成形金型および軸受成形品

【課題】製品設計自由度が高く、高精度な軸受形状の成形を可能にする成形金型を提供する。

【解決手段】第一金型1に第一穴部1aと第二穴部1bとを形成し、第二金型2に第一金型1の第一穴部1aに対して外周に空間3が形成されるように挿入される突起部2aと、第一金型1の第一穴部1aと第二穴部1bとの下端部に跨るように空間2bを形成する。第一金型1の第一穴部1aと第二金型2の突起部2aとの空間3は、略U字管状に形成され、軸受成形品の押え支柱を成形する部位であり、第一金型1の第二穴部1bは、軸受成形品の支え支柱を成形する部位であり、第二金型2の空間2bは軸受成形品のベース部を形成する部位である。

【解決手段】第一金型1に第一穴部1aと第二穴部1bとを形成し、第二金型2に第一金型1の第一穴部1aに対して外周に空間3が形成されるように挿入される突起部2aと、第一金型1の第一穴部1aと第二穴部1bとの下端部に跨るように空間2bを形成する。第一金型1の第一穴部1aと第二金型2の突起部2aとの空間3は、略U字管状に形成され、軸受成形品の押え支柱を成形する部位であり、第一金型1の第二穴部1bは、軸受成形品の支え支柱を成形する部位であり、第二金型2の空間2bは軸受成形品のベース部を形成する部位である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品用の成形金型、および当該成形金型にて成形された軸受成形品に関するものである。

【背景技術】

【0002】

従来、軸受形状を、金型の開閉方向と垂直な方向に形成させる場合には、軸形状をしたスライドピンを金型へ配置し、成形品取り出しの際にアンダーカットになるスライドピンを、スライド機構を用いて成形品から抜き、金型から製品を取り出す金型装置が採用されていた(例えば、特許文献1参照)。

【0003】

図14は特許文献1に記載された従来の金型装置の構成図である。

【0004】

図14において、成形品51は、側面に軸受形状を有し、その軸受形状をスライドピン52によって形成している。そして、そのスライドピン52を油圧シリンダ53によって、成形品51から抜くことによって、成形品取り出しの際のアンダーカットがなくなり、良好に金型から取り出せるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−351127号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記従来の金型装置の構成では、図15に示すように、成形品51からスライドピン52を抜くことにより軸受形状を形成させているが、スライドピン52を成形品51から引き抜くための抜き勾配53が必要である。

【0007】

そのため、成形品において、スライドピン52の先端部側の成形品肉厚54よりもスライドピン52の根元部側の成形品肉厚55の方が薄くなってしまい、軸受円弧周囲の成形品肉厚が不均一な形状になり、さらに、このことにより金型内への樹脂の充填圧力、あるいは樹脂を冷却する際の固化が不均一になり、完成した軸受形状が不均一で真円度,真直度,形状精度が悪化するという課題を有していた。

【0008】

本発明は、前記従来の課題を解決するものであり、製品設計自由度が高く、高精度な軸受形状を成形可能な成形金型、および軸受成形品を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の成形金型は、略U状の突出管状部の内側上部と、前記突出管状部に並んで形成された突出部の上端部とで、軸部品の軸方向側面部を保持する軸受部材を成形する成形金型であって、樹脂が流入する第一穴部と第二穴部とを少なくとも1つずつ備えた第一金型と、前記第一穴部に挿入される突起部を備えた第二金型とを備え、前記第一金型と前記第二金型とを型締めして形成した空間に樹脂を流し込んで成形し、前記第一穴部と前記突起部とにより成形品の一側部に略U字管状の部位を形成し、かつ前記第二穴部により前記成形品の前記一側部に突出状の部位を形成することを特徴とする。

【0010】

また、本発明の軸受成形品は、本発明の成形金型により成形され、軸部品の軸方向側面部を内側上部にて保持する略U状の突出管状部と、該突出管状部と同一側部に形成されて、前記軸部品の軸方向側面部を上端部にて保持する突出部とを有することを特徴とする。

【発明の効果】

【0011】

本発明の成形金型を用いれば、穴周囲の肉厚が均一になり、金型内の樹脂の流動,充填,冷却,固化が均一に進むことにより、軸受穴形状の真円精度が向上する。

【0012】

また、従来のスライド構造が不要なため、成形品の周辺部ばかりでなく、どのような場所にも軸受を配置することができ、成形圧による軸受形状部の撓み,変形が生じる要素がないため、軸方向の距離が大きいレイアウトにしても、軸受径や成形圧力による制限を必要としない。

【0013】

そして、軸受部に必要な樹脂量が削減されるため、樹脂部品の軽量化が可能であり、成形品である軸受部に軸部品が挿入され、該軸部品が摺動する場合、軸部分との接触面積が従来技術の半分になるため、摺動抵抗が緩和され、長寿命化を図ることができる。

【図面の簡単な説明】

【0014】

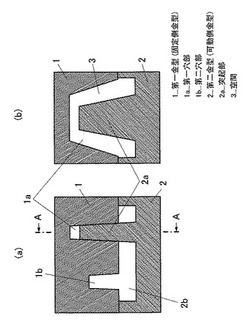

【図1】本発明の実施形態1における成形金型を示す図であって、(a)は実施形態1における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図

【図2】実施形態1の成形金型により成形された軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図

【図3】実施形態1における押え支柱の軸受部の断面拡大図

【図4】実施形態1における押え支柱の金型の型締め状態を示す断面図

【図5】実施形態1における軸受成形品の要部を示す図であり、(a)は押え支柱とその直下の開口形状を示す斜視図、(b)は(a)のA−A断面図

【図6】本発明の実施形態2にて成形した軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図

【図7】本発明の実施形態3にて成形した軸受成形品を示す正面図

【図8】本発明の実施形態4にて成形した軸受成形品を示す断面図

【図9】本発明の実施形態5における成形金型を示す図であって、(a)は実施形態5における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図

【図10】実施形態5にて成形した軸受成形品を示す図であって、(a)は軸部品を軸受成形品に組み込んだ状態を示す説明図、(b)は(a)の軸受成形品における軸部品の組み込み途中の状態を示す説明図

【図11】本発明の実施形態6における成形金型を示す図であって、(a)は実施形態6における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図

【図12】実施形態6にて成形した軸受成形品を示す図であって、(a)は軸受成形品の斜視図、(b)は(a)のA−A断面図

【図13】(a),(b)は実施形態6の変形例を示す断面図

【図14】従来の金型装置の構成図

【図15】従来の金型装置における要部の拡大断面図

【発明を実施するための形態】

【0015】

以下、本発明を実施の形態について、図面を参照しながら説明する。

【0016】

(実施形態1)

図1は本発明の実施形態1における成形金型を示す図であって、(a)は実施形態1における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図である。

【0017】

図1において、固定側金型である第一金型1には、第一穴部1aと第二穴部1bとが形成され、可動側金型である第二金型2には、第一金型1の第一穴部1aに対して外周に空間3が形成されるように挿入される突起部2aと、第一金型1の第一穴部1aと第二穴部1bとの下端部に跨るように形成された空間2bとが形成されている。

【0018】

第一金型1の第一穴部1aと第二金型2の突起部2aとの空間3は、後述する軸受成形品における略U状の突出管状部である押え支柱を成形する部位であり、第一金型1の第二穴部1bは、軸受成形品の突出部である支え支柱を成形する部位である。さらに、第二金型2の空間2bは軸受成形品のベース部を形成する部位である。

【0019】

そして、第一金型1と第二金型2とを型締めして形成された空間(第二穴部1b,空間3,空間2b)に樹脂が流入され、該空間内に樹脂が充填されて、両金型1,2内で冷却かつ固化されることにより、軸受成形品が形成される。

【0020】

図2は実施形態1の成形金型により成形された軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図である。

【0021】

図2に示すように、軸受成形品4は、略U状の突出管状部の押え支柱5と、突出部の支え支柱6とがベース部7に並んで立ったような形状となる。軸受成形品4を軸方向から見た場合に、押え支柱5と支え支柱6の間には隙間があり、その隙間を軸部品8の保持形状として使用することができる。本例の場合では、支え支点9と押え支点10とで軸部品8を保持させている。さらに、図示はしていないが、軸部品8の両端は軸受に固定されている。

【0022】

図3は実施形態1における押え支柱の軸受部の断面拡大図であり、押え支柱5の上部には上部抜き勾配11が形成され、下部に下部抜き勾配12が形成されている。この場合、押え支柱5の上部抜き勾配11は下部抜き勾配12より勾配が大きく、両勾配の変曲点13は、保持する軸部品8よりもベース部7側に位置するように設定されている。

【0023】

図4は実施形態1における押え支柱の金型の型締め状態を示す断面図である。前記のように上部抜き勾配11は下部抜き勾配12よりも勾配が大きく、変曲点13は軸部品8よりもベース部7側に位置している。これにより、第一金型1と第二金型2とは、当接面14と15とで当接し、勾配の小さい根元側、つまり下部抜き勾配12側が、金型を閉じる際に当接面14,15より先に当接するため、軸受成形品4に当接の影響による金型磨耗が少なくなり、成形時のバリが発生しにくくなる。

【0024】

図5は実施形態1における軸受成形品の要部を示す図であり、(a)は押え支柱とその直下の開口形状を示す斜視図、(b)は(a)のA−A断面図である。

【0025】

図5に示すように、押え支柱5の厚み16はベース部7の開口部軸方向の寸法17より小さく形成されており、当接仮想線18のように両金型1,2が当接する。しかし、加工誤差あるいは繰り返し当接による欠けや磨耗により、当接部分に微小な隙間が生じ、その隙間へ溶融した樹脂が流れ込んでしまうため、成形バリ19のような不具合が発生してしまう。しかしながら、本例では、軸部品8と平行方向にバリが発生するため、軸受直径に影響を与えないバリを発生させることになるため、高精度な軸受となる。

【0026】

(実施形態2)

図6は本発明の実施形態2にて成形した軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図である。

【0027】

実施形態2における軸受成形品4は、押え支柱5を1つ、および支え支柱6を2つ形成したものであり、実施形態2の軸受成形品4を成形する成形金型としては、図1に示した第一金型1に、第一穴部1aを1つ、および第二穴部1bを2つ設けた構成にする。

【0028】

支え支柱6を2つ形成したことにより、第一支え支点20と押え支点21と第二支え支点22との3点により、軸部品8を保持させる両端支持の軸受形状になる。

【0029】

このように、第一金型1に第一穴部1aと第二穴部1bとを複数設置することにより、押え支柱5と支え支柱6とを複数配置することができ、成形圧による軸受形状のたわみ,変形の影響が少なくなり、軸受径や成形圧力による制限がなく、軸受長さの長い軸受け形状を形成することが可能になる。この場合、第一穴部1aの設置数に対応させて、第二金型2に突起部2aを設置する必要がある。

【0030】

(実施形態3)

図7は本発明の実施形態3にて成形した軸受成形品を示す図であって、実施形態3は軸部品8を保持する部分が円弧形状により形成された構成例である。

【0031】

図7に示すように、押え支柱5における内側上部の円弧形状の中心と、支え支柱6における上部の円弧形状の中心とが、軸部品8の中心と同心上に位置あるように設定している。すなわち、軸部品8の上側円弧部分を押え支柱5の内側円弧部分が保持し、さらに軸部品8の下側円弧部分を支え支柱6の上部円弧部分が保持するような構成にしている。

【0032】

このように、軸部品8を円弧形状で保持でき、かつ従来のスライド構造が不要なため、成形品の周辺部ばかりでなく、いかなる場所であっても、軸受を自由に配置することが可能になる。

【0033】

実施形態3の軸受成形品4を成形する成形金型としては、図1に示した第一金型1の第一穴部1aの内側上部の形状と第二穴部1bの内側上部の形状を、円弧状をなす軸部品8の接触部分の形状に合わせて形成した構成にする。

【0034】

(実施形態4)

図8は本発明の実施形態4にて成形した軸受成形品を示す図であって、実施形態4は、軸部品8が金型開閉方向に対して垂直ではなく、軸部品8の中心が傾斜した状態になっている構成例である。

【0035】

図8に示すように、押え支柱5と支え支柱6における軸部品8の保持部分は、軸部品8に対して平行で、かつその中心を結ぶ中心線23が金型開閉方向に対して傾斜するようにしている。そのため、ベース部7に対して傾斜した軸部品8を、成形品の周辺部ばかりでなく、いかなる場所にも配置することが可能になる。

【0036】

実施形態4の軸受成形品4を成形する成形金型としては、図1に示した第一金型1における第一穴部1aの内側上部および第二穴部1bの内側上部と、第二金型2における突起部2aの上部とを、軸部品8の軸方向かつ金型開閉方向の垂直方向に対して傾斜させて形成した構成にする。

【0037】

(実施形態5)

図9は本発明の実施形態5における成形金型を示す図であって、(a)は実施形態5における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図である。

【0038】

実施形態5は、軸部品8の組み付け時に、押え支柱5の頂部が樹脂の弾性変形により開裂しながら組み込むことができる軸受成形品4を成形する構成である。

【0039】

実施形態5の成形金型において、実施形態1と異なる構成は、第二金型2の突起部2aの上部に、第一金型1の第一穴部1aに垂下するように設けた小突起部25を当接させることにより、成形された軸受成形品4の上部の略U字管状を分離させる切欠き形状が存在するようにしている点である。

【0040】

図10は実施形態5にて成形した軸受成形品を示す図であって、(a)は軸部品を軸受成形品に組み込んだ状態を示す説明図、(b)は(a)の軸受成形品における軸部品の組み込み途中の状態を示す説明図である。

【0041】

図10において、軸受成形品4の寸法関係は、ベース部7に突出している押え支柱5における切欠き部26の上部寸法26aが下部寸法26bよりも大きく、軸部品8の直径28が切欠き部26の下部寸法26bより大きくなるように形成しているため、軸部品8を押え支柱5の頂部から押し込むと、押え支柱5の頂部が自体の弾性変形にて開裂して、軸部品8を押え支柱5と支え支柱6との間に挿入することができると同時に、弾性変形にて開裂した押え支柱5が元の位置に戻ることによって、軸部品8の抜け止めも同時に行うことができる。

【0042】

(実施形態6)

図11は本発明の実施形態6における成形金型を示す図であって、(a)は実施形態6における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図である。

【0043】

実施形態6では、軸受成形品4の支え支柱6と押え支柱5とを隙間なく連続して一つの軸受成形品に形成する構成にしている。

【0044】

図11に示すように、第一金型1とにおける第一穴部1aと第二穴部1bとを互いに隙間なく連続して形成することにより、軸受成形品4に押え支柱5と支え支柱6とが連続して、互いに隙間なく形成される。

【0045】

図12は実施形態6にて成形した軸受成形品を示す図であって、(a)は軸受成形品の斜視図、(b)は(a)のA−A断面図である。

【0046】

図12において、押え支柱5と支え支柱6とが連続して互いに隙間なく形成されており、軸受成形品4において軸受用の穴形状が隙間なく連続し形成されているため、最も小さい範囲で軸受形状を配置することができる。また、押え支柱5と支え支柱6との周囲の肉厚29が均一になり、金型内の樹脂の流動,充填,冷却,固化が均一に進むことにより軸受穴形状の精度が向上する。さらに、押え支柱5と支え支柱6とにおける根元樹脂部30の樹脂剛性によって押え支柱5の変形を抑制することができ、成形品の強度を向上させることができる。

【0047】

図13(a),(b)は実施形態6の変形例を示す断面図である。

【0048】

図13(a)は軸受成形品4の押え支柱5の片側に支え支柱6を設けた構成例である。図13(b)は、軸受成形品4の押え支柱5の片側に支え支柱6を設けた際に、押え支柱5と反対側の支え支柱6に隣接する部位に孔33を形成した構成例である。

【0049】

図13(a)の構成のように、押え支柱5と支え支柱6が隣接した場合、押え支柱5の形成用穴31が支え支柱6と隣接するために、樹脂の固化の際に、その反対側にある樹脂によって支え支柱6が外方へ引っ張られ、反り変形32が発生してしまう可能性が高い。そのため、図13(a)に示すように、支え支柱6を挟んだ形成用穴31との対称位置に孔33を設けることによって、樹脂の固化の際の反り変形の発生を防止するようにしている。

【0050】

なお、孔33は貫通孔としたが凹としても同様な効果を得られる。

【0051】

また、実施形態6の構成は、図8の実施形態4で説明した傾斜軸受成形品、あるいは図9,図10の実施形態5で説明した切欠きを設けた軸受成形品においても適用可能である。

【0052】

以上の各実施形態の説明においては、一例を示しただけであり、本発明に係る金型を応用すれば複雑な多軸構成の多種の軸受成形品を作ることができる。

【0053】

例えば、実施形態6で説明した軸受成形品を組み合わせた構成にすることにより、横方向にあるいは段違いで、あるいは上下に複数本の軸部品を支えることができる成形品を容易に成形することが可能である。

【産業上の利用可能性】

【0054】

本発明は、樹脂成形品用の金型として有効であり、特に、デジタルスチルカメラのレンズ鏡筒部品における樹脂成形品の軸受部材などのアンダーカット形状、およびその製造用金型に適用できる。さらに、任意の部位,状態で軸部品を支えることが必要な軸受成形品の成形に用いることができ、また、軸部品としては回転する物を支える円筒状の棒状体に限らず板状やブロック状のものであっても適用可能である。

【符号の説明】

【0055】

1 第一金型(固定側金型)

1a 第一穴部

1b 第二穴部

2 第二金型(可動側金型)

2a 突起部

2b 空間

3 空間

4 軸受成形品

5 押え支柱(略U状の突出管状部)

6 支え支柱(突出部)

7 ベース部

8 軸部品

25 小突起部

【技術分野】

【0001】

本発明は、樹脂成形品用の成形金型、および当該成形金型にて成形された軸受成形品に関するものである。

【背景技術】

【0002】

従来、軸受形状を、金型の開閉方向と垂直な方向に形成させる場合には、軸形状をしたスライドピンを金型へ配置し、成形品取り出しの際にアンダーカットになるスライドピンを、スライド機構を用いて成形品から抜き、金型から製品を取り出す金型装置が採用されていた(例えば、特許文献1参照)。

【0003】

図14は特許文献1に記載された従来の金型装置の構成図である。

【0004】

図14において、成形品51は、側面に軸受形状を有し、その軸受形状をスライドピン52によって形成している。そして、そのスライドピン52を油圧シリンダ53によって、成形品51から抜くことによって、成形品取り出しの際のアンダーカットがなくなり、良好に金型から取り出せるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−351127号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記従来の金型装置の構成では、図15に示すように、成形品51からスライドピン52を抜くことにより軸受形状を形成させているが、スライドピン52を成形品51から引き抜くための抜き勾配53が必要である。

【0007】

そのため、成形品において、スライドピン52の先端部側の成形品肉厚54よりもスライドピン52の根元部側の成形品肉厚55の方が薄くなってしまい、軸受円弧周囲の成形品肉厚が不均一な形状になり、さらに、このことにより金型内への樹脂の充填圧力、あるいは樹脂を冷却する際の固化が不均一になり、完成した軸受形状が不均一で真円度,真直度,形状精度が悪化するという課題を有していた。

【0008】

本発明は、前記従来の課題を解決するものであり、製品設計自由度が高く、高精度な軸受形状を成形可能な成形金型、および軸受成形品を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の成形金型は、略U状の突出管状部の内側上部と、前記突出管状部に並んで形成された突出部の上端部とで、軸部品の軸方向側面部を保持する軸受部材を成形する成形金型であって、樹脂が流入する第一穴部と第二穴部とを少なくとも1つずつ備えた第一金型と、前記第一穴部に挿入される突起部を備えた第二金型とを備え、前記第一金型と前記第二金型とを型締めして形成した空間に樹脂を流し込んで成形し、前記第一穴部と前記突起部とにより成形品の一側部に略U字管状の部位を形成し、かつ前記第二穴部により前記成形品の前記一側部に突出状の部位を形成することを特徴とする。

【0010】

また、本発明の軸受成形品は、本発明の成形金型により成形され、軸部品の軸方向側面部を内側上部にて保持する略U状の突出管状部と、該突出管状部と同一側部に形成されて、前記軸部品の軸方向側面部を上端部にて保持する突出部とを有することを特徴とする。

【発明の効果】

【0011】

本発明の成形金型を用いれば、穴周囲の肉厚が均一になり、金型内の樹脂の流動,充填,冷却,固化が均一に進むことにより、軸受穴形状の真円精度が向上する。

【0012】

また、従来のスライド構造が不要なため、成形品の周辺部ばかりでなく、どのような場所にも軸受を配置することができ、成形圧による軸受形状部の撓み,変形が生じる要素がないため、軸方向の距離が大きいレイアウトにしても、軸受径や成形圧力による制限を必要としない。

【0013】

そして、軸受部に必要な樹脂量が削減されるため、樹脂部品の軽量化が可能であり、成形品である軸受部に軸部品が挿入され、該軸部品が摺動する場合、軸部分との接触面積が従来技術の半分になるため、摺動抵抗が緩和され、長寿命化を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1における成形金型を示す図であって、(a)は実施形態1における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図

【図2】実施形態1の成形金型により成形された軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図

【図3】実施形態1における押え支柱の軸受部の断面拡大図

【図4】実施形態1における押え支柱の金型の型締め状態を示す断面図

【図5】実施形態1における軸受成形品の要部を示す図であり、(a)は押え支柱とその直下の開口形状を示す斜視図、(b)は(a)のA−A断面図

【図6】本発明の実施形態2にて成形した軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図

【図7】本発明の実施形態3にて成形した軸受成形品を示す正面図

【図8】本発明の実施形態4にて成形した軸受成形品を示す断面図

【図9】本発明の実施形態5における成形金型を示す図であって、(a)は実施形態5における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図

【図10】実施形態5にて成形した軸受成形品を示す図であって、(a)は軸部品を軸受成形品に組み込んだ状態を示す説明図、(b)は(a)の軸受成形品における軸部品の組み込み途中の状態を示す説明図

【図11】本発明の実施形態6における成形金型を示す図であって、(a)は実施形態6における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図

【図12】実施形態6にて成形した軸受成形品を示す図であって、(a)は軸受成形品の斜視図、(b)は(a)のA−A断面図

【図13】(a),(b)は実施形態6の変形例を示す断面図

【図14】従来の金型装置の構成図

【図15】従来の金型装置における要部の拡大断面図

【発明を実施するための形態】

【0015】

以下、本発明を実施の形態について、図面を参照しながら説明する。

【0016】

(実施形態1)

図1は本発明の実施形態1における成形金型を示す図であって、(a)は実施形態1における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図である。

【0017】

図1において、固定側金型である第一金型1には、第一穴部1aと第二穴部1bとが形成され、可動側金型である第二金型2には、第一金型1の第一穴部1aに対して外周に空間3が形成されるように挿入される突起部2aと、第一金型1の第一穴部1aと第二穴部1bとの下端部に跨るように形成された空間2bとが形成されている。

【0018】

第一金型1の第一穴部1aと第二金型2の突起部2aとの空間3は、後述する軸受成形品における略U状の突出管状部である押え支柱を成形する部位であり、第一金型1の第二穴部1bは、軸受成形品の突出部である支え支柱を成形する部位である。さらに、第二金型2の空間2bは軸受成形品のベース部を形成する部位である。

【0019】

そして、第一金型1と第二金型2とを型締めして形成された空間(第二穴部1b,空間3,空間2b)に樹脂が流入され、該空間内に樹脂が充填されて、両金型1,2内で冷却かつ固化されることにより、軸受成形品が形成される。

【0020】

図2は実施形態1の成形金型により成形された軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図である。

【0021】

図2に示すように、軸受成形品4は、略U状の突出管状部の押え支柱5と、突出部の支え支柱6とがベース部7に並んで立ったような形状となる。軸受成形品4を軸方向から見た場合に、押え支柱5と支え支柱6の間には隙間があり、その隙間を軸部品8の保持形状として使用することができる。本例の場合では、支え支点9と押え支点10とで軸部品8を保持させている。さらに、図示はしていないが、軸部品8の両端は軸受に固定されている。

【0022】

図3は実施形態1における押え支柱の軸受部の断面拡大図であり、押え支柱5の上部には上部抜き勾配11が形成され、下部に下部抜き勾配12が形成されている。この場合、押え支柱5の上部抜き勾配11は下部抜き勾配12より勾配が大きく、両勾配の変曲点13は、保持する軸部品8よりもベース部7側に位置するように設定されている。

【0023】

図4は実施形態1における押え支柱の金型の型締め状態を示す断面図である。前記のように上部抜き勾配11は下部抜き勾配12よりも勾配が大きく、変曲点13は軸部品8よりもベース部7側に位置している。これにより、第一金型1と第二金型2とは、当接面14と15とで当接し、勾配の小さい根元側、つまり下部抜き勾配12側が、金型を閉じる際に当接面14,15より先に当接するため、軸受成形品4に当接の影響による金型磨耗が少なくなり、成形時のバリが発生しにくくなる。

【0024】

図5は実施形態1における軸受成形品の要部を示す図であり、(a)は押え支柱とその直下の開口形状を示す斜視図、(b)は(a)のA−A断面図である。

【0025】

図5に示すように、押え支柱5の厚み16はベース部7の開口部軸方向の寸法17より小さく形成されており、当接仮想線18のように両金型1,2が当接する。しかし、加工誤差あるいは繰り返し当接による欠けや磨耗により、当接部分に微小な隙間が生じ、その隙間へ溶融した樹脂が流れ込んでしまうため、成形バリ19のような不具合が発生してしまう。しかしながら、本例では、軸部品8と平行方向にバリが発生するため、軸受直径に影響を与えないバリを発生させることになるため、高精度な軸受となる。

【0026】

(実施形態2)

図6は本発明の実施形態2にて成形した軸受成形品を示す図であって、(a)は成形された軸受成形品と軸部品を組み込んだ状態を示す断面図、(b)は(a)のA−A断面図である。

【0027】

実施形態2における軸受成形品4は、押え支柱5を1つ、および支え支柱6を2つ形成したものであり、実施形態2の軸受成形品4を成形する成形金型としては、図1に示した第一金型1に、第一穴部1aを1つ、および第二穴部1bを2つ設けた構成にする。

【0028】

支え支柱6を2つ形成したことにより、第一支え支点20と押え支点21と第二支え支点22との3点により、軸部品8を保持させる両端支持の軸受形状になる。

【0029】

このように、第一金型1に第一穴部1aと第二穴部1bとを複数設置することにより、押え支柱5と支え支柱6とを複数配置することができ、成形圧による軸受形状のたわみ,変形の影響が少なくなり、軸受径や成形圧力による制限がなく、軸受長さの長い軸受け形状を形成することが可能になる。この場合、第一穴部1aの設置数に対応させて、第二金型2に突起部2aを設置する必要がある。

【0030】

(実施形態3)

図7は本発明の実施形態3にて成形した軸受成形品を示す図であって、実施形態3は軸部品8を保持する部分が円弧形状により形成された構成例である。

【0031】

図7に示すように、押え支柱5における内側上部の円弧形状の中心と、支え支柱6における上部の円弧形状の中心とが、軸部品8の中心と同心上に位置あるように設定している。すなわち、軸部品8の上側円弧部分を押え支柱5の内側円弧部分が保持し、さらに軸部品8の下側円弧部分を支え支柱6の上部円弧部分が保持するような構成にしている。

【0032】

このように、軸部品8を円弧形状で保持でき、かつ従来のスライド構造が不要なため、成形品の周辺部ばかりでなく、いかなる場所であっても、軸受を自由に配置することが可能になる。

【0033】

実施形態3の軸受成形品4を成形する成形金型としては、図1に示した第一金型1の第一穴部1aの内側上部の形状と第二穴部1bの内側上部の形状を、円弧状をなす軸部品8の接触部分の形状に合わせて形成した構成にする。

【0034】

(実施形態4)

図8は本発明の実施形態4にて成形した軸受成形品を示す図であって、実施形態4は、軸部品8が金型開閉方向に対して垂直ではなく、軸部品8の中心が傾斜した状態になっている構成例である。

【0035】

図8に示すように、押え支柱5と支え支柱6における軸部品8の保持部分は、軸部品8に対して平行で、かつその中心を結ぶ中心線23が金型開閉方向に対して傾斜するようにしている。そのため、ベース部7に対して傾斜した軸部品8を、成形品の周辺部ばかりでなく、いかなる場所にも配置することが可能になる。

【0036】

実施形態4の軸受成形品4を成形する成形金型としては、図1に示した第一金型1における第一穴部1aの内側上部および第二穴部1bの内側上部と、第二金型2における突起部2aの上部とを、軸部品8の軸方向かつ金型開閉方向の垂直方向に対して傾斜させて形成した構成にする。

【0037】

(実施形態5)

図9は本発明の実施形態5における成形金型を示す図であって、(a)は実施形態5における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図である。

【0038】

実施形態5は、軸部品8の組み付け時に、押え支柱5の頂部が樹脂の弾性変形により開裂しながら組み込むことができる軸受成形品4を成形する構成である。

【0039】

実施形態5の成形金型において、実施形態1と異なる構成は、第二金型2の突起部2aの上部に、第一金型1の第一穴部1aに垂下するように設けた小突起部25を当接させることにより、成形された軸受成形品4の上部の略U字管状を分離させる切欠き形状が存在するようにしている点である。

【0040】

図10は実施形態5にて成形した軸受成形品を示す図であって、(a)は軸部品を軸受成形品に組み込んだ状態を示す説明図、(b)は(a)の軸受成形品における軸部品の組み込み途中の状態を示す説明図である。

【0041】

図10において、軸受成形品4の寸法関係は、ベース部7に突出している押え支柱5における切欠き部26の上部寸法26aが下部寸法26bよりも大きく、軸部品8の直径28が切欠き部26の下部寸法26bより大きくなるように形成しているため、軸部品8を押え支柱5の頂部から押し込むと、押え支柱5の頂部が自体の弾性変形にて開裂して、軸部品8を押え支柱5と支え支柱6との間に挿入することができると同時に、弾性変形にて開裂した押え支柱5が元の位置に戻ることによって、軸部品8の抜け止めも同時に行うことができる。

【0042】

(実施形態6)

図11は本発明の実施形態6における成形金型を示す図であって、(a)は実施形態6における固定側金型と可動側金型の断面図、(b)は(a)のA−A断面図である。

【0043】

実施形態6では、軸受成形品4の支え支柱6と押え支柱5とを隙間なく連続して一つの軸受成形品に形成する構成にしている。

【0044】

図11に示すように、第一金型1とにおける第一穴部1aと第二穴部1bとを互いに隙間なく連続して形成することにより、軸受成形品4に押え支柱5と支え支柱6とが連続して、互いに隙間なく形成される。

【0045】

図12は実施形態6にて成形した軸受成形品を示す図であって、(a)は軸受成形品の斜視図、(b)は(a)のA−A断面図である。

【0046】

図12において、押え支柱5と支え支柱6とが連続して互いに隙間なく形成されており、軸受成形品4において軸受用の穴形状が隙間なく連続し形成されているため、最も小さい範囲で軸受形状を配置することができる。また、押え支柱5と支え支柱6との周囲の肉厚29が均一になり、金型内の樹脂の流動,充填,冷却,固化が均一に進むことにより軸受穴形状の精度が向上する。さらに、押え支柱5と支え支柱6とにおける根元樹脂部30の樹脂剛性によって押え支柱5の変形を抑制することができ、成形品の強度を向上させることができる。

【0047】

図13(a),(b)は実施形態6の変形例を示す断面図である。

【0048】

図13(a)は軸受成形品4の押え支柱5の片側に支え支柱6を設けた構成例である。図13(b)は、軸受成形品4の押え支柱5の片側に支え支柱6を設けた際に、押え支柱5と反対側の支え支柱6に隣接する部位に孔33を形成した構成例である。

【0049】

図13(a)の構成のように、押え支柱5と支え支柱6が隣接した場合、押え支柱5の形成用穴31が支え支柱6と隣接するために、樹脂の固化の際に、その反対側にある樹脂によって支え支柱6が外方へ引っ張られ、反り変形32が発生してしまう可能性が高い。そのため、図13(a)に示すように、支え支柱6を挟んだ形成用穴31との対称位置に孔33を設けることによって、樹脂の固化の際の反り変形の発生を防止するようにしている。

【0050】

なお、孔33は貫通孔としたが凹としても同様な効果を得られる。

【0051】

また、実施形態6の構成は、図8の実施形態4で説明した傾斜軸受成形品、あるいは図9,図10の実施形態5で説明した切欠きを設けた軸受成形品においても適用可能である。

【0052】

以上の各実施形態の説明においては、一例を示しただけであり、本発明に係る金型を応用すれば複雑な多軸構成の多種の軸受成形品を作ることができる。

【0053】

例えば、実施形態6で説明した軸受成形品を組み合わせた構成にすることにより、横方向にあるいは段違いで、あるいは上下に複数本の軸部品を支えることができる成形品を容易に成形することが可能である。

【産業上の利用可能性】

【0054】

本発明は、樹脂成形品用の金型として有効であり、特に、デジタルスチルカメラのレンズ鏡筒部品における樹脂成形品の軸受部材などのアンダーカット形状、およびその製造用金型に適用できる。さらに、任意の部位,状態で軸部品を支えることが必要な軸受成形品の成形に用いることができ、また、軸部品としては回転する物を支える円筒状の棒状体に限らず板状やブロック状のものであっても適用可能である。

【符号の説明】

【0055】

1 第一金型(固定側金型)

1a 第一穴部

1b 第二穴部

2 第二金型(可動側金型)

2a 突起部

2b 空間

3 空間

4 軸受成形品

5 押え支柱(略U状の突出管状部)

6 支え支柱(突出部)

7 ベース部

8 軸部品

25 小突起部

【特許請求の範囲】

【請求項1】

略U状の突出管状部の内側上部と、前記突出管状部に並んで形成された突出部の上端部とで、軸部品の軸方向側面部を保持する軸受部材を成形する成形金型であって、

樹脂が流入する第一穴部と第二穴部とを少なくとも1つずつ備えた第一金型と、前記第一穴部に挿入される突起部を備えた第二金型とを備え、

前記第一金型と前記第二金型とを型締めして形成した空間に樹脂を流し込んで成形し、前記第一穴部と前記突起部とにより成形品の一側部に略U字管状の部位を形成し、かつ前記第二穴部により前記成形品の前記一側部に突出状の部位を形成することを特徴とする成形金型。

【請求項2】

前記第一金型に前記第一穴部および/または前記第二穴部を複数設け、前記第二金型に前記第一穴部に応じて前記突起部を設けたことを特徴とする請求項1に記載の成形金型。

【請求項3】

前記第一金型における前記第一穴部の内側上部の形状と前記第二穴部の内側上部の形状を、円弧状をなす前記軸部品の接触部分の形状に合わせて形成したことを特徴とする請求項1または2に記載の成形金型。

【請求項4】

前記第一金型における前記第一穴部の内側上部および前記第二穴部の内側上部と、前記第二金型における前記突起部の上部とを、前記軸部品の軸方向かつ金型開閉方向の垂直方向に対して傾斜させて形成したことを特徴とする請求項1〜3いずれか1項に記載の成形金型。

【請求項5】

前記第一金型における前記第一穴部の内側上部に、前記成形品の前記略U字管状の部位を分離させるための小突起部を形成したことを特徴とする請求項1〜4いずれか1項に記載の成形金型。

【請求項6】

前記第一金型における前記第一穴部と前記第二穴部とを隣接して形成したことを特徴とする請求項1〜5いずれか1項に記載の成形金型。

【請求項7】

請求項1〜6いずれか1項に記載の成形金型により成形される軸受成形品であって、軸部品の軸方向側面部を内側上部にて保持する略U状の突出管状部と、該突出管状部と同一側部に形成されて、前記軸部品の軸方向側面部を上端部にて保持する突出部とを有することを特徴とする軸受成形品。

【請求項1】

略U状の突出管状部の内側上部と、前記突出管状部に並んで形成された突出部の上端部とで、軸部品の軸方向側面部を保持する軸受部材を成形する成形金型であって、

樹脂が流入する第一穴部と第二穴部とを少なくとも1つずつ備えた第一金型と、前記第一穴部に挿入される突起部を備えた第二金型とを備え、

前記第一金型と前記第二金型とを型締めして形成した空間に樹脂を流し込んで成形し、前記第一穴部と前記突起部とにより成形品の一側部に略U字管状の部位を形成し、かつ前記第二穴部により前記成形品の前記一側部に突出状の部位を形成することを特徴とする成形金型。

【請求項2】

前記第一金型に前記第一穴部および/または前記第二穴部を複数設け、前記第二金型に前記第一穴部に応じて前記突起部を設けたことを特徴とする請求項1に記載の成形金型。

【請求項3】

前記第一金型における前記第一穴部の内側上部の形状と前記第二穴部の内側上部の形状を、円弧状をなす前記軸部品の接触部分の形状に合わせて形成したことを特徴とする請求項1または2に記載の成形金型。

【請求項4】

前記第一金型における前記第一穴部の内側上部および前記第二穴部の内側上部と、前記第二金型における前記突起部の上部とを、前記軸部品の軸方向かつ金型開閉方向の垂直方向に対して傾斜させて形成したことを特徴とする請求項1〜3いずれか1項に記載の成形金型。

【請求項5】

前記第一金型における前記第一穴部の内側上部に、前記成形品の前記略U字管状の部位を分離させるための小突起部を形成したことを特徴とする請求項1〜4いずれか1項に記載の成形金型。

【請求項6】

前記第一金型における前記第一穴部と前記第二穴部とを隣接して形成したことを特徴とする請求項1〜5いずれか1項に記載の成形金型。

【請求項7】

請求項1〜6いずれか1項に記載の成形金型により成形される軸受成形品であって、軸部品の軸方向側面部を内側上部にて保持する略U状の突出管状部と、該突出管状部と同一側部に形成されて、前記軸部品の軸方向側面部を上端部にて保持する突出部とを有することを特徴とする軸受成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−253717(P2010−253717A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−103959(P2009−103959)

【出願日】平成21年4月22日(2009.4.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月22日(2009.4.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]