成形金型及び成形方法

【課題】成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法を提供すること。

【解決手段】軸体の外周面に弾性層を成形する成形金型1は、軸体が内部に挿入される筒状金型2と、軸体の両端部を保持すると共に筒状金型2の両端開口部を閉塞する第1の端部金型3及び第2の端部金型4とを備え、第1の端部金型3は、軸体を保持する保持穴12を有する端部金型本体10と、端部金型本体10の一端部から円周方向に張り出し、筒状金型2の開口部を閉塞する鍔部11とを有し、鍔部11は、保持穴12の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルー16とを有して成ることを特徴とする成形金型1、並びに、この成形金型1内に形成されたキャビティにスプルー16を介して成形材料を注入して、軸体の外周面に弾性層を成形することを特徴とする成形方法。

【解決手段】軸体の外周面に弾性層を成形する成形金型1は、軸体が内部に挿入される筒状金型2と、軸体の両端部を保持すると共に筒状金型2の両端開口部を閉塞する第1の端部金型3及び第2の端部金型4とを備え、第1の端部金型3は、軸体を保持する保持穴12を有する端部金型本体10と、端部金型本体10の一端部から円周方向に張り出し、筒状金型2の開口部を閉塞する鍔部11とを有し、鍔部11は、保持穴12の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルー16とを有して成ることを特徴とする成形金型1、並びに、この成形金型1内に形成されたキャビティにスプルー16を介して成形材料を注入して、軸体の外周面に弾性層を成形することを特徴とする成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形金型及び成形方法に関し、さらに詳しくは、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法に関する。

【背景技術】

【0002】

図5に示されるような、軸体51の外周面に弾性層52を備えたローラ50は、種々の分野で広く用いられている。例えば、レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等には、機能に応じて、現像ローラ、定着ローラ、搬送ローラ等の種々のローラが配設された各種の画像形成装置、例えば、電子写真方式を利用した画像形成装置等が採用されている。

【0003】

このようなローラ50は、通常、成形金型を用いて、軸体51の外周面に弾性層52を成形することにより、製造される。弾性層52を成形する際に用いられる成形金型としては、例えば、図7に示されるように、円筒金型101と、円筒金型101の一方の端部に装着され、貫通形成された注入孔104を有する一端部金型103と、円筒金型101の他方の端部に装着される他端部金型102とを備えた成形金型100が挙げられる。成形金型の別の例として、特許文献1に記載の「ローラの製造装置」に用いられる成形金型が挙げられる(特に、特許文献1の図1参照。)。また、別の成形金型として、例えば、「内面が円筒形状を有する成形用金型内部にローラ軸体を配置し、該成形用金型に液状ゴム材料を注入し、硬化させてローラ軸体の周囲にゴムを成形するためのゴムローラの成形用金型において、端部に該円筒形状と同心円状のスリット穴を有することを特徴とするゴムローラの成形用金型」が挙げられる(特許文献2参照。)。

【0004】

これら従来の成形金型は、成形材料が注入される際の通路として機能する注入孔が一端部金型の軸線方向に貫通形成され(図7における注入孔104及び特許文献1の図1参照。)、又は、成形材料が注入される際の通路として機能する注入穴が端部金型を囲繞するように形成されている(特許文献2の図1等参照)。そのため、成形材料を注入後に、注入孔及び注入穴に多量の成形材料が残存し、成形材料のロスが多くなる。

【0005】

また、注入孔及び注入穴は成形材料を注入することのできる範囲で小さな直径となるように穿設されるから、ローラを成形金型から脱型する際に、注入孔及び注入穴に残存した成形材料が硬化して成るバリが破断して、注入孔及び注入穴にバリの一部が取り残されることがある。そうすると、バリが破断するときに生じる応力等によって、弾性層の一部が破損又は変形して弾性層の表面精度、寸法精度等が低下し、破損又は変形した弾性層を切除するときの切除量が一定せず、表面精度、寸法精度等が均一な弾性層を形成することができなくなるばかりか、注入孔及び注入穴に取り残されたバリの一部を除去する際の清浄効率等が大きく低下して、成形効率が低下する。

【0006】

【特許文献1】特開2001−138333号公報

【特許文献2】特開2004−74430号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明の課題は、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法を提供することに、ある。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、軸体が内部に挿入される筒状金型と、前記軸体の両端部を保持すると共に前記筒状金型の両端開口部を閉塞する第1の端部金型及び第2の端部金型とを備え、前記軸体の外周面に弾性層を成形する成形金型であって、前記第1の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルーとを有して成ることを特徴とする成形金型であり、

請求項2は、前記第2の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたベントとを有して成ることを特徴とする請求項1に記載の成形金型であり、

請求項3は、請求項1又は2に記載の成形金型を用いて、軸体の外周面に弾性層を成形する成形方法であって、前記筒状金型と、前記第1の端部金型及び第2の端部金型と、前記第1の端部金型及び第2の端部金型によって前記筒状金型内に保持された前記軸体とで形成されたキャビティに、前記スプルーを介して成形材料を注入し、キャビティに注入された成形材料を加熱硬化することを特徴とする成形方法である。

【発明の効果】

【0009】

この発明に係る成形金型は、軸体を保持する保持穴を有する端部金型本体と、端部金型本体における保持穴の深さよりも小さな厚さを有する鍔部とを有する第1の端部金型を備えているから、第1の端部金型のスプルーを介して注入された成形材料を硬化して軸体の外周面に弾性層を成形する場合に、スプルー内に残存する成形材料の残存量を低減することができると共に、スプルー内で形成されたバリが破断することを極力防止することができる。その結果、形成された弾性層における表面精度、寸法精度等が大きく低下することを防止することができ、弾性層を切除するときの切除量をほぼ一定にすることができるから、弾性層の高い均一性を実現することができると共に、バリがスプルー内に残存すること等による成形効率の低下を防止することができる。したがって、この発明によれば、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法を提供することができる。

【発明を実施するための最良の形態】

【0010】

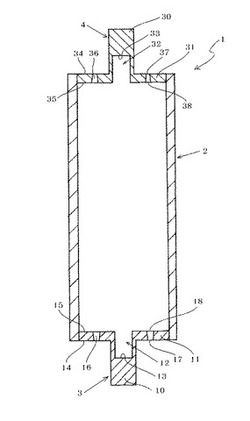

この発明に係る成形金型は、軸体の外周面に弾性層を成形するための射出成形用金型の一種であって、その一例として、例えば、図1に示されるように、軸体が内部に挿入される筒状金型2と、軸体の両端部を保持すると共に筒状金型2の両端開口部を閉塞する第1の端部金型3及び第2の端部金型4とを備えている。この発明に係る成形金型は、例えば、図5に示されるローラ50を製造するのに好適に用いられる。このローラ50は、軸体51と、軸体51の外周面に成形された弾性層52とを備えている。

【0011】

図1に示されるように、筒状金型2は、両端に開口部を有する中空円筒体であり、均一な外径及び内径を有している。筒状金型2は、弾性層52を成形する際に、その軸線方向に沿って軸体51が挿入される。筒状金型2は、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。筒状金型2は、成形する弾性層52に応じて、その外径、内径、軸線長さ等が調整される。

【0012】

前記第1の端部金型3は、軸体51の一端部を保持すると共に筒状金型2の一端部に開口した開口部を閉塞する。この一例における第1の端部金型3は、図1及び図2に示されるように、軸体51を保持する保持穴12を有する円柱状の端部金型本体10と、端部金型本体10の一端部から円周方向に張り出し、筒状金型2の開口部を閉塞する円盤状の鍔部11とを有し、鍔部11は、保持穴12の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルー16とを有して成る。換言すると、第1の端部金型3は、筒状金型2の一方の開口部を閉塞するフランジ状の鍔部11を備えた、保持穴12を有する円柱状の端部金型本体10であって、鍔部11の厚さが保持穴12の深さよりも小さく調整されて成る。第1の端部金型3は、端部金型本体10によって、成形材料を注入する際に、注入ノズルの当接位置を決定する機能をも有する。

【0013】

図1及び2に示されるように、前記端部金型本体10は、その一端部に開口し、軸体51を保持する有底の保持穴12を内部に中心軸を共有して有する円柱体であり、軸体51の一端部を保持すると共に注入ノズルの当接位置を決定するのに役立つ。端部金型本体10は、保持する軸体51に応じて、軸線長さ、外径等が調整され、また、保持穴12の深さ、直径等が調整される。例えば、保持穴12の直径は、保持する軸体51の外径に対して約100〜105%程度に調整され、又は、保持穴12の深さは、保持する軸体51の全長に対して約3〜9%程度に調整されると、軸体51の中心軸と形成される弾性層52の中心軸とのずれを小さくして、形成される弾性層52の外径精度を高め、弾性層52の振れを抑えることができる点で、好ましい。

【0014】

図1及び2に示されるように、前記鍔部11は、端部金型本体10の一端部から円周方向に張り出し、端部金型本体10の中心軸と同軸の中心軸を有する円盤体であり、筒状金型2の一方の開口部を閉塞する。前記鍔部11は、保持穴12の深さよりも小さな厚さに調整される。換言すると、鍔部11は、成形金型1としたときにその外側に位置する外側端面14が保持穴12の保持穴底面13よりも、端部金型本体10の鍔部11が形成された一端部側に位置している。鍔部11の厚さをこのように調整すると、後述するスプルー16の軸線長さが短くなり、スプルー16内に残存する成形材料の残存量を低減し、スプルー16内に形成されたバリの破断を防止することができる。したがって、鍔部11の厚さは、前記のように調整されていればよく、具体的には、保持穴12の深さに対して6〜25%程度に調整され、より具体的には、1.5〜2.5mm程度に調整される。鍔部11の外径は、筒状金型2における開口部の開口径とほぼ同じ径に調整されている。鍔部11は、その内側端面15の表面粗さが調整されていてもいなくてもよい。

【0015】

図1及び2に示されるように、前記スプルー16は、鍔部11の厚さ方向に貫通形成され、成形材料が注入される際の通路として機能する。鍔部11は前記厚さを有するから、スプルー16の軸線長さは短くなり、スプルー16内に残存する成形材料の残存量を低減し、スプルー16内に形成されたバリの破断を防止することができる。スプルー16は、鍔部11の中心から一定距離の円周上に等間隔で4個形成されている。

【0016】

このスプルー16における縦断面(鍔部11の中心軸を含む平面で切断したときの断面)の形状は、特に限定されず、外側端面14側から内側端面15側に延在する略長方形であっても略正方形であってもよいが、図1及び図2に示されるように、外側端面14側から内側端面15側にわたって広がった台形形状をしているのが好ましい。すなわち、スプルー16における外側開口部17の開口径よりも内側開口部18の開口径が大きくなっている。スプルー16の軸線に直交するその断面形状は、円形であっても楕円状であってもよい。さらに、スプルー16の内側面は凹状又は凸状に湾曲していてもよい。

【0017】

台形形状の縦断面を有するスプルー16における、外側端面14側から内側端面15側に向かう開き角(図2における角度θ)は、通常、1〜10°であるのが好ましく、3〜9°であるのがより好ましく、5〜7°であるのが特に好ましい。スプルー16の前記開き角とは、図2に示すように、スプルー16の中心軸を通る第1の端部金型3の断面図において、スプルー16における両側面の延長線が交わる角度θである。スプルー16の最も径が小さい部分、例えば、外側端面14上に開口したスプルー16の外側開口部17は、1〜10mmの直径(長軸又は対角線距離を含む。)を有するのが好ましく、2〜5mmの直径(長軸又は対角線距離を含む。)を有するのが特に好ましい。スプルー16をこのような形状にすることにより、ローラを成形金型1から脱型する際に、スプルー16内に残存して硬化したバリが、ローラと一体になって第1の端部金型3から取り出されやすく、スプルー16内にバリの一部が残存することを防止することができ、第1の端部金型3の清浄時間を大幅に短縮することができる。また、スプルー16をこのような形状及び/又は大きさにすることにより、成形材料はスプルー16から静かにかつ滑らかに注入され、成形材料の充填不足、成形材料内の気泡発生、及び/又は、気泡を成形材料中に巻き込むことを防止することができる。

【0018】

図1及び図2に示されるように、前記第2の端部金型4は、成形材料が注入される際の通路として機能するスプルー16の代わりに、成形材料が注入される際又は成形材料が硬化される際の気体又は成形材料の排出路として機能するベント36が鍔部31に形成されている以外は、前記第1の端部金型3と同様に構成されている。すなわち、第2の端部金型4は、軸体51を保持する保持穴32を有する円柱状の端部金型本体30と、端部金型本体30の一端部から円周方向に張り出し、筒状金型2の開口部を閉塞する円盤状の鍔部31とを有し、鍔部31は、保持穴32の深さよりも小さな厚さとその厚さ方向に貫通形成されたベント36とを有して成る。換言すると、第2の端部金型4は、筒状金型2の一方の開口部を閉塞するフランジ状の鍔部31を備えた、保持穴32を有する円柱状の端部金型本体30であって、鍔部31の厚さが保持穴32の深さよりも小さく調整されて成る。

【0019】

図1及び図2に示されるように、ベント36は、スプルー16と同様に、外側端面34側から内側端面35側にわたって広がった台形形状をしているのが好ましく、すなわち、ベント36における外側開口部37の開口径よりも内側開口部38の開口径が大きくなっているのが好ましい。このベント36の開き角は、スプルー16の開き角θよりも小さく調整されるのが特に好ましい。このようにベントの開き角を小さくすると、成形材料の注入終了時に、成形金型の内圧を発生させやすくなり、ウェルドラインの残存等の成形不良を抑えるのに効果的である。

【0020】

筒状金型2、第1の端部金型3及び第2の端部金型4はそれぞれ、ある程度の強度と成形材料を加熱硬化する際の温度における耐熱性を有する材料で作製される。このような材料として、例えば、銅、銅合金、黄銅、青銅、アルミニウム、アルミニウム合金、鋼、各種めっき鉄、鉄合金、ステンレス鋼等の金属等が挙げられる。筒状金型2、第1の端部金型3及び第2の端部金型4は同じ材料で形成されるのが好ましい。

【0021】

成形金型1は、筒状金型2の各開口部に、第1の端部金型3における鍔部11及び第2の端部金型4における鍔部31を挿入して、組み立てられる。そして、弾性層の成形時には、組み立てられた成形金型1を、その軸線方向から、すなわち、第1の端部金型3及び第2の端部金型4側から、挟持する。このとき、筒状金型2と第1の端部金型3との嵌合状態及び筒状金型2と第2の端部金型4との嵌合状態を均一に保持するための固定治具を用いてもよい。

【0022】

この発明に係る第1の端部金型における別の一例を、図3を参照して、説明する。この第1の端部金型5は、端部金型本体20が端部金型本体10と異なる以外は、前記第1の端部金型3と基本的に同様に構成されている。端部金型本体20は、鍔部11側の端部に開口し、軸体51を保持する有底の保持穴12と、他端に開口し、例えば射出機のノズル先端部に適合するノズル位置決め用凹部21と、保持穴12及びノズル位置決め用凹部21を連結する連結孔22とを有している以外は、端部金型本体10と基本的に同様に構成されている。ノズル位置決め用凹部21の内径は、適合するノズル先端部の外径等に応じて所望の大きさに調整され、連結孔22は少なくとも保持穴12の内径よりも小さく調整される。この端部金型本体20を有する第1の端部金型5は、軸体51の一端部を保持すると共に、ノズルの当接位置をより厳密に調整するのに役立つ。

【0023】

この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5のスプルー16を介して注入された成形材料を硬化して軸体51の外周面に弾性層52を成形する場合に、スプルー16内に残存する成形材料の残存量を低減することができると共に、スプルー16内で形成されたバリが破断することを極力防止することができる。その結果、形成された弾性層52における表面精度、寸法精度等が大きく低下することを防止することができ、弾性層52を切除するときの切除量をほぼ一定にすることができるから、弾性層52の高い均一性を実現することができると共に、バリがスプルー16内に残存すること等による成形効率の低下を防止することができる。したがって、この発明に係る成形金型の一例としての成形金型1によれば、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体51の外周面に均一な弾性層52を形成することができる。

【0024】

また、この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5の鍔部11が端部金型本体10及び20における保持穴12の深さよりも小さな厚さを有しているから、成形材料を加熱硬化するときの加熱時間を大幅に短縮することができると共に筒状金型2と第1の端部金型3及び5との加熱温度を略同一温度に調整することができ、加えて、成形材料を加熱硬化した後の冷却時間を大幅に短縮することができ、その結果、弾性層52の硬化状態を均一化することができると共に成形効率を向上させることができる。さらに、この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5の鍔部11が端部金型本体10及び20における保持穴12の深さよりも小さな厚さを有しているから、第1の端部金型3及び5近傍の弾性層52が冷却時の冷却不足によって生じる外径変化を効果的に抑えることができ、高い外径精度を実現することができる。

【0025】

さらに、この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5の鍔部11が端部金型本体10及び20における保持穴12の深さよりも小さな厚さを有しているから、スプルー16を介して成形材料を成形金型内に注入する際の注入圧力が低減され、スプルー16とノズルとのわずかな当接間隙から成形材料が漏出することを防止することができると共に、成形金型内に所定量の成形材料を注入することができる。

【0026】

この発明に係る成形金型は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。すなわち、この発明に係る成形金型の一例としての成形金型1は、同一の構造を有する第1の端部金型3と第2の端部金型4とを備えているが、この発明に係る成形金型は、第1の端部金型と第2の端部金型とが同一の構造を有している必要はなく、例えば、図3に示される第1の端部金型5と、図2に示される第1の端部金型3と同一の構造を有する第2の端部金型4とを備えていてもよく、また、図2に示される第1の端部金型と、図7に示される一端部金型103又は他端部金型102とを備えていてもよい。

【0027】

また、この発明に係る成形金型の一例としての成形金型1は、第1の端部金型3と第2の端部金型4とが筒状金型2の両端開口部に挿入されて、筒状金型2及び第1の端部金型3が嵌合され、かつ、筒状金型2及び第2の端部金型4が嵌合されることによって、筒状金型の両端開口部が閉塞されているが、この発明において、成形金型は、第1の端部金型及び第2の端部金型における鍔部の内側端面に筒状金型の両端部が当接することによって、筒状金型の両端開口部が閉塞されてもよく、また、第1の端部金型及び第2の端部金型における鍔部の外縁に例えばフランジ、係合凸部等の嵌合手段が形成され、かつ、筒状金型の両端部に例えば切欠部、係合凹部等の嵌合手段が形成され、これらの嵌合手段が嵌合されることによって、筒状金型の両端開口部が閉塞されてもよい。

【0028】

さらに、この発明に係る成形金型の一例としての成形金型を構成する第1の端部金型3及び5は、図2及び図3に示されるように、4個のスプルー16が鍔部11に貫通形成されているが、この発明において、第1の端部金型の鍔部にスプルーが貫通形成される数は特に限定されず、1個でも2個以上でもよい。

【0029】

また、この発明に係る成形金型の一例としての成形金型を構成する第1の端部金型5は、図3に示されるように、連結孔22が形成された端部金型本体20を有しているが、この発明において、第1の端部金型は、連結孔が形成されていない端部金型本体を有していてもよい。

【0030】

次に、成形金型1を用いた、軸体51の外周面に弾性層52を成形する成形方法の一例(以下、この発明に係る成形方法と称することがある。)を説明する。この発明に係る成形方法は、筒状金型2と、第1の端部金型3及び第2の端部金型4と、第1の端部金型3及び第2の端部金型4によって筒状金型2内に保持された軸体51とで形成されたキャビティ6に、スプルー16を介して成形材料を注入し、キャビティ6に注入された成形材料を加熱硬化する方法である。そして、この発明に係る成形方法によって成形された弾性層52を備えたローラ50の一例として、図5に示されるローラ50が挙げられる。

【0031】

この発明に係る成形方法においては、まず、軸体51を準備する。軸体51は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック若しくは金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に作製される。軸体51に導電性が要求される場合には、前記金属及び前記導電性樹脂の他に、前記樹脂等で形成した絶縁性芯体の表面に定法によりメッキを施すことにより、軸体51を作製することができる。前記材料の中でも、容易に導電性を付与することができる点で、金属であるのが好ましく、アルミニウム又はステンレス鋼であるのが特に好ましい。

【0032】

軸体51は、所望により、その外周面にプライマー層が塗布されてもよい。プライマー層を形成するプライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体51の外周面に塗布され、硬化される。プライマーとしては、特に制限はないが、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられる。所望により、前記樹脂を硬化及び/又は架橋する架橋剤を用いることができ、このような架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマー層は、例えば、0.1〜10μmの厚さに形成される。

【0033】

この発明に係る成形方法においては、次いで、図4に示されるように、成形金型1を組み立て、このようにして作成された軸体51を成形金型1内に収納する。具体的には、軸体51の一端部を第1の端部金型3の保持穴12に挿入して、軸体51を保持し、次いで、保持された軸体51が筒状金型2の内部に位置するように、第1の端部金型3の鍔部11を筒状金型2の一方の開口部に挿入して、筒状金型2の開口部を閉塞し、最後に、軸体51の他端部を第2の端部金型4の保持穴32に挿入すると共に、第2の端部金型4の鍔部31を筒状金型2の他方の開口部に挿入して、筒状金型2の開口部を閉塞することによって、軸体51を内部に収容した状態に成形金型1を組み立てる。この状態において、軸体51は、その両端部が第1の端部金型3の保持穴12と第2の端部金型4の保持穴32とで挟持され、成形金型1内の所定の位置に固定される。

【0034】

この発明に係る成形方法においては、成形材料を注入する射出成形機又は注型機等を準備する。この発明に係る成形金型1、特に、第1の端部金型3は、前記したように、端部金型本体10が鍔部11の外側端面14から突出した形状をなしているから、射出成形機又は注型機等における注入ノズルの形状は、第1の端部金型3の形状に適応するように、作製される。すなわち、注入ノズルは、第1の端部金型3の形状と相補的な形状、例えば、図6に示されるように、端部金型本体10を挿入し、端部金型本体10とノズル先端40との当接位置を決定する当接位置決め用凹部41を中心部に有し、周壁部43に貫通形成された成形材料の注入路42を有する輪環形状に、作製される。注入路42は鍔部11のスプルー16が形成された位置に対応する位置に形成されている。

【0035】

この発明に係る成形方法においては、次いで、図6に示されるように、成形金型1と軸体51とで形成されたキャビティ6に第1の端部金型3のスプルー16を介して成形材料を注入する。成形材料をキャビティ6内に注入する方法は、定法であれば何れの方法も採用することができ、例えば、前記形状を成す注入ノズル先端部を備えた射出成形機又は注型機を用いて注入する方法等が挙げられる。このとき、図6に示されるように、第1の端部金型3は端部金型本体10が筒状金型2の鍔部11よりも突出した形状を成し、かつ、射出成形機又は注型機等のノズル先端部40は第1の端部金型3の形状に相補的な形状を成しているから、スプルー16に対してノズル先端部40の注入路42が正確な位置に配置されるように、第1の端部金型3とノズル先端部40とを当接させることができる。したがって、ノズル先端部40の配置作業が容易になると共に成形材料の注入時における成形材料の漏出等を防止することができる。

【0036】

この発明に係る成形方法においては、次いで、キャビティ6に注入された成形材料を加熱硬化して、弾性層52を成形する。成形材料の加熱条件は、成形材料が硬化可能な加熱条件であればよく、成形材料に応じて決定される。例えば、後述する付加硬化型液状導電性シリコーンゴム組成物を成形材料として用いる場合には、加熱温度は100〜300℃に設定することができ、加熱時間は10秒から1時間に設定することができる。

【0037】

このようにして、弾性層52を軸体51の外周面に成形して、図5に示されるローラ50を製造することができる。

【0038】

この発明に係る製造方法に使用される成形材料は、室温で液状のゴムを含有するゴム組成物であればよく、液状のゴムとして、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0039】

ゴム組成物は、ゴムに加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、導電性付与剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0040】

ゴム組成物は、成形金型1に容易にかつ均質に注入することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。

【0041】

このようなゴム組成物として、具体的には、例えば、(A)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(B)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(D)導電性付与剤と、(E)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物等が挙げられる。

【0042】

この発明に係る製造方法によれば、この発明に係る成形金型を用いて、弾性層52を軸体51の外周面に成形することができるから、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することができる。

【0043】

この発明に係る成形方法は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、この発明に係る成形方法においては、所望により、前記加熱硬化後に再度加熱(二次加熱)してもよく、また、所望により、成形された弾性層の端部を切除してもよい。

【実施例】

【0044】

(実施例1)

図1及び図2に示される成形金型1を準備した。筒状金型2は、NAK55(プラスチック型用鋼、大同特殊鋼株式会社製)を用いて、全長240mm、外径35mm及び内径20.7mmの円筒状に形成した。第1の端部金型3及び第2の端部金型4はそれぞれ、S50C(機械構造用鋼、大同アミスター株式会社製)を用いて、鍔部の厚さ2mm、直径20.7mm、端部金型本体の長さ(鍔部の厚さを除く)45mm、保持孔の深さ(鍔部の厚さを含む)22.75mm、内径7.5mmに調整した。スプルー及びベントはそれぞれ、内側開口部の開口径2.7mm、外側開口部の開口径2.5mm(開き角θ6°)に調整し、鍔部の中心から8mmの円周上に等間隔に4個形成した。なお、円筒金型2の内表面は、定法に従い、研磨処理した。

【0045】

また、無電解ニッケルメッキ処理が施された軸体51(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体51の表面にプライマー層を形成した。

【0046】

さらに、付加硬化型液状導電性シリコーンゴム組成物を以下のようにして調整した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して成る組成物をシリコーンゴム組成物とした。

【0047】

次いで、作製した成形金型1の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布して、第1の端部金型3の保持穴12と第2の端部金型4の保持穴32とで前記軸体51を筒状金型2内に保持して、成形金型1を組み立て、第1の端部金型3のスプルー16から、シリコーンゴム組成物を、第2の端部金型4のベント36から流出し始めるまで、注入した。次いで、成形金型1の外部から、150℃に加熱して、同温度で10分間保持し、シリコーンゴム組成物を加熱成形した。加熱成形後、成形金型1を放冷して成形品を成形金型1から取り出した。このとき、スプルー16及びベント36内で硬化したバリは、スプルー16及びベント36内に残存せず、成形された弾性層52の両端部にあった。次いで、スプルー16及びベント36内で硬化したバリ等の余剰材料が付着している部分を切断除去して、ローラIを作製した。このようにして、ローラIを10本成形したが、スプルー16及びベント36内におけるバリの残存は確認できなかった。また、弾性層52の両端部における余剰材料が付着している部分の除去量は10本のローラともほぼ同量であった。このように、バリが破断することがないから、弾性層52の一部が破損又は変形することもなく、弾性層2の表面精度及び寸法精度等の低下は認められなかった。したがって、実施例1によれば、弾性層52における表面精度、寸法精度等の低下を効果的に防止することができ、弾性層52の高い均一性を実現することができ、さらに、バリがスプルー16内に残存すること等による成形効率の低下を効果的に防止することができた。

【0048】

10本のローラIを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、以下の方法により、評価した。その結果、シリコーンゴム組成物の充填率はキャビティ6の容積に対して平均で99%であり、充填量は安定していた。また、金型温度は、加熱開始後3分後の時点で、成形金型1の全体において約130℃であってほぼ均一であった。

【0049】

なお、成形金型へのシリコーンゴム組成物の充填率は、弾性層の所望の形状及び寸法と、両端部を切断する前の弾性層52の形状及び寸法、並びに、ベント36から吐出されたシリコーンゴム組成物の余剰量との比較によって評価し、弾性層の所望の形状及び寸法が得られる場合を充填率100%とした。また、シリコーンゴム組成物の充填量の安定性は、10本のローラにおける前記充填率のばらつきによって評価した。さらに、シリコーンゴム組成物の加熱成形時における金型温度の分布は、ほぼ同形状の8点温度センサーを軸線方向及び円周方向に等間隔で円筒金型2に装着し、さらに8点温度センサーを第1の端部金型3と第2の端部金型4とにそれぞれ装着して、計24ヶ所の測定点における温度を比較することによって、評価した。

【0050】

(実施例2)

第1の端部金型3及び第2の端部金型4における鍔部の厚さを1.5mmに変更し、スプルー及びベントにおけるそれぞれの内側開口部の開口径を2.65mmに変更した以外は、実施例1の成形金型1と同様の成形金型を準備した。この成形金型を用いて、実施例1と同様にして、前記シリコーンゴム組成物を加熱成形後、成形金型を放冷して成形品を成形金型から取り出した。このとき、スプルー16及びベント36内で硬化したバリは、スプルー16及びベント36内に残存せず、成形された弾性層の両端部にあった。次いで、スプルー16及びベント36のバリが付着している部分を切断除去して、ローラIIを作製した。このようにして、ローラIIを10本成形したが、スプルー16及びベント36内におけるバリの残存は確認できなかった。また、弾性層52の両端部におけるバリが付着している部分の除去量は10本のローラともほぼ同量であった。このように、バリが破断することがないから、弾性層52の一部が破損又は変形することもなく、弾性層2の表面精度及び寸法精度等の低下は認められなかった。したがって、実施例2によれば、弾性層52における表面精度、寸法精度等の低下を効果的に防止することができ、弾性層52の高い均一性を実現することができ、さらに、バリがスプルー16内に残存すること等による成形効率の低下を効果的に防止することができた。

【0051】

10本のローラIIを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、実施例1と同様にして、評価した。その結果、シリコーンゴム組成物の充填率はキャビティの容積に対して平均で99%であり、充填量は安定していた。また、金型温度は成形金型の全体において約130℃であってほぼ均一であった。

【0052】

(実施例3)

第1の端部金型3及び第2の端部金型4における鍔部の厚さを2.5mmに変更し、スプルー及びベントにおけるそれぞれの内側開口部の開口径を2.75mmに変更した以外は、実施例1の成形金型1と同様の成形金型を準備した。この成形金型を用いて、実施例1と同様にして、前記シリコーンゴム組成物を加熱成形後、成形金型を放冷して成形品を成形金型から取り出した。このとき、スプルー16及びベント36内で硬化したバリは、スプルー16及びベント36内に残存せず、成形された弾性層の両端部にあった。次いで、スプルー16及びベント36のバリが付着している部分を切断除去して、ローラIIIを作製した。このようにして、ローラIIIを10本成形したが、スプルー16及びベント36内におけるバリの残存は確認できなかった。また、弾性層52の両端部におけるバリが付着している部分の除去量は10本のローラともほぼ同量であった。このように、バリが破断することがないから、弾性層52の一部が破損又は変形することもなく、弾性層2の表面精度及び寸法精度等の低下は認められなかった。したがって、実施例3によれば、弾性層52における表面精度、寸法精度等の低下を効果的に防止することができ、弾性層52の高い均一性を実現することができ、さらに、バリがスプルー16内に残存すること等による成形効率の低下を効果的に防止することができた。

【0053】

10本のローラIIIを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、実施例1と同様にして、評価した。その結果、シリコーンゴム組成物の充填率はキャビティの容積に対して平均で99%であり、充填量は安定していた。また、金型温度は成形金型の全体において約130℃であってほぼ均一であった。

【0054】

(比較例1)

図7に示される成形金型100を準備した。円筒金型101は筒状金型2と同様に構成されている。一端部金型103及び他端部金型102はいずれも、軸線長さ45mm、保持孔の深さ22.75mm、内径7.5mmに調整した。注入孔104及び排出孔はそれぞれ、内側開口部の開口径4.1mm、外側開口部の開口径を2.5mmに調整し(開き角θ2°)、保持孔の中心から8mmの円周上に等間隔に4個形成した。この成形金型100を用いて、実施例1と同様にして、前記シリコーンゴム組成物を加熱成形後、成形金型100を放冷して成形品を成形金型100から取り出した。このとき、注入孔104及び排出孔内で硬化したバリが破断して、弾性層の一部が破損又は変形し、また、バリの一部が注入孔104及び排出孔内に残存した。残存したバリの一部を除去するため、注入孔104及び排出孔の洗浄を要した。次いで、注入孔104及び排出孔のバリが付着している部分を切断除去して、ローラIVを作製した。このようにして、ローラIVを10本成形したところ、注入孔104及び排出孔内にバリが残存した。また、弾性層の両端部における余剰材料が付着している部分の除去量はローラごとに異なっていた。このように、バリが破断し、弾性層の一部が破損又は変形するから、弾性層の表面精度及び寸法精度等が低下した。したがって、比較例1によれば、弾性層における表面精度、寸法精度等が低下し、弾性層の高い均一性を実現することができなかったうえ、バリが注入孔104及び排出孔内に残存すること等による成形効率が低下した。

【0055】

10本のローラIVを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、実施例1と同様にして、評価した。その結果、シリコーンゴム組成物の充填率はキャビティの容積に対して平均で95%であり、充填量は安定していなかった。また、金型温度は成形金型の測定個所によって異なり、最大で約10℃の差があった。

【図面の簡単な説明】

【0056】

【図1】図1は、この発明に係る成形金型の一例を示す概略断面図である。

【図2】図2は、この発明に係る第1の端部金型の一例を示す概略図であり、図2(a)はこの発明に係る第1の端部金型の一例を示す概略斜視図であり、図2(b)はこの発明に係る第1の端部金型の一例を示す概略縦断面図である。

【図3】図3は、この発明に係る第1の端部金型における別の一例を示す概略縦断面図である。

【図4】図4は、この発明に係る成形金型に軸体を収納した状態を示す概略断面図である。

【図5】図5は、ローラの一例を示す概略斜視図である。

【図6】図6は、この発明に係る成形金型とノズルとの当接状態を説明する概略断面図である。

【図7】図7は、従来の成形金型の一例を示す概略断面図である。

【符号の説明】

【0057】

1 成形金型

2 筒状金型

3、5 第1の端部金型

4 第2の端部金型

6 キャビティ

10、20、30 端部金型本体

11、31 鍔部

12、32 保持穴

13、33 保持穴底面

14、34 外側端面

15、35 内側端面

16 スプルー

17、37 外側開口部

18、38 内側開口部

21 ノズル位置決め用凹部

22 連結孔

36 ベント

40 ノズル先端部

41 当接位置決め用凹部

42 注入路

43 周壁部

50 ローラ

51 軸体

52 弾性層

100 成形金型

101 円筒金型

102 他端部金型

103 一端部金型

104 注入孔

【技術分野】

【0001】

本発明は、成形金型及び成形方法に関し、さらに詳しくは、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法に関する。

【背景技術】

【0002】

図5に示されるような、軸体51の外周面に弾性層52を備えたローラ50は、種々の分野で広く用いられている。例えば、レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等には、機能に応じて、現像ローラ、定着ローラ、搬送ローラ等の種々のローラが配設された各種の画像形成装置、例えば、電子写真方式を利用した画像形成装置等が採用されている。

【0003】

このようなローラ50は、通常、成形金型を用いて、軸体51の外周面に弾性層52を成形することにより、製造される。弾性層52を成形する際に用いられる成形金型としては、例えば、図7に示されるように、円筒金型101と、円筒金型101の一方の端部に装着され、貫通形成された注入孔104を有する一端部金型103と、円筒金型101の他方の端部に装着される他端部金型102とを備えた成形金型100が挙げられる。成形金型の別の例として、特許文献1に記載の「ローラの製造装置」に用いられる成形金型が挙げられる(特に、特許文献1の図1参照。)。また、別の成形金型として、例えば、「内面が円筒形状を有する成形用金型内部にローラ軸体を配置し、該成形用金型に液状ゴム材料を注入し、硬化させてローラ軸体の周囲にゴムを成形するためのゴムローラの成形用金型において、端部に該円筒形状と同心円状のスリット穴を有することを特徴とするゴムローラの成形用金型」が挙げられる(特許文献2参照。)。

【0004】

これら従来の成形金型は、成形材料が注入される際の通路として機能する注入孔が一端部金型の軸線方向に貫通形成され(図7における注入孔104及び特許文献1の図1参照。)、又は、成形材料が注入される際の通路として機能する注入穴が端部金型を囲繞するように形成されている(特許文献2の図1等参照)。そのため、成形材料を注入後に、注入孔及び注入穴に多量の成形材料が残存し、成形材料のロスが多くなる。

【0005】

また、注入孔及び注入穴は成形材料を注入することのできる範囲で小さな直径となるように穿設されるから、ローラを成形金型から脱型する際に、注入孔及び注入穴に残存した成形材料が硬化して成るバリが破断して、注入孔及び注入穴にバリの一部が取り残されることがある。そうすると、バリが破断するときに生じる応力等によって、弾性層の一部が破損又は変形して弾性層の表面精度、寸法精度等が低下し、破損又は変形した弾性層を切除するときの切除量が一定せず、表面精度、寸法精度等が均一な弾性層を形成することができなくなるばかりか、注入孔及び注入穴に取り残されたバリの一部を除去する際の清浄効率等が大きく低下して、成形効率が低下する。

【0006】

【特許文献1】特開2001−138333号公報

【特許文献2】特開2004−74430号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明の課題は、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法を提供することに、ある。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段として、

請求項1は、軸体が内部に挿入される筒状金型と、前記軸体の両端部を保持すると共に前記筒状金型の両端開口部を閉塞する第1の端部金型及び第2の端部金型とを備え、前記軸体の外周面に弾性層を成形する成形金型であって、前記第1の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルーとを有して成ることを特徴とする成形金型であり、

請求項2は、前記第2の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたベントとを有して成ることを特徴とする請求項1に記載の成形金型であり、

請求項3は、請求項1又は2に記載の成形金型を用いて、軸体の外周面に弾性層を成形する成形方法であって、前記筒状金型と、前記第1の端部金型及び第2の端部金型と、前記第1の端部金型及び第2の端部金型によって前記筒状金型内に保持された前記軸体とで形成されたキャビティに、前記スプルーを介して成形材料を注入し、キャビティに注入された成形材料を加熱硬化することを特徴とする成形方法である。

【発明の効果】

【0009】

この発明に係る成形金型は、軸体を保持する保持穴を有する端部金型本体と、端部金型本体における保持穴の深さよりも小さな厚さを有する鍔部とを有する第1の端部金型を備えているから、第1の端部金型のスプルーを介して注入された成形材料を硬化して軸体の外周面に弾性層を成形する場合に、スプルー内に残存する成形材料の残存量を低減することができると共に、スプルー内で形成されたバリが破断することを極力防止することができる。その結果、形成された弾性層における表面精度、寸法精度等が大きく低下することを防止することができ、弾性層を切除するときの切除量をほぼ一定にすることができるから、弾性層の高い均一性を実現することができると共に、バリがスプルー内に残存すること等による成形効率の低下を防止することができる。したがって、この発明によれば、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することのできる成形金型及び成形方法を提供することができる。

【発明を実施するための最良の形態】

【0010】

この発明に係る成形金型は、軸体の外周面に弾性層を成形するための射出成形用金型の一種であって、その一例として、例えば、図1に示されるように、軸体が内部に挿入される筒状金型2と、軸体の両端部を保持すると共に筒状金型2の両端開口部を閉塞する第1の端部金型3及び第2の端部金型4とを備えている。この発明に係る成形金型は、例えば、図5に示されるローラ50を製造するのに好適に用いられる。このローラ50は、軸体51と、軸体51の外周面に成形された弾性層52とを備えている。

【0011】

図1に示されるように、筒状金型2は、両端に開口部を有する中空円筒体であり、均一な外径及び内径を有している。筒状金型2は、弾性層52を成形する際に、その軸線方向に沿って軸体51が挿入される。筒状金型2は、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。筒状金型2は、成形する弾性層52に応じて、その外径、内径、軸線長さ等が調整される。

【0012】

前記第1の端部金型3は、軸体51の一端部を保持すると共に筒状金型2の一端部に開口した開口部を閉塞する。この一例における第1の端部金型3は、図1及び図2に示されるように、軸体51を保持する保持穴12を有する円柱状の端部金型本体10と、端部金型本体10の一端部から円周方向に張り出し、筒状金型2の開口部を閉塞する円盤状の鍔部11とを有し、鍔部11は、保持穴12の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルー16とを有して成る。換言すると、第1の端部金型3は、筒状金型2の一方の開口部を閉塞するフランジ状の鍔部11を備えた、保持穴12を有する円柱状の端部金型本体10であって、鍔部11の厚さが保持穴12の深さよりも小さく調整されて成る。第1の端部金型3は、端部金型本体10によって、成形材料を注入する際に、注入ノズルの当接位置を決定する機能をも有する。

【0013】

図1及び2に示されるように、前記端部金型本体10は、その一端部に開口し、軸体51を保持する有底の保持穴12を内部に中心軸を共有して有する円柱体であり、軸体51の一端部を保持すると共に注入ノズルの当接位置を決定するのに役立つ。端部金型本体10は、保持する軸体51に応じて、軸線長さ、外径等が調整され、また、保持穴12の深さ、直径等が調整される。例えば、保持穴12の直径は、保持する軸体51の外径に対して約100〜105%程度に調整され、又は、保持穴12の深さは、保持する軸体51の全長に対して約3〜9%程度に調整されると、軸体51の中心軸と形成される弾性層52の中心軸とのずれを小さくして、形成される弾性層52の外径精度を高め、弾性層52の振れを抑えることができる点で、好ましい。

【0014】

図1及び2に示されるように、前記鍔部11は、端部金型本体10の一端部から円周方向に張り出し、端部金型本体10の中心軸と同軸の中心軸を有する円盤体であり、筒状金型2の一方の開口部を閉塞する。前記鍔部11は、保持穴12の深さよりも小さな厚さに調整される。換言すると、鍔部11は、成形金型1としたときにその外側に位置する外側端面14が保持穴12の保持穴底面13よりも、端部金型本体10の鍔部11が形成された一端部側に位置している。鍔部11の厚さをこのように調整すると、後述するスプルー16の軸線長さが短くなり、スプルー16内に残存する成形材料の残存量を低減し、スプルー16内に形成されたバリの破断を防止することができる。したがって、鍔部11の厚さは、前記のように調整されていればよく、具体的には、保持穴12の深さに対して6〜25%程度に調整され、より具体的には、1.5〜2.5mm程度に調整される。鍔部11の外径は、筒状金型2における開口部の開口径とほぼ同じ径に調整されている。鍔部11は、その内側端面15の表面粗さが調整されていてもいなくてもよい。

【0015】

図1及び2に示されるように、前記スプルー16は、鍔部11の厚さ方向に貫通形成され、成形材料が注入される際の通路として機能する。鍔部11は前記厚さを有するから、スプルー16の軸線長さは短くなり、スプルー16内に残存する成形材料の残存量を低減し、スプルー16内に形成されたバリの破断を防止することができる。スプルー16は、鍔部11の中心から一定距離の円周上に等間隔で4個形成されている。

【0016】

このスプルー16における縦断面(鍔部11の中心軸を含む平面で切断したときの断面)の形状は、特に限定されず、外側端面14側から内側端面15側に延在する略長方形であっても略正方形であってもよいが、図1及び図2に示されるように、外側端面14側から内側端面15側にわたって広がった台形形状をしているのが好ましい。すなわち、スプルー16における外側開口部17の開口径よりも内側開口部18の開口径が大きくなっている。スプルー16の軸線に直交するその断面形状は、円形であっても楕円状であってもよい。さらに、スプルー16の内側面は凹状又は凸状に湾曲していてもよい。

【0017】

台形形状の縦断面を有するスプルー16における、外側端面14側から内側端面15側に向かう開き角(図2における角度θ)は、通常、1〜10°であるのが好ましく、3〜9°であるのがより好ましく、5〜7°であるのが特に好ましい。スプルー16の前記開き角とは、図2に示すように、スプルー16の中心軸を通る第1の端部金型3の断面図において、スプルー16における両側面の延長線が交わる角度θである。スプルー16の最も径が小さい部分、例えば、外側端面14上に開口したスプルー16の外側開口部17は、1〜10mmの直径(長軸又は対角線距離を含む。)を有するのが好ましく、2〜5mmの直径(長軸又は対角線距離を含む。)を有するのが特に好ましい。スプルー16をこのような形状にすることにより、ローラを成形金型1から脱型する際に、スプルー16内に残存して硬化したバリが、ローラと一体になって第1の端部金型3から取り出されやすく、スプルー16内にバリの一部が残存することを防止することができ、第1の端部金型3の清浄時間を大幅に短縮することができる。また、スプルー16をこのような形状及び/又は大きさにすることにより、成形材料はスプルー16から静かにかつ滑らかに注入され、成形材料の充填不足、成形材料内の気泡発生、及び/又は、気泡を成形材料中に巻き込むことを防止することができる。

【0018】

図1及び図2に示されるように、前記第2の端部金型4は、成形材料が注入される際の通路として機能するスプルー16の代わりに、成形材料が注入される際又は成形材料が硬化される際の気体又は成形材料の排出路として機能するベント36が鍔部31に形成されている以外は、前記第1の端部金型3と同様に構成されている。すなわち、第2の端部金型4は、軸体51を保持する保持穴32を有する円柱状の端部金型本体30と、端部金型本体30の一端部から円周方向に張り出し、筒状金型2の開口部を閉塞する円盤状の鍔部31とを有し、鍔部31は、保持穴32の深さよりも小さな厚さとその厚さ方向に貫通形成されたベント36とを有して成る。換言すると、第2の端部金型4は、筒状金型2の一方の開口部を閉塞するフランジ状の鍔部31を備えた、保持穴32を有する円柱状の端部金型本体30であって、鍔部31の厚さが保持穴32の深さよりも小さく調整されて成る。

【0019】

図1及び図2に示されるように、ベント36は、スプルー16と同様に、外側端面34側から内側端面35側にわたって広がった台形形状をしているのが好ましく、すなわち、ベント36における外側開口部37の開口径よりも内側開口部38の開口径が大きくなっているのが好ましい。このベント36の開き角は、スプルー16の開き角θよりも小さく調整されるのが特に好ましい。このようにベントの開き角を小さくすると、成形材料の注入終了時に、成形金型の内圧を発生させやすくなり、ウェルドラインの残存等の成形不良を抑えるのに効果的である。

【0020】

筒状金型2、第1の端部金型3及び第2の端部金型4はそれぞれ、ある程度の強度と成形材料を加熱硬化する際の温度における耐熱性を有する材料で作製される。このような材料として、例えば、銅、銅合金、黄銅、青銅、アルミニウム、アルミニウム合金、鋼、各種めっき鉄、鉄合金、ステンレス鋼等の金属等が挙げられる。筒状金型2、第1の端部金型3及び第2の端部金型4は同じ材料で形成されるのが好ましい。

【0021】

成形金型1は、筒状金型2の各開口部に、第1の端部金型3における鍔部11及び第2の端部金型4における鍔部31を挿入して、組み立てられる。そして、弾性層の成形時には、組み立てられた成形金型1を、その軸線方向から、すなわち、第1の端部金型3及び第2の端部金型4側から、挟持する。このとき、筒状金型2と第1の端部金型3との嵌合状態及び筒状金型2と第2の端部金型4との嵌合状態を均一に保持するための固定治具を用いてもよい。

【0022】

この発明に係る第1の端部金型における別の一例を、図3を参照して、説明する。この第1の端部金型5は、端部金型本体20が端部金型本体10と異なる以外は、前記第1の端部金型3と基本的に同様に構成されている。端部金型本体20は、鍔部11側の端部に開口し、軸体51を保持する有底の保持穴12と、他端に開口し、例えば射出機のノズル先端部に適合するノズル位置決め用凹部21と、保持穴12及びノズル位置決め用凹部21を連結する連結孔22とを有している以外は、端部金型本体10と基本的に同様に構成されている。ノズル位置決め用凹部21の内径は、適合するノズル先端部の外径等に応じて所望の大きさに調整され、連結孔22は少なくとも保持穴12の内径よりも小さく調整される。この端部金型本体20を有する第1の端部金型5は、軸体51の一端部を保持すると共に、ノズルの当接位置をより厳密に調整するのに役立つ。

【0023】

この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5のスプルー16を介して注入された成形材料を硬化して軸体51の外周面に弾性層52を成形する場合に、スプルー16内に残存する成形材料の残存量を低減することができると共に、スプルー16内で形成されたバリが破断することを極力防止することができる。その結果、形成された弾性層52における表面精度、寸法精度等が大きく低下することを防止することができ、弾性層52を切除するときの切除量をほぼ一定にすることができるから、弾性層52の高い均一性を実現することができると共に、バリがスプルー16内に残存すること等による成形効率の低下を防止することができる。したがって、この発明に係る成形金型の一例としての成形金型1によれば、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体51の外周面に均一な弾性層52を形成することができる。

【0024】

また、この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5の鍔部11が端部金型本体10及び20における保持穴12の深さよりも小さな厚さを有しているから、成形材料を加熱硬化するときの加熱時間を大幅に短縮することができると共に筒状金型2と第1の端部金型3及び5との加熱温度を略同一温度に調整することができ、加えて、成形材料を加熱硬化した後の冷却時間を大幅に短縮することができ、その結果、弾性層52の硬化状態を均一化することができると共に成形効率を向上させることができる。さらに、この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5の鍔部11が端部金型本体10及び20における保持穴12の深さよりも小さな厚さを有しているから、第1の端部金型3及び5近傍の弾性層52が冷却時の冷却不足によって生じる外径変化を効果的に抑えることができ、高い外径精度を実現することができる。

【0025】

さらに、この発明に係る成形金型の一例としての成形金型1によれば、第1の端部金型3及び5の鍔部11が端部金型本体10及び20における保持穴12の深さよりも小さな厚さを有しているから、スプルー16を介して成形材料を成形金型内に注入する際の注入圧力が低減され、スプルー16とノズルとのわずかな当接間隙から成形材料が漏出することを防止することができると共に、成形金型内に所定量の成形材料を注入することができる。

【0026】

この発明に係る成形金型は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。すなわち、この発明に係る成形金型の一例としての成形金型1は、同一の構造を有する第1の端部金型3と第2の端部金型4とを備えているが、この発明に係る成形金型は、第1の端部金型と第2の端部金型とが同一の構造を有している必要はなく、例えば、図3に示される第1の端部金型5と、図2に示される第1の端部金型3と同一の構造を有する第2の端部金型4とを備えていてもよく、また、図2に示される第1の端部金型と、図7に示される一端部金型103又は他端部金型102とを備えていてもよい。

【0027】

また、この発明に係る成形金型の一例としての成形金型1は、第1の端部金型3と第2の端部金型4とが筒状金型2の両端開口部に挿入されて、筒状金型2及び第1の端部金型3が嵌合され、かつ、筒状金型2及び第2の端部金型4が嵌合されることによって、筒状金型の両端開口部が閉塞されているが、この発明において、成形金型は、第1の端部金型及び第2の端部金型における鍔部の内側端面に筒状金型の両端部が当接することによって、筒状金型の両端開口部が閉塞されてもよく、また、第1の端部金型及び第2の端部金型における鍔部の外縁に例えばフランジ、係合凸部等の嵌合手段が形成され、かつ、筒状金型の両端部に例えば切欠部、係合凹部等の嵌合手段が形成され、これらの嵌合手段が嵌合されることによって、筒状金型の両端開口部が閉塞されてもよい。

【0028】

さらに、この発明に係る成形金型の一例としての成形金型を構成する第1の端部金型3及び5は、図2及び図3に示されるように、4個のスプルー16が鍔部11に貫通形成されているが、この発明において、第1の端部金型の鍔部にスプルーが貫通形成される数は特に限定されず、1個でも2個以上でもよい。

【0029】

また、この発明に係る成形金型の一例としての成形金型を構成する第1の端部金型5は、図3に示されるように、連結孔22が形成された端部金型本体20を有しているが、この発明において、第1の端部金型は、連結孔が形成されていない端部金型本体を有していてもよい。

【0030】

次に、成形金型1を用いた、軸体51の外周面に弾性層52を成形する成形方法の一例(以下、この発明に係る成形方法と称することがある。)を説明する。この発明に係る成形方法は、筒状金型2と、第1の端部金型3及び第2の端部金型4と、第1の端部金型3及び第2の端部金型4によって筒状金型2内に保持された軸体51とで形成されたキャビティ6に、スプルー16を介して成形材料を注入し、キャビティ6に注入された成形材料を加熱硬化する方法である。そして、この発明に係る成形方法によって成形された弾性層52を備えたローラ50の一例として、図5に示されるローラ50が挙げられる。

【0031】

この発明に係る成形方法においては、まず、軸体51を準備する。軸体51は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック若しくは金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に作製される。軸体51に導電性が要求される場合には、前記金属及び前記導電性樹脂の他に、前記樹脂等で形成した絶縁性芯体の表面に定法によりメッキを施すことにより、軸体51を作製することができる。前記材料の中でも、容易に導電性を付与することができる点で、金属であるのが好ましく、アルミニウム又はステンレス鋼であるのが特に好ましい。

【0032】

軸体51は、所望により、その外周面にプライマー層が塗布されてもよい。プライマー層を形成するプライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体51の外周面に塗布され、硬化される。プライマーとしては、特に制限はないが、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられる。所望により、前記樹脂を硬化及び/又は架橋する架橋剤を用いることができ、このような架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマー層は、例えば、0.1〜10μmの厚さに形成される。

【0033】

この発明に係る成形方法においては、次いで、図4に示されるように、成形金型1を組み立て、このようにして作成された軸体51を成形金型1内に収納する。具体的には、軸体51の一端部を第1の端部金型3の保持穴12に挿入して、軸体51を保持し、次いで、保持された軸体51が筒状金型2の内部に位置するように、第1の端部金型3の鍔部11を筒状金型2の一方の開口部に挿入して、筒状金型2の開口部を閉塞し、最後に、軸体51の他端部を第2の端部金型4の保持穴32に挿入すると共に、第2の端部金型4の鍔部31を筒状金型2の他方の開口部に挿入して、筒状金型2の開口部を閉塞することによって、軸体51を内部に収容した状態に成形金型1を組み立てる。この状態において、軸体51は、その両端部が第1の端部金型3の保持穴12と第2の端部金型4の保持穴32とで挟持され、成形金型1内の所定の位置に固定される。

【0034】

この発明に係る成形方法においては、成形材料を注入する射出成形機又は注型機等を準備する。この発明に係る成形金型1、特に、第1の端部金型3は、前記したように、端部金型本体10が鍔部11の外側端面14から突出した形状をなしているから、射出成形機又は注型機等における注入ノズルの形状は、第1の端部金型3の形状に適応するように、作製される。すなわち、注入ノズルは、第1の端部金型3の形状と相補的な形状、例えば、図6に示されるように、端部金型本体10を挿入し、端部金型本体10とノズル先端40との当接位置を決定する当接位置決め用凹部41を中心部に有し、周壁部43に貫通形成された成形材料の注入路42を有する輪環形状に、作製される。注入路42は鍔部11のスプルー16が形成された位置に対応する位置に形成されている。

【0035】

この発明に係る成形方法においては、次いで、図6に示されるように、成形金型1と軸体51とで形成されたキャビティ6に第1の端部金型3のスプルー16を介して成形材料を注入する。成形材料をキャビティ6内に注入する方法は、定法であれば何れの方法も採用することができ、例えば、前記形状を成す注入ノズル先端部を備えた射出成形機又は注型機を用いて注入する方法等が挙げられる。このとき、図6に示されるように、第1の端部金型3は端部金型本体10が筒状金型2の鍔部11よりも突出した形状を成し、かつ、射出成形機又は注型機等のノズル先端部40は第1の端部金型3の形状に相補的な形状を成しているから、スプルー16に対してノズル先端部40の注入路42が正確な位置に配置されるように、第1の端部金型3とノズル先端部40とを当接させることができる。したがって、ノズル先端部40の配置作業が容易になると共に成形材料の注入時における成形材料の漏出等を防止することができる。

【0036】

この発明に係る成形方法においては、次いで、キャビティ6に注入された成形材料を加熱硬化して、弾性層52を成形する。成形材料の加熱条件は、成形材料が硬化可能な加熱条件であればよく、成形材料に応じて決定される。例えば、後述する付加硬化型液状導電性シリコーンゴム組成物を成形材料として用いる場合には、加熱温度は100〜300℃に設定することができ、加熱時間は10秒から1時間に設定することができる。

【0037】

このようにして、弾性層52を軸体51の外周面に成形して、図5に示されるローラ50を製造することができる。

【0038】

この発明に係る製造方法に使用される成形材料は、室温で液状のゴムを含有するゴム組成物であればよく、液状のゴムとして、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0039】

ゴム組成物は、ゴムに加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、導電性付与剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0040】

ゴム組成物は、成形金型1に容易にかつ均質に注入することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。

【0041】

このようなゴム組成物として、具体的には、例えば、(A)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(B)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(D)導電性付与剤と、(E)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物等が挙げられる。

【0042】

この発明に係る製造方法によれば、この発明に係る成形金型を用いて、弾性層52を軸体51の外周面に成形することができるから、成形材料のロスを低減し、高い成形効率を達成しつつも、軸体の外周面に均一な弾性層を形成することができる。

【0043】

この発明に係る成形方法は、前記した例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、この発明に係る成形方法においては、所望により、前記加熱硬化後に再度加熱(二次加熱)してもよく、また、所望により、成形された弾性層の端部を切除してもよい。

【実施例】

【0044】

(実施例1)

図1及び図2に示される成形金型1を準備した。筒状金型2は、NAK55(プラスチック型用鋼、大同特殊鋼株式会社製)を用いて、全長240mm、外径35mm及び内径20.7mmの円筒状に形成した。第1の端部金型3及び第2の端部金型4はそれぞれ、S50C(機械構造用鋼、大同アミスター株式会社製)を用いて、鍔部の厚さ2mm、直径20.7mm、端部金型本体の長さ(鍔部の厚さを除く)45mm、保持孔の深さ(鍔部の厚さを含む)22.75mm、内径7.5mmに調整した。スプルー及びベントはそれぞれ、内側開口部の開口径2.7mm、外側開口部の開口径2.5mm(開き角θ6°)に調整し、鍔部の中心から8mmの円周上に等間隔に4個形成した。なお、円筒金型2の内表面は、定法に従い、研磨処理した。

【0045】

また、無電解ニッケルメッキ処理が施された軸体51(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体51の表面にプライマー層を形成した。

【0046】

さらに、付加硬化型液状導電性シリコーンゴム組成物を以下のようにして調整した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して成る組成物をシリコーンゴム組成物とした。

【0047】

次いで、作製した成形金型1の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布して、第1の端部金型3の保持穴12と第2の端部金型4の保持穴32とで前記軸体51を筒状金型2内に保持して、成形金型1を組み立て、第1の端部金型3のスプルー16から、シリコーンゴム組成物を、第2の端部金型4のベント36から流出し始めるまで、注入した。次いで、成形金型1の外部から、150℃に加熱して、同温度で10分間保持し、シリコーンゴム組成物を加熱成形した。加熱成形後、成形金型1を放冷して成形品を成形金型1から取り出した。このとき、スプルー16及びベント36内で硬化したバリは、スプルー16及びベント36内に残存せず、成形された弾性層52の両端部にあった。次いで、スプルー16及びベント36内で硬化したバリ等の余剰材料が付着している部分を切断除去して、ローラIを作製した。このようにして、ローラIを10本成形したが、スプルー16及びベント36内におけるバリの残存は確認できなかった。また、弾性層52の両端部における余剰材料が付着している部分の除去量は10本のローラともほぼ同量であった。このように、バリが破断することがないから、弾性層52の一部が破損又は変形することもなく、弾性層2の表面精度及び寸法精度等の低下は認められなかった。したがって、実施例1によれば、弾性層52における表面精度、寸法精度等の低下を効果的に防止することができ、弾性層52の高い均一性を実現することができ、さらに、バリがスプルー16内に残存すること等による成形効率の低下を効果的に防止することができた。

【0048】

10本のローラIを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、以下の方法により、評価した。その結果、シリコーンゴム組成物の充填率はキャビティ6の容積に対して平均で99%であり、充填量は安定していた。また、金型温度は、加熱開始後3分後の時点で、成形金型1の全体において約130℃であってほぼ均一であった。

【0049】

なお、成形金型へのシリコーンゴム組成物の充填率は、弾性層の所望の形状及び寸法と、両端部を切断する前の弾性層52の形状及び寸法、並びに、ベント36から吐出されたシリコーンゴム組成物の余剰量との比較によって評価し、弾性層の所望の形状及び寸法が得られる場合を充填率100%とした。また、シリコーンゴム組成物の充填量の安定性は、10本のローラにおける前記充填率のばらつきによって評価した。さらに、シリコーンゴム組成物の加熱成形時における金型温度の分布は、ほぼ同形状の8点温度センサーを軸線方向及び円周方向に等間隔で円筒金型2に装着し、さらに8点温度センサーを第1の端部金型3と第2の端部金型4とにそれぞれ装着して、計24ヶ所の測定点における温度を比較することによって、評価した。

【0050】

(実施例2)

第1の端部金型3及び第2の端部金型4における鍔部の厚さを1.5mmに変更し、スプルー及びベントにおけるそれぞれの内側開口部の開口径を2.65mmに変更した以外は、実施例1の成形金型1と同様の成形金型を準備した。この成形金型を用いて、実施例1と同様にして、前記シリコーンゴム組成物を加熱成形後、成形金型を放冷して成形品を成形金型から取り出した。このとき、スプルー16及びベント36内で硬化したバリは、スプルー16及びベント36内に残存せず、成形された弾性層の両端部にあった。次いで、スプルー16及びベント36のバリが付着している部分を切断除去して、ローラIIを作製した。このようにして、ローラIIを10本成形したが、スプルー16及びベント36内におけるバリの残存は確認できなかった。また、弾性層52の両端部におけるバリが付着している部分の除去量は10本のローラともほぼ同量であった。このように、バリが破断することがないから、弾性層52の一部が破損又は変形することもなく、弾性層2の表面精度及び寸法精度等の低下は認められなかった。したがって、実施例2によれば、弾性層52における表面精度、寸法精度等の低下を効果的に防止することができ、弾性層52の高い均一性を実現することができ、さらに、バリがスプルー16内に残存すること等による成形効率の低下を効果的に防止することができた。

【0051】

10本のローラIIを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、実施例1と同様にして、評価した。その結果、シリコーンゴム組成物の充填率はキャビティの容積に対して平均で99%であり、充填量は安定していた。また、金型温度は成形金型の全体において約130℃であってほぼ均一であった。

【0052】

(実施例3)

第1の端部金型3及び第2の端部金型4における鍔部の厚さを2.5mmに変更し、スプルー及びベントにおけるそれぞれの内側開口部の開口径を2.75mmに変更した以外は、実施例1の成形金型1と同様の成形金型を準備した。この成形金型を用いて、実施例1と同様にして、前記シリコーンゴム組成物を加熱成形後、成形金型を放冷して成形品を成形金型から取り出した。このとき、スプルー16及びベント36内で硬化したバリは、スプルー16及びベント36内に残存せず、成形された弾性層の両端部にあった。次いで、スプルー16及びベント36のバリが付着している部分を切断除去して、ローラIIIを作製した。このようにして、ローラIIIを10本成形したが、スプルー16及びベント36内におけるバリの残存は確認できなかった。また、弾性層52の両端部におけるバリが付着している部分の除去量は10本のローラともほぼ同量であった。このように、バリが破断することがないから、弾性層52の一部が破損又は変形することもなく、弾性層2の表面精度及び寸法精度等の低下は認められなかった。したがって、実施例3によれば、弾性層52における表面精度、寸法精度等の低下を効果的に防止することができ、弾性層52の高い均一性を実現することができ、さらに、バリがスプルー16内に残存すること等による成形効率の低下を効果的に防止することができた。

【0053】

10本のローラIIIを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、実施例1と同様にして、評価した。その結果、シリコーンゴム組成物の充填率はキャビティの容積に対して平均で99%であり、充填量は安定していた。また、金型温度は成形金型の全体において約130℃であってほぼ均一であった。

【0054】

(比較例1)

図7に示される成形金型100を準備した。円筒金型101は筒状金型2と同様に構成されている。一端部金型103及び他端部金型102はいずれも、軸線長さ45mm、保持孔の深さ22.75mm、内径7.5mmに調整した。注入孔104及び排出孔はそれぞれ、内側開口部の開口径4.1mm、外側開口部の開口径を2.5mmに調整し(開き角θ2°)、保持孔の中心から8mmの円周上に等間隔に4個形成した。この成形金型100を用いて、実施例1と同様にして、前記シリコーンゴム組成物を加熱成形後、成形金型100を放冷して成形品を成形金型100から取り出した。このとき、注入孔104及び排出孔内で硬化したバリが破断して、弾性層の一部が破損又は変形し、また、バリの一部が注入孔104及び排出孔内に残存した。残存したバリの一部を除去するため、注入孔104及び排出孔の洗浄を要した。次いで、注入孔104及び排出孔のバリが付着している部分を切断除去して、ローラIVを作製した。このようにして、ローラIVを10本成形したところ、注入孔104及び排出孔内にバリが残存した。また、弾性層の両端部における余剰材料が付着している部分の除去量はローラごとに異なっていた。このように、バリが破断し、弾性層の一部が破損又は変形するから、弾性層の表面精度及び寸法精度等が低下した。したがって、比較例1によれば、弾性層における表面精度、寸法精度等が低下し、弾性層の高い均一性を実現することができなかったうえ、バリが注入孔104及び排出孔内に残存すること等による成形効率が低下した。

【0055】

10本のローラIVを製造した時の各ローラの製造工程において、成形金型へのシリコーンゴム組成物の充填率、シリコーンゴム組成物の充填量、及び、シリコーンゴム組成物の加熱成形時における金型温度を、実施例1と同様にして、評価した。その結果、シリコーンゴム組成物の充填率はキャビティの容積に対して平均で95%であり、充填量は安定していなかった。また、金型温度は成形金型の測定個所によって異なり、最大で約10℃の差があった。

【図面の簡単な説明】

【0056】

【図1】図1は、この発明に係る成形金型の一例を示す概略断面図である。

【図2】図2は、この発明に係る第1の端部金型の一例を示す概略図であり、図2(a)はこの発明に係る第1の端部金型の一例を示す概略斜視図であり、図2(b)はこの発明に係る第1の端部金型の一例を示す概略縦断面図である。

【図3】図3は、この発明に係る第1の端部金型における別の一例を示す概略縦断面図である。

【図4】図4は、この発明に係る成形金型に軸体を収納した状態を示す概略断面図である。

【図5】図5は、ローラの一例を示す概略斜視図である。

【図6】図6は、この発明に係る成形金型とノズルとの当接状態を説明する概略断面図である。

【図7】図7は、従来の成形金型の一例を示す概略断面図である。

【符号の説明】

【0057】

1 成形金型

2 筒状金型

3、5 第1の端部金型

4 第2の端部金型

6 キャビティ

10、20、30 端部金型本体

11、31 鍔部

12、32 保持穴

13、33 保持穴底面

14、34 外側端面

15、35 内側端面

16 スプルー

17、37 外側開口部

18、38 内側開口部

21 ノズル位置決め用凹部

22 連結孔

36 ベント

40 ノズル先端部

41 当接位置決め用凹部

42 注入路

43 周壁部

50 ローラ

51 軸体

52 弾性層

100 成形金型

101 円筒金型

102 他端部金型

103 一端部金型

104 注入孔

【特許請求の範囲】

【請求項1】

軸体が内部に挿入される筒状金型と、前記軸体の両端部を保持すると共に前記筒状金型の両端開口部を閉塞する第1の端部金型及び第2の端部金型とを備え、前記軸体の外周面に弾性層を成形する成形金型であって、

前記第1の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルーとを有して成ることを特徴とする成形金型。

【請求項2】

前記第2の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたベントとを有して成ることを特徴とする請求項1に記載の成形金型。

【請求項3】

請求項1又は2に記載の成形金型を用いて、軸体の外周面に弾性層を成形する成形方法であって、

前記筒状金型と、前記第1の端部金型及び第2の端部金型と、前記第1の端部金型及び第2の端部金型によって前記筒状金型内に保持された前記軸体とで形成されたキャビティに、前記スプルーを介して成形材料を注入し、キャビティに注入された成形材料を加熱硬化することを特徴とする成形方法。

【請求項1】

軸体が内部に挿入される筒状金型と、前記軸体の両端部を保持すると共に前記筒状金型の両端開口部を閉塞する第1の端部金型及び第2の端部金型とを備え、前記軸体の外周面に弾性層を成形する成形金型であって、

前記第1の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたスプルーとを有して成ることを特徴とする成形金型。

【請求項2】

前記第2の端部金型は、前記軸体を保持する保持穴を有する端部金型本体と、前記端部金型本体の一端部から円周方向に張り出し、前記筒状金型の開口部を閉塞する鍔部とを有し、前記鍔部は、前記保持穴の深さよりも小さな厚さとその厚さ方向に貫通形成されたベントとを有して成ることを特徴とする請求項1に記載の成形金型。

【請求項3】

請求項1又は2に記載の成形金型を用いて、軸体の外周面に弾性層を成形する成形方法であって、

前記筒状金型と、前記第1の端部金型及び第2の端部金型と、前記第1の端部金型及び第2の端部金型によって前記筒状金型内に保持された前記軸体とで形成されたキャビティに、前記スプルーを介して成形材料を注入し、キャビティに注入された成形材料を加熱硬化することを特徴とする成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−230056(P2008−230056A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−73105(P2007−73105)

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【復代理人】

【識別番号】100118809

【弁理士】

【氏名又は名称】篠田 育男

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【復代理人】

【識別番号】100118809

【弁理士】

【氏名又は名称】篠田 育男

【Fターム(参考)】

[ Back to top ]