成形金型固定装置、注型装置及び成形装置

【課題】金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置、並びに、寸法精度に優れたローラを製造することのできる注型装置及び成形装置を、提供すること。

【解決手段】筒状金型の両端開口部を端部金型で閉塞して成る成形金型100を固定する金型固定治具20を備えた成形金型固定装置1であって、前記金型固定治具20は、前記成形金型100と当接する当接面を少なくとも2面有し、前記当接面が垂直となるように、前記成形金型固定装置1に装着され、かつ、前記金型固定治具20及び前記筒状金型の少なくとも一方は硬質磁性材料で形成され、他方は硬質磁性材料又は軟質磁性材料で形成されて成る特徴とする成形金型固定装置1、並びに、この成形金型固定装置1を備えた注型装置及び成形装置。

【解決手段】筒状金型の両端開口部を端部金型で閉塞して成る成形金型100を固定する金型固定治具20を備えた成形金型固定装置1であって、前記金型固定治具20は、前記成形金型100と当接する当接面を少なくとも2面有し、前記当接面が垂直となるように、前記成形金型固定装置1に装着され、かつ、前記金型固定治具20及び前記筒状金型の少なくとも一方は硬質磁性材料で形成され、他方は硬質磁性材料又は軟質磁性材料で形成されて成る特徴とする成形金型固定装置1、並びに、この成形金型固定装置1を備えた注型装置及び成形装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形金型固定装置、注型装置及び成形装置に関し、さらに詳しくは、金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置、及び、この成形金型固定装置を備えた、寸法精度に優れたローラを製造することのできる注型装置及び成形装置に関する。

【背景技術】

【0002】

例えば、図13に示されるような、軸体51の外周面に形成された弾性層52を備えたローラ50は、種々の分野で広く用いられている。例えば、レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等には、機能に応じて、現像ローラ、定着ローラ、搬送ローラ等の種々のローラが配設された各種の画像形成装置、例えば、電子写真方式を利用した画像形成装置等が採用されている。

【0003】

このようなローラは、通常、成形金型を用いて、軸体の外周面に弾性層を成形して成る。弾性層を成形する際に用いられる成形金型としては、例えば、図11及び図12に示されるような、筒状金型61と、筒状金型61の両端開口部を閉塞する端部金型62及び63とを備えた成形金型60等が挙げられ、このような成形金型60等を固定する金型固定治具として、例えば、図14に示されるような、軸線方向に延在する半円状の凹部75及び76を有する第1の固定治具71及び第2の固定治具72を備え、前記凹部75及び76によって成形金型60を挿入可能な金型挿入孔77が画成されるように、第1の固定治具71及び第2の固定治具72が対向配置されて成る金型固定治具70等が挙げられる。

【0004】

この成形金型60及び金型固定治具70を用いて、ローラ50を製造するには、例えば、図12に示されるように、内部に軸体51を収納した成形金型60を組立て、この成形金型60を金型固定治具70の金型挿入孔77に挿入した状態に、第1の固定治具71と第2の固定治具72とを対向配置し、次いで、この状態を維持するように、固定具73等によって金型固定治具70を固定し、次いで、成形金型60内のキャビティ64に成形材料を注入した後に、成形金型60ごと成形材料を加熱する。所定時間加熱した後に、金型固定治具70を固定している固定具73を取り外し、金型固定治具70から成形金型60を取り出して、成形金型60からローラ50を脱型することによって、ローラ50が製造される。

【0005】

このようなローラの製造方法において、成形材料を注入する際等に成形金型60を固定するには、2つの部材、すなわち、第1の固定治具71と第2の固定治具72とを対面配置した後、成形金型60を画成された金型挿入孔77に挿入し、さらに、金型固定治具70を固定具73で固定するという作業が必要になる。また、弾性層52を成形した後は、金型固定治具70から固定具73を外し、金型固定治具70を分解するという作業が必要になる。このように、従来の金型固定治具70においては、成形金型60の固定作業及び取り外し作業が煩雑であり、成形金型の固定作業及び取り外し作業における作業性の改善が望まれていた。特に、固定具73に代わりにボルト等が採用されている場合には、作業性は著しく低下するため、作業性の改善が切望されていた。

【0006】

また、これらの金型固定治具70は、成形金型60の挿入及び脱離が容易になるように、金型挿入孔77は成形金型60の外径よりも大きめに調整されている。したがって、金型挿入孔77に成形金型60が正確に固定されてなく、金型挿入孔77内で成形金型60が可動してしまうから、成形金型60を垂直に固定することができず、その結果、端部金型63における成形材料の注入経路であるスプルー65の穿孔位置と注型機におけるノズルの位置との位置精度が低下し、成形金型60に成形材料を注入する際に、スプルー65とノズルとの当接部近傍から成形材料が漏れ、及び/又は、注入された成形材料内に気泡等が巻き込まれて、キャビティ64に成形材料を所望のように注入することができず、所望とするローラ50の振れ精度及び/又は外径精度を実現することができないことがあった。特に、近年は、ローラの振れ精度及び外径精度は高い精度が要求されており、ローラの振れ精度及び外径精度の向上及び均一性が要求されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明は、金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置を提供することを、目的とする。

【0008】

また、この発明は、寸法精度に優れたローラを製造することのできる注型装置及び成形装置を提供することを、目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、筒状金型の両端開口部を端部金型で閉塞して成る成形金型を固定する金型固定治具を備えた成形金型固定装置であって、前記金型固定治具は、前記成形金型と当接する当接壁を少なくとも2面有し、前記当接壁が垂直となるように、前記成形金型固定装置に装着され、かつ、前記金型固定治具及び前記筒状金型の少なくとも一方は硬質磁性材料で形成され、他方は硬質磁性材料又は軟質磁性材料で形成されて成ることを特徴とする成形金型固定装置であり、

請求項2は、前記金型固定治具は、前記成形金型の軸線方向に直列配置された上部金型固定治具と下部金型固定治具とを備えていることを特徴とする請求項1に記載の成形金型固定装置であり、

請求項3は、前記成形金型をその軸線方向に位置決めすることのできる軸線方向規制手段を備えていることを特徴とする請求項1又は2に記載の成形金型固定装置であり、

請求項4は、請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた注型装置であり、

請求項5は、請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた成形装置である。

【発明の効果】

【0010】

この発明に係る成形金型固定装置によれば、成形金型を磁力によって金型固定治具に固定することができるから、金型固定治具に成形金型を容易に装着することができると共に、金型固定治具から成形金型を容易に取り外すことができるうえ、成形金型固定治具に固定される成形金型は所定の位置に垂直に固定される。したがって、この発明によれば、金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置を提供することができる。

【0011】

このように、金型固定治具における所定の位置に垂直に成形金型を固定することができると、成形金型に成形材料を注入する際に、成形材料が成形金型内に注入されずに漏出することを防止することができると共に、注入された成形材料内に気泡等を巻き込み、及び/又は、成形材料内に気泡等が発生することを防止することができるから、成形材料を成形金型内(すなわち、キャビティ内)に所望のように注入することができる。したがって、この発明によれば、この発明に係る成形金型固定装置を備えることによって、寸法精度に優れたローラを製造することのできる注型装置及び成形装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

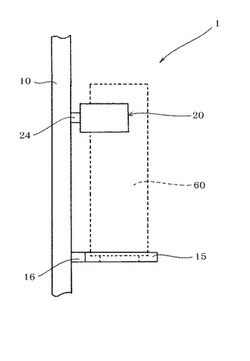

この発明に係る成形金型固定装置は、軸体の外周面に弾性層を備えた各種ローラを成形するための、成形材料注入装置及び/又は成形装置に装着される成形金型固定装置である。この発明に係る成形金型固定装置の一実施例として、例えば、図1に示される成形金型固定装置1が挙げられる。図1に示されるように、成形金型固定装置1は、支柱10と、支柱10にアーム24を介して装着され、成形金型60を固定する金型固定治具20と、支柱10における前記金型固定治具20の下側にアーム16を介して装着され、成形金型60を載置する載置部材15とを備えている。

【0013】

支柱10は、後述する金型固定治具20及び載置部材15を支持する。支柱10は金型固定治具20及び載置部材15を支持することができる材料で形成されていればよく、例えば、各種金属等で所定の寸法に形成されている。成形金型固定装置1における支柱10は垂直に設置されている。

【0014】

載置部材15は、成形金型60を載置することよって、成形金型60をその軸線方向(図1において上下方向)に位置決めすることのできる軸線方向規制手段として、機能する。図2に示されるように、載置部材15は、中心部に貫通形成された貫通孔18と、貫通孔18の周囲に形成された、成形金型60における軸線方向の動きを規制する規制穴17とを備えた円盤体である。貫通孔18は、載置部材15の下側から載置部材15上に載置された成形金型60に成形材料を注入するために、図8に示す注入機40の注入ノズル41が前後進可能な大きさに調整されている。規制穴17は、その底面に成形金型60を載置して、成形金型60における軸線方向の動きを規制すると共に、規制穴17の周壁によって成形金型60の軸線方向以外の動き、例えば、水平方向の動き等を規制することができる。規制穴17の深さはこのような機能を発揮することができれば限定されない。

【0015】

載置部材15は、成形金型60を載置することができる材料で形成されていればよいが、後述する硬質磁性材料以外の材料であるのが、成形金型60をわずかな力で載置部材15から取り外すことができる点で好ましい。載置部材15は、その中心が後述する金型固定治具20に固定された成形金型60の軸線と一致するように、前記支柱10に、例えば、アーム16等で装着されている。

【0016】

図3及び4に示されるように、金型固定治具20は、成形金型の外周面に当接して、成形金型を固定することのできる第1の当接壁21及び第2の当接壁22を備えている。第1の当接壁21及び第2の当接壁22は、金型固定治具20における上面25及び底面26に対して垂直に形成されている。金型固定治具20は、図4(b)に明確に示されるように、略長方体の断面においてその長辺(一側面27)の一部を底辺とする二等辺三角形を上面25及び底面26に対して垂直に切り欠いた三角柱状の切欠き凹部23を有する形状を成している。換言すると、側面28を底面としたときに、略長方体の一側面27が、側面28に平行な略長方体の断面積が順次減少するように、略長方体の一端部(側面28)近傍から略中心部にかけて内側に傾斜したテーパ状の第1の当接壁21と、略長方体の前記断面積が順次増加するように、略中心部から他端部近傍にかけて外側に傾斜したテーパ状の第2の当接壁22とが形成された形状を成している。図3及び4に示されるように、金型固定治具20において、第1の当接壁21及び第2の当接壁22は、平面とされているから、後述する成形金型と線接触して成形金型を固定する。したがって、第1の当接壁21及び第2の当接壁22に成形金型を固定するためのクリアランスを設ける必要がなく、後述するように、成形金型60を所定の位置に位置決めすることができる。

【0017】

金型固定治具20における第1の当接壁21と第2の当接壁22とが交差して成す中心角θ(図4(b)参照)は特に限定されず、成形金型の外径等に応じて任意に調整される。中心角θは、例えば、30〜150°であるのが好ましく、45〜120°であるのが特に好ましい。

【0018】

金型固定治具20は、後述する成形金型の材質に応じて、硬質磁性材料又は軟質磁性材料で形成され、磁力によって成形金型を固定する。このとき、図5に示されるように、成形金型60の中心から第1の当接壁21までの最短距離、すなわち、成形金型60の中心から成形金型60と第1の当接壁21との接点までの距離と、成形金型60の中心から第2の当接壁22までの最短距離、すなわち、成形金型60の中心から成形金型60と第2の当接壁22との接点までの距離とは同一であり、成形金型60が金型固定治具20に固定されることにより、金型固定治具20に固定された成形金型60の垂直断面における仮想的なXY座標におけるY方向に位置決めされる。そして、Y方向に位置決めされた成形金型60は、第1の当接壁21及び第2の当接壁22と当接し、磁力によりY方向に位置決めされているから、前記XY座標におけるX方向にも位置決めされる。すなわち、金型固定治具20は、成形金型60を、前記XY座標におけるX方向及びY方向に位置決めすることができる。このように、成形金型60を位置決めすることができ、かつ、後述するように、第1の当接壁21と第2の当接壁22とが垂直となるように、支柱10に金型固定治具20が装着されているから、成形金型60の垂直性を確保することができる。

【0019】

図1に示されるように、金型固定治具20は、金型固定治具20に垂直に形成された第1の当接壁21と第2の当接壁22とが垂直となるように、支柱10に固定され、かつ、金型固定治具20に固定された成形金型60の軸線が前記載置部材15の中心に一致するように、すなわち、前記載置部材15と金型固定治具20とで固定された成形金型60が垂直となるように、前記支柱10に、例えば、アーム24等で装着されている。

【0020】

金型固定治具20を形成する硬質磁性材料は、約100Oe以上の保持力を有する材料であり、永久磁石材料である。硬質磁性材料は、例えば、Fe2O3、3M2O3・5Fe2O3及びMO・6Fe2O3(Mは金属)等のフェライト磁性材料、Fe-Co−Ni−Ti−Cn(アルニコ磁石、鉄・クロム・コバルト磁石)等の合金系材料、並びに、Sm−Co系材料及びNd−Fe−B系材料等の希土類磁石、Fe−Mn系・Fe−Cr−Co系等の塑性加工磁石、Pt−Fe−Nd系のプラチナ磁石等が挙げられる。金型固定治具20を形成する軟質磁性材料は、約100Oe未満の保持力を有する材料である。軟質磁性材料は、例えば、Fe及びMO・Fe2O3(Mは金属)等のフェライト磁性材料、Sm−Co系・Nd−Fe−B系等が挙げられる。

【0021】

この発明に係る成形金型固定装置1に固定される成形金型は、特に限定されず、例えば、図11及び図12に示されるように、両端開口部を有する筒状金型61と、筒状金型61の両端開口部を閉塞すると共に、軸体51を保持する保持穴67を有する端部金型62及び63とを備えた成形金型60が挙げられる。成形金型60をより詳述すると、図11及び図12に示されるように、成形金型60は、両端開口部を有し、内表面が鏡面構造とされた筒状金型61、軸体51を保持する保持穴67と、成形材料を排出可能なベント66とを備え、筒状金型61の一方の開口部を閉塞する端部金型62、並びに、軸体51を保持する保持穴67と、成形材料を注入可能なスプルー65とを備え、筒状金型61の他方の開口部を閉塞する端部金型63を備えて成る。筒状金型61は、前記金型固定治具20の材料に応じて、金型固定治具20と磁力により吸着又は固定される材料が選択され、例えば、前記金型固定治具20が硬質磁性材料で形成されている場合には、硬質磁性材料又は軟質磁性材料で形成され、一方、前記金型固定治具20が軟質磁性材料で形成されている場合には、硬質磁性材料で形成される。成形金型固定装置1においては、前記金型固定治具20が硬質磁性材料で形成され、筒状金型61が硬質磁性材料で形成されるのが好ましい。

【0022】

この発明に係る成形金型固定装置は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、成形金型固定装置1においては、第1の当接壁21と第2の当接壁22とは金型固定治具20の上面25及び底面26に対して垂直に形成されているが、この発明においては、第1の当接壁と第2の当接壁とは金型固定治具の上面及び底面に対して垂直に形成されていなくてもよく、支柱に金型固定治具が装着されたときに、第1の当接壁と第2の当接壁とが垂直になるように、上面及び底面に対して所定の角度となるように形成されていてもよい。すなわち、この発明においては、上面及び底面に対して垂直に形成された第1の当接壁と第2の当接壁とを有する金型固定治具を支柱に垂直に装着することによって、第1の当接壁と第2の当接壁とが垂直になる態様、上面及び底面に対して所定の角度に形成された第1の当接壁と第2の当接壁とを有する金型固定治具を支柱に対して所定の角度に装着することによって、第1の当接壁と第2の当接壁とが垂直になる態様のいずれであってもよい。

【0023】

また、成形金型固定装置1においては、金型固定治具20はその全体が硬質磁性材料又は軟質磁性材料で形成されているが、この発明においては、金型固定治具はその全体が硬質磁性材料又は軟質磁性材料で形成されていなくてもよく、少なくとも第1の当接壁と第2の当接壁とが硬質磁性材料又は軟質磁性材料で形成されていればよい。

【0024】

さらに、成形金型固定装置1においては、筒状金型61が硬質磁性材料又は軟質磁性材料で形成されているが、この発明においては、筒状金型に加えて、又は、代えて、端部金型が硬質磁性材料又は軟質磁性材料で形成され、端部金型によって、金型固定治具に成形金型が固定されるようにしてもよい。

【0025】

また、成形金型固定装置1においては、成形金型を所定の位置に固定することを目的として、第1の当接壁21及び第2の当接壁22が平面とされているが、この発明においては、成形金型を所定の位置に固定することができれば、第1の当接壁及び第2の当接壁は平面とされていなくてもよく、曲面とされていてもよい。

【0026】

また、成形金型固定装置1においては、1つの金型固定治具20が支柱10に装着されているが、この発明においては、支柱に装着される金型固定治具は1つに限られず、複数であってもよい。例えば、図6に示される成形金型固定装置2のように、2個の金型固定治具、すなわち、上部金型固定治具20U及び下部金型固定治具20Dを、支柱10の軸線方向に直列に装着してもよく、また、3個以上の金型固定治具を支柱の軸線方向に直列に装着してもよい。なお、これらの場合において、支柱に装着される複数の金型固定治具は、成形金型を固定したときに、成形金型が垂直となるように装着されるのはもちろんである。

【0027】

さらに、成形金型固定装置1においては、金型固定治具20は、当接壁を2つ有しているが、この発明においては、金型固定治具が有する当接壁は2つに限られず、複数であってもよい。例えば、3つの当接壁を有する金型固定治具の一例としての金型固定治具30は、図7に示されるように、断面が四角形の固定溝31が軸線方向に貫通形成され、成形金型60に当接し、成形金型60を固定する第1の当接壁32、第2の当接壁33及び第3の当接壁34を内部に有する断面がコの字の筐体とされている。そして、第1の当接壁32、第2の当接壁33及び第3の当接壁34に当接して、前記固定溝31の内部に成形金型60が固定される。なお、第1の当接壁32、第2の当接壁33及び第3の当接壁34はそれぞれ平面とされているから、成形金型と線接触して成形金型を、所定の位置に固定することができる。

【0028】

次に、この発明に係る注型装置の一実施例として、例えば、図8に示される注型装置3が挙げられる。この注型装置3は、図8に示されるように、この発明に係る成形金型固定装置1と、成形金型固定装置1における金型固定治具20で固定された成形金型60内に成形材料を注入する注入機40とを備えている。注入機40の注入ノズル41は、載置部材15の下方に配置され、成形金型固定装置1の軸線方向に前後進可能に注入機本体42に連結されている。注入ノズル41は、成形金型固定装置1の軸線方向に前後進(図8において上下方向)して、載置部材15の貫通孔18を貫通するように、形成されている。成形材料の注入時には、注入ノズル41は、載置部材15の貫通孔18を貫通した状態で、金型固定治具20で固定された成形金型における端部金型63のスプルー65に接続して、成形金型60と軸体51とで形成されたキャビティ64に成形材料を注入する。注入機本体42は、注入ノズル41を前後進可能にする駆動手段と成形材料を貯留する貯留槽と成形材料の注入量及び注入圧力等を制御する制御手段とを備えている。この注型装置3において、注型機60は注入装置に通常使用される注型機を採用することができる。

【0029】

この注型装置3は、この発明に係る成形金型固定装置1を備えているから、成形材料が注入される成形金型60をいずれの方向にも変位することなく、所定の位置に垂直に固定することができるから、成形材料の注入時に成形金型60が変位することがなく、成形材料をキャビティ64内に均一に注入することができる。その結果、成形材料を注入する際に、スプルー65と注入ノズル41との当接部近傍から成形材料が漏れることを防止することができると共に、注入された成形材料内に気泡等を巻き込むことも、また、成形材料内に含まれていた気体成分が発泡して気泡が発生することも防止することができる。それ故、成形金型60に注入された成形材料を加熱硬化すると、成形材料の注入量の変化及び/又は気泡の存在による弾性層52の変形等を防止することができるから、振れを防止し、かつ、均一な外径を有する弾性層52を軸体51の外周面に形成することができる。

【0030】

次に、この発明に係る成形装置の一実施例として、例えば、図9に示される成形装置4が挙げられる。この成形装置4は、図9に示されるように、この発明に係る成形金型固定装置1と、成形金型固定装置1における金型固定治具20で固定された成形金型60内に成形材料を注入する注入機40と、成形金型固定装置1における金型固定治具20に固定された成形金型60を囲繞する位置に設置された加熱手段45とを備えている。注入機40は前記した通りである。加熱手段45は、金型固定治具20及び載置部材15に固定される成形金型60を囲繞するオーブン、電熱器等、金型固定治具20及び載置部材15に固定される成形金型60を被覆するヒーター等の成形装置に通常使用される加熱手段を特に制限されることなく採用することができる。

【0031】

この成形装置4は、この発明に係る成形金型固定装置1を備えているから、前記したように、振れを防止し、かつ、均一な外径を有する弾性層52を軸体51の外周面に形成することができる。

【0032】

ここで、弾性層52の外径精度について説明する。弾性層52の外径精度は、その長手方向に均一で、かつ、所望の外径を有していることを示す精度である。弾性層52の外径精度は、少なくとも、弾性層52における中央部と両端部近傍との3点における外径を測定して、測定された外径から求めた弾性層52の平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)を百分率で示した値であり、具体的には、各測定点において、式[(rx−rav)/rav]×100(%)で算出される。ここで、弾性層52の外径精度は、定法に従って、弾性層52の測定点における外径をレーザー測定器で測定し、測定された各外径から、前記式により算出することができる。この発明に係る成形金型固定治具1を用いて軸体51の外周面に弾性層52を形成すると、弾性層52の外径精度は、通常、±0.25%の範囲内に調整される。

【0033】

また、弾性層52の振れ精度について説明する。弾性層52の振れ精度は、弾性層52の円周方向における厚さの均一性、すなわち、厚さの振れ(振れと称することがある。)を示す精度である。弾性層52の振れ精度は、弾性層52の中心点と軸体51の中心点との距離に影響される。例えば、図10(a)に示されるように、ローラ50は、その弾性層52が、軸線方向において、軸体51の軸線51Cとその軸線とがずれて軸体51の外周面に形成され、ローラ50のA−A線における断面が図10(b)に示されている。図10を参照すると、弾性層52の振れ精度は、弾性層52の最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)、換言すると、軸体51の軸線51Cから弾性層52の外周面までの最長距離L2と最短距離L1との差(L2−L1)を、弾性層52の平均外径(rav)に対する百分率で示された値として、算出される。

【0034】

すなわち、弾性層52の振れ精度は、弾性層52の平均外径(rav)に対する、少なくとも、弾性層52における中央部と両端部近傍との3点における、弾性層52の最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)を、百分率で示した値であり、より具体的には、各測定点において、式[(tmax−tmin)/rav]×100(%)で算出される。又は、弾性層52の平均外径(rav)に対する、少なくとも、弾性層52における中央部と両端部近傍との3点における、軸体51の軸線51Cから弾性層52の外周面までの最長距離L2と最短距離L1との差(L2−L1)を、百分率で示した値であり、より具体的には、各測定点において、式[(L2−L1)/rav]×100(%)で算出される。ここで、弾性層52の振れ精度は、ローラ50を軸体51の中心軸を中心として回転させながら、レーザー測長機により、各測定点における、弾性層52の厚さ、又は、軸体51の中心点から弾性層52の外周面までの距離を測定し、測定された最大厚さと最小厚さとから、又は、測定された最長距離と最短距離とから、前記式により算出することができる。

【0035】

この発明に係る成形金型固定治具1を用いて軸体51の外周面に弾性層52を形成すると、弾性層52の振れ精度は、通常、0.5%以下の範囲内に調整される。

【0036】

この発明に係る製造方法に使用される成形材料は、室温で液状のゴムを含有するゴム組成物であればよく、液状のゴムとして、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0037】

ゴム組成物は、ゴムに加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、導電性付与剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0038】

ゴム組成物は、成形金型60に容易にかつ均質に注入することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。

【0039】

このようなゴム組成物として、具体的には、例えば、(A)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(B)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(D)導電性付与剤と、(E)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物等が挙げられる。

【実施例】

【0040】

(実施例1)

まず、図11及び図12に示される成形金型60を準備した。筒状金型61は、NAK55(プラスチック型用鋼、大同特殊鋼株式会社製)を用いて、全長284mm、外径35mm及び内径20.7mmの円筒状に形成した。第1の端部金型62及び第2の端部金型63はそれぞれ、S50C(機械構造用炭素鋼、大同アミスター株式会社製)を用いて、鍔部の厚さ22mm、外径35mm、端部金型本体の長さ45mm、保持孔の深さ21.75mm、内径7.5mmに調整した。スプルー65及びベント66はそれぞれ、内側開口部の開口径4mm、外側開口部の開口径2mm(内側開口部から外側開口部に向かう開き角、すなわち、スプルー及びベントにおける側面の延長線が交わる角度は2.5°)に調整し、鍔部の中心から8mmの円周上に等間隔に4個形成した。なお、筒状金型61の内表面は、定法に従い、研磨処理した。

【0041】

次いで、無電解ニッケルメッキ処理が施された軸体51(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体51の表面にプライマー層を形成した。

【0042】

さらに、付加硬化型液状導電性シリコーンゴム組成物を以下のようにして調整した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して成る組成物をシリコーンゴム組成物とした。

【0043】

一方、図9に示される成形装置4を準備した。成形金型固定治具1における支柱10は、一般構造用鋼(硬質磁性材料、商品名「SS400」、新日本製鐵株式会社製)を用いて、全長298mm、直径35mmの円柱体に形成した。金型固定治具20は、一般構造用鋼(硬質磁性材料、商品名「SS490」、カネテック株式会社製)を用いて、縦(図3における上面25の短手方向)40mm、横(図3における上面25の長手方向)70mm、高さ(図3における一側面27の長手方向)50mmのブロック部材を作製し、このブロック部材から、一側面27の横方向長さがそれぞれ17mmとなるように、第1の当接壁21及び第2の当接壁22を形成する切欠き部23(横方向の長さは36mmであり、第1の当接壁21と第2の当接壁22とで形成される開き角θは90°)を切り出して、形成された。なお、金型固定治具20の第1の当接壁21と第2の当接壁22の表面は、定法に従い、研磨処理した。載置部材15は、ステンレス鋼(軟質磁性材料、「SUS304」、神戸製鋼株式会社製)を用いて、直径65mm、厚さ20mmの円盤状部材に、直径30mmの貫通孔18と、直径35mm、深さ3mmの規制穴17とを中心を共有した状態に形成して、作製した。注入機40は通常用いられる注入機を採用し、加熱手段45はオーブン式加熱器を採用した。

【0044】

次いで、作製した成形金型60の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布して、図12に示されるように、軸体51と成形金型60とを組み立て、成形金型固定治具1の載置部材15上に成形金型60を載置し、次いで、筒状金型61を金型固定治具20側に傾けて、金型固定治具20に磁力によって固定した。この状態を維持しつつ、スプルー65から、シリコーンゴム組成物を、ベント66から流出し始めるまで、注入した。次いで、成形金型60の外部から加熱手段45によって150℃に加熱して、同温度で10分間保持し、シリコーンゴム組成物を加熱成形した。このようにして、ローラを製造した。

【0045】

次いで、形成された弾性層52の外径をレーザー測長機で測定した。測定位置は、弾性層52の各端から10mmの長さを弾性層52の全長から除いた範囲を均等に4等分した5点(弾性層52の円周)とした。5点の平均外径(直径、rav)は20.02mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率を前記式により算出したところ、+0.25〜−0.25%の範囲にあり、この弾性層52の外径精度は、何れも±0.25%の範囲内にあった。

【0046】

同様にして、軸体51の中心軸を中心としてローラを回転させながら、前記レーザー測長機により、前記5点の測定位置における、軸体51の軸線51Cから弾性層52の外周面までの最長距離L2と最短距離L1との差(L2−L1)を測定した。次いで、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.04mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率を前記式により算出したところ0.2%であり、この弾性層の振れ精度は、何れも、0.5%以下であった。なお、弾性層52の振れ精度の最小値は0.02%であった。

【0047】

(実施例2)

金型固定治具20における縦(図3における上面25の短手方向)の長さを70mmに変更すると共に、第1の当接壁21と第2の当接壁22とで形成される開き角θを30°に変更した以外は、実施例1と同様にして、ローラを製造した。製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.03mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.25〜−0.25%の範囲にあった。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.03mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は0.15%であった。なお、弾性層の振れ精度の最小値は0.03%であった。

【0048】

(実施例3)

金型固定治具20における第1の当接壁21と第2の当接壁22とで形成される開き角θを120°に変更した以外は、実施例1と同様にして、ローラを製造した。製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.01mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.25〜−0.25%の範囲にあった。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.04mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は0.20%であった。なお、弾性層の振れ精度の最小値は0.02%であった。

【0049】

(実施例4)

金型固定治具20をステンレス鋼(軟質磁性材料、「SUS304」、神戸製鋼株式会社製)で作製した以外は、実施例1と同様にして、ローラを製造した。製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.04mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.2〜−0.2%の範囲にあった。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.02mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は0.1%であった。なお、弾性層の振れ精度の最小値は0.01%であった。

【0050】

(比較例1)

成形金型固定治具1に代えて、図14に示される金型固定治具70を準備した。第1の固定治具71及び第2の固定治具72はそれぞれ、アルミ合金(硬質磁性材料、商品名「アルミ合金A2017」、神戸製鋼株式会社製)を用いて、縦(図14において凹部75及び76の延在方向)295mm、横(図14において凹部75及び76の延在方向と直交する方向)105mm、高さ(図14において凹部75及び76の深さ方向)49.5mmのブロック部材に半径17.5mmの凹部75、76を形成して、作製した。固定具73は、ステンレス鋼(軟質磁性材料、「SUS304」、神戸製鋼株式会社製)を用いて、縦50mm、横105mm、高さ100mm、厚さ5mmの帯状に作製した。この金型固定治具70と実施例1で準備した成形金型60とを用いて、実施例1と同様にして、ローラを製造した。

【0051】

製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.07mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.5〜−0.5%の範囲にあった(+0.25〜−0.25%の範囲を除く)。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.13mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は、0.6%であった。なお、弾性層の振れ精度の最小値は0.02%であった。

【図面の簡単な説明】

【0052】

【図1】図1は、この発明における一実施例の成形金型固定装置を示す概略側面である。

【図2】図2は、この発明における一実施例の成形金型固定装置に装着された、一実施例の載置部材を示す概略上面図である。

【図3】図3は、この発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略斜視図である。

【図4】図4は、この発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略図であり、図4(a)はこの発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略正面図であり、図4(b)はこの発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略上面図である。

【図5】図5は、この発明における一実施例の成形金型固定装置に装着された金型固定治具に成形金型が固定された状態を説明する説明図である。

【図6】図6は、この発明における別の一実施例の注型装置を示す概略側面である。

【図7】図7は、この発明における一実施例の成形金型固定装置に装着された、別の一実施例の金型固定治具を示す概略図である。

【図8】図8は、この発明における注型装置の一実施例を示す概略側面図である。

【図9】図9は、この発明における成形装置の一実施例を示す概略側面図である。

【図10】図10は、弾性層の振れ精度を説明する説明図であり、図10(a)はローラの正面図であり、図10(b)は図10(a)のA−A線における断面図である。

【図11】図11は、この発明における一実施例の成形金型固定装置に固定される、一実施例の成形金型を示す概略斜視図である。

【図12】図12は、この発明における一実施例の成形金型固定装置に固定される成形金型に軸体を収納した状態を示す概略断面図である。

【図13】図13は、一実施例のローラを示す概略斜視図である。

【図14】図14は、従来の成形金型固定装置の一例を示す概略斜視図である。

【符号の説明】

【0053】

1、2 成形金型固定装置

3 注型装置

4 成形装置

10 支柱

15 載置部材

16 アーム

17 規制穴

18 貫通孔

20、30、70 金型固定治具

20U 上部金型固定治具

20D 下部金型固定治具

21 第1の当接壁

22 第2の当接壁

23 切欠き凹部

24 アーム

25 上面

26 底面

27 一側面

28 側面

31 固定溝

32 第1の当接壁

33 第2の当接壁

34 第3の当接壁

40 注入機

41 注入ノズル

42 注入機本体

45 加熱手段

50 ローラ

51 軸体

52 弾性層

60 成形金型

61 筒状金型

62、63 端部金型

64 キャビティ

65 スプルー

66 ベント

67 保持穴

71 第1の固定治具

72 第2の固定治具

73 固定具

75、76 凹部

77 金型挿入孔

【技術分野】

【0001】

本発明は、成形金型固定装置、注型装置及び成形装置に関し、さらに詳しくは、金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置、及び、この成形金型固定装置を備えた、寸法精度に優れたローラを製造することのできる注型装置及び成形装置に関する。

【背景技術】

【0002】

例えば、図13に示されるような、軸体51の外周面に形成された弾性層52を備えたローラ50は、種々の分野で広く用いられている。例えば、レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等には、機能に応じて、現像ローラ、定着ローラ、搬送ローラ等の種々のローラが配設された各種の画像形成装置、例えば、電子写真方式を利用した画像形成装置等が採用されている。

【0003】

このようなローラは、通常、成形金型を用いて、軸体の外周面に弾性層を成形して成る。弾性層を成形する際に用いられる成形金型としては、例えば、図11及び図12に示されるような、筒状金型61と、筒状金型61の両端開口部を閉塞する端部金型62及び63とを備えた成形金型60等が挙げられ、このような成形金型60等を固定する金型固定治具として、例えば、図14に示されるような、軸線方向に延在する半円状の凹部75及び76を有する第1の固定治具71及び第2の固定治具72を備え、前記凹部75及び76によって成形金型60を挿入可能な金型挿入孔77が画成されるように、第1の固定治具71及び第2の固定治具72が対向配置されて成る金型固定治具70等が挙げられる。

【0004】

この成形金型60及び金型固定治具70を用いて、ローラ50を製造するには、例えば、図12に示されるように、内部に軸体51を収納した成形金型60を組立て、この成形金型60を金型固定治具70の金型挿入孔77に挿入した状態に、第1の固定治具71と第2の固定治具72とを対向配置し、次いで、この状態を維持するように、固定具73等によって金型固定治具70を固定し、次いで、成形金型60内のキャビティ64に成形材料を注入した後に、成形金型60ごと成形材料を加熱する。所定時間加熱した後に、金型固定治具70を固定している固定具73を取り外し、金型固定治具70から成形金型60を取り出して、成形金型60からローラ50を脱型することによって、ローラ50が製造される。

【0005】

このようなローラの製造方法において、成形材料を注入する際等に成形金型60を固定するには、2つの部材、すなわち、第1の固定治具71と第2の固定治具72とを対面配置した後、成形金型60を画成された金型挿入孔77に挿入し、さらに、金型固定治具70を固定具73で固定するという作業が必要になる。また、弾性層52を成形した後は、金型固定治具70から固定具73を外し、金型固定治具70を分解するという作業が必要になる。このように、従来の金型固定治具70においては、成形金型60の固定作業及び取り外し作業が煩雑であり、成形金型の固定作業及び取り外し作業における作業性の改善が望まれていた。特に、固定具73に代わりにボルト等が採用されている場合には、作業性は著しく低下するため、作業性の改善が切望されていた。

【0006】

また、これらの金型固定治具70は、成形金型60の挿入及び脱離が容易になるように、金型挿入孔77は成形金型60の外径よりも大きめに調整されている。したがって、金型挿入孔77に成形金型60が正確に固定されてなく、金型挿入孔77内で成形金型60が可動してしまうから、成形金型60を垂直に固定することができず、その結果、端部金型63における成形材料の注入経路であるスプルー65の穿孔位置と注型機におけるノズルの位置との位置精度が低下し、成形金型60に成形材料を注入する際に、スプルー65とノズルとの当接部近傍から成形材料が漏れ、及び/又は、注入された成形材料内に気泡等が巻き込まれて、キャビティ64に成形材料を所望のように注入することができず、所望とするローラ50の振れ精度及び/又は外径精度を実現することができないことがあった。特に、近年は、ローラの振れ精度及び外径精度は高い精度が要求されており、ローラの振れ精度及び外径精度の向上及び均一性が要求されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明は、金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置を提供することを、目的とする。

【0008】

また、この発明は、寸法精度に優れたローラを製造することのできる注型装置及び成形装置を提供することを、目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、筒状金型の両端開口部を端部金型で閉塞して成る成形金型を固定する金型固定治具を備えた成形金型固定装置であって、前記金型固定治具は、前記成形金型と当接する当接壁を少なくとも2面有し、前記当接壁が垂直となるように、前記成形金型固定装置に装着され、かつ、前記金型固定治具及び前記筒状金型の少なくとも一方は硬質磁性材料で形成され、他方は硬質磁性材料又は軟質磁性材料で形成されて成ることを特徴とする成形金型固定装置であり、

請求項2は、前記金型固定治具は、前記成形金型の軸線方向に直列配置された上部金型固定治具と下部金型固定治具とを備えていることを特徴とする請求項1に記載の成形金型固定装置であり、

請求項3は、前記成形金型をその軸線方向に位置決めすることのできる軸線方向規制手段を備えていることを特徴とする請求項1又は2に記載の成形金型固定装置であり、

請求項4は、請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた注型装置であり、

請求項5は、請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた成形装置である。

【発明の効果】

【0010】

この発明に係る成形金型固定装置によれば、成形金型を磁力によって金型固定治具に固定することができるから、金型固定治具に成形金型を容易に装着することができると共に、金型固定治具から成形金型を容易に取り外すことができるうえ、成形金型固定治具に固定される成形金型は所定の位置に垂直に固定される。したがって、この発明によれば、金型固定治具における所定の位置に成形金型を固定する際の作業性及び金型固定治具から成形金型を取り外す際の作業性に優れる成形金型固定装置を提供することができる。

【0011】

このように、金型固定治具における所定の位置に垂直に成形金型を固定することができると、成形金型に成形材料を注入する際に、成形材料が成形金型内に注入されずに漏出することを防止することができると共に、注入された成形材料内に気泡等を巻き込み、及び/又は、成形材料内に気泡等が発生することを防止することができるから、成形材料を成形金型内(すなわち、キャビティ内)に所望のように注入することができる。したがって、この発明によれば、この発明に係る成形金型固定装置を備えることによって、寸法精度に優れたローラを製造することのできる注型装置及び成形装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

この発明に係る成形金型固定装置は、軸体の外周面に弾性層を備えた各種ローラを成形するための、成形材料注入装置及び/又は成形装置に装着される成形金型固定装置である。この発明に係る成形金型固定装置の一実施例として、例えば、図1に示される成形金型固定装置1が挙げられる。図1に示されるように、成形金型固定装置1は、支柱10と、支柱10にアーム24を介して装着され、成形金型60を固定する金型固定治具20と、支柱10における前記金型固定治具20の下側にアーム16を介して装着され、成形金型60を載置する載置部材15とを備えている。

【0013】

支柱10は、後述する金型固定治具20及び載置部材15を支持する。支柱10は金型固定治具20及び載置部材15を支持することができる材料で形成されていればよく、例えば、各種金属等で所定の寸法に形成されている。成形金型固定装置1における支柱10は垂直に設置されている。

【0014】

載置部材15は、成形金型60を載置することよって、成形金型60をその軸線方向(図1において上下方向)に位置決めすることのできる軸線方向規制手段として、機能する。図2に示されるように、載置部材15は、中心部に貫通形成された貫通孔18と、貫通孔18の周囲に形成された、成形金型60における軸線方向の動きを規制する規制穴17とを備えた円盤体である。貫通孔18は、載置部材15の下側から載置部材15上に載置された成形金型60に成形材料を注入するために、図8に示す注入機40の注入ノズル41が前後進可能な大きさに調整されている。規制穴17は、その底面に成形金型60を載置して、成形金型60における軸線方向の動きを規制すると共に、規制穴17の周壁によって成形金型60の軸線方向以外の動き、例えば、水平方向の動き等を規制することができる。規制穴17の深さはこのような機能を発揮することができれば限定されない。

【0015】

載置部材15は、成形金型60を載置することができる材料で形成されていればよいが、後述する硬質磁性材料以外の材料であるのが、成形金型60をわずかな力で載置部材15から取り外すことができる点で好ましい。載置部材15は、その中心が後述する金型固定治具20に固定された成形金型60の軸線と一致するように、前記支柱10に、例えば、アーム16等で装着されている。

【0016】

図3及び4に示されるように、金型固定治具20は、成形金型の外周面に当接して、成形金型を固定することのできる第1の当接壁21及び第2の当接壁22を備えている。第1の当接壁21及び第2の当接壁22は、金型固定治具20における上面25及び底面26に対して垂直に形成されている。金型固定治具20は、図4(b)に明確に示されるように、略長方体の断面においてその長辺(一側面27)の一部を底辺とする二等辺三角形を上面25及び底面26に対して垂直に切り欠いた三角柱状の切欠き凹部23を有する形状を成している。換言すると、側面28を底面としたときに、略長方体の一側面27が、側面28に平行な略長方体の断面積が順次減少するように、略長方体の一端部(側面28)近傍から略中心部にかけて内側に傾斜したテーパ状の第1の当接壁21と、略長方体の前記断面積が順次増加するように、略中心部から他端部近傍にかけて外側に傾斜したテーパ状の第2の当接壁22とが形成された形状を成している。図3及び4に示されるように、金型固定治具20において、第1の当接壁21及び第2の当接壁22は、平面とされているから、後述する成形金型と線接触して成形金型を固定する。したがって、第1の当接壁21及び第2の当接壁22に成形金型を固定するためのクリアランスを設ける必要がなく、後述するように、成形金型60を所定の位置に位置決めすることができる。

【0017】

金型固定治具20における第1の当接壁21と第2の当接壁22とが交差して成す中心角θ(図4(b)参照)は特に限定されず、成形金型の外径等に応じて任意に調整される。中心角θは、例えば、30〜150°であるのが好ましく、45〜120°であるのが特に好ましい。

【0018】

金型固定治具20は、後述する成形金型の材質に応じて、硬質磁性材料又は軟質磁性材料で形成され、磁力によって成形金型を固定する。このとき、図5に示されるように、成形金型60の中心から第1の当接壁21までの最短距離、すなわち、成形金型60の中心から成形金型60と第1の当接壁21との接点までの距離と、成形金型60の中心から第2の当接壁22までの最短距離、すなわち、成形金型60の中心から成形金型60と第2の当接壁22との接点までの距離とは同一であり、成形金型60が金型固定治具20に固定されることにより、金型固定治具20に固定された成形金型60の垂直断面における仮想的なXY座標におけるY方向に位置決めされる。そして、Y方向に位置決めされた成形金型60は、第1の当接壁21及び第2の当接壁22と当接し、磁力によりY方向に位置決めされているから、前記XY座標におけるX方向にも位置決めされる。すなわち、金型固定治具20は、成形金型60を、前記XY座標におけるX方向及びY方向に位置決めすることができる。このように、成形金型60を位置決めすることができ、かつ、後述するように、第1の当接壁21と第2の当接壁22とが垂直となるように、支柱10に金型固定治具20が装着されているから、成形金型60の垂直性を確保することができる。

【0019】

図1に示されるように、金型固定治具20は、金型固定治具20に垂直に形成された第1の当接壁21と第2の当接壁22とが垂直となるように、支柱10に固定され、かつ、金型固定治具20に固定された成形金型60の軸線が前記載置部材15の中心に一致するように、すなわち、前記載置部材15と金型固定治具20とで固定された成形金型60が垂直となるように、前記支柱10に、例えば、アーム24等で装着されている。

【0020】

金型固定治具20を形成する硬質磁性材料は、約100Oe以上の保持力を有する材料であり、永久磁石材料である。硬質磁性材料は、例えば、Fe2O3、3M2O3・5Fe2O3及びMO・6Fe2O3(Mは金属)等のフェライト磁性材料、Fe-Co−Ni−Ti−Cn(アルニコ磁石、鉄・クロム・コバルト磁石)等の合金系材料、並びに、Sm−Co系材料及びNd−Fe−B系材料等の希土類磁石、Fe−Mn系・Fe−Cr−Co系等の塑性加工磁石、Pt−Fe−Nd系のプラチナ磁石等が挙げられる。金型固定治具20を形成する軟質磁性材料は、約100Oe未満の保持力を有する材料である。軟質磁性材料は、例えば、Fe及びMO・Fe2O3(Mは金属)等のフェライト磁性材料、Sm−Co系・Nd−Fe−B系等が挙げられる。

【0021】

この発明に係る成形金型固定装置1に固定される成形金型は、特に限定されず、例えば、図11及び図12に示されるように、両端開口部を有する筒状金型61と、筒状金型61の両端開口部を閉塞すると共に、軸体51を保持する保持穴67を有する端部金型62及び63とを備えた成形金型60が挙げられる。成形金型60をより詳述すると、図11及び図12に示されるように、成形金型60は、両端開口部を有し、内表面が鏡面構造とされた筒状金型61、軸体51を保持する保持穴67と、成形材料を排出可能なベント66とを備え、筒状金型61の一方の開口部を閉塞する端部金型62、並びに、軸体51を保持する保持穴67と、成形材料を注入可能なスプルー65とを備え、筒状金型61の他方の開口部を閉塞する端部金型63を備えて成る。筒状金型61は、前記金型固定治具20の材料に応じて、金型固定治具20と磁力により吸着又は固定される材料が選択され、例えば、前記金型固定治具20が硬質磁性材料で形成されている場合には、硬質磁性材料又は軟質磁性材料で形成され、一方、前記金型固定治具20が軟質磁性材料で形成されている場合には、硬質磁性材料で形成される。成形金型固定装置1においては、前記金型固定治具20が硬質磁性材料で形成され、筒状金型61が硬質磁性材料で形成されるのが好ましい。

【0022】

この発明に係る成形金型固定装置は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、成形金型固定装置1においては、第1の当接壁21と第2の当接壁22とは金型固定治具20の上面25及び底面26に対して垂直に形成されているが、この発明においては、第1の当接壁と第2の当接壁とは金型固定治具の上面及び底面に対して垂直に形成されていなくてもよく、支柱に金型固定治具が装着されたときに、第1の当接壁と第2の当接壁とが垂直になるように、上面及び底面に対して所定の角度となるように形成されていてもよい。すなわち、この発明においては、上面及び底面に対して垂直に形成された第1の当接壁と第2の当接壁とを有する金型固定治具を支柱に垂直に装着することによって、第1の当接壁と第2の当接壁とが垂直になる態様、上面及び底面に対して所定の角度に形成された第1の当接壁と第2の当接壁とを有する金型固定治具を支柱に対して所定の角度に装着することによって、第1の当接壁と第2の当接壁とが垂直になる態様のいずれであってもよい。

【0023】

また、成形金型固定装置1においては、金型固定治具20はその全体が硬質磁性材料又は軟質磁性材料で形成されているが、この発明においては、金型固定治具はその全体が硬質磁性材料又は軟質磁性材料で形成されていなくてもよく、少なくとも第1の当接壁と第2の当接壁とが硬質磁性材料又は軟質磁性材料で形成されていればよい。

【0024】

さらに、成形金型固定装置1においては、筒状金型61が硬質磁性材料又は軟質磁性材料で形成されているが、この発明においては、筒状金型に加えて、又は、代えて、端部金型が硬質磁性材料又は軟質磁性材料で形成され、端部金型によって、金型固定治具に成形金型が固定されるようにしてもよい。

【0025】

また、成形金型固定装置1においては、成形金型を所定の位置に固定することを目的として、第1の当接壁21及び第2の当接壁22が平面とされているが、この発明においては、成形金型を所定の位置に固定することができれば、第1の当接壁及び第2の当接壁は平面とされていなくてもよく、曲面とされていてもよい。

【0026】

また、成形金型固定装置1においては、1つの金型固定治具20が支柱10に装着されているが、この発明においては、支柱に装着される金型固定治具は1つに限られず、複数であってもよい。例えば、図6に示される成形金型固定装置2のように、2個の金型固定治具、すなわち、上部金型固定治具20U及び下部金型固定治具20Dを、支柱10の軸線方向に直列に装着してもよく、また、3個以上の金型固定治具を支柱の軸線方向に直列に装着してもよい。なお、これらの場合において、支柱に装着される複数の金型固定治具は、成形金型を固定したときに、成形金型が垂直となるように装着されるのはもちろんである。

【0027】

さらに、成形金型固定装置1においては、金型固定治具20は、当接壁を2つ有しているが、この発明においては、金型固定治具が有する当接壁は2つに限られず、複数であってもよい。例えば、3つの当接壁を有する金型固定治具の一例としての金型固定治具30は、図7に示されるように、断面が四角形の固定溝31が軸線方向に貫通形成され、成形金型60に当接し、成形金型60を固定する第1の当接壁32、第2の当接壁33及び第3の当接壁34を内部に有する断面がコの字の筐体とされている。そして、第1の当接壁32、第2の当接壁33及び第3の当接壁34に当接して、前記固定溝31の内部に成形金型60が固定される。なお、第1の当接壁32、第2の当接壁33及び第3の当接壁34はそれぞれ平面とされているから、成形金型と線接触して成形金型を、所定の位置に固定することができる。

【0028】

次に、この発明に係る注型装置の一実施例として、例えば、図8に示される注型装置3が挙げられる。この注型装置3は、図8に示されるように、この発明に係る成形金型固定装置1と、成形金型固定装置1における金型固定治具20で固定された成形金型60内に成形材料を注入する注入機40とを備えている。注入機40の注入ノズル41は、載置部材15の下方に配置され、成形金型固定装置1の軸線方向に前後進可能に注入機本体42に連結されている。注入ノズル41は、成形金型固定装置1の軸線方向に前後進(図8において上下方向)して、載置部材15の貫通孔18を貫通するように、形成されている。成形材料の注入時には、注入ノズル41は、載置部材15の貫通孔18を貫通した状態で、金型固定治具20で固定された成形金型における端部金型63のスプルー65に接続して、成形金型60と軸体51とで形成されたキャビティ64に成形材料を注入する。注入機本体42は、注入ノズル41を前後進可能にする駆動手段と成形材料を貯留する貯留槽と成形材料の注入量及び注入圧力等を制御する制御手段とを備えている。この注型装置3において、注型機60は注入装置に通常使用される注型機を採用することができる。

【0029】

この注型装置3は、この発明に係る成形金型固定装置1を備えているから、成形材料が注入される成形金型60をいずれの方向にも変位することなく、所定の位置に垂直に固定することができるから、成形材料の注入時に成形金型60が変位することがなく、成形材料をキャビティ64内に均一に注入することができる。その結果、成形材料を注入する際に、スプルー65と注入ノズル41との当接部近傍から成形材料が漏れることを防止することができると共に、注入された成形材料内に気泡等を巻き込むことも、また、成形材料内に含まれていた気体成分が発泡して気泡が発生することも防止することができる。それ故、成形金型60に注入された成形材料を加熱硬化すると、成形材料の注入量の変化及び/又は気泡の存在による弾性層52の変形等を防止することができるから、振れを防止し、かつ、均一な外径を有する弾性層52を軸体51の外周面に形成することができる。

【0030】

次に、この発明に係る成形装置の一実施例として、例えば、図9に示される成形装置4が挙げられる。この成形装置4は、図9に示されるように、この発明に係る成形金型固定装置1と、成形金型固定装置1における金型固定治具20で固定された成形金型60内に成形材料を注入する注入機40と、成形金型固定装置1における金型固定治具20に固定された成形金型60を囲繞する位置に設置された加熱手段45とを備えている。注入機40は前記した通りである。加熱手段45は、金型固定治具20及び載置部材15に固定される成形金型60を囲繞するオーブン、電熱器等、金型固定治具20及び載置部材15に固定される成形金型60を被覆するヒーター等の成形装置に通常使用される加熱手段を特に制限されることなく採用することができる。

【0031】

この成形装置4は、この発明に係る成形金型固定装置1を備えているから、前記したように、振れを防止し、かつ、均一な外径を有する弾性層52を軸体51の外周面に形成することができる。

【0032】

ここで、弾性層52の外径精度について説明する。弾性層52の外径精度は、その長手方向に均一で、かつ、所望の外径を有していることを示す精度である。弾性層52の外径精度は、少なくとも、弾性層52における中央部と両端部近傍との3点における外径を測定して、測定された外径から求めた弾性層52の平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)を百分率で示した値であり、具体的には、各測定点において、式[(rx−rav)/rav]×100(%)で算出される。ここで、弾性層52の外径精度は、定法に従って、弾性層52の測定点における外径をレーザー測定器で測定し、測定された各外径から、前記式により算出することができる。この発明に係る成形金型固定治具1を用いて軸体51の外周面に弾性層52を形成すると、弾性層52の外径精度は、通常、±0.25%の範囲内に調整される。

【0033】

また、弾性層52の振れ精度について説明する。弾性層52の振れ精度は、弾性層52の円周方向における厚さの均一性、すなわち、厚さの振れ(振れと称することがある。)を示す精度である。弾性層52の振れ精度は、弾性層52の中心点と軸体51の中心点との距離に影響される。例えば、図10(a)に示されるように、ローラ50は、その弾性層52が、軸線方向において、軸体51の軸線51Cとその軸線とがずれて軸体51の外周面に形成され、ローラ50のA−A線における断面が図10(b)に示されている。図10を参照すると、弾性層52の振れ精度は、弾性層52の最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)、換言すると、軸体51の軸線51Cから弾性層52の外周面までの最長距離L2と最短距離L1との差(L2−L1)を、弾性層52の平均外径(rav)に対する百分率で示された値として、算出される。

【0034】

すなわち、弾性層52の振れ精度は、弾性層52の平均外径(rav)に対する、少なくとも、弾性層52における中央部と両端部近傍との3点における、弾性層52の最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)を、百分率で示した値であり、より具体的には、各測定点において、式[(tmax−tmin)/rav]×100(%)で算出される。又は、弾性層52の平均外径(rav)に対する、少なくとも、弾性層52における中央部と両端部近傍との3点における、軸体51の軸線51Cから弾性層52の外周面までの最長距離L2と最短距離L1との差(L2−L1)を、百分率で示した値であり、より具体的には、各測定点において、式[(L2−L1)/rav]×100(%)で算出される。ここで、弾性層52の振れ精度は、ローラ50を軸体51の中心軸を中心として回転させながら、レーザー測長機により、各測定点における、弾性層52の厚さ、又は、軸体51の中心点から弾性層52の外周面までの距離を測定し、測定された最大厚さと最小厚さとから、又は、測定された最長距離と最短距離とから、前記式により算出することができる。

【0035】

この発明に係る成形金型固定治具1を用いて軸体51の外周面に弾性層52を形成すると、弾性層52の振れ精度は、通常、0.5%以下の範囲内に調整される。

【0036】

この発明に係る製造方法に使用される成形材料は、室温で液状のゴムを含有するゴム組成物であればよく、液状のゴムとして、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0037】

ゴム組成物は、ゴムに加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、導電性付与剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0038】

ゴム組成物は、成形金型60に容易にかつ均質に注入することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。

【0039】

このようなゴム組成物として、具体的には、例えば、(A)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(B)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(D)導電性付与剤と、(E)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物等が挙げられる。

【実施例】

【0040】

(実施例1)

まず、図11及び図12に示される成形金型60を準備した。筒状金型61は、NAK55(プラスチック型用鋼、大同特殊鋼株式会社製)を用いて、全長284mm、外径35mm及び内径20.7mmの円筒状に形成した。第1の端部金型62及び第2の端部金型63はそれぞれ、S50C(機械構造用炭素鋼、大同アミスター株式会社製)を用いて、鍔部の厚さ22mm、外径35mm、端部金型本体の長さ45mm、保持孔の深さ21.75mm、内径7.5mmに調整した。スプルー65及びベント66はそれぞれ、内側開口部の開口径4mm、外側開口部の開口径2mm(内側開口部から外側開口部に向かう開き角、すなわち、スプルー及びベントにおける側面の延長線が交わる角度は2.5°)に調整し、鍔部の中心から8mmの円周上に等間隔に4個形成した。なお、筒状金型61の内表面は、定法に従い、研磨処理した。

【0041】

次いで、無電解ニッケルメッキ処理が施された軸体51(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体51の表面にプライマー層を形成した。

【0042】

さらに、付加硬化型液状導電性シリコーンゴム組成物を以下のようにして調整した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して成る組成物をシリコーンゴム組成物とした。

【0043】

一方、図9に示される成形装置4を準備した。成形金型固定治具1における支柱10は、一般構造用鋼(硬質磁性材料、商品名「SS400」、新日本製鐵株式会社製)を用いて、全長298mm、直径35mmの円柱体に形成した。金型固定治具20は、一般構造用鋼(硬質磁性材料、商品名「SS490」、カネテック株式会社製)を用いて、縦(図3における上面25の短手方向)40mm、横(図3における上面25の長手方向)70mm、高さ(図3における一側面27の長手方向)50mmのブロック部材を作製し、このブロック部材から、一側面27の横方向長さがそれぞれ17mmとなるように、第1の当接壁21及び第2の当接壁22を形成する切欠き部23(横方向の長さは36mmであり、第1の当接壁21と第2の当接壁22とで形成される開き角θは90°)を切り出して、形成された。なお、金型固定治具20の第1の当接壁21と第2の当接壁22の表面は、定法に従い、研磨処理した。載置部材15は、ステンレス鋼(軟質磁性材料、「SUS304」、神戸製鋼株式会社製)を用いて、直径65mm、厚さ20mmの円盤状部材に、直径30mmの貫通孔18と、直径35mm、深さ3mmの規制穴17とを中心を共有した状態に形成して、作製した。注入機40は通常用いられる注入機を採用し、加熱手段45はオーブン式加熱器を採用した。

【0044】

次いで、作製した成形金型60の内表面に離型剤(商品名「ダイフリー」、ダイキン工業株式会社製)を塗布して、図12に示されるように、軸体51と成形金型60とを組み立て、成形金型固定治具1の載置部材15上に成形金型60を載置し、次いで、筒状金型61を金型固定治具20側に傾けて、金型固定治具20に磁力によって固定した。この状態を維持しつつ、スプルー65から、シリコーンゴム組成物を、ベント66から流出し始めるまで、注入した。次いで、成形金型60の外部から加熱手段45によって150℃に加熱して、同温度で10分間保持し、シリコーンゴム組成物を加熱成形した。このようにして、ローラを製造した。

【0045】

次いで、形成された弾性層52の外径をレーザー測長機で測定した。測定位置は、弾性層52の各端から10mmの長さを弾性層52の全長から除いた範囲を均等に4等分した5点(弾性層52の円周)とした。5点の平均外径(直径、rav)は20.02mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率を前記式により算出したところ、+0.25〜−0.25%の範囲にあり、この弾性層52の外径精度は、何れも±0.25%の範囲内にあった。

【0046】

同様にして、軸体51の中心軸を中心としてローラを回転させながら、前記レーザー測長機により、前記5点の測定位置における、軸体51の軸線51Cから弾性層52の外周面までの最長距離L2と最短距離L1との差(L2−L1)を測定した。次いで、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.04mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率を前記式により算出したところ0.2%であり、この弾性層の振れ精度は、何れも、0.5%以下であった。なお、弾性層52の振れ精度の最小値は0.02%であった。

【0047】

(実施例2)

金型固定治具20における縦(図3における上面25の短手方向)の長さを70mmに変更すると共に、第1の当接壁21と第2の当接壁22とで形成される開き角θを30°に変更した以外は、実施例1と同様にして、ローラを製造した。製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.03mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.25〜−0.25%の範囲にあった。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.03mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は0.15%であった。なお、弾性層の振れ精度の最小値は0.03%であった。

【0048】

(実施例3)

金型固定治具20における第1の当接壁21と第2の当接壁22とで形成される開き角θを120°に変更した以外は、実施例1と同様にして、ローラを製造した。製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.01mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.25〜−0.25%の範囲にあった。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.04mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は0.20%であった。なお、弾性層の振れ精度の最小値は0.02%であった。

【0049】

(実施例4)

金型固定治具20をステンレス鋼(軟質磁性材料、「SUS304」、神戸製鋼株式会社製)で作製した以外は、実施例1と同様にして、ローラを製造した。製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.04mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.2〜−0.2%の範囲にあった。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.02mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は0.1%であった。なお、弾性層の振れ精度の最小値は0.01%であった。

【0050】

(比較例1)

成形金型固定治具1に代えて、図14に示される金型固定治具70を準備した。第1の固定治具71及び第2の固定治具72はそれぞれ、アルミ合金(硬質磁性材料、商品名「アルミ合金A2017」、神戸製鋼株式会社製)を用いて、縦(図14において凹部75及び76の延在方向)295mm、横(図14において凹部75及び76の延在方向と直交する方向)105mm、高さ(図14において凹部75及び76の深さ方向)49.5mmのブロック部材に半径17.5mmの凹部75、76を形成して、作製した。固定具73は、ステンレス鋼(軟質磁性材料、「SUS304」、神戸製鋼株式会社製)を用いて、縦50mm、横105mm、高さ100mm、厚さ5mmの帯状に作製した。この金型固定治具70と実施例1で準備した成形金型60とを用いて、実施例1と同様にして、ローラを製造した。

【0051】

製造したローラの弾性層における外径精度及び振れ精度を実施例1と同様にして測定した。その結果、弾性層の5点の平均外径(直径、rav)は20.07mmであり、この平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率は、+0.5〜−0.5%の範囲にあった(+0.25〜−0.25%の範囲を除く)。また、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.13mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率は、0.6%であった。なお、弾性層の振れ精度の最小値は0.02%であった。

【図面の簡単な説明】

【0052】

【図1】図1は、この発明における一実施例の成形金型固定装置を示す概略側面である。

【図2】図2は、この発明における一実施例の成形金型固定装置に装着された、一実施例の載置部材を示す概略上面図である。

【図3】図3は、この発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略斜視図である。

【図4】図4は、この発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略図であり、図4(a)はこの発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略正面図であり、図4(b)はこの発明における一実施例の成形金型固定装置に装着された、一実施例の金型固定治具を示す概略上面図である。

【図5】図5は、この発明における一実施例の成形金型固定装置に装着された金型固定治具に成形金型が固定された状態を説明する説明図である。

【図6】図6は、この発明における別の一実施例の注型装置を示す概略側面である。

【図7】図7は、この発明における一実施例の成形金型固定装置に装着された、別の一実施例の金型固定治具を示す概略図である。

【図8】図8は、この発明における注型装置の一実施例を示す概略側面図である。

【図9】図9は、この発明における成形装置の一実施例を示す概略側面図である。

【図10】図10は、弾性層の振れ精度を説明する説明図であり、図10(a)はローラの正面図であり、図10(b)は図10(a)のA−A線における断面図である。

【図11】図11は、この発明における一実施例の成形金型固定装置に固定される、一実施例の成形金型を示す概略斜視図である。

【図12】図12は、この発明における一実施例の成形金型固定装置に固定される成形金型に軸体を収納した状態を示す概略断面図である。

【図13】図13は、一実施例のローラを示す概略斜視図である。

【図14】図14は、従来の成形金型固定装置の一例を示す概略斜視図である。

【符号の説明】

【0053】

1、2 成形金型固定装置

3 注型装置

4 成形装置

10 支柱

15 載置部材

16 アーム

17 規制穴

18 貫通孔

20、30、70 金型固定治具

20U 上部金型固定治具

20D 下部金型固定治具

21 第1の当接壁

22 第2の当接壁

23 切欠き凹部

24 アーム

25 上面

26 底面

27 一側面

28 側面

31 固定溝

32 第1の当接壁

33 第2の当接壁

34 第3の当接壁

40 注入機

41 注入ノズル

42 注入機本体

45 加熱手段

50 ローラ

51 軸体

52 弾性層

60 成形金型

61 筒状金型

62、63 端部金型

64 キャビティ

65 スプルー

66 ベント

67 保持穴

71 第1の固定治具

72 第2の固定治具

73 固定具

75、76 凹部

77 金型挿入孔

【特許請求の範囲】

【請求項1】

筒状金型の両端開口部を端部金型で閉塞して成る成形金型を固定する金型固定治具を備えた成形金型固定装置であって、

前記金型固定治具は、前記成形金型と当接する当接面を少なくとも2面有し、前記当接面が垂直となるように、前記成形金型固定装置に装着され、かつ、

前記金型固定治具及び前記筒状金型の少なくとも一方は硬質磁性材料で形成され、他方は硬質磁性材料又は軟質磁性材料で形成されて成ることを特徴とする成形金型固定装置。

【請求項2】

前記金型固定治具は、前記成形金型の軸線方向に直列配置された上部金型固定治具と下部金型固定治具とを備えていることを特徴とする請求項1に記載の成形金型固定装置。

【請求項3】

前記成形金型をその軸線方向に位置決めすることのできる軸線方向規制手段を備えていることを特徴とする請求項1又は2に記載の成形金型固定装置。

【請求項4】

請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた注型装置。

【請求項5】

請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた成形装置。

【請求項1】

筒状金型の両端開口部を端部金型で閉塞して成る成形金型を固定する金型固定治具を備えた成形金型固定装置であって、

前記金型固定治具は、前記成形金型と当接する当接面を少なくとも2面有し、前記当接面が垂直となるように、前記成形金型固定装置に装着され、かつ、

前記金型固定治具及び前記筒状金型の少なくとも一方は硬質磁性材料で形成され、他方は硬質磁性材料又は軟質磁性材料で形成されて成ることを特徴とする成形金型固定装置。

【請求項2】

前記金型固定治具は、前記成形金型の軸線方向に直列配置された上部金型固定治具と下部金型固定治具とを備えていることを特徴とする請求項1に記載の成形金型固定装置。

【請求項3】

前記成形金型をその軸線方向に位置決めすることのできる軸線方向規制手段を備えていることを特徴とする請求項1又は2に記載の成形金型固定装置。

【請求項4】

請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた注型装置。

【請求項5】

請求項1〜3のいずれか1項に記載の成形金型固定装置を備えた成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−246902(P2008−246902A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−92147(P2007−92147)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【復代理人】

【識別番号】100118809

【弁理士】

【氏名又は名称】篠田 育男

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【復代理人】

【識別番号】100118809

【弁理士】

【氏名又は名称】篠田 育男

【Fターム(参考)】

[ Back to top ]