成形面加熱装置及び成形方法

【課題】迅速に金型の成形面を誘導加熱できる成形面加熱装置を提供する。

【解決手段】成形面加熱装置1は、導電部材5とコイル7とを備え、誘導加熱により金型2a及び2bの成形面4a及び4bを加熱する。導電部材5は、金型2a及び2bに対し、その成形面4a及び4b以外の面において電気的に接続及び離間される。コイル7は、導電部材5が金型2a及び2bに電気的に接続されたとき、導電部材5並びに金型2a及び2bに跨り、かつ成形面4a及び4bを経由する渦電流3を生じさせる磁束を導電部材5並びに金型2a及び2bに供給する。

【解決手段】成形面加熱装置1は、導電部材5とコイル7とを備え、誘導加熱により金型2a及び2bの成形面4a及び4bを加熱する。導電部材5は、金型2a及び2bに対し、その成形面4a及び4b以外の面において電気的に接続及び離間される。コイル7は、導電部材5が金型2a及び2bに電気的に接続されたとき、導電部材5並びに金型2a及び2bに跨り、かつ成形面4a及び4bを経由する渦電流3を生じさせる磁束を導電部材5並びに金型2a及び2bに供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘導加熱により金型の成形面を加熱する成形面加熱装置及び成形方法に関する。

【背景技術】

【0002】

樹脂等を材料とする成形においては、加熱した金型により材料を成形し、成形品を、変形することなく金型から取り出すことができる温度まで、金型内で冷却する場合がある。この場合、各成形サイクルにおいて金型の加熱と冷却を繰り返すので、サイクルタイムを短縮するためには、各成形サイクルにおける金型の加熱及び冷却を迅速に行う必要がある。

【0003】

このためには、金型の成形面を含む表面のみを局部的に加熱するのが好ましい。これを実現するものとして、誘導加熱により金型を加熱する技術が知られている。

【0004】

このような技術として、例えば、特許文献1には、インダクタにより生成される電磁場を、インダクタと成形材料との間に配置された金型等の中間要素に印加することにより、中間要素を加熱する技術が記載されている。この技術の一形態では、電磁場により中間要素内に誘起される電流が中間要素の外面及び内面の表面上で循環するように、中間要素内に間隙又は絶縁体が配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2007−535786号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

誘導加熱で金型の成形面を迅速に加熱するためには、より大きな誘導起電力を発生させる必要がある。誘導起電力εは、ファラデーの法則により、ε=−NS(dB/dt)で表される。ここで、Nはコイルの巻き数、Sは磁束が貫く面積、そしてdB/dtは磁束密度の時間変化である。

【0007】

したがって、コイルで生成される磁束を金型に印加する場合、コイルの巻き数等を変更することにより、誘導起電力を増大させることができる。しかし、これには限界がある。また、上述の特許文献1のように、金型の形状等を工夫することによって、成形面を通る渦電流の誘導起電力を増大させることは可能であるが、これにも限界がある。

【0008】

したがって、金型に生じさせる誘導起電力をより効果的に増大させる他の方法があれば、より迅速に金型の成形面を誘導加熱できるので、好都合である。

【0009】

本発明は、かかる従来技術の課題に鑑み、より迅速に金型の成形面を誘導加熱できる成形面加熱装置及び成形方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の成形面加熱装置は、電磁誘導により金型に渦電流を発生させて該金型の成形面を加熱する成形面加熱装置であって、前記金型に対し、該金型の成形面以外の面において、電気的に接続及び離間される導電部材と、前記導電部材が前記金型に電気的に接続されたとき、該導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給するためのコイルとを具備することを特徴とする。

【0011】

この構成において、コイルが発生する磁束は、導電部材及び金型に供給される。これにより、導電部材及び金型に跨り、かつ成形面を経由する渦電流が生じる。このため、金型のみに磁束を供給して金型内でのみ渦電流が形成される従来の場合に比べ、本発明では、渦電流がより大きな領域を囲う経路上を循環する。この渦電流を生じさせる誘導起電力の大きさは、渦電流の流れる経路内での磁束の時間変化に比例する。

【0012】

したがって、本発明によれば、渦電流の経路内を貫く磁束を大きくし、渦電流を生じさせる誘導起電力を増大させることができる。これにより、大きな渦電流で迅速に金型の成形面を誘導加熱することができる。

【0013】

本発明では、前記金型は、それぞれが前記成形面を備える一対の金型であり、前記導電部材の電気的な接続は、前記一対の金型が該導電部材を介して電気的に接続されるように、該一対の金型の双方に対して行われ、前記磁束の供給は、前記導電部材が前記一対の金型の双方に対して電気的に接続されたとき、該導電部材と該双方の金型とに跨り、かつ該双方の金型の成形面を経由する渦電流を生じさせるように、該導電部材及び双方の金型に対して行われてもよい。

【0014】

これによれば、導電部材と一対の金型の双方とに及ぶ渦電流が形成されるので、渦電流の大きさがより効果的に増大する。したがって、より迅速に金型の成形面を誘導加熱することができる。

【0015】

本発明の成形方法は、金型に対し、その成形面以外の箇所で導電部材を電気的に接続する接続工程と、前記接続工程の後、前記導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給して該成形面を加熱する加熱工程と、前記加熱工程で成形面が加熱された金型によりワークを成形する成形工程と、前記成形工程の後、前記金型から前記導電部材を離間させた状態で該金型を冷却する冷却工程とを具備することを特徴とする。

【0016】

これによれば、加熱工程において、導電部材及び金型に跨り、かつ成形面を経由する渦電流が生じるので、金型のみに磁束を供給して金型内でのみ渦電流が形成される従来の場合に比べ、渦電流がより大きな領域を囲う経路上を循環する。このため、渦電流の経路内を貫く磁束を大きくし、誘導起電力を増大させ、大きな渦電流により加熱が行われる。したがって、大きな渦電流で迅速に金型の成形面を誘導加熱することができる。

【図面の簡単な説明】

【0017】

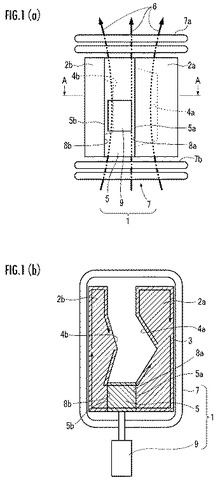

【図1】本発明の一実施形態に係る成形面加熱装置が適用された金型装置の模式的な正面図及び断面図である。

【図2】図1の金型装置において渦電流が流れる様子を模式的に示す斜視図である。

【図3】図1の金型装置において一対の金型を加熱し、冷却したときの成形面の温度の時間変化を、比較例とともに示すグラフである。

【図4】導電部材を用いることなく一対の金型を加熱する様子を示す図である。

【図5】2つの導電部材により一対の金型の両端を接続して各金型を加熱する様子を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を用いて本発明の実施形態を説明する。図1(a)は、本発明の一実施形態に係る成形面加熱装置が適用された金型装置の模式的な正面図であり、図1(b)は図1(a)のA−A線断面図である。図1に示すように、この成形面加熱装置1は、電磁誘導により一対の金型2a及び2bに渦電流3を発生させて金型2a及び2bの成形面4a及び4bを加熱する。

【0019】

この成形面4a及び4bの誘導加熱を行うために、成形面加熱装置1は、金型2a及び2bに対し、その成形面4a及び4b以外の面において、電気的に接続及び離間される導電部材5と、導電部材5が金型2a及び2bに電気的に接続されたとき、導電部材5並びに金型2a及び2bに磁束6を供給するためのコイル7とを備える。磁束6の供給は、導電部材5及び金型2a及び2bに跨り、かつ成形面4a及び4bを経由する渦電流3が生じるように行われる。

【0020】

図1においては、金型2a及び2bに対して導電部材5が電気的に接続されている状態が示されている。金型2a及び2bは、閉じた状態において直方体状の外形を有しており、その上面及び下面がコイル7の中心軸線に垂直となるように配置される。金型2a及び2bの開閉は、コイル7の中心軸線に垂直な方向に行われる。したがって、金型2a及び2bの合わせ面(パーティング面)は、コイル7の中心軸線に平行である。

【0021】

導電部材5は、長さが金型2a及び2bの高さに等しい角柱状の形態を有し、その中心軸線がコイル7の中心軸線に平行な状態で、金型2a及び2bに接続される。導電部材5の側面のうち、相互に反対側に位置する2つの側面は、導電部材5が金型2a及び2bに電気的に接続するための接続面5a及び5bとなっている。金型2a及び2bの合わせ面のうちの一部分が、接続面5a及び5bに等しい面積及び形状を有する接続面8a及び8bとなっている。

【0022】

金型2a及び2bへの導電部材5の接続は、金型2a及び2bの間に導電部材5を、接続面5a及び5bがそれぞれ接続面8a及び8bと対向するように配置し、接続面5a及び5bを接続面8a及び8bに密接させることにより行われる。金型2a及び2bに対する導電部材5の接続及び離間に際しての導電部材5の駆動は、駆動手段9により行われる。

【0023】

導電部材5の材料としては、極力電気抵抗の少ないものが好ましい。例えば、鋼材やアルミ材が該当する。

【0024】

導電部材5が金型2a及び2bに接続された状態において、金型2a及び2b並びに導電部材5の全体としての外形は、ほぼ直方体の形状を有する。コイル7は、その軸線方向に見た場合、図1(b)のように、この直方体形状を囲うことができる大きさを有し、かつ該直方体形状を囲うように配置される。

【0025】

ただし、コイル7は、図1(a)のように、導電部材5が接続された金型2a及び2bの上端部の上方において該上端部に近接して配置されたコイル部分7aと、下端部の下方において該下端部に近接して配置されたコイル部分7bとで構成される。

【0026】

このように、コイル7をコイル部分7aとコイル部分7bとに分割して構成したのは、金型2a及び2bの開閉や、導電部材5の駆動に際し、金型2a及び2bや、導電部材5とコイル7とが干渉するのを回避するためである。したがって、コイル7を分割しなくても金型2a及び2bの開閉や導電部材5の駆動に支障がないように手当がなされる場合には、コイル7を分割して構成する必要はない。

【0027】

この構成において、樹脂等の成形材料を用いてワークを成形する際には、まず、金型2a及び2bに対し、導電部材5を電気的に接続する接続工程が行われる。

【0028】

すなわち、開いた状態の金型2a及び2bの間に、駆動手段9により、導電部材5を配置する。この配置は、金型2a及び2bの接続面8a及び8bが、導電部材5の接続面5a及び5bにそれぞれ対向するように行われる。そして、金型2a及び2bを閉じる方向に移動させることにより、接続面5a及び5bを接続面8a及び8bに密接させる。

【0029】

これにより、導電部材5は、金型2a及び2bに対し、電気的に接続される。また、これにより、金型2a及び2bは、導電部材5を介して相互に電気的に接続される。

【0030】

次に、金型2a及び2bの成形面4a及び4bを加熱する加熱工程が行われる。成形面4a及び4bの加熱は、コイル7に対し、高周波電流を流すことにより行われる。コイル7に高周波電流が流れると、高周波の磁束6が、導電部材5並びに金型2a及び2bの各横断面(図1(b)の断面に平行な各断面)にほぼ垂直な経路を通り、各横断面に沿った渦電流3を生じさせる。

【0031】

図2は、この渦電流3が流れる様子を模式的に示す斜視図である。導電部材5並びに金型2a及び2bが電気的に一体となっているので、渦電流3は、図2に示すように、導電部材5並びに金型2a及び2bに跨るループ状の経路に沿って流れる。この経路は、導電部材5並びに金型2a及び2bの横断面に平行に形成される。また、渦電流3は高周波であるため、表皮効果が生じる。すなわち、導電部材5並びに金型2a及び2bが一体化した導体の表面に近いほど、渦電流3の電流密度は高い。

【0032】

したがって、渦電流3は、金型2a及び2bの成形面4a及び4bが存在する横断面においては、実質的に成形面4a及び4bを経由して流れる。これにより、成形面4a及び4bは、渦電流3によるジュール熱によって効率的かつ迅速に加熱される。なお、金型2a若しくは2b又は導電部材5の各内部でのみ循環する渦電流は生じない。

【0033】

この加熱工程の後、金型2a及び2bが開く方向に移動され、導電部材5の金型2a及び2bに対する接続が解除される。そして、駆動手段9により、導電部材5が金型2a及び2bの間から退避される。

【0034】

次に、加熱工程で成形面4a及び4bが加熱された金型2a及び2bによりワークを成形する成形工程が行われる。すなわち、金型2a及び2bが閉じる方向に移動され、型締めされ、成形面4a及び4b間にキャビティが形成される。そして、キャビティ内に溶融した成形材料が射出され、充填される。この充填が行われる間、成形材料は、加熱された成形面4a及び4bにより適切に保温されるので、支障なく充填が進行し、ワークの成形が行われる。

【0035】

次に、金型2a及び2bを冷却する冷却工程が行われる。すなわち、成形されたワークが支障なく離型できる温度となるまで、金型2a及び2bが冷却される。このとき、上述の加熱工程では、表皮効果により、主として金型2a及び2bの表面が加熱され、金型2a及び2bの深部までは加熱されていないので、金型2a及び2bの冷却は速やかに行われる。

【0036】

この冷却工程の後、金型2a及び2bが開かれ、成形品が取り出される。これにより、1サイクルの成形が完了する。

【0037】

図3は、本実施形態のように、導電部材5を用いて金型2a及び2bを加熱し、冷却したときの成形面4a及び4bにおける温度の時間変化を示すグラフである。図3においては、この時間変化を示すグラフ曲線10とともに、比較として、異なる条件で加熱を行った場合の同様のグラフ曲線11及びグラフ曲線12を併せて示している。

【0038】

グラフ曲線11は、図4のように、導電部材5を用いることなく金型2a及び2bを加熱した場合の成形面4a及び4bにおける温度の時間変化を示す。グラフ曲線12は、図5のように、2つの導電部材5を金型2a及び2bの両側に接続して金型2a及び2bを加熱した場合の成形面4a及び4bにおける温度の時間変化を示す。導電部材5に関する条件以外の他の条件については、グラフ曲線11及び12を得たときの条件は、グラフ曲線10を得たときの条件と同一である。

【0039】

図3によれば、本実施形態の場合には、グラフ曲線10で示されるように、加熱を開始した直後から成形面4a及び4bの昇温が始まり、加熱を停止して冷却を開始したとき、速やかに冷却が行われることがわかる。すなわち、グラフ曲線11で示される導電部材5を用いなかった場合に比べ、成形面4a及び4bの加熱及び冷却が速やかに行われる。

【0040】

この差は、渦電流3の経路の違いにより生じると考えられる。すなわち、本実施形態の場合には、図1(b)のように、渦電流3が、導電部材5を経て金型2a及び2bにわたる比較的大きな領域を囲む経路上を流れる。その際、その経路を貫くコイル7からの磁束6により、比較的大きな誘導起電力が生じるので、渦電流3は、比較的大きな電流となる。

【0041】

これに対し、導電部材5を用いない場合には、図4のように、渦電流3が、金型2a及び2bそれぞれの内部で閉じた経路上を流れる。このため、渦電流3を貫く磁束6の変化が小さいので、磁束6による誘導起電力は小さい。したがって、渦電流3は、本実施形態の場合よりも小さくなると考えられる。

【0042】

また、図5のように、2つの導電部材5を金型2a及び2bの両側にそれぞれ接続した場合には、グラフ曲線12で示されるように、加熱開始直後ではほとんど昇温することはなく、その後に昇温が開始されることがわかる。

【0043】

これは、図5の例の場合、金型2a及び2b並びに2つの導電部材5により環状の導体が形成されるので、渦電流3が、該導体の外側表面を主に流れるからであると考えられる。この場合、環状の導体の内側表面に存在する成形面4a及び4bは、加熱開始時には加熱されず、その後、外側表面の熱が熱伝導により成形面4a及び4bに伝達されるので、成形面4a及び4bの昇温が遅れる。

【0044】

以上のように、本実施形態によれば、一対の金型2a及び2bに対し、金型2a及び2bの成形面4a及び4b以外の面において電気的に接続及び離間される導電部材5を設け、金型2a及び2bの加熱に際しては、渦電流3が、導電部材5並びに金型2a及び2bに跨り、かつ成形面4a及び4bを経由して流れるようにしたので、従来よりも迅速に金型2a及び2bの成形面4a及び4bを誘導加熱することができる。

【0045】

なお、本発明は上述実施形態に限定されない。例えば、上述においては、一対の金型2a及び2bで構成されるキャビティ内に成形材料を充填して成形を行う場合について述べたが、これに限らず、金型の成形面を加熱し、この成形面により、キャビティを形成することなく、成形を行う場合についても適用することができる。

【0046】

例えば、2つの金型の成形面の間で成形対象を押圧して成形を行ったり、1つの金型の成形面上に成形材料を載置して成形を行ったりする場合にも適用することができる。

【符号の説明】

【0047】

1…成形面加熱装置、2a,2b…金型、3…渦電流、4a,4b…成形面、5…導電部材、6…磁束、7…コイル。

【技術分野】

【0001】

本発明は、誘導加熱により金型の成形面を加熱する成形面加熱装置及び成形方法に関する。

【背景技術】

【0002】

樹脂等を材料とする成形においては、加熱した金型により材料を成形し、成形品を、変形することなく金型から取り出すことができる温度まで、金型内で冷却する場合がある。この場合、各成形サイクルにおいて金型の加熱と冷却を繰り返すので、サイクルタイムを短縮するためには、各成形サイクルにおける金型の加熱及び冷却を迅速に行う必要がある。

【0003】

このためには、金型の成形面を含む表面のみを局部的に加熱するのが好ましい。これを実現するものとして、誘導加熱により金型を加熱する技術が知られている。

【0004】

このような技術として、例えば、特許文献1には、インダクタにより生成される電磁場を、インダクタと成形材料との間に配置された金型等の中間要素に印加することにより、中間要素を加熱する技術が記載されている。この技術の一形態では、電磁場により中間要素内に誘起される電流が中間要素の外面及び内面の表面上で循環するように、中間要素内に間隙又は絶縁体が配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2007−535786号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

誘導加熱で金型の成形面を迅速に加熱するためには、より大きな誘導起電力を発生させる必要がある。誘導起電力εは、ファラデーの法則により、ε=−NS(dB/dt)で表される。ここで、Nはコイルの巻き数、Sは磁束が貫く面積、そしてdB/dtは磁束密度の時間変化である。

【0007】

したがって、コイルで生成される磁束を金型に印加する場合、コイルの巻き数等を変更することにより、誘導起電力を増大させることができる。しかし、これには限界がある。また、上述の特許文献1のように、金型の形状等を工夫することによって、成形面を通る渦電流の誘導起電力を増大させることは可能であるが、これにも限界がある。

【0008】

したがって、金型に生じさせる誘導起電力をより効果的に増大させる他の方法があれば、より迅速に金型の成形面を誘導加熱できるので、好都合である。

【0009】

本発明は、かかる従来技術の課題に鑑み、より迅速に金型の成形面を誘導加熱できる成形面加熱装置及び成形方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の成形面加熱装置は、電磁誘導により金型に渦電流を発生させて該金型の成形面を加熱する成形面加熱装置であって、前記金型に対し、該金型の成形面以外の面において、電気的に接続及び離間される導電部材と、前記導電部材が前記金型に電気的に接続されたとき、該導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給するためのコイルとを具備することを特徴とする。

【0011】

この構成において、コイルが発生する磁束は、導電部材及び金型に供給される。これにより、導電部材及び金型に跨り、かつ成形面を経由する渦電流が生じる。このため、金型のみに磁束を供給して金型内でのみ渦電流が形成される従来の場合に比べ、本発明では、渦電流がより大きな領域を囲う経路上を循環する。この渦電流を生じさせる誘導起電力の大きさは、渦電流の流れる経路内での磁束の時間変化に比例する。

【0012】

したがって、本発明によれば、渦電流の経路内を貫く磁束を大きくし、渦電流を生じさせる誘導起電力を増大させることができる。これにより、大きな渦電流で迅速に金型の成形面を誘導加熱することができる。

【0013】

本発明では、前記金型は、それぞれが前記成形面を備える一対の金型であり、前記導電部材の電気的な接続は、前記一対の金型が該導電部材を介して電気的に接続されるように、該一対の金型の双方に対して行われ、前記磁束の供給は、前記導電部材が前記一対の金型の双方に対して電気的に接続されたとき、該導電部材と該双方の金型とに跨り、かつ該双方の金型の成形面を経由する渦電流を生じさせるように、該導電部材及び双方の金型に対して行われてもよい。

【0014】

これによれば、導電部材と一対の金型の双方とに及ぶ渦電流が形成されるので、渦電流の大きさがより効果的に増大する。したがって、より迅速に金型の成形面を誘導加熱することができる。

【0015】

本発明の成形方法は、金型に対し、その成形面以外の箇所で導電部材を電気的に接続する接続工程と、前記接続工程の後、前記導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給して該成形面を加熱する加熱工程と、前記加熱工程で成形面が加熱された金型によりワークを成形する成形工程と、前記成形工程の後、前記金型から前記導電部材を離間させた状態で該金型を冷却する冷却工程とを具備することを特徴とする。

【0016】

これによれば、加熱工程において、導電部材及び金型に跨り、かつ成形面を経由する渦電流が生じるので、金型のみに磁束を供給して金型内でのみ渦電流が形成される従来の場合に比べ、渦電流がより大きな領域を囲う経路上を循環する。このため、渦電流の経路内を貫く磁束を大きくし、誘導起電力を増大させ、大きな渦電流により加熱が行われる。したがって、大きな渦電流で迅速に金型の成形面を誘導加熱することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る成形面加熱装置が適用された金型装置の模式的な正面図及び断面図である。

【図2】図1の金型装置において渦電流が流れる様子を模式的に示す斜視図である。

【図3】図1の金型装置において一対の金型を加熱し、冷却したときの成形面の温度の時間変化を、比較例とともに示すグラフである。

【図4】導電部材を用いることなく一対の金型を加熱する様子を示す図である。

【図5】2つの導電部材により一対の金型の両端を接続して各金型を加熱する様子を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を用いて本発明の実施形態を説明する。図1(a)は、本発明の一実施形態に係る成形面加熱装置が適用された金型装置の模式的な正面図であり、図1(b)は図1(a)のA−A線断面図である。図1に示すように、この成形面加熱装置1は、電磁誘導により一対の金型2a及び2bに渦電流3を発生させて金型2a及び2bの成形面4a及び4bを加熱する。

【0019】

この成形面4a及び4bの誘導加熱を行うために、成形面加熱装置1は、金型2a及び2bに対し、その成形面4a及び4b以外の面において、電気的に接続及び離間される導電部材5と、導電部材5が金型2a及び2bに電気的に接続されたとき、導電部材5並びに金型2a及び2bに磁束6を供給するためのコイル7とを備える。磁束6の供給は、導電部材5及び金型2a及び2bに跨り、かつ成形面4a及び4bを経由する渦電流3が生じるように行われる。

【0020】

図1においては、金型2a及び2bに対して導電部材5が電気的に接続されている状態が示されている。金型2a及び2bは、閉じた状態において直方体状の外形を有しており、その上面及び下面がコイル7の中心軸線に垂直となるように配置される。金型2a及び2bの開閉は、コイル7の中心軸線に垂直な方向に行われる。したがって、金型2a及び2bの合わせ面(パーティング面)は、コイル7の中心軸線に平行である。

【0021】

導電部材5は、長さが金型2a及び2bの高さに等しい角柱状の形態を有し、その中心軸線がコイル7の中心軸線に平行な状態で、金型2a及び2bに接続される。導電部材5の側面のうち、相互に反対側に位置する2つの側面は、導電部材5が金型2a及び2bに電気的に接続するための接続面5a及び5bとなっている。金型2a及び2bの合わせ面のうちの一部分が、接続面5a及び5bに等しい面積及び形状を有する接続面8a及び8bとなっている。

【0022】

金型2a及び2bへの導電部材5の接続は、金型2a及び2bの間に導電部材5を、接続面5a及び5bがそれぞれ接続面8a及び8bと対向するように配置し、接続面5a及び5bを接続面8a及び8bに密接させることにより行われる。金型2a及び2bに対する導電部材5の接続及び離間に際しての導電部材5の駆動は、駆動手段9により行われる。

【0023】

導電部材5の材料としては、極力電気抵抗の少ないものが好ましい。例えば、鋼材やアルミ材が該当する。

【0024】

導電部材5が金型2a及び2bに接続された状態において、金型2a及び2b並びに導電部材5の全体としての外形は、ほぼ直方体の形状を有する。コイル7は、その軸線方向に見た場合、図1(b)のように、この直方体形状を囲うことができる大きさを有し、かつ該直方体形状を囲うように配置される。

【0025】

ただし、コイル7は、図1(a)のように、導電部材5が接続された金型2a及び2bの上端部の上方において該上端部に近接して配置されたコイル部分7aと、下端部の下方において該下端部に近接して配置されたコイル部分7bとで構成される。

【0026】

このように、コイル7をコイル部分7aとコイル部分7bとに分割して構成したのは、金型2a及び2bの開閉や、導電部材5の駆動に際し、金型2a及び2bや、導電部材5とコイル7とが干渉するのを回避するためである。したがって、コイル7を分割しなくても金型2a及び2bの開閉や導電部材5の駆動に支障がないように手当がなされる場合には、コイル7を分割して構成する必要はない。

【0027】

この構成において、樹脂等の成形材料を用いてワークを成形する際には、まず、金型2a及び2bに対し、導電部材5を電気的に接続する接続工程が行われる。

【0028】

すなわち、開いた状態の金型2a及び2bの間に、駆動手段9により、導電部材5を配置する。この配置は、金型2a及び2bの接続面8a及び8bが、導電部材5の接続面5a及び5bにそれぞれ対向するように行われる。そして、金型2a及び2bを閉じる方向に移動させることにより、接続面5a及び5bを接続面8a及び8bに密接させる。

【0029】

これにより、導電部材5は、金型2a及び2bに対し、電気的に接続される。また、これにより、金型2a及び2bは、導電部材5を介して相互に電気的に接続される。

【0030】

次に、金型2a及び2bの成形面4a及び4bを加熱する加熱工程が行われる。成形面4a及び4bの加熱は、コイル7に対し、高周波電流を流すことにより行われる。コイル7に高周波電流が流れると、高周波の磁束6が、導電部材5並びに金型2a及び2bの各横断面(図1(b)の断面に平行な各断面)にほぼ垂直な経路を通り、各横断面に沿った渦電流3を生じさせる。

【0031】

図2は、この渦電流3が流れる様子を模式的に示す斜視図である。導電部材5並びに金型2a及び2bが電気的に一体となっているので、渦電流3は、図2に示すように、導電部材5並びに金型2a及び2bに跨るループ状の経路に沿って流れる。この経路は、導電部材5並びに金型2a及び2bの横断面に平行に形成される。また、渦電流3は高周波であるため、表皮効果が生じる。すなわち、導電部材5並びに金型2a及び2bが一体化した導体の表面に近いほど、渦電流3の電流密度は高い。

【0032】

したがって、渦電流3は、金型2a及び2bの成形面4a及び4bが存在する横断面においては、実質的に成形面4a及び4bを経由して流れる。これにより、成形面4a及び4bは、渦電流3によるジュール熱によって効率的かつ迅速に加熱される。なお、金型2a若しくは2b又は導電部材5の各内部でのみ循環する渦電流は生じない。

【0033】

この加熱工程の後、金型2a及び2bが開く方向に移動され、導電部材5の金型2a及び2bに対する接続が解除される。そして、駆動手段9により、導電部材5が金型2a及び2bの間から退避される。

【0034】

次に、加熱工程で成形面4a及び4bが加熱された金型2a及び2bによりワークを成形する成形工程が行われる。すなわち、金型2a及び2bが閉じる方向に移動され、型締めされ、成形面4a及び4b間にキャビティが形成される。そして、キャビティ内に溶融した成形材料が射出され、充填される。この充填が行われる間、成形材料は、加熱された成形面4a及び4bにより適切に保温されるので、支障なく充填が進行し、ワークの成形が行われる。

【0035】

次に、金型2a及び2bを冷却する冷却工程が行われる。すなわち、成形されたワークが支障なく離型できる温度となるまで、金型2a及び2bが冷却される。このとき、上述の加熱工程では、表皮効果により、主として金型2a及び2bの表面が加熱され、金型2a及び2bの深部までは加熱されていないので、金型2a及び2bの冷却は速やかに行われる。

【0036】

この冷却工程の後、金型2a及び2bが開かれ、成形品が取り出される。これにより、1サイクルの成形が完了する。

【0037】

図3は、本実施形態のように、導電部材5を用いて金型2a及び2bを加熱し、冷却したときの成形面4a及び4bにおける温度の時間変化を示すグラフである。図3においては、この時間変化を示すグラフ曲線10とともに、比較として、異なる条件で加熱を行った場合の同様のグラフ曲線11及びグラフ曲線12を併せて示している。

【0038】

グラフ曲線11は、図4のように、導電部材5を用いることなく金型2a及び2bを加熱した場合の成形面4a及び4bにおける温度の時間変化を示す。グラフ曲線12は、図5のように、2つの導電部材5を金型2a及び2bの両側に接続して金型2a及び2bを加熱した場合の成形面4a及び4bにおける温度の時間変化を示す。導電部材5に関する条件以外の他の条件については、グラフ曲線11及び12を得たときの条件は、グラフ曲線10を得たときの条件と同一である。

【0039】

図3によれば、本実施形態の場合には、グラフ曲線10で示されるように、加熱を開始した直後から成形面4a及び4bの昇温が始まり、加熱を停止して冷却を開始したとき、速やかに冷却が行われることがわかる。すなわち、グラフ曲線11で示される導電部材5を用いなかった場合に比べ、成形面4a及び4bの加熱及び冷却が速やかに行われる。

【0040】

この差は、渦電流3の経路の違いにより生じると考えられる。すなわち、本実施形態の場合には、図1(b)のように、渦電流3が、導電部材5を経て金型2a及び2bにわたる比較的大きな領域を囲む経路上を流れる。その際、その経路を貫くコイル7からの磁束6により、比較的大きな誘導起電力が生じるので、渦電流3は、比較的大きな電流となる。

【0041】

これに対し、導電部材5を用いない場合には、図4のように、渦電流3が、金型2a及び2bそれぞれの内部で閉じた経路上を流れる。このため、渦電流3を貫く磁束6の変化が小さいので、磁束6による誘導起電力は小さい。したがって、渦電流3は、本実施形態の場合よりも小さくなると考えられる。

【0042】

また、図5のように、2つの導電部材5を金型2a及び2bの両側にそれぞれ接続した場合には、グラフ曲線12で示されるように、加熱開始直後ではほとんど昇温することはなく、その後に昇温が開始されることがわかる。

【0043】

これは、図5の例の場合、金型2a及び2b並びに2つの導電部材5により環状の導体が形成されるので、渦電流3が、該導体の外側表面を主に流れるからであると考えられる。この場合、環状の導体の内側表面に存在する成形面4a及び4bは、加熱開始時には加熱されず、その後、外側表面の熱が熱伝導により成形面4a及び4bに伝達されるので、成形面4a及び4bの昇温が遅れる。

【0044】

以上のように、本実施形態によれば、一対の金型2a及び2bに対し、金型2a及び2bの成形面4a及び4b以外の面において電気的に接続及び離間される導電部材5を設け、金型2a及び2bの加熱に際しては、渦電流3が、導電部材5並びに金型2a及び2bに跨り、かつ成形面4a及び4bを経由して流れるようにしたので、従来よりも迅速に金型2a及び2bの成形面4a及び4bを誘導加熱することができる。

【0045】

なお、本発明は上述実施形態に限定されない。例えば、上述においては、一対の金型2a及び2bで構成されるキャビティ内に成形材料を充填して成形を行う場合について述べたが、これに限らず、金型の成形面を加熱し、この成形面により、キャビティを形成することなく、成形を行う場合についても適用することができる。

【0046】

例えば、2つの金型の成形面の間で成形対象を押圧して成形を行ったり、1つの金型の成形面上に成形材料を載置して成形を行ったりする場合にも適用することができる。

【符号の説明】

【0047】

1…成形面加熱装置、2a,2b…金型、3…渦電流、4a,4b…成形面、5…導電部材、6…磁束、7…コイル。

【特許請求の範囲】

【請求項1】

電磁誘導により金型に渦電流を発生させて該金型の成形面を加熱する成形面加熱装置であって、

前記金型に対し、該金型の成形面以外の面において、電気的に接続及び離間される導電部材と、

前記導電部材が前記金型に電気的に接続されたとき、該導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給するためのコイルとを具備することを特徴とする成形面加熱装置。

【請求項2】

前記金型は、それぞれが前記成形面を備える一対の金型であり、

前記導電部材の電気的な接続は、前記一対の金型が該導電部材を介して電気的に接続されるように、該一対の金型の双方に対して行われ、

前記磁束の供給は、前記導電部材が前記一対の金型の双方に対して電気的に接続されたとき、該導電部材と該双方の金型とに跨り、かつ該双方の金型の成形面を経由する渦電流を生じさせるように、該導電部材及び双方の金型に対して行われることを特徴とする請求項1に記載の成形面加熱装置。

【請求項3】

金型に対し、その成形面以外の箇所で導電部材を電気的に接続する接続工程と、

前記接続工程の後、前記導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給して該成形面を加熱する加熱工程と、

前記加熱工程で成形面が加熱された金型によりワークを成形する成形工程と、

前記成形工程の後、前記金型から前記導電部材を離間させた状態で該金型を冷却する冷却工程とを具備することを特徴とする成形方法。

【請求項1】

電磁誘導により金型に渦電流を発生させて該金型の成形面を加熱する成形面加熱装置であって、

前記金型に対し、該金型の成形面以外の面において、電気的に接続及び離間される導電部材と、

前記導電部材が前記金型に電気的に接続されたとき、該導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給するためのコイルとを具備することを特徴とする成形面加熱装置。

【請求項2】

前記金型は、それぞれが前記成形面を備える一対の金型であり、

前記導電部材の電気的な接続は、前記一対の金型が該導電部材を介して電気的に接続されるように、該一対の金型の双方に対して行われ、

前記磁束の供給は、前記導電部材が前記一対の金型の双方に対して電気的に接続されたとき、該導電部材と該双方の金型とに跨り、かつ該双方の金型の成形面を経由する渦電流を生じさせるように、該導電部材及び双方の金型に対して行われることを特徴とする請求項1に記載の成形面加熱装置。

【請求項3】

金型に対し、その成形面以外の箇所で導電部材を電気的に接続する接続工程と、

前記接続工程の後、前記導電部材及び金型に跨り、かつ前記成形面を経由する渦電流を生じさせる磁束を該導電部材及び金型に供給して該成形面を加熱する加熱工程と、

前記加熱工程で成形面が加熱された金型によりワークを成形する成形工程と、

前記成形工程の後、前記金型から前記導電部材を離間させた状態で該金型を冷却する冷却工程とを具備することを特徴とする成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−86327(P2013−86327A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228044(P2011−228044)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]