成膜マスク及び有機EL表示装置の製造方法

【課題】スリット状開孔部の振動による閉塞を防止し、高精細なパターン成膜を安定して実施しうる成膜マスクを提供する。

【解決手段】金属箔8にスリット状開孔部4を複数本開孔してなる成膜マスク1において、スリット状開孔部4の少なくとも一方の端部の開孔形状を、スリット状開孔部4の幅方向の中心線Oを中心に非対称である形状とする。

【解決手段】金属箔8にスリット状開孔部4を複数本開孔してなる成膜マスク1において、スリット状開孔部4の少なくとも一方の端部の開孔形状を、スリット状開孔部4の幅方向の中心線Oを中心に非対称である形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属箔にスリット状開孔部を設けた高精細パターンの成膜マスクに関し、特に、有機エレクトロルミネッセンス表示装置の製造において、有機材料の蒸着工程で使用する成膜マスクに関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス(EL)表示装置の製造において、有機化合物層の形成工程として、金属箔に開孔部を設けた成膜マスクを用いる有機材料のパターン形成方法が知られている。これは、成膜マスクの開孔部を通過した蒸着物質が基板に到達することにより薄膜形成を行なうもので、リソグラフィ技術を用いずに有機膜のパターン形成が可能となることから広く用いられている。成膜マスクとしては、近年、画素パターンの高精細化の要求に伴い、高精細な開孔パターンを有する薄い金属箔をフレームに貼り付けたテンションマスクが広く用いられている。特に、スリット状の開孔パターンがマスク開孔及び画素開孔の面積比率の観点から広く用いられている。

【0003】

例えば、特許文献1には、一般的なスリット状の開孔パターンの成膜マスクが開示されている。この成膜マスクではスリット状開孔部の長さ、形状やピッチが均等であり、開孔端部が揃っている為、開孔部間の金属箔形状や位置が同一である。また、特許文献2には、スリット状開孔部の端部形状についてその先端が、徐々に狭くなる成膜マスクが開示されており、これもスリット状開孔部の長さ、形状やピッチが均等であり、開孔端部が揃っているため、開孔部間の金属箔形状や位置が同一である。さらに、特許文献3は、開孔部間にブリッジが形成されたマスクで、開孔部列の端部が奇数列と偶数列で食い違う配列により、成膜マスクの張力による変形の少ない高精度のマスクとなり、着膜精度が向上するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4173722号公報

【特許文献2】特開2007−234678号公報

【特許文献3】特開2003−332059号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

スリット状開孔部を複数配置した微細な開孔パターンを有する成膜マスクにおいては、振動により、スリット状開孔部の短尺方向において向かい合う金属箔部の端辺同士が接触するという問題があった。このような振動は、成膜工程においてガラス基板との接触時や剥離時、或いは、マスク搬送時に生じる。このような接触が生じた場合、スリット状開孔部が部分的に塞がり、その結果、所望の成膜パターン形状が形成されないという問題が起こる。特に、成膜マスクへの有機材料の堆積量が増加すると、マスクに堆積した有機材料を介在して金属箔部の端辺同士が接触した状態を維持し、スリット状開孔部の閉塞部分が広がってしまう。

【0006】

また、特許文献3における成膜マスクはブリッジ形成により外部振動による金属箔部の振動が殆ど発生しないため、上述したようなスリット状開孔部の閉塞という問題は生じない。しかしながら、開孔面積比率が小さくなるため、画素の開孔率がマスクに対して狭くなり、同じ輝度で発光させた場合の消費電力の増加や、寿命の低下が生じる。

【0007】

本発明の課題は、上記問題を解決し、スリット状開孔部を複数有する成膜マスクにおいて、スリット状開孔部の振動による閉塞を防止し、高精細なパターン成膜を安定して実施しうるマスクを提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1は、

一方向に他方向よりも強いテンションが加えられた状態で金属箔が枠体に固定された成膜マスクであって、

前記金属箔には、前記一方向に長尺なスリット状開孔が、前記スリット状開孔の短尺方向に繰り返し設けられており、

前記スリット状開孔の少なくとも一方の端部の形状は、前記スリット状開孔の短尺幅の中心線に対して非対称な形状となっていることを特徴とする。

本発明の第2は、基板に複数の第1電極を形成する工程と、

前記第1電極の上に成膜マスクを用いて有機化合物層を形成する工程と、

前記有機化合物層の上に第2電極を形成する工程と、

を有する有機EL表示装置の製造方法であって、

前記有機化合物層を形成する工程は、

複数のすじ状の膜を形成する工程であって、

前記複数のすじ状の膜は、すじ状の膜が短尺方向に繰り返すパターンであり、

前記すじ状の膜の端部はその短尺幅の中心線に対して非対称な形状であることを特徴とする有機EL表示装置の製造方法である。

【発明の効果】

【0009】

本発明によれば、振動によるマスクのスリット状開孔部の閉塞が防止される。よって、本発明のマスクを用いることで、微細なパターン形状を高精度に繰り返し得ることができ、特に、有機EL表示装置の製造において、高精細な有機化合物層を精度良く成膜し、歩留まりの向上、製造効率の向上を図ることができる。

【図面の簡単な説明】

【0010】

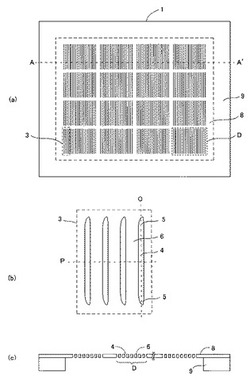

【図1】本発明の成膜マスクの一実施形態の全体模式図及び部分拡大模式図、断面模式図である。

【図2】図1の成膜マスクのスリット状開孔部の端部の拡大模式図である。

【図3】本発明の成膜マスク及び従来の成膜マスクの振動による金属箔部の動きを示す模式図である。

【図4】本発明の実施例の成膜マスクのスリット状開孔部の形状を示す模式図である。

【図5】本発明の実施例の成膜マスクのスリット状開孔部の形状を示す模式図である。

【図6】本発明の比較例の成膜マスクのスリット状開孔部の形状を示す模式図である。

【図7】従来の成膜マスクにおけるスリット状開孔部の閉塞の説明図である。

【図8】本発明の実施例において製造した有機EL表示装置の平面模式図である。

【発明を実施するための形態】

【0011】

本発明の成膜マスクは、基本的に従来のマスクと同様に、複数のスリット状の開孔部を有する金属箔がテンションを加えられた状態で枠体に固定された構造を有している。金属箔に設けられた複数のスリット状開孔部は、当該開孔部の短尺方向に同じ形状の開孔部を平行移動させて繰り返し設けたパターンとなっている。そして、金属箔に加えられるテンションは、開孔部の長尺方向に開孔部の短尺方向よりも強く加えられている。従来、スリット状開孔部の端部の形状は、該開孔部の短尺幅の中心線を中心に対称であったが、本発明においては、係る開孔形状が非対称となっている。

【0012】

以下、本発明の成膜マスクについて、実施形態を挙げて説明する。尚、本明細書において特に図示又は記載されない部分に関しては、当該技術分野の周知又は公知技術を適用することができる。また以下に説明する実施形態は、発明の一つの実施形態であって、これらに限定されるものではない。

【0013】

図1は本発明にかかる成膜マスクの例であり図1(a)は成膜マスク全体の平面図を、(b)は(a)中の3で示される領域の拡大模式図、(c)は(a)のA−A’断面模式図である。図中、1は成膜マスク、4はスリット状開孔部、5はスリット状開孔部の端部、6は金属箔部、8は金属箔、9は金属箔を固定する枠体、Dは表示パネル1枚に対応する領域を示している。本発明では、枠体9に固定された金属箔全体を金属箔8、隣り合うスリット状開孔部間にある金属箔を金属箔部6と呼び分けている。また、図2は、図1(b)のスリット状開孔部4の一方の端部5の拡大図である。本発明においては、図2に示すように、スリット状開孔部4の少なくとも一方の端部5の開孔形状が、スリット状開孔部4の短尺幅(紙面左右方向)の中心線Oを中心に非対称である。好ましくは、両端部5の開孔形状が、図2に示すように、短尺幅の中心線Oを中心に非対称で、且つ、図1(b)に示すように、スリットの長尺幅の中心線Pを中心に対称である。本発明において、図2に示すように端部5の開孔形状を短尺幅の中心線Oを中心に非対称とすることによって、スリット状開孔部4の閉塞を防止しうる理由を以下に述べる。

【0014】

図7(a)、(c)は従来の成膜マスクを模式的に示す平面図であり、図7(b)は(a)のA−A’断面図、図7(d)は(c)のB−B’断面図である。図7(a)、(b)は成膜前のマスクの状態を示し、図7(c)、(d)はスリット状開孔部4の閉塞状態を示す。従来のマスクにおいても、金属箔部6にスリット状開孔部の長尺方向に強いテンションが加えられているが、スリット状開孔部4の短尺方向どちら側にも(紙面に向かって左右方向)振動することが可能である。よって、少なくともスリット状開孔部4の半分の振幅で振動した際に、図7(c)、(d)に示すように、スリット状開孔部4を挟んで向かい合う端辺同士が接触し、スリット状開孔部4が部分的に閉塞してしまう場合が生じる。

【0015】

次に、振動時に金属箔部6に加わるテンション(応力)について図3を用いて説明する。図3(a)は図7にも示した従来の成膜マスクの複数の開孔を含む金属箔8の一部分、(b)は本発明の成膜マスクの複数の開孔を含む金属箔8の一部分の平面模式図である。図中の矢印の大きさは、金属箔に加えられるテンションの大小を表している。従来の成膜マスクでは、スリット状開孔部4の端部の形状が、短尺幅の中心線Oを中心に対称である。よって、図3(a)に示すように、隣接するスリット状開孔部4に挟まれた金属箔部6には、スリット状開孔部4の長尺方向及び短尺方向のいずれにおいても、均等に応力7がかかっている。そのため、金属箔部6はスリット状開孔部4の幅方向(紙面に向かって左右方向)に均等に振動する。この時、互いに隣接する金属箔部6にスリット状開孔部4の開孔幅の1/2の振幅の振動が生じると、スリット状開孔部4を挟んで互いに対向している金属箔部6の端辺同士の接触が発生するのは、図7(c)、(d)で説明した通りである。

【0016】

スリット状開孔部4の端部の形状が短尺幅の中心線Oを中心に非対称である場合、図3(b)に示すように、隣接するスリット状開孔部4に挟まれた金属箔部6にかかる応力7が、短尺方向において片側に偏り、金属箔部6の振動方向が片側に制限される。このため、スリット状開孔部4の開孔幅の1/2の振幅が生じた場合でも、スリット状開孔部4を挟んで互いに対向している金属箔部6が常に同じ方向に振動するため、端辺同士の接触が発生しない。よって、スリット状開孔部4の閉塞が防止される。

【0017】

本発明の成膜マスクは、有機EL表示装置の製造に好ましく用いられる。有機EL表示装置は、一対の電極の間に有機化合物層を備えた有機EL素子を複数有しているが、本発明の成膜マスクは係る有機化合物層の蒸着において用いられる。該有機化合物層は、少なくとも発光層を有し、これ以外にも、必要に応じて正孔注入層、正孔輸送層、電子輸送層、電子注入層が適宜用いられる。尚、有機EL表示装置の製造以外の用途においても、成膜工程において本発明の成膜マスクを好適に用いることができる。

【実施例】

【0018】

(実施例1)

図1、図2に示すような、1回の成膜で16面のVGAの有機EL表示装置に有機化合物層が形成できる、多面取りの成膜マスクを作製した。成膜マスクの金属箔には繰り返し同じ形状の開孔部が形成されており、各開孔部の端部の形状は、短尺幅の中心線Oを中心に非対称で、且つ、長尺幅の中心線Pを中心に対称であるスリット状開孔部4となっている。金属箔8の厚さは40μm、スリット状開孔部4の短尺幅は40μm、長尺幅(長さ)は55mm、スリット状開孔部4の短尺方向のピッチ(即ち、金属箔部6の幅)は120μmである。

【0019】

このマスクを用いて、図8に示す有機EL表示装置を形成した。ガラス基板に有機EL表示装置を駆動する回路が形成された回路基板10に、有機EL素子の有機化合物層を成膜した。回路基板には、R発光、G発光、B発光用の有機EL素子ごとに10μm×60μmの金属層からなる第1電極11が、行方向に120μmピッチで1920個、列方向に120μmピッチで480個配置されている。

【0020】

一列の第1電極と成膜マスクの開孔部との位置を合わせ、有機化合物層として膜厚40nmの発光層12を、複数のすじ状に成膜した。同一の成膜マスクを用いて100枚の回路基板に連続して成膜した後、成膜装置から取り出し、成膜マスクを観察したが、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象は発生していなかった。有機化合物層を形成した回路基板に、有機EL表示装置ごとに開孔を有する成膜マスクを用いて、第2電極13として透明導電層を形成した。第2電極は、複数の有機EL素子に連続する膜となった。その後、マスクを用いないで16面の有機EL表示装置に連続する窒化シリコンを主成分とする封止層を形成した後、回路基板を有機EL表示装置毎に分割し、1枚の基板から16枚の有機EL表示装置を得た。得られた有機EL表示装置から無作為に選んだ40枚の有機EL表示装置について成膜パターンの観察を行なったが、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡は無かった。

【0021】

(実施例2)

図4に示すように、開孔部の一方の端部の形状が短尺幅の中心線Oを中心に非対称で、他方の端部の形状は短尺幅の中心線Oを中心に対称である(即ち、長尺幅の中心線Pを中心に非対称)以外は、実施例1と同様にしてマスクを作製した。

【0022】

このマスクを用いて、実施例1と同様にしてに有機EL素子の有機化合物層を成膜した。同一の成膜マスクを用いて膜厚40nmを100枚の回路基板に連続成膜した後、成膜マスクを成膜装置から取り出し、開孔部を観察したが、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象は発生していなかった。更に、実施例1と同様にして成膜パターンの観察を行なったが、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡は無かった。

【0023】

(実施例3)

図5に示す、開孔部の端部の形状が、短尺幅の中心線Oを中心に非対称で、且つ、長尺幅の中心線Pを中心に対称であるスリット状開孔部4を有する以外は実施例1と同様にして成膜マスクを作製した。

【0024】

この成膜マスクを用いて、ガラス基板に有機EL素子の有機化合物層を成膜した。膜厚40nmを連続100枚成膜後、成膜装置から取り出し、成膜マスクを観察したが、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象は発生していなかった。更に、ガラス基板の成膜パターンの観察を行なったが、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡は無かった。

【0025】

(比較例)

図6に示す、開孔部の端部の形状が、短尺幅の中心線Oを中心に対称で、且つ、長尺幅の中心線Pを中心に対称であるスリット状開孔部4を有する以外は実施例1と同様にして成膜マスクを作製した。

【0026】

このマスクを用いて、ガラス基板に有機EL素子の有機化合物層を成膜した。膜厚40nmを連続100枚成膜後、成膜装置から取り出し、成膜マスクを観察したところ、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象が発生していた。更に、ガラス基板の成膜パターンの観察を行なったところ、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡が確認され、その後、50枚目にはほぼ全面において、成膜パターンが不良となった。

【符号の説明】

【0027】

1:成膜マスク、4:スリット状開孔部、8:金属箔

【技術分野】

【0001】

本発明は、金属箔にスリット状開孔部を設けた高精細パターンの成膜マスクに関し、特に、有機エレクトロルミネッセンス表示装置の製造において、有機材料の蒸着工程で使用する成膜マスクに関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス(EL)表示装置の製造において、有機化合物層の形成工程として、金属箔に開孔部を設けた成膜マスクを用いる有機材料のパターン形成方法が知られている。これは、成膜マスクの開孔部を通過した蒸着物質が基板に到達することにより薄膜形成を行なうもので、リソグラフィ技術を用いずに有機膜のパターン形成が可能となることから広く用いられている。成膜マスクとしては、近年、画素パターンの高精細化の要求に伴い、高精細な開孔パターンを有する薄い金属箔をフレームに貼り付けたテンションマスクが広く用いられている。特に、スリット状の開孔パターンがマスク開孔及び画素開孔の面積比率の観点から広く用いられている。

【0003】

例えば、特許文献1には、一般的なスリット状の開孔パターンの成膜マスクが開示されている。この成膜マスクではスリット状開孔部の長さ、形状やピッチが均等であり、開孔端部が揃っている為、開孔部間の金属箔形状や位置が同一である。また、特許文献2には、スリット状開孔部の端部形状についてその先端が、徐々に狭くなる成膜マスクが開示されており、これもスリット状開孔部の長さ、形状やピッチが均等であり、開孔端部が揃っているため、開孔部間の金属箔形状や位置が同一である。さらに、特許文献3は、開孔部間にブリッジが形成されたマスクで、開孔部列の端部が奇数列と偶数列で食い違う配列により、成膜マスクの張力による変形の少ない高精度のマスクとなり、着膜精度が向上するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4173722号公報

【特許文献2】特開2007−234678号公報

【特許文献3】特開2003−332059号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

スリット状開孔部を複数配置した微細な開孔パターンを有する成膜マスクにおいては、振動により、スリット状開孔部の短尺方向において向かい合う金属箔部の端辺同士が接触するという問題があった。このような振動は、成膜工程においてガラス基板との接触時や剥離時、或いは、マスク搬送時に生じる。このような接触が生じた場合、スリット状開孔部が部分的に塞がり、その結果、所望の成膜パターン形状が形成されないという問題が起こる。特に、成膜マスクへの有機材料の堆積量が増加すると、マスクに堆積した有機材料を介在して金属箔部の端辺同士が接触した状態を維持し、スリット状開孔部の閉塞部分が広がってしまう。

【0006】

また、特許文献3における成膜マスクはブリッジ形成により外部振動による金属箔部の振動が殆ど発生しないため、上述したようなスリット状開孔部の閉塞という問題は生じない。しかしながら、開孔面積比率が小さくなるため、画素の開孔率がマスクに対して狭くなり、同じ輝度で発光させた場合の消費電力の増加や、寿命の低下が生じる。

【0007】

本発明の課題は、上記問題を解決し、スリット状開孔部を複数有する成膜マスクにおいて、スリット状開孔部の振動による閉塞を防止し、高精細なパターン成膜を安定して実施しうるマスクを提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1は、

一方向に他方向よりも強いテンションが加えられた状態で金属箔が枠体に固定された成膜マスクであって、

前記金属箔には、前記一方向に長尺なスリット状開孔が、前記スリット状開孔の短尺方向に繰り返し設けられており、

前記スリット状開孔の少なくとも一方の端部の形状は、前記スリット状開孔の短尺幅の中心線に対して非対称な形状となっていることを特徴とする。

本発明の第2は、基板に複数の第1電極を形成する工程と、

前記第1電極の上に成膜マスクを用いて有機化合物層を形成する工程と、

前記有機化合物層の上に第2電極を形成する工程と、

を有する有機EL表示装置の製造方法であって、

前記有機化合物層を形成する工程は、

複数のすじ状の膜を形成する工程であって、

前記複数のすじ状の膜は、すじ状の膜が短尺方向に繰り返すパターンであり、

前記すじ状の膜の端部はその短尺幅の中心線に対して非対称な形状であることを特徴とする有機EL表示装置の製造方法である。

【発明の効果】

【0009】

本発明によれば、振動によるマスクのスリット状開孔部の閉塞が防止される。よって、本発明のマスクを用いることで、微細なパターン形状を高精度に繰り返し得ることができ、特に、有機EL表示装置の製造において、高精細な有機化合物層を精度良く成膜し、歩留まりの向上、製造効率の向上を図ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の成膜マスクの一実施形態の全体模式図及び部分拡大模式図、断面模式図である。

【図2】図1の成膜マスクのスリット状開孔部の端部の拡大模式図である。

【図3】本発明の成膜マスク及び従来の成膜マスクの振動による金属箔部の動きを示す模式図である。

【図4】本発明の実施例の成膜マスクのスリット状開孔部の形状を示す模式図である。

【図5】本発明の実施例の成膜マスクのスリット状開孔部の形状を示す模式図である。

【図6】本発明の比較例の成膜マスクのスリット状開孔部の形状を示す模式図である。

【図7】従来の成膜マスクにおけるスリット状開孔部の閉塞の説明図である。

【図8】本発明の実施例において製造した有機EL表示装置の平面模式図である。

【発明を実施するための形態】

【0011】

本発明の成膜マスクは、基本的に従来のマスクと同様に、複数のスリット状の開孔部を有する金属箔がテンションを加えられた状態で枠体に固定された構造を有している。金属箔に設けられた複数のスリット状開孔部は、当該開孔部の短尺方向に同じ形状の開孔部を平行移動させて繰り返し設けたパターンとなっている。そして、金属箔に加えられるテンションは、開孔部の長尺方向に開孔部の短尺方向よりも強く加えられている。従来、スリット状開孔部の端部の形状は、該開孔部の短尺幅の中心線を中心に対称であったが、本発明においては、係る開孔形状が非対称となっている。

【0012】

以下、本発明の成膜マスクについて、実施形態を挙げて説明する。尚、本明細書において特に図示又は記載されない部分に関しては、当該技術分野の周知又は公知技術を適用することができる。また以下に説明する実施形態は、発明の一つの実施形態であって、これらに限定されるものではない。

【0013】

図1は本発明にかかる成膜マスクの例であり図1(a)は成膜マスク全体の平面図を、(b)は(a)中の3で示される領域の拡大模式図、(c)は(a)のA−A’断面模式図である。図中、1は成膜マスク、4はスリット状開孔部、5はスリット状開孔部の端部、6は金属箔部、8は金属箔、9は金属箔を固定する枠体、Dは表示パネル1枚に対応する領域を示している。本発明では、枠体9に固定された金属箔全体を金属箔8、隣り合うスリット状開孔部間にある金属箔を金属箔部6と呼び分けている。また、図2は、図1(b)のスリット状開孔部4の一方の端部5の拡大図である。本発明においては、図2に示すように、スリット状開孔部4の少なくとも一方の端部5の開孔形状が、スリット状開孔部4の短尺幅(紙面左右方向)の中心線Oを中心に非対称である。好ましくは、両端部5の開孔形状が、図2に示すように、短尺幅の中心線Oを中心に非対称で、且つ、図1(b)に示すように、スリットの長尺幅の中心線Pを中心に対称である。本発明において、図2に示すように端部5の開孔形状を短尺幅の中心線Oを中心に非対称とすることによって、スリット状開孔部4の閉塞を防止しうる理由を以下に述べる。

【0014】

図7(a)、(c)は従来の成膜マスクを模式的に示す平面図であり、図7(b)は(a)のA−A’断面図、図7(d)は(c)のB−B’断面図である。図7(a)、(b)は成膜前のマスクの状態を示し、図7(c)、(d)はスリット状開孔部4の閉塞状態を示す。従来のマスクにおいても、金属箔部6にスリット状開孔部の長尺方向に強いテンションが加えられているが、スリット状開孔部4の短尺方向どちら側にも(紙面に向かって左右方向)振動することが可能である。よって、少なくともスリット状開孔部4の半分の振幅で振動した際に、図7(c)、(d)に示すように、スリット状開孔部4を挟んで向かい合う端辺同士が接触し、スリット状開孔部4が部分的に閉塞してしまう場合が生じる。

【0015】

次に、振動時に金属箔部6に加わるテンション(応力)について図3を用いて説明する。図3(a)は図7にも示した従来の成膜マスクの複数の開孔を含む金属箔8の一部分、(b)は本発明の成膜マスクの複数の開孔を含む金属箔8の一部分の平面模式図である。図中の矢印の大きさは、金属箔に加えられるテンションの大小を表している。従来の成膜マスクでは、スリット状開孔部4の端部の形状が、短尺幅の中心線Oを中心に対称である。よって、図3(a)に示すように、隣接するスリット状開孔部4に挟まれた金属箔部6には、スリット状開孔部4の長尺方向及び短尺方向のいずれにおいても、均等に応力7がかかっている。そのため、金属箔部6はスリット状開孔部4の幅方向(紙面に向かって左右方向)に均等に振動する。この時、互いに隣接する金属箔部6にスリット状開孔部4の開孔幅の1/2の振幅の振動が生じると、スリット状開孔部4を挟んで互いに対向している金属箔部6の端辺同士の接触が発生するのは、図7(c)、(d)で説明した通りである。

【0016】

スリット状開孔部4の端部の形状が短尺幅の中心線Oを中心に非対称である場合、図3(b)に示すように、隣接するスリット状開孔部4に挟まれた金属箔部6にかかる応力7が、短尺方向において片側に偏り、金属箔部6の振動方向が片側に制限される。このため、スリット状開孔部4の開孔幅の1/2の振幅が生じた場合でも、スリット状開孔部4を挟んで互いに対向している金属箔部6が常に同じ方向に振動するため、端辺同士の接触が発生しない。よって、スリット状開孔部4の閉塞が防止される。

【0017】

本発明の成膜マスクは、有機EL表示装置の製造に好ましく用いられる。有機EL表示装置は、一対の電極の間に有機化合物層を備えた有機EL素子を複数有しているが、本発明の成膜マスクは係る有機化合物層の蒸着において用いられる。該有機化合物層は、少なくとも発光層を有し、これ以外にも、必要に応じて正孔注入層、正孔輸送層、電子輸送層、電子注入層が適宜用いられる。尚、有機EL表示装置の製造以外の用途においても、成膜工程において本発明の成膜マスクを好適に用いることができる。

【実施例】

【0018】

(実施例1)

図1、図2に示すような、1回の成膜で16面のVGAの有機EL表示装置に有機化合物層が形成できる、多面取りの成膜マスクを作製した。成膜マスクの金属箔には繰り返し同じ形状の開孔部が形成されており、各開孔部の端部の形状は、短尺幅の中心線Oを中心に非対称で、且つ、長尺幅の中心線Pを中心に対称であるスリット状開孔部4となっている。金属箔8の厚さは40μm、スリット状開孔部4の短尺幅は40μm、長尺幅(長さ)は55mm、スリット状開孔部4の短尺方向のピッチ(即ち、金属箔部6の幅)は120μmである。

【0019】

このマスクを用いて、図8に示す有機EL表示装置を形成した。ガラス基板に有機EL表示装置を駆動する回路が形成された回路基板10に、有機EL素子の有機化合物層を成膜した。回路基板には、R発光、G発光、B発光用の有機EL素子ごとに10μm×60μmの金属層からなる第1電極11が、行方向に120μmピッチで1920個、列方向に120μmピッチで480個配置されている。

【0020】

一列の第1電極と成膜マスクの開孔部との位置を合わせ、有機化合物層として膜厚40nmの発光層12を、複数のすじ状に成膜した。同一の成膜マスクを用いて100枚の回路基板に連続して成膜した後、成膜装置から取り出し、成膜マスクを観察したが、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象は発生していなかった。有機化合物層を形成した回路基板に、有機EL表示装置ごとに開孔を有する成膜マスクを用いて、第2電極13として透明導電層を形成した。第2電極は、複数の有機EL素子に連続する膜となった。その後、マスクを用いないで16面の有機EL表示装置に連続する窒化シリコンを主成分とする封止層を形成した後、回路基板を有機EL表示装置毎に分割し、1枚の基板から16枚の有機EL表示装置を得た。得られた有機EL表示装置から無作為に選んだ40枚の有機EL表示装置について成膜パターンの観察を行なったが、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡は無かった。

【0021】

(実施例2)

図4に示すように、開孔部の一方の端部の形状が短尺幅の中心線Oを中心に非対称で、他方の端部の形状は短尺幅の中心線Oを中心に対称である(即ち、長尺幅の中心線Pを中心に非対称)以外は、実施例1と同様にしてマスクを作製した。

【0022】

このマスクを用いて、実施例1と同様にしてに有機EL素子の有機化合物層を成膜した。同一の成膜マスクを用いて膜厚40nmを100枚の回路基板に連続成膜した後、成膜マスクを成膜装置から取り出し、開孔部を観察したが、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象は発生していなかった。更に、実施例1と同様にして成膜パターンの観察を行なったが、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡は無かった。

【0023】

(実施例3)

図5に示す、開孔部の端部の形状が、短尺幅の中心線Oを中心に非対称で、且つ、長尺幅の中心線Pを中心に対称であるスリット状開孔部4を有する以外は実施例1と同様にして成膜マスクを作製した。

【0024】

この成膜マスクを用いて、ガラス基板に有機EL素子の有機化合物層を成膜した。膜厚40nmを連続100枚成膜後、成膜装置から取り出し、成膜マスクを観察したが、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象は発生していなかった。更に、ガラス基板の成膜パターンの観察を行なったが、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡は無かった。

【0025】

(比較例)

図6に示す、開孔部の端部の形状が、短尺幅の中心線Oを中心に対称で、且つ、長尺幅の中心線Pを中心に対称であるスリット状開孔部4を有する以外は実施例1と同様にして成膜マスクを作製した。

【0026】

このマスクを用いて、ガラス基板に有機EL素子の有機化合物層を成膜した。膜厚40nmを連続100枚成膜後、成膜装置から取り出し、成膜マスクを観察したところ、マスクの金属箔部同士が接触して、スリット状開孔部が塞がる現象が発生していた。更に、ガラス基板の成膜パターンの観察を行なったところ、マスクの金属箔部同士が接触してスリット状開孔部が塞がる現象の痕跡が確認され、その後、50枚目にはほぼ全面において、成膜パターンが不良となった。

【符号の説明】

【0027】

1:成膜マスク、4:スリット状開孔部、8:金属箔

【特許請求の範囲】

【請求項1】

一方向に他方向よりも強いテンションが加えられた状態で金属箔が枠体に固定された成膜マスクであって、

前記金属箔には、前記一方向に長尺なスリット状開孔が、前記スリット状開孔の短尺方向に繰り返し設けられており、

前記スリット状開孔の少なくとも一方の端部の形状は、前記スリット状開孔の短尺幅の中心線に対して非対称な形状となっていることを特徴とする成膜マスク。

【請求項2】

前記スリット状開孔の両端部の形状が、前記スリット状開孔の短尺の中心線に対して非対称な形状であり、かつ、前記長尺幅の中心線に対して対称な形状であることを特徴とする請求項1に記載の成膜マスク。

【請求項3】

基板に複数の第1電極を形成する工程と、

前記第1電極の上に成膜マスクを用いて有機化合物層を形成する工程と、

前記有機化合物層の上に第2電極を形成する工程と、

を有する有機EL表示装置の製造方法であって、

前記有機化合物層を形成する工程は、複数のすじ状の膜を形成する工程であって、

前記複数のすじ状の膜は、すじ状の膜が短尺方向に繰り返すパターンであり、

前記すじ状の膜の端部はその短尺幅の中心線に対して非対称な形状であることを特徴とする有機EL表示装置の製造方法。

【請求項1】

一方向に他方向よりも強いテンションが加えられた状態で金属箔が枠体に固定された成膜マスクであって、

前記金属箔には、前記一方向に長尺なスリット状開孔が、前記スリット状開孔の短尺方向に繰り返し設けられており、

前記スリット状開孔の少なくとも一方の端部の形状は、前記スリット状開孔の短尺幅の中心線に対して非対称な形状となっていることを特徴とする成膜マスク。

【請求項2】

前記スリット状開孔の両端部の形状が、前記スリット状開孔の短尺の中心線に対して非対称な形状であり、かつ、前記長尺幅の中心線に対して対称な形状であることを特徴とする請求項1に記載の成膜マスク。

【請求項3】

基板に複数の第1電極を形成する工程と、

前記第1電極の上に成膜マスクを用いて有機化合物層を形成する工程と、

前記有機化合物層の上に第2電極を形成する工程と、

を有する有機EL表示装置の製造方法であって、

前記有機化合物層を形成する工程は、複数のすじ状の膜を形成する工程であって、

前記複数のすじ状の膜は、すじ状の膜が短尺方向に繰り返すパターンであり、

前記すじ状の膜の端部はその短尺幅の中心線に対して非対称な形状であることを特徴とする有機EL表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−64564(P2012−64564A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2011−153633(P2011−153633)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]