成膜方法、プログラム及びコンピュータ記憶媒体

【課題】基板の所定の位置に高い位置精度で膜を形成する。

【解決手段】電極形成用テンプレート112の表面112aには、ウェハWの貫通孔に対応する位置に開口部115が複数形成されている。電極形成用テンプレート112は、開口部115に連通する膜形成用液の流通路116を備えている。この電極形成用テンプレート112とウェハWを密着させた後、この状態のまま、めっき液供給口117から流通路116を介して開口部115からウェハWの貫通孔に対してめっき液を供給することで、ウェハWの貫通孔に電極を形成する。

【解決手段】電極形成用テンプレート112の表面112aには、ウェハWの貫通孔に対応する位置に開口部115が複数形成されている。電極形成用テンプレート112は、開口部115に連通する膜形成用液の流通路116を備えている。この電極形成用テンプレート112とウェハWを密着させた後、この状態のまま、めっき液供給口117から流通路116を介して開口部115からウェハWの貫通孔に対してめっき液を供給することで、ウェハWの貫通孔に電極を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の所定の位置に膜を形成する成膜方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

近年、半導体デバイス(以下、「デバイス」という)の製造においては、デバイスの高集積化が進んでいる。その一方で、高集積化された複数のデバイスを配線で接続して製品化する場合、配線長が増大し、それにより配線の抵抗が大きくなること、及び配線遅延が大きくなることが問題となる。

【0003】

この問題を解決するための技術として、デバイスを3次元に積層する3次元集積技術が提案されている。この3次元集積技術においては、例えば図17(a)に示すように、その表面に回路300が形成された薄板状の半導体ウェハW(以下、「ウェハ」という)にTSV(Through Silicon Via)と呼ばれる微細な、例えば100μm以下の径を有する貫通孔Hが設けられる。そして、当該貫通孔Hに電極が形成され、図17(b)に示すように、上下に積層されたウェハWが、それぞれ電極301を介して電気的に接続される(例えば、特許文献1)。

【0004】

このように貫通孔Hに電極301を形成する際には、貫通孔H内に電極形成用の導電性材料が充填される。また、電極形成用の導電性材料を充填する前に、貫通孔H内にバリアメタルと呼ばれる金属膜を形成することもある。そして、これら電極301や金属膜は、デバイスを適切に積層するため、高い位置精度で正確に貫通孔Hに形成される必要がある。そこで、かかる電極や金属膜の形成には、例えば特許文献2に開示されためっき方法を用いることができる。この方法では、ウェハの表面にめっき液を液盛りし、液盛りしためっき液にマイクロプローブの先端を付着させ、当該マイクロプローブから基板に電流を流すことによりめっき領域を制御している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−004722号公報

【特許文献2】特開2008−280558号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献2の方法にあっては、複数の微細な貫通孔に電極や金属膜を位置精度よく形成する場合、マイクロプローブを高い位置精度でプローブカードに整列配置させる必要がある。しかしながら、マイクロプローブを高い位置精度ことは技術的に困難であり、そのため、電極や金属膜を適切に形成することができなかった。さらには、特許文献2の方法では、ウェハにめっき液を液盛りするステップとマイクロプローブを当該めっき液に接触させるステップの2つのステップが必要であり、それぞれのステップにおいてアライメント調整を行うので、スループットの低下を招いてしまう。

【0007】

本発明は、かかる点に鑑みてなされたものであり、基板の所定の位置に高い位置精度で膜を形成することを目的とする。

【課題を解決するための手段】

【0008】

前記の目的を達成するため、本発明は、基板の所定の位置に膜を形成する方法であって、表面において前記所定の位置に対応する位置に開口部が複数形成され、且つ当該開口部に連通する膜形成用液の流通路を備えたテンプレートと、前記基板と、を密着させ、前記テンプレートと前記基板を密着させた状態で、前記流通路を介して前記開口部から前記基板に対して前記膜形成用液を供給することで、当該基板の前記所定の位置に膜を形成することを特徴としている。

【0009】

本発明によれば、基板の所定の位置に対応する位置に開口部が形成されたテンプレートを基板に密着させ、開口部に連通する流通路に膜形成用液を供給するので、基板の所定の位置に膜を形成することができる。テンプレートの開口部そのものは、例えばフォトリソグラフィー処理とエッチング処理を行って一括して高い位置精度で形成できるので、従来のように、マイクロプローブを高い位置精度で整列させ難いという問題が生じない。このため、本発明によれば、基板の所定の位置に高い位置精度で膜を形成することができる。

【0010】

前記基板には複数の貫通孔が形成され、前記開口部は前記貫通孔に対応する位置に形成されていてもよい。

【0011】

前記テンプレートは絶縁材料により構成されており、前記テンプレートの裏面であって前記流通路と対向する面に、陽極が複数設けられ、前記基板における前記テンプレートと反対側の面には当該基板と接触する金属膜が形成され、前記金属膜を陰極とし、当該陰極と前記陽極との間に電圧を印加しながら膜を形成してもよい。

【0012】

前記陽極には、それぞれ独立して電圧が印加可能であり、少なくとも前記陽極に印加する電圧または前記陽極に電圧を印加する時間を制御することで、前記基板に形成される膜の厚みを制御してもよい。

【0013】

前記電圧の印加に起因して前記陽極及び前記陰極間を流れる電流の値を測定し、前記測定された電流値の変化により前記膜の成膜状態を監視してもよい。

【0014】

前記流通路には、当該流通路内の空気を排気する排気管が接続されていてもよい。

【0015】

前記膜形成用液は前記流通路に圧入されもてよい。

【0016】

前記基板に前記膜形成用液が供給される際に、前記テンプレートを振動させてもよい。

【0017】

前記基板に前記膜形成用液が供給される際に、前記膜形成用液を振動させてもよい。

【0018】

別な観点による本発明によれば、前記成膜方法を成膜装置によって実行させるために、当該成膜装置を制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0019】

また別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0020】

本発明によれば、基板の所定の位置に高い位置精度で膜を形成することができる。

【図面の簡単な説明】

【0021】

【図1】本実施の形態にかかる成膜方法を実施する基板処理システムの構成の概略を示す平面図である。

【図2】ウェハと支持板とが貼り合わせられた状態を示す縦断面図である。

【図3】選択エッチング装置の構成の概略を示す縦断面図である。

【図4】エッチング用テンプレートの構成の概略を示す説明図である。

【図5】絶縁膜形成装置の構成の概略を示す縦断面図である。

【図6】絶縁膜形成用テンプレートとウェハを密着させた状態を示す説明図である。

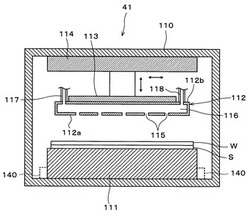

【図7】電極形成装置の構成の概略を示す縦断面図である。

【図8】本実施の形態にかかる成膜方法を含む、ウェハ処理のフロー図である。

【図9】本実施の形態にかかる成膜方法を含む、ウェハ処理の説明図である。

【図10】金属膜堆積用テンプレートとウェハを密着させた状態を示す説明図である。

【図11】ウェハが積層された状態を示す縦断面図である。

【図12】加振装置の配置を示す平面図である。

【図13】テンプレートに加振機構を配置した状態を示す説明図である。

【図14】他の実施の形態にかかる電極形成用テンプレートの構成の概略を示す説明図である。

【図15】加振機構を電極形成用テンプレートの上方に設けた状態を示す説明図である。

【図16】めっき液の供給口を有する加振機構近傍の構成の概略を示す説明図である。

【図17】薄板状のウェハを積層した状態を示す説明図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について説明する。図1は、本実施の形態にかかる成膜方法を実施する成膜装置を備えた基板処理システム1の構成の概略を示す平面図である。

【0023】

基板処理システム1は、図1に示すように例えば外部に設けられたウェハ貼り合わせ装置(図示せず)により支持板が貼り合わせられた複数のウェハW(以下、単に「ウェハW」という場合がある)を、カセットC単位で基板処理システム1に対して搬入出したり、カセットCに対してウェハWを搬入出したりするカセットステーション2と、ウェハWに対して所定の処理を施す各種処理装置を備えた処理ステーション3とを一体に接続した構成を有している。

【0024】

なお、本実施の形態にかかる成膜方法で用いられるウェハWは、例えば図2に示すように、その表面Waに絶縁膜10による被膜が形成されており、絶縁膜10の上面には金属層11と絶縁層12が積層され、かかる構成により所定の回路が形成されている。金属層11は、所定の箇所において絶縁膜10を貫通してウェハWと接触しており、この金属層11とウェハWとが接触し、当該ウェハWを貫通する箇所が、3次元集積技術においてTSVと呼ばれる微細な貫通孔Hが形成される箇所である。金属層11上には、例えばガラス基板などの支持板Sが貼り合わせられている。そして、基板処理システム1においてはこの支持板SがウェハWの下方に位置するように、即ちウェハWの裏面Wbが上方を向いた状態でカセットCに収容されている。なお、図2においては、2層の金属層11と1層の絶縁層12がそれぞれ交互に積層された状態を描図しているが、金属層11と絶縁層12の層数や構成は任意に決定されるものである。

【0025】

カセットステーション2には、カセット載置台20が設けられ、当該カセット載置台20には、例えば3つのカセット載置板21が設けられている。カセット載置板21は、水平方向のX方向(図1中の上下方向)に一列に並べて配置され、これら複数のカセット載置板21は、基板処理システム1の外部とカセットCの搬入出を行う際に、カセットCを載置することができる。

【0026】

カセットステーション2には、図1に示すようにX方向に延伸する搬送路22上を移動自在なウェハ搬送装置23が設けられている。ウェハ搬送装置23は、上下方向及び鉛直軸周り(θ方向)にも移動自在であり、各カセット載置板21上のカセットCと、後述する処理ステーション3の第3のブロックG3のトランジション装置(図示せず)との間でウェハWを搬送できる。

【0027】

カセットステーション2に隣接する処理ステーション3は、各種装置を備えた複数、例えば3つのブロックG1、G2、G3が設けられている。例えば処理ステーション3の背面側(図1のX方向正方向側)には、第1のブロックG1が設けられ、処理ステーション3の正面側(図1のX方向負方向側)には、第2のブロックG2が設けられている。また、処理ステーション3のカセットステーション2側(図1のY方向負方向側)には、第3のブロックG3が設けられている。

【0028】

例えば第1のブロックG1には、ウェハWの裏面Wbを所定の厚みまでエッチングする全面エッチング装置30と、所定の厚みまでエッチングされたウェハWの裏面Wbの所定の部位を選択的にエッチングする選択エッチング装置31と、ウェハWに絶縁膜を形成する成膜装置としての絶縁膜形成装置32と、ウェハWに形成された絶縁膜を選択的に除去する絶縁膜除去装置33が、カセットステーション2側からこの順で配置されている。

【0029】

例えば第2のブロックG2には、ウェハWの裏面Wbに金属膜を形成する成膜装置としての金属膜堆積装置40と、ウェハWに電極を形成する成膜装置としての電極形成装置41が、カセットステーション2側からこの反対の順で配置されている。なお、電極形成装置41は、厳密にいうと膜ではなく電極を形成するが、その電極の形成方法は本発明の成膜方法と同様である。

【0030】

例えば第3のブロックG3には、ウェハ搬送装置23と後述するウェハ搬送装置51との間でウェハWの受け渡しを行うトランジション(図示せず)装置が設けられている。

【0031】

図1に示すように第1のブロックG1〜第3のブロックG3に囲まれた領域には、ウェハ搬送領域Dが形成されている。ウェハ搬送領域Dには、例えばウェハ搬送装置51が配置されている。

【0032】

ウェハ搬送装置51は、例えばY方向、X方向、θ方向及び上下方向に移動自在な搬送アームを有している。ウェハ搬送装置51は、ウェハ搬送領域D内を移動し、周囲の第1のブロックG1及び第2のブロックG2内の所定の装置にウェハを搬送できる。

【0033】

次に、上述した選択エッチング装置31について詳述する。

【0034】

選択エッチング装置31は、図3に示すように、その内部にウェハを収容する処理容器60と、処理容器60内に設けられ、支持板Sが貼り合わされたウェハWを載置する載置台61を有している。載置台61には、例えば真空チャックなどが用いられる。載置台61の上方には、エッチング用テンプレート62と、当該エッチング用テンプレート62を保持する保持機構63が設けられている。保持機構63は、当該保持機構63を上下方向及び左右方向に移動させる移動機構64により処理容器60の内面の上端に支持されている。

【0035】

エッチング用テンプレート62は、例えば図3及び図4に示すように、その表面62aに所定のパターンの開口部65が複数形成された略円盤状の部材である。そして、エッチング用テンプレート62に設けられた開口部65の配置は、上述の金属層11とウェハWとが接触する位置、即ち、3次元集積技術においてTSVと呼ばれる貫通孔Hが形成されるべき位置に対応している。エッチング用テンプレート62の内部には、開口部65と連通する流通路66が形成されている。

【0036】

エッチング用テンプレート62は、開口部65が形成されていない面である裏面62bが保持機構63により保持されている。即ち、エッチング用テンプレート62は、処理容器60内において、載置台61に載置されたウェハWとエッチング用テンプレート62とが対向するように配置されている。なお、エッチング用テンプレート62は、ウェハWのエッチングに使用されるエッチング液に対して耐性を有する絶縁体により形成され、例えば炭化珪素(SiC)などを用いることができる。

【0037】

エッチング用テンプレート62の流通路66には、例えば図3に示すように、仕切板70がエッチング用テンプレート62の表面62aと平行に設けられている。これによりエッチング用テンプレート62の流通路66は、ウェハWの表面Wa側の第1の流通路66aと、仕切板70を挟んで第1の流通路66aに対向する第2の流通路66bに分割されている。仕切板70には、第1の流通路66aと第2の流通路66bとを連通する他の開口部としての、連絡流路71が複数形成されている。この連絡流路71は、当該連絡流路71と開口部65とが同一の鉛直線上に位置するように、エッチング用テンプレート62の表面62aに設けられた開口部65に対応する位置に形成されている。なお、仕切り板70も、エッチング用テンプレート62と同様に、ウェハWのエッチングに使用されるエッチング液に対して耐性を有する絶縁体により形成され、例えば炭化珪素などを用いることができる。

【0038】

また、エッチング用テンプレート62の、例えば外周面62cには、第2の流通路66bに連通するエッチング液供給口72と、第1の流通路66aに連通するエッチング液排出口73が設けられている。エッチング液供給口72には、例えばポンプなどの圧入機構(図示せず)が接続されており、エッチング液をエッチング用テンプレート62の流通路66に圧入することができるように構成されている。これにより、エッチング用テンプレート62内に、エッチング液供給口72からエッチング液排出口73に向かうエッチング液の流れを形成できる。なお、図3においては、エッチング液供給口72とエッチング液排出口73をそれぞれ1つずつ描図しているが、エッチング液供給口72とエッチング液排出口73は、それぞれ第2の流通路66bと第1の流通路66aの2箇所以上に設けられていてもよい。

【0039】

仕切板70の第2の流通路66b側の面であって連絡流路71の外周部には、エッチング液に対して耐性を有する金属により形成された陰極80が設けられている。陰極80と対をなす陽極81は、ウェハWの表面Waに形成された金属層11と電気的に接続して設けられている。陰極80と陽極81は電源装置(図示せず)に接続され、陰極80と陽極81との間に電圧を印加可能に構成されている。なお、陽極81は、例えばウェハWの金属層11と電気的に接触するように予め支持板Sに埋め込まれて設けられていてもよく、或いはウェハWと支持板Sとの貼り合わせに導電性の接着剤を用い、当該接着剤と陽極81とを電気的に接続してもよく、ウェハWの金属層11と電気的に接続されれば、接続の方法は任意に決定が可能である。

【0040】

次に、絶縁膜形成装置32について説明する。絶縁膜形成装置32は、選択エッチング装置31とほぼ同様の構成を有している。即ち、図5に示すように、ウェハWを収容する処理容器90と、ウェハWを載置する載置台91と、本実施の形態にかかる成膜方法に用いられる絶縁膜形成用テンプレート92と、絶縁膜形成用テンプレート92を保持する保持機構93と、保持機構93を上下方向及び左右方向に移動させる移動機構94を有している。

【0041】

絶縁膜形成用テンプレート92は、内部が中空で下面が開口した略円柱状に形成され、ウェハWと絶縁膜形成用テンプレート92の外周縁部92aとを密着させることにより、図6に示すように、ウェハWと絶縁膜形成用テンプレート92との間に密閉空間95を形成することができる。

【0042】

図5に示すように、絶縁膜形成用テンプレート92の、例えば上面92bには、密閉空間95に連通し、密閉空間95に絶縁膜の溶液である膜形成用液として、例えばアニオン型のブロック共重合型電着ポリイミド溶液(以下、「電着ポリイミド溶液」という)を供給する絶縁膜溶液供給口96が形成されている。絶縁膜形成用エッチング用テンプレート62の外周縁部92aには、絶縁膜の溶液を密閉空間95の外部に排出する絶縁膜溶液排出口97が形成されている。絶縁膜溶液供給口96には、エッチング用テンプレート62と同様に圧入機構(図示せず)が接続されている。

【0043】

絶縁膜形成用テンプレート92の外周縁部92aは、例えばエッチング用テンプレート62と同様の炭化珪素により形成され、その上面92bは、導電性の金属により形成されている。この上面92bは、ウェハWの表面Waに形成された金属層11と電気的に接続して設けられた陽極81と対をなす陰極として機能し、上面92bと陽極81とに電気的に接続された電源装置(図示せず)によりウェハWと上面92bとの間に電圧を印加することができる。

【0044】

次に、電極形成装置41について説明する。電極形成装置41も、図7に示すように、選択エッチング装置31とほぼ同様の構成を有している。即ち、ウェハWを収容する処理容器110と、ウェハWを載置する載置台111と、載置台111の上方に設けられ、本実施の形態にかかる成膜方法に用いられる電極形成用テンプレート112と、電極形成用テンプレート112を保持する保持機構113と、保持機構113を上下方向及び左右方向に移動させる移動機構114を有している。

【0045】

電極形成用テンプレート112は、エッチング用テンプレート62と同様に略円盤状に形成されている。電極形成用テンプレート112の表面112aには、エッチング用テンプレート62の表面に形成された開口部65と同じパターン、即ちエッチング用テンプレート62の開口部65と同心の位置に開口部115が形成されている。電極形成用テンプレート112の内部には、エッチング用テンプレート62と同様に、開口部115と連通する流通路116が形成されている。

【0046】

電極形成用テンプレート112の裏面112bには、流通路116に連通し、当該流通路116内に電極形成用のめっき液である膜形成用液として、例えば無電解銅めっき液を供給するめっき液供給口117が形成されている。めっき液供給口117には、エッチング用テンプレート62と同様に圧入機構(図示せず)が接続されている。電極形成用テンプレート112の裏面112bには、排気管118が接続されており、流通路116内にめっき液が供給された際に流通路116内の空気が外部に排出されるように構成されている。なお、排気管118は、例えば真空ポンプなどの負圧形成機構に接続されていてもよく、かかる場合、さらに効率的に流通路116内の空気を排出することができる。また、電極形成用テンプレート112は、エッチング用テンプレート62と同様に、例えば炭化珪素などの絶縁体により形成されているが、電極形成用テンプレート112においては後述する無電解めっきを用いる場合、陰極が不要である。しがたって、電極形成用テンプレート112は必ずしも絶縁体である必要はない。

【0047】

なお、金属堆積装置40の構成は、上述した電極形成装置41の構成と同様であるので説明を省略する。但し、後述するように金属堆積膜装置40における金属膜堆積用テンプレート132には、上述した貫通孔Hより僅かに大きな開口部が形成され、電極形成用テンプレート112の相似形状を有している。

【0048】

以上の基板処理システム1には、図1に示すように制御部200が設けられている。制御部200は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、電極形成装置41におけるめっき液の供給や電源装置の制御等を実現させるためのプログラムが格納されている。また、プログラム格納部には、上述の各種処理装置や搬送装置などの駆動系の動作を制御して、基板処理システム1における後述のウェハ処理を実現させるためのプログラムも格納されている。なお、前記プログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部200にインストールされたものであってもよい。

【0049】

次に、以上のように構成された基板処理システム1を用いて行われるウェハWの処理方法について説明する。図8及び図9は、ウェハWの処理方法の主な工程の一例を示すフローチャート及び各工程におけるウェハWの状態を模式的に示した説明図である。

【0050】

先ず、基板処理システム1の外部に設けられた貼り合わせ装置(図示せず)により支持板Sとの貼り合わせが行われたウェハWを複数枚収容したカセットCが、カセットステーション2の所定のカセット載置板21に載置される。その後、ウェハ搬送装置23によりカセットC内のウェハWが取り出され、処理ステーション3の第3のブロックG3に設けられたトランジション装置を介してウェハ搬送装置51により全面エッチング装置30に搬送される。

【0051】

全面エッチング装置30では、ウェハWの裏面Wbにエッチング液が供給される。エッチング液としては、例えばフッ酸とイソプロピルアルコールの混合液(HF/IPA)やフッ酸とエタノールの混合液などが用いられる。これにより、ウェハWが所定の厚みにエッチングされる(図8の工程S1及び図9(a))。その後、ウェハWは、ウェハ搬送装置51によって選択エッチング装置31に搬送される。

【0052】

選択エッチング装置31に搬送されたウェハWは載置台61に載置され、当該ウェハWに対して本実施の形態にかかるエッチング方法が行われる。具体的には、ウェハWが載置台61に載置されると、保持機構63に保持されたエッチング用テンプレート62の開口部65と、ウェハWとが所定の位置関係、即ちウェハWに貫通孔Hが形成される位置とエッチング用テンプレート62の開口部65の位置とが一致するように、移動機構64により位置調整が行われる。その後、移動機構64が降下してエッチング用テンプレート62をウェハWの裏面Wbに密着させ(図8の工程S2)、エッチング用テンプレート62のエッチング液供給口72から流通路66を介して開口部65に、エッチング液Lとして例えばフッ酸とイソプロピルアルコールの混合液(HF/IPA)が連続的に供給される(図8の工程S3)。これにより、ウェハWのうち、エッチング液Lに曝された箇所、即ちウェハWのうち開口部65に対応する箇所を、図9(b)に示すように選択的にエッチングする。この際、制御部200は、各陰極80と陽極81との間に電源装置(図示せず)から所定の電圧を印加するとともに、電圧の印加により陰極80と陽極81との間に流れる電流値の監視を行う。(図8の工程S4)。なお、工程S2におけるエッチング用テンプレート62とウェハWとの密着は、エッチング用テンプレート62とウェハWとをクランプすることにより機械的に密着させてもよいし、エッチング用テンプレート62の裏面Wbに真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0053】

その後、エッチング用テンプレート62の開口部65に対応する箇所のウェハWのエッチングが進行すると、半導体であるウェハWの厚みが減少して陰極80と陽極81との間の抵抗値が変化する。これにより、制御部200で監視する電流値が変化する。そして、ウェハWのエッチングがさらに進行し、ウェハWに貫通孔Hが形成されると、即ち図9(c)に示すようにエッチング液LがウェハWの金属層11に到達すると、陰極80と陽極81との間の電気抵抗値が急激に低下するため、制御部200で監視している電流値の値も急激に低下し、所定の設定値を下回る。これにより制御部200によってエッチングが終了したとの判定がなされ、電源装置(図示せず)による電圧の印加及びエッチング液の供給が停止される(図8の工程S5)。

【0054】

その後、エッチング液供給口72から洗浄液として、例えば純水が供給され、エッチング用テンプレート62の流通路66及びウェハWの貫通孔Hの内部が洗浄された後、当該貫通孔Hがドライエアにより乾燥される。所定の部位に貫通孔Hが形成されたウェハWは、ウェハ搬送装置51によって絶縁膜形成装置32に搬送される。

【0055】

絶縁膜形成装置32に搬送されたウェハWは、載置台91に載置され、次いで移動機構94が下降し、保持機構93に保持された絶縁膜形成用テンプレート92の外周縁部92aが、ウェハWに密着する。これにより、ウェハWと絶縁膜形成用テンプレート92との間に流通路として機能する密閉空間95が形成される(図8の工程S6及び図9(d))。なお、工程S6における絶縁膜形成用テンプレート92とウェハWとの密着は、エッチング用テンプレート62の場合と同様に、絶縁膜形成用テンプレート92とウェハWとをクランプすることにより機械的に密着させてもよいし、絶縁膜形成用テンプレート92の外周縁部92aに真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0056】

その後、絶縁膜溶液供給口96から絶縁膜の原料として、例えば電着ポリイミド溶液Pが供給されると共に、電源装置(図示せず)により絶縁膜形成用テンプレート92の上面92bとウェハWとの間に電圧が印加される(図8の工程S7)。これにより、選択エッチング装置31により形成された貫通孔Hを含むウェハWの全面に、図9(e)に示すように、均一な厚みの絶縁膜130が形成され、絶縁膜130が形成されると、電着ポリイミド溶液Pの供給及び電圧の印加が停止される(図8の工程S8)。

【0057】

絶縁膜130が形成されたウェハWは、ウェハ搬送装置51によって絶縁膜除去装置33に搬送され、例えばレーザ加工やパルスパワーなどを用いて、貫通孔Hの底部の絶縁膜130が選択的に除去される(図8の工程S9及び図9(f))。なお、絶縁膜130を図9(f)に示すように選択的に除去する場合、図8の工程S8を終えて絶縁膜130が形成されたウェハWに、例えばテンプレート62を再度当接させ、その状態でテンプレート62内に純水を充填し、陰極80と陽極81との間に30V〜100V程度の電圧を印加するようにしても、レーザ加工やパルスパワーを用いた場合と同様に貫通孔Hの底部の絶縁膜130を選択的に除去することができる。

【0058】

その後、ウェハWはウェハ搬送装置51によって金属膜堆積装置40に搬送される。金属膜堆積装置40においては、バリアメタルとして、例えばニッケルの金属膜131が絶縁膜130の上面に形成される(図8の工程S10及び図9(g))。この際、ウェハWには、例えば図10に示すように、貫通孔Hと同心で、貫通孔Hより僅かに大きな開口部132aが形成された、電極形成用テンプレート112と相似形状の金属膜堆積用テンプレート132を密着させ、当該金属膜堆積用テンプレート132に金属膜131の膜形成用液を供給する。そうすると、図9(g)に示すように、貫通孔Hの内部及びその外周縁部に選択的に金属膜131が形成される。無電解めっきにより金属膜131が形成されたウェハWは、ウェハ搬送装置51によって電極形成装置41に搬送され、載置台111に載置される。なお、工程S10における金属膜堆積用テンプレート132とウェハWとの密着は、エッチング用テンプレート62の場合と同様に、金属膜堆積用テンプレート132とウェハWとをクランプすることにより機械的に密着させてもよいし、金属膜堆積用テンプレート132の表面に真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0059】

その後、載置台111に載置されたウェハWの裏面Wbに、電極形成用テンプレート112を密着させ(図8の工程S11及び図9(h))、次いで、めっき液供給口117から流通路116に電極形成用のめっき液Mとして、例えば無電解銅めっき液を供給し(図8の工程S12)、金属膜131が形成された貫通孔H内に銅を堆積させることで電極133を形成する(図9(i))。なお、工程S11における電極形成用テンプレート112とウェハWとの密着は、エッチング用テンプレート62の場合と同様に、電極形成用テンプレート112とウェハWとをクランプすることにより機械的に密着させてもよいし、電極形成用テンプレート112の表面112aに真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0060】

電極133が形成された後、めっき液Mの供給が停止され(図8の工程S13)、その後、ウェハ搬送装置51により、カセットステーション2に搬送される。カセットステーション2のカセットCに収容されたウェハWは、外部に設けられた支持板剥離装置(図示せず)に搬送され、当該支持板剥離装置において、ウェハWから支持板Sが剥離される。その後、検査装置(図示せず)によりウェハWの検査が行われ、ウェハ積層装置(図示せず)によりウェハW同士の貼り合わせが行われ、図11に示すように3次元的に積層された半導体デバイスが形成される。

【0061】

以上の実施の形態によれば、成膜装置である電極形成装置41において、所定の開口部115が形成された電極形成用テンプレート112をウェハWに密着させ、開口部115に連通する流通路116にめっき液Mを供給するので、ウェハWの開口部115に対応する位置、すなわち貫通孔Hに電極を形成することができる。しかも、電極形成用テンプレート112の開口部115そのものは、例えばフォトリソグラフィー処理とエッチング処理を行って一括して高い位置精度で形成できるので、従来のように、マイクロプローブを高い位置精度で整列させ難いという問題も生じない。このため、本実施の形態によれば、ウェハWの所定の位置に高い位置精度で電極を形成することができる。また、他の成膜装置である絶縁膜形成装置32及び金属膜堆積装置40も、上述の電極形成装置41と同様の効果を奏する。

【0062】

また、電極形成用テンプレート112には排気管118が接続されているので、流通路116内の空気を排気することができる。これによって、流通路116内にめっき液Mを円滑に流通させることができる。特に、排気管118を真空ポンプなどの負圧形成機構に接続することで、貫通孔Hのめっき液Mの流入を疎外する要因となり得る貫通孔H内の空気を排出できるのでより確実且つ適切に電極133を形成することができる。

【0063】

なお、以上の実施の形態においては、めっき液Mをめっき液供給口117から圧入していたが、例えばめっき液Mの圧入に代えて、例えば図7に破線で示すように、電極形成用テンプレート112及びウェハWに振動を与える加振装置140を電極形成装置41に設けてもよい。電極形成用テンプレート112にめっき液Mが供給された際に加振装置140により電極形成用テンプレート112を振動させることにより、貫通孔H内にめっき液Mを円滑に流入させ、電極133を適切に形成することができる。かかる場合、例えば図12に示すように4つの加振装置140a〜140dを平面視において載置台61の上下左右方向にそれぞれ設け、制御部200により加振装置140a〜140dを、例えば時計回りに順番に加振と停止を行うことで、貫通孔H内に渦流を形成するようにしてもよい。貫通孔H内に渦流を形成することで、めっき液Mの流入をさらに促進させることができる。加振により貫通孔H内に渦流を形成しめっき液Mを貫通孔H内に円滑に流入させる方法としては、上記の実施の形態に限定されるものではなく、例えば図13に示すように電極形成用テンプレート112の各開口部115に加振機構170を設け、各開口部115に個別に加振して渦流を形成してもよい。なお、めっき液Mの圧入と加振は併用して行ってもよい。

【0064】

以上の実施の形態においては、電極形成装置41において、電極形成用のめっき液Mとして無電解銅めっき液を用いて貫通孔H内に銅からなる電極133を形成したが、例えば電極133の材料が銀(Ag)である場合は、例えばめっき液Mとして硝酸銀、アンモニア水及びグルコースからなるめっき液を用いることで、本実施の形態にかかる成膜方法を行うことができる。

【0065】

また、めっき液MとしてCuSO4五水和物と硫酸のめっき液を用いてもよい。このめっき液を用いて電極133を形成する場合、電圧を印加する必要がある。かかる場合、例えば図14に示すように電極形成用テンプレート112の裏面112bにおける流通路116側の面に陽極150が設けられる。また、ウェハWの表面Waに電気的に接続された陽極81を陰極81aとして機能させる。陽極150と陰極81aは電源装置(図示せず)に接続され、陽極150と陰極81aとの間に電圧を印加可能に構成されている。

【0066】

そして、この電極形成用テンプレート112と載置台111上のウェハWを密着させた後、めっき液Mを流通路116に供給するとともに、制御部200によって陽極150と陰極81aとの間に電源装置(図示せず)から所定の電圧を印加する。そして、貫通孔H内に銅を堆積させることで電極133を形成する。

【0067】

この電極133の形成工程においては、電圧の印加により陽極150と陰極81aとの間に流れる電流値の監視を行う。そして、貫通孔H内における銅の堆積が進行すると陽極150と陰極81aとの間の電気抵抗値が変化する。これにより、制御部200で監視する電流値が変化する。そして、制御部200で監視している電流値の値が所定の設定値を上回ると、これにより制御部200によって電極133の形成が終了したとの判定がなされ、電源装置(図示せず)による電圧の印加及びめっき液Mが停止される。

【0068】

かかる場合、制御部200により陽極150と陰極81aとの間を流れる電流値を測定しているので、電流値の変化により成膜状態の監視、即ち成膜の終了時期を正確に判断することができる。したがって、電極133を適切に形成することができる。

【0069】

また、金属膜堆積用テンプレート132にも、上述の電極形成用テンプレート112と同様に陽極150が設けられていてもよい。そして、以上の実施の形態では、各陽極150に対して設けられた1つの電源装置から電圧を印加していたが、例えば電源装置を複数設け、各陽極150毎に異なる値の電圧を印加するようにしてもよい。かかる場合、各開口部132a毎に異なるレートで成膜することができるので、形成される金属膜133の膜厚を制御することができる。また、各陽極150に等しい電圧を印加した場合でも、各陽極150毎に電圧を印加する時間を変化させることで、金属膜133の膜厚を制御するようにしてもよい。さらに、陰極80に印加する電圧及び時間の両方を変化させることで、かかる金属膜133の膜厚を制御してもよい。

【0070】

なお、以上の実施の形態においては、電極形成用テンプレート112は、その内部に流通路116が形成された中空の円盤状に形成されていたが、電極形成用テンプレート112は必ずしも円盤状である必要はなく、例えば矩形状であってもよい。また、流通路116は電極形成用テンプレート112の中空の部分に形成されていたが、例えば上面が開口した椀状のテンプレートを用いてもよい。

【0071】

また、例えば電極形成用テンプレート112に代えて、図15に示すような、上面が開口した電極形成用テンプレート160を用いる場合、加振を行うにあたっては必ずしも電極形成用テンプレート160やウェハWを振動させる必要はなく、電極形成用テンプレート160内に貯留されためっき液Mに、例えば棒状に形成された加振機構161を挿入するようにしてもよい。かかる場合、加振機構161を振動させ、めっき液Mを振動させることで、ウェハWや電極形成用テンプレート112を振動させた場合と同様に、貫通孔H内にめっき液Mを円滑に流入させることができる。また、加振機構161を振動させる場合、電極形成用テンプレート160そのものは振動させないので、振動により電極形成用テンプレート160と載置台111との密着がずれることがない。さらには、図15に示すように、加振機構161を電極形成用テンプレート160の開口部115の鉛直上方に設け、さらに加振機構161を導電体で形成することにより、加振機構161を陽極として用いることが可能となるので、各加振機構161と陰極81aとの間に電圧を印加することができる。なお、かかる場合、加振機構161に例えば超音波やパルスパワー等を付与してもよい。

【0072】

また、電極形成用テンプレート160内には必ずしもめっき液Mを貯留する必要はなく、例えば図16に示すように、加振機構161の内部に、開口部115に対応した大きさの、めっき液M供給用の微細な供給路162を形成し、当該供給路162から微量のめっき液MをウェハW上に滴下しながら電極133の形成を行ってもよい。加振機構161の内部に供給路162を形成した場合、めっき液Mの有する表面張力によりめっき液Mが適切に滴下しない場合が考えられるが、加振機構161を振動させることにより、供給路162からのめっき液Mの適下を促進することができる。なお、かかる場合、加振機構161を開口部115からウェハW側に突出させ、ノズルとして用いてもよい。さらにこの場合、加振機構161に内部の空気抜き用の微小な吸気管を設けてもよい。また、供給路162の径がめっき液Mの滴下に支障ない程度の大きさである場合は、単に供給路162を有する配管を加振機構161の代わりに用いてもよい。

【0073】

以上の実施の形態においては、エッチング用テンプレート62と電極形成用テンプレート112には同じパターンの開口部65、115が形成されていたが、開口部65、115は必ずしも同じパターンである必要はない。具体的には、例えばエッチング用テンプレート62に、電極形成用テンプレート112に設けられた開口部115よりも多い数の開口部65を設け場合、電極133が形成されない貫通孔HをウェハWに形成することができる。かかる場合、電極133が形成されない当該貫通孔Hを、ウェハWに形成されるデバイスの放熱用に用いたり、予備の電極を形成するための貫通孔Hとして用いたりすることもでき、また、スクライブレーンとしても用いることができる。

【0074】

また、以上の実施の形態においては、電極形成用テンプレート112による成膜を一度のみ行っているが、対象がウェハWではなく、例えばFPD(フラットパネルディスプレイ)のような大型の基板であった場合、FPDの一部に対して電極形成用テンプレート112を移動させて貫通孔Hにめっき液Mを供給することでFPDの全面にわたって電極133を形成するようにしてもよい。また、ウェハWに対してチップ単位で電極133を形成する場合も、同様にウェハWに対して電極形成用テンプレート112を移動させながら貫通孔Hにめっき液Mを供給してもよい。

【産業上の利用可能性】

【0075】

本発明は、基板の所定の位置に膜を形成する際に有用である。

【符号の説明】

【0076】

1 基板処理システム

2 カセットステーション

3 処理ステーション

10 絶縁膜

11 金属層

12 絶縁層

20 カセット載置台

21 カセット載置板

22 搬送路

23 ウェハ搬送装置

30 全面エッチング装置

31 選択エッチング装置

32 絶縁膜形成装置

33 絶縁膜除去装置

40 金属膜堆積装置

41 電極形成装置

51 ウェハ搬送装置

60 処理容器

61 載置台

62 エッチング用テンプレート

63 保持機構

64 移動機構

65 開口部

66 流通路

66a 第1の流通路

66b 第2の流通路

70 仕切板

71 連絡流路

72 エッチング液供給口

73 エッチング液排出口

80 陰極

81 陽極

81a 陰極

90 処理容器

91 載置台

92 絶縁膜形成用テンプレート

93 保持機構

94 移動機構

95 密閉空間

96 絶縁膜溶液供給口

97 絶縁膜溶液排出口

110 処理容器

111 載置台

112 電極形成用テンプレート

113 保持機構

114 移動機構

115 開口部

116 流通路

117 めっき液供給口

118 排気管

130 絶縁膜

131 金属膜

132 金属膜堆積用テンプレート

132a 開口部

133 電極

140 加振装置

150 陽極

160 電極形成用テンプレート

161 加振機構

162 供給路

170 加振機構

200 制御部

W ウェハ

C カセット

S 支持板

H 貫通孔

L エッチング液

P ポリイミド溶液

M めっき液

【技術分野】

【0001】

本発明は、基板の所定の位置に膜を形成する成膜方法、プログラム及びコンピュータ記憶媒体に関する。

【背景技術】

【0002】

近年、半導体デバイス(以下、「デバイス」という)の製造においては、デバイスの高集積化が進んでいる。その一方で、高集積化された複数のデバイスを配線で接続して製品化する場合、配線長が増大し、それにより配線の抵抗が大きくなること、及び配線遅延が大きくなることが問題となる。

【0003】

この問題を解決するための技術として、デバイスを3次元に積層する3次元集積技術が提案されている。この3次元集積技術においては、例えば図17(a)に示すように、その表面に回路300が形成された薄板状の半導体ウェハW(以下、「ウェハ」という)にTSV(Through Silicon Via)と呼ばれる微細な、例えば100μm以下の径を有する貫通孔Hが設けられる。そして、当該貫通孔Hに電極が形成され、図17(b)に示すように、上下に積層されたウェハWが、それぞれ電極301を介して電気的に接続される(例えば、特許文献1)。

【0004】

このように貫通孔Hに電極301を形成する際には、貫通孔H内に電極形成用の導電性材料が充填される。また、電極形成用の導電性材料を充填する前に、貫通孔H内にバリアメタルと呼ばれる金属膜を形成することもある。そして、これら電極301や金属膜は、デバイスを適切に積層するため、高い位置精度で正確に貫通孔Hに形成される必要がある。そこで、かかる電極や金属膜の形成には、例えば特許文献2に開示されためっき方法を用いることができる。この方法では、ウェハの表面にめっき液を液盛りし、液盛りしためっき液にマイクロプローブの先端を付着させ、当該マイクロプローブから基板に電流を流すことによりめっき領域を制御している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−004722号公報

【特許文献2】特開2008−280558号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献2の方法にあっては、複数の微細な貫通孔に電極や金属膜を位置精度よく形成する場合、マイクロプローブを高い位置精度でプローブカードに整列配置させる必要がある。しかしながら、マイクロプローブを高い位置精度ことは技術的に困難であり、そのため、電極や金属膜を適切に形成することができなかった。さらには、特許文献2の方法では、ウェハにめっき液を液盛りするステップとマイクロプローブを当該めっき液に接触させるステップの2つのステップが必要であり、それぞれのステップにおいてアライメント調整を行うので、スループットの低下を招いてしまう。

【0007】

本発明は、かかる点に鑑みてなされたものであり、基板の所定の位置に高い位置精度で膜を形成することを目的とする。

【課題を解決するための手段】

【0008】

前記の目的を達成するため、本発明は、基板の所定の位置に膜を形成する方法であって、表面において前記所定の位置に対応する位置に開口部が複数形成され、且つ当該開口部に連通する膜形成用液の流通路を備えたテンプレートと、前記基板と、を密着させ、前記テンプレートと前記基板を密着させた状態で、前記流通路を介して前記開口部から前記基板に対して前記膜形成用液を供給することで、当該基板の前記所定の位置に膜を形成することを特徴としている。

【0009】

本発明によれば、基板の所定の位置に対応する位置に開口部が形成されたテンプレートを基板に密着させ、開口部に連通する流通路に膜形成用液を供給するので、基板の所定の位置に膜を形成することができる。テンプレートの開口部そのものは、例えばフォトリソグラフィー処理とエッチング処理を行って一括して高い位置精度で形成できるので、従来のように、マイクロプローブを高い位置精度で整列させ難いという問題が生じない。このため、本発明によれば、基板の所定の位置に高い位置精度で膜を形成することができる。

【0010】

前記基板には複数の貫通孔が形成され、前記開口部は前記貫通孔に対応する位置に形成されていてもよい。

【0011】

前記テンプレートは絶縁材料により構成されており、前記テンプレートの裏面であって前記流通路と対向する面に、陽極が複数設けられ、前記基板における前記テンプレートと反対側の面には当該基板と接触する金属膜が形成され、前記金属膜を陰極とし、当該陰極と前記陽極との間に電圧を印加しながら膜を形成してもよい。

【0012】

前記陽極には、それぞれ独立して電圧が印加可能であり、少なくとも前記陽極に印加する電圧または前記陽極に電圧を印加する時間を制御することで、前記基板に形成される膜の厚みを制御してもよい。

【0013】

前記電圧の印加に起因して前記陽極及び前記陰極間を流れる電流の値を測定し、前記測定された電流値の変化により前記膜の成膜状態を監視してもよい。

【0014】

前記流通路には、当該流通路内の空気を排気する排気管が接続されていてもよい。

【0015】

前記膜形成用液は前記流通路に圧入されもてよい。

【0016】

前記基板に前記膜形成用液が供給される際に、前記テンプレートを振動させてもよい。

【0017】

前記基板に前記膜形成用液が供給される際に、前記膜形成用液を振動させてもよい。

【0018】

別な観点による本発明によれば、前記成膜方法を成膜装置によって実行させるために、当該成膜装置を制御する制御部のコンピュータ上で動作するプログラムが提供される。

【0019】

また別な観点による本発明によれば、前記プログラムを格納した読み取り可能なコンピュータ記憶媒体が提供される。

【発明の効果】

【0020】

本発明によれば、基板の所定の位置に高い位置精度で膜を形成することができる。

【図面の簡単な説明】

【0021】

【図1】本実施の形態にかかる成膜方法を実施する基板処理システムの構成の概略を示す平面図である。

【図2】ウェハと支持板とが貼り合わせられた状態を示す縦断面図である。

【図3】選択エッチング装置の構成の概略を示す縦断面図である。

【図4】エッチング用テンプレートの構成の概略を示す説明図である。

【図5】絶縁膜形成装置の構成の概略を示す縦断面図である。

【図6】絶縁膜形成用テンプレートとウェハを密着させた状態を示す説明図である。

【図7】電極形成装置の構成の概略を示す縦断面図である。

【図8】本実施の形態にかかる成膜方法を含む、ウェハ処理のフロー図である。

【図9】本実施の形態にかかる成膜方法を含む、ウェハ処理の説明図である。

【図10】金属膜堆積用テンプレートとウェハを密着させた状態を示す説明図である。

【図11】ウェハが積層された状態を示す縦断面図である。

【図12】加振装置の配置を示す平面図である。

【図13】テンプレートに加振機構を配置した状態を示す説明図である。

【図14】他の実施の形態にかかる電極形成用テンプレートの構成の概略を示す説明図である。

【図15】加振機構を電極形成用テンプレートの上方に設けた状態を示す説明図である。

【図16】めっき液の供給口を有する加振機構近傍の構成の概略を示す説明図である。

【図17】薄板状のウェハを積層した状態を示す説明図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について説明する。図1は、本実施の形態にかかる成膜方法を実施する成膜装置を備えた基板処理システム1の構成の概略を示す平面図である。

【0023】

基板処理システム1は、図1に示すように例えば外部に設けられたウェハ貼り合わせ装置(図示せず)により支持板が貼り合わせられた複数のウェハW(以下、単に「ウェハW」という場合がある)を、カセットC単位で基板処理システム1に対して搬入出したり、カセットCに対してウェハWを搬入出したりするカセットステーション2と、ウェハWに対して所定の処理を施す各種処理装置を備えた処理ステーション3とを一体に接続した構成を有している。

【0024】

なお、本実施の形態にかかる成膜方法で用いられるウェハWは、例えば図2に示すように、その表面Waに絶縁膜10による被膜が形成されており、絶縁膜10の上面には金属層11と絶縁層12が積層され、かかる構成により所定の回路が形成されている。金属層11は、所定の箇所において絶縁膜10を貫通してウェハWと接触しており、この金属層11とウェハWとが接触し、当該ウェハWを貫通する箇所が、3次元集積技術においてTSVと呼ばれる微細な貫通孔Hが形成される箇所である。金属層11上には、例えばガラス基板などの支持板Sが貼り合わせられている。そして、基板処理システム1においてはこの支持板SがウェハWの下方に位置するように、即ちウェハWの裏面Wbが上方を向いた状態でカセットCに収容されている。なお、図2においては、2層の金属層11と1層の絶縁層12がそれぞれ交互に積層された状態を描図しているが、金属層11と絶縁層12の層数や構成は任意に決定されるものである。

【0025】

カセットステーション2には、カセット載置台20が設けられ、当該カセット載置台20には、例えば3つのカセット載置板21が設けられている。カセット載置板21は、水平方向のX方向(図1中の上下方向)に一列に並べて配置され、これら複数のカセット載置板21は、基板処理システム1の外部とカセットCの搬入出を行う際に、カセットCを載置することができる。

【0026】

カセットステーション2には、図1に示すようにX方向に延伸する搬送路22上を移動自在なウェハ搬送装置23が設けられている。ウェハ搬送装置23は、上下方向及び鉛直軸周り(θ方向)にも移動自在であり、各カセット載置板21上のカセットCと、後述する処理ステーション3の第3のブロックG3のトランジション装置(図示せず)との間でウェハWを搬送できる。

【0027】

カセットステーション2に隣接する処理ステーション3は、各種装置を備えた複数、例えば3つのブロックG1、G2、G3が設けられている。例えば処理ステーション3の背面側(図1のX方向正方向側)には、第1のブロックG1が設けられ、処理ステーション3の正面側(図1のX方向負方向側)には、第2のブロックG2が設けられている。また、処理ステーション3のカセットステーション2側(図1のY方向負方向側)には、第3のブロックG3が設けられている。

【0028】

例えば第1のブロックG1には、ウェハWの裏面Wbを所定の厚みまでエッチングする全面エッチング装置30と、所定の厚みまでエッチングされたウェハWの裏面Wbの所定の部位を選択的にエッチングする選択エッチング装置31と、ウェハWに絶縁膜を形成する成膜装置としての絶縁膜形成装置32と、ウェハWに形成された絶縁膜を選択的に除去する絶縁膜除去装置33が、カセットステーション2側からこの順で配置されている。

【0029】

例えば第2のブロックG2には、ウェハWの裏面Wbに金属膜を形成する成膜装置としての金属膜堆積装置40と、ウェハWに電極を形成する成膜装置としての電極形成装置41が、カセットステーション2側からこの反対の順で配置されている。なお、電極形成装置41は、厳密にいうと膜ではなく電極を形成するが、その電極の形成方法は本発明の成膜方法と同様である。

【0030】

例えば第3のブロックG3には、ウェハ搬送装置23と後述するウェハ搬送装置51との間でウェハWの受け渡しを行うトランジション(図示せず)装置が設けられている。

【0031】

図1に示すように第1のブロックG1〜第3のブロックG3に囲まれた領域には、ウェハ搬送領域Dが形成されている。ウェハ搬送領域Dには、例えばウェハ搬送装置51が配置されている。

【0032】

ウェハ搬送装置51は、例えばY方向、X方向、θ方向及び上下方向に移動自在な搬送アームを有している。ウェハ搬送装置51は、ウェハ搬送領域D内を移動し、周囲の第1のブロックG1及び第2のブロックG2内の所定の装置にウェハを搬送できる。

【0033】

次に、上述した選択エッチング装置31について詳述する。

【0034】

選択エッチング装置31は、図3に示すように、その内部にウェハを収容する処理容器60と、処理容器60内に設けられ、支持板Sが貼り合わされたウェハWを載置する載置台61を有している。載置台61には、例えば真空チャックなどが用いられる。載置台61の上方には、エッチング用テンプレート62と、当該エッチング用テンプレート62を保持する保持機構63が設けられている。保持機構63は、当該保持機構63を上下方向及び左右方向に移動させる移動機構64により処理容器60の内面の上端に支持されている。

【0035】

エッチング用テンプレート62は、例えば図3及び図4に示すように、その表面62aに所定のパターンの開口部65が複数形成された略円盤状の部材である。そして、エッチング用テンプレート62に設けられた開口部65の配置は、上述の金属層11とウェハWとが接触する位置、即ち、3次元集積技術においてTSVと呼ばれる貫通孔Hが形成されるべき位置に対応している。エッチング用テンプレート62の内部には、開口部65と連通する流通路66が形成されている。

【0036】

エッチング用テンプレート62は、開口部65が形成されていない面である裏面62bが保持機構63により保持されている。即ち、エッチング用テンプレート62は、処理容器60内において、載置台61に載置されたウェハWとエッチング用テンプレート62とが対向するように配置されている。なお、エッチング用テンプレート62は、ウェハWのエッチングに使用されるエッチング液に対して耐性を有する絶縁体により形成され、例えば炭化珪素(SiC)などを用いることができる。

【0037】

エッチング用テンプレート62の流通路66には、例えば図3に示すように、仕切板70がエッチング用テンプレート62の表面62aと平行に設けられている。これによりエッチング用テンプレート62の流通路66は、ウェハWの表面Wa側の第1の流通路66aと、仕切板70を挟んで第1の流通路66aに対向する第2の流通路66bに分割されている。仕切板70には、第1の流通路66aと第2の流通路66bとを連通する他の開口部としての、連絡流路71が複数形成されている。この連絡流路71は、当該連絡流路71と開口部65とが同一の鉛直線上に位置するように、エッチング用テンプレート62の表面62aに設けられた開口部65に対応する位置に形成されている。なお、仕切り板70も、エッチング用テンプレート62と同様に、ウェハWのエッチングに使用されるエッチング液に対して耐性を有する絶縁体により形成され、例えば炭化珪素などを用いることができる。

【0038】

また、エッチング用テンプレート62の、例えば外周面62cには、第2の流通路66bに連通するエッチング液供給口72と、第1の流通路66aに連通するエッチング液排出口73が設けられている。エッチング液供給口72には、例えばポンプなどの圧入機構(図示せず)が接続されており、エッチング液をエッチング用テンプレート62の流通路66に圧入することができるように構成されている。これにより、エッチング用テンプレート62内に、エッチング液供給口72からエッチング液排出口73に向かうエッチング液の流れを形成できる。なお、図3においては、エッチング液供給口72とエッチング液排出口73をそれぞれ1つずつ描図しているが、エッチング液供給口72とエッチング液排出口73は、それぞれ第2の流通路66bと第1の流通路66aの2箇所以上に設けられていてもよい。

【0039】

仕切板70の第2の流通路66b側の面であって連絡流路71の外周部には、エッチング液に対して耐性を有する金属により形成された陰極80が設けられている。陰極80と対をなす陽極81は、ウェハWの表面Waに形成された金属層11と電気的に接続して設けられている。陰極80と陽極81は電源装置(図示せず)に接続され、陰極80と陽極81との間に電圧を印加可能に構成されている。なお、陽極81は、例えばウェハWの金属層11と電気的に接触するように予め支持板Sに埋め込まれて設けられていてもよく、或いはウェハWと支持板Sとの貼り合わせに導電性の接着剤を用い、当該接着剤と陽極81とを電気的に接続してもよく、ウェハWの金属層11と電気的に接続されれば、接続の方法は任意に決定が可能である。

【0040】

次に、絶縁膜形成装置32について説明する。絶縁膜形成装置32は、選択エッチング装置31とほぼ同様の構成を有している。即ち、図5に示すように、ウェハWを収容する処理容器90と、ウェハWを載置する載置台91と、本実施の形態にかかる成膜方法に用いられる絶縁膜形成用テンプレート92と、絶縁膜形成用テンプレート92を保持する保持機構93と、保持機構93を上下方向及び左右方向に移動させる移動機構94を有している。

【0041】

絶縁膜形成用テンプレート92は、内部が中空で下面が開口した略円柱状に形成され、ウェハWと絶縁膜形成用テンプレート92の外周縁部92aとを密着させることにより、図6に示すように、ウェハWと絶縁膜形成用テンプレート92との間に密閉空間95を形成することができる。

【0042】

図5に示すように、絶縁膜形成用テンプレート92の、例えば上面92bには、密閉空間95に連通し、密閉空間95に絶縁膜の溶液である膜形成用液として、例えばアニオン型のブロック共重合型電着ポリイミド溶液(以下、「電着ポリイミド溶液」という)を供給する絶縁膜溶液供給口96が形成されている。絶縁膜形成用エッチング用テンプレート62の外周縁部92aには、絶縁膜の溶液を密閉空間95の外部に排出する絶縁膜溶液排出口97が形成されている。絶縁膜溶液供給口96には、エッチング用テンプレート62と同様に圧入機構(図示せず)が接続されている。

【0043】

絶縁膜形成用テンプレート92の外周縁部92aは、例えばエッチング用テンプレート62と同様の炭化珪素により形成され、その上面92bは、導電性の金属により形成されている。この上面92bは、ウェハWの表面Waに形成された金属層11と電気的に接続して設けられた陽極81と対をなす陰極として機能し、上面92bと陽極81とに電気的に接続された電源装置(図示せず)によりウェハWと上面92bとの間に電圧を印加することができる。

【0044】

次に、電極形成装置41について説明する。電極形成装置41も、図7に示すように、選択エッチング装置31とほぼ同様の構成を有している。即ち、ウェハWを収容する処理容器110と、ウェハWを載置する載置台111と、載置台111の上方に設けられ、本実施の形態にかかる成膜方法に用いられる電極形成用テンプレート112と、電極形成用テンプレート112を保持する保持機構113と、保持機構113を上下方向及び左右方向に移動させる移動機構114を有している。

【0045】

電極形成用テンプレート112は、エッチング用テンプレート62と同様に略円盤状に形成されている。電極形成用テンプレート112の表面112aには、エッチング用テンプレート62の表面に形成された開口部65と同じパターン、即ちエッチング用テンプレート62の開口部65と同心の位置に開口部115が形成されている。電極形成用テンプレート112の内部には、エッチング用テンプレート62と同様に、開口部115と連通する流通路116が形成されている。

【0046】

電極形成用テンプレート112の裏面112bには、流通路116に連通し、当該流通路116内に電極形成用のめっき液である膜形成用液として、例えば無電解銅めっき液を供給するめっき液供給口117が形成されている。めっき液供給口117には、エッチング用テンプレート62と同様に圧入機構(図示せず)が接続されている。電極形成用テンプレート112の裏面112bには、排気管118が接続されており、流通路116内にめっき液が供給された際に流通路116内の空気が外部に排出されるように構成されている。なお、排気管118は、例えば真空ポンプなどの負圧形成機構に接続されていてもよく、かかる場合、さらに効率的に流通路116内の空気を排出することができる。また、電極形成用テンプレート112は、エッチング用テンプレート62と同様に、例えば炭化珪素などの絶縁体により形成されているが、電極形成用テンプレート112においては後述する無電解めっきを用いる場合、陰極が不要である。しがたって、電極形成用テンプレート112は必ずしも絶縁体である必要はない。

【0047】

なお、金属堆積装置40の構成は、上述した電極形成装置41の構成と同様であるので説明を省略する。但し、後述するように金属堆積膜装置40における金属膜堆積用テンプレート132には、上述した貫通孔Hより僅かに大きな開口部が形成され、電極形成用テンプレート112の相似形状を有している。

【0048】

以上の基板処理システム1には、図1に示すように制御部200が設けられている。制御部200は、例えばコンピュータであり、プログラム格納部(図示せず)を有している。プログラム格納部には、電極形成装置41におけるめっき液の供給や電源装置の制御等を実現させるためのプログラムが格納されている。また、プログラム格納部には、上述の各種処理装置や搬送装置などの駆動系の動作を制御して、基板処理システム1における後述のウェハ処理を実現させるためのプログラムも格納されている。なお、前記プログラムは、例えばコンピュータ読み取り可能なハードディスク(HD)、フレキシブルディスク(FD)、コンパクトディスク(CD)、マグネットオプティカルデスク(MO)、メモリーカードなどのコンピュータに読み取り可能な記憶媒体Hに記録されていたものであって、その記憶媒体Hから制御部200にインストールされたものであってもよい。

【0049】

次に、以上のように構成された基板処理システム1を用いて行われるウェハWの処理方法について説明する。図8及び図9は、ウェハWの処理方法の主な工程の一例を示すフローチャート及び各工程におけるウェハWの状態を模式的に示した説明図である。

【0050】

先ず、基板処理システム1の外部に設けられた貼り合わせ装置(図示せず)により支持板Sとの貼り合わせが行われたウェハWを複数枚収容したカセットCが、カセットステーション2の所定のカセット載置板21に載置される。その後、ウェハ搬送装置23によりカセットC内のウェハWが取り出され、処理ステーション3の第3のブロックG3に設けられたトランジション装置を介してウェハ搬送装置51により全面エッチング装置30に搬送される。

【0051】

全面エッチング装置30では、ウェハWの裏面Wbにエッチング液が供給される。エッチング液としては、例えばフッ酸とイソプロピルアルコールの混合液(HF/IPA)やフッ酸とエタノールの混合液などが用いられる。これにより、ウェハWが所定の厚みにエッチングされる(図8の工程S1及び図9(a))。その後、ウェハWは、ウェハ搬送装置51によって選択エッチング装置31に搬送される。

【0052】

選択エッチング装置31に搬送されたウェハWは載置台61に載置され、当該ウェハWに対して本実施の形態にかかるエッチング方法が行われる。具体的には、ウェハWが載置台61に載置されると、保持機構63に保持されたエッチング用テンプレート62の開口部65と、ウェハWとが所定の位置関係、即ちウェハWに貫通孔Hが形成される位置とエッチング用テンプレート62の開口部65の位置とが一致するように、移動機構64により位置調整が行われる。その後、移動機構64が降下してエッチング用テンプレート62をウェハWの裏面Wbに密着させ(図8の工程S2)、エッチング用テンプレート62のエッチング液供給口72から流通路66を介して開口部65に、エッチング液Lとして例えばフッ酸とイソプロピルアルコールの混合液(HF/IPA)が連続的に供給される(図8の工程S3)。これにより、ウェハWのうち、エッチング液Lに曝された箇所、即ちウェハWのうち開口部65に対応する箇所を、図9(b)に示すように選択的にエッチングする。この際、制御部200は、各陰極80と陽極81との間に電源装置(図示せず)から所定の電圧を印加するとともに、電圧の印加により陰極80と陽極81との間に流れる電流値の監視を行う。(図8の工程S4)。なお、工程S2におけるエッチング用テンプレート62とウェハWとの密着は、エッチング用テンプレート62とウェハWとをクランプすることにより機械的に密着させてもよいし、エッチング用テンプレート62の裏面Wbに真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0053】

その後、エッチング用テンプレート62の開口部65に対応する箇所のウェハWのエッチングが進行すると、半導体であるウェハWの厚みが減少して陰極80と陽極81との間の抵抗値が変化する。これにより、制御部200で監視する電流値が変化する。そして、ウェハWのエッチングがさらに進行し、ウェハWに貫通孔Hが形成されると、即ち図9(c)に示すようにエッチング液LがウェハWの金属層11に到達すると、陰極80と陽極81との間の電気抵抗値が急激に低下するため、制御部200で監視している電流値の値も急激に低下し、所定の設定値を下回る。これにより制御部200によってエッチングが終了したとの判定がなされ、電源装置(図示せず)による電圧の印加及びエッチング液の供給が停止される(図8の工程S5)。

【0054】

その後、エッチング液供給口72から洗浄液として、例えば純水が供給され、エッチング用テンプレート62の流通路66及びウェハWの貫通孔Hの内部が洗浄された後、当該貫通孔Hがドライエアにより乾燥される。所定の部位に貫通孔Hが形成されたウェハWは、ウェハ搬送装置51によって絶縁膜形成装置32に搬送される。

【0055】

絶縁膜形成装置32に搬送されたウェハWは、載置台91に載置され、次いで移動機構94が下降し、保持機構93に保持された絶縁膜形成用テンプレート92の外周縁部92aが、ウェハWに密着する。これにより、ウェハWと絶縁膜形成用テンプレート92との間に流通路として機能する密閉空間95が形成される(図8の工程S6及び図9(d))。なお、工程S6における絶縁膜形成用テンプレート92とウェハWとの密着は、エッチング用テンプレート62の場合と同様に、絶縁膜形成用テンプレート92とウェハWとをクランプすることにより機械的に密着させてもよいし、絶縁膜形成用テンプレート92の外周縁部92aに真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0056】

その後、絶縁膜溶液供給口96から絶縁膜の原料として、例えば電着ポリイミド溶液Pが供給されると共に、電源装置(図示せず)により絶縁膜形成用テンプレート92の上面92bとウェハWとの間に電圧が印加される(図8の工程S7)。これにより、選択エッチング装置31により形成された貫通孔Hを含むウェハWの全面に、図9(e)に示すように、均一な厚みの絶縁膜130が形成され、絶縁膜130が形成されると、電着ポリイミド溶液Pの供給及び電圧の印加が停止される(図8の工程S8)。

【0057】

絶縁膜130が形成されたウェハWは、ウェハ搬送装置51によって絶縁膜除去装置33に搬送され、例えばレーザ加工やパルスパワーなどを用いて、貫通孔Hの底部の絶縁膜130が選択的に除去される(図8の工程S9及び図9(f))。なお、絶縁膜130を図9(f)に示すように選択的に除去する場合、図8の工程S8を終えて絶縁膜130が形成されたウェハWに、例えばテンプレート62を再度当接させ、その状態でテンプレート62内に純水を充填し、陰極80と陽極81との間に30V〜100V程度の電圧を印加するようにしても、レーザ加工やパルスパワーを用いた場合と同様に貫通孔Hの底部の絶縁膜130を選択的に除去することができる。

【0058】

その後、ウェハWはウェハ搬送装置51によって金属膜堆積装置40に搬送される。金属膜堆積装置40においては、バリアメタルとして、例えばニッケルの金属膜131が絶縁膜130の上面に形成される(図8の工程S10及び図9(g))。この際、ウェハWには、例えば図10に示すように、貫通孔Hと同心で、貫通孔Hより僅かに大きな開口部132aが形成された、電極形成用テンプレート112と相似形状の金属膜堆積用テンプレート132を密着させ、当該金属膜堆積用テンプレート132に金属膜131の膜形成用液を供給する。そうすると、図9(g)に示すように、貫通孔Hの内部及びその外周縁部に選択的に金属膜131が形成される。無電解めっきにより金属膜131が形成されたウェハWは、ウェハ搬送装置51によって電極形成装置41に搬送され、載置台111に載置される。なお、工程S10における金属膜堆積用テンプレート132とウェハWとの密着は、エッチング用テンプレート62の場合と同様に、金属膜堆積用テンプレート132とウェハWとをクランプすることにより機械的に密着させてもよいし、金属膜堆積用テンプレート132の表面に真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0059】

その後、載置台111に載置されたウェハWの裏面Wbに、電極形成用テンプレート112を密着させ(図8の工程S11及び図9(h))、次いで、めっき液供給口117から流通路116に電極形成用のめっき液Mとして、例えば無電解銅めっき液を供給し(図8の工程S12)、金属膜131が形成された貫通孔H内に銅を堆積させることで電極133を形成する(図9(i))。なお、工程S11における電極形成用テンプレート112とウェハWとの密着は、エッチング用テンプレート62の場合と同様に、電極形成用テンプレート112とウェハWとをクランプすることにより機械的に密着させてもよいし、電極形成用テンプレート112の表面112aに真空チャック(図示せず)を設け、当該真空チャックにより密着させてもよい。

【0060】

電極133が形成された後、めっき液Mの供給が停止され(図8の工程S13)、その後、ウェハ搬送装置51により、カセットステーション2に搬送される。カセットステーション2のカセットCに収容されたウェハWは、外部に設けられた支持板剥離装置(図示せず)に搬送され、当該支持板剥離装置において、ウェハWから支持板Sが剥離される。その後、検査装置(図示せず)によりウェハWの検査が行われ、ウェハ積層装置(図示せず)によりウェハW同士の貼り合わせが行われ、図11に示すように3次元的に積層された半導体デバイスが形成される。

【0061】

以上の実施の形態によれば、成膜装置である電極形成装置41において、所定の開口部115が形成された電極形成用テンプレート112をウェハWに密着させ、開口部115に連通する流通路116にめっき液Mを供給するので、ウェハWの開口部115に対応する位置、すなわち貫通孔Hに電極を形成することができる。しかも、電極形成用テンプレート112の開口部115そのものは、例えばフォトリソグラフィー処理とエッチング処理を行って一括して高い位置精度で形成できるので、従来のように、マイクロプローブを高い位置精度で整列させ難いという問題も生じない。このため、本実施の形態によれば、ウェハWの所定の位置に高い位置精度で電極を形成することができる。また、他の成膜装置である絶縁膜形成装置32及び金属膜堆積装置40も、上述の電極形成装置41と同様の効果を奏する。

【0062】

また、電極形成用テンプレート112には排気管118が接続されているので、流通路116内の空気を排気することができる。これによって、流通路116内にめっき液Mを円滑に流通させることができる。特に、排気管118を真空ポンプなどの負圧形成機構に接続することで、貫通孔Hのめっき液Mの流入を疎外する要因となり得る貫通孔H内の空気を排出できるのでより確実且つ適切に電極133を形成することができる。

【0063】

なお、以上の実施の形態においては、めっき液Mをめっき液供給口117から圧入していたが、例えばめっき液Mの圧入に代えて、例えば図7に破線で示すように、電極形成用テンプレート112及びウェハWに振動を与える加振装置140を電極形成装置41に設けてもよい。電極形成用テンプレート112にめっき液Mが供給された際に加振装置140により電極形成用テンプレート112を振動させることにより、貫通孔H内にめっき液Mを円滑に流入させ、電極133を適切に形成することができる。かかる場合、例えば図12に示すように4つの加振装置140a〜140dを平面視において載置台61の上下左右方向にそれぞれ設け、制御部200により加振装置140a〜140dを、例えば時計回りに順番に加振と停止を行うことで、貫通孔H内に渦流を形成するようにしてもよい。貫通孔H内に渦流を形成することで、めっき液Mの流入をさらに促進させることができる。加振により貫通孔H内に渦流を形成しめっき液Mを貫通孔H内に円滑に流入させる方法としては、上記の実施の形態に限定されるものではなく、例えば図13に示すように電極形成用テンプレート112の各開口部115に加振機構170を設け、各開口部115に個別に加振して渦流を形成してもよい。なお、めっき液Mの圧入と加振は併用して行ってもよい。

【0064】

以上の実施の形態においては、電極形成装置41において、電極形成用のめっき液Mとして無電解銅めっき液を用いて貫通孔H内に銅からなる電極133を形成したが、例えば電極133の材料が銀(Ag)である場合は、例えばめっき液Mとして硝酸銀、アンモニア水及びグルコースからなるめっき液を用いることで、本実施の形態にかかる成膜方法を行うことができる。

【0065】

また、めっき液MとしてCuSO4五水和物と硫酸のめっき液を用いてもよい。このめっき液を用いて電極133を形成する場合、電圧を印加する必要がある。かかる場合、例えば図14に示すように電極形成用テンプレート112の裏面112bにおける流通路116側の面に陽極150が設けられる。また、ウェハWの表面Waに電気的に接続された陽極81を陰極81aとして機能させる。陽極150と陰極81aは電源装置(図示せず)に接続され、陽極150と陰極81aとの間に電圧を印加可能に構成されている。

【0066】

そして、この電極形成用テンプレート112と載置台111上のウェハWを密着させた後、めっき液Mを流通路116に供給するとともに、制御部200によって陽極150と陰極81aとの間に電源装置(図示せず)から所定の電圧を印加する。そして、貫通孔H内に銅を堆積させることで電極133を形成する。

【0067】

この電極133の形成工程においては、電圧の印加により陽極150と陰極81aとの間に流れる電流値の監視を行う。そして、貫通孔H内における銅の堆積が進行すると陽極150と陰極81aとの間の電気抵抗値が変化する。これにより、制御部200で監視する電流値が変化する。そして、制御部200で監視している電流値の値が所定の設定値を上回ると、これにより制御部200によって電極133の形成が終了したとの判定がなされ、電源装置(図示せず)による電圧の印加及びめっき液Mが停止される。

【0068】

かかる場合、制御部200により陽極150と陰極81aとの間を流れる電流値を測定しているので、電流値の変化により成膜状態の監視、即ち成膜の終了時期を正確に判断することができる。したがって、電極133を適切に形成することができる。

【0069】

また、金属膜堆積用テンプレート132にも、上述の電極形成用テンプレート112と同様に陽極150が設けられていてもよい。そして、以上の実施の形態では、各陽極150に対して設けられた1つの電源装置から電圧を印加していたが、例えば電源装置を複数設け、各陽極150毎に異なる値の電圧を印加するようにしてもよい。かかる場合、各開口部132a毎に異なるレートで成膜することができるので、形成される金属膜133の膜厚を制御することができる。また、各陽極150に等しい電圧を印加した場合でも、各陽極150毎に電圧を印加する時間を変化させることで、金属膜133の膜厚を制御するようにしてもよい。さらに、陰極80に印加する電圧及び時間の両方を変化させることで、かかる金属膜133の膜厚を制御してもよい。

【0070】

なお、以上の実施の形態においては、電極形成用テンプレート112は、その内部に流通路116が形成された中空の円盤状に形成されていたが、電極形成用テンプレート112は必ずしも円盤状である必要はなく、例えば矩形状であってもよい。また、流通路116は電極形成用テンプレート112の中空の部分に形成されていたが、例えば上面が開口した椀状のテンプレートを用いてもよい。

【0071】

また、例えば電極形成用テンプレート112に代えて、図15に示すような、上面が開口した電極形成用テンプレート160を用いる場合、加振を行うにあたっては必ずしも電極形成用テンプレート160やウェハWを振動させる必要はなく、電極形成用テンプレート160内に貯留されためっき液Mに、例えば棒状に形成された加振機構161を挿入するようにしてもよい。かかる場合、加振機構161を振動させ、めっき液Mを振動させることで、ウェハWや電極形成用テンプレート112を振動させた場合と同様に、貫通孔H内にめっき液Mを円滑に流入させることができる。また、加振機構161を振動させる場合、電極形成用テンプレート160そのものは振動させないので、振動により電極形成用テンプレート160と載置台111との密着がずれることがない。さらには、図15に示すように、加振機構161を電極形成用テンプレート160の開口部115の鉛直上方に設け、さらに加振機構161を導電体で形成することにより、加振機構161を陽極として用いることが可能となるので、各加振機構161と陰極81aとの間に電圧を印加することができる。なお、かかる場合、加振機構161に例えば超音波やパルスパワー等を付与してもよい。

【0072】

また、電極形成用テンプレート160内には必ずしもめっき液Mを貯留する必要はなく、例えば図16に示すように、加振機構161の内部に、開口部115に対応した大きさの、めっき液M供給用の微細な供給路162を形成し、当該供給路162から微量のめっき液MをウェハW上に滴下しながら電極133の形成を行ってもよい。加振機構161の内部に供給路162を形成した場合、めっき液Mの有する表面張力によりめっき液Mが適切に滴下しない場合が考えられるが、加振機構161を振動させることにより、供給路162からのめっき液Mの適下を促進することができる。なお、かかる場合、加振機構161を開口部115からウェハW側に突出させ、ノズルとして用いてもよい。さらにこの場合、加振機構161に内部の空気抜き用の微小な吸気管を設けてもよい。また、供給路162の径がめっき液Mの滴下に支障ない程度の大きさである場合は、単に供給路162を有する配管を加振機構161の代わりに用いてもよい。

【0073】

以上の実施の形態においては、エッチング用テンプレート62と電極形成用テンプレート112には同じパターンの開口部65、115が形成されていたが、開口部65、115は必ずしも同じパターンである必要はない。具体的には、例えばエッチング用テンプレート62に、電極形成用テンプレート112に設けられた開口部115よりも多い数の開口部65を設け場合、電極133が形成されない貫通孔HをウェハWに形成することができる。かかる場合、電極133が形成されない当該貫通孔Hを、ウェハWに形成されるデバイスの放熱用に用いたり、予備の電極を形成するための貫通孔Hとして用いたりすることもでき、また、スクライブレーンとしても用いることができる。

【0074】

また、以上の実施の形態においては、電極形成用テンプレート112による成膜を一度のみ行っているが、対象がウェハWではなく、例えばFPD(フラットパネルディスプレイ)のような大型の基板であった場合、FPDの一部に対して電極形成用テンプレート112を移動させて貫通孔Hにめっき液Mを供給することでFPDの全面にわたって電極133を形成するようにしてもよい。また、ウェハWに対してチップ単位で電極133を形成する場合も、同様にウェハWに対して電極形成用テンプレート112を移動させながら貫通孔Hにめっき液Mを供給してもよい。

【産業上の利用可能性】

【0075】

本発明は、基板の所定の位置に膜を形成する際に有用である。

【符号の説明】

【0076】

1 基板処理システム

2 カセットステーション

3 処理ステーション

10 絶縁膜

11 金属層

12 絶縁層

20 カセット載置台

21 カセット載置板

22 搬送路

23 ウェハ搬送装置

30 全面エッチング装置

31 選択エッチング装置

32 絶縁膜形成装置

33 絶縁膜除去装置

40 金属膜堆積装置

41 電極形成装置

51 ウェハ搬送装置

60 処理容器

61 載置台

62 エッチング用テンプレート

63 保持機構

64 移動機構

65 開口部

66 流通路

66a 第1の流通路

66b 第2の流通路

70 仕切板

71 連絡流路

72 エッチング液供給口

73 エッチング液排出口

80 陰極

81 陽極

81a 陰極

90 処理容器

91 載置台

92 絶縁膜形成用テンプレート

93 保持機構

94 移動機構

95 密閉空間

96 絶縁膜溶液供給口

97 絶縁膜溶液排出口

110 処理容器

111 載置台

112 電極形成用テンプレート

113 保持機構

114 移動機構

115 開口部

116 流通路

117 めっき液供給口

118 排気管

130 絶縁膜

131 金属膜

132 金属膜堆積用テンプレート

132a 開口部

133 電極

140 加振装置

150 陽極

160 電極形成用テンプレート

161 加振機構

162 供給路

170 加振機構

200 制御部

W ウェハ

C カセット

S 支持板

H 貫通孔

L エッチング液

P ポリイミド溶液

M めっき液

【特許請求の範囲】

【請求項1】

基板の所定の位置に膜を形成する方法であって、

表面において前記所定の位置に対応する位置に開口部が複数形成され、且つ当該開口部に連通する膜形成用液の流通路を備えたテンプレートと、前記基板と、を密着させ、

前記テンプレートと前記基板を密着させた状態で、前記流通路を介して前記開口部から前記基板に対して前記膜形成用液を供給することで、当該基板の前記所定の位置に膜を形成することを特徴とする、成膜方法。

【請求項2】

前記基板には複数の貫通孔が形成され、

前記開口部は前記貫通孔に対応する位置に形成されていることを特徴とする、請求項1に記載の成膜方法。

【請求項3】

前記テンプレートは絶縁材料により構成されており、

前記テンプレートの裏面であって前記流通路と対向する面に、陽極が複数設けられ、

前記基板における前記テンプレートと反対側の面には当該基板と接触する金属膜が形成され、

前記金属膜を陰極とし、当該陰極と前記陽極との間に電圧を印加しながら膜を形成することを特徴とする、請求項1または2に記載の成膜方法。

【請求項4】

前記陽極には、それぞれ独立して電圧が印加可能であり、

少なくとも前記陽極に印加する電圧または前記陽極に電圧を印加する時間を制御することで、前記基板に形成される膜の厚みを制御することを特徴とする、請求項3に記載の成膜方法。

【請求項5】

前記電圧の印加に起因して前記陽極及び前記陰極間を流れる電流の値を測定し、前記測定された電流値の変化により前記膜の成膜状態を監視することを特徴とする、請求項3または4に記載の成膜方法。

【請求項6】

前記流通路には、当該流通路内の空気を排気する排気管が接続されていることを特徴とする、請求項1〜5のいずれかに記載の成膜方法。

【請求項7】

前記膜形成用液は前記流通路に圧入されることを特徴とする、請求項1〜6のいずれかに記載の成膜方法。

【請求項8】

前記基板に前記膜形成用液が供給される際に、前記テンプレートを振動させることを特徴とする、請求項1〜7のいずれかに記載の成膜方法。

【請求項9】

前記基板に前記膜形成用液が供給される際に、前記膜形成用液を振動させることを特徴とする、請求項1〜8のいずれかに記載の成膜方法。

【請求項10】

請求項1〜9のいずかに記載の成膜方法を成膜装置によって実行させるために、当該成膜装置を制御する制御部のコンピュータ上で動作するプログラム。

【請求項11】

請求項10に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【請求項1】

基板の所定の位置に膜を形成する方法であって、

表面において前記所定の位置に対応する位置に開口部が複数形成され、且つ当該開口部に連通する膜形成用液の流通路を備えたテンプレートと、前記基板と、を密着させ、

前記テンプレートと前記基板を密着させた状態で、前記流通路を介して前記開口部から前記基板に対して前記膜形成用液を供給することで、当該基板の前記所定の位置に膜を形成することを特徴とする、成膜方法。

【請求項2】

前記基板には複数の貫通孔が形成され、

前記開口部は前記貫通孔に対応する位置に形成されていることを特徴とする、請求項1に記載の成膜方法。

【請求項3】

前記テンプレートは絶縁材料により構成されており、

前記テンプレートの裏面であって前記流通路と対向する面に、陽極が複数設けられ、

前記基板における前記テンプレートと反対側の面には当該基板と接触する金属膜が形成され、

前記金属膜を陰極とし、当該陰極と前記陽極との間に電圧を印加しながら膜を形成することを特徴とする、請求項1または2に記載の成膜方法。

【請求項4】

前記陽極には、それぞれ独立して電圧が印加可能であり、

少なくとも前記陽極に印加する電圧または前記陽極に電圧を印加する時間を制御することで、前記基板に形成される膜の厚みを制御することを特徴とする、請求項3に記載の成膜方法。

【請求項5】

前記電圧の印加に起因して前記陽極及び前記陰極間を流れる電流の値を測定し、前記測定された電流値の変化により前記膜の成膜状態を監視することを特徴とする、請求項3または4に記載の成膜方法。

【請求項6】

前記流通路には、当該流通路内の空気を排気する排気管が接続されていることを特徴とする、請求項1〜5のいずれかに記載の成膜方法。

【請求項7】

前記膜形成用液は前記流通路に圧入されることを特徴とする、請求項1〜6のいずれかに記載の成膜方法。

【請求項8】

前記基板に前記膜形成用液が供給される際に、前記テンプレートを振動させることを特徴とする、請求項1〜7のいずれかに記載の成膜方法。

【請求項9】

前記基板に前記膜形成用液が供給される際に、前記膜形成用液を振動させることを特徴とする、請求項1〜8のいずれかに記載の成膜方法。

【請求項10】

請求項1〜9のいずかに記載の成膜方法を成膜装置によって実行させるために、当該成膜装置を制御する制御部のコンピュータ上で動作するプログラム。

【請求項11】

請求項10に記載のプログラムを格納した読み取り可能なコンピュータ記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−174140(P2011−174140A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−39741(P2010−39741)

【出願日】平成22年2月25日(2010.2.25)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月25日(2010.2.25)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]