成膜方法、光学素子、露光装置、及びデバイス製造方法

【課題】真空紫外領域での光吸収を低減させ、赤外領域から真空紫外領域までの広い光波長範囲にわたって良好な光学特性を発揮する薄膜の成膜方法を提供すること。

【解決手段】この成膜方法は、ラドンガス、キセノンガス、クリプトンガス、又はアルゴンガスのうち少なくともいずれか1以上のガスを選択する第1のガス選択ステップと、ネオンガス又はヘリウムガスのいずれか1以上のガスを選択する第2のガス選択ステップと、第1ガス選択ステップにより選択されたガスと第2ガス選択ステップにより選択されたガスとをその混合比を調整して混合する混合ステップと、その混合ガスをスパッタリングガスとして用いて基材表面にスパッタリングにより薄膜を成膜する成膜ステップとを有している。

【解決手段】この成膜方法は、ラドンガス、キセノンガス、クリプトンガス、又はアルゴンガスのうち少なくともいずれか1以上のガスを選択する第1のガス選択ステップと、ネオンガス又はヘリウムガスのいずれか1以上のガスを選択する第2のガス選択ステップと、第1ガス選択ステップにより選択されたガスと第2ガス選択ステップにより選択されたガスとをその混合比を調整して混合する混合ステップと、その混合ガスをスパッタリングガスとして用いて基材表面にスパッタリングにより薄膜を成膜する成膜ステップとを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に光学素子等の基材表面に薄膜を形成する成膜方法に係り、特に、半導体露光装置に用いられるレンズ、ミラー等の光学素子表面に、赤外領域から真空紫外領域までの広い光波長範囲にわたって適用可能なフッ化物を用いた反射膜又は反射防止膜等の薄膜をスパッタリング法を用いて形成する成膜方法に関する。本発明は、表面に薄膜が成膜された光学素子、その光学素子を用いた半導体露光装置、及びデバイス製造方法に好適である。

【背景技術】

【0002】

従来、フッ化アルミニウム(AlF3)やフッ化マグネシウム(MgF2)等を材料とするフッ化物光学素子は可視光領域における光学部品の反射防止膜やミラーとして用いられてきた。本明細書におけるフッ化物光学素子とは、基材表面に形成されて光学素子としての機能を有するフッ化物被膜のことであって、その材料や厚さ等の物理特性に応じて光透過や光反射等の様々な特性を示す。

【0003】

また、近年では光リソグラフィ技術が進展し、半導体露光装置の光源として真空紫外領域の露光光が用いられている。そしてフッ化物光学素子はバンドギャップエネルギーが大きいという理由から、そのような半導体露光装置の光学系においても必要不可欠な素子として用いられている。

【0004】

これまでフッ化物光学素子の製造方法としては、主に真空蒸着法が用いられてきた。真空蒸着法は装置構成が単純で、大面積の基材上に高速成膜できるという生産性に優れた成膜方法である。しかし一方で、膜厚の高精度制御や自動生産機の開発などが難しく、膜と基材の密着性強化や膜吸収低減のためには基材を300℃程度に加熱しなくてはならない。特に基材への加熱においては、真空紫外領域対応の硝材として用いられるフッ化カルシウム(CaF2)基材が加熱により露光性能に影響を与える面変形を起こしてしまうという問題が発生する。そこで真空蒸着法と比較して再現性、ムラの制御、低温成膜などの点で良好なスパッタリング法による成膜への要求が高まってきた。

【0005】

しかし、フッ化物素子を従来のスパッタリング法によって作成した場合、実際にはバンドギャップに相当する波長より長波長側から吸収が著しく発生してしまうという問題があり、それに対して様々な改善案が提案されてきた。吸収原因として次のようなことが考えられている。

【0006】

まず第1に、スパッタされた材料は数100eV程度のエネルギを持つスパッタリングガスの正イオンと運動量を交換して放出されるので、放出された粒子は大部分が原子状であり、そのため基材上で形成される物質をフッ化化合物として化学量論的組成に制御することが難しいという問題がある(以下、第1の問題という。)。

【0007】

第2に、プラズマ中の電子や図8に示すターゲット側イオンシース11a及び基材側イオンシース11bにかかる電位差によって加速された高エネルギ荷電粒子線が基材に照射されることによって、局所的な結合の欠陥や格子欠陥が生じ、ダメージが発生してしまうという問題がある(以下、第2の問題という。)。

【0008】

このような問題を解決するために、いくつかの改善案が提案されてきた。例えば特許文献1には、上記の第1の問題に対してフッ素系ガスを使用することによりフッ素を補うスパッタリング法が開示されている。しかし基材とターゲットを対向させる単純な対向ターゲット型の装置構成の場合、フッ素を補うことでターゲット表面にフッ素が吸着されてしまう。その状態でスパッタを行うと、ターゲット表面で負イオンが生成され、図8に示したターゲット側イオンシース11aにかかる電位差によりフッ素イオンが加速されて基材に入射してしまう。このため基材上に形成されたフッ化物光学素子はフッ素イオンにより上記の第2の問題として述べたようなダメージを受けてしまうという問題がさらに発生する。なお、図8において、引用符号12はプラズマ内部の電位、13はターゲット電位、14は基材の電位、15はイオンシースにかかる電位を示す。

【0009】

このように新たに発生した問題に対しても、さらに改善案が提案されている。例えば、特許文献2には、金属ターゲットと基材との間の空間を有孔仕切り板によってプラズマ空間と反応空間とに分離して、プラズマ空間にスパッタガスを反応空間に反応ガスとしてフッ素ガスをそれぞれ供給し、反応空間を排気することでプラズマ空間を間接的に排気して、プラズマ空間に反応ガスが侵入するのを防ぐ提案が開示されている。このものは、ターゲットのフッ素吸着を低減させることができるというものである。

【0010】

また、特許文献3には、ターゲットが円筒形状を構成してその底面部からスパッタガスを導入し、基材近傍から反応ガスを導入する反応性スパッタ装置が提案されている。このものは、スパッタガスと反応ガスの分離や指向性の高いフッ素イオンの基材への入射を低減するというものである。

【特許文献1】特開平4−289165号公報

【特許文献2】特開平11−326270号公報

【特許文献3】特開平11−206528号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、露光装置で使用される光源としてのエキシマレーザの波長がKrF(248nm)、ArF(193nm)、F2(157nm)と短波長化されるにしたがって別の問題が生じる。すなわち、基材へのダメージの原因として新たに陽イオンや高速電子による影響が大きくなるが、上記のような従来の改善案では高エネルギー陽イオンや高速電子に起因するプラズマダメージを十分に解決することは困難である。また上記第1の問題に対しては、スパッタ材料とフッ素系ガスとの反応性が不十分であることが原因として考えられるようになってきている。

【0012】

本発明は上記の事情に鑑みて為されたもので、真空紫外領域での光吸収を低減させ、真空紫外領域において良好な光学特性を発揮する薄膜の成膜方法を提供することを例示的目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、本発明の例示的側面としての成膜方法は、ラドンガス、キセノンガス、クリプトンガス、又はアルゴンガスのうち少なくともいずれか1以上のガスを選択する第1のガス選択ステップと、ネオンガス又はヘリウムガスのいずれか1以上のガスを選択する第2のガス選択ステップと、第1ガス選択ステップにより選択されたガスと第2ガス選択ステップにより選択されたガスとをその混合比を調整して混合する混合ステップと、その混合ガスをスパッタリングガスとして用いて基材表面にスパッタリングにより薄膜を成膜する成膜ステップとを有することを特徴とする。

【0014】

第2の選択ステップにより選択されたガスのペニング効果を利用することにより反応活性なフッ素原子を生成するステップをさらに有してもよい。第1の選択ステップにより選択されたガスによりプラズマ電子温度を低下させることによりプラズマダメージを低減させるステップをさらに有してもよい。混合ステップにおいて調整される混合比が、第1の選択ステップにより選択されたガスの質量を1とした場合に第2の選択ステップにより選択されたガスの質量が0.4以下であってもよい。スパッタリングガスに、さらにフッ素系ガスを加えてスパッタリングが行われてもよい。フッ素系ガスが、フッ素、四フッ化メタン、又は三フッ化窒素のうち少なくともいずれか1であってもよい。基材が石英又は蛍石のいずれか一方であってもよい。スパッタリングにおけるスパッタリングターゲットが、マグネシウム、カルシウム、ランタン、アルミニウム、ネオジウム、ガドリウム、リチウム、イットリウム、又はジスプロシウムのうち少なくともいずれか1を含んでもよい。

【0015】

本発明の他の例示的側面としての光学素子は、上記の成膜方法によって基材表面に薄膜が成膜されたことを特徴とする。その光学素子が、エキシマレーザ光を選択的に透過又は反射してもよい。

【0016】

本発明のさらに他の例示的側面としての露光装置は、光源からの光でレチクルを照明する照明光学系と、レチクルのパターンを基板上に投影する投影光学系とを備えた露光装置であって、照明光学系又は投影光学系の少なくともいずれか一方が請求項9に記載の光学素子を有することを特徴とする。

【0017】

本発明のさらに他の例示的側面としてのデバイス製造方法は、上記の露光装置によって基板を露光する工程と、露光された基板に所定のプロセスを行う工程とを有することを特徴とする。

【0018】

本発明の他の目的及び更なる特徴は、以下、添付図面を参照して説明される実施形態により明らかにされるであろう。

【発明の効果】

【0019】

本発明によれば、スパッタリングガスとして希ガスのうちラドンガス、キセノンガス、クリプトンガス、アルゴンガスのうちから少なくとも1種類以上とネオンガス、ヘリウムガスのうちから少なくとも1種類以上とを選択してそれらを混合し、その混合比を調整することによって前者によるプラズマ電子温度の低下と後者によるペニング効果とを利用し、再現性、ムラの制御、低温成膜などの点で優れるスパッタリング法により真空紫外領域で透明な(光透過率に優れた)フッ化物光学素子を作成することができる。

【発明を実施するための最良の形態】

【0020】

[実施の形態1]

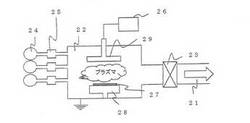

本発明の実施の形態1に係る成膜方法について図面を用いて説明する。図1は、本発明の実施の形態1に係る成膜方法を実現する成膜装置としてのスパッタ装置1の概略構成図である。図中、符号21は真空ポンプ、22は成膜室、23はコンダクタンスバルブ、24はガスボンベ、25はマスフローコントローラ、26はスパッタ電源供給手段、27は基材、28は基材ホルダ、29はスパッタターゲットである。このスパッタ装置1は、スパッタリングガスとして化学的に安定でスパッタ率の高い複数種の希ガスを装置内に導入することができるようになっており、真空ポンプ21と成膜室22との間にコンダクタンスバルブ23が設置されている。また、ガスボンベ24と成膜室22との間にマスフローコントローラ25が設置されている。これにより、成膜室22へ導入されるガスの流量比と成膜室22内部のガス圧力とを自在に制御することが可能となっている。

【0021】

気体はそれぞれ種類に応じて異なる電離電圧、質量、エネルギ準位を有するため、同じ放電状況であっても電子温度や励起粒子の種類が異なる。図2は、希ガスの衝突半径、電離電圧、質量、準安定電圧を表にして示したものである。この図2に記載の特性値を利用してネオン(Ne)ガス又はヘリウム(He)ガスとラドン(Rn)ガス、キセノン(Xe)ガス、クリプトン(Kr)ガス又はアルゴン(Ar)ガスとを適度な割合で混合することにより、互いの影響で電子温度を制御することができる(第1の効果)。希ガスの反応性は弱いので、混合比に応じて電子温度が比較的容易に変化する。例えばヘリウムはアルゴンに比べて質量が軽く電離エネルギが高いので、同じ密度ではヘリウムプラズマはアルゴンプラズマに比べて電子温度が高い。

【0022】

図3に示すように、電子密度を一定に保ったネオンプラズマ中にヘリウムを混入させると電子温度は上昇し、やがてヘリウムプラズマの電子温度に帰着する。これによりプラズマの電子温度を制御することができる。イオンシースにかかる電位差は電子温度に比例するので、電子温度を下げることにより基材に照射する陽イオンの入射エネルギを小さくすることができる。

【0023】

ラドンガス、キセノンガス、クリプトンガス、アルゴンガスの中から準安定原子を意図的に生成させるようにガスの種類を適正に選択してペニング効果を利用することによって、非弾性衝突による励起や解離などのプラズマ内反応過程において特定の反応を選択的に強化することができる(第2の効果)。具体的には成膜室22内の反応活性なフッ素原子やフッ素を含むガスの濃度を高くするために、フッ素原子等を活性化させるのに十分なエネルギを持つ寿命の長い(10−4〜数s)準安定原子Xm*を選択的に生成させる。活性なフッ素原子を生成させる反応として、

<Xm* + F → X + F* + e−(第1励起電圧:12.71eV)>などが考えられる。これによりスパッタ材料とフッ素原子又はフッ素系ガスの反応性を向上させ、基材上に形成されるフッ化化合物の化学量論的組成を満足させることができる。

【0024】

以上第1及び第2の2つ効果を考慮しつつスパッタリングガスを適正に組み合わせ、その混合比と圧力を制御することによって最適な成膜を行うことができる。

【0025】

[実施例]

以下、本発明の実施例を説明するが、もちろん本発明はこの実施例に限定されるものではない。

【0026】

図1に示すスパッタ装置1を用いて、本発明に係る成膜方法によってエキシマレーザ用途のフッ化ランタン(LaF3)光学素子を作成する。そのため、反応性DCスパッタリング法を用い、スパッタリングガスとしてキセノン(Xe)とネオン(Ne)とを4:1に混合したガスを利用する。スパッタターゲット29の材料として金属ランタン(La)を用いる。キセノンガスとネオンガスとはそれぞれガスボンベ24内に充填されている。

【0027】

まずマスフローコントローラ25を介して、キセノンガスとネオンガスとを成膜室22内へそれぞれ流量115[SCCM]と40[SCCM]とで導入する。さらにそこにキセノンで5%に希釈したフッ素(F2)を50[SCCM]で導入する。成膜室22内の圧力は、コンダクタンスバルブ23の調整により3[mTorr]で一定にする。スパッタターゲット29にスパッタ電源供給手段26より直流の400Wの電力を供給して放電させ、反応性DCスパッタリングを行う。図2に示すように、キセノンはアルゴン等に比べて質量が大きく電離エネルギーが小さいので、同じ密度においてキセノンプラズマはアルゴンプラズマに比べて電子温度を小さくすることができる。そのため図8に示すイオンシースにかかる電位差を小さくすることができて、基材27に入射する陽イオンのエネルギを小さくすることができる。また一方でスパッタリングガスとしてネオンガスを20%混合しているので、反応活性なフッ素原子を生成するのに十分なエネルギを有しかつ寿命が長い準安定状態原子Nem*を選択的に生成することができる。準安定状態原子Nem*からは以下に示す反応によって反応活性なフッ素原子が生成されると考えられ、スパッタ材料とフッ素原子又はフッ素系ガスの反応性を向上させることができる。

【0028】

e− + Ne → Nem* + e−(準安定電圧:16.62eV )

Nem* + F → Ne + F* + e−(第1励起電圧:12.71eV)

これにより陽イオンによるダメージを受けにくく、化学量論組成比に近いフッ化ランタン(LaF3)光学素子を作成することができる。図4に、この実施例の結果(スパッタリングガスとしてキセノン(Xe)ガスとネオン(Ne)ガスとの混合比4:1の混合ガスを使用した場合)とスパッタリングガスとしてアルゴン(Ar)ガスのみを用いた場合の成膜の吸収率の変化を波長範囲180〜300nmで比較したグラフを示す。

【0029】

[実施の形態2]

図5は、本発明の実施の形態2に係る露光装置を概略的に示した図である。この露光装置Sは、露光原版としてのレチクル51上の回路パターンを被処理体としてのウエハ52上に露光するためのものである。この露光装置Sは、例えば波長193nmのレーザ光源53からの光をレチクル51上に導く照明光学系54、レチクル51上の回路パターン像をウエハ52上に投影する投影光学系55を有して構成される。

【0030】

照明光学系54は光学素子としてのレンズ54aを有している。投影光学系55も光学素子としてのレンズ55aを有している。これらのレンズ54a,55aの表面には、上述の実施例によって作成された薄膜が成膜されている。したがって、高い反射防止効果を示し、その結果光学性能が向上して露光装置Sは高精度に露光を行うことができる。

【0031】

[実施の形態3]

次に、図6及び図7を参照して、上述の露光装置Sを利用したデバイスの製造方法の実施例を説明する。図6は、デバイス(ICやLSIなどの半導体チップ、LCD、CCD等)の製造を説明するためのフローチャートである。ここでは、半導体チップの製造を例に説明する。ステップ101(回路設計)ではデバイスの回路設計を行う。ステップ102(レチクル製作)では、設計した回路パターンを形成したレチクルを製作する。ステップ103(ウエハ製造)ではシリコンなどの材料を用いてウエハ(基板)を製造する。ステップ104(ウエハプロセス)は前工程と呼ばれ、レチクルとウエハを用いてリソグラフィ技術によってウエハ上に実際の回路を形成する。ステップ105(組み立て)は後工程と呼ばれ、ステップ104によって作成されたウエハを用いて半導体チップ化する工程であり、アッセンブリ工程(ダイシング、ボンディング)、パッケージング工程(チップ封入)等の工程を含む。ステップ106(検査)では、ステップ105で作成された半導体デバイスの動作確認テスト、耐久性テストなどの検査を行う。こうした工程を経て半導体デバイスが完成し、これが出荷(ステップ107)される。

【0032】

図7は、ステップ104のウエハプロセスの詳細なフローチャートである。ステップ111(酸化)ではウエハの表面を酸化させる。ステップ112(CVD)では、ウエハの表面に絶縁膜を形成する。ステップ113(電極形成)では、ウエハ上に電極を蒸着などによって形成する。ステップ114(イオン打ち込み)ではウエハにイオンを打ち込む。ステップ115(レジスト処理)ではウエハに感光剤を塗布する。ステップ116(露光)では、露光装置Sによってレチクルの回路パターンをウエハに露光する。ステップ117(現像)では、露光したウエハを現像する。ステップ118(エッチング)では、現像したレジスト像以外の部分を削り取る。ステップ119(レジスト剥離)では、エッチングが済んで不要となったレジストを取り除く。これらのステップを繰り返し行うことによってウエハ上に多重に回路パターンが形成される。本実施の形態の製造方法によれば従来よりも高品位かつ高集積度のデバイスを低コストに製造することができる。

【0033】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【図面の簡単な説明】

【0034】

【図1】本発明の実施の形態1に係る成膜方法を実現するスパッタ装置の概略構成図である。

【図2】希ガスの衝突半径、電離電圧、質量、準安定電圧を示す表である。

【図3】アルゴンプラズマ中にヘリウムを混入させた場合の電子密度の変化の様子を示すグラフである。

【図4】本発明の実施例に係る成膜方法によって成膜された薄膜の吸収率の変化とスパッタリングガスとしてアルゴン(Ar)ガスのみを用いて成膜された薄膜の吸収率の変化を波長範囲180〜300nmで比較したグラフである。

【図5】本発明の実施の形態2に係る露光装置の全体構成を示す概略構成図である。

【図6】図5に示す露光装置によるデバイス製造方法を説明するためのフローチャートである。

【図7】図6に示すステップ104の詳細なフローチャートである。

【図8】イオンシースにかかる電圧を説明する説明図である。

【符号の説明】

【0035】

S:露光装置

1:スパッタ装置(成膜装置)

11a:ターゲット側イオンシース

11b:基材側イオンシース

12:プラズマ内部の電位

13:ターゲット電位

14:基材の電位

15:イオンシースにかかる電位

21:真空ポンプ

22:成膜室

23:コンダクタンスバルブ

24:ガスボンベ

25:マスフローコントローラ

26:スパッタ電源供給手段

27:基材

28:基材ホルダ

29:スパッタターゲット

54:照明光学系

55:投影光学系

54a,55a:レンズ

【技術分野】

【0001】

本発明は、一般に光学素子等の基材表面に薄膜を形成する成膜方法に係り、特に、半導体露光装置に用いられるレンズ、ミラー等の光学素子表面に、赤外領域から真空紫外領域までの広い光波長範囲にわたって適用可能なフッ化物を用いた反射膜又は反射防止膜等の薄膜をスパッタリング法を用いて形成する成膜方法に関する。本発明は、表面に薄膜が成膜された光学素子、その光学素子を用いた半導体露光装置、及びデバイス製造方法に好適である。

【背景技術】

【0002】

従来、フッ化アルミニウム(AlF3)やフッ化マグネシウム(MgF2)等を材料とするフッ化物光学素子は可視光領域における光学部品の反射防止膜やミラーとして用いられてきた。本明細書におけるフッ化物光学素子とは、基材表面に形成されて光学素子としての機能を有するフッ化物被膜のことであって、その材料や厚さ等の物理特性に応じて光透過や光反射等の様々な特性を示す。

【0003】

また、近年では光リソグラフィ技術が進展し、半導体露光装置の光源として真空紫外領域の露光光が用いられている。そしてフッ化物光学素子はバンドギャップエネルギーが大きいという理由から、そのような半導体露光装置の光学系においても必要不可欠な素子として用いられている。

【0004】

これまでフッ化物光学素子の製造方法としては、主に真空蒸着法が用いられてきた。真空蒸着法は装置構成が単純で、大面積の基材上に高速成膜できるという生産性に優れた成膜方法である。しかし一方で、膜厚の高精度制御や自動生産機の開発などが難しく、膜と基材の密着性強化や膜吸収低減のためには基材を300℃程度に加熱しなくてはならない。特に基材への加熱においては、真空紫外領域対応の硝材として用いられるフッ化カルシウム(CaF2)基材が加熱により露光性能に影響を与える面変形を起こしてしまうという問題が発生する。そこで真空蒸着法と比較して再現性、ムラの制御、低温成膜などの点で良好なスパッタリング法による成膜への要求が高まってきた。

【0005】

しかし、フッ化物素子を従来のスパッタリング法によって作成した場合、実際にはバンドギャップに相当する波長より長波長側から吸収が著しく発生してしまうという問題があり、それに対して様々な改善案が提案されてきた。吸収原因として次のようなことが考えられている。

【0006】

まず第1に、スパッタされた材料は数100eV程度のエネルギを持つスパッタリングガスの正イオンと運動量を交換して放出されるので、放出された粒子は大部分が原子状であり、そのため基材上で形成される物質をフッ化化合物として化学量論的組成に制御することが難しいという問題がある(以下、第1の問題という。)。

【0007】

第2に、プラズマ中の電子や図8に示すターゲット側イオンシース11a及び基材側イオンシース11bにかかる電位差によって加速された高エネルギ荷電粒子線が基材に照射されることによって、局所的な結合の欠陥や格子欠陥が生じ、ダメージが発生してしまうという問題がある(以下、第2の問題という。)。

【0008】

このような問題を解決するために、いくつかの改善案が提案されてきた。例えば特許文献1には、上記の第1の問題に対してフッ素系ガスを使用することによりフッ素を補うスパッタリング法が開示されている。しかし基材とターゲットを対向させる単純な対向ターゲット型の装置構成の場合、フッ素を補うことでターゲット表面にフッ素が吸着されてしまう。その状態でスパッタを行うと、ターゲット表面で負イオンが生成され、図8に示したターゲット側イオンシース11aにかかる電位差によりフッ素イオンが加速されて基材に入射してしまう。このため基材上に形成されたフッ化物光学素子はフッ素イオンにより上記の第2の問題として述べたようなダメージを受けてしまうという問題がさらに発生する。なお、図8において、引用符号12はプラズマ内部の電位、13はターゲット電位、14は基材の電位、15はイオンシースにかかる電位を示す。

【0009】

このように新たに発生した問題に対しても、さらに改善案が提案されている。例えば、特許文献2には、金属ターゲットと基材との間の空間を有孔仕切り板によってプラズマ空間と反応空間とに分離して、プラズマ空間にスパッタガスを反応空間に反応ガスとしてフッ素ガスをそれぞれ供給し、反応空間を排気することでプラズマ空間を間接的に排気して、プラズマ空間に反応ガスが侵入するのを防ぐ提案が開示されている。このものは、ターゲットのフッ素吸着を低減させることができるというものである。

【0010】

また、特許文献3には、ターゲットが円筒形状を構成してその底面部からスパッタガスを導入し、基材近傍から反応ガスを導入する反応性スパッタ装置が提案されている。このものは、スパッタガスと反応ガスの分離や指向性の高いフッ素イオンの基材への入射を低減するというものである。

【特許文献1】特開平4−289165号公報

【特許文献2】特開平11−326270号公報

【特許文献3】特開平11−206528号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、露光装置で使用される光源としてのエキシマレーザの波長がKrF(248nm)、ArF(193nm)、F2(157nm)と短波長化されるにしたがって別の問題が生じる。すなわち、基材へのダメージの原因として新たに陽イオンや高速電子による影響が大きくなるが、上記のような従来の改善案では高エネルギー陽イオンや高速電子に起因するプラズマダメージを十分に解決することは困難である。また上記第1の問題に対しては、スパッタ材料とフッ素系ガスとの反応性が不十分であることが原因として考えられるようになってきている。

【0012】

本発明は上記の事情に鑑みて為されたもので、真空紫外領域での光吸収を低減させ、真空紫外領域において良好な光学特性を発揮する薄膜の成膜方法を提供することを例示的目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、本発明の例示的側面としての成膜方法は、ラドンガス、キセノンガス、クリプトンガス、又はアルゴンガスのうち少なくともいずれか1以上のガスを選択する第1のガス選択ステップと、ネオンガス又はヘリウムガスのいずれか1以上のガスを選択する第2のガス選択ステップと、第1ガス選択ステップにより選択されたガスと第2ガス選択ステップにより選択されたガスとをその混合比を調整して混合する混合ステップと、その混合ガスをスパッタリングガスとして用いて基材表面にスパッタリングにより薄膜を成膜する成膜ステップとを有することを特徴とする。

【0014】

第2の選択ステップにより選択されたガスのペニング効果を利用することにより反応活性なフッ素原子を生成するステップをさらに有してもよい。第1の選択ステップにより選択されたガスによりプラズマ電子温度を低下させることによりプラズマダメージを低減させるステップをさらに有してもよい。混合ステップにおいて調整される混合比が、第1の選択ステップにより選択されたガスの質量を1とした場合に第2の選択ステップにより選択されたガスの質量が0.4以下であってもよい。スパッタリングガスに、さらにフッ素系ガスを加えてスパッタリングが行われてもよい。フッ素系ガスが、フッ素、四フッ化メタン、又は三フッ化窒素のうち少なくともいずれか1であってもよい。基材が石英又は蛍石のいずれか一方であってもよい。スパッタリングにおけるスパッタリングターゲットが、マグネシウム、カルシウム、ランタン、アルミニウム、ネオジウム、ガドリウム、リチウム、イットリウム、又はジスプロシウムのうち少なくともいずれか1を含んでもよい。

【0015】

本発明の他の例示的側面としての光学素子は、上記の成膜方法によって基材表面に薄膜が成膜されたことを特徴とする。その光学素子が、エキシマレーザ光を選択的に透過又は反射してもよい。

【0016】

本発明のさらに他の例示的側面としての露光装置は、光源からの光でレチクルを照明する照明光学系と、レチクルのパターンを基板上に投影する投影光学系とを備えた露光装置であって、照明光学系又は投影光学系の少なくともいずれか一方が請求項9に記載の光学素子を有することを特徴とする。

【0017】

本発明のさらに他の例示的側面としてのデバイス製造方法は、上記の露光装置によって基板を露光する工程と、露光された基板に所定のプロセスを行う工程とを有することを特徴とする。

【0018】

本発明の他の目的及び更なる特徴は、以下、添付図面を参照して説明される実施形態により明らかにされるであろう。

【発明の効果】

【0019】

本発明によれば、スパッタリングガスとして希ガスのうちラドンガス、キセノンガス、クリプトンガス、アルゴンガスのうちから少なくとも1種類以上とネオンガス、ヘリウムガスのうちから少なくとも1種類以上とを選択してそれらを混合し、その混合比を調整することによって前者によるプラズマ電子温度の低下と後者によるペニング効果とを利用し、再現性、ムラの制御、低温成膜などの点で優れるスパッタリング法により真空紫外領域で透明な(光透過率に優れた)フッ化物光学素子を作成することができる。

【発明を実施するための最良の形態】

【0020】

[実施の形態1]

本発明の実施の形態1に係る成膜方法について図面を用いて説明する。図1は、本発明の実施の形態1に係る成膜方法を実現する成膜装置としてのスパッタ装置1の概略構成図である。図中、符号21は真空ポンプ、22は成膜室、23はコンダクタンスバルブ、24はガスボンベ、25はマスフローコントローラ、26はスパッタ電源供給手段、27は基材、28は基材ホルダ、29はスパッタターゲットである。このスパッタ装置1は、スパッタリングガスとして化学的に安定でスパッタ率の高い複数種の希ガスを装置内に導入することができるようになっており、真空ポンプ21と成膜室22との間にコンダクタンスバルブ23が設置されている。また、ガスボンベ24と成膜室22との間にマスフローコントローラ25が設置されている。これにより、成膜室22へ導入されるガスの流量比と成膜室22内部のガス圧力とを自在に制御することが可能となっている。

【0021】

気体はそれぞれ種類に応じて異なる電離電圧、質量、エネルギ準位を有するため、同じ放電状況であっても電子温度や励起粒子の種類が異なる。図2は、希ガスの衝突半径、電離電圧、質量、準安定電圧を表にして示したものである。この図2に記載の特性値を利用してネオン(Ne)ガス又はヘリウム(He)ガスとラドン(Rn)ガス、キセノン(Xe)ガス、クリプトン(Kr)ガス又はアルゴン(Ar)ガスとを適度な割合で混合することにより、互いの影響で電子温度を制御することができる(第1の効果)。希ガスの反応性は弱いので、混合比に応じて電子温度が比較的容易に変化する。例えばヘリウムはアルゴンに比べて質量が軽く電離エネルギが高いので、同じ密度ではヘリウムプラズマはアルゴンプラズマに比べて電子温度が高い。

【0022】

図3に示すように、電子密度を一定に保ったネオンプラズマ中にヘリウムを混入させると電子温度は上昇し、やがてヘリウムプラズマの電子温度に帰着する。これによりプラズマの電子温度を制御することができる。イオンシースにかかる電位差は電子温度に比例するので、電子温度を下げることにより基材に照射する陽イオンの入射エネルギを小さくすることができる。

【0023】

ラドンガス、キセノンガス、クリプトンガス、アルゴンガスの中から準安定原子を意図的に生成させるようにガスの種類を適正に選択してペニング効果を利用することによって、非弾性衝突による励起や解離などのプラズマ内反応過程において特定の反応を選択的に強化することができる(第2の効果)。具体的には成膜室22内の反応活性なフッ素原子やフッ素を含むガスの濃度を高くするために、フッ素原子等を活性化させるのに十分なエネルギを持つ寿命の長い(10−4〜数s)準安定原子Xm*を選択的に生成させる。活性なフッ素原子を生成させる反応として、

<Xm* + F → X + F* + e−(第1励起電圧:12.71eV)>などが考えられる。これによりスパッタ材料とフッ素原子又はフッ素系ガスの反応性を向上させ、基材上に形成されるフッ化化合物の化学量論的組成を満足させることができる。

【0024】

以上第1及び第2の2つ効果を考慮しつつスパッタリングガスを適正に組み合わせ、その混合比と圧力を制御することによって最適な成膜を行うことができる。

【0025】

[実施例]

以下、本発明の実施例を説明するが、もちろん本発明はこの実施例に限定されるものではない。

【0026】

図1に示すスパッタ装置1を用いて、本発明に係る成膜方法によってエキシマレーザ用途のフッ化ランタン(LaF3)光学素子を作成する。そのため、反応性DCスパッタリング法を用い、スパッタリングガスとしてキセノン(Xe)とネオン(Ne)とを4:1に混合したガスを利用する。スパッタターゲット29の材料として金属ランタン(La)を用いる。キセノンガスとネオンガスとはそれぞれガスボンベ24内に充填されている。

【0027】

まずマスフローコントローラ25を介して、キセノンガスとネオンガスとを成膜室22内へそれぞれ流量115[SCCM]と40[SCCM]とで導入する。さらにそこにキセノンで5%に希釈したフッ素(F2)を50[SCCM]で導入する。成膜室22内の圧力は、コンダクタンスバルブ23の調整により3[mTorr]で一定にする。スパッタターゲット29にスパッタ電源供給手段26より直流の400Wの電力を供給して放電させ、反応性DCスパッタリングを行う。図2に示すように、キセノンはアルゴン等に比べて質量が大きく電離エネルギーが小さいので、同じ密度においてキセノンプラズマはアルゴンプラズマに比べて電子温度を小さくすることができる。そのため図8に示すイオンシースにかかる電位差を小さくすることができて、基材27に入射する陽イオンのエネルギを小さくすることができる。また一方でスパッタリングガスとしてネオンガスを20%混合しているので、反応活性なフッ素原子を生成するのに十分なエネルギを有しかつ寿命が長い準安定状態原子Nem*を選択的に生成することができる。準安定状態原子Nem*からは以下に示す反応によって反応活性なフッ素原子が生成されると考えられ、スパッタ材料とフッ素原子又はフッ素系ガスの反応性を向上させることができる。

【0028】

e− + Ne → Nem* + e−(準安定電圧:16.62eV )

Nem* + F → Ne + F* + e−(第1励起電圧:12.71eV)

これにより陽イオンによるダメージを受けにくく、化学量論組成比に近いフッ化ランタン(LaF3)光学素子を作成することができる。図4に、この実施例の結果(スパッタリングガスとしてキセノン(Xe)ガスとネオン(Ne)ガスとの混合比4:1の混合ガスを使用した場合)とスパッタリングガスとしてアルゴン(Ar)ガスのみを用いた場合の成膜の吸収率の変化を波長範囲180〜300nmで比較したグラフを示す。

【0029】

[実施の形態2]

図5は、本発明の実施の形態2に係る露光装置を概略的に示した図である。この露光装置Sは、露光原版としてのレチクル51上の回路パターンを被処理体としてのウエハ52上に露光するためのものである。この露光装置Sは、例えば波長193nmのレーザ光源53からの光をレチクル51上に導く照明光学系54、レチクル51上の回路パターン像をウエハ52上に投影する投影光学系55を有して構成される。

【0030】

照明光学系54は光学素子としてのレンズ54aを有している。投影光学系55も光学素子としてのレンズ55aを有している。これらのレンズ54a,55aの表面には、上述の実施例によって作成された薄膜が成膜されている。したがって、高い反射防止効果を示し、その結果光学性能が向上して露光装置Sは高精度に露光を行うことができる。

【0031】

[実施の形態3]

次に、図6及び図7を参照して、上述の露光装置Sを利用したデバイスの製造方法の実施例を説明する。図6は、デバイス(ICやLSIなどの半導体チップ、LCD、CCD等)の製造を説明するためのフローチャートである。ここでは、半導体チップの製造を例に説明する。ステップ101(回路設計)ではデバイスの回路設計を行う。ステップ102(レチクル製作)では、設計した回路パターンを形成したレチクルを製作する。ステップ103(ウエハ製造)ではシリコンなどの材料を用いてウエハ(基板)を製造する。ステップ104(ウエハプロセス)は前工程と呼ばれ、レチクルとウエハを用いてリソグラフィ技術によってウエハ上に実際の回路を形成する。ステップ105(組み立て)は後工程と呼ばれ、ステップ104によって作成されたウエハを用いて半導体チップ化する工程であり、アッセンブリ工程(ダイシング、ボンディング)、パッケージング工程(チップ封入)等の工程を含む。ステップ106(検査)では、ステップ105で作成された半導体デバイスの動作確認テスト、耐久性テストなどの検査を行う。こうした工程を経て半導体デバイスが完成し、これが出荷(ステップ107)される。

【0032】

図7は、ステップ104のウエハプロセスの詳細なフローチャートである。ステップ111(酸化)ではウエハの表面を酸化させる。ステップ112(CVD)では、ウエハの表面に絶縁膜を形成する。ステップ113(電極形成)では、ウエハ上に電極を蒸着などによって形成する。ステップ114(イオン打ち込み)ではウエハにイオンを打ち込む。ステップ115(レジスト処理)ではウエハに感光剤を塗布する。ステップ116(露光)では、露光装置Sによってレチクルの回路パターンをウエハに露光する。ステップ117(現像)では、露光したウエハを現像する。ステップ118(エッチング)では、現像したレジスト像以外の部分を削り取る。ステップ119(レジスト剥離)では、エッチングが済んで不要となったレジストを取り除く。これらのステップを繰り返し行うことによってウエハ上に多重に回路パターンが形成される。本実施の形態の製造方法によれば従来よりも高品位かつ高集積度のデバイスを低コストに製造することができる。

【0033】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【図面の簡単な説明】

【0034】

【図1】本発明の実施の形態1に係る成膜方法を実現するスパッタ装置の概略構成図である。

【図2】希ガスの衝突半径、電離電圧、質量、準安定電圧を示す表である。

【図3】アルゴンプラズマ中にヘリウムを混入させた場合の電子密度の変化の様子を示すグラフである。

【図4】本発明の実施例に係る成膜方法によって成膜された薄膜の吸収率の変化とスパッタリングガスとしてアルゴン(Ar)ガスのみを用いて成膜された薄膜の吸収率の変化を波長範囲180〜300nmで比較したグラフである。

【図5】本発明の実施の形態2に係る露光装置の全体構成を示す概略構成図である。

【図6】図5に示す露光装置によるデバイス製造方法を説明するためのフローチャートである。

【図7】図6に示すステップ104の詳細なフローチャートである。

【図8】イオンシースにかかる電圧を説明する説明図である。

【符号の説明】

【0035】

S:露光装置

1:スパッタ装置(成膜装置)

11a:ターゲット側イオンシース

11b:基材側イオンシース

12:プラズマ内部の電位

13:ターゲット電位

14:基材の電位

15:イオンシースにかかる電位

21:真空ポンプ

22:成膜室

23:コンダクタンスバルブ

24:ガスボンベ

25:マスフローコントローラ

26:スパッタ電源供給手段

27:基材

28:基材ホルダ

29:スパッタターゲット

54:照明光学系

55:投影光学系

54a,55a:レンズ

【特許請求の範囲】

【請求項1】

ラドンガス、キセノンガス、クリプトンガス、又はアルゴンガスのうち少なくともいずれか1以上のガスを選択する第1のガス選択ステップと、

ネオンガス又はヘリウムガスのいずれか1以上のガスを選択する第2のガス選択ステップと、

前記第1ガス選択ステップにより選択されたガスと前記第2ガス選択ステップにより選択されたガスとをその混合比を調整して混合する混合ステップと、

その混合ガスをスパッタリングガスとして用いて基材表面にスパッタリングにより薄膜を成膜する成膜ステップとを有することを特徴とする成膜方法。

【請求項2】

前記混合ステップにおいて調整される混合比が、前記第1の選択ステップにより選択されたガスの質量を1とした場合に前記第2の選択ステップにより選択されたガスの質量が0.4以下であることを特徴とする請求項1に記載の成膜方法。

【請求項3】

前記スパッタリングガスに、さらにフッ素系ガスを加えて前記スパッタリングが行われることを特徴とする請求項1に記載の成膜方法。

【請求項4】

前記フッ素系ガスが、フッ素、四フッ化メタン、又は三フッ化窒素のうち少なくともいずれか1であることを特徴とする請求項3に記載の成膜方法。

【請求項5】

前記基材が石英又は蛍石のいずれか一方であることを特徴とする請求項1に記載の成膜方法。

【請求項6】

前記スパッタリングにおけるスパッタリングターゲットが、マグネシウム、カルシウム、ランタン、アルミニウム、ネオジウム、ガドリウム、リチウム、イットリウム、又はジスプロシウムのうち少なくともいずれか1を含むことを特徴とする請求項1に記載の成膜方法。

【請求項7】

請求項1から請求項6のうちいずれか1項に記載の成膜方法によって前記基材表面に薄膜が成膜された光学素子。

【請求項8】

光源からの光でレチクルを照明する照明光学系と、

前記レチクルのパターンを基板上に投影する投影光学系とを備えた露光装置であって、

前記照明光学系又は前記投影光学系の少なくともいずれか一方が請求項7に記載の光学素子を有することを特徴とする露光装置。

【請求項9】

請求項8に記載の露光装置によって基板を露光する工程と、

露光された前記基板に所定のプロセスを行う工程とを有するデバイスの製造方法。

【請求項1】

ラドンガス、キセノンガス、クリプトンガス、又はアルゴンガスのうち少なくともいずれか1以上のガスを選択する第1のガス選択ステップと、

ネオンガス又はヘリウムガスのいずれか1以上のガスを選択する第2のガス選択ステップと、

前記第1ガス選択ステップにより選択されたガスと前記第2ガス選択ステップにより選択されたガスとをその混合比を調整して混合する混合ステップと、

その混合ガスをスパッタリングガスとして用いて基材表面にスパッタリングにより薄膜を成膜する成膜ステップとを有することを特徴とする成膜方法。

【請求項2】

前記混合ステップにおいて調整される混合比が、前記第1の選択ステップにより選択されたガスの質量を1とした場合に前記第2の選択ステップにより選択されたガスの質量が0.4以下であることを特徴とする請求項1に記載の成膜方法。

【請求項3】

前記スパッタリングガスに、さらにフッ素系ガスを加えて前記スパッタリングが行われることを特徴とする請求項1に記載の成膜方法。

【請求項4】

前記フッ素系ガスが、フッ素、四フッ化メタン、又は三フッ化窒素のうち少なくともいずれか1であることを特徴とする請求項3に記載の成膜方法。

【請求項5】

前記基材が石英又は蛍石のいずれか一方であることを特徴とする請求項1に記載の成膜方法。

【請求項6】

前記スパッタリングにおけるスパッタリングターゲットが、マグネシウム、カルシウム、ランタン、アルミニウム、ネオジウム、ガドリウム、リチウム、イットリウム、又はジスプロシウムのうち少なくともいずれか1を含むことを特徴とする請求項1に記載の成膜方法。

【請求項7】

請求項1から請求項6のうちいずれか1項に記載の成膜方法によって前記基材表面に薄膜が成膜された光学素子。

【請求項8】

光源からの光でレチクルを照明する照明光学系と、

前記レチクルのパターンを基板上に投影する投影光学系とを備えた露光装置であって、

前記照明光学系又は前記投影光学系の少なくともいずれか一方が請求項7に記載の光学素子を有することを特徴とする露光装置。

【請求項9】

請求項8に記載の露光装置によって基板を露光する工程と、

露光された前記基板に所定のプロセスを行う工程とを有するデバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−97036(P2006−97036A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−280810(P2004−280810)

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]