成膜方法、成膜装置、半導体装置及びその製造方法

【課題】めっき液への溶解性が低く、かつ単膜でCu拡散のバリア性にも優れたコバルト膜の成膜方法及び成膜装置を提供する。

【解決手段】炭素含有コバルト膜の成膜方法は、成膜装置100の処理容器1内にウエハWを搬入し、ステージ3上に配置する工程と、処理容器1内の圧力及びウエハWの温度を調節する工程と、処理容器1内にCo2(CO)8とアセチレンとをそれぞれ供給して処理容器1内で混合し、CVD法によりウエハWの表面に炭素含有コバルト膜を堆積させる工程と、成膜原料の供給を停止し、処理容器1内を真空引きする工程と、処理容器1内からウエハWを搬出する工程とを備えている。

【解決手段】炭素含有コバルト膜の成膜方法は、成膜装置100の処理容器1内にウエハWを搬入し、ステージ3上に配置する工程と、処理容器1内の圧力及びウエハWの温度を調節する工程と、処理容器1内にCo2(CO)8とアセチレンとをそれぞれ供給して処理容器1内で混合し、CVD法によりウエハWの表面に炭素含有コバルト膜を堆積させる工程と、成膜原料の供給を停止し、処理容器1内を真空引きする工程と、処理容器1内からウエハWを搬出する工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造に利用可能な成膜方法、成膜装置、並びに半導体装置及びその製造方法に関する。

【背景技術】

【0002】

LSIやMEMSにおいて、Cu配線を形成するためのCuめっきのシード層として、従来はCuが用いられていたが、埋め込み性の向上を図るため、コバルト膜の利用が検討されている。コバルト膜の堆積手法として、段差被覆性が良いCVD(Chemical Vapor Deposition)法を用いたコバルト膜の成膜技術の開発が進められている。例えば、非特許文献1では、成膜原料のコバルト前駆体として、コバルトカルボニル錯体の一種であるCo2(CO)8を用い、これをチャンバー内に気相供給して基板上で熱分解させることによって、コバルト膜を堆積させる方法が報告されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Journal of The Electrochemical Society,146(7)2720-2724(1999)

【発明の概要】

【発明が解決しようとする課題】

【0004】

半導体素子の高集積化、チップサイズの小型化に伴い、配線パターンの微細化が進展している。配線パターンの微細化に伴い、現在ではめっきシード層の膜厚は4〜5nm程度まで薄膜化している。しかし、コバルトは、Cuめっきのめっき液として用いる硫酸銅への溶解性が高いため、めっきシード層としてコバルト膜を形成する場合に、薄膜化に限界があるという課題があった。すなわち、シード層を構成するコバルトはめっき液中に溶出しやすいため、めっきの初期段階でシード層の一部もしくは全部が消失してしまうと、シード層の導通性が低下し、Cuめっきが不完全になったり、下地膜とCu配線との密着性が低下してしまう。そのため、めっき液への溶出を予め見込んで、コバルト膜の初期膜厚を大きく設定しておく必要があり、それが配線パターンの微細化への障害になっていた。

【0005】

また、コバルト膜は、単膜ではCuの拡散に対するバリア性が低いため、めっきシード層とは別に、例えばタンタルやタングステン等の高融点金属からなるバリア膜を形成する必要がある。しかし、めっきシード層とバリア膜とを別々に成膜することにより、工程数が増加するとともに、配線パターンの微細化への障害にもなっている。

【0006】

本発明は上記実情に鑑みてなされたものであり、その目的は、めっき液への溶解性が低くめっきシード層としての薄膜化が可能であり、かつ単膜でCu拡散のバリア性にも優れたコバルト膜の成膜方法及び成膜装置を提供することである。また、本発明の他の目的は、上記成膜方法によって成膜されたコバルト膜を備えた半導体装置を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の成膜方法は、基板を処理容器内に配置する工程と、

コバルト前駆体と、分子内に不飽和炭化水素基を含む化合物と、を原料として基板上に炭素含有コバルト膜を堆積させる工程、を備えている。

【0008】

本発明の炭素含有コバルト膜の成膜方法は、前記分子内に不飽和炭化水素基を含む化合物として、アリル基を含む化合物又はアルキン類を用いることが好ましい。

【0009】

本発明の炭素含有コバルト膜の成膜方法は、前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に同時に供給してCVD法により成膜を行ってもよい。

【0010】

本発明の炭素含有コバルト膜の成膜方法は、前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に交互に供給してALD法により成膜を行ってもよい。

【0011】

本発明の炭素含有コバルト膜の成膜方法は、前記炭素含有コバルト膜を堆積させる工程の前又は後に、前記処理容器内に前記コバルト前駆体を供給して金属コバルト膜を堆積する工程、

を備えていてもよい。この場合、前記金属コバルト膜を堆積する工程と、前記炭素含有コバルト膜を堆積させる工程と、を交互に行うことが好ましい。

【0012】

本発明の炭素含有コバルト膜の成膜方法は、前記炭素含有コバルト膜がCoxCy膜(ここで、xは2、yは1を意味する)であることが好ましい。

【0013】

本発明の炭素含有コバルト膜の成膜方法は、前記コバルト前駆体が、Co2(CO)8であることが好ましい。

【0014】

本発明の成膜装置は、真空引き可能な処理容器と、

前記処理容器内に設けられた、基板を載置する載置台と、

前記載置台に載置された基板を所定の温度に加熱するヒーターと、

コバルト前駆体を保持する第1の原料容器と、

前記第1の原料容器内の前記コバルト前駆体を温度調節する温度調節装置と、

分子内に不飽和炭化水素基を含む化合物を保持する第2の原料容器と、

前記第1の原料容器から前記処理容器に前記コバルト前駆体を供給する配管と、

前記第2の原料容器から前記処理容器に前記分子内に不飽和炭化水素基を含む化合物を供給する配管と、

前記コバルト前駆体を前記処理容器内に導入するためのキャリアガスを供給するガス供給部と、

前記処理容器内を減圧排気する排気装置と、

を備え、基板上に炭素含有コバルト膜を堆積させるものである。

【0015】

本発明の半導体装置の製造方法は、上記いずれかに記載の成膜方法によって、絶縁膜上に前記炭素含有コバルト膜を堆積させる工程と、前記炭素含有コバルト膜上にCu膜を堆積させる工程と、を備えている。

【0016】

本発明の半導体装置は、絶縁膜と、前記絶縁膜上に形成された炭素を含有する炭素含有コバルト膜と、前記炭素含有コバルト膜上に堆積されたCu配線と、を備えている。この場合、前記炭素含有コバルト膜は、前記Cu配線を形成するためのシード層であり、かつ前記Cu配線からのCuの拡散を抑制するCuバリア機能を有するものである。

【発明の効果】

【0017】

本発明の成膜方法によれば、コバルト前駆体と、分子内に不飽和炭化水素基を含む化合物と、を原料とすることにより、基板上に炭素を含有する炭素含有コバルト膜を成膜できる。この炭素含有コバルト膜は、後の工程で行われるCuめっきのめっき液への溶解性が低く、めっきシード層として薄膜形成が可能であるとともに、Cu拡散のバリア性にも優れており、銅配線からCuが絶縁膜中へ拡散することを効果的に抑制できる。従って、本発明の成膜方法によって得られる炭素含有コバルト膜をめっきシード層として用いることにより、めっきシード層の薄膜化が可能になるとともに、Cu拡散バリア膜として兼用することにより、めっきシード層/バリア膜の単膜化が実現し、配線パターンの微細化への対応が可能になる。

【0018】

また、本発明の成膜方法により成膜された炭素含有コバルト膜をめっきシード層/バリア膜として利用することにより、微細化への対応を可能にしつつ、半導体装置の信頼性を確保できる。

【図面の簡単な説明】

【0019】

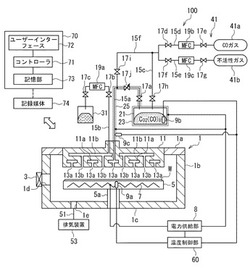

【図1】本発明の成膜方法に利用可能な成膜装置の概略構成を示す断面図である。

【図2】本発明の第1の実施の形態に係る成膜方法の手順の一例を示すフローチャートである。

【図3】本発明の第1の実施の形態の成膜方法の工程説明に供するパターン形成された絶縁膜を有するウエハ表面の要部断面図である。

【図4】図3に続く工程図であり、炭素含有コバルト膜を成膜した状態を示すウエハ表面の要部断面図である。

【図5】本発明の第2の実施の形態に係る成膜方法の手順の一例を示すフローチャートである。

【図6】本発明の第2の実施の形態の成膜方法の工程説明図である。

【図7】本発明の第3の実施の形態に係る成膜方法の手順の一例を示すフローチャートである。

【図8】本発明の第3の実施の形態の成膜方法の工程説明図である。

【図9】本発明の成膜方法をダマシンプロセスへ適用した工程説明に供するウエハ表面の断面図である。

【図10】図9に続く工程図であり、炭素含有コバルト膜を成膜した状態を示すウエハ表面の要部断面図である。

【図11】図10に続く工程図であり、Cu膜を埋め込んだ状態を示すウエハ表面の要部断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、適宜図面を参照して詳細に説明する。

<成膜装置の概要>

まず、本発明の成膜方法の実施に適した成膜装置の構成について説明する。図1は、本発明の成膜方法に使用可能な成膜装置100の概略構成例を示している。この成膜装置100は、CVD装置として構成されている。成膜装置100は、主要な構成として、真空引き可能な処理容器1と、処理容器1内に設けられた、基板としての半導体ウエハ(以下、単に「ウエハ」という)Wを載置するステージ5と、このステージ5に載置されたウエハWを所定の温度に加熱するヒーター7と、処理容器1内にガスを導入するシャワーヘッド11と、コバルト前駆体を保持する第1の原料容器としての主原料容器21と、主原料容器21内のコバルト前駆体を温度調節する温度調節装置23と、分子内に不飽和炭化水素基を含む化合物を保持する第2の原料容器としての副原料容器31と、コバルト前駆体を処理容器1内に導入するためのキャリアガスを供給するガス供給部41と、処理容器1内を減圧排気する排気装置53と、を備えている。この成膜装置100は、ウエハW上に炭素を含有する炭素含有コバルト膜を堆積させる成膜処理を行うことができる。

【0021】

<処理容器>

成膜装置100は、気密に構成された略円筒状の処理容器1を有している。処理容器1は、例えばアルマイト処理(陽極酸化処理)されたアルミニウムなどの材質で形成されている。処理容器1は、天板1a、側壁1b及び底壁1cを有している。

【0022】

処理容器1の側壁1bには、この処理容器1内に対してウエハWを搬入、搬出するための開口1dが設けられており、さらに、開口1dを開閉するためのゲートバルブ3が設けられている。なお、処理容器1を構成する各部材の接合部分には、該接合部分の気密性を確保するために、シール部材としてのOリング(図示省略)が配備されている。

【0023】

<ステージ>

処理容器1の中にはウエハWを水平に支持する載置台であるステージ5が配備されている。ステージ5は、円筒状の支持部材5aにより支持されている。図示は省略するが、ステージ5には、ウエハWを支持して昇降させるための複数のリフトピンがステージ5の基板載置面に対して突没可能に設けられている。これらのリフトピンは任意の昇降機構により上下に変位し、上昇位置で搬送装置(図示省略)との間でウエハWの受け渡しを行うように構成されている。

【0024】

ステージ5には、ウエハWを加熱する加熱手段としてのヒーター7が埋設されている。ヒーター7は、電力供給部8から給電されることによりウエハWを所定の温度に加熱する抵抗加熱ヒーターである。また、ステージ5には、温度計測手段としての熱電対9aが配備されており、ステージ5の温度をリアルタイムで計測できるようになっている。なお、ウエハWの加熱温度や処理温度は、特に断りのない限り、ステージ5の計測温度を意味する。ウエハWを加熱するための加熱手段としては、抵抗加熱ヒーターに限らず、例えばランプ加熱ヒーターでもよい。

【0025】

<シャワーヘッド>

処理容器1の天板1aには、成膜原料ガス、キャリアガス等のガスを処理容器内に導入するシャワーヘッド11が設けられている。このシャワーヘッド11は、内部にガス拡散空間11a,11bが設けられている。シャワーヘッド11の下面には、多数のガス吐出孔13a,13bが形成されている。ガス拡散空間11aはガス吐出孔13aに、ガス拡散空間11bはガス吐出孔13bに、それぞれ連通している。シャワーヘッド11の中央部には、ガス拡散空間11aに連通するガス供給配管15a、ガス拡散空間11bに連通するガス供給配管15bがそれぞれ接続されている。

【0026】

<第1の原料容器>

主原料容器21は、コバルト前駆体として、固体原料であるジコバルトオクタカルボニル[Co2(CO)8]を保持している。主原料容器21は、例えばジャケット式熱交換器などの温度調節装置23を有している。温度調節装置23は、電力供給部8に電気的に接続されており、主原料容器21の内部に収容されたCo2(CO)8を例えば常温(20℃)〜45℃の範囲内の温度に保持することにより気化させる。また、主原料容器21内には、内部の温度をリアルタイムで計測するための熱電対9bが配備されている。なお、コバルト前駆体としては、Co2(CO)8以外に、例えばCVD法においてコバルト前駆体として使用可能なコバルト化合物であれば、特に制限なく使用することができる。

【0027】

主原料容器21には、ガス供給配管15aと、ガス供給配管15cとが接続されている。ガス供給配管15aは、上記のとおりシャワーヘッド11のガス拡散空間11aに接続されている。ガス供給配管15aは、例えばジャケット式熱交換器などの温度調節装置25を有している。温度調節装置25は、電力供給部8と電気的に接続されており、ガス供給配管15a内を通過するCo2(CO)8を分解開始温度(約45℃)未満の所定の温度に調節しながらシャワーヘッド11へ供給する。また、ガス供給配管15aには、熱電対9cが配備されており、管内の温度をリアルタイムで計測できるようになっている。また、ガス供給配管15aには、バルブ17a及び開度調節バルブ17jが設けられている。

【0028】

<第2の原料容器>

副原料容器31は、分子内に不飽和炭化水素基を含む化合物を保持している。分子内に不飽和炭化水素基を含む化合物としては、例えばアリル基(CH2=CH−CH2−)を含む化合物やアルキン類を用いることができる。アリル基を含む化合物としては、例えばアリルシクロヘキサン、等が好ましい。また、アルキン類としては、アセチレン、プロピン、1−ブチン等が好ましい。なお、例えばアリルシクヘキサンのように常温で液体の原料を用いる場合、処理容器1内を真空雰囲気に減圧することによって、液体原料を揮発させて供給することが可能である。

【0029】

副原料容器31には、ガス供給配管15bが接続されている。ガス供給配管15bは、上記のとおりシャワーヘッド11のガス拡散空間11bに接続されている。ガス供給配管15bには、流量調整のためのMFC(マスフローコントローラ)19aと、その前後に配備されたバルブ17b,17cが設けられている。

【0030】

副原料容器31に保持された副原料である分子内に不飽和炭化水素基を含む化合物は、常温・常圧で気体の場合は、そのままMFC(マスフローコントローラ)19aによって流量制御しながら、ガス供給配管15bを介してシャワーヘッド11へ供給される。そして、シャワーヘッド11のガス拡散空間11b及びガス吐出孔13bを介して、処理容器1内のステージ5上に配置されたウエハWへ向けて、分子内に不飽和炭化水素基を含む化合物を供給することができる。なお、分子内に不飽和炭化水素基を含む化合物が常温・常圧で液体の場合は、例えば副原料容器31を加熱したり、あるいは処理容器1内を減圧することにより、分子内に不飽和炭化水素基を含む化合物を気化させて、ガス供給配管15bを介して処理容器1内に導入する構成としてもよい。また、分子内に不飽和炭化水素基を含む化合物が常温・常圧で液体の場合は、図示は省略するが、副原料容器31を温度調節装置によって加熱して気化させたり、キャリアガスを用いて処理容器1内へ供給したりすることができる。

【0031】

<ガス供給源>

ガス供給部41は、一酸化炭素(CO)ガスを供給するCOガス供給源41aと、例えばAr、窒素などの不活性ガスを供給する不活性ガス供給源41bとを備えている。これらの一酸化炭素ガス及び不活性ガスは、主原料容器21内で気化させた固体原料のCo2(CO)8を処理容器1内に運び込むためのキャリアガスとして用いられる。COガスは、気化したCo2(CO)8の分解を抑制する作用を有しているため、キャリアガスの一部としてCOを用いることが好ましい。Co2(CO)8は分解されることによりCOを生成するが、主原料容器21内にCOを供給してCO濃度を高めておくことによって、主原料容器21内でのCo2(CO)8の分解を抑制することができる。キャリアガスの全部をCOガスとすることも可能であり、その場合は不活性ガスを使用しなくてもよい。なお、図示は省略するが、ガス供給部41は、COガス供給源41a及び不活性ガス供給源41bのほかに、処理容器1内をクリーニングするためのクリーニングガスの供給源や、処理容器1内をパージするためのパージガスの供給源等を有していてもよい。

【0032】

COガス供給源41aには、ガス供給配管15dが接続されている。ガス供給配管15dには、流量調整のためのMFC(マスフローコントローラ)19bと、その前後に配備されたバルブ17d,17eが設けられている。

【0033】

また、不活性ガス供給源41bには、ガス供給配管15eが接続されている。ガス供給配管15eには、流量調整のためのMFC(マスフローコントローラ)19cと、その前後に配備されたバルブ17f,17gが設けられている。そして、ガス供給配管15d,15eは、途中で合流してガス供給配管15cとなり、主原料容器21に接続されている。ガス供給配管15cには、バルブ17hが設けられている。なお、ガス供給配管15cからは、途中でガス供給配管15fが分岐している。このガス供給配管15fは、主原料容器21を介さず、ガス供給配管15cから直接ガス供給配管15aに接続するバイパスラインである。ガス供給配管15fは、不活性ガス供給源41bの不活性ガスをパージガスとして処理容器1内に導入する場合などに用いる。ガス供給配管15fには、バルブ17iが設けられている。

【0034】

成膜装置100では、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスを、ガス供給配管15d,15e,15cを介して主原料容器21内に供給する。そして、COガス及び/又は不活性ガスをキャリアガスとして、温度調節装置23によって温度調節され、主原料容器21内で気化したCo2(CO)8を、開度調節バルブ17jにより流量制御しながら、ガス供給配管15aを介してシャワーヘッド11のガス拡散空間11aへ供給する。ガス供給配管15a内を通過するCo2(CO)8は、温度調節装置25によって分解開始温度未満の所定の温度に調節され、シャワーヘッド11へ供給される。そして、ガス吐出孔13aから処理容器1内のステージ5上に配置されたウエハWへ向けて、主原料であるCo2(CO)8を放出することができる。このように、成膜装置100では、分解しやすいCo2(CO)8を厳密に温度制御しながら処理容器1内に導入する構成としている。

【0035】

以上の構成によって、成膜装置100では、Co2(CO)8と、分子内に不飽和炭化水素基を含む化合物とを、それぞれ別々のガス供給経路で処理容器1内に導入し、処理容器1内で混合する構成としている。なお、主原料であるコバルト前駆体と副原料である分子内に不飽和炭化水素基を含む化合物の組み合わせによっては、混合ガスの状態で同一のガス供給経路を介して処理容器1内に供給することもできる。

【0036】

処理容器1の底壁1cには、排気口1eが形成されている。この排気口1eには排気管51が接続されており、この排気管51には、排気装置53が接続されている。排気装置53は、例えば図示しない圧力調整弁や真空ポンプなどを備えており、排気量を調節しながら処理容器1内の排気を行って処理容器1内を真空引きできるように構成されている。

【0037】

<制御系統>

次に、成膜装置100において、各種のプロセスを行う場合の制御系統について説明する。成膜装置100は、上記電力供給部8の出力制御を行う温度制御部60を備えている。電力供給部8、熱電対9a,9b,9c、及び温度調節装置23,25は、それぞれ温度制御部60と信号の授受が可能に接続されている。温度制御部60は、熱電対9a,9b,9cの計測温度情報を元に、フィードバック制御によって電力供給部8へ制御信号を送り、ヒーター7、温度調節装置23,25への出力を調節する。

【0038】

また、成膜装置100を構成する各エンドデバイス(例えばMFC19a,19b、19c、排気装置53など)や温度制御部60は、統括制御機能を担う制御部70に接続されて制御される構成となっている。制御部70は、CPUを備えたコンピュータであるコントローラ71と、このコントローラ71に接続されたユーザーインターフェース72および記憶部73を備えている。ユーザーインターフェース72は、工程管理者が成膜装置100を管理するためにコマンドの入力操作等を行うキーボードやタッチパネル、成膜装置100の稼働状況を可視化して表示するディスプレイ等を有している。記憶部73には、成膜装置100で実行される各種処理をコントローラ71の制御にて実現するための制御プログラム(ソフトウェア)や処理条件データ等が記録されたレシピが保存されている。そして、必要に応じて、ユーザーインターフェース72からの指示等にて任意の制御プログラムやレシピを記憶部73から呼び出してコントローラ71に実行させることで、コントローラ71の制御下で、成膜装置100の処理容器1内で所望の処理が行われる。

【0039】

なお、前記制御プログラムや処理条件データ等のレシピは、コンピュータ読み取り可能な記録媒体74に格納された状態のものを記憶部73にインストールすることによって利用できる。コンピュータ読み取り可能な記録媒体74としては、特に制限はないが、例えばCD−ROM、ハードディスク、フレキシブルディスク、フラッシュメモリ、DVDなどを使用できる。また、前記レシピは、他の装置から、例えば専用回線を介して随時伝送させてオンラインで利用したりすることも可能である。

【0040】

以上のような構成の成膜装置100では、制御部70の制御に基づき、CVD法により炭素含有コバルト膜の成膜処理が行われる。

【0041】

<成膜方法>

次に、成膜装置100を用いて行われる、炭素を含有する炭素含有コバルト膜の成膜方法のさらに具体的な内容について、第1〜第3の実施の形態を挙げて説明する。ここでは、コバルト前駆体としてコバルトカルボニルCo2(CO)8、分子内に不飽和炭化水素基を含む化合物としてアセチレンを用いる場合を例に挙げる。なお、他の成膜原料を用いる場合も、以下に説明する手順・条件に準じて実施できる。

【0042】

<第1の実施の形態>

図2は、本発明の第1の実施の形態の成膜方法の手順の一例を示すフローチャートである。図3及び図4は、本実施の形態の成膜方法の主要な工程を説明するためのウエハ表面の部分断面図である。この成膜方法は、例えば、成膜装置100の処理容器1内に、ウエハWを搬入し、ステージ5上に配置する工程(STEP1)と、処理容器1内の圧力及びウエハWの温度を調節する工程(STEP2)と、処理容器1内にCo2(CO)8とアセチレンとをそれぞれ供給して処理容器1内で混合し、CVD法によりウエハWの表面に炭素含有コバルト膜を堆積させる工程(STEP3)と、成膜原料の供給を停止し、処理容器1内を真空引きする工程(STEP4)と、処理容器1内からウエハWを搬出する工程(STEP5)と、を含むことができる。

【0043】

(STEP1)

STEP1では、成膜装置100の処理容器1内に、基板として、例えば絶縁膜が設けられたウエハWを配置する。具体的には、まず、ゲートバルブ3を開放した状態で、開口1dからウエハWを処理容器1内に搬入し、ステージ5の図示しないリフトピンに受け渡す。そして、リフトピンを下降させてウエハWをステージ5に載置する。ここで、図3に示したように、ウエハW上には、下地膜80と、その上に積層された絶縁膜81と、が形成されている。絶縁膜81には、所定の凹凸パターンが形成されており、開口部(トレンチなどの凹部や貫通孔などを意味する)83を有している。なお、開口部83は一つのみ図示しているが複数でもよい。また、図示は省略するが、ウエハW上には、他に絶縁膜、半導体膜、導体膜等が形成されていてもよい。

【0044】

絶縁膜81は、例えば多層配線構造の層間絶縁膜であり、開口部83は、配線溝やビアホールとなる部分である。絶縁膜81としては、例えばSiO2、SiNのほか、SiCOH、SiOF、CFq(qは正の数を意味する)、BSG、HSQ、多孔質シリカ、SiOC、MSQ、ポーラスMSQ、ポーラスSiCOH等の低誘電率膜を挙げることができる。

【0045】

(STEP2)

STEP2では、処理容器1内の圧力及びウエハWの温度を調節する。具体的には、ゲートバルブ3を閉じ、排気装置53を作動させて処理容器1内を所定圧力の真空にする。また、ヒーター7によりウエハWを所定温度まで加熱する。

【0046】

(STEP3)

STEP3は、成膜工程であり、図4に示したように絶縁膜81の表面にCVD法により炭素含有コバルト膜87を形成する。この工程では、主原料容器21を温度調節装置23によって例えば室温〜45℃に温度制御し、成膜原料のCo2(CO)8を気化させる。また、バルブ17iを閉じ、バルブ17a,17hを開放した状態で、さらにバルブ17d,17e及び/又はバルブ17f,17gを開放する。そして、マスフローコントローラ19b,19cによって流量を制御しながら、キャリアガスとして、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスをガス供給配管15d,15e及び15cを介して、主原料容器21へ導入する。主原料容器21からは、気化したCo2(CO)8をキャリアガスによってガス供給配管15aを介して処理容器1へ向けて供給する。この際、主原料容器21、配管15aの温度を、温度調節装置23,25によってCo2(CO)8の分解開始温度未満の温度に制御しながらCo2(CO)8をキャリアガスとともにシャワーヘッド11へ導入する。そして、Co2(CO)8とキャリアガスの混合ガスは、シャワーヘッド11のガス吐出孔13aから処理容器1内の反応空間に供給される。また、他方の成膜原料であるアセチレンは、バルブ17b,17cを開放し、マスフローコントローラ19aによって流量を制御しながら、シャワーヘッド11に導入され、ガス吐出孔13bから処理容器1内の反応空間に供給される。このようにして、処理容器1内の反応空間で、Co2(CO)8とアセチレンとが混合され、ウエハW表面の絶縁膜81の上に、炭素含有コバルト膜87を成膜することができる。

【0047】

(STEP4)

所定の膜厚になるまで、ウエハW表面の絶縁膜81の上に、炭素含有コバルト膜87を堆積させた後、STEP4では、原料供給を停止し、処理容器1内を真空引きする。すなわち、すなわち、バルブ17a〜17gを閉じ、COガス供給源41aからのCOガス、不活性ガス供給源41bからの不活性ガスの供給を停止した状態で、排気装置53により処理容器1内を真空引きする。これにより、処理容器1内に残留した成膜原料のCo2(CO)8とアセチレンを処理容器1の外へ排出する。

【0048】

(STEP5)

STEP5では、STEP1と逆の手順で炭素含有コバルト膜87が形成されたウエハWを処理容器1から搬出する。

【0049】

<成膜条件>

ここで、STEP3で行われるCVD法による炭素含有コバルト膜87の成膜処理における好ましい条件について詳細に説明する。

(成膜ガス)

本実施の形態の成膜方法では、成膜ガスとして、Co2(CO)8とアセチレンを用いる。Co2(CO)8の流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば直径300mmのウエハWを処理する場合、炭素含有コバルト膜87の膜厚のウエハ面内均一性、段差被覆性を良好にするとともに、原料消費コストを削減する観点から、例えば1〜1000mL/min(sccm)の範囲内であることが好ましく、50〜500mL/min(sccm)の範囲内であることがより好ましい。また、Co2(CO)8と混合状態で処理容器1内に導入されるキャリアガスの流量は、主原料容器21内の加熱温度におけるCo原料(Co2(CO)8)の蒸気圧から求められるCo原料の流量を考慮して、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスの総流量として、例えば300〜5000mL/min(sccm)の範囲内が好ましく、500〜3000mL/minの範囲内がより好ましい。

【0050】

また、アセチレンガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば直径300mmのウエハWを処理する場合、1〜1000mL/min(sccm)の範囲内であることが好ましく、10〜100mL/min(sccm)の範囲内であることがより好ましい。

【0051】

炭素含有コバルト膜87に良好なCuバリア機能を付与するためには、成膜原料ガスの流量比率が重要となる。このような観点から、Co2(CO)8ガスに対するアセチレンガスの体積流量比[アセチレン/Co2(CO)8]は、0.1〜10の範囲内が好ましく、0.1〜2が望ましい。[アセチレン/Co2(CO)8]比が0.1未満であると、十分なバリア機能を有する炭素含有コバルト膜87が得られなくなり10を超えると、炭素含量が多くなりすぎて、抵抗値が高くなり、めっきシード層としての機能が低下する。

【0052】

(処理圧力)

炭素含有コバルト膜87の成膜処理における処理圧力は、例えば1.3Pa〜1333Pa(10mTorr〜10Torr)の範囲内が好ましく、13Pa以上660Pa以下の範囲内がより好ましい。処理圧力が1.3Paより低いと充分な成膜レートが得られない場合があり、1333Paを超えると成膜レートが大きくなりすぎて、炭素含有コバルト膜87の剥がれ等の不具合が発生する場合がある。

【0053】

(処理温度)

炭素含有コバルト膜87の成膜処理における処理温度(ウエハWの加熱温度)は、例えば80℃以上300℃以下の範囲内とすることが好ましく、120℃以上250℃以下の範囲内とすることがより好ましい。処理温度が80℃未満では、Co2(CO)8からCo及びCOへ分解が完全に進まない可能性があり、300℃を超えるとCoが凝集して均一な成膜ができなくなる場合がある。

【0054】

成膜装置100では、上記範囲内のガス流量、処理圧力及び処理温度の条件を組み合わせることによって、所望の成膜レートで炭素含有コバルト膜87を成膜できる。上記成膜条件は、制御部70の記憶部73にレシピとして保存しておくことができる。そして、コントローラ71がそのレシピを読み出して成膜装置100の温度制御部60や各エンドデバイスへ制御信号を送出することにより、成膜装置100において、所望の条件で成膜処理を行うことができる。

【0055】

<炭素含有コバルト膜>

以上のように、STEP1〜STEP5の工程を経て形成される炭素含有コバルト膜87は、炭素を含有しているため、電解めっきに用いるめっき液に対して耐性があり、溶解しにくい。従って、炭素含有コバルト膜87は、例えば開口部83にCu配線やCuプラグを形成するために電解めっきを行う際のめっきシード層として機能する。この際、炭素含有コバルト膜87は、めっき液への耐性があるため、5nm以下まで薄膜化することができる。

【0056】

また、炭素含有コバルト膜87は、開口部83にCuが充填された後には、絶縁膜81中へのCuの拡散を抑制するバリア膜として機能する。すなわち、炭素含有コバルト膜87は、単膜でめっきシード層としての機能とCu拡散バリア膜としての機能を有する。従って、めっきシード層及びCu拡散バリア膜を別々に設ける場合に比べ、工程数の削減と、単膜化による微細化への対応が可能になる。

【0057】

炭素含有コバルト膜87は、電気抵抗とめっき液への溶解性を抑制しながら、優れたCu拡散バリア性を得るために、コバルトと炭素の化学量論比が2:1であるものが好ましい。すなわち、炭素含有コバルト膜87は、CoxCy膜(ここで、x及びyは、化学量論的にとり得る正の数を意味し、好ましくはx=2,y=1である。以下、同様の意味を有する)として表される。

【0058】

一般にめっきシード層として成膜される金属コバルト膜は結晶構造を有しているが、炭素を含有する炭素含有コバルト膜87では、結晶構造が崩れ、アモルファス状になっているか、或いはナノメートルオーダーのCoの超微結晶中に炭素原子が入り込んでいるものと考えられる。その結果、通常の金属Co結晶と比べて結晶粒界の構造が変化しており、Cu拡散のパスが複雑でCuの拡散が生じにくい構造を有しているため、優れたCu拡散バリア機能が得られるものと推測される。本発明では、コバルト膜中に所定濃度で積極的に炭素を混入させることにより、めっきシード層として必要な低い電気抵抗に加え、通常の金属コバルト膜では達成できない優れたCu拡散バリア性を有する炭素含有コバルト膜87を得ることができた。このような観点から、炭素含有コバルト膜87の膜中の炭素濃度(C:Co比)は、例えば0.5〜3が好ましく、1〜2がより好ましい。また、炭素含有コバルト膜87の電気抵抗は、例えば20〜200μΩcmが好ましい。

【0059】

また、炭素含有コバルト膜87の膜厚は、めっきシード層としての機能を維持しながらCu拡散バリア機能を発揮させる観点から、例えば2〜10nmの範囲内とすることが好ましく、さらに配線パターンの微細化を図る観点から、5nm以下(例えば2〜5nm)とすることがより好ましい。

【0060】

また、本実施の形態の成膜方法では、ステップカバレッジも良好である。例えば図4における絶縁膜81の開口部83以外の部分に形成された炭素含有コバルト膜87の膜厚(トップ膜厚)をTT、開口部83の側部に形成された炭素含有コバルト膜87の膜厚(サイド膜厚)をTS、開口部83の底に形成された炭素含有コバルト膜87の膜厚(ボトム膜厚)をTBとした場合、0.5×TT≦TSの関係、及び0.5×TT≦TBの関係が成立するように成膜を行うことが可能である。

【0061】

さらに、本実施の形態の成膜方法により成膜される炭素含有コバルト膜87は、絶縁膜81との密着性に優れている。また、炭素含有コバルト膜87は、炭素を含有しているにも係わらず、十分な導電性を有しているため、例えば開口部83の底にCu膜等の下層配線の金属膜(図示せず)が露出している場合には、炭素含有コバルト膜87が介在しても該金属膜と開口部83内に埋め込まれる配線との導通を確保できる。

【0062】

なお、本実施の形態の成膜方法は、上記STEP1〜STEP5の工程以外に、任意工程として、例えば絶縁膜81の表面を改質する工程等を設けてもよい。

【0063】

<第2の実施の形態>

次に、本発明の第2の実施の形態の成膜方法について説明する。

図5は、第2の実施の形態の成膜方法の手順の一例を示すフローチャートである。図6は、本実施の形態の成膜方法の工程を説明する参照図である。なお、図6は、図3及び図4よりも拡大した絶縁膜81の表面状態を示している。この成膜方法は、例えば、成膜装置100の処理容器1内に、ウエハWを搬入し、ステージ3上に配置する工程(STEP11)と、処理容器1内の圧力及びウエハWの温度を調節する工程(STEP12)と、処理容器1内にCo2(CO)8を供給して、CVD法によりウエハWの表面に金属コバルトを堆積させる工程(STEP13)と、処理容器1内にCo2(CO)8及びアセチレンを供給して、CVD法によりウエハW表面の金属コバルト上に炭素含有コバルト膜を堆積させる工程(STEP14)と、成膜原料の供給を停止し、処理容器1内を真空引きする工程(STEP15)と、処理容器1内からウエハWを搬出する工程(STEP16)と、を含むことができる。

【0064】

第2の実施の形態の成膜方法において、STEP11及びSTEP12は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP1及びSTEP2と同様に実施できるので説明を省略する。

【0065】

(STEP13)

STEP13は、成膜工程であり、処理容器1内にCo2(CO)8のみを供給して、CVD法によりウエハWの表面に金属コバルト膜87Aを堆積させる。この工程では、処理容器1内にアセチレンを導入しない点以外は、第1の実施の形態のSTEP3と同様に実施できる。すなわち、主原料容器21を温度調節装置23によって温度制御し、成膜原料のCo2(CO)8を気化させる。また、バルブ17iを閉じ、バルブ17a,17hを開放した状態で、さらにバルブ17d,17e及び/又はバルブ17f,17gを開放する。そして、マスフローコントローラ19b,19cによって流量を制御しながら、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスをキャリアガスとして主原料容器21へ流し、気化したCo2(CO)8をシャワーヘッド11に供給する。この際、主原料容器21、配管15aを温度調節装置23,25によってCo2(CO)8が分解しないように温度制御しながらシャワーヘッド11へ導入する。そして、Co2(CO)8とキャリアガスの混合ガスは、シャワーヘッド11のガス吐出孔13aから処理容器1内の反応空間に供給される。このようにして、処理容器1内の反応空間で、Co2(CO)8が分解し、ウエハWの表面に金属コバルト膜87Aを堆積させることができる。

【0066】

(STEP14)

次に、STEP14では、Co2(CO)8を処理容器1内に導入している状態で、さらにバルブ17b,17cを開放し、副原料容器31内のアセチレンをマスフローコントローラ19aによって流量を制御しながら、シャワーヘッド11に導入し、ガス吐出孔13bから処理容器1内の反応空間に供給する。そして、処理容器1内の反応空間で、Co2(CO)8とアセチレンとが混合され、ウエハWの表面の金属コバルト膜87A上に、炭素含有コバルト膜87Bを堆積させる。この工程は、第1の実施の形態のSTEP3と同様に実施できる。このようにして、金属コバルト膜87Aと炭素含有コバルト膜87Bとが層状に積層された炭素含有コバルト膜87を成膜することができる。

【0067】

上記STEP13及びSTEP14は、炭素含有コバルト膜87の厚さ(金属コバルト膜87Aと炭素含有コバルト膜87Bとの合計)が、目標膜厚に達するまで繰返すことができる。また、STEP13とSTEP14とは順不同であり、絶縁膜81上に、先に炭素含有コバルト膜87Bを堆積させた後で、金属コバルト膜87Aを堆積させることもできる。

【0068】

第2の実施の形態の成膜方法において、STEP15及びSTEP16は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP4及びSTEP5と同様に実施できるので、説明を省略する。

【0069】

第2の実施の形態の成膜方法における他の構成及び効果は、第1の実施の形態と同様である。

【0070】

<第3の実施の形態>

図7は、本発明の第3の実施の形態の手順の一例を示すフローチャートである。図8は、本実施の形態の成膜方法の工程を説明する参照図である。なお、図8は、絶縁膜81の表面を図6よりもさらに拡大した状態を示している。この成膜方法は、例えば、成膜装置100の処理容器1内に、ウエハWを搬入し、ステージ3上に配置する工程(STEP21)と、処理容器1内の圧力及びウエハWの温度を調節する工程(STEP22)と、処理容器1内にCo2(CO)8を供給して、ALD(Atomic Layer Deposition)法によりウエハWの表面に金属コバルト層87Cを堆積させる工程(STEP23)と、処理容器1内をパージガスによりパージする工程(STEP24)と、処理容器1内にアセチレンを供給して、ALD法によりウエハWの表面の金属コバルト層87C上に炭素を供給してカーボン層87Dを形成させる工程(STEP25)と、処理容器1内をパージガスによりパージする工程(STEP26)と、成膜原料の供給を停止し、処理容器1内を真空引きする工程(STEP27)と、処理容器1内からウエハWを搬出する工程(STEP28)と、を含むことができる。

【0071】

第3の実施の形態の成膜方法において、STEP21及びSTEP22は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP1及びSTEP2と同様に実施できるので説明を省略する。

【0072】

(STEP23)

STEP23は、ALD法による成膜工程であり、処理容器1内にCo2(CO)8のみを供給して、ウエハWの表面にモノレイヤー程度の金属コバルト層87Cを形成させる。この工程では、処理容器1内にアセチレンを導入しない点、及びALD法によりモノレイヤー程度厚みで金属コバルト層87Cを堆積させる点以外は、第1の実施の形態のSTEP3と同様に実施できる。

【0073】

(STEP24)

次に、STEP24では、処理容器1内にパージガスを導入してパージ処理をする。パージガスとしては、不活性ガス供給源41bのN2ガス、Arガスなどを用いることができる。パージガスガスは、不活性ガス供給源41bから、ガス供給配管15e、バイパスラインであるガス供給配管15f、ガス供給配管15a、及びシャワーヘッド11を介して、処理容器1内に導入することができる。パージ工程では、バルブ17hを閉じて主原料容器21へのキャリアガスの供給を停止するとともにバルブ17a,17b,17cを閉じて処理容器1内を排気装置53により引き切り状態とした後、バルブ17f,17g,17iを開放して処理容器1内にパージガスを導入する。

【0074】

(STEP25)

次に、STEP25では、バルブ17b,17cを開放し、マスフローコントローラ19aによって流量を制御しながら、アセチレンをシャワーヘッド11に導入し、ガス吐出孔13bから処理容器1内の反応空間に供給する。そして、処理容器1内の反応空間でアセチレンが分解され、STEP23で形成されたウエハW表面の金属コバルト層87C上に炭素が供給されることによって、金属コバルト層87C上に、モノレイヤー程度のカーボン層87Dが堆積される。この工程では、処理容器1内にアセチレンのみを導入する点、及びALD法によりモノレイヤー程度のカーボン層87Dを堆積させる点以外は、第1の実施の形態のSTEP3と同様に実施できる。

【0075】

(STEP26)

次に、STEP26では、処理容器1内にパージガスを導入してパージ処理をする。このSTEP26は、上記STEP24と同様に実施できる。

【0076】

上記STEP23からSTEP26までは、炭素含有コバルト膜87の厚さ(金属コバルト層87Cとカーボン層87Dの合計の厚み)が目標膜厚に達するまで繰返すことができる。また、STEP23とSTEP25とは順不同であり、先にカーボン層87Dをモノレイヤー程度に堆積させた後で、金属コバルトCを堆積させて炭素含有コバルト膜87を形成することもできる。

【0077】

第3の実施の形態の成膜方法において、STEP27及びSTEP28は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP4及びSTEP5と同様に実施できるので、説明を省略する。

【0078】

以上のように、第3の実施の形態の成膜方法では、ALD法によって単分子膜を積層していくことにより、膜中のC含量を高精度に制御して、所望の導電性とバリア機能を有する炭素含有コバルト膜87を、所望の膜厚で形成することができる。なお、第3の実施の形態の成膜方法における他の構成及び効果は、第1の実施の形態と同様である。

【0079】

以上のように、第1〜第3の実施の形態の成膜方法によれば、絶縁膜81の表面に均一に、かつ所定の厚みで炭素含有コバルト膜87を成膜できる。このようにして得られる炭素含有コバルト膜87は、めっき液への耐性を有し、良好な電気的特性とCuの拡散に対する優れたバリア特性を有するものである。すなわち、第1〜第3の実施の形態の成膜方法によって成膜される炭素含有コバルト膜87は、金属コバルト膜に比べてめっき液への溶解性が低いため、めっきシード層として用いる場合に薄膜化が可能である。また、炭素含有コバルト膜87は、導電性を有し、Cuめっきのためのシード層として有用であるとともに、半導体装置において、配線間の電気的接続を確保しながら、銅配線からCuが絶縁膜81中へ拡散することを効果的に抑制する。また、ステップカバレッジも良好であり、例えば絶縁膜81に形成された、開口径に対する深さの比が大きな高アスペクト比の開口部83においても、開口部83内にほぼ均一な膜厚で炭素含有コバルト膜87を形成できる。従って、本発明の成膜方法により得られる炭素含有コバルト膜87をめっきシード層・バリア膜として利用することによって、半導体装置の信頼性を確保できる。

【0080】

[ダマシンプロセスへの適用例]

次に、図9〜図11を参照しながら、上記第1〜第3の実施の形態の成膜方法を、ダマシンプロセスに応用した適用例について説明する。図9は、炭素含有コバルト膜87を成膜する前の積層体を示すウエハWの要部断面図である。下地配線層となる層間絶縁膜101の上には、エッチングストッパ膜102、ビア層となる層間絶縁膜103、エッチングストッパ膜104、及び配線層となる層間絶縁膜105が、この順番に形成されている。さらに、層間絶縁膜101にはCuが埋め込まれた下層配線106が形成されている。なお、エッチングストッパ膜102,104は、いずれも銅の拡散を防止するバリア機能も有している。層間絶縁膜103及び層間絶縁膜105は、例えばCVD法により成膜された低誘電率膜である。エッチングストッパ膜102,104は、例えばCVD法により成膜された炭化珪素(SiC)膜、窒化珪素(SiN)膜、炭化窒化珪素(SiCN)膜等である。

【0081】

図9に示すように、層間絶縁膜103,105には、開口部103a,105aがそれぞれ所定のパターンで形成されている。このような開口部103a,105aは、常法に従い、フォトリソグラフィー技術を利用して層間絶縁膜103,105を所定のパターンにエッチングすることによって形成できる。開口部103aはビアホールであり、開口部105aは配線溝である。開口部103aは下層配線106の上面まで達しており、開口部105aは、エッチングストッパ膜104の上面まで達している。

【0082】

次に、図10は、図9の積層体に対して、成膜装置100を用いて上記第1〜第3の実施の形態のいずれかの方法により炭素含有コバルト膜87を形成した後の状態を示している。成膜工程では、上記の成膜条件によりCVD法を行うことにより、開口部103a,105aが高アスペクト比である場合でも、層間絶縁膜103,105に対する密着性に優れた炭素含有コバルト膜87を、均一な膜厚で、かつ良好なステップカバレッジで成膜できる。この炭素含有コバルト膜87は、導電性を有しており、次の工程でCuめっきを行う際のめっきシード層として機能する。また、炭素含有コバルト膜87は、めっき液への溶解耐性を有しているため、炭素含有コバルト膜87の膜厚を例えば5nm以下(好ましくは2〜5nm)程度に薄膜形成できるため、微細な配線パターンにも適用できる。

【0083】

次に、図11に示すように、炭素含有コバルト膜87をめっきシード層として用い、電解めっき法によりCuを堆積させて開口部103a及び105aを埋めるCu膜107を形成する。開口部103a内に埋め込まれたCu膜107はCuプラグとなり、開口部105a内に埋め込まれたCu膜107はCu配線となる。以降は、常法に従い、CMP(化学機械研磨)法により平坦化を行って余分なCu膜107を除去することにより、Cuプラグ及びCu配線が形成された多層配線構造体を作製することができる。

【0084】

このようにして形成された多層配線構造体において、炭素含有コバルト膜87は、めっきシード層としての機能に加え、優れたバリア機能を有するため、Cu膜107から層間絶縁膜103,105へのCuの拡散を抑制できる。また、炭素含有コバルト膜87は、低抵抗な膜であるため、開口部103a,105a内に埋め込まれたCu膜107と下層配線106との電気的なコンタクトを確保できる。従って、信頼性に優れた多層配線構造体を備えた電子部品を製造できる。

【0085】

以上の説明では、成膜方法をデュアルダマシンプロセスへ適用した例を挙げたが、シングルダマシンプロセスにも同様に適用可能である。

【0086】

以上、本発明の実施の形態を述べたが、本発明は上記実施の形態に制約されることはなく、種々の変形が可能である。例えば、上記実施の形態では、被処理体である基板として半導体ウエハを例にとって説明したが、これに限定されず、例えば、ガラス基板、LCD基板、セラミック基板等にも本発明を適用することができる。

【符号の説明】

【0087】

1…処理容器、1a…天板、1b…側壁、1c…底壁、3…ゲートバルブ、5…ステージ、7…ヒーター、8…電力供給部、9a,9b,9c…熱電対(TC)、11…シャワーヘッド、11a,11b…ガス拡散空間、13a,13b…ガス吐出孔、15a,15b,15c,15d,15e,15f…ガス供給配管、17a,17b,17c,17d,17e,17f,17g,17h,17i…バルブ、19a,19b,19c…マスフローコントローラ(MFC)、21…原料容器、23,25…温度調節装置、41…ガス供給部、41a…COガス供給源、41b…不活性ガス供給源、53…排気装置、70…制御部、100…成膜装置、W…半導体ウエハ(基板)

【技術分野】

【0001】

本発明は、半導体装置の製造に利用可能な成膜方法、成膜装置、並びに半導体装置及びその製造方法に関する。

【背景技術】

【0002】

LSIやMEMSにおいて、Cu配線を形成するためのCuめっきのシード層として、従来はCuが用いられていたが、埋め込み性の向上を図るため、コバルト膜の利用が検討されている。コバルト膜の堆積手法として、段差被覆性が良いCVD(Chemical Vapor Deposition)法を用いたコバルト膜の成膜技術の開発が進められている。例えば、非特許文献1では、成膜原料のコバルト前駆体として、コバルトカルボニル錯体の一種であるCo2(CO)8を用い、これをチャンバー内に気相供給して基板上で熱分解させることによって、コバルト膜を堆積させる方法が報告されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Journal of The Electrochemical Society,146(7)2720-2724(1999)

【発明の概要】

【発明が解決しようとする課題】

【0004】

半導体素子の高集積化、チップサイズの小型化に伴い、配線パターンの微細化が進展している。配線パターンの微細化に伴い、現在ではめっきシード層の膜厚は4〜5nm程度まで薄膜化している。しかし、コバルトは、Cuめっきのめっき液として用いる硫酸銅への溶解性が高いため、めっきシード層としてコバルト膜を形成する場合に、薄膜化に限界があるという課題があった。すなわち、シード層を構成するコバルトはめっき液中に溶出しやすいため、めっきの初期段階でシード層の一部もしくは全部が消失してしまうと、シード層の導通性が低下し、Cuめっきが不完全になったり、下地膜とCu配線との密着性が低下してしまう。そのため、めっき液への溶出を予め見込んで、コバルト膜の初期膜厚を大きく設定しておく必要があり、それが配線パターンの微細化への障害になっていた。

【0005】

また、コバルト膜は、単膜ではCuの拡散に対するバリア性が低いため、めっきシード層とは別に、例えばタンタルやタングステン等の高融点金属からなるバリア膜を形成する必要がある。しかし、めっきシード層とバリア膜とを別々に成膜することにより、工程数が増加するとともに、配線パターンの微細化への障害にもなっている。

【0006】

本発明は上記実情に鑑みてなされたものであり、その目的は、めっき液への溶解性が低くめっきシード層としての薄膜化が可能であり、かつ単膜でCu拡散のバリア性にも優れたコバルト膜の成膜方法及び成膜装置を提供することである。また、本発明の他の目的は、上記成膜方法によって成膜されたコバルト膜を備えた半導体装置を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の成膜方法は、基板を処理容器内に配置する工程と、

コバルト前駆体と、分子内に不飽和炭化水素基を含む化合物と、を原料として基板上に炭素含有コバルト膜を堆積させる工程、を備えている。

【0008】

本発明の炭素含有コバルト膜の成膜方法は、前記分子内に不飽和炭化水素基を含む化合物として、アリル基を含む化合物又はアルキン類を用いることが好ましい。

【0009】

本発明の炭素含有コバルト膜の成膜方法は、前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に同時に供給してCVD法により成膜を行ってもよい。

【0010】

本発明の炭素含有コバルト膜の成膜方法は、前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に交互に供給してALD法により成膜を行ってもよい。

【0011】

本発明の炭素含有コバルト膜の成膜方法は、前記炭素含有コバルト膜を堆積させる工程の前又は後に、前記処理容器内に前記コバルト前駆体を供給して金属コバルト膜を堆積する工程、

を備えていてもよい。この場合、前記金属コバルト膜を堆積する工程と、前記炭素含有コバルト膜を堆積させる工程と、を交互に行うことが好ましい。

【0012】

本発明の炭素含有コバルト膜の成膜方法は、前記炭素含有コバルト膜がCoxCy膜(ここで、xは2、yは1を意味する)であることが好ましい。

【0013】

本発明の炭素含有コバルト膜の成膜方法は、前記コバルト前駆体が、Co2(CO)8であることが好ましい。

【0014】

本発明の成膜装置は、真空引き可能な処理容器と、

前記処理容器内に設けられた、基板を載置する載置台と、

前記載置台に載置された基板を所定の温度に加熱するヒーターと、

コバルト前駆体を保持する第1の原料容器と、

前記第1の原料容器内の前記コバルト前駆体を温度調節する温度調節装置と、

分子内に不飽和炭化水素基を含む化合物を保持する第2の原料容器と、

前記第1の原料容器から前記処理容器に前記コバルト前駆体を供給する配管と、

前記第2の原料容器から前記処理容器に前記分子内に不飽和炭化水素基を含む化合物を供給する配管と、

前記コバルト前駆体を前記処理容器内に導入するためのキャリアガスを供給するガス供給部と、

前記処理容器内を減圧排気する排気装置と、

を備え、基板上に炭素含有コバルト膜を堆積させるものである。

【0015】

本発明の半導体装置の製造方法は、上記いずれかに記載の成膜方法によって、絶縁膜上に前記炭素含有コバルト膜を堆積させる工程と、前記炭素含有コバルト膜上にCu膜を堆積させる工程と、を備えている。

【0016】

本発明の半導体装置は、絶縁膜と、前記絶縁膜上に形成された炭素を含有する炭素含有コバルト膜と、前記炭素含有コバルト膜上に堆積されたCu配線と、を備えている。この場合、前記炭素含有コバルト膜は、前記Cu配線を形成するためのシード層であり、かつ前記Cu配線からのCuの拡散を抑制するCuバリア機能を有するものである。

【発明の効果】

【0017】

本発明の成膜方法によれば、コバルト前駆体と、分子内に不飽和炭化水素基を含む化合物と、を原料とすることにより、基板上に炭素を含有する炭素含有コバルト膜を成膜できる。この炭素含有コバルト膜は、後の工程で行われるCuめっきのめっき液への溶解性が低く、めっきシード層として薄膜形成が可能であるとともに、Cu拡散のバリア性にも優れており、銅配線からCuが絶縁膜中へ拡散することを効果的に抑制できる。従って、本発明の成膜方法によって得られる炭素含有コバルト膜をめっきシード層として用いることにより、めっきシード層の薄膜化が可能になるとともに、Cu拡散バリア膜として兼用することにより、めっきシード層/バリア膜の単膜化が実現し、配線パターンの微細化への対応が可能になる。

【0018】

また、本発明の成膜方法により成膜された炭素含有コバルト膜をめっきシード層/バリア膜として利用することにより、微細化への対応を可能にしつつ、半導体装置の信頼性を確保できる。

【図面の簡単な説明】

【0019】

【図1】本発明の成膜方法に利用可能な成膜装置の概略構成を示す断面図である。

【図2】本発明の第1の実施の形態に係る成膜方法の手順の一例を示すフローチャートである。

【図3】本発明の第1の実施の形態の成膜方法の工程説明に供するパターン形成された絶縁膜を有するウエハ表面の要部断面図である。

【図4】図3に続く工程図であり、炭素含有コバルト膜を成膜した状態を示すウエハ表面の要部断面図である。

【図5】本発明の第2の実施の形態に係る成膜方法の手順の一例を示すフローチャートである。

【図6】本発明の第2の実施の形態の成膜方法の工程説明図である。

【図7】本発明の第3の実施の形態に係る成膜方法の手順の一例を示すフローチャートである。

【図8】本発明の第3の実施の形態の成膜方法の工程説明図である。

【図9】本発明の成膜方法をダマシンプロセスへ適用した工程説明に供するウエハ表面の断面図である。

【図10】図9に続く工程図であり、炭素含有コバルト膜を成膜した状態を示すウエハ表面の要部断面図である。

【図11】図10に続く工程図であり、Cu膜を埋め込んだ状態を示すウエハ表面の要部断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、適宜図面を参照して詳細に説明する。

<成膜装置の概要>

まず、本発明の成膜方法の実施に適した成膜装置の構成について説明する。図1は、本発明の成膜方法に使用可能な成膜装置100の概略構成例を示している。この成膜装置100は、CVD装置として構成されている。成膜装置100は、主要な構成として、真空引き可能な処理容器1と、処理容器1内に設けられた、基板としての半導体ウエハ(以下、単に「ウエハ」という)Wを載置するステージ5と、このステージ5に載置されたウエハWを所定の温度に加熱するヒーター7と、処理容器1内にガスを導入するシャワーヘッド11と、コバルト前駆体を保持する第1の原料容器としての主原料容器21と、主原料容器21内のコバルト前駆体を温度調節する温度調節装置23と、分子内に不飽和炭化水素基を含む化合物を保持する第2の原料容器としての副原料容器31と、コバルト前駆体を処理容器1内に導入するためのキャリアガスを供給するガス供給部41と、処理容器1内を減圧排気する排気装置53と、を備えている。この成膜装置100は、ウエハW上に炭素を含有する炭素含有コバルト膜を堆積させる成膜処理を行うことができる。

【0021】

<処理容器>

成膜装置100は、気密に構成された略円筒状の処理容器1を有している。処理容器1は、例えばアルマイト処理(陽極酸化処理)されたアルミニウムなどの材質で形成されている。処理容器1は、天板1a、側壁1b及び底壁1cを有している。

【0022】

処理容器1の側壁1bには、この処理容器1内に対してウエハWを搬入、搬出するための開口1dが設けられており、さらに、開口1dを開閉するためのゲートバルブ3が設けられている。なお、処理容器1を構成する各部材の接合部分には、該接合部分の気密性を確保するために、シール部材としてのOリング(図示省略)が配備されている。

【0023】

<ステージ>

処理容器1の中にはウエハWを水平に支持する載置台であるステージ5が配備されている。ステージ5は、円筒状の支持部材5aにより支持されている。図示は省略するが、ステージ5には、ウエハWを支持して昇降させるための複数のリフトピンがステージ5の基板載置面に対して突没可能に設けられている。これらのリフトピンは任意の昇降機構により上下に変位し、上昇位置で搬送装置(図示省略)との間でウエハWの受け渡しを行うように構成されている。

【0024】

ステージ5には、ウエハWを加熱する加熱手段としてのヒーター7が埋設されている。ヒーター7は、電力供給部8から給電されることによりウエハWを所定の温度に加熱する抵抗加熱ヒーターである。また、ステージ5には、温度計測手段としての熱電対9aが配備されており、ステージ5の温度をリアルタイムで計測できるようになっている。なお、ウエハWの加熱温度や処理温度は、特に断りのない限り、ステージ5の計測温度を意味する。ウエハWを加熱するための加熱手段としては、抵抗加熱ヒーターに限らず、例えばランプ加熱ヒーターでもよい。

【0025】

<シャワーヘッド>

処理容器1の天板1aには、成膜原料ガス、キャリアガス等のガスを処理容器内に導入するシャワーヘッド11が設けられている。このシャワーヘッド11は、内部にガス拡散空間11a,11bが設けられている。シャワーヘッド11の下面には、多数のガス吐出孔13a,13bが形成されている。ガス拡散空間11aはガス吐出孔13aに、ガス拡散空間11bはガス吐出孔13bに、それぞれ連通している。シャワーヘッド11の中央部には、ガス拡散空間11aに連通するガス供給配管15a、ガス拡散空間11bに連通するガス供給配管15bがそれぞれ接続されている。

【0026】

<第1の原料容器>

主原料容器21は、コバルト前駆体として、固体原料であるジコバルトオクタカルボニル[Co2(CO)8]を保持している。主原料容器21は、例えばジャケット式熱交換器などの温度調節装置23を有している。温度調節装置23は、電力供給部8に電気的に接続されており、主原料容器21の内部に収容されたCo2(CO)8を例えば常温(20℃)〜45℃の範囲内の温度に保持することにより気化させる。また、主原料容器21内には、内部の温度をリアルタイムで計測するための熱電対9bが配備されている。なお、コバルト前駆体としては、Co2(CO)8以外に、例えばCVD法においてコバルト前駆体として使用可能なコバルト化合物であれば、特に制限なく使用することができる。

【0027】

主原料容器21には、ガス供給配管15aと、ガス供給配管15cとが接続されている。ガス供給配管15aは、上記のとおりシャワーヘッド11のガス拡散空間11aに接続されている。ガス供給配管15aは、例えばジャケット式熱交換器などの温度調節装置25を有している。温度調節装置25は、電力供給部8と電気的に接続されており、ガス供給配管15a内を通過するCo2(CO)8を分解開始温度(約45℃)未満の所定の温度に調節しながらシャワーヘッド11へ供給する。また、ガス供給配管15aには、熱電対9cが配備されており、管内の温度をリアルタイムで計測できるようになっている。また、ガス供給配管15aには、バルブ17a及び開度調節バルブ17jが設けられている。

【0028】

<第2の原料容器>

副原料容器31は、分子内に不飽和炭化水素基を含む化合物を保持している。分子内に不飽和炭化水素基を含む化合物としては、例えばアリル基(CH2=CH−CH2−)を含む化合物やアルキン類を用いることができる。アリル基を含む化合物としては、例えばアリルシクロヘキサン、等が好ましい。また、アルキン類としては、アセチレン、プロピン、1−ブチン等が好ましい。なお、例えばアリルシクヘキサンのように常温で液体の原料を用いる場合、処理容器1内を真空雰囲気に減圧することによって、液体原料を揮発させて供給することが可能である。

【0029】

副原料容器31には、ガス供給配管15bが接続されている。ガス供給配管15bは、上記のとおりシャワーヘッド11のガス拡散空間11bに接続されている。ガス供給配管15bには、流量調整のためのMFC(マスフローコントローラ)19aと、その前後に配備されたバルブ17b,17cが設けられている。

【0030】

副原料容器31に保持された副原料である分子内に不飽和炭化水素基を含む化合物は、常温・常圧で気体の場合は、そのままMFC(マスフローコントローラ)19aによって流量制御しながら、ガス供給配管15bを介してシャワーヘッド11へ供給される。そして、シャワーヘッド11のガス拡散空間11b及びガス吐出孔13bを介して、処理容器1内のステージ5上に配置されたウエハWへ向けて、分子内に不飽和炭化水素基を含む化合物を供給することができる。なお、分子内に不飽和炭化水素基を含む化合物が常温・常圧で液体の場合は、例えば副原料容器31を加熱したり、あるいは処理容器1内を減圧することにより、分子内に不飽和炭化水素基を含む化合物を気化させて、ガス供給配管15bを介して処理容器1内に導入する構成としてもよい。また、分子内に不飽和炭化水素基を含む化合物が常温・常圧で液体の場合は、図示は省略するが、副原料容器31を温度調節装置によって加熱して気化させたり、キャリアガスを用いて処理容器1内へ供給したりすることができる。

【0031】

<ガス供給源>

ガス供給部41は、一酸化炭素(CO)ガスを供給するCOガス供給源41aと、例えばAr、窒素などの不活性ガスを供給する不活性ガス供給源41bとを備えている。これらの一酸化炭素ガス及び不活性ガスは、主原料容器21内で気化させた固体原料のCo2(CO)8を処理容器1内に運び込むためのキャリアガスとして用いられる。COガスは、気化したCo2(CO)8の分解を抑制する作用を有しているため、キャリアガスの一部としてCOを用いることが好ましい。Co2(CO)8は分解されることによりCOを生成するが、主原料容器21内にCOを供給してCO濃度を高めておくことによって、主原料容器21内でのCo2(CO)8の分解を抑制することができる。キャリアガスの全部をCOガスとすることも可能であり、その場合は不活性ガスを使用しなくてもよい。なお、図示は省略するが、ガス供給部41は、COガス供給源41a及び不活性ガス供給源41bのほかに、処理容器1内をクリーニングするためのクリーニングガスの供給源や、処理容器1内をパージするためのパージガスの供給源等を有していてもよい。

【0032】

COガス供給源41aには、ガス供給配管15dが接続されている。ガス供給配管15dには、流量調整のためのMFC(マスフローコントローラ)19bと、その前後に配備されたバルブ17d,17eが設けられている。

【0033】

また、不活性ガス供給源41bには、ガス供給配管15eが接続されている。ガス供給配管15eには、流量調整のためのMFC(マスフローコントローラ)19cと、その前後に配備されたバルブ17f,17gが設けられている。そして、ガス供給配管15d,15eは、途中で合流してガス供給配管15cとなり、主原料容器21に接続されている。ガス供給配管15cには、バルブ17hが設けられている。なお、ガス供給配管15cからは、途中でガス供給配管15fが分岐している。このガス供給配管15fは、主原料容器21を介さず、ガス供給配管15cから直接ガス供給配管15aに接続するバイパスラインである。ガス供給配管15fは、不活性ガス供給源41bの不活性ガスをパージガスとして処理容器1内に導入する場合などに用いる。ガス供給配管15fには、バルブ17iが設けられている。

【0034】

成膜装置100では、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスを、ガス供給配管15d,15e,15cを介して主原料容器21内に供給する。そして、COガス及び/又は不活性ガスをキャリアガスとして、温度調節装置23によって温度調節され、主原料容器21内で気化したCo2(CO)8を、開度調節バルブ17jにより流量制御しながら、ガス供給配管15aを介してシャワーヘッド11のガス拡散空間11aへ供給する。ガス供給配管15a内を通過するCo2(CO)8は、温度調節装置25によって分解開始温度未満の所定の温度に調節され、シャワーヘッド11へ供給される。そして、ガス吐出孔13aから処理容器1内のステージ5上に配置されたウエハWへ向けて、主原料であるCo2(CO)8を放出することができる。このように、成膜装置100では、分解しやすいCo2(CO)8を厳密に温度制御しながら処理容器1内に導入する構成としている。

【0035】

以上の構成によって、成膜装置100では、Co2(CO)8と、分子内に不飽和炭化水素基を含む化合物とを、それぞれ別々のガス供給経路で処理容器1内に導入し、処理容器1内で混合する構成としている。なお、主原料であるコバルト前駆体と副原料である分子内に不飽和炭化水素基を含む化合物の組み合わせによっては、混合ガスの状態で同一のガス供給経路を介して処理容器1内に供給することもできる。

【0036】

処理容器1の底壁1cには、排気口1eが形成されている。この排気口1eには排気管51が接続されており、この排気管51には、排気装置53が接続されている。排気装置53は、例えば図示しない圧力調整弁や真空ポンプなどを備えており、排気量を調節しながら処理容器1内の排気を行って処理容器1内を真空引きできるように構成されている。

【0037】

<制御系統>

次に、成膜装置100において、各種のプロセスを行う場合の制御系統について説明する。成膜装置100は、上記電力供給部8の出力制御を行う温度制御部60を備えている。電力供給部8、熱電対9a,9b,9c、及び温度調節装置23,25は、それぞれ温度制御部60と信号の授受が可能に接続されている。温度制御部60は、熱電対9a,9b,9cの計測温度情報を元に、フィードバック制御によって電力供給部8へ制御信号を送り、ヒーター7、温度調節装置23,25への出力を調節する。

【0038】

また、成膜装置100を構成する各エンドデバイス(例えばMFC19a,19b、19c、排気装置53など)や温度制御部60は、統括制御機能を担う制御部70に接続されて制御される構成となっている。制御部70は、CPUを備えたコンピュータであるコントローラ71と、このコントローラ71に接続されたユーザーインターフェース72および記憶部73を備えている。ユーザーインターフェース72は、工程管理者が成膜装置100を管理するためにコマンドの入力操作等を行うキーボードやタッチパネル、成膜装置100の稼働状況を可視化して表示するディスプレイ等を有している。記憶部73には、成膜装置100で実行される各種処理をコントローラ71の制御にて実現するための制御プログラム(ソフトウェア)や処理条件データ等が記録されたレシピが保存されている。そして、必要に応じて、ユーザーインターフェース72からの指示等にて任意の制御プログラムやレシピを記憶部73から呼び出してコントローラ71に実行させることで、コントローラ71の制御下で、成膜装置100の処理容器1内で所望の処理が行われる。

【0039】

なお、前記制御プログラムや処理条件データ等のレシピは、コンピュータ読み取り可能な記録媒体74に格納された状態のものを記憶部73にインストールすることによって利用できる。コンピュータ読み取り可能な記録媒体74としては、特に制限はないが、例えばCD−ROM、ハードディスク、フレキシブルディスク、フラッシュメモリ、DVDなどを使用できる。また、前記レシピは、他の装置から、例えば専用回線を介して随時伝送させてオンラインで利用したりすることも可能である。

【0040】

以上のような構成の成膜装置100では、制御部70の制御に基づき、CVD法により炭素含有コバルト膜の成膜処理が行われる。

【0041】

<成膜方法>

次に、成膜装置100を用いて行われる、炭素を含有する炭素含有コバルト膜の成膜方法のさらに具体的な内容について、第1〜第3の実施の形態を挙げて説明する。ここでは、コバルト前駆体としてコバルトカルボニルCo2(CO)8、分子内に不飽和炭化水素基を含む化合物としてアセチレンを用いる場合を例に挙げる。なお、他の成膜原料を用いる場合も、以下に説明する手順・条件に準じて実施できる。

【0042】

<第1の実施の形態>

図2は、本発明の第1の実施の形態の成膜方法の手順の一例を示すフローチャートである。図3及び図4は、本実施の形態の成膜方法の主要な工程を説明するためのウエハ表面の部分断面図である。この成膜方法は、例えば、成膜装置100の処理容器1内に、ウエハWを搬入し、ステージ5上に配置する工程(STEP1)と、処理容器1内の圧力及びウエハWの温度を調節する工程(STEP2)と、処理容器1内にCo2(CO)8とアセチレンとをそれぞれ供給して処理容器1内で混合し、CVD法によりウエハWの表面に炭素含有コバルト膜を堆積させる工程(STEP3)と、成膜原料の供給を停止し、処理容器1内を真空引きする工程(STEP4)と、処理容器1内からウエハWを搬出する工程(STEP5)と、を含むことができる。

【0043】

(STEP1)

STEP1では、成膜装置100の処理容器1内に、基板として、例えば絶縁膜が設けられたウエハWを配置する。具体的には、まず、ゲートバルブ3を開放した状態で、開口1dからウエハWを処理容器1内に搬入し、ステージ5の図示しないリフトピンに受け渡す。そして、リフトピンを下降させてウエハWをステージ5に載置する。ここで、図3に示したように、ウエハW上には、下地膜80と、その上に積層された絶縁膜81と、が形成されている。絶縁膜81には、所定の凹凸パターンが形成されており、開口部(トレンチなどの凹部や貫通孔などを意味する)83を有している。なお、開口部83は一つのみ図示しているが複数でもよい。また、図示は省略するが、ウエハW上には、他に絶縁膜、半導体膜、導体膜等が形成されていてもよい。

【0044】

絶縁膜81は、例えば多層配線構造の層間絶縁膜であり、開口部83は、配線溝やビアホールとなる部分である。絶縁膜81としては、例えばSiO2、SiNのほか、SiCOH、SiOF、CFq(qは正の数を意味する)、BSG、HSQ、多孔質シリカ、SiOC、MSQ、ポーラスMSQ、ポーラスSiCOH等の低誘電率膜を挙げることができる。

【0045】

(STEP2)

STEP2では、処理容器1内の圧力及びウエハWの温度を調節する。具体的には、ゲートバルブ3を閉じ、排気装置53を作動させて処理容器1内を所定圧力の真空にする。また、ヒーター7によりウエハWを所定温度まで加熱する。

【0046】

(STEP3)

STEP3は、成膜工程であり、図4に示したように絶縁膜81の表面にCVD法により炭素含有コバルト膜87を形成する。この工程では、主原料容器21を温度調節装置23によって例えば室温〜45℃に温度制御し、成膜原料のCo2(CO)8を気化させる。また、バルブ17iを閉じ、バルブ17a,17hを開放した状態で、さらにバルブ17d,17e及び/又はバルブ17f,17gを開放する。そして、マスフローコントローラ19b,19cによって流量を制御しながら、キャリアガスとして、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスをガス供給配管15d,15e及び15cを介して、主原料容器21へ導入する。主原料容器21からは、気化したCo2(CO)8をキャリアガスによってガス供給配管15aを介して処理容器1へ向けて供給する。この際、主原料容器21、配管15aの温度を、温度調節装置23,25によってCo2(CO)8の分解開始温度未満の温度に制御しながらCo2(CO)8をキャリアガスとともにシャワーヘッド11へ導入する。そして、Co2(CO)8とキャリアガスの混合ガスは、シャワーヘッド11のガス吐出孔13aから処理容器1内の反応空間に供給される。また、他方の成膜原料であるアセチレンは、バルブ17b,17cを開放し、マスフローコントローラ19aによって流量を制御しながら、シャワーヘッド11に導入され、ガス吐出孔13bから処理容器1内の反応空間に供給される。このようにして、処理容器1内の反応空間で、Co2(CO)8とアセチレンとが混合され、ウエハW表面の絶縁膜81の上に、炭素含有コバルト膜87を成膜することができる。

【0047】

(STEP4)

所定の膜厚になるまで、ウエハW表面の絶縁膜81の上に、炭素含有コバルト膜87を堆積させた後、STEP4では、原料供給を停止し、処理容器1内を真空引きする。すなわち、すなわち、バルブ17a〜17gを閉じ、COガス供給源41aからのCOガス、不活性ガス供給源41bからの不活性ガスの供給を停止した状態で、排気装置53により処理容器1内を真空引きする。これにより、処理容器1内に残留した成膜原料のCo2(CO)8とアセチレンを処理容器1の外へ排出する。

【0048】

(STEP5)

STEP5では、STEP1と逆の手順で炭素含有コバルト膜87が形成されたウエハWを処理容器1から搬出する。

【0049】

<成膜条件>

ここで、STEP3で行われるCVD法による炭素含有コバルト膜87の成膜処理における好ましい条件について詳細に説明する。

(成膜ガス)

本実施の形態の成膜方法では、成膜ガスとして、Co2(CO)8とアセチレンを用いる。Co2(CO)8の流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば直径300mmのウエハWを処理する場合、炭素含有コバルト膜87の膜厚のウエハ面内均一性、段差被覆性を良好にするとともに、原料消費コストを削減する観点から、例えば1〜1000mL/min(sccm)の範囲内であることが好ましく、50〜500mL/min(sccm)の範囲内であることがより好ましい。また、Co2(CO)8と混合状態で処理容器1内に導入されるキャリアガスの流量は、主原料容器21内の加熱温度におけるCo原料(Co2(CO)8)の蒸気圧から求められるCo原料の流量を考慮して、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスの総流量として、例えば300〜5000mL/min(sccm)の範囲内が好ましく、500〜3000mL/minの範囲内がより好ましい。

【0050】

また、アセチレンガスの流量は、処理容器1やウエハWの大きさにより適宜変更できるので特に限定されるものではないが、例えば直径300mmのウエハWを処理する場合、1〜1000mL/min(sccm)の範囲内であることが好ましく、10〜100mL/min(sccm)の範囲内であることがより好ましい。

【0051】

炭素含有コバルト膜87に良好なCuバリア機能を付与するためには、成膜原料ガスの流量比率が重要となる。このような観点から、Co2(CO)8ガスに対するアセチレンガスの体積流量比[アセチレン/Co2(CO)8]は、0.1〜10の範囲内が好ましく、0.1〜2が望ましい。[アセチレン/Co2(CO)8]比が0.1未満であると、十分なバリア機能を有する炭素含有コバルト膜87が得られなくなり10を超えると、炭素含量が多くなりすぎて、抵抗値が高くなり、めっきシード層としての機能が低下する。

【0052】

(処理圧力)

炭素含有コバルト膜87の成膜処理における処理圧力は、例えば1.3Pa〜1333Pa(10mTorr〜10Torr)の範囲内が好ましく、13Pa以上660Pa以下の範囲内がより好ましい。処理圧力が1.3Paより低いと充分な成膜レートが得られない場合があり、1333Paを超えると成膜レートが大きくなりすぎて、炭素含有コバルト膜87の剥がれ等の不具合が発生する場合がある。

【0053】

(処理温度)

炭素含有コバルト膜87の成膜処理における処理温度(ウエハWの加熱温度)は、例えば80℃以上300℃以下の範囲内とすることが好ましく、120℃以上250℃以下の範囲内とすることがより好ましい。処理温度が80℃未満では、Co2(CO)8からCo及びCOへ分解が完全に進まない可能性があり、300℃を超えるとCoが凝集して均一な成膜ができなくなる場合がある。

【0054】

成膜装置100では、上記範囲内のガス流量、処理圧力及び処理温度の条件を組み合わせることによって、所望の成膜レートで炭素含有コバルト膜87を成膜できる。上記成膜条件は、制御部70の記憶部73にレシピとして保存しておくことができる。そして、コントローラ71がそのレシピを読み出して成膜装置100の温度制御部60や各エンドデバイスへ制御信号を送出することにより、成膜装置100において、所望の条件で成膜処理を行うことができる。

【0055】

<炭素含有コバルト膜>

以上のように、STEP1〜STEP5の工程を経て形成される炭素含有コバルト膜87は、炭素を含有しているため、電解めっきに用いるめっき液に対して耐性があり、溶解しにくい。従って、炭素含有コバルト膜87は、例えば開口部83にCu配線やCuプラグを形成するために電解めっきを行う際のめっきシード層として機能する。この際、炭素含有コバルト膜87は、めっき液への耐性があるため、5nm以下まで薄膜化することができる。

【0056】

また、炭素含有コバルト膜87は、開口部83にCuが充填された後には、絶縁膜81中へのCuの拡散を抑制するバリア膜として機能する。すなわち、炭素含有コバルト膜87は、単膜でめっきシード層としての機能とCu拡散バリア膜としての機能を有する。従って、めっきシード層及びCu拡散バリア膜を別々に設ける場合に比べ、工程数の削減と、単膜化による微細化への対応が可能になる。

【0057】

炭素含有コバルト膜87は、電気抵抗とめっき液への溶解性を抑制しながら、優れたCu拡散バリア性を得るために、コバルトと炭素の化学量論比が2:1であるものが好ましい。すなわち、炭素含有コバルト膜87は、CoxCy膜(ここで、x及びyは、化学量論的にとり得る正の数を意味し、好ましくはx=2,y=1である。以下、同様の意味を有する)として表される。

【0058】

一般にめっきシード層として成膜される金属コバルト膜は結晶構造を有しているが、炭素を含有する炭素含有コバルト膜87では、結晶構造が崩れ、アモルファス状になっているか、或いはナノメートルオーダーのCoの超微結晶中に炭素原子が入り込んでいるものと考えられる。その結果、通常の金属Co結晶と比べて結晶粒界の構造が変化しており、Cu拡散のパスが複雑でCuの拡散が生じにくい構造を有しているため、優れたCu拡散バリア機能が得られるものと推測される。本発明では、コバルト膜中に所定濃度で積極的に炭素を混入させることにより、めっきシード層として必要な低い電気抵抗に加え、通常の金属コバルト膜では達成できない優れたCu拡散バリア性を有する炭素含有コバルト膜87を得ることができた。このような観点から、炭素含有コバルト膜87の膜中の炭素濃度(C:Co比)は、例えば0.5〜3が好ましく、1〜2がより好ましい。また、炭素含有コバルト膜87の電気抵抗は、例えば20〜200μΩcmが好ましい。

【0059】

また、炭素含有コバルト膜87の膜厚は、めっきシード層としての機能を維持しながらCu拡散バリア機能を発揮させる観点から、例えば2〜10nmの範囲内とすることが好ましく、さらに配線パターンの微細化を図る観点から、5nm以下(例えば2〜5nm)とすることがより好ましい。

【0060】

また、本実施の形態の成膜方法では、ステップカバレッジも良好である。例えば図4における絶縁膜81の開口部83以外の部分に形成された炭素含有コバルト膜87の膜厚(トップ膜厚)をTT、開口部83の側部に形成された炭素含有コバルト膜87の膜厚(サイド膜厚)をTS、開口部83の底に形成された炭素含有コバルト膜87の膜厚(ボトム膜厚)をTBとした場合、0.5×TT≦TSの関係、及び0.5×TT≦TBの関係が成立するように成膜を行うことが可能である。

【0061】

さらに、本実施の形態の成膜方法により成膜される炭素含有コバルト膜87は、絶縁膜81との密着性に優れている。また、炭素含有コバルト膜87は、炭素を含有しているにも係わらず、十分な導電性を有しているため、例えば開口部83の底にCu膜等の下層配線の金属膜(図示せず)が露出している場合には、炭素含有コバルト膜87が介在しても該金属膜と開口部83内に埋め込まれる配線との導通を確保できる。

【0062】

なお、本実施の形態の成膜方法は、上記STEP1〜STEP5の工程以外に、任意工程として、例えば絶縁膜81の表面を改質する工程等を設けてもよい。

【0063】

<第2の実施の形態>

次に、本発明の第2の実施の形態の成膜方法について説明する。

図5は、第2の実施の形態の成膜方法の手順の一例を示すフローチャートである。図6は、本実施の形態の成膜方法の工程を説明する参照図である。なお、図6は、図3及び図4よりも拡大した絶縁膜81の表面状態を示している。この成膜方法は、例えば、成膜装置100の処理容器1内に、ウエハWを搬入し、ステージ3上に配置する工程(STEP11)と、処理容器1内の圧力及びウエハWの温度を調節する工程(STEP12)と、処理容器1内にCo2(CO)8を供給して、CVD法によりウエハWの表面に金属コバルトを堆積させる工程(STEP13)と、処理容器1内にCo2(CO)8及びアセチレンを供給して、CVD法によりウエハW表面の金属コバルト上に炭素含有コバルト膜を堆積させる工程(STEP14)と、成膜原料の供給を停止し、処理容器1内を真空引きする工程(STEP15)と、処理容器1内からウエハWを搬出する工程(STEP16)と、を含むことができる。

【0064】

第2の実施の形態の成膜方法において、STEP11及びSTEP12は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP1及びSTEP2と同様に実施できるので説明を省略する。

【0065】

(STEP13)

STEP13は、成膜工程であり、処理容器1内にCo2(CO)8のみを供給して、CVD法によりウエハWの表面に金属コバルト膜87Aを堆積させる。この工程では、処理容器1内にアセチレンを導入しない点以外は、第1の実施の形態のSTEP3と同様に実施できる。すなわち、主原料容器21を温度調節装置23によって温度制御し、成膜原料のCo2(CO)8を気化させる。また、バルブ17iを閉じ、バルブ17a,17hを開放した状態で、さらにバルブ17d,17e及び/又はバルブ17f,17gを開放する。そして、マスフローコントローラ19b,19cによって流量を制御しながら、COガス供給源41aからのCOガス及び/又は不活性ガス供給源41bからの不活性ガスをキャリアガスとして主原料容器21へ流し、気化したCo2(CO)8をシャワーヘッド11に供給する。この際、主原料容器21、配管15aを温度調節装置23,25によってCo2(CO)8が分解しないように温度制御しながらシャワーヘッド11へ導入する。そして、Co2(CO)8とキャリアガスの混合ガスは、シャワーヘッド11のガス吐出孔13aから処理容器1内の反応空間に供給される。このようにして、処理容器1内の反応空間で、Co2(CO)8が分解し、ウエハWの表面に金属コバルト膜87Aを堆積させることができる。

【0066】

(STEP14)

次に、STEP14では、Co2(CO)8を処理容器1内に導入している状態で、さらにバルブ17b,17cを開放し、副原料容器31内のアセチレンをマスフローコントローラ19aによって流量を制御しながら、シャワーヘッド11に導入し、ガス吐出孔13bから処理容器1内の反応空間に供給する。そして、処理容器1内の反応空間で、Co2(CO)8とアセチレンとが混合され、ウエハWの表面の金属コバルト膜87A上に、炭素含有コバルト膜87Bを堆積させる。この工程は、第1の実施の形態のSTEP3と同様に実施できる。このようにして、金属コバルト膜87Aと炭素含有コバルト膜87Bとが層状に積層された炭素含有コバルト膜87を成膜することができる。

【0067】

上記STEP13及びSTEP14は、炭素含有コバルト膜87の厚さ(金属コバルト膜87Aと炭素含有コバルト膜87Bとの合計)が、目標膜厚に達するまで繰返すことができる。また、STEP13とSTEP14とは順不同であり、絶縁膜81上に、先に炭素含有コバルト膜87Bを堆積させた後で、金属コバルト膜87Aを堆積させることもできる。

【0068】

第2の実施の形態の成膜方法において、STEP15及びSTEP16は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP4及びSTEP5と同様に実施できるので、説明を省略する。

【0069】

第2の実施の形態の成膜方法における他の構成及び効果は、第1の実施の形態と同様である。

【0070】

<第3の実施の形態>

図7は、本発明の第3の実施の形態の手順の一例を示すフローチャートである。図8は、本実施の形態の成膜方法の工程を説明する参照図である。なお、図8は、絶縁膜81の表面を図6よりもさらに拡大した状態を示している。この成膜方法は、例えば、成膜装置100の処理容器1内に、ウエハWを搬入し、ステージ3上に配置する工程(STEP21)と、処理容器1内の圧力及びウエハWの温度を調節する工程(STEP22)と、処理容器1内にCo2(CO)8を供給して、ALD(Atomic Layer Deposition)法によりウエハWの表面に金属コバルト層87Cを堆積させる工程(STEP23)と、処理容器1内をパージガスによりパージする工程(STEP24)と、処理容器1内にアセチレンを供給して、ALD法によりウエハWの表面の金属コバルト層87C上に炭素を供給してカーボン層87Dを形成させる工程(STEP25)と、処理容器1内をパージガスによりパージする工程(STEP26)と、成膜原料の供給を停止し、処理容器1内を真空引きする工程(STEP27)と、処理容器1内からウエハWを搬出する工程(STEP28)と、を含むことができる。

【0071】

第3の実施の形態の成膜方法において、STEP21及びSTEP22は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP1及びSTEP2と同様に実施できるので説明を省略する。

【0072】

(STEP23)

STEP23は、ALD法による成膜工程であり、処理容器1内にCo2(CO)8のみを供給して、ウエハWの表面にモノレイヤー程度の金属コバルト層87Cを形成させる。この工程では、処理容器1内にアセチレンを導入しない点、及びALD法によりモノレイヤー程度厚みで金属コバルト層87Cを堆積させる点以外は、第1の実施の形態のSTEP3と同様に実施できる。

【0073】

(STEP24)

次に、STEP24では、処理容器1内にパージガスを導入してパージ処理をする。パージガスとしては、不活性ガス供給源41bのN2ガス、Arガスなどを用いることができる。パージガスガスは、不活性ガス供給源41bから、ガス供給配管15e、バイパスラインであるガス供給配管15f、ガス供給配管15a、及びシャワーヘッド11を介して、処理容器1内に導入することができる。パージ工程では、バルブ17hを閉じて主原料容器21へのキャリアガスの供給を停止するとともにバルブ17a,17b,17cを閉じて処理容器1内を排気装置53により引き切り状態とした後、バルブ17f,17g,17iを開放して処理容器1内にパージガスを導入する。

【0074】

(STEP25)

次に、STEP25では、バルブ17b,17cを開放し、マスフローコントローラ19aによって流量を制御しながら、アセチレンをシャワーヘッド11に導入し、ガス吐出孔13bから処理容器1内の反応空間に供給する。そして、処理容器1内の反応空間でアセチレンが分解され、STEP23で形成されたウエハW表面の金属コバルト層87C上に炭素が供給されることによって、金属コバルト層87C上に、モノレイヤー程度のカーボン層87Dが堆積される。この工程では、処理容器1内にアセチレンのみを導入する点、及びALD法によりモノレイヤー程度のカーボン層87Dを堆積させる点以外は、第1の実施の形態のSTEP3と同様に実施できる。

【0075】

(STEP26)

次に、STEP26では、処理容器1内にパージガスを導入してパージ処理をする。このSTEP26は、上記STEP24と同様に実施できる。

【0076】

上記STEP23からSTEP26までは、炭素含有コバルト膜87の厚さ(金属コバルト層87Cとカーボン層87Dの合計の厚み)が目標膜厚に達するまで繰返すことができる。また、STEP23とSTEP25とは順不同であり、先にカーボン層87Dをモノレイヤー程度に堆積させた後で、金属コバルトCを堆積させて炭素含有コバルト膜87を形成することもできる。

【0077】

第3の実施の形態の成膜方法において、STEP27及びSTEP28は、それぞれ第1の実施の形態の成膜方法(図2)のSTEP4及びSTEP5と同様に実施できるので、説明を省略する。

【0078】

以上のように、第3の実施の形態の成膜方法では、ALD法によって単分子膜を積層していくことにより、膜中のC含量を高精度に制御して、所望の導電性とバリア機能を有する炭素含有コバルト膜87を、所望の膜厚で形成することができる。なお、第3の実施の形態の成膜方法における他の構成及び効果は、第1の実施の形態と同様である。

【0079】

以上のように、第1〜第3の実施の形態の成膜方法によれば、絶縁膜81の表面に均一に、かつ所定の厚みで炭素含有コバルト膜87を成膜できる。このようにして得られる炭素含有コバルト膜87は、めっき液への耐性を有し、良好な電気的特性とCuの拡散に対する優れたバリア特性を有するものである。すなわち、第1〜第3の実施の形態の成膜方法によって成膜される炭素含有コバルト膜87は、金属コバルト膜に比べてめっき液への溶解性が低いため、めっきシード層として用いる場合に薄膜化が可能である。また、炭素含有コバルト膜87は、導電性を有し、Cuめっきのためのシード層として有用であるとともに、半導体装置において、配線間の電気的接続を確保しながら、銅配線からCuが絶縁膜81中へ拡散することを効果的に抑制する。また、ステップカバレッジも良好であり、例えば絶縁膜81に形成された、開口径に対する深さの比が大きな高アスペクト比の開口部83においても、開口部83内にほぼ均一な膜厚で炭素含有コバルト膜87を形成できる。従って、本発明の成膜方法により得られる炭素含有コバルト膜87をめっきシード層・バリア膜として利用することによって、半導体装置の信頼性を確保できる。

【0080】

[ダマシンプロセスへの適用例]

次に、図9〜図11を参照しながら、上記第1〜第3の実施の形態の成膜方法を、ダマシンプロセスに応用した適用例について説明する。図9は、炭素含有コバルト膜87を成膜する前の積層体を示すウエハWの要部断面図である。下地配線層となる層間絶縁膜101の上には、エッチングストッパ膜102、ビア層となる層間絶縁膜103、エッチングストッパ膜104、及び配線層となる層間絶縁膜105が、この順番に形成されている。さらに、層間絶縁膜101にはCuが埋め込まれた下層配線106が形成されている。なお、エッチングストッパ膜102,104は、いずれも銅の拡散を防止するバリア機能も有している。層間絶縁膜103及び層間絶縁膜105は、例えばCVD法により成膜された低誘電率膜である。エッチングストッパ膜102,104は、例えばCVD法により成膜された炭化珪素(SiC)膜、窒化珪素(SiN)膜、炭化窒化珪素(SiCN)膜等である。

【0081】

図9に示すように、層間絶縁膜103,105には、開口部103a,105aがそれぞれ所定のパターンで形成されている。このような開口部103a,105aは、常法に従い、フォトリソグラフィー技術を利用して層間絶縁膜103,105を所定のパターンにエッチングすることによって形成できる。開口部103aはビアホールであり、開口部105aは配線溝である。開口部103aは下層配線106の上面まで達しており、開口部105aは、エッチングストッパ膜104の上面まで達している。

【0082】

次に、図10は、図9の積層体に対して、成膜装置100を用いて上記第1〜第3の実施の形態のいずれかの方法により炭素含有コバルト膜87を形成した後の状態を示している。成膜工程では、上記の成膜条件によりCVD法を行うことにより、開口部103a,105aが高アスペクト比である場合でも、層間絶縁膜103,105に対する密着性に優れた炭素含有コバルト膜87を、均一な膜厚で、かつ良好なステップカバレッジで成膜できる。この炭素含有コバルト膜87は、導電性を有しており、次の工程でCuめっきを行う際のめっきシード層として機能する。また、炭素含有コバルト膜87は、めっき液への溶解耐性を有しているため、炭素含有コバルト膜87の膜厚を例えば5nm以下(好ましくは2〜5nm)程度に薄膜形成できるため、微細な配線パターンにも適用できる。

【0083】

次に、図11に示すように、炭素含有コバルト膜87をめっきシード層として用い、電解めっき法によりCuを堆積させて開口部103a及び105aを埋めるCu膜107を形成する。開口部103a内に埋め込まれたCu膜107はCuプラグとなり、開口部105a内に埋め込まれたCu膜107はCu配線となる。以降は、常法に従い、CMP(化学機械研磨)法により平坦化を行って余分なCu膜107を除去することにより、Cuプラグ及びCu配線が形成された多層配線構造体を作製することができる。

【0084】

このようにして形成された多層配線構造体において、炭素含有コバルト膜87は、めっきシード層としての機能に加え、優れたバリア機能を有するため、Cu膜107から層間絶縁膜103,105へのCuの拡散を抑制できる。また、炭素含有コバルト膜87は、低抵抗な膜であるため、開口部103a,105a内に埋め込まれたCu膜107と下層配線106との電気的なコンタクトを確保できる。従って、信頼性に優れた多層配線構造体を備えた電子部品を製造できる。

【0085】

以上の説明では、成膜方法をデュアルダマシンプロセスへ適用した例を挙げたが、シングルダマシンプロセスにも同様に適用可能である。

【0086】

以上、本発明の実施の形態を述べたが、本発明は上記実施の形態に制約されることはなく、種々の変形が可能である。例えば、上記実施の形態では、被処理体である基板として半導体ウエハを例にとって説明したが、これに限定されず、例えば、ガラス基板、LCD基板、セラミック基板等にも本発明を適用することができる。

【符号の説明】

【0087】

1…処理容器、1a…天板、1b…側壁、1c…底壁、3…ゲートバルブ、5…ステージ、7…ヒーター、8…電力供給部、9a,9b,9c…熱電対(TC)、11…シャワーヘッド、11a,11b…ガス拡散空間、13a,13b…ガス吐出孔、15a,15b,15c,15d,15e,15f…ガス供給配管、17a,17b,17c,17d,17e,17f,17g,17h,17i…バルブ、19a,19b,19c…マスフローコントローラ(MFC)、21…原料容器、23,25…温度調節装置、41…ガス供給部、41a…COガス供給源、41b…不活性ガス供給源、53…排気装置、70…制御部、100…成膜装置、W…半導体ウエハ(基板)

【特許請求の範囲】

【請求項1】

基板を処理容器内に配置する工程と、

コバルト前駆体と、分子内に不飽和炭化水素基を含む化合物と、を原料として基板上に炭素含有コバルト膜を堆積させる工程と、

を備えた成膜方法。

【請求項2】

前記分子内に不飽和炭化水素基を含む化合物として、アリル基を含む化合物を用いる請求項1に記載の成膜方法。

【請求項3】

前記分子内に不飽和炭化水素基を含む化合物として、アルキン類を用いる請求項1に記載の成膜方法。

【請求項4】

前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に同時に供給してCVD法により成膜を行う請求項1から3のいずれか1項に記載の成膜方法。

【請求項5】

前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に交互に供給してALD法により成膜を行う請求項1から3のいずれか1項に記載の成膜方法。

【請求項6】

前記炭素含有コバルト膜を堆積させる工程の前又は後に、前記処理容器内に前記コバルト前駆体を供給して金属コバルト膜を堆積する工程、

をさらに備えた請求項1から3のいずれか1項に記載の成膜方法。

【請求項7】

前記金属コバルト膜を堆積する工程と、前記炭素含有コバルト膜を堆積させる工程と、を交互に行う請求項6に記載の成膜方法。

【請求項8】

前記炭素含有コバルト膜がCoxCy膜(ここで、xは2、yは1を意味する)である請求項1から7のいずれか1項に記載の成膜方法。

【請求項9】

前記コバルト前駆体が、Co2(CO)8である請求項1から8のいずれか1項に記載の成膜方法。

【請求項10】

真空引き可能な処理容器と、

前記処理容器内に設けられた、基板を載置する載置台と、

前記載置台に載置された基板を所定の温度に加熱するヒーターと、

コバルト前駆体を保持する第1の原料容器と、

前記第1の原料容器内の前記コバルト前駆体を温度調節する温度調節装置と、

分子内に不飽和炭化水素基を含む化合物を保持する第2の原料容器と、

前記第1の原料容器から前記処理容器に前記コバルト前駆体を供給する配管と、

前記第2の原料容器から前記処理容器に前記分子内に不飽和炭化水素基を含む化合物を供給する配管と、

前記コバルト前駆体を前記処理容器内に導入するためのキャリアガスを供給するガス供給部と、

前記処理容器内を減圧排気する排気装置と、

を備え、基板上に炭素含有コバルト膜を堆積させる成膜装置。

【請求項11】

請求項1から9のいずれかに記載の成膜方法によって、絶縁膜上に前記炭素含有コバルト膜を堆積させる工程と、

前記炭素含有コバルト膜上にCu膜を堆積させる工程と、

を含む半導体装置の製造方法。

【請求項12】

絶縁膜と、

前記絶縁膜上に形成された炭素を含有する炭素含有コバルト膜と、

前記炭素含有コバルト膜上に堆積されたCu配線と、

を備えた半導体装置。

【請求項13】

前記炭素含有コバルト膜は、前記Cu配線を形成するためのシード層であり、かつ前記Cu配線からのCuの拡散を抑制するCuバリア機能を有するものである請求項12に記載の半導体装置。

【請求項1】

基板を処理容器内に配置する工程と、

コバルト前駆体と、分子内に不飽和炭化水素基を含む化合物と、を原料として基板上に炭素含有コバルト膜を堆積させる工程と、

を備えた成膜方法。

【請求項2】

前記分子内に不飽和炭化水素基を含む化合物として、アリル基を含む化合物を用いる請求項1に記載の成膜方法。

【請求項3】

前記分子内に不飽和炭化水素基を含む化合物として、アルキン類を用いる請求項1に記載の成膜方法。

【請求項4】

前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に同時に供給してCVD法により成膜を行う請求項1から3のいずれか1項に記載の成膜方法。

【請求項5】

前記コバルト前駆体と、前記分子内に不飽和炭化水素基を含む化合物と、を前記処理容器内に交互に供給してALD法により成膜を行う請求項1から3のいずれか1項に記載の成膜方法。

【請求項6】

前記炭素含有コバルト膜を堆積させる工程の前又は後に、前記処理容器内に前記コバルト前駆体を供給して金属コバルト膜を堆積する工程、

をさらに備えた請求項1から3のいずれか1項に記載の成膜方法。

【請求項7】

前記金属コバルト膜を堆積する工程と、前記炭素含有コバルト膜を堆積させる工程と、を交互に行う請求項6に記載の成膜方法。

【請求項8】

前記炭素含有コバルト膜がCoxCy膜(ここで、xは2、yは1を意味する)である請求項1から7のいずれか1項に記載の成膜方法。

【請求項9】

前記コバルト前駆体が、Co2(CO)8である請求項1から8のいずれか1項に記載の成膜方法。

【請求項10】

真空引き可能な処理容器と、

前記処理容器内に設けられた、基板を載置する載置台と、

前記載置台に載置された基板を所定の温度に加熱するヒーターと、

コバルト前駆体を保持する第1の原料容器と、

前記第1の原料容器内の前記コバルト前駆体を温度調節する温度調節装置と、

分子内に不飽和炭化水素基を含む化合物を保持する第2の原料容器と、

前記第1の原料容器から前記処理容器に前記コバルト前駆体を供給する配管と、

前記第2の原料容器から前記処理容器に前記分子内に不飽和炭化水素基を含む化合物を供給する配管と、

前記コバルト前駆体を前記処理容器内に導入するためのキャリアガスを供給するガス供給部と、

前記処理容器内を減圧排気する排気装置と、

を備え、基板上に炭素含有コバルト膜を堆積させる成膜装置。

【請求項11】

請求項1から9のいずれかに記載の成膜方法によって、絶縁膜上に前記炭素含有コバルト膜を堆積させる工程と、

前記炭素含有コバルト膜上にCu膜を堆積させる工程と、

を含む半導体装置の製造方法。

【請求項12】

絶縁膜と、

前記絶縁膜上に形成された炭素を含有する炭素含有コバルト膜と、

前記炭素含有コバルト膜上に堆積されたCu配線と、

を備えた半導体装置。

【請求項13】

前記炭素含有コバルト膜は、前記Cu配線を形成するためのシード層であり、かつ前記Cu配線からのCuの拡散を抑制するCuバリア機能を有するものである請求項12に記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−174844(P2012−174844A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−34503(P2011−34503)

【出願日】平成23年2月21日(2011.2.21)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月21日(2011.2.21)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]