成膜方法、電子デバイス用基板、電子デバイスおよび電子機器

【課題】本発明の目的は、均一な膜厚の無機酸化物膜を容易かつ安価に形成し得る成膜方法、かかる成膜方法により形成された無機酸化物膜を備える電子デバイス用基板、信頼性の高い電子デバイスおよび電子機器を提供すること。

【解決手段】本発明の成膜方法は、基板(基材)2上に、無機酸化物を主材料として構成される無機酸化物膜6を形成する成膜方法であり、無機酸化物膜6を形成する膜形成領域31に無機粒子4を付着させる第1の工程と、基板2を加熱しつつ、この基材2に無機酸化物の前駆体を含有する液状材料をミスト5として供給し、この前駆体を熱により反応させて無機酸化物に変化させ、無機粒子4を核としてこの無機酸化物を膜形成領域31上に集積して、無機酸化物膜6を成長させる第2の工程とを有するものである。

【解決手段】本発明の成膜方法は、基板(基材)2上に、無機酸化物を主材料として構成される無機酸化物膜6を形成する成膜方法であり、無機酸化物膜6を形成する膜形成領域31に無機粒子4を付着させる第1の工程と、基板2を加熱しつつ、この基材2に無機酸化物の前駆体を含有する液状材料をミスト5として供給し、この前駆体を熱により反応させて無機酸化物に変化させ、無機粒子4を核としてこの無機酸化物を膜形成領域31上に集積して、無機酸化物膜6を成長させる第2の工程とを有するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜方法、電子デバイス用基板、電子デバイスおよび電子機器に関するものである。

【背景技術】

【0002】

従来、所定パターンの膜の形成には、樹脂を主成分とするマスクを用いたエッチング法が、広く利用されている(例えば、特許文献1参照。)。

具体的には、I:基材上に膜形成用の材料で構成される層を形成する。II:前記層上にレジスト材料を塗布する。III:レジスト材料を露光・現像し、前記層の不要部分に対応して開口部を有するレジスト層を得る。IV:レジスト層をマスクに用いて、エッチング法により、開口部内に露出した膜形成層を除去する。V:マスクを除去する。これにより、所定パターンに形成された膜を得る。

ところが、このような方法では、レジスト層の形成に時間と手間とを要する。その結果、膜形成までに長時間を要したり、コストが高くなる等の問題が生じる。

以上のような問題を解決する方法として、近年、所定パターンの形状を有する撥液親液パターンを利用して膜を形成する方法が提案されている(例えば、特許文献2参照。)。

【0003】

具体的には、I:膜材料を含有する液状材料を用意する。II:基材上の膜を形成すべき膜形成領域の液状材料に対する濡れ性を、膜を形成しない非膜形成領域よりも高くする。III:膜形成領域と非膜形成領域との濡れ性の違いを利用して、基材上に供給した液状材料を膜形成領域に選択的に集める。IV:液状材料を乾燥して固化させる。これにより、所定パターンに形成された膜を得る。

ところが、このような方法では、形成される膜が液滴状に湾曲した状態で形成されたり、液状材料を固化させる際に、得られる膜の膜厚が薄くなったりするため、均一な膜厚の膜を得るには困難を要する。

【0004】

【特許文献1】特開平5−338184号公報

【特許文献2】特開2004−31558号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、均一な膜厚の無機酸化物膜を容易かつ安価に形成し得る成膜方法、かかる成膜方法により形成された無機酸化物膜を備える電子デバイス用基板、信頼性の高い電子デバイスおよび電子機器を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成させる。

本発明の成膜方法は、基材上に、無機酸化物を主材料として構成される無機酸化物膜を形成する成膜方法であって、

前記無機酸化物膜を形成する膜形成領域に無機粒子を付着させる第1の工程と、

前記基材を加熱しつつ、該基材に前記無機酸化物の前駆体を含有する液状材料をミストとして供給し、前記前駆体を熱により反応させて前記無機酸化物に変化させ、かつ前記無機粒子を核として前記膜形成領域上に前記無機酸化物を集積して、前記無機酸化物膜を成長させる第2の工程とを有することを特徴とする。

これにより、均一な膜厚の無機酸化物膜を容易かつ安価に形成することができる。

【0007】

本発明の成膜方法では、前記第1の工程において、前記膜形成領域に前記無機粒子をほぼ均一に付着させることが好ましい。

これにより、膜形成領域の形状に対応したパターンの無機酸化物膜を確実に得ることができるとともに、均一な膜厚の無機酸化物膜を得ることができる。

本発明の成膜方法では、前記膜形成領域における前記無機粒子の付着密度は、5×10-7g/cm2以上であることが好ましい。

無機粒子の付着密度を前記範囲内とすることにより、無機酸化物をより確実に膜形成領域に集める(堆積させる)ことができる。

【0008】

本発明の成膜方法では、前記無機粒子は、球状、針状または葉状をなしていることが好ましい。

かかる形状を有する無機粒子は、無機酸化物を集める際に、確実に核として機能するものとなる。

本発明の成膜方法では、前記無機粒子の平均粒径は、2〜2000nmであることが好ましい。

無機粒子の平均粒径をかかる範囲のように小さくすることにより、無機粒子の表面積が増大し、無機酸化物との接触の機会を増加させることができる。その結果、無機酸化物をより確実に膜形成領域に集めることができる。

【0009】

本発明の成膜方法では、前記第2の工程において、前記液状材料に超音波を付与することによりミスト化することが好ましい。

これにより、液状材料をより微細な粒径の液滴の状態になったものにすることができる。その結果、加熱による無機酸化物の前駆体への熱の伝達がより確実なものとなり、前駆体から無機酸化物への反応を確実かつ迅速に行うことができる。

【0010】

本発明の成膜方法では、前記第2の工程において、前記液状材料は、前記基材に対して間欠的に供給されることが好ましい。

これにより、基板の温度が低下するのを好適に抑制または防止して、液状材料に含まれる無機酸化物の前駆体を確実に無機酸化物に変化させることができる。

本発明の成膜方法では、前記液状材料は、前記前駆体の反応を促進させる触媒を含有することが好ましい。

これにより、無機酸化物の前駆体を無機酸化物に反応させる温度が比較的低くなることから、基板を加熱する温度を低く設定することができる。

【0011】

本発明の成膜方法では、前記第2の工程において、前記基材の加熱温度は、30〜400℃であることが好ましい。

このような範囲に加熱温度を設定することにより、前駆体から無機酸化物への反応をより確実に進行させることができるとともに、無機酸化物膜を膜形成領域に、特に高い選択性をもって形成することができる。

【0012】

本発明の成膜方法では、前記第1の工程に先立って、前記基材の前記無機酸化物膜を形成しない非膜形成領域に、前記液状材料に対する濡れ性が前記膜形成領域よりも高くなるように撥液性を付与する撥液処理を施す工程を有することが好ましい。

これにより、第1の工程において、膜形成領域と非膜形成領域との撥液性の差を利用して、膜形成領域に無機粒子を含有する溶液を選択的に供給することができる。

【0013】

本発明の成膜方法では、前記撥液処理は、前記非膜形成領域に、撥液膜を選択的に形成するものであることが好ましい。

これにより、非膜形成領域に対して選択的に、大掛かりな装置等を用いることなく比較的容易に撥液性を付与することができる。

本発明の成膜方法では、前記第1の工程において、前記撥液性の差を利用して、前記膜形成領域に前記無機粒子を選択的に付着させることが好ましい。

これにより、第2の工程において、膜形成領域に選択的に無機酸化物膜を形成することができる。

【0014】

本発明の成膜方法では、前記非膜形成領域に対する純水の接触角をA[°]とし、前記膜形成領域に対する純水の接触角をB[°]としたとき、A−B≧15なる関係を満足することが好ましい。

これにより、第1の工程において、膜形成領域に無機粒子を含有する溶液をより選択的に供給することができる。

【0015】

本発明の成膜方法では、前記無機粒子は、第2の無機酸化物を主材料として構成されたものであることが好ましい。

これにより、このものを核として、無機酸化物を確実に膜形成領域に集めて、均一な膜厚の無機酸化物膜を得ることができる。

本発明の成膜方法では、前記無機酸化物と前記第2の無機酸化物とは、同種のものであることが好ましい。

これにより、このものを核として、無機酸化物をより確実に膜形成領域に集めて、より均一な膜厚の無機酸化物膜を得ることができる。

【0016】

本発明の成膜方法では、前記無機酸化物膜は、その横断面形状がほぼ矩形をなしていることが好ましい。

これにより、無機酸化物膜は、成膜精度(信頼性)の高いものとなる。

本発明の電子デバイス用基板は、本発明の成膜方法により成膜された無機酸化物膜を備えることを特徴とする。

これにより、成膜精度(信頼性)の高い無機酸化物膜を備える電子デバイス用基板が得られる。

【0017】

本発明の電子デバイス用基板では、前記無機酸化物膜は、透明導電膜であることが好ましい。

得られる透明導電膜は、優れた導電性を発揮するものとなる。

本発明の電子デバイスは、本発明の電子デバイス用基板を備えることを特徴とする。

これにより、信頼性の高い電子デバイスが得られる。

本発明の電子機器は、本発明の電子デバイスを備えることを特徴とする。

これにより、信頼性の高い電子機器が得られる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の成膜方法、電子デバイス用基板、電子デバイスおよび電子機器について、添付図面を参照しつつ詳細に説明する。

なお、以下では、本発明の電子デバイスを、アクティブマトリックス駆動方式の透過型液晶表示装置に適用した場合を一例として説明する。

<透過型液晶表示装置の構成>

図1は、本発明の電子デバイスを透過型液晶表示装置に適用した場合の実施形態を示す分解斜視図、図2は、図1に示す透過型液晶表示装置の薄膜トランジスタ付近の拡大縦断面図である。

【0019】

なお、図1では、図が煩雑となるのを避けるため一部の部材を省略している。また、以下の説明では、図1、図2中の上側を「上」、下側を「下」と言う。

図1に示す透過型液晶表示装置10(以下、単に「液晶表示装置10」と言う。)は、液晶パネル(表示パネル)20と、バックライト(光源)60とを有している。

この液晶表示装置10は、バックライト60からの光を液晶パネル20に透過させることにより画像(情報)を表示し得るものである。

【0020】

液晶パネル20は、互いに対向して配置された第1の基板220と第2の基板230とを有し、これらの第1の基板220と第2の基板230との間には、表示領域を囲むようにしてシール材(図示せず)が設けられている。

そして、これらの第1の基板220、第2の基板230およびシール材により画成される空間には、電気光学物質である液晶が収納され、液晶層(中間層)24が形成されている。すなわち、第1の基板220と第2の基板230との間に、液晶層240が介挿されている。

なお、図示は省略したが、液晶層240の上面および下面には、それぞれ、例えばポリイミド等で構成される配向膜が設けられている。これらの配向膜により液晶層240を構成する液晶分子の配向性(配向方向)が規制されている。

【0021】

第1の基板220および第2の基板230は、それぞれ、例えば、各種ガラス材料、各種樹脂材料等で構成されている。

第1の基板220は、その上面(液晶層240側の面)221に、マトリックス状(行列状)に配置された複数の画素電極223と、X方向に延在する走査線224と、Y方向に延在する信号線228とが設けられている。

【0022】

各画素電極223は、透明性(光透過性)を有する透明導電膜により構成され、それぞれ、1つの薄膜トランジスタ1を介して、走査線224および信号線228に接続されている。

なお、本実施形態では、第1の基板220と、画素電極223と、走査線224と、信号線228と、次に説明する薄膜トランジスタ1とにより本発明の電子デバイス用基板が構成される。

【0023】

図2に示すように、薄膜トランジスタ1は、第1の基板220上に設けられ、チャンネル領域320とソース領域316とドレイン領域318とを備える半導体層314と、半導体層314を覆うように設けられたゲート絶縁膜326、絶縁層342と、ゲート絶縁膜326を介してチャンネル領域320と対向するように設けられたゲート電極351と、ゲート電極351上方の絶縁層342上に設けられた導電部356と、ソース領域316上方の絶縁層342上に設けられ、ソース電極として機能する導電部352と、ドレイン領域318上方の絶縁層342上に設けられ、ドレイン電極として機能する導電部354と、ゲート電極351と導電部356とを電気的に接続するコンタクトプラグ355と、ソース領域316と導電部352とを電気的に接続するコンタクトプラグ350と、ドレイン領域318と導電部354とを電気的に接続するコンタクトプラグ353とを有している。

なお、導電部354は、画素電極223と電気的に接続するように、一体的に形成されている。また、導電部352および導電部356は、それぞれ、走査線224および信号線228に電気的に接続されている。

【0024】

走査線224(導電部352)および信号線228(導電部356)は、それぞれ、導電性を有する金属配線膜により構成されている。また、画素電極223(導電部354)は、透明性(光透過性)を有する透明導電膜により構成されている。この透明導電膜(無機酸化物膜)が、後述する本発明の成膜方法により形成される。

画素電極223を構成する透明導電膜は、構成材料の種類等によっても若干異なるが、その比抵抗率が1×10−2Ω・cm以下であるのが好ましく、7×10−3Ω・cm以下であるのがより好ましい。透明導電膜の比抵抗率を前記範囲とすることにより、液晶表示装置10をより応答速度の速いものとすることができる。

【0025】

本実施形態では、図2に示すように、この第1の基板220上に、半導体層314が設けられている。この半導体層314は、例えば、多結晶シリコン、アモルファスシリコン等のシリコン、ゲルマニウム、ヒ素化ガリウム等の半導体材料で構成される。

前述したように、この半導体層314は、チャンネル領域320とソース領域316とドレイン領域318とを有している。

【0026】

半導体層314は、チャンネル領域320の一方の側部にソース領域316が形成され、チャンネル領域320の他方の側部にドレイン領域318が形成された構成となっている。

チャンネル領域320は、例えば、真性半導体材料で構成される。

ソース領域316およびドレイン領域318は、例えば、リン等のn型不純物が導入(ドープ)された半導体材料で構成される。

【0027】

なお、半導体層314の構成はこの構成に限定されず、例えば、ソース領域316およびドレイン領域318は、p型不純物が導入された半導体材料で構成されてもよい。

また、チャンネル領域320は、例えば、p型またはn型不純物が導入された半導体材料で構成されてもよい。

このような半導体層314は、絶縁膜(ゲート絶縁膜326、絶縁層342)で覆われている。このような絶縁膜のうち、チャンネル領域320とゲート電極351との間に介在している部分は、チャンネル領域320と導電部356との間に生じる電界の経路となるゲート絶縁膜として機能する。

【0028】

ゲート絶縁膜326、絶縁層342の構成材料としては、特に限定されないが、例えば、SiO2、TEOS(ケイ酸エチル)、ポリシラザン等のケイ素化合物を用いることができる。

なお、ゲート絶縁膜326、絶縁層342は、上述した材料の他、例えば樹脂、セラミックス等で構成することもできる。

【0029】

ゲート電極351の構成材料としては、例えば、インジウムティンオキサイド(ITO)、インジウムオキサイド(IO)、酸化スズ(SnO2)、アンチモンティンオキサイド(ATO)、インジウムジンクオキサイド(IZO)、Al、Al合金、Cr、Mo、Ta、Ta合金等の導電性材料で構成される。

絶縁層342上には、導電部352、導電部354、および導電部356がもうけられ、これらのものは、それぞれ、ソース領域316、ドレイン領域318、チャンネル領域320の上方に形成されている。

【0030】

ゲート絶縁膜326と絶縁層342とのソース領域316およびドレイン領域318が形成された領域内には、それぞれ、その厚さ方向に向かって、ソース領域316およびドレイン領域318に連通する孔部(コンタクトホール)が形成されている。

導電部352および導電部354は、それぞれ、この孔部に形成されたコンタクトプラグ350およびコンタクトプラグ353を介して、ソース領域316およびドレイン領域318と電気的に接続されている。

また、ゲート絶縁膜326のゲート電極351が形成された領域内には、その厚さ方向に向かって、ゲート電極351に連通する孔部が形成されている。

【0031】

導電部356は、この孔部に形成されたコンタクトプラグ355を介して、ゲート電極351と電気的に接続されている。

なお、これらの導電部上には、例えば、SiO2、SiN等の材料で構成された、図示しないパッシベーション膜が形成されていてもよい。

また、図1に示すように、第1の基板220の下面には、偏光板225が設けられている。

【0032】

一方、第2の基板230は、その下面(液晶層240側の面)231に、複数の帯状をなす対向電極232が設けられている。これらの対向電極232は、互いに所定間隔をおいてほぼ平行に配置され、かつ、画素電極223に対向するように配列されている。

画素電極223と対向電極232とが重なる部分(この近傍の部分も含む)が1画素を構成し、これらの電極間で充放電を行うことにより、各画素毎に、液晶層240の液晶が駆動、すなわち、液晶の配向状態が変化する。

【0033】

対向電極232も、前記画素電極223と同様に、透明性(光透過性)を有する透明導電膜により構成されている。

各対向電極232の下面には、それぞれ、赤(R)、緑(G)、青(B)の有色層(カラーフィルター)233が設けられ、これらの各有色層233がブラックマトリックス234によって仕切られている。

【0034】

ブラックマトリックス234は、遮光機能を有し、例えば、クロム、アルミニウム、アルミニウム合金、ニッケル、亜鉛、チタンのような金属、カーボン等を分散した樹脂等で構成されている。

また、第2の基板230の上面には、前記偏光板225とは偏光軸が異なる偏光板235が設けられている。

【0035】

このような構成の液晶パネル20では、バックライト60から発せられた光は、偏光板225で偏光された後、第1の基板220および各画素電極223を介して、液晶層240に入射する。液晶層240に入射した光は、各画素毎に配向状態が制御された液晶により強度変調される。強度変調された各光は、有色層233、対向電極232および第2の基板230を通過した後、偏光板235で偏光され、外部に出射する。これにより、液晶表示装置10では、第2の基板230の液晶層240と反対側から、例えば、文字、数字、図形等のカラー画像(動画および静止画の双方を含む)を視認することができる。

【0036】

<薄膜トランジスタの製造方法>

次に、薄膜トランジスタ1を製造する具体的な方法の一例について説明する。

図3、図4は、薄膜トランジスタの形成方法の好適な実施形態を示す断面図である。なお、以下の説明では、図3、図4の上側を「上」、下側を「下」として説明する。

[1−1] まず、図3(a)に示すように、第1の基板220の上に半導体層(多結晶シリコン膜)314を形成する。

【0037】

半導体層314は、例えば、フォトリソグラフィー法等により、半導体層314を形成する領域に開口部を有するレジスト層を形成した後、このレジスト層をマスクとして用いて、開口部に液状の半導体層形成用材料を塗布法により供給した後、所定の処理を施すことにより得ることができる。

なお、前記レジスト層は、第1の基板220上に、レジスト材料を塗布(供給)した後に、このレジスト材料を形成する半導体層314の形状に対応するフォトマスクを介して露光・現像することにより得ることができる。

【0038】

レジスト材料を塗布する方法としては、例えば、インクジェット法、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、マイクロコンタクトプリンティング法のような各種塗布法が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

なお、用いるレジスト材料は、ネガ型のレジスト材料およびポジ型のレジスト材料のいずれであってもよい。

【0039】

レジスト層の除去は、例えば、大気圧または減圧下における酸素プラズマやオゾン蒸気により行うことができる。

また、半導体層形成用材料として、液体水素化ケイ素を用いる場合には、このものを塗布法により開口部に供給した後、次のような所定の処理を施すことにより半導体層(多結晶シリコン膜)314を得ることができる。

【0040】

まず、開口部に供給した液体水素化ケイ素を乾燥させる。

次に、乾燥して得られた膜を焼成して、膜中の水素化ケイ素を熱分解させて、アモルファスシリコンへと反応させる

次に、アモルファスシリコンにより構成される膜にXeClなどのエキシマレーザーを照射してアニールすることにより、アモルファスシリコンを多結晶化させることにより半導体層(多結晶シリコン膜)314を得る。

その後、半導体層(多結晶シリコン膜)314にチャンネルドープを行うようにしてもよい。具体的には、全面に所定の量の不純物(例えば、n型導電層を形成する場合はPH3イオン)を打ち込んで拡散させるようにすればよい。

【0041】

[1−2] 次に、図3(b)に示すように、第1コンタクトホール328、329を有するゲート絶縁膜326を形成する。

ゲート絶縁膜326は、例えば、フォトリソグラフィー法等により、第1コンタクトホール328、329を形成する領域にレジスト層を形成した後、このレジスト層をマスクとして用いて、半導体層314が形成された第1の基板220に液状のゲート絶縁膜形成用材料を塗布法により供給した後、所定の処理を施すことにより得ることができる。

【0042】

例えば、ゲート絶縁膜326の構成材料の前駆体(以下、単に「前駆体」と言う。)を含有するゲート絶縁膜形成用材料を用いる場合には、前駆体をゲート絶縁膜326の構成材料に変化させる処理を行うようにすればよい。

この処理としては、前駆体の種類に応じて適宜選択され、特に限定されないが、例えば、加熱、紫外線の照射等が挙げられる。

【0043】

なお、この処理に先立って、ゲート絶縁膜形成用材料の調製に用いた溶媒または分散媒の少なくとも一部を除去するようにしてよい。

具体的には、ゲート絶縁膜326が二酸化ケイ素を主成分とするものである場合、その前駆体としては、例えば、ジクロロシラン、ヘキサクロロジシラン、テトラエトキシシラン、テトラキス(ヒドロカルビルアミノ)シラン、トリス(ヒドロカルビルアミノ)シラン等が挙げられ、酸化性雰囲気中で加熱すること等により、二酸化ケイ素に変化させることができる。

【0044】

また、例えば、ゲート絶縁膜326の構成材料そのものを含有するゲート絶縁膜形成用材料を用いる場合には、液状材料中の溶媒または分散媒を除去する処理を行うようにすればよい。

溶媒または分散媒を除去する方法としては、例えば、加熱による方法、真空(減圧)乾燥、不活性ガスを吹付ける方法等が挙げられる。

【0045】

[1−3] 次に、図3(c)に示すように、形成すべきチャンネル領域320の位置と対応するように絶縁膜326上にゲート電極351を形成する。

ゲート電極351は、例えば、フォトリソグラフィー法等により、ゲート電極351を形成する領域に開口部を有するレジスト層を用いて、前記工程[1−1]で説明したのと同様の方法を用いて形成することができる。

なお、ゲート電極351を形成するための液状のゲート電極形成材料としては、例えば、有機金属化合物等を主成分とするものを用いることができる。

【0046】

[1−4] 次に、ゲート電極351をマスクとして用いて、ソース領域316とドレイン領域318とに所定の量の不純物(例えば、p型導電層を形成する場合はB2H6イオン)の打ち込みを行う。

これにより、図3(d)に示すように、ゲート電極351の下部に対応する位置がチャンネル領域320となった半導体層314を得ることができる。

【0047】

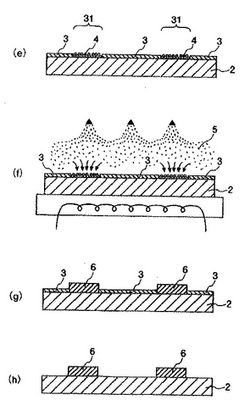

[1−5] 次に、図4(e)に示すように、第1コンタクトホール328および第1コンタクトホール329にそれぞれ連通する第2のコンタクトホール344および第2のコンタクトホール345と、第2のコンタクトホール346とを有する絶縁膜342を形成する。

絶縁膜342は、例えば、フォトリソグラフィー法等により、第2コンタクトホール344、345、346を形成する領域にレジスト層を形成した後、このレジスト層をマスクとして用いて、前記工程[1−2]で説明したのと同様の方法を用いて形成することができる。

【0048】

[1−6] 次に、図4(f)に示すように、第1コンタクトホール328と第2のコンタクトホール344、第1コンタクトホール329と第2のコンタクトホール345、および、第2のコンタクトホール346をそれぞれ埋めるように、コンタクトプラグ350、コンタクトプラグ353、および、コンタクトプラグ355を形成する。

これにより、コンタクトプラグ350とソース領域316とが、コンタクトプラグ353とドレイン領域318とが、コンタクトプラグ355とゲート電極351とが、それぞれ、電気的に接続される。

【0049】

このような、コンタクトプラグ350、353、355は、まず、各コンタクトホール内を埋めように、かつ、絶縁層342を覆うようにして、導電性材料を供給した後、導電性材料を絶縁層342の上面が露出するまで除去することにより形成することができる。

導電性材料としては、ゲート電極351の構成材料と同様のものを用いることができ、導電性材料の供給も、ゲート電極351を形成する際に用いた方法と同様に行うことができる。

また、導電性材料の除去方法としては、例えば、プラズマエッチング、リアクティブイオンエッチング、ビームエッチング、光アシストエッチング等の物理的エッチング法、ウェットエッチング等の化学的エッチング法等のうちの1種または2種以上を組み合わせて用いることができる。

【0050】

[1−7] 次に、図4(g)に示すように、絶縁膜342上に、コンタクトプラグ350、コンタクトプラグ353、および、コンタクトプラグ355とが、それぞれ、電気的に接続するように、導電部352、導電部354(画素電極223)および導電部356を形成する。

導電部352および導電部356は、これらを形成する領域に開口部を有するレジスト層を用いて、前記工程[1−1]で説明したのと同様の方法を用いて形成することができる。

【0051】

なお、導電部352および導電部356を形成するための材料としては、前述したゲート電極形成材料と同様のものを用いることができる。

また、導電部354(画素電極223)は、前述したように、透明性(光透過性)を有する透明導電膜により構成されており、これらの透明導電膜(無機酸化物膜)が、後述する本発明の成膜方法により形成される。

さらに、導電部352、354、356を覆うように、二酸化ケイ素、窒化ケイ素(SiN)などで構成されたパッシベーション膜(図示せず)を形成するようにしてもよい。

以上のような工程により、薄膜トランジスタ1が形成される。

【0052】

<成膜方法>

次に、本発明の成膜方法の好適な実施形態について説明する。

図5、図6は、それぞれ、本発明の成膜方法を説明するための模式的な図(縦断面図)である。なお、以下の説明では、図5、図6中の上側を「上」、下側を「下」と言う。

本発明の成膜方法は、基材(本実施形態においては基板2)上に、無機酸化物を主材料として構成される無機酸化物膜6を形成する方法である。

【0053】

ここで、無機酸化物膜6を形成する基板2上の膜形成領域31に無機粒子4を付着させた状態で、基板2を加熱しつつ、この基板2に無機酸化物の前駆体を含有する液状材料をミスト5として供給する。そして、この前駆体を熱により反応させて無機酸化物に変化させ、無機粒子4を核としてこの無機酸化物を膜形成領域31上に集積することにより、無機酸化物膜6を成長させる。

【0054】

無機酸化物膜6の主材料として構成される無機酸化物としては、例えば、Li、Be、B、Na、Mg、Al、Si、K、Ca、Sc、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Rb、Sr、Y、Zr、Nb、Mo、Cd、In、Sn、Sb、Cs、Ba、La、Hf、Ta、W、Tl、Pb、Bi、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu等を含む酸化物が挙げられる。

【0055】

これらの中でも、無機酸化物としては、特に、Sn、Ge、Mo、F、Ti、Zr、Hf、Nb、Ta、W、Teのうちの少なくとも1種を含有する酸化インジウム、F、Sb、Nb、Taのうちの少なくとも1種を含有する酸化スズ、Al、Co、Fe、In、Sn、Ti、Ga、B、Y、Sc、F、V、Si、Ge、Zr、Hfのうちの少なくとも1種を含有する酸化亜鉛が好ましい。これらの無機酸化物を主材料とする無機酸化物膜6は、特に高い導電性と透明性とを有するもの(透明導電膜)となる。

【0056】

また、無機粒子4としては、無機酸化物との親和性を考慮して選択され、特に限定されるものではないが、第2の無機酸化物を主材料として構成されたものであるのが好ましい。これにより、このものを核として、無機酸化物を確実に膜形成領域31に集めて、均一な膜厚の無機酸化物膜6を得ることができる。

この第2の無機酸化物としては、前述した無機酸化物と同様のものを用いることができる。さらに、無機酸化物と第2の無機酸化物とは、同種のものであるのが好ましく、同一であるのがより好ましい。これにより、前記効果をより向上させることができる。

【0057】

また、無機粒子4は、無機酸化物の前駆体から無機酸化物への反応を促進させる触媒を含有するようなものであってもよい。

また、以上のような無機粒子4は、1種類を単独で用いてもよく、2種類以上を組み合わせて用いるようにしてもよい。

なお、無機粒子4として、Snを含有する酸化インジウム(ITO)を主材料とする粒子を用いる場合には、インジウムとスズとの原子比(インジウム/スズ比)は、99/1〜80/20であるのが好ましく、97/3〜85/15であるのがより好ましい。

【0058】

このような無機粒子4の形状は、特に限定されないが、例えば、球状、針状または葉状であるのが好ましい。かかる形状を有する無機粒子4は、無機酸化物を集める際に、確実に核として機能するものとなる。

球状の無機粒子4を用いる場合、無機粒子4の構成材料によっても若干異なるが、その平均粒径は、2〜2000nmであるのが好ましく、5〜1000nmであるのがより好ましく、10〜500nmであるのがさらに好ましい。無機粒子4の平均粒径をかかる範囲のように小さくすることにより、無機粒子4の表面積が増大し、無機酸化物との接触の機会を増加させることができる。その結果、無機酸化物をより確実に膜形成領域31に集めることができる。

【0059】

なお、他の形状の無機粒子4を用いる場合、これらの無機粒子4は、その最大長さの平均値が前記平均粒径の範囲となるようにするのが好ましい。

また、無機粒子4としては、同一の速さで無機酸化物を集めるという観点から、単一の形状のものを用いるのが好ましいが、2種以上の異なる形状のものを組み合わせて用いるようにしてもよい。

また、無機酸化物の前駆体としては、このものを加熱することにより前述したような無機酸化物が得られるものであればよく、特に限定されるものではないが、前述した無機酸化物のアルコキシドや塩、または、これらの誘導体や錯体等が挙げられる。

【0060】

これらの中でも、無機酸化物の前駆体としては、特に、Sn、Ge、Mo、F、Ti、Zr、Hf、Nb、Ta、W、Teのうちの少なくとも1種を含有する酸化インジウム、F、Sb、Nb、Taのうちの少なくとも1種を含有する酸化スズ、Al、Co、Fe、In、Sn、Ti、Ga、B、Y、Sc、F、V、Si、Ge、Zr、Hfのうちの少なくとも1種を含有する酸化亜鉛等のアルコキシドや塩、または、これらの誘導体や錯体等が好ましい。これらの前駆体から形成される無機酸化物膜6は、特に高い導電性と透明性とを有するものとなる。

【0061】

アルコキシドとしては、例えば、メトキシド、エトキシド、プロポキシド、イソプロポキシド、ブトキシド等が挙げられる。塩としては、例えば、ハロゲン化物、蟻酸塩、酢酸塩、プロピオン酸塩、シュウ酸塩、硝酸塩等が挙げられる。

また、誘導体としては、例えば、水和物、中和または加水分解により得られる水酸化物等が挙げられる。錯体としては、例えば、α−またはβ−ジケトン類、α−またはβ−ケト酸類、α−またはβ−ケト酸エステル類、アミノアルコール類等とのキレート化合物が挙げられる。

【0062】

これらの無機酸化物の前駆体は、目的とする無機酸化物の種類等に応じて、1種または2種以上を適宜組み合わせて用いるようにすればよい。

なお、無機酸化物(金属酸化物)前駆体として、インジウム化合物と有機スズ化合物とを組み合わせて用いる場合には、インジウムとスズとの原子比(インジウム/スズ比)は、99/1〜80/20であるのが好ましく、97/3〜85/15であるのがより好ましい。

【0063】

また、無機酸化物の前駆体として、例えば、アルコキシドや塩を用いる場合、液状材料は、無機酸化物の前駆体から無機酸化物への反応(変換)を促進する酸触媒や、塩基触媒のような触媒を含有するものであるのが好ましい。これにより、無機酸化物の前駆体を無機酸化物に反応させる温度が比較的低くなることから、基板2を加熱する温度を低く設定することができる。

【0064】

酸触媒としては、例えば、塩酸、硝酸、ホウ酸、ホウフッ化水素酸等の無機酸や、酢酸、トリフルオロ酢酸、p−トルエンスルホン酸等の有機酸等が挙げられる。

図5、図6に示す無機酸化物膜の形成方法は、[2−1]非膜形成領域(膜形成領域を除く領域)に撥液処理を施す撥液処理工程と、[2−2]膜形成領域に無機粒子を付着させる無機粒子付着工程と、[2−3]膜形成領域に無機酸化物膜を得る無機酸化物膜形成工程と、[2−4]撥液処理が施された部分を除去する撥液部除去工程とを有する。

以下、各工程について順次説明する。

【0065】

[2−1]撥液処理工程

まず、基材の無機酸化物膜を形成しない非膜形成領域に、液状材料に対する濡れ性が膜形成領域よりも高くなるように撥液性を付与する撥液処理を施す。

この撥液処理は、例えば、非膜形成領域に撥液膜を選択的に形成する方法、フッ素イオン等の撥液性を付与し得るイオンを注入(打ち込む)方法等のうちの1種または2種以上を組み合わせて用いることができる。

これらの中でも、撥液処理には、非膜形成領域に撥液膜を選択的に形成する方法を用いるのが好ましい。かかる方法によれば、非膜形成領域に対して選択的に大掛かりな装置等を用いることなく比較的容易に撥液性を付与することができる。

以下では、非膜形成領域に撥液膜を選択的に形成する方法を代表に説明する。

【0066】

[2−1a] まず、基板(平板上の基材)2を用意し、図5(a)に示すように、基板2の上面全体に撥液層3’を形成する。

この基板2の構成材料、形状、寸法等は、特に限定されない。

なお、本発明の成膜方法を、前述したような液晶表示装置10が備える画素電極223の形成に適用する場合には、基板2は、第1の基板220および第2の基板230で挙げたものが使用される。

【0067】

この撥液層3’は、例えば、液状の撥液膜形成用材料を供給した後、必要に応じて、乾燥すること等により形成することができる。

基板2の上面全体に撥液膜形成用材料を供給する方法としては、各種の方法を用いることができるが、例えば、インクジェット法、スピンコート法、液体ミスト化学体積法(LSMCD法)、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、マイクロコンタクトプリンティング法のような塗布法等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0068】

撥液層3’の構成材料としては、例えば、撥液性を示す官能基を有するカップリング剤や、撥液性の樹脂材料等が挙げられる。

また、撥液膜形成用材料には、これらを溶媒または分散媒に混合して調製した溶液または分散液を用いることができる。

カップリング剤としては、例えば、シラン系カップリング剤、チタン系カップリング剤、アルミニウム系カップリング剤、ジルコニウム系カップリング剤、有機リン酸系カップリング剤、シリルパーオキサイド系カップリング剤等を用いることができる。

撥液性を示す官能基としては、例えば、フルオロアルキル基、アルキル基、ビニル基、エポキシ基、スチリル基、メタクリロキシ基等が挙げられる。

【0069】

カップリング剤の具体例としては、例えば、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリエトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリメトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリクロロシラン、オクタデシルトリメトキシシラン、ビニルトリメトキシシラン等が挙げられる。

【0070】

一方、撥液性の樹脂材料としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、エチレン−テトラフルオロエチレン共重合体(ETFE)、パーフルオロエチレン−プロペン共重合体(FEP)、エチレン−クロロトリフルオロエチレン共重合体(ECTFE)のようなフッ素系樹脂等が挙げられる。

【0071】

また、溶媒または分散媒としては、例えば、硝酸、硫酸、アンモニア、過酸化水素、水、二硫化炭素、四塩化炭素、エチレンカーボネイト等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、イソプロパノール、エチレングリコール、ジエチレングリコール(DEG)、グリセリン等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、ジエチレングリコールエチルエーテル(カルビトール)等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン、トリメチルベンゼン、テトラメチルベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン等のハロゲン化合物系溶媒、酢酸エチル、酢酸メチル、ギ酸エチル等のエステル系溶媒、ジメチルスルホキシド(DMSO)、スルホラン等の硫黄化合物系溶媒、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル系溶媒、ギ酸、酢酸、トリクロロ酢酸、トリフルオロ酢酸等の有機酸系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等が挙げられる。

【0072】

撥液膜形成用材料における撥液層3’の構成材料の濃度は、構成材料の種類等に応じて、例えば、次のようにするのが好ましい。

カップリング剤の場合、0.01〜0.5wt%程度であるのが好ましく、0.1〜0.3wt%程度であるのがより好ましい。また、樹脂材料の場合、0.01〜0.5wt%程度であるのが好ましく、0.1〜0.3wt%程度であるのがより好ましい。

【0073】

[2−1b] 次に、基板2の無機酸化物膜6を形成しない非膜形成領域32の形状に対応したマスク33を用いて、基板2の無機酸化物膜6を形成すべき膜形成領域31の上面に存在する撥液層3’を除去する処理を施す。

これにより、膜形成領域31に存在する撥液層3’が除去されて、非膜形成領域32に選択的に撥液性が付与された撥液膜3を形成することができる。その結果、非膜形成領域32における、無機粒子4を含有する無機粒子含有液41に対する濡れ性を、膜形成領域31よりも高くすることができる。これにより、次工程[2−2]において、膜形成領域31と非膜形成領域32との撥液性の差を利用して、膜形成領域31に無機粒子含有液41を選択的に供給することができる。

【0074】

この膜形成領域31と非膜形成領域32との撥液性の程度の違いは、各種の指標により表すことができるが、接触角を用いて好適に表すことができる。具体的には、非膜形成領域32に対する純水の接触角をA[°]とし、膜形成領域31に対する純水の接触角をB[°]としたとき、A−Bが、15[°]以上であるのが好ましく、30[°]以上であるのがより好ましい。これにより、前記効果をより向上させることができる。

【0075】

膜形成領域31に形成された撥液膜3を除去する方法としては、いかなるものであってもよく、特に限定されないが、膜形成領域31に活性エネルギー線を照射する方法を用いるのが好ましい。

具体的には、非膜形成領域32の形状に対応するマスク33を用いて、膜形成領域32に対して活性エネルギー線を照射して(図5(b)参照)、膜形成領域31の撥液膜を除去して、非膜形成領域32に撥液膜3を選択的に形成するものである(図5(c)参照)。

【0076】

活性エネルギー線としては、例えば、赤外線、可視光線、紫外線、X線のような電磁波、電子線、イオンビーム、中性子線およびα線のような粒子線等が挙げられるが、これらの中でも、紫外線を用いるのが好ましい。紫外線を用いる方法によれば、大掛かりな装置等を用いることなく比較的容易かつ確実に膜形成領域31に存在する撥液膜3を除去することができる。

【0077】

活性エネルギー線として紫外線を用いる場合、照射する紫外線の波長は、100〜365nm程度であるのが好ましく、150〜200nm程度であるのがより好ましい。

また、前記紫外線の照射強度は、0.1〜100mW程度であるのが好ましく、1〜50mW程度であるのがより好ましい。

さらに、前記紫外線の照射時間は、0.1〜30分程度であるのが好ましく、1〜15分程度であるのがより好ましい。

【0078】

なお、この際の照射雰囲気は、酸化性雰囲気、還元性雰囲気、不活性雰囲気、真空または減圧状態下等、いかなる雰囲気であってもよいが、不活性雰囲気であるのが好ましい。

次に、前記照射雰囲気の温度は、0〜100℃程度であるのが好ましく、20〜50℃程度であるのがより好ましい。

紫外線の波長、照射強度、照射時間、照射雰囲気および照射雰囲気の温度を、それぞれ、前記範囲とすることにより、膜形成領域31に存在する撥液膜3をより確実に除去することができる。

【0079】

なお、本実施形態では、膜形成領域31に形成された撥液層3’を除去する場合について説明したが、このような場合に限定されず、膜形成領域31に形成された撥液層3’の撥液性を低減させる処理を施すようにしてもよい。

このような撥液性を低減させる処理としては、例えば、親液性を示す官能基を有するカップリング剤や、親液性の樹脂材料のような親液性を示す材料を供給する方法等が挙げられる。

【0080】

[2−2]無機粒子付着工程(第1の工程)

膜形成領域31に無機粒子4を付着させる方法としては、各種の方法が用いられるが、以下では、無機粒子4を含有する無機粒子含有液41(以下、単に「無機粒子含有液41」という。)を膜形成領域31に供給することにより、無機粒子4を膜形成領域31に付着させる方法を代表に説明する。かかる方法によれば、膜形成領域31に、無機粒子含有液41を供給するという簡単な方法で、比較的容易に無機粒子4を膜形成領域31に付着させることができる。

【0081】

[2−2a] まず、図5(d)に示すように、基板2の膜形成領域31に無機粒子含有液41を供給する。

ここで、膜形成領域31には、撥液膜3が形成されていることから、膜形成領域31と非膜形成領域32との濡れ性の違いを利用して、濡れ性の高い膜形成領域31に無機粒子含有液41を選択的に集めることができる。

【0082】

基板2の膜形成領域31に無機粒子含有液41を接触させる方法としては、各種の方法を用いることができるが、例えば塗布法を用いることができる。塗布用によれば、基板2の膜形成領域31に、無機粒子含有液41を確実に接触させることができる。

ここで、塗布法としては、前記工程[2−1a]で説明したのと同様のものが挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができるが、これらの中でも、特に、インクジェット法を用いるのが好ましい。インクジェット法によれば、無機粒子含有液41を容易かつ確実に膜形成領域31の形状に対応して(選択的に)供給することができる。

以下、無機粒子含有液41を、インクジェット法を用いて膜形成領域31に供給する方法について説明する。

【0083】

インクジェット法では、無機粒子含有液41を、液滴吐出ヘッドのノズルから液滴を吐出してパターニングする。

ここで、無機粒子含有液41の粘度(常温)は、特に限定されないが、通常、3〜10cps程度であるのが好ましく、4〜8cps程度であるのがより好ましい。無機粒子含有液41の粘度をかかる範囲とすることにより、ノズルからの液滴の吐出をより安定的に行うことができる。

【0084】

また、無機粒子含有液41の1滴の量(平均)も、特に限定されないが、通常、0.1〜40pL程度であるのが好ましく、1〜30pL程度であるのがより好ましい。液滴の1滴の量(平均)をかかる範囲とすることにより、より精密な形状を形成することができる。

無機粒子4を第2の無機酸化物を主材料として構成する場合、無機粒子含有液41としては、例えば次のようなものを用いることができる。

【0085】

この場合、無機粒子含有液41における無機粒子4の含有量は、特に限定されないが、1〜40wt%程度であるのが好ましく、10〜30wt%程度であるのがより好ましい。

また、無機粒子4には、常温での凝集を阻止するための凝集阻止剤(分散剤)で被覆したものを用いるのが好ましい。この凝集阻止剤としては、例えば、アルキルアミンのような窒素原子を含む基を有する化合物、アルカンジオールのような酸素原子を含む基を有する化合物、アルキルチオール、アルカンジチオールのような硫黄原子を含む基を有する化合物等が挙げられる。

【0086】

この場合、無機粒子含有液41中には、所定の処理(例えば、加熱等)により、凝集阻止剤を除去し得る除去剤が添加される。この除去剤としては、例えば、ギ酸、酢酸、プロピオン酸、ブタン酸、ヘキサン酸、オクチル酸のような炭素数1〜10の直鎖状または分岐状の飽和カルボン酸、アクリル酸、メタクリル酸、クロトン酸、ケイ皮酸、安息香酸、ソルビン酸のような不飽和カルボン酸、シュウ酸、マロン酸、セバシン酸、マレイン酸、フマル酸、イタコン酸のような二塩基酸等の各種カルボン酸類、これらのカルボン酸類のカルボキシル基をリン酸基やスルホニル基に置換した各種リン酸類や各種スルホン酸類等の有機酸、または、その有機酸エステル、その他、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、無水ベンゾフェノンテトラカルボン酸、エチレングリコールビス(アンヒドロトリメリテート)、グリセロールトリス(アンヒドロトリメリテート)のような芳香族酸無水物、無水マレイン酸、無水コハク酸、テトラヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、無水メチルナジック酸、アルケニル無水コハク酸、ヘキサヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、メチルシクロヘキセンテトラカルボン酸無水物のような環状脂肪族酸無水物、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物などの脂肪族酸無水物等を挙げることができる。

【0087】

無機粒子含有液41を調製する際に用いる分散媒としては、例えば、テルピネオール、ミネラルスピリット、キシレン、トルエン、エチルベンゼン、メシチレン、ヘキサン、ヘプタン、オクタン、デカン、ドデカン、シクロヘキサン、シクロオクタン、エタノール、イソプロパノール(IPA)、水またはこれらを含む混合液を用いることができる。

なお、無機粒子含有液41の粘度は、例えば、無機粒子4の含有量、分散媒の種類や組成、添加物の有無や種類等を適宜設定することにより調整することができる。

【0088】

[2−2b] 次に、図6(e)に示すように、無機粒子含有液41に含まれる分散媒を除去して、基板2の膜形成領域31に無機粒子4を付着(析出)させる。

無機粒子含有液41に含まれる分散媒を除去する方法としては、例えば、ヒータによる加熱方法、マイクロ波の照射、レーザー光の照射、赤外線の照射等用いることができるが、これらの中でも、ヒータによる加熱方法を用いるのが好ましい。ヒータによる加熱方法によれば、無機粒子含有液41に含まれる分散媒を、容易かつ安価に除去することができる。

【0089】

加熱の際の加熱温度は、50〜200℃程度であるのが好ましく、80〜150℃程度であるのがより好ましい。

加熱時間は、1〜50分程度であるのが好ましく、5〜30分程度であるのがより好ましい。

以上のような工程を経て、基板2の膜形成領域31に無機粒子4を付着させることができる。

【0090】

このような無機粒子4は、次工程[2−3]において無機酸化物膜6が膜形成領域31に対応したパターンで形成されるのであれば、膜形成領域31に不均一に存在(例えば、膜形成領域31に不均一に点在)していてもよいが、領域21にほぼ均一に存在(付着)しているのが好ましい。これにより、膜形成領域31の形状に対応したパターンの無機酸化物膜6を確実に得ることができるとともに、均一な膜厚の無機酸化物膜6を得ることができる。

膜形成領域31における無機粒子4の付着密度は、特に限定されないが、5×10-7g/cm2以上であるのが好ましく、5×10-7〜2×10-5g/cm2程度であるのがより好ましい。無機粒子4の付着密度を前記範囲内とすることにより、無機酸化物をより確実に膜形成領域31に集める(堆積させる)ことができる。

【0091】

[2−3]無機酸化物膜形成工程(第2の工程)

[2−3a] まず、無機酸化物の前駆体を含有する液状材料(以下、単に「液状材料」という。)をミスト5として、基板2に向かって供給する。

この際、次工程[2−3b]において加熱された基板2の温度を低下させないように、ミスト5を供給する。基板2の温度を低下させない方法としては、特に限定されないが、基板2に対してミスト5を間欠的に供給するのが好ましい。これにより、基板2の温度が低下するのを好適に抑制または防止して、液状材料に含まれる無機酸化物の前駆体を確実に無機酸化物に変化させることができる。

【0092】

具体的には、ミスト5を間欠的に供給する方法としては、液状材料の構成材料によっても若干異なるが、ミスト5の供給と、ミスト5の供給の中止とを、好ましくは0.1〜20秒程度ごとに、より好ましくは0.5〜10秒程度ごとに繰り返して行うように設定すればよい。

また、液状材料をミスト化する方法としては、例えば、液状材料に超音波を付与する方法(超音波法)、液状材料を噴霧する方法(噴霧法)等が挙げられるが、これらの中でも、超音波法を用いるのが好ましい。超音波法によれば、液状材料をより微細な粒径の液滴の状態になったものにすることができる。その結果、加熱による無機酸化物の前駆体への熱の伝達がより確実なものとなり、前駆体から無機酸化物への反応を確実かつ迅速に行うことができる。

【0093】

超音波法により液状材料をミスト化する際には、超音波の周波数を、液状材料の粘度、比重等に応じて適宜設定する。

具体的には、超音波の周波数は、1〜1×104kHz程度であるのが好ましく、10〜1×102kHz程度であるのがより好ましい。これにより、液状材料を確実にミスト化して、基板2に供給することができる。

なお、無機酸化物の前駆体として、常温で固体のもの(固形物)を用いる場合には、無機酸化物の前駆体を溶媒または分散媒に溶解または分散させることにより液状材料を得て、この液状材料をミスト化して用いるようにすればよい。

【0094】

液状材料を調製する際に用いる溶媒または分散媒としては、例えば、例えば、水、メタノール、エタノール、n−またはi−プロパノール、n−、s−またはt−ブタノールのような単価アルコール類、エチレングリコール、トリメチレングリコールのようなグリコール類(多価アルコール類)、アセトン、メチルエチルケトン、ジエチルケトン、アセチルアセトン、イソホロンのようなケトン類、酢酸メチル、酢酸エチル、酢酸ブチルのようなエステル類、メトキシエタノール、エトキシエタノールのようなエーテルアルコール類、ジオキサン、テトラヒドロフランのようなエーテル類、酸アミド類、芳香族炭化水素類等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。 これらの中でも、この溶媒または分散媒としては、水、アルコール類、グリコール類、ケトン類を用いるのが好ましい。これらの液体を用いることにより、液状材料中で無機酸化物の前駆体を良好に溶解または分散させることができ、液状材料を容易かつ確実にミスト化することができる。

【0095】

また、この場合、液状材料中における無機酸化物の前駆体の含有量は、1〜40wt%程度であるのが好ましく、10〜30wt%程度であるのがより好ましい。無機酸化物の前駆体含量が少な過ぎると、基板2への供給量が少なくなり、無機酸化物膜6の形成に時間を要するおそれがある。一方、無機酸化物の前駆体含量が多過ぎると、この前駆体が液状材料中で析出したり、前駆体の液状材料中での分散性が低下して、液状材料の調製や基板2への供給が困難となり、均一な無機酸化物膜6が形成されないおそれがある。

【0096】

[2−3b] また、ミスト5を基板2に供給する際には、基板2を加熱した状態とする。これにより、ミスト5が、基板2上もしくはその近傍において加熱され、液状材料中に含まれる無機酸化物の前駆体が反応して、無機酸化物に変化する。

そして、無機粒子4の作用により、無機酸化物が膜形成領域31に堆積する(集まる)こととなる。

すなわち、膜形成領域31に供給された無機酸化物は、この領域31に付着している無機粒子4が存在するために、基板2上を表面拡散運動をしている間に、この粒子4に接触(衝突)する。そして、この粒子4と無機酸化物との吸着性、反応性等の親和性が高いために、この無機酸化物は、接触した無機粒子4に付着(吸着)する。

【0097】

一方、非膜形成領域32に供給された無機酸化物は、この領域32には無機粒子4が存在しないため、基板2(非膜形成領域32)に付着することなく動き回る(表面拡散運動する)。この無機酸化物は、そのままの状態または互いに融合した状態(クラスタ状態)で領域32を通過して膜形成領域31に到達する。そして、この無機酸化物は、この領域31に存在する無機粒子4に接触して、付着する(図6(f)参照)。

このようにして、膜形成領域31に存在する無機粒子4に無機酸化物が集合(堆積)することとなる。

【0098】

ここで、本発明の成膜方法のように基板2を加熱しつつ、液状材料をミスト5として供給することにより、無機酸化物膜6が次のような段階を経て形成される。

すなわち、I:無機粒子4を核として、無機酸化物の集合が始まる。この集合が始まると、無機酸化物膜6は、基板2の面方向に沿って成長する。II:この成長が進行すると、膜形成領域31を覆うように(膜形成領域31の形状に対応するように)極めて薄い無機酸化物膜6が形成される。III:次に、無機酸化物膜6は、膜形成領域31を覆うと、基板2の厚さ方向に沿って成長し始める。なお、このとき、無機酸化物膜6は、膜形成領域31の各部においてほぼ一定の速さ(割合)で成長する。このような段階を経て、図5(g)に示すように、その横断面形状がほぼ矩形をなしている無機酸化物膜6が形成される。すなわち、無機酸化物膜6の各部において均一な膜厚を有するものが形成される。

【0099】

これにより、このような無機酸化物膜6を備える前述したような透過型液晶表示装置10(本発明の電子デバイス)は信頼性の高いものとなる。

なお、本工程では、無機酸化物の前駆体を無機酸化物に変化させることを目的に、基板2を加熱した状態としている。このように基板2を加熱することにより、基板2上に供給された無機酸化物の運動性を向上させることができるという利点もある。その結果、無機酸化物膜6を膜形成領域31に、より高い選択性をもって形成することができる。

【0100】

基板2を加熱する方法としては、図示のようなヒータによる加熱方法の他、例えば、マイクロ波の照射による加熱方法、レーザー光の照射による加熱方法、赤外線の照射による加熱方法等が挙げられる。

基板2の加熱温度は、特に限定されないが、30〜400℃程度であるのが好ましく、80〜200℃程度であるのがより好ましい。このような範囲に加熱温度を設定することにより、前駆体から無機酸化物への反応をより確実に進行させることができるとともに、前述したような効果がより顕著に発揮される。

【0101】

なお、本工程[2−3b]の後に、必要に応じて、後処理工程を設けるようにしてもよい。この後処理工程としては、例えば、工程[2−3b]において無機酸化物膜6が固化(硬化)に至らない場合に、無機酸化物膜6を固化させるための工程等が挙げられる。

以上のような工程を経て、所定のパターンの無機酸化物膜6が得られる。

本発明の成膜方法によれば、基板2上に直接マスク(レジスト層)を形成することを要せず、均一な膜厚の所定パターンを有する無機酸化物膜6、すなわち高い成膜精度の無機酸化物膜6を形成することができる。

また、本発明によれば、レジスト層を用いないことから、レジスト層を形成するための複雑な工程や、不要となったレジスト層を除去する工程を省略することができる。

このようなことから、本発明によれば、容易かつ安価に、均一な膜厚の無機酸化物膜6を得ることができる。

【0102】

[2−4]撥液部除去工程

次に、図5(h)に示すように、前記工程[2−1]において非膜形成領域32に付与された撥液性を除去する。

非膜形成領域32の撥液性を除去する方法としては、前記工程[2−1]で説明したこの領域32に活性エネルギー線を照射する方法の他、例えば、プラズマエッチング、リアクティブイオンエッチング、ビームエッチング等の物理的エッチング法、ウェットエッチング等の化学的エッチング法等のうちの1種または2種以上を組み合わせて用いることができる。

なお、基板2の上面全体に無機酸化物膜6を形成する場合には、すなわち、基板2の上面全体を膜形成領域31とする場合には、前記工程[1−1]と本工程[1−3]を、省略すればよい。

【0103】

<電子機器>

本発明の電子デバイスは、各種電子機器の表示部に用いることができる。

図7は、本発明の電子機器を適用したモバイル型(またはノート型)のパーソナルコンピュータの構成を示す斜視図である。

この図において、パーソナルコンピュータ1100は、キーボード1102を備えた本体部1104と、表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

【0104】

このパーソナルコンピュータ1100においては、表示ユニット1106が前述の液晶表示装置(電気光学装置)10を備えている。

図8は、本発明の電子機器を適用した携帯電話機(PHSも含む)の構成を示す斜視図である。

この図において、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206とともに、前述の液晶表示装置(電気光学装置)10を表示部に備えている。

【0105】

図9は、本発明の電子機器を適用したディジタルスチルカメラの構成を示す斜視図である。なお、この図には、外部機器との接続についても簡易的に示されている。

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、ディジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

【0106】

ディジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、前述の液晶表示装置10が表示部に設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、被写体を電子画像として表示するファインダとして機能する。

ケースの内部には、回路基板1308が設置されている。この回路基板1308は、撮像信号を格納(記憶)し得るメモリが設置されている。

【0107】

また、ケース1302の正面側(図示の構成では裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

撮影者が液晶表示装置10に表示された被写体像を確認し、シャッタボタン1306を押下すると、その時点におけるCCDの撮像信号が、回路基板1308のメモリに転送・格納される。

【0108】

また、このディジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、図示のように、ビデオ信号出力端子1312にはテレビモニタ1430が、デ−タ通信用の入出力端子1314にはパーソナルコンピュータ1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、回路基板1308のメモリに格納された撮像信号が、テレビモニタ1430や、パーソナルコンピュータ1440に出力される構成になっている。

【0109】

なお、本発明の電子機器は、図7のパーソナルコンピュータ(モバイル型パーソナルコンピュータ)、図8の携帯電話機、図9のディジタルスチルカメラの他にも、例えば、テレビや、ビデオカメラ、ビューファインダ型、モニタ直視型のビデオテープレコーダ、ラップトップ型パーソナルコンピュータ、カーナビゲーション装置、ページャ、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサ、ワークステーション、テレビ電話、防犯用テレビモニタ、電子双眼鏡、POS端末、タッチパネルを備えた機器(例えば金融機関のキャッシュディスペンサー、自動券売機)、医療機器(例えば電子体温計、血圧計、血糖計、心電表示装置、超音波診断装置、内視鏡用表示装置)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシュミレータ、その他各種モニタ類、プロジェクター等の投射型表示装置等に適用することができる。

以上、本発明の成膜方法、電子デバイス用基板、電子デバイス、電子機器を図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

【0110】

例えば、前述した実施形態では、薄膜トランジスタを構成する導電部を形成する方法について説明したが、本発明の成膜方法は、これに限定されず、いかなる膜を形成する場合に適用してもよい。例えば、本発明の成膜方法を、前述したようなゲート電極、ゲート絶縁膜および絶縁膜等の形成に適用してもよい。

また、本発明の電子デバイスは、液晶パネルの適用に限定されるものではない。例えば、有機EL素子、電気泳動表示装置等に適用してもよく、本発明の成膜方法は、これらの表示装置を構成する膜に適用してもよい。

また、本発明の成膜方法は、前述したような電子デバイスの製造に適用するものに限定されず、例えば、装飾品の製造等の膜の形成(成膜)に適用してもよい。

【実施例】

【0111】

次に、本発明の具体的な実施例について説明する。

(実施例1)

<1A> まず、石英ガラス基板(基材)を用意し、純水を用いて洗浄した。

<2A> 次に、この石英ガラス基板の無機酸化物膜を形成する側の面に、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリエトキシシランを含む処理液をスピンコート法を用いて供給した後、100℃×10分で熱処理を施して処理液を乾燥させた。

【0112】

<3A> その後、非膜形成領域の形状に対応するマスクを用いて、この石英ガラス基板上の膜形成領域に紫外線を照射した。

なお、紫外線を照射した際の条件は、以下に示すとおりである。

・紫外線の波長:172nm

・紫外線の強度:10mW

・雰囲気 :減圧中

・雰囲気温度 :25℃

・照射時間 :5分間

【0113】

<4A> 次に、ITOコロイド液を、インクジェット法を用いて石英ガラス基板上の膜形成領域に供給した。

なお、ITOコロイド液は、以下の条件で調製した。

・ITO粒子の平均粒径 :20nm

・溶液中のITO粒子の含有量:5wt%

・ITOコロイド液の粘度 :1cp

・分散媒 :水

<5A> その後、この石英ガラス基板を、150℃×30分で熱処理を行って、乾燥させた。

【0114】

<6A> 次に、石英ガラス基板を350℃に加熱しつつ、ITO前駆体溶液に周波数が40kHzの超音波を付与する(10秒毎に付与と付与の中止とを間欠的に行う)ことによりこの水溶液をミストとして噴霧(供給)した。

また、石英ガラス基板にITO前駆体エタノール溶液を供給した際の各種条件は、以下に示すとおりである。

【0115】

・ミストの噴霧回数 :50回

・溶液中のITO前駆体の含有量:0.05M

・ITO前駆体の組成 :塩化インジウム/塩化スズ混合物(原子比:95/5)

これにより、膜形成領域の形状「E」にほぼ対応した形状のITO膜(平均厚さ:約150nm、各部の幅:約60μm)を得た。

また、このITO膜の各部において切断したが、その横断面形状は、いずれも、ほぼ矩形をなすものであった。

【0116】

(比較例)

<1B> 前記工程<1A>〜<3A>と同様の工程を行った。

<2B> 次に、前記工程<6A>で用いたITO前駆体エタノール溶液をインクジェット法を用いて石英ガラス基板上の膜形成領域に供給した。

<3B> その後、この石英ガラス基板を、350℃×15分で熱処理を行った。

これにより、膜形成領域の形状「E」にほぼ対応した形状のITO膜(平均厚さ:約70nm、各部の幅:約60μm)を得た。

また、このITO膜の各部において切断したが、その横断面形状は、いずれも、ほぼ液滴状をなすものであった。

【図面の簡単な説明】

【0117】

【図1】本発明の電子デバイスを透過型液晶表示装置に適用した場合の実施形態を示す分解斜視図である。

【図2】図1に示す透過型液晶表示装置の薄膜トランジスタ付近の拡大縦断面図である

【図3】薄膜トランジスタの形成方法の好適な実施形態を示す断面図である。

【図4】薄膜トランジスタの形成方法の好適な実施形態を示す断面図である。

【図5】本発明の成膜方法を説明するための模式的な図(縦断面図)である。

【図6】本発明の成膜方法を説明するための模式的な図(縦断面図)である。

【図7】本発明の電子機器を適用したモバイル型(またはノート型)のパーソナルコンピュータの構成を示す斜視図である。

【図8】本発明の電子機器を適用した携帯電話機(PHSも含む)の構成を示す斜視図である。

【図9】本発明の電子機器を適用したディジタルスチルカメラの構成を示す斜視図である。

【符号の説明】

【0118】

1‥‥薄膜トランジスタ 10‥‥液晶表示装置 20‥‥液晶パネル 220‥‥第1の基板 221‥‥上面 223‥‥画素電極 224‥‥走査線 225‥‥偏光板 228‥‥信号線 230‥‥第2の基板 231‥‥下面 232‥‥対向電極 233‥‥有色層 234‥‥ブラックマトリックス 235‥‥偏光板 240‥‥液晶層 60‥‥バックライト 314……半導体層(多結晶シリコン膜) 316……ソース領域 318……ドレイン領域 320……チャンネル領域 326……ゲート絶縁膜 328……第1コンタクトホール 329……第1コンタクトホール 342……絶縁層 344……第2コンタクトホール 345……第2コンタクトホール 346……第2コンタクトホール 350……コンタクトプラグ 351……ゲート電極 352……導電部 353……コンタクトプラグ 354……導電部 355……コンタクトプラグ 356……導電部 2……基板 3……撥液膜 3’……撥液層 31……膜形成領域 32……非膜形成領域 33……マスク 4……無機粒子 41……無機粒子含有液 5……ミスト 6……無機酸化物膜 1100‥‥パーソナルコンピュータ 1102‥‥キーボード 1104‥‥本体部 1106‥‥表示ユニット 1200‥‥携帯電話機 1202‥‥操作ボタン 1204‥‥受話口 1206‥‥送話口 1300‥‥ディジタルスチルカメラ 1302‥‥ケース(ボディー) 1304‥‥受光ユニット 1306‥‥シャッタボタン 1308‥‥回路基板 1312‥‥ビデオ信号出力端子 1314‥‥データ通信用の入出力端子 1430‥‥テレビモニタ 1440‥‥パーソナルコンピュータ

【技術分野】

【0001】

本発明は、成膜方法、電子デバイス用基板、電子デバイスおよび電子機器に関するものである。

【背景技術】

【0002】

従来、所定パターンの膜の形成には、樹脂を主成分とするマスクを用いたエッチング法が、広く利用されている(例えば、特許文献1参照。)。

具体的には、I:基材上に膜形成用の材料で構成される層を形成する。II:前記層上にレジスト材料を塗布する。III:レジスト材料を露光・現像し、前記層の不要部分に対応して開口部を有するレジスト層を得る。IV:レジスト層をマスクに用いて、エッチング法により、開口部内に露出した膜形成層を除去する。V:マスクを除去する。これにより、所定パターンに形成された膜を得る。

ところが、このような方法では、レジスト層の形成に時間と手間とを要する。その結果、膜形成までに長時間を要したり、コストが高くなる等の問題が生じる。

以上のような問題を解決する方法として、近年、所定パターンの形状を有する撥液親液パターンを利用して膜を形成する方法が提案されている(例えば、特許文献2参照。)。

【0003】

具体的には、I:膜材料を含有する液状材料を用意する。II:基材上の膜を形成すべき膜形成領域の液状材料に対する濡れ性を、膜を形成しない非膜形成領域よりも高くする。III:膜形成領域と非膜形成領域との濡れ性の違いを利用して、基材上に供給した液状材料を膜形成領域に選択的に集める。IV:液状材料を乾燥して固化させる。これにより、所定パターンに形成された膜を得る。

ところが、このような方法では、形成される膜が液滴状に湾曲した状態で形成されたり、液状材料を固化させる際に、得られる膜の膜厚が薄くなったりするため、均一な膜厚の膜を得るには困難を要する。

【0004】

【特許文献1】特開平5−338184号公報

【特許文献2】特開2004−31558号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、均一な膜厚の無機酸化物膜を容易かつ安価に形成し得る成膜方法、かかる成膜方法により形成された無機酸化物膜を備える電子デバイス用基板、信頼性の高い電子デバイスおよび電子機器を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成させる。

本発明の成膜方法は、基材上に、無機酸化物を主材料として構成される無機酸化物膜を形成する成膜方法であって、

前記無機酸化物膜を形成する膜形成領域に無機粒子を付着させる第1の工程と、

前記基材を加熱しつつ、該基材に前記無機酸化物の前駆体を含有する液状材料をミストとして供給し、前記前駆体を熱により反応させて前記無機酸化物に変化させ、かつ前記無機粒子を核として前記膜形成領域上に前記無機酸化物を集積して、前記無機酸化物膜を成長させる第2の工程とを有することを特徴とする。

これにより、均一な膜厚の無機酸化物膜を容易かつ安価に形成することができる。

【0007】

本発明の成膜方法では、前記第1の工程において、前記膜形成領域に前記無機粒子をほぼ均一に付着させることが好ましい。

これにより、膜形成領域の形状に対応したパターンの無機酸化物膜を確実に得ることができるとともに、均一な膜厚の無機酸化物膜を得ることができる。

本発明の成膜方法では、前記膜形成領域における前記無機粒子の付着密度は、5×10-7g/cm2以上であることが好ましい。

無機粒子の付着密度を前記範囲内とすることにより、無機酸化物をより確実に膜形成領域に集める(堆積させる)ことができる。

【0008】

本発明の成膜方法では、前記無機粒子は、球状、針状または葉状をなしていることが好ましい。

かかる形状を有する無機粒子は、無機酸化物を集める際に、確実に核として機能するものとなる。

本発明の成膜方法では、前記無機粒子の平均粒径は、2〜2000nmであることが好ましい。

無機粒子の平均粒径をかかる範囲のように小さくすることにより、無機粒子の表面積が増大し、無機酸化物との接触の機会を増加させることができる。その結果、無機酸化物をより確実に膜形成領域に集めることができる。

【0009】

本発明の成膜方法では、前記第2の工程において、前記液状材料に超音波を付与することによりミスト化することが好ましい。

これにより、液状材料をより微細な粒径の液滴の状態になったものにすることができる。その結果、加熱による無機酸化物の前駆体への熱の伝達がより確実なものとなり、前駆体から無機酸化物への反応を確実かつ迅速に行うことができる。

【0010】

本発明の成膜方法では、前記第2の工程において、前記液状材料は、前記基材に対して間欠的に供給されることが好ましい。

これにより、基板の温度が低下するのを好適に抑制または防止して、液状材料に含まれる無機酸化物の前駆体を確実に無機酸化物に変化させることができる。

本発明の成膜方法では、前記液状材料は、前記前駆体の反応を促進させる触媒を含有することが好ましい。

これにより、無機酸化物の前駆体を無機酸化物に反応させる温度が比較的低くなることから、基板を加熱する温度を低く設定することができる。

【0011】

本発明の成膜方法では、前記第2の工程において、前記基材の加熱温度は、30〜400℃であることが好ましい。

このような範囲に加熱温度を設定することにより、前駆体から無機酸化物への反応をより確実に進行させることができるとともに、無機酸化物膜を膜形成領域に、特に高い選択性をもって形成することができる。

【0012】

本発明の成膜方法では、前記第1の工程に先立って、前記基材の前記無機酸化物膜を形成しない非膜形成領域に、前記液状材料に対する濡れ性が前記膜形成領域よりも高くなるように撥液性を付与する撥液処理を施す工程を有することが好ましい。

これにより、第1の工程において、膜形成領域と非膜形成領域との撥液性の差を利用して、膜形成領域に無機粒子を含有する溶液を選択的に供給することができる。

【0013】

本発明の成膜方法では、前記撥液処理は、前記非膜形成領域に、撥液膜を選択的に形成するものであることが好ましい。

これにより、非膜形成領域に対して選択的に、大掛かりな装置等を用いることなく比較的容易に撥液性を付与することができる。

本発明の成膜方法では、前記第1の工程において、前記撥液性の差を利用して、前記膜形成領域に前記無機粒子を選択的に付着させることが好ましい。

これにより、第2の工程において、膜形成領域に選択的に無機酸化物膜を形成することができる。

【0014】

本発明の成膜方法では、前記非膜形成領域に対する純水の接触角をA[°]とし、前記膜形成領域に対する純水の接触角をB[°]としたとき、A−B≧15なる関係を満足することが好ましい。

これにより、第1の工程において、膜形成領域に無機粒子を含有する溶液をより選択的に供給することができる。

【0015】

本発明の成膜方法では、前記無機粒子は、第2の無機酸化物を主材料として構成されたものであることが好ましい。

これにより、このものを核として、無機酸化物を確実に膜形成領域に集めて、均一な膜厚の無機酸化物膜を得ることができる。

本発明の成膜方法では、前記無機酸化物と前記第2の無機酸化物とは、同種のものであることが好ましい。

これにより、このものを核として、無機酸化物をより確実に膜形成領域に集めて、より均一な膜厚の無機酸化物膜を得ることができる。

【0016】

本発明の成膜方法では、前記無機酸化物膜は、その横断面形状がほぼ矩形をなしていることが好ましい。

これにより、無機酸化物膜は、成膜精度(信頼性)の高いものとなる。

本発明の電子デバイス用基板は、本発明の成膜方法により成膜された無機酸化物膜を備えることを特徴とする。

これにより、成膜精度(信頼性)の高い無機酸化物膜を備える電子デバイス用基板が得られる。

【0017】

本発明の電子デバイス用基板では、前記無機酸化物膜は、透明導電膜であることが好ましい。

得られる透明導電膜は、優れた導電性を発揮するものとなる。

本発明の電子デバイスは、本発明の電子デバイス用基板を備えることを特徴とする。

これにより、信頼性の高い電子デバイスが得られる。

本発明の電子機器は、本発明の電子デバイスを備えることを特徴とする。

これにより、信頼性の高い電子機器が得られる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の成膜方法、電子デバイス用基板、電子デバイスおよび電子機器について、添付図面を参照しつつ詳細に説明する。

なお、以下では、本発明の電子デバイスを、アクティブマトリックス駆動方式の透過型液晶表示装置に適用した場合を一例として説明する。

<透過型液晶表示装置の構成>

図1は、本発明の電子デバイスを透過型液晶表示装置に適用した場合の実施形態を示す分解斜視図、図2は、図1に示す透過型液晶表示装置の薄膜トランジスタ付近の拡大縦断面図である。

【0019】

なお、図1では、図が煩雑となるのを避けるため一部の部材を省略している。また、以下の説明では、図1、図2中の上側を「上」、下側を「下」と言う。

図1に示す透過型液晶表示装置10(以下、単に「液晶表示装置10」と言う。)は、液晶パネル(表示パネル)20と、バックライト(光源)60とを有している。

この液晶表示装置10は、バックライト60からの光を液晶パネル20に透過させることにより画像(情報)を表示し得るものである。

【0020】

液晶パネル20は、互いに対向して配置された第1の基板220と第2の基板230とを有し、これらの第1の基板220と第2の基板230との間には、表示領域を囲むようにしてシール材(図示せず)が設けられている。

そして、これらの第1の基板220、第2の基板230およびシール材により画成される空間には、電気光学物質である液晶が収納され、液晶層(中間層)24が形成されている。すなわち、第1の基板220と第2の基板230との間に、液晶層240が介挿されている。

なお、図示は省略したが、液晶層240の上面および下面には、それぞれ、例えばポリイミド等で構成される配向膜が設けられている。これらの配向膜により液晶層240を構成する液晶分子の配向性(配向方向)が規制されている。

【0021】

第1の基板220および第2の基板230は、それぞれ、例えば、各種ガラス材料、各種樹脂材料等で構成されている。

第1の基板220は、その上面(液晶層240側の面)221に、マトリックス状(行列状)に配置された複数の画素電極223と、X方向に延在する走査線224と、Y方向に延在する信号線228とが設けられている。

【0022】

各画素電極223は、透明性(光透過性)を有する透明導電膜により構成され、それぞれ、1つの薄膜トランジスタ1を介して、走査線224および信号線228に接続されている。

なお、本実施形態では、第1の基板220と、画素電極223と、走査線224と、信号線228と、次に説明する薄膜トランジスタ1とにより本発明の電子デバイス用基板が構成される。

【0023】

図2に示すように、薄膜トランジスタ1は、第1の基板220上に設けられ、チャンネル領域320とソース領域316とドレイン領域318とを備える半導体層314と、半導体層314を覆うように設けられたゲート絶縁膜326、絶縁層342と、ゲート絶縁膜326を介してチャンネル領域320と対向するように設けられたゲート電極351と、ゲート電極351上方の絶縁層342上に設けられた導電部356と、ソース領域316上方の絶縁層342上に設けられ、ソース電極として機能する導電部352と、ドレイン領域318上方の絶縁層342上に設けられ、ドレイン電極として機能する導電部354と、ゲート電極351と導電部356とを電気的に接続するコンタクトプラグ355と、ソース領域316と導電部352とを電気的に接続するコンタクトプラグ350と、ドレイン領域318と導電部354とを電気的に接続するコンタクトプラグ353とを有している。

なお、導電部354は、画素電極223と電気的に接続するように、一体的に形成されている。また、導電部352および導電部356は、それぞれ、走査線224および信号線228に電気的に接続されている。

【0024】

走査線224(導電部352)および信号線228(導電部356)は、それぞれ、導電性を有する金属配線膜により構成されている。また、画素電極223(導電部354)は、透明性(光透過性)を有する透明導電膜により構成されている。この透明導電膜(無機酸化物膜)が、後述する本発明の成膜方法により形成される。

画素電極223を構成する透明導電膜は、構成材料の種類等によっても若干異なるが、その比抵抗率が1×10−2Ω・cm以下であるのが好ましく、7×10−3Ω・cm以下であるのがより好ましい。透明導電膜の比抵抗率を前記範囲とすることにより、液晶表示装置10をより応答速度の速いものとすることができる。

【0025】

本実施形態では、図2に示すように、この第1の基板220上に、半導体層314が設けられている。この半導体層314は、例えば、多結晶シリコン、アモルファスシリコン等のシリコン、ゲルマニウム、ヒ素化ガリウム等の半導体材料で構成される。

前述したように、この半導体層314は、チャンネル領域320とソース領域316とドレイン領域318とを有している。

【0026】

半導体層314は、チャンネル領域320の一方の側部にソース領域316が形成され、チャンネル領域320の他方の側部にドレイン領域318が形成された構成となっている。

チャンネル領域320は、例えば、真性半導体材料で構成される。

ソース領域316およびドレイン領域318は、例えば、リン等のn型不純物が導入(ドープ)された半導体材料で構成される。

【0027】

なお、半導体層314の構成はこの構成に限定されず、例えば、ソース領域316およびドレイン領域318は、p型不純物が導入された半導体材料で構成されてもよい。

また、チャンネル領域320は、例えば、p型またはn型不純物が導入された半導体材料で構成されてもよい。

このような半導体層314は、絶縁膜(ゲート絶縁膜326、絶縁層342)で覆われている。このような絶縁膜のうち、チャンネル領域320とゲート電極351との間に介在している部分は、チャンネル領域320と導電部356との間に生じる電界の経路となるゲート絶縁膜として機能する。

【0028】

ゲート絶縁膜326、絶縁層342の構成材料としては、特に限定されないが、例えば、SiO2、TEOS(ケイ酸エチル)、ポリシラザン等のケイ素化合物を用いることができる。

なお、ゲート絶縁膜326、絶縁層342は、上述した材料の他、例えば樹脂、セラミックス等で構成することもできる。

【0029】

ゲート電極351の構成材料としては、例えば、インジウムティンオキサイド(ITO)、インジウムオキサイド(IO)、酸化スズ(SnO2)、アンチモンティンオキサイド(ATO)、インジウムジンクオキサイド(IZO)、Al、Al合金、Cr、Mo、Ta、Ta合金等の導電性材料で構成される。

絶縁層342上には、導電部352、導電部354、および導電部356がもうけられ、これらのものは、それぞれ、ソース領域316、ドレイン領域318、チャンネル領域320の上方に形成されている。

【0030】

ゲート絶縁膜326と絶縁層342とのソース領域316およびドレイン領域318が形成された領域内には、それぞれ、その厚さ方向に向かって、ソース領域316およびドレイン領域318に連通する孔部(コンタクトホール)が形成されている。

導電部352および導電部354は、それぞれ、この孔部に形成されたコンタクトプラグ350およびコンタクトプラグ353を介して、ソース領域316およびドレイン領域318と電気的に接続されている。

また、ゲート絶縁膜326のゲート電極351が形成された領域内には、その厚さ方向に向かって、ゲート電極351に連通する孔部が形成されている。

【0031】

導電部356は、この孔部に形成されたコンタクトプラグ355を介して、ゲート電極351と電気的に接続されている。

なお、これらの導電部上には、例えば、SiO2、SiN等の材料で構成された、図示しないパッシベーション膜が形成されていてもよい。

また、図1に示すように、第1の基板220の下面には、偏光板225が設けられている。

【0032】

一方、第2の基板230は、その下面(液晶層240側の面)231に、複数の帯状をなす対向電極232が設けられている。これらの対向電極232は、互いに所定間隔をおいてほぼ平行に配置され、かつ、画素電極223に対向するように配列されている。

画素電極223と対向電極232とが重なる部分(この近傍の部分も含む)が1画素を構成し、これらの電極間で充放電を行うことにより、各画素毎に、液晶層240の液晶が駆動、すなわち、液晶の配向状態が変化する。

【0033】

対向電極232も、前記画素電極223と同様に、透明性(光透過性)を有する透明導電膜により構成されている。

各対向電極232の下面には、それぞれ、赤(R)、緑(G)、青(B)の有色層(カラーフィルター)233が設けられ、これらの各有色層233がブラックマトリックス234によって仕切られている。

【0034】

ブラックマトリックス234は、遮光機能を有し、例えば、クロム、アルミニウム、アルミニウム合金、ニッケル、亜鉛、チタンのような金属、カーボン等を分散した樹脂等で構成されている。

また、第2の基板230の上面には、前記偏光板225とは偏光軸が異なる偏光板235が設けられている。

【0035】

このような構成の液晶パネル20では、バックライト60から発せられた光は、偏光板225で偏光された後、第1の基板220および各画素電極223を介して、液晶層240に入射する。液晶層240に入射した光は、各画素毎に配向状態が制御された液晶により強度変調される。強度変調された各光は、有色層233、対向電極232および第2の基板230を通過した後、偏光板235で偏光され、外部に出射する。これにより、液晶表示装置10では、第2の基板230の液晶層240と反対側から、例えば、文字、数字、図形等のカラー画像(動画および静止画の双方を含む)を視認することができる。

【0036】

<薄膜トランジスタの製造方法>

次に、薄膜トランジスタ1を製造する具体的な方法の一例について説明する。

図3、図4は、薄膜トランジスタの形成方法の好適な実施形態を示す断面図である。なお、以下の説明では、図3、図4の上側を「上」、下側を「下」として説明する。

[1−1] まず、図3(a)に示すように、第1の基板220の上に半導体層(多結晶シリコン膜)314を形成する。

【0037】

半導体層314は、例えば、フォトリソグラフィー法等により、半導体層314を形成する領域に開口部を有するレジスト層を形成した後、このレジスト層をマスクとして用いて、開口部に液状の半導体層形成用材料を塗布法により供給した後、所定の処理を施すことにより得ることができる。

なお、前記レジスト層は、第1の基板220上に、レジスト材料を塗布(供給)した後に、このレジスト材料を形成する半導体層314の形状に対応するフォトマスクを介して露光・現像することにより得ることができる。

【0038】

レジスト材料を塗布する方法としては、例えば、インクジェット法、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、マイクロコンタクトプリンティング法のような各種塗布法が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

なお、用いるレジスト材料は、ネガ型のレジスト材料およびポジ型のレジスト材料のいずれであってもよい。

【0039】

レジスト層の除去は、例えば、大気圧または減圧下における酸素プラズマやオゾン蒸気により行うことができる。

また、半導体層形成用材料として、液体水素化ケイ素を用いる場合には、このものを塗布法により開口部に供給した後、次のような所定の処理を施すことにより半導体層(多結晶シリコン膜)314を得ることができる。

【0040】

まず、開口部に供給した液体水素化ケイ素を乾燥させる。

次に、乾燥して得られた膜を焼成して、膜中の水素化ケイ素を熱分解させて、アモルファスシリコンへと反応させる

次に、アモルファスシリコンにより構成される膜にXeClなどのエキシマレーザーを照射してアニールすることにより、アモルファスシリコンを多結晶化させることにより半導体層(多結晶シリコン膜)314を得る。

その後、半導体層(多結晶シリコン膜)314にチャンネルドープを行うようにしてもよい。具体的には、全面に所定の量の不純物(例えば、n型導電層を形成する場合はPH3イオン)を打ち込んで拡散させるようにすればよい。

【0041】

[1−2] 次に、図3(b)に示すように、第1コンタクトホール328、329を有するゲート絶縁膜326を形成する。

ゲート絶縁膜326は、例えば、フォトリソグラフィー法等により、第1コンタクトホール328、329を形成する領域にレジスト層を形成した後、このレジスト層をマスクとして用いて、半導体層314が形成された第1の基板220に液状のゲート絶縁膜形成用材料を塗布法により供給した後、所定の処理を施すことにより得ることができる。

【0042】

例えば、ゲート絶縁膜326の構成材料の前駆体(以下、単に「前駆体」と言う。)を含有するゲート絶縁膜形成用材料を用いる場合には、前駆体をゲート絶縁膜326の構成材料に変化させる処理を行うようにすればよい。

この処理としては、前駆体の種類に応じて適宜選択され、特に限定されないが、例えば、加熱、紫外線の照射等が挙げられる。

【0043】

なお、この処理に先立って、ゲート絶縁膜形成用材料の調製に用いた溶媒または分散媒の少なくとも一部を除去するようにしてよい。

具体的には、ゲート絶縁膜326が二酸化ケイ素を主成分とするものである場合、その前駆体としては、例えば、ジクロロシラン、ヘキサクロロジシラン、テトラエトキシシラン、テトラキス(ヒドロカルビルアミノ)シラン、トリス(ヒドロカルビルアミノ)シラン等が挙げられ、酸化性雰囲気中で加熱すること等により、二酸化ケイ素に変化させることができる。

【0044】

また、例えば、ゲート絶縁膜326の構成材料そのものを含有するゲート絶縁膜形成用材料を用いる場合には、液状材料中の溶媒または分散媒を除去する処理を行うようにすればよい。

溶媒または分散媒を除去する方法としては、例えば、加熱による方法、真空(減圧)乾燥、不活性ガスを吹付ける方法等が挙げられる。

【0045】

[1−3] 次に、図3(c)に示すように、形成すべきチャンネル領域320の位置と対応するように絶縁膜326上にゲート電極351を形成する。

ゲート電極351は、例えば、フォトリソグラフィー法等により、ゲート電極351を形成する領域に開口部を有するレジスト層を用いて、前記工程[1−1]で説明したのと同様の方法を用いて形成することができる。

なお、ゲート電極351を形成するための液状のゲート電極形成材料としては、例えば、有機金属化合物等を主成分とするものを用いることができる。

【0046】

[1−4] 次に、ゲート電極351をマスクとして用いて、ソース領域316とドレイン領域318とに所定の量の不純物(例えば、p型導電層を形成する場合はB2H6イオン)の打ち込みを行う。

これにより、図3(d)に示すように、ゲート電極351の下部に対応する位置がチャンネル領域320となった半導体層314を得ることができる。

【0047】

[1−5] 次に、図4(e)に示すように、第1コンタクトホール328および第1コンタクトホール329にそれぞれ連通する第2のコンタクトホール344および第2のコンタクトホール345と、第2のコンタクトホール346とを有する絶縁膜342を形成する。

絶縁膜342は、例えば、フォトリソグラフィー法等により、第2コンタクトホール344、345、346を形成する領域にレジスト層を形成した後、このレジスト層をマスクとして用いて、前記工程[1−2]で説明したのと同様の方法を用いて形成することができる。

【0048】

[1−6] 次に、図4(f)に示すように、第1コンタクトホール328と第2のコンタクトホール344、第1コンタクトホール329と第2のコンタクトホール345、および、第2のコンタクトホール346をそれぞれ埋めるように、コンタクトプラグ350、コンタクトプラグ353、および、コンタクトプラグ355を形成する。

これにより、コンタクトプラグ350とソース領域316とが、コンタクトプラグ353とドレイン領域318とが、コンタクトプラグ355とゲート電極351とが、それぞれ、電気的に接続される。

【0049】

このような、コンタクトプラグ350、353、355は、まず、各コンタクトホール内を埋めように、かつ、絶縁層342を覆うようにして、導電性材料を供給した後、導電性材料を絶縁層342の上面が露出するまで除去することにより形成することができる。

導電性材料としては、ゲート電極351の構成材料と同様のものを用いることができ、導電性材料の供給も、ゲート電極351を形成する際に用いた方法と同様に行うことができる。

また、導電性材料の除去方法としては、例えば、プラズマエッチング、リアクティブイオンエッチング、ビームエッチング、光アシストエッチング等の物理的エッチング法、ウェットエッチング等の化学的エッチング法等のうちの1種または2種以上を組み合わせて用いることができる。

【0050】

[1−7] 次に、図4(g)に示すように、絶縁膜342上に、コンタクトプラグ350、コンタクトプラグ353、および、コンタクトプラグ355とが、それぞれ、電気的に接続するように、導電部352、導電部354(画素電極223)および導電部356を形成する。

導電部352および導電部356は、これらを形成する領域に開口部を有するレジスト層を用いて、前記工程[1−1]で説明したのと同様の方法を用いて形成することができる。

【0051】

なお、導電部352および導電部356を形成するための材料としては、前述したゲート電極形成材料と同様のものを用いることができる。

また、導電部354(画素電極223)は、前述したように、透明性(光透過性)を有する透明導電膜により構成されており、これらの透明導電膜(無機酸化物膜)が、後述する本発明の成膜方法により形成される。

さらに、導電部352、354、356を覆うように、二酸化ケイ素、窒化ケイ素(SiN)などで構成されたパッシベーション膜(図示せず)を形成するようにしてもよい。

以上のような工程により、薄膜トランジスタ1が形成される。

【0052】

<成膜方法>

次に、本発明の成膜方法の好適な実施形態について説明する。

図5、図6は、それぞれ、本発明の成膜方法を説明するための模式的な図(縦断面図)である。なお、以下の説明では、図5、図6中の上側を「上」、下側を「下」と言う。

本発明の成膜方法は、基材(本実施形態においては基板2)上に、無機酸化物を主材料として構成される無機酸化物膜6を形成する方法である。

【0053】

ここで、無機酸化物膜6を形成する基板2上の膜形成領域31に無機粒子4を付着させた状態で、基板2を加熱しつつ、この基板2に無機酸化物の前駆体を含有する液状材料をミスト5として供給する。そして、この前駆体を熱により反応させて無機酸化物に変化させ、無機粒子4を核としてこの無機酸化物を膜形成領域31上に集積することにより、無機酸化物膜6を成長させる。

【0054】

無機酸化物膜6の主材料として構成される無機酸化物としては、例えば、Li、Be、B、Na、Mg、Al、Si、K、Ca、Sc、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Rb、Sr、Y、Zr、Nb、Mo、Cd、In、Sn、Sb、Cs、Ba、La、Hf、Ta、W、Tl、Pb、Bi、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu等を含む酸化物が挙げられる。

【0055】

これらの中でも、無機酸化物としては、特に、Sn、Ge、Mo、F、Ti、Zr、Hf、Nb、Ta、W、Teのうちの少なくとも1種を含有する酸化インジウム、F、Sb、Nb、Taのうちの少なくとも1種を含有する酸化スズ、Al、Co、Fe、In、Sn、Ti、Ga、B、Y、Sc、F、V、Si、Ge、Zr、Hfのうちの少なくとも1種を含有する酸化亜鉛が好ましい。これらの無機酸化物を主材料とする無機酸化物膜6は、特に高い導電性と透明性とを有するもの(透明導電膜)となる。

【0056】

また、無機粒子4としては、無機酸化物との親和性を考慮して選択され、特に限定されるものではないが、第2の無機酸化物を主材料として構成されたものであるのが好ましい。これにより、このものを核として、無機酸化物を確実に膜形成領域31に集めて、均一な膜厚の無機酸化物膜6を得ることができる。

この第2の無機酸化物としては、前述した無機酸化物と同様のものを用いることができる。さらに、無機酸化物と第2の無機酸化物とは、同種のものであるのが好ましく、同一であるのがより好ましい。これにより、前記効果をより向上させることができる。

【0057】

また、無機粒子4は、無機酸化物の前駆体から無機酸化物への反応を促進させる触媒を含有するようなものであってもよい。

また、以上のような無機粒子4は、1種類を単独で用いてもよく、2種類以上を組み合わせて用いるようにしてもよい。

なお、無機粒子4として、Snを含有する酸化インジウム(ITO)を主材料とする粒子を用いる場合には、インジウムとスズとの原子比(インジウム/スズ比)は、99/1〜80/20であるのが好ましく、97/3〜85/15であるのがより好ましい。

【0058】

このような無機粒子4の形状は、特に限定されないが、例えば、球状、針状または葉状であるのが好ましい。かかる形状を有する無機粒子4は、無機酸化物を集める際に、確実に核として機能するものとなる。

球状の無機粒子4を用いる場合、無機粒子4の構成材料によっても若干異なるが、その平均粒径は、2〜2000nmであるのが好ましく、5〜1000nmであるのがより好ましく、10〜500nmであるのがさらに好ましい。無機粒子4の平均粒径をかかる範囲のように小さくすることにより、無機粒子4の表面積が増大し、無機酸化物との接触の機会を増加させることができる。その結果、無機酸化物をより確実に膜形成領域31に集めることができる。

【0059】

なお、他の形状の無機粒子4を用いる場合、これらの無機粒子4は、その最大長さの平均値が前記平均粒径の範囲となるようにするのが好ましい。

また、無機粒子4としては、同一の速さで無機酸化物を集めるという観点から、単一の形状のものを用いるのが好ましいが、2種以上の異なる形状のものを組み合わせて用いるようにしてもよい。

また、無機酸化物の前駆体としては、このものを加熱することにより前述したような無機酸化物が得られるものであればよく、特に限定されるものではないが、前述した無機酸化物のアルコキシドや塩、または、これらの誘導体や錯体等が挙げられる。

【0060】

これらの中でも、無機酸化物の前駆体としては、特に、Sn、Ge、Mo、F、Ti、Zr、Hf、Nb、Ta、W、Teのうちの少なくとも1種を含有する酸化インジウム、F、Sb、Nb、Taのうちの少なくとも1種を含有する酸化スズ、Al、Co、Fe、In、Sn、Ti、Ga、B、Y、Sc、F、V、Si、Ge、Zr、Hfのうちの少なくとも1種を含有する酸化亜鉛等のアルコキシドや塩、または、これらの誘導体や錯体等が好ましい。これらの前駆体から形成される無機酸化物膜6は、特に高い導電性と透明性とを有するものとなる。

【0061】

アルコキシドとしては、例えば、メトキシド、エトキシド、プロポキシド、イソプロポキシド、ブトキシド等が挙げられる。塩としては、例えば、ハロゲン化物、蟻酸塩、酢酸塩、プロピオン酸塩、シュウ酸塩、硝酸塩等が挙げられる。

また、誘導体としては、例えば、水和物、中和または加水分解により得られる水酸化物等が挙げられる。錯体としては、例えば、α−またはβ−ジケトン類、α−またはβ−ケト酸類、α−またはβ−ケト酸エステル類、アミノアルコール類等とのキレート化合物が挙げられる。

【0062】

これらの無機酸化物の前駆体は、目的とする無機酸化物の種類等に応じて、1種または2種以上を適宜組み合わせて用いるようにすればよい。

なお、無機酸化物(金属酸化物)前駆体として、インジウム化合物と有機スズ化合物とを組み合わせて用いる場合には、インジウムとスズとの原子比(インジウム/スズ比)は、99/1〜80/20であるのが好ましく、97/3〜85/15であるのがより好ましい。

【0063】

また、無機酸化物の前駆体として、例えば、アルコキシドや塩を用いる場合、液状材料は、無機酸化物の前駆体から無機酸化物への反応(変換)を促進する酸触媒や、塩基触媒のような触媒を含有するものであるのが好ましい。これにより、無機酸化物の前駆体を無機酸化物に反応させる温度が比較的低くなることから、基板2を加熱する温度を低く設定することができる。

【0064】

酸触媒としては、例えば、塩酸、硝酸、ホウ酸、ホウフッ化水素酸等の無機酸や、酢酸、トリフルオロ酢酸、p−トルエンスルホン酸等の有機酸等が挙げられる。

図5、図6に示す無機酸化物膜の形成方法は、[2−1]非膜形成領域(膜形成領域を除く領域)に撥液処理を施す撥液処理工程と、[2−2]膜形成領域に無機粒子を付着させる無機粒子付着工程と、[2−3]膜形成領域に無機酸化物膜を得る無機酸化物膜形成工程と、[2−4]撥液処理が施された部分を除去する撥液部除去工程とを有する。

以下、各工程について順次説明する。

【0065】

[2−1]撥液処理工程

まず、基材の無機酸化物膜を形成しない非膜形成領域に、液状材料に対する濡れ性が膜形成領域よりも高くなるように撥液性を付与する撥液処理を施す。

この撥液処理は、例えば、非膜形成領域に撥液膜を選択的に形成する方法、フッ素イオン等の撥液性を付与し得るイオンを注入(打ち込む)方法等のうちの1種または2種以上を組み合わせて用いることができる。

これらの中でも、撥液処理には、非膜形成領域に撥液膜を選択的に形成する方法を用いるのが好ましい。かかる方法によれば、非膜形成領域に対して選択的に大掛かりな装置等を用いることなく比較的容易に撥液性を付与することができる。

以下では、非膜形成領域に撥液膜を選択的に形成する方法を代表に説明する。

【0066】

[2−1a] まず、基板(平板上の基材)2を用意し、図5(a)に示すように、基板2の上面全体に撥液層3’を形成する。

この基板2の構成材料、形状、寸法等は、特に限定されない。

なお、本発明の成膜方法を、前述したような液晶表示装置10が備える画素電極223の形成に適用する場合には、基板2は、第1の基板220および第2の基板230で挙げたものが使用される。

【0067】

この撥液層3’は、例えば、液状の撥液膜形成用材料を供給した後、必要に応じて、乾燥すること等により形成することができる。

基板2の上面全体に撥液膜形成用材料を供給する方法としては、各種の方法を用いることができるが、例えば、インクジェット法、スピンコート法、液体ミスト化学体積法(LSMCD法)、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、マイクロコンタクトプリンティング法のような塗布法等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0068】

撥液層3’の構成材料としては、例えば、撥液性を示す官能基を有するカップリング剤や、撥液性の樹脂材料等が挙げられる。

また、撥液膜形成用材料には、これらを溶媒または分散媒に混合して調製した溶液または分散液を用いることができる。

カップリング剤としては、例えば、シラン系カップリング剤、チタン系カップリング剤、アルミニウム系カップリング剤、ジルコニウム系カップリング剤、有機リン酸系カップリング剤、シリルパーオキサイド系カップリング剤等を用いることができる。

撥液性を示す官能基としては、例えば、フルオロアルキル基、アルキル基、ビニル基、エポキシ基、スチリル基、メタクリロキシ基等が挙げられる。

【0069】

カップリング剤の具体例としては、例えば、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリエトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリメトキシシラン、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリクロロシラン、オクタデシルトリメトキシシラン、ビニルトリメトキシシラン等が挙げられる。

【0070】

一方、撥液性の樹脂材料としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、エチレン−テトラフルオロエチレン共重合体(ETFE)、パーフルオロエチレン−プロペン共重合体(FEP)、エチレン−クロロトリフルオロエチレン共重合体(ECTFE)のようなフッ素系樹脂等が挙げられる。

【0071】

また、溶媒または分散媒としては、例えば、硝酸、硫酸、アンモニア、過酸化水素、水、二硫化炭素、四塩化炭素、エチレンカーボネイト等の無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、イソプロパノール、エチレングリコール、ジエチレングリコール(DEG)、グリセリン等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、ジエチレングリコールエチルエーテル(カルビトール)等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン等の脂肪族炭化水素系溶媒、トルエン、キシレン、ベンゼン、トリメチルベンゼン、テトラメチルベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン等のハロゲン化合物系溶媒、酢酸エチル、酢酸メチル、ギ酸エチル等のエステル系溶媒、ジメチルスルホキシド(DMSO)、スルホラン等の硫黄化合物系溶媒、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル系溶媒、ギ酸、酢酸、トリクロロ酢酸、トリフルオロ酢酸等の有機酸系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等が挙げられる。

【0072】

撥液膜形成用材料における撥液層3’の構成材料の濃度は、構成材料の種類等に応じて、例えば、次のようにするのが好ましい。

カップリング剤の場合、0.01〜0.5wt%程度であるのが好ましく、0.1〜0.3wt%程度であるのがより好ましい。また、樹脂材料の場合、0.01〜0.5wt%程度であるのが好ましく、0.1〜0.3wt%程度であるのがより好ましい。

【0073】

[2−1b] 次に、基板2の無機酸化物膜6を形成しない非膜形成領域32の形状に対応したマスク33を用いて、基板2の無機酸化物膜6を形成すべき膜形成領域31の上面に存在する撥液層3’を除去する処理を施す。

これにより、膜形成領域31に存在する撥液層3’が除去されて、非膜形成領域32に選択的に撥液性が付与された撥液膜3を形成することができる。その結果、非膜形成領域32における、無機粒子4を含有する無機粒子含有液41に対する濡れ性を、膜形成領域31よりも高くすることができる。これにより、次工程[2−2]において、膜形成領域31と非膜形成領域32との撥液性の差を利用して、膜形成領域31に無機粒子含有液41を選択的に供給することができる。

【0074】

この膜形成領域31と非膜形成領域32との撥液性の程度の違いは、各種の指標により表すことができるが、接触角を用いて好適に表すことができる。具体的には、非膜形成領域32に対する純水の接触角をA[°]とし、膜形成領域31に対する純水の接触角をB[°]としたとき、A−Bが、15[°]以上であるのが好ましく、30[°]以上であるのがより好ましい。これにより、前記効果をより向上させることができる。

【0075】

膜形成領域31に形成された撥液膜3を除去する方法としては、いかなるものであってもよく、特に限定されないが、膜形成領域31に活性エネルギー線を照射する方法を用いるのが好ましい。

具体的には、非膜形成領域32の形状に対応するマスク33を用いて、膜形成領域32に対して活性エネルギー線を照射して(図5(b)参照)、膜形成領域31の撥液膜を除去して、非膜形成領域32に撥液膜3を選択的に形成するものである(図5(c)参照)。

【0076】

活性エネルギー線としては、例えば、赤外線、可視光線、紫外線、X線のような電磁波、電子線、イオンビーム、中性子線およびα線のような粒子線等が挙げられるが、これらの中でも、紫外線を用いるのが好ましい。紫外線を用いる方法によれば、大掛かりな装置等を用いることなく比較的容易かつ確実に膜形成領域31に存在する撥液膜3を除去することができる。

【0077】

活性エネルギー線として紫外線を用いる場合、照射する紫外線の波長は、100〜365nm程度であるのが好ましく、150〜200nm程度であるのがより好ましい。

また、前記紫外線の照射強度は、0.1〜100mW程度であるのが好ましく、1〜50mW程度であるのがより好ましい。

さらに、前記紫外線の照射時間は、0.1〜30分程度であるのが好ましく、1〜15分程度であるのがより好ましい。

【0078】

なお、この際の照射雰囲気は、酸化性雰囲気、還元性雰囲気、不活性雰囲気、真空または減圧状態下等、いかなる雰囲気であってもよいが、不活性雰囲気であるのが好ましい。

次に、前記照射雰囲気の温度は、0〜100℃程度であるのが好ましく、20〜50℃程度であるのがより好ましい。

紫外線の波長、照射強度、照射時間、照射雰囲気および照射雰囲気の温度を、それぞれ、前記範囲とすることにより、膜形成領域31に存在する撥液膜3をより確実に除去することができる。

【0079】

なお、本実施形態では、膜形成領域31に形成された撥液層3’を除去する場合について説明したが、このような場合に限定されず、膜形成領域31に形成された撥液層3’の撥液性を低減させる処理を施すようにしてもよい。

このような撥液性を低減させる処理としては、例えば、親液性を示す官能基を有するカップリング剤や、親液性の樹脂材料のような親液性を示す材料を供給する方法等が挙げられる。

【0080】

[2−2]無機粒子付着工程(第1の工程)

膜形成領域31に無機粒子4を付着させる方法としては、各種の方法が用いられるが、以下では、無機粒子4を含有する無機粒子含有液41(以下、単に「無機粒子含有液41」という。)を膜形成領域31に供給することにより、無機粒子4を膜形成領域31に付着させる方法を代表に説明する。かかる方法によれば、膜形成領域31に、無機粒子含有液41を供給するという簡単な方法で、比較的容易に無機粒子4を膜形成領域31に付着させることができる。

【0081】

[2−2a] まず、図5(d)に示すように、基板2の膜形成領域31に無機粒子含有液41を供給する。

ここで、膜形成領域31には、撥液膜3が形成されていることから、膜形成領域31と非膜形成領域32との濡れ性の違いを利用して、濡れ性の高い膜形成領域31に無機粒子含有液41を選択的に集めることができる。

【0082】

基板2の膜形成領域31に無機粒子含有液41を接触させる方法としては、各種の方法を用いることができるが、例えば塗布法を用いることができる。塗布用によれば、基板2の膜形成領域31に、無機粒子含有液41を確実に接触させることができる。

ここで、塗布法としては、前記工程[2−1a]で説明したのと同様のものが挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができるが、これらの中でも、特に、インクジェット法を用いるのが好ましい。インクジェット法によれば、無機粒子含有液41を容易かつ確実に膜形成領域31の形状に対応して(選択的に)供給することができる。

以下、無機粒子含有液41を、インクジェット法を用いて膜形成領域31に供給する方法について説明する。

【0083】

インクジェット法では、無機粒子含有液41を、液滴吐出ヘッドのノズルから液滴を吐出してパターニングする。

ここで、無機粒子含有液41の粘度(常温)は、特に限定されないが、通常、3〜10cps程度であるのが好ましく、4〜8cps程度であるのがより好ましい。無機粒子含有液41の粘度をかかる範囲とすることにより、ノズルからの液滴の吐出をより安定的に行うことができる。

【0084】

また、無機粒子含有液41の1滴の量(平均)も、特に限定されないが、通常、0.1〜40pL程度であるのが好ましく、1〜30pL程度であるのがより好ましい。液滴の1滴の量(平均)をかかる範囲とすることにより、より精密な形状を形成することができる。

無機粒子4を第2の無機酸化物を主材料として構成する場合、無機粒子含有液41としては、例えば次のようなものを用いることができる。

【0085】

この場合、無機粒子含有液41における無機粒子4の含有量は、特に限定されないが、1〜40wt%程度であるのが好ましく、10〜30wt%程度であるのがより好ましい。

また、無機粒子4には、常温での凝集を阻止するための凝集阻止剤(分散剤)で被覆したものを用いるのが好ましい。この凝集阻止剤としては、例えば、アルキルアミンのような窒素原子を含む基を有する化合物、アルカンジオールのような酸素原子を含む基を有する化合物、アルキルチオール、アルカンジチオールのような硫黄原子を含む基を有する化合物等が挙げられる。

【0086】

この場合、無機粒子含有液41中には、所定の処理(例えば、加熱等)により、凝集阻止剤を除去し得る除去剤が添加される。この除去剤としては、例えば、ギ酸、酢酸、プロピオン酸、ブタン酸、ヘキサン酸、オクチル酸のような炭素数1〜10の直鎖状または分岐状の飽和カルボン酸、アクリル酸、メタクリル酸、クロトン酸、ケイ皮酸、安息香酸、ソルビン酸のような不飽和カルボン酸、シュウ酸、マロン酸、セバシン酸、マレイン酸、フマル酸、イタコン酸のような二塩基酸等の各種カルボン酸類、これらのカルボン酸類のカルボキシル基をリン酸基やスルホニル基に置換した各種リン酸類や各種スルホン酸類等の有機酸、または、その有機酸エステル、その他、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、無水ベンゾフェノンテトラカルボン酸、エチレングリコールビス(アンヒドロトリメリテート)、グリセロールトリス(アンヒドロトリメリテート)のような芳香族酸無水物、無水マレイン酸、無水コハク酸、テトラヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、無水メチルナジック酸、アルケニル無水コハク酸、ヘキサヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、メチルシクロヘキセンテトラカルボン酸無水物のような環状脂肪族酸無水物、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物などの脂肪族酸無水物等を挙げることができる。

【0087】

無機粒子含有液41を調製する際に用いる分散媒としては、例えば、テルピネオール、ミネラルスピリット、キシレン、トルエン、エチルベンゼン、メシチレン、ヘキサン、ヘプタン、オクタン、デカン、ドデカン、シクロヘキサン、シクロオクタン、エタノール、イソプロパノール(IPA)、水またはこれらを含む混合液を用いることができる。

なお、無機粒子含有液41の粘度は、例えば、無機粒子4の含有量、分散媒の種類や組成、添加物の有無や種類等を適宜設定することにより調整することができる。

【0088】

[2−2b] 次に、図6(e)に示すように、無機粒子含有液41に含まれる分散媒を除去して、基板2の膜形成領域31に無機粒子4を付着(析出)させる。

無機粒子含有液41に含まれる分散媒を除去する方法としては、例えば、ヒータによる加熱方法、マイクロ波の照射、レーザー光の照射、赤外線の照射等用いることができるが、これらの中でも、ヒータによる加熱方法を用いるのが好ましい。ヒータによる加熱方法によれば、無機粒子含有液41に含まれる分散媒を、容易かつ安価に除去することができる。

【0089】

加熱の際の加熱温度は、50〜200℃程度であるのが好ましく、80〜150℃程度であるのがより好ましい。

加熱時間は、1〜50分程度であるのが好ましく、5〜30分程度であるのがより好ましい。

以上のような工程を経て、基板2の膜形成領域31に無機粒子4を付着させることができる。

【0090】

このような無機粒子4は、次工程[2−3]において無機酸化物膜6が膜形成領域31に対応したパターンで形成されるのであれば、膜形成領域31に不均一に存在(例えば、膜形成領域31に不均一に点在)していてもよいが、領域21にほぼ均一に存在(付着)しているのが好ましい。これにより、膜形成領域31の形状に対応したパターンの無機酸化物膜6を確実に得ることができるとともに、均一な膜厚の無機酸化物膜6を得ることができる。

膜形成領域31における無機粒子4の付着密度は、特に限定されないが、5×10-7g/cm2以上であるのが好ましく、5×10-7〜2×10-5g/cm2程度であるのがより好ましい。無機粒子4の付着密度を前記範囲内とすることにより、無機酸化物をより確実に膜形成領域31に集める(堆積させる)ことができる。

【0091】

[2−3]無機酸化物膜形成工程(第2の工程)

[2−3a] まず、無機酸化物の前駆体を含有する液状材料(以下、単に「液状材料」という。)をミスト5として、基板2に向かって供給する。

この際、次工程[2−3b]において加熱された基板2の温度を低下させないように、ミスト5を供給する。基板2の温度を低下させない方法としては、特に限定されないが、基板2に対してミスト5を間欠的に供給するのが好ましい。これにより、基板2の温度が低下するのを好適に抑制または防止して、液状材料に含まれる無機酸化物の前駆体を確実に無機酸化物に変化させることができる。

【0092】

具体的には、ミスト5を間欠的に供給する方法としては、液状材料の構成材料によっても若干異なるが、ミスト5の供給と、ミスト5の供給の中止とを、好ましくは0.1〜20秒程度ごとに、より好ましくは0.5〜10秒程度ごとに繰り返して行うように設定すればよい。

また、液状材料をミスト化する方法としては、例えば、液状材料に超音波を付与する方法(超音波法)、液状材料を噴霧する方法(噴霧法)等が挙げられるが、これらの中でも、超音波法を用いるのが好ましい。超音波法によれば、液状材料をより微細な粒径の液滴の状態になったものにすることができる。その結果、加熱による無機酸化物の前駆体への熱の伝達がより確実なものとなり、前駆体から無機酸化物への反応を確実かつ迅速に行うことができる。

【0093】

超音波法により液状材料をミスト化する際には、超音波の周波数を、液状材料の粘度、比重等に応じて適宜設定する。

具体的には、超音波の周波数は、1〜1×104kHz程度であるのが好ましく、10〜1×102kHz程度であるのがより好ましい。これにより、液状材料を確実にミスト化して、基板2に供給することができる。

なお、無機酸化物の前駆体として、常温で固体のもの(固形物)を用いる場合には、無機酸化物の前駆体を溶媒または分散媒に溶解または分散させることにより液状材料を得て、この液状材料をミスト化して用いるようにすればよい。

【0094】

液状材料を調製する際に用いる溶媒または分散媒としては、例えば、例えば、水、メタノール、エタノール、n−またはi−プロパノール、n−、s−またはt−ブタノールのような単価アルコール類、エチレングリコール、トリメチレングリコールのようなグリコール類(多価アルコール類)、アセトン、メチルエチルケトン、ジエチルケトン、アセチルアセトン、イソホロンのようなケトン類、酢酸メチル、酢酸エチル、酢酸ブチルのようなエステル類、メトキシエタノール、エトキシエタノールのようなエーテルアルコール類、ジオキサン、テトラヒドロフランのようなエーテル類、酸アミド類、芳香族炭化水素類等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。 これらの中でも、この溶媒または分散媒としては、水、アルコール類、グリコール類、ケトン類を用いるのが好ましい。これらの液体を用いることにより、液状材料中で無機酸化物の前駆体を良好に溶解または分散させることができ、液状材料を容易かつ確実にミスト化することができる。

【0095】

また、この場合、液状材料中における無機酸化物の前駆体の含有量は、1〜40wt%程度であるのが好ましく、10〜30wt%程度であるのがより好ましい。無機酸化物の前駆体含量が少な過ぎると、基板2への供給量が少なくなり、無機酸化物膜6の形成に時間を要するおそれがある。一方、無機酸化物の前駆体含量が多過ぎると、この前駆体が液状材料中で析出したり、前駆体の液状材料中での分散性が低下して、液状材料の調製や基板2への供給が困難となり、均一な無機酸化物膜6が形成されないおそれがある。

【0096】

[2−3b] また、ミスト5を基板2に供給する際には、基板2を加熱した状態とする。これにより、ミスト5が、基板2上もしくはその近傍において加熱され、液状材料中に含まれる無機酸化物の前駆体が反応して、無機酸化物に変化する。

そして、無機粒子4の作用により、無機酸化物が膜形成領域31に堆積する(集まる)こととなる。

すなわち、膜形成領域31に供給された無機酸化物は、この領域31に付着している無機粒子4が存在するために、基板2上を表面拡散運動をしている間に、この粒子4に接触(衝突)する。そして、この粒子4と無機酸化物との吸着性、反応性等の親和性が高いために、この無機酸化物は、接触した無機粒子4に付着(吸着)する。

【0097】

一方、非膜形成領域32に供給された無機酸化物は、この領域32には無機粒子4が存在しないため、基板2(非膜形成領域32)に付着することなく動き回る(表面拡散運動する)。この無機酸化物は、そのままの状態または互いに融合した状態(クラスタ状態)で領域32を通過して膜形成領域31に到達する。そして、この無機酸化物は、この領域31に存在する無機粒子4に接触して、付着する(図6(f)参照)。

このようにして、膜形成領域31に存在する無機粒子4に無機酸化物が集合(堆積)することとなる。

【0098】

ここで、本発明の成膜方法のように基板2を加熱しつつ、液状材料をミスト5として供給することにより、無機酸化物膜6が次のような段階を経て形成される。

すなわち、I:無機粒子4を核として、無機酸化物の集合が始まる。この集合が始まると、無機酸化物膜6は、基板2の面方向に沿って成長する。II:この成長が進行すると、膜形成領域31を覆うように(膜形成領域31の形状に対応するように)極めて薄い無機酸化物膜6が形成される。III:次に、無機酸化物膜6は、膜形成領域31を覆うと、基板2の厚さ方向に沿って成長し始める。なお、このとき、無機酸化物膜6は、膜形成領域31の各部においてほぼ一定の速さ(割合)で成長する。このような段階を経て、図5(g)に示すように、その横断面形状がほぼ矩形をなしている無機酸化物膜6が形成される。すなわち、無機酸化物膜6の各部において均一な膜厚を有するものが形成される。

【0099】

これにより、このような無機酸化物膜6を備える前述したような透過型液晶表示装置10(本発明の電子デバイス)は信頼性の高いものとなる。

なお、本工程では、無機酸化物の前駆体を無機酸化物に変化させることを目的に、基板2を加熱した状態としている。このように基板2を加熱することにより、基板2上に供給された無機酸化物の運動性を向上させることができるという利点もある。その結果、無機酸化物膜6を膜形成領域31に、より高い選択性をもって形成することができる。

【0100】

基板2を加熱する方法としては、図示のようなヒータによる加熱方法の他、例えば、マイクロ波の照射による加熱方法、レーザー光の照射による加熱方法、赤外線の照射による加熱方法等が挙げられる。

基板2の加熱温度は、特に限定されないが、30〜400℃程度であるのが好ましく、80〜200℃程度であるのがより好ましい。このような範囲に加熱温度を設定することにより、前駆体から無機酸化物への反応をより確実に進行させることができるとともに、前述したような効果がより顕著に発揮される。

【0101】

なお、本工程[2−3b]の後に、必要に応じて、後処理工程を設けるようにしてもよい。この後処理工程としては、例えば、工程[2−3b]において無機酸化物膜6が固化(硬化)に至らない場合に、無機酸化物膜6を固化させるための工程等が挙げられる。

以上のような工程を経て、所定のパターンの無機酸化物膜6が得られる。

本発明の成膜方法によれば、基板2上に直接マスク(レジスト層)を形成することを要せず、均一な膜厚の所定パターンを有する無機酸化物膜6、すなわち高い成膜精度の無機酸化物膜6を形成することができる。

また、本発明によれば、レジスト層を用いないことから、レジスト層を形成するための複雑な工程や、不要となったレジスト層を除去する工程を省略することができる。

このようなことから、本発明によれば、容易かつ安価に、均一な膜厚の無機酸化物膜6を得ることができる。

【0102】

[2−4]撥液部除去工程

次に、図5(h)に示すように、前記工程[2−1]において非膜形成領域32に付与された撥液性を除去する。

非膜形成領域32の撥液性を除去する方法としては、前記工程[2−1]で説明したこの領域32に活性エネルギー線を照射する方法の他、例えば、プラズマエッチング、リアクティブイオンエッチング、ビームエッチング等の物理的エッチング法、ウェットエッチング等の化学的エッチング法等のうちの1種または2種以上を組み合わせて用いることができる。

なお、基板2の上面全体に無機酸化物膜6を形成する場合には、すなわち、基板2の上面全体を膜形成領域31とする場合には、前記工程[1−1]と本工程[1−3]を、省略すればよい。

【0103】

<電子機器>

本発明の電子デバイスは、各種電子機器の表示部に用いることができる。

図7は、本発明の電子機器を適用したモバイル型(またはノート型)のパーソナルコンピュータの構成を示す斜視図である。

この図において、パーソナルコンピュータ1100は、キーボード1102を備えた本体部1104と、表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

【0104】

このパーソナルコンピュータ1100においては、表示ユニット1106が前述の液晶表示装置(電気光学装置)10を備えている。

図8は、本発明の電子機器を適用した携帯電話機(PHSも含む)の構成を示す斜視図である。

この図において、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206とともに、前述の液晶表示装置(電気光学装置)10を表示部に備えている。

【0105】

図9は、本発明の電子機器を適用したディジタルスチルカメラの構成を示す斜視図である。なお、この図には、外部機器との接続についても簡易的に示されている。

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、ディジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

【0106】

ディジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、前述の液晶表示装置10が表示部に設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、被写体を電子画像として表示するファインダとして機能する。

ケースの内部には、回路基板1308が設置されている。この回路基板1308は、撮像信号を格納(記憶)し得るメモリが設置されている。

【0107】

また、ケース1302の正面側(図示の構成では裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

撮影者が液晶表示装置10に表示された被写体像を確認し、シャッタボタン1306を押下すると、その時点におけるCCDの撮像信号が、回路基板1308のメモリに転送・格納される。

【0108】

また、このディジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、図示のように、ビデオ信号出力端子1312にはテレビモニタ1430が、デ−タ通信用の入出力端子1314にはパーソナルコンピュータ1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、回路基板1308のメモリに格納された撮像信号が、テレビモニタ1430や、パーソナルコンピュータ1440に出力される構成になっている。

【0109】

なお、本発明の電子機器は、図7のパーソナルコンピュータ(モバイル型パーソナルコンピュータ)、図8の携帯電話機、図9のディジタルスチルカメラの他にも、例えば、テレビや、ビデオカメラ、ビューファインダ型、モニタ直視型のビデオテープレコーダ、ラップトップ型パーソナルコンピュータ、カーナビゲーション装置、ページャ、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサ、ワークステーション、テレビ電話、防犯用テレビモニタ、電子双眼鏡、POS端末、タッチパネルを備えた機器(例えば金融機関のキャッシュディスペンサー、自動券売機)、医療機器(例えば電子体温計、血圧計、血糖計、心電表示装置、超音波診断装置、内視鏡用表示装置)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシュミレータ、その他各種モニタ類、プロジェクター等の投射型表示装置等に適用することができる。

以上、本発明の成膜方法、電子デバイス用基板、電子デバイス、電子機器を図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものではない。

【0110】

例えば、前述した実施形態では、薄膜トランジスタを構成する導電部を形成する方法について説明したが、本発明の成膜方法は、これに限定されず、いかなる膜を形成する場合に適用してもよい。例えば、本発明の成膜方法を、前述したようなゲート電極、ゲート絶縁膜および絶縁膜等の形成に適用してもよい。

また、本発明の電子デバイスは、液晶パネルの適用に限定されるものではない。例えば、有機EL素子、電気泳動表示装置等に適用してもよく、本発明の成膜方法は、これらの表示装置を構成する膜に適用してもよい。

また、本発明の成膜方法は、前述したような電子デバイスの製造に適用するものに限定されず、例えば、装飾品の製造等の膜の形成(成膜)に適用してもよい。

【実施例】

【0111】

次に、本発明の具体的な実施例について説明する。

(実施例1)

<1A> まず、石英ガラス基板(基材)を用意し、純水を用いて洗浄した。

<2A> 次に、この石英ガラス基板の無機酸化物膜を形成する側の面に、トリデカフルオロ−1,1,2,2テトラヒドロオクチルトリエトキシシランを含む処理液をスピンコート法を用いて供給した後、100℃×10分で熱処理を施して処理液を乾燥させた。

【0112】

<3A> その後、非膜形成領域の形状に対応するマスクを用いて、この石英ガラス基板上の膜形成領域に紫外線を照射した。

なお、紫外線を照射した際の条件は、以下に示すとおりである。

・紫外線の波長:172nm

・紫外線の強度:10mW

・雰囲気 :減圧中

・雰囲気温度 :25℃

・照射時間 :5分間

【0113】

<4A> 次に、ITOコロイド液を、インクジェット法を用いて石英ガラス基板上の膜形成領域に供給した。

なお、ITOコロイド液は、以下の条件で調製した。

・ITO粒子の平均粒径 :20nm

・溶液中のITO粒子の含有量:5wt%

・ITOコロイド液の粘度 :1cp

・分散媒 :水

<5A> その後、この石英ガラス基板を、150℃×30分で熱処理を行って、乾燥させた。

【0114】

<6A> 次に、石英ガラス基板を350℃に加熱しつつ、ITO前駆体溶液に周波数が40kHzの超音波を付与する(10秒毎に付与と付与の中止とを間欠的に行う)ことによりこの水溶液をミストとして噴霧(供給)した。

また、石英ガラス基板にITO前駆体エタノール溶液を供給した際の各種条件は、以下に示すとおりである。

【0115】

・ミストの噴霧回数 :50回

・溶液中のITO前駆体の含有量:0.05M

・ITO前駆体の組成 :塩化インジウム/塩化スズ混合物(原子比:95/5)

これにより、膜形成領域の形状「E」にほぼ対応した形状のITO膜(平均厚さ:約150nm、各部の幅:約60μm)を得た。

また、このITO膜の各部において切断したが、その横断面形状は、いずれも、ほぼ矩形をなすものであった。

【0116】

(比較例)

<1B> 前記工程<1A>〜<3A>と同様の工程を行った。

<2B> 次に、前記工程<6A>で用いたITO前駆体エタノール溶液をインクジェット法を用いて石英ガラス基板上の膜形成領域に供給した。

<3B> その後、この石英ガラス基板を、350℃×15分で熱処理を行った。

これにより、膜形成領域の形状「E」にほぼ対応した形状のITO膜(平均厚さ:約70nm、各部の幅:約60μm)を得た。

また、このITO膜の各部において切断したが、その横断面形状は、いずれも、ほぼ液滴状をなすものであった。

【図面の簡単な説明】

【0117】

【図1】本発明の電子デバイスを透過型液晶表示装置に適用した場合の実施形態を示す分解斜視図である。

【図2】図1に示す透過型液晶表示装置の薄膜トランジスタ付近の拡大縦断面図である

【図3】薄膜トランジスタの形成方法の好適な実施形態を示す断面図である。

【図4】薄膜トランジスタの形成方法の好適な実施形態を示す断面図である。

【図5】本発明の成膜方法を説明するための模式的な図(縦断面図)である。

【図6】本発明の成膜方法を説明するための模式的な図(縦断面図)である。

【図7】本発明の電子機器を適用したモバイル型(またはノート型)のパーソナルコンピュータの構成を示す斜視図である。

【図8】本発明の電子機器を適用した携帯電話機(PHSも含む)の構成を示す斜視図である。

【図9】本発明の電子機器を適用したディジタルスチルカメラの構成を示す斜視図である。

【符号の説明】

【0118】

1‥‥薄膜トランジスタ 10‥‥液晶表示装置 20‥‥液晶パネル 220‥‥第1の基板 221‥‥上面 223‥‥画素電極 224‥‥走査線 225‥‥偏光板 228‥‥信号線 230‥‥第2の基板 231‥‥下面 232‥‥対向電極 233‥‥有色層 234‥‥ブラックマトリックス 235‥‥偏光板 240‥‥液晶層 60‥‥バックライト 314……半導体層(多結晶シリコン膜) 316……ソース領域 318……ドレイン領域 320……チャンネル領域 326……ゲート絶縁膜 328……第1コンタクトホール 329……第1コンタクトホール 342……絶縁層 344……第2コンタクトホール 345……第2コンタクトホール 346……第2コンタクトホール 350……コンタクトプラグ 351……ゲート電極 352……導電部 353……コンタクトプラグ 354……導電部 355……コンタクトプラグ 356……導電部 2……基板 3……撥液膜 3’……撥液層 31……膜形成領域 32……非膜形成領域 33……マスク 4……無機粒子 41……無機粒子含有液 5……ミスト 6……無機酸化物膜 1100‥‥パーソナルコンピュータ 1102‥‥キーボード 1104‥‥本体部 1106‥‥表示ユニット 1200‥‥携帯電話機 1202‥‥操作ボタン 1204‥‥受話口 1206‥‥送話口 1300‥‥ディジタルスチルカメラ 1302‥‥ケース(ボディー) 1304‥‥受光ユニット 1306‥‥シャッタボタン 1308‥‥回路基板 1312‥‥ビデオ信号出力端子 1314‥‥データ通信用の入出力端子 1430‥‥テレビモニタ 1440‥‥パーソナルコンピュータ

【特許請求の範囲】

【請求項1】

基材上に、無機酸化物を主材料として構成される無機酸化物膜を形成する成膜方法であって、

前記無機酸化物膜を形成する膜形成領域に無機粒子を付着させる第1の工程と、

前記基材を加熱しつつ、該基材に前記無機酸化物の前駆体を含有する液状材料をミストとして供給し、前記前駆体を熱により反応させて前記無機酸化物に変化させ、かつ前記無機粒子を核として前記膜形成領域上に前記無機酸化物を集積して、前記無機酸化物膜を成長させる第2の工程とを有することを特徴とする成膜方法。

【請求項2】

前記第1の工程において、前記膜形成領域に前記無機粒子をほぼ均一に付着させる請求項1に記載の成膜方法。

【請求項3】

前記膜形成領域における前記無機粒子の付着密度は、5×10-7g/cm2以上である請求項1または2に記載の成膜方法。

【請求項4】

前記無機粒子は、球状、針状または葉状をなしている請求項1ないし3のいずれかに記載の成膜方法。

【請求項5】

前記無機粒子の平均粒径は、2〜2000nmである請求項1ないし4のいずれかに記載の成膜方法。

【請求項6】

前記第2の工程において、前記液状材料に超音波を付与することによりミスト化する請求項1ないし5のいずれかに記載の成膜方法。

【請求項7】

前記第2の工程において、前記液状材料は、前記基材に対して間欠的に供給される請求項1ないし6のいずれかに記載の成膜方法。

【請求項8】

前記液状材料は、前記前駆体の反応を促進させる触媒を含有する請求項1ないし7のいずれかに記載の成膜方法。

【請求項9】

前記第2の工程において、前記基材の加熱温度は、30〜400℃である請求項1ないし8のいずれかに記載の成膜方法。

【請求項10】

前記第1の工程に先立って、前記基材の前記無機酸化物膜を形成しない非膜形成領域に、前記液状材料に対する濡れ性が前記膜形成領域よりも高くなるように撥液性を付与する撥液処理を施す工程を有する請求項1ないし9のいずれかに記載の成膜方法。

【請求項11】

前記撥液処理は、前記非膜形成領域に、撥液膜を選択的に形成するものである請求項10に記載の成膜方法。

【請求項12】

前記第1の工程において、前記撥液性の差を利用して、前記膜形成領域に前記無機粒子を選択的に付着させる請求項10または11に記載の成膜方法。

【請求項13】

前記非膜形成領域に対する純水の接触角をA[°]とし、前記膜形成領域に対する純水の接触角をB[°]としたとき、A−B≧15なる関係を満足する請求項10ないし12のいずれかに記載の成膜方法。

【請求項14】

前記無機粒子は、第2の無機酸化物を主材料として構成されたものである請求項1ないし13のいずれかに記載の成膜方法。

【請求項15】

前記無機酸化物と前記第2の無機酸化物とは、同種のものである請求項14に記載の成膜方法。

【請求項16】

前記無機酸化物膜は、その横断面形状がほぼ矩形をなしている請求項1ないし15のいずれかに記載の成膜方法。

【請求項17】

請求項1ないし16のいずれかに記載の成膜方法により成膜された無機酸化物膜を備えることを特徴とする電子デバイス用基板。

【請求項18】

前記無機酸化物膜は、透明導電膜である請求項17に記載の電子デバイス用基板。

【請求項19】

請求項17または18に記載の電子デバイス用基板を備えることを特徴とする電子デバイス。

【請求項20】

請求項19に記載の電子デバイスを備えることを特徴とする電子機器。

【請求項1】

基材上に、無機酸化物を主材料として構成される無機酸化物膜を形成する成膜方法であって、

前記無機酸化物膜を形成する膜形成領域に無機粒子を付着させる第1の工程と、

前記基材を加熱しつつ、該基材に前記無機酸化物の前駆体を含有する液状材料をミストとして供給し、前記前駆体を熱により反応させて前記無機酸化物に変化させ、かつ前記無機粒子を核として前記膜形成領域上に前記無機酸化物を集積して、前記無機酸化物膜を成長させる第2の工程とを有することを特徴とする成膜方法。

【請求項2】

前記第1の工程において、前記膜形成領域に前記無機粒子をほぼ均一に付着させる請求項1に記載の成膜方法。

【請求項3】

前記膜形成領域における前記無機粒子の付着密度は、5×10-7g/cm2以上である請求項1または2に記載の成膜方法。

【請求項4】

前記無機粒子は、球状、針状または葉状をなしている請求項1ないし3のいずれかに記載の成膜方法。

【請求項5】

前記無機粒子の平均粒径は、2〜2000nmである請求項1ないし4のいずれかに記載の成膜方法。

【請求項6】

前記第2の工程において、前記液状材料に超音波を付与することによりミスト化する請求項1ないし5のいずれかに記載の成膜方法。

【請求項7】

前記第2の工程において、前記液状材料は、前記基材に対して間欠的に供給される請求項1ないし6のいずれかに記載の成膜方法。

【請求項8】

前記液状材料は、前記前駆体の反応を促進させる触媒を含有する請求項1ないし7のいずれかに記載の成膜方法。

【請求項9】

前記第2の工程において、前記基材の加熱温度は、30〜400℃である請求項1ないし8のいずれかに記載の成膜方法。

【請求項10】

前記第1の工程に先立って、前記基材の前記無機酸化物膜を形成しない非膜形成領域に、前記液状材料に対する濡れ性が前記膜形成領域よりも高くなるように撥液性を付与する撥液処理を施す工程を有する請求項1ないし9のいずれかに記載の成膜方法。

【請求項11】

前記撥液処理は、前記非膜形成領域に、撥液膜を選択的に形成するものである請求項10に記載の成膜方法。

【請求項12】

前記第1の工程において、前記撥液性の差を利用して、前記膜形成領域に前記無機粒子を選択的に付着させる請求項10または11に記載の成膜方法。

【請求項13】

前記非膜形成領域に対する純水の接触角をA[°]とし、前記膜形成領域に対する純水の接触角をB[°]としたとき、A−B≧15なる関係を満足する請求項10ないし12のいずれかに記載の成膜方法。

【請求項14】

前記無機粒子は、第2の無機酸化物を主材料として構成されたものである請求項1ないし13のいずれかに記載の成膜方法。

【請求項15】

前記無機酸化物と前記第2の無機酸化物とは、同種のものである請求項14に記載の成膜方法。

【請求項16】

前記無機酸化物膜は、その横断面形状がほぼ矩形をなしている請求項1ないし15のいずれかに記載の成膜方法。

【請求項17】

請求項1ないし16のいずれかに記載の成膜方法により成膜された無機酸化物膜を備えることを特徴とする電子デバイス用基板。

【請求項18】

前記無機酸化物膜は、透明導電膜である請求項17に記載の電子デバイス用基板。

【請求項19】

請求項17または18に記載の電子デバイス用基板を備えることを特徴とする電子デバイス。

【請求項20】

請求項19に記載の電子デバイスを備えることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−231169(P2006−231169A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−47789(P2005−47789)

【出願日】平成17年2月23日(2005.2.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月23日(2005.2.23)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]