成膜方法および成膜装置

【課題】速い塗布速度で膜の形成を行うことのできる成膜方法および成膜装置を提供する。

【解決手段】本実施形態の成膜方法は、基板をステージに載置する工程と、前記ステージに対して一定の間隙を維持して配置され前記ステージに対して相対的に水平に移動可能でかつ表面に膜形成材料を含むインクが供給されるアプリケータと、前記基板との間に前記インクによるメニスカスを形成する工程と、前記メニスカスを形成した状態で前記基板と前記アプリケータとの間に電圧を印加する工程と、前記メニスカスが形成されかつ前記電圧が印加された状態で前記アプリケータを前記ステージに対して相対的に移動させて前記基板上に前記インクの膜を形成する工程と、を備えている。

【解決手段】本実施形態の成膜方法は、基板をステージに載置する工程と、前記ステージに対して一定の間隙を維持して配置され前記ステージに対して相対的に水平に移動可能でかつ表面に膜形成材料を含むインクが供給されるアプリケータと、前記基板との間に前記インクによるメニスカスを形成する工程と、前記メニスカスを形成した状態で前記基板と前記アプリケータとの間に電圧を印加する工程と、前記メニスカスが形成されかつ前記電圧が印加された状態で前記アプリケータを前記ステージに対して相対的に移動させて前記基板上に前記インクの膜を形成する工程と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、成膜方法および成膜装置に関する。

【背景技術】

【0002】

次世代ディスプレイや照明のための発光技術として有機電界発光素子が注目されている。

【0003】

有機電界発光素子は、蛍光または燐光発光化合物を含有する発光層を陰極と陽極で挟んだ構成を有する。発光層に電子及び正孔を注入して、再結合させることによって励起子を生成し、励起子が失活する際の光の放出を利用して発光する素子である。

【0004】

有機電界発光素子の製造方法には、蒸着法と塗布法がある。蒸着法は独立の機能を有する有機層の積層構造を容易に作ることが可能であり、高性能な有機電界発光素子を作製することができる。現在では、有機電界発光素子において優れた性能を発現し、実用化レベルまで達している。

【0005】

蒸着法は、真空中で成膜するために大面積化が難しく、材料の利用効率も十分ではない。

【0006】

これに対して、塗布法は、大気圧で製膜することが可能であり、蒸着法に比べ大面積化が容易である。また、材料の利用効率も高いためにコスト面で有利である。なお、塗布法としては、キャスト法、スピンコート法、インクジェット法、浸漬法、スリットコート法、メニスカス塗布法、スプレー法、印刷法が挙げられる。

【0007】

我々はこれらの塗布法の中から、均一な膜を形成することができるメニスカス塗布法に着目した。この塗布方法によると、所定のギャップを設けて配置した基板とアプリケータの間に、有機エレクトロルミネッセンス(EL)材料を溶媒に溶解させたインクをメニスカスが形成されるまで供給する。その後、基板を搬送することでインク薄膜がコーティングされる。メニスカス塗布法の特徴としては、均一な膜を形成可能である点、製造装置の構造が簡便である点、大面積コーティングに対応可能である点、基板に対して機械的な接触がなくコーティング時の基板の下地層への影響が小さい点、インクの使用効率が高い点などが挙げられる。

【0008】

メニスカス塗布法では、塗布速度、アプリケータと基板間のギャップ、インク濃度で膜厚を制御可能である。膜厚は塗布速度(基板あるいはアプリケータの搬送速度)の2/3乗に比例する。そのため、塗布速度を速めると膜厚が厚くなり、有機電界発光素子の各層に適した膜厚(数十nm〜数百nm)を速い塗布速度で成膜することが困難である。したがって、薄膜形成の時間の短縮が課題である。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−262058号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本実施形態は、速い塗布速度で膜厚の制御を行うことのできる成膜方法および成膜装置を提供する。

【課題を解決するための手段】

【0011】

本実施形態の成膜方法は、基板をステージに載置する工程と、前記ステージに対して一定の間隙を維持して配置され前記ステージに対して相対的に水平に移動可能でかつ表面に膜形成材料を含むインクが供給されるアプリケータと、前記基板との間に前記インクによるメニスカスを形成する工程と、前記メニスカスを形成した状態で前記基板と前記アプリケータとの間に電圧を印加する工程と、前記メニスカスが形成されかつ前記電圧が印加された状態で前記アプリケータを前記ステージに対して相対的に移動させて前記基板上に前記インクの膜を形成する工程と、を備えていることを特徴とする。

【図面の簡単な説明】

【0012】

【図1】一実施形態の成膜方法によって形成される有機電界発光素子を示す断面図。

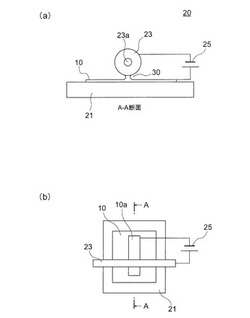

【図2】図2(a)、2(b)は一実施形態の成膜方法を実施する成膜装置の第1具体例を示す図。

【図3】一実施形態の成膜方法を実施する成膜装置の第2具体例を示す図。

【図4】一実施形態の成膜方法を実施する成膜装置の第3具体例を示す図。

【図5】実施例1、実施例2、および比較例1の成膜条件と、形成された膜の平均膜厚を示す図。

【図6】実施例1、実施例2、および比較例1において、成膜された膜の測定された膜厚を示す図。

【図7】実施例1、実施例3、比較例1、および比較例2の成膜条件と、形成された膜の平均膜厚を示す図。

【図8】実施例1、実施例3、比較例1、および比較例2において、成膜された膜の測定された膜厚を示す図。

【図9】実施例4において形成された膜の平均膜厚を示す図。

【図10】実施例4において、成膜された膜と塗布速度との関係を示す図。

【図11】実施例5において形成された膜の平均膜厚を示す図。

【図12】実施例5において、成膜された膜とインク濃度との関係を示す図。

【発明を実施するための形態】

【0013】

以下に添付図面を参照し、実施形態を詳細に説明する。

【0014】

一実施形態による成膜方法を図1乃至図4を参照して説明する。本実施形態の成膜方法は、有機電界発光素子に含まれる少なくとも一つの膜の成膜方法であり、例えば、図1に示す有機電界発光素子を製造するのに用いられる。図1に示す有機電界発光素子は、ガラス基板1上に形成された陽極2と、正孔注入層2上に形成された正孔輸送層3と、正孔輸送層3上に形成された発光層4と、発光層4上に形成された電子輸送層5と、電子輸送層5上に形成された陰極6とを備えている。正孔注入層2、正孔輸送層3、発光層4、電子輸送層5、および電子注入層6のうちの少なくとも1層が本実施形態の成膜方法によって成膜される。

【0015】

本実施形態の成膜方法を実施する成膜装置の第1具体例を図2(a)、2(b)に示す。図2(b)は、第1具体例の成膜装置の上面図であり、図2(a)は、第1具体例の成膜装置を図2(b)に示す切断面A−Aで切断した断面図である。

【0016】

この成膜装置20は、膜が形成される基板10を載置するためのステージ21と、このステージ21に対して所定の間隔を保って相対的に水平に移動可能なアプリケータ23と、電源(電圧印加機構)25と、を備えている。なお、この成膜装置においては、ステージ21およびアプリケータ23の一方が他方に対して水平に移動させる移動機構(図示せず)を有していればよい。基板10には電極10aが設けられ、この電極10a上に膜が形成される。なお、アプリケータ23はステージ21の上面に平行でかつ移動方向と直交する方向に長軸を有し、この長軸に直交する断面が例えば円形状である。そして断面の中心には心棒23aが設けられている。

【0017】

次に、上記成膜装置を用いた成膜方法を説明する。基板10とアプリケータ23との間に、成膜される膜の材料を含むインクを図示しないインク供給機構を用いて供給することにより、メニスカス30を形成する。続いて、基板10上の電極10aとアプリケータ23との間に電源25によって電圧を印加する。これにより、電極10aと、アプリケータ23との間に電界が形成される。この状態で、ステージ21およびアプリケータ23を水平方向に相対的に移動させる。これにより、基板10の電極10a上にインクが塗布され、この塗布されたインクが乾燥することにより、基板10の電極10a上に膜が形成される。形成される膜は非常に薄いので、塗布されるとすぐに乾燥する。なお、インク内の溶質が溶媒中で正電荷に分極していれば、アプリケータ23に対して電極10a側に正の電位を印加することが好ましい。

【0018】

また、第2具体例の成膜装置を図3に示す。この第2具体例のように、成膜装置は、基板10の下側にアプリケータ23が配置されていてもよい。塗布されたインクは、直ぐに乾燥するので、塗布されたインクは、重力によって基板10から剥離するか、または下側に膜が撓むことはない。

【0019】

また、第3具体例の成膜装置を図4に示す。第1具体例においては、インクは、ステージ21またはアプリケータ23の移動工程前に、基板10の電極10aとアプリケータ23との間に膜を形成するに充分なインクを注入していた。しかし、第3具体例の成膜装置のように、移動工程中に、基板10の電極10aとアプリケータ23との間にインクを供給するインク供給機構26を有していてもよい。

【0020】

基板10としては、電極となる導電性の高い膜が形成されていればよい。例えばシリコン基板、ガラス基板上に導電性のITO等が形成された基板等が挙げられる。なお、基板自身が導電性の材料から形成されていてもよい。この場合、基板の前面に膜を形成することができる。

【0021】

アプリケータ23としては、導電性の材料、例えばステンレス鋼等の金属等で形成される。しかし、放電を防止するためフッ素コート等による表面に薄い絶縁膜を設けてもよい。

【0022】

インクは誘電体であればよいが、例えば溶質としては、有機EL材料として頻繁に使われるポリフルオレン系、アリールアミン系の高分子材料、イリジウム錯体等の低分子材料が挙げられる。また、溶媒としてはトルエン、キシレン、クロロベンゼン、シクロペンタノン、シクロヘキサノン等が挙げられる。

【0023】

設定条件例としては、アプリケータ23と基板10との距離は 数十μm〜数mm、電源で印加する電圧は500V〜6000Vである。

【0024】

以下に実施例について説明する。

【0025】

(実施例1)

図2に示す第1具体例の成膜装置を用いて、アプリケータ23と基板10の間に電圧を印加しながらインクを塗布した場合の、基板10上に形成された膜の膜厚変化についての実験を行った。実験方法は下記の通りである。

【0026】

図2に示す成膜装置を用い、大気下で基板となるシリコンウェハ10上に有機EL材料のインクを塗布した。有機EL材料のインクは高分子発光材料Aを固形分濃度1.3wt%でキシレン溶媒に溶解させ、フィルターでろ過したものを使用した。シリコンウェハ10は予めアセトンで洗浄を行い、UV(Ultra-Violet)オゾン処理を施したものを使用した。

【0027】

基板10とアプリケータ23との間に有機EL材料インクAを180μl注入した。続いて、アプリケータ23を接地し(GND)、基板10をプラスに接続した。塗布開始と同時に600Vの電圧を印加し、基板10からアプリケータ23の方向に電界をかけた。基板10の操作速度(移動速度)は2.0mm/sec、基板10とアプリケータ23との間の塗布ギャップは800μmとした。塗布終了後、印加電圧を0Vに戻し、大気下かつ80℃で30分間の加熱を行った。その後、1分間の冷却を行った。このようにして形成した膜の膜厚の測定を、光干渉膜厚計(ナノスペック)を用いて行った。測定は25点で行い、平均膜厚を求めた。なお、測定した膜の膜厚は、塗布直後の膜厚ではなく、乾燥した後の膜の膜厚である。

【0028】

(実施例2)

基板10を接地し、アプリケータ23にプラスの電圧を印加して、電圧の印加方向を逆にする以外は、実施例1と同じ実験を行った。アプリケータ23に印加する電圧は600Vであった。

【0029】

(比較例1)

比較例1として、基板10とアプリケータ23との間に電圧を印加しない以外は、実施例1と同じ実験を行った。

【0030】

実施例1、実施例2、比較例1の膜厚の測定結果を図5および図6に示す。図5は、実験の条件と、形成された膜の平均膜厚を示す図であり、図6は、各測定点おいて測定された膜厚を示す図である。

【0031】

図5および図6からわかるように、基板10からアプリケータ23方向に正の電界を印加した場合、すなわち実施例1の場合は、形成される膜の平均膜厚は69nmであった。また、アプリケータ23から基板10方向に正の電界を印加した場合、すなわち実施例2の場合は、形成される膜の平均膜厚は195nmであった。これに対して、電圧を印加しない場合、すなわち比較例1の場合は、形成される膜の平均膜厚は84nmであった。したがって、実施例1の場合が比較例1の場合に比べて約15nm薄く形成することができる。また、実施例2の場合は、比較例1の場合に比べて約110nm厚く形成することができた。

【0032】

このメカニズムについては定かではないが、有機EL材料は正電荷を持つものが多いと考えられているため、アプリケータ23に対して基板10にプラスの電圧が印加される場合には反発して、基板10に付着する有機EL材料のインクの量が減少し、アプリケータ23に対して基板10にマイナスの電圧が印加される場合には、基板10とインクの有機EL材料が引き合い、基板10に付着する有機EL材料のインクの量が増加したと考えられる。形成される膜の膜厚が増加する場合の方が、減少する場合よりも印加しない場合との差が大きい理由としては、今回使用した成膜装置では、アプリケータ23が基板10の上側にある構造であるため、重力の影響を受けたことが原因と考えられる。したがって、図3に示す第3具体例の成膜装置のように、基板10がアプリケータ23の上側に位置する構造であれば、成膜される膜の膜厚をより薄くすることができる可能性がある。

【0033】

以上説明したように、アプリケータと基板との間に電圧を印加することで膜厚の制御が可能となる。そのメカニズムについては定かではないが、アプリケータと基板間に電圧を印加することで、インクの濡れ性が変化したものと考えられる。また、電界の向きを逆にすると膜厚の増減も逆になる。このメカニズムについては定かではないが、インク材料のわずかな帯電、双極子モーメントなどの影響よるものと考えられる。

【0034】

(実施例3)

次に実施例3について説明する。塗布速度を実施例1より速くして実施例1と同様の実験を行った。塗布速度を3mm/secにした以外の実験工程および条件は実施例1と同様にした。

【0035】

(比較例2)

比較例2として、アプリケータ23と基板10との間に電圧を印加しない以外は実施例3と同じ実験を行った。

【0036】

実施例1、実施例3、比較例1、比較例2の膜厚測定結果を図7および図8に示す。図7は、実験の条件と、形成された膜の平均膜厚を示す図であり、図8は、各測定点おいて測定された膜厚を示すグラフである。実施例3、比較例2の場合に成膜された膜の平均膜厚はそれぞれ、81nm、118nmであった。また、実施例3のように塗布速度を3mm/secにすることで、塗布速度が2mm/secである実施例1に比べて、形成される膜の膜厚を厚くすることができた。また、比較例2のように塗布速度を3mm/secにすることで、塗布速度が2mm/secである比較例1に比べて、形成される膜の膜厚を厚くすることができた。すなわち、電圧を印加する場合および印加しない場合のいずれにおいても、塗布速度を速くすることにより、膜厚を厚く形成することができた。

【0037】

また、塗布速度が3mm/secで電圧を印加した実施例3と、塗布速度が2mm/secで電圧を印加しない比較例1において形成される膜の膜厚はそれぞれ81nm、84 nmでほぼ同等であった。したがって、電圧を印加することにより、1.5倍の塗布速度で同程度の膜厚の薄膜を形成することができた。

【0038】

(実施例4)

次に、実施例4について説明する。この実施例4は、図2に示す第1具体例の成膜装置を用いて、アプリケータ23と基板10との間に電圧を印加しながら塗布して形成した膜の膜厚に関する塗布速度の依存性についての実験を行った。アプリケータ23と基板10との間に600Vの電圧を印加し、基板10からアプリケータ23の方向に電界をかけた。塗布速度は1mm/sec、3.5mm/sec、5.0mm/secの3種類であり、有機EL材料のインクは高分子発光材料Bを固形分濃度1.3wt%でキシレン溶媒に溶解させ、フィルターでろ過したものを使用した。その他の成膜工程および条件は実施例1と同様である。膜厚の測定は干渉膜厚計(ナノスペック)を用い、測定は25点で行い、平均膜厚を求めた。

【0039】

形成された膜の測定結果を図9および図10に示す。図9は、実験の条件と、形成された膜の平均膜厚を示す図であり、図10は、形成された膜厚と塗布速度の2/3乗との関係を示す図である。図10の横軸は塗布速度の2/3乗を示し、縦軸は形成された膜厚を示す。

【0040】

塗布速度が1mm/sec、3.5mm/sec、5.0mm/secの場合における平均膜厚はそれぞれ、31.4nm、59.4nm、73.7nmであった(図9)。また、図10からわかるように、形成された膜厚は、1mm / secではややずれるが、ほぼ塗布速度の2/3乗に比例している。すなわち、メニスカス塗布法の理論式に従うことが確認された。

【0041】

(実施例5)

次に、実施例5について説明する。この実施例5は、図2に示す第1具体例の成膜装置を用いて、アプリケータ23と基板10との間に電圧を印加しながら塗布した場合と、電圧を印加しない場合における、形成した膜の膜厚に関する有機EL材料のインクの濃度依存性についての実験を行った。いずれの場合も、塗布速度は3.5mm/secであった。また、有機EL材料のインクの濃度は、0.65wt%、1.3wt%、2.6wt%の3種類を用意し、実験を行った。その他の成膜工程および成膜条件は実施例4と同様である。膜厚の測定は干渉膜厚計(ナノスペック)を用い、測定は25点で行い、平均膜厚を求めた。

【0042】

実験結果を図11および図12に示す。図11は、実験の条件と、形成された膜の平均膜厚を示す図であり、図12は、形成された膜厚とインク濃度との関係を示す図である。電圧を印加しないときにインク濃度が0.65wt%、1.3wt%、2.6wt%の場合において形成される膜の平均膜厚はそれぞれ、25.8nm、67.4nm、257nmであった(図11)。また、電圧を印加したときにインク濃度が0.65wt%、1.3wt%、2.6wt%の場合において形成される膜の平均膜厚はそれぞれ、24.6nm、59.4nm、231nmであった(図11)。

【0043】

図11および図12からわかるように、同じ塗布速度のときの電圧を印加した場合の成膜された膜厚と、印加しない場合の成膜された膜厚との差は、インク濃度が高い方が大きかった。しかし、インク濃度に関わらず、電圧を印加する場合のほうが、印加しない場合よりも薄い膜を形成することが可能であることがわかった。

【0044】

以上説明したように、実施形態および各実施例からわかるように、メニスカスを形成するとともに電圧を印加して成膜することにより、速い塗布速度で薄膜を形成することが可能となる。このため、膜の成膜時間を短縮することができる。

【0045】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これらの実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これらの実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0046】

1 基板

2 陽極

3 正孔輸送層

4 発光層

5 電子輸送層

6 陰極層

10 基板

10a 電極

20 成膜装置

21 ステージ

23 アプリケータ

23a 心棒

25 電源(電圧印加機構)

26 インク供給機構

30 メニスカス

【技術分野】

【0001】

本発明の実施形態は、成膜方法および成膜装置に関する。

【背景技術】

【0002】

次世代ディスプレイや照明のための発光技術として有機電界発光素子が注目されている。

【0003】

有機電界発光素子は、蛍光または燐光発光化合物を含有する発光層を陰極と陽極で挟んだ構成を有する。発光層に電子及び正孔を注入して、再結合させることによって励起子を生成し、励起子が失活する際の光の放出を利用して発光する素子である。

【0004】

有機電界発光素子の製造方法には、蒸着法と塗布法がある。蒸着法は独立の機能を有する有機層の積層構造を容易に作ることが可能であり、高性能な有機電界発光素子を作製することができる。現在では、有機電界発光素子において優れた性能を発現し、実用化レベルまで達している。

【0005】

蒸着法は、真空中で成膜するために大面積化が難しく、材料の利用効率も十分ではない。

【0006】

これに対して、塗布法は、大気圧で製膜することが可能であり、蒸着法に比べ大面積化が容易である。また、材料の利用効率も高いためにコスト面で有利である。なお、塗布法としては、キャスト法、スピンコート法、インクジェット法、浸漬法、スリットコート法、メニスカス塗布法、スプレー法、印刷法が挙げられる。

【0007】

我々はこれらの塗布法の中から、均一な膜を形成することができるメニスカス塗布法に着目した。この塗布方法によると、所定のギャップを設けて配置した基板とアプリケータの間に、有機エレクトロルミネッセンス(EL)材料を溶媒に溶解させたインクをメニスカスが形成されるまで供給する。その後、基板を搬送することでインク薄膜がコーティングされる。メニスカス塗布法の特徴としては、均一な膜を形成可能である点、製造装置の構造が簡便である点、大面積コーティングに対応可能である点、基板に対して機械的な接触がなくコーティング時の基板の下地層への影響が小さい点、インクの使用効率が高い点などが挙げられる。

【0008】

メニスカス塗布法では、塗布速度、アプリケータと基板間のギャップ、インク濃度で膜厚を制御可能である。膜厚は塗布速度(基板あるいはアプリケータの搬送速度)の2/3乗に比例する。そのため、塗布速度を速めると膜厚が厚くなり、有機電界発光素子の各層に適した膜厚(数十nm〜数百nm)を速い塗布速度で成膜することが困難である。したがって、薄膜形成の時間の短縮が課題である。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−262058号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本実施形態は、速い塗布速度で膜厚の制御を行うことのできる成膜方法および成膜装置を提供する。

【課題を解決するための手段】

【0011】

本実施形態の成膜方法は、基板をステージに載置する工程と、前記ステージに対して一定の間隙を維持して配置され前記ステージに対して相対的に水平に移動可能でかつ表面に膜形成材料を含むインクが供給されるアプリケータと、前記基板との間に前記インクによるメニスカスを形成する工程と、前記メニスカスを形成した状態で前記基板と前記アプリケータとの間に電圧を印加する工程と、前記メニスカスが形成されかつ前記電圧が印加された状態で前記アプリケータを前記ステージに対して相対的に移動させて前記基板上に前記インクの膜を形成する工程と、を備えていることを特徴とする。

【図面の簡単な説明】

【0012】

【図1】一実施形態の成膜方法によって形成される有機電界発光素子を示す断面図。

【図2】図2(a)、2(b)は一実施形態の成膜方法を実施する成膜装置の第1具体例を示す図。

【図3】一実施形態の成膜方法を実施する成膜装置の第2具体例を示す図。

【図4】一実施形態の成膜方法を実施する成膜装置の第3具体例を示す図。

【図5】実施例1、実施例2、および比較例1の成膜条件と、形成された膜の平均膜厚を示す図。

【図6】実施例1、実施例2、および比較例1において、成膜された膜の測定された膜厚を示す図。

【図7】実施例1、実施例3、比較例1、および比較例2の成膜条件と、形成された膜の平均膜厚を示す図。

【図8】実施例1、実施例3、比較例1、および比較例2において、成膜された膜の測定された膜厚を示す図。

【図9】実施例4において形成された膜の平均膜厚を示す図。

【図10】実施例4において、成膜された膜と塗布速度との関係を示す図。

【図11】実施例5において形成された膜の平均膜厚を示す図。

【図12】実施例5において、成膜された膜とインク濃度との関係を示す図。

【発明を実施するための形態】

【0013】

以下に添付図面を参照し、実施形態を詳細に説明する。

【0014】

一実施形態による成膜方法を図1乃至図4を参照して説明する。本実施形態の成膜方法は、有機電界発光素子に含まれる少なくとも一つの膜の成膜方法であり、例えば、図1に示す有機電界発光素子を製造するのに用いられる。図1に示す有機電界発光素子は、ガラス基板1上に形成された陽極2と、正孔注入層2上に形成された正孔輸送層3と、正孔輸送層3上に形成された発光層4と、発光層4上に形成された電子輸送層5と、電子輸送層5上に形成された陰極6とを備えている。正孔注入層2、正孔輸送層3、発光層4、電子輸送層5、および電子注入層6のうちの少なくとも1層が本実施形態の成膜方法によって成膜される。

【0015】

本実施形態の成膜方法を実施する成膜装置の第1具体例を図2(a)、2(b)に示す。図2(b)は、第1具体例の成膜装置の上面図であり、図2(a)は、第1具体例の成膜装置を図2(b)に示す切断面A−Aで切断した断面図である。

【0016】

この成膜装置20は、膜が形成される基板10を載置するためのステージ21と、このステージ21に対して所定の間隔を保って相対的に水平に移動可能なアプリケータ23と、電源(電圧印加機構)25と、を備えている。なお、この成膜装置においては、ステージ21およびアプリケータ23の一方が他方に対して水平に移動させる移動機構(図示せず)を有していればよい。基板10には電極10aが設けられ、この電極10a上に膜が形成される。なお、アプリケータ23はステージ21の上面に平行でかつ移動方向と直交する方向に長軸を有し、この長軸に直交する断面が例えば円形状である。そして断面の中心には心棒23aが設けられている。

【0017】

次に、上記成膜装置を用いた成膜方法を説明する。基板10とアプリケータ23との間に、成膜される膜の材料を含むインクを図示しないインク供給機構を用いて供給することにより、メニスカス30を形成する。続いて、基板10上の電極10aとアプリケータ23との間に電源25によって電圧を印加する。これにより、電極10aと、アプリケータ23との間に電界が形成される。この状態で、ステージ21およびアプリケータ23を水平方向に相対的に移動させる。これにより、基板10の電極10a上にインクが塗布され、この塗布されたインクが乾燥することにより、基板10の電極10a上に膜が形成される。形成される膜は非常に薄いので、塗布されるとすぐに乾燥する。なお、インク内の溶質が溶媒中で正電荷に分極していれば、アプリケータ23に対して電極10a側に正の電位を印加することが好ましい。

【0018】

また、第2具体例の成膜装置を図3に示す。この第2具体例のように、成膜装置は、基板10の下側にアプリケータ23が配置されていてもよい。塗布されたインクは、直ぐに乾燥するので、塗布されたインクは、重力によって基板10から剥離するか、または下側に膜が撓むことはない。

【0019】

また、第3具体例の成膜装置を図4に示す。第1具体例においては、インクは、ステージ21またはアプリケータ23の移動工程前に、基板10の電極10aとアプリケータ23との間に膜を形成するに充分なインクを注入していた。しかし、第3具体例の成膜装置のように、移動工程中に、基板10の電極10aとアプリケータ23との間にインクを供給するインク供給機構26を有していてもよい。

【0020】

基板10としては、電極となる導電性の高い膜が形成されていればよい。例えばシリコン基板、ガラス基板上に導電性のITO等が形成された基板等が挙げられる。なお、基板自身が導電性の材料から形成されていてもよい。この場合、基板の前面に膜を形成することができる。

【0021】

アプリケータ23としては、導電性の材料、例えばステンレス鋼等の金属等で形成される。しかし、放電を防止するためフッ素コート等による表面に薄い絶縁膜を設けてもよい。

【0022】

インクは誘電体であればよいが、例えば溶質としては、有機EL材料として頻繁に使われるポリフルオレン系、アリールアミン系の高分子材料、イリジウム錯体等の低分子材料が挙げられる。また、溶媒としてはトルエン、キシレン、クロロベンゼン、シクロペンタノン、シクロヘキサノン等が挙げられる。

【0023】

設定条件例としては、アプリケータ23と基板10との距離は 数十μm〜数mm、電源で印加する電圧は500V〜6000Vである。

【0024】

以下に実施例について説明する。

【0025】

(実施例1)

図2に示す第1具体例の成膜装置を用いて、アプリケータ23と基板10の間に電圧を印加しながらインクを塗布した場合の、基板10上に形成された膜の膜厚変化についての実験を行った。実験方法は下記の通りである。

【0026】

図2に示す成膜装置を用い、大気下で基板となるシリコンウェハ10上に有機EL材料のインクを塗布した。有機EL材料のインクは高分子発光材料Aを固形分濃度1.3wt%でキシレン溶媒に溶解させ、フィルターでろ過したものを使用した。シリコンウェハ10は予めアセトンで洗浄を行い、UV(Ultra-Violet)オゾン処理を施したものを使用した。

【0027】

基板10とアプリケータ23との間に有機EL材料インクAを180μl注入した。続いて、アプリケータ23を接地し(GND)、基板10をプラスに接続した。塗布開始と同時に600Vの電圧を印加し、基板10からアプリケータ23の方向に電界をかけた。基板10の操作速度(移動速度)は2.0mm/sec、基板10とアプリケータ23との間の塗布ギャップは800μmとした。塗布終了後、印加電圧を0Vに戻し、大気下かつ80℃で30分間の加熱を行った。その後、1分間の冷却を行った。このようにして形成した膜の膜厚の測定を、光干渉膜厚計(ナノスペック)を用いて行った。測定は25点で行い、平均膜厚を求めた。なお、測定した膜の膜厚は、塗布直後の膜厚ではなく、乾燥した後の膜の膜厚である。

【0028】

(実施例2)

基板10を接地し、アプリケータ23にプラスの電圧を印加して、電圧の印加方向を逆にする以外は、実施例1と同じ実験を行った。アプリケータ23に印加する電圧は600Vであった。

【0029】

(比較例1)

比較例1として、基板10とアプリケータ23との間に電圧を印加しない以外は、実施例1と同じ実験を行った。

【0030】

実施例1、実施例2、比較例1の膜厚の測定結果を図5および図6に示す。図5は、実験の条件と、形成された膜の平均膜厚を示す図であり、図6は、各測定点おいて測定された膜厚を示す図である。

【0031】

図5および図6からわかるように、基板10からアプリケータ23方向に正の電界を印加した場合、すなわち実施例1の場合は、形成される膜の平均膜厚は69nmであった。また、アプリケータ23から基板10方向に正の電界を印加した場合、すなわち実施例2の場合は、形成される膜の平均膜厚は195nmであった。これに対して、電圧を印加しない場合、すなわち比較例1の場合は、形成される膜の平均膜厚は84nmであった。したがって、実施例1の場合が比較例1の場合に比べて約15nm薄く形成することができる。また、実施例2の場合は、比較例1の場合に比べて約110nm厚く形成することができた。

【0032】

このメカニズムについては定かではないが、有機EL材料は正電荷を持つものが多いと考えられているため、アプリケータ23に対して基板10にプラスの電圧が印加される場合には反発して、基板10に付着する有機EL材料のインクの量が減少し、アプリケータ23に対して基板10にマイナスの電圧が印加される場合には、基板10とインクの有機EL材料が引き合い、基板10に付着する有機EL材料のインクの量が増加したと考えられる。形成される膜の膜厚が増加する場合の方が、減少する場合よりも印加しない場合との差が大きい理由としては、今回使用した成膜装置では、アプリケータ23が基板10の上側にある構造であるため、重力の影響を受けたことが原因と考えられる。したがって、図3に示す第3具体例の成膜装置のように、基板10がアプリケータ23の上側に位置する構造であれば、成膜される膜の膜厚をより薄くすることができる可能性がある。

【0033】

以上説明したように、アプリケータと基板との間に電圧を印加することで膜厚の制御が可能となる。そのメカニズムについては定かではないが、アプリケータと基板間に電圧を印加することで、インクの濡れ性が変化したものと考えられる。また、電界の向きを逆にすると膜厚の増減も逆になる。このメカニズムについては定かではないが、インク材料のわずかな帯電、双極子モーメントなどの影響よるものと考えられる。

【0034】

(実施例3)

次に実施例3について説明する。塗布速度を実施例1より速くして実施例1と同様の実験を行った。塗布速度を3mm/secにした以外の実験工程および条件は実施例1と同様にした。

【0035】

(比較例2)

比較例2として、アプリケータ23と基板10との間に電圧を印加しない以外は実施例3と同じ実験を行った。

【0036】

実施例1、実施例3、比較例1、比較例2の膜厚測定結果を図7および図8に示す。図7は、実験の条件と、形成された膜の平均膜厚を示す図であり、図8は、各測定点おいて測定された膜厚を示すグラフである。実施例3、比較例2の場合に成膜された膜の平均膜厚はそれぞれ、81nm、118nmであった。また、実施例3のように塗布速度を3mm/secにすることで、塗布速度が2mm/secである実施例1に比べて、形成される膜の膜厚を厚くすることができた。また、比較例2のように塗布速度を3mm/secにすることで、塗布速度が2mm/secである比較例1に比べて、形成される膜の膜厚を厚くすることができた。すなわち、電圧を印加する場合および印加しない場合のいずれにおいても、塗布速度を速くすることにより、膜厚を厚く形成することができた。

【0037】

また、塗布速度が3mm/secで電圧を印加した実施例3と、塗布速度が2mm/secで電圧を印加しない比較例1において形成される膜の膜厚はそれぞれ81nm、84 nmでほぼ同等であった。したがって、電圧を印加することにより、1.5倍の塗布速度で同程度の膜厚の薄膜を形成することができた。

【0038】

(実施例4)

次に、実施例4について説明する。この実施例4は、図2に示す第1具体例の成膜装置を用いて、アプリケータ23と基板10との間に電圧を印加しながら塗布して形成した膜の膜厚に関する塗布速度の依存性についての実験を行った。アプリケータ23と基板10との間に600Vの電圧を印加し、基板10からアプリケータ23の方向に電界をかけた。塗布速度は1mm/sec、3.5mm/sec、5.0mm/secの3種類であり、有機EL材料のインクは高分子発光材料Bを固形分濃度1.3wt%でキシレン溶媒に溶解させ、フィルターでろ過したものを使用した。その他の成膜工程および条件は実施例1と同様である。膜厚の測定は干渉膜厚計(ナノスペック)を用い、測定は25点で行い、平均膜厚を求めた。

【0039】

形成された膜の測定結果を図9および図10に示す。図9は、実験の条件と、形成された膜の平均膜厚を示す図であり、図10は、形成された膜厚と塗布速度の2/3乗との関係を示す図である。図10の横軸は塗布速度の2/3乗を示し、縦軸は形成された膜厚を示す。

【0040】

塗布速度が1mm/sec、3.5mm/sec、5.0mm/secの場合における平均膜厚はそれぞれ、31.4nm、59.4nm、73.7nmであった(図9)。また、図10からわかるように、形成された膜厚は、1mm / secではややずれるが、ほぼ塗布速度の2/3乗に比例している。すなわち、メニスカス塗布法の理論式に従うことが確認された。

【0041】

(実施例5)

次に、実施例5について説明する。この実施例5は、図2に示す第1具体例の成膜装置を用いて、アプリケータ23と基板10との間に電圧を印加しながら塗布した場合と、電圧を印加しない場合における、形成した膜の膜厚に関する有機EL材料のインクの濃度依存性についての実験を行った。いずれの場合も、塗布速度は3.5mm/secであった。また、有機EL材料のインクの濃度は、0.65wt%、1.3wt%、2.6wt%の3種類を用意し、実験を行った。その他の成膜工程および成膜条件は実施例4と同様である。膜厚の測定は干渉膜厚計(ナノスペック)を用い、測定は25点で行い、平均膜厚を求めた。

【0042】

実験結果を図11および図12に示す。図11は、実験の条件と、形成された膜の平均膜厚を示す図であり、図12は、形成された膜厚とインク濃度との関係を示す図である。電圧を印加しないときにインク濃度が0.65wt%、1.3wt%、2.6wt%の場合において形成される膜の平均膜厚はそれぞれ、25.8nm、67.4nm、257nmであった(図11)。また、電圧を印加したときにインク濃度が0.65wt%、1.3wt%、2.6wt%の場合において形成される膜の平均膜厚はそれぞれ、24.6nm、59.4nm、231nmであった(図11)。

【0043】

図11および図12からわかるように、同じ塗布速度のときの電圧を印加した場合の成膜された膜厚と、印加しない場合の成膜された膜厚との差は、インク濃度が高い方が大きかった。しかし、インク濃度に関わらず、電圧を印加する場合のほうが、印加しない場合よりも薄い膜を形成することが可能であることがわかった。

【0044】

以上説明したように、実施形態および各実施例からわかるように、メニスカスを形成するとともに電圧を印加して成膜することにより、速い塗布速度で薄膜を形成することが可能となる。このため、膜の成膜時間を短縮することができる。

【0045】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これらの実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これらの実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0046】

1 基板

2 陽極

3 正孔輸送層

4 発光層

5 電子輸送層

6 陰極層

10 基板

10a 電極

20 成膜装置

21 ステージ

23 アプリケータ

23a 心棒

25 電源(電圧印加機構)

26 インク供給機構

30 メニスカス

【特許請求の範囲】

【請求項1】

基板をステージに載置する工程と、

前記ステージに対して一定の間隙を維持して配置され前記ステージに対して相対的に水平に移動可能でかつ表面に膜形成材料を含むインクが供給されるアプリケータと、前記基板との間に前記インクによるメニスカスを形成する工程と、

前記メニスカスを形成した状態で前記基板と前記アプリケータとの間に電圧を印加する工程と、

前記メニスカスが形成されかつ前記電圧が印加された状態で前記アプリケータを前記ステージに対して相対的に移動させて前記基板上に前記インクの膜を形成する工程と、

を備えていることを特徴とする成膜方法。

【請求項2】

形成後の膜の厚さが、前記基板に対する前記アプリケータの移動速度の2/3乗に比例することを特徴とする請求項1記載の成膜方法。

【請求項3】

前記アプリケータを前記ステージに対して相対的に移動させる工程は、前記アプリケータの表面に前記インクを供給しながら前記アプリケータを前記ステージに対して相対的に移動させることを特徴とする請求項1または2記載の成膜方法。

【請求項4】

前記基板には電極が設けられ、前記電極と前記アプリケータとの間に前記電圧が印加されることを特徴とする請求項1乃至3のいずれかに記載の成膜方法。

【請求項5】

前記形成される膜は、有機電界発光素子に含まれる膜の一つであることを特徴とする請求項1乃至4のいずれかに記載の成膜方法。

【請求項6】

前記電圧は、前記基板から前記アプリケータに向かう方向に電界を発生させることを特徴とする請求項1乃至5のいずれかに記載の成膜方法。

【請求項7】

基板が載置されるステージと、

前記ステージに対して一定の間隙を維持して配置され表面に膜形成材料を含むインクが供給され得るアプリケータと、

前記アプリケータを前記ステージに対して相対的に水平に移動させる移動機構と、

前記インクを前記アプリケータの表面に供給するインク供給機構と、

前記基板と前記アプリケータとの間に電圧を印加する電圧印加機構と、

を備えていることを特徴とする成膜装置。

【請求項8】

前記インク供給機構は、前記アプリケータが前記ステージに対して相対的に移動する前に前記アプリケータの表面に前記インクを供給し得ることを特徴とする請求項7記載の成膜装置。

【請求項9】

前記インク供給機構は、前記アプリケータが前記ステージに対して相対的に移動している最中に前記アプリケータの表面に前記インクを供給し得ることを特徴とする請求項7記載の成膜装置。

【請求項10】

前記電圧印加機構は、前記基板から前記アプリケータに向かう方向に電界を発生させることを特徴とする請求項7乃至9のいずれかに記載の成膜装置。

【請求項11】

前記アプリケータの表面は絶縁体で覆われていることを特徴とする請求項7乃至10のいずれかに記載の成膜装置。

【請求項1】

基板をステージに載置する工程と、

前記ステージに対して一定の間隙を維持して配置され前記ステージに対して相対的に水平に移動可能でかつ表面に膜形成材料を含むインクが供給されるアプリケータと、前記基板との間に前記インクによるメニスカスを形成する工程と、

前記メニスカスを形成した状態で前記基板と前記アプリケータとの間に電圧を印加する工程と、

前記メニスカスが形成されかつ前記電圧が印加された状態で前記アプリケータを前記ステージに対して相対的に移動させて前記基板上に前記インクの膜を形成する工程と、

を備えていることを特徴とする成膜方法。

【請求項2】

形成後の膜の厚さが、前記基板に対する前記アプリケータの移動速度の2/3乗に比例することを特徴とする請求項1記載の成膜方法。

【請求項3】

前記アプリケータを前記ステージに対して相対的に移動させる工程は、前記アプリケータの表面に前記インクを供給しながら前記アプリケータを前記ステージに対して相対的に移動させることを特徴とする請求項1または2記載の成膜方法。

【請求項4】

前記基板には電極が設けられ、前記電極と前記アプリケータとの間に前記電圧が印加されることを特徴とする請求項1乃至3のいずれかに記載の成膜方法。

【請求項5】

前記形成される膜は、有機電界発光素子に含まれる膜の一つであることを特徴とする請求項1乃至4のいずれかに記載の成膜方法。

【請求項6】

前記電圧は、前記基板から前記アプリケータに向かう方向に電界を発生させることを特徴とする請求項1乃至5のいずれかに記載の成膜方法。

【請求項7】

基板が載置されるステージと、

前記ステージに対して一定の間隙を維持して配置され表面に膜形成材料を含むインクが供給され得るアプリケータと、

前記アプリケータを前記ステージに対して相対的に水平に移動させる移動機構と、

前記インクを前記アプリケータの表面に供給するインク供給機構と、

前記基板と前記アプリケータとの間に電圧を印加する電圧印加機構と、

を備えていることを特徴とする成膜装置。

【請求項8】

前記インク供給機構は、前記アプリケータが前記ステージに対して相対的に移動する前に前記アプリケータの表面に前記インクを供給し得ることを特徴とする請求項7記載の成膜装置。

【請求項9】

前記インク供給機構は、前記アプリケータが前記ステージに対して相対的に移動している最中に前記アプリケータの表面に前記インクを供給し得ることを特徴とする請求項7記載の成膜装置。

【請求項10】

前記電圧印加機構は、前記基板から前記アプリケータに向かう方向に電界を発生させることを特徴とする請求項7乃至9のいずれかに記載の成膜装置。

【請求項11】

前記アプリケータの表面は絶縁体で覆われていることを特徴とする請求項7乃至10のいずれかに記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−66879(P2013−66879A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−209353(P2011−209353)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]