成膜方法および装置

【課題】成膜時に、膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを照射して、所望特性の蒸着膜を得る成膜方法および装置を提供する。

【解決手段】蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射して、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させて成膜するにあたり、膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを基板に照射することによって、蒸着膜の結晶配向性等の膜特性を制御する。

【解決手段】蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射して、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させて成膜するにあたり、膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを基板に照射することによって、蒸着膜の結晶配向性等の膜特性を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、プラズマを用いた蒸着膜の成膜方法および装置に関し、例えば、窒化チタンアルミニウム等の硬質膜、酸化インジウムスズ、酸化亜鉛等の導電膜等を蒸着形成するにあたり、基板表面に形成される蒸着膜の密着強度、結晶配向性等を高め、所望特性を有する蒸着膜を形成するための成膜方法および装置に関する。

【背景技術】

【0002】

従来、蒸着膜の成膜法としては、イオンプレーティング法、スパッタリング法等の物理蒸着法、化学蒸着法が良く知られており、物理蒸着法では、蒸発源、成膜条件等を調整することによって、硬質膜、導電膜等の各種蒸着膜が形成されており、そして、これらの蒸着膜は、その膜特性を生かし、切削・成形工具材料、耐摩耗構造材料、電子材料等の幅広い分野で利用されているが、近年、新たな成膜法として、圧力勾配型プラズマガンからのプラズマビームを利用した成膜法が注目されている。

上記の圧力勾配型プラズマガンからのプラズマビームを利用した成膜法としては、例えば、基板に所定のバイアス電圧を印加することによってプラズマ中のイオンを前記基板に入射させ、当該基板を表面処理する第1工程、第1工程の後に、成膜室中に配置された材料蒸発源に向けて圧力勾配型プラズマガンからプラズマビームを供給することによって、前記材料蒸発源の膜材料を蒸発させて前記基板の表面に付着させる第2工程からなる成膜方法(特許文献1参照)が知られており、そして、この成膜法によれば、成膜開始時の基板汚れ等の影響を排除することができ、その結果、結晶配向性の高い蒸着膜を得られることが知られている。

【0003】

また、成膜室にプラズマビームを供給する圧力勾配型のプラズマガンと、材料蒸発源、材料蒸発源にプラズマビームを導くハースとを備え、ハースと基板の距離を一定に保ったままで、ハースとプラズマガン間の距離を変化させて成膜する成膜方法(特許文献2参照)が知られており、そして、この成膜法によれば、蒸着膜特性に影響する蒸発粒子の発生率や蒸発粒子のイオン化率をほとんど変化させずに、成膜粒子のエネルギーのみを制御できることが知られている。

【特許文献1】特開2001−249871号公報

【特許文献2】特開2002−262323号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、圧力勾配型プラズマガンからのプラズマビームを利用した成膜法において、成膜時に、基板との密着強度、蒸着膜の結晶配向性等を高め、蒸着膜に要求される各種の特性を満足させることができる成膜方法および成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者等は、圧力勾配型プラズマガンからのプラズマビームの照射により形成される蒸着膜の密着強度、結晶配向性等の膜特性について鋭意研究を行った結果、以下の知見を得た。

【0006】

前記従来技術においては、基本的には、単一の圧力勾配型プラズマガンから、蒸発源にプラズマビームが照射され、蒸発成分が粒子化・イオン化し、基板表面に付着することにより蒸着膜が形成されていた。

【0007】

しかし、本発明者らは、蒸発源へのプラズマビームの照射は、少なくとも一つの蒸発用の圧力勾配型プラズマガン(以下、蒸発用プラズマガンという)を用いて行い、これとは別に、膜特性制御用の圧力勾配型プラズマガン(以下、制御用プラズマガンという)を設け、蒸着時に、制御用プラズマガンからのプラズマビームを基板に向けて照射することにより、蒸発用プラズマガンからのプラズマビームで蒸発し、粒子化・イオン化した蒸発成分を、制御用プラズマガンからのプラズマビームに曝した状態で基板表面近傍に到達させると、その結果として、基板との密着強度、蒸着膜の結晶配向性が高められた蒸着膜が形成されることを見出した。

【0008】

これにより、例えば、切削工具などに用いられる硬質皮膜を蒸着した場合には、そのすぐれた密着強度と制御された結晶配向性と粒界特性を有することから、切削工具の長寿命化が期待できる。また、酸化亜鉛などの透明導電膜を蒸着した場合にも、粒界特性が優れることから、高導電率を有する皮膜の形成が可能となる。

この発明は、上記知見に基づいてなされたものであって、

「(1)少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜方法において、蒸発用の圧力勾配型Arプラズマガンとは別に設けた膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを基板に照射することによって、蒸着膜の膜特性を制御することを特徴とする成膜方法。

(2)少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜装置において、成膜装置は、反応ガスの導入口および排出口を備え、また、成膜装置の外部には、基板にバイアスを印加するための直流バイアス電源を付設し、成膜装置の内部上方には、基板を所定温度に加熱するためのヒーター、および、基板を垂直軸の周りに回転可能な状態に保持する基板ホルダーを設け、成膜装置の内部下方には蒸発源を収納した蒸発源収納容器を配置し、同じく成膜装置の下方には、蒸発源収納容器から偏位した位置に設けられ、かつ、プラズマビームが基板方向を指向するように位置決めされた膜特性制御用の圧力勾配型Arプラズマガンを配置し、さらに成膜装置には、プラズマビームが蒸発源を指向するように、少なくとも一つの蒸発用の圧力勾配型Arプラズマガンを配置したことを特徴とする成膜装置。」

に特徴を有するものである。

以下に、この発明の成膜方法および装置について、詳細に説明する。

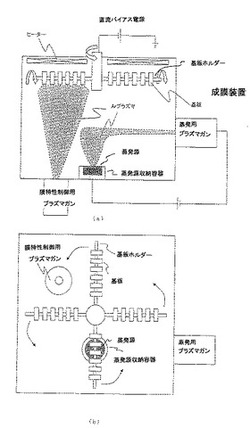

図1に、本発明の成膜装置の一実施例である成膜装置全体の概略説明図を示す。

まず、図1において、成膜装置の上方には、垂直軸の周りに回転可能な基板ホルダーを設け、該基板ホルダーにより基板を垂直軸および必要に応じて水平軸に対して回転可能な状態に保持し、一方、成膜装置下方には蒸発源を収納した蒸発源収納容器を配置し、同じく成膜装置の下方には、蒸発源収納容器から偏位した位置(図1(b)参照)に設けられ、かつ、プラズマビームが基板方向を指向するように位置決めされた制御用プラズマガン(膜特性制御用の圧力勾配型Arプラズマガン)を配置し、また、成膜装置の例えば側方には、プラズマビームが蒸発源を指向するように、少なくとも一つの蒸発用プラズマガン(蒸発用の圧力勾配型Arプラズマガン)を配置する。さらに、成膜装置には、基板ホルダーと成膜装置上部壁の間にヒーターを設け、基板を所定温度に加熱できるようにし、反応ガス導入口・排出口(図示せず)を設け、所望膜材質に応じて成膜装置内への反応ガスの導入排出を可能とする。また、基板にバイアスを印加するための直流バイアス電源を付設する。

このような成膜装置において、基板を基板ホルダーにセットした後、成膜装置内に反応ガスを導入し、装置内を所定圧力に保持し、ヒーターで基板を加熱し、かつ、基板に均一な蒸着膜が形成されるようにするため、垂直軸および必要に応じて水平軸の周りに基板を回転させつつ、少なくとも一つの蒸発用プラズマガンから蒸発源へプラズマビームを照射し、成分を蒸発・イオン化し、所定直流バイアス電圧を印加した基板に付着させることにより蒸着膜を成膜する。

【0009】

そして、蒸発用プラズマガンから蒸発源へプラズマビームを照射し、蒸発・イオン化を行う際に、同時に、制御用プラズマガンからのプラズマビームを基板方向に指向照射することにより、蒸発用プラズマガンのプラズマビームで蒸発した成分が、制御用プラズマガンからのプラズマビームに曝された状態で基板近傍に到達し、基板表面に所望の密着強度、結晶配向性を有する蒸着膜を成膜する。

上記方法および装置で成膜された蒸着膜の密着強度、結晶配向性等の膜特性は、基板の温度、バイアス電圧、窒素ガス流量という蒸着膜を形成する際の一般的な成膜条件によっても勿論影響を受けるが、制御用プラズマガンからのプラズマビーム照射有無の影響が特に大きく、制御用プラズマガンからのプラズマビーム照射を行うことによって、密着強度の高い、また、結晶配向性の高い蒸着膜を成膜し得ることを本発明者らは確認した。

【0010】

したがって、一般的な成膜条件を変更することなく、成膜時に、制御用プラズマガンからのプラズマビームを基板に照射することによって、所望特性の蒸着膜を簡易な方法で得ることができる。

【発明の効果】

【0011】

この発明の成膜方法および装置によれば、少なくとも一つの蒸発用プラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させて成膜するにあたり、蒸発用プラズマガンとは別に設けた制御用プラズマガンからのプラズマビームを基板に照射し、プラズマビームの強度を変化させることにより、基板との密着強度にすぐれ、また、結晶配向性の高い所望特性の蒸着膜を簡易な方法および装置で成膜することができる。

【発明を実施するための最良の形態】

【0012】

つぎに、この発明の成膜方法および装置を実施例により具体的に説明する。

【実施例】

【0013】

本発明の実施例として、表面被覆切削工具を製造するにあたり、WC基超硬合金あるいはTiCN基サーメットからなる工具基体の表面に、TiとAlの複合窒化物からなる硬質膜を蒸着により成膜する場合について説明するが、本発明は、この実施例によって何ら限定されるものではなく、各種蒸着膜の成膜に適用し得るものである。

【0014】

図1において、WC基超硬合金あるいはTiCN基サーメットの工具基体からなる基板(寸法:12×12×4(mm))を、垂直軸および水平軸に対して回転可能に基板ホルダーで保持し、成膜装置下方に配置した蒸発源収納容器にTi−Al合金からなる蒸発源を収納した後、成膜装置内に反応ガスとして窒素ガスを20〜40sccmの流量で導入し、装置内圧力を0.04〜0.08Paに保持し、ヒーターで基板を120〜180℃に加熱し、かつ、基板に均一な蒸着膜が形成されるようにするため、垂直軸および水平軸の周りに基板を回転させつつ、蒸発用プラズマガンの放電電力を10〜15kWとし、上記Ti−Al合金からなる蒸発源へプラズマビームを照射し、Ti成分、Al成分を蒸発・イオン化した。

【0015】

また、蒸発用プラズマガンから上記Ti−Al合金からなる蒸発源へのプラズマビーム照射開始と同時に、制御用プラズマガンの放電電力を5〜10kWとして、制御用プラズマガンからのプラズマビームを基板方向に指向照射し、蒸発用プラズマガンのプラズマビームで蒸発した成分を、制御用プラズマガンからのプラズマビームに曝した。そして、−5〜−30Vの直流バイアス電圧を印加した基板に、層厚2〜4(μm)の窒化チタンアルミニウムからなる硬質蒸着膜(実施例1〜6)を成膜した。

【0016】

表1に、上記実施例で使用した基板(工具基体)の種類、蒸発源の組成、成膜条件、蒸着膜の膜厚等を示す。

比較例として、制御用プラズマガンからのプラズマビーム照射を行わなかった以外は、表1に示す実施例と実質的に同一条件で、窒化チタンアルミニウムからなる硬質蒸着膜(比較例1〜6)を成膜した。

上記実施例1〜6による成膜方法及び上記比較例1〜6による成膜方法で成膜した蒸着膜について、膜特性(基板への密着強度、膜の結晶配向性)の評価を行った。

密着強度評価は、スクラッチ試験法よる臨界強度Lc(N)とロックウェルによる圧痕剥離試験法で行った。スクラッチ試験は、硬質蒸着膜の表面をダイヤモンド圧子で荷重を増加させながら、AE信号(アコースティックエミション)を測定する方法で、剥離が生じた時に発する音をAEで検出し、そのときの荷重を密着強度の臨界荷重値Lcとし、臨界荷重値Lcの大小で密着強度を評価した。

また、ロックウェルによる圧痕剥離試験法は、標準的なロックウェル(Cスケール)硬度計を用いて行い、ダイヤモンド圧子を硬質蒸着膜に押圧した場合に生ずる圧痕を観察し、圧痕周囲の剥離の有無で密着強度を評価した。

【0017】

その結果を、表2に示す。

硬質蒸着膜の結晶配向性は、硬質蒸着膜表面を研磨面とした状態で、電子線後方散乱回折装置(EBSD)を用いて個々の結晶粒の結晶方位を解析することにより行った。すなわち、30×50μmの領域を、0.1μm/stepの間隔で、前記研磨面の法線に対して、硬質蒸着膜を構成する結晶粒の結晶面である{112}面の法線がなす傾斜角を測定し、この測定結果に基づいて、前記測定傾斜角のうち、0〜55度の範囲内にある測定傾斜角を0.25度のピッチ毎に区分すると共に、各区分内に存在する度数を集計することにより、図2に示される傾斜角度数分布グラフを作成し、結晶粒全面積に占める、法線方向に対して0〜15度の範囲内の傾斜角区分に結晶方位<112>が存在する結晶粒の面積割合を求めた。

【0018】

また、同様の領域において、すべての結晶粒界について、それを構成する隣り合う結晶粒のなす角を測定し、図3に示されるような該なす角とそれぞれの割合を示すグラフを作成し、全結晶粒界に占める、結晶粒界の角度が0〜15度の範囲内である結晶粒界割合を求めた。

その結果を、表2に示す。

表2によれば、この発明の成膜方法および装置により成膜した蒸着膜(実施例1〜6)は、臨界荷重値Lcが80以上であり、また、圧痕剥離試験における圧痕周囲の剥離が生じていないことから、基板への密着強度は非常に強固であることがわかる。

【0019】

また、結晶配向性評価において、例えば、実施例1の結果および図2にみられるように、法線方向に対して0〜15度の範囲内に、結晶方位<112>が存在する結晶粒の面積割合は結晶粒全面積の62%であって、特定方位への結晶配向が形成されており、しかも、図3に示されるごとく、結晶粒界相互の傾斜角が15°以下である結晶粒界の割合が全結晶粒界の52%であるように、結晶粒界相互の傾斜角も小さいことから、この発明の成膜方法および装置により成膜した蒸着膜(実施例1〜6)は、結晶配向性が非常に高いことがわかる。

これに対して、制御用プラズマガンからのプラズマビーム照射を行わずに成膜した比較例1〜6においては、実施例1〜6に比して臨界荷重値Lcの値が相対的に低いことから、硬質蒸着膜の基板への密着強度が弱いことがわかる。また、例えば、比較例1についての結果および図4にみられるように、法線方向に対して0〜15度の範囲内に、結晶方位<112>が存在する結晶粒の面積割合は結晶粒全面積の25%であり、さらに、図5にみられるように、結晶粒界相互の傾斜角が15°以下である結晶粒界の割合も全結晶粒界の24%であることから、比較例1〜6は、本発明に比して、結晶配向性が低いことがわかる。

【0020】

【表1】

【0021】

【表2】

【0022】

以上の通り、本発明によれば、少なくとも一つの蒸発用プラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させて成膜するにあたり、蒸発用プラズマガンとは別に設けた膜特性制御用プラズマガンからのプラズマビームを基板に照射して成膜することによって、基板との密着強度にすぐれ、また、結晶配向性の高い所望特性の蒸着膜を簡易な方法および装置で成膜することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の成膜装置全体の概略説明図であり、(a)は成膜装置の正面図、(b)は成膜装置の平面図である。

【図2】実施例1の蒸着膜についてEBSDで測定した、研磨面の法線方向に対する結晶粒の結晶方位<112>がなす測定傾斜角の角度分布グラフである。

【図3】実施例1の蒸着膜についてEBSDで測定した、隣り合う結晶粒の結晶粒界相互の傾斜角の角度分布グラフである。

【図4】比較例1の蒸着膜についてEBSDで測定した、研磨面の法線方向に対する結晶粒の結晶方位<112>がなす測定傾斜角の角度分布グラフである。

【図5】比較例1の蒸着膜についてEBSDで測定した、隣り合う結晶粒の結晶粒界相互の傾斜角の角度分布グラフである。

【技術分野】

【0001】

この発明は、プラズマを用いた蒸着膜の成膜方法および装置に関し、例えば、窒化チタンアルミニウム等の硬質膜、酸化インジウムスズ、酸化亜鉛等の導電膜等を蒸着形成するにあたり、基板表面に形成される蒸着膜の密着強度、結晶配向性等を高め、所望特性を有する蒸着膜を形成するための成膜方法および装置に関する。

【背景技術】

【0002】

従来、蒸着膜の成膜法としては、イオンプレーティング法、スパッタリング法等の物理蒸着法、化学蒸着法が良く知られており、物理蒸着法では、蒸発源、成膜条件等を調整することによって、硬質膜、導電膜等の各種蒸着膜が形成されており、そして、これらの蒸着膜は、その膜特性を生かし、切削・成形工具材料、耐摩耗構造材料、電子材料等の幅広い分野で利用されているが、近年、新たな成膜法として、圧力勾配型プラズマガンからのプラズマビームを利用した成膜法が注目されている。

上記の圧力勾配型プラズマガンからのプラズマビームを利用した成膜法としては、例えば、基板に所定のバイアス電圧を印加することによってプラズマ中のイオンを前記基板に入射させ、当該基板を表面処理する第1工程、第1工程の後に、成膜室中に配置された材料蒸発源に向けて圧力勾配型プラズマガンからプラズマビームを供給することによって、前記材料蒸発源の膜材料を蒸発させて前記基板の表面に付着させる第2工程からなる成膜方法(特許文献1参照)が知られており、そして、この成膜法によれば、成膜開始時の基板汚れ等の影響を排除することができ、その結果、結晶配向性の高い蒸着膜を得られることが知られている。

【0003】

また、成膜室にプラズマビームを供給する圧力勾配型のプラズマガンと、材料蒸発源、材料蒸発源にプラズマビームを導くハースとを備え、ハースと基板の距離を一定に保ったままで、ハースとプラズマガン間の距離を変化させて成膜する成膜方法(特許文献2参照)が知られており、そして、この成膜法によれば、蒸着膜特性に影響する蒸発粒子の発生率や蒸発粒子のイオン化率をほとんど変化させずに、成膜粒子のエネルギーのみを制御できることが知られている。

【特許文献1】特開2001−249871号公報

【特許文献2】特開2002−262323号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、圧力勾配型プラズマガンからのプラズマビームを利用した成膜法において、成膜時に、基板との密着強度、蒸着膜の結晶配向性等を高め、蒸着膜に要求される各種の特性を満足させることができる成膜方法および成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者等は、圧力勾配型プラズマガンからのプラズマビームの照射により形成される蒸着膜の密着強度、結晶配向性等の膜特性について鋭意研究を行った結果、以下の知見を得た。

【0006】

前記従来技術においては、基本的には、単一の圧力勾配型プラズマガンから、蒸発源にプラズマビームが照射され、蒸発成分が粒子化・イオン化し、基板表面に付着することにより蒸着膜が形成されていた。

【0007】

しかし、本発明者らは、蒸発源へのプラズマビームの照射は、少なくとも一つの蒸発用の圧力勾配型プラズマガン(以下、蒸発用プラズマガンという)を用いて行い、これとは別に、膜特性制御用の圧力勾配型プラズマガン(以下、制御用プラズマガンという)を設け、蒸着時に、制御用プラズマガンからのプラズマビームを基板に向けて照射することにより、蒸発用プラズマガンからのプラズマビームで蒸発し、粒子化・イオン化した蒸発成分を、制御用プラズマガンからのプラズマビームに曝した状態で基板表面近傍に到達させると、その結果として、基板との密着強度、蒸着膜の結晶配向性が高められた蒸着膜が形成されることを見出した。

【0008】

これにより、例えば、切削工具などに用いられる硬質皮膜を蒸着した場合には、そのすぐれた密着強度と制御された結晶配向性と粒界特性を有することから、切削工具の長寿命化が期待できる。また、酸化亜鉛などの透明導電膜を蒸着した場合にも、粒界特性が優れることから、高導電率を有する皮膜の形成が可能となる。

この発明は、上記知見に基づいてなされたものであって、

「(1)少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜方法において、蒸発用の圧力勾配型Arプラズマガンとは別に設けた膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを基板に照射することによって、蒸着膜の膜特性を制御することを特徴とする成膜方法。

(2)少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜装置において、成膜装置は、反応ガスの導入口および排出口を備え、また、成膜装置の外部には、基板にバイアスを印加するための直流バイアス電源を付設し、成膜装置の内部上方には、基板を所定温度に加熱するためのヒーター、および、基板を垂直軸の周りに回転可能な状態に保持する基板ホルダーを設け、成膜装置の内部下方には蒸発源を収納した蒸発源収納容器を配置し、同じく成膜装置の下方には、蒸発源収納容器から偏位した位置に設けられ、かつ、プラズマビームが基板方向を指向するように位置決めされた膜特性制御用の圧力勾配型Arプラズマガンを配置し、さらに成膜装置には、プラズマビームが蒸発源を指向するように、少なくとも一つの蒸発用の圧力勾配型Arプラズマガンを配置したことを特徴とする成膜装置。」

に特徴を有するものである。

以下に、この発明の成膜方法および装置について、詳細に説明する。

図1に、本発明の成膜装置の一実施例である成膜装置全体の概略説明図を示す。

まず、図1において、成膜装置の上方には、垂直軸の周りに回転可能な基板ホルダーを設け、該基板ホルダーにより基板を垂直軸および必要に応じて水平軸に対して回転可能な状態に保持し、一方、成膜装置下方には蒸発源を収納した蒸発源収納容器を配置し、同じく成膜装置の下方には、蒸発源収納容器から偏位した位置(図1(b)参照)に設けられ、かつ、プラズマビームが基板方向を指向するように位置決めされた制御用プラズマガン(膜特性制御用の圧力勾配型Arプラズマガン)を配置し、また、成膜装置の例えば側方には、プラズマビームが蒸発源を指向するように、少なくとも一つの蒸発用プラズマガン(蒸発用の圧力勾配型Arプラズマガン)を配置する。さらに、成膜装置には、基板ホルダーと成膜装置上部壁の間にヒーターを設け、基板を所定温度に加熱できるようにし、反応ガス導入口・排出口(図示せず)を設け、所望膜材質に応じて成膜装置内への反応ガスの導入排出を可能とする。また、基板にバイアスを印加するための直流バイアス電源を付設する。

このような成膜装置において、基板を基板ホルダーにセットした後、成膜装置内に反応ガスを導入し、装置内を所定圧力に保持し、ヒーターで基板を加熱し、かつ、基板に均一な蒸着膜が形成されるようにするため、垂直軸および必要に応じて水平軸の周りに基板を回転させつつ、少なくとも一つの蒸発用プラズマガンから蒸発源へプラズマビームを照射し、成分を蒸発・イオン化し、所定直流バイアス電圧を印加した基板に付着させることにより蒸着膜を成膜する。

【0009】

そして、蒸発用プラズマガンから蒸発源へプラズマビームを照射し、蒸発・イオン化を行う際に、同時に、制御用プラズマガンからのプラズマビームを基板方向に指向照射することにより、蒸発用プラズマガンのプラズマビームで蒸発した成分が、制御用プラズマガンからのプラズマビームに曝された状態で基板近傍に到達し、基板表面に所望の密着強度、結晶配向性を有する蒸着膜を成膜する。

上記方法および装置で成膜された蒸着膜の密着強度、結晶配向性等の膜特性は、基板の温度、バイアス電圧、窒素ガス流量という蒸着膜を形成する際の一般的な成膜条件によっても勿論影響を受けるが、制御用プラズマガンからのプラズマビーム照射有無の影響が特に大きく、制御用プラズマガンからのプラズマビーム照射を行うことによって、密着強度の高い、また、結晶配向性の高い蒸着膜を成膜し得ることを本発明者らは確認した。

【0010】

したがって、一般的な成膜条件を変更することなく、成膜時に、制御用プラズマガンからのプラズマビームを基板に照射することによって、所望特性の蒸着膜を簡易な方法で得ることができる。

【発明の効果】

【0011】

この発明の成膜方法および装置によれば、少なくとも一つの蒸発用プラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させて成膜するにあたり、蒸発用プラズマガンとは別に設けた制御用プラズマガンからのプラズマビームを基板に照射し、プラズマビームの強度を変化させることにより、基板との密着強度にすぐれ、また、結晶配向性の高い所望特性の蒸着膜を簡易な方法および装置で成膜することができる。

【発明を実施するための最良の形態】

【0012】

つぎに、この発明の成膜方法および装置を実施例により具体的に説明する。

【実施例】

【0013】

本発明の実施例として、表面被覆切削工具を製造するにあたり、WC基超硬合金あるいはTiCN基サーメットからなる工具基体の表面に、TiとAlの複合窒化物からなる硬質膜を蒸着により成膜する場合について説明するが、本発明は、この実施例によって何ら限定されるものではなく、各種蒸着膜の成膜に適用し得るものである。

【0014】

図1において、WC基超硬合金あるいはTiCN基サーメットの工具基体からなる基板(寸法:12×12×4(mm))を、垂直軸および水平軸に対して回転可能に基板ホルダーで保持し、成膜装置下方に配置した蒸発源収納容器にTi−Al合金からなる蒸発源を収納した後、成膜装置内に反応ガスとして窒素ガスを20〜40sccmの流量で導入し、装置内圧力を0.04〜0.08Paに保持し、ヒーターで基板を120〜180℃に加熱し、かつ、基板に均一な蒸着膜が形成されるようにするため、垂直軸および水平軸の周りに基板を回転させつつ、蒸発用プラズマガンの放電電力を10〜15kWとし、上記Ti−Al合金からなる蒸発源へプラズマビームを照射し、Ti成分、Al成分を蒸発・イオン化した。

【0015】

また、蒸発用プラズマガンから上記Ti−Al合金からなる蒸発源へのプラズマビーム照射開始と同時に、制御用プラズマガンの放電電力を5〜10kWとして、制御用プラズマガンからのプラズマビームを基板方向に指向照射し、蒸発用プラズマガンのプラズマビームで蒸発した成分を、制御用プラズマガンからのプラズマビームに曝した。そして、−5〜−30Vの直流バイアス電圧を印加した基板に、層厚2〜4(μm)の窒化チタンアルミニウムからなる硬質蒸着膜(実施例1〜6)を成膜した。

【0016】

表1に、上記実施例で使用した基板(工具基体)の種類、蒸発源の組成、成膜条件、蒸着膜の膜厚等を示す。

比較例として、制御用プラズマガンからのプラズマビーム照射を行わなかった以外は、表1に示す実施例と実質的に同一条件で、窒化チタンアルミニウムからなる硬質蒸着膜(比較例1〜6)を成膜した。

上記実施例1〜6による成膜方法及び上記比較例1〜6による成膜方法で成膜した蒸着膜について、膜特性(基板への密着強度、膜の結晶配向性)の評価を行った。

密着強度評価は、スクラッチ試験法よる臨界強度Lc(N)とロックウェルによる圧痕剥離試験法で行った。スクラッチ試験は、硬質蒸着膜の表面をダイヤモンド圧子で荷重を増加させながら、AE信号(アコースティックエミション)を測定する方法で、剥離が生じた時に発する音をAEで検出し、そのときの荷重を密着強度の臨界荷重値Lcとし、臨界荷重値Lcの大小で密着強度を評価した。

また、ロックウェルによる圧痕剥離試験法は、標準的なロックウェル(Cスケール)硬度計を用いて行い、ダイヤモンド圧子を硬質蒸着膜に押圧した場合に生ずる圧痕を観察し、圧痕周囲の剥離の有無で密着強度を評価した。

【0017】

その結果を、表2に示す。

硬質蒸着膜の結晶配向性は、硬質蒸着膜表面を研磨面とした状態で、電子線後方散乱回折装置(EBSD)を用いて個々の結晶粒の結晶方位を解析することにより行った。すなわち、30×50μmの領域を、0.1μm/stepの間隔で、前記研磨面の法線に対して、硬質蒸着膜を構成する結晶粒の結晶面である{112}面の法線がなす傾斜角を測定し、この測定結果に基づいて、前記測定傾斜角のうち、0〜55度の範囲内にある測定傾斜角を0.25度のピッチ毎に区分すると共に、各区分内に存在する度数を集計することにより、図2に示される傾斜角度数分布グラフを作成し、結晶粒全面積に占める、法線方向に対して0〜15度の範囲内の傾斜角区分に結晶方位<112>が存在する結晶粒の面積割合を求めた。

【0018】

また、同様の領域において、すべての結晶粒界について、それを構成する隣り合う結晶粒のなす角を測定し、図3に示されるような該なす角とそれぞれの割合を示すグラフを作成し、全結晶粒界に占める、結晶粒界の角度が0〜15度の範囲内である結晶粒界割合を求めた。

その結果を、表2に示す。

表2によれば、この発明の成膜方法および装置により成膜した蒸着膜(実施例1〜6)は、臨界荷重値Lcが80以上であり、また、圧痕剥離試験における圧痕周囲の剥離が生じていないことから、基板への密着強度は非常に強固であることがわかる。

【0019】

また、結晶配向性評価において、例えば、実施例1の結果および図2にみられるように、法線方向に対して0〜15度の範囲内に、結晶方位<112>が存在する結晶粒の面積割合は結晶粒全面積の62%であって、特定方位への結晶配向が形成されており、しかも、図3に示されるごとく、結晶粒界相互の傾斜角が15°以下である結晶粒界の割合が全結晶粒界の52%であるように、結晶粒界相互の傾斜角も小さいことから、この発明の成膜方法および装置により成膜した蒸着膜(実施例1〜6)は、結晶配向性が非常に高いことがわかる。

これに対して、制御用プラズマガンからのプラズマビーム照射を行わずに成膜した比較例1〜6においては、実施例1〜6に比して臨界荷重値Lcの値が相対的に低いことから、硬質蒸着膜の基板への密着強度が弱いことがわかる。また、例えば、比較例1についての結果および図4にみられるように、法線方向に対して0〜15度の範囲内に、結晶方位<112>が存在する結晶粒の面積割合は結晶粒全面積の25%であり、さらに、図5にみられるように、結晶粒界相互の傾斜角が15°以下である結晶粒界の割合も全結晶粒界の24%であることから、比較例1〜6は、本発明に比して、結晶配向性が低いことがわかる。

【0020】

【表1】

【0021】

【表2】

【0022】

以上の通り、本発明によれば、少なくとも一つの蒸発用プラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させて成膜するにあたり、蒸発用プラズマガンとは別に設けた膜特性制御用プラズマガンからのプラズマビームを基板に照射して成膜することによって、基板との密着強度にすぐれ、また、結晶配向性の高い所望特性の蒸着膜を簡易な方法および装置で成膜することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の成膜装置全体の概略説明図であり、(a)は成膜装置の正面図、(b)は成膜装置の平面図である。

【図2】実施例1の蒸着膜についてEBSDで測定した、研磨面の法線方向に対する結晶粒の結晶方位<112>がなす測定傾斜角の角度分布グラフである。

【図3】実施例1の蒸着膜についてEBSDで測定した、隣り合う結晶粒の結晶粒界相互の傾斜角の角度分布グラフである。

【図4】比較例1の蒸着膜についてEBSDで測定した、研磨面の法線方向に対する結晶粒の結晶方位<112>がなす測定傾斜角の角度分布グラフである。

【図5】比較例1の蒸着膜についてEBSDで測定した、隣り合う結晶粒の結晶粒界相互の傾斜角の角度分布グラフである。

【特許請求の範囲】

【請求項1】

少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜方法において、蒸発用の圧力勾配型Arプラズマガンとは別に設けた膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを基板に照射することによって、蒸着膜の膜特性を制御することを特徴とする成膜方法。

【請求項2】

少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜装置において、成膜装置は、反応ガスの導入口および排出口を備え、また、成膜装置の外部には、基板にバイアスを印加するための直流バイアス電源を付設し、成膜装置の内部上方には、基板を所定温度に加熱するためのヒーター、および、基板を垂直軸の周りに回転可能な状態に保持する基板ホルダーを設け、成膜装置の内部下方には蒸発源を収納した蒸発源収納容器を配置し、同じく成膜装置の下方には、蒸発源収納容器から偏位した位置に設けられ、かつ、プラズマビームが基板方向を指向するように位置決めされた膜特性制御用の圧力勾配型Arプラズマガンを配置し、さらに成膜装置には、プラズマビームが蒸発源を指向するように、少なくとも一つの蒸発用の圧力勾配型Arプラズマガンを配置したことを特徴とする成膜装置。

【請求項1】

少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜方法において、蒸発用の圧力勾配型Arプラズマガンとは別に設けた膜特性制御用の圧力勾配型Arプラズマガンからのプラズマビームを基板に照射することによって、蒸着膜の膜特性を制御することを特徴とする成膜方法。

【請求項2】

少なくとも一つの蒸発用の圧力勾配型Arプラズマガンからのプラズマビームを蒸発源に照射し、膜成分を粒子として蒸発・イオン化し、これを基板表面に蒸着させる成膜装置において、成膜装置は、反応ガスの導入口および排出口を備え、また、成膜装置の外部には、基板にバイアスを印加するための直流バイアス電源を付設し、成膜装置の内部上方には、基板を所定温度に加熱するためのヒーター、および、基板を垂直軸の周りに回転可能な状態に保持する基板ホルダーを設け、成膜装置の内部下方には蒸発源を収納した蒸発源収納容器を配置し、同じく成膜装置の下方には、蒸発源収納容器から偏位した位置に設けられ、かつ、プラズマビームが基板方向を指向するように位置決めされた膜特性制御用の圧力勾配型Arプラズマガンを配置し、さらに成膜装置には、プラズマビームが蒸発源を指向するように、少なくとも一つの蒸発用の圧力勾配型Arプラズマガンを配置したことを特徴とする成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−155698(P2009−155698A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−336535(P2007−336535)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]