成膜方法およびCu配線の形成方法

【課題】被処理基板を加熱してトレンチやホールの間口部のオーバーハングを抑制しつつ金属膜を成膜するとともに、成膜後に速やかに被処理基板の温度を低下させることができる成膜方法を提供すること。

【解決手段】載置台を低温に保持して、載置台上に被処理基板を吸着させずに載置する工程と、プラズマ生成ガスのプラズマを生成し、載置台に高周波バイアスを印加した状態で、被処理基板にプラズマ生成ガスのイオンを引きこんで被処理基板を予備加熱する工程と、ターゲットに電圧を印加して金属粒子を放出させ、プラズマ生成ガスのイオンとともにイオン化した金属イオンを被処理基板に引きこんで金属膜を形成する工程と、被処理基板を低温に保持された載置台に吸着させ、載置台と被処理基板との間に伝熱ガスを供給して被処理基板を冷却する工程とを有する。

【解決手段】載置台を低温に保持して、載置台上に被処理基板を吸着させずに載置する工程と、プラズマ生成ガスのプラズマを生成し、載置台に高周波バイアスを印加した状態で、被処理基板にプラズマ生成ガスのイオンを引きこんで被処理基板を予備加熱する工程と、ターゲットに電圧を印加して金属粒子を放出させ、プラズマ生成ガスのイオンとともにイオン化した金属イオンを被処理基板に引きこんで金属膜を形成する工程と、被処理基板を低温に保持された載置台に吸着させ、載置台と被処理基板との間に伝熱ガスを供給して被処理基板を冷却する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜方法およびCu配線の形成方法に関する。

【背景技術】

【0002】

半導体デバイスの製造においては、半導体ウエハ(以下単にウエハと記す)に成膜処理やエッチング処理等の各種の処理を繰り返し行って所望のデバイスを製造するが、近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線の低抵抗化およびエレクトロマイグレーション耐性の向上が求められている。

【0003】

このような点に対応して、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高く(抵抗が低く)かつエレクトロマイグレーション耐性に優れている銅(Cu)が用いられるようになってきている。

【0004】

Cu配線の形成方法としては、トレンチやホールが形成された層間絶縁膜上に、チタン(Ti)、チタン窒化膜(TiN)、タンタル(Ta)、タンタル窒化膜(TaN)、などからなるバリア膜をPVDであるプラズマスパッタで形成し、バリア膜の上に同じくプラズマスパッタによりCuシード膜を形成し、さらにその上にCuめっきを施してトレンチやホールを完全に埋め込み、さらに、ウエハ表面の余分な銅薄膜およびバリア膜をCMP(Chemical Mechanical Polishing)処理により研磨処理して取り除き、平坦化して、Cu配線を得る技術が提案されている(例えば特許文献1)。

【0005】

ところで、半導体デバイスのデザインルールが益々微細化しており、トレンチの幅やホール径が数十nmとなっており、このような狭いトレンチやホール内に、Ti膜等のバリア膜をプラズマスパッタのようなイオン化PVD(iPVD)で形成する場合には、トレンチやホールの間口部分にオーバーハング部分が発生してトレンチやホールの開口幅が狭くなってしまい、その後のCuめっきによりトレンチやホールを埋め込んでも内部が十分に埋まらずにボイド(空洞)が発生する等の問題が生ずる。

【0006】

このような問題を解決するため、バリア膜であるTi膜をプラズマスパッタで成膜する際に、載置台に設けられたヒーターによりウエハを加熱し、Ti膜を流動させる技術が提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−148075号公報

【特許文献2】特開2009−182140号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献2のように、Ti膜成膜時に載置台に設けられたヒーターによりウエハを加熱する場合には、成膜処理後、高温のまま処理容器からウエハを搬出しなければならず、膜の酸化が懸念される。

【0009】

また、ウエハの温度が低下してからウエハを搬出する場合には、スループットが低下してしまう。特に、Ti膜の成膜後にプラズマスパッタによりCuシードを形成する場合等、ウエハの温度を低温にする必要がある場合には、加熱されたウエハの温度をCuシード膜形成のための温度まで低下させるために非常に時間がかかり、スループットが一層低下してデバイス生産の歩留まりが悪くなる。

【0010】

本発明はかかる事情に鑑みてなされたものであって、iPVDにより被処理基板を加熱してトレンチやホールの間口部のオーバーハングを抑制しつつバリア層等として用いられるTi膜のような金属膜を成膜するとともに、成膜後に速やかに被処理基板の温度を低下させることができる成膜方法、およびこのような金属膜からなるバリア層上にCu膜を成膜してCu配線を形成するCu配線の形成方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の第1の観点では、処理容器と、前記処理容器内で被処理基板を載置する載置台と、前記載置台を冷却する冷却機構と、前記被処理基板を載置台に吸着させる吸着機構と、前記載置台と前記被処理基板との間に伝熱ガスを供給する伝熱ガス供給手段と、前記処理容器内にプラズマ生成ガスを導入するガス導入機構と、前記処理容器内に前記プラズマ生成ガスのプラズマを生成するプラズマ生成機構と、前記被処理基板に成膜される金属のターゲットと、前記ターゲットに電圧を印加する直流電源と、前記載置台にイオンを引きこむための高周波バイアスを印加するバイアス電源とを有する成膜装置を用いて被処理基板に金属膜を成膜する成膜方法であって、前記冷却機構により前記載置台を低温に保持して、前記吸着機構により前記載置台の上に前記被処理基板を吸着させずに載置する工程と、次いで、前記プラズマ生成ガスのプラズマを生成し、前記バイアス電源から前記載置台に高周波バイアスを印加した状態で、前記被処理基板に前記プラズマ生成ガスのイオンを引きこんで被処理基板を相対的に高温に予備加熱する工程と、次いで、前記プラズマが形成された状態で、前記直流電源から前記ターゲットに電圧を印加し、前記ターゲットから金属粒子を放出させ、前記バイアス電源により、前記プラズマ生成ガスのイオンとともに前記プラズマによりイオン化した金属イオンを前記被処理基板に引きこんで金属膜を形成する工程と、前記成膜を停止した後、前記成膜を停止した後、前記吸着機構により前記被処理基板を前記相対的に低温に保持された前記載置台に吸着させ、前記載置台と前記被処理基板との間に伝熱ガスを供給して前記被処理基板と前記載置台との間を伝熱させ、前記被処理基板を冷却する工程と、冷却された被処理基板を前記処理容器から搬出する工程とを有することを特徴とする成膜方法を提供する。

【0012】

上記第1の観点において、前記載置台は−30〜90℃に冷却されることが好ましい。前記吸着機構としては静電チャックを好適に用いることができる。この場合に、前記予備加熱する工程は、被処理基板を100℃以上に加熱することが好ましく、100〜200℃に加熱することがより好ましい。さらに、前記金属膜としてはTi膜を好適に用いることができる。

【0013】

本発明の第2の観点では、被処理基板に形成された所定パターンのトレンチおよび/またはホール内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、前記被処理基板の少なくとも前記トレンチおよび/またはホールが形成されている部分の表面に上記第1の観点の成膜方法により金属膜を成膜してバリア層を形成する工程と、前記バリア層が形成された前記トレンチおよび/またはホールにCuを埋め込む工程と、前記Cuを埋め込んだ後、前記トレンチおよび/またはホールの開口部までのCu部分を研磨して平坦化する工程とを有することを特徴とするCu配線の形成方法を提供する。

【0014】

上記第2の観点において、前記トレンチおよび/またはホールは、前記被処理体の絶縁膜に形成されている構成とすることができる。前記バリア層を成膜した後、該バリア層の上にルテニウムからなるライナー膜を形成する工程をさらに有することが好ましい。また、前記Cuを埋め込む工程は、PVDによりCuシード膜を形成した後にCuめっきで前記トレンチおよび/またはホールを埋め込むことが好ましい。前記研磨して平坦化する工程は、CMPで行われることが好ましい。

【0015】

本発明の第3の観点では、コンピュータ上で動作し、成膜装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第1の観点の成膜方法が行われるように、コンピュータに前記成膜装置を制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0016】

本発明によれば、プラズマ生成ガスのイオンを被処理基板に引き込んで被処理基板を相対的に高温に予備加熱し、被処理基板が相対的に高温の状態でプラズマ生成ガスのイオンとともに金属粒子のイオンを被処理基板に引き込んで金属膜を成膜するので、金属粒子の移動が生じてトレンチやホールの開口部でオーバーハングが形成されることを抑制することができる。また、載置台自体は加熱せずに相対的に低温に保持し、予備加熱および成膜の際には、被処理基板を載置台に保持させずにほぼ断熱状態で被処理基板の加熱を許容し、成膜後は吸着機構により被処理基板を載置台に吸着させて載置台と被処理基板とを伝熱させ、基板を冷却するので、被処理基板を速やかに冷却することができる。このため、高温で被処理基板を搬出することによる膜の酸化を懸念する必要がなく、また冷却時間を短くすることができるのでスループットを向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る成膜方法を実施するためのTi膜成膜装置の一例を示す断面図である。

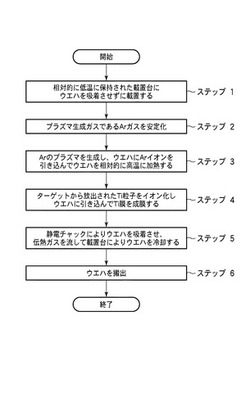

【図2】本発明の一実施形態に係る成膜方法の工程を説明するためのフローチャートである。

【図3】図2の成膜方法を実施する際のウエハの温度プロファイル例を示すチャートである。

【図4】本発明の実験の際のアルゴンプラズマによる予備加熱時間とトレンチの最小開口幅との関係を示すグラフである。

【図5】本発明の実験の際のウエハ温度と規格化したトレンチ開口幅との関係を示すグラフである。

【図6】予備加熱を行わない場合と行った場合とでトレンチ部分のTi膜の状態を比較して説明するための模式図である。

【図7】予備加熱を行わずに成膜したTi膜と予備加熱した後に成膜したTi膜のX線回折パターンを示す図である。

【図8】予備加熱を行わずに成膜したTi膜および予備加熱した後に成膜したTi膜の上にそれぞれシード膜となるCu膜を形成したときの走査型電子顕微鏡(SEM)写真である。

【図9】本実施形態の成膜方法で成膜されたTi膜をバリア層として用いてCu配線を形成する方法を説明するためのフローチャートである。

【図10】本実施形態の成膜方法で成膜されたTi膜をバリア層として用いてCu配線を形成する方法の各工程を説明するための工程断面図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して本発明の実施形態について具体的に説明する。ここでは、Cu配線のバリア層としてのTi膜の成膜およびバリア層を含むCu配線の形成について説明する。

【0019】

<Ti膜の成膜装置の構成>

まず、本発明の一実施形態に係る成膜方法を実施するためのTi膜成膜装置の一例について説明する。

図1は、本発明の一実施形態に係る成膜方法を実施するためのTi膜成膜装置の一例を示す断面図である。ここではTi膜成膜装置としてiPVD(ionized Physical Vapor Deposition)であるICP(Inductively Coupled Plasma)型プラズマスパッタ装置を例にとって説明する。

【0020】

図1に示すように、このTi膜成膜装置10は、例えばアルミニウム等により筒体状に成形された処理容器51を有している。この処理容器51は接地され、その底部52には排気口53が設けられており、排気口53には排気管54が接続されている。排気管54には圧力調整を行うスロットルバルブ55および真空ポンプ56が接続されており、処理容器51内が真空引き可能となっている。また処理容器51の底部52には、処理容器51内へ所定のガスを導入するガス導入口57が設けられている。このガス導入口57にはガス供給配管58が接続されており、ガス供給配管58には、プラズマ励起用ガスとして希ガス、例えばArガスや他の必要なガス例えばN2ガス等を供給するためのガス供給源59が接続されている。また、ガス供給配管58には、ガス流量制御器、バルブ等よりなるガス制御部60が介装されている。

【0021】

処理容器51内には、被処理基板であるウエハWを載置するための載置機構62が設けられる。この載置機構62は、円板状に成形された載置台63と、この載置台63を支持するとともに接地された中空筒体状の支柱64とを有している。載置台63は、例えばアルミニウム合金等の導電性材料よりなり、支柱64を介して接地されている。載置台63の中には冷却機構として冷却ジャケット65が設けられており、図示しない冷媒流路を介して冷媒を供給するようになっている。冷媒としては、ガルデンを好適に用いることができ、−30〜90℃、例えば30℃に制御される。

【0022】

載置台63の上面側は、例えばアルミナ等の誘電体部材66aの中に薄い円板状の電極66bが埋め込まれて静電チャック66を構成しており、ウエハWを静電力により吸着保持可能であり、また静電力を解除することにより脱離可能である。また、支柱64の下部は、処理容器51の底部52の中心部に形成された挿通孔67を貫通して下方へ延びている。支柱64は、図示しない昇降機構により上下移動可能となっており、これにより載置機構62の全体が昇降される。

【0023】

支柱64を囲むように、伸縮可能に構成された蛇腹状の金属ベローズ68が設けられており、この金属ベローズ68は、その上端が載置台63の下面に気密に接合され、また下端が処理容器51の底部52の上面に気密に接合されており、処理容器51内の気密性を維持しつつ載置機構62の昇降移動を許容できるようになっている。

【0024】

また底部52には、上方に向けて例えば3本(図2では2本のみ示す)の支持ピン69が起立した状態で設けられており、また、この支持ピン69に対応させて載置台63にピン挿通孔70が形成されている。したがって、載置台63を降下させた際に、ピン挿通孔70を貫通した支持ピン69の上端部でウエハWを受けて、そのウエハWを外部より侵入する搬送アーム(図示せず)との間で移載することができる。このため、処理容器51の下部側壁には、搬送アームを侵入させるために搬出入口71が設けられ、この搬出入口71には、開閉可能になされたゲートバルブGが設けられている。このゲートバルブGを介して、例えば真空搬送室(図示せず)が接続されている。

【0025】

また上述した静電チャック66の電極66bには、給電ライン72を介してチャック用電源73が接続されており、このチャック用電源73から電極66bに直流電圧を印加することにより、ウエハWが静電力により吸着保持される。また、チャック用電源73はスイッチ(図示せず)によりオン・オフ可能となっており、チャック用電源73をオフにすることによりウエハWが脱離される。また給電ライン72にはバイアス用高周波電源74が接続されており、この給電ライン72を介して静電チャック66の電極66bに対してバイアス用の高周波電力を供給し、ウエハWにバイアス電力が印加されるようになっている。この高周波電力の周波数は、400kHz〜60MHzが好ましく、例えば13.56MHzが採用される。

【0026】

吸着されたウエハWの裏面側の静電チャック66の載置面には、伝熱ガスを供給する伝熱ガス流路88が形成されており、伝熱ガス流路に伝熱ガス供給源89から伝熱ガス、例えばArガスが供給されるようになっている。伝熱ガスとしては、Arガス以外に、Arガスより伝熱が良好なHeガスを用いてもよい。伝熱ガス流路88は、処理容器51の下方から支柱64内を通り、載置台63および静電チャック66を貫通して延び、静電チャック66をオンにしてウエハWを吸着する際にウエハWと静電チャック66との間に伝熱ガスを流してウエハWの伝熱を効果的に行えるようになっている。

【0027】

一方、処理容器51の天井部には、例えばアルミナ等の誘電体よりなる高周波に対して透過性のある透過板76がOリング等のシール部材77を介して気密に設けられている。そして、この透過板76の上部に、処理容器51内の処理空間Sにプラズマ励起用ガスとしての希ガス、例えばArガスをプラズマ化してプラズマを発生するためのプラズマ発生源78が設けられる。なお、このプラズマ励起用ガスとして、Arに代えて他の希ガス、例えばHe、Ne、Kr等を用いてもよい。

【0028】

プラズマ発生源78は、透過板76に対応させて設けた誘導コイル80を有しており、この誘導コイル80には、プラズマ発生用の例えば13.56MHzの高周波電源81が接続されて、上記透過板76を介して処理空間Sに高周波電力が導入され誘導電界を形成するようになっている。

【0029】

また透過板76の直下には、導入された高周波電力を拡散させる例えばアルミニウムよりなるバッフルプレート82が設けられる。そして、このバッフルプレート82の下部には、上記処理空間Sの上部側方を囲むようにして例えば断面が内側に向けて傾斜されて環状(截頭円錐殻状)の金属Tiからなるターゲット83が設けられており、このターゲット83にはArイオンを引きつけるための直流電力を印加するターゲット用の電圧可変の直流電源84が接続されている。なお、直流電源に代えて交流電源を用いてもよい。

【0030】

また、ターゲット83の外周側には、これに磁界を付与するための磁石85が設けられている。ターゲット83はプラズマ中のArイオンによりTiの原子あるいは原子団としてスパッタされるとともに、プラズマ中を通過する際に多くはイオン化される。

【0031】

またこのターゲット83の下部には、上記処理空間Sを囲むようにして例えばアルミニウムや銅よりなる円筒状の保護カバー部材86が設けられている。この保護カバー部材86は接地されるとともに、その下部は内側へ屈曲されて載置台63の側部近傍に位置されている。したがって、保護カバー部材86の内側の端部は、載置台63の外周側を囲むようにして設けられている。

【0032】

このTi成膜装置10は、制御部100により制御されるようになっている。この制御部100は、各構成部の制御を実行するマイクロプロセッサ(コンピュータ)からなるプロセスコントローラ101と、オペレータが装置を管理するためにコマンドの入力操作等を行うキーボードや、装置の稼働状況を可視化して表示するディスプレイ等からなるユーザーインターフェース102と、Ti膜成膜装置10で実行される処理をプロセスコントローラ101の制御にて実現するための制御プログラムや、各種データ、および処理条件に応じて処理装置の各構成部に処理を実行させるためのプログラムすなわちレシピが格納された記憶部103とを備えている。なお、ユーザーインターフェース102および記憶部103はプロセスコントローラ101に接続されている。

【0033】

上記レシピは記憶部103の中の記憶媒体103aに記憶されている。記憶媒体は、ハードディスクであってもよいし、CD−ROM、DVD、BD(Blue−ray Disc)、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0034】

そして、必要に応じて、ユーザーインターフェース102からの指示等にて任意のレシピを記憶部103から呼び出してプロセスコントローラ101に実行させることで、プロセスコントローラ101の制御下で、Ti膜成膜装置10での所望の処理が行われる。

【0035】

<Ti膜の成膜方法>

次に、以上のように構成されるTi膜成膜装置におけるTi膜の成膜方法について図2のフローチャートおよび図3の温度プロファイル例を参照して説明する。

【0036】

まず、ウエハWを図1に示す処理容器51内へ搬入し、このウエハWを載置台63を構成する冷却機構である冷却ジャケット65に供給された冷媒により低温に保持された載置台63上に載置する(ステップ1)。このとき静電チャック66への電圧供給をオフとし、ウエハWを吸着しない状態とし、伝熱ガスはバイパスライン(図示せず)に流し、ウエハWの裏面には供給しない。このため、載置台63とウエハWとの間には熱の伝達はほとんど存在せず、積極的に伝熱していない状態である。

【0037】

そして、真空ポンプ56を動作させることにより処理容器51内が所定の真空状態にされる。その状態で、処理容器51内に、ガス制御部60を操作して所定流量でプラズマ生成ガスであるArガスを流しつつスロットルバルブ55を制御して処理容器51内を所定の真空度に維持し、3〜30sec、例えば5secの間所定流量でArガスを流してガスを安定化させる(ステップ2)。

【0038】

次いで、Arガスを流した状態で、プラズマ発生源78の高周波電源81から誘導コイル80に高周波電力(プラズマ電力)を供給する一方、バイアス用高周波電源74から静電チャック66の電極66bに対して所定のバイアス用の高周波電力を供給する。これにより、処理容器51内において、アルゴンガスがプラズマ化されてアルゴンイオンが生成される。電極66bには直流電圧を印加せずにウエハWを吸着しない状態で、アルゴンプラズマ中のアルゴンイオンをバイアス用の高周波電力によりウエハW面上に衝突させてエネルギーを与え、ウエハWを予め所定温度に加熱する(ステップ3)。

【0039】

このとき、冷却ジャケット65に冷媒が供給されることにより、載置台63は例えば30℃程度の比較的低い温度に制御されているが、ウエハWは静電チャック66により吸着されておらず、伝熱ガスも供給されていないので、ウエハWと静電チャック66との間の微小空間により、ウエハWは冷却され難い。このため、アルゴンイオンのエネルギーによりウエハWが加熱されてその温度が上昇する。すなわちウエハWが予備加熱される。このようにアルゴンイオンにより予備加熱することにより、Ti膜成膜の際、トレンチやホールの肩部のTiの微粒子がトレンチやホール内へ移動するため、ホールやトレンチの開口部のオーバーハングを抑制することができる。

【0040】

このときのウエハWの温度は、アルゴンガス流量、誘導コイル80への高周波電力(ICPパワー)、電極66bに印加されるバイアスパワー、アルゴンイオン照射時間等により、調整することができる。このときの予備加熱の温度は、100℃以上であることが好ましい。100℃以上であれば、Ti膜成膜時にTiを移動させることができ、トレンチやホールのオーバーハングにより開口幅が狭くなることを抑制することができる。また、200℃より高くても効果が飽和するだけである。このため、予備加熱温度は100℃以上200℃以下であることが好ましい。図3の例では、アルゴンイオンの照射時間を60sec程度にしてウエハ温度を170℃まで上昇させている。

【0041】

その後、静電チャック66の直流電源をオフにしたままの状態で、誘導コイル80に高周波電力を供給してプラズマを生成するとともに、静電チャック66の電極66bに高周波電力を供給してウエハWに高周波バイアスを印加し、また、伝熱ガスであるArガスをバイパスさせてウエハWと載置台63との間に伝熱ガスを流さず、アルゴンプラズマを維持したまま、可変直流電源84から直流電力をTiからなるターゲット83に印加して以下に説明するようにトレンチやホールを含む全面にTi膜を成膜する(ステップ4)。

【0042】

Ti膜の成膜は、具体的には以下のように行われる。

ターゲット83に可変直流電源84から直流電力が印加されると、アルゴンプラズマ中のアルゴンイオンが直流電圧に引き寄せられてターゲット83に衝突し、ターゲット83がスパッタされてTi粒子が放出(飛翔)される。この際、ターゲット83に印加する直流電圧により放出されるTiの量が最適に制御される。また、スパッタされたターゲット83から放出されたTi粒子であるTi原子、Ti原子団はプラズマ中を通る際に多くはイオン化される。そして、イオン化されたTiイオンと電気的に中性な中性Ti原子とが混在する状態となってバイアス印加された下方向のウエハWへ引き込まれて行く。この時のイオン化率は高周波電源81から供給される高周波電力により生成されたプラズマによって制御される。

【0043】

Tiイオンは、バイアス用高周波電源74から静電チャック66の電極66bに印加されたバイアス用の高周波電力によりウエハW面上に形成される厚さ数mm程度のイオンシースの領域に入ると、強い指向性をもってウエハW側に加速するように引き付けられてウエハWに堆積してTi膜が形成される。このとき、バイアス用の高周波電力によりアルゴンイオンもウエハW側に引き付けられるが、この際のバイアスパワーを調整してTiによる成膜とArによるエッチングを調整して所望の成膜速度でTi膜を成膜する。

【0044】

このように、Ti膜成膜の際にも静電チャック66の吸着をオフし、ウエハWと載置台63との間に伝熱ガスを供給せずにウエハをプラズマにより加熱することにより、ウエハWからの熱を載置台63に伝達し難くしたので、ウエハWは工程2の予備加熱で加熱されて温度が上昇した状態でTi膜を成膜することができる。このTi膜成膜工程の時間はTi膜の膜厚に応じて適宜設定されるが、通常のバリア層の膜厚である数nmの場合は10sec程度と比較的短時間で成膜が終了する。図3の例では12secである。なお、図3に示すようにTi膜成膜の際にもプラズマ照射によりウエハWの温度が多少上昇する。

【0045】

Ti膜の成膜が終了した後、電源81,74,84をオフにし、静電チャック66のチャック用電源73をオンにしてウエハWを載置台63に吸着させ、載置台63とウエハWとの間に伝熱ガスであるArガスを、例えば1〜10Torrで供給して、載置台63によりウエハWを冷却する(ステップ5)。

【0046】

このようにウエハWを載置台63に吸着させて、載置台63とウエハWとの間に伝熱ガスを供給することにより、例えば30℃の低温に保持されている載置台63によってウエハWが速やかに冷却されて短時間で載置台63の保持温度に近い温度にすることができる。このとき、伝熱ガス供給源89から伝熱ガス流路88を介してウエハWの裏面に伝熱ガスである例えばArガスを流すことにより、ウエハWと載置台63との間の伝熱が促進され、より短時間でウエハWを冷却することができる。載置台63の温度は−30〜90℃が好ましい。図3の例では、10sec程度でウエハWの温度が180℃から50℃程度にまで冷却されている。

【0047】

その後、伝熱ガスの供給を停止し、静電チャックをオフにし、ゲートバルブGを開いてウエハWを搬出する(ステップ6)。

【0048】

なお、図3の例の条件は以下の通りである。

・予備加熱

処理容器内の圧力:10mTorr

アルゴンガス流量:130sccm

ICP電源パワー:5.25kW

バイアスパワー:150W

時間:60sec

・Ti膜成膜

処理容器内の圧力:5mTorr

アルゴンガス流量:130sccm

ICP電源パワー:5.25kW

直流電力(ターゲット):4kW

バイアスパワー:100W

時間:12sec

・ウエハ冷却

アルゴンガス流量:500sccm

伝熱ガス圧力:6Torr

静電チャック電圧:1650V

【0049】

本実施形態では、プラズマによりウエハWを予備加熱してからTi膜を成膜するので、ウエハW上に堆積したTiを流動させることができ、オーバーハングを抑制して、トレンチやホールの間口が狭まることを防止することができる。この際に、上述したように100℃という低い温度でも堆積したTiを移動させ、オーバーハングを抑制する効果を得ることができることが判明した。これは、上記特許文献2においてウエハを300℃以上に加熱しているのと比較して極めて低い温度であり、このように低い温度の加熱でもオーバーハングを抑制する効果があることは、今回初めて見出された点である。

【0050】

このとき、ウエハWを載置台63に吸着させず、かつ載置台63とウエハWとの間に伝熱ガスを供給せずにウエハWにアルゴンイオンを衝突させて予備加熱し、載置台63自体は低温に維持されるので、予備加熱した温度でTi膜を成膜した後、ウエハWを載置台63に吸着させて、かつ伝熱ガスを供給することにより速やかにウエハWを冷却することができる。このため、高温でウエハWを搬出することによる膜の酸化を懸念する必要がなく、また冷却時間を短くすることができるので、低抵抗化することができ、かつスループットを向上させることができる。

【0051】

<実験結果>

ここでは、幅が25nm、高さが90nmのトレンチが形成されたウエハに対し、図1の装置を用い、静電チャックへの給電をオフにし、伝熱ガスであるArガスを供給しない状態として、処理容器内にアルゴンガスを130sccmの流量で導入し、処理容器内の圧力を10mTorrにし、ICP電源に5.25kW印加してアルゴンプラズマを生成し、バイアスを150Wとしてウエハにアルゴンイオンを所定時間照射しつつ予備加熱を行い、その後、同様に静電チャックへの給電をオフにし、伝熱ガスを供給しない状態として、処理容器内の圧力を5mTorrにし、アルゴンガスを130sccm、ICP電源を5.25kWに維持したまま、ターゲットに直流電力を4kW供給し、電極66bに200Wの高周波電力を供給してウエハWにバイアスを印加し、処理容器51内にプラズマを生成してオーバーハングの影響を見るために通常よりも厚い20nmのTi膜を成膜した。

【0052】

この際のアルゴンプラズマによる予備加熱時間とトレンチの最小開口幅との関係を図4に示す。縦軸の最小開口幅はTi膜を成膜した際における最も幅が狭い部分のトレンチの開口幅を示すものである。この図から、予備加熱時間が長くなるほど、Ti膜成膜後のトレンチ開口幅が広くなっていることがわかる。予備加熱時間はウエハ温度に対応し、ウエハ温度とトレンチ最小開口幅との関係は図5に示すように、温度が高くなるほど広くなる。図5の縦軸は、実際のトレンチ最小開口幅をTi膜を加熱せずに成膜したときの最小開口幅で割って規格化した値であり、175℃で予備加熱してTi膜成膜したときのトレンチ最小開口幅は、予備加熱を行わない場合に比べて1.27倍程度であり、予備加熱を行わない場合には図6(a)に示すようにTi膜がオーバーハングしてトレンチの開口幅が狭くなっているのに対し、予備加熱を行うことにより図6(b)に示すようにオーバーハングが抑制される。

【0053】

次に、予備加熱を行わずに成膜したTi膜と30sec予備加熱した後に成膜したTi膜とで結晶状態を調査した。図7はこれらTi膜のX線回折パターンを示す図である。なお、Ti膜の膜厚は7nmとした。図7に示すように、予備加熱したTi膜は予備加熱しないTi膜よりもTiの(002)面のピークが低下しており、半値幅から見積もったTi粒径は予備加熱したもののほうが小さくなることが確認された。このように、予備加熱することによりTi膜の粒径が小さくなり、バリア性が向上することが期待される。

【0054】

図8は上述した予備加熱を行わずに成膜したTi膜および30sec予備加熱した後に成膜したTi膜の上にそれぞれiPVDによりシード膜となるCu膜を形成したときの走査型電子顕微鏡(SEM)写真である。なお、これらは、Ti膜の膜厚を7nm、Cu膜の膜厚を30nmとし、Cu膜を25nmエッチングした後のSEM写真である。これらに示すように、予備加熱することによりTi膜上のCu膜の結晶粒(グレイン)も小さくなることがわかる。Ti膜上のCuバリア層は、成膜段階では結晶粒が小さいほうが好ましく、この点も予備加熱の利点である。

【0055】

<Cu配線の形成方法>

次に、上記のようなTi膜をバリア層として用いてCu配線を形成する方法について図9のフローチャートおよび図10の工程断面図を参照して説明する。

【0056】

まず、下部構造201(詳細は省略)の上にSiO2膜等の層間絶縁膜202を有し、そこにトレンチ203および下層配線への接続のためのビア(図示せず)が所定パターンで形成されたウエハWを準備する(ステップ11、図10(a))。このようなウエハWとしては、DegasプロセスやPre−Cleanプロセスによって、絶縁膜表面の水分やエッチング/アッシング時の残渣を除去したものであることが好ましい。

【0057】

次に、トレンチ203およびビアの表面を含む全面にCuを遮蔽(バリア)するバリア層204を成膜する(ステップ12、図10(b))。バリア層204としては、上記成膜方法のように、予備加熱した後に高温状態で成膜したTi膜を用いる。

【0058】

次いで、バリア層204の上にRuライナー膜205を成膜する(ステップ13、図10(c))。Ruライナー膜は、埋め込むCuの体積を大きくして配線を低抵抗にする観点から、例えば1〜5nmと薄く形成することが好ましい。

【0059】

RuはCuに対する濡れ性が高いため、Cuの下地にRuライナー膜を形成することにより、次のCu膜形成の際に、良好なCuの移動性を確保することができ、さらに、Cu膜の成膜の際にトレンチやホールの間口を塞ぐオーバーハングを生じ難くすることができる。このため、微細なトレンチまたはホールにもボイドを発生させずに確実にCuを埋め込むことができる。

【0060】

Ruライナー膜205は、ルテニウムカルボニル(Ru3(CO)12)を成膜原料として用いて熱CVDにより好適に形成することができる。これにより、高純度で薄いRu膜を高ステップカバレッジで成膜することができる。ルテニウムカルボニル以外に、例えば(シクロペンタジエニル)(2,4−ジメチルペンタジエニル)ルテニウム、ビス(シクロペンタジエニル)(2,4−メチルペンタジエニル)ルテニウム、(2,4−ジメチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウム、ビス(2,4−メチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウムのようなルテニウムのペンタジエニル化合物を用いることもできる。また、Ruライナー膜205はPVDで成膜することもできる。

【0061】

なお、トレンチやビアの間口が広く、オーバーハングが生じにくい場合等には、必ずしもRuライナー膜205を形成する必要はなく、バリア層204の上に以下に説明するCuシード膜を直接形成してもよい。

【0062】

次いで、PVDによりCuシード膜206を形成する(ステップ14、図10(d))。このCuシード膜206の膜厚は、その後のCuめっきの埋め込み性を考慮すると、20〜40nmであることが好ましい。この際の成膜は、ターゲットの材料をTiからCuに替えた以外は上記Ti膜の成膜に用いたのと同様のiPVD装置を用いて好適に成膜することができる。この場合に、載置台の温度は、例えば−50〜0℃と低温にすることが好ましい。上記Ti膜からなるバリア膜204を成膜した後に、直接Cuシード膜206を成膜する場合には、Ti膜成膜用のiPVD装置から冷却された状態で搬出されたウエハWが、真空搬送室を介してCu膜成膜用のiPVD装置の載置台により温度コントロールされて低温に保持されているので、スループット向上効果が一層大きなものとすることができる。

【0063】

その後、Cuシード膜206の上にCuめっき207を施し、トレンチ203を埋め込んでウエハW全面にCuを形成する(ステップ15、図10(e))。

【0064】

この後、必要に応じてアニールを行い(ステップ16)、引き続きCMP(chemical Mechanical Polishing)によりウエハW表面の全面を研磨して平坦化する(ステップ17、図10(f))。これによりトレンチ203およびビア(ホール)内に残存したバリア層204(Ru膜)、Cuシード膜206およびCuめっき207によりCu配線208が形成される。

【0065】

なお、上記一連の工程のうち、バリア層204を成膜するステップ12、Ruライナー膜205を成膜するステップ13、Cuシード膜206を成膜するステップ14は、各膜を成膜する装置が搬送装置を備えた真空搬送室に接続したクラスターツール型の処理装置により、真空中で大気暴露を経ずに連続して成膜することが好ましいが、これらのいずれかの間で大気暴露してもよい。大気暴露を経ない場合でも、Ti膜成膜後、ウエハWを高温のまま搬出するとTi膜の酸化は避けられないことから、載置台で冷却してからウエハWを搬出することは有効である。Ti膜成膜後、大気暴露する場合には、高温で搬出することによりTi膜は顕著に酸化されることから、載置台で冷却してからウエハWを搬出することの効果は極めて大きい。

【0066】

<他の適用>

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されることなく種々変形可能である。例えば、上記実施形態では、Ti膜の成膜にICP型プラズマスパッタ装置を用いた例について説明したが、これに限らず他のタイプのプラズマスパッタ装置でもよく、また、Cuイオンとプラズマガス生成イオンの引き込みを調整することができれば他のiPVD装置でもよい。

【0067】

また、上記実施形態ではTi膜の成膜について説明したが、予備加熱により高温化されることにより成膜した際に粒子が移動すれば、Ti膜に限らず、例えばTa膜等の他の金属膜の成膜にも適用可能である。

【0068】

さらに、上記実施形態では予備加熱した後に成膜したTi膜をバリア層としてCu配線を形成する際に、トレンチとビア(ホール)とを有するウエハを用いた例について説明したが、トレンチのみを有する場合でも、ホールのみを有する場合でも適用できることはいうまでもない。また、Cuシードを設けずにCuめっきで埋め込んでも、Cuめっきの代わりに、PVDでCuを埋め込んでもよい。

【0069】

さらにまた、上記実施形態では、被処理基板として半導体ウエハを例にとって説明したが、半導体ウエハにはシリコンのみならず、GaAs、SiC、GaNなどの化合物半導体も含まれ、さらに、半導体ウエハに限定されず、液晶表示装置等のFPD(フラットパネルディスプレイ)に用いるガラス基板や、セラミック基板等にも本発明を適用することができることはもちろんである。

【符号の説明】

【0070】

10;Ti膜成膜装置

51;処理容器

56;真空ポンプ

59;ガス供給源

63;載置台

65;冷却ジャケット

66;静電チャック

74;バイアス用高周波電源

78;プラズマ発生源

80;コイル

83;ターゲット

84;直流電源

85;磁石

88;伝熱ガス流路

89;伝熱ガス供給源

201;下部構造

202;層間絶縁膜

203;トレンチ

204;バリア層(Ti膜)

205;Ruライナー膜

206;Cuシード膜

207;Cuめっき

208;Cu配線

W;半導体ウエハ(被処理基板)

【技術分野】

【0001】

本発明は、成膜方法およびCu配線の形成方法に関する。

【背景技術】

【0002】

半導体デバイスの製造においては、半導体ウエハ(以下単にウエハと記す)に成膜処理やエッチング処理等の各種の処理を繰り返し行って所望のデバイスを製造するが、近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線の低抵抗化およびエレクトロマイグレーション耐性の向上が求められている。

【0003】

このような点に対応して、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高く(抵抗が低く)かつエレクトロマイグレーション耐性に優れている銅(Cu)が用いられるようになってきている。

【0004】

Cu配線の形成方法としては、トレンチやホールが形成された層間絶縁膜上に、チタン(Ti)、チタン窒化膜(TiN)、タンタル(Ta)、タンタル窒化膜(TaN)、などからなるバリア膜をPVDであるプラズマスパッタで形成し、バリア膜の上に同じくプラズマスパッタによりCuシード膜を形成し、さらにその上にCuめっきを施してトレンチやホールを完全に埋め込み、さらに、ウエハ表面の余分な銅薄膜およびバリア膜をCMP(Chemical Mechanical Polishing)処理により研磨処理して取り除き、平坦化して、Cu配線を得る技術が提案されている(例えば特許文献1)。

【0005】

ところで、半導体デバイスのデザインルールが益々微細化しており、トレンチの幅やホール径が数十nmとなっており、このような狭いトレンチやホール内に、Ti膜等のバリア膜をプラズマスパッタのようなイオン化PVD(iPVD)で形成する場合には、トレンチやホールの間口部分にオーバーハング部分が発生してトレンチやホールの開口幅が狭くなってしまい、その後のCuめっきによりトレンチやホールを埋め込んでも内部が十分に埋まらずにボイド(空洞)が発生する等の問題が生ずる。

【0006】

このような問題を解決するため、バリア膜であるTi膜をプラズマスパッタで成膜する際に、載置台に設けられたヒーターによりウエハを加熱し、Ti膜を流動させる技術が提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−148075号公報

【特許文献2】特開2009−182140号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献2のように、Ti膜成膜時に載置台に設けられたヒーターによりウエハを加熱する場合には、成膜処理後、高温のまま処理容器からウエハを搬出しなければならず、膜の酸化が懸念される。

【0009】

また、ウエハの温度が低下してからウエハを搬出する場合には、スループットが低下してしまう。特に、Ti膜の成膜後にプラズマスパッタによりCuシードを形成する場合等、ウエハの温度を低温にする必要がある場合には、加熱されたウエハの温度をCuシード膜形成のための温度まで低下させるために非常に時間がかかり、スループットが一層低下してデバイス生産の歩留まりが悪くなる。

【0010】

本発明はかかる事情に鑑みてなされたものであって、iPVDにより被処理基板を加熱してトレンチやホールの間口部のオーバーハングを抑制しつつバリア層等として用いられるTi膜のような金属膜を成膜するとともに、成膜後に速やかに被処理基板の温度を低下させることができる成膜方法、およびこのような金属膜からなるバリア層上にCu膜を成膜してCu配線を形成するCu配線の形成方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の第1の観点では、処理容器と、前記処理容器内で被処理基板を載置する載置台と、前記載置台を冷却する冷却機構と、前記被処理基板を載置台に吸着させる吸着機構と、前記載置台と前記被処理基板との間に伝熱ガスを供給する伝熱ガス供給手段と、前記処理容器内にプラズマ生成ガスを導入するガス導入機構と、前記処理容器内に前記プラズマ生成ガスのプラズマを生成するプラズマ生成機構と、前記被処理基板に成膜される金属のターゲットと、前記ターゲットに電圧を印加する直流電源と、前記載置台にイオンを引きこむための高周波バイアスを印加するバイアス電源とを有する成膜装置を用いて被処理基板に金属膜を成膜する成膜方法であって、前記冷却機構により前記載置台を低温に保持して、前記吸着機構により前記載置台の上に前記被処理基板を吸着させずに載置する工程と、次いで、前記プラズマ生成ガスのプラズマを生成し、前記バイアス電源から前記載置台に高周波バイアスを印加した状態で、前記被処理基板に前記プラズマ生成ガスのイオンを引きこんで被処理基板を相対的に高温に予備加熱する工程と、次いで、前記プラズマが形成された状態で、前記直流電源から前記ターゲットに電圧を印加し、前記ターゲットから金属粒子を放出させ、前記バイアス電源により、前記プラズマ生成ガスのイオンとともに前記プラズマによりイオン化した金属イオンを前記被処理基板に引きこんで金属膜を形成する工程と、前記成膜を停止した後、前記成膜を停止した後、前記吸着機構により前記被処理基板を前記相対的に低温に保持された前記載置台に吸着させ、前記載置台と前記被処理基板との間に伝熱ガスを供給して前記被処理基板と前記載置台との間を伝熱させ、前記被処理基板を冷却する工程と、冷却された被処理基板を前記処理容器から搬出する工程とを有することを特徴とする成膜方法を提供する。

【0012】

上記第1の観点において、前記載置台は−30〜90℃に冷却されることが好ましい。前記吸着機構としては静電チャックを好適に用いることができる。この場合に、前記予備加熱する工程は、被処理基板を100℃以上に加熱することが好ましく、100〜200℃に加熱することがより好ましい。さらに、前記金属膜としてはTi膜を好適に用いることができる。

【0013】

本発明の第2の観点では、被処理基板に形成された所定パターンのトレンチおよび/またはホール内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、前記被処理基板の少なくとも前記トレンチおよび/またはホールが形成されている部分の表面に上記第1の観点の成膜方法により金属膜を成膜してバリア層を形成する工程と、前記バリア層が形成された前記トレンチおよび/またはホールにCuを埋め込む工程と、前記Cuを埋め込んだ後、前記トレンチおよび/またはホールの開口部までのCu部分を研磨して平坦化する工程とを有することを特徴とするCu配線の形成方法を提供する。

【0014】

上記第2の観点において、前記トレンチおよび/またはホールは、前記被処理体の絶縁膜に形成されている構成とすることができる。前記バリア層を成膜した後、該バリア層の上にルテニウムからなるライナー膜を形成する工程をさらに有することが好ましい。また、前記Cuを埋め込む工程は、PVDによりCuシード膜を形成した後にCuめっきで前記トレンチおよび/またはホールを埋め込むことが好ましい。前記研磨して平坦化する工程は、CMPで行われることが好ましい。

【0015】

本発明の第3の観点では、コンピュータ上で動作し、成膜装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第1の観点の成膜方法が行われるように、コンピュータに前記成膜装置を制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0016】

本発明によれば、プラズマ生成ガスのイオンを被処理基板に引き込んで被処理基板を相対的に高温に予備加熱し、被処理基板が相対的に高温の状態でプラズマ生成ガスのイオンとともに金属粒子のイオンを被処理基板に引き込んで金属膜を成膜するので、金属粒子の移動が生じてトレンチやホールの開口部でオーバーハングが形成されることを抑制することができる。また、載置台自体は加熱せずに相対的に低温に保持し、予備加熱および成膜の際には、被処理基板を載置台に保持させずにほぼ断熱状態で被処理基板の加熱を許容し、成膜後は吸着機構により被処理基板を載置台に吸着させて載置台と被処理基板とを伝熱させ、基板を冷却するので、被処理基板を速やかに冷却することができる。このため、高温で被処理基板を搬出することによる膜の酸化を懸念する必要がなく、また冷却時間を短くすることができるのでスループットを向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る成膜方法を実施するためのTi膜成膜装置の一例を示す断面図である。

【図2】本発明の一実施形態に係る成膜方法の工程を説明するためのフローチャートである。

【図3】図2の成膜方法を実施する際のウエハの温度プロファイル例を示すチャートである。

【図4】本発明の実験の際のアルゴンプラズマによる予備加熱時間とトレンチの最小開口幅との関係を示すグラフである。

【図5】本発明の実験の際のウエハ温度と規格化したトレンチ開口幅との関係を示すグラフである。

【図6】予備加熱を行わない場合と行った場合とでトレンチ部分のTi膜の状態を比較して説明するための模式図である。

【図7】予備加熱を行わずに成膜したTi膜と予備加熱した後に成膜したTi膜のX線回折パターンを示す図である。

【図8】予備加熱を行わずに成膜したTi膜および予備加熱した後に成膜したTi膜の上にそれぞれシード膜となるCu膜を形成したときの走査型電子顕微鏡(SEM)写真である。

【図9】本実施形態の成膜方法で成膜されたTi膜をバリア層として用いてCu配線を形成する方法を説明するためのフローチャートである。

【図10】本実施形態の成膜方法で成膜されたTi膜をバリア層として用いてCu配線を形成する方法の各工程を説明するための工程断面図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して本発明の実施形態について具体的に説明する。ここでは、Cu配線のバリア層としてのTi膜の成膜およびバリア層を含むCu配線の形成について説明する。

【0019】

<Ti膜の成膜装置の構成>

まず、本発明の一実施形態に係る成膜方法を実施するためのTi膜成膜装置の一例について説明する。

図1は、本発明の一実施形態に係る成膜方法を実施するためのTi膜成膜装置の一例を示す断面図である。ここではTi膜成膜装置としてiPVD(ionized Physical Vapor Deposition)であるICP(Inductively Coupled Plasma)型プラズマスパッタ装置を例にとって説明する。

【0020】

図1に示すように、このTi膜成膜装置10は、例えばアルミニウム等により筒体状に成形された処理容器51を有している。この処理容器51は接地され、その底部52には排気口53が設けられており、排気口53には排気管54が接続されている。排気管54には圧力調整を行うスロットルバルブ55および真空ポンプ56が接続されており、処理容器51内が真空引き可能となっている。また処理容器51の底部52には、処理容器51内へ所定のガスを導入するガス導入口57が設けられている。このガス導入口57にはガス供給配管58が接続されており、ガス供給配管58には、プラズマ励起用ガスとして希ガス、例えばArガスや他の必要なガス例えばN2ガス等を供給するためのガス供給源59が接続されている。また、ガス供給配管58には、ガス流量制御器、バルブ等よりなるガス制御部60が介装されている。

【0021】

処理容器51内には、被処理基板であるウエハWを載置するための載置機構62が設けられる。この載置機構62は、円板状に成形された載置台63と、この載置台63を支持するとともに接地された中空筒体状の支柱64とを有している。載置台63は、例えばアルミニウム合金等の導電性材料よりなり、支柱64を介して接地されている。載置台63の中には冷却機構として冷却ジャケット65が設けられており、図示しない冷媒流路を介して冷媒を供給するようになっている。冷媒としては、ガルデンを好適に用いることができ、−30〜90℃、例えば30℃に制御される。

【0022】

載置台63の上面側は、例えばアルミナ等の誘電体部材66aの中に薄い円板状の電極66bが埋め込まれて静電チャック66を構成しており、ウエハWを静電力により吸着保持可能であり、また静電力を解除することにより脱離可能である。また、支柱64の下部は、処理容器51の底部52の中心部に形成された挿通孔67を貫通して下方へ延びている。支柱64は、図示しない昇降機構により上下移動可能となっており、これにより載置機構62の全体が昇降される。

【0023】

支柱64を囲むように、伸縮可能に構成された蛇腹状の金属ベローズ68が設けられており、この金属ベローズ68は、その上端が載置台63の下面に気密に接合され、また下端が処理容器51の底部52の上面に気密に接合されており、処理容器51内の気密性を維持しつつ載置機構62の昇降移動を許容できるようになっている。

【0024】

また底部52には、上方に向けて例えば3本(図2では2本のみ示す)の支持ピン69が起立した状態で設けられており、また、この支持ピン69に対応させて載置台63にピン挿通孔70が形成されている。したがって、載置台63を降下させた際に、ピン挿通孔70を貫通した支持ピン69の上端部でウエハWを受けて、そのウエハWを外部より侵入する搬送アーム(図示せず)との間で移載することができる。このため、処理容器51の下部側壁には、搬送アームを侵入させるために搬出入口71が設けられ、この搬出入口71には、開閉可能になされたゲートバルブGが設けられている。このゲートバルブGを介して、例えば真空搬送室(図示せず)が接続されている。

【0025】

また上述した静電チャック66の電極66bには、給電ライン72を介してチャック用電源73が接続されており、このチャック用電源73から電極66bに直流電圧を印加することにより、ウエハWが静電力により吸着保持される。また、チャック用電源73はスイッチ(図示せず)によりオン・オフ可能となっており、チャック用電源73をオフにすることによりウエハWが脱離される。また給電ライン72にはバイアス用高周波電源74が接続されており、この給電ライン72を介して静電チャック66の電極66bに対してバイアス用の高周波電力を供給し、ウエハWにバイアス電力が印加されるようになっている。この高周波電力の周波数は、400kHz〜60MHzが好ましく、例えば13.56MHzが採用される。

【0026】

吸着されたウエハWの裏面側の静電チャック66の載置面には、伝熱ガスを供給する伝熱ガス流路88が形成されており、伝熱ガス流路に伝熱ガス供給源89から伝熱ガス、例えばArガスが供給されるようになっている。伝熱ガスとしては、Arガス以外に、Arガスより伝熱が良好なHeガスを用いてもよい。伝熱ガス流路88は、処理容器51の下方から支柱64内を通り、載置台63および静電チャック66を貫通して延び、静電チャック66をオンにしてウエハWを吸着する際にウエハWと静電チャック66との間に伝熱ガスを流してウエハWの伝熱を効果的に行えるようになっている。

【0027】

一方、処理容器51の天井部には、例えばアルミナ等の誘電体よりなる高周波に対して透過性のある透過板76がOリング等のシール部材77を介して気密に設けられている。そして、この透過板76の上部に、処理容器51内の処理空間Sにプラズマ励起用ガスとしての希ガス、例えばArガスをプラズマ化してプラズマを発生するためのプラズマ発生源78が設けられる。なお、このプラズマ励起用ガスとして、Arに代えて他の希ガス、例えばHe、Ne、Kr等を用いてもよい。

【0028】

プラズマ発生源78は、透過板76に対応させて設けた誘導コイル80を有しており、この誘導コイル80には、プラズマ発生用の例えば13.56MHzの高周波電源81が接続されて、上記透過板76を介して処理空間Sに高周波電力が導入され誘導電界を形成するようになっている。

【0029】

また透過板76の直下には、導入された高周波電力を拡散させる例えばアルミニウムよりなるバッフルプレート82が設けられる。そして、このバッフルプレート82の下部には、上記処理空間Sの上部側方を囲むようにして例えば断面が内側に向けて傾斜されて環状(截頭円錐殻状)の金属Tiからなるターゲット83が設けられており、このターゲット83にはArイオンを引きつけるための直流電力を印加するターゲット用の電圧可変の直流電源84が接続されている。なお、直流電源に代えて交流電源を用いてもよい。

【0030】

また、ターゲット83の外周側には、これに磁界を付与するための磁石85が設けられている。ターゲット83はプラズマ中のArイオンによりTiの原子あるいは原子団としてスパッタされるとともに、プラズマ中を通過する際に多くはイオン化される。

【0031】

またこのターゲット83の下部には、上記処理空間Sを囲むようにして例えばアルミニウムや銅よりなる円筒状の保護カバー部材86が設けられている。この保護カバー部材86は接地されるとともに、その下部は内側へ屈曲されて載置台63の側部近傍に位置されている。したがって、保護カバー部材86の内側の端部は、載置台63の外周側を囲むようにして設けられている。

【0032】

このTi成膜装置10は、制御部100により制御されるようになっている。この制御部100は、各構成部の制御を実行するマイクロプロセッサ(コンピュータ)からなるプロセスコントローラ101と、オペレータが装置を管理するためにコマンドの入力操作等を行うキーボードや、装置の稼働状況を可視化して表示するディスプレイ等からなるユーザーインターフェース102と、Ti膜成膜装置10で実行される処理をプロセスコントローラ101の制御にて実現するための制御プログラムや、各種データ、および処理条件に応じて処理装置の各構成部に処理を実行させるためのプログラムすなわちレシピが格納された記憶部103とを備えている。なお、ユーザーインターフェース102および記憶部103はプロセスコントローラ101に接続されている。

【0033】

上記レシピは記憶部103の中の記憶媒体103aに記憶されている。記憶媒体は、ハードディスクであってもよいし、CD−ROM、DVD、BD(Blue−ray Disc)、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0034】

そして、必要に応じて、ユーザーインターフェース102からの指示等にて任意のレシピを記憶部103から呼び出してプロセスコントローラ101に実行させることで、プロセスコントローラ101の制御下で、Ti膜成膜装置10での所望の処理が行われる。

【0035】

<Ti膜の成膜方法>

次に、以上のように構成されるTi膜成膜装置におけるTi膜の成膜方法について図2のフローチャートおよび図3の温度プロファイル例を参照して説明する。

【0036】

まず、ウエハWを図1に示す処理容器51内へ搬入し、このウエハWを載置台63を構成する冷却機構である冷却ジャケット65に供給された冷媒により低温に保持された載置台63上に載置する(ステップ1)。このとき静電チャック66への電圧供給をオフとし、ウエハWを吸着しない状態とし、伝熱ガスはバイパスライン(図示せず)に流し、ウエハWの裏面には供給しない。このため、載置台63とウエハWとの間には熱の伝達はほとんど存在せず、積極的に伝熱していない状態である。

【0037】

そして、真空ポンプ56を動作させることにより処理容器51内が所定の真空状態にされる。その状態で、処理容器51内に、ガス制御部60を操作して所定流量でプラズマ生成ガスであるArガスを流しつつスロットルバルブ55を制御して処理容器51内を所定の真空度に維持し、3〜30sec、例えば5secの間所定流量でArガスを流してガスを安定化させる(ステップ2)。

【0038】

次いで、Arガスを流した状態で、プラズマ発生源78の高周波電源81から誘導コイル80に高周波電力(プラズマ電力)を供給する一方、バイアス用高周波電源74から静電チャック66の電極66bに対して所定のバイアス用の高周波電力を供給する。これにより、処理容器51内において、アルゴンガスがプラズマ化されてアルゴンイオンが生成される。電極66bには直流電圧を印加せずにウエハWを吸着しない状態で、アルゴンプラズマ中のアルゴンイオンをバイアス用の高周波電力によりウエハW面上に衝突させてエネルギーを与え、ウエハWを予め所定温度に加熱する(ステップ3)。

【0039】

このとき、冷却ジャケット65に冷媒が供給されることにより、載置台63は例えば30℃程度の比較的低い温度に制御されているが、ウエハWは静電チャック66により吸着されておらず、伝熱ガスも供給されていないので、ウエハWと静電チャック66との間の微小空間により、ウエハWは冷却され難い。このため、アルゴンイオンのエネルギーによりウエハWが加熱されてその温度が上昇する。すなわちウエハWが予備加熱される。このようにアルゴンイオンにより予備加熱することにより、Ti膜成膜の際、トレンチやホールの肩部のTiの微粒子がトレンチやホール内へ移動するため、ホールやトレンチの開口部のオーバーハングを抑制することができる。

【0040】

このときのウエハWの温度は、アルゴンガス流量、誘導コイル80への高周波電力(ICPパワー)、電極66bに印加されるバイアスパワー、アルゴンイオン照射時間等により、調整することができる。このときの予備加熱の温度は、100℃以上であることが好ましい。100℃以上であれば、Ti膜成膜時にTiを移動させることができ、トレンチやホールのオーバーハングにより開口幅が狭くなることを抑制することができる。また、200℃より高くても効果が飽和するだけである。このため、予備加熱温度は100℃以上200℃以下であることが好ましい。図3の例では、アルゴンイオンの照射時間を60sec程度にしてウエハ温度を170℃まで上昇させている。

【0041】

その後、静電チャック66の直流電源をオフにしたままの状態で、誘導コイル80に高周波電力を供給してプラズマを生成するとともに、静電チャック66の電極66bに高周波電力を供給してウエハWに高周波バイアスを印加し、また、伝熱ガスであるArガスをバイパスさせてウエハWと載置台63との間に伝熱ガスを流さず、アルゴンプラズマを維持したまま、可変直流電源84から直流電力をTiからなるターゲット83に印加して以下に説明するようにトレンチやホールを含む全面にTi膜を成膜する(ステップ4)。

【0042】

Ti膜の成膜は、具体的には以下のように行われる。

ターゲット83に可変直流電源84から直流電力が印加されると、アルゴンプラズマ中のアルゴンイオンが直流電圧に引き寄せられてターゲット83に衝突し、ターゲット83がスパッタされてTi粒子が放出(飛翔)される。この際、ターゲット83に印加する直流電圧により放出されるTiの量が最適に制御される。また、スパッタされたターゲット83から放出されたTi粒子であるTi原子、Ti原子団はプラズマ中を通る際に多くはイオン化される。そして、イオン化されたTiイオンと電気的に中性な中性Ti原子とが混在する状態となってバイアス印加された下方向のウエハWへ引き込まれて行く。この時のイオン化率は高周波電源81から供給される高周波電力により生成されたプラズマによって制御される。

【0043】

Tiイオンは、バイアス用高周波電源74から静電チャック66の電極66bに印加されたバイアス用の高周波電力によりウエハW面上に形成される厚さ数mm程度のイオンシースの領域に入ると、強い指向性をもってウエハW側に加速するように引き付けられてウエハWに堆積してTi膜が形成される。このとき、バイアス用の高周波電力によりアルゴンイオンもウエハW側に引き付けられるが、この際のバイアスパワーを調整してTiによる成膜とArによるエッチングを調整して所望の成膜速度でTi膜を成膜する。

【0044】

このように、Ti膜成膜の際にも静電チャック66の吸着をオフし、ウエハWと載置台63との間に伝熱ガスを供給せずにウエハをプラズマにより加熱することにより、ウエハWからの熱を載置台63に伝達し難くしたので、ウエハWは工程2の予備加熱で加熱されて温度が上昇した状態でTi膜を成膜することができる。このTi膜成膜工程の時間はTi膜の膜厚に応じて適宜設定されるが、通常のバリア層の膜厚である数nmの場合は10sec程度と比較的短時間で成膜が終了する。図3の例では12secである。なお、図3に示すようにTi膜成膜の際にもプラズマ照射によりウエハWの温度が多少上昇する。

【0045】

Ti膜の成膜が終了した後、電源81,74,84をオフにし、静電チャック66のチャック用電源73をオンにしてウエハWを載置台63に吸着させ、載置台63とウエハWとの間に伝熱ガスであるArガスを、例えば1〜10Torrで供給して、載置台63によりウエハWを冷却する(ステップ5)。

【0046】

このようにウエハWを載置台63に吸着させて、載置台63とウエハWとの間に伝熱ガスを供給することにより、例えば30℃の低温に保持されている載置台63によってウエハWが速やかに冷却されて短時間で載置台63の保持温度に近い温度にすることができる。このとき、伝熱ガス供給源89から伝熱ガス流路88を介してウエハWの裏面に伝熱ガスである例えばArガスを流すことにより、ウエハWと載置台63との間の伝熱が促進され、より短時間でウエハWを冷却することができる。載置台63の温度は−30〜90℃が好ましい。図3の例では、10sec程度でウエハWの温度が180℃から50℃程度にまで冷却されている。

【0047】

その後、伝熱ガスの供給を停止し、静電チャックをオフにし、ゲートバルブGを開いてウエハWを搬出する(ステップ6)。

【0048】

なお、図3の例の条件は以下の通りである。

・予備加熱

処理容器内の圧力:10mTorr

アルゴンガス流量:130sccm

ICP電源パワー:5.25kW

バイアスパワー:150W

時間:60sec

・Ti膜成膜

処理容器内の圧力:5mTorr

アルゴンガス流量:130sccm

ICP電源パワー:5.25kW

直流電力(ターゲット):4kW

バイアスパワー:100W

時間:12sec

・ウエハ冷却

アルゴンガス流量:500sccm

伝熱ガス圧力:6Torr

静電チャック電圧:1650V

【0049】

本実施形態では、プラズマによりウエハWを予備加熱してからTi膜を成膜するので、ウエハW上に堆積したTiを流動させることができ、オーバーハングを抑制して、トレンチやホールの間口が狭まることを防止することができる。この際に、上述したように100℃という低い温度でも堆積したTiを移動させ、オーバーハングを抑制する効果を得ることができることが判明した。これは、上記特許文献2においてウエハを300℃以上に加熱しているのと比較して極めて低い温度であり、このように低い温度の加熱でもオーバーハングを抑制する効果があることは、今回初めて見出された点である。

【0050】

このとき、ウエハWを載置台63に吸着させず、かつ載置台63とウエハWとの間に伝熱ガスを供給せずにウエハWにアルゴンイオンを衝突させて予備加熱し、載置台63自体は低温に維持されるので、予備加熱した温度でTi膜を成膜した後、ウエハWを載置台63に吸着させて、かつ伝熱ガスを供給することにより速やかにウエハWを冷却することができる。このため、高温でウエハWを搬出することによる膜の酸化を懸念する必要がなく、また冷却時間を短くすることができるので、低抵抗化することができ、かつスループットを向上させることができる。

【0051】

<実験結果>

ここでは、幅が25nm、高さが90nmのトレンチが形成されたウエハに対し、図1の装置を用い、静電チャックへの給電をオフにし、伝熱ガスであるArガスを供給しない状態として、処理容器内にアルゴンガスを130sccmの流量で導入し、処理容器内の圧力を10mTorrにし、ICP電源に5.25kW印加してアルゴンプラズマを生成し、バイアスを150Wとしてウエハにアルゴンイオンを所定時間照射しつつ予備加熱を行い、その後、同様に静電チャックへの給電をオフにし、伝熱ガスを供給しない状態として、処理容器内の圧力を5mTorrにし、アルゴンガスを130sccm、ICP電源を5.25kWに維持したまま、ターゲットに直流電力を4kW供給し、電極66bに200Wの高周波電力を供給してウエハWにバイアスを印加し、処理容器51内にプラズマを生成してオーバーハングの影響を見るために通常よりも厚い20nmのTi膜を成膜した。

【0052】

この際のアルゴンプラズマによる予備加熱時間とトレンチの最小開口幅との関係を図4に示す。縦軸の最小開口幅はTi膜を成膜した際における最も幅が狭い部分のトレンチの開口幅を示すものである。この図から、予備加熱時間が長くなるほど、Ti膜成膜後のトレンチ開口幅が広くなっていることがわかる。予備加熱時間はウエハ温度に対応し、ウエハ温度とトレンチ最小開口幅との関係は図5に示すように、温度が高くなるほど広くなる。図5の縦軸は、実際のトレンチ最小開口幅をTi膜を加熱せずに成膜したときの最小開口幅で割って規格化した値であり、175℃で予備加熱してTi膜成膜したときのトレンチ最小開口幅は、予備加熱を行わない場合に比べて1.27倍程度であり、予備加熱を行わない場合には図6(a)に示すようにTi膜がオーバーハングしてトレンチの開口幅が狭くなっているのに対し、予備加熱を行うことにより図6(b)に示すようにオーバーハングが抑制される。

【0053】

次に、予備加熱を行わずに成膜したTi膜と30sec予備加熱した後に成膜したTi膜とで結晶状態を調査した。図7はこれらTi膜のX線回折パターンを示す図である。なお、Ti膜の膜厚は7nmとした。図7に示すように、予備加熱したTi膜は予備加熱しないTi膜よりもTiの(002)面のピークが低下しており、半値幅から見積もったTi粒径は予備加熱したもののほうが小さくなることが確認された。このように、予備加熱することによりTi膜の粒径が小さくなり、バリア性が向上することが期待される。

【0054】

図8は上述した予備加熱を行わずに成膜したTi膜および30sec予備加熱した後に成膜したTi膜の上にそれぞれiPVDによりシード膜となるCu膜を形成したときの走査型電子顕微鏡(SEM)写真である。なお、これらは、Ti膜の膜厚を7nm、Cu膜の膜厚を30nmとし、Cu膜を25nmエッチングした後のSEM写真である。これらに示すように、予備加熱することによりTi膜上のCu膜の結晶粒(グレイン)も小さくなることがわかる。Ti膜上のCuバリア層は、成膜段階では結晶粒が小さいほうが好ましく、この点も予備加熱の利点である。

【0055】

<Cu配線の形成方法>

次に、上記のようなTi膜をバリア層として用いてCu配線を形成する方法について図9のフローチャートおよび図10の工程断面図を参照して説明する。

【0056】

まず、下部構造201(詳細は省略)の上にSiO2膜等の層間絶縁膜202を有し、そこにトレンチ203および下層配線への接続のためのビア(図示せず)が所定パターンで形成されたウエハWを準備する(ステップ11、図10(a))。このようなウエハWとしては、DegasプロセスやPre−Cleanプロセスによって、絶縁膜表面の水分やエッチング/アッシング時の残渣を除去したものであることが好ましい。

【0057】

次に、トレンチ203およびビアの表面を含む全面にCuを遮蔽(バリア)するバリア層204を成膜する(ステップ12、図10(b))。バリア層204としては、上記成膜方法のように、予備加熱した後に高温状態で成膜したTi膜を用いる。

【0058】

次いで、バリア層204の上にRuライナー膜205を成膜する(ステップ13、図10(c))。Ruライナー膜は、埋め込むCuの体積を大きくして配線を低抵抗にする観点から、例えば1〜5nmと薄く形成することが好ましい。

【0059】

RuはCuに対する濡れ性が高いため、Cuの下地にRuライナー膜を形成することにより、次のCu膜形成の際に、良好なCuの移動性を確保することができ、さらに、Cu膜の成膜の際にトレンチやホールの間口を塞ぐオーバーハングを生じ難くすることができる。このため、微細なトレンチまたはホールにもボイドを発生させずに確実にCuを埋め込むことができる。

【0060】

Ruライナー膜205は、ルテニウムカルボニル(Ru3(CO)12)を成膜原料として用いて熱CVDにより好適に形成することができる。これにより、高純度で薄いRu膜を高ステップカバレッジで成膜することができる。ルテニウムカルボニル以外に、例えば(シクロペンタジエニル)(2,4−ジメチルペンタジエニル)ルテニウム、ビス(シクロペンタジエニル)(2,4−メチルペンタジエニル)ルテニウム、(2,4−ジメチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウム、ビス(2,4−メチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウムのようなルテニウムのペンタジエニル化合物を用いることもできる。また、Ruライナー膜205はPVDで成膜することもできる。

【0061】

なお、トレンチやビアの間口が広く、オーバーハングが生じにくい場合等には、必ずしもRuライナー膜205を形成する必要はなく、バリア層204の上に以下に説明するCuシード膜を直接形成してもよい。

【0062】

次いで、PVDによりCuシード膜206を形成する(ステップ14、図10(d))。このCuシード膜206の膜厚は、その後のCuめっきの埋め込み性を考慮すると、20〜40nmであることが好ましい。この際の成膜は、ターゲットの材料をTiからCuに替えた以外は上記Ti膜の成膜に用いたのと同様のiPVD装置を用いて好適に成膜することができる。この場合に、載置台の温度は、例えば−50〜0℃と低温にすることが好ましい。上記Ti膜からなるバリア膜204を成膜した後に、直接Cuシード膜206を成膜する場合には、Ti膜成膜用のiPVD装置から冷却された状態で搬出されたウエハWが、真空搬送室を介してCu膜成膜用のiPVD装置の載置台により温度コントロールされて低温に保持されているので、スループット向上効果が一層大きなものとすることができる。

【0063】

その後、Cuシード膜206の上にCuめっき207を施し、トレンチ203を埋め込んでウエハW全面にCuを形成する(ステップ15、図10(e))。

【0064】

この後、必要に応じてアニールを行い(ステップ16)、引き続きCMP(chemical Mechanical Polishing)によりウエハW表面の全面を研磨して平坦化する(ステップ17、図10(f))。これによりトレンチ203およびビア(ホール)内に残存したバリア層204(Ru膜)、Cuシード膜206およびCuめっき207によりCu配線208が形成される。

【0065】

なお、上記一連の工程のうち、バリア層204を成膜するステップ12、Ruライナー膜205を成膜するステップ13、Cuシード膜206を成膜するステップ14は、各膜を成膜する装置が搬送装置を備えた真空搬送室に接続したクラスターツール型の処理装置により、真空中で大気暴露を経ずに連続して成膜することが好ましいが、これらのいずれかの間で大気暴露してもよい。大気暴露を経ない場合でも、Ti膜成膜後、ウエハWを高温のまま搬出するとTi膜の酸化は避けられないことから、載置台で冷却してからウエハWを搬出することは有効である。Ti膜成膜後、大気暴露する場合には、高温で搬出することによりTi膜は顕著に酸化されることから、載置台で冷却してからウエハWを搬出することの効果は極めて大きい。

【0066】

<他の適用>

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されることなく種々変形可能である。例えば、上記実施形態では、Ti膜の成膜にICP型プラズマスパッタ装置を用いた例について説明したが、これに限らず他のタイプのプラズマスパッタ装置でもよく、また、Cuイオンとプラズマガス生成イオンの引き込みを調整することができれば他のiPVD装置でもよい。

【0067】

また、上記実施形態ではTi膜の成膜について説明したが、予備加熱により高温化されることにより成膜した際に粒子が移動すれば、Ti膜に限らず、例えばTa膜等の他の金属膜の成膜にも適用可能である。

【0068】

さらに、上記実施形態では予備加熱した後に成膜したTi膜をバリア層としてCu配線を形成する際に、トレンチとビア(ホール)とを有するウエハを用いた例について説明したが、トレンチのみを有する場合でも、ホールのみを有する場合でも適用できることはいうまでもない。また、Cuシードを設けずにCuめっきで埋め込んでも、Cuめっきの代わりに、PVDでCuを埋め込んでもよい。

【0069】

さらにまた、上記実施形態では、被処理基板として半導体ウエハを例にとって説明したが、半導体ウエハにはシリコンのみならず、GaAs、SiC、GaNなどの化合物半導体も含まれ、さらに、半導体ウエハに限定されず、液晶表示装置等のFPD(フラットパネルディスプレイ)に用いるガラス基板や、セラミック基板等にも本発明を適用することができることはもちろんである。

【符号の説明】

【0070】

10;Ti膜成膜装置

51;処理容器

56;真空ポンプ

59;ガス供給源

63;載置台

65;冷却ジャケット

66;静電チャック

74;バイアス用高周波電源

78;プラズマ発生源

80;コイル

83;ターゲット

84;直流電源

85;磁石

88;伝熱ガス流路

89;伝熱ガス供給源

201;下部構造

202;層間絶縁膜

203;トレンチ

204;バリア層(Ti膜)

205;Ruライナー膜

206;Cuシード膜

207;Cuめっき

208;Cu配線

W;半導体ウエハ(被処理基板)

【特許請求の範囲】

【請求項1】

処理容器と、前記処理容器内で被処理基板を載置する載置台と、前記載置台を冷却する冷却機構と、前記被処理基板を載置台に吸着させる吸着機構と、前記載置台と前記被処理基板との間に伝熱ガスを供給する伝熱ガス供給手段と、前記処理容器内にプラズマ生成ガスを導入するガス導入機構と、前記処理容器内に前記プラズマ生成ガスのプラズマを生成するプラズマ生成機構と、前記被処理基板に成膜される金属のターゲットと、前記ターゲットに電圧を印加する直流電源と、前記載置台にイオンを引きこむための高周波バイアスを印加するバイアス電源とを有する成膜装置を用いて被処理基板に金属膜を成膜する成膜方法であって、

前記冷却機構により前記載置台を低温に保持して、前記吸着機構により前記載置台の上に前記被処理基板を吸着させずに載置する工程と、

次いで、前記プラズマ生成ガスのプラズマを生成し、前記バイアス電源から前記載置台に高周波バイアスを印加した状態で、前記被処理基板に前記プラズマ生成ガスのイオンを引きこんで被処理基板を相対的に高温に予備加熱する工程と、

次いで、前記プラズマが形成された状態で、前記直流電源から前記ターゲットに電圧を印加し、前記ターゲットから金属粒子を放出させ、前記バイアス電源により、前記プラズマ生成ガスのイオンとともに前記プラズマによりイオン化した金属イオンを前記被処理基板に引きこんで金属膜を形成する工程と、

前記成膜を停止した後、前記吸着機構により前記被処理基板を前記相対的に低温に保持された前記載置台に吸着させ、前記載置台と前記被処理基板との間に伝熱ガスを供給して前記被処理基板と前記載置台との間を伝熱させ、前記被処理基板を冷却する工程と、

冷却された被処理基板を前記処理容器から搬出する工程と

を有することを特徴とする成膜方法。

【請求項2】

前記載置台は−30〜90℃に冷却されることを特徴とする請求項1に記載の成膜方法。

【請求項3】

前記吸着機構は静電チャックであることを特徴とする請求項1または請求項2に記載の成膜方法。

【請求項4】

前記予備加熱する工程は、前記被処理基板を100℃以上に加熱することを特徴とする請求項1から請求項3のいずれか1項に記載の成膜方法。

【請求項5】

前記予備加熱する工程は、前記被処理基板を100〜200℃に加熱することを特徴とする請求項4に記載の成膜方法。

【請求項6】

前記金属膜はTi膜であることを特徴とする請求項1から請求項5のいずれか1項に記載の成膜方法。

【請求項7】

被処理基板に形成された所定パターンのトレンチおよび/またはホール内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、

前記被処理基板の少なくとも前記トレンチおよび/またはホールが形成されている部分の表面に、請求項1から請求項6の成膜方法により金属膜を成膜してバリア層を形成する工程と、

前記バリア層が形成された前記トレンチおよび/またはホールにCuを埋め込む工程と、

前記Cuを埋め込んだ後、前記トレンチおよび/またはホールの開口部までのCu部分を研磨して平坦化する工程と

を有することを特徴とするCu配線の形成方法。

【請求項8】

前記トレンチおよび/またはホールは、前記被処理基板の絶縁膜に形成されていることを特徴とする請求項7に記載のCu配線の形成方法。

【請求項9】

前記バリア層を成膜した後、該バリア層の上にルテニウムからなるライナー膜を形成する工程をさらに有することを特徴とする請求項7または請求項8に記載のCu配線の形成方法。

【請求項10】

前記Cuを埋め込む工程は、PVDによりCuシード膜を形成した後にCuめっきで前記トレンチおよび/またはホールを埋め込むことを特徴とする請求項7から請求項9のいずれか1項に記載のCu配線の形成方法。

【請求項11】

前記研磨して平坦化する工程は、CMPで行われることを特徴とする請求項7から請求項10のいずれか1項に記載のCu配線の形成方法。

【請求項12】

コンピュータ上で動作し、成膜装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項6のいずれかの成膜方法が行われるように、コンピュータに前記成膜装置を制御させることを特徴とする記憶媒体。

【請求項1】

処理容器と、前記処理容器内で被処理基板を載置する載置台と、前記載置台を冷却する冷却機構と、前記被処理基板を載置台に吸着させる吸着機構と、前記載置台と前記被処理基板との間に伝熱ガスを供給する伝熱ガス供給手段と、前記処理容器内にプラズマ生成ガスを導入するガス導入機構と、前記処理容器内に前記プラズマ生成ガスのプラズマを生成するプラズマ生成機構と、前記被処理基板に成膜される金属のターゲットと、前記ターゲットに電圧を印加する直流電源と、前記載置台にイオンを引きこむための高周波バイアスを印加するバイアス電源とを有する成膜装置を用いて被処理基板に金属膜を成膜する成膜方法であって、

前記冷却機構により前記載置台を低温に保持して、前記吸着機構により前記載置台の上に前記被処理基板を吸着させずに載置する工程と、

次いで、前記プラズマ生成ガスのプラズマを生成し、前記バイアス電源から前記載置台に高周波バイアスを印加した状態で、前記被処理基板に前記プラズマ生成ガスのイオンを引きこんで被処理基板を相対的に高温に予備加熱する工程と、

次いで、前記プラズマが形成された状態で、前記直流電源から前記ターゲットに電圧を印加し、前記ターゲットから金属粒子を放出させ、前記バイアス電源により、前記プラズマ生成ガスのイオンとともに前記プラズマによりイオン化した金属イオンを前記被処理基板に引きこんで金属膜を形成する工程と、

前記成膜を停止した後、前記吸着機構により前記被処理基板を前記相対的に低温に保持された前記載置台に吸着させ、前記載置台と前記被処理基板との間に伝熱ガスを供給して前記被処理基板と前記載置台との間を伝熱させ、前記被処理基板を冷却する工程と、

冷却された被処理基板を前記処理容器から搬出する工程と

を有することを特徴とする成膜方法。

【請求項2】

前記載置台は−30〜90℃に冷却されることを特徴とする請求項1に記載の成膜方法。

【請求項3】

前記吸着機構は静電チャックであることを特徴とする請求項1または請求項2に記載の成膜方法。

【請求項4】

前記予備加熱する工程は、前記被処理基板を100℃以上に加熱することを特徴とする請求項1から請求項3のいずれか1項に記載の成膜方法。

【請求項5】

前記予備加熱する工程は、前記被処理基板を100〜200℃に加熱することを特徴とする請求項4に記載の成膜方法。

【請求項6】

前記金属膜はTi膜であることを特徴とする請求項1から請求項5のいずれか1項に記載の成膜方法。

【請求項7】

被処理基板に形成された所定パターンのトレンチおよび/またはホール内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、

前記被処理基板の少なくとも前記トレンチおよび/またはホールが形成されている部分の表面に、請求項1から請求項6の成膜方法により金属膜を成膜してバリア層を形成する工程と、

前記バリア層が形成された前記トレンチおよび/またはホールにCuを埋め込む工程と、

前記Cuを埋め込んだ後、前記トレンチおよび/またはホールの開口部までのCu部分を研磨して平坦化する工程と

を有することを特徴とするCu配線の形成方法。

【請求項8】

前記トレンチおよび/またはホールは、前記被処理基板の絶縁膜に形成されていることを特徴とする請求項7に記載のCu配線の形成方法。

【請求項9】

前記バリア層を成膜した後、該バリア層の上にルテニウムからなるライナー膜を形成する工程をさらに有することを特徴とする請求項7または請求項8に記載のCu配線の形成方法。

【請求項10】

前記Cuを埋め込む工程は、PVDによりCuシード膜を形成した後にCuめっきで前記トレンチおよび/またはホールを埋め込むことを特徴とする請求項7から請求項9のいずれか1項に記載のCu配線の形成方法。

【請求項11】

前記研磨して平坦化する工程は、CMPで行われることを特徴とする請求項7から請求項10のいずれか1項に記載のCu配線の形成方法。

【請求項12】

コンピュータ上で動作し、成膜装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項6のいずれかの成膜方法が行われるように、コンピュータに前記成膜装置を制御させることを特徴とする記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図8】

【公開番号】特開2012−204522(P2012−204522A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66469(P2011−66469)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]