成膜方法及び成膜装置

【課題】複数の成膜バッチを連続して安定に行うことができる成膜装置を提供する。

【解決手段】成膜プロセス領域及び反応プロセス領域が配置される成膜室に対し、開閉可能な隔絶手段11bを介して接続されたロードロック室11Bには、内壁面より内側を加熱可能な加熱装置90が設けられ、ロードロック室11B内を排気可能な真空ポンプ15’が接続されている。ロードロック室11Bには、ロードロック室11Bの内部に浮遊する不純物成分としての水分を凝結捕捉可能なガス凝結捕捉装置70を設ける。ガス凝結捕捉装置70は、ロードロック室11Bの内壁面付近に配置され、低温流体の、ロードロック室外からの導入とロードロック室内での循環を許容する配管72を含み、低温流体を配管72に導入し循環させることによって低温化した配管72の外側表面にロードロック室11Bの内部に浮遊する不純物成を凝結捕捉させる。

【解決手段】成膜プロセス領域及び反応プロセス領域が配置される成膜室に対し、開閉可能な隔絶手段11bを介して接続されたロードロック室11Bには、内壁面より内側を加熱可能な加熱装置90が設けられ、ロードロック室11B内を排気可能な真空ポンプ15’が接続されている。ロードロック室11Bには、ロードロック室11Bの内部に浮遊する不純物成分としての水分を凝結捕捉可能なガス凝結捕捉装置70を設ける。ガス凝結捕捉装置70は、ロードロック室11Bの内壁面付近に配置され、低温流体の、ロードロック室外からの導入とロードロック室内での循環を許容する配管72を含み、低温流体を配管72に導入し循環させることによって低温化した配管72の外側表面にロードロック室11Bの内部に浮遊する不純物成を凝結捕捉させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、成膜方法及び成膜装置に関する。

【背景技術】

【0002】

スパッタリング装置を用いた成膜方法では、成膜を開始する前に、成膜室内を高真空に排気し、基板上に形成される薄膜に対し不純物として悪影響を与える成分(例えば水、酸素、一酸化炭素、窒素など。以下「不純物成分」とする)を成膜系内から排除することが従来から行われている。その後、成膜室内にスパッタリングガスを導入しつつ所定の成膜圧力に調整して成膜が開始されるが、この成膜開始後においても、例えば、イオン化したスパッタリングガスがターゲットに衝突する際などに、上述した不純物成分が成膜系内に生じることがある。

【0003】

そこで、従来から、成膜開始後に発生する不純物成分を成膜系外へ排除するための種々の提案がなされている(例えば特許文献1)。例えば特許文献1では、成膜室内に配置されるターゲットの周りを包囲するようにガス吸着用のトラップを設置することにより、成膜室内を高真空に排気した時点でトラップ内に液化窒素などの極低温流体を導入し、低温となったトラップの表面に、成膜開始後に生じる不純物成分を吸着させようとする技術が開示してある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭56−69371号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、ロードロック室を成膜室に接続し、基板を保持する基板ホルダを両室の間で移動させて、ロードロック室での基板ホルダへの基板装着→基板ホルダの成膜室への移動→成膜室での成膜→基板ホルダのロードロック室への移動→ロードロック室での成膜基板の取り外しと基板ホルダへの新たな基板の装着→基板ホルダの成膜室への移動→・・・を繰り返すことにより複数の成膜バッチを連続して行う場合、上述した従来手法では、以下の不都合を生じる。

【0006】

すなわち、成膜室内での各成膜バッチ間における基板ホルダ温度にバラツキを生ずることがある。基板ホルダ温度にバラツキを生ずると、所定スペック内に収まる光学特性を持つ薄膜を基板上に連続して安定に成膜することができない。

【0007】

また、基板ホルダに堆積した膜成分の表面に不純物成分が吸着し、この吸着した不純物成分がロードロック室で除去されないまま成膜室に持ち込まれ、この持ち込まれた不純物成分が成膜室内で成膜時に開放されることがある。さらに、基板ホルダに装着する基板がプラスチック基板の場合、基板を構成する樹脂内に含有される微量の水分がロードロック室で除去されないまま不純物成分として残存し、この状態で成膜室に持ち込まれ、この持ち込まれた不純物成分が成膜室内で成膜時に開放されることがある。基板ホルダに付着した不純物成分やプラスチック基板自体が内包する水分(不純物成分)が成膜時の成膜室内で開放されると、成膜が不安定になる。

【0008】

発明が解決しようとする課題は、複数の成膜バッチを連続して安定に行うことができる成膜方法及び成膜装置を提供することである。

【課題を解決するための手段】

【0009】

この発明は、以下の解決手段によって上記課題を解決する。なお、以下の解決手段では、発明の実施形態を示す図面に対応する符号を付して説明するが、この符号は発明の理解を容易にするためだけのものであって発明を限定する趣旨ではない。

【0010】

発明に係る成膜方法は、成膜前基板(S)を基板保持移動手段(13)に装着する第1の工程と、成膜室(11A)に接続されたロードロック室(11B)の内部に基板(S)が装着された基板保持移動手段(13)を固定した状態でロードロック室(11B)内を排気した後、真空状態に保持された成膜室(11A)の内部にロードロック室(11B)から基板保持移動手段(13)を移動させる第2の工程と、成膜室(11A)の内部で基板(S)に薄膜を形成する第3の工程と、真空状態に保持されたロードロック室(11B)の内部に成膜室(11A)から基板保持移動手段(13)を移動させて固定し、成膜室(11A)の内部を真空状態に保持しながらロードロック室(11B)内を大気開放し、基板保持移動手段(13)から成膜済み基板(S)を取り外す第4の工程と、第1の工程、第2の工程、第3の工程及び第4の工程を順次繰り返す第5の工程とを有する。そして、第2の工程では、ロードロック室(11B)の内部を加熱する加熱手段(90)を作動させた状態でロードロック室(11B)内の排気を行うことを特徴とする。

【0011】

上記発明において、第2の工程では、ロードロック室(11B)の内部に浮遊する不純物成分(例えば水分)を凝結捕捉させるガス凝結捕捉手段(70)を作動させた状態でロードロック室(11B)内の排気を行うことができる。

【0012】

上記発明において、加熱手段(90)を作動させることによりロードロック室(11B)の内部を50〜90℃に加熱することができる。

【0013】

発明に係る成膜装置(1)は、成膜処理が行われる成膜室(11A)と、成膜室(11A)に対し開閉可能な隔絶手段(11b)を介して接続されたロードロック室(11B)とを含む。そして、ロードロック室(11B)には、ロードロック室(11B)の内部を加熱可能な加熱手段(90)が設けられ、ロードロック室(11B)内を排気可能な排気手段(15’)が接続されていることを特徴とする。

【0014】

発明に係る成膜装置(1)は、ターゲット(29a,29b,49a,49b)のスパッタ物質を基板(S)に付着させる成膜プロセス領域(20,40)と、成膜プロセス領域(20,40)とは分離して配置され基板(S)に反応性ガスを接触させてスパッタ物質の組成を変換させる反応プロセス領域(60)と、成膜プロセス領域(20,40)と反応プロセス領域(60)の間で基板(S)を繰り返し移動させる基板保持移動手段(13)とを有する。そして、成膜プロセス領域(20,40)及び反応プロセス領域(60)が配置される成膜室(11A)に対し、開閉可能な隔絶手段(11b)を介して接続されたロードロック室(11B)を含み、ロードロック室(11B)には、ロードロック室(11B)の内部を加熱可能な加熱手段(90)が設けられ、ロードロック室(11B)内を排気可能な排気手段(15’)が接続されていることを特徴とする。

【0015】

上記発明において、ロードロック室(11B)には、ロードロック室(11B)の内部に浮遊する不純物成分(例えば水分)を凝結捕捉可能なガス凝結捕捉手段(70)を設けることができる。

【発明の効果】

【0016】

上記発明によれば、加熱手段を作動させた状態で排気手段を作動させてロードロック室内の排気(加熱排気)を行うことにより、ロードロック室にて基板を入れ替える際に基板保持移動手段に付着する水分や新たな基板自体が放出する水分などの不純物成分が基板保持移動手段を介して成膜室へ持ち込まれないようにすることができる。これにより、成膜室へ持ち込まれる不純物成分が激減するので、成膜時における成膜室の排気時間が短縮されるとともに、連続成膜した場合における各成膜バッチ間での、成膜時における膜分布のバラツキや、成膜レートの変動を来すことがない。その結果、安定して連続成膜を行うことができ、最終的には薄膜の生産性向上が期待できる。

【0017】

また、加熱手段の作動に連動させてガス凝結捕捉手段を作動させることにより、加熱排気によっても除去されずロードロック室内に残存する不純物成分を凝縮捕捉させ、成膜室へ持ち込まれる不純物成分をより一層少なくすることができる。これにより、成膜時における成膜室の排気時間がより一層短縮されるとともに、連続成膜した場合の各成膜バッチ間での、成膜時における膜分布のバラツキや、成膜レート変動の防止により一層寄与することができる。その結果、安定して連続成膜を行うことができ、引いては薄膜の生産性向上がより一層期待できる。

【図面の簡単な説明】

【0018】

【図1】図1は本実施形態に係る成膜装置の一例を説明する断面図である。

【図2】図2は図1のII−II線に沿った断面図である。

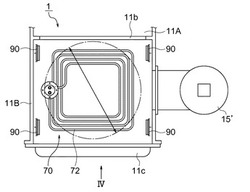

【図3】図3は図1のロードロック室部分の拡大平面図である。

【図4】図4は図3のIV方向から見た正面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しつつ、上記発明の実施形態について説明する。

【0020】

《成膜装置》

図1に示すように、本実施形態に係る成膜装置1は、真空容器11と、回転ドラム13と、スパッタリング手段と、スパッタリングガス供給手段と、プラズマ発生手段80と、反応性ガス供給手段と、を主要な構成要素としている。

【0021】

真空容器11は、公知の成膜装置で通常用いられるようなステンレススチール製で、ほぼ直方体形状をした中空体である。真空容器11の内部は、開閉扉としての扉11b(開閉可能な隔絶手段)によって成膜室11Aとロードロック室11Bに分けられる。真空容器11の上方には扉11bを収容する扉収納容器(不図示)が接続されており、扉11bは、真空容器11の内部と扉収納室の内部との間でスライドすることで開閉する。また、真空容器11には、ロードロック室11Bと真空容器11の外部とを仕切る扉11cが設けられている。扉11cは、スライドまたは回動することで開閉する。

【0022】

成膜室11Aには排気用の配管15aが接続され、この配管には成膜室11A内を排気するための真空ポンプ15が接続されている。ロードロック室11Bにも排気用の配管15a’が接続され、この配管にはロードロック室11B内を排気するための真空ポンプ15’が接続されている。真空ポンプ15,15’(排気手段)は、例えば、ロータリポンプやターボ分子ポンプ(TMP)などで構成することができる。

【0023】

回転ドラム13(基板保持移動手段)は、基板Sを真空容器11の内部で保持するための筒状の部材であり、円筒の筒方向の中心軸線Zが真空容器11の上下方向になるように真空容器11内に配設される。回転ドラム13は、真空容器11内の真空状態を維持した状態で、真空容器11の上部に設けられたモータ17を駆動させることによって中心軸線Zを中心に回転する。なお、本実施形態の回転ドラム13は、横断面が多角形をした多角柱状をしているが、このような多角柱状に限定されず円筒状や円錐状であってもよい。

【0024】

真空容器11の内部に設置された回転ドラム13は、成膜室11Aとロードロック室11Bとの間を移動できるように構成されており、回転ドラム13から成膜済みの基板Sを取り外すときは回転ドラム13をロードロック室11Bに移動させ、ここで固定してから取り外すことができる。

【0025】

真空容器11の内壁には、回転ドラム13へ面した位置に仕切壁12,14,16が立設されている。本実施形態における仕切壁12,14,16は、いずれも真空容器11と同じステンレススチール製の部材である。仕切壁12,14,16は、いずれも上下左右に一つずつ配設された平板部材により構成されており、真空容器11の内壁面から回転ドラム13に向けて四方を囲んだ状態で立設されている。これにより、第1の成膜プロセス領域20、第2の成膜プロセス領域40及び反応プロセス領域60が真空容器11の内部でそれぞれ区画される。

【0026】

真空容器11の側壁の壁面にはスパッタリング手段(後述)が設けられている。第1の成膜プロセス領域20は、真空容器11の内壁面と、仕切壁12と、回転ドラム13の外周面と、スパッタリング手段により囲繞された領域に形成されている。

【0027】

回転ドラム13の中心軸線Zを中心に、第1の成膜プロセス領域20から約180°離間した真空容器11の側壁の壁面にはスパッタリング手段(後述)が設けられている。第2の成膜プロセス領域40は、真空容器11の内壁面と、仕切壁14と、回転ドラム13の外周面と、スパッタリング手段により囲繞された領域に形成されている。

【0028】

両成膜プロセス領域20,40では、それぞれ、基板Sの表面に所定材質の膜原料物質を付着させるスパッタリング処理が行われる。

【0029】

回転ドラム13の中心軸線Zを中心に、第1の成膜プロセス領域20から約90°離間した真空容器11の側壁の壁面にはプラズマ発生手段80が設けられている。反応プロセス領域60は、真空容器11の内壁面と、仕切壁16と、回転ドラム13の外周面と、プラズマ発生手段80により囲繞された領域に形成されている。この反応プロセス領域60では、上述した第1の成膜プロセス領域20若しくは第2の成膜プロセス領域40にて、基板Sの表面に付着した膜原料物質に対してプラズマ処理が行われる。

【0030】

モータ17によって回転ドラム13が回転すると、回転ドラム13の外周面に保持された基板Sが公転して、第1の成膜プロセス領域20若しくは第2の成膜プロセス領域40に面する位置と反応プロセス領域60に面する位置との間を繰り返し移動する。そして、何れかの成膜プロセス領域20,40でのスパッタリング処理と、反応プロセス領域60でのプラズマ処理とが順次繰り返し行われ、基板Sの表面に薄膜が形成される。

【0031】

(成膜プロセス領域20,40)

以下に、成膜プロセス領域20,40について説明する。成膜プロセス領域20,40には、それぞれスパッタリング手段が設置されている。

【0032】

スパッタリング手段は、一対のマグネトロンスパッタ電極21a,21b,41a,41bと、これらマグネトロンスパッタ電極21a,21b,41a,41bにそれぞれ保持されるターゲット29a,29b,49a,49bと、マグネトロンスパッタ電極21a,21b,41a,41bに供給される電力量を調整する電力制御手段としてのトランス24,44と、マグネトロンスパッタ電極21a,21b,41a,41bに電力を供給する交流電源23,43と、により構成される。

【0033】

真空容器11の壁面の内壁にマグネトロンスパッタ電極21a,21b,41a,41bが側壁を貫通した状態で配設されている。このマグネトロンスパッタ電極21a,21b,41a,41bは、接地電位にある真空容器11に不図示の絶縁部材を介して固定されている。

【0034】

マグネトロンスパッタ電極21a,21b,41a,41bは、複数の磁石が所定の方向に配置された構造を有している。マグネトロンスパッタ電極21a,21b,41a,41bは、トランス24,44を介して交流電源23,43に接続され、両電極に1k〜100kHzの交番電界が印加できるように構成されている。

【0035】

本実施形態のターゲット29a,29b,49a,49bは、膜原料物質を平板状に形成したものであり、後述するように回転ドラム13の側面に対向するようにマグネトロンスパッタ電極21a,21b,41a,41bにそれぞれ着脱可能に保持される。ターゲット29a,29b,49a,49bの材質としては、例えば、ケイ素(Si)、ニオブ(Nb)、アルミニウム(Al)、チタン(Ti)、ジルコニウム(Zr)、スズ(Sn)、クロム(Cr)、タンタル(Ta)、テルル(Te)、鉄(Fe)、マグネシウム(Mg)、ハフニウム(Hf)、ニッケル・クロム(Ni−Cr)、インジウム・スズ(In−Sn)などの各種金属を用いることができる。また、単一種類の金属に限られるものではなく、複数種類の金属をターゲットとして使用してもよい。また、これらの金属の化合物、例えば、Al2O3、TiO2、ZrO2、Ta2O5、HfO2等を用いることもできる。

【0036】

成膜プロセス領域20,40の外部にはスパッタリングガスを供給するスパッタリングガス供給手段が設けられている。スパッタリングガス供給手段は、スパッタリングガスの一例としての反応性ガスを貯蔵する反応性ガスボンベ26,46と、反応性ガスボンベ26,46より供給される反応性ガスの流量を調整するマスフローコントローラ25,45と、スパッタリングガスの一例としての不活性ガスを貯蔵する不活性ガスボンベ28,48と、不活性ガスボンベ28,48より供給される不活性ガスの流量を調整するマスフローコントローラ27,47と、を主要な構成要素として具備している。反応性ガスや不活性ガスは、配管を通じて成膜プロセス領域20,40の内部に導入される。

【0037】

不活性ガスとしては、例えばアルゴン,ヘリウムなどが考えられる。反応性ガスとしては、例えば酸素ガス,窒素ガス,弗素ガス,オゾンガスなどが考えられる。

【0038】

マスフローコントローラ25,27,45,47はガスの流量を調節する装置である。ボンベ26,28,46,48からのスパッタリングガスは、マスフローコントローラ25,27,45,47により流量を調節されて成膜プロセス領域20,40内に導入される。

【0039】

成膜プロセス領域20,40にスパッタリングガス供給手段からスパッタリングガス(反応性ガス及び/又は不活性ガス)が供給されると、ターゲット29a,29b,49a,49bの周辺が所定ガス雰囲気になる。この状態で、マグネトロンスパッタ電極21a,21b,41a,41bに交流電源23,43から交番電極が印加されると、ターゲット29a,29b,49a,49b周辺のスパッタリングガスの一部は電子を放出してイオン化する。マグネトロンスパッタ電極21a,21b,41a,41bに配置された磁石によりターゲット29a,29b,49a,49bの表面に漏洩磁界が形成されるため、この電子はターゲット29a,29b,49a,49bの表面近傍に発生した磁界中を、トロイダル曲線を描きながら周回する。この電子の軌道に沿って強いプラズマが発生し、このプラズマに向けてスパッタリングガスのイオンが加速され、ターゲット29a,29b,49a,49bに衝突することでターゲット29a,29b,49a,49bの表面の原子や粒子(ターゲット29a,29bがニオブの場合はニオブ原子やニオブ粒子、ターゲット49a,49bがケイ素の場合はケイ素原子やケイ素粒子)が叩き出される。この原子や粒子は薄膜の原料である膜原料物質であり、基板Sの表面に付着して薄膜を形成する。

【0040】

(反応プロセス領域60)

続いて、反応プロセス領域60について説明する。上述したように、反応プロセス領域60では、第1の成膜プロセス領域20又は第2の成膜プロセス領域40で基板Sの表面に付着した膜原料物質をプラズマ処理し、膜原料物質の完全反応物や不完全反応物の形成を行う。

【0041】

プラズマ発生手段80は、反応プロセス領域60に面して設けられている。本実施形態のプラズマ発生手段80は、ケース体81と、誘電体板83と、アンテナ85a,85bと、マッチングボックス87と、高周波電源89と、を有して構成されている。

【0042】

ケース体81は、真空容器11の壁面に形成された開口を塞ぐように固定されたステンレス製の板状部材である。ケース体81が真空容器11の壁面に固定されることで、プラズマ発生手段80は真空容器11の壁面に取り付けられている。

【0043】

誘電体板83は、ケース体81に固定された板状の誘電体部材である。本実施形態の誘電体板83は石英で形成されているが、Al2O3等のセラミックス材料で形成されたものでもよい。誘電体板83がケース体81に固定されることで、ケース体81と誘電体板83によって囲まれた領域にアンテナ収容室が形成される。

【0044】

誘電体板83は、真空容器11の内部(反応プロセス領域60)に向けて設置されている。このとき、アンテナ収容室は、真空容器11の内部と分離している。すなわち、アンテナ収容室と真空容器11の内部は、誘電体板83で仕切られた状態で独立した空間を形成している。また、アンテナ収容室と真空容器11の外部は、ケース体81で仕切られた状態で独立の空間を形成している。

【0045】

アンテナ収容室は配管を介して真空ポンプ15に連通しており、真空ポンプ15で真空引きすることで内部を排気して真空状態にすることができる。

【0046】

アンテナは、高周波電源89から電力の供給を受けて真空容器11の内部(反応プロセス領域60)に誘導電界を発生させ、反応プロセス領域60にプラズマを発生させるための手段である。本実施形態の成膜装置1では、高周波電源89からアンテナに周波数1〜27MHzの交流電圧を印加して、反応プロセス領域60に反応性ガスのプラズマを発生させるように構成されている。

【0047】

アンテナは、マッチング回路を収容するマッチングボックス87を介して高周波電源89に接続されている。マッチングボックス87内には、図示しない可変コンデンサが設けられており、高周波電源89からアンテナに供給される電力を変更できるようになっている。

【0048】

反応プロセス領域60の外部には反応性ガス供給手段が設けられている。反応性ガス供給手段は、反応性ガスを貯蔵する反応性ガスボンベ66と、反応性ガスボンベ66より供給される反応性ガスの流量を調整するマスフローコントローラ65と、不活性ガスを貯蔵する不活性ガスボンベ68と、不活性ガスボンベ68より供給される不活性ガスの流量を調整するマスフローコントローラ67と、を主要な構成要素として具備している。

【0049】

なお、反応性ガスボンベ66と不活性ガスボンベ68は、成膜プロセス領域20,40の反応性ガスボンベ26,46及び不活性ガスボンベ28,48と同様の装置とすることが可能である。また、マスフローコントローラ65とマスフローコントローラ67は、成膜プロセス領域20,40のマスフローコントローラ25,27,45,47と同様の装置を採用することが可能である。

【0050】

反応性ガスボンベ65から配管を通じて反応性ガスや不活性ガスが反応プロセス領域60に導入された状態で、アンテナに高周波電源89から電力が供給されると、反応プロセス領域60内のアンテナに面した領域にプラズマが発生する。これにより、基板Sの表面に形成された膜原料物質がプラズマ処理される。

【0051】

以上説明したように、本実施形態に係る成膜装置1は、スパッタによる膜原料物質の供給を行う成膜プロセス領域20,40と、膜原料物質に対し反応性ガスによる反応を行う反応プロセス領域60とが、真空容器11内の離間した位置に分離した状態で形成されている。このため、従来の一般的な反応性スパッタリング装置を用いた場合のように、ターゲット29a,29b,49a,49bと反応性ガスが反応して異常放電を起こすとの不都合を生じにくい。その結果、反応プロセス領域60内での反応性ガスの供給量を多くしたり、プラズマの発生密度を上昇させたりして、膜原料物質と反応性ガスの反応を促進させることができる。従って、従来の一般的な反応性スパッタリング装置を用いた場合のように、基板Sの温度を上昇させて反応性を高める必要は無く、低い温度で反応を十分に行うことができる。これにより、耐熱性の低いプラスチック樹脂からなる基板Sなどに対しても十分に反応を行うことが可能となり、膜質のよい薄膜を提供することができる。

【0052】

《連続成膜方法》

次に、成膜装置1を用いて、光学薄膜をプラスチック樹脂製の基板Sの上に、複数の成膜バッチに亘って連続して成膜する場合を説明する。以下では、基板Sの上に、例えば酸化ニオブ(Nb2O5)の薄膜と酸化ケイ素(SiO2)の薄膜を連続して積層する場合を例示する。

【0053】

(1)まず、1バッチ目の成膜を行う。この成膜は、以下に示す(1a)成膜の準備、(1b)薄膜の形成、(1c)薄膜の取り出し、により実現される。以下、詳細を説明する。

【0054】

(1a)成膜の準備(第1の工程、第2の工程)

まず、図1に示す成膜装置1のターゲット部(図示省略)を大気開放し、ターゲット29a,29b,49a,49bをマグネトロンスパッタ電極21a,21b,41a,41bにセットした後、ターゲット部を閉じる。ターゲット29a,29bの材料としてニオブ(Nb)を用い、ターゲット49a,49bの材料としてケイ素(Si)を用いる。

【0055】

続いて、扉11bを閉じ、真空ポンプ15を作動させて成膜室11A内の排気を行い、成膜室11A内を例えば10−4〜10−3Pa程度の真空状態にする。このとき、反応プロセス領域60のケース体81と誘電体板83によって囲まれた領域に形成されるアンテナ収容室内も同時に排気される。

【0056】

次に、回転ドラム13をロードロック室11Bの位置でロックしておき、回転ドラム13に成膜対象である成膜前の基板Sをセットする。基板Sとしてプラスチック樹脂製の基板を用い、例えば図2に示すように、基板Sを回転ドラム13の回転方向に直交する方向(即ち回転ドラム13の上下方向)に沿って所定間隔を空けて複数装着する。

【0057】

続いて図1に戻り、扉11cを閉じ、真空ポンプ15’を作動させてロードロック室11B内の排気を行い、ロードロック室11B内を例えば0.01〜10Pa程度にまで排気する。このときの排気時間Aは、例えば5分程度である。続いて、真空ポンプ15’の出力を上げて排気を継続し、ロードロック室11B内を10−4〜10−3Pa程度の真空状態にする。このときの排気時間Bは、例えば10分程度である。

【0058】

次に、扉11cを閉じた状態で扉11bを開き、基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じる。

【0059】

(1b−1)酸化ニオブの薄膜(最終薄膜)の形成(第3の工程)

次に、再び真空ポンプ15を作動させて、成膜室11Aの内部、アンテナ収容室の内部を排気し、成膜室11A内を成膜環境に適した圧力、例えば10−4〜10−3Pa程度の真空状態にまで減圧する。ここでの排気時間Cは5分程度である。続いて、モータを作動させて回転ドラム13を回転させる。

【0060】

次に、成膜プロセス領域20内に、スパッタリングガス(例えばアルゴンガス中に少量の酸素ガスを混合する)をボンベ26,28からマスフローコントローラ25,27で所定流量(例えば50〜500sccm程度)に調整しながら導き、成膜プロセス領域20でスパッタリングを行うための雰囲気を調整する。

【0061】

次に、交流電源23からトランス24を介して、マグネトロンスパッタ電極21a,21bに周波数1k〜100kHzの交流電圧を印加し、ターゲット29a,29bに交番電界が掛かるようにする。これにより、ある時点においてはターゲット29aがカソード(マイナス極)となり、その時ターゲット29bは必ずアノード(プラス極)となる。次の時点において交流の向きが変化すると、今度はターゲット29bがカソード(マイナス極)となり、ターゲット29aがアノード(プラス極)となる。このように一対のターゲット29a,29bが、交互にアノードとカソードとなることにより、プラズマが形成され、カソード上のターゲットに対してスパッタリングが行われる。

【0062】

スパッタリングを行っている最中には、アノード上には非導電性あるいは導電性の低い酸化ニオブ(Nb2Ox(x≦5))が付着する場合もあるが、このアノードが交番電界によりカソードに変換された時に、これら酸化ニオブ(Nb2Ox(x≦5))がスパッタリングされ、ターゲット表面は元の清浄な状態となる。そして、一対のターゲット29a,29bが、交互にアノードとカソードとなることを繰り返すことにより、常に安定なアノード電位状態が得られ、プラズマ電位(通常アノード電位とほぼ等しい)の変化が防止され、基板Sの膜形成面に安定してニオブ或いは不完全酸化ニオブ(Nb2Ox1(x1<5))の薄膜が形成される。このように、成膜プロセス領域20においてスパッタリングを行うことにより、中間薄膜としてのニオブ或いはニオブ不完全酸化物からなる中間薄膜を基板Sの膜形成面に形成させる。ニオブ不完全酸化物は不完全反応物であり、酸化ニオブ(Nb2O5)の構成元素である酸素が欠乏した不完全な酸化ニオブ(Nb2Ox(x<5))のことである。

【0063】

スパッタリングを行っている最中は、回転ドラム13を所定の回転速度で回転駆動させて基板Sを移動させながら、基板Sの膜形成面にニオブ或いはニオブ不完全酸化物からなる中間薄膜を形成させる。

【0064】

次に、基板Sを回転ドラム13の回転にともなって成膜プロセス領域20に面する位置から反応プロセス領域60に面する位置に搬送させる。反応プロセス領域60には、反応性ガスボンベ66から反応性ガス(例えば酸素ガス)を導入するとともに、不活性ガスボンベ68から不活性ガス(例えばアルゴンガス)を導入する。

【0065】

次に、アンテナに例えば13.56MHzの高周波電圧を印加して、プラズマ発生手段80によって反応プロセス領域60にプラズマを発生させる。反応プロセス領域60内の圧力は、例えば0.07〜1Pa程度に維持する。また、少なくとも反応プロセス領域60にプラズマを発生させている際中は、アンテナ収容室内の圧力を例えば10−3Pa以下を保持する。

【0066】

そして、回転ドラム13が回転し、中間薄膜が形成された基板Sが反応プロセス領域60に面する位置に搬送されてくると、反応プロセス領域60では、中間薄膜を構成するニオブ或いは不完全酸化ニオブ(Nb2Ox1(x1<5))をプラズマ処理によって酸化反応させる処理を行う。すなわち、プラズマ発生手段80によって反応プロセス領域60に発生させた酸素ガスのプラズマでニオブ或いは不完全酸化ニオブを酸化反応させて、所望組成の不完全酸化ニオブ(Nb2Ox2(x1<x2<5))或いは酸化ニオブ(Nb2O5)に変換させ、最終薄膜を形成する(膜組成変換処理)。この膜組成変換処理では、最終薄膜の膜厚が中間薄膜の膜厚よりも厚くなるように最終薄膜を形成する。すなわち、中間薄膜を構成するニオブ或いはニオブ不完全酸化物を所望組成の不完全酸化ニオブ或いは酸化ニオブに変換することにより中間薄膜を膨張させ、最終薄膜の膜厚を中間薄膜の膜厚よりも厚くする。

【0067】

本実施形態では、上述した中間薄膜の形成と膜組成の変換とを、基板Sがセットされた回転ドラム13を回転させながら繰り返すことにより、成膜プロセス領域20における中間薄膜の基板S上への形成と、反応プロセス領域60における膜組成の変換を繰り返し、所望の膜厚となるまで成膜を継続する。これにより、基板S上に第1の最終薄膜が形成される。

【0068】

(1b−2)酸化ケイ素の薄膜(最終薄膜)の形成(第3の工程)

次に、第1の成膜プロセス領域20での作動のみを停止し、第2の成膜プロセス領域40での作動を開始する。

【0069】

次に、成膜プロセス領域40内に、スパッタリングガス(例えばアルゴンガス中に少量の酸素ガスを混合する)をボンベ46,48からマスフローコントローラ45,47で所定流量(例えば50〜500sccm程度)に調整しながら導き、成膜プロセス領域40でスパッタリングを行うための雰囲気を調整する。

【0070】

次に、交流電源43からトランス44を介して、マグネトロンスパッタ電極41a,41bに周波数1k〜100kHzの交流電圧を印加し、ターゲット49a,49bに交番電界が掛かるようにする。これにより、ある時点においてはターゲット49aがカソード(マイナス極)となり、その時ターゲット49bは必ずアノード(プラス極)となる。次の時点において交流の向きが変化すると、今度はターゲット49bがカソード(マイナス極)となり、ターゲット49aがアノード(プラス極)となる。このように一対のターゲット49a,49bが、交互にアノードとカソードとなることにより、プラズマが形成され、カソード上のターゲットに対してスパッタリングが行われる。

【0071】

スパッタリングを行っている最中には、アノード上には非導電性あるいは導電性の低い酸化ケイ素(SiOx(x≦2))が付着する場合もあるが、このアノードが交番電界によりカソードに変換された時に、これら酸化ケイ素(SiOx(x≦2))がスパッタリングされ、ターゲット表面は元の清浄な状態となる。そして、一対のターゲット49a,49bが、交互にアノードとカソードとなることを繰り返すことにより、常に安定なアノード電位状態が得られ、プラズマ電位(通常アノード電位とほぼ等しい)の変化が防止され、基板Sの上に形成された第1の最終薄膜(ニオブ酸化物の薄膜)の表面に安定してケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))の薄膜が形成される。このように、成膜プロセス領域40においてスパッタリングを行うことにより、中間薄膜としてのケイ素或いはケイ素不完全酸化物からなる中間薄膜を第1の最終薄膜の表面に形成させる。ケイ素不完全酸化物は不完全反応物であり、酸化ケイ素(SiO2)の構成元素である酸素が欠乏した不完全な酸化ケイ素(SiOx(x<2))のことである。

【0072】

スパッタリングを行っている最中は、回転ドラム13を所定の回転速度で回転駆動させて基板Sを移動させながら、基板Sの膜形成面にケイ素或いはケイ素不完全酸化物からなる中間薄膜を形成させる。

【0073】

次に、基板Sを回転ドラム13の回転にともなって成膜プロセス領域40に面する位置から反応プロセス領域60に面する位置に搬送させる。反応プロセス領域60には、反応性ガスボンベ66から反応性ガス(例えば酸素ガス)を導入するとともに、不活性ガスボンベ68から不活性ガス(例えばアルゴンガス)を導入する。

【0074】

次に、アンテナに例えば13.56MHzの高周波電圧を印加して、プラズマ発生手段80によって反応プロセス領域60にプラズマを発生させる。反応プロセス領域60内の圧力は、例えば0.07〜1Pa程度に維持する。また、少なくとも反応プロセス領域60にプラズマを発生させている際中は、アンテナ収容室内の圧力を例えば10−3Pa以下を保持する。

【0075】

そして、回転ドラム13が回転し、中間薄膜が形成された基板Sが反応プロセス領域60に面する位置に搬送されてくると、反応プロセス領域60では、中間薄膜を構成するケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))をプラズマ処理によって酸化反応させる処理を行う。すなわち、プラズマ発生手段80によって反応プロセス領域60に発生させた酸素ガスのプラズマでケイ素或いは不完全酸化ケイ素を酸化反応させて、所望組成の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素(SiO2)に変換させ、最終薄膜を形成する(膜組成変換処理)。この膜組成変換処理では、最終薄膜の膜厚が中間薄膜の膜厚よりも厚くなるように最終薄膜を形成する。すなわち、中間薄膜を構成するケイ素或いはケイ素不完全酸化物を所望組成の不完全酸化ケイ素或いは酸化ケイ素に変換することにより中間薄膜を膨張させ、最終薄膜の膜厚を中間薄膜の膜厚よりも厚くする。

【0076】

本実施形態では、上述した中間薄膜の形成と膜組成の変換とを、基板Sがセットされた回転ドラム13を回転させながら繰り返すことにより、成膜プロセス領域40における中間薄膜の基板S上の第1の最終薄膜表面への形成と、反応プロセス領域60における膜組成の変換を繰り返し、所望の膜厚となるまで成膜を継続する。これにより、基板S上の第1の最終薄膜の上に、第2の最終薄膜が形成される。

【0077】

(1c)薄膜の取り出し(第4の工程)

まず、回転ドラム13の回転やガスの供給を停止する。次に、ロードロック室11Bを成膜室11Aとほぼ同じ真空状態(例えば0.01〜10Pa程度)に保持しながら扉11bを開放し、回転ドラム13を成膜室11Aからロードロック室11Bへと移動させる。次に、扉11cを閉じた後、ロードロック室11Bを大気圧にまでリーク(大気開放)し、その後、扉11cを開放して回転ドラム13から成膜後の基板Sを取り外す。これにより薄膜が取り出される。これで1バッチ目の成膜が終了する。

【0078】

(2)本実施形態では、1バッチ目の成膜に続いて2バッチ目以降の成膜を連続して行う。

【0079】

2バッチ目以降の成膜を連続して行うには、上述した(1a)〜(1c)を繰り返す(第5の工程)。ただし、2バッチ目以降の(1a)では、既に成膜室11Aが真空状態にある。このため、成膜室11A内を例えば10−4〜10−3Pa程度の真空状態に排気する工程は不要である。すなわち、上記(1a)〜(1c)を所定の成膜バッチ数だけ繰り返す場合に、(1a)及び(1c)で成膜室11A内を大気状態に戻す必要はなく、成膜室11Aは常に真空状態に保持され、これにより成膜室11A内の成膜環境が安定することが期待される。

【0080】

ところで、ある成膜バッチが終了し、上述した手順でロードロック室11Bを大気開放すると、大気中に浮遊する不純物成分(以下、不純物成分として水分を例示する。)がロードロック室11B内に進入し、これが回転ドラム13に付着する。1バッチ目に、ロードロック室11Bで、成膜前の基板Sを回転ドラム13にセットする場合も同様の問題を生じうる。この付着した水分が次の成膜バッチ(1バッチ目を含む)の際に回転ドラム13を通じて成膜室11A内に持ち込まれると、基板S上に形成される薄膜の膜分布(特に縦方向の膜分布)が不均一になったり、あるいは成膜レートが変動したりして、薄膜の生産性を悪化させることがある。

【0081】

そこで、成膜室11A内で基板Sを加熱しない状態で、複数の成膜バッチを連続して行う場合の薄膜の生産性を向上させるために鋭意検討を重ねた結果、本実施形態では、ロードロック室11Bの内部に加熱装置90(加熱手段)とガス凝結捕捉装置70(ガス凝結捕捉手段)を備えることとした。

【0082】

図3及び図4に示すように、加熱装置90は、ロードロック室11Bに進入し浮遊する大気中の水分を蒸発させる役割を果たす。加熱装置90は、例えばハロゲンランプなどで構成することができるが、その構成は特に限定されない。加熱装置90は、例えば、ロードロック室11Bの内部空間の四隅近傍に当該内部空間を囲むような配置で配置されている。加熱装置90を作動させることで、ロードロック室11Bに進入した大気中の水分は蒸発し、この蒸発した水分は真空ポンプ15’による排気の際にロードロック室11Bの外部へ排出される。

【0083】

ガス凝結捕捉装置70は、加熱装置90及び真空ポンプ15’を作動させることによる加熱排気によって除去しきれなかった、ロードロック室11B内に残存する浮遊水分(残存浮遊水分)を凝縮させて捕捉し、これが回転ドラム13の表面に付着することを防止する役割を果たす。ガス凝結捕捉装置70は、ロードロック室11B内の浮遊水分を凝縮させて捕捉できる形態であればその構成は特に限定されず、例えば、所定ピッチで螺旋渦巻き状に配置した配管72の内部に液化窒素などの極低温流体を導入し、低温となった配管72の表面に浮遊水分を凝結させ捕捉させること、などにより実現することができる。このような構成のガス凝結捕捉装置70は、ロードロック室11B内の例えば天井部分などに配置される。ガス凝結捕捉装置70を作動させることで、上述した加熱装置90及び真空ポンプ15’を作動させるだけでは除去しきれなかった、ロードロック室11B内に残存する浮遊水分を配管72の外側表面に凝縮捕捉させ、この残存浮遊水分が回転ドラム13の表面に付着することを防止する。

【0084】

本実施形態では、ある成膜バッチが終了すると、次の手順で、次の成膜準備を行う。

【0085】

(1a’)連続成膜する場合の2バッチ目以降の成膜準備を行う工程

まず、1バッチ目と同様の手順でロードロック室11Bを大気開放した後、扉11cを開放して回転ドラム13から成膜済みの基板Sを取り外す。次に、新たな基板(成膜前の基板)Sを回転ドラム13にセットし、続いて扉11cを閉じる。次に、真空ポンプ15’を作動させてロードロック室11B内の排気を行い、ロードロック室11B内を例えば0.01〜10Pa程度の真空状態にまで排気する。このときの排気時間Aは、例えば5分程度である。続いて、真空ポンプ15’の出力を上げて排気を継続し、ロードロック室11B内を10−4〜10−3Pa程度の真空状態にする。このときの排気時間Bは、例えば10分程度である。本実施形態では、この排気時間Bの間、加熱装置90を作動させ、回転ドラム13を例えば50〜90℃程度、好ましくは55〜85℃程度の範囲で加熱し、ロードロック室11Bにて新たな基板Sに入れ替える際に回転ドラム13に付着する水分や、新たな基板S自体が放出する水分などを蒸発させる。すなわち、所定温度での加熱排気を実行する。この加熱排気は、2バッチ目以降のみならず、1バッチ目から行うこともできる。むしろ、1バッチ目から加熱排気を行うことが好ましい。

【0086】

なお、加熱温度が水の沸点(100℃)より低い温度で足りるのは、この時点のロードロック室11B内は真空ポンプ15’を作動させているので減圧状態にあり、この状態であれば、大気圧状態より低い上述した温度で水分は蒸発するからである。また、加熱温度を低くすれば、回転ドラム13にセットされる基板Sがプラスチック基板であっても、耐熱性などに影響を受けることが少なくなるメリットもある。

【0087】

本実施形態では、加熱装置90の作動に連動させ、ガス凝結捕捉装置70を作動させる。具体的には、配管72内に、液化窒素やオゾン破壊係数の低いパーフルオロカーボン系の冷媒ガスなどの極低温流体を所定流量で導入し、配管72の外側表面を低温化させ、上述した加熱排気によっても除去されずロードロック室11B内に残存する浮遊水分を、低温化した配管72の表面に凝縮捕捉させる。

【0088】

本実施形態では、ガス凝結捕捉装置70、加熱装置90及び真空ポンプ15’の作動を例えば5分以上、好ましくは10分程度実行させることが望ましい。これら各装置の作動時間が短すぎると、こうした処理を施すことによる効果を得ることができない。

【0089】

所定の加熱排気とロードロック室11B内での残存浮遊水分の凝縮捕捉が終了すると、扉11cを閉じた状態で、ロードロック室11B内を例えば10−4〜10Pa程度の真空状態に保持し、その状態で扉11bを開き、新たな基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じる。以上が2バッチ目以降の成膜準備である。

【0090】

その後は、上述した(1b−1)、(1b−2)及び(1c)を実行する。つまり、(1a)→(1b−1)→(1b−2)→(1c)にて1バッチ目が終了した後は、(1a)に代えて(1a’)を実行し(1バッチ目から既に加熱排気(1a’)を実行している場合には、そのまま(1a’)を実行し)、その後は(1b−1)→(1b−2)→(1c)→(1a’)→(1b−1)→(1b−2)→(1c)→・・・を繰り返すことで、2バッチ目、3バッチ目などを連続して行う。

【0091】

本実施形態では、ロードロック室11Bの内部に、ガス凝結捕捉装置70と加熱装置90を具備する。そして、1バッチ目の成膜が終了し、次の成膜バッチに切り替わる際に、ロードロック室11Bにて上述した所定の処理を実行する。また、1バッチ目の初期段階(すなわち、ロードロック室11Bで、成膜前の基板Sを回転ドラム13にセットする段階)でも、ロードロック室11Bにて上述した所定処理を実行することが好ましい。

【0092】

加熱装置90を作動させた状態で真空ポンプ15’を作動させてロードロック室11B内の排気を行うことにより、ロードロック室11B内の加熱排気を行わない場合と比較して、ロードロック室11Bにて基板Sを入れ替える際に回転ドラム13に付着する水分や、新たな基板S自体が放出する水分などが、回転ドラム13を介して成膜室11Aへ持ち込まれないようにすることができる。

【0093】

ところで、基板Sをセットした回転ドラム13が成膜室11Aへ搬送された後、再び真空ポンプ15を作動させ、成膜室11A内を所定の成膜環境に適した圧力にまで減圧するが(成膜時の排気。上記(1b−1)の工程)、この場合の排気時間は、上述した水分の混入により変動する。

【0094】

本実施形態では、回転ドラム13を介して成膜室11Aへ持ち込まれる水分が激減しているので、成膜時(1b−1)における成膜室11Aの排気時間が短縮される。また、回転ドラム13を介して成膜室11Aへ持ち込まれる水分が激減しているので、連続成膜した場合における各成膜バッチ間での、成膜時(1b−1)における膜分布のバラツキや、成膜レートの変動を来すことがない。その結果、安定して連続成膜を行うことができ、最終的には薄膜の生産性向上が期待できる。

【0095】

また、加熱装置90の作動に連動させてガス凝結捕捉装置70を作動させることにより、上述した加熱排気によっても除去されずロードロック室11B内に残存する浮遊水分を低温化した配管72の表面に凝縮捕捉させ、成膜室11Aへ持ち込まれる水分をより一層少なくすることができる。その結果、成膜時(1b−1)における成膜室11Aの排気時間がより一層短縮されるとともに、連続成膜した場合の各成膜バッチ間での、成膜時(1b−1)における膜分布のバラツキや、成膜レート変動の防止により一層寄与することができる。その結果、安定して連続成膜を行うことができ、引いては薄膜の生産性向上がより一層期待できる。

【0096】

すなわち本実施形態では、新たな基板Sが成膜室11Aへ搬入される前に、回転ドラム13や基板S自体が放出する水分を完全に除去しておき、その状態で回転ドラム13を成膜室11A内へ導入するので、連続成膜の際に薄膜の生産性に悪影響を与えうる、成膜室11A内へ水分の導入を防止することできる。その結果、成膜バッチを連続させて行った場合でも、各成膜バッチ間での膜分布のバラツキや成膜レートの変動をきたすことがなくなり、安定して、連続成膜を行うことができる。その結果、薄膜の生産性が向上する。

【0097】

なお、本実施形態では、回転ドラム13をロードロック室11Bから成膜室11Aへ移動させ、成膜室11A内で基板S上に成膜している間に、加熱装置90を作動させ、ロードロック室11B内の温度が例えば50℃以上となるように加熱することも好ましい。成膜室11Aでの成膜中にロードロック室11B内を加熱しておくことで、ガス凝結捕捉装置70の配管72に捕捉されたロードロック室11B内に残存する浮遊水分を配管72から除去することができる。また、配管72自体を加熱し、吸着ガスを予め除去しておくことも有効である。そして、その後は、加熱装置90の作動を停止し、ロードロック室11B内を常温に戻す。成膜室11Aが作動中にロードロック室11Bを加熱しておくことで、成膜室11Aでの成膜が終了し、回転ドラム13をロードロック室11Bへ移動させた際に、ガス凝結捕捉装置70の配管72への霜の付着を効果的に防止することができる。

【0098】

以上説明した実施形態は、上記発明の理解を容易にするために記載されたものであって、上記発明を限定するために記載されたものではない。従って、上記の実施形態に開示された各要素は、上記発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0099】

本実施形態では、スパッタの一例であるマグネトロンスパッタを行うスパッタリング装置を用いているが、マグネトロン放電を用いない2極スパッタ等、他の公知のスパッタを行うスパッタリング装置を用いることもできる。

【0100】

本実施形態では、反応プロセス領域60Aに反応性ガスとして酸素を導入するが、その他に、オゾン、一酸化二窒素(N2O)等の酸化性ガス、窒素等の窒化性ガス、メタン等の炭化性ガス、弗素、四弗化炭素(CF4)等の弗化性ガスなどを導入することもできる。

【0101】

本実施形態では、反応性ガスプラズマ部として、反応性ガスプラズマ発生室の外部または内部に電極を設けた誘導結合型プラズマ源を用いているが、反応性ガスプラズマ発生室内にコイル電極を配置した誘導結合型プラズマ源や、容量結合型プラズマ源や、誘導結合・容量結合混在型プラズマ源などを用いることもできる。

【0102】

本実施形態では、基板S上に多層膜を形成する場合を例示したが、単層膜のみを形成してもよい。また多層化する場合には、例えば酸化ケイ素薄膜と酸化ニオブ薄膜をそれぞれ複数、積層してもよい。

【0103】

本実施形態では、成膜プロセス領域20,40と、中心軸線Zを中心に成膜プロセス領域20,40から約90°離間した位置に配置される反応プロセス領域60とが、成膜室11Aの内部に形成してある場合を例示したものであるが、成膜プロセス領域は、少なくとも何れか一つを有する構成とすることもできる。

【実施例】

【0104】

次に、上記発明の実施形態をより具体化した実施例を挙げ、上記発明をさらに詳細に説明する。

【0105】

《実施例1》

基板Sの表面に酸化ニオブ(Nb2O5)の薄膜と酸化ケイ素(SiO2)の薄膜をそれぞれ所定膜厚で順次形成する工程を成膜1バッチとし、この成膜バッチを図1〜4に示す成膜装置1を用いて10回連続して行った(10バッチの連続成膜)。

【0106】

《1バッチ目の成膜》

(1a)成膜の準備

まず、ターゲット部(図示省略)を大気開放し、ターゲット29a,29b,49a,49bをマグネトロンスパッタ電極21a,21b,41a,41bにセットした。ターゲット29a,29bとしては、縦670mm×横150mm×厚み6mmの平板状で、材質がニオブのターゲットを用いた。ターゲット49a,49bとしては、縦670mm×横150mm×厚み6mmの平板状で、材質がケイ素のターゲットを用いた。

【0107】

続いて、扉11bを閉じ、真空ポンプ15を作動させて成膜室11A内の排気を行い、成膜室11A内を3×10−4Pa程度の真空状態にした。このとき、反応プロセス領域60のケース体61と誘電体板62によって囲まれた領域に形成されるアンテナ収容室内も同時に排気した。

【0108】

次に、回転ドラム13をロードロック室11Bの位置でロックし、回転ドラム13に基板Sをセットした。基板Sとしては、縦50mm×横50mm×厚み1mmの薄膜形成面が平板状で、材質がポリカーボネート(PC)の基板を用いた。本例では、この基板Sを回転ドラム13の外周面に、6個(回転ドラム13の回転方向に直交する方向、すなわち上下方向)×6列(回転ドラム13の回転方向、すなわち周方向)で配置した。

【0109】

続いて扉11cを閉じ、真空ポンプ15’を作動させてロードロック室11B内の排気を行い(排気時間Aは5分)、ロードロック室11B内を10Pa程度にまで排気した。その後、真空ポンプ15’の出力を上げて排気を継続し、ロードロック室11B内を5×10−4Pa程度の真空状態にした。本例では、後述する(1a’)と同様に、ロードロック室11B内を10Paからさらに減圧する段階におけるロードロック室11B内の排気時に、加熱装置90を作動させて回転ドラム13を70℃で加熱した(加熱排気)。加熱装置90の作動時間(排気時間Bに等しい)は25分とした。

【0110】

次に、扉11cを閉じた状態で扉11bを開き、基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じた。

【0111】

(1b−1)第1薄膜の形成

再び真空ポンプ15を作動させて、成膜室11Aの内部、アンテナ収容室の内部を排気し、成膜室11A内を成膜環境に適した圧力である3×10−4Pa程度の高真空状態にまで減圧した。ここでの排気時間Cは2分であった。続いて、モータを作動させて回転ドラム13を回転させた。その後、成膜室11A内部、アンテナ収容室内部の圧力が安定した後に、成膜プロセス領域20内の圧力を0.3Paに調整した。

【0112】

そして成膜を以下の条件で行った。なお、成膜レートは0.3nm/s、成膜時間は20分とし、回転ドラム13の回転数は100rpmとした。

【0113】

《成膜プロセス領域20》

基板温度:室温(加熱なし)、

ターゲット29a,29b:ニオブ(Nb)、

ターゲット29a,29bに供給される電力(スパッタ電力):3.5kW、

スパッタ電極21a,21bに印加する交流電圧の周波数:40kHz、

アルゴンガスの導入流量:300sccm。

【0114】

《反応プロセス領域60》

高周波電源89からアンテナに供給される電力(プラズマ処理電力):500W、

アンテナに印加する交流電圧の周波数:13.56MHz、

酸素ガスの導入流量:150sccm、

アルゴンガスの導入流量:150sccm。

【0115】

(1b−2)第2薄膜の形成

次に、第1の成膜プロセス領域20での作動のみを停止し、第2の成膜プロセス領域40での作動を開始した。

【0116】

そして成膜を以下の条件で行った。なお、成膜レートは0.3nm/s、成膜時間は20分とし、回転ドラム13の回転数は100rpmとした。

【0117】

《成膜プロセス領域40》

基板温度:室温(加熱なし)、

ターゲット49a,49b:ケイ素(Si)、

ターゲット49a,49bに供給される電力(スパッタ電力):3.5kW、

スパッタ電極41a,41bに印加する交流電圧の周波数:40kHz、

アルゴンガスの導入流量:300sccm。

【0118】

《反応プロセス領域60》

高周波電源89からアンテナに供給される電力(プラズマ処理電力):500W、

アンテナに印加する交流電圧の周波数:13.56MHz、

酸素ガスの導入流量:150sccm、

アルゴンガスの導入流量:150sccm。

【0119】

(1c)薄膜の取り出し

続いて、回転ドラム13の回転やガスの供給を停止した。次に、ロードロック室11Bを成膜室11Aと同じ真空状態に保持しながら扉11bを開放し、回転ドラム13を成膜室11Aからロードロック室11Bへと移動させた。次に、扉11bを閉じた後、ロードロック室11Bを大気圧にまでリークし、その後、扉11cを開放して回転ドラム13から基板Sを取り外し、1バッチ目の成膜が終了した。続いて、2バッチ目以降10バッチ目まで以下に示す手順で行った。

【0120】

《2〜10バッチ目の成膜》

(1a’)成膜の準備

1バッチ目の基板Sが取り外された回転ドラム13に新たな基板Sをセットし、続いて扉11cを閉じた。次に、真空ポンプ15’を作動させてロードロック室11B内の排気を行い、ロードロック室11B内を10Pa程度にまで排気した(排気時間Aは5分)。これとともに、加熱装置90を作動させ、回転ドラム13を70℃で加熱した。すなわち、前記温度での加熱排気を実行した。加熱装置90の作動時間(排気時間B)は25分であった。本例では、こうした加熱排気に連動させ、ガス凝結捕捉装置70の配管72内に液化窒素を導入し、配管72の外側表面を低温化させた。ガス凝結捕捉装置70の作動時間は10分であった。

【0121】

次に、扉11cを閉じた状態で、ロードロック室11B内を5×10−4Paの真空状態に保持し、その状態で扉11bを開き、新たな基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じた。以上で、2バッチ目以降の成膜準備が完了した。

【0122】

その後は、上述した(1b−1)、(1b−2)及び(1c)を実行した。つまり、(1b−1)→(1b−2)→(1c)にて1バッチ目が終了した後は、(1a’)を実行し、その後、(1b−1)→(1b−2)→(1c)を実行して2バッチ目の成膜が終了した。ただし、本例では、(1a)と(1a’)は同一工程である。以降、(1a’)→(1b−1)→(1b−2)→(1c)を繰り返すことにより、3バッチ目から10バッチ目までの8バッチの成膜を連続して行った。

【0123】

各成膜バッチ毎の成膜時(1b−1,1b−2)における「排気時間A,B,C」を表1に示す。また、各成膜バッチにて、回転ドラム13から取り外された基板S(赤外線カットフィルタ試料)に形成された薄膜の光学特性を評価した。光学特性の評価パラメータは、以下のものを選択した。

【0124】

(1)各成膜バッチ間での、光線透過率が50%(T50)となる波長位置λ(T50)の平均値の変動状況

まず、各成膜バッチ毎に得られた36個のフィルタ試料のそれぞれの光線透過率を分光光度計(日立製作所社製、U−4100)で測定し、分光チャートを得る。次に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルを用いて、光線透過率が50%(T50)となる波長位置λ(T50)の平均値を算出した。以下、この平均値を「λ(T50)Av」と略記し、表1に示す。次に、算出した10個のλ(T50)Av値から、各成膜バッチ間でのλ(T50)Avの変動状況を評価した。

【0125】

(2)各成膜バッチ内での、光線透過率が50%(T50)となる波長位置λ(T50)の振れ状況

上記(1)と同様に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルの各λ(T50)の値を取得した。次に、各成膜バッチ毎に、取得した36個のλ(T50)値から、最大値と最小値を取得した。以下、各成膜バッチ毎の最大値を「λ(T50)max」、各成膜バッチ毎の最小値を「λ(T50)min」と略記し、表1に示す。次に、取得した2つの値λ(T50)max,λ(T50)minから、両値の差(=最大値と最小値の幅)を算出した。以下、この両値の差を「Δλ(T50)」と略記し、表1に示す。

【0126】

(3)各成膜バッチ間での光線透過率の平均値の変動状況

上記(1)と同様に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルを用いて、波長が420nm〜640nmの光線透過率Tの平均値を算出した。以下、この平均値を「TAv」と略記し、表1に示す。次に、算出した10個のTAv値から、各成膜バッチ間でのTAvの変動状況を評価した。

【0127】

(4)各成膜バッチ内での光線透過率の振れ状況

上記(1)と同様に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルの、波長が420nm〜640nmの光線透過率の値をそれぞれ取得した。次に、各成膜バッチ毎に、取得した36個の光線透過率値から、最大値と最小値を取得した。以下、各成膜バッチ毎の最大値を「Tmax」、各成膜バッチ毎の最小値を「Tmin」と略記し、表1に示す。次に、取得した2つの値Tmax,Tminから、両値の差(=最大値と最小値の幅)を算出した。以下、この両値の差を「ΔT」と略記し、表1に示す。

【0128】

(5)縦分布

まず、各成膜バッチ毎に得られた36個のフィルタ試料のうち回転ドラム13の任意の1列(上下方向)に配置された6個のフィルタ試料を用いて、上記(1)と同様に、得られた分光チャートから、光線透過率が50%(T50)となる波長位置λ(T50)の平均値(λ(T50)Av)を算出した。

【0129】

次に、上記(2)と同様に、各成膜バッチ毎に、6個のサンプルの各λ(T50)の値を取得した。次に、各成膜バッチ毎に、取得した6個のλ(T50)値から、最大値と最小値を取得した(それぞれλ(T50)max、λ(T50)min)。次に、取得した2つの値λ(T50)max,λ(T50)minから、両値の差(Δλ(T50))を算出した。

【0130】

次に、算出した各成膜バッチ毎のλ(T50)Avと、Δλ(T50)から、縦分布を、次式により算出した(単位は%)。

【0131】

[数1] ((Δλ(T50))/λ(T50)Av)×100

【0132】

《比較例1》

実施例1の1バッチ目に引き続き、2〜10バッチ目までの9バッチの成膜を連続して行った。ただし、本例では、2〜10バッチ目までの9バッチの成膜を、加熱装置90及びガス凝結捕捉装置70を作動させない状態で行った。

【0133】

各成膜バッチ毎の成膜時(1b−1,1b−2)における「排気時間A,B,C」を表2に示す。

【0134】

また、各成膜バッチにて、回転ドラム13から取り外された基板Sに形成された薄膜の光学特性を実施例1と同様に評価した。結果を表2に示す。

【0135】

【表1】

【0136】

【表2】

【0137】

(a)まず、排気時間について考察する 表2に示すように、加熱排気を行わなかった比較例1では、成膜バッチ数を重ねるにつれて成膜時(1b−1,1b−2)の「排気時間」が長くなる傾向が見られる。これに対し、表1に示すように、加熱排気を行った実施例1では、成膜バッチ数を重ねても、各成膜バッチとも安定して、成膜時(1b−1,1b−2)の「排気時間」が短縮されている。これにより、実施例1の有意性が確認できた。

【0138】

(b)次に、各成膜バッチ間でのλ(T50)Avの変動状況((1)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では1.16%であった。これに対し、表1に示すように、加熱排気を行った実施例1では0.27%に抑えられた。すなわち実施例1では、比較例1と比較して、比較例1を100%としたときの比較例比で約20%にまで、各成膜バッチ間での光学特性の変動を抑制でき、その有意性が確認できた。

【0139】

(c)次に、λ(T50)の振れ状況((2)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では、全10バッチを通じたΔλ(T50)の値(最大値と最小値の幅)が、0.1〜3.5(nm/10バッチ)と広かった。これに対し、表1に示すように、加熱排気を行った実施例1では、全10バッチを通じたΔλ(T50)の値は、0〜0.6(nm/10バッチ)と狭かった。これにより、実施例1では、比較例1と比較して、各成膜バッチ内においても、得られるフィルタ試料の光学特性に変動が少なく、その有意性が確認できた。

【0140】

(d)次に、各成膜バッチ間でのTAvの変動((3)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では、0.5%であった。これに対し、表1に示すように、加熱排気を行った実施例1では、0.2%に抑えられた。すなわち実施例1では、比較例1と比較して、比較例1を100%としたときの比較例比で約40%にまで、各成膜バッチ間での光学特性の変動を抑制でき、その有意性が確認できた。

【0141】

(e)次に、Tの振れ状況((4)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では、全10バッチを通じたΔTの値(最大値と最小値の幅)が0.7〜1.1%/10バッチと広かった。これに対し、表1に示すように、加熱排気を行った実施例1では、全10バッチを通じたΔTの値は、0.2〜0.6%/10バッチと狭かった。これにより、実施例1では、比較例1と比較して、各成膜バッチ内においても、得られるフィルタ試料の光学特性に変動が少なく、その有意性が確認できた。

【0142】

(f)最後に、縦分布((5)の評価)について考察する。表2に示すように、加熱排気を行わなかった比較例1では、成膜バッチ数を重ねると最終薄膜の「縦分布」が悪化する傾向にある。これに対し、表1に示すように、加熱排気を行った実施例1では、成膜バッチ数を重ねても最終薄膜の「縦分布」に変動は少なく、膜分布の均一性を満足することが確認できた。

【0143】

(g)以上を総合すると、実施例1による評価結果の有意性が確認できた。

【符号の説明】

【0144】

1…成膜装置、11…真空容器、11A…成膜室、11B…ロードロック室、11b,11c…扉、12,14,16…仕切壁、13…回転ドラム(基板保持移動手段)、S…基板、15,15’…真空ポンプ(排気手段)、

20,40…成膜プロセス領域、21a,21b,41a,41b…マグネトロンスパッタ電極、29a,29b,49a,49b…ターゲット、24,44…トランス、23,43…交流電源、26,46…反応性ガスボンベ、28,48…スパッタガスボンベ、25,27,45,47…マスフローコントローラ、

60…反応プロセス領域、80…プラズマ発生手段、81…ケース体、83…誘電体板、87…マッチングボックス、89…高周波電源、66…反応性ガスボンベ、65,67…マスフローコントローラ、68…不活性ガスボンベ、

70…ガス凝結捕捉装置(ガス凝縮捕捉手段)、72…配管、90…加熱装置(加熱手段)。

【技術分野】

【0001】

この発明は、成膜方法及び成膜装置に関する。

【背景技術】

【0002】

スパッタリング装置を用いた成膜方法では、成膜を開始する前に、成膜室内を高真空に排気し、基板上に形成される薄膜に対し不純物として悪影響を与える成分(例えば水、酸素、一酸化炭素、窒素など。以下「不純物成分」とする)を成膜系内から排除することが従来から行われている。その後、成膜室内にスパッタリングガスを導入しつつ所定の成膜圧力に調整して成膜が開始されるが、この成膜開始後においても、例えば、イオン化したスパッタリングガスがターゲットに衝突する際などに、上述した不純物成分が成膜系内に生じることがある。

【0003】

そこで、従来から、成膜開始後に発生する不純物成分を成膜系外へ排除するための種々の提案がなされている(例えば特許文献1)。例えば特許文献1では、成膜室内に配置されるターゲットの周りを包囲するようにガス吸着用のトラップを設置することにより、成膜室内を高真空に排気した時点でトラップ内に液化窒素などの極低温流体を導入し、低温となったトラップの表面に、成膜開始後に生じる不純物成分を吸着させようとする技術が開示してある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭56−69371号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、ロードロック室を成膜室に接続し、基板を保持する基板ホルダを両室の間で移動させて、ロードロック室での基板ホルダへの基板装着→基板ホルダの成膜室への移動→成膜室での成膜→基板ホルダのロードロック室への移動→ロードロック室での成膜基板の取り外しと基板ホルダへの新たな基板の装着→基板ホルダの成膜室への移動→・・・を繰り返すことにより複数の成膜バッチを連続して行う場合、上述した従来手法では、以下の不都合を生じる。

【0006】

すなわち、成膜室内での各成膜バッチ間における基板ホルダ温度にバラツキを生ずることがある。基板ホルダ温度にバラツキを生ずると、所定スペック内に収まる光学特性を持つ薄膜を基板上に連続して安定に成膜することができない。

【0007】

また、基板ホルダに堆積した膜成分の表面に不純物成分が吸着し、この吸着した不純物成分がロードロック室で除去されないまま成膜室に持ち込まれ、この持ち込まれた不純物成分が成膜室内で成膜時に開放されることがある。さらに、基板ホルダに装着する基板がプラスチック基板の場合、基板を構成する樹脂内に含有される微量の水分がロードロック室で除去されないまま不純物成分として残存し、この状態で成膜室に持ち込まれ、この持ち込まれた不純物成分が成膜室内で成膜時に開放されることがある。基板ホルダに付着した不純物成分やプラスチック基板自体が内包する水分(不純物成分)が成膜時の成膜室内で開放されると、成膜が不安定になる。

【0008】

発明が解決しようとする課題は、複数の成膜バッチを連続して安定に行うことができる成膜方法及び成膜装置を提供することである。

【課題を解決するための手段】

【0009】

この発明は、以下の解決手段によって上記課題を解決する。なお、以下の解決手段では、発明の実施形態を示す図面に対応する符号を付して説明するが、この符号は発明の理解を容易にするためだけのものであって発明を限定する趣旨ではない。

【0010】

発明に係る成膜方法は、成膜前基板(S)を基板保持移動手段(13)に装着する第1の工程と、成膜室(11A)に接続されたロードロック室(11B)の内部に基板(S)が装着された基板保持移動手段(13)を固定した状態でロードロック室(11B)内を排気した後、真空状態に保持された成膜室(11A)の内部にロードロック室(11B)から基板保持移動手段(13)を移動させる第2の工程と、成膜室(11A)の内部で基板(S)に薄膜を形成する第3の工程と、真空状態に保持されたロードロック室(11B)の内部に成膜室(11A)から基板保持移動手段(13)を移動させて固定し、成膜室(11A)の内部を真空状態に保持しながらロードロック室(11B)内を大気開放し、基板保持移動手段(13)から成膜済み基板(S)を取り外す第4の工程と、第1の工程、第2の工程、第3の工程及び第4の工程を順次繰り返す第5の工程とを有する。そして、第2の工程では、ロードロック室(11B)の内部を加熱する加熱手段(90)を作動させた状態でロードロック室(11B)内の排気を行うことを特徴とする。

【0011】

上記発明において、第2の工程では、ロードロック室(11B)の内部に浮遊する不純物成分(例えば水分)を凝結捕捉させるガス凝結捕捉手段(70)を作動させた状態でロードロック室(11B)内の排気を行うことができる。

【0012】

上記発明において、加熱手段(90)を作動させることによりロードロック室(11B)の内部を50〜90℃に加熱することができる。

【0013】

発明に係る成膜装置(1)は、成膜処理が行われる成膜室(11A)と、成膜室(11A)に対し開閉可能な隔絶手段(11b)を介して接続されたロードロック室(11B)とを含む。そして、ロードロック室(11B)には、ロードロック室(11B)の内部を加熱可能な加熱手段(90)が設けられ、ロードロック室(11B)内を排気可能な排気手段(15’)が接続されていることを特徴とする。

【0014】

発明に係る成膜装置(1)は、ターゲット(29a,29b,49a,49b)のスパッタ物質を基板(S)に付着させる成膜プロセス領域(20,40)と、成膜プロセス領域(20,40)とは分離して配置され基板(S)に反応性ガスを接触させてスパッタ物質の組成を変換させる反応プロセス領域(60)と、成膜プロセス領域(20,40)と反応プロセス領域(60)の間で基板(S)を繰り返し移動させる基板保持移動手段(13)とを有する。そして、成膜プロセス領域(20,40)及び反応プロセス領域(60)が配置される成膜室(11A)に対し、開閉可能な隔絶手段(11b)を介して接続されたロードロック室(11B)を含み、ロードロック室(11B)には、ロードロック室(11B)の内部を加熱可能な加熱手段(90)が設けられ、ロードロック室(11B)内を排気可能な排気手段(15’)が接続されていることを特徴とする。

【0015】

上記発明において、ロードロック室(11B)には、ロードロック室(11B)の内部に浮遊する不純物成分(例えば水分)を凝結捕捉可能なガス凝結捕捉手段(70)を設けることができる。

【発明の効果】

【0016】

上記発明によれば、加熱手段を作動させた状態で排気手段を作動させてロードロック室内の排気(加熱排気)を行うことにより、ロードロック室にて基板を入れ替える際に基板保持移動手段に付着する水分や新たな基板自体が放出する水分などの不純物成分が基板保持移動手段を介して成膜室へ持ち込まれないようにすることができる。これにより、成膜室へ持ち込まれる不純物成分が激減するので、成膜時における成膜室の排気時間が短縮されるとともに、連続成膜した場合における各成膜バッチ間での、成膜時における膜分布のバラツキや、成膜レートの変動を来すことがない。その結果、安定して連続成膜を行うことができ、最終的には薄膜の生産性向上が期待できる。

【0017】

また、加熱手段の作動に連動させてガス凝結捕捉手段を作動させることにより、加熱排気によっても除去されずロードロック室内に残存する不純物成分を凝縮捕捉させ、成膜室へ持ち込まれる不純物成分をより一層少なくすることができる。これにより、成膜時における成膜室の排気時間がより一層短縮されるとともに、連続成膜した場合の各成膜バッチ間での、成膜時における膜分布のバラツキや、成膜レート変動の防止により一層寄与することができる。その結果、安定して連続成膜を行うことができ、引いては薄膜の生産性向上がより一層期待できる。

【図面の簡単な説明】

【0018】

【図1】図1は本実施形態に係る成膜装置の一例を説明する断面図である。

【図2】図2は図1のII−II線に沿った断面図である。

【図3】図3は図1のロードロック室部分の拡大平面図である。

【図4】図4は図3のIV方向から見た正面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しつつ、上記発明の実施形態について説明する。

【0020】

《成膜装置》

図1に示すように、本実施形態に係る成膜装置1は、真空容器11と、回転ドラム13と、スパッタリング手段と、スパッタリングガス供給手段と、プラズマ発生手段80と、反応性ガス供給手段と、を主要な構成要素としている。

【0021】

真空容器11は、公知の成膜装置で通常用いられるようなステンレススチール製で、ほぼ直方体形状をした中空体である。真空容器11の内部は、開閉扉としての扉11b(開閉可能な隔絶手段)によって成膜室11Aとロードロック室11Bに分けられる。真空容器11の上方には扉11bを収容する扉収納容器(不図示)が接続されており、扉11bは、真空容器11の内部と扉収納室の内部との間でスライドすることで開閉する。また、真空容器11には、ロードロック室11Bと真空容器11の外部とを仕切る扉11cが設けられている。扉11cは、スライドまたは回動することで開閉する。

【0022】

成膜室11Aには排気用の配管15aが接続され、この配管には成膜室11A内を排気するための真空ポンプ15が接続されている。ロードロック室11Bにも排気用の配管15a’が接続され、この配管にはロードロック室11B内を排気するための真空ポンプ15’が接続されている。真空ポンプ15,15’(排気手段)は、例えば、ロータリポンプやターボ分子ポンプ(TMP)などで構成することができる。

【0023】

回転ドラム13(基板保持移動手段)は、基板Sを真空容器11の内部で保持するための筒状の部材であり、円筒の筒方向の中心軸線Zが真空容器11の上下方向になるように真空容器11内に配設される。回転ドラム13は、真空容器11内の真空状態を維持した状態で、真空容器11の上部に設けられたモータ17を駆動させることによって中心軸線Zを中心に回転する。なお、本実施形態の回転ドラム13は、横断面が多角形をした多角柱状をしているが、このような多角柱状に限定されず円筒状や円錐状であってもよい。

【0024】

真空容器11の内部に設置された回転ドラム13は、成膜室11Aとロードロック室11Bとの間を移動できるように構成されており、回転ドラム13から成膜済みの基板Sを取り外すときは回転ドラム13をロードロック室11Bに移動させ、ここで固定してから取り外すことができる。

【0025】

真空容器11の内壁には、回転ドラム13へ面した位置に仕切壁12,14,16が立設されている。本実施形態における仕切壁12,14,16は、いずれも真空容器11と同じステンレススチール製の部材である。仕切壁12,14,16は、いずれも上下左右に一つずつ配設された平板部材により構成されており、真空容器11の内壁面から回転ドラム13に向けて四方を囲んだ状態で立設されている。これにより、第1の成膜プロセス領域20、第2の成膜プロセス領域40及び反応プロセス領域60が真空容器11の内部でそれぞれ区画される。

【0026】

真空容器11の側壁の壁面にはスパッタリング手段(後述)が設けられている。第1の成膜プロセス領域20は、真空容器11の内壁面と、仕切壁12と、回転ドラム13の外周面と、スパッタリング手段により囲繞された領域に形成されている。

【0027】

回転ドラム13の中心軸線Zを中心に、第1の成膜プロセス領域20から約180°離間した真空容器11の側壁の壁面にはスパッタリング手段(後述)が設けられている。第2の成膜プロセス領域40は、真空容器11の内壁面と、仕切壁14と、回転ドラム13の外周面と、スパッタリング手段により囲繞された領域に形成されている。

【0028】

両成膜プロセス領域20,40では、それぞれ、基板Sの表面に所定材質の膜原料物質を付着させるスパッタリング処理が行われる。

【0029】

回転ドラム13の中心軸線Zを中心に、第1の成膜プロセス領域20から約90°離間した真空容器11の側壁の壁面にはプラズマ発生手段80が設けられている。反応プロセス領域60は、真空容器11の内壁面と、仕切壁16と、回転ドラム13の外周面と、プラズマ発生手段80により囲繞された領域に形成されている。この反応プロセス領域60では、上述した第1の成膜プロセス領域20若しくは第2の成膜プロセス領域40にて、基板Sの表面に付着した膜原料物質に対してプラズマ処理が行われる。

【0030】

モータ17によって回転ドラム13が回転すると、回転ドラム13の外周面に保持された基板Sが公転して、第1の成膜プロセス領域20若しくは第2の成膜プロセス領域40に面する位置と反応プロセス領域60に面する位置との間を繰り返し移動する。そして、何れかの成膜プロセス領域20,40でのスパッタリング処理と、反応プロセス領域60でのプラズマ処理とが順次繰り返し行われ、基板Sの表面に薄膜が形成される。

【0031】

(成膜プロセス領域20,40)

以下に、成膜プロセス領域20,40について説明する。成膜プロセス領域20,40には、それぞれスパッタリング手段が設置されている。

【0032】

スパッタリング手段は、一対のマグネトロンスパッタ電極21a,21b,41a,41bと、これらマグネトロンスパッタ電極21a,21b,41a,41bにそれぞれ保持されるターゲット29a,29b,49a,49bと、マグネトロンスパッタ電極21a,21b,41a,41bに供給される電力量を調整する電力制御手段としてのトランス24,44と、マグネトロンスパッタ電極21a,21b,41a,41bに電力を供給する交流電源23,43と、により構成される。

【0033】

真空容器11の壁面の内壁にマグネトロンスパッタ電極21a,21b,41a,41bが側壁を貫通した状態で配設されている。このマグネトロンスパッタ電極21a,21b,41a,41bは、接地電位にある真空容器11に不図示の絶縁部材を介して固定されている。

【0034】

マグネトロンスパッタ電極21a,21b,41a,41bは、複数の磁石が所定の方向に配置された構造を有している。マグネトロンスパッタ電極21a,21b,41a,41bは、トランス24,44を介して交流電源23,43に接続され、両電極に1k〜100kHzの交番電界が印加できるように構成されている。

【0035】

本実施形態のターゲット29a,29b,49a,49bは、膜原料物質を平板状に形成したものであり、後述するように回転ドラム13の側面に対向するようにマグネトロンスパッタ電極21a,21b,41a,41bにそれぞれ着脱可能に保持される。ターゲット29a,29b,49a,49bの材質としては、例えば、ケイ素(Si)、ニオブ(Nb)、アルミニウム(Al)、チタン(Ti)、ジルコニウム(Zr)、スズ(Sn)、クロム(Cr)、タンタル(Ta)、テルル(Te)、鉄(Fe)、マグネシウム(Mg)、ハフニウム(Hf)、ニッケル・クロム(Ni−Cr)、インジウム・スズ(In−Sn)などの各種金属を用いることができる。また、単一種類の金属に限られるものではなく、複数種類の金属をターゲットとして使用してもよい。また、これらの金属の化合物、例えば、Al2O3、TiO2、ZrO2、Ta2O5、HfO2等を用いることもできる。

【0036】

成膜プロセス領域20,40の外部にはスパッタリングガスを供給するスパッタリングガス供給手段が設けられている。スパッタリングガス供給手段は、スパッタリングガスの一例としての反応性ガスを貯蔵する反応性ガスボンベ26,46と、反応性ガスボンベ26,46より供給される反応性ガスの流量を調整するマスフローコントローラ25,45と、スパッタリングガスの一例としての不活性ガスを貯蔵する不活性ガスボンベ28,48と、不活性ガスボンベ28,48より供給される不活性ガスの流量を調整するマスフローコントローラ27,47と、を主要な構成要素として具備している。反応性ガスや不活性ガスは、配管を通じて成膜プロセス領域20,40の内部に導入される。

【0037】

不活性ガスとしては、例えばアルゴン,ヘリウムなどが考えられる。反応性ガスとしては、例えば酸素ガス,窒素ガス,弗素ガス,オゾンガスなどが考えられる。

【0038】

マスフローコントローラ25,27,45,47はガスの流量を調節する装置である。ボンベ26,28,46,48からのスパッタリングガスは、マスフローコントローラ25,27,45,47により流量を調節されて成膜プロセス領域20,40内に導入される。

【0039】

成膜プロセス領域20,40にスパッタリングガス供給手段からスパッタリングガス(反応性ガス及び/又は不活性ガス)が供給されると、ターゲット29a,29b,49a,49bの周辺が所定ガス雰囲気になる。この状態で、マグネトロンスパッタ電極21a,21b,41a,41bに交流電源23,43から交番電極が印加されると、ターゲット29a,29b,49a,49b周辺のスパッタリングガスの一部は電子を放出してイオン化する。マグネトロンスパッタ電極21a,21b,41a,41bに配置された磁石によりターゲット29a,29b,49a,49bの表面に漏洩磁界が形成されるため、この電子はターゲット29a,29b,49a,49bの表面近傍に発生した磁界中を、トロイダル曲線を描きながら周回する。この電子の軌道に沿って強いプラズマが発生し、このプラズマに向けてスパッタリングガスのイオンが加速され、ターゲット29a,29b,49a,49bに衝突することでターゲット29a,29b,49a,49bの表面の原子や粒子(ターゲット29a,29bがニオブの場合はニオブ原子やニオブ粒子、ターゲット49a,49bがケイ素の場合はケイ素原子やケイ素粒子)が叩き出される。この原子や粒子は薄膜の原料である膜原料物質であり、基板Sの表面に付着して薄膜を形成する。

【0040】

(反応プロセス領域60)

続いて、反応プロセス領域60について説明する。上述したように、反応プロセス領域60では、第1の成膜プロセス領域20又は第2の成膜プロセス領域40で基板Sの表面に付着した膜原料物質をプラズマ処理し、膜原料物質の完全反応物や不完全反応物の形成を行う。

【0041】

プラズマ発生手段80は、反応プロセス領域60に面して設けられている。本実施形態のプラズマ発生手段80は、ケース体81と、誘電体板83と、アンテナ85a,85bと、マッチングボックス87と、高周波電源89と、を有して構成されている。

【0042】

ケース体81は、真空容器11の壁面に形成された開口を塞ぐように固定されたステンレス製の板状部材である。ケース体81が真空容器11の壁面に固定されることで、プラズマ発生手段80は真空容器11の壁面に取り付けられている。

【0043】

誘電体板83は、ケース体81に固定された板状の誘電体部材である。本実施形態の誘電体板83は石英で形成されているが、Al2O3等のセラミックス材料で形成されたものでもよい。誘電体板83がケース体81に固定されることで、ケース体81と誘電体板83によって囲まれた領域にアンテナ収容室が形成される。

【0044】

誘電体板83は、真空容器11の内部(反応プロセス領域60)に向けて設置されている。このとき、アンテナ収容室は、真空容器11の内部と分離している。すなわち、アンテナ収容室と真空容器11の内部は、誘電体板83で仕切られた状態で独立した空間を形成している。また、アンテナ収容室と真空容器11の外部は、ケース体81で仕切られた状態で独立の空間を形成している。

【0045】

アンテナ収容室は配管を介して真空ポンプ15に連通しており、真空ポンプ15で真空引きすることで内部を排気して真空状態にすることができる。

【0046】

アンテナは、高周波電源89から電力の供給を受けて真空容器11の内部(反応プロセス領域60)に誘導電界を発生させ、反応プロセス領域60にプラズマを発生させるための手段である。本実施形態の成膜装置1では、高周波電源89からアンテナに周波数1〜27MHzの交流電圧を印加して、反応プロセス領域60に反応性ガスのプラズマを発生させるように構成されている。

【0047】

アンテナは、マッチング回路を収容するマッチングボックス87を介して高周波電源89に接続されている。マッチングボックス87内には、図示しない可変コンデンサが設けられており、高周波電源89からアンテナに供給される電力を変更できるようになっている。

【0048】

反応プロセス領域60の外部には反応性ガス供給手段が設けられている。反応性ガス供給手段は、反応性ガスを貯蔵する反応性ガスボンベ66と、反応性ガスボンベ66より供給される反応性ガスの流量を調整するマスフローコントローラ65と、不活性ガスを貯蔵する不活性ガスボンベ68と、不活性ガスボンベ68より供給される不活性ガスの流量を調整するマスフローコントローラ67と、を主要な構成要素として具備している。

【0049】

なお、反応性ガスボンベ66と不活性ガスボンベ68は、成膜プロセス領域20,40の反応性ガスボンベ26,46及び不活性ガスボンベ28,48と同様の装置とすることが可能である。また、マスフローコントローラ65とマスフローコントローラ67は、成膜プロセス領域20,40のマスフローコントローラ25,27,45,47と同様の装置を採用することが可能である。

【0050】

反応性ガスボンベ65から配管を通じて反応性ガスや不活性ガスが反応プロセス領域60に導入された状態で、アンテナに高周波電源89から電力が供給されると、反応プロセス領域60内のアンテナに面した領域にプラズマが発生する。これにより、基板Sの表面に形成された膜原料物質がプラズマ処理される。

【0051】

以上説明したように、本実施形態に係る成膜装置1は、スパッタによる膜原料物質の供給を行う成膜プロセス領域20,40と、膜原料物質に対し反応性ガスによる反応を行う反応プロセス領域60とが、真空容器11内の離間した位置に分離した状態で形成されている。このため、従来の一般的な反応性スパッタリング装置を用いた場合のように、ターゲット29a,29b,49a,49bと反応性ガスが反応して異常放電を起こすとの不都合を生じにくい。その結果、反応プロセス領域60内での反応性ガスの供給量を多くしたり、プラズマの発生密度を上昇させたりして、膜原料物質と反応性ガスの反応を促進させることができる。従って、従来の一般的な反応性スパッタリング装置を用いた場合のように、基板Sの温度を上昇させて反応性を高める必要は無く、低い温度で反応を十分に行うことができる。これにより、耐熱性の低いプラスチック樹脂からなる基板Sなどに対しても十分に反応を行うことが可能となり、膜質のよい薄膜を提供することができる。

【0052】

《連続成膜方法》

次に、成膜装置1を用いて、光学薄膜をプラスチック樹脂製の基板Sの上に、複数の成膜バッチに亘って連続して成膜する場合を説明する。以下では、基板Sの上に、例えば酸化ニオブ(Nb2O5)の薄膜と酸化ケイ素(SiO2)の薄膜を連続して積層する場合を例示する。

【0053】

(1)まず、1バッチ目の成膜を行う。この成膜は、以下に示す(1a)成膜の準備、(1b)薄膜の形成、(1c)薄膜の取り出し、により実現される。以下、詳細を説明する。

【0054】

(1a)成膜の準備(第1の工程、第2の工程)

まず、図1に示す成膜装置1のターゲット部(図示省略)を大気開放し、ターゲット29a,29b,49a,49bをマグネトロンスパッタ電極21a,21b,41a,41bにセットした後、ターゲット部を閉じる。ターゲット29a,29bの材料としてニオブ(Nb)を用い、ターゲット49a,49bの材料としてケイ素(Si)を用いる。

【0055】

続いて、扉11bを閉じ、真空ポンプ15を作動させて成膜室11A内の排気を行い、成膜室11A内を例えば10−4〜10−3Pa程度の真空状態にする。このとき、反応プロセス領域60のケース体81と誘電体板83によって囲まれた領域に形成されるアンテナ収容室内も同時に排気される。

【0056】

次に、回転ドラム13をロードロック室11Bの位置でロックしておき、回転ドラム13に成膜対象である成膜前の基板Sをセットする。基板Sとしてプラスチック樹脂製の基板を用い、例えば図2に示すように、基板Sを回転ドラム13の回転方向に直交する方向(即ち回転ドラム13の上下方向)に沿って所定間隔を空けて複数装着する。

【0057】

続いて図1に戻り、扉11cを閉じ、真空ポンプ15’を作動させてロードロック室11B内の排気を行い、ロードロック室11B内を例えば0.01〜10Pa程度にまで排気する。このときの排気時間Aは、例えば5分程度である。続いて、真空ポンプ15’の出力を上げて排気を継続し、ロードロック室11B内を10−4〜10−3Pa程度の真空状態にする。このときの排気時間Bは、例えば10分程度である。

【0058】

次に、扉11cを閉じた状態で扉11bを開き、基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じる。

【0059】

(1b−1)酸化ニオブの薄膜(最終薄膜)の形成(第3の工程)

次に、再び真空ポンプ15を作動させて、成膜室11Aの内部、アンテナ収容室の内部を排気し、成膜室11A内を成膜環境に適した圧力、例えば10−4〜10−3Pa程度の真空状態にまで減圧する。ここでの排気時間Cは5分程度である。続いて、モータを作動させて回転ドラム13を回転させる。

【0060】

次に、成膜プロセス領域20内に、スパッタリングガス(例えばアルゴンガス中に少量の酸素ガスを混合する)をボンベ26,28からマスフローコントローラ25,27で所定流量(例えば50〜500sccm程度)に調整しながら導き、成膜プロセス領域20でスパッタリングを行うための雰囲気を調整する。

【0061】

次に、交流電源23からトランス24を介して、マグネトロンスパッタ電極21a,21bに周波数1k〜100kHzの交流電圧を印加し、ターゲット29a,29bに交番電界が掛かるようにする。これにより、ある時点においてはターゲット29aがカソード(マイナス極)となり、その時ターゲット29bは必ずアノード(プラス極)となる。次の時点において交流の向きが変化すると、今度はターゲット29bがカソード(マイナス極)となり、ターゲット29aがアノード(プラス極)となる。このように一対のターゲット29a,29bが、交互にアノードとカソードとなることにより、プラズマが形成され、カソード上のターゲットに対してスパッタリングが行われる。

【0062】

スパッタリングを行っている最中には、アノード上には非導電性あるいは導電性の低い酸化ニオブ(Nb2Ox(x≦5))が付着する場合もあるが、このアノードが交番電界によりカソードに変換された時に、これら酸化ニオブ(Nb2Ox(x≦5))がスパッタリングされ、ターゲット表面は元の清浄な状態となる。そして、一対のターゲット29a,29bが、交互にアノードとカソードとなることを繰り返すことにより、常に安定なアノード電位状態が得られ、プラズマ電位(通常アノード電位とほぼ等しい)の変化が防止され、基板Sの膜形成面に安定してニオブ或いは不完全酸化ニオブ(Nb2Ox1(x1<5))の薄膜が形成される。このように、成膜プロセス領域20においてスパッタリングを行うことにより、中間薄膜としてのニオブ或いはニオブ不完全酸化物からなる中間薄膜を基板Sの膜形成面に形成させる。ニオブ不完全酸化物は不完全反応物であり、酸化ニオブ(Nb2O5)の構成元素である酸素が欠乏した不完全な酸化ニオブ(Nb2Ox(x<5))のことである。

【0063】

スパッタリングを行っている最中は、回転ドラム13を所定の回転速度で回転駆動させて基板Sを移動させながら、基板Sの膜形成面にニオブ或いはニオブ不完全酸化物からなる中間薄膜を形成させる。

【0064】

次に、基板Sを回転ドラム13の回転にともなって成膜プロセス領域20に面する位置から反応プロセス領域60に面する位置に搬送させる。反応プロセス領域60には、反応性ガスボンベ66から反応性ガス(例えば酸素ガス)を導入するとともに、不活性ガスボンベ68から不活性ガス(例えばアルゴンガス)を導入する。

【0065】

次に、アンテナに例えば13.56MHzの高周波電圧を印加して、プラズマ発生手段80によって反応プロセス領域60にプラズマを発生させる。反応プロセス領域60内の圧力は、例えば0.07〜1Pa程度に維持する。また、少なくとも反応プロセス領域60にプラズマを発生させている際中は、アンテナ収容室内の圧力を例えば10−3Pa以下を保持する。

【0066】

そして、回転ドラム13が回転し、中間薄膜が形成された基板Sが反応プロセス領域60に面する位置に搬送されてくると、反応プロセス領域60では、中間薄膜を構成するニオブ或いは不完全酸化ニオブ(Nb2Ox1(x1<5))をプラズマ処理によって酸化反応させる処理を行う。すなわち、プラズマ発生手段80によって反応プロセス領域60に発生させた酸素ガスのプラズマでニオブ或いは不完全酸化ニオブを酸化反応させて、所望組成の不完全酸化ニオブ(Nb2Ox2(x1<x2<5))或いは酸化ニオブ(Nb2O5)に変換させ、最終薄膜を形成する(膜組成変換処理)。この膜組成変換処理では、最終薄膜の膜厚が中間薄膜の膜厚よりも厚くなるように最終薄膜を形成する。すなわち、中間薄膜を構成するニオブ或いはニオブ不完全酸化物を所望組成の不完全酸化ニオブ或いは酸化ニオブに変換することにより中間薄膜を膨張させ、最終薄膜の膜厚を中間薄膜の膜厚よりも厚くする。

【0067】

本実施形態では、上述した中間薄膜の形成と膜組成の変換とを、基板Sがセットされた回転ドラム13を回転させながら繰り返すことにより、成膜プロセス領域20における中間薄膜の基板S上への形成と、反応プロセス領域60における膜組成の変換を繰り返し、所望の膜厚となるまで成膜を継続する。これにより、基板S上に第1の最終薄膜が形成される。

【0068】

(1b−2)酸化ケイ素の薄膜(最終薄膜)の形成(第3の工程)

次に、第1の成膜プロセス領域20での作動のみを停止し、第2の成膜プロセス領域40での作動を開始する。

【0069】

次に、成膜プロセス領域40内に、スパッタリングガス(例えばアルゴンガス中に少量の酸素ガスを混合する)をボンベ46,48からマスフローコントローラ45,47で所定流量(例えば50〜500sccm程度)に調整しながら導き、成膜プロセス領域40でスパッタリングを行うための雰囲気を調整する。

【0070】

次に、交流電源43からトランス44を介して、マグネトロンスパッタ電極41a,41bに周波数1k〜100kHzの交流電圧を印加し、ターゲット49a,49bに交番電界が掛かるようにする。これにより、ある時点においてはターゲット49aがカソード(マイナス極)となり、その時ターゲット49bは必ずアノード(プラス極)となる。次の時点において交流の向きが変化すると、今度はターゲット49bがカソード(マイナス極)となり、ターゲット49aがアノード(プラス極)となる。このように一対のターゲット49a,49bが、交互にアノードとカソードとなることにより、プラズマが形成され、カソード上のターゲットに対してスパッタリングが行われる。

【0071】

スパッタリングを行っている最中には、アノード上には非導電性あるいは導電性の低い酸化ケイ素(SiOx(x≦2))が付着する場合もあるが、このアノードが交番電界によりカソードに変換された時に、これら酸化ケイ素(SiOx(x≦2))がスパッタリングされ、ターゲット表面は元の清浄な状態となる。そして、一対のターゲット49a,49bが、交互にアノードとカソードとなることを繰り返すことにより、常に安定なアノード電位状態が得られ、プラズマ電位(通常アノード電位とほぼ等しい)の変化が防止され、基板Sの上に形成された第1の最終薄膜(ニオブ酸化物の薄膜)の表面に安定してケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))の薄膜が形成される。このように、成膜プロセス領域40においてスパッタリングを行うことにより、中間薄膜としてのケイ素或いはケイ素不完全酸化物からなる中間薄膜を第1の最終薄膜の表面に形成させる。ケイ素不完全酸化物は不完全反応物であり、酸化ケイ素(SiO2)の構成元素である酸素が欠乏した不完全な酸化ケイ素(SiOx(x<2))のことである。

【0072】

スパッタリングを行っている最中は、回転ドラム13を所定の回転速度で回転駆動させて基板Sを移動させながら、基板Sの膜形成面にケイ素或いはケイ素不完全酸化物からなる中間薄膜を形成させる。

【0073】

次に、基板Sを回転ドラム13の回転にともなって成膜プロセス領域40に面する位置から反応プロセス領域60に面する位置に搬送させる。反応プロセス領域60には、反応性ガスボンベ66から反応性ガス(例えば酸素ガス)を導入するとともに、不活性ガスボンベ68から不活性ガス(例えばアルゴンガス)を導入する。

【0074】

次に、アンテナに例えば13.56MHzの高周波電圧を印加して、プラズマ発生手段80によって反応プロセス領域60にプラズマを発生させる。反応プロセス領域60内の圧力は、例えば0.07〜1Pa程度に維持する。また、少なくとも反応プロセス領域60にプラズマを発生させている際中は、アンテナ収容室内の圧力を例えば10−3Pa以下を保持する。

【0075】

そして、回転ドラム13が回転し、中間薄膜が形成された基板Sが反応プロセス領域60に面する位置に搬送されてくると、反応プロセス領域60では、中間薄膜を構成するケイ素或いは不完全酸化ケイ素(SiOx1(x1<2))をプラズマ処理によって酸化反応させる処理を行う。すなわち、プラズマ発生手段80によって反応プロセス領域60に発生させた酸素ガスのプラズマでケイ素或いは不完全酸化ケイ素を酸化反応させて、所望組成の不完全酸化ケイ素(SiOx2(x1<x2<2))或いは酸化ケイ素(SiO2)に変換させ、最終薄膜を形成する(膜組成変換処理)。この膜組成変換処理では、最終薄膜の膜厚が中間薄膜の膜厚よりも厚くなるように最終薄膜を形成する。すなわち、中間薄膜を構成するケイ素或いはケイ素不完全酸化物を所望組成の不完全酸化ケイ素或いは酸化ケイ素に変換することにより中間薄膜を膨張させ、最終薄膜の膜厚を中間薄膜の膜厚よりも厚くする。

【0076】

本実施形態では、上述した中間薄膜の形成と膜組成の変換とを、基板Sがセットされた回転ドラム13を回転させながら繰り返すことにより、成膜プロセス領域40における中間薄膜の基板S上の第1の最終薄膜表面への形成と、反応プロセス領域60における膜組成の変換を繰り返し、所望の膜厚となるまで成膜を継続する。これにより、基板S上の第1の最終薄膜の上に、第2の最終薄膜が形成される。

【0077】

(1c)薄膜の取り出し(第4の工程)

まず、回転ドラム13の回転やガスの供給を停止する。次に、ロードロック室11Bを成膜室11Aとほぼ同じ真空状態(例えば0.01〜10Pa程度)に保持しながら扉11bを開放し、回転ドラム13を成膜室11Aからロードロック室11Bへと移動させる。次に、扉11cを閉じた後、ロードロック室11Bを大気圧にまでリーク(大気開放)し、その後、扉11cを開放して回転ドラム13から成膜後の基板Sを取り外す。これにより薄膜が取り出される。これで1バッチ目の成膜が終了する。

【0078】

(2)本実施形態では、1バッチ目の成膜に続いて2バッチ目以降の成膜を連続して行う。

【0079】

2バッチ目以降の成膜を連続して行うには、上述した(1a)〜(1c)を繰り返す(第5の工程)。ただし、2バッチ目以降の(1a)では、既に成膜室11Aが真空状態にある。このため、成膜室11A内を例えば10−4〜10−3Pa程度の真空状態に排気する工程は不要である。すなわち、上記(1a)〜(1c)を所定の成膜バッチ数だけ繰り返す場合に、(1a)及び(1c)で成膜室11A内を大気状態に戻す必要はなく、成膜室11Aは常に真空状態に保持され、これにより成膜室11A内の成膜環境が安定することが期待される。

【0080】

ところで、ある成膜バッチが終了し、上述した手順でロードロック室11Bを大気開放すると、大気中に浮遊する不純物成分(以下、不純物成分として水分を例示する。)がロードロック室11B内に進入し、これが回転ドラム13に付着する。1バッチ目に、ロードロック室11Bで、成膜前の基板Sを回転ドラム13にセットする場合も同様の問題を生じうる。この付着した水分が次の成膜バッチ(1バッチ目を含む)の際に回転ドラム13を通じて成膜室11A内に持ち込まれると、基板S上に形成される薄膜の膜分布(特に縦方向の膜分布)が不均一になったり、あるいは成膜レートが変動したりして、薄膜の生産性を悪化させることがある。

【0081】

そこで、成膜室11A内で基板Sを加熱しない状態で、複数の成膜バッチを連続して行う場合の薄膜の生産性を向上させるために鋭意検討を重ねた結果、本実施形態では、ロードロック室11Bの内部に加熱装置90(加熱手段)とガス凝結捕捉装置70(ガス凝結捕捉手段)を備えることとした。

【0082】

図3及び図4に示すように、加熱装置90は、ロードロック室11Bに進入し浮遊する大気中の水分を蒸発させる役割を果たす。加熱装置90は、例えばハロゲンランプなどで構成することができるが、その構成は特に限定されない。加熱装置90は、例えば、ロードロック室11Bの内部空間の四隅近傍に当該内部空間を囲むような配置で配置されている。加熱装置90を作動させることで、ロードロック室11Bに進入した大気中の水分は蒸発し、この蒸発した水分は真空ポンプ15’による排気の際にロードロック室11Bの外部へ排出される。

【0083】

ガス凝結捕捉装置70は、加熱装置90及び真空ポンプ15’を作動させることによる加熱排気によって除去しきれなかった、ロードロック室11B内に残存する浮遊水分(残存浮遊水分)を凝縮させて捕捉し、これが回転ドラム13の表面に付着することを防止する役割を果たす。ガス凝結捕捉装置70は、ロードロック室11B内の浮遊水分を凝縮させて捕捉できる形態であればその構成は特に限定されず、例えば、所定ピッチで螺旋渦巻き状に配置した配管72の内部に液化窒素などの極低温流体を導入し、低温となった配管72の表面に浮遊水分を凝結させ捕捉させること、などにより実現することができる。このような構成のガス凝結捕捉装置70は、ロードロック室11B内の例えば天井部分などに配置される。ガス凝結捕捉装置70を作動させることで、上述した加熱装置90及び真空ポンプ15’を作動させるだけでは除去しきれなかった、ロードロック室11B内に残存する浮遊水分を配管72の外側表面に凝縮捕捉させ、この残存浮遊水分が回転ドラム13の表面に付着することを防止する。

【0084】

本実施形態では、ある成膜バッチが終了すると、次の手順で、次の成膜準備を行う。

【0085】

(1a’)連続成膜する場合の2バッチ目以降の成膜準備を行う工程

まず、1バッチ目と同様の手順でロードロック室11Bを大気開放した後、扉11cを開放して回転ドラム13から成膜済みの基板Sを取り外す。次に、新たな基板(成膜前の基板)Sを回転ドラム13にセットし、続いて扉11cを閉じる。次に、真空ポンプ15’を作動させてロードロック室11B内の排気を行い、ロードロック室11B内を例えば0.01〜10Pa程度の真空状態にまで排気する。このときの排気時間Aは、例えば5分程度である。続いて、真空ポンプ15’の出力を上げて排気を継続し、ロードロック室11B内を10−4〜10−3Pa程度の真空状態にする。このときの排気時間Bは、例えば10分程度である。本実施形態では、この排気時間Bの間、加熱装置90を作動させ、回転ドラム13を例えば50〜90℃程度、好ましくは55〜85℃程度の範囲で加熱し、ロードロック室11Bにて新たな基板Sに入れ替える際に回転ドラム13に付着する水分や、新たな基板S自体が放出する水分などを蒸発させる。すなわち、所定温度での加熱排気を実行する。この加熱排気は、2バッチ目以降のみならず、1バッチ目から行うこともできる。むしろ、1バッチ目から加熱排気を行うことが好ましい。

【0086】

なお、加熱温度が水の沸点(100℃)より低い温度で足りるのは、この時点のロードロック室11B内は真空ポンプ15’を作動させているので減圧状態にあり、この状態であれば、大気圧状態より低い上述した温度で水分は蒸発するからである。また、加熱温度を低くすれば、回転ドラム13にセットされる基板Sがプラスチック基板であっても、耐熱性などに影響を受けることが少なくなるメリットもある。

【0087】

本実施形態では、加熱装置90の作動に連動させ、ガス凝結捕捉装置70を作動させる。具体的には、配管72内に、液化窒素やオゾン破壊係数の低いパーフルオロカーボン系の冷媒ガスなどの極低温流体を所定流量で導入し、配管72の外側表面を低温化させ、上述した加熱排気によっても除去されずロードロック室11B内に残存する浮遊水分を、低温化した配管72の表面に凝縮捕捉させる。

【0088】

本実施形態では、ガス凝結捕捉装置70、加熱装置90及び真空ポンプ15’の作動を例えば5分以上、好ましくは10分程度実行させることが望ましい。これら各装置の作動時間が短すぎると、こうした処理を施すことによる効果を得ることができない。

【0089】

所定の加熱排気とロードロック室11B内での残存浮遊水分の凝縮捕捉が終了すると、扉11cを閉じた状態で、ロードロック室11B内を例えば10−4〜10Pa程度の真空状態に保持し、その状態で扉11bを開き、新たな基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じる。以上が2バッチ目以降の成膜準備である。

【0090】

その後は、上述した(1b−1)、(1b−2)及び(1c)を実行する。つまり、(1a)→(1b−1)→(1b−2)→(1c)にて1バッチ目が終了した後は、(1a)に代えて(1a’)を実行し(1バッチ目から既に加熱排気(1a’)を実行している場合には、そのまま(1a’)を実行し)、その後は(1b−1)→(1b−2)→(1c)→(1a’)→(1b−1)→(1b−2)→(1c)→・・・を繰り返すことで、2バッチ目、3バッチ目などを連続して行う。

【0091】

本実施形態では、ロードロック室11Bの内部に、ガス凝結捕捉装置70と加熱装置90を具備する。そして、1バッチ目の成膜が終了し、次の成膜バッチに切り替わる際に、ロードロック室11Bにて上述した所定の処理を実行する。また、1バッチ目の初期段階(すなわち、ロードロック室11Bで、成膜前の基板Sを回転ドラム13にセットする段階)でも、ロードロック室11Bにて上述した所定処理を実行することが好ましい。

【0092】

加熱装置90を作動させた状態で真空ポンプ15’を作動させてロードロック室11B内の排気を行うことにより、ロードロック室11B内の加熱排気を行わない場合と比較して、ロードロック室11Bにて基板Sを入れ替える際に回転ドラム13に付着する水分や、新たな基板S自体が放出する水分などが、回転ドラム13を介して成膜室11Aへ持ち込まれないようにすることができる。

【0093】

ところで、基板Sをセットした回転ドラム13が成膜室11Aへ搬送された後、再び真空ポンプ15を作動させ、成膜室11A内を所定の成膜環境に適した圧力にまで減圧するが(成膜時の排気。上記(1b−1)の工程)、この場合の排気時間は、上述した水分の混入により変動する。

【0094】

本実施形態では、回転ドラム13を介して成膜室11Aへ持ち込まれる水分が激減しているので、成膜時(1b−1)における成膜室11Aの排気時間が短縮される。また、回転ドラム13を介して成膜室11Aへ持ち込まれる水分が激減しているので、連続成膜した場合における各成膜バッチ間での、成膜時(1b−1)における膜分布のバラツキや、成膜レートの変動を来すことがない。その結果、安定して連続成膜を行うことができ、最終的には薄膜の生産性向上が期待できる。

【0095】

また、加熱装置90の作動に連動させてガス凝結捕捉装置70を作動させることにより、上述した加熱排気によっても除去されずロードロック室11B内に残存する浮遊水分を低温化した配管72の表面に凝縮捕捉させ、成膜室11Aへ持ち込まれる水分をより一層少なくすることができる。その結果、成膜時(1b−1)における成膜室11Aの排気時間がより一層短縮されるとともに、連続成膜した場合の各成膜バッチ間での、成膜時(1b−1)における膜分布のバラツキや、成膜レート変動の防止により一層寄与することができる。その結果、安定して連続成膜を行うことができ、引いては薄膜の生産性向上がより一層期待できる。

【0096】

すなわち本実施形態では、新たな基板Sが成膜室11Aへ搬入される前に、回転ドラム13や基板S自体が放出する水分を完全に除去しておき、その状態で回転ドラム13を成膜室11A内へ導入するので、連続成膜の際に薄膜の生産性に悪影響を与えうる、成膜室11A内へ水分の導入を防止することできる。その結果、成膜バッチを連続させて行った場合でも、各成膜バッチ間での膜分布のバラツキや成膜レートの変動をきたすことがなくなり、安定して、連続成膜を行うことができる。その結果、薄膜の生産性が向上する。

【0097】

なお、本実施形態では、回転ドラム13をロードロック室11Bから成膜室11Aへ移動させ、成膜室11A内で基板S上に成膜している間に、加熱装置90を作動させ、ロードロック室11B内の温度が例えば50℃以上となるように加熱することも好ましい。成膜室11Aでの成膜中にロードロック室11B内を加熱しておくことで、ガス凝結捕捉装置70の配管72に捕捉されたロードロック室11B内に残存する浮遊水分を配管72から除去することができる。また、配管72自体を加熱し、吸着ガスを予め除去しておくことも有効である。そして、その後は、加熱装置90の作動を停止し、ロードロック室11B内を常温に戻す。成膜室11Aが作動中にロードロック室11Bを加熱しておくことで、成膜室11Aでの成膜が終了し、回転ドラム13をロードロック室11Bへ移動させた際に、ガス凝結捕捉装置70の配管72への霜の付着を効果的に防止することができる。

【0098】

以上説明した実施形態は、上記発明の理解を容易にするために記載されたものであって、上記発明を限定するために記載されたものではない。従って、上記の実施形態に開示された各要素は、上記発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0099】

本実施形態では、スパッタの一例であるマグネトロンスパッタを行うスパッタリング装置を用いているが、マグネトロン放電を用いない2極スパッタ等、他の公知のスパッタを行うスパッタリング装置を用いることもできる。

【0100】

本実施形態では、反応プロセス領域60Aに反応性ガスとして酸素を導入するが、その他に、オゾン、一酸化二窒素(N2O)等の酸化性ガス、窒素等の窒化性ガス、メタン等の炭化性ガス、弗素、四弗化炭素(CF4)等の弗化性ガスなどを導入することもできる。

【0101】

本実施形態では、反応性ガスプラズマ部として、反応性ガスプラズマ発生室の外部または内部に電極を設けた誘導結合型プラズマ源を用いているが、反応性ガスプラズマ発生室内にコイル電極を配置した誘導結合型プラズマ源や、容量結合型プラズマ源や、誘導結合・容量結合混在型プラズマ源などを用いることもできる。

【0102】

本実施形態では、基板S上に多層膜を形成する場合を例示したが、単層膜のみを形成してもよい。また多層化する場合には、例えば酸化ケイ素薄膜と酸化ニオブ薄膜をそれぞれ複数、積層してもよい。

【0103】

本実施形態では、成膜プロセス領域20,40と、中心軸線Zを中心に成膜プロセス領域20,40から約90°離間した位置に配置される反応プロセス領域60とが、成膜室11Aの内部に形成してある場合を例示したものであるが、成膜プロセス領域は、少なくとも何れか一つを有する構成とすることもできる。

【実施例】

【0104】

次に、上記発明の実施形態をより具体化した実施例を挙げ、上記発明をさらに詳細に説明する。

【0105】

《実施例1》

基板Sの表面に酸化ニオブ(Nb2O5)の薄膜と酸化ケイ素(SiO2)の薄膜をそれぞれ所定膜厚で順次形成する工程を成膜1バッチとし、この成膜バッチを図1〜4に示す成膜装置1を用いて10回連続して行った(10バッチの連続成膜)。

【0106】

《1バッチ目の成膜》

(1a)成膜の準備

まず、ターゲット部(図示省略)を大気開放し、ターゲット29a,29b,49a,49bをマグネトロンスパッタ電極21a,21b,41a,41bにセットした。ターゲット29a,29bとしては、縦670mm×横150mm×厚み6mmの平板状で、材質がニオブのターゲットを用いた。ターゲット49a,49bとしては、縦670mm×横150mm×厚み6mmの平板状で、材質がケイ素のターゲットを用いた。

【0107】

続いて、扉11bを閉じ、真空ポンプ15を作動させて成膜室11A内の排気を行い、成膜室11A内を3×10−4Pa程度の真空状態にした。このとき、反応プロセス領域60のケース体61と誘電体板62によって囲まれた領域に形成されるアンテナ収容室内も同時に排気した。

【0108】

次に、回転ドラム13をロードロック室11Bの位置でロックし、回転ドラム13に基板Sをセットした。基板Sとしては、縦50mm×横50mm×厚み1mmの薄膜形成面が平板状で、材質がポリカーボネート(PC)の基板を用いた。本例では、この基板Sを回転ドラム13の外周面に、6個(回転ドラム13の回転方向に直交する方向、すなわち上下方向)×6列(回転ドラム13の回転方向、すなわち周方向)で配置した。

【0109】

続いて扉11cを閉じ、真空ポンプ15’を作動させてロードロック室11B内の排気を行い(排気時間Aは5分)、ロードロック室11B内を10Pa程度にまで排気した。その後、真空ポンプ15’の出力を上げて排気を継続し、ロードロック室11B内を5×10−4Pa程度の真空状態にした。本例では、後述する(1a’)と同様に、ロードロック室11B内を10Paからさらに減圧する段階におけるロードロック室11B内の排気時に、加熱装置90を作動させて回転ドラム13を70℃で加熱した(加熱排気)。加熱装置90の作動時間(排気時間Bに等しい)は25分とした。

【0110】

次に、扉11cを閉じた状態で扉11bを開き、基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じた。

【0111】

(1b−1)第1薄膜の形成

再び真空ポンプ15を作動させて、成膜室11Aの内部、アンテナ収容室の内部を排気し、成膜室11A内を成膜環境に適した圧力である3×10−4Pa程度の高真空状態にまで減圧した。ここでの排気時間Cは2分であった。続いて、モータを作動させて回転ドラム13を回転させた。その後、成膜室11A内部、アンテナ収容室内部の圧力が安定した後に、成膜プロセス領域20内の圧力を0.3Paに調整した。

【0112】

そして成膜を以下の条件で行った。なお、成膜レートは0.3nm/s、成膜時間は20分とし、回転ドラム13の回転数は100rpmとした。

【0113】

《成膜プロセス領域20》

基板温度:室温(加熱なし)、

ターゲット29a,29b:ニオブ(Nb)、

ターゲット29a,29bに供給される電力(スパッタ電力):3.5kW、

スパッタ電極21a,21bに印加する交流電圧の周波数:40kHz、

アルゴンガスの導入流量:300sccm。

【0114】

《反応プロセス領域60》

高周波電源89からアンテナに供給される電力(プラズマ処理電力):500W、

アンテナに印加する交流電圧の周波数:13.56MHz、

酸素ガスの導入流量:150sccm、

アルゴンガスの導入流量:150sccm。

【0115】

(1b−2)第2薄膜の形成

次に、第1の成膜プロセス領域20での作動のみを停止し、第2の成膜プロセス領域40での作動を開始した。

【0116】

そして成膜を以下の条件で行った。なお、成膜レートは0.3nm/s、成膜時間は20分とし、回転ドラム13の回転数は100rpmとした。

【0117】

《成膜プロセス領域40》

基板温度:室温(加熱なし)、

ターゲット49a,49b:ケイ素(Si)、

ターゲット49a,49bに供給される電力(スパッタ電力):3.5kW、

スパッタ電極41a,41bに印加する交流電圧の周波数:40kHz、

アルゴンガスの導入流量:300sccm。

【0118】

《反応プロセス領域60》

高周波電源89からアンテナに供給される電力(プラズマ処理電力):500W、

アンテナに印加する交流電圧の周波数:13.56MHz、

酸素ガスの導入流量:150sccm、

アルゴンガスの導入流量:150sccm。

【0119】

(1c)薄膜の取り出し

続いて、回転ドラム13の回転やガスの供給を停止した。次に、ロードロック室11Bを成膜室11Aと同じ真空状態に保持しながら扉11bを開放し、回転ドラム13を成膜室11Aからロードロック室11Bへと移動させた。次に、扉11bを閉じた後、ロードロック室11Bを大気圧にまでリークし、その後、扉11cを開放して回転ドラム13から基板Sを取り外し、1バッチ目の成膜が終了した。続いて、2バッチ目以降10バッチ目まで以下に示す手順で行った。

【0120】

《2〜10バッチ目の成膜》

(1a’)成膜の準備

1バッチ目の基板Sが取り外された回転ドラム13に新たな基板Sをセットし、続いて扉11cを閉じた。次に、真空ポンプ15’を作動させてロードロック室11B内の排気を行い、ロードロック室11B内を10Pa程度にまで排気した(排気時間Aは5分)。これとともに、加熱装置90を作動させ、回転ドラム13を70℃で加熱した。すなわち、前記温度での加熱排気を実行した。加熱装置90の作動時間(排気時間B)は25分であった。本例では、こうした加熱排気に連動させ、ガス凝結捕捉装置70の配管72内に液化窒素を導入し、配管72の外側表面を低温化させた。ガス凝結捕捉装置70の作動時間は10分であった。

【0121】

次に、扉11cを閉じた状態で、ロードロック室11B内を5×10−4Paの真空状態に保持し、その状態で扉11bを開き、新たな基板Sがセットされた回転ドラム13をロードロック室11Bから成膜室11Aへ移動させた後、扉11bを再び閉じた。以上で、2バッチ目以降の成膜準備が完了した。

【0122】

その後は、上述した(1b−1)、(1b−2)及び(1c)を実行した。つまり、(1b−1)→(1b−2)→(1c)にて1バッチ目が終了した後は、(1a’)を実行し、その後、(1b−1)→(1b−2)→(1c)を実行して2バッチ目の成膜が終了した。ただし、本例では、(1a)と(1a’)は同一工程である。以降、(1a’)→(1b−1)→(1b−2)→(1c)を繰り返すことにより、3バッチ目から10バッチ目までの8バッチの成膜を連続して行った。

【0123】

各成膜バッチ毎の成膜時(1b−1,1b−2)における「排気時間A,B,C」を表1に示す。また、各成膜バッチにて、回転ドラム13から取り外された基板S(赤外線カットフィルタ試料)に形成された薄膜の光学特性を評価した。光学特性の評価パラメータは、以下のものを選択した。

【0124】

(1)各成膜バッチ間での、光線透過率が50%(T50)となる波長位置λ(T50)の平均値の変動状況

まず、各成膜バッチ毎に得られた36個のフィルタ試料のそれぞれの光線透過率を分光光度計(日立製作所社製、U−4100)で測定し、分光チャートを得る。次に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルを用いて、光線透過率が50%(T50)となる波長位置λ(T50)の平均値を算出した。以下、この平均値を「λ(T50)Av」と略記し、表1に示す。次に、算出した10個のλ(T50)Av値から、各成膜バッチ間でのλ(T50)Avの変動状況を評価した。

【0125】

(2)各成膜バッチ内での、光線透過率が50%(T50)となる波長位置λ(T50)の振れ状況

上記(1)と同様に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルの各λ(T50)の値を取得した。次に、各成膜バッチ毎に、取得した36個のλ(T50)値から、最大値と最小値を取得した。以下、各成膜バッチ毎の最大値を「λ(T50)max」、各成膜バッチ毎の最小値を「λ(T50)min」と略記し、表1に示す。次に、取得した2つの値λ(T50)max,λ(T50)minから、両値の差(=最大値と最小値の幅)を算出した。以下、この両値の差を「Δλ(T50)」と略記し、表1に示す。

【0126】

(3)各成膜バッチ間での光線透過率の平均値の変動状況

上記(1)と同様に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルを用いて、波長が420nm〜640nmの光線透過率Tの平均値を算出した。以下、この平均値を「TAv」と略記し、表1に示す。次に、算出した10個のTAv値から、各成膜バッチ間でのTAvの変動状況を評価した。

【0127】

(4)各成膜バッチ内での光線透過率の振れ状況

上記(1)と同様に、得られた分光チャートから、各成膜バッチ毎に、36個のサンプルの、波長が420nm〜640nmの光線透過率の値をそれぞれ取得した。次に、各成膜バッチ毎に、取得した36個の光線透過率値から、最大値と最小値を取得した。以下、各成膜バッチ毎の最大値を「Tmax」、各成膜バッチ毎の最小値を「Tmin」と略記し、表1に示す。次に、取得した2つの値Tmax,Tminから、両値の差(=最大値と最小値の幅)を算出した。以下、この両値の差を「ΔT」と略記し、表1に示す。

【0128】

(5)縦分布

まず、各成膜バッチ毎に得られた36個のフィルタ試料のうち回転ドラム13の任意の1列(上下方向)に配置された6個のフィルタ試料を用いて、上記(1)と同様に、得られた分光チャートから、光線透過率が50%(T50)となる波長位置λ(T50)の平均値(λ(T50)Av)を算出した。

【0129】

次に、上記(2)と同様に、各成膜バッチ毎に、6個のサンプルの各λ(T50)の値を取得した。次に、各成膜バッチ毎に、取得した6個のλ(T50)値から、最大値と最小値を取得した(それぞれλ(T50)max、λ(T50)min)。次に、取得した2つの値λ(T50)max,λ(T50)minから、両値の差(Δλ(T50))を算出した。

【0130】

次に、算出した各成膜バッチ毎のλ(T50)Avと、Δλ(T50)から、縦分布を、次式により算出した(単位は%)。

【0131】

[数1] ((Δλ(T50))/λ(T50)Av)×100

【0132】

《比較例1》

実施例1の1バッチ目に引き続き、2〜10バッチ目までの9バッチの成膜を連続して行った。ただし、本例では、2〜10バッチ目までの9バッチの成膜を、加熱装置90及びガス凝結捕捉装置70を作動させない状態で行った。

【0133】

各成膜バッチ毎の成膜時(1b−1,1b−2)における「排気時間A,B,C」を表2に示す。

【0134】

また、各成膜バッチにて、回転ドラム13から取り外された基板Sに形成された薄膜の光学特性を実施例1と同様に評価した。結果を表2に示す。

【0135】

【表1】

【0136】

【表2】

【0137】

(a)まず、排気時間について考察する 表2に示すように、加熱排気を行わなかった比較例1では、成膜バッチ数を重ねるにつれて成膜時(1b−1,1b−2)の「排気時間」が長くなる傾向が見られる。これに対し、表1に示すように、加熱排気を行った実施例1では、成膜バッチ数を重ねても、各成膜バッチとも安定して、成膜時(1b−1,1b−2)の「排気時間」が短縮されている。これにより、実施例1の有意性が確認できた。

【0138】

(b)次に、各成膜バッチ間でのλ(T50)Avの変動状況((1)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では1.16%であった。これに対し、表1に示すように、加熱排気を行った実施例1では0.27%に抑えられた。すなわち実施例1では、比較例1と比較して、比較例1を100%としたときの比較例比で約20%にまで、各成膜バッチ間での光学特性の変動を抑制でき、その有意性が確認できた。

【0139】

(c)次に、λ(T50)の振れ状況((2)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では、全10バッチを通じたΔλ(T50)の値(最大値と最小値の幅)が、0.1〜3.5(nm/10バッチ)と広かった。これに対し、表1に示すように、加熱排気を行った実施例1では、全10バッチを通じたΔλ(T50)の値は、0〜0.6(nm/10バッチ)と狭かった。これにより、実施例1では、比較例1と比較して、各成膜バッチ内においても、得られるフィルタ試料の光学特性に変動が少なく、その有意性が確認できた。

【0140】

(d)次に、各成膜バッチ間でのTAvの変動((3)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では、0.5%であった。これに対し、表1に示すように、加熱排気を行った実施例1では、0.2%に抑えられた。すなわち実施例1では、比較例1と比較して、比較例1を100%としたときの比較例比で約40%にまで、各成膜バッチ間での光学特性の変動を抑制でき、その有意性が確認できた。

【0141】

(e)次に、Tの振れ状況((4)の評価)を考察する。表2に示すように、加熱排気を行わなかった比較例1では、全10バッチを通じたΔTの値(最大値と最小値の幅)が0.7〜1.1%/10バッチと広かった。これに対し、表1に示すように、加熱排気を行った実施例1では、全10バッチを通じたΔTの値は、0.2〜0.6%/10バッチと狭かった。これにより、実施例1では、比較例1と比較して、各成膜バッチ内においても、得られるフィルタ試料の光学特性に変動が少なく、その有意性が確認できた。

【0142】

(f)最後に、縦分布((5)の評価)について考察する。表2に示すように、加熱排気を行わなかった比較例1では、成膜バッチ数を重ねると最終薄膜の「縦分布」が悪化する傾向にある。これに対し、表1に示すように、加熱排気を行った実施例1では、成膜バッチ数を重ねても最終薄膜の「縦分布」に変動は少なく、膜分布の均一性を満足することが確認できた。

【0143】

(g)以上を総合すると、実施例1による評価結果の有意性が確認できた。

【符号の説明】

【0144】

1…成膜装置、11…真空容器、11A…成膜室、11B…ロードロック室、11b,11c…扉、12,14,16…仕切壁、13…回転ドラム(基板保持移動手段)、S…基板、15,15’…真空ポンプ(排気手段)、

20,40…成膜プロセス領域、21a,21b,41a,41b…マグネトロンスパッタ電極、29a,29b,49a,49b…ターゲット、24,44…トランス、23,43…交流電源、26,46…反応性ガスボンベ、28,48…スパッタガスボンベ、25,27,45,47…マスフローコントローラ、

60…反応プロセス領域、80…プラズマ発生手段、81…ケース体、83…誘電体板、87…マッチングボックス、89…高周波電源、66…反応性ガスボンベ、65,67…マスフローコントローラ、68…不活性ガスボンベ、

70…ガス凝結捕捉装置(ガス凝縮捕捉手段)、72…配管、90…加熱装置(加熱手段)。

【特許請求の範囲】

【請求項1】

成膜前基板を基板保持移動手段に装着する第1の工程と、

成膜室に接続されたロードロック室の内部に、前記基板が装着された前記基板保持移動手段を固定した状態で前記ロードロック室内を排気した後、真空状態に保持された前記成膜室の内部に前記ロードロック室から前記基板保持移動手段を移動させる第2の工程と、

前記成膜室の内部で前記基板に薄膜を形成する第3の工程と、

真空状態に保持された前記ロードロック室の内部に前記成膜室から前記基板保持移動手段を移動させて固定し、前記成膜室の内部を真空状態に保持しながら前記ロードロック室内を大気開放し、前記基板保持移動手段から成膜済み基板を取り外す第4の工程と、

前記第1の工程、前記第2の工程、前記第3の工程及び前記第4の工程を順次繰り返す第5の工程とを、有する成膜方法であって、

前記第2の工程では、前記ロードロック室の内壁面より内側を加熱するとともに、前記ロードロック室の内壁面付近に配置された配管に低温流体を導入し循環させることによって前記配管の外側表面を低温化させた状態で、前記ロードロック室内の排気を行うことを特徴とする成膜方法。

【請求項2】

請求項1記載の成膜方法において、前記ロードロック室の内壁面より内側を50〜90℃に加熱することを特徴とする成膜方法。

【請求項3】

成膜処理が行われる成膜室と、該成膜室に対し開閉可能な隔絶手段を介して接続されたロードロック室と、該ロードロック室の内壁面より内側を加熱する加熱手段と、前記ロードロック室の内部に浮遊する不純物成分を凝結捕捉させるガス凝結捕捉手段と、前記ロードロック室内を排気可能な排気手段とを含み、

前記ガス凝結捕捉手段は、前記ロードロック室の内壁面付近に配置され、低温流体の、前記ロードロック室外からの導入と前記ロードロック室内での循環を許容する配管を含み、前記低温流体を前記配管に導入し循環させることによって低温化した前記配管の外側表面に前記不純物成分を凝結捕捉させるものであり、

前記加熱手段と前記ガス凝結捕捉手段を作動させた状態で、前記排気手段を作動させるようにした成膜装置。

【請求項4】

ターゲットのスパッタ物質を基板に付着させる成膜プロセス領域と、

前記成膜プロセス領域とは分離して配置され、前記基板に反応性ガスを接触させて前記スパッタ物質の組成を変換させる反応プロセス領域と、

前記成膜プロセス領域と前記反応プロセス領域の間で前記基板を繰り返し移動させる基板保持移動手段とを、有する成膜装置であって、

前記成膜プロセス領域及び前記反応プロセス領域が配置される成膜室に対し、開閉可能な隔絶手段を介して接続されたロードロック室と、該ロードロック室の内壁面より内側を加熱する加熱手段と、前記ロードロック室の内部に浮遊する不純物成分を凝結捕捉させるガス凝結捕捉手段と、前記ロードロック室内を排気可能な排気手段とを含み、

前記ガス凝結捕捉手段は、前記ロードロック室の内壁面付近に配置され、低温流体の、前記ロードロック室外からの導入と前記ロードロック室内での循環を許容する配管を含み、前記低温流体を前記配管に導入し循環させることによって低温化した前記配管の外側表面に前記不純物成分を凝結捕捉させるものであり、

前記加熱手段と前記ガス凝結捕捉手段を作動させた状態で、前記排気手段を作動させるようにした成膜装置。

【請求項5】

請求項3又は4記載の成膜装置において、前記加熱手段は、前記ロードロック室内に該室内の空間を囲むように露出して配置されていることを特徴とする成膜装置。

【請求項6】

請求項5記載の成膜装置において、前記加熱手段は、前記ロードロック室内の空間四隅近傍に配置されていることを特徴とする成膜装置。

【請求項1】

成膜前基板を基板保持移動手段に装着する第1の工程と、

成膜室に接続されたロードロック室の内部に、前記基板が装着された前記基板保持移動手段を固定した状態で前記ロードロック室内を排気した後、真空状態に保持された前記成膜室の内部に前記ロードロック室から前記基板保持移動手段を移動させる第2の工程と、

前記成膜室の内部で前記基板に薄膜を形成する第3の工程と、

真空状態に保持された前記ロードロック室の内部に前記成膜室から前記基板保持移動手段を移動させて固定し、前記成膜室の内部を真空状態に保持しながら前記ロードロック室内を大気開放し、前記基板保持移動手段から成膜済み基板を取り外す第4の工程と、

前記第1の工程、前記第2の工程、前記第3の工程及び前記第4の工程を順次繰り返す第5の工程とを、有する成膜方法であって、

前記第2の工程では、前記ロードロック室の内壁面より内側を加熱するとともに、前記ロードロック室の内壁面付近に配置された配管に低温流体を導入し循環させることによって前記配管の外側表面を低温化させた状態で、前記ロードロック室内の排気を行うことを特徴とする成膜方法。

【請求項2】

請求項1記載の成膜方法において、前記ロードロック室の内壁面より内側を50〜90℃に加熱することを特徴とする成膜方法。

【請求項3】

成膜処理が行われる成膜室と、該成膜室に対し開閉可能な隔絶手段を介して接続されたロードロック室と、該ロードロック室の内壁面より内側を加熱する加熱手段と、前記ロードロック室の内部に浮遊する不純物成分を凝結捕捉させるガス凝結捕捉手段と、前記ロードロック室内を排気可能な排気手段とを含み、

前記ガス凝結捕捉手段は、前記ロードロック室の内壁面付近に配置され、低温流体の、前記ロードロック室外からの導入と前記ロードロック室内での循環を許容する配管を含み、前記低温流体を前記配管に導入し循環させることによって低温化した前記配管の外側表面に前記不純物成分を凝結捕捉させるものであり、

前記加熱手段と前記ガス凝結捕捉手段を作動させた状態で、前記排気手段を作動させるようにした成膜装置。

【請求項4】

ターゲットのスパッタ物質を基板に付着させる成膜プロセス領域と、

前記成膜プロセス領域とは分離して配置され、前記基板に反応性ガスを接触させて前記スパッタ物質の組成を変換させる反応プロセス領域と、

前記成膜プロセス領域と前記反応プロセス領域の間で前記基板を繰り返し移動させる基板保持移動手段とを、有する成膜装置であって、

前記成膜プロセス領域及び前記反応プロセス領域が配置される成膜室に対し、開閉可能な隔絶手段を介して接続されたロードロック室と、該ロードロック室の内壁面より内側を加熱する加熱手段と、前記ロードロック室の内部に浮遊する不純物成分を凝結捕捉させるガス凝結捕捉手段と、前記ロードロック室内を排気可能な排気手段とを含み、

前記ガス凝結捕捉手段は、前記ロードロック室の内壁面付近に配置され、低温流体の、前記ロードロック室外からの導入と前記ロードロック室内での循環を許容する配管を含み、前記低温流体を前記配管に導入し循環させることによって低温化した前記配管の外側表面に前記不純物成分を凝結捕捉させるものであり、

前記加熱手段と前記ガス凝結捕捉手段を作動させた状態で、前記排気手段を作動させるようにした成膜装置。

【請求項5】

請求項3又は4記載の成膜装置において、前記加熱手段は、前記ロードロック室内に該室内の空間を囲むように露出して配置されていることを特徴とする成膜装置。

【請求項6】

請求項5記載の成膜装置において、前記加熱手段は、前記ロードロック室内の空間四隅近傍に配置されていることを特徴とする成膜装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−233263(P2012−233263A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2012−161226(P2012−161226)

【出願日】平成24年7月20日(2012.7.20)

【分割の表示】特願2009−46216(P2009−46216)の分割

【原出願日】平成21年2月27日(2009.2.27)

【出願人】(390007216)株式会社シンクロン (52)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成24年7月20日(2012.7.20)

【分割の表示】特願2009−46216(P2009−46216)の分割

【原出願日】平成21年2月27日(2009.2.27)

【出願人】(390007216)株式会社シンクロン (52)

【Fターム(参考)】

[ Back to top ]