成膜方法及び成膜装置

【課題】 成膜したフッ素含有樹脂からなる有機層と無機層との密着性が高い成膜方法及び成膜装置を提供する。

【解決手段】 成膜方法は、被処理基板2に成膜された無機物からなる無機層3上にフッ素含有樹脂からなる有機層を形成する成膜方法であって、無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成し、次いで無機層上に有機層を形成する。成膜装置は、この成膜方法を実施できる。

【解決手段】 成膜方法は、被処理基板2に成膜された無機物からなる無機層3上にフッ素含有樹脂からなる有機層を形成する成膜方法であって、無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成し、次いで無機層上に有機層を形成する。成膜装置は、この成膜方法を実施できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜方法及び成膜装置に関する。

【背景技術】

【0002】

現在、携帯端末などの各種端末では、人体が直接パネル表面に接触して操作するタッチパネルが多く用いられている。このタッチパネルの表面は、人体が直接パネル表面に接触することから、傷や汚れがつきやすいので防汚層(有機層)が設けられている。

【0003】

防汚層としては、フッ素系樹脂が用いられていることが多い。このようなフッ素系樹脂からなる膜の形成方法としては、真空蒸着法が知られている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−106344号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1によれば、真空蒸着法により、効率的に膜質の優れた膜を形成することが可能である。しかしながら、防汚層とその下層との間の密着性が使用回数が多くなるにつれて、即ち接触回数が多くなるにつれて低下する場合がある。

【0006】

そこで、本発明の課題は、上記従来技術の問題を解決することにあり、使用回数が多くなったとしても成膜したフッ素含有樹脂からなる有機層と無機層との密着性が高い成膜方法及び成膜装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の成膜方法は、被処理基板に成膜された無機物からなる無機層上にフッ素含有樹脂からなる有機層を形成する成膜方法であって、前記無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成し、次いで該無機層上に前記有機層を形成することを特徴とする。

【0008】

本発明では無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成することで、有機層との密着性の高い膜を形成することができる。

【0009】

前記無機層が、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInから選ばれた少なくとも1種を含む層であることが好ましい。これらのうちのいずれかを含むことで、有機層との密着性を好ましいものとすることができる。

【0010】

本発明の成膜装置は、被処理基板上に無機層が形成される無機層形成手段を備えた無機層形成室と、フッ素含有樹脂からなる有機層が形成される有機層形成手段を備えた有機層形成室とを備えた成膜装置であって、前記無機層形成手段は、無機層形成室内に水蒸気を導入する水蒸気導入手段と、スパッタリングターゲットと、該スパッタリングターゲットに電圧を印加する電圧印加手段とを含み、前記無機層形成室では、前記水蒸気導入手段により無機層形成室内に水蒸気を導入し、前記電圧印加手段により電圧を印加してプラズマを生成して前記被処理基板上に無機層を形成し、その後、前記無機層が形成された被処理基板に前記有機層形成手段により前記有機層を形成することを特徴とする。本発明の成膜装置では、水蒸気導入手段により反応性ガスとして水蒸気を導入し、これにより無機層を形成することで、有機層との密着性の高い層を形成することが可能である。

【0011】

本発明の好ましい実施形態としては、前記無機層形成室と前記有機層形成室とは、それぞれ真空排気手段を備えると共に、この順で直列に配されていることが挙げられる。

【0012】

また、複数層を積層した無機層を形成する場合に好ましい実施形態としては、前記成膜装置の中央には、被処理基板がその表面に設置される前記搬送手段としての回転ドラムが設けられると共に、その回転ドラムの周囲には、前記無機層形成室と前記有機層形成室とが区画されて設けられていることが挙げられる。

【発明の効果】

【0013】

本発明の成膜方法及び成膜装置によれば、使用回数によらず成膜したフッ素含有樹脂からなる有機層と無機層との密着性が高いという優れた効果を奏する。

【図面の簡単な説明】

【0014】

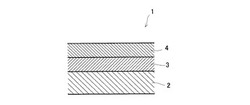

【図1】実施形態1の成膜方法で得られた積層構造の模式的断面図である。

【図2】実施形態1に係る成膜装置の概略構成を示す模式図である。

【図3】実施形態2の成膜方法で得られた積層構造の模式的断面図である。

【図4】実施形態2に係る成膜装置の概略構成を示す模式図である。

【発明を実施するための形態】

【0015】

(実施形態1)

以下、本発明について図1を用いて説明する。図1は、積層構造1の模式的断面図である。積層構造1は、透明基板2と、透明基板2上に成膜された無機層3と、無機層3上に積層された防汚層4とからなる。

【0016】

透明基板2は、一方面側(無機層3とは逆側)に収容された素子を保護してタッチパネルを構成するものである。このような透明基板2の材料としては、例えば、透明樹脂フィルム又はガラス等が挙げられる。本実施形態ではガラスからなる。なお、本実施形態における透明基板2は、透過率が100%のものに限定されず、いわゆる半透明も含むものである。

【0017】

無機層3は、防汚層4と透明基板2との密着性を向上させるためのものである。詳しくは後述するが、この無機層3は成膜時に水蒸気を用いた反応性スパッタリングで形成することで防汚層4との密着性を高めたものである。

【0018】

無機層3は、無機材料から形成される。本実施形態では、上述のように防汚層との密着性を高めるべく、無機材料としては、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInから選ばれた少なくとも1種の金属の酸化物、酸化窒化物、窒化物が挙げられる。これらのうち、酸化ケイ素、窒化ケイ素、窒化酸化ケイ素、酸化アルミニウム、窒化アルミニウム、窒化酸化アルミニウム、酸化チタン、酸化マグネシウム、酸化インジウム、酸化スズ、酸化亜鉛、酸化タンタル、酸化ニオブ、酸化ジルコニウム等が好ましく、これらの1種を単独で、或いは、これらを任意に混合して使用することができる。本実施形態では、無機材料としてSiを含んでいる。

【0019】

無機層3の厚みは1〜1000nm、好ましくは5〜150nmの範囲で適宜設定することができる。無機層3の厚みが上記の範囲未満であると、密着性を発現することができず、また、無機層3の厚みが上記の範囲を超えると、逆に応力等によるクラックが生じ易くなるとともに、成膜に要する時間が長くなり好ましくない。

【0020】

防汚層4は、フッ素を含む有機層であり、この防汚層4が形成されていることで、例えば人体が接触したことでできる傷や指紋などからタッチパネルの表面を保護するものである。防汚層4を構成するフッ素系樹脂とは、高分子主鎖が、例えば、CF2=,−CF2−,−CFH−等の繰り返し単位を有するものが挙げられ、本実施形態では、直鎖構造のパーフルオロポリエーテル基を有するものを用いている。また、本実施形態における防汚層4を構成するフッ素系樹脂は、この高分子主鎖の末端にケイ素原子を有するものであり、高分子主鎖末端に位置するケイ素原子には、アルコキシ基が酸素−ケイ素結合により付加されている。

【0021】

防汚層4の膜厚としては、特に制限するものではないが、0.0005〜5μmの範囲で適宜設定することができる。0.0005μm未満であると、充分な汚れ付着防止機能を発現することが困難となり、また、5μmを超えると、光透過率の低下等が生じるからである。

【0022】

かかる積層構造1は、以下のようにして形成される。

初めに、ガラス基板である透明基板2上に、無機層3を形成する。このような無機層3の成膜方法としては、例えば、CVD法、プラズマCVD法、スパッタリング法、イオンプレーティング法などが挙げられ、スパッタリング法としては、さらに、ECRスパッタリング法、反応性スパッタリング法、バイアススパッタリング法、直交電磁界型スパッタリング法等が挙げられる。本実施形態では、反応性スパッタリング法により形成する。反応性スパッタリングによる成膜条件としては、スパッタリングターゲット:Siターゲット、不活性ガス:Ar、反応性ガス:水蒸気(H2O)、Arガス流量:10〜200sccm、水蒸気流量:100〜400sccm、投入パワー:1〜12kWである。本実施形態の成膜条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+H2O、Arガス流量:30sccm、H2Oガス流量:300sccm、投入パワー:8kWである。なお、不活性ガスとしては、スパッタリングにおいて通常用いることができる不活性ガス、例えばHe、Ne等を用いてもよい。

【0023】

このように本実施形態では無機層3を反応性ガスとして水蒸気を用いた反応性スパッタリング法により形成することで、無機層3の表面に水蒸気に含有されるOH基が結合する。このように無機層3の表面にOH基が結合することで、防汚層4との密着性が向上する。即ち、無機層3上に防汚層4を形成した場合に、防汚層4のフッ素系樹脂を構成する高分子主鎖末端に位置するケイ素原子には、アルコキシ基が酸素−ケイ素結合により付加されているが、このアルコキシ基が加水分解されることによりヒドロキシル基となる。そして、このヒドロキシル基と、この無機層3表面のOH基とが脱水縮合反応してシロキサン結合を作る。このようにシロキサン結合を作ることで、より無機層3と防汚層4とが強固に結びつき、密着性を向上させることができる。

【0024】

この場合、無機層3の表面にOH基を結合させるには、水蒸気を用いれば、簡易に、かつ、安価に処理を行うことができて好ましい。

【0025】

例えば反応性ガスとして酸素を用いた反応性スパッタリングを行って酸化シリコン層を形成した後に、酸化シリコン層の表面にOH基を結合させた場合にも同様の効果を得ることができるが、本実施形態のように反応性ガスとして水蒸気を用いた反応性スパッタリングを行って無機層3を形成することで、工程を一つ少なくすることができ、タクトタイムを減少させることができる。

【0026】

本実施形態では、水蒸気のみを反応性ガスとして用いて反応性スパッタリングを行っているが、さらに他の反応性ガスを導入することも可能である。他の反応性ガスとしては、酸素等のO含有ガスや、水素等のH含有ガスである。

【0027】

その後、この無機層3上に防汚層4を形成する。防汚層4の形成方法としては、塗布法、蒸着法等が挙げられるが、本実施形態では蒸着法を用いている。

【0028】

蒸着法としては、真空蒸着法、イオンビーム蒸着法、抵抗加熱蒸着法が挙げられるが、本実施形態では所定の圧力状態で蒸着源を加熱して蒸着を行う抵抗加熱蒸着法を用いている。所定の圧力状態とは、1×10―4〜1×10―2Paである。本実施形態では、2×10―3〜4×10―4Paとなるように保持しながら、加熱手段により220℃まで蒸着源としての商品名オプツールDSX(ダイキン工業株式会社製)を加熱して、厚さ2nmの蒸着膜を形成している。

【0029】

本実施形態にかかる成膜装置について、以下図2を用いて説明する。成膜装置10は、いわゆるインライン式の成膜装置であり、基板に対して所定の処理を行う処理室が直列に接続されているものである。成膜装置10は、ロードロック室11と、無機層形成室12と、防汚層形成室13とをこの順で備える。なお、成膜装置10内において、透明基板2は、搬送手段としての搬送トレイにより支持されて搬送される。なお、本実施形態において搬送手段とは、透明基板2を載置する搬送トレイと、搬送トレイを移動させる移動手段とからなるものである。

【0030】

ロードロック室11には、大気中から透明基板2が搬入される。ロードロック室11には、図示しない真空ポンプが設けられ、ロードロック室11内を所定の真空度になるまで真空排気し、その真空度を保持することができるように構成されている。なお、図示しないが各処理室には真空ポンプが設けられて処理室毎に所望の真空度とすることができる。

【0031】

無機層形成室12は、透明基板2に対してスパッタリング法により無機層3(図1参照)を形成するためのものである。無機層形成室12に搬送された透明基板2は、図示しない搬送手段で基板設置位置121に設置される。無機層形成室12には、この基板設置位置121に設置された透明基板2に対向するように、スパッタリングターゲット122がターゲット支持部123により支持されて設置される。ターゲット支持部123には、高周波電源124が接続されていて、スパッタリングターゲット122に電圧を印加できるように構成されている。

【0032】

スパッタリングターゲット122は、無機層に応じて材料を適宜設定する。本実施形態では、無機層としてSiO2膜を形成するために、スパッタリングターゲット122とし

て金属シリコンターゲットが設置されている。

【0033】

また、無機層形成室12には、不活性ガスが封入された第1ガス封入部125が第1バルブ126を介して設置されている。第1バルブ126の開度を調整することで、第1ガス封入部125から所望量の不活性ガスを無機層形成室12内に導入することができる。本実施形態においては、第1ガス封入部125には不活性ガスとしてのArガスが封入されている。また、無機層形成室12には、反応性ガスが封入された第2ガス封入部127が第2バルブ128を介して設置されている。この第2バルブ128の開度を調整することで、第2ガス封入部127から所望量の反応性ガスを無機層形成室12内に導入することができる。第2ガス封入部127には反応性ガスとしてのH2Oガスが封入されている。

【0034】

防汚層形成室13は、蒸着法により透明基板2の無機層上に防汚層4(図1参照)を形成するためのものである。防汚層形成室13に搬送された透明基板2は、図示しない搬送手段で基板設置位置131に設置される。防汚層形成室13には、設置された透明基板2に対向するように、蒸着手段132が設置されている。蒸着手段132は、蒸着方法によるが、本実施形態では、図示しない蒸着源が加熱手段を備えた坩堝中に設置されたものである。

【0035】

かかる成膜装置10における成膜について説明する。ロードロック室11に透明基板2が搬送されると、ロードロック室11では排気が行われ、真空状態となる。所望の真空状態となった後に、透明基板2は無機層形成室12に搬送される。無機層形成室12では、透明基板2に対して無機層が形成される。具体的には、第1バルブ126、第2バルブ128の開度を調整して第1ガス封入部125及び第2ガス封入部127から、それぞれ不活性ガス及び反応性ガスを無機層形成室12に導入すると共に、高周波電源124からスパッタリングターゲット122に電圧を印加して反応性スパッタリングを開始して、無機層3を形成する。

【0036】

次いで、透明基板2が無機層形成室12から防汚層形成室13へ搬送される。防汚層形成室13では、無機層3上に防汚層4が形成される。具体的には、坩堝を加熱手段により加熱して、搬送された透明基板2の無機層3に対して加熱された蒸着源を付着して防汚層4を形成する。

【0037】

防汚層4が形成されたのち、透明基板2は、ロードロック室11に搬送され、ロードロック室11において大気開放された後に成膜装置10から搬出される。

【0038】

このようにして、本実施形態の成膜装置10では、無機層形成室12で反応性ガスとして水蒸気を用いて反応性スパッタリングを行うことで、簡易に無機層3の表面に水蒸気中のOH基を付着させることができ、これにより無機層3と防汚層4との密着性を向上させることができる。

【0039】

(実施形態2)

本実施形態にかかる積層構造について、図3を用いて説明する。図3に示すように、本実施形態にかかる積層構造1Aでは、無機層3Aが複数層からなる点が実施形態1に示す無機層3(図1参照)とは異なる。

【0040】

本実施形態における無機層3Aは、第1無機層31と第2無機層32とが、この順で複数層形成されてなり、かつ、この最上層(即ち防汚層4に密着する層)には、上述した反応性ガスとして水蒸気を用いて反応性スパッタリングを行い形成した第3無機層33を有するものである。この本実施形態における無機層3Aは、上述した無機層3(図1参照)として機能すると共に、反射防止層としても機能するものである。この無機層3Aの表面に設けられた第3無機層33も、反応性ガスとして水蒸気を用いた反応性スパッタリングにより形成しているので、防汚層4との密着性が高いものである。

【0041】

無機層3Aの材料としては、上述した無機層3と同一の材料を用いることができ、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInが挙げられ、このうちの一種又は2種以上を含むもので、かつ、第1無機層31と第2無機層32とで異なる材料であることが挙げられる。なお、第3無機層33と第1無機層31又は第2無機層32は同一材料であってもよい。また、第1無機層31としては、酸化ケイ素、窒化ケイ素、窒化酸化ケイ素、酸化アルミニウム、窒化アルミニウム、窒化酸化アルミニウム、酸化チタン、酸化マグネシウム、酸化インジウム、酸化スズ、酸化亜鉛、酸化タンタル、酸化ニオブ、酸化ジルコニウム等を挙げることができ、これらのうちの1種又は2種以上を混合してなるものである。特に、第1無機層31としては、酸化タンタル(Ta2O5)、酸化ニオブ(Nb2O5)、酸化チタン(TiO2)が挙げられ、特に第1無機層31がTa2O5膜であることが好ましい。第3無機層33については、上述した無機層3と同一の条件で形成されるものであり、本実施形態では酸化シリコンである。

【0042】

なお、本実施形態では、無機層3Aは、第3無機層33を除いて2種の膜を順次重ねているが、これに限定されず、3種以上の膜を順次重ねてもよい。

【0043】

本実施形態における無機層3Aを形成する場合、各層の成膜方法としては、例えば、CVD法、プラズマCVD法、スパッタリング法、イオンプレーティング法などが挙げられ、スパッタリング法としては、さらに、ECRスパッタリング法、反応性スパッタリング法、バイアススパッタリング法、直交電磁界型スパッタリング法等が挙げられる。本実施形態では、各層を、それぞれ反応性スパッタリング法により形成する。

【0044】

例えば、このような密着層3Aを形成する場合には、第1無機層31の形成条件は、スパッタリングターゲット:Taターゲット、スパッタリングガス:Ar+O2、Arガス流量:50〜500sccm、O2ガス流量:50〜500sccm、投入パワー:1〜10kWである。第2無機層32の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+O2、Arガス流量:50〜500sccm、O2ガス流量:50〜500sccm、投入パワー:1〜10kWである。水蒸気を反応性ガスとして使用する第3無機層33の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+H2O、Arガス流量:10〜200sccm、H2Oガス流量:100〜400sccm、投入パワー:1〜12kWである。

【0045】

本実施形態では、第1無機層31の形成条件は、スパッタリングターゲット:Taターゲット、スパッタリングガス:Ar+O2、Arガス流量:100sccm、O2ガス流量:300sccm、投入パワー:8kWである。第2無機層32の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+O2、Arガス流量:50sccm、O2ガス流量:200sccm、投入パワー:8kWである。水蒸気を反応性ガスとして使用する第3無機層33の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+H2O、Arガス流量:30sccm、H2Oガス流量:300sccm、投入パワー:8kWである。

【0046】

このような積層構造1Aを形成する成膜装置について、図4を用いて説明する。

本実施形態にかかる成膜装置20は、中央部に回転ドラム21が設けられている。この回転ドラム21には、複数枚の透明基板2が設けられる。即ち、本実施形態における成膜装置20では、回転ドラム21が基板設置部として機能するように構成されている。回転ドラム21は、回転可能であり、回転ドラム21の表面に設置された複数の透明基板2に対して、各処理が行われる。成膜装置20は、図示しない真空ポンプが設けられており、これにより成膜装置20内を所望の真空度とすることができる。

【0047】

成膜装置20は、さらに内部が複数の処理室に区切られている。本実施形態では、成膜装置20は、その周方向に、第1層形成室22と、第2層形成室23と、防汚層形成室24とに区切られている。第1層形成室22と第2層形成室23とは互いに対向する位置にあり、防汚層形成室24は、第1層形成室22と第2層形成室23との間にある。

【0048】

第1層形成室22と、第2層形成室23は、共にスパッタリング法により第1無機層31及び第2無機層32(図3参照)を形成することができるように構成されている。即ち、第1層形成室22ではスパッタリング法により第1無機層31を形成し、第2層形成室23では、スパッタリング法により第2無機層32を形成する。なお、詳しくは後述するが、第2層形成室23では、第3無機層33を形成することができるように構成されている。

【0049】

第1層形成室22には、一対の第1層用スパッタリングターゲット221が、それぞれターゲット支持部222に支持されて設置されている。各ターゲット支持部222には、高周波電源223が接続されている。これにより、一対の第1層用スパッタリングターゲット221には、それぞれ互いに正負反対の電圧が印加される。また、第1層形成室22には、不活性ガスが封入された第3ガス封入部224が第3バルブ225を介して接続されていると共に、反応性ガスが封入された第4ガス封入部226が第4バルブ227を介して接続されている。本実施形態では、第3ガス封入部224には、不活性ガスとしてのArガスが封入されており、第4ガス封入部226には反応性ガスとしてのO2ガスが封入されている。

【0050】

第2層形成室23には、一対の第2層用スパッタリングターゲット231が、それぞれターゲット支持部232に支持されて設置されている。ターゲット支持部232には、高周波電源233が接続されている。また、第2層形成室23には、不活性ガスが封入された第5ガス封入部234が第5バルブ235を介して接続されていると共に、反応性ガスが封入された第6ガス封入部236が第6バルブ237を介して接続されている。本実施形態では、第5ガス封入部234には、不活性ガスとしてのArガスが封入されており、第6ガス封入部にはO2ガスが封入されている。

【0051】

さらにまた、第2層形成室23には、反応性ガスとしての水蒸気が封入された第7ガス封入部238が第7バルブ239を介して接続されている。即ち、本実施形態では、この第2層形成室23において、反応性スパッタリング時に反応性ガスとして水蒸気を導入することができ、これにより第3無機層33を形成することができるように構成されている。

【0052】

防汚層形成室24には、蒸着手段241が設置されている。蒸着手段241は、蒸着方法によるが、本実施形態では、図示しない蒸着源が加熱手段を備えた坩堝に設置されたものである。

【0053】

かかる成膜装置20における成膜について説明する。成膜装置20に複数の透明基板2が搬送され、搬送された透明基板2は、回転ドラム21にそれぞれ所定の間隔をあけて設置される。その後、成膜装置20内は排気が行われ、所望の真空状態となる。真空状態となった後に、回転ドラム21の回転が開始される。回転ドラム21は、全ての透明基板2に対して全ての膜の成膜が完了するまで一方向に回転し続ける。

【0054】

初めに、第1層形成室22で酸素を用いた反応性スパッタリングが実施されて透明基板2にTa2O5膜である第1無機層31を形成する。次いで、回転ドラム21を回転させて回転ドラム21上に設置された別の透明基板2上に第1無機層31を形成し、第1無機層31を形成すると再度回転ドラム21を回転させる。このようにして全ての回転ドラム21上の透明基板2に成膜が終了すると、次いで第2無機層32(図3参照)の形成が始まる。即ち、第2層形成室23で水蒸気を用いた反応性スパッタリング法が実施されて透明基板2に第2無機層32を形成する。

【0055】

このようにして各透明基板2の第1無機層31上に第2無機層32を形成すると、再度第1層形成室22においてスパッタリングが開始されて、第2無機層32上に第1無機層31が形成される。そして、第1無機層31及び第2無機層32をこの順で順次積層していくことで、無機層3A(図3参照)の積層部分が形成される。

【0056】

その後、第2層形成室23において、反応性ガスとして水蒸気を用いて反応性スパッタリングを行って形成された無機層3A(図3参照)の積層部分上に第3無機層33を形成する。これにより、無機層3Aが形成される。

【0057】

最後に、無機層3A上に防汚層4(図3参照)が形成される。具体的には、防汚層形成室24において蒸着手段241の蒸着源の加熱を開始して、透明基板2の無機層3A上に、加熱された蒸着源が付着して防汚層を形成する。

【0058】

防汚層4が形成されたのち、成膜装置20は大気開放されて、防汚層4が成膜された透明基板2は、成膜装置20から搬出される。

【0059】

このようにして、本実施形態の成膜装置20では、第2層形成室23で反応性ガスとして水蒸気を用いて反応性スパッタリングを行って第3無機層33を形成することで、簡易に無機層3Aの表面に水蒸気中のOH基を付着させることができ、これにより無機層3Aと防汚層4との密着性を向上させることができる。

【0060】

以下、実施例により本発明の実施形態についてより詳細に説明する。

【0061】

(実施例1)

実施形態1にかかる成膜装置により表1に示す各条件で積層構造1を形成した。なお、記載のない条件については実施形態1に記載したものと同一である。

【0062】

(比較例1)

実施例1とは、無機層の形成工程で反応性スパッタリングにおいて水蒸気を用いずに酸素を用いた点以外は全て同一の条件で積層構造を形成した。

【0063】

(比較例2)

実施例1とは、無機層の形成工程で反応性スパッタリングにおいて水蒸気を用いずに酸素を用いて酸化シリコン膜を形成した点、及び反応性スパッタリング後に水蒸気を用いたプラズマ処理を行って酸化シリコン膜の表面にOH基をそれぞれ付着させた点以外は全て同一の条件で積層構造を形成した。プラズマ処理の条件は、水蒸気流量:150sccm、投入パワー:1500kWである。

【0064】

(実施例2)

実施例1とは、水蒸気を用いた反応性スパッタリングによる無機層の形成工程後、真空を保持したまま水蒸気を用いたプラズマ処理を行い(条件は比較例2と同一)、その後防汚層を設けた点以外は全て同一の条件で積層構造を形成した。

【0065】

(実施例3)

実施形態2にかかる成膜装置により表1に示す各条件で第3無機層33を形成し、積層構造1Aを形成した。なお、記載のない条件については実施形態2に記載したものと同一である。

【0066】

(比較例3)

実施例3とは、無機層の形成工程で反応性スパッタリングにおいて水蒸気を用いなかった点(即ち第3無機層を形成しなかった点)以外は全て同一の条件で積層構造を形成した。

【0067】

実施例1〜3及び比較例1〜3の積層構造に対して、それぞれ耐久試験を行い、密着性を確認した。耐久試験は、各積層構造の防汚層表面を、荷重(1000g/cm2)をかけたスチールウールで摺動し、摩耗した後に防汚層表面に水滴を落とし、この水滴の接触角が105度以下になった場合の摺動回数を測定したものである。即ち、摺動回数が多いほど、防汚層が剥がれにくく、密着性が高いことを示す。結果を表1に併せて示す。

【0068】

【表1】

【0069】

表1に示すように、全ての実施例で比較例に対して摺動回数が多く、密着性が向上したことが分かった。実施例2では、無機層を形成後に水蒸気を用いたプラズマ処理を行っても実施例1と同様の結果を得たことから、無機層形成時に水蒸気を用いることで、十分に密着性の高い膜を形成することができたことが分かった。実施例1と比較例2とを比較すると、プラズマ処理を行う場合よりも実施例1の場合の方が密着性が高く、実施形態1のように水蒸気を用いた反応性スパッタリングを行う方が酸化シリコン膜を成膜後に水蒸気を用いたプラズマ処理を行うよりもより高い効果を得ることができることが分かった。なお、比較例2の場合であっても比較例1よりは効果を得ることができたので、無機層表面にOH基を付着させることで密着性が向上することは確認された。

【0070】

(他の実施形態)

本発明は、上述した実施形態に限定されない。例えば、成膜装置は実施形態1及び2に挙げたものに限定されず、各実施形態にかかる成膜方法を実施することができるものであればよい。例えば、一つの成膜装置内に、本実施形態におけるプラズマ処理室に設けられたプラズマ処理手段、蒸着手段を設け、基板をこれらに対向するようにして設置することができるように構成してもよい。

【0071】

上述した実施形態では、不活性ガスと反応性ガスとを用いて反応性スパッタリングを行ったが、これに限定されず、反応性ガスのみを導入して反応性スパッタリングを行ってもよい。

【0072】

また、実施形態2にかかる成膜装置20では、第1層形成室22と第2層形成室23とが互いに対向するように設けたが、これに限定されず、例えば隣接するように設けてもよい。

【0073】

さらに、成膜装置20では、第2層形成室23において第3無機層33を形成することができるように構成したがこれに限定されず、第1層形成室22において第3無機層33を形成することができるように構成してもよい。即ち、第3無機層33の無機材料と同一の材料を用いる層を形成する室内に水蒸気を導入できるように構成すればよく、限定されない。また、第3無機層33を形成することができる第3層形成室を設けることも可能である。

【0074】

また、実施形態2では、二つのスパッタリングターゲット間に高周波電圧を印加したが、このようないわゆるデュアル式のスパッタリング方法に限られない。例えば、単一のスパッタリングターゲットに対して高周波電源を接続し、接地された基板とスパッタリングターゲットとの間で高周波電圧を印加してもよい。

【0075】

実施形態2では、無機層3Aとして反射防止層としても機能する膜を挙げたがこれに限定されず、他の光学機能膜であってもよい。

【0076】

実施形態2では、第2無機層32上に第3無機層33を形成したが、これに限定されず、複数の第1無機層31及び第2無機層32を順次積層し、その後第1無機層31を形成した後に第3無機層33を形成してもよい。

【0077】

上述した各実施形態では、有機層として防汚層を形成したが、有機層の機能としては防汚性に限定されない。

【符号の説明】

【0078】

1、1A 積層構造

2 透明基板

3、3A 無機層

4 防汚層

10 成膜装置

11 ロードロック室

12 無機層形成室

13 防汚層形成室

20 成膜装置

21 回転ドラム

22 第1層形成室

23 第2層形成室

24 防汚層形成室

31 第1無機層

32 第2無機層

33 第3無機層

【技術分野】

【0001】

本発明は、成膜方法及び成膜装置に関する。

【背景技術】

【0002】

現在、携帯端末などの各種端末では、人体が直接パネル表面に接触して操作するタッチパネルが多く用いられている。このタッチパネルの表面は、人体が直接パネル表面に接触することから、傷や汚れがつきやすいので防汚層(有機層)が設けられている。

【0003】

防汚層としては、フッ素系樹脂が用いられていることが多い。このようなフッ素系樹脂からなる膜の形成方法としては、真空蒸着法が知られている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−106344号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1によれば、真空蒸着法により、効率的に膜質の優れた膜を形成することが可能である。しかしながら、防汚層とその下層との間の密着性が使用回数が多くなるにつれて、即ち接触回数が多くなるにつれて低下する場合がある。

【0006】

そこで、本発明の課題は、上記従来技術の問題を解決することにあり、使用回数が多くなったとしても成膜したフッ素含有樹脂からなる有機層と無機層との密着性が高い成膜方法及び成膜装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の成膜方法は、被処理基板に成膜された無機物からなる無機層上にフッ素含有樹脂からなる有機層を形成する成膜方法であって、前記無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成し、次いで該無機層上に前記有機層を形成することを特徴とする。

【0008】

本発明では無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成することで、有機層との密着性の高い膜を形成することができる。

【0009】

前記無機層が、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInから選ばれた少なくとも1種を含む層であることが好ましい。これらのうちのいずれかを含むことで、有機層との密着性を好ましいものとすることができる。

【0010】

本発明の成膜装置は、被処理基板上に無機層が形成される無機層形成手段を備えた無機層形成室と、フッ素含有樹脂からなる有機層が形成される有機層形成手段を備えた有機層形成室とを備えた成膜装置であって、前記無機層形成手段は、無機層形成室内に水蒸気を導入する水蒸気導入手段と、スパッタリングターゲットと、該スパッタリングターゲットに電圧を印加する電圧印加手段とを含み、前記無機層形成室では、前記水蒸気導入手段により無機層形成室内に水蒸気を導入し、前記電圧印加手段により電圧を印加してプラズマを生成して前記被処理基板上に無機層を形成し、その後、前記無機層が形成された被処理基板に前記有機層形成手段により前記有機層を形成することを特徴とする。本発明の成膜装置では、水蒸気導入手段により反応性ガスとして水蒸気を導入し、これにより無機層を形成することで、有機層との密着性の高い層を形成することが可能である。

【0011】

本発明の好ましい実施形態としては、前記無機層形成室と前記有機層形成室とは、それぞれ真空排気手段を備えると共に、この順で直列に配されていることが挙げられる。

【0012】

また、複数層を積層した無機層を形成する場合に好ましい実施形態としては、前記成膜装置の中央には、被処理基板がその表面に設置される前記搬送手段としての回転ドラムが設けられると共に、その回転ドラムの周囲には、前記無機層形成室と前記有機層形成室とが区画されて設けられていることが挙げられる。

【発明の効果】

【0013】

本発明の成膜方法及び成膜装置によれば、使用回数によらず成膜したフッ素含有樹脂からなる有機層と無機層との密着性が高いという優れた効果を奏する。

【図面の簡単な説明】

【0014】

【図1】実施形態1の成膜方法で得られた積層構造の模式的断面図である。

【図2】実施形態1に係る成膜装置の概略構成を示す模式図である。

【図3】実施形態2の成膜方法で得られた積層構造の模式的断面図である。

【図4】実施形態2に係る成膜装置の概略構成を示す模式図である。

【発明を実施するための形態】

【0015】

(実施形態1)

以下、本発明について図1を用いて説明する。図1は、積層構造1の模式的断面図である。積層構造1は、透明基板2と、透明基板2上に成膜された無機層3と、無機層3上に積層された防汚層4とからなる。

【0016】

透明基板2は、一方面側(無機層3とは逆側)に収容された素子を保護してタッチパネルを構成するものである。このような透明基板2の材料としては、例えば、透明樹脂フィルム又はガラス等が挙げられる。本実施形態ではガラスからなる。なお、本実施形態における透明基板2は、透過率が100%のものに限定されず、いわゆる半透明も含むものである。

【0017】

無機層3は、防汚層4と透明基板2との密着性を向上させるためのものである。詳しくは後述するが、この無機層3は成膜時に水蒸気を用いた反応性スパッタリングで形成することで防汚層4との密着性を高めたものである。

【0018】

無機層3は、無機材料から形成される。本実施形態では、上述のように防汚層との密着性を高めるべく、無機材料としては、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInから選ばれた少なくとも1種の金属の酸化物、酸化窒化物、窒化物が挙げられる。これらのうち、酸化ケイ素、窒化ケイ素、窒化酸化ケイ素、酸化アルミニウム、窒化アルミニウム、窒化酸化アルミニウム、酸化チタン、酸化マグネシウム、酸化インジウム、酸化スズ、酸化亜鉛、酸化タンタル、酸化ニオブ、酸化ジルコニウム等が好ましく、これらの1種を単独で、或いは、これらを任意に混合して使用することができる。本実施形態では、無機材料としてSiを含んでいる。

【0019】

無機層3の厚みは1〜1000nm、好ましくは5〜150nmの範囲で適宜設定することができる。無機層3の厚みが上記の範囲未満であると、密着性を発現することができず、また、無機層3の厚みが上記の範囲を超えると、逆に応力等によるクラックが生じ易くなるとともに、成膜に要する時間が長くなり好ましくない。

【0020】

防汚層4は、フッ素を含む有機層であり、この防汚層4が形成されていることで、例えば人体が接触したことでできる傷や指紋などからタッチパネルの表面を保護するものである。防汚層4を構成するフッ素系樹脂とは、高分子主鎖が、例えば、CF2=,−CF2−,−CFH−等の繰り返し単位を有するものが挙げられ、本実施形態では、直鎖構造のパーフルオロポリエーテル基を有するものを用いている。また、本実施形態における防汚層4を構成するフッ素系樹脂は、この高分子主鎖の末端にケイ素原子を有するものであり、高分子主鎖末端に位置するケイ素原子には、アルコキシ基が酸素−ケイ素結合により付加されている。

【0021】

防汚層4の膜厚としては、特に制限するものではないが、0.0005〜5μmの範囲で適宜設定することができる。0.0005μm未満であると、充分な汚れ付着防止機能を発現することが困難となり、また、5μmを超えると、光透過率の低下等が生じるからである。

【0022】

かかる積層構造1は、以下のようにして形成される。

初めに、ガラス基板である透明基板2上に、無機層3を形成する。このような無機層3の成膜方法としては、例えば、CVD法、プラズマCVD法、スパッタリング法、イオンプレーティング法などが挙げられ、スパッタリング法としては、さらに、ECRスパッタリング法、反応性スパッタリング法、バイアススパッタリング法、直交電磁界型スパッタリング法等が挙げられる。本実施形態では、反応性スパッタリング法により形成する。反応性スパッタリングによる成膜条件としては、スパッタリングターゲット:Siターゲット、不活性ガス:Ar、反応性ガス:水蒸気(H2O)、Arガス流量:10〜200sccm、水蒸気流量:100〜400sccm、投入パワー:1〜12kWである。本実施形態の成膜条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+H2O、Arガス流量:30sccm、H2Oガス流量:300sccm、投入パワー:8kWである。なお、不活性ガスとしては、スパッタリングにおいて通常用いることができる不活性ガス、例えばHe、Ne等を用いてもよい。

【0023】

このように本実施形態では無機層3を反応性ガスとして水蒸気を用いた反応性スパッタリング法により形成することで、無機層3の表面に水蒸気に含有されるOH基が結合する。このように無機層3の表面にOH基が結合することで、防汚層4との密着性が向上する。即ち、無機層3上に防汚層4を形成した場合に、防汚層4のフッ素系樹脂を構成する高分子主鎖末端に位置するケイ素原子には、アルコキシ基が酸素−ケイ素結合により付加されているが、このアルコキシ基が加水分解されることによりヒドロキシル基となる。そして、このヒドロキシル基と、この無機層3表面のOH基とが脱水縮合反応してシロキサン結合を作る。このようにシロキサン結合を作ることで、より無機層3と防汚層4とが強固に結びつき、密着性を向上させることができる。

【0024】

この場合、無機層3の表面にOH基を結合させるには、水蒸気を用いれば、簡易に、かつ、安価に処理を行うことができて好ましい。

【0025】

例えば反応性ガスとして酸素を用いた反応性スパッタリングを行って酸化シリコン層を形成した後に、酸化シリコン層の表面にOH基を結合させた場合にも同様の効果を得ることができるが、本実施形態のように反応性ガスとして水蒸気を用いた反応性スパッタリングを行って無機層3を形成することで、工程を一つ少なくすることができ、タクトタイムを減少させることができる。

【0026】

本実施形態では、水蒸気のみを反応性ガスとして用いて反応性スパッタリングを行っているが、さらに他の反応性ガスを導入することも可能である。他の反応性ガスとしては、酸素等のO含有ガスや、水素等のH含有ガスである。

【0027】

その後、この無機層3上に防汚層4を形成する。防汚層4の形成方法としては、塗布法、蒸着法等が挙げられるが、本実施形態では蒸着法を用いている。

【0028】

蒸着法としては、真空蒸着法、イオンビーム蒸着法、抵抗加熱蒸着法が挙げられるが、本実施形態では所定の圧力状態で蒸着源を加熱して蒸着を行う抵抗加熱蒸着法を用いている。所定の圧力状態とは、1×10―4〜1×10―2Paである。本実施形態では、2×10―3〜4×10―4Paとなるように保持しながら、加熱手段により220℃まで蒸着源としての商品名オプツールDSX(ダイキン工業株式会社製)を加熱して、厚さ2nmの蒸着膜を形成している。

【0029】

本実施形態にかかる成膜装置について、以下図2を用いて説明する。成膜装置10は、いわゆるインライン式の成膜装置であり、基板に対して所定の処理を行う処理室が直列に接続されているものである。成膜装置10は、ロードロック室11と、無機層形成室12と、防汚層形成室13とをこの順で備える。なお、成膜装置10内において、透明基板2は、搬送手段としての搬送トレイにより支持されて搬送される。なお、本実施形態において搬送手段とは、透明基板2を載置する搬送トレイと、搬送トレイを移動させる移動手段とからなるものである。

【0030】

ロードロック室11には、大気中から透明基板2が搬入される。ロードロック室11には、図示しない真空ポンプが設けられ、ロードロック室11内を所定の真空度になるまで真空排気し、その真空度を保持することができるように構成されている。なお、図示しないが各処理室には真空ポンプが設けられて処理室毎に所望の真空度とすることができる。

【0031】

無機層形成室12は、透明基板2に対してスパッタリング法により無機層3(図1参照)を形成するためのものである。無機層形成室12に搬送された透明基板2は、図示しない搬送手段で基板設置位置121に設置される。無機層形成室12には、この基板設置位置121に設置された透明基板2に対向するように、スパッタリングターゲット122がターゲット支持部123により支持されて設置される。ターゲット支持部123には、高周波電源124が接続されていて、スパッタリングターゲット122に電圧を印加できるように構成されている。

【0032】

スパッタリングターゲット122は、無機層に応じて材料を適宜設定する。本実施形態では、無機層としてSiO2膜を形成するために、スパッタリングターゲット122とし

て金属シリコンターゲットが設置されている。

【0033】

また、無機層形成室12には、不活性ガスが封入された第1ガス封入部125が第1バルブ126を介して設置されている。第1バルブ126の開度を調整することで、第1ガス封入部125から所望量の不活性ガスを無機層形成室12内に導入することができる。本実施形態においては、第1ガス封入部125には不活性ガスとしてのArガスが封入されている。また、無機層形成室12には、反応性ガスが封入された第2ガス封入部127が第2バルブ128を介して設置されている。この第2バルブ128の開度を調整することで、第2ガス封入部127から所望量の反応性ガスを無機層形成室12内に導入することができる。第2ガス封入部127には反応性ガスとしてのH2Oガスが封入されている。

【0034】

防汚層形成室13は、蒸着法により透明基板2の無機層上に防汚層4(図1参照)を形成するためのものである。防汚層形成室13に搬送された透明基板2は、図示しない搬送手段で基板設置位置131に設置される。防汚層形成室13には、設置された透明基板2に対向するように、蒸着手段132が設置されている。蒸着手段132は、蒸着方法によるが、本実施形態では、図示しない蒸着源が加熱手段を備えた坩堝中に設置されたものである。

【0035】

かかる成膜装置10における成膜について説明する。ロードロック室11に透明基板2が搬送されると、ロードロック室11では排気が行われ、真空状態となる。所望の真空状態となった後に、透明基板2は無機層形成室12に搬送される。無機層形成室12では、透明基板2に対して無機層が形成される。具体的には、第1バルブ126、第2バルブ128の開度を調整して第1ガス封入部125及び第2ガス封入部127から、それぞれ不活性ガス及び反応性ガスを無機層形成室12に導入すると共に、高周波電源124からスパッタリングターゲット122に電圧を印加して反応性スパッタリングを開始して、無機層3を形成する。

【0036】

次いで、透明基板2が無機層形成室12から防汚層形成室13へ搬送される。防汚層形成室13では、無機層3上に防汚層4が形成される。具体的には、坩堝を加熱手段により加熱して、搬送された透明基板2の無機層3に対して加熱された蒸着源を付着して防汚層4を形成する。

【0037】

防汚層4が形成されたのち、透明基板2は、ロードロック室11に搬送され、ロードロック室11において大気開放された後に成膜装置10から搬出される。

【0038】

このようにして、本実施形態の成膜装置10では、無機層形成室12で反応性ガスとして水蒸気を用いて反応性スパッタリングを行うことで、簡易に無機層3の表面に水蒸気中のOH基を付着させることができ、これにより無機層3と防汚層4との密着性を向上させることができる。

【0039】

(実施形態2)

本実施形態にかかる積層構造について、図3を用いて説明する。図3に示すように、本実施形態にかかる積層構造1Aでは、無機層3Aが複数層からなる点が実施形態1に示す無機層3(図1参照)とは異なる。

【0040】

本実施形態における無機層3Aは、第1無機層31と第2無機層32とが、この順で複数層形成されてなり、かつ、この最上層(即ち防汚層4に密着する層)には、上述した反応性ガスとして水蒸気を用いて反応性スパッタリングを行い形成した第3無機層33を有するものである。この本実施形態における無機層3Aは、上述した無機層3(図1参照)として機能すると共に、反射防止層としても機能するものである。この無機層3Aの表面に設けられた第3無機層33も、反応性ガスとして水蒸気を用いた反応性スパッタリングにより形成しているので、防汚層4との密着性が高いものである。

【0041】

無機層3Aの材料としては、上述した無機層3と同一の材料を用いることができ、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInが挙げられ、このうちの一種又は2種以上を含むもので、かつ、第1無機層31と第2無機層32とで異なる材料であることが挙げられる。なお、第3無機層33と第1無機層31又は第2無機層32は同一材料であってもよい。また、第1無機層31としては、酸化ケイ素、窒化ケイ素、窒化酸化ケイ素、酸化アルミニウム、窒化アルミニウム、窒化酸化アルミニウム、酸化チタン、酸化マグネシウム、酸化インジウム、酸化スズ、酸化亜鉛、酸化タンタル、酸化ニオブ、酸化ジルコニウム等を挙げることができ、これらのうちの1種又は2種以上を混合してなるものである。特に、第1無機層31としては、酸化タンタル(Ta2O5)、酸化ニオブ(Nb2O5)、酸化チタン(TiO2)が挙げられ、特に第1無機層31がTa2O5膜であることが好ましい。第3無機層33については、上述した無機層3と同一の条件で形成されるものであり、本実施形態では酸化シリコンである。

【0042】

なお、本実施形態では、無機層3Aは、第3無機層33を除いて2種の膜を順次重ねているが、これに限定されず、3種以上の膜を順次重ねてもよい。

【0043】

本実施形態における無機層3Aを形成する場合、各層の成膜方法としては、例えば、CVD法、プラズマCVD法、スパッタリング法、イオンプレーティング法などが挙げられ、スパッタリング法としては、さらに、ECRスパッタリング法、反応性スパッタリング法、バイアススパッタリング法、直交電磁界型スパッタリング法等が挙げられる。本実施形態では、各層を、それぞれ反応性スパッタリング法により形成する。

【0044】

例えば、このような密着層3Aを形成する場合には、第1無機層31の形成条件は、スパッタリングターゲット:Taターゲット、スパッタリングガス:Ar+O2、Arガス流量:50〜500sccm、O2ガス流量:50〜500sccm、投入パワー:1〜10kWである。第2無機層32の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+O2、Arガス流量:50〜500sccm、O2ガス流量:50〜500sccm、投入パワー:1〜10kWである。水蒸気を反応性ガスとして使用する第3無機層33の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+H2O、Arガス流量:10〜200sccm、H2Oガス流量:100〜400sccm、投入パワー:1〜12kWである。

【0045】

本実施形態では、第1無機層31の形成条件は、スパッタリングターゲット:Taターゲット、スパッタリングガス:Ar+O2、Arガス流量:100sccm、O2ガス流量:300sccm、投入パワー:8kWである。第2無機層32の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+O2、Arガス流量:50sccm、O2ガス流量:200sccm、投入パワー:8kWである。水蒸気を反応性ガスとして使用する第3無機層33の形成条件は、スパッタリングターゲット:Siターゲット、スパッタリングガス:Ar+H2O、Arガス流量:30sccm、H2Oガス流量:300sccm、投入パワー:8kWである。

【0046】

このような積層構造1Aを形成する成膜装置について、図4を用いて説明する。

本実施形態にかかる成膜装置20は、中央部に回転ドラム21が設けられている。この回転ドラム21には、複数枚の透明基板2が設けられる。即ち、本実施形態における成膜装置20では、回転ドラム21が基板設置部として機能するように構成されている。回転ドラム21は、回転可能であり、回転ドラム21の表面に設置された複数の透明基板2に対して、各処理が行われる。成膜装置20は、図示しない真空ポンプが設けられており、これにより成膜装置20内を所望の真空度とすることができる。

【0047】

成膜装置20は、さらに内部が複数の処理室に区切られている。本実施形態では、成膜装置20は、その周方向に、第1層形成室22と、第2層形成室23と、防汚層形成室24とに区切られている。第1層形成室22と第2層形成室23とは互いに対向する位置にあり、防汚層形成室24は、第1層形成室22と第2層形成室23との間にある。

【0048】

第1層形成室22と、第2層形成室23は、共にスパッタリング法により第1無機層31及び第2無機層32(図3参照)を形成することができるように構成されている。即ち、第1層形成室22ではスパッタリング法により第1無機層31を形成し、第2層形成室23では、スパッタリング法により第2無機層32を形成する。なお、詳しくは後述するが、第2層形成室23では、第3無機層33を形成することができるように構成されている。

【0049】

第1層形成室22には、一対の第1層用スパッタリングターゲット221が、それぞれターゲット支持部222に支持されて設置されている。各ターゲット支持部222には、高周波電源223が接続されている。これにより、一対の第1層用スパッタリングターゲット221には、それぞれ互いに正負反対の電圧が印加される。また、第1層形成室22には、不活性ガスが封入された第3ガス封入部224が第3バルブ225を介して接続されていると共に、反応性ガスが封入された第4ガス封入部226が第4バルブ227を介して接続されている。本実施形態では、第3ガス封入部224には、不活性ガスとしてのArガスが封入されており、第4ガス封入部226には反応性ガスとしてのO2ガスが封入されている。

【0050】

第2層形成室23には、一対の第2層用スパッタリングターゲット231が、それぞれターゲット支持部232に支持されて設置されている。ターゲット支持部232には、高周波電源233が接続されている。また、第2層形成室23には、不活性ガスが封入された第5ガス封入部234が第5バルブ235を介して接続されていると共に、反応性ガスが封入された第6ガス封入部236が第6バルブ237を介して接続されている。本実施形態では、第5ガス封入部234には、不活性ガスとしてのArガスが封入されており、第6ガス封入部にはO2ガスが封入されている。

【0051】

さらにまた、第2層形成室23には、反応性ガスとしての水蒸気が封入された第7ガス封入部238が第7バルブ239を介して接続されている。即ち、本実施形態では、この第2層形成室23において、反応性スパッタリング時に反応性ガスとして水蒸気を導入することができ、これにより第3無機層33を形成することができるように構成されている。

【0052】

防汚層形成室24には、蒸着手段241が設置されている。蒸着手段241は、蒸着方法によるが、本実施形態では、図示しない蒸着源が加熱手段を備えた坩堝に設置されたものである。

【0053】

かかる成膜装置20における成膜について説明する。成膜装置20に複数の透明基板2が搬送され、搬送された透明基板2は、回転ドラム21にそれぞれ所定の間隔をあけて設置される。その後、成膜装置20内は排気が行われ、所望の真空状態となる。真空状態となった後に、回転ドラム21の回転が開始される。回転ドラム21は、全ての透明基板2に対して全ての膜の成膜が完了するまで一方向に回転し続ける。

【0054】

初めに、第1層形成室22で酸素を用いた反応性スパッタリングが実施されて透明基板2にTa2O5膜である第1無機層31を形成する。次いで、回転ドラム21を回転させて回転ドラム21上に設置された別の透明基板2上に第1無機層31を形成し、第1無機層31を形成すると再度回転ドラム21を回転させる。このようにして全ての回転ドラム21上の透明基板2に成膜が終了すると、次いで第2無機層32(図3参照)の形成が始まる。即ち、第2層形成室23で水蒸気を用いた反応性スパッタリング法が実施されて透明基板2に第2無機層32を形成する。

【0055】

このようにして各透明基板2の第1無機層31上に第2無機層32を形成すると、再度第1層形成室22においてスパッタリングが開始されて、第2無機層32上に第1無機層31が形成される。そして、第1無機層31及び第2無機層32をこの順で順次積層していくことで、無機層3A(図3参照)の積層部分が形成される。

【0056】

その後、第2層形成室23において、反応性ガスとして水蒸気を用いて反応性スパッタリングを行って形成された無機層3A(図3参照)の積層部分上に第3無機層33を形成する。これにより、無機層3Aが形成される。

【0057】

最後に、無機層3A上に防汚層4(図3参照)が形成される。具体的には、防汚層形成室24において蒸着手段241の蒸着源の加熱を開始して、透明基板2の無機層3A上に、加熱された蒸着源が付着して防汚層を形成する。

【0058】

防汚層4が形成されたのち、成膜装置20は大気開放されて、防汚層4が成膜された透明基板2は、成膜装置20から搬出される。

【0059】

このようにして、本実施形態の成膜装置20では、第2層形成室23で反応性ガスとして水蒸気を用いて反応性スパッタリングを行って第3無機層33を形成することで、簡易に無機層3Aの表面に水蒸気中のOH基を付着させることができ、これにより無機層3Aと防汚層4との密着性を向上させることができる。

【0060】

以下、実施例により本発明の実施形態についてより詳細に説明する。

【0061】

(実施例1)

実施形態1にかかる成膜装置により表1に示す各条件で積層構造1を形成した。なお、記載のない条件については実施形態1に記載したものと同一である。

【0062】

(比較例1)

実施例1とは、無機層の形成工程で反応性スパッタリングにおいて水蒸気を用いずに酸素を用いた点以外は全て同一の条件で積層構造を形成した。

【0063】

(比較例2)

実施例1とは、無機層の形成工程で反応性スパッタリングにおいて水蒸気を用いずに酸素を用いて酸化シリコン膜を形成した点、及び反応性スパッタリング後に水蒸気を用いたプラズマ処理を行って酸化シリコン膜の表面にOH基をそれぞれ付着させた点以外は全て同一の条件で積層構造を形成した。プラズマ処理の条件は、水蒸気流量:150sccm、投入パワー:1500kWである。

【0064】

(実施例2)

実施例1とは、水蒸気を用いた反応性スパッタリングによる無機層の形成工程後、真空を保持したまま水蒸気を用いたプラズマ処理を行い(条件は比較例2と同一)、その後防汚層を設けた点以外は全て同一の条件で積層構造を形成した。

【0065】

(実施例3)

実施形態2にかかる成膜装置により表1に示す各条件で第3無機層33を形成し、積層構造1Aを形成した。なお、記載のない条件については実施形態2に記載したものと同一である。

【0066】

(比較例3)

実施例3とは、無機層の形成工程で反応性スパッタリングにおいて水蒸気を用いなかった点(即ち第3無機層を形成しなかった点)以外は全て同一の条件で積層構造を形成した。

【0067】

実施例1〜3及び比較例1〜3の積層構造に対して、それぞれ耐久試験を行い、密着性を確認した。耐久試験は、各積層構造の防汚層表面を、荷重(1000g/cm2)をかけたスチールウールで摺動し、摩耗した後に防汚層表面に水滴を落とし、この水滴の接触角が105度以下になった場合の摺動回数を測定したものである。即ち、摺動回数が多いほど、防汚層が剥がれにくく、密着性が高いことを示す。結果を表1に併せて示す。

【0068】

【表1】

【0069】

表1に示すように、全ての実施例で比較例に対して摺動回数が多く、密着性が向上したことが分かった。実施例2では、無機層を形成後に水蒸気を用いたプラズマ処理を行っても実施例1と同様の結果を得たことから、無機層形成時に水蒸気を用いることで、十分に密着性の高い膜を形成することができたことが分かった。実施例1と比較例2とを比較すると、プラズマ処理を行う場合よりも実施例1の場合の方が密着性が高く、実施形態1のように水蒸気を用いた反応性スパッタリングを行う方が酸化シリコン膜を成膜後に水蒸気を用いたプラズマ処理を行うよりもより高い効果を得ることができることが分かった。なお、比較例2の場合であっても比較例1よりは効果を得ることができたので、無機層表面にOH基を付着させることで密着性が向上することは確認された。

【0070】

(他の実施形態)

本発明は、上述した実施形態に限定されない。例えば、成膜装置は実施形態1及び2に挙げたものに限定されず、各実施形態にかかる成膜方法を実施することができるものであればよい。例えば、一つの成膜装置内に、本実施形態におけるプラズマ処理室に設けられたプラズマ処理手段、蒸着手段を設け、基板をこれらに対向するようにして設置することができるように構成してもよい。

【0071】

上述した実施形態では、不活性ガスと反応性ガスとを用いて反応性スパッタリングを行ったが、これに限定されず、反応性ガスのみを導入して反応性スパッタリングを行ってもよい。

【0072】

また、実施形態2にかかる成膜装置20では、第1層形成室22と第2層形成室23とが互いに対向するように設けたが、これに限定されず、例えば隣接するように設けてもよい。

【0073】

さらに、成膜装置20では、第2層形成室23において第3無機層33を形成することができるように構成したがこれに限定されず、第1層形成室22において第3無機層33を形成することができるように構成してもよい。即ち、第3無機層33の無機材料と同一の材料を用いる層を形成する室内に水蒸気を導入できるように構成すればよく、限定されない。また、第3無機層33を形成することができる第3層形成室を設けることも可能である。

【0074】

また、実施形態2では、二つのスパッタリングターゲット間に高周波電圧を印加したが、このようないわゆるデュアル式のスパッタリング方法に限られない。例えば、単一のスパッタリングターゲットに対して高周波電源を接続し、接地された基板とスパッタリングターゲットとの間で高周波電圧を印加してもよい。

【0075】

実施形態2では、無機層3Aとして反射防止層としても機能する膜を挙げたがこれに限定されず、他の光学機能膜であってもよい。

【0076】

実施形態2では、第2無機層32上に第3無機層33を形成したが、これに限定されず、複数の第1無機層31及び第2無機層32を順次積層し、その後第1無機層31を形成した後に第3無機層33を形成してもよい。

【0077】

上述した各実施形態では、有機層として防汚層を形成したが、有機層の機能としては防汚性に限定されない。

【符号の説明】

【0078】

1、1A 積層構造

2 透明基板

3、3A 無機層

4 防汚層

10 成膜装置

11 ロードロック室

12 無機層形成室

13 防汚層形成室

20 成膜装置

21 回転ドラム

22 第1層形成室

23 第2層形成室

24 防汚層形成室

31 第1無機層

32 第2無機層

33 第3無機層

【特許請求の範囲】

【請求項1】

被処理基板に成膜された無機物からなる無機層上にフッ素含有樹脂からなる有機層を形成する成膜方法であって、

前記無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成し、次いで該無機層上に前記有機層を形成することを特徴とする成膜方法。

【請求項2】

前記無機層が、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInから選ばれた少なくとも1種を含む層であることを特徴とする請求項1記載の成膜方法。

【請求項3】

被処理基板上に無機層が形成される無機層形成手段を備えた無機層形成室と、フッ素含有樹脂からなる有機層が形成される有機層形成手段を備えた有機層形成室とを備えた成膜装置であって、

前記無機層形成手段は、無機層形成室内に水蒸気を導入する水蒸気導入手段と、スパッタリングターゲットと、該スパッタリングターゲットに電圧を印加する電圧印加手段とを含み、

前記無機層形成室では、前記水蒸気導入手段により無機層形成室内に水蒸気を導入し、前記電圧印加手段により電圧を印加してプラズマを生成して前記被処理基板上に無機層を形成し、

その後、前記無機層が形成された被処理基板に前記有機層形成手段により前記有機層を形成することを特徴とする成膜装置。

【請求項4】

前記無機層形成室と前記有機層形成室とは、それぞれ真空排気手段を備えると共に、この順で直列に配されていることを特徴とする請求項3記載の成膜装置。

【請求項5】

前記成膜装置の中央には、被処理基板がその表面に設置される搬送手段としての回転ドラムが設けられると共に、その回転ドラムの周囲には、前記無機層形成室と前記有機層形成室とが区画されて設けられていることを特徴とする請求項3記載の成膜装置。

【請求項1】

被処理基板に成膜された無機物からなる無機層上にフッ素含有樹脂からなる有機層を形成する成膜方法であって、

前記無機層を形成する際に、反応性ガスとして水蒸気を用いた反応性スパッタリングを行って被処理基板上に無機層を形成し、次いで該無機層上に前記有機層を形成することを特徴とする成膜方法。

【請求項2】

前記無機層が、Si、Al、Ta、Nb、Ti、Zr、Sn、Zn、Mg及びInから選ばれた少なくとも1種を含む層であることを特徴とする請求項1記載の成膜方法。

【請求項3】

被処理基板上に無機層が形成される無機層形成手段を備えた無機層形成室と、フッ素含有樹脂からなる有機層が形成される有機層形成手段を備えた有機層形成室とを備えた成膜装置であって、

前記無機層形成手段は、無機層形成室内に水蒸気を導入する水蒸気導入手段と、スパッタリングターゲットと、該スパッタリングターゲットに電圧を印加する電圧印加手段とを含み、

前記無機層形成室では、前記水蒸気導入手段により無機層形成室内に水蒸気を導入し、前記電圧印加手段により電圧を印加してプラズマを生成して前記被処理基板上に無機層を形成し、

その後、前記無機層が形成された被処理基板に前記有機層形成手段により前記有機層を形成することを特徴とする成膜装置。

【請求項4】

前記無機層形成室と前記有機層形成室とは、それぞれ真空排気手段を備えると共に、この順で直列に配されていることを特徴とする請求項3記載の成膜装置。

【請求項5】

前記成膜装置の中央には、被処理基板がその表面に設置される搬送手段としての回転ドラムが設けられると共に、その回転ドラムの周囲には、前記無機層形成室と前記有機層形成室とが区画されて設けられていることを特徴とする請求項3記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−251193(P2012−251193A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123832(P2011−123832)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]