成膜方法及び成膜装置

【課題】膜厚分布や膜質に優れた薄膜を、成膜速度を維持しつつ堆積することができる成膜方法及び成膜装置を提供する。

【解決手段】真空容器内に基板を搬入し、真空容器内に回転可能に設けられた回転テーブルに基板を載置するステップと、回転テーブルを回転するステップと、第1の反応ガス供給部から基板に対して第1の反応ガスを供給し、第1の反応ガスを基板に吸着させる吸着ステップと、第2の反応ガス供給部から基板に対して、第1の反応ガスと反応する第2の反応ガスを供給し、基板に吸着される第1の反応ガスと第2の反応ガスを反応させて、基板に反応生成物を形成する形成ステップと、第1及び第2の反応ガス供給部からから回転テーブルの周方向に離間して設けられるプラズマ発生部に対して水素含有ガスを供給し、回転テーブルの上方にプラズマを生成するステップとを含む成膜方法が提供される。

【解決手段】真空容器内に基板を搬入し、真空容器内に回転可能に設けられた回転テーブルに基板を載置するステップと、回転テーブルを回転するステップと、第1の反応ガス供給部から基板に対して第1の反応ガスを供給し、第1の反応ガスを基板に吸着させる吸着ステップと、第2の反応ガス供給部から基板に対して、第1の反応ガスと反応する第2の反応ガスを供給し、基板に吸着される第1の反応ガスと第2の反応ガスを反応させて、基板に反応生成物を形成する形成ステップと、第1及び第2の反応ガス供給部からから回転テーブルの周方向に離間して設けられるプラズマ発生部に対して水素含有ガスを供給し、回転テーブルの上方にプラズマを生成するステップとを含む成膜方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに反応する少なくとも2種類の反応ガスを基板に対して交互に供給することにより基板表面上に成膜する成膜方法及び成膜装置に関する。

【背景技術】

【0002】

半導体デバイスの回路パターンの更なる微細化に伴い、半導体デバイスを構成する種々の膜の更なる薄膜化および均一化が要求されている。このような要求に応える成膜方法として、第1の反応ガスを基板に供給して基板の表面に第1の反応ガスを吸着させ、次に第2の反応ガスを基板に供給して基板の表面に吸着された第1の反応ガスと第2の反応ガスとを反応させることにより、これらの反応ガスの反応生成物から構成される膜を基板に堆積する、いわゆる分子層成膜(MLD)法(原子層成膜(ALD)法とも言う)が知られている(例えば特許文献1)。MLD法を実施する成膜装置として、いわゆる回転テーブル式のものが知られている。

【0003】

例えば、本発明の発明者らが提案しているMLD装置は、基板が載置される回転テーブルと、回転テーブルに向けて第1の反応ガスを供給する第1の反応ガス供給部と、回転テーブルに向けて第2の反応ガスを供給する第2の反応ガス供給部と、第1の反応ガス供給部及び第2の反応ガス供給部との間に設けられ第1の反応ガスと第2の反応ガスとを分離する分離領域とを有している。分離領域には、第1の反応ガスが供給される領域、及び第2の反応ガスが供給される領域よりも低い天井面と、分離ガスを供給する分離ガス供給部とが設けられている(特許文献2)。

【0004】

このようなMLD装置においては、回転テーブルを回転することにより、回転テーブル上の基板の表面に第1の反応ガスを吸着させ、基板の表面に吸着した第1の反応ガスが第2の反応ガスと反応することにより、基板の表面に反応生成物が生成され、反応性私物の膜が基板の表面に堆積される。特に、分離領域により第1の反応ガスと第2の反応ガスとが十分に分離され得るため、回転テーブルの回転速度を比較的速くすることにより、スループットの向上を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−254181号公報

【特許文献2】特許第4661990号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述の回転テーブル式の成膜装置におけるスループットを更に向上すべく検討を行った結果、以下の知見が得られた。回転テーブルの回転速度を更に速くすると、基板の表面に吸着した第1の反応ガスと第2の反応ガスとが十分に反応する前に、基板の表面に第1の反応ガスが吸着してしまい、反応副生成物が生成された反応物生成物中に残留したり、反応生成物の密度が低下したりする場合があり、高品位な薄膜を得つつ、スループットを向上させるのが難しくなるおそれがある。

【0007】

このため、回転テーブルに対向するようにプラズマ発生源を設けて、基板の表面上に生成された薄膜をプラズマ発生源により活性化されたガスに晒すことによって、薄膜を改質することが試みられた。その結果、膜質の向上は認められるものの、成膜速度や膜厚分布が悪化するという現象が認められるに至った。

【0008】

本発明は、上記の知見に基づいて為され、膜厚分布や膜質に優れた薄膜を、成膜速度を維持しつつ堆積することができる成膜方法及び成膜装置を提供する。

【課題を解決するための手段】

【0009】

本発明の第1の態様によれば、真空容器内に基板を搬入し、前記真空容器内に回転可能に設けられた回転テーブルに前記基板を載置するステップと、前記回転テーブルを回転するステップと、第1の反応ガス供給部から前記基板に対して第1の反応ガスを供給し、前記第1の反応ガスを前記基板に吸着させる吸着ステップと、第2の反応ガス供給部から前記基板に対して、前記第1の反応ガスと反応する第2の反応ガスを供給し、前記基板に吸着される前記第1の反応ガスと前記第2の反応ガスを反応させて、前記基板に反応生成物を形成する形成ステップと、前記第1及び前記第2の反応ガス供給部からから前記回転テーブルの周方向に離間して設けられるプラズマ発生部に対して水素含有ガスを供給し、前記回転テーブルの上方にプラズマを生成するステップとを含む成膜方法が提供される。

【0010】

本発明の第2の態様によれば、基板が載置される基板載置部を含み、真空容器内に回転可能に設けられる回転テーブルと、前記基板載置部に載置される前記基板に対して第1の反応ガスを供給し、該第1の反応ガスを前記基板に吸着させる第1の反応ガス供給部と、前記第1の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記基板に対して第2の反応ガスを供給し、前記基板に吸着する前記第1の反応ガスと前記第2の反応ガスとを反応させて反応生成物を前記基板に形成する第2の反応ガス供給部と、前記第1及び前記第2の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記回転テーブルの上方にプラズマを生成するプラズマ生成部と、前記プラズマ生成部に対して水素含有ガスを供給するガス供給管とを備える成膜装置が提供される。

【発明の効果】

【0011】

本発明の実施形態によれば、膜厚分布や膜質に優れた薄膜を、成膜速度を維持しつつ堆積することができる成膜方法及び成膜装置が提供される。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態による成膜装置を示す概略断面図である。

【図2】図1の成膜装置の真空容器内の構成を示す概略斜視図である。

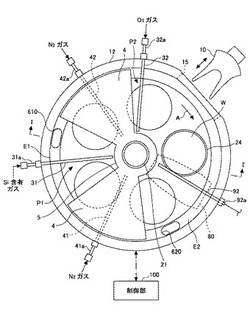

【図3】図1の成膜装置の真空容器内の構成を示す概略平面図である。

【図4】図1の成膜装置の真空容器内に回転可能に設けられる回転テーブルの同心円に沿った、当該真空容器に概略断面図である。

【図5】図1の成膜装置の別の概略断面図である。

【図6】図1の成膜装置に設けられるプラズマ発生源を示す概略断面図である。

【図7A】図1の成膜装置に設けられるプラズマ発生源を示す他の概略断面図である。

【図7B】図1の成膜装置に設けられるプラズマ発生源を示す概略上面図である。

【図8】本発明の実施形態による成膜方法の効果を調べるために行った実験の実験結果を示すグラフである。

【図9】本発明の実施形態による成膜方法の効果を調べるために行った実験の実験結果を示す他のグラフである。

【図10】本発明の実施形態による成膜方法の効果を調べるために行った実験の実験結果を示す他のグラフである。

【図11】本発明の実施形態による成膜方法の効果を説明する説明図である。

【図12】本発明の実施形態の変形例による成膜方法の効果を確かめるために行った実験の結果を示すグラフである。

【図13】本発明の実施形態の変形例による成膜方法の効果を確かめるために行った他の実験の結果を示すグラフである。

【発明を実施するための形態】

【0013】

以下、添付の図面を参照しながら、本発明の限定的でない例示の実施形態について説明する。添付の全図面中、同一又は対応する部材又は部品については、同一又は対応する参照符号を付し、重複する説明を省略する。また、図面は、部材もしくは部品間の相対比を示すことを目的とせず、したがって、具体的な寸法は、以下の限定的でない実施形態に照らし、当業者により決定されるべきものである。

【0014】

図1から図3までを参照すると、本発明の実施形態による成膜装置は、ほぼ円形の平面形状を有する扁平な真空容器1と、この真空容器1内に設けられ、真空容器1の中心に回転中心を有する回転テーブル2と、を備えている。真空容器1は、有底の円筒形状を有する容器本体12と、容器本体12の上面に対して、例えばOリングなどのシール部材13(図1)を介して気密に着脱可能に配置される天板11とを有している。

【0015】

回転テーブル2は、中心部にて円筒形状のコア部21に固定され、このコア部21は、鉛直方向に伸びる回転軸22の上端に固定されている。回転軸22は真空容器1の底部14を貫通し、その下端が回転軸22(図1)を鉛直軸回りに回転させる駆動部23に取り付けられている。回転軸22及び駆動部23は、上面が開口した筒状のケース体20内に収納されている。このケース体20はその上面に設けられたフランジ部分が真空容器1の底部14の下面に気密に取り付けられており、ケース体20の内部雰囲気と外部雰囲気との気密状態が維持されている。

【0016】

回転テーブル2の表面部には、図2及び図3に示すように回転方向(周方向)に沿って複数(図示の例では5枚)の基板である半導体ウエハ(以下「ウエハ」という)Wを載置するための円形状の凹部24が設けられている。なお図3には便宜上1個の凹部24だけにウエハWを示す。この凹部24は、ウエハWの直径よりも僅かに例えば4mm大きい内径と、ウエハWの厚さにほぼ等しい深さとを有している。したがって、ウエハWが凹部24に収容されると、ウエハWの表面と回転テーブル2の表面(ウエハWが載置されない領域)とが同じ高さになる。凹部24の底面には、ウエハWの裏面を支えてウエハWを昇降させるための例えば3本の昇降ピンが貫通する貫通孔(いずれも図示せず)が形成されている。

【0017】

図2及び図3は、真空容器1内の構造を説明する図であり、説明の便宜上、天板11の図示を省略している。図2及び図3に示すように、回転テーブル2の上方には、各々例えば石英からなる反応ガスノズル31、反応ガスノズル32、分離ガスノズル41,42、及びガス導入ノズル92が真空容器1の周方向(回転テーブル2の回転方向(図3の矢印A))に互いに間隔をおいて配置されている。図示の例では、後述の搬送口15から時計回り(回転テーブル2の回転方向)に、ガス導入ノズル92、分離ガスノズル41、反応ガスノズル31、分離ガスノズル42、及び反応ガスノズル32がこの順番で配列されている。これらのノズル92、31、32、41、42は、各ノズル92、31、32、41、42の基端部であるガス導入ポート92a、31a、32a、41a、42a(図3)を容器本体12の外周壁に固定することにより、真空容器1の外周壁から真空容器1内に導入され、容器本体12の半径方向に沿って回転テーブル2に対して水平に伸びるように取り付けられている。

なお、ガス導入ノズル92の上方には、図3において、破線にて簡略化して示すようにプラズマ発生源80が設けられている。プラズマ発生源80については後述する。

【0018】

反応ガスノズル31は、不図示の配管及び流量調整器などを介して、第1の反応ガスとしてのSi(シリコン)含有ガスの供給源(図示せず)に接続されている。反応ガスノズル32は、不図示の配管及び流量調整器などを介して、第2の反応ガスとしての酸化ガスの供給源(図示せず)に接続されている。分離ガスノズル41、42は、いずれも不図示の配管及び流量調整バルブなどを介して、分離ガスとしての窒素(N2)ガスの供給源(図示せず)に接続されている。

【0019】

Si含有ガスとしては、例えば有機アミノシランガスを用いることができ、酸化ガスとしては、例えばO3(オゾン)ガス若しくはO2(酸素)ガス又はこれらの混合ガスを用いることができる。

【0020】

反応ガスノズル31、32には、回転テーブル2に向かって開口する複数のガス吐出孔33が、反応ガスノズル31、32の長さ方向に沿って、例えば10mmの間隔で配列されている。反応ガスノズル31の下方領域は、Si含有ガスをウエハWに吸着させるための第1の処理領域P1となる。反応ガスノズル32の下方領域は、第1の処理領域P1においてウエハWに吸着されたSi含有ガスを酸化させる第2の処理領域P2となる。

【0021】

図2及び図3を参照すると、真空容器1内には2つの凸状部4が設けられている。凸状部4は、分離ガスノズル41、42とともに分離領域Dを構成するため、後述のとおり、回転テーブル2に向かって突出するように天板11の裏面に取り付けられている。また、凸状部4は、頂部が円弧状に切断された扇型の平面形状を有し、本実施形態においては、内円弧が突出部5(後述)に連結し、外円弧が、真空容器1の容器本体12の内周面に沿うように配置されている。

【0022】

図4は、反応ガスノズル31から反応ガスノズル32まで回転テーブル2の同心円に沿った真空容器1の断面を示している。図示のとおり、天板11の裏面に凸状部4が取り付けられているため、真空容器1内には、凸状部4の下面である平坦な低い天井面44(第1の天井面)と、この天井面44の周方向両側に位置する、天井面44よりも高い天井面45(第2の天井面)とが存在する。天井面44は、頂部が円弧状に切断された扇型の平面形状を有している。また、図示のとおり、凸状部4には周方向中央において、半径方向に伸びるように形成された溝部43が形成され、分離ガスノズル42が溝部43内に収容されている。もう一つの凸状部4にも同様に溝部43が形成され、ここに分離ガスノズル41が収容されている。また、高い天井面45の下方の空間に反応ガスノズル31、32がそれぞれ設けられている。これらの反応ガスノズル31、32は、天井面45から離間してウエハWの近傍に設けられている。なお、説明の便宜上、図4に示すように、反応ガスノズル31が設けられる、高い天井面45の下方の空間を参照符号481で表し、反応ガスノズル32が設けられる、高い天井面45の下方の空間を参照符号482で表す。

【0023】

また、凸状部4の溝部43に収容される分離ガスノズル41、42には、回転テーブル2に向かって開口する複数のガス吐出孔41h(図4参照)が、分離ガスノズル41、42の長さ方向に沿って、例えば10mmの間隔で配列されている。

【0024】

天井面44は、狭隘な空間である分離空間Hを回転テーブル2に対して形成している。分離ガスノズル42の吐出孔42hからN2ガスが供給されると、このN2ガスは、分離空間Hを通して空間481及び空間482へ向かって流れる。このとき、分離空間Hの容積は空間481及び482の容積よりも小さいため、N2ガスにより分離空間Hの圧力を空間481及び482の圧力に比べて高くすることができる。すなわち、空間481及び482の間に圧力の高い分離空間Hが形成される。また、分離空間Hから空間481及び482へ流れ出るN2ガスが、第1の領域P1からのSi含有ガスと、第2の領域P2からの酸化ガスとに対するカウンターフローとして働く。したがって、第1の領域P1からのSi含有ガスと、第2の領域P2からの酸化ガスとが分離空間Hにより分離される。よって、真空容器1内においてSi含有ガスと酸化ガスとが混合し、反応することが抑制される。

【0025】

なお、回転テーブル2の上面に対する天井面44の高さh1は、成膜時の真空容器1内の圧力、回転テーブル2の回転速度、供給する分離ガス(N2ガス)の供給量などを考慮し、分離空間Hの圧力を空間481及び482の圧力に比べて高くするのに適した高さに設定することが好ましい。

【0026】

一方、天板11の下面には、回転テーブル2を固定するコア部21の外周を囲む突出部5(図2及び図3)が設けられている。この突出部5は、本実施形態においては、凸状部4における回転中心側の部位と連続しており、その下面が天井面44と同じ高さに形成されている。

【0027】

先に参照した図1は、図3のI−I'線に沿った断面図であり、天井面45が設けられている領域を示している。一方、図5は、天井面44が設けられている領域を示す断面図である。図5に示すように、扇型の凸状部4の周縁部(真空容器1の外縁側の部位)には、回転テーブル2の外端面に対向するようにL字型に屈曲する屈曲部46が形成されている。この屈曲部46は、凸状部4と同様に、分離領域Dの両側から反応ガスが侵入することを抑制して、両反応ガスの混合を抑制する。扇型の凸状部4は天板11に設けられ、天板11が容器本体12から取り外せるようになっていることから、屈曲部46の外周面と容器本体12との間には僅かに隙間がある。屈曲部46の内周面と回転テーブル2の外端面との隙間、及び屈曲部46の外周面と容器本体12との隙間は、例えば回転テーブル2の上面に対する天井面44の高さと同様の寸法に設定されている。

【0028】

容器本体12の内周壁は、分離領域Dにおいては図4に示すように屈曲部46の外周面と接近して垂直面に形成されているが、分離領域D以外の部位においては、図1に示すように例えば回転テーブル2の外端面と対向する部位から底部14に亘って外方側に窪んでいる。以下、説明の便宜上、概ね矩形の断面形状を有する窪んだ部分を排気領域と記す。具体的には、第1の処理領域P1に連通する排気領域を第1の排気領域E1と記し、第2の処理領域P2に連通する領域を第2の排気領域E2と記す。これらの第1の排気領域E1及び第2の排気領域E2の底部には、図1から図3に示すように、それぞれ、第1の排気口610及び第2の排気口620が形成されている。第1の排気口610及び第2の排気口620は、図1に示すように各々排気管630を介して真空排気手段である例えば真空ポンプ640に接続されている。なお図1中、参照符号650は圧力調整器である。

【0029】

回転テーブル2と真空容器1の底部14との間の空間には、図1及び図4に示すように加熱手段であるヒータユニット7が設けられ、回転テーブル2を介して回転テーブル2上のウエハWが、プロセスレシピで決められた温度(例えば450℃)に加熱される。回転テーブル2の周縁付近の下方側には、回転テーブル2の上方空間から排気領域E1、E2に至るまでの雰囲気とヒータユニット7が置かれている雰囲気とを区画して回転テーブル2の下方領域へのガスの侵入を抑えるために、リング状のカバー部材71が設けられている(図5)。このカバー部材71は、回転テーブル2の外縁部及び外縁部よりも外周側を下方側から臨むように設けられた内側部材71aと、この内側部材71aと真空容器1の内壁面との間に設けられた外側部材71bと、を備えている。外側部材71bは、分離領域Dにおいて凸状部4の外縁部に形成された屈曲部46の下方にて、屈曲部46と近接して設けられ、内側部材71aは、回転テーブル2の外縁部下方(及び外縁部よりも僅かに外側の部分の下方)において、ヒータユニット7を全周に亘って取り囲んでいる。

【0030】

ヒータユニット7が配置されている空間よりも回転中心寄りの部位における底部14は、回転テーブル2の下面の中心部付近におけるコア部21に接近するように上方側に突出して突出部12aをなしている。この突出部12aとコア部21との間は狭い空間になっており、また底部14を貫通する回転軸22の貫通穴の内周面と回転軸22との隙間が狭くなっていて、これら狭い空間はケース体20に連通している。そしてケース体20にはパージガスであるN2ガスを狭い空間内に供給してパージするためのパージガス供給管72が設けられている。また真空容器1の底部14には、ヒータユニット7の下方において周方向に所定の角度間隔で、ヒータユニット7の配置空間をパージするための複数のパージガス供給管73が設けられている(図5には一つのパージガス供給管73を示す)。また、ヒータユニット7と回転テーブル2との間には、ヒータユニット7が設けられた領域へのガスの侵入を抑えるために、外側部材71bの内周壁(内側部材71aの上面)から突出部12aの上端部との間を周方向に亘って覆う蓋部材7aが設けられている。蓋部材7aは例えば石英で作製することができる。

【0031】

また、真空容器1の天板11の中心部には分離ガス供給管51が接続されていて、天板11とコア部21との間の空間52に分離ガスであるN2ガスを供給するように構成されている。この空間52に供給された分離ガスは、突出部5と回転テーブル2との狭い隙間50を介して回転テーブル2のウエハ載置領域側の表面に沿って周縁に向けて吐出される。空間50は分離ガスにより空間481及び空間482よりも高い圧力に維持され得る。したがって、空間50により、第1の処理領域P1に供給されるSi含有ガスと第2の処理領域P2に供給される酸化ガスとが、中心領域Cを通って混合することが抑制される。すなわち、空間50(又は中心領域C)は分離空間H(又は分離領域D)と同様に機能することができる。

【0032】

さらに、真空容器1の側壁には、図2、図3に示すように、外部の搬送アーム10と回転テーブル2との間で基板であるウエハWの受け渡しを行うための搬送口15が形成されている。この搬送口15は図示しないゲートバルブにより開閉される。また回転テーブル2におけるウエハ載置領域である凹部24はこの搬送口15に臨む位置にて搬送アーム10との間でウエハWの受け渡しが行われることから、回転テーブル2の下方側において受け渡し位置に対応する部位に、凹部24を貫通してウエハWを裏面から持ち上げるための受け渡し用の昇降ピン及びその昇降機構(いずれも図示せず)が設けられている。

【0033】

次に、図6から図7Bまでを参照しながら、プラズマ発生源80について説明する。図6は、回転テーブル2の半径方向に沿ったプラズマ発生源80の概略断面図であり、図7Aは、回転テーブル2の半径方向と直交する方向に沿ったプラズマ発生源80の概略断面図であり、図7Bは、プラズマ発生源80の概略を示す上面図である。図示の便宜上、これらの図において一部の部材を簡略化している。

【0034】

図6を参照すると、プラズマ発生源80は、高周波透過性の材料で作製され、上面から窪んだ凹部を有し、天板11に形成された開口部11aに嵌め込まれるフレーム部材81と、フレーム部材81の凹部内に収容され、上部が開口した略箱状の形状を有するファラデー遮蔽板82と、ファラデー遮蔽板82の底面上に配置される絶縁板83と、絶縁板83の上方に支持され、略八角形の上面形状を有するコイル状のアンテナ85とを備える。

【0035】

天板11の開口部11aは複数の段部を有しており、そのうちの一つの段部には全周に亘って溝部が形成され、この溝部に例えばO−リングなどのシール部材81aが嵌め込まれている。一方、フレーム部材81は、開口部11aの段部に対応する複数の段部を有しており、フレーム部材81を開口部11aに嵌め込むと、複数の段部のうちの一つの段部の裏面が、開口部11aの溝部に嵌め込まれたシール部材81aと接し、これにより、天板11とフレーム部材81との間の気密性が維持される。また、図6に示すように、天板11の開口部11aに嵌め込まれるフレーム部材81の外周に沿った押圧部材81cが設けられ、これにより、フレーム部材81が天板11に対して下方に押し付けられる。このため、天板11とフレーム部材81との間の気密性がより確実に維持される。

【0036】

フレーム部材81の下面は、真空容器1内の回転テーブル2に対向しており、その下面の外周には全周に亘って下方に(回転テーブル2に向かって)突起する突起部81bが設けられている。突起部81bの下面は回転テーブル2の表面に近接しており、突起部81bと、回転テーブル2の表面と、フレーム部材81の下面とにより回転テーブル2の上方に空間(以下、内部空間S)が画成されている。なお、突起部81bの下面と回転テーブル2の表面との間隔は、分離空間H(図4)における天井面11の回転テーブル2の上面に対する高さh1とほぼ同じであって良い。

【0037】

また、この内部空間Sには、突起部81bを貫通したガス導入ノズル92が延びている。ガス導入ノズル92には、本実施形態においては、図6に示すように、アルゴン(Ar)ガスが充填されるアルゴンガス供給源93aと、酸素(O2)ガスが充填される酸素ガス供給源93bと、アンモニア(NH3)ガスが充填されるアンモニアガス供給源93cとが接続されている。アルゴンガス供給源93a、酸素ガス供給源93b、及びアンモニアガス供給源93cから、対応する流量制御器94a、94b、及び94cにより流量制御されたArガス、O2ガス、及びNH3ガスが、所定の流量比(混合比)で内部空間Sに供給される。

【0038】

また、ガス導入ノズル92には、その長手方向に沿って所定の間隔(例えば10mm)で複数の吐出孔92hが形成されており、吐出孔92から上述のArガス等が吐出される。吐出孔92hは、図7Aに示すように、回転テーブル2に対して垂直な方向から回転テーブル2の回転方向の上流側に向かって傾いている。このため、ガス導入ノズル92から供給されるガスは、回転テーブル2の回転方向と逆の方向に、具体的には、突起部81bの下面と回転テーブル2の表面との間の隙間に向かって吐出される。これにより、回転テーブル2の回転方向に沿ってプラズマ発生源80よりも上流側に位置する天井面45の下方の空間から反応ガスや分離ガスが、内部空間S内へ流れ込むのが抑止される。また、上述のとおり、フレーム部材81の下面の外周に沿って形成される突起部81bが回転テーブル2の表面に近接しているため、ガス導入ノズル92からのガスにより内部空間S内の圧力を容易に高く維持することができる。これによっても、反応ガスや分離ガスが内部空間S内へ流れ込むのが抑止される。

【0039】

ファラデー遮蔽板82は、金属などの導電性材料から作製され、図示は省略するが接地されている。図7Bに明確に示されるように、ファラデー遮蔽板82の底部には、複数のスリット82sが形成されている。各スリット82sは、略八角形の平面形状を有するアンテナ85の対応する辺とほぼ直交するように延びている。

【0040】

また、ファラデー遮蔽板82は、図7A及び図7Bに示すように、上端の2箇所において外側に折れ曲がる支持部82aを有している。支持部82aがフレーム部材81の上面に支持されることにより、フレーム部材81内の所定の位置にファラデー遮蔽板82が支持される。

【0041】

絶縁板83は、例えば石英ガラスにより作製され、ファラデー遮蔽板82の底面よりも僅かに小さい大きさを有し、ファラデー遮蔽板82の底面に載置される。絶縁板83は、ファラデー遮蔽板82とアンテナ85とを絶縁する一方、アンテナ85から放射される高周波を下方へ透過させる。

【0042】

アンテナ85は、平面形状が略八角形となるように銅製の中空管(パイプ)を例えば3重に巻き回すことにより形成される。パイプ内に冷却水を循環させることができ、これにより、アンテナ85へ供給される高周波によりアンテナ85が高温に加熱されるのが防止される。また、アンテナ83の両端には立設部85aが設けられており、立設部85aに支持部85bが取り付けられている。支持部85bにより、アンテナ85がファラデー遮蔽板82内の所定の位置に維持される。また、支持部85bには、マッチングボックス86を介して高周波電源87が接続されている。高周波電源87は、例えば13.56MHzの周波数を有する高周波を発生することができる。

【0043】

このような構成を有するプラズマ発生源80によれば、マッチングボックス86を介して高周波電源87からアンテナ85に高周波電力を供給すると、アンテナ85により電磁界が発生する。この電磁界のうちの電界成分は、ファラデー遮蔽板82により遮蔽されるため、下方へ伝播することはできない。一方、磁界成分はファラデー遮蔽板82の複数のスリット82sを通して内部空間S内へ伝播する。この磁界成分により、ガス導入ノズル92から所定の流量比(混合比)で内部空間Sに供給されるArガス、O2ガス、及びNH3ガス等のガスからプラズマが発生する。このようにして発生するプラズマによれば、ウエハW上に堆積される薄膜への照射損傷や、真空容器1内の各部材の損傷などを低減することができる。

【0044】

また、本実施形態による成膜装置には、図1に示すように、装置全体の動作のコントロールを行うためのコンピュータからなる制御部100が設けられており、この制御部100のメモリ内には、制御部100の制御の下に、後述する成膜方法を成膜装置に実施させるプログラムが格納されている。このプログラムは後述の成膜方法を実行するようにステップ群が組まれており、ハードディスク、コンパクトディスク、光磁気ディスク、メモリカード、フレキシブルディスクなどの媒体102に記憶されており、所定の読み取り装置により記憶部101へ読み込まれ、制御部100内にインストールされる。

【0045】

次に、本発明の実施形態による成膜方法について、上述の成膜装置1を用いて実施される場合を例にとり説明する。このため、これまでに参照した図面を適宜参照する。

先ず、図示しないゲートバルブを開き、外部から搬送アーム10により搬送口15(図3)を介してウエハWを回転テーブル2の凹部24内に受け渡す。この受け渡しは、凹部24が搬送口15に臨む位置に停止したときに凹部24の底面の貫通孔を介して真空容器1の底部側から不図示の昇降ピンが昇降することにより行われる。このようなウエハWの受け渡しを回転テーブル2を間欠的に回転させて行い、回転テーブル2の5つの凹部24内に夫々ウエハWを載置する。

【0046】

続いてゲートバルブを閉じ、真空ポンプ640により真空容器1を最低到達真空度まで排気した後、分離ガスノズル41、42から分離ガスであるN2ガスを所定の流量で吐出し、分離カス供給管51及びパージガス供給管72、72からもN2ガスを所定の流量で吐出する。これに伴い、圧力調整器650により真空容器1内を予め設定した処理圧力に調整する。次いで、回転テーブル2を時計回りに例えば最大で240rpmの回転速度で回転させながらヒータユニット7によりウエハWを例えば450℃に加熱する。

【0047】

この後、反応ガスノズル31、32から夫々Si含有ガス及びO3ガスを吐出する。また、ガス導入ノズル92から、所定の流量比で混合されたArガス、O2ガス、及びNH3ガスの混合ガスを内部空間Sに供給し、高周波電源87からプラズマ発生源80のアンテナ85に高周波を例えば700Wの電力で供給する。これにより、内部空間Sにプラズマが生成される。このプラズマ中には、酸素イオン、酸素ラジカルなどの活性酸素種だけでなく、プラズマによりNH3が分解されることにより生成される水素イオンや水素ラジカルなどの活性水素種もまた存在している。

【0048】

ここで、回転テーブル2が一回転する間、以下のようにしてウエハWに酸化シリコンが形成される。すなわち、ウエハWが、先ず、反応ガスノズル31の下方の第1の処理領域P1を通過する際、ウエハWの表面にはSi含有ガスが吸着する。次に、ウエハWが、反応ガスノズル32の下方の第2の処理領域P2を通過する際、反応ガスノズル32からのO3ガスによりウエハW上のSi含有ガスが酸化され、酸化シリコンの一分子層(又は数分子層)が形成される。次いで、ウエハWが、プラズマ発生源80の下方を通過する際、ウエハW上の酸化シリコン層は活性酸素種及び活性水素種に晒される。酸素ラジカルなどの活性酸素種は、例えばSi含有ガスに含まれ酸化シリコン層中に残留した有機物を酸化することによって酸化シリコン層から離脱させるように働く。これにより、酸化シリコン層を高純度化することができる。また、酸素ラジカルなどの活性酸素種が有する高いエネルギーが酸化シリコン層中のSi原子や酸素原子に伝われば、Si原子及び酸素原子が酸化シリコン層中で振動し、これらが再配列することができる。このような高純度化及び再配列等を通して、酸化シリコン層が改質され、高品位化な酸化シリコン層が得られる。なお、活性水素種により奏されると考えられる効果については、実験結果とともに後述する。

【0049】

以下、所望の膜厚を有する酸化シリコン膜が形成される回数だけ回転テーブル2を回転した後、Si含有ガスと、O3ガスと、Arガス、O2ガス、及びNH3ガスの混合ガスとの供給を停止することにより成膜方法を終了する。続けて、分離ガスノズル41、42、分離カス供給管51、及びパージガス供給管72、72からのN2ガスの供給も停止し、回転テーブル2の回転を停止する。この後、真空容器1内にウエハWを搬入したときの手順と逆の手順により、真空容器1内からウエハWが搬出される。

【0050】

次に、本実施形態による成膜方法の効果を確認するために行った実験の実験結果について説明する。実験は、300mm径のウエハWを用い、以下の条件にて、上述の成膜方法の手順に従って行った。

・回転テーブル2の回転速度: 20rpm

・真空容器1内の圧力: 133Pa(1Torr)

・反応ガスノズル31からのSi含有ガスの流量: 100sccm

・反応ガスノズル32からのO3ガスの流量: 10000sccm

・ガス導入ノズル92へ供給されるArガスの流量: 10000sccm

・ガス導入ノズル92へ供給されるO2ガスの流量: 50sccm

・ガス導入ノズル92へ供給されるNH3ガスの流量: 0〜150sccm

・プラズマ発生源80へ供給される高周波電力: 1400W(周波数13.56MHz)

実験では、NH3ガスの流量を変えて数回の成膜ランを行い、ウエハW上に堆積された酸化シリコン膜の諸特性がNH3ガスの流量によりどのように変化するかを調べた。

図8(a)は、成膜速度のNH3ガス流量依存性を示すグラフである。成膜速度は、各ウエハWの面内の49点で測定された酸化シリコン膜の膜厚についての平均膜厚を求め、平均膜厚を成膜時間で割ることにより求めた。図示のとおり、成膜速度は、NH3ガス流量の増加とともに増大し、NH3ガス流量が15sccm以上、より好ましくは30sccm以上においてほぼ一定となることが分かる。NH3ガスの供給により成膜速度が増大する理由は、以下の実験結果と合わせて後述する。

【0051】

図8(b)は、膜厚均一性のNH3ガス流量依存性を示すグラフである。膜厚均一性は、各ウエハWの面内の49点で測定された酸化シリコン膜の膜厚について、(最大膜厚−最小膜厚)/(平均膜厚)により求めた。図示のとおり、膜厚均一性は、NH3ガス流量の増加に伴って改善され、NH3ガス流量を更に増加させると、悪化する傾向が見られる。NH3ガス流量が15sccmから75sccmまでの範囲においては、膜厚均一性は1.67%から2.88%までの範囲に収まっており、十分な均一性が得られていると言える。さらに、NH3ガス流量が25sccmから50sccmまでの範囲においては、膜厚均一性は1.67%から1.82%までに収まっており、均一性に優れた酸化シリコン膜が得られたということができる。なお、NH3ガスとともにガス導入ノズル92へ供給されるArガスの流量が10000sccmであり、この流量に対するNH3ガス流用が0.15%から0.75%までの範囲において好ましく、0.3%から0.5%までの範囲において更に好ましい。

【0052】

図9は、NH3ガス流量を30sccm供給して成膜した酸化シリコン膜の耐圧試験の結果を示すグラフである。測定は、ウエハWの面内の9点(図9のグラフ内の挿入図を参照)にて行った。電流密度−電界曲線は9点の測定箇所においてほぼ重なっており、この結果から、酸化シリコン膜の耐圧特性がウエハW面内でほぼ均一となっているということができる。

【0053】

図10は、NH3ガスを供給せずに成膜した酸化シリコン膜、及びNH3ガスを30sccm供給して成膜した酸化シリコン膜に含まれるSi−OH結合及びOH基の密度をフーリエ変換赤外分光(FTIR)で測定した結果を示す。図示のとおり、NH3ガスを供給しない場合に比べてNH3ガスを供給した場合には、OH基に比べてSi−OH結合が相対的に増加していることが分かる。この結果から、プラズマ発生源80により内部空間Sに生成されたプラズマにより、NH3ガスが分解してHラジカルなどの活性水素種が生成され、ウエハW表面の酸素原子と結合することが示唆される。このようにして生成されたSi−OH結合のOH基は、Si含有ガスに対する吸着サイトとして働くと考えることができる。図11(a)に示すように、成膜中の酸化シリコン膜の最表面に酸素原子面が現れている場合、Si含有ガスは、その最表面に吸着し難く、または、吸着してもO3ガスにより酸化される前に離脱してしまう。しかし、図11(b)に示すように、NH3ガスに由来する活性水素種により酸素原子が水素原子で終端される場合、Si含有ガスは、例えば、そのOH基との間に働く分子間力等により容易に吸着されると考えられる。したがって、Si含有ガスの吸着が促進され、その結果、NH3ガスを供給しない場合に比べ、酸化シリコン膜の成膜速度が増大すると考えられる。

【0054】

また、NH3ガスが分解して生じた活性水素種により形成されるSi−OH結合は、酸化シリコン膜の最表面上に均一に分布し、そこにSi含有ガスが吸着するから、オゾンガスの酸化を通して形成される酸化シリコン膜の膜厚均一性もまた改善されると考えられる。図8(b)に示されるように膜厚均一性が改善したのは、このような理由によるものと考えることができる。

【0055】

なお、本発明の発明者らが行ったエッチング速度の測定結果では、NH3ガスを供給した場合であってもエッチング速度の顕著な増加が認められなかった。このため、Si−OH結合におけるOH基の水素原子は、Si含有ガスの酸化の際に反応生成物とともに離脱し、エッチング特性に影響を与えるほどには残留していないと考えられる。また、二次イオン質量分析計(SIMS)を用いた測定の結果、内部空間SにNH3ガスを供給した場合であっても、得られた酸化シリコン膜中の窒素が増加することは殆どなかった。すなわち、NH3ガスの供給に伴う悪影響は殆ど無いと言うことができる。

【0056】

次に、上述の実施形態の変形例について説明する。この変形例では、回転テーブル2を回転しつつ、反応ガスノズル31からのSi含有ガスの供給によりウエハWの表面へSi含有ガスを吸着させ(以下、単に吸着という)、反応ガスノズル32からのオゾンガスの供給により、吸着したSi含有ガスを酸化して酸化シリコンを生成し(以下、単に酸化という)、プラズマ発生源80により、水素含有ガスを含むプラズマ生成ガス(Ar、O2、及びNH3の混合ガス)によるプラズマを酸化シリコンに照射する(以下、単にプラズマ照射という)というサイクルに先立って、吸着と酸化による酸化シリコン膜の成膜が行われる。この成膜が行われる理由は以下のとおりである。

【0057】

酸化シリコン膜を成膜する初期の段階においては、プラズマが酸化シリコン膜を透過して下地のシリコン層(又はウエハ)に達する場合がある。この場合、プラズマが達した部分ではシリコン層が酸化されて酸化シリコン層(プラズマ酸化シリコン層)となるため、シリコン層の厚さが薄くなる。例えば、酸化シリコン膜が成膜される下地として導電性のポリシリコン配線層があれば、ポリシリコン配線層の厚さが薄くなり、その電気抵抗が所望の値よりも小さくなるといった事態ともなりかねない。

また、シリコン層の酸化はプラズマ強度に大きく影響されるため、プラズマ強度の面内分布にバラツキがあると、プラズマ酸化シリコン層の膜厚にもバラツキが生じる。吸着、酸化、及びプラズマ照射による酸化シリコン膜(ALD酸化シリコン膜)の膜厚分布は、上述のとおり、活性水素種によりSi−OH結合が均一に形成されるため、プラズマ強度の面内分布には殆ど影響されずにほぼ均一になる。しかしながら、ALD酸化シリコン膜が薄い場合には、ALD酸化シリコン膜の膜厚が均一ではあっても、プラズマ強度分布に基づくプラズマ酸化シリコン層の膜厚のバラツキが支配的となって、ALD酸化シリコン膜の見かけ上の膜厚の均一性が悪化してしまう(ALD酸化シリコン膜とプラズマ酸化シリコン層との合計膜厚には比較的大きなバラツキが生じ得る)。

【0058】

以上の事情から、下地のシリコン層(又はウエハ)の酸化を抑える必要があることが分かる。そこで、本変形例では、吸着と酸化により酸化シリコン膜を成膜した後に、吸着、酸化、及びプラズマ照射というサイクルにより(ALD)酸化シリコン膜をウエハW上に成膜する。これによれば、吸着と酸化により成膜した酸化シリコン膜によりプラズマが下地のシリコンに到達するのを抑制することができ、プラズマによってプラズマ酸化シリコン層が生成されるのが抑制され得る。

【0059】

吸着と酸化による成膜により得られる酸化シリコン膜の好ましい膜厚について検討するため、以下の実験を行ったので、ここで、その実験及び実験結果について説明する。

(実験1)

この実験では、まず、シリコンの複数のベアウエハを用意した。これらのベアウエハに対しては、フッ酸系エッチャントによる自然酸化膜の除去と、過酸化水素水(H2O2aq.)による処理とが予め行われており、この結果、その表面には約1nmの酸化シリコン層が形成されている。このベアウエハに対して、吸着と酸化による酸化シリコン膜を成膜し、次いで吸着、酸化、及びプラズマ照射というサイクルにより酸化シリコン膜を成膜した。ここで、吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜は100nmで一定とし、吸着と酸化による酸化シリコン膜の膜厚(成膜時間)を変えることにより、5つの試料を作製し、酸化シリコン膜の合計膜厚を測定した。なお、プラズマ照射時にアンテナ85(図6など)へ供給した高周波電力は3300Wとした。また、ガス導入ノズル92(図7など)へ供給するArガスの流量は15000sccmとし、O2ガスの流量は75sccmとし、NH3ガスの流量は45sccmとした。

【0060】

図12は、吸着と酸化による酸化シリコン膜の膜厚に対する、合計膜厚の測定値と予定値との差(増分ΔT)を示すグラフである。例えば、吸着と酸化による酸化シリコンの膜厚がゼロの場合(吸着と酸化による酸化シリコンを成膜しない場合)、合計膜厚の予定値は101nm(過酸化水素処理による酸化シリコン膜の膜厚1nmを含む)となるはずのところ、図12のグラフに示すように、合計膜厚の測定値は予定値よりも約1.45nm厚くなっている。この増分ΔTは、吸着、酸化、及びプラズマ照射により酸化シリコン膜を成膜するときに、プラズマによりベアウエハが酸化され、プラズマ酸化シリコン層が生成された結果によるものと考えられる。吸着と酸化による酸化シリコン膜の膜厚を厚くしていくと、増分ΔTが小さくなっていく。具体的には、吸着と酸化による酸化シリコン膜の膜厚が1.2nmにおいて増分ΔTは最小となり、1.2nmを超えて1.45nmとなるとやや増加するものの、1.45nmを超えると増分ΔTはほぼ一定となる。吸着と酸化による酸化シリコン膜の膜厚が1.2nmを超えたときに増分ΔTが増加する理由としては、吸着と酸化により酸化シリコン膜を成膜するときにベアウエハへ拡散するオゾンの量が増加したことが考えられる。しかし、吸着と酸化による酸化シリコン膜の膜厚を増やしても増分ΔTが一定となることから、オゾンのベアウエハへの拡散量は飽和していると考えられ、しかも、プラズマ照射によるベアウエハの酸化もまた抑えられていると考えられる。

【0061】

(実験2)

実験2においては、吸着と酸化による酸化シリコン膜の膜厚を一定(実験1において増分ΔTが最小となった1.2nm)とし、吸着、酸化、及びプラズマ照射による酸化シリコン膜の成膜時間を変えて複数の試料を作製した。また、プラズマ照射時の高周波電力は、3300Wとした。また、ガス導入ノズル92(図7など)へ供給するArガスの流量は15000sccmとし、O2ガスの流量は75sccmとし、NH3ガスの流量は45sccmとした。

【0062】

図13は、吸着、酸化、及びプラズマ照射による酸化シリコン膜の成膜時間に対する、その膜厚の変化を示すグラフである。図示のとおり、成膜時間の増加とともに当該酸化シリコン膜の膜厚は直線的に増加していくことが分かる。ここで、成膜時間をxとし、膜厚をyとすると、図13のグラフの結果から最小二乗法に基づき、

y=1.80x + 2.57 ・・・式(1)

R2=1 ・・・式(2)

という結果が得られた。式(1)のy切片の2.57(nm)という値は、吸着、酸化、及びプラズマ照射により酸化シリコン膜を成膜することなく、吸着と酸化による酸化シリコン膜にプラズマを照射した場合に、ベアウエハ上に生成された酸化シリコン膜の膜厚に相当する。上述のとおり、過酸化水素水を用いた前処理によりベアウエハの表面に生成された酸化シリコン膜の膜厚が1nmであり、吸着と酸化により成膜した酸化シリコン膜の膜厚が1.2nmであるから、実験2における増分ΔTは約0.4nm{=2.57−(1+1.2)}となることが分かる。すなわち、吸着と酸化による酸化シリコン膜と、過酸化水素水による酸化シリコン膜とを透過してプラズマがベアウエハに至り、ベアウエハが酸化され、約0.4nmの膜厚を有するプラズマ酸化シリコン層が生成されたと考えられる。

【0063】

なお、式(2)に示すように相関係数Rの二乗が1であることから、成膜時間により膜厚を精度良く制御可能であることが分かる。

【0064】

(実験3)

次に、酸化シリコン膜の合計膜厚(測定値)に対する、当該合計膜厚のウエハ面内均一性について調べた結果について説明する。過酸化水素水処理したベアウエハ上に膜厚1.2nmを有する吸着と酸化による酸化シリコン膜を成膜し、その上に、合計膜厚がそれぞれ3nm、6nm、及び9nmとなるように吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜を成膜することにより、3つの試料を作製した。試料のそれぞれについて、ウエハ面内の49点で合計膜厚を測定し、その平均膜厚とバラツキを求めた。その結果を表1に示す。

【0065】

【表1】

表1に示すように、合計膜厚が3nmから9nmまで増加すると、ウエハ面内の膜厚均一性が著しく改善されることが分かる。この結果は、ベアウエハの最表面の酸化シリコン膜の膜厚均一性が、吸着、酸化、及びプラズマ照射というサイクルにより成膜される酸化シリコン膜が厚くなるにつれて著しく改善することを意味している。したがって、吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜のウエハ面内の膜厚均一性は特に優れていると考えられる。

【0066】

なお、合計膜厚が3nmの場合、ベアウエハの酸化によるプラズマ酸化シリコン層の膜厚が0.4nmであり、過酸化水素水処理による酸化シリコン膜の膜厚が1nmであり、吸着と酸化による酸化シリコン膜の膜厚が1.2nmであることから、吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜の膜厚が0.4nmとなる。この場合、膜厚1.6nmを有する吸着と酸化による酸化シリコン膜を堆積し、その酸化シリコン膜に対してプラズマ照射を行うとの実質的に等しい。実験3の合計膜厚3nmの場合においては、膜厚1.6nmを有する吸着と酸化による酸化シリコン膜を堆積し、実験2と同様の条件でプラズマ照射を行った。

【0067】

以上、幾つかの実施形態及び実施例を参照しながら本発明を説明したが、本発明は上述の実施形態及び実施例に限定されることなく、添付の特許請求の範囲に照らし、種々に変形又は変更が可能である。

【0068】

例えば、上述の実施形態において、プラズマ発生源80は、アンテナ85を有するいわゆる誘導結合プラズマ(ICP)源として構成されたが、容量性結合プラズマ(CCP)源として構成されても良い。この場合であっても、プラズマによりNH3ガスから活性な水素が生成され、ウエハWの表面上にOH基が形成され得るため、上述の効果が発揮される。

【0069】

また、成膜中の酸化シリコン膜の最表面にOH基が生成されることにより、Si含有ガスの吸着が促進され得ることから、NH3ガスの代わりにH2ガスを用いて良い。また、NH3ガスとH2ガスの双方を用いても良い。さらに、OH基を形成し得るガスである限り、NH3ガスやH2ガスに限定されることなく、例えばH2O(水)、H2N−NH2(ヒドラジン)、H2O2(過酸化水素)などを用いても良い。

【0070】

また、上述の実施形態においては、Si含有ガスのウエハW上への吸着(以下、単に吸着)、ウエハW上に吸着したSi含有ガスのO3ガスによる酸化(以下、単に酸化)、及びプラズマ発生源80により活性化された、Arガス、O2ガス、及びNH3ガスの混合ガスによる改質が回転テーブル2の一回転毎に行われたが、これに限定されるものではない。例えば、活性化された、Arガス及びO2ガスの混合ガスによる酸化シリコン膜の改質(以下、単に改質)と、活性化された、Arガス及びNH3ガスの混合ガスによる酸化シリコン膜の最表面でのOH基の形成(以下、表面改質)とを別々に行っても良い。すなわち、回転テーブル2を複数回回転する期間においては、回転テーブル2の一回転毎に吸着、酸化、及び表面改質を行い、次の数回転の期間においては、回転テーブル2の一回転毎に改質のみを行っても良い。このようにしても、活性化された、Arガス及びNH3ガスの混合ガスによりウエハWの最表面上にOH基が生成され得るため、Si含有ガスの吸着が促進され、成膜速度の低下を避けることが可能となる。しかも、活性化されたArガス及びO2ガスの混合ガスによる改質により、すなわち、活性酸素種による高純度化及び再配列等を通して、堆積された酸化シリコン膜が高品位化され得る。

【0071】

また、上述の実施形態においては、Arガス、O2ガス、及びNH3ガスの混合ガスをガス導入ノズル92から内部空間Sに供給したが、Arガス、O2ガス、及びNH3ガスのそれぞれに対してガス導入ノズルを設けても良い。

【符号の説明】

【0072】

1・・・真空容器、2・・・回転テーブル、4・・・凸状部、5・・・突出部、7・・・ヒータユニット、10・・・搬送アーム、11・・・天板、12・・・容器本体、15・・・搬送口、21・・・コア部、24・・・凹部(基板載置部)、31,32・・・反応ガスノズル、41,42・・・分離ガスノズル、43・・・溝部、44・・・(低い)天井面、45・・・(高い)天井面、51・・・分離ガス供給管、610,620・・・排気口、640・・・真空ポンプ、71・・・パージガス供給管、80・・・プラズマ発生源、83・・・ファラデー遮蔽板、85・・・コイル、87・・・高周波電源、92・・・ガス導入ノズル、90b・・・整流板、C・・・中心領域、D・・・分離領域、E1,E2・・・排気領域、S・・・内部空間、W・・・ウエハ。

【技術分野】

【0001】

本発明は、互いに反応する少なくとも2種類の反応ガスを基板に対して交互に供給することにより基板表面上に成膜する成膜方法及び成膜装置に関する。

【背景技術】

【0002】

半導体デバイスの回路パターンの更なる微細化に伴い、半導体デバイスを構成する種々の膜の更なる薄膜化および均一化が要求されている。このような要求に応える成膜方法として、第1の反応ガスを基板に供給して基板の表面に第1の反応ガスを吸着させ、次に第2の反応ガスを基板に供給して基板の表面に吸着された第1の反応ガスと第2の反応ガスとを反応させることにより、これらの反応ガスの反応生成物から構成される膜を基板に堆積する、いわゆる分子層成膜(MLD)法(原子層成膜(ALD)法とも言う)が知られている(例えば特許文献1)。MLD法を実施する成膜装置として、いわゆる回転テーブル式のものが知られている。

【0003】

例えば、本発明の発明者らが提案しているMLD装置は、基板が載置される回転テーブルと、回転テーブルに向けて第1の反応ガスを供給する第1の反応ガス供給部と、回転テーブルに向けて第2の反応ガスを供給する第2の反応ガス供給部と、第1の反応ガス供給部及び第2の反応ガス供給部との間に設けられ第1の反応ガスと第2の反応ガスとを分離する分離領域とを有している。分離領域には、第1の反応ガスが供給される領域、及び第2の反応ガスが供給される領域よりも低い天井面と、分離ガスを供給する分離ガス供給部とが設けられている(特許文献2)。

【0004】

このようなMLD装置においては、回転テーブルを回転することにより、回転テーブル上の基板の表面に第1の反応ガスを吸着させ、基板の表面に吸着した第1の反応ガスが第2の反応ガスと反応することにより、基板の表面に反応生成物が生成され、反応性私物の膜が基板の表面に堆積される。特に、分離領域により第1の反応ガスと第2の反応ガスとが十分に分離され得るため、回転テーブルの回転速度を比較的速くすることにより、スループットの向上を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−254181号公報

【特許文献2】特許第4661990号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述の回転テーブル式の成膜装置におけるスループットを更に向上すべく検討を行った結果、以下の知見が得られた。回転テーブルの回転速度を更に速くすると、基板の表面に吸着した第1の反応ガスと第2の反応ガスとが十分に反応する前に、基板の表面に第1の反応ガスが吸着してしまい、反応副生成物が生成された反応物生成物中に残留したり、反応生成物の密度が低下したりする場合があり、高品位な薄膜を得つつ、スループットを向上させるのが難しくなるおそれがある。

【0007】

このため、回転テーブルに対向するようにプラズマ発生源を設けて、基板の表面上に生成された薄膜をプラズマ発生源により活性化されたガスに晒すことによって、薄膜を改質することが試みられた。その結果、膜質の向上は認められるものの、成膜速度や膜厚分布が悪化するという現象が認められるに至った。

【0008】

本発明は、上記の知見に基づいて為され、膜厚分布や膜質に優れた薄膜を、成膜速度を維持しつつ堆積することができる成膜方法及び成膜装置を提供する。

【課題を解決するための手段】

【0009】

本発明の第1の態様によれば、真空容器内に基板を搬入し、前記真空容器内に回転可能に設けられた回転テーブルに前記基板を載置するステップと、前記回転テーブルを回転するステップと、第1の反応ガス供給部から前記基板に対して第1の反応ガスを供給し、前記第1の反応ガスを前記基板に吸着させる吸着ステップと、第2の反応ガス供給部から前記基板に対して、前記第1の反応ガスと反応する第2の反応ガスを供給し、前記基板に吸着される前記第1の反応ガスと前記第2の反応ガスを反応させて、前記基板に反応生成物を形成する形成ステップと、前記第1及び前記第2の反応ガス供給部からから前記回転テーブルの周方向に離間して設けられるプラズマ発生部に対して水素含有ガスを供給し、前記回転テーブルの上方にプラズマを生成するステップとを含む成膜方法が提供される。

【0010】

本発明の第2の態様によれば、基板が載置される基板載置部を含み、真空容器内に回転可能に設けられる回転テーブルと、前記基板載置部に載置される前記基板に対して第1の反応ガスを供給し、該第1の反応ガスを前記基板に吸着させる第1の反応ガス供給部と、前記第1の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記基板に対して第2の反応ガスを供給し、前記基板に吸着する前記第1の反応ガスと前記第2の反応ガスとを反応させて反応生成物を前記基板に形成する第2の反応ガス供給部と、前記第1及び前記第2の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記回転テーブルの上方にプラズマを生成するプラズマ生成部と、前記プラズマ生成部に対して水素含有ガスを供給するガス供給管とを備える成膜装置が提供される。

【発明の効果】

【0011】

本発明の実施形態によれば、膜厚分布や膜質に優れた薄膜を、成膜速度を維持しつつ堆積することができる成膜方法及び成膜装置が提供される。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態による成膜装置を示す概略断面図である。

【図2】図1の成膜装置の真空容器内の構成を示す概略斜視図である。

【図3】図1の成膜装置の真空容器内の構成を示す概略平面図である。

【図4】図1の成膜装置の真空容器内に回転可能に設けられる回転テーブルの同心円に沿った、当該真空容器に概略断面図である。

【図5】図1の成膜装置の別の概略断面図である。

【図6】図1の成膜装置に設けられるプラズマ発生源を示す概略断面図である。

【図7A】図1の成膜装置に設けられるプラズマ発生源を示す他の概略断面図である。

【図7B】図1の成膜装置に設けられるプラズマ発生源を示す概略上面図である。

【図8】本発明の実施形態による成膜方法の効果を調べるために行った実験の実験結果を示すグラフである。

【図9】本発明の実施形態による成膜方法の効果を調べるために行った実験の実験結果を示す他のグラフである。

【図10】本発明の実施形態による成膜方法の効果を調べるために行った実験の実験結果を示す他のグラフである。

【図11】本発明の実施形態による成膜方法の効果を説明する説明図である。

【図12】本発明の実施形態の変形例による成膜方法の効果を確かめるために行った実験の結果を示すグラフである。

【図13】本発明の実施形態の変形例による成膜方法の効果を確かめるために行った他の実験の結果を示すグラフである。

【発明を実施するための形態】

【0013】

以下、添付の図面を参照しながら、本発明の限定的でない例示の実施形態について説明する。添付の全図面中、同一又は対応する部材又は部品については、同一又は対応する参照符号を付し、重複する説明を省略する。また、図面は、部材もしくは部品間の相対比を示すことを目的とせず、したがって、具体的な寸法は、以下の限定的でない実施形態に照らし、当業者により決定されるべきものである。

【0014】

図1から図3までを参照すると、本発明の実施形態による成膜装置は、ほぼ円形の平面形状を有する扁平な真空容器1と、この真空容器1内に設けられ、真空容器1の中心に回転中心を有する回転テーブル2と、を備えている。真空容器1は、有底の円筒形状を有する容器本体12と、容器本体12の上面に対して、例えばOリングなどのシール部材13(図1)を介して気密に着脱可能に配置される天板11とを有している。

【0015】

回転テーブル2は、中心部にて円筒形状のコア部21に固定され、このコア部21は、鉛直方向に伸びる回転軸22の上端に固定されている。回転軸22は真空容器1の底部14を貫通し、その下端が回転軸22(図1)を鉛直軸回りに回転させる駆動部23に取り付けられている。回転軸22及び駆動部23は、上面が開口した筒状のケース体20内に収納されている。このケース体20はその上面に設けられたフランジ部分が真空容器1の底部14の下面に気密に取り付けられており、ケース体20の内部雰囲気と外部雰囲気との気密状態が維持されている。

【0016】

回転テーブル2の表面部には、図2及び図3に示すように回転方向(周方向)に沿って複数(図示の例では5枚)の基板である半導体ウエハ(以下「ウエハ」という)Wを載置するための円形状の凹部24が設けられている。なお図3には便宜上1個の凹部24だけにウエハWを示す。この凹部24は、ウエハWの直径よりも僅かに例えば4mm大きい内径と、ウエハWの厚さにほぼ等しい深さとを有している。したがって、ウエハWが凹部24に収容されると、ウエハWの表面と回転テーブル2の表面(ウエハWが載置されない領域)とが同じ高さになる。凹部24の底面には、ウエハWの裏面を支えてウエハWを昇降させるための例えば3本の昇降ピンが貫通する貫通孔(いずれも図示せず)が形成されている。

【0017】

図2及び図3は、真空容器1内の構造を説明する図であり、説明の便宜上、天板11の図示を省略している。図2及び図3に示すように、回転テーブル2の上方には、各々例えば石英からなる反応ガスノズル31、反応ガスノズル32、分離ガスノズル41,42、及びガス導入ノズル92が真空容器1の周方向(回転テーブル2の回転方向(図3の矢印A))に互いに間隔をおいて配置されている。図示の例では、後述の搬送口15から時計回り(回転テーブル2の回転方向)に、ガス導入ノズル92、分離ガスノズル41、反応ガスノズル31、分離ガスノズル42、及び反応ガスノズル32がこの順番で配列されている。これらのノズル92、31、32、41、42は、各ノズル92、31、32、41、42の基端部であるガス導入ポート92a、31a、32a、41a、42a(図3)を容器本体12の外周壁に固定することにより、真空容器1の外周壁から真空容器1内に導入され、容器本体12の半径方向に沿って回転テーブル2に対して水平に伸びるように取り付けられている。

なお、ガス導入ノズル92の上方には、図3において、破線にて簡略化して示すようにプラズマ発生源80が設けられている。プラズマ発生源80については後述する。

【0018】

反応ガスノズル31は、不図示の配管及び流量調整器などを介して、第1の反応ガスとしてのSi(シリコン)含有ガスの供給源(図示せず)に接続されている。反応ガスノズル32は、不図示の配管及び流量調整器などを介して、第2の反応ガスとしての酸化ガスの供給源(図示せず)に接続されている。分離ガスノズル41、42は、いずれも不図示の配管及び流量調整バルブなどを介して、分離ガスとしての窒素(N2)ガスの供給源(図示せず)に接続されている。

【0019】

Si含有ガスとしては、例えば有機アミノシランガスを用いることができ、酸化ガスとしては、例えばO3(オゾン)ガス若しくはO2(酸素)ガス又はこれらの混合ガスを用いることができる。

【0020】

反応ガスノズル31、32には、回転テーブル2に向かって開口する複数のガス吐出孔33が、反応ガスノズル31、32の長さ方向に沿って、例えば10mmの間隔で配列されている。反応ガスノズル31の下方領域は、Si含有ガスをウエハWに吸着させるための第1の処理領域P1となる。反応ガスノズル32の下方領域は、第1の処理領域P1においてウエハWに吸着されたSi含有ガスを酸化させる第2の処理領域P2となる。

【0021】

図2及び図3を参照すると、真空容器1内には2つの凸状部4が設けられている。凸状部4は、分離ガスノズル41、42とともに分離領域Dを構成するため、後述のとおり、回転テーブル2に向かって突出するように天板11の裏面に取り付けられている。また、凸状部4は、頂部が円弧状に切断された扇型の平面形状を有し、本実施形態においては、内円弧が突出部5(後述)に連結し、外円弧が、真空容器1の容器本体12の内周面に沿うように配置されている。

【0022】

図4は、反応ガスノズル31から反応ガスノズル32まで回転テーブル2の同心円に沿った真空容器1の断面を示している。図示のとおり、天板11の裏面に凸状部4が取り付けられているため、真空容器1内には、凸状部4の下面である平坦な低い天井面44(第1の天井面)と、この天井面44の周方向両側に位置する、天井面44よりも高い天井面45(第2の天井面)とが存在する。天井面44は、頂部が円弧状に切断された扇型の平面形状を有している。また、図示のとおり、凸状部4には周方向中央において、半径方向に伸びるように形成された溝部43が形成され、分離ガスノズル42が溝部43内に収容されている。もう一つの凸状部4にも同様に溝部43が形成され、ここに分離ガスノズル41が収容されている。また、高い天井面45の下方の空間に反応ガスノズル31、32がそれぞれ設けられている。これらの反応ガスノズル31、32は、天井面45から離間してウエハWの近傍に設けられている。なお、説明の便宜上、図4に示すように、反応ガスノズル31が設けられる、高い天井面45の下方の空間を参照符号481で表し、反応ガスノズル32が設けられる、高い天井面45の下方の空間を参照符号482で表す。

【0023】

また、凸状部4の溝部43に収容される分離ガスノズル41、42には、回転テーブル2に向かって開口する複数のガス吐出孔41h(図4参照)が、分離ガスノズル41、42の長さ方向に沿って、例えば10mmの間隔で配列されている。

【0024】

天井面44は、狭隘な空間である分離空間Hを回転テーブル2に対して形成している。分離ガスノズル42の吐出孔42hからN2ガスが供給されると、このN2ガスは、分離空間Hを通して空間481及び空間482へ向かって流れる。このとき、分離空間Hの容積は空間481及び482の容積よりも小さいため、N2ガスにより分離空間Hの圧力を空間481及び482の圧力に比べて高くすることができる。すなわち、空間481及び482の間に圧力の高い分離空間Hが形成される。また、分離空間Hから空間481及び482へ流れ出るN2ガスが、第1の領域P1からのSi含有ガスと、第2の領域P2からの酸化ガスとに対するカウンターフローとして働く。したがって、第1の領域P1からのSi含有ガスと、第2の領域P2からの酸化ガスとが分離空間Hにより分離される。よって、真空容器1内においてSi含有ガスと酸化ガスとが混合し、反応することが抑制される。

【0025】

なお、回転テーブル2の上面に対する天井面44の高さh1は、成膜時の真空容器1内の圧力、回転テーブル2の回転速度、供給する分離ガス(N2ガス)の供給量などを考慮し、分離空間Hの圧力を空間481及び482の圧力に比べて高くするのに適した高さに設定することが好ましい。

【0026】

一方、天板11の下面には、回転テーブル2を固定するコア部21の外周を囲む突出部5(図2及び図3)が設けられている。この突出部5は、本実施形態においては、凸状部4における回転中心側の部位と連続しており、その下面が天井面44と同じ高さに形成されている。

【0027】

先に参照した図1は、図3のI−I'線に沿った断面図であり、天井面45が設けられている領域を示している。一方、図5は、天井面44が設けられている領域を示す断面図である。図5に示すように、扇型の凸状部4の周縁部(真空容器1の外縁側の部位)には、回転テーブル2の外端面に対向するようにL字型に屈曲する屈曲部46が形成されている。この屈曲部46は、凸状部4と同様に、分離領域Dの両側から反応ガスが侵入することを抑制して、両反応ガスの混合を抑制する。扇型の凸状部4は天板11に設けられ、天板11が容器本体12から取り外せるようになっていることから、屈曲部46の外周面と容器本体12との間には僅かに隙間がある。屈曲部46の内周面と回転テーブル2の外端面との隙間、及び屈曲部46の外周面と容器本体12との隙間は、例えば回転テーブル2の上面に対する天井面44の高さと同様の寸法に設定されている。

【0028】

容器本体12の内周壁は、分離領域Dにおいては図4に示すように屈曲部46の外周面と接近して垂直面に形成されているが、分離領域D以外の部位においては、図1に示すように例えば回転テーブル2の外端面と対向する部位から底部14に亘って外方側に窪んでいる。以下、説明の便宜上、概ね矩形の断面形状を有する窪んだ部分を排気領域と記す。具体的には、第1の処理領域P1に連通する排気領域を第1の排気領域E1と記し、第2の処理領域P2に連通する領域を第2の排気領域E2と記す。これらの第1の排気領域E1及び第2の排気領域E2の底部には、図1から図3に示すように、それぞれ、第1の排気口610及び第2の排気口620が形成されている。第1の排気口610及び第2の排気口620は、図1に示すように各々排気管630を介して真空排気手段である例えば真空ポンプ640に接続されている。なお図1中、参照符号650は圧力調整器である。

【0029】

回転テーブル2と真空容器1の底部14との間の空間には、図1及び図4に示すように加熱手段であるヒータユニット7が設けられ、回転テーブル2を介して回転テーブル2上のウエハWが、プロセスレシピで決められた温度(例えば450℃)に加熱される。回転テーブル2の周縁付近の下方側には、回転テーブル2の上方空間から排気領域E1、E2に至るまでの雰囲気とヒータユニット7が置かれている雰囲気とを区画して回転テーブル2の下方領域へのガスの侵入を抑えるために、リング状のカバー部材71が設けられている(図5)。このカバー部材71は、回転テーブル2の外縁部及び外縁部よりも外周側を下方側から臨むように設けられた内側部材71aと、この内側部材71aと真空容器1の内壁面との間に設けられた外側部材71bと、を備えている。外側部材71bは、分離領域Dにおいて凸状部4の外縁部に形成された屈曲部46の下方にて、屈曲部46と近接して設けられ、内側部材71aは、回転テーブル2の外縁部下方(及び外縁部よりも僅かに外側の部分の下方)において、ヒータユニット7を全周に亘って取り囲んでいる。

【0030】

ヒータユニット7が配置されている空間よりも回転中心寄りの部位における底部14は、回転テーブル2の下面の中心部付近におけるコア部21に接近するように上方側に突出して突出部12aをなしている。この突出部12aとコア部21との間は狭い空間になっており、また底部14を貫通する回転軸22の貫通穴の内周面と回転軸22との隙間が狭くなっていて、これら狭い空間はケース体20に連通している。そしてケース体20にはパージガスであるN2ガスを狭い空間内に供給してパージするためのパージガス供給管72が設けられている。また真空容器1の底部14には、ヒータユニット7の下方において周方向に所定の角度間隔で、ヒータユニット7の配置空間をパージするための複数のパージガス供給管73が設けられている(図5には一つのパージガス供給管73を示す)。また、ヒータユニット7と回転テーブル2との間には、ヒータユニット7が設けられた領域へのガスの侵入を抑えるために、外側部材71bの内周壁(内側部材71aの上面)から突出部12aの上端部との間を周方向に亘って覆う蓋部材7aが設けられている。蓋部材7aは例えば石英で作製することができる。

【0031】

また、真空容器1の天板11の中心部には分離ガス供給管51が接続されていて、天板11とコア部21との間の空間52に分離ガスであるN2ガスを供給するように構成されている。この空間52に供給された分離ガスは、突出部5と回転テーブル2との狭い隙間50を介して回転テーブル2のウエハ載置領域側の表面に沿って周縁に向けて吐出される。空間50は分離ガスにより空間481及び空間482よりも高い圧力に維持され得る。したがって、空間50により、第1の処理領域P1に供給されるSi含有ガスと第2の処理領域P2に供給される酸化ガスとが、中心領域Cを通って混合することが抑制される。すなわち、空間50(又は中心領域C)は分離空間H(又は分離領域D)と同様に機能することができる。

【0032】

さらに、真空容器1の側壁には、図2、図3に示すように、外部の搬送アーム10と回転テーブル2との間で基板であるウエハWの受け渡しを行うための搬送口15が形成されている。この搬送口15は図示しないゲートバルブにより開閉される。また回転テーブル2におけるウエハ載置領域である凹部24はこの搬送口15に臨む位置にて搬送アーム10との間でウエハWの受け渡しが行われることから、回転テーブル2の下方側において受け渡し位置に対応する部位に、凹部24を貫通してウエハWを裏面から持ち上げるための受け渡し用の昇降ピン及びその昇降機構(いずれも図示せず)が設けられている。

【0033】

次に、図6から図7Bまでを参照しながら、プラズマ発生源80について説明する。図6は、回転テーブル2の半径方向に沿ったプラズマ発生源80の概略断面図であり、図7Aは、回転テーブル2の半径方向と直交する方向に沿ったプラズマ発生源80の概略断面図であり、図7Bは、プラズマ発生源80の概略を示す上面図である。図示の便宜上、これらの図において一部の部材を簡略化している。

【0034】

図6を参照すると、プラズマ発生源80は、高周波透過性の材料で作製され、上面から窪んだ凹部を有し、天板11に形成された開口部11aに嵌め込まれるフレーム部材81と、フレーム部材81の凹部内に収容され、上部が開口した略箱状の形状を有するファラデー遮蔽板82と、ファラデー遮蔽板82の底面上に配置される絶縁板83と、絶縁板83の上方に支持され、略八角形の上面形状を有するコイル状のアンテナ85とを備える。

【0035】

天板11の開口部11aは複数の段部を有しており、そのうちの一つの段部には全周に亘って溝部が形成され、この溝部に例えばO−リングなどのシール部材81aが嵌め込まれている。一方、フレーム部材81は、開口部11aの段部に対応する複数の段部を有しており、フレーム部材81を開口部11aに嵌め込むと、複数の段部のうちの一つの段部の裏面が、開口部11aの溝部に嵌め込まれたシール部材81aと接し、これにより、天板11とフレーム部材81との間の気密性が維持される。また、図6に示すように、天板11の開口部11aに嵌め込まれるフレーム部材81の外周に沿った押圧部材81cが設けられ、これにより、フレーム部材81が天板11に対して下方に押し付けられる。このため、天板11とフレーム部材81との間の気密性がより確実に維持される。

【0036】

フレーム部材81の下面は、真空容器1内の回転テーブル2に対向しており、その下面の外周には全周に亘って下方に(回転テーブル2に向かって)突起する突起部81bが設けられている。突起部81bの下面は回転テーブル2の表面に近接しており、突起部81bと、回転テーブル2の表面と、フレーム部材81の下面とにより回転テーブル2の上方に空間(以下、内部空間S)が画成されている。なお、突起部81bの下面と回転テーブル2の表面との間隔は、分離空間H(図4)における天井面11の回転テーブル2の上面に対する高さh1とほぼ同じであって良い。

【0037】

また、この内部空間Sには、突起部81bを貫通したガス導入ノズル92が延びている。ガス導入ノズル92には、本実施形態においては、図6に示すように、アルゴン(Ar)ガスが充填されるアルゴンガス供給源93aと、酸素(O2)ガスが充填される酸素ガス供給源93bと、アンモニア(NH3)ガスが充填されるアンモニアガス供給源93cとが接続されている。アルゴンガス供給源93a、酸素ガス供給源93b、及びアンモニアガス供給源93cから、対応する流量制御器94a、94b、及び94cにより流量制御されたArガス、O2ガス、及びNH3ガスが、所定の流量比(混合比)で内部空間Sに供給される。

【0038】

また、ガス導入ノズル92には、その長手方向に沿って所定の間隔(例えば10mm)で複数の吐出孔92hが形成されており、吐出孔92から上述のArガス等が吐出される。吐出孔92hは、図7Aに示すように、回転テーブル2に対して垂直な方向から回転テーブル2の回転方向の上流側に向かって傾いている。このため、ガス導入ノズル92から供給されるガスは、回転テーブル2の回転方向と逆の方向に、具体的には、突起部81bの下面と回転テーブル2の表面との間の隙間に向かって吐出される。これにより、回転テーブル2の回転方向に沿ってプラズマ発生源80よりも上流側に位置する天井面45の下方の空間から反応ガスや分離ガスが、内部空間S内へ流れ込むのが抑止される。また、上述のとおり、フレーム部材81の下面の外周に沿って形成される突起部81bが回転テーブル2の表面に近接しているため、ガス導入ノズル92からのガスにより内部空間S内の圧力を容易に高く維持することができる。これによっても、反応ガスや分離ガスが内部空間S内へ流れ込むのが抑止される。

【0039】

ファラデー遮蔽板82は、金属などの導電性材料から作製され、図示は省略するが接地されている。図7Bに明確に示されるように、ファラデー遮蔽板82の底部には、複数のスリット82sが形成されている。各スリット82sは、略八角形の平面形状を有するアンテナ85の対応する辺とほぼ直交するように延びている。

【0040】

また、ファラデー遮蔽板82は、図7A及び図7Bに示すように、上端の2箇所において外側に折れ曲がる支持部82aを有している。支持部82aがフレーム部材81の上面に支持されることにより、フレーム部材81内の所定の位置にファラデー遮蔽板82が支持される。

【0041】

絶縁板83は、例えば石英ガラスにより作製され、ファラデー遮蔽板82の底面よりも僅かに小さい大きさを有し、ファラデー遮蔽板82の底面に載置される。絶縁板83は、ファラデー遮蔽板82とアンテナ85とを絶縁する一方、アンテナ85から放射される高周波を下方へ透過させる。

【0042】

アンテナ85は、平面形状が略八角形となるように銅製の中空管(パイプ)を例えば3重に巻き回すことにより形成される。パイプ内に冷却水を循環させることができ、これにより、アンテナ85へ供給される高周波によりアンテナ85が高温に加熱されるのが防止される。また、アンテナ83の両端には立設部85aが設けられており、立設部85aに支持部85bが取り付けられている。支持部85bにより、アンテナ85がファラデー遮蔽板82内の所定の位置に維持される。また、支持部85bには、マッチングボックス86を介して高周波電源87が接続されている。高周波電源87は、例えば13.56MHzの周波数を有する高周波を発生することができる。

【0043】

このような構成を有するプラズマ発生源80によれば、マッチングボックス86を介して高周波電源87からアンテナ85に高周波電力を供給すると、アンテナ85により電磁界が発生する。この電磁界のうちの電界成分は、ファラデー遮蔽板82により遮蔽されるため、下方へ伝播することはできない。一方、磁界成分はファラデー遮蔽板82の複数のスリット82sを通して内部空間S内へ伝播する。この磁界成分により、ガス導入ノズル92から所定の流量比(混合比)で内部空間Sに供給されるArガス、O2ガス、及びNH3ガス等のガスからプラズマが発生する。このようにして発生するプラズマによれば、ウエハW上に堆積される薄膜への照射損傷や、真空容器1内の各部材の損傷などを低減することができる。

【0044】

また、本実施形態による成膜装置には、図1に示すように、装置全体の動作のコントロールを行うためのコンピュータからなる制御部100が設けられており、この制御部100のメモリ内には、制御部100の制御の下に、後述する成膜方法を成膜装置に実施させるプログラムが格納されている。このプログラムは後述の成膜方法を実行するようにステップ群が組まれており、ハードディスク、コンパクトディスク、光磁気ディスク、メモリカード、フレキシブルディスクなどの媒体102に記憶されており、所定の読み取り装置により記憶部101へ読み込まれ、制御部100内にインストールされる。

【0045】

次に、本発明の実施形態による成膜方法について、上述の成膜装置1を用いて実施される場合を例にとり説明する。このため、これまでに参照した図面を適宜参照する。

先ず、図示しないゲートバルブを開き、外部から搬送アーム10により搬送口15(図3)を介してウエハWを回転テーブル2の凹部24内に受け渡す。この受け渡しは、凹部24が搬送口15に臨む位置に停止したときに凹部24の底面の貫通孔を介して真空容器1の底部側から不図示の昇降ピンが昇降することにより行われる。このようなウエハWの受け渡しを回転テーブル2を間欠的に回転させて行い、回転テーブル2の5つの凹部24内に夫々ウエハWを載置する。

【0046】

続いてゲートバルブを閉じ、真空ポンプ640により真空容器1を最低到達真空度まで排気した後、分離ガスノズル41、42から分離ガスであるN2ガスを所定の流量で吐出し、分離カス供給管51及びパージガス供給管72、72からもN2ガスを所定の流量で吐出する。これに伴い、圧力調整器650により真空容器1内を予め設定した処理圧力に調整する。次いで、回転テーブル2を時計回りに例えば最大で240rpmの回転速度で回転させながらヒータユニット7によりウエハWを例えば450℃に加熱する。

【0047】

この後、反応ガスノズル31、32から夫々Si含有ガス及びO3ガスを吐出する。また、ガス導入ノズル92から、所定の流量比で混合されたArガス、O2ガス、及びNH3ガスの混合ガスを内部空間Sに供給し、高周波電源87からプラズマ発生源80のアンテナ85に高周波を例えば700Wの電力で供給する。これにより、内部空間Sにプラズマが生成される。このプラズマ中には、酸素イオン、酸素ラジカルなどの活性酸素種だけでなく、プラズマによりNH3が分解されることにより生成される水素イオンや水素ラジカルなどの活性水素種もまた存在している。

【0048】

ここで、回転テーブル2が一回転する間、以下のようにしてウエハWに酸化シリコンが形成される。すなわち、ウエハWが、先ず、反応ガスノズル31の下方の第1の処理領域P1を通過する際、ウエハWの表面にはSi含有ガスが吸着する。次に、ウエハWが、反応ガスノズル32の下方の第2の処理領域P2を通過する際、反応ガスノズル32からのO3ガスによりウエハW上のSi含有ガスが酸化され、酸化シリコンの一分子層(又は数分子層)が形成される。次いで、ウエハWが、プラズマ発生源80の下方を通過する際、ウエハW上の酸化シリコン層は活性酸素種及び活性水素種に晒される。酸素ラジカルなどの活性酸素種は、例えばSi含有ガスに含まれ酸化シリコン層中に残留した有機物を酸化することによって酸化シリコン層から離脱させるように働く。これにより、酸化シリコン層を高純度化することができる。また、酸素ラジカルなどの活性酸素種が有する高いエネルギーが酸化シリコン層中のSi原子や酸素原子に伝われば、Si原子及び酸素原子が酸化シリコン層中で振動し、これらが再配列することができる。このような高純度化及び再配列等を通して、酸化シリコン層が改質され、高品位化な酸化シリコン層が得られる。なお、活性水素種により奏されると考えられる効果については、実験結果とともに後述する。

【0049】

以下、所望の膜厚を有する酸化シリコン膜が形成される回数だけ回転テーブル2を回転した後、Si含有ガスと、O3ガスと、Arガス、O2ガス、及びNH3ガスの混合ガスとの供給を停止することにより成膜方法を終了する。続けて、分離ガスノズル41、42、分離カス供給管51、及びパージガス供給管72、72からのN2ガスの供給も停止し、回転テーブル2の回転を停止する。この後、真空容器1内にウエハWを搬入したときの手順と逆の手順により、真空容器1内からウエハWが搬出される。

【0050】

次に、本実施形態による成膜方法の効果を確認するために行った実験の実験結果について説明する。実験は、300mm径のウエハWを用い、以下の条件にて、上述の成膜方法の手順に従って行った。

・回転テーブル2の回転速度: 20rpm

・真空容器1内の圧力: 133Pa(1Torr)

・反応ガスノズル31からのSi含有ガスの流量: 100sccm

・反応ガスノズル32からのO3ガスの流量: 10000sccm

・ガス導入ノズル92へ供給されるArガスの流量: 10000sccm

・ガス導入ノズル92へ供給されるO2ガスの流量: 50sccm

・ガス導入ノズル92へ供給されるNH3ガスの流量: 0〜150sccm

・プラズマ発生源80へ供給される高周波電力: 1400W(周波数13.56MHz)

実験では、NH3ガスの流量を変えて数回の成膜ランを行い、ウエハW上に堆積された酸化シリコン膜の諸特性がNH3ガスの流量によりどのように変化するかを調べた。

図8(a)は、成膜速度のNH3ガス流量依存性を示すグラフである。成膜速度は、各ウエハWの面内の49点で測定された酸化シリコン膜の膜厚についての平均膜厚を求め、平均膜厚を成膜時間で割ることにより求めた。図示のとおり、成膜速度は、NH3ガス流量の増加とともに増大し、NH3ガス流量が15sccm以上、より好ましくは30sccm以上においてほぼ一定となることが分かる。NH3ガスの供給により成膜速度が増大する理由は、以下の実験結果と合わせて後述する。

【0051】

図8(b)は、膜厚均一性のNH3ガス流量依存性を示すグラフである。膜厚均一性は、各ウエハWの面内の49点で測定された酸化シリコン膜の膜厚について、(最大膜厚−最小膜厚)/(平均膜厚)により求めた。図示のとおり、膜厚均一性は、NH3ガス流量の増加に伴って改善され、NH3ガス流量を更に増加させると、悪化する傾向が見られる。NH3ガス流量が15sccmから75sccmまでの範囲においては、膜厚均一性は1.67%から2.88%までの範囲に収まっており、十分な均一性が得られていると言える。さらに、NH3ガス流量が25sccmから50sccmまでの範囲においては、膜厚均一性は1.67%から1.82%までに収まっており、均一性に優れた酸化シリコン膜が得られたということができる。なお、NH3ガスとともにガス導入ノズル92へ供給されるArガスの流量が10000sccmであり、この流量に対するNH3ガス流用が0.15%から0.75%までの範囲において好ましく、0.3%から0.5%までの範囲において更に好ましい。

【0052】

図9は、NH3ガス流量を30sccm供給して成膜した酸化シリコン膜の耐圧試験の結果を示すグラフである。測定は、ウエハWの面内の9点(図9のグラフ内の挿入図を参照)にて行った。電流密度−電界曲線は9点の測定箇所においてほぼ重なっており、この結果から、酸化シリコン膜の耐圧特性がウエハW面内でほぼ均一となっているということができる。

【0053】

図10は、NH3ガスを供給せずに成膜した酸化シリコン膜、及びNH3ガスを30sccm供給して成膜した酸化シリコン膜に含まれるSi−OH結合及びOH基の密度をフーリエ変換赤外分光(FTIR)で測定した結果を示す。図示のとおり、NH3ガスを供給しない場合に比べてNH3ガスを供給した場合には、OH基に比べてSi−OH結合が相対的に増加していることが分かる。この結果から、プラズマ発生源80により内部空間Sに生成されたプラズマにより、NH3ガスが分解してHラジカルなどの活性水素種が生成され、ウエハW表面の酸素原子と結合することが示唆される。このようにして生成されたSi−OH結合のOH基は、Si含有ガスに対する吸着サイトとして働くと考えることができる。図11(a)に示すように、成膜中の酸化シリコン膜の最表面に酸素原子面が現れている場合、Si含有ガスは、その最表面に吸着し難く、または、吸着してもO3ガスにより酸化される前に離脱してしまう。しかし、図11(b)に示すように、NH3ガスに由来する活性水素種により酸素原子が水素原子で終端される場合、Si含有ガスは、例えば、そのOH基との間に働く分子間力等により容易に吸着されると考えられる。したがって、Si含有ガスの吸着が促進され、その結果、NH3ガスを供給しない場合に比べ、酸化シリコン膜の成膜速度が増大すると考えられる。

【0054】

また、NH3ガスが分解して生じた活性水素種により形成されるSi−OH結合は、酸化シリコン膜の最表面上に均一に分布し、そこにSi含有ガスが吸着するから、オゾンガスの酸化を通して形成される酸化シリコン膜の膜厚均一性もまた改善されると考えられる。図8(b)に示されるように膜厚均一性が改善したのは、このような理由によるものと考えることができる。

【0055】

なお、本発明の発明者らが行ったエッチング速度の測定結果では、NH3ガスを供給した場合であってもエッチング速度の顕著な増加が認められなかった。このため、Si−OH結合におけるOH基の水素原子は、Si含有ガスの酸化の際に反応生成物とともに離脱し、エッチング特性に影響を与えるほどには残留していないと考えられる。また、二次イオン質量分析計(SIMS)を用いた測定の結果、内部空間SにNH3ガスを供給した場合であっても、得られた酸化シリコン膜中の窒素が増加することは殆どなかった。すなわち、NH3ガスの供給に伴う悪影響は殆ど無いと言うことができる。

【0056】

次に、上述の実施形態の変形例について説明する。この変形例では、回転テーブル2を回転しつつ、反応ガスノズル31からのSi含有ガスの供給によりウエハWの表面へSi含有ガスを吸着させ(以下、単に吸着という)、反応ガスノズル32からのオゾンガスの供給により、吸着したSi含有ガスを酸化して酸化シリコンを生成し(以下、単に酸化という)、プラズマ発生源80により、水素含有ガスを含むプラズマ生成ガス(Ar、O2、及びNH3の混合ガス)によるプラズマを酸化シリコンに照射する(以下、単にプラズマ照射という)というサイクルに先立って、吸着と酸化による酸化シリコン膜の成膜が行われる。この成膜が行われる理由は以下のとおりである。

【0057】

酸化シリコン膜を成膜する初期の段階においては、プラズマが酸化シリコン膜を透過して下地のシリコン層(又はウエハ)に達する場合がある。この場合、プラズマが達した部分ではシリコン層が酸化されて酸化シリコン層(プラズマ酸化シリコン層)となるため、シリコン層の厚さが薄くなる。例えば、酸化シリコン膜が成膜される下地として導電性のポリシリコン配線層があれば、ポリシリコン配線層の厚さが薄くなり、その電気抵抗が所望の値よりも小さくなるといった事態ともなりかねない。

また、シリコン層の酸化はプラズマ強度に大きく影響されるため、プラズマ強度の面内分布にバラツキがあると、プラズマ酸化シリコン層の膜厚にもバラツキが生じる。吸着、酸化、及びプラズマ照射による酸化シリコン膜(ALD酸化シリコン膜)の膜厚分布は、上述のとおり、活性水素種によりSi−OH結合が均一に形成されるため、プラズマ強度の面内分布には殆ど影響されずにほぼ均一になる。しかしながら、ALD酸化シリコン膜が薄い場合には、ALD酸化シリコン膜の膜厚が均一ではあっても、プラズマ強度分布に基づくプラズマ酸化シリコン層の膜厚のバラツキが支配的となって、ALD酸化シリコン膜の見かけ上の膜厚の均一性が悪化してしまう(ALD酸化シリコン膜とプラズマ酸化シリコン層との合計膜厚には比較的大きなバラツキが生じ得る)。

【0058】

以上の事情から、下地のシリコン層(又はウエハ)の酸化を抑える必要があることが分かる。そこで、本変形例では、吸着と酸化により酸化シリコン膜を成膜した後に、吸着、酸化、及びプラズマ照射というサイクルにより(ALD)酸化シリコン膜をウエハW上に成膜する。これによれば、吸着と酸化により成膜した酸化シリコン膜によりプラズマが下地のシリコンに到達するのを抑制することができ、プラズマによってプラズマ酸化シリコン層が生成されるのが抑制され得る。

【0059】

吸着と酸化による成膜により得られる酸化シリコン膜の好ましい膜厚について検討するため、以下の実験を行ったので、ここで、その実験及び実験結果について説明する。

(実験1)

この実験では、まず、シリコンの複数のベアウエハを用意した。これらのベアウエハに対しては、フッ酸系エッチャントによる自然酸化膜の除去と、過酸化水素水(H2O2aq.)による処理とが予め行われており、この結果、その表面には約1nmの酸化シリコン層が形成されている。このベアウエハに対して、吸着と酸化による酸化シリコン膜を成膜し、次いで吸着、酸化、及びプラズマ照射というサイクルにより酸化シリコン膜を成膜した。ここで、吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜は100nmで一定とし、吸着と酸化による酸化シリコン膜の膜厚(成膜時間)を変えることにより、5つの試料を作製し、酸化シリコン膜の合計膜厚を測定した。なお、プラズマ照射時にアンテナ85(図6など)へ供給した高周波電力は3300Wとした。また、ガス導入ノズル92(図7など)へ供給するArガスの流量は15000sccmとし、O2ガスの流量は75sccmとし、NH3ガスの流量は45sccmとした。

【0060】

図12は、吸着と酸化による酸化シリコン膜の膜厚に対する、合計膜厚の測定値と予定値との差(増分ΔT)を示すグラフである。例えば、吸着と酸化による酸化シリコンの膜厚がゼロの場合(吸着と酸化による酸化シリコンを成膜しない場合)、合計膜厚の予定値は101nm(過酸化水素処理による酸化シリコン膜の膜厚1nmを含む)となるはずのところ、図12のグラフに示すように、合計膜厚の測定値は予定値よりも約1.45nm厚くなっている。この増分ΔTは、吸着、酸化、及びプラズマ照射により酸化シリコン膜を成膜するときに、プラズマによりベアウエハが酸化され、プラズマ酸化シリコン層が生成された結果によるものと考えられる。吸着と酸化による酸化シリコン膜の膜厚を厚くしていくと、増分ΔTが小さくなっていく。具体的には、吸着と酸化による酸化シリコン膜の膜厚が1.2nmにおいて増分ΔTは最小となり、1.2nmを超えて1.45nmとなるとやや増加するものの、1.45nmを超えると増分ΔTはほぼ一定となる。吸着と酸化による酸化シリコン膜の膜厚が1.2nmを超えたときに増分ΔTが増加する理由としては、吸着と酸化により酸化シリコン膜を成膜するときにベアウエハへ拡散するオゾンの量が増加したことが考えられる。しかし、吸着と酸化による酸化シリコン膜の膜厚を増やしても増分ΔTが一定となることから、オゾンのベアウエハへの拡散量は飽和していると考えられ、しかも、プラズマ照射によるベアウエハの酸化もまた抑えられていると考えられる。

【0061】

(実験2)

実験2においては、吸着と酸化による酸化シリコン膜の膜厚を一定(実験1において増分ΔTが最小となった1.2nm)とし、吸着、酸化、及びプラズマ照射による酸化シリコン膜の成膜時間を変えて複数の試料を作製した。また、プラズマ照射時の高周波電力は、3300Wとした。また、ガス導入ノズル92(図7など)へ供給するArガスの流量は15000sccmとし、O2ガスの流量は75sccmとし、NH3ガスの流量は45sccmとした。

【0062】

図13は、吸着、酸化、及びプラズマ照射による酸化シリコン膜の成膜時間に対する、その膜厚の変化を示すグラフである。図示のとおり、成膜時間の増加とともに当該酸化シリコン膜の膜厚は直線的に増加していくことが分かる。ここで、成膜時間をxとし、膜厚をyとすると、図13のグラフの結果から最小二乗法に基づき、

y=1.80x + 2.57 ・・・式(1)

R2=1 ・・・式(2)

という結果が得られた。式(1)のy切片の2.57(nm)という値は、吸着、酸化、及びプラズマ照射により酸化シリコン膜を成膜することなく、吸着と酸化による酸化シリコン膜にプラズマを照射した場合に、ベアウエハ上に生成された酸化シリコン膜の膜厚に相当する。上述のとおり、過酸化水素水を用いた前処理によりベアウエハの表面に生成された酸化シリコン膜の膜厚が1nmであり、吸着と酸化により成膜した酸化シリコン膜の膜厚が1.2nmであるから、実験2における増分ΔTは約0.4nm{=2.57−(1+1.2)}となることが分かる。すなわち、吸着と酸化による酸化シリコン膜と、過酸化水素水による酸化シリコン膜とを透過してプラズマがベアウエハに至り、ベアウエハが酸化され、約0.4nmの膜厚を有するプラズマ酸化シリコン層が生成されたと考えられる。

【0063】

なお、式(2)に示すように相関係数Rの二乗が1であることから、成膜時間により膜厚を精度良く制御可能であることが分かる。

【0064】

(実験3)

次に、酸化シリコン膜の合計膜厚(測定値)に対する、当該合計膜厚のウエハ面内均一性について調べた結果について説明する。過酸化水素水処理したベアウエハ上に膜厚1.2nmを有する吸着と酸化による酸化シリコン膜を成膜し、その上に、合計膜厚がそれぞれ3nm、6nm、及び9nmとなるように吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜を成膜することにより、3つの試料を作製した。試料のそれぞれについて、ウエハ面内の49点で合計膜厚を測定し、その平均膜厚とバラツキを求めた。その結果を表1に示す。

【0065】

【表1】

表1に示すように、合計膜厚が3nmから9nmまで増加すると、ウエハ面内の膜厚均一性が著しく改善されることが分かる。この結果は、ベアウエハの最表面の酸化シリコン膜の膜厚均一性が、吸着、酸化、及びプラズマ照射というサイクルにより成膜される酸化シリコン膜が厚くなるにつれて著しく改善することを意味している。したがって、吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜のウエハ面内の膜厚均一性は特に優れていると考えられる。

【0066】

なお、合計膜厚が3nmの場合、ベアウエハの酸化によるプラズマ酸化シリコン層の膜厚が0.4nmであり、過酸化水素水処理による酸化シリコン膜の膜厚が1nmであり、吸着と酸化による酸化シリコン膜の膜厚が1.2nmであることから、吸着、酸化、及びプラズマ照射というサイクルによる酸化シリコン膜の膜厚が0.4nmとなる。この場合、膜厚1.6nmを有する吸着と酸化による酸化シリコン膜を堆積し、その酸化シリコン膜に対してプラズマ照射を行うとの実質的に等しい。実験3の合計膜厚3nmの場合においては、膜厚1.6nmを有する吸着と酸化による酸化シリコン膜を堆積し、実験2と同様の条件でプラズマ照射を行った。

【0067】

以上、幾つかの実施形態及び実施例を参照しながら本発明を説明したが、本発明は上述の実施形態及び実施例に限定されることなく、添付の特許請求の範囲に照らし、種々に変形又は変更が可能である。

【0068】

例えば、上述の実施形態において、プラズマ発生源80は、アンテナ85を有するいわゆる誘導結合プラズマ(ICP)源として構成されたが、容量性結合プラズマ(CCP)源として構成されても良い。この場合であっても、プラズマによりNH3ガスから活性な水素が生成され、ウエハWの表面上にOH基が形成され得るため、上述の効果が発揮される。

【0069】

また、成膜中の酸化シリコン膜の最表面にOH基が生成されることにより、Si含有ガスの吸着が促進され得ることから、NH3ガスの代わりにH2ガスを用いて良い。また、NH3ガスとH2ガスの双方を用いても良い。さらに、OH基を形成し得るガスである限り、NH3ガスやH2ガスに限定されることなく、例えばH2O(水)、H2N−NH2(ヒドラジン)、H2O2(過酸化水素)などを用いても良い。

【0070】

また、上述の実施形態においては、Si含有ガスのウエハW上への吸着(以下、単に吸着)、ウエハW上に吸着したSi含有ガスのO3ガスによる酸化(以下、単に酸化)、及びプラズマ発生源80により活性化された、Arガス、O2ガス、及びNH3ガスの混合ガスによる改質が回転テーブル2の一回転毎に行われたが、これに限定されるものではない。例えば、活性化された、Arガス及びO2ガスの混合ガスによる酸化シリコン膜の改質(以下、単に改質)と、活性化された、Arガス及びNH3ガスの混合ガスによる酸化シリコン膜の最表面でのOH基の形成(以下、表面改質)とを別々に行っても良い。すなわち、回転テーブル2を複数回回転する期間においては、回転テーブル2の一回転毎に吸着、酸化、及び表面改質を行い、次の数回転の期間においては、回転テーブル2の一回転毎に改質のみを行っても良い。このようにしても、活性化された、Arガス及びNH3ガスの混合ガスによりウエハWの最表面上にOH基が生成され得るため、Si含有ガスの吸着が促進され、成膜速度の低下を避けることが可能となる。しかも、活性化されたArガス及びO2ガスの混合ガスによる改質により、すなわち、活性酸素種による高純度化及び再配列等を通して、堆積された酸化シリコン膜が高品位化され得る。

【0071】

また、上述の実施形態においては、Arガス、O2ガス、及びNH3ガスの混合ガスをガス導入ノズル92から内部空間Sに供給したが、Arガス、O2ガス、及びNH3ガスのそれぞれに対してガス導入ノズルを設けても良い。

【符号の説明】

【0072】

1・・・真空容器、2・・・回転テーブル、4・・・凸状部、5・・・突出部、7・・・ヒータユニット、10・・・搬送アーム、11・・・天板、12・・・容器本体、15・・・搬送口、21・・・コア部、24・・・凹部(基板載置部)、31,32・・・反応ガスノズル、41,42・・・分離ガスノズル、43・・・溝部、44・・・(低い)天井面、45・・・(高い)天井面、51・・・分離ガス供給管、610,620・・・排気口、640・・・真空ポンプ、71・・・パージガス供給管、80・・・プラズマ発生源、83・・・ファラデー遮蔽板、85・・・コイル、87・・・高周波電源、92・・・ガス導入ノズル、90b・・・整流板、C・・・中心領域、D・・・分離領域、E1,E2・・・排気領域、S・・・内部空間、W・・・ウエハ。

【特許請求の範囲】

【請求項1】

真空容器内に基板を搬入し、前記真空容器内に回転可能に設けられた回転テーブルに前記基板を載置するステップと、

前記回転テーブルを回転するステップと、

第1の反応ガス供給部から前記基板に対して第1の反応ガスを供給し、前記第1の反応ガスを前記基板に吸着させ、

第2の反応ガス供給部から前記基板に対して、前記第1の反応ガスと反応する第2の反応ガスを供給し、前記基板に吸着される前記第1の反応ガスと前記第2の反応ガスを反応させて、前記基板上に反応生成物を形成し、

前記第1及び前記第2の反応ガス供給部からから前記回転テーブルの周方向に離間して設けられるプラズマ発生部に対して水素含有ガスを供給して前記回転テーブルの上方にプラズマを生成し、前記反応生成物にプラズマを照射する、吸着−形成−照射ステップと

を含む成膜方法。

【請求項2】

前記水素含有ガスが、水素ガス及びアンモニアガスの一方又は双方である、請求項1に記載の成膜方法。

【請求項3】

前記吸着−形成−照射ステップにおいて、前記プラズマ発生部に対してアルゴンガスが供給される、請求項1又は2に記載の成膜方法。

【請求項4】

前記吸着−形成−照射ステップにおいて、前記プラズマ発生部に対してアルゴンガスが供給され、

前記水素含有ガスがアンモニアガスであり、

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.15%から0.75%までの範囲にある、請求項1に記載の成膜方法。

【請求項5】

前記吸着−形成−照射ステップにおいて、前記プラズマ発生部に対してアルゴンガスが供給され、

前記水素含有ガスがアンモニアガスであり、

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.3%から0.5%までの範囲にある、請求項1に記載の成膜方法。

【請求項6】

前記吸着−形成−照射ステップに先だって、

前記第1の反応ガス供給部から前記基板に対して前記第1の反応ガスを供給し、前記第1の反応ガスを前記基板に吸着させ、

前記第2の反応ガス供給部から前記基板に対して、前記第1の反応ガスと反応する前記第2の反応ガスを供給し、前記基板に吸着される前記第1の反応ガスと前記第2の反応ガスを反応させて、前記基板上に反応生成物を形成する、形成ステップを更に含む請求項1から5のいずれか一項に記載の成膜方法。

【請求項7】

前記形成ステップにおいて前記基板上に形成される前記反応生成物の厚さが、前記吸着−形成−照射ステップにおける前記プラズマが前記基板に到達しないように決定される、請求項6に記載の成膜方法。

【請求項8】

基板が載置される基板載置部を含み、真空容器内に回転可能に設けられる回転テーブルと、

前記基板載置部に載置される前記基板に対して第1の反応ガスを供給し、該第1の反応ガスを前記基板に吸着させる第1の反応ガス供給部と、

前記第1の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記基板に対して第2の反応ガスを供給し、前記基板に吸着する前記第1の反応ガスと前記第2の反応ガスとを反応させて反応生成物を前記基板に形成する第2の反応ガス供給部と、

前記第1及び前記第2の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記回転テーブルの上方にプラズマを生成するプラズマ生成部と、

前記プラズマ生成部に対して水素含有ガスを供給するガス供給管と

を備える成膜装置。

【請求項9】

前記プラズマ生成部が、前記回転テーブルの表面に向かって開口し、当該表面との間にプラズマが生成される空間を画成する部材を有し、

前記ガス供給管が、前記空間に前記水素含有ガスを供給する、請求項8に記載の成膜装置。

【請求項10】

前記プラズマ生成部が、高周波電力が供給されるコイルを有する誘導結合プラズマ源を含む、請求項8に記載の成膜装置。

【請求項11】

前記水素含有ガスが、水素ガス及びアンモニアガスの一方又は双方である、請求項8から10のいずれか一項に記載の成膜装置。

【請求項12】

前記空間にアルゴンガスを供給するアルゴンガス供給源を更に含む、請求項8から11のいずれか一項に記載の成膜装置。

【請求項13】

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.15%から0.75%までの範囲にある、請求項12に記載の成膜装置。

【請求項14】

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.3%から0.5%までの範囲にある、請求項12に記載の成膜装置。

【請求項1】

真空容器内に基板を搬入し、前記真空容器内に回転可能に設けられた回転テーブルに前記基板を載置するステップと、

前記回転テーブルを回転するステップと、

第1の反応ガス供給部から前記基板に対して第1の反応ガスを供給し、前記第1の反応ガスを前記基板に吸着させ、

第2の反応ガス供給部から前記基板に対して、前記第1の反応ガスと反応する第2の反応ガスを供給し、前記基板に吸着される前記第1の反応ガスと前記第2の反応ガスを反応させて、前記基板上に反応生成物を形成し、

前記第1及び前記第2の反応ガス供給部からから前記回転テーブルの周方向に離間して設けられるプラズマ発生部に対して水素含有ガスを供給して前記回転テーブルの上方にプラズマを生成し、前記反応生成物にプラズマを照射する、吸着−形成−照射ステップと

を含む成膜方法。

【請求項2】

前記水素含有ガスが、水素ガス及びアンモニアガスの一方又は双方である、請求項1に記載の成膜方法。

【請求項3】

前記吸着−形成−照射ステップにおいて、前記プラズマ発生部に対してアルゴンガスが供給される、請求項1又は2に記載の成膜方法。

【請求項4】

前記吸着−形成−照射ステップにおいて、前記プラズマ発生部に対してアルゴンガスが供給され、

前記水素含有ガスがアンモニアガスであり、

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.15%から0.75%までの範囲にある、請求項1に記載の成膜方法。

【請求項5】

前記吸着−形成−照射ステップにおいて、前記プラズマ発生部に対してアルゴンガスが供給され、

前記水素含有ガスがアンモニアガスであり、

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.3%から0.5%までの範囲にある、請求項1に記載の成膜方法。

【請求項6】

前記吸着−形成−照射ステップに先だって、

前記第1の反応ガス供給部から前記基板に対して前記第1の反応ガスを供給し、前記第1の反応ガスを前記基板に吸着させ、

前記第2の反応ガス供給部から前記基板に対して、前記第1の反応ガスと反応する前記第2の反応ガスを供給し、前記基板に吸着される前記第1の反応ガスと前記第2の反応ガスを反応させて、前記基板上に反応生成物を形成する、形成ステップを更に含む請求項1から5のいずれか一項に記載の成膜方法。

【請求項7】

前記形成ステップにおいて前記基板上に形成される前記反応生成物の厚さが、前記吸着−形成−照射ステップにおける前記プラズマが前記基板に到達しないように決定される、請求項6に記載の成膜方法。

【請求項8】

基板が載置される基板載置部を含み、真空容器内に回転可能に設けられる回転テーブルと、

前記基板載置部に載置される前記基板に対して第1の反応ガスを供給し、該第1の反応ガスを前記基板に吸着させる第1の反応ガス供給部と、

前記第1の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記基板に対して第2の反応ガスを供給し、前記基板に吸着する前記第1の反応ガスと前記第2の反応ガスとを反応させて反応生成物を前記基板に形成する第2の反応ガス供給部と、

前記第1及び前記第2の反応ガス供給部から前記回転テーブルの周方向に離間して設けられ、前記回転テーブルの上方にプラズマを生成するプラズマ生成部と、

前記プラズマ生成部に対して水素含有ガスを供給するガス供給管と

を備える成膜装置。

【請求項9】

前記プラズマ生成部が、前記回転テーブルの表面に向かって開口し、当該表面との間にプラズマが生成される空間を画成する部材を有し、

前記ガス供給管が、前記空間に前記水素含有ガスを供給する、請求項8に記載の成膜装置。

【請求項10】

前記プラズマ生成部が、高周波電力が供給されるコイルを有する誘導結合プラズマ源を含む、請求項8に記載の成膜装置。

【請求項11】

前記水素含有ガスが、水素ガス及びアンモニアガスの一方又は双方である、請求項8から10のいずれか一項に記載の成膜装置。

【請求項12】

前記空間にアルゴンガスを供給するアルゴンガス供給源を更に含む、請求項8から11のいずれか一項に記載の成膜装置。

【請求項13】

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.15%から0.75%までの範囲にある、請求項12に記載の成膜装置。

【請求項14】

前記アルゴンガスの供給量に対する前記アンモニアガスの供給量の比が、0.3%から0.5%までの範囲にある、請求項12に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−255203(P2012−255203A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−252832(P2011−252832)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]