成膜装置、成膜システムおよび成膜方法

【課題】有機EL素子などの製造工程で形成される各層における相互汚染を回避でき、しかも、フットプリントも小さく、生産性の高い成膜システムを提供する。

【解決手段】基板に成膜する成膜装置13であって、処理容器30の内部に、第1の層を成膜させる第1成膜機構35と、第2の層を成膜させる第2成膜機構36を備える。処理容器30内を減圧させる排気口31を設け、第1成膜機構35を、第2成膜機構36よりも排気口31の近くに配置した。第1成膜機構35は、例えば基板に第1の層を蒸着によって成膜させ、第2成膜機構36は、例えば基板に第2の層をスパッタリングによって成膜させる。

【解決手段】基板に成膜する成膜装置13であって、処理容器30の内部に、第1の層を成膜させる第1成膜機構35と、第2の層を成膜させる第2成膜機構36を備える。処理容器30内を減圧させる排気口31を設け、第1成膜機構35を、第2成膜機構36よりも排気口31の近くに配置した。第1成膜機構35は、例えば基板に第1の層を蒸着によって成膜させ、第2成膜機構36は、例えば基板に第2の層をスパッタリングによって成膜させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に所定材料の層を成膜する成膜装置と成膜システムに関し、更に成膜方法に関する。

【背景技術】

【0002】

近年、エレクトロルミネッセンス(EL;electroluminescence)を利用した有機EL素子が開発されている。有機EL素子は、熱をほとんど出さないのでブラウン管などに比べて消費電力が小さく、また、自発光なので、液晶ディスプレー(LCD)などに比べて視野角に優れている等の利点があり、今後の発展が期待されている。

【0003】

この有機EL素子のもっとも基本的な構造は、ガラス基板上にアノード(陽極)層、発光層およびカソード(陰極)層を重ねて形成したサンドイッチ構造である。発光層の光を外に取り出すために、ガラス基板上のアノード層には、ITO(Indium Tin Oxide)からなる透明電極が用いられる。かかる有機EL素子は、表面にITO層(アノード層)が予め形成されたガラス基板上に、発光層とカソード層を順に成膜することによって製造されるのが一般的である。

【0004】

また、カソード層から発光層への電子の移動の橋渡しを行わせるために、両者の間に仕事関数調整層(電子輸送層)を形成している。この仕事関数調整層は、例えばカソード層側の発光層界面にLiなどのアルカリ金属を蒸着することによって形成される。以上のような有機EL素子を製造する装置としては、例えば特許文献1に示す成膜装置が知られている。

【0005】

【特許文献1】特開2004−79904号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

有機EL素子の製造工程では、各層を形成するために、蒸着やCVD等の成膜工程が行われるが、いずれにしても各層間における相互汚染(コンタミネーション)は回避しなければならない。例えば、上記仕事関数調整層を蒸着形成するための蒸着機構を、上記発光層を蒸着形成するための蒸着機構と同じ処理容器内に配置して、発光層と仕事関数調整層を連続的に蒸着することも考えられるが、仕事関数調整層の材料であるアルカリ金属が発光層に混入した場合、発光性能が著しく悪くなってしまう。

【0007】

また一方、このような相互汚染の問題を回避するために、有機EL素子の各層を形成する成膜機構を、それぞれ別の処理容器内に配置することも行われている。しかし、各成膜機構毎に独立した処理容器を設けると、成膜システム全体が大型化し、フットプリントが増大してしまう。また、各層を成膜するごとに処理容器内から基板を搬出して、別の容器に搬入しなければならず、搬入搬出工程が増えるため、スループットが向上できなくなってしまう。

【0008】

従って本発明の目的は、例えば有機EL素子などの製造工程で形成される各層における相互汚染を回避でき、しかも、フットプリントも小さく、生産性の高い成膜システムを提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、基板に成膜する成膜装置であって、処理容器の内部に、第1の層を成膜させる第1成膜機構と、第2の層を成膜させる第2成膜機構を備えることを特徴とする、成膜装置が提供される。

【0010】

この成膜装置において、前記処理容器内を減圧させる排気口を設け、前記第1成膜機構を、前記第2成膜機構よりも前記排気口の近くに配置しても良い。この場合、前記第1成膜機構を、前記排気口と前記第2成膜機構の間に配置しても良い。また、前記処理容器内に対して基板を搬入出させる搬入出口を設け、前記第1成膜機構と前記第2成膜機構を、前記排気口と前記搬入出口の間に配置しても良い。更に、前記第2成膜機構と前記搬入出口の間に、基板に対するマスクの位置決めを行うアライメント機構を設けても良い。また、前記処理容器内において、前記第1成膜機構、前記第2成膜機構および前記アライメント機構の各処理位置に基板を搬送する搬送機構を設けても良い。なお、前記第1成膜機構は、例えば基板に第1の層を蒸着によって成膜させるものであり、前記第2成膜機構は、例えば基板に第2の層をスパッタリングによって成膜させるものである。

【0011】

また本発明によれば、基板に成膜する成膜システムであって、第3の層を成膜させる第3成膜機構を処理容器の内部に備える成膜装置と、前記第1成膜機構と前記第2成膜機構を処理容器の内部に備える上記成膜装置を備えることを特徴とする、成膜システムが提供される。

【0012】

この成膜システムにおいて、前記第3成膜機構を備える成膜装置と、前記第1成膜機構を備える成膜装置の間で基板を搬送する搬送装置を備えていても良い。また、前記第3成膜機構は、例えば基板に第3の層を蒸着によって成膜させるものである。

【0013】

また本発明によれば、基板に成膜する成膜方法であって、処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法が提供される。

【0014】

この成膜方法において、前記第2成膜機構よりも前記第1成膜機構に近い位置において前記処理容器内を排気しても良い。また、前記第1成膜機構によって、例えば基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、例えば基板に第2の層をスパッタリングによって成膜させる。

【0015】

また本発明によれば、基板に成膜する成膜方法であって、処理容器の内部において、第3の層を第3成膜機構によって成膜させ、その後、別の処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法が提供される。

【0016】

この成膜方法において、前記第2成膜機構よりも前記第1成膜機構に近い位置において前記別の処理容器内を排気しても良い。また、前記第3成膜機構によって、例えば基板に第3の層を蒸着によって成膜し、前記第1成膜機構によって、例えば基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、例えば基板に第2の層をスパッタリングによって成膜させる。

【発明の効果】

【0017】

本発明によれば、第1成膜機構と第2成膜機構を同じ処理容器内に設けたことにより、成膜装置および成膜システムを小型に構成することが可能となる。また、同じ処理容器内において、第1の層と第2の層を連続して成膜させることができ、スループットを向上させることができる。

【0018】

また、第1成膜機構を、第2成膜機構よりも排気口の近くに配置することにより、第1成膜機構に使用される材料が第2成膜機構側に流れることを防止でき、第2の層へのコンタミネーションを防止できる。

【0019】

また、第3成膜機構と、第1成膜機構および第2成膜機構とを、互いに別の処理容器内に設けることにより、第3の層へのコンタミネーションと、第1の層と第2の層へのコンタミネーションを回避できるようになる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を、図面を参照にして説明する。以下の実施の形態では、成膜の一例として、ガラス基板G上にアノード(陽極)層1、発光層2およびカソード(陰極)層4を成膜して製造される有機EL素子Aの製造工程を例にして具体的に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0021】

図1(1)〜(7)は、有機EL素子Aの製造工程の説明図である。図1(1)に示すように、この実施の形態で使用されるガラス基板Gの表面には、アノード(陽極)層1が所定のパターンで予め形成されている。アノード層1には、例えばITO(Indium Tin Oxide)からなる透明電極が用いられる。

【0022】

先ず、図1(2)に示すように、ガラス基板G表面のアノード層1の上に、発光層2を成膜する。この発光層2は、例えばアルミニウムキノリール錯体(aluminato-tris-8-hydroxyquinolate(Alq3))をガラス基板G表面に蒸着することにより成膜される。なお、発光層2を成膜する前に、例えばNPB

(N,N-di(naphthalene-1-yl)-N,N-diphenyl-benzidene)からなる図示しない正孔輸送層(HTL;Hole

Transfer Layer)をアノード層1の上に蒸着成膜し、更にその上に、発光層2を成膜した多層構造などに構成される。

【0023】

次に、図1(3)に示すように、発光層2の界面にLiなどのアルカリ金属を蒸着することによって、仕事関数調整層3を所定の形状に成膜する。仕事関数調整層3は、次に説明するカソード層4から発光層2への電子の移動の橋渡しを行わせるための電子輸送層(ETL;Electron Transport Layer)としての役割を果たす。この仕事関数調整層3は、例えばLiなどのアルカリ金属を、パターンマスクを用いて蒸着することにより成膜される。

【0024】

次に、図1(4)に示すように、仕事関数調整層3の上にカソード(陰極)層4を所定の形状に成膜する。このカソード層4は、例えばAg、Mg/Ag合金などを、パターンマスクを用いてスパッタリングすることにより成膜される。

【0025】

次に、図1(5)に示すように、カソード層4に合わせて発光層2を所望の形状に成形する。

【0026】

次に、図1(6)に示すように、電極5に対して電気的に接続するように、カソード層4の接続部4’を形成する。この接続部4’も、例えばAg、Mg/Ag合金などを、パターンマスクを用いてスパッタリングすることにより成膜される。

【0027】

最後に、図1(7)に示すように、窒化膜などからなる封止膜6をCVD等によって成膜し、カソード層4とアノード層1の間に発光層2を挟んだサンドイッチ構造全体を封止して、有機EL素子Aが製造される。

【0028】

図2は、本発明の実施の形態にかかる成膜システム10の説明図である。この成膜システム10は、先に図1で説明した有機EL素子Aを製造するシステムとして構成されている。なお、有機EL素子Aを製造するにあたり、仕事関数調整層3を第1の層、カソード層4を第2の層、発光層2(正孔輸送層なども含む)を第3の層として具体的に説明する。

【0029】

この成膜システム10は、搬送装置11の周りに、基板ロードロック装置12、スパッタリング蒸着成膜装置13、アライメント装置14、発光層2の成形装置15、マスクロードロック装置16、CVD装置17、基板反転装置18、蒸着成膜装置19を配置した構成である。本発明においては、スパッタリング蒸着成膜装置13が、第1の層である仕事関数調整層3と、第2の層であるカソード層4を成膜する成膜装置に相当する。また、蒸着成膜装置19が、第3の層である発光層2を成膜する成膜装置に相当する。

【0030】

搬送装置11は、基板Gを搬送するための搬送機構20を備えており、各装置12〜19に対して自由に基板Gを搬入、搬出させることができる。これにより、各装置12〜19間において、搬送装置11によって、任意の順序で基板Gを搬送させることができる。

【0031】

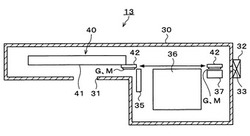

図3は、第1、2の層の成膜装置に相当するスパッタリング蒸着成膜装置13の概略的な構成を示す説明図である。図4は、スパッタリング蒸着成膜装置13内において基板Gを搬送させるステージ42の側面図である。図5、6は、スパッタリング蒸着成膜装置13内に設けられた、蒸着成膜機構35の上面図(図5)と、図5中のX−X断面図である。図7は、スパッタリング蒸着成膜装置13内に設けられた、スパッタリング成膜機構36の概略的な構成を示す説明図である。本発明においては、このスパッタリング蒸着成膜装置13内に設けられた蒸着成膜機構35が、第1の層である仕事関数調整層3を成膜させる第1成膜機構に相当する。また、スパッタリング成膜機構36が、第2の層であるカソード層4を成膜させる第2成膜機構に相当する。

【0032】

図3に示すように、スパッタリング蒸着成膜装置13を構成する処理容器30の下面には排気口31が開口しており、図示しないバキューム手段によって、この排気口31を通じて処理容器30内を減圧排気できるようになっている。処理容器30の側面には、ゲートバルブ32によって開閉される搬入出口33が設けてあり、上述した搬送装置11の搬送機構20によって、この搬入出口33を介して、スパッタリング蒸着成膜装置13に基板Gが搬入、搬出される。

【0033】

処理容器30の内部には、排気口31と搬入出口33の間に、第1成膜機構に相当する蒸着成膜機構35、第2成膜機構に相当するスパッタリング成膜機構36、基板Gに対するマスクMの位置決めを行うアライメント機構37が順に配置されている。この実施の形態では、排気口31と搬入出口33の間において、蒸着成膜機構35、スパッタリング成膜機構36およびアライメント機構37が直線状に並べて配置されており、蒸着成膜機構35が最も排気口31に近く、蒸着成膜機構35は、スパッタリング成膜機構36と排気口31の間に位置している。また、スパッタリング成膜機構36と搬入出口33の間にアライメント機構37が位置している。なお一例として、蒸着成膜機構35の中心から排気口31までの距離は800〜900mm(例えば832mm)、スパッタリング成膜機構36の中心から排気口31までの距離は1400〜1500mm(例えば1422mm)に設定される。

【0034】

なお、基本的には、スパッタリング成膜機構36で行われるスパッタ処理は指向性を有しており、ターゲット60の材料は、基板Gの表面に向かって供給されていく。これに対して、蒸着成膜機構35で発生した仕事関数調整層3の材料の蒸気は、指向性がなく、点光源的に処理容器30内全体に広がって行こうとする性質を有している。そこで、この実施の形態では、蒸着成膜機構35を最も排気口31に近く配置することにより、蒸着成膜機構35で発生した仕事関数調整層3の材料の蒸気が、スパッタリング成膜機構36などで行われる処理に影響を与えないように配慮している。

【0035】

また、処理容器30内において、蒸着成膜機構35、スパッタリング成膜機構36およびアライメント機構37の各処理位置に基板Gを搬送する搬送機構40を備えている。この搬送機構40は、図4に示すように基板GおよびマスクMをチャック41で下面に保持するステージ42と、ステージ42を、蒸着成膜機構35、スパッタリング成膜機構36およびアライメント機構37の上方に移動させる伸縮駆動部43を有している。伸縮駆動部43は、処理容器30内へのパーティクル侵入を防ぐために、全体的にベローズで覆われている。

【0036】

基板GおよびマスクMは、上述した搬送装置11の搬送機構20によって、搬入出口33を介して、処理容器30内に搬入され、アライメント機構37に受け渡される。こうしてアライメント機構37に受け渡された基板GおよびマスクMを、ステージ42の下面に、位置決めした状態で保持するようになっている。

【0037】

搬送機構40は、こうしてステージ42の下面に保持した基板GおよびマスクMを、先ず蒸着成膜機構35の上方に移動させる。そして、蒸着成膜機構35により、基板Gの表面に第1の層である仕事関数調整層3を蒸着によって所望のパターンに成膜させる。次に、ステージ42の下面に保持した基板GおよびマスクMを、スパッタリング成膜機構36の上方に移動させる。そして、スパッタリング成膜機構36により、基板Gの表面に第2の層であるカソード層4をスパッタリングによって所望のパターンに成膜させる。その後、アライメント機構37に基板GおよびマスクMを受け渡す。こうしてアライメント機構37に受け渡された基板GおよびマスクMが、上述した搬送装置11の搬送機構20によって、搬入出口33を介して、処理容器30外に搬出される。

【0038】

図5に示すように、第1成膜機構に相当する蒸着成膜機構35の上面には、基板Gの搬送方向(ステージ42の移動方向)に直交するスリット50が開口している。このスリット50の長さは、蒸着成膜機構35の上方を搬送される基板Gの幅とほぼ等しい。

【0039】

蒸着成膜機構35の底部には、第1の層である仕事関数調整層3の材料である例えばLiなどのアルカリ金属を収納した加熱容器51が装着してある。この加熱容器51で加熱溶融させたアルカリ金属の蒸気を、バッファ槽52を介して、スリット50から上方に供給し、蒸着成膜機構35の上方を通過する基板Gの表面にアルカリ金属を蒸着させて、仕事関数調整層3の成膜が行われる。

【0040】

図7に示すように、第2成膜機構に相当するスパッタリング成膜機構36は、一対の平板形状のターゲット60を所定の間隔を開けて対向させて配置した、対向ターゲットスパッタ(FTS)である。ターゲット60は、例えばAg、Mg/Ag合金などである。ターゲット60の上下には、グランド電極61が配置されており、ターゲット60とグランド電極61の間に電源62から電圧が付加される。また、ターゲット60の外側には、ターゲット60間に磁界を発生させる磁石63が配置される。こうして、ターゲット60間に磁界を発生させた状態で、ターゲット60とグランド電極61の間でグロー放電を生じさせて、ターゲット60間にプラズマを発生させる。このプラズマでスパッタ現象を生じさせることにより、ターゲット60の材料を、スパッタリング成膜機構36の上方を通過する基板Gの表面に付着させ、カソード層4の成膜が行われる。

【0041】

図8は、第3の層の成膜装置に相当する蒸着成膜装置19の概略的な構成を示す説明図である。図9は、この蒸着成膜装置19内に設けられた蒸着成膜機構85の説明図である。本発明においては、この蒸着成膜装置19内に設けられた蒸着成膜機構85が、第3の層である発光層2(正孔輸送層なども含む)を成膜させる第3成膜機構に相当する。

【0042】

蒸着成膜装置19を構成する処理容器70の側面には、ゲートバルブ71によって開閉される搬入出口72が設けてあり、上述した搬送装置11の搬送機構20によって、この搬入出口72を介して、蒸着成膜装置19に基板Gが搬入、搬出される。

【0043】

処理容器70の上方には,ガイド部材75と,このガイド部材75に沿って適宜の駆動源(図示せず)によって移動する支持部材76が設けられている。支持部材76には,静電チャックなどの基板保持部77が取り付けられており,成膜対象である基板Gは基板保持部77の下面に水平に保持される。

【0044】

また搬入出口72と基板保持部77との間には,アライメント機構80が設けられている。このアライメント機構80は,基板位置合わせ用のステージ81を備えており,搬入出口72から処理容器70内に搬入された基板Gは,まずこのステージ81に載置され,そこで所定のアライメントが行われた後,ステージ81が上昇して,基板保持部77に基板Gが受け渡される。

【0045】

処理容器70の内部には、アライメント機構80を挟んで搬入出口72と反対側に、第3成膜機構に相当する蒸着成膜機構85が配置してある。図9に示すように、蒸着成膜機構85は、基板保持部77に保持された基板Gの下面に配置された成膜部86と、発光層2の蒸着材料を収容する蒸発部87を有している。蒸発部87は図示しないヒータを有しており、該ヒータの発熱により、発光層2の蒸着材料の蒸気が蒸発部87内にて発生させられる。

【0046】

蒸発部87には、供給源90からキャリアガスを導入するキャリアガス導入配管91と、蒸発部87内で発生した発光層2の蒸着材料の蒸気を、キャリアガスと一緒に成膜部86に供給する供給配管92が接続されている。キャリアガス導入配管91には、蒸発部87へのキャリアガス導入量を制御する流量調整弁93が設けられている。供給配管92には、蒸発部87における発光層2の蒸着材料の補充時などに閉じられるノーマルオープン弁94が設けられている。

【0047】

成膜部86の内部には、蒸発部87から供給された発光層2の蒸着材料の蒸気を拡散させる拡散板95が設けられている。また、成膜部86の上面には、基板Gの下面に対向するように配置されたフィルタ96が設けられている。

【0048】

その他、図2に示す基板ロードロック装置12は、成膜システム10の内部雰囲気を外部と遮断した状態で、成膜システム10の内部に対して基板Gを搬入、搬出させるものである。アライメント装置14は、基板Gや基盤GとマスクMの位置合わせを行うものであり、このアライメント装置14は、アライメント機構を有していないCVD装置17などのために設けられている。成形装置15は、基板Gの表面に成膜した発光層2を所望の形状に成形するものである。マスクロードロック装置16は、成膜システム10の内部雰囲気を外部と遮断した状態で、成膜システム10の内部に対してマスクMを搬入、搬出させるものである。CVD装置17は、窒化膜などからなる封止膜6を、CVD等によって成膜し有機EL素子Aの封止を行うものである。基板反転装置18は、基板Gの上下面を適宜反転させ、基板Gの表面(成膜面)を上に向けた姿勢と下に向けた姿勢とに切り替えるものである。この実施の形態では、スパッタリング蒸着成膜装置13および蒸着成膜装置19では、基板Gの表面を下に向けた姿勢で処理が行われ、成形装置15およびCVD装置17では、基板Gの表面を上に向けた姿勢で処理が行われる。そのため、搬送装置11は、基板Gを各装置間で搬送する際に、必要に応じて基板Gを基板反転装置18に搬入し、基板Gの上下面を反転させる。

【0049】

さて、以上のように構成された成膜システム10において、基板ロードロック装置12を介して搬入された基板Gが、搬送装置11の搬送機構20によって、先ず、蒸着成膜装置19に搬入される。この場合、図1(1)で説明したように、基板Gの表面には、例えばITOからなるアノード層1が所定のパターンで予め形成されている。

【0050】

そして、蒸着成膜装置19では、アライメント機構80で位置合わせした後、基板Gの表面(成膜面)を下に向けた姿勢にして基板保持部77に保持する。そして、蒸着成膜装置19の処理容器70内に配置した蒸着成膜機構85において、蒸発部87から供給された発光層2の蒸着材料の蒸気を、成膜部86から基板Gの表面に放出し,図1(2)で説明したように、基板Gの表面に第3の層である発光層2(正孔輸送層なども含む)を蒸着によって成膜させる。

【0051】

こうして蒸着成膜装置19において発光層2を成膜させた基板Gは、搬送装置11の搬送機構20によって、次に、スパッタリング蒸着成膜装置13に搬入される。そして、スパッタリング蒸着成膜装置13では、アライメント機構37で位置合わせした後、基板GおよびマスクMをステージ42の下面に保持する。なお、マスクMは、マスクロードロック装置16を介して、成膜システム10内に搬入され、搬送装置11の搬送機構20によって、スパッタリング蒸着成膜装置13に搬入される。

【0052】

次に、スパッタリング蒸着成膜装置13に設けられた搬送機構40が、ステージ42の下面に保持した基板GおよびマスクMを、先ず蒸着成膜機構35の上方に移動させる。そして、蒸着成膜機構35によって、図1(3)で説明したように、基板Gの表面に第1の層である仕事関数調整層3を蒸着によって所望のパターンに成膜させる。

【0053】

次に、ステージ42の下面に保持した基板GおよびマスクMを、スパッタリング成膜機構36の上方に移動させる。そして、スパッタリング成膜機構36により、図1(4)で説明したように、基板Gの表面に第2の層であるカソード層4をスパッタリングによって所望のパターンに成膜させる。

【0054】

なお、このようにスパッタリング蒸着成膜装置13において仕事関数調整層3およびカソード層4の成膜を行う際には、排気口31を通じて処理容器30内を減圧排気する。これにより、蒸着成膜機構35から生じた仕事関数調整層3の材料である例えばLiなどのアルカリ金属の蒸気が排気口31を通じて処理容器30外に吸引され、仕事関数調整層3の材料の蒸気がスパッタリング成膜機構36側に流れることを防止する。こうして、スパッタリング成膜機構36では、付着性の高いLiなどのアルカリ金属の影響を受けずに、コンタミネーションのない状態でカソード層4の成膜を行うことができる。

【0055】

こうしてスパッタリング蒸着成膜装置13において仕事関数調整層3およびカソード層4を成膜させた基板Gは、搬送装置11の搬送機構20によって、次に、成形装置15に搬入される。そして、成形装置15において、図1(5)で説明したように、カソード層4に合わせて発光層2を所望の形状に成形する。

【0056】

こうして成形装置15において発光層2を成形させた基板Gは、搬送装置11の搬送機構20によって、再び、スパッタリング蒸着成膜装置13に搬入されて、図1(6)に示すように、電極5に対する接続部4’が形成される。

【0057】

その後、搬送装置11の搬送機構20によって、CVD装置17に搬入され、CVD装置17において、図1(7)に示すように、窒化膜などからなる封止膜6を成膜封止することにより、カソード層4とアノード層1の間に発光層2を挟んだサンドイッチ構造の有機EL素子Aが製造される。こうして製造された有機EL素子A(基板G)が、基板ロードロック装置12を介して成膜システム10から搬出される。

【0058】

以上の成膜システム10によれば、第1成膜機構である仕事関数調整層3の蒸着成膜機構35を、第3成膜機構である発光層2の蒸着成膜機構85とは別の処理容器30内に設けたことにより、発光層2を成膜するに際して、付着性の高いLiなどのアルカリ金属によるコンタミネーションを回避でき、発光性能に優れた有機EL素子Aを製造することができる。また、蒸着成膜装置19においては、発光層2を成膜させる際にパターンマスクを使用しなくてすむので、金属マスクの接触によるコンタミネーションも防止できる。

【0059】

カソード層4をスパッタリングによって成膜することにより、蒸着に比べて均一な成膜が可能となる。また、スパッタリング成膜機構36として対向ターゲットスパッタ(FTS)を用いることにより、基板Gや発光層2等にダメージを与えずに成膜できるようになる。更に、図1(7)で示したように、窒化膜などの封止膜6で成膜封止することにより、シール性能の優れた長寿命の有機EL素子Aを製造できるようになる。

【0060】

以上、本発明の好ましい実施の形態の一例を説明したが、本発明は図示の形態に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に相到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。例えば、有機EL素子Aの製造工程を例にして説明したが、本発明は、その他の各種電子デバイス等の成膜に適用することができる。また、有機EL素子Aの製造工程において、仕事関数調整層3を第1の層、カソード層4を第2の層、発光層2を第3の層として説明したが、これら第1〜3の層は仕事関数調整層3、カソード層4、発光層2に限定されない。また、第1〜3成膜機構は、蒸着成膜機構、スパッタリング成膜機構、CVD成膜機構等、種々の成膜機構を適用できる。また、図2に成膜システム10の一例を示したが、各処理装置の組合せは適宜変更できる。

【産業上の利用可能性】

【0061】

本発明は、例えば有機EL素子の製造分野に適用できる。

【図面の簡単な説明】

【0062】

【図1】有機EL素子の製造工程の説明図である。

【図2】本発明の実施の形態にかかる成膜システムの説明図である。

【図3】スパッタリング蒸着成膜装置の概略的な構成を示す説明図である。

【図4】スパッタリング蒸着成膜装置内において基板を搬送させるステージの側面図である。

【図5】蒸着成膜機構(第1成膜機構)の上面図である。

【図6】図5中のX−X断面図である。

【図7】スパッタリング成膜機構の概略的な構成を示す説明図である。

【図8】蒸着成膜装置の概略的な構成を示す説明図である。

【図9】蒸着成膜機構(第3成膜機構)の説明図である。

【符号の説明】

【0063】

A 有機EL素子

G 基板

M マスク

1 アノード層

2 発光層(第3の層)

3 仕事関数調整層(第1の層)

4 カソード層(第2の層)

10 成膜システム

11 搬送装置

12 基板ロードロック装置

13 スパッタリング蒸着成膜装置

14 アライメント装置

15 成形装置

16 マスクロードロック装置

17 CVD装置

18 基板反転装置

19 蒸着成膜装置

30 処理容器

31 排気口

33 搬入出口

35 蒸着成膜機構(第1成膜機構)

36 スパッタリング成膜機構(第2成膜機構)

37 アライメント機構

40 搬送機構

70 処理容器

85 蒸着成膜機構(第3成膜機構)

【技術分野】

【0001】

本発明は、基板に所定材料の層を成膜する成膜装置と成膜システムに関し、更に成膜方法に関する。

【背景技術】

【0002】

近年、エレクトロルミネッセンス(EL;electroluminescence)を利用した有機EL素子が開発されている。有機EL素子は、熱をほとんど出さないのでブラウン管などに比べて消費電力が小さく、また、自発光なので、液晶ディスプレー(LCD)などに比べて視野角に優れている等の利点があり、今後の発展が期待されている。

【0003】

この有機EL素子のもっとも基本的な構造は、ガラス基板上にアノード(陽極)層、発光層およびカソード(陰極)層を重ねて形成したサンドイッチ構造である。発光層の光を外に取り出すために、ガラス基板上のアノード層には、ITO(Indium Tin Oxide)からなる透明電極が用いられる。かかる有機EL素子は、表面にITO層(アノード層)が予め形成されたガラス基板上に、発光層とカソード層を順に成膜することによって製造されるのが一般的である。

【0004】

また、カソード層から発光層への電子の移動の橋渡しを行わせるために、両者の間に仕事関数調整層(電子輸送層)を形成している。この仕事関数調整層は、例えばカソード層側の発光層界面にLiなどのアルカリ金属を蒸着することによって形成される。以上のような有機EL素子を製造する装置としては、例えば特許文献1に示す成膜装置が知られている。

【0005】

【特許文献1】特開2004−79904号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

有機EL素子の製造工程では、各層を形成するために、蒸着やCVD等の成膜工程が行われるが、いずれにしても各層間における相互汚染(コンタミネーション)は回避しなければならない。例えば、上記仕事関数調整層を蒸着形成するための蒸着機構を、上記発光層を蒸着形成するための蒸着機構と同じ処理容器内に配置して、発光層と仕事関数調整層を連続的に蒸着することも考えられるが、仕事関数調整層の材料であるアルカリ金属が発光層に混入した場合、発光性能が著しく悪くなってしまう。

【0007】

また一方、このような相互汚染の問題を回避するために、有機EL素子の各層を形成する成膜機構を、それぞれ別の処理容器内に配置することも行われている。しかし、各成膜機構毎に独立した処理容器を設けると、成膜システム全体が大型化し、フットプリントが増大してしまう。また、各層を成膜するごとに処理容器内から基板を搬出して、別の容器に搬入しなければならず、搬入搬出工程が増えるため、スループットが向上できなくなってしまう。

【0008】

従って本発明の目的は、例えば有機EL素子などの製造工程で形成される各層における相互汚染を回避でき、しかも、フットプリントも小さく、生産性の高い成膜システムを提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、基板に成膜する成膜装置であって、処理容器の内部に、第1の層を成膜させる第1成膜機構と、第2の層を成膜させる第2成膜機構を備えることを特徴とする、成膜装置が提供される。

【0010】

この成膜装置において、前記処理容器内を減圧させる排気口を設け、前記第1成膜機構を、前記第2成膜機構よりも前記排気口の近くに配置しても良い。この場合、前記第1成膜機構を、前記排気口と前記第2成膜機構の間に配置しても良い。また、前記処理容器内に対して基板を搬入出させる搬入出口を設け、前記第1成膜機構と前記第2成膜機構を、前記排気口と前記搬入出口の間に配置しても良い。更に、前記第2成膜機構と前記搬入出口の間に、基板に対するマスクの位置決めを行うアライメント機構を設けても良い。また、前記処理容器内において、前記第1成膜機構、前記第2成膜機構および前記アライメント機構の各処理位置に基板を搬送する搬送機構を設けても良い。なお、前記第1成膜機構は、例えば基板に第1の層を蒸着によって成膜させるものであり、前記第2成膜機構は、例えば基板に第2の層をスパッタリングによって成膜させるものである。

【0011】

また本発明によれば、基板に成膜する成膜システムであって、第3の層を成膜させる第3成膜機構を処理容器の内部に備える成膜装置と、前記第1成膜機構と前記第2成膜機構を処理容器の内部に備える上記成膜装置を備えることを特徴とする、成膜システムが提供される。

【0012】

この成膜システムにおいて、前記第3成膜機構を備える成膜装置と、前記第1成膜機構を備える成膜装置の間で基板を搬送する搬送装置を備えていても良い。また、前記第3成膜機構は、例えば基板に第3の層を蒸着によって成膜させるものである。

【0013】

また本発明によれば、基板に成膜する成膜方法であって、処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法が提供される。

【0014】

この成膜方法において、前記第2成膜機構よりも前記第1成膜機構に近い位置において前記処理容器内を排気しても良い。また、前記第1成膜機構によって、例えば基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、例えば基板に第2の層をスパッタリングによって成膜させる。

【0015】

また本発明によれば、基板に成膜する成膜方法であって、処理容器の内部において、第3の層を第3成膜機構によって成膜させ、その後、別の処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法が提供される。

【0016】

この成膜方法において、前記第2成膜機構よりも前記第1成膜機構に近い位置において前記別の処理容器内を排気しても良い。また、前記第3成膜機構によって、例えば基板に第3の層を蒸着によって成膜し、前記第1成膜機構によって、例えば基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、例えば基板に第2の層をスパッタリングによって成膜させる。

【発明の効果】

【0017】

本発明によれば、第1成膜機構と第2成膜機構を同じ処理容器内に設けたことにより、成膜装置および成膜システムを小型に構成することが可能となる。また、同じ処理容器内において、第1の層と第2の層を連続して成膜させることができ、スループットを向上させることができる。

【0018】

また、第1成膜機構を、第2成膜機構よりも排気口の近くに配置することにより、第1成膜機構に使用される材料が第2成膜機構側に流れることを防止でき、第2の層へのコンタミネーションを防止できる。

【0019】

また、第3成膜機構と、第1成膜機構および第2成膜機構とを、互いに別の処理容器内に設けることにより、第3の層へのコンタミネーションと、第1の層と第2の層へのコンタミネーションを回避できるようになる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を、図面を参照にして説明する。以下の実施の形態では、成膜の一例として、ガラス基板G上にアノード(陽極)層1、発光層2およびカソード(陰極)層4を成膜して製造される有機EL素子Aの製造工程を例にして具体的に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0021】

図1(1)〜(7)は、有機EL素子Aの製造工程の説明図である。図1(1)に示すように、この実施の形態で使用されるガラス基板Gの表面には、アノード(陽極)層1が所定のパターンで予め形成されている。アノード層1には、例えばITO(Indium Tin Oxide)からなる透明電極が用いられる。

【0022】

先ず、図1(2)に示すように、ガラス基板G表面のアノード層1の上に、発光層2を成膜する。この発光層2は、例えばアルミニウムキノリール錯体(aluminato-tris-8-hydroxyquinolate(Alq3))をガラス基板G表面に蒸着することにより成膜される。なお、発光層2を成膜する前に、例えばNPB

(N,N-di(naphthalene-1-yl)-N,N-diphenyl-benzidene)からなる図示しない正孔輸送層(HTL;Hole

Transfer Layer)をアノード層1の上に蒸着成膜し、更にその上に、発光層2を成膜した多層構造などに構成される。

【0023】

次に、図1(3)に示すように、発光層2の界面にLiなどのアルカリ金属を蒸着することによって、仕事関数調整層3を所定の形状に成膜する。仕事関数調整層3は、次に説明するカソード層4から発光層2への電子の移動の橋渡しを行わせるための電子輸送層(ETL;Electron Transport Layer)としての役割を果たす。この仕事関数調整層3は、例えばLiなどのアルカリ金属を、パターンマスクを用いて蒸着することにより成膜される。

【0024】

次に、図1(4)に示すように、仕事関数調整層3の上にカソード(陰極)層4を所定の形状に成膜する。このカソード層4は、例えばAg、Mg/Ag合金などを、パターンマスクを用いてスパッタリングすることにより成膜される。

【0025】

次に、図1(5)に示すように、カソード層4に合わせて発光層2を所望の形状に成形する。

【0026】

次に、図1(6)に示すように、電極5に対して電気的に接続するように、カソード層4の接続部4’を形成する。この接続部4’も、例えばAg、Mg/Ag合金などを、パターンマスクを用いてスパッタリングすることにより成膜される。

【0027】

最後に、図1(7)に示すように、窒化膜などからなる封止膜6をCVD等によって成膜し、カソード層4とアノード層1の間に発光層2を挟んだサンドイッチ構造全体を封止して、有機EL素子Aが製造される。

【0028】

図2は、本発明の実施の形態にかかる成膜システム10の説明図である。この成膜システム10は、先に図1で説明した有機EL素子Aを製造するシステムとして構成されている。なお、有機EL素子Aを製造するにあたり、仕事関数調整層3を第1の層、カソード層4を第2の層、発光層2(正孔輸送層なども含む)を第3の層として具体的に説明する。

【0029】

この成膜システム10は、搬送装置11の周りに、基板ロードロック装置12、スパッタリング蒸着成膜装置13、アライメント装置14、発光層2の成形装置15、マスクロードロック装置16、CVD装置17、基板反転装置18、蒸着成膜装置19を配置した構成である。本発明においては、スパッタリング蒸着成膜装置13が、第1の層である仕事関数調整層3と、第2の層であるカソード層4を成膜する成膜装置に相当する。また、蒸着成膜装置19が、第3の層である発光層2を成膜する成膜装置に相当する。

【0030】

搬送装置11は、基板Gを搬送するための搬送機構20を備えており、各装置12〜19に対して自由に基板Gを搬入、搬出させることができる。これにより、各装置12〜19間において、搬送装置11によって、任意の順序で基板Gを搬送させることができる。

【0031】

図3は、第1、2の層の成膜装置に相当するスパッタリング蒸着成膜装置13の概略的な構成を示す説明図である。図4は、スパッタリング蒸着成膜装置13内において基板Gを搬送させるステージ42の側面図である。図5、6は、スパッタリング蒸着成膜装置13内に設けられた、蒸着成膜機構35の上面図(図5)と、図5中のX−X断面図である。図7は、スパッタリング蒸着成膜装置13内に設けられた、スパッタリング成膜機構36の概略的な構成を示す説明図である。本発明においては、このスパッタリング蒸着成膜装置13内に設けられた蒸着成膜機構35が、第1の層である仕事関数調整層3を成膜させる第1成膜機構に相当する。また、スパッタリング成膜機構36が、第2の層であるカソード層4を成膜させる第2成膜機構に相当する。

【0032】

図3に示すように、スパッタリング蒸着成膜装置13を構成する処理容器30の下面には排気口31が開口しており、図示しないバキューム手段によって、この排気口31を通じて処理容器30内を減圧排気できるようになっている。処理容器30の側面には、ゲートバルブ32によって開閉される搬入出口33が設けてあり、上述した搬送装置11の搬送機構20によって、この搬入出口33を介して、スパッタリング蒸着成膜装置13に基板Gが搬入、搬出される。

【0033】

処理容器30の内部には、排気口31と搬入出口33の間に、第1成膜機構に相当する蒸着成膜機構35、第2成膜機構に相当するスパッタリング成膜機構36、基板Gに対するマスクMの位置決めを行うアライメント機構37が順に配置されている。この実施の形態では、排気口31と搬入出口33の間において、蒸着成膜機構35、スパッタリング成膜機構36およびアライメント機構37が直線状に並べて配置されており、蒸着成膜機構35が最も排気口31に近く、蒸着成膜機構35は、スパッタリング成膜機構36と排気口31の間に位置している。また、スパッタリング成膜機構36と搬入出口33の間にアライメント機構37が位置している。なお一例として、蒸着成膜機構35の中心から排気口31までの距離は800〜900mm(例えば832mm)、スパッタリング成膜機構36の中心から排気口31までの距離は1400〜1500mm(例えば1422mm)に設定される。

【0034】

なお、基本的には、スパッタリング成膜機構36で行われるスパッタ処理は指向性を有しており、ターゲット60の材料は、基板Gの表面に向かって供給されていく。これに対して、蒸着成膜機構35で発生した仕事関数調整層3の材料の蒸気は、指向性がなく、点光源的に処理容器30内全体に広がって行こうとする性質を有している。そこで、この実施の形態では、蒸着成膜機構35を最も排気口31に近く配置することにより、蒸着成膜機構35で発生した仕事関数調整層3の材料の蒸気が、スパッタリング成膜機構36などで行われる処理に影響を与えないように配慮している。

【0035】

また、処理容器30内において、蒸着成膜機構35、スパッタリング成膜機構36およびアライメント機構37の各処理位置に基板Gを搬送する搬送機構40を備えている。この搬送機構40は、図4に示すように基板GおよびマスクMをチャック41で下面に保持するステージ42と、ステージ42を、蒸着成膜機構35、スパッタリング成膜機構36およびアライメント機構37の上方に移動させる伸縮駆動部43を有している。伸縮駆動部43は、処理容器30内へのパーティクル侵入を防ぐために、全体的にベローズで覆われている。

【0036】

基板GおよびマスクMは、上述した搬送装置11の搬送機構20によって、搬入出口33を介して、処理容器30内に搬入され、アライメント機構37に受け渡される。こうしてアライメント機構37に受け渡された基板GおよびマスクMを、ステージ42の下面に、位置決めした状態で保持するようになっている。

【0037】

搬送機構40は、こうしてステージ42の下面に保持した基板GおよびマスクMを、先ず蒸着成膜機構35の上方に移動させる。そして、蒸着成膜機構35により、基板Gの表面に第1の層である仕事関数調整層3を蒸着によって所望のパターンに成膜させる。次に、ステージ42の下面に保持した基板GおよびマスクMを、スパッタリング成膜機構36の上方に移動させる。そして、スパッタリング成膜機構36により、基板Gの表面に第2の層であるカソード層4をスパッタリングによって所望のパターンに成膜させる。その後、アライメント機構37に基板GおよびマスクMを受け渡す。こうしてアライメント機構37に受け渡された基板GおよびマスクMが、上述した搬送装置11の搬送機構20によって、搬入出口33を介して、処理容器30外に搬出される。

【0038】

図5に示すように、第1成膜機構に相当する蒸着成膜機構35の上面には、基板Gの搬送方向(ステージ42の移動方向)に直交するスリット50が開口している。このスリット50の長さは、蒸着成膜機構35の上方を搬送される基板Gの幅とほぼ等しい。

【0039】

蒸着成膜機構35の底部には、第1の層である仕事関数調整層3の材料である例えばLiなどのアルカリ金属を収納した加熱容器51が装着してある。この加熱容器51で加熱溶融させたアルカリ金属の蒸気を、バッファ槽52を介して、スリット50から上方に供給し、蒸着成膜機構35の上方を通過する基板Gの表面にアルカリ金属を蒸着させて、仕事関数調整層3の成膜が行われる。

【0040】

図7に示すように、第2成膜機構に相当するスパッタリング成膜機構36は、一対の平板形状のターゲット60を所定の間隔を開けて対向させて配置した、対向ターゲットスパッタ(FTS)である。ターゲット60は、例えばAg、Mg/Ag合金などである。ターゲット60の上下には、グランド電極61が配置されており、ターゲット60とグランド電極61の間に電源62から電圧が付加される。また、ターゲット60の外側には、ターゲット60間に磁界を発生させる磁石63が配置される。こうして、ターゲット60間に磁界を発生させた状態で、ターゲット60とグランド電極61の間でグロー放電を生じさせて、ターゲット60間にプラズマを発生させる。このプラズマでスパッタ現象を生じさせることにより、ターゲット60の材料を、スパッタリング成膜機構36の上方を通過する基板Gの表面に付着させ、カソード層4の成膜が行われる。

【0041】

図8は、第3の層の成膜装置に相当する蒸着成膜装置19の概略的な構成を示す説明図である。図9は、この蒸着成膜装置19内に設けられた蒸着成膜機構85の説明図である。本発明においては、この蒸着成膜装置19内に設けられた蒸着成膜機構85が、第3の層である発光層2(正孔輸送層なども含む)を成膜させる第3成膜機構に相当する。

【0042】

蒸着成膜装置19を構成する処理容器70の側面には、ゲートバルブ71によって開閉される搬入出口72が設けてあり、上述した搬送装置11の搬送機構20によって、この搬入出口72を介して、蒸着成膜装置19に基板Gが搬入、搬出される。

【0043】

処理容器70の上方には,ガイド部材75と,このガイド部材75に沿って適宜の駆動源(図示せず)によって移動する支持部材76が設けられている。支持部材76には,静電チャックなどの基板保持部77が取り付けられており,成膜対象である基板Gは基板保持部77の下面に水平に保持される。

【0044】

また搬入出口72と基板保持部77との間には,アライメント機構80が設けられている。このアライメント機構80は,基板位置合わせ用のステージ81を備えており,搬入出口72から処理容器70内に搬入された基板Gは,まずこのステージ81に載置され,そこで所定のアライメントが行われた後,ステージ81が上昇して,基板保持部77に基板Gが受け渡される。

【0045】

処理容器70の内部には、アライメント機構80を挟んで搬入出口72と反対側に、第3成膜機構に相当する蒸着成膜機構85が配置してある。図9に示すように、蒸着成膜機構85は、基板保持部77に保持された基板Gの下面に配置された成膜部86と、発光層2の蒸着材料を収容する蒸発部87を有している。蒸発部87は図示しないヒータを有しており、該ヒータの発熱により、発光層2の蒸着材料の蒸気が蒸発部87内にて発生させられる。

【0046】

蒸発部87には、供給源90からキャリアガスを導入するキャリアガス導入配管91と、蒸発部87内で発生した発光層2の蒸着材料の蒸気を、キャリアガスと一緒に成膜部86に供給する供給配管92が接続されている。キャリアガス導入配管91には、蒸発部87へのキャリアガス導入量を制御する流量調整弁93が設けられている。供給配管92には、蒸発部87における発光層2の蒸着材料の補充時などに閉じられるノーマルオープン弁94が設けられている。

【0047】

成膜部86の内部には、蒸発部87から供給された発光層2の蒸着材料の蒸気を拡散させる拡散板95が設けられている。また、成膜部86の上面には、基板Gの下面に対向するように配置されたフィルタ96が設けられている。

【0048】

その他、図2に示す基板ロードロック装置12は、成膜システム10の内部雰囲気を外部と遮断した状態で、成膜システム10の内部に対して基板Gを搬入、搬出させるものである。アライメント装置14は、基板Gや基盤GとマスクMの位置合わせを行うものであり、このアライメント装置14は、アライメント機構を有していないCVD装置17などのために設けられている。成形装置15は、基板Gの表面に成膜した発光層2を所望の形状に成形するものである。マスクロードロック装置16は、成膜システム10の内部雰囲気を外部と遮断した状態で、成膜システム10の内部に対してマスクMを搬入、搬出させるものである。CVD装置17は、窒化膜などからなる封止膜6を、CVD等によって成膜し有機EL素子Aの封止を行うものである。基板反転装置18は、基板Gの上下面を適宜反転させ、基板Gの表面(成膜面)を上に向けた姿勢と下に向けた姿勢とに切り替えるものである。この実施の形態では、スパッタリング蒸着成膜装置13および蒸着成膜装置19では、基板Gの表面を下に向けた姿勢で処理が行われ、成形装置15およびCVD装置17では、基板Gの表面を上に向けた姿勢で処理が行われる。そのため、搬送装置11は、基板Gを各装置間で搬送する際に、必要に応じて基板Gを基板反転装置18に搬入し、基板Gの上下面を反転させる。

【0049】

さて、以上のように構成された成膜システム10において、基板ロードロック装置12を介して搬入された基板Gが、搬送装置11の搬送機構20によって、先ず、蒸着成膜装置19に搬入される。この場合、図1(1)で説明したように、基板Gの表面には、例えばITOからなるアノード層1が所定のパターンで予め形成されている。

【0050】

そして、蒸着成膜装置19では、アライメント機構80で位置合わせした後、基板Gの表面(成膜面)を下に向けた姿勢にして基板保持部77に保持する。そして、蒸着成膜装置19の処理容器70内に配置した蒸着成膜機構85において、蒸発部87から供給された発光層2の蒸着材料の蒸気を、成膜部86から基板Gの表面に放出し,図1(2)で説明したように、基板Gの表面に第3の層である発光層2(正孔輸送層なども含む)を蒸着によって成膜させる。

【0051】

こうして蒸着成膜装置19において発光層2を成膜させた基板Gは、搬送装置11の搬送機構20によって、次に、スパッタリング蒸着成膜装置13に搬入される。そして、スパッタリング蒸着成膜装置13では、アライメント機構37で位置合わせした後、基板GおよびマスクMをステージ42の下面に保持する。なお、マスクMは、マスクロードロック装置16を介して、成膜システム10内に搬入され、搬送装置11の搬送機構20によって、スパッタリング蒸着成膜装置13に搬入される。

【0052】

次に、スパッタリング蒸着成膜装置13に設けられた搬送機構40が、ステージ42の下面に保持した基板GおよびマスクMを、先ず蒸着成膜機構35の上方に移動させる。そして、蒸着成膜機構35によって、図1(3)で説明したように、基板Gの表面に第1の層である仕事関数調整層3を蒸着によって所望のパターンに成膜させる。

【0053】

次に、ステージ42の下面に保持した基板GおよびマスクMを、スパッタリング成膜機構36の上方に移動させる。そして、スパッタリング成膜機構36により、図1(4)で説明したように、基板Gの表面に第2の層であるカソード層4をスパッタリングによって所望のパターンに成膜させる。

【0054】

なお、このようにスパッタリング蒸着成膜装置13において仕事関数調整層3およびカソード層4の成膜を行う際には、排気口31を通じて処理容器30内を減圧排気する。これにより、蒸着成膜機構35から生じた仕事関数調整層3の材料である例えばLiなどのアルカリ金属の蒸気が排気口31を通じて処理容器30外に吸引され、仕事関数調整層3の材料の蒸気がスパッタリング成膜機構36側に流れることを防止する。こうして、スパッタリング成膜機構36では、付着性の高いLiなどのアルカリ金属の影響を受けずに、コンタミネーションのない状態でカソード層4の成膜を行うことができる。

【0055】

こうしてスパッタリング蒸着成膜装置13において仕事関数調整層3およびカソード層4を成膜させた基板Gは、搬送装置11の搬送機構20によって、次に、成形装置15に搬入される。そして、成形装置15において、図1(5)で説明したように、カソード層4に合わせて発光層2を所望の形状に成形する。

【0056】

こうして成形装置15において発光層2を成形させた基板Gは、搬送装置11の搬送機構20によって、再び、スパッタリング蒸着成膜装置13に搬入されて、図1(6)に示すように、電極5に対する接続部4’が形成される。

【0057】

その後、搬送装置11の搬送機構20によって、CVD装置17に搬入され、CVD装置17において、図1(7)に示すように、窒化膜などからなる封止膜6を成膜封止することにより、カソード層4とアノード層1の間に発光層2を挟んだサンドイッチ構造の有機EL素子Aが製造される。こうして製造された有機EL素子A(基板G)が、基板ロードロック装置12を介して成膜システム10から搬出される。

【0058】

以上の成膜システム10によれば、第1成膜機構である仕事関数調整層3の蒸着成膜機構35を、第3成膜機構である発光層2の蒸着成膜機構85とは別の処理容器30内に設けたことにより、発光層2を成膜するに際して、付着性の高いLiなどのアルカリ金属によるコンタミネーションを回避でき、発光性能に優れた有機EL素子Aを製造することができる。また、蒸着成膜装置19においては、発光層2を成膜させる際にパターンマスクを使用しなくてすむので、金属マスクの接触によるコンタミネーションも防止できる。

【0059】

カソード層4をスパッタリングによって成膜することにより、蒸着に比べて均一な成膜が可能となる。また、スパッタリング成膜機構36として対向ターゲットスパッタ(FTS)を用いることにより、基板Gや発光層2等にダメージを与えずに成膜できるようになる。更に、図1(7)で示したように、窒化膜などの封止膜6で成膜封止することにより、シール性能の優れた長寿命の有機EL素子Aを製造できるようになる。

【0060】

以上、本発明の好ましい実施の形態の一例を説明したが、本発明は図示の形態に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に相到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。例えば、有機EL素子Aの製造工程を例にして説明したが、本発明は、その他の各種電子デバイス等の成膜に適用することができる。また、有機EL素子Aの製造工程において、仕事関数調整層3を第1の層、カソード層4を第2の層、発光層2を第3の層として説明したが、これら第1〜3の層は仕事関数調整層3、カソード層4、発光層2に限定されない。また、第1〜3成膜機構は、蒸着成膜機構、スパッタリング成膜機構、CVD成膜機構等、種々の成膜機構を適用できる。また、図2に成膜システム10の一例を示したが、各処理装置の組合せは適宜変更できる。

【産業上の利用可能性】

【0061】

本発明は、例えば有機EL素子の製造分野に適用できる。

【図面の簡単な説明】

【0062】

【図1】有機EL素子の製造工程の説明図である。

【図2】本発明の実施の形態にかかる成膜システムの説明図である。

【図3】スパッタリング蒸着成膜装置の概略的な構成を示す説明図である。

【図4】スパッタリング蒸着成膜装置内において基板を搬送させるステージの側面図である。

【図5】蒸着成膜機構(第1成膜機構)の上面図である。

【図6】図5中のX−X断面図である。

【図7】スパッタリング成膜機構の概略的な構成を示す説明図である。

【図8】蒸着成膜装置の概略的な構成を示す説明図である。

【図9】蒸着成膜機構(第3成膜機構)の説明図である。

【符号の説明】

【0063】

A 有機EL素子

G 基板

M マスク

1 アノード層

2 発光層(第3の層)

3 仕事関数調整層(第1の層)

4 カソード層(第2の層)

10 成膜システム

11 搬送装置

12 基板ロードロック装置

13 スパッタリング蒸着成膜装置

14 アライメント装置

15 成形装置

16 マスクロードロック装置

17 CVD装置

18 基板反転装置

19 蒸着成膜装置

30 処理容器

31 排気口

33 搬入出口

35 蒸着成膜機構(第1成膜機構)

36 スパッタリング成膜機構(第2成膜機構)

37 アライメント機構

40 搬送機構

70 処理容器

85 蒸着成膜機構(第3成膜機構)

【特許請求の範囲】

【請求項1】

基板に成膜する成膜装置であって、

処理容器の内部に、第1の層を成膜させる第1成膜機構と、第2の層を成膜させる第2成膜機構を備えることを特徴とする、成膜装置。

【請求項2】

前記処理容器内を減圧させる排気口を設け、前記第1成膜機構を、前記第2成膜機構よりも前記排気口の近くに配置したことを特徴とする、請求項1に記載の成膜装置。

【請求項3】

前記第1成膜機構を、前記排気口と前記第2成膜機構の間に配置したことを特徴とする、請求項2に記載の成膜装置。

【請求項4】

前記処理容器内に対して基板を搬入出させる搬入出口を設け、前記第1成膜機構と前記第2成膜機構を、前記排気口と前記搬入出口の間に配置したことを特徴とする、請求項2または3に記載の成膜装置。

【請求項5】

前記第2成膜機構と前記搬入出口の間に、基板に対するマスクの位置決めを行うアライメント機構を設けたことを特徴とする、請求項4に記載の成膜装置。

【請求項6】

前記処理容器内において、前記第1成膜機構、前記第2成膜機構および前記アライメント機構の各処理位置に基板を搬送する搬送機構を設けたことを特徴とする、請求項5に記載の成膜装置。

【請求項7】

前記第1成膜機構は、基板に第1の層を蒸着によって成膜させるものであり、前記第2成膜機構は、基板に第2の層をスパッタリングによって成膜させるものであることを特徴とする、請求項1〜6のいずれかに記載の成膜装置。

【請求項8】

基板に成膜する成膜システムであって、第3の層を成膜させる第3成膜機構を処理容器の内部に備える成膜装置と、前記第1成膜機構と前記第2成膜機構を処理容器の内部に備える請求項1〜7のいずれかに記載の成膜装置を備えることを特徴とする、成膜システム。

【請求項9】

前記第3成膜機構を備える成膜装置と、前記第1成膜機構を備える成膜装置の間で基板を搬送する搬送装置を備えることを特徴とする、請求項8に記載の成膜システム。

【請求項10】

前記第3成膜機構は、基板に第3の層を蒸着によって成膜させるものであることを特徴とする、請求項8または9に記載の成膜システム。

【請求項11】

基板に成膜する成膜方法であって、

処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法。

【請求項12】

前記第2成膜機構よりも前記第1成膜機構に近い位置において前記処理容器内を排気することを特徴とする、請求項11に記載の成膜方法。

【請求項13】

前記第1成膜機構によって、基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、基板に第2の層をスパッタリングによって成膜させることを特徴とする、請求項11または12記載の成膜方法。

【請求項14】

基板に成膜する成膜方法であって、

処理容器の内部において、第3の層を第3成膜機構によって成膜させ、その後、別の処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法。

【請求項15】

前記第2成膜機構よりも前記第1成膜機構に近い位置において前記別の処理容器内を排気することを特徴とする、請求項14に記載の成膜方法。

【請求項16】

前記第3成膜機構によって、基板に第3の層を蒸着によって成膜し、前記第1成膜機構によって、基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、基板に第2の層をスパッタリングによって成膜させることを特徴とする、請求項14または15に記載の成膜方法。

【請求項1】

基板に成膜する成膜装置であって、

処理容器の内部に、第1の層を成膜させる第1成膜機構と、第2の層を成膜させる第2成膜機構を備えることを特徴とする、成膜装置。

【請求項2】

前記処理容器内を減圧させる排気口を設け、前記第1成膜機構を、前記第2成膜機構よりも前記排気口の近くに配置したことを特徴とする、請求項1に記載の成膜装置。

【請求項3】

前記第1成膜機構を、前記排気口と前記第2成膜機構の間に配置したことを特徴とする、請求項2に記載の成膜装置。

【請求項4】

前記処理容器内に対して基板を搬入出させる搬入出口を設け、前記第1成膜機構と前記第2成膜機構を、前記排気口と前記搬入出口の間に配置したことを特徴とする、請求項2または3に記載の成膜装置。

【請求項5】

前記第2成膜機構と前記搬入出口の間に、基板に対するマスクの位置決めを行うアライメント機構を設けたことを特徴とする、請求項4に記載の成膜装置。

【請求項6】

前記処理容器内において、前記第1成膜機構、前記第2成膜機構および前記アライメント機構の各処理位置に基板を搬送する搬送機構を設けたことを特徴とする、請求項5に記載の成膜装置。

【請求項7】

前記第1成膜機構は、基板に第1の層を蒸着によって成膜させるものであり、前記第2成膜機構は、基板に第2の層をスパッタリングによって成膜させるものであることを特徴とする、請求項1〜6のいずれかに記載の成膜装置。

【請求項8】

基板に成膜する成膜システムであって、第3の層を成膜させる第3成膜機構を処理容器の内部に備える成膜装置と、前記第1成膜機構と前記第2成膜機構を処理容器の内部に備える請求項1〜7のいずれかに記載の成膜装置を備えることを特徴とする、成膜システム。

【請求項9】

前記第3成膜機構を備える成膜装置と、前記第1成膜機構を備える成膜装置の間で基板を搬送する搬送装置を備えることを特徴とする、請求項8に記載の成膜システム。

【請求項10】

前記第3成膜機構は、基板に第3の層を蒸着によって成膜させるものであることを特徴とする、請求項8または9に記載の成膜システム。

【請求項11】

基板に成膜する成膜方法であって、

処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法。

【請求項12】

前記第2成膜機構よりも前記第1成膜機構に近い位置において前記処理容器内を排気することを特徴とする、請求項11に記載の成膜方法。

【請求項13】

前記第1成膜機構によって、基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、基板に第2の層をスパッタリングによって成膜させることを特徴とする、請求項11または12記載の成膜方法。

【請求項14】

基板に成膜する成膜方法であって、

処理容器の内部において、第3の層を第3成膜機構によって成膜させ、その後、別の処理容器の内部において、第1の層を第1成膜機構によって成膜させた後、第2の層を第2成膜機構によって成膜させることを特徴とする、成膜方法。

【請求項15】

前記第2成膜機構よりも前記第1成膜機構に近い位置において前記別の処理容器内を排気することを特徴とする、請求項14に記載の成膜方法。

【請求項16】

前記第3成膜機構によって、基板に第3の層を蒸着によって成膜し、前記第1成膜機構によって、基板に第1の層を蒸着によって成膜し、前記第2成膜機構によって、基板に第2の層をスパッタリングによって成膜させることを特徴とする、請求項14または15に記載の成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−38224(P2008−38224A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−216787(P2006−216787)

【出願日】平成18年8月9日(2006.8.9)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月9日(2006.8.9)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]