成膜装置、成膜方法及び成膜基板

【課題】従来のエアロゾルデポジション膜形成用成膜装置で形成された膜は、表面にはランド発生や膜厚の偏りなど、電気的、物理的特性を劣化させる膜質を有しており、それを抑制した優良な膜を成膜可能な成膜装置、成膜方法、形成された成膜を有する成膜基板を提供する。

【解決手段】基板の表面に、膜を形成する、ほぼ均一な厚さの粉末層を形成し、その粉末層に向けてキャリアガスを噴射して、基板表面近傍に、ガスと粉末のエアロゾルを生成し、更にガス噴射で粉末を加速して基板面に衝突させ膜を形成可能とする成膜装置の構成とする。基板上に均一膜を形成するために、例えばメッシュマスク上に静置した粉末を基板面上で走査可能な機構を用いる。良好な膜を得ることが可能になるとともに製造工程面での工数削減にも寄与できる。また本発明の成膜装置、成膜方法によって、小型・薄型のキャパシタ内蔵MCM用回路基板などの成膜基板が製造可能となる。

【解決手段】基板の表面に、膜を形成する、ほぼ均一な厚さの粉末層を形成し、その粉末層に向けてキャリアガスを噴射して、基板表面近傍に、ガスと粉末のエアロゾルを生成し、更にガス噴射で粉末を加速して基板面に衝突させ膜を形成可能とする成膜装置の構成とする。基板上に均一膜を形成するために、例えばメッシュマスク上に静置した粉末を基板面上で走査可能な機構を用いる。良好な膜を得ることが可能になるとともに製造工程面での工数削減にも寄与できる。また本発明の成膜装置、成膜方法によって、小型・薄型のキャパシタ内蔵MCM用回路基板などの成膜基板が製造可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上にエアロゾルデポジション膜を形成する成膜装置、エアロゾルデポジション膜の成膜方法及びそれらを用いて膜が形成された成膜基板に関する。

【背景技術】

【0002】

多層配線基板上に、微細構造を有する配線やコンデンサなどのデバイス形成のための薄膜を製造する成膜技術として、エアロゾルデポジション法がある。この技術は、粉末などの微細粒子とガスからなるエアロゾルを真空槽内に配置した基板に高速で噴射することにより成膜する。この方法は室温で薄膜形成が可能であり、成膜速度はスパッタリング法やめっき法などと比較して格段に速く、短時間で成膜が行えることが大きなメリットの一つとして挙げられる。

【0003】

図6に示した断面模式図は、エアロゾルデポジション法(AD法)による成膜を行うためのエアロゾルデポジション成膜装置(AD成膜装置)の構成例である。成膜装置101は、大きく分けて、微粒子材料をエアロゾル化するエアロゾル発生器102と、エアロゾル化された微粒子のエアロゾル膜材料を噴射して基板上にエアロゾルデポジション膜(AD膜)を形成する成膜室103などから構成される。

【0004】

エアロゾル発生器102には、ガスボンベ104及びマスフローコントローラ105がガス供給配管106を介して接続されている。ガスボンベ104に充填された高圧のアルゴン等のキャリアガスをマスフローコントローラ105において制御する。エアロゾル発生器102の容器107内での微粒子の発塵量や成膜室103におけるエアロゾル化された微粒子の噴出量を制御することができる。

【0005】

エアロゾル発生器102には、超音波振動や電磁振動、機械的振動により微粒子を一次粒子化する加振機108が設けられており、必要に応じヒータが付属する。この一次粒子化により緻密かつ均一なAD膜を形成可能となる。

【0006】

成膜室103には、エアロゾル発生器102からエアロゾル供給配管109を介して接続されたノズル110と、ノズル110に対向して基板111を保持する基板保持台112が設けられ、更に基板111の位置を制御するXYZステージ113が基板保持台112に連結されている。また成膜室103内の真空度をあげるため、排気配管114を介してメカニカルブースタ115とロータリポンプ116が接続されている。

【0007】

膜形成材料となる微粒子の粉末117をエアロゾル発生器102に充填して、ガスボンベ104からキャリアガスを容器107に供給し、加振機108により加振して、粉末117の微粒子をエアロゾル化する。エアロゾル化された微粒子はキャリアガスとともに、エアロゾル発生器102の容器107内の圧力より低圧に設定されている成膜室103にエアロゾル供給配管109を通じて搬送される。成膜室103においてノズル110からキャリアガスとともに微粒子のエアロゾル118が噴射され、これが対向配置された基板111の表面に衝突し、粉末117を材料としたエアロゾルデポジション膜(AD膜)が堆積・形成されることとなる。

【0008】

一方、表裏を含めて多層配線基板上に、各種半導体素子を、例えばはんだボール接続などによって搭載してMCM(Multi Chip Module)を製造する際に、多層配線基板上に、更に配線およびデカップリング用などのキャパシタを実装した回路基板を形成した後、これに半導体素子などを搭載してMCM化する方法が用いられている。

【0009】

図7に、従来技術によって形成されたMCM用の回路基板の断面模式図を示す。回路基板119は、ガラスエポキシなどのコア層120と、この場合、上下両面に形成されたビルドアップ樹脂絶縁層121を有している。コア層120中には、銅(Cu)などからなる配線層122やスルービア123が形成され、表裏各層のビルドアップ樹脂絶縁層121の下面(底面)と上面(表面)には銅(Cu)からなる配線124が形成されている。ビルドアップ樹脂絶縁層121の表面側の配線124に接続した電極(非表示)には、外部チップキャパシタ125が、また、必要に応じて、ビルドアップ樹脂絶縁層121の内部に、配線124に接続された内部キャパシタ126が搭載され、この場合、膜状ないしチップ状のキャパシタが用いられる。デカップリング用キャパシタを備えた回路基板119が形成され、この回路基板119の配線124に接続形成された電極(非表示)に、はんだボール127を介して半導体素子128が接続されることで、高密度のMCMを形成することが可能となる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3015869号公報

【特許文献2】特許第3558970号公報

【特許文献3】特開2004−342831号公報

【特許文献4】特開平11−68319号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、われわれの知見では、こうして形成されたエアロゾルデポジション膜(AD膜)は、図8に模式的に示すように、多くの場合、表面が平坦ではない面を有する膜が形成される。図8において、図8(1)は、基板111上に形成したエアロゾルデポジション膜(AD膜)129の表面模式図、図8(2)はその断面模式図である。これらに示すように、幾つかの大きさと高さをもつランドIが基板111の面上に多数形成され、例えば、2.0μm厚のAD膜129を形成時に、ランドIの直径として最大6μm、ランドと谷との凹凸差が0.5μmに達する場合があった。また、基板の中心領域の膜が周辺領域のそれより厚く形成されるような膜厚が偏る現象もみられ、基板に反りが生じるケースなどもある。このため、これら形成膜においては、電気的、物理的特性は期待された値より低い上、信頼性・安定性に欠けていた。

【0012】

また、上述の従来技術によって形成されたMCM用の回路基板に関し、半導体素子128が、特にサイズが大きなLSIなどの場合、外部チップキャパシタ125の搭載位置はLSIから離れた場所に配置されることになり、よって、キャパシタ用配線を別経路で長く設ける必要が生じる。この配線の冗長化は、配線のインダクタンスの増加、不要電磁放射の増大を招き、同時に基板自体の小型化、薄化を困難にする。内部キャパシタ126の搭載により基板面積の拡大は防げるが、内部キャパシタとしてチップキャパシタ(キャパシタを構成するセラミック材料は焼結済)を用いた場合、基板厚さが増し、膜状キャパシタ(キャパシタを構成するセラミック材料は未焼結)を導入した場合は、基板自体を基板の耐熱温度以上の高温環境(500℃以上)で処理する必要が生じ、基板材料に樹脂材料(耐熱温度300℃程度)を用いることが困難になるといった課題が生じる。

【0013】

そこで本発明の課題は、エアロゾルデポジション膜(AD膜)形成において、上記のような、ランド形成や膜厚の偏りなどが抑制され、より平坦な表面を有し、電気的、物理的特性の優れた膜を形成可能な成膜装置及び成膜方法を提供することにあり、さらに、それらを用いて形成可能な、高性能でより高密度な回路基板に適用可能な成膜基板を提供することにある。

【課題を解決するための手段】

【0014】

本発明の成膜装置は、基板上に、粉末層を形成する粉末層形成手段と、前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成するエアロゾル生成手段とを有することを特徴とする。

【0015】

また、本発明の成膜方法は、基板上に粉末層を形成する工程と、前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成する工程とを有することを特徴とする。

【0016】

また、本発明の成膜基板は、上記本発明の成膜装置又は本発明の成膜方法を用いて成膜された膜を有することを特徴とする。

【発明の効果】

【0017】

エアロゾルデポジション膜(AD膜)形成において、従来の装置を用いた場合に生じ易い、ランド形成や膜厚の偏りなどが抑制され、より平坦な表面を有する膜、電気的特性に優れた膜を形成可能な成膜装置及び成膜方法を提供することが可能となる。またその成膜装置及び成膜方法によって、小型、高性能な成膜基板を提供することが可能となる。

【図面の簡単な説明】

【0018】

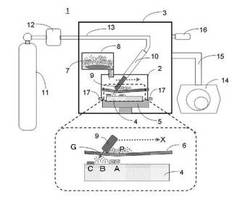

【図1】本発明の成膜装置の構成を説明する図

【図2】本発明の成膜装置のメッシュマスクの構成を説明する図

【図3】本発明の成膜装置によって形成した膜を説明する図

【図4】本発明の成膜装置および従来の成膜装置での成膜を説明する図

【図5】本発明の成膜基板を用いた回路基板を説明する図

【図6】従来の成膜装置の構成を説明する図

【図7】従来の回路基板を説明する図

【図8】従来の成膜装置によって形成した膜を説明する図

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態を、添付図を参照しつつ説明する。

(装置構成実施例)

図1は、本発明の成膜装置の実施例を示す構成模式図である。この成膜装置1は、大別して、成膜室2、それを含んで真空状態を保持する真空室3、キャリアガスを導入する系統及び真空排気系統からなる。成膜室2の要部拡大図を、本図下部に示す。

【0020】

成膜室2において、基板4は、例えばXYZ及び回転方向に移動制御可能な基板保持台5上に搭載・固定される。所定のメッシュサイズを有するメッシュマスク6が、基板4表面に対向して、所定の間隔で、かつマスク上でのスキージ走査接触個所ではメッシュの弾性力によってメッシュ面が基板4の表面に接することが可能のように配置される。さらに、メッシュマスク6上方にある粉末容器8中のエアロゾルデポジション膜(AD膜)形成用の微小粒子の粉末7を、メッシュマスク6上に、粉末容器8の開口部から降下させるなどして、所要量、所要領域内にわたって累積的に降下してできた粉末塊を形成可能とする。先端にスキージ9を有するスキージ走査機構10を備え、このスキージ走査機構10に

よって、図中に示したように、粉末塊Pに対し、メッシュマスク6上において例えば図中X方向にスキージ走査することで、粉末塊Pの粉末7の一部がメッシュの目を通過させることによって、基板4の表面上に厚さのほぼ均一な、粉末層Aが形成可能となる。

【0021】

このスキージ9の先端においては、外部のガスボンベ11のキャリアガスがマスフローコントローラ12によって制御され、ガス供給配管13を介してスキージ走査機構10中を通過するようしてキャリアガスのガス噴射Gを可能とする。このガス噴射機構を用い、スキージ走査で形成された粉末層Aに対して、スキージ走査に引続いてメッシュマスク6のメッシュ開口部を通過してガス噴射Gをすることで、この噴射ガスにより基板表面ないしその近傍で粉末層Aの粉末のエアロゾルBが生成される。エアロゾルBの粉末粒子は、さらにガス噴射Gによる加速を受け、基板表面上に衝突し、デポジションし、粉末を原材料としたエアロゾルデポジション膜(AD膜)Cが形成される。

【0022】

真空室3は、図に示すように、成膜室2およびこの場合は粉末容器8を含む真空室筐体を有し、真空ポンプ14に排気配管15を介して接続され、真空度を監視する真空計16を備える。この真空室3の真空排気は、その真空室3内とともに成膜室2の排気口17を介して成膜室2内(この場合、粉末容器8内も含む)も真空化する。一方、スキージ9からのガス噴射Gされたガスは、成膜室2中に留まらず、この排気口17を介してデポジションしなかった粉末とともに外部に排気される。

【0023】

図2に、成膜装置1に適用されるメッシュマスク6の平面模式図を示す。メッシュマスク6はメッシュ部18と、それを保持するメッシュ保持部19からなる。この面上を、図中X方向にスキージ走査するスキージ9はガス噴射口20を有する。メッシュ部上に落下した粉末(粉末塊P)は累積量の多寡(むら)は有るが、このスキージを用いてスキージ走査することで、メッシュマスク6のメッシュの開口部を通過し基板上に付着する粉末層の厚さを、基板面上均一にすることができる(粉末層A形成)。その粉末層の厚さは、例えばスキージ圧、メッシュ開口サイズ、基板−メッシュ間隔、粉末サイズなどによって制御することができる。

【0024】

粉末層Aを形成した後、スキージ9の先端に開口したガス噴出口20からキャリアガスGを噴出させて、直ちに、粉末層の粉末に衝撃を与えてエアロゾルB化し、AD膜Cを形成する。このような装置においては、AD膜形成工程を、時間的な間隔を置かずに継続的に実施できる。形成されるAD膜の厚さは、粉末層Aが存在する限りにおいて、キャリアガスGの噴射時間・噴射量などによって制御することができる。

【0025】

図1、2に示した構成の装置を用いて、エアロゾルデポジション膜(AD膜)の形成を行った。以下に使用材料および形成諸条件、工程、膜特性を示す。

(膜形成実施例1)

使用基板;石英基板、100mm×100mm

使用粉末;銅粉末、平均粒径(直径)10μm

粉末乾燥処理;粉末を真空恒温槽中100℃、1時間減圧乾燥の後、粉末容器中投入

真空室真空化;圧力 5Pa以下

使用メッシュマスク;ステンレス製スクリーンマスク、メッシュ開口径55μm

メッシュマスク上に粉末容器から粉末送出、その後スキージ走査

使用ガス;ヘリウムガス、ガス流量8L/mim、ボンベ内ガス圧0.2MPa

ガス噴射口付きスキージから、ヘリウムガスを5分間噴射、この時の真空圧60Pa

AD膜厚;平均厚2μmの銅膜形成、膜厚高低差0.05μm以下、反り無し

銅膜抵抗率;1.75×10−6Ω・cm

(めっき膜の銅膜抵抗率;1.7×10−6Ω・cm と同等の抵抗率)

(膜形成実施例2)

使用基板;FR−4(Flame Retardant Type4)プリント基板上

に厚さ18μm銅箔形成、120mm×120mm

使用粉末;チタン酸バリウム粉末、平均粒径(直径)0.5μm

粉末乾燥処理;粉末を真空恒温槽中200〜300℃、24時間以上減圧乾燥の後、粉

末容器中投入

真空室真空化;圧力 5Pa以下

使用メッシュマスク;ステンレス製スクリーンマスク、メッシュ開口径33μm

メッシュマスク上に粉末容器から粉末送出、その後スキージ走査

使用ガス;酸素ガス、ガス流量12L/mim、ボンベ内ガス圧0.2MPa

ガス噴射口付きスキージから、酸素ガスを5分間噴射、この時の真空圧100Pa

AD膜厚;平均厚1.5μmのチタン酸バリウム膜形成、膜厚高低差0.1μm以

下、反り無し

チタン酸バリウム膜の吸水率;0.09%

チタン酸バリウム膜の誘電特性;誘電率250、誘電損失0.1

なお、吸水率は以下によって算出した。

【0026】

吸水率=100×{(煮沸水中浸漬の吸水後の薄膜重量)−(吸水前の薄膜重量)}/

(吸水前の薄膜重量)

比較のために、従来の図5に示した構成の装置を用いて、エアロゾルデポジション膜(AD膜)の形成を行った。以下に使用材料および形成諸条件、工程、膜特性を示す。

(比較例1)

使用基板;石英基板、100mm×100mm

使用粉末;銅粉末、平均粒径(直径)10μm

粉末乾燥処理;粉末を真空恒温槽中100℃、1時間減圧乾燥の後、粉末容器中投入

成膜室真空化;圧力 5Pa以下

使用ガス;ヘリウムガス、ガス流量8L/mim、ボンベ内ガス圧0.2MPa

ノズルからエアロゾルを5分間噴射、この時の真空圧60Pa

AD膜厚;平均厚2μmの銅膜形成、膜厚高低差0.5μm、反り有り

銅膜抵抗率;2.2×10−6Ω・cm

(めっき膜の銅膜抵抗率;1.7×10−6Ω・cm と比べ、かなり高抵抗率)

(比較例2)

使用基板;FR−4(Flame Retardant Type4)プリント基板上

に厚さ18μm銅箔形成、120mm×120mm

使用粉末;チタン酸バリウム粉末、平均粒径(直径)0.5μm

粉末乾燥処理;粉末を真空恒温槽中200〜300℃、24時間以上減圧乾燥の後、粉

末容器中投入

成膜室真空化;圧力 5Pa以下

使用ガス;酸素ガス、ガス流量12L/mim、ボンベ内ガス圧0.2MPa

ノズルからエアロゾルを5分間噴射、この時の真空圧100Pa

AD膜厚;平均厚1.5μmのチタン酸バリウム膜形成、膜厚高低差0.7μm、

反り有り

エアロゾルデポジション膜(AD膜)の吸水率;0.5%

チタン酸バリウム膜の誘電特性;誘電率100、誘電損失0.3

以上の結果から、図3の、基板の表面模式図(図3(1))、断面模式図(図3(2))に示すように、本発明の装置を用いて得られた、基板4上のエアロゾルデポジション膜(AD膜)21は、従来の装置によるものに比べ、銅膜、チタン酸バリウム膜いずれにおいても膜厚高低差は小さくて表面の平坦性が良く、基板の反りは発生しない。そして、銅膜抵抗率においては、めっき膜と同等の低抵抗率のものが得られ、チタン酸バリウム膜では吸水率が低く、誘電率は大きく、誘電損失は小さいものが得られた。

【0027】

図4は、本発明の装置によるエアロゾルデポジション膜(AD膜)の成膜と、従来の装置による成膜とを比較するための模式図である。図4(1)は、本発明の装置を用いて成膜するエアロゾルデポジションの状況を説明するための図であり、基板4上に、エアロゾルデポジション膜(AD膜)21が成膜される。噴出口を有するスキージ9からガスGを基板表面に向かって噴出することによって、まず、基板4上に形成されている粉末の粉末層A(図1参照)から粉末が舞い上がって基板表面近傍に大量に浮遊したエアロゾルBが形成される。そこに更に加わる噴出するガスGによってエアロゾルB(図1参照)の一部の粉末が加速されて加速粉末粒子Sとなって基板4表面に衝突する。加速粉末粒子Sが基板との衝突によって圧縮変形を繰り返すことで、本発明の装置によるエアロゾルデポジション膜(AD膜)C(図1参照)が形成される。このとき加速粉末粒子Sの濃度は膜が形成される初期段階から終了段階まで殆ど変わらず、このため形成膜密度も緻密になる。またスキージ走査(=ガス噴出走査)を援用することによって形成膜厚を均一化することが容易となる。

【0028】

一方、図4(2)は一般的な装置による成膜状況を示す図である。図において、ノズル110(図5参照)の開口部から噴出するのは、ガスと粉末が混合した状態のエアロゾル118である。エアロゾルの噴射により加速された加速粉末粒子Sは、基板111に向かい、その表面上に堆積して膜を形成する。このとき、装置構成の性質上、成膜初期から基板表面上に導入される膜の構成粒子は、大小様々な粒子どうしが凝集した、見かけ上大きい形状で堆積し、それが大きいランドのまばらな形成につながる。その後も、粒子形状が不揃いの形で加速粉末粒子Sが供給され、エアロゾルデポジション膜(AD膜)129が形成される。こうして出来上がった膜は、初期に形成されたランドの影響を受けて膜表面にもランド形状が残り、膜の高低差が大きくなる。また、大小様々な粒子どうしが凝集した粉末が基板に堆積していくため膜中に粒子間ギャップが生じ易くなり、膜の密度が相対的に低くなる。これらが、銅膜の抵抗の差、チタン酸バリウム膜の誘電率や誘電損失の差として現れると考えられる。

一般的な装置は、ノズルから基板に向かってエアロゾルが放出される構成であることから、基板中心部の膜厚に比べ、周辺部のそれがより薄くなるといった現象が生じ、これが、膜厚の均一性の劣化、基板の反り発生に繋がっている。

【0029】

更に、本発明の装置は、上記のように、膜の平坦性や高密度性、高電気的特性の確保において、大きなメリットを有していることのほかに、本装置が、粉末とガスとを混合してこれを成膜する個所に送達する経路を、極小化している点に大きな特徴がある。従来の装置では、膜を継続製造しているうちにエアロゾル供給系、同配管、ノズル内部などに、非反応粉末が蓄積し、その洗浄などに時間を割く必要がある。本発明の装置では、粉末とガスの混合は成膜室内のみで行われるので、それらの系や配管などの洗浄が不要であり、製造工程の環境負荷削減、工数削減に寄与する。

【0030】

これまで説明した本発明の成膜装置の実施例において例示されたメッシュマスクに関し、更にメッシュ上に粉末を非通過状態にするマスクパターンを形成し、スキージ走査することで、基板表面上に形成される粉末層Aをパターン化することが可能となる。これは、形成するAD膜の直接的なパターン化を可能とする。

【0031】

更に、本発明の成膜装置に関し、必ずしも図1で示した装置構成に限らないことは言うまでも無い。

【0032】

基板上にほぼ均一な厚さの粉末層を形成する手段としては、メッシュマスクを適用する以外に、より簡便な方法、例えば、粉末を溶媒中に混入した粉末混入液を基板表面上に塗布または浸漬後乾燥する方法、粉末を基板表面上に機械的方法で均一厚に散布する方法などの適用も考えられる。

【0033】

ガス噴射手段に関し、スキージとガス噴射ノズルを一体化しないで、別々に構成し、エアロゾル化と粉体粒子の加速化を行ってもよい。勿論、スキージを用いない粉体厚均一化手段を採用すれば、ガス噴射ノズルの単体で使用することになる。

【0034】

形成する膜の材料については、銅、チタン酸バリウムについて例示し、従って、粉末材料としてそれらの粉末を使用したが、勿論これに限られない。それら以外に、例えば、チタン、ニッケル等の金属材料膜形成のための各種金属粉末や、チタン酸ストロンチウム、チタン酸バリウムストロンチウム等のセラミック材料膜形成のための各種セラミックス粉末の適用も可能である。

【0035】

図5は、上記の本発明の成膜装置を用い、あるいは本発明の成膜方法により形成された、成膜基板を、回路基板に適用した例を示すもので、図はその断面模式図である。一部拡大図を同図の右側に示す。

【0036】

図5において、回路基板22は、ガラスエポキシなどのコア層23と、この場合、上下両面に形成されたビルドアップ樹脂絶縁層24を有している。コア層23中には、銅(Cu)などからなる配線層25やスルービア26が形成され、表裏各層のビルドアップ樹脂絶縁層24の下面(底面)すなわち、コア層23の表面には、通常の蒸着およびめっきプロセスなどの従来方法を適用して、銅(Cu)からなる配線27が形成されている。

【0037】

このビルドアップ樹脂絶縁層24の表面に、レーザ加工により、深さ0.02〜0.2mmの範囲、下側開口部から上側開口部に向かって口径が連続的に広がる、すり鉢状の孔28(上部開口径0.12〜0.1mm程度、下部開口径0.1〜0.08mm程度、)を形成する。このとき孔28の下側開口部は、配線27の表面において開口している。所定位置に複数形成された、孔28に対して、これを埋め込むように直接的に誘電体膜29を形成する際、室温形成が可能な、本発明の成膜装置ないし成膜方法を適用して、誘電体のエアロゾルデポジション膜(AD膜)を形成する。コア層23に比べ、ビルドアップ樹脂絶縁層24の耐熱温度が比較的低い(300℃)ため、スパッタリングなどの従来方法で誘電体膜29用の膜を付着させると、ビルドアップ樹脂絶縁層24にダメージが生じる。

【0038】

エアロゾルデポジション膜(AD膜)である誘電体膜29形成においては、前述の「膜形成実施例2」に詳述した条件と同様に実施した。但し、酸素ガス噴射時間を7分とし、平均膜厚2.1μmのチタン酸バリウム膜を形成した。

【0039】

次いで、前記誘電体膜29を挟んで、銅(Cu)の配線27と対をなすもう一方の電極形成によるデカップリング用などのキャパシタ作製及びビルドアップ樹脂絶縁膜24上の配線をなす上部銅パターン30を形成するために、本発明の成膜装置ないし成膜方法を適用して、銅(Cu)のエアロゾルデポジション膜(AD膜)を形成する。

【0040】

エアロゾルデポジション膜(AD膜)である上部銅パターン30形成においては、前述の「膜形成実施例1」に詳述した条件と同様に実施した。但し、ヘリウムガス噴射時間を8分とし、平均膜厚3.2μmの銅膜を形成した。この銅膜形成においても室温で形成可能であり、ビルドアップ樹脂絶縁層24へのダメージを避けることができる。

【0041】

いずれの膜形成においても、膜のパターン化は、パターン形成されたメッシュマスクを用いてのスキージによる基板上への粉末層のパターン化を通して実施できるが、より精細なパターニングは、エアロゾルデポジション膜(AD膜)形成後、良く知られたフォトリソグラフィーとエッチング技術の適用で実施可能である。

【0042】

こうして、全て埋め込みタイプのキャパシタが、いわばビルドアップ樹脂絶縁層24中に形成できた回路基板22の上部銅パターン30に接続形成された電極(非表示)に、はんだボール31を介して半導体素子32が接続されることでMCMを完成する。このMCMでは、キャパシタが半導体素子の直近、真下などに形成可能で、キャパシタのための配線の引き回しや、その結果、配線長の増加によるインダクタンスの増加・不要電磁放射の増大などを大幅に抑制でき、かつ、回路基板に小面積化、薄型化が容易となる。

【0043】

このように、本発明の成膜基板は、絶縁層上に、室温で高性能な膜(AD膜)が形成されており、その絶縁層が耐熱性の低い樹脂絶縁膜であっても、それにダメージを与えることなく、膜の上に直接的に形成できるという大きな特徴を有している。さらに本発明の成膜技術は、誘電体膜、配線膜などの形成に適用可能で、これらの膜の組み合わせによって、室温下で高性能な基板を製造することができる。勿論、それらの膜は、上記銅膜やチタン酸バリウム膜に限られることは無く、各種の金属材料やセラミック材料の膜形成のための各種粉末の適用が可能であることは言うまでも無い。

【0044】

以上述べたように、室温状態において、基板上に粉末層を形成し、ガス噴射によるエアロゾル形成と直ちに粉体粒子による加速を実現し、基板表面に粉末粒子を衝突させてAD膜を形成する本発明の装置及び方法は、装置上、従来のAD成膜装置に比べシンプルかつメンテナンスも容易な構成で実現でき、膜の特性においても優れたものを形成できることが可能であることがわかった。さらに、それを用いて、各種の小型、高性能の成膜基板を得ることができることがわかった。

【0045】

以上の実施例を含む実施の形態に関し、以下の付記を開示する。

(付記1)

基板上に、粉末層を形成する粉末層形成手段と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成するエアロゾル生成手段とを

有することを特徴とする成膜装置。

(付記2)

前記粉末層形成手段は、

前記基板表面上に配置された網目形状をもつスクリーンマスクと、

前記スクリーンマスク上に、前記粉末を供給する粉末供給手段と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷手段とを

有することを特徴とする付記1記載の成膜装置。

(付記3)

前記エアロゾル生成手段は、前記粉末層の表面上を前記ガスによる噴射走査をするガス噴射走査手段を有することを特徴とする付記1または2記載の成膜装置。

(付記4)

前記スクリーン印刷手段のスキージと前記ガス噴射走査手段のガス噴射用ノズルは、一体構成をなすことを特徴とする付記2記載の成膜装置。

(付記5)

基板上に粉末層を形成する工程と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成する工程とを

有することを特徴とする成膜方法。

(付記6)

前記粉末層を形成する工程は、

前記基板表面上に配置された網目口径をもつスクリーンマスク上に、前記粉末を供給する工程と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷する工程とを

有することを特徴とする付記5記載の成膜方法。

(付記7)

前記粉末は、金属粉末またはセラミック粉末であることを特徴とする付記5または6記載の成膜方法。

(付記8)

前記金属粉末は銅粉末であり、前記セラミック粉末はチタン酸バリウムであることを特徴とする付記7記載の成膜方法。

(付記9)

付記1ないし4のいずれかの成膜装置を用いて成膜された膜を有することを特徴とする成膜基板。

(付記10)

付記5ないし8のいずれかの成膜方法によって成膜された膜を有することを特徴とする成膜基板。

(付記11)

金属粉末を用いた配線用膜、または/およびセラミック粉末を用いた誘電体用膜を成膜された膜として有することを特徴とする付記10記載の成膜基板。

【符号の説明】

【0046】

1、101 成膜装置

2、103 成膜室

3 真空室

4、111 基板

5、112 基板保持台

6 メッシュマスク

7、117 粉末

8 粉末容器

9 スキージ

10 スキージ走査機構

11、104 ガスボンベ

12、105 マスフローコントローラ

13、106 ガス供給配管

14 真空ポンプ

15、114 排気配管

16 真空計

17 排気口

18 メッシュ部

19 メッシュ保持部

20 ガス噴出口

21、129 エアロゾルデポジション膜(AD膜)

22、119 回路基板

23、120 コア層

24、121 ビルドアップ樹脂絶縁層

25、122 配線層

26、123 スルービア

27、124 配線

28 孔

29 誘電体膜

30 上部銅パターン

31、127 はんだボール

32、128 半導体素子

102 エアロゾル発生器

107 容器

108 加振器

109 エアロゾル供給配管

110 ノズル

113 XYZステージ

115 メカニカルブースタ

116 ロータリポンプ

118 エアロゾル

125 外部チップキャパシタ

126 内部チップキャパシタ

【技術分野】

【0001】

本発明は、基板上にエアロゾルデポジション膜を形成する成膜装置、エアロゾルデポジション膜の成膜方法及びそれらを用いて膜が形成された成膜基板に関する。

【背景技術】

【0002】

多層配線基板上に、微細構造を有する配線やコンデンサなどのデバイス形成のための薄膜を製造する成膜技術として、エアロゾルデポジション法がある。この技術は、粉末などの微細粒子とガスからなるエアロゾルを真空槽内に配置した基板に高速で噴射することにより成膜する。この方法は室温で薄膜形成が可能であり、成膜速度はスパッタリング法やめっき法などと比較して格段に速く、短時間で成膜が行えることが大きなメリットの一つとして挙げられる。

【0003】

図6に示した断面模式図は、エアロゾルデポジション法(AD法)による成膜を行うためのエアロゾルデポジション成膜装置(AD成膜装置)の構成例である。成膜装置101は、大きく分けて、微粒子材料をエアロゾル化するエアロゾル発生器102と、エアロゾル化された微粒子のエアロゾル膜材料を噴射して基板上にエアロゾルデポジション膜(AD膜)を形成する成膜室103などから構成される。

【0004】

エアロゾル発生器102には、ガスボンベ104及びマスフローコントローラ105がガス供給配管106を介して接続されている。ガスボンベ104に充填された高圧のアルゴン等のキャリアガスをマスフローコントローラ105において制御する。エアロゾル発生器102の容器107内での微粒子の発塵量や成膜室103におけるエアロゾル化された微粒子の噴出量を制御することができる。

【0005】

エアロゾル発生器102には、超音波振動や電磁振動、機械的振動により微粒子を一次粒子化する加振機108が設けられており、必要に応じヒータが付属する。この一次粒子化により緻密かつ均一なAD膜を形成可能となる。

【0006】

成膜室103には、エアロゾル発生器102からエアロゾル供給配管109を介して接続されたノズル110と、ノズル110に対向して基板111を保持する基板保持台112が設けられ、更に基板111の位置を制御するXYZステージ113が基板保持台112に連結されている。また成膜室103内の真空度をあげるため、排気配管114を介してメカニカルブースタ115とロータリポンプ116が接続されている。

【0007】

膜形成材料となる微粒子の粉末117をエアロゾル発生器102に充填して、ガスボンベ104からキャリアガスを容器107に供給し、加振機108により加振して、粉末117の微粒子をエアロゾル化する。エアロゾル化された微粒子はキャリアガスとともに、エアロゾル発生器102の容器107内の圧力より低圧に設定されている成膜室103にエアロゾル供給配管109を通じて搬送される。成膜室103においてノズル110からキャリアガスとともに微粒子のエアロゾル118が噴射され、これが対向配置された基板111の表面に衝突し、粉末117を材料としたエアロゾルデポジション膜(AD膜)が堆積・形成されることとなる。

【0008】

一方、表裏を含めて多層配線基板上に、各種半導体素子を、例えばはんだボール接続などによって搭載してMCM(Multi Chip Module)を製造する際に、多層配線基板上に、更に配線およびデカップリング用などのキャパシタを実装した回路基板を形成した後、これに半導体素子などを搭載してMCM化する方法が用いられている。

【0009】

図7に、従来技術によって形成されたMCM用の回路基板の断面模式図を示す。回路基板119は、ガラスエポキシなどのコア層120と、この場合、上下両面に形成されたビルドアップ樹脂絶縁層121を有している。コア層120中には、銅(Cu)などからなる配線層122やスルービア123が形成され、表裏各層のビルドアップ樹脂絶縁層121の下面(底面)と上面(表面)には銅(Cu)からなる配線124が形成されている。ビルドアップ樹脂絶縁層121の表面側の配線124に接続した電極(非表示)には、外部チップキャパシタ125が、また、必要に応じて、ビルドアップ樹脂絶縁層121の内部に、配線124に接続された内部キャパシタ126が搭載され、この場合、膜状ないしチップ状のキャパシタが用いられる。デカップリング用キャパシタを備えた回路基板119が形成され、この回路基板119の配線124に接続形成された電極(非表示)に、はんだボール127を介して半導体素子128が接続されることで、高密度のMCMを形成することが可能となる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3015869号公報

【特許文献2】特許第3558970号公報

【特許文献3】特開2004−342831号公報

【特許文献4】特開平11−68319号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、われわれの知見では、こうして形成されたエアロゾルデポジション膜(AD膜)は、図8に模式的に示すように、多くの場合、表面が平坦ではない面を有する膜が形成される。図8において、図8(1)は、基板111上に形成したエアロゾルデポジション膜(AD膜)129の表面模式図、図8(2)はその断面模式図である。これらに示すように、幾つかの大きさと高さをもつランドIが基板111の面上に多数形成され、例えば、2.0μm厚のAD膜129を形成時に、ランドIの直径として最大6μm、ランドと谷との凹凸差が0.5μmに達する場合があった。また、基板の中心領域の膜が周辺領域のそれより厚く形成されるような膜厚が偏る現象もみられ、基板に反りが生じるケースなどもある。このため、これら形成膜においては、電気的、物理的特性は期待された値より低い上、信頼性・安定性に欠けていた。

【0012】

また、上述の従来技術によって形成されたMCM用の回路基板に関し、半導体素子128が、特にサイズが大きなLSIなどの場合、外部チップキャパシタ125の搭載位置はLSIから離れた場所に配置されることになり、よって、キャパシタ用配線を別経路で長く設ける必要が生じる。この配線の冗長化は、配線のインダクタンスの増加、不要電磁放射の増大を招き、同時に基板自体の小型化、薄化を困難にする。内部キャパシタ126の搭載により基板面積の拡大は防げるが、内部キャパシタとしてチップキャパシタ(キャパシタを構成するセラミック材料は焼結済)を用いた場合、基板厚さが増し、膜状キャパシタ(キャパシタを構成するセラミック材料は未焼結)を導入した場合は、基板自体を基板の耐熱温度以上の高温環境(500℃以上)で処理する必要が生じ、基板材料に樹脂材料(耐熱温度300℃程度)を用いることが困難になるといった課題が生じる。

【0013】

そこで本発明の課題は、エアロゾルデポジション膜(AD膜)形成において、上記のような、ランド形成や膜厚の偏りなどが抑制され、より平坦な表面を有し、電気的、物理的特性の優れた膜を形成可能な成膜装置及び成膜方法を提供することにあり、さらに、それらを用いて形成可能な、高性能でより高密度な回路基板に適用可能な成膜基板を提供することにある。

【課題を解決するための手段】

【0014】

本発明の成膜装置は、基板上に、粉末層を形成する粉末層形成手段と、前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成するエアロゾル生成手段とを有することを特徴とする。

【0015】

また、本発明の成膜方法は、基板上に粉末層を形成する工程と、前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成する工程とを有することを特徴とする。

【0016】

また、本発明の成膜基板は、上記本発明の成膜装置又は本発明の成膜方法を用いて成膜された膜を有することを特徴とする。

【発明の効果】

【0017】

エアロゾルデポジション膜(AD膜)形成において、従来の装置を用いた場合に生じ易い、ランド形成や膜厚の偏りなどが抑制され、より平坦な表面を有する膜、電気的特性に優れた膜を形成可能な成膜装置及び成膜方法を提供することが可能となる。またその成膜装置及び成膜方法によって、小型、高性能な成膜基板を提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の成膜装置の構成を説明する図

【図2】本発明の成膜装置のメッシュマスクの構成を説明する図

【図3】本発明の成膜装置によって形成した膜を説明する図

【図4】本発明の成膜装置および従来の成膜装置での成膜を説明する図

【図5】本発明の成膜基板を用いた回路基板を説明する図

【図6】従来の成膜装置の構成を説明する図

【図7】従来の回路基板を説明する図

【図8】従来の成膜装置によって形成した膜を説明する図

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態を、添付図を参照しつつ説明する。

(装置構成実施例)

図1は、本発明の成膜装置の実施例を示す構成模式図である。この成膜装置1は、大別して、成膜室2、それを含んで真空状態を保持する真空室3、キャリアガスを導入する系統及び真空排気系統からなる。成膜室2の要部拡大図を、本図下部に示す。

【0020】

成膜室2において、基板4は、例えばXYZ及び回転方向に移動制御可能な基板保持台5上に搭載・固定される。所定のメッシュサイズを有するメッシュマスク6が、基板4表面に対向して、所定の間隔で、かつマスク上でのスキージ走査接触個所ではメッシュの弾性力によってメッシュ面が基板4の表面に接することが可能のように配置される。さらに、メッシュマスク6上方にある粉末容器8中のエアロゾルデポジション膜(AD膜)形成用の微小粒子の粉末7を、メッシュマスク6上に、粉末容器8の開口部から降下させるなどして、所要量、所要領域内にわたって累積的に降下してできた粉末塊を形成可能とする。先端にスキージ9を有するスキージ走査機構10を備え、このスキージ走査機構10に

よって、図中に示したように、粉末塊Pに対し、メッシュマスク6上において例えば図中X方向にスキージ走査することで、粉末塊Pの粉末7の一部がメッシュの目を通過させることによって、基板4の表面上に厚さのほぼ均一な、粉末層Aが形成可能となる。

【0021】

このスキージ9の先端においては、外部のガスボンベ11のキャリアガスがマスフローコントローラ12によって制御され、ガス供給配管13を介してスキージ走査機構10中を通過するようしてキャリアガスのガス噴射Gを可能とする。このガス噴射機構を用い、スキージ走査で形成された粉末層Aに対して、スキージ走査に引続いてメッシュマスク6のメッシュ開口部を通過してガス噴射Gをすることで、この噴射ガスにより基板表面ないしその近傍で粉末層Aの粉末のエアロゾルBが生成される。エアロゾルBの粉末粒子は、さらにガス噴射Gによる加速を受け、基板表面上に衝突し、デポジションし、粉末を原材料としたエアロゾルデポジション膜(AD膜)Cが形成される。

【0022】

真空室3は、図に示すように、成膜室2およびこの場合は粉末容器8を含む真空室筐体を有し、真空ポンプ14に排気配管15を介して接続され、真空度を監視する真空計16を備える。この真空室3の真空排気は、その真空室3内とともに成膜室2の排気口17を介して成膜室2内(この場合、粉末容器8内も含む)も真空化する。一方、スキージ9からのガス噴射Gされたガスは、成膜室2中に留まらず、この排気口17を介してデポジションしなかった粉末とともに外部に排気される。

【0023】

図2に、成膜装置1に適用されるメッシュマスク6の平面模式図を示す。メッシュマスク6はメッシュ部18と、それを保持するメッシュ保持部19からなる。この面上を、図中X方向にスキージ走査するスキージ9はガス噴射口20を有する。メッシュ部上に落下した粉末(粉末塊P)は累積量の多寡(むら)は有るが、このスキージを用いてスキージ走査することで、メッシュマスク6のメッシュの開口部を通過し基板上に付着する粉末層の厚さを、基板面上均一にすることができる(粉末層A形成)。その粉末層の厚さは、例えばスキージ圧、メッシュ開口サイズ、基板−メッシュ間隔、粉末サイズなどによって制御することができる。

【0024】

粉末層Aを形成した後、スキージ9の先端に開口したガス噴出口20からキャリアガスGを噴出させて、直ちに、粉末層の粉末に衝撃を与えてエアロゾルB化し、AD膜Cを形成する。このような装置においては、AD膜形成工程を、時間的な間隔を置かずに継続的に実施できる。形成されるAD膜の厚さは、粉末層Aが存在する限りにおいて、キャリアガスGの噴射時間・噴射量などによって制御することができる。

【0025】

図1、2に示した構成の装置を用いて、エアロゾルデポジション膜(AD膜)の形成を行った。以下に使用材料および形成諸条件、工程、膜特性を示す。

(膜形成実施例1)

使用基板;石英基板、100mm×100mm

使用粉末;銅粉末、平均粒径(直径)10μm

粉末乾燥処理;粉末を真空恒温槽中100℃、1時間減圧乾燥の後、粉末容器中投入

真空室真空化;圧力 5Pa以下

使用メッシュマスク;ステンレス製スクリーンマスク、メッシュ開口径55μm

メッシュマスク上に粉末容器から粉末送出、その後スキージ走査

使用ガス;ヘリウムガス、ガス流量8L/mim、ボンベ内ガス圧0.2MPa

ガス噴射口付きスキージから、ヘリウムガスを5分間噴射、この時の真空圧60Pa

AD膜厚;平均厚2μmの銅膜形成、膜厚高低差0.05μm以下、反り無し

銅膜抵抗率;1.75×10−6Ω・cm

(めっき膜の銅膜抵抗率;1.7×10−6Ω・cm と同等の抵抗率)

(膜形成実施例2)

使用基板;FR−4(Flame Retardant Type4)プリント基板上

に厚さ18μm銅箔形成、120mm×120mm

使用粉末;チタン酸バリウム粉末、平均粒径(直径)0.5μm

粉末乾燥処理;粉末を真空恒温槽中200〜300℃、24時間以上減圧乾燥の後、粉

末容器中投入

真空室真空化;圧力 5Pa以下

使用メッシュマスク;ステンレス製スクリーンマスク、メッシュ開口径33μm

メッシュマスク上に粉末容器から粉末送出、その後スキージ走査

使用ガス;酸素ガス、ガス流量12L/mim、ボンベ内ガス圧0.2MPa

ガス噴射口付きスキージから、酸素ガスを5分間噴射、この時の真空圧100Pa

AD膜厚;平均厚1.5μmのチタン酸バリウム膜形成、膜厚高低差0.1μm以

下、反り無し

チタン酸バリウム膜の吸水率;0.09%

チタン酸バリウム膜の誘電特性;誘電率250、誘電損失0.1

なお、吸水率は以下によって算出した。

【0026】

吸水率=100×{(煮沸水中浸漬の吸水後の薄膜重量)−(吸水前の薄膜重量)}/

(吸水前の薄膜重量)

比較のために、従来の図5に示した構成の装置を用いて、エアロゾルデポジション膜(AD膜)の形成を行った。以下に使用材料および形成諸条件、工程、膜特性を示す。

(比較例1)

使用基板;石英基板、100mm×100mm

使用粉末;銅粉末、平均粒径(直径)10μm

粉末乾燥処理;粉末を真空恒温槽中100℃、1時間減圧乾燥の後、粉末容器中投入

成膜室真空化;圧力 5Pa以下

使用ガス;ヘリウムガス、ガス流量8L/mim、ボンベ内ガス圧0.2MPa

ノズルからエアロゾルを5分間噴射、この時の真空圧60Pa

AD膜厚;平均厚2μmの銅膜形成、膜厚高低差0.5μm、反り有り

銅膜抵抗率;2.2×10−6Ω・cm

(めっき膜の銅膜抵抗率;1.7×10−6Ω・cm と比べ、かなり高抵抗率)

(比較例2)

使用基板;FR−4(Flame Retardant Type4)プリント基板上

に厚さ18μm銅箔形成、120mm×120mm

使用粉末;チタン酸バリウム粉末、平均粒径(直径)0.5μm

粉末乾燥処理;粉末を真空恒温槽中200〜300℃、24時間以上減圧乾燥の後、粉

末容器中投入

成膜室真空化;圧力 5Pa以下

使用ガス;酸素ガス、ガス流量12L/mim、ボンベ内ガス圧0.2MPa

ノズルからエアロゾルを5分間噴射、この時の真空圧100Pa

AD膜厚;平均厚1.5μmのチタン酸バリウム膜形成、膜厚高低差0.7μm、

反り有り

エアロゾルデポジション膜(AD膜)の吸水率;0.5%

チタン酸バリウム膜の誘電特性;誘電率100、誘電損失0.3

以上の結果から、図3の、基板の表面模式図(図3(1))、断面模式図(図3(2))に示すように、本発明の装置を用いて得られた、基板4上のエアロゾルデポジション膜(AD膜)21は、従来の装置によるものに比べ、銅膜、チタン酸バリウム膜いずれにおいても膜厚高低差は小さくて表面の平坦性が良く、基板の反りは発生しない。そして、銅膜抵抗率においては、めっき膜と同等の低抵抗率のものが得られ、チタン酸バリウム膜では吸水率が低く、誘電率は大きく、誘電損失は小さいものが得られた。

【0027】

図4は、本発明の装置によるエアロゾルデポジション膜(AD膜)の成膜と、従来の装置による成膜とを比較するための模式図である。図4(1)は、本発明の装置を用いて成膜するエアロゾルデポジションの状況を説明するための図であり、基板4上に、エアロゾルデポジション膜(AD膜)21が成膜される。噴出口を有するスキージ9からガスGを基板表面に向かって噴出することによって、まず、基板4上に形成されている粉末の粉末層A(図1参照)から粉末が舞い上がって基板表面近傍に大量に浮遊したエアロゾルBが形成される。そこに更に加わる噴出するガスGによってエアロゾルB(図1参照)の一部の粉末が加速されて加速粉末粒子Sとなって基板4表面に衝突する。加速粉末粒子Sが基板との衝突によって圧縮変形を繰り返すことで、本発明の装置によるエアロゾルデポジション膜(AD膜)C(図1参照)が形成される。このとき加速粉末粒子Sの濃度は膜が形成される初期段階から終了段階まで殆ど変わらず、このため形成膜密度も緻密になる。またスキージ走査(=ガス噴出走査)を援用することによって形成膜厚を均一化することが容易となる。

【0028】

一方、図4(2)は一般的な装置による成膜状況を示す図である。図において、ノズル110(図5参照)の開口部から噴出するのは、ガスと粉末が混合した状態のエアロゾル118である。エアロゾルの噴射により加速された加速粉末粒子Sは、基板111に向かい、その表面上に堆積して膜を形成する。このとき、装置構成の性質上、成膜初期から基板表面上に導入される膜の構成粒子は、大小様々な粒子どうしが凝集した、見かけ上大きい形状で堆積し、それが大きいランドのまばらな形成につながる。その後も、粒子形状が不揃いの形で加速粉末粒子Sが供給され、エアロゾルデポジション膜(AD膜)129が形成される。こうして出来上がった膜は、初期に形成されたランドの影響を受けて膜表面にもランド形状が残り、膜の高低差が大きくなる。また、大小様々な粒子どうしが凝集した粉末が基板に堆積していくため膜中に粒子間ギャップが生じ易くなり、膜の密度が相対的に低くなる。これらが、銅膜の抵抗の差、チタン酸バリウム膜の誘電率や誘電損失の差として現れると考えられる。

一般的な装置は、ノズルから基板に向かってエアロゾルが放出される構成であることから、基板中心部の膜厚に比べ、周辺部のそれがより薄くなるといった現象が生じ、これが、膜厚の均一性の劣化、基板の反り発生に繋がっている。

【0029】

更に、本発明の装置は、上記のように、膜の平坦性や高密度性、高電気的特性の確保において、大きなメリットを有していることのほかに、本装置が、粉末とガスとを混合してこれを成膜する個所に送達する経路を、極小化している点に大きな特徴がある。従来の装置では、膜を継続製造しているうちにエアロゾル供給系、同配管、ノズル内部などに、非反応粉末が蓄積し、その洗浄などに時間を割く必要がある。本発明の装置では、粉末とガスの混合は成膜室内のみで行われるので、それらの系や配管などの洗浄が不要であり、製造工程の環境負荷削減、工数削減に寄与する。

【0030】

これまで説明した本発明の成膜装置の実施例において例示されたメッシュマスクに関し、更にメッシュ上に粉末を非通過状態にするマスクパターンを形成し、スキージ走査することで、基板表面上に形成される粉末層Aをパターン化することが可能となる。これは、形成するAD膜の直接的なパターン化を可能とする。

【0031】

更に、本発明の成膜装置に関し、必ずしも図1で示した装置構成に限らないことは言うまでも無い。

【0032】

基板上にほぼ均一な厚さの粉末層を形成する手段としては、メッシュマスクを適用する以外に、より簡便な方法、例えば、粉末を溶媒中に混入した粉末混入液を基板表面上に塗布または浸漬後乾燥する方法、粉末を基板表面上に機械的方法で均一厚に散布する方法などの適用も考えられる。

【0033】

ガス噴射手段に関し、スキージとガス噴射ノズルを一体化しないで、別々に構成し、エアロゾル化と粉体粒子の加速化を行ってもよい。勿論、スキージを用いない粉体厚均一化手段を採用すれば、ガス噴射ノズルの単体で使用することになる。

【0034】

形成する膜の材料については、銅、チタン酸バリウムについて例示し、従って、粉末材料としてそれらの粉末を使用したが、勿論これに限られない。それら以外に、例えば、チタン、ニッケル等の金属材料膜形成のための各種金属粉末や、チタン酸ストロンチウム、チタン酸バリウムストロンチウム等のセラミック材料膜形成のための各種セラミックス粉末の適用も可能である。

【0035】

図5は、上記の本発明の成膜装置を用い、あるいは本発明の成膜方法により形成された、成膜基板を、回路基板に適用した例を示すもので、図はその断面模式図である。一部拡大図を同図の右側に示す。

【0036】

図5において、回路基板22は、ガラスエポキシなどのコア層23と、この場合、上下両面に形成されたビルドアップ樹脂絶縁層24を有している。コア層23中には、銅(Cu)などからなる配線層25やスルービア26が形成され、表裏各層のビルドアップ樹脂絶縁層24の下面(底面)すなわち、コア層23の表面には、通常の蒸着およびめっきプロセスなどの従来方法を適用して、銅(Cu)からなる配線27が形成されている。

【0037】

このビルドアップ樹脂絶縁層24の表面に、レーザ加工により、深さ0.02〜0.2mmの範囲、下側開口部から上側開口部に向かって口径が連続的に広がる、すり鉢状の孔28(上部開口径0.12〜0.1mm程度、下部開口径0.1〜0.08mm程度、)を形成する。このとき孔28の下側開口部は、配線27の表面において開口している。所定位置に複数形成された、孔28に対して、これを埋め込むように直接的に誘電体膜29を形成する際、室温形成が可能な、本発明の成膜装置ないし成膜方法を適用して、誘電体のエアロゾルデポジション膜(AD膜)を形成する。コア層23に比べ、ビルドアップ樹脂絶縁層24の耐熱温度が比較的低い(300℃)ため、スパッタリングなどの従来方法で誘電体膜29用の膜を付着させると、ビルドアップ樹脂絶縁層24にダメージが生じる。

【0038】

エアロゾルデポジション膜(AD膜)である誘電体膜29形成においては、前述の「膜形成実施例2」に詳述した条件と同様に実施した。但し、酸素ガス噴射時間を7分とし、平均膜厚2.1μmのチタン酸バリウム膜を形成した。

【0039】

次いで、前記誘電体膜29を挟んで、銅(Cu)の配線27と対をなすもう一方の電極形成によるデカップリング用などのキャパシタ作製及びビルドアップ樹脂絶縁膜24上の配線をなす上部銅パターン30を形成するために、本発明の成膜装置ないし成膜方法を適用して、銅(Cu)のエアロゾルデポジション膜(AD膜)を形成する。

【0040】

エアロゾルデポジション膜(AD膜)である上部銅パターン30形成においては、前述の「膜形成実施例1」に詳述した条件と同様に実施した。但し、ヘリウムガス噴射時間を8分とし、平均膜厚3.2μmの銅膜を形成した。この銅膜形成においても室温で形成可能であり、ビルドアップ樹脂絶縁層24へのダメージを避けることができる。

【0041】

いずれの膜形成においても、膜のパターン化は、パターン形成されたメッシュマスクを用いてのスキージによる基板上への粉末層のパターン化を通して実施できるが、より精細なパターニングは、エアロゾルデポジション膜(AD膜)形成後、良く知られたフォトリソグラフィーとエッチング技術の適用で実施可能である。

【0042】

こうして、全て埋め込みタイプのキャパシタが、いわばビルドアップ樹脂絶縁層24中に形成できた回路基板22の上部銅パターン30に接続形成された電極(非表示)に、はんだボール31を介して半導体素子32が接続されることでMCMを完成する。このMCMでは、キャパシタが半導体素子の直近、真下などに形成可能で、キャパシタのための配線の引き回しや、その結果、配線長の増加によるインダクタンスの増加・不要電磁放射の増大などを大幅に抑制でき、かつ、回路基板に小面積化、薄型化が容易となる。

【0043】

このように、本発明の成膜基板は、絶縁層上に、室温で高性能な膜(AD膜)が形成されており、その絶縁層が耐熱性の低い樹脂絶縁膜であっても、それにダメージを与えることなく、膜の上に直接的に形成できるという大きな特徴を有している。さらに本発明の成膜技術は、誘電体膜、配線膜などの形成に適用可能で、これらの膜の組み合わせによって、室温下で高性能な基板を製造することができる。勿論、それらの膜は、上記銅膜やチタン酸バリウム膜に限られることは無く、各種の金属材料やセラミック材料の膜形成のための各種粉末の適用が可能であることは言うまでも無い。

【0044】

以上述べたように、室温状態において、基板上に粉末層を形成し、ガス噴射によるエアロゾル形成と直ちに粉体粒子による加速を実現し、基板表面に粉末粒子を衝突させてAD膜を形成する本発明の装置及び方法は、装置上、従来のAD成膜装置に比べシンプルかつメンテナンスも容易な構成で実現でき、膜の特性においても優れたものを形成できることが可能であることがわかった。さらに、それを用いて、各種の小型、高性能の成膜基板を得ることができることがわかった。

【0045】

以上の実施例を含む実施の形態に関し、以下の付記を開示する。

(付記1)

基板上に、粉末層を形成する粉末層形成手段と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成するエアロゾル生成手段とを

有することを特徴とする成膜装置。

(付記2)

前記粉末層形成手段は、

前記基板表面上に配置された網目形状をもつスクリーンマスクと、

前記スクリーンマスク上に、前記粉末を供給する粉末供給手段と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷手段とを

有することを特徴とする付記1記載の成膜装置。

(付記3)

前記エアロゾル生成手段は、前記粉末層の表面上を前記ガスによる噴射走査をするガス噴射走査手段を有することを特徴とする付記1または2記載の成膜装置。

(付記4)

前記スクリーン印刷手段のスキージと前記ガス噴射走査手段のガス噴射用ノズルは、一体構成をなすことを特徴とする付記2記載の成膜装置。

(付記5)

基板上に粉末層を形成する工程と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成する工程とを

有することを特徴とする成膜方法。

(付記6)

前記粉末層を形成する工程は、

前記基板表面上に配置された網目口径をもつスクリーンマスク上に、前記粉末を供給する工程と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷する工程とを

有することを特徴とする付記5記載の成膜方法。

(付記7)

前記粉末は、金属粉末またはセラミック粉末であることを特徴とする付記5または6記載の成膜方法。

(付記8)

前記金属粉末は銅粉末であり、前記セラミック粉末はチタン酸バリウムであることを特徴とする付記7記載の成膜方法。

(付記9)

付記1ないし4のいずれかの成膜装置を用いて成膜された膜を有することを特徴とする成膜基板。

(付記10)

付記5ないし8のいずれかの成膜方法によって成膜された膜を有することを特徴とする成膜基板。

(付記11)

金属粉末を用いた配線用膜、または/およびセラミック粉末を用いた誘電体用膜を成膜された膜として有することを特徴とする付記10記載の成膜基板。

【符号の説明】

【0046】

1、101 成膜装置

2、103 成膜室

3 真空室

4、111 基板

5、112 基板保持台

6 メッシュマスク

7、117 粉末

8 粉末容器

9 スキージ

10 スキージ走査機構

11、104 ガスボンベ

12、105 マスフローコントローラ

13、106 ガス供給配管

14 真空ポンプ

15、114 排気配管

16 真空計

17 排気口

18 メッシュ部

19 メッシュ保持部

20 ガス噴出口

21、129 エアロゾルデポジション膜(AD膜)

22、119 回路基板

23、120 コア層

24、121 ビルドアップ樹脂絶縁層

25、122 配線層

26、123 スルービア

27、124 配線

28 孔

29 誘電体膜

30 上部銅パターン

31、127 はんだボール

32、128 半導体素子

102 エアロゾル発生器

107 容器

108 加振器

109 エアロゾル供給配管

110 ノズル

113 XYZステージ

115 メカニカルブースタ

116 ロータリポンプ

118 エアロゾル

125 外部チップキャパシタ

126 内部チップキャパシタ

【特許請求の範囲】

【請求項1】

基板上に、粉末層を形成する粉末層形成手段と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成するエアロゾル生成手段とを

有することを特徴とする成膜装置。

【請求項2】

前記粉末層形成手段は、

前記基板表面上に配置された網目形状をもつスクリーンマスクと、

前記スクリーンマスク上に、前記粉末を供給する粉末供給手段と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷手段とを

有することを特徴とする請求項1記載の成膜装置。

【請求項3】

基板上に粉末層を形成する工程と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成する工程とを

有することを特徴とする成膜方法。

【請求項4】

前記粉末層を形成する工程は、

前記基板表面上に配置された網目形状をもつスクリーンマスク上に、前記粉末を供給する工程と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷する工程とを

有することを特徴とする請求項3記載の成膜方法。

【請求項5】

前記粉末は、金属粉末またはセラミック粉末であることを特徴とする請求項3または4記載の成膜方法。

【請求項6】

請求項1または2の成膜装置を用いて成膜された膜を有することを特徴とする成膜基板。

【請求項7】

請求項3ないし5のいずれかの成膜方法によって成膜された膜を有することを特徴とする成膜基板。

【請求項1】

基板上に、粉末層を形成する粉末層形成手段と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成するエアロゾル生成手段とを

有することを特徴とする成膜装置。

【請求項2】

前記粉末層形成手段は、

前記基板表面上に配置された網目形状をもつスクリーンマスクと、

前記スクリーンマスク上に、前記粉末を供給する粉末供給手段と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷手段とを

有することを特徴とする請求項1記載の成膜装置。

【請求項3】

基板上に粉末層を形成する工程と、

前記粉末層の表面に向けてガスを噴射し、前記基板表面に前記粉末層を構成する粉末と前記ガスからなるエアロゾルを生成する工程とを

有することを特徴とする成膜方法。

【請求項4】

前記粉末層を形成する工程は、

前記基板表面上に配置された網目形状をもつスクリーンマスク上に、前記粉末を供給する工程と、

前記スクリーンマスク上の前記供給された前記粉末を、前記スクリーンマスク面上のスキージ操作によって前記網目を通過させ、前記粉末層を前記基板上に印刷形成するスクリーン印刷する工程とを

有することを特徴とする請求項3記載の成膜方法。

【請求項5】

前記粉末は、金属粉末またはセラミック粉末であることを特徴とする請求項3または4記載の成膜方法。

【請求項6】

請求項1または2の成膜装置を用いて成膜された膜を有することを特徴とする成膜基板。

【請求項7】

請求項3ないし5のいずれかの成膜方法によって成膜された膜を有することを特徴とする成膜基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−46818(P2012−46818A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−214432(P2010−214432)

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]