成膜装置、成膜方法及び粒子供給装置

【課題】基板に向かって噴射されるエアロゾルの濃度を容易に制御できる成膜装置を提供することにある。

【解決手段】混合部10において材料粒子Mをこの材料粒子Mよりも粒径の大きいコア粒子Cに付着させ、これをエアロゾル発生槽40まで移送した後、衝突網41に衝突させてその衝撃力により材料粒子Mをコア粒子Cから離脱させる。そして、離脱した材料粒子Mをエアロゾル発生槽40においてキャリアガスに分散してエアロゾルを発生させる。ある程度大きな粒径をもつコア粒子Cは、成膜に用いられる微細な材料粒子Mと比較して系内での移送量の制御が容易であり、また詰まりも引き起こしにくいから、コア粒子Cの移送量を適切に制御することにより、エアロゾル発生槽40への材料粒子Mの供給量を制御し、ひいては、エアロゾル濃度を安定化することができる。

【解決手段】混合部10において材料粒子Mをこの材料粒子Mよりも粒径の大きいコア粒子Cに付着させ、これをエアロゾル発生槽40まで移送した後、衝突網41に衝突させてその衝撃力により材料粒子Mをコア粒子Cから離脱させる。そして、離脱した材料粒子Mをエアロゾル発生槽40においてキャリアガスに分散してエアロゾルを発生させる。ある程度大きな粒径をもつコア粒子Cは、成膜に用いられる微細な材料粒子Mと比較して系内での移送量の制御が容易であり、また詰まりも引き起こしにくいから、コア粒子Cの移送量を適切に制御することにより、エアロゾル発生槽40への材料粒子Mの供給量を制御し、ひいては、エアロゾル濃度を安定化することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置、成膜方法及び粒子供給装置に関する。

【背景技術】

【0002】

インクジェットプリンタのインクジェットヘッド等に用いられる圧電アクチュエータの製造方法として、エアロゾルデポジション(AD法)と呼ばれる方法がある。AD法では、チタン酸ジルコン酸鉛(PZT)等の圧電材料の微粒子を気体中に分散させたエアロゾルを基板表面に向けて噴射し、基板と衝突した微粒子を基板上に堆積させることにより圧電膜等の膜を形成する。

【0003】

例えば特許文献1(特開2003−293159号公報)には、このようなAD法を使用して成膜を行うための装置が開示されている。この装置は、エアロゾルを発生させるためのエアロゾル形成室と、発生したエアロゾルを基板へ噴き付けるための成膜室と、成膜室の内部に備えられたノズルとを備えている。エアロゾル形成室で発生したエアロゾルは、搬送管を通ってノズルに導かれ、このノズルから基板に向かって噴射される。

【特許文献1】特開2003-293159号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなAD法においては、ノズルから噴射されるエアロゾルの濃度を一定に保つことが、均一で良好な品質の膜を形成するために重要である。しかし、エアロゾル形成室内でのエアロゾルの固化、搬送管及び/又はノズル内での材料粒子の詰まりなどの種々の要因のため、エアロゾル濃度を安定化することが難しい。

【0005】

本発明は、上記した事情に鑑みてなされたものであり、本発明の目的は、基板に向かって噴射されるエアロゾルの濃度を容易に制御できる成膜装置及び成膜方法を提供することにある。さらに、本発明の目的は、エアロゾルを形成する粒子のような微粒子の量を調整しつつ供給する粒子供給装置を提供することにある。

【課題を解決するための手段および発明の効果】

【0006】

本発明の第1の態様に従えば、膜を形成する成膜装置であって、前記膜を形成する材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合し、前記コア粒子の表面に前記材料粒子を付着させる混合部と、衝突壁を有し、前記混合部に接続され、前記衝突壁に前記材料粒子が付着した前記コア粒子を衝突させて前記コア粒子と前記材料粒子とを分離する分離部と、前記材料粒子が付着した前記コア粒子を前記混合部から前記分離部へ移送する移送部と、前記分離部に接続され、前記衝突壁によって分離された前記材料粒子をキャリアガスに分散させて、エアロゾルを発生させるエアロゾル発生部と、前記エアロゾル発生部に接続され、前記エアロゾルを噴出するノズルと、を備える成膜装置が提供される。

【0007】

本発明の第1の態様によれば、混合部において、材料粒子は粒径の大きなコア粒子の表面に付着されるので、粒径の小さい材料粒子のみが移送部(移送機構)を通過する場合と比べて、詰まりを引き起こしにくい。したがって、材料粒子が付着したコア粒子を安定に分離部へ移送することができ、エアロゾル部において発生するエアロゾルの濃度等を安定に保つことができる。

【0008】

本発明の成膜装置は、さらに、前記移送部に設けられて、前記分離部へ供給される前記コア粒子の供給量を制御する制御部を含んでもよい。この場合には、比較的粒径の大きなコア粒子の量を調整することにより、エアロゾルの濃度等を制御することができるので、容易且つ確実にエアロゾル発生部で発生するエアロゾルの濃度を安定に保つことができる。

【0009】

本発明の成膜装置において、前記混合部と前記分離部との間には、前記コア粒子の流動層を発生させる流動部が設けられていてもよい。

【0010】

この場合には、混合部において表面に材料粒子が付着したコア粒子は、流動部において流動化し、攪拌される。このとき、コア粒子の表面に弱く付着しているだけの材料粒子はコア粒子から剥離し、強く固着している材料粒子のみがコア粒子の表面に残る。このようにして、分離部へ送られる前にコア粒子の表面に余分に付着している材料粒子を取り除くことにより、エアロゾル濃度制御の精度を高めることができる。

【0011】

本発明の成膜装置において、前記混合部と前記分離部との間には、前記混合部において混合された、前記コア粒子と前記材料粒子とを含む混合物から、前記材料粒子が付着した前記コア粒子と、前記コア粒子から遊離している前記材料粒子とを分別する分別部が設けられていてもよい。

【0012】

この場合には、混合部と分離部との間には、材料粒子が付着したコア粒子と遊離した材料粒子とを分別する分別部が設けられている。ここで、混合部においては全ての材料粒子がコア粒子に付着するわけではなく、コア粒子に付着できずにフリーな状態の材料粒子が残留している。そこで、分別部を設けて材料粒子が付着したコア粒子とフリーな材料粒子とを分別することにより、材料粒子が付着したコア粒子のみを衝突部へ送ることができる。これにより、エアロゾル濃度制御の精度を高めることができる。

【0013】

本発明の成膜装置において、前記分別部には、分別された前記遊離している材料粒子を回収するとともに、前記混合部に接続されて回収した前記遊離している材料粒子を前記混合部に供給する材料回収部が設けられていてもよい。

【0014】

この場合には、分別部には分別された遊離している材料粒子を回収する材料回収部が設けられているとともに、この材料回収部からは、回収された材料粒子が混合部に供給されるので、回収された材料粒子を容易に再びエアロゾル発生系に戻すことができ、材料粒子を容易に再利用できる。

【0015】

本発明の成膜装置において、前記移送機構の、前記分離部に接続している下流側が、上流側よりも低くてもよい。

【0016】

この場合には、コア粒子を分離部へ導く移送機構には、この分離部に達する下流側とその上流側とで高低差が設けられている。ここで、コア粒子から材料粒子を離脱させるには、適度な衝突力をもってコア粒子を衝突壁に衝突させなければならないが、本発明によれば、移送機構において、分離部の手前で上流側と下流側との高低差を適切に調整することによって、コア粒子の衝突壁への衝突力を容易に調整することができる。

【0017】

本発明の成膜装置において、前記分離部には、前記混合部に接続され、前記材料粒子と分離した前記コア粒子を回収し、且つ、前記回収されたコア粒子を前記混合部に供給するコア回収部が設けられていてもよい。

【0018】

この場合には、分離部には材料粒子から分離されたコア粒子を回収するコア回収部が設けられている。そして、このコア回収部は混合部に接続されて、回収したコア粒子が混合部に供給されるようになっている。したがって、回収したコア粒子を再びエアロゾル発生系に容易に戻すことができ、コア粒子を容易に再利用できる。

【0019】

本発明の成膜装置において、前記混合部には、前記コア粒子または前記材料粒子が供給される供給位置から所定の方向に沿って下り勾配が設けられてもよく、前記コア粒子又は前記材料粒子は、前記所定の方向に沿って流れてもよい。

【0020】

この場合には、混合部には粒子の流れ方向に沿って下る下り勾配が設けられている。したがって、この下り勾配を両粒子がともに転がり落ちて行きながら互いに接触することにより、各コア粒子の表面全体に材料粒子が均等にまぶされるとともに、コア粒子間における材料粒子の付着量のばらつきはほとんどなく、材料粒子の付着量はほぼ均等となる。加えて、各粒子間や混合部の勾配面と粒子との間で生じる摩擦力や圧力により、コア粒子に材料粒子が強く密着するから、コア粒子にいったん付着した材料粒子が、分離部に至る前に剥がれることを防ぐことができる。これにより、コア粒子の移送量を制御することにより、安定に材料粒子を供給することができる。

【0021】

本発明の成膜装置において、前記エアロゾル発生部と前記噴出ノズルとの間にエアロゾル濃度検出器が設けられていてもよい。

【0022】

この場合には、エアロゾル発生部と噴出ノズルとの間にはエアロゾル濃度検出器が設けられているので、検出されたエアロゾル濃度を制御部にフィードバックして、コア粒子の移送量を調整することができ、エアロゾル濃度の予期しない変動にも迅速に対応できる。

【0023】

本発明の成膜装置において、前記混合部には前記コア粒子の流量を検出する流量検出器が設けられていてもよい。

【0024】

この場合には、混合部にはコア粒子の流量を検出する流量検出器が設けられているので、検出されたコア粒子の流量を制御部にフィードバックして、コア粒子の移送量を調整することができ、コア粒子の移送量の予期しない変動にも迅速に対応できる。

【0025】

本発明の成膜装置において、前記衝突壁は前記コア粒子が通過可能な大きさのメッシュであってもよく、前記コア回収部は前記コア粒子が通過できない大きさのメッシュを含んでもよい。

【0026】

この場合には、コア粒子は、衝突壁であるメッシュを通過できるが、コア回収部に含まれるメッシュは通過できないので、確実にコア粒子を回収することができる。

【0027】

本発明の成膜装置において、前記制御部は、前記分離部へ供給される前記コア粒子の供給量を調整する第1の調整弁と、前記混合部へ供給される前記材料粒子の供給量を調整する第2の調整弁とを含んでもよい。

【0028】

この場合には、制御部がコア粒子及び材料粒子の供給量をそれぞれ調整する弁を独立に有しているので、容易且つ確実にエアロゾル濃度を制御することができる。

【0029】

本発明の成膜装置において、第1の調整弁及び第2の調整弁は、弁の開度を調整する水平板を有してもよい。

【0030】

この場合には、第1、第2調整弁は水平板の抜き差しにより弁の開度を調整するタイプの調整弁であるので、コア粒子及び材料粒子の供給量を、容易に直線的に制御することができる。

【0031】

本発明の第2の態様に従えば、基板上に膜を形成する成膜方法であって、材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合して、前記コア粒子の表面に前記材料粒子を付着させる混合工程と、前記混合工程で得られた材料粒子が付着したコア粒子を、その移送量を制御しつつ移送する移送工程と、前記移送工程により移送されてきた前記コア粒子に衝撃力を加えて前記コア粒子から前記材料粒子を分離する分離工程と、前記衝突工程において分離された前記材料粒子をキャリアガスに分散させてエアロゾルを発生させるエアロゾル発生工程と、前記エアロゾルを基板に向けて噴出することにより前記材料粒子を前記基板に付着させて前記材料粒子の膜を形成する膜形成工程と、を含む成膜方法が提供される。

【0032】

本発明の第2の態様によれば、材料粒子をこの材料粒子よりも粒径の大きいコア粒子に付着させて移送した後、移送されてきたコア粒子に衝撃力を加えて材料粒子をコア粒子から離脱させ、キャリアガスに分散してエアロゾルを発生させている。ここで、ある程度大きな粒径をもつコア粒子は、成膜に用いられる微細な材料粒子と比較して系内での移送量の制御が容易であり、また詰まりも引き起こしにくい。そこで、コア粒子に材料粒子を付着させるプロセスから、この材料粒子をコア粒子から離脱させるプロセスに至るまでの、コア粒子の移送量を適切に制御することにより、材料粒子の供給量を制御し、ひいては、エアロゾル濃度を安定化することができる。

【0033】

本発明の成膜方法において、一次平均粒径1μm以下の前記材料粒子を使用してもよく、平均粒径100μm以上200μm以下の前記コア粒子を使用してもよい。

【0034】

この場合には、材料粒子が一次平均粒径1μm以下のものであり、コア粒子が平均粒径100μm以上200μm以下のものである。ここで、エアロゾル発生工程においては、互いに分離された両粒子のうち、材料粒子のみをガスにより飛散させてエアロゾルを形成することを要する。このため、材料粒子とコア粒子とには、適度な大きさの差を設定することを要する。また、コア粒子があまりにも小さすぎれば、系内で詰まりを起こしやすくなり、運転効率が低下する。これらの事情を考慮すると、材料粒子を一次平均粒径1μm以下、コア粒子を平均粒径100μm以上200μm以下とすることが適切である。なお、一次平均粒径とは、凝集のない状態での平均粒径の意味である。

【0035】

本発明の成膜方法において、前記コア粒子として多孔質材料を使用してもよい。

【0036】

この場合には、コア粒子として多孔質材料を使用するので、コア粒子の細孔内に材料粒子が入り込み、強く固着する。したがって、コア粒子にいったん付着した材料粒子が、分離工程に至る前に剥がれることを防ぐことができる。これにより、コア粒子の移送量の制御による材料粒子の供給量を安定化することができる。

【0037】

本発明の成膜方法において、前記コア粒子がジルコニア及びアルミナのうちの一つであってもよい。この場合には、コア粒子としてジルコニア又はアルミナを利用しているので、コア粒子は十分な硬度を有しており、磨耗が少ないため、材料粒子との摩擦等により削られる恐れが無い。

【0038】

本発明の成膜方法において、前記材料粒子がPZTの粒子であってもよい。この場合には、材料粒子が圧電材料であるので、例えばインクジェットプリンタのインクジェットヘッドに利用する圧電層を容易に形成することができる。

【0039】

本発明の第3の態様に従えば、粒子供給装置であって、複数の第1の粒子と、第1の粒子よりも粒径の大きい複数の第2の粒子とを混合し、第2の粒子の表面に第1の粒子を付着させる混合部と、衝突壁を有し、前記混合部に接続され、前記衝突壁に第1の粒子が付着した第2の粒子を衝突させて第1の粒子と第2粒子とを分離する分離部と、第1の粒子が付着した第2の粒子を前記混合部から前記分離部へ移送する移送部と、前記移送部に設けられて、第1の粒子が付着した第2の粒子の、前記分離部への供給量を制御する制御部とを備える粒子供給装置が提供される。

【0040】

本発明の第3の態様によれば、第1の粒子は、第1の粒子よりも粒径の大きな第2の粒子の表面に付着した状態で、移送部を通じて分離部へ供給される。さらに、移送部においては、第1の粒子が付着した第2の粒子の、分離部への供給量を制御する制御部が設けられている。したがって、粒径の小さな第1の粒子の流量等を直接制御するのではなく、粒径の大きな第2の粒子の流量等を制御することにより間接的に第1の粒子の流量等を制御できるので、粒子供給装置から供給される、第1の粒子の供給量を安定に保つことができる。

【発明を実施するための最良の形態】

【0041】

以下、本発明を具体化した一実施形態について、図1〜図4を参照しつつ詳細に説明する。

【0042】

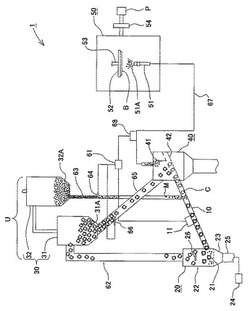

図1には、本実施形態の成膜装置1を示す。この成膜装置1には、エアロゾルを発生させるためのエアロゾル供給ユニットUと、発生したエアロゾルを噴出するノズル51と、ノズル51から噴出したエアロゾルを基板Bに付着させるための成膜チャンバ50とを備えている。

【0043】

図1に示すように、エアロゾル供給ユニットUは、コア粒子Cの循環経路として形成されており、材料粒子Mとコア粒子Cとを混合してこのコア粒子Cの表面に材料粒子Mを付着させる混合部10と、混合部10の上流側に接続されて、コア粒子Cから材料粒子Mを分離するとともに分離した材料粒子Mをキャリアガスに分散してエアロゾルZを発生させるエアロゾル発生槽(エアロゾル発生部)40と、混合部10の下流側とエアロゾル発生槽40とを繋ぐ移送部(流動部20、搬送管62、および移送管65;移送機構)とを備える。

【0044】

混合部10は、管状に形成されており、所定の向き(図1の左側)に向かって下るに向かって下るように傾斜して設置されている。言い換えると、混合部10は、コア粒子Cの流れ方向上流側から下流側に向かって下るように傾斜して設置されている。後述するように、この混合部10の一方(上流側)の端部は、エアロゾル発生槽40に接続され、エアロゾル発生槽40において材料粒子Mから分離されたコア粒子Cが供給される。混合部10において、上流側の端部よりもやや下流位置には、混合部10に材料粒子Mを供給するための材料供給管(材料供給路)63が接続されている。また、混合部10の、材料供給管63との接続位置よりもやや下流位置には、混合部10の内部を通過するコア粒子Cの流量を測定するな流量検出器(流量計)11が取り付けられている。

【0045】

混合部10の下流側の端部は、流動部20に接続されている。流動部20の形状は、内径約150mmの略筒状であり、その内部が分散板21によって仕切られており、上側に流動層室22が形成され、下側に風箱23が形成されている。分散板21は、キャリアガスは通過しうるがコア粒子Cは通過できない大きさの細孔を多数備える。分散板21として、例えば、多孔質の焼結体又は、多数のノズルを設けた多ノズル板を使用することができる。分散板21は、流動層室22の、混合部10が接続されている位置よりもやや下側に設けられており、混合部10から流れてきたコア粒子Cおよび材料粒子Mは、流動層室22に供給される。また、風箱23の底部には、流動部20へキャリアガスを供給するための給気装置24がガス供給管25を介して接続されている。キャリアガスがガス供給管25および風箱23を介して流動層室22へ供給されると、混合部10から送られてきたコア粒子Cが流動化される。

【0046】

流動層室22には、コア粒子Cを分別部30へ気流搬送するための搬送管62が接続されている。搬送管62の内径は、28mm程度である。搬送管62の一端が流動層室22の上側の開口部から差し込まれて、分散板21と搬送管62の一端との間で流動層Cfが形成される。搬送管62の他端側は上方向へ向かって延在し、流動部20の上方に設置された分別部30に接続されている。また、流動層室22には、粒子飛散防止板26が設けられている。この粒子飛散防止板26は、流動している層から巨大な粒子(凝集したようなもの)が飛び出すのを邪魔するために前記搬送管62の下部に設置されている。この粒子飛散防止板26によって、分散された粒子のみを上方の分別部30へ搬送することができる。

【0047】

分別部30は、材料粒子Mが付着したコア粒子Cと、コア粒子Cに付着されなかった材料粒子M(遊離材料粒子)とを分別して回収する。分別部30は、公知のサイクロン31と、サイクロン31の後段に接続された公知のバグフィルタ(材料回収部)32とを備えている。サイクロン31は粒径の大きなコア粒子Cのみを回収可能であり、バグフィルタ32は、粒径の小さな遊離材料粒子Mを回収可能である。

【0048】

サイクロン31の底部にはコア供給ホッパ31Aが設けられており、回収されたコア粒子Cをここから排出できる。コア供給ホッパ31Aの下部からは移送管65が延在しており、移送管65の一端はエアロゾル発生槽40に接続されている。移送管65はコア供給ホッパ31Aの出口から、その斜め下方向に設置されたエアロゾル発生槽40に向かって下っており、コア粒子Cはサイクロン31から自然落下することによりエアロゾル発生槽40まで送られる。なお、コア供給ホッパ31Aは、サイクロン31と独立に設けられてもよく、サイクロン31と管を介して接続されても構わない。移送管65には、コア粒子Cの落下量を調整する移送調整弁(制御部)66が設けられている。移送調整弁66は、水平板の抜き差しによって弁の開度(移送管の流路面積)を調整し、コア粒子Cの流量を調節する。このような水平板の抜き差しを利用する弁を用いた場合には、弁の開度を直線的に制御できるため、バタフライ弁、ボール弁等を用いた場合と比較してコア粒子Cの供給量を容易に調整できる。

【0049】

エアロゾル発生槽40の形状は、有底容器状であって、その内部には、移送管65の一端(下流側の端部)が差し込まれている。エアロゾル発生槽40の内部には、衝突網(衝突壁)41と回収網(コア回収部)42とが設けられている。衝突網41は、コア粒子Cの平均粒径とほぼ同程度のメッシュサイズをもつ網により形成され、移送管65の下流側の端部の下方に、斜めに傾いた姿勢で設けられている。衝突網41は、衝突の衝撃によってコア粒子Cから材料粒子Mを分離することができる。また、回収網42は、コア粒子Cの平均粒径よりも小さなメッシュサイズの網体により形成され、衝突網41の下方にやや間隔を空けて斜めに傾いた姿勢で張設されている。回収網42は、材料粒子Mが分離された後のコア粒子Cを回収することができる。さらに、エアロゾル発生槽40には、混合部10の上流側の端部が接続されている。回収網42は、その下り方向の端部がエアロゾル発生槽40の側壁部において混合部10との接続位置に整合するように配されている。回収網42をこのように配置することにより、回収されたコア粒子Cを混合部10に流れ込ませることができる。

【0050】

エアロゾル発生槽40の天井には、槽内で発生したエアロゾルを噴出ノズル51に供給するためのエアロゾル供給管67の一端が接続されている。エアロゾル供給管67にはその内部を通過するエアロゾルの濃度を検出可能なエアロゾル濃度検出器68が取り付けられている。

【0051】

バグフィルタ32は材料供給管(材料供給路)63を介して混合部10に接続されている。バグフィルタ32の底には原料供給ホッパ32Aが設けられており、回収された遊離材料粒子Mをここから排出できる。原料供給ホッパ32Aの下部からは材料供給管63が延出し、その一端が混合部10に接続されている。材料供給管63は原料供給ホッパ32Aの出口から混合部10に向かって下っており、材料粒子Mはバグフィルタ32から自然落下することにより混合部10まで送られる。なお、原料供給ホッパ32Aは、バグフィルタ32と独立に設けられてもよく、バグフィルタ32と原料供給ホッパ32Aとが、管を介して接続されても構わない。材料供給管63には、材料粒子Mの落下量を調整する供給調整弁64が設けられている。供給調整弁64は、移送管65に設けられた移送調整弁66と同じく、水平板の抜き差しによって移送管65の開度を調整して、材料粒子Mの流量を調節する。

【0052】

次に、成膜チャンバ50について説明する。成膜チャンバ50の形状は略直方体であって、その内部には、基板Bを取り付けるためのステージ52と、このステージ52の下方に配置された噴出ノズル51が設けられている。噴出ノズル51の形状は、略円筒形であり、噴射ノズル51の上下の端には開口が形成されている。上側の開口は、スリット状の噴出口51Aである。下側の開口はエアロゾル供給管67の端部に接続されており、エアロゾル発生槽40で発生したエアロゾルが、エアロゾル供給管67を通って噴出ノズル51に供給される。

【0053】

ステージ52の形状は矩形の板状であり、ステージ52は、ステージ移動機構53によって水平姿勢で成膜チャンバ50の天井からつり下げられて、ステージ52の下面側に基板Bを保持することができる。ステージ移動機構53は、図示しない制御装置からの指令に応じて駆動され、ステージ52をその面方向(板面と平行な面内)に移動させる。これにより、噴出ノズル51を基板Bに相対して移動させることが可能である。

【0054】

また、この成膜チャンバ50には、粉体回収装置54を介して真空ポンプPが接続されており、その内部を減圧できる。

【0055】

成膜装置1には、コントローラ61が設けられている。コントローラ61は、成膜装置1の運転を制御するための制御プログラムを格納したマイクロコンピュータが内蔵されたものであって、コントローラ61には、流量検出器11およびエアロゾル濃度検出器68からの情報が入力され、供給調整弁64および移送調整弁66を制御する信号が出力される。

【0056】

次に、この成膜装置1によって成膜を行う工程について図5に示されたフローチャートを参照しつつ説明する。

【0057】

本実施形態に使用されるコア粒子Cとしては、材料粒子Mを保持するための細孔を多数備える多孔質材料が好ましい。またその平均粒径は、系内で詰まりを起こしにくく、流量の把握や制御が容易に行える程度の大きさであることが好ましいことから、100μm以上200μm以下がもっとも適切である。また、後述する様々な工程において、コア粒子Cが削られることがないように、コア粒子Cの硬度は、500HV以上であることが望ましい。さらに、コア粒子Cは、材料粒子Mとの間の反応性が低いことが望ましい。コア粒子Cに好適な多孔質材料としては、例えば、アルミナ及びジルコニア等のセラミクス材料があげられる。一方、材料粒子Mとしては、エアロゾルデポジション法(AD法)による成膜に適用可能なものであれば特に制限はなく、例えば圧電膜を形成させたい場合には、チタン酸ジルコン酸鉛(PZT)等の圧電材料の微粒子を使用することができる。あるいは、マグネシウムニオブ酸鉛(PMN)であってもよい。また、絶縁膜を形成するときには、アルミナ及び/又はジルコニア等の絶縁材料の微粒子を使用することもできる。あるいは、金属膜を形成するときには、金、白金などの金属微粒子を使用することもできる。材料粒子Mの一次平均粒径、すなわち凝集のない状態での平均粒径は、1μm以下が適切であり、0.1μm〜1μmの範囲内であることが好ましい。コア粒子Cの大きさと比べて、材料粒子Mの大きさとが、適度に小さいことが望ましいからである。なお、一次平均粒径の測定は、(i)液中に粒子を分散して、ブラウン運動を行っている粒子にレーザー光を照射し、その散乱光を観測することによって粒径を測定する方法、(ii)乾式で流路中にガスにてせん断力を与えつつ粒子を分散し、上記(i)と同様にして粒径を測定する方法、(iii)上記2つの方法で分散した粒子の画像、または成膜装置1のエアロゾル発生槽40から基板Bまでの間で捕集された粒子の画像を記録し、その画像データに基づき平均粒径を求める方法、等により行うことができる。

【0058】

成膜装置1の運転が開始されると、まず混合部10において材料粒子Mとコア粒子Cとが混合される(混合工程S1)。混合部10にコア粒子Cが供給されると、コア粒子Cは、混合部10の傾斜によって、上流側から下流側へと転がりつつ落ちていく。このとき、材料供給管63から混合部10に材料粒子Mも供給される。材料粒子Mは、コア粒子Cとともに混合部10の傾斜に従って転がり落ちる過程でコア粒子Cの表面に付着する。付着した材料粒子Mは、コア粒子Cの表面と混合部10の内壁との間で、コア粒子Cの表面に押し付けられることによってコア粒子Cの細孔内に押し込まれ、固着する。このように、傾斜のある経路内を転がしながらコア粒子Cに材料粒子Mをまぶし付けるという工程を経ることによって、コア粒子Cの細孔内に取り込まれる材料粒子Mの量を概ね平均化することができる。なお、混合部10内のコア粒子Cの流量は、流量検出器11によりモニタリングされる。

【0059】

材料粒子Mが付着したコア粒子Cは、流動部20の流動層室22に送られる。流動層室22内では、供給されるキャリアガスによってコア粒子Cが流動化され、分散板21と搬送管62(粒子飛散防止板20)との間で流動層Cfが形成される。このとき、コア粒子Cに付着していない遊離材料粒子Mはキャリアガスの流れに乗って飛散し、コア粒子Cのみが流動層Cfを形成する。

【0060】

また、コア粒子Cが流動層Cf内で激しく運動するため、コア粒子Cの表面への付着力の弱い材料粒子Mは剥がれ落ち、細孔内に比較的強く固着している材料粒子Mのみが残される。これによりコア粒子Cに保持される材料粒子Mの量がさらに平均化される。このように、混合部10と流動部20によって、コア粒子Cに固着する材料粒子Mの量が概ね平均化されるから、混合部10内でのコア粒子Cの流量と、このコア粒子Cに固着してエアロゾル発生槽40へ供給される材料粒子Mの供給量とが高く相関する。言い換えれば、系内でのコア粒子Cの流量と、最終的に発生するエアロゾルの濃度とが高く相関する。したがって、材料粒子Mと比較して粒が大きく監視や制御が容易なコア粒子Cの流量を制御することにより、エアロゾル濃度を容易に制御することが可能となる。

【0061】

流動層Cfに絶え間なくキャリアガスおよびコア粒子Cが供給されることにより、コア粒子Cは少しずつ流動層Cfからオーバーフローし、キャリアガスの気流に乗って搬送管62内を上昇し、分別部30まで搬送される。分別部30では、まず前段のサイクロン31で粒径の大きなコア粒子Cが回収される。粒径の小さな遊離材料粒子Mは、キャリアガスとともに後段のバグフィルタ32へ流れ、ここで回収される。このようにして、材料粒子Mが付着したコア粒子Cと、遊離材料粒子Mとが分別される。これにより、後述する分離工程およびエアロゾル発生工程において、遊離材料粒子Mがコア粒子Cに混じって移送されることがないから、コア粒子Cの移送量を制御することによって最終的に発生するエアロゾルの濃度を確実にコントロールできる。

【0062】

サイクロン31で回収されたコア粒子Cは、コア供給ホッパ31Aから排出され、移送管65内を自然落下してエアロゾル発生槽40まで送られる。この際、移送調整弁66に備えられた水平板の抜き差しによる開度調整機構によってコア粒子Cの落下量が調節される。これらの流動部20からエアロゾル発生槽40までのコア粒子Cの移送が本発明の移送工程S2に該当する。

【0063】

エアロゾル発生槽40、移送管65内を移送されたコア粒子Cが衝突網41に衝突する。このときの衝撃により、コア粒子Cに固着していた材料粒子Mが分離する(分離工程S3)。なお、コア粒子Cから材料粒子Mを離脱させるためには、適切なスピードでコア粒子Cを衝突網41に衝突させることを要する。そこで、本実施形態では、衝突網41の上流側のサイクロン31を、衝突網41よりも高い位置に設け、衝突網41とサイクロン31との間に設けられた移送管65を、サイクロン31(上流側)から衝突網41(下流側)に向かって下るように、傾斜させて配置している。このように、移送機構の終端部である移送管65の、衝突網41側の端部を、上流側であるサイクロン31側の端部よりも低くなるように配置した。このように移送管65の両端の間に高低差を設け、この高低差及び/又は移送管65の傾き等を適切に設定することによりコア粒子Cの落下スピードを調整することができる。これにより、コア粒子Cが衝突網41へ衝突する際のインパクトを容易に調整することができる。さらに、移送管65には移送調整弁66が設けられているので、コア粒子Cの落下量を調整することができ、エアロゾル発生槽40で発生するエアロゾルの濃度を制御することができる。

【0064】

互いに分離したコア粒子Cおよび材料粒子Mのうち、粒径が小さく軽い材料粒子Mはキャリアガスに巻き上げられて分散し、エアロゾルを形成する(エアロゾル発生工程S4)。発生したエアロゾルは、成膜チャンバ50へと送られる。すなわち、成膜チャンバ50の内部を真空ポンプPにより減圧すると、エアロゾル発生槽40と成膜チャンバ50との間の差圧により、エアロゾルがエアロゾル供給管67内に吸引され、高速に加速されつつ噴出ノズル51へ送られる。エアロゾル発生槽40から噴出ノズル51へ送られるエアロゾルの濃度は、エアロゾル供給管67に取り付けられたエアロゾル濃度検出器68によってモニタされる。

【0065】

噴出ノズル51に送られたエアロゾルは、噴出口51Aから基板Bに向かって噴出される。噴出された材料粒子Mは、基板Bに衝突して基板B上に堆積する。このようにして基板B上に固着した材料粒子Mは、圧電膜を形成する(膜形成工程S5)。このとき、ステージ移動機構53によってステージ52を動かすことで基板bに対する噴出ノズル51の相対位置を少しずつずらしながらエアロゾルの吹き付けを行う。これにより、基板Bの全面にわたって膜が形成される。

【0066】

基板Bに衝突した後基板B上に堆積されなかった材料粒子Mを含むエアロゾルは、真空ポンプPの吸引力によって粉体回収装置54側へ排出される。

【0067】

一方、粒径が大きく重いコア粒子Cは、キャリアガスに巻き上げられることなく、衝突網41の網目を通って落ちていく。衝突網41の下側に張設されている回収網42の網目はコア粒子Cの通過を許容しない大きさであるので、コア粒子Cはこの回収網42で回収される。コア粒子Cは回収網42の傾きによって転がって行き、回収網42の下り側端部に配された混合部10に供給されて、再利用される。

【0068】

また、バグフィルタ32で回収された遊離材料粒子Mは、原料供給ホッパ32Aから排出され、材料供給管63内を自然落下して、混合部10に供給され、再利用される。材料供給管63には供給調整弁64が設けられており、移送調整弁66と同じく、水平板の抜き差しにより、弁の開度を調整によって材料粒子Mの流量を調節する。

【0069】

なお、移送調整弁66および供給調整弁64は、コントローラ61に接続され、このコントローラ61からの信号によって、これらの弁の開度が自動制御される。流量検出器11によって検出される混合部10内のコア粒子Cの流量、およびエアロゾル濃度検出器68によって検出されるエアロゾル供給管67内のエアロゾル濃度についての情報はコントローラ61に送られ、コントローラ61は、これらの情報に基づいて移送調整弁66の開度を制御する。このように、循環経路内のコア粒子Cの流量を調節することでエアロゾル濃度の安定化を図ることができる。また、コントローラ61は、移送調整弁66の開度調整と連動して供給調整弁64の開度を調整する。これにより、コア粒子Cの流量に合わせて材料粒子Mの供給量を調整できる。

【0070】

以上のように本実施形態によれば、混合部10において材料粒子Mをこの材料粒子Mよりも粒径の大きいコア粒子Cに付着させ、これをエアロゾル発生槽40まで移送した後、衝突網41に衝突させてその衝撃により材料粒子Mをコア粒子Cから離脱させる。そして、離脱した材料粒子Mをエアロゾル発生槽40においてキャリアガスに分散させてエアロゾルを発生させる。

【0071】

ここで、ある程度大きな粒径をもつコア粒子Cは、成膜に用いられる微細な材料粒子Mと比較して、移送経路中の移送量の制御が容易であり、また詰まりも引き起こしにくい。そこで、コア粒子Cに材料粒子Mを付着させるプロセスから、この材料粒子Mをコア粒子Cから離脱させるプロセスにおいて、材料粒子Mの移送量を直接制御するのではなく、コア粒子Cの移送量を適切に制御することにより、エアロゾル発生槽40への材料粒子Mの供給量を制御することができ、ひいては、エアロゾル濃度を安定化することができる。

【0072】

また、混合部10からエアロゾル発生槽40までの移送経路の途中に流動部20を設けてコア粒子Cを流動化させ、流動層Cfを形成させている。流動部20では、混合部10において表面に材料粒子Mが付着したコア粒子Cが流動化し、攪拌される。このとき、コア粒子Cの表面に弱く付着している材料粒子Mはコア粒子Cから剥離する。このようにして、エアロゾル発生槽40へ送られる前にコア粒子Cの表面に余分に付着している材料粒子Mを取り除くことにより、エアロゾル濃度制御の精度を高めることができる。

【0073】

また、同じく混合部10からエアロゾル発生槽40までの移送経路の途中(より具体的には、流動部20とエアロゾル発生槽40との間)には、材料粒子Mが付着したコア粒子Cと遊離の材料粒子Mとを分別する分別部30が設けられている。ここで、混合部10においては全ての材料粒子Mがコア粒子Cに付着するわけではなく、コア粒子Cに付着できずにフリーな状態の材料粒子Mが残留している。そこで、分別部30を設けて材料粒子Mが付着したコア粒子Cとフリーな材料粒子Mとを分別することにより、材料粒子Mが付着したコア粒子Cのみをエアロゾル発生槽40へ送ることができる。これにより、エアロゾル濃度制御の精度を高めることができる。

【0074】

また、分別部30には分別された遊離材料粒子Mを回収するバグフィルタ32が設けられている。バグフィルタ32は材料供給管63を介して混合部10に接続されており、回収された材料粒子Mが混合部10に供給される。このような構成によれば、回収された材料粒子Mを再びエアロゾル発生系に容易に戻すことでき、材料粒子Mを容易に再利用できる。

【0075】

また、コア粒子Cをエアロゾル発生槽40へ導く移送機構の終端部である移送管65の衝突網41側端部を、上流側の端部(サイクロン31側の端部)よりも低く配置した。ここで、コア粒子から材料粒子を離脱させるには、適度な衝突力をもってコア粒子を衝突網41に衝突させなければならない。そこで、移送機構の終端部とその手前との間に高低差を設け、この高低差及び/又は移送管65の傾き等を調整することによりコア粒子Cの落下スピードを調整している。これにより、コア粒子Cの衝突網41への衝突スピードを容易に調整することができる。

【0076】

また、エアロゾル発生槽40には材料粒子Mから分離されたコア粒子Cを回収する回収網42が設けられている。そして、この回収網42は混合部10に接続されており、回収されたコア粒子Cが混合部10に供給される。これにより、回収されたコア粒子Cを再びエアロゾル発生系に容易に戻すことが可能であり、コア粒子Cを容易に再利用できる。

【0077】

混合部10には、所定の方向に沿って下る下り勾配が設けられており、この所定方向の下る向きが材料粒子M及びコア粒子Cの流れる向きに対応する。このような構成によれば、材料粒子M、コア粒子Cは、この下り勾配をともに転がり落ちて行きながらに互いに接触するので、各コア粒子Cの表面において材料粒子Mがほぼ均等に付着するとともに、コア粒子C間における材料粒子Mの付着量のばらつきがほぼなくなる。加えて、粒子間及び/又は、混合部10の内壁面と粒子との間で生じる摩擦力及び圧力により、コア粒子Cに材料粒子Mが強く密着する。したがって、コア粒子Cにいったん付着した材料粒子Mが、エアロゾル発生槽40に至る前に剥がれることを防ぐことができる。これにより、コア粒子Cの移送量を制御することにより材料粒子Mを安定に供給することができる。

【0078】

エアロゾル発生槽40と噴出ノズル51とを連結するエアロゾル供給管67には、エアロゾル濃度検出器68が設けられている。さらに、混合部10にはコア粒子Cの流量を検出する流量検出器が設けられている。このような構成によれば、検出されたエアロゾル濃度およびコア粒子Cの移送量をコントローラ61にフィードバックして、コア粒子Cの移送量を調整することができ、エアロゾル濃度の予期しない変動にも迅速に対応できる。

【0079】

材料粒子Mとして一次平均粒径1μm以下のもの、コア粒子Cが平均粒径100μm以上200μm以下のものを使用している。エアロゾル発生工程においては、互いに分離された材料粒子Mとコア粒子Cのうち、材料粒子Mのみをガスにより飛散させてエアロゾルを形成することが必要となる。このため、材料粒子Mとコア粒子Cとには、適度な大きさの差があることが望ましい。コア粒子Cがあまりにも小さい場合には、移送機構などの経路内で詰まりを起こしやすくなり、運転効率が低下する。これらの事情を考慮すると、材料粒子Mを一次平均粒径1μm以下、コア粒子Cを平均粒径100μm以上200μm以下とすることがもっとも適切である。さらに、コア粒子Cとして多孔質材料を使用している。このようにすれば、コア粒子Cの細孔内に材料粒子Mが入り込み、強く固着するから、コア粒子Cにいったん付着した材料粒子が、分離工程に至る前に剥がれることを防ぐことができる。これにより、コア粒子Cの移送量を制御することにより、材料粒子Mの供給量を安定化することができる。

【0080】

本発明の技術的範囲は、上記した実施形態によって限定されるものではなく、例えば、次に記載するようなものも本発明の技術的範囲に含まれる。その他、本発明の技術的範囲は、均等の範囲にまで及ぶものである。

【0081】

上記実施形態では、分離部とエアロゾル発生部とが一体化されたエアロゾル発生槽40が設けられ、その内部に衝突網41が設けられたが、分離部とエアロゾル発生部とが独立に設けられ、分離部でコア粒子から分離された材料粒子がエアロゾル発生部に送られてエアロゾル化されても構わない。

【0082】

上記実施形態では、混合部10とエアロゾル発生槽40との間に流動部20および分別部30が設けられていたが、流動部、分別部はいずれか一方のみ設けられていてもよく、いずれも設けられていなくても構わない。

【0083】

上記実施形態では、バグフィルタ32が材料供給管63を介して混合部10に接続されており、回収された材料粒子Mが混合部10に再供給されていたが、バグフィルタと混合部とが接続されておらず、回収された材料粒子がエアロゾル発生系に戻されなくても構わない。また、上記実施形態では、エアロゾル発生槽40にコア粒子Cを回収する回収網42が設けられ、この回収網42が混合部10に接続され、回収されたコア粒子Cが混合部10に供給されていたが、回収されたコア粒子がエアロゾル発生系に戻されなくても構わない。

【0084】

上記実施形態では、供給調整弁64および移送調整弁66がコントローラ61からの指令によって自動制御されるようになっていたが、弁の開度調整が手動で行われても構わない。また、これらの弁の開度を調整する機構は平板を抜き差しするタイプに限られずバタフライ弁、ボール弁等も使用しうる。

【0085】

上記実施形態では、移送管65が、下流側に向かって斜めに下るように設置していたが、移送機構の衝突壁側の終端が、上流側よりも低く配置されていればよく、例えば、移送管が垂直に下るように設置されていても良い。

【0086】

上記実施形態では、衝突壁としてメッシュを使用していたが、衝突壁はメッシュに限られず、例えばコア粒子の径と同程度の幅であって、コア粒子の通過を許容する幅のスリットが形成されたスリット板であってもよい。同様に、回収網に代えてスリット板等を使用することもできる。

【0087】

上記実施形態では、コア粒子Cは、流動層室20からその上方に設けられた分別部30へ気流搬送されていたが、図6に示す成膜装置70のように、リフトコンベア71により搬送されてもよい。また、上記実施形態では、混合部10を傾斜のある管により形成していたので、この管内を転がり落ちていく過程で材料粒子Mがコア粒子Cの表面に付着した。これに代えて、エアロゾル発生槽40の回収網42と流動層室20との間にベルトコンベア72を設置してもよい。この場合には、このベルトコンベア72上を材料粒子Mとコア粒子Cとがともに転がっていく過程で、材料粒子Mがコア粒子Cの細孔内に固着することができる。

【0088】

上述の実施形態においては、分離部において分離された材料粒子は、エアロゾルの発生に使用され、成膜に利用されていたが、図7に示す粒子供給装置200によれば、分離部40においてコア粒子(第2の粒子)から分離された材料粒子(第1の粒子)を、任意の用途のために供給しうる。ここで、粒子供給装置200は、成膜チャンバ50及びエアロゾル供給管67を有していないことを除いて、成膜装置1と同様の構成を有する。なお、粒子供給装置200においては、分離部40においてエアロゾルを発生させなくてもよく、例えば回収網42を通過した材料粒子を、粒子供給装置から供給される粒子として利用してもよい。また、粒子供給装置においては、流動部及び/又は分別部は省略しうる。

【図面の簡単な説明】

【0089】

【図1】本実施形態の成膜装置の概略図

【図2】本実施形態の流動部の概略側断面図

【図3】本実施形態のサイクロンの概略側断面図

【図4】本実施形態のエアロゾル発生部の概略側断面図

【図5】本発明の成膜方法を示すフローチャート

【図6】他の実施形態の成膜装置の概略図

【図7】本願発明に係る粒子供給装置の実施形態の概略図

【符号の説明】

【0090】

1…成膜装置

10…混合部

11…流量検出器

20…流動部(移送機構)

30…分別部

31…サイクロン(コア回収部)

32…バグフィルタ(材料回収部)

40…エアロゾル発生槽(分離部、エアロゾル発生部)

41…衝突網(衝突壁)

51…噴出ノズル

62…搬送管(移送機構)

65…移送管(移送機構)

66…移送調整弁(制御部)

68…エアロゾル濃度検出器

C…コア粒子

Cf…流動層

M…材料粒子

【技術分野】

【0001】

本発明は、成膜装置、成膜方法及び粒子供給装置に関する。

【背景技術】

【0002】

インクジェットプリンタのインクジェットヘッド等に用いられる圧電アクチュエータの製造方法として、エアロゾルデポジション(AD法)と呼ばれる方法がある。AD法では、チタン酸ジルコン酸鉛(PZT)等の圧電材料の微粒子を気体中に分散させたエアロゾルを基板表面に向けて噴射し、基板と衝突した微粒子を基板上に堆積させることにより圧電膜等の膜を形成する。

【0003】

例えば特許文献1(特開2003−293159号公報)には、このようなAD法を使用して成膜を行うための装置が開示されている。この装置は、エアロゾルを発生させるためのエアロゾル形成室と、発生したエアロゾルを基板へ噴き付けるための成膜室と、成膜室の内部に備えられたノズルとを備えている。エアロゾル形成室で発生したエアロゾルは、搬送管を通ってノズルに導かれ、このノズルから基板に向かって噴射される。

【特許文献1】特開2003-293159号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなAD法においては、ノズルから噴射されるエアロゾルの濃度を一定に保つことが、均一で良好な品質の膜を形成するために重要である。しかし、エアロゾル形成室内でのエアロゾルの固化、搬送管及び/又はノズル内での材料粒子の詰まりなどの種々の要因のため、エアロゾル濃度を安定化することが難しい。

【0005】

本発明は、上記した事情に鑑みてなされたものであり、本発明の目的は、基板に向かって噴射されるエアロゾルの濃度を容易に制御できる成膜装置及び成膜方法を提供することにある。さらに、本発明の目的は、エアロゾルを形成する粒子のような微粒子の量を調整しつつ供給する粒子供給装置を提供することにある。

【課題を解決するための手段および発明の効果】

【0006】

本発明の第1の態様に従えば、膜を形成する成膜装置であって、前記膜を形成する材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合し、前記コア粒子の表面に前記材料粒子を付着させる混合部と、衝突壁を有し、前記混合部に接続され、前記衝突壁に前記材料粒子が付着した前記コア粒子を衝突させて前記コア粒子と前記材料粒子とを分離する分離部と、前記材料粒子が付着した前記コア粒子を前記混合部から前記分離部へ移送する移送部と、前記分離部に接続され、前記衝突壁によって分離された前記材料粒子をキャリアガスに分散させて、エアロゾルを発生させるエアロゾル発生部と、前記エアロゾル発生部に接続され、前記エアロゾルを噴出するノズルと、を備える成膜装置が提供される。

【0007】

本発明の第1の態様によれば、混合部において、材料粒子は粒径の大きなコア粒子の表面に付着されるので、粒径の小さい材料粒子のみが移送部(移送機構)を通過する場合と比べて、詰まりを引き起こしにくい。したがって、材料粒子が付着したコア粒子を安定に分離部へ移送することができ、エアロゾル部において発生するエアロゾルの濃度等を安定に保つことができる。

【0008】

本発明の成膜装置は、さらに、前記移送部に設けられて、前記分離部へ供給される前記コア粒子の供給量を制御する制御部を含んでもよい。この場合には、比較的粒径の大きなコア粒子の量を調整することにより、エアロゾルの濃度等を制御することができるので、容易且つ確実にエアロゾル発生部で発生するエアロゾルの濃度を安定に保つことができる。

【0009】

本発明の成膜装置において、前記混合部と前記分離部との間には、前記コア粒子の流動層を発生させる流動部が設けられていてもよい。

【0010】

この場合には、混合部において表面に材料粒子が付着したコア粒子は、流動部において流動化し、攪拌される。このとき、コア粒子の表面に弱く付着しているだけの材料粒子はコア粒子から剥離し、強く固着している材料粒子のみがコア粒子の表面に残る。このようにして、分離部へ送られる前にコア粒子の表面に余分に付着している材料粒子を取り除くことにより、エアロゾル濃度制御の精度を高めることができる。

【0011】

本発明の成膜装置において、前記混合部と前記分離部との間には、前記混合部において混合された、前記コア粒子と前記材料粒子とを含む混合物から、前記材料粒子が付着した前記コア粒子と、前記コア粒子から遊離している前記材料粒子とを分別する分別部が設けられていてもよい。

【0012】

この場合には、混合部と分離部との間には、材料粒子が付着したコア粒子と遊離した材料粒子とを分別する分別部が設けられている。ここで、混合部においては全ての材料粒子がコア粒子に付着するわけではなく、コア粒子に付着できずにフリーな状態の材料粒子が残留している。そこで、分別部を設けて材料粒子が付着したコア粒子とフリーな材料粒子とを分別することにより、材料粒子が付着したコア粒子のみを衝突部へ送ることができる。これにより、エアロゾル濃度制御の精度を高めることができる。

【0013】

本発明の成膜装置において、前記分別部には、分別された前記遊離している材料粒子を回収するとともに、前記混合部に接続されて回収した前記遊離している材料粒子を前記混合部に供給する材料回収部が設けられていてもよい。

【0014】

この場合には、分別部には分別された遊離している材料粒子を回収する材料回収部が設けられているとともに、この材料回収部からは、回収された材料粒子が混合部に供給されるので、回収された材料粒子を容易に再びエアロゾル発生系に戻すことができ、材料粒子を容易に再利用できる。

【0015】

本発明の成膜装置において、前記移送機構の、前記分離部に接続している下流側が、上流側よりも低くてもよい。

【0016】

この場合には、コア粒子を分離部へ導く移送機構には、この分離部に達する下流側とその上流側とで高低差が設けられている。ここで、コア粒子から材料粒子を離脱させるには、適度な衝突力をもってコア粒子を衝突壁に衝突させなければならないが、本発明によれば、移送機構において、分離部の手前で上流側と下流側との高低差を適切に調整することによって、コア粒子の衝突壁への衝突力を容易に調整することができる。

【0017】

本発明の成膜装置において、前記分離部には、前記混合部に接続され、前記材料粒子と分離した前記コア粒子を回収し、且つ、前記回収されたコア粒子を前記混合部に供給するコア回収部が設けられていてもよい。

【0018】

この場合には、分離部には材料粒子から分離されたコア粒子を回収するコア回収部が設けられている。そして、このコア回収部は混合部に接続されて、回収したコア粒子が混合部に供給されるようになっている。したがって、回収したコア粒子を再びエアロゾル発生系に容易に戻すことができ、コア粒子を容易に再利用できる。

【0019】

本発明の成膜装置において、前記混合部には、前記コア粒子または前記材料粒子が供給される供給位置から所定の方向に沿って下り勾配が設けられてもよく、前記コア粒子又は前記材料粒子は、前記所定の方向に沿って流れてもよい。

【0020】

この場合には、混合部には粒子の流れ方向に沿って下る下り勾配が設けられている。したがって、この下り勾配を両粒子がともに転がり落ちて行きながら互いに接触することにより、各コア粒子の表面全体に材料粒子が均等にまぶされるとともに、コア粒子間における材料粒子の付着量のばらつきはほとんどなく、材料粒子の付着量はほぼ均等となる。加えて、各粒子間や混合部の勾配面と粒子との間で生じる摩擦力や圧力により、コア粒子に材料粒子が強く密着するから、コア粒子にいったん付着した材料粒子が、分離部に至る前に剥がれることを防ぐことができる。これにより、コア粒子の移送量を制御することにより、安定に材料粒子を供給することができる。

【0021】

本発明の成膜装置において、前記エアロゾル発生部と前記噴出ノズルとの間にエアロゾル濃度検出器が設けられていてもよい。

【0022】

この場合には、エアロゾル発生部と噴出ノズルとの間にはエアロゾル濃度検出器が設けられているので、検出されたエアロゾル濃度を制御部にフィードバックして、コア粒子の移送量を調整することができ、エアロゾル濃度の予期しない変動にも迅速に対応できる。

【0023】

本発明の成膜装置において、前記混合部には前記コア粒子の流量を検出する流量検出器が設けられていてもよい。

【0024】

この場合には、混合部にはコア粒子の流量を検出する流量検出器が設けられているので、検出されたコア粒子の流量を制御部にフィードバックして、コア粒子の移送量を調整することができ、コア粒子の移送量の予期しない変動にも迅速に対応できる。

【0025】

本発明の成膜装置において、前記衝突壁は前記コア粒子が通過可能な大きさのメッシュであってもよく、前記コア回収部は前記コア粒子が通過できない大きさのメッシュを含んでもよい。

【0026】

この場合には、コア粒子は、衝突壁であるメッシュを通過できるが、コア回収部に含まれるメッシュは通過できないので、確実にコア粒子を回収することができる。

【0027】

本発明の成膜装置において、前記制御部は、前記分離部へ供給される前記コア粒子の供給量を調整する第1の調整弁と、前記混合部へ供給される前記材料粒子の供給量を調整する第2の調整弁とを含んでもよい。

【0028】

この場合には、制御部がコア粒子及び材料粒子の供給量をそれぞれ調整する弁を独立に有しているので、容易且つ確実にエアロゾル濃度を制御することができる。

【0029】

本発明の成膜装置において、第1の調整弁及び第2の調整弁は、弁の開度を調整する水平板を有してもよい。

【0030】

この場合には、第1、第2調整弁は水平板の抜き差しにより弁の開度を調整するタイプの調整弁であるので、コア粒子及び材料粒子の供給量を、容易に直線的に制御することができる。

【0031】

本発明の第2の態様に従えば、基板上に膜を形成する成膜方法であって、材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合して、前記コア粒子の表面に前記材料粒子を付着させる混合工程と、前記混合工程で得られた材料粒子が付着したコア粒子を、その移送量を制御しつつ移送する移送工程と、前記移送工程により移送されてきた前記コア粒子に衝撃力を加えて前記コア粒子から前記材料粒子を分離する分離工程と、前記衝突工程において分離された前記材料粒子をキャリアガスに分散させてエアロゾルを発生させるエアロゾル発生工程と、前記エアロゾルを基板に向けて噴出することにより前記材料粒子を前記基板に付着させて前記材料粒子の膜を形成する膜形成工程と、を含む成膜方法が提供される。

【0032】

本発明の第2の態様によれば、材料粒子をこの材料粒子よりも粒径の大きいコア粒子に付着させて移送した後、移送されてきたコア粒子に衝撃力を加えて材料粒子をコア粒子から離脱させ、キャリアガスに分散してエアロゾルを発生させている。ここで、ある程度大きな粒径をもつコア粒子は、成膜に用いられる微細な材料粒子と比較して系内での移送量の制御が容易であり、また詰まりも引き起こしにくい。そこで、コア粒子に材料粒子を付着させるプロセスから、この材料粒子をコア粒子から離脱させるプロセスに至るまでの、コア粒子の移送量を適切に制御することにより、材料粒子の供給量を制御し、ひいては、エアロゾル濃度を安定化することができる。

【0033】

本発明の成膜方法において、一次平均粒径1μm以下の前記材料粒子を使用してもよく、平均粒径100μm以上200μm以下の前記コア粒子を使用してもよい。

【0034】

この場合には、材料粒子が一次平均粒径1μm以下のものであり、コア粒子が平均粒径100μm以上200μm以下のものである。ここで、エアロゾル発生工程においては、互いに分離された両粒子のうち、材料粒子のみをガスにより飛散させてエアロゾルを形成することを要する。このため、材料粒子とコア粒子とには、適度な大きさの差を設定することを要する。また、コア粒子があまりにも小さすぎれば、系内で詰まりを起こしやすくなり、運転効率が低下する。これらの事情を考慮すると、材料粒子を一次平均粒径1μm以下、コア粒子を平均粒径100μm以上200μm以下とすることが適切である。なお、一次平均粒径とは、凝集のない状態での平均粒径の意味である。

【0035】

本発明の成膜方法において、前記コア粒子として多孔質材料を使用してもよい。

【0036】

この場合には、コア粒子として多孔質材料を使用するので、コア粒子の細孔内に材料粒子が入り込み、強く固着する。したがって、コア粒子にいったん付着した材料粒子が、分離工程に至る前に剥がれることを防ぐことができる。これにより、コア粒子の移送量の制御による材料粒子の供給量を安定化することができる。

【0037】

本発明の成膜方法において、前記コア粒子がジルコニア及びアルミナのうちの一つであってもよい。この場合には、コア粒子としてジルコニア又はアルミナを利用しているので、コア粒子は十分な硬度を有しており、磨耗が少ないため、材料粒子との摩擦等により削られる恐れが無い。

【0038】

本発明の成膜方法において、前記材料粒子がPZTの粒子であってもよい。この場合には、材料粒子が圧電材料であるので、例えばインクジェットプリンタのインクジェットヘッドに利用する圧電層を容易に形成することができる。

【0039】

本発明の第3の態様に従えば、粒子供給装置であって、複数の第1の粒子と、第1の粒子よりも粒径の大きい複数の第2の粒子とを混合し、第2の粒子の表面に第1の粒子を付着させる混合部と、衝突壁を有し、前記混合部に接続され、前記衝突壁に第1の粒子が付着した第2の粒子を衝突させて第1の粒子と第2粒子とを分離する分離部と、第1の粒子が付着した第2の粒子を前記混合部から前記分離部へ移送する移送部と、前記移送部に設けられて、第1の粒子が付着した第2の粒子の、前記分離部への供給量を制御する制御部とを備える粒子供給装置が提供される。

【0040】

本発明の第3の態様によれば、第1の粒子は、第1の粒子よりも粒径の大きな第2の粒子の表面に付着した状態で、移送部を通じて分離部へ供給される。さらに、移送部においては、第1の粒子が付着した第2の粒子の、分離部への供給量を制御する制御部が設けられている。したがって、粒径の小さな第1の粒子の流量等を直接制御するのではなく、粒径の大きな第2の粒子の流量等を制御することにより間接的に第1の粒子の流量等を制御できるので、粒子供給装置から供給される、第1の粒子の供給量を安定に保つことができる。

【発明を実施するための最良の形態】

【0041】

以下、本発明を具体化した一実施形態について、図1〜図4を参照しつつ詳細に説明する。

【0042】

図1には、本実施形態の成膜装置1を示す。この成膜装置1には、エアロゾルを発生させるためのエアロゾル供給ユニットUと、発生したエアロゾルを噴出するノズル51と、ノズル51から噴出したエアロゾルを基板Bに付着させるための成膜チャンバ50とを備えている。

【0043】

図1に示すように、エアロゾル供給ユニットUは、コア粒子Cの循環経路として形成されており、材料粒子Mとコア粒子Cとを混合してこのコア粒子Cの表面に材料粒子Mを付着させる混合部10と、混合部10の上流側に接続されて、コア粒子Cから材料粒子Mを分離するとともに分離した材料粒子Mをキャリアガスに分散してエアロゾルZを発生させるエアロゾル発生槽(エアロゾル発生部)40と、混合部10の下流側とエアロゾル発生槽40とを繋ぐ移送部(流動部20、搬送管62、および移送管65;移送機構)とを備える。

【0044】

混合部10は、管状に形成されており、所定の向き(図1の左側)に向かって下るに向かって下るように傾斜して設置されている。言い換えると、混合部10は、コア粒子Cの流れ方向上流側から下流側に向かって下るように傾斜して設置されている。後述するように、この混合部10の一方(上流側)の端部は、エアロゾル発生槽40に接続され、エアロゾル発生槽40において材料粒子Mから分離されたコア粒子Cが供給される。混合部10において、上流側の端部よりもやや下流位置には、混合部10に材料粒子Mを供給するための材料供給管(材料供給路)63が接続されている。また、混合部10の、材料供給管63との接続位置よりもやや下流位置には、混合部10の内部を通過するコア粒子Cの流量を測定するな流量検出器(流量計)11が取り付けられている。

【0045】

混合部10の下流側の端部は、流動部20に接続されている。流動部20の形状は、内径約150mmの略筒状であり、その内部が分散板21によって仕切られており、上側に流動層室22が形成され、下側に風箱23が形成されている。分散板21は、キャリアガスは通過しうるがコア粒子Cは通過できない大きさの細孔を多数備える。分散板21として、例えば、多孔質の焼結体又は、多数のノズルを設けた多ノズル板を使用することができる。分散板21は、流動層室22の、混合部10が接続されている位置よりもやや下側に設けられており、混合部10から流れてきたコア粒子Cおよび材料粒子Mは、流動層室22に供給される。また、風箱23の底部には、流動部20へキャリアガスを供給するための給気装置24がガス供給管25を介して接続されている。キャリアガスがガス供給管25および風箱23を介して流動層室22へ供給されると、混合部10から送られてきたコア粒子Cが流動化される。

【0046】

流動層室22には、コア粒子Cを分別部30へ気流搬送するための搬送管62が接続されている。搬送管62の内径は、28mm程度である。搬送管62の一端が流動層室22の上側の開口部から差し込まれて、分散板21と搬送管62の一端との間で流動層Cfが形成される。搬送管62の他端側は上方向へ向かって延在し、流動部20の上方に設置された分別部30に接続されている。また、流動層室22には、粒子飛散防止板26が設けられている。この粒子飛散防止板26は、流動している層から巨大な粒子(凝集したようなもの)が飛び出すのを邪魔するために前記搬送管62の下部に設置されている。この粒子飛散防止板26によって、分散された粒子のみを上方の分別部30へ搬送することができる。

【0047】

分別部30は、材料粒子Mが付着したコア粒子Cと、コア粒子Cに付着されなかった材料粒子M(遊離材料粒子)とを分別して回収する。分別部30は、公知のサイクロン31と、サイクロン31の後段に接続された公知のバグフィルタ(材料回収部)32とを備えている。サイクロン31は粒径の大きなコア粒子Cのみを回収可能であり、バグフィルタ32は、粒径の小さな遊離材料粒子Mを回収可能である。

【0048】

サイクロン31の底部にはコア供給ホッパ31Aが設けられており、回収されたコア粒子Cをここから排出できる。コア供給ホッパ31Aの下部からは移送管65が延在しており、移送管65の一端はエアロゾル発生槽40に接続されている。移送管65はコア供給ホッパ31Aの出口から、その斜め下方向に設置されたエアロゾル発生槽40に向かって下っており、コア粒子Cはサイクロン31から自然落下することによりエアロゾル発生槽40まで送られる。なお、コア供給ホッパ31Aは、サイクロン31と独立に設けられてもよく、サイクロン31と管を介して接続されても構わない。移送管65には、コア粒子Cの落下量を調整する移送調整弁(制御部)66が設けられている。移送調整弁66は、水平板の抜き差しによって弁の開度(移送管の流路面積)を調整し、コア粒子Cの流量を調節する。このような水平板の抜き差しを利用する弁を用いた場合には、弁の開度を直線的に制御できるため、バタフライ弁、ボール弁等を用いた場合と比較してコア粒子Cの供給量を容易に調整できる。

【0049】

エアロゾル発生槽40の形状は、有底容器状であって、その内部には、移送管65の一端(下流側の端部)が差し込まれている。エアロゾル発生槽40の内部には、衝突網(衝突壁)41と回収網(コア回収部)42とが設けられている。衝突網41は、コア粒子Cの平均粒径とほぼ同程度のメッシュサイズをもつ網により形成され、移送管65の下流側の端部の下方に、斜めに傾いた姿勢で設けられている。衝突網41は、衝突の衝撃によってコア粒子Cから材料粒子Mを分離することができる。また、回収網42は、コア粒子Cの平均粒径よりも小さなメッシュサイズの網体により形成され、衝突網41の下方にやや間隔を空けて斜めに傾いた姿勢で張設されている。回収網42は、材料粒子Mが分離された後のコア粒子Cを回収することができる。さらに、エアロゾル発生槽40には、混合部10の上流側の端部が接続されている。回収網42は、その下り方向の端部がエアロゾル発生槽40の側壁部において混合部10との接続位置に整合するように配されている。回収網42をこのように配置することにより、回収されたコア粒子Cを混合部10に流れ込ませることができる。

【0050】

エアロゾル発生槽40の天井には、槽内で発生したエアロゾルを噴出ノズル51に供給するためのエアロゾル供給管67の一端が接続されている。エアロゾル供給管67にはその内部を通過するエアロゾルの濃度を検出可能なエアロゾル濃度検出器68が取り付けられている。

【0051】

バグフィルタ32は材料供給管(材料供給路)63を介して混合部10に接続されている。バグフィルタ32の底には原料供給ホッパ32Aが設けられており、回収された遊離材料粒子Mをここから排出できる。原料供給ホッパ32Aの下部からは材料供給管63が延出し、その一端が混合部10に接続されている。材料供給管63は原料供給ホッパ32Aの出口から混合部10に向かって下っており、材料粒子Mはバグフィルタ32から自然落下することにより混合部10まで送られる。なお、原料供給ホッパ32Aは、バグフィルタ32と独立に設けられてもよく、バグフィルタ32と原料供給ホッパ32Aとが、管を介して接続されても構わない。材料供給管63には、材料粒子Mの落下量を調整する供給調整弁64が設けられている。供給調整弁64は、移送管65に設けられた移送調整弁66と同じく、水平板の抜き差しによって移送管65の開度を調整して、材料粒子Mの流量を調節する。

【0052】

次に、成膜チャンバ50について説明する。成膜チャンバ50の形状は略直方体であって、その内部には、基板Bを取り付けるためのステージ52と、このステージ52の下方に配置された噴出ノズル51が設けられている。噴出ノズル51の形状は、略円筒形であり、噴射ノズル51の上下の端には開口が形成されている。上側の開口は、スリット状の噴出口51Aである。下側の開口はエアロゾル供給管67の端部に接続されており、エアロゾル発生槽40で発生したエアロゾルが、エアロゾル供給管67を通って噴出ノズル51に供給される。

【0053】

ステージ52の形状は矩形の板状であり、ステージ52は、ステージ移動機構53によって水平姿勢で成膜チャンバ50の天井からつり下げられて、ステージ52の下面側に基板Bを保持することができる。ステージ移動機構53は、図示しない制御装置からの指令に応じて駆動され、ステージ52をその面方向(板面と平行な面内)に移動させる。これにより、噴出ノズル51を基板Bに相対して移動させることが可能である。

【0054】

また、この成膜チャンバ50には、粉体回収装置54を介して真空ポンプPが接続されており、その内部を減圧できる。

【0055】

成膜装置1には、コントローラ61が設けられている。コントローラ61は、成膜装置1の運転を制御するための制御プログラムを格納したマイクロコンピュータが内蔵されたものであって、コントローラ61には、流量検出器11およびエアロゾル濃度検出器68からの情報が入力され、供給調整弁64および移送調整弁66を制御する信号が出力される。

【0056】

次に、この成膜装置1によって成膜を行う工程について図5に示されたフローチャートを参照しつつ説明する。

【0057】

本実施形態に使用されるコア粒子Cとしては、材料粒子Mを保持するための細孔を多数備える多孔質材料が好ましい。またその平均粒径は、系内で詰まりを起こしにくく、流量の把握や制御が容易に行える程度の大きさであることが好ましいことから、100μm以上200μm以下がもっとも適切である。また、後述する様々な工程において、コア粒子Cが削られることがないように、コア粒子Cの硬度は、500HV以上であることが望ましい。さらに、コア粒子Cは、材料粒子Mとの間の反応性が低いことが望ましい。コア粒子Cに好適な多孔質材料としては、例えば、アルミナ及びジルコニア等のセラミクス材料があげられる。一方、材料粒子Mとしては、エアロゾルデポジション法(AD法)による成膜に適用可能なものであれば特に制限はなく、例えば圧電膜を形成させたい場合には、チタン酸ジルコン酸鉛(PZT)等の圧電材料の微粒子を使用することができる。あるいは、マグネシウムニオブ酸鉛(PMN)であってもよい。また、絶縁膜を形成するときには、アルミナ及び/又はジルコニア等の絶縁材料の微粒子を使用することもできる。あるいは、金属膜を形成するときには、金、白金などの金属微粒子を使用することもできる。材料粒子Mの一次平均粒径、すなわち凝集のない状態での平均粒径は、1μm以下が適切であり、0.1μm〜1μmの範囲内であることが好ましい。コア粒子Cの大きさと比べて、材料粒子Mの大きさとが、適度に小さいことが望ましいからである。なお、一次平均粒径の測定は、(i)液中に粒子を分散して、ブラウン運動を行っている粒子にレーザー光を照射し、その散乱光を観測することによって粒径を測定する方法、(ii)乾式で流路中にガスにてせん断力を与えつつ粒子を分散し、上記(i)と同様にして粒径を測定する方法、(iii)上記2つの方法で分散した粒子の画像、または成膜装置1のエアロゾル発生槽40から基板Bまでの間で捕集された粒子の画像を記録し、その画像データに基づき平均粒径を求める方法、等により行うことができる。

【0058】

成膜装置1の運転が開始されると、まず混合部10において材料粒子Mとコア粒子Cとが混合される(混合工程S1)。混合部10にコア粒子Cが供給されると、コア粒子Cは、混合部10の傾斜によって、上流側から下流側へと転がりつつ落ちていく。このとき、材料供給管63から混合部10に材料粒子Mも供給される。材料粒子Mは、コア粒子Cとともに混合部10の傾斜に従って転がり落ちる過程でコア粒子Cの表面に付着する。付着した材料粒子Mは、コア粒子Cの表面と混合部10の内壁との間で、コア粒子Cの表面に押し付けられることによってコア粒子Cの細孔内に押し込まれ、固着する。このように、傾斜のある経路内を転がしながらコア粒子Cに材料粒子Mをまぶし付けるという工程を経ることによって、コア粒子Cの細孔内に取り込まれる材料粒子Mの量を概ね平均化することができる。なお、混合部10内のコア粒子Cの流量は、流量検出器11によりモニタリングされる。

【0059】

材料粒子Mが付着したコア粒子Cは、流動部20の流動層室22に送られる。流動層室22内では、供給されるキャリアガスによってコア粒子Cが流動化され、分散板21と搬送管62(粒子飛散防止板20)との間で流動層Cfが形成される。このとき、コア粒子Cに付着していない遊離材料粒子Mはキャリアガスの流れに乗って飛散し、コア粒子Cのみが流動層Cfを形成する。

【0060】

また、コア粒子Cが流動層Cf内で激しく運動するため、コア粒子Cの表面への付着力の弱い材料粒子Mは剥がれ落ち、細孔内に比較的強く固着している材料粒子Mのみが残される。これによりコア粒子Cに保持される材料粒子Mの量がさらに平均化される。このように、混合部10と流動部20によって、コア粒子Cに固着する材料粒子Mの量が概ね平均化されるから、混合部10内でのコア粒子Cの流量と、このコア粒子Cに固着してエアロゾル発生槽40へ供給される材料粒子Mの供給量とが高く相関する。言い換えれば、系内でのコア粒子Cの流量と、最終的に発生するエアロゾルの濃度とが高く相関する。したがって、材料粒子Mと比較して粒が大きく監視や制御が容易なコア粒子Cの流量を制御することにより、エアロゾル濃度を容易に制御することが可能となる。

【0061】

流動層Cfに絶え間なくキャリアガスおよびコア粒子Cが供給されることにより、コア粒子Cは少しずつ流動層Cfからオーバーフローし、キャリアガスの気流に乗って搬送管62内を上昇し、分別部30まで搬送される。分別部30では、まず前段のサイクロン31で粒径の大きなコア粒子Cが回収される。粒径の小さな遊離材料粒子Mは、キャリアガスとともに後段のバグフィルタ32へ流れ、ここで回収される。このようにして、材料粒子Mが付着したコア粒子Cと、遊離材料粒子Mとが分別される。これにより、後述する分離工程およびエアロゾル発生工程において、遊離材料粒子Mがコア粒子Cに混じって移送されることがないから、コア粒子Cの移送量を制御することによって最終的に発生するエアロゾルの濃度を確実にコントロールできる。

【0062】

サイクロン31で回収されたコア粒子Cは、コア供給ホッパ31Aから排出され、移送管65内を自然落下してエアロゾル発生槽40まで送られる。この際、移送調整弁66に備えられた水平板の抜き差しによる開度調整機構によってコア粒子Cの落下量が調節される。これらの流動部20からエアロゾル発生槽40までのコア粒子Cの移送が本発明の移送工程S2に該当する。

【0063】

エアロゾル発生槽40、移送管65内を移送されたコア粒子Cが衝突網41に衝突する。このときの衝撃により、コア粒子Cに固着していた材料粒子Mが分離する(分離工程S3)。なお、コア粒子Cから材料粒子Mを離脱させるためには、適切なスピードでコア粒子Cを衝突網41に衝突させることを要する。そこで、本実施形態では、衝突網41の上流側のサイクロン31を、衝突網41よりも高い位置に設け、衝突網41とサイクロン31との間に設けられた移送管65を、サイクロン31(上流側)から衝突網41(下流側)に向かって下るように、傾斜させて配置している。このように、移送機構の終端部である移送管65の、衝突網41側の端部を、上流側であるサイクロン31側の端部よりも低くなるように配置した。このように移送管65の両端の間に高低差を設け、この高低差及び/又は移送管65の傾き等を適切に設定することによりコア粒子Cの落下スピードを調整することができる。これにより、コア粒子Cが衝突網41へ衝突する際のインパクトを容易に調整することができる。さらに、移送管65には移送調整弁66が設けられているので、コア粒子Cの落下量を調整することができ、エアロゾル発生槽40で発生するエアロゾルの濃度を制御することができる。

【0064】

互いに分離したコア粒子Cおよび材料粒子Mのうち、粒径が小さく軽い材料粒子Mはキャリアガスに巻き上げられて分散し、エアロゾルを形成する(エアロゾル発生工程S4)。発生したエアロゾルは、成膜チャンバ50へと送られる。すなわち、成膜チャンバ50の内部を真空ポンプPにより減圧すると、エアロゾル発生槽40と成膜チャンバ50との間の差圧により、エアロゾルがエアロゾル供給管67内に吸引され、高速に加速されつつ噴出ノズル51へ送られる。エアロゾル発生槽40から噴出ノズル51へ送られるエアロゾルの濃度は、エアロゾル供給管67に取り付けられたエアロゾル濃度検出器68によってモニタされる。

【0065】

噴出ノズル51に送られたエアロゾルは、噴出口51Aから基板Bに向かって噴出される。噴出された材料粒子Mは、基板Bに衝突して基板B上に堆積する。このようにして基板B上に固着した材料粒子Mは、圧電膜を形成する(膜形成工程S5)。このとき、ステージ移動機構53によってステージ52を動かすことで基板bに対する噴出ノズル51の相対位置を少しずつずらしながらエアロゾルの吹き付けを行う。これにより、基板Bの全面にわたって膜が形成される。

【0066】

基板Bに衝突した後基板B上に堆積されなかった材料粒子Mを含むエアロゾルは、真空ポンプPの吸引力によって粉体回収装置54側へ排出される。

【0067】

一方、粒径が大きく重いコア粒子Cは、キャリアガスに巻き上げられることなく、衝突網41の網目を通って落ちていく。衝突網41の下側に張設されている回収網42の網目はコア粒子Cの通過を許容しない大きさであるので、コア粒子Cはこの回収網42で回収される。コア粒子Cは回収網42の傾きによって転がって行き、回収網42の下り側端部に配された混合部10に供給されて、再利用される。

【0068】

また、バグフィルタ32で回収された遊離材料粒子Mは、原料供給ホッパ32Aから排出され、材料供給管63内を自然落下して、混合部10に供給され、再利用される。材料供給管63には供給調整弁64が設けられており、移送調整弁66と同じく、水平板の抜き差しにより、弁の開度を調整によって材料粒子Mの流量を調節する。

【0069】

なお、移送調整弁66および供給調整弁64は、コントローラ61に接続され、このコントローラ61からの信号によって、これらの弁の開度が自動制御される。流量検出器11によって検出される混合部10内のコア粒子Cの流量、およびエアロゾル濃度検出器68によって検出されるエアロゾル供給管67内のエアロゾル濃度についての情報はコントローラ61に送られ、コントローラ61は、これらの情報に基づいて移送調整弁66の開度を制御する。このように、循環経路内のコア粒子Cの流量を調節することでエアロゾル濃度の安定化を図ることができる。また、コントローラ61は、移送調整弁66の開度調整と連動して供給調整弁64の開度を調整する。これにより、コア粒子Cの流量に合わせて材料粒子Mの供給量を調整できる。

【0070】

以上のように本実施形態によれば、混合部10において材料粒子Mをこの材料粒子Mよりも粒径の大きいコア粒子Cに付着させ、これをエアロゾル発生槽40まで移送した後、衝突網41に衝突させてその衝撃により材料粒子Mをコア粒子Cから離脱させる。そして、離脱した材料粒子Mをエアロゾル発生槽40においてキャリアガスに分散させてエアロゾルを発生させる。

【0071】

ここで、ある程度大きな粒径をもつコア粒子Cは、成膜に用いられる微細な材料粒子Mと比較して、移送経路中の移送量の制御が容易であり、また詰まりも引き起こしにくい。そこで、コア粒子Cに材料粒子Mを付着させるプロセスから、この材料粒子Mをコア粒子Cから離脱させるプロセスにおいて、材料粒子Mの移送量を直接制御するのではなく、コア粒子Cの移送量を適切に制御することにより、エアロゾル発生槽40への材料粒子Mの供給量を制御することができ、ひいては、エアロゾル濃度を安定化することができる。

【0072】

また、混合部10からエアロゾル発生槽40までの移送経路の途中に流動部20を設けてコア粒子Cを流動化させ、流動層Cfを形成させている。流動部20では、混合部10において表面に材料粒子Mが付着したコア粒子Cが流動化し、攪拌される。このとき、コア粒子Cの表面に弱く付着している材料粒子Mはコア粒子Cから剥離する。このようにして、エアロゾル発生槽40へ送られる前にコア粒子Cの表面に余分に付着している材料粒子Mを取り除くことにより、エアロゾル濃度制御の精度を高めることができる。

【0073】

また、同じく混合部10からエアロゾル発生槽40までの移送経路の途中(より具体的には、流動部20とエアロゾル発生槽40との間)には、材料粒子Mが付着したコア粒子Cと遊離の材料粒子Mとを分別する分別部30が設けられている。ここで、混合部10においては全ての材料粒子Mがコア粒子Cに付着するわけではなく、コア粒子Cに付着できずにフリーな状態の材料粒子Mが残留している。そこで、分別部30を設けて材料粒子Mが付着したコア粒子Cとフリーな材料粒子Mとを分別することにより、材料粒子Mが付着したコア粒子Cのみをエアロゾル発生槽40へ送ることができる。これにより、エアロゾル濃度制御の精度を高めることができる。

【0074】

また、分別部30には分別された遊離材料粒子Mを回収するバグフィルタ32が設けられている。バグフィルタ32は材料供給管63を介して混合部10に接続されており、回収された材料粒子Mが混合部10に供給される。このような構成によれば、回収された材料粒子Mを再びエアロゾル発生系に容易に戻すことでき、材料粒子Mを容易に再利用できる。

【0075】

また、コア粒子Cをエアロゾル発生槽40へ導く移送機構の終端部である移送管65の衝突網41側端部を、上流側の端部(サイクロン31側の端部)よりも低く配置した。ここで、コア粒子から材料粒子を離脱させるには、適度な衝突力をもってコア粒子を衝突網41に衝突させなければならない。そこで、移送機構の終端部とその手前との間に高低差を設け、この高低差及び/又は移送管65の傾き等を調整することによりコア粒子Cの落下スピードを調整している。これにより、コア粒子Cの衝突網41への衝突スピードを容易に調整することができる。

【0076】

また、エアロゾル発生槽40には材料粒子Mから分離されたコア粒子Cを回収する回収網42が設けられている。そして、この回収網42は混合部10に接続されており、回収されたコア粒子Cが混合部10に供給される。これにより、回収されたコア粒子Cを再びエアロゾル発生系に容易に戻すことが可能であり、コア粒子Cを容易に再利用できる。

【0077】

混合部10には、所定の方向に沿って下る下り勾配が設けられており、この所定方向の下る向きが材料粒子M及びコア粒子Cの流れる向きに対応する。このような構成によれば、材料粒子M、コア粒子Cは、この下り勾配をともに転がり落ちて行きながらに互いに接触するので、各コア粒子Cの表面において材料粒子Mがほぼ均等に付着するとともに、コア粒子C間における材料粒子Mの付着量のばらつきがほぼなくなる。加えて、粒子間及び/又は、混合部10の内壁面と粒子との間で生じる摩擦力及び圧力により、コア粒子Cに材料粒子Mが強く密着する。したがって、コア粒子Cにいったん付着した材料粒子Mが、エアロゾル発生槽40に至る前に剥がれることを防ぐことができる。これにより、コア粒子Cの移送量を制御することにより材料粒子Mを安定に供給することができる。

【0078】

エアロゾル発生槽40と噴出ノズル51とを連結するエアロゾル供給管67には、エアロゾル濃度検出器68が設けられている。さらに、混合部10にはコア粒子Cの流量を検出する流量検出器が設けられている。このような構成によれば、検出されたエアロゾル濃度およびコア粒子Cの移送量をコントローラ61にフィードバックして、コア粒子Cの移送量を調整することができ、エアロゾル濃度の予期しない変動にも迅速に対応できる。

【0079】

材料粒子Mとして一次平均粒径1μm以下のもの、コア粒子Cが平均粒径100μm以上200μm以下のものを使用している。エアロゾル発生工程においては、互いに分離された材料粒子Mとコア粒子Cのうち、材料粒子Mのみをガスにより飛散させてエアロゾルを形成することが必要となる。このため、材料粒子Mとコア粒子Cとには、適度な大きさの差があることが望ましい。コア粒子Cがあまりにも小さい場合には、移送機構などの経路内で詰まりを起こしやすくなり、運転効率が低下する。これらの事情を考慮すると、材料粒子Mを一次平均粒径1μm以下、コア粒子Cを平均粒径100μm以上200μm以下とすることがもっとも適切である。さらに、コア粒子Cとして多孔質材料を使用している。このようにすれば、コア粒子Cの細孔内に材料粒子Mが入り込み、強く固着するから、コア粒子Cにいったん付着した材料粒子が、分離工程に至る前に剥がれることを防ぐことができる。これにより、コア粒子Cの移送量を制御することにより、材料粒子Mの供給量を安定化することができる。

【0080】

本発明の技術的範囲は、上記した実施形態によって限定されるものではなく、例えば、次に記載するようなものも本発明の技術的範囲に含まれる。その他、本発明の技術的範囲は、均等の範囲にまで及ぶものである。

【0081】

上記実施形態では、分離部とエアロゾル発生部とが一体化されたエアロゾル発生槽40が設けられ、その内部に衝突網41が設けられたが、分離部とエアロゾル発生部とが独立に設けられ、分離部でコア粒子から分離された材料粒子がエアロゾル発生部に送られてエアロゾル化されても構わない。

【0082】

上記実施形態では、混合部10とエアロゾル発生槽40との間に流動部20および分別部30が設けられていたが、流動部、分別部はいずれか一方のみ設けられていてもよく、いずれも設けられていなくても構わない。

【0083】

上記実施形態では、バグフィルタ32が材料供給管63を介して混合部10に接続されており、回収された材料粒子Mが混合部10に再供給されていたが、バグフィルタと混合部とが接続されておらず、回収された材料粒子がエアロゾル発生系に戻されなくても構わない。また、上記実施形態では、エアロゾル発生槽40にコア粒子Cを回収する回収網42が設けられ、この回収網42が混合部10に接続され、回収されたコア粒子Cが混合部10に供給されていたが、回収されたコア粒子がエアロゾル発生系に戻されなくても構わない。

【0084】

上記実施形態では、供給調整弁64および移送調整弁66がコントローラ61からの指令によって自動制御されるようになっていたが、弁の開度調整が手動で行われても構わない。また、これらの弁の開度を調整する機構は平板を抜き差しするタイプに限られずバタフライ弁、ボール弁等も使用しうる。

【0085】

上記実施形態では、移送管65が、下流側に向かって斜めに下るように設置していたが、移送機構の衝突壁側の終端が、上流側よりも低く配置されていればよく、例えば、移送管が垂直に下るように設置されていても良い。

【0086】

上記実施形態では、衝突壁としてメッシュを使用していたが、衝突壁はメッシュに限られず、例えばコア粒子の径と同程度の幅であって、コア粒子の通過を許容する幅のスリットが形成されたスリット板であってもよい。同様に、回収網に代えてスリット板等を使用することもできる。

【0087】

上記実施形態では、コア粒子Cは、流動層室20からその上方に設けられた分別部30へ気流搬送されていたが、図6に示す成膜装置70のように、リフトコンベア71により搬送されてもよい。また、上記実施形態では、混合部10を傾斜のある管により形成していたので、この管内を転がり落ちていく過程で材料粒子Mがコア粒子Cの表面に付着した。これに代えて、エアロゾル発生槽40の回収網42と流動層室20との間にベルトコンベア72を設置してもよい。この場合には、このベルトコンベア72上を材料粒子Mとコア粒子Cとがともに転がっていく過程で、材料粒子Mがコア粒子Cの細孔内に固着することができる。

【0088】

上述の実施形態においては、分離部において分離された材料粒子は、エアロゾルの発生に使用され、成膜に利用されていたが、図7に示す粒子供給装置200によれば、分離部40においてコア粒子(第2の粒子)から分離された材料粒子(第1の粒子)を、任意の用途のために供給しうる。ここで、粒子供給装置200は、成膜チャンバ50及びエアロゾル供給管67を有していないことを除いて、成膜装置1と同様の構成を有する。なお、粒子供給装置200においては、分離部40においてエアロゾルを発生させなくてもよく、例えば回収網42を通過した材料粒子を、粒子供給装置から供給される粒子として利用してもよい。また、粒子供給装置においては、流動部及び/又は分別部は省略しうる。

【図面の簡単な説明】

【0089】

【図1】本実施形態の成膜装置の概略図

【図2】本実施形態の流動部の概略側断面図

【図3】本実施形態のサイクロンの概略側断面図

【図4】本実施形態のエアロゾル発生部の概略側断面図

【図5】本発明の成膜方法を示すフローチャート

【図6】他の実施形態の成膜装置の概略図

【図7】本願発明に係る粒子供給装置の実施形態の概略図

【符号の説明】

【0090】

1…成膜装置

10…混合部

11…流量検出器

20…流動部(移送機構)

30…分別部

31…サイクロン(コア回収部)

32…バグフィルタ(材料回収部)

40…エアロゾル発生槽(分離部、エアロゾル発生部)

41…衝突網(衝突壁)

51…噴出ノズル

62…搬送管(移送機構)

65…移送管(移送機構)

66…移送調整弁(制御部)

68…エアロゾル濃度検出器

C…コア粒子

Cf…流動層

M…材料粒子

【特許請求の範囲】

【請求項1】

膜を形成する成膜装置であって、

前記膜を形成する材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合し、前記コア粒子の表面に前記材料粒子を付着させる混合部と、

衝突壁を有し、前記混合部に接続され、前記衝突壁に前記材料粒子が付着した前記コア粒子を衝突させて前記コア粒子と前記材料粒子とを分離する分離部と、

前記材料粒子が付着した前記コア粒子を前記混合部から前記分離部へ移送する移送部と、

前記分離部に接続され、前記衝突壁によって分離された前記材料粒子をキャリアガスに分散させて、エアロゾルを発生させるエアロゾル発生部と、

前記エアロゾル発生部に接続され、前記エアロゾルを噴出するノズルと、

を備える成膜装置。

【請求項2】

さらに、前記移送部に設けられて、前記分離部へ供給される前記コア粒子の供給量を制御する制御部を含む成膜装置。

【請求項3】

前記混合部と前記分離部との間には、前記コア粒子の流動層を発生させる流動部が設けられている請求項1又は2に記載の成膜装置。

【請求項4】

前記混合部と前記分離部との間には、前記混合部において混合された、前記コア粒子と前記材料粒子とを含む混合物から、前記材料粒子が付着した前記コア粒子と、前記コア粒子から遊離している前記材料粒子とを分別する分別部が設けられている請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記分別部には、分別された前記遊離している材料粒子を回収するとともに、前記混合部に接続されて回収した前記遊離している材料粒子を前記混合部に供給する材料回収部が設けられている請求項4に記載の成膜装置。

【請求項6】

前記移送機構の、前記分離部に接続している下流側が、上流側よりも低い請求項1〜5のいずれかに記載の成膜装置。

【請求項7】

前記分離部には、前記混合部に接続され、前記材料粒子と分離した前記コア粒子を回収し、且つ、前記回収されたコア粒子を前記混合部に供給するコア回収部が設けられている請求項1〜6のいずれかに記載の成膜装置。

【請求項8】

前記混合部には、前記コア粒子または前記材料粒子が供給される供給位置から所定の方向に沿って下り勾配が設けられ、前記コア粒子又は前記材料粒子は、前記所定の方向に沿って流れる請求項1〜7のいずれかに記載の成膜装置。

【請求項9】

前記エアロゾル発生部と前記噴出ノズルとの間に、エアロゾル濃度検出器が設けられている請求項1〜8のいずれかに記載の成膜装置。

【請求項10】

前記混合部には前記コア粒子の流量を検出する流量検出器が設けられている請求項1〜9のいずれかに記載の成膜装置。

【請求項11】

前記衝突壁は前記コア粒子が通過可能な大きさのメッシュであり、前記コア回収部は前記コア粒子が通過できない大きさのメッシュを含む請求項7に記載の成膜装置。

【請求項12】

前記制御部は、前記分離部へ供給される前記コア粒子の供給量を調整する第1の調整弁と、前記混合部へ供給される前記材料粒子の供給量を調整する第2の調整弁とを含む請求項2に記載の成膜装置。

【請求項13】

第1の調整弁及び第2の調整弁は、弁の開度を調整する水平板を有する請求項12に記載の成膜装置。

【請求項14】

基板上に膜を形成する成膜方法であって、

材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合して、前記コア粒子の表面に前記材料粒子を付着させる混合工程と、

前記混合工程で得られた材料粒子が付着したコア粒子を、その移送量を制御しつつ移送する移送工程と、

前記移送工程により移送されてきた前記コア粒子に衝撃力を加えて前記コア粒子から前記材料粒子を分離する分離工程と、

前記衝突工程において分離された前記材料粒子をキャリアガスに分散させてエアロゾルを発生させるエアロゾル発生工程と、

前記エアロゾルを基板に向けて噴出することにより前記材料粒子を前記基板に付着させて前記材料粒子の膜を形成する膜形成工程と、

を含む成膜方法。

【請求項15】

一次平均粒径1μm以下の前記材料粒子を使用し、平均粒径100μm以上200μm以下の前記コア粒子を使用する請求項14に記載の成膜方法。

【請求項16】

前記コア粒子として多孔質材料を使用する請求項14又は15に記載の成膜方法。

【請求項17】

前記コア粒子がジルコニア及びアルミナのうちの一つである請求項14〜16のいずれかに記載の成膜方法。

【請求項18】

前記材料粒子がPZTの粒子である請求項14〜17のいずれかに記載の成膜方法。

【請求項19】

第1の粒子を供給する粒子供給装置であって、

第1の粒子と、第1の粒子よりも粒径の大きい複数の第2の粒子とを混合し、第2の粒子の表面に第1の粒子を付着させる混合部と、

衝突壁を有し、前記混合部に接続され、前記衝突壁に第1の粒子が付着した第2の粒子を衝突させて第1の粒子と第2粒子とを分離する分離部と、

第1の粒子が付着した第2の粒子を前記混合部から前記分離部へ移送する移送部と、

前記移送部に設けられて、第1の粒子が付着した第2の粒子の、前記分離部への供給量を制御する制御部とを備える粒子供給装置。

【請求項1】

膜を形成する成膜装置であって、

前記膜を形成する材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合し、前記コア粒子の表面に前記材料粒子を付着させる混合部と、

衝突壁を有し、前記混合部に接続され、前記衝突壁に前記材料粒子が付着した前記コア粒子を衝突させて前記コア粒子と前記材料粒子とを分離する分離部と、

前記材料粒子が付着した前記コア粒子を前記混合部から前記分離部へ移送する移送部と、

前記分離部に接続され、前記衝突壁によって分離された前記材料粒子をキャリアガスに分散させて、エアロゾルを発生させるエアロゾル発生部と、

前記エアロゾル発生部に接続され、前記エアロゾルを噴出するノズルと、

を備える成膜装置。

【請求項2】

さらに、前記移送部に設けられて、前記分離部へ供給される前記コア粒子の供給量を制御する制御部を含む成膜装置。

【請求項3】

前記混合部と前記分離部との間には、前記コア粒子の流動層を発生させる流動部が設けられている請求項1又は2に記載の成膜装置。

【請求項4】

前記混合部と前記分離部との間には、前記混合部において混合された、前記コア粒子と前記材料粒子とを含む混合物から、前記材料粒子が付着した前記コア粒子と、前記コア粒子から遊離している前記材料粒子とを分別する分別部が設けられている請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記分別部には、分別された前記遊離している材料粒子を回収するとともに、前記混合部に接続されて回収した前記遊離している材料粒子を前記混合部に供給する材料回収部が設けられている請求項4に記載の成膜装置。

【請求項6】

前記移送機構の、前記分離部に接続している下流側が、上流側よりも低い請求項1〜5のいずれかに記載の成膜装置。

【請求項7】

前記分離部には、前記混合部に接続され、前記材料粒子と分離した前記コア粒子を回収し、且つ、前記回収されたコア粒子を前記混合部に供給するコア回収部が設けられている請求項1〜6のいずれかに記載の成膜装置。

【請求項8】

前記混合部には、前記コア粒子または前記材料粒子が供給される供給位置から所定の方向に沿って下り勾配が設けられ、前記コア粒子又は前記材料粒子は、前記所定の方向に沿って流れる請求項1〜7のいずれかに記載の成膜装置。

【請求項9】

前記エアロゾル発生部と前記噴出ノズルとの間に、エアロゾル濃度検出器が設けられている請求項1〜8のいずれかに記載の成膜装置。

【請求項10】

前記混合部には前記コア粒子の流量を検出する流量検出器が設けられている請求項1〜9のいずれかに記載の成膜装置。

【請求項11】

前記衝突壁は前記コア粒子が通過可能な大きさのメッシュであり、前記コア回収部は前記コア粒子が通過できない大きさのメッシュを含む請求項7に記載の成膜装置。

【請求項12】

前記制御部は、前記分離部へ供給される前記コア粒子の供給量を調整する第1の調整弁と、前記混合部へ供給される前記材料粒子の供給量を調整する第2の調整弁とを含む請求項2に記載の成膜装置。

【請求項13】

第1の調整弁及び第2の調整弁は、弁の開度を調整する水平板を有する請求項12に記載の成膜装置。

【請求項14】

基板上に膜を形成する成膜方法であって、

材料粒子と、この材料粒子よりも粒径の大きいコア粒子とを混合して、前記コア粒子の表面に前記材料粒子を付着させる混合工程と、

前記混合工程で得られた材料粒子が付着したコア粒子を、その移送量を制御しつつ移送する移送工程と、

前記移送工程により移送されてきた前記コア粒子に衝撃力を加えて前記コア粒子から前記材料粒子を分離する分離工程と、

前記衝突工程において分離された前記材料粒子をキャリアガスに分散させてエアロゾルを発生させるエアロゾル発生工程と、

前記エアロゾルを基板に向けて噴出することにより前記材料粒子を前記基板に付着させて前記材料粒子の膜を形成する膜形成工程と、

を含む成膜方法。

【請求項15】

一次平均粒径1μm以下の前記材料粒子を使用し、平均粒径100μm以上200μm以下の前記コア粒子を使用する請求項14に記載の成膜方法。

【請求項16】

前記コア粒子として多孔質材料を使用する請求項14又は15に記載の成膜方法。

【請求項17】

前記コア粒子がジルコニア及びアルミナのうちの一つである請求項14〜16のいずれかに記載の成膜方法。

【請求項18】

前記材料粒子がPZTの粒子である請求項14〜17のいずれかに記載の成膜方法。

【請求項19】

第1の粒子を供給する粒子供給装置であって、

第1の粒子と、第1の粒子よりも粒径の大きい複数の第2の粒子とを混合し、第2の粒子の表面に第1の粒子を付着させる混合部と、

衝突壁を有し、前記混合部に接続され、前記衝突壁に第1の粒子が付着した第2の粒子を衝突させて第1の粒子と第2粒子とを分離する分離部と、

第1の粒子が付着した第2の粒子を前記混合部から前記分離部へ移送する移送部と、

前記移送部に設けられて、第1の粒子が付着した第2の粒子の、前記分離部への供給量を制御する制御部とを備える粒子供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−291502(P2007−291502A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2007−64544(P2007−64544)

【出願日】平成19年3月14日(2007.3.14)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成19年3月14日(2007.3.14)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]