成膜装置、成膜方法及び記憶媒体

【課題】基板が載置されたテーブルに対して反応ガスを供給する反応ガス供給手段を相対的に回転させて反応生成物を積層して薄膜を成膜するにあたり、膜厚方向に亘って膜質が良好で均質な薄膜を成膜すること。

【解決手段】回転テーブル2を回転させてウエハW上にSi含有ガスを吸着させ、次いでウエハWの表面にO3ガスを供給してウエハWの表面に吸着したSi含有ガスを反応させてシリコン酸化膜を成膜する成膜処理と、プラズマを用いてこのシリコン酸化膜の改質を行う改質処理と、からなる成膜−改質ステップを行った後、Si含有ガスの供給を停止してプラズマを用いてシリコン酸化膜の改質ステップを行う。

【解決手段】回転テーブル2を回転させてウエハW上にSi含有ガスを吸着させ、次いでウエハWの表面にO3ガスを供給してウエハWの表面に吸着したSi含有ガスを反応させてシリコン酸化膜を成膜する成膜処理と、プラズマを用いてこのシリコン酸化膜の改質を行う改質処理と、からなる成膜−改質ステップを行った後、Si含有ガスの供給を停止してプラズマを用いてシリコン酸化膜の改質ステップを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空容器内にて基板に対して薄膜を成膜する成膜装置、成膜方法及びこの方法が記憶された記憶媒体に関する。

【背景技術】

【0002】

半導体ウエハなどの基板の表面に薄膜を成膜する成膜方法の一つとして、例えば第1の反応ガス及び第2の反応ガスを交互に基板に供給して、原子層あるいは分子層の反応生成物を積層するALD(Atomic Layer Deposition)やMLD(Molecular Layer Deposition)などが知られている。これらの成膜方法では、例えば成膜温度が低い場合には、反応ガス中の有機物などが不純物として薄膜に混入するおそれがある。そこで、このような不純物を薄膜から除去するために、例えばアニール処理やプラズマ処理などの改質処理が行われる場合がある。

【0003】

しかし、このプラズマ処理では薄膜の極表層の深さまでしか改質できないので、薄膜の成膜後にプラズマ処理を行った場合には、薄膜の膜厚方向において均質な改質効果が得られない。また、成膜装置と共にプラズマ処理を行うプラズマ処理装置を用いる場合には、成膜処理と改質処理とを各々の処理容器で行うことになるため、薄膜の積層に長時間必要になってしまう。

【0004】

一方、このような成膜処理を複数枚のウエハに対して同時に行ういわゆるミニバッチ方式の装置として、例えば特許文献1〜3に記載されているように、既述の各反応ガスを供給する複数の反応ガス供給手段に対して複数枚のウエハが載置された載置台を相対的に回転させながら成膜処理を行う成膜装置が知られている。しかしながら、これらの特許文献では既述の課題については具体的に検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許公報7,153,542号:図8(a)、図8(b)

【特許文献2】特許3144664号公報:図1、図2、請求項1

【特許文献3】米国特許公報6,634,314号

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような事情に鑑みてなされたものであり、その目的は、基板が載置されたテーブルに対して反応ガスを供給する反応ガス供給手段を相対的に回転させて反応生成物を積層して薄膜を成膜するにあたり、膜厚方向に亘って膜質が良好で均質な薄膜を成膜できる成膜装置、成膜方法及びこの方法が記憶された記憶媒体を提供することにある。

【課題を解決するための手段】

【0007】

本発明の成膜装置は、

真空容器内に設けられ、基板を載置するための基板載置領域が形成されたテーブルと、

基板の表面に吸着する第1の反応ガス及び基板の表面上の第1の反応ガスの成分と反応して反応生成物を生成する第2の反応ガスを夫々前記基板載置領域に対して供給するための第1の反応ガス供給手段及び第2の反応ガス供給手段と、

基板上の反応生成物に対して、改質ガスをプラズマ化して得たプラズマにより改質処理を行うためのプラズマ処理手段と、

前記テーブルと前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段とを相対的に回転させる回転機構と、

前記基板に対して反応生成物を生成する成膜処理と改質処理とを行うために、前記真空容器内への第1の反応ガス、第2の反応ガス及び改質ガスの供給とこの改質ガスのプラズマ化とを行う成膜−改質ステップと、第1の反応ガスの供給を停止すると共に前記真空容器内への改質ガスの供給とこの改質ガスのプラズマ化とを行う改質ステップと、をこの順番で少なくとも1回行うように制御信号を出力する制御手段と、を備えたことを特徴とする。

【0008】

前記制御手段は、前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量を揃えるように制御信号を出力しても良い。

また、前記成膜−改質ステップ及び前記改質ステップを複数回繰り返す場合には、

前記制御手段は、これら各ステップにおいて前記回転機構をn回転(n:整数)させた時にステップの切替を行っても良い。前記改質ガスは、希ガスまたはO2ガスの少なくとも一方である。

【0009】

本発明の成膜方法は、

真空容器内に設けられたテーブルの基板載置領域に基板を載置する工程と、

次いで、基板の表面に第1の反応ガスを吸着させる工程と、基板上の第1の反応ガスの成分と第2の反応ガスとを反応させて反応生成物を生成させる工程と、改質ガスをプラズマ化して得たプラズマにより基板表面の反応生成物の改質処理を行う工程と、を行うために、回転機構を用いて前記テーブルに対して第1の反応ガス供給手段、第2の反応ガス供給手段及びプラズマ処理手段を相対的に回転させると共に、前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段から前記基板載置領域に夫々第1の反応ガス、第2の反応ガス及びプラズマを供給する成膜−改質ステップと、

第1の反応ガスの供給を停止して、前記回転機構を回転させると共に、前記プラズマ処理手段から前記基板載置領域にプラズマを供給する改質ステップと、をこの順番で少なくとも1回行う工程と、を含むことを特徴とする。

前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量が揃っていても良い。

【0010】

本発明の記憶媒体は、

真空容器内のテーブル上の基板載置領域に基板を載置し、少なくとも2種類の反応ガスを順番に基板に供給し、かつこの供給サイクルを複数回実行することにより反応生成物の層を積層して薄膜を形成する成膜装置に用いられるコンピュータプログラムを格納した記憶媒体において、

前記コンピュータプログラムは、前記いずれか一つの成膜方法を実施するようにステップが組まれていることを特徴とする。

【発明の効果】

【0011】

本発明は、基板が載置されたテーブルに対して第1の反応ガス供給手段、第2の反応ガス供給手段及びプラズマ処理手段を相対的に回転させると共に、基板表面上の第1の反応ガスの成分と第2の反応ガスとを反応させて反応生成物を生成させる成膜処理及びこの反応生成物をプラズマにより改質する改質処理をこの順番で行う成膜−改質ステップと、第1の反応ガスの供給を停止して前記テーブルと前記プラズマ処理手段とを相対的に回転させて改質処理を行う改質ステップと、をこの順番で行っているので、膜厚方向に亘って良好で均質な膜質の薄膜を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る成膜装置の縦断面を示す図3のI−I’線縦断面図である。

【図2】前記成膜装置の内部の概略構成を示す斜視図である。

【図3】前記成膜装置の横断平面図である。

【図4】前記成膜装置の内部の一部の概略構成を示す縦断面図である。

【図5】本発明の活性化ガスインジェクターの一例を示す拡大斜視図である。

【図6】前記成膜装置に設けられた活性化ガスインジェクターを示す縦断面図である。

【図7】前記活性化ガスインジェクターを示す成膜装置の縦断面図である。

【図8】前記成膜装置において改質により生成する薄膜の様子を示す模式図である。

【図9】前記成膜装置において行われる各ステップのガス供給シーケンスの一例を示す概略図である。

【図10】前記成膜装置において行われる各ステップのガス供給シーケンスの一例を示す概略図である。

【図11】前記成膜装置におけるガスの流れを示す模式図である。

【図12】本発明の実施例において得られた特性図である。

【発明を実施するための形態】

【0013】

本発明の実施の形態の一例の成膜装置は、図1(図3のI−I’線に沿った断面図)に示すように平面形状が概ね円形である扁平な真空容器1と、この真空容器1内に設けられ、当該真空容器1の中心に回転中心を有する回転テーブル2と、を備えている。真空容器1は天板11が容器本体12から分離できるように構成されている。天板11は、内部の減圧状態により容器本体12の上端面に設けられたシール部材例えばOリング13を介して容器本体12側に押し付けられていて気密状態を維持しているが、天板11を容器本体12から分離するときには図示しない駆動機構により上方に持ち上げられる。

【0014】

回転テーブル2は、中心部にて円筒形状のコア部21に固定され、このコア部21は、鉛直方向に伸びる回転軸22の上端に固定されている。回転軸22は真空容器1の底面部14を貫通し、その下端が当該回転軸22を鉛直軸回りにこの例では時計方向に回転させる回転機構である駆動部23に取り付けられている。回転軸22及び駆動部23は、上面が開口した筒状のケース体20内に収納されている。このケース体20はその上面に設けられたフランジ部分が真空容器1の底面部14の下面に気密に取り付けられており、ケース体20の内部雰囲気と外部雰囲気との気密状態が維持されている。

【0015】

回転テーブル2の表面部には、図2及び図3に示すように回転方向(周方向)に沿って複数枚例えば5枚の基板である半導体ウエハ(以下「ウエハ」という)Wを載置するための円形状の凹部24が設けられている。なお図3には便宜上1個の凹部24だけにウエハWを描いてある。この凹部24は、直径がウエハWの直径よりも僅かに例えば4mm大きく、またその深さはウエハWの厚みと同等の大きさに設定されている。従ってウエハWを凹部24に落とし込むと、ウエハWの表面と回転テーブル2の表面(ウエハWが載置されない領域)とが揃うことになる。凹部24の底面には、ウエハWの裏面を支えて当該ウエハWを昇降させるための例えば3本の昇降ピンが貫通する貫通孔(いずれも図示せず)が形成されている。凹部24は、ウエハWを位置決めして回転テーブル2の回転に伴う遠心力により飛び出さないようにするためのものであり、本発明の基板載置領域に相当する部位である。

【0016】

図2及び図3に示すように、回転テーブル2における凹部24の通過領域と各々対向する位置には、各々例えば石英からなる第1の反応ガスノズル31及び第2の反応ガスノズル32と、2本の分離ガスノズル41、42と、活性化ガスインジェクター220と、が真空容器1の周方向(回転テーブル2の回転方向)に互いに間隔をおいて放射状に配置されている。この例では、後述の搬送口15から見て時計回り(回転テーブル2の回転方向)に活性化ガスインジェクター220、分離ガスノズル41、第1の反応ガスノズル31、分離ガスノズル42及び第2の反応ガスノズル32がこの順番で配列されており、これらの活性化ガスインジェクター220及びノズル31、32、41、42は、例えば真空容器1の外周壁から真空容器1内に導入され、回転テーブル2の回転中心に向かってウエハWに対向して水平に伸びるように取り付けられている。各ノズル31、32、41、42の基端部であるガス導入ポート31a、32a、41a、42aは、真空容器1の外周壁を貫通している。反応ガスノズル31、32は、夫々第1の反応ガス供給手段、第2の反応ガス供給手段をなし、分離ガスノズル41、42は、各々分離ガス供給手段をなしている。前記活性化ガスインジェクター220については、後で詳述する。

【0017】

第1の反応ガスノズル31及び第2の反応ガスノズル32は、夫々図示しない流量調整バルブなどを介して、Si(シリコン)を含む第1の反応ガス例えばジイソプロピルアミノシランガスのガス供給源及び第2の反応ガス例えばO3(オゾン)ガスとO2(酸素)ガスとの混合ガスのガス供給源(いずれも図示せず)に夫々接続されており、分離ガスノズル41、42はいずれも流量調整バルブなどを介して分離ガスであるN2(窒素)ガスのガス供給源(図示せず)に接続されている。尚、以下においては、便宜上第2の反応ガスをO3ガスとして説明する。

【0018】

反応ガスノズル31、32には、ガス吐出孔33が真下を向いてノズルの長さ方向に亘って例えば10mmの間隔をおいて等間隔に配列されている。反応ガスノズル31、32の下方領域は、夫々Si含有ガスをウエハWに吸着させるための第1の処理領域P1及びO3ガスをウエハWに吸着させたウエハW上のSi含有ガスと反応させるための第2の処理領域P2となる。反応ガスノズル31、32は、処理領域P1、P2における天井面45から離間してウエハWの近傍に夫々設けられている。

【0019】

分離ガスノズル41、42は、第1の処理領域P1と第2の処理領域P2とを分離する分離領域Dを形成するためのものであり、この分離領域Dにおける真空容器1の天板11には図2及び図3に示すように、回転テーブル2の回転中心を中心としかつ真空容器1の内周壁の近傍に沿って描かれる円を周方向に分割してなる、平面形状が扇型で下方に突出した凸状部4が設けられている。分離ガスノズル41、42は、この凸状部4における前記円の周方向中央にて当該円の半径方向に伸びるように形成された溝部43内に収められている。

【0020】

前記分離ガスノズル41、42における前記周方向両側には、前記凸状部4の下面である例えば平坦な低い天井面44(第1の天井面)が存在し、この天井面44の前記周方向両側には、当該天井面44よりも高い天井面45(第2の天井面)が存在することになる。この凸状部4の役割は、回転テーブル2との間への第1の反応ガス及び第2の反応ガスの侵入を阻止してこれら反応ガスの混合を防止するための狭隘な空間である分離空間を形成することにある。

即ち、分離ガスノズル41を例にとると、回転テーブル2の回転方向上流側から第2の反応ガスが侵入することを阻止し、また回転方向下流側から第1の反応ガスが侵入することを阻止する。なお分離ガスとしては、窒素(N2)ガスに限られずアルゴン(Ar)ガスなどの不活性ガスなどを用いても良い。

【0021】

一方天板11の下面には、図4に示すように、回転テーブル2におけるコア部21よりも外周側の部位と対向するように、かつ当該コア部21の外周に沿って突出部5が設けられている。この突出部5は、凸状部4における前記回転中心側の部位と連続して形成されており、その下面が凸状部4の下面(天井面44)と同じ高さに形成されている。図2及び図3は、前記天井面45よりも低くかつ分離ガスノズル41、42よりも高い位置にて天板11を水平に切断して示している。

【0022】

真空容器1の天板11の下面、つまり回転テーブル2のウエハ載置領域(凹部24)から見た天井面は既述のように第1の天井面44とこの天井面44よりも高い第2の天井面45とが周方向に存在するが、図1では、高い天井面45が設けられている領域についての縦断面を示しており、図4では、低い天井面44が設けられている領域についての縦断面を示している。扇型の凸状部4の周縁部(真空容器1の外縁側の部位)は図2及び図4に示されているように回転テーブル2の外端面に対向するようにL字型に屈曲して屈曲部46を形成している。扇型の凸状部4は天板11側に設けられていて、容器本体12から取り外せるようになっていることから、前記屈曲部46の外周面と容器本体12との間には僅かに隙間がある。この屈曲部46も凸状部4と同様に両側から反応ガスが侵入することを防止して、両反応ガスの混合を防止する目的で設けられており、屈曲部46の内周面と回転テーブル2の外端面との隙間、及び屈曲部46の外周面と容器本体12との隙間は、例えば回転テーブル2の表面に対する天井面44の高さと同様の寸法に設定されている。

【0023】

容器本体12の内周壁は、分離領域Dにおいては図4に示すように前記屈曲部46の外周面と接近して垂直面に形成されているが、分離領域D以外の部位においては、図1に示すように例えば回転テーブル2の外端面と対向する部位から底面部14に亘って縦断面形状が矩形に切り欠かれて外方側に窪んだ構造になっている。この窪んだ部分における既述の第1の処理領域P1及び第2の処理領域P2に連通する領域を夫々第1の排気領域E1及び第2の排気領域E2と呼ぶことにすると、これらの第1の排気領域E1及び第2の排気領域E2の底部には、図1及び図3に示すように、夫々第1の排気口61及び第2の排気口62が形成されている。第1の排気口61及び第2の排気口62は、図1に示すように各々排気管63を介して真空排気手段である例えば真空ポンプ64に接続されている。なお図1中、65は圧力調整手段である。

【0024】

前記回転テーブル2と真空容器1の底面部14との間の空間には、図1及び図4に示すように加熱手段であるヒータユニット7が設けられ、回転テーブル2を介して回転テーブル2上のウエハWをプロセスレシピで決められた温度、例えば450℃に加熱するようになっている。前記回転テーブル2の周縁付近の下方側には、回転テーブル2の上方空間から排気領域E1、E2に至るまでの雰囲気とヒータユニット7が置かれている雰囲気とを区画して回転テーブル2の下方領域へのガスの侵入を抑えるために、ヒータユニット7を全周に亘って囲むようにリング状のカバー部材71が設けられている。このカバー部材71は、回転テーブル2の外縁部及び当該外縁部よりも外周側を下方側から臨むように設けられた内側部材71aと、この内側部材71aと真空容器1の内壁面との間に設けられた外側部材71bと、を備えている。この外側部材71bは、既述の排気口61、62の上方側においてはこれら排気口61、62と回転テーブル2の上方領域とを連通させるために例えば円弧状に切りかかれて排気領域E1、E2をなし、屈曲部46の下方側においては上端面が当該屈曲部46に近接するように配置されている。

【0025】

ヒータユニット7が配置されている空間よりも回転中心寄りの部位における底面部14は、回転テーブル2の下面の中心部付近におけるコア部21に接近するように上方側に突出して突出部12aをなしている。この突出部12aとコア部21との間は狭い空間になっており、また当該底面部14を貫通する回転軸22の貫通穴についてもその内周面と回転軸22との隙間が狭くなっていて、これら狭い空間は前記ケース体20内に連通している。そして前記ケース体20にはパージガスであるN2ガスを前記狭い空間内に供給してパージするためのパージガス供給管72が設けられている。また真空容器1の底面部14には、ヒータユニット7の下方側位置にて周方向の複数部位に、ヒータユニット7の配置空間をパージするためのパージガス供給管73が設けられている。このヒータユニット7と回転テーブル2との間には、当該ヒータユニット7が設けられた領域へのガスの侵入を抑えるために、既述の外側部材71bの内周壁から突出部12aの上端部との間を周方向に亘って接続する例えば石英からなる覆い部材7aが設けられている。

【0026】

また真空容器1の天板11の中心部には分離ガス供給管51が接続されていて、天板11とコア部21との間の空間52に分離ガスであるN2ガスを供給するように構成されている。この空間52に供給された分離ガスは、前記突出部5と回転テーブル2との狭い隙間50を介して回転テーブル2のウエハ載置領域側の表面に沿って周縁に向けて吐出されることになる。この突出部5で囲まれる空間には分離ガスが満たされているので、第1の処理領域P1と第2の処理領域P2との間で回転テーブル2の中心部を介して反応ガス(Si含有ガス及びO3ガス)が混合することを防止している。

【0027】

更に真空容器1の側壁には図2、図3に示すように外部の搬送アーム10と回転テーブル2との間で基板であるウエハWの受け渡しを行うための搬送口15が形成されており、この搬送口15は図示しないゲートバルブにより開閉されるようになっている。また回転テーブル2におけるウエハ載置領域である凹部24はこの搬送口15に臨む位置にて搬送アーム10との間でウエハWの受け渡しが行われることから、回転テーブル2の下方側において当該受け渡し位置に対応する部位に、凹部24を貫通してウエハWを裏面から持ち上げるための受け渡し用の昇降ピン及びその昇降機構(いずれも図示せず)が設けられている。

【0028】

次に、既述の活性化ガスインジェクター220について詳述する。活性化ガスインジェクター220は、ウエハWが載置される基板載置領域における回転テーブル2の中心側から回転テーブル2の外周側に亘ってプラズマを発生させ、例えばSi含有ガスとO3ガスとの反応によってウエハW上に成膜された反応生成物であるシリコン酸化膜(SiO2膜)を回転テーブル2が回転する度に改質するためのものである。この活性化ガスインジェクター220は、図5及び図6に示すように、プラズマ発生用の改質ガスを真空容器1内に供給するために、例えば石英からなる改質ガス供給手段をなすガス導入ノズル34を備えている。このガス導入ノズル34よりも回転テーブル2の回転方向下流側には、当該ガス導入ノズル34から導入される改質ガスをプラズマ化するために、互いに平行な1対の棒状のシース管35a、35bからなるプラズマ処理手段80が配置されている。この例では、プラズマ処理手段80は、互いに平行となるように複数組例えば2組設けられており、各々のプラズマ処理手段80、80は、互いの長さ寸法が等しくなるように配置されている。

【0029】

これらのガス導入ノズル34及びプラズマ処理手段80、80は、回転テーブル2上のウエハWと夫々平行になるように、また回転テーブル2の回転方向に対して直交するように、真空容器1の外周面に設けられた基端部80aから回転テーブル2の中心部側に向かって当該真空容器1内に夫々気密に挿入されている。図6中341は、ガス導入ノズル34の長さ方向に沿って複数箇所に設けられたガス孔である。

【0030】

既述の図3に示すように、ガス導入ノズル34には、プラズマ発生用の改質ガスを供給するプラズマガス導入路251の一端側が接続されており、このプラズマガス導入路251の他端側は、バルブ252及び流量調整部253を介してプラズマを発生させるためのプラズマ発生用の改質ガス例えばO2ガスが貯留されたプラズマ生成ガス源254に接続されている。この改質ガスとしては、O2ガスに代えて、あるいはこのO2ガスと共に、例えばAr(アルゴン)ガスまたはHe(ヘリウム)ガスなどの希ガスを用いても良い。

【0031】

各々のプラズマ処理手段80におけるシース管35a、35bは、例えば石英、アルミナ(酸化アルミニウム)、あるいはイットリア(酸化イットリウム、Y2O3)により構成されている。また、これらのシース管35a、35b内には、図6に示すように、例えばニッケル合金やチタンなどからなる電極36a、36bが各々貫挿されて平行電極をなしており、これらの電極36a、36bには、図3に示すように、例えば13.56MHz、例えば500Wの高周波電力が真空容器1の外部の高周波電源224から整合器225を介して並列で供給されるように構成されている。図2中37は、シース管35a、35bの基端側(真空容器1の内壁側)に接続された保護管であり、図5などでは描画を省略している。尚、図6以外では、シース管35a、35bを簡略化して示している。

【0032】

図5中221は、ガス導入ノズル34及びシース管35a、35bが配置された領域を上方側及び側面(長辺方向及び短辺方向における両側面)側から覆うように配置されたカバー体であり、このカバー体221は絶縁体例えば石英により構成されている。また、図5中222は、活性化ガスインジェクター220の長さ方向に沿ってカバー体221の両側面の下端部から外側に向かってフランジ状に水平に伸び出す気流規制面であり、回転テーブル2の上流側から通流するO3ガスやN2ガスのカバー体221の内部領域への侵入を抑えるために、当該気流規制面222の下端面と回転テーブル2の上面との間の隙間寸法tが小さくなるように、また回転テーブル2の中心部側からガス流の速くなる回転テーブル2の外周側に向かうほど、その幅寸法uが広くなるように形成されている。図7中223は、カバー体221を支持するために当該カバー体221と真空容器1の天板11との間に複数箇所に設けられた支持部材であり、その位置については模式的に示している。

【0033】

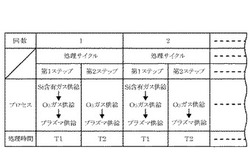

また、この成膜装置には、装置全体の動作のコントロールを行うためのコンピュータからなる制御部100が制御手段として設けられており、この制御部100のメモリ内には、後述するように、回転テーブル2が回転する度に成膜処理及び改質処理を行う成膜−改質ステップ(第1ステップ)と、回転テーブル2が回転する度に改質処理だけを行う改質ステップ(第2ステップ)と、をこの順番で行うためのプログラムが格納されている。即ち、このメモリには、これらの成膜−改質ステップ及び改質ステップの夫々の処理時間をT1、T2とすると、この処理時間の比(T1/T2)と、これらの成膜−改質ステップと改質ステップとからなる処理サイクルの時間(T1+T2)と、この処理サイクルの回数などとが記憶されている。このプログラムは後述の装置の動作を実行するようにステップ群が組まれており、ハードディスク、コンパクトディスク、光磁気ディスク、メモリカード、フレキシブルディスクなどの記憶部101から制御部100内にインストールされる。

【0034】

次に、上述実施の形態の作用について説明する。先ず、図示しないゲートバルブを開き、外部から搬送アーム10により搬送口15を介してウエハWを回転テーブル2の凹部24内に受け渡す。この受け渡しは、凹部24が搬送口15に臨む位置に停止したときに凹部24の底面の貫通孔を介して真空容器1の底部側から不図示の昇降ピンが昇降することにより行われる。このようなウエハWの受け渡しを回転テーブル2を間欠的に回転させて行い、回転テーブル2の5つの凹部24内に夫々ウエハWを載置する。続いてゲートバルブを閉じ、真空ポンプ64により真空容器1内を引き切りの状態にした後、圧力調整手段65により真空容器1内を予め設定した処理圧力に調整すると共に、回転テーブル2を時計回りに例えば20rpmで回転させながらヒータユニット7によりウエハWを例えば450℃に加熱する。また、反応ガスノズル31、32から夫々Si含有ガス及びO3ガスを吐出すると共に、ガス導入ノズル34からO2ガスを所定の流量例えば5slmで吐出し、夫々のシース管35a、35b間に13.56MHz、電力が400Wの高周波を供給する。また、分離ガスノズル41、42から分離ガスであるN2ガスを所定の流量で吐出し、分離カス供給管51及びパージガス供給管72、72からもN2ガスを所定の流量で吐出する。

【0035】

この時、活性化ガスインジェクター220においては、ガス導入ノズル34から各ガス孔341を介して夫々のシース管35a、35bに向かって吐出されたO2ガスは、シース管35a、35b間の領域に供給される高周波によって活性化されて、例えばO−イオンやOラジカルなどのプラズマが生成する。このプラズマ(活性種)は、活性化ガスインジェクター220の下方側において回転テーブル2と共に移動(回転)するウエハWに向かって下降していく。

【0036】

一方、回転テーブル2の回転により、ウエハWの表面には第1の処理領域P1においてSi含有ガスが吸着し、次いで第2の処理領域P2においてウエハW上に吸着したSi含有ガスが酸化されてシリコン酸化膜の分子層が1層あるいは複数層形成されて反応生成物の成膜処理が行われる。このシリコン酸化膜中には、例えばSi含有ガス中に含まれる残留基のため、水分(OH基)や有機物などの不純物が含まれている場合がある。そして、このウエハWが活性化ガスインジェクター220の下方領域である改質領域150に到達すると、前記プラズマによりシリコン酸化膜の改質処理が行われることになる。具体的には、図8の左側にこれらの成膜処理及び改質処理を模式的に示すように、例えばプラズマがウエハWの表面に衝突することにより、例えばシリコン酸化膜から前記不純物が放出されたり、シリコン酸化膜内の元素が再配列されてシリコン酸化膜の緻密化(高密度化)が図られたりすることになる。こうして回転テーブル2を例えば合計2回転させることにより、即ち成膜処理と改質処理とからなる成膜−改質ステップを例えば6秒間行うことにより、ウエハWの表面には所定の膜厚例えば0.25nmの反応生成物が形成される。

【0037】

ここで、例えば各反応ガスの供給量や一度の成膜処理毎(回転テーブル2の回転毎)に成膜される反応生成物の膜厚、あるいは回転テーブル2の回転数などによっては、既述の改質処理では反応生成物の改質が十分に行われない場合がある。即ち、既述の成膜−改質ステップによりウエハW上に形成された反応生成物には、不純物がまだ混入していたり、あるいはシリコン酸化膜の緻密化が不十分であったりする場合がある。そこで、この成膜−改質ステップにおいてウエハW上に成膜された反応生成物を十分に改質するために、以下の改質ステップを行う。

具体的には、第2の反応ガスノズル32、ガス導入ノズル34、分離ガスノズル41、42及び各供給管51、72からの各ガスの供給量については既述の成膜−改質ステップと同じ流量に維持したまま、第1の反応ガスノズル31からのSi含有ガスの供給を停止する。この時、分離ガスやO3ガスの供給量に比べてSi含有ガスの供給量が少ないので、成膜−改質ステップから改質ステップに切り替えた時(Si含有ガスの供給を停止した時)の真空容器1内の圧力変動が抑えられる。

【0038】

Si含有ガスの供給を停止すると、分離ガスにより当該Si含有ガスが速やかに真空容器1内から外部に排気され、また第1の反応ガスノズル31内に僅かに残っていたSi含有ガスについても同様に速やかに真空容器1の内部領域を介して外部に排気されていく。従って、この改質ステップでは、真空容器1内に第1の処理領域P1が形成されていないと言える。そのため、回転テーブル2上のウエハWは、この回転テーブル2の回転によって第2の処理領域P2及び改質領域150をこの順番で通過する。

【0039】

第2の処理領域P2では、ウエハWの表面の反応生成物が既に酸化されている場合には、ウエハWは悪影響を受けない。一方、改質領域150では、既述のように、ウエハWの表面の反応生成物から不純物が排出されたり、シリコン酸化膜内の元素の再配列が行われたりする改質処理が行われる。こうして回転テーブル2を例えば6回転させることによって、即ち改質ステップを例えば18秒間行うことによって、ウエハWの表面の反応生成物はプラズマに複数回曝されることになるので、既述の成膜−改質ステップにおける改質処理よりも改質の度合いが大きくなる。また、この時の反応生成物は既述のように膜厚が薄いので、膜厚方向に亘ってプラズマによる改質処理が均一に行われる。

【0040】

従って、図8の右側に模式的に示すように、既述の元素の再配列が上下方向(N層目及び(N+1)層目)に積層された反応生成物間においても起こるので、膜厚方向において膜質の均一な反応生成物が形成される。この時、成膜−改質ステップ及び改質ステップにおける処理時間を夫々T1、T2とすると、これらの処理時間の比(T1/T2)は、例えば1/3(6秒/18秒)となる。また、これらの成膜−改質ステップと改質ステップとからなる処理サイクルの時間(T1+T2)は、例えば24秒(6秒+18秒)となる。ここで、このような処理サイクルをガスの供給側から見ると、図9に示すように、Si含有ガスが断続的に供給される一方、O3ガス及びプラズマ(O2ガス)については複数の処理サイクルを通じて同じ流量で供給され続けることになる。また、処理サイクルを回転テーブル2上のある一枚のウエハWから見ると、図10に示すように、成膜−改質ステップにおいては各ガス及びプラズマの供給が順番に複数回行われ、改質ステップにおいてはSi含有ガス以外の各ガス及びプラズマの供給が順番に複数回行われている。

【0041】

そして、この処理サイクルを複数回例えば40回行うことにより、既述の改質が良好に行われた反応生成物が複数層積層されて、膜厚方向に亘って膜質が良好且つ均質な薄膜が形成される。ここで、回転テーブル2上には5枚のウエハWが周方向に載置されているので、ウエハWの各々について、例えば成膜−改質ステップを開始した時に、Si含有ガスが供給される前にO3ガスやプラズマが最初に供給される場合や、あるいは成膜−改質ステップから改質ステップに切り替える時に、例えばSi含有ガスがウエハWの面内における途中部位までしか供給されない場合がある。そのため、例えば1回の処理サイクルでは、各ウエハW間において、あるいは1枚のウエハWの面内において、僅かに膜厚にばらつきの生じている場合がある。しかし、このように処理サイクルを複数回行うことにより、ガスの供給回数や供給部位がウエハWの面内及び面間において均されるので、処理のばらつきが緩和されて均一な膜厚及び膜質の薄膜が形成される。

【0042】

この時、真空容器1内には、活性化ガスインジェクター220と第2の反応ガスノズル32との間に分離領域Dを設けていないので、回転テーブル2の回転に引き連れられて、活性化ガスインジェクター220に向かって上流側からO3ガスやN2ガスが通流してくる。しかし、既述のように各プラズマ処理手段80とガス導入ノズル34とを覆うようにカバー体221を設けているので、カバー体221の下方側(気流規制面222と回転テーブル2との間の隙間t)よりもカバー体221の上方側の領域が広くなっている。また、カバー体221の内部領域に対してガス導入ノズル34から改質ガスを供給しているので、当該内部領域が外部(真空容器1内)よりも僅かに陽圧になっている。従って、回転テーブル2の回転方向上流側から通流してくるガスは、カバー体221の下方側に入り込みにくくなっている。また、活性化ガスインジェクター220に向かって通流するガスは、回転テーブル2の回転によって上流側から引き連れられて来るので、回転テーブル2の半径方向内周側から外周側に向かうほど流速が速くなるが、回転テーブル2の内周側よりも外周側の気流規制面222の幅寸法uを大きく取っていることから、活性化ガスインジェクター220の長さ方向に亘ってカバー体221の内部へのガスの侵入が抑えられる。従って、活性化ガスインジェクター220に向かって上流側から流れてくるガスは、既述の図6に示すように、カバー体221の上方領域を介して下流側の排気口62に通流していく。そのため、これらのO3ガスやN2ガスは、高周波によって活性化などの影響をほとんど受けないので、例えばNOxなどの発生が抑えられ、真空容器1を構成する部材などの腐食が抑えられる。また、ウエハWもこれらのガスの影響をほとんど受けない。尚、改質処理によりシリコン酸化膜から排出された不純物は、その後ガス化してO2ガスやN2ガスなどと共に排気口62に向かって排気されていく。

【0043】

また、第1の処理領域P1と第2の処理領域P2との間においてN2ガスを供給し、また中心部領域Cにおいても分離ガスであるN2ガスを供給しているので、図11に示すように、例えば成膜−改質ステップにおいては、Si含有ガスとO3ガスとが混合しないように各ガスが排気されることとなる。

【0044】

また、この例では反応ガスノズル31、32及び活性化ガスインジェクター220が配置されている第2の天井面45の下方側の空間に沿った容器本体12の内周壁においては、既述のように内周壁が切り欠かれて広くなっており、この広い空間の下方に排気口61、62が位置しているので、第1の天井面44の下方側の狭隘な空間及び前記中心部領域Cの各圧力よりも第2の天井面45の下方側の空間の圧力の方が低くなる。

なお、回転テーブル2の下方側をN2ガスによりパージしているため、排気領域Eに流入したガスが回転テーブル2の下方側を潜り抜けて、例えばSi含有ガスがO3ガスの供給領域に流れ込むといったおそれは全くない。

【0045】

ここで処理パラメータの一例について記載しておくと、回転テーブル2の回転数は、300mm径のウエハWを被処理基板とする場合例えば1rpm〜500rpm、プロセス圧力は例えば1067Pa(8Torr)、Si含有ガス及びO3ガスの流量は例えば夫々100sccm及び10000sccm、分離ガスノズル41、42からのN2ガスの流量は例えば20000sccm、真空容器1の中心部の分離ガス供給管51からのN2ガスの流量は例えば5000sccmである。また1枚のウエハWに対する反応ガス供給のサイクル数は目標膜厚に応じて変わるが、例えば1000回である。

【0046】

上述の実施の形態によれば、回転テーブル2を回転させてウエハW上にSi含有ガスを吸着させ、次いでウエハWの表面にO3ガスを供給してウエハWの表面に吸着したSi含有ガスを反応させてシリコン酸化膜を成膜する成膜処理と、プラズマを用いてこのシリコン酸化膜の改質を行う改質処理と、からなる成膜−改質ステップを行った後、Si含有ガスの供給を停止してプラズマを用いてシリコン酸化膜の改質を行う改質ステップを行っている。そのため、膜厚方向に亘って良好で均質な膜厚の薄膜を得ることができる。また、各ステップの処理時間の比(T1/T2)と、処理サイクルの時間(T1+T2)とを調整しているので、薄膜(反応生成物)の改質の程度を広い範囲に亘って調整することができる。従って、例えば成膜−改質ステップにおける成膜処理の回数を少なく(処理時間T1を短く)したり、改質ステップの処理時間T2を長く取ったり、あるいは処理サイクルの時間(T1+T2)を短くして一度の処理サイクルで形成される反応生成物を薄くしたりすることにより、プラズマによる改質効果の度合いを大きくすることができ、そのため例えば後述の実施例に示すように、熱酸化膜と同程度の膜質の薄膜を形成できる。

【0047】

この時、例えば改質ステップを行わずに、成膜−改質ステップだけを用いて回転テーブル2の回転毎に成膜処理と改質処理とを行った場合には、下層側の反応生成物の改質処理を行った後に当該反応生成物上に新たに上層側の反応生成物が形成され、その後これらの処理が交互に行われて反応生成物が多層に亘って積層されていくことになる。そのため、ウエハWの極表層までしかプラズマによる改質が起こらないので、改質が不十分な状態で反応生成物が多層積層されてしまう可能性がある。そこで、反応生成物の改質を確実に行うためには、例えば上層側の反応生成物が積層される前に、つまりウエハWが改質領域150を通過するごく僅かな時間で十分な改質処理を行うことが好ましい。

【0048】

従って、例えば様々なレシピで成膜される反応生成物についても同様に十分に改質するためには、即ちこの成膜装置で良好に反応生成物(薄膜)を改質できる範囲を広く確保しておこうとすると、例えば高周波電源224からプラズマ処理手段80に供給する高周波の出力を高くしたり、プラズマ処理手段80を回転テーブル2上のウエハWに近接配置したり、あるいは改質領域150を広くするために多数のプラズマ処理手段80を配置したりすることが考えられる。

【0049】

しかし、この実施の形態では、装置側の構成を変更するのではなく、処理サイクルのシーケンスを調整しているので、装置構成を複雑化することなく、反応生成物を改質できる範囲(薄膜の特性の調整範囲)を広く取ることができる。

また、成膜−改質ステップ及び改質ステップにおいてO3ガスの供給量を揃えているので、真空容器1内の圧力変動を抑えることができ、従って真空容器1内のガス流の乱れや当該真空容器1内の部材の圧力変動による損傷を抑えることができる。尚、例えば真空容器1内のガス流が乱れない場合などには、改質ステップにおいてO3ガスの供給を停止しても良いし、O3ガスの供給を停止する場合には、このO3ガスの流量分だけ分離ガスの流量を増やすようにしても良い。

【0050】

更に、各ステップを切り替えるにあたって、既述の図10に示すように、回転テーブル2をn回転(n:整数)させた時にSi含有ガスの給断を行っているので、反応生成物の膜厚や各ステップの切替タイミングなどを管理しやすいというメリットがある。この時、既述のように回転テーブル2上の各ウエハW毎に各ガスの供給タイミングが異なるので、各ステップの切替タイミングとしては、一回転以下であっても良く、このような場合であっても複数の処理サイクルを繰り返すことによってウエハW間及びウエハW内において薄膜の膜質及び膜厚が均一化される。このように回転テーブル2が一回転する間にステップの切替を行う場合には、回転テーブル2上のあるウエハWにだけSi含有ガスが供給されないように、即ち各々のウエハWに対して均一にSi含有ガスが供給されるように、各ステップの切替タイミングが調整される。

【0051】

更に、成膜−改質ステップにおいては、真空容器1の内部において成膜処理を行う度に改質処理を行っており、いわば回転テーブル2の周方向においてウエハWが各処理領域P1、P2を通過する経路の途中において成膜処理に干渉しないように改質処理を行っている。また、各成膜−改質ステップを行う度に改質ステップを行っている。そのため、例えば薄膜の成膜が完了した後で改質処理を行うよりも短時間で薄膜を改質できる。

【0052】

また、カバー体221により上流側から通流してくるガスの当該カバー体221の内部への侵入を抑えることができるので、例えば第2の反応ガスノズル32と活性化ガスインジェクター220との間に専用の分離領域Dを設けなくても良いため、成膜装置のコストを抑えて改質処理を行うことができるし、またNOxなどの副生成ガスの発生を抑えて例えば装置を構成する部材の腐食を抑制できる。また、このカバー体221を絶縁体により構成しているので、カバー体221とプラズマ処理手段80との間においてプラズマが形成されないため、当該カバー体221をプラズマ処理手段80に近接配置することができ、そのため装置を小型化できる。

【0053】

既述のシリコン酸化膜を成膜するための処理ガスとしては、第1の反応ガスとしてBTBAS[ビスターシャルブチルアミノシラン]、DCS[ジクロロシラン]、HCD[ヘキサクロロジシラン]、3DMAS[トリスジメチルアミノシラン]、モノアミノシランなどを用いても良いし、TMA[トリメチルアルミニウム]、TEMAZ[テトラキスエチルメチルアミノジルコニウム]、TEMAH[テトラキスエチルメチルアミノハフニウム]、Sr(THD)2[ストロンチウムビステトラメチルヘプタンジオナト]、Ti(MPD)(THD)[チタニウムメチルペンタンジオナトビステトラメチルヘプタンジオナト]などを第1の反応ガスとして用いて、酸化アルミニウム膜、酸化ジルコニウム膜、酸化ハフニウム膜、酸化ストロンチウム膜、酸化チタン膜などを成膜しても良い。これらの原料ガスを酸化する酸化ガスである第2の反応ガスとしては、水蒸気などを採用しても良い。また、第2の反応ガスとしてO3ガスを用いないプロセス例えばTiN(窒化チタン)膜などにおいて当該TiN膜の改質を行う場合には、ガス導入ノズル34から供給するプラズマ発生用の改質ガスとしては、NH3(アンモニア)ガスなどのN(窒素)を含むガスを用いても良い。

【0054】

また、既述の例では2種類の反応ガスを用いて反応生成物を形成する例について説明したが、2種類以上例えば3種類あるいは4種類の反応ガスを用いて反応生成物を形成する場合に本発明を適用しても良い。

また、プラズマ発生手段80を2組設けたが、1組であっても良いし3組以上でも良い。更に、既述のように平行電極(電極36a、36b)を用いて容量結合型プラズマを発生させたが、コイル型の電極を用いて誘導結合型のプラズマを発生させても良い。

既述の各例では、ガス供給系(ノズル31〜34、41、42(300))に対して回転テーブル2を回転させたが、この回転テーブル2に対してガス供給系を回転させても良い。

【実施例】

【0055】

続いて、本発明の効果を確認するために行った実施例について以下に説明する。この実施例では、既述のシリコン酸化膜を形成する場合に、成膜−改質ステップに加えて改質ステップを行うことによって、薄膜の特性がどのように向上するか評価を行った。また、以下の表に示すように処理時間の比(T1:T2)を変えた場合についても、同様に薄膜の特性を評価した。尚、この表には、処理時間の比と共に処理時間T1、T2についても併記している。

(表)

【0056】

また、参考例として、改質ステップを行わずに成膜−改質ステップだけを行った場合と、プラズマ改質を行わずに成膜処理だけを行った場合と、シリコン酸化膜として理想的な特性を持っていると考えられる熱酸化膜と、の夫々の特性を示している。また、これらの薄膜の特性の評価は、成膜後の薄膜に対して負のバイアス電圧を印加して、この負のバイアス電圧の大きさに応じてリーク電流がどのような値を示すか測定することによって行った。従って、リーク電流が少ない方が不純物の少ない緻密な薄膜が形成されていると言える。尚、回転テーブル2の回転数は20rpmとしている。また、その他の処理条件については各例において同じ条件としたため説明を省略する。

【0057】

その結果、図12に示すように、プラズマ改質を行わない場合及び改質ステップを行わない場合に比べて、成膜−改質ステップと共に改質ステップを行うことにより、薄膜の膜質が向上しており、処理時間の比(T1:T2)=1:3の場合には、シリコン酸化膜の理想的な特性であると考えられる熱酸化膜と同レベルの特性となっていた。

【符号の説明】

【0058】

1 真空容器

2 回転テーブル

C 中心部領域

D 分離領域

E 排気領域

W ウエハ

31、32、41、42 ガスノズル

61、62 排気口

80 プラズマ発生部

P1、P2 処理領域

220 活性化ガスインジェクター

【技術分野】

【0001】

本発明は、真空容器内にて基板に対して薄膜を成膜する成膜装置、成膜方法及びこの方法が記憶された記憶媒体に関する。

【背景技術】

【0002】

半導体ウエハなどの基板の表面に薄膜を成膜する成膜方法の一つとして、例えば第1の反応ガス及び第2の反応ガスを交互に基板に供給して、原子層あるいは分子層の反応生成物を積層するALD(Atomic Layer Deposition)やMLD(Molecular Layer Deposition)などが知られている。これらの成膜方法では、例えば成膜温度が低い場合には、反応ガス中の有機物などが不純物として薄膜に混入するおそれがある。そこで、このような不純物を薄膜から除去するために、例えばアニール処理やプラズマ処理などの改質処理が行われる場合がある。

【0003】

しかし、このプラズマ処理では薄膜の極表層の深さまでしか改質できないので、薄膜の成膜後にプラズマ処理を行った場合には、薄膜の膜厚方向において均質な改質効果が得られない。また、成膜装置と共にプラズマ処理を行うプラズマ処理装置を用いる場合には、成膜処理と改質処理とを各々の処理容器で行うことになるため、薄膜の積層に長時間必要になってしまう。

【0004】

一方、このような成膜処理を複数枚のウエハに対して同時に行ういわゆるミニバッチ方式の装置として、例えば特許文献1〜3に記載されているように、既述の各反応ガスを供給する複数の反応ガス供給手段に対して複数枚のウエハが載置された載置台を相対的に回転させながら成膜処理を行う成膜装置が知られている。しかしながら、これらの特許文献では既述の課題については具体的に検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許公報7,153,542号:図8(a)、図8(b)

【特許文献2】特許3144664号公報:図1、図2、請求項1

【特許文献3】米国特許公報6,634,314号

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような事情に鑑みてなされたものであり、その目的は、基板が載置されたテーブルに対して反応ガスを供給する反応ガス供給手段を相対的に回転させて反応生成物を積層して薄膜を成膜するにあたり、膜厚方向に亘って膜質が良好で均質な薄膜を成膜できる成膜装置、成膜方法及びこの方法が記憶された記憶媒体を提供することにある。

【課題を解決するための手段】

【0007】

本発明の成膜装置は、

真空容器内に設けられ、基板を載置するための基板載置領域が形成されたテーブルと、

基板の表面に吸着する第1の反応ガス及び基板の表面上の第1の反応ガスの成分と反応して反応生成物を生成する第2の反応ガスを夫々前記基板載置領域に対して供給するための第1の反応ガス供給手段及び第2の反応ガス供給手段と、

基板上の反応生成物に対して、改質ガスをプラズマ化して得たプラズマにより改質処理を行うためのプラズマ処理手段と、

前記テーブルと前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段とを相対的に回転させる回転機構と、

前記基板に対して反応生成物を生成する成膜処理と改質処理とを行うために、前記真空容器内への第1の反応ガス、第2の反応ガス及び改質ガスの供給とこの改質ガスのプラズマ化とを行う成膜−改質ステップと、第1の反応ガスの供給を停止すると共に前記真空容器内への改質ガスの供給とこの改質ガスのプラズマ化とを行う改質ステップと、をこの順番で少なくとも1回行うように制御信号を出力する制御手段と、を備えたことを特徴とする。

【0008】

前記制御手段は、前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量を揃えるように制御信号を出力しても良い。

また、前記成膜−改質ステップ及び前記改質ステップを複数回繰り返す場合には、

前記制御手段は、これら各ステップにおいて前記回転機構をn回転(n:整数)させた時にステップの切替を行っても良い。前記改質ガスは、希ガスまたはO2ガスの少なくとも一方である。

【0009】

本発明の成膜方法は、

真空容器内に設けられたテーブルの基板載置領域に基板を載置する工程と、

次いで、基板の表面に第1の反応ガスを吸着させる工程と、基板上の第1の反応ガスの成分と第2の反応ガスとを反応させて反応生成物を生成させる工程と、改質ガスをプラズマ化して得たプラズマにより基板表面の反応生成物の改質処理を行う工程と、を行うために、回転機構を用いて前記テーブルに対して第1の反応ガス供給手段、第2の反応ガス供給手段及びプラズマ処理手段を相対的に回転させると共に、前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段から前記基板載置領域に夫々第1の反応ガス、第2の反応ガス及びプラズマを供給する成膜−改質ステップと、

第1の反応ガスの供給を停止して、前記回転機構を回転させると共に、前記プラズマ処理手段から前記基板載置領域にプラズマを供給する改質ステップと、をこの順番で少なくとも1回行う工程と、を含むことを特徴とする。

前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量が揃っていても良い。

【0010】

本発明の記憶媒体は、

真空容器内のテーブル上の基板載置領域に基板を載置し、少なくとも2種類の反応ガスを順番に基板に供給し、かつこの供給サイクルを複数回実行することにより反応生成物の層を積層して薄膜を形成する成膜装置に用いられるコンピュータプログラムを格納した記憶媒体において、

前記コンピュータプログラムは、前記いずれか一つの成膜方法を実施するようにステップが組まれていることを特徴とする。

【発明の効果】

【0011】

本発明は、基板が載置されたテーブルに対して第1の反応ガス供給手段、第2の反応ガス供給手段及びプラズマ処理手段を相対的に回転させると共に、基板表面上の第1の反応ガスの成分と第2の反応ガスとを反応させて反応生成物を生成させる成膜処理及びこの反応生成物をプラズマにより改質する改質処理をこの順番で行う成膜−改質ステップと、第1の反応ガスの供給を停止して前記テーブルと前記プラズマ処理手段とを相対的に回転させて改質処理を行う改質ステップと、をこの順番で行っているので、膜厚方向に亘って良好で均質な膜質の薄膜を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る成膜装置の縦断面を示す図3のI−I’線縦断面図である。

【図2】前記成膜装置の内部の概略構成を示す斜視図である。

【図3】前記成膜装置の横断平面図である。

【図4】前記成膜装置の内部の一部の概略構成を示す縦断面図である。

【図5】本発明の活性化ガスインジェクターの一例を示す拡大斜視図である。

【図6】前記成膜装置に設けられた活性化ガスインジェクターを示す縦断面図である。

【図7】前記活性化ガスインジェクターを示す成膜装置の縦断面図である。

【図8】前記成膜装置において改質により生成する薄膜の様子を示す模式図である。

【図9】前記成膜装置において行われる各ステップのガス供給シーケンスの一例を示す概略図である。

【図10】前記成膜装置において行われる各ステップのガス供給シーケンスの一例を示す概略図である。

【図11】前記成膜装置におけるガスの流れを示す模式図である。

【図12】本発明の実施例において得られた特性図である。

【発明を実施するための形態】

【0013】

本発明の実施の形態の一例の成膜装置は、図1(図3のI−I’線に沿った断面図)に示すように平面形状が概ね円形である扁平な真空容器1と、この真空容器1内に設けられ、当該真空容器1の中心に回転中心を有する回転テーブル2と、を備えている。真空容器1は天板11が容器本体12から分離できるように構成されている。天板11は、内部の減圧状態により容器本体12の上端面に設けられたシール部材例えばOリング13を介して容器本体12側に押し付けられていて気密状態を維持しているが、天板11を容器本体12から分離するときには図示しない駆動機構により上方に持ち上げられる。

【0014】

回転テーブル2は、中心部にて円筒形状のコア部21に固定され、このコア部21は、鉛直方向に伸びる回転軸22の上端に固定されている。回転軸22は真空容器1の底面部14を貫通し、その下端が当該回転軸22を鉛直軸回りにこの例では時計方向に回転させる回転機構である駆動部23に取り付けられている。回転軸22及び駆動部23は、上面が開口した筒状のケース体20内に収納されている。このケース体20はその上面に設けられたフランジ部分が真空容器1の底面部14の下面に気密に取り付けられており、ケース体20の内部雰囲気と外部雰囲気との気密状態が維持されている。

【0015】

回転テーブル2の表面部には、図2及び図3に示すように回転方向(周方向)に沿って複数枚例えば5枚の基板である半導体ウエハ(以下「ウエハ」という)Wを載置するための円形状の凹部24が設けられている。なお図3には便宜上1個の凹部24だけにウエハWを描いてある。この凹部24は、直径がウエハWの直径よりも僅かに例えば4mm大きく、またその深さはウエハWの厚みと同等の大きさに設定されている。従ってウエハWを凹部24に落とし込むと、ウエハWの表面と回転テーブル2の表面(ウエハWが載置されない領域)とが揃うことになる。凹部24の底面には、ウエハWの裏面を支えて当該ウエハWを昇降させるための例えば3本の昇降ピンが貫通する貫通孔(いずれも図示せず)が形成されている。凹部24は、ウエハWを位置決めして回転テーブル2の回転に伴う遠心力により飛び出さないようにするためのものであり、本発明の基板載置領域に相当する部位である。

【0016】

図2及び図3に示すように、回転テーブル2における凹部24の通過領域と各々対向する位置には、各々例えば石英からなる第1の反応ガスノズル31及び第2の反応ガスノズル32と、2本の分離ガスノズル41、42と、活性化ガスインジェクター220と、が真空容器1の周方向(回転テーブル2の回転方向)に互いに間隔をおいて放射状に配置されている。この例では、後述の搬送口15から見て時計回り(回転テーブル2の回転方向)に活性化ガスインジェクター220、分離ガスノズル41、第1の反応ガスノズル31、分離ガスノズル42及び第2の反応ガスノズル32がこの順番で配列されており、これらの活性化ガスインジェクター220及びノズル31、32、41、42は、例えば真空容器1の外周壁から真空容器1内に導入され、回転テーブル2の回転中心に向かってウエハWに対向して水平に伸びるように取り付けられている。各ノズル31、32、41、42の基端部であるガス導入ポート31a、32a、41a、42aは、真空容器1の外周壁を貫通している。反応ガスノズル31、32は、夫々第1の反応ガス供給手段、第2の反応ガス供給手段をなし、分離ガスノズル41、42は、各々分離ガス供給手段をなしている。前記活性化ガスインジェクター220については、後で詳述する。

【0017】

第1の反応ガスノズル31及び第2の反応ガスノズル32は、夫々図示しない流量調整バルブなどを介して、Si(シリコン)を含む第1の反応ガス例えばジイソプロピルアミノシランガスのガス供給源及び第2の反応ガス例えばO3(オゾン)ガスとO2(酸素)ガスとの混合ガスのガス供給源(いずれも図示せず)に夫々接続されており、分離ガスノズル41、42はいずれも流量調整バルブなどを介して分離ガスであるN2(窒素)ガスのガス供給源(図示せず)に接続されている。尚、以下においては、便宜上第2の反応ガスをO3ガスとして説明する。

【0018】

反応ガスノズル31、32には、ガス吐出孔33が真下を向いてノズルの長さ方向に亘って例えば10mmの間隔をおいて等間隔に配列されている。反応ガスノズル31、32の下方領域は、夫々Si含有ガスをウエハWに吸着させるための第1の処理領域P1及びO3ガスをウエハWに吸着させたウエハW上のSi含有ガスと反応させるための第2の処理領域P2となる。反応ガスノズル31、32は、処理領域P1、P2における天井面45から離間してウエハWの近傍に夫々設けられている。

【0019】

分離ガスノズル41、42は、第1の処理領域P1と第2の処理領域P2とを分離する分離領域Dを形成するためのものであり、この分離領域Dにおける真空容器1の天板11には図2及び図3に示すように、回転テーブル2の回転中心を中心としかつ真空容器1の内周壁の近傍に沿って描かれる円を周方向に分割してなる、平面形状が扇型で下方に突出した凸状部4が設けられている。分離ガスノズル41、42は、この凸状部4における前記円の周方向中央にて当該円の半径方向に伸びるように形成された溝部43内に収められている。

【0020】

前記分離ガスノズル41、42における前記周方向両側には、前記凸状部4の下面である例えば平坦な低い天井面44(第1の天井面)が存在し、この天井面44の前記周方向両側には、当該天井面44よりも高い天井面45(第2の天井面)が存在することになる。この凸状部4の役割は、回転テーブル2との間への第1の反応ガス及び第2の反応ガスの侵入を阻止してこれら反応ガスの混合を防止するための狭隘な空間である分離空間を形成することにある。

即ち、分離ガスノズル41を例にとると、回転テーブル2の回転方向上流側から第2の反応ガスが侵入することを阻止し、また回転方向下流側から第1の反応ガスが侵入することを阻止する。なお分離ガスとしては、窒素(N2)ガスに限られずアルゴン(Ar)ガスなどの不活性ガスなどを用いても良い。

【0021】

一方天板11の下面には、図4に示すように、回転テーブル2におけるコア部21よりも外周側の部位と対向するように、かつ当該コア部21の外周に沿って突出部5が設けられている。この突出部5は、凸状部4における前記回転中心側の部位と連続して形成されており、その下面が凸状部4の下面(天井面44)と同じ高さに形成されている。図2及び図3は、前記天井面45よりも低くかつ分離ガスノズル41、42よりも高い位置にて天板11を水平に切断して示している。

【0022】

真空容器1の天板11の下面、つまり回転テーブル2のウエハ載置領域(凹部24)から見た天井面は既述のように第1の天井面44とこの天井面44よりも高い第2の天井面45とが周方向に存在するが、図1では、高い天井面45が設けられている領域についての縦断面を示しており、図4では、低い天井面44が設けられている領域についての縦断面を示している。扇型の凸状部4の周縁部(真空容器1の外縁側の部位)は図2及び図4に示されているように回転テーブル2の外端面に対向するようにL字型に屈曲して屈曲部46を形成している。扇型の凸状部4は天板11側に設けられていて、容器本体12から取り外せるようになっていることから、前記屈曲部46の外周面と容器本体12との間には僅かに隙間がある。この屈曲部46も凸状部4と同様に両側から反応ガスが侵入することを防止して、両反応ガスの混合を防止する目的で設けられており、屈曲部46の内周面と回転テーブル2の外端面との隙間、及び屈曲部46の外周面と容器本体12との隙間は、例えば回転テーブル2の表面に対する天井面44の高さと同様の寸法に設定されている。

【0023】

容器本体12の内周壁は、分離領域Dにおいては図4に示すように前記屈曲部46の外周面と接近して垂直面に形成されているが、分離領域D以外の部位においては、図1に示すように例えば回転テーブル2の外端面と対向する部位から底面部14に亘って縦断面形状が矩形に切り欠かれて外方側に窪んだ構造になっている。この窪んだ部分における既述の第1の処理領域P1及び第2の処理領域P2に連通する領域を夫々第1の排気領域E1及び第2の排気領域E2と呼ぶことにすると、これらの第1の排気領域E1及び第2の排気領域E2の底部には、図1及び図3に示すように、夫々第1の排気口61及び第2の排気口62が形成されている。第1の排気口61及び第2の排気口62は、図1に示すように各々排気管63を介して真空排気手段である例えば真空ポンプ64に接続されている。なお図1中、65は圧力調整手段である。

【0024】

前記回転テーブル2と真空容器1の底面部14との間の空間には、図1及び図4に示すように加熱手段であるヒータユニット7が設けられ、回転テーブル2を介して回転テーブル2上のウエハWをプロセスレシピで決められた温度、例えば450℃に加熱するようになっている。前記回転テーブル2の周縁付近の下方側には、回転テーブル2の上方空間から排気領域E1、E2に至るまでの雰囲気とヒータユニット7が置かれている雰囲気とを区画して回転テーブル2の下方領域へのガスの侵入を抑えるために、ヒータユニット7を全周に亘って囲むようにリング状のカバー部材71が設けられている。このカバー部材71は、回転テーブル2の外縁部及び当該外縁部よりも外周側を下方側から臨むように設けられた内側部材71aと、この内側部材71aと真空容器1の内壁面との間に設けられた外側部材71bと、を備えている。この外側部材71bは、既述の排気口61、62の上方側においてはこれら排気口61、62と回転テーブル2の上方領域とを連通させるために例えば円弧状に切りかかれて排気領域E1、E2をなし、屈曲部46の下方側においては上端面が当該屈曲部46に近接するように配置されている。

【0025】

ヒータユニット7が配置されている空間よりも回転中心寄りの部位における底面部14は、回転テーブル2の下面の中心部付近におけるコア部21に接近するように上方側に突出して突出部12aをなしている。この突出部12aとコア部21との間は狭い空間になっており、また当該底面部14を貫通する回転軸22の貫通穴についてもその内周面と回転軸22との隙間が狭くなっていて、これら狭い空間は前記ケース体20内に連通している。そして前記ケース体20にはパージガスであるN2ガスを前記狭い空間内に供給してパージするためのパージガス供給管72が設けられている。また真空容器1の底面部14には、ヒータユニット7の下方側位置にて周方向の複数部位に、ヒータユニット7の配置空間をパージするためのパージガス供給管73が設けられている。このヒータユニット7と回転テーブル2との間には、当該ヒータユニット7が設けられた領域へのガスの侵入を抑えるために、既述の外側部材71bの内周壁から突出部12aの上端部との間を周方向に亘って接続する例えば石英からなる覆い部材7aが設けられている。

【0026】

また真空容器1の天板11の中心部には分離ガス供給管51が接続されていて、天板11とコア部21との間の空間52に分離ガスであるN2ガスを供給するように構成されている。この空間52に供給された分離ガスは、前記突出部5と回転テーブル2との狭い隙間50を介して回転テーブル2のウエハ載置領域側の表面に沿って周縁に向けて吐出されることになる。この突出部5で囲まれる空間には分離ガスが満たされているので、第1の処理領域P1と第2の処理領域P2との間で回転テーブル2の中心部を介して反応ガス(Si含有ガス及びO3ガス)が混合することを防止している。

【0027】

更に真空容器1の側壁には図2、図3に示すように外部の搬送アーム10と回転テーブル2との間で基板であるウエハWの受け渡しを行うための搬送口15が形成されており、この搬送口15は図示しないゲートバルブにより開閉されるようになっている。また回転テーブル2におけるウエハ載置領域である凹部24はこの搬送口15に臨む位置にて搬送アーム10との間でウエハWの受け渡しが行われることから、回転テーブル2の下方側において当該受け渡し位置に対応する部位に、凹部24を貫通してウエハWを裏面から持ち上げるための受け渡し用の昇降ピン及びその昇降機構(いずれも図示せず)が設けられている。

【0028】

次に、既述の活性化ガスインジェクター220について詳述する。活性化ガスインジェクター220は、ウエハWが載置される基板載置領域における回転テーブル2の中心側から回転テーブル2の外周側に亘ってプラズマを発生させ、例えばSi含有ガスとO3ガスとの反応によってウエハW上に成膜された反応生成物であるシリコン酸化膜(SiO2膜)を回転テーブル2が回転する度に改質するためのものである。この活性化ガスインジェクター220は、図5及び図6に示すように、プラズマ発生用の改質ガスを真空容器1内に供給するために、例えば石英からなる改質ガス供給手段をなすガス導入ノズル34を備えている。このガス導入ノズル34よりも回転テーブル2の回転方向下流側には、当該ガス導入ノズル34から導入される改質ガスをプラズマ化するために、互いに平行な1対の棒状のシース管35a、35bからなるプラズマ処理手段80が配置されている。この例では、プラズマ処理手段80は、互いに平行となるように複数組例えば2組設けられており、各々のプラズマ処理手段80、80は、互いの長さ寸法が等しくなるように配置されている。

【0029】

これらのガス導入ノズル34及びプラズマ処理手段80、80は、回転テーブル2上のウエハWと夫々平行になるように、また回転テーブル2の回転方向に対して直交するように、真空容器1の外周面に設けられた基端部80aから回転テーブル2の中心部側に向かって当該真空容器1内に夫々気密に挿入されている。図6中341は、ガス導入ノズル34の長さ方向に沿って複数箇所に設けられたガス孔である。

【0030】

既述の図3に示すように、ガス導入ノズル34には、プラズマ発生用の改質ガスを供給するプラズマガス導入路251の一端側が接続されており、このプラズマガス導入路251の他端側は、バルブ252及び流量調整部253を介してプラズマを発生させるためのプラズマ発生用の改質ガス例えばO2ガスが貯留されたプラズマ生成ガス源254に接続されている。この改質ガスとしては、O2ガスに代えて、あるいはこのO2ガスと共に、例えばAr(アルゴン)ガスまたはHe(ヘリウム)ガスなどの希ガスを用いても良い。

【0031】

各々のプラズマ処理手段80におけるシース管35a、35bは、例えば石英、アルミナ(酸化アルミニウム)、あるいはイットリア(酸化イットリウム、Y2O3)により構成されている。また、これらのシース管35a、35b内には、図6に示すように、例えばニッケル合金やチタンなどからなる電極36a、36bが各々貫挿されて平行電極をなしており、これらの電極36a、36bには、図3に示すように、例えば13.56MHz、例えば500Wの高周波電力が真空容器1の外部の高周波電源224から整合器225を介して並列で供給されるように構成されている。図2中37は、シース管35a、35bの基端側(真空容器1の内壁側)に接続された保護管であり、図5などでは描画を省略している。尚、図6以外では、シース管35a、35bを簡略化して示している。

【0032】

図5中221は、ガス導入ノズル34及びシース管35a、35bが配置された領域を上方側及び側面(長辺方向及び短辺方向における両側面)側から覆うように配置されたカバー体であり、このカバー体221は絶縁体例えば石英により構成されている。また、図5中222は、活性化ガスインジェクター220の長さ方向に沿ってカバー体221の両側面の下端部から外側に向かってフランジ状に水平に伸び出す気流規制面であり、回転テーブル2の上流側から通流するO3ガスやN2ガスのカバー体221の内部領域への侵入を抑えるために、当該気流規制面222の下端面と回転テーブル2の上面との間の隙間寸法tが小さくなるように、また回転テーブル2の中心部側からガス流の速くなる回転テーブル2の外周側に向かうほど、その幅寸法uが広くなるように形成されている。図7中223は、カバー体221を支持するために当該カバー体221と真空容器1の天板11との間に複数箇所に設けられた支持部材であり、その位置については模式的に示している。

【0033】

また、この成膜装置には、装置全体の動作のコントロールを行うためのコンピュータからなる制御部100が制御手段として設けられており、この制御部100のメモリ内には、後述するように、回転テーブル2が回転する度に成膜処理及び改質処理を行う成膜−改質ステップ(第1ステップ)と、回転テーブル2が回転する度に改質処理だけを行う改質ステップ(第2ステップ)と、をこの順番で行うためのプログラムが格納されている。即ち、このメモリには、これらの成膜−改質ステップ及び改質ステップの夫々の処理時間をT1、T2とすると、この処理時間の比(T1/T2)と、これらの成膜−改質ステップと改質ステップとからなる処理サイクルの時間(T1+T2)と、この処理サイクルの回数などとが記憶されている。このプログラムは後述の装置の動作を実行するようにステップ群が組まれており、ハードディスク、コンパクトディスク、光磁気ディスク、メモリカード、フレキシブルディスクなどの記憶部101から制御部100内にインストールされる。

【0034】

次に、上述実施の形態の作用について説明する。先ず、図示しないゲートバルブを開き、外部から搬送アーム10により搬送口15を介してウエハWを回転テーブル2の凹部24内に受け渡す。この受け渡しは、凹部24が搬送口15に臨む位置に停止したときに凹部24の底面の貫通孔を介して真空容器1の底部側から不図示の昇降ピンが昇降することにより行われる。このようなウエハWの受け渡しを回転テーブル2を間欠的に回転させて行い、回転テーブル2の5つの凹部24内に夫々ウエハWを載置する。続いてゲートバルブを閉じ、真空ポンプ64により真空容器1内を引き切りの状態にした後、圧力調整手段65により真空容器1内を予め設定した処理圧力に調整すると共に、回転テーブル2を時計回りに例えば20rpmで回転させながらヒータユニット7によりウエハWを例えば450℃に加熱する。また、反応ガスノズル31、32から夫々Si含有ガス及びO3ガスを吐出すると共に、ガス導入ノズル34からO2ガスを所定の流量例えば5slmで吐出し、夫々のシース管35a、35b間に13.56MHz、電力が400Wの高周波を供給する。また、分離ガスノズル41、42から分離ガスであるN2ガスを所定の流量で吐出し、分離カス供給管51及びパージガス供給管72、72からもN2ガスを所定の流量で吐出する。

【0035】

この時、活性化ガスインジェクター220においては、ガス導入ノズル34から各ガス孔341を介して夫々のシース管35a、35bに向かって吐出されたO2ガスは、シース管35a、35b間の領域に供給される高周波によって活性化されて、例えばO−イオンやOラジカルなどのプラズマが生成する。このプラズマ(活性種)は、活性化ガスインジェクター220の下方側において回転テーブル2と共に移動(回転)するウエハWに向かって下降していく。

【0036】

一方、回転テーブル2の回転により、ウエハWの表面には第1の処理領域P1においてSi含有ガスが吸着し、次いで第2の処理領域P2においてウエハW上に吸着したSi含有ガスが酸化されてシリコン酸化膜の分子層が1層あるいは複数層形成されて反応生成物の成膜処理が行われる。このシリコン酸化膜中には、例えばSi含有ガス中に含まれる残留基のため、水分(OH基)や有機物などの不純物が含まれている場合がある。そして、このウエハWが活性化ガスインジェクター220の下方領域である改質領域150に到達すると、前記プラズマによりシリコン酸化膜の改質処理が行われることになる。具体的には、図8の左側にこれらの成膜処理及び改質処理を模式的に示すように、例えばプラズマがウエハWの表面に衝突することにより、例えばシリコン酸化膜から前記不純物が放出されたり、シリコン酸化膜内の元素が再配列されてシリコン酸化膜の緻密化(高密度化)が図られたりすることになる。こうして回転テーブル2を例えば合計2回転させることにより、即ち成膜処理と改質処理とからなる成膜−改質ステップを例えば6秒間行うことにより、ウエハWの表面には所定の膜厚例えば0.25nmの反応生成物が形成される。

【0037】

ここで、例えば各反応ガスの供給量や一度の成膜処理毎(回転テーブル2の回転毎)に成膜される反応生成物の膜厚、あるいは回転テーブル2の回転数などによっては、既述の改質処理では反応生成物の改質が十分に行われない場合がある。即ち、既述の成膜−改質ステップによりウエハW上に形成された反応生成物には、不純物がまだ混入していたり、あるいはシリコン酸化膜の緻密化が不十分であったりする場合がある。そこで、この成膜−改質ステップにおいてウエハW上に成膜された反応生成物を十分に改質するために、以下の改質ステップを行う。

具体的には、第2の反応ガスノズル32、ガス導入ノズル34、分離ガスノズル41、42及び各供給管51、72からの各ガスの供給量については既述の成膜−改質ステップと同じ流量に維持したまま、第1の反応ガスノズル31からのSi含有ガスの供給を停止する。この時、分離ガスやO3ガスの供給量に比べてSi含有ガスの供給量が少ないので、成膜−改質ステップから改質ステップに切り替えた時(Si含有ガスの供給を停止した時)の真空容器1内の圧力変動が抑えられる。

【0038】

Si含有ガスの供給を停止すると、分離ガスにより当該Si含有ガスが速やかに真空容器1内から外部に排気され、また第1の反応ガスノズル31内に僅かに残っていたSi含有ガスについても同様に速やかに真空容器1の内部領域を介して外部に排気されていく。従って、この改質ステップでは、真空容器1内に第1の処理領域P1が形成されていないと言える。そのため、回転テーブル2上のウエハWは、この回転テーブル2の回転によって第2の処理領域P2及び改質領域150をこの順番で通過する。

【0039】

第2の処理領域P2では、ウエハWの表面の反応生成物が既に酸化されている場合には、ウエハWは悪影響を受けない。一方、改質領域150では、既述のように、ウエハWの表面の反応生成物から不純物が排出されたり、シリコン酸化膜内の元素の再配列が行われたりする改質処理が行われる。こうして回転テーブル2を例えば6回転させることによって、即ち改質ステップを例えば18秒間行うことによって、ウエハWの表面の反応生成物はプラズマに複数回曝されることになるので、既述の成膜−改質ステップにおける改質処理よりも改質の度合いが大きくなる。また、この時の反応生成物は既述のように膜厚が薄いので、膜厚方向に亘ってプラズマによる改質処理が均一に行われる。

【0040】

従って、図8の右側に模式的に示すように、既述の元素の再配列が上下方向(N層目及び(N+1)層目)に積層された反応生成物間においても起こるので、膜厚方向において膜質の均一な反応生成物が形成される。この時、成膜−改質ステップ及び改質ステップにおける処理時間を夫々T1、T2とすると、これらの処理時間の比(T1/T2)は、例えば1/3(6秒/18秒)となる。また、これらの成膜−改質ステップと改質ステップとからなる処理サイクルの時間(T1+T2)は、例えば24秒(6秒+18秒)となる。ここで、このような処理サイクルをガスの供給側から見ると、図9に示すように、Si含有ガスが断続的に供給される一方、O3ガス及びプラズマ(O2ガス)については複数の処理サイクルを通じて同じ流量で供給され続けることになる。また、処理サイクルを回転テーブル2上のある一枚のウエハWから見ると、図10に示すように、成膜−改質ステップにおいては各ガス及びプラズマの供給が順番に複数回行われ、改質ステップにおいてはSi含有ガス以外の各ガス及びプラズマの供給が順番に複数回行われている。

【0041】

そして、この処理サイクルを複数回例えば40回行うことにより、既述の改質が良好に行われた反応生成物が複数層積層されて、膜厚方向に亘って膜質が良好且つ均質な薄膜が形成される。ここで、回転テーブル2上には5枚のウエハWが周方向に載置されているので、ウエハWの各々について、例えば成膜−改質ステップを開始した時に、Si含有ガスが供給される前にO3ガスやプラズマが最初に供給される場合や、あるいは成膜−改質ステップから改質ステップに切り替える時に、例えばSi含有ガスがウエハWの面内における途中部位までしか供給されない場合がある。そのため、例えば1回の処理サイクルでは、各ウエハW間において、あるいは1枚のウエハWの面内において、僅かに膜厚にばらつきの生じている場合がある。しかし、このように処理サイクルを複数回行うことにより、ガスの供給回数や供給部位がウエハWの面内及び面間において均されるので、処理のばらつきが緩和されて均一な膜厚及び膜質の薄膜が形成される。

【0042】

この時、真空容器1内には、活性化ガスインジェクター220と第2の反応ガスノズル32との間に分離領域Dを設けていないので、回転テーブル2の回転に引き連れられて、活性化ガスインジェクター220に向かって上流側からO3ガスやN2ガスが通流してくる。しかし、既述のように各プラズマ処理手段80とガス導入ノズル34とを覆うようにカバー体221を設けているので、カバー体221の下方側(気流規制面222と回転テーブル2との間の隙間t)よりもカバー体221の上方側の領域が広くなっている。また、カバー体221の内部領域に対してガス導入ノズル34から改質ガスを供給しているので、当該内部領域が外部(真空容器1内)よりも僅かに陽圧になっている。従って、回転テーブル2の回転方向上流側から通流してくるガスは、カバー体221の下方側に入り込みにくくなっている。また、活性化ガスインジェクター220に向かって通流するガスは、回転テーブル2の回転によって上流側から引き連れられて来るので、回転テーブル2の半径方向内周側から外周側に向かうほど流速が速くなるが、回転テーブル2の内周側よりも外周側の気流規制面222の幅寸法uを大きく取っていることから、活性化ガスインジェクター220の長さ方向に亘ってカバー体221の内部へのガスの侵入が抑えられる。従って、活性化ガスインジェクター220に向かって上流側から流れてくるガスは、既述の図6に示すように、カバー体221の上方領域を介して下流側の排気口62に通流していく。そのため、これらのO3ガスやN2ガスは、高周波によって活性化などの影響をほとんど受けないので、例えばNOxなどの発生が抑えられ、真空容器1を構成する部材などの腐食が抑えられる。また、ウエハWもこれらのガスの影響をほとんど受けない。尚、改質処理によりシリコン酸化膜から排出された不純物は、その後ガス化してO2ガスやN2ガスなどと共に排気口62に向かって排気されていく。

【0043】

また、第1の処理領域P1と第2の処理領域P2との間においてN2ガスを供給し、また中心部領域Cにおいても分離ガスであるN2ガスを供給しているので、図11に示すように、例えば成膜−改質ステップにおいては、Si含有ガスとO3ガスとが混合しないように各ガスが排気されることとなる。

【0044】

また、この例では反応ガスノズル31、32及び活性化ガスインジェクター220が配置されている第2の天井面45の下方側の空間に沿った容器本体12の内周壁においては、既述のように内周壁が切り欠かれて広くなっており、この広い空間の下方に排気口61、62が位置しているので、第1の天井面44の下方側の狭隘な空間及び前記中心部領域Cの各圧力よりも第2の天井面45の下方側の空間の圧力の方が低くなる。

なお、回転テーブル2の下方側をN2ガスによりパージしているため、排気領域Eに流入したガスが回転テーブル2の下方側を潜り抜けて、例えばSi含有ガスがO3ガスの供給領域に流れ込むといったおそれは全くない。

【0045】

ここで処理パラメータの一例について記載しておくと、回転テーブル2の回転数は、300mm径のウエハWを被処理基板とする場合例えば1rpm〜500rpm、プロセス圧力は例えば1067Pa(8Torr)、Si含有ガス及びO3ガスの流量は例えば夫々100sccm及び10000sccm、分離ガスノズル41、42からのN2ガスの流量は例えば20000sccm、真空容器1の中心部の分離ガス供給管51からのN2ガスの流量は例えば5000sccmである。また1枚のウエハWに対する反応ガス供給のサイクル数は目標膜厚に応じて変わるが、例えば1000回である。

【0046】

上述の実施の形態によれば、回転テーブル2を回転させてウエハW上にSi含有ガスを吸着させ、次いでウエハWの表面にO3ガスを供給してウエハWの表面に吸着したSi含有ガスを反応させてシリコン酸化膜を成膜する成膜処理と、プラズマを用いてこのシリコン酸化膜の改質を行う改質処理と、からなる成膜−改質ステップを行った後、Si含有ガスの供給を停止してプラズマを用いてシリコン酸化膜の改質を行う改質ステップを行っている。そのため、膜厚方向に亘って良好で均質な膜厚の薄膜を得ることができる。また、各ステップの処理時間の比(T1/T2)と、処理サイクルの時間(T1+T2)とを調整しているので、薄膜(反応生成物)の改質の程度を広い範囲に亘って調整することができる。従って、例えば成膜−改質ステップにおける成膜処理の回数を少なく(処理時間T1を短く)したり、改質ステップの処理時間T2を長く取ったり、あるいは処理サイクルの時間(T1+T2)を短くして一度の処理サイクルで形成される反応生成物を薄くしたりすることにより、プラズマによる改質効果の度合いを大きくすることができ、そのため例えば後述の実施例に示すように、熱酸化膜と同程度の膜質の薄膜を形成できる。

【0047】

この時、例えば改質ステップを行わずに、成膜−改質ステップだけを用いて回転テーブル2の回転毎に成膜処理と改質処理とを行った場合には、下層側の反応生成物の改質処理を行った後に当該反応生成物上に新たに上層側の反応生成物が形成され、その後これらの処理が交互に行われて反応生成物が多層に亘って積層されていくことになる。そのため、ウエハWの極表層までしかプラズマによる改質が起こらないので、改質が不十分な状態で反応生成物が多層積層されてしまう可能性がある。そこで、反応生成物の改質を確実に行うためには、例えば上層側の反応生成物が積層される前に、つまりウエハWが改質領域150を通過するごく僅かな時間で十分な改質処理を行うことが好ましい。

【0048】

従って、例えば様々なレシピで成膜される反応生成物についても同様に十分に改質するためには、即ちこの成膜装置で良好に反応生成物(薄膜)を改質できる範囲を広く確保しておこうとすると、例えば高周波電源224からプラズマ処理手段80に供給する高周波の出力を高くしたり、プラズマ処理手段80を回転テーブル2上のウエハWに近接配置したり、あるいは改質領域150を広くするために多数のプラズマ処理手段80を配置したりすることが考えられる。

【0049】

しかし、この実施の形態では、装置側の構成を変更するのではなく、処理サイクルのシーケンスを調整しているので、装置構成を複雑化することなく、反応生成物を改質できる範囲(薄膜の特性の調整範囲)を広く取ることができる。

また、成膜−改質ステップ及び改質ステップにおいてO3ガスの供給量を揃えているので、真空容器1内の圧力変動を抑えることができ、従って真空容器1内のガス流の乱れや当該真空容器1内の部材の圧力変動による損傷を抑えることができる。尚、例えば真空容器1内のガス流が乱れない場合などには、改質ステップにおいてO3ガスの供給を停止しても良いし、O3ガスの供給を停止する場合には、このO3ガスの流量分だけ分離ガスの流量を増やすようにしても良い。

【0050】

更に、各ステップを切り替えるにあたって、既述の図10に示すように、回転テーブル2をn回転(n:整数)させた時にSi含有ガスの給断を行っているので、反応生成物の膜厚や各ステップの切替タイミングなどを管理しやすいというメリットがある。この時、既述のように回転テーブル2上の各ウエハW毎に各ガスの供給タイミングが異なるので、各ステップの切替タイミングとしては、一回転以下であっても良く、このような場合であっても複数の処理サイクルを繰り返すことによってウエハW間及びウエハW内において薄膜の膜質及び膜厚が均一化される。このように回転テーブル2が一回転する間にステップの切替を行う場合には、回転テーブル2上のあるウエハWにだけSi含有ガスが供給されないように、即ち各々のウエハWに対して均一にSi含有ガスが供給されるように、各ステップの切替タイミングが調整される。

【0051】

更に、成膜−改質ステップにおいては、真空容器1の内部において成膜処理を行う度に改質処理を行っており、いわば回転テーブル2の周方向においてウエハWが各処理領域P1、P2を通過する経路の途中において成膜処理に干渉しないように改質処理を行っている。また、各成膜−改質ステップを行う度に改質ステップを行っている。そのため、例えば薄膜の成膜が完了した後で改質処理を行うよりも短時間で薄膜を改質できる。

【0052】

また、カバー体221により上流側から通流してくるガスの当該カバー体221の内部への侵入を抑えることができるので、例えば第2の反応ガスノズル32と活性化ガスインジェクター220との間に専用の分離領域Dを設けなくても良いため、成膜装置のコストを抑えて改質処理を行うことができるし、またNOxなどの副生成ガスの発生を抑えて例えば装置を構成する部材の腐食を抑制できる。また、このカバー体221を絶縁体により構成しているので、カバー体221とプラズマ処理手段80との間においてプラズマが形成されないため、当該カバー体221をプラズマ処理手段80に近接配置することができ、そのため装置を小型化できる。

【0053】

既述のシリコン酸化膜を成膜するための処理ガスとしては、第1の反応ガスとしてBTBAS[ビスターシャルブチルアミノシラン]、DCS[ジクロロシラン]、HCD[ヘキサクロロジシラン]、3DMAS[トリスジメチルアミノシラン]、モノアミノシランなどを用いても良いし、TMA[トリメチルアルミニウム]、TEMAZ[テトラキスエチルメチルアミノジルコニウム]、TEMAH[テトラキスエチルメチルアミノハフニウム]、Sr(THD)2[ストロンチウムビステトラメチルヘプタンジオナト]、Ti(MPD)(THD)[チタニウムメチルペンタンジオナトビステトラメチルヘプタンジオナト]などを第1の反応ガスとして用いて、酸化アルミニウム膜、酸化ジルコニウム膜、酸化ハフニウム膜、酸化ストロンチウム膜、酸化チタン膜などを成膜しても良い。これらの原料ガスを酸化する酸化ガスである第2の反応ガスとしては、水蒸気などを採用しても良い。また、第2の反応ガスとしてO3ガスを用いないプロセス例えばTiN(窒化チタン)膜などにおいて当該TiN膜の改質を行う場合には、ガス導入ノズル34から供給するプラズマ発生用の改質ガスとしては、NH3(アンモニア)ガスなどのN(窒素)を含むガスを用いても良い。

【0054】

また、既述の例では2種類の反応ガスを用いて反応生成物を形成する例について説明したが、2種類以上例えば3種類あるいは4種類の反応ガスを用いて反応生成物を形成する場合に本発明を適用しても良い。

また、プラズマ発生手段80を2組設けたが、1組であっても良いし3組以上でも良い。更に、既述のように平行電極(電極36a、36b)を用いて容量結合型プラズマを発生させたが、コイル型の電極を用いて誘導結合型のプラズマを発生させても良い。

既述の各例では、ガス供給系(ノズル31〜34、41、42(300))に対して回転テーブル2を回転させたが、この回転テーブル2に対してガス供給系を回転させても良い。

【実施例】

【0055】

続いて、本発明の効果を確認するために行った実施例について以下に説明する。この実施例では、既述のシリコン酸化膜を形成する場合に、成膜−改質ステップに加えて改質ステップを行うことによって、薄膜の特性がどのように向上するか評価を行った。また、以下の表に示すように処理時間の比(T1:T2)を変えた場合についても、同様に薄膜の特性を評価した。尚、この表には、処理時間の比と共に処理時間T1、T2についても併記している。

(表)

【0056】

また、参考例として、改質ステップを行わずに成膜−改質ステップだけを行った場合と、プラズマ改質を行わずに成膜処理だけを行った場合と、シリコン酸化膜として理想的な特性を持っていると考えられる熱酸化膜と、の夫々の特性を示している。また、これらの薄膜の特性の評価は、成膜後の薄膜に対して負のバイアス電圧を印加して、この負のバイアス電圧の大きさに応じてリーク電流がどのような値を示すか測定することによって行った。従って、リーク電流が少ない方が不純物の少ない緻密な薄膜が形成されていると言える。尚、回転テーブル2の回転数は20rpmとしている。また、その他の処理条件については各例において同じ条件としたため説明を省略する。

【0057】

その結果、図12に示すように、プラズマ改質を行わない場合及び改質ステップを行わない場合に比べて、成膜−改質ステップと共に改質ステップを行うことにより、薄膜の膜質が向上しており、処理時間の比(T1:T2)=1:3の場合には、シリコン酸化膜の理想的な特性であると考えられる熱酸化膜と同レベルの特性となっていた。

【符号の説明】

【0058】

1 真空容器

2 回転テーブル

C 中心部領域

D 分離領域

E 排気領域

W ウエハ

31、32、41、42 ガスノズル

61、62 排気口

80 プラズマ発生部

P1、P2 処理領域

220 活性化ガスインジェクター

【特許請求の範囲】

【請求項1】

真空容器内に設けられ、基板を載置するための基板載置領域が形成されたテーブルと、

基板の表面に吸着する第1の反応ガス及び基板の表面上の第1の反応ガスの成分と反応して反応生成物を生成する第2の反応ガスを夫々前記基板載置領域に対して供給するための第1の反応ガス供給手段及び第2の反応ガス供給手段と、

基板上の反応生成物に対して、改質ガスをプラズマ化して得たプラズマにより改質処理を行うためのプラズマ処理手段と、

前記テーブルと前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段とを相対的に回転させる回転機構と、

前記基板に対して反応生成物を生成する成膜処理と改質処理とを行うために、前記真空容器内への第1の反応ガス、第2の反応ガス及び改質ガスの供給とこの改質ガスのプラズマ化とを行う成膜−改質ステップと、第1の反応ガスの供給を停止すると共に前記真空容器内への改質ガスの供給とこの改質ガスのプラズマ化とを行う改質ステップと、をこの順番で少なくとも1回行うように制御信号を出力する制御手段と、を備えたことを特徴とする成膜装置。

【請求項2】

前記制御手段は、前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量を揃えるように制御信号を出力することを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記成膜−改質ステップ及び前記改質ステップは複数回繰り返され、

前記制御手段は、これら各ステップにおいて前記回転機構をn回転(n:整数)させた時にステップの切替を行うことを特徴とする請求項1または2に記載の成膜装置。

【請求項4】

前記改質ガスは、希ガスまたはO2ガスの少なくとも一方であることを特徴とする請求項1ないし3のいずれか一つに記載の成膜装置。

【請求項5】

真空容器内に設けられたテーブルの基板載置領域に基板を載置する工程と、

次いで、基板の表面に第1の反応ガスを吸着させる工程と、基板上の第1の反応ガスの成分と第2の反応ガスとを反応させて反応生成物を生成させる工程と、改質ガスをプラズマ化して得たプラズマにより基板表面の反応生成物の改質処理を行う工程と、を行うために、回転機構を用いて前記テーブルに対して第1の反応ガス供給手段、第2の反応ガス供給手段及びプラズマ処理手段を相対的に回転させると共に、前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段から前記基板載置領域に夫々第1の反応ガス、第2の反応ガス及びプラズマを供給する成膜−改質ステップと、

第1の反応ガスの供給を停止して、前記回転機構を回転させると共に、前記プラズマ処理手段から前記基板載置領域にプラズマを供給する改質ステップと、をこの順番で少なくとも1回行う工程と、を含むことを特徴とする成膜方法。

【請求項6】

前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量が揃っていることを特徴とする請求項5に記載の成膜方法。

【請求項7】

前記成膜−改質ステップ及び前記改質ステップは複数回繰り返され、

前記各ステップは、これら各ステップにおいて前記回転機構をn回転(n:整数)させた時に切り替えられることを特徴とする請求項5または6に記載の成膜方法。

【請求項8】

前記改質ガスは、希ガスまたはO2ガスの少なくとも一方であることを特徴とする請求項5ないし7のいずれか一つに記載の成膜方法。

【請求項9】

真空容器内のテーブル上の基板載置領域に基板を載置し、少なくとも2種類の反応ガスを順番に基板に供給し、かつこの供給サイクルを複数回実行することにより反応生成物の層を積層して薄膜を形成する成膜装置に用いられるコンピュータプログラムを格納した記憶媒体において、

前記コンピュータプログラムは、請求項5ないし8のいずれか一つに記載の成膜方法を実施するようにステップが組まれていることを特徴とする記憶媒体。

【請求項1】

真空容器内に設けられ、基板を載置するための基板載置領域が形成されたテーブルと、

基板の表面に吸着する第1の反応ガス及び基板の表面上の第1の反応ガスの成分と反応して反応生成物を生成する第2の反応ガスを夫々前記基板載置領域に対して供給するための第1の反応ガス供給手段及び第2の反応ガス供給手段と、

基板上の反応生成物に対して、改質ガスをプラズマ化して得たプラズマにより改質処理を行うためのプラズマ処理手段と、

前記テーブルと前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段とを相対的に回転させる回転機構と、

前記基板に対して反応生成物を生成する成膜処理と改質処理とを行うために、前記真空容器内への第1の反応ガス、第2の反応ガス及び改質ガスの供給とこの改質ガスのプラズマ化とを行う成膜−改質ステップと、第1の反応ガスの供給を停止すると共に前記真空容器内への改質ガスの供給とこの改質ガスのプラズマ化とを行う改質ステップと、をこの順番で少なくとも1回行うように制御信号を出力する制御手段と、を備えたことを特徴とする成膜装置。

【請求項2】

前記制御手段は、前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量を揃えるように制御信号を出力することを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記成膜−改質ステップ及び前記改質ステップは複数回繰り返され、

前記制御手段は、これら各ステップにおいて前記回転機構をn回転(n:整数)させた時にステップの切替を行うことを特徴とする請求項1または2に記載の成膜装置。

【請求項4】

前記改質ガスは、希ガスまたはO2ガスの少なくとも一方であることを特徴とする請求項1ないし3のいずれか一つに記載の成膜装置。

【請求項5】

真空容器内に設けられたテーブルの基板載置領域に基板を載置する工程と、

次いで、基板の表面に第1の反応ガスを吸着させる工程と、基板上の第1の反応ガスの成分と第2の反応ガスとを反応させて反応生成物を生成させる工程と、改質ガスをプラズマ化して得たプラズマにより基板表面の反応生成物の改質処理を行う工程と、を行うために、回転機構を用いて前記テーブルに対して第1の反応ガス供給手段、第2の反応ガス供給手段及びプラズマ処理手段を相対的に回転させると共に、前記第1の反応ガス供給手段、前記第2の反応ガス供給手段及び前記プラズマ処理手段から前記基板載置領域に夫々第1の反応ガス、第2の反応ガス及びプラズマを供給する成膜−改質ステップと、

第1の反応ガスの供給を停止して、前記回転機構を回転させると共に、前記プラズマ処理手段から前記基板載置領域にプラズマを供給する改質ステップと、をこの順番で少なくとも1回行う工程と、を含むことを特徴とする成膜方法。

【請求項6】

前記成膜−改質ステップから前記改質ステップへの切替時における前記真空容器内の圧力変動を抑えるために、これらの各ステップ間における第2の反応ガスの供給量が揃っていることを特徴とする請求項5に記載の成膜方法。

【請求項7】

前記成膜−改質ステップ及び前記改質ステップは複数回繰り返され、

前記各ステップは、これら各ステップにおいて前記回転機構をn回転(n:整数)させた時に切り替えられることを特徴とする請求項5または6に記載の成膜方法。

【請求項8】

前記改質ガスは、希ガスまたはO2ガスの少なくとも一方であることを特徴とする請求項5ないし7のいずれか一つに記載の成膜方法。

【請求項9】

真空容器内のテーブル上の基板載置領域に基板を載置し、少なくとも2種類の反応ガスを順番に基板に供給し、かつこの供給サイクルを複数回実行することにより反応生成物の層を積層して薄膜を形成する成膜装置に用いられるコンピュータプログラムを格納した記憶媒体において、

前記コンピュータプログラムは、請求項5ないし8のいずれか一つに記載の成膜方法を実施するようにステップが組まれていることを特徴とする記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−210872(P2011−210872A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−75900(P2010−75900)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]