成膜装置および成膜方法

【課題】高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成する。

【解決手段】成膜装置1は、成膜材料5を200℃以下の温度で加熱して昇華させる加熱部7と、昇華させた成膜材料5をプラズマによって重合反応させる反応部8と、が設けられている。そして、反応部8で重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成する。

【解決手段】成膜装置1は、成膜材料5を200℃以下の温度で加熱して昇華させる加熱部7と、昇華させた成膜材料5をプラズマによって重合反応させる反応部8と、が設けられている。そして、反応部8で重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関する。

【背景技術】

【0002】

現在、薄膜を対象物(例えば基板など)に形成するための成膜装置として、例えば、図3に示すようなものがある(特許文献1参照)。

【0003】

この図3に示す成膜装置は、試料107(対象物)への絶縁膜の形成に用いる減圧CVD装置である。試料107への絶縁膜の形成に際して、まず、成膜材料として、ダイマー状態で存在するテトラフルオロ−[2,2]−パラシクロファンが、投入口101から蒸発室102に投入される。蒸発室102内では、原料がヒータにより加熱されて昇華し、ダイマーガスとなる。蒸発室102とこれに続く分解室103と試料室104とは、ターボ分子ポンプ110とロータリーポンプ111とにより真空度の差異が形成されているため、ダイマーガスは分解室103に導入され、ここでヒータによりさらに加熱されてモノマーガスとなり、このモノマーガスは試料室104に導入される。試料室104では、試料台106上に設置された試料107表面で重合反応が生じてポリマーが堆積し、絶縁膜が形成される。試料台106は、モータ112により回転可能となっており、また、冷却器113により温度制御が可能となっている。なお、試料107は、一般に半導体ウエハである。重合・堆積されなかったモノマーガスは、真空コンダクタンスバルブ108を経て冷却トラップ109内に導入される。冷却トラップ109は、冷却器114により冷却されており、ここでモノマーガスは固化し、回収される。

【0004】

このような構成の減圧CVD装置では、試料室104の分解室103との境界に設けられた排気調整用のシャッタ105の開度、真空コンダクタンスバルブ108の開度、試料台106の回転数およびその温度などの各種堆積条件を制御することにより、絶縁膜の物性や形成速度等が制御可能である。

【0005】

また、蒸発室102での加熱温度の範囲は80〜180℃(低温度)に設定され、分解室103での加熱温度の範囲は600〜750℃(高温度)に設定され、試料台106の温度範囲は−60〜60℃に設定されている。

【特許文献1】特開2000−3909号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記したように、特許文献1に記載の成膜装置によれば、蒸発室102において成膜材料が加熱蒸発される。そして、分解室103での加熱温度の範囲は高温に設定され、高温によるダイマーガスの分解により活性な状態のモノマーが生成される。この時、モノマーの生成により塩素などの分解ガスが発生するので、ガス処理を行う必要がある。また、高温プロセスを行うので、活性な状態のモノマーは、不安定な状態となる。

【0007】

そこで、上記課題を解決するために、本発明は、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成する成膜装置および成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる成膜装置は、成膜材料を対象物に射出して対象物に薄膜を形成する成膜装置において、成膜材料を200℃以下の温度で加熱して昇華させる加熱部と、昇華させた成膜材料をプラズマによって重合反応させる反応部と、が設けられ、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする。

【0009】

本発明によれば、前記加熱部と前記反応部とが設けられ、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成することが可能となる。特に前記反応部によって成膜材料の内部エネルギーを高めることができるので、背景技術のように成膜材料を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことが可能となる。

【0010】

前記構成において、成膜材料は有機材料であり、前記加熱部では成膜材料を昇華させてダイマーガスとし、前記反応部ではダイマーガスを活性化させ、活性化したダイマーガスを対象物に射出して対象物にポリマーの薄膜を形成してもよい。

【0011】

この場合、成膜材料は有機材料であり、前記加熱部では成膜材料を昇華させてダイマーガスとし、前記反応部ではダイマーガスを活性化させ、活性化したダイマーガスを対象物に射出して対象物にポリマーの薄膜を形成するので、成膜材料を安定させた状態で対象物に射出することが可能となる。具体的に、背景技術では、蒸発室102においてダイマーガスを生成し、蒸発室102と連続する分解室103においてダイマーガスから活性化したモノマーガスを生成し、試料室104においてモノマーガスを試料107に射出して試料107にポリマーの薄膜を形成(図3参照)するので、モノマーガスを生成することで成膜材料が不安定な状態なってしまうが、本発明ではモノマーガスを生成しないので、成膜材料が安定した状態となる。

【0012】

また、上記の目的を達成するため、本発明にかかる成膜方法は、成膜材料を対象物に射出して対象物に薄膜を形成する成膜方法において、成膜材料を200℃以下の温度で加熱して昇華させる加熱工程と、昇華させた成膜材料をプラズマによって重合反応させる反応工程と、を有し、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする。

【0013】

本発明によれば、前記加熱工程と前記反応工程とを有し、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成することが可能となる。特に前記反応部によって成膜材料の内部エネルギーを高めることができるので、背景技術のように成膜材料を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことが可能となる。

【発明の効果】

【0014】

本発明にかかる成膜装置および成膜方法によれば、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照して説明する。図1は本実施例にかかる蒸着源の概略構成図である。図2は、本実施例にかかる成膜装置の概略構成図である。なお、以下に示す実施例では、対象物として基板に本発明を適用した場合を示す。また、成膜材料に有機材料であるパラキシリレンを用いている。

【0016】

成膜装置1では、4つの蒸発源4(図2に示す4a,4b,4c,4dであって便宜上符号4とする)が側壁42に所定間隔(真空チャンバ1/4周毎)で設けられている。そして、各蒸発源4(4a,4b,4c,4d)には、それぞれ開口部40が真空チャンバ2の内方に向けた状態で設けられている。一方、基板3は、図1,2に示すように、その成膜面31をこの開口部40に向けた状態で基板ホルダ11に搭載支持される。そして、基板ホルダ11により基板3を矢印A方向に移動させ基板3の成膜面31を蒸発源4に対向させて、蒸発源4を用いて基板3への薄膜の形成を行う。

【0017】

そして、この成膜装置1では、蒸発源4において重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成する。

【0018】

蒸発源4には、成膜材料5を基板3の成膜面31に出射するための開口部40を備えた筐体41と、この成膜材料5を筐体41内に供給する材料供給部6と、成膜材料5を200℃以下の低温度(本実施例では170〜180℃に設定)で加熱して昇華させる加熱部7と、この加熱部7で昇華させた成膜材料をプラズマによって重合反応させる反応部8と、が設けられている。なお、筐体41はセラミックスなどの耐熱材料からなり、その大きさは、適宜変更することにより、例えば大きく形成した場合、蒸発時間を長くすることができる。

【0019】

材料供給部6は、成膜材料5を収容するホッパであり、ホッパ内には成膜材料5の供給量を制御する供給制御部が設けられている(図示省略)。このように、材料供給部6には供給制御手段を備えるので、成膜材料5の供給量を制御して常に溶融すべき成膜材料5を一定に保ち、成膜材料5を連続的にかつ一定量噴射させることができ、安定した成膜工程を維持できる。

【0020】

加熱部7では、成膜材料5を反応部8に出射するための開口部71が設けられ、この開口部71と対向する位置にガス供給部9が連結されている。また、加熱部7の筐体外周には、加熱部7を加熱するためのRF電源と接続されたIHコイル72(もしくはシーズヒータ)が設けられている。さらに加熱部7には材料供給部6から成膜材料5が供給される。

【0021】

反応部8は、リング状に成形された筐体81からなり、その内部においてプラズマを発生させるプラズマ発生用RF電源が接続されている。また、反応部8の筐体81内周面には、プラズマを制御するためのプラズマ通過孔82が形成されている。この反応部8では、リング状の筐体81内を、加熱部7で昇華された成膜材料5が挿通し、この挿通した成膜材料5は、プラズマ通過孔82を通過して形成されたプラズマによって重合反応して内部エネルギーを高める。

【0022】

また、筐体41には、成膜材料5(蒸発分子)を基板3に導くための噴射力を成膜材料5に付加するための補助ガスを供給するガス供給部9が設けられている。このガス供給部9は、Ar等の不活性ガス供給源91および筐体41に連通するガス供給管92によって構成される。この構成によって、筐体41内に供給された補助ガスの運動エネルギーが成膜材料5に付加され、成膜材料5の噴射力をさらに高めることができる。このように補助ガスにより、成膜材料5の噴射速度を上昇させることができるので、成膜材料5の基板3の成膜面31への到達時間を短くできる。従って、成膜材料5は他の物質に汚染されず基板3の成膜面31に到達し、その結果、均一で優れた膜質の薄膜を、安定して形成することができる。

【0023】

上記した構成からなる成膜装置1による基板3への成膜材料5の形成(成膜工程)を以下に説明する。

【0024】

まず、基板ホルダ11に複数の基板3を搭載支持する。複数の基板3を基板ホルダ11に搭載支持した状態で、複数の蒸発源4a、4b、4c、4dのそれぞれに対して成膜面31を対向させるように、複数の基板3を真空チャンバ20内を周回移動(矢符A)させて配置する。なお、蒸発源4では、材料供給部6に成膜材料5を供給する。

【0025】

成膜材料5の供給が行なわれている間、加熱部7のIHコイル72を加熱することで加熱部の温度を170〜180℃の温度範囲で発熱させる。この発熱により、加熱部7に供給された成膜材料5は、加熱部7の内部において加熱されて昇華し、蒸発分子となる(本発明でいう加熱工程)。

【0026】

そして、昇華した成膜材料5は、加熱部7の開口部71から反応部8に向けて射出される。この時、ガス供給部9から供給される補助ガスによる補助射出により、成膜材料の射出速度は上昇する。反応部8に射出された成膜材料5は、その内部において発生しているプラズマにより内部エネルギーを高めて重合反応する(本発明でいう反応工程)。

【0027】

重合反応した成膜材料5は、反応部8を挿通して筐体41の開口部40から基板3に向けて射出され、基板3の成膜面31に成膜材料5による薄膜が形成される。

【0028】

各蒸発源4による複数の基板3への薄膜形成を終えると、基板3を真空チャンバ20から排して、次の薄膜を形成する基板3を真空チャンバ20の基板ホルダ11に搭載支持させ、上記した工程を繰り返して複数の基板3に対して薄膜を形成する。

【0029】

具体的に、本実施例では、成膜材料であるパラキシリレンが加熱部7において昇華してジパラキシリレンのダイマーガスとなる。そして、ダイマーガスが反応部8を挿通することでプラズマによってジパラキシリレンが活性化し、活性化したダイマーガスを基板3に射出して基板3の成膜面31にポリマーであるポリパラキシリレンが形成される。

【0030】

上記したように、本実施例にかかる成膜装置1によれば、加熱部7と反応部8とが設けられ、重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料5を安定な状態で基板3の成膜面31にポリマーの薄膜を形成することができる。特に反応部8によって成膜材料5の内部エネルギーを高めることができるので、背景技術のように成膜材料5を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことができる。

【0031】

また、成膜材料5は有機材料であり、加熱部7では成膜材料5を昇華させてダイマーガスとし、反応部8ではダイマーガスを活性化させ、活性化したダイマーガスを基板3に射出して基板3の成膜面31にポリマーの薄膜を形成するので、成膜材料5を安定させた状態で基板3に射出することができる。具体的に、背景技術では、蒸発室102においてダイマーガスを生成し、蒸発室102と連続する分解室103においてダイマーガスから活性化したモノマーガスを生成し、試料室104においてモノマーガスを試料107に射出して試料107にポリマーの薄膜を形成(図3参照)するので、モノマーガスを生成することで成膜材料が不安定な状態なってしまうが、本実施例ではモノマーガスを生成しないので、成膜材料5が安定した状態となる。

【0032】

上記したように、本実施例にかかる成膜方法によれば、加熱工程と反応工程とを有し、重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料5を安定な状態で基板3の成膜面31にポリマーの薄膜を形成することができる。特に反応部8によって成膜材料5の内部エネルギーを高めることができるので、背景技術のように成膜材料5を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことができる。

【0033】

なお、本実施例では、有機材料を成膜材料として用いているが、これに限定されるものではなく、対象物へ形成する薄膜の用途にあわせて例えば無機材料を成膜材料としてもよく、さらに有機材料および無機材料を成膜材料として組み合わせて用いてもよい。なお、成膜材料として有機材料と無機材料とを用いた場合、これら有機材料および無機材料は、上記した加熱部7における加熱工程と、反応部8における反応工程とにより、これら材料が混合した状態となって対象物である基板3の成膜面31に成膜される。

【0034】

また、本実施例では、対象物として基板3を用いているが、これに限定されるものではなく、シート状のものであってもよく、他の形状のものであってもよい。

【0035】

また、本実施例では1層の薄膜を基板3に形成しているが、これに限定されるものではなく、例えば、1つの基板3に対して4つの蒸発源4(4a,4b,4c,4d)を用いて4つの層からなる膜を形成してもよい。

【0036】

また、本実施例では、図2に示す4つの蒸発源4(4a,4b,4c,4d)を備えた真空チャンバを用いているが、これに限定されるものではなく、さらに多くの蒸発源を備えてもよい。この場合、成膜材料の射出面積を広げることができ、大型の成膜面を有する対象物への薄膜形成が可能になり、大型の優れた膜質の薄膜を形成することができる。さらに、蒸発源を対向して備えた構成であってもよい。この場合、対向して備えられた蒸発源の間に対象物を配することで対象物の複数面(基板の場合はその両面)に薄膜を形成することができる。

【0037】

また、本実施例では、加熱部7における加熱温度を170〜180℃に設定しているが、これは好適な例であり、加熱温度は100〜200℃の範囲内であればよい。

【0038】

また、本実施例では、成膜装置1では基板3を周回移動させるが、これに限定されるものではなく、基板3の移動形態は、真空チャンバの形態にあわせて変更してもよい。

【0039】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0040】

本発明は、基板をはじめ様々な形態のものに薄膜を形成することに好適である。

【図面の簡単な説明】

【0041】

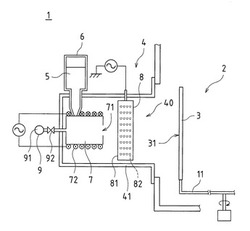

【図1】図1は、本実施例にかかる成膜装置に備えられた蒸着源の概略構成図である。

【図2】図2は、本実施例にかかる成膜装置の概略構成図である。

【図3】図3は、背景技術の減圧CVD装置の概略構成図である。

【符号の説明】

【0042】

1 成膜装置

3 基板

5 成膜材料

7 加熱部

8 反応部

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関する。

【背景技術】

【0002】

現在、薄膜を対象物(例えば基板など)に形成するための成膜装置として、例えば、図3に示すようなものがある(特許文献1参照)。

【0003】

この図3に示す成膜装置は、試料107(対象物)への絶縁膜の形成に用いる減圧CVD装置である。試料107への絶縁膜の形成に際して、まず、成膜材料として、ダイマー状態で存在するテトラフルオロ−[2,2]−パラシクロファンが、投入口101から蒸発室102に投入される。蒸発室102内では、原料がヒータにより加熱されて昇華し、ダイマーガスとなる。蒸発室102とこれに続く分解室103と試料室104とは、ターボ分子ポンプ110とロータリーポンプ111とにより真空度の差異が形成されているため、ダイマーガスは分解室103に導入され、ここでヒータによりさらに加熱されてモノマーガスとなり、このモノマーガスは試料室104に導入される。試料室104では、試料台106上に設置された試料107表面で重合反応が生じてポリマーが堆積し、絶縁膜が形成される。試料台106は、モータ112により回転可能となっており、また、冷却器113により温度制御が可能となっている。なお、試料107は、一般に半導体ウエハである。重合・堆積されなかったモノマーガスは、真空コンダクタンスバルブ108を経て冷却トラップ109内に導入される。冷却トラップ109は、冷却器114により冷却されており、ここでモノマーガスは固化し、回収される。

【0004】

このような構成の減圧CVD装置では、試料室104の分解室103との境界に設けられた排気調整用のシャッタ105の開度、真空コンダクタンスバルブ108の開度、試料台106の回転数およびその温度などの各種堆積条件を制御することにより、絶縁膜の物性や形成速度等が制御可能である。

【0005】

また、蒸発室102での加熱温度の範囲は80〜180℃(低温度)に設定され、分解室103での加熱温度の範囲は600〜750℃(高温度)に設定され、試料台106の温度範囲は−60〜60℃に設定されている。

【特許文献1】特開2000−3909号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記したように、特許文献1に記載の成膜装置によれば、蒸発室102において成膜材料が加熱蒸発される。そして、分解室103での加熱温度の範囲は高温に設定され、高温によるダイマーガスの分解により活性な状態のモノマーが生成される。この時、モノマーの生成により塩素などの分解ガスが発生するので、ガス処理を行う必要がある。また、高温プロセスを行うので、活性な状態のモノマーは、不安定な状態となる。

【0007】

そこで、上記課題を解決するために、本発明は、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成する成膜装置および成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる成膜装置は、成膜材料を対象物に射出して対象物に薄膜を形成する成膜装置において、成膜材料を200℃以下の温度で加熱して昇華させる加熱部と、昇華させた成膜材料をプラズマによって重合反応させる反応部と、が設けられ、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする。

【0009】

本発明によれば、前記加熱部と前記反応部とが設けられ、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成することが可能となる。特に前記反応部によって成膜材料の内部エネルギーを高めることができるので、背景技術のように成膜材料を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことが可能となる。

【0010】

前記構成において、成膜材料は有機材料であり、前記加熱部では成膜材料を昇華させてダイマーガスとし、前記反応部ではダイマーガスを活性化させ、活性化したダイマーガスを対象物に射出して対象物にポリマーの薄膜を形成してもよい。

【0011】

この場合、成膜材料は有機材料であり、前記加熱部では成膜材料を昇華させてダイマーガスとし、前記反応部ではダイマーガスを活性化させ、活性化したダイマーガスを対象物に射出して対象物にポリマーの薄膜を形成するので、成膜材料を安定させた状態で対象物に射出することが可能となる。具体的に、背景技術では、蒸発室102においてダイマーガスを生成し、蒸発室102と連続する分解室103においてダイマーガスから活性化したモノマーガスを生成し、試料室104においてモノマーガスを試料107に射出して試料107にポリマーの薄膜を形成(図3参照)するので、モノマーガスを生成することで成膜材料が不安定な状態なってしまうが、本発明ではモノマーガスを生成しないので、成膜材料が安定した状態となる。

【0012】

また、上記の目的を達成するため、本発明にかかる成膜方法は、成膜材料を対象物に射出して対象物に薄膜を形成する成膜方法において、成膜材料を200℃以下の温度で加熱して昇華させる加熱工程と、昇華させた成膜材料をプラズマによって重合反応させる反応工程と、を有し、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする。

【0013】

本発明によれば、前記加熱工程と前記反応工程とを有し、重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成することが可能となる。特に前記反応部によって成膜材料の内部エネルギーを高めることができるので、背景技術のように成膜材料を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことが可能となる。

【発明の効果】

【0014】

本発明にかかる成膜装置および成膜方法によれば、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料を安定な状態で対象物にポリマーの薄膜を形成することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照して説明する。図1は本実施例にかかる蒸着源の概略構成図である。図2は、本実施例にかかる成膜装置の概略構成図である。なお、以下に示す実施例では、対象物として基板に本発明を適用した場合を示す。また、成膜材料に有機材料であるパラキシリレンを用いている。

【0016】

成膜装置1では、4つの蒸発源4(図2に示す4a,4b,4c,4dであって便宜上符号4とする)が側壁42に所定間隔(真空チャンバ1/4周毎)で設けられている。そして、各蒸発源4(4a,4b,4c,4d)には、それぞれ開口部40が真空チャンバ2の内方に向けた状態で設けられている。一方、基板3は、図1,2に示すように、その成膜面31をこの開口部40に向けた状態で基板ホルダ11に搭載支持される。そして、基板ホルダ11により基板3を矢印A方向に移動させ基板3の成膜面31を蒸発源4に対向させて、蒸発源4を用いて基板3への薄膜の形成を行う。

【0017】

そして、この成膜装置1では、蒸発源4において重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成する。

【0018】

蒸発源4には、成膜材料5を基板3の成膜面31に出射するための開口部40を備えた筐体41と、この成膜材料5を筐体41内に供給する材料供給部6と、成膜材料5を200℃以下の低温度(本実施例では170〜180℃に設定)で加熱して昇華させる加熱部7と、この加熱部7で昇華させた成膜材料をプラズマによって重合反応させる反応部8と、が設けられている。なお、筐体41はセラミックスなどの耐熱材料からなり、その大きさは、適宜変更することにより、例えば大きく形成した場合、蒸発時間を長くすることができる。

【0019】

材料供給部6は、成膜材料5を収容するホッパであり、ホッパ内には成膜材料5の供給量を制御する供給制御部が設けられている(図示省略)。このように、材料供給部6には供給制御手段を備えるので、成膜材料5の供給量を制御して常に溶融すべき成膜材料5を一定に保ち、成膜材料5を連続的にかつ一定量噴射させることができ、安定した成膜工程を維持できる。

【0020】

加熱部7では、成膜材料5を反応部8に出射するための開口部71が設けられ、この開口部71と対向する位置にガス供給部9が連結されている。また、加熱部7の筐体外周には、加熱部7を加熱するためのRF電源と接続されたIHコイル72(もしくはシーズヒータ)が設けられている。さらに加熱部7には材料供給部6から成膜材料5が供給される。

【0021】

反応部8は、リング状に成形された筐体81からなり、その内部においてプラズマを発生させるプラズマ発生用RF電源が接続されている。また、反応部8の筐体81内周面には、プラズマを制御するためのプラズマ通過孔82が形成されている。この反応部8では、リング状の筐体81内を、加熱部7で昇華された成膜材料5が挿通し、この挿通した成膜材料5は、プラズマ通過孔82を通過して形成されたプラズマによって重合反応して内部エネルギーを高める。

【0022】

また、筐体41には、成膜材料5(蒸発分子)を基板3に導くための噴射力を成膜材料5に付加するための補助ガスを供給するガス供給部9が設けられている。このガス供給部9は、Ar等の不活性ガス供給源91および筐体41に連通するガス供給管92によって構成される。この構成によって、筐体41内に供給された補助ガスの運動エネルギーが成膜材料5に付加され、成膜材料5の噴射力をさらに高めることができる。このように補助ガスにより、成膜材料5の噴射速度を上昇させることができるので、成膜材料5の基板3の成膜面31への到達時間を短くできる。従って、成膜材料5は他の物質に汚染されず基板3の成膜面31に到達し、その結果、均一で優れた膜質の薄膜を、安定して形成することができる。

【0023】

上記した構成からなる成膜装置1による基板3への成膜材料5の形成(成膜工程)を以下に説明する。

【0024】

まず、基板ホルダ11に複数の基板3を搭載支持する。複数の基板3を基板ホルダ11に搭載支持した状態で、複数の蒸発源4a、4b、4c、4dのそれぞれに対して成膜面31を対向させるように、複数の基板3を真空チャンバ20内を周回移動(矢符A)させて配置する。なお、蒸発源4では、材料供給部6に成膜材料5を供給する。

【0025】

成膜材料5の供給が行なわれている間、加熱部7のIHコイル72を加熱することで加熱部の温度を170〜180℃の温度範囲で発熱させる。この発熱により、加熱部7に供給された成膜材料5は、加熱部7の内部において加熱されて昇華し、蒸発分子となる(本発明でいう加熱工程)。

【0026】

そして、昇華した成膜材料5は、加熱部7の開口部71から反応部8に向けて射出される。この時、ガス供給部9から供給される補助ガスによる補助射出により、成膜材料の射出速度は上昇する。反応部8に射出された成膜材料5は、その内部において発生しているプラズマにより内部エネルギーを高めて重合反応する(本発明でいう反応工程)。

【0027】

重合反応した成膜材料5は、反応部8を挿通して筐体41の開口部40から基板3に向けて射出され、基板3の成膜面31に成膜材料5による薄膜が形成される。

【0028】

各蒸発源4による複数の基板3への薄膜形成を終えると、基板3を真空チャンバ20から排して、次の薄膜を形成する基板3を真空チャンバ20の基板ホルダ11に搭載支持させ、上記した工程を繰り返して複数の基板3に対して薄膜を形成する。

【0029】

具体的に、本実施例では、成膜材料であるパラキシリレンが加熱部7において昇華してジパラキシリレンのダイマーガスとなる。そして、ダイマーガスが反応部8を挿通することでプラズマによってジパラキシリレンが活性化し、活性化したダイマーガスを基板3に射出して基板3の成膜面31にポリマーであるポリパラキシリレンが形成される。

【0030】

上記したように、本実施例にかかる成膜装置1によれば、加熱部7と反応部8とが設けられ、重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料5を安定な状態で基板3の成膜面31にポリマーの薄膜を形成することができる。特に反応部8によって成膜材料5の内部エネルギーを高めることができるので、背景技術のように成膜材料5を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことができる。

【0031】

また、成膜材料5は有機材料であり、加熱部7では成膜材料5を昇華させてダイマーガスとし、反応部8ではダイマーガスを活性化させ、活性化したダイマーガスを基板3に射出して基板3の成膜面31にポリマーの薄膜を形成するので、成膜材料5を安定させた状態で基板3に射出することができる。具体的に、背景技術では、蒸発室102においてダイマーガスを生成し、蒸発室102と連続する分解室103においてダイマーガスから活性化したモノマーガスを生成し、試料室104においてモノマーガスを試料107に射出して試料107にポリマーの薄膜を形成(図3参照)するので、モノマーガスを生成することで成膜材料が不安定な状態なってしまうが、本実施例ではモノマーガスを生成しないので、成膜材料5が安定した状態となる。

【0032】

上記したように、本実施例にかかる成膜方法によれば、加熱工程と反応工程とを有し、重合反応させた成膜材料5を基板3に射出して基板3の成膜面31に薄膜を形成するので、高温プロセスを行なわず、かつ、モノマーを生成せずに成膜材料5を安定な状態で基板3の成膜面31にポリマーの薄膜を形成することができる。特に反応部8によって成膜材料5の内部エネルギーを高めることができるので、背景技術のように成膜材料5を高温に加熱させて重合反応させる必要がなく、安定した成膜材料による膜形成を行うことができる。

【0033】

なお、本実施例では、有機材料を成膜材料として用いているが、これに限定されるものではなく、対象物へ形成する薄膜の用途にあわせて例えば無機材料を成膜材料としてもよく、さらに有機材料および無機材料を成膜材料として組み合わせて用いてもよい。なお、成膜材料として有機材料と無機材料とを用いた場合、これら有機材料および無機材料は、上記した加熱部7における加熱工程と、反応部8における反応工程とにより、これら材料が混合した状態となって対象物である基板3の成膜面31に成膜される。

【0034】

また、本実施例では、対象物として基板3を用いているが、これに限定されるものではなく、シート状のものであってもよく、他の形状のものであってもよい。

【0035】

また、本実施例では1層の薄膜を基板3に形成しているが、これに限定されるものではなく、例えば、1つの基板3に対して4つの蒸発源4(4a,4b,4c,4d)を用いて4つの層からなる膜を形成してもよい。

【0036】

また、本実施例では、図2に示す4つの蒸発源4(4a,4b,4c,4d)を備えた真空チャンバを用いているが、これに限定されるものではなく、さらに多くの蒸発源を備えてもよい。この場合、成膜材料の射出面積を広げることができ、大型の成膜面を有する対象物への薄膜形成が可能になり、大型の優れた膜質の薄膜を形成することができる。さらに、蒸発源を対向して備えた構成であってもよい。この場合、対向して備えられた蒸発源の間に対象物を配することで対象物の複数面(基板の場合はその両面)に薄膜を形成することができる。

【0037】

また、本実施例では、加熱部7における加熱温度を170〜180℃に設定しているが、これは好適な例であり、加熱温度は100〜200℃の範囲内であればよい。

【0038】

また、本実施例では、成膜装置1では基板3を周回移動させるが、これに限定されるものではなく、基板3の移動形態は、真空チャンバの形態にあわせて変更してもよい。

【0039】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0040】

本発明は、基板をはじめ様々な形態のものに薄膜を形成することに好適である。

【図面の簡単な説明】

【0041】

【図1】図1は、本実施例にかかる成膜装置に備えられた蒸着源の概略構成図である。

【図2】図2は、本実施例にかかる成膜装置の概略構成図である。

【図3】図3は、背景技術の減圧CVD装置の概略構成図である。

【符号の説明】

【0042】

1 成膜装置

3 基板

5 成膜材料

7 加熱部

8 反応部

【特許請求の範囲】

【請求項1】

成膜材料を対象物に射出して対象物に薄膜を形成する成膜装置において、

成膜材料を200℃以下の温度で加熱して昇華させる加熱部と、

昇華させた成膜材料をプラズマによって重合反応させる反応部と、が設けられ、

重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする成膜装置。

【請求項2】

成膜材料は、有機材料であり、

前記加熱部では、成膜材料を昇華させてダイマーガスとし、

前記反応部では、ダイマーガスを活性化させ、

活性化したダイマーガスを対象物に射出して対象物にポリマーの薄膜を形成することを特徴とする請求項1に記載の成膜装置。

【請求項3】

成膜材料を対象物に射出して対象物に薄膜を形成する成膜方法において、

成膜材料を200℃以下の温度で加熱して昇華させる加熱工程と、

昇華させた成膜材料をプラズマによって重合反応させる反応工程と、を有し、

重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする成膜方法。

【請求項1】

成膜材料を対象物に射出して対象物に薄膜を形成する成膜装置において、

成膜材料を200℃以下の温度で加熱して昇華させる加熱部と、

昇華させた成膜材料をプラズマによって重合反応させる反応部と、が設けられ、

重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする成膜装置。

【請求項2】

成膜材料は、有機材料であり、

前記加熱部では、成膜材料を昇華させてダイマーガスとし、

前記反応部では、ダイマーガスを活性化させ、

活性化したダイマーガスを対象物に射出して対象物にポリマーの薄膜を形成することを特徴とする請求項1に記載の成膜装置。

【請求項3】

成膜材料を対象物に射出して対象物に薄膜を形成する成膜方法において、

成膜材料を200℃以下の温度で加熱して昇華させる加熱工程と、

昇華させた成膜材料をプラズマによって重合反応させる反応工程と、を有し、

重合反応させた成膜材料を対象物に射出して対象物に薄膜を形成することを特徴とする成膜方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−303450(P2008−303450A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−153968(P2007−153968)

【出願日】平成19年6月11日(2007.6.11)

【出願人】(391006429)三容真空工業株式会社 (13)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月11日(2007.6.11)

【出願人】(391006429)三容真空工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]