成膜装置および成膜方法

【課題】効率的に成膜処理を行うことのできる成膜装置と、効率的な成膜方法とを提供する。

【解決手段】成膜装置1は、成膜室2内に載置された基板に成膜処理を行う。成膜室2には、第1の開閉部3を介して基板待機部4が接続しており、基板待機部4と成膜室2の間で複数の基板が載置されたサセプタを自動的に搬送する基板−サセプタ搬送用ロボット17を有する。成膜室2の外部には、成膜処理を終えた後のサセプタを洗浄する洗浄部5が設けられている。

【解決手段】成膜装置1は、成膜室2内に載置された基板に成膜処理を行う。成膜室2には、第1の開閉部3を介して基板待機部4が接続しており、基板待機部4と成膜室2の間で複数の基板が載置されたサセプタを自動的に搬送する基板−サセプタ搬送用ロボット17を有する。成膜室2の外部には、成膜処理を終えた後のサセプタを洗浄する洗浄部5が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関する。

【背景技術】

【0002】

従来より、減圧エピタキシャル気相成長のように大気と異なる圧力や雰囲気の下で基板を処理することが行われている。例えば、特許文献1には、大気側に開閉可能なゲートを備えた出入口ポートと、出入口ポートに連接するプラットフォームと、プラットフォームに連接する複数の処理チャンバとを備えたマルチチャンバ型枚葉処理装置が開示されている。

【0003】

特許文献1の装置では、処理チャンバで基板が処理されている間に、出入口ポートのゲートが開かれて、処理済みの基板と未処理の基板との受け渡しが行われる。その後、ゲートが閉じられ、出入口ポート内の圧力または雰囲気がプラットフォーム内の圧力または雰囲気と同じになってから、これらの間にあるゲートが開かれる。そして、いずれか1つの処理チャンバの処理が終了した後に、この処理チャンバとプラットフォームとを接続するゲートが開いて、処理チャンバ内にある処理済みの基板と出入口ポート内にある未処理の基板との受け渡しが行われる。

【0004】

【特許文献1】特開平5−55148号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の枚葉型の成膜装置では、処理チャンバ内に基板が1枚ずつ搬入され、1枚毎の基板について成膜処理が行われていた。例えば、特許文献1の装置では、出入口ポートに1枚の基板が搬入された後、プラットフォームを介して処理チャンバ内にこの基板が搬入される。処理チャンバ内では、搬入された1枚の基板について成膜処理が行われる。処理を終えた後は、基板が処理チャンバ内から取り出され、プラットフォームを介して出入口ポートへと搬出される。一方、処理チャンバ内へは別の1枚の基板が搬入され、この基板について成膜処理が行われる。したがって、各処理チャンバでの処理中に出入口ポートと外部との間で基板の受け渡しができても、処理チャンバ内では1枚ずつの基板しか処理されないので、装置の稼働率を十分に向上させることができなかった。

【0006】

また、処理チャンバ内での処理の際には、基板だけでなく、基板を支持しているサセプタの表面にも膜が形成される。この膜が剥離するとダストとなり、基板上に形成される膜に欠陥を生じさせるので、サセプタを定期的に洗浄して膜を除去する必要がある。そこで、従来は、サセプタに形成された膜が所定の厚さになったところで成膜処理を停止し、処理チャンバ内において、サセプタ上の膜をエッチング除去していた。こうした作業は、サセプタを洗浄する度に行わなければならず、処理チャンバ内における成膜処理の効率を低下させる原因となっていた。

【0007】

特に、パワーエレクトロニクス技術の分野においては、高電圧素子用のエピタキシャル膜として10μm以上の厚膜が要求されている。例えば、30kVの耐電圧を得るには、200μm以上の膜厚のエピタキシャル膜であることが必要となる。こうした厚さの膜を形成する場合、サセプタの表面に形成される膜も厚くなる。このため、サセプタの洗浄を頻繁に行わなければならず、成膜処理の効率低下は深刻なものとなっていた。

【0008】

本発明は、こうした問題に鑑みてなされたものである。すなわち、本発明の目的は、効率的に成膜処理を行うことのできる成膜装置を提供することにある。

【0009】

また、本発明の目的は、効率的な成膜方法を提供することにある。

【0010】

本発明の他の目的および利点は、以下の記載から明らかとなるであろう。

【課題を解決するための手段】

【0011】

本発明の第1の態様は、成膜室内に載置される基板に成膜処理を行う成膜装置であって、

前記成膜室に開閉部を介して接続する基板待機部と、

前記基板待機部と前記成膜室の間で複数の基板が載置されるサセプタを自動的に搬送する搬送手段と、

前記成膜室の外部に設けられて、前記成膜処理を終えた後の前記サセプタを洗浄する洗浄部とを有し、

前記基板待機部には、前記成膜室から搬出された前記サセプタおよび前記基板を加熱する加熱手段が設けられていることを特徴とするものである。

【0012】

本発明の第1の態様において、前記加熱手段は、前記搬送手段の前記サセプタが載置される部分を加熱することができる。

【0013】

本発明の第2の態様は、複数の基板が載置されるサセプタを成膜室内に自動的に搬送し、前記複数の基板に対して同時に成膜処理を行った後、前記成膜室に開閉部を介して接続する基板待機部に前記基板および前記サセプタを搬送し、次いで、該サセプタの表面に付着した膜を前記成膜室の外部に設けられた洗浄部で除去することを特徴とするものである。

【0014】

本発明の第2の態様では、前記基板待機部に加熱手段が設けられていて、該加熱手段を作動させて前記成膜室内と前記基板待機部内とが所定の温度差となったところで前記開閉部を開き、前記成膜室から前記基板待機部に前記基板および前記サセプタを搬送することができる。

【0015】

本発明の第2の態様では、前記成膜処理を行っている間に、前記基板待機部に前記洗浄部で洗浄された別のサセプタに複数の別の基板を載置して入れ、前記成膜処理を終えた基板およびサセプタに代えて前記成膜室で新たな成膜処理を行うことができる。

【発明の効果】

【0016】

本発明の第1の態様によれば、基板待機部と成膜室の間で複数の基板が載置されたサセプタを自動的に搬送する搬送手段が設けられているので、複数の基板に対して同時に成膜処理を行うことができる。また、成膜処理を終えた後のサセプタを洗浄する洗浄部を成膜室の外部に備えているので、サセプタを洗浄する度に成膜処理を中断する必要がない。さらに、基板待機部には、成膜室から搬出されたサセプタおよび基板を加熱する加熱手段が設けられているので、成膜室内の温度が比較的高い状態で開閉部を開いて、基板やサセプタを成膜室から取り出すことができる。

【0017】

本発明の第2の態様によれば、複数の基板に対して同時に成膜処理を行うので、1枚ずつ基板を処理する方法に比べて効率的に成膜することができる。

【発明を実施するための最良の形態】

【0018】

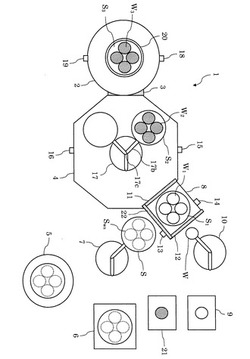

図1は、本実施の形態における成膜装置の模式的な平面図である。

【0019】

図1に示すように、成膜装置1は、サセプタ上に載置された基板の表面に膜を形成する成膜室2と、第1の開閉部3を介して成膜室2に接続する基板待機部4と、成膜室2から基板待機部4を通って取り出されたサセプタを洗浄する洗浄部5とを有する。ここで、第1の開閉部3は、本発明の成膜装置における「開閉部」に対応する。成膜室2では、例えば、反応ガスが導入されて基板の表面にエピタキシャル膜が形成される。また、蒸着やスパッタによって基板上に膜が形成されるようにしてもよい。

【0020】

成膜装置1の特徴の1つは、成膜室2内に複数の基板を搬入し、これらの基板に対して同時に成膜処理を行う点にある。すなわち、本発明では、枚葉処理とバッチ処理を組み合わせて成膜を行う。これにより、従来の枚葉型成膜装置で1枚ずつ行っていた処理が複数枚ずつ行えるようになるので、成膜装置1の稼働率を向上させることができる。

【0021】

成膜装置1の別の特徴は、成膜室2に連接する基板待機部4を設けた点にある。基板待機部4には、成膜室2から搬出されたサセプタおよび基板を加熱する加熱手段が設けられているので、成膜室2内の温度が比較的高い状態で第1の開閉部3を開いて、基板やサセプタを成膜室2から取り出すことができる。すなわち、成膜室2内の温度が十分に降下するのを待つ必要がないので、成膜装置1の稼働率を向上させて、成膜処理の効率を高めることができる。

【0022】

成膜装置1の他の特徴は、サセプタを成膜室2から搬出して洗浄部5で洗浄する点にある。これにより、サセプタを洗浄する度に成膜処理を中断する必要がなくなり、成膜処理の効率を高めることができる。

【0023】

本実施の形態においては、1回の成膜処理が終わるごとに基板と一緒にサセプタを成膜室2から搬出する。尚、所定の回数までは基板のみを搬出し、所定の回数になったところで基板と一緒にサセプタを搬出することも可能である。サセプタを搬出するタイミングは、サセプタの表面に形成される膜の厚さによって決定するのがよい。例えば、サセプタ上に堆積した膜の厚さが100μmとなったところで、基板と一緒に取り出して、サセプタを洗浄することができる。本発明によれば、サセプタをどのタイミングで搬出しても成膜処理の効率に殆ど影響を与えることがない。したがって、例えば、パワー半導体などの分野で基板上に10μm以上の厚膜を形成する場合にも、成膜処理の効率を大きく低下することなくサセプタを洗浄することができる。

【0024】

次に、成膜装置1の動作と本発明による成膜方法について、図1および図2を用いて詳しく説明する。

【0025】

成膜室2内で基板を支持するサセプタSは、サセプタ待機チャンバ6内に収納されている。サセプタ待機チャンバ6内のサセプタSは、成膜室2の外部に設けられた洗浄部5で洗浄されたものである。成膜処理を行う際には、サセプタ搬送用ロボット7によって、サセプタ待機チャンバ6からサセプタSを取り出し、基板−サセプタ載置部8に載置する。

【0026】

一方、成膜処理が行われる基板Wは、カセット9に収納されている。膜形成を行う際には、基板搬送用ロボット10によって、カセット9から基板Wを取り出し、基板−サセプタ載置部8にあるサセプタS上に載置する。ここで、基板Wの搬送には、例えば、気体を噴出することにより非接触の状態で基板を搬送可能なベルヌーイチャックなどの方式を採用することができる。また、基板Wとしては、例えば、パワー半導体などの用途で使用される300mmのシリコンウェハなどを挙げることができる。

【0027】

基板−サセプタ載置部8は、第2の開閉部11を介して基板待機部4に接続している。また、第3の開閉部12または第4の開閉部22を開くことにより、外部から基板WやサセプタSを基板−サセプタ載置部8内に搬出入することができる。したがって、上述した基板WおよびサセプタSを基板−サセプタ載置部8内に載置する際には、第2の開閉部11を閉じた状態で第3の開閉部12または第4の開閉部22を開き、これらを基板−サセプタ載置部8内に搬入する。基板−サセプタ待機部8を設けることにより、外部の空気が成膜室2に直接侵入しないようにすることができる。すなわち、空気中の水分や有機物が成膜室2内に入り込んで、成膜処理に悪影響を及ぼすのを防ぐことができる。尚、第3の開閉部12と第4の開閉部22はいずれか一方のみでもよく、基板WとサセプタSを共通の開閉部から搬出入できるようにしてもよい。

【0028】

成膜装置1には、複数の基板が載置されたサセプタを複数投入することができる。本実施の形態では、基板W1が載置されたサセプタS1と、基板W2が載置されたサセプタS2と、基板W3が載置されたサセプタS3とが投入されている。具体的には、図1に示すように、基板−サセプタ載置部8にサセプタS1が、基板待機部4にサセプタS2が、成膜室2にサセプタS3がそれぞれ搬入されている。ここで、基板W1は成膜未処理の基板、基板W2は成膜処理済の基板、基板W3は成膜中の基板であるとする。以下では、基板W1とサセプタS1を中心に説明する。

【0029】

本実施の形態におけるサセプタは、複数の基板を載置可能な構造となっている。例えば、図1に示すサセプタSには、基板Wを載置するための基板載置部Swsが4個設けられていて、同時に4枚の基板Wが載置できるようになっている。サセプタS1〜S3のそれぞれにも、基板W1〜W3が4枚ずつ載置されている。サセプタをこのような構造とすることによって、4枚の基板を同時に基板−サセプタ載置部8内に搬入することができる。

【0030】

サセプタに載置可能な基板の数、すなわち、基板載置部Swsの数は、基板の大きさなどに応じて適宜決定することができる。また、成膜室2で形成される膜の膜厚均一性や成膜処理の効率性などの点からも決定される。基板載置部Swsの数を多くすることによって、成膜室2に搬入される基板の数が多くなり過ぎると、基板上に形成される膜の膜厚均一性は低下する。一方、基板載置部Swsの数が少な過ぎると、成膜室2にあまり基板を搬入することができなくなり、成膜処理の効率性が低下する。300mmのシリコンウェハの場合、通常は、基板載置部Swsの数を10個以下とすることが好ましく、4個〜5個程度とすることがより好ましい。

【0031】

基板W1が載置されたサセプタS1を基板−サセプタ載置部8に搬入した後は、第3の開閉部12および第4の開閉部22を閉じる。そして、真空ポンプなどを用いて排気口13から基板−サセプタ載置部8内の空気を排出する。次いで、導入口14を通じて基板−サセプタ載置部8内に窒素ガスを導入する。尚、窒素ガスに代えてアルゴンガスなどを導入してもよい。

【0032】

基板待機部4にも、導入口15と排気口16が設けられている。導入口15は、配管(図示せず)を通じて窒素ガスが入ったボンベに接続しており、基板待機部4内に窒素ガスを導入できるようになっている。また、排気口16は、配管(図示せず)を通じて真空ポンプ(図示せず)に接続しており、基板待機部4内のガスがここから排出されるようになっている。

【0033】

基板待機部4には、本発明の搬送手段である基板−サセプタ搬送用ロボット17が設けられている。基板−サセプタ搬送用ロボット17は、例えば、カーボンにシリコンコートされた耐熱性の材料から構成されている。また、基板−サセプタ搬送用ロボット17のサセプタが載置される部分には、本発明の加熱手段であるヒータが設けられており、成膜室2から取り出された直後の高温のサセプタや基板が載置されても急激な温度変化を生じさせないような構造となっている。

【0034】

図2は、本実施の形態で、基板−サセプタ搬送用ロボット17のサセプタが載置される部分の拡大平面図である。図2において、サセプタ配置部分17aは、矩形状の板状部材となっている。図1および図2に示すように、サセプタ配置部分17aには、回転部材17bが接続していて、支点部17cからサセプタ配置部分17aまでの距離を調節できるよう伸縮可能に構成されている。また、サセプタ配置部分17aには、板状部材の内部にヒータ17dが設けられている。ヒータ17dは、電熱線を可撓性の耐熱樹脂で被覆したテープ状の構造をしており、電熱線に電流を流すことにより発熱し、サセプタ配置部分17aの温度を調節可能なようになっている。

【0035】

加熱手段は、ヒータに代えてランプであってもよい。但し、温度調整可能な構造とする。加熱温度は、例えば25℃〜800℃とすることができる。基板−サセプタ搬送用ロボット17には、回転機構等への熱ダメージを防ぐ目的で冷却機構が設けられていることが好ましい。

【0036】

本実施の形態における加熱手段は、成膜室2から搬出されたサセプタと基板を加熱する手段であればよい。したがって、基板待機部4は、上記の構造に限られるものではなく、基板待機部4の全体を外側から加熱する構造とすることも可能である。但し、基板−サセプタ搬送用ロボット17に与える熱ダメージを考慮すると、サセプタが載置される部分だけを加熱する構造とする方が好ましい。

【0037】

基板W1が載置されたサセプタS1を基板−サセプタ載置部8に搬入した後は、基板−サセプタ載置部8内の圧力と雰囲気が基板待機部4内と略等しくなったところで第2の開閉部11を開く。ここで、基板−サセプタ載置部8内に、基板の周縁部下面を支持する部材を上下2段に平行に配置し固定しておくことによって、サセプタS1とサセプタS2の交換をスムーズに行うことができる。具体的には、まず、基板−サセプタ搬送用ロボット17によって、基板W2が載置されたサセプタS2を、基板−サセプタ載置部8内に搬入して下段に位置する部材の上に載置する。次に、基板−サセプタ搬送用ロボット17によって、上段に位置する部材の上に載置されたサセプタS1を、基板W1と一緒に基板待機部4内に搬入する。

【0038】

成膜室2内での処理が終了したら、第1の開閉部3を開き、基板−サセプタ搬送用ロボット17によって、基板W3が載置されたサセプタS3を基板待機部4内に搬送する。このとき、基板−サセプタ搬送用ロボット17でサセプタS3が載置される部分の温度をヒータで上げておくことにより、高温になっている基板W3やサセプタS3に急激な温度変化が加えられるのを防ぐことができる。次いで、基板−サセプタ搬送用ロボット17によって、基板W1が載置されたサセプタS1を成膜室2内に搬入する。

【0039】

成膜室2にも、導入口18と排気口19が設けられている。導入口18は、配管(図示せず)を通じて反応ガスが入ったボンベや希釈ガスが入ったボンベに接続しており、必要に応じてこれらのガスが適量供給されるようになっている。また、排気口19は、配管(図示せず)を通じて真空ポンプ(図示せず)に接続しており、成膜室2内のガスがここから排出されるようになっている。

【0040】

サセプタS1は、成膜室2内に設置された回転可能なサセプタ台20の上に載置される。基板W1は、ヒータ(図示せず)によって加熱できるようになっており、成膜室2内にサセプタS1が置かれた後は、第1の開閉部3を閉じた状態で所定の成膜処理が行われる。図1の例では、同時に4枚の基板に対して成膜処理を行うことができる。

【0041】

例えば、数10torrの減圧下で水素ガスを流しながら、ヒータで基板W1を1100℃〜1200℃に加熱する。そして、反応ガスを導入しつつサセプタ台20を回転させることにより、全ての基板W1の上に均一な厚さのシリコンのエピタキシャル層を成長させることができる。例えば、パワー半導体の用途では、300mmのシリコンウェハ上に10μm以上、多くは10μm〜100μm程度の厚膜が形成される。厚膜を形成するには、成膜時の基板の回転数を高くするのがよく、例えば、900rpm程度の回転数とするのがよい。

【0042】

成膜処理を終えた後は、第1の開閉部3を開き、基板−サセプタ搬送用ロボット17によって、基板W1をサセプタS1と一緒に成膜室2から基板待機部4に移動させる。このとき、基板−サセプタ搬送用ロボット17に設けられたヒータによって、サセプタS1が載置される部分を所定の温度に加熱しておくことにより、成膜室2内から取り出された直後の基板W1やサセプタS1に急激な温度変化が起こらないようにして、基板W1や膜にクラックが生じるのを防ぐことができる。また、このようにすることにより、成膜室2内での十分な温度降下を待ってから基板W1やサセプタS1を取り出す必要がなくなるので、成膜装置1の稼働率を向上させることができる。さらに、基板待機部4の内部に搬入された次の基板を処理するまでの加熱時間を短縮することもできる。

【0043】

例えば、成膜室2内の温度が800℃程度になったところで第1の開閉部3を開ける。基板−サセプタ搬送用ロボット17でサセプタS1が載置される部分の温度を、ヒータによって500℃〜600℃に加熱しておくことにより、サセプタS1や基板W1に急激な温度変化を与えることなく、成膜室2からこれらを取り出すことができる。

【0044】

サセプタS1と基板W1を取り出した後は、第1の開閉部3を閉じ、ヒータの温度を徐々に下げていく。サセプタS1や基板W1が十分に冷却したら、第2の開閉部11を開け、基板−サセプタ搬送用ロボット17によって、サセプタS1と基板W1を基板−サセプタ載置部8内に搬送する。

【0045】

次に、第2の開閉部11を閉じ、導入口14から窒素ガスを流して基板−サセプタ載置部8内を大気圧まで戻す。次いで、第3の開閉部12を開けて、基板搬送用ロボット10で成膜済の基板W1板をカセット21に収納する。一方、サセプタS1は、第4の開閉部22からサセプタ搬送用ロボット7によって洗浄部5に搬送される。

【0046】

洗浄部5では、サセプタS1の表面に形成された膜のエッチング除去が行われる。詳細は図示しないが、洗浄部5にはプラズマ反応チャンバが設けられている。ヒータによりサセプタを所定の温度に加熱するとともに、プラズマ反応チャンバ内のガスを排気口から排出して導入口からエッチングガスを導入する。エッチングガスとしては、例えば、CF4、N2OおよびSiH4の混合ガスや、SF4とO2の混合ガスなどを用いることができる。プラズマ反応部に設けられた電極に高周波を印加してプラズマを発生させることにより、サセプタS1の表面に堆積した膜や汚れをエッチング除去して、サセプタS1を清浄化することができる。尚、エッチングガスとしてClF3ガスを使用すれば、加熱が不要となるので、洗浄部5にヒータを設ける必要がなくなる。

【0047】

サセプタS1の洗浄を終えた後は、サセプタ搬送用ロボット7によって、洗浄済のサセプタS1をサセプタ待機チャンバ6に搬送する。

【0048】

尚、説明を省いたが、基板W2が載置されたサセプタS2や、基板W3が載置されたサセプタS3についても、基板W1が載置されたサセプタS1と同様にして基板−サセプタ載置部8から大気中に取り出される。その後、基板W2や基板W3は、カセット21に収納される。また、サセプタS2やサセプタS3は、洗浄部5で表面に付着した膜や汚れを除去された後、サセプタ待機チャンバ6に収納される。洗浄部5での洗浄は、成膜室2で他の基板(例えば、基板W1)が処理されている間に行われる。すなわち、洗浄のために成膜処理が中断されることがないので、成膜室2での稼働率を向上させて効率よく成膜することができる。

【0049】

一方、次に成膜処理が行われる基板WとサセプタSが、カセット9とサセプタ待機チャンバ6から取り出され、上記と同様にして、基板待機部4や基板−サセプタ載置部8に搬入される。例えば、基板W1の成膜処理を行っている間に、基板待機部4に洗浄部5で洗浄されたサセプタS4(図示せず)に複数の基板W4(図示せず)を載置して入れ、成膜処理を終えた基板W1およびサセプタS1に代えて成膜室2で新たな成膜処理を行うことができる。

【0050】

尚、本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々変形して実施することができる。

【図面の簡単な説明】

【0051】

【図1】本実施の形態における成膜装置の模式的な平面図である。

【図2】本実施の形態でサセプタが載置される部分の平面図である。

【符号の説明】

【0052】

1 成膜装置

2 成膜室

3 第1の開閉部

4 基板待機部

5 洗浄部

6 サセプタ待機チャンバ

7 サセプタ搬送用ロボット

8 基板−サセプタ載置部

9,21 カセット

10 基板搬送用ロボット

11 第2の開閉部

12 第3の開閉部

13,16,19 排気口

14,15,18 導入口

17 基板−サセプタ搬送用ロボット

20 サセプタ台

22 第4の開閉部

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関する。

【背景技術】

【0002】

従来より、減圧エピタキシャル気相成長のように大気と異なる圧力や雰囲気の下で基板を処理することが行われている。例えば、特許文献1には、大気側に開閉可能なゲートを備えた出入口ポートと、出入口ポートに連接するプラットフォームと、プラットフォームに連接する複数の処理チャンバとを備えたマルチチャンバ型枚葉処理装置が開示されている。

【0003】

特許文献1の装置では、処理チャンバで基板が処理されている間に、出入口ポートのゲートが開かれて、処理済みの基板と未処理の基板との受け渡しが行われる。その後、ゲートが閉じられ、出入口ポート内の圧力または雰囲気がプラットフォーム内の圧力または雰囲気と同じになってから、これらの間にあるゲートが開かれる。そして、いずれか1つの処理チャンバの処理が終了した後に、この処理チャンバとプラットフォームとを接続するゲートが開いて、処理チャンバ内にある処理済みの基板と出入口ポート内にある未処理の基板との受け渡しが行われる。

【0004】

【特許文献1】特開平5−55148号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の枚葉型の成膜装置では、処理チャンバ内に基板が1枚ずつ搬入され、1枚毎の基板について成膜処理が行われていた。例えば、特許文献1の装置では、出入口ポートに1枚の基板が搬入された後、プラットフォームを介して処理チャンバ内にこの基板が搬入される。処理チャンバ内では、搬入された1枚の基板について成膜処理が行われる。処理を終えた後は、基板が処理チャンバ内から取り出され、プラットフォームを介して出入口ポートへと搬出される。一方、処理チャンバ内へは別の1枚の基板が搬入され、この基板について成膜処理が行われる。したがって、各処理チャンバでの処理中に出入口ポートと外部との間で基板の受け渡しができても、処理チャンバ内では1枚ずつの基板しか処理されないので、装置の稼働率を十分に向上させることができなかった。

【0006】

また、処理チャンバ内での処理の際には、基板だけでなく、基板を支持しているサセプタの表面にも膜が形成される。この膜が剥離するとダストとなり、基板上に形成される膜に欠陥を生じさせるので、サセプタを定期的に洗浄して膜を除去する必要がある。そこで、従来は、サセプタに形成された膜が所定の厚さになったところで成膜処理を停止し、処理チャンバ内において、サセプタ上の膜をエッチング除去していた。こうした作業は、サセプタを洗浄する度に行わなければならず、処理チャンバ内における成膜処理の効率を低下させる原因となっていた。

【0007】

特に、パワーエレクトロニクス技術の分野においては、高電圧素子用のエピタキシャル膜として10μm以上の厚膜が要求されている。例えば、30kVの耐電圧を得るには、200μm以上の膜厚のエピタキシャル膜であることが必要となる。こうした厚さの膜を形成する場合、サセプタの表面に形成される膜も厚くなる。このため、サセプタの洗浄を頻繁に行わなければならず、成膜処理の効率低下は深刻なものとなっていた。

【0008】

本発明は、こうした問題に鑑みてなされたものである。すなわち、本発明の目的は、効率的に成膜処理を行うことのできる成膜装置を提供することにある。

【0009】

また、本発明の目的は、効率的な成膜方法を提供することにある。

【0010】

本発明の他の目的および利点は、以下の記載から明らかとなるであろう。

【課題を解決するための手段】

【0011】

本発明の第1の態様は、成膜室内に載置される基板に成膜処理を行う成膜装置であって、

前記成膜室に開閉部を介して接続する基板待機部と、

前記基板待機部と前記成膜室の間で複数の基板が載置されるサセプタを自動的に搬送する搬送手段と、

前記成膜室の外部に設けられて、前記成膜処理を終えた後の前記サセプタを洗浄する洗浄部とを有し、

前記基板待機部には、前記成膜室から搬出された前記サセプタおよび前記基板を加熱する加熱手段が設けられていることを特徴とするものである。

【0012】

本発明の第1の態様において、前記加熱手段は、前記搬送手段の前記サセプタが載置される部分を加熱することができる。

【0013】

本発明の第2の態様は、複数の基板が載置されるサセプタを成膜室内に自動的に搬送し、前記複数の基板に対して同時に成膜処理を行った後、前記成膜室に開閉部を介して接続する基板待機部に前記基板および前記サセプタを搬送し、次いで、該サセプタの表面に付着した膜を前記成膜室の外部に設けられた洗浄部で除去することを特徴とするものである。

【0014】

本発明の第2の態様では、前記基板待機部に加熱手段が設けられていて、該加熱手段を作動させて前記成膜室内と前記基板待機部内とが所定の温度差となったところで前記開閉部を開き、前記成膜室から前記基板待機部に前記基板および前記サセプタを搬送することができる。

【0015】

本発明の第2の態様では、前記成膜処理を行っている間に、前記基板待機部に前記洗浄部で洗浄された別のサセプタに複数の別の基板を載置して入れ、前記成膜処理を終えた基板およびサセプタに代えて前記成膜室で新たな成膜処理を行うことができる。

【発明の効果】

【0016】

本発明の第1の態様によれば、基板待機部と成膜室の間で複数の基板が載置されたサセプタを自動的に搬送する搬送手段が設けられているので、複数の基板に対して同時に成膜処理を行うことができる。また、成膜処理を終えた後のサセプタを洗浄する洗浄部を成膜室の外部に備えているので、サセプタを洗浄する度に成膜処理を中断する必要がない。さらに、基板待機部には、成膜室から搬出されたサセプタおよび基板を加熱する加熱手段が設けられているので、成膜室内の温度が比較的高い状態で開閉部を開いて、基板やサセプタを成膜室から取り出すことができる。

【0017】

本発明の第2の態様によれば、複数の基板に対して同時に成膜処理を行うので、1枚ずつ基板を処理する方法に比べて効率的に成膜することができる。

【発明を実施するための最良の形態】

【0018】

図1は、本実施の形態における成膜装置の模式的な平面図である。

【0019】

図1に示すように、成膜装置1は、サセプタ上に載置された基板の表面に膜を形成する成膜室2と、第1の開閉部3を介して成膜室2に接続する基板待機部4と、成膜室2から基板待機部4を通って取り出されたサセプタを洗浄する洗浄部5とを有する。ここで、第1の開閉部3は、本発明の成膜装置における「開閉部」に対応する。成膜室2では、例えば、反応ガスが導入されて基板の表面にエピタキシャル膜が形成される。また、蒸着やスパッタによって基板上に膜が形成されるようにしてもよい。

【0020】

成膜装置1の特徴の1つは、成膜室2内に複数の基板を搬入し、これらの基板に対して同時に成膜処理を行う点にある。すなわち、本発明では、枚葉処理とバッチ処理を組み合わせて成膜を行う。これにより、従来の枚葉型成膜装置で1枚ずつ行っていた処理が複数枚ずつ行えるようになるので、成膜装置1の稼働率を向上させることができる。

【0021】

成膜装置1の別の特徴は、成膜室2に連接する基板待機部4を設けた点にある。基板待機部4には、成膜室2から搬出されたサセプタおよび基板を加熱する加熱手段が設けられているので、成膜室2内の温度が比較的高い状態で第1の開閉部3を開いて、基板やサセプタを成膜室2から取り出すことができる。すなわち、成膜室2内の温度が十分に降下するのを待つ必要がないので、成膜装置1の稼働率を向上させて、成膜処理の効率を高めることができる。

【0022】

成膜装置1の他の特徴は、サセプタを成膜室2から搬出して洗浄部5で洗浄する点にある。これにより、サセプタを洗浄する度に成膜処理を中断する必要がなくなり、成膜処理の効率を高めることができる。

【0023】

本実施の形態においては、1回の成膜処理が終わるごとに基板と一緒にサセプタを成膜室2から搬出する。尚、所定の回数までは基板のみを搬出し、所定の回数になったところで基板と一緒にサセプタを搬出することも可能である。サセプタを搬出するタイミングは、サセプタの表面に形成される膜の厚さによって決定するのがよい。例えば、サセプタ上に堆積した膜の厚さが100μmとなったところで、基板と一緒に取り出して、サセプタを洗浄することができる。本発明によれば、サセプタをどのタイミングで搬出しても成膜処理の効率に殆ど影響を与えることがない。したがって、例えば、パワー半導体などの分野で基板上に10μm以上の厚膜を形成する場合にも、成膜処理の効率を大きく低下することなくサセプタを洗浄することができる。

【0024】

次に、成膜装置1の動作と本発明による成膜方法について、図1および図2を用いて詳しく説明する。

【0025】

成膜室2内で基板を支持するサセプタSは、サセプタ待機チャンバ6内に収納されている。サセプタ待機チャンバ6内のサセプタSは、成膜室2の外部に設けられた洗浄部5で洗浄されたものである。成膜処理を行う際には、サセプタ搬送用ロボット7によって、サセプタ待機チャンバ6からサセプタSを取り出し、基板−サセプタ載置部8に載置する。

【0026】

一方、成膜処理が行われる基板Wは、カセット9に収納されている。膜形成を行う際には、基板搬送用ロボット10によって、カセット9から基板Wを取り出し、基板−サセプタ載置部8にあるサセプタS上に載置する。ここで、基板Wの搬送には、例えば、気体を噴出することにより非接触の状態で基板を搬送可能なベルヌーイチャックなどの方式を採用することができる。また、基板Wとしては、例えば、パワー半導体などの用途で使用される300mmのシリコンウェハなどを挙げることができる。

【0027】

基板−サセプタ載置部8は、第2の開閉部11を介して基板待機部4に接続している。また、第3の開閉部12または第4の開閉部22を開くことにより、外部から基板WやサセプタSを基板−サセプタ載置部8内に搬出入することができる。したがって、上述した基板WおよびサセプタSを基板−サセプタ載置部8内に載置する際には、第2の開閉部11を閉じた状態で第3の開閉部12または第4の開閉部22を開き、これらを基板−サセプタ載置部8内に搬入する。基板−サセプタ待機部8を設けることにより、外部の空気が成膜室2に直接侵入しないようにすることができる。すなわち、空気中の水分や有機物が成膜室2内に入り込んで、成膜処理に悪影響を及ぼすのを防ぐことができる。尚、第3の開閉部12と第4の開閉部22はいずれか一方のみでもよく、基板WとサセプタSを共通の開閉部から搬出入できるようにしてもよい。

【0028】

成膜装置1には、複数の基板が載置されたサセプタを複数投入することができる。本実施の形態では、基板W1が載置されたサセプタS1と、基板W2が載置されたサセプタS2と、基板W3が載置されたサセプタS3とが投入されている。具体的には、図1に示すように、基板−サセプタ載置部8にサセプタS1が、基板待機部4にサセプタS2が、成膜室2にサセプタS3がそれぞれ搬入されている。ここで、基板W1は成膜未処理の基板、基板W2は成膜処理済の基板、基板W3は成膜中の基板であるとする。以下では、基板W1とサセプタS1を中心に説明する。

【0029】

本実施の形態におけるサセプタは、複数の基板を載置可能な構造となっている。例えば、図1に示すサセプタSには、基板Wを載置するための基板載置部Swsが4個設けられていて、同時に4枚の基板Wが載置できるようになっている。サセプタS1〜S3のそれぞれにも、基板W1〜W3が4枚ずつ載置されている。サセプタをこのような構造とすることによって、4枚の基板を同時に基板−サセプタ載置部8内に搬入することができる。

【0030】

サセプタに載置可能な基板の数、すなわち、基板載置部Swsの数は、基板の大きさなどに応じて適宜決定することができる。また、成膜室2で形成される膜の膜厚均一性や成膜処理の効率性などの点からも決定される。基板載置部Swsの数を多くすることによって、成膜室2に搬入される基板の数が多くなり過ぎると、基板上に形成される膜の膜厚均一性は低下する。一方、基板載置部Swsの数が少な過ぎると、成膜室2にあまり基板を搬入することができなくなり、成膜処理の効率性が低下する。300mmのシリコンウェハの場合、通常は、基板載置部Swsの数を10個以下とすることが好ましく、4個〜5個程度とすることがより好ましい。

【0031】

基板W1が載置されたサセプタS1を基板−サセプタ載置部8に搬入した後は、第3の開閉部12および第4の開閉部22を閉じる。そして、真空ポンプなどを用いて排気口13から基板−サセプタ載置部8内の空気を排出する。次いで、導入口14を通じて基板−サセプタ載置部8内に窒素ガスを導入する。尚、窒素ガスに代えてアルゴンガスなどを導入してもよい。

【0032】

基板待機部4にも、導入口15と排気口16が設けられている。導入口15は、配管(図示せず)を通じて窒素ガスが入ったボンベに接続しており、基板待機部4内に窒素ガスを導入できるようになっている。また、排気口16は、配管(図示せず)を通じて真空ポンプ(図示せず)に接続しており、基板待機部4内のガスがここから排出されるようになっている。

【0033】

基板待機部4には、本発明の搬送手段である基板−サセプタ搬送用ロボット17が設けられている。基板−サセプタ搬送用ロボット17は、例えば、カーボンにシリコンコートされた耐熱性の材料から構成されている。また、基板−サセプタ搬送用ロボット17のサセプタが載置される部分には、本発明の加熱手段であるヒータが設けられており、成膜室2から取り出された直後の高温のサセプタや基板が載置されても急激な温度変化を生じさせないような構造となっている。

【0034】

図2は、本実施の形態で、基板−サセプタ搬送用ロボット17のサセプタが載置される部分の拡大平面図である。図2において、サセプタ配置部分17aは、矩形状の板状部材となっている。図1および図2に示すように、サセプタ配置部分17aには、回転部材17bが接続していて、支点部17cからサセプタ配置部分17aまでの距離を調節できるよう伸縮可能に構成されている。また、サセプタ配置部分17aには、板状部材の内部にヒータ17dが設けられている。ヒータ17dは、電熱線を可撓性の耐熱樹脂で被覆したテープ状の構造をしており、電熱線に電流を流すことにより発熱し、サセプタ配置部分17aの温度を調節可能なようになっている。

【0035】

加熱手段は、ヒータに代えてランプであってもよい。但し、温度調整可能な構造とする。加熱温度は、例えば25℃〜800℃とすることができる。基板−サセプタ搬送用ロボット17には、回転機構等への熱ダメージを防ぐ目的で冷却機構が設けられていることが好ましい。

【0036】

本実施の形態における加熱手段は、成膜室2から搬出されたサセプタと基板を加熱する手段であればよい。したがって、基板待機部4は、上記の構造に限られるものではなく、基板待機部4の全体を外側から加熱する構造とすることも可能である。但し、基板−サセプタ搬送用ロボット17に与える熱ダメージを考慮すると、サセプタが載置される部分だけを加熱する構造とする方が好ましい。

【0037】

基板W1が載置されたサセプタS1を基板−サセプタ載置部8に搬入した後は、基板−サセプタ載置部8内の圧力と雰囲気が基板待機部4内と略等しくなったところで第2の開閉部11を開く。ここで、基板−サセプタ載置部8内に、基板の周縁部下面を支持する部材を上下2段に平行に配置し固定しておくことによって、サセプタS1とサセプタS2の交換をスムーズに行うことができる。具体的には、まず、基板−サセプタ搬送用ロボット17によって、基板W2が載置されたサセプタS2を、基板−サセプタ載置部8内に搬入して下段に位置する部材の上に載置する。次に、基板−サセプタ搬送用ロボット17によって、上段に位置する部材の上に載置されたサセプタS1を、基板W1と一緒に基板待機部4内に搬入する。

【0038】

成膜室2内での処理が終了したら、第1の開閉部3を開き、基板−サセプタ搬送用ロボット17によって、基板W3が載置されたサセプタS3を基板待機部4内に搬送する。このとき、基板−サセプタ搬送用ロボット17でサセプタS3が載置される部分の温度をヒータで上げておくことにより、高温になっている基板W3やサセプタS3に急激な温度変化が加えられるのを防ぐことができる。次いで、基板−サセプタ搬送用ロボット17によって、基板W1が載置されたサセプタS1を成膜室2内に搬入する。

【0039】

成膜室2にも、導入口18と排気口19が設けられている。導入口18は、配管(図示せず)を通じて反応ガスが入ったボンベや希釈ガスが入ったボンベに接続しており、必要に応じてこれらのガスが適量供給されるようになっている。また、排気口19は、配管(図示せず)を通じて真空ポンプ(図示せず)に接続しており、成膜室2内のガスがここから排出されるようになっている。

【0040】

サセプタS1は、成膜室2内に設置された回転可能なサセプタ台20の上に載置される。基板W1は、ヒータ(図示せず)によって加熱できるようになっており、成膜室2内にサセプタS1が置かれた後は、第1の開閉部3を閉じた状態で所定の成膜処理が行われる。図1の例では、同時に4枚の基板に対して成膜処理を行うことができる。

【0041】

例えば、数10torrの減圧下で水素ガスを流しながら、ヒータで基板W1を1100℃〜1200℃に加熱する。そして、反応ガスを導入しつつサセプタ台20を回転させることにより、全ての基板W1の上に均一な厚さのシリコンのエピタキシャル層を成長させることができる。例えば、パワー半導体の用途では、300mmのシリコンウェハ上に10μm以上、多くは10μm〜100μm程度の厚膜が形成される。厚膜を形成するには、成膜時の基板の回転数を高くするのがよく、例えば、900rpm程度の回転数とするのがよい。

【0042】

成膜処理を終えた後は、第1の開閉部3を開き、基板−サセプタ搬送用ロボット17によって、基板W1をサセプタS1と一緒に成膜室2から基板待機部4に移動させる。このとき、基板−サセプタ搬送用ロボット17に設けられたヒータによって、サセプタS1が載置される部分を所定の温度に加熱しておくことにより、成膜室2内から取り出された直後の基板W1やサセプタS1に急激な温度変化が起こらないようにして、基板W1や膜にクラックが生じるのを防ぐことができる。また、このようにすることにより、成膜室2内での十分な温度降下を待ってから基板W1やサセプタS1を取り出す必要がなくなるので、成膜装置1の稼働率を向上させることができる。さらに、基板待機部4の内部に搬入された次の基板を処理するまでの加熱時間を短縮することもできる。

【0043】

例えば、成膜室2内の温度が800℃程度になったところで第1の開閉部3を開ける。基板−サセプタ搬送用ロボット17でサセプタS1が載置される部分の温度を、ヒータによって500℃〜600℃に加熱しておくことにより、サセプタS1や基板W1に急激な温度変化を与えることなく、成膜室2からこれらを取り出すことができる。

【0044】

サセプタS1と基板W1を取り出した後は、第1の開閉部3を閉じ、ヒータの温度を徐々に下げていく。サセプタS1や基板W1が十分に冷却したら、第2の開閉部11を開け、基板−サセプタ搬送用ロボット17によって、サセプタS1と基板W1を基板−サセプタ載置部8内に搬送する。

【0045】

次に、第2の開閉部11を閉じ、導入口14から窒素ガスを流して基板−サセプタ載置部8内を大気圧まで戻す。次いで、第3の開閉部12を開けて、基板搬送用ロボット10で成膜済の基板W1板をカセット21に収納する。一方、サセプタS1は、第4の開閉部22からサセプタ搬送用ロボット7によって洗浄部5に搬送される。

【0046】

洗浄部5では、サセプタS1の表面に形成された膜のエッチング除去が行われる。詳細は図示しないが、洗浄部5にはプラズマ反応チャンバが設けられている。ヒータによりサセプタを所定の温度に加熱するとともに、プラズマ反応チャンバ内のガスを排気口から排出して導入口からエッチングガスを導入する。エッチングガスとしては、例えば、CF4、N2OおよびSiH4の混合ガスや、SF4とO2の混合ガスなどを用いることができる。プラズマ反応部に設けられた電極に高周波を印加してプラズマを発生させることにより、サセプタS1の表面に堆積した膜や汚れをエッチング除去して、サセプタS1を清浄化することができる。尚、エッチングガスとしてClF3ガスを使用すれば、加熱が不要となるので、洗浄部5にヒータを設ける必要がなくなる。

【0047】

サセプタS1の洗浄を終えた後は、サセプタ搬送用ロボット7によって、洗浄済のサセプタS1をサセプタ待機チャンバ6に搬送する。

【0048】

尚、説明を省いたが、基板W2が載置されたサセプタS2や、基板W3が載置されたサセプタS3についても、基板W1が載置されたサセプタS1と同様にして基板−サセプタ載置部8から大気中に取り出される。その後、基板W2や基板W3は、カセット21に収納される。また、サセプタS2やサセプタS3は、洗浄部5で表面に付着した膜や汚れを除去された後、サセプタ待機チャンバ6に収納される。洗浄部5での洗浄は、成膜室2で他の基板(例えば、基板W1)が処理されている間に行われる。すなわち、洗浄のために成膜処理が中断されることがないので、成膜室2での稼働率を向上させて効率よく成膜することができる。

【0049】

一方、次に成膜処理が行われる基板WとサセプタSが、カセット9とサセプタ待機チャンバ6から取り出され、上記と同様にして、基板待機部4や基板−サセプタ載置部8に搬入される。例えば、基板W1の成膜処理を行っている間に、基板待機部4に洗浄部5で洗浄されたサセプタS4(図示せず)に複数の基板W4(図示せず)を載置して入れ、成膜処理を終えた基板W1およびサセプタS1に代えて成膜室2で新たな成膜処理を行うことができる。

【0050】

尚、本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々変形して実施することができる。

【図面の簡単な説明】

【0051】

【図1】本実施の形態における成膜装置の模式的な平面図である。

【図2】本実施の形態でサセプタが載置される部分の平面図である。

【符号の説明】

【0052】

1 成膜装置

2 成膜室

3 第1の開閉部

4 基板待機部

5 洗浄部

6 サセプタ待機チャンバ

7 サセプタ搬送用ロボット

8 基板−サセプタ載置部

9,21 カセット

10 基板搬送用ロボット

11 第2の開閉部

12 第3の開閉部

13,16,19 排気口

14,15,18 導入口

17 基板−サセプタ搬送用ロボット

20 サセプタ台

22 第4の開閉部

【特許請求の範囲】

【請求項1】

成膜室内に載置される基板に成膜処理を行う成膜装置であって、

前記成膜室に開閉部を介して接続する基板待機部と、

前記基板待機部と前記成膜室の間で複数の基板が載置されるサセプタを自動的に搬送する搬送手段と、

前記成膜室の外部に設けられて、前記成膜処理を終えた後の前記サセプタを洗浄する洗浄部とを有し、

前記基板待機部には、前記成膜室から搬出された前記サセプタおよび前記基板を加熱する加熱手段が設けられていることを特徴とする成膜装置。

【請求項2】

前記加熱手段は、前記搬送手段の前記サセプタが載置される部分を加熱することを特徴とする請求項1に記載の成膜装置。

【請求項3】

複数の基板が載置されるサセプタを成膜室内に自動的に搬送し、前記複数の基板に対して同時に成膜処理を行った後、前記成膜室に開閉部を介して接続する基板待機部に前記基板および前記サセプタを搬送し、次いで、該サセプタの表面に付着した膜を前記成膜室の外部に設けられた洗浄部で除去することを特徴とする成膜方法。

【請求項4】

前記基板待機部には加熱手段が設けられていて、該加熱手段を作動させて前記成膜室内と前記基板待機部内とが所定の温度差となったところで前記開閉部を開き、前記成膜室から前記基板待機部に前記基板および前記サセプタを搬送することを特徴とする請求項3に記載の成膜方法。

【請求項5】

前記成膜処理を行っている間に、前記基板待機部に前記洗浄部で洗浄された別のサセプタに複数の別の基板を載置して入れ、前記成膜処理を終えた基板およびサセプタに代えて前記成膜室で新たな成膜処理を行うことを特徴とする請求項4に記載の成膜方法。

【請求項1】

成膜室内に載置される基板に成膜処理を行う成膜装置であって、

前記成膜室に開閉部を介して接続する基板待機部と、

前記基板待機部と前記成膜室の間で複数の基板が載置されるサセプタを自動的に搬送する搬送手段と、

前記成膜室の外部に設けられて、前記成膜処理を終えた後の前記サセプタを洗浄する洗浄部とを有し、

前記基板待機部には、前記成膜室から搬出された前記サセプタおよび前記基板を加熱する加熱手段が設けられていることを特徴とする成膜装置。

【請求項2】

前記加熱手段は、前記搬送手段の前記サセプタが載置される部分を加熱することを特徴とする請求項1に記載の成膜装置。

【請求項3】

複数の基板が載置されるサセプタを成膜室内に自動的に搬送し、前記複数の基板に対して同時に成膜処理を行った後、前記成膜室に開閉部を介して接続する基板待機部に前記基板および前記サセプタを搬送し、次いで、該サセプタの表面に付着した膜を前記成膜室の外部に設けられた洗浄部で除去することを特徴とする成膜方法。

【請求項4】

前記基板待機部には加熱手段が設けられていて、該加熱手段を作動させて前記成膜室内と前記基板待機部内とが所定の温度差となったところで前記開閉部を開き、前記成膜室から前記基板待機部に前記基板および前記サセプタを搬送することを特徴とする請求項3に記載の成膜方法。

【請求項5】

前記成膜処理を行っている間に、前記基板待機部に前記洗浄部で洗浄された別のサセプタに複数の別の基板を載置して入れ、前記成膜処理を終えた基板およびサセプタに代えて前記成膜室で新たな成膜処理を行うことを特徴とする請求項4に記載の成膜方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−200142(P2009−200142A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−38462(P2008−38462)

【出願日】平成20年2月20日(2008.2.20)

【出願人】(504162958)株式会社ニューフレアテクノロジー (669)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月20日(2008.2.20)

【出願人】(504162958)株式会社ニューフレアテクノロジー (669)

【Fターム(参考)】

[ Back to top ]