成膜装置および成膜方法

【課題】気相成長反応が行われる空間からの反応ガスの流出を制御して、基板上で安定した成膜処理をする成膜装置および成膜方法を提供する。

【解決手段】成膜装置100は、反応ガス4が供給されて成膜処理が行われるチャンバ1と、チャンバ1の内部に設けられた中空筒状のライナ2と、ライナ2の上方に設けられて反応ガス4が透過するシャワープレート15と、ライナ2とチャンバ1の内壁1aとの間の空間Bにパージガス52を導入するパージガス供給口50と、ライナ2の上部と下部の周囲に配設されて空間Bの上端部と下端部を塞ぐシール51とを有する。成膜装置100は、空間Bをパージガス52でパージし、基板7上での気相成長反応が行われる空間A内の反応ガス4が空間Bへ流入することを抑制するとともに、空間Bに導入された所定量のパージガス52が空間Aへ流入するように制御する。

【解決手段】成膜装置100は、反応ガス4が供給されて成膜処理が行われるチャンバ1と、チャンバ1の内部に設けられた中空筒状のライナ2と、ライナ2の上方に設けられて反応ガス4が透過するシャワープレート15と、ライナ2とチャンバ1の内壁1aとの間の空間Bにパージガス52を導入するパージガス供給口50と、ライナ2の上部と下部の周囲に配設されて空間Bの上端部と下端部を塞ぐシール51とを有する。成膜装置100は、空間Bをパージガス52でパージし、基板7上での気相成長反応が行われる空間A内の反応ガス4が空間Bへ流入することを抑制するとともに、空間Bに導入された所定量のパージガス52が空間Aへ流入するように制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関する。

【背景技術】

【0002】

従来より、IGBT(Insulated Gate Bipolar Transistor:絶縁ゲートバイポーラトランジスタ)などのパワーデバイスのように、比較的膜厚の大きい結晶膜を必要とする半導体素子の製造には、エピタキシャル成長技術が利用されている。

【0003】

エピタキシャル成長技術に使用される気相成長方法では、反応室内に基板を載置した状態で反応室内の圧力を常圧または減圧にする。そして、基板を加熱しながら、反応室内に反応性のガスを供給する。すると、基板の表面でガスが熱分解反応または水素還元反応を起こして気相成長膜が形成される。反応によって生成したガスや、反応に使用されなかったガスは、反応室に設けられた排気口を通じて外部に排出される。基板上にエピタキシャル膜を形成した後は、反応室から基板を搬出する。次いで、新しい基板を反応室内に搬入し、同様にしてエピタキシャル膜の形成を行う。

【0004】

膜厚の厚いエピタキシャル膜を高い歩留まりで製造するには、均一に加熱されたウェハの表面に新たな反応ガスを次々に接触させて成膜速度を向上させる必要がある。そこで、従来の成膜装置においては、ウェハを高速で回転させながらエピタキシャル成長させることが行われている(例えば、特許文献1参照。)。

【0005】

図3は、従来の成膜装置の模式的な断面図であり、基板が搬出(または搬入)される様子を示している。

【0006】

図3に示すように、成膜装置200において、チャンバ201は、ベースプレート301の上にベルジャ302が配置された構造を有する。ベースプレート301の上には、ベースプレート301の全面を被覆する形状と大きさを備えたベースプレートカバー303が取り外し可能に設置されている。ベースプレートカバー303は、例えば、石英からなるものとすることができる。ベースプレート301とベルジャ302は、フランジ210によって連結されており、フランジ210はパッキン211でシールされている。気相成長反応の際には、チャンバ201内が極めて高い温度になる。そこで、チャンバ201の冷却を目的として、ベースプレート301とベルジャ302の内部には、冷却水の流路203が設けられている。

【0007】

ベルジャ302には、反応ガス204を導入する供給口205が設けられている。一方、ベースプレート301には排気口206が設けられており、排気口206を通じて反応後や未反応の反応ガス204がチャンバ201の外部へ排出される。

【0008】

排気口206は、フランジ213によって配管212と連結している。また、フランジ213は、パッキン214でシールされている。

【0009】

チャンバ201の内部には、ライナ202が配置されている。ライナ202の内側には、回転軸216と、回転軸216の上端に設けられた回転筒217とが配置されている。回転筒217の上にはサセプタ208が取り付けられており、回転軸216が回転すると、回転筒217を介してサセプタ208が回転するようになっている。気相成長反応時においては、基板207をサセプタ208上に載置することにより、サセプタ208の回転とともに基板207が回転する。

【0010】

ライナ202の上部開口部には、整流板であるシャワープレート215が設けられている。シャワープレート215を通過した反応ガス204は基板207の方へ流下する。そして、基板207の表面で熱分解反応または水素還元反応を起こしてエピタキシャル膜を形成する。

【0011】

基板207の加熱は、回転筒217の内部に配置されたヒータ209によって行われる。ヒータ209は、アーム形状をした導電性のブースバー220によって支持されている。また、ブースバー220は、ヒータ209を支持する側とは反対の側で、ヒータベース221によって支持されている。そして、導電性の連結部222によって、ブースバー220と電極棒223が連結されることにより、電極棒223からヒータ209へ給電が行われる。尚、基板207の表面温度は、放射温度計224a、224bによって測定される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−108983号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

基板207の上にエピタキシャル膜を形成した後は、チャンバ201内のガスを水素ガスや不活性ガスなどで置換する。その後、基板207をチャンバ201の外へ搬出する。

【0014】

ライナ202とベルジャ302には、それぞれ基板搬出入口246と基板搬出入口247が設けられている。また、チャンバ201には、基板搬出入口247を介して搬送室(図示せず)が隣接しており、この搬送室には搬送ロボットが配置されている。基板207を搬出する際には、回転筒217の内部に配置された基板支持部(図示せず)によって基板207が上方に突き上げられる。また、搬送ロボットのロボットハンド248が基板搬出入口246、247を介してチャンバ201の内部に挿入される。そして、基板支持部からロボットハンド248へ基板207が受け渡された後、基板搬出入口246、247を通じて基板207が搬出される。

【0015】

また、次にエピタキシャル膜が形成される基板207をチャンバ201の内部へ搬入する際には、基板207を保持したロボットハンド248を基板搬出入口246、247からチャンバ201の内部へ挿入する。次いで、ロボットハンド248から基板支持部へ基板207を受け渡す。その後、基板支持部を降下させて、基板207をサセプタ208の上へ載置する。

かかる従来の成膜装置200においては、次のような問題がある。

【0016】

上記したように、シャワープレート215を通過した反応ガス204は、ライナ202の内側を通って基板207の方へ流下する。ここで、ライナ202には基板搬出入口246が設けられている。また、ライナ202を構成する各部を連結する部位には、図示されない微小な隙間が形成されていることがある。そのため、基板搬出入口246やライナ202の有する各部間の隙間から、反応ガス204がライナ202の外に流出してしまうという問題があった。

【0017】

このようなライナ202からの反応ガス204の流出は、気相成長反応時の条件を変動させる懸念がある。さらに、反応ガス204のライナ202の外への流出は、ライナ202とベルジャ302との間の空間における反応生成物の形成を引き起こす。そのため、従来の成膜装置200では、そうした反応生成物の除去が必要となり、メンテナンス作業が必要となって装置の稼働率を低下させる要因となることがあった。

【0018】

ライナ202からの反応ガス204の流出を防ぐためには、基板搬出入口247等を利用して、ライナ202とベルジャ302との間の空間にパージガスを供給し、ライナ202とベルジャ302との間の空間をパージすることが考えられる。しかし、この方法の場合、従来の成膜装置200においては、基板搬出入口247等からパージガスを供給した後、基板搬出入口246等を介してライナ202の内側の基板207の近傍に流入するパージガスの量を制御することは難しい。

【0019】

ライナ202の外に流出する反応ガス204の量が変動し、それとともにライナ202の内側の基板207の近傍に流入するパージガスの量が変動した場合、基板207上での気相成長反応の条件の変動を助長する懸念がある。そして、基板上での安定した気相成長反応による成膜処理が阻害されて、エピタキシャル膜の膜厚や低効率等の物性が不安定となることが懸念される。

【0020】

本発明は、こうした問題に鑑みてなされたものである。すなわち、本発明の目的は、気相成長反応が行われる空間からの反応ガスの流出を制御するとともに基板上での安定した成膜処理を可能とする成膜装置および成膜方法を提供することにある。

【0021】

本発明の他の目的および利点は、以下の記載から明らかとなるであろう。

【課題を解決するための手段】

【0022】

本発明の第1の態様は、反応ガスが供給されて成膜処理が行われる反応室と、

反応室内に設けられた中空筒状のライナとを有する成膜装置であって、

反応室の内壁とライナとの間に形成される空間の上端部と下端部とを塞ぐシールと、

その空間内にパージガスを導入するパージガス供給部とを有し、

その空間内に導入されたパージガスがライナの内部に流入するよう構成されたことを特徴とする成膜装置に関する。

【0023】

本発明の第1の態様において、ライナは、基板搬出入口を有し、反応室の内壁とライナとの間に形成される空間内に導入されたパージガスが、その基板搬出入口からライナの内部に流入するよう構成されることが好ましい。

【0024】

本発明の第1の態様において、シールは、ライナの上部および下部のそれぞれの周囲に配置された管状部材からなることが好ましい。

【0025】

本発明の第2の態様は、反応室内に設けられた中空筒状のライナの内部に基板を載置し、ライナの上部開口部を塞ぐ位置に整流板を配置して、反応室内に反応ガスを供給し、この反応ガスを整流板を介してライナの内部に導入し、基板の上に所定の膜を形成する成膜方法において、

反応室の内壁とライナとの間に形成される空間の上端部と下端部とをシールで塞ぐとともに、この空間内にパージガスを導入し、ライナの内部にそのパージガスが流入するようにして、基板の上に所定の膜を形成することを特徴とするものである。

【0026】

本発明の第2の態様において、ライナは、基板搬出入口を有し、この基板搬出入口から、ライナの内部にパージガスが流入するようにすることが好ましい。

【発明の効果】

【0027】

本発明の第1の態様によれば、反応室の内壁とライナとの間に形成される空間の上端部と下端部が塞がれて、その空間に導入されるパージガスが基板のあるライナの内部に向かうようになり、反応ガスの流出とパージガスの流入が制御されて、基板上での安定した気相成長反応による成膜処理を可能にする。

【0028】

本発明の第2の態様によれば、反応室の内壁とライナとの間に形成される空間の上端部と下端部を塞いで、その空間に導入されるパージガスが基板のあるライナの内部に向かうようにし、反応ガスの流出とパージガスの流入を制御して、基板上での安定した気相成長反応による成膜処理を可能にする。

【図面の簡単な説明】

【0029】

【図1】本実施の形態の成膜装置の模式的な断面図である。

【図2】本実施の形態の成膜装置に用いる管状部材の一例を模式的に示す斜視図である。

【図3】従来の成膜装置の模式的な断面図である。

【発明を実施するための形態】

【0030】

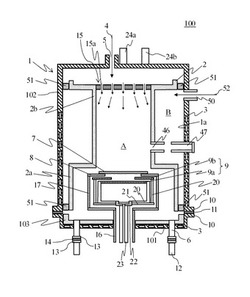

図1は、本実施の形態の成膜装置の模式的な断面図である。尚、この図では、説明のために必要な構成以外を省略している。また、縮尺についても、各構成部を明確に視認できるよう原寸大のものとは変えている。

【0031】

図1に示すように、成膜装置100は、反応室としてのチャンバ1を有する。チャンバ1は、ベースプレート101の上にベルジャ102が配置された構造を有する。ベースプレート101の上には、ベースプレート101の全面を被覆する形状と大きさを備えたベースプレートカバー103が取り外し可能に設置されている。ベースプレートカバー103は、例えば、石英からなるものとすることができる。ベースプレート101とベルジャ102は、フランジ10によって連結されており、フランジ10はパッキン11でシールされている。ベースプレート101は、例えば、SUS(Steel Use Stainless:ステンレス鋼)からなるものとすることができる。

【0032】

気相成長反応の際には、チャンバ1内が極めて高い温度になる。そこで、チャンバ1の冷却を目的として、ベースプレート101とベルジャ102の内部には、冷却水の流路3が設けられている。

【0033】

ベルジャ102には、反応ガス4を導入する供給口5が設けられている。一方、ベースプレート101には排気口6が設けられており、排気口6を通じて反応後や未反応の反応ガス4がチャンバ1の外部へ排出される。

【0034】

また、チャンバ1を構成するベルジャ102には、パージガス52を導入するパージガス供給口50が設けられている。パージガス52としては、不活性ガスを使用することが可能である。不活性ガスとしては、ヘリウム(He)ガス、ネオン(Ne)ガス、アルゴン(Ar)ガス、クリプトン(Kr)ガスおよびキセノン(Xe)ガス等の使用が可能である。尚、本実施の形態では、ベルジャ102にパージガス供給口50を設けることは必須ではなく、例えば、後述するベルジャ102の基板搬出入口47をパージガス52の導入に利用することも可能である。

【0035】

排気口6は、フランジ13によって配管12と連結している。また、フランジ13は、パッキン14でシールされている。尚、パッキン11およびパッキン14には、300℃程度の耐熱温度を有するフッ素ゴムなどが用いられる。

【0036】

チャンバ1の内部には、中空筒状のライナ2が配置されている。ライナ2は、チャンバ1の内壁1aと、基板7上での気相成長反応が行われる空間Aとを仕切る目的で設けられる。これにより、チャンバ1の内壁1aが反応ガス4で腐食されるのを防ぐことができる。そして、ライナ2の上部と下部の周囲には、ライナ2とチャンバ1の内壁1aとの間に形成された空間Bの上端部と下端部を塞ぐようにシール51が設けられている。

【0037】

気相成長反応は高温下で行われるので、ライナ2は、高い耐熱性を備える材料によって構成される。例えば、SiC(炭化珪素)部材またはカーボンにSiCをコートして構成された部材の使用が可能である。シール51はフッ素ゴム等を使用して構成することが可能である。そして、フッ素ゴム等の材料を用いてOリング状の形状を有する管状部材51aを形成し、シール51を構成することも可能である。

【0038】

図2は、本実施の形態の成膜装置に用いる管状部材の一例を模式的に示す斜視図である。

【0039】

本実施の形態の成膜装置100では、例えば、図2に示すOリング状の管状部材51aをライナ2の上部と下部の周囲を囲むように配置し、この管状部材51aをシールとして使用することにより、空間Bの上端部と下端部を塞ぐようにすることも可能である。

【0040】

本実施の形態では、便宜上、ライナ2を胴部2aと頭部2bの2つの部分に分けて称する。胴部2aは、内部にサセプタ8が配置される部分であり、頭部2bは、胴部2aより内径の小さい部分である。胴部2aと頭部2bは、一体となってライナ2を構成しており、頭部2bは胴部2aの上方に位置する。

【0041】

頭部2bの上部開口部には、整流板であるシャワープレート15が設けられている。シャワープレート15は、基板7の表面に反応ガス4を均一に供給する機能を有する。このため、シャワープレート15には、複数個の貫通孔15aが設けられており、供給口5からチャンバ1に導入された反応ガス4は、貫通孔15aを通って基板7の方へ流下する。ここで、反応ガス4は、無駄に拡散することなく、効率よく基板7の表面に到達することが好ましい。それ故、頭部2bの内径は胴部2aより小さく設計されている。具体的には、頭部2bの内径は、貫通孔15aの位置と基板7の大きさを考慮して決められる。

【0042】

また、チャンバ1の内部、具体的には、ライナ2の胴部2aに、基板7を支持するサセプタ8が配置されている。サセプタ8は、高耐熱性の材料で構成される。例えば、基板7の上にSiCをエピタキシャル成長させる場合、基板7は1500℃以上の高温にする必要がある。このため、サセプタ8には、例えば、等方性黒鉛の表面にCVD(Chemical Vapor Deposition)法によってSiCを被覆したものなどが用いられる。尚、サセプタ8の形状は、基板7を載置可能な形状であれば特に限定されるものではなく、リング状や円盤状などから適宜選択して用いられる。

【0043】

基板7の加熱は、回転筒17の内部に配置されたヒータ9によって行われる。ヒータ9は、抵抗加熱型のヒータとすることができ、円盤状のインヒータ9aと、環状のアウトヒータ9bとを有する。インヒータ9aは、基板7に対応する位置に配置される。アウトヒータ9bは、インヒータ9aの上方であって、基板7の外周部に対応する位置に配置される。基板7の外周部は中央部に比べて温度が低下しやすいため、アウトヒータ9bを設けることで外周部の温度低下を防ぐことができる。

【0044】

インヒータ9aとアウトヒータ9bは、アーム形状をした導電性のブースバー20によって支持されている。ブースバー20は、例えば、カーボンをSiCで被覆してなる部材によって構成される。また、ブースバー20は、インヒータ9aとアウトヒータ9bを支持する側とは反対の側で、石英製のヒータベース21によって支持されている。そして、モリブデンなどの金属からなる導電性の連結部22によって、ブースバー20と電極棒23が連結されることにより、電極棒23からインヒータ9aとアウトヒータ9bへ給電が行われる。具体的には、電極棒23からこれらのヒータ9の発熱体に通電がなされて発熱体が発熱する。

【0045】

基板7の表面温度は、放射温度計24a、24bによって測定することができる。図1において、放射温度計24aは、基板7の中央部付近の温度を測定するのに用いられる。一方、放射温度計24bは、基板7の外周部の温度を測定するのに用いられる。これらの放射温度計は、図1に示すように、チャンバ1の上部に設けることができる。この場合、ベルジャ102の上部とシャワープレート15を透明石英製とすることにより、これらによって放射温度計24a、24bによる温度測定が妨げられないようにすることができる。

【0046】

測定した温度データは、図示しない制御機構に送られ、インヒータ9aとアウトヒータ9bの各出力制御にフィードバックすることができる。一例として、SiCエピタキシャル成長を行う場合、各ヒータの設定温度は次のようにすることができる。これにより、基板7を1650℃程度に加熱することが可能である。

インヒータ9aの温度:1680℃

アウトヒータ9bの温度:1750℃

【0047】

ライナ2の胴部2aには、回転軸16と、回転軸16の上端に設けられた回転筒17とが配置されている。サセプタ8は、回転筒17に取り付けられており、回転軸16が回転すると、回転筒17を介してサセプタ8が回転するようになっている。気相成長反応時においては、基板7をサセプタ8上に載置することにより、サセプタ8の回転とともに基板7が回転する。

【0048】

シャワープレート15を通過した反応ガス4は、頭部2bを通って基板7の方へ流下する。基板7が回転していることにより、反応ガス4は基板7に引きつけられ、シャワープレート15から基板7に至る領域で縦フローになる。基板7に到達した反応ガス4は、基板7の表面で乱流を形成することなく、水平方向に略層流となって流れる。このようにして、基板7の表面には、新たな反応ガス4が次々と接触する。そして、基板7の表面で熱分解反応または水素還元反応を起こしてエピタキシャル膜を形成する。尚、成膜装置100では、基板7の外周部からライナ2までの距離を狭くして、基板7の表面における反応ガス4の流れがより均一になるようにしている。

【0049】

以上の構成とすることで、基板7を加熱し且つ回転させながら気相成長反応を行うことができる。基板7を回転させることにより、基板7の表面全体に効率よく反応ガス4が供給され、膜厚均一性の高いエピタキシャル膜を形成することが可能となる。また、新たな反応ガス4が次々と供給されるので、成膜処理における成膜速度の向上が図れる。

【0050】

反応ガス4のうちで気相成長反応に使用されなかったガスや、気相成長反応により生成したガスは、ベースプレート101に設けられた排気口6から排出される。

【0051】

基板7の上にエピタキシャル膜を形成した後は、チャンバ1内のガスを水素ガスや不活性ガスなどで置換する。その後、基板7をチャンバ1の外へ搬出する。

【0052】

ライナ2とベルジャ102には、それぞれ基板搬出入口46と基板搬出入口47が設けられている。また、チャンバ1には、基板搬出入口47を介して搬送室(図示せず)が隣接しており、この搬送室には搬送ロボットが配置されている。基板7を搬出する際には、回転筒17の内部に配置された基板支持部(図示せず)によって基板7が上方に突き上げられる。また、搬送ロボットのロボットハンド(図示せず)が基板搬出入口46、47を介してチャンバ1の内部に挿入される。そして、基板支持部からロボットハンドへ基板7が受け渡された後、基板搬出入口46、47を通じて基板7が搬出される。

【0053】

また、次にエピタキシャル膜が形成される基板7をチャンバ1の内部へ搬入する際には、基板7を保持したロボットハンドを基板搬出入口46、47からチャンバ1の内部へ挿入する。次いで、ロボットハンドから基板支持部へ基板7を受け渡す。その後、基板支持部を降下させて、基板7をサセプタ8の上へ載置する。

【0054】

本実施の形態の成膜装置100は、ライナ2とチャンバ1の内壁1aとの間に形成された空間Bにパージガス52を導入するためのパージガス供給口50が設けられるとともに、ライナ2の上部と下部の周囲にシール51が設けられ、空間Bの上端部と下端部が塞がれる構造を有することを特徴とする。

かかる構造とすることにより、成膜装置100は、空間Bをパージガス52によりパージすることが可能となり、基板7上への気相成長反応が行われる空間Aに供給された反応ガス4が、基板搬出入口46やライナ2の各部間の隙間から、空間Bに流入することを抑制することができる。

【0055】

そして、空間B内に導入されたパージガス52を空間Aに流入させるように制御することができる。すなわち、パージガス52を、基板搬出入口46やライナ2の各部間の隙間から、基板7上への気相成長反応が行われる空間Aに流入させることができる。その結果、空間Aに流入するパージガス52の量を把握するとともにその流量の保持が容易となり、空間Aに流入するパージガス52の量を考慮した上で、基板7上での気相成長反応の条件をより好ましい設定にすることができる。

【0056】

このとき、基板搬出入口46の開口部の面積を制御することにより、空間B内に導入されたパージガス52の主要な流路として基板搬出入口46を使用することが可能であり、パージガス52の大部分を、基板搬出入口46を通して空間Aに流入させることが可能となる。こうすることにより、空間A内で、特に基板7近傍に流入するパージガス52の量の把握がより容易且つ正確にできるようになる。その結果、パージガス52の量を考慮した上で、基板7上での気相成長反応の条件を最適化することができる。

【0057】

以上のように、成膜装置100では、ライナ2内部の空間Aからライナ2外部の空間Bへの反応ガス4の流出と、空間Bから空間Aへのパージガス52の供給を制御して、基板7上での安定した気相成長反応を可能にし、高精度な成膜処理を可能とする。

【0058】

次に、図1を参照しながら、本実施の形態における成膜方法の一例について説明する。

【0059】

本実施の形態の成膜装置100は、例えば、SiCエピタキシャル成長膜の形成に好適である。そこで、以下では、SiCエピタキシャル膜の形成を例にとる。

【0060】

基板7としては、例えば、SiCウェハを用いることができる。但し、これに限られるものではなく、場合に応じて、他の材料からなるウェハなどを用いてもよい。例えば、Siウェハ、SiO2(石英)などの他の絶縁性基板、高抵抗のGaAsなどの半絶縁性基板などを用いることもできる。

【0061】

反応ガス4としては、例えば、プロパン(C3H8)、シラン(SiH4)およびキャリアガスとしての水素ガスを用いることができる。この場合、シランに代えて、ジシラン(SiH6)、モノクロロシラン(SiH3Cl)、ジクロロシラン(SiH2Cl2)、トリクロロシラン(SiHCl3)、テトラクロロシラン(SiCl4)などを使用することも可能である。

【0062】

まず、サセプタ8の上に基板7を載置する。

【0063】

次に、チャンバ1の内部を常圧または適当な減圧にした状態で、基板7を回転させる。基板7が載置されたサセプタ8は、回転筒17の上端に配置されている。したがって、回転軸16を通じて回転筒17を回転させると、サセプタ8が回転し、同時に基板7も回転する。回転数は、例えば50rpm程度とすることができる。

【0064】

次に、ヒータ9によって基板7を加熱する。SiCエピタキシャル成長では、基板7は、例えば、1500℃〜1700℃までの間の所定の温度に加熱される。また、基板7の加熱によってチャンバ1内は高温になるので、ベースプレート101とベルジャ102の内部に設けた流路3に冷却水を流す。これにより、チャンバ1が過度に昇温するのを防止できる。

【0065】

放射温度計24a、24bにより、基板7の温度が例えば1650℃に達したことを確認した後は、基板7の回転数を徐々に上げていく。例えば、900rpm程度の回転数まで上げることができる。また、供給口5より反応ガス4を導入する。併せて、パージガス供給口50より空間Bにパージガス52を導入する。

【0066】

反応ガス4は、シャワープレート15の貫通孔15aを通り、基板7への気相成長反応が行われる空間Aへ流入する。シャワープレート15を通過することで、反応ガス4は整流され、下方で回転する基板7へ向かって略鉛直に流下して、いわゆる縦フローを形成する。また、空間B内に導入されたパージガス52は、空間B内をパージし、反応ガス4が空間B内に流入することを抑制する。このとき、空間Bは上端部と下端部とがシール51により塞がれており、空間B内に導入されたパージガス52は、例えば、基板搬出入口46等、空間Bと空間Aとが連通する部分を通って空間Aへと向かって流れる。そして、空間Aの内部に流入したパージガス52は、排気口6を通じてチャンバ1の外部へ排出される。

【0067】

一方、基板7に向かって流下し、基板7の表面に到達した反応ガス4は、この表面で熱分解反応または水素還元反応を起こしてSiCエピタキシャル膜を形成する。気相成長反応に使用されなかった余剰の反応ガス4や、気相成長反応により生成したガスは、チャンバ1の下方に設けられた排気口6を通じて外部に排気される。

【0068】

基板7の上に、所定の膜厚のSiC膜を形成した後は、反応ガス4の供給を終了する。続いて、ヒータ9による加熱を停止し、基板7が所定の温度まで下がるのを待つ。また、チャンバ1内のガスを水素ガスや不活性ガスなどで置換し、パージガス52の供給を停止する。尚、基板7が所定の温度以下となるまで、供給口5からキャリアガスの供給を続けてもよい。

【0069】

放射温度計24a、24bにより、基板7が所定の温度まで冷却されたことを確認した後は、チャンバ1の外部に基板7を搬出する。

【0070】

すなわち、図1の状態から基板支持部(図示せず)を上方に移動させて基板7に接触させた後、さらにそのまま移動させる。これにより、基板7が上方へ突き上げられる。

【0071】

次いで、基板支持部(図示せず)からロボットハンド(図示せず)へ基板7が受け渡される。その後、基板7は、ロボットハンドに保持された状態で基板搬出入口47からチャンバ1の外部へと搬出される。

【0072】

続いて成膜処理を行う際には、新たな基板7をチャンバ1の内部へ搬入する。

【0073】

具体的には、基板7を保持したロボットハンドを基板搬出入口47からチャンバ1の内部へ挿入する。次いで、ロボットハンドから基板支持部へ基板7を受け渡す。その後、基板搬出入口47よりチャンバ1の外部へロボットハンドを退出させる。

【0074】

次に、基板支持部を降下させて、基板7をサセプタ8の上へ載置する。以降は、上述した手順にしたがって、基板7の上へエピタキシャル膜を形成する。

【0075】

以上の本実施の形態の成膜方法では、基板7上での気相成長反応時に、空間Aに反応ガス4を供給するとともに、パージガス供給口50より空間Bにパージガス52を導入する。そのため、空間Aに供給された反応ガス4が、基板搬出入口46やライナ2の各部間の隙間から、空間Bに流入することを抑制することができる。

【0076】

そして、空間B内に導入されたパージガス52を空間Aに流入させるように制御することができる。すなわち、パージガス52を、基板搬出入口46やライナ2の各部間の隙間から、基板7上への気相成長反応が行われる空間Aに流入させることができる。その結果、空間Aに流入するパージガス52の量を把握するとともにその量を保持して成膜処理を行うことができる。すなわち、空間Aに流入するパージガス52の量を考慮した上で、基板7上での気相成長反応の条件をより好ましい設定にして成膜処理を行うことができる。

【0077】

本発明は上記実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々変形して実施することができる。例えば、上述の実施の形態では、基板を回転させながら基板上に膜を形成する例について述べたが、本発明では、基板を回転させない状態で膜を形成してもよい。

【0078】

また、上記実施の形態では、成膜装置の一例としてエピタキシャル成長装置を挙げ、SiC結晶膜の形成について説明したが、これに限られるものではない。反応室内に反応ガスを供給し、反応室内に載置される基板を加熱して基板の表面に膜を形成するものであれば、他の成膜装置であってもよく、また、他のエピタキシャル膜の形成に用いることもできる。

【0079】

さらに、装置の構成や制御の手法など、本発明に直接必要としない部分などについては記載を省略したが、必要とされる装置の構成や、制御の手法などを適宜選択して用いることができる。

【0080】

その他、本発明の要素を具備し、当業者が適宜設計変更し得る全ての成膜装置および各部材の形状は、本発明の範囲に包含される。

【符号の説明】

【0081】

1、201 チャンバ

1a 内壁

2、202 ライナ

2a 胴部

2b 頭部

3、203 流路

4、204 反応ガス

5、205 供給口

6、206 排気口

7、207 基板

8、208 サセプタ

9、209 ヒータ

9a インヒータ

9b アウトヒータ

10、13、210、213 フランジ

11、14、211、214 パッキン

12、212 配管

15、215 シャワープレート

15a 貫通孔

16、216 回転軸

17、217 回転筒

20、220 ブースバー

21、221 ヒータベース

22、222 連結部

23、223 電極棒

24a、24b、224a、224b 放射温度計

46、47、246、247 基板搬出入口

50 パージガス供給口

51 シール

51a 管状部材

52 パージガス

100、200 成膜装置

101、301 ベースプレート

102、302 ベルジャ

103、303 ベースプレートカバー

248 ロボットハンド

【技術分野】

【0001】

本発明は、成膜装置および成膜方法に関する。

【背景技術】

【0002】

従来より、IGBT(Insulated Gate Bipolar Transistor:絶縁ゲートバイポーラトランジスタ)などのパワーデバイスのように、比較的膜厚の大きい結晶膜を必要とする半導体素子の製造には、エピタキシャル成長技術が利用されている。

【0003】

エピタキシャル成長技術に使用される気相成長方法では、反応室内に基板を載置した状態で反応室内の圧力を常圧または減圧にする。そして、基板を加熱しながら、反応室内に反応性のガスを供給する。すると、基板の表面でガスが熱分解反応または水素還元反応を起こして気相成長膜が形成される。反応によって生成したガスや、反応に使用されなかったガスは、反応室に設けられた排気口を通じて外部に排出される。基板上にエピタキシャル膜を形成した後は、反応室から基板を搬出する。次いで、新しい基板を反応室内に搬入し、同様にしてエピタキシャル膜の形成を行う。

【0004】

膜厚の厚いエピタキシャル膜を高い歩留まりで製造するには、均一に加熱されたウェハの表面に新たな反応ガスを次々に接触させて成膜速度を向上させる必要がある。そこで、従来の成膜装置においては、ウェハを高速で回転させながらエピタキシャル成長させることが行われている(例えば、特許文献1参照。)。

【0005】

図3は、従来の成膜装置の模式的な断面図であり、基板が搬出(または搬入)される様子を示している。

【0006】

図3に示すように、成膜装置200において、チャンバ201は、ベースプレート301の上にベルジャ302が配置された構造を有する。ベースプレート301の上には、ベースプレート301の全面を被覆する形状と大きさを備えたベースプレートカバー303が取り外し可能に設置されている。ベースプレートカバー303は、例えば、石英からなるものとすることができる。ベースプレート301とベルジャ302は、フランジ210によって連結されており、フランジ210はパッキン211でシールされている。気相成長反応の際には、チャンバ201内が極めて高い温度になる。そこで、チャンバ201の冷却を目的として、ベースプレート301とベルジャ302の内部には、冷却水の流路203が設けられている。

【0007】

ベルジャ302には、反応ガス204を導入する供給口205が設けられている。一方、ベースプレート301には排気口206が設けられており、排気口206を通じて反応後や未反応の反応ガス204がチャンバ201の外部へ排出される。

【0008】

排気口206は、フランジ213によって配管212と連結している。また、フランジ213は、パッキン214でシールされている。

【0009】

チャンバ201の内部には、ライナ202が配置されている。ライナ202の内側には、回転軸216と、回転軸216の上端に設けられた回転筒217とが配置されている。回転筒217の上にはサセプタ208が取り付けられており、回転軸216が回転すると、回転筒217を介してサセプタ208が回転するようになっている。気相成長反応時においては、基板207をサセプタ208上に載置することにより、サセプタ208の回転とともに基板207が回転する。

【0010】

ライナ202の上部開口部には、整流板であるシャワープレート215が設けられている。シャワープレート215を通過した反応ガス204は基板207の方へ流下する。そして、基板207の表面で熱分解反応または水素還元反応を起こしてエピタキシャル膜を形成する。

【0011】

基板207の加熱は、回転筒217の内部に配置されたヒータ209によって行われる。ヒータ209は、アーム形状をした導電性のブースバー220によって支持されている。また、ブースバー220は、ヒータ209を支持する側とは反対の側で、ヒータベース221によって支持されている。そして、導電性の連結部222によって、ブースバー220と電極棒223が連結されることにより、電極棒223からヒータ209へ給電が行われる。尚、基板207の表面温度は、放射温度計224a、224bによって測定される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−108983号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

基板207の上にエピタキシャル膜を形成した後は、チャンバ201内のガスを水素ガスや不活性ガスなどで置換する。その後、基板207をチャンバ201の外へ搬出する。

【0014】

ライナ202とベルジャ302には、それぞれ基板搬出入口246と基板搬出入口247が設けられている。また、チャンバ201には、基板搬出入口247を介して搬送室(図示せず)が隣接しており、この搬送室には搬送ロボットが配置されている。基板207を搬出する際には、回転筒217の内部に配置された基板支持部(図示せず)によって基板207が上方に突き上げられる。また、搬送ロボットのロボットハンド248が基板搬出入口246、247を介してチャンバ201の内部に挿入される。そして、基板支持部からロボットハンド248へ基板207が受け渡された後、基板搬出入口246、247を通じて基板207が搬出される。

【0015】

また、次にエピタキシャル膜が形成される基板207をチャンバ201の内部へ搬入する際には、基板207を保持したロボットハンド248を基板搬出入口246、247からチャンバ201の内部へ挿入する。次いで、ロボットハンド248から基板支持部へ基板207を受け渡す。その後、基板支持部を降下させて、基板207をサセプタ208の上へ載置する。

かかる従来の成膜装置200においては、次のような問題がある。

【0016】

上記したように、シャワープレート215を通過した反応ガス204は、ライナ202の内側を通って基板207の方へ流下する。ここで、ライナ202には基板搬出入口246が設けられている。また、ライナ202を構成する各部を連結する部位には、図示されない微小な隙間が形成されていることがある。そのため、基板搬出入口246やライナ202の有する各部間の隙間から、反応ガス204がライナ202の外に流出してしまうという問題があった。

【0017】

このようなライナ202からの反応ガス204の流出は、気相成長反応時の条件を変動させる懸念がある。さらに、反応ガス204のライナ202の外への流出は、ライナ202とベルジャ302との間の空間における反応生成物の形成を引き起こす。そのため、従来の成膜装置200では、そうした反応生成物の除去が必要となり、メンテナンス作業が必要となって装置の稼働率を低下させる要因となることがあった。

【0018】

ライナ202からの反応ガス204の流出を防ぐためには、基板搬出入口247等を利用して、ライナ202とベルジャ302との間の空間にパージガスを供給し、ライナ202とベルジャ302との間の空間をパージすることが考えられる。しかし、この方法の場合、従来の成膜装置200においては、基板搬出入口247等からパージガスを供給した後、基板搬出入口246等を介してライナ202の内側の基板207の近傍に流入するパージガスの量を制御することは難しい。

【0019】

ライナ202の外に流出する反応ガス204の量が変動し、それとともにライナ202の内側の基板207の近傍に流入するパージガスの量が変動した場合、基板207上での気相成長反応の条件の変動を助長する懸念がある。そして、基板上での安定した気相成長反応による成膜処理が阻害されて、エピタキシャル膜の膜厚や低効率等の物性が不安定となることが懸念される。

【0020】

本発明は、こうした問題に鑑みてなされたものである。すなわち、本発明の目的は、気相成長反応が行われる空間からの反応ガスの流出を制御するとともに基板上での安定した成膜処理を可能とする成膜装置および成膜方法を提供することにある。

【0021】

本発明の他の目的および利点は、以下の記載から明らかとなるであろう。

【課題を解決するための手段】

【0022】

本発明の第1の態様は、反応ガスが供給されて成膜処理が行われる反応室と、

反応室内に設けられた中空筒状のライナとを有する成膜装置であって、

反応室の内壁とライナとの間に形成される空間の上端部と下端部とを塞ぐシールと、

その空間内にパージガスを導入するパージガス供給部とを有し、

その空間内に導入されたパージガスがライナの内部に流入するよう構成されたことを特徴とする成膜装置に関する。

【0023】

本発明の第1の態様において、ライナは、基板搬出入口を有し、反応室の内壁とライナとの間に形成される空間内に導入されたパージガスが、その基板搬出入口からライナの内部に流入するよう構成されることが好ましい。

【0024】

本発明の第1の態様において、シールは、ライナの上部および下部のそれぞれの周囲に配置された管状部材からなることが好ましい。

【0025】

本発明の第2の態様は、反応室内に設けられた中空筒状のライナの内部に基板を載置し、ライナの上部開口部を塞ぐ位置に整流板を配置して、反応室内に反応ガスを供給し、この反応ガスを整流板を介してライナの内部に導入し、基板の上に所定の膜を形成する成膜方法において、

反応室の内壁とライナとの間に形成される空間の上端部と下端部とをシールで塞ぐとともに、この空間内にパージガスを導入し、ライナの内部にそのパージガスが流入するようにして、基板の上に所定の膜を形成することを特徴とするものである。

【0026】

本発明の第2の態様において、ライナは、基板搬出入口を有し、この基板搬出入口から、ライナの内部にパージガスが流入するようにすることが好ましい。

【発明の効果】

【0027】

本発明の第1の態様によれば、反応室の内壁とライナとの間に形成される空間の上端部と下端部が塞がれて、その空間に導入されるパージガスが基板のあるライナの内部に向かうようになり、反応ガスの流出とパージガスの流入が制御されて、基板上での安定した気相成長反応による成膜処理を可能にする。

【0028】

本発明の第2の態様によれば、反応室の内壁とライナとの間に形成される空間の上端部と下端部を塞いで、その空間に導入されるパージガスが基板のあるライナの内部に向かうようにし、反応ガスの流出とパージガスの流入を制御して、基板上での安定した気相成長反応による成膜処理を可能にする。

【図面の簡単な説明】

【0029】

【図1】本実施の形態の成膜装置の模式的な断面図である。

【図2】本実施の形態の成膜装置に用いる管状部材の一例を模式的に示す斜視図である。

【図3】従来の成膜装置の模式的な断面図である。

【発明を実施するための形態】

【0030】

図1は、本実施の形態の成膜装置の模式的な断面図である。尚、この図では、説明のために必要な構成以外を省略している。また、縮尺についても、各構成部を明確に視認できるよう原寸大のものとは変えている。

【0031】

図1に示すように、成膜装置100は、反応室としてのチャンバ1を有する。チャンバ1は、ベースプレート101の上にベルジャ102が配置された構造を有する。ベースプレート101の上には、ベースプレート101の全面を被覆する形状と大きさを備えたベースプレートカバー103が取り外し可能に設置されている。ベースプレートカバー103は、例えば、石英からなるものとすることができる。ベースプレート101とベルジャ102は、フランジ10によって連結されており、フランジ10はパッキン11でシールされている。ベースプレート101は、例えば、SUS(Steel Use Stainless:ステンレス鋼)からなるものとすることができる。

【0032】

気相成長反応の際には、チャンバ1内が極めて高い温度になる。そこで、チャンバ1の冷却を目的として、ベースプレート101とベルジャ102の内部には、冷却水の流路3が設けられている。

【0033】

ベルジャ102には、反応ガス4を導入する供給口5が設けられている。一方、ベースプレート101には排気口6が設けられており、排気口6を通じて反応後や未反応の反応ガス4がチャンバ1の外部へ排出される。

【0034】

また、チャンバ1を構成するベルジャ102には、パージガス52を導入するパージガス供給口50が設けられている。パージガス52としては、不活性ガスを使用することが可能である。不活性ガスとしては、ヘリウム(He)ガス、ネオン(Ne)ガス、アルゴン(Ar)ガス、クリプトン(Kr)ガスおよびキセノン(Xe)ガス等の使用が可能である。尚、本実施の形態では、ベルジャ102にパージガス供給口50を設けることは必須ではなく、例えば、後述するベルジャ102の基板搬出入口47をパージガス52の導入に利用することも可能である。

【0035】

排気口6は、フランジ13によって配管12と連結している。また、フランジ13は、パッキン14でシールされている。尚、パッキン11およびパッキン14には、300℃程度の耐熱温度を有するフッ素ゴムなどが用いられる。

【0036】

チャンバ1の内部には、中空筒状のライナ2が配置されている。ライナ2は、チャンバ1の内壁1aと、基板7上での気相成長反応が行われる空間Aとを仕切る目的で設けられる。これにより、チャンバ1の内壁1aが反応ガス4で腐食されるのを防ぐことができる。そして、ライナ2の上部と下部の周囲には、ライナ2とチャンバ1の内壁1aとの間に形成された空間Bの上端部と下端部を塞ぐようにシール51が設けられている。

【0037】

気相成長反応は高温下で行われるので、ライナ2は、高い耐熱性を備える材料によって構成される。例えば、SiC(炭化珪素)部材またはカーボンにSiCをコートして構成された部材の使用が可能である。シール51はフッ素ゴム等を使用して構成することが可能である。そして、フッ素ゴム等の材料を用いてOリング状の形状を有する管状部材51aを形成し、シール51を構成することも可能である。

【0038】

図2は、本実施の形態の成膜装置に用いる管状部材の一例を模式的に示す斜視図である。

【0039】

本実施の形態の成膜装置100では、例えば、図2に示すOリング状の管状部材51aをライナ2の上部と下部の周囲を囲むように配置し、この管状部材51aをシールとして使用することにより、空間Bの上端部と下端部を塞ぐようにすることも可能である。

【0040】

本実施の形態では、便宜上、ライナ2を胴部2aと頭部2bの2つの部分に分けて称する。胴部2aは、内部にサセプタ8が配置される部分であり、頭部2bは、胴部2aより内径の小さい部分である。胴部2aと頭部2bは、一体となってライナ2を構成しており、頭部2bは胴部2aの上方に位置する。

【0041】

頭部2bの上部開口部には、整流板であるシャワープレート15が設けられている。シャワープレート15は、基板7の表面に反応ガス4を均一に供給する機能を有する。このため、シャワープレート15には、複数個の貫通孔15aが設けられており、供給口5からチャンバ1に導入された反応ガス4は、貫通孔15aを通って基板7の方へ流下する。ここで、反応ガス4は、無駄に拡散することなく、効率よく基板7の表面に到達することが好ましい。それ故、頭部2bの内径は胴部2aより小さく設計されている。具体的には、頭部2bの内径は、貫通孔15aの位置と基板7の大きさを考慮して決められる。

【0042】

また、チャンバ1の内部、具体的には、ライナ2の胴部2aに、基板7を支持するサセプタ8が配置されている。サセプタ8は、高耐熱性の材料で構成される。例えば、基板7の上にSiCをエピタキシャル成長させる場合、基板7は1500℃以上の高温にする必要がある。このため、サセプタ8には、例えば、等方性黒鉛の表面にCVD(Chemical Vapor Deposition)法によってSiCを被覆したものなどが用いられる。尚、サセプタ8の形状は、基板7を載置可能な形状であれば特に限定されるものではなく、リング状や円盤状などから適宜選択して用いられる。

【0043】

基板7の加熱は、回転筒17の内部に配置されたヒータ9によって行われる。ヒータ9は、抵抗加熱型のヒータとすることができ、円盤状のインヒータ9aと、環状のアウトヒータ9bとを有する。インヒータ9aは、基板7に対応する位置に配置される。アウトヒータ9bは、インヒータ9aの上方であって、基板7の外周部に対応する位置に配置される。基板7の外周部は中央部に比べて温度が低下しやすいため、アウトヒータ9bを設けることで外周部の温度低下を防ぐことができる。

【0044】

インヒータ9aとアウトヒータ9bは、アーム形状をした導電性のブースバー20によって支持されている。ブースバー20は、例えば、カーボンをSiCで被覆してなる部材によって構成される。また、ブースバー20は、インヒータ9aとアウトヒータ9bを支持する側とは反対の側で、石英製のヒータベース21によって支持されている。そして、モリブデンなどの金属からなる導電性の連結部22によって、ブースバー20と電極棒23が連結されることにより、電極棒23からインヒータ9aとアウトヒータ9bへ給電が行われる。具体的には、電極棒23からこれらのヒータ9の発熱体に通電がなされて発熱体が発熱する。

【0045】

基板7の表面温度は、放射温度計24a、24bによって測定することができる。図1において、放射温度計24aは、基板7の中央部付近の温度を測定するのに用いられる。一方、放射温度計24bは、基板7の外周部の温度を測定するのに用いられる。これらの放射温度計は、図1に示すように、チャンバ1の上部に設けることができる。この場合、ベルジャ102の上部とシャワープレート15を透明石英製とすることにより、これらによって放射温度計24a、24bによる温度測定が妨げられないようにすることができる。

【0046】

測定した温度データは、図示しない制御機構に送られ、インヒータ9aとアウトヒータ9bの各出力制御にフィードバックすることができる。一例として、SiCエピタキシャル成長を行う場合、各ヒータの設定温度は次のようにすることができる。これにより、基板7を1650℃程度に加熱することが可能である。

インヒータ9aの温度:1680℃

アウトヒータ9bの温度:1750℃

【0047】

ライナ2の胴部2aには、回転軸16と、回転軸16の上端に設けられた回転筒17とが配置されている。サセプタ8は、回転筒17に取り付けられており、回転軸16が回転すると、回転筒17を介してサセプタ8が回転するようになっている。気相成長反応時においては、基板7をサセプタ8上に載置することにより、サセプタ8の回転とともに基板7が回転する。

【0048】

シャワープレート15を通過した反応ガス4は、頭部2bを通って基板7の方へ流下する。基板7が回転していることにより、反応ガス4は基板7に引きつけられ、シャワープレート15から基板7に至る領域で縦フローになる。基板7に到達した反応ガス4は、基板7の表面で乱流を形成することなく、水平方向に略層流となって流れる。このようにして、基板7の表面には、新たな反応ガス4が次々と接触する。そして、基板7の表面で熱分解反応または水素還元反応を起こしてエピタキシャル膜を形成する。尚、成膜装置100では、基板7の外周部からライナ2までの距離を狭くして、基板7の表面における反応ガス4の流れがより均一になるようにしている。

【0049】

以上の構成とすることで、基板7を加熱し且つ回転させながら気相成長反応を行うことができる。基板7を回転させることにより、基板7の表面全体に効率よく反応ガス4が供給され、膜厚均一性の高いエピタキシャル膜を形成することが可能となる。また、新たな反応ガス4が次々と供給されるので、成膜処理における成膜速度の向上が図れる。

【0050】

反応ガス4のうちで気相成長反応に使用されなかったガスや、気相成長反応により生成したガスは、ベースプレート101に設けられた排気口6から排出される。

【0051】

基板7の上にエピタキシャル膜を形成した後は、チャンバ1内のガスを水素ガスや不活性ガスなどで置換する。その後、基板7をチャンバ1の外へ搬出する。

【0052】

ライナ2とベルジャ102には、それぞれ基板搬出入口46と基板搬出入口47が設けられている。また、チャンバ1には、基板搬出入口47を介して搬送室(図示せず)が隣接しており、この搬送室には搬送ロボットが配置されている。基板7を搬出する際には、回転筒17の内部に配置された基板支持部(図示せず)によって基板7が上方に突き上げられる。また、搬送ロボットのロボットハンド(図示せず)が基板搬出入口46、47を介してチャンバ1の内部に挿入される。そして、基板支持部からロボットハンドへ基板7が受け渡された後、基板搬出入口46、47を通じて基板7が搬出される。

【0053】

また、次にエピタキシャル膜が形成される基板7をチャンバ1の内部へ搬入する際には、基板7を保持したロボットハンドを基板搬出入口46、47からチャンバ1の内部へ挿入する。次いで、ロボットハンドから基板支持部へ基板7を受け渡す。その後、基板支持部を降下させて、基板7をサセプタ8の上へ載置する。

【0054】

本実施の形態の成膜装置100は、ライナ2とチャンバ1の内壁1aとの間に形成された空間Bにパージガス52を導入するためのパージガス供給口50が設けられるとともに、ライナ2の上部と下部の周囲にシール51が設けられ、空間Bの上端部と下端部が塞がれる構造を有することを特徴とする。

かかる構造とすることにより、成膜装置100は、空間Bをパージガス52によりパージすることが可能となり、基板7上への気相成長反応が行われる空間Aに供給された反応ガス4が、基板搬出入口46やライナ2の各部間の隙間から、空間Bに流入することを抑制することができる。

【0055】

そして、空間B内に導入されたパージガス52を空間Aに流入させるように制御することができる。すなわち、パージガス52を、基板搬出入口46やライナ2の各部間の隙間から、基板7上への気相成長反応が行われる空間Aに流入させることができる。その結果、空間Aに流入するパージガス52の量を把握するとともにその流量の保持が容易となり、空間Aに流入するパージガス52の量を考慮した上で、基板7上での気相成長反応の条件をより好ましい設定にすることができる。

【0056】

このとき、基板搬出入口46の開口部の面積を制御することにより、空間B内に導入されたパージガス52の主要な流路として基板搬出入口46を使用することが可能であり、パージガス52の大部分を、基板搬出入口46を通して空間Aに流入させることが可能となる。こうすることにより、空間A内で、特に基板7近傍に流入するパージガス52の量の把握がより容易且つ正確にできるようになる。その結果、パージガス52の量を考慮した上で、基板7上での気相成長反応の条件を最適化することができる。

【0057】

以上のように、成膜装置100では、ライナ2内部の空間Aからライナ2外部の空間Bへの反応ガス4の流出と、空間Bから空間Aへのパージガス52の供給を制御して、基板7上での安定した気相成長反応を可能にし、高精度な成膜処理を可能とする。

【0058】

次に、図1を参照しながら、本実施の形態における成膜方法の一例について説明する。

【0059】

本実施の形態の成膜装置100は、例えば、SiCエピタキシャル成長膜の形成に好適である。そこで、以下では、SiCエピタキシャル膜の形成を例にとる。

【0060】

基板7としては、例えば、SiCウェハを用いることができる。但し、これに限られるものではなく、場合に応じて、他の材料からなるウェハなどを用いてもよい。例えば、Siウェハ、SiO2(石英)などの他の絶縁性基板、高抵抗のGaAsなどの半絶縁性基板などを用いることもできる。

【0061】

反応ガス4としては、例えば、プロパン(C3H8)、シラン(SiH4)およびキャリアガスとしての水素ガスを用いることができる。この場合、シランに代えて、ジシラン(SiH6)、モノクロロシラン(SiH3Cl)、ジクロロシラン(SiH2Cl2)、トリクロロシラン(SiHCl3)、テトラクロロシラン(SiCl4)などを使用することも可能である。

【0062】

まず、サセプタ8の上に基板7を載置する。

【0063】

次に、チャンバ1の内部を常圧または適当な減圧にした状態で、基板7を回転させる。基板7が載置されたサセプタ8は、回転筒17の上端に配置されている。したがって、回転軸16を通じて回転筒17を回転させると、サセプタ8が回転し、同時に基板7も回転する。回転数は、例えば50rpm程度とすることができる。

【0064】

次に、ヒータ9によって基板7を加熱する。SiCエピタキシャル成長では、基板7は、例えば、1500℃〜1700℃までの間の所定の温度に加熱される。また、基板7の加熱によってチャンバ1内は高温になるので、ベースプレート101とベルジャ102の内部に設けた流路3に冷却水を流す。これにより、チャンバ1が過度に昇温するのを防止できる。

【0065】

放射温度計24a、24bにより、基板7の温度が例えば1650℃に達したことを確認した後は、基板7の回転数を徐々に上げていく。例えば、900rpm程度の回転数まで上げることができる。また、供給口5より反応ガス4を導入する。併せて、パージガス供給口50より空間Bにパージガス52を導入する。

【0066】

反応ガス4は、シャワープレート15の貫通孔15aを通り、基板7への気相成長反応が行われる空間Aへ流入する。シャワープレート15を通過することで、反応ガス4は整流され、下方で回転する基板7へ向かって略鉛直に流下して、いわゆる縦フローを形成する。また、空間B内に導入されたパージガス52は、空間B内をパージし、反応ガス4が空間B内に流入することを抑制する。このとき、空間Bは上端部と下端部とがシール51により塞がれており、空間B内に導入されたパージガス52は、例えば、基板搬出入口46等、空間Bと空間Aとが連通する部分を通って空間Aへと向かって流れる。そして、空間Aの内部に流入したパージガス52は、排気口6を通じてチャンバ1の外部へ排出される。

【0067】

一方、基板7に向かって流下し、基板7の表面に到達した反応ガス4は、この表面で熱分解反応または水素還元反応を起こしてSiCエピタキシャル膜を形成する。気相成長反応に使用されなかった余剰の反応ガス4や、気相成長反応により生成したガスは、チャンバ1の下方に設けられた排気口6を通じて外部に排気される。

【0068】

基板7の上に、所定の膜厚のSiC膜を形成した後は、反応ガス4の供給を終了する。続いて、ヒータ9による加熱を停止し、基板7が所定の温度まで下がるのを待つ。また、チャンバ1内のガスを水素ガスや不活性ガスなどで置換し、パージガス52の供給を停止する。尚、基板7が所定の温度以下となるまで、供給口5からキャリアガスの供給を続けてもよい。

【0069】

放射温度計24a、24bにより、基板7が所定の温度まで冷却されたことを確認した後は、チャンバ1の外部に基板7を搬出する。

【0070】

すなわち、図1の状態から基板支持部(図示せず)を上方に移動させて基板7に接触させた後、さらにそのまま移動させる。これにより、基板7が上方へ突き上げられる。

【0071】

次いで、基板支持部(図示せず)からロボットハンド(図示せず)へ基板7が受け渡される。その後、基板7は、ロボットハンドに保持された状態で基板搬出入口47からチャンバ1の外部へと搬出される。

【0072】

続いて成膜処理を行う際には、新たな基板7をチャンバ1の内部へ搬入する。

【0073】

具体的には、基板7を保持したロボットハンドを基板搬出入口47からチャンバ1の内部へ挿入する。次いで、ロボットハンドから基板支持部へ基板7を受け渡す。その後、基板搬出入口47よりチャンバ1の外部へロボットハンドを退出させる。

【0074】

次に、基板支持部を降下させて、基板7をサセプタ8の上へ載置する。以降は、上述した手順にしたがって、基板7の上へエピタキシャル膜を形成する。

【0075】

以上の本実施の形態の成膜方法では、基板7上での気相成長反応時に、空間Aに反応ガス4を供給するとともに、パージガス供給口50より空間Bにパージガス52を導入する。そのため、空間Aに供給された反応ガス4が、基板搬出入口46やライナ2の各部間の隙間から、空間Bに流入することを抑制することができる。

【0076】

そして、空間B内に導入されたパージガス52を空間Aに流入させるように制御することができる。すなわち、パージガス52を、基板搬出入口46やライナ2の各部間の隙間から、基板7上への気相成長反応が行われる空間Aに流入させることができる。その結果、空間Aに流入するパージガス52の量を把握するとともにその量を保持して成膜処理を行うことができる。すなわち、空間Aに流入するパージガス52の量を考慮した上で、基板7上での気相成長反応の条件をより好ましい設定にして成膜処理を行うことができる。

【0077】

本発明は上記実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々変形して実施することができる。例えば、上述の実施の形態では、基板を回転させながら基板上に膜を形成する例について述べたが、本発明では、基板を回転させない状態で膜を形成してもよい。

【0078】

また、上記実施の形態では、成膜装置の一例としてエピタキシャル成長装置を挙げ、SiC結晶膜の形成について説明したが、これに限られるものではない。反応室内に反応ガスを供給し、反応室内に載置される基板を加熱して基板の表面に膜を形成するものであれば、他の成膜装置であってもよく、また、他のエピタキシャル膜の形成に用いることもできる。

【0079】

さらに、装置の構成や制御の手法など、本発明に直接必要としない部分などについては記載を省略したが、必要とされる装置の構成や、制御の手法などを適宜選択して用いることができる。

【0080】

その他、本発明の要素を具備し、当業者が適宜設計変更し得る全ての成膜装置および各部材の形状は、本発明の範囲に包含される。

【符号の説明】

【0081】

1、201 チャンバ

1a 内壁

2、202 ライナ

2a 胴部

2b 頭部

3、203 流路

4、204 反応ガス

5、205 供給口

6、206 排気口

7、207 基板

8、208 サセプタ

9、209 ヒータ

9a インヒータ

9b アウトヒータ

10、13、210、213 フランジ

11、14、211、214 パッキン

12、212 配管

15、215 シャワープレート

15a 貫通孔

16、216 回転軸

17、217 回転筒

20、220 ブースバー

21、221 ヒータベース

22、222 連結部

23、223 電極棒

24a、24b、224a、224b 放射温度計

46、47、246、247 基板搬出入口

50 パージガス供給口

51 シール

51a 管状部材

52 パージガス

100、200 成膜装置

101、301 ベースプレート

102、302 ベルジャ

103、303 ベースプレートカバー

248 ロボットハンド

【特許請求の範囲】

【請求項1】

反応ガスが供給されて成膜処理が行われる反応室と、

前記反応室内に設けられた中空筒状のライナとを有する成膜装置であって、

前記反応室の内壁と前記ライナとの間に形成される空間の上端部と下端部とを塞ぐシールと、

前記空間内にパージガスを導入するパージガス供給部とを有し、

前記空間内に導入されたパージガスが前記ライナの内部に流入するよう構成されたことを特徴とする成膜装置。

【請求項2】

前記ライナは、基板搬出入口を有し、前記空間内に導入されたパージガスが、前記基板搬出入口から前記ライナの内部に流入するよう構成されたことを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記シールは、前記ライナの上部および下部のそれぞれの周囲に配置された管状部材からなることを特徴とする請求項1または2に記載の成膜装置。

【請求項4】

反応室内に設けられた中空筒状のライナの内部に基板を載置し、前記ライナの上部開口部を塞ぐ位置に整流板を配置して、前記反応室内に反応ガスを供給し、前記反応ガスを前記整流板を介して前記ライナの内部に導入し、前記基板の上に所定の膜を形成する成膜方法において、

前記反応室の内壁と前記ライナとの間に形成される空間の上端部と下端部とをシールで塞ぐとともに、前記空間内にパージガスを導入し、前記ライナの内部に前記パージガスが流入するようにして、前記基板の上に所定の膜を形成することを特徴とする成膜方法。

【請求項5】

前記ライナは、基板搬出入口を有し、前記基板搬出入口から、前記ライナの内部にパージガスが流入するようにしたことを特徴とする請求項4に記載の成膜方法。

【請求項1】

反応ガスが供給されて成膜処理が行われる反応室と、

前記反応室内に設けられた中空筒状のライナとを有する成膜装置であって、

前記反応室の内壁と前記ライナとの間に形成される空間の上端部と下端部とを塞ぐシールと、

前記空間内にパージガスを導入するパージガス供給部とを有し、

前記空間内に導入されたパージガスが前記ライナの内部に流入するよう構成されたことを特徴とする成膜装置。

【請求項2】

前記ライナは、基板搬出入口を有し、前記空間内に導入されたパージガスが、前記基板搬出入口から前記ライナの内部に流入するよう構成されたことを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記シールは、前記ライナの上部および下部のそれぞれの周囲に配置された管状部材からなることを特徴とする請求項1または2に記載の成膜装置。

【請求項4】

反応室内に設けられた中空筒状のライナの内部に基板を載置し、前記ライナの上部開口部を塞ぐ位置に整流板を配置して、前記反応室内に反応ガスを供給し、前記反応ガスを前記整流板を介して前記ライナの内部に導入し、前記基板の上に所定の膜を形成する成膜方法において、

前記反応室の内壁と前記ライナとの間に形成される空間の上端部と下端部とをシールで塞ぐとともに、前記空間内にパージガスを導入し、前記ライナの内部に前記パージガスが流入するようにして、前記基板の上に所定の膜を形成することを特徴とする成膜方法。

【請求項5】

前記ライナは、基板搬出入口を有し、前記基板搬出入口から、前記ライナの内部にパージガスが流入するようにしたことを特徴とする請求項4に記載の成膜方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−74213(P2013−74213A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213505(P2011−213505)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(504162958)株式会社ニューフレアテクノロジー (669)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(504162958)株式会社ニューフレアテクノロジー (669)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]