成膜装置の制御方法、成膜方法、成膜装置、有機EL電子デバイスおよびその制御プログラムを格納した記憶媒体

【課題】仕事関数の低い材料を迅速に有機層と陰極との界面近傍に挿入する。

【解決手段】PM1は、処理容器100と、有機材料を加熱して気化させる蒸着装置200と、第1の蒸着源に連通し、第1の蒸着源にて気化された有機材料を不活性ガスにより運搬させる第1のガス供給路150と、処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させるディスペンサDsと、ディスペンサに連通し、ディスペンサにて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路320と、各ガス供給路150、320に連通し、気化された第2の金属を気化された有機材料に混入させて処理容器内の被処理体に向けて吹き出させる吹き出し機構120fと、気化された有機材料に混入させる前記気化された第2の金属の割合を制御する制御器50とを有する。

【解決手段】PM1は、処理容器100と、有機材料を加熱して気化させる蒸着装置200と、第1の蒸着源に連通し、第1の蒸着源にて気化された有機材料を不活性ガスにより運搬させる第1のガス供給路150と、処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させるディスペンサDsと、ディスペンサに連通し、ディスペンサにて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路320と、各ガス供給路150、320に連通し、気化された第2の金属を気化された有機材料に混入させて処理容器内の被処理体に向けて吹き出させる吹き出し機構120fと、気化された有機材料に混入させる前記気化された第2の金属の割合を制御する制御器50とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機材料に仕事関数が低い材料を混入させながら成膜する成膜装置の制御方法、陰極の成膜装置および有機EL電子デバイスに関し、さらに、成膜装置の制御方法をコンピュータに実行させるための処理手順を定めたプログラムを格納した記憶媒体に関する。

【背景技術】

【0002】

近年、有機化合物を用いて発光させる有機EL(Organic Electroluminescence)素子を利用した有機ELディスプレイが注目されている。この有機EL素子は、自発光し、反応速度が速く、消費電力が低い等の特徴を有しているため、バックライトを必要とせず、携帯型機器の表示部への応用等が期待されている。

【0003】

有機EL素子は、ガラス基板上に形成され、有機層を陽極層(アノード)および陰極層(カソード)にてサンドイッチした構造を有している。この有機EL素子に外部から数Vの電圧を印加して電流を流すと、陰極側から有機層に電子が注入され、陽極側から有機層にホールが注入される。電子とホールの注入により有機分子は励起状態になるが、電子とホールが再結合して励起された有機分子が元の基底状態に戻るときその余分なエネルギーが光として放出される。

【0004】

電子を有機層に注入する際、電子注入障壁を低下させて陰極側から有機層に効率よく電子を注入することができれば、高性能な有機EL素子を製造することができる。このため、有機層と陰極との界面に仕事関数が低いアルカリ金属などの材料からなる電子注入層を形成することが一般的に行われている(たとえば、非特許文献1を参照。)。

【0005】

非特許文献1では、各陰極とエミッタ層との間に金属をドープした有機層を形成することが開示されている。ドーパントメタルとしては、たとえば、リチウム(Li)やストロンチウム(Sr)やサマリウム(Sm)が一例として挙げられている。

【0006】

これらのアルカリ金属は、仕事関数が小さいので電子注入層を形成する材料として好ましい。一方で、アルカリ金属は高活性種であるため、高真空状態にある処理室内であっても室内に残留している水分、窒素、酸素などと容易に反応してしまう。よって、電子注入層を成膜した後は、できるだけ早く陰極を成膜して電子注入層を陰極にて覆ってしまうことが好ましい。

【0007】

そこで、電子注入層を安定的に成膜するために、同一処理室内にリチウムなどのアルカリ金属とAlq3などの有機材料とを別々の容器に収納し、別々に蒸発させ、各蒸気を拡散時に混ぜ合わせながら被処理体に蒸着させる真空蒸着方法(共蒸着法)が提案されている。

【0008】

【非特許文献1】“Bright organic electroluminescent devices having a metal-dopedelectron-injecting layer” 1998 American Institute of Physics, Applied PhysicsLetters, VOLUME 73,NUMBER 20, 16 NOVEMBER 1998

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、この方法では制御性が悪く、有機層に混入させるアルカリ金属の割合を、電子注入効率を考慮して精密に制御したり、アルカリ金属を均一に有機層に混入させるように精度よく制御したりすることは難しい。特に、昨今は有機ELデバイスを大面積の基板に作成する動きがあり、一般的な共蒸着法では大面積な基板により均一な膜を形成することは非常に困難になっている。

【0010】

電子注入層を成膜した後、できるだけ早く陰極を成膜するために、アルカリ金属等を成膜する真空蒸着と陰極を成膜するスパッタリングとを同一チャンバ内で連続的に行うことも考えられる。しかしながら、アルカリ金属等を成膜する真空蒸着と陰極を成膜するスパッタリングとでは動作圧力が異なる。つまり、アルカリ金属等の成膜時には、チャンバ内を所望の真空状態(減圧状態)に保つ必要がある。一方、陰極の成膜時には、成膜前にスパッタ用ガスをチャンバ内に供給する必要があり、その際、チャンバ内の圧力は必然的にある程度上がってしまう。このため、アルカリ金属等の膜と陰極との連続的な成膜は動作原理上不可能である。

【0011】

これに加えて、同一チャンバ内で真空蒸着の後に陰極のスパッタリングを連続的に行うためには、真空蒸着に使われたアルカリ金属等のガスがスパッタリング成膜機構側に流れないように、不要なアルカリ金属等のガスを外部に排気し、アルカリ金属等のガスとスパッタガスとが混合しない状態になったらスパッタガスを導入してスパッタリング処理を実行する必要がある。この理由からも真空蒸着の後に陰極のスパッタリングを連続的に行うことは難しい。

【0012】

そこで、上記問題を解消するために、本発明は、仕事関数の低い材料を迅速に有機層と陰極との界面近傍に挿入する成膜装置の制御方法、成膜方法、成膜装置、有機EL電子デバイスおよびその制御プログラムを格納した記憶媒体を提供する。

【課題を解決するための手段】

【0013】

すなわち、上記課題を解決するために、本発明のある態様によれば、被処理体上に有機層を成膜する成膜装置の制御方法が提供される。前記成膜装置は、処理容器と、前記有機材料を加熱して気化させる第1の蒸着源と、前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を運搬させる第1のガス供給路と、処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、を備えていて、前記気化された有機材料に対する前記第2の金属の混合割合を制御する成膜装置の制御方法が提供される。

【0014】

これによれば、有機層に混入させる第2の金属の割合を制御しながら有機層が成膜される。これにより、有機層の成膜時に仕事関数の低い第2の金属を有機層に混入させることによって、実質的に有機層と電子注入層とを同時に成膜することができる。この結果、活性な第2の金属の原子が、処理容器内の残留水分、窒素、酸素等と反応することを防ぐことができる。これにより、電子注入効率が高い高性能な有機EL電子デバイスを安定的に製造することができる。

【0015】

ここで、前記成膜中の陰極に混入させる前記第2の金属の割合は非常に重要である。これは、発行層上に電子輸送層、電子注入層、陰極を積層させる従来の有機EL電子デバイスにおいて、電子注入層を構成するアルカリ金属の厚みは、陰極に比べて相当程度薄いほうがよいとの研究結果もあることからもわかる。たとえば、アルカリ金属の一例であるリチウムの厚みは、0.5〜2.0nm程度が好ましく、これ以上厚いとかえって電子の注入効率が低下するとの報告もある。

【0016】

そこで、有機層への第2の金属の混入比率の重要性に鑑みて、本発明では、前記気化された有機材料に対する前記第2の金属の混合割合を制御するために、前記第1の蒸発源の温度を制御してもよい。

【0017】

これにより、第1の蒸発源に収納された有機材料の蒸発速度を制御することができる。すなわち、蒸発源の温度を上げれば有機材料の蒸発速度が上がり、これによって有機層に混入させる前記第2の金属の割合を減らすことができ、蒸発源の温度を下げれば有機材料の蒸発速度が下がり、これによって有機層に混入させる前記第2の金属の割合を増やすことができる。

【0018】

前記第2の蒸発源の温度を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御してもよい。

【0019】

これによっても、第1の蒸発源に収納された第2の金属の蒸発速度を制御することができる。この場合、蒸発源の温度を上げれば第2の金属の蒸発速度が上がり、これによって有機層に混入させる前記第2の金属の割合を増やすことができ、蒸発源の温度を下げれば第2の金属の蒸発速度が下がり、これによって有機層に混入させる前記第2の金属の割合を減らすことができる。なお、各蒸発源の温度を制御するためには、各蒸発源に設けられた電源に印加する電圧や電源を流れる電流を制御すればよい。

【0020】

前記気化された有機材料に対する前記第2の金属の混合割合を制御する他の方法としては、前記第1のガス供給路および前記第2のガス供給路に供給する前記不活性ガスの少なくともいずれかの流量を制御する方法が挙げられる。

【0021】

各ガス供給路に供給される不活性ガスは、有機材料または第2の金属を運搬するキャリアガスとして機能する。よって、不活性ガスの流量を増やすことにより、単位時間当たりに運ばれる第2の金属(気化分子)の量を増やすことができる。この結果、有機層に混入される第2の金属の割合を増やすことができる。逆に、不活性ガスの流量を減らすことにより、有機層に混入される第2の金属の割合を減らすことができる。

【0022】

同様に、有機材料の蒸気(気化分子)に対して不活性ガスの流量を増やすことにより、単位時間当たりに運ばれる有機材料の量を増やすことができる。この結果、有機層に混入される第2の金属の割合を減らすことができる。逆に、有機材料の蒸気に対して不活性ガスの流量を減らせば、有機層に混入される第2の金属の割合を増やすことができる。

【0023】

また、前述した温度制御では、電圧値や電流値を変更してから実際に蒸発源が所望の温度に到達するまでにある程度の時間を必要とし、レスポンスが悪い。一方、不活性ガスの流量制御は、温度制御に比べてレスポンスがよい。そこで、温度制御により大まかな制御を行い、不活性ガスの流量制御により細かい制御を行うことにより、有機層に含有させる第2の金属の量をより精度良く制御することができる。

【0024】

前記第1のガス供給路に設けられた第1の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御してもよい。また、前記第2のガス供給路に設けられた第2の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御してもよい。

【0025】

これによれば、第1の開閉機構の開度または第2の開閉機構の開度を調整することにより、第1のガス供給路を通過させる有機材料の量または第2のガス供給路を通過させる第2の金属の量を調整することができる。これにより、気化された有機材料に混入させる第2の金属の割合を制御することができる。

【0026】

前記第1の開閉機構および前記第2の開閉機構は大気中に設けられていてもよい。これによれば、メンテナンスを容易に実行することができる。なお、大気とは、N2、O2、Ar、CO2、Ne、He、CH4などを主成分とし、大気圧1atm=1.013×105Paの状態をいう。たとえば、気圧測高法では、標準大気とは、地上気圧1013.25hPa、地上気温15℃、11km以下の気温減率6.5℃/kmと定められている。

【0027】

前記気化された第2の金属を混入させずに前記気化された有機材料にて被処理体上に薄膜を所望の厚さまで形成後、前記気化された有機材料に対し前記気化された第2の金属を所定量混入させるように制御してもよい。

【0028】

これによれば、第2の金属を混入させない有機層が成膜された後、直ちに第2の金属を混入させた有機層が成膜される。これにより、たとえば、高活性種であるアルカリ金属等から形成された第2の金属が水分、窒素、酸素などと容易に反応ことを防止することができるとともに、第2の金属を混入させた有機層の厚さを精度よく調整することができる。

【0029】

第2の金属を混入させない有機層および第2の金属を混入させた有機層は、発光層と陰極との間に形成される。よって、第2の金属を混入させない有機層および第2の金属を混入させた有機層は、前記発光層に隣接した電子輸送層および前記陰極に隣接した電子注入層として機能する。これにより、電子の注入効率を高く維持した高性能な有機EL電子デバイスを製造することができる。

【0030】

前記気化された有機材料に対する前記第2の金属の混入量が相対的に増加するように制御してもよい。

【0031】

これによれば、第2の金属の混入量を徐々に増やしながら有機膜を成膜することができる。これにより、有機層に隣接して成膜される陰極近傍になるほど第2の金属の混入比率が高く、陰極から遠ざかるほど第2の金属の混入比率が低くなるように陰極に第2の金属を混入させることができる。これによっても、電子の注入効率を高く維持した高性能な有機EL電子デバイスを製造することができる。

【0032】

前記第1のガス供給路および前記第2のガス供給路を形成する配管を200℃以上に制御してもよい。これによれば、有機材料が不活性ガスをキャリアとして第1のガス供給路を運搬され、第2の金属の蒸気が不活性ガスをキャリアガスとして第2のガス供給路を運搬される際、各蒸気が第1および第2のガス供給路を構成する配管に付着して液化することを防ぐことができる。これにより、有機材料に混入させる第2の金属の割合を精度よく制御することができるとともに、材料効率を高めることができる。

【0033】

前記第2の金属は、仕事関数が低いアルカリ金属であることが好ましい。アルカリ金属としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウムが挙げられる。これにより、電子の注入効率を高めることができる。なお、前記第1の金属は、電気抵抗が低く光の反射率が高い銀またはアルミニウムを主とする材料であることが好ましい。

【0034】

前記成膜装置は、被処理体を載置した状態で移動可能な載置台、前記第1の蒸着源を含む複数の蒸着源および前記複数の蒸着源の各蒸着源に連通した第1のガス供給路を含む複数のガス供給路および複数の吹き出し機構を備えていてもよい。この場合、前記各蒸着源にてそれぞれ気化された、異なる有機材料を各蒸着源に連通した各ガス供給路に通して各吹き出し機構からそれぞれ吹き出させることにより、前記各吹き出し機構の上方を移動する載置台に載置された被処理体上に異なる有機材料を連続成膜し、その連続成膜の最後に前記気化された第2の金属が混入させた有機層を成膜するを成膜してもよい。

【0035】

これによれば、同一の処理容器内で複数の膜を連続的に成膜することができる。これにより、スループットを向上させ、製品の生産性を高めることができる。また、形成する膜毎に処理容器を多数設ける必要がないので、フットプリントを小さくし、設備コストを低減することができる。

【0036】

前記吹き出し機構は、前記吹き出し機構の内部に緩衝空間を設け、前記吹き出し機構の内部に設けられた緩衝空間の圧力が、前記処理容器内部の圧力より高くなるように、前記気化された有機材料および前記気化された第2の金属を前記緩衝空間に通してから吹き出させるようにしてもよい。

【0037】

吹き出し機構内部の緩衝空間の圧力が、処理容器内部の圧力より高い場合、吹き出し口の近傍では、次のような現象が生じていると考えられる。すなわち、吹き出し機構の内部に存在する気体分子の少なくとも一部は、すんなりと吹き出し口を通過することができず、吹き出し機構の内壁を反射して緩衝空間に跳ね返されることを繰り返したのち、吹き出し口の開口から外部に出ていく。すなわち、第1および第2の蒸着源にて気化され、第1および第2のガス供給路を介して緩衝空間に入り込んだ有機材料および第2の金属の気体分子のうち、所定量を超えた気体分子はすぐには吹き出し口を通ることができず、一時的に緩衝空間に滞留する。このようにして、緩衝空間内の圧力が、処理容器内部の圧力より高い所定の圧力(密度)に保たれる。これにより、有機材料および第2の金属の気体分子は、緩衝空間に滞留する間に混ざり合い、ある程度均一な状態となる。

【0038】

この結果、これらの気体分子は、均一な状態を保持したまま吹き出し口から吹き出されることにより、被処理体上に均一かつ良質な膜を形成することができる。

【0039】

また、上記課題を解決するために、本発明の他の態様によれば、被処理体上に有機層を成膜する成膜方法であって、処理容器と、第1の蒸着源にて前記有機材料を加熱して気化させ、処理容器外に設けられた第2の蒸着源にて陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させ、前記気化された第2の金属を不活性ガスにより運搬し、際、前記気化された第2の金属を前記気化された有機材料に混入させ、前記気化された有機材料に対する前記第2の金属の混合割合を制御しながら、前記気化された有機材料を前記処理容器内の被処理体に向けて吹き出す成膜方法が提供される。

【0040】

また、上記課題を解決するために、本発明の他の態様によれば、被処理体上に有機層を成膜する成膜装置であって、処理容器と、前記有機材料を加熱して気化させる第1の蒸着源と、前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を運搬させる第1のガス供給路と、処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、前記気化された有機材料に対する前記第2の金属の混合割合を制御する制御部とを備える成膜装置が提供される。

【0041】

また、上記課題を解決するために、本発明の他の態様によれば、上記制御方法により成膜装置を制御することによって製造された有機EL電子デバイスが提供される。

【0042】

さらに、上記課題を解決するために、本発明の他の態様によれば、上記制御方法により成膜装置を制御するためにコンピュータに実行させる処理手順を定めた制御プログラムを記憶した記憶媒体が提供される。

【0043】

これらによれば、陰極の成膜時に仕事関数の低い第2の金属を有機層に混入させることにより、実質的に電子注入層と有機層とを同時に成膜することができる。この結果、第2の金属の原子が、処理容器内の残留水分、窒素、酸素等と反応することを防止することができる。これにより、電子の注入効率を高く維持した高性能な有機EL電子デバイスを安定的に製造することができる。

【発明の効果】

【0044】

以上説明したように、本発明によれば、仕事関数の低い材料を迅速に有機層と陰極との界面近傍に挿入することができる。

【発明を実施するための形態】

【0045】

以下に添付図面を参照しながら、本発明の一実施形態について詳細に説明する。なお、以下の説明及び添付図面において、同一の構成及び機能を有する構成要素については、同一符号を付することにより、重複説明を省略する。

【0046】

(有機EL電子デバイスの製造プロセス)

最初に、本実施形態にかかる有機EL電子デバイスの製造プロセスについて図1を参照しながら説明する。まず、図1(a)に示した、ITO(Indium Tin Oxide)付きのガラス基板G(以下、基板Gという。)が成膜装置に搬入され、ITO(陽極)10上に、図1(b)に示した有機層20が成膜される。有機層20中、一部にてアルカリ金属を混入するがこれについては後述する。

【0047】

つぎに、基板Gは、スパッタ装置に搬送され、銀Agから形成されたスパッタリング材にアルゴンガスのイオンを衝突させることにより、スパッタリング原子Agを叩き出す。叩き出されたスパッタリング原子Agは、パターンマスクを介して有機層20上に堆積する。これにより、図1(c)に示したメタル電極(陰極)30が成膜される。

【0048】

つぎに、基板Gは、エッチング装置に搬送され、容器内に供給されたエッチングガスを励起させて生成されたプラズマにより、メタル電極30をマスクとして有機層20をドライエッチングする。これにより、図1(d)に示したように、メタル電極30の下部に位置した有機層20のみが基板G上に残る。

【0049】

ついで、基板Gは、再びスパッタ装置に搬送され、前述したスパッタリングにより、図1(e)に示したように、パターンマスクを使用してメタル電極(側壁)30が成膜される。

【0050】

つぎに、基板Gは、たとえば、RLSA(Radial Line Slot Antenna)プラズマCVD装置などのCVD装置に搬送され、図1(f)に示したように、パターンマスクを使用して、たとえば、水素化窒化珪素(H:SiNx)からなる封止膜40が成膜され、これにより、有機EL素子が封止され、外部の水分などから保護される。

【0051】

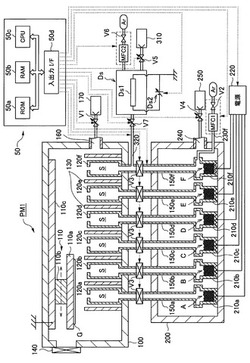

以上に説明した有機EL電子デバイスは、たとえば、図2に示したクラスタ型の基板処理システムSys内で製造される。以下に、基板処理システムSysの全体構成を説明し、その後、基板処理システムSys内部での基板Gの搬送および処理について説明する。

【0052】

(基板処理システムの全体構成、基板の搬送および各処理)

本実施形態にかかる基板処理システムSysは、複数の処理容器を有するクラスタ型の製造装置であり、ロードロック室LLM(Load Lock Module)、搬送室TM(Transfer Module)、クリーニング室(前処理室)CM(Cleaning Module)および4つの異なる処理が実行される処理容器であるプロセスモジュールPM(Process Module)1〜PM4から構成される。

【0053】

ロードロック室LLMは、大気系から搬送された基板Gを、減圧状態にある搬送室TMに搬送するために内部を減圧状態に保持した真空搬送室である。搬送室TMには、略中央に屈伸および旋回可能な多関節状の搬送アームArmが配設されている。基板Gは、最初に、搬送アームArmを用いてロードロック室LLMから前処理室CMに搬送され、つぎに、PM1に搬送され、さらに、他のPM2〜PM4に搬送される。クリーニング室CMでは、基板Gに形成された陽極層としてのITO10の表面に付着した汚染物(主に有機物)を除去する。

【0054】

PM1〜PM4では、まず、PM1にて、蒸着により基板のITO表面に6層の有機層20が連続的に成膜される。特に、第6層の電子輸送層および電子注入層の成膜では、その一部にセシウムを混入させながら有機材料を蒸着させることにより同層が成膜される。

【0055】

つぎに、基板Gは、PM4に搬送される。PM4では、スパッタリングにより基板Gの有機層20上にメタル電極30が形成される。つぎに、基板Gは、PM2に搬送され、メタル電極30をパターンマスクとして有機層20の一部がエッチングにより除去される。

【0056】

ついで、基板Gは、再びPM4に搬送され、PM4にてメタル電極30の側部がスパッタリングにより形成され、最後にPM3に搬送され、PM3にてCVDにより封止膜40が形成される。

【0057】

(制御器)

基板処理システムSysを用いた上記処理は、制御器50によって制御される。制御器50は、ROM50a、RAM50b、CPU50cおよび入出力I/F(インターフェース)50dを有している。ROM50a、RAM50bには、たとえば、有機層(第6層)20を成膜する際のセシウム混入量を制御するためのデータや制御プログラムが格納されている。

【0058】

CPU50cは、ROM50a、RAM50bに格納されたデータや制御プログラムを用いて、基板処理システムSys内の搬送やプロセスを制御するための駆動信号を生成する。入出力I/F50dは、CPU50cにより生成された駆動信号を基板処理システムSysに出力し、これに応じて基板処理システムSysから出力された応答信号を入力して、CPU50cに伝える。なお、制御器50は、気化された有機層の第6層を形成する有機材料に混入させるアルカリ金属の割合を制御する制御部に相当する。

【0059】

以下では、基板処理システムSysに設けられた有機膜を成膜する成膜装置(PM1)の内部構成および有機膜の積層構造について、図3,4を参照しながら説明する。

【0060】

(有機膜の成膜:PM1)

図3にその縦断面を模式的に示したように、PM1は、処理容器100、蒸着装置200、第2の蒸着源としてのディスペンサDsを有している。各装置は制御器50により制御され、これにより、処理容器100内にて6層の有機層20が連続的に成膜される。

【0061】

<処理容器>

処理容器100は直方体であり、その内部に移載機構110、6つの吹き出し機構120a〜120fおよび7つの隔壁130を有している。処理容器100の側壁には、開閉により基板Gを搬入、搬出可能なゲートバルブ140が設けられている。

【0062】

移載機構110は、ステージ110a、支持体110bおよび移動機構110cを有している。ステージ110aは、支持体110bにより支持され、ゲートバルブ140から搬入された基板Gを、図示しない高電圧電源から印加された高電圧により静電吸着する。移動機構110cは、処理容器100の天井部に装着されるとともに接地されていて、基板Gをステージ110aおよび支持体110bとともに処理容器100の長手方向に移動させ、これにより、各吹き出し機構120のわずか上空にて基板Gを平行移動させるようになっている。なお、ステージ110aは、被処理体を載置した状態で移動可能な載置台に相当する。

【0063】

6つの吹き出し機構120a〜120fは、形状および構造がすべて同一であって、互いに平行して等間隔に配置されている。吹き出し機構120a〜120fは、その内部が中空(以下、この空間を緩衝空間Sという。)の矩形形状をしていて、その上部中央に設けられた開口から有機分子を吹き出すようになっている。吹き出し機構120a〜120fの下部は、処理容器100の底壁を貫通する第1のガス供給管150a〜150fにそれぞれ連結されている。

【0064】

隔壁130は、各吹き出し機構120を仕切ることにより、各吹き出し機構120の開口から吹き出される有機分子が隣りの吹き出し機構120から吹き出される有機分子に混入することを防止するようになっている。

【0065】

処理容器100には排気口160が設けられている。排気口160は開度調整可能バルブV1を介して真空ポンプ170に連結されている。処理容器100の内部は、制御器50から出力された駆動信号に基づき、バルブV1の開度を調整することにより所望の真空度に制御される。

【0066】

<蒸着装置>

蒸着装置200には、形状および構造が同一の6つの蒸着源210a〜210fが内蔵されている。各蒸着源210a〜210fは、内部に異なる有機材料A〜Fをそれぞれ収納している。有機材料A〜Fがそれぞれ収納された容器底面には、ヒータが埋め込まれ、各ヒータは蒸着装置200の外部に設けられた電源220に接続されている。蒸着源210fは、有機材料Fを加熱して気化させる第1の蒸着源に相当する。

【0067】

電源220は、制御器50から出力された駆動信号に基づき、所望の電力を出力することにより、各蒸着源210a〜210fの各ヒータをそれぞれ別個に加熱する。このようにして、各蒸着源を200〜500℃程度の高温にすることにより各有機材料A〜Fをそれぞれ気化させるようになっている。なお、気化とは、液体が気体に変わる現象だけでなく、固体が液体の状態を経ずに直接気体に変わる現象(すなわち、昇華)も含んでいる。

【0068】

蒸着源210a〜210fには、アルゴンガスを供給するガスラインが設けられている。図3では、蒸着源210fにアルゴンガスを供給するガスライン230fのみが示されている。アルゴンガス供給源から出力されたアルゴンガスは、ガスライン230fを通って蒸着源210f内に供給される。アルゴンガスの給断および流量は、制御器50から出力された駆動信号に基づき、ガスライン230fに連結されたマスフローコントローラMFC1(Mass Flow Controller)及びバルブV2を制御することにより調節される。

【0069】

蒸着源210a〜210fは、その上部にて第1のガス供給管150a〜150fにそれぞれ連結されている。第1のガス供給管150a〜150fは、制御器50から出力された駆動信号に基づき加熱され所定の高温状態に保たれている。これにより、各蒸着源210にて気化された有機分子A〜Fは、各第1のガス供給管150に付着することなく、ガスライン230fから供給されたアルゴンガスをキャリアガスとして、各第1のガス供給管150内部のガス通路(第1のガス供給路)を通って各吹き出し機構120まで運搬され、各吹き出し機構120の開口から処理容器100の内部に放出される。

【0070】

各第1のガス供給管150の下流側には、開度調整可能バルブV3(第1の開閉機構に相当)がそれぞれ取り付けられていて、制御器50から出力された駆動信号に基づき、バルブV3の開度を調整することにより、各第1のガス供給管150を通過する各有機材料の供給量を制御するようになっている。

【0071】

蒸着装置200には排気口240が設けられている。排気口240は開度調整可能バルブV4を介して真空ポンプ250に連結されている。蒸着装置200の内部は、制御器50から出力された駆動信号に基づき、バルブV4の開度を調整することにより所望の真空度に制御される。

【0072】

<第2の蒸着源:ディスペンサ>

処理容器100の外部には、セシウムを加熱して気化させるディスペンサDs(第2の蒸着源に相当)が設けられている。ディスペンサDsの内部にはセシウム等のアルカリ金属を収納できる蒸発容器Ds1が設けられている。蒸発容器Ds1には、電源Ds2が接続されている。電源Ds2には、制御器50から出力された駆動信号に基づき所望の電圧が印加され、蒸発容器Ds1に所定の電流が流れる。これにより、蒸発容器Ds1は、加熱されて所望の温度に保持される。このようにして、蒸発容器Ds1に収納されたセシウムの蒸発量を調整することができる。なお、蒸発容器Ds1に収納される金属(第2の金属に相当)は、第1の金属より仕事関数が低いアルカリ金属であることが好ましい。第2の金属の一例としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウムが挙げられる。第1の金属は、銀またはアルミニウムを主とする材料(合金を含む)であればよい。

【0073】

ディスペンサDsは、開度調整可能バルブV5を介して真空ポンプ310に連結されている。ディスペンサDsの内部は、制御器50から出力された駆動信号に基づきバルブV5の開度を調節することにより所望の真空圧に制御される。

【0074】

また、ディスペンサDsは、ガスの流量を調整するマスフローコントローラMFC2およびバルブV6を介してアルゴンガス供給源に連結されている。アルゴンガスの給断および流量は、制御器50から出力された駆動信号に基づき、マスフローコントローラMFC2及びバルブV6を制御することによって調節される。ディスペンサDsと第1のガス供給管150fとは、第2のガス供給管320を介して連結されている。

【0075】

これにより、ディスペンサDs内で蒸発したセシウムは、ディスペンサDs内に送り込まれた所定量のアルゴンガスをキャリアガスとして、第2のガス供給管320内部の通路(第2のガス供給路)を通って処理容器内まで搬送される。このとき、アルゴンガスおよびセシウムの蒸気を通す配管(第2のガス供給管320を含む)およびディスペンサDsは、制御器50から出力された駆動信号に基づき、たとえば、200℃以上の温度に調節される。これにより、セシウムの蒸気がアルゴンガスにより搬送される際、配管等に付着して液化することを防ぐことができる。これにより、メタル電極30に混入させる第2の金属の割合を精度よく制御することができるとともに、材料効率を高めることができる。

【0076】

第2のガス供給管320には、開度調整可能バルブV7(第2の開閉機構に相当)が取り付けられていて、制御器50から出力された駆動信号に基づきバルブV7の開度を調整することにより、第2のガス供給管320を通過するセシウムの供給量を制御するようになっている。

【0077】

第2のガス供給管320は、バルブV3より下流側にて第1のガス供給管150fに連結される。これにより、第2のガス供給路350を通過した有機材料Fの分子とセシウムの分子とが混ざり合いながら吹き出し機構120fに向けて運搬される。

【0078】

吹き出し機構120fに到達した有機材料Fおよびセシウムの混合ガスは、狭められた吹き出し口を通って処理容器内に吹き出されるため、吹き出される気体分子の量は制限される。これにより、緩衝空間Sに入り込んだ上記気体分子のうち、所定量を超えた気体分子はすぐには吹き出し口を通ることができず、一時的に緩衝空間Sを滞留する。このようにして、緩衝空間Sの圧力が、吹き出し容器120fの外部の圧力(すなわち、処理室Uの圧力)より高くなるように、気体分子を緩衝空間Sに一時的に滞留させることにより、気体分子は、緩衝空間Sを滞留する間により均一に混ざり合う。均一に混ざり合った気体分子は、吹き出し口から均一な状態で基板Gに向けて吹き出される。

【0079】

以上に説明した成膜装置によれば、各吹き出し機構120から吹き出された有機分子のうち、まず、吹き出し機構120aから吹き出された有機分子が、吹き出し機構120aの上方をある速度で進行する基板G上のITO(陽極)に付着することにより、図4に示したように、基板Gに第1層のホール輸送層が形成される。続いて、基板Gが吹き出し機構120bから吹き出し機構120eまで順に移動する際、各吹き出し機構120b〜120eから吹き出された有機分子A〜Eがそれぞれ基板Gに堆積することにより、有機層(第2層〜第5層)が順に形成される。最後に、吹き出し機構120fからセシウムが混入された有機材分子Fが基板Gに堆積することにより、有機層の第6層である電子輸送層(電子注入層)が形成される。

【0080】

このようにして、基板GのITO(陽極)10上に有機層20が成膜される。成膜後、基板Gは直ちにPM4に搬送され、スパッタリングにより有機層20上にメタル電極30が成膜される。

【0081】

(有機層(第6層)成膜処理)

つぎに、上述した構成を有する成膜装置の内部にてセシウム(Cs)を混入しながら有機層(第6層)を成膜する処理について、制御器50が実行する処理手順を示した図5のフローチャートを参照しながら説明する。

【0082】

有機層(第6層)成膜処理は、ステップ500から開始され、制御器50は、ステップ505にて各部の温度を制御する。温度制御の一つとして、制御器50は、ディスペンサDsに設けられた蒸発容器Ds1を流れる電流値(電源Ds2の電圧値)を制御する。たとえば、図6(a)に示したように、成膜時間に対する電流値を制御するためのデータがROM50aに記憶されている場合、制御器50は、ROM50aのデータに基づきステップ505にて電流値を0(OFF値)に設定する。これによれば、t1時間が経過するまでセシウムは気化されない。

【0083】

他の温度制御としては、たとえば、制御器50は、蒸着源210fのヒータや、第1のガス供給管150fや第2のガス供給管320等に埋設された図示しないヒータを200℃以上の所定の温度にするように制御する。

【0084】

つぎに、制御器50は、ステップ510にて各バルブおよび各マスフローコントローラを制御して、第1のガス供給管150fを通過する有機分子Fおよびアルゴンガスの流量や第2のガス供給管320を通過するセシウム分子やアルゴンガスの流量を制御する。前述したように、処理時間t1まではセシウムを有機層(第6層)に混入させないように制御するため、バルブV7は全閉する。また、バルブV3は、所定量の有機分子Fが吹き出し機構120fの吹き出し口から供給されるように調整される。

【0085】

ついで、制御器50は、ステップ515にてステージ110aを吹き出し機構120fの上方まで移動させる。これにより、図7(a)に示したように、吹き出し機構120fの吹き出し口から有機分子Fがステージ110aに向けて放出される。

【0086】

ここで、有機層(第6層)に混入させるセシウムCsの割合は非常に重要である。これは、発行層上に電子輸送層、電子注入層、メタル電極(陰極)を積層させる従来の有機EL電子デバイスにおいて、電子注入層を構成するアルカリ金属の厚みは、メタル電極(陰極)や電子輸送層に比べて相当程度薄いほうがよいとの研究結果もあることからもわかる。たとえば、電子注入層にリチウムを用いた場合、その厚みは0.5〜2.0nm程度が好ましく、これ以上厚いとかえって電子の注入効率が低下するとの報告もある。

【0087】

よって、本実施形態では、セシウムCsの混入比率の重要性に鑑みて、有機層20に混入させるセシウムCsの割合を制御する一方法として、ディスペンサDsの温度が制御される。すなわち、制御器50は、ステップ520にて有機層の第6層が所定の厚さまで成膜されていないと判定した後、ステップ525にてディスペンサDsの温度を変えるか否かを制御する。図6(a)に示したように所定時間t1経過前までは、ディスペンサDsに流す電流をOFFにする。すなわち、電源Ds2に電圧を印加しない。よって、所定時間t1経過前は、制御器50は、ステップ530をスキップし、ステップ535にてガス流量を変えるか否かを判定する。ガス流量を変えることにより、成膜速度を変化させたい場合、制御器50は、ステップ540に進んで、バルブV3の開度を調節することにより、成膜速度を制御する。この過程では、図7(b)に示したように、有機分子Fのみが積層された薄膜が形成されている。

【0088】

ステップ520〜540を繰り返すうちに、所定時間t1が経過すると、制御器50は、温度を変える。すなわち、制御器50は、ステップ520,525に続くステップ530にて、図6(a)に示したようにディスペンサDsに流す電流をONに制御する(電源Ds2に所定の電圧を印加する)。

【0089】

ついで、制御器50は、ステップ535に進んで、ガス流量を変えるか否かを判定する。所定時間t1経過後は、有機層にセシウムCsを混入させて電子注入層を形成する必要がある。このため、制御器50は、ステップ535にてガス流量を変えると判定し、ステップ540にてバルブV7の開度を調整することにより、第2のガス供給管320の通路を通るセシウムCsの量を制御する。同時に、制御器50は、同ステップ540にてマスフローコントローラMFC2およびバルブV6を調整することにより、アルゴンガスの流量を変化させ、これにより、単位時間当たりに第2のガス供給管320の通路を通るセシウムCsの量を制御する。これにより、図7(c)に示したように、有機分子FにセシウムCsが混入された状態で吹き出し機構120fの吹き出し口から各ガスがステージ110aに向けて放出される。

【0090】

この状態で、成膜が進み、有機層(第6層)が所定の厚さまで成膜されると、制御器50は、ステップ520からステップ595に進み、本処理を終了する。この状態では、図7(d)に示したように、有機層(第6層)のうち、セシウムCsが混入していない有機分子Fのみの薄膜が電子輸送層として形成され、その後、セシウムCsが混入された有機分子Fのごく薄い膜が電子注入層として形成される。

【0091】

以上に説明したように、本実施形態にかかる有機層(第6層)成膜の制御方法によれば、アルカリ金属を有機層に混入させることにより、実質的に電子注入層と有機層とを同時に成膜することができる。これにより、活性なアルカリ金属が水分、窒素、酸素などと反応することを極力抑え、これにより、電子注入効率の高い有機EL電子デバイスを製造することができる。

【0092】

また、本実施形態にかかる有機層の成膜方法によれば、種々の制御方法を用いて有機層20の第6層に混入させるアルカリ金属の割合を制御することができる。具体例としては、上述したように、たとえば、ディスペンサDsの温度を制御することにより、ディスペンサDsに収納されたアルカリ金属の蒸発速度を制御し、これにより、有機層20に混入させるアルカリ金属の割合を制御することができる。蒸着源210fの温度を制御することにより、有機材料Fの蒸発速度を制御し、これにより、有機層20に混入させるアルカリ金属の割合を制御してもよい。

【0093】

また、他の例としては、収納容器210fやディスペンサDsに供給するアルゴンガスなどの不活性ガスの流量を制御することにより、単位時間当たりに各ガス供給路を通過する有機材料の量やアルカリ金属の量を制御し、これにより、有機層20に混入させるアルカリ金属の割合を制御することができる。このようにして、温度制御により大まかな制御を行い、キャリアガスである不活性ガスの流量制御により細かい制御を行うことにより、有機層20の第6層を成膜中にアルカリ金属を混入する量をより精度良く制御することができる。

【0094】

第1のガス供給管150fから処理容器内に供給するガスの総流量と第2のガス供給管320から処理容器内に供給するガスの総流量との割合を制御することにより、有機層20に混入させるアルカリ金属の割合を制御してもよい。

【0095】

上記実施形態では、アルカリ金属が混入していない有機膜(電子輸送層)を形成後、アルカリ金属を混入させた有機層(電子注入層)を電子輸送層上に連続的に成膜した。しかしながら、図6(b)に示したように、ディスペンサDsに流す電流量を徐々に増加させることにより、アルカリ金属の蒸発量を増加させてもよい。これによれば、有機層20へのアルカリ金属の混入量を徐々に増加させることができる。これにより、陰極の近傍になればなるほどアルカリ金属の原子数が多く、陰極から遠ざかるほどアルカリ金属の原子数が少なくなるように有機層にアルカリ金属を混入させることができる。

【0096】

以上説明したように、本実施形態によれば、仕事関数が低いアルカリ金属と有機層とを同時に成膜することが可能となり、活性化しやすいアルカリ金属を酸化などさせることなく、高性能な有機ELデバイスを安定的に製造することができる。

【0097】

上記実施形態において、各部の動作はお互いに関連しており、互いの関連を考慮しながら、一連の動作として置き換えることができる。そして、このように置き換えることにより、上記有機EL電子デバイスを製造するための成膜装置の実施形態を、上記デバイスを製造するための成膜方法の実施形態および上記デバイスを製造するための成膜装置の制御方法とすることができる。

【0098】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0099】

たとえば、本実施形態では、有機層20の第6層にアルカリ金属を混入させたが、有機層20にアルカリ金属を混入させるとともに、次に成膜されるメタル電極30中にもアルカリ金属を混入させてもよい。

【0100】

また、本実施形態では、成膜装置の処理容器100と蒸着装置200とを別体で設けたが、一つの処理容器内に各有機材料の蒸着源を内臓させてもよい。

【0101】

また、本実施形態では、第1のガス供給管150fに第2のガス供給管320を連結させているが、第1のガス供給管150fおよび第2のガス供給管320は、別々に吹き出し機構120fに連結するようにしてもよい。

【0102】

なお、被処理体は、730mm×920mm以上の基板であってもよく、200mmや300mm以上のシリコンウエハであってもよい。

【図面の簡単な説明】

【0103】

【図1】本発明の一実施形態にかかる有機EL電子デバイスを製造するプロセスを示した図である。

【図2】同実施形態にかかる基板処理システムの概略構成図である。

【図3】同実施形態にかかる6層連続成膜処理を実行するPM1の縦断面図である。

【図4】同実施形態にかかる6層連続成膜処理により形成される有機EL素子を示した図である。

【図5】有機層(第6層)成膜処理を示したフローチャートである。

【図6】成膜時間に対する電流値を示したグラフである。

【図7】有機層(第6層)の成膜過程を説明するための図である。

【符号の説明】

【0104】

10 ITO

20 有機層

30 メタル電極

40 封止膜

50 制御器

100 処理容器

110 移載機構

120a〜120f 吹き出し機構

130 隔壁

150a〜150f 第1のガス供給管

200 蒸着装置

210a〜210f 蒸着源

220 電源

320 第2のガス供給管

G 基板

Sys 基板処理システム

PM1、PM2,PM3,PM4 プロセスモジュール

Ds ディスペンサ

Ds1 蒸発容器

Ds2 電源

【技術分野】

【0001】

本発明は、有機材料に仕事関数が低い材料を混入させながら成膜する成膜装置の制御方法、陰極の成膜装置および有機EL電子デバイスに関し、さらに、成膜装置の制御方法をコンピュータに実行させるための処理手順を定めたプログラムを格納した記憶媒体に関する。

【背景技術】

【0002】

近年、有機化合物を用いて発光させる有機EL(Organic Electroluminescence)素子を利用した有機ELディスプレイが注目されている。この有機EL素子は、自発光し、反応速度が速く、消費電力が低い等の特徴を有しているため、バックライトを必要とせず、携帯型機器の表示部への応用等が期待されている。

【0003】

有機EL素子は、ガラス基板上に形成され、有機層を陽極層(アノード)および陰極層(カソード)にてサンドイッチした構造を有している。この有機EL素子に外部から数Vの電圧を印加して電流を流すと、陰極側から有機層に電子が注入され、陽極側から有機層にホールが注入される。電子とホールの注入により有機分子は励起状態になるが、電子とホールが再結合して励起された有機分子が元の基底状態に戻るときその余分なエネルギーが光として放出される。

【0004】

電子を有機層に注入する際、電子注入障壁を低下させて陰極側から有機層に効率よく電子を注入することができれば、高性能な有機EL素子を製造することができる。このため、有機層と陰極との界面に仕事関数が低いアルカリ金属などの材料からなる電子注入層を形成することが一般的に行われている(たとえば、非特許文献1を参照。)。

【0005】

非特許文献1では、各陰極とエミッタ層との間に金属をドープした有機層を形成することが開示されている。ドーパントメタルとしては、たとえば、リチウム(Li)やストロンチウム(Sr)やサマリウム(Sm)が一例として挙げられている。

【0006】

これらのアルカリ金属は、仕事関数が小さいので電子注入層を形成する材料として好ましい。一方で、アルカリ金属は高活性種であるため、高真空状態にある処理室内であっても室内に残留している水分、窒素、酸素などと容易に反応してしまう。よって、電子注入層を成膜した後は、できるだけ早く陰極を成膜して電子注入層を陰極にて覆ってしまうことが好ましい。

【0007】

そこで、電子注入層を安定的に成膜するために、同一処理室内にリチウムなどのアルカリ金属とAlq3などの有機材料とを別々の容器に収納し、別々に蒸発させ、各蒸気を拡散時に混ぜ合わせながら被処理体に蒸着させる真空蒸着方法(共蒸着法)が提案されている。

【0008】

【非特許文献1】“Bright organic electroluminescent devices having a metal-dopedelectron-injecting layer” 1998 American Institute of Physics, Applied PhysicsLetters, VOLUME 73,NUMBER 20, 16 NOVEMBER 1998

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、この方法では制御性が悪く、有機層に混入させるアルカリ金属の割合を、電子注入効率を考慮して精密に制御したり、アルカリ金属を均一に有機層に混入させるように精度よく制御したりすることは難しい。特に、昨今は有機ELデバイスを大面積の基板に作成する動きがあり、一般的な共蒸着法では大面積な基板により均一な膜を形成することは非常に困難になっている。

【0010】

電子注入層を成膜した後、できるだけ早く陰極を成膜するために、アルカリ金属等を成膜する真空蒸着と陰極を成膜するスパッタリングとを同一チャンバ内で連続的に行うことも考えられる。しかしながら、アルカリ金属等を成膜する真空蒸着と陰極を成膜するスパッタリングとでは動作圧力が異なる。つまり、アルカリ金属等の成膜時には、チャンバ内を所望の真空状態(減圧状態)に保つ必要がある。一方、陰極の成膜時には、成膜前にスパッタ用ガスをチャンバ内に供給する必要があり、その際、チャンバ内の圧力は必然的にある程度上がってしまう。このため、アルカリ金属等の膜と陰極との連続的な成膜は動作原理上不可能である。

【0011】

これに加えて、同一チャンバ内で真空蒸着の後に陰極のスパッタリングを連続的に行うためには、真空蒸着に使われたアルカリ金属等のガスがスパッタリング成膜機構側に流れないように、不要なアルカリ金属等のガスを外部に排気し、アルカリ金属等のガスとスパッタガスとが混合しない状態になったらスパッタガスを導入してスパッタリング処理を実行する必要がある。この理由からも真空蒸着の後に陰極のスパッタリングを連続的に行うことは難しい。

【0012】

そこで、上記問題を解消するために、本発明は、仕事関数の低い材料を迅速に有機層と陰極との界面近傍に挿入する成膜装置の制御方法、成膜方法、成膜装置、有機EL電子デバイスおよびその制御プログラムを格納した記憶媒体を提供する。

【課題を解決するための手段】

【0013】

すなわち、上記課題を解決するために、本発明のある態様によれば、被処理体上に有機層を成膜する成膜装置の制御方法が提供される。前記成膜装置は、処理容器と、前記有機材料を加熱して気化させる第1の蒸着源と、前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を運搬させる第1のガス供給路と、処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、を備えていて、前記気化された有機材料に対する前記第2の金属の混合割合を制御する成膜装置の制御方法が提供される。

【0014】

これによれば、有機層に混入させる第2の金属の割合を制御しながら有機層が成膜される。これにより、有機層の成膜時に仕事関数の低い第2の金属を有機層に混入させることによって、実質的に有機層と電子注入層とを同時に成膜することができる。この結果、活性な第2の金属の原子が、処理容器内の残留水分、窒素、酸素等と反応することを防ぐことができる。これにより、電子注入効率が高い高性能な有機EL電子デバイスを安定的に製造することができる。

【0015】

ここで、前記成膜中の陰極に混入させる前記第2の金属の割合は非常に重要である。これは、発行層上に電子輸送層、電子注入層、陰極を積層させる従来の有機EL電子デバイスにおいて、電子注入層を構成するアルカリ金属の厚みは、陰極に比べて相当程度薄いほうがよいとの研究結果もあることからもわかる。たとえば、アルカリ金属の一例であるリチウムの厚みは、0.5〜2.0nm程度が好ましく、これ以上厚いとかえって電子の注入効率が低下するとの報告もある。

【0016】

そこで、有機層への第2の金属の混入比率の重要性に鑑みて、本発明では、前記気化された有機材料に対する前記第2の金属の混合割合を制御するために、前記第1の蒸発源の温度を制御してもよい。

【0017】

これにより、第1の蒸発源に収納された有機材料の蒸発速度を制御することができる。すなわち、蒸発源の温度を上げれば有機材料の蒸発速度が上がり、これによって有機層に混入させる前記第2の金属の割合を減らすことができ、蒸発源の温度を下げれば有機材料の蒸発速度が下がり、これによって有機層に混入させる前記第2の金属の割合を増やすことができる。

【0018】

前記第2の蒸発源の温度を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御してもよい。

【0019】

これによっても、第1の蒸発源に収納された第2の金属の蒸発速度を制御することができる。この場合、蒸発源の温度を上げれば第2の金属の蒸発速度が上がり、これによって有機層に混入させる前記第2の金属の割合を増やすことができ、蒸発源の温度を下げれば第2の金属の蒸発速度が下がり、これによって有機層に混入させる前記第2の金属の割合を減らすことができる。なお、各蒸発源の温度を制御するためには、各蒸発源に設けられた電源に印加する電圧や電源を流れる電流を制御すればよい。

【0020】

前記気化された有機材料に対する前記第2の金属の混合割合を制御する他の方法としては、前記第1のガス供給路および前記第2のガス供給路に供給する前記不活性ガスの少なくともいずれかの流量を制御する方法が挙げられる。

【0021】

各ガス供給路に供給される不活性ガスは、有機材料または第2の金属を運搬するキャリアガスとして機能する。よって、不活性ガスの流量を増やすことにより、単位時間当たりに運ばれる第2の金属(気化分子)の量を増やすことができる。この結果、有機層に混入される第2の金属の割合を増やすことができる。逆に、不活性ガスの流量を減らすことにより、有機層に混入される第2の金属の割合を減らすことができる。

【0022】

同様に、有機材料の蒸気(気化分子)に対して不活性ガスの流量を増やすことにより、単位時間当たりに運ばれる有機材料の量を増やすことができる。この結果、有機層に混入される第2の金属の割合を減らすことができる。逆に、有機材料の蒸気に対して不活性ガスの流量を減らせば、有機層に混入される第2の金属の割合を増やすことができる。

【0023】

また、前述した温度制御では、電圧値や電流値を変更してから実際に蒸発源が所望の温度に到達するまでにある程度の時間を必要とし、レスポンスが悪い。一方、不活性ガスの流量制御は、温度制御に比べてレスポンスがよい。そこで、温度制御により大まかな制御を行い、不活性ガスの流量制御により細かい制御を行うことにより、有機層に含有させる第2の金属の量をより精度良く制御することができる。

【0024】

前記第1のガス供給路に設けられた第1の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御してもよい。また、前記第2のガス供給路に設けられた第2の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御してもよい。

【0025】

これによれば、第1の開閉機構の開度または第2の開閉機構の開度を調整することにより、第1のガス供給路を通過させる有機材料の量または第2のガス供給路を通過させる第2の金属の量を調整することができる。これにより、気化された有機材料に混入させる第2の金属の割合を制御することができる。

【0026】

前記第1の開閉機構および前記第2の開閉機構は大気中に設けられていてもよい。これによれば、メンテナンスを容易に実行することができる。なお、大気とは、N2、O2、Ar、CO2、Ne、He、CH4などを主成分とし、大気圧1atm=1.013×105Paの状態をいう。たとえば、気圧測高法では、標準大気とは、地上気圧1013.25hPa、地上気温15℃、11km以下の気温減率6.5℃/kmと定められている。

【0027】

前記気化された第2の金属を混入させずに前記気化された有機材料にて被処理体上に薄膜を所望の厚さまで形成後、前記気化された有機材料に対し前記気化された第2の金属を所定量混入させるように制御してもよい。

【0028】

これによれば、第2の金属を混入させない有機層が成膜された後、直ちに第2の金属を混入させた有機層が成膜される。これにより、たとえば、高活性種であるアルカリ金属等から形成された第2の金属が水分、窒素、酸素などと容易に反応ことを防止することができるとともに、第2の金属を混入させた有機層の厚さを精度よく調整することができる。

【0029】

第2の金属を混入させない有機層および第2の金属を混入させた有機層は、発光層と陰極との間に形成される。よって、第2の金属を混入させない有機層および第2の金属を混入させた有機層は、前記発光層に隣接した電子輸送層および前記陰極に隣接した電子注入層として機能する。これにより、電子の注入効率を高く維持した高性能な有機EL電子デバイスを製造することができる。

【0030】

前記気化された有機材料に対する前記第2の金属の混入量が相対的に増加するように制御してもよい。

【0031】

これによれば、第2の金属の混入量を徐々に増やしながら有機膜を成膜することができる。これにより、有機層に隣接して成膜される陰極近傍になるほど第2の金属の混入比率が高く、陰極から遠ざかるほど第2の金属の混入比率が低くなるように陰極に第2の金属を混入させることができる。これによっても、電子の注入効率を高く維持した高性能な有機EL電子デバイスを製造することができる。

【0032】

前記第1のガス供給路および前記第2のガス供給路を形成する配管を200℃以上に制御してもよい。これによれば、有機材料が不活性ガスをキャリアとして第1のガス供給路を運搬され、第2の金属の蒸気が不活性ガスをキャリアガスとして第2のガス供給路を運搬される際、各蒸気が第1および第2のガス供給路を構成する配管に付着して液化することを防ぐことができる。これにより、有機材料に混入させる第2の金属の割合を精度よく制御することができるとともに、材料効率を高めることができる。

【0033】

前記第2の金属は、仕事関数が低いアルカリ金属であることが好ましい。アルカリ金属としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウムが挙げられる。これにより、電子の注入効率を高めることができる。なお、前記第1の金属は、電気抵抗が低く光の反射率が高い銀またはアルミニウムを主とする材料であることが好ましい。

【0034】

前記成膜装置は、被処理体を載置した状態で移動可能な載置台、前記第1の蒸着源を含む複数の蒸着源および前記複数の蒸着源の各蒸着源に連通した第1のガス供給路を含む複数のガス供給路および複数の吹き出し機構を備えていてもよい。この場合、前記各蒸着源にてそれぞれ気化された、異なる有機材料を各蒸着源に連通した各ガス供給路に通して各吹き出し機構からそれぞれ吹き出させることにより、前記各吹き出し機構の上方を移動する載置台に載置された被処理体上に異なる有機材料を連続成膜し、その連続成膜の最後に前記気化された第2の金属が混入させた有機層を成膜するを成膜してもよい。

【0035】

これによれば、同一の処理容器内で複数の膜を連続的に成膜することができる。これにより、スループットを向上させ、製品の生産性を高めることができる。また、形成する膜毎に処理容器を多数設ける必要がないので、フットプリントを小さくし、設備コストを低減することができる。

【0036】

前記吹き出し機構は、前記吹き出し機構の内部に緩衝空間を設け、前記吹き出し機構の内部に設けられた緩衝空間の圧力が、前記処理容器内部の圧力より高くなるように、前記気化された有機材料および前記気化された第2の金属を前記緩衝空間に通してから吹き出させるようにしてもよい。

【0037】

吹き出し機構内部の緩衝空間の圧力が、処理容器内部の圧力より高い場合、吹き出し口の近傍では、次のような現象が生じていると考えられる。すなわち、吹き出し機構の内部に存在する気体分子の少なくとも一部は、すんなりと吹き出し口を通過することができず、吹き出し機構の内壁を反射して緩衝空間に跳ね返されることを繰り返したのち、吹き出し口の開口から外部に出ていく。すなわち、第1および第2の蒸着源にて気化され、第1および第2のガス供給路を介して緩衝空間に入り込んだ有機材料および第2の金属の気体分子のうち、所定量を超えた気体分子はすぐには吹き出し口を通ることができず、一時的に緩衝空間に滞留する。このようにして、緩衝空間内の圧力が、処理容器内部の圧力より高い所定の圧力(密度)に保たれる。これにより、有機材料および第2の金属の気体分子は、緩衝空間に滞留する間に混ざり合い、ある程度均一な状態となる。

【0038】

この結果、これらの気体分子は、均一な状態を保持したまま吹き出し口から吹き出されることにより、被処理体上に均一かつ良質な膜を形成することができる。

【0039】

また、上記課題を解決するために、本発明の他の態様によれば、被処理体上に有機層を成膜する成膜方法であって、処理容器と、第1の蒸着源にて前記有機材料を加熱して気化させ、処理容器外に設けられた第2の蒸着源にて陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させ、前記気化された第2の金属を不活性ガスにより運搬し、際、前記気化された第2の金属を前記気化された有機材料に混入させ、前記気化された有機材料に対する前記第2の金属の混合割合を制御しながら、前記気化された有機材料を前記処理容器内の被処理体に向けて吹き出す成膜方法が提供される。

【0040】

また、上記課題を解決するために、本発明の他の態様によれば、被処理体上に有機層を成膜する成膜装置であって、処理容器と、前記有機材料を加熱して気化させる第1の蒸着源と、前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を運搬させる第1のガス供給路と、処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、前記気化された有機材料に対する前記第2の金属の混合割合を制御する制御部とを備える成膜装置が提供される。

【0041】

また、上記課題を解決するために、本発明の他の態様によれば、上記制御方法により成膜装置を制御することによって製造された有機EL電子デバイスが提供される。

【0042】

さらに、上記課題を解決するために、本発明の他の態様によれば、上記制御方法により成膜装置を制御するためにコンピュータに実行させる処理手順を定めた制御プログラムを記憶した記憶媒体が提供される。

【0043】

これらによれば、陰極の成膜時に仕事関数の低い第2の金属を有機層に混入させることにより、実質的に電子注入層と有機層とを同時に成膜することができる。この結果、第2の金属の原子が、処理容器内の残留水分、窒素、酸素等と反応することを防止することができる。これにより、電子の注入効率を高く維持した高性能な有機EL電子デバイスを安定的に製造することができる。

【発明の効果】

【0044】

以上説明したように、本発明によれば、仕事関数の低い材料を迅速に有機層と陰極との界面近傍に挿入することができる。

【発明を実施するための形態】

【0045】

以下に添付図面を参照しながら、本発明の一実施形態について詳細に説明する。なお、以下の説明及び添付図面において、同一の構成及び機能を有する構成要素については、同一符号を付することにより、重複説明を省略する。

【0046】

(有機EL電子デバイスの製造プロセス)

最初に、本実施形態にかかる有機EL電子デバイスの製造プロセスについて図1を参照しながら説明する。まず、図1(a)に示した、ITO(Indium Tin Oxide)付きのガラス基板G(以下、基板Gという。)が成膜装置に搬入され、ITO(陽極)10上に、図1(b)に示した有機層20が成膜される。有機層20中、一部にてアルカリ金属を混入するがこれについては後述する。

【0047】

つぎに、基板Gは、スパッタ装置に搬送され、銀Agから形成されたスパッタリング材にアルゴンガスのイオンを衝突させることにより、スパッタリング原子Agを叩き出す。叩き出されたスパッタリング原子Agは、パターンマスクを介して有機層20上に堆積する。これにより、図1(c)に示したメタル電極(陰極)30が成膜される。

【0048】

つぎに、基板Gは、エッチング装置に搬送され、容器内に供給されたエッチングガスを励起させて生成されたプラズマにより、メタル電極30をマスクとして有機層20をドライエッチングする。これにより、図1(d)に示したように、メタル電極30の下部に位置した有機層20のみが基板G上に残る。

【0049】

ついで、基板Gは、再びスパッタ装置に搬送され、前述したスパッタリングにより、図1(e)に示したように、パターンマスクを使用してメタル電極(側壁)30が成膜される。

【0050】

つぎに、基板Gは、たとえば、RLSA(Radial Line Slot Antenna)プラズマCVD装置などのCVD装置に搬送され、図1(f)に示したように、パターンマスクを使用して、たとえば、水素化窒化珪素(H:SiNx)からなる封止膜40が成膜され、これにより、有機EL素子が封止され、外部の水分などから保護される。

【0051】

以上に説明した有機EL電子デバイスは、たとえば、図2に示したクラスタ型の基板処理システムSys内で製造される。以下に、基板処理システムSysの全体構成を説明し、その後、基板処理システムSys内部での基板Gの搬送および処理について説明する。

【0052】

(基板処理システムの全体構成、基板の搬送および各処理)

本実施形態にかかる基板処理システムSysは、複数の処理容器を有するクラスタ型の製造装置であり、ロードロック室LLM(Load Lock Module)、搬送室TM(Transfer Module)、クリーニング室(前処理室)CM(Cleaning Module)および4つの異なる処理が実行される処理容器であるプロセスモジュールPM(Process Module)1〜PM4から構成される。

【0053】

ロードロック室LLMは、大気系から搬送された基板Gを、減圧状態にある搬送室TMに搬送するために内部を減圧状態に保持した真空搬送室である。搬送室TMには、略中央に屈伸および旋回可能な多関節状の搬送アームArmが配設されている。基板Gは、最初に、搬送アームArmを用いてロードロック室LLMから前処理室CMに搬送され、つぎに、PM1に搬送され、さらに、他のPM2〜PM4に搬送される。クリーニング室CMでは、基板Gに形成された陽極層としてのITO10の表面に付着した汚染物(主に有機物)を除去する。

【0054】

PM1〜PM4では、まず、PM1にて、蒸着により基板のITO表面に6層の有機層20が連続的に成膜される。特に、第6層の電子輸送層および電子注入層の成膜では、その一部にセシウムを混入させながら有機材料を蒸着させることにより同層が成膜される。

【0055】

つぎに、基板Gは、PM4に搬送される。PM4では、スパッタリングにより基板Gの有機層20上にメタル電極30が形成される。つぎに、基板Gは、PM2に搬送され、メタル電極30をパターンマスクとして有機層20の一部がエッチングにより除去される。

【0056】

ついで、基板Gは、再びPM4に搬送され、PM4にてメタル電極30の側部がスパッタリングにより形成され、最後にPM3に搬送され、PM3にてCVDにより封止膜40が形成される。

【0057】

(制御器)

基板処理システムSysを用いた上記処理は、制御器50によって制御される。制御器50は、ROM50a、RAM50b、CPU50cおよび入出力I/F(インターフェース)50dを有している。ROM50a、RAM50bには、たとえば、有機層(第6層)20を成膜する際のセシウム混入量を制御するためのデータや制御プログラムが格納されている。

【0058】

CPU50cは、ROM50a、RAM50bに格納されたデータや制御プログラムを用いて、基板処理システムSys内の搬送やプロセスを制御するための駆動信号を生成する。入出力I/F50dは、CPU50cにより生成された駆動信号を基板処理システムSysに出力し、これに応じて基板処理システムSysから出力された応答信号を入力して、CPU50cに伝える。なお、制御器50は、気化された有機層の第6層を形成する有機材料に混入させるアルカリ金属の割合を制御する制御部に相当する。

【0059】

以下では、基板処理システムSysに設けられた有機膜を成膜する成膜装置(PM1)の内部構成および有機膜の積層構造について、図3,4を参照しながら説明する。

【0060】

(有機膜の成膜:PM1)

図3にその縦断面を模式的に示したように、PM1は、処理容器100、蒸着装置200、第2の蒸着源としてのディスペンサDsを有している。各装置は制御器50により制御され、これにより、処理容器100内にて6層の有機層20が連続的に成膜される。

【0061】

<処理容器>

処理容器100は直方体であり、その内部に移載機構110、6つの吹き出し機構120a〜120fおよび7つの隔壁130を有している。処理容器100の側壁には、開閉により基板Gを搬入、搬出可能なゲートバルブ140が設けられている。

【0062】

移載機構110は、ステージ110a、支持体110bおよび移動機構110cを有している。ステージ110aは、支持体110bにより支持され、ゲートバルブ140から搬入された基板Gを、図示しない高電圧電源から印加された高電圧により静電吸着する。移動機構110cは、処理容器100の天井部に装着されるとともに接地されていて、基板Gをステージ110aおよび支持体110bとともに処理容器100の長手方向に移動させ、これにより、各吹き出し機構120のわずか上空にて基板Gを平行移動させるようになっている。なお、ステージ110aは、被処理体を載置した状態で移動可能な載置台に相当する。

【0063】

6つの吹き出し機構120a〜120fは、形状および構造がすべて同一であって、互いに平行して等間隔に配置されている。吹き出し機構120a〜120fは、その内部が中空(以下、この空間を緩衝空間Sという。)の矩形形状をしていて、その上部中央に設けられた開口から有機分子を吹き出すようになっている。吹き出し機構120a〜120fの下部は、処理容器100の底壁を貫通する第1のガス供給管150a〜150fにそれぞれ連結されている。

【0064】

隔壁130は、各吹き出し機構120を仕切ることにより、各吹き出し機構120の開口から吹き出される有機分子が隣りの吹き出し機構120から吹き出される有機分子に混入することを防止するようになっている。

【0065】

処理容器100には排気口160が設けられている。排気口160は開度調整可能バルブV1を介して真空ポンプ170に連結されている。処理容器100の内部は、制御器50から出力された駆動信号に基づき、バルブV1の開度を調整することにより所望の真空度に制御される。

【0066】

<蒸着装置>

蒸着装置200には、形状および構造が同一の6つの蒸着源210a〜210fが内蔵されている。各蒸着源210a〜210fは、内部に異なる有機材料A〜Fをそれぞれ収納している。有機材料A〜Fがそれぞれ収納された容器底面には、ヒータが埋め込まれ、各ヒータは蒸着装置200の外部に設けられた電源220に接続されている。蒸着源210fは、有機材料Fを加熱して気化させる第1の蒸着源に相当する。

【0067】

電源220は、制御器50から出力された駆動信号に基づき、所望の電力を出力することにより、各蒸着源210a〜210fの各ヒータをそれぞれ別個に加熱する。このようにして、各蒸着源を200〜500℃程度の高温にすることにより各有機材料A〜Fをそれぞれ気化させるようになっている。なお、気化とは、液体が気体に変わる現象だけでなく、固体が液体の状態を経ずに直接気体に変わる現象(すなわち、昇華)も含んでいる。

【0068】

蒸着源210a〜210fには、アルゴンガスを供給するガスラインが設けられている。図3では、蒸着源210fにアルゴンガスを供給するガスライン230fのみが示されている。アルゴンガス供給源から出力されたアルゴンガスは、ガスライン230fを通って蒸着源210f内に供給される。アルゴンガスの給断および流量は、制御器50から出力された駆動信号に基づき、ガスライン230fに連結されたマスフローコントローラMFC1(Mass Flow Controller)及びバルブV2を制御することにより調節される。

【0069】

蒸着源210a〜210fは、その上部にて第1のガス供給管150a〜150fにそれぞれ連結されている。第1のガス供給管150a〜150fは、制御器50から出力された駆動信号に基づき加熱され所定の高温状態に保たれている。これにより、各蒸着源210にて気化された有機分子A〜Fは、各第1のガス供給管150に付着することなく、ガスライン230fから供給されたアルゴンガスをキャリアガスとして、各第1のガス供給管150内部のガス通路(第1のガス供給路)を通って各吹き出し機構120まで運搬され、各吹き出し機構120の開口から処理容器100の内部に放出される。

【0070】

各第1のガス供給管150の下流側には、開度調整可能バルブV3(第1の開閉機構に相当)がそれぞれ取り付けられていて、制御器50から出力された駆動信号に基づき、バルブV3の開度を調整することにより、各第1のガス供給管150を通過する各有機材料の供給量を制御するようになっている。

【0071】

蒸着装置200には排気口240が設けられている。排気口240は開度調整可能バルブV4を介して真空ポンプ250に連結されている。蒸着装置200の内部は、制御器50から出力された駆動信号に基づき、バルブV4の開度を調整することにより所望の真空度に制御される。

【0072】

<第2の蒸着源:ディスペンサ>

処理容器100の外部には、セシウムを加熱して気化させるディスペンサDs(第2の蒸着源に相当)が設けられている。ディスペンサDsの内部にはセシウム等のアルカリ金属を収納できる蒸発容器Ds1が設けられている。蒸発容器Ds1には、電源Ds2が接続されている。電源Ds2には、制御器50から出力された駆動信号に基づき所望の電圧が印加され、蒸発容器Ds1に所定の電流が流れる。これにより、蒸発容器Ds1は、加熱されて所望の温度に保持される。このようにして、蒸発容器Ds1に収納されたセシウムの蒸発量を調整することができる。なお、蒸発容器Ds1に収納される金属(第2の金属に相当)は、第1の金属より仕事関数が低いアルカリ金属であることが好ましい。第2の金属の一例としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウムが挙げられる。第1の金属は、銀またはアルミニウムを主とする材料(合金を含む)であればよい。

【0073】

ディスペンサDsは、開度調整可能バルブV5を介して真空ポンプ310に連結されている。ディスペンサDsの内部は、制御器50から出力された駆動信号に基づきバルブV5の開度を調節することにより所望の真空圧に制御される。

【0074】

また、ディスペンサDsは、ガスの流量を調整するマスフローコントローラMFC2およびバルブV6を介してアルゴンガス供給源に連結されている。アルゴンガスの給断および流量は、制御器50から出力された駆動信号に基づき、マスフローコントローラMFC2及びバルブV6を制御することによって調節される。ディスペンサDsと第1のガス供給管150fとは、第2のガス供給管320を介して連結されている。

【0075】

これにより、ディスペンサDs内で蒸発したセシウムは、ディスペンサDs内に送り込まれた所定量のアルゴンガスをキャリアガスとして、第2のガス供給管320内部の通路(第2のガス供給路)を通って処理容器内まで搬送される。このとき、アルゴンガスおよびセシウムの蒸気を通す配管(第2のガス供給管320を含む)およびディスペンサDsは、制御器50から出力された駆動信号に基づき、たとえば、200℃以上の温度に調節される。これにより、セシウムの蒸気がアルゴンガスにより搬送される際、配管等に付着して液化することを防ぐことができる。これにより、メタル電極30に混入させる第2の金属の割合を精度よく制御することができるとともに、材料効率を高めることができる。

【0076】

第2のガス供給管320には、開度調整可能バルブV7(第2の開閉機構に相当)が取り付けられていて、制御器50から出力された駆動信号に基づきバルブV7の開度を調整することにより、第2のガス供給管320を通過するセシウムの供給量を制御するようになっている。

【0077】

第2のガス供給管320は、バルブV3より下流側にて第1のガス供給管150fに連結される。これにより、第2のガス供給路350を通過した有機材料Fの分子とセシウムの分子とが混ざり合いながら吹き出し機構120fに向けて運搬される。

【0078】

吹き出し機構120fに到達した有機材料Fおよびセシウムの混合ガスは、狭められた吹き出し口を通って処理容器内に吹き出されるため、吹き出される気体分子の量は制限される。これにより、緩衝空間Sに入り込んだ上記気体分子のうち、所定量を超えた気体分子はすぐには吹き出し口を通ることができず、一時的に緩衝空間Sを滞留する。このようにして、緩衝空間Sの圧力が、吹き出し容器120fの外部の圧力(すなわち、処理室Uの圧力)より高くなるように、気体分子を緩衝空間Sに一時的に滞留させることにより、気体分子は、緩衝空間Sを滞留する間により均一に混ざり合う。均一に混ざり合った気体分子は、吹き出し口から均一な状態で基板Gに向けて吹き出される。

【0079】

以上に説明した成膜装置によれば、各吹き出し機構120から吹き出された有機分子のうち、まず、吹き出し機構120aから吹き出された有機分子が、吹き出し機構120aの上方をある速度で進行する基板G上のITO(陽極)に付着することにより、図4に示したように、基板Gに第1層のホール輸送層が形成される。続いて、基板Gが吹き出し機構120bから吹き出し機構120eまで順に移動する際、各吹き出し機構120b〜120eから吹き出された有機分子A〜Eがそれぞれ基板Gに堆積することにより、有機層(第2層〜第5層)が順に形成される。最後に、吹き出し機構120fからセシウムが混入された有機材分子Fが基板Gに堆積することにより、有機層の第6層である電子輸送層(電子注入層)が形成される。

【0080】

このようにして、基板GのITO(陽極)10上に有機層20が成膜される。成膜後、基板Gは直ちにPM4に搬送され、スパッタリングにより有機層20上にメタル電極30が成膜される。

【0081】

(有機層(第6層)成膜処理)

つぎに、上述した構成を有する成膜装置の内部にてセシウム(Cs)を混入しながら有機層(第6層)を成膜する処理について、制御器50が実行する処理手順を示した図5のフローチャートを参照しながら説明する。

【0082】

有機層(第6層)成膜処理は、ステップ500から開始され、制御器50は、ステップ505にて各部の温度を制御する。温度制御の一つとして、制御器50は、ディスペンサDsに設けられた蒸発容器Ds1を流れる電流値(電源Ds2の電圧値)を制御する。たとえば、図6(a)に示したように、成膜時間に対する電流値を制御するためのデータがROM50aに記憶されている場合、制御器50は、ROM50aのデータに基づきステップ505にて電流値を0(OFF値)に設定する。これによれば、t1時間が経過するまでセシウムは気化されない。

【0083】

他の温度制御としては、たとえば、制御器50は、蒸着源210fのヒータや、第1のガス供給管150fや第2のガス供給管320等に埋設された図示しないヒータを200℃以上の所定の温度にするように制御する。

【0084】

つぎに、制御器50は、ステップ510にて各バルブおよび各マスフローコントローラを制御して、第1のガス供給管150fを通過する有機分子Fおよびアルゴンガスの流量や第2のガス供給管320を通過するセシウム分子やアルゴンガスの流量を制御する。前述したように、処理時間t1まではセシウムを有機層(第6層)に混入させないように制御するため、バルブV7は全閉する。また、バルブV3は、所定量の有機分子Fが吹き出し機構120fの吹き出し口から供給されるように調整される。

【0085】

ついで、制御器50は、ステップ515にてステージ110aを吹き出し機構120fの上方まで移動させる。これにより、図7(a)に示したように、吹き出し機構120fの吹き出し口から有機分子Fがステージ110aに向けて放出される。

【0086】

ここで、有機層(第6層)に混入させるセシウムCsの割合は非常に重要である。これは、発行層上に電子輸送層、電子注入層、メタル電極(陰極)を積層させる従来の有機EL電子デバイスにおいて、電子注入層を構成するアルカリ金属の厚みは、メタル電極(陰極)や電子輸送層に比べて相当程度薄いほうがよいとの研究結果もあることからもわかる。たとえば、電子注入層にリチウムを用いた場合、その厚みは0.5〜2.0nm程度が好ましく、これ以上厚いとかえって電子の注入効率が低下するとの報告もある。

【0087】

よって、本実施形態では、セシウムCsの混入比率の重要性に鑑みて、有機層20に混入させるセシウムCsの割合を制御する一方法として、ディスペンサDsの温度が制御される。すなわち、制御器50は、ステップ520にて有機層の第6層が所定の厚さまで成膜されていないと判定した後、ステップ525にてディスペンサDsの温度を変えるか否かを制御する。図6(a)に示したように所定時間t1経過前までは、ディスペンサDsに流す電流をOFFにする。すなわち、電源Ds2に電圧を印加しない。よって、所定時間t1経過前は、制御器50は、ステップ530をスキップし、ステップ535にてガス流量を変えるか否かを判定する。ガス流量を変えることにより、成膜速度を変化させたい場合、制御器50は、ステップ540に進んで、バルブV3の開度を調節することにより、成膜速度を制御する。この過程では、図7(b)に示したように、有機分子Fのみが積層された薄膜が形成されている。

【0088】

ステップ520〜540を繰り返すうちに、所定時間t1が経過すると、制御器50は、温度を変える。すなわち、制御器50は、ステップ520,525に続くステップ530にて、図6(a)に示したようにディスペンサDsに流す電流をONに制御する(電源Ds2に所定の電圧を印加する)。

【0089】

ついで、制御器50は、ステップ535に進んで、ガス流量を変えるか否かを判定する。所定時間t1経過後は、有機層にセシウムCsを混入させて電子注入層を形成する必要がある。このため、制御器50は、ステップ535にてガス流量を変えると判定し、ステップ540にてバルブV7の開度を調整することにより、第2のガス供給管320の通路を通るセシウムCsの量を制御する。同時に、制御器50は、同ステップ540にてマスフローコントローラMFC2およびバルブV6を調整することにより、アルゴンガスの流量を変化させ、これにより、単位時間当たりに第2のガス供給管320の通路を通るセシウムCsの量を制御する。これにより、図7(c)に示したように、有機分子FにセシウムCsが混入された状態で吹き出し機構120fの吹き出し口から各ガスがステージ110aに向けて放出される。

【0090】

この状態で、成膜が進み、有機層(第6層)が所定の厚さまで成膜されると、制御器50は、ステップ520からステップ595に進み、本処理を終了する。この状態では、図7(d)に示したように、有機層(第6層)のうち、セシウムCsが混入していない有機分子Fのみの薄膜が電子輸送層として形成され、その後、セシウムCsが混入された有機分子Fのごく薄い膜が電子注入層として形成される。

【0091】

以上に説明したように、本実施形態にかかる有機層(第6層)成膜の制御方法によれば、アルカリ金属を有機層に混入させることにより、実質的に電子注入層と有機層とを同時に成膜することができる。これにより、活性なアルカリ金属が水分、窒素、酸素などと反応することを極力抑え、これにより、電子注入効率の高い有機EL電子デバイスを製造することができる。

【0092】

また、本実施形態にかかる有機層の成膜方法によれば、種々の制御方法を用いて有機層20の第6層に混入させるアルカリ金属の割合を制御することができる。具体例としては、上述したように、たとえば、ディスペンサDsの温度を制御することにより、ディスペンサDsに収納されたアルカリ金属の蒸発速度を制御し、これにより、有機層20に混入させるアルカリ金属の割合を制御することができる。蒸着源210fの温度を制御することにより、有機材料Fの蒸発速度を制御し、これにより、有機層20に混入させるアルカリ金属の割合を制御してもよい。

【0093】

また、他の例としては、収納容器210fやディスペンサDsに供給するアルゴンガスなどの不活性ガスの流量を制御することにより、単位時間当たりに各ガス供給路を通過する有機材料の量やアルカリ金属の量を制御し、これにより、有機層20に混入させるアルカリ金属の割合を制御することができる。このようにして、温度制御により大まかな制御を行い、キャリアガスである不活性ガスの流量制御により細かい制御を行うことにより、有機層20の第6層を成膜中にアルカリ金属を混入する量をより精度良く制御することができる。

【0094】

第1のガス供給管150fから処理容器内に供給するガスの総流量と第2のガス供給管320から処理容器内に供給するガスの総流量との割合を制御することにより、有機層20に混入させるアルカリ金属の割合を制御してもよい。

【0095】

上記実施形態では、アルカリ金属が混入していない有機膜(電子輸送層)を形成後、アルカリ金属を混入させた有機層(電子注入層)を電子輸送層上に連続的に成膜した。しかしながら、図6(b)に示したように、ディスペンサDsに流す電流量を徐々に増加させることにより、アルカリ金属の蒸発量を増加させてもよい。これによれば、有機層20へのアルカリ金属の混入量を徐々に増加させることができる。これにより、陰極の近傍になればなるほどアルカリ金属の原子数が多く、陰極から遠ざかるほどアルカリ金属の原子数が少なくなるように有機層にアルカリ金属を混入させることができる。

【0096】

以上説明したように、本実施形態によれば、仕事関数が低いアルカリ金属と有機層とを同時に成膜することが可能となり、活性化しやすいアルカリ金属を酸化などさせることなく、高性能な有機ELデバイスを安定的に製造することができる。

【0097】

上記実施形態において、各部の動作はお互いに関連しており、互いの関連を考慮しながら、一連の動作として置き換えることができる。そして、このように置き換えることにより、上記有機EL電子デバイスを製造するための成膜装置の実施形態を、上記デバイスを製造するための成膜方法の実施形態および上記デバイスを製造するための成膜装置の制御方法とすることができる。

【0098】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0099】

たとえば、本実施形態では、有機層20の第6層にアルカリ金属を混入させたが、有機層20にアルカリ金属を混入させるとともに、次に成膜されるメタル電極30中にもアルカリ金属を混入させてもよい。

【0100】

また、本実施形態では、成膜装置の処理容器100と蒸着装置200とを別体で設けたが、一つの処理容器内に各有機材料の蒸着源を内臓させてもよい。

【0101】

また、本実施形態では、第1のガス供給管150fに第2のガス供給管320を連結させているが、第1のガス供給管150fおよび第2のガス供給管320は、別々に吹き出し機構120fに連結するようにしてもよい。

【0102】

なお、被処理体は、730mm×920mm以上の基板であってもよく、200mmや300mm以上のシリコンウエハであってもよい。

【図面の簡単な説明】

【0103】

【図1】本発明の一実施形態にかかる有機EL電子デバイスを製造するプロセスを示した図である。

【図2】同実施形態にかかる基板処理システムの概略構成図である。

【図3】同実施形態にかかる6層連続成膜処理を実行するPM1の縦断面図である。

【図4】同実施形態にかかる6層連続成膜処理により形成される有機EL素子を示した図である。

【図5】有機層(第6層)成膜処理を示したフローチャートである。

【図6】成膜時間に対する電流値を示したグラフである。

【図7】有機層(第6層)の成膜過程を説明するための図である。

【符号の説明】

【0104】

10 ITO

20 有機層

30 メタル電極

40 封止膜

50 制御器

100 処理容器

110 移載機構

120a〜120f 吹き出し機構

130 隔壁

150a〜150f 第1のガス供給管

200 蒸着装置

210a〜210f 蒸着源

220 電源

320 第2のガス供給管

G 基板

Sys 基板処理システム

PM1、PM2,PM3,PM4 プロセスモジュール

Ds ディスペンサ

Ds1 蒸発容器

Ds2 電源

【特許請求の範囲】

【請求項1】

被処理体上に有機層を成膜する成膜装置の制御方法であって、

前記成膜装置は、

処理容器と、

前記有機材料を加熱して気化させる第1の蒸着源と、

前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を不活性ガスにより運搬させる第1のガス供給路と、

処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、

前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、

前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、を備え、

前記気化された有機材料に対する前記気化された第2の金属の混合割合を制御する成膜装置の制御方法。

【請求項2】

前記第1の蒸発源の温度を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1に記載された成膜装置の制御方法。

【請求項3】

前記第2の蒸発源の温度を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1または請求項2のいずれかに記載された成膜装置の制御方法。

【請求項4】

前記第1のガス供給路および前記第2のガス供給路に供給する前記不活性ガスの少なくともいずれかの流量を増減することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1〜3のいずれかに記載された成膜装置の制御方法。

【請求項5】

前記第1のガス供給路に設けられた第1の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1〜4のいずれかに記載された成膜装置の制御方法。

【請求項6】

前記第2のガス供給路に設けられた第2の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1〜5のいずれかに記載された成膜装置の制御方法。

【請求項7】

前記第1の開閉機構および前記第2の開閉機構は大気中に設けられている請求項5または6のいずれかに記載された成膜装置の制御方法。

【請求項8】

前記気化された第2の金属を混入させずに前記気化された有機材料にて被処理体上に薄膜を所望の厚さまで形成後、前記気化された有機材料に前記気化された第2の金属を所定量混入させるように制御する請求項1〜7のいずれかに記載された成膜装置の制御方法。

【請求項9】

前記第2の金属を混入させない有機層および前記第2の金属を混入させた有機層は、発光層と陰極との間に形成される請求項8に記載された成膜装置の制御方法。

【請求項10】

前記気化された有機材料に対する前記第2の金属の混入量が相対的に増加するように制御する請求項1〜7のいずれかに記載された成膜装置の制御方法。

【請求項11】

前記第1のガス供給路および前記第2のガス供給路を形成する配管を200℃以上に制御する請求項1〜10のいずれかに記載された成膜装置の制御方法。

【請求項12】

前記第2の金属はアルカリ金属であり、前記第1の金属は銀またはアルミニウムを主とする材料である請求項1〜11のいずれかに記載された成膜装置の制御方法。

【請求項13】

前記成膜装置は、

被処理体を載置した状態で移動可能な載置台、前記第1の蒸着源を含む複数の蒸着源および前記複数の蒸着源の各蒸着源に連通した第1のガス供給路を含む複数のガス供給路および複数の吹き出し機構を備え、

前記各蒸着源にてそれぞれ気化された、異なる有機材料を各蒸着源に連通した各ガス供給路に通して各吹き出し機構からそれぞれ吹き出させることにより、前記各吹き出し機構の上方を移動する載置台に載置された被処理体上に異なる有機材料を連続成膜し、前記連続成膜の最後に前記気化された第2の金属が混入させた有機層を成膜する請求項10〜12のいずれかに記載された成膜装置の制御方法。

【請求項14】

前記吹き出し機構は、

前記吹き出し機構の内部に緩衝空間を設け、前記吹き出し機構の内部に設けられた緩衝空間の圧力が、前記処理容器内部の圧力より高くなるように、前記気化された有機材料および前記気化された第2の金属を前記緩衝空間に通してから吹き出させる前記請求項1〜13のいずれかに記載された成膜装置の制御方法。

【請求項15】

被処理体上に有機層を成膜する成膜方法であって、

処理容器と、

第1の蒸着源にて前記有機材料を加熱して気化させ、

前記気化された有機材料を不活性ガスにより運搬し、

処理容器外に設けられた第2の蒸着源にて陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させ、

前記気化された第2の金属を不活性ガスにより運搬し、

際、前記気化された第2の金属を前記気化された有機材料に混入させ、

前記気化された有機材料に対する前記第2の金属の混合割合を制御しながら、前記気化された有機材料を前記処理容器内の被処理体に向けて吹き出す成膜方法。

【請求項16】

被処理体上に有機層を成膜する成膜装置であって、

処理容器と、

前記有機材料を加熱して気化させる第1の蒸着源と、

前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を不活性ガスにより運搬させる第1のガス供給路と、

処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、

前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、

前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、

前記気化された有機材料に対する前記第2の金属の混合割合を制御する制御部とを備える成膜装置。

【請求項17】

前記請求項1〜15のいずれかに記載された制御方法により成膜装置を制御することによって製造された有機EL電子デバイス。

【請求項18】

前記請求項1〜15のいずれかに記載された制御方法により成膜装置を制御するために、コンピュータに実行させる処理手順を定めた制御プログラムを記憶した記憶媒体。

【請求項1】

被処理体上に有機層を成膜する成膜装置の制御方法であって、

前記成膜装置は、

処理容器と、

前記有機材料を加熱して気化させる第1の蒸着源と、

前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を不活性ガスにより運搬させる第1のガス供給路と、

処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、

前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、

前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、を備え、

前記気化された有機材料に対する前記気化された第2の金属の混合割合を制御する成膜装置の制御方法。

【請求項2】

前記第1の蒸発源の温度を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1に記載された成膜装置の制御方法。

【請求項3】

前記第2の蒸発源の温度を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1または請求項2のいずれかに記載された成膜装置の制御方法。

【請求項4】

前記第1のガス供給路および前記第2のガス供給路に供給する前記不活性ガスの少なくともいずれかの流量を増減することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1〜3のいずれかに記載された成膜装置の制御方法。

【請求項5】

前記第1のガス供給路に設けられた第1の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1〜4のいずれかに記載された成膜装置の制御方法。

【請求項6】

前記第2のガス供給路に設けられた第2の開閉機構を制御することにより、前記気化された有機材料に対する前記第2の金属の混合割合を制御する請求項1〜5のいずれかに記載された成膜装置の制御方法。

【請求項7】

前記第1の開閉機構および前記第2の開閉機構は大気中に設けられている請求項5または6のいずれかに記載された成膜装置の制御方法。

【請求項8】

前記気化された第2の金属を混入させずに前記気化された有機材料にて被処理体上に薄膜を所望の厚さまで形成後、前記気化された有機材料に前記気化された第2の金属を所定量混入させるように制御する請求項1〜7のいずれかに記載された成膜装置の制御方法。

【請求項9】

前記第2の金属を混入させない有機層および前記第2の金属を混入させた有機層は、発光層と陰極との間に形成される請求項8に記載された成膜装置の制御方法。

【請求項10】

前記気化された有機材料に対する前記第2の金属の混入量が相対的に増加するように制御する請求項1〜7のいずれかに記載された成膜装置の制御方法。

【請求項11】

前記第1のガス供給路および前記第2のガス供給路を形成する配管を200℃以上に制御する請求項1〜10のいずれかに記載された成膜装置の制御方法。

【請求項12】

前記第2の金属はアルカリ金属であり、前記第1の金属は銀またはアルミニウムを主とする材料である請求項1〜11のいずれかに記載された成膜装置の制御方法。

【請求項13】

前記成膜装置は、

被処理体を載置した状態で移動可能な載置台、前記第1の蒸着源を含む複数の蒸着源および前記複数の蒸着源の各蒸着源に連通した第1のガス供給路を含む複数のガス供給路および複数の吹き出し機構を備え、

前記各蒸着源にてそれぞれ気化された、異なる有機材料を各蒸着源に連通した各ガス供給路に通して各吹き出し機構からそれぞれ吹き出させることにより、前記各吹き出し機構の上方を移動する載置台に載置された被処理体上に異なる有機材料を連続成膜し、前記連続成膜の最後に前記気化された第2の金属が混入させた有機層を成膜する請求項10〜12のいずれかに記載された成膜装置の制御方法。

【請求項14】

前記吹き出し機構は、

前記吹き出し機構の内部に緩衝空間を設け、前記吹き出し機構の内部に設けられた緩衝空間の圧力が、前記処理容器内部の圧力より高くなるように、前記気化された有機材料および前記気化された第2の金属を前記緩衝空間に通してから吹き出させる前記請求項1〜13のいずれかに記載された成膜装置の制御方法。

【請求項15】

被処理体上に有機層を成膜する成膜方法であって、

処理容器と、

第1の蒸着源にて前記有機材料を加熱して気化させ、

前記気化された有機材料を不活性ガスにより運搬し、

処理容器外に設けられた第2の蒸着源にて陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させ、

前記気化された第2の金属を不活性ガスにより運搬し、

際、前記気化された第2の金属を前記気化された有機材料に混入させ、

前記気化された有機材料に対する前記第2の金属の混合割合を制御しながら、前記気化された有機材料を前記処理容器内の被処理体に向けて吹き出す成膜方法。

【請求項16】

被処理体上に有機層を成膜する成膜装置であって、

処理容器と、

前記有機材料を加熱して気化させる第1の蒸着源と、

前記第1の蒸着源に連通し、前記第1の蒸着源にて気化された有機材料を不活性ガスにより運搬させる第1のガス供給路と、

処理容器外に設けられ、陰極を形成する第1の金属よりも仕事関数が小さい第2の金属を加熱して気化させる第2の蒸着源と、

前記第2の蒸着源に連通し、前記第2の蒸着源にて気化された第2の金属を不活性ガスにより運搬させる第2のガス供給路と、

前記第1のガス供給路および前記第2のガス供給路に連通し、前記気化された第2の金属を前記気化された有機材料に混入させて前記処理容器内の被処理体に向けて吹き出させる吹き出し機構と、

前記気化された有機材料に対する前記第2の金属の混合割合を制御する制御部とを備える成膜装置。

【請求項17】

前記請求項1〜15のいずれかに記載された制御方法により成膜装置を制御することによって製造された有機EL電子デバイス。

【請求項18】

前記請求項1〜15のいずれかに記載された制御方法により成膜装置を制御するために、コンピュータに実行させる処理手順を定めた制御プログラムを記憶した記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−132977(P2009−132977A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−310252(P2007−310252)

【出願日】平成19年11月30日(2007.11.30)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月30日(2007.11.30)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]