成膜装置の基板トレイ

【課題】 本発明は、ガラス基板のマスク部及び成膜部との温度差を低減し、基板割れの

生じにくい基板トレイおよび基板の製造方法を提供することを目的とする。

【解決手段】成膜装置の内部に、基板を保持して搬送され、薄膜材料源と対向して配置さ

れる基板トレイであって、薄膜材料粒子が通過する開口を有するトレイと基板との間に、

所定の形状に薄膜を形成するためのマスクを配置する構成とし、前記マスク両表面に表面粗さRaが3〜10μmの凹凸を設けたことを特徴とする。

生じにくい基板トレイおよび基板の製造方法を提供することを目的とする。

【解決手段】成膜装置の内部に、基板を保持して搬送され、薄膜材料源と対向して配置さ

れる基板トレイであって、薄膜材料粒子が通過する開口を有するトレイと基板との間に、

所定の形状に薄膜を形成するためのマスクを配置する構成とし、前記マスク両表面に表面粗さRaが3〜10μmの凹凸を設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置の基板トレイに係り、特にプラズマディスプレイパネルのMgO保

護膜等を所定のパターンに形成するために用いる基板トレイに関する。

【背景技術】

【0002】

プラズマディスプレイパネル(PDP)は、液晶パネルと共に薄型壁掛けテレビとして

年々その需要が増大し、パネルの大型化・高性能化とともに、歩留まり、スループット等

生産性の向上を図るべく成膜装置及び成膜方法の検討が行われている。

例えば、PDPのMgO保護膜を形成する工程では、ガラス基板は基板トレイに載置さ

れ、真空蒸着装置内の蒸着源上に搬送されてMgO膜が形成される。この際、貼り合わせ

シール部又は配線引き出し部となるガラス基板周辺部等には薄膜が堆積しないように、所

定の形状のマスクを配置して蒸着する。

【0003】

図6及び7に、従来の基板トレイ1のトレイ2とマスク4の構成例を示す。

図6(a)の分解斜視図及び図6(b)の断面図に示すように、開口を有するトレイ2

上に、平板4角枠状のマスク4が取り付けられ、その上に基板5が載置される。ここで、

マスク4は、平板状のみならず、例えば図6(c)の断面図に示すように、基板の位置決

め等のために断面構造をL字型にした形状のもの等も用いることができる。

また、図7の基板トレイ1は、トレイ機能とマスク機能とを一体化した構造のものであ

り、マスク部4がトレイ2本体に一体形成されている。なお、図7において、(a)は分

解斜視図、(b)は断面図、(c)は部分拡大図である。

【0004】

しかしながら、このような従来の基板トレイを用いて薄膜形成を行う場合、成膜速度を

上げるために蒸発源への投入パワーを増加させると、成膜中にガラス基板が破損し易くな

るという問題が起こり、基板の大型化及び投入パワーの増加とともにこの傾向が一層顕著

になることが分かった。基板には完成まで種々の処理が施され、またガラス基板のハンド

リング、基板トレイ(基板ホルダ)間での基板の移載、搬送が行われることから、これら

の工程において基板が大型化するほど微小な傷が入りやすく、割れやすいという事情があ

る。

【0005】

本発明者らは、この原因を追求すべく種々の検討を行ったところ、ガラス基板のマスク

部と成膜部間で温度が異なり、蒸着源への投入パワーの増加とともにこの温度差(△T)

が増加し、(1)式で示されるようにガラス基板に発生する熱応力σが増大して、ガラス

基板が割れやすくなるためと考えた。ここで、αは熱膨張係数、Eはヤング率、νはポア

ソン比である。

σ=α×E×△T/(1−ν)

(1)

【0006】

この基板内温度差ΔTに帰因するガラス破損を防止する方策として、例えば、実際に要

求される基板よりも大きめの基板を用い、薄膜形成領域の他に、余分な領域に開口を設け

たマスクが提案されている。このような構造のマスクを用いることにより、余分な領域に

薄膜が堆積し基板温度も上昇するため、マスク部と成膜部での温度差が減少し、結果とし

て基板の歪みや割れによる歩留まり低下が防止できるとされている。なお、余分な領域は

、切断して廃棄される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−152318

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記方策は、ガラス割れ等の問題はある程度解消されるものの、必要以

上の大きさの基板を用いしかも余分な部分を後工程で切断する必要があるため、生産性が

逆に低下し、またコスト高になるという問題があった。さらに、成膜装置自体も大型化し

てしまうという問題があった。

【0009】

そこで、本発明者は、以上の問題が起こることがなく、しかも成膜部とマスク部の基板

温度差ΔTをできるだけ小さく抑えるために、成膜方法やマスク構造について種々検討を

行った。例えば、基板裏側にヒータを配置してその輻射熱によって基板を裏側から加熱す

ることにより、ガラス基板内で温度差を低減することができるが、所望の膜質を得るため

には、通常、薄膜に応じて所定の温度範囲に設定する必要があることから、より汎用的な

解決策が要求される。一方、種々の材料のマスクを用いて成膜実験を行ったところ、材質

及び表面状態によりガラス基板の温度差ΔTが変化することが分かった。また、従来、ガ

ラス基板との接触部は基板に傷を付けないために平坦面とするのが一般的であったが、あ

えてマスクの両面にブラスト処理等の表面処理を施して表面に粗さをつけたところ、上記

温度差ΔTがさらに低下するのが分かった。

【0010】

本発明は、かかる知見を基にさらに検討を加えて完成したものであり、上記従来の問題

点を解決し、ガラス基板のマスク部及び成膜部との温度差を低減し、熱応力に帰因する基

板割れが生じ難い基板トレイを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の基板トレイは、成膜装置の内部に、基板を保持して搬送され、薄膜材料源と対

向して配置される基板トレイであって、薄膜材料粒子が通過する開口を有するトレイと基

板との間に、所定の形状に薄膜を形成するためのマスクを配置する構成とし、該マスクの

両表面の放射率を0.2以上としたことを特徴とする。

このように放射率が0.2以上の材質又は表面状態のマスクを用いることにより、成膜

時におけるガラス基板のマスク部と成膜部とでの温度差を低減することができるため、よ

り高速の薄膜形成が可能となり生産性を向上させることができる。

【0012】

また、前記マスク両表面に凹凸を形成するのが好ましく、さらにその凹凸を表面粗さR

aで3〜10μmとするのが好ましい。即ち、凹凸をつけることにより、放射率をさらに

大きくすることができ基板温度差を一層低減することが可能となり、表面粗さRaを3〜

10μmとすることにさらに高い放射率が得られしかもガラス基板への傷の発生を実質的

に抑えることが可能となる。

【0013】

なお、表面の凹凸の形成には、酸処理若しくはブラスト処理が好適に用いられ、例えば

、ブラスト処理では粒子の材料、径及びエネルギにより所望の粗さの凹凸を形成すれば良

い。また、同様に、種々の材質、径の粒子を用いて溶射法で凹凸層を形成しても良い。

【0014】

さらに、前記マスクと前記トレイとは部分的に接触する構成とするのが好ましく、即ち

、マスクとトレイとを熱的に分離することにより熱容量の大きなトレイへ熱がマスクから

逃げるのを抑制する。その結果、マスク裏面の基板温度の低下をさらに抑え、マスク部と

成膜部の温度差をさらに低減することができる。さらに、前記マスクと前記トレイとの間

に絶縁物を配置することにより、トレイへの熱の逃げをさらに抑制することができる。

【0015】

なお、本発明において、前記マスクの厚さとして0.1〜5mm、より好ましくは0.

5mm〜3.0mmのものが用いられる。この範囲のマスクを用いることにより、より大

型のガラス基板であっても、基板内の温度差がより抑えられガラス割れを防止することが

できる。

【発明の効果】

【0016】

本発明により、マスク表面の放射率を0.2以上とすることにより、成膜時の基板温度

分布、若しくは基板の熱応力を低減することができ、結果として蒸着源等に投入するパワ

ーを増加してもガラス基板割れを防止することができるため、成膜速度を増大し、スルー

プットを改善することができる。

【図面の簡単な説明】

【0017】

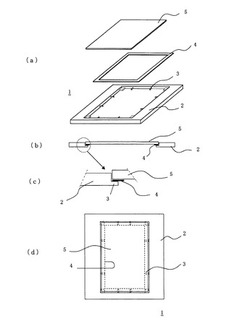

【図1】本発明の基板トレイの一例を示す模式図である。

【図2】PDPのMgO保護膜製造装置の一例を示す模式図である。

【図3】基板のマスク部温度の時間変化を示すグラフである。

【図4】基板のマスク部と成膜部との温度差の時間変化を示すグラフである。

【図5】本発明の基板トレイの他の例を示す模式図である。

【図6】従来の基板トレイの一例を示す模式図である。

【図7】従来の基板トレイの他の例を示す模式図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態を図に基づいて説明する。

図1は、本発明の基板トレイの一構成例を示す模式図であり、(a)分解斜視図、(b

)断面図、(c)部分拡大図、(d)平面図である。

本実施形態の基板トレイ1は、図に示すように、開口を有するトレイ2とマスク4とか

らなり、マスクは開口部の内周壁部に設けられた複数のマスク支持部材3上に載置される

。ガラス基板5はこのマスク上に置かれ、基板トレイ全体が各処理室間を搬送される。

【0019】

トレイ2には、通常、厚さ3〜10mm程度のSUS板が用いられ、ガラス基板の大き

さに応じた開口が形成される。また、マスク支持部材3は、トレイとマスクとの熱的分離

性能を高め、マスクの熱がトレイに逃げてマスク裏面の基板温度低下を防止するために、

マスク支持性能を損なわない範囲で接触面積をできるだけ小さくする。例えば、個々の支

持部材の大きさは、幅3〜10mm程度とし、長さはマスク幅の2/3程度とするのが好

ましい。また、熱的分離をさらに高めるため、マスク支持部材の材質は熱伝導率の小さな

材質(例えば、ガラス、ポリマー等)を用いるのが好ましい。このようにして、ガラス基

板のマスク部と成膜部との温度差をより小さくすることができ、より大きなパワーでの蒸

着が可能となり、一層の高スループット化を達成することができる。

【0020】

マスクは、表面の放射率が0.2以上となる材料又は表面状態が選択される。材質とし

ては、例えば、アルミニウム、ニッケル、タングステン、銅、チタン、モリブデン、タン

タル及び鉄並びにこれらの合金若しくは酸化物、さらにカーボン、グラファイト、アルミ

ナ、シリカ、ジルコニア、SiC,TiC、AlN,SiN等、種々の金属や絶縁物等を

用いことができる。放射率が0.2より小さい材質のものについては、酸処理やブラスト

処理等により表面を粗して放射率を0.2以上として用いても良いし、溶射等によりコー

ティングしてもよい。さらにはこれらを組み合わせても良い。通常、表面粗さとしてRa

で3〜10μmが好適に用いられ、マスク部の基板温度上昇を助けるとともに、ガラス基

板への傷の発生を抑制する。

【0021】

図1の構成のマスクの厚さとしては、通常0.1〜5mm(より好ましくは、0.5〜

3.0mm)が用いられる。なお、図1ではマスクの形状として四角の枠形状のものを用

いているが、例えば、最終的にガラス基板を切断して2枚取りする場合は、例えば中心部

で橋渡した形状のマスクが用いられる。

【0022】

本発明において、マスクの放射率は、次のようにして測定する。即ち、あらかじめ熱電

対を取り付けたマスクをヒータで加熱し、マスクが300℃になるようにヒータを調節す

る。続いて、放射温度計で該マスクの温度を測定し、放射温度計の読みが300℃となる

ように放射率を調整し、このときの値をマスクの放射率とする。

【0023】

以上の基板トレイを用いて、ガラス基板を連続して搬送し、MgO膜を連続的に形成す

る蒸着装置を図2に示す。

蒸着装置は、基板トレイロード室10、蒸着室11及び基板トレイアンロード室12が

ゲートバルブ16,17を介して連結され、これらの両側に基板トレイ1に基板5を載置

又は取り出しを行うためのプラットホーム13,14がゲートバルブ15,18を介して

配設されている。プラットホーム13,14及び各室10,11,12の内部には、基板

トレイの搬送に一般に用いられる、搬送コロ30(例えば特開平9−279341公報)

が取り付けられている。また各室10,11,12はそれぞれバルブ19,20,21を

介して排気装置22,23,24に連結され、所定の真空度に制御されている。

さらに蒸着室11の搬送コロ30の下方には、蒸着源が取り付けられている。図の例で

は、例えば蒸着材料28を収納するリングハース27と蒸着材料に電子ビームを照射し蒸

発させるプラズマガン25とが配置されている。なお、プラズマガンの代わりに、電子銃

を用いても良い。

【0024】

まず、プラットホーム13でマスクが取り付けられた基板トレイ1上にガラス基板5(

例えば、1.5m角、2.8mm厚)を載置する。ゲートバルブ15を開け、搬送コロ3

0を駆動して基板トレイ1をロード室10に搬送する。ゲートバルブ15を閉じ、内部を

例えば10Pa程度に排気した後、ヒータ(不図示)により基板を100〜200℃程度

に加熱する。

その後、ゲートバルブ16を開けて基板トレイ1を蒸着室11に移動する。内部を10

−1〜10−2Paに排気し、基板トレイ1の裏面側に配置されたヒータ(不図示)によ

り基板を100〜200℃程度に加熱する。流量100〜200cc/分程度の酸素ガス

を導入しながら蒸着室11内のプラズマガン25を駆動し電子ビーム26をリングハース

27内の蒸発材料28に照射・加熱する。蒸着材料は蒸発し、基板トレイの開口を通って

ガラス基板5に到達し、表面に膜が高速成長する。所望の膜厚のMgO膜が形成された時

点でプラズマガンの駆動及び酸素ガスの導入を停止する。

蒸着終了後、基板トレイ1はアンロード室12に送られ所定の温度に冷却した後、ゲー

トバルブ18を開け、プラットホーム14に搬出される。処理済みの基板が取り出された

基板トレイ1はプラットホーム13に運ばれ、未処理基板を載置して、再びロードロック

室10に搬送されて同様にしてMgO膜が形成される。

【0025】

以上のようにして、MgO膜の形成を繰り返し行ったところ、例えばステンレス鋼のマ

スクの両表面にブラスト処理して種々の凹凸を形成し、300℃における放射率を0.2

以上とすることにより、ガラス基板の破損事故が低減することが確認された。

一例として、3mm厚、20mm幅のSUS板の両面をブラスト処理し、表面粗さ(R

a)を6.0μmとしたマスクを用い、1.5m角、2.8mm厚のガラス基板に通常の

2倍の成膜速度でMgO膜を形成したときのマスク部のガラス基板の温度変化を図3に、

マスク部と成膜部との温度差の経持変化を図4に示した(実施例)。ここで、熱電対は、

基板の裏面側で、基板の中心及びマスク幅の中心部に取り付けた。また、マスク支持部材

には、幅5mm、長さ15mmのものを用い、ほぼ100mm間隔で取り付けた。

【0026】

なお、比較のため、ブラスト処理していないSUS板(Ra<1μm)を用いた場合も

同様にして温度変化を測定し、その結果を図3及び4に併せて示した(比較例)。

なお、比較例及び実施例のマスクは、あらかじめマスクに固定した熱電対にで温度をモ

ニタしながらホットプレート上で300℃に加熱し、放射温度計(株式会社チノー製広帯

域放射温度計IR−BHT11)で熱電対の接触部近傍での測定値が300℃になるよう

に、放射温度計の放射率を調整して求めた。このようにして測定した放射率はそれぞれ0

.07及び0.4であった。

【0027】

図3から明らかなように、実施例のマスク部における基板温度は、比較例に比べ高温に

加熱されていることが分かる。また、図4が示すように、基板のマスク部と成膜部との温

度差ΔTは、本実施例では比較例の値と比べて20℃以上も小さくなり、本実施例の基板

トレイを用いることにより熱応力をより小さくできることが分かる。

【0028】

即ち、本実施例では、放射率が0.4のマスクを用い、しかもマスクとトレイとの接触

部を小さくしてマスクの熱がトレイ側に逃げるのを抑制しているため、成膜時における蒸

発源からの輻射熱は効率よくマスクを加熱し、その裏面に配置されたガラス基板の温度を

より高温にすることができる。この結果、マスク部と成膜部とで基板の温度差は小さくな

り、ガラス破損頻度を小さくすることが可能となる。即ち、蒸着源に投入するパワーを増

加させても、ガラス基板のマスク部と成膜部との温度差を小さく保つことが可能となる。

結果として、ガラスの破損を引き起こすことなく高速成膜が可能となり、より一層の高ス

ループット化を実現することができる。

【0029】

次に本発明の他の実施形態を図5に示す。

図5は、基板トレイの(a)分解斜視図、(b)平面図及び(c)断面図を示す。

本実施例のマスクは図1のような枠状のものでなく、板状のものをトレイに固定した構

成としたものである。即ち、トレイ2開口の各辺部に対応して板状マスク4を例えばねじ

その他の治具等を用いて端部を固定する。なお、図5の場合のようにマスクを重ねて用い

る場合、強度及び蒸着粒子の回り込み防止の観点から、通常0.1〜3.0mm(好まし

くは0.5〜1.5mm)の厚さのマスクが用いられる。

また、マスクとトレイとの間に絶縁体を配置するのが好ましく、マスクの材質、表面状

態は、上述したとおりである。

【符号の説明】

【0030】

1 基板トレイ、

2 トレイ、

3 マスク支持部材、

4 マスク、

5 ガラス基板、

10 基板トレイロード室、

11 蒸着室、

12 基板トレイアンロード室、

13 基板投入用プラットホーム、

14 基板取り出し用プラットホーム、

15〜18 ゲートバルブ、

19〜21 バルブ、

22〜24 排気装置、

25 プラズマガン、

26 電子ビーム、

27 リングハース、

28 蒸着材料、

29 蒸発粒子、

30 搬送コロ。

【技術分野】

【0001】

本発明は、成膜装置の基板トレイに係り、特にプラズマディスプレイパネルのMgO保

護膜等を所定のパターンに形成するために用いる基板トレイに関する。

【背景技術】

【0002】

プラズマディスプレイパネル(PDP)は、液晶パネルと共に薄型壁掛けテレビとして

年々その需要が増大し、パネルの大型化・高性能化とともに、歩留まり、スループット等

生産性の向上を図るべく成膜装置及び成膜方法の検討が行われている。

例えば、PDPのMgO保護膜を形成する工程では、ガラス基板は基板トレイに載置さ

れ、真空蒸着装置内の蒸着源上に搬送されてMgO膜が形成される。この際、貼り合わせ

シール部又は配線引き出し部となるガラス基板周辺部等には薄膜が堆積しないように、所

定の形状のマスクを配置して蒸着する。

【0003】

図6及び7に、従来の基板トレイ1のトレイ2とマスク4の構成例を示す。

図6(a)の分解斜視図及び図6(b)の断面図に示すように、開口を有するトレイ2

上に、平板4角枠状のマスク4が取り付けられ、その上に基板5が載置される。ここで、

マスク4は、平板状のみならず、例えば図6(c)の断面図に示すように、基板の位置決

め等のために断面構造をL字型にした形状のもの等も用いることができる。

また、図7の基板トレイ1は、トレイ機能とマスク機能とを一体化した構造のものであ

り、マスク部4がトレイ2本体に一体形成されている。なお、図7において、(a)は分

解斜視図、(b)は断面図、(c)は部分拡大図である。

【0004】

しかしながら、このような従来の基板トレイを用いて薄膜形成を行う場合、成膜速度を

上げるために蒸発源への投入パワーを増加させると、成膜中にガラス基板が破損し易くな

るという問題が起こり、基板の大型化及び投入パワーの増加とともにこの傾向が一層顕著

になることが分かった。基板には完成まで種々の処理が施され、またガラス基板のハンド

リング、基板トレイ(基板ホルダ)間での基板の移載、搬送が行われることから、これら

の工程において基板が大型化するほど微小な傷が入りやすく、割れやすいという事情があ

る。

【0005】

本発明者らは、この原因を追求すべく種々の検討を行ったところ、ガラス基板のマスク

部と成膜部間で温度が異なり、蒸着源への投入パワーの増加とともにこの温度差(△T)

が増加し、(1)式で示されるようにガラス基板に発生する熱応力σが増大して、ガラス

基板が割れやすくなるためと考えた。ここで、αは熱膨張係数、Eはヤング率、νはポア

ソン比である。

σ=α×E×△T/(1−ν)

(1)

【0006】

この基板内温度差ΔTに帰因するガラス破損を防止する方策として、例えば、実際に要

求される基板よりも大きめの基板を用い、薄膜形成領域の他に、余分な領域に開口を設け

たマスクが提案されている。このような構造のマスクを用いることにより、余分な領域に

薄膜が堆積し基板温度も上昇するため、マスク部と成膜部での温度差が減少し、結果とし

て基板の歪みや割れによる歩留まり低下が防止できるとされている。なお、余分な領域は

、切断して廃棄される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−152318

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記方策は、ガラス割れ等の問題はある程度解消されるものの、必要以

上の大きさの基板を用いしかも余分な部分を後工程で切断する必要があるため、生産性が

逆に低下し、またコスト高になるという問題があった。さらに、成膜装置自体も大型化し

てしまうという問題があった。

【0009】

そこで、本発明者は、以上の問題が起こることがなく、しかも成膜部とマスク部の基板

温度差ΔTをできるだけ小さく抑えるために、成膜方法やマスク構造について種々検討を

行った。例えば、基板裏側にヒータを配置してその輻射熱によって基板を裏側から加熱す

ることにより、ガラス基板内で温度差を低減することができるが、所望の膜質を得るため

には、通常、薄膜に応じて所定の温度範囲に設定する必要があることから、より汎用的な

解決策が要求される。一方、種々の材料のマスクを用いて成膜実験を行ったところ、材質

及び表面状態によりガラス基板の温度差ΔTが変化することが分かった。また、従来、ガ

ラス基板との接触部は基板に傷を付けないために平坦面とするのが一般的であったが、あ

えてマスクの両面にブラスト処理等の表面処理を施して表面に粗さをつけたところ、上記

温度差ΔTがさらに低下するのが分かった。

【0010】

本発明は、かかる知見を基にさらに検討を加えて完成したものであり、上記従来の問題

点を解決し、ガラス基板のマスク部及び成膜部との温度差を低減し、熱応力に帰因する基

板割れが生じ難い基板トレイを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の基板トレイは、成膜装置の内部に、基板を保持して搬送され、薄膜材料源と対

向して配置される基板トレイであって、薄膜材料粒子が通過する開口を有するトレイと基

板との間に、所定の形状に薄膜を形成するためのマスクを配置する構成とし、該マスクの

両表面の放射率を0.2以上としたことを特徴とする。

このように放射率が0.2以上の材質又は表面状態のマスクを用いることにより、成膜

時におけるガラス基板のマスク部と成膜部とでの温度差を低減することができるため、よ

り高速の薄膜形成が可能となり生産性を向上させることができる。

【0012】

また、前記マスク両表面に凹凸を形成するのが好ましく、さらにその凹凸を表面粗さR

aで3〜10μmとするのが好ましい。即ち、凹凸をつけることにより、放射率をさらに

大きくすることができ基板温度差を一層低減することが可能となり、表面粗さRaを3〜

10μmとすることにさらに高い放射率が得られしかもガラス基板への傷の発生を実質的

に抑えることが可能となる。

【0013】

なお、表面の凹凸の形成には、酸処理若しくはブラスト処理が好適に用いられ、例えば

、ブラスト処理では粒子の材料、径及びエネルギにより所望の粗さの凹凸を形成すれば良

い。また、同様に、種々の材質、径の粒子を用いて溶射法で凹凸層を形成しても良い。

【0014】

さらに、前記マスクと前記トレイとは部分的に接触する構成とするのが好ましく、即ち

、マスクとトレイとを熱的に分離することにより熱容量の大きなトレイへ熱がマスクから

逃げるのを抑制する。その結果、マスク裏面の基板温度の低下をさらに抑え、マスク部と

成膜部の温度差をさらに低減することができる。さらに、前記マスクと前記トレイとの間

に絶縁物を配置することにより、トレイへの熱の逃げをさらに抑制することができる。

【0015】

なお、本発明において、前記マスクの厚さとして0.1〜5mm、より好ましくは0.

5mm〜3.0mmのものが用いられる。この範囲のマスクを用いることにより、より大

型のガラス基板であっても、基板内の温度差がより抑えられガラス割れを防止することが

できる。

【発明の効果】

【0016】

本発明により、マスク表面の放射率を0.2以上とすることにより、成膜時の基板温度

分布、若しくは基板の熱応力を低減することができ、結果として蒸着源等に投入するパワ

ーを増加してもガラス基板割れを防止することができるため、成膜速度を増大し、スルー

プットを改善することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の基板トレイの一例を示す模式図である。

【図2】PDPのMgO保護膜製造装置の一例を示す模式図である。

【図3】基板のマスク部温度の時間変化を示すグラフである。

【図4】基板のマスク部と成膜部との温度差の時間変化を示すグラフである。

【図5】本発明の基板トレイの他の例を示す模式図である。

【図6】従来の基板トレイの一例を示す模式図である。

【図7】従来の基板トレイの他の例を示す模式図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態を図に基づいて説明する。

図1は、本発明の基板トレイの一構成例を示す模式図であり、(a)分解斜視図、(b

)断面図、(c)部分拡大図、(d)平面図である。

本実施形態の基板トレイ1は、図に示すように、開口を有するトレイ2とマスク4とか

らなり、マスクは開口部の内周壁部に設けられた複数のマスク支持部材3上に載置される

。ガラス基板5はこのマスク上に置かれ、基板トレイ全体が各処理室間を搬送される。

【0019】

トレイ2には、通常、厚さ3〜10mm程度のSUS板が用いられ、ガラス基板の大き

さに応じた開口が形成される。また、マスク支持部材3は、トレイとマスクとの熱的分離

性能を高め、マスクの熱がトレイに逃げてマスク裏面の基板温度低下を防止するために、

マスク支持性能を損なわない範囲で接触面積をできるだけ小さくする。例えば、個々の支

持部材の大きさは、幅3〜10mm程度とし、長さはマスク幅の2/3程度とするのが好

ましい。また、熱的分離をさらに高めるため、マスク支持部材の材質は熱伝導率の小さな

材質(例えば、ガラス、ポリマー等)を用いるのが好ましい。このようにして、ガラス基

板のマスク部と成膜部との温度差をより小さくすることができ、より大きなパワーでの蒸

着が可能となり、一層の高スループット化を達成することができる。

【0020】

マスクは、表面の放射率が0.2以上となる材料又は表面状態が選択される。材質とし

ては、例えば、アルミニウム、ニッケル、タングステン、銅、チタン、モリブデン、タン

タル及び鉄並びにこれらの合金若しくは酸化物、さらにカーボン、グラファイト、アルミ

ナ、シリカ、ジルコニア、SiC,TiC、AlN,SiN等、種々の金属や絶縁物等を

用いことができる。放射率が0.2より小さい材質のものについては、酸処理やブラスト

処理等により表面を粗して放射率を0.2以上として用いても良いし、溶射等によりコー

ティングしてもよい。さらにはこれらを組み合わせても良い。通常、表面粗さとしてRa

で3〜10μmが好適に用いられ、マスク部の基板温度上昇を助けるとともに、ガラス基

板への傷の発生を抑制する。

【0021】

図1の構成のマスクの厚さとしては、通常0.1〜5mm(より好ましくは、0.5〜

3.0mm)が用いられる。なお、図1ではマスクの形状として四角の枠形状のものを用

いているが、例えば、最終的にガラス基板を切断して2枚取りする場合は、例えば中心部

で橋渡した形状のマスクが用いられる。

【0022】

本発明において、マスクの放射率は、次のようにして測定する。即ち、あらかじめ熱電

対を取り付けたマスクをヒータで加熱し、マスクが300℃になるようにヒータを調節す

る。続いて、放射温度計で該マスクの温度を測定し、放射温度計の読みが300℃となる

ように放射率を調整し、このときの値をマスクの放射率とする。

【0023】

以上の基板トレイを用いて、ガラス基板を連続して搬送し、MgO膜を連続的に形成す

る蒸着装置を図2に示す。

蒸着装置は、基板トレイロード室10、蒸着室11及び基板トレイアンロード室12が

ゲートバルブ16,17を介して連結され、これらの両側に基板トレイ1に基板5を載置

又は取り出しを行うためのプラットホーム13,14がゲートバルブ15,18を介して

配設されている。プラットホーム13,14及び各室10,11,12の内部には、基板

トレイの搬送に一般に用いられる、搬送コロ30(例えば特開平9−279341公報)

が取り付けられている。また各室10,11,12はそれぞれバルブ19,20,21を

介して排気装置22,23,24に連結され、所定の真空度に制御されている。

さらに蒸着室11の搬送コロ30の下方には、蒸着源が取り付けられている。図の例で

は、例えば蒸着材料28を収納するリングハース27と蒸着材料に電子ビームを照射し蒸

発させるプラズマガン25とが配置されている。なお、プラズマガンの代わりに、電子銃

を用いても良い。

【0024】

まず、プラットホーム13でマスクが取り付けられた基板トレイ1上にガラス基板5(

例えば、1.5m角、2.8mm厚)を載置する。ゲートバルブ15を開け、搬送コロ3

0を駆動して基板トレイ1をロード室10に搬送する。ゲートバルブ15を閉じ、内部を

例えば10Pa程度に排気した後、ヒータ(不図示)により基板を100〜200℃程度

に加熱する。

その後、ゲートバルブ16を開けて基板トレイ1を蒸着室11に移動する。内部を10

−1〜10−2Paに排気し、基板トレイ1の裏面側に配置されたヒータ(不図示)によ

り基板を100〜200℃程度に加熱する。流量100〜200cc/分程度の酸素ガス

を導入しながら蒸着室11内のプラズマガン25を駆動し電子ビーム26をリングハース

27内の蒸発材料28に照射・加熱する。蒸着材料は蒸発し、基板トレイの開口を通って

ガラス基板5に到達し、表面に膜が高速成長する。所望の膜厚のMgO膜が形成された時

点でプラズマガンの駆動及び酸素ガスの導入を停止する。

蒸着終了後、基板トレイ1はアンロード室12に送られ所定の温度に冷却した後、ゲー

トバルブ18を開け、プラットホーム14に搬出される。処理済みの基板が取り出された

基板トレイ1はプラットホーム13に運ばれ、未処理基板を載置して、再びロードロック

室10に搬送されて同様にしてMgO膜が形成される。

【0025】

以上のようにして、MgO膜の形成を繰り返し行ったところ、例えばステンレス鋼のマ

スクの両表面にブラスト処理して種々の凹凸を形成し、300℃における放射率を0.2

以上とすることにより、ガラス基板の破損事故が低減することが確認された。

一例として、3mm厚、20mm幅のSUS板の両面をブラスト処理し、表面粗さ(R

a)を6.0μmとしたマスクを用い、1.5m角、2.8mm厚のガラス基板に通常の

2倍の成膜速度でMgO膜を形成したときのマスク部のガラス基板の温度変化を図3に、

マスク部と成膜部との温度差の経持変化を図4に示した(実施例)。ここで、熱電対は、

基板の裏面側で、基板の中心及びマスク幅の中心部に取り付けた。また、マスク支持部材

には、幅5mm、長さ15mmのものを用い、ほぼ100mm間隔で取り付けた。

【0026】

なお、比較のため、ブラスト処理していないSUS板(Ra<1μm)を用いた場合も

同様にして温度変化を測定し、その結果を図3及び4に併せて示した(比較例)。

なお、比較例及び実施例のマスクは、あらかじめマスクに固定した熱電対にで温度をモ

ニタしながらホットプレート上で300℃に加熱し、放射温度計(株式会社チノー製広帯

域放射温度計IR−BHT11)で熱電対の接触部近傍での測定値が300℃になるよう

に、放射温度計の放射率を調整して求めた。このようにして測定した放射率はそれぞれ0

.07及び0.4であった。

【0027】

図3から明らかなように、実施例のマスク部における基板温度は、比較例に比べ高温に

加熱されていることが分かる。また、図4が示すように、基板のマスク部と成膜部との温

度差ΔTは、本実施例では比較例の値と比べて20℃以上も小さくなり、本実施例の基板

トレイを用いることにより熱応力をより小さくできることが分かる。

【0028】

即ち、本実施例では、放射率が0.4のマスクを用い、しかもマスクとトレイとの接触

部を小さくしてマスクの熱がトレイ側に逃げるのを抑制しているため、成膜時における蒸

発源からの輻射熱は効率よくマスクを加熱し、その裏面に配置されたガラス基板の温度を

より高温にすることができる。この結果、マスク部と成膜部とで基板の温度差は小さくな

り、ガラス破損頻度を小さくすることが可能となる。即ち、蒸着源に投入するパワーを増

加させても、ガラス基板のマスク部と成膜部との温度差を小さく保つことが可能となる。

結果として、ガラスの破損を引き起こすことなく高速成膜が可能となり、より一層の高ス

ループット化を実現することができる。

【0029】

次に本発明の他の実施形態を図5に示す。

図5は、基板トレイの(a)分解斜視図、(b)平面図及び(c)断面図を示す。

本実施例のマスクは図1のような枠状のものでなく、板状のものをトレイに固定した構

成としたものである。即ち、トレイ2開口の各辺部に対応して板状マスク4を例えばねじ

その他の治具等を用いて端部を固定する。なお、図5の場合のようにマスクを重ねて用い

る場合、強度及び蒸着粒子の回り込み防止の観点から、通常0.1〜3.0mm(好まし

くは0.5〜1.5mm)の厚さのマスクが用いられる。

また、マスクとトレイとの間に絶縁体を配置するのが好ましく、マスクの材質、表面状

態は、上述したとおりである。

【符号の説明】

【0030】

1 基板トレイ、

2 トレイ、

3 マスク支持部材、

4 マスク、

5 ガラス基板、

10 基板トレイロード室、

11 蒸着室、

12 基板トレイアンロード室、

13 基板投入用プラットホーム、

14 基板取り出し用プラットホーム、

15〜18 ゲートバルブ、

19〜21 バルブ、

22〜24 排気装置、

25 プラズマガン、

26 電子ビーム、

27 リングハース、

28 蒸着材料、

29 蒸発粒子、

30 搬送コロ。

【特許請求の範囲】

【請求項1】

成膜装置の内部に、基板を保持して搬送され、薄膜材料源と対向して配置される基板ト

レイであって、薄膜材料粒子が通過する開口を有するトレイと基板との間に、所定の形状

に薄膜を形成するためのマスクを配置する構成とし、該マスクの両表面に表面粗さRaが3〜10μmの凹凸を設けたことを特徴とする基板トレイ。

【請求項2】

前記凹凸は、ブラスト処理により形成したことを特徴とする請求項1に記載の基板トレイ。

【請求項3】

前記マスクと前記トレイとの間に絶縁体を配置したことを特徴とする請求項1または2に記載の基板トレイ。

【請求項4】

基板上に薄膜を形成する基板の製造方法において、請求項1乃至3のいずれかに記載の基板トレイに基板を保持する工程、薄膜材料源と対向した位置に基板トレイを配置する工程、前記薄膜材料源の粒子を前記開口を通過させて基板に到達させることにより薄膜を形成する工程、とを有する基板の製造方法。

【請求項1】

成膜装置の内部に、基板を保持して搬送され、薄膜材料源と対向して配置される基板ト

レイであって、薄膜材料粒子が通過する開口を有するトレイと基板との間に、所定の形状

に薄膜を形成するためのマスクを配置する構成とし、該マスクの両表面に表面粗さRaが3〜10μmの凹凸を設けたことを特徴とする基板トレイ。

【請求項2】

前記凹凸は、ブラスト処理により形成したことを特徴とする請求項1に記載の基板トレイ。

【請求項3】

前記マスクと前記トレイとの間に絶縁体を配置したことを特徴とする請求項1または2に記載の基板トレイ。

【請求項4】

基板上に薄膜を形成する基板の製造方法において、請求項1乃至3のいずれかに記載の基板トレイに基板を保持する工程、薄膜材料源と対向した位置に基板トレイを配置する工程、前記薄膜材料源の粒子を前記開口を通過させて基板に到達させることにより薄膜を形成する工程、とを有する基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−174060(P2009−174060A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2009−108830(P2009−108830)

【出願日】平成21年4月28日(2009.4.28)

【分割の表示】特願2003−287138(P2003−287138)の分割

【原出願日】平成15年8月5日(2003.8.5)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【分割の表示】特願2003−287138(P2003−287138)の分割

【原出願日】平成15年8月5日(2003.8.5)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]