成膜装置及び成膜方法

【課題】 複数の基板の成膜を簡易におこなうことができる成膜装置及び成膜方法を提供する。

【解決手段】 本発明に係る成膜装置10において、成膜されるべきSi基板20は、筐体12内に配置された円板状ホルダ18によって保持される。そして、ホルダ18に保持されたSi基板20Aがヒータ28によって加熱されると共に、蒸着源30から成膜材料32が放出されることによって、Si基板20Aの成膜がおこなわれる。ここで、ホルダ18は、その円周方向Lに沿って並ぶように6枚のSi基板20A〜20Fを保持すると共に、その円周方向Lに回転する。そのため、このホルダ18を回転させると、蒸着源30によって成膜されるSi基板20がSi基板20Bに換わって、ホルダ18に保持された6枚のSi基板20A〜20Fが順次成膜可能な状態となる。

【解決手段】 本発明に係る成膜装置10において、成膜されるべきSi基板20は、筐体12内に配置された円板状ホルダ18によって保持される。そして、ホルダ18に保持されたSi基板20Aがヒータ28によって加熱されると共に、蒸着源30から成膜材料32が放出されることによって、Si基板20Aの成膜がおこなわれる。ここで、ホルダ18は、その円周方向Lに沿って並ぶように6枚のSi基板20A〜20Fを保持すると共に、その円周方向Lに回転する。そのため、このホルダ18を回転させると、蒸着源30によって成膜されるSi基板20がSi基板20Bに換わって、ホルダ18に保持された6枚のSi基板20A〜20Fが順次成膜可能な状態となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機能性薄膜等の成膜装置及び成膜方法に関する。

【背景技術】

【0002】

電子デバイスの作製に利用する基板として、Si基板などの基板上に、誘電体膜や導電体膜、半導体膜などの機能性薄膜を成膜した積層基板の開発が進められている。このような積層基板を製造する際は、主に、スパッタ装置、気相成長装置及び蒸着装置などが利用される(下記特許文献1及び特許文献2参照)。

【0003】

上述した装置は、いずれも真空室を有しており、この真空室の中で基板の成膜がおこなわれる。すなわち、基板を成膜する際は、成膜すべき基板を真空室内に装填する度に、面倒な排気処理をおこなう必要があった。そのため、複数の基板を作製するには、多大な手間と時間を要した。

【0004】

そこで、このような排気処理による時間ロスを低減する技術として、ロードロック方式の成膜装置が開発された。このロードロック方式の成膜装置は、成膜をおこなう真空室と、この真空室とゲードバルブを介して連通されたロードロック室とを備えている。そして、ロードロック室において基板の出し入れをおこなうことで、真空室を常に真空に保持するため、真空室の排気処理が不要となっている。

【特許文献1】特許3310881号公報

【特許文献2】特開平11−312801号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の成膜装置及び成膜装置には、次のような課題が存在している。すなわち、ロードロック方式の成膜装置では、成膜をおこなう真空室の他、ロードロック室や、基板をロードロック室から真空室へ送る搬送装置などが別途必要であっため、装置が複雑且つ大型なものとなっていた。そのため、動作トラブルの多発、メンテナンスの煩雑化、コストの増大など、種々の問題があった。

【0006】

そこで、本発明は、上述の課題を解決するためになされたもので、複数の基板の成膜を簡易におこなうことができる成膜装置及び成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る成膜装置は、筐体と、筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、筐体内に配置され、ホルダの外部からこのホルダを加熱するヒータと、筐体内に配置され、ホルダの一部領域に対して成膜材料を放出して、ホルダに保持される複数の基板のうち、一部の基板の成膜をおこなう成膜手段とを備えることを特徴とする。

【0008】

この成膜装置において、成膜されるべき基板は、筐体内に配置された円板状ホルダによって保持される。そして、ホルダに保持された基板がヒータによって加熱されると共に、成膜手段が成膜材料を放出されることによって、基板の成膜がおこなわれる。ここで、ホルダは、その円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転する。そのため、このホルダを回転させると、成膜手段によって成膜される基板が換わって、ホルダに保持された複数の基板が順次成膜可能な状態となる。このように、本発明に係る成膜装置は、単にホルダを回転させるだけで、複数基板の成膜が実現されるため、複雑且つ大型であった従来の成膜装置に比べて、複数の基板の成膜を簡易におこなうことができる。

【0009】

また、ヒータはホルダの一部のみを加熱して、成膜手段が成膜をおこなう基板のみを加熱することが好ましい。この場合、ヒータの小型化を図ることが容易であるため、装置の小型化を有意に図ることができる。また、高い効率で成膜される基板を加熱することができる。

【0010】

また、ホルダと成膜手段との間に介在すると共に、所定距離だけ離間した状態でホルダを覆い、且つ、ホルダに保持される複数の基板のうち、一部の基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備えることが好ましい。この場合、成膜手段に成膜される基板に対応する部分に遮蔽板の貫通部を配置することで、成膜される基板にのみ高い確度で成膜をおこなうことができるため、成膜の精度の向上が図られる。

【0011】

また、ホルダとヒータとの離間距離を変更する変位手段をさらに備えることが好ましい。この場合、ヒータの熱出力を制御する制御回路を用意することなく、変位手段によるホルダとヒータとの離間距離の変更によって、ホルダの温度調整をおこなうことができる。

【0012】

本発明に係る成膜方法は、筐体と、筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、筐体内に配置され、ホルダの外部からこのホルダを加熱するヒータと、筐体内に配置され、ホルダの一部領域に対して成膜材料を放出して、ホルダに保持される複数の基板のうち、一部の基板の成膜をおこなう成膜手段とを備える成膜装置に適用される成膜方法であって、ヒータによってホルダを加熱して、ホルダに保持された基板を加熱するステップと、成膜手段によって、一部の基板の成膜をおこなうステップと、ホルダを中心位置を中心に回転させて、成膜手段によって成膜材料が放出されるホルダの領域を変更するステップと、ホルダの回転によって、ホルダの成膜材料が放出される領域に移動した基板に対して成膜をおこなうステップとを有することを特徴とする。

【0013】

この成膜方法において、成膜されるべき基板は、筐体内に配置された円板状ホルダによって保持される。そして、ホルダに保持された基板がヒータによって加熱されると共に、成膜手段が成膜材料を放出されることによって、基板の成膜がおこなわれる。ここで、ホルダは、その円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転する。そのため、このホルダを回転させると、成膜手段によって成膜される基板が換わって、ホルダに保持された複数の基板が順次成膜可能な状態となる。このように、本発明に係る成膜装置は、単にホルダを回転させるだけで、複数基板の成膜が実現されるため、複雑且つ大型であった従来の成膜装置を用いた成膜方法に比べて、複数の基板の成膜を簡易におこなうことができる。

【0014】

また、ヒータがホルダを加熱する際、ヒータはホルダの一部のみを加熱して、成膜手段によって成膜がおこなわれる基板のみを加熱することが好ましい。この場合、高い効率で成膜される基板を加熱することができる。

【0015】

また、成膜装置は、ホルダと成膜手段との間に介在すると共に、所定距離だけ離間した状態でホルダを覆い、且つ、ホルダに保持される複数の基板のうち、一部の基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備え、成膜手段が一部の基板の成膜をおこなう際、成膜手段は、遮蔽板の貫通部を介して基板の成膜をおこなうことが好ましい。この場合、成膜手段に成膜される基板に対応する部分に遮蔽板の貫通部を配置することで、成膜される基板にのみ高い確度で成膜をおこなうことができるため、成膜の精度の向上が図られる。

【発明の効果】

【0016】

本発明によれば、複数の基板の成膜を簡易におこなうことができる成膜装置及び成膜方法が提供される。

【発明を実施するための最良の形態】

【0017】

以下、添付図面を参照して本発明に係る成膜装置及び成膜方法を実施するにあたり最良と思われる形態について詳細に説明する。なお、同一又は同等の要素については同一の符号を付し、説明が重複する場合にはその説明を省略する。

【0018】

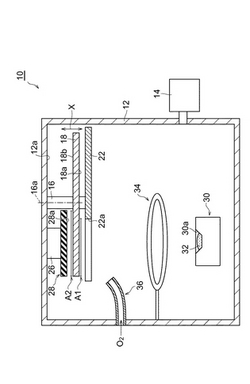

図1は、本発明の実施形態に係る成膜装置10を示した概略断面図である。この成膜装置10は、蒸着法を用いて成膜をおこなう装置である。図1に示すように、成膜装置10は筐体12を有している。この筐体12の外部には、筐体12内を真空にするための排気装置14が設けられている。

【0019】

筐体12の内部の天井面12aには、天井面12aから鉛直方向に延びる回転軸16によって支持された円板状のホルダ18が設けられている。このホルダ18は、回転軸16の軸線16aに対して直交する方向に延在しており、中心位置C(後述)において回転軸16に固定されている。そのため、ホルダ18は、回転軸16が回転すると、回転軸16と一体的に、その円周方向に回転する。

【0020】

ホルダ18は、その下面18aにおいて、後述する6枚のSi基板20A〜20F(以下、Si基板20A〜20Fを総称してSi基板20とする。)を保持している。また、ホルダ18の下方には、ホルダ18に対して平行に延在すると共に、ホルダ18の半径よりも若干大きい半径を有する円板状の遮蔽板22が配置されている。なお、各Si基板20は表面20aに(100)面が露出しており、それぞれの直径は6インチとなっている。

【0021】

以下、図2を参照しつつ、ホルダ18とSi基板20と遮蔽板22との位置関係について説明する。

【0022】

図2に示すように、6枚のSi基板20A〜20Fは、ホルダ下面18aの中心位置Cから一定の距離dだけ離間した位置であって、一定の角度α(=60度)だけずれた位置24A〜24Fとそれぞれの中心位置とが合うように配置されている。すなわち、Si基板20A〜20Fは、ホルダ18の円周方向に沿って規則的に並んでいる。

【0023】

また、遮蔽板22には、外縁部から中央部に向けて延びる切欠き部(貫通部)22aが形成されている。この切欠き部22aの幅は、Si基板20の直径よりも若干長くなっているため、ホルダ18を回転させて、遮蔽板22の切欠き部22aの位置とSi基板20のいずれかの位置とを合わせた場合には、Si基板20の一つが遮蔽板22から露出する。

【0024】

図1に戻って、ホルダ18を支持する回転軸(変位手段)16は、公知の駆動機構によってホルダ18をその厚さ方向(図1の矢印X方向)に変位させることができる。このような回転軸16によるホルダ18の変位は、図示しない制御装置によって制御される。なお、回転軸16によってホルダ18を変位させる際、遮蔽板22もホルダ18と一体的に変位するため、ホルダ18と遮蔽板22との間隔が一定に保たれる。

【0025】

また、筐体12内の天井面12aには、天井面12aから鉛直方向に延びる支持部材26によって支持された平板状ヒータ28が設けられている。このヒータ28は、ホルダ18及び遮蔽板22に対して平行に延在しており、ホルダ18を介して遮蔽板22と対面するように配置されている。すなわち、ヒータ28の下面28aは、ホルダ18の上面18bと対面しており、ヒータ28はホルダ18の一部を上方から加熱する。なお、ヒータ28が加熱するホルダ18の領域A1と遮蔽板22の切欠き部22aによって露出されるホルダ18の領域A2とは略一致している。

【0026】

ヒータ28の熱出力は一定となっている。そして、ホルダ18の加熱の程度を変更する際は、上述した回転軸16によって、ホルダ18をヒータ28から離間させたり、ホルダ18をヒータ28に近づけたりする。

【0027】

また、筐体12内部のホルダ18の下方であって、上述した遮蔽板22の切欠き部22aに対応する位置には、図示しない支持機構によって支持された電子ビーム加熱による蒸着源(成膜手段)30が配置されている。この蒸着源30は、るつぼ部30aを有しており、このるつぼ部30aには、例えば、ZrO2である蒸着材料(成膜材料)32が装填されている。そして、この蒸着源30は、電子ビームを照射して蒸着材料32を加熱することで、蒸着材料32を上方に放出させる。なお、蒸着源30の上方には、遮蔽板22及びホルダ18が配置されているので、放出された蒸着材料32は、遮蔽板22の切欠き部22aを介してSi基板20上にエピタキシャル成長する。より具体的には、ホルダ18とSi基板20と遮蔽板22とが、図2に示した位置関係にあるときには、6枚のSi基板20のうち、遮蔽板22の切欠き部22aから露出しているSi基板20Aの成膜がおこなわれる。

【0028】

また、蒸着源30とホルダ18との間には、蒸着源30から放出される蒸着材料の放出ルートを囲むようにループ状のRFアンテナ34が設けられている。また、筐体12内に酸素ガス(O2)を導入すると共に、導入した酸素ガスを、遮蔽板22の切欠き部22aから露出するSi基板20aに向けて放出するノズル36が設けられている。これらのRFアンテナ34とノズル36との協働により、酸素プラズマの環境を作り出すことで、高精度の成膜処理が実現される。

【0029】

次に、図3のフロー図を参照しつつ、成膜装置10を用いてSi基板20に成膜をおこなう手順について説明する。

【0030】

Si基板20の成膜をおこなう際は、図2に示したような位置関係となるように、ホルダ18の下面18aの所定位置に各Si基板20A〜20Fを装着した後、排気装置14を用いて筐体12内を真空にする(S10)。

【0031】

次に、1000℃に保持されたヒータ28によってホルダ18の加熱領域A1を加熱して、この加熱領域A1に対応する露出領域A2に配置されたSi基板20A(図2参照)を所定温度(例えば、950℃)まで加熱する(S12)。このとき、ホルダ18及びSi基板20Aの温度調整は、ホルダ18とヒータ28との離間距離を回転軸16により調整することによりおこなう。

【0032】

そして、Si基板20Aが所定温度まで加熱されると、RFアンテナ34とノズル36とによって酸素プラズマを導入しつつ、蒸着源30によってSi基板20AにZrO2膜をエピタキシャル成長させる(S14)。そして、Si基板20A上に所定厚さのZrO2膜が成膜されると、回転軸16を駆動させて、ホルダ18をその円周方向(図2の矢印L方向)に回転させる(S16)。その際、ホルダ18は、中心位置Cを中心に所定角度α(60度)だけ回転される。

【0033】

それにより、成膜されたSi基板20Aは遮蔽板22に覆われ、Si基板20Aの隣のSi基板20Bが遮蔽板22の切欠き部22aから露出すると共に、Si基板20Bがヒータ28によって加熱される。そして、Si基板20Bが露出した状態で、Si基板20Aと同様にして、ZrO2膜の成膜をおこなう(S18)。その他のSi基板20C〜20Fの成膜についても、ホルダ18の所定角度αの回転を繰り返して、Si基板20A,20Bと同様におこない(S20)、6枚すべてのSi基板20A〜20Fの成膜が完了する。

【0034】

以上で詳細に説明したように、成膜装置10においては、ホルダ18を回転させることにより、蒸着源30で成膜されるSi基板20が換えられる。そのため、ホルダ18に保持された6枚のSi基板20A〜20Fに対して、排気処理をおこなうことなく、次々と成膜をおこなうことができる。このように、単にホルダ18を回転させるだけで、ホルダ18に保持された複数のSi基板20A〜20Fを連続的に成膜することができるため、ロードロック室や搬送装置等が必要であった従来の成膜装置に比べて、複数のSi基板20の成膜を簡易におこなうことができる。

【0035】

また、ヒータ28は、ホルダ18全面ではなく加熱領域A1のみを局所的に加熱するものであるため、ホルダ18全面を加熱する大型のヒータに比べて、小型化を図ることが容易である。このようなヒータ28の小型化は、成膜装置10の小型化を図る上で非常に効果的である。特に、6インチのSi基板20を1000℃近くまで加熱させるような場合には、ホルダ18全面を加熱するには大規模で高価なヒータが必要となってくるため、ホルダ18を局所的に加熱するヒータ28は非常に効果的なものとなる。なお、ヒータ28は、成膜過程におかれていないSi基板20については、実質的に加熱をおこなわないため、効率よくSi基板20の加熱をおこなうことができ、成膜装置10の省エネルギ化も図られている。

【0036】

また、ホルダ18と蒸着源30との間に、切欠き部22aを有する遮蔽板22を介在させることにより、ホルダの成膜領域が限定される。従って、成膜すべきSi基板にのみ高い確度で成膜をおこなうことができる。そのため、成膜精度の向上が実現されている。

【0037】

さらに、成膜装置10においては、ヒータ28の熱出力を一定に維持し、ヒータ28とホルダ18との離間距離を回転軸16によって調整することでホルダ18及びSi基板20の温度調整をおこなっているため、ヒータ28の熱出力を制御する制御回路を別途用意することなく、ホルダ18及びSi基板20の温度調整をおこなうことができる。

【0038】

なお、ZrO2膜が成膜された各Si基板20上に、Y2O3膜やPt膜をさらに積層する場合には、別途Y2O3膜用やPt膜用の蒸着源を準備することで、筐体の排気処理をおこなうことなく、Si基板20に連続して複数層の成膜をおこなうこともできる。この場合、露出されたSi基板20のみに連続して複数層の成膜をおこなってもよく、全ての各Si基板20への単一種の成膜が完了した後に、順次他種の層の成膜をおこなってもよい。

【0039】

本発明は上記実施形態に限定されるものではなく、様々な変形が可能である。例えば、成膜装置は、上述した蒸着装置に限らず、例えば、スパッタ装置や気相成長装置(例えば、CVD装置など)であってもよい。また、ホルダが保持する基板の数は、6枚に限らず、適宜増減可能である。さらに、遮蔽板22の切欠き部22aから露出する基板の数は、1つに限らず、適宜増加させてもよい。

【図面の簡単な説明】

【0040】

【図1】本発明の実施形態に係る成膜装置を示した概略断面図である。

【図2】ホルダと、Si基板と、遮蔽板22との位置関係を示した図である。

【図3】図1の成膜装置を用いてSi基板に成膜をおこなう手順を示したフロー図である。

【符号の説明】

【0041】

10…成膜装置、12…筐体、18…ホルダ、20,20A〜20F…Si基板、22…遮蔽板、22a…切欠き部、28…ヒータ、30…蒸着源、32…蒸着材料。

【技術分野】

【0001】

本発明は、機能性薄膜等の成膜装置及び成膜方法に関する。

【背景技術】

【0002】

電子デバイスの作製に利用する基板として、Si基板などの基板上に、誘電体膜や導電体膜、半導体膜などの機能性薄膜を成膜した積層基板の開発が進められている。このような積層基板を製造する際は、主に、スパッタ装置、気相成長装置及び蒸着装置などが利用される(下記特許文献1及び特許文献2参照)。

【0003】

上述した装置は、いずれも真空室を有しており、この真空室の中で基板の成膜がおこなわれる。すなわち、基板を成膜する際は、成膜すべき基板を真空室内に装填する度に、面倒な排気処理をおこなう必要があった。そのため、複数の基板を作製するには、多大な手間と時間を要した。

【0004】

そこで、このような排気処理による時間ロスを低減する技術として、ロードロック方式の成膜装置が開発された。このロードロック方式の成膜装置は、成膜をおこなう真空室と、この真空室とゲードバルブを介して連通されたロードロック室とを備えている。そして、ロードロック室において基板の出し入れをおこなうことで、真空室を常に真空に保持するため、真空室の排気処理が不要となっている。

【特許文献1】特許3310881号公報

【特許文献2】特開平11−312801号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来の成膜装置及び成膜装置には、次のような課題が存在している。すなわち、ロードロック方式の成膜装置では、成膜をおこなう真空室の他、ロードロック室や、基板をロードロック室から真空室へ送る搬送装置などが別途必要であっため、装置が複雑且つ大型なものとなっていた。そのため、動作トラブルの多発、メンテナンスの煩雑化、コストの増大など、種々の問題があった。

【0006】

そこで、本発明は、上述の課題を解決するためになされたもので、複数の基板の成膜を簡易におこなうことができる成膜装置及び成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る成膜装置は、筐体と、筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、筐体内に配置され、ホルダの外部からこのホルダを加熱するヒータと、筐体内に配置され、ホルダの一部領域に対して成膜材料を放出して、ホルダに保持される複数の基板のうち、一部の基板の成膜をおこなう成膜手段とを備えることを特徴とする。

【0008】

この成膜装置において、成膜されるべき基板は、筐体内に配置された円板状ホルダによって保持される。そして、ホルダに保持された基板がヒータによって加熱されると共に、成膜手段が成膜材料を放出されることによって、基板の成膜がおこなわれる。ここで、ホルダは、その円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転する。そのため、このホルダを回転させると、成膜手段によって成膜される基板が換わって、ホルダに保持された複数の基板が順次成膜可能な状態となる。このように、本発明に係る成膜装置は、単にホルダを回転させるだけで、複数基板の成膜が実現されるため、複雑且つ大型であった従来の成膜装置に比べて、複数の基板の成膜を簡易におこなうことができる。

【0009】

また、ヒータはホルダの一部のみを加熱して、成膜手段が成膜をおこなう基板のみを加熱することが好ましい。この場合、ヒータの小型化を図ることが容易であるため、装置の小型化を有意に図ることができる。また、高い効率で成膜される基板を加熱することができる。

【0010】

また、ホルダと成膜手段との間に介在すると共に、所定距離だけ離間した状態でホルダを覆い、且つ、ホルダに保持される複数の基板のうち、一部の基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備えることが好ましい。この場合、成膜手段に成膜される基板に対応する部分に遮蔽板の貫通部を配置することで、成膜される基板にのみ高い確度で成膜をおこなうことができるため、成膜の精度の向上が図られる。

【0011】

また、ホルダとヒータとの離間距離を変更する変位手段をさらに備えることが好ましい。この場合、ヒータの熱出力を制御する制御回路を用意することなく、変位手段によるホルダとヒータとの離間距離の変更によって、ホルダの温度調整をおこなうことができる。

【0012】

本発明に係る成膜方法は、筐体と、筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、筐体内に配置され、ホルダの外部からこのホルダを加熱するヒータと、筐体内に配置され、ホルダの一部領域に対して成膜材料を放出して、ホルダに保持される複数の基板のうち、一部の基板の成膜をおこなう成膜手段とを備える成膜装置に適用される成膜方法であって、ヒータによってホルダを加熱して、ホルダに保持された基板を加熱するステップと、成膜手段によって、一部の基板の成膜をおこなうステップと、ホルダを中心位置を中心に回転させて、成膜手段によって成膜材料が放出されるホルダの領域を変更するステップと、ホルダの回転によって、ホルダの成膜材料が放出される領域に移動した基板に対して成膜をおこなうステップとを有することを特徴とする。

【0013】

この成膜方法において、成膜されるべき基板は、筐体内に配置された円板状ホルダによって保持される。そして、ホルダに保持された基板がヒータによって加熱されると共に、成膜手段が成膜材料を放出されることによって、基板の成膜がおこなわれる。ここで、ホルダは、その円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転する。そのため、このホルダを回転させると、成膜手段によって成膜される基板が換わって、ホルダに保持された複数の基板が順次成膜可能な状態となる。このように、本発明に係る成膜装置は、単にホルダを回転させるだけで、複数基板の成膜が実現されるため、複雑且つ大型であった従来の成膜装置を用いた成膜方法に比べて、複数の基板の成膜を簡易におこなうことができる。

【0014】

また、ヒータがホルダを加熱する際、ヒータはホルダの一部のみを加熱して、成膜手段によって成膜がおこなわれる基板のみを加熱することが好ましい。この場合、高い効率で成膜される基板を加熱することができる。

【0015】

また、成膜装置は、ホルダと成膜手段との間に介在すると共に、所定距離だけ離間した状態でホルダを覆い、且つ、ホルダに保持される複数の基板のうち、一部の基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備え、成膜手段が一部の基板の成膜をおこなう際、成膜手段は、遮蔽板の貫通部を介して基板の成膜をおこなうことが好ましい。この場合、成膜手段に成膜される基板に対応する部分に遮蔽板の貫通部を配置することで、成膜される基板にのみ高い確度で成膜をおこなうことができるため、成膜の精度の向上が図られる。

【発明の効果】

【0016】

本発明によれば、複数の基板の成膜を簡易におこなうことができる成膜装置及び成膜方法が提供される。

【発明を実施するための最良の形態】

【0017】

以下、添付図面を参照して本発明に係る成膜装置及び成膜方法を実施するにあたり最良と思われる形態について詳細に説明する。なお、同一又は同等の要素については同一の符号を付し、説明が重複する場合にはその説明を省略する。

【0018】

図1は、本発明の実施形態に係る成膜装置10を示した概略断面図である。この成膜装置10は、蒸着法を用いて成膜をおこなう装置である。図1に示すように、成膜装置10は筐体12を有している。この筐体12の外部には、筐体12内を真空にするための排気装置14が設けられている。

【0019】

筐体12の内部の天井面12aには、天井面12aから鉛直方向に延びる回転軸16によって支持された円板状のホルダ18が設けられている。このホルダ18は、回転軸16の軸線16aに対して直交する方向に延在しており、中心位置C(後述)において回転軸16に固定されている。そのため、ホルダ18は、回転軸16が回転すると、回転軸16と一体的に、その円周方向に回転する。

【0020】

ホルダ18は、その下面18aにおいて、後述する6枚のSi基板20A〜20F(以下、Si基板20A〜20Fを総称してSi基板20とする。)を保持している。また、ホルダ18の下方には、ホルダ18に対して平行に延在すると共に、ホルダ18の半径よりも若干大きい半径を有する円板状の遮蔽板22が配置されている。なお、各Si基板20は表面20aに(100)面が露出しており、それぞれの直径は6インチとなっている。

【0021】

以下、図2を参照しつつ、ホルダ18とSi基板20と遮蔽板22との位置関係について説明する。

【0022】

図2に示すように、6枚のSi基板20A〜20Fは、ホルダ下面18aの中心位置Cから一定の距離dだけ離間した位置であって、一定の角度α(=60度)だけずれた位置24A〜24Fとそれぞれの中心位置とが合うように配置されている。すなわち、Si基板20A〜20Fは、ホルダ18の円周方向に沿って規則的に並んでいる。

【0023】

また、遮蔽板22には、外縁部から中央部に向けて延びる切欠き部(貫通部)22aが形成されている。この切欠き部22aの幅は、Si基板20の直径よりも若干長くなっているため、ホルダ18を回転させて、遮蔽板22の切欠き部22aの位置とSi基板20のいずれかの位置とを合わせた場合には、Si基板20の一つが遮蔽板22から露出する。

【0024】

図1に戻って、ホルダ18を支持する回転軸(変位手段)16は、公知の駆動機構によってホルダ18をその厚さ方向(図1の矢印X方向)に変位させることができる。このような回転軸16によるホルダ18の変位は、図示しない制御装置によって制御される。なお、回転軸16によってホルダ18を変位させる際、遮蔽板22もホルダ18と一体的に変位するため、ホルダ18と遮蔽板22との間隔が一定に保たれる。

【0025】

また、筐体12内の天井面12aには、天井面12aから鉛直方向に延びる支持部材26によって支持された平板状ヒータ28が設けられている。このヒータ28は、ホルダ18及び遮蔽板22に対して平行に延在しており、ホルダ18を介して遮蔽板22と対面するように配置されている。すなわち、ヒータ28の下面28aは、ホルダ18の上面18bと対面しており、ヒータ28はホルダ18の一部を上方から加熱する。なお、ヒータ28が加熱するホルダ18の領域A1と遮蔽板22の切欠き部22aによって露出されるホルダ18の領域A2とは略一致している。

【0026】

ヒータ28の熱出力は一定となっている。そして、ホルダ18の加熱の程度を変更する際は、上述した回転軸16によって、ホルダ18をヒータ28から離間させたり、ホルダ18をヒータ28に近づけたりする。

【0027】

また、筐体12内部のホルダ18の下方であって、上述した遮蔽板22の切欠き部22aに対応する位置には、図示しない支持機構によって支持された電子ビーム加熱による蒸着源(成膜手段)30が配置されている。この蒸着源30は、るつぼ部30aを有しており、このるつぼ部30aには、例えば、ZrO2である蒸着材料(成膜材料)32が装填されている。そして、この蒸着源30は、電子ビームを照射して蒸着材料32を加熱することで、蒸着材料32を上方に放出させる。なお、蒸着源30の上方には、遮蔽板22及びホルダ18が配置されているので、放出された蒸着材料32は、遮蔽板22の切欠き部22aを介してSi基板20上にエピタキシャル成長する。より具体的には、ホルダ18とSi基板20と遮蔽板22とが、図2に示した位置関係にあるときには、6枚のSi基板20のうち、遮蔽板22の切欠き部22aから露出しているSi基板20Aの成膜がおこなわれる。

【0028】

また、蒸着源30とホルダ18との間には、蒸着源30から放出される蒸着材料の放出ルートを囲むようにループ状のRFアンテナ34が設けられている。また、筐体12内に酸素ガス(O2)を導入すると共に、導入した酸素ガスを、遮蔽板22の切欠き部22aから露出するSi基板20aに向けて放出するノズル36が設けられている。これらのRFアンテナ34とノズル36との協働により、酸素プラズマの環境を作り出すことで、高精度の成膜処理が実現される。

【0029】

次に、図3のフロー図を参照しつつ、成膜装置10を用いてSi基板20に成膜をおこなう手順について説明する。

【0030】

Si基板20の成膜をおこなう際は、図2に示したような位置関係となるように、ホルダ18の下面18aの所定位置に各Si基板20A〜20Fを装着した後、排気装置14を用いて筐体12内を真空にする(S10)。

【0031】

次に、1000℃に保持されたヒータ28によってホルダ18の加熱領域A1を加熱して、この加熱領域A1に対応する露出領域A2に配置されたSi基板20A(図2参照)を所定温度(例えば、950℃)まで加熱する(S12)。このとき、ホルダ18及びSi基板20Aの温度調整は、ホルダ18とヒータ28との離間距離を回転軸16により調整することによりおこなう。

【0032】

そして、Si基板20Aが所定温度まで加熱されると、RFアンテナ34とノズル36とによって酸素プラズマを導入しつつ、蒸着源30によってSi基板20AにZrO2膜をエピタキシャル成長させる(S14)。そして、Si基板20A上に所定厚さのZrO2膜が成膜されると、回転軸16を駆動させて、ホルダ18をその円周方向(図2の矢印L方向)に回転させる(S16)。その際、ホルダ18は、中心位置Cを中心に所定角度α(60度)だけ回転される。

【0033】

それにより、成膜されたSi基板20Aは遮蔽板22に覆われ、Si基板20Aの隣のSi基板20Bが遮蔽板22の切欠き部22aから露出すると共に、Si基板20Bがヒータ28によって加熱される。そして、Si基板20Bが露出した状態で、Si基板20Aと同様にして、ZrO2膜の成膜をおこなう(S18)。その他のSi基板20C〜20Fの成膜についても、ホルダ18の所定角度αの回転を繰り返して、Si基板20A,20Bと同様におこない(S20)、6枚すべてのSi基板20A〜20Fの成膜が完了する。

【0034】

以上で詳細に説明したように、成膜装置10においては、ホルダ18を回転させることにより、蒸着源30で成膜されるSi基板20が換えられる。そのため、ホルダ18に保持された6枚のSi基板20A〜20Fに対して、排気処理をおこなうことなく、次々と成膜をおこなうことができる。このように、単にホルダ18を回転させるだけで、ホルダ18に保持された複数のSi基板20A〜20Fを連続的に成膜することができるため、ロードロック室や搬送装置等が必要であった従来の成膜装置に比べて、複数のSi基板20の成膜を簡易におこなうことができる。

【0035】

また、ヒータ28は、ホルダ18全面ではなく加熱領域A1のみを局所的に加熱するものであるため、ホルダ18全面を加熱する大型のヒータに比べて、小型化を図ることが容易である。このようなヒータ28の小型化は、成膜装置10の小型化を図る上で非常に効果的である。特に、6インチのSi基板20を1000℃近くまで加熱させるような場合には、ホルダ18全面を加熱するには大規模で高価なヒータが必要となってくるため、ホルダ18を局所的に加熱するヒータ28は非常に効果的なものとなる。なお、ヒータ28は、成膜過程におかれていないSi基板20については、実質的に加熱をおこなわないため、効率よくSi基板20の加熱をおこなうことができ、成膜装置10の省エネルギ化も図られている。

【0036】

また、ホルダ18と蒸着源30との間に、切欠き部22aを有する遮蔽板22を介在させることにより、ホルダの成膜領域が限定される。従って、成膜すべきSi基板にのみ高い確度で成膜をおこなうことができる。そのため、成膜精度の向上が実現されている。

【0037】

さらに、成膜装置10においては、ヒータ28の熱出力を一定に維持し、ヒータ28とホルダ18との離間距離を回転軸16によって調整することでホルダ18及びSi基板20の温度調整をおこなっているため、ヒータ28の熱出力を制御する制御回路を別途用意することなく、ホルダ18及びSi基板20の温度調整をおこなうことができる。

【0038】

なお、ZrO2膜が成膜された各Si基板20上に、Y2O3膜やPt膜をさらに積層する場合には、別途Y2O3膜用やPt膜用の蒸着源を準備することで、筐体の排気処理をおこなうことなく、Si基板20に連続して複数層の成膜をおこなうこともできる。この場合、露出されたSi基板20のみに連続して複数層の成膜をおこなってもよく、全ての各Si基板20への単一種の成膜が完了した後に、順次他種の層の成膜をおこなってもよい。

【0039】

本発明は上記実施形態に限定されるものではなく、様々な変形が可能である。例えば、成膜装置は、上述した蒸着装置に限らず、例えば、スパッタ装置や気相成長装置(例えば、CVD装置など)であってもよい。また、ホルダが保持する基板の数は、6枚に限らず、適宜増減可能である。さらに、遮蔽板22の切欠き部22aから露出する基板の数は、1つに限らず、適宜増加させてもよい。

【図面の簡単な説明】

【0040】

【図1】本発明の実施形態に係る成膜装置を示した概略断面図である。

【図2】ホルダと、Si基板と、遮蔽板22との位置関係を示した図である。

【図3】図1の成膜装置を用いてSi基板に成膜をおこなう手順を示したフロー図である。

【符号の説明】

【0041】

10…成膜装置、12…筐体、18…ホルダ、20,20A〜20F…Si基板、22…遮蔽板、22a…切欠き部、28…ヒータ、30…蒸着源、32…蒸着材料。

【特許請求の範囲】

【請求項1】

筐体と、

前記筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、

前記筐体内に配置され、前記ホルダの外部からこのホルダを加熱するヒータと、

前記筐体内に配置され、前記ホルダの一部領域に対して成膜材料を放出して、前記ホルダに保持される複数の前記基板のうち、一部の前記基板の成膜をおこなう成膜手段とを備える、成膜装置。

【請求項2】

前記ヒータは前記ホルダの一部のみを加熱して、前記成膜手段が成膜をおこなう前記基板のみを加熱する、請求項1に記載の成膜装置。

【請求項3】

前記ホルダと前記成膜手段との間に介在すると共に、所定距離だけ離間した状態で前記ホルダを覆い、且つ、前記ホルダに保持される複数の前記基板のうち、一部の前記基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備える、請求項1又は2に記載の成膜装置。

【請求項4】

前記ホルダと前記ヒータとの離間距離を変更する変位手段をさらに備える、請求項1〜3のいずれか一項に記載の成膜装置。

【請求項5】

筐体と、前記筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、前記筐体内に配置され、前記ホルダの外部からこのホルダを加熱するヒータと、前記筐体内に配置され、前記ホルダの一部領域に対して成膜材料を放出して、前記ホルダに保持される複数の前記基板のうち、一部の前記基板の成膜をおこなう成膜手段とを備える成膜装置に適用される成膜方法であって、

前記ヒータによって前記ホルダを加熱して、前記ホルダに保持された前記基板を加熱するステップと、

前記成膜手段によって、一部の前記基板の成膜をおこなうステップと、

前記ホルダを前記中心位置を中心に回転させて、前記成膜手段によって前記成膜材料が放出される前記ホルダの領域を変更するステップと、

前記ホルダの回転によって、前記ホルダの前記成膜材料が放出される領域に移動した前記基板に対して成膜をおこなうステップとを有する成膜方法。

【請求項6】

前記ヒータが前記ホルダを加熱する際、前記ヒータは前記ホルダの一部のみを加熱して、前記成膜手段によって成膜がおこなわれる前記基板のみを加熱する、請求項5に記載の成膜方法。

【請求項7】

前記成膜装置は、前記ホルダと前記成膜手段との間に介在すると共に、所定距離だけ離間した状態で前記ホルダを覆い、且つ、前記ホルダに保持される複数の前記基板のうち、一部の前記基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備え、

前記成膜手段が一部の前記基板の成膜をおこなう際、前記成膜手段は、前記遮蔽板の前記貫通部を介して前記基板の成膜をおこなう、請求項5又は6に記載の成膜方法。

【請求項1】

筐体と、

前記筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、

前記筐体内に配置され、前記ホルダの外部からこのホルダを加熱するヒータと、

前記筐体内に配置され、前記ホルダの一部領域に対して成膜材料を放出して、前記ホルダに保持される複数の前記基板のうち、一部の前記基板の成膜をおこなう成膜手段とを備える、成膜装置。

【請求項2】

前記ヒータは前記ホルダの一部のみを加熱して、前記成膜手段が成膜をおこなう前記基板のみを加熱する、請求項1に記載の成膜装置。

【請求項3】

前記ホルダと前記成膜手段との間に介在すると共に、所定距離だけ離間した状態で前記ホルダを覆い、且つ、前記ホルダに保持される複数の前記基板のうち、一部の前記基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備える、請求項1又は2に記載の成膜装置。

【請求項4】

前記ホルダと前記ヒータとの離間距離を変更する変位手段をさらに備える、請求項1〜3のいずれか一項に記載の成膜装置。

【請求項5】

筐体と、前記筐体内に配置され、円周方向に沿って並ぶように複数の基板を保持すると共に、その円周方向に回転自在な円板状ホルダと、前記筐体内に配置され、前記ホルダの外部からこのホルダを加熱するヒータと、前記筐体内に配置され、前記ホルダの一部領域に対して成膜材料を放出して、前記ホルダに保持される複数の前記基板のうち、一部の前記基板の成膜をおこなう成膜手段とを備える成膜装置に適用される成膜方法であって、

前記ヒータによって前記ホルダを加熱して、前記ホルダに保持された前記基板を加熱するステップと、

前記成膜手段によって、一部の前記基板の成膜をおこなうステップと、

前記ホルダを前記中心位置を中心に回転させて、前記成膜手段によって前記成膜材料が放出される前記ホルダの領域を変更するステップと、

前記ホルダの回転によって、前記ホルダの前記成膜材料が放出される領域に移動した前記基板に対して成膜をおこなうステップとを有する成膜方法。

【請求項6】

前記ヒータが前記ホルダを加熱する際、前記ヒータは前記ホルダの一部のみを加熱して、前記成膜手段によって成膜がおこなわれる前記基板のみを加熱する、請求項5に記載の成膜方法。

【請求項7】

前記成膜装置は、前記ホルダと前記成膜手段との間に介在すると共に、所定距離だけ離間した状態で前記ホルダを覆い、且つ、前記ホルダに保持される複数の前記基板のうち、一部の前記基板に対応する部分に形成された貫通部を有する遮蔽板をさらに備え、

前記成膜手段が一部の前記基板の成膜をおこなう際、前記成膜手段は、前記遮蔽板の前記貫通部を介して前記基板の成膜をおこなう、請求項5又は6に記載の成膜方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−37200(P2006−37200A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−222268(P2004−222268)

【出願日】平成16年7月29日(2004.7.29)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月29日(2004.7.29)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]