成膜装置及び成膜方法

【課題】成膜室の小型化、さらには成膜装置の小型化を実現し、成膜した膜厚分布を良好にすることができ、気化量を多くして成膜のスループットを向上させることである。

【解決手段】液体原料を気化し、基板W上に堆積させて成膜する成膜装置1であって、基板Wを内部に保持する成膜室2と、前記成膜室2に位置を異ならせて配置され、同一の液体原料を前記成膜室2内に直接噴射して、減圧沸騰させることにより、前記液体原料を気化して供給する複数の噴射弁3とを備えている。

【解決手段】液体原料を気化し、基板W上に堆積させて成膜する成膜装置1であって、基板Wを内部に保持する成膜室2と、前記成膜室2に位置を異ならせて配置され、同一の液体原料を前記成膜室2内に直接噴射して、減圧沸騰させることにより、前記液体原料を気化して供給する複数の噴射弁3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、成膜装置及び成膜方法に関し、特に、化学気相成長法を用いた成膜装置及び成膜方法に関するものである。

【背景技術】

【0002】

この種の成膜装置には、例えば特許文献1に示すように、液体原料を噴射する1つの噴射弁(インジェクタ)が成膜室の上部に設けられ、液体原料を直接成膜室内に噴霧して、基板上に成膜するものがある。このとき、噴射弁から噴射された液体原料は、減圧沸騰して気化する。

【0003】

しかしながら、1つの噴射弁を用いて基板全体に液体原料を行き渡らせるためには、噴射弁と基板との距離を十分に取る必要がある。そうすると、噴射弁と基板との距離は処理する基板の大きさ(処理面積)に伴い大きくなり、大面積の基板への成膜に対応するためには、成膜室を大きくする必要があり、装置コストの増大及び装置エリアの確保の必要等の費用面での問題と、成膜室内の真空引き時間の増加及びガス置換時間の増加等の装置性能面での問題がある。

【0004】

また、例えば特許文献2に示すように、ガス濃度分布を処理面積に対して均一に制御するために、シャワー状の隔壁板(多孔を有する隔壁板)を基板の上方に設置して、シャワー孔から原料ガスを供給することが行われている。

【0005】

しかしながら、シャワー孔の孔詰まり又は隔壁板への膜の形成などにより、基板への安定した均一な濃度の原料ガスの供給及び成膜が妨げられるという問題もある。

【0006】

さらに、液体原料の供給が間欠的に行われる場合、単位時間あたりの気化量が少なくなってしまい、成膜のスループットが悪いという問題もある。

【特許文献1】特開2004−197135号公報

【特許文献2】特開2004−111506号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで本発明は、上記問題点を一挙に解決するためになされたものであり、成膜室の小型化、さらには成膜装置の小型化を実現し、成膜した膜厚分布を良好にすることができ、気化量を多くして成膜のスループットを向上させることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0008】

すなわち本発明に係る成膜装置は、液体原料を気化し、基板上に堆積させて成膜する成膜装置であって、基板を内部に保持する成膜室と、前記成膜室に位置を異ならせて配置され、同一の液体原料を前記成膜室内に直接噴射して、減圧沸騰させることにより、前記液体原料を気化して供給する複数の噴射弁と、を備えていることを特徴とする。

【0009】

言い換えれば、複数の噴射弁は、同一の液体原料を前記成膜室内に直接噴射して、その液体原料を減圧沸騰噴霧気化して基板上に供給するものである。なお、「減圧沸騰噴霧気化方式」とは、液体の飽和蒸気圧以下に減圧された圧力場に液体を噴射して、急激に沸騰させ、気化させる方式をいう。断熱膨張による気化のため、高温を必要としない、よって、液体原料の熱分解などを抑制することができ、さまざまな液体原料を気化させることができるようになる。よって、高温に保持した気化器や配管を必要としないため、成膜装置をコンパクトに設計でき、省エネを実現することができるようになる。

【0010】

このようなものであれば、たとえ大面積基板であっても噴射弁と基板との距離を小さくすることができるので、成膜室を小型化することができ、さらには成膜装置を小型化することができる。また、複数の噴射弁を異なる位置に配置しているので、ガス濃度を均一にし、成膜した膜厚分布を良好にすることができるようになる。さらに、同時に気化する量を多くすることができるので、成膜のスループットを向上させることができるようになる。

【0011】

基板上の膜厚分布を均一にするための具体的な配置構成としては、前記複数の噴射弁を、前記成膜室内の所定位置に保持される基板の中心軸に対して略対称に設けていることが望ましい。

【0012】

具体的には、前記複数の噴射弁をそれぞれ互いに等間隔に設けていることが考えられる。

【0013】

基板上に堆積した薄膜中の原子又は分子の泳動や反応副生成物の充分な蒸発を行い、緻密で不純物の少ない高品位な薄膜を生成することができるようにする為には、前記噴射弁を周期的に開閉させて、前記液体原料を前記成膜室内に間欠的に供給する制御装置を備えていることが望ましい。またこれならば、液体原料を無駄なく有効活用することができる。

【0014】

ここで、複数の噴射弁を同時に開閉すると、一度に供給する噴霧量が多くなってしまい、調圧された成膜室内の圧力が大きく上昇して、又は真空度が大きく低下して、噴射した液体原料が完全に気化することが難しくなってしまう。これを防止するには成膜室内の圧力を調整する調圧ポンプの容量を大きくして変動する圧力を一定に保つ必要がある。このような問題を好適に解決するためには、前記制御装置が、前記それぞれの噴射弁の開閉のタイミングを異ならせて、前記それぞれの噴射弁が順繰りにその開閉を行うようにしていることが望ましい。

【0015】

また、本発明に係る成膜方法は、基板を内部に保持する成膜室内に、異なる位置に配置された複数の噴射弁により同一の液体原料を直接噴射して、減圧沸騰させることにより、前記液体原料を気化して前記基板上に堆積させて成膜することを特徴とする。

【0016】

このようなものであれば、複数の噴射弁を異なる位置に配置して液体原料を噴射して減圧沸騰噴霧気化させているので、例え大面積基板であっても噴射弁と基板との距離を小さくすることができ、また同時に気化する量を多くすることができるので、ガス濃度を均一にし、成膜のスループットを向上させることができる。また、成膜した膜厚分布を良好にすることができるようになる。さらに、このような成膜方法を実現する成膜室を小型化することができ、さらには装置自体を小型化することができるようになる。

【発明の効果】

【0017】

このように本発明によれば、たとえ大面積基板であっても噴射弁と基板との距離を小さくすることができるので、成膜室を小型化することができ、さらには成膜装置を小型化することができる。また、複数の噴射弁を異なる位置に配置しているので、成膜した膜厚分布を良好にすることができるようになる。さらに、同時に気化する量を多くすることができるので、成膜のスループットを向上させることができるようになる。

【発明を実施するための最良の形態】

【0018】

<第1実施形態>

【0019】

以下に本発明の第1実施形態について図面を参照して説明する。

【0020】

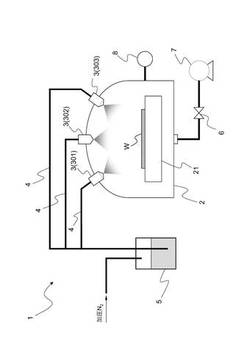

本実施形態に係る成膜装置1は、図1に示すように、加工対象である基板W上に二酸化珪素(SiO2)膜を成膜するための成膜装置であり、液体原料を気化し、基板W上に薄膜を堆積させることにより成膜するものである。

【0021】

具体的な装置構成は、基板Wを内部に保持する成膜室2と、液体原料を成膜室2内に直接噴射する複数の噴射弁3(301、302、303)と、噴射弁3に液体原料を供給する原料供給管4とからなる。なお、以下において各噴射弁3を区別して説明するときは、主に噴射弁301、噴射弁302、噴射弁303と記す。

【0022】

本実施形態の液体原料は、テトラエトキシシラン(TEOS:(Si(OC2H5)4)であり、例えばステンレス製の原料タンク5に保存されている。そして、当該タンク5上部から加圧N2ガスが圧入されることにより原料供給管4を通り、複数の噴射弁3に圧送され、その噴射弁3を介して成膜室2内部に供給される。さらに液体原料は、噴射弁3から成膜室2内に噴射されると同時に、減圧沸騰噴霧気化現象が起きて、気化されて成膜室2内に充満する。

【0023】

ここで、噴射弁3から噴射された液体原料の変化について図2を参照して説明する。噴射弁3から噴射された液体原料は、噴射口付近(噴射口31Aから数mm程度)においては、液体原料は未だ液体(霧)の状態である(図2の領域(ア))。そして、その霧が徐々に減圧沸騰して気化する(図2の領域(イ))。しかしこの領域(イ)においては、見込む処理面積に対して気化した原料ガスの拡散は不十分であり、濃度分布にムラがある。そして、領域(イ)よりも基板W側においては、原料ガスが拡散して濃度分布が均一になる(図2の領域(ウ))。基板W上に均一な成膜を行うためには、ガス濃度分布のない領域(ウ)に基板Wが位置するように設置する。例えば大面積の基板Wを1つの噴射弁3でカバーしようとすると、噴射弁3と基板Wとの距離を大幅に取る必要があるが、本実施形態では、複数の噴射弁3それぞれの領域(ウ)が重なり合うようにして、1つの噴射弁3がカバーする部分は、基板Wの一部分であるが、全ての噴射弁3がカバーする部分を足し合わせると、基板Wの全てをカバーするようにしている。

【0024】

成膜室2は、保持機構により内部に加工対象となる基板Wを保持するものであり、さらに基板Wを加熱するための基板ヒータ21を有している。なお、本実施形態では基板ヒータ21が保持機構を兼ねている。

【0025】

また、成膜室2は、成膜室2内の圧力を調節するための調圧バルブ6を介して真空ポンプ7が取り付けられ、成膜室2内の圧力を測定するための圧力計8が取り付けられている。そして、この真空ポンプ7によりその室内の圧力を、約130[Pa]に制御されている。また、二酸化珪素(SiO2)膜を充分に酸化させるための酸素(O2)ガスを供給するための酸素供給管(図示しない)も配設されている。この酸素供給管は、図示しないマスフローコントローラ(MFC)により酸素(O2)ガスの供給流量を制御されている。

【0026】

噴射弁3は、液体原料を成膜室2内に直接噴射することにより、その液体原料を減圧沸騰させて気化するものである。そして、噴射弁3は成膜室2の上部に、基板Wの成膜対象面と対向するように複数個(本実施形態では3個)設けられている。その配置方法は、成膜室2内に保持された基板Wの中心軸上に噴射弁302を設け、その噴射弁302の周りに対称となるように残り2個の噴射弁301及び噴射弁303を同心円上(本実施形態では、中心軸に対して左右対称になる。)に設けている。これら噴射弁301、302、303は、制御装置10により、それぞれの開閉を制御される。

【0027】

噴射弁3の構成は、図3に示すように、本体部31と、その本体部31に内蔵されたソレノイド32と、当該ソレノイド32の電磁誘導により噴射口31Aを開閉する弁体33とからなり、制御装置10により制御されるものである。そして、ヒータ9を用いて本体部31の噴射口31Aの近傍を例えば数十℃程度(室温よりも幾らか高温)に加熱している。なお、図3は噴射口31Aが閉じている状態を示している。

【0028】

弁体33は、本体部31の内部空間31Bに位置し、スプリング34によって噴射口31A側に付勢され、噴射口31Aを閉塞するものであり、その先端部33Aに傘状のフランジ331と環状溝332とを形成するようにしている。

【0029】

このように噴射弁3として電磁弁を用いているので、噴射される液体原料の流量などの制御を高速応答で正確に行うことが容易になる。

【0030】

制御装置10は、噴射弁3を周期的に開閉させて、液体原料を成膜室2内に間欠的に供給するものであり、その機器構成は、CPU、内部メモリ、入出力インタフェース、AD変換器等を備えた汎用又は専用のコンピュータであり、前記内部メモリの所定領域に格納してあるプログラムに基づいてCPUやその周辺機器等が作動することにより、図4に示すように、成膜条件制御部101及び噴射弁制御部102として機能する。

【0031】

成膜条件制御部101は、圧力計8から圧力信号を受け付けて、成膜室2内の圧力が一定圧力に保たれるように調圧バルブ6にバルブ制御信号を出力して調圧バルブ6を制御するとともに、真空ポンプ7にポンプ制御信号を出力して真空ポンプ7を制御するものである。

【0032】

噴射弁制御部102は、各噴射弁301、302、303をそれぞれ制御するものであり、具体的には、噴射弁3を構成するソレノイド32を駆動することにより後述する供給時間だけ噴射口31Aを開放するように制御する。

【0033】

噴射弁3の具体的な制御方法について図5を参照して説明する。なお、図5において「噴射弁A」は噴射弁302、「噴射弁B」は噴射弁302、「噴射弁C」は噴射弁303のことである。

【0034】

噴射弁制御部102は、液体原料を成膜室2内に供給する時間である供給時間(開時間)と液体原料を前記成膜室2内に供給しない時間である供給停止時間(閉時間)とを周期的に繰り返すようにそれぞれの噴射弁301、302、303を制御する。このとき、各噴射弁301、302、303の開閉動作のタイミングを同時にしている。また、供給停止時間が、供給時間の約50倍以上となるようにし、本実施形態では、供給時間を10[ms]、供給停止時間を990[ms]としている。

【0035】

ここで、供給時間は、例えば基板Wの成膜対象面積、成膜室2の圧力、温度又は体積あるいは液体原料などに基づいて設定するようにしている。供給停止時間は、供給時間中に成膜室2内に供給され、基板W上に堆積した液体原料の原子又は分子が泳動し、基板W上で生成された反応副生成物が蒸発するために必要な泳動・蒸発時間と同じかあるいはそれよりも長くなるように設定する。

【0036】

このように構成した成膜装置1の動作及び成膜方法について、図6を参照して以下に説明する。

【0037】

まず、基板Wには12インチサイズのSi基板を用い、成膜室2内の基板ヒータ21上に設置する。このとき基板ヒータ21は、基板表面が650℃となるように設定している。また、液体原料にはTEOS(テトラキシシランSi(OC2H5)4)を用い、原料タンク5内に充填させる。圧送用の加圧ガスには、窒素(N2)を用い、約0.4MPaに加圧する。また、成膜装置1の作動中、成膜室2内の圧力は約130Paに制御されている。

【0038】

そして、例えば基板Wの成膜対象面積、成膜室2の圧力、温度又は体積あるいは液体原料などに基づいて供給時間を設定する(ステップS1)。本実施形態では、基板Wの大きさは12インチサイズであり、供給時間を約10[ms]、供給停止時間を990[ms]に設定している。

【0039】

次に、供給時間中に成膜室2内に供給され、基板W上に堆積した液体原料の原子又は分子が泳動し、基板W上で生成された反応副生成物が蒸発するために必要な泳動・蒸発時間を算出する(ステップS2)。

【0040】

その後、その泳動・蒸発時間と同じかそれよりも長い時間を供給停止時間として設定する(ステップS3)。

【0041】

そして、供給時間、供給停止時間を制御装置10に入力して、制御装置10がこの時間に基づいてソレノイド32を制御し、液体原料を成膜室2内に間欠的に供給する(ステップS4)。これにより、液体原料であるTEOSは成膜室内で減圧沸騰噴霧により気化して、基板表面上で熱分解反応によりSiO2膜が成長する。成膜が終了したならば成膜装置1の動作を終了し、終了していないならば引き続いて成膜を行う(ステップS5)。各噴射弁301、302、303の開閉の繰り返し回数が約500回で膜厚は約100nmのSiO2膜を形成することができる。

【0042】

このように構成した成膜装置1によれば、たとえ大面積基板Wであっても噴射弁3と基板Wとの距離を小さくすることができるので、成膜室2を小型化することができ、さらには成膜装置1を小型化することができる。したがって、1つの噴射弁3で大面積基板Wを成膜する場合に生じていた成膜室2の肥大に伴う装置コストの増大及び装置エリアの確保の必要等の費用面での問題と、成膜室2内の真空引き時間の増加及びガス置換時間の増加等の装置性能面での問題を解決することができる。また、複数の噴射弁3を異なる位置に配置しているので、成膜した膜厚分布を良好にすることができるようになる。さらに、同時に気化する量を多くすることができるので、成膜のスループットを向上させることができるようになる。

【0043】

<第2実施形態>

【0044】

次に、本発明に係る成膜装置の第2実施形態について図面を参照して説明する。

【0045】

上記第1実施形態のように複数の噴射弁3を同時に開閉させた場合には、一度に供給する噴霧量が多くなる。そうすると、成膜室2内の圧力変動が大きくなり、液体原料を完全に気化させるには、真空ポンプ7の容量を大きくして成膜室2内の圧力を一定にする必要が生じる。

【0046】

そこで、本実施形態に係る成膜装置1は、前記第1実施形態とは、噴射弁3の制御方法が異なる。つまり、本実施形態に係る成膜装置1では、制御装置10がそれぞれの噴射弁3の開閉のタイミングを異ならせて、前記それぞれの噴射弁3が順繰りにその開閉を行うようにしている。

【0047】

具体的な噴射弁3の制御方法を図7に示す。なお、図7において「噴射弁A」は噴射弁302、「噴射弁B」は噴射弁302、「噴射弁C」は噴射弁303のことである。

【0048】

各噴射弁301、302、303の供給時間及び供給停止時間は同じ時間である。そして、噴射弁302の開閉動作よりも、噴射弁301の開閉動作を一定時間遅らせており、その噴射弁301の開閉動作よりも、噴射弁303の開閉動作を一定時間遅らせている。

【0049】

具体的には、各噴射弁301、302、303の供給時間は10[ms]、供給停止時間は990[ms]である。そして、噴射弁302の開閉動作よりも、噴射弁301の開閉動作を約320[ms]遅らせており、その噴射弁301の開閉動作よりも噴射弁303の開閉動作を約320[ms]遅らせている。つまり、噴射弁302(噴射弁A)→噴射弁301(噴射弁B)→噴射弁303(噴射弁C)→噴射弁302(噴射弁A)→・・・、と各噴射弁301、302、303が順繰りにその開閉動作を行うようにし、尚かつ、各噴射弁301、302、303の開閉動作の開始時期をずらすとともに周期が等しくなるように制御する。そして、約1000msec周期で、目的回数まで繰り返し、約500回繰り返すことでSiO2膜を約100nm形成することができる。

【0050】

このとき、噴射弁301、302、303を区別することなく、成膜室2内に供給する時間のみに着目すると、供給時間が10[ms]、供給停止時間が約320[ms]となり、開閉動作の1周期が約330[ms]となる。一方、いずれか1つの噴射弁(例えば噴射弁302)のみに着目すると、その噴射弁302は、供給時間10[ms]、供給停止時間990[ms]で1周期の開閉動作を行うことになる。

【0051】

ここで、1つの噴射弁3を用いて3.3Hz(約330msecに1回)で供給する場合と、3つの噴射弁301、302、303を順繰りに用いて約330msec間隔で供給する場合とでは、液体原料の気化効率が異なる。

【0052】

1つの噴射弁3を用いた場合には、開閉周波数が約3.3Hzであり、一個当たりの開閉の繰り返しの周波数が大きい(開閉間隔が短くなる)ので気化による気化熱が噴射弁3近傍から奪われてしまい、気化効率が徐々に悪くなる。

【0053】

さらに、堆積した薄膜中の原子又は分子の泳動や反応副生成物の充分な蒸発が行われないため、緻密で不純物の少ない高品位な薄膜の生成は困難になる。

【0054】

一方、複数の噴射弁301、302、303を用いた場合には、各噴射弁301、302、303の開閉周波数が約1Hzであるため、液体原料の気化により奪われた気化熱を回復することができ、気化効率の低下を防止することができる。

【0055】

さらに、堆積した薄膜中の原子又は分子の泳動や反応副生成物の充分な蒸発を行わせて、緻密で不純物の少ない高品位な薄膜を生成することができるようになる。

【0056】

このように構成した本実施形態に係る成膜装置によれば、成膜室2内への一度の供給量は、1つの噴射弁3を用いた場合と同じであり、成膜室2内の圧力変動を小さくすることができるので、排気量の大きな真空ポンプ7を必要としない。また圧力調節も容易にすることができる。また、各噴射弁301、302、303の開閉は1Hzで行われるので、噴射弁近傍における液体原料の気化熱に係る温度減少を小さくすることができ、気化効率を維持することができる。

【0057】

なお、本発明は前記実施形態に限られるものではない。

【0058】

例えば、噴射弁の数は3つに限られず、2つ又は4つ以上であっても良い。このときガス濃度分布に合わせた噴射弁の配置にし、特に円形基板に成膜する場合には対称配置が必要である。例えば5つの噴射弁を用いた場合の配置例を図8、9に示す。このとき、1つの噴射弁3を所定位置に配置される円形基板Wの中心軸上に設け、残り4つの噴射弁3を、その中心軸上に設けた噴射弁3に対して同心円上に等間隔となるように配置する。このとき、噴射弁3は、円形基板Wに平行になるように配置しても良いし(図8参照)、立体的に配置しても良い(図9参照)。また、各噴射弁3の開閉タイミングは、前記第1実施形態と同様に5個同時に開閉して5箇所同時に液体原料を供給するものでも良いし、前記第2実施形態と同様に開閉タイミングをずらして時間差を付けて供給するようにしても良い。

【0059】

前記各実施形態では、噴射弁3が基板Wの中心軸に対して対称であったが、さらに加えて、図10に示すように、各噴射弁3の距離を同一にすることが考えられる。これならば、一層膜厚を均一にすることができる。なお、図10においては、噴射弁3が7個であるがこれに限定されず何個であっても良い。

【0060】

前記第2実施形態では、噴射弁301、302、303の開閉動作の順番が、噴射弁302(噴射弁A)→噴射弁301(噴射弁B)→噴射弁303(噴射弁C)→噴射弁302(噴射弁A)→・・・、であったが、その他にも噴射弁301(噴射弁B)→噴射弁302(噴射弁A)→噴射弁303(噴射弁C)→噴射弁301(噴射弁B)であっても良い。

【0061】

その他にも、各噴射弁を連続2回以上ずつ順繰りに開閉させるようにするものであっても良い。この場合、気化効率を考慮して連続開閉回数を設定する。例えば、噴射弁A→噴射弁A→噴射弁B→噴射弁B→噴射弁C→噴射弁C→噴射弁A→噴射弁A→、・・・等である。

【0062】

また、上記各実施形態において、成膜室内の温度を調節するヒータ等の温調機構を設けるようにしても良い。より好ましくは、噴射弁の噴射口近傍の領域の温度を調節する噴射口近傍温調機構を設けるようにしても良い。これは、液体原料を噴射することにより、液体原料の気化により気化熱が奪われて噴射口近傍の温度が低下してしまい、気化効率が低下してしまうことを防ぐためである。噴射口近傍温調機構としては、例えば赤外線を照射するランプ、ヒータ又はプラズマ等が考えられる。

【0063】

さらに、前記第1実施形態においては、供給時間を10[ms]、供給停止時間を990[ms]としているが、供給停止時間を泳動・蒸発時間と同じかあるいはそれよりも長くしているものであれば良い。

【0064】

加えて、液体原料を成膜室2内に供給する供給時間内において、所定の時間間隔で噴射弁3を複数回開閉させることにより、液体原料を成膜室2内に供給するようにしても良い。

【0065】

その上、膜厚を均一にする観点からすると、成膜中に基板を一定速度で自転及び/又は公転させる、モータ等から構成される基板回転機構を設けても良い。これならば、成膜のムラを無くすることができ、膜厚分布をさらに均一にすることができるようになる。

【0066】

例えば、図8又は図9に示すように噴射弁を配置した場合には、基板が大きいとき、その基板全体を図2に示す領域(ウ)でカバーできない場合がある。このときは基板を回転させることが有効である。但しこの場合、基板に噴射される液体原料の量は、基板中心が多くなってしなう。そこで、図11に示すように、中心の噴射弁よりも外周部の噴射弁(中心の噴射弁の周囲に配置された4つの噴射弁)の供給時間を長くする等調節をすることにより一層膜厚の均一性を向上させることができる。なお、図11において、中心の噴射弁の供給時間は10[ms]であり、周辺部の噴射弁の供給時間は15[ms]としているが、これに限られるものではない。その他にも、中心の噴射弁と外周部の噴射弁との噴射タイミングを変えて噴射させるようにしても良いし、外周部の噴射弁それぞれの噴射タイミングを異ならせても良いし、外周部の噴射弁の供給時間をそれぞれ調節して異ならせるようにしても良い。

【0067】

さらに加えて、間欠的に供給するにあたり、基板上に堆積した原子又は分子が増えるに従って徐々に供給停止時間を長くしていき、基板上の原子又は分子が充分に泳動し、反応副生成物が充分に蒸発する時間を確保するようにしても良い。

【0068】

また、前記実施形態の噴射弁はソレノイドを用いたものであったが、その他にもピエゾ等の圧電素子などを用いて構成することもできる。

【0069】

また、例えば3つの噴射弁を用いた場合には、それらの配置位置が正三角形となるようにしても良い。なお、この場合、所定位置に配置される基板の中心軸に対して回転対称となるようにする。

【0070】

前記各実施形態では、噴射弁を基板に対向するように、成膜室の上部に設けるようにしているが、その他にも、成膜室の下部に設けるようにしても良い。また、噴射弁を成膜室の側面に設けるようにしても良い。

【0071】

その他、前述した各実施形態や変形実施形態の一部又は全部を適宜組み合わせてよいし、本発明は前記各実施形態に限られず、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【図面の簡単な説明】

【0072】

【図1】本発明の第1実施形態に係る成膜装置の概略構成図。

【図2】噴射弁から噴射された液体原料の状態の変化を示す図。

【図3】同実施形態における噴射弁の断面図。

【図4】同実施形態における制御装置の機能構成を示す図。

【図5】同実施形態における噴射弁の制御方法を示す図。

【図6】同実施形態における成膜装置の動作を示すフローチャート。

【図7】本発明の第2実施形態に係る成膜装置の噴射弁の制御方法を示す図。

【図8】その他の変形実施形態に係る噴射弁の配置を示す図。

【図9】その他の変形実施形態に係る噴射弁の配置を示す図。

【図10】その他の変形実施形態に係る噴射弁の配置を示す図。

【図11】その他の変形実施形態に係る噴射弁の制御方法を示す図。

【符号の説明】

【0073】

1 ・・・成膜装置

W ・・・基板

2 ・・・成膜室

3 ・・・噴射弁

10・・・制御装置

【技術分野】

【0001】

この発明は、成膜装置及び成膜方法に関し、特に、化学気相成長法を用いた成膜装置及び成膜方法に関するものである。

【背景技術】

【0002】

この種の成膜装置には、例えば特許文献1に示すように、液体原料を噴射する1つの噴射弁(インジェクタ)が成膜室の上部に設けられ、液体原料を直接成膜室内に噴霧して、基板上に成膜するものがある。このとき、噴射弁から噴射された液体原料は、減圧沸騰して気化する。

【0003】

しかしながら、1つの噴射弁を用いて基板全体に液体原料を行き渡らせるためには、噴射弁と基板との距離を十分に取る必要がある。そうすると、噴射弁と基板との距離は処理する基板の大きさ(処理面積)に伴い大きくなり、大面積の基板への成膜に対応するためには、成膜室を大きくする必要があり、装置コストの増大及び装置エリアの確保の必要等の費用面での問題と、成膜室内の真空引き時間の増加及びガス置換時間の増加等の装置性能面での問題がある。

【0004】

また、例えば特許文献2に示すように、ガス濃度分布を処理面積に対して均一に制御するために、シャワー状の隔壁板(多孔を有する隔壁板)を基板の上方に設置して、シャワー孔から原料ガスを供給することが行われている。

【0005】

しかしながら、シャワー孔の孔詰まり又は隔壁板への膜の形成などにより、基板への安定した均一な濃度の原料ガスの供給及び成膜が妨げられるという問題もある。

【0006】

さらに、液体原料の供給が間欠的に行われる場合、単位時間あたりの気化量が少なくなってしまい、成膜のスループットが悪いという問題もある。

【特許文献1】特開2004−197135号公報

【特許文献2】特開2004−111506号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで本発明は、上記問題点を一挙に解決するためになされたものであり、成膜室の小型化、さらには成膜装置の小型化を実現し、成膜した膜厚分布を良好にすることができ、気化量を多くして成膜のスループットを向上させることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0008】

すなわち本発明に係る成膜装置は、液体原料を気化し、基板上に堆積させて成膜する成膜装置であって、基板を内部に保持する成膜室と、前記成膜室に位置を異ならせて配置され、同一の液体原料を前記成膜室内に直接噴射して、減圧沸騰させることにより、前記液体原料を気化して供給する複数の噴射弁と、を備えていることを特徴とする。

【0009】

言い換えれば、複数の噴射弁は、同一の液体原料を前記成膜室内に直接噴射して、その液体原料を減圧沸騰噴霧気化して基板上に供給するものである。なお、「減圧沸騰噴霧気化方式」とは、液体の飽和蒸気圧以下に減圧された圧力場に液体を噴射して、急激に沸騰させ、気化させる方式をいう。断熱膨張による気化のため、高温を必要としない、よって、液体原料の熱分解などを抑制することができ、さまざまな液体原料を気化させることができるようになる。よって、高温に保持した気化器や配管を必要としないため、成膜装置をコンパクトに設計でき、省エネを実現することができるようになる。

【0010】

このようなものであれば、たとえ大面積基板であっても噴射弁と基板との距離を小さくすることができるので、成膜室を小型化することができ、さらには成膜装置を小型化することができる。また、複数の噴射弁を異なる位置に配置しているので、ガス濃度を均一にし、成膜した膜厚分布を良好にすることができるようになる。さらに、同時に気化する量を多くすることができるので、成膜のスループットを向上させることができるようになる。

【0011】

基板上の膜厚分布を均一にするための具体的な配置構成としては、前記複数の噴射弁を、前記成膜室内の所定位置に保持される基板の中心軸に対して略対称に設けていることが望ましい。

【0012】

具体的には、前記複数の噴射弁をそれぞれ互いに等間隔に設けていることが考えられる。

【0013】

基板上に堆積した薄膜中の原子又は分子の泳動や反応副生成物の充分な蒸発を行い、緻密で不純物の少ない高品位な薄膜を生成することができるようにする為には、前記噴射弁を周期的に開閉させて、前記液体原料を前記成膜室内に間欠的に供給する制御装置を備えていることが望ましい。またこれならば、液体原料を無駄なく有効活用することができる。

【0014】

ここで、複数の噴射弁を同時に開閉すると、一度に供給する噴霧量が多くなってしまい、調圧された成膜室内の圧力が大きく上昇して、又は真空度が大きく低下して、噴射した液体原料が完全に気化することが難しくなってしまう。これを防止するには成膜室内の圧力を調整する調圧ポンプの容量を大きくして変動する圧力を一定に保つ必要がある。このような問題を好適に解決するためには、前記制御装置が、前記それぞれの噴射弁の開閉のタイミングを異ならせて、前記それぞれの噴射弁が順繰りにその開閉を行うようにしていることが望ましい。

【0015】

また、本発明に係る成膜方法は、基板を内部に保持する成膜室内に、異なる位置に配置された複数の噴射弁により同一の液体原料を直接噴射して、減圧沸騰させることにより、前記液体原料を気化して前記基板上に堆積させて成膜することを特徴とする。

【0016】

このようなものであれば、複数の噴射弁を異なる位置に配置して液体原料を噴射して減圧沸騰噴霧気化させているので、例え大面積基板であっても噴射弁と基板との距離を小さくすることができ、また同時に気化する量を多くすることができるので、ガス濃度を均一にし、成膜のスループットを向上させることができる。また、成膜した膜厚分布を良好にすることができるようになる。さらに、このような成膜方法を実現する成膜室を小型化することができ、さらには装置自体を小型化することができるようになる。

【発明の効果】

【0017】

このように本発明によれば、たとえ大面積基板であっても噴射弁と基板との距離を小さくすることができるので、成膜室を小型化することができ、さらには成膜装置を小型化することができる。また、複数の噴射弁を異なる位置に配置しているので、成膜した膜厚分布を良好にすることができるようになる。さらに、同時に気化する量を多くすることができるので、成膜のスループットを向上させることができるようになる。

【発明を実施するための最良の形態】

【0018】

<第1実施形態>

【0019】

以下に本発明の第1実施形態について図面を参照して説明する。

【0020】

本実施形態に係る成膜装置1は、図1に示すように、加工対象である基板W上に二酸化珪素(SiO2)膜を成膜するための成膜装置であり、液体原料を気化し、基板W上に薄膜を堆積させることにより成膜するものである。

【0021】

具体的な装置構成は、基板Wを内部に保持する成膜室2と、液体原料を成膜室2内に直接噴射する複数の噴射弁3(301、302、303)と、噴射弁3に液体原料を供給する原料供給管4とからなる。なお、以下において各噴射弁3を区別して説明するときは、主に噴射弁301、噴射弁302、噴射弁303と記す。

【0022】

本実施形態の液体原料は、テトラエトキシシラン(TEOS:(Si(OC2H5)4)であり、例えばステンレス製の原料タンク5に保存されている。そして、当該タンク5上部から加圧N2ガスが圧入されることにより原料供給管4を通り、複数の噴射弁3に圧送され、その噴射弁3を介して成膜室2内部に供給される。さらに液体原料は、噴射弁3から成膜室2内に噴射されると同時に、減圧沸騰噴霧気化現象が起きて、気化されて成膜室2内に充満する。

【0023】

ここで、噴射弁3から噴射された液体原料の変化について図2を参照して説明する。噴射弁3から噴射された液体原料は、噴射口付近(噴射口31Aから数mm程度)においては、液体原料は未だ液体(霧)の状態である(図2の領域(ア))。そして、その霧が徐々に減圧沸騰して気化する(図2の領域(イ))。しかしこの領域(イ)においては、見込む処理面積に対して気化した原料ガスの拡散は不十分であり、濃度分布にムラがある。そして、領域(イ)よりも基板W側においては、原料ガスが拡散して濃度分布が均一になる(図2の領域(ウ))。基板W上に均一な成膜を行うためには、ガス濃度分布のない領域(ウ)に基板Wが位置するように設置する。例えば大面積の基板Wを1つの噴射弁3でカバーしようとすると、噴射弁3と基板Wとの距離を大幅に取る必要があるが、本実施形態では、複数の噴射弁3それぞれの領域(ウ)が重なり合うようにして、1つの噴射弁3がカバーする部分は、基板Wの一部分であるが、全ての噴射弁3がカバーする部分を足し合わせると、基板Wの全てをカバーするようにしている。

【0024】

成膜室2は、保持機構により内部に加工対象となる基板Wを保持するものであり、さらに基板Wを加熱するための基板ヒータ21を有している。なお、本実施形態では基板ヒータ21が保持機構を兼ねている。

【0025】

また、成膜室2は、成膜室2内の圧力を調節するための調圧バルブ6を介して真空ポンプ7が取り付けられ、成膜室2内の圧力を測定するための圧力計8が取り付けられている。そして、この真空ポンプ7によりその室内の圧力を、約130[Pa]に制御されている。また、二酸化珪素(SiO2)膜を充分に酸化させるための酸素(O2)ガスを供給するための酸素供給管(図示しない)も配設されている。この酸素供給管は、図示しないマスフローコントローラ(MFC)により酸素(O2)ガスの供給流量を制御されている。

【0026】

噴射弁3は、液体原料を成膜室2内に直接噴射することにより、その液体原料を減圧沸騰させて気化するものである。そして、噴射弁3は成膜室2の上部に、基板Wの成膜対象面と対向するように複数個(本実施形態では3個)設けられている。その配置方法は、成膜室2内に保持された基板Wの中心軸上に噴射弁302を設け、その噴射弁302の周りに対称となるように残り2個の噴射弁301及び噴射弁303を同心円上(本実施形態では、中心軸に対して左右対称になる。)に設けている。これら噴射弁301、302、303は、制御装置10により、それぞれの開閉を制御される。

【0027】

噴射弁3の構成は、図3に示すように、本体部31と、その本体部31に内蔵されたソレノイド32と、当該ソレノイド32の電磁誘導により噴射口31Aを開閉する弁体33とからなり、制御装置10により制御されるものである。そして、ヒータ9を用いて本体部31の噴射口31Aの近傍を例えば数十℃程度(室温よりも幾らか高温)に加熱している。なお、図3は噴射口31Aが閉じている状態を示している。

【0028】

弁体33は、本体部31の内部空間31Bに位置し、スプリング34によって噴射口31A側に付勢され、噴射口31Aを閉塞するものであり、その先端部33Aに傘状のフランジ331と環状溝332とを形成するようにしている。

【0029】

このように噴射弁3として電磁弁を用いているので、噴射される液体原料の流量などの制御を高速応答で正確に行うことが容易になる。

【0030】

制御装置10は、噴射弁3を周期的に開閉させて、液体原料を成膜室2内に間欠的に供給するものであり、その機器構成は、CPU、内部メモリ、入出力インタフェース、AD変換器等を備えた汎用又は専用のコンピュータであり、前記内部メモリの所定領域に格納してあるプログラムに基づいてCPUやその周辺機器等が作動することにより、図4に示すように、成膜条件制御部101及び噴射弁制御部102として機能する。

【0031】

成膜条件制御部101は、圧力計8から圧力信号を受け付けて、成膜室2内の圧力が一定圧力に保たれるように調圧バルブ6にバルブ制御信号を出力して調圧バルブ6を制御するとともに、真空ポンプ7にポンプ制御信号を出力して真空ポンプ7を制御するものである。

【0032】

噴射弁制御部102は、各噴射弁301、302、303をそれぞれ制御するものであり、具体的には、噴射弁3を構成するソレノイド32を駆動することにより後述する供給時間だけ噴射口31Aを開放するように制御する。

【0033】

噴射弁3の具体的な制御方法について図5を参照して説明する。なお、図5において「噴射弁A」は噴射弁302、「噴射弁B」は噴射弁302、「噴射弁C」は噴射弁303のことである。

【0034】

噴射弁制御部102は、液体原料を成膜室2内に供給する時間である供給時間(開時間)と液体原料を前記成膜室2内に供給しない時間である供給停止時間(閉時間)とを周期的に繰り返すようにそれぞれの噴射弁301、302、303を制御する。このとき、各噴射弁301、302、303の開閉動作のタイミングを同時にしている。また、供給停止時間が、供給時間の約50倍以上となるようにし、本実施形態では、供給時間を10[ms]、供給停止時間を990[ms]としている。

【0035】

ここで、供給時間は、例えば基板Wの成膜対象面積、成膜室2の圧力、温度又は体積あるいは液体原料などに基づいて設定するようにしている。供給停止時間は、供給時間中に成膜室2内に供給され、基板W上に堆積した液体原料の原子又は分子が泳動し、基板W上で生成された反応副生成物が蒸発するために必要な泳動・蒸発時間と同じかあるいはそれよりも長くなるように設定する。

【0036】

このように構成した成膜装置1の動作及び成膜方法について、図6を参照して以下に説明する。

【0037】

まず、基板Wには12インチサイズのSi基板を用い、成膜室2内の基板ヒータ21上に設置する。このとき基板ヒータ21は、基板表面が650℃となるように設定している。また、液体原料にはTEOS(テトラキシシランSi(OC2H5)4)を用い、原料タンク5内に充填させる。圧送用の加圧ガスには、窒素(N2)を用い、約0.4MPaに加圧する。また、成膜装置1の作動中、成膜室2内の圧力は約130Paに制御されている。

【0038】

そして、例えば基板Wの成膜対象面積、成膜室2の圧力、温度又は体積あるいは液体原料などに基づいて供給時間を設定する(ステップS1)。本実施形態では、基板Wの大きさは12インチサイズであり、供給時間を約10[ms]、供給停止時間を990[ms]に設定している。

【0039】

次に、供給時間中に成膜室2内に供給され、基板W上に堆積した液体原料の原子又は分子が泳動し、基板W上で生成された反応副生成物が蒸発するために必要な泳動・蒸発時間を算出する(ステップS2)。

【0040】

その後、その泳動・蒸発時間と同じかそれよりも長い時間を供給停止時間として設定する(ステップS3)。

【0041】

そして、供給時間、供給停止時間を制御装置10に入力して、制御装置10がこの時間に基づいてソレノイド32を制御し、液体原料を成膜室2内に間欠的に供給する(ステップS4)。これにより、液体原料であるTEOSは成膜室内で減圧沸騰噴霧により気化して、基板表面上で熱分解反応によりSiO2膜が成長する。成膜が終了したならば成膜装置1の動作を終了し、終了していないならば引き続いて成膜を行う(ステップS5)。各噴射弁301、302、303の開閉の繰り返し回数が約500回で膜厚は約100nmのSiO2膜を形成することができる。

【0042】

このように構成した成膜装置1によれば、たとえ大面積基板Wであっても噴射弁3と基板Wとの距離を小さくすることができるので、成膜室2を小型化することができ、さらには成膜装置1を小型化することができる。したがって、1つの噴射弁3で大面積基板Wを成膜する場合に生じていた成膜室2の肥大に伴う装置コストの増大及び装置エリアの確保の必要等の費用面での問題と、成膜室2内の真空引き時間の増加及びガス置換時間の増加等の装置性能面での問題を解決することができる。また、複数の噴射弁3を異なる位置に配置しているので、成膜した膜厚分布を良好にすることができるようになる。さらに、同時に気化する量を多くすることができるので、成膜のスループットを向上させることができるようになる。

【0043】

<第2実施形態>

【0044】

次に、本発明に係る成膜装置の第2実施形態について図面を参照して説明する。

【0045】

上記第1実施形態のように複数の噴射弁3を同時に開閉させた場合には、一度に供給する噴霧量が多くなる。そうすると、成膜室2内の圧力変動が大きくなり、液体原料を完全に気化させるには、真空ポンプ7の容量を大きくして成膜室2内の圧力を一定にする必要が生じる。

【0046】

そこで、本実施形態に係る成膜装置1は、前記第1実施形態とは、噴射弁3の制御方法が異なる。つまり、本実施形態に係る成膜装置1では、制御装置10がそれぞれの噴射弁3の開閉のタイミングを異ならせて、前記それぞれの噴射弁3が順繰りにその開閉を行うようにしている。

【0047】

具体的な噴射弁3の制御方法を図7に示す。なお、図7において「噴射弁A」は噴射弁302、「噴射弁B」は噴射弁302、「噴射弁C」は噴射弁303のことである。

【0048】

各噴射弁301、302、303の供給時間及び供給停止時間は同じ時間である。そして、噴射弁302の開閉動作よりも、噴射弁301の開閉動作を一定時間遅らせており、その噴射弁301の開閉動作よりも、噴射弁303の開閉動作を一定時間遅らせている。

【0049】

具体的には、各噴射弁301、302、303の供給時間は10[ms]、供給停止時間は990[ms]である。そして、噴射弁302の開閉動作よりも、噴射弁301の開閉動作を約320[ms]遅らせており、その噴射弁301の開閉動作よりも噴射弁303の開閉動作を約320[ms]遅らせている。つまり、噴射弁302(噴射弁A)→噴射弁301(噴射弁B)→噴射弁303(噴射弁C)→噴射弁302(噴射弁A)→・・・、と各噴射弁301、302、303が順繰りにその開閉動作を行うようにし、尚かつ、各噴射弁301、302、303の開閉動作の開始時期をずらすとともに周期が等しくなるように制御する。そして、約1000msec周期で、目的回数まで繰り返し、約500回繰り返すことでSiO2膜を約100nm形成することができる。

【0050】

このとき、噴射弁301、302、303を区別することなく、成膜室2内に供給する時間のみに着目すると、供給時間が10[ms]、供給停止時間が約320[ms]となり、開閉動作の1周期が約330[ms]となる。一方、いずれか1つの噴射弁(例えば噴射弁302)のみに着目すると、その噴射弁302は、供給時間10[ms]、供給停止時間990[ms]で1周期の開閉動作を行うことになる。

【0051】

ここで、1つの噴射弁3を用いて3.3Hz(約330msecに1回)で供給する場合と、3つの噴射弁301、302、303を順繰りに用いて約330msec間隔で供給する場合とでは、液体原料の気化効率が異なる。

【0052】

1つの噴射弁3を用いた場合には、開閉周波数が約3.3Hzであり、一個当たりの開閉の繰り返しの周波数が大きい(開閉間隔が短くなる)ので気化による気化熱が噴射弁3近傍から奪われてしまい、気化効率が徐々に悪くなる。

【0053】

さらに、堆積した薄膜中の原子又は分子の泳動や反応副生成物の充分な蒸発が行われないため、緻密で不純物の少ない高品位な薄膜の生成は困難になる。

【0054】

一方、複数の噴射弁301、302、303を用いた場合には、各噴射弁301、302、303の開閉周波数が約1Hzであるため、液体原料の気化により奪われた気化熱を回復することができ、気化効率の低下を防止することができる。

【0055】

さらに、堆積した薄膜中の原子又は分子の泳動や反応副生成物の充分な蒸発を行わせて、緻密で不純物の少ない高品位な薄膜を生成することができるようになる。

【0056】

このように構成した本実施形態に係る成膜装置によれば、成膜室2内への一度の供給量は、1つの噴射弁3を用いた場合と同じであり、成膜室2内の圧力変動を小さくすることができるので、排気量の大きな真空ポンプ7を必要としない。また圧力調節も容易にすることができる。また、各噴射弁301、302、303の開閉は1Hzで行われるので、噴射弁近傍における液体原料の気化熱に係る温度減少を小さくすることができ、気化効率を維持することができる。

【0057】

なお、本発明は前記実施形態に限られるものではない。

【0058】

例えば、噴射弁の数は3つに限られず、2つ又は4つ以上であっても良い。このときガス濃度分布に合わせた噴射弁の配置にし、特に円形基板に成膜する場合には対称配置が必要である。例えば5つの噴射弁を用いた場合の配置例を図8、9に示す。このとき、1つの噴射弁3を所定位置に配置される円形基板Wの中心軸上に設け、残り4つの噴射弁3を、その中心軸上に設けた噴射弁3に対して同心円上に等間隔となるように配置する。このとき、噴射弁3は、円形基板Wに平行になるように配置しても良いし(図8参照)、立体的に配置しても良い(図9参照)。また、各噴射弁3の開閉タイミングは、前記第1実施形態と同様に5個同時に開閉して5箇所同時に液体原料を供給するものでも良いし、前記第2実施形態と同様に開閉タイミングをずらして時間差を付けて供給するようにしても良い。

【0059】

前記各実施形態では、噴射弁3が基板Wの中心軸に対して対称であったが、さらに加えて、図10に示すように、各噴射弁3の距離を同一にすることが考えられる。これならば、一層膜厚を均一にすることができる。なお、図10においては、噴射弁3が7個であるがこれに限定されず何個であっても良い。

【0060】

前記第2実施形態では、噴射弁301、302、303の開閉動作の順番が、噴射弁302(噴射弁A)→噴射弁301(噴射弁B)→噴射弁303(噴射弁C)→噴射弁302(噴射弁A)→・・・、であったが、その他にも噴射弁301(噴射弁B)→噴射弁302(噴射弁A)→噴射弁303(噴射弁C)→噴射弁301(噴射弁B)であっても良い。

【0061】

その他にも、各噴射弁を連続2回以上ずつ順繰りに開閉させるようにするものであっても良い。この場合、気化効率を考慮して連続開閉回数を設定する。例えば、噴射弁A→噴射弁A→噴射弁B→噴射弁B→噴射弁C→噴射弁C→噴射弁A→噴射弁A→、・・・等である。

【0062】

また、上記各実施形態において、成膜室内の温度を調節するヒータ等の温調機構を設けるようにしても良い。より好ましくは、噴射弁の噴射口近傍の領域の温度を調節する噴射口近傍温調機構を設けるようにしても良い。これは、液体原料を噴射することにより、液体原料の気化により気化熱が奪われて噴射口近傍の温度が低下してしまい、気化効率が低下してしまうことを防ぐためである。噴射口近傍温調機構としては、例えば赤外線を照射するランプ、ヒータ又はプラズマ等が考えられる。

【0063】

さらに、前記第1実施形態においては、供給時間を10[ms]、供給停止時間を990[ms]としているが、供給停止時間を泳動・蒸発時間と同じかあるいはそれよりも長くしているものであれば良い。

【0064】

加えて、液体原料を成膜室2内に供給する供給時間内において、所定の時間間隔で噴射弁3を複数回開閉させることにより、液体原料を成膜室2内に供給するようにしても良い。

【0065】

その上、膜厚を均一にする観点からすると、成膜中に基板を一定速度で自転及び/又は公転させる、モータ等から構成される基板回転機構を設けても良い。これならば、成膜のムラを無くすることができ、膜厚分布をさらに均一にすることができるようになる。

【0066】

例えば、図8又は図9に示すように噴射弁を配置した場合には、基板が大きいとき、その基板全体を図2に示す領域(ウ)でカバーできない場合がある。このときは基板を回転させることが有効である。但しこの場合、基板に噴射される液体原料の量は、基板中心が多くなってしなう。そこで、図11に示すように、中心の噴射弁よりも外周部の噴射弁(中心の噴射弁の周囲に配置された4つの噴射弁)の供給時間を長くする等調節をすることにより一層膜厚の均一性を向上させることができる。なお、図11において、中心の噴射弁の供給時間は10[ms]であり、周辺部の噴射弁の供給時間は15[ms]としているが、これに限られるものではない。その他にも、中心の噴射弁と外周部の噴射弁との噴射タイミングを変えて噴射させるようにしても良いし、外周部の噴射弁それぞれの噴射タイミングを異ならせても良いし、外周部の噴射弁の供給時間をそれぞれ調節して異ならせるようにしても良い。

【0067】

さらに加えて、間欠的に供給するにあたり、基板上に堆積した原子又は分子が増えるに従って徐々に供給停止時間を長くしていき、基板上の原子又は分子が充分に泳動し、反応副生成物が充分に蒸発する時間を確保するようにしても良い。

【0068】

また、前記実施形態の噴射弁はソレノイドを用いたものであったが、その他にもピエゾ等の圧電素子などを用いて構成することもできる。

【0069】

また、例えば3つの噴射弁を用いた場合には、それらの配置位置が正三角形となるようにしても良い。なお、この場合、所定位置に配置される基板の中心軸に対して回転対称となるようにする。

【0070】

前記各実施形態では、噴射弁を基板に対向するように、成膜室の上部に設けるようにしているが、その他にも、成膜室の下部に設けるようにしても良い。また、噴射弁を成膜室の側面に設けるようにしても良い。

【0071】

その他、前述した各実施形態や変形実施形態の一部又は全部を適宜組み合わせてよいし、本発明は前記各実施形態に限られず、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【図面の簡単な説明】

【0072】

【図1】本発明の第1実施形態に係る成膜装置の概略構成図。

【図2】噴射弁から噴射された液体原料の状態の変化を示す図。

【図3】同実施形態における噴射弁の断面図。

【図4】同実施形態における制御装置の機能構成を示す図。

【図5】同実施形態における噴射弁の制御方法を示す図。

【図6】同実施形態における成膜装置の動作を示すフローチャート。

【図7】本発明の第2実施形態に係る成膜装置の噴射弁の制御方法を示す図。

【図8】その他の変形実施形態に係る噴射弁の配置を示す図。

【図9】その他の変形実施形態に係る噴射弁の配置を示す図。

【図10】その他の変形実施形態に係る噴射弁の配置を示す図。

【図11】その他の変形実施形態に係る噴射弁の制御方法を示す図。

【符号の説明】

【0073】

1 ・・・成膜装置

W ・・・基板

2 ・・・成膜室

3 ・・・噴射弁

10・・・制御装置

【特許請求の範囲】

【請求項1】

液体原料を気化し、基板上に堆積させて成膜する成膜装置であって、

基板を内部に保持する成膜室と、

前記成膜室に位置を異ならせて配置され、同一の液体原料を前記成膜室内に直接噴射して、減圧沸騰させることにより、前記液体原料を気化して供給する複数の噴射弁と、を備えている成膜装置。

【請求項2】

前記複数の噴射弁を、前記成膜室内の所定位置に保持される基板の中心軸に対して略対称に設けていることを特徴とする請求項1記載の成膜装置。

【請求項3】

前記複数の噴射弁を、それぞれ互いに等間隔に設けていることを特徴とする請求項1又は2記載の成膜装置。

【請求項4】

前記噴射弁を周期的に開閉させて、前記液体原料を前記成膜室内に間欠的に供給する制御装置を備えている請求項1、2又は3記載の成膜装置。

【請求項5】

前記制御装置が、前記それぞれの噴射弁の開閉のタイミングを異ならせて、前記それぞれの噴射弁が順繰りにその開閉を行うようにしている請求項4記載の成膜装置。

【請求項6】

基板を内部に保持する成膜室内に、異なる位置に配置された複数の噴射弁により同一の液体原料を直接噴射して、減圧沸騰させることにより、前記液体原料を気化して前記基板上に堆積させて成膜する成膜方法。

【請求項7】

前記それぞれの噴射弁を周期的に開閉させて、前記液体原料を前記成膜室内に間欠的に供給することを特徴とする請求項6記載の成膜方法。

【請求項8】

前記それぞれの噴射弁の開閉のタイミングを異ならせて、前記それぞれの噴射弁が順繰りにその開閉を行うようにしている請求項7記載の成膜方法。

【請求項1】

液体原料を気化し、基板上に堆積させて成膜する成膜装置であって、

基板を内部に保持する成膜室と、

前記成膜室に位置を異ならせて配置され、同一の液体原料を前記成膜室内に直接噴射して、減圧沸騰させることにより、前記液体原料を気化して供給する複数の噴射弁と、を備えている成膜装置。

【請求項2】

前記複数の噴射弁を、前記成膜室内の所定位置に保持される基板の中心軸に対して略対称に設けていることを特徴とする請求項1記載の成膜装置。

【請求項3】

前記複数の噴射弁を、それぞれ互いに等間隔に設けていることを特徴とする請求項1又は2記載の成膜装置。

【請求項4】

前記噴射弁を周期的に開閉させて、前記液体原料を前記成膜室内に間欠的に供給する制御装置を備えている請求項1、2又は3記載の成膜装置。

【請求項5】

前記制御装置が、前記それぞれの噴射弁の開閉のタイミングを異ならせて、前記それぞれの噴射弁が順繰りにその開閉を行うようにしている請求項4記載の成膜装置。

【請求項6】

基板を内部に保持する成膜室内に、異なる位置に配置された複数の噴射弁により同一の液体原料を直接噴射して、減圧沸騰させることにより、前記液体原料を気化して前記基板上に堆積させて成膜する成膜方法。

【請求項7】

前記それぞれの噴射弁を周期的に開閉させて、前記液体原料を前記成膜室内に間欠的に供給することを特徴とする請求項6記載の成膜方法。

【請求項8】

前記それぞれの噴射弁の開閉のタイミングを異ならせて、前記それぞれの噴射弁が順繰りにその開閉を行うようにしている請求項7記載の成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−7838(P2008−7838A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−181363(P2006−181363)

【出願日】平成18年6月30日(2006.6.30)

【出願人】(000155023)株式会社堀場製作所 (638)

【出願人】(000127961)株式会社堀場エステック (88)

【出願人】(503027931)学校法人同志社 (346)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月30日(2006.6.30)

【出願人】(000155023)株式会社堀場製作所 (638)

【出願人】(000127961)株式会社堀場エステック (88)

【出願人】(503027931)学校法人同志社 (346)

【Fターム(参考)】

[ Back to top ]