成膜装置及び成膜方法

【課題】ロールツーロール方式の成膜装置において、基板幅方向全幅にわたって蒸着膜を形成することができる、量産性に優れた成膜装置を提供する。

【解決手段】表面と裏面を有する帯状の基板の表面上に、薄膜を形成する成膜装置100が、基板を搬送するための、2つのロール3、8を含む搬送機構と、2つのロールに巻き付けられ直線状に保持されている基板4の表面上に、薄膜形成領域内で薄膜を形成するため、薄膜形成領域と対向して配置され薄膜原料を収容する原料容器9を含む薄膜形成手段と、基板の表面の幅方向全幅にわたって薄膜が形成されるように薄膜形成領域を確定する遮蔽部材と、拡散防止部材70とを含む。拡散防止部材は、薄膜形成領域において、基板の裏面と対向して、基板とは接触しないように配置され、かつ、原料容器から見て、基板の幅方向両端から突出する突出部を有し、当該突出部が、基板を搬送する方向に対し平行ではない方向に移動可能に構成されている。

【解決手段】表面と裏面を有する帯状の基板の表面上に、薄膜を形成する成膜装置100が、基板を搬送するための、2つのロール3、8を含む搬送機構と、2つのロールに巻き付けられ直線状に保持されている基板4の表面上に、薄膜形成領域内で薄膜を形成するため、薄膜形成領域と対向して配置され薄膜原料を収容する原料容器9を含む薄膜形成手段と、基板の表面の幅方向全幅にわたって薄膜が形成されるように薄膜形成領域を確定する遮蔽部材と、拡散防止部材70とを含む。拡散防止部材は、薄膜形成領域において、基板の裏面と対向して、基板とは接触しないように配置され、かつ、原料容器から見て、基板の幅方向両端から突出する突出部を有し、当該突出部が、基板を搬送する方向に対し平行ではない方向に移動可能に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜原料を蒸着させることで、帯状の基板表面に薄膜を形成するための成膜装置及び成膜方法に関する。

【背景技術】

【0002】

近年、モバイル機器の高性能化および多機能化に伴い、それらの電源である二次電池の高容量化が要求されている。この要求を満足し得る二次電池として非水電解質二次電池が注目されている。非水電解質二次電池の高容量化を達成するために、電極活物質(以下、単に「活物質」とする)として、ケイ素(Si)、ゲルマニウム(Ge)、スズ(Sn)などを用いることが提案されている。

【0003】

このような活物質を用いた非水電解質二次電池用電極(以下、単に「電極」とする)は、一般的に、活物質、導電材、およびバインダーを含むスラリーを集電体に塗布することで形成されている(以下、「塗布型電極」とする)。

【0004】

しかし、活物質は充放電時に大きく膨張および収縮するために、充放電の繰り返しの結果、活物質層が粉砕されたり微細化されたりするおそれがある。活物質層の粉砕又は微細化が生じると、電極の集電性の低下を引き起こすだけでなく、活物質と電解液との接触面積が増大するために、活物質による電解液の分解反応を促進することになり、十分な充放電サイクル特性が得られないという問題がある。また、塗布型電極では、電極中に導電材およびバインダーが含まれるために、電極の容量を高めることが困難である。

【0005】

そこで、塗布型電極に代わって、蒸着法、スパッタリング法またはCVD法などの蒸着方法を用いて集電体に活物質層を形成することによって、電極を製造することが検討されている。蒸着方法を用いて形成された電極は、塗布型電極に比べて、活物質層の微細化を抑制できるとともに、集電体と活物質層との密着性をより高めることができる。従って、電極における電子伝導性を向上でき、かつ、充放電サイクル特性を改善できる。また、電極中に存在する導電材およびバインダーを削減または排除できるので、本質的に電極の容量を高めることが可能となる。

【0006】

しかしながら、蒸着方法を用いても、充放電時における活物質の膨張および収縮に起因して、活物質層が集電体から剥離したり、集電体に応力がかかって変形またはしわが発生するおそれがあり、充放電サイクル特性を低下させる要因となっていた。

【0007】

これに対し、本出願人による特許文献1および2は、集電体の法線方向に対して傾斜した方向からケイ素粒子を蒸着させることによって(斜め蒸着)、活物質層を形成することを提案している。このような活物質層は、シャドウイング効果を利用して形成され、集電体表面の法線方向に対して一方向に傾斜した柱状の活物質体が集電体表面に配列された構造を有している。この構造によると、柱状の活物質体間にケイ素の膨張応力を緩和する空間を確保できるので、活物質層が集電体から剥離したり、集電体に変形またはしわが発生することを抑制でき、従来よりも充放電サイクル特性を向上できる。

【0008】

特許文献2には、ロールツーロール方式で、蒸着方向を切り換えながら複数段の斜め蒸着を行うことにより、ジグザグ状に成長させた柱状の活物質体を形成することが提案されている。

【0009】

一方、特許文献3および特許文献4には、量産プロセスに好適に使用されるロールツーロール方式の蒸着装置が開示されている。

【0010】

特許文献3には、ロールツーロール方式の蒸着装置を用いて、斜め蒸着によって活物質層を形成することが提案されている。この蒸着装置によると、チャンバー内で、シート状の集電体を巻出しロールから巻取りロールへ走行させることで、所定の蒸着領域において、走行している集電体表面に蒸着膜(活物質層)を連続的に形成することができる。この蒸着領域では、集電体の法線方向から傾斜した一方向から集電体表面に蒸着原料が入射するので、集電体の法線方向から特定の方向に傾斜した柱状の活物質体を形成できる。

【0011】

特許文献4には、1つの蒸発源に対して2つ以上の斜め蒸着領域を設ける構成も提案されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】国際公開第2007/015419号

【特許文献2】特許第4430740号公報

【特許文献3】特開2007−128659号公報

【特許文献4】特許第4324239号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

従来、蒸着装置を用いて基板表面に蒸着膜を形成するにあたって、基板と蒸発源の間に、遮蔽部材を設置して、基板上に蒸着膜を形成するための領域を規定することが行なわれている。しかし、遮蔽部材を設置して蒸着を行なうと、遮蔽部材により遮蔽され蒸着膜が形成されない基板表面は蒸発源からの熱を受けないために、当該基板表面と、蒸着膜が形成される基板表面との間に、急激な温度差が生じることになる。

【0014】

ロールツーロール方式の蒸着装置では、2つのロールにより保持された帯状の基板に対し蒸着を行なうが、遮蔽部材に起因して生じる温度差により、基板に熱変形が生じて、しわが発生する可能性がある。

【0015】

そこで、発明者らは、特に基板幅方向で生じる温度差を緩和することを目的に、基板幅方向において基板表面を遮蔽部材により遮蔽することなく、基板幅方向全幅にわたって蒸着膜を形成する(図8及び図9を参照)ことを検討した。

【0016】

特許文献1、特許文献2、特許文献3、および特許文献4に記載された蒸着装置を用いて基板幅方向全幅にわたって蒸着膜を形成すると、蒸発源から飛来した蒸着原料の一部は、基板表面に付着することなく、基板幅方向で基板の外側に到達することになる。このような蒸着原料が蒸着室内を拡散すると、蒸着室内の各種部材に蒸着原料が付着して、蒸着室内が汚染されることになる。

【0017】

発明者らは、このような汚染を回避するため、基板幅方向の基板の外側で、基板の背面側に拡散防止部材を配置することを検討した。当該部材に付着した蒸着原料は不要な堆積物を形成する。

【0018】

この堆積物は蒸着が進行するに伴い成長するため、特に蒸着を長時間継続して行なうと、2つのロールにより保持され搬送されている基板と堆積物との接触が生じ得る。接触すると、基板に亀裂が入り、基板が切断されるという不具合が発生する。また、基板と接触した結果、又は成長した堆積物自身の重みにより、堆積物が前記部材から剥離すると、当該堆積物が基板とロールの間に入り込むことで、基板に損傷を与え、基板が切断される恐れもある。

【0019】

本発明は、上記事情に鑑みてなされたものであり、ロールツーロール方式の成膜装置において、基板幅方向全幅にわたって蒸着膜を形成する際に、蒸着室内の汚染を抑制しつつ、かつ基板に亀裂および損傷を与えることなく、蒸着を連続して行なうことを可能にする、量産性に優れた成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明の成膜装置は、表面と裏面を有する帯状の基板の前記表面上に、薄膜を形成する成膜装置であって、前記基板を搬送するための、2つのロールを含む搬送機構と、前記2つのロールに巻き付けられ直線状に保持されている前記基板の前記表面上に、薄膜形成領域内で薄膜を形成するための薄膜形成手段であって、前記薄膜形成領域と対向して配置され上方に開放口を有し薄膜原料を収容する原料容器を含む薄膜形成手段と、前記基板の前記表面の幅方向全幅にわたって薄膜が形成されるように前記薄膜形成領域を確定する遮蔽部材と、前記薄膜形成領域において、前記基板の前記裏面と対向して配置され、かつ、前記原料容器から見て、前記基板の幅方向両端から突出する突出部を有することで薄膜原料の拡散を防止する拡散防止部材であって、当該突出部が、前記基板を搬送する方向に対し平行ではない方向に、前記基板とは接触しないように移動可能に構成されている拡散防止部材と、前記搬送機構と、前記薄膜形成手段と、前記遮蔽部材と、前記拡散防止部材とを収容する成膜室と、を有する。

【0021】

本発明の成膜装置によると、ロールツーロール方式で基板幅方向全幅にわたって蒸着膜を形成する際に、蒸着室内の汚染を抑制しつつ、かつ基板に亀裂および損傷を与えることなく、長時間連続して蒸着を実施することができる。

【0022】

本発明では、基板幅方向全幅にわたって蒸着膜を形成するが、蒸発源から飛来し基板幅方向両端から外側に到達した蒸着原料を付着させるための拡散防止部材を基板裏面側に配置する。この拡散防止部材は、基板とは接触しないように配置される。これにより、基板と拡散防止部材が接触して基板に損傷を与えることを回避する。拡散防止部材は、薄膜形成領域において、蒸発源から見て基板の幅方向両端から突出する突出部を有する。当該突出部が基板幅方向両端から突出しているために、蒸発源から飛来し基板幅方向両端から外側に到達した蒸着原料が突出部表面に付着することになる。これにより、基板幅方向全幅にわたって蒸着膜を形成しているにもかかわらず、基板表面に付着しなかった蒸着原料が蒸着室内に拡散して蒸着室内を汚染することを回避できる。

【0023】

当該突出部は移動可能に構成されている。当該突出部が固定された部材であると、突出部の特定箇所に集中的に蒸着原料が付着することになるため、堆積物が大きく成長する。堆積物が大きく成長すると、基板と接触したり、突出部から剥離して基板に損傷を与えたりする可能性がある。そのため、突出部を移動可能に構成することで、突出部の特定箇所で堆積物が大きく成長することを回避することが可能となる。

【0024】

さらに、突出部が基板搬送方向(基板長手方向)に対し平行に移動すると、上記と同様に堆積物が大きく成長することは避けられないので、突出部は基板搬送方向に対し平行ではない方向に移動するように構成される。ここで、基板搬送方向に対し平行ではない方向とは、基板搬送方向に対し垂直な方向、及び、基板搬送方向に対し傾斜した角度の双方を含む。特定箇所での堆積物の成長を効率よく回避するため、突出部は、基板搬送方向に対し実質的に垂直な方向に移動可能に構成されることが好ましい。

【0025】

基板の裏面と対向する拡散防止部材の面は、基板の裏面において、基板と略平行に保持されており、拡散防止部材の移動は拡散防止部材と基板裏面が接触しないように行なわれる。

【0026】

本発明では、基板の裏面に拡散防止部材を配置することで、基板を冷却する効果を奏することもできる。基板に対し蒸着を行なう際には、蒸着材料が有する熱エネルギー及び蒸発源からの輻射熱により基板が加熱され、それにより基板変形が起こることが懸念される。しかし、拡散防止部材が基板裏面に近接して配置されることで、拡散防止部材が基板の熱を吸収し、基板を冷却する効果を発揮するので、基板変形を抑制することが可能になる。

【0027】

拡散防止部材は一枚の板材から構成されてもよいし、2枚の板材から構成されてもよい。また、拡散防止部材は、無終端ベルトから構成されるものでもよい。この場合、1つの無終端ベルトから構成されてもよいし、2つの無終端ベルトから構成されてもよい。

【0028】

拡散防止部材が1枚の板材から構成される場合には、拡散防止部材が基板搬送方向に対し平行ではない方向に移動する(図2)ことで、特定箇所での堆積物の成長を回避することができる。ただし、移動した後においても、拡散防止部材の幅方向両端はいずれも、基板の幅方向両端から突出している。

【0029】

拡散防止部材が2枚の板材から構成される場合には、拡散防止部材は、前記基板の幅方向両端のうち一方の端から突出する第一突出部を有する第一拡散防止部材と、前記基板の幅方向両端のうち他方の端から突出する第二突出部を有する第二拡散防止部材とから構成され、前記第一拡散防止部材と前記第二拡散防止部材は、基板搬送方向に対し平行ではない方向であって、かつ、互いから離れるような方向に移動可能に構成されていることが好ましい(図3)。

【0030】

この態様によると、第一突出部と第二突出部がそれぞれの近傍の基板幅方向端部から外側に移動する。これにより、突出部に付着した堆積物は基板から離れるように移動することになるので、特定箇所での堆積物の成長を回避しながら、堆積物と基板の接触を確実に回避することが可能になる。

【0031】

この態様では、前記第一拡散防止部材及び前記第二拡散防止部材のいずれか一方が、前記第一拡散防止部材及び前記第二拡散防止部材が移動した後において前記第一拡散防止部材と前記第二拡散防止部材との間に空間ができないよう前記薄膜形成領域内における前記基板の前記裏面と対向する部分を有することがより好ましい(図4)。

【0032】

これにより、2枚の拡散防止部材が移動した後においても、2枚の拡散防止部材の間に空間ができず、基板裏面の全面と拡散防止部材が対向していることになる。上述のように拡散防止部材は基板冷却効果も有するが、拡散防止部材の移動後も基板裏面と拡散防止部材が対向することで、前記移動後も持続して、薄膜形成領域の全面で基板冷却効果を発揮することができる。

【0033】

拡散防止部材が1枚又は2枚の板材から構成される場合には、拡散防止部材が、前記基板の前記裏面に向けて冷却ガスを噴出する噴出口を1以上有することが好ましい。これにより、基板裏面と拡散防止部材との間の空間に冷却ガスが供給されるので、基板裏面から基板を積極的に冷却することが可能となり、より高度の基板冷却効果を得ることができる。

【0034】

本発明の一実施形態では、拡散防止部材が無終端ベルトから構成され、前記無終端ベルトの表面に付着した薄膜原料を除去する機構をさらに有することができる。当該除去機構は、薄膜形成領域の外部に設ければよい。これにより、無終端ベルト表面に付着した蒸着原料の堆積物を、薄膜形成領域の外部において除去することができるため、拡散防止部材を交換することなく継続的に蒸着膜を形成することができる。

【0035】

拡散防止部材が1つの無終端ベルトから構成される場合には、当該ベルトの搬送方向が基板搬送方向に対し平行ではない方向であればよい。これにより、特定箇所での堆積物の成長を回避することができる。

【0036】

拡散防止部材が2つの無終端ベルトから構成される場合には、1つの無終端ベルトが幅方向両端のうち一方の端から突出しており、他方の無終端ベルトが幅方向両端のうち他方の端から突出するように配置される。当該ベルトの搬送方向は基板搬送方向に対し平行ではない方向であると共に、基板裏面と対向している領域での各々のベルトの搬送方向が、それぞれのベルト近傍の基板幅方向端部から外側に向いた方向であればよい(図9)。これにより、ベルト表面に付着した堆積物は基板から離れるように移動し、かつ薄膜形成領域の外部に設けた除去機構によって堆積物が除去されることになるので、特定箇所での堆積物の成長を回避しながら、堆積物と基板の接触を確実に回避することができ、さらに、拡散防止部材を交換することなく継続的に蒸着膜を形成することができる。

【0037】

本発明では、前記原料容器1つに対して前記薄膜形成領域が2箇所以上設けられてもよい。この場合、本発明は、蒸着方向を切り換えながら行なう複数段の斜め蒸着に適用することも可能である。これにより、成長方向が交互に異なる任意の積層数の蒸着膜を長時間連続して形成することができる。

【0038】

さらに本発明は成膜方法にも関する。本発明の成膜方法は、本発明の成膜装置を用いた成膜方法であって、前記薄膜形成領域内で、前記基板の前記表面の幅方向全幅にわたって薄膜を形成する成膜工程と、前記成膜工程と並行して、又は前記成膜工程の中断中に、前記拡散防止部材の前記突出部を、前記基板を搬送する方向に対し平行ではない方向に移動させる工程と、を含む。

【0039】

本発明の成膜方法は、拡散防止部材の突出部を移動させる工程を含むものであるが、この工程は、基板を搬送させながら行なう成膜工程と並行して行なってもよい。すなわち、成膜工程と移動工程を同時に行なってもよい。また、突出部の移動は行なわずに成膜工程のみを行なった後、成膜工程を一旦中断してから、突出部の移動を行い、その後、さらに成膜工程を再開してもよい。

【0040】

形成される薄膜を厚くしたい場合には、基板の搬送方向を逆転して成膜工程を繰り返すことができるし、基板を掛け替えて同じ搬送方向で再度成膜工程を繰り返してもよい。

【発明の効果】

【0041】

本発明によれば、2つのロールにより保持された帯状の基板に対し蒸着を行なうロールツーロール方式の成膜装置において、基板の裏面(原料容器と対向していない面)に対向して基板裏面と近接するように、蒸着領域の幅方向両端から突出している突出部を有する拡散防止部材を設けることで、基板幅方向全幅にわたって蒸着膜を形成しようとする際に、基板幅方向で基板の外側に到達した蒸着原料を拡散防止部材の表面に付着させることができる。これにより基板に付着しなかった蒸着原料が蒸着室内を拡散して、蒸着室内を汚染することを防止できる。

【0042】

しかも、前記突出部は基板の搬送方向とは平行ではない方向に移動可能なように構成されているので、拡散防止部材の特定表面に集中して蒸着原料が堆積すること(すなわち堆積物が大きく成長すること)を回避できる。これにより、拡散防止部材表面の堆積物が基板と接触したり、当該部材表面から剥離したりすることで、基板に亀裂および損傷を与えるのを回避することができる。

【0043】

以上により、基板幅方向全幅にわたっての蒸着膜形成が、長時間連続して安定に行なうことが可能になるため、本発明の成膜装置は生産性が極めて優れている。

【0044】

本発明の成膜装置を用いると、優れた生産性で、充放電サイクル特性に優れた電極を製造することができる。

【図面の簡単な説明】

【0045】

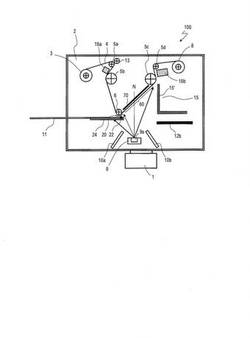

【図1】本発明の第1の実施形態の蒸着装置を模式的に示す断面図

【図2】本発明の第1の実施形態において、蒸着源から見た基板と板材の関係を示す模式図

【図3】本発明の第二の実施形態において、蒸着源から見た基板と2枚の板材の関係を示す模式図

【図4】本発明の第三の実施形態における2枚の板材の構成を示す横断模式図

【図5】本発明の第四の実施形態における2枚の板材の構成を示す横断模式図

【図6】本発明の第五の実施形態の蒸着装置を模式的に示す断面図

【図7】本発明の第五の実施形態における基板と2つの無終端ベルトの関係を示す横断模式図(上)。蒸着源から見た基板と2つの無終端ベルトの関係を示す模式図(下)。

【図8】蒸着膜が非連続的に形成された基板表面を上面からみた図

【図9】蒸着膜が連続的に形成された基板表面を上面からみた図

【図10】本発明の第六の実施形態の蒸着装置を模式的に示す断面図

【図11】本発明の第一の実施形態で移動可能に構成された板材の構成を示す模式図。左図は縦断図。右図は蒸着源から見た図。

【発明を実施するための形態】

【0046】

以下、図面を参照しながら、本発明による蒸着装置及びこれを用いた蒸着方法の実施形態を説明する。

【0047】

(第1の実施形態)

***片面傾斜での実施形態***

本実施形態の蒸着装置では、チャンバー内において、蒸発源から飛来する蒸着原料の入射方向に対して斜めになるようにシート状の基板を搬送し、傾斜した直線状の領域で蒸着を行う。すなわち、傾斜した蒸着領域を1つ有する形態である。

【0048】

<蒸着装置の構成>

図1は、第1の実施形態の蒸着装置を模式的に示す断面図である。蒸着装置100は、チャンバー(真空槽)2と、チャンバー2の外部に設けられ、チャンバー2を排気するための排気ポンプ1と、チャンバー2の外部からチャンバー2に酸素ガスなどのガスを導入するガス導入管11とを備える。チャンバー2の内部には、蒸着原料を収容する蒸発源9と、シート状の基板4を搬送するための搬送部と、蒸発源9から蒸発した蒸着原料が到達しない遮蔽領域を形成する遮蔽部と、蒸発源9から蒸発した蒸着原料から基板を遮蔽する移動可能なシャッター12と、基板4を加熱するための加熱部16a、16bと、ガス導入管11に接続され、基板4の表面にガスを供給するためのノズル部22と、基板の裏面側に配置された拡散防止部材たる板材70とが設けられている。

【0049】

蒸発源9は、例えば蒸着原料を収容する坩堝などの容器から構成され、蒸着材料および容器は適宜着脱可能に構成されている。この蒸発源9と、蒸着原料を蒸発させるための加熱装置(図示せず)とから、蒸着装置における薄膜形成手段は構成される。加熱装置としては、例えば抵抗加熱装置、誘導加熱装置、電子ビーム加熱装置などを用いることができる。蒸着を行う際には、蒸発源9内に収容された蒸着原料が上記加熱装置によって加熱されて、蒸発源の上面たる蒸発面9sから蒸発し、基板4の表面に供給される。

【0050】

蒸発源9は、蒸発面9sが基板4の幅方向に平行に配置され、基板4の幅に対して十分な長さ(例えば600mm以上)を有するように構成されていてもよい。これによって、基板4の幅方向に略均一な蒸着を行うことができる。蒸発源9は、単一の容器から構成されていてもよいが、搬送される基板4の幅方向に沿って配列された複数の坩堝から構成されていてもよい。

【0051】

搬送部は、基板4を巻き付けて保持し得る第1および第2のロール3、8と、基板4を案内するガイド部とを含む。ガイド部は、第1のガイド部材(ここでは搬送ローラ)6および他の搬送ローラ5a〜5dを有する。これにより、基板4が、蒸発面9sから蒸発した蒸着原料が到達する領域(蒸着可能領域)を通過するように、基板4の搬送経路が規定される。測長装置13は、基板4の搬送で回転する搬送ローラ(ここでは搬送ローラ5a)の回転量を計測し、基板4の移動距離を計測することができる。

【0052】

第1および第2のロール3、8、搬送ローラ5a〜5dおよび第1のガイド部材6は、例えば長さが600mmの円筒形を有しており、それらの軸が互いに平行になるようにチャンバー内に配置されている。図1では、これらの円筒形の底面に平行な断面のみが示されている。

【0053】

本実施形態では、第1および第2のロール3、8の何れか一方が基板4を繰り出し、搬送ローラ5a〜5dおよび第1のガイド部材6は繰り出された基板4を搬送経路に沿って案内し、第1および第2のロール3、8の他方が基板4を巻き取る。巻き取られた基板4は、必要に応じて、上記他方のロールによってさらに繰り出され、搬送経路を逆方向に搬送される。このように、本実施形態における第1および第2のロール3、8は、搬送方向によって巻き出しロールとしても巻き取りロールとしても機能することができる。また、搬送方向の反転を繰り返すことによって、基板4が薄膜形成領域たる蒸着領域を通過する回数を調整できるので、所望の回数の蒸着工程を連続して実施できる。

【0054】

搬送ローラ5a、5b、第1のガイド部材6および搬送ローラ5c、5dは、基板4の搬送経路において第1のロール側からこの順に配置されている。本明細書では、「基板4の搬送経路において第1のロール側」とは、基板4の搬送方向や第1のロールの空間的な配置にかかわらず、第1および第2のロール3、8を両端とする搬送経路上の第1ロール側を意味する。また、搬送ローラ6は、隣接する搬送ローラ5b、5cよりも下方に配置され、基板4のうち蒸着原料によって照射される面が、蒸発源9に対して斜めになるように基板4を保持する。

【0055】

第1のガイド部材6と蒸発源9(蒸発面9s)との間には、第1の遮蔽部材20が配置されている。これによって、蒸発面9sから蒸発した蒸着材料が基板4の法線方向から入射することを防止し、斜め蒸着のみの実施を可能にする。これにより、基板4表面において、基板の長手方向に垂直な蒸着膜未形成部を形成できる。このような構成により、基板4の搬送経路において、第1のガイド部材6よりも第2のロール側に位置する蒸着領域60が形成される。

【0056】

遮蔽部は蒸着可能領域内に配置されており、上述した第1の遮蔽部材20の他に、蒸発源9または排気ポンプ1に接続された排気口(図示せず)を覆うように配置された遮蔽板10a、10bと、ノズル部22を覆うように配置されたノズル部遮蔽板24と、チャンバー2の側壁から蒸着領域60の上端部に向かって延びる遮蔽板15とを含む。遮蔽板15は、基板4の搬送経路における蒸着領域60以外の蒸着可能領域を走行する基板4、第1および第2のロール3、8および加熱部16a、16bなどを覆うように配置され、これらに蒸着原料が到達することを防止する。また、遮蔽板15は、対応する蒸着領域60と対向する壁部15’を有しており、これによって、ノズル部22の出射口から出射されるガスを効率よく蒸着領域60近傍に滞留させることが可能になる。

【0057】

本実施形態における搬送部および遮蔽部は、蒸発面9sから蒸発した蒸着材料が搬送経路を走行する基板4の法線方向から基板4に入射しないように、蒸発源9に対して配置されており、これによって、基板4の法線方向から傾斜した方向から蒸着を行う(斜め蒸着)ことが可能になる。図1に示す蒸着装置100では、第1の遮蔽部材20およびノズル部遮蔽板24によって、蒸着材料が基板4の法線方向から基板4に入射することを防止しているが、搬送部の構成によっては、他の遮蔽板(例えば15など)も同様の機能を有する場合がある。

【0058】

本発明において、遮蔽部は、基板幅方向で基板全幅に蒸着膜が形成されるように、蒸着領域の基板幅方向においては基板を蒸着源9から遮蔽しないように構成されている。

【0059】

シャッター12はそれぞれ、蒸発面9sから蒸発した蒸着材料が蒸着領域60に到達するのを防止したり、到達させたりするために動かすことができる。

【0060】

ノズル部22は、ノズル部遮蔽板24と第1のガイド部材6との間に設置されている。ノズル部22は、例えば、搬送される基板4の幅方向(図1に示す断面に垂直な方向)に沿って延びた管であり、その側面に、蒸着領域60にガスを噴出するための出射口が設けられている。出射口は複数設けられていてもよく、これにより、蒸着領域60において、基板4の幅方向に略均一にガスを供給できる。ノズル部22は、蒸着領域60で基板幅方向に対し平行にガスを噴射するように構成されていることが好ましい。このような構成によって、ノズル部22から出射する酸素ガスと蒸着粒子との反応率を高めることができ、チャンバー2内の真空圧力を悪化させることなく、酸化度の高い蒸着膜を形成することができる。

【0061】

加熱部16a、16bは、第1のロール側および第2のロール側にそれぞれ配置されている。このような構成により、基板4が蒸着領域60に移動する前に、基板4を加熱することができる。これによって、基板4の表面に付着した有機物(例えば、金属箔表面の凹凸パターンを形成する際に使用された圧延潤滑油成分(脂肪酸エステル、アルコール、脂肪酸等))を除去して、基板4と蒸着原料との密着力および蒸着原料同士の密着力を向上させることができる。基板4の加熱温度は基板4の強度が低下しすぎない範囲で決定されるので、基板4の材質にもよるが、200〜400℃程度が好ましい。具体的には、第1のロール3から基板4が搬送されるときには、加熱部16aによって蒸着領域を通過する前の基板4を200℃〜400℃(例えば300℃)に加熱し、第2のロール8から基板4が搬送されるときには、加熱部16bによって蒸着領域を通過する前の基板4を200℃〜400℃(例えば300℃)に加熱する。この際、基板4は、未蒸着の面に蒸着しようとする前でのみ加熱され、一度蒸着された面に再度蒸着しようとする前には加熱しない。

【0062】

板材70は、蒸着領域60で基板4の裏面(蒸発源9と対向していない面)に近接して、当該裏面と平行になるよう配置されている。

【0063】

図2は、蒸着源9から見た基板4と板材70の関係を示す模式図である。ここで示すように、板材70は、蒸着領域60において、基板4の幅方向両端から突出する部分を有する。基板の幅方向両端から外側に到達した蒸着原料は、基板を通過した直後に当該突出部分に付着することで、チャンバー2内で拡散することが防止されている。板材70は、基板裏面と平行して配置することができるよう、蒸着領域の長手方向の長さとほぼ同じ長さを持ち、基板幅方向両端から突出するよう基板の幅よりも長い幅を有する表面を有する。

【0064】

板材70は、放射率の高い黒色の材料から構成されることが好ましい。例えば、黒アルマイト板材を用いることができる。さらに、付着した蒸着材料が剥離するのを防止するため、板材70の表面には、#50のサンドブラスト処理などの処理を施してもよい。

【0065】

板材70と基板4の隙間は、基板4が搬送移動するときに両者が接触しないよう0.5mm以上開けておくことが好ましい。一方、板材70と基板4の隙間が広すぎると、拡散した蒸着原料の蒸気が基板4の裏面側に回り込み裏面に蒸着原料が付着したり、また、蒸着原料が板材70に付着することなく搬送ローラ5c、5b、およびガイド部材6近傍に拡散しこれら部材を汚染したりすることが考えられるので、前記隙間は2cm以下に設計することが好ましい。

【0066】

図2で示すように、板材70は、基板4の搬送方向(基板4の長手方向)に対し垂直な方向に移動可能に構成されている。これにより、蒸着原料が板材70の特定箇所に堆積して大きく成長することを回避できる。しかし移動方向は垂直方向に限定されない。他の部材と接触しない範囲で、基板4の搬送方向に対し傾斜した方向に移動可能なように構成されてもよい。

【0067】

蒸着を行なうと、板材70の、基板4で遮蔽されていない表面に対し、基板4表面に堆積しなかった蒸着原料が堆積することになるが、板材70が移動しない場合、同じ箇所に蒸着原料の堆積が続くことになる。蒸着原料の堆積物が大きく成長すると、自重により板材70表面から剥がれやすくなる。板材70に堆積した堆積物が剥がれた場合、特に本実施の形態では基板経路が斜めになっており、堆積物の落下方向に搬送ローラ6が配置されているため、搬送ローラ6と基板4の間に剥がれた堆積物が噛みこみやすく、搬送移動している基板4に損傷を与える可能性がある。

【0068】

また、蒸着されている基板4は、蒸発源9からの輻射熱や蒸着膜の凝固熱により温度が上昇し膨張するため、基板4の搬送中に、数mm程度の蛇行が生じる場合がある。板材70に堆積した堆積物が成長して厚くなっている場合、数mm蛇行しつつ搬送移動している基板4と接触し、基板4に損傷を与える可能性がある。基板に損傷が与えられると、基板の幅方向端部に亀裂が生じ、張力をかけて走行する基板2が切断される恐れがある。本発明では、板材70が移動可能に構成されているため、蒸着原料の付着物が特定箇所に堆積して大きく成長することを回避できる。

【0069】

板材70の移動は、図2に示すとおり、移動前及び移動後の双方において、基板幅方向両端から板材の両端がいずれも突出しているように調整される。移動中及び移動後、基板と板材表面との隙間は維持され、両者は接触しない。

【0070】

図11で示すように、板材70は、リニアレール93とリニア駆動モータ99を用いることで、一定速度で移動可能に構成することができる。

【0071】

また、後述する第四の実施形態と同様、第一の実施形態においても、板材表面に、基板の裏面に向けて冷却ガスを噴出する噴出口を設けてもよい。

【0072】

本発明で用いる基板は帯状の基板であれば、その材質は特に限定されない。リチウム二次電池の電極を作製する場合、集電が可能な金属箔(例えばアルミ箔、銅箔、ニッケル箔など)が用いられる。

【0073】

<蒸着装置の動作A>

次に、蒸着装置100の動作Aを説明する。ここでは、蒸着装置100を用いて、基板4の表面にケイ素酸化物を含む複数の活物質体を形成する場合を例に説明する。

【0074】

第1工程として、基板保持工程を行う。すなわち、第1および第2のロール3、8のうちの一方のロール(ここでは第1のロール3)に長尺の基板4を巻き付けておく。基板4として、アルミ箔、銅箔、ニッケル箔などの金属箔を用いることができる。後で詳述するように、基板4の表面に複数の柱状の活物質体を所定の間隔を空けて配置する場合、斜め蒸着によるシャドウイング効果を利用するので、そのためには、金属箔の表面に凹凸パターンが形成されていることが好ましい。本実施形態では、凹凸パターンとして、例えば上面が菱形(対角線:20μm×10μm)で高さが10μmの四角柱形状の突起が規則的に配列されたパターンを用いる。菱形の長い方の対角線に沿った間隔を20μm、短い方の対角線に沿った間隔を10μm、菱形の辺に平行な方向における間隔を10μmとする。また、各突起の上面の表面粗さRaを例えば2.0μmとする。凹凸パターンは、規則正しい空間を設ける場合には、規則的に配列したパターンを用いるのが良いが、不規則な空間を設ける場合には、規則的なパターンでなくても良い。また、蒸発源9の坩堝内には蒸着材料(例えばケイ素)を収容し、ガス導入管11は蒸着装置100の外部に設置された酸素ガスボンベなどに接続しておく。この状態で、排気ポンプ1を用いてチャンバー2を排気する。

【0075】

次いで、シャッター12は、蒸着領域60に蒸着材料が到達しないように閉めておく。次に第1のロール3に巻き付けられた基板4を繰り出し、第1のガイド部材6を経過して、第2のロール8に向かって搬送する。基板4は、まず、加熱部16aで200℃〜400℃の温度まで加熱された後、蒸着領域60まで来たところで停止する。

【0076】

次に第2工程として、蒸発工程を行う。すなわち、蒸発源9の坩堝内のケイ素を電子ビーム加熱装置などの加熱装置(図示せず)によって蒸発させる。なおケイ素の蒸発は、第3工程の開始前に終了するのではなく、蒸着膜を形成すべき段階では常に継続する。

【0077】

第3工程として、蒸着膜形成工程を行う。すなわち、シャッター12を開け、第2工程で蒸発したケイ素を、蒸着領域60に位置する基板4の表面に供給する。同時に、酸素ガスをガス導入管11を介してノズル部22から基板4の表面に供給する。ここで、基板4は停止している。これにより、基板4の表面に、反応性蒸着により、ケイ素と酸素とを含む化合物(ケイ素酸化物)を成長させることができる。こうして第1の蒸着領域60で第1層が形成される(1回目の蒸着膜形成工程)。

【0078】

この蒸着膜形成工程では、基板表面に、基板幅方向全幅にわたって蒸着膜が形成されるが、同時に、基板によって遮蔽されていない板材70の表面に対しても蒸着原料が堆積する。

【0079】

第4工程として、基板搬送工程を行う。すなわち、第3工程で所定の時間基板4に蒸着を行った後、シャッター12を閉じ、基板4へのケイ素の到達を停止する。この閉鎖状態で、次に第1のロール3に巻き付けられた基板4を繰り出し、第2のロール8に向かって搬送する。なお、第1のロール3から第2のロール8に向けての搬送方向を、以下「正方向」という。測長装置13で搬送距離を調整し、蒸着領域60で蒸着形成された部分が蒸着領域60を通過した所定の位置で搬送を停止する。このように第3工程で蒸着領域60に位置し、かつ表面に蒸着膜が形成された領域が、蒸着領域60の外に配置されるような距離で第4工程の基板搬送を行うことによって、蒸着膜と蒸着膜の間に、蒸着膜未形成部を形成することができる。

【0080】

次に第5工程として、堆積物回避工程を行う。この工程では、板材70表面での堆積物の厚みが基板4と板材70との間の隙間より大きくなる前に、板材70を基板幅方向に対し垂直な方向に一定量移動させることで、堆積物が大きく成長することを回避する。板材70表面での堆積物は第3工程でシャッター12が開放されているあいだ成長し続けるので、第3工程でシャッター12を開放している時間tから、板材70表面での堆積物の厚みを計測することができる。板材70表面での堆積物の厚みH(nm)は、基板4への蒸着レートをA(nm/sec)とすると、下記式で与えられる。

【0081】

H=A×t

基板4と板材70との間の隙間より堆積物の厚みHが大きくなる前に、板材70を移動する。これにより、堆積物と基板裏面との接触を回避することができる。板材70の移動速度は、1mm/sec〜10mm/sec程度で、1回の移動量は5mm程度であってよい。

【0082】

板材70の移動後、第3工程のシャッター12を開放している時間tを0に戻して再び堆積物の厚みを算出して、堆積物の厚みHが基板4と板材70との間の隙間より大きくなる前に、板材70を再度移動する。以後、板材70の動作を同様に繰り返す。

【0083】

板材70の移動を行うタイミングは、第3工程でシャッター12を開放している時でもよく、第3工程が終了した後でもよく、第4工程の基板搬送中でもよい。

【0084】

第3工程及び第4工程を繰り返し所定の領域への蒸着が完了した後、第6工程として、基板取り出し工程を行う。すなわち、第4工程で所定の長さの基板4が繰り出され蒸着が終了したら、シャッター12を閉じ、第2工程を終了する。第2工程終了後、真空チャンバーをいったん大気に戻して、第2のロール8に巻き付けられた基板4を、第1のロール3に付け替える。これにより、第3工程で蒸着膜が形成された面が、再び蒸着領域60で蒸発源9に対向するように基板4を配置する。その後再び排気ポンプ1を用いてチャンバー2を排気する。

【0085】

次に、第7工程として、再び、蒸着膜形成工程と基板搬送工程を交互に繰り返す工程を実施する。具体的には、シャッター12を、第3工程〜第5工程で説明した順序にしたがって開けた状態での蒸着膜形成工程と、シャッター12を閉じた状態での一定方向の基板搬送工程とを、第4工程と同じ長さの基板4が繰り出されるまで交互に繰り返す。これによって、第3工程〜第4工程で得られた層構造の上に第2層を形成する。すなわち、第7工程によって、基板4の所定領域に、積層構造の活物質体からなる蒸着膜を形成する(2回目の流し工程)。2回目の流し工程では、基板4の法線方向を挟んで、一回目の流し工程とは逆方向から蒸着原料が基板表面に入射することになる。ここれにより、シャドウイング効果を利用したジグザグ状の柱状の活物質体を基板表面に形成することができる。

【0086】

最後に第8工程として、以上の第6工程と第7工程を交互に、任意の回数繰り返す。これによって、基板4の所定領域に、任意の積層数nの活物質体からなる蒸着膜を形成できる。ここで、積層数nは、流し工程の回数になる。

【0087】

図8は、蒸着膜が形成された基板表面を上面からみた図である。蒸発した蒸着原料が第1の遮蔽部材20によって基板4には入射しないので、その遮蔽された部分において、蒸着膜は不連続である。すなわち、蒸着膜が形成された成膜領域30a、30b、30c、30dは、基板4の長手方向に対して垂直に形成された蒸着膜未形成部31a、31b、31cによって分離されている。また、基板幅方向では、基板の全幅に蒸着膜が形成されている。

【0088】

<蒸着装置の動作B>

次に、蒸着装置100の動作Bを説明する。ここでは、蒸着装置100を用いて、基板4の表面にケイ素酸化物を含む複数の活物質体を連続形成する場合を例に説明する。

【0089】

第1、第2、及び第5工程は動作Aと同じなので、説明を省略する。

【0090】

第3工程として、蒸着膜形成工程を行う。すなわち、シャッター12を開け、第2工程で蒸発したケイ素を、蒸着領域60に位置する基板4の表面に供給する。同時に、酸素ガスをガス導入管11を介してノズル部22から基板4の表面に供給する。ここで、基板4は一定速度で移動している。これにより、基板4の表面に、反応性蒸着により、ケイ素と酸素とを含む化合物(ケイ素酸化物)を、基板4の長手方向に、連続して成長させることができる。こうして第1の蒸着領域60で第1層が形成される。

【0091】

第4工程として、基板搬送工程を行う。すなわち、第3工程で所定の時間基板4に蒸着を行った後、シャッター12を閉じ、基板4へのケイ素の到達を停止する。この閉鎖状態で、次に第1のロール3に巻き付けられた基板4を繰り出し、第2のロール8に向かって搬送する。なお、第1のロール3から第2のロール8に向けての搬送方向を、以下「正方向」という。測長装置13で搬送距離を調整し、蒸着領域60で蒸着形成された部分を第2のロール8に巻き込む。

【0092】

第4工程の後、第6工程として、基板取り出し工程を行う。すなわち、第4工程で所定の長さの基板4が繰り出され蒸着が終了したら、シャッター12を閉じ、第2工程を終了する。第2工程終了後、真空チャンバーをいったん大気に戻して、第2のロール8に巻き付けられた基板4を、第1のロール3に付け替える。これにより、第3工程で蒸着膜が形成された面が、再び蒸着領域60で蒸発源9に対向するように基板4を配置する。その後再び排気ポンプ1を用いてチャンバー2を排気する。

【0093】

次に、第7工程として、再び、蒸着膜形成工程と基板搬送工程を交互に繰り返す工程507を実施する。具体的には、シャッター12を、第3工程〜第5工程で説明した順序にしたがって開けた状態で、基板4を移動しながら行う蒸着膜形成工程と、シャッター12を閉じた状態での、蒸着部をロールに巻き込むための基板搬送工程とを行う。これによって、第3工程〜第4工程で得られた層構造の上に第2層を形成する。すなわち、第7工程によって、基板4の所定領域に、積層構造の活物質体からなる蒸着膜を形成する(2回目の流し工程)。2回目の流し工程では、基板4の法線方向を挟んで、一回目の流し工程とは逆方向から蒸着原料が基板表面に入射することになる。ここれにより、シャドウイング効果を利用したジグザグ状の柱状の活物質体を基板表面に形成することができる。

【0094】

最後に第8工程として、以上の第6工程と第7工程を交互に、任意の回数繰り返す。これによって、基板4の所定領域に、任意の積層数nの活物質体からなる蒸着膜を形成できる。ここで、積層数nは、流し工程の回数になる。

【0095】

図9は、動作Bにおいて蒸着膜が形成された基板表面を上面からみた図である。基板を移動しながら蒸着しているので、蒸着膜未形成部は含まれておらず、蒸着膜は連続して形成されている。すなわち、蒸着膜が形成された成膜領域30は、シャッター12を閉鎖するまで、基板4の長手方向に対して連続して形成される。また、基板幅方向では、基板の全幅に蒸着膜が形成されている。

【0096】

以上では、ケイ素酸化物からなる活物質体を形成する場合を例に蒸着装置100の動作を説明したが、使用する蒸着材料や得られた蒸着膜の用途はこの例に限定されない。また、上記では、蒸発源9で蒸発させた蒸着原料(ケイ素原子)とノズル部22から供給されるガス(酸素ガス)とを反応させて蒸着膜を形成しているが、ガスを供給せずに、蒸着原料のみを基板4の表面に成長させてもよい。

【0097】

(第二の実施形態)

本実施形態は、拡散防止部材の構成以外は第一の実施形態と同様である。以下では拡散防止部材の構成のみを説明する。

【0098】

本実施形態では、拡散防止部材は2枚の板材70A、70Bから構成される。図3は、第二の実施形態において、蒸着源9から見た基板4と板材70A、70Bの関係を示す模式図である。板材70A、70Bは、図2における板材70が中央で、長手方向に沿って分割されているように構成される。

【0099】

この実施形態では、2枚の板材はそれぞれ、基板幅方向で基板の外側に向けて移動する。これにより、板材表面の蒸着原料の堆積物は基板から離れるように移動することになるので、堆積物の厚みを考慮する必要がなく、基板と堆積物が接触するのを確実に回避することができる。なお、本実施形態では、2枚の板材が左右に分離して移動することで、基板幅方向の中央部に、基板裏面が板材と対向していない空間が生じることになる。

【0100】

(第三の実施形態)

本実施形態は、拡散防止部材が2枚の板材から構成される点及びそれらの移動形式は第二の実施形態と同様であるが、2枚の板材のうち一方に段差構造が設けられている点でのみ当該形態と相違する。

【0101】

図4は、第三の実施形態における板材70C、70Dの構成を示す横断模式図である。板材70Cには段差構造が設けられており、板材の移動前は、板材70Cの一部領域が板材70Dの後方に配置されているが、板材の移動により前記一部領域が露出し、基板の裏面と直接対向することになる。これによって、2枚の板材がそれぞれ基板の外側に向けて移動した後においても、2枚の拡散防止部材の間に空間ができず、薄膜形成領域における基板裏面の全面と拡散防止部材が対向していることになる。このため、2枚の板材の移動後においても持続して、薄膜形成領域の全面で板材による基板冷却効果を期待することができる。

【0102】

(第四の実施形態)

本実施形態は、拡散防止部材が2枚の板材から構成される点及びそれらの移動形式は第二の実施形態と同様であるが、2枚の板材の表面に、冷却ガス用噴出口を有する点でのみ当該形態と相違する。

【0103】

図5は、第四の実施形態における板材70E、70Fの構成を示す横断模式図である。

板材の内部にはそれぞれマニホールド114a、114bが形成され、各マニホールドに対し、冷却ガス導入管112a、112bが板材裏面から接続されている。各マニホールドからは、板材表面(基板裏面と対向している面)に向けて複数の冷却ガス用噴出口116a、116bが伸長している。これら噴出口を通じて基板裏面に向けて冷却ガスを噴出する。冷却ガスとしては、ヘリウム、アルゴンなどの不活性ガスを用いることができる。冷却ガスの導入量は、冷却ガス導入管に接続されたマスフローコントローラ110a、110bによって制御することができる。この実施形態では、蒸着中、基板裏面と板材との空間に冷却ガスを導入することで、基板を積極的に冷却することができる。

【0104】

また、第三の実施形態の段差構造と第四の実施形態の冷却ガスの噴出口を組み合わせることも可能である。これによって、導入された冷却ガスを基板裏面と板材との空間に留めておくことが可能になるので、より高度の基板冷却効果を期待することができる。

【0105】

(第五の実施形態)

本実施形態は、拡散防止部材の構成以外は第一の実施形態と同様である。以下では拡散防止部材の構成のみを説明する。

【0106】

本実施形態では、拡散防止部材は2つの無終端ベルト90A、90Bから構成される。図6は、第五の実施形態の蒸着装置を模式的に示す断面図である。図7の上図は、第五の実施形態における基板4と2つの無終端ベルト90A、90Bの関係を示す横断模式図であり、下図は、蒸着源9から見た基板4と2つの無終端ベルト90A、90Bの関係を示す模式図である。

【0107】

この実施形態では、第二の実施形態における2枚の板材の代わりに、2つの無終端ベルトが配置されている。無終端ベルトの経路は、基板幅方向両端部近傍で、基板裏面に対し平行となるよう規定され、この平行な領域が、基板幅方向両端部の内側から外側に向けて突出しており、第二の実施形態における2枚の板材と同様の機能を果たす。2つの無終端ベルトの搬送方向は、基板搬送方向に対し垂直であり、かつ、基板裏面と対向している領域でのベルトの搬送方向が、基板幅方向端部から外側に向いた方向である。

【0108】

無終端ベルトとしては、SUS製で、厚み0.3mm程度のものを使用することができる。無終端ベルト90A、90Bの経路は、ガイドロール95a、95b、95c、96a、96b、96cと駆動ロール97、98によって規定され、一定速度で回転可能に構成される。

【0109】

さらに、各々のベルトには、基板裏面と対向していない領域で、ブラシローラ91A、91Bが接触して配置されている。これらブラシローラが無終端ベルト表面を擦りながら回転することで、無終端ベルトの表面に付着した蒸着原料の堆積物を剥離させることができる。この際、ブラシローラ91A、91Bは、無終端ベルトの搬送方向とは逆方向に、無終端ベルトの搬送速度の3倍程度の速度で回転することが好ましい。また、ブラシローラによって剥離した蒸着原料の堆積物が散乱しないよう、その落下位置には堆積物回収箱92A、92Bを配置する。

【0110】

無終端ベルトの駆動は第一の実施形態の板材の移動と同じタイミングで行なってもよいし、無終端ベルトは常時駆動させていてもよい。

【0111】

この実施形態では、拡散防止部材を2つの無終端ベルトから構成したが、1つの無終端ベルトから構成することもできる。その場合の無終端ベルトの搬送方向は、第一の実施形態と同様、基板幅方向と垂直な方向である。

【0112】

(第六の実施形態)

***W2(両面)での実施形態***

本実施形態の蒸着装置の搬送部は、傾斜した蒸着領域を8箇所有し、かつ、4番目の蒸着領域と5番目の蒸着領域との間で、蒸着源9に対向している基板表面を裏返す反転構造を有するように構成されている。

【0113】

蒸発源に対して凸になるようにシート状の基板を搬送し、凸の頂点となる部分の両側の領域で蒸着を行う。これを、V字型の基板経路(V字型経路)と呼ぶ。また、V字型が2つ並んだ経路をW字型経路と呼ぶ。本実施形態は、W字型経路を2つ有する。

【0114】

図10は、第六の実施形態の蒸着装置を模式的に示す断面図である。簡単のため、前述の実施形態で説明した蒸着装置100と同様の構成要素には、同じ参照符号を付して説明を省略する。

【0115】

図10に示す蒸着装置400は、第1および第2のロール3、8と、搬送ローラ5a〜5mと、第1〜第4のガイド部材6a〜6dとを含む搬送部を有しており、これによって、基板4の搬送経路が規定される。また、蒸発面9sから蒸発した蒸着原料が基板4の法線方向から基板4に入射しないように、遮蔽板15a〜15eおよび第1〜第4の遮蔽部材20a〜20dが配置されている。

【0116】

搬送ローラ5a〜5mは、上記基板4の搬送経路において第1のロール側からこの順に配置されている。また、第1〜第4のガイド部材(搬送ローラ)6a〜6dは、上記基板4の搬送経路において第1のロール側からこの順に配置されている。前述の実施形態と同様に、各ガイド部材6a〜6dは、蒸発源9から蒸発する蒸着原料の入射方向が蒸発源9と対向している基板表面の法線方向に対して斜めになるように基板4を案内し、V字型経路を形成する。

【0117】

各ガイド部材6a〜6dと蒸発源9との間には、それぞれ、第1〜第4の遮蔽部材20a〜20dが配置されており、蒸発源9の蒸発面9sから蒸発した蒸着材料が基板4の法線方向から入射することを防止するとともに、V字型経路における蒸着領域を2つに分離している。このような構成により、第1のガイド部材6aによって形成されたV字型経路において、第1のガイド部材6aよりも第1のロール側に位置する第1の蒸着領域60aと、第1のガイド部材6aよりも第2のロール側に位置する第2の蒸着領域60bとが形成される。同様に、第2のガイド部材6bによって形成されたV字型経路において、第2のガイド部材6bよりも第1のロール側に位置する第3の蒸着領域60cと、第2のガイド部材6bよりも第2のロール側に位置する第4の蒸着領域60dとが形成され、第3のガイド部材6cによって形成されたV字型経路において、第3のガイド部材6cよりも第1のロール側に位置する第5の蒸着領域60eと、第3のガイド部材6cよりも第2のロール側に位置する第6の蒸着領域60fとが形成され、第4のガイド部材6dによって形成されたV字型経路において、第4のガイド部材6dよりも第1のロール側に位置する第7の蒸着領域60gと、第4のガイド部材6dよりも第2のロール側に位置する第8の蒸着領域60hとが形成される。

【0118】

これらの第1〜第8の蒸着領域60a〜60hと蒸発面9sとの間には、移動可能なシャッター12a〜12d、及び、移動することで蒸着領域全体を遮蔽可能なシャッター28が配置されている。

【0119】

板材70a〜70hは、蒸着領域60a〜60hで基板4の裏面(蒸発源9と対向していない面)に近接して、当該裏面と平行になるよう配置されている。それぞれの板材の構成は第一の実施形態の板材と同様である。また、第二の実施形態、第三の実施形態、又は第四の実施形態における板材と同様に構成してもよい。さらに、板材ではなく、第五の実施形態で示したような無終端ベルトから構成することもできる。いずれの形態にしろ、各板材及び無終端ベルトは、蒸着領域60a〜60hにおいて、基板4の基板幅方向両端から突出する部分を有し、当該突出部が基板4の搬送方向(基板4の長手方向)に対し垂直な方向に移動可能に構成されている。

【0120】

本実施形態における搬送部および遮蔽部は、第1〜第8の蒸着領域60a〜60hにおける蒸着原料の入射方向が基板4の法線方向に対して例えば45°以上75°以下の角度だけ傾斜するように、蒸発源9に対して配置されている。

【0121】

本実施形態における搬送ローラ5f〜5hは、基板4の搬送経路における第4の蒸着領域60dと第5の蒸着領域60eとの間に、第2のロール8を回り込むように配置されている(反転構造)。この構造により、第1〜第4の蒸着領域60a〜60dを含むW字型経路を通過した後の基板4を裏返して、第5〜第8の蒸着領域60e〜60hに案内できるので、チャンバー2の真空状態を保ったままで、基板4の両面に蒸着膜を連続的に形成することが可能になる。

【0122】

蒸着装置400は、各蒸着領域以外の領域に設けられ、基板4を200℃〜400℃に加熱する4個の加熱部16a〜16dをさらに備えている。加熱部16a〜16dは、それぞれ、第1、第4、第5および第8の蒸着領域60a、60d、60e、60hの上端近傍にそれぞれ配置されている。このような構成により、第1のロール3から第2のロール8に向かって基板4を搬送するときには、各W字型経路を通過する前の基板4を加熱部16a、16cで加熱し、逆方向に基板4を搬送するときには、各W字型経路を通過する前の基板4を加熱部16b、16dで加熱することができる。

【0123】

本実施形態では、基板4の表面に垂直で、かつ、基板4の搬送方向を含む断面において、第1および第2のガイド部材6aおよび6bと、第3および第4のガイド部材6cおよび6dとは、蒸発源9の中心を通る法線Nを挟んで両側に配置され、第1から第8の蒸着領域60a〜60hのうち何れか1つが蒸発源9の中心を通る法線と交わるように、蒸発源9に対して搬送部が配置されていることが好ましい。これにより、蒸着可能領域のうち蒸発源9から蒸発した蒸着原料の濃度のより高い領域を利用して蒸着を行うことができるので、蒸着材料の利用効率を向上できる。

【0124】

蒸着装置400の動作方法については蒸着装置100の動作方法に準じて、適宜改変すればよい。なお、基板搬送工程においてシャッターを閉じる際には、シャッター28を利用してすべての蒸着領域を遮蔽すればよい。

【0125】

蒸着装置400の動作Aについては前述の蒸着装置100の動作Aに準ずるが、差異を以下に説明する。

【0126】

蒸着装置100では1回の蒸着膜形成工程での蒸着領域が1か所であるが、蒸着装置400では蒸着領域が基板4の片面に対して4か所あり、両面で合計8か所ある。蒸着装置100では、第6工程で基板を取り出したが、蒸着装置400では基板は取り出さず、逆方向に搬送して蒸着を続けることができる。

【0127】

第4工程として、基板搬送工程を行う。すなわち、第3工程で所定の時間基板4に蒸着を行った後、シャッター28を閉じ、基板4へのケイ素の到達を停止する。

【0128】

第5工程は、各蒸着領域60a〜60hで独立して行えばよい。

【0129】

第5工程を適宜行いながら、第6工程として、基板巻き戻し工程を行う。すなわち、第3工程で所定の長さの基板4が繰り出され蒸着が終了したら、シャッター28を閉じ、第2のロール8に巻き付けられた基板4を、第1のロール3に巻き戻す。すなわち、第4工程における基板4の巻き取り方向とは逆の方向に基板4を巻き戻す。これによって、第1工程と同じ位置まで基板4を巻き戻す。なお、第2のロール8から第1のロール3に向けての搬送方向を、以下「逆方向」という。

【0130】

次に、第7工程として、再び、蒸着膜形成工程を実施する。具体的には、シャッター28を、第3工程で説明した順序にしたがって開けた状態での蒸着膜形成工程と、シャッター28を閉じた状態での一定方向の基板搬送工程とを、第3工程と同じ長さの基板4が繰り出されるまで交互に繰り返す。これによって、第3工程で得られた4層構造の上に第5層、第6層、第7層と第8層を形成する。すなわち、第7工程によって、基板4の所定領域に、8層構造の活物質体からなる蒸着膜を形成する(2回目の流し工程)。

【0131】

最後に第8工程として、以上の第6工程と第7工程を交互に、任意の回数繰り返す。これによって、基板4の所定領域に、任意の積層数nの活物質体からなる蒸着膜を形成できる。ここで、積層数nは、流し工程の回数の2倍になる。

【0132】

蒸着装置400は基板4を裏返すための反転構造を有するが、本実施形態の蒸着装置は反転構造を有していなくてもよい。このような蒸着装置では、1回の流し工程で、基板4の一方の表面にのみ8層構造(積層数n=8)の活物質体が形成される。

【0133】

本発明の蒸着装置で形成される活物質体の形状は、上述した種々の実施形態で説明した形状に限定されず、適用しようとする電池の設計容量により適宜選択できる。例えば、各活物質体の積層数nも適宜選択される。ただし、積層数nは3層以上が好ましい。2層以下では、活物質体の幅方向(横方向)の膨張を十分に抑制できないおそれがある。一方、積層数nの好ましい範囲の上限は、活物質体全体の厚さ(例えば100μm以下)および活物質体を構成する各部分の厚さ(例えば2μm以上)によって決まり、例えば50層(100μm/2μm)となる。より好ましくは、積層数nは30以上40以下である。

【0134】

本発明の蒸着装置によると、基板4の表面に、基板幅方向全幅にわたって、活物質層を形成できる。このため、蒸着膜が形成された領域と、基板幅方向両端部で蒸着膜が形成されていない領域との間に生じる温度差を解消することができ、基板の熱変形の問題を回避することができる。本発明の蒸着装置は、蒸着法、スパッタリング法またはCVD法など、基板に熱負荷がかかる蒸着方法において好適に使用することができる。

【0135】

活物質層が表面に形成された基板4は、必要に応じて所定のサイズに切断されて、リチウム二次電池などの非水電解質二次電池用の負極を構成することができる。以上の実施形態によると、負極の活物質層を、間隔を開けて配置された複数の微小な活物質体から構成することができるので、活物質の膨張に起因する活物質層の破壊又は極板の変形が抑制され、優れた充放電サイクル特性を実現できる。

【0136】

上記負極は、円筒型、扁平型、コイン型、角形等の様々な形状の非水電解質二次電池に適用できる。非水電解質二次電池は、公知の方法により製造できる。具体的には、本発明の蒸着装置を用いて得られた負極を、正極活物質を含む正極板と、微多孔性フィルムなどからなるセパレータを介して対向させて極板群を形成し、この極板群を、リチウムイオン伝導性を有する電解液と共にケース内に収容することにより、非水電解質二次電池を製造できる。正極活物質及び電解液としては、リチウムイオン二次電池に一般的に使用される材料を用いることができる。例えば、正極活物質としてLiCoO2、LiNiO2、LiMn2O4などを用い、電解液として、エチレンカーボネート、プロピレンカーボネートなどの環状カーボネート類に6フッ化リン酸リチウムなどの塩を溶解することによって得られる電解液を用いてもよい。電池の封止形態も特に限定されない。

【産業上の利用可能性】

【0137】

本発明の成膜装置は、蒸着膜を含む種々のデバイス、例えば電池などの電気化学デバイス、フォトニック素子または光回路部品などの光学デバイス、センサーなどのデバイス素子等の製造に用いられ得る。本発明の成膜装置は、電気化学素子全般の製造に適用可能であるが、特に、充放電に伴う膨張および収縮の大きい活物質を用いた電極の製造に適用すると、活物質の膨張および収縮に起因した電極の変形またはしわの発生が抑制された、エネルギー密度の高い電極を提供できるので有利である。

【符号の説明】

【0138】

1 排気ポンプ

2 チャンバー

3、8 巻き出しまたは巻取りロール

4 基板

5a〜5m 搬送ローラ

6、6a〜6d ガイド部材

9 蒸発源

9s 蒸発面

10a、10b 遮蔽板

11a、11b ガス導入管

12a〜12d シャッター

13 測長装置

15a〜15e 遮蔽板

16a〜16d 加熱部

20、20a〜20d 遮蔽部材

22 ノズル部

24 ノズル部遮蔽板

28 シャッター

30a〜30d 成膜領域

31a〜31c 蒸着膜未形成部

60a〜60h 蒸着領域

70、70A、70B 板材

90A、90B 無終端ベルト

91A、91B ブラシローラ

92A、92B 堆積物回収箱

93 リニアガイド

95a、95b、95c、96a、96b、96c ガイドロール

97、98 駆動ロール

99 リニア駆動モータ

100、400 蒸着装置

110a、110b マスフローコントローラ

【技術分野】

【0001】

本発明は、薄膜原料を蒸着させることで、帯状の基板表面に薄膜を形成するための成膜装置及び成膜方法に関する。

【背景技術】

【0002】

近年、モバイル機器の高性能化および多機能化に伴い、それらの電源である二次電池の高容量化が要求されている。この要求を満足し得る二次電池として非水電解質二次電池が注目されている。非水電解質二次電池の高容量化を達成するために、電極活物質(以下、単に「活物質」とする)として、ケイ素(Si)、ゲルマニウム(Ge)、スズ(Sn)などを用いることが提案されている。

【0003】

このような活物質を用いた非水電解質二次電池用電極(以下、単に「電極」とする)は、一般的に、活物質、導電材、およびバインダーを含むスラリーを集電体に塗布することで形成されている(以下、「塗布型電極」とする)。

【0004】

しかし、活物質は充放電時に大きく膨張および収縮するために、充放電の繰り返しの結果、活物質層が粉砕されたり微細化されたりするおそれがある。活物質層の粉砕又は微細化が生じると、電極の集電性の低下を引き起こすだけでなく、活物質と電解液との接触面積が増大するために、活物質による電解液の分解反応を促進することになり、十分な充放電サイクル特性が得られないという問題がある。また、塗布型電極では、電極中に導電材およびバインダーが含まれるために、電極の容量を高めることが困難である。

【0005】

そこで、塗布型電極に代わって、蒸着法、スパッタリング法またはCVD法などの蒸着方法を用いて集電体に活物質層を形成することによって、電極を製造することが検討されている。蒸着方法を用いて形成された電極は、塗布型電極に比べて、活物質層の微細化を抑制できるとともに、集電体と活物質層との密着性をより高めることができる。従って、電極における電子伝導性を向上でき、かつ、充放電サイクル特性を改善できる。また、電極中に存在する導電材およびバインダーを削減または排除できるので、本質的に電極の容量を高めることが可能となる。

【0006】

しかしながら、蒸着方法を用いても、充放電時における活物質の膨張および収縮に起因して、活物質層が集電体から剥離したり、集電体に応力がかかって変形またはしわが発生するおそれがあり、充放電サイクル特性を低下させる要因となっていた。

【0007】

これに対し、本出願人による特許文献1および2は、集電体の法線方向に対して傾斜した方向からケイ素粒子を蒸着させることによって(斜め蒸着)、活物質層を形成することを提案している。このような活物質層は、シャドウイング効果を利用して形成され、集電体表面の法線方向に対して一方向に傾斜した柱状の活物質体が集電体表面に配列された構造を有している。この構造によると、柱状の活物質体間にケイ素の膨張応力を緩和する空間を確保できるので、活物質層が集電体から剥離したり、集電体に変形またはしわが発生することを抑制でき、従来よりも充放電サイクル特性を向上できる。

【0008】

特許文献2には、ロールツーロール方式で、蒸着方向を切り換えながら複数段の斜め蒸着を行うことにより、ジグザグ状に成長させた柱状の活物質体を形成することが提案されている。

【0009】

一方、特許文献3および特許文献4には、量産プロセスに好適に使用されるロールツーロール方式の蒸着装置が開示されている。

【0010】

特許文献3には、ロールツーロール方式の蒸着装置を用いて、斜め蒸着によって活物質層を形成することが提案されている。この蒸着装置によると、チャンバー内で、シート状の集電体を巻出しロールから巻取りロールへ走行させることで、所定の蒸着領域において、走行している集電体表面に蒸着膜(活物質層)を連続的に形成することができる。この蒸着領域では、集電体の法線方向から傾斜した一方向から集電体表面に蒸着原料が入射するので、集電体の法線方向から特定の方向に傾斜した柱状の活物質体を形成できる。

【0011】

特許文献4には、1つの蒸発源に対して2つ以上の斜め蒸着領域を設ける構成も提案されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】国際公開第2007/015419号

【特許文献2】特許第4430740号公報

【特許文献3】特開2007−128659号公報

【特許文献4】特許第4324239号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

従来、蒸着装置を用いて基板表面に蒸着膜を形成するにあたって、基板と蒸発源の間に、遮蔽部材を設置して、基板上に蒸着膜を形成するための領域を規定することが行なわれている。しかし、遮蔽部材を設置して蒸着を行なうと、遮蔽部材により遮蔽され蒸着膜が形成されない基板表面は蒸発源からの熱を受けないために、当該基板表面と、蒸着膜が形成される基板表面との間に、急激な温度差が生じることになる。

【0014】

ロールツーロール方式の蒸着装置では、2つのロールにより保持された帯状の基板に対し蒸着を行なうが、遮蔽部材に起因して生じる温度差により、基板に熱変形が生じて、しわが発生する可能性がある。

【0015】

そこで、発明者らは、特に基板幅方向で生じる温度差を緩和することを目的に、基板幅方向において基板表面を遮蔽部材により遮蔽することなく、基板幅方向全幅にわたって蒸着膜を形成する(図8及び図9を参照)ことを検討した。

【0016】

特許文献1、特許文献2、特許文献3、および特許文献4に記載された蒸着装置を用いて基板幅方向全幅にわたって蒸着膜を形成すると、蒸発源から飛来した蒸着原料の一部は、基板表面に付着することなく、基板幅方向で基板の外側に到達することになる。このような蒸着原料が蒸着室内を拡散すると、蒸着室内の各種部材に蒸着原料が付着して、蒸着室内が汚染されることになる。

【0017】

発明者らは、このような汚染を回避するため、基板幅方向の基板の外側で、基板の背面側に拡散防止部材を配置することを検討した。当該部材に付着した蒸着原料は不要な堆積物を形成する。

【0018】

この堆積物は蒸着が進行するに伴い成長するため、特に蒸着を長時間継続して行なうと、2つのロールにより保持され搬送されている基板と堆積物との接触が生じ得る。接触すると、基板に亀裂が入り、基板が切断されるという不具合が発生する。また、基板と接触した結果、又は成長した堆積物自身の重みにより、堆積物が前記部材から剥離すると、当該堆積物が基板とロールの間に入り込むことで、基板に損傷を与え、基板が切断される恐れもある。

【0019】

本発明は、上記事情に鑑みてなされたものであり、ロールツーロール方式の成膜装置において、基板幅方向全幅にわたって蒸着膜を形成する際に、蒸着室内の汚染を抑制しつつ、かつ基板に亀裂および損傷を与えることなく、蒸着を連続して行なうことを可能にする、量産性に優れた成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明の成膜装置は、表面と裏面を有する帯状の基板の前記表面上に、薄膜を形成する成膜装置であって、前記基板を搬送するための、2つのロールを含む搬送機構と、前記2つのロールに巻き付けられ直線状に保持されている前記基板の前記表面上に、薄膜形成領域内で薄膜を形成するための薄膜形成手段であって、前記薄膜形成領域と対向して配置され上方に開放口を有し薄膜原料を収容する原料容器を含む薄膜形成手段と、前記基板の前記表面の幅方向全幅にわたって薄膜が形成されるように前記薄膜形成領域を確定する遮蔽部材と、前記薄膜形成領域において、前記基板の前記裏面と対向して配置され、かつ、前記原料容器から見て、前記基板の幅方向両端から突出する突出部を有することで薄膜原料の拡散を防止する拡散防止部材であって、当該突出部が、前記基板を搬送する方向に対し平行ではない方向に、前記基板とは接触しないように移動可能に構成されている拡散防止部材と、前記搬送機構と、前記薄膜形成手段と、前記遮蔽部材と、前記拡散防止部材とを収容する成膜室と、を有する。

【0021】

本発明の成膜装置によると、ロールツーロール方式で基板幅方向全幅にわたって蒸着膜を形成する際に、蒸着室内の汚染を抑制しつつ、かつ基板に亀裂および損傷を与えることなく、長時間連続して蒸着を実施することができる。

【0022】

本発明では、基板幅方向全幅にわたって蒸着膜を形成するが、蒸発源から飛来し基板幅方向両端から外側に到達した蒸着原料を付着させるための拡散防止部材を基板裏面側に配置する。この拡散防止部材は、基板とは接触しないように配置される。これにより、基板と拡散防止部材が接触して基板に損傷を与えることを回避する。拡散防止部材は、薄膜形成領域において、蒸発源から見て基板の幅方向両端から突出する突出部を有する。当該突出部が基板幅方向両端から突出しているために、蒸発源から飛来し基板幅方向両端から外側に到達した蒸着原料が突出部表面に付着することになる。これにより、基板幅方向全幅にわたって蒸着膜を形成しているにもかかわらず、基板表面に付着しなかった蒸着原料が蒸着室内に拡散して蒸着室内を汚染することを回避できる。

【0023】

当該突出部は移動可能に構成されている。当該突出部が固定された部材であると、突出部の特定箇所に集中的に蒸着原料が付着することになるため、堆積物が大きく成長する。堆積物が大きく成長すると、基板と接触したり、突出部から剥離して基板に損傷を与えたりする可能性がある。そのため、突出部を移動可能に構成することで、突出部の特定箇所で堆積物が大きく成長することを回避することが可能となる。

【0024】

さらに、突出部が基板搬送方向(基板長手方向)に対し平行に移動すると、上記と同様に堆積物が大きく成長することは避けられないので、突出部は基板搬送方向に対し平行ではない方向に移動するように構成される。ここで、基板搬送方向に対し平行ではない方向とは、基板搬送方向に対し垂直な方向、及び、基板搬送方向に対し傾斜した角度の双方を含む。特定箇所での堆積物の成長を効率よく回避するため、突出部は、基板搬送方向に対し実質的に垂直な方向に移動可能に構成されることが好ましい。

【0025】

基板の裏面と対向する拡散防止部材の面は、基板の裏面において、基板と略平行に保持されており、拡散防止部材の移動は拡散防止部材と基板裏面が接触しないように行なわれる。

【0026】

本発明では、基板の裏面に拡散防止部材を配置することで、基板を冷却する効果を奏することもできる。基板に対し蒸着を行なう際には、蒸着材料が有する熱エネルギー及び蒸発源からの輻射熱により基板が加熱され、それにより基板変形が起こることが懸念される。しかし、拡散防止部材が基板裏面に近接して配置されることで、拡散防止部材が基板の熱を吸収し、基板を冷却する効果を発揮するので、基板変形を抑制することが可能になる。

【0027】

拡散防止部材は一枚の板材から構成されてもよいし、2枚の板材から構成されてもよい。また、拡散防止部材は、無終端ベルトから構成されるものでもよい。この場合、1つの無終端ベルトから構成されてもよいし、2つの無終端ベルトから構成されてもよい。

【0028】

拡散防止部材が1枚の板材から構成される場合には、拡散防止部材が基板搬送方向に対し平行ではない方向に移動する(図2)ことで、特定箇所での堆積物の成長を回避することができる。ただし、移動した後においても、拡散防止部材の幅方向両端はいずれも、基板の幅方向両端から突出している。

【0029】

拡散防止部材が2枚の板材から構成される場合には、拡散防止部材は、前記基板の幅方向両端のうち一方の端から突出する第一突出部を有する第一拡散防止部材と、前記基板の幅方向両端のうち他方の端から突出する第二突出部を有する第二拡散防止部材とから構成され、前記第一拡散防止部材と前記第二拡散防止部材は、基板搬送方向に対し平行ではない方向であって、かつ、互いから離れるような方向に移動可能に構成されていることが好ましい(図3)。

【0030】

この態様によると、第一突出部と第二突出部がそれぞれの近傍の基板幅方向端部から外側に移動する。これにより、突出部に付着した堆積物は基板から離れるように移動することになるので、特定箇所での堆積物の成長を回避しながら、堆積物と基板の接触を確実に回避することが可能になる。

【0031】

この態様では、前記第一拡散防止部材及び前記第二拡散防止部材のいずれか一方が、前記第一拡散防止部材及び前記第二拡散防止部材が移動した後において前記第一拡散防止部材と前記第二拡散防止部材との間に空間ができないよう前記薄膜形成領域内における前記基板の前記裏面と対向する部分を有することがより好ましい(図4)。

【0032】

これにより、2枚の拡散防止部材が移動した後においても、2枚の拡散防止部材の間に空間ができず、基板裏面の全面と拡散防止部材が対向していることになる。上述のように拡散防止部材は基板冷却効果も有するが、拡散防止部材の移動後も基板裏面と拡散防止部材が対向することで、前記移動後も持続して、薄膜形成領域の全面で基板冷却効果を発揮することができる。

【0033】

拡散防止部材が1枚又は2枚の板材から構成される場合には、拡散防止部材が、前記基板の前記裏面に向けて冷却ガスを噴出する噴出口を1以上有することが好ましい。これにより、基板裏面と拡散防止部材との間の空間に冷却ガスが供給されるので、基板裏面から基板を積極的に冷却することが可能となり、より高度の基板冷却効果を得ることができる。

【0034】

本発明の一実施形態では、拡散防止部材が無終端ベルトから構成され、前記無終端ベルトの表面に付着した薄膜原料を除去する機構をさらに有することができる。当該除去機構は、薄膜形成領域の外部に設ければよい。これにより、無終端ベルト表面に付着した蒸着原料の堆積物を、薄膜形成領域の外部において除去することができるため、拡散防止部材を交換することなく継続的に蒸着膜を形成することができる。

【0035】

拡散防止部材が1つの無終端ベルトから構成される場合には、当該ベルトの搬送方向が基板搬送方向に対し平行ではない方向であればよい。これにより、特定箇所での堆積物の成長を回避することができる。

【0036】

拡散防止部材が2つの無終端ベルトから構成される場合には、1つの無終端ベルトが幅方向両端のうち一方の端から突出しており、他方の無終端ベルトが幅方向両端のうち他方の端から突出するように配置される。当該ベルトの搬送方向は基板搬送方向に対し平行ではない方向であると共に、基板裏面と対向している領域での各々のベルトの搬送方向が、それぞれのベルト近傍の基板幅方向端部から外側に向いた方向であればよい(図9)。これにより、ベルト表面に付着した堆積物は基板から離れるように移動し、かつ薄膜形成領域の外部に設けた除去機構によって堆積物が除去されることになるので、特定箇所での堆積物の成長を回避しながら、堆積物と基板の接触を確実に回避することができ、さらに、拡散防止部材を交換することなく継続的に蒸着膜を形成することができる。

【0037】

本発明では、前記原料容器1つに対して前記薄膜形成領域が2箇所以上設けられてもよい。この場合、本発明は、蒸着方向を切り換えながら行なう複数段の斜め蒸着に適用することも可能である。これにより、成長方向が交互に異なる任意の積層数の蒸着膜を長時間連続して形成することができる。

【0038】

さらに本発明は成膜方法にも関する。本発明の成膜方法は、本発明の成膜装置を用いた成膜方法であって、前記薄膜形成領域内で、前記基板の前記表面の幅方向全幅にわたって薄膜を形成する成膜工程と、前記成膜工程と並行して、又は前記成膜工程の中断中に、前記拡散防止部材の前記突出部を、前記基板を搬送する方向に対し平行ではない方向に移動させる工程と、を含む。

【0039】

本発明の成膜方法は、拡散防止部材の突出部を移動させる工程を含むものであるが、この工程は、基板を搬送させながら行なう成膜工程と並行して行なってもよい。すなわち、成膜工程と移動工程を同時に行なってもよい。また、突出部の移動は行なわずに成膜工程のみを行なった後、成膜工程を一旦中断してから、突出部の移動を行い、その後、さらに成膜工程を再開してもよい。

【0040】

形成される薄膜を厚くしたい場合には、基板の搬送方向を逆転して成膜工程を繰り返すことができるし、基板を掛け替えて同じ搬送方向で再度成膜工程を繰り返してもよい。

【発明の効果】

【0041】

本発明によれば、2つのロールにより保持された帯状の基板に対し蒸着を行なうロールツーロール方式の成膜装置において、基板の裏面(原料容器と対向していない面)に対向して基板裏面と近接するように、蒸着領域の幅方向両端から突出している突出部を有する拡散防止部材を設けることで、基板幅方向全幅にわたって蒸着膜を形成しようとする際に、基板幅方向で基板の外側に到達した蒸着原料を拡散防止部材の表面に付着させることができる。これにより基板に付着しなかった蒸着原料が蒸着室内を拡散して、蒸着室内を汚染することを防止できる。

【0042】

しかも、前記突出部は基板の搬送方向とは平行ではない方向に移動可能なように構成されているので、拡散防止部材の特定表面に集中して蒸着原料が堆積すること(すなわち堆積物が大きく成長すること)を回避できる。これにより、拡散防止部材表面の堆積物が基板と接触したり、当該部材表面から剥離したりすることで、基板に亀裂および損傷を与えるのを回避することができる。

【0043】

以上により、基板幅方向全幅にわたっての蒸着膜形成が、長時間連続して安定に行なうことが可能になるため、本発明の成膜装置は生産性が極めて優れている。

【0044】

本発明の成膜装置を用いると、優れた生産性で、充放電サイクル特性に優れた電極を製造することができる。

【図面の簡単な説明】

【0045】

【図1】本発明の第1の実施形態の蒸着装置を模式的に示す断面図

【図2】本発明の第1の実施形態において、蒸着源から見た基板と板材の関係を示す模式図

【図3】本発明の第二の実施形態において、蒸着源から見た基板と2枚の板材の関係を示す模式図

【図4】本発明の第三の実施形態における2枚の板材の構成を示す横断模式図

【図5】本発明の第四の実施形態における2枚の板材の構成を示す横断模式図

【図6】本発明の第五の実施形態の蒸着装置を模式的に示す断面図

【図7】本発明の第五の実施形態における基板と2つの無終端ベルトの関係を示す横断模式図(上)。蒸着源から見た基板と2つの無終端ベルトの関係を示す模式図(下)。

【図8】蒸着膜が非連続的に形成された基板表面を上面からみた図

【図9】蒸着膜が連続的に形成された基板表面を上面からみた図

【図10】本発明の第六の実施形態の蒸着装置を模式的に示す断面図

【図11】本発明の第一の実施形態で移動可能に構成された板材の構成を示す模式図。左図は縦断図。右図は蒸着源から見た図。

【発明を実施するための形態】

【0046】

以下、図面を参照しながら、本発明による蒸着装置及びこれを用いた蒸着方法の実施形態を説明する。

【0047】

(第1の実施形態)

***片面傾斜での実施形態***

本実施形態の蒸着装置では、チャンバー内において、蒸発源から飛来する蒸着原料の入射方向に対して斜めになるようにシート状の基板を搬送し、傾斜した直線状の領域で蒸着を行う。すなわち、傾斜した蒸着領域を1つ有する形態である。

【0048】

<蒸着装置の構成>

図1は、第1の実施形態の蒸着装置を模式的に示す断面図である。蒸着装置100は、チャンバー(真空槽)2と、チャンバー2の外部に設けられ、チャンバー2を排気するための排気ポンプ1と、チャンバー2の外部からチャンバー2に酸素ガスなどのガスを導入するガス導入管11とを備える。チャンバー2の内部には、蒸着原料を収容する蒸発源9と、シート状の基板4を搬送するための搬送部と、蒸発源9から蒸発した蒸着原料が到達しない遮蔽領域を形成する遮蔽部と、蒸発源9から蒸発した蒸着原料から基板を遮蔽する移動可能なシャッター12と、基板4を加熱するための加熱部16a、16bと、ガス導入管11に接続され、基板4の表面にガスを供給するためのノズル部22と、基板の裏面側に配置された拡散防止部材たる板材70とが設けられている。

【0049】

蒸発源9は、例えば蒸着原料を収容する坩堝などの容器から構成され、蒸着材料および容器は適宜着脱可能に構成されている。この蒸発源9と、蒸着原料を蒸発させるための加熱装置(図示せず)とから、蒸着装置における薄膜形成手段は構成される。加熱装置としては、例えば抵抗加熱装置、誘導加熱装置、電子ビーム加熱装置などを用いることができる。蒸着を行う際には、蒸発源9内に収容された蒸着原料が上記加熱装置によって加熱されて、蒸発源の上面たる蒸発面9sから蒸発し、基板4の表面に供給される。

【0050】

蒸発源9は、蒸発面9sが基板4の幅方向に平行に配置され、基板4の幅に対して十分な長さ(例えば600mm以上)を有するように構成されていてもよい。これによって、基板4の幅方向に略均一な蒸着を行うことができる。蒸発源9は、単一の容器から構成されていてもよいが、搬送される基板4の幅方向に沿って配列された複数の坩堝から構成されていてもよい。

【0051】

搬送部は、基板4を巻き付けて保持し得る第1および第2のロール3、8と、基板4を案内するガイド部とを含む。ガイド部は、第1のガイド部材(ここでは搬送ローラ)6および他の搬送ローラ5a〜5dを有する。これにより、基板4が、蒸発面9sから蒸発した蒸着原料が到達する領域(蒸着可能領域)を通過するように、基板4の搬送経路が規定される。測長装置13は、基板4の搬送で回転する搬送ローラ(ここでは搬送ローラ5a)の回転量を計測し、基板4の移動距離を計測することができる。

【0052】

第1および第2のロール3、8、搬送ローラ5a〜5dおよび第1のガイド部材6は、例えば長さが600mmの円筒形を有しており、それらの軸が互いに平行になるようにチャンバー内に配置されている。図1では、これらの円筒形の底面に平行な断面のみが示されている。

【0053】

本実施形態では、第1および第2のロール3、8の何れか一方が基板4を繰り出し、搬送ローラ5a〜5dおよび第1のガイド部材6は繰り出された基板4を搬送経路に沿って案内し、第1および第2のロール3、8の他方が基板4を巻き取る。巻き取られた基板4は、必要に応じて、上記他方のロールによってさらに繰り出され、搬送経路を逆方向に搬送される。このように、本実施形態における第1および第2のロール3、8は、搬送方向によって巻き出しロールとしても巻き取りロールとしても機能することができる。また、搬送方向の反転を繰り返すことによって、基板4が薄膜形成領域たる蒸着領域を通過する回数を調整できるので、所望の回数の蒸着工程を連続して実施できる。

【0054】

搬送ローラ5a、5b、第1のガイド部材6および搬送ローラ5c、5dは、基板4の搬送経路において第1のロール側からこの順に配置されている。本明細書では、「基板4の搬送経路において第1のロール側」とは、基板4の搬送方向や第1のロールの空間的な配置にかかわらず、第1および第2のロール3、8を両端とする搬送経路上の第1ロール側を意味する。また、搬送ローラ6は、隣接する搬送ローラ5b、5cよりも下方に配置され、基板4のうち蒸着原料によって照射される面が、蒸発源9に対して斜めになるように基板4を保持する。

【0055】

第1のガイド部材6と蒸発源9(蒸発面9s)との間には、第1の遮蔽部材20が配置されている。これによって、蒸発面9sから蒸発した蒸着材料が基板4の法線方向から入射することを防止し、斜め蒸着のみの実施を可能にする。これにより、基板4表面において、基板の長手方向に垂直な蒸着膜未形成部を形成できる。このような構成により、基板4の搬送経路において、第1のガイド部材6よりも第2のロール側に位置する蒸着領域60が形成される。

【0056】

遮蔽部は蒸着可能領域内に配置されており、上述した第1の遮蔽部材20の他に、蒸発源9または排気ポンプ1に接続された排気口(図示せず)を覆うように配置された遮蔽板10a、10bと、ノズル部22を覆うように配置されたノズル部遮蔽板24と、チャンバー2の側壁から蒸着領域60の上端部に向かって延びる遮蔽板15とを含む。遮蔽板15は、基板4の搬送経路における蒸着領域60以外の蒸着可能領域を走行する基板4、第1および第2のロール3、8および加熱部16a、16bなどを覆うように配置され、これらに蒸着原料が到達することを防止する。また、遮蔽板15は、対応する蒸着領域60と対向する壁部15’を有しており、これによって、ノズル部22の出射口から出射されるガスを効率よく蒸着領域60近傍に滞留させることが可能になる。

【0057】

本実施形態における搬送部および遮蔽部は、蒸発面9sから蒸発した蒸着材料が搬送経路を走行する基板4の法線方向から基板4に入射しないように、蒸発源9に対して配置されており、これによって、基板4の法線方向から傾斜した方向から蒸着を行う(斜め蒸着)ことが可能になる。図1に示す蒸着装置100では、第1の遮蔽部材20およびノズル部遮蔽板24によって、蒸着材料が基板4の法線方向から基板4に入射することを防止しているが、搬送部の構成によっては、他の遮蔽板(例えば15など)も同様の機能を有する場合がある。

【0058】

本発明において、遮蔽部は、基板幅方向で基板全幅に蒸着膜が形成されるように、蒸着領域の基板幅方向においては基板を蒸着源9から遮蔽しないように構成されている。

【0059】

シャッター12はそれぞれ、蒸発面9sから蒸発した蒸着材料が蒸着領域60に到達するのを防止したり、到達させたりするために動かすことができる。

【0060】

ノズル部22は、ノズル部遮蔽板24と第1のガイド部材6との間に設置されている。ノズル部22は、例えば、搬送される基板4の幅方向(図1に示す断面に垂直な方向)に沿って延びた管であり、その側面に、蒸着領域60にガスを噴出するための出射口が設けられている。出射口は複数設けられていてもよく、これにより、蒸着領域60において、基板4の幅方向に略均一にガスを供給できる。ノズル部22は、蒸着領域60で基板幅方向に対し平行にガスを噴射するように構成されていることが好ましい。このような構成によって、ノズル部22から出射する酸素ガスと蒸着粒子との反応率を高めることができ、チャンバー2内の真空圧力を悪化させることなく、酸化度の高い蒸着膜を形成することができる。

【0061】

加熱部16a、16bは、第1のロール側および第2のロール側にそれぞれ配置されている。このような構成により、基板4が蒸着領域60に移動する前に、基板4を加熱することができる。これによって、基板4の表面に付着した有機物(例えば、金属箔表面の凹凸パターンを形成する際に使用された圧延潤滑油成分(脂肪酸エステル、アルコール、脂肪酸等))を除去して、基板4と蒸着原料との密着力および蒸着原料同士の密着力を向上させることができる。基板4の加熱温度は基板4の強度が低下しすぎない範囲で決定されるので、基板4の材質にもよるが、200〜400℃程度が好ましい。具体的には、第1のロール3から基板4が搬送されるときには、加熱部16aによって蒸着領域を通過する前の基板4を200℃〜400℃(例えば300℃)に加熱し、第2のロール8から基板4が搬送されるときには、加熱部16bによって蒸着領域を通過する前の基板4を200℃〜400℃(例えば300℃)に加熱する。この際、基板4は、未蒸着の面に蒸着しようとする前でのみ加熱され、一度蒸着された面に再度蒸着しようとする前には加熱しない。

【0062】

板材70は、蒸着領域60で基板4の裏面(蒸発源9と対向していない面)に近接して、当該裏面と平行になるよう配置されている。

【0063】

図2は、蒸着源9から見た基板4と板材70の関係を示す模式図である。ここで示すように、板材70は、蒸着領域60において、基板4の幅方向両端から突出する部分を有する。基板の幅方向両端から外側に到達した蒸着原料は、基板を通過した直後に当該突出部分に付着することで、チャンバー2内で拡散することが防止されている。板材70は、基板裏面と平行して配置することができるよう、蒸着領域の長手方向の長さとほぼ同じ長さを持ち、基板幅方向両端から突出するよう基板の幅よりも長い幅を有する表面を有する。

【0064】

板材70は、放射率の高い黒色の材料から構成されることが好ましい。例えば、黒アルマイト板材を用いることができる。さらに、付着した蒸着材料が剥離するのを防止するため、板材70の表面には、#50のサンドブラスト処理などの処理を施してもよい。

【0065】

板材70と基板4の隙間は、基板4が搬送移動するときに両者が接触しないよう0.5mm以上開けておくことが好ましい。一方、板材70と基板4の隙間が広すぎると、拡散した蒸着原料の蒸気が基板4の裏面側に回り込み裏面に蒸着原料が付着したり、また、蒸着原料が板材70に付着することなく搬送ローラ5c、5b、およびガイド部材6近傍に拡散しこれら部材を汚染したりすることが考えられるので、前記隙間は2cm以下に設計することが好ましい。

【0066】

図2で示すように、板材70は、基板4の搬送方向(基板4の長手方向)に対し垂直な方向に移動可能に構成されている。これにより、蒸着原料が板材70の特定箇所に堆積して大きく成長することを回避できる。しかし移動方向は垂直方向に限定されない。他の部材と接触しない範囲で、基板4の搬送方向に対し傾斜した方向に移動可能なように構成されてもよい。

【0067】

蒸着を行なうと、板材70の、基板4で遮蔽されていない表面に対し、基板4表面に堆積しなかった蒸着原料が堆積することになるが、板材70が移動しない場合、同じ箇所に蒸着原料の堆積が続くことになる。蒸着原料の堆積物が大きく成長すると、自重により板材70表面から剥がれやすくなる。板材70に堆積した堆積物が剥がれた場合、特に本実施の形態では基板経路が斜めになっており、堆積物の落下方向に搬送ローラ6が配置されているため、搬送ローラ6と基板4の間に剥がれた堆積物が噛みこみやすく、搬送移動している基板4に損傷を与える可能性がある。

【0068】

また、蒸着されている基板4は、蒸発源9からの輻射熱や蒸着膜の凝固熱により温度が上昇し膨張するため、基板4の搬送中に、数mm程度の蛇行が生じる場合がある。板材70に堆積した堆積物が成長して厚くなっている場合、数mm蛇行しつつ搬送移動している基板4と接触し、基板4に損傷を与える可能性がある。基板に損傷が与えられると、基板の幅方向端部に亀裂が生じ、張力をかけて走行する基板2が切断される恐れがある。本発明では、板材70が移動可能に構成されているため、蒸着原料の付着物が特定箇所に堆積して大きく成長することを回避できる。

【0069】

板材70の移動は、図2に示すとおり、移動前及び移動後の双方において、基板幅方向両端から板材の両端がいずれも突出しているように調整される。移動中及び移動後、基板と板材表面との隙間は維持され、両者は接触しない。

【0070】

図11で示すように、板材70は、リニアレール93とリニア駆動モータ99を用いることで、一定速度で移動可能に構成することができる。

【0071】

また、後述する第四の実施形態と同様、第一の実施形態においても、板材表面に、基板の裏面に向けて冷却ガスを噴出する噴出口を設けてもよい。

【0072】

本発明で用いる基板は帯状の基板であれば、その材質は特に限定されない。リチウム二次電池の電極を作製する場合、集電が可能な金属箔(例えばアルミ箔、銅箔、ニッケル箔など)が用いられる。

【0073】

<蒸着装置の動作A>

次に、蒸着装置100の動作Aを説明する。ここでは、蒸着装置100を用いて、基板4の表面にケイ素酸化物を含む複数の活物質体を形成する場合を例に説明する。

【0074】

第1工程として、基板保持工程を行う。すなわち、第1および第2のロール3、8のうちの一方のロール(ここでは第1のロール3)に長尺の基板4を巻き付けておく。基板4として、アルミ箔、銅箔、ニッケル箔などの金属箔を用いることができる。後で詳述するように、基板4の表面に複数の柱状の活物質体を所定の間隔を空けて配置する場合、斜め蒸着によるシャドウイング効果を利用するので、そのためには、金属箔の表面に凹凸パターンが形成されていることが好ましい。本実施形態では、凹凸パターンとして、例えば上面が菱形(対角線:20μm×10μm)で高さが10μmの四角柱形状の突起が規則的に配列されたパターンを用いる。菱形の長い方の対角線に沿った間隔を20μm、短い方の対角線に沿った間隔を10μm、菱形の辺に平行な方向における間隔を10μmとする。また、各突起の上面の表面粗さRaを例えば2.0μmとする。凹凸パターンは、規則正しい空間を設ける場合には、規則的に配列したパターンを用いるのが良いが、不規則な空間を設ける場合には、規則的なパターンでなくても良い。また、蒸発源9の坩堝内には蒸着材料(例えばケイ素)を収容し、ガス導入管11は蒸着装置100の外部に設置された酸素ガスボンベなどに接続しておく。この状態で、排気ポンプ1を用いてチャンバー2を排気する。

【0075】

次いで、シャッター12は、蒸着領域60に蒸着材料が到達しないように閉めておく。次に第1のロール3に巻き付けられた基板4を繰り出し、第1のガイド部材6を経過して、第2のロール8に向かって搬送する。基板4は、まず、加熱部16aで200℃〜400℃の温度まで加熱された後、蒸着領域60まで来たところで停止する。

【0076】

次に第2工程として、蒸発工程を行う。すなわち、蒸発源9の坩堝内のケイ素を電子ビーム加熱装置などの加熱装置(図示せず)によって蒸発させる。なおケイ素の蒸発は、第3工程の開始前に終了するのではなく、蒸着膜を形成すべき段階では常に継続する。

【0077】

第3工程として、蒸着膜形成工程を行う。すなわち、シャッター12を開け、第2工程で蒸発したケイ素を、蒸着領域60に位置する基板4の表面に供給する。同時に、酸素ガスをガス導入管11を介してノズル部22から基板4の表面に供給する。ここで、基板4は停止している。これにより、基板4の表面に、反応性蒸着により、ケイ素と酸素とを含む化合物(ケイ素酸化物)を成長させることができる。こうして第1の蒸着領域60で第1層が形成される(1回目の蒸着膜形成工程)。

【0078】

この蒸着膜形成工程では、基板表面に、基板幅方向全幅にわたって蒸着膜が形成されるが、同時に、基板によって遮蔽されていない板材70の表面に対しても蒸着原料が堆積する。

【0079】

第4工程として、基板搬送工程を行う。すなわち、第3工程で所定の時間基板4に蒸着を行った後、シャッター12を閉じ、基板4へのケイ素の到達を停止する。この閉鎖状態で、次に第1のロール3に巻き付けられた基板4を繰り出し、第2のロール8に向かって搬送する。なお、第1のロール3から第2のロール8に向けての搬送方向を、以下「正方向」という。測長装置13で搬送距離を調整し、蒸着領域60で蒸着形成された部分が蒸着領域60を通過した所定の位置で搬送を停止する。このように第3工程で蒸着領域60に位置し、かつ表面に蒸着膜が形成された領域が、蒸着領域60の外に配置されるような距離で第4工程の基板搬送を行うことによって、蒸着膜と蒸着膜の間に、蒸着膜未形成部を形成することができる。

【0080】

次に第5工程として、堆積物回避工程を行う。この工程では、板材70表面での堆積物の厚みが基板4と板材70との間の隙間より大きくなる前に、板材70を基板幅方向に対し垂直な方向に一定量移動させることで、堆積物が大きく成長することを回避する。板材70表面での堆積物は第3工程でシャッター12が開放されているあいだ成長し続けるので、第3工程でシャッター12を開放している時間tから、板材70表面での堆積物の厚みを計測することができる。板材70表面での堆積物の厚みH(nm)は、基板4への蒸着レートをA(nm/sec)とすると、下記式で与えられる。

【0081】

H=A×t

基板4と板材70との間の隙間より堆積物の厚みHが大きくなる前に、板材70を移動する。これにより、堆積物と基板裏面との接触を回避することができる。板材70の移動速度は、1mm/sec〜10mm/sec程度で、1回の移動量は5mm程度であってよい。

【0082】

板材70の移動後、第3工程のシャッター12を開放している時間tを0に戻して再び堆積物の厚みを算出して、堆積物の厚みHが基板4と板材70との間の隙間より大きくなる前に、板材70を再度移動する。以後、板材70の動作を同様に繰り返す。

【0083】

板材70の移動を行うタイミングは、第3工程でシャッター12を開放している時でもよく、第3工程が終了した後でもよく、第4工程の基板搬送中でもよい。

【0084】

第3工程及び第4工程を繰り返し所定の領域への蒸着が完了した後、第6工程として、基板取り出し工程を行う。すなわち、第4工程で所定の長さの基板4が繰り出され蒸着が終了したら、シャッター12を閉じ、第2工程を終了する。第2工程終了後、真空チャンバーをいったん大気に戻して、第2のロール8に巻き付けられた基板4を、第1のロール3に付け替える。これにより、第3工程で蒸着膜が形成された面が、再び蒸着領域60で蒸発源9に対向するように基板4を配置する。その後再び排気ポンプ1を用いてチャンバー2を排気する。

【0085】

次に、第7工程として、再び、蒸着膜形成工程と基板搬送工程を交互に繰り返す工程を実施する。具体的には、シャッター12を、第3工程〜第5工程で説明した順序にしたがって開けた状態での蒸着膜形成工程と、シャッター12を閉じた状態での一定方向の基板搬送工程とを、第4工程と同じ長さの基板4が繰り出されるまで交互に繰り返す。これによって、第3工程〜第4工程で得られた層構造の上に第2層を形成する。すなわち、第7工程によって、基板4の所定領域に、積層構造の活物質体からなる蒸着膜を形成する(2回目の流し工程)。2回目の流し工程では、基板4の法線方向を挟んで、一回目の流し工程とは逆方向から蒸着原料が基板表面に入射することになる。ここれにより、シャドウイング効果を利用したジグザグ状の柱状の活物質体を基板表面に形成することができる。

【0086】

最後に第8工程として、以上の第6工程と第7工程を交互に、任意の回数繰り返す。これによって、基板4の所定領域に、任意の積層数nの活物質体からなる蒸着膜を形成できる。ここで、積層数nは、流し工程の回数になる。

【0087】

図8は、蒸着膜が形成された基板表面を上面からみた図である。蒸発した蒸着原料が第1の遮蔽部材20によって基板4には入射しないので、その遮蔽された部分において、蒸着膜は不連続である。すなわち、蒸着膜が形成された成膜領域30a、30b、30c、30dは、基板4の長手方向に対して垂直に形成された蒸着膜未形成部31a、31b、31cによって分離されている。また、基板幅方向では、基板の全幅に蒸着膜が形成されている。

【0088】

<蒸着装置の動作B>

次に、蒸着装置100の動作Bを説明する。ここでは、蒸着装置100を用いて、基板4の表面にケイ素酸化物を含む複数の活物質体を連続形成する場合を例に説明する。

【0089】

第1、第2、及び第5工程は動作Aと同じなので、説明を省略する。

【0090】

第3工程として、蒸着膜形成工程を行う。すなわち、シャッター12を開け、第2工程で蒸発したケイ素を、蒸着領域60に位置する基板4の表面に供給する。同時に、酸素ガスをガス導入管11を介してノズル部22から基板4の表面に供給する。ここで、基板4は一定速度で移動している。これにより、基板4の表面に、反応性蒸着により、ケイ素と酸素とを含む化合物(ケイ素酸化物)を、基板4の長手方向に、連続して成長させることができる。こうして第1の蒸着領域60で第1層が形成される。

【0091】

第4工程として、基板搬送工程を行う。すなわち、第3工程で所定の時間基板4に蒸着を行った後、シャッター12を閉じ、基板4へのケイ素の到達を停止する。この閉鎖状態で、次に第1のロール3に巻き付けられた基板4を繰り出し、第2のロール8に向かって搬送する。なお、第1のロール3から第2のロール8に向けての搬送方向を、以下「正方向」という。測長装置13で搬送距離を調整し、蒸着領域60で蒸着形成された部分を第2のロール8に巻き込む。

【0092】

第4工程の後、第6工程として、基板取り出し工程を行う。すなわち、第4工程で所定の長さの基板4が繰り出され蒸着が終了したら、シャッター12を閉じ、第2工程を終了する。第2工程終了後、真空チャンバーをいったん大気に戻して、第2のロール8に巻き付けられた基板4を、第1のロール3に付け替える。これにより、第3工程で蒸着膜が形成された面が、再び蒸着領域60で蒸発源9に対向するように基板4を配置する。その後再び排気ポンプ1を用いてチャンバー2を排気する。

【0093】

次に、第7工程として、再び、蒸着膜形成工程と基板搬送工程を交互に繰り返す工程507を実施する。具体的には、シャッター12を、第3工程〜第5工程で説明した順序にしたがって開けた状態で、基板4を移動しながら行う蒸着膜形成工程と、シャッター12を閉じた状態での、蒸着部をロールに巻き込むための基板搬送工程とを行う。これによって、第3工程〜第4工程で得られた層構造の上に第2層を形成する。すなわち、第7工程によって、基板4の所定領域に、積層構造の活物質体からなる蒸着膜を形成する(2回目の流し工程)。2回目の流し工程では、基板4の法線方向を挟んで、一回目の流し工程とは逆方向から蒸着原料が基板表面に入射することになる。ここれにより、シャドウイング効果を利用したジグザグ状の柱状の活物質体を基板表面に形成することができる。

【0094】

最後に第8工程として、以上の第6工程と第7工程を交互に、任意の回数繰り返す。これによって、基板4の所定領域に、任意の積層数nの活物質体からなる蒸着膜を形成できる。ここで、積層数nは、流し工程の回数になる。

【0095】

図9は、動作Bにおいて蒸着膜が形成された基板表面を上面からみた図である。基板を移動しながら蒸着しているので、蒸着膜未形成部は含まれておらず、蒸着膜は連続して形成されている。すなわち、蒸着膜が形成された成膜領域30は、シャッター12を閉鎖するまで、基板4の長手方向に対して連続して形成される。また、基板幅方向では、基板の全幅に蒸着膜が形成されている。

【0096】

以上では、ケイ素酸化物からなる活物質体を形成する場合を例に蒸着装置100の動作を説明したが、使用する蒸着材料や得られた蒸着膜の用途はこの例に限定されない。また、上記では、蒸発源9で蒸発させた蒸着原料(ケイ素原子)とノズル部22から供給されるガス(酸素ガス)とを反応させて蒸着膜を形成しているが、ガスを供給せずに、蒸着原料のみを基板4の表面に成長させてもよい。

【0097】

(第二の実施形態)

本実施形態は、拡散防止部材の構成以外は第一の実施形態と同様である。以下では拡散防止部材の構成のみを説明する。

【0098】

本実施形態では、拡散防止部材は2枚の板材70A、70Bから構成される。図3は、第二の実施形態において、蒸着源9から見た基板4と板材70A、70Bの関係を示す模式図である。板材70A、70Bは、図2における板材70が中央で、長手方向に沿って分割されているように構成される。

【0099】

この実施形態では、2枚の板材はそれぞれ、基板幅方向で基板の外側に向けて移動する。これにより、板材表面の蒸着原料の堆積物は基板から離れるように移動することになるので、堆積物の厚みを考慮する必要がなく、基板と堆積物が接触するのを確実に回避することができる。なお、本実施形態では、2枚の板材が左右に分離して移動することで、基板幅方向の中央部に、基板裏面が板材と対向していない空間が生じることになる。

【0100】

(第三の実施形態)

本実施形態は、拡散防止部材が2枚の板材から構成される点及びそれらの移動形式は第二の実施形態と同様であるが、2枚の板材のうち一方に段差構造が設けられている点でのみ当該形態と相違する。

【0101】

図4は、第三の実施形態における板材70C、70Dの構成を示す横断模式図である。板材70Cには段差構造が設けられており、板材の移動前は、板材70Cの一部領域が板材70Dの後方に配置されているが、板材の移動により前記一部領域が露出し、基板の裏面と直接対向することになる。これによって、2枚の板材がそれぞれ基板の外側に向けて移動した後においても、2枚の拡散防止部材の間に空間ができず、薄膜形成領域における基板裏面の全面と拡散防止部材が対向していることになる。このため、2枚の板材の移動後においても持続して、薄膜形成領域の全面で板材による基板冷却効果を期待することができる。

【0102】

(第四の実施形態)

本実施形態は、拡散防止部材が2枚の板材から構成される点及びそれらの移動形式は第二の実施形態と同様であるが、2枚の板材の表面に、冷却ガス用噴出口を有する点でのみ当該形態と相違する。

【0103】

図5は、第四の実施形態における板材70E、70Fの構成を示す横断模式図である。

板材の内部にはそれぞれマニホールド114a、114bが形成され、各マニホールドに対し、冷却ガス導入管112a、112bが板材裏面から接続されている。各マニホールドからは、板材表面(基板裏面と対向している面)に向けて複数の冷却ガス用噴出口116a、116bが伸長している。これら噴出口を通じて基板裏面に向けて冷却ガスを噴出する。冷却ガスとしては、ヘリウム、アルゴンなどの不活性ガスを用いることができる。冷却ガスの導入量は、冷却ガス導入管に接続されたマスフローコントローラ110a、110bによって制御することができる。この実施形態では、蒸着中、基板裏面と板材との空間に冷却ガスを導入することで、基板を積極的に冷却することができる。

【0104】

また、第三の実施形態の段差構造と第四の実施形態の冷却ガスの噴出口を組み合わせることも可能である。これによって、導入された冷却ガスを基板裏面と板材との空間に留めておくことが可能になるので、より高度の基板冷却効果を期待することができる。

【0105】

(第五の実施形態)

本実施形態は、拡散防止部材の構成以外は第一の実施形態と同様である。以下では拡散防止部材の構成のみを説明する。

【0106】

本実施形態では、拡散防止部材は2つの無終端ベルト90A、90Bから構成される。図6は、第五の実施形態の蒸着装置を模式的に示す断面図である。図7の上図は、第五の実施形態における基板4と2つの無終端ベルト90A、90Bの関係を示す横断模式図であり、下図は、蒸着源9から見た基板4と2つの無終端ベルト90A、90Bの関係を示す模式図である。

【0107】

この実施形態では、第二の実施形態における2枚の板材の代わりに、2つの無終端ベルトが配置されている。無終端ベルトの経路は、基板幅方向両端部近傍で、基板裏面に対し平行となるよう規定され、この平行な領域が、基板幅方向両端部の内側から外側に向けて突出しており、第二の実施形態における2枚の板材と同様の機能を果たす。2つの無終端ベルトの搬送方向は、基板搬送方向に対し垂直であり、かつ、基板裏面と対向している領域でのベルトの搬送方向が、基板幅方向端部から外側に向いた方向である。

【0108】

無終端ベルトとしては、SUS製で、厚み0.3mm程度のものを使用することができる。無終端ベルト90A、90Bの経路は、ガイドロール95a、95b、95c、96a、96b、96cと駆動ロール97、98によって規定され、一定速度で回転可能に構成される。

【0109】

さらに、各々のベルトには、基板裏面と対向していない領域で、ブラシローラ91A、91Bが接触して配置されている。これらブラシローラが無終端ベルト表面を擦りながら回転することで、無終端ベルトの表面に付着した蒸着原料の堆積物を剥離させることができる。この際、ブラシローラ91A、91Bは、無終端ベルトの搬送方向とは逆方向に、無終端ベルトの搬送速度の3倍程度の速度で回転することが好ましい。また、ブラシローラによって剥離した蒸着原料の堆積物が散乱しないよう、その落下位置には堆積物回収箱92A、92Bを配置する。

【0110】

無終端ベルトの駆動は第一の実施形態の板材の移動と同じタイミングで行なってもよいし、無終端ベルトは常時駆動させていてもよい。

【0111】

この実施形態では、拡散防止部材を2つの無終端ベルトから構成したが、1つの無終端ベルトから構成することもできる。その場合の無終端ベルトの搬送方向は、第一の実施形態と同様、基板幅方向と垂直な方向である。

【0112】

(第六の実施形態)

***W2(両面)での実施形態***

本実施形態の蒸着装置の搬送部は、傾斜した蒸着領域を8箇所有し、かつ、4番目の蒸着領域と5番目の蒸着領域との間で、蒸着源9に対向している基板表面を裏返す反転構造を有するように構成されている。

【0113】

蒸発源に対して凸になるようにシート状の基板を搬送し、凸の頂点となる部分の両側の領域で蒸着を行う。これを、V字型の基板経路(V字型経路)と呼ぶ。また、V字型が2つ並んだ経路をW字型経路と呼ぶ。本実施形態は、W字型経路を2つ有する。

【0114】

図10は、第六の実施形態の蒸着装置を模式的に示す断面図である。簡単のため、前述の実施形態で説明した蒸着装置100と同様の構成要素には、同じ参照符号を付して説明を省略する。

【0115】

図10に示す蒸着装置400は、第1および第2のロール3、8と、搬送ローラ5a〜5mと、第1〜第4のガイド部材6a〜6dとを含む搬送部を有しており、これによって、基板4の搬送経路が規定される。また、蒸発面9sから蒸発した蒸着原料が基板4の法線方向から基板4に入射しないように、遮蔽板15a〜15eおよび第1〜第4の遮蔽部材20a〜20dが配置されている。

【0116】

搬送ローラ5a〜5mは、上記基板4の搬送経路において第1のロール側からこの順に配置されている。また、第1〜第4のガイド部材(搬送ローラ)6a〜6dは、上記基板4の搬送経路において第1のロール側からこの順に配置されている。前述の実施形態と同様に、各ガイド部材6a〜6dは、蒸発源9から蒸発する蒸着原料の入射方向が蒸発源9と対向している基板表面の法線方向に対して斜めになるように基板4を案内し、V字型経路を形成する。

【0117】

各ガイド部材6a〜6dと蒸発源9との間には、それぞれ、第1〜第4の遮蔽部材20a〜20dが配置されており、蒸発源9の蒸発面9sから蒸発した蒸着材料が基板4の法線方向から入射することを防止するとともに、V字型経路における蒸着領域を2つに分離している。このような構成により、第1のガイド部材6aによって形成されたV字型経路において、第1のガイド部材6aよりも第1のロール側に位置する第1の蒸着領域60aと、第1のガイド部材6aよりも第2のロール側に位置する第2の蒸着領域60bとが形成される。同様に、第2のガイド部材6bによって形成されたV字型経路において、第2のガイド部材6bよりも第1のロール側に位置する第3の蒸着領域60cと、第2のガイド部材6bよりも第2のロール側に位置する第4の蒸着領域60dとが形成され、第3のガイド部材6cによって形成されたV字型経路において、第3のガイド部材6cよりも第1のロール側に位置する第5の蒸着領域60eと、第3のガイド部材6cよりも第2のロール側に位置する第6の蒸着領域60fとが形成され、第4のガイド部材6dによって形成されたV字型経路において、第4のガイド部材6dよりも第1のロール側に位置する第7の蒸着領域60gと、第4のガイド部材6dよりも第2のロール側に位置する第8の蒸着領域60hとが形成される。

【0118】

これらの第1〜第8の蒸着領域60a〜60hと蒸発面9sとの間には、移動可能なシャッター12a〜12d、及び、移動することで蒸着領域全体を遮蔽可能なシャッター28が配置されている。

【0119】

板材70a〜70hは、蒸着領域60a〜60hで基板4の裏面(蒸発源9と対向していない面)に近接して、当該裏面と平行になるよう配置されている。それぞれの板材の構成は第一の実施形態の板材と同様である。また、第二の実施形態、第三の実施形態、又は第四の実施形態における板材と同様に構成してもよい。さらに、板材ではなく、第五の実施形態で示したような無終端ベルトから構成することもできる。いずれの形態にしろ、各板材及び無終端ベルトは、蒸着領域60a〜60hにおいて、基板4の基板幅方向両端から突出する部分を有し、当該突出部が基板4の搬送方向(基板4の長手方向)に対し垂直な方向に移動可能に構成されている。

【0120】

本実施形態における搬送部および遮蔽部は、第1〜第8の蒸着領域60a〜60hにおける蒸着原料の入射方向が基板4の法線方向に対して例えば45°以上75°以下の角度だけ傾斜するように、蒸発源9に対して配置されている。

【0121】

本実施形態における搬送ローラ5f〜5hは、基板4の搬送経路における第4の蒸着領域60dと第5の蒸着領域60eとの間に、第2のロール8を回り込むように配置されている(反転構造)。この構造により、第1〜第4の蒸着領域60a〜60dを含むW字型経路を通過した後の基板4を裏返して、第5〜第8の蒸着領域60e〜60hに案内できるので、チャンバー2の真空状態を保ったままで、基板4の両面に蒸着膜を連続的に形成することが可能になる。

【0122】

蒸着装置400は、各蒸着領域以外の領域に設けられ、基板4を200℃〜400℃に加熱する4個の加熱部16a〜16dをさらに備えている。加熱部16a〜16dは、それぞれ、第1、第4、第5および第8の蒸着領域60a、60d、60e、60hの上端近傍にそれぞれ配置されている。このような構成により、第1のロール3から第2のロール8に向かって基板4を搬送するときには、各W字型経路を通過する前の基板4を加熱部16a、16cで加熱し、逆方向に基板4を搬送するときには、各W字型経路を通過する前の基板4を加熱部16b、16dで加熱することができる。

【0123】

本実施形態では、基板4の表面に垂直で、かつ、基板4の搬送方向を含む断面において、第1および第2のガイド部材6aおよび6bと、第3および第4のガイド部材6cおよび6dとは、蒸発源9の中心を通る法線Nを挟んで両側に配置され、第1から第8の蒸着領域60a〜60hのうち何れか1つが蒸発源9の中心を通る法線と交わるように、蒸発源9に対して搬送部が配置されていることが好ましい。これにより、蒸着可能領域のうち蒸発源9から蒸発した蒸着原料の濃度のより高い領域を利用して蒸着を行うことができるので、蒸着材料の利用効率を向上できる。

【0124】

蒸着装置400の動作方法については蒸着装置100の動作方法に準じて、適宜改変すればよい。なお、基板搬送工程においてシャッターを閉じる際には、シャッター28を利用してすべての蒸着領域を遮蔽すればよい。

【0125】

蒸着装置400の動作Aについては前述の蒸着装置100の動作Aに準ずるが、差異を以下に説明する。

【0126】

蒸着装置100では1回の蒸着膜形成工程での蒸着領域が1か所であるが、蒸着装置400では蒸着領域が基板4の片面に対して4か所あり、両面で合計8か所ある。蒸着装置100では、第6工程で基板を取り出したが、蒸着装置400では基板は取り出さず、逆方向に搬送して蒸着を続けることができる。

【0127】

第4工程として、基板搬送工程を行う。すなわち、第3工程で所定の時間基板4に蒸着を行った後、シャッター28を閉じ、基板4へのケイ素の到達を停止する。

【0128】

第5工程は、各蒸着領域60a〜60hで独立して行えばよい。

【0129】

第5工程を適宜行いながら、第6工程として、基板巻き戻し工程を行う。すなわち、第3工程で所定の長さの基板4が繰り出され蒸着が終了したら、シャッター28を閉じ、第2のロール8に巻き付けられた基板4を、第1のロール3に巻き戻す。すなわち、第4工程における基板4の巻き取り方向とは逆の方向に基板4を巻き戻す。これによって、第1工程と同じ位置まで基板4を巻き戻す。なお、第2のロール8から第1のロール3に向けての搬送方向を、以下「逆方向」という。

【0130】

次に、第7工程として、再び、蒸着膜形成工程を実施する。具体的には、シャッター28を、第3工程で説明した順序にしたがって開けた状態での蒸着膜形成工程と、シャッター28を閉じた状態での一定方向の基板搬送工程とを、第3工程と同じ長さの基板4が繰り出されるまで交互に繰り返す。これによって、第3工程で得られた4層構造の上に第5層、第6層、第7層と第8層を形成する。すなわち、第7工程によって、基板4の所定領域に、8層構造の活物質体からなる蒸着膜を形成する(2回目の流し工程)。

【0131】

最後に第8工程として、以上の第6工程と第7工程を交互に、任意の回数繰り返す。これによって、基板4の所定領域に、任意の積層数nの活物質体からなる蒸着膜を形成できる。ここで、積層数nは、流し工程の回数の2倍になる。

【0132】

蒸着装置400は基板4を裏返すための反転構造を有するが、本実施形態の蒸着装置は反転構造を有していなくてもよい。このような蒸着装置では、1回の流し工程で、基板4の一方の表面にのみ8層構造(積層数n=8)の活物質体が形成される。

【0133】

本発明の蒸着装置で形成される活物質体の形状は、上述した種々の実施形態で説明した形状に限定されず、適用しようとする電池の設計容量により適宜選択できる。例えば、各活物質体の積層数nも適宜選択される。ただし、積層数nは3層以上が好ましい。2層以下では、活物質体の幅方向(横方向)の膨張を十分に抑制できないおそれがある。一方、積層数nの好ましい範囲の上限は、活物質体全体の厚さ(例えば100μm以下)および活物質体を構成する各部分の厚さ(例えば2μm以上)によって決まり、例えば50層(100μm/2μm)となる。より好ましくは、積層数nは30以上40以下である。

【0134】

本発明の蒸着装置によると、基板4の表面に、基板幅方向全幅にわたって、活物質層を形成できる。このため、蒸着膜が形成された領域と、基板幅方向両端部で蒸着膜が形成されていない領域との間に生じる温度差を解消することができ、基板の熱変形の問題を回避することができる。本発明の蒸着装置は、蒸着法、スパッタリング法またはCVD法など、基板に熱負荷がかかる蒸着方法において好適に使用することができる。

【0135】

活物質層が表面に形成された基板4は、必要に応じて所定のサイズに切断されて、リチウム二次電池などの非水電解質二次電池用の負極を構成することができる。以上の実施形態によると、負極の活物質層を、間隔を開けて配置された複数の微小な活物質体から構成することができるので、活物質の膨張に起因する活物質層の破壊又は極板の変形が抑制され、優れた充放電サイクル特性を実現できる。

【0136】

上記負極は、円筒型、扁平型、コイン型、角形等の様々な形状の非水電解質二次電池に適用できる。非水電解質二次電池は、公知の方法により製造できる。具体的には、本発明の蒸着装置を用いて得られた負極を、正極活物質を含む正極板と、微多孔性フィルムなどからなるセパレータを介して対向させて極板群を形成し、この極板群を、リチウムイオン伝導性を有する電解液と共にケース内に収容することにより、非水電解質二次電池を製造できる。正極活物質及び電解液としては、リチウムイオン二次電池に一般的に使用される材料を用いることができる。例えば、正極活物質としてLiCoO2、LiNiO2、LiMn2O4などを用い、電解液として、エチレンカーボネート、プロピレンカーボネートなどの環状カーボネート類に6フッ化リン酸リチウムなどの塩を溶解することによって得られる電解液を用いてもよい。電池の封止形態も特に限定されない。

【産業上の利用可能性】

【0137】

本発明の成膜装置は、蒸着膜を含む種々のデバイス、例えば電池などの電気化学デバイス、フォトニック素子または光回路部品などの光学デバイス、センサーなどのデバイス素子等の製造に用いられ得る。本発明の成膜装置は、電気化学素子全般の製造に適用可能であるが、特に、充放電に伴う膨張および収縮の大きい活物質を用いた電極の製造に適用すると、活物質の膨張および収縮に起因した電極の変形またはしわの発生が抑制された、エネルギー密度の高い電極を提供できるので有利である。

【符号の説明】

【0138】

1 排気ポンプ

2 チャンバー

3、8 巻き出しまたは巻取りロール

4 基板

5a〜5m 搬送ローラ

6、6a〜6d ガイド部材

9 蒸発源

9s 蒸発面

10a、10b 遮蔽板

11a、11b ガス導入管

12a〜12d シャッター

13 測長装置

15a〜15e 遮蔽板

16a〜16d 加熱部

20、20a〜20d 遮蔽部材

22 ノズル部

24 ノズル部遮蔽板

28 シャッター

30a〜30d 成膜領域

31a〜31c 蒸着膜未形成部

60a〜60h 蒸着領域

70、70A、70B 板材

90A、90B 無終端ベルト

91A、91B ブラシローラ

92A、92B 堆積物回収箱

93 リニアガイド

95a、95b、95c、96a、96b、96c ガイドロール

97、98 駆動ロール

99 リニア駆動モータ

100、400 蒸着装置

110a、110b マスフローコントローラ

【特許請求の範囲】

【請求項1】

表面と裏面を有する帯状の基板の前記表面上に、薄膜を形成する成膜装置であって、

前記基板を搬送するための、2つのロールを含む搬送機構と、

前記2つのロールに巻き付けられ直線状に保持されている前記基板の前記表面上に、薄膜形成領域内で薄膜を形成するための薄膜形成手段であって、前記薄膜形成領域と対向して配置され上方に開放口を有し薄膜原料を収容する原料容器を含む薄膜形成手段と、

前記基板の前記表面の幅方向全幅にわたって薄膜が形成されるように前記薄膜形成領域を確定する遮蔽部材と、

前記薄膜形成領域において、前記基板の前記裏面と対向して配置され、かつ、前記原料容器から見て、前記基板の幅方向両端から突出する突出部を有することで薄膜原料の拡散を防止する拡散防止部材であって、当該突出部が、前記基板を搬送する方向に対し平行ではない方向に、前記基板とは接触しないように移動可能に構成されている拡散防止部材と、

前記搬送機構と、前記薄膜形成手段と、前記遮蔽部材と、前記拡散防止部材とを収容する成膜室と、を有する成膜装置。

【請求項2】

前記拡散防止部材は、前記基板の幅方向両端のうち一方の端から突出する第一突出部を有する第一拡散防止部材と、前記基板の幅方向両端のうち他方の端から突出する第二突出部を有する第二拡散防止部材とから構成され、

前記第一拡散防止部材と前記第二拡散防止部材は、互いから離れるような方向に移動可能に構成されている、請求項1記載の成膜装置。

【請求項3】

前記第一拡散防止部材及び前記第二拡散防止部材のいずれか一方が、前記第一拡散防止部材及び前記第二拡散防止部材が移動した後において前記第一拡散防止部材と前記第二拡散防止部材との間に空間ができないよう前記薄膜形成領域内における前記基板の前記裏面と対向する部分を有する、請求項2記載の成膜装置。

【請求項4】

前記拡散防止部材が、前記基板の前記裏面に向けて冷却ガスを噴出する噴出口を1以上有する、請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記拡散防止部材が無終端ベルトから構成され、

前記無終端ベルトの表面に付着した薄膜原料を除去する機構をさらに有する、請求項1又は2記載の成膜装置。

【請求項6】

前記原料容器1つに対して前記薄膜形成領域が2箇所以上設けられている、請求項1〜5のいずれかに記載の成膜装置。

【請求項7】

表面と裏面を有する帯状の基板の前記表面上に、薄膜を形成する成膜装置を用いた成膜方法であって、前記成膜装置は、

前記基板を搬送するための、2つのロールを含む搬送機構と、

前記2つのロールに巻き付けられ直線状に保持されている前記基板の前記表面上に、薄膜形成領域内で薄膜を形成するための薄膜形成手段であって、前記薄膜形成領域と対向して配置され上方に開放口を有し薄膜原料を収容する原料容器を含む薄膜形成手段と、

前記基板の前記表面の幅方向全幅にわたって薄膜が形成されるように前記薄膜形成領域を確定する遮蔽部材と、

前記薄膜形成領域において、前記基板の前記裏面と対向して配置され、かつ、前記原料容器から見て、前記基板の幅方向両端から突出する突出部を有することで薄膜原料の拡散を防止する拡散防止部材であって、当該突出部が、前記基板を搬送する方向に対し平行ではない方向に、前記基板とは接触しないように移動可能に構成されている拡散防止部材と、

前記搬送機構と、前記薄膜形成手段と、前記遮蔽部材と、前記拡散防止部材とを収容する成膜室と、を備え、

前記方法は、前記薄膜形成領域内で、前記基板の前記表面の幅方向全幅にわたって薄膜を形成する成膜工程と、

前記成膜工程と並行して、又は前記成膜工程の中断中に、前記拡散防止部材の前記突出部を、前記基板を搬送する方向に対し平行ではない方向に移動させる工程と、を含む、成膜方法。

【請求項1】

表面と裏面を有する帯状の基板の前記表面上に、薄膜を形成する成膜装置であって、

前記基板を搬送するための、2つのロールを含む搬送機構と、

前記2つのロールに巻き付けられ直線状に保持されている前記基板の前記表面上に、薄膜形成領域内で薄膜を形成するための薄膜形成手段であって、前記薄膜形成領域と対向して配置され上方に開放口を有し薄膜原料を収容する原料容器を含む薄膜形成手段と、

前記基板の前記表面の幅方向全幅にわたって薄膜が形成されるように前記薄膜形成領域を確定する遮蔽部材と、

前記薄膜形成領域において、前記基板の前記裏面と対向して配置され、かつ、前記原料容器から見て、前記基板の幅方向両端から突出する突出部を有することで薄膜原料の拡散を防止する拡散防止部材であって、当該突出部が、前記基板を搬送する方向に対し平行ではない方向に、前記基板とは接触しないように移動可能に構成されている拡散防止部材と、

前記搬送機構と、前記薄膜形成手段と、前記遮蔽部材と、前記拡散防止部材とを収容する成膜室と、を有する成膜装置。

【請求項2】

前記拡散防止部材は、前記基板の幅方向両端のうち一方の端から突出する第一突出部を有する第一拡散防止部材と、前記基板の幅方向両端のうち他方の端から突出する第二突出部を有する第二拡散防止部材とから構成され、

前記第一拡散防止部材と前記第二拡散防止部材は、互いから離れるような方向に移動可能に構成されている、請求項1記載の成膜装置。

【請求項3】

前記第一拡散防止部材及び前記第二拡散防止部材のいずれか一方が、前記第一拡散防止部材及び前記第二拡散防止部材が移動した後において前記第一拡散防止部材と前記第二拡散防止部材との間に空間ができないよう前記薄膜形成領域内における前記基板の前記裏面と対向する部分を有する、請求項2記載の成膜装置。

【請求項4】

前記拡散防止部材が、前記基板の前記裏面に向けて冷却ガスを噴出する噴出口を1以上有する、請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記拡散防止部材が無終端ベルトから構成され、

前記無終端ベルトの表面に付着した薄膜原料を除去する機構をさらに有する、請求項1又は2記載の成膜装置。

【請求項6】

前記原料容器1つに対して前記薄膜形成領域が2箇所以上設けられている、請求項1〜5のいずれかに記載の成膜装置。

【請求項7】

表面と裏面を有する帯状の基板の前記表面上に、薄膜を形成する成膜装置を用いた成膜方法であって、前記成膜装置は、

前記基板を搬送するための、2つのロールを含む搬送機構と、

前記2つのロールに巻き付けられ直線状に保持されている前記基板の前記表面上に、薄膜形成領域内で薄膜を形成するための薄膜形成手段であって、前記薄膜形成領域と対向して配置され上方に開放口を有し薄膜原料を収容する原料容器を含む薄膜形成手段と、

前記基板の前記表面の幅方向全幅にわたって薄膜が形成されるように前記薄膜形成領域を確定する遮蔽部材と、

前記薄膜形成領域において、前記基板の前記裏面と対向して配置され、かつ、前記原料容器から見て、前記基板の幅方向両端から突出する突出部を有することで薄膜原料の拡散を防止する拡散防止部材であって、当該突出部が、前記基板を搬送する方向に対し平行ではない方向に、前記基板とは接触しないように移動可能に構成されている拡散防止部材と、

前記搬送機構と、前記薄膜形成手段と、前記遮蔽部材と、前記拡散防止部材とを収容する成膜室と、を備え、

前記方法は、前記薄膜形成領域内で、前記基板の前記表面の幅方向全幅にわたって薄膜を形成する成膜工程と、

前記成膜工程と並行して、又は前記成膜工程の中断中に、前記拡散防止部材の前記突出部を、前記基板を搬送する方向に対し平行ではない方向に移動させる工程と、を含む、成膜方法。

【図2】

【図3】

【図7】

【図11】

【図1】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図3】

【図7】

【図11】

【図1】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【公開番号】特開2012−136729(P2012−136729A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−289085(P2010−289085)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]