成膜装置及び成膜方法

【課題】有機ELディスプレイの生産性を高めるため、高い成膜速度で長時間安定に成膜作業を実施し、かつ均一な膜厚分布を達成する。

【解決手段】成膜室内で、昇華又は蒸発した成膜材料を基板Wに成膜する成膜装置において、加熱機構11を備えた複数の材料収容部10と、成膜材料を基板Wに向けて放出させる放出口13との間に、連結空間14を配置する。複数の材料収容部10を用いることで高い成膜速度を得るとともに、各材料収容部10から昇華又は蒸発した成膜材料を連結空間14において混合し、均一な膜厚分布を実現する蒸気として複数の放出口13から基板Wに向かって放出する。

【解決手段】成膜室内で、昇華又は蒸発した成膜材料を基板Wに成膜する成膜装置において、加熱機構11を備えた複数の材料収容部10と、成膜材料を基板Wに向けて放出させる放出口13との間に、連結空間14を配置する。複数の材料収容部10を用いることで高い成膜速度を得るとともに、各材料収容部10から昇華又は蒸発した成膜材料を連結空間14において混合し、均一な膜厚分布を実現する蒸気として複数の放出口13から基板Wに向かって放出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機発光素子の有機化合物層等を成膜するための成膜装置及び成膜方法に関するものである。

【背景技術】

【0002】

フルカラーフラットパネルディスプレイに対応した表示素子として、有機発光素子(有機電界発光素子)が注目されている。有機発光素子は、蛍光性あるいは燐光性を有する有機化合物層を電気的に励起して発光させる自発光型素子であり、高輝度、高視野角、面発光、薄型で多色発光が可能である、などの特徴を有している。有機発光素子は数nm〜数100nmの厚さで形成される薄膜を複数積層させることにより、所望の機能を発揮するデバイスである。このような有機発光素子を基板面内に配列させて形成されるフラットパネルディスプレイにおいては、素子を構成する複数の薄い有機化合物層の膜厚そのものの精度を高めるとともに、その基板面内での膜厚分布を一定にすることが、製造上の重要な課題となる。

【0003】

有機発光素子を作製するための成膜装置として、特許文献1に開示された成膜装置が知られている。この装置は、成膜室内にて基板と対向する位置に成膜材料を気体分子として放出する放出口を配置し、放出口と連通した材料収容部を成膜室の外に配置している。そして、放出口と材料収容部を連通した供給路上に設けられた流量規制バルブ(流量調整機構)を閉じることで、成膜室の真空を破ることなく、材料収容部を交換する材料供給作業を実施することが可能である。

【0004】

したがって、材料交換時にも成膜工程を停止する必要性はなくなり、効率的に作業を進められる。これにより有機発光素子を搭載したフラットパネルディスプレイ(有機ELディスプレイ)の大量生産の生産効率を一段と高めることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−281808号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術においても、有機ELディスプレイの大量生産での低コスト化を追求する場合、生産数を増加させるために各層の成膜時間を短縮することが課題となる。

【0007】

成膜装置においては、有機発光素子を構成するすべての有機層において、高い成膜速度を達成することが必要となるが、特許文献1には、成膜速度を高めるための具体的な記載はない。

【0008】

一方で、成膜速度を高めるには下記に示すような手段が知られており、これらを上記成膜装置と併用することも可能ではあるが、それぞれの方法にも以下のような未解決の課題がある。

【0009】

(1)温度を高くする方法

飽和蒸気圧曲線に従えば、材料収容部に充填される成膜材料に加える温度を高くすれば、成膜速度は指数的に上昇することが知られている。しかし有機発光素子を構成する成膜材料には、蒸発あるいは昇華温度と材料分解温度との温度差が非常に狭いものを含むことが多い。このため、実用的な成膜速度(0.1〜100Å/sec)での温度範囲において、温度のみの調整で高い成膜速度を達成することは困難である。

【0010】

(2)気化する表面積を増やす方法

材料収容部内で成膜材料が気化する表面積を増やすことで、成膜速度を増加させられることが知られている。ただし、有機発光素子を構成する有機材料の熱伝導性が低いため、広い表面全体で均一温度を達成することは困難であり、通常は温度分布が形成されてしまう。一方で、上記(1)にも記載したように、実用的な成膜速度での許容温度範囲が狭いことから、形成される温度分布によっては、材料収容部に接触する高温部分での材料分解が懸念される。このような課題によって、成膜速度を高めるために表面積を広げる方法は、有機発光素子を構成している有機材料に適用することが難しい。

【0011】

また、材料収容部を成膜室の外に配置する都合で放出口や供給路等の構造が必須であることを前提とした場合には、材料収容部内が飽和蒸気圧に近い状態になると、表面積の増加分に対する成膜速度の上昇率が飽和に近づく。このため、高い成膜速度では表面積を増やすことで成膜速度を高める効率は小さくなってしまうという課題もある。

【0012】

(3)材料収容部を増やす方法

ひとつの基板に対して材料収容部の数を増やすと、その積分効果により成膜速度を高めることが可能である。ただし、個々の材料収容部で制御される成膜速度にはばらつきがあり、材料収容部の数を増やすことで基板面内での膜厚分布の誤差が増えてしまう。

【0013】

本発明は、有機ELディスプレイの生産性をより一層高めるため、複数の材料収容部を用いて高い成膜速度で長時間安定した成膜作業を実施可能であり、しかも均一な膜厚分布を達成することのできる成膜装置及び成膜方法を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明の成膜装置は、真空又は減圧状態で、昇華又は蒸発した成膜材料を基板に成膜する成膜室と、それぞれ同一の成膜材料を収容し、加熱手段によって昇華又は蒸発させる複数の材料収容部と、前記複数の材料収容部ごとに設けられた供給路を経由して前記複数の材料収容部から供給される成膜材料を、前記成膜室において前記基板に向けて放出させる放出口と、前記複数の材料収容部と前記放出口との間で、複数の前記供給路を互いに連結する連結空間と、を有し、前記複数の材料収容部から供給される成膜材料を前記連結空間を介して前記放出口から放出させることを特徴とする。

【0015】

本発明の成膜方法は、真空又は減圧状態の成膜室に配置した基板に放出口を対向させ、複数の材料収容部を加熱して昇華又は蒸発させた同一の成膜材料を、前記複数の材料収容部ごとに設けられた供給路を経由して前記放出口から放出して前記基板に成膜する成膜方法において、前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程と、前記連結空間に供給された前記成膜材料を前記放出口から放出し、前記基板に成膜する工程と、を有することを特徴とする。

【発明の効果】

【0016】

成膜材料への熱ダメージを抑えた状態で高い成膜速度を得られるように複数の材料収容部を用いる。そして、各材料収容部から昇華又は蒸発させた成膜材料を連結空間において混合することで、膜厚分布を均一にする。

【0017】

大判基板において、高い成膜速度で長時間成膜を続ける場合においても、成膜材料の熱ダメージを抑制し、かつ膜厚の不均一を抑制し、高精度な膜厚制御を実現することができる。

【図面の簡単な説明】

【0018】

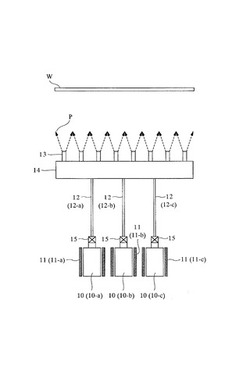

【図1】一実施形態による成膜装置を説明する図である。

【図2】図1の装置の全体構成を示す図である。

【図3】一変形例を示す図である。

【図4】実施例1による成膜装置を示す図である。

【図5】実施例2による成膜装置を示す図である。

【図6】比較例による成膜装置を示す図である。

【発明を実施するための形態】

【0019】

本発明を実施するための最良の形態を図面に基づいて説明する。

【0020】

図1に示すように、基板Wに有機発光素子の有機化合物層を成膜するために、複数の材料収容部10において成膜材料を加熱機構(加熱手段)11によってそれぞれ加熱し、昇華又は蒸発した成膜材料を供給路12を経由して成膜室内の放出口13へ導く。真空又は減圧状態の成膜室内の基板Wと対向させた位置に、成膜材料Pを放出する複数の放出口13が配置される。

【0021】

すなわち、それぞれ供給路12(12−a、12−b、12−c)を介して連結空間14と連通する3つの材料収容部10(10−a、10−b、10−c)は、互に独立して制御可能な加熱機構11(11−a、11−b、11−c)に囲まれている。3つの材料収容部10(10−a、10−b、10−c)には同じ成膜材料を充填してある。

【0022】

このように、同じ材料を充填した複数の材料収容部から蒸発あるいは昇華した成膜材料を、連結空間を介して放出させることで、各材料収容部での成膜速度差を緩和することができる。

【0023】

連結空間において気体として存在する成膜材料が衝突を繰り返し、拡散及び混合することで空間密度を均一化できように、連結空間の大きさは成膜材料の平均自由工程以上に設定しておくことが好ましい。有機発光素子を構成する有機材料の場合、その実用的な範囲において短辺の長さを5mm以上とするのがよい。

【0024】

図1の装置における成膜速度を制御する手段は、材料収容部の加熱機構である。たとえば、所定の規格から逸脱して成膜速度あるいはその分布が低下した場合には、各加熱機構を互に独立して制御し、各材料収容部に印加する温度をその誤差を補正するために必要な分上昇させればよい。

【0025】

同じ成膜材料が充填された3つの材料収容部を同時に利用することで、基板面での成膜速度は3つの材料収容部の成膜速度を合成成分とすることができる。その結果、高い成膜速度を達成できるようになる。このことは、成膜速度の高速化において、個々の材料収容部での成膜速度を軽減でき、材料への熱ダメージを抑制できるようになることを意味している。

【0026】

次に、図1の装置と、同じ構成で材料収容部10を一つしか持たない図6に示す比較例とを用いて、それぞれの成膜速度の違いを導き、本実施形態によれば各材料収容部に必要な成膜速度を軽減できる効果について説明する。

【0027】

なお下記式では、材料収容部で蒸発あるいは昇華した成膜材料が、供給路、連結空間、そして放出口に至る連通空間で分子流として存在するものとして扱う。

【0028】

一般に分子流領域での成膜速度は、下記の(式1)に従うことが知られている。なお、成膜速度はQ、コンダクタンスをC、系内の圧力差をΔPとする。

【0029】

Q=CΔP (式1)

ここでは大量生産時のことを考慮して、材料収容部をある一定温度で加熱しつづける場合、又は材料収容部内が飽和蒸気圧近傍に到達している場合を前提とし、圧力差ΔPはコンダクタンスに依存しないものとして扱う。

【0030】

本実施形態による図1の装置と比較例の成膜速度比は(式2)のようになる。なお本実施形態の成膜速度及び合成コンダクタンスをQ1、C1とし、比較例ではQref.、Cref.とした。

【0031】

成膜速度比:Q1/Qref.=C1/Cref. (式2)

一般的に、並列及び直列の合成コンダクタンスは(式3)、(式4)で表せることが知られている。

【0032】

並列接続の合成コンダクタンス:C=C1+C2+C3+・・・ (式3)

直列接続の合成コンダクタンス:C=(1/C1+1/C2+1/C3+・・・)− 1

(式4)

【0033】

これらにより本実施形態と比較例の合成コンダクタンスは(式5)、(式6)のようになる。なお、各材料収容部とそれに繋がる供給路のコンダクタンスをCa、Cb、Ccとし、連結空間及び放出口のコンダクタンスをCmとする。

【0034】

本実施形態の合成コンダクタンス:C1=(Cm×(Ca+Cb+Cc))/(Cm+Ca+Cb+Cc) (式5)

比較例の合成コンダクタンス:Cref.=(Cm×Ca)/(Cm+Ca) (式6)

【0035】

たとえば、ここでCm=Ca=Cb=Cc=Aとすると、各合成コンダクタンスは次のように表せる。

【0036】

本実施形態の合成コンダクタンス:C1=(3/4)×A (式7)

比較例の合成コンダクタンス:Cref.=(1/2)×A (式8)

合成コンダクタンス比:C1/Cref.=3/2>1 (式9)

∴C1>Cref. (式10)

【0037】

したがって、すべての材料収容部の温度を揃えた場合、あるいは材料収容部内が飽和蒸気圧近傍の状態である場合には、比較例よりも本実施形態の成膜速度のほうが高い。

【0038】

なお、(式10)の関係は、連結空間及び放出口のコンダクタンスCmが、各材料収容部とそれに繋がる供給路のコンダクタンスCa、Cb、Ccと同等あるいはそれ以上の場合に常に成立する。

【0039】

また、各材料収容部10と供給路12との連結部にはゲートバルブ部15が設けられている。成膜中に材料供給のために所定の材料収容部10を取り外して交換する際には、それに対応したゲートバルブ15を閉じることで、成膜室と材料収容部10との連通を遮断した状態で作業を行うことができる。

【0040】

成膜工程においては、同じ種類の材料を充填した材料収容部10のうちの2つを同時に利用し、残りの1つを準備用として利用することもできる。つまり成膜中に、順次材料収容部の交換をすることができる。これにより材料供給にともなう稼働率の低下を低減することが可能となる。

【0041】

たとえば、事前に準備用の材料収容部10が所定の成膜速度に到達するように加熱機構11により温度調整をしておき、交換すべき材料収容部10のゲートバルブ15を閉状態にした後、準備用のゲートバルブ15を開状態とする。このようにして、連結空間14に必要量の成膜材料を流し込むことができる。

【0042】

また、複数の加熱機構11の温度の調整は互に独立して行うことが可能である。このため必要な合成成膜速度や膜厚分布、また、各材料収容部10内に充填されている材料量等に応じて、各加熱機構11の設定温度を調整すればよい。

【0043】

図示はしていないが、材料収容部10以外、たとえば供給路12、連結空間14、放出口13等の成膜材料が通過する部材には加熱手段がそれぞれ設けられており、成膜材料の付着による不具合を防止するために適宜温度を調整できるようになっている。

【0044】

図2に示すように、連結空間14は、基板Wに成膜するための成膜室1内に放出口13とともに配置してもよいし、図3に示すように、成膜室1の外に連結空間14を配置して、放出口13のみを成膜室1に開口させる構成でもよい。

【0045】

また、図3〜5に示したように、各供給路12に流量を変化させる流量調整機構20を備えている場合には、成膜速度の制御を温度で制御するのではなく、流量調整機構20を利用するのがより好ましい。その理由は、特に有機発光素子に用いられている有機材料は熱伝導性が低く、加熱手段による温度制御では時間応答が遅いため、調整作業に時間を要するからである。

【0046】

流量調整機構20としては、たとえばニードルバルブ、バタフライバルブ、ゲートバルブのバルブ類あるいはシャッター等の成膜材料(気体分子)の流れを調整あるいは開放、遮断できる機構の中かから、成膜装置の構造や適応範囲に応じて選択することができる。必要に応じて、複数のバルブやシャッターを組み合わせて利用することも可能である。

【0047】

また、図5に示すように、連結空間14に複数の圧力検出器16を配置して、成膜速度と相関をもつ連結空間14での成膜材料の気体分子密度及びその空間分布を検知するとよい。そして、成膜速度制御装置30の成膜速度設定部31に設定された成膜速度と比較する。

【0048】

すなわち、圧力検出器16からの検出データをもとに、圧力分布検出手段32を介し、所定の成膜速度及びその分布と実際に成膜している成膜速度及び分布との乖離を成膜速度制御手段33で分析する。そして、差分許容値を考慮した補正値を流量調整機構20の開度調整にフィードバックする。なお、圧力検出器16を加熱して成膜材料の付着を防止しておくことが、安定なモニタリングのために好ましい。

【0049】

また、図示はしていないが、放出口13から飛翔する成膜材料の成膜速度を検出するための成膜速度検出器を、放出口13と基板Wとの間の空間で、基板Wへの成膜の邪魔にならない場所に設けてもよい。成膜速度検出器は、上記の位置に限定されることはなく成膜材料の流れがある場所であればどこでもよい。たとえば、供給路の途中に分岐路を設けて、その分岐路の先端に成膜速度検出器を設けてもよいし、成膜装置の大きさによっては複数の個所で検出するようにしてもよい。

【0050】

本実施形態では、成膜室の上方に基板を、その下方に放出口を配置しているが、基板の姿勢はこれに限定されるものではなく、縦配置あるいは基板と放出口の上下関係を逆転し、基板を下方に配置してもよい。

【0051】

さらに、基板と放出口の相対位置は、成膜期間において一定であってもよいが、基板サイズや必要な成膜時間等の要件に応じて回転や移動をさせても構わない。

【0052】

図3〜5では流量調整機構を成膜室の外に配置しているが、これに限定するものではなく、制御性を考慮して適宜配置場所を選択することができる。

【0053】

また、図3に示したように、連結空間は成膜室の外に配置してもよい。連結空間を加熱する場合には、連結空間から基板への熱輻射を低減することができる。これは、たとえば高精細なシャドウマスクを用いたパターニングをするときに、基板とマスクとの相対的な位置誤差を低減する効果がある。

【0054】

本実施態様によれば、同一の材料を充填した複数の材料収容部を設けて材料温度を高めることなく成膜速度を高め、かつ材料収容部から気化した成膜材料の成膜速度誤差を連結空間で緩和することで、高い成膜速度で長時間成膜を続けることが可能となる。したがって大判基板を用いた大量生産システムにおいても、短いタクトタイムであっても、成膜材料の熱ダメージを抑制し、かつ所望の膜厚及び膜厚分布を達成することができる。

【実施例1】

【0055】

本実施例では図4の装置を用いて、有機ELディスプレイを構成する複数の有機化合物層のうちの1つを成膜する。

【0056】

成膜室1となる真空チャンバー内の上方部には、400mmx500mmのガラス製の基板Wを配置し、基板Wの被成膜面(表面)側に対向するように成膜材料を放出する放出口13を設けた。

【0057】

ここで説明する成膜装置は、基板Wを搬送式の基板保持機構により保持し、5mm/sec移動させて、基板全面に成膜を行うものである。なお、基板上に堆積させる到達膜厚は1000Åを目標として設定した。

【0058】

成膜室内に配置された基板Wは、放出口13と200mm離間した位置に配置した。また複数の煙突形状の放出口13は連結空間14上に等間隔に設けられ、この連結空間14が成膜室1の外に伸びる3つの供給路12を介して同一の成膜材料を充填した3つの材料収容部10と連通している。放出口13の開口径はそれぞれφ15mmとし、連結空間上に50mmピッチで10本並べた。また連結空間14は幅600mm×30mm、高さ50mmとした。

【0059】

3つの供給路12には、それぞれ成膜材料の流れを遮断、開放又は流量を可変調整する流量調整機構20を設けてあり、これらは独立に制御することが可能である。流路調整機構20には、ニードルバルブを用いている。

【0060】

各材料収容部10は必要な温度に制御できるよう、加熱機構11であるヒーターで囲んである。

【0061】

放出口13、連結空間14、供給路12、流量調整機構20の周囲にも加熱のためのヒーター(図示なし)が配置されており、各部で温調が可能となっている。

【0062】

また流量調整機構20により成膜材料の流れを遮断し、かつ材料収容部10内での成膜材料の蒸発あるいは昇華を停止させた状態において、材料収容部10のみを別の材料収容部と交換することが可能となっている。

【0063】

なお図示はしないが、この成膜装置には、放出口13から飛翔する成膜材料の成膜速度を検知するための手段を放出口近傍に配置してあり、検知手段からの出力信号に応じて流量調整機構20の開度を制御することができる。検知手段は水晶振動子を用いた膜厚モニターである。

【0064】

このような成膜装置において、適宜材料収容部10を交換して成膜材料を供給しながら、装置に準備した100枚の基板を連続して移動させ、合計約200分(約3日間)成膜を続けた。なお、口径50mm、深さ100mmの3つの材料収容部10にそれぞれアルミキノリノール錯体(Alq3)を100g充填し、材料収容部10の温度を350℃として材料を昇華させた。Alq3は一般にキャリア輸送層として用いられる有機材料で、昇華性を有することが知られている。また成膜期間中には3つのニードルバルブを開放状態とし、放出口直上において成膜速度20Å/secを維持した。

【0065】

上記成膜後、各基板に堆積させた膜の厚さを測定したところ、膜厚は目標とした到達膜厚に対して誤差は4%以下であり、かつ基板面内での膜厚分布は搬送方向及びそれと直交する両方向で非常に均一で、その誤差が3%以下であった。

【0066】

また上記条件のもとで長時間の成膜をした後で、基板に堆積された膜及び材料収容部において材料分解検査をしたところ、分解材料は検出されなかった。

【0067】

(比較例1)

図6に示す従来型の成膜装置を用いて、実施例1と同様に、基板上に堆積した膜の厚さを計測した。なお実施例1と同じ成膜速度20Å/secを達成するために、材料収容部の温度を390℃が必要であった。

【0068】

上記成膜後、各基板に堆積させた膜の厚さを測定したところ、膜厚は目標とした到達膜厚に対して誤差は9%以下であり、かつ基板面内での膜厚分布は搬送方向及びそれと直交する両方向で、その誤差が6%以下であった。

【0069】

実施例1よりも誤差が大きくなった原因として、非常に高い温度となったために温度誤差に対する成膜速度誤差の効き率が大きくなった点が上げられる。また、昇華性材料は熱伝導性が低いことから、材料収容部内での温度分布も誤差原因となったと想定される。

【0070】

また実施例1と同様に材料分解検査をしたところ、一部で分解材料が検出された。なお、Alq3の分解温度が390℃〜400℃の範囲にあることが知られている。

【実施例2】

【0071】

本実施例では図5の装置を用いて、有機発光素子を構成する有機化合物層を成膜する。

【0072】

図5に示した成膜装置は、図4に示した成膜装置に加え、連結空間14の圧力分布(成膜材料の気体分子の密度分布)を検出するため、連結空間内に圧力検出器16を3箇所配置した。流量調整機構20は成膜速度制御装置30からの信号を受けて駆動する構造を備えており、成膜速度設定部31で入力された成膜速度を維持するように流量調整機構20の開度を調整する。

【0073】

より詳細に調整の流れを説明する。まず圧力検出器16を通じて取得された連結空間14での圧力分布データは、圧力分布検出手段32を介して、成膜速度制御手段33に送られる。成膜速度制御手段33では、事前に成膜速度設定部31で決められた成膜速度変動の許容値と実測した圧力分布に基づいて算出される成膜速度変動を比較して、所定の許容値を逸脱しないように補正すべき成膜速度を算出し、開度調整手段34に補正値を送る。その後、開度調整手段34では、補正値に応じた開度を算出し、各流量調整機構20の開度を適宜制御する。

【0074】

上記システムを用い、実施例1と同じ条件で成膜した後、各基板に堆積させた膜の厚さを測定したところ、膜厚は目標とした到達膜厚に対して誤差は3%以下であった。また、基板面内での膜厚分布は搬送方向及びそれと直交する両方向で非常に均一で、その誤差が2%以下であった。

【0075】

上記条件のもとで長時間の成膜をした後で、基板に堆積された膜及び材料収容部において材料分解検査をしたところ、分解材料は検出されなかった。

【符号の説明】

【0076】

1 成膜室

10 材料収容部

11 加熱機構

12 供給路

13 放出口

14 連結空間

15 ゲートバルブ

16 圧力検出器

20 流量調整機構

30 膜厚速度制御装置

31 成膜速度設定部

32 圧力分布検出手段

33 成膜速度制御手段

34 開度調整手段

【技術分野】

【0001】

本発明は、有機発光素子の有機化合物層等を成膜するための成膜装置及び成膜方法に関するものである。

【背景技術】

【0002】

フルカラーフラットパネルディスプレイに対応した表示素子として、有機発光素子(有機電界発光素子)が注目されている。有機発光素子は、蛍光性あるいは燐光性を有する有機化合物層を電気的に励起して発光させる自発光型素子であり、高輝度、高視野角、面発光、薄型で多色発光が可能である、などの特徴を有している。有機発光素子は数nm〜数100nmの厚さで形成される薄膜を複数積層させることにより、所望の機能を発揮するデバイスである。このような有機発光素子を基板面内に配列させて形成されるフラットパネルディスプレイにおいては、素子を構成する複数の薄い有機化合物層の膜厚そのものの精度を高めるとともに、その基板面内での膜厚分布を一定にすることが、製造上の重要な課題となる。

【0003】

有機発光素子を作製するための成膜装置として、特許文献1に開示された成膜装置が知られている。この装置は、成膜室内にて基板と対向する位置に成膜材料を気体分子として放出する放出口を配置し、放出口と連通した材料収容部を成膜室の外に配置している。そして、放出口と材料収容部を連通した供給路上に設けられた流量規制バルブ(流量調整機構)を閉じることで、成膜室の真空を破ることなく、材料収容部を交換する材料供給作業を実施することが可能である。

【0004】

したがって、材料交換時にも成膜工程を停止する必要性はなくなり、効率的に作業を進められる。これにより有機発光素子を搭載したフラットパネルディスプレイ(有機ELディスプレイ)の大量生産の生産効率を一段と高めることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−281808号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術においても、有機ELディスプレイの大量生産での低コスト化を追求する場合、生産数を増加させるために各層の成膜時間を短縮することが課題となる。

【0007】

成膜装置においては、有機発光素子を構成するすべての有機層において、高い成膜速度を達成することが必要となるが、特許文献1には、成膜速度を高めるための具体的な記載はない。

【0008】

一方で、成膜速度を高めるには下記に示すような手段が知られており、これらを上記成膜装置と併用することも可能ではあるが、それぞれの方法にも以下のような未解決の課題がある。

【0009】

(1)温度を高くする方法

飽和蒸気圧曲線に従えば、材料収容部に充填される成膜材料に加える温度を高くすれば、成膜速度は指数的に上昇することが知られている。しかし有機発光素子を構成する成膜材料には、蒸発あるいは昇華温度と材料分解温度との温度差が非常に狭いものを含むことが多い。このため、実用的な成膜速度(0.1〜100Å/sec)での温度範囲において、温度のみの調整で高い成膜速度を達成することは困難である。

【0010】

(2)気化する表面積を増やす方法

材料収容部内で成膜材料が気化する表面積を増やすことで、成膜速度を増加させられることが知られている。ただし、有機発光素子を構成する有機材料の熱伝導性が低いため、広い表面全体で均一温度を達成することは困難であり、通常は温度分布が形成されてしまう。一方で、上記(1)にも記載したように、実用的な成膜速度での許容温度範囲が狭いことから、形成される温度分布によっては、材料収容部に接触する高温部分での材料分解が懸念される。このような課題によって、成膜速度を高めるために表面積を広げる方法は、有機発光素子を構成している有機材料に適用することが難しい。

【0011】

また、材料収容部を成膜室の外に配置する都合で放出口や供給路等の構造が必須であることを前提とした場合には、材料収容部内が飽和蒸気圧に近い状態になると、表面積の増加分に対する成膜速度の上昇率が飽和に近づく。このため、高い成膜速度では表面積を増やすことで成膜速度を高める効率は小さくなってしまうという課題もある。

【0012】

(3)材料収容部を増やす方法

ひとつの基板に対して材料収容部の数を増やすと、その積分効果により成膜速度を高めることが可能である。ただし、個々の材料収容部で制御される成膜速度にはばらつきがあり、材料収容部の数を増やすことで基板面内での膜厚分布の誤差が増えてしまう。

【0013】

本発明は、有機ELディスプレイの生産性をより一層高めるため、複数の材料収容部を用いて高い成膜速度で長時間安定した成膜作業を実施可能であり、しかも均一な膜厚分布を達成することのできる成膜装置及び成膜方法を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明の成膜装置は、真空又は減圧状態で、昇華又は蒸発した成膜材料を基板に成膜する成膜室と、それぞれ同一の成膜材料を収容し、加熱手段によって昇華又は蒸発させる複数の材料収容部と、前記複数の材料収容部ごとに設けられた供給路を経由して前記複数の材料収容部から供給される成膜材料を、前記成膜室において前記基板に向けて放出させる放出口と、前記複数の材料収容部と前記放出口との間で、複数の前記供給路を互いに連結する連結空間と、を有し、前記複数の材料収容部から供給される成膜材料を前記連結空間を介して前記放出口から放出させることを特徴とする。

【0015】

本発明の成膜方法は、真空又は減圧状態の成膜室に配置した基板に放出口を対向させ、複数の材料収容部を加熱して昇華又は蒸発させた同一の成膜材料を、前記複数の材料収容部ごとに設けられた供給路を経由して前記放出口から放出して前記基板に成膜する成膜方法において、前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程と、前記連結空間に供給された前記成膜材料を前記放出口から放出し、前記基板に成膜する工程と、を有することを特徴とする。

【発明の効果】

【0016】

成膜材料への熱ダメージを抑えた状態で高い成膜速度を得られるように複数の材料収容部を用いる。そして、各材料収容部から昇華又は蒸発させた成膜材料を連結空間において混合することで、膜厚分布を均一にする。

【0017】

大判基板において、高い成膜速度で長時間成膜を続ける場合においても、成膜材料の熱ダメージを抑制し、かつ膜厚の不均一を抑制し、高精度な膜厚制御を実現することができる。

【図面の簡単な説明】

【0018】

【図1】一実施形態による成膜装置を説明する図である。

【図2】図1の装置の全体構成を示す図である。

【図3】一変形例を示す図である。

【図4】実施例1による成膜装置を示す図である。

【図5】実施例2による成膜装置を示す図である。

【図6】比較例による成膜装置を示す図である。

【発明を実施するための形態】

【0019】

本発明を実施するための最良の形態を図面に基づいて説明する。

【0020】

図1に示すように、基板Wに有機発光素子の有機化合物層を成膜するために、複数の材料収容部10において成膜材料を加熱機構(加熱手段)11によってそれぞれ加熱し、昇華又は蒸発した成膜材料を供給路12を経由して成膜室内の放出口13へ導く。真空又は減圧状態の成膜室内の基板Wと対向させた位置に、成膜材料Pを放出する複数の放出口13が配置される。

【0021】

すなわち、それぞれ供給路12(12−a、12−b、12−c)を介して連結空間14と連通する3つの材料収容部10(10−a、10−b、10−c)は、互に独立して制御可能な加熱機構11(11−a、11−b、11−c)に囲まれている。3つの材料収容部10(10−a、10−b、10−c)には同じ成膜材料を充填してある。

【0022】

このように、同じ材料を充填した複数の材料収容部から蒸発あるいは昇華した成膜材料を、連結空間を介して放出させることで、各材料収容部での成膜速度差を緩和することができる。

【0023】

連結空間において気体として存在する成膜材料が衝突を繰り返し、拡散及び混合することで空間密度を均一化できように、連結空間の大きさは成膜材料の平均自由工程以上に設定しておくことが好ましい。有機発光素子を構成する有機材料の場合、その実用的な範囲において短辺の長さを5mm以上とするのがよい。

【0024】

図1の装置における成膜速度を制御する手段は、材料収容部の加熱機構である。たとえば、所定の規格から逸脱して成膜速度あるいはその分布が低下した場合には、各加熱機構を互に独立して制御し、各材料収容部に印加する温度をその誤差を補正するために必要な分上昇させればよい。

【0025】

同じ成膜材料が充填された3つの材料収容部を同時に利用することで、基板面での成膜速度は3つの材料収容部の成膜速度を合成成分とすることができる。その結果、高い成膜速度を達成できるようになる。このことは、成膜速度の高速化において、個々の材料収容部での成膜速度を軽減でき、材料への熱ダメージを抑制できるようになることを意味している。

【0026】

次に、図1の装置と、同じ構成で材料収容部10を一つしか持たない図6に示す比較例とを用いて、それぞれの成膜速度の違いを導き、本実施形態によれば各材料収容部に必要な成膜速度を軽減できる効果について説明する。

【0027】

なお下記式では、材料収容部で蒸発あるいは昇華した成膜材料が、供給路、連結空間、そして放出口に至る連通空間で分子流として存在するものとして扱う。

【0028】

一般に分子流領域での成膜速度は、下記の(式1)に従うことが知られている。なお、成膜速度はQ、コンダクタンスをC、系内の圧力差をΔPとする。

【0029】

Q=CΔP (式1)

ここでは大量生産時のことを考慮して、材料収容部をある一定温度で加熱しつづける場合、又は材料収容部内が飽和蒸気圧近傍に到達している場合を前提とし、圧力差ΔPはコンダクタンスに依存しないものとして扱う。

【0030】

本実施形態による図1の装置と比較例の成膜速度比は(式2)のようになる。なお本実施形態の成膜速度及び合成コンダクタンスをQ1、C1とし、比較例ではQref.、Cref.とした。

【0031】

成膜速度比:Q1/Qref.=C1/Cref. (式2)

一般的に、並列及び直列の合成コンダクタンスは(式3)、(式4)で表せることが知られている。

【0032】

並列接続の合成コンダクタンス:C=C1+C2+C3+・・・ (式3)

直列接続の合成コンダクタンス:C=(1/C1+1/C2+1/C3+・・・)− 1

(式4)

【0033】

これらにより本実施形態と比較例の合成コンダクタンスは(式5)、(式6)のようになる。なお、各材料収容部とそれに繋がる供給路のコンダクタンスをCa、Cb、Ccとし、連結空間及び放出口のコンダクタンスをCmとする。

【0034】

本実施形態の合成コンダクタンス:C1=(Cm×(Ca+Cb+Cc))/(Cm+Ca+Cb+Cc) (式5)

比較例の合成コンダクタンス:Cref.=(Cm×Ca)/(Cm+Ca) (式6)

【0035】

たとえば、ここでCm=Ca=Cb=Cc=Aとすると、各合成コンダクタンスは次のように表せる。

【0036】

本実施形態の合成コンダクタンス:C1=(3/4)×A (式7)

比較例の合成コンダクタンス:Cref.=(1/2)×A (式8)

合成コンダクタンス比:C1/Cref.=3/2>1 (式9)

∴C1>Cref. (式10)

【0037】

したがって、すべての材料収容部の温度を揃えた場合、あるいは材料収容部内が飽和蒸気圧近傍の状態である場合には、比較例よりも本実施形態の成膜速度のほうが高い。

【0038】

なお、(式10)の関係は、連結空間及び放出口のコンダクタンスCmが、各材料収容部とそれに繋がる供給路のコンダクタンスCa、Cb、Ccと同等あるいはそれ以上の場合に常に成立する。

【0039】

また、各材料収容部10と供給路12との連結部にはゲートバルブ部15が設けられている。成膜中に材料供給のために所定の材料収容部10を取り外して交換する際には、それに対応したゲートバルブ15を閉じることで、成膜室と材料収容部10との連通を遮断した状態で作業を行うことができる。

【0040】

成膜工程においては、同じ種類の材料を充填した材料収容部10のうちの2つを同時に利用し、残りの1つを準備用として利用することもできる。つまり成膜中に、順次材料収容部の交換をすることができる。これにより材料供給にともなう稼働率の低下を低減することが可能となる。

【0041】

たとえば、事前に準備用の材料収容部10が所定の成膜速度に到達するように加熱機構11により温度調整をしておき、交換すべき材料収容部10のゲートバルブ15を閉状態にした後、準備用のゲートバルブ15を開状態とする。このようにして、連結空間14に必要量の成膜材料を流し込むことができる。

【0042】

また、複数の加熱機構11の温度の調整は互に独立して行うことが可能である。このため必要な合成成膜速度や膜厚分布、また、各材料収容部10内に充填されている材料量等に応じて、各加熱機構11の設定温度を調整すればよい。

【0043】

図示はしていないが、材料収容部10以外、たとえば供給路12、連結空間14、放出口13等の成膜材料が通過する部材には加熱手段がそれぞれ設けられており、成膜材料の付着による不具合を防止するために適宜温度を調整できるようになっている。

【0044】

図2に示すように、連結空間14は、基板Wに成膜するための成膜室1内に放出口13とともに配置してもよいし、図3に示すように、成膜室1の外に連結空間14を配置して、放出口13のみを成膜室1に開口させる構成でもよい。

【0045】

また、図3〜5に示したように、各供給路12に流量を変化させる流量調整機構20を備えている場合には、成膜速度の制御を温度で制御するのではなく、流量調整機構20を利用するのがより好ましい。その理由は、特に有機発光素子に用いられている有機材料は熱伝導性が低く、加熱手段による温度制御では時間応答が遅いため、調整作業に時間を要するからである。

【0046】

流量調整機構20としては、たとえばニードルバルブ、バタフライバルブ、ゲートバルブのバルブ類あるいはシャッター等の成膜材料(気体分子)の流れを調整あるいは開放、遮断できる機構の中かから、成膜装置の構造や適応範囲に応じて選択することができる。必要に応じて、複数のバルブやシャッターを組み合わせて利用することも可能である。

【0047】

また、図5に示すように、連結空間14に複数の圧力検出器16を配置して、成膜速度と相関をもつ連結空間14での成膜材料の気体分子密度及びその空間分布を検知するとよい。そして、成膜速度制御装置30の成膜速度設定部31に設定された成膜速度と比較する。

【0048】

すなわち、圧力検出器16からの検出データをもとに、圧力分布検出手段32を介し、所定の成膜速度及びその分布と実際に成膜している成膜速度及び分布との乖離を成膜速度制御手段33で分析する。そして、差分許容値を考慮した補正値を流量調整機構20の開度調整にフィードバックする。なお、圧力検出器16を加熱して成膜材料の付着を防止しておくことが、安定なモニタリングのために好ましい。

【0049】

また、図示はしていないが、放出口13から飛翔する成膜材料の成膜速度を検出するための成膜速度検出器を、放出口13と基板Wとの間の空間で、基板Wへの成膜の邪魔にならない場所に設けてもよい。成膜速度検出器は、上記の位置に限定されることはなく成膜材料の流れがある場所であればどこでもよい。たとえば、供給路の途中に分岐路を設けて、その分岐路の先端に成膜速度検出器を設けてもよいし、成膜装置の大きさによっては複数の個所で検出するようにしてもよい。

【0050】

本実施形態では、成膜室の上方に基板を、その下方に放出口を配置しているが、基板の姿勢はこれに限定されるものではなく、縦配置あるいは基板と放出口の上下関係を逆転し、基板を下方に配置してもよい。

【0051】

さらに、基板と放出口の相対位置は、成膜期間において一定であってもよいが、基板サイズや必要な成膜時間等の要件に応じて回転や移動をさせても構わない。

【0052】

図3〜5では流量調整機構を成膜室の外に配置しているが、これに限定するものではなく、制御性を考慮して適宜配置場所を選択することができる。

【0053】

また、図3に示したように、連結空間は成膜室の外に配置してもよい。連結空間を加熱する場合には、連結空間から基板への熱輻射を低減することができる。これは、たとえば高精細なシャドウマスクを用いたパターニングをするときに、基板とマスクとの相対的な位置誤差を低減する効果がある。

【0054】

本実施態様によれば、同一の材料を充填した複数の材料収容部を設けて材料温度を高めることなく成膜速度を高め、かつ材料収容部から気化した成膜材料の成膜速度誤差を連結空間で緩和することで、高い成膜速度で長時間成膜を続けることが可能となる。したがって大判基板を用いた大量生産システムにおいても、短いタクトタイムであっても、成膜材料の熱ダメージを抑制し、かつ所望の膜厚及び膜厚分布を達成することができる。

【実施例1】

【0055】

本実施例では図4の装置を用いて、有機ELディスプレイを構成する複数の有機化合物層のうちの1つを成膜する。

【0056】

成膜室1となる真空チャンバー内の上方部には、400mmx500mmのガラス製の基板Wを配置し、基板Wの被成膜面(表面)側に対向するように成膜材料を放出する放出口13を設けた。

【0057】

ここで説明する成膜装置は、基板Wを搬送式の基板保持機構により保持し、5mm/sec移動させて、基板全面に成膜を行うものである。なお、基板上に堆積させる到達膜厚は1000Åを目標として設定した。

【0058】

成膜室内に配置された基板Wは、放出口13と200mm離間した位置に配置した。また複数の煙突形状の放出口13は連結空間14上に等間隔に設けられ、この連結空間14が成膜室1の外に伸びる3つの供給路12を介して同一の成膜材料を充填した3つの材料収容部10と連通している。放出口13の開口径はそれぞれφ15mmとし、連結空間上に50mmピッチで10本並べた。また連結空間14は幅600mm×30mm、高さ50mmとした。

【0059】

3つの供給路12には、それぞれ成膜材料の流れを遮断、開放又は流量を可変調整する流量調整機構20を設けてあり、これらは独立に制御することが可能である。流路調整機構20には、ニードルバルブを用いている。

【0060】

各材料収容部10は必要な温度に制御できるよう、加熱機構11であるヒーターで囲んである。

【0061】

放出口13、連結空間14、供給路12、流量調整機構20の周囲にも加熱のためのヒーター(図示なし)が配置されており、各部で温調が可能となっている。

【0062】

また流量調整機構20により成膜材料の流れを遮断し、かつ材料収容部10内での成膜材料の蒸発あるいは昇華を停止させた状態において、材料収容部10のみを別の材料収容部と交換することが可能となっている。

【0063】

なお図示はしないが、この成膜装置には、放出口13から飛翔する成膜材料の成膜速度を検知するための手段を放出口近傍に配置してあり、検知手段からの出力信号に応じて流量調整機構20の開度を制御することができる。検知手段は水晶振動子を用いた膜厚モニターである。

【0064】

このような成膜装置において、適宜材料収容部10を交換して成膜材料を供給しながら、装置に準備した100枚の基板を連続して移動させ、合計約200分(約3日間)成膜を続けた。なお、口径50mm、深さ100mmの3つの材料収容部10にそれぞれアルミキノリノール錯体(Alq3)を100g充填し、材料収容部10の温度を350℃として材料を昇華させた。Alq3は一般にキャリア輸送層として用いられる有機材料で、昇華性を有することが知られている。また成膜期間中には3つのニードルバルブを開放状態とし、放出口直上において成膜速度20Å/secを維持した。

【0065】

上記成膜後、各基板に堆積させた膜の厚さを測定したところ、膜厚は目標とした到達膜厚に対して誤差は4%以下であり、かつ基板面内での膜厚分布は搬送方向及びそれと直交する両方向で非常に均一で、その誤差が3%以下であった。

【0066】

また上記条件のもとで長時間の成膜をした後で、基板に堆積された膜及び材料収容部において材料分解検査をしたところ、分解材料は検出されなかった。

【0067】

(比較例1)

図6に示す従来型の成膜装置を用いて、実施例1と同様に、基板上に堆積した膜の厚さを計測した。なお実施例1と同じ成膜速度20Å/secを達成するために、材料収容部の温度を390℃が必要であった。

【0068】

上記成膜後、各基板に堆積させた膜の厚さを測定したところ、膜厚は目標とした到達膜厚に対して誤差は9%以下であり、かつ基板面内での膜厚分布は搬送方向及びそれと直交する両方向で、その誤差が6%以下であった。

【0069】

実施例1よりも誤差が大きくなった原因として、非常に高い温度となったために温度誤差に対する成膜速度誤差の効き率が大きくなった点が上げられる。また、昇華性材料は熱伝導性が低いことから、材料収容部内での温度分布も誤差原因となったと想定される。

【0070】

また実施例1と同様に材料分解検査をしたところ、一部で分解材料が検出された。なお、Alq3の分解温度が390℃〜400℃の範囲にあることが知られている。

【実施例2】

【0071】

本実施例では図5の装置を用いて、有機発光素子を構成する有機化合物層を成膜する。

【0072】

図5に示した成膜装置は、図4に示した成膜装置に加え、連結空間14の圧力分布(成膜材料の気体分子の密度分布)を検出するため、連結空間内に圧力検出器16を3箇所配置した。流量調整機構20は成膜速度制御装置30からの信号を受けて駆動する構造を備えており、成膜速度設定部31で入力された成膜速度を維持するように流量調整機構20の開度を調整する。

【0073】

より詳細に調整の流れを説明する。まず圧力検出器16を通じて取得された連結空間14での圧力分布データは、圧力分布検出手段32を介して、成膜速度制御手段33に送られる。成膜速度制御手段33では、事前に成膜速度設定部31で決められた成膜速度変動の許容値と実測した圧力分布に基づいて算出される成膜速度変動を比較して、所定の許容値を逸脱しないように補正すべき成膜速度を算出し、開度調整手段34に補正値を送る。その後、開度調整手段34では、補正値に応じた開度を算出し、各流量調整機構20の開度を適宜制御する。

【0074】

上記システムを用い、実施例1と同じ条件で成膜した後、各基板に堆積させた膜の厚さを測定したところ、膜厚は目標とした到達膜厚に対して誤差は3%以下であった。また、基板面内での膜厚分布は搬送方向及びそれと直交する両方向で非常に均一で、その誤差が2%以下であった。

【0075】

上記条件のもとで長時間の成膜をした後で、基板に堆積された膜及び材料収容部において材料分解検査をしたところ、分解材料は検出されなかった。

【符号の説明】

【0076】

1 成膜室

10 材料収容部

11 加熱機構

12 供給路

13 放出口

14 連結空間

15 ゲートバルブ

16 圧力検出器

20 流量調整機構

30 膜厚速度制御装置

31 成膜速度設定部

32 圧力分布検出手段

33 成膜速度制御手段

34 開度調整手段

【特許請求の範囲】

【請求項1】

真空又は減圧状態で、昇華又は蒸発した成膜材料を基板に成膜する成膜室と、

それぞれ同一の成膜材料を収容し、加熱手段によって昇華又は蒸発させる複数の材料収容部と、

前記複数の材料収容部ごとに設けられた供給路を経由して前記複数の材料収容部から供給される成膜材料を、前記成膜室において前記基板に向けて放出させる放出口と、

前記複数の材料収容部と前記放出口との間で、複数の前記供給路を互いに連結する連結空間と、を有し、

前記複数の材料収容部から供給される成膜材料を前記連結空間を介して前記放出口から放出させることを特徴とする成膜装置。

【請求項2】

前記複数の材料収容部と前記連結空間との間に、前記供給路ごとに前記成膜材料の流量を遮断、開放又は可変調整する複数の流量調整機構を備えたことを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記複数の材料収容部が前記成膜室の外に配置されていることを特徴とする請求項1又は2に記載の成膜装置。

【請求項4】

前記複数の材料収容部にそれぞれ設けられた前記加熱手段は、互に独立して制御が可能であることを特徴とする請求項1ないし3のいずれかに記載の成膜装置。

【請求項5】

前記複数の流量調整機構は、互に独立して制御が可能であることを特徴とする請求項2に記載の成膜装置。

【請求項6】

前記複数の流量調整機構により前記材料収容部と前記連結空間との間の前記供給路を遮断し、成膜中に前記材料収容部の取り外し又は交換が可能である、ことを特徴とする請求項2又は5に記載の成膜装置。

【請求項7】

真空又は減圧状態の成膜室に配置した基板に放出口を対向させ、複数の材料収容部を加熱して昇華又は蒸発させた同一の成膜材料を、前記複数の材料収容部ごとに設けられた供給路を経由して前記放出口から放出して前記基板に成膜する成膜方法において、

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程と、

前記連結空間に供給された前記成膜材料を前記放出口から放出し、前記基板に成膜する工程と、を有することを特徴とする成膜方法。

【請求項8】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記複数の材料収容部の前記供給路に設けられた複数の流量調整機構により、前記連結空間に供給される成膜材料の流量を制御することを特徴とする請求項7に記載の成膜方法。

【請求項9】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記成膜室の外に配置された前記複数の材料収容部を加熱することにより、成膜材料を昇華又は蒸発させることを特徴とする請求項7又は8に記載の成膜方法。

【請求項10】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記複数の材料収容部の温度を互に独立して調整することを特徴とする請求項7ないし9のいずれかに記載の成膜方法。

【請求項11】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記複数の流量調整機構の流量を互に独立して調整することを特徴とする請求項8に記載の成膜方法。

【請求項12】

前記流量調整機構により前記材料収容部と前記連結空間との間の前記供給路を遮断して、前記材料収容部の取り外し又は交換を、成膜中に行うことを特徴とする請求項8又は11記載の成膜方法。

【請求項13】

請求項7ないし12のいずれかに記載の成膜方法によって有機化合物層を成膜する工程を有することを特徴とする有機ELディスプレイの製造方法。

【請求項1】

真空又は減圧状態で、昇華又は蒸発した成膜材料を基板に成膜する成膜室と、

それぞれ同一の成膜材料を収容し、加熱手段によって昇華又は蒸発させる複数の材料収容部と、

前記複数の材料収容部ごとに設けられた供給路を経由して前記複数の材料収容部から供給される成膜材料を、前記成膜室において前記基板に向けて放出させる放出口と、

前記複数の材料収容部と前記放出口との間で、複数の前記供給路を互いに連結する連結空間と、を有し、

前記複数の材料収容部から供給される成膜材料を前記連結空間を介して前記放出口から放出させることを特徴とする成膜装置。

【請求項2】

前記複数の材料収容部と前記連結空間との間に、前記供給路ごとに前記成膜材料の流量を遮断、開放又は可変調整する複数の流量調整機構を備えたことを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記複数の材料収容部が前記成膜室の外に配置されていることを特徴とする請求項1又は2に記載の成膜装置。

【請求項4】

前記複数の材料収容部にそれぞれ設けられた前記加熱手段は、互に独立して制御が可能であることを特徴とする請求項1ないし3のいずれかに記載の成膜装置。

【請求項5】

前記複数の流量調整機構は、互に独立して制御が可能であることを特徴とする請求項2に記載の成膜装置。

【請求項6】

前記複数の流量調整機構により前記材料収容部と前記連結空間との間の前記供給路を遮断し、成膜中に前記材料収容部の取り外し又は交換が可能である、ことを特徴とする請求項2又は5に記載の成膜装置。

【請求項7】

真空又は減圧状態の成膜室に配置した基板に放出口を対向させ、複数の材料収容部を加熱して昇華又は蒸発させた同一の成膜材料を、前記複数の材料収容部ごとに設けられた供給路を経由して前記放出口から放出して前記基板に成膜する成膜方法において、

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程と、

前記連結空間に供給された前記成膜材料を前記放出口から放出し、前記基板に成膜する工程と、を有することを特徴とする成膜方法。

【請求項8】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記複数の材料収容部の前記供給路に設けられた複数の流量調整機構により、前記連結空間に供給される成膜材料の流量を制御することを特徴とする請求項7に記載の成膜方法。

【請求項9】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記成膜室の外に配置された前記複数の材料収容部を加熱することにより、成膜材料を昇華又は蒸発させることを特徴とする請求項7又は8に記載の成膜方法。

【請求項10】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記複数の材料収容部の温度を互に独立して調整することを特徴とする請求項7ないし9のいずれかに記載の成膜方法。

【請求項11】

前記複数の材料収容部から供給される前記成膜材料を、複数の前記供給路を互に連結する連結空間に供給する工程において、前記複数の流量調整機構の流量を互に独立して調整することを特徴とする請求項8に記載の成膜方法。

【請求項12】

前記流量調整機構により前記材料収容部と前記連結空間との間の前記供給路を遮断して、前記材料収容部の取り外し又は交換を、成膜中に行うことを特徴とする請求項8又は11記載の成膜方法。

【請求項13】

請求項7ないし12のいずれかに記載の成膜方法によって有機化合物層を成膜する工程を有することを特徴とする有機ELディスプレイの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−144811(P2012−144811A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2012−97539(P2012−97539)

【出願日】平成24年4月23日(2012.4.23)

【分割の表示】特願2007−270867(P2007−270867)の分割

【原出願日】平成19年10月18日(2007.10.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成24年4月23日(2012.4.23)

【分割の表示】特願2007−270867(P2007−270867)の分割

【原出願日】平成19年10月18日(2007.10.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]