成膜装置及び成膜方法

【課題】 坩堝の側面に原料融液が這い上がった状態で成膜を行うと、形成された薄膜の厚さの均一性が低下してしまう。

【解決手段】 チャンバ内に基板ホルダが配置されている。坩堝の内部に蒸発源が収容される。坩堝の開口部が、基板ホルダに保持された基板に向けられている。第1の加熱装置が坩堝を加熱する。測定装置が、坩堝の深さの1/2の深さよりも浅い位置の、坩堝の温度に依存する物理量を測定する。回転機構が坩堝を回転させる。制御装置が、測定装置による測定結果に基づいて、回転機構を制御する。

【解決手段】 チャンバ内に基板ホルダが配置されている。坩堝の内部に蒸発源が収容される。坩堝の開口部が、基板ホルダに保持された基板に向けられている。第1の加熱装置が坩堝を加熱する。測定装置が、坩堝の深さの1/2の深さよりも浅い位置の、坩堝の温度に依存する物理量を測定する。回転機構が坩堝を回転させる。制御装置が、測定装置による測定結果に基づいて、回転機構を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、坩堝に収容した蒸発源を蒸発させて成膜を行う成膜装置及び成膜方法

に関する。

【背景技術】

【0002】

分子線エピタキシ(MBE)法を適用することにより、薄膜の厚さを原子層レベルで精密に制御することが可能である。MBE装置のチャンバ内は超高真空に保持され、チャンバに、複数の原料蒸発源セルが取り付けられている。原料蒸発源セルは、原料を収容する坩堝、及び坩堝を加熱するヒータを含む。

【0003】

基板ホルダが、原料蒸発源セルから蒸発した原料の分子線の経路内に基板を保持する。基板ホルダは、成膜中に基板を回転させる。原料蒸発源セル及び基板ホルダを適切に配置することにより、例えば直径3インチの基板の面内の膜厚のばらつきを±2%以下にすることができる。

【0004】

真空蒸着装置や電子ビーム蒸着装置において、坩堝を自転させる技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−2218号公報

【特許文献2】特開2003−188115号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

基板ホルダ及び原料蒸発源セルは、坩堝の底に原料液が溜まった状態で、厚さの均一な膜が形成されるように調整されている。アルミニウム等の融液は、坩堝の底に溜まるのみではなく、坩堝の壁面に沿って這い上がる現象を示す。坩堝の側面に這い上がった融液からも、原料が蒸発する。坩堝の底以外の領域からも分子線が放出されると、形成された薄膜の厚さの均一性が低下してしまう。

【0007】

また、抵抗加熱の坩堝を有する真空蒸着装置等においても、坩堝の底以外の領域から原料が蒸発することは、好ましくない。

【課題を解決するための手段】

【0008】

本発明の一観点によると、

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝の深さの1/2の深さよりも浅い位置の、前記坩堝の温度に依存する物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置が提供される。

【0009】

本発明の他の観点によると、

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が装填される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝に収容された前記蒸発源の、前記坩堝の内壁に沿う這い上がりの程度に関わる物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置が提供される。

【0010】

本発明のさらに他の観点によると、

チャンバ内に配置された基板ホルダと、

開口部を、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝を、鉛直方向に対して傾いている仮想直線を回転中心として回転させる回転機構と

を有する成膜装置が提供される。

【0011】

本発明のさらに他の観点によると、

チャンバ内に基板を配置する工程と、

坩堝内の蒸発源を蒸発させて、前記蒸発源の少なくとも一部の元素を含む膜を、前記基板の上に形成する工程と、

前記坩堝の温度に関わる物理量を測定する工程と、

前記温度に関わる物理量を測定する工程の測定結果に基づいて、前記坩堝を回転させる工程と

を有する成膜方法が提供される。

【発明の効果】

【0012】

坩堝を回転させることにより、原料融液の這い上がりを解消し、または這い上がりの程度を軽減させることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1によるMBE装置の断面図である。

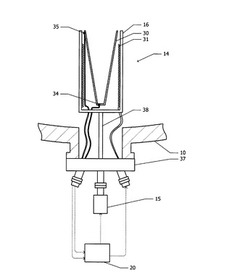

【図2】実施例1によるMBE装置の原料蒸発源セルの断面図である。

【図3】原料融液が這い上がった状態の坩堝、基板、分子線強度分布の概略図である。

【図4】原料融液の這い上がりを軽減させたときの坩堝、基板、分子線強度分布の概略図である。

【図5】実施例2によるMBE装置の断面図である。

【図6】実施例2によるMBE装置の原料蒸発源セルの断面図である。

【図7】実施例3によるMBE装置の原料蒸発源セルの断面図である。

【図8】実施例3によるMBE装置の開口部用ヒータに流れる電流の時刻暦の一例を示すグラフである。

【発明を実施するための形態】

【0014】

[実施例1]

図1に、実施例1によるMBE装置の概略断面図を示す。チャンバ10内に、基板ホルダ12が配置されている。基板ホルダ12は、その下方を向く面に基板13を保持し、基板13を自転させることができる。真空ポンプ11がチャンバ10内を真空排気する。チャンバ10の壁に、複数の原料蒸発源セル14が装着されている。少なくとも1つの原料蒸発源セル14は、坩堝を回転させるための回転機構15を有する。原料蒸発源セル14の前方にシャッタ17が配置されている。シャッタ17により、分子線の透過、遮断が制御される。

【0015】

原料蒸発源セル14の坩堝の温度情報が、制御装置20に入力される。制御装置20は、坩堝の温度が目標温度に維持されるように、坩堝の加熱装置を制御する。さらに、制御装置20は、坩堝の温度情報に基づいて、回転機構15を制御する。

【0016】

図2に、原料蒸発源セル14の断面図を示す。チャンバ10の壁面に形成された開口を塞ぐ蓋37を貫通して、回転軸38がチャンバ外からチャンバ内に挿入されている。回転軸38は、蓋37に対して、その中心軸を回転中心として回転可能に支持されている。回転軸38の外側の端部に、回転機構15が接続されている。回転機構15は、回転軸38を、その中心軸を回転中心として回転させる。回転軸38の中心軸は、図1に示したように、鉛直方向に対して傾いている。

【0017】

回転軸38のチャンバ内の端部に、円筒状のリフレクタ16が取り付けられている。リフレクタ16の中心軸は、回転軸38の中心軸と一致する。リフレクタ16の内側の側面に、抵抗加熱ヒータ31が配置されている。ヒータ31には、例えばTa等の電熱線が用いられる。リフレクタ16の内側に、坩堝30が格納されている。坩堝30には、例えば熱分解窒化硼素(PBN)が用いられる。坩堝30の側面は、底部から開口部に向かって広がった円錐面であり、その中心軸は、回転軸38の回転中心と一致する。坩堝30は、その開口部を、図1に示した基板ホルダ12に保持された基板13に向けた姿勢でチャンバ10に支持されている。

【0018】

底部用熱電対34が、坩堝30の底部に接触し、その温度を測定する。開口部用熱電対35が、坩堝30の開口部の縁に接し、その温度を測定する。底部用熱電対34及び開口部用熱電対35のリード線が、蓋37に設けられたフィードスルーを経由して、チャンバ10の外に引き出されている。底部用熱電対34及び開口部用熱電対35の出力が、制御装置20に入力される。

【0019】

ヒータ31のリード線が、蓋37に設けられたフィードスルーを経由して、チャンバ10の外に引き出されている。制御装置20が、坩堝30の温度を一定に保つように、ヒータ31に流す電流を制御する。さらに、制御装置20は、回転機構15を制御する。回転機構15には、例えばステッピングモータが用いられる。制御装置20は、回転機構15の回転方向、回転角度、回転速度を制御することができる。回転機構15を駆動することにより、リフレクタ16及び坩堝30を回転させることができる。

【0020】

底部用熱電対34のリード線、開口部用熱電対35のリード線、及びヒータ31のリード線は、リフレクタ16及び坩堝30が、時計回り及び反時計回りへ180°回転できるように、余裕を持った長さにされている。また、リフレクタ16及び坩堝30が回転してもリード線同士の短絡が生じないように、リード線はセラミックス等の絶縁物で保護されている。

【0021】

次に、一例として、GaAs基板上にAlAs膜を形成する手順について説明する。坩堝30内に原料蒸発源、例えばアルミニウム(Al)を固体の状態で収容する。チャンバ10内を真空排気し、坩堝30を660℃以上に加熱する。これにより、坩堝30に収容されたAlが液化する。その後、所望のAlの分子線が得られるように、坩堝30の温度を制御する。坩堝30の破損を防止するために、通常、Alは、溶融した状態で坩堝30内に保持される。

【0022】

GaAs基板にAsの分子線を照射した状態で、基板温度を640℃まで上昇させる。これにより、基板上の自然酸化膜が除去される。その後、基板温度を600℃まで低下させて、この温度を維持する。Alを収容した原料蒸発源セル14のシャッタ17(図1)を開け、Alの分子線を基板に照射する。これにより、AlAs膜が形成される。

【0023】

この温度領域では、Alの付着係数は約1であり、Asの付着係数は約0.5である。Asの供給量は、Alの供給量に比べて十分な量に設定されている。このため、AlAs膜の厚さの面内均一性は、Alの分子線の空間強度分布に依存する。坩堝30の底の近傍のAl融液の溜りから蒸発した分子線の空間強度分布が均一に近づくように、基板ホルダ12及び原料蒸発源セル14(図1)が調整されている。

【0024】

成膜工程を継続すると、Al融液が坩堝30の壁面に沿って這い上がり、開口部近傍にもAl融液が付着した状態になる。坩堝30の回転中心を含み、鉛直方向と平行な仮想平面と、坩堝30の壁面との交線のうち、下側の交線に対応する部分の傾斜が最も緩やかである。この交線を、「谷線」ということとする。Al融液は、谷線に沿って這い上がる傾向が強い。

【0025】

開口部の近傍までAl融液が這い上がると、開口部の縁の温度が低下することが実験的に確かめられている。実施例1においては、Al融液の這い上がりが生じると、開口部用熱電対35で測定される温度が低下する。

【0026】

制御装置20は、開口部用熱電対35で測定された温度の低下幅が許容値を超えると、回転機構15を制御して、リフレクタ16及び坩堝30を回転させる。温度低下幅の許容値は、例えば1℃程度に設定される。回転前には、開口部用熱電対35による温度測定点が、開口部近傍の谷線上に位置している。開口部用熱電対35の温度測定点が、谷線上に位置している姿勢を、「標準姿勢」ということとする。坩堝30が回転すると、坩堝30に固定された温度測定点も、坩堝30の回転に応じて移動する。

【0027】

リフレクタ16及び坩堝30を回転させる角度(回転角)は、標準姿勢から±180°以下にされる。回転速度は、特に限定されないが、例えば毎秒10°〜40°の範囲内とする。リフレクタ16及び坩堝30を回転させた後に静止させる。この状態で一定時間経過すると、リフレクタ16及び坩堝30を、標準姿勢に戻す。Al融液の這い上がりの有無の検出は、常に標準姿勢を維持した状態で行われる。このように、開口部用熱電対35によって、常に坩堝30の谷線の位置で温度測定が行われるため、Al融液の這い上がりの有無を、的確に行うことができる。

【0028】

リフレクタ16及び坩堝30を回転させた後に静止させる時間は、這い上がったAl融液が、坩堝30の底の近傍まで落ちるのに十分な時間に設定される。静止状態を維持する時間の好適値は、評価実験を行うことにより決定することが可能である。

【0029】

図3に、Alの融液が坩堝30の壁面に沿って這い上がった状態の坩堝30の断面図を示す。坩堝30の壁面、特に谷線に沿った領域に、Al融液45の這い上がりが顕著に見られる。這い上がりの程度が大きくなると、Al融液45が、坩堝30の開口部の近傍の点Bまで達する。図3に示した実線Aは、坩堝30の底部の溜り部分の点Aからの蒸発により生じた分子線の強度分布の一例を示す。実線Bは、坩堝30の開口部近傍の点Bからの蒸発により生じた分子線の強度分布の一例を示す。実線A+Bは、2つの分子線の強度分布を合成したものである。

【0030】

点Aからの蒸発により生じた分子線の、基板13の表面における強度は、坩堝30に近い側において相対的に高くなる。ただし、分子線の強度が低い部分と高い部分との強度差は小さい。このため、基板13を回転させながら成膜を行うと、破線41で示したように、薄膜の表面はほぼ平坦になる。

【0031】

ところが、開口部の近傍の点Bからの蒸発により生じた分子線の強度分布の強度差は、点Aからの分子線の強度差よりも大きくなる。このため、点BまでAlが這い上がった状態で成膜した薄膜40は、中央部が外周部よりも薄い膜厚分布を持つことになり、膜厚の均一度が低下する。

【0032】

図4に、Al融液45の這い上がりの程度が軽減された状態の坩堝30の断面図を示す。坩堝30を回転させると、回転前に谷線であった領域が上方に移動し、その傾斜が急峻になる。このため、坩堝30の内面を覆う融液が、下方に向かって流れ、坩堝30の底の溜り部分に回収される。また、坩堝30の内面に、小さな液滴状のAlが付着している場合もある。坩堝30を回転させると、小さな液滴が合体して大きな液滴となり、重力によって底部の溜り部分に回収される。坩堝30を標準姿勢に戻すと、Al融液の這い上がりの程度が軽減された状態が得られる。

【0033】

開口部の近傍の点Bには、Al融液がほとんど溜まっていないため、点Bからの蒸発で生じる分子線の強度は、図3に示した場合に比べて低い。このため、点Bからの蒸発により生じた分子線の強度分布は、形成される薄膜40の膜厚分布にほとんど影響を与えない。これにより、図3の場合に比べて、厚さの均一度の高い薄膜40が形成される。

【0034】

坩堝30を、標準姿勢から90°回転させると、回転前に谷線であった位置が、傾斜角最大(水平面に対してほぼ垂直)の領域まで移動する。従って、這い上がったAl融液を底部に回収するために、回転角を90°以上にすることが好ましい。また、回転角を180°以上にしても、Al融液を回収する効果の大幅な上昇は期待できない。従って、回転角は、90°〜180°の範囲内とすることが好ましい。なお、回転角が90°未満であっても、Al融液の這い上がりの程度を軽減することが可能である。

【0035】

坩堝30を回転させている期間は、基板13の表面における分子線の強度分布が時間と共に変動する。成膜される薄膜40が、この変動の影響を受けないようにするために、坩堝30の回転中は、シャッタ17(図1)を閉じておくことが好ましい。

【0036】

Al融液の這い上がり状態が解消されると、坩堝30は標準姿勢に戻され、その姿勢が維持される。回転機構15が駆動されるのは、Al融液の這い上がりを解消するときだけであるため、回転機構15が動作する時間は、成膜装置の動作時間に比べて短い。このため、回転機構15の故障発生頻度を低減することができる。

【0037】

実施例1では、開口部用熱電対35(図2)の温度測定点を、坩堝30の開口部の縁に設置したが、温度測定点は、Al融液の這い上がりによる温度低下が発生する位置であれば、開口部からやや深い位置に設置してもよい。少なくとも、Al融液の上面の最下端よりも浅い位置に温度測定点を設置すれば、Al融液の這い上がりによる温度低下を検出することができる。Al融液の這い上がりを検出しやすくするために、坩堝30の深さの1/2の深さよりも浅い位置に、温度測定点を設置することが好ましい。

【0038】

[実施例2]

図5に、実施例2によるMBE装置の概略断面図を示す。以下の説明では、図1に示した実施例1との相違点に着目し、同一の構成については説明を省略する。

【0039】

チャンバ10の壁面に、窓51が取り付けられている。窓51の外に、温度測定用カメラ50が設置されている。温度測定用カメラ50は、原料蒸発源セル14の坩堝の内面からの放射光を受光する。温度測定用カメラ50で得られた画像情報が、制御装置20に入力される。制御装置20は、画像情報を分析することにより、坩堝の温度を算出する。

【0040】

図6に、実施例2によるMBE装置の断面図を示す。以下の説明では、図2に示した実施例1との相違点に着目し、同一の構成については説明を省略する。実施例2では、坩堝30の開口部近傍の温度が、温度測定用カメラ50で測定されるため、図2の開口部用熱電対35は準備されていない。制御装置20は、温度測定用カメラ50から受信した画像情報に基づいて、坩堝30の開口部近傍の温度を求める。求められた温度に基づいて、回転機構15を制御する。回転機構15の制御方法は、実施例1の場合と同じである。

【0041】

[実施例3]

図7に、実施例3によるMBE装置で用いられる原料蒸発源セルの断面図を示す。以下の説明では、図2に示した実施例1との相違点に着目し、同一の構成については説明を省略する。実施例3では、坩堝30を加熱するためのヒータが、底部加熱用ヒータ31と、開口部加熱用ヒータ32とに分けられている。底部加熱用ヒータ31は、坩堝30の底部側の一部分を加熱する。開口部加熱用ヒータ32は、底部加熱用ヒータ31で加熱される領域よりも浅い部分を加熱する。

【0042】

制御装置20は、底部用熱電対34で測定される温度が目標温度に維持されるように、底部加熱用ヒータ31を制御する。さらに、開口部用熱電対35で測定される温度が目標温度に維持されるように、開口部加熱用ヒータ32を制御する。制御装置20は、開口部加熱用ヒータ32の制御情報に基づいて、回転機構15を制御する。

【0043】

実施例3のように、坩堝30の開口部の温度が一定になるように開口部用ヒータ32が制御される場合には、Al融液の這い上がりが生じても、開口部の温度が大きく変動することはない。従って、坩堝30の開口部の温度を測定しても、Al融液の這い上がりを的確に検出することが困難である。

【0044】

Al融液の這い上がりが生じると、坩堝30の開口部の温度が低下する。制御装置20は、開口部の温度を目標温度に戻すために、開口部用ヒータ32に流す電流を増加させる。このため、開口部用ヒータ32に流す電流の大きさ基づいて、Al融液の這い上がりの有無を判定することができる。

【0045】

図8に、開口部用ヒータ32に流す電流の時刻暦の一例を示す。坩堝30の回転制御を行わない場合には、Al融液の這い上がりが生じることにより、図8に実線で示したように、開口部用ヒータ32に流す電流が、極短時間の変動を繰り返しながら、徐々に増加する。時刻t1において、開口部用ヒータ32の電流の大きさが、許容値を超えたとする。制御装置20は、時刻t1において、坩堝30を回転させ、その後標準姿勢に戻す。

【0046】

坩堝30の回転動作により、Al融液の這い上がりがほぼ消滅するため、開口部用ヒータ32に流れる電流は、点線で示したように、ほぼ運転当初の値まで低下する。時刻t2において、開口部用ヒータ32の電流が再度許容値を超えると、坩堝30の回転制御を行う。

【0047】

このように、開口部用ヒータ32の電流に基づいて、Al融液の這い上がりを検出する度に、坩堝30の回転制御が行われる。これにより、常に、Al融液の這い上がりが無いか、または這い上がりの程度が小さい状態で、成膜を行うことができる。

【0048】

上記実施例1では、図2に示した開口部用熱電対35で、坩堝30の開口部の温度が測定される。実施例2では、図5に示したように、坩堝30の開口部の温度に依存する物理量として、坩堝30からの放射光に基づく画像情報が取得される。実施例3では、坩堝30の開口部の温度に依存する物理量として、坩堝30の開口部を加熱する開口部用ヒータ32の電流の大きさが測定される。このように、坩堝30の開口部の温度に依存する種々の物理量を測定することにより、Al融液の這い上がりの有無を検出することができる。

【0049】

また、熱電対等の代わりに、Al融液の這い上がりの程度に関わる温度以外の物理量を測定する測定装置を配置してもよい。

【0050】

上記実施例1〜3では、坩堝30の壁面に沿った這い上がり現象を引き起こす原料として、Alを例示した。Al以外に、坩堝30の壁面に沿って這い上がる現象を引き起こす原料を収容する坩堝についても、回転制御を行うことが好ましい。

【0051】

また、上記実施例1〜3では、MBE装置の原料蒸発源セルに、回転機構を組み込んだが、その他の成膜装置の坩堝に回転機構を組み込んでもよい。

【0052】

上記実施例1〜3では、Al融液の這い上がりを検出して坩堝30を回転させたが、Al融液の這い上がりの有無とは無関係に、適切な時間間隔で坩堝30を回転させてもよい。

【0053】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【0054】

上記実施例1〜実施例3に示した発明の実施の形態に関して、さらに以下の付記を開示する。

【0055】

(付記1)

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝の深さの1/2の深さよりも浅い位置の、前記坩堝の温度に依存する物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【0056】

(付記2)

前記回転機構は、鉛直方向に対して斜めの仮想直線を回転中心として、前記坩堝を回転させる付記1に記載の成膜装置。

【0057】

(付記3)

前記測定装置による被測定点は、前記坩堝と一体的に回転する付記1または2に記載の成膜装置。

【0058】

(付記4)

前記第1の加熱装置は、前記坩堝の底部側の一部分を加熱し、

さらに、前記第1の加熱装置によって加熱される部分よりも前記開口部側の前記坩堝の一部分を加熱する第2の加熱装置を有し、

前記制御装置は、

前記測定装置による測定結果に基づいて、前記第2の加熱装置によって加熱される前記坩堝の一部分の温度が一定になるように前記第2の加熱装置を制御し、

前記第2の加熱装置の制御に基づいて、前記回転機構を制御する付記1乃至3のいずれか1項に記載の成膜装置。

【0059】

(付記5)

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が装填される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝に収容された前記蒸発源の、前記坩堝の内壁に沿う這い上がりの程度に関わる物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【0060】

(付記6)

チャンバ内に配置された基板ホルダと、

開口部を、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝を、鉛直方向に対して傾いている仮想直線を回転中心として回転させる回転機構と

を有する成膜装置。

【0061】

(付記7)

チャンバ内に基板を配置する工程と、

坩堝内の蒸発源を蒸発させて、前記蒸発源の少なくとも一部の元素を含む膜を、前記基板の上に形成する工程と、

前記坩堝の温度に関わる物理量を測定する工程と、

前記温度に関わる物理量を測定する工程の測定結果に基づいて、前記坩堝を回転させる工程と

を有する成膜方法。

【0062】

(付記8)

前記坩堝を回転させる工程において、鉛直方向に対して傾いている仮想直線を回転中心として、前記坩堝を回転させる付記7に記載の成膜方法。

【0063】

(付記9)

前記温度に関わる物理量を測定する工程において、前記坩堝内の前記蒸発源の上面の最下端よりも浅い位置の前記坩堝の温度に関わる物理量を測定する付記7または8に記載の成膜方法。

【符号の説明】

【0064】

10 チャンバ

11 真空ポンプ

12 基板ホルダ

13 基板

14 原料蒸発源セル

15 回転機構

16 リフレクタ

17 シャッタ

20 制御装置

30 坩堝

31 ヒータ

32 開口部用ヒータ

34 底部用熱電対

35 開口部用熱電対

37 蓋

38 回転軸

40 薄膜

41 目標表面

45 Al融液

50 カメラ

51 窓

【技術分野】

【0001】

本発明は、坩堝に収容した蒸発源を蒸発させて成膜を行う成膜装置及び成膜方法

に関する。

【背景技術】

【0002】

分子線エピタキシ(MBE)法を適用することにより、薄膜の厚さを原子層レベルで精密に制御することが可能である。MBE装置のチャンバ内は超高真空に保持され、チャンバに、複数の原料蒸発源セルが取り付けられている。原料蒸発源セルは、原料を収容する坩堝、及び坩堝を加熱するヒータを含む。

【0003】

基板ホルダが、原料蒸発源セルから蒸発した原料の分子線の経路内に基板を保持する。基板ホルダは、成膜中に基板を回転させる。原料蒸発源セル及び基板ホルダを適切に配置することにより、例えば直径3インチの基板の面内の膜厚のばらつきを±2%以下にすることができる。

【0004】

真空蒸着装置や電子ビーム蒸着装置において、坩堝を自転させる技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−2218号公報

【特許文献2】特開2003−188115号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

基板ホルダ及び原料蒸発源セルは、坩堝の底に原料液が溜まった状態で、厚さの均一な膜が形成されるように調整されている。アルミニウム等の融液は、坩堝の底に溜まるのみではなく、坩堝の壁面に沿って這い上がる現象を示す。坩堝の側面に這い上がった融液からも、原料が蒸発する。坩堝の底以外の領域からも分子線が放出されると、形成された薄膜の厚さの均一性が低下してしまう。

【0007】

また、抵抗加熱の坩堝を有する真空蒸着装置等においても、坩堝の底以外の領域から原料が蒸発することは、好ましくない。

【課題を解決するための手段】

【0008】

本発明の一観点によると、

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝の深さの1/2の深さよりも浅い位置の、前記坩堝の温度に依存する物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置が提供される。

【0009】

本発明の他の観点によると、

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が装填される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝に収容された前記蒸発源の、前記坩堝の内壁に沿う這い上がりの程度に関わる物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置が提供される。

【0010】

本発明のさらに他の観点によると、

チャンバ内に配置された基板ホルダと、

開口部を、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝を、鉛直方向に対して傾いている仮想直線を回転中心として回転させる回転機構と

を有する成膜装置が提供される。

【0011】

本発明のさらに他の観点によると、

チャンバ内に基板を配置する工程と、

坩堝内の蒸発源を蒸発させて、前記蒸発源の少なくとも一部の元素を含む膜を、前記基板の上に形成する工程と、

前記坩堝の温度に関わる物理量を測定する工程と、

前記温度に関わる物理量を測定する工程の測定結果に基づいて、前記坩堝を回転させる工程と

を有する成膜方法が提供される。

【発明の効果】

【0012】

坩堝を回転させることにより、原料融液の這い上がりを解消し、または這い上がりの程度を軽減させることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1によるMBE装置の断面図である。

【図2】実施例1によるMBE装置の原料蒸発源セルの断面図である。

【図3】原料融液が這い上がった状態の坩堝、基板、分子線強度分布の概略図である。

【図4】原料融液の這い上がりを軽減させたときの坩堝、基板、分子線強度分布の概略図である。

【図5】実施例2によるMBE装置の断面図である。

【図6】実施例2によるMBE装置の原料蒸発源セルの断面図である。

【図7】実施例3によるMBE装置の原料蒸発源セルの断面図である。

【図8】実施例3によるMBE装置の開口部用ヒータに流れる電流の時刻暦の一例を示すグラフである。

【発明を実施するための形態】

【0014】

[実施例1]

図1に、実施例1によるMBE装置の概略断面図を示す。チャンバ10内に、基板ホルダ12が配置されている。基板ホルダ12は、その下方を向く面に基板13を保持し、基板13を自転させることができる。真空ポンプ11がチャンバ10内を真空排気する。チャンバ10の壁に、複数の原料蒸発源セル14が装着されている。少なくとも1つの原料蒸発源セル14は、坩堝を回転させるための回転機構15を有する。原料蒸発源セル14の前方にシャッタ17が配置されている。シャッタ17により、分子線の透過、遮断が制御される。

【0015】

原料蒸発源セル14の坩堝の温度情報が、制御装置20に入力される。制御装置20は、坩堝の温度が目標温度に維持されるように、坩堝の加熱装置を制御する。さらに、制御装置20は、坩堝の温度情報に基づいて、回転機構15を制御する。

【0016】

図2に、原料蒸発源セル14の断面図を示す。チャンバ10の壁面に形成された開口を塞ぐ蓋37を貫通して、回転軸38がチャンバ外からチャンバ内に挿入されている。回転軸38は、蓋37に対して、その中心軸を回転中心として回転可能に支持されている。回転軸38の外側の端部に、回転機構15が接続されている。回転機構15は、回転軸38を、その中心軸を回転中心として回転させる。回転軸38の中心軸は、図1に示したように、鉛直方向に対して傾いている。

【0017】

回転軸38のチャンバ内の端部に、円筒状のリフレクタ16が取り付けられている。リフレクタ16の中心軸は、回転軸38の中心軸と一致する。リフレクタ16の内側の側面に、抵抗加熱ヒータ31が配置されている。ヒータ31には、例えばTa等の電熱線が用いられる。リフレクタ16の内側に、坩堝30が格納されている。坩堝30には、例えば熱分解窒化硼素(PBN)が用いられる。坩堝30の側面は、底部から開口部に向かって広がった円錐面であり、その中心軸は、回転軸38の回転中心と一致する。坩堝30は、その開口部を、図1に示した基板ホルダ12に保持された基板13に向けた姿勢でチャンバ10に支持されている。

【0018】

底部用熱電対34が、坩堝30の底部に接触し、その温度を測定する。開口部用熱電対35が、坩堝30の開口部の縁に接し、その温度を測定する。底部用熱電対34及び開口部用熱電対35のリード線が、蓋37に設けられたフィードスルーを経由して、チャンバ10の外に引き出されている。底部用熱電対34及び開口部用熱電対35の出力が、制御装置20に入力される。

【0019】

ヒータ31のリード線が、蓋37に設けられたフィードスルーを経由して、チャンバ10の外に引き出されている。制御装置20が、坩堝30の温度を一定に保つように、ヒータ31に流す電流を制御する。さらに、制御装置20は、回転機構15を制御する。回転機構15には、例えばステッピングモータが用いられる。制御装置20は、回転機構15の回転方向、回転角度、回転速度を制御することができる。回転機構15を駆動することにより、リフレクタ16及び坩堝30を回転させることができる。

【0020】

底部用熱電対34のリード線、開口部用熱電対35のリード線、及びヒータ31のリード線は、リフレクタ16及び坩堝30が、時計回り及び反時計回りへ180°回転できるように、余裕を持った長さにされている。また、リフレクタ16及び坩堝30が回転してもリード線同士の短絡が生じないように、リード線はセラミックス等の絶縁物で保護されている。

【0021】

次に、一例として、GaAs基板上にAlAs膜を形成する手順について説明する。坩堝30内に原料蒸発源、例えばアルミニウム(Al)を固体の状態で収容する。チャンバ10内を真空排気し、坩堝30を660℃以上に加熱する。これにより、坩堝30に収容されたAlが液化する。その後、所望のAlの分子線が得られるように、坩堝30の温度を制御する。坩堝30の破損を防止するために、通常、Alは、溶融した状態で坩堝30内に保持される。

【0022】

GaAs基板にAsの分子線を照射した状態で、基板温度を640℃まで上昇させる。これにより、基板上の自然酸化膜が除去される。その後、基板温度を600℃まで低下させて、この温度を維持する。Alを収容した原料蒸発源セル14のシャッタ17(図1)を開け、Alの分子線を基板に照射する。これにより、AlAs膜が形成される。

【0023】

この温度領域では、Alの付着係数は約1であり、Asの付着係数は約0.5である。Asの供給量は、Alの供給量に比べて十分な量に設定されている。このため、AlAs膜の厚さの面内均一性は、Alの分子線の空間強度分布に依存する。坩堝30の底の近傍のAl融液の溜りから蒸発した分子線の空間強度分布が均一に近づくように、基板ホルダ12及び原料蒸発源セル14(図1)が調整されている。

【0024】

成膜工程を継続すると、Al融液が坩堝30の壁面に沿って這い上がり、開口部近傍にもAl融液が付着した状態になる。坩堝30の回転中心を含み、鉛直方向と平行な仮想平面と、坩堝30の壁面との交線のうち、下側の交線に対応する部分の傾斜が最も緩やかである。この交線を、「谷線」ということとする。Al融液は、谷線に沿って這い上がる傾向が強い。

【0025】

開口部の近傍までAl融液が這い上がると、開口部の縁の温度が低下することが実験的に確かめられている。実施例1においては、Al融液の這い上がりが生じると、開口部用熱電対35で測定される温度が低下する。

【0026】

制御装置20は、開口部用熱電対35で測定された温度の低下幅が許容値を超えると、回転機構15を制御して、リフレクタ16及び坩堝30を回転させる。温度低下幅の許容値は、例えば1℃程度に設定される。回転前には、開口部用熱電対35による温度測定点が、開口部近傍の谷線上に位置している。開口部用熱電対35の温度測定点が、谷線上に位置している姿勢を、「標準姿勢」ということとする。坩堝30が回転すると、坩堝30に固定された温度測定点も、坩堝30の回転に応じて移動する。

【0027】

リフレクタ16及び坩堝30を回転させる角度(回転角)は、標準姿勢から±180°以下にされる。回転速度は、特に限定されないが、例えば毎秒10°〜40°の範囲内とする。リフレクタ16及び坩堝30を回転させた後に静止させる。この状態で一定時間経過すると、リフレクタ16及び坩堝30を、標準姿勢に戻す。Al融液の這い上がりの有無の検出は、常に標準姿勢を維持した状態で行われる。このように、開口部用熱電対35によって、常に坩堝30の谷線の位置で温度測定が行われるため、Al融液の這い上がりの有無を、的確に行うことができる。

【0028】

リフレクタ16及び坩堝30を回転させた後に静止させる時間は、這い上がったAl融液が、坩堝30の底の近傍まで落ちるのに十分な時間に設定される。静止状態を維持する時間の好適値は、評価実験を行うことにより決定することが可能である。

【0029】

図3に、Alの融液が坩堝30の壁面に沿って這い上がった状態の坩堝30の断面図を示す。坩堝30の壁面、特に谷線に沿った領域に、Al融液45の這い上がりが顕著に見られる。這い上がりの程度が大きくなると、Al融液45が、坩堝30の開口部の近傍の点Bまで達する。図3に示した実線Aは、坩堝30の底部の溜り部分の点Aからの蒸発により生じた分子線の強度分布の一例を示す。実線Bは、坩堝30の開口部近傍の点Bからの蒸発により生じた分子線の強度分布の一例を示す。実線A+Bは、2つの分子線の強度分布を合成したものである。

【0030】

点Aからの蒸発により生じた分子線の、基板13の表面における強度は、坩堝30に近い側において相対的に高くなる。ただし、分子線の強度が低い部分と高い部分との強度差は小さい。このため、基板13を回転させながら成膜を行うと、破線41で示したように、薄膜の表面はほぼ平坦になる。

【0031】

ところが、開口部の近傍の点Bからの蒸発により生じた分子線の強度分布の強度差は、点Aからの分子線の強度差よりも大きくなる。このため、点BまでAlが這い上がった状態で成膜した薄膜40は、中央部が外周部よりも薄い膜厚分布を持つことになり、膜厚の均一度が低下する。

【0032】

図4に、Al融液45の這い上がりの程度が軽減された状態の坩堝30の断面図を示す。坩堝30を回転させると、回転前に谷線であった領域が上方に移動し、その傾斜が急峻になる。このため、坩堝30の内面を覆う融液が、下方に向かって流れ、坩堝30の底の溜り部分に回収される。また、坩堝30の内面に、小さな液滴状のAlが付着している場合もある。坩堝30を回転させると、小さな液滴が合体して大きな液滴となり、重力によって底部の溜り部分に回収される。坩堝30を標準姿勢に戻すと、Al融液の這い上がりの程度が軽減された状態が得られる。

【0033】

開口部の近傍の点Bには、Al融液がほとんど溜まっていないため、点Bからの蒸発で生じる分子線の強度は、図3に示した場合に比べて低い。このため、点Bからの蒸発により生じた分子線の強度分布は、形成される薄膜40の膜厚分布にほとんど影響を与えない。これにより、図3の場合に比べて、厚さの均一度の高い薄膜40が形成される。

【0034】

坩堝30を、標準姿勢から90°回転させると、回転前に谷線であった位置が、傾斜角最大(水平面に対してほぼ垂直)の領域まで移動する。従って、這い上がったAl融液を底部に回収するために、回転角を90°以上にすることが好ましい。また、回転角を180°以上にしても、Al融液を回収する効果の大幅な上昇は期待できない。従って、回転角は、90°〜180°の範囲内とすることが好ましい。なお、回転角が90°未満であっても、Al融液の這い上がりの程度を軽減することが可能である。

【0035】

坩堝30を回転させている期間は、基板13の表面における分子線の強度分布が時間と共に変動する。成膜される薄膜40が、この変動の影響を受けないようにするために、坩堝30の回転中は、シャッタ17(図1)を閉じておくことが好ましい。

【0036】

Al融液の這い上がり状態が解消されると、坩堝30は標準姿勢に戻され、その姿勢が維持される。回転機構15が駆動されるのは、Al融液の這い上がりを解消するときだけであるため、回転機構15が動作する時間は、成膜装置の動作時間に比べて短い。このため、回転機構15の故障発生頻度を低減することができる。

【0037】

実施例1では、開口部用熱電対35(図2)の温度測定点を、坩堝30の開口部の縁に設置したが、温度測定点は、Al融液の這い上がりによる温度低下が発生する位置であれば、開口部からやや深い位置に設置してもよい。少なくとも、Al融液の上面の最下端よりも浅い位置に温度測定点を設置すれば、Al融液の這い上がりによる温度低下を検出することができる。Al融液の這い上がりを検出しやすくするために、坩堝30の深さの1/2の深さよりも浅い位置に、温度測定点を設置することが好ましい。

【0038】

[実施例2]

図5に、実施例2によるMBE装置の概略断面図を示す。以下の説明では、図1に示した実施例1との相違点に着目し、同一の構成については説明を省略する。

【0039】

チャンバ10の壁面に、窓51が取り付けられている。窓51の外に、温度測定用カメラ50が設置されている。温度測定用カメラ50は、原料蒸発源セル14の坩堝の内面からの放射光を受光する。温度測定用カメラ50で得られた画像情報が、制御装置20に入力される。制御装置20は、画像情報を分析することにより、坩堝の温度を算出する。

【0040】

図6に、実施例2によるMBE装置の断面図を示す。以下の説明では、図2に示した実施例1との相違点に着目し、同一の構成については説明を省略する。実施例2では、坩堝30の開口部近傍の温度が、温度測定用カメラ50で測定されるため、図2の開口部用熱電対35は準備されていない。制御装置20は、温度測定用カメラ50から受信した画像情報に基づいて、坩堝30の開口部近傍の温度を求める。求められた温度に基づいて、回転機構15を制御する。回転機構15の制御方法は、実施例1の場合と同じである。

【0041】

[実施例3]

図7に、実施例3によるMBE装置で用いられる原料蒸発源セルの断面図を示す。以下の説明では、図2に示した実施例1との相違点に着目し、同一の構成については説明を省略する。実施例3では、坩堝30を加熱するためのヒータが、底部加熱用ヒータ31と、開口部加熱用ヒータ32とに分けられている。底部加熱用ヒータ31は、坩堝30の底部側の一部分を加熱する。開口部加熱用ヒータ32は、底部加熱用ヒータ31で加熱される領域よりも浅い部分を加熱する。

【0042】

制御装置20は、底部用熱電対34で測定される温度が目標温度に維持されるように、底部加熱用ヒータ31を制御する。さらに、開口部用熱電対35で測定される温度が目標温度に維持されるように、開口部加熱用ヒータ32を制御する。制御装置20は、開口部加熱用ヒータ32の制御情報に基づいて、回転機構15を制御する。

【0043】

実施例3のように、坩堝30の開口部の温度が一定になるように開口部用ヒータ32が制御される場合には、Al融液の這い上がりが生じても、開口部の温度が大きく変動することはない。従って、坩堝30の開口部の温度を測定しても、Al融液の這い上がりを的確に検出することが困難である。

【0044】

Al融液の這い上がりが生じると、坩堝30の開口部の温度が低下する。制御装置20は、開口部の温度を目標温度に戻すために、開口部用ヒータ32に流す電流を増加させる。このため、開口部用ヒータ32に流す電流の大きさ基づいて、Al融液の這い上がりの有無を判定することができる。

【0045】

図8に、開口部用ヒータ32に流す電流の時刻暦の一例を示す。坩堝30の回転制御を行わない場合には、Al融液の這い上がりが生じることにより、図8に実線で示したように、開口部用ヒータ32に流す電流が、極短時間の変動を繰り返しながら、徐々に増加する。時刻t1において、開口部用ヒータ32の電流の大きさが、許容値を超えたとする。制御装置20は、時刻t1において、坩堝30を回転させ、その後標準姿勢に戻す。

【0046】

坩堝30の回転動作により、Al融液の這い上がりがほぼ消滅するため、開口部用ヒータ32に流れる電流は、点線で示したように、ほぼ運転当初の値まで低下する。時刻t2において、開口部用ヒータ32の電流が再度許容値を超えると、坩堝30の回転制御を行う。

【0047】

このように、開口部用ヒータ32の電流に基づいて、Al融液の這い上がりを検出する度に、坩堝30の回転制御が行われる。これにより、常に、Al融液の這い上がりが無いか、または這い上がりの程度が小さい状態で、成膜を行うことができる。

【0048】

上記実施例1では、図2に示した開口部用熱電対35で、坩堝30の開口部の温度が測定される。実施例2では、図5に示したように、坩堝30の開口部の温度に依存する物理量として、坩堝30からの放射光に基づく画像情報が取得される。実施例3では、坩堝30の開口部の温度に依存する物理量として、坩堝30の開口部を加熱する開口部用ヒータ32の電流の大きさが測定される。このように、坩堝30の開口部の温度に依存する種々の物理量を測定することにより、Al融液の這い上がりの有無を検出することができる。

【0049】

また、熱電対等の代わりに、Al融液の這い上がりの程度に関わる温度以外の物理量を測定する測定装置を配置してもよい。

【0050】

上記実施例1〜3では、坩堝30の壁面に沿った這い上がり現象を引き起こす原料として、Alを例示した。Al以外に、坩堝30の壁面に沿って這い上がる現象を引き起こす原料を収容する坩堝についても、回転制御を行うことが好ましい。

【0051】

また、上記実施例1〜3では、MBE装置の原料蒸発源セルに、回転機構を組み込んだが、その他の成膜装置の坩堝に回転機構を組み込んでもよい。

【0052】

上記実施例1〜3では、Al融液の這い上がりを検出して坩堝30を回転させたが、Al融液の這い上がりの有無とは無関係に、適切な時間間隔で坩堝30を回転させてもよい。

【0053】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【0054】

上記実施例1〜実施例3に示した発明の実施の形態に関して、さらに以下の付記を開示する。

【0055】

(付記1)

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝の深さの1/2の深さよりも浅い位置の、前記坩堝の温度に依存する物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【0056】

(付記2)

前記回転機構は、鉛直方向に対して斜めの仮想直線を回転中心として、前記坩堝を回転させる付記1に記載の成膜装置。

【0057】

(付記3)

前記測定装置による被測定点は、前記坩堝と一体的に回転する付記1または2に記載の成膜装置。

【0058】

(付記4)

前記第1の加熱装置は、前記坩堝の底部側の一部分を加熱し、

さらに、前記第1の加熱装置によって加熱される部分よりも前記開口部側の前記坩堝の一部分を加熱する第2の加熱装置を有し、

前記制御装置は、

前記測定装置による測定結果に基づいて、前記第2の加熱装置によって加熱される前記坩堝の一部分の温度が一定になるように前記第2の加熱装置を制御し、

前記第2の加熱装置の制御に基づいて、前記回転機構を制御する付記1乃至3のいずれか1項に記載の成膜装置。

【0059】

(付記5)

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が装填される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝に収容された前記蒸発源の、前記坩堝の内壁に沿う這い上がりの程度に関わる物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【0060】

(付記6)

チャンバ内に配置された基板ホルダと、

開口部を、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝を、鉛直方向に対して傾いている仮想直線を回転中心として回転させる回転機構と

を有する成膜装置。

【0061】

(付記7)

チャンバ内に基板を配置する工程と、

坩堝内の蒸発源を蒸発させて、前記蒸発源の少なくとも一部の元素を含む膜を、前記基板の上に形成する工程と、

前記坩堝の温度に関わる物理量を測定する工程と、

前記温度に関わる物理量を測定する工程の測定結果に基づいて、前記坩堝を回転させる工程と

を有する成膜方法。

【0062】

(付記8)

前記坩堝を回転させる工程において、鉛直方向に対して傾いている仮想直線を回転中心として、前記坩堝を回転させる付記7に記載の成膜方法。

【0063】

(付記9)

前記温度に関わる物理量を測定する工程において、前記坩堝内の前記蒸発源の上面の最下端よりも浅い位置の前記坩堝の温度に関わる物理量を測定する付記7または8に記載の成膜方法。

【符号の説明】

【0064】

10 チャンバ

11 真空ポンプ

12 基板ホルダ

13 基板

14 原料蒸発源セル

15 回転機構

16 リフレクタ

17 シャッタ

20 制御装置

30 坩堝

31 ヒータ

32 開口部用ヒータ

34 底部用熱電対

35 開口部用熱電対

37 蓋

38 回転軸

40 薄膜

41 目標表面

45 Al融液

50 カメラ

51 窓

【特許請求の範囲】

【請求項1】

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝の深さの1/2の深さよりも浅い位置の、前記坩堝の温度に依存する物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【請求項2】

前記回転機構は、鉛直方向に対して斜めの仮想直線を回転中心として、前記坩堝を回転させる請求項1に記載の成膜装置。

【請求項3】

前記測定装置による被測定点は、前記坩堝と一体的に回転する請求項1または2に記載の成膜装置。

【請求項4】

前記第1の加熱装置は、前記坩堝の底部側の一部分を加熱し、

さらに、前記第1の加熱装置によって加熱される部分よりも前記開口部側の前記坩堝の一部分を加熱する第2の加熱装置を有し、

前記制御装置は、

前記測定装置による測定結果に基づいて、前記第2の加熱装置によって加熱される前記坩堝の一部分の温度が一定になるように前記第2の加熱装置を制御し、

前記第2の加熱装置の制御に基づいて、前記回転機構を制御する請求項1乃至3のいずれか1項に記載の成膜装置。

【請求項5】

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が装填される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝に収容された前記蒸発源の、前記坩堝の内壁に沿う這い上がりの程度に関わる物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【請求項6】

チャンバ内に配置された基板ホルダと、

開口部を、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝を、鉛直方向に対して傾いている仮想直線を回転中心として回転させる回転機構と

を有する成膜装置。

【請求項7】

チャンバ内に基板を配置する工程と、

坩堝内の蒸発源を蒸発させて、前記蒸発源の少なくとも一部の元素を含む膜を、前記基板の上に形成する工程と、

前記坩堝の温度に関わる物理量を測定する工程と、

前記温度に関わる物理量を測定する工程の測定結果に基づいて、前記坩堝を回転させる工程と

を有する成膜方法。

【請求項8】

前記坩堝を回転させる工程において、鉛直方向に対して傾いている仮想直線を回転中心として、前記坩堝を回転させる請求項7に記載の成膜方法。

【請求項1】

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝の深さの1/2の深さよりも浅い位置の、前記坩堝の温度に依存する物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【請求項2】

前記回転機構は、鉛直方向に対して斜めの仮想直線を回転中心として、前記坩堝を回転させる請求項1に記載の成膜装置。

【請求項3】

前記測定装置による被測定点は、前記坩堝と一体的に回転する請求項1または2に記載の成膜装置。

【請求項4】

前記第1の加熱装置は、前記坩堝の底部側の一部分を加熱し、

さらに、前記第1の加熱装置によって加熱される部分よりも前記開口部側の前記坩堝の一部分を加熱する第2の加熱装置を有し、

前記制御装置は、

前記測定装置による測定結果に基づいて、前記第2の加熱装置によって加熱される前記坩堝の一部分の温度が一定になるように前記第2の加熱装置を制御し、

前記第2の加熱装置の制御に基づいて、前記回転機構を制御する請求項1乃至3のいずれか1項に記載の成膜装置。

【請求項5】

チャンバ内に配置された基板ホルダと、

開口部が、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が装填される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝に収容された前記蒸発源の、前記坩堝の内壁に沿う這い上がりの程度に関わる物理量を測定する測定装置と、

前記坩堝を回転させる回転機構と、

前記測定装置による測定結果に基づいて、前記回転機構を制御する制御装置と

を有する成膜装置。

【請求項6】

チャンバ内に配置された基板ホルダと、

開口部を、前記基板ホルダに保持された基板に向けて配置され、内部に蒸発源が収容される坩堝と、

前記坩堝を加熱する第1の加熱装置と、

前記坩堝を、鉛直方向に対して傾いている仮想直線を回転中心として回転させる回転機構と

を有する成膜装置。

【請求項7】

チャンバ内に基板を配置する工程と、

坩堝内の蒸発源を蒸発させて、前記蒸発源の少なくとも一部の元素を含む膜を、前記基板の上に形成する工程と、

前記坩堝の温度に関わる物理量を測定する工程と、

前記温度に関わる物理量を測定する工程の測定結果に基づいて、前記坩堝を回転させる工程と

を有する成膜方法。

【請求項8】

前記坩堝を回転させる工程において、鉛直方向に対して傾いている仮想直線を回転中心として、前記坩堝を回転させる請求項7に記載の成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−1764(P2012−1764A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−137906(P2010−137906)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]