成膜装置及び成膜方法

【課題】アルカリ金属又はアルカリ土類金属を含む材料の薄膜を成膜する際において、生産性を低下させず且つ安全にメンテナンスを行うことができる成膜装置及び成膜方法を提供する。

【解決手段】処理室と、処理室内を真空にする真空排気手段と、処理室内に設けられ、成膜材料を放出するための手段と、成膜材料を放出するための手段に対向して設けられた基板支持手段と、一方の面が処理室の内壁と対向し、且つ熱伝導性を有する領域であり、他方の面が熱伝導性を有する領域に接して設けられた酸化物を含む領域である、防着板と、を備えている成膜装置である。そして、当該成膜装置を用いた成膜方法である。

【解決手段】処理室と、処理室内を真空にする真空排気手段と、処理室内に設けられ、成膜材料を放出するための手段と、成膜材料を放出するための手段に対向して設けられた基板支持手段と、一方の面が処理室の内壁と対向し、且つ熱伝導性を有する領域であり、他方の面が熱伝導性を有する領域に接して設けられた酸化物を含む領域である、防着板と、を備えている成膜装置である。そして、当該成膜装置を用いた成膜方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置及び当該成膜装置を用いる成膜方法に関する。

【背景技術】

【0002】

有機材料の薄膜が積層されている有機エレクトロルミネセンス素子(有機EL素子)は、陽極と陰極の間に発光性の有機化合物を含む層(発光層ともいう。)が設けられた発光素子ある。

【0003】

そして、発光効率などの特性を向上させるために発光層の陰極側に電子注入層及び電子輸送層を設けて、発光層の陽極側に正孔注入層及び正孔輸送層を設けた素子構成が汎用されている。なかでも、電子注入層の材料には電子注入性に優れたリチウム金属を含む材料が汎用されている。

【0004】

有機EL素子において、有機材料の薄膜の作製方法としては物理気相成長法が用いられており、特に真空蒸着法が用いられている。

【0005】

また、リチウム一次電池及びリチウム二次電池などのリチウム電池において、その負極にリチウム金属を用いることができる。さらに、当該リチウム電池のサイズを小さくするために電極(負極及び陽極)の厚さは薄くすることが望まれる。そのような要求に対して、真空蒸着法などの物理気相成長法によってリチウム金属の薄膜を形成し、当該薄膜を負極として使用することができる。

【0006】

しかし、リチウム金属を含む材料(特にリチウム金属)の薄膜を真空蒸着法などの物理気相成長法で形成する場合、被形成面である基板以外にも装置内部、特に防着板にリチウム金属を含む材料が付着残留する。

【0007】

薄膜形成時に防着板に付着したリチウム金属を含む材料が混入しないように、一定期間又は一定回数の薄膜形成を行った後、防着板に付着残留したリチウム金属を含む材料を除去する作業を行う必要がある。

【0008】

リチウム金属を含む材料(特にリチウム金属)は、大気中の水分と反応して大量の水素を発生し、当該反応は発熱反応であることから、上記除去作業を行う場合やその他のメンテナンス作業を行う場合、成膜装置の処理室を大気に開放によって発火又は爆発などが起こる可能性がある。

【0009】

また、防着板に付着したアルカリ金属又はアルカリ土類金属(代表的にはリチウム金属)を安全に除去するために、窒素、酸素又は空気のうちいずれかのガスをチャンバー(処理室)内に導入して、当該アルカリ金属又は当該アルカリ土類金属の固体化合物を形成する技術が開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2011−522117号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

発火や爆発などの危険性が高いアルカリ金属又はアルカリ土類金属を、真空蒸着法などで堆積させて薄膜を形成する(以下、成膜と記載する。)場合、成膜し終わった後、毎回、成膜装置内に設けられた防着板に付着したアルカリ金属又はアルカリ土類金属を反応させて安定な固体化合物に変化させることが好ましい。

【0012】

アルカリ金属又はアルカリ土類金属を反応させて安定な固体化合物に変化させる際、処理室外からガスを導入して安定な固体化合物に変化させる方法では、成膜工程とは別にガスを導入して安定な固体化合物に変化させる工程が必要となり、成膜する膜厚が厚くなるほど、安定な固体化合物に変化させる工程に係る時間が長くなる。従って、このような方法では、アルカリ金属薄膜又はアルカリ土類金属薄膜の生産性を低下させてしまう可能性がある。

【0013】

そこで、本発明の一態様は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜を成膜する際において、生産性を低下させず且つ安全にメンテナンスを行うことができる成膜装置を提供する。

【0014】

また、本発明の別の一態様は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜を成膜した後、安全にメンテナンスを行うことができる成膜方法を提供する。

【課題を解決するための手段】

【0015】

本発明の一態様は、物理気相成長法によりアルカリ金属又はアルカリ土類金属を含む材料を被形成面に堆積する過程で、被形成面を囲む領域に配設された防着板に付着(被着ともいう。)した当該材料を、防着板に含まれる酸素と反応させて、安定な固体化合物に変化させることである。具体的には、アルカリ金属又はアルカリ土類金属を含む材料を成膜し始め、当該材料が防着板に付着すると、防着板に含まれる酸素と反応して当該材料の酸化物に変化させることである。又は、当該材料は、防着板から放出された酸素と反応して安定な固体化合物(当該材料の酸化物)に変化し、当該安定な固体化合物が防着板に付着することである。なお、本発明の一態様は、当該材料が防着板に付着してから、防着板に含まれる酸素と反応する変化のほうが支配的である。

【0016】

つまり、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行われる。

【0017】

本発明の一態様は、処理室と、処理室内を真空にする真空排気手段と、処理室内に設けられ、成膜材料を放出するための手段と、成膜材料を放出するための手段に対向して設けられた基板支持手段と、一方の面が処理室の内壁と対向し、且つ熱伝導性を有する領域であり、他方の面が熱伝導性を有する領域に接して設けられた酸化物を含む領域である、防着板と、を備えている成膜装置である。

【0018】

また、防着板はその温度が上昇すると、アルカリ金属又はアルカリ土類金属を含む材料と反応しやすくなるため、本発明の一態様は、上記成膜装置の構成において、防着板の熱伝導性を有する領域に接して加熱手段を設けた成膜装置である。そして、防着板を加熱しながらアルカリ金属又はアルカリ土類金属を含む材料を成膜することが好ましい。

【0019】

上記成膜装置において、成膜材料を放出するための手段は、成膜材料が設けられる成膜材料容器と、成膜材料容器を加熱する加熱手段と、を有する。なお、本明細書では、明瞭化のために、アルカリ金属又はアルカリ土類金属を含む材料を成膜するために、成膜材料容器を加熱する加熱手段を第1の加熱手段とし、防着板に設けられた加熱手段を第2の加熱手段と記載する。

【0020】

また、防着板を常に温度を加えた状態で維持しておくと、安定な固体化合物に変化させるための酸素が常に防着板から放出される状態となる。そのため、防着板、特に熱伝導性を有する領域に接して冷却手段を設けて、成膜する前や後など、成膜装置を待機させているとき(アイドリング時)は、冷却手段で防着板を冷却することが好ましい。

【0021】

さらに、成膜材料を放出するための手段と、基板支持手段との間にシャッターを設けておくことが好ましく、当該シャッターを設けることで、成膜材料の気化が安定するまで基板に成膜させないで待機させることができる。なお、当該シャッターにも成膜材料(アルカリ金属又はアルカリ土類金属を含む材料)が付着することから、当該シャッターも防着板と同様に熱伝導性を有する領域と、熱伝導性を有する領域に接して設けられた酸化物を有する領域を有する構成と、酸化物を有する領域が被着面なるように設けることが好ましい。

【0022】

防着板、シャッター共に、熱伝導性を有する領域は、アルミニウム、鉄、クロム、銅、ニッケル、及びチタンから選択される一の金属、又は前記金属を含む合金を用いることができる。

【0023】

防着板の温度を効果的に上げ下げするためには、熱伝導性を有する領域の厚さを、酸化物を有する領域の厚さよりも厚くすることが好ましい。なお、シャッターについても同様としてもよい。

【0024】

また、防着板やシャッターにおいて、酸化物を有する領域の代わりに、アルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させることができる元素を含む領域であれば特に限定はなく、例えば、窒化物を有する領域、又はフッ化物を有する領域としてもよい。さらに、酸化物を有する領域に窒素物及びフッ化物の一方又は双方が含まれていてもよい。なお、窒化物にした場合、アルカリ金属又はアルカリ土類金属を含む材料は、窒素と反応して安定な固体化合物に変化する。フッ化物にした場合、フッ素と反応して安定な固体化合物に変化する。酸化物を有する領域に窒素物及びフッ化物の一方又は双方が含まれている場合、酸素、窒素及びフッ素と反応して安定な固体化合物に変化する。

【発明の効果】

【0025】

本発明の一態様により、生産性を低下させず且つ安全にメンテナンスを行うことができる成膜装置を提供することができる。

【0026】

さらに、本発明の一態様に係る成膜装置は、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行われるため、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させて且つ安全に成膜装置のメンテナンスを行うことができる。

【0027】

また、本発明の一態様に係る成膜装置の防着板は、熱伝導性を有する領域の厚さが、酸化物を有する領域の厚さよりも厚いため、均一且つすばやく防着板の温度を上げ下げすることができる。また、防着板に加熱手段及び冷却手段の一方又は双方を設け、これらの手段を用いることで防着板の面内における温度を均一にすることができる。

【0028】

また、本発明の一態様に係る成膜装置は、加熱手段で防着板を加熱しながらアルカリ金属又はアルカリ土類金属を含む材料を成膜することができるので、成膜する当該材料の厚さが厚く、防着板に付着する当該材料が厚い場合でも、成膜工程中に当該材料を効率良く安定な固体化合物に変化させることができる。それゆえ、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を低下させず且つ安全に成膜装置のメンテナンスを行うことができる。

【0029】

また、本発明の一態様に係る成膜装置は、アイドリング時に冷却手段で防着板を冷却しておくことができるので、防着板に含まれている酸素を効率良く保持できるため、防着板に形成された安定な固体化合物を除去する作業までの期間を長くすることができる。換言するとメンテナンスするまでの期間を長くすることができる。従って、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。

【図面の簡単な説明】

【0030】

【図1】成膜装置の上面を示す図。

【図2】成膜装置の断面を示す図。

【図3】成膜装置の断面を示す図、及び当該装置の防着板の背面を示す図。

【図4】製造装置で作製される発光装置の上面を示す図、及び断面を示す図。

【図5】製造装置の上面を示す図、及び当該製造装置で形成される発光素子の断面図。

【発明を実施するための形態】

【0031】

本発明の実施の形態及び実施例の一例について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではないとする。なお、説明中に図面を参照するにあたり、同じものを指す符号は異なる図面間でも共通して用いる場合がある。また、同様のものを指す際には同じハッチパターンを使用し、特に符号を付さない場合がある。

【0032】

また、本明細書等における「第1」、「第2」、「第3」などの序数は、構成要素の混同を避けるために付すものであり、数的に限定するものではない。

【0033】

また、トランジスタの「ソース」や「ドレイン」の機能は、異なる極性のトランジスタを採用する場合や、回路動作において電流の方向が変化する場合などには入れ替わることがある。このため、本明細書においては、「ソース」や「ドレイン」の用語は、入れ替えて用いることができるものとする。

【0034】

また、本明細書等において「電極」や「配線」の用語は、これらの構成要素を機能的に限定するものではない。例えば、「電極」は「配線」の一部として用いられることがあり、その逆もまた同様である。さらに、「電極」や「配線」の用語は、複数の「電極」や「配線」が一体となって形成されている場合なども含む。

【0035】

(実施の形態1)

本実施の形態では、本発明の一態様に係る成膜装置について説明する。本発明の一態様は、物理気相成長法で成膜を行うことができる成膜装置であり、本実施の形態では、物理気相成長法である真空蒸着装置を例に説明する。また、当該真空蒸着装置の構成を一部変更又は追加することで他の物理気相成長法の成膜装置とすることができるため、本発明の一態様に係る成膜装置は、分子線蒸着装置、イオンプレーティング装置、イオンビーム蒸着装置、又はスパッタリング装置を含むものである。

【0036】

〈成膜装置の構成〉

図1は、本発明の一態様に係る成膜装置100の上面模式図である。成膜装置100は、基板を保持しておくロードロック室101と、搬送機構111が設けられた搬送室103と、基板に薄膜を形成するための処理室105と、を備えている。ロードロック室101と搬送室103の間には開閉可能なゲート107が設けられており、ロードロック室101と搬送室103はゲート107で連結されている。搬送室103と処理室105の間には開閉可能なゲート109が設けられており、搬送室103と処理室105はゲート109で連結されている。

【0037】

ロードロック室101は、基板を投入するため、又は、取り出すための開閉扉及び基板を保持しておくためのカセットなどを備えている(図示せず)。また、ロードロック室101は、室内を減圧するために排気手段(P)が設けられており、基板の投入又は取り出しの際に、室内を減圧状態から大気圧に戻すためのガス供給手段(G)が設けられている。なお、基板を投入する又は取り出す際は、室内を外部よりも陽圧にしておくことが好ましく、このようにすることで室内に外部からパーティクルが混入することを防ぐことができる。

【0038】

搬送室103は、上記したように搬送機構111が設けられており、さらに図示していないが、搬送室103内の清掃や搬送機構111の修理又はメンテナンスする際に使用する開閉扉が設けられている。搬送機構111はロードロック室101に投入された基板の端部を支持して処理室105に搬送することができる。また、本発明の一態様に係る成膜装置の成膜方式は、フェイスダウン方式でもフェイスアップ方式でもよい。そのため、搬送機構111に回転機構を設けられていることが好ましい。また、搬送室103は、室内を減圧するために排気手段(P)が設けられており、ロードロック室101及び搬送室103内が共に減圧状態で基板を搬送することができる。このようにして基板を搬送することで、搬送中にパーティクルなどが基板上に付着することを抑制でき、結果として成膜時の不良発生を低減することができる。搬送室103の減圧状態を大気圧に戻すためのガス供給手段(G)も設けられている。

【0039】

処理室105は、成膜材料が処理室105の内壁に付着することを防ぐために防着板115が設けられており、成膜材料の供給や処理室105の修理又はメンテナンスを行う際に使用する開閉扉117が設けられている。また、処理室105内を減圧状態、特に真空するための排気手段(P)が設けられており、処理室内を真空から大気圧に戻すためのガス供給手段(G)が設けられている。なお、当該ガス供給手段(G)は処理室内の圧力を変化させるためだけではなく、反応ガスを処理室105に供給するために用いてもよい。

【0040】

防着板115は、成膜を行うたびに成膜材料が付着するため、一定期間又は一定回数の成膜を行った後、防着板115に付着した成膜材料を除去する必要がある。当該除去作業は処理室105内でも行うことができるが、当該除去作業を処理室105で行った場合、当該除去作業で発生したパーティクルが処理室105内に残留し、当該除去作業後に成膜する際に成膜不良が発生する可能性があるために、処理室105(好ましくは成膜装置100)の外部で行うことが好ましい。また、当該除去作業する際は、防着板115を開閉扉117から取り出す。

【0041】

開閉扉117を開ける際、処理室105に成膜装置100の外部から大気が入る。具体的には、大気に含まれる水分が処理室105に入る。そこで、防着板115に付着している成膜材料が、水との反応性が高いアルカリ金属又はアルカリ土類金属を含む材料である場合、開閉扉117を開けた後、当該アルカリ金属又はアルカリ土類金属が大気に含まれる水分と反応して発火又は爆発する可能性がある。そのため、当該除去作業など、水との反応性の高い成膜材料を用いる成膜装置において、その処理室を大気と触れさせる場合は、安全に大気と触れさせることができるように処理を行うことが重要である。本発明の一態様に係る成膜装置は、水との反応性の高い成膜材料を用いた場合でも、安全に処理室を大気に触れさせることができ、メンテナンスなどの作業を安全に行うことができるものである。

【0042】

〈処理室の構成〉

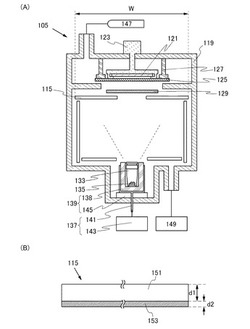

次に、処理室105の詳細について説明する。図2(A)は、図1に示した処理室105の一点鎖線A−Bにおける断面模式図である。図2(B)は、処理室105に設けられた防着板115の一点鎖線A−Bにおける断面模式図である。

【0043】

図2(A)に示した処理室105は、処理室壁119と、処理室105の内部に設けられた防着板115と、処理室105の内部に基板121を支持する基板支持手段123と、少なくとも一部が基板121と重畳するマスク125と、マスク125を支持するマスク支持手段127と、少なくとも基板121の被成膜領域と重畳するシャッター129と、処理室105の底部に設けられた凹部に設置されている加熱手段137と、加熱手段137に接している成膜材料設置部139と、成膜材料設置部139に設けられて且つ加熱手段137によって加熱される容器133と、処理室105内を真空にする真空排気手段149と、処理室105内にガスを供給するガス供給手段147と、を有する。なお、成膜レート及び成膜材料の膜厚を計測するために、水晶振動子を用いた成膜レートセンサ及び膜厚計を有していてもよい。

【0044】

処理室壁119は、アルミニウム又はステンレスなど剛性のある材料で形成され、処理室105内部を真空排気手段149で真空排気できるように構成されている。本実施の形態で示す処理室壁119の材料は、軽量で熱伝導性の良いアルミニウムを用いている。また、本実施の形態で示す成膜装置は、メンテナンスのため処理室105を構成する部材は分解可能としてある。また、機械的強度を高めるために処理室壁119の材料をステンレスとし、内面にアルミニウム溶射を施した構成としてもよい。定期的にアルミニウム溶射を施すことが可能な構成とすると更によい。

【0045】

防着板115は、成膜材料が処理室105の内壁に付着することを防ぐための部材である。なお、本明細書では、処理室105の内壁とは、図2(A)に示した処理室壁119の内面を含む領域をいう。

【0046】

図2(B)に防着板115の断面における拡大図を示す。図2(B)に示したように、防着板115は、熱伝導性を有する領域151と、熱伝導性を有する領域151に接して設けられた酸化物を有する領域153と、を有している。

【0047】

防着板115において、熱伝導性を有する領域151が処理室の内壁(処理室壁119の内面)と対向するように設けられているため、酸化物を有する領域153が処理室105の内方を向くように設けられている。つまり、防着板115は、一方の面が熱伝導性を有する領域151であり、且つ処理室105の内壁と対向し、防着板115の他方の面が酸化物を有する領域153である。従って、成膜装置100において、成膜材料は、主に酸化物を有する領域153に付着する。

【0048】

防着板115、特に酸化物を有する領域153は酸素を含有している。そのため、成膜材料に水との反応性の高いアルカリ金属又はアルカリ土類金属を含む材料を用いた場合、アルカリ金属又はアルカリ土類金属を含む材料は、防着板115(特に酸化物を有する領域153)に付着すると、酸化物を有する領域153に含まれる酸素と反応し、安定な固体化合物に変化する。なお、成膜中、防着板115に含まれる酸素は少なからず処理室105内に放出される。それゆえ、防着板に115から放出された酸素も少なからず防着板115に付着した材料と反応する。上記は酸化反応であり、安定な固体化合物は酸化物である。また、アルカリ金属又はアルカリ土類金属を含む材料が防着板115に付着する前に、防着板115から放出された酸素と反応し、安定な固体化合物に変化してから防着板115に付着する場合もある。なお、当該材料が防着板に付着してから防着板に含まれる酸素と反応する変化のほうが、当該材料が防着板115に付着する前に酸素と反応する変化よりも支配的である。

【0049】

また、本実施の形態において、処理室105に設けられている防着板115は複数設けられている(図2(A)参照)。例えば、防着板115を設ける位置と処理室105の内壁の間にスペーサ(代表的には高ナット)を数カ所設けて、当該スペーサと防着板115とをネジ留めすることで設けられている。複数の防着板を取り付ける際は、成膜装置の成膜方法を考慮することが好ましい。例えば、本実施の形態では、成膜装置100は真空蒸着装置であるため、気化した成膜材料は直線的に基板121まで到達する。そこで、成膜材料が気化する位置(ここでは成膜材料設置部139)からみて、処理室105の内壁が隠れるように、防着板115を設けることが好ましい。具体的には、図2(A)に示した処理室105の断面において、(i)基板121に対して垂直方向に設けられた、紙面左側の防着板115の左長辺及び紙面右側の防着板115の右長辺が、シャッター129側且つ基板121に対して平行方向に設けられた、紙面左側の防着板115の左短辺から紙面右側の防着板115の右短辺までの幅Wの内側に位置するように設置する。(ii)成膜材料設置部139側且つ基板121に対して平行方向に設けられた、紙面左側の防着板115における下長辺及び紙面右側の防着板115における下長辺が、基板121に対して垂直方向に設けられた、紙面左側及び紙面右側の防着板115の下短辺より上方に位置するように設置する。このようにすることで、成膜材料が処理室105の内壁に付着することを防ぐことができる。なお、防着板115は箱状のように一体形成されている防着板であってもよい。一体形成されている防着板を用いることで、成膜材料が処理室105の内壁に付着することをより確実に防ぐことができる。図2(A)のように複数の防着板を設置する構成は、当該防着板の設置及び取り外しが容易であることや、当該防着板に付着した成膜材料を除去する作業が行いやすいなど、成膜装置のメンテナンスを容易に行うことできるため好ましい。

【0050】

防着板115の材料について説明する。熱伝導性を有する領域151には、熱伝導性に優れた板状の金属又は当該金属を含む板状の合金を用いることができる。当該金属としては、例えば、アルミニウム、鉄、クロム、銅、ニッケル、及びチタンなどから選択される一の金属であり、当該金属を含む合金としては、例えば、ステンレス鋼などである。

【0051】

また、酸化物を有する領域153は、成膜中に付着した成膜材料と反応する酸化物材料を用いることができる。例えば、熱伝導性を有する領域151に用いた金属の酸化物、又は当該金属を含む合金の酸化物を用いることできる。

【0052】

ここでは、防着板115について、熱伝導性を有する領域151が板状のアルミニウムであり、酸化物を有する領域153が板状又は膜状若しくは層状である酸化アルミニウム(アルミナ)である防着板について説明する。当該防着板を作製するには以下の方法が挙げられる。当該方法とは、(1)板状のアルミニウムと、ボーキサイトから製造される酸化アルミニウム又は水酸化アルミニウムを焼成することで製造される酸化アルミニウムなど、板状の酸化アルミニウムと、をネジ留めなどで機械的に接合させて作製する方法、又は、(2)板状のアルミニウムを陽極酸化処理し、当該板状のアルミニウム上に膜状又は層状の酸化アルミニウムを形成することで作製する方法、である。

【0053】

成膜装置100で水との反応性が高いアルカリ金属又はアルカリ土類金属を含む材料を成膜する場合、防着板115は上記(2)で作製される防着板を用いることが好ましい。なぜなら、上記(1)で作製される防着板に用いられる板状の酸化アルミニウムは、陽極酸化処理によって形成される酸化アルミニウムよりも多孔質であるため、水分を多く含んでいるといえる。そのため、成膜中に当該水分が処理室105内に放出されることで、アルカリ金属又はアルカリ土類金属を含む材料と放出された水分とが反応し、発火又は爆発する危険性を有するためである。そこで、上記(1)で作製される防着板における板状の酸化アルミニウムは、十分な加熱処理などで水分を取り除くことが好ましい。しかし、防着板115作製時や成膜装置100に取り付ける際などで、大気中の水分を吸収してしまうため、上記(2)で作製される防着板における酸化アルミニウムに比べて水分を多く含んでいるといえ、上記(2)で作製される防着板を用いるほうが好ましい。

【0054】

また、上記(1)で作製される防着板に用いる板状の酸化アルミニウムは、重く、割れやすいことや、当該板状の酸化アルミニウムのコストが高いことなどもあるため、防着板115は、上記(2)で作製される防着板を用いることが好ましい。

【0055】

さらに、防着板115の面内における温度が不均一であると、成膜材料135と反応する領域が局所的になるため、成膜材料に水との反応性が高いアルカリ金属又はアルカリ土類金属を含む材料を用いた場合、防着板115に付着するアルカリ金属又はアルカリ土類金属を含む材料を効率良く安定な固体化合物に反応させることが難しくなる。そこで、防着板115の面内における温度の均一性を向上させるために、熱伝導性を有する領域151の厚さd1は酸化物を有する領域153の厚さd2より厚くすることが好ましい。

【0056】

上記したように、本発明の一態様は、反応性の高い成膜材料を成膜する際に当該反応性の高い成膜材料を防着板115に含まれる酸素と反応させることによって、安定な固体化合物に変化させることである。そこで、反応性の高い成膜材料を安定な固体化合物に変化させる元素であれば、その種類に限定はない。従って、防着板115は、酸化物を有する領域153に代わりに、窒化物を有する領域であってもよく、フッ化物を有する領域であってもよい。さらには、窒化物及びフッ化物の一方又は双方を含む酸化物を有する領域であってもよい。なお、防着板115において、窒化物を有する領域を設けた場合、アルカリ金属又はアルカリ土類金属を含む材料は、窒素と反応して安定な固体化合物に変化する。フッ化物を有する領域を設けた場合、フッ素と反応して安定な固体化合物に変化する。窒化物及びフッ化物の一方又は双方を含む酸化物を有する領域である場合、酸素、窒素及びフッ素と反応して安定な固体化合物に変化する。

【0057】

基板121は成膜中に発生する熱に耐えうる材料であれば特に限定はない。例えば、ガラス基板、石英基板、無機材料を含むプラスチック基板など透光性を有する基板や、当該基板上に半導体材料及び金属材料で形成した回路基板なども用いることができる。

【0058】

基板支持手段123は、加熱手段に対向して設けられている。基板支持手段123は、基板121を支持できれば特に限定はないが、処理室105内は真空となるため、吸気による吸着で支持するのではなく、例えば、図2(A)に示したように基板121の端部を支持できるような機構が設けられていることが好ましい。また、本実施の形態において、成膜装置100はフェイスダウン方式の装置であるため、基板支持手段123は被形成面が下側(成膜材料設置部139側)を向くように基板121を支持する。なお、基板支持手段123を用いて基板121を支持した場合、基板121とマスク125の間に間隙が生じ、当該間隙よってマスク125のレイアウトを精細に反映することが難しくなる可能性がある。従って、マスク125のレイアウトを精細に反映させるために、成膜中、基板支持手段123で基板121を支持せず、基板121をマスク125に接した状態で成膜してもよい。このような構成とする場合は、基板支持手段123を設けず、搬送室103の搬送機構111で基板121をマスク125上に配置してもよい。

【0059】

マスク125は、開閉扉117から設置してもよいし、処理室105に別途搬送機構を設けて、自動的にマスク支持手段127に設置されるようにしてもよい。

【0060】

マスク支持手段127は、マスク125を支持できれば特に限定はない。例えば、マスク125を磁力で固定できるような構成としてもよいし、基板支持手段123のように支持体の端部を支持できるような構成としてもよい。また、マスク支持手段127は回転及び前後左右に動くことができる構成とし、マスク125と基板121の位置調整ができようにすることが好ましい。

【0061】

シャッター129は、シャッター支持手段によって支持されている(図示せず)。シャッター129は、成膜材料の気化が安定するまでの間、成膜材料が基板121に到達することを防ぐために設けられている。そのため、成膜材料が基板121に到達することを防ぐことができれば、設置する位置(場所)は問わない。例えば、図2(A)に示したように、基板121と成膜材料設置部139と重畳し、且つ防着板115よりも基板121側に設置してもよいし、基板121と成膜材料設置部139と重畳し、且つ防着板115よりも成膜材料設置部139側に設けてもよい。また、シャッター129は、成膜材料が付着するため、防着板115と同様の構成とする。つまり、シャッター129は、熱伝導性を有する領域と、水との反応性が高い成膜材料を安定な固体化合物に変化させる元素が含まれる領域(酸化物を有する領域、窒化物を有する領域、フッ化物を有する領域、又は窒化物及びフッ化物の一方又は双方を含む酸化物を有する領域)と、を有する。

【0062】

また、シャッター支持手段は、シャッター129を支持し、シャッター129を開閉できれば特に限定はない。例えば、成膜材料の気化が安定させた後、成膜する際にシャッター支持手段が回転し、シャッター129を開くような機構とすればよい。

【0063】

加熱手段137は、ヒータ141と、ヒータ141の温度を制御する温度制御装置としてヒータコントローラ143と有する。ヒータ141としては、ニクロム線などの電気抵抗が高い導体で電路を形成し電流を通して発熱させるものであり、例えば、シーズヒータなどである。

【0064】

処理室105底部の凹部に設けられた成膜材料設置部139は、ヒータ141からの熱を伝導することが可能な容器支持部138と、ヒータ141と処理室壁119とを隔てる耐熱性の台座145を有する。容器支持部138は、成膜中に容器133が倒れないように支持するために設けられており、防着板115の熱伝導性を有する領域151に適用できる材料を用いることができる。図2(A)では、ヒータ141が容器支持部138の外側に接するように設けられているが、ヒータ141は容器支持部138の内部に埋め込まれていてもよい。また、容器支持部138の形状は、図2(A)に示したものに限られない。例えば、容器支持部138を皿状とし、容器133を用いず、成膜材料を直接容器支持部138に載せて成膜してもよい。なお、必要によっては容器支持部138及び台座145の一方又は双方を設けなくてもよい。また、加熱手段137によって、成膜材料を気化させるために熱を加えることが可能であれば、処理室壁119の成膜材料設置部139が設けられる箇所は図2(A)のように凹部を有していなくてもよい。

【0065】

容器133は、内部に成膜材料を入れることができ、容器支持部138に納められる形状であり、例えば、加熱手段137によって加熱されるルツボである。なお、上記したように容器支持部138を皿状とし、容器133を用いず、成膜材料を直接容器支持部138に載せて成膜してもよい。また、加熱されている容器の温度を計測するために、熱電対を用いた温度センサを設けることが好ましい。

【0066】

真空排気手段149は、超高真空まで真空排気が可能なクライオポンプを用いることができる。クライオポンプを用いることで、処理室105の圧力を10−5Paよりも低い圧力の超高真空にすることができ、処理室105に混入する不純物を低減することができ、処理室105で形成される微結晶半導体膜中の不純物濃度を低減することができる。また、クライオポンプはターボ分子ポンプ及びドライポンプと比較して、排気速度が速いため、メンテナンス時に開閉するなど、開閉頻度の高い処理室105にクライオポンプを設けることでスループットを向上させることができる。なお、成膜装置100において、クライオポンプの代わりにターボ分子ポンプ又はドライポンプを使用することができる。

【0067】

また、処理室105だけではなく、ロードロック室101及び搬送室103に設けられている排気手段(P)においても、クライオポンプ、ターボ分子ポンプ又はドライポンプを適宜設けることできる。なお、基板の投入及び取り出しなどで開閉頻度が高いロードロック室101にはクライオポンプを設けることが好ましい。

【0068】

ガス供給手段147は、ガスが充填されたシリンダ、圧力調整弁、ストップバルブ、及びマスフローコントローラなどで構成されている。また、該ガスが充填されたシリンダは、例えば、酸素が充填されたシリンダ、窒素が充填されたシリンダ、及びフッ素が充填されたシリンダのうち一以上とすることができる。

【0069】

〈成膜方法の詳細〉

次に、本発明の一態様に係る成膜方法について説明する。当該成膜方法は、成膜装置100を用いて実施することができ、フェイスダウン方式で行うものとする。

【0070】

上述したように、本発明の一態様に係る成膜方法は、物理気相成長法によりアルカリ金属又はアルカリ土類金属を含む材料を基板に成膜する際、当該基板に成膜されない当該材料を、防着板に含まれる酸素と反応させて安定な固体化合物として防着板上に付着させることである。

【0071】

例えば、本発明の一態様に係る成膜方法には、アルカリ金属又はアルカリ土類金属を含む材料を成膜し始め、当該材料が防着板に付着すると、防着板に含まれる酸素と反応し安定な固体化合物に変化する場合と、当該材料が防着板から放出された酸素によって安定な固体化合物に変化し、当該安定な固体化合物が防着板に付着する場合とがある。双方の違いとしては、当該材料が防着板上で安定な固体化合物となるか、処理室内部の空間で安定な固体化合物となるか、ということである。双方の記載において、安定な固体化合物へと変化させることは同じであるため、ここでは当該材料が防着板に含まれる酸素によって安定な固体化合物となり、当該安定な固体化合物が防着板に付着する場合について、図1及び図2を用いて説明する。

【0072】

まず、ロードロック室101の開閉扉から基板(図2(A)では基板121に相当する。)をロードロック室101に投入し、排気手段(P)でロードロック室101内を減圧する。その後、ゲート107を開き、搬送機構111で基板を搬送室103に搬送する。その後、搬送機構111の回転機構で当該基板の被形成面を上下反転させる。その後、ゲート109を開き、基板を搬送室103から処理室105に搬送機構111で搬送する(図1参照)。なお、ゲート107を開ける際はロードロック室101と搬送室103を同程度に減圧しておき、ゲート109を開ける際は搬送室103と処理室105を同程度に減圧しておく。

【0073】

処理室105に搬送された基板は、被形成面を下向きにして基板支持手段123で支持される(図2(A)参照)。なお、当該基板は図2(A)において基板121として図示されている。

【0074】

次いで、真空排気手段149で処理室105内を減圧し、真空状態にする。例えば、処理室105内の到達真空度は、1.0×10−4Pa以下、好ましくは1.0×10−5Pa以下にすることができる。

【0075】

次いで、容器支持部138で支持された容器133を加熱手段137で加熱する。なお、ここでは容器133内に成膜材料135が入っており、成膜材料135はアルカリ金属又はアルカリ土類金属を含む材料とする。また、成膜材料135が入っている容器133はあらかじめ、処理室105内を真空状態にする前に開閉扉117から容器支持部138に設置しておく。

【0076】

加熱手段137は、少なくとも成膜材料135が気化する温度まで容器133を加熱する。ここでは、成膜材料135をアルカリ金属又はアルカリ土類金属を含む材料としていることから、ヒータコントローラ143でヒータ141の温度を制御し、容器133を1000℃程度となるように加熱する。

【0077】

気化した成膜材料135は、容器133のから基板121に向かって飛び出す。このとき、成膜材料135が気化し始めたときは、成膜材料135の気化が安定しておらず、基板121に堆積する速度(成膜レート)が安定していない。そのため、成膜材料135の気化が安定するまでシャッター129を閉じておき、成膜材料135の気化が安定し、基板121に堆積する速度(成膜レート)が安定した後、シャッター129を開ける。そうすることで、気化した成膜材料135が、安定した成膜レートで基板121の被形成面に到達し、当該被形成面に堆積する。

【0078】

シャッター129を閉じて成膜材料135の気化を安定させているとき、及び、成膜材料135が基板121の被形成面に堆積しているとき、成膜材料135は防着板115及びシャッター129に付着(又は堆積)する。シャッター129に成膜材料135が付着した場合は、防着板115に成膜材料135が付着した場合と同じであるため、以下では防着板115に付着した場合について説明する。

【0079】

成膜材料135が防着板115(特に酸化物を有する領域153)に付着すると、防着板115に含まれる酸素(特に酸化物を有する領域153に含まれる酸素)と反応し、安定な固体化合物に変化する。

【0080】

具体的には、成膜材料135をアルカリ金属又はアルカリ土類金属を含む材料の一例であるリチウム金属とする場合、気化したリチウム金属が防着板115(特に酸化物を有する領域153)に付着すると、防着板115(特に酸化物を有する領域153に含まれている酸素と反応し、安定な固体化合物である酸化リチウムとなる。

【0081】

また、成膜装置100において、成膜材料135を気化させるために加熱するが、当該加熱によって発生した熱が伝導することで、防着板115も加熱される。特に、防着板115において、熱伝導性を有する領域151が酸化物を有する領域153よりも厚いため、防着板115は均一に加熱される。それゆえ、防着板115は成膜材料135と反応しやすくなる。これは防着板115が昇温されることで、防着板115に含まれる酸素(特に酸化物を有する領域153に含まれる酸素)が放出されやすくなるためである。従って、基板121に成膜する膜厚が厚い場合(換言すると、防着板115に付着する膜厚が厚くなる場合)でも、付着した成膜材料135の膜内部まで効率良く安定な固体化合物に変化させることができる。

【0082】

また、成膜材料135は加熱(ここでは1000℃程度)されて気化した状態で防着板115に到達し、換言すると、気化した成膜材料135は熱エネルギーを有した状態で防着板115に付着する。つまり、気化した成膜材料135は反応性が高い状態で防着板115に付着するため、付着する度に防着板115に含まれる酸素と反応する。このことからも、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚くなる場合)でも、防着板に付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができるといえる。

【0083】

気化した成膜材料135が防着板115に付着するということは、気化した成膜材料135が一度変化した安定な固体化合物上に付着するということを含む。防着板115に付着した成膜材料135が安定な固体化合物に変化するということは、(a)成膜材料135が防着板115に含まれる酸素と反応する変化と、成膜材料135が(a)によって変化した安定な固体化合物(酸化物)に含まれる酸素と反応する変化と、(c)(b)の変化によって、酸素の一部が脱離した安定な固体化合物(酸化物)が防着板115に含まれる酸素と反応する変化とが、逐次行われることで生じる。このことからも、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚くなる場合)でも、防着板に付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができるといえる。

【0084】

また、本発明の一態様に係る成膜方法において、シャッター129に付着する成膜材料135は、防着板115に付着する場合と同様にして、安定な固体化合物に反応する。

【0085】

次いで、基板121への成膜が終了した後、シャッター129を閉じ、ゲート109を開き、基板121を搬送機構111で搬送室103に搬送する。搬送した後、搬送機構111の回転機構で基板121の被形成面を上下反転させ、ゲート107を開き、基板121を搬送機構111でロードロック室101に搬送する。

【0086】

また、基板121を取り出す時は、ロードロック室101の圧力を大気圧に戻した後、ロードロック室101の開閉扉から取り出すことができる。

【0087】

なお、基板121への成膜が終了し、基板121を処理室105から搬出した後、ガス供給手段147から成膜材料135を安定な固体化合物に変化させることができるガス(例えば、酸素、窒素又はフッ素のうち少なくとも一)を処理室105内に供給してもよい。また、供給するガスの流量によって、安定な固体化合物に変化させる速度を調節することができる。

【0088】

防着板115に付着した安定な固体化合物を除去した後、以下のような方法で防着板115を再生する。防着板115は、安定な固体化合物を除去すると、熱伝導性を有する領域151(板状のアルミニウム)のみとなっているため、当該板状のアルミニウムを陽極酸化処理して、当該板状のアルミニウムを上に酸化物を有する領域153(膜状又は層状の酸化アルミニウム)を形成する。

【0089】

上記は、防着板115おいて、成膜材料135が付着する箇所を、酸化物を有する領域153とし、付着する成膜材料135を酸素によって酸化させることで安定な固体化合物に変化させる形態である。防着板115において、酸化物を有する領域153を、窒化物を含む領域とした場合には窒素によって窒化させることで安定な固体化合物に変化させる形態となる。そして、防着板115において、酸化物を有する領域153を、フッ化物を含む領域とした場合にはフッ素によってフッ化させることで安定な固体化合物に変化させる形態となる。また、防着板115において、酸化物を有する領域153に窒素物及びフッ化物の一方又は双方が含まれている場合は、酸素、窒素及びフッ素によって酸化、窒化、及びフッ化させることで安定な固体化合物に変化させる形態となる。

【0090】

その後、開閉扉117から再生した防着板を所定の位置に設置すれば、再び成膜材料135を成膜することができる。

【0091】

また、防着板115の酸化物を有する領域153を上記した板状の酸化アルミニウムとしている場合(上記(1)の場合)は、成膜材料135が付着している酸化物を有する領域153を取り外し、新規な板状の酸化アルミニウムを機械的に接合させればよい。

【0092】

以上より、本発明の一態様に係る成膜装置は、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行うことができるため、従来、成膜工程後に行っていた当該材料を安定な固体化合物に変化させる工程に必要な時間を短縮することができる。従って、本発明の一態様に係る成膜装置及び成膜方法は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。また、防着板などに付着した材料を除去するなど、当該成膜装置内(例えば処理室)を安全に大気に触れさせることができる。つまり、本発明の一態様に係る成膜装置はメンテナンスなどの作業を安全に行うことができる。また、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚い場合)でも、付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができるため、防着板から当該安定な固体化合物を除去する作業まで期間を長くすることができる。換言するとメンテナンスするまでの期間を長くすることができる。従って、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。

【0093】

なお、本実施の形態で説明した成膜装置(真空蒸着装置)において、成膜装置の構成を一部変更又は追加することで他の物理気相成長法の成膜装置とすることができる。例えば、本実施の形態で説明した成膜装置に、イオンビーム又は分子線を射出できる手段を設けることで、分子線蒸着装置又はイオンビーム蒸着装置として機能させることができる。また、気化した成膜材料をイオン化させる手段を設けることでイオンプレーティング装置として機能させることができる。また、成膜材料を金属ターゲットとし、当該金属ターゲットに電圧を加えることができる手段を追加し、処理室内でプラズマを発生させることで、スパッタリング装置として機能させることができる。

【0094】

また、本実施の形態に示す構成、方法などは、他の実施の形態に示す構成、方法などと適宜組み合わせることができる。

【0095】

(実施の形態2)

本実施の形態では、本発明の一態様に係る成膜装置及び成膜方法において、実施の形態1とは異なる構成を有する成膜装置及び成膜方法について説明する。

【0096】

本実施の形態で説明する成膜装置は、実施の形態1で説明した成膜装置と比較して、処理室に設けられた防着板に加熱手段及び冷却手段の一方又は双方が設けられている点について異なる。

【0097】

〈成膜装置の構成〉

そこで、実施の形態1で用いた符号を本実施の形態でも用い、実施の形態1とは異なる構成の詳細について説明する。

【0098】

本実施の形態で説明する成膜装置の上面模式図は、図1と同様である。なお、本実施の形態で説明する成膜装置は、上記したように、図1の処理室105に設けられている防着板115に、防着板115の温度制御部材として加熱手段及び冷却手段の一方又は双方が設けられている。それゆえ、本実施の形態で説明する成膜装置の防着板以外の構成は、実施の形態1と同様である。

【0099】

〈処理室の構成〉

以下、本実施の形態で説明する成膜装置の処理室について説明する。図3(A)は、処理室105の断面模式図である。図3(A)の断面模式図は、実施の形態1と同様に、図1に示した一点鎖線A−B間を示している。

【0100】

図3(A)に示した処理室105は、図2(A)に示した処理室105と同様に、処理室壁119と、処理室105の内部に設けられた防着板115と、処理室105の内部に基板121を支持する基板支持手段123と、少なくとも一部が基板121と重畳するマスク125と、マスク125を支持するマスク支持手段127と、少なくとも基板121の被成膜領域と重畳するシャッター129と、処理室105の底部に設けられた凹部に設置されている加熱手段137と、加熱手段137に接している成膜材料設置部139と、成膜材料設置部139に設けられて且つ加熱手段137によって加熱される容器133と、処理室105内を真空にする真空排気手段149と、処理室105内にガスを供給するガス供給手段147と、を有する。なお、防着板115以外の説明は、実施の形態1を参照できる。

【0101】

防着板115は、図2(B)に示したように熱伝導性を有する領域151と、酸化物を有する領域153を有しており、さらに熱伝導性を有する領域151に接して温度制御部材155が設けられている。防着板115が複数である場合、温度制御部材155は全ての防着板115に設けられており、(1つの)温度制御装置で全ての温度制御部材155を制御することができる。

【0102】

温度制御部材155は、加熱手段及び冷却手段の一方又は双方である。なお、明瞭化のために、本実施の形態において、処理室105の底部に設けられた凹部に設置されている加熱手段137は、第1の加熱手段といい、温度制御部材155のひとつである熱伝導性を有する領域151に接して設けられている加熱手段は、第2の加熱手段という。

【0103】

温度制御部材155のひとつである第2の加熱手段は、第1の加熱手段の構成と同様の構成とすることができ、ヒータ157と、ヒータ157の温度を制御する温度制御装置としてヒータコントローラ158と、を有する。ヒータ157及びヒータコントローラ158は、実施の形態1で説明したヒータ141及びヒータコントローラ143と同様とすることができる。

【0104】

また、温度制御部材155のひとつである冷却手段は、チラーのように、水又は熱媒体となる液体を循環させる液冷が好ましく、冷却管159と、冷却管159を循環する水又は熱媒体となる液体の温度を制御する温度制御装置として冷却装置160と、を有する。

【0105】

第2の加熱手段及び冷却手段、特にヒータ157及び冷却管159の設け方には特に限定はなく、防着板115を昇温または降温することができればよい。例えば、ヒータ157及び冷却管159は、防着板115の背面模式図である図3(B)に示したように、櫛歯状に設けることができる。なお、防着板115の温度を正確に管理制御するために、熱電対を防着板115に接して設けてもよい。

【0106】

また、冷却手段において、冷却管159内を流れる水又は熱媒体となる液体は、冷却装置160を介して循環し、冷却装置160によって水温または液温が管理されることで、防着板115を冷却する。

【0107】

なお、本実施の形態においても、防着板115は、熱伝導性を有する領域151の方が酸化物を有する領域153よりも厚い(d1>d2)ため、防着板115の昇温及び降温を素早く行うことができる。従って、本実施の形態で説明する成膜装置は、成膜にかかる時間を短縮することができるため、生産性を向上させることができる。

【0108】

防着板115の熱伝導性を有する領域151に第2の加熱手段を設けることで、防着板115を昇温することができる。これにより、防着板115(特に酸化物を有する領域153)に含まれる酸素を成膜材料135と反応させやすくすることができる。これは、防着板115が昇温されることで、含まれる酸素が放出されやすくなるからである。それゆえ、防着板115に付着する成膜材料135を素早く安定な固体化合物に反応させることができ、防着板115に付着する成膜材料135の膜厚が厚くなる場合も、膜内部まで効率良く安定な固体化合物に反応させることができる。

【0109】

また、防着板115の熱伝導性を有する領域151に冷却手段を設けることで、防着板115を降温することができる。これにより、防着板115(特に酸化物を有する領域153)に含まれる酸素が放出されにくくすることができる。

【0110】

本実施の形態のように、防着板115に第2の加熱手段及び冷却手段の一方又は双方を設け、これらの手段を用いることで防着板115の面内における温度を均一にすることができる。従って、成膜材料135と反応する領域が局所的になることを抑制でき、付着する成膜材料135を効率良く安定な固体化合物に変化させることができる。

【0111】

〈成膜方法の詳細〉

次に、本実施の形態で説明する成膜装置を用いた成膜方法について説明する。当該成膜方法は、実施の形態1で説明した成膜方法と比較して、意図的に防着板を加熱する点、又は、意図的に防着板を冷却する点が異なる。

【0112】

それゆえ、基板(図3(A)では基板121に相当する。)をロードロック室101に投入する工程から当該基板を処理室105内部に搬送し、基板支持手段123で基板を支持させる工程まで実施の形態1と同様である。

【0113】

成膜材料135を基板121に成膜する際、成膜材料135の気化が安定するまで、シャッター129を閉じておくことなど、実施の形態1で説明した方法と同様にして行えばよい。それに加えて、本実施の形態で説明する処理室105で行う成膜は、成膜する膜厚が厚い場合(換言すると、防着板115に付着する膜厚が厚くなる場合)や、防着板115に付着する成膜材料135を素早く安定な固体化合物に変化させたい場合は、第2の加熱手段で防着板115を加熱しながら成膜することが好ましい。

【0114】

基板121に成膜材料135を所望の厚さだけ堆積させた後は、実施の形態1で説明したようにして基板121をロードロック室101に搬送し、基板121を取り出す。

【0115】

さらに、本実施の形態おいて、成膜する前や後など処理室105に基板121がない間や、基板を投入する前や取り出した後など成膜装置を待機させている間である、アイドリング時は冷却手段で防着板115を冷却することが好ましい。このようにすることで、防着板115から自発的に放出される酸素の量を低減することができ、使用できる期間(成膜材料135を安定な固体化合物に変化させることができる期間)を長くすることができる。換言すると、防着板115を取り外し、付着した安定な化合物を削除するなどメンテナンスするまでの期間を長くすることができる。

【0116】

また、防着板115を再生する方法は実施の形態1と同様である。そして、防着板115において、成膜材料135が付着する箇所を、酸化物を有する領域153は実施の形態1と同様に窒化物を有する領域、又はフッ化物を有する領域に変えることができ、酸化物を有する領域153には窒化物及びフッ化物の一方又は双方を含んでいてもよい。

【0117】

以上より、本発明の一態様に係る成膜装置は、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行うことができるため、従来、成膜工程後に行っていた当該材料を安定な固体化合物に変化させる工程に必要な時間を短縮することができる。従って、本発明の一態様に係る成膜装置及び成膜方法は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。また、防着板などに付着した材料を除去するなど、当該成膜装置内(例えば処理室)を安全に大気に触れさせることができる。つまり、本発明の一態様に係る成膜装置はメンテナンスなどの作業を安全に行うことができる。また、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚い場合)でも、防着板を意図的に加熱することができるため、付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができ、防着板から当該安定な固体化合物を除去する作業まで期間を長くすることができる。また、処理室に基板がない間や、成膜装置を待機させている間であるアイドリング時に防着板を意図的に冷却することができるため、防着板の使用できる期間を長くすることができ、メンテナンスするまでの期間を長くすることができる。従って、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。

【0118】

また、本実施の形態に示す構成、方法などは、他の実施の形態に示す構成、方法などと適宜組み合わせることができる。

【0119】

(実施の形態3)

本実施の形態では、先の実施の形態で説明した成膜装置の処理室を、少なくとも有する本発明の一態様に係る製造装置について説明する。また、本実施の形態では、当該製造装置を用いて、発光性の有機化合物を含む層を有する積層体(EL層)を有する発光素子が設けられた発光装置を作製する工程についても説明する。なお、当該発光装置の一態様には表示装置や照明装置などを含む。

【0120】

始めに、本実施の形態に記載する製造装置で作製される発光装置について、発光素子が設けられた表示装置を例に説明する。当該表示装置に含まれる表示パネルの上面模式図を図4(A)に示し、図4(A)のM−Nにおける断面模式図を図4(B)に示す。

【0121】

表示パネルには、第1の基板401と、信号線駆動回路403と、走査線駆動回路404と、シール材405と、第2の基板406と、FPC(Flexible printed circuit)418aと、FPC418bと、入力端子420と、が設けられている(図4(A)参照)。

【0122】

第1の基板401上に設けられた画素部402を囲むようにして、シール材405が設けられ、画素部402上に第2の基板406が設けられている。よって画素部402は、第1の基板401とシール材405と第2の基板406とによって封止されている(図4(B)参照)。従って、第2の基板406は、対向基板ともいうことができる。

【0123】

また、第1の基板401上のシール材405によって囲まれている領域より外側の領域に、入力端子420を有し、FPC418a、FPC418bが接続されている。FPC418aは、別途異なる基板に作製された信号線駆動回路403と電気的に接続され、FPC418bは、別途異なる基板に作製された走査線駆動回路404と電気的に接続されている。画素部402に与えられる各種信号及び電位は、FPC418a及びFPC418bを介して、信号線駆動回路403及び走査線駆動回路404から供給される。

【0124】

なお、別途異なる基板に作製された駆動回路の接続方法は、特に限定されるものではなく、COG(Chip On Glass)方法、ワイヤボンディング方法、TCP(Tape Carrier Package)方法、或いはTAB(Tape Automated Bonding)方法などを用いることができる。

【0125】

また、図示していないが、信号線駆動回路403または走査線駆動回路404は、第1の基板401上に形成してもよい。

【0126】

ここで説明する表示パネルは、電極415及び配線416を有しており、電極415及び配線416はFPC418aが有する端子と異方性導電層419を介して、電気的に接続されている(図4(B)参照)。

【0127】

電極415は、トランジスタ410のソース電極及びドレイン電極と同じ導電層から形成され、配線416は、発光素子208の一方の電極となる第1の電極202と同じ導電層で形成されている。

【0128】

本実施の形態では、トランジスタ410として、実施の形態1で示した第2のトランジスタを適用することができる。画素部402に設けられたトランジスタ410は発光素子と電気的に接続し、表示パネルを構成する。

【0129】

また図4(B)に示す表示装置は、表示素子として発光素子を用いた例を示している。図4において、発光素子208は、第1の電極202、第2の電極220、及びEL層259を含む。発光素子208は、隔壁層409の間に設けられている。

【0130】

また、トランジスタ410の半導体層には、シリコン半導体又は酸化物半導体を用いることができる。酸化物半導体を用いたトランジスタは、シリコン半導体の1つであるアモルファスシリコンを用いたトランジスタと比較して、高い電界効果移動度が得られるため、高速駆動が可能である。よって、表示装置の画素部に酸化物半導体を用いたトランジスタを用いることで、高画質な画像を提供することができる。また、酸化物半導体を用いたトランジスタは、同一基板上に駆動回路部または画素部に作り分けて作製することもできるため、表示装置の部品点数を削減することができる。従って、表示装置の生産性を向上させることができ、作製コストを低減することができる。

【0131】

次に、本発明の一態様に係る製造装置、及び当該製造装置を用いて上記表示パネルを作製する方法について説明する。

【0132】

図5(A)に示す製造装置200は、有機化合物又は無機化合物を有する層の蒸着などを行うマルチチャンバーに封止処理を行うチャンバーが一つのユニットとなっている例である。一つのユニットとすることで水分などの不純物の混入防止やスループット向上を図っている。

【0133】

製造装置200は、基板投入室201と、搬送室203、219、231と、加熱処理室205と、受渡室209、221と、第1成膜室207と、第2成膜室211と、第3成膜室213と、第4成膜室215と、第5成膜室217と、その他の成膜室223、225、227、229と、基板待機室239とを有する製造装置である。なお、搬送室203には基板を搬送するための搬送機構260が設けており、他の搬送室も同様にそれぞれ搬送機構が設けてある。なお、各搬送室と各受渡室の間、各搬送室と各成膜室の間、各搬送室と各処理室の間には開閉可能なゲートが設けられている。なお、図示していないが、各処理室にはメンテナンス作業など、作業用の開閉扉が設けられている。当該開閉扉を介して、成膜材料の供給(ルツボの設置)や蒸着マスクの設置など適宜、作業を行うことができる。

【0134】

第1成膜室207と、第2成膜室211と、第3成膜室213と、第4成膜室215と、第5成膜室217は、先の実施の形態で説明した処理室を有している。このようにすることで先の実施の形態と同様の効果を得ることができる。また、第1乃至第5成膜室は、1つの成膜室に複数の成膜機構が設けられている構成としてもよい。このような構成とすることで、少数の成膜室で多種の膜を積層することができる。なお、本実施の形態において、成膜機構とは成膜を可能にするため必要な構成をいい、例えば、成膜材料や蒸着するために必要な加熱手段をいう。

【0135】

成膜室223、225、227、229には、例えば、先の実施の形態で説明した処理室又は分子線蒸着法、イオンプレーティング法、イオンビーム蒸着法、若しくはスパッタリング法など、他の成膜方法が行える成膜機構を備えている処理室が適用されている。

【0136】

加えて、製造装置200は、受渡室233と、対向基板投入室235と、シール形成室237と、貼り合わせ室241と、硬化処理室243と、基板取出室245と、搬送室249とを有する製造装置である。なお、搬送室249と受渡室233の間、搬送室249と各処理室の間には開閉可能なゲートが設けられている。なお、図示していないが、各処理室にはメンテナンス作業など、作業用の開閉扉が設けられている。

【0137】

図5(B)に製造装置200で作製できる発光素子208の断面模式図を示す。発光素子208は、第1の電極202と第2の電極220の間にEL層259が設けられている。具体的には、第1の電極202上に正孔注入層210が設けられており、正孔注入層210上に正孔輸送層212が設けられており、正孔輸送層212上に発光性の有機化合物を含む層214が設けられており、発光性の有機化合物を含む層214上に電子輸送層216が設けられており、電子輸送層216上に電子注入層218が設けられており、電子注入層218上に第2の電極220が設けられている。

【0138】

まず、基板投入室201に第1の基板401(300mm×360mm)を配置する。

【0139】

上記表示装置はアクティブマトリクス型であるため、第1の基板401上には、予め、トランジスタ410(電流制御用トランジスタ)と、トランジスタ410のソース電極又はドレイン電極に接続している第1の電極202(陽極)と、第1の電極202の端部を覆う絶縁物の隔壁層409が設けられており、その他のトランジスタ(スイッチング用トランジスタなど)、並びに容量素子が複数設けられていてもよい。その他のトランジスタ及び容量素子は、トランジスタ410の作製工程で作製することができる。なお、パッシブマトリクス型の表示装置も製造装置200により作製することができ、その場合、第1の基板401には電流制御用トランジスタ及びスイッチング用トランジスタを設けなくてよい。

【0140】

また、製造装置200は、第1の基板401の基板サイズが、320mm×400mm、370mm×470mm、550mm×650mm、600mm×720mm、680mm×880mm、1000mm×1200mm、1100mm×1250mm、さらには1150mm×1300mmのような大面積基板であっても対応可能である。

【0141】

基板投入室201にセットした第1の基板401を搬送室203に搬送する。なお、搬送室203には第1の基板401を搬送又は反転するための搬送機構260が設けられている。

【0142】

また、各搬送室203、219、231には、それぞれ搬送機構が設けてある。搬送室219は、第1の基板401の表裏を反転させることができ、第1成膜室207又は加熱処理室205に反転させて搬入することができる。各搬送室203、219、231及び受渡室209は、真空排気処理室と連結されており、真空排気して真空にすることもでき、真空排気した後、不活性ガスを導入して大気圧にすることもできる。

【0143】

また、上記の真空排気処理室としては、ターボ分子ポンプ、クライオポンプ、又はドライポンプなどが備えられている。これにより各処理室と連結された搬送室の到達真空度を1.0×10−4Pa以下、さらには1.0×10−5Pa程度にすることが可能であり、さらにポンプ側及び排気系からの不純物の逆拡散を制御することができる。

【0144】

また、基板投入室201に搬入する前に基板表面を洗浄した場合や、発光素子の劣化などを抑制するために、有機化合物を含む膜の蒸着する前に加熱処理を行うことが好ましく、第1の基板401を搬送室203から加熱処理室205に搬送し、第1の基板401に含まれる水分やその他のガスを除去する。第1の基板401に含まれる水分やその他のガスを徹底的に除去するために、加熱処理を真空(5×10−3Torr(0.665Pa)以下、好ましくは1.0×10−4Pa〜1.0×10−6Pa)で行うことが好ましい。例えば、加熱処理室205は、平板ヒータ(代表的にはシーズヒータ)を用いて、複数の基板を均一に加熱することができる。この平板ヒータは複数設置され、平板ヒータで基板を挟むように両面から加熱することもでき、勿論、片面から加熱することもできる。特に、層間絶縁膜や隔壁の材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さらに含まれているガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜250℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自然冷却を行って吸着水分を除去する真空加熱処理は有効である。

【0145】

以下、EL層259を形成する。本実施の形態では、搬送室203から第1成膜室207に第1の基板401を搬送し、蒸着マスクを用いて、第1の電極202(陽極)上に正孔注入層210を形成する。

【0146】

ここで、正孔注入層210の成膜例を示す。正孔注入層210は正孔注入性の高い物質を含む層である。正孔注入性の高い物質としては、例えば、モリブデン酸化物、チタン酸化物、バナジウム酸化物、レニウム酸化物、ルテニウム酸化物、クロム酸化物、ジルコニウム酸化物、ハフニウム酸化物、タンタル酸化物、銀酸化物、タングステン酸化物、マンガン酸化物等の金属酸化物を用いることができる。また、フタロシアニン(略称:H2Pc)、銅(II)フタロシアニン(略称:CuPc)等のフタロシアニン系の化合物を用いることができる。

【0147】

また、低分子の有機化合物である芳香族アミン化合物等を用いることができる。

【0148】

さらに、高分子化合物(オリゴマー、デンドリマー、ポリマー等)を用いることもできる。また、酸を添加した高分子化合物を用いることができる。

【0149】

特に、正孔注入層210として、正孔輸送性の高い有機化合物にアクセプター性物質を含有させた複合材料を用いることが好ましい。正孔輸送性の高い物質にアクセプター性物質を含有させた複合材料を用いることにより、陽極からの正孔注入性を良好にし、発光素子の駆動電圧を低減することができる。これらの複合材料は、正孔輸送性の高い物質とアクセプター物質とを共蒸着することにより形成することができる。該複合材料を用いて正孔注入層210を形成することにより、陽極からEL層259への正孔注入が容易となる。

【0150】

製造装置200を用いて共蒸着を行う際は、1つの成膜室に複数の成膜機構を設けて、各成膜機構の各ルツボに成膜材料を設置し、適宜蒸着レートを考慮して蒸着すればよい。

【0151】

複合材料に用いる有機化合物としては、芳香族アミン化合物、カルバゾール誘導体、芳香族炭化水素、高分子化合物(オリゴマー、デンドリマー、ポリマー等)など、種々の化合物を用いることができる。なお、複合材料に用いる有機化合物としては、正孔輸送性の高い有機化合物であることが好ましい。具体的には、10−6cm2/Vs以上の正孔移動度を有する物質であることが好ましい。但し、電子よりも正孔の輸送性の高い物質であれば、これら以外のものを用いてもよい。

【0152】

また、アクセプター性物質としては、有機化合物や、遷移金属酸化物を挙げることができる。また、元素周期表における第4族乃至第8族に属する金属の酸化物を挙げることができる。具体的には、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化クロム、酸化モリブデン、酸化タングステン、酸化マンガン、酸化レニウムは電子受容性が高いため好ましい。中でも特に、酸化モリブデンは大気中でも安定であり、吸湿性が低く、扱いやすいため好ましい。

【0153】

なお、高分子化合物と、上述した電子受容体を用いて複合材料を形成し、正孔注入層210に用いてもよい。

【0154】

次いで、第1成膜室207から受渡室209に基板を搬送し、さらに、大気にふれさせることなく、受渡室209から搬送室219に基板を搬送する。

【0155】

次いで、搬送室219に連結された第2成膜室211、第3成膜室213、第4成膜室215、第5成膜室217へ基板を適宜、搬送して、正孔輸送層212、発光性の有機化合物を含む層214(例えば青色の発光層、緑色の発光層、赤色の発光層)を適宜形成する。

【0156】

第2成膜室211、第3成膜室213、第4成膜室215、第5成膜室217は、第1成膜室207と同様に先の実施の形態で説明した処理室を有する。

【0157】

第2成膜室211では、蒸着マスクを用いて正孔輸送層212を形成する。正孔輸送層212は正孔輸送性の高い物質を含む層である。正孔輸送性の高い物質としては、例えば、芳香族アミン化合物を用いることができる。これらは主に10−6cm2/Vs以上の正孔移動度を有する物質である。但し、電子よりも正孔の輸送性の高い物質であれば、これら以外のものを用いてもよい。なお、正孔輸送性の高い物質を含む層は、単層のものだけでなく、上記物質からなる層が二層以上積層したものとしてもよい。

【0158】

また、正孔輸送層212には、カルバゾール誘導体や、アントラセン誘導体や、そのほか正孔輸送性の高い高分子化合物を用いてもよい。

【0159】

第3成膜室213、第4成膜室215、第5成膜室217では、それぞれ蒸着マスクを用いて発光性の有機化合物を含む層214を蒸着する。発光性の有機化合物を含む層214は、蛍光を発光する蛍光性化合物や燐光を発光する燐光性化合物を用いることができる。例えば、第3成膜室213で赤色の発光層と蒸着し、第4成膜室215で緑色の発光層と蒸着し、第5成膜室217で青色の発光層と蒸着することで、赤色、緑色、青色に蒸着仕分けることができ、完成した表示パネルをフルカラー表示させることができる。

【0160】

なお、発光性の有機化合物を含む層214としては、発光性の有機化合物(ゲスト材料)を他の物質(ホスト材料)に分散させた構成としてもよい。ホスト材料としては、各種のものを用いることができ、発光性の物質よりも最低空軌道準位(LUMO準位)が高く、最高被占有軌道準位(HOMO準位)が低い物質を用いることが好ましい。

【0161】

また、ホスト材料は複数種用いることができる。例えば、結晶化を抑制するために結晶化を抑制する物質をさらに添加してもよい。また、ゲスト材料へのエネルギー移動をより効率良く行うために、さらに異なる物質を添加してもよい。

【0162】

ゲスト材料をホスト材料に分散させた構成とすることにより、発光性の有機化合物を含む層214の結晶化を抑制することができる。また、ゲスト材料の濃度が高いことによる濃度消光を抑制することができる。

【0163】

また、発光性の有機化合物を含む層214として高分子化合物を用いることができる。

【0164】

また、発光性の有機化合物を含む層を複数設け、それぞれの層の発光色を異なるものにすることで、発光素子全体として、所望の色の発光を得ることができる。例えば、発光性の有機化合物を含む層を2つ有する発光素子において、第1の発光性の有機化合物を含む層の発光色と第2の発光性の有機化合物を含む層の発光色を補色の関係になるようにすることで、発光素子全体として白色発光する発光素子を得ることも可能である。なお、補色とは、混合すると無彩色になる色同士の関係をいう。つまり、補色の関係にある色を発光する物質から得られた光を混合すると、白色発光を得ることができる。また、発光性の有機化合物を含む層を3つ以上有する発光素子の場合でも同様である。発光素子全体として白色発光する発光素子を表示パネルに用いる場合、当該表示パネルをフルカラー表示させるには第2の基板(対向基板)406に赤色、緑色及び青色の領域を有するカラーフィルタを設ければよい。

【0165】

例えば、第3成膜室213で蒸着マスクを用いて青色の発光層を形成し、第4成膜室215で蒸着マスクを用いて緑色の発光層を形成し、第5成膜室217で蒸着マスクを用いて赤色の発光層を形成することで、発光性の有機化合物を含む層を複数設けた発光装置を作製できる。

【0166】

なお、発光性の有機化合物を含む層を複数設ける場合、それぞれの層を積層してもよいし、それぞれの層を並列に設けて、領域毎に異なる色が発光されるようにしてもよい。また、それぞれの層を積層する場合は、各層の間に電子注入層、電子輸送層、正孔注入層及び正孔輸送層などを適宜設けることが好ましい。

【0167】

次いで、第5成膜室217から受渡室221に基板を搬送し、さらに、大気にふれさせることなく、受渡室221から搬送室231に基板を搬送する。

【0168】

次いで、搬送室231内に設置されている搬送機構により、基板を成膜室223に搬送し、蒸着マスクを用いて電子輸送層216を形成する。電子輸送層216は電子輸送性の高い物質を含む層である。電子輸送性の高い物質としては、主に10−6cm2/Vs以上の電子移動度を有する物質である。また、電子輸送層216は、単層のものだけでなく、上記物質からなる層が二層以上積層したものとしてもよい。

【0169】

次いで、成膜室223から成膜室225に基板を搬送し、蒸着マスクを用いて電子注入層218を形成する。電子注入層218は電子注入性の高い物質を含む層である。電子注入層218には、リチウム、セシウム、カルシウム、フッ化リチウム、フッ化セシウム、フッ化カルシウム、リチウム酸化物等のようなアルカリ金属又はアルカリ土類金属を含む材料を用いることができる。また、フッ化エルビウムのような希土類金属化合物を用いることができる。また、上述した電子輸送層216を構成する物質を用いることもできる。

【0170】

なお、電子輸送層216および電子注入層218は、それぞれ、上述した材料から適宜選択し、先の実施の形態で説明した方法で形成することができる。このようにすることで先の実施の形態と同様の効果を得ることができる。当該効果の一例として、表示パネルの生産性を低下させず、且つ安全に製造装置200のメンテナンスを行うことができる。

【0171】

次いで、成膜室225から成膜室227に基板を搬送し、蒸着マスクを用いて第2の電極220(陰極)を形成する。この第2の電極220は、透明又は半透明であることが好ましく、抵抗加熱を用いた蒸着法により形成される金属膜(MgAg、MgIn、LiFなどの合金、又は周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜、又はこれらの積層膜)の薄膜(1nm〜300nm程度)、或いは上記金属膜の薄膜(1nm〜300nm程度)とITOなど透明導電膜との積層を第2の電極220とすることが好ましい。積層する場合、スパッタリング法などの物理蒸着法を行うことができる成膜室に搬送し、透明導電膜を形成する。

【0172】

以上の工程によって、EL層259を有する発光素子208が形成される。

【0173】

形成した発光素子は、第1の電極202と第2の電極220との間に上記以外の層が複数積層されていてもよい。例えば、成膜室229で電荷発生層が形成された発光素子であってもよい。なお、EL層において、発光性の有機化合物を含む層が複数積層されている場合は、発光性の有機化合物を含む層の間に電荷発生層を設けることが好ましい。電荷発生層は上述の複合材料を用いて形成することができる。また、電荷発生層は複合材料からなる層と他の材料からなる層との積層構造でもよい。この場合、他の材料からなる層としては、電子供与性物質と電子輸送性の高い物質とを含む層や、透明導電膜からなる層などを用いることができる。このような構成を有する発光素子は、エネルギーの移動や消光などの問題が起こり難く、材料の選択の幅が広がることで高い発光効率と長い寿命とを併せ持つ発光素子とすることが容易である。また、一方のEL層で燐光発光、他方で蛍光発光を得ることも容易である。これらの構造は上述のEL層259の構造と組み合わせて用いることができる。

【0174】

また、演色性の良い白色発光を得る場合、発光スペクトルが可視光全域に広がるものとする必要があり、3つ以上のEL層が積層された発光素子とすることが好ましい。例えばそれぞれ赤色、青色、緑色の発光色のEL層を積層して発光素子を形成することができる。このように異なる3色以上のEL層が積層された発光素子とすることにより演色性を高めることができる。また、複数のEL層を積層する場合にも、各EL層の間には電荷発生層を設けることが好ましい。

【0175】

第2の電極220までが形成された基板204は、受渡室233を経由して搬送室249に導入され、基板待機室239に搬送する。搬送室249、基板待機室239は搬送室203、搬送室219、搬送室231と同様の構成であり、減圧雰囲気とすることが好ましい。

【0176】

そして、第2の電極220までが形成された基板204は搬送室249に設置された搬送機構247によって、貼り合わせ室241に搬送される。

【0177】

第2の基板(対向基板)406は、予め柱状又は壁状の構造物を設けておき、真空排気手段および加熱手段を有する対向基板投入室235に導入した後、まず、減圧下で加熱して脱気を行う。その後、搬送室249に設置された搬送機構247によって、シール形成室237に搬送し、シール材の形成を行う。シール形成室237にはディスペンス装置又はインクジェット装置が備えられている。また、シール形成室237にはシール材を仮硬化するためにベーク又はUV照射機構を備えてもよい。シール形成室237でシール材を仮硬化させた後、シール材で囲まれた領域に充填材の滴下を行う。

【0178】

次いで、第2の基板406も搬送室249に設置された搬送機構247で貼り合わせ室241に搬送する。

【0179】

貼り合わせ室241では、処理室内を減圧にした後、第2の電極220までが形成された第1の基板401と第2の基板406を貼り合わせる。上定盤又は下定盤を上下動させることによって一対の基板となるように貼り合わせる。減圧下で2枚の基板を貼り合わせる際、第2の基板406に設けられた柱状又は壁状の構造物が基板間隔を精密に保ち続け、且つ、基板割れが生じないように第1の基板401及び第2の基板406にかかる圧力を拡散する重要な役割を果たしている。

【0180】

また、シール形成室237で充填材の滴下を行わず、貼り合わせ室241においてシール材で囲まれた領域に充填材の滴下を行う機構としてもよい。

【0181】

また、処理室全体を減圧するのではなく、上定盤と下定盤とを上下動させることによって定盤間の空間を密閉した後、下定盤に設けられた穴から真空ポンプで脱空させて定盤間の空間を減圧することができるようにしてもよい。こうすると、処理室全体に比べて減圧する空間の容積が小さいので短時間に減圧することができる。

【0182】

また、上定盤と下定盤のいずれか一方に透光性の窓を設け、上定盤と下定盤との間隔を保ったままの貼り合わせた状態で光を照射してシール材を硬化させてもよい。

【0183】

次いで、一時的に貼り合わせた一対の基板を搬送室249に設置された搬送機構247で硬化処理室243に搬送する。硬化処理室243ではシール材の本硬化を光照射(例えばUV光)又は加熱処理によって行う。

【0184】

そして、貼り合わせた一対の基板を搬送室249に設置された搬送機構247で基板取出室245に搬送する。基板取出室245では減圧から大気圧に戻した後、貼り合わせた一対の基板を取り出す。こうして基板間隔を均一に保つ封止工程が完了する。なお、貼り合わせた一対の基板間に乾燥剤を設けてもよく、例えば第2の基板406に予め乾燥剤を設けておき、上記封止工程を行えばよい。

【0185】

以上の工程により、製造装置200を用いて、EL層を有する発光素子が設けられた表示パネル及び表示装置を作製することができる。

【0186】

また、本実施の形態に示す構成、方法などは、他の実施の形態に示す構成、方法などと適宜組み合わせることができる。

【符号の説明】

【0187】

100 成膜装置

101 ロードロック室

103 搬送室

105 処理室

107 ゲート

109 ゲート

111 搬送機構

115 防着板

117 開閉扉

119 処理室壁

121 基板

123 基板支持手段

125 マスク

127 マスク支持手段

129 シャッター

133 容器

139 成膜材料設置部

141 ヒータ

143 ヒータコントローラ

145 台座

147 ガス供給手段

149 真空排気手段

151 熱伝導性を有する領域

153 酸化物を有する領域

155 温度制御部材

157 ヒータ

158 ヒータコントローラ

159 冷却管

160 冷却装置

200 製造装置

201 基板投入室

202 第1の電極

203 搬送室

204 基板

205 加熱処理室

207 第1成膜室

208 発光素子

209 受渡室

210 正孔注入層

211 第2成膜室

212 正孔輸送層

213 第3成膜室

214 発光性の有機化合物を含む層

215 第4成膜室

216 電子輸送層

217 第5成膜室

218 電子注入層

219 搬送室

220 第2の電極

221 受渡室

223 成膜室

225 成膜室

227 成膜室

229 成膜室

231 搬送室

233 受渡室

235 対向基板投入室

237 シール形成室

239 基板待機室

241 貼り合わせ室

243 硬化処理室

245 基板取出室

247 搬送機構

249 搬送室

259 EL層

260 搬送機構

401 第1の基板

402 画素部

403 信号線駆動回路

404 走査線駆動回路

405 シール材

406 第2の基板

415 電極

416 配線

418a FPC

418b FPC

419 異方性導電層

420 入力端子

【技術分野】

【0001】

本発明は、成膜装置及び当該成膜装置を用いる成膜方法に関する。

【背景技術】

【0002】

有機材料の薄膜が積層されている有機エレクトロルミネセンス素子(有機EL素子)は、陽極と陰極の間に発光性の有機化合物を含む層(発光層ともいう。)が設けられた発光素子ある。

【0003】

そして、発光効率などの特性を向上させるために発光層の陰極側に電子注入層及び電子輸送層を設けて、発光層の陽極側に正孔注入層及び正孔輸送層を設けた素子構成が汎用されている。なかでも、電子注入層の材料には電子注入性に優れたリチウム金属を含む材料が汎用されている。

【0004】

有機EL素子において、有機材料の薄膜の作製方法としては物理気相成長法が用いられており、特に真空蒸着法が用いられている。

【0005】

また、リチウム一次電池及びリチウム二次電池などのリチウム電池において、その負極にリチウム金属を用いることができる。さらに、当該リチウム電池のサイズを小さくするために電極(負極及び陽極)の厚さは薄くすることが望まれる。そのような要求に対して、真空蒸着法などの物理気相成長法によってリチウム金属の薄膜を形成し、当該薄膜を負極として使用することができる。

【0006】

しかし、リチウム金属を含む材料(特にリチウム金属)の薄膜を真空蒸着法などの物理気相成長法で形成する場合、被形成面である基板以外にも装置内部、特に防着板にリチウム金属を含む材料が付着残留する。

【0007】

薄膜形成時に防着板に付着したリチウム金属を含む材料が混入しないように、一定期間又は一定回数の薄膜形成を行った後、防着板に付着残留したリチウム金属を含む材料を除去する作業を行う必要がある。

【0008】

リチウム金属を含む材料(特にリチウム金属)は、大気中の水分と反応して大量の水素を発生し、当該反応は発熱反応であることから、上記除去作業を行う場合やその他のメンテナンス作業を行う場合、成膜装置の処理室を大気に開放によって発火又は爆発などが起こる可能性がある。

【0009】

また、防着板に付着したアルカリ金属又はアルカリ土類金属(代表的にはリチウム金属)を安全に除去するために、窒素、酸素又は空気のうちいずれかのガスをチャンバー(処理室)内に導入して、当該アルカリ金属又は当該アルカリ土類金属の固体化合物を形成する技術が開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2011−522117号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

発火や爆発などの危険性が高いアルカリ金属又はアルカリ土類金属を、真空蒸着法などで堆積させて薄膜を形成する(以下、成膜と記載する。)場合、成膜し終わった後、毎回、成膜装置内に設けられた防着板に付着したアルカリ金属又はアルカリ土類金属を反応させて安定な固体化合物に変化させることが好ましい。

【0012】

アルカリ金属又はアルカリ土類金属を反応させて安定な固体化合物に変化させる際、処理室外からガスを導入して安定な固体化合物に変化させる方法では、成膜工程とは別にガスを導入して安定な固体化合物に変化させる工程が必要となり、成膜する膜厚が厚くなるほど、安定な固体化合物に変化させる工程に係る時間が長くなる。従って、このような方法では、アルカリ金属薄膜又はアルカリ土類金属薄膜の生産性を低下させてしまう可能性がある。

【0013】

そこで、本発明の一態様は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜を成膜する際において、生産性を低下させず且つ安全にメンテナンスを行うことができる成膜装置を提供する。

【0014】

また、本発明の別の一態様は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜を成膜した後、安全にメンテナンスを行うことができる成膜方法を提供する。

【課題を解決するための手段】

【0015】

本発明の一態様は、物理気相成長法によりアルカリ金属又はアルカリ土類金属を含む材料を被形成面に堆積する過程で、被形成面を囲む領域に配設された防着板に付着(被着ともいう。)した当該材料を、防着板に含まれる酸素と反応させて、安定な固体化合物に変化させることである。具体的には、アルカリ金属又はアルカリ土類金属を含む材料を成膜し始め、当該材料が防着板に付着すると、防着板に含まれる酸素と反応して当該材料の酸化物に変化させることである。又は、当該材料は、防着板から放出された酸素と反応して安定な固体化合物(当該材料の酸化物)に変化し、当該安定な固体化合物が防着板に付着することである。なお、本発明の一態様は、当該材料が防着板に付着してから、防着板に含まれる酸素と反応する変化のほうが支配的である。

【0016】

つまり、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行われる。

【0017】

本発明の一態様は、処理室と、処理室内を真空にする真空排気手段と、処理室内に設けられ、成膜材料を放出するための手段と、成膜材料を放出するための手段に対向して設けられた基板支持手段と、一方の面が処理室の内壁と対向し、且つ熱伝導性を有する領域であり、他方の面が熱伝導性を有する領域に接して設けられた酸化物を含む領域である、防着板と、を備えている成膜装置である。

【0018】

また、防着板はその温度が上昇すると、アルカリ金属又はアルカリ土類金属を含む材料と反応しやすくなるため、本発明の一態様は、上記成膜装置の構成において、防着板の熱伝導性を有する領域に接して加熱手段を設けた成膜装置である。そして、防着板を加熱しながらアルカリ金属又はアルカリ土類金属を含む材料を成膜することが好ましい。

【0019】

上記成膜装置において、成膜材料を放出するための手段は、成膜材料が設けられる成膜材料容器と、成膜材料容器を加熱する加熱手段と、を有する。なお、本明細書では、明瞭化のために、アルカリ金属又はアルカリ土類金属を含む材料を成膜するために、成膜材料容器を加熱する加熱手段を第1の加熱手段とし、防着板に設けられた加熱手段を第2の加熱手段と記載する。

【0020】

また、防着板を常に温度を加えた状態で維持しておくと、安定な固体化合物に変化させるための酸素が常に防着板から放出される状態となる。そのため、防着板、特に熱伝導性を有する領域に接して冷却手段を設けて、成膜する前や後など、成膜装置を待機させているとき(アイドリング時)は、冷却手段で防着板を冷却することが好ましい。

【0021】

さらに、成膜材料を放出するための手段と、基板支持手段との間にシャッターを設けておくことが好ましく、当該シャッターを設けることで、成膜材料の気化が安定するまで基板に成膜させないで待機させることができる。なお、当該シャッターにも成膜材料(アルカリ金属又はアルカリ土類金属を含む材料)が付着することから、当該シャッターも防着板と同様に熱伝導性を有する領域と、熱伝導性を有する領域に接して設けられた酸化物を有する領域を有する構成と、酸化物を有する領域が被着面なるように設けることが好ましい。

【0022】

防着板、シャッター共に、熱伝導性を有する領域は、アルミニウム、鉄、クロム、銅、ニッケル、及びチタンから選択される一の金属、又は前記金属を含む合金を用いることができる。

【0023】

防着板の温度を効果的に上げ下げするためには、熱伝導性を有する領域の厚さを、酸化物を有する領域の厚さよりも厚くすることが好ましい。なお、シャッターについても同様としてもよい。

【0024】

また、防着板やシャッターにおいて、酸化物を有する領域の代わりに、アルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させることができる元素を含む領域であれば特に限定はなく、例えば、窒化物を有する領域、又はフッ化物を有する領域としてもよい。さらに、酸化物を有する領域に窒素物及びフッ化物の一方又は双方が含まれていてもよい。なお、窒化物にした場合、アルカリ金属又はアルカリ土類金属を含む材料は、窒素と反応して安定な固体化合物に変化する。フッ化物にした場合、フッ素と反応して安定な固体化合物に変化する。酸化物を有する領域に窒素物及びフッ化物の一方又は双方が含まれている場合、酸素、窒素及びフッ素と反応して安定な固体化合物に変化する。

【発明の効果】

【0025】

本発明の一態様により、生産性を低下させず且つ安全にメンテナンスを行うことができる成膜装置を提供することができる。

【0026】

さらに、本発明の一態様に係る成膜装置は、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行われるため、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させて且つ安全に成膜装置のメンテナンスを行うことができる。

【0027】

また、本発明の一態様に係る成膜装置の防着板は、熱伝導性を有する領域の厚さが、酸化物を有する領域の厚さよりも厚いため、均一且つすばやく防着板の温度を上げ下げすることができる。また、防着板に加熱手段及び冷却手段の一方又は双方を設け、これらの手段を用いることで防着板の面内における温度を均一にすることができる。

【0028】

また、本発明の一態様に係る成膜装置は、加熱手段で防着板を加熱しながらアルカリ金属又はアルカリ土類金属を含む材料を成膜することができるので、成膜する当該材料の厚さが厚く、防着板に付着する当該材料が厚い場合でも、成膜工程中に当該材料を効率良く安定な固体化合物に変化させることができる。それゆえ、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を低下させず且つ安全に成膜装置のメンテナンスを行うことができる。

【0029】

また、本発明の一態様に係る成膜装置は、アイドリング時に冷却手段で防着板を冷却しておくことができるので、防着板に含まれている酸素を効率良く保持できるため、防着板に形成された安定な固体化合物を除去する作業までの期間を長くすることができる。換言するとメンテナンスするまでの期間を長くすることができる。従って、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。

【図面の簡単な説明】

【0030】

【図1】成膜装置の上面を示す図。

【図2】成膜装置の断面を示す図。

【図3】成膜装置の断面を示す図、及び当該装置の防着板の背面を示す図。

【図4】製造装置で作製される発光装置の上面を示す図、及び断面を示す図。

【図5】製造装置の上面を示す図、及び当該製造装置で形成される発光素子の断面図。

【発明を実施するための形態】

【0031】

本発明の実施の形態及び実施例の一例について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではないとする。なお、説明中に図面を参照するにあたり、同じものを指す符号は異なる図面間でも共通して用いる場合がある。また、同様のものを指す際には同じハッチパターンを使用し、特に符号を付さない場合がある。

【0032】

また、本明細書等における「第1」、「第2」、「第3」などの序数は、構成要素の混同を避けるために付すものであり、数的に限定するものではない。

【0033】

また、トランジスタの「ソース」や「ドレイン」の機能は、異なる極性のトランジスタを採用する場合や、回路動作において電流の方向が変化する場合などには入れ替わることがある。このため、本明細書においては、「ソース」や「ドレイン」の用語は、入れ替えて用いることができるものとする。

【0034】

また、本明細書等において「電極」や「配線」の用語は、これらの構成要素を機能的に限定するものではない。例えば、「電極」は「配線」の一部として用いられることがあり、その逆もまた同様である。さらに、「電極」や「配線」の用語は、複数の「電極」や「配線」が一体となって形成されている場合なども含む。

【0035】

(実施の形態1)

本実施の形態では、本発明の一態様に係る成膜装置について説明する。本発明の一態様は、物理気相成長法で成膜を行うことができる成膜装置であり、本実施の形態では、物理気相成長法である真空蒸着装置を例に説明する。また、当該真空蒸着装置の構成を一部変更又は追加することで他の物理気相成長法の成膜装置とすることができるため、本発明の一態様に係る成膜装置は、分子線蒸着装置、イオンプレーティング装置、イオンビーム蒸着装置、又はスパッタリング装置を含むものである。

【0036】

〈成膜装置の構成〉

図1は、本発明の一態様に係る成膜装置100の上面模式図である。成膜装置100は、基板を保持しておくロードロック室101と、搬送機構111が設けられた搬送室103と、基板に薄膜を形成するための処理室105と、を備えている。ロードロック室101と搬送室103の間には開閉可能なゲート107が設けられており、ロードロック室101と搬送室103はゲート107で連結されている。搬送室103と処理室105の間には開閉可能なゲート109が設けられており、搬送室103と処理室105はゲート109で連結されている。

【0037】

ロードロック室101は、基板を投入するため、又は、取り出すための開閉扉及び基板を保持しておくためのカセットなどを備えている(図示せず)。また、ロードロック室101は、室内を減圧するために排気手段(P)が設けられており、基板の投入又は取り出しの際に、室内を減圧状態から大気圧に戻すためのガス供給手段(G)が設けられている。なお、基板を投入する又は取り出す際は、室内を外部よりも陽圧にしておくことが好ましく、このようにすることで室内に外部からパーティクルが混入することを防ぐことができる。

【0038】

搬送室103は、上記したように搬送機構111が設けられており、さらに図示していないが、搬送室103内の清掃や搬送機構111の修理又はメンテナンスする際に使用する開閉扉が設けられている。搬送機構111はロードロック室101に投入された基板の端部を支持して処理室105に搬送することができる。また、本発明の一態様に係る成膜装置の成膜方式は、フェイスダウン方式でもフェイスアップ方式でもよい。そのため、搬送機構111に回転機構を設けられていることが好ましい。また、搬送室103は、室内を減圧するために排気手段(P)が設けられており、ロードロック室101及び搬送室103内が共に減圧状態で基板を搬送することができる。このようにして基板を搬送することで、搬送中にパーティクルなどが基板上に付着することを抑制でき、結果として成膜時の不良発生を低減することができる。搬送室103の減圧状態を大気圧に戻すためのガス供給手段(G)も設けられている。

【0039】

処理室105は、成膜材料が処理室105の内壁に付着することを防ぐために防着板115が設けられており、成膜材料の供給や処理室105の修理又はメンテナンスを行う際に使用する開閉扉117が設けられている。また、処理室105内を減圧状態、特に真空するための排気手段(P)が設けられており、処理室内を真空から大気圧に戻すためのガス供給手段(G)が設けられている。なお、当該ガス供給手段(G)は処理室内の圧力を変化させるためだけではなく、反応ガスを処理室105に供給するために用いてもよい。

【0040】

防着板115は、成膜を行うたびに成膜材料が付着するため、一定期間又は一定回数の成膜を行った後、防着板115に付着した成膜材料を除去する必要がある。当該除去作業は処理室105内でも行うことができるが、当該除去作業を処理室105で行った場合、当該除去作業で発生したパーティクルが処理室105内に残留し、当該除去作業後に成膜する際に成膜不良が発生する可能性があるために、処理室105(好ましくは成膜装置100)の外部で行うことが好ましい。また、当該除去作業する際は、防着板115を開閉扉117から取り出す。

【0041】

開閉扉117を開ける際、処理室105に成膜装置100の外部から大気が入る。具体的には、大気に含まれる水分が処理室105に入る。そこで、防着板115に付着している成膜材料が、水との反応性が高いアルカリ金属又はアルカリ土類金属を含む材料である場合、開閉扉117を開けた後、当該アルカリ金属又はアルカリ土類金属が大気に含まれる水分と反応して発火又は爆発する可能性がある。そのため、当該除去作業など、水との反応性の高い成膜材料を用いる成膜装置において、その処理室を大気と触れさせる場合は、安全に大気と触れさせることができるように処理を行うことが重要である。本発明の一態様に係る成膜装置は、水との反応性の高い成膜材料を用いた場合でも、安全に処理室を大気に触れさせることができ、メンテナンスなどの作業を安全に行うことができるものである。

【0042】

〈処理室の構成〉

次に、処理室105の詳細について説明する。図2(A)は、図1に示した処理室105の一点鎖線A−Bにおける断面模式図である。図2(B)は、処理室105に設けられた防着板115の一点鎖線A−Bにおける断面模式図である。

【0043】

図2(A)に示した処理室105は、処理室壁119と、処理室105の内部に設けられた防着板115と、処理室105の内部に基板121を支持する基板支持手段123と、少なくとも一部が基板121と重畳するマスク125と、マスク125を支持するマスク支持手段127と、少なくとも基板121の被成膜領域と重畳するシャッター129と、処理室105の底部に設けられた凹部に設置されている加熱手段137と、加熱手段137に接している成膜材料設置部139と、成膜材料設置部139に設けられて且つ加熱手段137によって加熱される容器133と、処理室105内を真空にする真空排気手段149と、処理室105内にガスを供給するガス供給手段147と、を有する。なお、成膜レート及び成膜材料の膜厚を計測するために、水晶振動子を用いた成膜レートセンサ及び膜厚計を有していてもよい。

【0044】

処理室壁119は、アルミニウム又はステンレスなど剛性のある材料で形成され、処理室105内部を真空排気手段149で真空排気できるように構成されている。本実施の形態で示す処理室壁119の材料は、軽量で熱伝導性の良いアルミニウムを用いている。また、本実施の形態で示す成膜装置は、メンテナンスのため処理室105を構成する部材は分解可能としてある。また、機械的強度を高めるために処理室壁119の材料をステンレスとし、内面にアルミニウム溶射を施した構成としてもよい。定期的にアルミニウム溶射を施すことが可能な構成とすると更によい。

【0045】

防着板115は、成膜材料が処理室105の内壁に付着することを防ぐための部材である。なお、本明細書では、処理室105の内壁とは、図2(A)に示した処理室壁119の内面を含む領域をいう。

【0046】

図2(B)に防着板115の断面における拡大図を示す。図2(B)に示したように、防着板115は、熱伝導性を有する領域151と、熱伝導性を有する領域151に接して設けられた酸化物を有する領域153と、を有している。

【0047】

防着板115において、熱伝導性を有する領域151が処理室の内壁(処理室壁119の内面)と対向するように設けられているため、酸化物を有する領域153が処理室105の内方を向くように設けられている。つまり、防着板115は、一方の面が熱伝導性を有する領域151であり、且つ処理室105の内壁と対向し、防着板115の他方の面が酸化物を有する領域153である。従って、成膜装置100において、成膜材料は、主に酸化物を有する領域153に付着する。

【0048】

防着板115、特に酸化物を有する領域153は酸素を含有している。そのため、成膜材料に水との反応性の高いアルカリ金属又はアルカリ土類金属を含む材料を用いた場合、アルカリ金属又はアルカリ土類金属を含む材料は、防着板115(特に酸化物を有する領域153)に付着すると、酸化物を有する領域153に含まれる酸素と反応し、安定な固体化合物に変化する。なお、成膜中、防着板115に含まれる酸素は少なからず処理室105内に放出される。それゆえ、防着板に115から放出された酸素も少なからず防着板115に付着した材料と反応する。上記は酸化反応であり、安定な固体化合物は酸化物である。また、アルカリ金属又はアルカリ土類金属を含む材料が防着板115に付着する前に、防着板115から放出された酸素と反応し、安定な固体化合物に変化してから防着板115に付着する場合もある。なお、当該材料が防着板に付着してから防着板に含まれる酸素と反応する変化のほうが、当該材料が防着板115に付着する前に酸素と反応する変化よりも支配的である。

【0049】

また、本実施の形態において、処理室105に設けられている防着板115は複数設けられている(図2(A)参照)。例えば、防着板115を設ける位置と処理室105の内壁の間にスペーサ(代表的には高ナット)を数カ所設けて、当該スペーサと防着板115とをネジ留めすることで設けられている。複数の防着板を取り付ける際は、成膜装置の成膜方法を考慮することが好ましい。例えば、本実施の形態では、成膜装置100は真空蒸着装置であるため、気化した成膜材料は直線的に基板121まで到達する。そこで、成膜材料が気化する位置(ここでは成膜材料設置部139)からみて、処理室105の内壁が隠れるように、防着板115を設けることが好ましい。具体的には、図2(A)に示した処理室105の断面において、(i)基板121に対して垂直方向に設けられた、紙面左側の防着板115の左長辺及び紙面右側の防着板115の右長辺が、シャッター129側且つ基板121に対して平行方向に設けられた、紙面左側の防着板115の左短辺から紙面右側の防着板115の右短辺までの幅Wの内側に位置するように設置する。(ii)成膜材料設置部139側且つ基板121に対して平行方向に設けられた、紙面左側の防着板115における下長辺及び紙面右側の防着板115における下長辺が、基板121に対して垂直方向に設けられた、紙面左側及び紙面右側の防着板115の下短辺より上方に位置するように設置する。このようにすることで、成膜材料が処理室105の内壁に付着することを防ぐことができる。なお、防着板115は箱状のように一体形成されている防着板であってもよい。一体形成されている防着板を用いることで、成膜材料が処理室105の内壁に付着することをより確実に防ぐことができる。図2(A)のように複数の防着板を設置する構成は、当該防着板の設置及び取り外しが容易であることや、当該防着板に付着した成膜材料を除去する作業が行いやすいなど、成膜装置のメンテナンスを容易に行うことできるため好ましい。

【0050】

防着板115の材料について説明する。熱伝導性を有する領域151には、熱伝導性に優れた板状の金属又は当該金属を含む板状の合金を用いることができる。当該金属としては、例えば、アルミニウム、鉄、クロム、銅、ニッケル、及びチタンなどから選択される一の金属であり、当該金属を含む合金としては、例えば、ステンレス鋼などである。

【0051】

また、酸化物を有する領域153は、成膜中に付着した成膜材料と反応する酸化物材料を用いることができる。例えば、熱伝導性を有する領域151に用いた金属の酸化物、又は当該金属を含む合金の酸化物を用いることできる。

【0052】

ここでは、防着板115について、熱伝導性を有する領域151が板状のアルミニウムであり、酸化物を有する領域153が板状又は膜状若しくは層状である酸化アルミニウム(アルミナ)である防着板について説明する。当該防着板を作製するには以下の方法が挙げられる。当該方法とは、(1)板状のアルミニウムと、ボーキサイトから製造される酸化アルミニウム又は水酸化アルミニウムを焼成することで製造される酸化アルミニウムなど、板状の酸化アルミニウムと、をネジ留めなどで機械的に接合させて作製する方法、又は、(2)板状のアルミニウムを陽極酸化処理し、当該板状のアルミニウム上に膜状又は層状の酸化アルミニウムを形成することで作製する方法、である。

【0053】

成膜装置100で水との反応性が高いアルカリ金属又はアルカリ土類金属を含む材料を成膜する場合、防着板115は上記(2)で作製される防着板を用いることが好ましい。なぜなら、上記(1)で作製される防着板に用いられる板状の酸化アルミニウムは、陽極酸化処理によって形成される酸化アルミニウムよりも多孔質であるため、水分を多く含んでいるといえる。そのため、成膜中に当該水分が処理室105内に放出されることで、アルカリ金属又はアルカリ土類金属を含む材料と放出された水分とが反応し、発火又は爆発する危険性を有するためである。そこで、上記(1)で作製される防着板における板状の酸化アルミニウムは、十分な加熱処理などで水分を取り除くことが好ましい。しかし、防着板115作製時や成膜装置100に取り付ける際などで、大気中の水分を吸収してしまうため、上記(2)で作製される防着板における酸化アルミニウムに比べて水分を多く含んでいるといえ、上記(2)で作製される防着板を用いるほうが好ましい。

【0054】

また、上記(1)で作製される防着板に用いる板状の酸化アルミニウムは、重く、割れやすいことや、当該板状の酸化アルミニウムのコストが高いことなどもあるため、防着板115は、上記(2)で作製される防着板を用いることが好ましい。

【0055】

さらに、防着板115の面内における温度が不均一であると、成膜材料135と反応する領域が局所的になるため、成膜材料に水との反応性が高いアルカリ金属又はアルカリ土類金属を含む材料を用いた場合、防着板115に付着するアルカリ金属又はアルカリ土類金属を含む材料を効率良く安定な固体化合物に反応させることが難しくなる。そこで、防着板115の面内における温度の均一性を向上させるために、熱伝導性を有する領域151の厚さd1は酸化物を有する領域153の厚さd2より厚くすることが好ましい。

【0056】

上記したように、本発明の一態様は、反応性の高い成膜材料を成膜する際に当該反応性の高い成膜材料を防着板115に含まれる酸素と反応させることによって、安定な固体化合物に変化させることである。そこで、反応性の高い成膜材料を安定な固体化合物に変化させる元素であれば、その種類に限定はない。従って、防着板115は、酸化物を有する領域153に代わりに、窒化物を有する領域であってもよく、フッ化物を有する領域であってもよい。さらには、窒化物及びフッ化物の一方又は双方を含む酸化物を有する領域であってもよい。なお、防着板115において、窒化物を有する領域を設けた場合、アルカリ金属又はアルカリ土類金属を含む材料は、窒素と反応して安定な固体化合物に変化する。フッ化物を有する領域を設けた場合、フッ素と反応して安定な固体化合物に変化する。窒化物及びフッ化物の一方又は双方を含む酸化物を有する領域である場合、酸素、窒素及びフッ素と反応して安定な固体化合物に変化する。

【0057】

基板121は成膜中に発生する熱に耐えうる材料であれば特に限定はない。例えば、ガラス基板、石英基板、無機材料を含むプラスチック基板など透光性を有する基板や、当該基板上に半導体材料及び金属材料で形成した回路基板なども用いることができる。

【0058】

基板支持手段123は、加熱手段に対向して設けられている。基板支持手段123は、基板121を支持できれば特に限定はないが、処理室105内は真空となるため、吸気による吸着で支持するのではなく、例えば、図2(A)に示したように基板121の端部を支持できるような機構が設けられていることが好ましい。また、本実施の形態において、成膜装置100はフェイスダウン方式の装置であるため、基板支持手段123は被形成面が下側(成膜材料設置部139側)を向くように基板121を支持する。なお、基板支持手段123を用いて基板121を支持した場合、基板121とマスク125の間に間隙が生じ、当該間隙よってマスク125のレイアウトを精細に反映することが難しくなる可能性がある。従って、マスク125のレイアウトを精細に反映させるために、成膜中、基板支持手段123で基板121を支持せず、基板121をマスク125に接した状態で成膜してもよい。このような構成とする場合は、基板支持手段123を設けず、搬送室103の搬送機構111で基板121をマスク125上に配置してもよい。

【0059】

マスク125は、開閉扉117から設置してもよいし、処理室105に別途搬送機構を設けて、自動的にマスク支持手段127に設置されるようにしてもよい。

【0060】

マスク支持手段127は、マスク125を支持できれば特に限定はない。例えば、マスク125を磁力で固定できるような構成としてもよいし、基板支持手段123のように支持体の端部を支持できるような構成としてもよい。また、マスク支持手段127は回転及び前後左右に動くことができる構成とし、マスク125と基板121の位置調整ができようにすることが好ましい。

【0061】

シャッター129は、シャッター支持手段によって支持されている(図示せず)。シャッター129は、成膜材料の気化が安定するまでの間、成膜材料が基板121に到達することを防ぐために設けられている。そのため、成膜材料が基板121に到達することを防ぐことができれば、設置する位置(場所)は問わない。例えば、図2(A)に示したように、基板121と成膜材料設置部139と重畳し、且つ防着板115よりも基板121側に設置してもよいし、基板121と成膜材料設置部139と重畳し、且つ防着板115よりも成膜材料設置部139側に設けてもよい。また、シャッター129は、成膜材料が付着するため、防着板115と同様の構成とする。つまり、シャッター129は、熱伝導性を有する領域と、水との反応性が高い成膜材料を安定な固体化合物に変化させる元素が含まれる領域(酸化物を有する領域、窒化物を有する領域、フッ化物を有する領域、又は窒化物及びフッ化物の一方又は双方を含む酸化物を有する領域)と、を有する。

【0062】

また、シャッター支持手段は、シャッター129を支持し、シャッター129を開閉できれば特に限定はない。例えば、成膜材料の気化が安定させた後、成膜する際にシャッター支持手段が回転し、シャッター129を開くような機構とすればよい。

【0063】

加熱手段137は、ヒータ141と、ヒータ141の温度を制御する温度制御装置としてヒータコントローラ143と有する。ヒータ141としては、ニクロム線などの電気抵抗が高い導体で電路を形成し電流を通して発熱させるものであり、例えば、シーズヒータなどである。

【0064】

処理室105底部の凹部に設けられた成膜材料設置部139は、ヒータ141からの熱を伝導することが可能な容器支持部138と、ヒータ141と処理室壁119とを隔てる耐熱性の台座145を有する。容器支持部138は、成膜中に容器133が倒れないように支持するために設けられており、防着板115の熱伝導性を有する領域151に適用できる材料を用いることができる。図2(A)では、ヒータ141が容器支持部138の外側に接するように設けられているが、ヒータ141は容器支持部138の内部に埋め込まれていてもよい。また、容器支持部138の形状は、図2(A)に示したものに限られない。例えば、容器支持部138を皿状とし、容器133を用いず、成膜材料を直接容器支持部138に載せて成膜してもよい。なお、必要によっては容器支持部138及び台座145の一方又は双方を設けなくてもよい。また、加熱手段137によって、成膜材料を気化させるために熱を加えることが可能であれば、処理室壁119の成膜材料設置部139が設けられる箇所は図2(A)のように凹部を有していなくてもよい。

【0065】

容器133は、内部に成膜材料を入れることができ、容器支持部138に納められる形状であり、例えば、加熱手段137によって加熱されるルツボである。なお、上記したように容器支持部138を皿状とし、容器133を用いず、成膜材料を直接容器支持部138に載せて成膜してもよい。また、加熱されている容器の温度を計測するために、熱電対を用いた温度センサを設けることが好ましい。

【0066】

真空排気手段149は、超高真空まで真空排気が可能なクライオポンプを用いることができる。クライオポンプを用いることで、処理室105の圧力を10−5Paよりも低い圧力の超高真空にすることができ、処理室105に混入する不純物を低減することができ、処理室105で形成される微結晶半導体膜中の不純物濃度を低減することができる。また、クライオポンプはターボ分子ポンプ及びドライポンプと比較して、排気速度が速いため、メンテナンス時に開閉するなど、開閉頻度の高い処理室105にクライオポンプを設けることでスループットを向上させることができる。なお、成膜装置100において、クライオポンプの代わりにターボ分子ポンプ又はドライポンプを使用することができる。

【0067】

また、処理室105だけではなく、ロードロック室101及び搬送室103に設けられている排気手段(P)においても、クライオポンプ、ターボ分子ポンプ又はドライポンプを適宜設けることできる。なお、基板の投入及び取り出しなどで開閉頻度が高いロードロック室101にはクライオポンプを設けることが好ましい。

【0068】

ガス供給手段147は、ガスが充填されたシリンダ、圧力調整弁、ストップバルブ、及びマスフローコントローラなどで構成されている。また、該ガスが充填されたシリンダは、例えば、酸素が充填されたシリンダ、窒素が充填されたシリンダ、及びフッ素が充填されたシリンダのうち一以上とすることができる。

【0069】

〈成膜方法の詳細〉

次に、本発明の一態様に係る成膜方法について説明する。当該成膜方法は、成膜装置100を用いて実施することができ、フェイスダウン方式で行うものとする。

【0070】

上述したように、本発明の一態様に係る成膜方法は、物理気相成長法によりアルカリ金属又はアルカリ土類金属を含む材料を基板に成膜する際、当該基板に成膜されない当該材料を、防着板に含まれる酸素と反応させて安定な固体化合物として防着板上に付着させることである。

【0071】

例えば、本発明の一態様に係る成膜方法には、アルカリ金属又はアルカリ土類金属を含む材料を成膜し始め、当該材料が防着板に付着すると、防着板に含まれる酸素と反応し安定な固体化合物に変化する場合と、当該材料が防着板から放出された酸素によって安定な固体化合物に変化し、当該安定な固体化合物が防着板に付着する場合とがある。双方の違いとしては、当該材料が防着板上で安定な固体化合物となるか、処理室内部の空間で安定な固体化合物となるか、ということである。双方の記載において、安定な固体化合物へと変化させることは同じであるため、ここでは当該材料が防着板に含まれる酸素によって安定な固体化合物となり、当該安定な固体化合物が防着板に付着する場合について、図1及び図2を用いて説明する。

【0072】

まず、ロードロック室101の開閉扉から基板(図2(A)では基板121に相当する。)をロードロック室101に投入し、排気手段(P)でロードロック室101内を減圧する。その後、ゲート107を開き、搬送機構111で基板を搬送室103に搬送する。その後、搬送機構111の回転機構で当該基板の被形成面を上下反転させる。その後、ゲート109を開き、基板を搬送室103から処理室105に搬送機構111で搬送する(図1参照)。なお、ゲート107を開ける際はロードロック室101と搬送室103を同程度に減圧しておき、ゲート109を開ける際は搬送室103と処理室105を同程度に減圧しておく。

【0073】

処理室105に搬送された基板は、被形成面を下向きにして基板支持手段123で支持される(図2(A)参照)。なお、当該基板は図2(A)において基板121として図示されている。

【0074】

次いで、真空排気手段149で処理室105内を減圧し、真空状態にする。例えば、処理室105内の到達真空度は、1.0×10−4Pa以下、好ましくは1.0×10−5Pa以下にすることができる。

【0075】

次いで、容器支持部138で支持された容器133を加熱手段137で加熱する。なお、ここでは容器133内に成膜材料135が入っており、成膜材料135はアルカリ金属又はアルカリ土類金属を含む材料とする。また、成膜材料135が入っている容器133はあらかじめ、処理室105内を真空状態にする前に開閉扉117から容器支持部138に設置しておく。

【0076】

加熱手段137は、少なくとも成膜材料135が気化する温度まで容器133を加熱する。ここでは、成膜材料135をアルカリ金属又はアルカリ土類金属を含む材料としていることから、ヒータコントローラ143でヒータ141の温度を制御し、容器133を1000℃程度となるように加熱する。

【0077】

気化した成膜材料135は、容器133のから基板121に向かって飛び出す。このとき、成膜材料135が気化し始めたときは、成膜材料135の気化が安定しておらず、基板121に堆積する速度(成膜レート)が安定していない。そのため、成膜材料135の気化が安定するまでシャッター129を閉じておき、成膜材料135の気化が安定し、基板121に堆積する速度(成膜レート)が安定した後、シャッター129を開ける。そうすることで、気化した成膜材料135が、安定した成膜レートで基板121の被形成面に到達し、当該被形成面に堆積する。

【0078】

シャッター129を閉じて成膜材料135の気化を安定させているとき、及び、成膜材料135が基板121の被形成面に堆積しているとき、成膜材料135は防着板115及びシャッター129に付着(又は堆積)する。シャッター129に成膜材料135が付着した場合は、防着板115に成膜材料135が付着した場合と同じであるため、以下では防着板115に付着した場合について説明する。

【0079】

成膜材料135が防着板115(特に酸化物を有する領域153)に付着すると、防着板115に含まれる酸素(特に酸化物を有する領域153に含まれる酸素)と反応し、安定な固体化合物に変化する。

【0080】

具体的には、成膜材料135をアルカリ金属又はアルカリ土類金属を含む材料の一例であるリチウム金属とする場合、気化したリチウム金属が防着板115(特に酸化物を有する領域153)に付着すると、防着板115(特に酸化物を有する領域153に含まれている酸素と反応し、安定な固体化合物である酸化リチウムとなる。

【0081】

また、成膜装置100において、成膜材料135を気化させるために加熱するが、当該加熱によって発生した熱が伝導することで、防着板115も加熱される。特に、防着板115において、熱伝導性を有する領域151が酸化物を有する領域153よりも厚いため、防着板115は均一に加熱される。それゆえ、防着板115は成膜材料135と反応しやすくなる。これは防着板115が昇温されることで、防着板115に含まれる酸素(特に酸化物を有する領域153に含まれる酸素)が放出されやすくなるためである。従って、基板121に成膜する膜厚が厚い場合(換言すると、防着板115に付着する膜厚が厚くなる場合)でも、付着した成膜材料135の膜内部まで効率良く安定な固体化合物に変化させることができる。

【0082】

また、成膜材料135は加熱(ここでは1000℃程度)されて気化した状態で防着板115に到達し、換言すると、気化した成膜材料135は熱エネルギーを有した状態で防着板115に付着する。つまり、気化した成膜材料135は反応性が高い状態で防着板115に付着するため、付着する度に防着板115に含まれる酸素と反応する。このことからも、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚くなる場合)でも、防着板に付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができるといえる。

【0083】

気化した成膜材料135が防着板115に付着するということは、気化した成膜材料135が一度変化した安定な固体化合物上に付着するということを含む。防着板115に付着した成膜材料135が安定な固体化合物に変化するということは、(a)成膜材料135が防着板115に含まれる酸素と反応する変化と、成膜材料135が(a)によって変化した安定な固体化合物(酸化物)に含まれる酸素と反応する変化と、(c)(b)の変化によって、酸素の一部が脱離した安定な固体化合物(酸化物)が防着板115に含まれる酸素と反応する変化とが、逐次行われることで生じる。このことからも、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚くなる場合)でも、防着板に付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができるといえる。

【0084】

また、本発明の一態様に係る成膜方法において、シャッター129に付着する成膜材料135は、防着板115に付着する場合と同様にして、安定な固体化合物に反応する。

【0085】

次いで、基板121への成膜が終了した後、シャッター129を閉じ、ゲート109を開き、基板121を搬送機構111で搬送室103に搬送する。搬送した後、搬送機構111の回転機構で基板121の被形成面を上下反転させ、ゲート107を開き、基板121を搬送機構111でロードロック室101に搬送する。

【0086】

また、基板121を取り出す時は、ロードロック室101の圧力を大気圧に戻した後、ロードロック室101の開閉扉から取り出すことができる。

【0087】

なお、基板121への成膜が終了し、基板121を処理室105から搬出した後、ガス供給手段147から成膜材料135を安定な固体化合物に変化させることができるガス(例えば、酸素、窒素又はフッ素のうち少なくとも一)を処理室105内に供給してもよい。また、供給するガスの流量によって、安定な固体化合物に変化させる速度を調節することができる。

【0088】

防着板115に付着した安定な固体化合物を除去した後、以下のような方法で防着板115を再生する。防着板115は、安定な固体化合物を除去すると、熱伝導性を有する領域151(板状のアルミニウム)のみとなっているため、当該板状のアルミニウムを陽極酸化処理して、当該板状のアルミニウムを上に酸化物を有する領域153(膜状又は層状の酸化アルミニウム)を形成する。

【0089】

上記は、防着板115おいて、成膜材料135が付着する箇所を、酸化物を有する領域153とし、付着する成膜材料135を酸素によって酸化させることで安定な固体化合物に変化させる形態である。防着板115において、酸化物を有する領域153を、窒化物を含む領域とした場合には窒素によって窒化させることで安定な固体化合物に変化させる形態となる。そして、防着板115において、酸化物を有する領域153を、フッ化物を含む領域とした場合にはフッ素によってフッ化させることで安定な固体化合物に変化させる形態となる。また、防着板115において、酸化物を有する領域153に窒素物及びフッ化物の一方又は双方が含まれている場合は、酸素、窒素及びフッ素によって酸化、窒化、及びフッ化させることで安定な固体化合物に変化させる形態となる。

【0090】

その後、開閉扉117から再生した防着板を所定の位置に設置すれば、再び成膜材料135を成膜することができる。

【0091】

また、防着板115の酸化物を有する領域153を上記した板状の酸化アルミニウムとしている場合(上記(1)の場合)は、成膜材料135が付着している酸化物を有する領域153を取り外し、新規な板状の酸化アルミニウムを機械的に接合させればよい。

【0092】

以上より、本発明の一態様に係る成膜装置は、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行うことができるため、従来、成膜工程後に行っていた当該材料を安定な固体化合物に変化させる工程に必要な時間を短縮することができる。従って、本発明の一態様に係る成膜装置及び成膜方法は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。また、防着板などに付着した材料を除去するなど、当該成膜装置内(例えば処理室)を安全に大気に触れさせることができる。つまり、本発明の一態様に係る成膜装置はメンテナンスなどの作業を安全に行うことができる。また、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚い場合)でも、付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができるため、防着板から当該安定な固体化合物を除去する作業まで期間を長くすることができる。換言するとメンテナンスするまでの期間を長くすることができる。従って、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。

【0093】

なお、本実施の形態で説明した成膜装置(真空蒸着装置)において、成膜装置の構成を一部変更又は追加することで他の物理気相成長法の成膜装置とすることができる。例えば、本実施の形態で説明した成膜装置に、イオンビーム又は分子線を射出できる手段を設けることで、分子線蒸着装置又はイオンビーム蒸着装置として機能させることができる。また、気化した成膜材料をイオン化させる手段を設けることでイオンプレーティング装置として機能させることができる。また、成膜材料を金属ターゲットとし、当該金属ターゲットに電圧を加えることができる手段を追加し、処理室内でプラズマを発生させることで、スパッタリング装置として機能させることができる。

【0094】

また、本実施の形態に示す構成、方法などは、他の実施の形態に示す構成、方法などと適宜組み合わせることができる。

【0095】

(実施の形態2)

本実施の形態では、本発明の一態様に係る成膜装置及び成膜方法において、実施の形態1とは異なる構成を有する成膜装置及び成膜方法について説明する。

【0096】

本実施の形態で説明する成膜装置は、実施の形態1で説明した成膜装置と比較して、処理室に設けられた防着板に加熱手段及び冷却手段の一方又は双方が設けられている点について異なる。

【0097】

〈成膜装置の構成〉

そこで、実施の形態1で用いた符号を本実施の形態でも用い、実施の形態1とは異なる構成の詳細について説明する。

【0098】

本実施の形態で説明する成膜装置の上面模式図は、図1と同様である。なお、本実施の形態で説明する成膜装置は、上記したように、図1の処理室105に設けられている防着板115に、防着板115の温度制御部材として加熱手段及び冷却手段の一方又は双方が設けられている。それゆえ、本実施の形態で説明する成膜装置の防着板以外の構成は、実施の形態1と同様である。

【0099】

〈処理室の構成〉

以下、本実施の形態で説明する成膜装置の処理室について説明する。図3(A)は、処理室105の断面模式図である。図3(A)の断面模式図は、実施の形態1と同様に、図1に示した一点鎖線A−B間を示している。

【0100】

図3(A)に示した処理室105は、図2(A)に示した処理室105と同様に、処理室壁119と、処理室105の内部に設けられた防着板115と、処理室105の内部に基板121を支持する基板支持手段123と、少なくとも一部が基板121と重畳するマスク125と、マスク125を支持するマスク支持手段127と、少なくとも基板121の被成膜領域と重畳するシャッター129と、処理室105の底部に設けられた凹部に設置されている加熱手段137と、加熱手段137に接している成膜材料設置部139と、成膜材料設置部139に設けられて且つ加熱手段137によって加熱される容器133と、処理室105内を真空にする真空排気手段149と、処理室105内にガスを供給するガス供給手段147と、を有する。なお、防着板115以外の説明は、実施の形態1を参照できる。

【0101】

防着板115は、図2(B)に示したように熱伝導性を有する領域151と、酸化物を有する領域153を有しており、さらに熱伝導性を有する領域151に接して温度制御部材155が設けられている。防着板115が複数である場合、温度制御部材155は全ての防着板115に設けられており、(1つの)温度制御装置で全ての温度制御部材155を制御することができる。

【0102】

温度制御部材155は、加熱手段及び冷却手段の一方又は双方である。なお、明瞭化のために、本実施の形態において、処理室105の底部に設けられた凹部に設置されている加熱手段137は、第1の加熱手段といい、温度制御部材155のひとつである熱伝導性を有する領域151に接して設けられている加熱手段は、第2の加熱手段という。

【0103】

温度制御部材155のひとつである第2の加熱手段は、第1の加熱手段の構成と同様の構成とすることができ、ヒータ157と、ヒータ157の温度を制御する温度制御装置としてヒータコントローラ158と、を有する。ヒータ157及びヒータコントローラ158は、実施の形態1で説明したヒータ141及びヒータコントローラ143と同様とすることができる。

【0104】

また、温度制御部材155のひとつである冷却手段は、チラーのように、水又は熱媒体となる液体を循環させる液冷が好ましく、冷却管159と、冷却管159を循環する水又は熱媒体となる液体の温度を制御する温度制御装置として冷却装置160と、を有する。

【0105】

第2の加熱手段及び冷却手段、特にヒータ157及び冷却管159の設け方には特に限定はなく、防着板115を昇温または降温することができればよい。例えば、ヒータ157及び冷却管159は、防着板115の背面模式図である図3(B)に示したように、櫛歯状に設けることができる。なお、防着板115の温度を正確に管理制御するために、熱電対を防着板115に接して設けてもよい。

【0106】

また、冷却手段において、冷却管159内を流れる水又は熱媒体となる液体は、冷却装置160を介して循環し、冷却装置160によって水温または液温が管理されることで、防着板115を冷却する。

【0107】

なお、本実施の形態においても、防着板115は、熱伝導性を有する領域151の方が酸化物を有する領域153よりも厚い(d1>d2)ため、防着板115の昇温及び降温を素早く行うことができる。従って、本実施の形態で説明する成膜装置は、成膜にかかる時間を短縮することができるため、生産性を向上させることができる。

【0108】

防着板115の熱伝導性を有する領域151に第2の加熱手段を設けることで、防着板115を昇温することができる。これにより、防着板115(特に酸化物を有する領域153)に含まれる酸素を成膜材料135と反応させやすくすることができる。これは、防着板115が昇温されることで、含まれる酸素が放出されやすくなるからである。それゆえ、防着板115に付着する成膜材料135を素早く安定な固体化合物に反応させることができ、防着板115に付着する成膜材料135の膜厚が厚くなる場合も、膜内部まで効率良く安定な固体化合物に反応させることができる。

【0109】

また、防着板115の熱伝導性を有する領域151に冷却手段を設けることで、防着板115を降温することができる。これにより、防着板115(特に酸化物を有する領域153)に含まれる酸素が放出されにくくすることができる。

【0110】

本実施の形態のように、防着板115に第2の加熱手段及び冷却手段の一方又は双方を設け、これらの手段を用いることで防着板115の面内における温度を均一にすることができる。従って、成膜材料135と反応する領域が局所的になることを抑制でき、付着する成膜材料135を効率良く安定な固体化合物に変化させることができる。

【0111】

〈成膜方法の詳細〉

次に、本実施の形態で説明する成膜装置を用いた成膜方法について説明する。当該成膜方法は、実施の形態1で説明した成膜方法と比較して、意図的に防着板を加熱する点、又は、意図的に防着板を冷却する点が異なる。

【0112】

それゆえ、基板(図3(A)では基板121に相当する。)をロードロック室101に投入する工程から当該基板を処理室105内部に搬送し、基板支持手段123で基板を支持させる工程まで実施の形態1と同様である。

【0113】

成膜材料135を基板121に成膜する際、成膜材料135の気化が安定するまで、シャッター129を閉じておくことなど、実施の形態1で説明した方法と同様にして行えばよい。それに加えて、本実施の形態で説明する処理室105で行う成膜は、成膜する膜厚が厚い場合(換言すると、防着板115に付着する膜厚が厚くなる場合)や、防着板115に付着する成膜材料135を素早く安定な固体化合物に変化させたい場合は、第2の加熱手段で防着板115を加熱しながら成膜することが好ましい。

【0114】

基板121に成膜材料135を所望の厚さだけ堆積させた後は、実施の形態1で説明したようにして基板121をロードロック室101に搬送し、基板121を取り出す。

【0115】

さらに、本実施の形態おいて、成膜する前や後など処理室105に基板121がない間や、基板を投入する前や取り出した後など成膜装置を待機させている間である、アイドリング時は冷却手段で防着板115を冷却することが好ましい。このようにすることで、防着板115から自発的に放出される酸素の量を低減することができ、使用できる期間(成膜材料135を安定な固体化合物に変化させることができる期間)を長くすることができる。換言すると、防着板115を取り外し、付着した安定な化合物を削除するなどメンテナンスするまでの期間を長くすることができる。

【0116】

また、防着板115を再生する方法は実施の形態1と同様である。そして、防着板115において、成膜材料135が付着する箇所を、酸化物を有する領域153は実施の形態1と同様に窒化物を有する領域、又はフッ化物を有する領域に変えることができ、酸化物を有する領域153には窒化物及びフッ化物の一方又は双方を含んでいてもよい。

【0117】

以上より、本発明の一態様に係る成膜装置は、防着板に付着したアルカリ金属又はアルカリ土類金属を含む材料を安定な固体化合物に変化させる工程が、当該材料の成膜工程中に行うことができるため、従来、成膜工程後に行っていた当該材料を安定な固体化合物に変化させる工程に必要な時間を短縮することができる。従って、本発明の一態様に係る成膜装置及び成膜方法は、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。また、防着板などに付着した材料を除去するなど、当該成膜装置内(例えば処理室)を安全に大気に触れさせることができる。つまり、本発明の一態様に係る成膜装置はメンテナンスなどの作業を安全に行うことができる。また、本発明の一態様に係る成膜装置及び成膜方法は、基板に成膜する膜厚が厚い場合(換言すると、防着板に付着する膜厚が厚い場合)でも、防着板を意図的に加熱することができるため、付着した成膜材料の膜内部まで効率良く安定な固体化合物に変化させることができ、防着板から当該安定な固体化合物を除去する作業まで期間を長くすることができる。また、処理室に基板がない間や、成膜装置を待機させている間であるアイドリング時に防着板を意図的に冷却することができるため、防着板の使用できる期間を長くすることができ、メンテナンスするまでの期間を長くすることができる。従って、アルカリ金属又はアルカリ土類金属を含む材料の薄膜の生産性を向上させることができる。

【0118】

また、本実施の形態に示す構成、方法などは、他の実施の形態に示す構成、方法などと適宜組み合わせることができる。

【0119】

(実施の形態3)

本実施の形態では、先の実施の形態で説明した成膜装置の処理室を、少なくとも有する本発明の一態様に係る製造装置について説明する。また、本実施の形態では、当該製造装置を用いて、発光性の有機化合物を含む層を有する積層体(EL層)を有する発光素子が設けられた発光装置を作製する工程についても説明する。なお、当該発光装置の一態様には表示装置や照明装置などを含む。

【0120】

始めに、本実施の形態に記載する製造装置で作製される発光装置について、発光素子が設けられた表示装置を例に説明する。当該表示装置に含まれる表示パネルの上面模式図を図4(A)に示し、図4(A)のM−Nにおける断面模式図を図4(B)に示す。

【0121】

表示パネルには、第1の基板401と、信号線駆動回路403と、走査線駆動回路404と、シール材405と、第2の基板406と、FPC(Flexible printed circuit)418aと、FPC418bと、入力端子420と、が設けられている(図4(A)参照)。

【0122】

第1の基板401上に設けられた画素部402を囲むようにして、シール材405が設けられ、画素部402上に第2の基板406が設けられている。よって画素部402は、第1の基板401とシール材405と第2の基板406とによって封止されている(図4(B)参照)。従って、第2の基板406は、対向基板ともいうことができる。

【0123】

また、第1の基板401上のシール材405によって囲まれている領域より外側の領域に、入力端子420を有し、FPC418a、FPC418bが接続されている。FPC418aは、別途異なる基板に作製された信号線駆動回路403と電気的に接続され、FPC418bは、別途異なる基板に作製された走査線駆動回路404と電気的に接続されている。画素部402に与えられる各種信号及び電位は、FPC418a及びFPC418bを介して、信号線駆動回路403及び走査線駆動回路404から供給される。

【0124】

なお、別途異なる基板に作製された駆動回路の接続方法は、特に限定されるものではなく、COG(Chip On Glass)方法、ワイヤボンディング方法、TCP(Tape Carrier Package)方法、或いはTAB(Tape Automated Bonding)方法などを用いることができる。

【0125】

また、図示していないが、信号線駆動回路403または走査線駆動回路404は、第1の基板401上に形成してもよい。

【0126】

ここで説明する表示パネルは、電極415及び配線416を有しており、電極415及び配線416はFPC418aが有する端子と異方性導電層419を介して、電気的に接続されている(図4(B)参照)。

【0127】

電極415は、トランジスタ410のソース電極及びドレイン電極と同じ導電層から形成され、配線416は、発光素子208の一方の電極となる第1の電極202と同じ導電層で形成されている。

【0128】

本実施の形態では、トランジスタ410として、実施の形態1で示した第2のトランジスタを適用することができる。画素部402に設けられたトランジスタ410は発光素子と電気的に接続し、表示パネルを構成する。

【0129】

また図4(B)に示す表示装置は、表示素子として発光素子を用いた例を示している。図4において、発光素子208は、第1の電極202、第2の電極220、及びEL層259を含む。発光素子208は、隔壁層409の間に設けられている。

【0130】

また、トランジスタ410の半導体層には、シリコン半導体又は酸化物半導体を用いることができる。酸化物半導体を用いたトランジスタは、シリコン半導体の1つであるアモルファスシリコンを用いたトランジスタと比較して、高い電界効果移動度が得られるため、高速駆動が可能である。よって、表示装置の画素部に酸化物半導体を用いたトランジスタを用いることで、高画質な画像を提供することができる。また、酸化物半導体を用いたトランジスタは、同一基板上に駆動回路部または画素部に作り分けて作製することもできるため、表示装置の部品点数を削減することができる。従って、表示装置の生産性を向上させることができ、作製コストを低減することができる。

【0131】

次に、本発明の一態様に係る製造装置、及び当該製造装置を用いて上記表示パネルを作製する方法について説明する。

【0132】

図5(A)に示す製造装置200は、有機化合物又は無機化合物を有する層の蒸着などを行うマルチチャンバーに封止処理を行うチャンバーが一つのユニットとなっている例である。一つのユニットとすることで水分などの不純物の混入防止やスループット向上を図っている。

【0133】

製造装置200は、基板投入室201と、搬送室203、219、231と、加熱処理室205と、受渡室209、221と、第1成膜室207と、第2成膜室211と、第3成膜室213と、第4成膜室215と、第5成膜室217と、その他の成膜室223、225、227、229と、基板待機室239とを有する製造装置である。なお、搬送室203には基板を搬送するための搬送機構260が設けており、他の搬送室も同様にそれぞれ搬送機構が設けてある。なお、各搬送室と各受渡室の間、各搬送室と各成膜室の間、各搬送室と各処理室の間には開閉可能なゲートが設けられている。なお、図示していないが、各処理室にはメンテナンス作業など、作業用の開閉扉が設けられている。当該開閉扉を介して、成膜材料の供給(ルツボの設置)や蒸着マスクの設置など適宜、作業を行うことができる。

【0134】

第1成膜室207と、第2成膜室211と、第3成膜室213と、第4成膜室215と、第5成膜室217は、先の実施の形態で説明した処理室を有している。このようにすることで先の実施の形態と同様の効果を得ることができる。また、第1乃至第5成膜室は、1つの成膜室に複数の成膜機構が設けられている構成としてもよい。このような構成とすることで、少数の成膜室で多種の膜を積層することができる。なお、本実施の形態において、成膜機構とは成膜を可能にするため必要な構成をいい、例えば、成膜材料や蒸着するために必要な加熱手段をいう。

【0135】

成膜室223、225、227、229には、例えば、先の実施の形態で説明した処理室又は分子線蒸着法、イオンプレーティング法、イオンビーム蒸着法、若しくはスパッタリング法など、他の成膜方法が行える成膜機構を備えている処理室が適用されている。

【0136】

加えて、製造装置200は、受渡室233と、対向基板投入室235と、シール形成室237と、貼り合わせ室241と、硬化処理室243と、基板取出室245と、搬送室249とを有する製造装置である。なお、搬送室249と受渡室233の間、搬送室249と各処理室の間には開閉可能なゲートが設けられている。なお、図示していないが、各処理室にはメンテナンス作業など、作業用の開閉扉が設けられている。

【0137】

図5(B)に製造装置200で作製できる発光素子208の断面模式図を示す。発光素子208は、第1の電極202と第2の電極220の間にEL層259が設けられている。具体的には、第1の電極202上に正孔注入層210が設けられており、正孔注入層210上に正孔輸送層212が設けられており、正孔輸送層212上に発光性の有機化合物を含む層214が設けられており、発光性の有機化合物を含む層214上に電子輸送層216が設けられており、電子輸送層216上に電子注入層218が設けられており、電子注入層218上に第2の電極220が設けられている。

【0138】

まず、基板投入室201に第1の基板401(300mm×360mm)を配置する。

【0139】

上記表示装置はアクティブマトリクス型であるため、第1の基板401上には、予め、トランジスタ410(電流制御用トランジスタ)と、トランジスタ410のソース電極又はドレイン電極に接続している第1の電極202(陽極)と、第1の電極202の端部を覆う絶縁物の隔壁層409が設けられており、その他のトランジスタ(スイッチング用トランジスタなど)、並びに容量素子が複数設けられていてもよい。その他のトランジスタ及び容量素子は、トランジスタ410の作製工程で作製することができる。なお、パッシブマトリクス型の表示装置も製造装置200により作製することができ、その場合、第1の基板401には電流制御用トランジスタ及びスイッチング用トランジスタを設けなくてよい。

【0140】

また、製造装置200は、第1の基板401の基板サイズが、320mm×400mm、370mm×470mm、550mm×650mm、600mm×720mm、680mm×880mm、1000mm×1200mm、1100mm×1250mm、さらには1150mm×1300mmのような大面積基板であっても対応可能である。

【0141】

基板投入室201にセットした第1の基板401を搬送室203に搬送する。なお、搬送室203には第1の基板401を搬送又は反転するための搬送機構260が設けられている。

【0142】

また、各搬送室203、219、231には、それぞれ搬送機構が設けてある。搬送室219は、第1の基板401の表裏を反転させることができ、第1成膜室207又は加熱処理室205に反転させて搬入することができる。各搬送室203、219、231及び受渡室209は、真空排気処理室と連結されており、真空排気して真空にすることもでき、真空排気した後、不活性ガスを導入して大気圧にすることもできる。

【0143】

また、上記の真空排気処理室としては、ターボ分子ポンプ、クライオポンプ、又はドライポンプなどが備えられている。これにより各処理室と連結された搬送室の到達真空度を1.0×10−4Pa以下、さらには1.0×10−5Pa程度にすることが可能であり、さらにポンプ側及び排気系からの不純物の逆拡散を制御することができる。

【0144】

また、基板投入室201に搬入する前に基板表面を洗浄した場合や、発光素子の劣化などを抑制するために、有機化合物を含む膜の蒸着する前に加熱処理を行うことが好ましく、第1の基板401を搬送室203から加熱処理室205に搬送し、第1の基板401に含まれる水分やその他のガスを除去する。第1の基板401に含まれる水分やその他のガスを徹底的に除去するために、加熱処理を真空(5×10−3Torr(0.665Pa)以下、好ましくは1.0×10−4Pa〜1.0×10−6Pa)で行うことが好ましい。例えば、加熱処理室205は、平板ヒータ(代表的にはシーズヒータ)を用いて、複数の基板を均一に加熱することができる。この平板ヒータは複数設置され、平板ヒータで基板を挟むように両面から加熱することもでき、勿論、片面から加熱することもできる。特に、層間絶縁膜や隔壁の材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さらに含まれているガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜250℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自然冷却を行って吸着水分を除去する真空加熱処理は有効である。

【0145】

以下、EL層259を形成する。本実施の形態では、搬送室203から第1成膜室207に第1の基板401を搬送し、蒸着マスクを用いて、第1の電極202(陽極)上に正孔注入層210を形成する。

【0146】

ここで、正孔注入層210の成膜例を示す。正孔注入層210は正孔注入性の高い物質を含む層である。正孔注入性の高い物質としては、例えば、モリブデン酸化物、チタン酸化物、バナジウム酸化物、レニウム酸化物、ルテニウム酸化物、クロム酸化物、ジルコニウム酸化物、ハフニウム酸化物、タンタル酸化物、銀酸化物、タングステン酸化物、マンガン酸化物等の金属酸化物を用いることができる。また、フタロシアニン(略称:H2Pc)、銅(II)フタロシアニン(略称:CuPc)等のフタロシアニン系の化合物を用いることができる。

【0147】

また、低分子の有機化合物である芳香族アミン化合物等を用いることができる。

【0148】

さらに、高分子化合物(オリゴマー、デンドリマー、ポリマー等)を用いることもできる。また、酸を添加した高分子化合物を用いることができる。

【0149】

特に、正孔注入層210として、正孔輸送性の高い有機化合物にアクセプター性物質を含有させた複合材料を用いることが好ましい。正孔輸送性の高い物質にアクセプター性物質を含有させた複合材料を用いることにより、陽極からの正孔注入性を良好にし、発光素子の駆動電圧を低減することができる。これらの複合材料は、正孔輸送性の高い物質とアクセプター物質とを共蒸着することにより形成することができる。該複合材料を用いて正孔注入層210を形成することにより、陽極からEL層259への正孔注入が容易となる。

【0150】

製造装置200を用いて共蒸着を行う際は、1つの成膜室に複数の成膜機構を設けて、各成膜機構の各ルツボに成膜材料を設置し、適宜蒸着レートを考慮して蒸着すればよい。

【0151】

複合材料に用いる有機化合物としては、芳香族アミン化合物、カルバゾール誘導体、芳香族炭化水素、高分子化合物(オリゴマー、デンドリマー、ポリマー等)など、種々の化合物を用いることができる。なお、複合材料に用いる有機化合物としては、正孔輸送性の高い有機化合物であることが好ましい。具体的には、10−6cm2/Vs以上の正孔移動度を有する物質であることが好ましい。但し、電子よりも正孔の輸送性の高い物質であれば、これら以外のものを用いてもよい。

【0152】

また、アクセプター性物質としては、有機化合物や、遷移金属酸化物を挙げることができる。また、元素周期表における第4族乃至第8族に属する金属の酸化物を挙げることができる。具体的には、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化クロム、酸化モリブデン、酸化タングステン、酸化マンガン、酸化レニウムは電子受容性が高いため好ましい。中でも特に、酸化モリブデンは大気中でも安定であり、吸湿性が低く、扱いやすいため好ましい。

【0153】

なお、高分子化合物と、上述した電子受容体を用いて複合材料を形成し、正孔注入層210に用いてもよい。

【0154】

次いで、第1成膜室207から受渡室209に基板を搬送し、さらに、大気にふれさせることなく、受渡室209から搬送室219に基板を搬送する。

【0155】

次いで、搬送室219に連結された第2成膜室211、第3成膜室213、第4成膜室215、第5成膜室217へ基板を適宜、搬送して、正孔輸送層212、発光性の有機化合物を含む層214(例えば青色の発光層、緑色の発光層、赤色の発光層)を適宜形成する。

【0156】

第2成膜室211、第3成膜室213、第4成膜室215、第5成膜室217は、第1成膜室207と同様に先の実施の形態で説明した処理室を有する。

【0157】

第2成膜室211では、蒸着マスクを用いて正孔輸送層212を形成する。正孔輸送層212は正孔輸送性の高い物質を含む層である。正孔輸送性の高い物質としては、例えば、芳香族アミン化合物を用いることができる。これらは主に10−6cm2/Vs以上の正孔移動度を有する物質である。但し、電子よりも正孔の輸送性の高い物質であれば、これら以外のものを用いてもよい。なお、正孔輸送性の高い物質を含む層は、単層のものだけでなく、上記物質からなる層が二層以上積層したものとしてもよい。

【0158】

また、正孔輸送層212には、カルバゾール誘導体や、アントラセン誘導体や、そのほか正孔輸送性の高い高分子化合物を用いてもよい。

【0159】

第3成膜室213、第4成膜室215、第5成膜室217では、それぞれ蒸着マスクを用いて発光性の有機化合物を含む層214を蒸着する。発光性の有機化合物を含む層214は、蛍光を発光する蛍光性化合物や燐光を発光する燐光性化合物を用いることができる。例えば、第3成膜室213で赤色の発光層と蒸着し、第4成膜室215で緑色の発光層と蒸着し、第5成膜室217で青色の発光層と蒸着することで、赤色、緑色、青色に蒸着仕分けることができ、完成した表示パネルをフルカラー表示させることができる。

【0160】

なお、発光性の有機化合物を含む層214としては、発光性の有機化合物(ゲスト材料)を他の物質(ホスト材料)に分散させた構成としてもよい。ホスト材料としては、各種のものを用いることができ、発光性の物質よりも最低空軌道準位(LUMO準位)が高く、最高被占有軌道準位(HOMO準位)が低い物質を用いることが好ましい。

【0161】

また、ホスト材料は複数種用いることができる。例えば、結晶化を抑制するために結晶化を抑制する物質をさらに添加してもよい。また、ゲスト材料へのエネルギー移動をより効率良く行うために、さらに異なる物質を添加してもよい。

【0162】

ゲスト材料をホスト材料に分散させた構成とすることにより、発光性の有機化合物を含む層214の結晶化を抑制することができる。また、ゲスト材料の濃度が高いことによる濃度消光を抑制することができる。

【0163】

また、発光性の有機化合物を含む層214として高分子化合物を用いることができる。

【0164】

また、発光性の有機化合物を含む層を複数設け、それぞれの層の発光色を異なるものにすることで、発光素子全体として、所望の色の発光を得ることができる。例えば、発光性の有機化合物を含む層を2つ有する発光素子において、第1の発光性の有機化合物を含む層の発光色と第2の発光性の有機化合物を含む層の発光色を補色の関係になるようにすることで、発光素子全体として白色発光する発光素子を得ることも可能である。なお、補色とは、混合すると無彩色になる色同士の関係をいう。つまり、補色の関係にある色を発光する物質から得られた光を混合すると、白色発光を得ることができる。また、発光性の有機化合物を含む層を3つ以上有する発光素子の場合でも同様である。発光素子全体として白色発光する発光素子を表示パネルに用いる場合、当該表示パネルをフルカラー表示させるには第2の基板(対向基板)406に赤色、緑色及び青色の領域を有するカラーフィルタを設ければよい。

【0165】

例えば、第3成膜室213で蒸着マスクを用いて青色の発光層を形成し、第4成膜室215で蒸着マスクを用いて緑色の発光層を形成し、第5成膜室217で蒸着マスクを用いて赤色の発光層を形成することで、発光性の有機化合物を含む層を複数設けた発光装置を作製できる。

【0166】

なお、発光性の有機化合物を含む層を複数設ける場合、それぞれの層を積層してもよいし、それぞれの層を並列に設けて、領域毎に異なる色が発光されるようにしてもよい。また、それぞれの層を積層する場合は、各層の間に電子注入層、電子輸送層、正孔注入層及び正孔輸送層などを適宜設けることが好ましい。

【0167】

次いで、第5成膜室217から受渡室221に基板を搬送し、さらに、大気にふれさせることなく、受渡室221から搬送室231に基板を搬送する。

【0168】

次いで、搬送室231内に設置されている搬送機構により、基板を成膜室223に搬送し、蒸着マスクを用いて電子輸送層216を形成する。電子輸送層216は電子輸送性の高い物質を含む層である。電子輸送性の高い物質としては、主に10−6cm2/Vs以上の電子移動度を有する物質である。また、電子輸送層216は、単層のものだけでなく、上記物質からなる層が二層以上積層したものとしてもよい。

【0169】

次いで、成膜室223から成膜室225に基板を搬送し、蒸着マスクを用いて電子注入層218を形成する。電子注入層218は電子注入性の高い物質を含む層である。電子注入層218には、リチウム、セシウム、カルシウム、フッ化リチウム、フッ化セシウム、フッ化カルシウム、リチウム酸化物等のようなアルカリ金属又はアルカリ土類金属を含む材料を用いることができる。また、フッ化エルビウムのような希土類金属化合物を用いることができる。また、上述した電子輸送層216を構成する物質を用いることもできる。

【0170】

なお、電子輸送層216および電子注入層218は、それぞれ、上述した材料から適宜選択し、先の実施の形態で説明した方法で形成することができる。このようにすることで先の実施の形態と同様の効果を得ることができる。当該効果の一例として、表示パネルの生産性を低下させず、且つ安全に製造装置200のメンテナンスを行うことができる。

【0171】

次いで、成膜室225から成膜室227に基板を搬送し、蒸着マスクを用いて第2の電極220(陰極)を形成する。この第2の電極220は、透明又は半透明であることが好ましく、抵抗加熱を用いた蒸着法により形成される金属膜(MgAg、MgIn、LiFなどの合金、又は周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法により形成した膜、又はこれらの積層膜)の薄膜(1nm〜300nm程度)、或いは上記金属膜の薄膜(1nm〜300nm程度)とITOなど透明導電膜との積層を第2の電極220とすることが好ましい。積層する場合、スパッタリング法などの物理蒸着法を行うことができる成膜室に搬送し、透明導電膜を形成する。

【0172】

以上の工程によって、EL層259を有する発光素子208が形成される。

【0173】

形成した発光素子は、第1の電極202と第2の電極220との間に上記以外の層が複数積層されていてもよい。例えば、成膜室229で電荷発生層が形成された発光素子であってもよい。なお、EL層において、発光性の有機化合物を含む層が複数積層されている場合は、発光性の有機化合物を含む層の間に電荷発生層を設けることが好ましい。電荷発生層は上述の複合材料を用いて形成することができる。また、電荷発生層は複合材料からなる層と他の材料からなる層との積層構造でもよい。この場合、他の材料からなる層としては、電子供与性物質と電子輸送性の高い物質とを含む層や、透明導電膜からなる層などを用いることができる。このような構成を有する発光素子は、エネルギーの移動や消光などの問題が起こり難く、材料の選択の幅が広がることで高い発光効率と長い寿命とを併せ持つ発光素子とすることが容易である。また、一方のEL層で燐光発光、他方で蛍光発光を得ることも容易である。これらの構造は上述のEL層259の構造と組み合わせて用いることができる。

【0174】

また、演色性の良い白色発光を得る場合、発光スペクトルが可視光全域に広がるものとする必要があり、3つ以上のEL層が積層された発光素子とすることが好ましい。例えばそれぞれ赤色、青色、緑色の発光色のEL層を積層して発光素子を形成することができる。このように異なる3色以上のEL層が積層された発光素子とすることにより演色性を高めることができる。また、複数のEL層を積層する場合にも、各EL層の間には電荷発生層を設けることが好ましい。

【0175】

第2の電極220までが形成された基板204は、受渡室233を経由して搬送室249に導入され、基板待機室239に搬送する。搬送室249、基板待機室239は搬送室203、搬送室219、搬送室231と同様の構成であり、減圧雰囲気とすることが好ましい。

【0176】

そして、第2の電極220までが形成された基板204は搬送室249に設置された搬送機構247によって、貼り合わせ室241に搬送される。

【0177】

第2の基板(対向基板)406は、予め柱状又は壁状の構造物を設けておき、真空排気手段および加熱手段を有する対向基板投入室235に導入した後、まず、減圧下で加熱して脱気を行う。その後、搬送室249に設置された搬送機構247によって、シール形成室237に搬送し、シール材の形成を行う。シール形成室237にはディスペンス装置又はインクジェット装置が備えられている。また、シール形成室237にはシール材を仮硬化するためにベーク又はUV照射機構を備えてもよい。シール形成室237でシール材を仮硬化させた後、シール材で囲まれた領域に充填材の滴下を行う。

【0178】

次いで、第2の基板406も搬送室249に設置された搬送機構247で貼り合わせ室241に搬送する。

【0179】

貼り合わせ室241では、処理室内を減圧にした後、第2の電極220までが形成された第1の基板401と第2の基板406を貼り合わせる。上定盤又は下定盤を上下動させることによって一対の基板となるように貼り合わせる。減圧下で2枚の基板を貼り合わせる際、第2の基板406に設けられた柱状又は壁状の構造物が基板間隔を精密に保ち続け、且つ、基板割れが生じないように第1の基板401及び第2の基板406にかかる圧力を拡散する重要な役割を果たしている。

【0180】

また、シール形成室237で充填材の滴下を行わず、貼り合わせ室241においてシール材で囲まれた領域に充填材の滴下を行う機構としてもよい。

【0181】

また、処理室全体を減圧するのではなく、上定盤と下定盤とを上下動させることによって定盤間の空間を密閉した後、下定盤に設けられた穴から真空ポンプで脱空させて定盤間の空間を減圧することができるようにしてもよい。こうすると、処理室全体に比べて減圧する空間の容積が小さいので短時間に減圧することができる。

【0182】

また、上定盤と下定盤のいずれか一方に透光性の窓を設け、上定盤と下定盤との間隔を保ったままの貼り合わせた状態で光を照射してシール材を硬化させてもよい。

【0183】

次いで、一時的に貼り合わせた一対の基板を搬送室249に設置された搬送機構247で硬化処理室243に搬送する。硬化処理室243ではシール材の本硬化を光照射(例えばUV光)又は加熱処理によって行う。

【0184】

そして、貼り合わせた一対の基板を搬送室249に設置された搬送機構247で基板取出室245に搬送する。基板取出室245では減圧から大気圧に戻した後、貼り合わせた一対の基板を取り出す。こうして基板間隔を均一に保つ封止工程が完了する。なお、貼り合わせた一対の基板間に乾燥剤を設けてもよく、例えば第2の基板406に予め乾燥剤を設けておき、上記封止工程を行えばよい。

【0185】

以上の工程により、製造装置200を用いて、EL層を有する発光素子が設けられた表示パネル及び表示装置を作製することができる。

【0186】

また、本実施の形態に示す構成、方法などは、他の実施の形態に示す構成、方法などと適宜組み合わせることができる。

【符号の説明】

【0187】

100 成膜装置

101 ロードロック室

103 搬送室

105 処理室

107 ゲート

109 ゲート

111 搬送機構

115 防着板

117 開閉扉

119 処理室壁

121 基板

123 基板支持手段

125 マスク

127 マスク支持手段

129 シャッター

133 容器

139 成膜材料設置部

141 ヒータ

143 ヒータコントローラ

145 台座

147 ガス供給手段

149 真空排気手段

151 熱伝導性を有する領域

153 酸化物を有する領域

155 温度制御部材

157 ヒータ

158 ヒータコントローラ

159 冷却管

160 冷却装置

200 製造装置

201 基板投入室

202 第1の電極

203 搬送室

204 基板

205 加熱処理室

207 第1成膜室

208 発光素子

209 受渡室

210 正孔注入層

211 第2成膜室

212 正孔輸送層

213 第3成膜室

214 発光性の有機化合物を含む層

215 第4成膜室

216 電子輸送層

217 第5成膜室

218 電子注入層

219 搬送室

220 第2の電極

221 受渡室

223 成膜室

225 成膜室

227 成膜室

229 成膜室

231 搬送室

233 受渡室

235 対向基板投入室

237 シール形成室

239 基板待機室

241 貼り合わせ室

243 硬化処理室

245 基板取出室

247 搬送機構

249 搬送室

259 EL層

260 搬送機構

401 第1の基板

402 画素部

403 信号線駆動回路

404 走査線駆動回路

405 シール材

406 第2の基板

415 電極

416 配線

418a FPC

418b FPC

419 異方性導電層

420 入力端子

【特許請求の範囲】

【請求項1】

処理室と、

前記処理室内を真空にする真空排気手段と、

前記処理室内に設けられ、成膜材料を放出するための手段と、

前記成膜材料を放出するための手段に対向して設けられた基板支持手段と、

一方の面が前記処理室の内壁と対向し、且つ熱伝導性を有する領域であり、他方の面が前記熱伝導性を有する領域に接して設けられた酸化物を含む領域である、防着板と、を備えていることを特徴とする成膜装置。

【請求項2】

処理室と、

前記処理室内を真空にする真空排気手段と、

前記処理室内に設けられ、成膜材料を放出するための手段と、

前記成膜材料を放出するための手段に対向して設けられた基板支持手段と、

一方の面が前記処理室の内壁と対向し、且つ熱伝導性を有する領域であり、他方の面が前記熱伝導性を有する領域に接して設けられた酸化物を含む領域である、防着板と、

前記防着板の熱伝導性を有する領域に接して設けられた加熱手段と、を備えていることを特徴とする成膜装置。

【請求項3】

請求項1又は請求項2において、

前記防着板の熱伝導性を有する領域に接して設けられた冷却手段を備えていることを特徴とする成膜装置。

【請求項4】

請求項1乃至請求項3のいずれか一において、

前記成膜材料を放出するための手段は、前記成膜材料が設けられる成膜材料容器と、前記成膜材料容器を加熱する加熱手段と、を有することを特徴とする成膜装置。

【請求項5】

請求項1乃至請求項4のいずれか一において、

一方の面が前記基板支持手段と対向し、且つ熱伝導性を有する領域であり、他方の面が前記熱伝導性を有する領域に接して設けられた酸化物を含む領域である、シャッターを備えていることを特徴とする成膜装置。

【請求項6】

請求項1乃至請求項5のいずれか一において、

前記熱伝導性を有する領域は、アルミニウム、鉄、クロム、銅、ニッケル、及びチタンから選択される一の金属、又は前記金属を含む合金であることを特徴とする成膜装置。

【請求項7】

請求項1乃至請求項6のいずれか一において、

前記熱伝導性を有する領域の厚さは、前記酸化物を有する領域の厚さよりも厚いことを特徴とする成膜装置。

【請求項8】

請求項1乃至請求項7のいずれか一において、

前記酸化物を有する領域に代えて、窒化物を有する領域、又はフッ化物を有する領域を有することを特徴とする成膜装置。

【請求項9】

請求項1乃至請求項7のいずれか一において、

前記酸化物を有する領域に窒化物及びフッ化物の一方又は双方を含んでいることを特徴とする成膜装置。

【請求項10】

アルカリ金属又はアルカリ土類金属を含む材料の薄膜を被形成面に堆積させる成膜方法であって、

前記被形成面を囲む領域に、酸化物を含む領域を表面に有する防着板を配設し、

前記被形成面に前記アルカリ金属又は前記アルカリ土類金属を含む材料を堆積させ、

前記防着板に被着した前記アルカリ金属又は前記アルカリ土類金属を含む材料を、前記酸化物を含む領域に含まれる酸素と反応させ、前記アルカリ金属又は前記アルカリ土類金属を含む酸化物に変化させることを特徴とする成膜方法。

【請求項11】

アルカリ金属又はアルカリ土類金属を含む材料の薄膜を被形成面に堆積させる成膜方法であって、

前記被形成面を囲む領域に、窒化物を含む領域を表面に有する防着板を配設し、

前記被形成面に前記アルカリ金属又は前記アルカリ土類金属を含む材料を堆積させ、

前記防着板に被着した前記アルカリ金属又は前記アルカリ土類金属を含む材料を、前記窒化物を含む領域に含まれる窒素と反応させ、前記アルカリ金属又は前記アルカリ土類金属を含む窒化物に変化させることを特徴とする成膜方法。

【請求項12】

アルカリ金属又はアルカリ土類金属を含む材料の薄膜を被形成面に堆積させる成膜方法であって、

前記被形成面を囲む領域に、フッ化物を含む領域を表面に有する防着板を配設し、

前記被形成面に前記アルカリ金属又は前記アルカリ土類金属を含む材料を堆積させ、

前記防着板に被着した前記アルカリ金属又は前記アルカリ土類金属を含む材料を、前記フッ化物を含む領域に含まれるフッ素と反応させ、前記アルカリ金属又は前記アルカリ土類金属を含むフッ化物に変化させることを特徴とする成膜方法。

【請求項13】

アルカリ金属又はアルカリ土類金属を含む材料の薄膜を被形成面に堆積させる成膜方法であって、