成膜装置及び成膜方法

【課題】真空状態の容器内で蒸発源を放電させて処理物の表面に薄膜を生成する際の成膜効率を簡易な構成で向上させることの可能な、成膜装置及び成膜方法を提供する。

【解決手段】成膜装置は、真空状態の容器21内で蒸発源を放電させることにより、容器21内の処理物Wの表面を、蒸発源から放出されて電荷を帯びた膜材粒子で被覆し、処理物Wの表面に薄膜を生成するものであって、筒状の容器21は、蒸発源に用いられる素材で形成される。

【解決手段】成膜装置は、真空状態の容器21内で蒸発源を放電させることにより、容器21内の処理物Wの表面を、蒸発源から放出されて電荷を帯びた膜材粒子で被覆し、処理物Wの表面に薄膜を生成するものであって、筒状の容器21は、蒸発源に用いられる素材で形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置及び成膜方法に関し、詳しくは、蒸発源を放電させることにより放出される膜材粒子で処理物を被覆して薄膜を生成する技術に関する。

【背景技術】

【0002】

従来、真空状態の容器内で蒸発源を放電させることにより、容器内の処理物の表面を蒸発源から放出された膜材粒子で被覆し、処理物の表面に薄膜を生成する技術が知られている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−11018号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の技術によれば、容器の内部に蒸発源を配置して、蒸発源を放電させる構成としている。このため、処理物の表面だけでなく、図4に示す如く容器の内周面にも膜材粒子が付着することとなり、成膜効率が悪化する原因となっていた。

また、前記技術によれば、処理物の周囲全面を膜材粒子で被覆するためには、処理物の表面が均等に蒸発源に面するように処理物を回転させるための回転機構が必要となっていた。

【0005】

そこで本発明は、上記現状に鑑み、真空状態の容器内で蒸発源を放電させて、処理物の表面に薄膜を生成する際に、簡易な構成で成膜効率を向上させることが可能な、成膜装置及び成膜方法を提供するものである。

【課題を解決するための手段】

【0006】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0007】

即ち、請求項1においては、筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成するものである。

【0008】

請求項2においては、前記密閉面は前記蒸発源で形成されているものである。

【0009】

請求項3においては、開口部を有する筒状の蒸発源で容器を形成し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記開口部に配置した処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜装置であって、前記容器の開口部は、前記処理物の表面で密閉されるものである。

【0010】

請求項4においては、筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成するものである。

【0011】

請求項5においては、前記密閉面は前記蒸発源で形成されているものである。

【0012】

請求項6においては、開口部を有する筒状の蒸発源で容器を形成し、処理物の表面で前記容器の開口部を密閉し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成するものである。

【発明の効果】

【0013】

本発明の効果として、以下に示すような効果を奏する。

【0014】

本発明により、真空状態の容器内で蒸発源を放電させて処理物の表面に薄膜を生成する際の成膜効率を簡易な構成で向上させることが可能となる。

【図面の簡単な説明】

【0015】

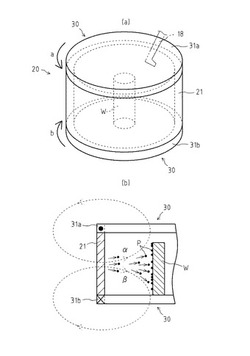

【図1】第一実施形態に係る成膜装置の概略図。

【図2】(a)は成膜装置の成膜部を示した図、(b)は成膜部に生じる磁力線を示した図。

【図3】(a)及び(b)はそれぞれ第二実施形態及び第三実施形態に係る成膜装置の成膜部を示した図。

【図4】従来技術に係る成膜装置における容器を示した図。

【発明を実施するための形態】

【0016】

次に、発明の実施の形態を説明する。

なお、本発明の技術的範囲は以下の実施例に限定されるものではなく、本明細書及び図面に記載した事項から明らかになる本発明が真に意図する技術的思想の範囲全体に、広く及ぶものである。

【0017】

[第一実施形態]

まず始めに、第一実施形態に係る成膜装置10の概略について、図1を用いて説明する。

成膜装置10は、処理物ホルダー系として、ガス供給手段11と、処理物冷却手段13と、電圧印加手段15と、を備える。また、排気系として排気手段19を、成膜系として成膜手段20を備える。

【0018】

本実施形態においては、上記成膜系である成膜手段20は、他の処理物ホルダー系及び排気系から分離可能に構成されている。つまり、成膜手段20を構成する容器21を処理物Wの形状や大きさに合わせて変更する場合に、成膜手段20を処理物ホルダー系及び排気系から分離して交換できるように構成されている。

【0019】

ガス供給手段11はガスボンベやバルブで構成され、ガス供給管11aを介して窒素や炭化水素、アルゴンなどの気体を、処理物Wの表面に生成する薄膜の種類に応じて容器21の内部に供給する。

処理物冷却手段13は冷却ポンプ等で構成され、給水管13aを介して冷却水等の冷却媒体を処理物Wの周囲に供給し、排水管13bを介して還元させている。なお、本実施形態においては冷却媒体を用いて処理物Wを冷却する構成としているが、熱伝導率の大きい冷却板等を用いて処理物Wを冷却する構成とすることも可能である。

電圧印加手段15は電源装置であり、処理物Wに導線15aを介して接続され、処理物Wに数百ボルトの電圧を印加する。また、蒸発源である容器21には、導線17aを介して電源17が接続されている。

【0020】

排気手段19は、ターボ分子ポンプ、ロータリーポンプ、メカニカルブースターポンプ等を組み合わせた排気ポンプやバルブで構成され、排気管19aを介して容器21内の排気を行い、容器21の内部を減圧して真空状態にする。

【0021】

成膜手段20は、処理物Wを内部に収容可能な円筒状の容器21(図2(a)を参照)と、容器21を冷却する容器冷却手段23とを備える。容器冷却手段23は冷却ポンプ等で構成され、給水管23aを介して冷却水等の冷却媒体を容器21の周囲に供給し、排水管23bを介して前記冷却媒体を容器21から容器冷却手段23へ還元させている。

【0022】

本実施形態における容器21は、成膜装置10における蒸発源に用いられる筒状の素材で形成されており、チタン、クロム、タングステン、又はこれらの合金等が用いられる。なお、本実施形態においては後述する如く処理物Wの周囲に磁場を形成する構成であるため、蒸発源である容器21としては鉄、ニッケル等の磁性体以外の素材を用いることが好ましい。

【0023】

また、成膜効率の観点からは、容器21の内周面形状は、処理物Wの周囲の形状に沿ったものであることが好ましい。ただし、高温となる容器21の内周面と処理物Wの表面との距離が短くなりすぎると、処理物Wの温度が上昇することとなる。この場合、処理物Wが鉄系材料の場合は焼き戻って軟化するため、焼き戻し温度以上にならない程度の処理物Wの表面との距離を確保するように、容器21の内周面形状が決定される。同様の観点から、鉄系材料の処理物Wは処理物冷却手段13によって、焼き戻し温度以上にならないように冷却される。

【0024】

また、成膜手段20は、図2(a)及び(b)に示す如く、容器21の上下端部に電磁コイル31a・31bが備えられ、処理物Wの周囲に磁場が形成されるように構成されている。具体的には、容器21の上下面と略同形状である円周状に巻回して形成された電磁コイル31a・31bが、容器21の上下の各端部に配設されているのである。そして、図2(a)中の矢印a及び矢印bに示す如く、電磁コイル31aには上面視で反時計回りに、電磁コイル31bには上面視で時計回りに電流が流れるように電圧を印加するのである。これにより、図2(b)中の矢印α及び矢印βに示す如く、処理物Wの周囲に磁場が形成されるのである。なお、容器21の上下端部は図2(a)に示すように、蒸発源の内部を密閉空間とするための密閉面を備えた閉塞部材30・30で閉塞されており、後述するように排気手段19で排気された際に真空状態を維持できるように構成されている。なお、本実施形態においては、蒸発源を筒状に形成し、その開口部を閉塞部材30・30で閉塞する構成としたが、開口部を蒸発源で形成することも可能である。

【0025】

本実施形態においては、図2(b)における上側の電磁コイル31aには、紙面手前から奥に向かって電流が流れ、下側の電磁コイル31bには、紙面奥から手前に向かって電流が流れるように構成している。このため、右ねじの法則により、図2(b)中の矢印α及び矢印βに示す如く、処理物Wの略中央部に対して磁界が略垂直方向に向かうように磁場が形成されるのである。

【0026】

上記の如く構成された成膜装置10において、排気手段19により容器21の内部を真空状態にした後に、ガス供給手段11により気体を容器21の内部に供給する。そして、処理物冷却手段13により処理物Wの周囲を冷却しながら数百ボルトの電圧を印加するのである。さらに、蒸発源に接続した電源17により、蒸発源の表面にアーク放電を図1及び図2(a)に示す如くトリガー18で発生させる。真空状態の容器21内で容器21を形成する蒸発源を放電させる(詳細には、蒸発源と処理物Wとの間で放電させる)ことにより、図2(b)に示す如く、電荷を帯びた膜材粒子P(蒸発源の素材であるチタン、クロム、タングステン、及びその合金等)が蒸発源(容器21の内周面)から放出される。また、ガス供給手段11により供給された気体やそれらが放電により分解、電離した粒子と結合し、容器21内に配置した処理物Wの表面を被覆し、処理物Wの表面に薄膜を生成するのである。

【0027】

なお、本実施形態に係る成膜装置10では、容器21を蒸発源として使用するため、成膜装置10を使用し続けると容器21が薄くなっていく。即ち、容器21が所定の厚み以下となった場合は、容器21を交換する必要がある。このため、容器21の厚みが略均一となるように、電磁コイル31a・31bなどが制御されるのである。

また、本実施形態に係る容器21は、AIPパイプ状蒸発源としてアーク放電させる場合でも、スパッタパイプ状蒸発源としてグロー放電させる場合でも、適用することが可能である。

【0028】

本実施形態によれば上記の如く、容器21の内周面は処理物Wの周囲360度の方向に面しているため、処理物Wの外周面の全面を膜材粒子で被覆するために、処理物Wを回転させる必要がない。即ち、処理物Wを回転させるための回転機構を配設する必要がないため、成膜装置10の構成を簡易にすることができる。また、同時に処理物Wの周囲全面を成膜できるため、成膜効率を向上させることができるのである。

即ち、本実施形態によれば、真空状態の容器21内で蒸発源を放電させて、簡易な構成で処理物Wの表面に薄膜を生成する際の成膜効率を向上させることが可能となるのである。

【0029】

[第二実施形態]

次に、第二実施形態に係る成膜装置について、図3を用いて説明する。なお、本実施形態で説明する成膜装置について、前記第一実施形態と共通する部分に関しては詳細な説明を省略する。

本実施形態に係る成膜装置において、容器121は、下面に開口部を有する筒状の蒸発源で形成される。また、図3(a)に示す如く、容器121の開口部は、前記開口部に配置される処理物W1の表面で密閉される。容器121の内側に面する処理物W1の表面には、凹陥形状の処理面WP1が形成されている。

そして、前記第一実施形態と同様に、真空状態の容器121内で容器121を形成する蒸発源を放電させることにより、容器121の内側に面する処理物W1の表面のうち、処理面WP1を蒸発源から放出された膜材粒子で被覆し、処理物W1の表面に薄膜を生成するのである。

なお、処理物W2の処理面WP2が開放されている(反対側の面と連通している)場合は、図3(b)に示す如く、処理物W2における容器121と反対側に閉塞部材131を配置することにより、容器121の開口部を、処理物W2の表面で密閉する構成とできる。

【0030】

本実施形態によれば上記の如く構成することにより、容器121よりも大きいために収容できない処理物W1(W2)であっても、その処理面WP1(WP2)に薄膜を生成する、いわゆる部分成膜を行うことが可能となる。

【符号の説明】

【0031】

10 成膜装置

21 容器

W 処理物

【技術分野】

【0001】

本発明は、成膜装置及び成膜方法に関し、詳しくは、蒸発源を放電させることにより放出される膜材粒子で処理物を被覆して薄膜を生成する技術に関する。

【背景技術】

【0002】

従来、真空状態の容器内で蒸発源を放電させることにより、容器内の処理物の表面を蒸発源から放出された膜材粒子で被覆し、処理物の表面に薄膜を生成する技術が知られている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−11018号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の技術によれば、容器の内部に蒸発源を配置して、蒸発源を放電させる構成としている。このため、処理物の表面だけでなく、図4に示す如く容器の内周面にも膜材粒子が付着することとなり、成膜効率が悪化する原因となっていた。

また、前記技術によれば、処理物の周囲全面を膜材粒子で被覆するためには、処理物の表面が均等に蒸発源に面するように処理物を回転させるための回転機構が必要となっていた。

【0005】

そこで本発明は、上記現状に鑑み、真空状態の容器内で蒸発源を放電させて、処理物の表面に薄膜を生成する際に、簡易な構成で成膜効率を向上させることが可能な、成膜装置及び成膜方法を提供するものである。

【課題を解決するための手段】

【0006】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0007】

即ち、請求項1においては、筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成するものである。

【0008】

請求項2においては、前記密閉面は前記蒸発源で形成されているものである。

【0009】

請求項3においては、開口部を有する筒状の蒸発源で容器を形成し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記開口部に配置した処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜装置であって、前記容器の開口部は、前記処理物の表面で密閉されるものである。

【0010】

請求項4においては、筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成するものである。

【0011】

請求項5においては、前記密閉面は前記蒸発源で形成されているものである。

【0012】

請求項6においては、開口部を有する筒状の蒸発源で容器を形成し、処理物の表面で前記容器の開口部を密閉し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成するものである。

【発明の効果】

【0013】

本発明の効果として、以下に示すような効果を奏する。

【0014】

本発明により、真空状態の容器内で蒸発源を放電させて処理物の表面に薄膜を生成する際の成膜効率を簡易な構成で向上させることが可能となる。

【図面の簡単な説明】

【0015】

【図1】第一実施形態に係る成膜装置の概略図。

【図2】(a)は成膜装置の成膜部を示した図、(b)は成膜部に生じる磁力線を示した図。

【図3】(a)及び(b)はそれぞれ第二実施形態及び第三実施形態に係る成膜装置の成膜部を示した図。

【図4】従来技術に係る成膜装置における容器を示した図。

【発明を実施するための形態】

【0016】

次に、発明の実施の形態を説明する。

なお、本発明の技術的範囲は以下の実施例に限定されるものではなく、本明細書及び図面に記載した事項から明らかになる本発明が真に意図する技術的思想の範囲全体に、広く及ぶものである。

【0017】

[第一実施形態]

まず始めに、第一実施形態に係る成膜装置10の概略について、図1を用いて説明する。

成膜装置10は、処理物ホルダー系として、ガス供給手段11と、処理物冷却手段13と、電圧印加手段15と、を備える。また、排気系として排気手段19を、成膜系として成膜手段20を備える。

【0018】

本実施形態においては、上記成膜系である成膜手段20は、他の処理物ホルダー系及び排気系から分離可能に構成されている。つまり、成膜手段20を構成する容器21を処理物Wの形状や大きさに合わせて変更する場合に、成膜手段20を処理物ホルダー系及び排気系から分離して交換できるように構成されている。

【0019】

ガス供給手段11はガスボンベやバルブで構成され、ガス供給管11aを介して窒素や炭化水素、アルゴンなどの気体を、処理物Wの表面に生成する薄膜の種類に応じて容器21の内部に供給する。

処理物冷却手段13は冷却ポンプ等で構成され、給水管13aを介して冷却水等の冷却媒体を処理物Wの周囲に供給し、排水管13bを介して還元させている。なお、本実施形態においては冷却媒体を用いて処理物Wを冷却する構成としているが、熱伝導率の大きい冷却板等を用いて処理物Wを冷却する構成とすることも可能である。

電圧印加手段15は電源装置であり、処理物Wに導線15aを介して接続され、処理物Wに数百ボルトの電圧を印加する。また、蒸発源である容器21には、導線17aを介して電源17が接続されている。

【0020】

排気手段19は、ターボ分子ポンプ、ロータリーポンプ、メカニカルブースターポンプ等を組み合わせた排気ポンプやバルブで構成され、排気管19aを介して容器21内の排気を行い、容器21の内部を減圧して真空状態にする。

【0021】

成膜手段20は、処理物Wを内部に収容可能な円筒状の容器21(図2(a)を参照)と、容器21を冷却する容器冷却手段23とを備える。容器冷却手段23は冷却ポンプ等で構成され、給水管23aを介して冷却水等の冷却媒体を容器21の周囲に供給し、排水管23bを介して前記冷却媒体を容器21から容器冷却手段23へ還元させている。

【0022】

本実施形態における容器21は、成膜装置10における蒸発源に用いられる筒状の素材で形成されており、チタン、クロム、タングステン、又はこれらの合金等が用いられる。なお、本実施形態においては後述する如く処理物Wの周囲に磁場を形成する構成であるため、蒸発源である容器21としては鉄、ニッケル等の磁性体以外の素材を用いることが好ましい。

【0023】

また、成膜効率の観点からは、容器21の内周面形状は、処理物Wの周囲の形状に沿ったものであることが好ましい。ただし、高温となる容器21の内周面と処理物Wの表面との距離が短くなりすぎると、処理物Wの温度が上昇することとなる。この場合、処理物Wが鉄系材料の場合は焼き戻って軟化するため、焼き戻し温度以上にならない程度の処理物Wの表面との距離を確保するように、容器21の内周面形状が決定される。同様の観点から、鉄系材料の処理物Wは処理物冷却手段13によって、焼き戻し温度以上にならないように冷却される。

【0024】

また、成膜手段20は、図2(a)及び(b)に示す如く、容器21の上下端部に電磁コイル31a・31bが備えられ、処理物Wの周囲に磁場が形成されるように構成されている。具体的には、容器21の上下面と略同形状である円周状に巻回して形成された電磁コイル31a・31bが、容器21の上下の各端部に配設されているのである。そして、図2(a)中の矢印a及び矢印bに示す如く、電磁コイル31aには上面視で反時計回りに、電磁コイル31bには上面視で時計回りに電流が流れるように電圧を印加するのである。これにより、図2(b)中の矢印α及び矢印βに示す如く、処理物Wの周囲に磁場が形成されるのである。なお、容器21の上下端部は図2(a)に示すように、蒸発源の内部を密閉空間とするための密閉面を備えた閉塞部材30・30で閉塞されており、後述するように排気手段19で排気された際に真空状態を維持できるように構成されている。なお、本実施形態においては、蒸発源を筒状に形成し、その開口部を閉塞部材30・30で閉塞する構成としたが、開口部を蒸発源で形成することも可能である。

【0025】

本実施形態においては、図2(b)における上側の電磁コイル31aには、紙面手前から奥に向かって電流が流れ、下側の電磁コイル31bには、紙面奥から手前に向かって電流が流れるように構成している。このため、右ねじの法則により、図2(b)中の矢印α及び矢印βに示す如く、処理物Wの略中央部に対して磁界が略垂直方向に向かうように磁場が形成されるのである。

【0026】

上記の如く構成された成膜装置10において、排気手段19により容器21の内部を真空状態にした後に、ガス供給手段11により気体を容器21の内部に供給する。そして、処理物冷却手段13により処理物Wの周囲を冷却しながら数百ボルトの電圧を印加するのである。さらに、蒸発源に接続した電源17により、蒸発源の表面にアーク放電を図1及び図2(a)に示す如くトリガー18で発生させる。真空状態の容器21内で容器21を形成する蒸発源を放電させる(詳細には、蒸発源と処理物Wとの間で放電させる)ことにより、図2(b)に示す如く、電荷を帯びた膜材粒子P(蒸発源の素材であるチタン、クロム、タングステン、及びその合金等)が蒸発源(容器21の内周面)から放出される。また、ガス供給手段11により供給された気体やそれらが放電により分解、電離した粒子と結合し、容器21内に配置した処理物Wの表面を被覆し、処理物Wの表面に薄膜を生成するのである。

【0027】

なお、本実施形態に係る成膜装置10では、容器21を蒸発源として使用するため、成膜装置10を使用し続けると容器21が薄くなっていく。即ち、容器21が所定の厚み以下となった場合は、容器21を交換する必要がある。このため、容器21の厚みが略均一となるように、電磁コイル31a・31bなどが制御されるのである。

また、本実施形態に係る容器21は、AIPパイプ状蒸発源としてアーク放電させる場合でも、スパッタパイプ状蒸発源としてグロー放電させる場合でも、適用することが可能である。

【0028】

本実施形態によれば上記の如く、容器21の内周面は処理物Wの周囲360度の方向に面しているため、処理物Wの外周面の全面を膜材粒子で被覆するために、処理物Wを回転させる必要がない。即ち、処理物Wを回転させるための回転機構を配設する必要がないため、成膜装置10の構成を簡易にすることができる。また、同時に処理物Wの周囲全面を成膜できるため、成膜効率を向上させることができるのである。

即ち、本実施形態によれば、真空状態の容器21内で蒸発源を放電させて、簡易な構成で処理物Wの表面に薄膜を生成する際の成膜効率を向上させることが可能となるのである。

【0029】

[第二実施形態]

次に、第二実施形態に係る成膜装置について、図3を用いて説明する。なお、本実施形態で説明する成膜装置について、前記第一実施形態と共通する部分に関しては詳細な説明を省略する。

本実施形態に係る成膜装置において、容器121は、下面に開口部を有する筒状の蒸発源で形成される。また、図3(a)に示す如く、容器121の開口部は、前記開口部に配置される処理物W1の表面で密閉される。容器121の内側に面する処理物W1の表面には、凹陥形状の処理面WP1が形成されている。

そして、前記第一実施形態と同様に、真空状態の容器121内で容器121を形成する蒸発源を放電させることにより、容器121の内側に面する処理物W1の表面のうち、処理面WP1を蒸発源から放出された膜材粒子で被覆し、処理物W1の表面に薄膜を生成するのである。

なお、処理物W2の処理面WP2が開放されている(反対側の面と連通している)場合は、図3(b)に示す如く、処理物W2における容器121と反対側に閉塞部材131を配置することにより、容器121の開口部を、処理物W2の表面で密閉する構成とできる。

【0030】

本実施形態によれば上記の如く構成することにより、容器121よりも大きいために収容できない処理物W1(W2)であっても、その処理面WP1(WP2)に薄膜を生成する、いわゆる部分成膜を行うことが可能となる。

【符号の説明】

【0031】

10 成膜装置

21 容器

W 処理物

【特許請求の範囲】

【請求項1】

筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、

ことを特徴とする、成膜装置。

【請求項2】

前記密閉面は前記蒸発源で形成されていることを特徴とする、請求項1に記載の成膜装置。

【請求項3】

開口部を有する筒状の蒸発源で容器を形成し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記開口部に配置した処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜装置であって、

前記容器の開口部は、前記処理物の表面で密閉される、

ことを特徴とする、成膜装置。

【請求項4】

筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜方法。

【請求項5】

前記密閉面は前記蒸発源で形成されていることを特徴とする、請求項4に記載の成膜方法。

【請求項6】

開口部を有する筒状の蒸発源で容器を形成し、処理物の表面で前記容器の開口部を密閉し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜方法。

【請求項1】

筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、

ことを特徴とする、成膜装置。

【請求項2】

前記密閉面は前記蒸発源で形成されていることを特徴とする、請求項1に記載の成膜装置。

【請求項3】

開口部を有する筒状の蒸発源で容器を形成し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記開口部に配置した処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜装置であって、

前記容器の開口部は、前記処理物の表面で密閉される、

ことを特徴とする、成膜装置。

【請求項4】

筒状の蒸発源と、前記蒸発源の内部を密閉空間とする密閉面と、で容器を形成し、真空状態の前記容器内で前記蒸発源を放電させることにより、前記容器内に配置した処理物の表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜方法。

【請求項5】

前記密閉面は前記蒸発源で形成されていることを特徴とする、請求項4に記載の成膜方法。

【請求項6】

開口部を有する筒状の蒸発源で容器を形成し、処理物の表面で前記容器の開口部を密閉し、真空状態の前記容器内で前記容器を形成する蒸発源を放電させることにより、前記処理物における前記容器の内側に面する表面を前記蒸発源から放出された膜材粒子で被覆し、前記処理物の表面に薄膜を生成する、成膜方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−36106(P2013−36106A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174695(P2011−174695)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]