成膜装置及び成膜方法

【課題】低コストかつ省スペースにエネルギ線硬化樹脂層を形成し、硬化させることができる成膜装置及び成膜方法を提供する。

【解決手段】成膜装置1は、チャンバ10と、ステージ15と、ガス供給部13と、照射源14とを具備する。ステージ15は、チャンバ10の内部に配置され、基板Wを支持するための支持面151aを有する。ガス供給部13は、チャンバ10の内部に配置され、支持面151aに向けてエネルギ線硬化樹脂を含む原料ガスを供給する。照射源14は、チャンバ10の内部に支持面151aに対向して配置され、エネルギ線硬化樹脂を硬化させるためのエネルギ線を支持面151aに向けて照射する。

【解決手段】成膜装置1は、チャンバ10と、ステージ15と、ガス供給部13と、照射源14とを具備する。ステージ15は、チャンバ10の内部に配置され、基板Wを支持するための支持面151aを有する。ガス供給部13は、チャンバ10の内部に配置され、支持面151aに向けてエネルギ線硬化樹脂を含む原料ガスを供給する。照射源14は、チャンバ10の内部に支持面151aに対向して配置され、エネルギ線硬化樹脂を硬化させるためのエネルギ線を支持面151aに向けて照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エネルギ線硬化樹脂からなる樹脂層を形成し、硬化させるための成膜装置及び成膜方法に関する。

【背景技術】

【0002】

紫外線硬化樹脂等のエネルギ線硬化樹脂からなる樹脂層を基板上に形成する際、典型的には、以下の2工程が行われる。すなわち、例えば当該樹脂を含む原料ガスを基板上に供給すること等によって基板上に樹脂を塗布する工程と、樹脂層に紫外線等を照射し、樹脂層を硬化させる工程とである。特許文献1には、インライン式、クラスタ式またはこれらを複合させた構成の成膜装置を用いて、上述の工程をそれぞれ別のチャンバで行う方法が記載されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2008−538592号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の工程をそれぞれ別のチャンバで行う方法を採用する場合、チャンバを複数用意し、さらにチャンバ間で基板を搬送するための搬送機構等も必要となる。このことから、費用面での負担が大きく、かつ装置の大型化によって設置場所が限られるという問題があった。

【0005】

以上のような事情に鑑み、本発明の目的は、低コストかつ省スペースにエネルギ線硬化樹脂層を形成し、硬化させることができる成膜装置及び成膜方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の一形態に係る成膜装置は、チャンバと、ステージと、ガス供給部と、照射源とを具備する。

上記ステージは、上記チャンバの内部に配置され、被処理基板を支持するための支持面を有する。

上記ガス供給部は、上記チャンバの内部に配置され、上記支持面に向けてエネルギ線硬化樹脂を含む原料ガスを供給する。

上記照射源は、上記チャンバの内部に上記支持面に対向して配置され、上記エネルギ線硬化樹脂を硬化させるためのエネルギ線を上記支持面に向けて照射する。

【0007】

本発明の一形態に係る成膜方法は、チャンバ内に被処理基板を配置することを含む。

上記チャンバ内に配置されたガス供給部から、上記被処理基板に向けてエネルギ線硬化樹脂を含む原料ガスを供給することによって、上記被処理基板上にエネルギ線硬化樹脂層が形成される。

上記チャンバ内に、上記被処理基板と対向して配置された照射源からエネルギ線を照射することによって、上記エネルギ線硬化樹脂層が硬化される。

【図面の簡単な説明】

【0008】

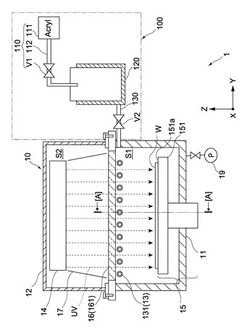

【図1】本発明の第1の実施形態に係る成膜装置の構成を示す概略断面図である。

【図2】本発明の第1の実施形態に係るガス供給部の構成を示す図であり、図1の[A]−[A]方向における概略断面図である。

【図3】本発明の第1の実施形態に係るガス供給部の構成を示す概略上面図である。

【図4】本発明の第2の実施形態に係るガス供給部の構成を示す概略側面図である。

【図5】本発明の第2の実施形態に係るガス供給部の構成を示す概略上面図である。

【図6】本発明の第3の実施形態の第1の例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【図7】本発明の第3の実施形態の第2の例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【図8】本発明の第3の実施形態の第3の例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【図9】本発明の第4の実施形態に係る発光素子の構造を示す概略断面図である。

【図10】本発明の第1の実施形態の変形例に係る成膜装置の要部を示す概略断面図である。

【図11】本発明の第3の実施形態の変形例に係る成膜装置の要部を示す概略断面図である。

【図12】本発明の第3の実施形態の他の変形例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【発明を実施するための形態】

【0009】

本発明の一実施形態に係る成膜装置は、チャンバと、ステージと、ガス供給部と、照射源とを具備する。

上記ステージは、上記チャンバの内部に配置され、被処理基板を支持するための支持面を有する。

上記ガス供給部は、上記チャンバの内部に配置され、上記支持面に向けてエネルギ線硬化樹脂を含む原料ガスを供給する。

上記照射源は、上記チャンバの内部に上記支持面に対向して配置され、上記エネルギ線硬化樹脂を硬化させるためのエネルギ線を上記支持面に向けて照射する。

【0010】

上記成膜装置では、複数チャンバ及び基板搬送機構等を必要とせずに、低コストかつ省スペースにエネルギ線硬化樹脂層を形成することが可能となる。

【0011】

上記チャンバは、上記ステージが配置される第1の領域と、上記照射源が配置される第2の領域とを区画する隔壁を有する。上記隔壁は、上記エネルギ線を透過させることが可能な透過部を含み、上記ガス供給部は、上記第1の領域に配置される。

上記隔壁によって、ガス供給部が配置された第1の領域と照射源が配置された第2の領域との雰囲気を遮断することが可能となる。また、第2の領域に配置された照射源から照射されたエネルギ線が、第1の領域へ透過し、第1の領域内に配置された被処理基板上のエネルギ線硬化樹脂を硬化させることが可能となる。

【0012】

例えば、上記第1の領域を真空雰囲気とすることが可能な真空排気系をさらに具備してもよい。

このような構成によって、例えば第1の領域を真空雰囲気として原料ガスを被処理基板上に供給する際にも、第2の領域の雰囲気は限定されず、例えば大気雰囲気とすることも可能である。

【0013】

上記ガス供給部は、上記支持面に対向して配置され、上記支持面上に向けて上記原料ガスを吐出する配管を含んでもよい。

これにより、照射源から照射されるエネルギ線を遮蔽することなく、支持面上の被処理基板に到達させることが可能となる。

【0014】

例えば、上記配管は、間隔をあけて配置された複数の分岐配管部を含んでもよい。

このような構成によって、分岐配管部間からエネルギ線を通過させることができる。したがって、照射源から、支持面に配置された被処理基板上へエネルギ線を効率よく照射させることが可能となる。

【0015】

また、上記配管は、上記支持面と上記照射源との間に配置され上記照射源に対向するように形成されるガス供給孔を有し、上記原料ガスを上記ガス供給孔から噴出させることで上記支持面上に放射状に供給することが可能であってもよい。

上記の構成によって、少数の配管を用いて被処理基板の全面に上記原料ガスを供給することが可能となる。このことから、エネルギ線が遮蔽される領域を非常に少なくすることができ、照射源から、支持面に配置された被処理基板上へエネルギ線を効率よく照射させることが可能となる。

【0016】

上記ガス供給部は、上記配管を加熱するための加熱機構をさらに有してもよい。

これにより、ガス供給部の内面及び周囲に上記樹脂が付着することを防ぎ、生産性を高めることが可能となる。

【0017】

上記ガス供給部は、上記隔壁の内部に形成され上記原料ガスを収容することが可能な空間部と、上記空間部と上記隔壁の外部とを連通させ、上記支持面上に向けて上記原料ガスを供給することが可能な複数の第1のガス供給孔を有してもよい。

上記透過部を有する隔壁内に、空間部と第1のガス供給孔とを有するガス供給部を形成することによって、ガス供給部自体にエネルギ線透過性を持たせることが可能である。このような構成によって、エネルギ線が遮蔽される領域をより減少させ、照射源から、支持面に配置された被処理基板上へエネルギ線を効率よく照射させることが可能となる。

【0018】

上記ガス供給部は、配管をさらに有してもよい。上記配管は、上記原料ガスを吐出することが可能な単数または複数の第2のガス供給孔を有し、上記空間部に配置され、上記第2のガス供給孔から上記空間部に上記原料ガスを導入することが可能であってもよい。

例えば、上記配管は、上記複数の第2のガス供給孔を有し、上記空間部に間隔をあけて配置される分岐配管部を有してもよい。

【0019】

空間部に上記配管を配置し、第2のガス供給孔から空間部へ原料ガスを導入することによって、空間部へより均一に、効率よく原料ガスを導入することが可能となる。したがって、複数の第1のガス供給孔から、基板上へより均一に原料ガスを供給することが可能となる。

【0020】

さらに上記隔壁は、上記空間部と上記複数の第1のガス供給孔とを加熱するための加熱部をさらに有してもよい。

このような構成によって、空間部と第1のガス供給孔との内面及び周囲で凝縮し、硬化した樹脂によるチャンバ内の汚染を防ぎ、生産性を高めることが可能となる。

【0021】

例えば、上記エネルギ線硬化樹脂は、紫外線硬化樹脂であってもよい。

このような紫外線硬化樹脂からなる層は、例えば有機EL素子等の保護膜(バリア層)の一部として用いることが可能である。具体的には、上記樹脂層は、窒化ケイ素等からなる無機層と交互に発光層上に積層されて保護膜を構成することができる。上記樹脂層を含む保護膜は、発光層への水分、酸素等の侵入を抑制することで発光層の劣化を抑制できる。また、上記樹脂層は、例えば光学素子における低屈折率膜、接着層等としても用いることができる。

【0022】

上記成膜装置は、上記チャンバ内の周縁を囲むように配置された、上記照射源から照射される上記エネルギ線を上記支持面上へ反射させるための反射部をさらに有してもよい。

上記反射部によって、チャンバ内の側壁へ向かうようなエネルギ線を反射させ、効率よく上記支持面上の被処理基板へエネルギ線を照射させることが可能となる。

【0023】

本発明の一実施形態に係る成膜方法は、チャンバ内に被処理基板を配置することを含む。

上記チャンバ内に配置されたガス供給部から、上記被処理基板に向けてエネルギ線硬化樹脂を含む原料ガスを供給することによって、上記被処理基板上にエネルギ線硬化樹脂層が形成される。

上記チャンバ内に、上記被処理基板と対向して配置された照射源からエネルギ線を照射することによって、上記エネルギ線硬化樹脂層が硬化される。

【0024】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0025】

<第1の実施形態>

[成膜装置の構成]

図1は、本発明の一実施形態に係る成膜装置を示す概略断面図である。図2は、本実施形態に係るガス供給部の構成を示す概略図であり、図1の[A]−[A]方向における断面図である。図3は、本実施形態に係るガス供給部の構成を示す概略上面図である。本実施形態において、上記成膜装置は、基板上に、エネルギ線硬化樹脂である紫外線硬化樹脂からなる層を形成するための成膜装置として構成されている。なお、図においてX軸方向及びY軸方向は互いに直交する方向を示し、以下の実施形態において水平方向を示す。Z軸方向はX軸方向及びY軸方向に直交する方向を示し、以下の実施形態において鉛直方向(重力方向)を示す。

【0026】

成膜装置1は、チャンバ10と、ステージ15と、ガス供給部13と、紫外線光源(照射源)14と、ガス供給ライン100とを有する。チャンバ10は、第1のチャンバ本体11と第2のチャンバ本体12とを有する。ステージ15は、第1の領域S1に設置され、基板(被処理基板)Wが配置される支持面151aを有する。本実施形態において、第1のチャンバ11本体の内部と第2のチャンバ本体12の内部とは、Z軸方向に直交するXY平面を有する隔壁16で区画されており、第1のチャンバ11本体の内部は第1の領域S1を、第2のチャンバ本体12の内部は第2の領域S2をそれぞれ構成する。

【0027】

第1の領域S1は真空排気系19によって所定の真空度に調圧されることが可能に構成される。この際の真空度は特に制限されないが、一般に、10−3〜500Paが採用される。第1の領域S1には、ガス供給部13が配置される。ガス供給部13は、チャンバ10の外部に設置され紫外線硬化樹脂を含む原料ガスを生成するガス供給ライン100に接続されており、原料ガスを基板W上に供給するために用いられる。

【0028】

第2の領域S2には、支持面151aに対向するように紫外線光源14が配置され、第2の領域S2は大気雰囲気に維持されている。紫外線光源14は、紫外線UVを基板W上へ照射し、基板W上に塗布された紫外線硬化樹脂を硬化させるために用いられる。

【0029】

ステージ15は、図示しないシール機構等を介して第1のチャンバ本体11に取り付けられており、基板Wを配置するための基板支持台151を有する。基板支持台151は、第1の領域S1の略中央に配置され、基板Wが載置される支持面151aを有する。支持面151aはZ軸方向に直交するXY平面で構成され、形状は特に限られないが、本実施形態では矩形状に構成される。基板支持台151は、基板Wを所定温度に冷却するための図示しない冷却機構を内蔵してもよい。これにより原料ガス中の紫外線硬化樹脂が基板W上で冷却されて凝縮し、紫外線硬化樹脂層を形成することが可能となる。ステージ15は、図示しない駆動機構によって、基板支持台151をZ軸方向に昇降させることが可能に構成されることもできる。また、ステージ15は、支持面151aをXY平面内において回転させる回転機構を備えてもよい。

【0030】

ガス供給部13は、複数の分岐配管部132と共通配管部133とを有する配管131と、配管131を加熱可能な加熱機構135とを有する。複数の分岐配管部132は基板Wと対向してX軸方向に延在し、Y軸方向にほぼ等間隔に配列しており、それぞれが共通配管部133に接続されている。複数の分岐配管部132の本数は特に限られず、それぞれの分岐配管部132間の間隔は、本実施形態において例えば約10cmに構成されている。配管131の外径及び厚み等は特に限定されない。なお、分岐配管部132の配置は特に限られず、例えば複数の分岐配管部132をそれぞれ異なる間隔で配列させることも可能である。

【0031】

分岐配管部132は、支持面151a上の基板Wと対向する側(鉛直下向き側)に、X軸方向にほぼ等間隔で形成された複数のガス供給孔134をそれぞれ有する。ガス供給孔134は、本実施形態において配管131の径方向に形成される。また、ガス供給孔134は上述の配置に限られず、例えば、紫外線光源14と対向する側(鉛直上向き側)に配置されることも可能である。

【0032】

共通配管部133は、チャンバ10外に配置され紫外線硬化樹脂を含む原料ガスを生成するガス供給ライン100に接続されている。すなわち、ガス供給ライン100で生成された原料ガスは、共通配管部133を介して分岐配管部132に供給され、ガス供給孔134から基板W上に向けて吐出される。

【0033】

配管131は、加熱機構135によって所定温度で加熱されることが可能に構成されている。加熱機構135は、配管131の内面及び周囲で紫外線硬化樹脂が冷却され、付着することを防ぐために設けられる。本実施形態において、加熱機構135は、配管131の周囲に巻回された抵抗加熱線を含むヒータ線からなる。加熱機構135はさらに、ヒータ線と接続され加熱温度を制御する制御部を有する構成とすることも可能である。

【0034】

紫外線光源14は、本実施形態では、基板Wと対向するように第2の領域S2に配置され、Y軸方向に延在する2本の紫外線光源からなる。また紫外線光源14としては、典型的には紫外線ランプ等が用いられる。紫外線光源14から照射された紫外線UVは、図1に示すように、隔壁16の透過部161を透過し、さらに複数の分岐配管部132間を通過することで、基板W上に到達し、紫外線硬化樹脂を硬化させる。

【0035】

反射板(反射部)17は、本実施形態において、第2の領域S2の周縁に配置される。反射板17は、紫外線光源14から照射される紫外線UVのうち、第2のチャンバ本体12の側壁へ向かう紫外線UVを反射させることによって、紫外線UVを支持面151a上の基板Wへ集光させるために用いられる。反射板17の配置及び形状は特に限られないが、本実施形態において、円錐台面で構成され、第2のチャンバ本体12の内側周縁を一周囲むように構成される。また、反射板17を構成する材料は紫外線UVを反射可能な材料であれば特に制限されず、典型的には銀(Ag)、アルミニウム(Al)及びこれらを含む材料が用いられる。

【0036】

隔壁16は、第1のチャンバ本体11の端部と第2のチャンバ本体12の端部とに接続され、チャンバ10の内部を区画し、Z軸方向に直交するXY平面を含む板状構造を有する。隔壁16は、紫外線UVを透過する透過部161を有する。透過部161は、隔壁16の全体であっても、一部であっても可能であるが、本実施形態では、4箇所に設けられた矩形状の窓部で構成される。また透過部161を構成する材料は、紫外線UVを透過する材料であれば特に限られず、例えば石英ガラスが採用される。

【0037】

このような隔壁16によって、第1の領域S1と第2の領域S2との雰囲気を遮断しつつ、紫外線光源14から照射された紫外線UVの透過が可能とされる。

【0038】

本実施形態において用いる紫外線硬化樹脂材料は、例えばアクリル系樹脂を用いることができる。また、上記樹脂には重合開始剤等を添加して用いることも可能である。このような樹脂を含む原料ガスは、チャンバ10の外部に設置されるガス供給ライン100によって生成される。ガス供給ライン100はガス供給部13の共通配管部133に接続され、チャンバ10内へ上記樹脂を含む原料ガスが供給される。

【0039】

ガス供給ライン100は、樹脂材料供給ライン110と、気化器120と、配管130とを有する。

【0040】

樹脂材料供給ライン110は、液状の樹脂材料が充填されたタンク111と、タンク111から樹脂材料を気化器120へ運搬する配管112とで構成される。タンク111から気化器120へ樹脂材料を運搬する方法として、例えば不活性ガスからなるキャリアガスを用いる方法が挙げられる。また、配管112には、バルブV1や、図示しない液体流量制御器等を取り付けることも可能である。

【0041】

気化器120の内部には、配管112の一方の端部が配置されている。気化器120は、配管112から運搬された樹脂材料のミストを生成することで、原料ガスを生成する。ここでは、樹脂材料のミストの生成をすることを、樹脂材料を気化させるという意味で用いる。気化器120は、図示しない加熱機構によって加熱されることで、樹脂材料の気化した状態を維持することが可能に構成されている。

【0042】

気化器120は、配管130に接続されている。気化器120で生成された原料ガスは、配管130を介してガス供給部13の共通配管部133へ供給される。この際、配管130にバルブV2を取り付け、ガス供給部13へのガスの流入を調節することも可能である。さらに図示しない流量制御器を取り付けることによって、ガス供給部13へ流入するガスの流量を制御することも可能となる。なお、配管130も、図示しない加熱機構によって原料ガスの気化状態を維持することが可能な温度に加熱されている。

【0043】

以上のような構成の成膜装置1を用いて、紫外線硬化樹脂層を基板W上に形成する。次に、紫外線硬化樹脂層の成膜方法について説明する。

【0044】

[紫外線硬化樹脂層の成膜方法]

成膜装置1を用いた成膜方法は、以下の2工程を有する。すなわち、ガス供給部13から紫外線硬化樹脂を含む原料ガスを基板W上に供給することによって、基板W上に紫外線硬化樹脂層を形成する工程と、紫外線光源14から紫外線UVを照射することによって、紫外線硬化樹脂層を硬化させる工程とを有する。以下、それぞれを説明する。

【0045】

(紫外線硬化樹脂層の形成工程)

まず、図1のように、基板Wを支持面151a上へ配置する。そして、第1の領域S1を真空排気系19によって所定の真空度に調圧する。ここで、非成膜部分を遮蔽することが可能なマスク等が基板W上へ配置されてもよく、これにより紫外線硬化樹脂層のパターン形成を容易に行うことができる。

【0046】

ガス供給ライン100は、樹脂材料から原料ガスを生成し、ガス供給部13を介して原料ガスをチャンバ10内へ供給する。気化器120は、樹脂材料を気化させ、紫外線硬化樹脂を含む原料ガスを生成する。生成された原料ガスは、配管130を介してガス供給部13の共通配管部133へ供給される。共通配管部133から、それぞれの分岐配管部132へと原料ガスが流入し、ガス供給孔134より基板Wへ向かって原料ガスが吐出される。原料ガスが基板W上に到達すると、原料ガス中の樹脂が基板W上に凝縮し、紫外線硬化樹脂層を形成する。

【0047】

本実施形態では、図3に示すように、支持面151a上のほぼ全面に分岐配管部132が配置されている。このため、複数のガス供給孔134も、支持面151a上のほぼ全面に配置されることとなる。このような構成のガス供給部13によって、支持面151aに配置された基板Wの面内へ均一に原料ガスを供給することが可能となる。

【0048】

(紫外線硬化樹脂層の硬化工程)

次に、第1のチャンバ本体11を所定の真空度に維持した状態で、紫外線光源14から基板W上へ紫外線UVを照射させ、紫外線硬化樹脂層を硬化させる。紫外線光源14から照射された紫外線UVは、隔壁16の透過部161を透過する。透過部161を透過した紫外線UVは、分岐配管部132間の間隙を介して基板W上に照射される。また、第2のチャンバ本体12の側壁の方向へ照射された一部の紫外線UVは、反射板17で反射し、支持面151aに配置された基板W上へ集光される。

【0049】

本実施形態においては、ガス供給部13が相互に間隔をあけて配列された複数の分岐配管部132で構成されているため、紫外線光源14から照射される紫外線UVを遮蔽することなく基板W上へ到達させることが可能となる。これにより紫外線硬化樹脂層を効率よく硬化させることができる。

【0050】

以上のように本実施形態によれば、紫外線硬化樹脂層の形成工程と硬化工程とを同一のチャンバ10内で行うことができ、低コストかつ省スペースにエネルギ線硬化樹脂層を形成することができる。

【0051】

また、紫外線樹脂層の形成工程とその硬化工程との間で基板W及び成膜装置1の構成部材の配置を変更する必要がないことから、成膜装置1の構成を簡易なものとすることができ、この点からも低コストに装置を構成することが可能となる。

【0052】

さらに本実施形態では、紫外線硬化樹脂層の形成工程の間、配管131が加熱機構135によって所定温度で加熱されている。このことによって、原料ガス中の樹脂が配管131の内面及び周囲に凝縮し、付着することを防ぐことができる。例えば、配管131の温度が紫外線硬化樹脂の気化した状態を維持できる温度より低い場合、樹脂がガス供給部13の内面及び周囲に付着し、その後の紫外線照射によって当該樹脂が硬化してしまう可能性がある。硬化してしまった樹脂は、チャンバ内の汚染源(パーティクル等)となり、膜質の低下及びチャンバの洗浄頻度を高め、生産性を低下させる原因となり得る。本実施形態によれば、加熱機構135により配管131を加熱することによって、配管131の内面及び表面における紫外線硬化樹脂の気化状態を保持して付着を防ぎ、パーティクル等を抑制し、生産性を高めることが可能となる。

【0053】

<第2の実施形態>

図4及び図5は本発明の第2の実施形態を示す図である。図4は、本実施形態に係る成膜装置のガス供給部の構成を示す概略側面図である。図5は、本実施形態に係るガス供給部の構成を示す概略上面図である。なお、図において第1の実施形態と対応する部分については同一の符号を付し、その詳細な説明は省略するものとする。

【0054】

本実施形態に係る成膜装置2は、第1の実施形態と異なる構成のガス供給部23及び配管230を有し、その他は第1の実施形態と同様の構成を有する。ガス供給部23は、本実施形態において配管230を含み、配管230は、紫外線光源14に対向するように形成された1個のガス供給孔233を有する。ガス供給孔233から紫外線硬化樹脂を含む原料ガスを鉛直方向(Z軸方向)上方へ噴出させることで、基板W上に放射状に原料ガスを供給することが可能となる。

【0055】

配管230は、第1の配管部231と、第2の配管部232とから構成される。第1の配管部231は、X軸方向と平行な軸方向を有し、端部がガス供給ライン100の配管130に接続されている。第2の配管部232は、Z軸方向と平行な軸方向を有し、端部にガス供給孔233が形成される。第1の配管部231と第2の配管部232とは、それぞれ1本の配管からなり、支持面151aの略中心の鉛直方向(Z軸方向)上方において、例えば直角に湾曲する継手等によって互いに連結されている。なお、第1の配管部231及び第2の配管部232の外径及び厚み等は特に限定されない。

【0056】

ガス供給孔233は、本実施形態において、第2の配管部232の端部に鉛直方向上向きに開口している。すなわち、支持面151aではなく、図示しない紫外線光源14及び隔壁16に対向して形成されている。

【0057】

次に、本実施形態に係る成膜装置2を用いた紫外線硬化樹脂層の成膜方法について説明する。

【0058】

紫外線硬化樹脂層の形成工程については、まずガス供給ライン100で生成された原料ガスが、ガス供給部23の第1の配管部231へ所定の流量で流入する。このとき、第1の領域S1は所定の真空度に調圧されており、基板Wは支持面151aに配置されている。

【0059】

そして、紫外線硬化樹脂を含む原料ガスは、第2の配管部232を介してガス供給孔233から鉛直方向上方に噴出される。ここで、原料ガスは所定の圧力でガス供給孔233から噴出し、放射状に基板W上へ供給される。また、一部の原料ガスは、隔壁16に当たって基板W上に落下する。このため、本実施形態では1個のガス供給孔233から、基板Wの全面へ原料ガスを供給することが可能となる。

【0060】

次に、紫外線硬化樹脂層の硬化工程が行われる。紫外線光源14から紫外線UVが照射され、隔壁16の透過部161を透過する点までは第1の実施形態と同様である。ここで、本実施形態では、ガス供給部23の配管230は、第1の配管部231と第2の配管部232とからなる。このため、配管230による紫外線UVの遮蔽作用はほとんど無視することができる。したがって、本実施形態の成膜装置2によって、紫外線UVの照射を非常に効率よく、均一に行うことが可能となる。

【0061】

以上のことから、本実施形態においても、上述の第1の実施形態と同様の作用効果を得ることができる。

【0062】

なお、ガス供給部23が、複数の配管230を含むことも勿論可能である。また、配管230の構成は、ガス供給孔233が紫外線光源14等に対向するように形成され、原料ガスを支持面151a上に放射状に供給することが可能であれば上述の構成に限られない。例えば、第1の配管部231が配置される軸方向は特に限られず、第2の配管部232の軸方向もZ軸方向と平行な方向に限られない。

【0063】

<第3の実施形態>

図6〜図8は本発明の第3の実施形態に係る成膜装置のガス供給部及び隔壁の構成を示す概略断面図である。第3の実施形態については、図6に示す第1の例、図7に示す第2の例、図8に示す第3の例を挙げて説明する。本実施形態に係る成膜装置3A,3B,3Cは、第1の実施形態と異なる隔壁36と、ガス供給部33A,33B,33Cとをそれぞれ有し、その他の部分は第1の実施形態と同様の構成を有する。なお、図6〜図8において第1の実施形態と対応する部分については同一の符号を付し、その詳細な説明は省略するものとする。

【0064】

(第1の例)

図6を参照し、まず第1の例に係る成膜装置3Aの構成について説明する。成膜装置3Aに係る隔壁36は、全体としてガスヘッド状の構造を有する。隔壁36の内部のほぼ全面には、ガス供給ライン100の配管130と接続された空間部330が形成されている。また、隔壁36には、空間部330と隔壁36の外部とを連通させ、支持面151a上に向けて原料ガスを供給することが可能な複数のガス供給孔(第1のガス供給孔)331が形成されている。本実施形態において、ガス供給孔331と空間部330とがガス供給部33Aを構成する。

【0065】

隔壁36は、全体が透過部361を構成する。透過部361の材料としては、例えば紫外線透過性を有する石英ガラス等が採用される。隔壁36は、さらにガス供給孔331及び空間部330を加熱するための加熱部362を有する。加熱部362は、本実施形態において、例えばカーボン等で形成された抵抗加熱線を隔壁36の所定位置に埋め込むこと、あるいはスクリーン印刷法等で印刷すること等で形成される。加熱部362が形成される位置は、ガス供給孔331及び空間部330が加熱可能であれば特に限られず、加熱温度は、原料ガスの気化状態が維持できれば特に制限されない。

【0066】

複数のガス供給孔331は、本実施形態において、Z軸方向と平行な軸方向を有し、隔壁36の支持面151aと対向する面の全面にほぼ均一に配置される。このような構造を有するガス供給孔331によって、空間部330に貯留した原料ガスが、基板W上に均一に吐出される。

【0067】

次に、本実施形態の第1の例に係る成膜装置3Aを用いた紫外線硬化樹脂層の成膜方法について説明する。

【0068】

紫外線硬化樹脂層の形成工程については、まずガス供給ライン100で生成された紫外線硬化樹脂を含む原料ガスが、配管130を介してガス供給部33Aの空間部330へ導入される。このとき、第1の領域S1は真空排気系19によって所定の真空度に調圧されており、基板Wは支持面151aに配置されている。

【0069】

そして、空間部330に収容された原料ガスは、ガス供給孔331を介して支持面151a上の基板Wに向けて供給される。ガス供給孔331は、隔壁36の支持面151aと対向する面の全面に配置されているため、基板W全面へ原料ガスを供給することが可能となる。

【0070】

次に、紫外線硬化樹脂層の硬化工程が行われる。紫外線光源14から紫外線UVが照射され、隔壁36の透過部361を透過する点までは第1の実施形態と同様である。本実施形態では、全体が透過部361として構成された隔壁36の内部にガス供給部33Aが形成されているため、ガス供給部33A自体も紫外線透過性を有する。このことから、紫外線光源14と支持面151aとの間に紫外線UVの遮蔽物を実質的に無くした構成とすることができる。したがって、紫外線UVの照射を非常に効率よく、均一に行うことが可能となる。

【0071】

(第2の例)

次に図7を参照し、第2の例に係る成膜装置3Bの構成について説明する。なお、第1の例と共通する部分の説明は省略し、異なる部分を中心に説明する。成膜装置3Bに係る隔壁36の構成は、第1の例と同様である。一方、ガス供給部33Bは、空間部330と、ガス供給孔331とに加えて、空間部330に配置される配管3131を有する。配管3131は、図1〜図3に示す第1の実施形態に係る配管131と同様の構成を有する。すなわち、配管3131は、相互に間隔をあけて配置される複数の分岐配管部3132と、共通配管部(図示せず)とを有し、複数の分岐配管部3132の各々には、複数のガス供給孔(第2のガス供給孔)3134が形成されている。

【0072】

ガス供給ライン100で生成された原料ガスは、配管130を介して配管3131の分岐配管部3132へと流入し、ガス供給孔3134より空間部330へ導入される。さらに、空間部330に収容された原料ガスは、隔壁36に形成された複数のガス供給孔331より基板W上へ吐出される。

【0073】

このような構成の成膜装置3Bは、分岐配管部3132を空間部330のほぼ全面に配置させることが可能である。このことから、分岐配管部3132に形成された複数のガス供給孔3134から、空間部330の全体へ原料ガスを拡散させることが容易になる。したがって、隔壁36に形成された複数のガス供給孔331から、基板W上へより均一に原料ガスを吐出することが可能となる。

【0074】

(第3の例)

次に図8を参照し、第3の例に係る成膜装置3Cの構成について説明する。なお、第1、第2の例と共通する部分の説明は省略し、異なる部分を中心に説明する。成膜装置3Cに係る隔壁36の構成は、第1、第2の例と同様である。一方、ガス供給部33Cは、空間部330と、ガス供給孔331とに加えて、空間部330に配置された配管3230を有する。配管3230は、図4,図5に示す第2の実施形態における配管230と同様の構成を有し、紫外線光源14に対向するように形成された1個のガス供給孔(第2のガス供給孔)3233を有する。

【0075】

ガス供給孔3233から鉛直方向上方へ原料ガスを噴出させることで、空間部330に等方的に原料ガスを導入することが可能となり、隔壁36に形成された複数のガス供給孔331から、基板W上へより均一に原料ガスを吐出することが可能となる。

【0076】

<第4の実施形態>

以上の実施形態に係る成膜装置及び成膜方法で成膜された紫外線硬化樹脂層は、例えば光学素子における低屈折率膜等の光学膜や、接着層等として用いることができる。また、有機EL素子等の発光素子に用いられ、発光層への水分、酸素等の侵入を抑制するための保護膜の一部とすることも可能である。以下、上記成膜装置及び成膜方法を用いて作製された、発光素子の構造及び製造方法について説明する。

【0077】

図9は、本実施形態に係る発光素子の構成の一例を示す概略断面図である。図示する発光素子41は、基板42と、下部電極層43と、発光層44と、上部電極層45と、複数の無機層46と、紫外線硬化樹脂層47とを有する。本実施形態において、紫外線硬化樹脂は、アクリル系樹脂である。発光素子41は、全体として、上記各層がZ軸方向に積層された構造を有し、厚みが約5μmである。

【0078】

基板42は、例えばガラス基板、プラスチック基板等で構成される。下部電極層43は、陽極として、例えばインジウム錫酸化物(ITO)、酸化亜鉛(ZnO)等の透明材料からなり、スパッタ法、蒸着法等により形成される。上部電極層45は、陰極として、例えばアルミニウム等からなり、スパッタ法、蒸着法等により形成される。発光層44は、所望の色に発光する有機発光材料で形成され、注入された正孔及び電子の再結合により発光する。発光層44は、蒸着法等を用いて形成される。

【0079】

なお、発光素子41は、発光層44を複数有する構成としても可能である。これによって、複数の発光層44が、それぞれR(赤)、G(緑)、B(青)等の画素を構成することが可能となる。

【0080】

上部電極層45上には、さらに保護膜Pが形成されている。保護膜Pは、本実施形態において、無機層46と、紫外線硬化樹脂層47とが交互に積層された3層構造からなる。発光層44は、水分、酸素等により劣化しやすい性質を有するが、保護膜Pを積層させることによって、発光層44への水分、酸素等の侵入を抑制することが可能となる。

【0081】

無機層46は、例えば、窒化ケイ素(Si3N4)等のシリコン窒化物や,シリコン酸窒化物,シリコン酸化物等のシリコン化合物等で形成される。これらのシリコン化合物等は、水分を透過させにくい特性を有する。

【0082】

紫外線硬化樹脂層47は、2層の無機層46間に、第1〜3の実施形態に係る成膜装置及び成膜方法のいずれかを用いて形成される。

【0083】

保護膜Pが、無機層46と紫外線硬化樹脂層47との積層構造を有することによって、無機層46のみの場合よりも透湿度がさらに減少する。このことから、紫外線硬化樹脂層47を含む保護膜Pを用いることで、発光層44への水分等の侵入を抑制することが可能となる。なお、紫外線硬化樹脂層47は、平坦化層としての機能をも有し、これにより無機層46のカバレッジ性を高め、透湿度の低下に寄与する。

【0084】

保護膜Pは、上述の構造に限られず、さらに多くの層を積層することができる。例えば、上記保護膜Pの積層構造に無機層46及び紫外線硬化樹脂層47を1層ずつ追加し、保護膜Pを計5層からなる積層構造とすることも可能である。

【0085】

紫外線硬化樹脂層47を形成する際、第1〜3の実施形態に係る成膜装置及び成膜方法のいずれかを用いることによって、同一チャンバ内で紫外線硬化樹脂層47の形成工程及び硬化工程を行うことができる。このことから、複数チャンバ及び基板搬送機構等を必要とせず、低コストかつ省スペースに紫外線硬化樹脂層47を形成することが可能となる。

【0086】

さらに、保護膜Pが複数の紫外線硬化樹脂層47を有する場合には、第1〜3の実施形態に係る成膜装置及び成膜方法のいずれかを用いることによって、工程数の大幅な削減を図ることも期待される。このことから、発光素子41の作製時間も短縮でき、費用面でも有利となる。

【0087】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0088】

例えば、第1の実施形態の変形例として、図10に示す構成の成膜装置1Aとすることも可能である。図10は、成膜装置1Aの第1のチャンバ本体11を含む要部断面図である。成膜装置1Aに係るガス供給部13Aは、配管131に代えて配管131Aを有する。配管131Aは、第1のチャンバ本体11の側壁に沿って配置される矩形環状の配管を含み、複数のガス供給孔(図示せず)から図10の破線で示す矢印のように、支持面151a上の基板Wへ原料ガスを供給することが可能である。

【0089】

配管は、上記構成以外にも、例えば環状の配管で構成されることも可能であるし、さらに同心円状の複数の配管等で構成されることも可能である。

【0090】

さらに、図7に示す第3の実施形態の第2の例においても、配管3131に代えて、上記配管131Aと同様の構成を有する配管、あるいは環状の配管等を用いることが可能である。

【0091】

同様に、図6に示す第3の実施形態の第1の例において、隔壁36の内部に形成される空間部330が、例えば第1のチャンバ本体11の側壁に沿った矩形環状に形成されてもよい。この場合、当該空間部から基板Wへ原料ガスを吐出することが可能なガス供給孔が上記隔壁に形成されることで、ガス供給部と隔壁とを単一の部材で構成することが可能となる。

【0092】

例えば、第1の実施形態の変形例として、図11に示す構成の成膜装置1Bとすることも可能である。成膜装置1Bが第1の実施形態に係る成膜装置1と異なる点は、ガス供給部13Bが配管を有さず、シャワープレート部1332と、空間部1330とを有する点である。シャワープレート部1332は、隔壁16と支持面151aとの間に配置され、厚み方向に貫通する複数のガス供給孔1331を有し、全体として紫外線透過性を有する板状のシャワープレートを構成する。空間部1330は、隔壁16と、シャワープレート部1332との間隙からなり、これらと第1のチャンバ本体11とによって区画される空間である。原料ガスは、配管130を介して空間部1330に導入され、空間部1330と第1の領域S1とを連通させるガス供給孔1331から、支持面151a上に向けて吐出される。すなわち、隔壁16及びガス供給部13Bは、全体として、図6に示す第3の実施形態の第1の例に係る隔壁36及びガス供給部33Aと対応する構成を有する。

【0093】

このような構成の成膜装置1Bにより、第3の実施形態の第1の例と同様の作用効果を得ることが可能である。さらに、シャワープレート部1332が第1のチャンバ本体11と別部材で構成されるため、シャワープレート部1332のみ取り外すことが可能となる。このことから、シャワープレート部1332を交換すること、あるいはシャワープレート部1332を取り外して洗浄すること等が容易になり、成膜装置1Bのメンテナンス性を高めることができる。

【0094】

また、成膜装置1Bの空間部1330にも、第3の実施形態の第2の例及び第3の例と同様の配管を配置する構成とすることが可能である。さらに、シャワープレート部1332に加熱部を設けることも可能である。

【0095】

例えば、第3の実施形態の第2の例の変形例として、図12に示す構成の成膜装置3Dとすることも可能である。成膜装置3Dに係るガス供給部33Dは、図8に示す配管3230を鉛直方向に反転させた構成の配管3230Dを有する。すなわち、配管3230Dには、支持面151aと対向して鉛直方向下向きに配置された1個のガス供給孔3233Dが形成されている。このような成膜装置3Dによっても、空間部330に原料ガスを等方的に導入し、隔壁36に形成された複数のガス供給孔331から、基板W上へ均一に原料ガスを吐出することが可能となる。

【0096】

例えば、第1または第3の実施形態に係るチャンバ10を、鉛直方向に反転させた構成とすることも可能である。すなわち、第1のチャンバ本体11及びステージ15がチャンバ10の鉛直方向上部、第2のチャンバ本体12及び照射源14が鉛直方向下部に配置される構成である。このような成膜装置によっても、第1または第3の実施形態と同様の作用効果を得ることが可能である。

【0097】

第1または第2の実施形態において、隔壁16に加熱機構を設けることが可能である。例えば、加熱機構として、隔壁16の一部に巻回されたヒータ線を採用すること、あるいは隔壁16の所定位置にスクリーン印刷法等によって抵抗加熱線を形成すること等も可能である。このことによって、原料ガス中の紫外線硬化樹脂が隔壁16に付着せず、パーティクル等を抑制することができる。特に、第2の実施形態のように、ガス供給孔233が隔壁16に対向して開口している場合には有効である。

【0098】

以上の実施形態では、エネルギ線が紫外線の例を示したが、これに限られない。例えば13MHz、27MHz程度の高周波電源から発生される電磁波を用いることも可能である。この場合、照射源は発振器等とすることができる。

【0099】

また、エネルギ線を電子ビームとし、照射源を電子ビーム源とすることも可能である。この場合、電子ビーム源を真空雰囲気下に配置することが可能である。したがって、チャンバが第1、第2の領域を区画する隔壁を有しない構成とし、真空排気系19によってチャンバ10内を一様な真空雰囲気とすることも可能である。

【0100】

また、以上の実施形態に係る成膜装置を、例えば複数のチャンバを有するインライン式あるいはクラスタ式の成膜装置の一部として用いることも可能である。このような装置を用いることで、発光素子41のような複数の層を有する素子等を作製することがより容易になる。また、このような装置によって、低コスト化、省スペース化及び素子の作製時間の短縮を実現することができる。

【符号の説明】

【0101】

1,1A,1B,2,3A,3B,3C,3D・・・成膜装置

10・・・チャンバ

11・・・第1のチャンバ本体

12・・・第2のチャンバ本体

13,13B,23,33A,33B,33C,33D・・・ガス供給部

14・・・紫外線光源(照射源)

15・・・ステージ

16,36・・・隔壁

17・・・反射板(反射部)

19・・・真空排気系

100・・・ガス供給ライン

W・・・基板(被処理基板)

S1・・・第1の領域

S2・・・第2の領域

【技術分野】

【0001】

本発明は、エネルギ線硬化樹脂からなる樹脂層を形成し、硬化させるための成膜装置及び成膜方法に関する。

【背景技術】

【0002】

紫外線硬化樹脂等のエネルギ線硬化樹脂からなる樹脂層を基板上に形成する際、典型的には、以下の2工程が行われる。すなわち、例えば当該樹脂を含む原料ガスを基板上に供給すること等によって基板上に樹脂を塗布する工程と、樹脂層に紫外線等を照射し、樹脂層を硬化させる工程とである。特許文献1には、インライン式、クラスタ式またはこれらを複合させた構成の成膜装置を用いて、上述の工程をそれぞれ別のチャンバで行う方法が記載されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2008−538592号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の工程をそれぞれ別のチャンバで行う方法を採用する場合、チャンバを複数用意し、さらにチャンバ間で基板を搬送するための搬送機構等も必要となる。このことから、費用面での負担が大きく、かつ装置の大型化によって設置場所が限られるという問題があった。

【0005】

以上のような事情に鑑み、本発明の目的は、低コストかつ省スペースにエネルギ線硬化樹脂層を形成し、硬化させることができる成膜装置及び成膜方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の一形態に係る成膜装置は、チャンバと、ステージと、ガス供給部と、照射源とを具備する。

上記ステージは、上記チャンバの内部に配置され、被処理基板を支持するための支持面を有する。

上記ガス供給部は、上記チャンバの内部に配置され、上記支持面に向けてエネルギ線硬化樹脂を含む原料ガスを供給する。

上記照射源は、上記チャンバの内部に上記支持面に対向して配置され、上記エネルギ線硬化樹脂を硬化させるためのエネルギ線を上記支持面に向けて照射する。

【0007】

本発明の一形態に係る成膜方法は、チャンバ内に被処理基板を配置することを含む。

上記チャンバ内に配置されたガス供給部から、上記被処理基板に向けてエネルギ線硬化樹脂を含む原料ガスを供給することによって、上記被処理基板上にエネルギ線硬化樹脂層が形成される。

上記チャンバ内に、上記被処理基板と対向して配置された照射源からエネルギ線を照射することによって、上記エネルギ線硬化樹脂層が硬化される。

【図面の簡単な説明】

【0008】

【図1】本発明の第1の実施形態に係る成膜装置の構成を示す概略断面図である。

【図2】本発明の第1の実施形態に係るガス供給部の構成を示す図であり、図1の[A]−[A]方向における概略断面図である。

【図3】本発明の第1の実施形態に係るガス供給部の構成を示す概略上面図である。

【図4】本発明の第2の実施形態に係るガス供給部の構成を示す概略側面図である。

【図5】本発明の第2の実施形態に係るガス供給部の構成を示す概略上面図である。

【図6】本発明の第3の実施形態の第1の例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【図7】本発明の第3の実施形態の第2の例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【図8】本発明の第3の実施形態の第3の例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【図9】本発明の第4の実施形態に係る発光素子の構造を示す概略断面図である。

【図10】本発明の第1の実施形態の変形例に係る成膜装置の要部を示す概略断面図である。

【図11】本発明の第3の実施形態の変形例に係る成膜装置の要部を示す概略断面図である。

【図12】本発明の第3の実施形態の他の変形例に係るガス供給部及び隔壁の構成を示す概略断面図である。

【発明を実施するための形態】

【0009】

本発明の一実施形態に係る成膜装置は、チャンバと、ステージと、ガス供給部と、照射源とを具備する。

上記ステージは、上記チャンバの内部に配置され、被処理基板を支持するための支持面を有する。

上記ガス供給部は、上記チャンバの内部に配置され、上記支持面に向けてエネルギ線硬化樹脂を含む原料ガスを供給する。

上記照射源は、上記チャンバの内部に上記支持面に対向して配置され、上記エネルギ線硬化樹脂を硬化させるためのエネルギ線を上記支持面に向けて照射する。

【0010】

上記成膜装置では、複数チャンバ及び基板搬送機構等を必要とせずに、低コストかつ省スペースにエネルギ線硬化樹脂層を形成することが可能となる。

【0011】

上記チャンバは、上記ステージが配置される第1の領域と、上記照射源が配置される第2の領域とを区画する隔壁を有する。上記隔壁は、上記エネルギ線を透過させることが可能な透過部を含み、上記ガス供給部は、上記第1の領域に配置される。

上記隔壁によって、ガス供給部が配置された第1の領域と照射源が配置された第2の領域との雰囲気を遮断することが可能となる。また、第2の領域に配置された照射源から照射されたエネルギ線が、第1の領域へ透過し、第1の領域内に配置された被処理基板上のエネルギ線硬化樹脂を硬化させることが可能となる。

【0012】

例えば、上記第1の領域を真空雰囲気とすることが可能な真空排気系をさらに具備してもよい。

このような構成によって、例えば第1の領域を真空雰囲気として原料ガスを被処理基板上に供給する際にも、第2の領域の雰囲気は限定されず、例えば大気雰囲気とすることも可能である。

【0013】

上記ガス供給部は、上記支持面に対向して配置され、上記支持面上に向けて上記原料ガスを吐出する配管を含んでもよい。

これにより、照射源から照射されるエネルギ線を遮蔽することなく、支持面上の被処理基板に到達させることが可能となる。

【0014】

例えば、上記配管は、間隔をあけて配置された複数の分岐配管部を含んでもよい。

このような構成によって、分岐配管部間からエネルギ線を通過させることができる。したがって、照射源から、支持面に配置された被処理基板上へエネルギ線を効率よく照射させることが可能となる。

【0015】

また、上記配管は、上記支持面と上記照射源との間に配置され上記照射源に対向するように形成されるガス供給孔を有し、上記原料ガスを上記ガス供給孔から噴出させることで上記支持面上に放射状に供給することが可能であってもよい。

上記の構成によって、少数の配管を用いて被処理基板の全面に上記原料ガスを供給することが可能となる。このことから、エネルギ線が遮蔽される領域を非常に少なくすることができ、照射源から、支持面に配置された被処理基板上へエネルギ線を効率よく照射させることが可能となる。

【0016】

上記ガス供給部は、上記配管を加熱するための加熱機構をさらに有してもよい。

これにより、ガス供給部の内面及び周囲に上記樹脂が付着することを防ぎ、生産性を高めることが可能となる。

【0017】

上記ガス供給部は、上記隔壁の内部に形成され上記原料ガスを収容することが可能な空間部と、上記空間部と上記隔壁の外部とを連通させ、上記支持面上に向けて上記原料ガスを供給することが可能な複数の第1のガス供給孔を有してもよい。

上記透過部を有する隔壁内に、空間部と第1のガス供給孔とを有するガス供給部を形成することによって、ガス供給部自体にエネルギ線透過性を持たせることが可能である。このような構成によって、エネルギ線が遮蔽される領域をより減少させ、照射源から、支持面に配置された被処理基板上へエネルギ線を効率よく照射させることが可能となる。

【0018】

上記ガス供給部は、配管をさらに有してもよい。上記配管は、上記原料ガスを吐出することが可能な単数または複数の第2のガス供給孔を有し、上記空間部に配置され、上記第2のガス供給孔から上記空間部に上記原料ガスを導入することが可能であってもよい。

例えば、上記配管は、上記複数の第2のガス供給孔を有し、上記空間部に間隔をあけて配置される分岐配管部を有してもよい。

【0019】

空間部に上記配管を配置し、第2のガス供給孔から空間部へ原料ガスを導入することによって、空間部へより均一に、効率よく原料ガスを導入することが可能となる。したがって、複数の第1のガス供給孔から、基板上へより均一に原料ガスを供給することが可能となる。

【0020】

さらに上記隔壁は、上記空間部と上記複数の第1のガス供給孔とを加熱するための加熱部をさらに有してもよい。

このような構成によって、空間部と第1のガス供給孔との内面及び周囲で凝縮し、硬化した樹脂によるチャンバ内の汚染を防ぎ、生産性を高めることが可能となる。

【0021】

例えば、上記エネルギ線硬化樹脂は、紫外線硬化樹脂であってもよい。

このような紫外線硬化樹脂からなる層は、例えば有機EL素子等の保護膜(バリア層)の一部として用いることが可能である。具体的には、上記樹脂層は、窒化ケイ素等からなる無機層と交互に発光層上に積層されて保護膜を構成することができる。上記樹脂層を含む保護膜は、発光層への水分、酸素等の侵入を抑制することで発光層の劣化を抑制できる。また、上記樹脂層は、例えば光学素子における低屈折率膜、接着層等としても用いることができる。

【0022】

上記成膜装置は、上記チャンバ内の周縁を囲むように配置された、上記照射源から照射される上記エネルギ線を上記支持面上へ反射させるための反射部をさらに有してもよい。

上記反射部によって、チャンバ内の側壁へ向かうようなエネルギ線を反射させ、効率よく上記支持面上の被処理基板へエネルギ線を照射させることが可能となる。

【0023】

本発明の一実施形態に係る成膜方法は、チャンバ内に被処理基板を配置することを含む。

上記チャンバ内に配置されたガス供給部から、上記被処理基板に向けてエネルギ線硬化樹脂を含む原料ガスを供給することによって、上記被処理基板上にエネルギ線硬化樹脂層が形成される。

上記チャンバ内に、上記被処理基板と対向して配置された照射源からエネルギ線を照射することによって、上記エネルギ線硬化樹脂層が硬化される。

【0024】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0025】

<第1の実施形態>

[成膜装置の構成]

図1は、本発明の一実施形態に係る成膜装置を示す概略断面図である。図2は、本実施形態に係るガス供給部の構成を示す概略図であり、図1の[A]−[A]方向における断面図である。図3は、本実施形態に係るガス供給部の構成を示す概略上面図である。本実施形態において、上記成膜装置は、基板上に、エネルギ線硬化樹脂である紫外線硬化樹脂からなる層を形成するための成膜装置として構成されている。なお、図においてX軸方向及びY軸方向は互いに直交する方向を示し、以下の実施形態において水平方向を示す。Z軸方向はX軸方向及びY軸方向に直交する方向を示し、以下の実施形態において鉛直方向(重力方向)を示す。

【0026】

成膜装置1は、チャンバ10と、ステージ15と、ガス供給部13と、紫外線光源(照射源)14と、ガス供給ライン100とを有する。チャンバ10は、第1のチャンバ本体11と第2のチャンバ本体12とを有する。ステージ15は、第1の領域S1に設置され、基板(被処理基板)Wが配置される支持面151aを有する。本実施形態において、第1のチャンバ11本体の内部と第2のチャンバ本体12の内部とは、Z軸方向に直交するXY平面を有する隔壁16で区画されており、第1のチャンバ11本体の内部は第1の領域S1を、第2のチャンバ本体12の内部は第2の領域S2をそれぞれ構成する。

【0027】

第1の領域S1は真空排気系19によって所定の真空度に調圧されることが可能に構成される。この際の真空度は特に制限されないが、一般に、10−3〜500Paが採用される。第1の領域S1には、ガス供給部13が配置される。ガス供給部13は、チャンバ10の外部に設置され紫外線硬化樹脂を含む原料ガスを生成するガス供給ライン100に接続されており、原料ガスを基板W上に供給するために用いられる。

【0028】

第2の領域S2には、支持面151aに対向するように紫外線光源14が配置され、第2の領域S2は大気雰囲気に維持されている。紫外線光源14は、紫外線UVを基板W上へ照射し、基板W上に塗布された紫外線硬化樹脂を硬化させるために用いられる。

【0029】

ステージ15は、図示しないシール機構等を介して第1のチャンバ本体11に取り付けられており、基板Wを配置するための基板支持台151を有する。基板支持台151は、第1の領域S1の略中央に配置され、基板Wが載置される支持面151aを有する。支持面151aはZ軸方向に直交するXY平面で構成され、形状は特に限られないが、本実施形態では矩形状に構成される。基板支持台151は、基板Wを所定温度に冷却するための図示しない冷却機構を内蔵してもよい。これにより原料ガス中の紫外線硬化樹脂が基板W上で冷却されて凝縮し、紫外線硬化樹脂層を形成することが可能となる。ステージ15は、図示しない駆動機構によって、基板支持台151をZ軸方向に昇降させることが可能に構成されることもできる。また、ステージ15は、支持面151aをXY平面内において回転させる回転機構を備えてもよい。

【0030】

ガス供給部13は、複数の分岐配管部132と共通配管部133とを有する配管131と、配管131を加熱可能な加熱機構135とを有する。複数の分岐配管部132は基板Wと対向してX軸方向に延在し、Y軸方向にほぼ等間隔に配列しており、それぞれが共通配管部133に接続されている。複数の分岐配管部132の本数は特に限られず、それぞれの分岐配管部132間の間隔は、本実施形態において例えば約10cmに構成されている。配管131の外径及び厚み等は特に限定されない。なお、分岐配管部132の配置は特に限られず、例えば複数の分岐配管部132をそれぞれ異なる間隔で配列させることも可能である。

【0031】

分岐配管部132は、支持面151a上の基板Wと対向する側(鉛直下向き側)に、X軸方向にほぼ等間隔で形成された複数のガス供給孔134をそれぞれ有する。ガス供給孔134は、本実施形態において配管131の径方向に形成される。また、ガス供給孔134は上述の配置に限られず、例えば、紫外線光源14と対向する側(鉛直上向き側)に配置されることも可能である。

【0032】

共通配管部133は、チャンバ10外に配置され紫外線硬化樹脂を含む原料ガスを生成するガス供給ライン100に接続されている。すなわち、ガス供給ライン100で生成された原料ガスは、共通配管部133を介して分岐配管部132に供給され、ガス供給孔134から基板W上に向けて吐出される。

【0033】

配管131は、加熱機構135によって所定温度で加熱されることが可能に構成されている。加熱機構135は、配管131の内面及び周囲で紫外線硬化樹脂が冷却され、付着することを防ぐために設けられる。本実施形態において、加熱機構135は、配管131の周囲に巻回された抵抗加熱線を含むヒータ線からなる。加熱機構135はさらに、ヒータ線と接続され加熱温度を制御する制御部を有する構成とすることも可能である。

【0034】

紫外線光源14は、本実施形態では、基板Wと対向するように第2の領域S2に配置され、Y軸方向に延在する2本の紫外線光源からなる。また紫外線光源14としては、典型的には紫外線ランプ等が用いられる。紫外線光源14から照射された紫外線UVは、図1に示すように、隔壁16の透過部161を透過し、さらに複数の分岐配管部132間を通過することで、基板W上に到達し、紫外線硬化樹脂を硬化させる。

【0035】

反射板(反射部)17は、本実施形態において、第2の領域S2の周縁に配置される。反射板17は、紫外線光源14から照射される紫外線UVのうち、第2のチャンバ本体12の側壁へ向かう紫外線UVを反射させることによって、紫外線UVを支持面151a上の基板Wへ集光させるために用いられる。反射板17の配置及び形状は特に限られないが、本実施形態において、円錐台面で構成され、第2のチャンバ本体12の内側周縁を一周囲むように構成される。また、反射板17を構成する材料は紫外線UVを反射可能な材料であれば特に制限されず、典型的には銀(Ag)、アルミニウム(Al)及びこれらを含む材料が用いられる。

【0036】

隔壁16は、第1のチャンバ本体11の端部と第2のチャンバ本体12の端部とに接続され、チャンバ10の内部を区画し、Z軸方向に直交するXY平面を含む板状構造を有する。隔壁16は、紫外線UVを透過する透過部161を有する。透過部161は、隔壁16の全体であっても、一部であっても可能であるが、本実施形態では、4箇所に設けられた矩形状の窓部で構成される。また透過部161を構成する材料は、紫外線UVを透過する材料であれば特に限られず、例えば石英ガラスが採用される。

【0037】

このような隔壁16によって、第1の領域S1と第2の領域S2との雰囲気を遮断しつつ、紫外線光源14から照射された紫外線UVの透過が可能とされる。

【0038】

本実施形態において用いる紫外線硬化樹脂材料は、例えばアクリル系樹脂を用いることができる。また、上記樹脂には重合開始剤等を添加して用いることも可能である。このような樹脂を含む原料ガスは、チャンバ10の外部に設置されるガス供給ライン100によって生成される。ガス供給ライン100はガス供給部13の共通配管部133に接続され、チャンバ10内へ上記樹脂を含む原料ガスが供給される。

【0039】

ガス供給ライン100は、樹脂材料供給ライン110と、気化器120と、配管130とを有する。

【0040】

樹脂材料供給ライン110は、液状の樹脂材料が充填されたタンク111と、タンク111から樹脂材料を気化器120へ運搬する配管112とで構成される。タンク111から気化器120へ樹脂材料を運搬する方法として、例えば不活性ガスからなるキャリアガスを用いる方法が挙げられる。また、配管112には、バルブV1や、図示しない液体流量制御器等を取り付けることも可能である。

【0041】

気化器120の内部には、配管112の一方の端部が配置されている。気化器120は、配管112から運搬された樹脂材料のミストを生成することで、原料ガスを生成する。ここでは、樹脂材料のミストの生成をすることを、樹脂材料を気化させるという意味で用いる。気化器120は、図示しない加熱機構によって加熱されることで、樹脂材料の気化した状態を維持することが可能に構成されている。

【0042】

気化器120は、配管130に接続されている。気化器120で生成された原料ガスは、配管130を介してガス供給部13の共通配管部133へ供給される。この際、配管130にバルブV2を取り付け、ガス供給部13へのガスの流入を調節することも可能である。さらに図示しない流量制御器を取り付けることによって、ガス供給部13へ流入するガスの流量を制御することも可能となる。なお、配管130も、図示しない加熱機構によって原料ガスの気化状態を維持することが可能な温度に加熱されている。

【0043】

以上のような構成の成膜装置1を用いて、紫外線硬化樹脂層を基板W上に形成する。次に、紫外線硬化樹脂層の成膜方法について説明する。

【0044】

[紫外線硬化樹脂層の成膜方法]

成膜装置1を用いた成膜方法は、以下の2工程を有する。すなわち、ガス供給部13から紫外線硬化樹脂を含む原料ガスを基板W上に供給することによって、基板W上に紫外線硬化樹脂層を形成する工程と、紫外線光源14から紫外線UVを照射することによって、紫外線硬化樹脂層を硬化させる工程とを有する。以下、それぞれを説明する。

【0045】

(紫外線硬化樹脂層の形成工程)

まず、図1のように、基板Wを支持面151a上へ配置する。そして、第1の領域S1を真空排気系19によって所定の真空度に調圧する。ここで、非成膜部分を遮蔽することが可能なマスク等が基板W上へ配置されてもよく、これにより紫外線硬化樹脂層のパターン形成を容易に行うことができる。

【0046】

ガス供給ライン100は、樹脂材料から原料ガスを生成し、ガス供給部13を介して原料ガスをチャンバ10内へ供給する。気化器120は、樹脂材料を気化させ、紫外線硬化樹脂を含む原料ガスを生成する。生成された原料ガスは、配管130を介してガス供給部13の共通配管部133へ供給される。共通配管部133から、それぞれの分岐配管部132へと原料ガスが流入し、ガス供給孔134より基板Wへ向かって原料ガスが吐出される。原料ガスが基板W上に到達すると、原料ガス中の樹脂が基板W上に凝縮し、紫外線硬化樹脂層を形成する。

【0047】

本実施形態では、図3に示すように、支持面151a上のほぼ全面に分岐配管部132が配置されている。このため、複数のガス供給孔134も、支持面151a上のほぼ全面に配置されることとなる。このような構成のガス供給部13によって、支持面151aに配置された基板Wの面内へ均一に原料ガスを供給することが可能となる。

【0048】

(紫外線硬化樹脂層の硬化工程)

次に、第1のチャンバ本体11を所定の真空度に維持した状態で、紫外線光源14から基板W上へ紫外線UVを照射させ、紫外線硬化樹脂層を硬化させる。紫外線光源14から照射された紫外線UVは、隔壁16の透過部161を透過する。透過部161を透過した紫外線UVは、分岐配管部132間の間隙を介して基板W上に照射される。また、第2のチャンバ本体12の側壁の方向へ照射された一部の紫外線UVは、反射板17で反射し、支持面151aに配置された基板W上へ集光される。

【0049】

本実施形態においては、ガス供給部13が相互に間隔をあけて配列された複数の分岐配管部132で構成されているため、紫外線光源14から照射される紫外線UVを遮蔽することなく基板W上へ到達させることが可能となる。これにより紫外線硬化樹脂層を効率よく硬化させることができる。

【0050】

以上のように本実施形態によれば、紫外線硬化樹脂層の形成工程と硬化工程とを同一のチャンバ10内で行うことができ、低コストかつ省スペースにエネルギ線硬化樹脂層を形成することができる。

【0051】

また、紫外線樹脂層の形成工程とその硬化工程との間で基板W及び成膜装置1の構成部材の配置を変更する必要がないことから、成膜装置1の構成を簡易なものとすることができ、この点からも低コストに装置を構成することが可能となる。

【0052】

さらに本実施形態では、紫外線硬化樹脂層の形成工程の間、配管131が加熱機構135によって所定温度で加熱されている。このことによって、原料ガス中の樹脂が配管131の内面及び周囲に凝縮し、付着することを防ぐことができる。例えば、配管131の温度が紫外線硬化樹脂の気化した状態を維持できる温度より低い場合、樹脂がガス供給部13の内面及び周囲に付着し、その後の紫外線照射によって当該樹脂が硬化してしまう可能性がある。硬化してしまった樹脂は、チャンバ内の汚染源(パーティクル等)となり、膜質の低下及びチャンバの洗浄頻度を高め、生産性を低下させる原因となり得る。本実施形態によれば、加熱機構135により配管131を加熱することによって、配管131の内面及び表面における紫外線硬化樹脂の気化状態を保持して付着を防ぎ、パーティクル等を抑制し、生産性を高めることが可能となる。

【0053】

<第2の実施形態>

図4及び図5は本発明の第2の実施形態を示す図である。図4は、本実施形態に係る成膜装置のガス供給部の構成を示す概略側面図である。図5は、本実施形態に係るガス供給部の構成を示す概略上面図である。なお、図において第1の実施形態と対応する部分については同一の符号を付し、その詳細な説明は省略するものとする。

【0054】

本実施形態に係る成膜装置2は、第1の実施形態と異なる構成のガス供給部23及び配管230を有し、その他は第1の実施形態と同様の構成を有する。ガス供給部23は、本実施形態において配管230を含み、配管230は、紫外線光源14に対向するように形成された1個のガス供給孔233を有する。ガス供給孔233から紫外線硬化樹脂を含む原料ガスを鉛直方向(Z軸方向)上方へ噴出させることで、基板W上に放射状に原料ガスを供給することが可能となる。

【0055】

配管230は、第1の配管部231と、第2の配管部232とから構成される。第1の配管部231は、X軸方向と平行な軸方向を有し、端部がガス供給ライン100の配管130に接続されている。第2の配管部232は、Z軸方向と平行な軸方向を有し、端部にガス供給孔233が形成される。第1の配管部231と第2の配管部232とは、それぞれ1本の配管からなり、支持面151aの略中心の鉛直方向(Z軸方向)上方において、例えば直角に湾曲する継手等によって互いに連結されている。なお、第1の配管部231及び第2の配管部232の外径及び厚み等は特に限定されない。

【0056】

ガス供給孔233は、本実施形態において、第2の配管部232の端部に鉛直方向上向きに開口している。すなわち、支持面151aではなく、図示しない紫外線光源14及び隔壁16に対向して形成されている。

【0057】

次に、本実施形態に係る成膜装置2を用いた紫外線硬化樹脂層の成膜方法について説明する。

【0058】

紫外線硬化樹脂層の形成工程については、まずガス供給ライン100で生成された原料ガスが、ガス供給部23の第1の配管部231へ所定の流量で流入する。このとき、第1の領域S1は所定の真空度に調圧されており、基板Wは支持面151aに配置されている。

【0059】

そして、紫外線硬化樹脂を含む原料ガスは、第2の配管部232を介してガス供給孔233から鉛直方向上方に噴出される。ここで、原料ガスは所定の圧力でガス供給孔233から噴出し、放射状に基板W上へ供給される。また、一部の原料ガスは、隔壁16に当たって基板W上に落下する。このため、本実施形態では1個のガス供給孔233から、基板Wの全面へ原料ガスを供給することが可能となる。

【0060】

次に、紫外線硬化樹脂層の硬化工程が行われる。紫外線光源14から紫外線UVが照射され、隔壁16の透過部161を透過する点までは第1の実施形態と同様である。ここで、本実施形態では、ガス供給部23の配管230は、第1の配管部231と第2の配管部232とからなる。このため、配管230による紫外線UVの遮蔽作用はほとんど無視することができる。したがって、本実施形態の成膜装置2によって、紫外線UVの照射を非常に効率よく、均一に行うことが可能となる。

【0061】

以上のことから、本実施形態においても、上述の第1の実施形態と同様の作用効果を得ることができる。

【0062】

なお、ガス供給部23が、複数の配管230を含むことも勿論可能である。また、配管230の構成は、ガス供給孔233が紫外線光源14等に対向するように形成され、原料ガスを支持面151a上に放射状に供給することが可能であれば上述の構成に限られない。例えば、第1の配管部231が配置される軸方向は特に限られず、第2の配管部232の軸方向もZ軸方向と平行な方向に限られない。

【0063】

<第3の実施形態>

図6〜図8は本発明の第3の実施形態に係る成膜装置のガス供給部及び隔壁の構成を示す概略断面図である。第3の実施形態については、図6に示す第1の例、図7に示す第2の例、図8に示す第3の例を挙げて説明する。本実施形態に係る成膜装置3A,3B,3Cは、第1の実施形態と異なる隔壁36と、ガス供給部33A,33B,33Cとをそれぞれ有し、その他の部分は第1の実施形態と同様の構成を有する。なお、図6〜図8において第1の実施形態と対応する部分については同一の符号を付し、その詳細な説明は省略するものとする。

【0064】

(第1の例)

図6を参照し、まず第1の例に係る成膜装置3Aの構成について説明する。成膜装置3Aに係る隔壁36は、全体としてガスヘッド状の構造を有する。隔壁36の内部のほぼ全面には、ガス供給ライン100の配管130と接続された空間部330が形成されている。また、隔壁36には、空間部330と隔壁36の外部とを連通させ、支持面151a上に向けて原料ガスを供給することが可能な複数のガス供給孔(第1のガス供給孔)331が形成されている。本実施形態において、ガス供給孔331と空間部330とがガス供給部33Aを構成する。

【0065】

隔壁36は、全体が透過部361を構成する。透過部361の材料としては、例えば紫外線透過性を有する石英ガラス等が採用される。隔壁36は、さらにガス供給孔331及び空間部330を加熱するための加熱部362を有する。加熱部362は、本実施形態において、例えばカーボン等で形成された抵抗加熱線を隔壁36の所定位置に埋め込むこと、あるいはスクリーン印刷法等で印刷すること等で形成される。加熱部362が形成される位置は、ガス供給孔331及び空間部330が加熱可能であれば特に限られず、加熱温度は、原料ガスの気化状態が維持できれば特に制限されない。

【0066】

複数のガス供給孔331は、本実施形態において、Z軸方向と平行な軸方向を有し、隔壁36の支持面151aと対向する面の全面にほぼ均一に配置される。このような構造を有するガス供給孔331によって、空間部330に貯留した原料ガスが、基板W上に均一に吐出される。

【0067】

次に、本実施形態の第1の例に係る成膜装置3Aを用いた紫外線硬化樹脂層の成膜方法について説明する。

【0068】

紫外線硬化樹脂層の形成工程については、まずガス供給ライン100で生成された紫外線硬化樹脂を含む原料ガスが、配管130を介してガス供給部33Aの空間部330へ導入される。このとき、第1の領域S1は真空排気系19によって所定の真空度に調圧されており、基板Wは支持面151aに配置されている。

【0069】

そして、空間部330に収容された原料ガスは、ガス供給孔331を介して支持面151a上の基板Wに向けて供給される。ガス供給孔331は、隔壁36の支持面151aと対向する面の全面に配置されているため、基板W全面へ原料ガスを供給することが可能となる。

【0070】

次に、紫外線硬化樹脂層の硬化工程が行われる。紫外線光源14から紫外線UVが照射され、隔壁36の透過部361を透過する点までは第1の実施形態と同様である。本実施形態では、全体が透過部361として構成された隔壁36の内部にガス供給部33Aが形成されているため、ガス供給部33A自体も紫外線透過性を有する。このことから、紫外線光源14と支持面151aとの間に紫外線UVの遮蔽物を実質的に無くした構成とすることができる。したがって、紫外線UVの照射を非常に効率よく、均一に行うことが可能となる。

【0071】

(第2の例)

次に図7を参照し、第2の例に係る成膜装置3Bの構成について説明する。なお、第1の例と共通する部分の説明は省略し、異なる部分を中心に説明する。成膜装置3Bに係る隔壁36の構成は、第1の例と同様である。一方、ガス供給部33Bは、空間部330と、ガス供給孔331とに加えて、空間部330に配置される配管3131を有する。配管3131は、図1〜図3に示す第1の実施形態に係る配管131と同様の構成を有する。すなわち、配管3131は、相互に間隔をあけて配置される複数の分岐配管部3132と、共通配管部(図示せず)とを有し、複数の分岐配管部3132の各々には、複数のガス供給孔(第2のガス供給孔)3134が形成されている。

【0072】

ガス供給ライン100で生成された原料ガスは、配管130を介して配管3131の分岐配管部3132へと流入し、ガス供給孔3134より空間部330へ導入される。さらに、空間部330に収容された原料ガスは、隔壁36に形成された複数のガス供給孔331より基板W上へ吐出される。

【0073】

このような構成の成膜装置3Bは、分岐配管部3132を空間部330のほぼ全面に配置させることが可能である。このことから、分岐配管部3132に形成された複数のガス供給孔3134から、空間部330の全体へ原料ガスを拡散させることが容易になる。したがって、隔壁36に形成された複数のガス供給孔331から、基板W上へより均一に原料ガスを吐出することが可能となる。

【0074】

(第3の例)

次に図8を参照し、第3の例に係る成膜装置3Cの構成について説明する。なお、第1、第2の例と共通する部分の説明は省略し、異なる部分を中心に説明する。成膜装置3Cに係る隔壁36の構成は、第1、第2の例と同様である。一方、ガス供給部33Cは、空間部330と、ガス供給孔331とに加えて、空間部330に配置された配管3230を有する。配管3230は、図4,図5に示す第2の実施形態における配管230と同様の構成を有し、紫外線光源14に対向するように形成された1個のガス供給孔(第2のガス供給孔)3233を有する。

【0075】

ガス供給孔3233から鉛直方向上方へ原料ガスを噴出させることで、空間部330に等方的に原料ガスを導入することが可能となり、隔壁36に形成された複数のガス供給孔331から、基板W上へより均一に原料ガスを吐出することが可能となる。

【0076】

<第4の実施形態>

以上の実施形態に係る成膜装置及び成膜方法で成膜された紫外線硬化樹脂層は、例えば光学素子における低屈折率膜等の光学膜や、接着層等として用いることができる。また、有機EL素子等の発光素子に用いられ、発光層への水分、酸素等の侵入を抑制するための保護膜の一部とすることも可能である。以下、上記成膜装置及び成膜方法を用いて作製された、発光素子の構造及び製造方法について説明する。

【0077】

図9は、本実施形態に係る発光素子の構成の一例を示す概略断面図である。図示する発光素子41は、基板42と、下部電極層43と、発光層44と、上部電極層45と、複数の無機層46と、紫外線硬化樹脂層47とを有する。本実施形態において、紫外線硬化樹脂は、アクリル系樹脂である。発光素子41は、全体として、上記各層がZ軸方向に積層された構造を有し、厚みが約5μmである。

【0078】

基板42は、例えばガラス基板、プラスチック基板等で構成される。下部電極層43は、陽極として、例えばインジウム錫酸化物(ITO)、酸化亜鉛(ZnO)等の透明材料からなり、スパッタ法、蒸着法等により形成される。上部電極層45は、陰極として、例えばアルミニウム等からなり、スパッタ法、蒸着法等により形成される。発光層44は、所望の色に発光する有機発光材料で形成され、注入された正孔及び電子の再結合により発光する。発光層44は、蒸着法等を用いて形成される。

【0079】

なお、発光素子41は、発光層44を複数有する構成としても可能である。これによって、複数の発光層44が、それぞれR(赤)、G(緑)、B(青)等の画素を構成することが可能となる。

【0080】

上部電極層45上には、さらに保護膜Pが形成されている。保護膜Pは、本実施形態において、無機層46と、紫外線硬化樹脂層47とが交互に積層された3層構造からなる。発光層44は、水分、酸素等により劣化しやすい性質を有するが、保護膜Pを積層させることによって、発光層44への水分、酸素等の侵入を抑制することが可能となる。

【0081】

無機層46は、例えば、窒化ケイ素(Si3N4)等のシリコン窒化物や,シリコン酸窒化物,シリコン酸化物等のシリコン化合物等で形成される。これらのシリコン化合物等は、水分を透過させにくい特性を有する。

【0082】

紫外線硬化樹脂層47は、2層の無機層46間に、第1〜3の実施形態に係る成膜装置及び成膜方法のいずれかを用いて形成される。

【0083】

保護膜Pが、無機層46と紫外線硬化樹脂層47との積層構造を有することによって、無機層46のみの場合よりも透湿度がさらに減少する。このことから、紫外線硬化樹脂層47を含む保護膜Pを用いることで、発光層44への水分等の侵入を抑制することが可能となる。なお、紫外線硬化樹脂層47は、平坦化層としての機能をも有し、これにより無機層46のカバレッジ性を高め、透湿度の低下に寄与する。

【0084】

保護膜Pは、上述の構造に限られず、さらに多くの層を積層することができる。例えば、上記保護膜Pの積層構造に無機層46及び紫外線硬化樹脂層47を1層ずつ追加し、保護膜Pを計5層からなる積層構造とすることも可能である。

【0085】

紫外線硬化樹脂層47を形成する際、第1〜3の実施形態に係る成膜装置及び成膜方法のいずれかを用いることによって、同一チャンバ内で紫外線硬化樹脂層47の形成工程及び硬化工程を行うことができる。このことから、複数チャンバ及び基板搬送機構等を必要とせず、低コストかつ省スペースに紫外線硬化樹脂層47を形成することが可能となる。

【0086】

さらに、保護膜Pが複数の紫外線硬化樹脂層47を有する場合には、第1〜3の実施形態に係る成膜装置及び成膜方法のいずれかを用いることによって、工程数の大幅な削減を図ることも期待される。このことから、発光素子41の作製時間も短縮でき、費用面でも有利となる。

【0087】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0088】

例えば、第1の実施形態の変形例として、図10に示す構成の成膜装置1Aとすることも可能である。図10は、成膜装置1Aの第1のチャンバ本体11を含む要部断面図である。成膜装置1Aに係るガス供給部13Aは、配管131に代えて配管131Aを有する。配管131Aは、第1のチャンバ本体11の側壁に沿って配置される矩形環状の配管を含み、複数のガス供給孔(図示せず)から図10の破線で示す矢印のように、支持面151a上の基板Wへ原料ガスを供給することが可能である。

【0089】

配管は、上記構成以外にも、例えば環状の配管で構成されることも可能であるし、さらに同心円状の複数の配管等で構成されることも可能である。

【0090】

さらに、図7に示す第3の実施形態の第2の例においても、配管3131に代えて、上記配管131Aと同様の構成を有する配管、あるいは環状の配管等を用いることが可能である。

【0091】

同様に、図6に示す第3の実施形態の第1の例において、隔壁36の内部に形成される空間部330が、例えば第1のチャンバ本体11の側壁に沿った矩形環状に形成されてもよい。この場合、当該空間部から基板Wへ原料ガスを吐出することが可能なガス供給孔が上記隔壁に形成されることで、ガス供給部と隔壁とを単一の部材で構成することが可能となる。

【0092】

例えば、第1の実施形態の変形例として、図11に示す構成の成膜装置1Bとすることも可能である。成膜装置1Bが第1の実施形態に係る成膜装置1と異なる点は、ガス供給部13Bが配管を有さず、シャワープレート部1332と、空間部1330とを有する点である。シャワープレート部1332は、隔壁16と支持面151aとの間に配置され、厚み方向に貫通する複数のガス供給孔1331を有し、全体として紫外線透過性を有する板状のシャワープレートを構成する。空間部1330は、隔壁16と、シャワープレート部1332との間隙からなり、これらと第1のチャンバ本体11とによって区画される空間である。原料ガスは、配管130を介して空間部1330に導入され、空間部1330と第1の領域S1とを連通させるガス供給孔1331から、支持面151a上に向けて吐出される。すなわち、隔壁16及びガス供給部13Bは、全体として、図6に示す第3の実施形態の第1の例に係る隔壁36及びガス供給部33Aと対応する構成を有する。

【0093】

このような構成の成膜装置1Bにより、第3の実施形態の第1の例と同様の作用効果を得ることが可能である。さらに、シャワープレート部1332が第1のチャンバ本体11と別部材で構成されるため、シャワープレート部1332のみ取り外すことが可能となる。このことから、シャワープレート部1332を交換すること、あるいはシャワープレート部1332を取り外して洗浄すること等が容易になり、成膜装置1Bのメンテナンス性を高めることができる。

【0094】

また、成膜装置1Bの空間部1330にも、第3の実施形態の第2の例及び第3の例と同様の配管を配置する構成とすることが可能である。さらに、シャワープレート部1332に加熱部を設けることも可能である。

【0095】

例えば、第3の実施形態の第2の例の変形例として、図12に示す構成の成膜装置3Dとすることも可能である。成膜装置3Dに係るガス供給部33Dは、図8に示す配管3230を鉛直方向に反転させた構成の配管3230Dを有する。すなわち、配管3230Dには、支持面151aと対向して鉛直方向下向きに配置された1個のガス供給孔3233Dが形成されている。このような成膜装置3Dによっても、空間部330に原料ガスを等方的に導入し、隔壁36に形成された複数のガス供給孔331から、基板W上へ均一に原料ガスを吐出することが可能となる。

【0096】

例えば、第1または第3の実施形態に係るチャンバ10を、鉛直方向に反転させた構成とすることも可能である。すなわち、第1のチャンバ本体11及びステージ15がチャンバ10の鉛直方向上部、第2のチャンバ本体12及び照射源14が鉛直方向下部に配置される構成である。このような成膜装置によっても、第1または第3の実施形態と同様の作用効果を得ることが可能である。

【0097】

第1または第2の実施形態において、隔壁16に加熱機構を設けることが可能である。例えば、加熱機構として、隔壁16の一部に巻回されたヒータ線を採用すること、あるいは隔壁16の所定位置にスクリーン印刷法等によって抵抗加熱線を形成すること等も可能である。このことによって、原料ガス中の紫外線硬化樹脂が隔壁16に付着せず、パーティクル等を抑制することができる。特に、第2の実施形態のように、ガス供給孔233が隔壁16に対向して開口している場合には有効である。

【0098】

以上の実施形態では、エネルギ線が紫外線の例を示したが、これに限られない。例えば13MHz、27MHz程度の高周波電源から発生される電磁波を用いることも可能である。この場合、照射源は発振器等とすることができる。

【0099】

また、エネルギ線を電子ビームとし、照射源を電子ビーム源とすることも可能である。この場合、電子ビーム源を真空雰囲気下に配置することが可能である。したがって、チャンバが第1、第2の領域を区画する隔壁を有しない構成とし、真空排気系19によってチャンバ10内を一様な真空雰囲気とすることも可能である。

【0100】

また、以上の実施形態に係る成膜装置を、例えば複数のチャンバを有するインライン式あるいはクラスタ式の成膜装置の一部として用いることも可能である。このような装置を用いることで、発光素子41のような複数の層を有する素子等を作製することがより容易になる。また、このような装置によって、低コスト化、省スペース化及び素子の作製時間の短縮を実現することができる。

【符号の説明】

【0101】

1,1A,1B,2,3A,3B,3C,3D・・・成膜装置

10・・・チャンバ

11・・・第1のチャンバ本体

12・・・第2のチャンバ本体

13,13B,23,33A,33B,33C,33D・・・ガス供給部

14・・・紫外線光源(照射源)

15・・・ステージ

16,36・・・隔壁

17・・・反射板(反射部)

19・・・真空排気系

100・・・ガス供給ライン

W・・・基板(被処理基板)

S1・・・第1の領域

S2・・・第2の領域

【特許請求の範囲】

【請求項1】

チャンバと、

前記チャンバの内部に配置され、被処理基板を支持するための支持面を有するステージと、

前記チャンバの内部に配置され、前記支持面に向けてエネルギ線硬化樹脂を含む原料ガスを供給するガス供給部と、

前記チャンバの内部に前記支持面に対向して配置され、前記エネルギ線硬化樹脂を硬化させるためのエネルギ線を前記支持面に向けて照射する照射源と

を具備する成膜装置。

【請求項2】

請求項1に記載の成膜装置であって、

前記チャンバは、前記ステージが配置される第1の領域と、前記照射源が配置される第2の領域とを区画する隔壁を有し、

前記隔壁は、前記エネルギ線を透過させることが可能な透過部を含み、

前記ガス供給部は、前記第1の領域に配置される

成膜装置。

【請求項3】

請求項2に記載の成膜装置であって、

前記第1の領域を真空雰囲気とすることが可能な真空排気系をさらに具備する

成膜装置。

【請求項4】

請求項1〜3のいずれか1項に記載の成膜装置であって、

前記ガス供給部は、

前記支持面に対向して配置され、前記支持面上に向けて前記原料ガスを吐出する配管を含む

成膜装置。

【請求項5】

請求項4に記載の成膜装置であって、

前記配管は、

間隔をあけて配置された複数の分岐配管部を含む

成膜装置。

【請求項6】

請求項4に記載の成膜装置であって、

前記配管は、

前記支持面と前記照射源との間に配置され前記照射源に対向するように形成されるガス供給孔を有し、前記原料ガスを前記ガス供給孔から噴出させることで前記支持面上に放射状に供給することが可能である

成膜装置。

【請求項7】

請求項4〜6のいずれか1項に記載の成膜装置であって、

前記ガス供給部は、前記配管を加熱するための加熱機構をさらに有する

成膜装置。

【請求項8】

請求項2または3に記載の成膜装置であって、

前記ガス供給部は、前記隔壁の内部に形成され前記原料ガスを収容することが可能な空間部と、前記空間部と前記隔壁の外部とを連通させ、前記支持面上に向けて前記原料ガスを供給することが可能な複数の第1のガス供給孔を有する

成膜装置。

【請求項9】

請求項8に記載の成膜装置であって、

前記ガス供給部は、

前記原料ガスを吐出することが可能な単数または複数の第2のガス供給孔を有し、前記空間部に配置され、前記第2のガス供給孔から前記空間部に前記原料ガスを導入することが可能な配管をさらに有する

成膜装置。

【請求項10】

請求項9に記載の成膜装置であって、

前記配管は、

前記複数の第2のガス供給孔を有し、前記空間部に、間隔をあけて配置される複数の分岐配管部をさらに有する

成膜装置。

【請求項11】

請求項8〜10のいずれか1項に記載の成膜装置であって、

前記隔壁は、前記空間部と前記複数の第1のガス供給孔とを加熱するための加熱部をさらに有する

成膜装置。

【請求項12】

請求項1〜11のいずれか1項に記載の成膜装置であって、

前記エネルギ線硬化樹脂は、紫外線硬化樹脂である

成膜装置。

【請求項13】

請求項1〜12のいずれか1項に記載の成膜装置であって、

前記チャンバ内の周縁を囲むように配置され、前記照射源から照射される前記エネルギ線を前記支持面上へ反射させるための反射部をさらに有する

成膜装置。

【請求項14】

チャンバ内に被処理基板を配置し、

前記チャンバ内に配置されたガス供給部から、前記被処理基板に向けてエネルギ線硬化樹脂を含む原料ガスを供給することによって、前記被処理基板上にエネルギ線硬化樹脂層を形成し、

前記チャンバ内に、前記被処理基板と対向して配置された照射源からエネルギ線を照射することによって、前記エネルギ線硬化樹脂層を硬化させる

成膜方法。

【請求項1】

チャンバと、

前記チャンバの内部に配置され、被処理基板を支持するための支持面を有するステージと、

前記チャンバの内部に配置され、前記支持面に向けてエネルギ線硬化樹脂を含む原料ガスを供給するガス供給部と、

前記チャンバの内部に前記支持面に対向して配置され、前記エネルギ線硬化樹脂を硬化させるためのエネルギ線を前記支持面に向けて照射する照射源と

を具備する成膜装置。

【請求項2】

請求項1に記載の成膜装置であって、

前記チャンバは、前記ステージが配置される第1の領域と、前記照射源が配置される第2の領域とを区画する隔壁を有し、

前記隔壁は、前記エネルギ線を透過させることが可能な透過部を含み、

前記ガス供給部は、前記第1の領域に配置される

成膜装置。

【請求項3】

請求項2に記載の成膜装置であって、

前記第1の領域を真空雰囲気とすることが可能な真空排気系をさらに具備する

成膜装置。

【請求項4】

請求項1〜3のいずれか1項に記載の成膜装置であって、

前記ガス供給部は、

前記支持面に対向して配置され、前記支持面上に向けて前記原料ガスを吐出する配管を含む

成膜装置。

【請求項5】

請求項4に記載の成膜装置であって、

前記配管は、

間隔をあけて配置された複数の分岐配管部を含む

成膜装置。

【請求項6】

請求項4に記載の成膜装置であって、

前記配管は、

前記支持面と前記照射源との間に配置され前記照射源に対向するように形成されるガス供給孔を有し、前記原料ガスを前記ガス供給孔から噴出させることで前記支持面上に放射状に供給することが可能である

成膜装置。

【請求項7】

請求項4〜6のいずれか1項に記載の成膜装置であって、

前記ガス供給部は、前記配管を加熱するための加熱機構をさらに有する

成膜装置。

【請求項8】

請求項2または3に記載の成膜装置であって、

前記ガス供給部は、前記隔壁の内部に形成され前記原料ガスを収容することが可能な空間部と、前記空間部と前記隔壁の外部とを連通させ、前記支持面上に向けて前記原料ガスを供給することが可能な複数の第1のガス供給孔を有する

成膜装置。

【請求項9】

請求項8に記載の成膜装置であって、

前記ガス供給部は、

前記原料ガスを吐出することが可能な単数または複数の第2のガス供給孔を有し、前記空間部に配置され、前記第2のガス供給孔から前記空間部に前記原料ガスを導入することが可能な配管をさらに有する

成膜装置。

【請求項10】

請求項9に記載の成膜装置であって、

前記配管は、

前記複数の第2のガス供給孔を有し、前記空間部に、間隔をあけて配置される複数の分岐配管部をさらに有する

成膜装置。

【請求項11】

請求項8〜10のいずれか1項に記載の成膜装置であって、

前記隔壁は、前記空間部と前記複数の第1のガス供給孔とを加熱するための加熱部をさらに有する

成膜装置。

【請求項12】

請求項1〜11のいずれか1項に記載の成膜装置であって、

前記エネルギ線硬化樹脂は、紫外線硬化樹脂である

成膜装置。

【請求項13】

請求項1〜12のいずれか1項に記載の成膜装置であって、

前記チャンバ内の周縁を囲むように配置され、前記照射源から照射される前記エネルギ線を前記支持面上へ反射させるための反射部をさらに有する

成膜装置。

【請求項14】

チャンバ内に被処理基板を配置し、

前記チャンバ内に配置されたガス供給部から、前記被処理基板に向けてエネルギ線硬化樹脂を含む原料ガスを供給することによって、前記被処理基板上にエネルギ線硬化樹脂層を形成し、

前記チャンバ内に、前記被処理基板と対向して配置された照射源からエネルギ線を照射することによって、前記エネルギ線硬化樹脂層を硬化させる

成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−64187(P2013−64187A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204344(P2011−204344)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]