成膜装置及び成膜方法

【課題】成膜装置において、成膜中に基板へのイオン照射を十分に行うと共に、良好なイオン化率を得る。

【解決手段】本発明の成膜装置1は、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度が大きな外極磁石10とで形成された非平衡磁場形成手段6と、非平衡磁場形成手段6の前面に配備されたターゲット5とからなるスパッタリング蒸発源4を2基有し、2基のスパッタリング蒸発源4を1組として10kHz以上の周波数で極性が切り替わる交流電流を流すことにより、両スパッタリング蒸発源4の間に放電を起こして成膜を行う交流電源8が設けられている。

【解決手段】本発明の成膜装置1は、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度が大きな外極磁石10とで形成された非平衡磁場形成手段6と、非平衡磁場形成手段6の前面に配備されたターゲット5とからなるスパッタリング蒸発源4を2基有し、2基のスパッタリング蒸発源4を1組として10kHz以上の周波数で極性が切り替わる交流電流を流すことにより、両スパッタリング蒸発源4の間に放電を起こして成膜を行う交流電源8が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材の表面にスパッタ、CVDなどを用いて真空成膜を行う成膜装置及び成膜方法に関する。

【背景技術】

【0002】

従来、切削工具の耐磨耗性の向上や、機械部品の摺動面の摺動特性の向上を目的として、基材(成膜対象物)に対して、物理的蒸着(PVD)法による硬質皮膜(TiN、TiAlN、CrN等)の成膜が行われてきた。このような硬質皮膜の成膜に用いられる装置としては、アークイオンプレーティング装置やスパッタリング装置などの成膜装置がある。

【0003】

ところで、このような成膜装置のなかでもスパッタリングを行う装置は、平滑な表面を有する皮膜の形成手段として好適に用いられてきた。しかし、その反面で、成膜中に基板へイオン照射が満足に行われないことが多く、良好な生産性を発揮させるためにはイオン化率を高めて成膜速度を上げることが必要不可欠とされてきた。このようなイオン化率を高める手段の1つが、マグネトロンスパッタ源の磁場を意図的に非平衡とするUBMS(Unbalanced Magnetron Sputter)を採用することである。

【0004】

特許文献1や特許文献2に示すように、UBMSは、BMS(Balanced Magnetron Sputter)と同様に、ターゲットの背面側に磁場形成手段(マグネトロン)を有するものであり、この磁場形成手段の作用でターゲットの正面に磁場を形成し、形成された磁場に沿ってイオンを指向的に照射させるものである。このUBMSがBMSと異なっているのは、磁場形成手段を構成する内極磁石とこの内極磁石の外側に配備された外極磁石とが互いに異なる磁極がワーク側に向くように配備されていて、内極磁石より外極磁石の磁力密度の方が高くなるように磁場形成手段が構成されている点である。

【0005】

このように内極磁石より外極磁石の磁力密度を高くすれば、ターゲットの正面側、言い換えればワーク側に向かって伸びる磁場を形成することができ、内極磁石と外極磁石との磁力密度に差がないBMSの磁場形成手段を用いた場合に比べて基板へのイオン照射量を高めることができ、基板へのイオン照射量を高めることが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−282235号公報

【特許文献2】特開2000−119843号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述したUBMSはターゲットの正面に強い磁場をワーク側に向かって伸びるように形成するものであり、基板へのイオン照射量を高める手段として有効なものである。

しかし、UBMSを用いた場合であっても、例えば上述したような硬質皮膜などの成膜を行うに際しては、イオン化が十分に為されているとは言い難い状況が発生しており、良好な膜質の成膜が行えないことがあった。

【0008】

本発明は、上述の問題に鑑みてなされたものであり、成膜中に基板へのイオン照射が十分に行えて、良好なイオン化率を得ることができる成膜装置及び成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の成膜装置は以下の技術的手段を講じている。

即ち、本発明の成膜装置は、内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を少なくとも2基有し、前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流すことにより、両スパッタリング蒸発源の間に放電を起こして成膜を行う交流電源が設けられていることを特徴とする。

【0010】

好ましくは、前記1組のスパッタリング蒸発源は、真空チャンバ内において隣接配備され、且つ隣り合うスパッタリング蒸発源の内極磁石同士と外極磁石同士とが互いに同極とされているとよい。

好ましくは、前記スパッタリング蒸発源の前面には、ターゲットの正面をカバーするシャッターが開閉自在に設けられており、前記交流電源により交流が印加されたスパッタリング蒸発源のシャッターは、全開時の開き角が90°以上とされているとよい。

【0011】

好ましくは、前記スパッタリング蒸発源に加えて、カソード放電型のアーク式蒸発源が前記真空チャンバ内に1基以上設けられているとよい。

好ましくは、前記真空チャンバ内に反応ガスと不活性ガスとの混合ガスを供給して、この混合ガスを前記放電を用いてイオン化することによりターゲット材と反応ガスの加工物の皮膜を成膜するガス供給手段が設けられているとよい。

【0012】

好ましくは、前記反応ガスが窒素ガスであるとよい。

一方、本発明の成膜方法は、内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を、このスパッタリング蒸発源が成膜を行う真空チャンバ内に少なくとも2基配備しておき、前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流して、両スパッタリング蒸発源の間に放電を起こして成膜を行うことを特徴とする。

【発明の効果】

【0013】

本発明の成膜装置及び成膜方法を用いることで、成膜中に基板へのイオン照射が十分に行えて、良好なイオン化率を得ることができる。

【図面の簡単な説明】

【0014】

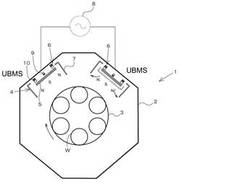

【図1】本実施形態の成膜装置を示す図である。

【図2】本実施形態の成膜装置に発生する磁力線の分布を示す図である。

【図3】本実施形態の変形例の成膜装置に発生する磁力線の分布を示す図である。

【図4】本実施形態の変形例の成膜装置に発生する磁力線の分布を示す図である。

【図5】本実施形態の変形例の成膜装置に発生する磁力線の分布を示す図である。

【図6】従来例の成膜装置に発生する磁力線の分布を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る成膜装置を、図面に基づき詳しく説明する。

本実施形態の成膜装置1は、断面八角形の真空チャンバ2内に設置された基材Wの表面に物理的蒸着法(PVD法)により皮膜を被覆する装置であって、真空チャンバ2内の底面の略中央には、処理物である複数の基材Wを載置した回転式のワークテーブル3が設けられている。真空チャンバ2の複数の内周面のうち、2つ以上の内周面にはスパッタリング蒸発源4がそれぞれ配置されている。

【0016】

なお、本実施形態の真空チャンバ2は断面八角形であるため、その内周面は全部で8面設けられている。そして、これら8面の内周面のうち、1つおきに隣り合う2つの内周面にスパッタリング蒸発源4が配備されている。つまり、図1の配置であれば、8面の内周面のうち、左上、右上、の2つの内周面にスパッタリング蒸発源4が全部で2基配備されている。

【0017】

それぞれのスパッタリング蒸発源4は、基材Wに向かって正対するように配備された板状のターゲット5と、非平衡磁場形成手段6とを有している。この非平衡磁場形成手段6は、ターゲット5の背面側(基材Wに向かない側)に配備されており、ターゲットの正面側(基材Wに向かって正対する側)に指向的に磁場を形成する。

また、スパッタリング蒸発源4の外側には、ターゲット5の正面をカバーするシャッター7が開閉自在に設けられている。このシャッター7は、ターゲット5に正対する側から見て左右に観音開き状に開閉可能となっている。そして、全開時のシャッター7の開き角はターゲット5の表面に対して90°以上に設定されており、全開時にはターゲット5から基材Wに向かうにつれて徐々に広がるようにシャッター7は外側に向かって開かれるようになっている。また、図1に示すようにシャッター7を全閉にしたときに、ターゲット7が全面に亘って隠れるようになっている。

【0018】

上述したようにスパッタリング蒸発源4は真空チャンバ2に全部で2基配備されており、本実施形態では真空チャンバ2の左上及び右上にスパッタリング蒸発源4がそれぞれ配備されており、スパッタリング蒸発源4間に後述する交流電源8が接続されている。また、スパッタリング蒸発源は2台以上配備し、複数組に対して交流、あるいはバイポーラ電源を接続することも出来る。

【0019】

ターゲット5は、基材Wに成膜しようとする皮膜の原料となる金属を板状に加工したものである。例えば、TiN、TiAlN、CrN等の硬質皮膜を成膜する場合であれば、Ti、TiAl合金、Crなどの金属板が用いられる。また、このターゲット5には、交流電源8の一方の極が接続されている。

非平衡磁場形成手段6は、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度(磁束密度)が大きな外極磁石10とで形成されているものであり、UBMS用の磁場形成手段となっている。これらの内極磁石9及び外極磁石10は、いずれもネオジム磁石のような永久磁石または電磁石であり、基材Wに向かっていずれかの磁極を向けて配備されている。外極磁石は、磁力線密度を上げるために内極磁石よりも大きな断面積の磁石を使用しており、その断面積の比率により非平衡磁場の度合いが決まる。通常断面積の比率は外極磁石が内極磁石の1.5〜2倍程度である。

【0020】

このように非平衡磁場形成手段6を備えたUBMSのスパッタリング蒸発源4を用いれば、ターゲット5の正面側の磁力線を背面側に比べて強くすることができ、ターゲット5の正面側に対して磁力線を優先的に指向させることが可能となる。

ところで、本発明の成膜装置1は、上述した2基のスパッタリング蒸発源4のうち、1組のスパッタリング蒸発源4に交流電源8を用いて10kHz以上の周波数で極性が切り替わる交流電流を流すことを特徴としている。

【0021】

この交流電源8には、バイポーラ電源のような極性が反転する電流を発生できる装置を用いることができる。また、交流電流には、正弦波形で極性が反転するものだけでなく、矩形波形で極性が反転するパルス電流などを用いることもできる。この交流電源8からは、10kHz以上の高周波の交流電流、より好ましくは20kHz以上の高周波の交流電流が与えられる。

【0022】

上述した成膜装置1を用いて基材Wの表面に成膜を行う場合は、次のような手順で成膜を実施する。

上述したように、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度が大きな外極磁石10とで形成された非平衡磁場形成手段6を、ターゲット5の背面側に有するスパッタリング蒸発源4を2基用意する。そして、このスパッタリング蒸発源4を成膜を行う真空チャンバ2内の複数の内周面にそれぞれ配備する。図例では、左上、右上、2箇所の内周面に、スパッタリング蒸発源4を取り付けている。その上で、2基のスパッタリング蒸発源4に対して、10kHz以上の周波数で極性が切り替わる交流電流を流す。

【0023】

このようにすると、2基のスパッタリング蒸発源4の間に交流電源8の作用で電位差が生じ、一方のスパッタリング蒸発源4のターゲット5から他方のスパッタリング蒸発源4のターゲット5に向かって放電が発生する。このとき、放電された電子はそれぞれの非平衡磁場形成手段6間に生じた磁力線(図2に示すような磁力線)に沿って活発に移動することになる。その結果、蒸発源4間に存在するスパッタガスのイオン化が促進されて、基板Wへのイオン照射量が増加し、基材Wの表面に緻密な皮膜を形成することが可能となる。このイオン照射量の増加はスパッタリング蒸発源4が1基の場合より大きく、また交互に放電させる周波数を10kHz以上、より好ましくは20kHz以上にすることでイオン照射量をさらに大きくすることができる。

【0024】

ところで、上述したような基板Wへのイオン照射量の増加は、図2のようなスパッタリング蒸発源4の配置だけでなく、図3〜図8に示すようなスパッタリング蒸発源4の配置でも確認される。これらに図示した配置のスパッタリング蒸発源間に10kHz以上の交流を流した場合にも、図9の従来例(スパッタリング蒸発源4が1基のもの)に比べて、イオン照射を増加させる効果を発揮することができる。

【0025】

具体的には、図2及び図4は8つの内周面のうち、1つの内周面を挟んでその左右の内周面にスパッタリング蒸発源4が全部で2基設けられたものである。また、図3及び図5は、8つの内周面のうち、互いに対面し合う内周面にスパッタリング蒸発源4が全部で2基設けられたものである。

そして、図4及び図5に比べて、図2及び図3は、非平衡磁場形成手段6の内極磁石9及び外極磁石10の磁極の向きが互いに同極のもの、つまり一方の非平衡磁場形成手段6の内極磁石9や外極磁石10から出た磁力線が他方の非平衡磁場形成手段6の内極磁石9や外極磁石10に直接入らない(斥け合う)配置となったものである。図示された磁力線の分布から明らかなように、図2及び図3のように磁力線同士が斥け合う配置の方が、図4及び図5よりイオン照射を増加させる効果が大きいと判断される。

【0026】

なお、上述したスパッタリング蒸発源4に加えて、カソード放電型のアーク式蒸発源(図示省略)を真空チャンバ2内に1基以上設けることもできる。このようにすれば成膜装置1を用いて基材Wの表面にアークイオンプレーティング法を用いた成膜を行うことが可能となる。

また、真空チャンバ2内にガスを供給したり排出したりするガス供給手段(図示省略)を設けておけば、反応ガスと不活性ガスとの混合ガスを供給して、この混合ガスを放電を用いてイオン化することによりターゲット材と反応ガスが反応した化合物皮膜を成膜することも可能となる。このとき、反応ガスを窒素ガスとすれば窒化物の反応性皮膜(TiN、TiAlN、CrN等の皮膜)を成膜することができ、反応ガスをメタンガスとすれば炭化物の反応性皮膜(TiC,CrC)を成膜することができる。このように不活性ガスに加えて窒素、炭化水素あるいは酸素などの反応ガスを供給することで、これらの反応ガスのイオン化が促進され、より量論組成に近い緻密な化合物皮膜を形成することができる。

【実施例】

【0027】

次に、実施例を用いて本発明の成膜装置1の作用効果をさらに詳しく説明する。

断面が八角形の真空チャンバ2の内周面に2基のスパッタリング蒸発源4を取り付けた成膜装置1を使用して成膜を行った。なお、2基のスパッタリング蒸発源4については、真空チャンバ2の左上に位置するものが表1の「蒸発源1」に対応し、真空チャンバ2の右上に位置するものが表1の「蒸発源2」、右下に位置するものが「蒸発源3」に対応する。

【0028】

スパッタリング蒸発源4には、表1に示す種類(Ti+Al)のターゲット5を取り付け、成膜を行った。ターゲット5のサイズは127×508mmであり、背面にはネオジム磁石からなる平衡磁場(BM)あるいは非平衡磁場(UBM)を発生する磁場形成手段が備えられている。このスパッタリング蒸発源4が設けられた成膜装置1にはφ130×600mmのSUS304製のパイプ(基材W)が6本搭載されたワークテーブル3が設けられており、成膜中にこのワークテーブル3は3rpmで回転するようになっている。

【0029】

そして、成膜時にスパッタガスであるアルゴンガスを標準状態に換算して120cc/min(sccm)投入すると共に、反応ガスとなる窒素を放電電力に合わせた量だけ供給した。なお、成膜時の真空チャンバ2内の圧力は約0.6Paであり、また温度は400℃であった。

以上のような成膜条件で従来例の成膜装置及び実施例の成膜装置1を用いて基材Wに成膜を行い、成膜時に流れる基板電流値を測定して、イオン化度合いを判断した。なお、従来例としては、平衡磁場(BM)を発生する磁場形成手段に直流電源(DC)を接続した装置で成膜を行った例(従来例1、2)、非平衡磁場(UBM)を発生する磁場形成手段に直流電源を接続した装置で成膜を行った例(従来例3、4)、平衡磁場(BM)を発生する磁場形成手段に交流電源を接続した装置で成膜を行った例(従来例5、6)を実施した。

表1に示す条件で、従来例(1〜4)の装置で成膜を行った場合には、投入電力の上限が蒸発源1基当たり2.5kWまでは安定した放電が可能であるが、この2.5kWを越える場合にはターゲット5の表面でアーキング(正常なグロー放電ではなく、異常なアーク放電が起きる現象)が発生した。従来例5、6では交流電源を接続していることから安定した放電は可能であるが、スパッタ蒸発源が非平衡磁場でないことから、イオン化が不十分であり、基板に流れる電流値は低い。このように従来例では、表1から明らかなように、安定した放電が可能な条件での基板電流値は低いものとなっており、スパッタリング条件としては好ましくない。

ところが、非平衡磁場(UBM)を発生する磁場形成手段6を具備するスパッタ蒸発源4に交流電流を流した実施例1〜9の場合には、投入電力が蒸発源1基当たり8kWになっても、アーキングのない安定した放電が可能であった。表1から明らかなように、安定した放電が可能な条件での基板電流値は比較例より十分に高い値となり、スパッタリング条件としては好ましい。このことから、非平衡磁場(UBM)を発生する磁場形成手段6に交流電流を流すことにより、成膜中に基板へのアーキングのない安定した放電(イオン照射)が可能となり、良好なイオン化率が得られていることがわかる。

【0030】

【表1】

【0031】

一方、表1の実施例1と同じ成膜条件に設定した上で、シャッター7の開き角度を80°、90°、120°、135°、180°として、放電時に基板Wに流れる電流値を表1の場合と同じく計測した。結果を表2に示す。

【0032】

【表2】

【0033】

表2から、シャッター7の開き角度を90°以上とすることで、成膜中に基板Wへ大きなイオン電流を安定して発生させることが可能となり、良好なイオン化率が得られていることがわかる。このようにイオン電流が大きくなった理由としては、シャッター7の開き角度を90°以上とした場合、ターゲット5の正面の漏れ磁束に乗った電子がアノードとして作用するシャッター7にブロックされなくなり(入射せず)、その結果、スパッタリング蒸発源4間を移動する電子が増えたためと考えられる。

【0034】

以上述べたことより明らかなように、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度が大きな外極磁石10とで形成された非平衡磁場形成手段6と、非平衡磁場形成手段6の前面に配備されたターゲット5とからなるスパッタリング蒸発源4を、このスパッタリング蒸発源4が成膜を行う真空チャンバ2内に2基以上配備しておき、2基以上のスパッタリング蒸発源の内、1組以上のスパッタリング蒸発源に対して、10kHz以上の周波数で極性が切り替わる交流電流を流して、両スパッタリング蒸発源4の間に放電を起こして成膜を行うことにより、基板Wへのイオン照射が十分に行えて、良好なイオン化率を得ることができ、成膜を確実に行えるようになる。

【0035】

ところで、本発明は上記各実施形態に限定されるものではなく、発明の本質を変更しない範囲で各部材の形状、構造、材質、組み合わせなどを適宜変更可能である。また、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

【符号の説明】

【0036】

1 成膜装置

2 真空チャンバ

3 ワークテーブル

4 スパッタリング蒸発源

5 ターゲット

6 非平衡磁場形成手段

7 シャッター

8 交流電源

9 内極磁石

10 外極磁石

W 基材

【技術分野】

【0001】

本発明は、基材の表面にスパッタ、CVDなどを用いて真空成膜を行う成膜装置及び成膜方法に関する。

【背景技術】

【0002】

従来、切削工具の耐磨耗性の向上や、機械部品の摺動面の摺動特性の向上を目的として、基材(成膜対象物)に対して、物理的蒸着(PVD)法による硬質皮膜(TiN、TiAlN、CrN等)の成膜が行われてきた。このような硬質皮膜の成膜に用いられる装置としては、アークイオンプレーティング装置やスパッタリング装置などの成膜装置がある。

【0003】

ところで、このような成膜装置のなかでもスパッタリングを行う装置は、平滑な表面を有する皮膜の形成手段として好適に用いられてきた。しかし、その反面で、成膜中に基板へイオン照射が満足に行われないことが多く、良好な生産性を発揮させるためにはイオン化率を高めて成膜速度を上げることが必要不可欠とされてきた。このようなイオン化率を高める手段の1つが、マグネトロンスパッタ源の磁場を意図的に非平衡とするUBMS(Unbalanced Magnetron Sputter)を採用することである。

【0004】

特許文献1や特許文献2に示すように、UBMSは、BMS(Balanced Magnetron Sputter)と同様に、ターゲットの背面側に磁場形成手段(マグネトロン)を有するものであり、この磁場形成手段の作用でターゲットの正面に磁場を形成し、形成された磁場に沿ってイオンを指向的に照射させるものである。このUBMSがBMSと異なっているのは、磁場形成手段を構成する内極磁石とこの内極磁石の外側に配備された外極磁石とが互いに異なる磁極がワーク側に向くように配備されていて、内極磁石より外極磁石の磁力密度の方が高くなるように磁場形成手段が構成されている点である。

【0005】

このように内極磁石より外極磁石の磁力密度を高くすれば、ターゲットの正面側、言い換えればワーク側に向かって伸びる磁場を形成することができ、内極磁石と外極磁石との磁力密度に差がないBMSの磁場形成手段を用いた場合に比べて基板へのイオン照射量を高めることができ、基板へのイオン照射量を高めることが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−282235号公報

【特許文献2】特開2000−119843号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述したUBMSはターゲットの正面に強い磁場をワーク側に向かって伸びるように形成するものであり、基板へのイオン照射量を高める手段として有効なものである。

しかし、UBMSを用いた場合であっても、例えば上述したような硬質皮膜などの成膜を行うに際しては、イオン化が十分に為されているとは言い難い状況が発生しており、良好な膜質の成膜が行えないことがあった。

【0008】

本発明は、上述の問題に鑑みてなされたものであり、成膜中に基板へのイオン照射が十分に行えて、良好なイオン化率を得ることができる成膜装置及び成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の成膜装置は以下の技術的手段を講じている。

即ち、本発明の成膜装置は、内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を少なくとも2基有し、前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流すことにより、両スパッタリング蒸発源の間に放電を起こして成膜を行う交流電源が設けられていることを特徴とする。

【0010】

好ましくは、前記1組のスパッタリング蒸発源は、真空チャンバ内において隣接配備され、且つ隣り合うスパッタリング蒸発源の内極磁石同士と外極磁石同士とが互いに同極とされているとよい。

好ましくは、前記スパッタリング蒸発源の前面には、ターゲットの正面をカバーするシャッターが開閉自在に設けられており、前記交流電源により交流が印加されたスパッタリング蒸発源のシャッターは、全開時の開き角が90°以上とされているとよい。

【0011】

好ましくは、前記スパッタリング蒸発源に加えて、カソード放電型のアーク式蒸発源が前記真空チャンバ内に1基以上設けられているとよい。

好ましくは、前記真空チャンバ内に反応ガスと不活性ガスとの混合ガスを供給して、この混合ガスを前記放電を用いてイオン化することによりターゲット材と反応ガスの加工物の皮膜を成膜するガス供給手段が設けられているとよい。

【0012】

好ましくは、前記反応ガスが窒素ガスであるとよい。

一方、本発明の成膜方法は、内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を、このスパッタリング蒸発源が成膜を行う真空チャンバ内に少なくとも2基配備しておき、前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流して、両スパッタリング蒸発源の間に放電を起こして成膜を行うことを特徴とする。

【発明の効果】

【0013】

本発明の成膜装置及び成膜方法を用いることで、成膜中に基板へのイオン照射が十分に行えて、良好なイオン化率を得ることができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態の成膜装置を示す図である。

【図2】本実施形態の成膜装置に発生する磁力線の分布を示す図である。

【図3】本実施形態の変形例の成膜装置に発生する磁力線の分布を示す図である。

【図4】本実施形態の変形例の成膜装置に発生する磁力線の分布を示す図である。

【図5】本実施形態の変形例の成膜装置に発生する磁力線の分布を示す図である。

【図6】従来例の成膜装置に発生する磁力線の分布を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る成膜装置を、図面に基づき詳しく説明する。

本実施形態の成膜装置1は、断面八角形の真空チャンバ2内に設置された基材Wの表面に物理的蒸着法(PVD法)により皮膜を被覆する装置であって、真空チャンバ2内の底面の略中央には、処理物である複数の基材Wを載置した回転式のワークテーブル3が設けられている。真空チャンバ2の複数の内周面のうち、2つ以上の内周面にはスパッタリング蒸発源4がそれぞれ配置されている。

【0016】

なお、本実施形態の真空チャンバ2は断面八角形であるため、その内周面は全部で8面設けられている。そして、これら8面の内周面のうち、1つおきに隣り合う2つの内周面にスパッタリング蒸発源4が配備されている。つまり、図1の配置であれば、8面の内周面のうち、左上、右上、の2つの内周面にスパッタリング蒸発源4が全部で2基配備されている。

【0017】

それぞれのスパッタリング蒸発源4は、基材Wに向かって正対するように配備された板状のターゲット5と、非平衡磁場形成手段6とを有している。この非平衡磁場形成手段6は、ターゲット5の背面側(基材Wに向かない側)に配備されており、ターゲットの正面側(基材Wに向かって正対する側)に指向的に磁場を形成する。

また、スパッタリング蒸発源4の外側には、ターゲット5の正面をカバーするシャッター7が開閉自在に設けられている。このシャッター7は、ターゲット5に正対する側から見て左右に観音開き状に開閉可能となっている。そして、全開時のシャッター7の開き角はターゲット5の表面に対して90°以上に設定されており、全開時にはターゲット5から基材Wに向かうにつれて徐々に広がるようにシャッター7は外側に向かって開かれるようになっている。また、図1に示すようにシャッター7を全閉にしたときに、ターゲット7が全面に亘って隠れるようになっている。

【0018】

上述したようにスパッタリング蒸発源4は真空チャンバ2に全部で2基配備されており、本実施形態では真空チャンバ2の左上及び右上にスパッタリング蒸発源4がそれぞれ配備されており、スパッタリング蒸発源4間に後述する交流電源8が接続されている。また、スパッタリング蒸発源は2台以上配備し、複数組に対して交流、あるいはバイポーラ電源を接続することも出来る。

【0019】

ターゲット5は、基材Wに成膜しようとする皮膜の原料となる金属を板状に加工したものである。例えば、TiN、TiAlN、CrN等の硬質皮膜を成膜する場合であれば、Ti、TiAl合金、Crなどの金属板が用いられる。また、このターゲット5には、交流電源8の一方の極が接続されている。

非平衡磁場形成手段6は、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度(磁束密度)が大きな外極磁石10とで形成されているものであり、UBMS用の磁場形成手段となっている。これらの内極磁石9及び外極磁石10は、いずれもネオジム磁石のような永久磁石または電磁石であり、基材Wに向かっていずれかの磁極を向けて配備されている。外極磁石は、磁力線密度を上げるために内極磁石よりも大きな断面積の磁石を使用しており、その断面積の比率により非平衡磁場の度合いが決まる。通常断面積の比率は外極磁石が内極磁石の1.5〜2倍程度である。

【0020】

このように非平衡磁場形成手段6を備えたUBMSのスパッタリング蒸発源4を用いれば、ターゲット5の正面側の磁力線を背面側に比べて強くすることができ、ターゲット5の正面側に対して磁力線を優先的に指向させることが可能となる。

ところで、本発明の成膜装置1は、上述した2基のスパッタリング蒸発源4のうち、1組のスパッタリング蒸発源4に交流電源8を用いて10kHz以上の周波数で極性が切り替わる交流電流を流すことを特徴としている。

【0021】

この交流電源8には、バイポーラ電源のような極性が反転する電流を発生できる装置を用いることができる。また、交流電流には、正弦波形で極性が反転するものだけでなく、矩形波形で極性が反転するパルス電流などを用いることもできる。この交流電源8からは、10kHz以上の高周波の交流電流、より好ましくは20kHz以上の高周波の交流電流が与えられる。

【0022】

上述した成膜装置1を用いて基材Wの表面に成膜を行う場合は、次のような手順で成膜を実施する。

上述したように、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度が大きな外極磁石10とで形成された非平衡磁場形成手段6を、ターゲット5の背面側に有するスパッタリング蒸発源4を2基用意する。そして、このスパッタリング蒸発源4を成膜を行う真空チャンバ2内の複数の内周面にそれぞれ配備する。図例では、左上、右上、2箇所の内周面に、スパッタリング蒸発源4を取り付けている。その上で、2基のスパッタリング蒸発源4に対して、10kHz以上の周波数で極性が切り替わる交流電流を流す。

【0023】

このようにすると、2基のスパッタリング蒸発源4の間に交流電源8の作用で電位差が生じ、一方のスパッタリング蒸発源4のターゲット5から他方のスパッタリング蒸発源4のターゲット5に向かって放電が発生する。このとき、放電された電子はそれぞれの非平衡磁場形成手段6間に生じた磁力線(図2に示すような磁力線)に沿って活発に移動することになる。その結果、蒸発源4間に存在するスパッタガスのイオン化が促進されて、基板Wへのイオン照射量が増加し、基材Wの表面に緻密な皮膜を形成することが可能となる。このイオン照射量の増加はスパッタリング蒸発源4が1基の場合より大きく、また交互に放電させる周波数を10kHz以上、より好ましくは20kHz以上にすることでイオン照射量をさらに大きくすることができる。

【0024】

ところで、上述したような基板Wへのイオン照射量の増加は、図2のようなスパッタリング蒸発源4の配置だけでなく、図3〜図8に示すようなスパッタリング蒸発源4の配置でも確認される。これらに図示した配置のスパッタリング蒸発源間に10kHz以上の交流を流した場合にも、図9の従来例(スパッタリング蒸発源4が1基のもの)に比べて、イオン照射を増加させる効果を発揮することができる。

【0025】

具体的には、図2及び図4は8つの内周面のうち、1つの内周面を挟んでその左右の内周面にスパッタリング蒸発源4が全部で2基設けられたものである。また、図3及び図5は、8つの内周面のうち、互いに対面し合う内周面にスパッタリング蒸発源4が全部で2基設けられたものである。

そして、図4及び図5に比べて、図2及び図3は、非平衡磁場形成手段6の内極磁石9及び外極磁石10の磁極の向きが互いに同極のもの、つまり一方の非平衡磁場形成手段6の内極磁石9や外極磁石10から出た磁力線が他方の非平衡磁場形成手段6の内極磁石9や外極磁石10に直接入らない(斥け合う)配置となったものである。図示された磁力線の分布から明らかなように、図2及び図3のように磁力線同士が斥け合う配置の方が、図4及び図5よりイオン照射を増加させる効果が大きいと判断される。

【0026】

なお、上述したスパッタリング蒸発源4に加えて、カソード放電型のアーク式蒸発源(図示省略)を真空チャンバ2内に1基以上設けることもできる。このようにすれば成膜装置1を用いて基材Wの表面にアークイオンプレーティング法を用いた成膜を行うことが可能となる。

また、真空チャンバ2内にガスを供給したり排出したりするガス供給手段(図示省略)を設けておけば、反応ガスと不活性ガスとの混合ガスを供給して、この混合ガスを放電を用いてイオン化することによりターゲット材と反応ガスが反応した化合物皮膜を成膜することも可能となる。このとき、反応ガスを窒素ガスとすれば窒化物の反応性皮膜(TiN、TiAlN、CrN等の皮膜)を成膜することができ、反応ガスをメタンガスとすれば炭化物の反応性皮膜(TiC,CrC)を成膜することができる。このように不活性ガスに加えて窒素、炭化水素あるいは酸素などの反応ガスを供給することで、これらの反応ガスのイオン化が促進され、より量論組成に近い緻密な化合物皮膜を形成することができる。

【実施例】

【0027】

次に、実施例を用いて本発明の成膜装置1の作用効果をさらに詳しく説明する。

断面が八角形の真空チャンバ2の内周面に2基のスパッタリング蒸発源4を取り付けた成膜装置1を使用して成膜を行った。なお、2基のスパッタリング蒸発源4については、真空チャンバ2の左上に位置するものが表1の「蒸発源1」に対応し、真空チャンバ2の右上に位置するものが表1の「蒸発源2」、右下に位置するものが「蒸発源3」に対応する。

【0028】

スパッタリング蒸発源4には、表1に示す種類(Ti+Al)のターゲット5を取り付け、成膜を行った。ターゲット5のサイズは127×508mmであり、背面にはネオジム磁石からなる平衡磁場(BM)あるいは非平衡磁場(UBM)を発生する磁場形成手段が備えられている。このスパッタリング蒸発源4が設けられた成膜装置1にはφ130×600mmのSUS304製のパイプ(基材W)が6本搭載されたワークテーブル3が設けられており、成膜中にこのワークテーブル3は3rpmで回転するようになっている。

【0029】

そして、成膜時にスパッタガスであるアルゴンガスを標準状態に換算して120cc/min(sccm)投入すると共に、反応ガスとなる窒素を放電電力に合わせた量だけ供給した。なお、成膜時の真空チャンバ2内の圧力は約0.6Paであり、また温度は400℃であった。

以上のような成膜条件で従来例の成膜装置及び実施例の成膜装置1を用いて基材Wに成膜を行い、成膜時に流れる基板電流値を測定して、イオン化度合いを判断した。なお、従来例としては、平衡磁場(BM)を発生する磁場形成手段に直流電源(DC)を接続した装置で成膜を行った例(従来例1、2)、非平衡磁場(UBM)を発生する磁場形成手段に直流電源を接続した装置で成膜を行った例(従来例3、4)、平衡磁場(BM)を発生する磁場形成手段に交流電源を接続した装置で成膜を行った例(従来例5、6)を実施した。

表1に示す条件で、従来例(1〜4)の装置で成膜を行った場合には、投入電力の上限が蒸発源1基当たり2.5kWまでは安定した放電が可能であるが、この2.5kWを越える場合にはターゲット5の表面でアーキング(正常なグロー放電ではなく、異常なアーク放電が起きる現象)が発生した。従来例5、6では交流電源を接続していることから安定した放電は可能であるが、スパッタ蒸発源が非平衡磁場でないことから、イオン化が不十分であり、基板に流れる電流値は低い。このように従来例では、表1から明らかなように、安定した放電が可能な条件での基板電流値は低いものとなっており、スパッタリング条件としては好ましくない。

ところが、非平衡磁場(UBM)を発生する磁場形成手段6を具備するスパッタ蒸発源4に交流電流を流した実施例1〜9の場合には、投入電力が蒸発源1基当たり8kWになっても、アーキングのない安定した放電が可能であった。表1から明らかなように、安定した放電が可能な条件での基板電流値は比較例より十分に高い値となり、スパッタリング条件としては好ましい。このことから、非平衡磁場(UBM)を発生する磁場形成手段6に交流電流を流すことにより、成膜中に基板へのアーキングのない安定した放電(イオン照射)が可能となり、良好なイオン化率が得られていることがわかる。

【0030】

【表1】

【0031】

一方、表1の実施例1と同じ成膜条件に設定した上で、シャッター7の開き角度を80°、90°、120°、135°、180°として、放電時に基板Wに流れる電流値を表1の場合と同じく計測した。結果を表2に示す。

【0032】

【表2】

【0033】

表2から、シャッター7の開き角度を90°以上とすることで、成膜中に基板Wへ大きなイオン電流を安定して発生させることが可能となり、良好なイオン化率が得られていることがわかる。このようにイオン電流が大きくなった理由としては、シャッター7の開き角度を90°以上とした場合、ターゲット5の正面の漏れ磁束に乗った電子がアノードとして作用するシャッター7にブロックされなくなり(入射せず)、その結果、スパッタリング蒸発源4間を移動する電子が増えたためと考えられる。

【0034】

以上述べたことより明らかなように、内側に配備された内極磁石9と、この内極磁石9の外側に配備され且つ内極磁石9より磁力線密度が大きな外極磁石10とで形成された非平衡磁場形成手段6と、非平衡磁場形成手段6の前面に配備されたターゲット5とからなるスパッタリング蒸発源4を、このスパッタリング蒸発源4が成膜を行う真空チャンバ2内に2基以上配備しておき、2基以上のスパッタリング蒸発源の内、1組以上のスパッタリング蒸発源に対して、10kHz以上の周波数で極性が切り替わる交流電流を流して、両スパッタリング蒸発源4の間に放電を起こして成膜を行うことにより、基板Wへのイオン照射が十分に行えて、良好なイオン化率を得ることができ、成膜を確実に行えるようになる。

【0035】

ところで、本発明は上記各実施形態に限定されるものではなく、発明の本質を変更しない範囲で各部材の形状、構造、材質、組み合わせなどを適宜変更可能である。また、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

【符号の説明】

【0036】

1 成膜装置

2 真空チャンバ

3 ワークテーブル

4 スパッタリング蒸発源

5 ターゲット

6 非平衡磁場形成手段

7 シャッター

8 交流電源

9 内極磁石

10 外極磁石

W 基材

【特許請求の範囲】

【請求項1】

内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を少なくとも2基有し、

前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流すことにより、両スパッタリング蒸発源の間に放電を起こして成膜を行う交流電源が設けられている

ことを特徴とする成膜装置。

【請求項2】

前記1組のスパッタリング蒸発源は、真空チャンバ内において隣接配備され、且つ隣り合うスパッタリング蒸発源の内極磁石同士と外極磁石同士とが互いに同極とされていることを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記スパッタリング蒸発源の前面には、ターゲットの正面をカバーするシャッターが開閉自在に設けられており、

前記交流電源により交流が印加されたスパッタリング蒸発源のシャッターは、全開時の開き角が90°以上とされていることを特徴とする請求項1または2に記載の成膜装置。

【請求項4】

前記スパッタリング蒸発源に加えて、カソード放電型のアーク式蒸発源が前記真空チャンバ内に1基以上設けられていることを特徴とする請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記真空チャンバ内に反応ガスと不活性ガスとの混合ガスを供給して、この混合ガスを前記放電を用いてイオン化することによりCVD皮膜を成膜するガス供給手段が設けられていることを特徴とする請求項1〜3のいずれかに記載の成膜装置。

【請求項6】

前記反応ガスが窒素ガスであることを特徴とする請求項5に記載の成膜装置。

【請求項7】

内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を、このスパッタリング蒸発源が成膜を行う真空チャンバ内に少なくとも2基配備しておき、

前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流して、両スパッタリング蒸発源の間に放電を起こして成膜を行うことを特徴とする成膜方法。

【請求項1】

内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を少なくとも2基有し、

前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流すことにより、両スパッタリング蒸発源の間に放電を起こして成膜を行う交流電源が設けられている

ことを特徴とする成膜装置。

【請求項2】

前記1組のスパッタリング蒸発源は、真空チャンバ内において隣接配備され、且つ隣り合うスパッタリング蒸発源の内極磁石同士と外極磁石同士とが互いに同極とされていることを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記スパッタリング蒸発源の前面には、ターゲットの正面をカバーするシャッターが開閉自在に設けられており、

前記交流電源により交流が印加されたスパッタリング蒸発源のシャッターは、全開時の開き角が90°以上とされていることを特徴とする請求項1または2に記載の成膜装置。

【請求項4】

前記スパッタリング蒸発源に加えて、カソード放電型のアーク式蒸発源が前記真空チャンバ内に1基以上設けられていることを特徴とする請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記真空チャンバ内に反応ガスと不活性ガスとの混合ガスを供給して、この混合ガスを前記放電を用いてイオン化することによりCVD皮膜を成膜するガス供給手段が設けられていることを特徴とする請求項1〜3のいずれかに記載の成膜装置。

【請求項6】

前記反応ガスが窒素ガスであることを特徴とする請求項5に記載の成膜装置。

【請求項7】

内側に配備された内極磁石と、この内極磁石の外側に配備され且つ内極磁石より磁力線密度が大きな外極磁石とで形成された非平衡磁場形成手段と、前記非平衡磁場形成手段の前面に配備されたターゲットとからなるスパッタリング蒸発源を、このスパッタリング蒸発源が成膜を行う真空チャンバ内に少なくとも2基配備しておき、

前記2基のスパッタリング蒸発源を1組として、少なくとも1組のスパッタリング蒸発源に対して10kHz以上の周波数で極性が切り替わる交流電流を流して、両スパッタリング蒸発源の間に放電を起こして成膜を行うことを特徴とする成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−95937(P2013−95937A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237311(P2011−237311)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]