成膜装置用の被処理物の支持具

【課題】 従来よりも高品質な被膜を形成する。

【解決手段】 この発明に係る支持具10は、支持具本体30と、この支持具本体30の円筒状部34を覆う概略筒状のカバー70と、を備えている。そして、カバー70には、円筒状部34の内孔38と連続する貫通孔78が設けられており、これによって、被処理物20の一部が挿入される挿入孔12が形成されている。さらに、カバー70の先端部72は、テーパ状に形成されている。この構成によれば、成膜処理時に、イオン粒子118が支持具10の表面、特に先端面74、に衝突することによって当該先端面74から被膜90の粒子124および126が叩き出されたとしても、この叩き出された粒子124および126が被処理物20の表面に再付着することはない。従って、当該再付着に起因する被膜90の剥離が防止され、高品質な被膜90が形成される。

【解決手段】 この発明に係る支持具10は、支持具本体30と、この支持具本体30の円筒状部34を覆う概略筒状のカバー70と、を備えている。そして、カバー70には、円筒状部34の内孔38と連続する貫通孔78が設けられており、これによって、被処理物20の一部が挿入される挿入孔12が形成されている。さらに、カバー70の先端部72は、テーパ状に形成されている。この構成によれば、成膜処理時に、イオン粒子118が支持具10の表面、特に先端面74、に衝突することによって当該先端面74から被膜90の粒子124および126が叩き出されたとしても、この叩き出された粒子124および126が被処理物20の表面に再付着することはない。従って、当該再付着に起因する被膜90の剥離が防止され、高品質な被膜90が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気相中で被処理物の表面に被膜を形成する成膜装置に用いられ当該被処理物を支持する支持具に関する。

【背景技術】

【0002】

この種の支持具として、従来、例えば特許文献1に開示されたものがある。具体的には、図8を参照して、この従来の支持具1は、支持具本体2と、ばね部材3と、カバー4と、を備えている。支持具本体2は、支持軸2aと、この支持軸2aの一端に延長形成された円筒状部2bと、を有しており、円筒状部2bの内孔2cは、概略棒状の被処理物(従来技術では処理物と称されている。)5の一部が挿入される内径に形成されている。さらに、円筒状部2bの周壁には、当該円筒状部2bの軸線2dの方向に沿って延伸する2つのスリット2eおよび2eが設けられており、それぞれのスリット2e内には、ばね部材3を構成するスリット内伸延部3aが設けられている。各スリット内伸延部3aおよび3aは、互いに凸状に向き合うように屈曲形成されており、それぞれの一端は、互いに共通の基部3bに続いている。基部3bは、円筒状部2bの周壁に設けられた溝2fに嵌着されており、この状態で、当該円筒状部2bの外周を覆うように筒状に形成されたカバー4が支持軸2a側から装着されることによって、基部3bを含むばね部材3が固定される。なお、カバー4の先端側(図8において右側)は、開口しており、その端面4aは、円筒状部2bの先端側の端面2gと一致するように形成されている。言い換えれば、これらの端面2gおよび4aによって、支持具1の先端面1aが形成されている。そして、カバー4の支持軸2a側の端部には、当該支持軸2aが挿通される穴4bが設けられている。

【0003】

このように構成された支持具1によれば、円筒状部2bの内孔2cに被処理物5の一部が挿入されると、ばね部材3の弾性反力によって当該被処理物5が支持される。ゆえに、例えばボルトを止めねじとして用いる構成(つまりボルトで被処理物5の側面を押止する構成)に比べて、被処理物5の着脱が簡単になり、作業能率が向上する、とされている。

【0004】

【特許文献1】特開平5−339728号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の支持具1は、イオンプレーティング装置やプラズマCVD(Chemical

Vapor Deposition)装置のようにプラズマを利用して成膜処理を行う装置にも用いられる。この場合、プラズマによってイオン化された被膜材料粒子を被処理物5の表面に衝突させるべく、当該支持具1を介して被処理物5に、所定のバイアス電圧、例えば接地電位を基準とするマイナスの直流電圧Vb、が印加される。しかし、このようにバイアス電圧Vbが印加されることによって、次のような問題が生じる。

【0006】

即ち、図9に矢印6で示すように、イオン化された被膜材料粒子7が被処理物5の表面に衝突することによって、当該被処理物5の表面に被膜8が形成される。そして、この被膜8は、被処理物5の表面のみならず、支持具1の表面、詳しくはカバー4の表面、にも形成され、勿論、先端面1aにも形成される。ただし、先端面1aを含む支持具1の表面は、本来、被膜8の形成対象ではないため、被処理物5の表面に比べて、非常に粗く、また被膜8との相性も悪い。従って、このような支持具1の表面に言わば副産物的に形成された被膜8は、被処理物5の表面に目的的に形成された被膜8に比べて、密着性が低い。このため、例えば矢印6aで示すように、密着性の低い被膜8が形成された支持具1の表面にイオン化された粒子7aが衝突すると、矢印9aおよび9bで示すように、当該支持具1の表面から被膜8の粒子8aおよび8bが叩き出され、いわゆるスパッタされる。これと同様に、矢印6bで示すように、支持具1の先端面1aにイオン粒子7bが衝突することによっても、矢印9cで示すように、当該先端面1aから被膜8の粒子8cが叩き出される。ところが、この先端面1aは、被処理物5の表面に対して略直角を成しているため、当該先端面1aから叩き出された粒子8cの一部が、被処理物5の表面に対して比較的に小さな入射角で入射して、当該被処理物5の表面に再付着することがある。そして、この再付着した粒子8cは、さらに密着性が低いため、この粒子8cが再付着した部分において、図10に符号8dで示すように、被膜8の剥離が生じる、という問題がある。この被膜8の剥離部分8dは、外観的にも、被膜8が正常に形成されている部分、および内孔2cに挿入されていたために被膜8が必然的に形成されない部分5a、のいずれとも明らかに異なるため、非常に厄介である。

【0007】

そこで、本発明は、上述のような被膜8の剥離を防止することによって高品質な被膜を形成することができる被処理物の支持具を提供することを、目的とする。

【課題を解決するための手段】

【0008】

この目的を達成するために、本発明の支持具は、被処理物の一部が挿入される筒状部を具備する。そして、この筒状部における被処理物の一部が挿入される側の端部が、先細りに形成されていること、を特徴とする。

【0009】

即ち、本発明では、被処理物の一部が筒状部に挿入されることによって、当該被処理物が支持される。ここで、筒状部における被処理物の一部が挿入される側の端部が、先細りに形成されている。つまり、当該端部の外周面が、当該端部の先端に向かうに連れて筒状部の中心軸に接近するような傾斜面とされている。従って、この端部の外周面にイオン粒子等が衝突することによって当該端部の外周面に形成されている被膜の粒子が叩き出されたとしても、この叩き出された粒子が当該端部の先端よりもさらに先に位置する被処理物の表面に向かって飛散するのが抑制される。また、たとえ叩き出された粒子が被処理物の表面に向かって飛散したとしても、この被処理物の表面に対する当該叩き出された粒子の入射角が比較的に大きいため、当該粒子が被処理物の表面に再付着する可能性は低い。ゆえに、叩き出された粒子が被処理物の表面に再付着するのが防止される。

【0010】

なお、本発明は、被処理物がドリル刃やシャフトのような概略棒状のものである場合に、特に好適である。

【0011】

また、筒状部の上述した端部は、テーパ状に形成されてもよい。

【0012】

これ以外に、当該筒状部の端部は、円弧状に形成されてもよい。具体的には、筒状部の中心軸を含む平面において、当該端部の外周面が円弧状に形成されてもよい。

【0013】

そして、筒状部および被処理物のそれぞれは、金属製であってもよい。併せて、被膜の材料となる粒子を被処理物の表面に引き付けるためのバイアス電力が、筒状部を介して当該被処理物に供給されてもよい。即ち、このようなバイアス電力が供給されることによって、被処理物の表面に対するイオン粒子の衝突エネルギが増大し、ひいては当該被処理物の表面に対する被膜の密着性が増大するが、その一方で、筒状部の端部の外周面に対するイオン粒子の衝突エネルギも増大し、これに伴い、当該外周面から叩き出される被膜粒子の量も増大する。このような条件下においても、本発明は、極めて有効である。

【発明の効果】

【0014】

上述したように、本発明によれば、筒状部の端面の外周面にイオン粒子等が衝突することによって当該端部の外周面に形成されている被膜の粒子が叩き出されたとしても、この叩き出された粒子が当該端部の先端よりもさらに先に位置する被処理物の表面に再付着することはない。従って、叩き出された粒子8cが再付着することによって被膜8の剥離を引き起こすという上述した従来技術とは異なり、当該剥離のない高品質な被膜を形成することができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態について、図1〜図7を参照して説明する。

【0016】

本実施形態に係る支持具10は、刃が形成された棒状工具(ドリル刃等)やシャフトのような概略丸棒状の被処理物20を支持するのに適したものであり、図1に示すように、支持具本体30と、ばね部材50と、カバー70と、を備えている。支持具本体30は、図示しない回転基台に取り付けられる円柱状の基部32と、この基部32の先端(同図において右側の端部)に同軸状に結合された当該基部32よりも外径の大きい円筒状の円筒状部34と、を有している。

【0017】

円筒状部34は、基部32と中心軸36を共通にする内孔38を有しており、この内孔38には、後述するように被処理物20の一部が挿入される。このため、内孔38は、円筒状部34の先端(図1において右側の端部)において開口しており、その内径Daは、被処理物20の被挿入部分の外径Dbよりもほんの少し大きく、例えば当該外径Dbが10[mm]であるとすると、当該内径Daは10.1[mm]〜10.2[mm]程度とされる。

【0018】

さらに、円筒状部34の周壁には、当該周壁を貫通すると共に中心軸36に沿って延伸する2つのスリット40および40が、内孔38を挟んで互いに対向するように設けられている。そして、それぞれのスリット40内には、ばね部材50を構成する細長い押圧部52が設けられている。各押圧部52および52は、互いに凸状に向き合うように屈曲成形されており、それぞれの基部32側(図1において左側)の端部は、互いに共通の半円弧状の固定部54に結合されている。固定部54は、一方のスリット40の基部32側の端縁と他方のスリット40の当該基部32側の端縁とを結ぶように円筒状部34の外周面に設けられた溝42に、嵌入される。そして、この状態で、円筒状部34の外周面を覆うように、概略筒状のカバー70が、当該円筒状部34の先端側から装着されることによって、固定部54を含むばね部材50が固定される。

【0019】

カバー70の先端部(図1において右側の端部)72は、テーパ状に形成されており、これによって、当該先端部72の外周面74は、当該先端部72の先端76に向かうに連れて徐々に中心軸36に接近する傾斜面とされている。そして、この先端部72には、円筒状部34の内孔38と連続する貫通孔78が設けられており、これによって、被処理物20の一部が挿入される一連の挿入孔12が形成されている。

【0020】

なお、先端部72の先端76は、極力、尖鋭であることが望まれるが、機械加工精度等の関係上、現実には、図2に示すように、多少の厚みWを有する。それゆえに、本実施形態では、この厚みWに一定の規制が設けられており、例えば挿入孔12の内径Daの5[%]以下、若しくは0.5[mm]以下、という規制が設けられている。また、先端部72の外周面74は、図1に示すように、中心軸36に対して鈍角θを成すが、この角度θが大きいほど、当該先端部72によって覆われる部分が多くなり、言い換えれば後述する被膜90の形成可能な部分が少なくなる。ゆえに、この角度θについても、一定の規制が設けられ、例えば70度以下、好ましくは45度〜60度、という規制が設けられる。なお、カバー70の基部32側の端面は、円筒状部34の当該基部32側の端面と一致するように形成されている。

【0021】

このように構成された本実施形態の支持具10によれば、挿入孔12に被処理物20の一部が挿入されると、ばね部材50(各押圧部52および52)の弾性力によって、当該被処理物20が支持される。従って、上述した従来技術と同様、被処理物20を容易に着脱することができ、当該着脱作業の効率が向上する。

【0022】

そして、本実施形態の支持具10もまた、従来技術と同様、イオンプレーティング装置やプラズマCVD装置のようにプラズマを利用して成膜処理を行う装置に用いることができる。この場合、図1に示すように、所定のバイアス電圧、例えば接地電位を基準とするマイナスの直流電圧Vbが、当該支持具10を介して、被処理物20に印加される。なお、このようにバイアス電圧Vbが印加されるには、支持具10および被処理物20のそれぞれが金属製であることが前提とされることは、言うまでもない。特に、支持具10については、ばね部材50を除いて、例えばステンレス製,炭素鋼製,或いは金型鋼製とするのが、望ましい。

【0023】

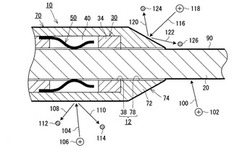

このバイアス電圧Vbが印加されながらの成膜処理時の状態を、図3に示す。同図に矢印100で示すように、イオン化された被膜材料粒子102が被処理物20の表面に衝突することによって、当該被処理物20の表面に被膜90が形成される。そして、この被膜90は、被処理物20の表面のみならず、支持具10の表面、詳しくはカバー70の表面、にも形成され、勿論、当該支持具10の先端面でもある先端部72の傾斜面74にも形成される。

【0024】

ただし、傾斜面74を含む支持具10の表面は、本来、被膜90の形成対象ではないため、被処理物20の表面に比べて、非常に粗く、また被膜90との相性も悪い。従って、このような支持具10の表面に副産物的に形成された被膜90は、被処理物20の表面に目的的に形成された被膜90に比べて、密着性が低い。このため、例えば図3に矢印104で示すように、密着性の低い被膜90が形成された支持具10の表面にイオン化された粒子106が衝突すると、矢印108および110で示すように、当該支持具10の表面から被膜90の粒子112および114が叩き出される。これと同様に、矢印116で示すように、支持具10の先端面(傾斜面)74にイオン粒子118が衝突することによっても、矢印120および122で示すように、当該先端面74から被膜90の粒子124および126が叩き出される。

【0025】

しかしながら、先端面74は、上述したように中心軸36に対して鈍角θを成しており、言い換えれば被処理物20の表面(側面)に対して鈍角θを成しているので、特に矢印120で示すように、被処理物20の表面に向かって飛散しない粒子124が、大多数である。また、矢印122で示すように、たとえ被処理物20の表面に向かって飛散する粒子126が存在するとしても、被処理物20の表面に対する当該粒子126の入射角が比較的に大きいため、当該粒子126が被処理物20の表面に再付着する可能性は極めて低い。

【0026】

このように、本実施形態によれば、支持具20の表面から叩き出された粒子、特に先端面74から叩き出された粒子124および126が、被処理物20の表面に再付着するのが防止される。従って、叩き出された粒子8cが再付着することによって被膜8の剥離を引き起こすという上述した従来技術とは異なり、当該剥離のない高品質な被膜90を形成することができる。

【0027】

このことは、特にバイアス電圧Vb(絶対値)が大きいほど、またイオン粒子102,106および118を含むプラズマの密度が高いほど、顕著になる。そして、図には示さないが、プラズマの発生源(イオン源)が先端部72よりもさらに先方(図1において右側)に位置する場合にも、顕著になる。

【0028】

なお、本実施形態においては、カバー70の先端部72をテーパ状に形成したが、これに限らない。例えば、図4に示すように、半径Rが略一定の概略半球状(ドーム状)としてもよい。言い換えれば、中心軸36を含む平面(断面)において、当該先端部72の表面74が円弧状に形成されるようにしてもよい。

【0029】

また、図5に示すように、先端部72を概略半楕球状としてもよい。この場合、当該半楕球状の先端部72の長軸が、中心軸36に一致し、当該先端部72の短軸が、中心軸36と直角を成すように形成するのが、望ましい。ただし、長軸方向の寸法R’が大きいほど、被膜90の形成可能な部分が少なくなるので、当該寸法R’に一定の規制を設ける。例えば、当該長軸方向の寸法R’は、単軸方向の中心軸36からの寸法R”の1.5倍〜3倍とするのが、望ましい。

【0030】

さらに、図6に示すように、先端部72をカバー70とは別部材としてもよい。この場合、当該先端部72は、カバー70と同種の金属製とする。そして、これら両者70および72間の導電性を維持するべく、当該両者70および72間を導電性接着剤や溶接等の所定の接合手段によって接合するのが、望ましい。勿論、この別部材としての先端部72は、図4に示したような概略半球状や、図5に示したような概略半楕球状のものであってもよい。

【0031】

また、図6に示したのと同様の先端部72を、図7に示すように、従来の支持具1に取り付けてもよい。このようにすれば、従来の支持具1に当該先端部72を取り付けるだけで、本実施形態と同様の効果が得られる。

【0032】

なお、本実施形態の支持具10は、図1に示したように、中心軸36を水平方向に延伸させた状態で使用することもできるし、当該中心軸36を垂直方向またはそれ以外の方向に延伸させた状態で使用することもできる。

【0033】

そして、本実施形態では、ばね部材50の弾性力によって被処理物20を支持する構造としたが、これ以外の構造、例えばねじ止めによって当該被処理物20を支持する構造を採用してもよい。また、本実施形態におけるばね部材50の向きは、従来技術におけるばね部材3の向きと反対であるが、当該ばね部材50の向きを、従来技術と同じにしてもよい。

【0034】

さらに、バイアス電圧Vbとして、接地電位を基準とするマイナスの直流電圧を採用したが、これに限らない。即ち、被処理物20や被膜90の材質等に応じて、例えば接地電位を基準とするプラスの直流電圧を採用してもよいし、高周波電圧やパルス電圧等の非直流電圧を採用してもよい。

【0035】

また、被処理物20として、刃が形成された棒状工具やシャフトのような概略丸棒状のものを例示したが、これに限らない。概略角棒や平板状のもの等、他の形状のものであってもよい。ただし、被膜90の形成される主たる面が中心軸36に沿う形状のものが、好ましい。

【0036】

そして、本実施形態の支持具10は、スパッタリング装置等の他の成膜装置にも適用できることは、言うまでもない。また、当該支持具10がグロー放電領域に配置される装置にも、適用することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の一実施形態の構成を示す縦断面図である。

【図2】図1の一部を拡大して示す図である。

【図3】同実施形態の成膜処理時の状態を示す図解図である。

【図4】本実施形態の別の例を示す図である。

【図5】図4とはさらに別の例を示す図である。

【図6】図5とはさらに別の例を示す図である。

【図7】図6とはさらに別の例を示す図である。

【図8】従来技術の構成を示す縦断面図である。

【図9】従来技術の成膜処理時の状態を示す図解図である。

【図10】従来技術による問題点を説明するための図解図である。

【符号の説明】

【0038】

10 支持具

20 被処理物

30 支持具本体

34 円筒状部

50 ばね部材

70 カバー

72 先端部

74 傾斜面(先端面)

90 被膜

【技術分野】

【0001】

本発明は、気相中で被処理物の表面に被膜を形成する成膜装置に用いられ当該被処理物を支持する支持具に関する。

【背景技術】

【0002】

この種の支持具として、従来、例えば特許文献1に開示されたものがある。具体的には、図8を参照して、この従来の支持具1は、支持具本体2と、ばね部材3と、カバー4と、を備えている。支持具本体2は、支持軸2aと、この支持軸2aの一端に延長形成された円筒状部2bと、を有しており、円筒状部2bの内孔2cは、概略棒状の被処理物(従来技術では処理物と称されている。)5の一部が挿入される内径に形成されている。さらに、円筒状部2bの周壁には、当該円筒状部2bの軸線2dの方向に沿って延伸する2つのスリット2eおよび2eが設けられており、それぞれのスリット2e内には、ばね部材3を構成するスリット内伸延部3aが設けられている。各スリット内伸延部3aおよび3aは、互いに凸状に向き合うように屈曲形成されており、それぞれの一端は、互いに共通の基部3bに続いている。基部3bは、円筒状部2bの周壁に設けられた溝2fに嵌着されており、この状態で、当該円筒状部2bの外周を覆うように筒状に形成されたカバー4が支持軸2a側から装着されることによって、基部3bを含むばね部材3が固定される。なお、カバー4の先端側(図8において右側)は、開口しており、その端面4aは、円筒状部2bの先端側の端面2gと一致するように形成されている。言い換えれば、これらの端面2gおよび4aによって、支持具1の先端面1aが形成されている。そして、カバー4の支持軸2a側の端部には、当該支持軸2aが挿通される穴4bが設けられている。

【0003】

このように構成された支持具1によれば、円筒状部2bの内孔2cに被処理物5の一部が挿入されると、ばね部材3の弾性反力によって当該被処理物5が支持される。ゆえに、例えばボルトを止めねじとして用いる構成(つまりボルトで被処理物5の側面を押止する構成)に比べて、被処理物5の着脱が簡単になり、作業能率が向上する、とされている。

【0004】

【特許文献1】特開平5−339728号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の支持具1は、イオンプレーティング装置やプラズマCVD(Chemical

Vapor Deposition)装置のようにプラズマを利用して成膜処理を行う装置にも用いられる。この場合、プラズマによってイオン化された被膜材料粒子を被処理物5の表面に衝突させるべく、当該支持具1を介して被処理物5に、所定のバイアス電圧、例えば接地電位を基準とするマイナスの直流電圧Vb、が印加される。しかし、このようにバイアス電圧Vbが印加されることによって、次のような問題が生じる。

【0006】

即ち、図9に矢印6で示すように、イオン化された被膜材料粒子7が被処理物5の表面に衝突することによって、当該被処理物5の表面に被膜8が形成される。そして、この被膜8は、被処理物5の表面のみならず、支持具1の表面、詳しくはカバー4の表面、にも形成され、勿論、先端面1aにも形成される。ただし、先端面1aを含む支持具1の表面は、本来、被膜8の形成対象ではないため、被処理物5の表面に比べて、非常に粗く、また被膜8との相性も悪い。従って、このような支持具1の表面に言わば副産物的に形成された被膜8は、被処理物5の表面に目的的に形成された被膜8に比べて、密着性が低い。このため、例えば矢印6aで示すように、密着性の低い被膜8が形成された支持具1の表面にイオン化された粒子7aが衝突すると、矢印9aおよび9bで示すように、当該支持具1の表面から被膜8の粒子8aおよび8bが叩き出され、いわゆるスパッタされる。これと同様に、矢印6bで示すように、支持具1の先端面1aにイオン粒子7bが衝突することによっても、矢印9cで示すように、当該先端面1aから被膜8の粒子8cが叩き出される。ところが、この先端面1aは、被処理物5の表面に対して略直角を成しているため、当該先端面1aから叩き出された粒子8cの一部が、被処理物5の表面に対して比較的に小さな入射角で入射して、当該被処理物5の表面に再付着することがある。そして、この再付着した粒子8cは、さらに密着性が低いため、この粒子8cが再付着した部分において、図10に符号8dで示すように、被膜8の剥離が生じる、という問題がある。この被膜8の剥離部分8dは、外観的にも、被膜8が正常に形成されている部分、および内孔2cに挿入されていたために被膜8が必然的に形成されない部分5a、のいずれとも明らかに異なるため、非常に厄介である。

【0007】

そこで、本発明は、上述のような被膜8の剥離を防止することによって高品質な被膜を形成することができる被処理物の支持具を提供することを、目的とする。

【課題を解決するための手段】

【0008】

この目的を達成するために、本発明の支持具は、被処理物の一部が挿入される筒状部を具備する。そして、この筒状部における被処理物の一部が挿入される側の端部が、先細りに形成されていること、を特徴とする。

【0009】

即ち、本発明では、被処理物の一部が筒状部に挿入されることによって、当該被処理物が支持される。ここで、筒状部における被処理物の一部が挿入される側の端部が、先細りに形成されている。つまり、当該端部の外周面が、当該端部の先端に向かうに連れて筒状部の中心軸に接近するような傾斜面とされている。従って、この端部の外周面にイオン粒子等が衝突することによって当該端部の外周面に形成されている被膜の粒子が叩き出されたとしても、この叩き出された粒子が当該端部の先端よりもさらに先に位置する被処理物の表面に向かって飛散するのが抑制される。また、たとえ叩き出された粒子が被処理物の表面に向かって飛散したとしても、この被処理物の表面に対する当該叩き出された粒子の入射角が比較的に大きいため、当該粒子が被処理物の表面に再付着する可能性は低い。ゆえに、叩き出された粒子が被処理物の表面に再付着するのが防止される。

【0010】

なお、本発明は、被処理物がドリル刃やシャフトのような概略棒状のものである場合に、特に好適である。

【0011】

また、筒状部の上述した端部は、テーパ状に形成されてもよい。

【0012】

これ以外に、当該筒状部の端部は、円弧状に形成されてもよい。具体的には、筒状部の中心軸を含む平面において、当該端部の外周面が円弧状に形成されてもよい。

【0013】

そして、筒状部および被処理物のそれぞれは、金属製であってもよい。併せて、被膜の材料となる粒子を被処理物の表面に引き付けるためのバイアス電力が、筒状部を介して当該被処理物に供給されてもよい。即ち、このようなバイアス電力が供給されることによって、被処理物の表面に対するイオン粒子の衝突エネルギが増大し、ひいては当該被処理物の表面に対する被膜の密着性が増大するが、その一方で、筒状部の端部の外周面に対するイオン粒子の衝突エネルギも増大し、これに伴い、当該外周面から叩き出される被膜粒子の量も増大する。このような条件下においても、本発明は、極めて有効である。

【発明の効果】

【0014】

上述したように、本発明によれば、筒状部の端面の外周面にイオン粒子等が衝突することによって当該端部の外周面に形成されている被膜の粒子が叩き出されたとしても、この叩き出された粒子が当該端部の先端よりもさらに先に位置する被処理物の表面に再付着することはない。従って、叩き出された粒子8cが再付着することによって被膜8の剥離を引き起こすという上述した従来技術とは異なり、当該剥離のない高品質な被膜を形成することができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態について、図1〜図7を参照して説明する。

【0016】

本実施形態に係る支持具10は、刃が形成された棒状工具(ドリル刃等)やシャフトのような概略丸棒状の被処理物20を支持するのに適したものであり、図1に示すように、支持具本体30と、ばね部材50と、カバー70と、を備えている。支持具本体30は、図示しない回転基台に取り付けられる円柱状の基部32と、この基部32の先端(同図において右側の端部)に同軸状に結合された当該基部32よりも外径の大きい円筒状の円筒状部34と、を有している。

【0017】

円筒状部34は、基部32と中心軸36を共通にする内孔38を有しており、この内孔38には、後述するように被処理物20の一部が挿入される。このため、内孔38は、円筒状部34の先端(図1において右側の端部)において開口しており、その内径Daは、被処理物20の被挿入部分の外径Dbよりもほんの少し大きく、例えば当該外径Dbが10[mm]であるとすると、当該内径Daは10.1[mm]〜10.2[mm]程度とされる。

【0018】

さらに、円筒状部34の周壁には、当該周壁を貫通すると共に中心軸36に沿って延伸する2つのスリット40および40が、内孔38を挟んで互いに対向するように設けられている。そして、それぞれのスリット40内には、ばね部材50を構成する細長い押圧部52が設けられている。各押圧部52および52は、互いに凸状に向き合うように屈曲成形されており、それぞれの基部32側(図1において左側)の端部は、互いに共通の半円弧状の固定部54に結合されている。固定部54は、一方のスリット40の基部32側の端縁と他方のスリット40の当該基部32側の端縁とを結ぶように円筒状部34の外周面に設けられた溝42に、嵌入される。そして、この状態で、円筒状部34の外周面を覆うように、概略筒状のカバー70が、当該円筒状部34の先端側から装着されることによって、固定部54を含むばね部材50が固定される。

【0019】

カバー70の先端部(図1において右側の端部)72は、テーパ状に形成されており、これによって、当該先端部72の外周面74は、当該先端部72の先端76に向かうに連れて徐々に中心軸36に接近する傾斜面とされている。そして、この先端部72には、円筒状部34の内孔38と連続する貫通孔78が設けられており、これによって、被処理物20の一部が挿入される一連の挿入孔12が形成されている。

【0020】

なお、先端部72の先端76は、極力、尖鋭であることが望まれるが、機械加工精度等の関係上、現実には、図2に示すように、多少の厚みWを有する。それゆえに、本実施形態では、この厚みWに一定の規制が設けられており、例えば挿入孔12の内径Daの5[%]以下、若しくは0.5[mm]以下、という規制が設けられている。また、先端部72の外周面74は、図1に示すように、中心軸36に対して鈍角θを成すが、この角度θが大きいほど、当該先端部72によって覆われる部分が多くなり、言い換えれば後述する被膜90の形成可能な部分が少なくなる。ゆえに、この角度θについても、一定の規制が設けられ、例えば70度以下、好ましくは45度〜60度、という規制が設けられる。なお、カバー70の基部32側の端面は、円筒状部34の当該基部32側の端面と一致するように形成されている。

【0021】

このように構成された本実施形態の支持具10によれば、挿入孔12に被処理物20の一部が挿入されると、ばね部材50(各押圧部52および52)の弾性力によって、当該被処理物20が支持される。従って、上述した従来技術と同様、被処理物20を容易に着脱することができ、当該着脱作業の効率が向上する。

【0022】

そして、本実施形態の支持具10もまた、従来技術と同様、イオンプレーティング装置やプラズマCVD装置のようにプラズマを利用して成膜処理を行う装置に用いることができる。この場合、図1に示すように、所定のバイアス電圧、例えば接地電位を基準とするマイナスの直流電圧Vbが、当該支持具10を介して、被処理物20に印加される。なお、このようにバイアス電圧Vbが印加されるには、支持具10および被処理物20のそれぞれが金属製であることが前提とされることは、言うまでもない。特に、支持具10については、ばね部材50を除いて、例えばステンレス製,炭素鋼製,或いは金型鋼製とするのが、望ましい。

【0023】

このバイアス電圧Vbが印加されながらの成膜処理時の状態を、図3に示す。同図に矢印100で示すように、イオン化された被膜材料粒子102が被処理物20の表面に衝突することによって、当該被処理物20の表面に被膜90が形成される。そして、この被膜90は、被処理物20の表面のみならず、支持具10の表面、詳しくはカバー70の表面、にも形成され、勿論、当該支持具10の先端面でもある先端部72の傾斜面74にも形成される。

【0024】

ただし、傾斜面74を含む支持具10の表面は、本来、被膜90の形成対象ではないため、被処理物20の表面に比べて、非常に粗く、また被膜90との相性も悪い。従って、このような支持具10の表面に副産物的に形成された被膜90は、被処理物20の表面に目的的に形成された被膜90に比べて、密着性が低い。このため、例えば図3に矢印104で示すように、密着性の低い被膜90が形成された支持具10の表面にイオン化された粒子106が衝突すると、矢印108および110で示すように、当該支持具10の表面から被膜90の粒子112および114が叩き出される。これと同様に、矢印116で示すように、支持具10の先端面(傾斜面)74にイオン粒子118が衝突することによっても、矢印120および122で示すように、当該先端面74から被膜90の粒子124および126が叩き出される。

【0025】

しかしながら、先端面74は、上述したように中心軸36に対して鈍角θを成しており、言い換えれば被処理物20の表面(側面)に対して鈍角θを成しているので、特に矢印120で示すように、被処理物20の表面に向かって飛散しない粒子124が、大多数である。また、矢印122で示すように、たとえ被処理物20の表面に向かって飛散する粒子126が存在するとしても、被処理物20の表面に対する当該粒子126の入射角が比較的に大きいため、当該粒子126が被処理物20の表面に再付着する可能性は極めて低い。

【0026】

このように、本実施形態によれば、支持具20の表面から叩き出された粒子、特に先端面74から叩き出された粒子124および126が、被処理物20の表面に再付着するのが防止される。従って、叩き出された粒子8cが再付着することによって被膜8の剥離を引き起こすという上述した従来技術とは異なり、当該剥離のない高品質な被膜90を形成することができる。

【0027】

このことは、特にバイアス電圧Vb(絶対値)が大きいほど、またイオン粒子102,106および118を含むプラズマの密度が高いほど、顕著になる。そして、図には示さないが、プラズマの発生源(イオン源)が先端部72よりもさらに先方(図1において右側)に位置する場合にも、顕著になる。

【0028】

なお、本実施形態においては、カバー70の先端部72をテーパ状に形成したが、これに限らない。例えば、図4に示すように、半径Rが略一定の概略半球状(ドーム状)としてもよい。言い換えれば、中心軸36を含む平面(断面)において、当該先端部72の表面74が円弧状に形成されるようにしてもよい。

【0029】

また、図5に示すように、先端部72を概略半楕球状としてもよい。この場合、当該半楕球状の先端部72の長軸が、中心軸36に一致し、当該先端部72の短軸が、中心軸36と直角を成すように形成するのが、望ましい。ただし、長軸方向の寸法R’が大きいほど、被膜90の形成可能な部分が少なくなるので、当該寸法R’に一定の規制を設ける。例えば、当該長軸方向の寸法R’は、単軸方向の中心軸36からの寸法R”の1.5倍〜3倍とするのが、望ましい。

【0030】

さらに、図6に示すように、先端部72をカバー70とは別部材としてもよい。この場合、当該先端部72は、カバー70と同種の金属製とする。そして、これら両者70および72間の導電性を維持するべく、当該両者70および72間を導電性接着剤や溶接等の所定の接合手段によって接合するのが、望ましい。勿論、この別部材としての先端部72は、図4に示したような概略半球状や、図5に示したような概略半楕球状のものであってもよい。

【0031】

また、図6に示したのと同様の先端部72を、図7に示すように、従来の支持具1に取り付けてもよい。このようにすれば、従来の支持具1に当該先端部72を取り付けるだけで、本実施形態と同様の効果が得られる。

【0032】

なお、本実施形態の支持具10は、図1に示したように、中心軸36を水平方向に延伸させた状態で使用することもできるし、当該中心軸36を垂直方向またはそれ以外の方向に延伸させた状態で使用することもできる。

【0033】

そして、本実施形態では、ばね部材50の弾性力によって被処理物20を支持する構造としたが、これ以外の構造、例えばねじ止めによって当該被処理物20を支持する構造を採用してもよい。また、本実施形態におけるばね部材50の向きは、従来技術におけるばね部材3の向きと反対であるが、当該ばね部材50の向きを、従来技術と同じにしてもよい。

【0034】

さらに、バイアス電圧Vbとして、接地電位を基準とするマイナスの直流電圧を採用したが、これに限らない。即ち、被処理物20や被膜90の材質等に応じて、例えば接地電位を基準とするプラスの直流電圧を採用してもよいし、高周波電圧やパルス電圧等の非直流電圧を採用してもよい。

【0035】

また、被処理物20として、刃が形成された棒状工具やシャフトのような概略丸棒状のものを例示したが、これに限らない。概略角棒や平板状のもの等、他の形状のものであってもよい。ただし、被膜90の形成される主たる面が中心軸36に沿う形状のものが、好ましい。

【0036】

そして、本実施形態の支持具10は、スパッタリング装置等の他の成膜装置にも適用できることは、言うまでもない。また、当該支持具10がグロー放電領域に配置される装置にも、適用することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の一実施形態の構成を示す縦断面図である。

【図2】図1の一部を拡大して示す図である。

【図3】同実施形態の成膜処理時の状態を示す図解図である。

【図4】本実施形態の別の例を示す図である。

【図5】図4とはさらに別の例を示す図である。

【図6】図5とはさらに別の例を示す図である。

【図7】図6とはさらに別の例を示す図である。

【図8】従来技術の構成を示す縦断面図である。

【図9】従来技術の成膜処理時の状態を示す図解図である。

【図10】従来技術による問題点を説明するための図解図である。

【符号の説明】

【0038】

10 支持具

20 被処理物

30 支持具本体

34 円筒状部

50 ばね部材

70 カバー

72 先端部

74 傾斜面(先端面)

90 被膜

【特許請求の範囲】

【請求項1】

気相中で被処理物の表面に被膜を形成する成膜装置に用いられ該被処理物を支持する支持具において、

上記被処理物の一部が挿入される筒状部を具備し、

上記筒状部における上記被処理物の一部が挿入される側の端部が先細りに形成されていること、

を特徴とする、成膜装置用の被処理物の支持具。

【請求項2】

上記被処理物は概略棒状である、請求項1に記載の成膜装置用の被処理物の支持具。

【請求項3】

上記筒状部の上記端部はテーパ状に形成されている、請求項1または2に記載の成膜装置用の被処理物の支持具。

【請求項4】

上記筒状部の中心軸を含む平面において上記端部の外周面が円弧状に形成されている、請求項1または2に記載の成膜装置用の被処理物の支持具。

【請求項5】

上記筒状部および上記被処理物のそれぞれは金属製であり、

上記被膜の材料となる粒子を上記被処理物の表面に引き付けるためのバイアス電力が上記筒状部を介して該被処理物に供給される、

請求項1ないし4のいずれかに記載の成膜装置用の被処理物の支持具。

【請求項1】

気相中で被処理物の表面に被膜を形成する成膜装置に用いられ該被処理物を支持する支持具において、

上記被処理物の一部が挿入される筒状部を具備し、

上記筒状部における上記被処理物の一部が挿入される側の端部が先細りに形成されていること、

を特徴とする、成膜装置用の被処理物の支持具。

【請求項2】

上記被処理物は概略棒状である、請求項1に記載の成膜装置用の被処理物の支持具。

【請求項3】

上記筒状部の上記端部はテーパ状に形成されている、請求項1または2に記載の成膜装置用の被処理物の支持具。

【請求項4】

上記筒状部の中心軸を含む平面において上記端部の外周面が円弧状に形成されている、請求項1または2に記載の成膜装置用の被処理物の支持具。

【請求項5】

上記筒状部および上記被処理物のそれぞれは金属製であり、

上記被膜の材料となる粒子を上記被処理物の表面に引き付けるためのバイアス電力が上記筒状部を介して該被処理物に供給される、

請求項1ないし4のいずれかに記載の成膜装置用の被処理物の支持具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−260973(P2008−260973A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−102496(P2007−102496)

【出願日】平成19年4月10日(2007.4.10)

【出願人】(000192567)神港精機株式会社 (54)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月10日(2007.4.10)

【出願人】(000192567)神港精機株式会社 (54)

【Fターム(参考)】

[ Back to top ]