成膜装置

【課題】成膜中の異常放電を低減し、成膜の精度を向上させる。

【解決手段】成膜室4と、成膜室4の内部に収容され、ガラス基板16を保持するトレイ15と、成膜室4の内部に設けられ、ガラス基板16に対向するように配置されたターゲット12と、トレイ15とターゲット12との間で、トレイ15に対向配置され、ガラス基板16の外周部を覆う成膜マスク13と、成膜マスク13をガラス基板16に対して、接近又は離間させるマスク移動手段とを備えた成膜装置であって、トレイ15と成膜マスク13との間には、絶縁材料により構成され、マスク移動手段によりガラス基板16に接近された成膜マスク13とガラス基板16との間隔を均一にするためのスペーサー部14が設けられている。

【解決手段】成膜室4と、成膜室4の内部に収容され、ガラス基板16を保持するトレイ15と、成膜室4の内部に設けられ、ガラス基板16に対向するように配置されたターゲット12と、トレイ15とターゲット12との間で、トレイ15に対向配置され、ガラス基板16の外周部を覆う成膜マスク13と、成膜マスク13をガラス基板16に対して、接近又は離間させるマスク移動手段とを備えた成膜装置であって、トレイ15と成膜マスク13との間には、絶縁材料により構成され、マスク移動手段によりガラス基板16に接近された成膜マスク13とガラス基板16との間隔を均一にするためのスペーサー部14が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置に関するものである。

【背景技術】

【0002】

スパッタリング装置は、基板上に種々の薄膜を成膜する成膜装置として、広く用いられている。

【0003】

このスパッタリング装置によるスパッタリング法は、陰極(カソード)側にスパッタ材料のターゲットを、それに対向する陽極(アノード)側に基板をそれぞれ配置した真空チャンバー内で、アルゴン等の不活性ガスを放電させ、このときに発生したイオンでターゲットをスパッタリングして(はじき出して)、そのはじき出されたスパッタ粒子を基板表面に堆積させることにより、基板上に薄膜を成膜する方法である。

【0004】

このスパッタリング法では、スパッタリング速度を向上させるため、電界だけでなく磁界も加えることにより、ターゲット表面上のプラズマを高密度化するマグネトロンスパッタリング法が最も一般的である。

【0005】

特許文献1には、フローティングマスク、プラズマ制御マスク及びアースマスクからなる成膜マスクを基板の周囲に設けることにより、ターゲットと基板との間の距離が小さい場合でも、均一な膜厚の薄膜を成膜できるマグネトロンスパッタリング装置が記載されている。

【0006】

また、特許文献2には、基板に隣接する成膜マスク部材をフローティング電位にすることにより、スパッタリング中に基板表面から成膜マスク部材へのアーク放電を引き起こすことなく、スパッタリング速度を速くすることを可能にしたスパッタリング装置が記載されている。

【特許文献1】特開2001−335930号公報

【特許文献2】特開2002−363743号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、液晶表示パネルを構成する基板用のスパッタリング装置としては、基板の大型化に伴って、生産性に優れるインライン式の成膜装置がよく用いられている。

【0008】

図5は、一般的なインライン式スパッタリング装置10を示す構成概略図である。

【0009】

インライン式スパッタリング装置10は、基板着脱室1、仕込み室2、加熱室3、第1成膜室4a、第2成膜室4b、第3成膜室4c、取り出し室5及び第1移送室6が仕切りバルブ9を介して順に連接すると共に、第2移送室7及び基板着脱室8が第1移送室6に続いて順に連接するように構成されている。

【0010】

このインライン式スパッタリング装置10では、基板をトレイと呼ばれる治具に保持して、そのトレイを上記各処理室を順次搬送させながら成膜を行っている。

【0011】

各成膜室4a、4b及び4cは、その側壁に、上記トレイに保持された基板と対向配置するように上記ターゲットが設けられており、そのターゲットと基板との間には、上記成膜マスクが介在するように構成されている。

【0012】

また、インライン式スパッタリング装置10は、各成膜室4a、4b及び4c内において、成膜マスクがトレイ搬送中の妨げにならないように、トレイ搬送中に成膜マスクと基板とを離間させ、トレイ停止(成膜)中に成膜マスクと基板とを接近させるマスク移動手段を有している場合が多い。

【0013】

しかしながら、薄膜を成膜する際に、マスク移動手段によって成膜マスクを基板に単純に近づけるだけでは、成膜中に基板表面に滞留した電荷が、基板と成膜マスクとの重なり部分において、基板表面から成膜マスクに瞬時に移動して、異常放電(アーク放電)が発生する恐れがある。

【0014】

そして、この異常放電が発生すると、薄膜が成膜された基板の表面には稲妻形状の放電痕が残り、基板上の薄膜にダメージを与えてしまう。

【0015】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、成膜中の異常放電を低減し、成膜の精度を向上させることにある。

【課題を解決するための手段】

【0016】

本発明は、基板保持部と成膜マスクとの間に、マスク移動手段により基板に接近された成膜マスクと基板との間隔を均一にするためのスペーサー部を設けるようにしたものである。

【0017】

本発明に係る成膜装置は、成膜室と、上記成膜室の内部に収容され、基板を保持する基板保持部と、上記成膜室の内部に設けられ、上記基板に対向するように配置された電極部と、上記基板保持部と上記電極部との間で、該基板保持部に対向配置され、上記基板の外周部を覆う成膜マスクと、上記成膜マスクを上記基板に対して、接近又は離間させるマスク移動手段とを備えた成膜装置であって、上記基板保持部と上記成膜マスクとの間には、絶縁材料により構成され、上記マスク移動手段により上記基板に接近された成膜マスクと上記基板との間隔を均一にするためのスペーサー部が設けられていることを特徴とする。

【0018】

上記の構成によれば、例えば、マスク移動手段によって、成膜マスクを成膜の前に基板に接近させ、成膜の後に基板から離間させることが可能になる。そのため、成膜の前にマスク移動手段によって成膜マスクを基板に接近させることにより、絶縁材料からなるスペーサー部が基板保持部と成膜マスクとの間に挟持され、成膜マスクと基板との間隔が確実に均一になる。これにより、成膜マスクと基板との間の局所的な狭まりに起因する異常放電が抑止されるため、成膜の精度が高められる。

【0019】

上記成膜室を複数個有し、上記基板保持部は、上記各成膜室を順次搬送するように構成され、上記スペーサー部は、上記成膜マスクの表面に設けられていてもよい。

【0020】

上記の構成によれば、基板保持部が各成膜室を順次搬送するように構成され、各成膜室内の成膜マスクの表面にスペーサー部が設けられているので、各成膜室毎にスペーサー部の位置、高さ及び材質等を適宜設定することが可能になる。

【0021】

上記成膜室を複数個有し、上記基板保持部は、上記各成膜室を順次搬送するように構成され、上記スペーサー部は、上記基板保持部の表面に設けられていてもよい。

【0022】

上記の構成によれば、成膜室が複数個であっても、スペーサー部は、各成膜室を順次搬送する基板保持部の表面に設けられているだけなので、成膜中の異常放電を低減するために必要なスペーサー部が各成膜室において共有される。

【0023】

上記スペーサー部は、上記基板の外周に沿って、複数個設けられていてもよい。

【0024】

上記の構成によれば、スペーサー部が、基板の外周に沿って、基板保持部と成膜マスクとの間に複数個設けられているので、複数のスペーサ部によって、成膜マスクと基板との間隔を均一にすることになる。そのため、例えば、基板の大型化に伴って、基板の自重及び成膜時の加熱等によって、基板が撓み易くなったとしても、成膜マスクと基板との間隔が均一に保持される。

【0025】

上記成膜マスクは、上記電極部から絶縁されると共に接地されずに設けられ、上記基板の外周部を覆う第1マスクと、該第1マスクを支持すると共に接地された第2マスクとにより構成されていてもよい。

【0026】

上記の構成によれば、仮に、基板に隣接する第1マスクと基板表面との間で電位差が生じたとしても、スペーサー部によって、成膜マスクと基板との間隔が確実に均一になるので、成膜マスクと基板との間の局所的な狭まりに起因する異常放電が抑止される。

【0027】

上記基板保持部は、上記基板を水平面に対して傾けた状態で保持するように構成されていてもよい。

【0028】

上記の構成によれば、基板保持部が基板を水平面に傾けた状態で保持することによって、基板が撓み易くなったとしても、成膜マスクと基板との間隔が均一に保持される。

【発明の効果】

【0029】

本発明の成膜装置は、基板保持部と成膜マスクとの間に、マスク移動手段により基板に接近された成膜マスクと基板との間隔を均一にするためのスペーサー部が設けられるようにしたので、成膜の前に、マスク移動手段によって成膜マスクを基板に接近させることにより、絶縁材料からなるスペーサー部が基板保持部と成膜マスクとの間に挟持され、成膜マスクと基板との間隔が確実に均一になる。これにより、成膜マスクと基板との間の局所的な狭まりに起因する異常放電を抑止することができるため、成膜の精度を向上させることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態に係る成膜装置について、詳細に説明する。以下の実施形態では、成膜装置として、インライン式のスパッタリング装置を例に説明するが、CVD(Chemical Vapor Deposition)装置であってもよい。なお、本発明は、以下の実施形態に限定されるものではなく、他の構成のものであってもよい。

【0031】

まず、インライン式のスパッタリング装置について、図1、図2、図3、図4及び発明の解決課題の説明に使用した図5を用いて説明する。

【0032】

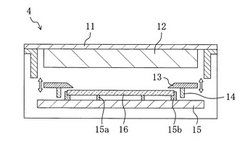

図1は、インライン式スパッタリング装置10を構成する成膜室4の断面模式図であり、図2は、成膜室4の内部のスペーサー部14周辺の拡大模式図である。

【0033】

また、図3は、成膜マスク13、ガラス基板16及びトレイ15の位置関係を示す平面模式図であり、図4は、その断面模式図である。

【0034】

インライン式スパッタリング装置10は、ガラス基板16をトレイ15(基板保持部)に取り付けるための基板着脱室1と、トレイ15を真空雰囲気中に導入するための仕込み室2と、ガラス基板16を加熱するための加熱室3と、スパッタリングによりガラス基板16の表面に薄膜を成膜するための第1成膜室4a、第2成膜室4b及び第3成膜室4cと、トレイ15を真空雰囲気下から大気圧雰囲気下に戻すための取り出し室5と、トレイ15を基板着脱室8に戻すための第1移送室6及び第2移送室7と、トレイ15からガラス基板16を取り外すための基板着脱室8とにより構成され、各処理室1,2,3,4a,4b,4c,5及び6が仕切りバルブ9を介して順に連接すると共に、第2移送室7及び基板着脱室8が第1移送室6に続いて順に連接するように構成されている。

【0035】

トレイ15は、複数の基板支持部15bを有する外枠部分と、複数の基板支持ピン15aを有する桟部分とを備え、基板支持部15b及び基板支持ピン15aの上面によって、ガラス基板15を保持するように構成されている。

【0036】

そして、トレイ15は、キャリヤ18上に水平面に対して85°程度に傾けた状態で設置されているため、取り付けられるガラス基板16は、水平面に対して85°程度に傾けた状態で保持されながら、各処理室1,2,3,4a,4b,4c,5,6,7,8内を順次搬送されることになる。

【0037】

第1成膜室4a、第2成膜室4b及び第2成膜室4cを構成する各成膜室4は、トレイ15(キャリヤ18)の進行方向に沿った側壁にバッキングプレート11を介して設けられたターゲット12(電極部)と、ターゲット12に対向するように設けられた枠形状の成膜マスク13とを備えている。

【0038】

ターゲット12は、スパッタリングするスパッタ材料から構成され、搬入されるトレイ15に対向するように配置されている。

【0039】

成膜マスク13は、搬入されるトレイ15側に、セラミック等の絶縁材料により構成された複数のスペーサー部14を有しており、そのトレイ15に取り付けられたガラス基板16の外周部を覆うように配置されている。

【0040】

また、成膜マスク13は、マスク移動手段によって、搬入されるトレイ15に取り付けられたガラス基板16に対して、接近又は離間するように構成されている。

【0041】

そして、成膜の前には、マスク移動手段によって成膜マスク13をガラス基板16に接近させることにより、スペーサー部14がトレイ15と成膜マスク13との間に挟持されて、成膜マスク13とガラス基板16との間隔を確実に均一にすることができる。

【0042】

また、成膜の後には、マスク移動手段によって成膜マスク13をガラス基板16に離間させることにより、トレイ15を成膜室4から搬出させる際に、成膜マスク13とガラス基板16との接触が防止され、トレイ15を確実に搬送させることができる。

【0043】

さらに、成膜マスク13は、ターゲット12から絶縁されると共に接地されずに設けられ、ガラス基板16の外周部を覆うフローティングマスク13a(第1マスク)と、そのフローティングマスク13aを支持すると共に接地されたアースマスク13b(第2マスク)と、複数のスペーサー部14を備えると共に水冷することが可能なマスクベース部13cとにより構成されている。

【0044】

また、フローティングマスク13aは、絶縁材料からなる接続部17aを介してアースマスク13bに固定され、アースマスク13bは、接続部17bを介してマスクベース部13cに固定されている。

【0045】

次に、上述したインライン式スパッタリング装置10を用いてガラス基板16上に薄膜を成膜する方法について説明する。

【0046】

ここで、ガラス基板16の大きさは、例えば、1500mm×1800mm×0.7mmであり、成膜マスク13(フローティングマスク13a)は、ガラス基板16の外周端から5mm内側までを覆うように構成されている。

【0047】

まず、基板着脱室1において、トレイ15にガラス基板16を取り付けた後、そのトレイ15を仕込み室2に搬送させて、仕込み室2の内部の真空排気を行う。

【0048】

次いで、トレイ15を加熱室3に搬送させた後、そのトレイ15を加熱室3の内部に所定時間保持して、ガラス基板16を一定温度まで加熱する。

【0049】

次いで、第1成膜室4aにトレイ15を搬送させた後、マスク移動手段によって成膜マスク13をガラス基板16に対して接近させる。このとき、成膜マスク13(マスクベース部13c)の表面に設けられたスペーサー部14が、成膜マスク13とトレイ15との間に挟持されることにより、成膜マスク13とトレイ15との間隔が、例えば、5mm程度となって一定になる。

【0050】

次いで、ターゲット12をスパッタリングさせ、そのスパッタ粒子をガラス基板16の表面に堆積させて、成膜マスク13から露出したガラス基板16の表面に薄膜を成膜させる。このとき、ガラス基板16の表面には、電荷が滞留するが、上記のように、成膜マスク13とトレイ15との間隔が、確実に均一になっているので、成膜マスク13とガラス基板16との間の局所的な狭まりに起因する異常放電が抑止され、成膜の精度を高くすることができる。

【0051】

次いで、マスク移動手段によって成膜マスク13をガラス基板16に対して離間させた後、トレイ15を第1処理室4aから搬出させると共に、隣接する第2成膜室4bに搬入させる。

【0052】

そして、第2成膜室4b及び第3成膜室4cにおいても、上述した第1成膜室4aと同様な手順を繰り返す。

【0053】

ここで、第1成膜室4a、第2成膜室4b及び第3成膜室4c内の各ターゲット12として、それぞれ異なるスパッタ材料を用いれば、TiN/Al/Ti等の積層膜を成膜することができる。

【0054】

次いで、トレイ15を取り出し室5に搬送させた後、取り出し室5の内部に窒素ガスを導入して、取り出し室5の内部を大気圧雰囲気に戻す。

【0055】

次いで、トレイ15を第1移送室6に搬送させた後、第1移送室6及び第2移送室7においてトレイ15の進行方向を変えながら、トレイ15を基板着脱室8に搬送する。

【0056】

次いで、基板着脱室8において、トレイ15からガラス基板16を取り外す。

【0057】

以上のようにして、ガラス基板16の表面に所定の薄膜が成膜される。

【0058】

本発明のインライン式スパッタリング装置10は、マスク移動手段によって、成膜マスク13を成膜の前にガラス基板16に接近させ、成膜の後にガラス基板16から離間させることが可能である。そのため、成膜の前にマスク移動手段によって成膜マスク13をガラス基板16に接近させることにより、絶縁材料からなるスペーサー部14がトレイ15と成膜マスク13との間に挟持され、成膜マスク13とガラス基板16との間隔が確実に均一になる。これにより、成膜マスク13とガラス基板16との間の局所的な狭まりに起因する異常放電が抑止されるため、成膜の精度を高めることができる。

【0059】

また、スペーサー部14が、ガラス基板16の外周に沿って、トレイ15と成膜マスク13との間に複数個配置されているので、例えば、ガラス基板16の大型化に伴って、ガラス基板16の自重及び成膜時の加熱等によって、ガラス基板16が撓み易くなったとしても、成膜マスク13とガラス基板16との間隔を均一に保持することができる。

【0060】

さらに、ガラス基板16が水平面に対して傾けた状態に保持されながら成膜されるので、ガラス基板16が撓み易くなっており、このような条件下でも成膜マスク13とガラス基板16との間隔を均一に保持することができる。

【0061】

また、各成膜室4内の成膜マスク13の表面にスペーサー部14が設けられているので、各成膜室4毎にスペーサー部14の位置、高さ及び材質等を適宜設定することができる。

【0062】

上記実施形態では、スペーサー部14が成膜マスク13の表面に設けられていたが、トレイ15の表面に設けられていてもよい。これによれば、スペーサー部14が、各成膜室を順次搬送するトレイ15の表面に設けられているだけなので、成膜中の異常放電を低減するために必要なスペーサー部14を各成膜室4において共有することができる。

【0063】

また、上記実施形態では、複数の成膜室4が連接されたインライン式スパッタリング装置10を例示したが、1つの成膜室4により構成されたスパッタリング装置であってもよい。

【産業上の利用可能性】

【0064】

以上説明したように、本発明は、ガラス基板が大型化しても、成膜マスクと基板との間隔が確実に均一になり、成膜マスクと基板との間の局所的な狭まりに起因する異常放電を抑止することができるので、液晶表示パネルを構成するガラス基板用のスパッタリング装置について有用である。

【図面の簡単な説明】

【0065】

【図1】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜室4の断面模式図である。

【図2】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜室4内のスペーサー部14の周辺の拡大模式図である。

【図3】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜マスク13、ガラス基板16及びトレイ15の位置関係を示す平面模式図である。

【図4】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜マスク13、ガラス基板16及びトレイ15の位置関係を示す断面模式図である。

【図5】本発明及び従来のインライン式スパッタリング装置10の構成概略図である。

【符号の説明】

【0066】

1,8 基板着脱室

2 仕込み室

3 加熱室

4 成膜室

4a 第1成膜室

4b 第2成膜室

4c 第3成膜室

5 取り出し室

6 第1移送室

7 第2移送室

9 仕切りバルブ

10 インライン式スパッタリング装置

11 バッキングプレート

12 ターゲット

13 成膜マスク

13a フローティングマスク

13b アースマスク

13c マスクベース部

14 スペーサー部

15 トレイ

15a 基板支持ピン

15b 基板支持部

16 ガラス基板

17a,17b マスク接続部

18 キャリヤ

【技術分野】

【0001】

本発明は、成膜装置に関するものである。

【背景技術】

【0002】

スパッタリング装置は、基板上に種々の薄膜を成膜する成膜装置として、広く用いられている。

【0003】

このスパッタリング装置によるスパッタリング法は、陰極(カソード)側にスパッタ材料のターゲットを、それに対向する陽極(アノード)側に基板をそれぞれ配置した真空チャンバー内で、アルゴン等の不活性ガスを放電させ、このときに発生したイオンでターゲットをスパッタリングして(はじき出して)、そのはじき出されたスパッタ粒子を基板表面に堆積させることにより、基板上に薄膜を成膜する方法である。

【0004】

このスパッタリング法では、スパッタリング速度を向上させるため、電界だけでなく磁界も加えることにより、ターゲット表面上のプラズマを高密度化するマグネトロンスパッタリング法が最も一般的である。

【0005】

特許文献1には、フローティングマスク、プラズマ制御マスク及びアースマスクからなる成膜マスクを基板の周囲に設けることにより、ターゲットと基板との間の距離が小さい場合でも、均一な膜厚の薄膜を成膜できるマグネトロンスパッタリング装置が記載されている。

【0006】

また、特許文献2には、基板に隣接する成膜マスク部材をフローティング電位にすることにより、スパッタリング中に基板表面から成膜マスク部材へのアーク放電を引き起こすことなく、スパッタリング速度を速くすることを可能にしたスパッタリング装置が記載されている。

【特許文献1】特開2001−335930号公報

【特許文献2】特開2002−363743号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、液晶表示パネルを構成する基板用のスパッタリング装置としては、基板の大型化に伴って、生産性に優れるインライン式の成膜装置がよく用いられている。

【0008】

図5は、一般的なインライン式スパッタリング装置10を示す構成概略図である。

【0009】

インライン式スパッタリング装置10は、基板着脱室1、仕込み室2、加熱室3、第1成膜室4a、第2成膜室4b、第3成膜室4c、取り出し室5及び第1移送室6が仕切りバルブ9を介して順に連接すると共に、第2移送室7及び基板着脱室8が第1移送室6に続いて順に連接するように構成されている。

【0010】

このインライン式スパッタリング装置10では、基板をトレイと呼ばれる治具に保持して、そのトレイを上記各処理室を順次搬送させながら成膜を行っている。

【0011】

各成膜室4a、4b及び4cは、その側壁に、上記トレイに保持された基板と対向配置するように上記ターゲットが設けられており、そのターゲットと基板との間には、上記成膜マスクが介在するように構成されている。

【0012】

また、インライン式スパッタリング装置10は、各成膜室4a、4b及び4c内において、成膜マスクがトレイ搬送中の妨げにならないように、トレイ搬送中に成膜マスクと基板とを離間させ、トレイ停止(成膜)中に成膜マスクと基板とを接近させるマスク移動手段を有している場合が多い。

【0013】

しかしながら、薄膜を成膜する際に、マスク移動手段によって成膜マスクを基板に単純に近づけるだけでは、成膜中に基板表面に滞留した電荷が、基板と成膜マスクとの重なり部分において、基板表面から成膜マスクに瞬時に移動して、異常放電(アーク放電)が発生する恐れがある。

【0014】

そして、この異常放電が発生すると、薄膜が成膜された基板の表面には稲妻形状の放電痕が残り、基板上の薄膜にダメージを与えてしまう。

【0015】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、成膜中の異常放電を低減し、成膜の精度を向上させることにある。

【課題を解決するための手段】

【0016】

本発明は、基板保持部と成膜マスクとの間に、マスク移動手段により基板に接近された成膜マスクと基板との間隔を均一にするためのスペーサー部を設けるようにしたものである。

【0017】

本発明に係る成膜装置は、成膜室と、上記成膜室の内部に収容され、基板を保持する基板保持部と、上記成膜室の内部に設けられ、上記基板に対向するように配置された電極部と、上記基板保持部と上記電極部との間で、該基板保持部に対向配置され、上記基板の外周部を覆う成膜マスクと、上記成膜マスクを上記基板に対して、接近又は離間させるマスク移動手段とを備えた成膜装置であって、上記基板保持部と上記成膜マスクとの間には、絶縁材料により構成され、上記マスク移動手段により上記基板に接近された成膜マスクと上記基板との間隔を均一にするためのスペーサー部が設けられていることを特徴とする。

【0018】

上記の構成によれば、例えば、マスク移動手段によって、成膜マスクを成膜の前に基板に接近させ、成膜の後に基板から離間させることが可能になる。そのため、成膜の前にマスク移動手段によって成膜マスクを基板に接近させることにより、絶縁材料からなるスペーサー部が基板保持部と成膜マスクとの間に挟持され、成膜マスクと基板との間隔が確実に均一になる。これにより、成膜マスクと基板との間の局所的な狭まりに起因する異常放電が抑止されるため、成膜の精度が高められる。

【0019】

上記成膜室を複数個有し、上記基板保持部は、上記各成膜室を順次搬送するように構成され、上記スペーサー部は、上記成膜マスクの表面に設けられていてもよい。

【0020】

上記の構成によれば、基板保持部が各成膜室を順次搬送するように構成され、各成膜室内の成膜マスクの表面にスペーサー部が設けられているので、各成膜室毎にスペーサー部の位置、高さ及び材質等を適宜設定することが可能になる。

【0021】

上記成膜室を複数個有し、上記基板保持部は、上記各成膜室を順次搬送するように構成され、上記スペーサー部は、上記基板保持部の表面に設けられていてもよい。

【0022】

上記の構成によれば、成膜室が複数個であっても、スペーサー部は、各成膜室を順次搬送する基板保持部の表面に設けられているだけなので、成膜中の異常放電を低減するために必要なスペーサー部が各成膜室において共有される。

【0023】

上記スペーサー部は、上記基板の外周に沿って、複数個設けられていてもよい。

【0024】

上記の構成によれば、スペーサー部が、基板の外周に沿って、基板保持部と成膜マスクとの間に複数個設けられているので、複数のスペーサ部によって、成膜マスクと基板との間隔を均一にすることになる。そのため、例えば、基板の大型化に伴って、基板の自重及び成膜時の加熱等によって、基板が撓み易くなったとしても、成膜マスクと基板との間隔が均一に保持される。

【0025】

上記成膜マスクは、上記電極部から絶縁されると共に接地されずに設けられ、上記基板の外周部を覆う第1マスクと、該第1マスクを支持すると共に接地された第2マスクとにより構成されていてもよい。

【0026】

上記の構成によれば、仮に、基板に隣接する第1マスクと基板表面との間で電位差が生じたとしても、スペーサー部によって、成膜マスクと基板との間隔が確実に均一になるので、成膜マスクと基板との間の局所的な狭まりに起因する異常放電が抑止される。

【0027】

上記基板保持部は、上記基板を水平面に対して傾けた状態で保持するように構成されていてもよい。

【0028】

上記の構成によれば、基板保持部が基板を水平面に傾けた状態で保持することによって、基板が撓み易くなったとしても、成膜マスクと基板との間隔が均一に保持される。

【発明の効果】

【0029】

本発明の成膜装置は、基板保持部と成膜マスクとの間に、マスク移動手段により基板に接近された成膜マスクと基板との間隔を均一にするためのスペーサー部が設けられるようにしたので、成膜の前に、マスク移動手段によって成膜マスクを基板に接近させることにより、絶縁材料からなるスペーサー部が基板保持部と成膜マスクとの間に挟持され、成膜マスクと基板との間隔が確実に均一になる。これにより、成膜マスクと基板との間の局所的な狭まりに起因する異常放電を抑止することができるため、成膜の精度を向上させることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態に係る成膜装置について、詳細に説明する。以下の実施形態では、成膜装置として、インライン式のスパッタリング装置を例に説明するが、CVD(Chemical Vapor Deposition)装置であってもよい。なお、本発明は、以下の実施形態に限定されるものではなく、他の構成のものであってもよい。

【0031】

まず、インライン式のスパッタリング装置について、図1、図2、図3、図4及び発明の解決課題の説明に使用した図5を用いて説明する。

【0032】

図1は、インライン式スパッタリング装置10を構成する成膜室4の断面模式図であり、図2は、成膜室4の内部のスペーサー部14周辺の拡大模式図である。

【0033】

また、図3は、成膜マスク13、ガラス基板16及びトレイ15の位置関係を示す平面模式図であり、図4は、その断面模式図である。

【0034】

インライン式スパッタリング装置10は、ガラス基板16をトレイ15(基板保持部)に取り付けるための基板着脱室1と、トレイ15を真空雰囲気中に導入するための仕込み室2と、ガラス基板16を加熱するための加熱室3と、スパッタリングによりガラス基板16の表面に薄膜を成膜するための第1成膜室4a、第2成膜室4b及び第3成膜室4cと、トレイ15を真空雰囲気下から大気圧雰囲気下に戻すための取り出し室5と、トレイ15を基板着脱室8に戻すための第1移送室6及び第2移送室7と、トレイ15からガラス基板16を取り外すための基板着脱室8とにより構成され、各処理室1,2,3,4a,4b,4c,5及び6が仕切りバルブ9を介して順に連接すると共に、第2移送室7及び基板着脱室8が第1移送室6に続いて順に連接するように構成されている。

【0035】

トレイ15は、複数の基板支持部15bを有する外枠部分と、複数の基板支持ピン15aを有する桟部分とを備え、基板支持部15b及び基板支持ピン15aの上面によって、ガラス基板15を保持するように構成されている。

【0036】

そして、トレイ15は、キャリヤ18上に水平面に対して85°程度に傾けた状態で設置されているため、取り付けられるガラス基板16は、水平面に対して85°程度に傾けた状態で保持されながら、各処理室1,2,3,4a,4b,4c,5,6,7,8内を順次搬送されることになる。

【0037】

第1成膜室4a、第2成膜室4b及び第2成膜室4cを構成する各成膜室4は、トレイ15(キャリヤ18)の進行方向に沿った側壁にバッキングプレート11を介して設けられたターゲット12(電極部)と、ターゲット12に対向するように設けられた枠形状の成膜マスク13とを備えている。

【0038】

ターゲット12は、スパッタリングするスパッタ材料から構成され、搬入されるトレイ15に対向するように配置されている。

【0039】

成膜マスク13は、搬入されるトレイ15側に、セラミック等の絶縁材料により構成された複数のスペーサー部14を有しており、そのトレイ15に取り付けられたガラス基板16の外周部を覆うように配置されている。

【0040】

また、成膜マスク13は、マスク移動手段によって、搬入されるトレイ15に取り付けられたガラス基板16に対して、接近又は離間するように構成されている。

【0041】

そして、成膜の前には、マスク移動手段によって成膜マスク13をガラス基板16に接近させることにより、スペーサー部14がトレイ15と成膜マスク13との間に挟持されて、成膜マスク13とガラス基板16との間隔を確実に均一にすることができる。

【0042】

また、成膜の後には、マスク移動手段によって成膜マスク13をガラス基板16に離間させることにより、トレイ15を成膜室4から搬出させる際に、成膜マスク13とガラス基板16との接触が防止され、トレイ15を確実に搬送させることができる。

【0043】

さらに、成膜マスク13は、ターゲット12から絶縁されると共に接地されずに設けられ、ガラス基板16の外周部を覆うフローティングマスク13a(第1マスク)と、そのフローティングマスク13aを支持すると共に接地されたアースマスク13b(第2マスク)と、複数のスペーサー部14を備えると共に水冷することが可能なマスクベース部13cとにより構成されている。

【0044】

また、フローティングマスク13aは、絶縁材料からなる接続部17aを介してアースマスク13bに固定され、アースマスク13bは、接続部17bを介してマスクベース部13cに固定されている。

【0045】

次に、上述したインライン式スパッタリング装置10を用いてガラス基板16上に薄膜を成膜する方法について説明する。

【0046】

ここで、ガラス基板16の大きさは、例えば、1500mm×1800mm×0.7mmであり、成膜マスク13(フローティングマスク13a)は、ガラス基板16の外周端から5mm内側までを覆うように構成されている。

【0047】

まず、基板着脱室1において、トレイ15にガラス基板16を取り付けた後、そのトレイ15を仕込み室2に搬送させて、仕込み室2の内部の真空排気を行う。

【0048】

次いで、トレイ15を加熱室3に搬送させた後、そのトレイ15を加熱室3の内部に所定時間保持して、ガラス基板16を一定温度まで加熱する。

【0049】

次いで、第1成膜室4aにトレイ15を搬送させた後、マスク移動手段によって成膜マスク13をガラス基板16に対して接近させる。このとき、成膜マスク13(マスクベース部13c)の表面に設けられたスペーサー部14が、成膜マスク13とトレイ15との間に挟持されることにより、成膜マスク13とトレイ15との間隔が、例えば、5mm程度となって一定になる。

【0050】

次いで、ターゲット12をスパッタリングさせ、そのスパッタ粒子をガラス基板16の表面に堆積させて、成膜マスク13から露出したガラス基板16の表面に薄膜を成膜させる。このとき、ガラス基板16の表面には、電荷が滞留するが、上記のように、成膜マスク13とトレイ15との間隔が、確実に均一になっているので、成膜マスク13とガラス基板16との間の局所的な狭まりに起因する異常放電が抑止され、成膜の精度を高くすることができる。

【0051】

次いで、マスク移動手段によって成膜マスク13をガラス基板16に対して離間させた後、トレイ15を第1処理室4aから搬出させると共に、隣接する第2成膜室4bに搬入させる。

【0052】

そして、第2成膜室4b及び第3成膜室4cにおいても、上述した第1成膜室4aと同様な手順を繰り返す。

【0053】

ここで、第1成膜室4a、第2成膜室4b及び第3成膜室4c内の各ターゲット12として、それぞれ異なるスパッタ材料を用いれば、TiN/Al/Ti等の積層膜を成膜することができる。

【0054】

次いで、トレイ15を取り出し室5に搬送させた後、取り出し室5の内部に窒素ガスを導入して、取り出し室5の内部を大気圧雰囲気に戻す。

【0055】

次いで、トレイ15を第1移送室6に搬送させた後、第1移送室6及び第2移送室7においてトレイ15の進行方向を変えながら、トレイ15を基板着脱室8に搬送する。

【0056】

次いで、基板着脱室8において、トレイ15からガラス基板16を取り外す。

【0057】

以上のようにして、ガラス基板16の表面に所定の薄膜が成膜される。

【0058】

本発明のインライン式スパッタリング装置10は、マスク移動手段によって、成膜マスク13を成膜の前にガラス基板16に接近させ、成膜の後にガラス基板16から離間させることが可能である。そのため、成膜の前にマスク移動手段によって成膜マスク13をガラス基板16に接近させることにより、絶縁材料からなるスペーサー部14がトレイ15と成膜マスク13との間に挟持され、成膜マスク13とガラス基板16との間隔が確実に均一になる。これにより、成膜マスク13とガラス基板16との間の局所的な狭まりに起因する異常放電が抑止されるため、成膜の精度を高めることができる。

【0059】

また、スペーサー部14が、ガラス基板16の外周に沿って、トレイ15と成膜マスク13との間に複数個配置されているので、例えば、ガラス基板16の大型化に伴って、ガラス基板16の自重及び成膜時の加熱等によって、ガラス基板16が撓み易くなったとしても、成膜マスク13とガラス基板16との間隔を均一に保持することができる。

【0060】

さらに、ガラス基板16が水平面に対して傾けた状態に保持されながら成膜されるので、ガラス基板16が撓み易くなっており、このような条件下でも成膜マスク13とガラス基板16との間隔を均一に保持することができる。

【0061】

また、各成膜室4内の成膜マスク13の表面にスペーサー部14が設けられているので、各成膜室4毎にスペーサー部14の位置、高さ及び材質等を適宜設定することができる。

【0062】

上記実施形態では、スペーサー部14が成膜マスク13の表面に設けられていたが、トレイ15の表面に設けられていてもよい。これによれば、スペーサー部14が、各成膜室を順次搬送するトレイ15の表面に設けられているだけなので、成膜中の異常放電を低減するために必要なスペーサー部14を各成膜室4において共有することができる。

【0063】

また、上記実施形態では、複数の成膜室4が連接されたインライン式スパッタリング装置10を例示したが、1つの成膜室4により構成されたスパッタリング装置であってもよい。

【産業上の利用可能性】

【0064】

以上説明したように、本発明は、ガラス基板が大型化しても、成膜マスクと基板との間隔が確実に均一になり、成膜マスクと基板との間の局所的な狭まりに起因する異常放電を抑止することができるので、液晶表示パネルを構成するガラス基板用のスパッタリング装置について有用である。

【図面の簡単な説明】

【0065】

【図1】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜室4の断面模式図である。

【図2】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜室4内のスペーサー部14の周辺の拡大模式図である。

【図3】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜マスク13、ガラス基板16及びトレイ15の位置関係を示す平面模式図である。

【図4】本発明の実施形態に係るインライン式スパッタリング装置10を構成する成膜マスク13、ガラス基板16及びトレイ15の位置関係を示す断面模式図である。

【図5】本発明及び従来のインライン式スパッタリング装置10の構成概略図である。

【符号の説明】

【0066】

1,8 基板着脱室

2 仕込み室

3 加熱室

4 成膜室

4a 第1成膜室

4b 第2成膜室

4c 第3成膜室

5 取り出し室

6 第1移送室

7 第2移送室

9 仕切りバルブ

10 インライン式スパッタリング装置

11 バッキングプレート

12 ターゲット

13 成膜マスク

13a フローティングマスク

13b アースマスク

13c マスクベース部

14 スペーサー部

15 トレイ

15a 基板支持ピン

15b 基板支持部

16 ガラス基板

17a,17b マスク接続部

18 キャリヤ

【特許請求の範囲】

【請求項1】

成膜室と、

上記成膜室の内部に収容され、基板を保持する基板保持部と、

上記成膜室の内部に設けられ、上記基板に対向するように配置された電極部と、

上記基板保持部と上記電極部との間で、該基板保持部に対向配置され、上記基板の外周部を覆う成膜マスクと、

上記成膜マスクを上記基板に対して、接近又は離間させるマスク移動手段とを備えた成膜装置であって、

上記基板保持部と上記成膜マスクとの間には、絶縁材料により構成され、上記マスク移動手段により上記基板に接近された成膜マスクと上記基板との間隔を均一にするためのスペーサー部が設けられていることを特徴とする成膜装置。

【請求項2】

請求項1に記載された成膜装置において、

上記成膜室を複数個有し、

上記基板保持部は、上記各成膜室を順次搬送するように構成され、

上記スペーサー部は、上記成膜マスクの表面に設けられていることを特徴とする成膜装置。

【請求項3】

請求項1に記載された成膜装置において、

上記成膜室を複数個有し、

上記基板保持部は、上記各成膜室を順次搬送するように構成され、

上記スペーサー部は、上記基板保持部の表面に設けられていることを特徴とする成膜装置。

【請求項4】

請求項1に記載された成膜装置において、

上記スペーサー部は、上記基板の外周に沿って、複数個設けられていることを特徴とする成膜装置。

【請求項5】

請求項1に記載された成膜装置において、

上記成膜マスクは、上記電極部から絶縁されると共に接地されずに設けられ、上記基板の外周部を覆う第1マスクと、該第1マスクを支持すると共に接地された第2マスクとにより構成されていることを特徴とする成膜装置。

【請求項6】

請求項1に記載された成膜装置において、

上記基板保持部は、上記基板を水平面に対して傾けた状態で保持するように構成されていることを特徴とする成膜装置。

【請求項1】

成膜室と、

上記成膜室の内部に収容され、基板を保持する基板保持部と、

上記成膜室の内部に設けられ、上記基板に対向するように配置された電極部と、

上記基板保持部と上記電極部との間で、該基板保持部に対向配置され、上記基板の外周部を覆う成膜マスクと、

上記成膜マスクを上記基板に対して、接近又は離間させるマスク移動手段とを備えた成膜装置であって、

上記基板保持部と上記成膜マスクとの間には、絶縁材料により構成され、上記マスク移動手段により上記基板に接近された成膜マスクと上記基板との間隔を均一にするためのスペーサー部が設けられていることを特徴とする成膜装置。

【請求項2】

請求項1に記載された成膜装置において、

上記成膜室を複数個有し、

上記基板保持部は、上記各成膜室を順次搬送するように構成され、

上記スペーサー部は、上記成膜マスクの表面に設けられていることを特徴とする成膜装置。

【請求項3】

請求項1に記載された成膜装置において、

上記成膜室を複数個有し、

上記基板保持部は、上記各成膜室を順次搬送するように構成され、

上記スペーサー部は、上記基板保持部の表面に設けられていることを特徴とする成膜装置。

【請求項4】

請求項1に記載された成膜装置において、

上記スペーサー部は、上記基板の外周に沿って、複数個設けられていることを特徴とする成膜装置。

【請求項5】

請求項1に記載された成膜装置において、

上記成膜マスクは、上記電極部から絶縁されると共に接地されずに設けられ、上記基板の外周部を覆う第1マスクと、該第1マスクを支持すると共に接地された第2マスクとにより構成されていることを特徴とする成膜装置。

【請求項6】

請求項1に記載された成膜装置において、

上記基板保持部は、上記基板を水平面に対して傾けた状態で保持するように構成されていることを特徴とする成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−89793(P2006−89793A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−275068(P2004−275068)

【出願日】平成16年9月22日(2004.9.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月22日(2004.9.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]