成膜装置

【課題】ラビング処理することなく、所望の品質を有する配向膜を形成できる成膜装置を提供する。

【解決手段】成膜装置は、有機材料を含むターゲット部材の表面にイオン粒子を照射して、ターゲット部材より配向膜を形成するためのスパッタ粒子を放出させるスパッタ装置と、基板の表面がターゲット部材の表面と対向しないように基板を保持する基板保持部材と、ターゲット部材からのスパッタ粒子が供給可能な位置に配置され、ターゲット部材から供給されたスパッタ粒子を基板の表面に供給するようにスパッタ粒子の進行方向を変える所定面を有する所定部材とを備えている。

【解決手段】成膜装置は、有機材料を含むターゲット部材の表面にイオン粒子を照射して、ターゲット部材より配向膜を形成するためのスパッタ粒子を放出させるスパッタ装置と、基板の表面がターゲット部材の表面と対向しないように基板を保持する基板保持部材と、ターゲット部材からのスパッタ粒子が供給可能な位置に配置され、ターゲット部材から供給されたスパッタ粒子を基板の表面に供給するようにスパッタ粒子の進行方向を変える所定面を有する所定部材とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置に関する。

【背景技術】

【0002】

液晶装置は、液晶分子を配向させる配向膜を備えている。配向膜として、ポリイミド等の有機材料からなる有機膜をラビング処理したものを用いる場合が多い。下記特許文献1には、配向膜のラビング処理に関する技術の一例が開示されている。

【特許文献1】特開平3−215832号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ラビング処理によって有機膜の表面に筋が形成される可能性があり、製造される配向膜の品質が劣化する可能性がある。また、ラビング処理によってパーティクルが発生する可能性があり、そのパーティクルによって、製造される配向膜の品質が劣化したり、歩留まりが低下する可能性がある。配向膜の品質が劣化すると、液晶装置の表示性能も劣化する可能性がある。

【0004】

近時において、最適な有機材料を選定し、その選定された有機材料を用いて、ラビング処理することなく、配向膜を形成しようとする試みがなされている。しかしながら、有機材料の種類によっては、成膜条件の最適化を図らないと、配向膜を良好に形成できない可能性がある。

【0005】

本発明は上記事情に鑑みてなされたもので、ラビング処理することなく、所望の品質を有する配向膜を形成できる成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明は以下の構成を採用する。

本発明の一態様によると、基板の表面に配向膜を形成する成膜装置であって、有機材料を含むターゲット部材の表面にイオン粒子を照射して、前記ターゲット部材より前記配向膜を形成するためのスパッタ粒子を放出させるスパッタ装置と、前記基板の表面が前記ターゲット部材の表面と対向しないように前記基板を保持する基板保持部材と、前記ターゲット部材からの前記スパッタ粒子が供給可能な位置に配置され、前記ターゲット部材から供給された前記スパッタ粒子を前記基板の表面に供給するように該スパッタ粒子の進行方向を変える所定面を有する所定部材と、を備えた成膜装置が提供される。

【0007】

本発明の一態様によれば、スパッタ法に基づいて、基板の表面に有機材料からなる配向膜を高い成膜速度で形成できる。また、配向膜が形成される基板の表面を、スパッタ粒子が放出されるターゲット部材の表面と対向しない位置に配置し、ターゲット部材の表面から放出されたスパッタ粒子を、基板の表面に直接的に供給せずに、所定部材の所定面を介して供給するようにしたので、基板の表面及び/又は基板の表面に既に形成されている配向膜にダメージを与えたり、形成される配向膜の品質が劣化する等の不具合を抑制できる。すなわち、配向膜が形成される基板の表面を、スパッタ粒子が放出されるターゲット部材の表面と対向するように配置した状態で、スパッタリングを行った場合、例えば、スパッタ装置で発生したプラズマにより生成される荷電粒子が、高いエネルギーで直接的に基板の表面に供給される可能性がある。その場合、基板の表面及び/又は基板の表面に既に形成されている配向膜がダメージを受ける可能性がある。本発明の一態様によれば、配向膜が形成される基板の表面を、スパッタ粒子が放出されるターゲット部材の表面と対向しない位置に配置し、ターゲット部材の表面から放出されたスパッタ粒子を、所定部材の所定面を介して供給するようにしたので、限られたスペースにおいて、スパッタ粒子が進行するターゲット部材の表面と基板の表面と間の距離を長くすることができ、高いエネルギーを有する荷電粒子が基板の表面に直接的に供給されることを抑制できる。したがって、基板の表面及び/又は基板の表面に既に形成されている配向膜にダメージを与えたり、形成される配向膜の品質が劣化する等の不具合を抑制できる。

【0008】

上記態様の成膜装置において、前記所定面に供給された前記スパッタ粒子の状態が変化しないように、前記所定面を加熱する加熱装置を備えた構成を採用できる。

【0009】

これによれば、ターゲット部材から所定面に供給されたスパッタ粒子が所定面に付着したり、所定面で固化したり、所定面に膜を形成してしまうことを抑制できる。したがって、ターゲット部材から放出されたスパッタ粒子は、所定部材の所定面で進行方向を変えて基板の表面に良好に供給される。

【0010】

上記態様の成膜装置において、前記所定部材は、前記スパッタ装置で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉する構成を採用できる。

【0011】

これによれば、スパッタ装置で発生したプラズマにより生成される荷電粒子が基板の表面に供給されることをより一層抑制できる。

【0012】

上記態様の成膜装置において、前記所定部材は接地されている構成を採用できる。

【0013】

これによれば、所定部材で荷電粒子を良好に捕捉できる。

【0014】

上記態様の成膜装置において、前記所定部材を移動して、前記所定面と前記基板及び前記ターゲット部材の少なくとも一方との位置関係を調整する駆動装置を備えた構成を採用できる。

【0015】

これによれば、所定部材を介して基板の表面に供給されるスパッタ粒子によって基板の表面に形成される配向膜の成膜条件を調整できる。例えば、基板の表面に対する所定面の傾斜角度を変化させるように所定部材を移動(回転)することによって、所定部材を介して基板の表面に入射するスパッタ粒子の入射角度を調整できる。これにより、基板の表面に形成される配向膜の配向特性を調整できる。また、例えば、スパッタ粒子が進行するターゲット部材の表面と基板の表面と間の距離を変化させるように所定部材を移動することによって、基板に形成される配向膜の成膜速度を調整できる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について図面を参照しながら説明する。以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材の位置関係について説明する。そして、水平面内における所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれに直交する方向(すなわち鉛直方向)をZ軸方向とする。また、X軸、Y軸、及びZ軸まわりの回転方向をそれぞれ、θX、θY、及びθZ方向とする。

【0017】

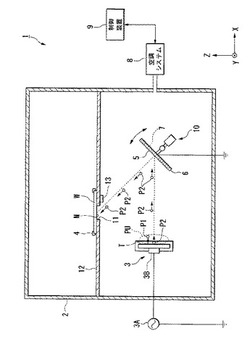

図1は、本実施形態に係る成膜装置1を示す概略構成図である。本実施形態の成膜装置1は、液晶装置の少なくとも一部となる基板Wの表面に有機材料からなる配向膜Mを形成する成膜装置である。本実施形態においては、成膜装置1は、スパッタ法に基づいて、基板Wの表面に配向膜Mを形成する。

【0018】

成膜装置1は、基板Wを収容可能であり、その収容した基板W上に配向膜Mを形成可能な成膜室2と、有機材料を含むターゲット部材Tの表面にイオン粒子p1を照射して、ターゲット部材Tより配向膜Mを形成するためのスパッタ粒子p2を放出させるスパッタ装置3と、基板Wの表面がターゲット部材Tの表面と対向しないように基板Wを保持する基板保持部材4と、ターゲット部材Tからのスパッタ粒子p2が供給可能な位置に配置され、ターゲット部材Tから供給されたスパッタ粒子p2を基板Wの表面に供給するように、そのスパッタ粒子p2の進行方向を変える反射面5を有する反射部材6と、反射部材6の反射面5を加熱する加熱装置7と、成膜室2の環境を調整する空調システム8と、成膜装置1全体の動作を制御する制御装置9とを備えている。成膜装置1は、成膜室2の内側において、スパッタ装置3を用いて、基板Wの表面に配向膜Mを形成する。

【0019】

空調システム8は、成膜室2の環境(圧力、温度等)を調整可能である。本実施形態においては、制御装置9は、空調システム8を用いて、成膜室2を減圧し、ほぼ真空状態にする。

【0020】

ターゲット部材Tは、配向膜Mを形成するための有機材料で形成される。ターゲット部材Tを形成する有機材料は、配向性高分子を含む。本実施形態においては、ターゲット部材Tを形成する有機材料は、フェニレン−四フッ化エチレン−プロピレンのコポリマーを含む。このような配向性高分子を用いて基板Wに成膜することで、ラビング処理することなく、所定方向に配向した配向性高分子膜、すなわち配向膜Mを基板W上に形成できる。したがって、ラビング処理によって有機膜の表面に筋が形成されたり、パーティクルが発生したりする不具合を抑制でき、製造される配向膜Mの品質の劣化を抑制できる。したがって、歩留まりの低下を抑制し、配向膜Mの品質の劣化に起因する液晶装置の表示性能の劣化を抑制できる。

【0021】

本実施形態の配向膜Mは、例えば無機材料を斜方蒸着法によって形成した柱状物による形状配向と異なり、分子配向によって液晶分子を配向する。液晶分子は、配向性高分子によって配向性を付与され、その配向性高分子の配向に倣って並ぶ。

【0022】

なお、ターゲット部材Tを形成する有機材料(配向性高分子)としては、フェニレン−四フッ化エチレン−プロピレンのコポリマーに限られず、以下の高分子材料を用いることも可能である。

【0023】

第1に、配向性高分子膜として1重結合のみの高分子からなるものを採用することができる。このような1重結合のみの高分子からなる配向性高分子膜により配向膜Mを構成すれば、配向膜Mの耐光性を向上させることができ、しかも1重結合故に光吸収がなく色付きを防止できるため、表示品位の向上も図ることが可能となる。具体的には、ポリエチレン、ポリプロピレン、ポリエチレングリコール、ポリビニルアルコール、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、シクロオレフィン、バイシクロオクチルシクロオレフィン、フロロエチレンプロピレン、PFA等を採用することができる。

【0024】

第2に、配向性高分子膜として環状高分子からなるものを採用することができる。このような環状高分子からなる配向性高分子膜により配向膜Mを構成すれば、耐熱性が向上するとともに、液晶との相互作用が強くなるため配向規制力も高まることとなる。具体的には、ポリスチレン、ポリカーボネート、ポリフェノール、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリイミド、ポリエチレンテレフタレート等を採用することができる。

【0025】

第3に、配向性高分子膜として2重結合を含む高分子からなるものを採用することができる。このような2重結合を含む高分子からなる配向性高分子膜により配向膜Mを構成すれば、液晶に対する配向規制力が高いものとなる。具体的には、ポリスチレン、ポリカーボネート、ポリフェノール、ポリイミド、ポリエチレンテレフタレート、ポリアセチレン、ポリアミド、ポリメタクリル酸メチル等を採用することができる。

【0026】

第4に、配向性高分子膜として共役系高分子からなるものを採用することができる。これにより液晶に対する配向規制力が高いものとなる。具体的には、ポリスチレン、ポリカーボネート、ポリフェノール、ポリイミド、ポリエチレンテレフタレート等を採用することができる。

【0027】

第5に、配向性高分子膜としてフッ素を含む高分子からなるものとすることができる。このようなフッ素を含む高分子からなる配向性高分子膜により配向膜Mを構成すれば、耐湿性及び耐光性が向上するとともに、液晶に対する配向規制力が高いものとなり、特に含フッ素系の液晶を用いた場合に配向規制力の向上効果が一層高いものとなる。具体的には、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、フロロエチレンプロピレン、PFA、ポリフッ化ビニリデン等を採用することができる。

【0028】

第6に、配向性高分子膜としてケイ素を含む高分子からなるものとすることができる。このようなケイ素を含む高分子からなる配向性高分子膜により配向膜Mを構成すれば、配向性高分子膜のガラス転移点が高くなり、耐熱性が向上することとなる。具体的にはシロキサン結合を有する高分子を採用することができる。

【0029】

第7に、配向性高分子膜として可視光域に吸収を具備しない高分子からなるものを採用することができる。このような可視光域に吸収を具備しない高分子からなる配向性高分子膜により配向膜Mを構成すれば、配向膜Mに色付きがなく、ひいては表示品位の向上に寄与することが可能となる。具体的に可視光域に吸収をなくすためには、窒素、硫黄を具備しない高分子、或いは二重結合を具備しない高分子等を採用すれば良い。例えば、ポリエチレン、ポリプロピレン、ポリエチレングリコール、ポリビニルアルコール、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリスチレン、ポリカーボネート、ポリフェノール、ポリエチレンテレフタレート、ポリメタクリル酸メチル等を採用することができる。

【0030】

第8に、配向性高分子膜として融点が120℃以上の高分子からなるものを採用することができる。このような融点が120℃以上の高分子からなる配向性高分子膜により配向膜Mを構成すれば、液晶装置の製造プロセスにおいて十分な耐熱性を具備することとなる。具体的には、ポリプロピレン、ポリビニルアルコール、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリスチレン、ポリカーボネート、ポリフェノール、ポリエチレンテレフタレート、ポリメタクリル酸メチル等を採用することができる。

【0031】

第9に、配向性高分子膜としてガラス転移点が50℃以上の高分子からなるものを採用することができる。ガラス転移点が50℃以下の高分子では十分な耐熱性が得られない場合があるからである。具体的には、ポリビニルアルコール、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリスチレン、ポリカーボネート、ポリフェノール、ポリエチレンテレフタレート、ポリメタクリル酸メチル等を採用することができる。

【0032】

第10に、配向性高分子膜として2種以上の高分子からなるものを採用することができる。2種以上の高分子から配向性高分子膜を構成すれば、その2種の組合せの選択により配向膜Mのプレチルト角を適宜設計することが可能となる。つまり、配向性高分子膜で構成される配向膜Mは、配向性高分子膜を構成する高分子材料によって固有のプレチルト角を有するが、これらを2種以上組み合わせ、その材料を適宜選択することで任意のプレチルト角を供することが可能となるのである。

【0033】

スパッタ装置3は、RFスパッタ装置を含み、高周波電源3Aと、高周波電源3Aに接続され、ターゲット部材Tを保持可能な電極3Bとを有する。スパッタ装置3は、成膜室2内におけるターゲット部材Tの近傍、本実施形態においては、ターゲット部材Tの表面の+X側の所定領域において、プラズマを発生させる。また、スパッタ装置3は、アルゴンガス(Arガス)、クリプトン(Kr)、キセノン(Xe)などの希ガスを放電用ガスとして供給して、プラズマ発生領域PUを形成する。スパッタ装置3は、プラズマ発生領域PUにおいて、放電用ガスに基づくイオン粒子p1を生成する。スパッタ装置3は、生成したイオン粒子p1をターゲット部材Tの表面に照射して、ターゲット部材Tより、配向膜Mを形成するためのスパッタ粒子p2を放出させる。

【0034】

本実施形態においては、ターゲット部材Tは、直方体状であり、電極3Bは、プラズマ発生領域PUと対向するターゲット部材Tの表面とYZ平面とがほぼ平行となるように、ターゲット部材Tを保持する。また、本実施形態においては、YZ平面内におけるターゲット部材Tの形状は、Y軸方向に長い長方形状である。スパッタ装置3により生成されたイオン粒子p1は、YZ平面とほぼ平行なターゲット部材Tの表面に照射される。イオン粒子p1が照射されたターゲット部材Tの表面からは、配向膜Mを形成するためのスパッタ粒子p2が放出される。ターゲット部材Tの表面から放出されたスパッタ粒子p2は、主に、ターゲット部材Tの表面と垂直な方向(法線方向)に進行する。本実施形態においては、ターゲット部材Tの表面とYZ平面とが平行であり、スパッタ粒子p2は、X軸方向に進行する。また、イオン粒子p1が照射されるターゲット部材Tの表面は、+X方向を向いており、ターゲット部材Tの表面から放出されたスパッタ粒子p2は、+X方向に進行する。

【0035】

反射部材6は、ターゲット部材Tからのスパッタ粒子p2が供給可能な位置に配置されている。本実施形態においては、反射部材6は、その反射面5とターゲット部材Tの表面とが対向するように配置されている。反射部材6は、金属で形成され、その反射面5は、ほぼ平坦である。本実施形態においては、反射部材6は、ターゲット部材Tの+X側に配置されている。反射面5は、ターゲット部材Tの表面を向くように配置され、ターゲット部材Tに対して反対側に傾斜するように配置されている。すなわち、反射面5は、ターゲット部材Tからのスパッタ粒子p2を、基板Wに向かって反射するように傾斜している。ターゲット部材Tの表面から放出され、+X方向に進行するスパッタ粒子p2は、反射部材6の反射面5に供給される。反射部材6の反射面5は、ターゲット部材Tから供給されたスパッタ粒子p2を基板Wに供給するように、そのスパッタ粒子p2の進行方向を変えるようにスパッタ粒子p2を反射する。

【0036】

加熱装置7は、反射部材6の反射面5を加熱する。加熱装置7は、所定のヒータ装置を含み、その少なくとも一部は、反射部材6の内部に配置されている。加熱装置7は、反射面5に供給されたスパッタ粒子p2の状態が変化しないように、反射面5を加熱する。換言すれば、反射面5は、ターゲット部材Tを構成する有機材料を蒸発可能(気化可能)な温度以上に、加熱装置7によって加熱される。本実施形態においては、反射面5は、約250度に加熱されている。ターゲット部材Tから放出され、反射面5に供給されるスパッタ粒子p2は、気体状態(蒸気)で供給される。反射面5の温度が有機材料を蒸発可能な温度以下であると、その反射面5に供給されたスパッタ粒子p2が付着したり、固化したり、あるいはその反射面5に膜を形成してしまう可能性がある。本実施形態においては、加熱装置7は、反射面5に供給されたスパッタ粒子p2の気体状態が変化しないように反射面5を加熱するので、気体状態(分子状態)で反射面5に供給されたスパッタ粒子p2は、その気体状態を維持したまま、反射面5で反射し、基板Wに供給される。

【0037】

反射部材6は、スパッタ装置3で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉可能である。スパッタ装置3で発生したプラズマにより、電子、イオン状物質等の荷電粒子が生成され、その荷電粒子が、スパッタ粒子p2とともに、反射面5に供給される可能性がある。本実施形態においては、反射部材6は、接地(アース)されており、その供給される荷電粒子を捕捉可能である。

【0038】

なお、反射部材6に、磁力発生装置、永久磁石等を接続して、反射部材6に磁力を与えることによっても、反射部材6で荷電粒子を捕捉できる。

【0039】

また、成膜装置1は、反射部材6を移動可能な駆動装置10を備えている。駆動装置10は、反射部材6を、少なくともθY方向及びX軸方向に移動可能である。本実施形態においては、駆動装置10は、反射部材6の反射面5を、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6自由度の方向に移動可能である。駆動装置10は、反射部材6を移動して、反射面5と基板W及びターゲット部材Tの少なくとも一方との位置関係を調整可能である。

【0040】

基板保持部材4は、ターゲット部材T及び反射部材6に対して、基板Wを所定の位置関係で保持する。基板保持部材4は、基板Wの表面(配向膜Mが形成される面)が、ターゲット部材Tの表面(スパッタ粒子p2が放出される面)と対向しないように、基板Wを保持する。本実施形態においては、基板保持部材4は、配向膜Mが形成される基板Wの表面とXY平面とがほぼ平行となるように、基板Wを保持する。基板保持部材4には、不図示の駆動機構が接続されており、制御装置9は、その駆動機構を制御することによって、基板Wを保持した基板保持部材4を移動可能である。制御装置9は、基板保持部材4で保持した基板Wを、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6自由度の方向に移動可能であり、反射部材6からの有機材料が供給可能な位置に基板Wを配置可能である。

【0041】

また、成膜装置1は、成膜室2において、ターゲット部材T及び反射部材6と基板Wとの間に配置され、基板Wの表面に対する有機材料の供給領域を設定する開口11を有する設定部材12を備えている。

【0042】

本実施形態においては、設定部材12がターゲット部材T及び反射部材6の上方(+Z側)に配置されており、基板保持部材4は、その設定部材12の更に上方(+Z側)において、基板Wを保持して移動可能である。

【0043】

開口11は、基板Wの表面に対して有機材料が供給される供給領域、換言すれば、基板W上における配向膜Mが形成される形成領域を設定するためのものである。設定部材12は、例えば金属、セラミックス、樹脂等、任意の材料で形成可能である。本実施形態においては、開口11は、Y軸方向を長手方向とするスリット状である。設定部材12の開口11は、基板Wに対する有機材料の入射角度を制御可能である。設定部材12は、ターゲット部材T及び反射部材6からの、設定部材12の開口11によって設定された形成領域(供給領域)以外への有機材料の供給を抑制する。

【0044】

また、設定部材12の上面は、XY平面とほぼ平行な平坦面である。制御装置9は、基板保持部材4に保持された基板Wを、設定部材12の上面に沿ってXY平面内で移動可能である。そして、本実施形態においては、制御装置9は、基板保持部材4に保持された基板WをX軸方向に移動しつつ、ターゲット部材Tから放出され、反射部材6で反射したスパッタ粒子p2(有機材料)を、開口11を介して基板Wの表面に連続的に供給する。これにより、開口11を通過した有機材料は、基板Wの表面(−Z側を向く面)の所定領域に配向膜を形成する。

【0045】

また、成膜装置1は、基板Wに供給される単位時間当たりの有機材料の量を検出可能な検出装置13を備えている。検出装置13は、基板Wに供給される単位時間当たりの有機材料の量、すなわち成膜速度を検出可能である。検出装置13は、有機材料が通過可能な開口11に対して所定の位置に配置されている。本実施形態においては、検出装置13は有機材料の通過を妨げない開口11の近傍の所定位置に配置されている。

【0046】

検出装置13は、例えば水晶振動子を含み、基板Wに付着する有機材料の量、換言すれば、有機材料に基づいて基板Wの表面に形成される膜の量(厚み)を検出可能である。すなわち、本実施形態の検出装置13は、いわゆる水晶振動子型膜厚モニタを含む。

【0047】

検出装置13の水晶振動子は、その水晶振動子上に形成される膜の量(厚み、重さ)に応じて、その振動状態を変化させる。具体的には、水晶振動子に膜が形成されると、その質量変化により、共振周波数が変化する。すなわち、水晶振動子の振動状態と、その水晶振動子上に形成される膜の量とは対応関係にあり、共振周波数の変化によって、水晶振動子上に形成された膜の量(厚み、重さ)を求めることができる。検出装置13の検出結果は制御装置9に出力される。

【0048】

次に、上述の構成を有する成膜装置1を用いて、基板Wの表面に配向膜Mを形成する方法について説明する。

【0049】

まず、成膜処理されるべき基板Wが、前処理室から成膜室2の基板保持部材4に搬入(ロード)される。基板保持部材4は、ロードされた基板Wを保持する。前処理室を有する前処理装置は、基板Wの基材(例えばガラス基板)上に所定の機能膜を形成可能であり、本実施形態においては、基板W上には、前処理装置によって、例えばITO等の透明導電膜が予め形成されている。制御装置9は、空調システム8を制御して、基板Wが搬入された成膜室2を真空状態に調整するとともに、所定の温度に調整する。

【0050】

また、電極3Bには、配向膜Mを形成するためのターゲット部材Tが保持されている。

【0051】

制御装置9は、スパッタ装置3を駆動して、ターゲット部材Tより、スパッタ粒子p2を放出させる。スパッタ粒子p2は、+X方向に進行し、反射部材6の反射面5に入射する。反射面5は、所定温度(約250度)に加熱されており、反射面5に入射したスパッタ粒子p2は、その反射面5で反射され、開口11を介して基板Wに連続的に供給される。これにより、基板W上に有機材料からなる配向膜Mがスパッタ法によって形成される。

【0052】

例えば、従来の蒸着法、すなわち、るつぼに材料を投入しそのるつぼ内の材料を加熱して蒸気を発生させる方法では、使用する有機材料(配向性高分子)によっては、成膜処理を良好に実行できなくなる可能性がある。例えば、るつぼ内において有機材料を溶融し、溶融後に生成された流体(液体状のもの)の粘度が高い場合、その高い粘度の流体を更に加熱すると、例えば気泡が形成されたり、形成された気泡が消滅し難くなったり、突沸状態となって流体の表面(界面)が変動したり、その突沸によって流体の一部が飛散したりする等の不具合が生じ、成膜処理を良好に実行できなくなる可能性がある。

【0053】

本実施形態によれば、配向膜Mを形成するための有機材料を含むターゲット部材Tを用意し、スパッタ法に基づいて成膜しているので、上述の不具合の発生を抑制しつつ、成膜処理を良好に実行することができる。したがって、所望の品質を有する配向膜Mを形成できる。

【0054】

また、本実施形態においては、制御装置9は、検出装置13の検出結果に基づいて、駆動装置10を用いて反射部材7を移動する。基板Wに対する有機材料の成膜速度は、スパッタ粒子p2が進行するターゲット部材Tの表面と基板Wの表面と間の距離に応じて変化する。したがって、制御装置9は、検出装置13の検出結果に基づいて、駆動装置10を制御して反射部材6の位置を調整することで、スパッタ粒子p2が進行するターゲット部材Tの表面と基板Wの表面と間の距離を調整することができ、所望の成膜速度で成膜できる。本実施形態においては、制御装置9は、成膜速度がほぼ一定となるように、駆動装置10を制御して、反射部材6の位置を調整する。

【0055】

また、制御装置9は、基板Wの表面に対する反射面5の傾斜角度を変化させるように反射部材6を移動(回転)することによって、反射部材6を介して基板Wの表面に入射するスパッタ粒子p2の入射角度を調整できる。これにより、基板Wの表面に形成される配向膜Mの配向特性を調整できる。

【0056】

このように、制御装置9は、駆動装置10を用いて、反射部材6を移動することによって、反射部材6を介して基板Wの表面に供給されるスパッタ粒子p2によって基板Wの表面に形成される配向膜Mの成膜条件を調整できる。

【0057】

以上説明したように、本実施形態によれば、スパッタ法に基づいて、基板Wの表面に有機材料からなる配向膜Mを高い成膜速度で形成できる。また、配向膜Mが形成される基板Wの表面を、スパッタ粒子p2が放出されるターゲット部材Tの表面と対向しない位置に配置し、ターゲット部材Tの表面から放出されたスパッタ粒子p2を、基板Wの表面に直接的に供給せずに、反射部材6の反射面5を介して供給するようにしたので、基板Wの表面及び/又は基板Wの表面に既に形成されている配向膜Mにダメージを与えたり、形成される配向膜Mの品質が劣化する等の不具合を抑制できる。すなわち、配向膜Mが形成される基板Wの表面を、スパッタ粒子p2が放出されるターゲット部材Tの表面と対向するように配置した状態で、スパッタリングを行った場合、例えば、スパッタ装置3で発生したプラズマにより生成される荷電粒子が、高いエネルギーで直接的に基板Wの表面に供給される可能性がある。その場合、基板Wの表面及び/又は基板Wの表面に既に形成されている配向膜Mがダメージを受ける可能性がある。本実施形態によれば、配向膜Mが形成される基板Wの表面を、スパッタ粒子p2が放出されるターゲット部材Tの表面と対向しない位置に配置し、ターゲット部材Tの表面から放出されたスパッタ粒子p2を、反射部材6の反射面5を介して供給するようにしたので、成膜室2内の限られたスペースにおいて、スパッタ粒子p2が進行するターゲット部材Tの表面と基板Wの表面と間の距離を長くすることができ、高いエネルギーを有する荷電粒子が基板Wの表面に直接的に供給されることを抑制できる。したがって、基板Wの表面及び/又は基板Wの表面に既に形成されている配向膜Mにダメージを与えたり、形成される配向膜Mの品質が劣化する等の不具合を抑制できる。

【0058】

また、反射部材6を接地したり、反射部材6に磁力を与えることによって、その反射部材6によって、スパッタ装置3で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉することができる。これにより、荷電粒子が基板Wの表面に供給されることをより一層抑制できる。

【0059】

なお、本実施形態においては、1つのターゲット部材Tを用いているが、例えば図2に示すように、2つのターゲット部材T1、T2を対向するように配置し、そのターゲット部材T1、T2の間にプラズマ発生領域PUを形成して、そのプラズマ発生領域PUで生成されたイオン粒子p1を、ターゲット部材T1、T2に照射してもよい。これにより、ターゲット部材T1、T2からは、配向膜Mを形成するためのスパッタ粒子p2が、反射部材6に向かって放出される。

【0060】

なお、上述の実施形態においては、成膜装置1は、反射部材6を所定の温度(例えば約250度)に加熱することによって、反射部材6でスパッタ粒子p2が固化することを抑制しているが、成膜室2の内壁面を加熱することによっても、その内壁面でスパッタ粒子p2が固化することを抑制できる。また、必要に応じて、設定部材12を加熱してもよい。本実施形態においては、成膜装置1は、有機材料の配向膜Mを形成しており、比較的低温度で、スパッタ粒子p2の固化を抑制できる。すなわち、ターゲット部材が無機材料である場合、反射部材を非常に高い温度に加熱しないと、その無機材料を含むターゲット部材から放出されるスパッタ粒子は、反射部材で固化してしまう。本実施形態の成膜装置1は、有機材料の配向膜Mを形成するものであって、比較的低い温度で、スパッタ粒子の固化を抑制できる。したがって、使用するエネルギーを抑えることができるとともに、成膜装置1を構成する各種部材の材料の選択の幅を広げることができ、装置コストの低下を図ることができる。

【図面の簡単な説明】

【0061】

【図1】成膜装置の一実施形態を示す概略構成図である。

【図2】成膜装置の一実施形態を示す概略構成図である。

【符号の説明】

【0062】

1…成膜装置、2…成膜室、3…スパッタ装置、4…基板保持部材、5…反射面、6…反射部材、7…加熱装置、9…制御装置、10…駆動装置、M…配向膜、p1…イオン粒子、p2…スパッタ粒子、T…ターゲット材料、W…基板

【技術分野】

【0001】

本発明は、成膜装置に関する。

【背景技術】

【0002】

液晶装置は、液晶分子を配向させる配向膜を備えている。配向膜として、ポリイミド等の有機材料からなる有機膜をラビング処理したものを用いる場合が多い。下記特許文献1には、配向膜のラビング処理に関する技術の一例が開示されている。

【特許文献1】特開平3−215832号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ラビング処理によって有機膜の表面に筋が形成される可能性があり、製造される配向膜の品質が劣化する可能性がある。また、ラビング処理によってパーティクルが発生する可能性があり、そのパーティクルによって、製造される配向膜の品質が劣化したり、歩留まりが低下する可能性がある。配向膜の品質が劣化すると、液晶装置の表示性能も劣化する可能性がある。

【0004】

近時において、最適な有機材料を選定し、その選定された有機材料を用いて、ラビング処理することなく、配向膜を形成しようとする試みがなされている。しかしながら、有機材料の種類によっては、成膜条件の最適化を図らないと、配向膜を良好に形成できない可能性がある。

【0005】

本発明は上記事情に鑑みてなされたもので、ラビング処理することなく、所望の品質を有する配向膜を形成できる成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明は以下の構成を採用する。

本発明の一態様によると、基板の表面に配向膜を形成する成膜装置であって、有機材料を含むターゲット部材の表面にイオン粒子を照射して、前記ターゲット部材より前記配向膜を形成するためのスパッタ粒子を放出させるスパッタ装置と、前記基板の表面が前記ターゲット部材の表面と対向しないように前記基板を保持する基板保持部材と、前記ターゲット部材からの前記スパッタ粒子が供給可能な位置に配置され、前記ターゲット部材から供給された前記スパッタ粒子を前記基板の表面に供給するように該スパッタ粒子の進行方向を変える所定面を有する所定部材と、を備えた成膜装置が提供される。

【0007】

本発明の一態様によれば、スパッタ法に基づいて、基板の表面に有機材料からなる配向膜を高い成膜速度で形成できる。また、配向膜が形成される基板の表面を、スパッタ粒子が放出されるターゲット部材の表面と対向しない位置に配置し、ターゲット部材の表面から放出されたスパッタ粒子を、基板の表面に直接的に供給せずに、所定部材の所定面を介して供給するようにしたので、基板の表面及び/又は基板の表面に既に形成されている配向膜にダメージを与えたり、形成される配向膜の品質が劣化する等の不具合を抑制できる。すなわち、配向膜が形成される基板の表面を、スパッタ粒子が放出されるターゲット部材の表面と対向するように配置した状態で、スパッタリングを行った場合、例えば、スパッタ装置で発生したプラズマにより生成される荷電粒子が、高いエネルギーで直接的に基板の表面に供給される可能性がある。その場合、基板の表面及び/又は基板の表面に既に形成されている配向膜がダメージを受ける可能性がある。本発明の一態様によれば、配向膜が形成される基板の表面を、スパッタ粒子が放出されるターゲット部材の表面と対向しない位置に配置し、ターゲット部材の表面から放出されたスパッタ粒子を、所定部材の所定面を介して供給するようにしたので、限られたスペースにおいて、スパッタ粒子が進行するターゲット部材の表面と基板の表面と間の距離を長くすることができ、高いエネルギーを有する荷電粒子が基板の表面に直接的に供給されることを抑制できる。したがって、基板の表面及び/又は基板の表面に既に形成されている配向膜にダメージを与えたり、形成される配向膜の品質が劣化する等の不具合を抑制できる。

【0008】

上記態様の成膜装置において、前記所定面に供給された前記スパッタ粒子の状態が変化しないように、前記所定面を加熱する加熱装置を備えた構成を採用できる。

【0009】

これによれば、ターゲット部材から所定面に供給されたスパッタ粒子が所定面に付着したり、所定面で固化したり、所定面に膜を形成してしまうことを抑制できる。したがって、ターゲット部材から放出されたスパッタ粒子は、所定部材の所定面で進行方向を変えて基板の表面に良好に供給される。

【0010】

上記態様の成膜装置において、前記所定部材は、前記スパッタ装置で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉する構成を採用できる。

【0011】

これによれば、スパッタ装置で発生したプラズマにより生成される荷電粒子が基板の表面に供給されることをより一層抑制できる。

【0012】

上記態様の成膜装置において、前記所定部材は接地されている構成を採用できる。

【0013】

これによれば、所定部材で荷電粒子を良好に捕捉できる。

【0014】

上記態様の成膜装置において、前記所定部材を移動して、前記所定面と前記基板及び前記ターゲット部材の少なくとも一方との位置関係を調整する駆動装置を備えた構成を採用できる。

【0015】

これによれば、所定部材を介して基板の表面に供給されるスパッタ粒子によって基板の表面に形成される配向膜の成膜条件を調整できる。例えば、基板の表面に対する所定面の傾斜角度を変化させるように所定部材を移動(回転)することによって、所定部材を介して基板の表面に入射するスパッタ粒子の入射角度を調整できる。これにより、基板の表面に形成される配向膜の配向特性を調整できる。また、例えば、スパッタ粒子が進行するターゲット部材の表面と基板の表面と間の距離を変化させるように所定部材を移動することによって、基板に形成される配向膜の成膜速度を調整できる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について図面を参照しながら説明する。以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材の位置関係について説明する。そして、水平面内における所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれに直交する方向(すなわち鉛直方向)をZ軸方向とする。また、X軸、Y軸、及びZ軸まわりの回転方向をそれぞれ、θX、θY、及びθZ方向とする。

【0017】

図1は、本実施形態に係る成膜装置1を示す概略構成図である。本実施形態の成膜装置1は、液晶装置の少なくとも一部となる基板Wの表面に有機材料からなる配向膜Mを形成する成膜装置である。本実施形態においては、成膜装置1は、スパッタ法に基づいて、基板Wの表面に配向膜Mを形成する。

【0018】

成膜装置1は、基板Wを収容可能であり、その収容した基板W上に配向膜Mを形成可能な成膜室2と、有機材料を含むターゲット部材Tの表面にイオン粒子p1を照射して、ターゲット部材Tより配向膜Mを形成するためのスパッタ粒子p2を放出させるスパッタ装置3と、基板Wの表面がターゲット部材Tの表面と対向しないように基板Wを保持する基板保持部材4と、ターゲット部材Tからのスパッタ粒子p2が供給可能な位置に配置され、ターゲット部材Tから供給されたスパッタ粒子p2を基板Wの表面に供給するように、そのスパッタ粒子p2の進行方向を変える反射面5を有する反射部材6と、反射部材6の反射面5を加熱する加熱装置7と、成膜室2の環境を調整する空調システム8と、成膜装置1全体の動作を制御する制御装置9とを備えている。成膜装置1は、成膜室2の内側において、スパッタ装置3を用いて、基板Wの表面に配向膜Mを形成する。

【0019】

空調システム8は、成膜室2の環境(圧力、温度等)を調整可能である。本実施形態においては、制御装置9は、空調システム8を用いて、成膜室2を減圧し、ほぼ真空状態にする。

【0020】

ターゲット部材Tは、配向膜Mを形成するための有機材料で形成される。ターゲット部材Tを形成する有機材料は、配向性高分子を含む。本実施形態においては、ターゲット部材Tを形成する有機材料は、フェニレン−四フッ化エチレン−プロピレンのコポリマーを含む。このような配向性高分子を用いて基板Wに成膜することで、ラビング処理することなく、所定方向に配向した配向性高分子膜、すなわち配向膜Mを基板W上に形成できる。したがって、ラビング処理によって有機膜の表面に筋が形成されたり、パーティクルが発生したりする不具合を抑制でき、製造される配向膜Mの品質の劣化を抑制できる。したがって、歩留まりの低下を抑制し、配向膜Mの品質の劣化に起因する液晶装置の表示性能の劣化を抑制できる。

【0021】

本実施形態の配向膜Mは、例えば無機材料を斜方蒸着法によって形成した柱状物による形状配向と異なり、分子配向によって液晶分子を配向する。液晶分子は、配向性高分子によって配向性を付与され、その配向性高分子の配向に倣って並ぶ。

【0022】

なお、ターゲット部材Tを形成する有機材料(配向性高分子)としては、フェニレン−四フッ化エチレン−プロピレンのコポリマーに限られず、以下の高分子材料を用いることも可能である。

【0023】

第1に、配向性高分子膜として1重結合のみの高分子からなるものを採用することができる。このような1重結合のみの高分子からなる配向性高分子膜により配向膜Mを構成すれば、配向膜Mの耐光性を向上させることができ、しかも1重結合故に光吸収がなく色付きを防止できるため、表示品位の向上も図ることが可能となる。具体的には、ポリエチレン、ポリプロピレン、ポリエチレングリコール、ポリビニルアルコール、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、シクロオレフィン、バイシクロオクチルシクロオレフィン、フロロエチレンプロピレン、PFA等を採用することができる。

【0024】

第2に、配向性高分子膜として環状高分子からなるものを採用することができる。このような環状高分子からなる配向性高分子膜により配向膜Mを構成すれば、耐熱性が向上するとともに、液晶との相互作用が強くなるため配向規制力も高まることとなる。具体的には、ポリスチレン、ポリカーボネート、ポリフェノール、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリイミド、ポリエチレンテレフタレート等を採用することができる。

【0025】

第3に、配向性高分子膜として2重結合を含む高分子からなるものを採用することができる。このような2重結合を含む高分子からなる配向性高分子膜により配向膜Mを構成すれば、液晶に対する配向規制力が高いものとなる。具体的には、ポリスチレン、ポリカーボネート、ポリフェノール、ポリイミド、ポリエチレンテレフタレート、ポリアセチレン、ポリアミド、ポリメタクリル酸メチル等を採用することができる。

【0026】

第4に、配向性高分子膜として共役系高分子からなるものを採用することができる。これにより液晶に対する配向規制力が高いものとなる。具体的には、ポリスチレン、ポリカーボネート、ポリフェノール、ポリイミド、ポリエチレンテレフタレート等を採用することができる。

【0027】

第5に、配向性高分子膜としてフッ素を含む高分子からなるものとすることができる。このようなフッ素を含む高分子からなる配向性高分子膜により配向膜Mを構成すれば、耐湿性及び耐光性が向上するとともに、液晶に対する配向規制力が高いものとなり、特に含フッ素系の液晶を用いた場合に配向規制力の向上効果が一層高いものとなる。具体的には、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、フロロエチレンプロピレン、PFA、ポリフッ化ビニリデン等を採用することができる。

【0028】

第6に、配向性高分子膜としてケイ素を含む高分子からなるものとすることができる。このようなケイ素を含む高分子からなる配向性高分子膜により配向膜Mを構成すれば、配向性高分子膜のガラス転移点が高くなり、耐熱性が向上することとなる。具体的にはシロキサン結合を有する高分子を採用することができる。

【0029】

第7に、配向性高分子膜として可視光域に吸収を具備しない高分子からなるものを採用することができる。このような可視光域に吸収を具備しない高分子からなる配向性高分子膜により配向膜Mを構成すれば、配向膜Mに色付きがなく、ひいては表示品位の向上に寄与することが可能となる。具体的に可視光域に吸収をなくすためには、窒素、硫黄を具備しない高分子、或いは二重結合を具備しない高分子等を採用すれば良い。例えば、ポリエチレン、ポリプロピレン、ポリエチレングリコール、ポリビニルアルコール、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリスチレン、ポリカーボネート、ポリフェノール、ポリエチレンテレフタレート、ポリメタクリル酸メチル等を採用することができる。

【0030】

第8に、配向性高分子膜として融点が120℃以上の高分子からなるものを採用することができる。このような融点が120℃以上の高分子からなる配向性高分子膜により配向膜Mを構成すれば、液晶装置の製造プロセスにおいて十分な耐熱性を具備することとなる。具体的には、ポリプロピレン、ポリビニルアルコール、ポリテトラフロロエチレン、エチレンフロロエチレンプロピレン、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリスチレン、ポリカーボネート、ポリフェノール、ポリエチレンテレフタレート、ポリメタクリル酸メチル等を採用することができる。

【0031】

第9に、配向性高分子膜としてガラス転移点が50℃以上の高分子からなるものを採用することができる。ガラス転移点が50℃以下の高分子では十分な耐熱性が得られない場合があるからである。具体的には、ポリビニルアルコール、シクロオレフィン、バイシクロオクチルシクロオレフィン、ポリスチレン、ポリカーボネート、ポリフェノール、ポリエチレンテレフタレート、ポリメタクリル酸メチル等を採用することができる。

【0032】

第10に、配向性高分子膜として2種以上の高分子からなるものを採用することができる。2種以上の高分子から配向性高分子膜を構成すれば、その2種の組合せの選択により配向膜Mのプレチルト角を適宜設計することが可能となる。つまり、配向性高分子膜で構成される配向膜Mは、配向性高分子膜を構成する高分子材料によって固有のプレチルト角を有するが、これらを2種以上組み合わせ、その材料を適宜選択することで任意のプレチルト角を供することが可能となるのである。

【0033】

スパッタ装置3は、RFスパッタ装置を含み、高周波電源3Aと、高周波電源3Aに接続され、ターゲット部材Tを保持可能な電極3Bとを有する。スパッタ装置3は、成膜室2内におけるターゲット部材Tの近傍、本実施形態においては、ターゲット部材Tの表面の+X側の所定領域において、プラズマを発生させる。また、スパッタ装置3は、アルゴンガス(Arガス)、クリプトン(Kr)、キセノン(Xe)などの希ガスを放電用ガスとして供給して、プラズマ発生領域PUを形成する。スパッタ装置3は、プラズマ発生領域PUにおいて、放電用ガスに基づくイオン粒子p1を生成する。スパッタ装置3は、生成したイオン粒子p1をターゲット部材Tの表面に照射して、ターゲット部材Tより、配向膜Mを形成するためのスパッタ粒子p2を放出させる。

【0034】

本実施形態においては、ターゲット部材Tは、直方体状であり、電極3Bは、プラズマ発生領域PUと対向するターゲット部材Tの表面とYZ平面とがほぼ平行となるように、ターゲット部材Tを保持する。また、本実施形態においては、YZ平面内におけるターゲット部材Tの形状は、Y軸方向に長い長方形状である。スパッタ装置3により生成されたイオン粒子p1は、YZ平面とほぼ平行なターゲット部材Tの表面に照射される。イオン粒子p1が照射されたターゲット部材Tの表面からは、配向膜Mを形成するためのスパッタ粒子p2が放出される。ターゲット部材Tの表面から放出されたスパッタ粒子p2は、主に、ターゲット部材Tの表面と垂直な方向(法線方向)に進行する。本実施形態においては、ターゲット部材Tの表面とYZ平面とが平行であり、スパッタ粒子p2は、X軸方向に進行する。また、イオン粒子p1が照射されるターゲット部材Tの表面は、+X方向を向いており、ターゲット部材Tの表面から放出されたスパッタ粒子p2は、+X方向に進行する。

【0035】

反射部材6は、ターゲット部材Tからのスパッタ粒子p2が供給可能な位置に配置されている。本実施形態においては、反射部材6は、その反射面5とターゲット部材Tの表面とが対向するように配置されている。反射部材6は、金属で形成され、その反射面5は、ほぼ平坦である。本実施形態においては、反射部材6は、ターゲット部材Tの+X側に配置されている。反射面5は、ターゲット部材Tの表面を向くように配置され、ターゲット部材Tに対して反対側に傾斜するように配置されている。すなわち、反射面5は、ターゲット部材Tからのスパッタ粒子p2を、基板Wに向かって反射するように傾斜している。ターゲット部材Tの表面から放出され、+X方向に進行するスパッタ粒子p2は、反射部材6の反射面5に供給される。反射部材6の反射面5は、ターゲット部材Tから供給されたスパッタ粒子p2を基板Wに供給するように、そのスパッタ粒子p2の進行方向を変えるようにスパッタ粒子p2を反射する。

【0036】

加熱装置7は、反射部材6の反射面5を加熱する。加熱装置7は、所定のヒータ装置を含み、その少なくとも一部は、反射部材6の内部に配置されている。加熱装置7は、反射面5に供給されたスパッタ粒子p2の状態が変化しないように、反射面5を加熱する。換言すれば、反射面5は、ターゲット部材Tを構成する有機材料を蒸発可能(気化可能)な温度以上に、加熱装置7によって加熱される。本実施形態においては、反射面5は、約250度に加熱されている。ターゲット部材Tから放出され、反射面5に供給されるスパッタ粒子p2は、気体状態(蒸気)で供給される。反射面5の温度が有機材料を蒸発可能な温度以下であると、その反射面5に供給されたスパッタ粒子p2が付着したり、固化したり、あるいはその反射面5に膜を形成してしまう可能性がある。本実施形態においては、加熱装置7は、反射面5に供給されたスパッタ粒子p2の気体状態が変化しないように反射面5を加熱するので、気体状態(分子状態)で反射面5に供給されたスパッタ粒子p2は、その気体状態を維持したまま、反射面5で反射し、基板Wに供給される。

【0037】

反射部材6は、スパッタ装置3で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉可能である。スパッタ装置3で発生したプラズマにより、電子、イオン状物質等の荷電粒子が生成され、その荷電粒子が、スパッタ粒子p2とともに、反射面5に供給される可能性がある。本実施形態においては、反射部材6は、接地(アース)されており、その供給される荷電粒子を捕捉可能である。

【0038】

なお、反射部材6に、磁力発生装置、永久磁石等を接続して、反射部材6に磁力を与えることによっても、反射部材6で荷電粒子を捕捉できる。

【0039】

また、成膜装置1は、反射部材6を移動可能な駆動装置10を備えている。駆動装置10は、反射部材6を、少なくともθY方向及びX軸方向に移動可能である。本実施形態においては、駆動装置10は、反射部材6の反射面5を、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6自由度の方向に移動可能である。駆動装置10は、反射部材6を移動して、反射面5と基板W及びターゲット部材Tの少なくとも一方との位置関係を調整可能である。

【0040】

基板保持部材4は、ターゲット部材T及び反射部材6に対して、基板Wを所定の位置関係で保持する。基板保持部材4は、基板Wの表面(配向膜Mが形成される面)が、ターゲット部材Tの表面(スパッタ粒子p2が放出される面)と対向しないように、基板Wを保持する。本実施形態においては、基板保持部材4は、配向膜Mが形成される基板Wの表面とXY平面とがほぼ平行となるように、基板Wを保持する。基板保持部材4には、不図示の駆動機構が接続されており、制御装置9は、その駆動機構を制御することによって、基板Wを保持した基板保持部材4を移動可能である。制御装置9は、基板保持部材4で保持した基板Wを、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6自由度の方向に移動可能であり、反射部材6からの有機材料が供給可能な位置に基板Wを配置可能である。

【0041】

また、成膜装置1は、成膜室2において、ターゲット部材T及び反射部材6と基板Wとの間に配置され、基板Wの表面に対する有機材料の供給領域を設定する開口11を有する設定部材12を備えている。

【0042】

本実施形態においては、設定部材12がターゲット部材T及び反射部材6の上方(+Z側)に配置されており、基板保持部材4は、その設定部材12の更に上方(+Z側)において、基板Wを保持して移動可能である。

【0043】

開口11は、基板Wの表面に対して有機材料が供給される供給領域、換言すれば、基板W上における配向膜Mが形成される形成領域を設定するためのものである。設定部材12は、例えば金属、セラミックス、樹脂等、任意の材料で形成可能である。本実施形態においては、開口11は、Y軸方向を長手方向とするスリット状である。設定部材12の開口11は、基板Wに対する有機材料の入射角度を制御可能である。設定部材12は、ターゲット部材T及び反射部材6からの、設定部材12の開口11によって設定された形成領域(供給領域)以外への有機材料の供給を抑制する。

【0044】

また、設定部材12の上面は、XY平面とほぼ平行な平坦面である。制御装置9は、基板保持部材4に保持された基板Wを、設定部材12の上面に沿ってXY平面内で移動可能である。そして、本実施形態においては、制御装置9は、基板保持部材4に保持された基板WをX軸方向に移動しつつ、ターゲット部材Tから放出され、反射部材6で反射したスパッタ粒子p2(有機材料)を、開口11を介して基板Wの表面に連続的に供給する。これにより、開口11を通過した有機材料は、基板Wの表面(−Z側を向く面)の所定領域に配向膜を形成する。

【0045】

また、成膜装置1は、基板Wに供給される単位時間当たりの有機材料の量を検出可能な検出装置13を備えている。検出装置13は、基板Wに供給される単位時間当たりの有機材料の量、すなわち成膜速度を検出可能である。検出装置13は、有機材料が通過可能な開口11に対して所定の位置に配置されている。本実施形態においては、検出装置13は有機材料の通過を妨げない開口11の近傍の所定位置に配置されている。

【0046】

検出装置13は、例えば水晶振動子を含み、基板Wに付着する有機材料の量、換言すれば、有機材料に基づいて基板Wの表面に形成される膜の量(厚み)を検出可能である。すなわち、本実施形態の検出装置13は、いわゆる水晶振動子型膜厚モニタを含む。

【0047】

検出装置13の水晶振動子は、その水晶振動子上に形成される膜の量(厚み、重さ)に応じて、その振動状態を変化させる。具体的には、水晶振動子に膜が形成されると、その質量変化により、共振周波数が変化する。すなわち、水晶振動子の振動状態と、その水晶振動子上に形成される膜の量とは対応関係にあり、共振周波数の変化によって、水晶振動子上に形成された膜の量(厚み、重さ)を求めることができる。検出装置13の検出結果は制御装置9に出力される。

【0048】

次に、上述の構成を有する成膜装置1を用いて、基板Wの表面に配向膜Mを形成する方法について説明する。

【0049】

まず、成膜処理されるべき基板Wが、前処理室から成膜室2の基板保持部材4に搬入(ロード)される。基板保持部材4は、ロードされた基板Wを保持する。前処理室を有する前処理装置は、基板Wの基材(例えばガラス基板)上に所定の機能膜を形成可能であり、本実施形態においては、基板W上には、前処理装置によって、例えばITO等の透明導電膜が予め形成されている。制御装置9は、空調システム8を制御して、基板Wが搬入された成膜室2を真空状態に調整するとともに、所定の温度に調整する。

【0050】

また、電極3Bには、配向膜Mを形成するためのターゲット部材Tが保持されている。

【0051】

制御装置9は、スパッタ装置3を駆動して、ターゲット部材Tより、スパッタ粒子p2を放出させる。スパッタ粒子p2は、+X方向に進行し、反射部材6の反射面5に入射する。反射面5は、所定温度(約250度)に加熱されており、反射面5に入射したスパッタ粒子p2は、その反射面5で反射され、開口11を介して基板Wに連続的に供給される。これにより、基板W上に有機材料からなる配向膜Mがスパッタ法によって形成される。

【0052】

例えば、従来の蒸着法、すなわち、るつぼに材料を投入しそのるつぼ内の材料を加熱して蒸気を発生させる方法では、使用する有機材料(配向性高分子)によっては、成膜処理を良好に実行できなくなる可能性がある。例えば、るつぼ内において有機材料を溶融し、溶融後に生成された流体(液体状のもの)の粘度が高い場合、その高い粘度の流体を更に加熱すると、例えば気泡が形成されたり、形成された気泡が消滅し難くなったり、突沸状態となって流体の表面(界面)が変動したり、その突沸によって流体の一部が飛散したりする等の不具合が生じ、成膜処理を良好に実行できなくなる可能性がある。

【0053】

本実施形態によれば、配向膜Mを形成するための有機材料を含むターゲット部材Tを用意し、スパッタ法に基づいて成膜しているので、上述の不具合の発生を抑制しつつ、成膜処理を良好に実行することができる。したがって、所望の品質を有する配向膜Mを形成できる。

【0054】

また、本実施形態においては、制御装置9は、検出装置13の検出結果に基づいて、駆動装置10を用いて反射部材7を移動する。基板Wに対する有機材料の成膜速度は、スパッタ粒子p2が進行するターゲット部材Tの表面と基板Wの表面と間の距離に応じて変化する。したがって、制御装置9は、検出装置13の検出結果に基づいて、駆動装置10を制御して反射部材6の位置を調整することで、スパッタ粒子p2が進行するターゲット部材Tの表面と基板Wの表面と間の距離を調整することができ、所望の成膜速度で成膜できる。本実施形態においては、制御装置9は、成膜速度がほぼ一定となるように、駆動装置10を制御して、反射部材6の位置を調整する。

【0055】

また、制御装置9は、基板Wの表面に対する反射面5の傾斜角度を変化させるように反射部材6を移動(回転)することによって、反射部材6を介して基板Wの表面に入射するスパッタ粒子p2の入射角度を調整できる。これにより、基板Wの表面に形成される配向膜Mの配向特性を調整できる。

【0056】

このように、制御装置9は、駆動装置10を用いて、反射部材6を移動することによって、反射部材6を介して基板Wの表面に供給されるスパッタ粒子p2によって基板Wの表面に形成される配向膜Mの成膜条件を調整できる。

【0057】

以上説明したように、本実施形態によれば、スパッタ法に基づいて、基板Wの表面に有機材料からなる配向膜Mを高い成膜速度で形成できる。また、配向膜Mが形成される基板Wの表面を、スパッタ粒子p2が放出されるターゲット部材Tの表面と対向しない位置に配置し、ターゲット部材Tの表面から放出されたスパッタ粒子p2を、基板Wの表面に直接的に供給せずに、反射部材6の反射面5を介して供給するようにしたので、基板Wの表面及び/又は基板Wの表面に既に形成されている配向膜Mにダメージを与えたり、形成される配向膜Mの品質が劣化する等の不具合を抑制できる。すなわち、配向膜Mが形成される基板Wの表面を、スパッタ粒子p2が放出されるターゲット部材Tの表面と対向するように配置した状態で、スパッタリングを行った場合、例えば、スパッタ装置3で発生したプラズマにより生成される荷電粒子が、高いエネルギーで直接的に基板Wの表面に供給される可能性がある。その場合、基板Wの表面及び/又は基板Wの表面に既に形成されている配向膜Mがダメージを受ける可能性がある。本実施形態によれば、配向膜Mが形成される基板Wの表面を、スパッタ粒子p2が放出されるターゲット部材Tの表面と対向しない位置に配置し、ターゲット部材Tの表面から放出されたスパッタ粒子p2を、反射部材6の反射面5を介して供給するようにしたので、成膜室2内の限られたスペースにおいて、スパッタ粒子p2が進行するターゲット部材Tの表面と基板Wの表面と間の距離を長くすることができ、高いエネルギーを有する荷電粒子が基板Wの表面に直接的に供給されることを抑制できる。したがって、基板Wの表面及び/又は基板Wの表面に既に形成されている配向膜Mにダメージを与えたり、形成される配向膜Mの品質が劣化する等の不具合を抑制できる。

【0058】

また、反射部材6を接地したり、反射部材6に磁力を与えることによって、その反射部材6によって、スパッタ装置3で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉することができる。これにより、荷電粒子が基板Wの表面に供給されることをより一層抑制できる。

【0059】

なお、本実施形態においては、1つのターゲット部材Tを用いているが、例えば図2に示すように、2つのターゲット部材T1、T2を対向するように配置し、そのターゲット部材T1、T2の間にプラズマ発生領域PUを形成して、そのプラズマ発生領域PUで生成されたイオン粒子p1を、ターゲット部材T1、T2に照射してもよい。これにより、ターゲット部材T1、T2からは、配向膜Mを形成するためのスパッタ粒子p2が、反射部材6に向かって放出される。

【0060】

なお、上述の実施形態においては、成膜装置1は、反射部材6を所定の温度(例えば約250度)に加熱することによって、反射部材6でスパッタ粒子p2が固化することを抑制しているが、成膜室2の内壁面を加熱することによっても、その内壁面でスパッタ粒子p2が固化することを抑制できる。また、必要に応じて、設定部材12を加熱してもよい。本実施形態においては、成膜装置1は、有機材料の配向膜Mを形成しており、比較的低温度で、スパッタ粒子p2の固化を抑制できる。すなわち、ターゲット部材が無機材料である場合、反射部材を非常に高い温度に加熱しないと、その無機材料を含むターゲット部材から放出されるスパッタ粒子は、反射部材で固化してしまう。本実施形態の成膜装置1は、有機材料の配向膜Mを形成するものであって、比較的低い温度で、スパッタ粒子の固化を抑制できる。したがって、使用するエネルギーを抑えることができるとともに、成膜装置1を構成する各種部材の材料の選択の幅を広げることができ、装置コストの低下を図ることができる。

【図面の簡単な説明】

【0061】

【図1】成膜装置の一実施形態を示す概略構成図である。

【図2】成膜装置の一実施形態を示す概略構成図である。

【符号の説明】

【0062】

1…成膜装置、2…成膜室、3…スパッタ装置、4…基板保持部材、5…反射面、6…反射部材、7…加熱装置、9…制御装置、10…駆動装置、M…配向膜、p1…イオン粒子、p2…スパッタ粒子、T…ターゲット材料、W…基板

【特許請求の範囲】

【請求項1】

基板の表面に配向膜を形成する成膜装置であって、

有機材料を含むターゲット部材の表面にイオン粒子を照射して、前記ターゲット部材より前記配向膜を形成するためのスパッタ粒子を放出させるスパッタ装置と、

前記基板の表面が前記ターゲット部材の表面と対向しないように前記基板を保持する基板保持部材と、

前記ターゲット部材からの前記スパッタ粒子が供給可能な位置に配置され、前記ターゲット部材から供給された前記スパッタ粒子を前記基板の表面に供給するように前記スパッタ粒子の進行方向を変える所定面を有する所定部材と、を備えた成膜装置。

【請求項2】

前記所定面に供給された前記スパッタ粒子の状態が変化しないように、前記所定面を加熱する加熱装置を備えた請求項1記載の成膜装置。

【請求項3】

前記所定部材は、前記スパッタ装置で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉する請求項1又は2記載の成膜装置。

【請求項4】

前記所定部材は接地されている請求項3記載の成膜装置。

【請求項5】

前記所定部材を移動して、前記所定面と前記基板及び前記ターゲット部材の少なくとも一方との位置関係を調整する駆動装置を備えた請求項1〜4のいずれか一項記載の成膜装置。

【請求項1】

基板の表面に配向膜を形成する成膜装置であって、

有機材料を含むターゲット部材の表面にイオン粒子を照射して、前記ターゲット部材より前記配向膜を形成するためのスパッタ粒子を放出させるスパッタ装置と、

前記基板の表面が前記ターゲット部材の表面と対向しないように前記基板を保持する基板保持部材と、

前記ターゲット部材からの前記スパッタ粒子が供給可能な位置に配置され、前記ターゲット部材から供給された前記スパッタ粒子を前記基板の表面に供給するように前記スパッタ粒子の進行方向を変える所定面を有する所定部材と、を備えた成膜装置。

【請求項2】

前記所定面に供給された前記スパッタ粒子の状態が変化しないように、前記所定面を加熱する加熱装置を備えた請求項1記載の成膜装置。

【請求項3】

前記所定部材は、前記スパッタ装置で発生したプラズマにより生成される荷電粒子の少なくとも一部を捕捉する請求項1又は2記載の成膜装置。

【請求項4】

前記所定部材は接地されている請求項3記載の成膜装置。

【請求項5】

前記所定部材を移動して、前記所定面と前記基板及び前記ターゲット部材の少なくとも一方との位置関係を調整する駆動装置を備えた請求項1〜4のいずれか一項記載の成膜装置。

【図1】

【図2】

【図2】

【公開番号】特開2008−75144(P2008−75144A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−257002(P2006−257002)

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]