成膜装置

【課題】成膜装置における回転体への電力の供給構成について、確実な給電を確保するとともにメンテナンス性を向上する。

【解決手段】電源および動力源を有する真空成膜室ならびに真空成膜室内の成膜位置にセットされる基板ホルダを備えた成膜装置において、電源が給電電極を有し、基板ホルダが、成膜位置に静止される静止系ユニットおよび静止系ユニットに搭載され動力源によって駆動される駆動系ユニットからなり、静止系ユニットが給電電極と電気的に接続される受電電極および受電電極からの電力を駆動系ユニットに供給するコンタクト機構を備える構成とした。

【解決手段】電源および動力源を有する真空成膜室ならびに真空成膜室内の成膜位置にセットされる基板ホルダを備えた成膜装置において、電源が給電電極を有し、基板ホルダが、成膜位置に静止される静止系ユニットおよび静止系ユニットに搭載され動力源によって駆動される駆動系ユニットからなり、静止系ユニットが給電電極と電気的に接続される受電電極および受電電極からの電力を駆動系ユニットに供給するコンタクト機構を備える構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は成膜装置に関し、特に、基板の成膜処理時に基板の位置を変化させつつ基板に電力を供給するような成膜装置に関する。

【背景技術】

【0002】

近年、基板成膜において、基板に電圧(正、負、高周波など)を印加しながら成膜を行う装置が開発されてきている(例えば、特許文献1やバイアススパッタ等)。同特許文献の図2を参照すると、真空槽(1)の内部に蒸着源(6)、およびそれに対向して複数の基板(4)が搭載された基板ドーム(5)が配置される。基板ドーム(5)は基板ドーム回転機構(9)によって回転されるとともに、高周波電力給電機構(16)から高周波電力の供給を受ける。

【0003】

基板ドームの回転と基板ドームへの電力の供給について、同特許文献の図3を参照すると、給電機構からの電力がコンタクト(21)を介して基板ドーム(5)の一部分に供給される。より詳細には、真空槽(1)に対して(スプリング等で吊られて)固定されたコンタクト(21)が、真空槽(1)に対して回転する基板ドーム(同図の拡大図斜線部)の所定箇所に接触するように構成されている。

【0004】

上記従来の成膜装置の、特に給電に関する概略構成を図9(a)および(b)のブロック図に示す。

図9(a)は、基板ドームがセットされる前の真空槽(1)(以下、「成膜室103」という)を示すブロック図である。成膜室103は電源180、コンタクト機構181、および動力源190を備え、これらは従来例のそれぞれ高周波電力給電機構(16)、コンタクト(21)、および基板ドーム回転機構(9)に相当する。

図9(b)は、基板ドームが搭載された場合の成膜室103を示すブロック図である。ここで、駆動系ユニット170(以下、「回転体ユニット170」という)が従来例における基板ドーム(5)に相当する。動力源190によって回転体ユニット170が回転されるとともに、電源180からの電力はコンタクト機構181によって回転体ユニット170に接触供給される。

【特許文献1】特開2001−73136号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の構成においては、以下の問題点があった。

第1の問題点は装置のメンテナンスに伴う稼働率の低下である。上記のような装置において、最も消耗の早い部材はコンタクト機構181であるが、コンタクト機構181のメンテナンス時には成膜装置を全く使用することができない。従って、予防保全(定期保全または経時保全)としてメンテナンスを行う場合、生産繁忙時であってもメンテナンスのタイミングが来れば基板の処理・生産を中断しなければならない。さらに、事後保全によるメンテナンスの場合、即ちコンタクト機構181の故障発生時のメンテナンスの場合は、交換用のコンタクト機構181に関する部材の調達時間、作業者が駆けつけるまでの時間および交換作業にかかる時間を含めた非稼働時間が増し、成膜装置の稼働率が低下してしまう。

【0006】

第2の問題点は、回転体ユニット170とコンタクト機構181との接触が確実でないことである。この問題は図9の構成をインライン式あるいはロードロック式の構成に応用するときに特に問題となる。即ち、例えば特許文献1のように作業者が回転体ユニット170を所定位置にセットするバッチ式装置においては、セットの際に回転体ユニット170とコンタクト機構181との接触状態を確認することができるが、搬送手段等を利用してロボットが回転体ユニット170を搬送してセットする場合は、その接触状態を確認することができない。従って、接触不良があった場合、その時点で接触不良を発見することはできず、成膜済み基板の特性等を評価して初めて接触不良の存在を推定的に知ることになる。従って、基板を連続的に処理する場合に歩留まりの向上が難しくなる。

【0007】

第3の問題点は、上記第1および第2の問題点とも関連するが、成膜処理中にはコンタクト機構181の状態のチェックができないことである。コンタクト機構181の劣化する速度は成膜処理中の温度、供給する電力、接触強度等により異なり、さらには、接触不良となった瞬間に発生するスパークによってコンタクト機構181は加速的に消耗する。また、コンタクト機構181は通常は複数の部材からなり、コンタクト機構181の劣化メカニズムは複合的であるので、その寿命や劣化を正確に予測するのは難しい。そのため、コンタクト機構の状態は比較的頻繁にチェックして劣化がないことをその都度確かめる必要がある。しかし、上述したようにコンタクト機構の状態をチェックするためには成膜動作を中断する必要がある。その際に、真空状態の成膜室を一度大気開放し、チェック後の成膜再開時に再び真空引きするので連続処理時間が縮まってしまい、生産効率の向上を図ることが難しい。

【0008】

上記をまとめると、従来の成膜装置においては、歩留まり向上を考慮してコンタクトの状態のチェックや交換を頻繁に行えば生産効率が低下し、生産効率の向上を優先すると結果として歩留まりが低下する場合があり、双方を両立することができなかった。

【課題を解決するための手段】

【0009】

本発明は上記問題点を解決するため、管理が重要なコンタクト構成を、装置の本体部分(成膜室など)に搭載するのではなく、本体部分とは独立して搬送等される基板ホルダ側に備えることを基本的な概念としている。

【0010】

本発明の第1の側面は、電源および動力源を有する真空成膜室ならびに真空成膜室内の成膜位置にセットされる基板ホルダを備えた成膜装置であって、電源が給電電極を有し、基板ホルダが、成膜位置に静止される静止系ユニットおよび静止系ユニットに搭載され動力源によって駆動される駆動系ユニットからなり、静止系ユニットが給電電極と電気的に接触される受電電極および受電電極からの電力を駆動系ユニットに供給するコンタクト機構を備えた成膜装置である。

ここで、駆動系ユニットを回転体ユニットとして、回転体ユニットが動力源によって回転動作される構成としてもよい。

さらに、1以上の基板ホルダを真空成膜室に搬入し、および真空成膜室から搬出するための搬送手段を備えてもよい。

【0011】

上記第1の側面において、コンタクト機構をベアリングで構成し、ベアリングが、駆動系ユニットの側面であって基板に対して垂直な面または駆動系ユニットの背面であって基板に対して水平かつ基板処理面と反対側の面に当接される構成とした。

また、コンタクト機構をブラシで構成し、ブラシが、駆動系ユニットの側面であって基板に対して垂直な面または駆動系ユニットの背面であって基板に対して水平かつ基板処理面と反対側の面に当接される構成としてもよい。

さらに、給電電極を前記受電電極に対して接触位置と切り離し位置との間で可動とする昇降機構を備えてもよい。

【0012】

本発明の第2の側面は、上記第1の側面の成膜装置における成膜方法であって、基板が搭載された駆動系ユニットとコンタクト機構との接触を基板ホルダ上で確立するステップ、基板ホルダを前記真空成膜室に搬入するステップ、基板ホルダを成膜位置に静止させるステップ、給電電極と受電電極とを電気的に接続するステップ、動力源によって駆動系ユニットを駆動するステップ、および電源手段によって通電を行うステップを含む成膜方法である。

【0013】

本発明の第3の側面は、電源および動力源を有する真空成膜室内の成膜位置にセットされる基板ホルダであって、成膜位置に静止される静止系ユニット、および静止系ユニットに搭載され動力源によって駆動される駆動系ユニットからなり、静止系ユニットが、電源から電力供給を受けるための受電電極、および受電電極からの電力を駆動系ユニットに供給するためのコンタクト機構を備えた基板ホルダである。

【発明の効果】

【0014】

基板ホルダについて、成膜位置で静止される静止系ユニットおよび静止系ユニットに搭載され動力源によって駆動される駆動系ユニットから構成し、静止系ユニットに受電電極および受電電極からの電力を駆動系ユニットに供給するコンタクト機構を設ける構成としたので、成膜処理を中断せずにコンタクト機構のメンテナンスや接触状態の確認を行うことができるとともに、駆動系ユニットとコンタクト機構とを確実に接触させることができ、高い歩留まりと生産効率を両立できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施形態に係る成膜装置および成膜方法を説明する。

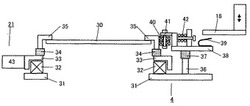

図1にロードロック式スパッタ装置1を示す。装置1は仕込室2と成膜室3の2室構成とし、2室間はバルブ6で仕切られる。仕込室2はバルブ7を介して排気装置8に接続され、成膜室3はバルブ9を介して排気装置10に接続される。仕込室2と成膜室3が個別の排気手段を備えることにより、各室の雰囲気は独立に制御することができる。

【0016】

成膜基板100は、その詳細を後述する基板ホルダ4に搭載して搬送される。

仕込室2のバルブ5は、仕込室2に基板ホルダ4を搬入する際、および仕込室2から基板ホルダ4を搬出する際の搬出入口となる。バルブ5は他の装置に接続してもよいが、実施例では大気中から基板ホルダ4を搬出入するための扉として用いている。バルブ6は、仕込室2から成膜室3に基板ホルダ4を搬入する際、および成膜室3から仕込室2から基板ホルダ4を搬出する際の搬出入口となる。仕込室2は成膜室3に未処理基板を搬出するのみでなく、成膜室3から処理済基板を搬入する取出室の機能も兼ねる。実施例では2室構成としたが、取出室を別に設けた3室構成であってもよい。

【0017】

基板ホルダ4の搬送は搬送手段11により行う。

仕込室2から搬送された基板ホルダ4は基板100が成膜材料101に対面する所定の成膜位置に静止され、成膜位置にて回転機構21および給電板18に接続される。

【0018】

成膜室3はスパッタガス導入手段13、スパッタガス導入手段13に接続するバルブ12、スパッタカソード14、スパッタカソードの電源15、基板加熱用のヒーター16、ヒーター16の電源17、給電板18、給電板18の昇降機構19、給電板の電源20、回転機構21、および制御部22を備える。スパッタカソード14には成膜材料101がセットされる。

【0019】

制御部22はバルブ6、排気装置10、搬送手段11、スパッタガス導入手段13、スパッタカソード14の電源15、ヒーター16の電源17、給電板の昇降機構19、給電板18の電源20、回転機構21、および仕込室2の排気装置8その他の動作を制御する。

【0020】

図2に示す概略断面図、および図3に示す概略平面図を参照して、基板ホルダ4を説明する。基板ホルダ4は、中央に開口窓を有するベース31上に以降に説明する各部材を取付けたものである。ベース31の開口窓は少なくとも基板100の成膜領域が成膜材料101に露出する形状である。また、ベース31の遮蔽部はスパッタ粒子を遮蔽するマスクとしても機能する。

【0021】

ベース31にはベアリング32を介して回転台33が取付けられる。実施例では、回転台33の外周にギアを刻み、成膜室3に固定配置した回転機構21の駆動ギア43と噛み合わせて回転台33を回転させている。回転機構21は回転力を伝達するものであればよく、例えば回転台33の外周に磁極を形成し、磁力による非接触での回転伝達機構を用いてもよい。

【0022】

回転台33には碍子34を介して基板トレー保持板35が取付けられる。成膜用の基板100は基板トレー30に載置され、基板トレー保持板35が基板トレー30を保持する。実施例では、基板トレー30には搭載基板と同数(図では7つ)の凹部が設けられ、凹部の底壁には孔が穿設され、基板100の成膜面が伏せて凹部にセットされる。前記孔は基板100の成膜領域に等しい形状である。基板100の保持手段は、これに限らず適宜選択すればよい。また、基板トレー30を用いず、基板トレー保持板35に直接基板100を取付けてもよい。回転機構21により、回転台33、碍子34、基板トレー保持板35、基板トレー30、および基板100が一体となって回転される。

基板保持板35および基板トレー30は導体から構成され、碍子34により回転台33からは電気的に絶縁される。基板保持板35の外周は電力導入部としてコンタクト機構に接続される。

【0023】

コンタクト機構は回転ベアリング40、回転ベアリング40のシャフト41、回転ベアリング40を支持するコンタクトベース38、コンタクトベースに電力を供給する受電端子39、回転ベアリングを押圧するスプリング42、および給電薄板44から構成される。

【0024】

コンタクトベース38は基板ホルダ4のベース31に取付けた支柱36上に碍子37を介して取付けられる。碍子37によりベース31とコンタクト機構とが電気的に絶縁される。

コンタクトベース38はピン45を軸にコンタクトベアリング40を軸支する。スプリング42はコンタクトベアリング40を基板トレー保持板35の外周側面に押圧し、この状態でコンタクトベアリング40と基板トレー保持板35が接触しながら回転する。コンタクトベアリング40はシャフト41を軸に回転する。

【0025】

コンタクトベース38には受電端子39が設けられる。成膜位置において、受電端子39は給電板18に電気的に接続される。実施例では、給電板18の昇降機構19が受電端子39と給電板18との接続および切り離しを行う。給電板の構成はこれに限らず、成膜時にコンタクト機構の受電端子に電力を供給できる構成であればよい。

電力は、電源20から、給電板18、コンタクトベース38、および給電薄板44を介してコンタクトベアリング40に供給される。その電力は、コンタクトベアリング40に接触して回転する基板トレー保持板35、および基板トレー30に供給される。碍子34および碍子37により絶縁されたベース31には電力は印加されない。図示しないが、シャフト41は給電経路から絶縁することが望ましい。実施例では給電薄板44をコンタクトベアリング40に直接接触させ、シャフト41を絶縁している。

【0026】

上述したように、コンタクト機構は回転体に接触して電力を供給するので接触部のベアリング等が消耗品となり、メンテナンスが必要となる。本発明は、基板ホルダ4のベース31に基板100のみでなくコンタクト機構を搭載したことにより、基板回収の都度、コンタクト機構の保守・点検ができる。一方、成膜装置の本体部分(成膜室等)にそのような消耗部品が装着されていないのでロードロック装置のメンテナンスサイクルを延ばすことに貢献する。

【0027】

また、コンタクト機構については、回転体との接触を確実にすることが最も重要であるが、予めベース31上においてコンタクト機構と回転体とを確実に接触させて取付けることができるため、電力供給を確実に行えるという利点もある。従って、成膜室に固定配置されたコンタクト機構と成膜室内に搬送された回転体とを接触させて電力供給する従来例の場合と比較して信頼性が著しく向上する。

【0028】

ここで、従来例の図9との比較として、図7(a)〜(c)に本発明の概略構成を示すブロック図を示す。

図7(a)は基板ホルダ4のブロック図である。図7(a)において、基板ホルダ4は静止系ユニット60および駆動系ユニット70(以下、「回転体ユニット70」という)からなる。静止系ユニット60は受電電極61、ベース機構62およびコンタクト機構63からなり、図2の受電端子39が受電電極61に相当し、ベース31、ベアリング32、支柱36および碍子37がベース機構62に属し、コンタクトベース38、回転ベアリング40、シャフト41、スプリング42、給電薄板44およびピン45がコンタクト機構63に属する。そして、回転台33、碍子34、基板トレー保持板35および基板トレー30が回転体ユニット70に属する。

【0029】

図7(b)に基板ホルダ4がセットされる前の成膜室3のブロック図を示す。成膜室3は電源80(即ち電源20)およびその給電電極81(即ち給電板18)ならびに動力源90(即ち回転機構21)を含む。

図7(c)に成膜室3に基板ホルダ4がセットされた場合のブロック図を示す。基板ホルダ4が成膜室3に搬入されると、動力源90によって回転体ユニット70が回転されるとともに、電源80の給電電極81からの電力が静止系ユニット60の受電電極61、ベース機構62およびコンタクト機構63を介して回転体ユニット70に供給される。

【0030】

図9と比較して分かるように、図7(a)〜(c)の構成においては、コンタクト機構などの磨耗の早い部材が基板ホルダ4に搭載され、成膜室3には搭載されない。また、電源80と基板ホルダ4との接触部(即ち、給電電極81と受電電極61)は摩擦のない静的な接触であり、従来例におけるコンタクト機構181と回転体ユニット170との動的な接触に比べて信頼性の確保がはるかに容易である。従って、給電電極81と受電電極61との接触に関するメンテナンスや状態チェックは基本的には不要となる。

従って、成膜室3のメンテナンスがほとんど不要である一方、基板ホルダ4については、1つの基板ホルダが成膜動作中であっても他の基板ホルダのコンタクト機構については保守・点検可能な状態にあるので、成膜装置における生産効率の向上と歩留まりの向上を両立できる。

【0031】

次に、図4に示す概略断面図、および図5に示す概略平面図を参照して、コンタクト機構の他の実施例を説明する。同図に示すコンタクト機構は、回転体との接触部にベアリングでなくブラシを用いたことを特徴とする。図2および図3に示す基板ホルダ4と同様の部分には同一符号を付して説明を省略する。

【0032】

図4において、コンタクトベース38には支持板51が取付けられ、支持板51にはブラシ50の一端が固定される。ブラシ50の他端が基板トレー保持板35の外周側面に接触され、回転する基板トレー保持板35にブラシを介して電力が供給される。

【0033】

図2乃至図5の実施例では、基板トレー保持板35の外周側面にコンタクト機構を接続したが、図6に示すように、基板トレー保持板35の外周上面(以下、「背面」ともいう)にコンタクト機構を接続する構成としてもよい。図6に示すコンタクト機構では、コンタクトベース38がピン45を軸としてコンタクトベアリング40を軸支する。図6ではベアリングを用いたが、基板トレー保持板35の外周上面にブラシを接触させて給電してもよい。図6では基板トレー保持板35が基板トレー30の外周側を保持するが、基板トレー30の中心側を保持し、コンタクト機構を回転軸側に設けてもよい。

【0034】

図示の装置の成膜動作について説明する。

まず、基板ホルダ4の基板トレー保持板35に、成膜用の基板100を載置した基板トレー30を取付ける。この際に、コンタクト機構の状態をチェックするとともに、ベアリング40と基板トレー保持板35との接触状態を確立しておく。この基板ホルダ4をバルブ5から仕込室2に搬入する。このとき、バルブ6は閉じた状態で、成膜室3は予め所定の真空度に維持されているものとし、仕込室2は大気圧雰囲気であるものとする。また、スパッタカソード14には所望の成膜材料101を配置しておく。

【0035】

基板ホルダ4の搬入後バルブ5を閉じ、排気装置8により仕込室2を真空引きする。仕込室2の真空度が成膜室3の真空度に等しくなった時点でバルブ6を開く。搬送手段11により、仕込室2から成膜室3の所定の成膜位置に基板ホルダ4を搬送する。基板ホルダ4の回転台33を駆動ギア43に噛み合わせる。また、昇降機構19を駆動し、給電板18を降下させて給電板18とコンタクト機構の受電端子39を接触させる。

【0036】

制御部22によって、排気装置10、スパッタガス導入手段13、スパッタカソードの電源15、およびヒーターの電源17を制御し、成膜準備する。このとき図示しないシャッタ機構により、基板100にスパッタ粒子が付着しないようにする。制御部22は回転機構21を制御して基板100を所定の回転速度で回転させ、給電板18の電源20を制御して回転基板100に電力を印加する。所望の成膜雰囲気となった時点で図示しないシャッタを開き、基板100に成膜を行う。

【0037】

成膜終了後、スパッタガス導入手段13、スパッタカソードの電源15、ヒーターの電源17、回転機構21、給電板の電源20をOFFし、バルブ6を開く。

搬送手段11により、成膜室3から仕込室2に基板ホルダ4を搬出して、バルブ6を閉じる。仕込室2の図示しないガス導入手段より、仕込室2に例えば窒素を導入する。仕込室2が大気圧となった時点でバルブ5を開き、基板ホルダ4を大気中に搬出して、成膜済みの基板100を取り出す。コンタクト機構を保守・点検し、新たな未成膜基板100を基板ホルダ4に搭載して、同様の動作を繰り返す。

【0038】

上記実施例においてはスパッタによる成膜処理を例として述べたが、本発明の概念は、成膜処理時に基板の位置を変化させつつ基板に電力を印加するような成膜装置であれば適用可能である。例えば、蒸着技法については、IAD(Ion Assist Deposition:真空蒸着法等において、真空室内部へ導入したガスを電離させ、発生した陽イオンによって蒸着分子を基板へ押し付けることにより密着力が強く緻密な薄膜を形成する手法)などを用いた蒸着装置にも適用できる。

【0039】

また、基板トレー保持板の駆動方法について、上記実施例では基板トレーを回転させる実施例について述べたが、往復運動系の基板トレーについても適用できる。即ち、駆動系ユニットとして回転体ユニットの替わりに直線動作ユニットを用いてもよい。例えば、図8に示すように、基板トレー30および基板トレー保持板35を矢印の方向に往復動作させてもよい。なお、回転機構21の替わりに直線運動系の動力源とする必要がある。もちろん、ここでも回転ベアリング40の替わりにブラシ50を用いてもよいし、基板トレー保持板35の側面に接触させる替わりに背面に接触させるようにしてもよい。従って、駆動方法は上述した回転系、直線系に限られず、他の種類の運動であっても本発明の趣旨は適用可能である。

【0040】

以上のように、本発明は図示した実施例に限られず、コンタクト機構を基板ホルダ側に備えるという基本的な概念から逸脱しない範囲で種々の実施形態に展開可能である。

例えば、一般的にはコンタクト機構は回転軸付近に接触配置されるのが有利であるが、本発明のコンタクト機構は基板ホルダの外周端付近に接触配置させてもよい。補足すると、回転軸に近いほど回転速度が遅いため、コンタクト機構は回転軸に近い位置で接触させるほど安定して給電できる。しかし、回転軸にコンタクト機構を設けると、コンタクト機構は基板の背面に配置されるため、例えば装置に高さ制限がある場合、基板の外周端にコンタクト機構を配置せざるを得なくなる。この場合においても本発明コンタクト機構を用いれば、基板搬出入の都度コンタクトの接触状況を確認できるため、真空槽内にコンタクト機構を(例えば回転軸付近に)固定する場合に比べて故障(破損)の要因や消耗による部品の交換時期の早期発見が可能になり、その結果長期的に安定して使用することができるという効果もある。

【図面の簡単な説明】

【0041】

【図1】本発明の成膜装置を示す図である。

【図2】本発明の実施例における基板ホルダの断面図である。

【図3】図2の基板ホルダの平面図である。

【図4】本発明の他の基板ホルダの断面図である。

【図5】図4の基板ホルダの平面図である。

【図6】本発明の他の基板ホルダの断面図である。

【図7】本発明を説明するブロック図である。

【図8】本発明の他の基板ホルダの平面図である。

【図9】従来技術を説明するブロック図である。

【符号の説明】

【0042】

1.ロードロック式スパッタ装置

2.仕込室

3.成膜室

4.基板ホルダ

5、6、7、9、12.バルブ

8、10.排気装置

11.搬送手段

13.スパッタガス導入手段

14.スパッタカソード

15.電源

16.ヒーター

17.電源

18.給電板

19.昇降機構

20.電源

21.回転機構

22.制御部

30.基板トレー

31.ベース

32.ベアリング

33.回転台

34.碍子

35.基板トレー保持板

36.支柱

37.碍子

38.コンタクトベース

39.受電端子

40.回転ベアリング

41.シャフト

42.スプリング

43.駆動ギア

44.給電薄板

45.ピン

50.ブラシ

51.支持板

60.静止系ユニット

61.受電電極

62.ベース機構

63.コンタクト機構

70.駆動系ユニット(回転体ユニット)

80.電源

81.給電電極

90.動力源

100.基板

101.成膜材料

【技術分野】

【0001】

本発明は成膜装置に関し、特に、基板の成膜処理時に基板の位置を変化させつつ基板に電力を供給するような成膜装置に関する。

【背景技術】

【0002】

近年、基板成膜において、基板に電圧(正、負、高周波など)を印加しながら成膜を行う装置が開発されてきている(例えば、特許文献1やバイアススパッタ等)。同特許文献の図2を参照すると、真空槽(1)の内部に蒸着源(6)、およびそれに対向して複数の基板(4)が搭載された基板ドーム(5)が配置される。基板ドーム(5)は基板ドーム回転機構(9)によって回転されるとともに、高周波電力給電機構(16)から高周波電力の供給を受ける。

【0003】

基板ドームの回転と基板ドームへの電力の供給について、同特許文献の図3を参照すると、給電機構からの電力がコンタクト(21)を介して基板ドーム(5)の一部分に供給される。より詳細には、真空槽(1)に対して(スプリング等で吊られて)固定されたコンタクト(21)が、真空槽(1)に対して回転する基板ドーム(同図の拡大図斜線部)の所定箇所に接触するように構成されている。

【0004】

上記従来の成膜装置の、特に給電に関する概略構成を図9(a)および(b)のブロック図に示す。

図9(a)は、基板ドームがセットされる前の真空槽(1)(以下、「成膜室103」という)を示すブロック図である。成膜室103は電源180、コンタクト機構181、および動力源190を備え、これらは従来例のそれぞれ高周波電力給電機構(16)、コンタクト(21)、および基板ドーム回転機構(9)に相当する。

図9(b)は、基板ドームが搭載された場合の成膜室103を示すブロック図である。ここで、駆動系ユニット170(以下、「回転体ユニット170」という)が従来例における基板ドーム(5)に相当する。動力源190によって回転体ユニット170が回転されるとともに、電源180からの電力はコンタクト機構181によって回転体ユニット170に接触供給される。

【特許文献1】特開2001−73136号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の構成においては、以下の問題点があった。

第1の問題点は装置のメンテナンスに伴う稼働率の低下である。上記のような装置において、最も消耗の早い部材はコンタクト機構181であるが、コンタクト機構181のメンテナンス時には成膜装置を全く使用することができない。従って、予防保全(定期保全または経時保全)としてメンテナンスを行う場合、生産繁忙時であってもメンテナンスのタイミングが来れば基板の処理・生産を中断しなければならない。さらに、事後保全によるメンテナンスの場合、即ちコンタクト機構181の故障発生時のメンテナンスの場合は、交換用のコンタクト機構181に関する部材の調達時間、作業者が駆けつけるまでの時間および交換作業にかかる時間を含めた非稼働時間が増し、成膜装置の稼働率が低下してしまう。

【0006】

第2の問題点は、回転体ユニット170とコンタクト機構181との接触が確実でないことである。この問題は図9の構成をインライン式あるいはロードロック式の構成に応用するときに特に問題となる。即ち、例えば特許文献1のように作業者が回転体ユニット170を所定位置にセットするバッチ式装置においては、セットの際に回転体ユニット170とコンタクト機構181との接触状態を確認することができるが、搬送手段等を利用してロボットが回転体ユニット170を搬送してセットする場合は、その接触状態を確認することができない。従って、接触不良があった場合、その時点で接触不良を発見することはできず、成膜済み基板の特性等を評価して初めて接触不良の存在を推定的に知ることになる。従って、基板を連続的に処理する場合に歩留まりの向上が難しくなる。

【0007】

第3の問題点は、上記第1および第2の問題点とも関連するが、成膜処理中にはコンタクト機構181の状態のチェックができないことである。コンタクト機構181の劣化する速度は成膜処理中の温度、供給する電力、接触強度等により異なり、さらには、接触不良となった瞬間に発生するスパークによってコンタクト機構181は加速的に消耗する。また、コンタクト機構181は通常は複数の部材からなり、コンタクト機構181の劣化メカニズムは複合的であるので、その寿命や劣化を正確に予測するのは難しい。そのため、コンタクト機構の状態は比較的頻繁にチェックして劣化がないことをその都度確かめる必要がある。しかし、上述したようにコンタクト機構の状態をチェックするためには成膜動作を中断する必要がある。その際に、真空状態の成膜室を一度大気開放し、チェック後の成膜再開時に再び真空引きするので連続処理時間が縮まってしまい、生産効率の向上を図ることが難しい。

【0008】

上記をまとめると、従来の成膜装置においては、歩留まり向上を考慮してコンタクトの状態のチェックや交換を頻繁に行えば生産効率が低下し、生産効率の向上を優先すると結果として歩留まりが低下する場合があり、双方を両立することができなかった。

【課題を解決するための手段】

【0009】

本発明は上記問題点を解決するため、管理が重要なコンタクト構成を、装置の本体部分(成膜室など)に搭載するのではなく、本体部分とは独立して搬送等される基板ホルダ側に備えることを基本的な概念としている。

【0010】

本発明の第1の側面は、電源および動力源を有する真空成膜室ならびに真空成膜室内の成膜位置にセットされる基板ホルダを備えた成膜装置であって、電源が給電電極を有し、基板ホルダが、成膜位置に静止される静止系ユニットおよび静止系ユニットに搭載され動力源によって駆動される駆動系ユニットからなり、静止系ユニットが給電電極と電気的に接触される受電電極および受電電極からの電力を駆動系ユニットに供給するコンタクト機構を備えた成膜装置である。

ここで、駆動系ユニットを回転体ユニットとして、回転体ユニットが動力源によって回転動作される構成としてもよい。

さらに、1以上の基板ホルダを真空成膜室に搬入し、および真空成膜室から搬出するための搬送手段を備えてもよい。

【0011】

上記第1の側面において、コンタクト機構をベアリングで構成し、ベアリングが、駆動系ユニットの側面であって基板に対して垂直な面または駆動系ユニットの背面であって基板に対して水平かつ基板処理面と反対側の面に当接される構成とした。

また、コンタクト機構をブラシで構成し、ブラシが、駆動系ユニットの側面であって基板に対して垂直な面または駆動系ユニットの背面であって基板に対して水平かつ基板処理面と反対側の面に当接される構成としてもよい。

さらに、給電電極を前記受電電極に対して接触位置と切り離し位置との間で可動とする昇降機構を備えてもよい。

【0012】

本発明の第2の側面は、上記第1の側面の成膜装置における成膜方法であって、基板が搭載された駆動系ユニットとコンタクト機構との接触を基板ホルダ上で確立するステップ、基板ホルダを前記真空成膜室に搬入するステップ、基板ホルダを成膜位置に静止させるステップ、給電電極と受電電極とを電気的に接続するステップ、動力源によって駆動系ユニットを駆動するステップ、および電源手段によって通電を行うステップを含む成膜方法である。

【0013】

本発明の第3の側面は、電源および動力源を有する真空成膜室内の成膜位置にセットされる基板ホルダであって、成膜位置に静止される静止系ユニット、および静止系ユニットに搭載され動力源によって駆動される駆動系ユニットからなり、静止系ユニットが、電源から電力供給を受けるための受電電極、および受電電極からの電力を駆動系ユニットに供給するためのコンタクト機構を備えた基板ホルダである。

【発明の効果】

【0014】

基板ホルダについて、成膜位置で静止される静止系ユニットおよび静止系ユニットに搭載され動力源によって駆動される駆動系ユニットから構成し、静止系ユニットに受電電極および受電電極からの電力を駆動系ユニットに供給するコンタクト機構を設ける構成としたので、成膜処理を中断せずにコンタクト機構のメンテナンスや接触状態の確認を行うことができるとともに、駆動系ユニットとコンタクト機構とを確実に接触させることができ、高い歩留まりと生産効率を両立できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施形態に係る成膜装置および成膜方法を説明する。

図1にロードロック式スパッタ装置1を示す。装置1は仕込室2と成膜室3の2室構成とし、2室間はバルブ6で仕切られる。仕込室2はバルブ7を介して排気装置8に接続され、成膜室3はバルブ9を介して排気装置10に接続される。仕込室2と成膜室3が個別の排気手段を備えることにより、各室の雰囲気は独立に制御することができる。

【0016】

成膜基板100は、その詳細を後述する基板ホルダ4に搭載して搬送される。

仕込室2のバルブ5は、仕込室2に基板ホルダ4を搬入する際、および仕込室2から基板ホルダ4を搬出する際の搬出入口となる。バルブ5は他の装置に接続してもよいが、実施例では大気中から基板ホルダ4を搬出入するための扉として用いている。バルブ6は、仕込室2から成膜室3に基板ホルダ4を搬入する際、および成膜室3から仕込室2から基板ホルダ4を搬出する際の搬出入口となる。仕込室2は成膜室3に未処理基板を搬出するのみでなく、成膜室3から処理済基板を搬入する取出室の機能も兼ねる。実施例では2室構成としたが、取出室を別に設けた3室構成であってもよい。

【0017】

基板ホルダ4の搬送は搬送手段11により行う。

仕込室2から搬送された基板ホルダ4は基板100が成膜材料101に対面する所定の成膜位置に静止され、成膜位置にて回転機構21および給電板18に接続される。

【0018】

成膜室3はスパッタガス導入手段13、スパッタガス導入手段13に接続するバルブ12、スパッタカソード14、スパッタカソードの電源15、基板加熱用のヒーター16、ヒーター16の電源17、給電板18、給電板18の昇降機構19、給電板の電源20、回転機構21、および制御部22を備える。スパッタカソード14には成膜材料101がセットされる。

【0019】

制御部22はバルブ6、排気装置10、搬送手段11、スパッタガス導入手段13、スパッタカソード14の電源15、ヒーター16の電源17、給電板の昇降機構19、給電板18の電源20、回転機構21、および仕込室2の排気装置8その他の動作を制御する。

【0020】

図2に示す概略断面図、および図3に示す概略平面図を参照して、基板ホルダ4を説明する。基板ホルダ4は、中央に開口窓を有するベース31上に以降に説明する各部材を取付けたものである。ベース31の開口窓は少なくとも基板100の成膜領域が成膜材料101に露出する形状である。また、ベース31の遮蔽部はスパッタ粒子を遮蔽するマスクとしても機能する。

【0021】

ベース31にはベアリング32を介して回転台33が取付けられる。実施例では、回転台33の外周にギアを刻み、成膜室3に固定配置した回転機構21の駆動ギア43と噛み合わせて回転台33を回転させている。回転機構21は回転力を伝達するものであればよく、例えば回転台33の外周に磁極を形成し、磁力による非接触での回転伝達機構を用いてもよい。

【0022】

回転台33には碍子34を介して基板トレー保持板35が取付けられる。成膜用の基板100は基板トレー30に載置され、基板トレー保持板35が基板トレー30を保持する。実施例では、基板トレー30には搭載基板と同数(図では7つ)の凹部が設けられ、凹部の底壁には孔が穿設され、基板100の成膜面が伏せて凹部にセットされる。前記孔は基板100の成膜領域に等しい形状である。基板100の保持手段は、これに限らず適宜選択すればよい。また、基板トレー30を用いず、基板トレー保持板35に直接基板100を取付けてもよい。回転機構21により、回転台33、碍子34、基板トレー保持板35、基板トレー30、および基板100が一体となって回転される。

基板保持板35および基板トレー30は導体から構成され、碍子34により回転台33からは電気的に絶縁される。基板保持板35の外周は電力導入部としてコンタクト機構に接続される。

【0023】

コンタクト機構は回転ベアリング40、回転ベアリング40のシャフト41、回転ベアリング40を支持するコンタクトベース38、コンタクトベースに電力を供給する受電端子39、回転ベアリングを押圧するスプリング42、および給電薄板44から構成される。

【0024】

コンタクトベース38は基板ホルダ4のベース31に取付けた支柱36上に碍子37を介して取付けられる。碍子37によりベース31とコンタクト機構とが電気的に絶縁される。

コンタクトベース38はピン45を軸にコンタクトベアリング40を軸支する。スプリング42はコンタクトベアリング40を基板トレー保持板35の外周側面に押圧し、この状態でコンタクトベアリング40と基板トレー保持板35が接触しながら回転する。コンタクトベアリング40はシャフト41を軸に回転する。

【0025】

コンタクトベース38には受電端子39が設けられる。成膜位置において、受電端子39は給電板18に電気的に接続される。実施例では、給電板18の昇降機構19が受電端子39と給電板18との接続および切り離しを行う。給電板の構成はこれに限らず、成膜時にコンタクト機構の受電端子に電力を供給できる構成であればよい。

電力は、電源20から、給電板18、コンタクトベース38、および給電薄板44を介してコンタクトベアリング40に供給される。その電力は、コンタクトベアリング40に接触して回転する基板トレー保持板35、および基板トレー30に供給される。碍子34および碍子37により絶縁されたベース31には電力は印加されない。図示しないが、シャフト41は給電経路から絶縁することが望ましい。実施例では給電薄板44をコンタクトベアリング40に直接接触させ、シャフト41を絶縁している。

【0026】

上述したように、コンタクト機構は回転体に接触して電力を供給するので接触部のベアリング等が消耗品となり、メンテナンスが必要となる。本発明は、基板ホルダ4のベース31に基板100のみでなくコンタクト機構を搭載したことにより、基板回収の都度、コンタクト機構の保守・点検ができる。一方、成膜装置の本体部分(成膜室等)にそのような消耗部品が装着されていないのでロードロック装置のメンテナンスサイクルを延ばすことに貢献する。

【0027】

また、コンタクト機構については、回転体との接触を確実にすることが最も重要であるが、予めベース31上においてコンタクト機構と回転体とを確実に接触させて取付けることができるため、電力供給を確実に行えるという利点もある。従って、成膜室に固定配置されたコンタクト機構と成膜室内に搬送された回転体とを接触させて電力供給する従来例の場合と比較して信頼性が著しく向上する。

【0028】

ここで、従来例の図9との比較として、図7(a)〜(c)に本発明の概略構成を示すブロック図を示す。

図7(a)は基板ホルダ4のブロック図である。図7(a)において、基板ホルダ4は静止系ユニット60および駆動系ユニット70(以下、「回転体ユニット70」という)からなる。静止系ユニット60は受電電極61、ベース機構62およびコンタクト機構63からなり、図2の受電端子39が受電電極61に相当し、ベース31、ベアリング32、支柱36および碍子37がベース機構62に属し、コンタクトベース38、回転ベアリング40、シャフト41、スプリング42、給電薄板44およびピン45がコンタクト機構63に属する。そして、回転台33、碍子34、基板トレー保持板35および基板トレー30が回転体ユニット70に属する。

【0029】

図7(b)に基板ホルダ4がセットされる前の成膜室3のブロック図を示す。成膜室3は電源80(即ち電源20)およびその給電電極81(即ち給電板18)ならびに動力源90(即ち回転機構21)を含む。

図7(c)に成膜室3に基板ホルダ4がセットされた場合のブロック図を示す。基板ホルダ4が成膜室3に搬入されると、動力源90によって回転体ユニット70が回転されるとともに、電源80の給電電極81からの電力が静止系ユニット60の受電電極61、ベース機構62およびコンタクト機構63を介して回転体ユニット70に供給される。

【0030】

図9と比較して分かるように、図7(a)〜(c)の構成においては、コンタクト機構などの磨耗の早い部材が基板ホルダ4に搭載され、成膜室3には搭載されない。また、電源80と基板ホルダ4との接触部(即ち、給電電極81と受電電極61)は摩擦のない静的な接触であり、従来例におけるコンタクト機構181と回転体ユニット170との動的な接触に比べて信頼性の確保がはるかに容易である。従って、給電電極81と受電電極61との接触に関するメンテナンスや状態チェックは基本的には不要となる。

従って、成膜室3のメンテナンスがほとんど不要である一方、基板ホルダ4については、1つの基板ホルダが成膜動作中であっても他の基板ホルダのコンタクト機構については保守・点検可能な状態にあるので、成膜装置における生産効率の向上と歩留まりの向上を両立できる。

【0031】

次に、図4に示す概略断面図、および図5に示す概略平面図を参照して、コンタクト機構の他の実施例を説明する。同図に示すコンタクト機構は、回転体との接触部にベアリングでなくブラシを用いたことを特徴とする。図2および図3に示す基板ホルダ4と同様の部分には同一符号を付して説明を省略する。

【0032】

図4において、コンタクトベース38には支持板51が取付けられ、支持板51にはブラシ50の一端が固定される。ブラシ50の他端が基板トレー保持板35の外周側面に接触され、回転する基板トレー保持板35にブラシを介して電力が供給される。

【0033】

図2乃至図5の実施例では、基板トレー保持板35の外周側面にコンタクト機構を接続したが、図6に示すように、基板トレー保持板35の外周上面(以下、「背面」ともいう)にコンタクト機構を接続する構成としてもよい。図6に示すコンタクト機構では、コンタクトベース38がピン45を軸としてコンタクトベアリング40を軸支する。図6ではベアリングを用いたが、基板トレー保持板35の外周上面にブラシを接触させて給電してもよい。図6では基板トレー保持板35が基板トレー30の外周側を保持するが、基板トレー30の中心側を保持し、コンタクト機構を回転軸側に設けてもよい。

【0034】

図示の装置の成膜動作について説明する。

まず、基板ホルダ4の基板トレー保持板35に、成膜用の基板100を載置した基板トレー30を取付ける。この際に、コンタクト機構の状態をチェックするとともに、ベアリング40と基板トレー保持板35との接触状態を確立しておく。この基板ホルダ4をバルブ5から仕込室2に搬入する。このとき、バルブ6は閉じた状態で、成膜室3は予め所定の真空度に維持されているものとし、仕込室2は大気圧雰囲気であるものとする。また、スパッタカソード14には所望の成膜材料101を配置しておく。

【0035】

基板ホルダ4の搬入後バルブ5を閉じ、排気装置8により仕込室2を真空引きする。仕込室2の真空度が成膜室3の真空度に等しくなった時点でバルブ6を開く。搬送手段11により、仕込室2から成膜室3の所定の成膜位置に基板ホルダ4を搬送する。基板ホルダ4の回転台33を駆動ギア43に噛み合わせる。また、昇降機構19を駆動し、給電板18を降下させて給電板18とコンタクト機構の受電端子39を接触させる。

【0036】

制御部22によって、排気装置10、スパッタガス導入手段13、スパッタカソードの電源15、およびヒーターの電源17を制御し、成膜準備する。このとき図示しないシャッタ機構により、基板100にスパッタ粒子が付着しないようにする。制御部22は回転機構21を制御して基板100を所定の回転速度で回転させ、給電板18の電源20を制御して回転基板100に電力を印加する。所望の成膜雰囲気となった時点で図示しないシャッタを開き、基板100に成膜を行う。

【0037】

成膜終了後、スパッタガス導入手段13、スパッタカソードの電源15、ヒーターの電源17、回転機構21、給電板の電源20をOFFし、バルブ6を開く。

搬送手段11により、成膜室3から仕込室2に基板ホルダ4を搬出して、バルブ6を閉じる。仕込室2の図示しないガス導入手段より、仕込室2に例えば窒素を導入する。仕込室2が大気圧となった時点でバルブ5を開き、基板ホルダ4を大気中に搬出して、成膜済みの基板100を取り出す。コンタクト機構を保守・点検し、新たな未成膜基板100を基板ホルダ4に搭載して、同様の動作を繰り返す。

【0038】

上記実施例においてはスパッタによる成膜処理を例として述べたが、本発明の概念は、成膜処理時に基板の位置を変化させつつ基板に電力を印加するような成膜装置であれば適用可能である。例えば、蒸着技法については、IAD(Ion Assist Deposition:真空蒸着法等において、真空室内部へ導入したガスを電離させ、発生した陽イオンによって蒸着分子を基板へ押し付けることにより密着力が強く緻密な薄膜を形成する手法)などを用いた蒸着装置にも適用できる。

【0039】

また、基板トレー保持板の駆動方法について、上記実施例では基板トレーを回転させる実施例について述べたが、往復運動系の基板トレーについても適用できる。即ち、駆動系ユニットとして回転体ユニットの替わりに直線動作ユニットを用いてもよい。例えば、図8に示すように、基板トレー30および基板トレー保持板35を矢印の方向に往復動作させてもよい。なお、回転機構21の替わりに直線運動系の動力源とする必要がある。もちろん、ここでも回転ベアリング40の替わりにブラシ50を用いてもよいし、基板トレー保持板35の側面に接触させる替わりに背面に接触させるようにしてもよい。従って、駆動方法は上述した回転系、直線系に限られず、他の種類の運動であっても本発明の趣旨は適用可能である。

【0040】

以上のように、本発明は図示した実施例に限られず、コンタクト機構を基板ホルダ側に備えるという基本的な概念から逸脱しない範囲で種々の実施形態に展開可能である。

例えば、一般的にはコンタクト機構は回転軸付近に接触配置されるのが有利であるが、本発明のコンタクト機構は基板ホルダの外周端付近に接触配置させてもよい。補足すると、回転軸に近いほど回転速度が遅いため、コンタクト機構は回転軸に近い位置で接触させるほど安定して給電できる。しかし、回転軸にコンタクト機構を設けると、コンタクト機構は基板の背面に配置されるため、例えば装置に高さ制限がある場合、基板の外周端にコンタクト機構を配置せざるを得なくなる。この場合においても本発明コンタクト機構を用いれば、基板搬出入の都度コンタクトの接触状況を確認できるため、真空槽内にコンタクト機構を(例えば回転軸付近に)固定する場合に比べて故障(破損)の要因や消耗による部品の交換時期の早期発見が可能になり、その結果長期的に安定して使用することができるという効果もある。

【図面の簡単な説明】

【0041】

【図1】本発明の成膜装置を示す図である。

【図2】本発明の実施例における基板ホルダの断面図である。

【図3】図2の基板ホルダの平面図である。

【図4】本発明の他の基板ホルダの断面図である。

【図5】図4の基板ホルダの平面図である。

【図6】本発明の他の基板ホルダの断面図である。

【図7】本発明を説明するブロック図である。

【図8】本発明の他の基板ホルダの平面図である。

【図9】従来技術を説明するブロック図である。

【符号の説明】

【0042】

1.ロードロック式スパッタ装置

2.仕込室

3.成膜室

4.基板ホルダ

5、6、7、9、12.バルブ

8、10.排気装置

11.搬送手段

13.スパッタガス導入手段

14.スパッタカソード

15.電源

16.ヒーター

17.電源

18.給電板

19.昇降機構

20.電源

21.回転機構

22.制御部

30.基板トレー

31.ベース

32.ベアリング

33.回転台

34.碍子

35.基板トレー保持板

36.支柱

37.碍子

38.コンタクトベース

39.受電端子

40.回転ベアリング

41.シャフト

42.スプリング

43.駆動ギア

44.給電薄板

45.ピン

50.ブラシ

51.支持板

60.静止系ユニット

61.受電電極

62.ベース機構

63.コンタクト機構

70.駆動系ユニット(回転体ユニット)

80.電源

81.給電電極

90.動力源

100.基板

101.成膜材料

【特許請求の範囲】

【請求項1】

電源および動力源を有する真空成膜室、ならびに該真空成膜室内の成膜位置にセットされる基板ホルダを備えた成膜装置であって、

前記電源が給電電極を有し、

前記基板ホルダが、前記成膜位置に静止される静止系ユニットおよび該静止系ユニットに搭載され前記動力源によって駆動される駆動系ユニットからなり、該静止系ユニットが、前記給電電極と電気的に接続される受電電極および該受電電極からの電力を該駆動系ユニットに供給するコンタクト機構を備えた成膜装置。

【請求項2】

請求項1記載の成膜装置において、前記駆動系ユニットが回転体ユニットからなり、該回転体ユニットが前記動力源によって回転動作される成膜装置。

【請求項3】

請求項1記載の成膜装置であって、さらに、

1以上の前記基板ホルダを前記真空成膜室に搬入し、および該真空成膜室から搬出するための搬送手段を備えた成膜装置。

【請求項4】

請求項1記載の成膜装置において、前記コンタクト機構がベアリングを有し、該ベアリングが、前記駆動系ユニットの側面であって前記基板に対して垂直な面または前記駆動系ユニットの背面であって前記基板に対して水平かつ基板処理面と反対側の面に当接された成膜装置。

【請求項5】

請求項1記載の成膜装置において、前記コンタクト機構がブラシからなり、該ブラシが、前記駆動系ユニットの側面であって前記基板に対して垂直な面または前記駆動系ユニットの背面であって前記基板に対して水平かつ基板処理面と反対側の面に当接された成膜装置。

【請求項6】

請求項1記載の成膜装置において、前記給電電極を前記受電電極に対して接触位置と切り離し位置との間で可動とする昇降機構を備えた成膜装置。

【請求項7】

請求項1記載の成膜装置における成膜方法であって、

基板が搭載された前記駆動系ユニットと前記コンタクト機構との接触を前記基板ホルダ上で確立するステップ、

前記基板ホルダを前記真空成膜室に搬入するステップ、

前記基板ホルダを前記成膜位置に静止させるステップ、

前記給電電極と前記受電電極とを電気的に接続するステップ、

前記動力源によって前記駆動系ユニットを駆動するステップ、および

前記電源手段によって通電を行うステップ

を含む成膜方法。

【請求項8】

電源および動力源を有する真空成膜室内の成膜位置にセットされる基板ホルダであって、

前記成膜位置に静止される静止系ユニット、および該静止系ユニットに搭載され前記動力源によって駆動される駆動系ユニットからなり、

該静止系ユニットが、前記電源から電力供給を受けるための受電電極、および該受電電極からの電力を該駆動系ユニットに供給するためのコンタクト機構を備えた基板ホルダ。

【請求項1】

電源および動力源を有する真空成膜室、ならびに該真空成膜室内の成膜位置にセットされる基板ホルダを備えた成膜装置であって、

前記電源が給電電極を有し、

前記基板ホルダが、前記成膜位置に静止される静止系ユニットおよび該静止系ユニットに搭載され前記動力源によって駆動される駆動系ユニットからなり、該静止系ユニットが、前記給電電極と電気的に接続される受電電極および該受電電極からの電力を該駆動系ユニットに供給するコンタクト機構を備えた成膜装置。

【請求項2】

請求項1記載の成膜装置において、前記駆動系ユニットが回転体ユニットからなり、該回転体ユニットが前記動力源によって回転動作される成膜装置。

【請求項3】

請求項1記載の成膜装置であって、さらに、

1以上の前記基板ホルダを前記真空成膜室に搬入し、および該真空成膜室から搬出するための搬送手段を備えた成膜装置。

【請求項4】

請求項1記載の成膜装置において、前記コンタクト機構がベアリングを有し、該ベアリングが、前記駆動系ユニットの側面であって前記基板に対して垂直な面または前記駆動系ユニットの背面であって前記基板に対して水平かつ基板処理面と反対側の面に当接された成膜装置。

【請求項5】

請求項1記載の成膜装置において、前記コンタクト機構がブラシからなり、該ブラシが、前記駆動系ユニットの側面であって前記基板に対して垂直な面または前記駆動系ユニットの背面であって前記基板に対して水平かつ基板処理面と反対側の面に当接された成膜装置。

【請求項6】

請求項1記載の成膜装置において、前記給電電極を前記受電電極に対して接触位置と切り離し位置との間で可動とする昇降機構を備えた成膜装置。

【請求項7】

請求項1記載の成膜装置における成膜方法であって、

基板が搭載された前記駆動系ユニットと前記コンタクト機構との接触を前記基板ホルダ上で確立するステップ、

前記基板ホルダを前記真空成膜室に搬入するステップ、

前記基板ホルダを前記成膜位置に静止させるステップ、

前記給電電極と前記受電電極とを電気的に接続するステップ、

前記動力源によって前記駆動系ユニットを駆動するステップ、および

前記電源手段によって通電を行うステップ

を含む成膜方法。

【請求項8】

電源および動力源を有する真空成膜室内の成膜位置にセットされる基板ホルダであって、

前記成膜位置に静止される静止系ユニット、および該静止系ユニットに搭載され前記動力源によって駆動される駆動系ユニットからなり、

該静止系ユニットが、前記電源から電力供給を受けるための受電電極、および該受電電極からの電力を該駆動系ユニットに供給するためのコンタクト機構を備えた基板ホルダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−68063(P2009−68063A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−236787(P2007−236787)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]