成膜装置

【課題】光学的検知装置の測定光路の光路長を十分に確保することで、材料ガス濃度の測定を高精度で行うことが可能であり、さらにバックグラウンド測定を簡易に実施することができ、かつ材料ガスが複数種のガスの混合ガスである場合に各材料ガスの個別の濃度を測定することが可能となる成膜装置を提供する。

【解決手段】基板に薄膜を成膜させる成膜装置であって、キャリアガスおよび材料ガスを供給する減圧自在な1または複数の材料供給部と、前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を備え、前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、成膜装置が提供される。

【解決手段】基板に薄膜を成膜させる成膜装置であって、キャリアガスおよび材料ガスを供給する減圧自在な1または複数の材料供給部と、前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を備え、前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、成膜装置が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば有機EL素子の製造における発光層の成膜に用いる成膜装置に関する。

【背景技術】

【0002】

近年、エレクトロルミネッセンス(EL:Electro Luminescence)を利用した有機EL素子が開発されている。有機EL素子は、ブラウン管等に比べて消費電力が小さく、また、自発光なので、液晶ディスプレー(LCD)などに比べて視野角に優れている等の利点があり、今後の発展が期待されている。

【0003】

この有機EL素子の最も基本的な構造は、ガラス基板上にアノード(陽極)層、発光層およびカソード(陰極)層を重ねて形成したサンドイッチ構造である。発光層の光を外に取り出すために、ガラス基板上のアノード層には、ITO(Indium Tin Oxide)からなる透明電極が用いられる。かかる有機EL素子は、表面にITO層(アノード層)が予め形成されたガラス基板上に、発光層とカソード層を順に成膜し、更に封止膜層を成膜することによって製造されるのが一般的である。

【0004】

以上のような有機EL素子における発光層の成膜は、蒸着処理装置において行われるのが一般的である。蒸着処理装置における発光層等の膜厚は、発光効率等の観点から所定の膜厚に制御される必要があり、従来より膜厚制御技術が創案されてきた。

【0005】

膜厚制御技術としては、基板表面近傍における成膜ガスの濃度を光学的検知装置によって測定し、その測定結果と基板に成膜される膜の膜厚との関係を求め、実際に成膜を行う基板に対して所望の厚さの膜を成膜させるといった方法が知られている。

【0006】

図1は、一般的な膜厚制御についての従来技術である光学的検知装置を用いた膜厚計測を行う成膜装置100の概略的な説明図である。成膜装置100は、互いに連通するチャンバー101と基板保持室102によって構成され、内部には材料ガス供給部103に連通する蒸着ヘッド110が設置されている。基板保持室102の下部には基板保持台111に保持される基板Gがフェースアップの状態で配置される。また、基板保持台111上の基板G上方近傍の空間112は、蒸着ヘッド110から噴射される材料ガスの濃度を測定するための光学的検知装置113による測定光路となっており、発光部113aから発光された光を受光部113bにおいて受光することで測定光路における材料ガスの濃度が測定される構成となっている。

【0007】

また、蒸着ヘッド110の下面には複数の開口が形成されておりその開口部は基板Gの上面に対向している。材料ガス供給部103から例えばアルゴンガス等のキャリアガスと共に供給された材料ガスは、蒸着ヘッド110を通過し、その開口部から基板Gの上面に噴射される。このとき、蒸着ヘッド110から噴射された材料ガスは光学的検知装置113によるガス濃度等の測定が行われる空間112を通過し、基板Gに到達する。なお、チャンバー101は排気管115を介して連通する真空ポンプ117によって真空(減圧)状態となり、これに伴い基板保持室102も真空状態に保たれる。また、蒸着ヘッド110やチャンバー101等は図示しないヒータによって材料ガスが析出しない程度の温度に温度制御される。

【0008】

以上、図1を参照して説明した構成である成膜装置100において、光学的検知装置113によって基板Gに噴射される材料ガスの濃度が測定され、測定されたデータと、基板Gに成膜された薄膜の膜厚との一定の関係性に基いて、以後に成膜される薄膜の膜厚制御が行われる。なお、光学的検知装置113としては、例えばフーリエ変換型赤外分光(FTIR)装置が例示される。

【0009】

なお、図1に示す従来技術の例では、基板保持台111に保持された基板G上方近傍(蒸着ヘッド110の下方近傍)の空間112を光学的検知装置113による測定光路とした場合を説明したが、例えば蒸着ヘッド110の内部空間をこの測定光の光路とする場合もある。

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述した成膜装置100において、図示するように、光学的検知装置113の測定光路を蒸着ヘッド110の下方近傍の空間112とすることや、あるいは蒸着ヘッド110の内部空間とすることが考えられるが、測定光路の光路長が十分に取れず、測定感度不足となる恐れがあり、高精度な膜厚(蒸気量)制御が実施できないといった問題点があった。即ち、光学的検知装置113によってガス濃度を測定する際には、材料ガスの流れる測定光路を通過させた光の吸収スペクトル強度と、材料ガスの存在しない状態の測定光路を通過させた光の吸収スペクトル強度を比較して、その吸収スペクトルに表れたピーク位置および強度の違いから流れるガス種・ガス濃度を求めるといった方法が採られるが、一般的に材料ガスが存在しない状態でのノイズと、一般的に材料ガスが存在することによって表れる吸収スペクトルのピーク位置および強度の比較を容易に行うための十分な測定データを得るために、十分な長さの測定光路が必要とされ、その測定光路の長さを従来の蒸着処理装置では十分に確保することが困難であった。

【0011】

また、光学的検知装置113の測定によって膜厚制御を行う場合に、ガス濃度等の測定は、基板Gに対して材料ガスを噴射していない状態(キャリアガスのみが噴射されている状態)における測定データと、材料ガスを噴射した状態での測定データとを比較して行う必要があるが、上述した従来の蒸着処理装置100においては、光学的検知装置113の測定光路を蒸着ヘッド110の下方近傍(あるいは蒸着ヘッド110の内部空間)に設けたため、材料ガスのない状態(キャリアガスのみ流した状態)での測定(以下、バックグラウンド測定とも呼称する)を行うことが非常に困難であり、膜厚制御が正確に行われない恐れがあった。

【0012】

さらには、基板Gへの薄膜の成膜を、複数種の材料ガスを混合させたものを用いて行う場合に、上記従来の成膜装置100では、測定光路における材料ガスは既に混合された状態のものであるため、各材料ガスの個別の濃度を測定することが困難であるという問題点があった。

【0013】

そこで、上記事情に鑑み、本発明の目的は、光学的検知装置の測定光路の光路長を十分に確保することで、材料ガス濃度の測定を高精度で行うことが可能であり、さらにバックグラウンド測定を簡易に実施することができ、かつ材料ガスが複数種のガスの混合ガスである場合に各材料ガスの個別の濃度を測定することが可能となる成膜装置を提供することにある。

【課題を解決するための手段】

【0014】

前記の目的を達成するため、本発明によれば、基板に薄膜を成膜させる成膜装置であって、キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を備え、前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、成膜装置が提供される。

【0015】

上記成膜装置においては、前記複数の供給路にキャリアガスを供給するキャリアガス供給部がそれぞれ設けられていてもよい。また、前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブが設けられ、かつ、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが設けられていてもよい。

【0016】

前記材料供給部、前記蒸着ヘッド、前記複数の供給路および前記光学的検知装置は、所定の温度に加熱された同一チャンバー内に配置されていてもよい。また、前記光学的検知装置は発光部、受光部および測定光路から構成され、前記発光部および受光部は成膜を行うチャンバー外に配置されていてもよい。

【0017】

また、前記材料供給部は、成膜に用いる材料ガスの種類に応じた数だけ設けられ、それぞれの材料供給部ごとに供給路が設けられていてもよい。前記測定光路は円筒形管状であり、その内面には光反射率を高める加工が施されていてもよい。

【0018】

また、別の観点からの本発明によれば、基板に薄膜を成膜させる成膜装置における材料ガス濃度の測定方法であって、前記成膜装置は、キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を有し、前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられ、前記測定光路が設けられた供給路にキャリアガスのみを流し、その状態を光学的検知装置によって測定する工程と、前記測定光路が設けられた供給路にキャリアガスおよび材料ガスを流し、その状態を光学的検知装置によって測定する工程と、を備え、前記供給路にキャリアガスのみを流した場合の測定結果と、前記供給路にキャリアガスおよび材料ガスを流した場合の測定結果とを比較することで、前記供給路内に流れる材料ガスのガス濃度を測定する、材料ガス濃度の測定方法が提供される。

【0019】

前記蒸着ヘッドへの材料ガスの導入は前記光学的検知装置の測定光路が設けられた供給路とは別の供給路において行われても良い。また、前記成膜装置は、前記複数の供給路にキャリアガスを供給するキャリアガス供給部を有し、前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブと、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが備えられ、前記蒸着ヘッドへの材料ガスの導入は前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブを開放することで行われ、前記測定光路が設けられた供給路へのキャリアガスの供給は、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブを開放することで行われても良い。

【発明の効果】

【0020】

本発明によれば、光学的検知装置の測定光路の光路長を十分に確保することで、材料ガス濃度の測定を高精度で行うことが可能であり、さらにバックグラウンド測定を簡易に実施することができ、かつ材料ガスが複数種のガスの混合ガスである場合に各材料ガスの個別の濃度を測定することが可能となる成膜装置が提供される。これにより、基板に対する成膜時の材料ガス濃度の測定データに基く膜厚制御を高精度で行うことができる。

【図面の簡単な説明】

【0021】

【図1】従来の成膜装置の説明図である。

【図2】本発明の第1の実施の形態にかかる成膜装置を水平方向から見た断面図である。

【図3】有機EL素子の製造工程の説明図である。

【図4】バックグラウンド測定における不活性ガス(アルゴンガス)および材料ガスの流れを示す説明図である。

【図5】第2供給路に材料ガスを流して成膜処理を行う場合を示す説明図である。

【図6】本発明の第2の実施の形態にかかる成膜装置についての説明図である。

【図7】本発明の第3の実施の形態にかかる成膜装置についての説明図である。

【図8】バックグラウンド測定を行う際の不活性ガス(アルゴンガス)と材料ガスの流れを図示した説明図である。

【図9】第1材料ガスのガス濃度測定を行う際の不活性ガス(アルゴンガス)および材料ガスの流れを図示した説明図である。

【図10】第2材料ガスのガス濃度測定を行う際の不活性ガス(アルゴンガス)および材料ガスの流れを図示した説明図である。

【図11】混合ガスのガス濃度測定を行う際の不活性ガス(アルゴンガス)および材料ガスの流れを図示した説明図である。

【図12】本発明の第4の実施の形態にかかる成膜装置の説明図である。

【図13】測定光路における光の照射距離と光の減衰度との関係を示すグラフである。

【図14】光路長と受光部における感度との関係を示すグラフである。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図面を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。また、以下の実施の形態においては、有機材料を用いて有機EL素子を製造する場合を例示して説明する。

【0023】

(第1の実施の形態)

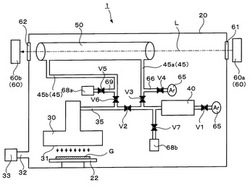

以下には本発明の第1の実施の形態として、例えば有機EL素子の製造工程における発光層の蒸着工程(成膜)に用いられる、成膜装置1について図面を参照して説明する。図2は、成膜装置1を水平方向から見た断面図である。なお、一般的に有機材料ガスを用いた蒸着工程を行う場合には、基板Gに有機材料ガスを噴出させる蒸着ヘッドは、例えばホール輸送層、非発光層(電子ブロック層)、青発光層、赤発光層、緑発光層、電子輸送層等の複数の有機層の蒸着のために複数用意されるが、簡単のため、図2に示す本実施の形態では、蒸着ヘッドが1つのみ設けられる場合を例示して説明する。

【0024】

図2に示すように、成膜装置1は基板Gの成膜処理を行う処理チャンバー20を備えている。この処理チャンバー20の内部は所定の温度に加熱されている。処理チャンバー20の内部下方には、基板Gを支持する基板支持台22が設けられ、成膜処理時には、基板Gが成膜対象面を鉛直上方に向けた状態で(フェースアップ状態で)例えば静電チャック等の方式で基板支持台22に支持される。また、基板支持台22の上方近傍には、有機材料ガスを噴出する蒸着ヘッド30が設置されており、蒸着ヘッド30の開口面(材料ガス噴出面)31が基板支持台22に保持された状態の基板G上面(成膜対象面)に対向するような構成となっている。また、処理チャンバー20の内部は、排気管32を介して真空ポンプ33に連通しており、成膜処理時には真空引きされる。基板支持台22に支持された基板Gが蒸着ヘッド30の下方を通過する際に有機層が成膜される。

【0025】

蒸着ヘッド30は、第1供給路35を介して、有機材料ガスを蒸着ヘッド30に導入する材料ガス生成部(材料供給部)40に連通している。また、蒸着ヘッド30と材料ガス生成部40は、上記第1供給路35とは別系統の第2供給路45を介しても連通している。なお、第1供給路35と、第2供給路45は別系統の流路である。それぞれが蒸着ヘッド30および材料ガス生成部40に直接接続されていてもよい。第1供給路35の材料ガス生成部40側(上流側)に第2供給路45の上流端が接続され、第1供給路35の蒸着ヘッド30側(下流側)に第2供給路45の下流端が接続されるように構成されていてもよい。図2に示す本実施の形態では、第1供給路35から分岐して第2供給路45が設けられた構成であるものとして説明する。

【0026】

また、第2供給路45の流路途中には、例えば円筒形管状の鋼管である測定光路50が設けられている。例えばFTIR装置等の光学的検知装置60の発光部60aから照射された赤外光等の光が通過する光路Lとなっている。ここで、光学的検知装置60は光を照射する発光部(光源)60aと、発光部60aから照射された光を受光する受光部(検出器)60bから構成される。発光部60aおよび受光部60bは、測定光路50の中心軸である光路Lの延長上であり且つ処理チャンバー20外部に配置されている。また、発光部60aから受光部60bまでの光路L上に位置する処理チャンバー20のチャンバー壁には、光を透過するための例えば石英やフッ化カルシウム等からなる窓部61、62が設けられている。

【0027】

発光部60aから照射された光は窓部61を透過して光路Lに沿って測定光路50内を通過し、測定光路50を通過した後、窓部62を透過して受光部60bに到達する。この受光部60bに到達した光のスペクトル強度を解析することにより、測定光路50内に流れる材料ガス濃度が検出される。ここで、測定光路50内を通過する光は材料ガスの流れる空間を通過し、必ずしも光路Lに沿って直進するものではなく、測定光路50の内面に衝突・反射する場合がある。さらには、例えば光学的検知装置60としてFTIR装置を用いた場合、点光源から出た光を凹面鏡などによって平行光に矯正して用いるが、完全な平行光とすることは困難であり、赤外光は照射距離に応じて広がっていく。そのため赤外光は、光源からの距離に応じて測定光路50内において広がり、その内面に衝突・反射する場合もある。通過する光の強度が測定光路50の内面に衝突して減衰すると、受光部60bに到達する光量が十分ではなく、正確な解析を行うことが困難となり、測定光路50内に流れる材料ガス濃度が正確に検出されない恐れがある。そこで、測定光路50の内面には反射した光の減衰を抑えるための、例えば光沢加工、電解メッキ、金メッキ等の光の反射を促進させるような加工を行うことが好ましい。

【0028】

なお、本実施の形態では装置メンテナンス等の利便性を担保する観点から、発光部60aおよび受光部60bは処理チャンバー20外部に配置される場合を図示し説明しているが、必ずしもこのような構成である必要はなく、例えば発光部60aおよび受光部60bが処理チャンバー20内部に配置されていてもよい。

【0029】

材料ガス生成部40にはキャリアガスとしてアルゴンガス等を導入するキャリアガス導入機構65が接続されており、材料ガス生成部40に取り付けられたヒータ(図示せず)によって加熱された有機材料が気化され、キャリアガス導入機構65からのキャリアガス流入によって第1供給路35を介して蒸着ヘッド30に導入される。なお、キャリアガス導入機構65から材料ガス生成部40へのアルゴンガスの導入は制御バルブV1の開閉によって制御される。また、第1供給路35を介しての材料ガス生成部40から蒸着ヘッド30への材料ガスの導入は、第1供給路に設けられた制御バルブV2の開閉によって制御される。

【0030】

ここで、第1供給路35からは第2供給路45が分岐しているため、材料ガスは第1供給路35、第2供給路45の双方に導入される。但し、第2供給路45に向かう材料ガスを制御する制御バルブV3が第2供給路入口近傍(材料ガスが導入される側)に設けられており、この制御バルブV3の制御(開閉)に応じて第2供給路45への材料ガス供給が適宜行われる構成である。即ち、制御バルブV1の開放によって材料ガスが第1供給路35に導入される場合であっても、制御バルブV2および制御バルブV3の開閉によって蒸着ヘッド30、第2供給路45への材料ガスの導入が制御される。

【0031】

また、上述したように第2供給路45の流路途中には所定の長さの測定光路50が設けられている。この測定光路50の長さは、光学的検知装置60において測定に用いられる光を通過させ正確な測定を行い、材料ガスを検知することができる程度の長さであり、例えば1m〜5m程度が好ましい。この測定光路50を挟んで材料ガスが導入される方向から第2供給路45を前段部(以下、第2供給路45aとも呼称する)と後段部(以下、第2供給路45bとも呼称する)とに分けた場合に、図2に示すように、第2供給路45aにはキャリアガス等のアルゴンガスを導入するキャリアガス導入機構65に連通する流路66が設けられており、流路66上に設けられた制御バルブV4の開閉によって第2供給路45にはアルゴンガスのみの導入が可能に構成される。一方、第2供給路45bには、例えば真空ポンプ等の排気装置68aに連通する流路69が設けられ、流路69上に設けられた制御バルブV5の開閉によって第2供給路45内を真空引きすることが可能に構成される。

【0032】

また、第2供給路45(第2供給路45b)の出口近傍(第1供給路35との合流部近傍)には、第2供給路45から第1供給路35への材料ガスあるいはアルゴンガスの流入を制御する制御バルブV6が設けられている。そして、第1供給路35における第2供給路45への分岐点手前(材料ガス生成部40の出口近傍)には、排気装置68bに連通する流路67が設けられ、流路67上に設けられた制御バルブV7の開閉によって第1供給路35内および材料ガス生成部40内を真空引きすることが可能に構成される。

【0033】

なお、材料ガス生成部40、キャリアガス導入機構65および排気装置68a、68bは、必ずしも図2に示すように処理チャンバー20内部に配置される必要はない。例えば、材料ガス生成部40、キャリアガス導入機構65および排気装置68a、68bは処理チャンバー20の外部に配置されていても良く、この場合、各装置のメンテナンス性の向上が図られる。また、図2に示す各流路・バルブ等には、流れる材料ガスの凝固を防止するためのヒータ(図示せず)が設けられている。

【0034】

以上、図2に示すように、互いに連通する第1供給路35と第2供給路45の内部空間を、制御バルブV3、V6により分断させることが可能である。例えば第1供給路35のみに材料ガスおよびアルゴンガスを流し、材料ガス生成部40から蒸着ヘッド30に材料ガスを導入することができる。また、第1供給路35および第2供給路45の双方に材料ガスおよびアルゴンガスを流し、材料ガス生成部40から材料ガスを蒸着ヘッド30に導入することもできる。さらに、第2供給路45にのみ材料ガスおよびアルゴンガスを流し、材料ガス生成部40から材料ガスを蒸着ヘッド30に導入することもできる。

【0035】

図3は、本発明の実施の形態にかかる成膜装置1を含む種々の成膜装置によって製造される有機EL素子Aの製造工程の説明図である。先ず、図3(a)に示すように、上面にアノード(陽極)層10が成膜された基板Gが用意される。基板Gは、例えばガラス等よりなる透明な材料からなる。また、アノード層70は、ITO(Indium Tin Oxide)等の透明な導電性材料よりなる。なお、アノード層70は、例えばスパッタリング法などにより基板Gの上面に形成される。

【0036】

先ず、図3(a)に示すように、アノード層70の上に、発光層(有機層)71が蒸着法によって成膜される。本実施の形態にかかる成膜装置1は、例えばこの発光層71を蒸着法によって成膜する場合に用いられる。なお、発光層71は、例えば、ホール輸送層、非発光層(電子ブロック層)、青発光層、赤発光層、緑発光層、電子輸送層を積層した多層構成などからなる。

【0037】

次に、図3(b)に示すように、発光層71の上に、例えばAg、Al等からなるカソード(陰極)層72が、例えばマスクを用いたスパッタリングにより形成される。

【0038】

次に、図3(c)に示すように、カソード層72をマスクにして、発光層71を例えばドライエッチングすることにより、発光層71がパターニングされる。

【0039】

次に、図3(d)に示すように、発光層71およびカソード層72の周囲と、アノード層70の露出部を覆うように、例えば窒化シリコン(SiN)よりなる絶縁性の封止膜層73が成膜される。この封止膜層73の形成は、例えば、マイクロ波プラズマCVD法によって行われる。

【0040】

このようにして、製造された有機EL素子Aは、アノード層70とカソード層72の間に電圧を印加することによって、発光層71を発光させることができる。かかる有機EL素子Aは、表示装置や面発光素子(照明・光源等)に適用することができ、その他、種々の電子機器に用いることが可能である。

【0041】

例えば図3(a)に示す発光層71を蒸着法によって成膜する場合、成膜される薄膜の膜厚(成膜レート)制御は、成膜装置1の測定光路50に流れる材料ガス濃度を光学的検知装置60によって測定することで行われる。そこで、以下には、図2に示した成膜装置1において行われる材料ガス濃度の測定について説明する。

【0042】

先ず、成膜開始時の制御について説明する。成膜開始時のバックグラウンド測定は、制御バルブV2、V3、V6を閉じ、制御バルブV4、V5を開放して行われる。この状態でキャリアガス導入機構65から成膜時に供給される流量・流速と同じ流量・流速のアルゴンガスを第2供給路内に流し、光学的検知装置60を稼動させ、材料ガスが流れていない状態でのバックグラウンドが取得される。このとき、制御バルブV7は開放されており、これにより材料ガス生成部40内の圧力上昇が抑えられる。

【0043】

次に、制御バルブV2、V4、V6、V7を閉じた状態とし、制御バルブV1、V3、V5を開放して材料ガスを第2供給路45に流す。この時、測定光路50における材料ガス濃度を測定し、濃度が所定値となるように、材料ガスの供給流量・流速を調整する。そして、材料ガス濃度が所定値となった後、制御バルブV5を閉じ、制御バルブV6を開放して蒸着ヘッド30内に材料ガスを流し、成膜を開始する。なお、この時、制御バルブV3、V6を閉じ、制御バルブV2を開放することで、蒸着ヘッド30内に材料ガスを流しても良い。

【0044】

なお、バックグラウンド測定は基板Gに有機層の成膜を行っている時にも所定のタイミングで行われる場合がある。特に、S/N比(測定される光のスペクトル強度におけるシグナル/ノイズ比)が成膜中に経時的に落ちていき、材料ガス濃度測定の精度が落ちてしまう場合には、成膜を継続した状態でバックグラウンド測定を行う必要がある。例えば、数分毎にバックグラウンド測定を行い、材料ガスとアルゴンガスの混合ガスが流れている状態での光の吸収スペクトル強度からアルゴンガスのみが流れている場合のバックグラウンドを差し引くことで、S/N比を十分高い状態で保つことができる。これにより、正確な材料ガス濃度が求まる。また、基板Gへの成膜を継続した状態でバックグラウンド測定を行い、常時、正確な材料ガス濃度で成膜が行われるので、成膜処理のスループットを向上させることができる。

【0045】

図2に示す成膜装置1においては、成膜中のバックグラウンド測定は以下のように行われる。先ず、制御バルブV3、V6を閉じた状態で、制御バルブV5を開放し、第2供給路45内を真空引きする。そして真空引きされた状態で制御バルブV4を開放し、成膜時に供給される流量・流速と同じ流量・流速のアルゴンガスを第2供給路45内に流す。この時、アルゴンガスは制御バルブV5を開放することで、第2供給路45内から排気される。

【0046】

図4は、上述したように成膜装置1において制御バルブV3、V6を閉じた状態のバックグラウンド測定を行っている際のアルゴンガスおよび材料ガスの流れを図示した説明図である。この図4に示した状態で光学的検知装置60を稼動させ、測定光路50に材料ガスが流れていない状態(材料ガス濃度が0である状態)でのアルゴンガスのみのバックグラウンドが取得される。図4に示すように、バックグラウンド測定と同時に第1供給路35には材料ガスを適宜流しバックグラウンド測定と並行して基板Gへの成膜処理を行う。制御バルブV3、V6を閉じているため第1供給路35と第2供給路45は連通していない状態であり、バックグラウンド測定と基板Gへの成膜は互いに干渉することなく同時に行われるので、効率的に装置の稼動が確保される。

【0047】

次いで、制御バルブV4、V5を閉じ、制御バルブV3、V6を開放し、第1供給路35と第2供給路45を連通させ、制御バルブV2を閉じ、材料ガス生成部40で生成された材料ガスが第2供給路45のみを通って蒸着ヘッド30に導入されるようなバルブ制御を行う。図5はこの第2供給路45に材料ガスを流して成膜処理を行っている状態を示す説明図である。この図5に示す状態で成膜処理を行うと同時に、光学的検知装置60を稼動させ、測定光路50内に流れる材料ガス濃度の測定を行う。

【0048】

バックグラウンド測定における測定データと、実際に材料ガスを測定光路50に流した場合の光学的検知装置60の測定データを比較することで、測定光路50に流れる材料ガス濃度を高精度で測定することが可能となる。このように測定光路50に流れる材料ガス濃度を高精度で測定すると共に、この測定された濃度で材料ガスを流して基板Gに成膜される単位時間あたりの薄膜の膜厚増加分(成膜レート)を測定することで、測定光路50内を流れる材料ガス濃度と成膜される薄膜の膜厚との関係性(相関)が算出される。この関係性に基づき、材料ガス濃度を制御して、基板G上に成膜される膜厚を所望の値に制御することが可能となる。このとき、成膜レートを測定するには、例えばQCM等の膜厚計を用いることができる。

【0049】

以上、図4および図5を参照して説明した方法により、成膜に用いられる材料ガスのガス濃度測定や、膜厚制御が行われる。成膜装置1においては、材料生成部40から蒸着ヘッド30に材料ガスを導入する流路として第1供給路35および第2供給路45の2系統を設け、互いの流路を仕切るための制御バルブを設置した。これにより、先に説明したバックグラウンド測定を、基板Gへの成膜処理を行っている場合でも並行して簡易に行うことができる。さらには、光学的検知装置60による測定のための十分な光路長を確保することができる測定光路50を第2供給路45の途中部分に設けたことにより、従来、蒸着ヘッド内部や、その開口面近傍に光を通過させて行っていた光学的検知装置による材料ガス濃度の測定を、より高精度に行うことが可能となる。これにより、成膜する薄膜の膜厚制御が効率的に行われる。

【0050】

また、バックグラウンド測定を行っている以外の時には、常時もしくは任意の時間間隔で材料ガスの濃度を測定することができるので、膜厚制御の精度をより高めることが可能となる。材料ガス濃度が所定値からずれた場合には、フィードバック制御により、アルゴンガスの流量を増大または減少させる調整を行うことが可能である。また、材料ガス濃度の所定値からのずれが大きい場合には、材料ガス生成部40に備えられたヒータ(図示せず)の温度を調整することにより材料ガス濃度を調整することも可能である。勿論、アルゴンガスの流量と材料ガス生成部40に備えられたヒータの温度の両方を調整することで、材料ガス濃度を調整することも可能である。更には、基板Gの移動速度を調整することで所望の膜厚を得るようにしても良い。

【0051】

以上、本発明の実施の形態の一例を説明したが、本発明は図示の形態に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。例えば、測定光路50の配置箇所や、配置方向は図示したものに限られない。

【0052】

(第2の実施の形態)

例えば、上記本発明の第1の実施の形態にかかる成膜装置1では、第2供給路45の途中に設けられている測定光路50が、蒸着ヘッド30等を備える成膜用の処理チャンバー20内に配置されている構成について図示し説明したが本願発明はこのような構成に限られるものではない。図6は本発明の第2の実施の形態にかかる成膜装置1aついての説明図である。図6に示すように、本実施の形態においては、成膜用の処理チャンバー20とは別の測定用チャンバー80を設け、その測定用チャンバー80内に測定光路50を配置している。なお、成膜装置1aにおいて上記第1の実施の形態と同様の構成要素については同一の符号を付して図示し、その説明は省略する。

【0053】

図6に示すように、成膜装置1aにおいては処理チャンバー20内に測定光路50が配置されておらず、処理チャンバー20上部に設置された測定用チャンバー80内に測定光路50が配置されている。測定用チャンバー80の内部は処理チャンバー20の内部と連通しておらず、測定用チャンバー80には図示しない真空ポンプが連通し、2つのチャンバーはそれぞれ独立して真空引き可能な構成となっている。また、測定用チャンバー80内に配置された測定光路50を備える第2供給路45は、処理チャンバー20内まで伸長し、第1供給路35と第2供給路45は上記第1の実施の形態と同様に連通している。

【0054】

成膜装置1aにおいては、上記第1の実施の形態と同様、材料ガス濃度の測定をより高精度に行い、効率的な膜厚制御を行うことが可能であることに加え、測定光路50を配置するチャンバーを処理チャンバー20とは別に設けられる測定用チャンバー80とし、各チャンバーの内圧が独立して制御される構成としたことにより、例えば測定光路50のメンテナンスを行う場合に、制御バルブV3、V6を閉じた状態で第1供給路35を介して蒸着ヘッド30に材料ガスを供給させた状態で測定用チャンバー80を大気開放してメンテナンスを行うことができ、成膜装置全体を大気開放する等による成膜処理のスループットの低下を抑制し、装置メンテナンス等が行える利点がある。特に、基板が大型化する場合には、チャンバー容積が大きくなるため特に有効である。

【0055】

(第3の実施の形態)

図7は、本発明の第3の実施の形態にかかる成膜装置1bの説明図である。本実施の形態にかかる成膜装置1bにおいては、2種類の材料ガスを蒸着ヘッド内において混合させ、混合させた材料ガスを基板Gに噴出させ、成膜を行うものである。なお、成膜装置1bにおいて上記第1、第2の実施の形態と同様の構成要素については同一の符号を付して図示し、その説明は省略する。また、第3の実施の形態においては、2種類の材料ガスを用いる場合を例として説明したが、3種類以上の複数種の材料ガスを用いる場合についても本発明の技術的範囲に属するものと了解される。

【0056】

図7に示すように、成膜装置1bの処理チャンバー20内には、ヒータ(図示せず)を供える2つの材料ガス生成部40a、40bが設けられており、それぞれが異なる種類の材料ガスを生成する。材料ガス生成部40a、40bには、それぞれキャリアガスであるアルゴンガスを導入するキャリアガス導入機構65が接続されており、材料ガス生成部40a、40bにおいて加熱された有機材料が気化され、キャリアガス導入機構65からのキャリアガス流入によって生成された材料ガスが材料ガス生成部40a、40bから導出される。なお、キャリアガス導入機構65から材料ガス生成部40a、40bへのアルゴンガスの導入は制御バルブV1a、V1bの開閉によって制御される。また、以下においては材料ガス生成部40aにおいて生成される材料ガスを第1材料ガスとし、材料ガス生成部40bにおいて生成される材料ガスを第2材料ガスとし、第1材料ガスと第2材料ガスの混合されたものを混合ガスとする。

【0057】

材料ガス生成部40aは第1供給路35を通じて蒸着ヘッド30と連通し、材料ガス生成部40bは第3供給路85を通じて蒸着ヘッド30と連通している。また、上記第1の実施の形態と同様に、材料ガス生成部40a、40bは第1供給路35とは別系統の第2供給路45を介して蒸着ヘッド30と連通している。第2供給路45は、材料ガス生成部40aから供給される第1材料ガスと、材料ガス生成部40bから供給される第2材料ガスの双方を流すことが可能な共通の供給路である。ここで、図7に示すように、第1供給路35が、材料ガス生成部40a側(ガスの流れの上流側)において第2供給路45へ分岐する構成となっている。また、同様に第3供給路85が、材料ガス生成部40b側(ガスの流れの上流側)において第2供給路45へ分岐する構成となっている。即ち、材料ガス40aから導出された第1材料ガスを第1供給路35および第2供給路45の双方または一方を介して蒸着ヘッド30内に導入し、また、材料ガス40bから導出された第2材料ガスを第3供給路85および第2供給路45の双方または一方を介して蒸着ヘッド30内に導入することが可能な流路構成となっている。このとき、第1供給路35には第1材料ガス(キャリアガス含む)のみが流され、第3供給路85には第2材料ガス(キャリアガス含む)のみが流されるのに対し、第2供給路45においては、第1供給路35および第3供給路85から第1材料ガスと第2材料ガスの双方が流されるため、2種の材料ガスが混合された混合ガスが流されることとなる。なお、これに限らず、第1材料ガス(キャリアガス含む)のみを第1供給路35へ流し、第2材料ガス(キャリアガス含む)を第2供給路45へ流しても良いし、第2材料ガス(キャリアガス含む)のみを第3供給路85へ流し、第1材料ガス(キャリアガス含む)を第2供給路45へ流しても良い。

【0058】

また、第2供給路45の流路途中には上記第1の実施の形態と同様に測定光路50が配置され、この測定光路50を挟んで材料ガスが導入される方向から第2供給路45を前段部(第2供給路45a)と後段部(第2供給路45b)とに分けた場合に、第2供給路45aには主にバックグラウンド測定に用いられるキャリアガス導入機構65に連通する流路66が設けられており、流路66上に設けられた制御バルブV4の開閉によって第2供給路45にはアルゴンガスの導入が可能となっている。一方、第2供給路45bには、例えば真空ポンプ等の排気装置68に連通する流路69が設けられ、流路69上に設けられた制御バルブV5の開閉によって第2供給路45内を真空引きすることが可能となっている。

【0059】

また、第1供給路35を介した蒸着ヘッド30への第1材料ガスの導入は、第1供給路35に設けられた制御バルブV2の開閉によって制御され、第3供給路85を介した蒸着ヘッド30への第2材料ガスの導入は、第3供給路85に設けられた制御バルブV8の開閉によって制御される。さらに、図7に示すように、第1供給路35と第2供給路45との分岐においては、第2供給路45に向かう第1材料ガスの供給が制御バルブV3の開閉によって制御され、第3供給路85と第2供給路45との分岐においては、第2供給路45に向かう第2材料ガスの供給が制御バルブV9の開閉によって制御される。即ち、制御バルブV2、V3、V8、V9それぞれの開閉によって、第1材料ガスおよび第2材料ガスをそれぞれ第1供給路35および第3供給路85に流し、蒸着ヘッド30に導入させるガス導入方式と、第1材料ガスおよび第2材料ガスの双方を第2供給路45に流し混合させ、混合ガスを第2供給路45から蒸着ヘッド30に導入させるガス導入方式とを選択的に行うことが可能な流路構成となっている。また、第1材料ガスを第1供給路35に流し、第2材料ガスを第2供給路45に流して蒸着ヘッド30において混合させるガス導入方式や、第1材料ガスを第2供給路45に流し、第2材料ガスを第3供給路85に流して蒸着ヘッド30において混合させるガス導入方式を採ることもできる。

【0060】

以上、図7を参照して説明した成膜装置1bにおいては、上記様々なガス導入方式によって2種類の材料ガス(第1材料ガス、第2材料ガス)が蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに対し噴射され、蒸着によって基板Gへの成膜が行われる。この成膜時の膜厚制御は、上記第1の実施の形態と同様に測定光路50において材料ガス濃度を測定することにより行われるが、本実施の形態の場合、成膜に用いられる材料ガスは2種類の材料ガス(第1材料ガス、第2材料ガス)の混合ガスであるため、材料ガス濃度を測定するに際し、混合ガスのガス濃度、第1材料ガスのガス濃度および第2材料ガスのガス濃度をそれぞれ測定する必要がある。そこで、以下には図7に示した成膜装置1bにおいて行われるバックグラウンド測定および材料ガス濃度の測定について図8〜図11を参照して説明する。

【0061】

図8は、バックグラウンド測定を行う際のアルゴンガス(キャリアガス)と材料ガスの流れを図示した説明図である。成膜装置1bにおけるバックグラウンド測定は図8に示すように制御バルブV3、V6、V9を閉じた状態で第2供給路45内に成膜時に流される流量・流速と同じ流量・流速でアルゴンガスを流し行われる。この時、第2供給路45内に流されたアルゴンガスは制御バルブV5を開放することで排気される。なお、上記第1の実施の形態と同様、バックグラウンド測定時に、図8に示すように第1供給路35および第3供給路85を介して各材料ガスを蒸着ヘッド30に導入することで、バックグラウンド測定と並行して成膜処理を行うことが可能である。

【0062】

また、図9は第1材料ガスのガス濃度測定を行う際のアルゴンガスおよび材料ガスの流れを図示した説明図である。図9に示すように、成膜装置1bにおいて第1材料ガスのガス濃度を測定する際には、制御バルブV2、V4、V5、V9を閉じた状態で第2供給路45に第1材料ガスを流して行われる。ここで、第1材料ガスは第2供給路45を流れ蒸着ヘッド30に導入され、また、第2材料ガスは第3供給路85を介して蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに噴射され成膜処理が行われる。

【0063】

また、図10は第2材料ガスのガス濃度測定を行う際のアルゴンガスおよび材料ガスの流れを図示した説明図である。図10に示すように、成膜装置1bにおいて第2材料ガスのガス濃度を測定する際には、制御バルブV3、V4、V5、V8を閉じた状態で第2供給路45に第2材料ガスを流して行われる。ここで、第1材料ガスは第1供給路35を流れ蒸着ヘッド30に導入され、また、第2材料ガスは第2供給路45を流れて蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに噴射され成膜処理が行われる。

【0064】

また、図11は混合ガスのガス濃度測定を行う際のアルゴンガスおよび材料ガスの流れを図示した説明図である。図11に示すように、成膜装置1bにおいて混合ガスのガス濃度を測定する際には、制御バルブV2、V4、V5、V8を閉じた状態で第2供給路45に第1材料ガスおよび第2材料ガス(即ち、混合ガス)を流して行われる。第2供給路45を流れる混合ガスは蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに噴射され成膜処理が行われる。

【0065】

以上、図8〜図11を参照して説明したように、第2供給路45に流すガスをアルゴンガスのみ、第1材料ガスのみ、第2材料ガスのみ、あるいは混合ガスとし、それぞれの場合について光学的検知装置60の稼動により測定光路50におけるガス濃度が測定される。なお、各ガス濃度の測定は上記第1の実施の形態において説明したように、バックグラウンド測定における光学的検知装置60による測定データと、実際に各材料ガスを測定光路50に流した場合の光学的検知装置60の測定データを比較することで行われる。

【0066】

複数種の材料ガス(本実施の形態では2種)を用いて成膜処理を行う場合においても、上述したガス濃度測定方法を行うことで、混合ガスのガス濃度、第1材料ガスのガス濃度および第2材料ガスのガス濃度をそれぞれ個別に測定し、それら測定結果と基板Gに成膜される薄膜の膜厚との関係性から、高精度で膜厚制御を行うことが可能となる。なお、本実施の形態では、図7を参照して2種類の材料ガスを用いて成膜処理を行う場合を説明したが、本発明はこれに限られず、3種類以上の材料ガスを用いて本実施の形態と同様にそれぞれのガス濃度を個別に測定し膜厚を制御することも可能である。

【0067】

(第4の実施の形態)

図12は本発明の第4の実施の形態にかかる成膜装置1cの説明図である。なお、成膜装置1cにおいては、戻り流路90を装置内に設けたことを除いては、図7に示した第3の実施の形態の成膜装置1bと装置構成や流路構造に違いはないため、戻り流路90以外の構成要素についての説明はここでは省略する。

【0068】

図12に示すように、成膜装置1cには、蒸着ヘッド30の基板G側近傍(即ち、第1供給路35、第2供給路45、第3供給路85から導入されたガスが混合された状態で存在する部分)と第2供給路45a(第2供給路45における測定光路50より上流の部分)とを接続する戻り流路90が設けられている。また戻り流路90には、制御バルブV10が設置され、この制御バルブV10の開閉によって戻り流路90内にガスを流す状態と流さない状態を切り替えることが可能となっている。

【0069】

成膜装置1cにおいて、図12に示すように、戻り流路90には、蒸着ヘッド30内での基板Gに対して噴射される直前の混合ガスの一部が蒸着ヘッド30から導入され、第2供給路45aに戻されることとなる。つまり、図12に示すように、制御バルブV2、V8を開放し、制御バルブV3、V9を閉じた状態とすることで、材料ガス供給部40a、40bから第1材料ガス及び第2材料ガスが直接第1供給路35及び第3供給路85を介して蒸着ヘッド30内に導入される。そして、制御バルブV10を開放することで、蒸着ヘッド30内において混合された混合ガスが戻り流路90を介して測定光路50内に流入され、その濃度が測定される。このように、戻り流路90を用いることで、測定光路50内を流れる混合ガスのガス濃度を、基板Gに対して実際に噴射される混合ガスの濃度に、より近いものとすることができる。即ち、測定光路50において光学的検知装置60により測定される混合ガス濃度が実際に基板Gに噴射される混合ガス濃度と近い値となることから、この測定結果と、基板Gに成膜される薄膜の膜厚との関係性を算出することで、より精密な膜厚制御を行うことができる。更には、戻り流路90を設けない場合の所定の混合ガス濃度測定に加え、戻り流路90を用いた混合ガス濃度の測定を行うことで、混合ガス濃度の所謂ダブルチェックが行われ、より高精度な混合ガス濃度測定が可能となる。

【実施例】

【0070】

(実施例1)

本発明にかかる成膜装置においては、光学的検知装置による材料ガス濃度の測定を行う測定光路が設けられており、この測定光路は、内部を通過する例えば赤外光等の光の減衰が抑制されるような構成であることが望ましい。そこで、本発明の実施例1として、円筒形管状の鋼管である測定光路の内面に種々の加工を行い、より望ましい加工方法を定めるために、それぞれの場合について内部を通過する光の減衰度を測定した。なお、本実施例においては、配管を用いない場合、配管内面に遮光シート(赤外線吸収シート)を施した場合、配管を細くし内面に電解研磨を施した場合、配管内面に電解研磨を施した場合および配管内面に電解研磨と金メッキを施した場合についてそれぞれ測定を行った。

【0071】

図13は測定光路における赤外光の照射距離と赤外光の減衰度との関係を上記種々の加工方法を用いた場合について測定したグラフである。図13の縦軸は赤外光の照射距離が0の場合の光の強度を1.00とした場合の各照射距離における光の規格化した強度を示しており、1.00から低くなるにつれて強度が減衰していることを示している。

【0072】

図13に示すように、光の減衰率が最も小さい(光強度が高く保たれる)のは配管に電解研磨および金メッキを施した場合であった。一方、光の減衰率が最も大きい(光強度が弱まってしまう)のは、配管を用いない場合を除いては、遮光シートを配管に施した場合であった。この結果から、測定光路における赤外光の減衰を効果的に抑えるためには、配管に電解研磨および金メッキ等のコーティングを施すことが好ましいことが分かった。測定の精度を向上させるには、測定光路内にミラー等の反射光学系を配置し、光の反射を利用して検出される吸収スペクトルの強度を大きくすることが考えられる。一方、蒸着を利用した成膜装置においては、材料ガスが管の内壁へ凝縮することを防止するため、ヒータ等により配管を加熱し凝縮(液化)しない温度に保つ必要がある。そうすると、光学系はその熱の影響を受け、測定精度を高く保つことは困難になる。配管にコーティングを施すことにより、簡単な構成で、かつ、より精度良く材料ガスの濃度を検出することができる。

【0073】

(実施例2)

また、本発明における測定光路の長さは、例えば1m〜5m程度が好ましいとしたが、これは、測定光路の長さと光学的検知装置の感度との関係から定められるものである。そこで、本発明の実施例2として測定光路の長さ(以下、距離(光路長)とも呼称する)と光学的検知手段の受光部における感度との関係を測定した。

【0074】

図14は光路長と受光部における感度との関係を示すグラフである。図14における横軸は距離(光路長)(mm)であり、縦軸は測定感度(任意尺度)を示す。ここで、感度とは以下の式(1)で定義される。

感度=光強度×吸光度 ・・・(1)

距離(光路長)と吸光度とは比例関係にあるため、光路長が長いほど低濃度のガス濃度まで測定が可能となる。図14を参照すると、感度は距離(mm)に対して常に増加する傾向があるが、距離が大きくなるにつれて傾きが減少していくため、距離を長くした分の効果が十分得られなくなる。図14に示すように、感度が効果的に確保されるのは配管に電解研磨および金メッキを施した場合であった。一方、最も感度が確保されないのは、赤外線吸収シートからなる遮光シートを配管に施した場合であった。即ち、光学的検知手段の受光部における感度を十分に確保するためには、配管に電解研磨および金メッキを施すことが好ましいことが分かった。また、配管に電解研磨および金メッキを施した場合に、図14に示すグラフにおいて、距離と感度との関係を示すグラフの傾きが1から1/2までの値である場合が、十分に感度が確保されていると考えられるため、グラフの傾きが1から1/2となる距離1000mm〜5000mm(即ち、光路長1m〜5m)が最適な数値であることが分かった。

【産業上の利用可能性】

【0075】

本発明は、例えば有機EL素子の製造における発光層の成膜に用いる成膜装置に適用できる。

【符号の説明】

【0076】

1、1a…成膜装置

20…処理チャンバー

22…基板保持台

30…蒸着ヘッド

31…開口面

32…排気管

33…真空ポンプ

35…第1供給路

40、40a、40b…材料ガス生成部

45、45a、45b…第2供給路

50…測定光路

60…光学的検知装置

60a…発光部

60b…受光部

61、62…窓部

65…キャリアガス導入機構

66、69…流路

68…排気装置

70…アノード層

71…発光層

72…カソード層

73…封止膜層

80…測定用チャンバー

85…第3供給路

90…戻り流路

A…有機EL素子

G…基板

L…光路

V1〜V10…制御バルブ

【技術分野】

【0001】

本発明は、例えば有機EL素子の製造における発光層の成膜に用いる成膜装置に関する。

【背景技術】

【0002】

近年、エレクトロルミネッセンス(EL:Electro Luminescence)を利用した有機EL素子が開発されている。有機EL素子は、ブラウン管等に比べて消費電力が小さく、また、自発光なので、液晶ディスプレー(LCD)などに比べて視野角に優れている等の利点があり、今後の発展が期待されている。

【0003】

この有機EL素子の最も基本的な構造は、ガラス基板上にアノード(陽極)層、発光層およびカソード(陰極)層を重ねて形成したサンドイッチ構造である。発光層の光を外に取り出すために、ガラス基板上のアノード層には、ITO(Indium Tin Oxide)からなる透明電極が用いられる。かかる有機EL素子は、表面にITO層(アノード層)が予め形成されたガラス基板上に、発光層とカソード層を順に成膜し、更に封止膜層を成膜することによって製造されるのが一般的である。

【0004】

以上のような有機EL素子における発光層の成膜は、蒸着処理装置において行われるのが一般的である。蒸着処理装置における発光層等の膜厚は、発光効率等の観点から所定の膜厚に制御される必要があり、従来より膜厚制御技術が創案されてきた。

【0005】

膜厚制御技術としては、基板表面近傍における成膜ガスの濃度を光学的検知装置によって測定し、その測定結果と基板に成膜される膜の膜厚との関係を求め、実際に成膜を行う基板に対して所望の厚さの膜を成膜させるといった方法が知られている。

【0006】

図1は、一般的な膜厚制御についての従来技術である光学的検知装置を用いた膜厚計測を行う成膜装置100の概略的な説明図である。成膜装置100は、互いに連通するチャンバー101と基板保持室102によって構成され、内部には材料ガス供給部103に連通する蒸着ヘッド110が設置されている。基板保持室102の下部には基板保持台111に保持される基板Gがフェースアップの状態で配置される。また、基板保持台111上の基板G上方近傍の空間112は、蒸着ヘッド110から噴射される材料ガスの濃度を測定するための光学的検知装置113による測定光路となっており、発光部113aから発光された光を受光部113bにおいて受光することで測定光路における材料ガスの濃度が測定される構成となっている。

【0007】

また、蒸着ヘッド110の下面には複数の開口が形成されておりその開口部は基板Gの上面に対向している。材料ガス供給部103から例えばアルゴンガス等のキャリアガスと共に供給された材料ガスは、蒸着ヘッド110を通過し、その開口部から基板Gの上面に噴射される。このとき、蒸着ヘッド110から噴射された材料ガスは光学的検知装置113によるガス濃度等の測定が行われる空間112を通過し、基板Gに到達する。なお、チャンバー101は排気管115を介して連通する真空ポンプ117によって真空(減圧)状態となり、これに伴い基板保持室102も真空状態に保たれる。また、蒸着ヘッド110やチャンバー101等は図示しないヒータによって材料ガスが析出しない程度の温度に温度制御される。

【0008】

以上、図1を参照して説明した構成である成膜装置100において、光学的検知装置113によって基板Gに噴射される材料ガスの濃度が測定され、測定されたデータと、基板Gに成膜された薄膜の膜厚との一定の関係性に基いて、以後に成膜される薄膜の膜厚制御が行われる。なお、光学的検知装置113としては、例えばフーリエ変換型赤外分光(FTIR)装置が例示される。

【0009】

なお、図1に示す従来技術の例では、基板保持台111に保持された基板G上方近傍(蒸着ヘッド110の下方近傍)の空間112を光学的検知装置113による測定光路とした場合を説明したが、例えば蒸着ヘッド110の内部空間をこの測定光の光路とする場合もある。

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述した成膜装置100において、図示するように、光学的検知装置113の測定光路を蒸着ヘッド110の下方近傍の空間112とすることや、あるいは蒸着ヘッド110の内部空間とすることが考えられるが、測定光路の光路長が十分に取れず、測定感度不足となる恐れがあり、高精度な膜厚(蒸気量)制御が実施できないといった問題点があった。即ち、光学的検知装置113によってガス濃度を測定する際には、材料ガスの流れる測定光路を通過させた光の吸収スペクトル強度と、材料ガスの存在しない状態の測定光路を通過させた光の吸収スペクトル強度を比較して、その吸収スペクトルに表れたピーク位置および強度の違いから流れるガス種・ガス濃度を求めるといった方法が採られるが、一般的に材料ガスが存在しない状態でのノイズと、一般的に材料ガスが存在することによって表れる吸収スペクトルのピーク位置および強度の比較を容易に行うための十分な測定データを得るために、十分な長さの測定光路が必要とされ、その測定光路の長さを従来の蒸着処理装置では十分に確保することが困難であった。

【0011】

また、光学的検知装置113の測定によって膜厚制御を行う場合に、ガス濃度等の測定は、基板Gに対して材料ガスを噴射していない状態(キャリアガスのみが噴射されている状態)における測定データと、材料ガスを噴射した状態での測定データとを比較して行う必要があるが、上述した従来の蒸着処理装置100においては、光学的検知装置113の測定光路を蒸着ヘッド110の下方近傍(あるいは蒸着ヘッド110の内部空間)に設けたため、材料ガスのない状態(キャリアガスのみ流した状態)での測定(以下、バックグラウンド測定とも呼称する)を行うことが非常に困難であり、膜厚制御が正確に行われない恐れがあった。

【0012】

さらには、基板Gへの薄膜の成膜を、複数種の材料ガスを混合させたものを用いて行う場合に、上記従来の成膜装置100では、測定光路における材料ガスは既に混合された状態のものであるため、各材料ガスの個別の濃度を測定することが困難であるという問題点があった。

【0013】

そこで、上記事情に鑑み、本発明の目的は、光学的検知装置の測定光路の光路長を十分に確保することで、材料ガス濃度の測定を高精度で行うことが可能であり、さらにバックグラウンド測定を簡易に実施することができ、かつ材料ガスが複数種のガスの混合ガスである場合に各材料ガスの個別の濃度を測定することが可能となる成膜装置を提供することにある。

【課題を解決するための手段】

【0014】

前記の目的を達成するため、本発明によれば、基板に薄膜を成膜させる成膜装置であって、キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を備え、前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、成膜装置が提供される。

【0015】

上記成膜装置においては、前記複数の供給路にキャリアガスを供給するキャリアガス供給部がそれぞれ設けられていてもよい。また、前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブが設けられ、かつ、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが設けられていてもよい。

【0016】

前記材料供給部、前記蒸着ヘッド、前記複数の供給路および前記光学的検知装置は、所定の温度に加熱された同一チャンバー内に配置されていてもよい。また、前記光学的検知装置は発光部、受光部および測定光路から構成され、前記発光部および受光部は成膜を行うチャンバー外に配置されていてもよい。

【0017】

また、前記材料供給部は、成膜に用いる材料ガスの種類に応じた数だけ設けられ、それぞれの材料供給部ごとに供給路が設けられていてもよい。前記測定光路は円筒形管状であり、その内面には光反射率を高める加工が施されていてもよい。

【0018】

また、別の観点からの本発明によれば、基板に薄膜を成膜させる成膜装置における材料ガス濃度の測定方法であって、前記成膜装置は、キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を有し、前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられ、前記測定光路が設けられた供給路にキャリアガスのみを流し、その状態を光学的検知装置によって測定する工程と、前記測定光路が設けられた供給路にキャリアガスおよび材料ガスを流し、その状態を光学的検知装置によって測定する工程と、を備え、前記供給路にキャリアガスのみを流した場合の測定結果と、前記供給路にキャリアガスおよび材料ガスを流した場合の測定結果とを比較することで、前記供給路内に流れる材料ガスのガス濃度を測定する、材料ガス濃度の測定方法が提供される。

【0019】

前記蒸着ヘッドへの材料ガスの導入は前記光学的検知装置の測定光路が設けられた供給路とは別の供給路において行われても良い。また、前記成膜装置は、前記複数の供給路にキャリアガスを供給するキャリアガス供給部を有し、前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブと、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが備えられ、前記蒸着ヘッドへの材料ガスの導入は前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブを開放することで行われ、前記測定光路が設けられた供給路へのキャリアガスの供給は、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブを開放することで行われても良い。

【発明の効果】

【0020】

本発明によれば、光学的検知装置の測定光路の光路長を十分に確保することで、材料ガス濃度の測定を高精度で行うことが可能であり、さらにバックグラウンド測定を簡易に実施することができ、かつ材料ガスが複数種のガスの混合ガスである場合に各材料ガスの個別の濃度を測定することが可能となる成膜装置が提供される。これにより、基板に対する成膜時の材料ガス濃度の測定データに基く膜厚制御を高精度で行うことができる。

【図面の簡単な説明】

【0021】

【図1】従来の成膜装置の説明図である。

【図2】本発明の第1の実施の形態にかかる成膜装置を水平方向から見た断面図である。

【図3】有機EL素子の製造工程の説明図である。

【図4】バックグラウンド測定における不活性ガス(アルゴンガス)および材料ガスの流れを示す説明図である。

【図5】第2供給路に材料ガスを流して成膜処理を行う場合を示す説明図である。

【図6】本発明の第2の実施の形態にかかる成膜装置についての説明図である。

【図7】本発明の第3の実施の形態にかかる成膜装置についての説明図である。

【図8】バックグラウンド測定を行う際の不活性ガス(アルゴンガス)と材料ガスの流れを図示した説明図である。

【図9】第1材料ガスのガス濃度測定を行う際の不活性ガス(アルゴンガス)および材料ガスの流れを図示した説明図である。

【図10】第2材料ガスのガス濃度測定を行う際の不活性ガス(アルゴンガス)および材料ガスの流れを図示した説明図である。

【図11】混合ガスのガス濃度測定を行う際の不活性ガス(アルゴンガス)および材料ガスの流れを図示した説明図である。

【図12】本発明の第4の実施の形態にかかる成膜装置の説明図である。

【図13】測定光路における光の照射距離と光の減衰度との関係を示すグラフである。

【図14】光路長と受光部における感度との関係を示すグラフである。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図面を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。また、以下の実施の形態においては、有機材料を用いて有機EL素子を製造する場合を例示して説明する。

【0023】

(第1の実施の形態)

以下には本発明の第1の実施の形態として、例えば有機EL素子の製造工程における発光層の蒸着工程(成膜)に用いられる、成膜装置1について図面を参照して説明する。図2は、成膜装置1を水平方向から見た断面図である。なお、一般的に有機材料ガスを用いた蒸着工程を行う場合には、基板Gに有機材料ガスを噴出させる蒸着ヘッドは、例えばホール輸送層、非発光層(電子ブロック層)、青発光層、赤発光層、緑発光層、電子輸送層等の複数の有機層の蒸着のために複数用意されるが、簡単のため、図2に示す本実施の形態では、蒸着ヘッドが1つのみ設けられる場合を例示して説明する。

【0024】

図2に示すように、成膜装置1は基板Gの成膜処理を行う処理チャンバー20を備えている。この処理チャンバー20の内部は所定の温度に加熱されている。処理チャンバー20の内部下方には、基板Gを支持する基板支持台22が設けられ、成膜処理時には、基板Gが成膜対象面を鉛直上方に向けた状態で(フェースアップ状態で)例えば静電チャック等の方式で基板支持台22に支持される。また、基板支持台22の上方近傍には、有機材料ガスを噴出する蒸着ヘッド30が設置されており、蒸着ヘッド30の開口面(材料ガス噴出面)31が基板支持台22に保持された状態の基板G上面(成膜対象面)に対向するような構成となっている。また、処理チャンバー20の内部は、排気管32を介して真空ポンプ33に連通しており、成膜処理時には真空引きされる。基板支持台22に支持された基板Gが蒸着ヘッド30の下方を通過する際に有機層が成膜される。

【0025】

蒸着ヘッド30は、第1供給路35を介して、有機材料ガスを蒸着ヘッド30に導入する材料ガス生成部(材料供給部)40に連通している。また、蒸着ヘッド30と材料ガス生成部40は、上記第1供給路35とは別系統の第2供給路45を介しても連通している。なお、第1供給路35と、第2供給路45は別系統の流路である。それぞれが蒸着ヘッド30および材料ガス生成部40に直接接続されていてもよい。第1供給路35の材料ガス生成部40側(上流側)に第2供給路45の上流端が接続され、第1供給路35の蒸着ヘッド30側(下流側)に第2供給路45の下流端が接続されるように構成されていてもよい。図2に示す本実施の形態では、第1供給路35から分岐して第2供給路45が設けられた構成であるものとして説明する。

【0026】

また、第2供給路45の流路途中には、例えば円筒形管状の鋼管である測定光路50が設けられている。例えばFTIR装置等の光学的検知装置60の発光部60aから照射された赤外光等の光が通過する光路Lとなっている。ここで、光学的検知装置60は光を照射する発光部(光源)60aと、発光部60aから照射された光を受光する受光部(検出器)60bから構成される。発光部60aおよび受光部60bは、測定光路50の中心軸である光路Lの延長上であり且つ処理チャンバー20外部に配置されている。また、発光部60aから受光部60bまでの光路L上に位置する処理チャンバー20のチャンバー壁には、光を透過するための例えば石英やフッ化カルシウム等からなる窓部61、62が設けられている。

【0027】

発光部60aから照射された光は窓部61を透過して光路Lに沿って測定光路50内を通過し、測定光路50を通過した後、窓部62を透過して受光部60bに到達する。この受光部60bに到達した光のスペクトル強度を解析することにより、測定光路50内に流れる材料ガス濃度が検出される。ここで、測定光路50内を通過する光は材料ガスの流れる空間を通過し、必ずしも光路Lに沿って直進するものではなく、測定光路50の内面に衝突・反射する場合がある。さらには、例えば光学的検知装置60としてFTIR装置を用いた場合、点光源から出た光を凹面鏡などによって平行光に矯正して用いるが、完全な平行光とすることは困難であり、赤外光は照射距離に応じて広がっていく。そのため赤外光は、光源からの距離に応じて測定光路50内において広がり、その内面に衝突・反射する場合もある。通過する光の強度が測定光路50の内面に衝突して減衰すると、受光部60bに到達する光量が十分ではなく、正確な解析を行うことが困難となり、測定光路50内に流れる材料ガス濃度が正確に検出されない恐れがある。そこで、測定光路50の内面には反射した光の減衰を抑えるための、例えば光沢加工、電解メッキ、金メッキ等の光の反射を促進させるような加工を行うことが好ましい。

【0028】

なお、本実施の形態では装置メンテナンス等の利便性を担保する観点から、発光部60aおよび受光部60bは処理チャンバー20外部に配置される場合を図示し説明しているが、必ずしもこのような構成である必要はなく、例えば発光部60aおよび受光部60bが処理チャンバー20内部に配置されていてもよい。

【0029】

材料ガス生成部40にはキャリアガスとしてアルゴンガス等を導入するキャリアガス導入機構65が接続されており、材料ガス生成部40に取り付けられたヒータ(図示せず)によって加熱された有機材料が気化され、キャリアガス導入機構65からのキャリアガス流入によって第1供給路35を介して蒸着ヘッド30に導入される。なお、キャリアガス導入機構65から材料ガス生成部40へのアルゴンガスの導入は制御バルブV1の開閉によって制御される。また、第1供給路35を介しての材料ガス生成部40から蒸着ヘッド30への材料ガスの導入は、第1供給路に設けられた制御バルブV2の開閉によって制御される。

【0030】

ここで、第1供給路35からは第2供給路45が分岐しているため、材料ガスは第1供給路35、第2供給路45の双方に導入される。但し、第2供給路45に向かう材料ガスを制御する制御バルブV3が第2供給路入口近傍(材料ガスが導入される側)に設けられており、この制御バルブV3の制御(開閉)に応じて第2供給路45への材料ガス供給が適宜行われる構成である。即ち、制御バルブV1の開放によって材料ガスが第1供給路35に導入される場合であっても、制御バルブV2および制御バルブV3の開閉によって蒸着ヘッド30、第2供給路45への材料ガスの導入が制御される。

【0031】

また、上述したように第2供給路45の流路途中には所定の長さの測定光路50が設けられている。この測定光路50の長さは、光学的検知装置60において測定に用いられる光を通過させ正確な測定を行い、材料ガスを検知することができる程度の長さであり、例えば1m〜5m程度が好ましい。この測定光路50を挟んで材料ガスが導入される方向から第2供給路45を前段部(以下、第2供給路45aとも呼称する)と後段部(以下、第2供給路45bとも呼称する)とに分けた場合に、図2に示すように、第2供給路45aにはキャリアガス等のアルゴンガスを導入するキャリアガス導入機構65に連通する流路66が設けられており、流路66上に設けられた制御バルブV4の開閉によって第2供給路45にはアルゴンガスのみの導入が可能に構成される。一方、第2供給路45bには、例えば真空ポンプ等の排気装置68aに連通する流路69が設けられ、流路69上に設けられた制御バルブV5の開閉によって第2供給路45内を真空引きすることが可能に構成される。

【0032】

また、第2供給路45(第2供給路45b)の出口近傍(第1供給路35との合流部近傍)には、第2供給路45から第1供給路35への材料ガスあるいはアルゴンガスの流入を制御する制御バルブV6が設けられている。そして、第1供給路35における第2供給路45への分岐点手前(材料ガス生成部40の出口近傍)には、排気装置68bに連通する流路67が設けられ、流路67上に設けられた制御バルブV7の開閉によって第1供給路35内および材料ガス生成部40内を真空引きすることが可能に構成される。

【0033】

なお、材料ガス生成部40、キャリアガス導入機構65および排気装置68a、68bは、必ずしも図2に示すように処理チャンバー20内部に配置される必要はない。例えば、材料ガス生成部40、キャリアガス導入機構65および排気装置68a、68bは処理チャンバー20の外部に配置されていても良く、この場合、各装置のメンテナンス性の向上が図られる。また、図2に示す各流路・バルブ等には、流れる材料ガスの凝固を防止するためのヒータ(図示せず)が設けられている。

【0034】

以上、図2に示すように、互いに連通する第1供給路35と第2供給路45の内部空間を、制御バルブV3、V6により分断させることが可能である。例えば第1供給路35のみに材料ガスおよびアルゴンガスを流し、材料ガス生成部40から蒸着ヘッド30に材料ガスを導入することができる。また、第1供給路35および第2供給路45の双方に材料ガスおよびアルゴンガスを流し、材料ガス生成部40から材料ガスを蒸着ヘッド30に導入することもできる。さらに、第2供給路45にのみ材料ガスおよびアルゴンガスを流し、材料ガス生成部40から材料ガスを蒸着ヘッド30に導入することもできる。

【0035】

図3は、本発明の実施の形態にかかる成膜装置1を含む種々の成膜装置によって製造される有機EL素子Aの製造工程の説明図である。先ず、図3(a)に示すように、上面にアノード(陽極)層10が成膜された基板Gが用意される。基板Gは、例えばガラス等よりなる透明な材料からなる。また、アノード層70は、ITO(Indium Tin Oxide)等の透明な導電性材料よりなる。なお、アノード層70は、例えばスパッタリング法などにより基板Gの上面に形成される。

【0036】

先ず、図3(a)に示すように、アノード層70の上に、発光層(有機層)71が蒸着法によって成膜される。本実施の形態にかかる成膜装置1は、例えばこの発光層71を蒸着法によって成膜する場合に用いられる。なお、発光層71は、例えば、ホール輸送層、非発光層(電子ブロック層)、青発光層、赤発光層、緑発光層、電子輸送層を積層した多層構成などからなる。

【0037】

次に、図3(b)に示すように、発光層71の上に、例えばAg、Al等からなるカソード(陰極)層72が、例えばマスクを用いたスパッタリングにより形成される。

【0038】

次に、図3(c)に示すように、カソード層72をマスクにして、発光層71を例えばドライエッチングすることにより、発光層71がパターニングされる。

【0039】

次に、図3(d)に示すように、発光層71およびカソード層72の周囲と、アノード層70の露出部を覆うように、例えば窒化シリコン(SiN)よりなる絶縁性の封止膜層73が成膜される。この封止膜層73の形成は、例えば、マイクロ波プラズマCVD法によって行われる。

【0040】

このようにして、製造された有機EL素子Aは、アノード層70とカソード層72の間に電圧を印加することによって、発光層71を発光させることができる。かかる有機EL素子Aは、表示装置や面発光素子(照明・光源等)に適用することができ、その他、種々の電子機器に用いることが可能である。

【0041】

例えば図3(a)に示す発光層71を蒸着法によって成膜する場合、成膜される薄膜の膜厚(成膜レート)制御は、成膜装置1の測定光路50に流れる材料ガス濃度を光学的検知装置60によって測定することで行われる。そこで、以下には、図2に示した成膜装置1において行われる材料ガス濃度の測定について説明する。

【0042】

先ず、成膜開始時の制御について説明する。成膜開始時のバックグラウンド測定は、制御バルブV2、V3、V6を閉じ、制御バルブV4、V5を開放して行われる。この状態でキャリアガス導入機構65から成膜時に供給される流量・流速と同じ流量・流速のアルゴンガスを第2供給路内に流し、光学的検知装置60を稼動させ、材料ガスが流れていない状態でのバックグラウンドが取得される。このとき、制御バルブV7は開放されており、これにより材料ガス生成部40内の圧力上昇が抑えられる。

【0043】

次に、制御バルブV2、V4、V6、V7を閉じた状態とし、制御バルブV1、V3、V5を開放して材料ガスを第2供給路45に流す。この時、測定光路50における材料ガス濃度を測定し、濃度が所定値となるように、材料ガスの供給流量・流速を調整する。そして、材料ガス濃度が所定値となった後、制御バルブV5を閉じ、制御バルブV6を開放して蒸着ヘッド30内に材料ガスを流し、成膜を開始する。なお、この時、制御バルブV3、V6を閉じ、制御バルブV2を開放することで、蒸着ヘッド30内に材料ガスを流しても良い。

【0044】

なお、バックグラウンド測定は基板Gに有機層の成膜を行っている時にも所定のタイミングで行われる場合がある。特に、S/N比(測定される光のスペクトル強度におけるシグナル/ノイズ比)が成膜中に経時的に落ちていき、材料ガス濃度測定の精度が落ちてしまう場合には、成膜を継続した状態でバックグラウンド測定を行う必要がある。例えば、数分毎にバックグラウンド測定を行い、材料ガスとアルゴンガスの混合ガスが流れている状態での光の吸収スペクトル強度からアルゴンガスのみが流れている場合のバックグラウンドを差し引くことで、S/N比を十分高い状態で保つことができる。これにより、正確な材料ガス濃度が求まる。また、基板Gへの成膜を継続した状態でバックグラウンド測定を行い、常時、正確な材料ガス濃度で成膜が行われるので、成膜処理のスループットを向上させることができる。

【0045】

図2に示す成膜装置1においては、成膜中のバックグラウンド測定は以下のように行われる。先ず、制御バルブV3、V6を閉じた状態で、制御バルブV5を開放し、第2供給路45内を真空引きする。そして真空引きされた状態で制御バルブV4を開放し、成膜時に供給される流量・流速と同じ流量・流速のアルゴンガスを第2供給路45内に流す。この時、アルゴンガスは制御バルブV5を開放することで、第2供給路45内から排気される。

【0046】

図4は、上述したように成膜装置1において制御バルブV3、V6を閉じた状態のバックグラウンド測定を行っている際のアルゴンガスおよび材料ガスの流れを図示した説明図である。この図4に示した状態で光学的検知装置60を稼動させ、測定光路50に材料ガスが流れていない状態(材料ガス濃度が0である状態)でのアルゴンガスのみのバックグラウンドが取得される。図4に示すように、バックグラウンド測定と同時に第1供給路35には材料ガスを適宜流しバックグラウンド測定と並行して基板Gへの成膜処理を行う。制御バルブV3、V6を閉じているため第1供給路35と第2供給路45は連通していない状態であり、バックグラウンド測定と基板Gへの成膜は互いに干渉することなく同時に行われるので、効率的に装置の稼動が確保される。

【0047】

次いで、制御バルブV4、V5を閉じ、制御バルブV3、V6を開放し、第1供給路35と第2供給路45を連通させ、制御バルブV2を閉じ、材料ガス生成部40で生成された材料ガスが第2供給路45のみを通って蒸着ヘッド30に導入されるようなバルブ制御を行う。図5はこの第2供給路45に材料ガスを流して成膜処理を行っている状態を示す説明図である。この図5に示す状態で成膜処理を行うと同時に、光学的検知装置60を稼動させ、測定光路50内に流れる材料ガス濃度の測定を行う。

【0048】

バックグラウンド測定における測定データと、実際に材料ガスを測定光路50に流した場合の光学的検知装置60の測定データを比較することで、測定光路50に流れる材料ガス濃度を高精度で測定することが可能となる。このように測定光路50に流れる材料ガス濃度を高精度で測定すると共に、この測定された濃度で材料ガスを流して基板Gに成膜される単位時間あたりの薄膜の膜厚増加分(成膜レート)を測定することで、測定光路50内を流れる材料ガス濃度と成膜される薄膜の膜厚との関係性(相関)が算出される。この関係性に基づき、材料ガス濃度を制御して、基板G上に成膜される膜厚を所望の値に制御することが可能となる。このとき、成膜レートを測定するには、例えばQCM等の膜厚計を用いることができる。

【0049】

以上、図4および図5を参照して説明した方法により、成膜に用いられる材料ガスのガス濃度測定や、膜厚制御が行われる。成膜装置1においては、材料生成部40から蒸着ヘッド30に材料ガスを導入する流路として第1供給路35および第2供給路45の2系統を設け、互いの流路を仕切るための制御バルブを設置した。これにより、先に説明したバックグラウンド測定を、基板Gへの成膜処理を行っている場合でも並行して簡易に行うことができる。さらには、光学的検知装置60による測定のための十分な光路長を確保することができる測定光路50を第2供給路45の途中部分に設けたことにより、従来、蒸着ヘッド内部や、その開口面近傍に光を通過させて行っていた光学的検知装置による材料ガス濃度の測定を、より高精度に行うことが可能となる。これにより、成膜する薄膜の膜厚制御が効率的に行われる。

【0050】

また、バックグラウンド測定を行っている以外の時には、常時もしくは任意の時間間隔で材料ガスの濃度を測定することができるので、膜厚制御の精度をより高めることが可能となる。材料ガス濃度が所定値からずれた場合には、フィードバック制御により、アルゴンガスの流量を増大または減少させる調整を行うことが可能である。また、材料ガス濃度の所定値からのずれが大きい場合には、材料ガス生成部40に備えられたヒータ(図示せず)の温度を調整することにより材料ガス濃度を調整することも可能である。勿論、アルゴンガスの流量と材料ガス生成部40に備えられたヒータの温度の両方を調整することで、材料ガス濃度を調整することも可能である。更には、基板Gの移動速度を調整することで所望の膜厚を得るようにしても良い。

【0051】

以上、本発明の実施の形態の一例を説明したが、本発明は図示の形態に限定されない。当業者であれば、特許請求の範囲に記載された思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。例えば、測定光路50の配置箇所や、配置方向は図示したものに限られない。

【0052】

(第2の実施の形態)

例えば、上記本発明の第1の実施の形態にかかる成膜装置1では、第2供給路45の途中に設けられている測定光路50が、蒸着ヘッド30等を備える成膜用の処理チャンバー20内に配置されている構成について図示し説明したが本願発明はこのような構成に限られるものではない。図6は本発明の第2の実施の形態にかかる成膜装置1aついての説明図である。図6に示すように、本実施の形態においては、成膜用の処理チャンバー20とは別の測定用チャンバー80を設け、その測定用チャンバー80内に測定光路50を配置している。なお、成膜装置1aにおいて上記第1の実施の形態と同様の構成要素については同一の符号を付して図示し、その説明は省略する。

【0053】

図6に示すように、成膜装置1aにおいては処理チャンバー20内に測定光路50が配置されておらず、処理チャンバー20上部に設置された測定用チャンバー80内に測定光路50が配置されている。測定用チャンバー80の内部は処理チャンバー20の内部と連通しておらず、測定用チャンバー80には図示しない真空ポンプが連通し、2つのチャンバーはそれぞれ独立して真空引き可能な構成となっている。また、測定用チャンバー80内に配置された測定光路50を備える第2供給路45は、処理チャンバー20内まで伸長し、第1供給路35と第2供給路45は上記第1の実施の形態と同様に連通している。

【0054】

成膜装置1aにおいては、上記第1の実施の形態と同様、材料ガス濃度の測定をより高精度に行い、効率的な膜厚制御を行うことが可能であることに加え、測定光路50を配置するチャンバーを処理チャンバー20とは別に設けられる測定用チャンバー80とし、各チャンバーの内圧が独立して制御される構成としたことにより、例えば測定光路50のメンテナンスを行う場合に、制御バルブV3、V6を閉じた状態で第1供給路35を介して蒸着ヘッド30に材料ガスを供給させた状態で測定用チャンバー80を大気開放してメンテナンスを行うことができ、成膜装置全体を大気開放する等による成膜処理のスループットの低下を抑制し、装置メンテナンス等が行える利点がある。特に、基板が大型化する場合には、チャンバー容積が大きくなるため特に有効である。

【0055】

(第3の実施の形態)

図7は、本発明の第3の実施の形態にかかる成膜装置1bの説明図である。本実施の形態にかかる成膜装置1bにおいては、2種類の材料ガスを蒸着ヘッド内において混合させ、混合させた材料ガスを基板Gに噴出させ、成膜を行うものである。なお、成膜装置1bにおいて上記第1、第2の実施の形態と同様の構成要素については同一の符号を付して図示し、その説明は省略する。また、第3の実施の形態においては、2種類の材料ガスを用いる場合を例として説明したが、3種類以上の複数種の材料ガスを用いる場合についても本発明の技術的範囲に属するものと了解される。

【0056】

図7に示すように、成膜装置1bの処理チャンバー20内には、ヒータ(図示せず)を供える2つの材料ガス生成部40a、40bが設けられており、それぞれが異なる種類の材料ガスを生成する。材料ガス生成部40a、40bには、それぞれキャリアガスであるアルゴンガスを導入するキャリアガス導入機構65が接続されており、材料ガス生成部40a、40bにおいて加熱された有機材料が気化され、キャリアガス導入機構65からのキャリアガス流入によって生成された材料ガスが材料ガス生成部40a、40bから導出される。なお、キャリアガス導入機構65から材料ガス生成部40a、40bへのアルゴンガスの導入は制御バルブV1a、V1bの開閉によって制御される。また、以下においては材料ガス生成部40aにおいて生成される材料ガスを第1材料ガスとし、材料ガス生成部40bにおいて生成される材料ガスを第2材料ガスとし、第1材料ガスと第2材料ガスの混合されたものを混合ガスとする。

【0057】

材料ガス生成部40aは第1供給路35を通じて蒸着ヘッド30と連通し、材料ガス生成部40bは第3供給路85を通じて蒸着ヘッド30と連通している。また、上記第1の実施の形態と同様に、材料ガス生成部40a、40bは第1供給路35とは別系統の第2供給路45を介して蒸着ヘッド30と連通している。第2供給路45は、材料ガス生成部40aから供給される第1材料ガスと、材料ガス生成部40bから供給される第2材料ガスの双方を流すことが可能な共通の供給路である。ここで、図7に示すように、第1供給路35が、材料ガス生成部40a側(ガスの流れの上流側)において第2供給路45へ分岐する構成となっている。また、同様に第3供給路85が、材料ガス生成部40b側(ガスの流れの上流側)において第2供給路45へ分岐する構成となっている。即ち、材料ガス40aから導出された第1材料ガスを第1供給路35および第2供給路45の双方または一方を介して蒸着ヘッド30内に導入し、また、材料ガス40bから導出された第2材料ガスを第3供給路85および第2供給路45の双方または一方を介して蒸着ヘッド30内に導入することが可能な流路構成となっている。このとき、第1供給路35には第1材料ガス(キャリアガス含む)のみが流され、第3供給路85には第2材料ガス(キャリアガス含む)のみが流されるのに対し、第2供給路45においては、第1供給路35および第3供給路85から第1材料ガスと第2材料ガスの双方が流されるため、2種の材料ガスが混合された混合ガスが流されることとなる。なお、これに限らず、第1材料ガス(キャリアガス含む)のみを第1供給路35へ流し、第2材料ガス(キャリアガス含む)を第2供給路45へ流しても良いし、第2材料ガス(キャリアガス含む)のみを第3供給路85へ流し、第1材料ガス(キャリアガス含む)を第2供給路45へ流しても良い。

【0058】

また、第2供給路45の流路途中には上記第1の実施の形態と同様に測定光路50が配置され、この測定光路50を挟んで材料ガスが導入される方向から第2供給路45を前段部(第2供給路45a)と後段部(第2供給路45b)とに分けた場合に、第2供給路45aには主にバックグラウンド測定に用いられるキャリアガス導入機構65に連通する流路66が設けられており、流路66上に設けられた制御バルブV4の開閉によって第2供給路45にはアルゴンガスの導入が可能となっている。一方、第2供給路45bには、例えば真空ポンプ等の排気装置68に連通する流路69が設けられ、流路69上に設けられた制御バルブV5の開閉によって第2供給路45内を真空引きすることが可能となっている。

【0059】

また、第1供給路35を介した蒸着ヘッド30への第1材料ガスの導入は、第1供給路35に設けられた制御バルブV2の開閉によって制御され、第3供給路85を介した蒸着ヘッド30への第2材料ガスの導入は、第3供給路85に設けられた制御バルブV8の開閉によって制御される。さらに、図7に示すように、第1供給路35と第2供給路45との分岐においては、第2供給路45に向かう第1材料ガスの供給が制御バルブV3の開閉によって制御され、第3供給路85と第2供給路45との分岐においては、第2供給路45に向かう第2材料ガスの供給が制御バルブV9の開閉によって制御される。即ち、制御バルブV2、V3、V8、V9それぞれの開閉によって、第1材料ガスおよび第2材料ガスをそれぞれ第1供給路35および第3供給路85に流し、蒸着ヘッド30に導入させるガス導入方式と、第1材料ガスおよび第2材料ガスの双方を第2供給路45に流し混合させ、混合ガスを第2供給路45から蒸着ヘッド30に導入させるガス導入方式とを選択的に行うことが可能な流路構成となっている。また、第1材料ガスを第1供給路35に流し、第2材料ガスを第2供給路45に流して蒸着ヘッド30において混合させるガス導入方式や、第1材料ガスを第2供給路45に流し、第2材料ガスを第3供給路85に流して蒸着ヘッド30において混合させるガス導入方式を採ることもできる。

【0060】

以上、図7を参照して説明した成膜装置1bにおいては、上記様々なガス導入方式によって2種類の材料ガス(第1材料ガス、第2材料ガス)が蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに対し噴射され、蒸着によって基板Gへの成膜が行われる。この成膜時の膜厚制御は、上記第1の実施の形態と同様に測定光路50において材料ガス濃度を測定することにより行われるが、本実施の形態の場合、成膜に用いられる材料ガスは2種類の材料ガス(第1材料ガス、第2材料ガス)の混合ガスであるため、材料ガス濃度を測定するに際し、混合ガスのガス濃度、第1材料ガスのガス濃度および第2材料ガスのガス濃度をそれぞれ測定する必要がある。そこで、以下には図7に示した成膜装置1bにおいて行われるバックグラウンド測定および材料ガス濃度の測定について図8〜図11を参照して説明する。

【0061】

図8は、バックグラウンド測定を行う際のアルゴンガス(キャリアガス)と材料ガスの流れを図示した説明図である。成膜装置1bにおけるバックグラウンド測定は図8に示すように制御バルブV3、V6、V9を閉じた状態で第2供給路45内に成膜時に流される流量・流速と同じ流量・流速でアルゴンガスを流し行われる。この時、第2供給路45内に流されたアルゴンガスは制御バルブV5を開放することで排気される。なお、上記第1の実施の形態と同様、バックグラウンド測定時に、図8に示すように第1供給路35および第3供給路85を介して各材料ガスを蒸着ヘッド30に導入することで、バックグラウンド測定と並行して成膜処理を行うことが可能である。

【0062】

また、図9は第1材料ガスのガス濃度測定を行う際のアルゴンガスおよび材料ガスの流れを図示した説明図である。図9に示すように、成膜装置1bにおいて第1材料ガスのガス濃度を測定する際には、制御バルブV2、V4、V5、V9を閉じた状態で第2供給路45に第1材料ガスを流して行われる。ここで、第1材料ガスは第2供給路45を流れ蒸着ヘッド30に導入され、また、第2材料ガスは第3供給路85を介して蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに噴射され成膜処理が行われる。

【0063】

また、図10は第2材料ガスのガス濃度測定を行う際のアルゴンガスおよび材料ガスの流れを図示した説明図である。図10に示すように、成膜装置1bにおいて第2材料ガスのガス濃度を測定する際には、制御バルブV3、V4、V5、V8を閉じた状態で第2供給路45に第2材料ガスを流して行われる。ここで、第1材料ガスは第1供給路35を流れ蒸着ヘッド30に導入され、また、第2材料ガスは第2供給路45を流れて蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに噴射され成膜処理が行われる。

【0064】

また、図11は混合ガスのガス濃度測定を行う際のアルゴンガスおよび材料ガスの流れを図示した説明図である。図11に示すように、成膜装置1bにおいて混合ガスのガス濃度を測定する際には、制御バルブV2、V4、V5、V8を閉じた状態で第2供給路45に第1材料ガスおよび第2材料ガス(即ち、混合ガス)を流して行われる。第2供給路45を流れる混合ガスは蒸着ヘッド30に導入され、蒸着ヘッド30から混合ガスが基板Gに噴射され成膜処理が行われる。

【0065】

以上、図8〜図11を参照して説明したように、第2供給路45に流すガスをアルゴンガスのみ、第1材料ガスのみ、第2材料ガスのみ、あるいは混合ガスとし、それぞれの場合について光学的検知装置60の稼動により測定光路50におけるガス濃度が測定される。なお、各ガス濃度の測定は上記第1の実施の形態において説明したように、バックグラウンド測定における光学的検知装置60による測定データと、実際に各材料ガスを測定光路50に流した場合の光学的検知装置60の測定データを比較することで行われる。

【0066】

複数種の材料ガス(本実施の形態では2種)を用いて成膜処理を行う場合においても、上述したガス濃度測定方法を行うことで、混合ガスのガス濃度、第1材料ガスのガス濃度および第2材料ガスのガス濃度をそれぞれ個別に測定し、それら測定結果と基板Gに成膜される薄膜の膜厚との関係性から、高精度で膜厚制御を行うことが可能となる。なお、本実施の形態では、図7を参照して2種類の材料ガスを用いて成膜処理を行う場合を説明したが、本発明はこれに限られず、3種類以上の材料ガスを用いて本実施の形態と同様にそれぞれのガス濃度を個別に測定し膜厚を制御することも可能である。

【0067】

(第4の実施の形態)

図12は本発明の第4の実施の形態にかかる成膜装置1cの説明図である。なお、成膜装置1cにおいては、戻り流路90を装置内に設けたことを除いては、図7に示した第3の実施の形態の成膜装置1bと装置構成や流路構造に違いはないため、戻り流路90以外の構成要素についての説明はここでは省略する。

【0068】

図12に示すように、成膜装置1cには、蒸着ヘッド30の基板G側近傍(即ち、第1供給路35、第2供給路45、第3供給路85から導入されたガスが混合された状態で存在する部分)と第2供給路45a(第2供給路45における測定光路50より上流の部分)とを接続する戻り流路90が設けられている。また戻り流路90には、制御バルブV10が設置され、この制御バルブV10の開閉によって戻り流路90内にガスを流す状態と流さない状態を切り替えることが可能となっている。

【0069】

成膜装置1cにおいて、図12に示すように、戻り流路90には、蒸着ヘッド30内での基板Gに対して噴射される直前の混合ガスの一部が蒸着ヘッド30から導入され、第2供給路45aに戻されることとなる。つまり、図12に示すように、制御バルブV2、V8を開放し、制御バルブV3、V9を閉じた状態とすることで、材料ガス供給部40a、40bから第1材料ガス及び第2材料ガスが直接第1供給路35及び第3供給路85を介して蒸着ヘッド30内に導入される。そして、制御バルブV10を開放することで、蒸着ヘッド30内において混合された混合ガスが戻り流路90を介して測定光路50内に流入され、その濃度が測定される。このように、戻り流路90を用いることで、測定光路50内を流れる混合ガスのガス濃度を、基板Gに対して実際に噴射される混合ガスの濃度に、より近いものとすることができる。即ち、測定光路50において光学的検知装置60により測定される混合ガス濃度が実際に基板Gに噴射される混合ガス濃度と近い値となることから、この測定結果と、基板Gに成膜される薄膜の膜厚との関係性を算出することで、より精密な膜厚制御を行うことができる。更には、戻り流路90を設けない場合の所定の混合ガス濃度測定に加え、戻り流路90を用いた混合ガス濃度の測定を行うことで、混合ガス濃度の所謂ダブルチェックが行われ、より高精度な混合ガス濃度測定が可能となる。

【実施例】

【0070】

(実施例1)

本発明にかかる成膜装置においては、光学的検知装置による材料ガス濃度の測定を行う測定光路が設けられており、この測定光路は、内部を通過する例えば赤外光等の光の減衰が抑制されるような構成であることが望ましい。そこで、本発明の実施例1として、円筒形管状の鋼管である測定光路の内面に種々の加工を行い、より望ましい加工方法を定めるために、それぞれの場合について内部を通過する光の減衰度を測定した。なお、本実施例においては、配管を用いない場合、配管内面に遮光シート(赤外線吸収シート)を施した場合、配管を細くし内面に電解研磨を施した場合、配管内面に電解研磨を施した場合および配管内面に電解研磨と金メッキを施した場合についてそれぞれ測定を行った。

【0071】

図13は測定光路における赤外光の照射距離と赤外光の減衰度との関係を上記種々の加工方法を用いた場合について測定したグラフである。図13の縦軸は赤外光の照射距離が0の場合の光の強度を1.00とした場合の各照射距離における光の規格化した強度を示しており、1.00から低くなるにつれて強度が減衰していることを示している。

【0072】

図13に示すように、光の減衰率が最も小さい(光強度が高く保たれる)のは配管に電解研磨および金メッキを施した場合であった。一方、光の減衰率が最も大きい(光強度が弱まってしまう)のは、配管を用いない場合を除いては、遮光シートを配管に施した場合であった。この結果から、測定光路における赤外光の減衰を効果的に抑えるためには、配管に電解研磨および金メッキ等のコーティングを施すことが好ましいことが分かった。測定の精度を向上させるには、測定光路内にミラー等の反射光学系を配置し、光の反射を利用して検出される吸収スペクトルの強度を大きくすることが考えられる。一方、蒸着を利用した成膜装置においては、材料ガスが管の内壁へ凝縮することを防止するため、ヒータ等により配管を加熱し凝縮(液化)しない温度に保つ必要がある。そうすると、光学系はその熱の影響を受け、測定精度を高く保つことは困難になる。配管にコーティングを施すことにより、簡単な構成で、かつ、より精度良く材料ガスの濃度を検出することができる。

【0073】

(実施例2)

また、本発明における測定光路の長さは、例えば1m〜5m程度が好ましいとしたが、これは、測定光路の長さと光学的検知装置の感度との関係から定められるものである。そこで、本発明の実施例2として測定光路の長さ(以下、距離(光路長)とも呼称する)と光学的検知手段の受光部における感度との関係を測定した。

【0074】

図14は光路長と受光部における感度との関係を示すグラフである。図14における横軸は距離(光路長)(mm)であり、縦軸は測定感度(任意尺度)を示す。ここで、感度とは以下の式(1)で定義される。

感度=光強度×吸光度 ・・・(1)

距離(光路長)と吸光度とは比例関係にあるため、光路長が長いほど低濃度のガス濃度まで測定が可能となる。図14を参照すると、感度は距離(mm)に対して常に増加する傾向があるが、距離が大きくなるにつれて傾きが減少していくため、距離を長くした分の効果が十分得られなくなる。図14に示すように、感度が効果的に確保されるのは配管に電解研磨および金メッキを施した場合であった。一方、最も感度が確保されないのは、赤外線吸収シートからなる遮光シートを配管に施した場合であった。即ち、光学的検知手段の受光部における感度を十分に確保するためには、配管に電解研磨および金メッキを施すことが好ましいことが分かった。また、配管に電解研磨および金メッキを施した場合に、図14に示すグラフにおいて、距離と感度との関係を示すグラフの傾きが1から1/2までの値である場合が、十分に感度が確保されていると考えられるため、グラフの傾きが1から1/2となる距離1000mm〜5000mm(即ち、光路長1m〜5m)が最適な数値であることが分かった。

【産業上の利用可能性】

【0075】

本発明は、例えば有機EL素子の製造における発光層の成膜に用いる成膜装置に適用できる。

【符号の説明】

【0076】

1、1a…成膜装置

20…処理チャンバー

22…基板保持台

30…蒸着ヘッド

31…開口面

32…排気管

33…真空ポンプ

35…第1供給路

40、40a、40b…材料ガス生成部

45、45a、45b…第2供給路

50…測定光路

60…光学的検知装置

60a…発光部

60b…受光部

61、62…窓部

65…キャリアガス導入機構

66、69…流路

68…排気装置

70…アノード層

71…発光層

72…カソード層

73…封止膜層

80…測定用チャンバー

85…第3供給路

90…戻り流路

A…有機EL素子

G…基板

L…光路

V1〜V10…制御バルブ

【特許請求の範囲】

【請求項1】

基板に薄膜を成膜させる成膜装置であって、

キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、

前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を備え、

前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、

前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、成膜装置。

【請求項2】

前記複数の供給路にキャリアガスを供給するキャリアガス供給部がそれぞれ設けられている、請求項1に記載の成膜装置。

【請求項3】

前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブが設けられ、かつ、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが設けられている、請求項2に記載の成膜装置。

【請求項4】

前記材料供給部、前記蒸着ヘッド、前記複数の供給路および前記光学的検知装置は、所定の温度に加熱された同一チャンバー内に配置される、請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記光学的検知装置は発光部、受光部および測定光路から構成され、前記発光部および受光部は成膜を行うチャンバー外に配置される、請求項1〜3のいずれかに記載の成膜装置。

【請求項6】

前記材料供給部は複数設けられ、それぞれの材料供給部ごとに異なる供給路が設けられ、さらに複数の前記材料供給部と前記蒸着ヘッドを接続する共通の供給路が設けられ、前記共通の供給路には材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、請求項1〜5のいずれかに記載の成膜装置。

【請求項7】

前記測定光路は円筒形管状であり、その内面には光反射率を高める加工が施されている、請求項1〜6のいずれかに記載の成膜装置。

【請求項8】

基板に薄膜を成膜させる成膜装置における材料ガス濃度の測定方法であって、

前記成膜装置は、キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、

前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を有し、

前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、

前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられ、

前記測定光路が設けられた供給路にキャリアガスのみを流し、その状態を光学的検知装置によって測定する工程と、

前記測定光路が設けられた供給路にキャリアガスおよび材料ガスを流し、その状態を光学的検知装置によって測定する工程と、を備え、

前記供給路にキャリアガスのみを流した場合の測定結果と、前記供給路にキャリアガスおよび材料ガスを流した場合の測定結果とを比較することで、前記供給路内に流れる材料ガスのガス濃度を測定する、材料ガス濃度の測定方法。

【請求項9】

前記蒸着ヘッドへの材料ガスの導入は前記光学的検知装置の測定光路が設けられた供給路とは別の供給路において行われる、請求項8に記載の材料ガス濃度の測定方法。

【請求項10】

前記成膜装置は、前記複数の供給路にキャリアガスを供給するキャリアガス供給部を有し、

前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブと、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが備えられ、

前記蒸着ヘッドへの材料ガスの導入は前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブを開放することで行われ、

前記測定光路が設けられた供給路へのキャリアガスの供給は、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブを開放することで行われる、請求項8または9に記載の材料ガス濃度の測定方法。

【請求項1】

基板に薄膜を成膜させる成膜装置であって、

キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、

前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を備え、

前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、

前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、成膜装置。

【請求項2】

前記複数の供給路にキャリアガスを供給するキャリアガス供給部がそれぞれ設けられている、請求項1に記載の成膜装置。

【請求項3】

前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブが設けられ、かつ、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが設けられている、請求項2に記載の成膜装置。

【請求項4】

前記材料供給部、前記蒸着ヘッド、前記複数の供給路および前記光学的検知装置は、所定の温度に加熱された同一チャンバー内に配置される、請求項1〜3のいずれかに記載の成膜装置。

【請求項5】

前記光学的検知装置は発光部、受光部および測定光路から構成され、前記発光部および受光部は成膜を行うチャンバー外に配置される、請求項1〜3のいずれかに記載の成膜装置。

【請求項6】

前記材料供給部は複数設けられ、それぞれの材料供給部ごとに異なる供給路が設けられ、さらに複数の前記材料供給部と前記蒸着ヘッドを接続する共通の供給路が設けられ、前記共通の供給路には材料ガス濃度を測定する光学的検知装置の測定光路が設けられている、請求項1〜5のいずれかに記載の成膜装置。

【請求項7】

前記測定光路は円筒形管状であり、その内面には光反射率を高める加工が施されている、請求項1〜6のいずれかに記載の成膜装置。

【請求項8】

基板に薄膜を成膜させる成膜装置における材料ガス濃度の測定方法であって、

前記成膜装置は、キャリアガスおよび材料ガスを供給する減圧自在な材料供給部と、

前記基板の上面に材料ガスを噴射させる蒸着ヘッドと、を有し、

前記材料供給部と前記蒸着ヘッドは、複数の異なる供給路を介して連通し、

前記複数の供給路の1つには材料ガス濃度を測定する光学的検知装置の測定光路が設けられ、

前記測定光路が設けられた供給路にキャリアガスのみを流し、その状態を光学的検知装置によって測定する工程と、

前記測定光路が設けられた供給路にキャリアガスおよび材料ガスを流し、その状態を光学的検知装置によって測定する工程と、を備え、

前記供給路にキャリアガスのみを流した場合の測定結果と、前記供給路にキャリアガスおよび材料ガスを流した場合の測定結果とを比較することで、前記供給路内に流れる材料ガスのガス濃度を測定する、材料ガス濃度の測定方法。

【請求項9】

前記蒸着ヘッドへの材料ガスの導入は前記光学的検知装置の測定光路が設けられた供給路とは別の供給路において行われる、請求項8に記載の材料ガス濃度の測定方法。

【請求項10】

前記成膜装置は、前記複数の供給路にキャリアガスを供給するキャリアガス供給部を有し、

前記複数の供給路には、前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブと、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブが備えられ、

前記蒸着ヘッドへの材料ガスの導入は前記材料供給部からのキャリアガスおよび材料ガスの供給を制御する制御バルブを開放することで行われ、

前記測定光路が設けられた供給路へのキャリアガスの供給は、前記キャリアガス供給部からのキャリアガスの供給を制御する制御バルブを開放することで行われる、請求項8または9に記載の材料ガス濃度の測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−122101(P2012−122101A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−273985(P2010−273985)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]