成膜装置

【課題】塊状に変容した蒸着材料の残滓を複雑な機構や専用のアクチュエータを用いることなく、自動的に簡便に除去する。

【解決手段】リング状のターンテーブル5の上面に円環状の溝7を形成する。供給装置12により溝7の中に顆粒状の蒸着材料10を一定量ずつ供給する。ターンテーブル5を回転させ、エリア5bに供給された蒸着材料10を蒸発位置Bで蒸発させ成膜を行う。一層目の成膜の後、ターンテーブル5を回転させ、エリア5bを休止位置Cに移動する。蒸発位置Bと休止位置Cとの間に、ターンテーブル5の移動路を横切るようにトラップ手段24が設けられ、櫛歯状に並列させた複数本のアーム25が塊状になった材料残滓をターンテーブル5の上から排除する。

【解決手段】リング状のターンテーブル5の上面に円環状の溝7を形成する。供給装置12により溝7の中に顆粒状の蒸着材料10を一定量ずつ供給する。ターンテーブル5を回転させ、エリア5bに供給された蒸着材料10を蒸発位置Bで蒸発させ成膜を行う。一層目の成膜の後、ターンテーブル5を回転させ、エリア5bを休止位置Cに移動する。蒸発位置Bと休止位置Cとの間に、ターンテーブル5の移動路を横切るようにトラップ手段24が設けられ、櫛歯状に並列させた複数本のアーム25が塊状になった材料残滓をターンテーブル5の上から排除する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着やイオンプレーティング等により基板表面に薄膜を形成する成膜装置に関するものである。

【背景技術】

【0002】

真空蒸着やイオンプレーティングで薄膜形成を行う成膜装置は、薄膜の素材となる蒸着材料を高真空にした真空槽の内部で加熱して蒸散させ、レンズなどの基板の表面に所望の光学特性をもった薄膜を形成する際に用いられている。こうした成膜装置では、成膜済みの基板を真空槽から取り出して新規な基板を真空槽内にセットし、また蒸着材料の供給などのために真空槽を大気圧までリークすると、再び高真空になるまで真空槽を排気しなければならず稼働効率が低下する。

【0003】

そこで、真空槽の全体を大気圧にリークしなくても基板の交換ができるように、個別に排気が可能な一対の予備室をシャッタを介して真空槽に連設し、これらの予備室を成膜済み基板の収容室と新たな基板をセットする際の準備室として用いられるようにしておき、シャッタの開閉に応じて適宜に真空槽に連通させて基板の入れ替えができるようにするなどの工夫がなされている。また、蒸着材料の供給に関しても、真空槽内に供給装置を組み込んで真空槽をリークすることなく蒸着材料の供給が可能な装置も例えば特許文献1、2などで知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−97851号公報

【特許文献2】特開2006−28607号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように、真空槽を大気圧までリークすることなく成膜作業を長時間継続することが可能となっているが、最近では蒸着材料として顆粒状のものが用いられてきている。例えば、反射防止膜用の透明な高屈折率層に適した蒸着材料として、TiO2とZrO2や、ZrO2とTa2O5との混合材料等が知られている。これらの蒸着材料は直径2mm程度の顆粒状で、自動供給装置で定量供給を行う上で扱いやすいという利点がある。

【0006】

ところが、顆粒状の蒸着材料を蒸着のために例えば電子ビームの照射で加熱すると、電子ビームの照射範囲で顆粒状の蒸着材料が溶融し、その溶融範囲を徐々に広げながら蒸着材料が蒸散して成膜が行われるが、るつぼ内で溶融した蒸着材料が表面に細かい凹凸をもった塊状、例えば厚みが2〜3mmで外径が20〜30mm程度の円板状に固まった残滓となって残る。特に蒸着材料が気化温度や昇華温度が異なる二種類以上の材料を混合したものである場合、塊状の残滓となった蒸着材料の成分組成が当初のものと異なっていることが多く、引き続き次の成膜のためにこの材料残滓が用いられると、蒸着して得られる薄膜の光学的性質、例えば屈折率の値が不安定になるという問題がある。

【0007】

これを解決するには、特許文献2記載のように、材料の供給位置から蒸発位置へと循環式に移動するターンテーブルを利用し、その上に蒸着材料を収納した容器を順次に供給して蒸着に用い、そして蒸着後には容器ごと順次に除去し、容器内に残った材料は廃棄してしまえばよい。この方式は、顆粒状であっても蒸着材料を容器単位で扱うことができ、またカートリッジ式に容器ごと蒸着材料の供給・除去を行うことが可能とあるが、容器の移載のために特別な駆動装置を必要とし、設備コストが高くなる。また、容器内には未だ使用できる蒸着材料が少なからず残っているのがほとんどであるため、蒸着材料の無駄も多くなってランニングコストの面でも不利である。

【0008】

本発明は上記事情を考慮してなされたもので、薄膜の光学品質が蒸着材料の残滓によって悪影響を受けることがなく、しかも設備的コストを抑えるとともに蒸着材料も無駄なく有効に使用できるようにした成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記目的を達成するために、顆粒状の蒸着材料の供給を受ける供給位置を経て、前記供給位置で供給された蒸着材料を加熱して蒸発させる蒸発位置へと移動するように回転するターンテーブルが真空槽内に設けられ、前記真空槽内に予めセットされた基板の表面に前記蒸発位置で蒸発させた蒸着材料により薄膜を形成する成膜装置において、前記蒸発位置を経て供給位置に向かう前記ターンテーブルの移動区間内に前記ターンテーブルの移動路を横切るように、そして先端部がターンテーブルの移動方向の上流側に向けられ後端部がターンテーブルの下流側に向けられるとともに、前記先端部がターンテーブルの上面に近接し前記後端部に向かって登り傾斜となったガイド面を有するトラップ手段が設けられる。前記ターンテーブルとともに移動してくる顆粒状の蒸着材料は前記トラップ手段の先端部を通過してターンテーブル上に残され、かつ前記蒸発位置で溶融して顆粒状から塊状に変容した材料残滓はターンテーブルの移動とともに前記トラップ手段の先端部からガイド面に掬い上げられてターンテーブル上から自動的に排除される。

【0010】

前記ガイド面に、ターンテーブルの外周側ほどターンテーブルの移動方向下流側に向かう傾斜をつけておくことにより、前記トラップ手段で掬い上げられた塊状の材料残滓をターンテーブルの外周の外に排除することが可能となる。また、トラップ手段の先端部に前記顆粒状の蒸着材料を通過させる櫛歯状の隙間を設けることにより、再使用可能な顆粒状の蒸着材料がターンテーブル上で散逸することを防ぐことができる。さらに、トラップ手段の先端側を、前記ターンテーブルの移動路を横切る方向に並列された複数本のアームで構成することが好ましい。前記ターンテーブルを一定幅のリング形状とし、その上面に一定の幅で円環状の溝を形成してその溝内に顆粒状の蒸着材料を供給するようにし、そして前記トラップ手段の先端部を前記溝の底面に近接させると効果的である。

【0011】

トラップ手段を可動式に利用することも有効である。トラップ手段をターンテーブルの移動路を横切る方向に延びた軸によって回動自在に支持しておくことによって、ターンテーブルが移動したときにターンテーブルの上面から突出した隆起部からの押圧力で前記軸を中心に前記先端部が持ち上げるようにトラップ手段を回動させることができ、ターンテーブル上で蒸着材料が散逸することを防ぐことができる。さらに、前記隆起部を前記溝内に設け、前記溝内で前記顆粒状の蒸着材料の移動を制限する仕切りとして用いることも可能である。ターンテーブルの外側に回収用の容器を設け、トラップ手段で排除した材料残滓をこの容器に集めるようにしておくのが好ましい。

【発明の効果】

【0012】

成膜を行うときの加熱によって顆粒状から塊状に変容した材料残滓については、複雑な機構や専用のアクチュエータなどを用いることなく、成膜後の蒸発位置から次の供給位置に向かうまでの途中でターンテーブルの移動を利用して自動的に排除することができる。

【図面の簡単な説明】

【0013】

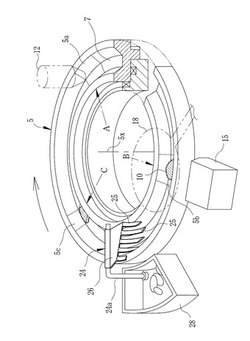

【図1】成膜装置の概略図である。

【図2】ターンテーブル及びトラップ装置の外観を示す概略図である。

【図3】トラップ装置の傾斜の方向を示す説明図である。

【図4】トラップ装置の作用説明図である。

【図5】細径のワイヤを用いたトラップ装置を示す外観図である。

【図6】太径のワイヤを用いたトラップ装置を示す外観図である。

【図7】プレート型のトラップ装置の例を示す外観図である。

【図8】図7のトラップ装置の作用説明図である。

【図9】可動式のトラップ装置の外観図である。

【図10】図9のトラップ装置の作用説明図である。

【図11】可動式のトラップ装置の別の例を示す外観図である。

【図12】図11のトラップ装置の作用説明図である。

【図13】トラッププレートの別の例を示す外観図である。

【発明を実施するための形態】

【0014】

本発明を用いた成膜装置の一例を示す図1において、真空槽2のベースプレート上にはリング状の台座3、4が固定され、各々の台座3,4によってリング状のターンテーブル5、6がそれぞれの回転中心軸5x,6xの回りに回転自在に支持されている。ターンテーブル5,6はそれぞれモータの駆動で個別に回転され、モータあるいはターンテーブル5,6に設けられたロータリエンコーダなどにより例えば120°ごとに回転量が監視され、この監視のもとでターンテーブル5,6の回転及び停止制御が行われる。

【0015】

ターンテーブル5,6には一定幅の円環状の溝7,8が形成され、それぞれの溝7,8の中には顆粒状の蒸着材料10,11が供給される。これらの蒸着材料10,11を交互に蒸発させ、各々の薄膜を複数層ずつ重ね合わせて反射防止膜を成膜することができる。蒸着材料10は高屈折率の薄膜層を得るためのもので、例えばZrO2とTa2O5との混合材料などが用いられる。他方の蒸着材料11は低屈折率の薄膜層を得るためのもので、例えばMgF2などが用いられる。

【0016】

ターンテーブル5には蒸着材料の供給装置12が組み合わされている。図2に示すように、ターンテーブル5の円周方向に設定されたエリア5aが供給位置Aで停止したときに顆粒状になった一定量の蒸着材料10を溝7の中に供給する。蒸着材料10が供給された後にターンテーブル5が時計方向に120°回転すると、エリア5aは蒸発位置Bに移動し、エリア5aに後続するエリア5cが供給位置Aに移動して停止する。このように、ターンテーブル5上で120°ずつ離れて設定されたエリア5a〜5cが「るつぼエリア」として機能し、ターンテーブル5の回転によってそれぞれのエリア5a〜5cは供給位置A、蒸発位置B、休止位置Cと順次に移動する。

【0017】

他方のターンテーブル6にも同様に120°ごとに蒸着材料11が供給される3個所のエリアが設定されている。しかし、蒸着材料11はMgF2一種類であり、しかも目的とする反射防止膜を成膜するにあたり、その使用量は蒸着材料10と比べて少なくてすむ。したがってターンテーブル6側には補給装置12は不必要で、真空槽2内が大気圧状態になっている最初の時点で、3個所のエリアにそれぞれ適量の蒸着材料11を供給しておけばよい。

【0018】

ターンテーブル5の蒸発位置Bには、その外側に電子銃15が設けられている。図1にも示すように、電子銃15からは蒸発位置に順次に移動してきたエリア5a〜5cの蒸着材料10に電子ビーム15aが照射され、蒸着材料10を蒸発させるエネルギとして用いられる。他方のターンテーブル6についても、その蒸発位置に対応する位置に電子銃17が設けられ、同様に電子ビームの照射により蒸着材料11を蒸発させる。

【0019】

それぞれの蒸発位置には、シャッタ18,19が設けられている。これらのシャッタ18,19は、電子ビームの照射によってそれぞれの蒸発材料10,11が十分に加熱され、安定した蒸発が見込めるようになったときにロータリソレノイドなどの駆動によって開放される。シャッタ18,19が開放されると、蒸発位置から蒸発した蒸着材料10,11が回転式のドーム20にセットされた基板ガラス22に堆積して薄膜が形成される。なお、この実施形態では蒸着材料10,11が同時に蒸発されることはなく、したがってシャッタ18,19の双方を開放したままで電子銃15,17から蒸着材料10,11に電子ビームが照射されることはない。

【0020】

ターンテーブル5の蒸発位置Bから供給位置Aまでの移動区間内に、トラップ装置24が設けられている。図示の例ではトラップ装置24が蒸発位置Bと休止位置Cとの間に設けられているが、休止位置Cと一致、あるいは休止位置Cと供給位置Aとの間に設けても差しつかえない。このトラップ装置24は、支柱24aと、この支柱24aで支持されたトラップ手段とからなる。トラップ手段は、先端部がターンテーブル5の上面に近接するように延びた複数本のアーム25を有する可撓性のトラッププレート26で構成され、複数本のアーム25は相互間に隙間が形成されるように櫛歯状になっている。アーム25の先端部は、ターンテーブル5の上面に接触させておいてもよいが、顆粒状の蒸着材料10の散乱を防ぐため、あるいはターンテーブル5の磨耗を防ぐためには2〜3mm程度浮かせておいてもよい。

【0021】

アーム25の各々には先端部から後端側に向かって登り傾斜がつけられている。また、複数本のアーム25はターンテーブル5の外周側に近づくほど登り傾斜の折り曲げ位置がターンテーブル5の回転方向下流側に傾けられている。この結果、これらのアーム25の上面で全体的に形成されるガイド面は、アーム25の先端部から後端部に向かう登りの傾斜成分のほかに、図3に矢印で示すように、ガイド面に沿って移動する物体をターンテーブル5の外周側に導く傾斜成分をもつようになる。

【0022】

上記構成になる成膜装置の作用は以下のとおりである。ヤトイを用いて基板ガラス22をドーム20に載置し、ドーム20を真空槽2内にセットする。ターンテーブル5側で蒸発させる蒸着材料10を補給装置12に必要量だけ収容する。また、顆粒状の蒸着材料11をターンテーブル6上の予め設定された3個所のエリアに適量ずつ供給しておく。真空槽2を密封してから真空ポンプを作動させ、真空槽2内を高真空にする。所定の真空度に達した後、必要に応じて真空槽2内にプラズマを発生させ、ガラス基板22の表面を清浄化する。また、ヒータ(図示省略)によりガラス基板22を予め設定された温度に加熱し、ドーム20を回転した状態にして成膜が行われる。

【0023】

図2は最初の第1層目に蒸着材料10の薄膜を成膜する直前の状態を示している。これは、ターンテーブル5のエリア5bに供給装置12から一定量の蒸着材料10が供給された後、ターンテーブル5が120°回転してエリア5bが蒸発位置Bに移動した状態を表している。この状態から電子銃15が作動し、図1に示すように蒸着材料10に電子ビーム15aが照射される。蒸発材料10は混合材料であるため、混合された蒸発材料の個々が十分に溶融する時間を待って、シャッタ18が開放される。

【0024】

これによりドーム20と共に回転している基板ガラス20の下面には蒸着材料10の薄膜が形成される。成膜の開始と同時に膜厚の測定が行われ、予め設定された膜厚に達した時点でシャッタ18が閉じられるとともに電子銃15が停止して電子ビームの照射が断たれる。そして、エリア5aには次の成膜に必要とされる量の蒸着材料10が供給される。

【0025】

蒸着材料10による第1層目の成膜を終えた後、今度はターンテーブル6上に供給された蒸着材料11による第2層目の成膜が行われる。この場合にも同様に、電子銃17が作動して蒸着材料11に電子ビームが照射され、膜厚の監視のもとに、ガラス基板22にすでに成膜された第1層を覆うように蒸着材料11の薄膜が積層される。

【0026】

目的とする反射防止膜の膜構成は、蒸着材料10による薄膜と蒸着材料11による薄膜とを交互に重ねた膜構成であるから、次の第3層目の成膜のためにターンテーブル5が120°回転され、エリア5aに供給された新たな蒸着材料10が再び蒸発位置Bに移動してくる。このターンテーブル5の移動時、第1層目の成膜時に蒸発位置Bに位置していたエリア5bは休止位置Cに向かって移動してゆくが、その移動の過程でターンテーブル5の移動路を横切るように設けられたトラップ装置24により、図4に示すように蒸発材料10の残滓10aの排除処理が行われる。

【0027】

蒸発材料10は混合材料であることから、第1層目の成膜に際して溶融しやすい方の材料の方が多く使用されており、塊状の残滓となった蒸着材料の成分組成は必ずしも一定していないことが多い。そこで、上記のようにターンテーブル5が移動する間に、図4に示すように、顆粒状から塊状に変容した蒸着材料10の残滓10aをトラッププレート26の複数本のアーム25で掬い上げる。

【0028】

残滓10aはその厚みが数ミリを越え、サイズが15×25mm程度の不定形の板状の塊(おおまかには外径が20〜30mm程度の略円形状)であるが、顆粒状の蒸着材料10の表層側に残されている。したがって、アーム25の先端がターンテーブル5の上面から2〜3mm離れていたとしても、トラッププレート26で残滓10aの先頭部分を掬い上げることができる。アーム25の先端部分で残滓10aの先頭部分が掬い上げられると、後端側の大部分はターンテーブル5の上にあるから、ターンテーブル5の移動とともに前方に押され、残滓10aは徐々にトラッププレート26の上に押し上げられる。

【0029】

また、アーム25の先端部の相互間には櫛歯状の隙間が設けられているから、残滓10aに付着した顆粒状の蒸着材料10も隙間から溝7内にふるい落とされ、蒸着材料10がターンテーブル5の回転方向に散乱しにくくなる。そして残滓10aは、その後端がターンテーブル5で押されて複数本のアーム25の上面に沿って押し上げられながら、ターンテーブル5の外周側に向かって移動するようになる。残滓10aのサイズは、外径が20〜30mm程度の略円板状であるとき、トラッププレート26の先端部から後端部までの長さを10〜15mmを越えないように短くしておけば、ほとんどの場合、後端がターンテーブル5の上面から離れる前に残滓10aはトラッププレート26上に充分に押し上げられ、かつターンテーブル5の外側まで送られるようになる。

【0030】

なお、上記この実施形態のようにトラッププレート26を固定したまま用いるものでは、残滓10aの押し上げ方向におけるトラッププレート26の長さが長すぎると、残滓10aをトラッププレート26の登り傾斜を越えて押し上げることができなくなる。そして、残滓10aはトラッププレート26の先端部で捕捉されるだけとなってターンテーブル5上から排除することができなくなる。したがって、上記のようにターンテーブル5の回転により自動的に残滓10aを排除するには、残滓10aの押し上げ方向におけるトラッププレート26の長さは、予想される残滓10aの最大外径あるいは最大長辺の半分以下にしておくことが望ましい。

【0031】

トラッププレート26上を移動してターンテーブル5の外まで送られた塊状の残滓10aは最終的には回収箱28に落下し、真空槽2内に残滓10aが散乱することもない。また、回収箱28を省略しても、ターンテーブル5の外側に落下している塊状の残滓10aを取り出せばよいので、真空槽2内の清掃は簡便に済ませることができる。一方、溶融して塊状にならなかった顆粒状の蒸着材料10は櫛歯状のアーム25の隙間を通ってターンテーブル5とともに移動する。

【0032】

アーム25の先端が溝7の底面に接している場合には、エリア5bが蒸発位置Bから休止位置Cまで移動する間にアーム25の先端で顆粒状の蒸着材料10の一部はターンテーブル5の溝7内に散乱するが特に支障が生じることはなく、回収して再使用することも可能である。なお、アーム25の先端をターンテーブル5の上流に向かって尖らせておくと、残滓10aのトラップ作用を高め、また顆粒状のまま残った蒸着材料10の散乱を抑えることができる。

【0033】

ターンテーブル5の移動により、3層目の薄膜形成のための蒸着材料10が蒸発位置Bに移動した後は、同様に電子銃15による加熱が行われ、蒸着材料10による薄膜がガラス基板22に積層される。以後、同様の手順にしたがってターンテーブル6側で蒸着材料11による薄膜形成が行われる。

【0034】

ターンテーブル6側での一層ごとの成膜工程では、必ずしもターンテーブル6をその都度120°回転させなくてもよい。例えば、ターンテーブル6の3個所にそれぞれ予め供給された蒸着材料11を各エリアごとに使用してから、次のエリアに供給された蒸着材料11を使用するようにしてもよい。これに対し、ターンテーブル5側では一層分の成膜工程ごとにターンテーブル5を回転させるのがよく、供給装置12から供給される新たな蒸着材料10が残滓10aと混ぜ合わされることがない。

【0035】

蒸着材料10の残滓10aをトラップ装置24で的確に掬い上げるには、アーム25の先端をターンテーブル5の上面にできるだけ近接させておくことが望ましい。そのためには、アーム25の先端部とターンテーブル5の上面との間隔や、アーム25の先端部から後端側に向かう登り傾斜の度合を適宜に調整することができるように、トラッププレート26には可撓性に富んだ金属製の材料を用いるのがよい。

【0036】

図5及び図6に、支柱24aと組み合わされ、蒸着材料の残滓10aを掬い上げるトラップ手段として機能する別の構成例を示す。図5の例は、可撓性に富んだ複数本のワイヤを縒り合わせてそれぞれアーム30として用いたものである。図6の例は、やはり可撓性のあるワイヤを折り曲げ、また溶接により連結してそれぞれアーム31として用いられるようにしたものである。

【0037】

以上のようなトラップ装置24を用いることによって、ターンテーブル5から掬い上げた塊状の残滓10aを順次にターンテーブル5の外に排除することができるから、長時間連続的に成膜を行う成膜装置に用いると特に効果的である。そして、塊状になった残滓10aは回収箱28あるいはトラップ装置24の近傍に排除されるから、連続的な成膜を終えて真空槽2を清掃するときの対応も容易になり、結果的には成膜装置の可動効率を改善することにもなる。

【0038】

トラップ装置24には、図7に示す形態のものも有効に利用することができる。一枚の金属薄板を加工してトラッププレート32とし、これを支柱24aにネジで固定したものである。トラッププレート32には櫛歯状に延ばした複数のアーム32aが設けられ、その先端部分32bは上方に折り曲げられている。そして図8に示すように、折り曲げた稜線の部分をターンテーブル5の溝7の底面に接するようにセットして利用すれば、アーム32の先端位置の調整が簡単になり、顆粒状の蒸着材料10の表層部分で固まった残滓10aを的確に掬い上げることができる。

【0039】

図9は、先のトラッププレート32を可動式に用いる例を示す。トラッププレート32は、支柱24aに一定の範囲で回動自在に取り付けられている。トラッププレート32は支柱24aとの間にかけられたバネ34によって図中時計方向に付勢されている。トラッププレート32の切り欠き35の中を通してストップネジ36が支柱24aに固定され、これによりバネ34によるトラッププレート32の回転の終端位置が決まっている。なお、この終端位置ではアーム32aの先端部分はターンテーブル5の溝7の底面に接触していない。

【0040】

図10に示すように、ターンテーブル5の溝7の中には仕切り37が固定されている。仕切り37の前縁と後縁は、図示のようにターンテーブル5の回転方向に関して高さが漸増/漸減するように斜面となっており、この仕切り37は図2に示す各エリア5a,5b,5cの前後に設けられている。これにより、各エリア5a〜5cに供給した蒸着材料10が互いに混ざることがないようにしている。

【0041】

このような仕切り37を設けておくことによって、ターンテーブル5の回転によってアーム32aの先端部分32bが仕切り37の前傾斜面37aに乗り上げ、バネ34の付勢に抗して反時計方向に回動するから、例えば仕切り36の上流側のエリア5bに残留した顆粒状の蒸着材料10を下流側のエリア5cまで散らすことがない。したがって、エリア5a,5b,5cに適宜に異種の蒸着材料を供給しておいたとしても、これらの蒸着材料がターンテーブル5上で混ざることがない。また、トラッププレート32が反時計方向に回動したときに、トラッププレート32で捕捉された残滓10aをより確実にターンテーブル5上から除去することが可能となる。

【0042】

図11及び図12は、ターンテーブル5の溝7の内側にカム38を設け、これによりトラッププレート32を回動させるようにした例を示す。先の実施形態と同様に、ターンテーブル5の溝7の中には仕切り39が固定され、エリアごとに蒸着材料10が混ざらないようにしている。トラッププレート32には、カム38のカム面に摺接するカムフォロア41が一体に形成されている。

【0043】

この実施形態では、カム38によりトラッププレート32を図12に二点鎖線で示すように、反時計方向に大きく回動することができるから、掬い上げた残滓10aをより確実に回収することが可能となる。また、このようにトラッププレート32を大きく回動して残滓10aを回収する方式であれば、ターンテーブル5の外側に残滓10aを排除する代わりにトラッププレート32の後方にトレイを連設し、トラッププレート32の反時計方向への回動により落下してくる残滓10aをそのトレイで回収することも可能である。

【0044】

以上、図示した実施形態にしたがって説明してきたが、本発明は蒸着材料を加熱することによって蒸散させる抵抗加熱方式の成膜装置やイオンプレーティング方式の成膜装置にも同様に適用することができる。また、上記実施形態において、ターンテーブル6側にも蒸着材料の供給装置及びトラップ装置を設けることも可能であることはもちろんであり、コンピュータ管理により成膜工程を自動化した成膜装置にも本発明は適用可能である。

【0045】

また、ターンテーブル5に形成する溝7の側壁は垂直でもよく、必ずしも斜面にする必要はない。さらに、トラッププレートとして先端部を櫛歯状にした複数本のアームを備えたものを用いる代わりに、図13に示すような透孔45や切欠き46を有する一枚の板状のもののほか、顆粒状の蒸着材料を通過する網目を有する網状のものを用いてもよく、この場合には、図9、図10に示すように可動式にすることが望ましい。なお、トラッププレートを固定式に用いるものでは、ターンテーブル上に残される蒸着材料の残滓の大きさを考慮してトラッププレートの登り傾斜部分の長さを調整しておくことが望ましい。

【符号の説明】

【0046】

2 真空槽

3,4 台座

5,6 ターンテーブル

7,8 溝

10,11 蒸着材料

12 供給装置

15,17 電子銃

24 トラップ装置

25 アーム

26,32 トラッププレート

28 回収箱

【技術分野】

【0001】

本発明は、真空蒸着やイオンプレーティング等により基板表面に薄膜を形成する成膜装置に関するものである。

【背景技術】

【0002】

真空蒸着やイオンプレーティングで薄膜形成を行う成膜装置は、薄膜の素材となる蒸着材料を高真空にした真空槽の内部で加熱して蒸散させ、レンズなどの基板の表面に所望の光学特性をもった薄膜を形成する際に用いられている。こうした成膜装置では、成膜済みの基板を真空槽から取り出して新規な基板を真空槽内にセットし、また蒸着材料の供給などのために真空槽を大気圧までリークすると、再び高真空になるまで真空槽を排気しなければならず稼働効率が低下する。

【0003】

そこで、真空槽の全体を大気圧にリークしなくても基板の交換ができるように、個別に排気が可能な一対の予備室をシャッタを介して真空槽に連設し、これらの予備室を成膜済み基板の収容室と新たな基板をセットする際の準備室として用いられるようにしておき、シャッタの開閉に応じて適宜に真空槽に連通させて基板の入れ替えができるようにするなどの工夫がなされている。また、蒸着材料の供給に関しても、真空槽内に供給装置を組み込んで真空槽をリークすることなく蒸着材料の供給が可能な装置も例えば特許文献1、2などで知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−97851号公報

【特許文献2】特開2006−28607号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように、真空槽を大気圧までリークすることなく成膜作業を長時間継続することが可能となっているが、最近では蒸着材料として顆粒状のものが用いられてきている。例えば、反射防止膜用の透明な高屈折率層に適した蒸着材料として、TiO2とZrO2や、ZrO2とTa2O5との混合材料等が知られている。これらの蒸着材料は直径2mm程度の顆粒状で、自動供給装置で定量供給を行う上で扱いやすいという利点がある。

【0006】

ところが、顆粒状の蒸着材料を蒸着のために例えば電子ビームの照射で加熱すると、電子ビームの照射範囲で顆粒状の蒸着材料が溶融し、その溶融範囲を徐々に広げながら蒸着材料が蒸散して成膜が行われるが、るつぼ内で溶融した蒸着材料が表面に細かい凹凸をもった塊状、例えば厚みが2〜3mmで外径が20〜30mm程度の円板状に固まった残滓となって残る。特に蒸着材料が気化温度や昇華温度が異なる二種類以上の材料を混合したものである場合、塊状の残滓となった蒸着材料の成分組成が当初のものと異なっていることが多く、引き続き次の成膜のためにこの材料残滓が用いられると、蒸着して得られる薄膜の光学的性質、例えば屈折率の値が不安定になるという問題がある。

【0007】

これを解決するには、特許文献2記載のように、材料の供給位置から蒸発位置へと循環式に移動するターンテーブルを利用し、その上に蒸着材料を収納した容器を順次に供給して蒸着に用い、そして蒸着後には容器ごと順次に除去し、容器内に残った材料は廃棄してしまえばよい。この方式は、顆粒状であっても蒸着材料を容器単位で扱うことができ、またカートリッジ式に容器ごと蒸着材料の供給・除去を行うことが可能とあるが、容器の移載のために特別な駆動装置を必要とし、設備コストが高くなる。また、容器内には未だ使用できる蒸着材料が少なからず残っているのがほとんどであるため、蒸着材料の無駄も多くなってランニングコストの面でも不利である。

【0008】

本発明は上記事情を考慮してなされたもので、薄膜の光学品質が蒸着材料の残滓によって悪影響を受けることがなく、しかも設備的コストを抑えるとともに蒸着材料も無駄なく有効に使用できるようにした成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記目的を達成するために、顆粒状の蒸着材料の供給を受ける供給位置を経て、前記供給位置で供給された蒸着材料を加熱して蒸発させる蒸発位置へと移動するように回転するターンテーブルが真空槽内に設けられ、前記真空槽内に予めセットされた基板の表面に前記蒸発位置で蒸発させた蒸着材料により薄膜を形成する成膜装置において、前記蒸発位置を経て供給位置に向かう前記ターンテーブルの移動区間内に前記ターンテーブルの移動路を横切るように、そして先端部がターンテーブルの移動方向の上流側に向けられ後端部がターンテーブルの下流側に向けられるとともに、前記先端部がターンテーブルの上面に近接し前記後端部に向かって登り傾斜となったガイド面を有するトラップ手段が設けられる。前記ターンテーブルとともに移動してくる顆粒状の蒸着材料は前記トラップ手段の先端部を通過してターンテーブル上に残され、かつ前記蒸発位置で溶融して顆粒状から塊状に変容した材料残滓はターンテーブルの移動とともに前記トラップ手段の先端部からガイド面に掬い上げられてターンテーブル上から自動的に排除される。

【0010】

前記ガイド面に、ターンテーブルの外周側ほどターンテーブルの移動方向下流側に向かう傾斜をつけておくことにより、前記トラップ手段で掬い上げられた塊状の材料残滓をターンテーブルの外周の外に排除することが可能となる。また、トラップ手段の先端部に前記顆粒状の蒸着材料を通過させる櫛歯状の隙間を設けることにより、再使用可能な顆粒状の蒸着材料がターンテーブル上で散逸することを防ぐことができる。さらに、トラップ手段の先端側を、前記ターンテーブルの移動路を横切る方向に並列された複数本のアームで構成することが好ましい。前記ターンテーブルを一定幅のリング形状とし、その上面に一定の幅で円環状の溝を形成してその溝内に顆粒状の蒸着材料を供給するようにし、そして前記トラップ手段の先端部を前記溝の底面に近接させると効果的である。

【0011】

トラップ手段を可動式に利用することも有効である。トラップ手段をターンテーブルの移動路を横切る方向に延びた軸によって回動自在に支持しておくことによって、ターンテーブルが移動したときにターンテーブルの上面から突出した隆起部からの押圧力で前記軸を中心に前記先端部が持ち上げるようにトラップ手段を回動させることができ、ターンテーブル上で蒸着材料が散逸することを防ぐことができる。さらに、前記隆起部を前記溝内に設け、前記溝内で前記顆粒状の蒸着材料の移動を制限する仕切りとして用いることも可能である。ターンテーブルの外側に回収用の容器を設け、トラップ手段で排除した材料残滓をこの容器に集めるようにしておくのが好ましい。

【発明の効果】

【0012】

成膜を行うときの加熱によって顆粒状から塊状に変容した材料残滓については、複雑な機構や専用のアクチュエータなどを用いることなく、成膜後の蒸発位置から次の供給位置に向かうまでの途中でターンテーブルの移動を利用して自動的に排除することができる。

【図面の簡単な説明】

【0013】

【図1】成膜装置の概略図である。

【図2】ターンテーブル及びトラップ装置の外観を示す概略図である。

【図3】トラップ装置の傾斜の方向を示す説明図である。

【図4】トラップ装置の作用説明図である。

【図5】細径のワイヤを用いたトラップ装置を示す外観図である。

【図6】太径のワイヤを用いたトラップ装置を示す外観図である。

【図7】プレート型のトラップ装置の例を示す外観図である。

【図8】図7のトラップ装置の作用説明図である。

【図9】可動式のトラップ装置の外観図である。

【図10】図9のトラップ装置の作用説明図である。

【図11】可動式のトラップ装置の別の例を示す外観図である。

【図12】図11のトラップ装置の作用説明図である。

【図13】トラッププレートの別の例を示す外観図である。

【発明を実施するための形態】

【0014】

本発明を用いた成膜装置の一例を示す図1において、真空槽2のベースプレート上にはリング状の台座3、4が固定され、各々の台座3,4によってリング状のターンテーブル5、6がそれぞれの回転中心軸5x,6xの回りに回転自在に支持されている。ターンテーブル5,6はそれぞれモータの駆動で個別に回転され、モータあるいはターンテーブル5,6に設けられたロータリエンコーダなどにより例えば120°ごとに回転量が監視され、この監視のもとでターンテーブル5,6の回転及び停止制御が行われる。

【0015】

ターンテーブル5,6には一定幅の円環状の溝7,8が形成され、それぞれの溝7,8の中には顆粒状の蒸着材料10,11が供給される。これらの蒸着材料10,11を交互に蒸発させ、各々の薄膜を複数層ずつ重ね合わせて反射防止膜を成膜することができる。蒸着材料10は高屈折率の薄膜層を得るためのもので、例えばZrO2とTa2O5との混合材料などが用いられる。他方の蒸着材料11は低屈折率の薄膜層を得るためのもので、例えばMgF2などが用いられる。

【0016】

ターンテーブル5には蒸着材料の供給装置12が組み合わされている。図2に示すように、ターンテーブル5の円周方向に設定されたエリア5aが供給位置Aで停止したときに顆粒状になった一定量の蒸着材料10を溝7の中に供給する。蒸着材料10が供給された後にターンテーブル5が時計方向に120°回転すると、エリア5aは蒸発位置Bに移動し、エリア5aに後続するエリア5cが供給位置Aに移動して停止する。このように、ターンテーブル5上で120°ずつ離れて設定されたエリア5a〜5cが「るつぼエリア」として機能し、ターンテーブル5の回転によってそれぞれのエリア5a〜5cは供給位置A、蒸発位置B、休止位置Cと順次に移動する。

【0017】

他方のターンテーブル6にも同様に120°ごとに蒸着材料11が供給される3個所のエリアが設定されている。しかし、蒸着材料11はMgF2一種類であり、しかも目的とする反射防止膜を成膜するにあたり、その使用量は蒸着材料10と比べて少なくてすむ。したがってターンテーブル6側には補給装置12は不必要で、真空槽2内が大気圧状態になっている最初の時点で、3個所のエリアにそれぞれ適量の蒸着材料11を供給しておけばよい。

【0018】

ターンテーブル5の蒸発位置Bには、その外側に電子銃15が設けられている。図1にも示すように、電子銃15からは蒸発位置に順次に移動してきたエリア5a〜5cの蒸着材料10に電子ビーム15aが照射され、蒸着材料10を蒸発させるエネルギとして用いられる。他方のターンテーブル6についても、その蒸発位置に対応する位置に電子銃17が設けられ、同様に電子ビームの照射により蒸着材料11を蒸発させる。

【0019】

それぞれの蒸発位置には、シャッタ18,19が設けられている。これらのシャッタ18,19は、電子ビームの照射によってそれぞれの蒸発材料10,11が十分に加熱され、安定した蒸発が見込めるようになったときにロータリソレノイドなどの駆動によって開放される。シャッタ18,19が開放されると、蒸発位置から蒸発した蒸着材料10,11が回転式のドーム20にセットされた基板ガラス22に堆積して薄膜が形成される。なお、この実施形態では蒸着材料10,11が同時に蒸発されることはなく、したがってシャッタ18,19の双方を開放したままで電子銃15,17から蒸着材料10,11に電子ビームが照射されることはない。

【0020】

ターンテーブル5の蒸発位置Bから供給位置Aまでの移動区間内に、トラップ装置24が設けられている。図示の例ではトラップ装置24が蒸発位置Bと休止位置Cとの間に設けられているが、休止位置Cと一致、あるいは休止位置Cと供給位置Aとの間に設けても差しつかえない。このトラップ装置24は、支柱24aと、この支柱24aで支持されたトラップ手段とからなる。トラップ手段は、先端部がターンテーブル5の上面に近接するように延びた複数本のアーム25を有する可撓性のトラッププレート26で構成され、複数本のアーム25は相互間に隙間が形成されるように櫛歯状になっている。アーム25の先端部は、ターンテーブル5の上面に接触させておいてもよいが、顆粒状の蒸着材料10の散乱を防ぐため、あるいはターンテーブル5の磨耗を防ぐためには2〜3mm程度浮かせておいてもよい。

【0021】

アーム25の各々には先端部から後端側に向かって登り傾斜がつけられている。また、複数本のアーム25はターンテーブル5の外周側に近づくほど登り傾斜の折り曲げ位置がターンテーブル5の回転方向下流側に傾けられている。この結果、これらのアーム25の上面で全体的に形成されるガイド面は、アーム25の先端部から後端部に向かう登りの傾斜成分のほかに、図3に矢印で示すように、ガイド面に沿って移動する物体をターンテーブル5の外周側に導く傾斜成分をもつようになる。

【0022】

上記構成になる成膜装置の作用は以下のとおりである。ヤトイを用いて基板ガラス22をドーム20に載置し、ドーム20を真空槽2内にセットする。ターンテーブル5側で蒸発させる蒸着材料10を補給装置12に必要量だけ収容する。また、顆粒状の蒸着材料11をターンテーブル6上の予め設定された3個所のエリアに適量ずつ供給しておく。真空槽2を密封してから真空ポンプを作動させ、真空槽2内を高真空にする。所定の真空度に達した後、必要に応じて真空槽2内にプラズマを発生させ、ガラス基板22の表面を清浄化する。また、ヒータ(図示省略)によりガラス基板22を予め設定された温度に加熱し、ドーム20を回転した状態にして成膜が行われる。

【0023】

図2は最初の第1層目に蒸着材料10の薄膜を成膜する直前の状態を示している。これは、ターンテーブル5のエリア5bに供給装置12から一定量の蒸着材料10が供給された後、ターンテーブル5が120°回転してエリア5bが蒸発位置Bに移動した状態を表している。この状態から電子銃15が作動し、図1に示すように蒸着材料10に電子ビーム15aが照射される。蒸発材料10は混合材料であるため、混合された蒸発材料の個々が十分に溶融する時間を待って、シャッタ18が開放される。

【0024】

これによりドーム20と共に回転している基板ガラス20の下面には蒸着材料10の薄膜が形成される。成膜の開始と同時に膜厚の測定が行われ、予め設定された膜厚に達した時点でシャッタ18が閉じられるとともに電子銃15が停止して電子ビームの照射が断たれる。そして、エリア5aには次の成膜に必要とされる量の蒸着材料10が供給される。

【0025】

蒸着材料10による第1層目の成膜を終えた後、今度はターンテーブル6上に供給された蒸着材料11による第2層目の成膜が行われる。この場合にも同様に、電子銃17が作動して蒸着材料11に電子ビームが照射され、膜厚の監視のもとに、ガラス基板22にすでに成膜された第1層を覆うように蒸着材料11の薄膜が積層される。

【0026】

目的とする反射防止膜の膜構成は、蒸着材料10による薄膜と蒸着材料11による薄膜とを交互に重ねた膜構成であるから、次の第3層目の成膜のためにターンテーブル5が120°回転され、エリア5aに供給された新たな蒸着材料10が再び蒸発位置Bに移動してくる。このターンテーブル5の移動時、第1層目の成膜時に蒸発位置Bに位置していたエリア5bは休止位置Cに向かって移動してゆくが、その移動の過程でターンテーブル5の移動路を横切るように設けられたトラップ装置24により、図4に示すように蒸発材料10の残滓10aの排除処理が行われる。

【0027】

蒸発材料10は混合材料であることから、第1層目の成膜に際して溶融しやすい方の材料の方が多く使用されており、塊状の残滓となった蒸着材料の成分組成は必ずしも一定していないことが多い。そこで、上記のようにターンテーブル5が移動する間に、図4に示すように、顆粒状から塊状に変容した蒸着材料10の残滓10aをトラッププレート26の複数本のアーム25で掬い上げる。

【0028】

残滓10aはその厚みが数ミリを越え、サイズが15×25mm程度の不定形の板状の塊(おおまかには外径が20〜30mm程度の略円形状)であるが、顆粒状の蒸着材料10の表層側に残されている。したがって、アーム25の先端がターンテーブル5の上面から2〜3mm離れていたとしても、トラッププレート26で残滓10aの先頭部分を掬い上げることができる。アーム25の先端部分で残滓10aの先頭部分が掬い上げられると、後端側の大部分はターンテーブル5の上にあるから、ターンテーブル5の移動とともに前方に押され、残滓10aは徐々にトラッププレート26の上に押し上げられる。

【0029】

また、アーム25の先端部の相互間には櫛歯状の隙間が設けられているから、残滓10aに付着した顆粒状の蒸着材料10も隙間から溝7内にふるい落とされ、蒸着材料10がターンテーブル5の回転方向に散乱しにくくなる。そして残滓10aは、その後端がターンテーブル5で押されて複数本のアーム25の上面に沿って押し上げられながら、ターンテーブル5の外周側に向かって移動するようになる。残滓10aのサイズは、外径が20〜30mm程度の略円板状であるとき、トラッププレート26の先端部から後端部までの長さを10〜15mmを越えないように短くしておけば、ほとんどの場合、後端がターンテーブル5の上面から離れる前に残滓10aはトラッププレート26上に充分に押し上げられ、かつターンテーブル5の外側まで送られるようになる。

【0030】

なお、上記この実施形態のようにトラッププレート26を固定したまま用いるものでは、残滓10aの押し上げ方向におけるトラッププレート26の長さが長すぎると、残滓10aをトラッププレート26の登り傾斜を越えて押し上げることができなくなる。そして、残滓10aはトラッププレート26の先端部で捕捉されるだけとなってターンテーブル5上から排除することができなくなる。したがって、上記のようにターンテーブル5の回転により自動的に残滓10aを排除するには、残滓10aの押し上げ方向におけるトラッププレート26の長さは、予想される残滓10aの最大外径あるいは最大長辺の半分以下にしておくことが望ましい。

【0031】

トラッププレート26上を移動してターンテーブル5の外まで送られた塊状の残滓10aは最終的には回収箱28に落下し、真空槽2内に残滓10aが散乱することもない。また、回収箱28を省略しても、ターンテーブル5の外側に落下している塊状の残滓10aを取り出せばよいので、真空槽2内の清掃は簡便に済ませることができる。一方、溶融して塊状にならなかった顆粒状の蒸着材料10は櫛歯状のアーム25の隙間を通ってターンテーブル5とともに移動する。

【0032】

アーム25の先端が溝7の底面に接している場合には、エリア5bが蒸発位置Bから休止位置Cまで移動する間にアーム25の先端で顆粒状の蒸着材料10の一部はターンテーブル5の溝7内に散乱するが特に支障が生じることはなく、回収して再使用することも可能である。なお、アーム25の先端をターンテーブル5の上流に向かって尖らせておくと、残滓10aのトラップ作用を高め、また顆粒状のまま残った蒸着材料10の散乱を抑えることができる。

【0033】

ターンテーブル5の移動により、3層目の薄膜形成のための蒸着材料10が蒸発位置Bに移動した後は、同様に電子銃15による加熱が行われ、蒸着材料10による薄膜がガラス基板22に積層される。以後、同様の手順にしたがってターンテーブル6側で蒸着材料11による薄膜形成が行われる。

【0034】

ターンテーブル6側での一層ごとの成膜工程では、必ずしもターンテーブル6をその都度120°回転させなくてもよい。例えば、ターンテーブル6の3個所にそれぞれ予め供給された蒸着材料11を各エリアごとに使用してから、次のエリアに供給された蒸着材料11を使用するようにしてもよい。これに対し、ターンテーブル5側では一層分の成膜工程ごとにターンテーブル5を回転させるのがよく、供給装置12から供給される新たな蒸着材料10が残滓10aと混ぜ合わされることがない。

【0035】

蒸着材料10の残滓10aをトラップ装置24で的確に掬い上げるには、アーム25の先端をターンテーブル5の上面にできるだけ近接させておくことが望ましい。そのためには、アーム25の先端部とターンテーブル5の上面との間隔や、アーム25の先端部から後端側に向かう登り傾斜の度合を適宜に調整することができるように、トラッププレート26には可撓性に富んだ金属製の材料を用いるのがよい。

【0036】

図5及び図6に、支柱24aと組み合わされ、蒸着材料の残滓10aを掬い上げるトラップ手段として機能する別の構成例を示す。図5の例は、可撓性に富んだ複数本のワイヤを縒り合わせてそれぞれアーム30として用いたものである。図6の例は、やはり可撓性のあるワイヤを折り曲げ、また溶接により連結してそれぞれアーム31として用いられるようにしたものである。

【0037】

以上のようなトラップ装置24を用いることによって、ターンテーブル5から掬い上げた塊状の残滓10aを順次にターンテーブル5の外に排除することができるから、長時間連続的に成膜を行う成膜装置に用いると特に効果的である。そして、塊状になった残滓10aは回収箱28あるいはトラップ装置24の近傍に排除されるから、連続的な成膜を終えて真空槽2を清掃するときの対応も容易になり、結果的には成膜装置の可動効率を改善することにもなる。

【0038】

トラップ装置24には、図7に示す形態のものも有効に利用することができる。一枚の金属薄板を加工してトラッププレート32とし、これを支柱24aにネジで固定したものである。トラッププレート32には櫛歯状に延ばした複数のアーム32aが設けられ、その先端部分32bは上方に折り曲げられている。そして図8に示すように、折り曲げた稜線の部分をターンテーブル5の溝7の底面に接するようにセットして利用すれば、アーム32の先端位置の調整が簡単になり、顆粒状の蒸着材料10の表層部分で固まった残滓10aを的確に掬い上げることができる。

【0039】

図9は、先のトラッププレート32を可動式に用いる例を示す。トラッププレート32は、支柱24aに一定の範囲で回動自在に取り付けられている。トラッププレート32は支柱24aとの間にかけられたバネ34によって図中時計方向に付勢されている。トラッププレート32の切り欠き35の中を通してストップネジ36が支柱24aに固定され、これによりバネ34によるトラッププレート32の回転の終端位置が決まっている。なお、この終端位置ではアーム32aの先端部分はターンテーブル5の溝7の底面に接触していない。

【0040】

図10に示すように、ターンテーブル5の溝7の中には仕切り37が固定されている。仕切り37の前縁と後縁は、図示のようにターンテーブル5の回転方向に関して高さが漸増/漸減するように斜面となっており、この仕切り37は図2に示す各エリア5a,5b,5cの前後に設けられている。これにより、各エリア5a〜5cに供給した蒸着材料10が互いに混ざることがないようにしている。

【0041】

このような仕切り37を設けておくことによって、ターンテーブル5の回転によってアーム32aの先端部分32bが仕切り37の前傾斜面37aに乗り上げ、バネ34の付勢に抗して反時計方向に回動するから、例えば仕切り36の上流側のエリア5bに残留した顆粒状の蒸着材料10を下流側のエリア5cまで散らすことがない。したがって、エリア5a,5b,5cに適宜に異種の蒸着材料を供給しておいたとしても、これらの蒸着材料がターンテーブル5上で混ざることがない。また、トラッププレート32が反時計方向に回動したときに、トラッププレート32で捕捉された残滓10aをより確実にターンテーブル5上から除去することが可能となる。

【0042】

図11及び図12は、ターンテーブル5の溝7の内側にカム38を設け、これによりトラッププレート32を回動させるようにした例を示す。先の実施形態と同様に、ターンテーブル5の溝7の中には仕切り39が固定され、エリアごとに蒸着材料10が混ざらないようにしている。トラッププレート32には、カム38のカム面に摺接するカムフォロア41が一体に形成されている。

【0043】

この実施形態では、カム38によりトラッププレート32を図12に二点鎖線で示すように、反時計方向に大きく回動することができるから、掬い上げた残滓10aをより確実に回収することが可能となる。また、このようにトラッププレート32を大きく回動して残滓10aを回収する方式であれば、ターンテーブル5の外側に残滓10aを排除する代わりにトラッププレート32の後方にトレイを連設し、トラッププレート32の反時計方向への回動により落下してくる残滓10aをそのトレイで回収することも可能である。

【0044】

以上、図示した実施形態にしたがって説明してきたが、本発明は蒸着材料を加熱することによって蒸散させる抵抗加熱方式の成膜装置やイオンプレーティング方式の成膜装置にも同様に適用することができる。また、上記実施形態において、ターンテーブル6側にも蒸着材料の供給装置及びトラップ装置を設けることも可能であることはもちろんであり、コンピュータ管理により成膜工程を自動化した成膜装置にも本発明は適用可能である。

【0045】

また、ターンテーブル5に形成する溝7の側壁は垂直でもよく、必ずしも斜面にする必要はない。さらに、トラッププレートとして先端部を櫛歯状にした複数本のアームを備えたものを用いる代わりに、図13に示すような透孔45や切欠き46を有する一枚の板状のもののほか、顆粒状の蒸着材料を通過する網目を有する網状のものを用いてもよく、この場合には、図9、図10に示すように可動式にすることが望ましい。なお、トラッププレートを固定式に用いるものでは、ターンテーブル上に残される蒸着材料の残滓の大きさを考慮してトラッププレートの登り傾斜部分の長さを調整しておくことが望ましい。

【符号の説明】

【0046】

2 真空槽

3,4 台座

5,6 ターンテーブル

7,8 溝

10,11 蒸着材料

12 供給装置

15,17 電子銃

24 トラップ装置

25 アーム

26,32 トラッププレート

28 回収箱

【特許請求の範囲】

【請求項1】

顆粒状の蒸着材料の供給を受ける供給位置を経て、前記供給位置で供給された蒸着材料を加熱して蒸発させる蒸発位置へと移動するように回転するターンテーブルが真空槽内に設けられ、前記真空槽内に予めセットされた基板の表面に前記蒸発位置で蒸発させた蒸着材料により薄膜を形成する成膜装置において、

前記蒸発位置を経て供給位置に向かう前記ターンテーブルの移動区間内に前記ターンテーブルの移動路を横切るように設けられ、先端部がターンテーブルの移動方向の上流側に向けられ後端部がターンテーブルの下流側に向けられるとともに、前記先端部がターンテーブルの上面に近接し前記後端部に向かって登り傾斜となったガイド面を有するトラップ手段が設けられ、

前記ターンテーブルとともに移動してくる顆粒状の蒸着材料は前記先端部を通過してターンテーブル上に残され、かつ前記蒸発位置で溶融して顆粒状から塊状に変容した材料残滓はターンテーブルの移動とともに前記トラップ手段の先端部からガイド面に掬い上げられてターンテーブル上から排除されることを特徴とする成膜装置。

【請求項2】

前記ガイド面には、ターンテーブルの外周側ほどターンテーブルの移動方向下流側に向かう傾斜がつけられ、前記トラップ手段で掬い上げられた塊状の材料残滓がターンテーブルの外周の外に排除されることを特徴とする請求項1記載の成膜装置。

【請求項3】

前記トラップ手段の先端部に、前記顆粒状の蒸着材料を通過させる櫛歯状の隙間が設けられていることを特徴とする請求項2記載の成膜装置。

【請求項4】

前記トラップ手段は、先端側に前記ターンテーブルの移動路を横切る方向に並列された複数本のアームを有することを特徴とする請求項3記載の成膜装置。

【請求項5】

前記ターンテーブルは一定幅のリング形状を有しその上面に一定の幅で円環状の溝が形成され、前記顆粒状の蒸着材料は前記溝の中に供給され、前記トラップ手段の先端部が前記溝の底面に近接することを特徴とする請求項3または4記載の成膜装置。

【請求項6】

前記トラップ手段がターンテーブルの移動路を横切る方向に延びた軸によって回動自在に支持され、前記ターンテーブルが移動したときにターンテーブルの上面から突出した隆起部からの押圧力により前記軸を中心に前記先端部が持ち上げられるように回動することを特徴とする請求項5記載の成膜装置。

【請求項7】

前記隆起部が前記溝の底面に設けられ、前記先端部を押圧してトラップ手段を回動させるとともに、前記溝内で前記顆粒状の蒸着材料の移動を制限する仕切りとなることを特徴とする請求項6記載の成膜装置。

【請求項8】

前記トラップ手段によってターンテーブルの外周の外に排除された塊状の材料残滓を受け入れる容器を備えたことを特徴とする請求項7記載の成膜装置。

【請求項1】

顆粒状の蒸着材料の供給を受ける供給位置を経て、前記供給位置で供給された蒸着材料を加熱して蒸発させる蒸発位置へと移動するように回転するターンテーブルが真空槽内に設けられ、前記真空槽内に予めセットされた基板の表面に前記蒸発位置で蒸発させた蒸着材料により薄膜を形成する成膜装置において、

前記蒸発位置を経て供給位置に向かう前記ターンテーブルの移動区間内に前記ターンテーブルの移動路を横切るように設けられ、先端部がターンテーブルの移動方向の上流側に向けられ後端部がターンテーブルの下流側に向けられるとともに、前記先端部がターンテーブルの上面に近接し前記後端部に向かって登り傾斜となったガイド面を有するトラップ手段が設けられ、

前記ターンテーブルとともに移動してくる顆粒状の蒸着材料は前記先端部を通過してターンテーブル上に残され、かつ前記蒸発位置で溶融して顆粒状から塊状に変容した材料残滓はターンテーブルの移動とともに前記トラップ手段の先端部からガイド面に掬い上げられてターンテーブル上から排除されることを特徴とする成膜装置。

【請求項2】

前記ガイド面には、ターンテーブルの外周側ほどターンテーブルの移動方向下流側に向かう傾斜がつけられ、前記トラップ手段で掬い上げられた塊状の材料残滓がターンテーブルの外周の外に排除されることを特徴とする請求項1記載の成膜装置。

【請求項3】

前記トラップ手段の先端部に、前記顆粒状の蒸着材料を通過させる櫛歯状の隙間が設けられていることを特徴とする請求項2記載の成膜装置。

【請求項4】

前記トラップ手段は、先端側に前記ターンテーブルの移動路を横切る方向に並列された複数本のアームを有することを特徴とする請求項3記載の成膜装置。

【請求項5】

前記ターンテーブルは一定幅のリング形状を有しその上面に一定の幅で円環状の溝が形成され、前記顆粒状の蒸着材料は前記溝の中に供給され、前記トラップ手段の先端部が前記溝の底面に近接することを特徴とする請求項3または4記載の成膜装置。

【請求項6】

前記トラップ手段がターンテーブルの移動路を横切る方向に延びた軸によって回動自在に支持され、前記ターンテーブルが移動したときにターンテーブルの上面から突出した隆起部からの押圧力により前記軸を中心に前記先端部が持ち上げられるように回動することを特徴とする請求項5記載の成膜装置。

【請求項7】

前記隆起部が前記溝の底面に設けられ、前記先端部を押圧してトラップ手段を回動させるとともに、前記溝内で前記顆粒状の蒸着材料の移動を制限する仕切りとなることを特徴とする請求項6記載の成膜装置。

【請求項8】

前記トラップ手段によってターンテーブルの外周の外に排除された塊状の材料残滓を受け入れる容器を備えたことを特徴とする請求項7記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−7083(P2013−7083A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139591(P2011−139591)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]