成膜装置

【課題】基板の一面と他面にそれぞれ機能膜を効率よく成膜することが可能な成膜装置を提供する。

【解決手段】キャリア35はフレーム41を備えている。フレーム41は、支持した基板Wの一面Wa側、および他面Wb側をそれぞれ露出させる開口(開口部)41a,41bがそれぞれ形成されている。フレーム41の一端には、キャリア35をアノードとして機能させるためのアノード接点43が設けられている。キャリア35は、第一成膜室(プロセス室)や第二成膜室(プロセス室)において、アノード接点43を介して接地側に電気的に接続され、アノードして機能する。

【解決手段】キャリア35はフレーム41を備えている。フレーム41は、支持した基板Wの一面Wa側、および他面Wb側をそれぞれ露出させる開口(開口部)41a,41bがそれぞれ形成されている。フレーム41の一端には、キャリア35をアノードとして機能させるためのアノード接点43が設けられている。キャリア35は、第一成膜室(プロセス室)や第二成膜室(プロセス室)において、アノード接点43を介して接地側に電気的に接続され、アノードして機能する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置に関し、詳しくは基板の両面に効率よく機能膜を成膜する技術に関する。

【背景技術】

【0002】

太陽光エネルギーを利用して発電する太陽電池は、化石燃料の代替技術として期待される発電システムであり、地球環境を保全できる観点からもその生産量を急速に増加させる傾向にあり、積極的に種々の構造・構成のものが開発されている。その中でも、結晶シリコン(Si)系の太陽電池は、その光電変換効率などの性能や製造コストの優位性などにより最も一般的に用いられている。

【0003】

結晶シリコン系太陽電池における光電変換素子は、受光面に電極を有しないバックコンタクト構造、単結晶シリコンと非晶質シリコンとのヘテロ接合を利用したpin構造等、各種の構造によって変換効率の向上が図られている。

【0004】

そして近年、半導体接合特性を改善することによって光電変換効率の向上を可能とする、いわゆるヘテロ接合型の太陽電池が知られている。

ヘテロ接合型の太陽電池は、一導電型(例えば、n型)の結晶系半導体基板と他導電型(例えば、p型)の非晶質系半導体層とからなる半導体接合の間に、実質的に真性の非晶質系半導体層が介挿される(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−34162号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されたようなヘテロ接合型の太陽電池を製造する場合、基板の一面と他面にそれぞれ半導体層(機能層)を成膜する必要がある。このため、基板の被成膜面が重力方向と略並行を成すように配置された状態で成膜を施す縦型成膜装置を用いて、基板の両面に効率よく半導体層を成膜する成膜装置が求められている。

【0007】

本発明は上記課題を解決するためになされたものであり、基板の一面と他面にそれぞれ機能膜を効率よく成膜することが可能な成膜装置を提供する。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は次のような成膜装置を提供する。

即ち、本発明の成膜装置は、減圧下において基板を処理するプロセス室と、前記プロセス室内において前記基板を縦型支持して搬送するキャリアと、を少なくとも有する成膜装置であって、

前記キャリアは、前記プロセス室においてアノード電極として機能するとともに、前記基板の周縁部を保持し、かつ、該基板の両面を露呈させる開口部を備えたことを特徴とする。

【0009】

前記プロセス室が、独立した成膜空間を備えた個別の成膜室から構成される場合、前記成膜室にはそれぞれ、第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする。

【0010】

前記プロセス室が、1つの成膜室から構成され、該成膜室内に第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする。

【0011】

前記プロセス室が、1つの成膜室から構成され、該成膜室内において前記基板の一面とともに、前記基板の他面に対して同時に成膜処理が行われるように、カソード電極が配置されたことを特徴とする。

【0012】

前記カソード電極は平板状を成し、該カソード電極の表裏両面にそれぞれ、前記基板の被成膜面側が向くように前記キャリアが個別に配置され、1つの基板保持体を構成していることを特徴とする。

【0013】

前記プロセス室は、前記基板保持体を複数、同時に収容可能であることを特徴とする。

【0014】

前記プロセス室が、成膜室として機能する場合、成膜空間にある前記キャリアの近傍に、前記基板の温度制御手段を更に設けたことを特徴とする。

【0015】

前記プロセス室が、成膜室として機能する場合、成膜空間とは異なる位置に、前記基板の温度制御手段を更に設けたことを特徴とする。

【0016】

前記プロセス室が、成膜室として機能する場合、前記成膜室に連通し、該成膜室の前段に位置する別のプロセス室が配され、前記別のプロセス室内に、前記基板の温度制御手段を更に設けたことを特徴とする。

【0017】

前記プロセス室の前段に前記基板の仕込室を、該プロセス室の後段に該基板の取出室を配置したことを特徴とする。

【0018】

前記プロセス室の前段に前記基板の仕込/取出室を配置したことを特徴とする。

【0019】

前記仕込室、前記取出室、又は前記仕込/取出室に、前記キャリアから前記基板を着脱する該基板の交換手段を更に備えたことを特徴とする。

【0020】

前記基板はシリコンウェーハであり、前記プロセス室は太陽電池を構成する機能層を前記基板に成膜することを特徴とする。

【発明の効果】

【0021】

本発明の成膜装置によれば、基板の一面を露出させる一方の開口と、基板の他面を露出させる他方の開口を備え、かつ成膜室においてアノード電極として機能するキャリアを用いて基板の両面に成膜を行うことによって、基板の両面に効率よく光学機能層を成膜することが可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の成膜装置によって製造される太陽電池の一例を示す断面図である。

【図2】本発明の成膜装置の第一実施形態を示す斜視図である。

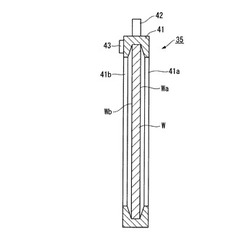

【図3】キャリアを示す斜視図である。

【図4】キャリアを示す断面図である。

【図5】第一成膜室を示す断面図である。

【図6】第二成膜室を示す断面図である。

【図7】本発明の成膜装置の第二実施形態を示す断面図である。

【図8】本発明の成膜装置の第三実施形態を示す斜視図である。

【図9】本発明の成膜装置の第四実施形態を示す斜視図である。

【図10】本発明の成膜装置の第五実施形態を示す斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明に係る成膜装置について、図面に基づき説明する。なお、本実施形態は発明の趣旨をより良く理解させるために、一例を挙げて説明するものであり、特に指定のない限り、本発明を限定するものではない。また、以下の説明で用いる図面は、本発明の特徴をわかりやすくするために、便宜上、要部となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0024】

(太陽電池)

まず最初に、本発明の成膜装置を用いて基板に成膜する光学薄膜を用いた太陽電池の一例について説明する。

図1は、太陽電池の一構成例を模式的に示す断面図である。

この太陽電池1は、光を受光する受光面1αと該受光面1αと対向する裏面1βとの間で光電変換機能を発現する基板10を具備する結晶太陽電池であって、基板10は、p型若しくはn型の単結晶又は多結晶シリコンからなる平板状の基板であり、基板の受光面側に配され、基板と逆又は同導電型の非晶質又は微結晶シリコンからなる第一半導体層11と、基板10の他面側に配され、第一半導体層11と逆導電型の非晶質又は微結晶シリコンからなる第二半導体層12と、を備える。

【0025】

また、基板10の一面10aと前記第一半導体層11との間、および基板10の他面(裏面)10bと前記第二半導体層12との間には、それぞれi型のアモルファスシリコン(i−a−Si)20が形成されている。

【0026】

さらに、太陽電池1は、透明導電膜13、第一電極14、透明導電膜15、第二電極16、および反射膜17を備えている。

基板10は、結晶性を有する半導体基板であり、例えば50μm〜200μmの厚さを有する、p型若しくはn型の単結晶又は多結晶シリコン(Si)からなる基板を用いることができる。このような基板には、引き上げ法により形成される単結晶シリコンのインゴットから切り出された単結晶シリコンウェーハ、鋳造技術により形成される多結晶シリコンのインゴットから切り出された多結晶シリコンウェーハ等を利用することができる。

【0027】

基板10の一面10aには、基板10と逆又は同導電型の非晶質又は微結晶シリコン(マイクロクリスタルシリコン)からなる第一半導体層11が配されている。

例えば基板10にn型シリコンからなる基板を用いる場合、第一半導体層11は、p型のアモルファスシリコン(p−a−Si)、p型の微結晶シリコン(p−μc−Si)、n型のアモルファスシリコン(n−a−Si)、n型の微結晶シリコン(n−μc−Si)からなる。

【0028】

また、基板10の他面10bには、第一半導体層11と逆導電型の非晶質又は微結晶シリコンからなる第二半導体層12が配されている。

例えば第一半導体層11がp型の場合、第二半導体層12は、n型のアモルファスシリコン(n−a−Si)又はn型の微結晶シリコン(n−μc−Si)からなる。

【0029】

第一半導体層11の受光面側には透明導電膜13が配され、透明導電膜13上にくし型に形成された第一電極14が配されている。

透明導電膜13は、太陽光を透過する光透過性を有した導電材料により形成されている。太陽電池1に向けて太陽光が照射されるとき、透明導電膜13を透過した太陽光は一面10aに到達し、基板10の一面10aは太陽光を受光する受光面として機能する。

【0030】

第一電極14は太陽電池1の構造やプロセス設計に応じて選択される導電材料により形成されている。このような第一電極14の構成材料としては、例えば電力損失を抑えるべく選択されるアルミニウム、銀等の低抵抗材料を用いることができる。

【0031】

また、第二半導体層12の裏面1β側には透明導電膜15が配され、透明導電膜15上にくし型に形成された第二電極16が配されている。透明導電膜15の構成材料としては、例えば、酸化亜鉛、酸化スズ、酸化スズインジウム(ITO)等を用いることができる。

【0032】

第二電極16は太陽電池1の構造やプロセス設計に応じて選択される導電材料により形成されている。このような第二電極16の構成材料としては、例えば電力損失を抑えるべく選択されるアルミニウム、銀等の低抵抗材料を用いることができる。

【0033】

太陽電池1は、一面1α側から太陽光を受けるとき、受光面から入射した太陽光は、第一半導体層11を透過して、さらに基板10及び第二半導体層12にも進入する。次いで、基板10の各部に吸収された光は、キャリアである電子や正孔を生成する。そして、生成されたキャリアは、基板10と第二半導体層12との接合部であるpn接合あるいはヘテロ接合部の電位勾配に従って、第一半導体層11と第二半導体層12とに分離される。このようにして分離されたキャリアは、第一電極14及び第二電極16から収集されることにより、電気エネルギーに変換される。すなわち、基板10に吸収された光は、基板10の光電変換機能によって、電気エネルギーに変換される。

【0034】

[第一実施形態]

図2は、本発明の成膜装置の概要を示す斜視図である。

成膜装置(インライン成膜装置)30は、複数の基板Wに対して同時に、例えば微結晶シリコン(マイクロクリスタルシリコン)膜を成膜可能な第一成膜室(プロセス室)31、および第二成膜室(プロセス室)32と、第一成膜室31に搬入される基板W(以下、成膜処理前基板という)を収容可能な仕込室33と、第二成膜室32から搬出された基板W(以下成膜処理後基板という)を収容可能な取出室34とを備えている。仕込室33は第一成膜室31の前段に配され、取出室34は第二成膜室32の後段に配される。

【0035】

また、仕込室33から第一成膜室31、第二成膜室32を経て取出室34に至る一連の成膜ラインを、基板Wを保持して移動するキャリア35を備えている。更に、仕込室33と第一成膜室31との間、第一成膜室31と第二成膜室32との間、第二成膜室32と取出室34との間、および仕込室33と外部との間、取出室34と外部との間には、それぞれ、仕切りバルブ36が形成されている。これら仕切りバルブ36は、各室どうしの間、または仕込室33と取出室34との間を気密に区画する。

【0036】

更に、仕込室33および取出室34に隣接して着脱装置(交換手段)37a,37bが配されている。着脱装置(交換手段)37aは、成膜処理前基板Wを複数枚収容可能な基板カセット38から基板Wを取り出し、キャリア35に保持させ、このキャリア35を仕込室33に挿入する。また、着脱装置(交換手段)37bは、成膜処理後基板Wを保持しているキャリア35を取出室34から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット39に収容させる。

【0037】

(キャリア)

図3は、基板を保持するキャリアを示す斜視図である。また、図4は、図3におけるA−A線での断面図である。

キャリア35は基板Wを縦型支持して搬送するためのものであって、基板Wの周縁領域(エッジ領域)を支持する断面凹状のフレーム41を備えている。このフレーム41は、支持した基板Wの一面(被成膜面)Wa側、および他面(被成膜面)Wb側をそれぞれ露出させる開口(開口部)41a,41bがそれぞれ形成されている。なお、フレーム41は、基板Wを脱着可能なように、例えば、開口41a側が開放可能に形成されている。

【0038】

鉛直方向に沿って基板Wを支持するキャリア35は、上部に形成された吊下部材42によって、吊下搬送される。仕込室33から第一成膜室(プロセス室)31、第二成膜室(プロセス室)32を経て取出室34に至る一連の成膜ラインには、この吊下部材42と係合してキャリア35を移動可能に支持するレール(図示略)が配されている。

【0039】

フレーム41の一端には、第一成膜室(プロセス室)31や第二成膜室(プロセス室)32において、キャリア35をアノードとして機能させるためのアノード接点43が設けられている。キャリア35は、第一成膜室31や第二成膜室32において、アノード接点43を介して接地側に電気的に接続され、アノードして機能する。

【0040】

なお、フレーム41の下部には、キャリア35が移動する際の揺れを抑制するために、更に突起を形成し、成膜ライン側にもこの突起と係合するレールなどを形成することも好ましい。

【0041】

(成膜室(プロセス室))

図5は、第一成膜室(プロセス室)を示す断面図である。

第一成膜室(プロセス室)31は、箱型のチャンバー(耐圧筐体)51を備え、一方が仕切りバルブ36を介して仕込室33に接続され、他方が仕切りバルブ36を介して第二成膜室(プロセス室)32に接続される(図2参照)。

【0042】

この実施形態における第一成膜室(プロセス室)31は、チャンバー51の内部が第一空間(第一成膜空間)とされる。そして、このチャンバー51の内部に、例えば2つのキャリア35,35からなるユニット(キャリアユニット)を収容可能とされ、それぞれのキャリア35を吊下するための2本のレール56が、チャンバー51の上部内部に形成されている。レール56は、例えば仕込室33から連続して延在している。

【0043】

チャンバー51の内部中央付近には、例えば平板状のカソードユニット(カソード電極)52が配されている。カソードユニット52は、全体が平板状を成し、シャワープレート53、成膜ガス供給ダクト54、および排気ダクト55を有している。

【0044】

シャワープレート53は、カソードユニット(カソード電極)52の表裏両面にそれぞれ配置され、アノードして機能するキャリア35に保持された基板Wの被成膜面側向くようになっている。シャワープレート53,53には、それぞれ複数の小孔53aが形成されており、この小孔53aから、キャリア35に支持された基板Wに向けて成膜ガスが噴出されるようになっている。

【0045】

成膜ガス供給ダクト54は、成膜ガス供給装置(不図示)と接続されている。この成膜ガス供給ダクト54から基板Wに堆積させる光学機能膜の成分とキャリアガスとを含む成膜ガスが供給される。

排気ダクト55には、排気ポンプ(不図示)が接続され、この排気ポンプを介してチャンバー51内の成膜ガスや反応副生成物(パウダー)をチャンバーの外部に排気する。

【0046】

第一成膜室(プロセス室)31には、成膜時にはカソードユニット(カソード電極)52を挟むように2つのキャリア35,35がレール56に吊下された状態で配され、1つのユニットを構成している。これら2つのキャリア35,35は、それぞれフレーム41に形成された一方の開口(開口部)41aがカソードユニット52に臨む。これによって、それぞれのキャリア35,35に支持された成膜処理前基板Wのうち、一面(被成膜面)Wa側がカソードユニット52のシャワープレート53と対面するように露出される。

【0047】

また、この第一成膜室(プロセス室)31に配されたキャリア35,35は、フレーム41に形成されたアノード接点43がアノード側配線57に接続される。これによって、第一成膜室31に配されたキャリア35,35は、アノード接点43を介して接地側に電気的に接続され、成膜時においてカソードユニット(カソード電極)52と対向するアノードして機能する。

なお、この第一成膜室(プロセス室)31は、カソードユニット52の表裏両面にそれぞれ、基板Wの一面(被成膜面)Wa側が向くように複数のキャリア35,35からなる1つの基板保持体を複数、同時に収容可能とすることも好ましい。

【0048】

第一成膜室31に配されたキャリア35,35の他方の開口(開口部)41b側には、それぞれヒータユニット(温度制御手段)58a,58bが設けられている。このヒータユニット(温度制御手段)58a,58bは、成膜時において、それぞれキャリア35,35に支持された成膜処理前基板Wの他面Wb側から、成膜処理前基板Wを所定の成膜温度まで加熱する。

なお、このようなヒータユニット(温度制御手段)を第一成膜室(プロセス室)31に設けずに、例えば、第一成膜室(プロセス室)31の前段側に予備加熱ユニット(温度制御手段)を配し、予め所定の成膜温度まで加熱した基板を第一成膜室(プロセス室)に導入して成膜する構成であっても良い。

【0049】

図6は、第二成膜室(プロセス室)を示す断面図である。

第二成膜室(プロセス室)32は、箱型のチャンバー(耐圧筐体)61を備え、一方が仕切りバルブ36を介して第一成膜室(プロセス室)31に接続され、他方が仕切りバルブ36を介して取出室34に接続される(図2参照)。

【0050】

この実施形態における第二成膜室(プロセス室)32は、チャンバー61の内部が第二空間(第二成膜空間)とされる。そして、このチャンバー61の内部に、複数、例えば2つのキャリア35,35からなるユニット(キャリアユニット)を収容可能とされ、それぞれのキャリア35を吊下するための2本のレール66が、チャンバー61の上部内部に形成されている。レール66は、例えば第一成膜室(プロセス室)31のレール56から一連のレールとして接続されている。

【0051】

チャンバー61の内部中央付近には、ヒータユニット(温度制御手段)68a,68bが形成されている。このヒータユニット(温度制御手段)68a,68bは、成膜時において、それぞれキャリア35,35に支持された基板Wの一面(被成膜面)Wa側から、基板Wを所定の成膜温度まで加熱する。

【0052】

第二成膜室32に配されたキャリア35,35の他方の開口41b側には、それぞれカソードユニット(カソード電極)62a,62bが配されている。カソードユニット62a,62には、それぞれシャワープレート63、成膜ガス供給ダクト64、および排気ダクト65が形成されている。

【0053】

第二成膜室(プロセス室)32は、成膜時には2つのカソードユニット(カソード電極)62の内側にキャリア35,35がレール66に吊下された状態で配される。これら2つのキャリア35,35は、それぞれフレーム41に形成された他方の開口41bがそれぞれカソードユニット62a,62bに臨む。これによって、それぞれのキャリア35,35に支持された基板W(一面側が成膜処理済の基板)のうち、他面Wb側がカソードユニット62a,62bのシャワープレート63と対面するように露出される。

【0054】

また、この第二成膜室(プロセス室)32に配されたキャリア35,35は、フレーム41に形成されたアノード接点43がアノード側配線67,67に接続される。これによって、第二成膜室32に配されたキャリア35,35は、アノード接点43を介して接地側に電気的に接続され、成膜時においてカソードユニット(カソード電極)62a,62bとそれぞれ対向するアノードして機能する。

【0055】

なお、カソードユニット62a,62bのキャリア35,35と対面しない側には、例えば、ダミープレートDを設置しておくことが好ましい。

【0056】

(仕込室:取出室)

図2に示すように、仕込室33は、仕切りバルブ36を介して第一成膜室(プロセス室)31に接続され、また、取出室34は、仕切りバルブ36を介して第二成膜室(プロセス室)32に接続される。

これら仕込室33,取出室34は、例えば箱型のチャンバ71からなり、外部との間に、それそれ仕切りバルブ36,36が形成されている。

【0057】

なお、これら、仕込室33、第一成膜室(プロセス室)31、第二成膜室(プロセス室)32、および取出室34は、それぞれ真空ポンプ(不図示)に接続されており、それぞれのチャンバー51,61,71,71内を減圧下(真空状態)に保つことができる。

【0058】

以上のような構成の成膜装置の作用を説明する。

成膜装置(インライン成膜装置)30を用いて、複数の基板Wに対して光学機能膜を成膜する際には、まず、着脱装置(交換手段)37aによって基板カセット38から成膜処理前基板Wを取り出し、キャリア35,35に保持させる。そして、基板Wを保持したキャリア35,35を仕込室33に挿入する。この時、一方のキャリア35に支持された基板Wの一面(被成膜面)Waと、他方のキャリア35に支持された基板Wの一面(被成膜面)Waとが互いに対面するように、キャリア35,35を仕込室33に挿入する。そして、仕込室33内を真空環境にする。

【0059】

仕込室33に挿入されたキャリア35,35は、仕切りバルブ36を経て第一成膜室(プロセス室)31に移動する。第一成膜室31に配されたキャリア35,35は、アノード接点43がアノード側配線57に接続される。そして、ヒータユニット(温度制御手段)58a,58bによって、キャリア35,35にそれぞれ支持された基板Wが所定の成膜温度まで加熱される。

【0060】

同時に、カソードユニット(カソード電極)52に成膜ガスが供給されるとともに、カソードユニット(カソード電極)52と、アノードとして機能するキャリア35,35との間に所定の高周波電圧が印加される。これによって、シャワープレート53と基板Wの一面(被成膜面)Waとの間の成膜空間Pには、成膜ガスのプラズマが形成され、基板Wの一面(被成膜面)Waに成膜材料が堆積する。そして、基板Wの一面(被成膜面)Waには光学機能膜、例えば太陽電池を構成する微結晶シリコン層が形成される。

【0061】

第一成膜室31で一面(被成膜面)Wa側に光学機能膜が成膜された基板Wを保持したキャリア35,35は、次に仕切りバルブ36を経て第二成膜室(プロセス室)32に移動する。第二成膜室31に配されたキャリア35,35は、アノード接点43がアノード側配線67に接続される。そして、ヒータユニット(温度制御手段)68a,68bによって、キャリア35,35にそれぞれ支持された基板Wが所定の成膜温度まで加熱される。

【0062】

同時に、カソードユニット(カソード電極)62a,62bに成膜ガスが供給されるとともに、カソードユニット(カソード電極)62a,62bと、アノードとして機能するキャリア35,35との間に所定の高周波電圧が印加される。これによって、シャワープレート63,63と基板Wの一面(被成膜面)Waとの間の成膜空間Pには、成膜ガスのプラズマが形成され、基板Wの他面Wbに成膜材料が堆積する。そして、基板Wの他面(被成膜面)Wbには光学機能膜、例えば太陽電池を構成する微結晶シリコン層が形成される。

【0063】

第一成膜室31で一面(被成膜面)Wa側に、また、第二成膜室31で他面(被成膜面)Wb側にそれぞれ光学機能膜が成膜された基板Wを保持したキャリア35,35は、仕切りバルブ36を経て取出室34に移動する。そして、取出室34内を大気圧下にした後、着脱装置(交換手段)37bによってキャリア35を取出室34から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット39に収容する。

【0064】

以上のような成膜装置によれば、基板Wの一面Waを露出させる一方の開口41aと、基板Wの他面Wbを露出させる他方の開口41bを備え、かつ成膜室においてアノード電極として機能するキャリアを用いて基板の両面に成膜を行うことによって、基板の両面に効率よく光学機能層を成膜することが可能になる。

【0065】

[第二実施形態]

図7は、本発明の第二実施形態における成膜装置を構成する成膜室(プロセス室)を示す断面図である。

この第二実施形態における成膜室(プロセス室)100では、1つの基板Wに対して、その一面(被成膜面)Wa側と他面(被成膜面)Wb側に対して同時に成膜可能な構成となっている。

成膜室(プロセス室)100は、箱型のチャンバー(耐圧筐体)101を備え、中央部分に基板Wを保持したキャリア35が配される。キャリア35は、例えばレール106によって吊下される。

【0066】

キャリア35の一方の開口(開口部)41a側には、カソードユニット(カソード電極)102aが配されている。また、キャリア35の他方の開口(開口部)41b側には、カソードユニット(カソード電極)102bが配されている。

これによって、キャリア35,35に支持された基板Wの一面Wa側がカソードユニット102aと対面するように露出される。また、基板Wの他面Wb側がカソードユニット102bと対面するように露出される。

【0067】

また、この成膜室(プロセス室)100に配されたキャリア35は、フレーム41に形成されたアノード接点43がアノード側配線107に接続される。これによって、成膜室100に配されたキャリア35は、アノード接点43を介して接地側に電気的に接続され、成膜時においてカソードユニット(カソード電極)102a,102bとそれぞれ対向するアノードして機能する。

【0068】

このような構成の成膜室(プロセス室)100では、成膜時にカソードユニット(カソード電極)102a,102bに成膜ガスが供給されるとともに、カソードユニット(カソード電極)102a,102bと、アノードとして機能するキャリア35との間に所定の高周波電圧が印加される。

【0069】

これによって、カソードユニット102aと基板Wの一面Waとの間の成膜空間P1、およびカソードユニット102bと基板Wの他面Wbとの間の成膜空間P2に、それぞれ成膜ガスのプラズマが形成され、基板Wの一面Waおよび他面Wbにそれぞれ成膜材料が堆積する。よって、基板Wの一面Wbおよび他面Wbに光学機能膜を同時に成膜することができる。

【0070】

[第三実施形態]

図8は、本発明の第三実施形態におけるキャリアを示す斜視図である。

第三実施形態におけるキャリア110は、複数の基板W、例えば円形のウェーハを複数枚縦型支持して搬送するためのものであって、複数の基板Wを鉛直方向に沿って複数枚並べた状態で支持するフレーム111を備えている。このフレーム111は、支持した複数の基板Wの一面側、および他面側をそれぞれ露出させる開口112a,112bがそれぞれ形成されている。

【0071】

このようなキャリア110を用いれば、複数の基板W、例えば円形のウェーハの両面に、一括して光学機能膜を効率的に成膜することが可能になる。

【0072】

[第四実施形態]

図9は、本発明の第四実施形態における成膜装置を示す斜視図である。

この実施形態の成膜装置(インターバック成膜装置)120は、基板Wに対して光学機能膜を成膜可能な第一成膜室(プロセス室)121、および第二成膜室(プロセス室)122と、第一成膜室121の前段に隣接して配される仕込/取出室(L/UL室)123とを備えている。

【0073】

また、仕込/取出室(L/UL室)123に隣接して着脱装置(交換手段)127が配されている。着脱装置(交換手段)127は、成膜処理前基板Wを複数枚収容可能な基板カセット128から基板Wを取り出し、キャリア35に保持させ、このキャリア35を仕込/取出室(L/UL室)123に挿入する。また、成膜処理後基板Wを保持しているキャリア35を仕込/取出室(L/UL室)123から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット129に収容させる。

【0074】

図1に示す成膜装置30が、仕込室33から第一成膜室(プロセス室)31、第二成膜室(プロセス室)32を経て取出室34に向けて一方方向に基板Wを保持したキャリア35を移動させつつ成膜処理を行う(インライン)方式であったのに対して、この実施形態の成膜装置120は、仕込/取出室(L/UL室)123に成膜処理前基板Wを保持したキャリア35を挿入し、第一成膜室(プロセス室)121、および第二成膜室(プロセス室)122で、基板Wの一面および他面にそれぞれ成膜を行った後、再び仕込/取出室(L/UL室)123に向けてキャリア35を逆行させ、仕込/取出室(L/UL室)123からキャリア35を取り出す、いわゆるインターバック方式となっている。

【0075】

[第五実施形態]

図10は、本発明の第五実施形態における成膜装置を示す斜視図である。

この実施形態の成膜装置(インライン成膜装置)130は、複数の基板Wに対して光学機能膜を成膜可能な成膜室131、成膜室131に搬入される基板Wを収容可能な仕込室133と、成膜室131から搬出された基板Wを収容可能な取出室134とを備えている。

【0076】

成膜室131を構成するチャンバー132の内部は、第一空間131aと、第二空間131aに区画され、例えば、シャッターSによって開閉可能な構成とされている。このうち、第一空間131aでは基板Wの一面Wa側に、また、第二空間131bでは基板Wの他面Wb側に、それぞれ成膜を行う。

【0077】

更に、仕込室133および取出室134に隣接して着脱装置(交換手段)137a,137bが配されている。着脱装置137aは、成膜処理前基板Wを複数枚収容可能な基板カセット138から基板Wを取り出し、キャリア35に保持させ、このキャリア35を仕込室133に挿入する。また、着脱装置137bは、成膜処理後基板Wを保持しているキャリア35を取出室134から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット139に収容させる。

【0078】

この実施形態の成膜装置130によれば、1つの成膜室131の内部を第一空間131aと第二空間131aとに区画して、それぞれ基板Wの一面Wa側と他面Wb側に成膜を行うことによって、成膜室や仕切りバルブの数を少なくすることができ、より一層、小型でかつ効率的な成膜が可能な成膜装置を実現できる。

【符号の説明】

【0079】

30 成膜装置、31 第一成膜室(プロセス室)、32 第二成膜室(プロセス室)、35 キャリア、41a 一方の開口、41b 他方の開口、43 アノード接点、52 カソードユニット(カソード電極)。

【技術分野】

【0001】

本発明は、成膜装置に関し、詳しくは基板の両面に効率よく機能膜を成膜する技術に関する。

【背景技術】

【0002】

太陽光エネルギーを利用して発電する太陽電池は、化石燃料の代替技術として期待される発電システムであり、地球環境を保全できる観点からもその生産量を急速に増加させる傾向にあり、積極的に種々の構造・構成のものが開発されている。その中でも、結晶シリコン(Si)系の太陽電池は、その光電変換効率などの性能や製造コストの優位性などにより最も一般的に用いられている。

【0003】

結晶シリコン系太陽電池における光電変換素子は、受光面に電極を有しないバックコンタクト構造、単結晶シリコンと非晶質シリコンとのヘテロ接合を利用したpin構造等、各種の構造によって変換効率の向上が図られている。

【0004】

そして近年、半導体接合特性を改善することによって光電変換効率の向上を可能とする、いわゆるヘテロ接合型の太陽電池が知られている。

ヘテロ接合型の太陽電池は、一導電型(例えば、n型)の結晶系半導体基板と他導電型(例えば、p型)の非晶質系半導体層とからなる半導体接合の間に、実質的に真性の非晶質系半導体層が介挿される(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−34162号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されたようなヘテロ接合型の太陽電池を製造する場合、基板の一面と他面にそれぞれ半導体層(機能層)を成膜する必要がある。このため、基板の被成膜面が重力方向と略並行を成すように配置された状態で成膜を施す縦型成膜装置を用いて、基板の両面に効率よく半導体層を成膜する成膜装置が求められている。

【0007】

本発明は上記課題を解決するためになされたものであり、基板の一面と他面にそれぞれ機能膜を効率よく成膜することが可能な成膜装置を提供する。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は次のような成膜装置を提供する。

即ち、本発明の成膜装置は、減圧下において基板を処理するプロセス室と、前記プロセス室内において前記基板を縦型支持して搬送するキャリアと、を少なくとも有する成膜装置であって、

前記キャリアは、前記プロセス室においてアノード電極として機能するとともに、前記基板の周縁部を保持し、かつ、該基板の両面を露呈させる開口部を備えたことを特徴とする。

【0009】

前記プロセス室が、独立した成膜空間を備えた個別の成膜室から構成される場合、前記成膜室にはそれぞれ、第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする。

【0010】

前記プロセス室が、1つの成膜室から構成され、該成膜室内に第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする。

【0011】

前記プロセス室が、1つの成膜室から構成され、該成膜室内において前記基板の一面とともに、前記基板の他面に対して同時に成膜処理が行われるように、カソード電極が配置されたことを特徴とする。

【0012】

前記カソード電極は平板状を成し、該カソード電極の表裏両面にそれぞれ、前記基板の被成膜面側が向くように前記キャリアが個別に配置され、1つの基板保持体を構成していることを特徴とする。

【0013】

前記プロセス室は、前記基板保持体を複数、同時に収容可能であることを特徴とする。

【0014】

前記プロセス室が、成膜室として機能する場合、成膜空間にある前記キャリアの近傍に、前記基板の温度制御手段を更に設けたことを特徴とする。

【0015】

前記プロセス室が、成膜室として機能する場合、成膜空間とは異なる位置に、前記基板の温度制御手段を更に設けたことを特徴とする。

【0016】

前記プロセス室が、成膜室として機能する場合、前記成膜室に連通し、該成膜室の前段に位置する別のプロセス室が配され、前記別のプロセス室内に、前記基板の温度制御手段を更に設けたことを特徴とする。

【0017】

前記プロセス室の前段に前記基板の仕込室を、該プロセス室の後段に該基板の取出室を配置したことを特徴とする。

【0018】

前記プロセス室の前段に前記基板の仕込/取出室を配置したことを特徴とする。

【0019】

前記仕込室、前記取出室、又は前記仕込/取出室に、前記キャリアから前記基板を着脱する該基板の交換手段を更に備えたことを特徴とする。

【0020】

前記基板はシリコンウェーハであり、前記プロセス室は太陽電池を構成する機能層を前記基板に成膜することを特徴とする。

【発明の効果】

【0021】

本発明の成膜装置によれば、基板の一面を露出させる一方の開口と、基板の他面を露出させる他方の開口を備え、かつ成膜室においてアノード電極として機能するキャリアを用いて基板の両面に成膜を行うことによって、基板の両面に効率よく光学機能層を成膜することが可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の成膜装置によって製造される太陽電池の一例を示す断面図である。

【図2】本発明の成膜装置の第一実施形態を示す斜視図である。

【図3】キャリアを示す斜視図である。

【図4】キャリアを示す断面図である。

【図5】第一成膜室を示す断面図である。

【図6】第二成膜室を示す断面図である。

【図7】本発明の成膜装置の第二実施形態を示す断面図である。

【図8】本発明の成膜装置の第三実施形態を示す斜視図である。

【図9】本発明の成膜装置の第四実施形態を示す斜視図である。

【図10】本発明の成膜装置の第五実施形態を示す斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明に係る成膜装置について、図面に基づき説明する。なお、本実施形態は発明の趣旨をより良く理解させるために、一例を挙げて説明するものであり、特に指定のない限り、本発明を限定するものではない。また、以下の説明で用いる図面は、本発明の特徴をわかりやすくするために、便宜上、要部となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0024】

(太陽電池)

まず最初に、本発明の成膜装置を用いて基板に成膜する光学薄膜を用いた太陽電池の一例について説明する。

図1は、太陽電池の一構成例を模式的に示す断面図である。

この太陽電池1は、光を受光する受光面1αと該受光面1αと対向する裏面1βとの間で光電変換機能を発現する基板10を具備する結晶太陽電池であって、基板10は、p型若しくはn型の単結晶又は多結晶シリコンからなる平板状の基板であり、基板の受光面側に配され、基板と逆又は同導電型の非晶質又は微結晶シリコンからなる第一半導体層11と、基板10の他面側に配され、第一半導体層11と逆導電型の非晶質又は微結晶シリコンからなる第二半導体層12と、を備える。

【0025】

また、基板10の一面10aと前記第一半導体層11との間、および基板10の他面(裏面)10bと前記第二半導体層12との間には、それぞれi型のアモルファスシリコン(i−a−Si)20が形成されている。

【0026】

さらに、太陽電池1は、透明導電膜13、第一電極14、透明導電膜15、第二電極16、および反射膜17を備えている。

基板10は、結晶性を有する半導体基板であり、例えば50μm〜200μmの厚さを有する、p型若しくはn型の単結晶又は多結晶シリコン(Si)からなる基板を用いることができる。このような基板には、引き上げ法により形成される単結晶シリコンのインゴットから切り出された単結晶シリコンウェーハ、鋳造技術により形成される多結晶シリコンのインゴットから切り出された多結晶シリコンウェーハ等を利用することができる。

【0027】

基板10の一面10aには、基板10と逆又は同導電型の非晶質又は微結晶シリコン(マイクロクリスタルシリコン)からなる第一半導体層11が配されている。

例えば基板10にn型シリコンからなる基板を用いる場合、第一半導体層11は、p型のアモルファスシリコン(p−a−Si)、p型の微結晶シリコン(p−μc−Si)、n型のアモルファスシリコン(n−a−Si)、n型の微結晶シリコン(n−μc−Si)からなる。

【0028】

また、基板10の他面10bには、第一半導体層11と逆導電型の非晶質又は微結晶シリコンからなる第二半導体層12が配されている。

例えば第一半導体層11がp型の場合、第二半導体層12は、n型のアモルファスシリコン(n−a−Si)又はn型の微結晶シリコン(n−μc−Si)からなる。

【0029】

第一半導体層11の受光面側には透明導電膜13が配され、透明導電膜13上にくし型に形成された第一電極14が配されている。

透明導電膜13は、太陽光を透過する光透過性を有した導電材料により形成されている。太陽電池1に向けて太陽光が照射されるとき、透明導電膜13を透過した太陽光は一面10aに到達し、基板10の一面10aは太陽光を受光する受光面として機能する。

【0030】

第一電極14は太陽電池1の構造やプロセス設計に応じて選択される導電材料により形成されている。このような第一電極14の構成材料としては、例えば電力損失を抑えるべく選択されるアルミニウム、銀等の低抵抗材料を用いることができる。

【0031】

また、第二半導体層12の裏面1β側には透明導電膜15が配され、透明導電膜15上にくし型に形成された第二電極16が配されている。透明導電膜15の構成材料としては、例えば、酸化亜鉛、酸化スズ、酸化スズインジウム(ITO)等を用いることができる。

【0032】

第二電極16は太陽電池1の構造やプロセス設計に応じて選択される導電材料により形成されている。このような第二電極16の構成材料としては、例えば電力損失を抑えるべく選択されるアルミニウム、銀等の低抵抗材料を用いることができる。

【0033】

太陽電池1は、一面1α側から太陽光を受けるとき、受光面から入射した太陽光は、第一半導体層11を透過して、さらに基板10及び第二半導体層12にも進入する。次いで、基板10の各部に吸収された光は、キャリアである電子や正孔を生成する。そして、生成されたキャリアは、基板10と第二半導体層12との接合部であるpn接合あるいはヘテロ接合部の電位勾配に従って、第一半導体層11と第二半導体層12とに分離される。このようにして分離されたキャリアは、第一電極14及び第二電極16から収集されることにより、電気エネルギーに変換される。すなわち、基板10に吸収された光は、基板10の光電変換機能によって、電気エネルギーに変換される。

【0034】

[第一実施形態]

図2は、本発明の成膜装置の概要を示す斜視図である。

成膜装置(インライン成膜装置)30は、複数の基板Wに対して同時に、例えば微結晶シリコン(マイクロクリスタルシリコン)膜を成膜可能な第一成膜室(プロセス室)31、および第二成膜室(プロセス室)32と、第一成膜室31に搬入される基板W(以下、成膜処理前基板という)を収容可能な仕込室33と、第二成膜室32から搬出された基板W(以下成膜処理後基板という)を収容可能な取出室34とを備えている。仕込室33は第一成膜室31の前段に配され、取出室34は第二成膜室32の後段に配される。

【0035】

また、仕込室33から第一成膜室31、第二成膜室32を経て取出室34に至る一連の成膜ラインを、基板Wを保持して移動するキャリア35を備えている。更に、仕込室33と第一成膜室31との間、第一成膜室31と第二成膜室32との間、第二成膜室32と取出室34との間、および仕込室33と外部との間、取出室34と外部との間には、それぞれ、仕切りバルブ36が形成されている。これら仕切りバルブ36は、各室どうしの間、または仕込室33と取出室34との間を気密に区画する。

【0036】

更に、仕込室33および取出室34に隣接して着脱装置(交換手段)37a,37bが配されている。着脱装置(交換手段)37aは、成膜処理前基板Wを複数枚収容可能な基板カセット38から基板Wを取り出し、キャリア35に保持させ、このキャリア35を仕込室33に挿入する。また、着脱装置(交換手段)37bは、成膜処理後基板Wを保持しているキャリア35を取出室34から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット39に収容させる。

【0037】

(キャリア)

図3は、基板を保持するキャリアを示す斜視図である。また、図4は、図3におけるA−A線での断面図である。

キャリア35は基板Wを縦型支持して搬送するためのものであって、基板Wの周縁領域(エッジ領域)を支持する断面凹状のフレーム41を備えている。このフレーム41は、支持した基板Wの一面(被成膜面)Wa側、および他面(被成膜面)Wb側をそれぞれ露出させる開口(開口部)41a,41bがそれぞれ形成されている。なお、フレーム41は、基板Wを脱着可能なように、例えば、開口41a側が開放可能に形成されている。

【0038】

鉛直方向に沿って基板Wを支持するキャリア35は、上部に形成された吊下部材42によって、吊下搬送される。仕込室33から第一成膜室(プロセス室)31、第二成膜室(プロセス室)32を経て取出室34に至る一連の成膜ラインには、この吊下部材42と係合してキャリア35を移動可能に支持するレール(図示略)が配されている。

【0039】

フレーム41の一端には、第一成膜室(プロセス室)31や第二成膜室(プロセス室)32において、キャリア35をアノードとして機能させるためのアノード接点43が設けられている。キャリア35は、第一成膜室31や第二成膜室32において、アノード接点43を介して接地側に電気的に接続され、アノードして機能する。

【0040】

なお、フレーム41の下部には、キャリア35が移動する際の揺れを抑制するために、更に突起を形成し、成膜ライン側にもこの突起と係合するレールなどを形成することも好ましい。

【0041】

(成膜室(プロセス室))

図5は、第一成膜室(プロセス室)を示す断面図である。

第一成膜室(プロセス室)31は、箱型のチャンバー(耐圧筐体)51を備え、一方が仕切りバルブ36を介して仕込室33に接続され、他方が仕切りバルブ36を介して第二成膜室(プロセス室)32に接続される(図2参照)。

【0042】

この実施形態における第一成膜室(プロセス室)31は、チャンバー51の内部が第一空間(第一成膜空間)とされる。そして、このチャンバー51の内部に、例えば2つのキャリア35,35からなるユニット(キャリアユニット)を収容可能とされ、それぞれのキャリア35を吊下するための2本のレール56が、チャンバー51の上部内部に形成されている。レール56は、例えば仕込室33から連続して延在している。

【0043】

チャンバー51の内部中央付近には、例えば平板状のカソードユニット(カソード電極)52が配されている。カソードユニット52は、全体が平板状を成し、シャワープレート53、成膜ガス供給ダクト54、および排気ダクト55を有している。

【0044】

シャワープレート53は、カソードユニット(カソード電極)52の表裏両面にそれぞれ配置され、アノードして機能するキャリア35に保持された基板Wの被成膜面側向くようになっている。シャワープレート53,53には、それぞれ複数の小孔53aが形成されており、この小孔53aから、キャリア35に支持された基板Wに向けて成膜ガスが噴出されるようになっている。

【0045】

成膜ガス供給ダクト54は、成膜ガス供給装置(不図示)と接続されている。この成膜ガス供給ダクト54から基板Wに堆積させる光学機能膜の成分とキャリアガスとを含む成膜ガスが供給される。

排気ダクト55には、排気ポンプ(不図示)が接続され、この排気ポンプを介してチャンバー51内の成膜ガスや反応副生成物(パウダー)をチャンバーの外部に排気する。

【0046】

第一成膜室(プロセス室)31には、成膜時にはカソードユニット(カソード電極)52を挟むように2つのキャリア35,35がレール56に吊下された状態で配され、1つのユニットを構成している。これら2つのキャリア35,35は、それぞれフレーム41に形成された一方の開口(開口部)41aがカソードユニット52に臨む。これによって、それぞれのキャリア35,35に支持された成膜処理前基板Wのうち、一面(被成膜面)Wa側がカソードユニット52のシャワープレート53と対面するように露出される。

【0047】

また、この第一成膜室(プロセス室)31に配されたキャリア35,35は、フレーム41に形成されたアノード接点43がアノード側配線57に接続される。これによって、第一成膜室31に配されたキャリア35,35は、アノード接点43を介して接地側に電気的に接続され、成膜時においてカソードユニット(カソード電極)52と対向するアノードして機能する。

なお、この第一成膜室(プロセス室)31は、カソードユニット52の表裏両面にそれぞれ、基板Wの一面(被成膜面)Wa側が向くように複数のキャリア35,35からなる1つの基板保持体を複数、同時に収容可能とすることも好ましい。

【0048】

第一成膜室31に配されたキャリア35,35の他方の開口(開口部)41b側には、それぞれヒータユニット(温度制御手段)58a,58bが設けられている。このヒータユニット(温度制御手段)58a,58bは、成膜時において、それぞれキャリア35,35に支持された成膜処理前基板Wの他面Wb側から、成膜処理前基板Wを所定の成膜温度まで加熱する。

なお、このようなヒータユニット(温度制御手段)を第一成膜室(プロセス室)31に設けずに、例えば、第一成膜室(プロセス室)31の前段側に予備加熱ユニット(温度制御手段)を配し、予め所定の成膜温度まで加熱した基板を第一成膜室(プロセス室)に導入して成膜する構成であっても良い。

【0049】

図6は、第二成膜室(プロセス室)を示す断面図である。

第二成膜室(プロセス室)32は、箱型のチャンバー(耐圧筐体)61を備え、一方が仕切りバルブ36を介して第一成膜室(プロセス室)31に接続され、他方が仕切りバルブ36を介して取出室34に接続される(図2参照)。

【0050】

この実施形態における第二成膜室(プロセス室)32は、チャンバー61の内部が第二空間(第二成膜空間)とされる。そして、このチャンバー61の内部に、複数、例えば2つのキャリア35,35からなるユニット(キャリアユニット)を収容可能とされ、それぞれのキャリア35を吊下するための2本のレール66が、チャンバー61の上部内部に形成されている。レール66は、例えば第一成膜室(プロセス室)31のレール56から一連のレールとして接続されている。

【0051】

チャンバー61の内部中央付近には、ヒータユニット(温度制御手段)68a,68bが形成されている。このヒータユニット(温度制御手段)68a,68bは、成膜時において、それぞれキャリア35,35に支持された基板Wの一面(被成膜面)Wa側から、基板Wを所定の成膜温度まで加熱する。

【0052】

第二成膜室32に配されたキャリア35,35の他方の開口41b側には、それぞれカソードユニット(カソード電極)62a,62bが配されている。カソードユニット62a,62には、それぞれシャワープレート63、成膜ガス供給ダクト64、および排気ダクト65が形成されている。

【0053】

第二成膜室(プロセス室)32は、成膜時には2つのカソードユニット(カソード電極)62の内側にキャリア35,35がレール66に吊下された状態で配される。これら2つのキャリア35,35は、それぞれフレーム41に形成された他方の開口41bがそれぞれカソードユニット62a,62bに臨む。これによって、それぞれのキャリア35,35に支持された基板W(一面側が成膜処理済の基板)のうち、他面Wb側がカソードユニット62a,62bのシャワープレート63と対面するように露出される。

【0054】

また、この第二成膜室(プロセス室)32に配されたキャリア35,35は、フレーム41に形成されたアノード接点43がアノード側配線67,67に接続される。これによって、第二成膜室32に配されたキャリア35,35は、アノード接点43を介して接地側に電気的に接続され、成膜時においてカソードユニット(カソード電極)62a,62bとそれぞれ対向するアノードして機能する。

【0055】

なお、カソードユニット62a,62bのキャリア35,35と対面しない側には、例えば、ダミープレートDを設置しておくことが好ましい。

【0056】

(仕込室:取出室)

図2に示すように、仕込室33は、仕切りバルブ36を介して第一成膜室(プロセス室)31に接続され、また、取出室34は、仕切りバルブ36を介して第二成膜室(プロセス室)32に接続される。

これら仕込室33,取出室34は、例えば箱型のチャンバ71からなり、外部との間に、それそれ仕切りバルブ36,36が形成されている。

【0057】

なお、これら、仕込室33、第一成膜室(プロセス室)31、第二成膜室(プロセス室)32、および取出室34は、それぞれ真空ポンプ(不図示)に接続されており、それぞれのチャンバー51,61,71,71内を減圧下(真空状態)に保つことができる。

【0058】

以上のような構成の成膜装置の作用を説明する。

成膜装置(インライン成膜装置)30を用いて、複数の基板Wに対して光学機能膜を成膜する際には、まず、着脱装置(交換手段)37aによって基板カセット38から成膜処理前基板Wを取り出し、キャリア35,35に保持させる。そして、基板Wを保持したキャリア35,35を仕込室33に挿入する。この時、一方のキャリア35に支持された基板Wの一面(被成膜面)Waと、他方のキャリア35に支持された基板Wの一面(被成膜面)Waとが互いに対面するように、キャリア35,35を仕込室33に挿入する。そして、仕込室33内を真空環境にする。

【0059】

仕込室33に挿入されたキャリア35,35は、仕切りバルブ36を経て第一成膜室(プロセス室)31に移動する。第一成膜室31に配されたキャリア35,35は、アノード接点43がアノード側配線57に接続される。そして、ヒータユニット(温度制御手段)58a,58bによって、キャリア35,35にそれぞれ支持された基板Wが所定の成膜温度まで加熱される。

【0060】

同時に、カソードユニット(カソード電極)52に成膜ガスが供給されるとともに、カソードユニット(カソード電極)52と、アノードとして機能するキャリア35,35との間に所定の高周波電圧が印加される。これによって、シャワープレート53と基板Wの一面(被成膜面)Waとの間の成膜空間Pには、成膜ガスのプラズマが形成され、基板Wの一面(被成膜面)Waに成膜材料が堆積する。そして、基板Wの一面(被成膜面)Waには光学機能膜、例えば太陽電池を構成する微結晶シリコン層が形成される。

【0061】

第一成膜室31で一面(被成膜面)Wa側に光学機能膜が成膜された基板Wを保持したキャリア35,35は、次に仕切りバルブ36を経て第二成膜室(プロセス室)32に移動する。第二成膜室31に配されたキャリア35,35は、アノード接点43がアノード側配線67に接続される。そして、ヒータユニット(温度制御手段)68a,68bによって、キャリア35,35にそれぞれ支持された基板Wが所定の成膜温度まで加熱される。

【0062】

同時に、カソードユニット(カソード電極)62a,62bに成膜ガスが供給されるとともに、カソードユニット(カソード電極)62a,62bと、アノードとして機能するキャリア35,35との間に所定の高周波電圧が印加される。これによって、シャワープレート63,63と基板Wの一面(被成膜面)Waとの間の成膜空間Pには、成膜ガスのプラズマが形成され、基板Wの他面Wbに成膜材料が堆積する。そして、基板Wの他面(被成膜面)Wbには光学機能膜、例えば太陽電池を構成する微結晶シリコン層が形成される。

【0063】

第一成膜室31で一面(被成膜面)Wa側に、また、第二成膜室31で他面(被成膜面)Wb側にそれぞれ光学機能膜が成膜された基板Wを保持したキャリア35,35は、仕切りバルブ36を経て取出室34に移動する。そして、取出室34内を大気圧下にした後、着脱装置(交換手段)37bによってキャリア35を取出室34から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット39に収容する。

【0064】

以上のような成膜装置によれば、基板Wの一面Waを露出させる一方の開口41aと、基板Wの他面Wbを露出させる他方の開口41bを備え、かつ成膜室においてアノード電極として機能するキャリアを用いて基板の両面に成膜を行うことによって、基板の両面に効率よく光学機能層を成膜することが可能になる。

【0065】

[第二実施形態]

図7は、本発明の第二実施形態における成膜装置を構成する成膜室(プロセス室)を示す断面図である。

この第二実施形態における成膜室(プロセス室)100では、1つの基板Wに対して、その一面(被成膜面)Wa側と他面(被成膜面)Wb側に対して同時に成膜可能な構成となっている。

成膜室(プロセス室)100は、箱型のチャンバー(耐圧筐体)101を備え、中央部分に基板Wを保持したキャリア35が配される。キャリア35は、例えばレール106によって吊下される。

【0066】

キャリア35の一方の開口(開口部)41a側には、カソードユニット(カソード電極)102aが配されている。また、キャリア35の他方の開口(開口部)41b側には、カソードユニット(カソード電極)102bが配されている。

これによって、キャリア35,35に支持された基板Wの一面Wa側がカソードユニット102aと対面するように露出される。また、基板Wの他面Wb側がカソードユニット102bと対面するように露出される。

【0067】

また、この成膜室(プロセス室)100に配されたキャリア35は、フレーム41に形成されたアノード接点43がアノード側配線107に接続される。これによって、成膜室100に配されたキャリア35は、アノード接点43を介して接地側に電気的に接続され、成膜時においてカソードユニット(カソード電極)102a,102bとそれぞれ対向するアノードして機能する。

【0068】

このような構成の成膜室(プロセス室)100では、成膜時にカソードユニット(カソード電極)102a,102bに成膜ガスが供給されるとともに、カソードユニット(カソード電極)102a,102bと、アノードとして機能するキャリア35との間に所定の高周波電圧が印加される。

【0069】

これによって、カソードユニット102aと基板Wの一面Waとの間の成膜空間P1、およびカソードユニット102bと基板Wの他面Wbとの間の成膜空間P2に、それぞれ成膜ガスのプラズマが形成され、基板Wの一面Waおよび他面Wbにそれぞれ成膜材料が堆積する。よって、基板Wの一面Wbおよび他面Wbに光学機能膜を同時に成膜することができる。

【0070】

[第三実施形態]

図8は、本発明の第三実施形態におけるキャリアを示す斜視図である。

第三実施形態におけるキャリア110は、複数の基板W、例えば円形のウェーハを複数枚縦型支持して搬送するためのものであって、複数の基板Wを鉛直方向に沿って複数枚並べた状態で支持するフレーム111を備えている。このフレーム111は、支持した複数の基板Wの一面側、および他面側をそれぞれ露出させる開口112a,112bがそれぞれ形成されている。

【0071】

このようなキャリア110を用いれば、複数の基板W、例えば円形のウェーハの両面に、一括して光学機能膜を効率的に成膜することが可能になる。

【0072】

[第四実施形態]

図9は、本発明の第四実施形態における成膜装置を示す斜視図である。

この実施形態の成膜装置(インターバック成膜装置)120は、基板Wに対して光学機能膜を成膜可能な第一成膜室(プロセス室)121、および第二成膜室(プロセス室)122と、第一成膜室121の前段に隣接して配される仕込/取出室(L/UL室)123とを備えている。

【0073】

また、仕込/取出室(L/UL室)123に隣接して着脱装置(交換手段)127が配されている。着脱装置(交換手段)127は、成膜処理前基板Wを複数枚収容可能な基板カセット128から基板Wを取り出し、キャリア35に保持させ、このキャリア35を仕込/取出室(L/UL室)123に挿入する。また、成膜処理後基板Wを保持しているキャリア35を仕込/取出室(L/UL室)123から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット129に収容させる。

【0074】

図1に示す成膜装置30が、仕込室33から第一成膜室(プロセス室)31、第二成膜室(プロセス室)32を経て取出室34に向けて一方方向に基板Wを保持したキャリア35を移動させつつ成膜処理を行う(インライン)方式であったのに対して、この実施形態の成膜装置120は、仕込/取出室(L/UL室)123に成膜処理前基板Wを保持したキャリア35を挿入し、第一成膜室(プロセス室)121、および第二成膜室(プロセス室)122で、基板Wの一面および他面にそれぞれ成膜を行った後、再び仕込/取出室(L/UL室)123に向けてキャリア35を逆行させ、仕込/取出室(L/UL室)123からキャリア35を取り出す、いわゆるインターバック方式となっている。

【0075】

[第五実施形態]

図10は、本発明の第五実施形態における成膜装置を示す斜視図である。

この実施形態の成膜装置(インライン成膜装置)130は、複数の基板Wに対して光学機能膜を成膜可能な成膜室131、成膜室131に搬入される基板Wを収容可能な仕込室133と、成膜室131から搬出された基板Wを収容可能な取出室134とを備えている。

【0076】

成膜室131を構成するチャンバー132の内部は、第一空間131aと、第二空間131aに区画され、例えば、シャッターSによって開閉可能な構成とされている。このうち、第一空間131aでは基板Wの一面Wa側に、また、第二空間131bでは基板Wの他面Wb側に、それぞれ成膜を行う。

【0077】

更に、仕込室133および取出室134に隣接して着脱装置(交換手段)137a,137bが配されている。着脱装置137aは、成膜処理前基板Wを複数枚収容可能な基板カセット138から基板Wを取り出し、キャリア35に保持させ、このキャリア35を仕込室133に挿入する。また、着脱装置137bは、成膜処理後基板Wを保持しているキャリア35を取出室134から取り出し、キャリア35から成膜処理後基板Wを取り外して基板カセット139に収容させる。

【0078】

この実施形態の成膜装置130によれば、1つの成膜室131の内部を第一空間131aと第二空間131aとに区画して、それぞれ基板Wの一面Wa側と他面Wb側に成膜を行うことによって、成膜室や仕切りバルブの数を少なくすることができ、より一層、小型でかつ効率的な成膜が可能な成膜装置を実現できる。

【符号の説明】

【0079】

30 成膜装置、31 第一成膜室(プロセス室)、32 第二成膜室(プロセス室)、35 キャリア、41a 一方の開口、41b 他方の開口、43 アノード接点、52 カソードユニット(カソード電極)。

【特許請求の範囲】

【請求項1】

減圧下において基板を処理するプロセス室と、前記プロセス室内において前記基板を縦型支持して搬送するキャリアと、を少なくとも有する成膜装置であって、

前記キャリアは、前記プロセス室においてアノード電極として機能するとともに、前記基板の周縁部を保持し、かつ、該基板の両面を露呈させる開口部を備えたことを特徴とする成膜装置。

【請求項2】

前記プロセス室が、独立した成膜空間を備えた個別の成膜室から構成される場合、前記成膜室にはそれぞれ、第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記プロセス室が、1つの成膜室から構成され、該成膜室内に第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする請求項1に記載の成膜装置。

【請求項4】

前記プロセス室が、1つの成膜室から構成され、該成膜室内において前記基板の一面とともに、前記基板の他面に対して同時に成膜処理が行われるように、カソード電極が配置されたことを特徴とする請求項1に記載の成膜装置。

【請求項5】

前記カソード電極は平板状を成し、該カソード電極の表裏両面にそれぞれ、前記基板の被成膜面側が向くように前記キャリアが個別に配置され、1つの基板保持体を構成していることを特徴とする請求項2に記載の成膜装置。

【請求項6】

前記プロセス室は、前記基板保持体を複数、同時に収容可能であることを特徴とする請求項5に記載の成膜装置。

【請求項7】

前記プロセス室が、成膜室として機能する場合、成膜空間にある前記キャリアの近傍に、前記基板の温度制御手段を更に設けたことを特徴とする請求項1ないし6のいずれか一項記載の成膜装置。

【請求項8】

前記プロセス室が、成膜室として機能する場合、成膜空間とは異なる位置に、前記基板の温度制御手段を更に設けたことを特徴とする請求項1ないし6のいずれか一項記載の成膜装置。

【請求項9】

前記プロセス室が、成膜室として機能する場合、前記成膜室に連通し、該成膜室の前段に位置する別のプロセス室が配され、前記別のプロセス室内に、前記基板の温度制御手段を更に設けたことを特徴とする請求項1ないし6のいずれか一項記載の成膜装置。

【請求項10】

前記プロセス室の前段に前記基板の仕込室を、該プロセス室の後段に該基板の取出室を配置したことを特徴とする請求項1ないし9のいずれか1項記載の成膜装置。

【請求項11】

前記プロセス室の前段に前記基板の仕込/取出室を配置したことを特徴とする請求項1ないし9のいずれか1項記載の成膜装置。

【請求項12】

前記仕込室、前記取出室、又は前記仕込/取出室に、前記キャリアから前記基板を着脱する該基板の交換手段を更に備えたことを特徴とする請求項1ないし11のいずれか1項記載の成膜装置。

【請求項13】

前記基板はシリコンウェーハであり、前記プロセス室は太陽電池を構成する機能層を前記基板に成膜することを特徴とする請求項1ないし12いずれか1項記載の成膜装置。

【請求項1】

減圧下において基板を処理するプロセス室と、前記プロセス室内において前記基板を縦型支持して搬送するキャリアと、を少なくとも有する成膜装置であって、

前記キャリアは、前記プロセス室においてアノード電極として機能するとともに、前記基板の周縁部を保持し、かつ、該基板の両面を露呈させる開口部を備えたことを特徴とする成膜装置。

【請求項2】

前記プロセス室が、独立した成膜空間を備えた個別の成膜室から構成される場合、前記成膜室にはそれぞれ、第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする請求項1に記載の成膜装置。

【請求項3】

前記プロセス室が、1つの成膜室から構成され、該成膜室内に第一空間と、第二空間とが配されており、前記第一空間内において前記基板の一面に対して成膜処理が行われ、前記第二空間内において前記基板の他面に対して成膜処理が行われるように、前記第一空間と前記第二空間に各々、カソード電極が配置されたことを特徴とする請求項1に記載の成膜装置。

【請求項4】

前記プロセス室が、1つの成膜室から構成され、該成膜室内において前記基板の一面とともに、前記基板の他面に対して同時に成膜処理が行われるように、カソード電極が配置されたことを特徴とする請求項1に記載の成膜装置。

【請求項5】

前記カソード電極は平板状を成し、該カソード電極の表裏両面にそれぞれ、前記基板の被成膜面側が向くように前記キャリアが個別に配置され、1つの基板保持体を構成していることを特徴とする請求項2に記載の成膜装置。

【請求項6】

前記プロセス室は、前記基板保持体を複数、同時に収容可能であることを特徴とする請求項5に記載の成膜装置。

【請求項7】

前記プロセス室が、成膜室として機能する場合、成膜空間にある前記キャリアの近傍に、前記基板の温度制御手段を更に設けたことを特徴とする請求項1ないし6のいずれか一項記載の成膜装置。

【請求項8】

前記プロセス室が、成膜室として機能する場合、成膜空間とは異なる位置に、前記基板の温度制御手段を更に設けたことを特徴とする請求項1ないし6のいずれか一項記載の成膜装置。

【請求項9】

前記プロセス室が、成膜室として機能する場合、前記成膜室に連通し、該成膜室の前段に位置する別のプロセス室が配され、前記別のプロセス室内に、前記基板の温度制御手段を更に設けたことを特徴とする請求項1ないし6のいずれか一項記載の成膜装置。

【請求項10】

前記プロセス室の前段に前記基板の仕込室を、該プロセス室の後段に該基板の取出室を配置したことを特徴とする請求項1ないし9のいずれか1項記載の成膜装置。

【請求項11】

前記プロセス室の前段に前記基板の仕込/取出室を配置したことを特徴とする請求項1ないし9のいずれか1項記載の成膜装置。

【請求項12】

前記仕込室、前記取出室、又は前記仕込/取出室に、前記キャリアから前記基板を着脱する該基板の交換手段を更に備えたことを特徴とする請求項1ないし11のいずれか1項記載の成膜装置。

【請求項13】

前記基板はシリコンウェーハであり、前記プロセス室は太陽電池を構成する機能層を前記基板に成膜することを特徴とする請求項1ないし12いずれか1項記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−72132(P2013−72132A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214367(P2011−214367)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]