所定の内部形状を有するガラス管を製造する方法及び装置

【課題】ベロー法又はダウンドロー法に従って所定の内部形状を有するガラス管を製造する方法及び装置を提供する。

【解決手段】本発明に係る方法及び装置によると、溶融物チャンネル2の出口開口12から流出した溶融ガラス6が成形部材3を超えて引き抜かれることにより中空の引抜き球状部50が形成され、引抜き球状部50が成形部材3の下流に配置された輪郭形成部材4を超えて引き抜かれることにより所定の内部形状が形成される。引抜き球状部50内の操作位置への確実かつ安全な配置のために、輪郭形成部材4は、ガラス管5;5´の内部空間における操作位置に到達するまで、ガラス管5;5´の内部空間を介して成形部材3の下方から軸方向に移動されるか、又は成形部材3を支持するシャフト30の内部孔31を介して軸方向に移動される。

【解決手段】本発明に係る方法及び装置によると、溶融物チャンネル2の出口開口12から流出した溶融ガラス6が成形部材3を超えて引き抜かれることにより中空の引抜き球状部50が形成され、引抜き球状部50が成形部材3の下流に配置された輪郭形成部材4を超えて引き抜かれることにより所定の内部形状が形成される。引抜き球状部50内の操作位置への確実かつ安全な配置のために、輪郭形成部材4は、ガラス管5;5´の内部空間における操作位置に到達するまで、ガラス管5;5´の内部空間を介して成形部材3の下方から軸方向に移動されるか、又は成形部材3を支持するシャフト30の内部孔31を介して軸方向に移動される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、調整された円形のガラス管又は一定の輪郭のガラス管、特に、所定の内部形状及び/又は所定の外部形状を有する調整された円形のガラス管又は一定の輪郭のガラス管を連続的に製造する方法及び装置に関する。

【背景技術】

【0002】

長さが数メートル以下である上述のタイプのガラス管は、広範囲のガラス・エレメントの製造、例えば、ビンや容器、発光体用の管状カバーの製造、及び照明技術での発光管の製造のための出発原料として要求される。また、これらのガラス管は、できるだけ安く生産されることが要求される。他方、照明技術等の多くの分野において、それぞれの分野の技術仕様書によって設定される精密仕上げの内部形状を有するガラス管としての要求もある。

【0003】

ガラス管の製造においては、不連続な製造方法と連続的な製造方法の間では、基本的な相違がある。多くの場合、基本的に異なる処理パラメーターのため、不連続的な製法で適用される原理は、連続的な製造方法へ転用できないか、又は少なくとも容易に転用できず、連続的な製造方法の改良に当業者をして触発させない。

【0004】

下記特許文献1は、いわゆるダナー法(Danner method)を使用して、円形又は非円形の内部形状を有するガラス管を引き抜く方法及び装置を開示している。この方法では、液体ガラスは、傾斜された回転管体の外部にガイドされ、その下流側端部で管として引き抜かれる。この方法では、引き抜かれるガラス管の内部形状は、その下流側端部での管体の外部形状によって定められる。非円形の内部形状を有するガラス管を生産するために、管体の下流側端部も円形から逸脱した外部形状を有している。このようにして生産されたガラス管の内部形状は、比較的に高い許容範囲を有している。非円形形状を有するガラス管の端部半径も比較的に大きい。そのため、この方法は、調整された円形のガラス管又は一定の輪郭のガラス管についての今日の精度要求及び公差要求にはもはや合致しない。

【0005】

下記特許文献2は、円形の内部形状を有するガラス管を連続的に製造するための製造方法である、いわゆるベロー法(Vello method)を開示している。実質的に円錐形を有する成形部材が、溶融ガラスの受け口として機能する溶融物チャンネルの出口開口の下方に溶融物チャンネルの出口部材と同軸上に配置されている。流出する溶融ガラスは、成形部材の外部形状によって実質的に定められる円形の内部形状を有するガラス管が形成されるように、成形部材と出口部材との間の環状の隙間を通って引抜き装置によって引き抜かれる。成形部材の下流の、変形可能な状態にある管状ガラス体は、軟化点以下まで最終的に冷却されるまで引抜き装置によって、さらに引き抜かれる。ガラス管の内径や壁厚は、成形部材と溶融物チャンネルの出口部材との間の環状の隙間の寸法や、流出する溶融ガラスの温度及び出口開口部の下流の温度関係や、引抜き装置の引張力や、引抜き速度によって決定される。異なる形状を有するガラス管を製造するための適切な範囲のパラメーターを見つけることは、比較的に難しく、かつ、その方法を完全に自動化して高価なものに少なくとも仕上げることは、かなりの経験を要する。異なる形状を有するガラス管を製造するための融解炉を再装備することは、比較的費用もかかる。それにもかかわらず、ベロー法により製造されるガラス管の公差はますます本出願に合致しない。

【0006】

図1aは、本出願人による独国特許出願公開である下記特許文献3又はそれに対応する米国特許出願公開である下記特許文献4による調整された円形のガラス管又は一定の輪郭のガラス管の製造装置の概略断面図を示している。同装置は、ドローニードルとして具現される成形部材(shaping body)103、及びガラス管100の内部形状を形成するために軸方向に移動可能な下流側の輪郭形成部材(profile forming body)104を有している。図1aは装置100において成形部材104が成形部材にほぼ接触している状態を示しているが、図1bは輪郭形成部材104が成形部材103から一定の距離を隔てて配置されている状態を示している。この装置100によると、高温であり変形可能な状態にある引抜き球状部(drawing bulb)150の形成、及び調整された円形のガラス管又は一定の輪郭のガラス管の形成は、引抜き方法の処理パラメーターが可変であり、かつ、管理された手法で設定されるように、異なるゾーンにおいて遂行される。輪郭形成部材は、製造予定のガラス管105の内部形状を変化させるための他の適切な輪郭形成部材と交換可能である。

【0007】

輪郭形成部材104を他の輪郭形成部材と交換するために、先ず、成形部材103を持ち上げ、溶融物チャンネル(melt channel)102の出口開口(outlet orifice)112を閉じることにより、出口リング(outlet ring)124を介して溶融ガラス107の流れをせき止める。その後、輪郭形成部材104をロッド132から解除し、新しい輪郭形成部材104をロッド132に連結する。あるいは、輪郭形成部材104と一緒にロッド132を完全に交換する。続いて、成形部材103を下降させることにより、溶融部チャンネル102の出口開口112を適度な大きさで再度開放し、その後にプロセスを再開する。溶融ガラス106は、所定の引抜き速度で成形部材103を越えて引き抜かれる。その後、所定の内部形状を有するガラス管105を形成するための、成形部材103に対する輪郭形成部材104の位置、温度、及び引抜き速度に関する適切なパラメーターが発見されるまで、輪郭形成部材104の高さがロッド132の軸方向の移動によって適度に変更される。特に、温度、引抜き速度、処理量、及び成形部材103の位置によって、ガラス管105の壁厚が変えられる。

【0008】

このプロセス中に輪郭形成部材を交換するためには、先ず、溶融ガラスの流れを成形部材によりせき止める必要がある。これにより出口開口124のガラスによる詰まりが生じ、その後の故障及び/又はガラス管の外表面に沿って滴り落ちたガラスによって引き起こされる低品質のバッチが生じることが多い。さらに、輪郭形成部材を交換するための上記手順は、突然の溶融ガラスの放出というリスクが常に存在する出口開口の近くの領域において装置を操作する必要があることから、重大な事故の可能性を伴っている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】独国特許第497649号明細書

【特許文献2】米国特許第2009793号明細書

【特許文献3】独国特許出願公開第102004018148号明細書

【特許文献4】米国特許出願公開第20050227027号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献3又は上記特許文献4に基づいている本発明の目的は、所定の内部形状を有するガラス管の望ましくは連続的な製造のための改良された方法であって、輪郭形成部材の操作位置を簡単かつ確実に調節可能な方法を提供することである。本発明の他の態様によると、ガラス管の望ましくは連続的な製造のための装置が提供される。

【課題を解決するための手段】

【0011】

本発明によると、上記の問題は、請求項1及び請求項13の特徴をそれぞれ有する方法及び装置によって解決される。その他の有利な実施形態が従属する請求項の内容となっている。

【0012】

上記特許文献3又は上記特許文献4に係るプロセスにおいては成形部材の下流側に配置された輪郭形成部材が成形部材と同軸上に保持され、そして、望ましくは成形部材から離れた場所に配置され、また、成形部材と輪郭形成部材との間の距離が、例えば、ガラス管の壁厚を変化させるために、プロセス中に可変とされるが、そのプロセスを基礎とする本発明によると、輪郭形成部材をより確実かつ安全に操作位置に移動させるための手順が実行される。

【0013】

そのために、第一実施形態では、輪郭形成部材がガラス管の内部空間を介して成形部材の下方からガラス管の内部空間に挿入され、所望の操作位置に到達するまで軸方向に移動される。上記手順は出口開口から十分な距離を隔てた出口開口の下方の底面又は底部空間において開始されるので、その場所に輪郭形成部材を事前に配置することができ、特に、製造予定のガラス管と一直線をなすようにその同軸上に輪郭形成部材を配置することができる。製造予定のガラス管の内部空間に輪郭形成部材を挿入するため、そして、輪郭形成部材を適切に配置するために、ガラス管が十分に冷却されている引抜き球状部の下方の領域に切断装置を配置することができ、その領域でガラス管を切断(分断)することにより、成形部材の下方に(そして、上述した底面の上方に)自由な接触(free access)が可能な領域を設けることができる。このとき、輪郭形成部材は適切な方法で底面に配置される。その後、輪郭形成部材は、連続的に引き抜かれているガラス管の内部空間に挿入されて引抜き球状部の領域に到達させられ、成形部材から適度な距離を隔てて配置されることにより適切な操作位置に配置される。ガラス管の内部空間への輪郭形成部材の挿入を容易にするために、輪郭形成部材を挿入する前に、例えば、引抜き球状部及び/又は柔軟であり変形可能な状態にあるガラス管の線状部分の外側から負圧をかけたり、引抜き速度等のプロセスパラメーターを適度に調節したり、同等の手段を講じたりすることにより、ガラス管を拡大することが好ましい。

【0014】

このような輪郭形成部材の配置及び挿入は、製造領域の外部から危険を伴わずに実施することができ、本発明のプロセスにより事故の危険性が最小化されるように制御することができる。さらに、製造プロセスの実行中に輪郭形成部材の設置(配置)及び/又は交換を行うことができるので、溶融ガラスの供給を中断する必要がなくなる。輪郭形成部材の設置(配置)及び/又は交換の途中に製造されたため適切な内部形状を有していないガラス管は、単にその部分を切り落とすことにより除去又は分離される。このように、製造プロセスは基本的に中断されないので、製造プラントの再稼働のための面倒かつ複雑なプロセスを確実に回避することができ、特に、ガラス管の外表面にガラスが滴下するという望ましくない現象を回避することができる。

【0015】

輪郭形成部材を持ち上げるために、ロッド又はケーブルが成形部材を支持するシャフトの内部孔を介して設置済みの輪郭形成部材に到達するまで下降させられ、輪郭形成部材に連結された後に、所望の操作位置に到達するまで持ち上げられる。勿論、別の方法として、ロッドは所望の操作位置に到達するまで輪郭形成部材を下方から(例えば、製造プラントの床面から)持ち上げるものであってもよい。

【0016】

他の実施形態では、成形部材を支持するシャフトの内部孔の幅が十分に大きくされるため、内部孔を介して輪郭形成部材を上方からガラス管の引抜き球状部内に挿入し、所望の操作位置に到達させることができる。この実施形態では輪郭形成部材がロッドから取外し不可の方法で連結される場合もあるが、輪郭形成部材はロッドから取外し可能な方法で連結されることが好ましい。ロッドは輪郭形成部材を操作位置に安定的に配置できるように構成されることが好ましい。上述のケーブル又はチェーンが、例えば、形成部材のはるか下方の製造プラントの床面から、支持装置の機能を有するロッドまで輪郭形成部材を持ち上げるための補助装置として用いられる。

【0017】

ガラス管の内部空間への輪郭形成部材のさらに確実な挿入を可能にするために、他の実施形態による輪郭形成部材は、引抜き途中のガラス管がなす直線の前端部に到達するまでの間、ガラス管の内部空間の中央に配置されているか又はガラス管の内部空間と一直線をなす状態でガイドされているか又は保持されている。そのために、輪郭形成部材を適切に保持するか又はガイドするための支持装置又はガイド装置が設けられることが好ましく、それらの装置は中央に配置されているか、又は適切な方法で中央に配置可能とされていることが好ましい。そのために、ロッド又はケーブルが軸方向のみにガイドされ、引抜き途中のガラスの中心軸と同軸上に配置されるように、横方向の遊びが許容範囲内である直線状のガイド手段を、形成部材を支持するシャフトの内部孔にさらに設置することができる。

【0018】

上記手順は、最初に輪郭形成部材を所望の操作位置に配置するためだけではなく、使用中の輪郭形成部材をガラス管の製造途中で外部形状が異なる他の輪郭形成部材と交換するためにも適している。

【0019】

他の実施形態では、使用中の輪郭形成部材がガラス管の内部空間の外部に確実にガイドされること、及び/又は新しい輪郭形成部材がガラス管の内部空間に確実にガイドされることを確保するために、輪郭形成部材がガラス管及び/又は引抜き球状部の内部空間と実質的に接触することなく挿入されるように、ガラス管の引抜き方向と直角をなすガラス管の最小内法寸法(すなわち、ガラス管の最小開口幅)がガラス管の引抜き方向と直角をなす輪郭形成部材の最大外法寸法よりも大きくなるまで、ガラス管及び/又は前記引抜き球状部が拡大される。製造中のガラス管を拡大するために、特に、引抜き速度や、供給された溶融ガラスの出口開口の開口幅等の処理パラメーターを変化させることができるほか、引抜き球状部を囲む加熱マッフル近傍の温度等の他のパラメーターを変化させることができる。

【0020】

他の実施形態では、出口開口のすぐ下流に配置されており、適切な温度を設定するために引抜き球状部を囲んでいる加熱マッフルの内部でガラス管を拡大することが好ましく、ガラス管を拡大している間に、引抜き球状部の領域においてガラス管又は引抜き球状部の外側に負圧をかけることができる。

【0021】

他の実施形態による輪郭形成部材は、輪郭形成部材と製造中のガラス管との間の相対的回転が生じないように、成形部材及び供給溶融ガラスの出口開口に対して回転可能に取り付けられた状態で保持されているか又はガイドされている。これにより、ガラス管の内部形状が非円形であったとしても、輪郭形成部材を所望の操作位置に確実に配置することができる。

【0022】

他の実施形態では、ガラス管の外部形状を形成又は調整するための少なくとも2つの対向部材が、操作位置にある輪郭形成部材の周囲に互いに離隔された状態で配置されており、一定の隙間を形成している。このように、本発明によると、所定の内部形状及び外部形状を有するガラス管を製造することができる。そのために、対向部材は輪郭形成部材の周囲に対称に配置されることが好ましく、特に、輪郭形成部材の中心軸に対して鏡面対称又は点対称をなすように配置されることが好ましい。このように配置された輪郭形成部材により、ガラス管の外部形状を確実に形成することができるとともに、ガラス管の引抜き方向と直交する方向への偶発的な移動に対する輪郭形成部材の操作位置の安定性を向上させることができる。

【0023】

本発明の他の態様は、所定の内部形状を有するガラス管を製造するための上記プロセスを実行するように構成された装置、及び製造プラントに関連しており、上記プロセスは連続的に実行されることが好ましい。そのために、ガラス管の製造プロセスを制御するための相応の構成を有する制御装置が設けられる。

【発明の効果】

【0024】

本発明によると、ガラス管の製造領域の外部から危険を伴わずに輪郭形成部材を挿入し配置することができるので、事故の危険性が最小化されるように製造工程を管理することができる。さらに、本発明によると、製造工程中に輪郭形成部材の設置(配置)及び/又は交換を行うことができるので、溶融ガラスの供給を中断する必要がなくなる。そのため、本発明によると、製造プラントの再稼働のための面倒かつ複雑なプロセスを確実に回避することができ、特に、ガラス管の外表面にガラスが滴下するという望ましくない現象を回避することができる。

【図面の簡単な説明】

【0025】

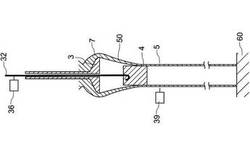

【図1a】図1bとともに、本発明に係る調整された円形のガラス管又は一定の輪郭のガラス管を製造する装置の2つの異なる状態を概略的に示す断面図である。

【図1b】図1aとともに、本発明に係る調整された円形のガラス管又は一定の輪郭のガラス管を製造する装置の2つの異なる状態を概略的に示す断面図である。

【図2】本発明に係る調整された円形のガラス管又は一定の輪郭のガラス管を製造する装置を概略的に示す断面図である。

【図3a】図2の装置において輪郭形成部材を交換する手順を示している。

【図3b】図2の装置において輪郭形成部材を交換する手順を示している。

【図3c】図2の装置において輪郭形成部材を交換する手順を示している。

【図3d】図2の装置において輪郭形成部材を交換する手順を示している。

【図4】図2の装置において用いられる重り付きのケーブル又はロッドを概略的に示す断面図である。

【図5】図2の装置の他の実施形態による成形部材及びその下流の輪郭形成部材の近傍を示す断面図である。

【図6】図2の装置の他の実施形態による成形部材及びその下流の輪郭形成部材の近傍を示す断面図である。

【発明を実施するための形態】

【0026】

以下に、本発明の典型例について添付図面を参照しながら説明するが、その内容からさらなる特徴、利点、及び解決課題を推論することが可能であろう。これらの図面において、同一の符号は、同一又は実質的に同等の構成要素又は構成要素の集まりを示している。

【0027】

図2に示された装置1は、図1a及び図1bに示された装置と概ね同様の構造を有している。ただし、本発明の理解を容易にするために、本装置の詳細な構造及び操作について以下に説明する。

【0028】

図2において、参照番号1が付された引抜き装置1は、底部20により形成され、溶融物送りとして作用する溶融物チャンネル2、並びに内部に溶融ガラス6を供給する側壁21及び上部カバー22を備えている。溶融物チャンネル2には不図示の融解炉から適度に調整された要求ガラスが連続的に又は不連続的に供給され、溶融物チャンネル2はそれを出口開口12に供給する。溶融物チャンネル2の下端部に設けられた溶融ガラス6の出口開口12は出口リング24により定められている。図2において、出口リング24は径方向の内側に向かうテーパー形状を有しており、その縁により出口リング24の内表面が定められている。出口リング24の輪郭は円形であるか、又は長方形や楕円形のような非円形である。

【0029】

図2において、円錐形状の成形部材3は溶融物チャンネル2の出口開口12の下流に配置されており、実質的に管状をなすシャフト30の下端部に取り付けられているか又はそれと一体的に形成されている。双方向の矢印Zで示されるように、成形部材のシャフト30は、出口リング24の出口開口を閉じるため、又は成形部材3と出口リング24との間の環状の隙間を調節して溶融ガラスの処理量を調節するために、垂直に上下動することができる。また、シャフト30は、水平(xy)方向に調節可能であり、ガラス管の壁厚が均一になるように出口リング24の内側において中央に配置される。

【0030】

図2では、成形部材のシャフト30の上端部が上部カバー22を越えて突出しているので、調節装置(不図示)が成形部材のシャフト30と連携して成形部材3の高さ位置を適度に調節することができる。

【0031】

図2では、重力方向及びガラス管5の引抜き方向の下流に同軸上の輪郭形成部材4が設けられており、前記輪郭形成部材は、シャフト(ロッド)又はケーブル32の下端部に交換可能に取り付けられている。図2では、輪郭形成部材4は、成形部材3の下端から一定の距離を隔てて配置されている。参照番号50で示される領域において、高温であり変形可能な状態にある引抜き球状部50の下部を輪郭形成部材4と当接させることにより、ガラス管5の内部形状を精密に調節(形成)することができる。

【0032】

図2において、輪郭形成部材のシャフト(以下、ロッド)又はケーブル32を受け入れる成形部材のシャフト30の内部には、軸方向の内部孔31が設けられている。内部孔31は、成形部材3及び輪郭形成部材4の同軸上を延伸している。内部孔31は、ロッド又はケーブル32が内部孔31内で直線的にガイドされるように、そして、ロッド又はケーブル32が少なくとも部分的に内部孔31の内周面に当接するように構成されているので、輪郭形成部材4のあらゆる高さ位置において形成部材3及び輪郭形成部材4が一直線上に配置され、それにより、輪郭形成部材4の高さ位置を変更するときに輪郭形成部材4が径方向に調節されることなく軸方向のみに調節される。

【0033】

輪郭形成部材4の高さ位置は、内部孔31内でロッド又はケーブル32を軸方向に移動させることによって、作業者が、手動で調節することができる。勿論、そのために、図2のようなロッド又はケーブル32を軸方向に移動させるための機械式又は電気モータ作動の調節装置を内部孔31又はロッド32の上端部に設けてもよい。高さ調節装置36は、電子制御装置(図示せず)により適切に操作される。機械的なディスプレイ又は目盛り(不図示)が、成形部材3と輪郭形成部材4の高さ位置を示すために、引抜き装置1の上端部に設けられている。勿論、成形部材3と輪郭形成部材4のそれぞれの高さ位置は、例えば、光学式(optical)、誘導式(inductive)、又は容量式(capacitive)のスキャン装置のような検出器により検出されてディスプレイ上に表示されることもできる。

【0034】

図2では、円筒形状の加熱装置25及び加熱装置25を囲む円筒形状の断熱体26が引抜き装置1の下端部に設けられており、これらは溶融物チャンネル2の出口開口の下流側の温度条件を決定するために少なくとも成形部材3を囲んでおり、好ましくは、成形部材3及び輪郭形成部材4の少なくとも上端部の双方を囲んでいる。勿論、そのために、加熱装置25は、互いに独立に操作可能な複数の加熱ゾーンを長手方向に沿って備えていてもよい。

【0035】

本発明において、輪郭形成部材4は、高温時に溶融ガラスにより湿潤することのない適切な耐熱材料で形成されている。本発明による輪郭形成部材4は、研磨されたグラファイト、又は六方晶系構造を有する非シリカ系(non silica based)の他の材料で形成され、例えば、窒化ホウ素(boron nitride)で形成されている。ガラス管5の内表面に縞模様(striations)又は波模様(corrugations)が形成されることを防止するために、輪郭形成部材4の下端部は、面取りされているか又は丸められている。本実施形態に係る成形部材3は、溶融ガラス6に反応しないか又はわずかに反応するにすぎない高耐熱材料で形成されており、例えば、白金のような貴金属で形成されているか、又はプラチナ合金のような貴金属の合金、若しくは高温耐性を有するスチールの合金で形成されている。図2から容易に導かれるように、輪郭形成部材4は、成形部材3と出口リング24との間の環状の隙間を上方から閉じるため、又はその隙間を調節するために、溶融溝2の内部に配置されていてもよい。

【0036】

当業者にとって明らかであるように、輪郭形成部材4はほぼ任意の外部形状を有するので、本発明により円形又は非円形の内部形状を有する様々なガラス管が製造される。そのような外部形状は、上記特許文献3又は上記特許文献4に例示されている。

【0037】

場合によっては、本発明による出口リング24の内部形状、成形部材3の外部形状、及び輪郭形成部材4の外部形状は、互いに対応する形状となるように構成されることが好ましい。しかし、基本的に、輪郭形成部材4の外部形状は、成形部材3の外部形状とは異なるものとされる。例えば、図4に示されるように、輪郭形成部材4の外部形状は三角形であるのに対し、成形部材3の外部形状は円形である。しかし、ガラス管5(図2参照)の均一な壁厚を確保するためには、成形部材3及び輪郭形成部材4を確実に同軸上に配置することに常に注意を払う必要がある。換言すると、溶融物チャンネル2の出口開口の下流側で対称条件が達成されるように、本発明による成形部材3及び輪郭形成部材4の幾何学的な中心点は、溶融ガラス又はガラス管5の引抜き方向と平行をなす直線上に並べられる。

【0038】

調整された円形のガラス管又は一定の輪郭のガラス管をドロー成形するために以下のプロセスが採用される:先ず、溶融物送り、すなわち、溶融物チャンネル2が、適切に調整された溶融ガラス6を供給する。成形部材3の高さ位置を変化させることにより、ガラス管5の充分な引抜き速度及び充分な壁厚が引抜き力Fで達成されるように、成形部材3と出口リング24との間の環状の隙間が適度に調節される。輪郭形成部材4は、出口開口12から流出する溶融ガラス7(すなわち、出口開口12から引き出される溶融ガラス7)が、図2のように、その内周面において輪郭形成部材4の下部と接触する中空の引抜き球状部50を成形部材3の下流側で形成することができるように、成形部材3の前端部から適切な距離を隔てて配置されている。引抜き球状部50は、まだ十分に軟かく、輪郭形成部材4上の接触領域51の上端部において変形可能な状態にある。

【0039】

ガラス管5がさらに引き抜かれると、最終的に輪郭形成部材4の下端部において引抜き球状部50の内周面が輪郭形成部材4の外表面と接触するまで、引抜き球状部50が収縮される。このようにして形成された一定の外部形状を有する接触領域51は、輪郭形成部材4の全長に亘って延伸しているのではなく、単に輪郭形成部材4の下部における一定の長さに亘って延伸していることが好ましい。ガラス管5の内部形状は、輪郭形成部材4の外表面と引抜き球状部50の内周面との接触により決定される。さらなる引抜き中に、ガラス管5の温度が軟化点よりも低い温度に低下するまで、ガラス管5の外壁が輪郭形成部材4のさらに下流側に少しだけ引っ張られる。溶融物チャンネル2の出口開口の下流の温度条件は、さらに加熱装置25により制御される。

【0040】

ガラス管5の特性を変化させるために、特に、その形状を変化させるために、本発明による方法では、特に、以下のような個別に又は協調的な方法で容易に変更可能なパラメーターを利用することができる: 溶融物チャンネル2又は出口開口12における溶融ガラス6の温度; 出口開口12の内径、及び成形部材3の外径; 成形部材3と出口リング24との間の環状の隙間の幅; 輪郭形成部材4の外径、及び外部形状; 加熱装置25の発熱量; 輪郭形成部材4の長さ; 成形部材3の下端と輪郭形成部材4の上端との間の距離;及び 溶融ガラスの処理量。

【0041】

本発明における温度条件は、成形部材3の領域における溶融ガラスの粘度が約2×104〜106dPasの範囲内の大きさであり、そして、輪郭形成部材4の下端における溶融ガラスの粘度が約106dPasであり、少なくともガラスのリトルトン点(Littleton−point)における粘度よりも低くなるように設定される。よって、ガラスの温度は、輪郭形成部材4のすぐ下流側ではガラスの軟化点よりも低くなる。そのために、輪郭形成部材4の下流側に冷却装置(不図示)が設けられる。

【0042】

図2から容易に判断されるように、一定の環状の隙間に対応するガラス管の壁厚は、実質的に、処理量、温度、及び引抜き速度によって決定される。場合によっては、輪郭形成部材4の下流側でガラス管の微小な変形が付加的に発生することがある。これらの条件は、最終的に達成すべき内部形状と外部形状が高い精度で設定されるように、特に、温度及び引抜き力によって容易に調整することができる。しかし、輪郭形成部材4の温度条件及び位置は、輪郭形成部材の下流側でガラス管の付加的な変形が発生しないように選択されることが好ましい。

【0043】

この輪郭形成部材4を他の外部形状を有する輪郭形成部材と交換するために、図3a〜図3dにおいて概説されている以下の手順が実行される。図面を簡略化するために、図3a〜図3dには輪郭形成部材が引抜き途中のガラス管5´とともに示されているにすぎず、引抜き装置の詳細は省略されている。

【0044】

この手順について説明するために、先ず、輪郭形成部材は所望の操作位置に一度だけ配置されるものと仮定する。図3aは、ベロー法又はダウンドロー法により、成形部材3の下流側の輪郭形成部材を用いることなくガラス管5´を形成する(すなわち、フリードロー成形する)方法を示している。引抜き速度、及び出口開口12(図2参照)の開口幅を適度に調節することにより、引抜き球状部50がフリードロー成形されてガラス管5´に変化する。図3a〜図3dではダウンドロー法が考慮されているので、図3aのハッチが付された領域は、引抜き装置の下方の床面又はそれに類するものを示している。フリードロー成形中のガラス管5´の前端部が床面に到達する直前に、ガラス管5´が十分に冷却済みである引抜き球状部50の下方の領域において後続の管体からガラス管5´を切り出すために切断装置39が使用され、切り出されたガラス管5´が搬送装置(不図示)により上記領域から搬送される。さらに、ガラス管5´は成形部材3を介して連続的に引き抜かれる。

【0045】

輪郭形成部材を配置するために、ロッド又はケーブル32が、高さ調節装置36により成形部材3を支持するシャフト30の内部孔31を介して下降させられ、フック34が設けられた前端部が、図3において床面上のガラス管5´の内部空間に対する中心位置に配置されている輪郭形成部材に到達させられる。この配置において輪郭形成部材4がフック34又はその他の適切な固定手段(不図示)によってロッド又はケーブル32に連結される。図3bから容易に判断されるように、ロッド又はケーブル32は、ガラス管5´の引抜き球状部50の内部空間の全体を通過しており、ガラス管5´の前端部を突き抜けて輪郭形成部材4に到達している。成形部材3とハッチ付きの床面との間の距離は、フリードロー成形時の典型的な引抜き速度である毎秒数センチメートルでガラス管5´を引き抜くときに、高温のままであり下方に移動しているガラス管5´の前端部まで十分な距離を隔てた領域に輪郭形成部材4を適切に配置することができ、そして、輪郭形成部材4をロッド又はケーブル32に連結するための十分な時間を確保することができるように、数メートル単位の大きさとされ、例えば、12メートルとされる。

【0046】

図3cから容易に判断されるように、その後、フリードロー成形により下方に移動するガラス管5´の内部空間に輪郭形成部材4を挿入するために、ロッド又はケーブル32が調節装置36により引抜き球状部50に向けて持ち上げられ、成形部材3と輪郭形成部材4との間の距離が個々の処理パラメーターに基づく一定の大きさとなるような所望の操作位置が達成される。輪郭形成部材4を持ち上げるためにケーブル32が用いられる場合、そのケーブルは、例えば、輪郭形成部材4の連結具を交換することにより、所望の操作位置において十分な機械的安定性を有するロッドに連結されるので、以降の製造プロセスにおいて機械的に安定した状態で保持される。

【0047】

図3cから判断されるように、一例として円形の外部形状を有する輪郭形成部材4の最大外法寸法は、フリードロー成形により形成されるガラス管5´の最小内法寸法(通常はガラス管5´の開口幅と等しい)よりも小さくなる。これはガラス管5´のフリードロー成形のための処理パラメーターを適度に調節することにより達成され、特に、ガラス管5´の適切な引抜き速度、溶融物チャンネル2(図2参照)の出口開口12の開口幅、出口開口12のすぐ下流の加熱マッフル25、26(図2参照)の領域の温度により達成される。付加的に、又は代替的な手段として、加熱マッフル25、26の領域に、引抜き球状部50を適度に拡大し、そして、結果的にガラス管5を拡大するために引抜き球状部50に対して外側から負圧を発生させる負圧発生手段を設けることができる。

【0048】

最終的に、図3dのような所望の操作位置に到達した後に、それまでに形成されたガラス管5の内部形状が輪郭形成部材4の外部形状と正確に一致するように引抜き球状部50の内表面を輪郭形成部材4の外表面と接触させるための処理パラメーターが設定される。その後のプロセスは、上記特許文献3又は上記特許文献4において概説されている手順に準ずるものである。

【0049】

所定の内部形状を有するガラス管5の前端部がハッチ付きの床面に到達する直前に、ガラス管5が切断手段39により再度切断され、その後に横方向に搬送される。

【0050】

本発明によると、それまでに用いられた輪郭形成部材4を他の輪郭形成部材又は新しい輪郭形成部材と交換するために、同様の手順が続けられる。そのために、先ず、高さ調節装置36を作動させることにより、輪郭形成部材4をもう少しで床面に到達するところまでガラス管5の内部空間を介して下降させる。このような配置において、輪郭形成部材4はガラス管5の内部空間から完全に離脱しているので、ガラス管5の内部空間の完全な接触(full access)が可能となり、輪郭形成部材4のロッド又はケーブル32からの容易な分離及び交換が可能となる。そのため、下方に移動しているガラス管は適切な方法で切断される。その後、図3a〜図3dにおいて説明したように、新しい輪郭形成部材4がガラス管5及び引抜き球状部50の内部空間に挿入される。そのために、ガラス管5は適度な大きさに拡大されてもよく、具体的には、その最小内法寸法(開口幅)が輪郭形成部材4の最大外法寸法よりも大きくなるまで拡大されてもよい。そのために、主要な製造パラメーターを上述したような適切な方法で変更するプロセス、及び/又は引抜き球状部50に上述したような適切な負圧をかけるプロセスが実行される。

【0051】

図4は他の実施形態によるロッド又はケーブル32を示しており、本実施形態では、ホック又は連結部34に取り付けられる輪郭形成部材よりも最大外法寸法が小さい重り35がホック又は連結部34の上方に設けられている。重り35は、ロッド又はケーブル32に付加的な荷重を加えることにより、このような振り子状のシステムの機械的安定性及び平衡状態を改善する機能を有する。勿論、適切な重量の輪郭形成部材4がホック又は連結部34に取り付けられるような場合には、重り35を省略したり除去したりすることもできる。

【0052】

図5及び図6を参照して、成形部材、及び輪郭形成部材の配置についてさらに詳細に説明する。ロッド又はケーブル32をセンタリングするとともに直線的にガイドするために、図5では、成形部材3を支持するシャフト30の内部孔31に複数のガイド部材37が配置されているが、それらのガイド部材は、互いに離隔されており、そして、ロッド又はケーブル32が複数のガイド部材により一本の直線に沿ってガイドされるように、すなわち、シャフト30の長手方向と直交する方向にガイドされることなく実質的に軸方向のみにガイドされるように、ロッド又はケーブル32の形状に対応する内径を有している。それらの内径は、ロッド又はケーブル32及びそれに連結された輪郭形成部材4のセンタリングが達成されるように、シャフト30及び内部孔31の中心軸に沿って同軸上に並べて配置される。成形部材3と操作位置にある輪郭形成部材4との間の距離はシャフト30の全長と比較すると相対的に小さいので、このセンタリングによって十分に安定した輪郭形成部材4の機械的位置を達成することができ、操作位置にある輪郭形成部材4の横方向の遊び(play)又は揺らぎ(jittering)を実質的に防止することができる。そのために、ロッド又はケーブル32自体が高い剛性を有していることが好ましく、特に、ケーブルが使用されない場合には金属製のロッド32が使用されることが好ましい。

【0053】

それにもかかわらず、ガラス管の引抜き方向と直交する方向に沿った輪郭形成部材4の一定の揺らぎが発生する場合がある。そのような輪郭形成部材4の望ましくない横方向の揺らぎを抑制又は防止するために、図5では、輪郭形成部材4に対向する2つの対向部材40、42が互いに離隔して配置されており、環状の隙間49を形成している。

【0054】

2つの対向部材40、42は、半分の貝殻(semi−shell)のように輪郭形成部材4を囲んでおり、それらの中央に配置された輪郭形成部材4との間の領域にある隙間49の幅が製造予定のガラス管の壁厚と一致する不変の大きさとなるように、それぞれが輪郭形成部材4の外部形状に対応する内部形状を有している。輪郭形成部材4及び2つの対向部材40、42の連携により、調節済みのガラス管の外部形状の公差は小さくなる。概して、本発明によると、所定の内部形状及び外部形状を有するように調整されたガラス管が上記方法により小さい公差で提供される。

【0055】

勿論、対向部材40、42又はその他の付加的な対向部材は、完全に包囲された環状の隙間49を形成することができるように、輪郭形成部材4を実質的に包囲するものであってもよい。図5に示されるように、対向部材40、42は、引抜き球状部が最初に輪郭形成部材4の上部と接触し、その後に輪郭形成部材4と対向部材40、42との間の環状の隙間に進入するように、ガラス管の引抜き方向における輪郭形成部材の下流側に配置されている。

【0056】

当業者にとって明らかであるように、互いに同軸上に配置されているか、又はシャフト30の中心軸に対して点対称をなしていることが好ましい対向部材40、42との連携により、輪郭形成部材4の配置は横方向の揺らぎに対して安定化されている。

【0057】

図6は他の実施形態を示しているが、本実施形態では輪郭形成部材4の最大外法寸法(maximum outer dimension)が成形部材3を支持するシャフト30の内部孔31の最小内法寸法(minimum inner dimension)よりも小さくされている。そのため、輪郭形成部材4を所望の操作位置に配置するために、内部孔31を介して輪郭形成部材4を引抜き球状部(不図示)の領域まで下降させることができる。また、図6の実施形態では、ガラス管の外部形状を成形又は調整するために、対向部材40、42が輪郭形成部材4の周囲に配置されている。

【0058】

上記の説明を検討することにより明らかになるように、対向部材40、42は高温条件下においても溶融ガラスにより湿潤されない適切な耐熱材料で形成される。本発明による対向部材は、研磨されたグラファイト、又は六方晶系構造を有する非シリカ系の他の材料で形成されることが好ましく、例えば、窒化ホウ素で形成されることが好ましい。ガラス管5の内表面に縞模様又は波模様が形成されるのを防止するために、対向部材の下端は、面取りされているか、又は丸められていることがある。さらに、隙間49の領域への引抜き球状部の一定かつ円滑な進入が可能となるように、輪郭形成部材4と対向部材40、42との間の環状の隙間49(図5参照)は、ガラス管の引抜き方向に沿って観察したときに少なくとも一部がテーパー形状を有することがある。以上の説明から明らかであるように、上述したような輪郭形成部材を配置するためのプロセス及び/又は輪郭形成部材を交換するためのプロセスは、ガラス管の製造のためのダウンドロー法において用いられることが特に推奨される。

【符号の説明】

【0059】

1 引抜き装置、

12 出口開口、

2 溶融物チャンネル、

20 底部、

21 側壁、

22 上部カバー、

24 出口リング、

25 加熱マッフル、

26 加熱マッフル、

3 成形部材、

30 シャフト、

31 内部孔、

32 ロッド(又はケーブル)、

34 ホック、

35 重り、

36 高さ調節装置、

37 ガイド部材、

4 輪郭形成部材、

40 対向部材、

42 対向部材、

49 隙間、

5 ガラス管、

5´ ガラス管、

50 引抜き球状部、

51 接触領域、

6 溶融ガラス、

7 溶融ガラス。

【技術分野】

【0001】

本発明は、調整された円形のガラス管又は一定の輪郭のガラス管、特に、所定の内部形状及び/又は所定の外部形状を有する調整された円形のガラス管又は一定の輪郭のガラス管を連続的に製造する方法及び装置に関する。

【背景技術】

【0002】

長さが数メートル以下である上述のタイプのガラス管は、広範囲のガラス・エレメントの製造、例えば、ビンや容器、発光体用の管状カバーの製造、及び照明技術での発光管の製造のための出発原料として要求される。また、これらのガラス管は、できるだけ安く生産されることが要求される。他方、照明技術等の多くの分野において、それぞれの分野の技術仕様書によって設定される精密仕上げの内部形状を有するガラス管としての要求もある。

【0003】

ガラス管の製造においては、不連続な製造方法と連続的な製造方法の間では、基本的な相違がある。多くの場合、基本的に異なる処理パラメーターのため、不連続的な製法で適用される原理は、連続的な製造方法へ転用できないか、又は少なくとも容易に転用できず、連続的な製造方法の改良に当業者をして触発させない。

【0004】

下記特許文献1は、いわゆるダナー法(Danner method)を使用して、円形又は非円形の内部形状を有するガラス管を引き抜く方法及び装置を開示している。この方法では、液体ガラスは、傾斜された回転管体の外部にガイドされ、その下流側端部で管として引き抜かれる。この方法では、引き抜かれるガラス管の内部形状は、その下流側端部での管体の外部形状によって定められる。非円形の内部形状を有するガラス管を生産するために、管体の下流側端部も円形から逸脱した外部形状を有している。このようにして生産されたガラス管の内部形状は、比較的に高い許容範囲を有している。非円形形状を有するガラス管の端部半径も比較的に大きい。そのため、この方法は、調整された円形のガラス管又は一定の輪郭のガラス管についての今日の精度要求及び公差要求にはもはや合致しない。

【0005】

下記特許文献2は、円形の内部形状を有するガラス管を連続的に製造するための製造方法である、いわゆるベロー法(Vello method)を開示している。実質的に円錐形を有する成形部材が、溶融ガラスの受け口として機能する溶融物チャンネルの出口開口の下方に溶融物チャンネルの出口部材と同軸上に配置されている。流出する溶融ガラスは、成形部材の外部形状によって実質的に定められる円形の内部形状を有するガラス管が形成されるように、成形部材と出口部材との間の環状の隙間を通って引抜き装置によって引き抜かれる。成形部材の下流の、変形可能な状態にある管状ガラス体は、軟化点以下まで最終的に冷却されるまで引抜き装置によって、さらに引き抜かれる。ガラス管の内径や壁厚は、成形部材と溶融物チャンネルの出口部材との間の環状の隙間の寸法や、流出する溶融ガラスの温度及び出口開口部の下流の温度関係や、引抜き装置の引張力や、引抜き速度によって決定される。異なる形状を有するガラス管を製造するための適切な範囲のパラメーターを見つけることは、比較的に難しく、かつ、その方法を完全に自動化して高価なものに少なくとも仕上げることは、かなりの経験を要する。異なる形状を有するガラス管を製造するための融解炉を再装備することは、比較的費用もかかる。それにもかかわらず、ベロー法により製造されるガラス管の公差はますます本出願に合致しない。

【0006】

図1aは、本出願人による独国特許出願公開である下記特許文献3又はそれに対応する米国特許出願公開である下記特許文献4による調整された円形のガラス管又は一定の輪郭のガラス管の製造装置の概略断面図を示している。同装置は、ドローニードルとして具現される成形部材(shaping body)103、及びガラス管100の内部形状を形成するために軸方向に移動可能な下流側の輪郭形成部材(profile forming body)104を有している。図1aは装置100において成形部材104が成形部材にほぼ接触している状態を示しているが、図1bは輪郭形成部材104が成形部材103から一定の距離を隔てて配置されている状態を示している。この装置100によると、高温であり変形可能な状態にある引抜き球状部(drawing bulb)150の形成、及び調整された円形のガラス管又は一定の輪郭のガラス管の形成は、引抜き方法の処理パラメーターが可変であり、かつ、管理された手法で設定されるように、異なるゾーンにおいて遂行される。輪郭形成部材は、製造予定のガラス管105の内部形状を変化させるための他の適切な輪郭形成部材と交換可能である。

【0007】

輪郭形成部材104を他の輪郭形成部材と交換するために、先ず、成形部材103を持ち上げ、溶融物チャンネル(melt channel)102の出口開口(outlet orifice)112を閉じることにより、出口リング(outlet ring)124を介して溶融ガラス107の流れをせき止める。その後、輪郭形成部材104をロッド132から解除し、新しい輪郭形成部材104をロッド132に連結する。あるいは、輪郭形成部材104と一緒にロッド132を完全に交換する。続いて、成形部材103を下降させることにより、溶融部チャンネル102の出口開口112を適度な大きさで再度開放し、その後にプロセスを再開する。溶融ガラス106は、所定の引抜き速度で成形部材103を越えて引き抜かれる。その後、所定の内部形状を有するガラス管105を形成するための、成形部材103に対する輪郭形成部材104の位置、温度、及び引抜き速度に関する適切なパラメーターが発見されるまで、輪郭形成部材104の高さがロッド132の軸方向の移動によって適度に変更される。特に、温度、引抜き速度、処理量、及び成形部材103の位置によって、ガラス管105の壁厚が変えられる。

【0008】

このプロセス中に輪郭形成部材を交換するためには、先ず、溶融ガラスの流れを成形部材によりせき止める必要がある。これにより出口開口124のガラスによる詰まりが生じ、その後の故障及び/又はガラス管の外表面に沿って滴り落ちたガラスによって引き起こされる低品質のバッチが生じることが多い。さらに、輪郭形成部材を交換するための上記手順は、突然の溶融ガラスの放出というリスクが常に存在する出口開口の近くの領域において装置を操作する必要があることから、重大な事故の可能性を伴っている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】独国特許第497649号明細書

【特許文献2】米国特許第2009793号明細書

【特許文献3】独国特許出願公開第102004018148号明細書

【特許文献4】米国特許出願公開第20050227027号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献3又は上記特許文献4に基づいている本発明の目的は、所定の内部形状を有するガラス管の望ましくは連続的な製造のための改良された方法であって、輪郭形成部材の操作位置を簡単かつ確実に調節可能な方法を提供することである。本発明の他の態様によると、ガラス管の望ましくは連続的な製造のための装置が提供される。

【課題を解決するための手段】

【0011】

本発明によると、上記の問題は、請求項1及び請求項13の特徴をそれぞれ有する方法及び装置によって解決される。その他の有利な実施形態が従属する請求項の内容となっている。

【0012】

上記特許文献3又は上記特許文献4に係るプロセスにおいては成形部材の下流側に配置された輪郭形成部材が成形部材と同軸上に保持され、そして、望ましくは成形部材から離れた場所に配置され、また、成形部材と輪郭形成部材との間の距離が、例えば、ガラス管の壁厚を変化させるために、プロセス中に可変とされるが、そのプロセスを基礎とする本発明によると、輪郭形成部材をより確実かつ安全に操作位置に移動させるための手順が実行される。

【0013】

そのために、第一実施形態では、輪郭形成部材がガラス管の内部空間を介して成形部材の下方からガラス管の内部空間に挿入され、所望の操作位置に到達するまで軸方向に移動される。上記手順は出口開口から十分な距離を隔てた出口開口の下方の底面又は底部空間において開始されるので、その場所に輪郭形成部材を事前に配置することができ、特に、製造予定のガラス管と一直線をなすようにその同軸上に輪郭形成部材を配置することができる。製造予定のガラス管の内部空間に輪郭形成部材を挿入するため、そして、輪郭形成部材を適切に配置するために、ガラス管が十分に冷却されている引抜き球状部の下方の領域に切断装置を配置することができ、その領域でガラス管を切断(分断)することにより、成形部材の下方に(そして、上述した底面の上方に)自由な接触(free access)が可能な領域を設けることができる。このとき、輪郭形成部材は適切な方法で底面に配置される。その後、輪郭形成部材は、連続的に引き抜かれているガラス管の内部空間に挿入されて引抜き球状部の領域に到達させられ、成形部材から適度な距離を隔てて配置されることにより適切な操作位置に配置される。ガラス管の内部空間への輪郭形成部材の挿入を容易にするために、輪郭形成部材を挿入する前に、例えば、引抜き球状部及び/又は柔軟であり変形可能な状態にあるガラス管の線状部分の外側から負圧をかけたり、引抜き速度等のプロセスパラメーターを適度に調節したり、同等の手段を講じたりすることにより、ガラス管を拡大することが好ましい。

【0014】

このような輪郭形成部材の配置及び挿入は、製造領域の外部から危険を伴わずに実施することができ、本発明のプロセスにより事故の危険性が最小化されるように制御することができる。さらに、製造プロセスの実行中に輪郭形成部材の設置(配置)及び/又は交換を行うことができるので、溶融ガラスの供給を中断する必要がなくなる。輪郭形成部材の設置(配置)及び/又は交換の途中に製造されたため適切な内部形状を有していないガラス管は、単にその部分を切り落とすことにより除去又は分離される。このように、製造プロセスは基本的に中断されないので、製造プラントの再稼働のための面倒かつ複雑なプロセスを確実に回避することができ、特に、ガラス管の外表面にガラスが滴下するという望ましくない現象を回避することができる。

【0015】

輪郭形成部材を持ち上げるために、ロッド又はケーブルが成形部材を支持するシャフトの内部孔を介して設置済みの輪郭形成部材に到達するまで下降させられ、輪郭形成部材に連結された後に、所望の操作位置に到達するまで持ち上げられる。勿論、別の方法として、ロッドは所望の操作位置に到達するまで輪郭形成部材を下方から(例えば、製造プラントの床面から)持ち上げるものであってもよい。

【0016】

他の実施形態では、成形部材を支持するシャフトの内部孔の幅が十分に大きくされるため、内部孔を介して輪郭形成部材を上方からガラス管の引抜き球状部内に挿入し、所望の操作位置に到達させることができる。この実施形態では輪郭形成部材がロッドから取外し不可の方法で連結される場合もあるが、輪郭形成部材はロッドから取外し可能な方法で連結されることが好ましい。ロッドは輪郭形成部材を操作位置に安定的に配置できるように構成されることが好ましい。上述のケーブル又はチェーンが、例えば、形成部材のはるか下方の製造プラントの床面から、支持装置の機能を有するロッドまで輪郭形成部材を持ち上げるための補助装置として用いられる。

【0017】

ガラス管の内部空間への輪郭形成部材のさらに確実な挿入を可能にするために、他の実施形態による輪郭形成部材は、引抜き途中のガラス管がなす直線の前端部に到達するまでの間、ガラス管の内部空間の中央に配置されているか又はガラス管の内部空間と一直線をなす状態でガイドされているか又は保持されている。そのために、輪郭形成部材を適切に保持するか又はガイドするための支持装置又はガイド装置が設けられることが好ましく、それらの装置は中央に配置されているか、又は適切な方法で中央に配置可能とされていることが好ましい。そのために、ロッド又はケーブルが軸方向のみにガイドされ、引抜き途中のガラスの中心軸と同軸上に配置されるように、横方向の遊びが許容範囲内である直線状のガイド手段を、形成部材を支持するシャフトの内部孔にさらに設置することができる。

【0018】

上記手順は、最初に輪郭形成部材を所望の操作位置に配置するためだけではなく、使用中の輪郭形成部材をガラス管の製造途中で外部形状が異なる他の輪郭形成部材と交換するためにも適している。

【0019】

他の実施形態では、使用中の輪郭形成部材がガラス管の内部空間の外部に確実にガイドされること、及び/又は新しい輪郭形成部材がガラス管の内部空間に確実にガイドされることを確保するために、輪郭形成部材がガラス管及び/又は引抜き球状部の内部空間と実質的に接触することなく挿入されるように、ガラス管の引抜き方向と直角をなすガラス管の最小内法寸法(すなわち、ガラス管の最小開口幅)がガラス管の引抜き方向と直角をなす輪郭形成部材の最大外法寸法よりも大きくなるまで、ガラス管及び/又は前記引抜き球状部が拡大される。製造中のガラス管を拡大するために、特に、引抜き速度や、供給された溶融ガラスの出口開口の開口幅等の処理パラメーターを変化させることができるほか、引抜き球状部を囲む加熱マッフル近傍の温度等の他のパラメーターを変化させることができる。

【0020】

他の実施形態では、出口開口のすぐ下流に配置されており、適切な温度を設定するために引抜き球状部を囲んでいる加熱マッフルの内部でガラス管を拡大することが好ましく、ガラス管を拡大している間に、引抜き球状部の領域においてガラス管又は引抜き球状部の外側に負圧をかけることができる。

【0021】

他の実施形態による輪郭形成部材は、輪郭形成部材と製造中のガラス管との間の相対的回転が生じないように、成形部材及び供給溶融ガラスの出口開口に対して回転可能に取り付けられた状態で保持されているか又はガイドされている。これにより、ガラス管の内部形状が非円形であったとしても、輪郭形成部材を所望の操作位置に確実に配置することができる。

【0022】

他の実施形態では、ガラス管の外部形状を形成又は調整するための少なくとも2つの対向部材が、操作位置にある輪郭形成部材の周囲に互いに離隔された状態で配置されており、一定の隙間を形成している。このように、本発明によると、所定の内部形状及び外部形状を有するガラス管を製造することができる。そのために、対向部材は輪郭形成部材の周囲に対称に配置されることが好ましく、特に、輪郭形成部材の中心軸に対して鏡面対称又は点対称をなすように配置されることが好ましい。このように配置された輪郭形成部材により、ガラス管の外部形状を確実に形成することができるとともに、ガラス管の引抜き方向と直交する方向への偶発的な移動に対する輪郭形成部材の操作位置の安定性を向上させることができる。

【0023】

本発明の他の態様は、所定の内部形状を有するガラス管を製造するための上記プロセスを実行するように構成された装置、及び製造プラントに関連しており、上記プロセスは連続的に実行されることが好ましい。そのために、ガラス管の製造プロセスを制御するための相応の構成を有する制御装置が設けられる。

【発明の効果】

【0024】

本発明によると、ガラス管の製造領域の外部から危険を伴わずに輪郭形成部材を挿入し配置することができるので、事故の危険性が最小化されるように製造工程を管理することができる。さらに、本発明によると、製造工程中に輪郭形成部材の設置(配置)及び/又は交換を行うことができるので、溶融ガラスの供給を中断する必要がなくなる。そのため、本発明によると、製造プラントの再稼働のための面倒かつ複雑なプロセスを確実に回避することができ、特に、ガラス管の外表面にガラスが滴下するという望ましくない現象を回避することができる。

【図面の簡単な説明】

【0025】

【図1a】図1bとともに、本発明に係る調整された円形のガラス管又は一定の輪郭のガラス管を製造する装置の2つの異なる状態を概略的に示す断面図である。

【図1b】図1aとともに、本発明に係る調整された円形のガラス管又は一定の輪郭のガラス管を製造する装置の2つの異なる状態を概略的に示す断面図である。

【図2】本発明に係る調整された円形のガラス管又は一定の輪郭のガラス管を製造する装置を概略的に示す断面図である。

【図3a】図2の装置において輪郭形成部材を交換する手順を示している。

【図3b】図2の装置において輪郭形成部材を交換する手順を示している。

【図3c】図2の装置において輪郭形成部材を交換する手順を示している。

【図3d】図2の装置において輪郭形成部材を交換する手順を示している。

【図4】図2の装置において用いられる重り付きのケーブル又はロッドを概略的に示す断面図である。

【図5】図2の装置の他の実施形態による成形部材及びその下流の輪郭形成部材の近傍を示す断面図である。

【図6】図2の装置の他の実施形態による成形部材及びその下流の輪郭形成部材の近傍を示す断面図である。

【発明を実施するための形態】

【0026】

以下に、本発明の典型例について添付図面を参照しながら説明するが、その内容からさらなる特徴、利点、及び解決課題を推論することが可能であろう。これらの図面において、同一の符号は、同一又は実質的に同等の構成要素又は構成要素の集まりを示している。

【0027】

図2に示された装置1は、図1a及び図1bに示された装置と概ね同様の構造を有している。ただし、本発明の理解を容易にするために、本装置の詳細な構造及び操作について以下に説明する。

【0028】

図2において、参照番号1が付された引抜き装置1は、底部20により形成され、溶融物送りとして作用する溶融物チャンネル2、並びに内部に溶融ガラス6を供給する側壁21及び上部カバー22を備えている。溶融物チャンネル2には不図示の融解炉から適度に調整された要求ガラスが連続的に又は不連続的に供給され、溶融物チャンネル2はそれを出口開口12に供給する。溶融物チャンネル2の下端部に設けられた溶融ガラス6の出口開口12は出口リング24により定められている。図2において、出口リング24は径方向の内側に向かうテーパー形状を有しており、その縁により出口リング24の内表面が定められている。出口リング24の輪郭は円形であるか、又は長方形や楕円形のような非円形である。

【0029】

図2において、円錐形状の成形部材3は溶融物チャンネル2の出口開口12の下流に配置されており、実質的に管状をなすシャフト30の下端部に取り付けられているか又はそれと一体的に形成されている。双方向の矢印Zで示されるように、成形部材のシャフト30は、出口リング24の出口開口を閉じるため、又は成形部材3と出口リング24との間の環状の隙間を調節して溶融ガラスの処理量を調節するために、垂直に上下動することができる。また、シャフト30は、水平(xy)方向に調節可能であり、ガラス管の壁厚が均一になるように出口リング24の内側において中央に配置される。

【0030】

図2では、成形部材のシャフト30の上端部が上部カバー22を越えて突出しているので、調節装置(不図示)が成形部材のシャフト30と連携して成形部材3の高さ位置を適度に調節することができる。

【0031】

図2では、重力方向及びガラス管5の引抜き方向の下流に同軸上の輪郭形成部材4が設けられており、前記輪郭形成部材は、シャフト(ロッド)又はケーブル32の下端部に交換可能に取り付けられている。図2では、輪郭形成部材4は、成形部材3の下端から一定の距離を隔てて配置されている。参照番号50で示される領域において、高温であり変形可能な状態にある引抜き球状部50の下部を輪郭形成部材4と当接させることにより、ガラス管5の内部形状を精密に調節(形成)することができる。

【0032】

図2において、輪郭形成部材のシャフト(以下、ロッド)又はケーブル32を受け入れる成形部材のシャフト30の内部には、軸方向の内部孔31が設けられている。内部孔31は、成形部材3及び輪郭形成部材4の同軸上を延伸している。内部孔31は、ロッド又はケーブル32が内部孔31内で直線的にガイドされるように、そして、ロッド又はケーブル32が少なくとも部分的に内部孔31の内周面に当接するように構成されているので、輪郭形成部材4のあらゆる高さ位置において形成部材3及び輪郭形成部材4が一直線上に配置され、それにより、輪郭形成部材4の高さ位置を変更するときに輪郭形成部材4が径方向に調節されることなく軸方向のみに調節される。

【0033】

輪郭形成部材4の高さ位置は、内部孔31内でロッド又はケーブル32を軸方向に移動させることによって、作業者が、手動で調節することができる。勿論、そのために、図2のようなロッド又はケーブル32を軸方向に移動させるための機械式又は電気モータ作動の調節装置を内部孔31又はロッド32の上端部に設けてもよい。高さ調節装置36は、電子制御装置(図示せず)により適切に操作される。機械的なディスプレイ又は目盛り(不図示)が、成形部材3と輪郭形成部材4の高さ位置を示すために、引抜き装置1の上端部に設けられている。勿論、成形部材3と輪郭形成部材4のそれぞれの高さ位置は、例えば、光学式(optical)、誘導式(inductive)、又は容量式(capacitive)のスキャン装置のような検出器により検出されてディスプレイ上に表示されることもできる。

【0034】

図2では、円筒形状の加熱装置25及び加熱装置25を囲む円筒形状の断熱体26が引抜き装置1の下端部に設けられており、これらは溶融物チャンネル2の出口開口の下流側の温度条件を決定するために少なくとも成形部材3を囲んでおり、好ましくは、成形部材3及び輪郭形成部材4の少なくとも上端部の双方を囲んでいる。勿論、そのために、加熱装置25は、互いに独立に操作可能な複数の加熱ゾーンを長手方向に沿って備えていてもよい。

【0035】

本発明において、輪郭形成部材4は、高温時に溶融ガラスにより湿潤することのない適切な耐熱材料で形成されている。本発明による輪郭形成部材4は、研磨されたグラファイト、又は六方晶系構造を有する非シリカ系(non silica based)の他の材料で形成され、例えば、窒化ホウ素(boron nitride)で形成されている。ガラス管5の内表面に縞模様(striations)又は波模様(corrugations)が形成されることを防止するために、輪郭形成部材4の下端部は、面取りされているか又は丸められている。本実施形態に係る成形部材3は、溶融ガラス6に反応しないか又はわずかに反応するにすぎない高耐熱材料で形成されており、例えば、白金のような貴金属で形成されているか、又はプラチナ合金のような貴金属の合金、若しくは高温耐性を有するスチールの合金で形成されている。図2から容易に導かれるように、輪郭形成部材4は、成形部材3と出口リング24との間の環状の隙間を上方から閉じるため、又はその隙間を調節するために、溶融溝2の内部に配置されていてもよい。

【0036】

当業者にとって明らかであるように、輪郭形成部材4はほぼ任意の外部形状を有するので、本発明により円形又は非円形の内部形状を有する様々なガラス管が製造される。そのような外部形状は、上記特許文献3又は上記特許文献4に例示されている。

【0037】

場合によっては、本発明による出口リング24の内部形状、成形部材3の外部形状、及び輪郭形成部材4の外部形状は、互いに対応する形状となるように構成されることが好ましい。しかし、基本的に、輪郭形成部材4の外部形状は、成形部材3の外部形状とは異なるものとされる。例えば、図4に示されるように、輪郭形成部材4の外部形状は三角形であるのに対し、成形部材3の外部形状は円形である。しかし、ガラス管5(図2参照)の均一な壁厚を確保するためには、成形部材3及び輪郭形成部材4を確実に同軸上に配置することに常に注意を払う必要がある。換言すると、溶融物チャンネル2の出口開口の下流側で対称条件が達成されるように、本発明による成形部材3及び輪郭形成部材4の幾何学的な中心点は、溶融ガラス又はガラス管5の引抜き方向と平行をなす直線上に並べられる。

【0038】

調整された円形のガラス管又は一定の輪郭のガラス管をドロー成形するために以下のプロセスが採用される:先ず、溶融物送り、すなわち、溶融物チャンネル2が、適切に調整された溶融ガラス6を供給する。成形部材3の高さ位置を変化させることにより、ガラス管5の充分な引抜き速度及び充分な壁厚が引抜き力Fで達成されるように、成形部材3と出口リング24との間の環状の隙間が適度に調節される。輪郭形成部材4は、出口開口12から流出する溶融ガラス7(すなわち、出口開口12から引き出される溶融ガラス7)が、図2のように、その内周面において輪郭形成部材4の下部と接触する中空の引抜き球状部50を成形部材3の下流側で形成することができるように、成形部材3の前端部から適切な距離を隔てて配置されている。引抜き球状部50は、まだ十分に軟かく、輪郭形成部材4上の接触領域51の上端部において変形可能な状態にある。

【0039】

ガラス管5がさらに引き抜かれると、最終的に輪郭形成部材4の下端部において引抜き球状部50の内周面が輪郭形成部材4の外表面と接触するまで、引抜き球状部50が収縮される。このようにして形成された一定の外部形状を有する接触領域51は、輪郭形成部材4の全長に亘って延伸しているのではなく、単に輪郭形成部材4の下部における一定の長さに亘って延伸していることが好ましい。ガラス管5の内部形状は、輪郭形成部材4の外表面と引抜き球状部50の内周面との接触により決定される。さらなる引抜き中に、ガラス管5の温度が軟化点よりも低い温度に低下するまで、ガラス管5の外壁が輪郭形成部材4のさらに下流側に少しだけ引っ張られる。溶融物チャンネル2の出口開口の下流の温度条件は、さらに加熱装置25により制御される。

【0040】

ガラス管5の特性を変化させるために、特に、その形状を変化させるために、本発明による方法では、特に、以下のような個別に又は協調的な方法で容易に変更可能なパラメーターを利用することができる: 溶融物チャンネル2又は出口開口12における溶融ガラス6の温度; 出口開口12の内径、及び成形部材3の外径; 成形部材3と出口リング24との間の環状の隙間の幅; 輪郭形成部材4の外径、及び外部形状; 加熱装置25の発熱量; 輪郭形成部材4の長さ; 成形部材3の下端と輪郭形成部材4の上端との間の距離;及び 溶融ガラスの処理量。

【0041】

本発明における温度条件は、成形部材3の領域における溶融ガラスの粘度が約2×104〜106dPasの範囲内の大きさであり、そして、輪郭形成部材4の下端における溶融ガラスの粘度が約106dPasであり、少なくともガラスのリトルトン点(Littleton−point)における粘度よりも低くなるように設定される。よって、ガラスの温度は、輪郭形成部材4のすぐ下流側ではガラスの軟化点よりも低くなる。そのために、輪郭形成部材4の下流側に冷却装置(不図示)が設けられる。

【0042】

図2から容易に判断されるように、一定の環状の隙間に対応するガラス管の壁厚は、実質的に、処理量、温度、及び引抜き速度によって決定される。場合によっては、輪郭形成部材4の下流側でガラス管の微小な変形が付加的に発生することがある。これらの条件は、最終的に達成すべき内部形状と外部形状が高い精度で設定されるように、特に、温度及び引抜き力によって容易に調整することができる。しかし、輪郭形成部材4の温度条件及び位置は、輪郭形成部材の下流側でガラス管の付加的な変形が発生しないように選択されることが好ましい。

【0043】

この輪郭形成部材4を他の外部形状を有する輪郭形成部材と交換するために、図3a〜図3dにおいて概説されている以下の手順が実行される。図面を簡略化するために、図3a〜図3dには輪郭形成部材が引抜き途中のガラス管5´とともに示されているにすぎず、引抜き装置の詳細は省略されている。

【0044】

この手順について説明するために、先ず、輪郭形成部材は所望の操作位置に一度だけ配置されるものと仮定する。図3aは、ベロー法又はダウンドロー法により、成形部材3の下流側の輪郭形成部材を用いることなくガラス管5´を形成する(すなわち、フリードロー成形する)方法を示している。引抜き速度、及び出口開口12(図2参照)の開口幅を適度に調節することにより、引抜き球状部50がフリードロー成形されてガラス管5´に変化する。図3a〜図3dではダウンドロー法が考慮されているので、図3aのハッチが付された領域は、引抜き装置の下方の床面又はそれに類するものを示している。フリードロー成形中のガラス管5´の前端部が床面に到達する直前に、ガラス管5´が十分に冷却済みである引抜き球状部50の下方の領域において後続の管体からガラス管5´を切り出すために切断装置39が使用され、切り出されたガラス管5´が搬送装置(不図示)により上記領域から搬送される。さらに、ガラス管5´は成形部材3を介して連続的に引き抜かれる。

【0045】

輪郭形成部材を配置するために、ロッド又はケーブル32が、高さ調節装置36により成形部材3を支持するシャフト30の内部孔31を介して下降させられ、フック34が設けられた前端部が、図3において床面上のガラス管5´の内部空間に対する中心位置に配置されている輪郭形成部材に到達させられる。この配置において輪郭形成部材4がフック34又はその他の適切な固定手段(不図示)によってロッド又はケーブル32に連結される。図3bから容易に判断されるように、ロッド又はケーブル32は、ガラス管5´の引抜き球状部50の内部空間の全体を通過しており、ガラス管5´の前端部を突き抜けて輪郭形成部材4に到達している。成形部材3とハッチ付きの床面との間の距離は、フリードロー成形時の典型的な引抜き速度である毎秒数センチメートルでガラス管5´を引き抜くときに、高温のままであり下方に移動しているガラス管5´の前端部まで十分な距離を隔てた領域に輪郭形成部材4を適切に配置することができ、そして、輪郭形成部材4をロッド又はケーブル32に連結するための十分な時間を確保することができるように、数メートル単位の大きさとされ、例えば、12メートルとされる。

【0046】

図3cから容易に判断されるように、その後、フリードロー成形により下方に移動するガラス管5´の内部空間に輪郭形成部材4を挿入するために、ロッド又はケーブル32が調節装置36により引抜き球状部50に向けて持ち上げられ、成形部材3と輪郭形成部材4との間の距離が個々の処理パラメーターに基づく一定の大きさとなるような所望の操作位置が達成される。輪郭形成部材4を持ち上げるためにケーブル32が用いられる場合、そのケーブルは、例えば、輪郭形成部材4の連結具を交換することにより、所望の操作位置において十分な機械的安定性を有するロッドに連結されるので、以降の製造プロセスにおいて機械的に安定した状態で保持される。

【0047】

図3cから判断されるように、一例として円形の外部形状を有する輪郭形成部材4の最大外法寸法は、フリードロー成形により形成されるガラス管5´の最小内法寸法(通常はガラス管5´の開口幅と等しい)よりも小さくなる。これはガラス管5´のフリードロー成形のための処理パラメーターを適度に調節することにより達成され、特に、ガラス管5´の適切な引抜き速度、溶融物チャンネル2(図2参照)の出口開口12の開口幅、出口開口12のすぐ下流の加熱マッフル25、26(図2参照)の領域の温度により達成される。付加的に、又は代替的な手段として、加熱マッフル25、26の領域に、引抜き球状部50を適度に拡大し、そして、結果的にガラス管5を拡大するために引抜き球状部50に対して外側から負圧を発生させる負圧発生手段を設けることができる。

【0048】

最終的に、図3dのような所望の操作位置に到達した後に、それまでに形成されたガラス管5の内部形状が輪郭形成部材4の外部形状と正確に一致するように引抜き球状部50の内表面を輪郭形成部材4の外表面と接触させるための処理パラメーターが設定される。その後のプロセスは、上記特許文献3又は上記特許文献4において概説されている手順に準ずるものである。

【0049】

所定の内部形状を有するガラス管5の前端部がハッチ付きの床面に到達する直前に、ガラス管5が切断手段39により再度切断され、その後に横方向に搬送される。

【0050】

本発明によると、それまでに用いられた輪郭形成部材4を他の輪郭形成部材又は新しい輪郭形成部材と交換するために、同様の手順が続けられる。そのために、先ず、高さ調節装置36を作動させることにより、輪郭形成部材4をもう少しで床面に到達するところまでガラス管5の内部空間を介して下降させる。このような配置において、輪郭形成部材4はガラス管5の内部空間から完全に離脱しているので、ガラス管5の内部空間の完全な接触(full access)が可能となり、輪郭形成部材4のロッド又はケーブル32からの容易な分離及び交換が可能となる。そのため、下方に移動しているガラス管は適切な方法で切断される。その後、図3a〜図3dにおいて説明したように、新しい輪郭形成部材4がガラス管5及び引抜き球状部50の内部空間に挿入される。そのために、ガラス管5は適度な大きさに拡大されてもよく、具体的には、その最小内法寸法(開口幅)が輪郭形成部材4の最大外法寸法よりも大きくなるまで拡大されてもよい。そのために、主要な製造パラメーターを上述したような適切な方法で変更するプロセス、及び/又は引抜き球状部50に上述したような適切な負圧をかけるプロセスが実行される。

【0051】

図4は他の実施形態によるロッド又はケーブル32を示しており、本実施形態では、ホック又は連結部34に取り付けられる輪郭形成部材よりも最大外法寸法が小さい重り35がホック又は連結部34の上方に設けられている。重り35は、ロッド又はケーブル32に付加的な荷重を加えることにより、このような振り子状のシステムの機械的安定性及び平衡状態を改善する機能を有する。勿論、適切な重量の輪郭形成部材4がホック又は連結部34に取り付けられるような場合には、重り35を省略したり除去したりすることもできる。

【0052】

図5及び図6を参照して、成形部材、及び輪郭形成部材の配置についてさらに詳細に説明する。ロッド又はケーブル32をセンタリングするとともに直線的にガイドするために、図5では、成形部材3を支持するシャフト30の内部孔31に複数のガイド部材37が配置されているが、それらのガイド部材は、互いに離隔されており、そして、ロッド又はケーブル32が複数のガイド部材により一本の直線に沿ってガイドされるように、すなわち、シャフト30の長手方向と直交する方向にガイドされることなく実質的に軸方向のみにガイドされるように、ロッド又はケーブル32の形状に対応する内径を有している。それらの内径は、ロッド又はケーブル32及びそれに連結された輪郭形成部材4のセンタリングが達成されるように、シャフト30及び内部孔31の中心軸に沿って同軸上に並べて配置される。成形部材3と操作位置にある輪郭形成部材4との間の距離はシャフト30の全長と比較すると相対的に小さいので、このセンタリングによって十分に安定した輪郭形成部材4の機械的位置を達成することができ、操作位置にある輪郭形成部材4の横方向の遊び(play)又は揺らぎ(jittering)を実質的に防止することができる。そのために、ロッド又はケーブル32自体が高い剛性を有していることが好ましく、特に、ケーブルが使用されない場合には金属製のロッド32が使用されることが好ましい。

【0053】

それにもかかわらず、ガラス管の引抜き方向と直交する方向に沿った輪郭形成部材4の一定の揺らぎが発生する場合がある。そのような輪郭形成部材4の望ましくない横方向の揺らぎを抑制又は防止するために、図5では、輪郭形成部材4に対向する2つの対向部材40、42が互いに離隔して配置されており、環状の隙間49を形成している。

【0054】

2つの対向部材40、42は、半分の貝殻(semi−shell)のように輪郭形成部材4を囲んでおり、それらの中央に配置された輪郭形成部材4との間の領域にある隙間49の幅が製造予定のガラス管の壁厚と一致する不変の大きさとなるように、それぞれが輪郭形成部材4の外部形状に対応する内部形状を有している。輪郭形成部材4及び2つの対向部材40、42の連携により、調節済みのガラス管の外部形状の公差は小さくなる。概して、本発明によると、所定の内部形状及び外部形状を有するように調整されたガラス管が上記方法により小さい公差で提供される。

【0055】

勿論、対向部材40、42又はその他の付加的な対向部材は、完全に包囲された環状の隙間49を形成することができるように、輪郭形成部材4を実質的に包囲するものであってもよい。図5に示されるように、対向部材40、42は、引抜き球状部が最初に輪郭形成部材4の上部と接触し、その後に輪郭形成部材4と対向部材40、42との間の環状の隙間に進入するように、ガラス管の引抜き方向における輪郭形成部材の下流側に配置されている。

【0056】

当業者にとって明らかであるように、互いに同軸上に配置されているか、又はシャフト30の中心軸に対して点対称をなしていることが好ましい対向部材40、42との連携により、輪郭形成部材4の配置は横方向の揺らぎに対して安定化されている。

【0057】

図6は他の実施形態を示しているが、本実施形態では輪郭形成部材4の最大外法寸法(maximum outer dimension)が成形部材3を支持するシャフト30の内部孔31の最小内法寸法(minimum inner dimension)よりも小さくされている。そのため、輪郭形成部材4を所望の操作位置に配置するために、内部孔31を介して輪郭形成部材4を引抜き球状部(不図示)の領域まで下降させることができる。また、図6の実施形態では、ガラス管の外部形状を成形又は調整するために、対向部材40、42が輪郭形成部材4の周囲に配置されている。

【0058】

上記の説明を検討することにより明らかになるように、対向部材40、42は高温条件下においても溶融ガラスにより湿潤されない適切な耐熱材料で形成される。本発明による対向部材は、研磨されたグラファイト、又は六方晶系構造を有する非シリカ系の他の材料で形成されることが好ましく、例えば、窒化ホウ素で形成されることが好ましい。ガラス管5の内表面に縞模様又は波模様が形成されるのを防止するために、対向部材の下端は、面取りされているか、又は丸められていることがある。さらに、隙間49の領域への引抜き球状部の一定かつ円滑な進入が可能となるように、輪郭形成部材4と対向部材40、42との間の環状の隙間49(図5参照)は、ガラス管の引抜き方向に沿って観察したときに少なくとも一部がテーパー形状を有することがある。以上の説明から明らかであるように、上述したような輪郭形成部材を配置するためのプロセス及び/又は輪郭形成部材を交換するためのプロセスは、ガラス管の製造のためのダウンドロー法において用いられることが特に推奨される。

【符号の説明】

【0059】

1 引抜き装置、

12 出口開口、

2 溶融物チャンネル、

20 底部、

21 側壁、

22 上部カバー、

24 出口リング、

25 加熱マッフル、

26 加熱マッフル、

3 成形部材、

30 シャフト、

31 内部孔、

32 ロッド(又はケーブル)、

34 ホック、

35 重り、

36 高さ調節装置、

37 ガイド部材、

4 輪郭形成部材、

40 対向部材、

42 対向部材、

49 隙間、

5 ガラス管、

5´ ガラス管、

50 引抜き球状部、

51 接触領域、

6 溶融ガラス、

7 溶融ガラス。

【特許請求の範囲】

【請求項1】

所定の内部形状を有するガラス管を製造する方法であって、

溶融ガラス(6)が溶融物送りの出口開口(12)から流出し、中空の引抜き球状部(50)を形成するように成形部材(3)を越えて引き抜かれるとき、

前記引抜き球状部(50)は、当該引抜き球状部(50)の内周面が前記成形部材(3)の下流に配置された輪郭形成部材(4)の外表面に当接する間に変形されて当該外表面に対応する所定の内部形状を形成するように、前記輪郭形成部材(4)を越えて引き抜かれ、

前記輪郭形成部材(4)は、製造されるガラス管(5;5´)の内部空間における操作位置に到達するまで、前記ガラス管(5;5´)の内部空間を介して前記成形部材(3)の下方から軸方向に沿って移動されるか、又は前記成形部材(3)を支持するシャフト(30)の内部孔(31)を介して軸方向に沿って移動されることにより、前記引抜き球状部(50)内の前記操作位置に配置されることを特徴とする方法。

【請求項2】

前記溶融ガラス(6)は、前記輪郭形成部材(4)が前記ガラス管(5;5´)の内部空間を介して前記成形部材(3)の下方から軸方向に沿って移動されるか、又は前記内部孔(31)を介して軸方向に沿って移動されて、前記ガラス管(5;5´)の内部空間における前記操作位置に到達するまでの間、連続して引き抜かれることを特徴とする請求項1に記載の方法。

【請求項3】

前記ガラス管(5;5´)の壁厚を変動させるために、前記成形部材(3)と前記輪郭形成部材(4)との間の距離は可変とされることを特徴とする請求項1に記載の方法。

【請求項4】

前記ガラス管(5;5´)及び/又は前記引抜き球状部(50)は、前記輪郭形成部材(4)が軸方向に沿ってガラス管(5;5´)の内部空間に移動される前に、前記ガラス管(5;5´)の最小内法寸法が前記輪郭形成部材(4)の最大外法寸法よりも大きくなるまで拡大されることを特徴とする請求項1に記載の方法。

【請求項5】

前記ガラス管(5;5´)が拡大される間に、前記引抜き球状部(50)の領域において前記引抜き球状部(50)の外側から負圧が加えられることを特徴とする請求項4に記載の方法。

【請求項6】

前記負圧は、前記出口開口(12)の下流側に配置されており、前記引抜き球状部(50)を囲んでいる加熱マッフル(25、26)の内部で加えられることを特徴とする請求項5に記載の方法。

【請求項7】

先ず、前記成形部材(3)の下方の領域への自由な接触が可能となるように前記ガラス管(5;5´)が分断され、

その後に、前記輪郭形成部材(4)が前記ガラス管(5;5´)の内部空間に挿入され、前記操作位置に移動されるように、前記輪郭形成部材(4)が当該領域にセットされるか又は配置されてから前記ロッド又はケーブル(32)に連結されることを特徴とする請求項1に記載の方法。

【請求項8】

前記ロッド又はケーブル(32)は、前記輪郭形成部材(4)を前記操作位置に向けて持ち上げるために、前記シャフト(30)の前記内部孔(31)及び前記引抜き球状部(50)を介して前記輪郭形成部材(4)に向けて下降されること、又は前記ロッド又はケーブル(32)は、前記輪郭形成部材(4)が前記操作位置に到達するまで前記輪郭形成部材(4)を前記成形部材(3)の下方からガラス管の内部空間に持ち上げることを特徴とする請求項7に記載の方法。

【請求項9】

前記ロッド又はケーブル(32)は、前記輪郭形成体(4)が前記操作位置に到達するまで、前記シャフト(30)の前記内部孔(31)及び前記引抜き球状部(50)を介して、前記輪郭形成体(4)と一緒に下降されることを特徴とする請求項1に記載の方法。

【請求項10】

前記輪郭形成体(4)は、前記操作位置に保持されるか、若しくは前記操作位置に向けてガイドされるときに、前記ロッド又はケーブル(32)に取外し可能に連結されること、及び/又は前記輪郭形成体(4)は、前記成形部材(3)及び出口開口(12)に対して回転可能に結合された状態で支持されるか若しくはガイドされることを特徴とする請求項7に記載の方法。

【請求項11】

前記ガラス管(5;5´)の外部形状を形成する隙間(49)が前記操作位置に形成されるように、前記輪郭形成体(4)の周囲に前記輪郭形成体(4)から離隔された少なくとも2つの対向部材(40、42)が配置されることを特徴とする請求項1に記載の方法。

【請求項12】

前記ガラス管(5;5´)は、ベロー法又はダウンドロー法を用いて前記溶融ガラス(6)から引き抜かれること特徴とする請求項1に記載の方法。

【請求項13】

所定の内部形状を有するガラス管を製造する装置であって、

溶融ガラス(6)の出口開口(12)を有する溶融物送り(2)と、成形部材(3)と、前記成形部材(3)の下流の輪郭形成部材(4)と、前記出口開口(12)から流出する前記溶融ガラス(6)を、前記成形部材(3)を越えて引き抜くことにより引抜き球状部(50)を形成する引抜き装置(1)と、を有し、

前記輪郭形成部材(4)は、前記引抜き球状部(4)の内周面が前記成形部材(3)の外表面に当接する間に変形されて当該外表面に対応する所定の内部形状を形成するように、前記成形部材(3)の下流に配置されており、

前記輪郭形成部材(4)が、製造されるガラス管(5;5´)の内部空間における操作位置に到達するまで、前記ガラス管(5;5´)の内部空間を介して前記成形部材(3)の下方から軸方向に移動されるか、又は前記成形部材(3)を支持するシャフト(30)の内部孔(31)を介して軸方向に移動されるように製造工程を管理することで、前記輪郭形成部材(4)を前記引抜き球状部(50)内の前記操作位置に配置する制御手段をさらに有することを特徴とする装置。

【請求項14】

前記ガラス管(5;5´)は、ベロー法又はダウンドロー法を用いて前記溶融ガラス(6)から引き抜かれることを特徴とする請求項13に記載の装置。

【請求項1】

所定の内部形状を有するガラス管を製造する方法であって、

溶融ガラス(6)が溶融物送りの出口開口(12)から流出し、中空の引抜き球状部(50)を形成するように成形部材(3)を越えて引き抜かれるとき、

前記引抜き球状部(50)は、当該引抜き球状部(50)の内周面が前記成形部材(3)の下流に配置された輪郭形成部材(4)の外表面に当接する間に変形されて当該外表面に対応する所定の内部形状を形成するように、前記輪郭形成部材(4)を越えて引き抜かれ、

前記輪郭形成部材(4)は、製造されるガラス管(5;5´)の内部空間における操作位置に到達するまで、前記ガラス管(5;5´)の内部空間を介して前記成形部材(3)の下方から軸方向に沿って移動されるか、又は前記成形部材(3)を支持するシャフト(30)の内部孔(31)を介して軸方向に沿って移動されることにより、前記引抜き球状部(50)内の前記操作位置に配置されることを特徴とする方法。

【請求項2】

前記溶融ガラス(6)は、前記輪郭形成部材(4)が前記ガラス管(5;5´)の内部空間を介して前記成形部材(3)の下方から軸方向に沿って移動されるか、又は前記内部孔(31)を介して軸方向に沿って移動されて、前記ガラス管(5;5´)の内部空間における前記操作位置に到達するまでの間、連続して引き抜かれることを特徴とする請求項1に記載の方法。

【請求項3】

前記ガラス管(5;5´)の壁厚を変動させるために、前記成形部材(3)と前記輪郭形成部材(4)との間の距離は可変とされることを特徴とする請求項1に記載の方法。

【請求項4】

前記ガラス管(5;5´)及び/又は前記引抜き球状部(50)は、前記輪郭形成部材(4)が軸方向に沿ってガラス管(5;5´)の内部空間に移動される前に、前記ガラス管(5;5´)の最小内法寸法が前記輪郭形成部材(4)の最大外法寸法よりも大きくなるまで拡大されることを特徴とする請求項1に記載の方法。

【請求項5】

前記ガラス管(5;5´)が拡大される間に、前記引抜き球状部(50)の領域において前記引抜き球状部(50)の外側から負圧が加えられることを特徴とする請求項4に記載の方法。

【請求項6】

前記負圧は、前記出口開口(12)の下流側に配置されており、前記引抜き球状部(50)を囲んでいる加熱マッフル(25、26)の内部で加えられることを特徴とする請求項5に記載の方法。

【請求項7】

先ず、前記成形部材(3)の下方の領域への自由な接触が可能となるように前記ガラス管(5;5´)が分断され、

その後に、前記輪郭形成部材(4)が前記ガラス管(5;5´)の内部空間に挿入され、前記操作位置に移動されるように、前記輪郭形成部材(4)が当該領域にセットされるか又は配置されてから前記ロッド又はケーブル(32)に連結されることを特徴とする請求項1に記載の方法。

【請求項8】

前記ロッド又はケーブル(32)は、前記輪郭形成部材(4)を前記操作位置に向けて持ち上げるために、前記シャフト(30)の前記内部孔(31)及び前記引抜き球状部(50)を介して前記輪郭形成部材(4)に向けて下降されること、又は前記ロッド又はケーブル(32)は、前記輪郭形成部材(4)が前記操作位置に到達するまで前記輪郭形成部材(4)を前記成形部材(3)の下方からガラス管の内部空間に持ち上げることを特徴とする請求項7に記載の方法。

【請求項9】

前記ロッド又はケーブル(32)は、前記輪郭形成体(4)が前記操作位置に到達するまで、前記シャフト(30)の前記内部孔(31)及び前記引抜き球状部(50)を介して、前記輪郭形成体(4)と一緒に下降されることを特徴とする請求項1に記載の方法。

【請求項10】

前記輪郭形成体(4)は、前記操作位置に保持されるか、若しくは前記操作位置に向けてガイドされるときに、前記ロッド又はケーブル(32)に取外し可能に連結されること、及び/又は前記輪郭形成体(4)は、前記成形部材(3)及び出口開口(12)に対して回転可能に結合された状態で支持されるか若しくはガイドされることを特徴とする請求項7に記載の方法。

【請求項11】

前記ガラス管(5;5´)の外部形状を形成する隙間(49)が前記操作位置に形成されるように、前記輪郭形成体(4)の周囲に前記輪郭形成体(4)から離隔された少なくとも2つの対向部材(40、42)が配置されることを特徴とする請求項1に記載の方法。

【請求項12】

前記ガラス管(5;5´)は、ベロー法又はダウンドロー法を用いて前記溶融ガラス(6)から引き抜かれること特徴とする請求項1に記載の方法。

【請求項13】

所定の内部形状を有するガラス管を製造する装置であって、

溶融ガラス(6)の出口開口(12)を有する溶融物送り(2)と、成形部材(3)と、前記成形部材(3)の下流の輪郭形成部材(4)と、前記出口開口(12)から流出する前記溶融ガラス(6)を、前記成形部材(3)を越えて引き抜くことにより引抜き球状部(50)を形成する引抜き装置(1)と、を有し、

前記輪郭形成部材(4)は、前記引抜き球状部(4)の内周面が前記成形部材(3)の外表面に当接する間に変形されて当該外表面に対応する所定の内部形状を形成するように、前記成形部材(3)の下流に配置されており、

前記輪郭形成部材(4)が、製造されるガラス管(5;5´)の内部空間における操作位置に到達するまで、前記ガラス管(5;5´)の内部空間を介して前記成形部材(3)の下方から軸方向に移動されるか、又は前記成形部材(3)を支持するシャフト(30)の内部孔(31)を介して軸方向に移動されるように製造工程を管理することで、前記輪郭形成部材(4)を前記引抜き球状部(50)内の前記操作位置に配置する制御手段をさらに有することを特徴とする装置。

【請求項14】

前記ガラス管(5;5´)は、ベロー法又はダウンドロー法を用いて前記溶融ガラス(6)から引き抜かれることを特徴とする請求項13に記載の装置。

【図1a】

【図1b】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図5】

【図6】

【図1b】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図5】

【図6】

【公開番号】特開2013−23433(P2013−23433A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2012−161146(P2012−161146)

【出願日】平成24年7月20日(2012.7.20)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成24年7月20日(2012.7.20)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

[ Back to top ]