扁平金属粒子及びその製造方法

【課題】金属粒子を含むペーストから形成された塗膜を熱処理するときに、低温で焼結させることができる金属粒子を提供すること。

【解決手段】本発明の扁平金属粒子は、薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を、該外縁に沿って有することを特徴とする。平面視したときの粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きいことが好適である。レーザー回折散乱式粒度分布測定法によって測定された平均粒径D50が0.5〜5μmであることも好適である。

【解決手段】本発明の扁平金属粒子は、薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を、該外縁に沿って有することを特徴とする。平面視したときの粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きいことが好適である。レーザー回折散乱式粒度分布測定法によって測定された平均粒径D50が0.5〜5μmであることも好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、扁平金属粒子及びその製造方法に関する。

【背景技術】

【0002】

従来、電子部品等の電極や回路を形成する方法として、導電性材料である銅粒子等の金属粒子をペーストに分散させた導電性ペーストを基板に印刷した後、該ペーストを焼結又は硬化させて回路を形成する方法が知られている。例えば、セラミックコンデンサの外部電極の導通に導電性ペーストを用いる場合は、外部電極に導電性ペーストを塗布し、次いで加熱することで脱バインダーを行い、その後に銅粒子を焼結させる。この場合、外観保持、脱バインダー効率向上及び導電性向上のために、銅粒子の形状は、球状よりも扁平であることが好ましいとされている。扁平状の粒子は比表面積が大きく、粒子どうしの接触面積が大きくなるので、電気抵抗を減少させ、導体形状の精度を上げるのに有効だからである。

【0003】

最近では、電気抵抗を更に低めること目的として、低温焼結が可能な粒子である微粒でかつ薄い扁平銅粒子が求められている。しかし扁平銅粒子は、一般に球形の銅粒子を、ビーズを用いたボールミル等で機械的に変形させて製造していた(例えば特許文献1及び2参照)ので、この方法を用いて微粒でかつ薄い扁平銅粒子を製造しようとすると、製造後のビーズの分離の問題やコンタミネーションの問題がある。また、原料である球形の銅粒子の粒径が大きい場合には、該粒子を薄く扁平化させるには、微粒ビーズを用いたのでは長時間を要し、生産効率が良いとは言えない。

【0004】

また、銅の扁平粒子に加え、銀に関しても、一般に球形の粒子を、ビーズを用いたボールミル等で機械的に変形させて扁平粒子を製造していた(例えば特許文献3及び4参照)。したがって、銀の扁平粒子についても、銅の扁平粒子と同様の問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】2007−84860号公報

【特許文献2】2007−254845号公報

【特許文献3】2009−242914号公報

【特許文献4】2010−236039号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、前述した従来技術の扁平金属粒子よりも各種の性能が一層向上した扁平金属粒子を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を、該外縁に沿って有することを特徴とする扁平金属粒子を提供するものである。

【0008】

また本発明は、薄片状であり、その平面視での粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きいことを特徴とする扁平金属粒子を提供するものである。

【0009】

更に本発明は、前記の扁平金属粒子の好適な製造方法として、

液媒中に分散させた金属粒子を、メディアミルを用いて薄片化する工程を含み、

前記金属粒子として、一次粒子径が0.01〜0.3μmである略球状の一次粒子の凝集体からなり、該凝集体の平均粒径D50が0.5〜5μmである凝集粒子を用い、

前記メディアミルのビーズとして、その直径が該凝集粒子の平均粒径D50の20〜500倍のものを用いることを特徴とする扁平金属粒子の製造方法を提供するものである。

【発明の効果】

【0010】

本発明の扁平金属粒子によれば、該粒子を含むペーストから形成された塗膜を熱処理するときに、低温で粒子を焼結させることができる。また、本発明の製造方法によれば、そのような扁平金属粒子を、長時間を要せずに効率的に製造することができる。

【図面の簡単な説明】

【0011】

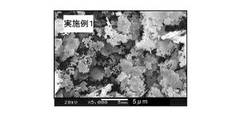

【図1】図1は、実施例1で得られた扁平金属粒子の走査型電子顕微鏡像である。

【図2】図2(a)及び(b)はそれぞれ、比較例1及び2で得られた扁平金属粒子の走査型電子顕微鏡像である。

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の扁平金属粒子は、その扁平な薄片状(フレーク状)の形状に特徴を有する。詳細には本発明の扁平金属粒子は、薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を有する形状を有するものである。従来の薄片状の金属粒子は、球形の粒子をビーズによって潰して塑性変形させて製造していたので、その平面視での外縁(輪郭)は円形又はそれに類似の形状であり、該外縁は比較的滑らかな形状をしていた。これとは対照的に、本発明の扁平金属粒子は、後述する図1に示すように、平面視での外縁が粒子内部へ向けて不規則にかつ複雑に入り組んだ形状をしている。この入り組んだ形状は、該外縁に沿って、該外縁の全周にわたって形成されている。その結果、該外縁は、その全周にわたって微細な刻み目が連続した形状になっている。

【0013】

平面視での外縁が、細かな刻み目が連続した形状になっていることで、本発明の扁平金属粒子は、その周長が非常に長くなっている。したがって、該周長をL(μm)とし、粒子の平面視での面積から求めた粒子径をA(μm)とすると、L/(A×π)の値は、同面積の真円の場合に比べて非常に大きくなる。詳細には、本発明の扁平金属粒子においては、L/(A×π)の値は好ましくは1.2より大きく、更に好ましくは1.3以上であり、一層好ましくは1.4以上であるという大きな値になる。L/(A×π)の値がこのように大きい本発明の扁平金属粒子によれば、該粒子を含むペーストから形成された塗膜を熱処理するときに、低温で粒子を焼結させることができるという有利な効果が奏される。L/(A×π)の値は、大きければ大きいほど、低温焼結性の点から有利であるが、2程度に大きければ、工業的に満足すべき低温焼結性が得られる。

【0014】

前記のL/(A×π)の値を算出するとき、L及びAの値は、例えば画像解析式粒度分布測定ソフトウェア Mac viewによって測定することができる。測定対象として任意の粒子50個以上を選択し、それらの粒子について測定されたL及びAの値からそれらの平均値を算出する。そして、算出されたL及びAの平均値からL/(A×π)の値を算出する。

【0015】

本発明の扁平金属粒子は、その外縁が複雑な形状をしていることに加えて微粒であることが好ましい。具体的には、本発明の扁平金属粒子は、レーザー回折散乱式粒度分布測定法によって測定された平均粒径D50が0.5〜5μmであることが好ましく、0.5〜3μmであることが更に好ましく、0.5〜2μmであることが一層好ましい。このような微粒の扁平金属粒子によれば、該粒子の外縁が複雑でかつ微細な刻み目のある形状を有することと相まって、該粒子を含むペーストから形成された塗膜を熱処理するときに、一層低温で粒子を焼結させることができる。

【0016】

本発明の扁平金属粒子は、上述のとおり薄片状のものである。薄片状である該金属粒子の厚みは、10〜300nmであることが好ましく、10〜200nmであることが更に好ましい。粒子の厚みは、例えば前記と同じく画像解析ソフトウェア Mac viewによって測定することができる。

【0017】

本発明の扁平金属粒子は、上述のとおりその外縁は入り組んだ複雑な形状をしているところ、平面視での外形は全体として例えば円形、多角形、不定形などの形状をとり得る。特に全体として不定形であることが、本発明の粒子を含むペーストから形成された塗膜を熱処理するときに、一層低温で粒子を焼結させることができる点から好ましい。

【0018】

本発明の扁平金属粒子を構成する金属の種類に特に制限はなく、本発明の粒子の使用環境において安定して用いることができるものであれば、金属単体及びその合金のいずれをも用いることができる。本発明の扁平金属粒子を例えば導電性ペーストの原料として用いる場合には、該金属粒子は導電性の高いものであることが好ましい。そのような金属としては、例えば銀及び銅並びにそれらの合金などが挙げられる。

【0019】

次に、本発明の扁平金属粒子の好ましい製造方法について説明する。本製造方法は、原料となる金属粒子を液媒中に分散させ、該金属粒子をメディアミルを用いて扁平化する工程を有する。そして本製造方法は、原料となる金属粒子として、特定の粒子を用いる点に特徴の一つを有する。

【0020】

本発明で用いられる原料粒子は、微小な一次粒子の凝集体からなる凝集粒子(二次粒子)である。この凝集粒子を構成する微小な一次粒子は、その粒径(一次粒子径)が好ましくは0.01〜0.3μm、更に好ましくは0.01〜0.1μmのものである。このような微小な粒子が複数凝集してなる凝集体、すなわち二次粒子の平均粒径D50は、好ましくは0.5〜5μm、更に好ましくは1〜2μmである。前記の大きさの一次粒子が凝集してなる前記の大きさの二次粒子を原料として用いることで、上述した特殊な外径を有する薄片状の金属粒子を容易に得ることができる。かかる凝集粒子を用いることは、薄片状粒子の従来の製造方法において、個々の一次粒子をメディアミルのビーズによって潰して薄片状にしていたことと非常に対照的である。

【0021】

本製造方法で用いられる凝集粒子における一次粒子の粒径(一次粒子径)は、走査型電子顕微鏡(SEM)により観察した写真の画像解析から測定される。また、一次粒子の凝集体である凝集粒子(二次粒子)の平均粒径D50は、レーザー回折散乱式粒度分布測定法によって測定される。

【0022】

原料粒子として用いられる凝集粒子は、その一次粒子径及び平均粒径D50が上述の範囲内であることに加えて、一次粒子径(nm)/平均粒径D50(nm)の値が0.002〜0.6、特に0.005〜0.1であることが好ましい。一次粒子径/平均粒径D50の値をこの範囲内に設定することで、目的とする薄片状の金属粒子を一層首尾良く得ることができる。

【0023】

原料粒子として用いられる前記の凝集粒子は、該凝集粒子が銀からなる場合には、例えば特開2007−239077号公報のようにして製造することができる。一方、凝集粒子が銅からなる場合には、例えば特開2009−62598号公報のようにして製造することができる。

【0024】

前記の原料粒子は、メディアミルで処理されるに先立ち液媒に分散されてスラリーとなる。スラリーの調製に用いられる液媒としては、例えば水や有機溶媒を用いることができる。水と有機溶媒との混合溶媒を用いることもできる。有機溶媒としては、メタノール、エタノール等の炭素数1〜4の低級モノアルコール;エチレングリコール等の炭素数1〜4の低級多価アルコール;炭素数1〜4の低級カルボン酸;炭素数1〜4の低級アミン等を単独で又は2種以上組み合わせてを用いることができる。これらの液媒のうち、有機溶媒を用いることが、スラリー中での原料粒子の分散性が高まり、かつメディアミルで処理するときの品質の安定性が高まる点から好ましい。特にメタノール等の低級アルコール類を用いることが、揮発が容易であり、目的とする薄片状の金属粒子に残留しづらい点から好ましい。

【0025】

スラリー中における原料粒子の濃度は、生産性の点や、粗大粒子の発生の防止

の点から、10〜60質量%であることが好ましく、20〜50質量%であることが好ましい。

【0026】

スラリーを調製するには、原料粒子と液媒とを単に混ぜ合わせるだけでよい。場合によっては、攪拌分散装置を用いてスラリーを調製してもよい。そのような装置としては、例えば流体ミルやプライミクス株式会社製のT.K.フィルミックス(登録商標)などが挙げられる。

【0027】

上述のようにしてスラリーが調製されたら、該スラリーとメディアビーズとをビーズミル内に入れて混合攪拌する。本製造方法は使用するビーズの大きさにも特徴を有する。詳細には、本製造方法で用いられるビーズの大きさは、原料粒子の平均粒径D50との関係で決定される。具体的には、ビーズとしてその直径D(μm)が、原料粒子として用いられる凝集粒子の平均粒径D50(μm)に対して好ましくは20〜500倍、更に好ましくは20〜150倍のものを用いる。この範囲のビーズを用いることで、目的とする薄片状の金属粒子を首尾良く得ることができる。ビーズの直径Dが凝集粒子の平均粒径D50に対して20倍未満である場合には、薄片化する力が弱く、凝集粒子を解砕するだけとなってしまう。一方、ビーズの直径Dが凝集粒子の平均粒径D50に対して500倍超である場合には、均一な薄片化が容易でなく、複数の粒子を一緒にフレーク化してしまいやすく、強い凝集体となってしまう。

【0028】

ビーズの直径Dは、凝集粒子の平均粒径D50に対して上述の関係になっているところ、ビーズの直径Dの値そのものは、凝集粒子の平均粒径D50に対するビーズの直径Dの比率が上述の範囲であることを条件として、20〜100μm、特に20〜50μmであることが好ましい。

【0029】

ビーズの材質は、処理対象物である凝集粒子の材質との関係で決定される。一般にジルコニア、アルミナ又はガラスからなるビーズを用いることで満足すべき結果が得られる。ガラスビーズを用いると、該ビーズの成分が粒子表面へ残留する可能性が低く、不純物成分の少ない粒子が得られやすい点から好ましい。尤もガラスビーズを用いる場合には、メディアミルの運転中にガラスビーズの破壊が生じない条件を採用する必要がある。アルミナビーズも、ガラスビーズの場合と同様に、メディアミルの運転中にアルミナビーズの破壊が生じない条件を採用する必要がある。これに対し、ジルコニアビーズは、通常考え得るメディアミルの運転条件の範囲内で、ジルコニアビーズが破壊されることはないので、幅広い運転条件を選択することができる。

【0030】

メディアミルを運転するに際しては、ミルのベッセル容器の体積に対して、40〜90体積%のビーズを入れることが好ましく、更に好ましくは60〜80体積%のビーズを入れる。この範囲内とすることで、原料粒子の薄片化を効率的に行うことができ、また粗大粒子の発生を効果的に防止することができる。

【0031】

メディアミルの運転時間や回転速度、パスの回数等は、目的とする薄片状の金属粒子が得られるように適宜調製すればよい。

【0032】

本製造方法によれば、凝集粒子は、ビーズとの衝突による塑性変形で薄片化する。この場合、従来の薄片化と異なり、個々の一次粒子が薄片化するのではなく、一次粒子が凝集している凝集粒子が全体として薄片化する。その結果、得られる金属粒子は、平面視での外縁が、薄片化した個々の一次粒子の外縁をランダムに連ねた複雑な形状となる。また、個々の一次粒子自体は微小なものなので、ビーズとの衝突による塑性変形で極めて薄くなる。したがって、凝集粒子が全体として薄片化した後においては、平面視での粒子の面積は比較的大きいにもかかわらず、その厚みは極めて薄いものとなる。したがって、得られる薄片状の金属粒子は、低温で焼結しやすいものとなる。

【0033】

しかも本製造方法によれば微小なビーズを用いずに、かつ長時間の処理を要せずに原料粒子の薄片化が可能なので、長時間のメディアミルによる処理に起因するビーズからのコンタミネーションの問題や、生産効率の低下の問題などを回避することができる。

【0034】

以上のようにして目的とする金属粒子が得られたら、スラリーとビーズとを分離する。分離の手段に特に制限はなく、例えばビーズの入った状態のスラリーをメッシュで濾過することにより容易に分離することができる。そして、ビーズを除去したスラリーを一定時間静置して金属粒子を沈降させた後、上澄みを捨て、その後濾過することで、目的とする金属粒子の採取ができる。また、メディアミルとして、ビーズのセパレータを備えた装置を用いた場合には、事後的なビーズの分離は不要である。そのような装置としては、寿工業株式会社製のスーパーアペックスミル(商品名)や、ダイノーミル等が挙げられる。

【0035】

分離された薄片状の金属粒子は、次いで洗浄及び乾燥されることで不純物及び水分が除去される。洗浄には例えば水や、エタノール及びメタノール等のアルコール類が用いられる。好ましくは、水で洗浄を行いその後に2回以上のアルコール類を用いた洗浄を繰り返し行い、洗浄強化することで、金属粒子の表面に付着した汚染物質を効率よく除去できる。洗浄後の乾燥は、50℃〜80℃程度の温度で3時間〜8時間行うのが一般的である。

【0036】

このようにして得られた薄片状の扁平な金属粒子は、その低温焼結性を利用して例えば導電性ペーストの原料等として好適に用いられる。この導電性ペーストは例えば、本発明の薄片状の扁平金属粒子と、有機ビヒクルと、ガラスフリットとを含有するものである。この有機ビヒクルは、樹脂成分と溶剤とを含む。樹脂成分としては、例えばアクリル樹脂、エポキシ樹脂、エチルセルロース、カルボキシエチルセルロース等が挙げられる。溶剤としては、ターピネオール及びジヒドロターピネオール等のテルペン系溶剤や、エチルカルビトール及びブチルカルビトール等のエーテル系溶剤が挙げられる。ガラスフリットとしては、ホウケイ酸ガラス、ホウケイ酸バリウムガラス、ホウケイ酸亜鉛ガラス等が挙げられる。導電性ペーストにおける金属粒子の割合は36〜97.5質量%とすることが好ましい。ガラスフリットの割合は1.5〜14質量%とすることが好ましい。有機ビヒクルの割合は1〜50質量%とすることが好ましい。この導電性ペーストにおける金属粒子としては、本発明の扁平金属粒子のみを用いてもよく、あるいは該扁平金属粒子と球形等の他の形状の銅粒子とを組み合わせて用いてもよい。本発明の扁平金属粒子と球他の形状の銅粒子とを組み合わせて用いることで、ペーストの粘度調整を精密に行うことが容易になる。

【0037】

このようにして得られた導電性ペーストは、例えば、プリント配線板の回路形成、太陽電池モジュールのインターコネクタ、セラミックコンデンサの外部電極等の電気的導通確保、EMI対策のために好適に使用される。

【実施例】

【0038】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「質量%」を意味する。

【0039】

〔実施例1〕

(1)原料粒子の製造

特開2007−239077号公報に記載の方法に従い銀の原料粒子を製造した。銀源として100gの硝酸銀を用いた。キレート剤として150gのエチレンジアミン4酢酸・4ナトリウム塩を用いた。更に15gのゼラチンを用いた。これらを2.0リットルの純水に攪拌して溶解させ、液温50℃の銀含有溶液を調製した。一方、還元剤として亜硫酸カリウムを用い、その150gを2.0リットルの純水に攪拌して溶解させ、液温50℃の還元剤含有溶液を調製した。次に、前記銀含有溶液に対して、前記還元剤含有溶液を一括で添加し混合液とした。そして、この混合液の液温を50℃に維持したまま、1時間の攪拌を行い、還元反応を行って混合液中に微粒銀粒子からなる原料粒子を生成させた。得られた原料粒子の一次粒子径及び平均粒径D50を、上述の方法で測定したところ、一次粒子径は35nmであり、平均粒径D50は1.0μmであった。

【0040】

(2)スラリーの調製及びメディアミルによる処理

前記の(1)で得られた原料粒子5kgと、メタノール10kgとを混合して、原料粒子の濃度が33%のメタノールスラリーを調製した。このスラリー15kgを、アシザワ・ファインテック株式会社製のビーズミルであるスターミル(登録商標)LMZに入れ、更に直径0.1mmのジルコニアビーズを4.85kg入れ、該ビーズミルを20分間にわたり運転した。その後、スラリーとビーズとを濾過によって分離した後、スラリーを静置して金属粒子を沈降させた。上澄みを除去し、濾過することで、目的とする金属粒子を採取した。次いで水洗し、引き続きメタノールでの洗浄を2回繰り返して、目的とする薄片状の扁平な金属粒子を得た。

【0041】

(3)評価

得られた金属粒子の走査型電子顕微鏡(SEM)像を図1示す。同図から明らかなように、得られた金属粒子は、薄片状の扁平なものであり、平面視での外縁が粒子内部に向けて凹陥した複数の湾曲部を有していた。平面視での全体の形状は不定形であることが判る。また、得られた金属粒子について、上述の方法で平面視での粒子径A及び周長をLを測定した。その結果を以下の表1に示す。また、得られた金属粒子について、150℃で焼成した後の電気抵抗値を測定した。その結果も以下の表1に示す。焼成及び測定の手順は以下のとおりである。熱風乾燥機で大気雰囲気中80℃で10分間にわたり脱媒した後、電気炉にて150℃で1時間にわたり焼成した。その後、三菱化学製の抵抗率計にて比抵抗を測定した。

【0042】

〔比較例1〕

(1)原料粒子の製造

三井金属鉱業製の銀粉であるSPQ03R(商品名)を原料粒子として使用した。原料粒子の一次粒子径及び平均粒径D50を、上述の方法で測定したところ、一次粒子径は0.5μmであり、平均粒径D50は0.75μmであった。

【0043】

(2)スラリーの調製及びメディアミルによる処理

原料粒子1kgと、メタノール4kgとを混合して、原料粒子の濃度が20%のメタノールスラリーを調製した。このスラリー5kgを、アシザワ・ファインテック株式会社製のビーズミルであるスターミル(登録商標)LMZに入れ、更に直径0.1mmのジルコニアビーズを4.85kg入れ、該ビーズミルを15分間にわたり運転した。その後、スラリーとビーズとを濾過によって分離した後、スラリーを静置して金属粒子を沈降させた。上澄みを除去し、濾過することで、目的とする金属粒子を採取した。次いで水洗し、引き続きメタノールでの洗浄を2回繰り返して、目的とする薄片状の扁平な金属粒子を得た。

【0044】

(3)評価

得られた金属粒子の走査型電子顕微鏡(SEM)像を図2(a)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視での外縁は略円形をなす滑らかなものであることが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0045】

〔比較例2〕

(1)原料粒子の製造

三井金属鉱業製の銀粉であるSPQ08S(商品名)を原料粒子として使用した。原料粒子の一次粒子径及び平均粒径D50を、上述の方法で測定したところ、一次粒子径は1.5μmであり、平均粒径D50は1.7μmであった。

【0046】

(2)スラリーの調製及びメディアミルによる処理

原料粒子2.3kgと、メタノール4.7kgとを混合して、原料粒子の濃度が33%のメタノールスラリーを調製した。このスラリー7kgを、アシザワ・ファインテック株式会社製のビーズミルであるスターミル(登録商標)LMZに入れ、更に直径0.1mmのジルコニアビーズを4.85kg入れ、該ビーズミルを10分間にわたり運転した。その後、スラリーとビーズとを濾過によって分離した後、スラリーを静置して金属粒子を沈降させた。上澄みを除去し、濾過することで、目的とする金属粒子を採取した。次いで水洗し、引き続きメタノールでの洗浄を2回繰り返して、目的とする薄片状の扁平な金属粒子を得た。

【0047】

(3)評価

得られた金属粒子の走査型電子顕微鏡(SEM)像を図2(b)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視での外縁は略円形をなす滑らかなものであることが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0048】

〔比較例3〕

特許文献3(2009−242914号公報)の実施例1に記載の方法に準じて扁平銀粒子を得た。得られた粒子の走査型電子顕微鏡(SEM)像を図2(c)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視において外縁から粒子内部に向けて凹陥した複数の湾曲部を有するものではないことが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0049】

〔比較例4〕

特許文献4(2010−236039号公報)の実施例1に記載の方法に準じて扁平銀粒子を得た。得られた粒子の走査型電子顕微鏡(SEM)像を図2(d)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視において外縁から粒子内部に向けて凹陥した複数の湾曲部を有するものではないことが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0050】

【表1】

【0051】

表1に示す結果から明らかなように、実施例の扁平金属粒子は、比較例1ないし4の粒子に比べて、低温焼結時の電気抵抗が低く、低温焼結性に優れたものであることが判る。

【技術分野】

【0001】

本発明は、扁平金属粒子及びその製造方法に関する。

【背景技術】

【0002】

従来、電子部品等の電極や回路を形成する方法として、導電性材料である銅粒子等の金属粒子をペーストに分散させた導電性ペーストを基板に印刷した後、該ペーストを焼結又は硬化させて回路を形成する方法が知られている。例えば、セラミックコンデンサの外部電極の導通に導電性ペーストを用いる場合は、外部電極に導電性ペーストを塗布し、次いで加熱することで脱バインダーを行い、その後に銅粒子を焼結させる。この場合、外観保持、脱バインダー効率向上及び導電性向上のために、銅粒子の形状は、球状よりも扁平であることが好ましいとされている。扁平状の粒子は比表面積が大きく、粒子どうしの接触面積が大きくなるので、電気抵抗を減少させ、導体形状の精度を上げるのに有効だからである。

【0003】

最近では、電気抵抗を更に低めること目的として、低温焼結が可能な粒子である微粒でかつ薄い扁平銅粒子が求められている。しかし扁平銅粒子は、一般に球形の銅粒子を、ビーズを用いたボールミル等で機械的に変形させて製造していた(例えば特許文献1及び2参照)ので、この方法を用いて微粒でかつ薄い扁平銅粒子を製造しようとすると、製造後のビーズの分離の問題やコンタミネーションの問題がある。また、原料である球形の銅粒子の粒径が大きい場合には、該粒子を薄く扁平化させるには、微粒ビーズを用いたのでは長時間を要し、生産効率が良いとは言えない。

【0004】

また、銅の扁平粒子に加え、銀に関しても、一般に球形の粒子を、ビーズを用いたボールミル等で機械的に変形させて扁平粒子を製造していた(例えば特許文献3及び4参照)。したがって、銀の扁平粒子についても、銅の扁平粒子と同様の問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】2007−84860号公報

【特許文献2】2007−254845号公報

【特許文献3】2009−242914号公報

【特許文献4】2010−236039号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、前述した従来技術の扁平金属粒子よりも各種の性能が一層向上した扁平金属粒子を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を、該外縁に沿って有することを特徴とする扁平金属粒子を提供するものである。

【0008】

また本発明は、薄片状であり、その平面視での粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きいことを特徴とする扁平金属粒子を提供するものである。

【0009】

更に本発明は、前記の扁平金属粒子の好適な製造方法として、

液媒中に分散させた金属粒子を、メディアミルを用いて薄片化する工程を含み、

前記金属粒子として、一次粒子径が0.01〜0.3μmである略球状の一次粒子の凝集体からなり、該凝集体の平均粒径D50が0.5〜5μmである凝集粒子を用い、

前記メディアミルのビーズとして、その直径が該凝集粒子の平均粒径D50の20〜500倍のものを用いることを特徴とする扁平金属粒子の製造方法を提供するものである。

【発明の効果】

【0010】

本発明の扁平金属粒子によれば、該粒子を含むペーストから形成された塗膜を熱処理するときに、低温で粒子を焼結させることができる。また、本発明の製造方法によれば、そのような扁平金属粒子を、長時間を要せずに効率的に製造することができる。

【図面の簡単な説明】

【0011】

【図1】図1は、実施例1で得られた扁平金属粒子の走査型電子顕微鏡像である。

【図2】図2(a)及び(b)はそれぞれ、比較例1及び2で得られた扁平金属粒子の走査型電子顕微鏡像である。

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の扁平金属粒子は、その扁平な薄片状(フレーク状)の形状に特徴を有する。詳細には本発明の扁平金属粒子は、薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を有する形状を有するものである。従来の薄片状の金属粒子は、球形の粒子をビーズによって潰して塑性変形させて製造していたので、その平面視での外縁(輪郭)は円形又はそれに類似の形状であり、該外縁は比較的滑らかな形状をしていた。これとは対照的に、本発明の扁平金属粒子は、後述する図1に示すように、平面視での外縁が粒子内部へ向けて不規則にかつ複雑に入り組んだ形状をしている。この入り組んだ形状は、該外縁に沿って、該外縁の全周にわたって形成されている。その結果、該外縁は、その全周にわたって微細な刻み目が連続した形状になっている。

【0013】

平面視での外縁が、細かな刻み目が連続した形状になっていることで、本発明の扁平金属粒子は、その周長が非常に長くなっている。したがって、該周長をL(μm)とし、粒子の平面視での面積から求めた粒子径をA(μm)とすると、L/(A×π)の値は、同面積の真円の場合に比べて非常に大きくなる。詳細には、本発明の扁平金属粒子においては、L/(A×π)の値は好ましくは1.2より大きく、更に好ましくは1.3以上であり、一層好ましくは1.4以上であるという大きな値になる。L/(A×π)の値がこのように大きい本発明の扁平金属粒子によれば、該粒子を含むペーストから形成された塗膜を熱処理するときに、低温で粒子を焼結させることができるという有利な効果が奏される。L/(A×π)の値は、大きければ大きいほど、低温焼結性の点から有利であるが、2程度に大きければ、工業的に満足すべき低温焼結性が得られる。

【0014】

前記のL/(A×π)の値を算出するとき、L及びAの値は、例えば画像解析式粒度分布測定ソフトウェア Mac viewによって測定することができる。測定対象として任意の粒子50個以上を選択し、それらの粒子について測定されたL及びAの値からそれらの平均値を算出する。そして、算出されたL及びAの平均値からL/(A×π)の値を算出する。

【0015】

本発明の扁平金属粒子は、その外縁が複雑な形状をしていることに加えて微粒であることが好ましい。具体的には、本発明の扁平金属粒子は、レーザー回折散乱式粒度分布測定法によって測定された平均粒径D50が0.5〜5μmであることが好ましく、0.5〜3μmであることが更に好ましく、0.5〜2μmであることが一層好ましい。このような微粒の扁平金属粒子によれば、該粒子の外縁が複雑でかつ微細な刻み目のある形状を有することと相まって、該粒子を含むペーストから形成された塗膜を熱処理するときに、一層低温で粒子を焼結させることができる。

【0016】

本発明の扁平金属粒子は、上述のとおり薄片状のものである。薄片状である該金属粒子の厚みは、10〜300nmであることが好ましく、10〜200nmであることが更に好ましい。粒子の厚みは、例えば前記と同じく画像解析ソフトウェア Mac viewによって測定することができる。

【0017】

本発明の扁平金属粒子は、上述のとおりその外縁は入り組んだ複雑な形状をしているところ、平面視での外形は全体として例えば円形、多角形、不定形などの形状をとり得る。特に全体として不定形であることが、本発明の粒子を含むペーストから形成された塗膜を熱処理するときに、一層低温で粒子を焼結させることができる点から好ましい。

【0018】

本発明の扁平金属粒子を構成する金属の種類に特に制限はなく、本発明の粒子の使用環境において安定して用いることができるものであれば、金属単体及びその合金のいずれをも用いることができる。本発明の扁平金属粒子を例えば導電性ペーストの原料として用いる場合には、該金属粒子は導電性の高いものであることが好ましい。そのような金属としては、例えば銀及び銅並びにそれらの合金などが挙げられる。

【0019】

次に、本発明の扁平金属粒子の好ましい製造方法について説明する。本製造方法は、原料となる金属粒子を液媒中に分散させ、該金属粒子をメディアミルを用いて扁平化する工程を有する。そして本製造方法は、原料となる金属粒子として、特定の粒子を用いる点に特徴の一つを有する。

【0020】

本発明で用いられる原料粒子は、微小な一次粒子の凝集体からなる凝集粒子(二次粒子)である。この凝集粒子を構成する微小な一次粒子は、その粒径(一次粒子径)が好ましくは0.01〜0.3μm、更に好ましくは0.01〜0.1μmのものである。このような微小な粒子が複数凝集してなる凝集体、すなわち二次粒子の平均粒径D50は、好ましくは0.5〜5μm、更に好ましくは1〜2μmである。前記の大きさの一次粒子が凝集してなる前記の大きさの二次粒子を原料として用いることで、上述した特殊な外径を有する薄片状の金属粒子を容易に得ることができる。かかる凝集粒子を用いることは、薄片状粒子の従来の製造方法において、個々の一次粒子をメディアミルのビーズによって潰して薄片状にしていたことと非常に対照的である。

【0021】

本製造方法で用いられる凝集粒子における一次粒子の粒径(一次粒子径)は、走査型電子顕微鏡(SEM)により観察した写真の画像解析から測定される。また、一次粒子の凝集体である凝集粒子(二次粒子)の平均粒径D50は、レーザー回折散乱式粒度分布測定法によって測定される。

【0022】

原料粒子として用いられる凝集粒子は、その一次粒子径及び平均粒径D50が上述の範囲内であることに加えて、一次粒子径(nm)/平均粒径D50(nm)の値が0.002〜0.6、特に0.005〜0.1であることが好ましい。一次粒子径/平均粒径D50の値をこの範囲内に設定することで、目的とする薄片状の金属粒子を一層首尾良く得ることができる。

【0023】

原料粒子として用いられる前記の凝集粒子は、該凝集粒子が銀からなる場合には、例えば特開2007−239077号公報のようにして製造することができる。一方、凝集粒子が銅からなる場合には、例えば特開2009−62598号公報のようにして製造することができる。

【0024】

前記の原料粒子は、メディアミルで処理されるに先立ち液媒に分散されてスラリーとなる。スラリーの調製に用いられる液媒としては、例えば水や有機溶媒を用いることができる。水と有機溶媒との混合溶媒を用いることもできる。有機溶媒としては、メタノール、エタノール等の炭素数1〜4の低級モノアルコール;エチレングリコール等の炭素数1〜4の低級多価アルコール;炭素数1〜4の低級カルボン酸;炭素数1〜4の低級アミン等を単独で又は2種以上組み合わせてを用いることができる。これらの液媒のうち、有機溶媒を用いることが、スラリー中での原料粒子の分散性が高まり、かつメディアミルで処理するときの品質の安定性が高まる点から好ましい。特にメタノール等の低級アルコール類を用いることが、揮発が容易であり、目的とする薄片状の金属粒子に残留しづらい点から好ましい。

【0025】

スラリー中における原料粒子の濃度は、生産性の点や、粗大粒子の発生の防止

の点から、10〜60質量%であることが好ましく、20〜50質量%であることが好ましい。

【0026】

スラリーを調製するには、原料粒子と液媒とを単に混ぜ合わせるだけでよい。場合によっては、攪拌分散装置を用いてスラリーを調製してもよい。そのような装置としては、例えば流体ミルやプライミクス株式会社製のT.K.フィルミックス(登録商標)などが挙げられる。

【0027】

上述のようにしてスラリーが調製されたら、該スラリーとメディアビーズとをビーズミル内に入れて混合攪拌する。本製造方法は使用するビーズの大きさにも特徴を有する。詳細には、本製造方法で用いられるビーズの大きさは、原料粒子の平均粒径D50との関係で決定される。具体的には、ビーズとしてその直径D(μm)が、原料粒子として用いられる凝集粒子の平均粒径D50(μm)に対して好ましくは20〜500倍、更に好ましくは20〜150倍のものを用いる。この範囲のビーズを用いることで、目的とする薄片状の金属粒子を首尾良く得ることができる。ビーズの直径Dが凝集粒子の平均粒径D50に対して20倍未満である場合には、薄片化する力が弱く、凝集粒子を解砕するだけとなってしまう。一方、ビーズの直径Dが凝集粒子の平均粒径D50に対して500倍超である場合には、均一な薄片化が容易でなく、複数の粒子を一緒にフレーク化してしまいやすく、強い凝集体となってしまう。

【0028】

ビーズの直径Dは、凝集粒子の平均粒径D50に対して上述の関係になっているところ、ビーズの直径Dの値そのものは、凝集粒子の平均粒径D50に対するビーズの直径Dの比率が上述の範囲であることを条件として、20〜100μm、特に20〜50μmであることが好ましい。

【0029】

ビーズの材質は、処理対象物である凝集粒子の材質との関係で決定される。一般にジルコニア、アルミナ又はガラスからなるビーズを用いることで満足すべき結果が得られる。ガラスビーズを用いると、該ビーズの成分が粒子表面へ残留する可能性が低く、不純物成分の少ない粒子が得られやすい点から好ましい。尤もガラスビーズを用いる場合には、メディアミルの運転中にガラスビーズの破壊が生じない条件を採用する必要がある。アルミナビーズも、ガラスビーズの場合と同様に、メディアミルの運転中にアルミナビーズの破壊が生じない条件を採用する必要がある。これに対し、ジルコニアビーズは、通常考え得るメディアミルの運転条件の範囲内で、ジルコニアビーズが破壊されることはないので、幅広い運転条件を選択することができる。

【0030】

メディアミルを運転するに際しては、ミルのベッセル容器の体積に対して、40〜90体積%のビーズを入れることが好ましく、更に好ましくは60〜80体積%のビーズを入れる。この範囲内とすることで、原料粒子の薄片化を効率的に行うことができ、また粗大粒子の発生を効果的に防止することができる。

【0031】

メディアミルの運転時間や回転速度、パスの回数等は、目的とする薄片状の金属粒子が得られるように適宜調製すればよい。

【0032】

本製造方法によれば、凝集粒子は、ビーズとの衝突による塑性変形で薄片化する。この場合、従来の薄片化と異なり、個々の一次粒子が薄片化するのではなく、一次粒子が凝集している凝集粒子が全体として薄片化する。その結果、得られる金属粒子は、平面視での外縁が、薄片化した個々の一次粒子の外縁をランダムに連ねた複雑な形状となる。また、個々の一次粒子自体は微小なものなので、ビーズとの衝突による塑性変形で極めて薄くなる。したがって、凝集粒子が全体として薄片化した後においては、平面視での粒子の面積は比較的大きいにもかかわらず、その厚みは極めて薄いものとなる。したがって、得られる薄片状の金属粒子は、低温で焼結しやすいものとなる。

【0033】

しかも本製造方法によれば微小なビーズを用いずに、かつ長時間の処理を要せずに原料粒子の薄片化が可能なので、長時間のメディアミルによる処理に起因するビーズからのコンタミネーションの問題や、生産効率の低下の問題などを回避することができる。

【0034】

以上のようにして目的とする金属粒子が得られたら、スラリーとビーズとを分離する。分離の手段に特に制限はなく、例えばビーズの入った状態のスラリーをメッシュで濾過することにより容易に分離することができる。そして、ビーズを除去したスラリーを一定時間静置して金属粒子を沈降させた後、上澄みを捨て、その後濾過することで、目的とする金属粒子の採取ができる。また、メディアミルとして、ビーズのセパレータを備えた装置を用いた場合には、事後的なビーズの分離は不要である。そのような装置としては、寿工業株式会社製のスーパーアペックスミル(商品名)や、ダイノーミル等が挙げられる。

【0035】

分離された薄片状の金属粒子は、次いで洗浄及び乾燥されることで不純物及び水分が除去される。洗浄には例えば水や、エタノール及びメタノール等のアルコール類が用いられる。好ましくは、水で洗浄を行いその後に2回以上のアルコール類を用いた洗浄を繰り返し行い、洗浄強化することで、金属粒子の表面に付着した汚染物質を効率よく除去できる。洗浄後の乾燥は、50℃〜80℃程度の温度で3時間〜8時間行うのが一般的である。

【0036】

このようにして得られた薄片状の扁平な金属粒子は、その低温焼結性を利用して例えば導電性ペーストの原料等として好適に用いられる。この導電性ペーストは例えば、本発明の薄片状の扁平金属粒子と、有機ビヒクルと、ガラスフリットとを含有するものである。この有機ビヒクルは、樹脂成分と溶剤とを含む。樹脂成分としては、例えばアクリル樹脂、エポキシ樹脂、エチルセルロース、カルボキシエチルセルロース等が挙げられる。溶剤としては、ターピネオール及びジヒドロターピネオール等のテルペン系溶剤や、エチルカルビトール及びブチルカルビトール等のエーテル系溶剤が挙げられる。ガラスフリットとしては、ホウケイ酸ガラス、ホウケイ酸バリウムガラス、ホウケイ酸亜鉛ガラス等が挙げられる。導電性ペーストにおける金属粒子の割合は36〜97.5質量%とすることが好ましい。ガラスフリットの割合は1.5〜14質量%とすることが好ましい。有機ビヒクルの割合は1〜50質量%とすることが好ましい。この導電性ペーストにおける金属粒子としては、本発明の扁平金属粒子のみを用いてもよく、あるいは該扁平金属粒子と球形等の他の形状の銅粒子とを組み合わせて用いてもよい。本発明の扁平金属粒子と球他の形状の銅粒子とを組み合わせて用いることで、ペーストの粘度調整を精密に行うことが容易になる。

【0037】

このようにして得られた導電性ペーストは、例えば、プリント配線板の回路形成、太陽電池モジュールのインターコネクタ、セラミックコンデンサの外部電極等の電気的導通確保、EMI対策のために好適に使用される。

【実施例】

【0038】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「質量%」を意味する。

【0039】

〔実施例1〕

(1)原料粒子の製造

特開2007−239077号公報に記載の方法に従い銀の原料粒子を製造した。銀源として100gの硝酸銀を用いた。キレート剤として150gのエチレンジアミン4酢酸・4ナトリウム塩を用いた。更に15gのゼラチンを用いた。これらを2.0リットルの純水に攪拌して溶解させ、液温50℃の銀含有溶液を調製した。一方、還元剤として亜硫酸カリウムを用い、その150gを2.0リットルの純水に攪拌して溶解させ、液温50℃の還元剤含有溶液を調製した。次に、前記銀含有溶液に対して、前記還元剤含有溶液を一括で添加し混合液とした。そして、この混合液の液温を50℃に維持したまま、1時間の攪拌を行い、還元反応を行って混合液中に微粒銀粒子からなる原料粒子を生成させた。得られた原料粒子の一次粒子径及び平均粒径D50を、上述の方法で測定したところ、一次粒子径は35nmであり、平均粒径D50は1.0μmであった。

【0040】

(2)スラリーの調製及びメディアミルによる処理

前記の(1)で得られた原料粒子5kgと、メタノール10kgとを混合して、原料粒子の濃度が33%のメタノールスラリーを調製した。このスラリー15kgを、アシザワ・ファインテック株式会社製のビーズミルであるスターミル(登録商標)LMZに入れ、更に直径0.1mmのジルコニアビーズを4.85kg入れ、該ビーズミルを20分間にわたり運転した。その後、スラリーとビーズとを濾過によって分離した後、スラリーを静置して金属粒子を沈降させた。上澄みを除去し、濾過することで、目的とする金属粒子を採取した。次いで水洗し、引き続きメタノールでの洗浄を2回繰り返して、目的とする薄片状の扁平な金属粒子を得た。

【0041】

(3)評価

得られた金属粒子の走査型電子顕微鏡(SEM)像を図1示す。同図から明らかなように、得られた金属粒子は、薄片状の扁平なものであり、平面視での外縁が粒子内部に向けて凹陥した複数の湾曲部を有していた。平面視での全体の形状は不定形であることが判る。また、得られた金属粒子について、上述の方法で平面視での粒子径A及び周長をLを測定した。その結果を以下の表1に示す。また、得られた金属粒子について、150℃で焼成した後の電気抵抗値を測定した。その結果も以下の表1に示す。焼成及び測定の手順は以下のとおりである。熱風乾燥機で大気雰囲気中80℃で10分間にわたり脱媒した後、電気炉にて150℃で1時間にわたり焼成した。その後、三菱化学製の抵抗率計にて比抵抗を測定した。

【0042】

〔比較例1〕

(1)原料粒子の製造

三井金属鉱業製の銀粉であるSPQ03R(商品名)を原料粒子として使用した。原料粒子の一次粒子径及び平均粒径D50を、上述の方法で測定したところ、一次粒子径は0.5μmであり、平均粒径D50は0.75μmであった。

【0043】

(2)スラリーの調製及びメディアミルによる処理

原料粒子1kgと、メタノール4kgとを混合して、原料粒子の濃度が20%のメタノールスラリーを調製した。このスラリー5kgを、アシザワ・ファインテック株式会社製のビーズミルであるスターミル(登録商標)LMZに入れ、更に直径0.1mmのジルコニアビーズを4.85kg入れ、該ビーズミルを15分間にわたり運転した。その後、スラリーとビーズとを濾過によって分離した後、スラリーを静置して金属粒子を沈降させた。上澄みを除去し、濾過することで、目的とする金属粒子を採取した。次いで水洗し、引き続きメタノールでの洗浄を2回繰り返して、目的とする薄片状の扁平な金属粒子を得た。

【0044】

(3)評価

得られた金属粒子の走査型電子顕微鏡(SEM)像を図2(a)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視での外縁は略円形をなす滑らかなものであることが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0045】

〔比較例2〕

(1)原料粒子の製造

三井金属鉱業製の銀粉であるSPQ08S(商品名)を原料粒子として使用した。原料粒子の一次粒子径及び平均粒径D50を、上述の方法で測定したところ、一次粒子径は1.5μmであり、平均粒径D50は1.7μmであった。

【0046】

(2)スラリーの調製及びメディアミルによる処理

原料粒子2.3kgと、メタノール4.7kgとを混合して、原料粒子の濃度が33%のメタノールスラリーを調製した。このスラリー7kgを、アシザワ・ファインテック株式会社製のビーズミルであるスターミル(登録商標)LMZに入れ、更に直径0.1mmのジルコニアビーズを4.85kg入れ、該ビーズミルを10分間にわたり運転した。その後、スラリーとビーズとを濾過によって分離した後、スラリーを静置して金属粒子を沈降させた。上澄みを除去し、濾過することで、目的とする金属粒子を採取した。次いで水洗し、引き続きメタノールでの洗浄を2回繰り返して、目的とする薄片状の扁平な金属粒子を得た。

【0047】

(3)評価

得られた金属粒子の走査型電子顕微鏡(SEM)像を図2(b)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視での外縁は略円形をなす滑らかなものであることが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0048】

〔比較例3〕

特許文献3(2009−242914号公報)の実施例1に記載の方法に準じて扁平銀粒子を得た。得られた粒子の走査型電子顕微鏡(SEM)像を図2(c)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視において外縁から粒子内部に向けて凹陥した複数の湾曲部を有するものではないことが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0049】

〔比較例4〕

特許文献4(2010−236039号公報)の実施例1に記載の方法に準じて扁平銀粒子を得た。得られた粒子の走査型電子顕微鏡(SEM)像を図2(d)示す。同図から明らかなように、得られた金属粒子は扁平ではあるものの、平面視において外縁から粒子内部に向けて凹陥した複数の湾曲部を有するものではないことが判る。この粒子について、実施例1と同様の評価を行った。その結果を以下の表1に示す。

【0050】

【表1】

【0051】

表1に示す結果から明らかなように、実施例の扁平金属粒子は、比較例1ないし4の粒子に比べて、低温焼結時の電気抵抗が低く、低温焼結性に優れたものであることが判る。

【特許請求の範囲】

【請求項1】

薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を、該外縁に沿って有することを特徴とする扁平金属粒子。

【請求項2】

平面視したときの粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きい請求項1に記載の扁平金属粒子。

【請求項3】

薄片状であり、その平面視での粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きいことを特徴とする扁平金属粒子。

【請求項4】

レーザー回折散乱式粒度分布測定法によって測定された平均粒径D50が0.5〜5μmである請求項1ないし3のいずれか一項に記載の扁平金属粒子。

【請求項5】

金属が銀又は銅である請求項1ないし4のいずれか一項に記載の扁平金属粒子。

【請求項6】

液媒中に分散させた金属粒子を、メディアミルを用いて薄片化する扁平金属粒子の製造方法であって、

前記金属粒子として、一次粒子径が0.01〜0.3μmである略球状の一次粒子の凝集体からなり、該凝集体の平均粒径D50が0.5〜5μmである凝集粒子を用い、

前記メディアミルのビーズとして、その直径が該凝集粒子の平均粒径D50の20〜500倍のものを用いることを特徴とする扁平金属粒子の製造方法。

【請求項7】

一次粒子径/平均粒径D50の値が0.002〜0.06である請求項6に記載の製造方法。

【請求項8】

前記金属粒子が銀粒子又は銅粒子である請求項6又は7に記載の製造方法。

【請求項9】

請求項1ないし5のいずれか一項に記載の扁平金属粒子を含むことを特徴とする導電性ペースト。

【請求項1】

薄片状であり、平面視したときに、外縁から粒子内部に向けて凹陥した複数の湾曲部を、該外縁に沿って有することを特徴とする扁平金属粒子。

【請求項2】

平面視したときの粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きい請求項1に記載の扁平金属粒子。

【請求項3】

薄片状であり、その平面視での粒子径をA(μm)とし、周長をL(μm)としたとき、L/(A×π)が1.2より大きいことを特徴とする扁平金属粒子。

【請求項4】

レーザー回折散乱式粒度分布測定法によって測定された平均粒径D50が0.5〜5μmである請求項1ないし3のいずれか一項に記載の扁平金属粒子。

【請求項5】

金属が銀又は銅である請求項1ないし4のいずれか一項に記載の扁平金属粒子。

【請求項6】

液媒中に分散させた金属粒子を、メディアミルを用いて薄片化する扁平金属粒子の製造方法であって、

前記金属粒子として、一次粒子径が0.01〜0.3μmである略球状の一次粒子の凝集体からなり、該凝集体の平均粒径D50が0.5〜5μmである凝集粒子を用い、

前記メディアミルのビーズとして、その直径が該凝集粒子の平均粒径D50の20〜500倍のものを用いることを特徴とする扁平金属粒子の製造方法。

【請求項7】

一次粒子径/平均粒径D50の値が0.002〜0.06である請求項6に記載の製造方法。

【請求項8】

前記金属粒子が銀粒子又は銅粒子である請求項6又は7に記載の製造方法。

【請求項9】

請求項1ないし5のいずれか一項に記載の扁平金属粒子を含むことを特徴とする導電性ペースト。

【図1】

【図2】

【図2】

【公開番号】特開2013−19002(P2013−19002A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−151163(P2011−151163)

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]