手摺パイプ及び該手摺パイプの製造方法

【課題】製造コストを低減させ、かつ、高級感をもたらすことのできる手摺パイプの提供を目的とする。

【解決手段】表面に凹凸パターン1が加工された金属パイプ2の表面を透明合成樹脂被覆層3により被覆して構成する。

【解決手段】表面に凹凸パターン1が加工された金属パイプ2の表面を透明合成樹脂被覆層3により被覆して構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、手摺パイプ及び該手摺パイプの製造方法に関するものである。

【背景技術】

【0002】

金属パイプの表面に合成樹脂製の被膜を形成した手摺パイプとしては、特許文献1に記載のものが知られている。この従来例において、手摺パイプは、適数の凸片を装着した状態の金属パイプの表面を合成樹脂材により被覆して形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002-180629号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上述した従来例において、金属パイプに凸片を配置した上に合成樹脂材を被覆する作業は、凸片の合成樹脂材被覆までの金属パイプ上への保持操作、保持状態での被覆操作等を要するために、手間がかかり、製造コストが高くなる上に、芯材に金属パイプを使用することによる質感等を現すことができないために、高級感等を与えることができないという問題がある。

【0005】

本発明は、以上の欠点を解消すべくなされたものであって、製造コストを低減させ、かつ、高級感をもたらすことのできる手摺パイプの提供を目的とする。また、本発明の他の目的は、上記手摺パイプの製造方法の提供にある。

【課題を解決するための手段】

【0006】

本発明によれば上記目的は、

表面に凹凸パターン1が加工された金属パイプ2の表面を圧さが均一な透明合成樹脂被覆層3により被覆した手摺パイプを提供することにより達成される。

【0007】

手摺パイプは、壁面7等に固定されて手摺の笠木として使用され、適宜の手段により表面に凹凸パターン1が形成された金属パイプ2の表面を有色、あるいは無色の透明の合成樹脂被覆層3により被覆して形成される。

【0008】

金属パイプ2の表面を合成樹脂被覆層3により被覆することによって金属パイプ2により手摺パイプを形成した場合に比して、触った際の極端な冷感を防止することが可能になるために、使い心地をよくすることができる。

【0009】

また、合成樹脂被覆層3が透明樹脂により形成されるために、凹凸パターン1が手摺パイプ表面に模様として現れ、意匠的効果を高めることができる上に、透明合成樹脂被覆層3越しに金属パイプ2の質感を感じることができるために、高級感を与えることができる。

【0010】

意匠的効果をより高めるために、金属パイプ2の表面には磨き仕上げ、あるいはヘアーライン仕上げ等を施すことが可能である。

【0011】

さらに、凹凸パターン1は金属パイプ2の表面に直接加工を施して形成されているために、従来例のように、別部品を取り付ける場合に比して、凹凸間の境界等が自然に変化するために、良好な外観を得ることができる。

【0012】

さらに、被覆成形法等を使用して合成樹脂被覆層3をほぼ均一膜厚に形成した場合には、金属パイプ2の表面に形成された凹凸パターン1が手摺パイプ表面に模様として現れるために、より外観を向上させることができる。

【0013】

加えて、予め凹凸パターン1を金属パイプ2に加工しておくことにより、従来例のように、別途凸片等を保持することが必要がなく、製造コストが低減する。

【0014】

金属パイプ2への凹凸パターン1の形成は、圧延ロール等により予め外表面に凹凸パターン1を形成した鋼板等の金属板材を管状に折り曲げた後、接合部を溶接したり、パイプ状に接合した金属パイプ2に成形ロールを使用して直接ロール成形する等、種々の周知の方法によることができる。

【0015】

この場合、凹凸パターン1の凸部と凹部との境界部を鉛直に立ち上げると、被覆材を被覆する際に境界部に空気が残留することが多くなり、残留空気は、外部に気泡として現れて美観を損なう虞があるために、凹凸パターン1の凸部と凹部との境界部に角アールをとったり、あるいは、凸部の凹部との境界壁面を鈍角の傾斜面により形成して境界部への空気の残留を防止することが望ましい。

【0016】

上述したように、合成樹脂被覆層3の膜厚を管理することにより、金属パイプ2の表面の凹凸パターン1は手摺パイプの表面の凹凸として現れるために、手摺パイプに滑り止め効果が期待できるが、従来例のように、凸片等により形成する場合に比して高くすることができないために、滑り止め効果には限界がある。

【0017】

これに対し、

前記凹凸パターン1が金属パイプ2の表面の広域にわたって連続状に形成される手摺パイプを構成した場合には、凹凸単位としての高低差の小ささを全体としてカバーし、所定の滑り止め効果、および凹凸による外観効果を得ることが可能になる。

【0018】

また、上述した手摺パイプは、

ロール成形により表面に凹凸パターン1を形成した金属パイプ2をダイ4に設けたパイプ挿通孔5に通過させながらパイプ挿通孔5の周縁に開設された樹脂押出開口6から溶融、または半溶融状態の合成樹脂材をダイ4外に押し出して金属パイプ2の表面を合成樹脂材により被覆する手摺パイプの製造方法により製造することができる。

【0019】

ロール成形により表面に凹凸パターン1が形成された金属パイプ2は必要に応じて予熱、表面洗浄されてダイ4に設けられたパイプ挿通孔5に導入され、適宜手段により長手方向に送り出される。ダイ4はパイプ挿通孔5の出口端部に樹脂押出開口6を有しており、当該樹脂押出開口6から溶融、あるいは半溶融状態の合成樹脂材が押し出される。樹脂押出開口6はパイプ挿通孔5と同心に配置されており、押し出された合成樹脂材はパイプ挿通孔5からダイ4外部に移動してくる金属パイプ2の表面に吐出されて金属パイプ2の全周にわたってチューブ状に覆って被覆膜が形成される。

【0020】

また、前記パイプ挿通孔5と金属パイプ2との間隙内を負圧にして合成樹脂材の被覆操作が行われる手摺パイプの製造方法によれば、樹脂押出開口6から押し出された樹脂には負圧により金属パイプ2に押し付ける力が与えられるために、被覆と金属パイプ2とが密着し、例えば被覆と金属パイプ2との間に気泡等が残留することによる表面状態への悪影響等を防止することができる。

【発明の効果】

【0021】

本発明によれば、製造コストを低減させ、かつ、芯材として使用された金属パイプの質感を外部に現すことができるために、高級感をもたらすことができる。

【図面の簡単な説明】

【0022】

【図1】本発明による手摺パイプを使用した手摺を示す図である。

【図2】手摺パイプの製造装置を示す図である。

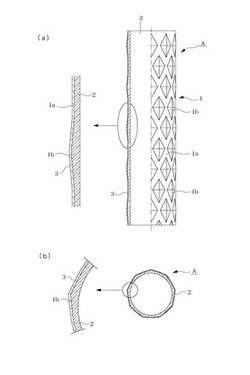

【図3】手摺パイプを示す図で、(a)は半縦断面図、(b)は横断面図である。

【図4】凹凸パターンの変形例を示す図で、(a)は半縦断面図、(b)は横断面図、(c)は第2の変形例の半縦断面図、(d)は(c)の横断面図である。

【図5】凹凸パターンのさらに他の変形例を示す図で、(a)は第3の変形例の半縦断面図、(b)は(a)の横断面図、(c)は第4の変形例の半縦断面図、(d)は(c)の横断面図である。

【発明を実施するための形態】

【0023】

図1に本発明の手摺パイプ(A)を使用した手摺を示す。図示の手摺は階段(B)の壁面に固定して設置される階段手摺であり、壁面7に適宜間隔で固定されるブラケット8により手摺パイプ(A)を支持して形成される。

【0024】

手摺パイプ(A)は、ステンレス鋼製の金属パイプ2の表面を透明な合成樹脂被覆層3によって覆って形成される。金属パイプ2の表面には全周、全長にわたってロール成形により凹凸パターン1が形成され、さらに、表面に光沢を持たせるために、バフ研磨等により鏡面仕上げが行われる。

【0025】

図2、3に示すように凹凸パターン1は、成形ロールの隆起部により押し付けられて形成されて螺旋状に走行して交差する2条の凹部1aと、凹部1a間に形成され、成形ロールに形成されるロール底部により整形される凸部1bとから構成される。

【0026】

この実施の形態において、凸部1bは頂部における肉厚が2mm程度、凹部1aとの境界における肉厚が1.3mm程度の四角錐形状に形成されるが、凸部1bの凹部1aからの突出高さをより大きくして、樹脂被覆により被覆した際の表面に現れるパターンの高低差を大きくすることも可能である。

【0027】

凸部1bの凹部1aに対する突出高さをより高くする場合、境界部への空気の残留が発生しやすくなるために、本実施例のように、凸部1bの凹部1aとの境界壁面を底部に対して鈍角をなす斜面により形成したり、あるいは凹部1aとの境界に角アールを設定するのが望ましい。

【0028】

合成樹脂被覆層3は、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリ塩化ビニル(PVC)、ポリカーボネート(PC)、アクリル樹脂等の透明樹脂を金属パイプ2に被覆成形して形成される。また、屋外での使用を前提とする場合には、合成樹脂被覆層3を耐候性の良好な材料により形成するのが望ましい。

【0029】

図2に上記手摺パイプ(A)を製造する製造装置を示す。製造装置は、クロスヘッドダイとして構成される押出ダイ4を備えた被覆成形装置として構成される。

【0030】

押出ダイ4にはパイプ挿通孔5が設けられ、予め表面に凹凸パターン1が形成された金属パイプ2はパイプ挿通孔5に導入され、図外の搬送装置により図2において左から右側(矢印A方向)に送り出される。パイプ挿通孔5への導入に際し、金属パイプ2の表面は洗浄された後、接着剤が塗布される。また、後述する溶融樹脂の金属パイプ2への密着性を高めるために、金属パイプ2を予熱してパイプ挿通孔5に導入することもできる。

【0031】

押出ダイ4はパイプ挿通孔5の下流端に樹脂押出開口6を有しており、押出スクリュー9により湯道10を経由して送り出された溶融樹脂は、金属パイプ2の送り出し動作に同期して樹脂押出開口6から吐出される。樹脂押出開口6は、パイプ挿通孔5と同心の環状に形成されており、樹脂押出開口6からダイ4外に押し出された溶融樹脂はパイプ挿通孔5から送り出された金属パイプ2にダイ4外において被覆される。

【0032】

さらに、パイプ挿通孔5と金属パイプ2との間隙には、該間隙内の空気を上流端側(図における矢印B方向)に引いて抜気する吸引ポンプ(図示せず)が連結されており、合成樹脂被覆層3の被覆操作は負圧条件下で行われる。この結果、樹脂押出開口6から押し出された溶融樹脂は、負圧により金属パイプ2の表面に押し付けられて密着性が向上する。また、溶融樹脂と金属パイプ2との間に空気は吸引ポンプに吸引されるために、気泡として残留することがない。

【0033】

なお、凹凸パターン1は図3に示すように凸部1bが所定規則で離散的に配置されているもの以外に、例えば、図4(a)、(b)に示すように、六角錐形状の凸部1bの境界に線状の凹部1aを配置したり、図4(c)、(d)に示すように、正面視菱形の凹部1aを規則的に離散させて配置することができる。

【0034】

また、以上において、凸部1bの壁面はなだらかな傾斜面により形成される場合を示したが、図5に示すように、凹部1aと凸部1bとの境界の立ち上がりをやや急峻な傾斜面により形成することもできる。

【符号の説明】

【0035】

1 凹凸パターン

2 金属パイプ

3 合成樹脂被覆層

4 ダイ

5 パイプ挿通孔

6 樹脂押出開口

【技術分野】

【0001】

本発明は、手摺パイプ及び該手摺パイプの製造方法に関するものである。

【背景技術】

【0002】

金属パイプの表面に合成樹脂製の被膜を形成した手摺パイプとしては、特許文献1に記載のものが知られている。この従来例において、手摺パイプは、適数の凸片を装着した状態の金属パイプの表面を合成樹脂材により被覆して形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002-180629号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上述した従来例において、金属パイプに凸片を配置した上に合成樹脂材を被覆する作業は、凸片の合成樹脂材被覆までの金属パイプ上への保持操作、保持状態での被覆操作等を要するために、手間がかかり、製造コストが高くなる上に、芯材に金属パイプを使用することによる質感等を現すことができないために、高級感等を与えることができないという問題がある。

【0005】

本発明は、以上の欠点を解消すべくなされたものであって、製造コストを低減させ、かつ、高級感をもたらすことのできる手摺パイプの提供を目的とする。また、本発明の他の目的は、上記手摺パイプの製造方法の提供にある。

【課題を解決するための手段】

【0006】

本発明によれば上記目的は、

表面に凹凸パターン1が加工された金属パイプ2の表面を圧さが均一な透明合成樹脂被覆層3により被覆した手摺パイプを提供することにより達成される。

【0007】

手摺パイプは、壁面7等に固定されて手摺の笠木として使用され、適宜の手段により表面に凹凸パターン1が形成された金属パイプ2の表面を有色、あるいは無色の透明の合成樹脂被覆層3により被覆して形成される。

【0008】

金属パイプ2の表面を合成樹脂被覆層3により被覆することによって金属パイプ2により手摺パイプを形成した場合に比して、触った際の極端な冷感を防止することが可能になるために、使い心地をよくすることができる。

【0009】

また、合成樹脂被覆層3が透明樹脂により形成されるために、凹凸パターン1が手摺パイプ表面に模様として現れ、意匠的効果を高めることができる上に、透明合成樹脂被覆層3越しに金属パイプ2の質感を感じることができるために、高級感を与えることができる。

【0010】

意匠的効果をより高めるために、金属パイプ2の表面には磨き仕上げ、あるいはヘアーライン仕上げ等を施すことが可能である。

【0011】

さらに、凹凸パターン1は金属パイプ2の表面に直接加工を施して形成されているために、従来例のように、別部品を取り付ける場合に比して、凹凸間の境界等が自然に変化するために、良好な外観を得ることができる。

【0012】

さらに、被覆成形法等を使用して合成樹脂被覆層3をほぼ均一膜厚に形成した場合には、金属パイプ2の表面に形成された凹凸パターン1が手摺パイプ表面に模様として現れるために、より外観を向上させることができる。

【0013】

加えて、予め凹凸パターン1を金属パイプ2に加工しておくことにより、従来例のように、別途凸片等を保持することが必要がなく、製造コストが低減する。

【0014】

金属パイプ2への凹凸パターン1の形成は、圧延ロール等により予め外表面に凹凸パターン1を形成した鋼板等の金属板材を管状に折り曲げた後、接合部を溶接したり、パイプ状に接合した金属パイプ2に成形ロールを使用して直接ロール成形する等、種々の周知の方法によることができる。

【0015】

この場合、凹凸パターン1の凸部と凹部との境界部を鉛直に立ち上げると、被覆材を被覆する際に境界部に空気が残留することが多くなり、残留空気は、外部に気泡として現れて美観を損なう虞があるために、凹凸パターン1の凸部と凹部との境界部に角アールをとったり、あるいは、凸部の凹部との境界壁面を鈍角の傾斜面により形成して境界部への空気の残留を防止することが望ましい。

【0016】

上述したように、合成樹脂被覆層3の膜厚を管理することにより、金属パイプ2の表面の凹凸パターン1は手摺パイプの表面の凹凸として現れるために、手摺パイプに滑り止め効果が期待できるが、従来例のように、凸片等により形成する場合に比して高くすることができないために、滑り止め効果には限界がある。

【0017】

これに対し、

前記凹凸パターン1が金属パイプ2の表面の広域にわたって連続状に形成される手摺パイプを構成した場合には、凹凸単位としての高低差の小ささを全体としてカバーし、所定の滑り止め効果、および凹凸による外観効果を得ることが可能になる。

【0018】

また、上述した手摺パイプは、

ロール成形により表面に凹凸パターン1を形成した金属パイプ2をダイ4に設けたパイプ挿通孔5に通過させながらパイプ挿通孔5の周縁に開設された樹脂押出開口6から溶融、または半溶融状態の合成樹脂材をダイ4外に押し出して金属パイプ2の表面を合成樹脂材により被覆する手摺パイプの製造方法により製造することができる。

【0019】

ロール成形により表面に凹凸パターン1が形成された金属パイプ2は必要に応じて予熱、表面洗浄されてダイ4に設けられたパイプ挿通孔5に導入され、適宜手段により長手方向に送り出される。ダイ4はパイプ挿通孔5の出口端部に樹脂押出開口6を有しており、当該樹脂押出開口6から溶融、あるいは半溶融状態の合成樹脂材が押し出される。樹脂押出開口6はパイプ挿通孔5と同心に配置されており、押し出された合成樹脂材はパイプ挿通孔5からダイ4外部に移動してくる金属パイプ2の表面に吐出されて金属パイプ2の全周にわたってチューブ状に覆って被覆膜が形成される。

【0020】

また、前記パイプ挿通孔5と金属パイプ2との間隙内を負圧にして合成樹脂材の被覆操作が行われる手摺パイプの製造方法によれば、樹脂押出開口6から押し出された樹脂には負圧により金属パイプ2に押し付ける力が与えられるために、被覆と金属パイプ2とが密着し、例えば被覆と金属パイプ2との間に気泡等が残留することによる表面状態への悪影響等を防止することができる。

【発明の効果】

【0021】

本発明によれば、製造コストを低減させ、かつ、芯材として使用された金属パイプの質感を外部に現すことができるために、高級感をもたらすことができる。

【図面の簡単な説明】

【0022】

【図1】本発明による手摺パイプを使用した手摺を示す図である。

【図2】手摺パイプの製造装置を示す図である。

【図3】手摺パイプを示す図で、(a)は半縦断面図、(b)は横断面図である。

【図4】凹凸パターンの変形例を示す図で、(a)は半縦断面図、(b)は横断面図、(c)は第2の変形例の半縦断面図、(d)は(c)の横断面図である。

【図5】凹凸パターンのさらに他の変形例を示す図で、(a)は第3の変形例の半縦断面図、(b)は(a)の横断面図、(c)は第4の変形例の半縦断面図、(d)は(c)の横断面図である。

【発明を実施するための形態】

【0023】

図1に本発明の手摺パイプ(A)を使用した手摺を示す。図示の手摺は階段(B)の壁面に固定して設置される階段手摺であり、壁面7に適宜間隔で固定されるブラケット8により手摺パイプ(A)を支持して形成される。

【0024】

手摺パイプ(A)は、ステンレス鋼製の金属パイプ2の表面を透明な合成樹脂被覆層3によって覆って形成される。金属パイプ2の表面には全周、全長にわたってロール成形により凹凸パターン1が形成され、さらに、表面に光沢を持たせるために、バフ研磨等により鏡面仕上げが行われる。

【0025】

図2、3に示すように凹凸パターン1は、成形ロールの隆起部により押し付けられて形成されて螺旋状に走行して交差する2条の凹部1aと、凹部1a間に形成され、成形ロールに形成されるロール底部により整形される凸部1bとから構成される。

【0026】

この実施の形態において、凸部1bは頂部における肉厚が2mm程度、凹部1aとの境界における肉厚が1.3mm程度の四角錐形状に形成されるが、凸部1bの凹部1aからの突出高さをより大きくして、樹脂被覆により被覆した際の表面に現れるパターンの高低差を大きくすることも可能である。

【0027】

凸部1bの凹部1aに対する突出高さをより高くする場合、境界部への空気の残留が発生しやすくなるために、本実施例のように、凸部1bの凹部1aとの境界壁面を底部に対して鈍角をなす斜面により形成したり、あるいは凹部1aとの境界に角アールを設定するのが望ましい。

【0028】

合成樹脂被覆層3は、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリ塩化ビニル(PVC)、ポリカーボネート(PC)、アクリル樹脂等の透明樹脂を金属パイプ2に被覆成形して形成される。また、屋外での使用を前提とする場合には、合成樹脂被覆層3を耐候性の良好な材料により形成するのが望ましい。

【0029】

図2に上記手摺パイプ(A)を製造する製造装置を示す。製造装置は、クロスヘッドダイとして構成される押出ダイ4を備えた被覆成形装置として構成される。

【0030】

押出ダイ4にはパイプ挿通孔5が設けられ、予め表面に凹凸パターン1が形成された金属パイプ2はパイプ挿通孔5に導入され、図外の搬送装置により図2において左から右側(矢印A方向)に送り出される。パイプ挿通孔5への導入に際し、金属パイプ2の表面は洗浄された後、接着剤が塗布される。また、後述する溶融樹脂の金属パイプ2への密着性を高めるために、金属パイプ2を予熱してパイプ挿通孔5に導入することもできる。

【0031】

押出ダイ4はパイプ挿通孔5の下流端に樹脂押出開口6を有しており、押出スクリュー9により湯道10を経由して送り出された溶融樹脂は、金属パイプ2の送り出し動作に同期して樹脂押出開口6から吐出される。樹脂押出開口6は、パイプ挿通孔5と同心の環状に形成されており、樹脂押出開口6からダイ4外に押し出された溶融樹脂はパイプ挿通孔5から送り出された金属パイプ2にダイ4外において被覆される。

【0032】

さらに、パイプ挿通孔5と金属パイプ2との間隙には、該間隙内の空気を上流端側(図における矢印B方向)に引いて抜気する吸引ポンプ(図示せず)が連結されており、合成樹脂被覆層3の被覆操作は負圧条件下で行われる。この結果、樹脂押出開口6から押し出された溶融樹脂は、負圧により金属パイプ2の表面に押し付けられて密着性が向上する。また、溶融樹脂と金属パイプ2との間に空気は吸引ポンプに吸引されるために、気泡として残留することがない。

【0033】

なお、凹凸パターン1は図3に示すように凸部1bが所定規則で離散的に配置されているもの以外に、例えば、図4(a)、(b)に示すように、六角錐形状の凸部1bの境界に線状の凹部1aを配置したり、図4(c)、(d)に示すように、正面視菱形の凹部1aを規則的に離散させて配置することができる。

【0034】

また、以上において、凸部1bの壁面はなだらかな傾斜面により形成される場合を示したが、図5に示すように、凹部1aと凸部1bとの境界の立ち上がりをやや急峻な傾斜面により形成することもできる。

【符号の説明】

【0035】

1 凹凸パターン

2 金属パイプ

3 合成樹脂被覆層

4 ダイ

5 パイプ挿通孔

6 樹脂押出開口

【特許請求の範囲】

【請求項1】

表面に凹凸パターンが加工された金属パイプの表面を厚さが均一な透明合成樹脂被覆層により被覆した手摺パイプ。

【請求項2】

前記凹凸パターンが金属パイプの表面の広域にわたって連続状に形成される請求項1記載の手摺パイプ。

【請求項3】

ロール成形により表面に凹凸パターンを形成するとともに、適宜の表面処理を施したステンレス製パイプの表面を透明合成樹脂被覆層により被覆した手摺パイプ。

【請求項4】

表面に凹凸パターンが加工された金属パイプをダイに設けたパイプ挿通孔に通過させながらパイプ挿通孔の周縁に開設された樹脂押出開口から溶融状態の合成樹脂材をダイ外に押し出して金属パイプの表面を合成樹脂材により被覆する手摺パイプの製造方法。

【請求項5】

前記パイプ挿通孔と金属パイプとの間隙内を負圧にして合成樹脂材の被覆操作が行われる請求項4記載の手摺パイプの製造方法。

【請求項1】

表面に凹凸パターンが加工された金属パイプの表面を厚さが均一な透明合成樹脂被覆層により被覆した手摺パイプ。

【請求項2】

前記凹凸パターンが金属パイプの表面の広域にわたって連続状に形成される請求項1記載の手摺パイプ。

【請求項3】

ロール成形により表面に凹凸パターンを形成するとともに、適宜の表面処理を施したステンレス製パイプの表面を透明合成樹脂被覆層により被覆した手摺パイプ。

【請求項4】

表面に凹凸パターンが加工された金属パイプをダイに設けたパイプ挿通孔に通過させながらパイプ挿通孔の周縁に開設された樹脂押出開口から溶融状態の合成樹脂材をダイ外に押し出して金属パイプの表面を合成樹脂材により被覆する手摺パイプの製造方法。

【請求項5】

前記パイプ挿通孔と金属パイプとの間隙内を負圧にして合成樹脂材の被覆操作が行われる請求項4記載の手摺パイプの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−251372(P2012−251372A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125248(P2011−125248)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000110479)ナカ工業株式会社 (125)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000110479)ナカ工業株式会社 (125)

【Fターム(参考)】

[ Back to top ]