手袋及びその製造方法

【課題】本発明は、耐摩耗性に優れ、長期間使用してもグリップ力の低下が少ない手袋及びその製造方法を提供する。

【解決手段】繊維製の手袋本体2と、この手袋本体の外面のうち少なくとも掌領域に固着された複数の凸状部3とを備え、上記凸状部がゴム製又は樹脂製の基材と、この基材に含有されるフィラーとを有する。当該手袋は、手袋本体が、手本体を覆うよう袋状に形成された本体部と、指を覆うよう上記本体部から延設された延設部とを有し、この延設部の掌側の面の近位指節間関節相当箇所に、上記凸状部の形成されない凸状部不存在領域が配設されている。また、上記延設部が、第二指、第三指及び第四指をそれぞれ覆う第二指部、第三指部及び第四指部を有し、上記第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に上記凸状部不存在領域が配設されている。

【解決手段】繊維製の手袋本体2と、この手袋本体の外面のうち少なくとも掌領域に固着された複数の凸状部3とを備え、上記凸状部がゴム製又は樹脂製の基材と、この基材に含有されるフィラーとを有する。当該手袋は、手袋本体が、手本体を覆うよう袋状に形成された本体部と、指を覆うよう上記本体部から延設された延設部とを有し、この延設部の掌側の面の近位指節間関節相当箇所に、上記凸状部の形成されない凸状部不存在領域が配設されている。また、上記延設部が、第二指、第三指及び第四指をそれぞれ覆う第二指部、第三指部及び第四指部を有し、上記第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に上記凸状部不存在領域が配設されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、手袋及びその製造方法に関する。

【背景技術】

【0002】

滑止加工が施された手袋としては、繊維製手袋にNBRラテックスやポリ塩化ビニルペースト等からなるコーティング層を積層したコーティング手袋が知られている。このようなコーティング手袋の耐摩耗性を向上させるためにはコーティング層を厚く積層する必要がある。しかし、コーティング層が厚くなると手袋全体が硬くなり過ぎて、着用した際に指が曲げにくくなり、作業効率が低下するという不都合がある。

【0003】

かかる不都合を改善すべく、繊維製手袋本体の外面に複数の凸状部を散点状に固着した滑止加工手袋が開発されている(例えば、特開2000−328328号公報)。この凸状部は、一般的にはスクリーン加工によって形成されている。具体的には、手袋本体に複数の穿孔が形成されたマスキング板を載せ、このマスキング板の穿孔にゾル状の凸状部形成材料を充填して手袋本体に付着させ、その後マスキング板を手袋本体から脱離し、手袋本体に付着した凸状部形成材料を加熱し固化させることで複数の凸状部を手袋本体に固着させている。

【0004】

このような凸状部の耐摩耗性を向上させるためには、凸状部の硬度を大きくすることが考えられる。しかし、凸状部の硬度が大きいと凸状部の弾性が低くなるため、被把持物との摩擦力による凸状部の弾性変形が生じ難くなる。このため上記被把持物との摩擦力が凸状部の固着部位である根元部分に作用しやすく、結果として、凸状部の脱落を招来しやすくなる。

【0005】

加えて、上述のように硬度の大きい凸状部を形成するためには、凸状部を形成する材料の粘度が高くなる。しかし、粘度の高い凸状部形成材料は、マスキング板の穿孔に確実に充填し難く、加工が困難となり、ひいては製造コストが増大するおそれがある。

【0006】

また、上述のような凸状部を固着した滑止加工手袋のグリップ力を向上させるためには凸状部に弾性を付与することが考えられる。そのためには凸状部を形成する材料の粘度を低くする必要がある。しかし、凸状部形成材料の粘度が低いと、マスキング板を外した後の加熱工程で、自重により凸状部が形状変化を生じやすく、所望形状に凸状部が形成され難くなる。所望形状ではない凸状部が存在すると、荷物等を把持する際に、一部の凸状部に力が偏ってしまい、その結果、この一部の凸状部が摩耗しやすくなるとともに、手袋からの凸状部の脱落を招来するおそれがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−328328号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、これらの不都合に鑑みてなされたものであり、耐摩耗性及び柔軟性に優れ長期間使用してもグリップ力の低下が少ない手袋及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた発明は、

繊維製の手袋本体と、

この手袋本体の外面のうち少なくとも掌領域に固着された複数の凸状部とを備え、

上記凸状部が、ゴム製又は樹脂製の基材と、この基材に含有されるフィラーとを有する手袋である。

【0010】

当該手袋は、凸状部がフィラーを含有するため、凸状部の耐摩耗性が向上し、長期間使用してもグリップ力が低下しにくい。また、当該手袋は、凸状部がフィラーを含有するため製造工程における固化前の凸状部の形状保持性が高く、所望形状の凸状部を的確且つ確実に形成することができる。さらに、凸状部がフィラーを含有することにより、基材の離型性に優れている。このため、スクリーン加工によって凸状部を形成する際に、フィラーを含有する基材を型の孔に充填した後、型を脱離する時に基材が型に追従しないため、凸状部の形状が崩れ難くなり、凸状部を所望形状に形成しやすい。

【0011】

当該手袋は、上記手袋本体が、手本体を覆うよう袋状に形成された本体部と、指を覆うよう上記本体部から延設された延設部とを有し、この延設部の掌側の面の近位指節間関節相当箇所に、上記凸状部の形成されない凸状部不存在領域が配設されているとよい。これにより凸状部不存在領域では屈曲性が向上するため、指が曲げやすくなる。その結果、着用者は指を曲げるために過剰な力を必要としないため、手が疲れ難くなり、作業効率を向上することができる。

【0012】

当該手袋は、上記延設部が第二指、第三指及び第四指をそれぞれ覆う第二指部、第三指部及び第四指部を有し、上記第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に、上記凸状部不存在領域が配設されているとよい。このように、手袋本体が作業者の五指をそれぞれ覆うように形成されることにより、作業者の指の可動範囲を広げることができ、また、第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に凸状部不存在領域が配設されていることにより、指が曲げやすくなるため、荷物等をより把持しやすくなる。

【0013】

当該手袋は、上記凸状部が略平坦な天面を有するとよい。この略平坦な天面が被把持物と当接することにより凸状部と被把持物との接触面積が増え、当該手袋の耐摩耗性及びグリップ力が向上する。

【0014】

当該手袋は、上記基材の主成分がポリ塩化ビニル系樹脂であるとよい。ポリ塩化ビニル系樹脂は加工性及び経済性に優れるため製造コストを抑えることができる。

【0015】

当該手袋は、上記フィラーの平均粒子径が300μm以下であるとよい。フィラーの平均粒子径を上記上限値以下とすることによりフィラーの脱離を防止することができる。また、これにより基材の離型性が向上するため、略均一な形状を有する凸状部を形成することができる。

【0016】

上記基材100質量部に対する上記フィラーの含有量が4質量部以上400質量部以下であるとよい。これにより、凸状部が十分な耐摩耗性を有することができる。また、フィラーの含有量を上記範囲とすることによっても、基材の離型性が向上するため、略均一な形状を有する凸状部を形成することができる。

【0017】

上記フィラーの少なくとも表面が有機物であるとよい。これによりゴム製又は樹脂製の基材とフィラーとの密着性が向上するためフィラーの不用意な脱離を防止することができる。その結果、凸状部が十分な耐摩耗性を有し、長期間使用してもグリップ力が低下しにくい手袋が得られる。

【0018】

当該手袋は、上記複数の凸状部を含む領域において凸状部及び手袋本体の外面を覆うコーティング層をさらに備えるとよい。このように凸状部がコーティング層によって被覆されることにより凸状部の摩耗及び脱離をより効果的に防止することができる。

【0019】

上記コーティング層が滑止粒子を含有するとよい。コーティング層に含有される滑止粒子のうちコーティング層の表面から突出した滑止粒子によって滑止効果が発揮され、当該手袋のグリップ力をさらに向上させることができる。

【0020】

当該手袋は、上記コーティング層が複数の微細な空隙部を有しているとよい。これにより当該手袋の柔軟性を向上させることができる。

【0021】

また、上記課題を解決するためになされた発明は、

ゴム製又は樹脂製の基材材料並びにフィラーを含む凸状部形成材料を調製する凸状部形成材料調製工程、

手袋本体の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体の外面に被着する被着工程、

被着工程後に上記型を脱離する離型工程、及び

離型工程後に上記凸状部形成材料を加熱して凸状部を固化する凸状部固化工程

を有する手袋の製造方法である。

【0022】

当該手袋の製造方法によれば、手袋本体の掌領域の外面に複数の凸状部を有する手袋を製造することができる。そして、この当該手袋の製造方法によって得られる手袋は、既述のように耐摩耗性、滑止性等に優れている。

【0023】

なお、当該手袋及びその製造方法において、「掌領域」とは、被把持物を握った際に内側となる面であって手首から指先までの領域(指を含む)を意味する。また、「手本体」とは、手の指を除いた部分を意味し、指の付け根及び指の股から手首までの部位を意味する。

【発明の効果】

【0024】

以上説明したように、本発明は、耐摩耗性及び柔軟性に優れ、長期間使用してもグリップ力の低下が少ない手袋及びその製造方法を提供することができる。

【図面の簡単な説明】

【0025】

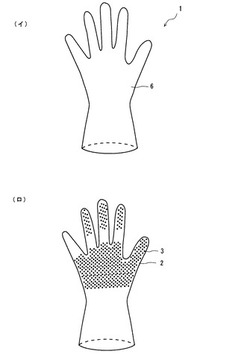

【図1】(イ)は本発明の第一実施形態に係る手袋を掌側から見た模式的正面図であり、(ロ)はコーティング層を被覆する前の状態の(イ)を掌側から見た模式的正面図である。

【図2】図1の手袋の凸状部の模式的部分断面図である。

【図3】本発明の第二実施形態に係る手袋を掌側から見た模式的正面図である。

【図4】図3の手袋の凸状部の模式的部分断面図である。

【発明を実施するための形態】

【0026】

以下、適宜図面を参照しつつ本発明の実施の形態を詳説する。

【0027】

[第一実施形態]

手袋1は、図1の(ロ)に示すように繊維性の手袋本体2と、この手袋本体2の外面のうち少なくとも掌領域に固着された複数の凸状部3とを備え、さらに図1の(イ)に示すようにこの凸状部3及び手袋本体2の外面を被覆するコーティング層6とを備えている。

【0028】

<手袋本体>

手袋本体2は、綿糸等からなる繊維によって手袋状に編成されている。この手袋本体2は、着用者の手本体を覆うよう袋状に形成された本体部と、着用者の指を覆うよう上記本体部から延設された延設部と、着用者の手首を覆うよう本体部から延設部とは反対方向に延設された筒状の裾部とを有する。上記延設部は着用者の第一指(親指)、第二指(人差指)、第三指(中指)、第四指(薬指)及び第五指(小指)をそれぞれ覆う第一指部、第二指部、第三指部、第四指部及び第五指部を有している。この第一指部から第五指部は、指先部が閉塞された筒状に形成されている。また、上記裾部は、着用者が手を挿入可能な開口部を有し、この開口側にかけて漸次拡径した筒状に形成されている。

【0029】

上記手袋本体2は、繊維間に隙間を有しており、この隙間に凸状部3を構成する基材5やコーティング層6の材料が侵入することにより、後述する凸状部3及びコーティング層6が含浸され、手袋本体2と凸状部3若しくはコーティング層6が強固に固着される。

【0030】

上記手袋本体2を構成する繊維としては、特に限定されず、例えばナイロン繊維、ポリエステル繊維、綿、麻、レーヨン繊維、アクリル繊維、アラミド繊維、高強度ポリエチレン繊維、ポリウレタン繊維、ポリパラフェニレンテレフタルアミド繊維(商品名:「ケブラー(登録商標)」、デュポン社製等)、高密度ポリエチレン繊維(商品名:「ダイニーマ(登録商標)」、東洋紡績株式会社製等)、又はステンレスワイヤーをナイロン等でカバーリングした繊維等が挙げられる。これらの繊維は単独で用いても良いし、2種以上を混合して用いても良い。上記手袋本体2は、上記繊維を編成して形成されているが、上記繊維を用いた織布又は不織布を手袋の形に切り抜き、縫製して形成した手袋を用いても良い。なかでも、シームレス編機で編成された手袋が、縫い目がなく好ましい。

【0031】

上記手袋本体2の平均厚みの上限値は1mmが好ましく、0.5mmがより好ましい。一方、上記手袋本体2の平均厚みの下限値は0.1mmが好ましく、0.2mmがより好ましい。手袋本体2の平均厚みが上記上限値を超える場合、当該手袋1の厚みが大きくなることで柔軟性が低下して、着用時における作業性が低下するおそれがある。逆に、手袋本体2の平均厚みが上記下限値未満の場合、手袋自体の強度に欠け、耐久性が低下するおそれがある。なお、上記手袋本体2の平均厚みは、商品名「ダイヤルシクネスゲージDS−1211(新潟精機株式会社製)」を用いて、凸状部3が形成されていない領域の任意の5箇所を測定して得た値の平均値である。

【0032】

なお、上記手袋本体2は、例えば柔軟剤、撥水撥油剤、抗菌剤等を用いて各種処理が行われていても良く、また、紫外線吸収剤等を塗布又は含浸等させて、紫外線防止機能が付与されていても良い。

【0033】

<凸状部>

上記複数の凸状部3は、手袋本体2の外面のうち少なくとも掌領域に散点状に配設されている。この複数の凸状部3は、略同様の大きさに形成され、略等間隔で均一に配設されている。

【0034】

この複数の凸状部3は、図1の(ロ)に示すように、手袋本体2の少なくとも掌領域において本体部の略全面及び延設部の一部に配設されており、延設部の近位指節間関節相当箇所には凸状部3が形成されていない凸状部不存在領域が設けられている。

【0035】

具体的には、掌領域の第二指部、第三指部及び第四指部において、複数の凸状部3は指先から一定領域範囲に配設されている(以下、この領域を「指先凸状部存在領域」ということがある)。また、掌領域の第二指部、第三指部及び第四指部において、上記指先凸状部存在領域よりも付け根部(本体部との連接部分)側は、凸状部3が形成されていない上記凸状部不存在領域とされている。つまり、掌領域の第二指部、第三指部及び第四指部において、近位指節間関節相当箇所を含む領域が凸状部不存在領域として設けられている。

【0036】

ここで、上記指先凸状部存在領域は、指先から、各指部の長さ(付け根から指先までの最長距離)の20%以上50%以下の位置までの領域とすることが好ましく、25%以上40%以下の位置までの領域とすることがより好ましい。上記指先凸状部存在領域が上記上限値を超える場合、着用者の近位指節間関節に相当する箇所に凸状部3が存在してしまい、指が曲げにくくなるおそれがある。逆に、上記指先凸状部存在領域が上記下限値未満の場合、着用者の指の腹(遠位指節間関節よりも指先側の部位)に相当する箇所に的確に凸状部3が位置せずに耐摩耗性及びグリップ力が低下するおそれがある。

【0037】

また、上記凸状部不存在領域は、各指部の付け根寄りの各指部の長さの1/3の位置から、指部の付け根方向及び指先方向にそれぞれ各指部の長さの5%以上16%以下離れた位置の間の領域とすることが好ましく、10%以上15%以下離れた位置の間の領域とすることがより好ましい。上記上限値を超えると、着用者の指の腹に相当する箇所に的確に凸状部3が位置せずに、耐摩耗性及びグリップ力が低下するおそれがある。また、上記下限値未満の場合、着用者の近位指節間関節に相当する箇所に凸状部3が存在してしまい、指が曲げにくくなるおそれがある。

【0038】

さらに、上記凸状部3は、第一指部の掌領域の全面に亘って形成されており、第一指部には上記凸状部不存在領域が設けられていない。さらに、上記凸状部3は、第五指部の掌領域には配設されていない。

【0039】

また、凸状部3が形成される凸状部存在領域(上記指先凸状部形成領域、第一指部及び本体部)において、手袋本体2の単位面積当たりの凸状部3の面積割合の上限値は80%が好ましく、60%がより好ましい。一方、上記面積割合の下限値は3%が好ましく、5%がより好ましい。なかでも、力が集中しやすい上記指先凸状部形成領域及び第一指部においては、手袋本体2の単位面積当たりの凸状部3の面積割合の上限値は85%が好ましく、65%がより好ましい。一方、上記面積割合の下限値は20%が好ましく、30%がより好ましい。上記面積割合が上記上限値を超える場合、当該手袋1の柔軟性が低下するおそれがある。逆に、上記面積割合が上記下限値未満の場合、耐摩耗性、グリップ力が低下するおそれや滑止効果が十分に得られないおそれがある。

【0040】

上記凸状部3は、上記手袋本体2に立設状態で固着され、柱状に形成されている。この凸状部3は、略円柱形状に形成されており、天面が略円形で略平坦に形成されている。

【0041】

上記天面の平均面積(略平坦な面を手袋本体2の表面と平行な面に投影した平均面積)の上限値は28mm2が好ましく、20mm2がより好ましく、13mm2がさらに好ましい。一方、上記天面の平均面積の下限値は2mm2が好ましく、3mm2がより好ましい。具体的には、この略円形の天面の平均直径の上限値が6mmであることが好ましく、5mmがより好ましく、4mmがさらに好ましく、一方、上記凸状部3の天面の平均直径の下限値が1mmであることが好ましく、2mmがより好ましい。上記天面の平均面積又は平均直径が上記上限値を超える場合、天面の面積が大きくなることにより手袋の屈曲が妨げられ、手袋の柔軟性が低下するおそれがある。逆に、上記天面の平均面積又は平均直径が上記下限値未満の場合、天面の面積が小さくなり過ぎて、耐摩耗性及びグリップ力が十分に得られないおそれがある。

【0042】

また、上記凸状部3の平均突出高さ(手袋本体2の表面から凸状部3の先端(天面)までの平均距離)の上限値は3mmが好ましく、2mmがより好ましく、1mmがさらに好ましい。一方、上記凸状部3の平均突出高さの下限値は0.1mmが好ましく、0.3mmがより好ましく、0.5mmがさらに好ましい。上記凸状部3の平均突出高さが上記上限値を超える場合、凸状部3が脱離しやすくなるおそれがある。逆に、上記凸状部3の平均突出高さが上記下限値未満の場合、凸状部3による耐摩耗性及びグリップ力が十分に得られないおそれがある。

【0043】

上記凸状部3は、図2に示すように、根元部が手袋本体2の表層に含浸されている。これにより、凸状部3が手袋本体2に強固に固着され、使用時に凸状部3が手袋本体2から脱離することを的確に防止することができる。なお図2の凸状部3の根元部において、凸状部3のみを図示して手袋本体2を図示していないが、この根元部においては凸状部3のみならず手袋本体2の繊維が存在しており、つまり手袋本体2の繊維の隙間に凸状部3の根元部が入り込んだ状態となっている。また、凸状部3の根元部は手袋本体2の表層から50μm以上含浸していることが好ましく、100μm以上含浸していることがより好ましい。含浸の程度が上記下限値未満の場合、手袋本体2との固着強度が低くなり、作業中に手袋本体2から凸状部3が脱離するおそれがある。なお、含浸の程度の上限値は手袋本体2の厚みである。

【0044】

さらに、上記凸状部3は弾性を有している。凸状部3の表面硬度の上限値は、デュロメータ硬さのタイプAの測定値で、A99が好ましく、A98がより好ましく、A97がさらに好ましい。一方、上記凸状部3の表面硬度の下限値は、デュロメータ硬さのタイプAの測定値で、A50が好ましく、A65がより好ましく、A75がさらに好ましい。上記凸状部3の表面硬度が上記上限値を超える場合、凸状部3の弾性が低くなり、被把持物との摩擦力による凸状部3の弾性変形が生じ難く、上記被把持物との摩擦力が手袋本体2と凸状部3との固着部位(凸状部3の根元部)に作用しやすくなることにより、凸状部3が手袋本体2から脱離しやすくなるおそれがある。逆に、上記凸状部3の表面硬度が上記下限値未満の場合、凸状部3による十分な耐摩耗性が得られないおそれがある。なお、上記表面硬度はJISK6253の方法に準じて測定した値である。

【0045】

上記凸状部3は、ゴム製又は樹脂製の基材5と、この基材5に含有されるフィラー4とから構成されている。

【0046】

上記基材5は主成分となるゴム又は樹脂を有している。上記ゴムとしては、例えばスチレンブタジエンゴム、ニトリルブタジエンゴム、ウレタンゴム、イソプレンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、ブタジエンゴム、フッ素ゴム、エピクロヒドリンゴム、エチレン−プロピレンゴム、天然ゴム等が挙げられる。また、上記樹脂としては、例えばポリ塩化ビニル系樹脂、アクリル系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂、シリコーン系樹脂、ポリウレタン系樹脂、ポリビニルアルコール系樹脂、塩化ビニリデン系樹脂、塩素化ポリエチレン系樹脂、エチレン−ビニルアルコール共重合樹脂等が挙げられる。これらのなかでも、固化後のデュロメータ硬さをA50以上に調節できるゴム又は樹脂が好ましく、加工性及び経済性に優れる点でポリ塩化ビニル系樹脂がより好ましい。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0047】

また、上記基材5は、上記主成分以外にその他の添加剤をさらに含有してもよい。その他の添加剤としては、例えば可塑剤、安定剤、増粘剤等が挙げられる。

【0048】

上記可塑剤としては、例えばジメチルフタレート、ジエチルフタレート、ジブチルフタレート、ジイソブチルフタレート、ジオクチルフタレート、ブチルオクチルフタレート、ジ−(2−エチルヘキシル)フタレート、ジイソノニルフタレート、ジイソオクチルフタレート、ジイソデシルフタレート等のフタル酸エステル類;ジメチルアジペート、ジイソブチルアジペート、ジ−(2−エチルヘキシル)アジペート、ジイソノニルアジペート、ジイソオクチルアジペート、ジイソデシルアジペート、オクチルデシルアジペート、ジ−(2−エチルヘキシル)アゼレート、ジイソオクチルアゼレート、ジイソブチルアゼレート、ジブチルセバケート、ジ−(2−エチルヘキシル)セバケート、ジイソオクチルセバケート等の脂肪酸エステル類;トリメリット酸イソデシルエステル、トリメリット酸オクチルエステル、トリメリット酸n−オクチルエステル、トリメリット酸系イソノニルエステル等のトリメリット酸エステル類の他、アルキルスルホン酸フェニルエステル、ジ−(2−エチルヘキシル)フマレート、ジエチレングリコールモノオレート、グリセリルモノリシノレート、トリラウリルホスフェート、トリステアリルホスフェート、トリ−(2−エチルヘキシル)ホスフェート、トリクレジルホスフェート、エポキシ化大豆油又はポリエーテルエステル等が挙げられる。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。上記可塑剤の配合量は、ゴム又は樹脂の固形分100質量部に対し50質量部以上200質量部以下が好ましい。可塑剤の配合量が50質量部未満の場合、十分な可塑性が得られないおそれがあり、逆に、可塑剤の配合量が200質量部を超えるとブリード現象を起こすおそれがある。

【0049】

上記安定剤としては、例えばBa−Zn系安定剤、Mg−Zn系安定剤、Ca−Zn系安定剤等が挙げられる。上記安定剤の配合量は、ゴム又は樹脂の固形分100質量部に対し1質量部以上10質量部以下が好ましい。1質量部未満の場合、十分な安定性が得られないおそれがあり、逆に10質量部を超えると安定剤がブリード現象を起こすおそれがある。

【0050】

上記増粘剤としては、例えばシリカ微粉末、炭酸カルシウム微粉末等が挙げられる。

【0051】

上記フィラー4の材質としては、特に限定されず、例えば樹脂、ゴム、天然素材等の有機物又は無機物が挙げられる。より具体的に、上記樹脂としては、例えばポリ塩化ビニル系樹脂(アクリル共重合体、エチレン−酢ビ共重合体、エチレン共重合体などの共重合体(グラフト重合体を含む)等)、ポリスチレン系樹脂、アクリル系樹脂(ポリメタクリル酸メチル(PMMA)樹脂等)、ポリカーボネート(PC)系樹脂、フェノール系樹脂、尿素系樹脂、メラミン系樹脂等が挙げられ、上記ゴムとしては、例えば合成ゴム、天然ゴム等が挙げられ、天然素材としては、例えば胡桃、籾殻等が挙げられる。また、無機物としては、例えばシリカ、アルミナ、酸化亜鉛、チタン酸カリウム、炭酸カルシウム、珪酸カルシウム等が挙げられる。これらの中でも、上記基材5との密着性に優れる点で有機物が好ましく、樹脂及びゴムがより好ましく、ポリ塩化ビニル系樹脂がさらに好ましい。なお、これらの材質は単独で用いても良いし、2種以上を混合して用いても良い。また、上記フィラー4は、表面が上記材質で構成されており、内部が中空又は表面と別素材で構成されているものでもよい。この場合も、表面の材質は上記基材5との密着性に優れる点で有機物が好ましく、樹脂及びゴムがより好ましく、ポリ塩化ビニル系樹脂がさらに好ましい。

【0052】

上記フィラー4の形状としては、例えば、球状、半球状、立方状、針状、棒状、紡錘形状、板状、鱗片状、繊維状、多面体状等が挙げられる。これらの中でも被把持物の表面を傷付けるおそれが少ない球状が好ましい。

【0053】

また、上記フィラー4の平均粒子径の上限値は300μmが好ましく、250μmがより好ましく、220μmがさらに好ましい。フィラー4の平均粒子径が上記上限値を超える場合、フィラー4が脱離しやすくなるおそれがある。また、フィラー4の平均粒子径が上記上限値を超えると、凸状部3の形状を均一に形成し難くなるおそれがある。特に、穿孔を有するマスキング型を用いて上記凸状部3を形成する場合に所望形状の凸状部3を形成することが困難となるおそれがある。具体的には、手袋本体2の外面に載置したマスキング型の表面に凸状部形成材料を供給し、この型の表面に沿ってスキージを摺動させてマスキング型の穿孔に凸状部形成材料を充填した後、マスキング型を離型し、その後凸状部形成材料を固化して凸状部3を形成する場合に、所望形状の凸状部3を形成することが困難となる。これはスキージを摺動する際にフィラー4によってスキージと型の表面との間に隙間が生じやすく、この隙間によって型の表面に凸状部形成材料が残存してしまい、マスキング型を離型する際に、型の表面に残存した凸状部形成材料が穿孔内に充填された凸状部形成材料に追従することで、穿孔内に充填された凸状部形成材料の形状を崩してしまうためと考えられる。一方、上記フィラー4の平均粒子径の下限値は0.1μmが好ましく、0.5μmがより好ましく、1μmがさらに好ましい。フィラー4の平均粒子径が上記下限値未満の場合、製造時の取り扱いが困難となるおそれがある。なお、上記平均粒子径はJIS Z 8801に準拠した篩を用いて分級した値である。

【0054】

上記フィラー4の添加量の上限値は、基材100質量部に対して400質量部が好ましく、240質量部がより好ましく、150質量部がさらに好ましい。一方、上記フィラー4の添加量の下限値は、基材100質量部に対して4質量部が好ましく、10質量部がより好ましく、20質量部がさらに好ましい。フィラー4の添加量が上記上限値を超える場合、基材5に対するフィラー4の量が過剰となり、凸状部3が手袋本体2から脱離しやすくなるおそれがある。逆に、フィラー4の添加量が上記下限値未満の場合、基材5に対するフィラー4の量が過少となり十分な耐摩耗性が得られないおそれがある。また、フィラー4の添加量が上記下限値未満の場合は、凸状部形成材料の離型性が低下するため、マスキング型を離型する際に基材5が型に追従してしまい、凸状部3の形状を均一に形成し難くなるおそれや、固化前の凸状部3の形状保持性が低下することにより、自重によっての形状が変形してしまい、凸状部3を均一な形状に形成し難くなるおそれがある。

【0055】

<コーティング層>

上記コーティング層6は、当該手袋1の全面を被覆するように、手袋本体2及び凸状部3の外面に積層されている。このコーティング層6の主成分は、ゴム又は樹脂である。

【0056】

上記コーティング層6の主成分となるゴム又は樹脂は、上記凸状部3の基材5で用いたゴム又は樹脂を用いることができる。なかでも加工性及び経済性に優れる点でポリ塩化ビニル系樹脂が好ましい。ここで、このコーティング層6の主成分と上記凸状部3の基材5の主成分は同一のものを用いることが好ましい。コーティング層6の主成分と基材5の主成分を同一素材とすることにより、コーティング層6と凸状部3との密着性を向上させることができる。

【0057】

上記コーティング層6の平均厚みの上限値は1.8mmが好ましく、1.5mmがより好ましい。一方、上記コーティング層6の平均厚みの下限値は0.05mmが好ましく、0.1mmがより好ましい。コーティング層6の平均厚みが上記上限値を超える場合、手袋の柔軟性が低下するおそれがある。逆に、コーティング層6の平均厚みが上記下限値未満の場合、コーティング層6の形成が困難であり、また、コーティング層6の強度が低下するおそれがある。なお、上記コーティング層6の平均厚みとは、当該手袋1の掌中央部分における上記凸状部3を内包しない部分の厚みであって、手袋本体2への含浸部分は含まないコーティング層6の厚み(コーティング層6の外面から手袋本体2の表面までの距離)について任意の5箇所を測定して得た値の平均値である。

【0058】

上記コーティング層6は滑止粒子7を含有している。この滑止粒子7の材質は、特に限定されず、例えばポリ塩化ビニル系樹脂(アクリル共重合体、エチレン−酢ビ共重合体、エチレン共重合体などの共重合体(グラフト重合体を含む)等)、ポリスチレン系樹脂、アクリル系樹脂(ポリメタクリル酸メチル(PMMA)樹脂等)、ポリカーボネート(PC)系樹脂、フェノール系樹脂、尿素系樹脂、メラミン系樹脂等の樹脂類;合成ゴム、天然ゴム等のゴム類;シリカ、アルミナ、酸化亜鉛、チタン酸カリウム、炭酸カルシウム、珪酸カルシウム等の無機物質類;胡桃、籾殻等の天然素材類が挙げられる。これらの中でも、上記コーティング層6との密着性に優れる樹脂類及びゴム類が好ましく、ポリ塩化ビニル系樹脂がより好ましい。なお、これらの材質は単独で用いても良いし、2種以上を混合して用いても良い。また、上記滑止粒子7は、表面が上記材質で構成されており、内部が中空又は表面と別素材で構成されているものでもよい。この場合も、表面の材質は上記コーティング層6との密着性に優れる樹脂類及びゴム類が好ましく、ポリ塩化ビニル系樹脂がより好ましい。ここで、コーティング層6の主成分と上記滑止粒子7の表面の主成分は同一のものを用いることが好ましい。コーティング層6の主成分と上記滑止粒子7の表面の主成分を同一とすることにより、コーティング層6と滑止粒子7との密着性を向上させることができる。

【0059】

上記滑止粒子7の形状としては、例えば、球状、半球状、立方状、針状、棒状、紡錘形状、板状、鱗片状、繊維状等が挙げられる。これらの中でも被把持物の表面を傷付けるおそれが少ない球状が好ましい。

【0060】

上記滑止粒子7の平均粒子径の上限値は、200μmが好ましく、180μmがより好ましい。一方、上記滑止粒子7の平均粒子径の下限値は100μmが好ましく、120μmがより好ましい。滑止粒子7の平均粒子径が上記上限値を超える場合、滑止粒子7がコーティング層6から脱離しやすくなるおそれがある。逆に、滑止粒子7の平均粒子径が上記下限値未満の場合、製造時の取り扱いが困難となるおそれがある。なお、上記平均粒子径は、篩を用いて分級した値である。

【0061】

上記滑止粒子7の添加量の上限値はコーティング層6の主成分100質量部に対して400質量部が好ましく、240質量部がより好ましく、130質量部がさらに好ましい。一方、上記滑止粒子7の添加量の下限値は、コーティング層6の主成分100質量部に対して4質量部が好ましく、10質量部がより好ましく、20質量部がさらに好ましい。滑止粒子7の添加量が上記上限値を超える場合、コーティング層6に対する滑止粒子7の量が過剰となり作業中に滑止粒子7がコーティング層6から脱離するおそれがある。逆に、滑止粒子7の添加量が上記下限値未満の場合、コーティング層6に分散する滑止粒子7の量が少なすぎて、十分な滑止効果が得られないおそれがある。

【0062】

上記コーティング層6には、複数の微細な空隙部8が存在している。ここで、複数の空隙部8のうち一部は、コーティング層6内に埋没し、つまり閉空間部に気体(空気等)を有する部位であり、他部は、コーティング層6の表面において開放された凹部である。

【0063】

上記空隙部8は、略球状であり、コーティング層6を形成する際に予めコーティング層形成材料を発泡させて微細な泡を含ませておくことにより形成することができる。また、コーティング層6の任意の断面における単位面積当たりの空隙部8の面積割合は10%以上90%以下が好ましく、20%以上80%以下がより好ましい。上記面積割合が90%を超える場合はコーティング層6の強度が低下するおそれがあり、逆に上記面積割合が10%未満の場合は十分な柔軟性を得られないおそれがある。なお、任意の断面における空隙部8の面積は、例えば株式会社KEYENCE製「Digital Microscope VHX−900」により測定することができる。

【0064】

また、上記空隙部8の平均直径は10μm以上400μm以下が好ましく、30μm以上200μm以下がより好ましい。上記空隙部8の平均直径が上記上限値を超える場合、各空隙部8の体積が大きくなることにより、コーティング層6の強度が低下するおそれがある。逆に、上記空隙部8の平均直径が上記下限値未満の場合、各空隙部8の体積が小さすぎて十分な柔軟性が得られないおそれがある。なお、上記「平均直径」とは、空隙部8の長径と短径の平均値を意味する。

【0065】

また、上記空隙部8の数は、コーティング層6の断面積1cm2あたり平均10個以上10,000個以下が好ましい。上記空隙部8の数が上記上限値を超える場合、コーティング層6の強度が低下するおそれがあり、逆に、上記空隙部8の数が上記下限値未満の場合、十分な柔軟性が得られないおそれがある。

【0066】

上記空隙部8のコーティング層6に対する体積の割合としては1%以上70%以下が好ましい。上記空隙部8の体積の割合が上記上限値を超える場合、コーティング層6の強度が低下してコーティング層6が破損しやすくなるおそれがある。逆に、上記空隙部8の体積の割合が上記下限値未満の場合、十分な柔軟性が得られないおそれがある。

【0067】

上記構成からなる当該手袋1は、凸状部3を構成する基材5がフィラー4を含有するため凸状部3の耐摩耗性が向上し、長期間使用しても優れたグリップ力及び滑止効果を維持することができる。また、凸状部3を構成する基材5がフィラー4を含有することによって、基材5がフィラー4を含有しない場合に比してタック性(粘着性)が低下するため、凸状部3の脱離を防止することができる。さらに、当該手袋1は、複数の凸状部3が互いに離間して散点状に固着されていることにより、手袋として優れた柔軟性を有しており、また、各凸状部3の天面が略平坦に形成されているため、被把持物と当接する表面積が増え、優れたグリップ力を有する。

【0068】

また、当該手袋1は、5本の指部のうち、第二指(人差し指)、第三指(中指)並びに第四指(薬指)を覆う指部の掌側の近位指節間関節相当箇所に上記凸状部3が形成されていない凸状部不存在領域を有している。このため、関節部分の屈曲性が向上し指が曲げやすい。その結果、着用者は指を曲げるために過剰な力を必要とせず、手が疲れ難くなるため作業効率が向上する。

【0069】

また、当該手袋1は、コーティング層6によって手袋本体2及び複数の凸状部3が一体的に覆われているため凸状部3の摩耗及び脱落を効果的に防止することができ、結果として、当該手袋1の耐摩耗性の低下を防止することができる。また、当該手袋1は、上記コーティング層6中に滑止粒子7を含有しているため、滑止効果及びグリップ性に優れている。さらに、当該手袋1は上記コーティング層6中に複数の微細な空隙部8が存在しているため柔軟性に優れている。

【0070】

<手袋1の製造方法>

【0071】

次に、上記構成からなる当該手袋1の製造方法について概説するが、本発明の製造方法はこれに限定されるものではない。

【0072】

当該手袋1の製造方法は、ゴム製又は樹脂製の基材材料並びにフィラー4を含む凸状部形成材料を調製する凸状部形成材料調製工程と、手袋本体2の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体2の外面に被着する被着工程と、被着工程後に上記型を脱離する離型工程と、離型工程後に上記凸状部形成材料を加熱して凸状部3を固化する凸状部固化工程と、上記凸状部3及び手袋本体2の外面をコーティング層6で被覆するコーティング層形成工程とを有している。

【0073】

上記凸状部形成材料調製工程は、主成分となるゴム又は樹脂を含む基材材料に、フィラー4、溶剤及びその他の添加剤を適宜加えて攪拌し、凸状部形成材料を調製する工程である。

【0074】

上記溶剤としては、例えば水、有機溶剤等が挙げられる。有機溶剤として具体的には、例えば芳香族系炭化水素、イソパラフィン系炭化水素、ナフテン系炭化水素、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、N−メチルピロリドン、イソプロピルアルコール等が挙げられる。これらの中でも、上記基材5の主成分が樹脂の場合の溶剤としては、芳香族系炭化水素が好ましい。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。その他の添加剤としては、例えば上述した可塑剤、安定剤、増粘剤等が挙げられる。

【0075】

上記凸状部形成材料の粘度の上限値は、BH型粘度計(株式会社トキメック製(現東京計器株式会社製))にて測定したV2値で、700Pa・sが好ましく、600Pa・sがより好ましく、550Pa・sがさらに好ましい。一方、凸状部形成材料の粘度の下限値は、BH型粘度計にて測定したV2値で、200Pa・sが好ましく、300Pa・sがより好ましく、350Pa・sがさらに好ましい。凸状部形成材料の粘度が上記上限値を超える場合、後述する被着工程で凸状部形成材料を型の孔に充填しにくくなり、凸状部3の形成が困難となるおそれがある。逆に、凸状部形成材料の粘度が上記下限値未満の場合、フィラー4が自重によって沈降することにより凸状部3全体にフィラー4が均一に分散せず、凸状部3が十分な耐摩耗性を得られないおそれや、また、後述する離型工程で型を外した後、固化前に凸状部3が自重により崩れてしまうおそれがある。

【0076】

上記被着工程は、手袋本体2の掌面に複数の穿孔を有する型を載置して、スクリーン形成等により手袋本体2の表面に凸状部形成材料を付着させる工程である。具体的には、手袋本体2を掌面が上になるように置き、その上に複数の穿孔を有するマスキング型を載置し、その上から上記凸状部形成材料を、刷毛やスキージ等で型の穿孔に充填する工程である。この被着工程によって、手袋本体2の表面に凸状部形成材料を散点状に付着することができる。

【0077】

上記離型工程とは、上記被着工程後に上記マスキング型を脱離する工程である。上記凸状部形成材料はフィラー4を有しているため、この離型工程において凸状部形成材料の離型性に優れる。そのため、上記型に凸状部形成材料が追従しにくいため、凸状部3の形状が崩れにくく、所望形状の凸状部3を形成することができる。

【0078】

上記凸状部固化工程とは、上記離型工程後の凸状部形成材料を加熱することにより凸状部3を固化する工程である。上記凸状部形成材料はフィラー4を有しているため、凸状部3の形状保持性が高く、凸状部3が固化するまでの間の形状変化が少ない。このため所望形状の凸状部3を均一に形成することができる。

【0079】

上記コーティング層形成工程は、コーティング層6の主成分となるゴム又は樹脂に、滑止粒子7、溶剤及びその他の添加剤を加えて攪拌し、さらにミキサー等で機械発泡させてコーティング層形成材料を調製し、このコーティング層形成材料に上記凸状部固化工程後の手袋を浸漬して引き上げ、加熱処理を行い、コーティング層6を手袋の外面に形成する工程である。上記コーティング層形成材料の粘度の上限値は、BM型粘度計(株式会社東京計器製(現東京計器株式会社製))にて測定したV6値で6000mPa・sが好ましく、5000mPa・sがより好ましい。一方、上記コーティング層形成材料の粘度の下限値は、同様にV6値で1000mPa・sが好ましく、1500mPa・sがより好ましい。コーティング層形成材料の粘度が上記上限値を超える場合、粘度が高すぎてコーティング層6の形成が困難となるおそれや、コーティング層6の厚みが大きくなり手袋の柔軟性が低下するおそれがある。逆に、コーティング層形成材料の粘度が上記下限値未満の場合、コーティング層6の強度が低下してしまうおそれがある。また、コーティング層形成材料の発泡倍率の上限値は、体積割合で350%が好ましく、300%がより好ましい。一方、上記発泡倍率の下限値は体積割合で1%が好ましく、50%がより好ましい。発泡倍率が上記上限値を超える場合、コーティング層6の強度が低下するおそれがある。逆に、発泡倍率が上記下限値未満の場合、十分な柔軟性を得られないおそれがある。上記コーティング層形成材料に含まれる気体の体積は、次式によって求めることができる。なお、下記式中、(A)は発泡前のコーティング層形成材料100gの体積、(B)は発泡後のコーティング層形成材料100gの体積をそれぞれ表す。

[(B)/(A)]×100(%)

【0080】

[第二実施形態]

手袋11は、図3に示すように繊維性の手袋本体2と、この手袋本体2の外面のうち少なくとも掌領域に固着された複数の凸状部3とを備えている。上記手袋本体2及び凸状部3は上述の手袋1の手袋本体2及び凸状部3と同様であるため、同一番号を用いて説明を省略する。

【0081】

また、手袋本体2の裾部は、周方向に伸縮性を有しており、これにより径方向に拡縮可能に設けられている。また、手袋本体2の裾部よりも指先側の部分も、周方向に伸縮性を有し、径方向に拡縮可能に設けられている。ここで、裾部は、他の部分(裾部から指先側の部分)よりも大きな伸縮性を有し、想定される着用者の手首よりも収縮状態が小さくなるよう設けられている。これにより着用した際により優れたフィット感を得ることができる。

【0082】

上記構成からなる当該手袋11は、凸状部3の基材5がゴム製又は樹脂製であるため滑止効果に優れ、また、凸状部3の基材5がフィラー4を含有するため、基材5がフィラー4を含有しない場合に比してタック性(粘着性)が低下し、凸状部3の脱離を防止することができるとともに、凸状部3の耐摩耗性が向上し、長期間使用してもグリップ力が低下しにくい。また、当該手袋11は、コーティング層6が積層されていないため、通気性に優れると共に、上記第一実施形態の手袋1よりも優れた柔軟性を有する。さらに、当該手袋11は、手袋本体2の裾部が周方向に伸縮性を有しておりフィット感に優れるため、いわゆる作業用手袋として好適に用いることができる。

【0083】

<手袋11の製造方法>

【0084】

当該手袋11の製造方法は、ゴム製又は樹脂製の基材材料並びにフィラー4を含む凸状部形成材料を調製する凸状部形成材料調製工程と、手袋本体2の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体2の外面に被着する被着工程と、被着工程後に上記型を脱離する離型工程と、離型工程後に上記凸状部形成材料を加熱して凸状部3を固化する凸状部固化工程とを有している。なお、上記凸状部形成材料調製工程、被着工程、離型工程、及び凸状部固化工程は、上述の手袋1の製造方法における凸状部形成材料調製工程、被着工程、離型工程、及び凸状部固化工程とそれぞれ同一であるため説明を省略する。

【0085】

[その他の実施形態]

尚、本発明は上記態様の他、種々の変更、改良を施した態様で実施することができる。上記各実施形態において、フィラー4と基材5との接着力を高めるために、基材5にカップリング剤を添加することができる。カップリング剤としては、例えばシランカップリング剤、チタネート系カップリング剤、アルミネート系カップリング剤等が挙げられる。これらのなかでも汎用性に優れるシランカップリング剤が好ましい。カップリング剤の添加量は基材100質量部に対して1質量部以上10質量部以下が好ましい。カップリング剤の添加量が1質量部未満の場合、十分な密着性が得られないおそれがあり、逆に、カップリング剤の添加量が10質量部を超えると添加に対する効果が得られず、かえって基材5の強度等の低下を起こすおそれがある。また、コーティング層6と滑止粒子7の密着性を高めるためにも、同様に上記カップリング剤を用いることができる。

【0086】

また、上記第一実施形態の手袋1の製造方法では、コーティング層形成材料をミキサー等で機械発泡させているが、コーティング層形成材料に化学発泡剤を添加し、例えば熱膨張を利用することによってコーティング層6中に空隙部8を形成しても良い。このような化学発泡剤としては、例えばトルエンスルホニルヒドラジド、PP’オキシビス(ベンゾスルホニルヒドラジド)、アゾジカルボンアミド、アゾビスイソブチロニトリル等が挙げられる。さらに、上記化学発泡剤による発泡と機械による発泡とを併用してもよい。このように化学発泡と機械発泡とを併用することにより、コーティング層6に含まれる空隙部8の数が多くなり、コーティング層6の表面に気泡痕を形成することができる。この気泡痕とは、具体的には微細な凹凸形状であり、このような微細な凹凸形状がコーティング層6の表面に形成されることにより、手袋表面と被把持物との間に水や油が介在する場合でも、水や油が気泡痕内に吸収排除されるため、手袋の滑止効果を向上することができる。

【0087】

さらに、上記各実施形態において、凸状部3は手袋本体2の掌側に配設されているが、掌側だけでなく手の甲側にも凸状部3が配設されていてもよく、また、掌領域の指部にだけ凸状部3が形成されていてもよい。また、上記各実施形態において、手袋本体2は、着用者の第一指(親指)、第二指(人差指)、第三指(中指)、第四指(薬指)及び第五指(小指)をそれぞれ覆う第一指部、第二指部、第三指部、第四指部及び第五指部を有しているものを採用しているが、第二指部、第三指部、第四指部及び第五指部が一体となって上記第二指(人差指)、第三指(中指)、第四指(薬指)及び第五指(小指)をまとめて覆う、所謂ミトンタイプのものを採用してもよい。また、凸状部3の形状は円柱状に限らず、四角柱、多面体、楕円柱等でもよく、コーティング層6は、通気性を有していてもよい。また、上記各実施形態では、第五指部の掌領域には上記凸状部3が配設されていないが、第五指部の掌領域に上記凸状部3が配設されていてもよい。また、凸状部3を構成するフィラーは、充填率を向上させるために粒子径の異なるフィラーを組み合わせて用いても良い。

【実施例】

【0088】

以下、実施例及び比較例を挙げて本発明をさらに詳細に説明するが、当該発明は以下の実施例に限定されるものではない。

【0089】

[実施例1]

30番手の綿糸2本と40番手の綿糸1本とを用い、13ゲージ横編機(型式N−SFG、株式会社島精機製)を用いて手袋本体を編製した。この手袋本体を90℃の湯浴中で10分間精錬(油抜き)処理し、120℃のオーブンで40分間乾燥させた後、平型のアルミ製手型に被せ、スクリーン加工によって手袋本体の5本の指部を含む掌側全面に下記表1記載の凸状部形成材料を用いて、凸状部を形成した。この凸状部を形成した手袋本体を190℃の炉で10分間加熱処理して凸状部を固化させ、室温まで冷却後、手型から離型して実施例1の手袋を得た。なお、用いた上記凸状部形成材料の粘度はV2=400Pa・sであり、凸状部形成材料の塗布に用いたスクリーン型は、厚さ0.5mmのステンレス板に直径3mmの穴を正三角形格子パターン状に開けたものであって、隣接する穴との最短距離は2mmであった。この実施例1の手袋に形成された凸状部は、円柱状で天面の直径3mm、高さ(H)0.8mm、硬度A80だった。なお、上記凸状部の硬度は、JISK6253の方法に準じて測定したデュロメータ硬さのタイプAの測定値であり、「正三角形格子パターン」とは、表面を同一形状の正三角形に区分し、その正三角形の各頂点に凸状部を配設するパターンを意味する。

【0090】

【表1】

【0091】

[実施例2]

5本の指部のうち親指以外の四指の近位指節間関節相当箇所を除いて凸状部を施した以外は上記実施例1と同様にして実施例2の手袋を得た。

【0092】

[実施例3]

フィラーとして使用したポリ塩化ビニル系粒子を炭酸カルシウムに替えた以外は上記実施例1と同様にして実施例3の手袋を得た。

【0093】

[実施例4]

エステル系可塑剤「メザモール(登録商標)」の添加量を150質量部にした以外は上記実施例1と同様にして実施例4の手袋を得た。この手袋に形成された凸状部の硬度はA70だった。

【0094】

[実施例5]

エステル系可塑剤「メザモール(登録商標)」の添加量を170質量部にした以外は上記実施例1と同様にして実施例5の手袋を得た。この手袋に形成された凸状部の硬度はA63だった。

【0095】

[実施例6]

エステル系可塑剤「メザモール(登録商標)」の添加量を210質量部にした以外は上記実施例1と同様にして実施例6の手袋を得た。この手袋に形成された凸状部の硬度はA47だった。

【0096】

[実施例7]

ポリ塩化ビニル系粒子の添加量を200質量部にした以外は上記実施例1と同様にして実施例7の手袋を得た。

【0097】

[実施例8]

ポリ塩化ビニル系粒子の添加量を300質量部にした以外は上記実施例1と同様にして実施例8の手袋を得た。

【0098】

[実施例9]

ポリ塩化ビニル系粒子の添加量を500質量部にした以外は上記実施例1と同様にして実施例9の手袋を得た。

【0099】

[実施例10]

ポリ塩化ビニル系粒子の粒子径を180μm以上212μm以下とした以外は上記実施例1と同様にして実施例10の手袋を得た。なお、上記粒子径は篩を用いて分級した数値である。

【0100】

[実施例11]

ポリ塩化ビニル系粒子の粒子径を212μm以上250μm以下とした以外は上記実施例1と同様にして実施例11の手袋を得た。なお、粒子径の測定方法は上記実施例9と同様である。

【0101】

[実施例12]

ポリ塩化ビニル系粒子の粒子径を250μm以上300μm以下とした以外は上記実施例1と同様にして実施例12の手袋を得た。なお、粒子径の測定方法は上記実施例9と同様である。

【0102】

[比較例1]

ポリ塩化ビニル系粒子「ZEST(登録商標)2500Z、(新第一塩ビ株式会社製)」を添加しなかった以外は上記実施例1と同様にして比較例1の手袋を作製した。

【0103】

[実施例13]

上記実施例1により得た手袋をアルミ製の手型に被せ、この手型及び手袋を下記表2記載のコーティング層形成材料に浸漬して引き上げ、200℃の炉で10分間加熱処理してコーティング層を固化させ、室温まで冷却した後、手型から離型して実施例13の手袋を得た。なお、用いたコーティング層形成材料の粘度は、V6=4500mPa・sであった。

【0104】

【表2】

【0105】

[実施例14]

上記表2記載のコーティング層形成材料に、滑止粒子としてポリ塩化ビニル系粒子「ZEST(登録商標)1300Z(新第一塩ビ株式会社製)」(粒子径120〜180μm)50質量部をさらに添加した以外は上記実施例13と同様にして実施例14の手袋を得た。

【0106】

[実施例15]

上記表2記載のコーティング層形成材料をハンドミキサーで発泡させ、発泡倍率200%とした以外は上記実施例14と同様にして実施例15の手袋を得た。

【0107】

[実施例16]

上記実施例2により得た手袋を用いた以外は、上記実施例13と同様にして実施例16の手袋を得た。

【0108】

[比較例2]

上記比較例1で得られた手袋に、上記実施例11と同様の方法によりコーティング層を形成して比較例2の手袋を得た。

【0109】

[比較例3]

実施例1で使用した編み手袋をアルミ製の手型に被せ、上記表2記載のコーティング層形成材料に前記手型及び手袋を浸漬して引き上げ、200℃の炉で1分間の加熱処理を行い、さらに上記表2記載のコーティング層形成材料に前記手型及び手袋を再度浸漬して引き上げ、200℃の炉で10分間の加熱処理を行い、手型から手袋を離型することによって比較例3の手袋を得た。

【0110】

<固着強度試験>

上記実施例及び比較例で作製した手袋の凸状部の固着強度試験を行った。固着強度試験は、欧州統一規格EN388のAbrasion resistance試験に準拠して試験機器「Nu−Martindale AA−K01(James H.Heal&co.Ltd.製)」を用いて行った。具体的には、上記実施例及び比較例で作製した各手袋の掌部中央より採取した試験片をNu−Martindaleで100回ずつ研磨する毎に目視で確認し、凸状部の脱落が確認されるまでの研磨回数を測定した。研磨回数が多いほど凸状部の固着強度が高いことを意味する。なお、研磨用ペーパーは、Saint−Gobain Abrasives, Inc.製NORTON Oakey 117 Cabinet Quality Glasspaper grit 100 GRADE F2を用いて行った。結果を下記表3に示す。

【0111】

<柔軟性試験>

また、手袋の凸状部の柔軟性について官能評価を行った。具体的には、被験者10名が上記実施例及び比較例で作製した各手袋を着用し、下記の評価基準に基づいて柔軟性について評価した。結果を下記表3及び表4に示す。

【0112】

(柔軟性の評価基準)

◎ :柔軟性が有り、指の屈曲が極めて良好

○ :柔軟性が有り、指の屈曲が良好

△ :柔軟性が有り、指の屈曲に支障はない

× :柔軟性が無く、指の屈曲が困難

××:柔軟性が無く、指の屈曲が極めて困難

【0113】

<加工性試験>

また、突起物の加工性について評価を行った。具体的には、厚さ0.5mmのステンレス板に直径3mmの穴を散点状に開けた型を用いて、スクリーン加工により手袋外面に凸状部を形成する際に、穿孔内に凸状部形成材料を容易に充填することができたかどうか、離型し、固化した後、凸状部の形状が均一に形成されているかどうかについて総合的に評価した。結果を下記表3及び表4に示す。

【0114】

(加工性の評価基準)

◎ :加工性が極めて良い

○ :加工性が良い

△ :加工性がやや悪いが加工できる

× :加工性が悪い

××:加工性が極めて悪い

【0115】

【表3】

【0116】

上記表3の結果より、凸状部にフィラーを含有する実施例1〜12の手袋は、凸状部にフィラーを含有しない比較例1の手袋よりも摩耗回数が増えており、耐摩耗性が向上していることが分かる。また、5本の指部のうち親指以外の四指の近位指節間関節相当箇所を除いて凸状部を施した実施例2の手袋は、近位指節間関節相当箇所にも凸状部が施されている実施例1及び実施例3〜12の手袋に比して柔軟性が向上している。また、凸状部にフィラーを含有しない比較例1の手袋は、凸状部の形成が非常に困難で加工性が悪く、実施例1〜12の手袋のように凸状部にフィラーを含有することで加工性が向上することが分かる。しかし、フィラーの添加量やフィラーの粒子径によっては、型の孔に凸状部形成材料を充填し難くなったり(実施例9)、凸状部の天面を平坦に形成し難くなったり(実施例12)、加工性がやや低下している。

【0117】

【表4】

【0118】

上記表4の結果より、凸状部及び手袋本体の表面を被覆するコーティング層がさらに積層されている実施例13〜16の手袋は、上記実施例1の手袋よりも摩耗回数が増えており、耐摩耗性が向上していることが分かる。また、コーティング層形成材料を発泡させた実施例15、及び5本の指部のうち親指以外の四指の近位指節間関節相当箇所を除いて凸状部を施した実施例2の手袋を用いた実施例16は、実施例13及び実施例14の手袋に比して柔軟性がより向上していることが分かる。さらに、比較例1の手袋を用いた比較例2は、比較例1と同様に加工性が極めて悪く、コーティング層を2層積層した比較例3は柔軟性が低下した。

【産業上の利用可能性】

【0119】

以上のように、耐摩耗性及び柔軟性に優れ、長期間使用してもグリップ力の低下が少ない本発明の手袋は、例えば工場等において作業者が着用したり、運搬作業に際して作業者が着用したり、ドライブに際してドライバーが着用する等、種々の目的で用いることができる。

【符号の説明】

【0120】

1 手袋

2 手袋本体

3 凸状部

4 フィラー

5 基材

6 コーティング層

7 滑止粒子

8 空隙部

11 手袋

【技術分野】

【0001】

本発明は、手袋及びその製造方法に関する。

【背景技術】

【0002】

滑止加工が施された手袋としては、繊維製手袋にNBRラテックスやポリ塩化ビニルペースト等からなるコーティング層を積層したコーティング手袋が知られている。このようなコーティング手袋の耐摩耗性を向上させるためにはコーティング層を厚く積層する必要がある。しかし、コーティング層が厚くなると手袋全体が硬くなり過ぎて、着用した際に指が曲げにくくなり、作業効率が低下するという不都合がある。

【0003】

かかる不都合を改善すべく、繊維製手袋本体の外面に複数の凸状部を散点状に固着した滑止加工手袋が開発されている(例えば、特開2000−328328号公報)。この凸状部は、一般的にはスクリーン加工によって形成されている。具体的には、手袋本体に複数の穿孔が形成されたマスキング板を載せ、このマスキング板の穿孔にゾル状の凸状部形成材料を充填して手袋本体に付着させ、その後マスキング板を手袋本体から脱離し、手袋本体に付着した凸状部形成材料を加熱し固化させることで複数の凸状部を手袋本体に固着させている。

【0004】

このような凸状部の耐摩耗性を向上させるためには、凸状部の硬度を大きくすることが考えられる。しかし、凸状部の硬度が大きいと凸状部の弾性が低くなるため、被把持物との摩擦力による凸状部の弾性変形が生じ難くなる。このため上記被把持物との摩擦力が凸状部の固着部位である根元部分に作用しやすく、結果として、凸状部の脱落を招来しやすくなる。

【0005】

加えて、上述のように硬度の大きい凸状部を形成するためには、凸状部を形成する材料の粘度が高くなる。しかし、粘度の高い凸状部形成材料は、マスキング板の穿孔に確実に充填し難く、加工が困難となり、ひいては製造コストが増大するおそれがある。

【0006】

また、上述のような凸状部を固着した滑止加工手袋のグリップ力を向上させるためには凸状部に弾性を付与することが考えられる。そのためには凸状部を形成する材料の粘度を低くする必要がある。しかし、凸状部形成材料の粘度が低いと、マスキング板を外した後の加熱工程で、自重により凸状部が形状変化を生じやすく、所望形状に凸状部が形成され難くなる。所望形状ではない凸状部が存在すると、荷物等を把持する際に、一部の凸状部に力が偏ってしまい、その結果、この一部の凸状部が摩耗しやすくなるとともに、手袋からの凸状部の脱落を招来するおそれがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−328328号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、これらの不都合に鑑みてなされたものであり、耐摩耗性及び柔軟性に優れ長期間使用してもグリップ力の低下が少ない手袋及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた発明は、

繊維製の手袋本体と、

この手袋本体の外面のうち少なくとも掌領域に固着された複数の凸状部とを備え、

上記凸状部が、ゴム製又は樹脂製の基材と、この基材に含有されるフィラーとを有する手袋である。

【0010】

当該手袋は、凸状部がフィラーを含有するため、凸状部の耐摩耗性が向上し、長期間使用してもグリップ力が低下しにくい。また、当該手袋は、凸状部がフィラーを含有するため製造工程における固化前の凸状部の形状保持性が高く、所望形状の凸状部を的確且つ確実に形成することができる。さらに、凸状部がフィラーを含有することにより、基材の離型性に優れている。このため、スクリーン加工によって凸状部を形成する際に、フィラーを含有する基材を型の孔に充填した後、型を脱離する時に基材が型に追従しないため、凸状部の形状が崩れ難くなり、凸状部を所望形状に形成しやすい。

【0011】

当該手袋は、上記手袋本体が、手本体を覆うよう袋状に形成された本体部と、指を覆うよう上記本体部から延設された延設部とを有し、この延設部の掌側の面の近位指節間関節相当箇所に、上記凸状部の形成されない凸状部不存在領域が配設されているとよい。これにより凸状部不存在領域では屈曲性が向上するため、指が曲げやすくなる。その結果、着用者は指を曲げるために過剰な力を必要としないため、手が疲れ難くなり、作業効率を向上することができる。

【0012】

当該手袋は、上記延設部が第二指、第三指及び第四指をそれぞれ覆う第二指部、第三指部及び第四指部を有し、上記第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に、上記凸状部不存在領域が配設されているとよい。このように、手袋本体が作業者の五指をそれぞれ覆うように形成されることにより、作業者の指の可動範囲を広げることができ、また、第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に凸状部不存在領域が配設されていることにより、指が曲げやすくなるため、荷物等をより把持しやすくなる。

【0013】

当該手袋は、上記凸状部が略平坦な天面を有するとよい。この略平坦な天面が被把持物と当接することにより凸状部と被把持物との接触面積が増え、当該手袋の耐摩耗性及びグリップ力が向上する。

【0014】

当該手袋は、上記基材の主成分がポリ塩化ビニル系樹脂であるとよい。ポリ塩化ビニル系樹脂は加工性及び経済性に優れるため製造コストを抑えることができる。

【0015】

当該手袋は、上記フィラーの平均粒子径が300μm以下であるとよい。フィラーの平均粒子径を上記上限値以下とすることによりフィラーの脱離を防止することができる。また、これにより基材の離型性が向上するため、略均一な形状を有する凸状部を形成することができる。

【0016】

上記基材100質量部に対する上記フィラーの含有量が4質量部以上400質量部以下であるとよい。これにより、凸状部が十分な耐摩耗性を有することができる。また、フィラーの含有量を上記範囲とすることによっても、基材の離型性が向上するため、略均一な形状を有する凸状部を形成することができる。

【0017】

上記フィラーの少なくとも表面が有機物であるとよい。これによりゴム製又は樹脂製の基材とフィラーとの密着性が向上するためフィラーの不用意な脱離を防止することができる。その結果、凸状部が十分な耐摩耗性を有し、長期間使用してもグリップ力が低下しにくい手袋が得られる。

【0018】

当該手袋は、上記複数の凸状部を含む領域において凸状部及び手袋本体の外面を覆うコーティング層をさらに備えるとよい。このように凸状部がコーティング層によって被覆されることにより凸状部の摩耗及び脱離をより効果的に防止することができる。

【0019】

上記コーティング層が滑止粒子を含有するとよい。コーティング層に含有される滑止粒子のうちコーティング層の表面から突出した滑止粒子によって滑止効果が発揮され、当該手袋のグリップ力をさらに向上させることができる。

【0020】

当該手袋は、上記コーティング層が複数の微細な空隙部を有しているとよい。これにより当該手袋の柔軟性を向上させることができる。

【0021】

また、上記課題を解決するためになされた発明は、

ゴム製又は樹脂製の基材材料並びにフィラーを含む凸状部形成材料を調製する凸状部形成材料調製工程、

手袋本体の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体の外面に被着する被着工程、

被着工程後に上記型を脱離する離型工程、及び

離型工程後に上記凸状部形成材料を加熱して凸状部を固化する凸状部固化工程

を有する手袋の製造方法である。

【0022】

当該手袋の製造方法によれば、手袋本体の掌領域の外面に複数の凸状部を有する手袋を製造することができる。そして、この当該手袋の製造方法によって得られる手袋は、既述のように耐摩耗性、滑止性等に優れている。

【0023】

なお、当該手袋及びその製造方法において、「掌領域」とは、被把持物を握った際に内側となる面であって手首から指先までの領域(指を含む)を意味する。また、「手本体」とは、手の指を除いた部分を意味し、指の付け根及び指の股から手首までの部位を意味する。

【発明の効果】

【0024】

以上説明したように、本発明は、耐摩耗性及び柔軟性に優れ、長期間使用してもグリップ力の低下が少ない手袋及びその製造方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】(イ)は本発明の第一実施形態に係る手袋を掌側から見た模式的正面図であり、(ロ)はコーティング層を被覆する前の状態の(イ)を掌側から見た模式的正面図である。

【図2】図1の手袋の凸状部の模式的部分断面図である。

【図3】本発明の第二実施形態に係る手袋を掌側から見た模式的正面図である。

【図4】図3の手袋の凸状部の模式的部分断面図である。

【発明を実施するための形態】

【0026】

以下、適宜図面を参照しつつ本発明の実施の形態を詳説する。

【0027】

[第一実施形態]

手袋1は、図1の(ロ)に示すように繊維性の手袋本体2と、この手袋本体2の外面のうち少なくとも掌領域に固着された複数の凸状部3とを備え、さらに図1の(イ)に示すようにこの凸状部3及び手袋本体2の外面を被覆するコーティング層6とを備えている。

【0028】

<手袋本体>

手袋本体2は、綿糸等からなる繊維によって手袋状に編成されている。この手袋本体2は、着用者の手本体を覆うよう袋状に形成された本体部と、着用者の指を覆うよう上記本体部から延設された延設部と、着用者の手首を覆うよう本体部から延設部とは反対方向に延設された筒状の裾部とを有する。上記延設部は着用者の第一指(親指)、第二指(人差指)、第三指(中指)、第四指(薬指)及び第五指(小指)をそれぞれ覆う第一指部、第二指部、第三指部、第四指部及び第五指部を有している。この第一指部から第五指部は、指先部が閉塞された筒状に形成されている。また、上記裾部は、着用者が手を挿入可能な開口部を有し、この開口側にかけて漸次拡径した筒状に形成されている。

【0029】

上記手袋本体2は、繊維間に隙間を有しており、この隙間に凸状部3を構成する基材5やコーティング層6の材料が侵入することにより、後述する凸状部3及びコーティング層6が含浸され、手袋本体2と凸状部3若しくはコーティング層6が強固に固着される。

【0030】

上記手袋本体2を構成する繊維としては、特に限定されず、例えばナイロン繊維、ポリエステル繊維、綿、麻、レーヨン繊維、アクリル繊維、アラミド繊維、高強度ポリエチレン繊維、ポリウレタン繊維、ポリパラフェニレンテレフタルアミド繊維(商品名:「ケブラー(登録商標)」、デュポン社製等)、高密度ポリエチレン繊維(商品名:「ダイニーマ(登録商標)」、東洋紡績株式会社製等)、又はステンレスワイヤーをナイロン等でカバーリングした繊維等が挙げられる。これらの繊維は単独で用いても良いし、2種以上を混合して用いても良い。上記手袋本体2は、上記繊維を編成して形成されているが、上記繊維を用いた織布又は不織布を手袋の形に切り抜き、縫製して形成した手袋を用いても良い。なかでも、シームレス編機で編成された手袋が、縫い目がなく好ましい。

【0031】

上記手袋本体2の平均厚みの上限値は1mmが好ましく、0.5mmがより好ましい。一方、上記手袋本体2の平均厚みの下限値は0.1mmが好ましく、0.2mmがより好ましい。手袋本体2の平均厚みが上記上限値を超える場合、当該手袋1の厚みが大きくなることで柔軟性が低下して、着用時における作業性が低下するおそれがある。逆に、手袋本体2の平均厚みが上記下限値未満の場合、手袋自体の強度に欠け、耐久性が低下するおそれがある。なお、上記手袋本体2の平均厚みは、商品名「ダイヤルシクネスゲージDS−1211(新潟精機株式会社製)」を用いて、凸状部3が形成されていない領域の任意の5箇所を測定して得た値の平均値である。

【0032】

なお、上記手袋本体2は、例えば柔軟剤、撥水撥油剤、抗菌剤等を用いて各種処理が行われていても良く、また、紫外線吸収剤等を塗布又は含浸等させて、紫外線防止機能が付与されていても良い。

【0033】

<凸状部>

上記複数の凸状部3は、手袋本体2の外面のうち少なくとも掌領域に散点状に配設されている。この複数の凸状部3は、略同様の大きさに形成され、略等間隔で均一に配設されている。

【0034】

この複数の凸状部3は、図1の(ロ)に示すように、手袋本体2の少なくとも掌領域において本体部の略全面及び延設部の一部に配設されており、延設部の近位指節間関節相当箇所には凸状部3が形成されていない凸状部不存在領域が設けられている。

【0035】

具体的には、掌領域の第二指部、第三指部及び第四指部において、複数の凸状部3は指先から一定領域範囲に配設されている(以下、この領域を「指先凸状部存在領域」ということがある)。また、掌領域の第二指部、第三指部及び第四指部において、上記指先凸状部存在領域よりも付け根部(本体部との連接部分)側は、凸状部3が形成されていない上記凸状部不存在領域とされている。つまり、掌領域の第二指部、第三指部及び第四指部において、近位指節間関節相当箇所を含む領域が凸状部不存在領域として設けられている。

【0036】

ここで、上記指先凸状部存在領域は、指先から、各指部の長さ(付け根から指先までの最長距離)の20%以上50%以下の位置までの領域とすることが好ましく、25%以上40%以下の位置までの領域とすることがより好ましい。上記指先凸状部存在領域が上記上限値を超える場合、着用者の近位指節間関節に相当する箇所に凸状部3が存在してしまい、指が曲げにくくなるおそれがある。逆に、上記指先凸状部存在領域が上記下限値未満の場合、着用者の指の腹(遠位指節間関節よりも指先側の部位)に相当する箇所に的確に凸状部3が位置せずに耐摩耗性及びグリップ力が低下するおそれがある。

【0037】

また、上記凸状部不存在領域は、各指部の付け根寄りの各指部の長さの1/3の位置から、指部の付け根方向及び指先方向にそれぞれ各指部の長さの5%以上16%以下離れた位置の間の領域とすることが好ましく、10%以上15%以下離れた位置の間の領域とすることがより好ましい。上記上限値を超えると、着用者の指の腹に相当する箇所に的確に凸状部3が位置せずに、耐摩耗性及びグリップ力が低下するおそれがある。また、上記下限値未満の場合、着用者の近位指節間関節に相当する箇所に凸状部3が存在してしまい、指が曲げにくくなるおそれがある。

【0038】

さらに、上記凸状部3は、第一指部の掌領域の全面に亘って形成されており、第一指部には上記凸状部不存在領域が設けられていない。さらに、上記凸状部3は、第五指部の掌領域には配設されていない。

【0039】

また、凸状部3が形成される凸状部存在領域(上記指先凸状部形成領域、第一指部及び本体部)において、手袋本体2の単位面積当たりの凸状部3の面積割合の上限値は80%が好ましく、60%がより好ましい。一方、上記面積割合の下限値は3%が好ましく、5%がより好ましい。なかでも、力が集中しやすい上記指先凸状部形成領域及び第一指部においては、手袋本体2の単位面積当たりの凸状部3の面積割合の上限値は85%が好ましく、65%がより好ましい。一方、上記面積割合の下限値は20%が好ましく、30%がより好ましい。上記面積割合が上記上限値を超える場合、当該手袋1の柔軟性が低下するおそれがある。逆に、上記面積割合が上記下限値未満の場合、耐摩耗性、グリップ力が低下するおそれや滑止効果が十分に得られないおそれがある。

【0040】

上記凸状部3は、上記手袋本体2に立設状態で固着され、柱状に形成されている。この凸状部3は、略円柱形状に形成されており、天面が略円形で略平坦に形成されている。

【0041】

上記天面の平均面積(略平坦な面を手袋本体2の表面と平行な面に投影した平均面積)の上限値は28mm2が好ましく、20mm2がより好ましく、13mm2がさらに好ましい。一方、上記天面の平均面積の下限値は2mm2が好ましく、3mm2がより好ましい。具体的には、この略円形の天面の平均直径の上限値が6mmであることが好ましく、5mmがより好ましく、4mmがさらに好ましく、一方、上記凸状部3の天面の平均直径の下限値が1mmであることが好ましく、2mmがより好ましい。上記天面の平均面積又は平均直径が上記上限値を超える場合、天面の面積が大きくなることにより手袋の屈曲が妨げられ、手袋の柔軟性が低下するおそれがある。逆に、上記天面の平均面積又は平均直径が上記下限値未満の場合、天面の面積が小さくなり過ぎて、耐摩耗性及びグリップ力が十分に得られないおそれがある。

【0042】

また、上記凸状部3の平均突出高さ(手袋本体2の表面から凸状部3の先端(天面)までの平均距離)の上限値は3mmが好ましく、2mmがより好ましく、1mmがさらに好ましい。一方、上記凸状部3の平均突出高さの下限値は0.1mmが好ましく、0.3mmがより好ましく、0.5mmがさらに好ましい。上記凸状部3の平均突出高さが上記上限値を超える場合、凸状部3が脱離しやすくなるおそれがある。逆に、上記凸状部3の平均突出高さが上記下限値未満の場合、凸状部3による耐摩耗性及びグリップ力が十分に得られないおそれがある。

【0043】

上記凸状部3は、図2に示すように、根元部が手袋本体2の表層に含浸されている。これにより、凸状部3が手袋本体2に強固に固着され、使用時に凸状部3が手袋本体2から脱離することを的確に防止することができる。なお図2の凸状部3の根元部において、凸状部3のみを図示して手袋本体2を図示していないが、この根元部においては凸状部3のみならず手袋本体2の繊維が存在しており、つまり手袋本体2の繊維の隙間に凸状部3の根元部が入り込んだ状態となっている。また、凸状部3の根元部は手袋本体2の表層から50μm以上含浸していることが好ましく、100μm以上含浸していることがより好ましい。含浸の程度が上記下限値未満の場合、手袋本体2との固着強度が低くなり、作業中に手袋本体2から凸状部3が脱離するおそれがある。なお、含浸の程度の上限値は手袋本体2の厚みである。

【0044】

さらに、上記凸状部3は弾性を有している。凸状部3の表面硬度の上限値は、デュロメータ硬さのタイプAの測定値で、A99が好ましく、A98がより好ましく、A97がさらに好ましい。一方、上記凸状部3の表面硬度の下限値は、デュロメータ硬さのタイプAの測定値で、A50が好ましく、A65がより好ましく、A75がさらに好ましい。上記凸状部3の表面硬度が上記上限値を超える場合、凸状部3の弾性が低くなり、被把持物との摩擦力による凸状部3の弾性変形が生じ難く、上記被把持物との摩擦力が手袋本体2と凸状部3との固着部位(凸状部3の根元部)に作用しやすくなることにより、凸状部3が手袋本体2から脱離しやすくなるおそれがある。逆に、上記凸状部3の表面硬度が上記下限値未満の場合、凸状部3による十分な耐摩耗性が得られないおそれがある。なお、上記表面硬度はJISK6253の方法に準じて測定した値である。

【0045】

上記凸状部3は、ゴム製又は樹脂製の基材5と、この基材5に含有されるフィラー4とから構成されている。

【0046】

上記基材5は主成分となるゴム又は樹脂を有している。上記ゴムとしては、例えばスチレンブタジエンゴム、ニトリルブタジエンゴム、ウレタンゴム、イソプレンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、ブタジエンゴム、フッ素ゴム、エピクロヒドリンゴム、エチレン−プロピレンゴム、天然ゴム等が挙げられる。また、上記樹脂としては、例えばポリ塩化ビニル系樹脂、アクリル系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂、シリコーン系樹脂、ポリウレタン系樹脂、ポリビニルアルコール系樹脂、塩化ビニリデン系樹脂、塩素化ポリエチレン系樹脂、エチレン−ビニルアルコール共重合樹脂等が挙げられる。これらのなかでも、固化後のデュロメータ硬さをA50以上に調節できるゴム又は樹脂が好ましく、加工性及び経済性に優れる点でポリ塩化ビニル系樹脂がより好ましい。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0047】

また、上記基材5は、上記主成分以外にその他の添加剤をさらに含有してもよい。その他の添加剤としては、例えば可塑剤、安定剤、増粘剤等が挙げられる。

【0048】

上記可塑剤としては、例えばジメチルフタレート、ジエチルフタレート、ジブチルフタレート、ジイソブチルフタレート、ジオクチルフタレート、ブチルオクチルフタレート、ジ−(2−エチルヘキシル)フタレート、ジイソノニルフタレート、ジイソオクチルフタレート、ジイソデシルフタレート等のフタル酸エステル類;ジメチルアジペート、ジイソブチルアジペート、ジ−(2−エチルヘキシル)アジペート、ジイソノニルアジペート、ジイソオクチルアジペート、ジイソデシルアジペート、オクチルデシルアジペート、ジ−(2−エチルヘキシル)アゼレート、ジイソオクチルアゼレート、ジイソブチルアゼレート、ジブチルセバケート、ジ−(2−エチルヘキシル)セバケート、ジイソオクチルセバケート等の脂肪酸エステル類;トリメリット酸イソデシルエステル、トリメリット酸オクチルエステル、トリメリット酸n−オクチルエステル、トリメリット酸系イソノニルエステル等のトリメリット酸エステル類の他、アルキルスルホン酸フェニルエステル、ジ−(2−エチルヘキシル)フマレート、ジエチレングリコールモノオレート、グリセリルモノリシノレート、トリラウリルホスフェート、トリステアリルホスフェート、トリ−(2−エチルヘキシル)ホスフェート、トリクレジルホスフェート、エポキシ化大豆油又はポリエーテルエステル等が挙げられる。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。上記可塑剤の配合量は、ゴム又は樹脂の固形分100質量部に対し50質量部以上200質量部以下が好ましい。可塑剤の配合量が50質量部未満の場合、十分な可塑性が得られないおそれがあり、逆に、可塑剤の配合量が200質量部を超えるとブリード現象を起こすおそれがある。

【0049】

上記安定剤としては、例えばBa−Zn系安定剤、Mg−Zn系安定剤、Ca−Zn系安定剤等が挙げられる。上記安定剤の配合量は、ゴム又は樹脂の固形分100質量部に対し1質量部以上10質量部以下が好ましい。1質量部未満の場合、十分な安定性が得られないおそれがあり、逆に10質量部を超えると安定剤がブリード現象を起こすおそれがある。

【0050】

上記増粘剤としては、例えばシリカ微粉末、炭酸カルシウム微粉末等が挙げられる。

【0051】

上記フィラー4の材質としては、特に限定されず、例えば樹脂、ゴム、天然素材等の有機物又は無機物が挙げられる。より具体的に、上記樹脂としては、例えばポリ塩化ビニル系樹脂(アクリル共重合体、エチレン−酢ビ共重合体、エチレン共重合体などの共重合体(グラフト重合体を含む)等)、ポリスチレン系樹脂、アクリル系樹脂(ポリメタクリル酸メチル(PMMA)樹脂等)、ポリカーボネート(PC)系樹脂、フェノール系樹脂、尿素系樹脂、メラミン系樹脂等が挙げられ、上記ゴムとしては、例えば合成ゴム、天然ゴム等が挙げられ、天然素材としては、例えば胡桃、籾殻等が挙げられる。また、無機物としては、例えばシリカ、アルミナ、酸化亜鉛、チタン酸カリウム、炭酸カルシウム、珪酸カルシウム等が挙げられる。これらの中でも、上記基材5との密着性に優れる点で有機物が好ましく、樹脂及びゴムがより好ましく、ポリ塩化ビニル系樹脂がさらに好ましい。なお、これらの材質は単独で用いても良いし、2種以上を混合して用いても良い。また、上記フィラー4は、表面が上記材質で構成されており、内部が中空又は表面と別素材で構成されているものでもよい。この場合も、表面の材質は上記基材5との密着性に優れる点で有機物が好ましく、樹脂及びゴムがより好ましく、ポリ塩化ビニル系樹脂がさらに好ましい。

【0052】

上記フィラー4の形状としては、例えば、球状、半球状、立方状、針状、棒状、紡錘形状、板状、鱗片状、繊維状、多面体状等が挙げられる。これらの中でも被把持物の表面を傷付けるおそれが少ない球状が好ましい。

【0053】

また、上記フィラー4の平均粒子径の上限値は300μmが好ましく、250μmがより好ましく、220μmがさらに好ましい。フィラー4の平均粒子径が上記上限値を超える場合、フィラー4が脱離しやすくなるおそれがある。また、フィラー4の平均粒子径が上記上限値を超えると、凸状部3の形状を均一に形成し難くなるおそれがある。特に、穿孔を有するマスキング型を用いて上記凸状部3を形成する場合に所望形状の凸状部3を形成することが困難となるおそれがある。具体的には、手袋本体2の外面に載置したマスキング型の表面に凸状部形成材料を供給し、この型の表面に沿ってスキージを摺動させてマスキング型の穿孔に凸状部形成材料を充填した後、マスキング型を離型し、その後凸状部形成材料を固化して凸状部3を形成する場合に、所望形状の凸状部3を形成することが困難となる。これはスキージを摺動する際にフィラー4によってスキージと型の表面との間に隙間が生じやすく、この隙間によって型の表面に凸状部形成材料が残存してしまい、マスキング型を離型する際に、型の表面に残存した凸状部形成材料が穿孔内に充填された凸状部形成材料に追従することで、穿孔内に充填された凸状部形成材料の形状を崩してしまうためと考えられる。一方、上記フィラー4の平均粒子径の下限値は0.1μmが好ましく、0.5μmがより好ましく、1μmがさらに好ましい。フィラー4の平均粒子径が上記下限値未満の場合、製造時の取り扱いが困難となるおそれがある。なお、上記平均粒子径はJIS Z 8801に準拠した篩を用いて分級した値である。

【0054】

上記フィラー4の添加量の上限値は、基材100質量部に対して400質量部が好ましく、240質量部がより好ましく、150質量部がさらに好ましい。一方、上記フィラー4の添加量の下限値は、基材100質量部に対して4質量部が好ましく、10質量部がより好ましく、20質量部がさらに好ましい。フィラー4の添加量が上記上限値を超える場合、基材5に対するフィラー4の量が過剰となり、凸状部3が手袋本体2から脱離しやすくなるおそれがある。逆に、フィラー4の添加量が上記下限値未満の場合、基材5に対するフィラー4の量が過少となり十分な耐摩耗性が得られないおそれがある。また、フィラー4の添加量が上記下限値未満の場合は、凸状部形成材料の離型性が低下するため、マスキング型を離型する際に基材5が型に追従してしまい、凸状部3の形状を均一に形成し難くなるおそれや、固化前の凸状部3の形状保持性が低下することにより、自重によっての形状が変形してしまい、凸状部3を均一な形状に形成し難くなるおそれがある。

【0055】

<コーティング層>

上記コーティング層6は、当該手袋1の全面を被覆するように、手袋本体2及び凸状部3の外面に積層されている。このコーティング層6の主成分は、ゴム又は樹脂である。

【0056】

上記コーティング層6の主成分となるゴム又は樹脂は、上記凸状部3の基材5で用いたゴム又は樹脂を用いることができる。なかでも加工性及び経済性に優れる点でポリ塩化ビニル系樹脂が好ましい。ここで、このコーティング層6の主成分と上記凸状部3の基材5の主成分は同一のものを用いることが好ましい。コーティング層6の主成分と基材5の主成分を同一素材とすることにより、コーティング層6と凸状部3との密着性を向上させることができる。

【0057】

上記コーティング層6の平均厚みの上限値は1.8mmが好ましく、1.5mmがより好ましい。一方、上記コーティング層6の平均厚みの下限値は0.05mmが好ましく、0.1mmがより好ましい。コーティング層6の平均厚みが上記上限値を超える場合、手袋の柔軟性が低下するおそれがある。逆に、コーティング層6の平均厚みが上記下限値未満の場合、コーティング層6の形成が困難であり、また、コーティング層6の強度が低下するおそれがある。なお、上記コーティング層6の平均厚みとは、当該手袋1の掌中央部分における上記凸状部3を内包しない部分の厚みであって、手袋本体2への含浸部分は含まないコーティング層6の厚み(コーティング層6の外面から手袋本体2の表面までの距離)について任意の5箇所を測定して得た値の平均値である。

【0058】

上記コーティング層6は滑止粒子7を含有している。この滑止粒子7の材質は、特に限定されず、例えばポリ塩化ビニル系樹脂(アクリル共重合体、エチレン−酢ビ共重合体、エチレン共重合体などの共重合体(グラフト重合体を含む)等)、ポリスチレン系樹脂、アクリル系樹脂(ポリメタクリル酸メチル(PMMA)樹脂等)、ポリカーボネート(PC)系樹脂、フェノール系樹脂、尿素系樹脂、メラミン系樹脂等の樹脂類;合成ゴム、天然ゴム等のゴム類;シリカ、アルミナ、酸化亜鉛、チタン酸カリウム、炭酸カルシウム、珪酸カルシウム等の無機物質類;胡桃、籾殻等の天然素材類が挙げられる。これらの中でも、上記コーティング層6との密着性に優れる樹脂類及びゴム類が好ましく、ポリ塩化ビニル系樹脂がより好ましい。なお、これらの材質は単独で用いても良いし、2種以上を混合して用いても良い。また、上記滑止粒子7は、表面が上記材質で構成されており、内部が中空又は表面と別素材で構成されているものでもよい。この場合も、表面の材質は上記コーティング層6との密着性に優れる樹脂類及びゴム類が好ましく、ポリ塩化ビニル系樹脂がより好ましい。ここで、コーティング層6の主成分と上記滑止粒子7の表面の主成分は同一のものを用いることが好ましい。コーティング層6の主成分と上記滑止粒子7の表面の主成分を同一とすることにより、コーティング層6と滑止粒子7との密着性を向上させることができる。

【0059】

上記滑止粒子7の形状としては、例えば、球状、半球状、立方状、針状、棒状、紡錘形状、板状、鱗片状、繊維状等が挙げられる。これらの中でも被把持物の表面を傷付けるおそれが少ない球状が好ましい。

【0060】

上記滑止粒子7の平均粒子径の上限値は、200μmが好ましく、180μmがより好ましい。一方、上記滑止粒子7の平均粒子径の下限値は100μmが好ましく、120μmがより好ましい。滑止粒子7の平均粒子径が上記上限値を超える場合、滑止粒子7がコーティング層6から脱離しやすくなるおそれがある。逆に、滑止粒子7の平均粒子径が上記下限値未満の場合、製造時の取り扱いが困難となるおそれがある。なお、上記平均粒子径は、篩を用いて分級した値である。

【0061】

上記滑止粒子7の添加量の上限値はコーティング層6の主成分100質量部に対して400質量部が好ましく、240質量部がより好ましく、130質量部がさらに好ましい。一方、上記滑止粒子7の添加量の下限値は、コーティング層6の主成分100質量部に対して4質量部が好ましく、10質量部がより好ましく、20質量部がさらに好ましい。滑止粒子7の添加量が上記上限値を超える場合、コーティング層6に対する滑止粒子7の量が過剰となり作業中に滑止粒子7がコーティング層6から脱離するおそれがある。逆に、滑止粒子7の添加量が上記下限値未満の場合、コーティング層6に分散する滑止粒子7の量が少なすぎて、十分な滑止効果が得られないおそれがある。

【0062】

上記コーティング層6には、複数の微細な空隙部8が存在している。ここで、複数の空隙部8のうち一部は、コーティング層6内に埋没し、つまり閉空間部に気体(空気等)を有する部位であり、他部は、コーティング層6の表面において開放された凹部である。

【0063】

上記空隙部8は、略球状であり、コーティング層6を形成する際に予めコーティング層形成材料を発泡させて微細な泡を含ませておくことにより形成することができる。また、コーティング層6の任意の断面における単位面積当たりの空隙部8の面積割合は10%以上90%以下が好ましく、20%以上80%以下がより好ましい。上記面積割合が90%を超える場合はコーティング層6の強度が低下するおそれがあり、逆に上記面積割合が10%未満の場合は十分な柔軟性を得られないおそれがある。なお、任意の断面における空隙部8の面積は、例えば株式会社KEYENCE製「Digital Microscope VHX−900」により測定することができる。

【0064】

また、上記空隙部8の平均直径は10μm以上400μm以下が好ましく、30μm以上200μm以下がより好ましい。上記空隙部8の平均直径が上記上限値を超える場合、各空隙部8の体積が大きくなることにより、コーティング層6の強度が低下するおそれがある。逆に、上記空隙部8の平均直径が上記下限値未満の場合、各空隙部8の体積が小さすぎて十分な柔軟性が得られないおそれがある。なお、上記「平均直径」とは、空隙部8の長径と短径の平均値を意味する。

【0065】

また、上記空隙部8の数は、コーティング層6の断面積1cm2あたり平均10個以上10,000個以下が好ましい。上記空隙部8の数が上記上限値を超える場合、コーティング層6の強度が低下するおそれがあり、逆に、上記空隙部8の数が上記下限値未満の場合、十分な柔軟性が得られないおそれがある。

【0066】

上記空隙部8のコーティング層6に対する体積の割合としては1%以上70%以下が好ましい。上記空隙部8の体積の割合が上記上限値を超える場合、コーティング層6の強度が低下してコーティング層6が破損しやすくなるおそれがある。逆に、上記空隙部8の体積の割合が上記下限値未満の場合、十分な柔軟性が得られないおそれがある。

【0067】

上記構成からなる当該手袋1は、凸状部3を構成する基材5がフィラー4を含有するため凸状部3の耐摩耗性が向上し、長期間使用しても優れたグリップ力及び滑止効果を維持することができる。また、凸状部3を構成する基材5がフィラー4を含有することによって、基材5がフィラー4を含有しない場合に比してタック性(粘着性)が低下するため、凸状部3の脱離を防止することができる。さらに、当該手袋1は、複数の凸状部3が互いに離間して散点状に固着されていることにより、手袋として優れた柔軟性を有しており、また、各凸状部3の天面が略平坦に形成されているため、被把持物と当接する表面積が増え、優れたグリップ力を有する。

【0068】

また、当該手袋1は、5本の指部のうち、第二指(人差し指)、第三指(中指)並びに第四指(薬指)を覆う指部の掌側の近位指節間関節相当箇所に上記凸状部3が形成されていない凸状部不存在領域を有している。このため、関節部分の屈曲性が向上し指が曲げやすい。その結果、着用者は指を曲げるために過剰な力を必要とせず、手が疲れ難くなるため作業効率が向上する。

【0069】

また、当該手袋1は、コーティング層6によって手袋本体2及び複数の凸状部3が一体的に覆われているため凸状部3の摩耗及び脱落を効果的に防止することができ、結果として、当該手袋1の耐摩耗性の低下を防止することができる。また、当該手袋1は、上記コーティング層6中に滑止粒子7を含有しているため、滑止効果及びグリップ性に優れている。さらに、当該手袋1は上記コーティング層6中に複数の微細な空隙部8が存在しているため柔軟性に優れている。

【0070】

<手袋1の製造方法>

【0071】

次に、上記構成からなる当該手袋1の製造方法について概説するが、本発明の製造方法はこれに限定されるものではない。

【0072】

当該手袋1の製造方法は、ゴム製又は樹脂製の基材材料並びにフィラー4を含む凸状部形成材料を調製する凸状部形成材料調製工程と、手袋本体2の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体2の外面に被着する被着工程と、被着工程後に上記型を脱離する離型工程と、離型工程後に上記凸状部形成材料を加熱して凸状部3を固化する凸状部固化工程と、上記凸状部3及び手袋本体2の外面をコーティング層6で被覆するコーティング層形成工程とを有している。

【0073】

上記凸状部形成材料調製工程は、主成分となるゴム又は樹脂を含む基材材料に、フィラー4、溶剤及びその他の添加剤を適宜加えて攪拌し、凸状部形成材料を調製する工程である。

【0074】

上記溶剤としては、例えば水、有機溶剤等が挙げられる。有機溶剤として具体的には、例えば芳香族系炭化水素、イソパラフィン系炭化水素、ナフテン系炭化水素、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、N−メチルピロリドン、イソプロピルアルコール等が挙げられる。これらの中でも、上記基材5の主成分が樹脂の場合の溶剤としては、芳香族系炭化水素が好ましい。これらは単独で用いても良いし、2種以上を組み合わせて用いても良い。その他の添加剤としては、例えば上述した可塑剤、安定剤、増粘剤等が挙げられる。

【0075】

上記凸状部形成材料の粘度の上限値は、BH型粘度計(株式会社トキメック製(現東京計器株式会社製))にて測定したV2値で、700Pa・sが好ましく、600Pa・sがより好ましく、550Pa・sがさらに好ましい。一方、凸状部形成材料の粘度の下限値は、BH型粘度計にて測定したV2値で、200Pa・sが好ましく、300Pa・sがより好ましく、350Pa・sがさらに好ましい。凸状部形成材料の粘度が上記上限値を超える場合、後述する被着工程で凸状部形成材料を型の孔に充填しにくくなり、凸状部3の形成が困難となるおそれがある。逆に、凸状部形成材料の粘度が上記下限値未満の場合、フィラー4が自重によって沈降することにより凸状部3全体にフィラー4が均一に分散せず、凸状部3が十分な耐摩耗性を得られないおそれや、また、後述する離型工程で型を外した後、固化前に凸状部3が自重により崩れてしまうおそれがある。

【0076】

上記被着工程は、手袋本体2の掌面に複数の穿孔を有する型を載置して、スクリーン形成等により手袋本体2の表面に凸状部形成材料を付着させる工程である。具体的には、手袋本体2を掌面が上になるように置き、その上に複数の穿孔を有するマスキング型を載置し、その上から上記凸状部形成材料を、刷毛やスキージ等で型の穿孔に充填する工程である。この被着工程によって、手袋本体2の表面に凸状部形成材料を散点状に付着することができる。

【0077】

上記離型工程とは、上記被着工程後に上記マスキング型を脱離する工程である。上記凸状部形成材料はフィラー4を有しているため、この離型工程において凸状部形成材料の離型性に優れる。そのため、上記型に凸状部形成材料が追従しにくいため、凸状部3の形状が崩れにくく、所望形状の凸状部3を形成することができる。

【0078】

上記凸状部固化工程とは、上記離型工程後の凸状部形成材料を加熱することにより凸状部3を固化する工程である。上記凸状部形成材料はフィラー4を有しているため、凸状部3の形状保持性が高く、凸状部3が固化するまでの間の形状変化が少ない。このため所望形状の凸状部3を均一に形成することができる。

【0079】

上記コーティング層形成工程は、コーティング層6の主成分となるゴム又は樹脂に、滑止粒子7、溶剤及びその他の添加剤を加えて攪拌し、さらにミキサー等で機械発泡させてコーティング層形成材料を調製し、このコーティング層形成材料に上記凸状部固化工程後の手袋を浸漬して引き上げ、加熱処理を行い、コーティング層6を手袋の外面に形成する工程である。上記コーティング層形成材料の粘度の上限値は、BM型粘度計(株式会社東京計器製(現東京計器株式会社製))にて測定したV6値で6000mPa・sが好ましく、5000mPa・sがより好ましい。一方、上記コーティング層形成材料の粘度の下限値は、同様にV6値で1000mPa・sが好ましく、1500mPa・sがより好ましい。コーティング層形成材料の粘度が上記上限値を超える場合、粘度が高すぎてコーティング層6の形成が困難となるおそれや、コーティング層6の厚みが大きくなり手袋の柔軟性が低下するおそれがある。逆に、コーティング層形成材料の粘度が上記下限値未満の場合、コーティング層6の強度が低下してしまうおそれがある。また、コーティング層形成材料の発泡倍率の上限値は、体積割合で350%が好ましく、300%がより好ましい。一方、上記発泡倍率の下限値は体積割合で1%が好ましく、50%がより好ましい。発泡倍率が上記上限値を超える場合、コーティング層6の強度が低下するおそれがある。逆に、発泡倍率が上記下限値未満の場合、十分な柔軟性を得られないおそれがある。上記コーティング層形成材料に含まれる気体の体積は、次式によって求めることができる。なお、下記式中、(A)は発泡前のコーティング層形成材料100gの体積、(B)は発泡後のコーティング層形成材料100gの体積をそれぞれ表す。

[(B)/(A)]×100(%)

【0080】

[第二実施形態]

手袋11は、図3に示すように繊維性の手袋本体2と、この手袋本体2の外面のうち少なくとも掌領域に固着された複数の凸状部3とを備えている。上記手袋本体2及び凸状部3は上述の手袋1の手袋本体2及び凸状部3と同様であるため、同一番号を用いて説明を省略する。

【0081】

また、手袋本体2の裾部は、周方向に伸縮性を有しており、これにより径方向に拡縮可能に設けられている。また、手袋本体2の裾部よりも指先側の部分も、周方向に伸縮性を有し、径方向に拡縮可能に設けられている。ここで、裾部は、他の部分(裾部から指先側の部分)よりも大きな伸縮性を有し、想定される着用者の手首よりも収縮状態が小さくなるよう設けられている。これにより着用した際により優れたフィット感を得ることができる。

【0082】

上記構成からなる当該手袋11は、凸状部3の基材5がゴム製又は樹脂製であるため滑止効果に優れ、また、凸状部3の基材5がフィラー4を含有するため、基材5がフィラー4を含有しない場合に比してタック性(粘着性)が低下し、凸状部3の脱離を防止することができるとともに、凸状部3の耐摩耗性が向上し、長期間使用してもグリップ力が低下しにくい。また、当該手袋11は、コーティング層6が積層されていないため、通気性に優れると共に、上記第一実施形態の手袋1よりも優れた柔軟性を有する。さらに、当該手袋11は、手袋本体2の裾部が周方向に伸縮性を有しておりフィット感に優れるため、いわゆる作業用手袋として好適に用いることができる。

【0083】

<手袋11の製造方法>

【0084】

当該手袋11の製造方法は、ゴム製又は樹脂製の基材材料並びにフィラー4を含む凸状部形成材料を調製する凸状部形成材料調製工程と、手袋本体2の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体2の外面に被着する被着工程と、被着工程後に上記型を脱離する離型工程と、離型工程後に上記凸状部形成材料を加熱して凸状部3を固化する凸状部固化工程とを有している。なお、上記凸状部形成材料調製工程、被着工程、離型工程、及び凸状部固化工程は、上述の手袋1の製造方法における凸状部形成材料調製工程、被着工程、離型工程、及び凸状部固化工程とそれぞれ同一であるため説明を省略する。

【0085】

[その他の実施形態]

尚、本発明は上記態様の他、種々の変更、改良を施した態様で実施することができる。上記各実施形態において、フィラー4と基材5との接着力を高めるために、基材5にカップリング剤を添加することができる。カップリング剤としては、例えばシランカップリング剤、チタネート系カップリング剤、アルミネート系カップリング剤等が挙げられる。これらのなかでも汎用性に優れるシランカップリング剤が好ましい。カップリング剤の添加量は基材100質量部に対して1質量部以上10質量部以下が好ましい。カップリング剤の添加量が1質量部未満の場合、十分な密着性が得られないおそれがあり、逆に、カップリング剤の添加量が10質量部を超えると添加に対する効果が得られず、かえって基材5の強度等の低下を起こすおそれがある。また、コーティング層6と滑止粒子7の密着性を高めるためにも、同様に上記カップリング剤を用いることができる。

【0086】

また、上記第一実施形態の手袋1の製造方法では、コーティング層形成材料をミキサー等で機械発泡させているが、コーティング層形成材料に化学発泡剤を添加し、例えば熱膨張を利用することによってコーティング層6中に空隙部8を形成しても良い。このような化学発泡剤としては、例えばトルエンスルホニルヒドラジド、PP’オキシビス(ベンゾスルホニルヒドラジド)、アゾジカルボンアミド、アゾビスイソブチロニトリル等が挙げられる。さらに、上記化学発泡剤による発泡と機械による発泡とを併用してもよい。このように化学発泡と機械発泡とを併用することにより、コーティング層6に含まれる空隙部8の数が多くなり、コーティング層6の表面に気泡痕を形成することができる。この気泡痕とは、具体的には微細な凹凸形状であり、このような微細な凹凸形状がコーティング層6の表面に形成されることにより、手袋表面と被把持物との間に水や油が介在する場合でも、水や油が気泡痕内に吸収排除されるため、手袋の滑止効果を向上することができる。

【0087】

さらに、上記各実施形態において、凸状部3は手袋本体2の掌側に配設されているが、掌側だけでなく手の甲側にも凸状部3が配設されていてもよく、また、掌領域の指部にだけ凸状部3が形成されていてもよい。また、上記各実施形態において、手袋本体2は、着用者の第一指(親指)、第二指(人差指)、第三指(中指)、第四指(薬指)及び第五指(小指)をそれぞれ覆う第一指部、第二指部、第三指部、第四指部及び第五指部を有しているものを採用しているが、第二指部、第三指部、第四指部及び第五指部が一体となって上記第二指(人差指)、第三指(中指)、第四指(薬指)及び第五指(小指)をまとめて覆う、所謂ミトンタイプのものを採用してもよい。また、凸状部3の形状は円柱状に限らず、四角柱、多面体、楕円柱等でもよく、コーティング層6は、通気性を有していてもよい。また、上記各実施形態では、第五指部の掌領域には上記凸状部3が配設されていないが、第五指部の掌領域に上記凸状部3が配設されていてもよい。また、凸状部3を構成するフィラーは、充填率を向上させるために粒子径の異なるフィラーを組み合わせて用いても良い。

【実施例】

【0088】

以下、実施例及び比較例を挙げて本発明をさらに詳細に説明するが、当該発明は以下の実施例に限定されるものではない。

【0089】

[実施例1]

30番手の綿糸2本と40番手の綿糸1本とを用い、13ゲージ横編機(型式N−SFG、株式会社島精機製)を用いて手袋本体を編製した。この手袋本体を90℃の湯浴中で10分間精錬(油抜き)処理し、120℃のオーブンで40分間乾燥させた後、平型のアルミ製手型に被せ、スクリーン加工によって手袋本体の5本の指部を含む掌側全面に下記表1記載の凸状部形成材料を用いて、凸状部を形成した。この凸状部を形成した手袋本体を190℃の炉で10分間加熱処理して凸状部を固化させ、室温まで冷却後、手型から離型して実施例1の手袋を得た。なお、用いた上記凸状部形成材料の粘度はV2=400Pa・sであり、凸状部形成材料の塗布に用いたスクリーン型は、厚さ0.5mmのステンレス板に直径3mmの穴を正三角形格子パターン状に開けたものであって、隣接する穴との最短距離は2mmであった。この実施例1の手袋に形成された凸状部は、円柱状で天面の直径3mm、高さ(H)0.8mm、硬度A80だった。なお、上記凸状部の硬度は、JISK6253の方法に準じて測定したデュロメータ硬さのタイプAの測定値であり、「正三角形格子パターン」とは、表面を同一形状の正三角形に区分し、その正三角形の各頂点に凸状部を配設するパターンを意味する。

【0090】

【表1】

【0091】

[実施例2]

5本の指部のうち親指以外の四指の近位指節間関節相当箇所を除いて凸状部を施した以外は上記実施例1と同様にして実施例2の手袋を得た。

【0092】

[実施例3]

フィラーとして使用したポリ塩化ビニル系粒子を炭酸カルシウムに替えた以外は上記実施例1と同様にして実施例3の手袋を得た。

【0093】

[実施例4]

エステル系可塑剤「メザモール(登録商標)」の添加量を150質量部にした以外は上記実施例1と同様にして実施例4の手袋を得た。この手袋に形成された凸状部の硬度はA70だった。

【0094】

[実施例5]

エステル系可塑剤「メザモール(登録商標)」の添加量を170質量部にした以外は上記実施例1と同様にして実施例5の手袋を得た。この手袋に形成された凸状部の硬度はA63だった。

【0095】

[実施例6]

エステル系可塑剤「メザモール(登録商標)」の添加量を210質量部にした以外は上記実施例1と同様にして実施例6の手袋を得た。この手袋に形成された凸状部の硬度はA47だった。

【0096】

[実施例7]

ポリ塩化ビニル系粒子の添加量を200質量部にした以外は上記実施例1と同様にして実施例7の手袋を得た。

【0097】

[実施例8]

ポリ塩化ビニル系粒子の添加量を300質量部にした以外は上記実施例1と同様にして実施例8の手袋を得た。

【0098】

[実施例9]

ポリ塩化ビニル系粒子の添加量を500質量部にした以外は上記実施例1と同様にして実施例9の手袋を得た。

【0099】

[実施例10]

ポリ塩化ビニル系粒子の粒子径を180μm以上212μm以下とした以外は上記実施例1と同様にして実施例10の手袋を得た。なお、上記粒子径は篩を用いて分級した数値である。

【0100】

[実施例11]

ポリ塩化ビニル系粒子の粒子径を212μm以上250μm以下とした以外は上記実施例1と同様にして実施例11の手袋を得た。なお、粒子径の測定方法は上記実施例9と同様である。

【0101】

[実施例12]

ポリ塩化ビニル系粒子の粒子径を250μm以上300μm以下とした以外は上記実施例1と同様にして実施例12の手袋を得た。なお、粒子径の測定方法は上記実施例9と同様である。

【0102】

[比較例1]

ポリ塩化ビニル系粒子「ZEST(登録商標)2500Z、(新第一塩ビ株式会社製)」を添加しなかった以外は上記実施例1と同様にして比較例1の手袋を作製した。

【0103】

[実施例13]

上記実施例1により得た手袋をアルミ製の手型に被せ、この手型及び手袋を下記表2記載のコーティング層形成材料に浸漬して引き上げ、200℃の炉で10分間加熱処理してコーティング層を固化させ、室温まで冷却した後、手型から離型して実施例13の手袋を得た。なお、用いたコーティング層形成材料の粘度は、V6=4500mPa・sであった。

【0104】

【表2】

【0105】

[実施例14]

上記表2記載のコーティング層形成材料に、滑止粒子としてポリ塩化ビニル系粒子「ZEST(登録商標)1300Z(新第一塩ビ株式会社製)」(粒子径120〜180μm)50質量部をさらに添加した以外は上記実施例13と同様にして実施例14の手袋を得た。

【0106】

[実施例15]

上記表2記載のコーティング層形成材料をハンドミキサーで発泡させ、発泡倍率200%とした以外は上記実施例14と同様にして実施例15の手袋を得た。

【0107】

[実施例16]

上記実施例2により得た手袋を用いた以外は、上記実施例13と同様にして実施例16の手袋を得た。

【0108】

[比較例2]

上記比較例1で得られた手袋に、上記実施例11と同様の方法によりコーティング層を形成して比較例2の手袋を得た。

【0109】

[比較例3]

実施例1で使用した編み手袋をアルミ製の手型に被せ、上記表2記載のコーティング層形成材料に前記手型及び手袋を浸漬して引き上げ、200℃の炉で1分間の加熱処理を行い、さらに上記表2記載のコーティング層形成材料に前記手型及び手袋を再度浸漬して引き上げ、200℃の炉で10分間の加熱処理を行い、手型から手袋を離型することによって比較例3の手袋を得た。

【0110】

<固着強度試験>

上記実施例及び比較例で作製した手袋の凸状部の固着強度試験を行った。固着強度試験は、欧州統一規格EN388のAbrasion resistance試験に準拠して試験機器「Nu−Martindale AA−K01(James H.Heal&co.Ltd.製)」を用いて行った。具体的には、上記実施例及び比較例で作製した各手袋の掌部中央より採取した試験片をNu−Martindaleで100回ずつ研磨する毎に目視で確認し、凸状部の脱落が確認されるまでの研磨回数を測定した。研磨回数が多いほど凸状部の固着強度が高いことを意味する。なお、研磨用ペーパーは、Saint−Gobain Abrasives, Inc.製NORTON Oakey 117 Cabinet Quality Glasspaper grit 100 GRADE F2を用いて行った。結果を下記表3に示す。

【0111】

<柔軟性試験>

また、手袋の凸状部の柔軟性について官能評価を行った。具体的には、被験者10名が上記実施例及び比較例で作製した各手袋を着用し、下記の評価基準に基づいて柔軟性について評価した。結果を下記表3及び表4に示す。

【0112】

(柔軟性の評価基準)

◎ :柔軟性が有り、指の屈曲が極めて良好

○ :柔軟性が有り、指の屈曲が良好

△ :柔軟性が有り、指の屈曲に支障はない

× :柔軟性が無く、指の屈曲が困難

××:柔軟性が無く、指の屈曲が極めて困難

【0113】

<加工性試験>

また、突起物の加工性について評価を行った。具体的には、厚さ0.5mmのステンレス板に直径3mmの穴を散点状に開けた型を用いて、スクリーン加工により手袋外面に凸状部を形成する際に、穿孔内に凸状部形成材料を容易に充填することができたかどうか、離型し、固化した後、凸状部の形状が均一に形成されているかどうかについて総合的に評価した。結果を下記表3及び表4に示す。

【0114】

(加工性の評価基準)

◎ :加工性が極めて良い

○ :加工性が良い

△ :加工性がやや悪いが加工できる

× :加工性が悪い

××:加工性が極めて悪い

【0115】

【表3】

【0116】

上記表3の結果より、凸状部にフィラーを含有する実施例1〜12の手袋は、凸状部にフィラーを含有しない比較例1の手袋よりも摩耗回数が増えており、耐摩耗性が向上していることが分かる。また、5本の指部のうち親指以外の四指の近位指節間関節相当箇所を除いて凸状部を施した実施例2の手袋は、近位指節間関節相当箇所にも凸状部が施されている実施例1及び実施例3〜12の手袋に比して柔軟性が向上している。また、凸状部にフィラーを含有しない比較例1の手袋は、凸状部の形成が非常に困難で加工性が悪く、実施例1〜12の手袋のように凸状部にフィラーを含有することで加工性が向上することが分かる。しかし、フィラーの添加量やフィラーの粒子径によっては、型の孔に凸状部形成材料を充填し難くなったり(実施例9)、凸状部の天面を平坦に形成し難くなったり(実施例12)、加工性がやや低下している。

【0117】

【表4】

【0118】

上記表4の結果より、凸状部及び手袋本体の表面を被覆するコーティング層がさらに積層されている実施例13〜16の手袋は、上記実施例1の手袋よりも摩耗回数が増えており、耐摩耗性が向上していることが分かる。また、コーティング層形成材料を発泡させた実施例15、及び5本の指部のうち親指以外の四指の近位指節間関節相当箇所を除いて凸状部を施した実施例2の手袋を用いた実施例16は、実施例13及び実施例14の手袋に比して柔軟性がより向上していることが分かる。さらに、比較例1の手袋を用いた比較例2は、比較例1と同様に加工性が極めて悪く、コーティング層を2層積層した比較例3は柔軟性が低下した。

【産業上の利用可能性】

【0119】

以上のように、耐摩耗性及び柔軟性に優れ、長期間使用してもグリップ力の低下が少ない本発明の手袋は、例えば工場等において作業者が着用したり、運搬作業に際して作業者が着用したり、ドライブに際してドライバーが着用する等、種々の目的で用いることができる。

【符号の説明】

【0120】

1 手袋

2 手袋本体

3 凸状部

4 フィラー

5 基材

6 コーティング層

7 滑止粒子

8 空隙部

11 手袋

【特許請求の範囲】

【請求項1】

繊維製の手袋本体と、

この手袋本体の外面のうち少なくとも掌領域に固着された複数の凸状部とを備え、

上記凸状部が、ゴム製又は樹脂製の基材と、この基材に含有されるフィラーとを有する手袋。

【請求項2】

手袋本体が、手本体を覆うよう袋状に形成された本体部と、指を覆うよう上記本体部から延設された延設部とを有し、

この延設部の掌側の面の近位指節間関節相当箇所に、上記凸状部の形成されない凸状部不存在領域が配設されている請求項1に記載の手袋。

【請求項3】

上記延設部が第二指、第三指及び第四指をそれぞれ覆う第二指部、第三指部及び第四指部を有し、

上記第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に上記凸状部不存在領域が配設されている請求項2に記載の手袋。

【請求項4】

上記凸状部が略平坦な天面を有する請求項1、請求項2又は請求項3に記載の手袋。

【請求項5】

上記基材の主成分がポリ塩化ビニル系樹脂である請求項1から請求項4のいずれか1項に記載の手袋。

【請求項6】

上記フィラーの平均粒子径が300μm以下である請求項1から請求項5のいずれか1項に記載の手袋。

【請求項7】

上記基材100質量部に対する上記フィラーの含有量が4質量部以上400質量部以下である請求項1から請求項6のいずれか1項に記載の手袋。

【請求項8】

上記フィラーの少なくとも表面が有機物である請求項1から請求項7のいずれか1項に記載の手袋。

【請求項9】

上記複数の凸状部を含む領域において凸状部及び手袋本体の外面を被覆するコーティング層をさらに備える請求項1から請求項8のいずれか1項に記載の手袋。

【請求項10】

上記コーティング層が滑止粒子を含有する請求項9に記載の手袋。

【請求項11】

上記コーティング層が複数の微細な空隙部を有している請求項9又は請求項10に記載の手袋。

【請求項12】

ゴム製又は樹脂製の基材材料並びにフィラーを含む凸状部形成材料を調製する凸状部形成材料調製工程、

手袋本体の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体の外面に被着する被着工程、

被着工程後に上記型を脱離する離型工程、及び

離型工程後に上記凸状部形成材料を加熱して凸状部を固化する凸状部固化工程

を有する手袋の製造方法。

【請求項1】

繊維製の手袋本体と、

この手袋本体の外面のうち少なくとも掌領域に固着された複数の凸状部とを備え、

上記凸状部が、ゴム製又は樹脂製の基材と、この基材に含有されるフィラーとを有する手袋。

【請求項2】

手袋本体が、手本体を覆うよう袋状に形成された本体部と、指を覆うよう上記本体部から延設された延設部とを有し、

この延設部の掌側の面の近位指節間関節相当箇所に、上記凸状部の形成されない凸状部不存在領域が配設されている請求項1に記載の手袋。

【請求項3】

上記延設部が第二指、第三指及び第四指をそれぞれ覆う第二指部、第三指部及び第四指部を有し、

上記第二指部、第三指部及び第四指部の掌側の近位指節間関節相当箇所に上記凸状部不存在領域が配設されている請求項2に記載の手袋。

【請求項4】

上記凸状部が略平坦な天面を有する請求項1、請求項2又は請求項3に記載の手袋。

【請求項5】

上記基材の主成分がポリ塩化ビニル系樹脂である請求項1から請求項4のいずれか1項に記載の手袋。

【請求項6】

上記フィラーの平均粒子径が300μm以下である請求項1から請求項5のいずれか1項に記載の手袋。

【請求項7】

上記基材100質量部に対する上記フィラーの含有量が4質量部以上400質量部以下である請求項1から請求項6のいずれか1項に記載の手袋。

【請求項8】

上記フィラーの少なくとも表面が有機物である請求項1から請求項7のいずれか1項に記載の手袋。

【請求項9】

上記複数の凸状部を含む領域において凸状部及び手袋本体の外面を被覆するコーティング層をさらに備える請求項1から請求項8のいずれか1項に記載の手袋。

【請求項10】

上記コーティング層が滑止粒子を含有する請求項9に記載の手袋。

【請求項11】

上記コーティング層が複数の微細な空隙部を有している請求項9又は請求項10に記載の手袋。

【請求項12】

ゴム製又は樹脂製の基材材料並びにフィラーを含む凸状部形成材料を調製する凸状部形成材料調製工程、

手袋本体の掌領域の外面に複数の穿孔を有する型を載置し、上記凸状部形成材料を型の穿孔に充填し手袋本体の外面に被着する被着工程、

被着工程後に上記型を脱離する離型工程、及び

離型工程後に上記凸状部形成材料を加熱して凸状部を固化する凸状部固化工程

を有する手袋の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−104134(P2013−104134A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246788(P2011−246788)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(591161900)ショーワグローブ株式会社 (39)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(591161900)ショーワグローブ株式会社 (39)

【Fターム(参考)】

[ Back to top ]