打撃装置

【課題】軽量な空気圧作動式の打撃装置を提供すること。

【解決手段】打撃装置が、シリンダ室11及び空気の蓄圧室13を備えるケーシング15と、シリンダ室11内に摺動自在に嵌装され、蓄圧室13から吐出される空気の圧力により移動して打撃対象物に衝撃を加えるピストン16と、ピストン16を打撃対象物から離間させる方向に付勢する付勢手段17とを具備しており、ケーシング15が合成樹脂材料から形成される。

【解決手段】打撃装置が、シリンダ室11及び空気の蓄圧室13を備えるケーシング15と、シリンダ室11内に摺動自在に嵌装され、蓄圧室13から吐出される空気の圧力により移動して打撃対象物に衝撃を加えるピストン16と、ピストン16を打撃対象物から離間させる方向に付勢する付勢手段17とを具備しており、ケーシング15が合成樹脂材料から形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気圧作動式の打撃装置に関するものである。

【背景技術】

【0002】

ホッパー又はサイロ等の粉粒体貯蔵設備、及びバグフィルターなどの集塵設備、及び粉粒体の輸送配管等で、粉粒体の閉塞が発生することを防止するために、前述の設備又は配管の外側を繰り返し打撃する空気圧作動式の打撃装置が、例えば特許文献1及び特許文献2で知られている。特許文献1又は2に記載された打撃装置は、シリンダと、シリンダ内に嵌装された打撃用のピストンを有しており、加圧空気とその流れを切り換える三方電磁弁を制御することによってピストンの往復運動が引き起こされて、打撃対象物に対する繰り返しの打撃が実現される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭53−132182号公報

【特許文献2】実開昭62−123880号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したような在来の打撃装置によって、配管等の内面への粉粒体の付着を確実に防止することはできたが、その一方で在来のものは、シリンダのサイズにもよるが、その重量が一人又は二人で短時間で簡単に設置作業をするには重く、従って軽量化が望まれていた。ところで、打撃装置はプラントの配管等の高所に設置されることも多いが、特にそのように高所に設置される場合、重い重量が作業時間あるいは作業者人数の増大と安全性の低下を引き起こしていた。

【0005】

本発明は前述した課題に鑑みてなされたもので、その目的は、軽量な空気圧作動式の打撃装置を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は、空気圧作動式の打撃装置であって、シリンダ室(11)及び空気の蓄圧室(13)を備えるケーシング(15)と、シリンダ室(11)内に摺動自在に嵌装され、蓄圧室(13)から吐出される空気の圧力により移動して打撃対象物に衝撃を加えるピストン(16)と、ピストン(16)を打撃対象物から離間させる方向に付勢する付勢手段(17)と、を具備しており、ケーシング(15)が合成樹脂材料から形成される。

【0007】

このようにケーシングを合成樹脂材料から形成することにより打撃装置の軽量化が実現され、その結果設置作業時間の短縮及び設置作業時の安全性の向上という効果が得られる。

【0008】

またこの軽量化にともなって、打撃装置を設置するための取付台に必要な強度及び剛性を低減することができ、その結果取付台の軽量化及び軽量化にともなう取付台の配管等からの脱落の危険性の低減、並びに取付台のコスト低減も可能になる。

【0009】

また、ケーシングを合成樹脂材料から形成することによりシリンダ室の内面の摩擦係数が低下し、その結果連続運転時における、ピストン用のOリングの温度上昇が低減されてその寿命が延びるという効果も得られる。

【0010】

また、ケーシングを熱可塑性樹脂の射出成形品から形成すれば、ケーシングのコストの低減が可能である。また、ケーシングについては、塩害や化学薬品による腐食又は酸化に対する塗装等の保護処理が不要であるので、このことからもコストの低減が可能になる。

【0011】

さらに、金属製の従来型の打撃装置では打撃時の衝撃反力によりケーシングが脆性破壊をすることがあったが、合成樹脂製のケーシングを有する本発明の打撃装置ではそのような破壊の危険性は著しく低下する。

【0012】

本発明では、合成樹脂材料は、ナイロン樹脂、ポリテトラフルオロエチレン樹脂、ポリフェニレンサルファイド樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、及びポリエチレン樹脂のうちのいずれか一種であるか、又はいずれか二種以上の混合物であり得る。なお、ナイロン樹脂としては、ナイロン6、ナイロン66、及びナイロン12等が好適に使用できる。このような、いわゆるエンジニアリングプラスチックを利用することにより、ハウジングの強度及び寸法精度を高めることが可能になる。

【0013】

本発明では、合成樹脂材料は、二硫化モリブデン、シリコーンオイル、油脂、ポリテトラフルオロエチレン、ワックス、及びグラファイトのうちの一種以上を添加剤として含んでよい。このように合成樹脂材料に潤滑性を高める添加剤を加えることにより、ピストン外周面とシリンダ室内面との間の摺動摩擦抵抗を低減することが可能になり、その結果従来は定期的なメンテナンスとしても必要であった潤滑用のグリースの塗布を不要にすること、さらにはピストンに装着されていたOリングやピストンリングを削除することも可能になる。

【0014】

本発明では、打撃装置が取付けのための取付台(21)を更に具備することがあり、ケーシング(15)は、取付台(21)に結合するための第1嵌合部(52)を備え、取付台(21)は、第1嵌合部(52)に嵌合する第2嵌合部(56)を備えており、第1嵌合部(52)と第2嵌合部(56)との嵌合の過程において第1嵌合部(52)に弾性変形が生じる不完全嵌合位置を第1嵌合部(52)が通過してから完全な嵌合位置に至って弾性変形が減少するか又はゼロになるように第1嵌合部(52)及び第2嵌合部(56)が形成される。本発明におけるケーシングは、金属の場合に比べてはるかに大きな弾性変形が許容されるので、合成樹脂の弾性変形を積極的に利用した第1嵌合部と第2嵌合部との嵌合構造によってケーシングと取付台との結合及び分離を簡単に短時間に実現することが本発明により可能になる。

【0015】

本発明では、ピストン(16)が合成樹脂材料から形成されてもよい。これにより、装置の軽量化が促進されるとともに、ピストン用のOリングやピストンリング及び摺動界面の潤滑用のグリースを不要にすることが可能になる。

【0016】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0017】

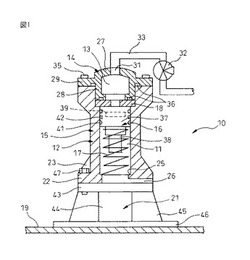

【図1】本発明の第1実施形態による打撃装置の模式的な部分縦断面図である。

【図2】本発明の第2実施形態による打撃装置の模式的な部分縦断面図である。

【図3】第2実施形態による打撃装置の模式的な正面図である。

【図4】第2実施形態による打撃装置の緊締バンドを含んだ模式的な正面図である。

【発明を実施するための形態】

【0018】

(第1実施形態)

次に、本発明の第1実施形態による打撃装置10をその模式的な部分縦断面図である図1を参照して説明する。なお、本明細書において用いられる「上」及び「下」という方向は、説明のために、図1等の図面の上下方向に対応させた方向であり、従って絶対的なものではない。

【0019】

図1に示される第1実施形態の打撃装置10は、シリンダ室11を形成するシリンダ部12、及びシリンダ室11の上方に配置されてシリンダ室11と連通する蓄圧室13を形成する蓄圧部14を有するケーシング15を具備しており、これらシリンダ部12と蓄圧部14は本実施形態の場合ナイロン66樹脂を材料とした射出成形品から形成されている。打撃装置10はさらに、シリンダ室11内に摺動自在に嵌装されたピストン16と、シリンダ室11内においてピストン16を上方に付勢するように配置された圧縮コイルスプリング17と、シリンダ室11と蓄圧室13との間に配置されたドーナツ円板状のアンカープレート18と、ホッパー等の配管の外壁面19への取付けのための取付台21とを含んでいる。これらケーシング15以外の打撃装置10の構成要素は、アルミニウム合金、鉄鋼、ばね鋼等の金属材料から形成されている。

【0020】

ケーシング15のシリンダ部12は、概ね円筒状の外形を呈しているが、上端部付近は蓄圧部14を結合するために拡径しており、下端部には取付台21との結合ためのボルト取付け穴が設けられたフランジ22と、このフランジ22を補強するための4枚(図1では2つだけが識別される)の三角リブ23を有している。シリンダ部12の内部には前述したとおりシリンダ室11が形成されており、またシリンダ室11の上側は蓄圧部14の本体部28を収容するために拡径されており、下側には前記スプリング17の下端を支持する肩部25が形成され、その結果シリンダ室11の内径が縮小している。さらに、シリンダ室11の下端部からフランジ22の中を通って外周面まで半径方向に延びる排気孔26が一つ設けられている。この排気孔26はピストン移動時のシリンダ室11内の排気のために設けられたものである。

【0021】

ケーシング15の蓄圧部14は、わずかに湾曲した上壁部27を有する概ね円筒状の本体部28と、シリンダ部12への結合のためのフランジ29とを有しており、本体部28の内部には蓄圧室13が形成されている。本体部28の上壁部27には空気入口31が設けられていて、前記空気入口31には、三方電磁弁32が配設された空気供給用の配管33が接続されていて、この配管33は図示しない空気供給源に接続されている。蓄圧室13の下部は開口してシリンダ室11と連通している。また、蓄圧部14はそのフランジ29において複数のボルト35によってシリンダ部12に結合され、また蓄圧部14のフランジ29とシリンダ部12との接合面及び蓄圧部14の本体部28の下端部とアンカープレート18との接合面には気密用のOリング36が介装されている。

【0022】

第1実施形態におけるピストン16は、前述したとおり鉄鋼材料から形成されたものであり、シリンダ室11内で摺動するための大径の摺動円柱部37と、打撃用の小径の打撃円柱部38とを有しており、前記摺動円柱部37の内部には永久磁石39が埋め込まれている。また、摺動円柱部37の外周部には気密性を高めるためにOリング41及びピストンリング42が装着されている。

【0023】

第1実施形態における取付台21は、ケーシング15のシリンダ部12のフランジ22とほぼ等しい外径を有する円板部43と、円板部43の中心から鉛直下方に延びる円柱部44と、円板部43と円柱部44とを連結して補強する2枚ないし4枚のリブ45とが溶接によって接合されて形成されている。本実施形態では、ホッパー又は配管等の外壁面19には取付台21の底部外形より一回り大きい外形を有する補強板46が溶接されていて、取付台21は前記補強板46に溶接によって固定されている。また、ケーシング15のシリンダ部12のフランジ22と取付台21の円板部43とが複数のボルト47によって固定されている。

【0024】

本実施形態による打撃装置10のピストン16の作動の様態は在来型のものと同様であるので、それを簡単に以下に説明する。

【0025】

図1は作動の第1段階を示しており、この第1段階では、ピストン16はその内部に埋め込まれた永久磁石39の磁力によってアンカープレート18に吸着している。このときの蓄圧室13の圧力は大気圧である。

第2段階(図示せず)で、空気供給源から空気が供給されるように三方電磁弁32が作動されて、蓄圧室13の圧力が高まって磁力による吸着力を超えると、ピストン16はアンカープレート18から離脱して高速で下方に移動する。

第3段階(図示せず)では、下方へ移動するピストン16の打撃円柱部38が取付台21の円板部43を打撃する。このとき取付台21の円板部43に加えられた衝撃は取付台21の円柱部及びリブ45を経由して補強板46からホッパー又は配管等に伝達される。また、排気孔26がシリンダ部12に設けられているので、ピストン16の下方への移動が妨げられることはない。

第4段階(図示せず)では、三方電磁弁32が排気側に解放されることにより、蓄圧室13の圧力が低下し、その結果スプリング17の力によりピストン16は上に戻されてアンカープレート18に吸着され、ピストン運動の1サイクルが完了する。

また、本実施形態では、ピストン16による打撃は約1回/秒発生するように三方電磁弁32の開閉が制御される。なお、この打撃の間隔は、用途に応じて約1回/秒から約1回/数時間までの範囲で適切に設定すればよい。

【0026】

(第2実施形態)

次に、本発明の第2実施形態による打撃装置100についてその模式的な部分縦断面図である図2、模式的な正面図である図3、及び図4を参照して説明する。なお、第2実施形態の各構成要素の参照符号は、ほぼ同様の機能を有する第1の構成要素の参照符号と同一にされている。

【0027】

第2実施形態による打撃装置100は、その基本的構成は第1実施形態のものとほぼ同様である。ただし、ケーシング15のシリンダ部12がフランジ22に代えて第1嵌合部52を有すること、及びシリンダ部12と蓄圧部14とがボルト35で結合されないこと、及びピストン16も合成樹脂から形成されることにおいて第1実施形態のものと異なっているので、本明細書では前記の異なる点を主に説明する。

【0028】

第2実施形態のケーシング15のシリンダ部12は、ほぼ均一の外径を有する円筒状に形成されていて、圧縮コイルスプリング17の下端を支持するための内方への環状突出部51がシリンダ室11の下端に形成されており、この環状突出部51よりも下側の領域に、取付台への結合のための第1嵌合部52が形成されている。シリンダ室11内にはピストン16及び圧縮コイルスプリング17が収納されている。シリンダ部12の上端部の内側は、アンカープレート18を支持するためにシリンダ室11よりも拡径されている。またシリンダ部12は、やはりナイロン66樹脂の射出成形品から形成されたものであるが、本実施形態では、前記ナイロン66樹脂は潤滑用の二硫化モリブデン(MoS2)を約2〜5%含むものである。

【0029】

ケーシング15の第1嵌合部52は、ケーシング15の環状突出部51よりも下側に形成されて、その下端部は開口しており、後述する取付台21の第2嵌合部である円柱部57を受容できるように略円柱状の空間が内部に形成されている。第1嵌合部52の下端部の内側には、半径方向内側へ突出する環状の第1凸部53が形成されており、この第1凸部53は、先端側が傾斜したフック状の断面を有している。また第1嵌合部52は、図3に示されるように、その下端部から軸線方向に延びる4本(図2では1本のみ示される)のスリット54を有しており、前記4本のスリット54は円周方向の等角度間隔で配置されている。これらスリット54は、第1嵌合部52の半径方向の弾性変形能力を高めるために設けられたものであるが、第1実施形態における排気孔26と同様の働きも有している。さらに、第1嵌合部52の外周面には、後述する緊締バンド60を配置するための比較的浅い深さの環状のバンド用凹部55が形成されている。

【0030】

第2実施形態のケーシング15の蓄圧部14は、円筒状の本体部28のみから構成されていて、シリンダ部12への結合のためのフランジ29を有していない。また、蓄圧部14はシリンダ部12と同じ前述の合成樹脂材料から形成されている。蓄圧部14の下端部はシリンダ部12の上端部との間にアンカープレート18を介装して嵌合するように形成されていて、本実施形態では超音波溶着によってシリンダ部12の上端部に気密に接合されている。また、このような接合方法なので、蓄圧部14のシリンダ部12との間には気密保持用のOリング36等は介在しない。

【0031】

第2実施形態におけるピストン16は、鉄鋼材料ではなく、シリンダ部12と同様の二硫化モリブデンの添加されたナイロン66樹脂から形成されている。やはり摺動円柱部37の内部には永久磁石39が埋めこまれている。但し摺動円柱部37の外周部には気密性を高めるためのOリング41及びピストンリング42は装着されない。従って、本実施形態では摺動円柱部37の外周面がシリンダ室11の内壁面に直接的に接触する。

【0032】

本実施形態の取付台21は、ケーシング15の第1嵌合部52の内径とほぼ等しい外径の円柱部57と、円柱部57の基部側に溶接により結合された円形の基板部58とを含んでおり、また前記基板部58がホッパーや配管等の外壁面19に溶接により固定される。円柱部57の軸方向の中央部付近に環状溝である第2凹部59が設けられており、前記第2凹部59はケーシング15の第1嵌合部52の第1凸部53との嵌合が可能な形状で形成されている。また、ケーシング15の第1嵌合部52と嵌合する取付台21の第2嵌合部56が、円柱部57と第2凹部59とにより構成される。

【0033】

次に、ケーシング15を取付台21に取り付けるときの第1嵌合部52と第2嵌合部56とがどのように嵌合されるかについて説明する。

最初に、ケーシング15の第1嵌合部52の先端の開口の中心と取付台21の円柱部57の中心とを整列させて、ケーシング15を押し込む。その場合、第1凸部53が第2凹部59に完全に嵌合する前の不完全な嵌合位置においては、第1凸部53の形成する内径は円柱部57の外径よりも小さいので、第1嵌合部52は半径方向外側に弾性変形される。さらにケーシング15を押し込み、第1凸部53が第2凹部59の位置に達すると、第1凸部53と第2凹部59の嵌合が完全に為され、その結果第1嵌合部52と第2嵌合部56が結合される。このような完全な嵌合位置において、本実施形態では、第1嵌合部52の弾性変形量はゼロとなる。ただし、完全な嵌合位置における第1嵌合部52の弾性変形量が不完全な嵌合位置における弾性変形量より小さいがゼロではない第1及び第2嵌合部が他の実施形態で形成されてもよい。

【0034】

図4に示されるように、第2実施形態の打撃装置100は緊締バンド60を更に具備している。ケーシング15の第1嵌合部52と取付台21の第2嵌合部56とが嵌合された後に、緊締バンド60を前記バンド用凹部55に掛け回わして締め付けることにより、ケーシング15と取付台21との結合が補強される。本実施形態では、緊締バンド60は、その内径を連続的に調節できる調節ねじ61を有する金属製のものであるが、本技術分野で知られた他の様々な形態のバンドが用いられてよい。

【0035】

(その他の実施形態)

本発明のケーシング及びピストンに用いられる合成樹脂材料は、ナイロン66(PA66)樹脂に限定されるものではなく、例えばナイロン6(PA6)樹脂やナイロン12(PA12)樹脂などの各種ポリアミド樹脂、ポリテトラフルオロエチレン(PTFE)樹脂、ポリフェニレンサルファイド(PPS)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリブチレンテレフタレート(PBT)樹脂、ポリカーボネート(PC)樹脂、アクリロニトリル・スチレン共重合(AS)樹脂、アクリロニトリル・ブタジエン・スチレン共重合(ABS)樹脂、四フッ化エチレン・エチレン共重合(ETFE)樹脂、ポリアセタール(POM)樹脂、ポリアリレート(PAR)樹脂、変性ポリフェニレンエーテル(PPE)樹脂、ポリエーテルサルホン(PES)樹脂、シンジオタクチックポリスチレン(SPS)樹脂、ポリエチレン(PE)樹脂、及びポリプロピレン(PP)樹脂のうちのいずれか一種であるか、又はいずれか二種以上の混合物であってもよい。

【0036】

また、前記樹脂材料へは、望まれる特性に応じて、公知の様々な添加物が添加されてよく、例えば寸法安定性や強度を高めるためにグラスファイバー、カーボンファイバー、炭化カルシウム、又はタルク等を、帯電防止性を高めるために帯電防止剤を、機械的特性を向上させるためにエラストマー、ゴム又は可塑剤等を、その他必要に応じて公知の酸化防止剤、熱安定剤、紫外線吸収剤、滑剤(金属石鹸、ポリエチレンワックス、ビスアマイド系等)等の各種プラスチック添加剤を適当量配合することも可能である。また、潤滑性を高めるために、前述の第2実施形態における二硫化モリブデンに代えてシリコーンオイル、油脂類、ポリテトラフルオロエチレン、ワックス又はグラファイトが樹脂材料に添加されてもよい。

【0037】

ピストン16を第2実施形態の場合のように全体的に合成樹脂から形成するのではなく、ピストン16の少なくとも摺動円柱部37の外周部を合成樹脂で形成し、他の部分を鉄等の金属で形成してもよい。例えば、摺動円柱部37を合成樹脂で形成し、鉄鋼等の金属で形成された打撃円柱部38を前記合成樹脂製の摺動円柱部37にねじ込んで接合してピストンを構築することも可能である。

【0038】

第2実施形態におけるケーシング15の第1嵌合部52の第1凸部53と、取付台21の第2嵌合部56の第2凹部59との凹凸の関係を逆にすること、つまり第1嵌合部52が第1凹部を有し、第2嵌合部が第2凸部を有するように第1及び第2嵌合部を形成してもよい。

【0039】

第1及び第2実施形態におけるピストン16には永久磁石39が埋めこまれていたが、例えば特許文献2に記載されているような、蓄圧室と空気入口の間に傘形バルブの配置された弁室が設けられていてピストンが永久磁石を有さないタイプの打撃装置の本発明による実施形態も可能である。

【0040】

本発明の第1実施形態による打撃装置10の重量と、市販されている従来技術による同等のサイズの金属製のケーシング及びピストンを有する打撃装置の重量との比較を次の表1に示す。また、第1実施形態による打撃装置のピストンを鉄鋼製のものからナイロン66樹脂製のものに入れ替えた場合の重量も示してある。なお、この表の重量には、取付台及び取付け用ボルトは含まれない。

【表1】

表1によると、本発明による打撃装置は従来型の打撃装置の重量から最大で約75%、最小でも約25%の軽量化が達成できる。

【符号の説明】

【0041】

10 打撃装置

11 シリンダ室

12 シリンダ部

13 蓄圧室

14 蓄圧部

15 ケーシング

16 ピストン

17 圧縮コイルスプリング

19 配管の外壁面

21 取付台

52 第1嵌合部

56 第2嵌合部

【技術分野】

【0001】

本発明は、空気圧作動式の打撃装置に関するものである。

【背景技術】

【0002】

ホッパー又はサイロ等の粉粒体貯蔵設備、及びバグフィルターなどの集塵設備、及び粉粒体の輸送配管等で、粉粒体の閉塞が発生することを防止するために、前述の設備又は配管の外側を繰り返し打撃する空気圧作動式の打撃装置が、例えば特許文献1及び特許文献2で知られている。特許文献1又は2に記載された打撃装置は、シリンダと、シリンダ内に嵌装された打撃用のピストンを有しており、加圧空気とその流れを切り換える三方電磁弁を制御することによってピストンの往復運動が引き起こされて、打撃対象物に対する繰り返しの打撃が実現される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭53−132182号公報

【特許文献2】実開昭62−123880号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したような在来の打撃装置によって、配管等の内面への粉粒体の付着を確実に防止することはできたが、その一方で在来のものは、シリンダのサイズにもよるが、その重量が一人又は二人で短時間で簡単に設置作業をするには重く、従って軽量化が望まれていた。ところで、打撃装置はプラントの配管等の高所に設置されることも多いが、特にそのように高所に設置される場合、重い重量が作業時間あるいは作業者人数の増大と安全性の低下を引き起こしていた。

【0005】

本発明は前述した課題に鑑みてなされたもので、その目的は、軽量な空気圧作動式の打撃装置を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は、空気圧作動式の打撃装置であって、シリンダ室(11)及び空気の蓄圧室(13)を備えるケーシング(15)と、シリンダ室(11)内に摺動自在に嵌装され、蓄圧室(13)から吐出される空気の圧力により移動して打撃対象物に衝撃を加えるピストン(16)と、ピストン(16)を打撃対象物から離間させる方向に付勢する付勢手段(17)と、を具備しており、ケーシング(15)が合成樹脂材料から形成される。

【0007】

このようにケーシングを合成樹脂材料から形成することにより打撃装置の軽量化が実現され、その結果設置作業時間の短縮及び設置作業時の安全性の向上という効果が得られる。

【0008】

またこの軽量化にともなって、打撃装置を設置するための取付台に必要な強度及び剛性を低減することができ、その結果取付台の軽量化及び軽量化にともなう取付台の配管等からの脱落の危険性の低減、並びに取付台のコスト低減も可能になる。

【0009】

また、ケーシングを合成樹脂材料から形成することによりシリンダ室の内面の摩擦係数が低下し、その結果連続運転時における、ピストン用のOリングの温度上昇が低減されてその寿命が延びるという効果も得られる。

【0010】

また、ケーシングを熱可塑性樹脂の射出成形品から形成すれば、ケーシングのコストの低減が可能である。また、ケーシングについては、塩害や化学薬品による腐食又は酸化に対する塗装等の保護処理が不要であるので、このことからもコストの低減が可能になる。

【0011】

さらに、金属製の従来型の打撃装置では打撃時の衝撃反力によりケーシングが脆性破壊をすることがあったが、合成樹脂製のケーシングを有する本発明の打撃装置ではそのような破壊の危険性は著しく低下する。

【0012】

本発明では、合成樹脂材料は、ナイロン樹脂、ポリテトラフルオロエチレン樹脂、ポリフェニレンサルファイド樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、及びポリエチレン樹脂のうちのいずれか一種であるか、又はいずれか二種以上の混合物であり得る。なお、ナイロン樹脂としては、ナイロン6、ナイロン66、及びナイロン12等が好適に使用できる。このような、いわゆるエンジニアリングプラスチックを利用することにより、ハウジングの強度及び寸法精度を高めることが可能になる。

【0013】

本発明では、合成樹脂材料は、二硫化モリブデン、シリコーンオイル、油脂、ポリテトラフルオロエチレン、ワックス、及びグラファイトのうちの一種以上を添加剤として含んでよい。このように合成樹脂材料に潤滑性を高める添加剤を加えることにより、ピストン外周面とシリンダ室内面との間の摺動摩擦抵抗を低減することが可能になり、その結果従来は定期的なメンテナンスとしても必要であった潤滑用のグリースの塗布を不要にすること、さらにはピストンに装着されていたOリングやピストンリングを削除することも可能になる。

【0014】

本発明では、打撃装置が取付けのための取付台(21)を更に具備することがあり、ケーシング(15)は、取付台(21)に結合するための第1嵌合部(52)を備え、取付台(21)は、第1嵌合部(52)に嵌合する第2嵌合部(56)を備えており、第1嵌合部(52)と第2嵌合部(56)との嵌合の過程において第1嵌合部(52)に弾性変形が生じる不完全嵌合位置を第1嵌合部(52)が通過してから完全な嵌合位置に至って弾性変形が減少するか又はゼロになるように第1嵌合部(52)及び第2嵌合部(56)が形成される。本発明におけるケーシングは、金属の場合に比べてはるかに大きな弾性変形が許容されるので、合成樹脂の弾性変形を積極的に利用した第1嵌合部と第2嵌合部との嵌合構造によってケーシングと取付台との結合及び分離を簡単に短時間に実現することが本発明により可能になる。

【0015】

本発明では、ピストン(16)が合成樹脂材料から形成されてもよい。これにより、装置の軽量化が促進されるとともに、ピストン用のOリングやピストンリング及び摺動界面の潤滑用のグリースを不要にすることが可能になる。

【0016】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態による打撃装置の模式的な部分縦断面図である。

【図2】本発明の第2実施形態による打撃装置の模式的な部分縦断面図である。

【図3】第2実施形態による打撃装置の模式的な正面図である。

【図4】第2実施形態による打撃装置の緊締バンドを含んだ模式的な正面図である。

【発明を実施するための形態】

【0018】

(第1実施形態)

次に、本発明の第1実施形態による打撃装置10をその模式的な部分縦断面図である図1を参照して説明する。なお、本明細書において用いられる「上」及び「下」という方向は、説明のために、図1等の図面の上下方向に対応させた方向であり、従って絶対的なものではない。

【0019】

図1に示される第1実施形態の打撃装置10は、シリンダ室11を形成するシリンダ部12、及びシリンダ室11の上方に配置されてシリンダ室11と連通する蓄圧室13を形成する蓄圧部14を有するケーシング15を具備しており、これらシリンダ部12と蓄圧部14は本実施形態の場合ナイロン66樹脂を材料とした射出成形品から形成されている。打撃装置10はさらに、シリンダ室11内に摺動自在に嵌装されたピストン16と、シリンダ室11内においてピストン16を上方に付勢するように配置された圧縮コイルスプリング17と、シリンダ室11と蓄圧室13との間に配置されたドーナツ円板状のアンカープレート18と、ホッパー等の配管の外壁面19への取付けのための取付台21とを含んでいる。これらケーシング15以外の打撃装置10の構成要素は、アルミニウム合金、鉄鋼、ばね鋼等の金属材料から形成されている。

【0020】

ケーシング15のシリンダ部12は、概ね円筒状の外形を呈しているが、上端部付近は蓄圧部14を結合するために拡径しており、下端部には取付台21との結合ためのボルト取付け穴が設けられたフランジ22と、このフランジ22を補強するための4枚(図1では2つだけが識別される)の三角リブ23を有している。シリンダ部12の内部には前述したとおりシリンダ室11が形成されており、またシリンダ室11の上側は蓄圧部14の本体部28を収容するために拡径されており、下側には前記スプリング17の下端を支持する肩部25が形成され、その結果シリンダ室11の内径が縮小している。さらに、シリンダ室11の下端部からフランジ22の中を通って外周面まで半径方向に延びる排気孔26が一つ設けられている。この排気孔26はピストン移動時のシリンダ室11内の排気のために設けられたものである。

【0021】

ケーシング15の蓄圧部14は、わずかに湾曲した上壁部27を有する概ね円筒状の本体部28と、シリンダ部12への結合のためのフランジ29とを有しており、本体部28の内部には蓄圧室13が形成されている。本体部28の上壁部27には空気入口31が設けられていて、前記空気入口31には、三方電磁弁32が配設された空気供給用の配管33が接続されていて、この配管33は図示しない空気供給源に接続されている。蓄圧室13の下部は開口してシリンダ室11と連通している。また、蓄圧部14はそのフランジ29において複数のボルト35によってシリンダ部12に結合され、また蓄圧部14のフランジ29とシリンダ部12との接合面及び蓄圧部14の本体部28の下端部とアンカープレート18との接合面には気密用のOリング36が介装されている。

【0022】

第1実施形態におけるピストン16は、前述したとおり鉄鋼材料から形成されたものであり、シリンダ室11内で摺動するための大径の摺動円柱部37と、打撃用の小径の打撃円柱部38とを有しており、前記摺動円柱部37の内部には永久磁石39が埋め込まれている。また、摺動円柱部37の外周部には気密性を高めるためにOリング41及びピストンリング42が装着されている。

【0023】

第1実施形態における取付台21は、ケーシング15のシリンダ部12のフランジ22とほぼ等しい外径を有する円板部43と、円板部43の中心から鉛直下方に延びる円柱部44と、円板部43と円柱部44とを連結して補強する2枚ないし4枚のリブ45とが溶接によって接合されて形成されている。本実施形態では、ホッパー又は配管等の外壁面19には取付台21の底部外形より一回り大きい外形を有する補強板46が溶接されていて、取付台21は前記補強板46に溶接によって固定されている。また、ケーシング15のシリンダ部12のフランジ22と取付台21の円板部43とが複数のボルト47によって固定されている。

【0024】

本実施形態による打撃装置10のピストン16の作動の様態は在来型のものと同様であるので、それを簡単に以下に説明する。

【0025】

図1は作動の第1段階を示しており、この第1段階では、ピストン16はその内部に埋め込まれた永久磁石39の磁力によってアンカープレート18に吸着している。このときの蓄圧室13の圧力は大気圧である。

第2段階(図示せず)で、空気供給源から空気が供給されるように三方電磁弁32が作動されて、蓄圧室13の圧力が高まって磁力による吸着力を超えると、ピストン16はアンカープレート18から離脱して高速で下方に移動する。

第3段階(図示せず)では、下方へ移動するピストン16の打撃円柱部38が取付台21の円板部43を打撃する。このとき取付台21の円板部43に加えられた衝撃は取付台21の円柱部及びリブ45を経由して補強板46からホッパー又は配管等に伝達される。また、排気孔26がシリンダ部12に設けられているので、ピストン16の下方への移動が妨げられることはない。

第4段階(図示せず)では、三方電磁弁32が排気側に解放されることにより、蓄圧室13の圧力が低下し、その結果スプリング17の力によりピストン16は上に戻されてアンカープレート18に吸着され、ピストン運動の1サイクルが完了する。

また、本実施形態では、ピストン16による打撃は約1回/秒発生するように三方電磁弁32の開閉が制御される。なお、この打撃の間隔は、用途に応じて約1回/秒から約1回/数時間までの範囲で適切に設定すればよい。

【0026】

(第2実施形態)

次に、本発明の第2実施形態による打撃装置100についてその模式的な部分縦断面図である図2、模式的な正面図である図3、及び図4を参照して説明する。なお、第2実施形態の各構成要素の参照符号は、ほぼ同様の機能を有する第1の構成要素の参照符号と同一にされている。

【0027】

第2実施形態による打撃装置100は、その基本的構成は第1実施形態のものとほぼ同様である。ただし、ケーシング15のシリンダ部12がフランジ22に代えて第1嵌合部52を有すること、及びシリンダ部12と蓄圧部14とがボルト35で結合されないこと、及びピストン16も合成樹脂から形成されることにおいて第1実施形態のものと異なっているので、本明細書では前記の異なる点を主に説明する。

【0028】

第2実施形態のケーシング15のシリンダ部12は、ほぼ均一の外径を有する円筒状に形成されていて、圧縮コイルスプリング17の下端を支持するための内方への環状突出部51がシリンダ室11の下端に形成されており、この環状突出部51よりも下側の領域に、取付台への結合のための第1嵌合部52が形成されている。シリンダ室11内にはピストン16及び圧縮コイルスプリング17が収納されている。シリンダ部12の上端部の内側は、アンカープレート18を支持するためにシリンダ室11よりも拡径されている。またシリンダ部12は、やはりナイロン66樹脂の射出成形品から形成されたものであるが、本実施形態では、前記ナイロン66樹脂は潤滑用の二硫化モリブデン(MoS2)を約2〜5%含むものである。

【0029】

ケーシング15の第1嵌合部52は、ケーシング15の環状突出部51よりも下側に形成されて、その下端部は開口しており、後述する取付台21の第2嵌合部である円柱部57を受容できるように略円柱状の空間が内部に形成されている。第1嵌合部52の下端部の内側には、半径方向内側へ突出する環状の第1凸部53が形成されており、この第1凸部53は、先端側が傾斜したフック状の断面を有している。また第1嵌合部52は、図3に示されるように、その下端部から軸線方向に延びる4本(図2では1本のみ示される)のスリット54を有しており、前記4本のスリット54は円周方向の等角度間隔で配置されている。これらスリット54は、第1嵌合部52の半径方向の弾性変形能力を高めるために設けられたものであるが、第1実施形態における排気孔26と同様の働きも有している。さらに、第1嵌合部52の外周面には、後述する緊締バンド60を配置するための比較的浅い深さの環状のバンド用凹部55が形成されている。

【0030】

第2実施形態のケーシング15の蓄圧部14は、円筒状の本体部28のみから構成されていて、シリンダ部12への結合のためのフランジ29を有していない。また、蓄圧部14はシリンダ部12と同じ前述の合成樹脂材料から形成されている。蓄圧部14の下端部はシリンダ部12の上端部との間にアンカープレート18を介装して嵌合するように形成されていて、本実施形態では超音波溶着によってシリンダ部12の上端部に気密に接合されている。また、このような接合方法なので、蓄圧部14のシリンダ部12との間には気密保持用のOリング36等は介在しない。

【0031】

第2実施形態におけるピストン16は、鉄鋼材料ではなく、シリンダ部12と同様の二硫化モリブデンの添加されたナイロン66樹脂から形成されている。やはり摺動円柱部37の内部には永久磁石39が埋めこまれている。但し摺動円柱部37の外周部には気密性を高めるためのOリング41及びピストンリング42は装着されない。従って、本実施形態では摺動円柱部37の外周面がシリンダ室11の内壁面に直接的に接触する。

【0032】

本実施形態の取付台21は、ケーシング15の第1嵌合部52の内径とほぼ等しい外径の円柱部57と、円柱部57の基部側に溶接により結合された円形の基板部58とを含んでおり、また前記基板部58がホッパーや配管等の外壁面19に溶接により固定される。円柱部57の軸方向の中央部付近に環状溝である第2凹部59が設けられており、前記第2凹部59はケーシング15の第1嵌合部52の第1凸部53との嵌合が可能な形状で形成されている。また、ケーシング15の第1嵌合部52と嵌合する取付台21の第2嵌合部56が、円柱部57と第2凹部59とにより構成される。

【0033】

次に、ケーシング15を取付台21に取り付けるときの第1嵌合部52と第2嵌合部56とがどのように嵌合されるかについて説明する。

最初に、ケーシング15の第1嵌合部52の先端の開口の中心と取付台21の円柱部57の中心とを整列させて、ケーシング15を押し込む。その場合、第1凸部53が第2凹部59に完全に嵌合する前の不完全な嵌合位置においては、第1凸部53の形成する内径は円柱部57の外径よりも小さいので、第1嵌合部52は半径方向外側に弾性変形される。さらにケーシング15を押し込み、第1凸部53が第2凹部59の位置に達すると、第1凸部53と第2凹部59の嵌合が完全に為され、その結果第1嵌合部52と第2嵌合部56が結合される。このような完全な嵌合位置において、本実施形態では、第1嵌合部52の弾性変形量はゼロとなる。ただし、完全な嵌合位置における第1嵌合部52の弾性変形量が不完全な嵌合位置における弾性変形量より小さいがゼロではない第1及び第2嵌合部が他の実施形態で形成されてもよい。

【0034】

図4に示されるように、第2実施形態の打撃装置100は緊締バンド60を更に具備している。ケーシング15の第1嵌合部52と取付台21の第2嵌合部56とが嵌合された後に、緊締バンド60を前記バンド用凹部55に掛け回わして締め付けることにより、ケーシング15と取付台21との結合が補強される。本実施形態では、緊締バンド60は、その内径を連続的に調節できる調節ねじ61を有する金属製のものであるが、本技術分野で知られた他の様々な形態のバンドが用いられてよい。

【0035】

(その他の実施形態)

本発明のケーシング及びピストンに用いられる合成樹脂材料は、ナイロン66(PA66)樹脂に限定されるものではなく、例えばナイロン6(PA6)樹脂やナイロン12(PA12)樹脂などの各種ポリアミド樹脂、ポリテトラフルオロエチレン(PTFE)樹脂、ポリフェニレンサルファイド(PPS)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリブチレンテレフタレート(PBT)樹脂、ポリカーボネート(PC)樹脂、アクリロニトリル・スチレン共重合(AS)樹脂、アクリロニトリル・ブタジエン・スチレン共重合(ABS)樹脂、四フッ化エチレン・エチレン共重合(ETFE)樹脂、ポリアセタール(POM)樹脂、ポリアリレート(PAR)樹脂、変性ポリフェニレンエーテル(PPE)樹脂、ポリエーテルサルホン(PES)樹脂、シンジオタクチックポリスチレン(SPS)樹脂、ポリエチレン(PE)樹脂、及びポリプロピレン(PP)樹脂のうちのいずれか一種であるか、又はいずれか二種以上の混合物であってもよい。

【0036】

また、前記樹脂材料へは、望まれる特性に応じて、公知の様々な添加物が添加されてよく、例えば寸法安定性や強度を高めるためにグラスファイバー、カーボンファイバー、炭化カルシウム、又はタルク等を、帯電防止性を高めるために帯電防止剤を、機械的特性を向上させるためにエラストマー、ゴム又は可塑剤等を、その他必要に応じて公知の酸化防止剤、熱安定剤、紫外線吸収剤、滑剤(金属石鹸、ポリエチレンワックス、ビスアマイド系等)等の各種プラスチック添加剤を適当量配合することも可能である。また、潤滑性を高めるために、前述の第2実施形態における二硫化モリブデンに代えてシリコーンオイル、油脂類、ポリテトラフルオロエチレン、ワックス又はグラファイトが樹脂材料に添加されてもよい。

【0037】

ピストン16を第2実施形態の場合のように全体的に合成樹脂から形成するのではなく、ピストン16の少なくとも摺動円柱部37の外周部を合成樹脂で形成し、他の部分を鉄等の金属で形成してもよい。例えば、摺動円柱部37を合成樹脂で形成し、鉄鋼等の金属で形成された打撃円柱部38を前記合成樹脂製の摺動円柱部37にねじ込んで接合してピストンを構築することも可能である。

【0038】

第2実施形態におけるケーシング15の第1嵌合部52の第1凸部53と、取付台21の第2嵌合部56の第2凹部59との凹凸の関係を逆にすること、つまり第1嵌合部52が第1凹部を有し、第2嵌合部が第2凸部を有するように第1及び第2嵌合部を形成してもよい。

【0039】

第1及び第2実施形態におけるピストン16には永久磁石39が埋めこまれていたが、例えば特許文献2に記載されているような、蓄圧室と空気入口の間に傘形バルブの配置された弁室が設けられていてピストンが永久磁石を有さないタイプの打撃装置の本発明による実施形態も可能である。

【0040】

本発明の第1実施形態による打撃装置10の重量と、市販されている従来技術による同等のサイズの金属製のケーシング及びピストンを有する打撃装置の重量との比較を次の表1に示す。また、第1実施形態による打撃装置のピストンを鉄鋼製のものからナイロン66樹脂製のものに入れ替えた場合の重量も示してある。なお、この表の重量には、取付台及び取付け用ボルトは含まれない。

【表1】

表1によると、本発明による打撃装置は従来型の打撃装置の重量から最大で約75%、最小でも約25%の軽量化が達成できる。

【符号の説明】

【0041】

10 打撃装置

11 シリンダ室

12 シリンダ部

13 蓄圧室

14 蓄圧部

15 ケーシング

16 ピストン

17 圧縮コイルスプリング

19 配管の外壁面

21 取付台

52 第1嵌合部

56 第2嵌合部

【特許請求の範囲】

【請求項1】

空気圧作動式の打撃装置であって、

シリンダ室(11)及び空気の蓄圧室(13)を備えるケーシング(15)と、

前記シリンダ室(11)内に摺動自在に嵌装され、前記蓄圧室(13)から吐出される空気の圧力により移動して打撃対象物に衝撃を加えるピストン(16)と、

前記ピストン(16)を打撃対象物から離間させる方向に付勢する付勢手段(17)と、を具備しており、

前記ケーシング(15)が合成樹脂材料から形成されることを特徴とする、打撃装置。

【請求項2】

前記合成樹脂材料が、ナイロン樹脂、ポリテトラフルオロエチレン樹脂、ポリフェニレンサルファイド樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、及びポリエチレン樹脂のうちのいずれか一種であるか、又はいずれか二種以上の混合物であることを特徴とする、請求項1に記載の打撃装置。

【請求項3】

前記合成樹脂材料が、二硫化モリブデン、シリコーンオイル、油脂、ポリテトラフルオロエチレン、ワックス、及びグラファイトのうちの一種以上を添加剤として含むことを特徴とする、請求項2に記載の打撃装置。

【請求項4】

取付けのための取付台(21)を更に具備する請求項1〜3のいずれか一項に記載の打撃装置であって、

前記ケーシング(15)が、前記取付台(21)に結合するための第1嵌合部(52)を備え、前記取付台(21)が、前記第1嵌合部(52)に嵌合する第2嵌合部(56)を備えており、

前記第1嵌合部(52)と第2嵌合部(56)との嵌合の過程において前記第1嵌合部(52)に弾性変形が生じる不完全嵌合位置を前記第1嵌合部(52)が通過してから完全な嵌合位置に至って前記弾性変形が減少するか又はゼロになるように前記第1嵌合部(52)及び第2嵌合部(56)が形成されることを特徴とする、請求項1〜3のいずれか一項に記載の打撃装置。

【請求項5】

前記ピストン(16)が前記合成樹脂材料から形成されることを特徴とする、請求項1〜4のいずれか一項に記載の打撃装置。

【請求項1】

空気圧作動式の打撃装置であって、

シリンダ室(11)及び空気の蓄圧室(13)を備えるケーシング(15)と、

前記シリンダ室(11)内に摺動自在に嵌装され、前記蓄圧室(13)から吐出される空気の圧力により移動して打撃対象物に衝撃を加えるピストン(16)と、

前記ピストン(16)を打撃対象物から離間させる方向に付勢する付勢手段(17)と、を具備しており、

前記ケーシング(15)が合成樹脂材料から形成されることを特徴とする、打撃装置。

【請求項2】

前記合成樹脂材料が、ナイロン樹脂、ポリテトラフルオロエチレン樹脂、ポリフェニレンサルファイド樹脂、ポリエチレンテレフタレート樹脂、ポリカーボネート樹脂、及びポリエチレン樹脂のうちのいずれか一種であるか、又はいずれか二種以上の混合物であることを特徴とする、請求項1に記載の打撃装置。

【請求項3】

前記合成樹脂材料が、二硫化モリブデン、シリコーンオイル、油脂、ポリテトラフルオロエチレン、ワックス、及びグラファイトのうちの一種以上を添加剤として含むことを特徴とする、請求項2に記載の打撃装置。

【請求項4】

取付けのための取付台(21)を更に具備する請求項1〜3のいずれか一項に記載の打撃装置であって、

前記ケーシング(15)が、前記取付台(21)に結合するための第1嵌合部(52)を備え、前記取付台(21)が、前記第1嵌合部(52)に嵌合する第2嵌合部(56)を備えており、

前記第1嵌合部(52)と第2嵌合部(56)との嵌合の過程において前記第1嵌合部(52)に弾性変形が生じる不完全嵌合位置を前記第1嵌合部(52)が通過してから完全な嵌合位置に至って前記弾性変形が減少するか又はゼロになるように前記第1嵌合部(52)及び第2嵌合部(56)が形成されることを特徴とする、請求項1〜3のいずれか一項に記載の打撃装置。

【請求項5】

前記ピストン(16)が前記合成樹脂材料から形成されることを特徴とする、請求項1〜4のいずれか一項に記載の打撃装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−111542(P2012−111542A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−263815(P2010−263815)

【出願日】平成22年11月26日(2010.11.26)

【出願人】(591127917)株式会社セイシン企業 (17)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月26日(2010.11.26)

【出願人】(591127917)株式会社セイシン企業 (17)

【Fターム(参考)】

[ Back to top ]