打楽器のヘッド

【課題】耐熱性、耐湿性および耐久性などに優れかつ動物皮からなる三味線の皮やヘッドと同様の音質を有する三味線の皮や打楽器用の、特に和太鼓用のヘッドおよびその製造方法を提供する。

【解決手段】数種類の合成生地を、それぞれの合成生地の種類毎および最終的製造される製品の種類(三味線の皮か大鼓のヘッドか小鼓のヘッドかなど)毎に定められた粘度を有する糊にそれぞれ浸したあとで乾燥させたものを複数毎用意し、それを複数枚重ね合わせてプレス加工することによって最終的に三味線の皮や打楽器用ヘッドを完成させる。

【解決手段】数種類の合成生地を、それぞれの合成生地の種類毎および最終的製造される製品の種類(三味線の皮か大鼓のヘッドか小鼓のヘッドかなど)毎に定められた粘度を有する糊にそれぞれ浸したあとで乾燥させたものを複数毎用意し、それを複数枚重ね合わせてプレス加工することによって最終的に三味線の皮や打楽器用ヘッドを完成させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、布や動物皮を共鳴させることにより音を出す楽器、例えば、三味線、胡弓、ティンパニー、ドラム、小鼓、締太鼓等の和太鼓に用いられる三味線用もしくは打楽器用の合成皮革に関する。

【背景技術】

【0002】

従来、三味線の皮や打楽器、例えば太鼓のヘッドは、牛皮や馬皮が使用されている。しかしながら、三味線の皮や太鼓用の動物皮を製造するには多くの処理工程を必要とし、また長期にわたる自然乾燥を要するなど、製造に多大な手間と時間がかかる。

【0003】

しかも、製造中に生じる悪臭や汚水の処理対策を講じなければならないなどの理由から製造費用が高くなってしまう。さらに、動物皮は湿気による影響を受けやすく、湿度等の変化によって音質音量の変化を生じるなど、動物皮からなる三味線の皮やヘッドは安定した性能を発揮しにくいという欠点もあった。

【0004】

一方、張力調整機構を有する洋式ドラムにあっては、ヘッドの応力弛緩が生じても簡単に張力を調整することができるため、動物皮に比べて製造費用が安価でしかも湿度による影響を受けにくい合成樹脂フィルム製のヘッドが多用されているが、三味線の皮や和太鼓のように張力調整機構をもたないものにあっては、従来の合成樹脂フィルムでは強度が全く不足し、かつ応力弛緩が著しいなど、とても実用に耐えるものではなかった。また、音質も動物皮からなるヘッドに比べて低いという問題もあった。

【0005】

合成樹脂フィルムからなる打楽器用のヘッドとしては、以下に挙げる公報に掲載されているが、いずれも短期間であれば、また常温においては実用的に問題ないが、長期にわたり使用した場合は音質の変化がおこり、また、夏場に野外で使用するなど温度・湿度ともに高い状況の中で使用した場合、音質の変化が著しく進行するなどの問題が発生した。

【特許文献1】特開平5−173550号

【特許文献2】特開平2−125294号

【特許文献3】特開平7−175470号

【特許文献4】特開2001−236059号

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は、耐熱性、耐湿性および耐久性などに優れかつ動物皮からなる三味線の皮やヘッドと同様の音質を有する三味線用もしくは打楽器用の合成皮革を提供することにある。

【課題を解決するための手段】

【0007】

本発明の請求項1によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革が提供される。

【0008】

本発明の請求項2によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を5枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革が提供される。なお、請求項1による合成皮革を三味線の皮に用いた場合、請求項2による合成皮革を三味線の皮に用いた場合に比べて明るく歯切れのよい音を出すことが可能となる。一方、請求項2による合成皮革は、請求項1による合成皮革に比べて三味線の音が重い音とする特徴がある。

【0009】

本発明の請求項3によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、前記第5の皮を1枚と、前記第4の皮を2枚と、

前記第3の皮を1枚と、を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の表皮を構成する合成皮革が提供される。

【0010】

本発明の請求項4によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、前記第5の皮を1枚と、前記第4の皮を1枚と、前記第3の皮を1枚と、を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の裏皮を構成する合成皮革が提供される。

【0011】

本発明の請求項5によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革が提供される。

【0012】

本発明の請求項6によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、第7の皮を1枚と、第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革が提供される。

【0013】

本発明の請求項7によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革が提供される。

【0014】

本発明の請求項8によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革が提供される。

【0015】

本発明の請求項9によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊10が含浸されたポリエステル250D織布を乾燥させることによって得られる第11の皮を1枚と、第10の皮を2枚と、第11の皮を1枚と、第10の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の表皮を構成する合成皮革が提供される。

【0016】

本発明の請求項10によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を7枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の裏皮を構成する合成皮革が提供される。

【0017】

本発明の請求項11によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊12が含浸されたポリエステル250D織布を乾燥させることによって得られる第13の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの表皮を構成する合成皮革が提供される。

【0018】

本発明の請求項12によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が10Pa・s以上12Pa・s以下の接着力を有する糊15が含浸されたポリエステル50D織布を乾燥させることによって得られる第16の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊16が含浸されたポリエステル30D織布を乾燥させることによって得られる第17の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの裏皮を構成する合成皮革が提供される。

【0019】

本発明の請求項13によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊17が含浸されたフィルム75D織布を乾燥させることによって得られる第18の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの表皮を構成する合成皮革が提供される。

【0020】

本発明の請求項14によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの裏皮を構成する合成皮革が提供される。

【0021】

本発明の請求項15によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの表皮を構成する合成皮革が提供される。

【0022】

本発明の請求項16によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの裏皮を構成する合成皮革が提供される。

【発明の効果】

【0023】

本発明によれば、耐熱性、耐湿性および耐久性などに優れ、かつ動物皮からなる三味線の皮や打楽器用のヘッドと同様の音質を有する三味線用もしくは打楽器用の合成皮革を提供できる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態に係る三味線の皮や打楽器用のヘッドについて説明するが、本発明は、以下の実施形態に限定されるわけではない。また、各実施形態において、同様の構成については同じ符号を付し、改めて説明しない場合がある。

【0025】

本発明の三味線の皮や打楽器用ヘッドは、ポリエステルなどから構成される数種類の合成生地を、それぞれの合成生地の種類毎および本発明にかかる合成皮革が適用される製品の種類(三味線、大鼓、小鼓など)毎に定められた所定の粘度を有する糊にそれぞれ含浸させた後に乾燥させたものを用意することから始まる。上記のように、合成生地の種類毎および最終的に適用される製品の種類毎に定められた所定の粘度を有する糊に含浸させた後に乾燥させたものを複数枚重ね合わせてプレス加工することによって最終的に本発明にかかる三味線の皮や打楽器用ヘッドが完成する。なお、合成生地の種類や重ね合わせる枚数および重ね合わせる順番も、本発明の三味線の皮や打楽器用ヘッドが適用される製品の種類(三味線、大鼓、ティンパニーなど)に応じて適宜調整される。

【0026】

したがって、まず、合成生地に、最終的に適用される製品の種類および合成生地の種類毎に定められた所定の粘度を有する糊を含浸させて乾燥させる工程および前記工程を経ることによって得られた合成生地を複数枚重ねてプレス加工する工程について、本発明にかかる合成皮革が最終的に適用される製品が三味線である場合を例にして説明する。なお、合成生地に糊を含浸させて乾燥させる工程および熱プレス加工する工程自体は、最終的に適用される製品および合成生地の種類に関係なく基本的にほぼ同じである。かかる説明の後、最終的に適用される各製品およびそれに使用される合成生地の種類毎に求められる所定の粘度の具体的な数値を示す。さらに、三味線の皮や打楽器の種類などの最終的に適用される製品毎に、重ね合わせる合成生地の種類、重ね合せる枚数および重ね合わせる順番について説明する。

【0027】

本件明細書においては、ポリエステルカラー75D織布とは茶色の75デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、50DG織布とは白色の50デニールの太さのガラス繊維からなる縦糸および横糸で織られた織布をいい、ポリエステル50D織布とは白色の50デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、フィルム50Dとは厚みが50μの白色のフィルムをいい、フィルム75Dとは厚みが75μの白色のフィルムをいい、ポリエステル75D織布とは白色の75デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、ポリエステル250D織布とは白色の250デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、ケブラー75D織布とは白色の75デニールの太さのケブラーからなる縦糸および横糸で織られた織布をいう。まず、ポリエステルカラー75D織布からなる合成生地10を用意し、それを縦60cm、横60cmに切断する。このとき、合成生地10に付着した汚れは、アセトンで除去する。生地のよごれは、音質に影響するためである。

【0028】

図1に示すように、合成生地10の一辺とほぼ同じ長さかそれよりもやや長い、細長い棒であって、棒の長軸方向の一側面から長さが約10cmほどの細長い突起3が棒の端からもう一方の端まで、ほぼ等間隔で複数形成された棒1を用意する。

【0029】

図2に示すように、切断された合成生地10の辺がピンと張った状態になるように、棒1の突起3に、合成生地10の一辺に沿って合成生地10自体を差し込むことによって、合成生地10を棒付する。このとき、例えば、棒1の左最端部の突起に合成生地10の一辺の端部を差し込み、続けて、右最端部の突起に合成生地10のもう一方の端部を差し込んでから、細長い棒の中心部の突起に合成生地を差し込むようにすると、棒付された合成生地10に弛みが生じにくい。また、棒付は、合成生地10の耳に沿って行うとよい。合成生地10の切断側の辺に沿って棒付を行うと、布の切断面(切り口)にできる糸のほつれが合成生地10の表面に付着してしまう問題が生ずるためである。

【0030】

次に、棒付された合成生地10に含浸させるウレタン、アセトンおよびコロネートLからなる糊を以下の手順で作成する。なお、製造される糊の粘度は、前述したとおり、最終的に適用される製品(三味線や大鼓など)および合成生地の種類毎に決定される。また、前述のとおり、本件実施例に挙げる粘度は、あくまで三味線の皮を構成する合成生地のポリエステルカラー75D織布を例にして説明する。

【0031】

まず、約54lのウレタンと約72lのアセトンを桶にそれぞれ注ぎ入れてウレタンとアセトンの混合液をつくり、それをよく攪拌する。十分に攪拌したのち、それを合成生地10を糊付し易い容器20に注ぎ入れ、さらに硬化剤であるコロネートLを約15g加えて、よく攪拌する。合成生地を糊付けし易い容器は、例えば、図3に示すように、縦の長さが約1m、横の長さが約4mで、最も深いところの深さは約30cmで容器の端部に縦方向にそって形成され、最も深いところは約30cmの幅で形成されるが、徐々に深さが約45度の傾斜角度で浅くなっていき、最終的に容器の深さが約10cmになると、そのままの深さで容器の長手方向に延びる形状を有している。

【0032】

このような形状の容器は、深さが約30cmのところは、そこに糊を溜めて合成生地10を糊に浸し、深さが約10cmと浅いエリアの部分は、その上に糊が含浸された合成生地10を干すことにより、合成生地10から滴り落ちる糊の受け皿として活用できるため、合成生地10の糊づけに都合がよい。

【0033】

なお、アセトンはウレタンの粘度を薄める役割を行い、コロネートLは硬化剤であって糊の渇きを早くする役割を果たす。しかしながら、コロネートLは糊づけされた合成生地10の表面を固くする作用もあることから合成生地10同士を重ね合わせてプレスした後、せっかく相互に接着された合成生地10同士の剥離の原因となるおそれがある。従って、コロネートLは剥離の原因とならない程度に加えることが望ましい。たとえば、硬化剤のコロネートLは、ウレタンとアセトンの混合液が180lである場合、コロネートLの量は、約大匙2杯程度の割合とするのが望ましい。

【0034】

コロネートLを加えた後もさらに攪拌していき、最終的には所定の粘度を有するようになるまで攪拌する。

【0035】

所定の粘度になるまで攪拌した後、しばらくそのまま放置して攪拌によって生じた泡粒が底に沈むのを待つ。一方、糊の表面に上がってくる泡粒もあるため、そのような泡粒は取り除く。泡粒が合成生地10に付着すると泡粒が合成生地10の表面の水玉模様となり本発明にかかる合成皮革の仕上がりがきれいにならないという問題が生じる。泡粒などがなく表面がなめらかな状態になったら糊30の完成である。

【0036】

次に、棒付された合成生地10を糊30に浸す、すなわち糊づけをする。糊30に合成生地10を浸す際に埃などが合成生地10に付着すると完成した本発明にかかる合成皮革の品質を低下させる原因となるため、作業をする部屋はあらかじめきれいに掃除をしておく。さらに、埃などが空気中に舞わないようにするために作業する部屋に水をまいておくとよい。

【0037】

合成生地10の糊づけで注意すべきは、合成生地10全体的に糊30を厚くつけることである。なぜなら、本件発明においては、糊づけ後の工程であるプレス加工によって合成生地を複数毎接着させるところ、互いにはがれないようにするためである。

【0038】

また、糊付けは、合成生地10の上部は下部に比べて糊30が薄く付着する傾向にあるため、合成生地10の上部はしばらく糊30に浸し、下部は上部に比べて早く糊30から引き上げる。

【0039】

糊はできる限り事前に泡粒を取り除いておくが、このように糊付する工程においても泡粒が生成されて合成生地10に泡粒が付着する場合が生じる。そのような場合には、手などで泡粒を潰して取り除く。

【0040】

次に、糊づけされた合成生地10を乾燥させる。図4に示すように、糊づけされた合成生地10は、棒1の両端部を台座などの上に載せて地面から所定の距離離れた位置で支持して乾燥させるが、その際、換気はしない。空気の流れがあると糊づけされた合成生地10に塵や埃などが付着するおそれがあるためである。また、空気の流れは合成生地10に付着させた糊の分布をまだらにするためである。乾燥させている間、合成生地10の上にビニールをかけておくとよい。合成生地10に埃や塵が落ちてこないようにするためである。ビニールは、さらに合成生地10の上から20cmほどその側部にそってかけるとよい。ただし、合成生地10全体をすべて囲むようにビニールをかけてはいけない。ビニールの内部に湿気がこもり水滴が合成生地10に付着し、水滴によって糊が溶けて、本発明にかかる合成皮革の品質を悪化させる原因となるおそれがあるためである。乾燥具合は、糊づけされた合成生地10同士を両手で押さえつけてお互いに付着するかどうかで確認する。特に、合成生地10の真ん中から下の方にかけて互いに付着しなければ十分に乾燥したと判断してよい。糊は、乾燥させている間に合成生地10の下方に落ちていき、合成生地の真ん中から下の端部にかけて糊が厚くなっていくのに対応して乾燥もしにくくなるためである。乾燥の速度や程度は天候や部屋の温度に左右される。部屋の温度が20℃以上25℃以下だと乾燥しやすい。26℃以上になると糊が溶けだして乾燥しにくくなる。晴天の場合には約3日で乾燥するが、雨天の場合には、乾燥に1週間ほどかかる。

【0041】

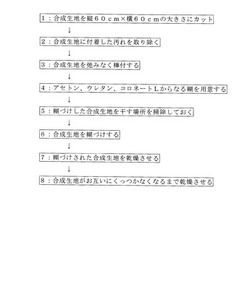

以上のとおり、合成生地10に所定の粘度を有する糊を含浸させて乾燥させる工程を三味線の皮を構成する合成生地10のケースで説明してきたが、これを図5のフローチャートで示す。最終的に適用される製品(三味線や大鼓など)の種類および合成生地の種類毎に定められる糊の粘度は下記の表1のとおりである。なお、最終的に適用される製品に、三味線の皮(No.1)と三味線の皮(No.2)とがあるが、三味線の皮(No.1)は明るく歯切れの良い音をさせ、三味線の皮(No.2)はNo.1に比べて重い音をさせる。

【0042】

【表1】

【0043】

次に、乾燥させる工程まで実施された合成生地10を熱プレスする工程について説明する。まず、乾燥させている間に合成生地10に塵や埃などの汚れが付着する場合があるため、そのような汚れをカッターナイフなどでこそげとる。汚れのあるままで熱プレスすると白色の合成生地10の表面に黒い線となって浮き上がってきて製品の品質の低下につながってしまうためである。なお、糊は乾燥すると白くなるところ、埃などが付着して形成された埃は白色の合成生地10の表面からわずかに盛り上がって見える。また、汚れをカッターナイフなどでこそげとるときには、合成生地10の表面に付着させた糊まで取り除かないように気を付ける。

【0044】

合成生地10の汚れを取り除いたあと、合成生地10の棒付した側とは反対側の耳を切りおとす。これは、棒付していない側の耳の部分は、合成生地10を乾燥させている間下方に位置するため、糊が溜まりやすく、その結果、波打つ状態で乾燥してしまうので、そのような部分を切り落とすためである。溜まった糊は合成生地同士を重ね合わせてプレスしたときに縮みやしわの原因となる。

【0045】

次に、耳切りまで終えた合成生地10を複数枚重ねて熱プレスする工程を行う。三味線の皮を構成する合成生地10を必要な枚数用意する。そして、所定の順番で重ねて一組の合成生地10の組み合わせにする。組み合わせ(合成生地10の種類およびその枚数)およびその重ね方の具体的な順番は最終的に適用される製品ごとに異なっており、後述する。なお、合成生地10を重ねるとき、合成生地10を、棒付した際に形成された穴が重ね合わせる合成生地10の各辺に順番に配置されるように重ね合わせるとよい。前述したとおり、糊は合成生地10を乾燥させている間に下のほうの端部に溜まりやすいところ、そのように厚く糊がついてしまった部分が一辺に集中してプレス後の合成生地10同士が相互に剥離しないようにするためである。また、一般的に合成生地10の縦糸と横糸は、縦糸のほうが使用される量が多いところ、合成生地10を重ね合わせるときに縦糸の上に縦糸がくるようにすると、熱プレス後の一組となった合成生地10の表面に木目のような模様が出てきてしまうという問題が生ずるのを回避するためである。

【0046】

熱プレスは、重ね合わせた合成生地10をテフロン(登録商標)加工された鉄板の間に挟んで行う。熱プレスする部屋の温度は、20℃以下にするとよい。部屋の温度は、低ければ低いほど、合成生地10に付着した糊が溶けだして合成生地10同士が相互にくっつくことを防ぐことができるためである。このように室温を少なくとも20℃にすると、重ね合わせた合成生地10の間にわずかな空気の層ができ、合成生地10を熱プレスする前に合成生地10を重ね合わせたことによってできた合成生地10のしわをのばすことができる。テフロン(登録商標)加工された鉄板を用いるのは、熱で溶けた糊によって合成生地10が鉄板に付着してしまうのを防ぐためである。プレス温度、プレス圧力およびプレスする時間は、それぞれ180℃、200kg/cm2および48時間でおこなうことが望ましい。ただし、プレス温度を180℃に加熱しているのは、最初の30分のみであり、その後は、加熱しないでそのまま自然にプレス温度が下がっていく状況でプレスした状態を保ち、加熱しないでプレスしているときを含めて全体で48時間プレスし続けるとよい。なお、前記プレス温度、圧力およびプレスする時間は最終的に適用される製品が三味線の皮の場合であって、最終的に適用される製品によってプレス温度、プレス圧力もプレスする時間もそれぞれ異なる。特に、最終的に適用される製品が三味線の皮の場合は、上述のとおり全体で48時間プレスし続けるとはいえ最初の30分のみプレス温度が180℃になるように加熱する一方、三味線以外の大鼓やティンパニーなど用の合成皮革の場合は、プレスしている間中、所定のプレス温度に加熱し続ける。

【0047】

熱プレスしたあと、冬のように乾燥して気温が低い季節であれば、2枚の鉄板の間に挟んだまま一日放置してからプレスされた合成生地10の組み合わせを鉄板から外すとよい。糊30が十分にかたまり、プレスされて一組となった合成生地10を鉄板からはがしやすくなるためである。

【0048】

一方、夏のように湿度が高く、気温が高い季節においては、熱プレス工程によって溶かされた糊がなかなか固まらないため、一日放置してもプレスされて一組となった合成生地10を鉄板から外しにくい。

【0049】

最後に、以下の表2および表3に、最終的に適用される製品毎に、必要とされる所定の粘度を有する糊に浸した後に乾燥させた合成生地10の種類、重ね合せる枚数および重ね合わせる順番を示す。説明の便宜上、ポリエステルカラー75D織布はC75、フィルム50DはF50、ポリエステル75D織布はE75、和紙はW、ポリエステル50DはE50、50DGはG、ポリエステル250D織布はD250、フィルム75DはF75、ケブラー75D織布はK75、ポリエステル30D織布はE30と表現することとする。大鼓の表皮(ヘッド)や裏皮(ヘッド)は、三味線の皮(No.1)を含む。また、小鼓を作製する際のプレス工程には注意が必要である。小鼓は、使用する合成生地10の生地自体の厚さが薄いため、過度に熱プレスすると熱プレス後の最終製品(合成皮革)の表面に月面のようなクレーターが形成され表面が滑らかにならない問題が生ずる。したがって、所定の温度および所定の圧力で所定時間プレスした後は,直ちに鉄板から最終製品を取り出し、熱をさます必要がある。

【0050】

【表2】

【0051】

【表3】

【図面の簡単な説明】

【0052】

【図1】本発明の棒1の図である。

【図2】本発明の合成生地自体に穴を空けて棒付した状態を示す図である。

【図3】本発明の糊付に容易な容器の形状を示す図である。

【図4】本発明の糊づけされた合成生地を乾燥させている状況を示す図である。

【図5】本発明の合成生地に所定の粘度を有する糊を含浸させて乾燥させる工程を示すフローチャート。

【符号の説明】

【0053】

1:棒

3:棒の突起

10:合成生地

20:糊付し易い容器

30:糊

【技術分野】

【0001】

この発明は、布や動物皮を共鳴させることにより音を出す楽器、例えば、三味線、胡弓、ティンパニー、ドラム、小鼓、締太鼓等の和太鼓に用いられる三味線用もしくは打楽器用の合成皮革に関する。

【背景技術】

【0002】

従来、三味線の皮や打楽器、例えば太鼓のヘッドは、牛皮や馬皮が使用されている。しかしながら、三味線の皮や太鼓用の動物皮を製造するには多くの処理工程を必要とし、また長期にわたる自然乾燥を要するなど、製造に多大な手間と時間がかかる。

【0003】

しかも、製造中に生じる悪臭や汚水の処理対策を講じなければならないなどの理由から製造費用が高くなってしまう。さらに、動物皮は湿気による影響を受けやすく、湿度等の変化によって音質音量の変化を生じるなど、動物皮からなる三味線の皮やヘッドは安定した性能を発揮しにくいという欠点もあった。

【0004】

一方、張力調整機構を有する洋式ドラムにあっては、ヘッドの応力弛緩が生じても簡単に張力を調整することができるため、動物皮に比べて製造費用が安価でしかも湿度による影響を受けにくい合成樹脂フィルム製のヘッドが多用されているが、三味線の皮や和太鼓のように張力調整機構をもたないものにあっては、従来の合成樹脂フィルムでは強度が全く不足し、かつ応力弛緩が著しいなど、とても実用に耐えるものではなかった。また、音質も動物皮からなるヘッドに比べて低いという問題もあった。

【0005】

合成樹脂フィルムからなる打楽器用のヘッドとしては、以下に挙げる公報に掲載されているが、いずれも短期間であれば、また常温においては実用的に問題ないが、長期にわたり使用した場合は音質の変化がおこり、また、夏場に野外で使用するなど温度・湿度ともに高い状況の中で使用した場合、音質の変化が著しく進行するなどの問題が発生した。

【特許文献1】特開平5−173550号

【特許文献2】特開平2−125294号

【特許文献3】特開平7−175470号

【特許文献4】特開2001−236059号

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は、耐熱性、耐湿性および耐久性などに優れかつ動物皮からなる三味線の皮やヘッドと同様の音質を有する三味線用もしくは打楽器用の合成皮革を提供することにある。

【課題を解決するための手段】

【0007】

本発明の請求項1によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革が提供される。

【0008】

本発明の請求項2によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を5枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革が提供される。なお、請求項1による合成皮革を三味線の皮に用いた場合、請求項2による合成皮革を三味線の皮に用いた場合に比べて明るく歯切れのよい音を出すことが可能となる。一方、請求項2による合成皮革は、請求項1による合成皮革に比べて三味線の音が重い音とする特徴がある。

【0009】

本発明の請求項3によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、前記第5の皮を1枚と、前記第4の皮を2枚と、

前記第3の皮を1枚と、を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の表皮を構成する合成皮革が提供される。

【0010】

本発明の請求項4によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、前記第5の皮を1枚と、前記第4の皮を1枚と、前記第3の皮を1枚と、を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の裏皮を構成する合成皮革が提供される。

【0011】

本発明の請求項5によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革が提供される。

【0012】

本発明の請求項6によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、第7の皮を1枚と、第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革が提供される。

【0013】

本発明の請求項7によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、第6の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革が提供される。

【0014】

本発明の請求項8によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、第6の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革が提供される。

【0015】

本発明の請求項9によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊10が含浸されたポリエステル250D織布を乾燥させることによって得られる第11の皮を1枚と、第10の皮を2枚と、第11の皮を1枚と、第10の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の表皮を構成する合成皮革が提供される。

【0016】

本発明の請求項10によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を7枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の裏皮を構成する合成皮革が提供される。

【0017】

本発明の請求項11によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊12が含浸されたポリエステル250D織布を乾燥させることによって得られる第13の皮を2枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの表皮を構成する合成皮革が提供される。

【0018】

本発明の請求項12によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が10Pa・s以上12Pa・s以下の接着力を有する糊15が含浸されたポリエステル50D織布を乾燥させることによって得られる第16の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊16が含浸されたポリエステル30D織布を乾燥させることによって得られる第17の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの裏皮を構成する合成皮革が提供される。

【0019】

本発明の請求項13によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊17が含浸されたフィルム75D織布を乾燥させることによって得られる第18の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの表皮を構成する合成皮革が提供される。

【0020】

本発明の請求項14によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの裏皮を構成する合成皮革が提供される。

【0021】

本発明の請求項15によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの表皮を構成する合成皮革が提供される。

【0022】

本発明の請求項16によれば、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの裏皮を構成する合成皮革が提供される。

【発明の効果】

【0023】

本発明によれば、耐熱性、耐湿性および耐久性などに優れ、かつ動物皮からなる三味線の皮や打楽器用のヘッドと同様の音質を有する三味線用もしくは打楽器用の合成皮革を提供できる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態に係る三味線の皮や打楽器用のヘッドについて説明するが、本発明は、以下の実施形態に限定されるわけではない。また、各実施形態において、同様の構成については同じ符号を付し、改めて説明しない場合がある。

【0025】

本発明の三味線の皮や打楽器用ヘッドは、ポリエステルなどから構成される数種類の合成生地を、それぞれの合成生地の種類毎および本発明にかかる合成皮革が適用される製品の種類(三味線、大鼓、小鼓など)毎に定められた所定の粘度を有する糊にそれぞれ含浸させた後に乾燥させたものを用意することから始まる。上記のように、合成生地の種類毎および最終的に適用される製品の種類毎に定められた所定の粘度を有する糊に含浸させた後に乾燥させたものを複数枚重ね合わせてプレス加工することによって最終的に本発明にかかる三味線の皮や打楽器用ヘッドが完成する。なお、合成生地の種類や重ね合わせる枚数および重ね合わせる順番も、本発明の三味線の皮や打楽器用ヘッドが適用される製品の種類(三味線、大鼓、ティンパニーなど)に応じて適宜調整される。

【0026】

したがって、まず、合成生地に、最終的に適用される製品の種類および合成生地の種類毎に定められた所定の粘度を有する糊を含浸させて乾燥させる工程および前記工程を経ることによって得られた合成生地を複数枚重ねてプレス加工する工程について、本発明にかかる合成皮革が最終的に適用される製品が三味線である場合を例にして説明する。なお、合成生地に糊を含浸させて乾燥させる工程および熱プレス加工する工程自体は、最終的に適用される製品および合成生地の種類に関係なく基本的にほぼ同じである。かかる説明の後、最終的に適用される各製品およびそれに使用される合成生地の種類毎に求められる所定の粘度の具体的な数値を示す。さらに、三味線の皮や打楽器の種類などの最終的に適用される製品毎に、重ね合わせる合成生地の種類、重ね合せる枚数および重ね合わせる順番について説明する。

【0027】

本件明細書においては、ポリエステルカラー75D織布とは茶色の75デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、50DG織布とは白色の50デニールの太さのガラス繊維からなる縦糸および横糸で織られた織布をいい、ポリエステル50D織布とは白色の50デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、フィルム50Dとは厚みが50μの白色のフィルムをいい、フィルム75Dとは厚みが75μの白色のフィルムをいい、ポリエステル75D織布とは白色の75デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、ポリエステル250D織布とは白色の250デニールの太さのポリエステルからなる縦糸および横糸で織られた織布をいい、ケブラー75D織布とは白色の75デニールの太さのケブラーからなる縦糸および横糸で織られた織布をいう。まず、ポリエステルカラー75D織布からなる合成生地10を用意し、それを縦60cm、横60cmに切断する。このとき、合成生地10に付着した汚れは、アセトンで除去する。生地のよごれは、音質に影響するためである。

【0028】

図1に示すように、合成生地10の一辺とほぼ同じ長さかそれよりもやや長い、細長い棒であって、棒の長軸方向の一側面から長さが約10cmほどの細長い突起3が棒の端からもう一方の端まで、ほぼ等間隔で複数形成された棒1を用意する。

【0029】

図2に示すように、切断された合成生地10の辺がピンと張った状態になるように、棒1の突起3に、合成生地10の一辺に沿って合成生地10自体を差し込むことによって、合成生地10を棒付する。このとき、例えば、棒1の左最端部の突起に合成生地10の一辺の端部を差し込み、続けて、右最端部の突起に合成生地10のもう一方の端部を差し込んでから、細長い棒の中心部の突起に合成生地を差し込むようにすると、棒付された合成生地10に弛みが生じにくい。また、棒付は、合成生地10の耳に沿って行うとよい。合成生地10の切断側の辺に沿って棒付を行うと、布の切断面(切り口)にできる糸のほつれが合成生地10の表面に付着してしまう問題が生ずるためである。

【0030】

次に、棒付された合成生地10に含浸させるウレタン、アセトンおよびコロネートLからなる糊を以下の手順で作成する。なお、製造される糊の粘度は、前述したとおり、最終的に適用される製品(三味線や大鼓など)および合成生地の種類毎に決定される。また、前述のとおり、本件実施例に挙げる粘度は、あくまで三味線の皮を構成する合成生地のポリエステルカラー75D織布を例にして説明する。

【0031】

まず、約54lのウレタンと約72lのアセトンを桶にそれぞれ注ぎ入れてウレタンとアセトンの混合液をつくり、それをよく攪拌する。十分に攪拌したのち、それを合成生地10を糊付し易い容器20に注ぎ入れ、さらに硬化剤であるコロネートLを約15g加えて、よく攪拌する。合成生地を糊付けし易い容器は、例えば、図3に示すように、縦の長さが約1m、横の長さが約4mで、最も深いところの深さは約30cmで容器の端部に縦方向にそって形成され、最も深いところは約30cmの幅で形成されるが、徐々に深さが約45度の傾斜角度で浅くなっていき、最終的に容器の深さが約10cmになると、そのままの深さで容器の長手方向に延びる形状を有している。

【0032】

このような形状の容器は、深さが約30cmのところは、そこに糊を溜めて合成生地10を糊に浸し、深さが約10cmと浅いエリアの部分は、その上に糊が含浸された合成生地10を干すことにより、合成生地10から滴り落ちる糊の受け皿として活用できるため、合成生地10の糊づけに都合がよい。

【0033】

なお、アセトンはウレタンの粘度を薄める役割を行い、コロネートLは硬化剤であって糊の渇きを早くする役割を果たす。しかしながら、コロネートLは糊づけされた合成生地10の表面を固くする作用もあることから合成生地10同士を重ね合わせてプレスした後、せっかく相互に接着された合成生地10同士の剥離の原因となるおそれがある。従って、コロネートLは剥離の原因とならない程度に加えることが望ましい。たとえば、硬化剤のコロネートLは、ウレタンとアセトンの混合液が180lである場合、コロネートLの量は、約大匙2杯程度の割合とするのが望ましい。

【0034】

コロネートLを加えた後もさらに攪拌していき、最終的には所定の粘度を有するようになるまで攪拌する。

【0035】

所定の粘度になるまで攪拌した後、しばらくそのまま放置して攪拌によって生じた泡粒が底に沈むのを待つ。一方、糊の表面に上がってくる泡粒もあるため、そのような泡粒は取り除く。泡粒が合成生地10に付着すると泡粒が合成生地10の表面の水玉模様となり本発明にかかる合成皮革の仕上がりがきれいにならないという問題が生じる。泡粒などがなく表面がなめらかな状態になったら糊30の完成である。

【0036】

次に、棒付された合成生地10を糊30に浸す、すなわち糊づけをする。糊30に合成生地10を浸す際に埃などが合成生地10に付着すると完成した本発明にかかる合成皮革の品質を低下させる原因となるため、作業をする部屋はあらかじめきれいに掃除をしておく。さらに、埃などが空気中に舞わないようにするために作業する部屋に水をまいておくとよい。

【0037】

合成生地10の糊づけで注意すべきは、合成生地10全体的に糊30を厚くつけることである。なぜなら、本件発明においては、糊づけ後の工程であるプレス加工によって合成生地を複数毎接着させるところ、互いにはがれないようにするためである。

【0038】

また、糊付けは、合成生地10の上部は下部に比べて糊30が薄く付着する傾向にあるため、合成生地10の上部はしばらく糊30に浸し、下部は上部に比べて早く糊30から引き上げる。

【0039】

糊はできる限り事前に泡粒を取り除いておくが、このように糊付する工程においても泡粒が生成されて合成生地10に泡粒が付着する場合が生じる。そのような場合には、手などで泡粒を潰して取り除く。

【0040】

次に、糊づけされた合成生地10を乾燥させる。図4に示すように、糊づけされた合成生地10は、棒1の両端部を台座などの上に載せて地面から所定の距離離れた位置で支持して乾燥させるが、その際、換気はしない。空気の流れがあると糊づけされた合成生地10に塵や埃などが付着するおそれがあるためである。また、空気の流れは合成生地10に付着させた糊の分布をまだらにするためである。乾燥させている間、合成生地10の上にビニールをかけておくとよい。合成生地10に埃や塵が落ちてこないようにするためである。ビニールは、さらに合成生地10の上から20cmほどその側部にそってかけるとよい。ただし、合成生地10全体をすべて囲むようにビニールをかけてはいけない。ビニールの内部に湿気がこもり水滴が合成生地10に付着し、水滴によって糊が溶けて、本発明にかかる合成皮革の品質を悪化させる原因となるおそれがあるためである。乾燥具合は、糊づけされた合成生地10同士を両手で押さえつけてお互いに付着するかどうかで確認する。特に、合成生地10の真ん中から下の方にかけて互いに付着しなければ十分に乾燥したと判断してよい。糊は、乾燥させている間に合成生地10の下方に落ちていき、合成生地の真ん中から下の端部にかけて糊が厚くなっていくのに対応して乾燥もしにくくなるためである。乾燥の速度や程度は天候や部屋の温度に左右される。部屋の温度が20℃以上25℃以下だと乾燥しやすい。26℃以上になると糊が溶けだして乾燥しにくくなる。晴天の場合には約3日で乾燥するが、雨天の場合には、乾燥に1週間ほどかかる。

【0041】

以上のとおり、合成生地10に所定の粘度を有する糊を含浸させて乾燥させる工程を三味線の皮を構成する合成生地10のケースで説明してきたが、これを図5のフローチャートで示す。最終的に適用される製品(三味線や大鼓など)の種類および合成生地の種類毎に定められる糊の粘度は下記の表1のとおりである。なお、最終的に適用される製品に、三味線の皮(No.1)と三味線の皮(No.2)とがあるが、三味線の皮(No.1)は明るく歯切れの良い音をさせ、三味線の皮(No.2)はNo.1に比べて重い音をさせる。

【0042】

【表1】

【0043】

次に、乾燥させる工程まで実施された合成生地10を熱プレスする工程について説明する。まず、乾燥させている間に合成生地10に塵や埃などの汚れが付着する場合があるため、そのような汚れをカッターナイフなどでこそげとる。汚れのあるままで熱プレスすると白色の合成生地10の表面に黒い線となって浮き上がってきて製品の品質の低下につながってしまうためである。なお、糊は乾燥すると白くなるところ、埃などが付着して形成された埃は白色の合成生地10の表面からわずかに盛り上がって見える。また、汚れをカッターナイフなどでこそげとるときには、合成生地10の表面に付着させた糊まで取り除かないように気を付ける。

【0044】

合成生地10の汚れを取り除いたあと、合成生地10の棒付した側とは反対側の耳を切りおとす。これは、棒付していない側の耳の部分は、合成生地10を乾燥させている間下方に位置するため、糊が溜まりやすく、その結果、波打つ状態で乾燥してしまうので、そのような部分を切り落とすためである。溜まった糊は合成生地同士を重ね合わせてプレスしたときに縮みやしわの原因となる。

【0045】

次に、耳切りまで終えた合成生地10を複数枚重ねて熱プレスする工程を行う。三味線の皮を構成する合成生地10を必要な枚数用意する。そして、所定の順番で重ねて一組の合成生地10の組み合わせにする。組み合わせ(合成生地10の種類およびその枚数)およびその重ね方の具体的な順番は最終的に適用される製品ごとに異なっており、後述する。なお、合成生地10を重ねるとき、合成生地10を、棒付した際に形成された穴が重ね合わせる合成生地10の各辺に順番に配置されるように重ね合わせるとよい。前述したとおり、糊は合成生地10を乾燥させている間に下のほうの端部に溜まりやすいところ、そのように厚く糊がついてしまった部分が一辺に集中してプレス後の合成生地10同士が相互に剥離しないようにするためである。また、一般的に合成生地10の縦糸と横糸は、縦糸のほうが使用される量が多いところ、合成生地10を重ね合わせるときに縦糸の上に縦糸がくるようにすると、熱プレス後の一組となった合成生地10の表面に木目のような模様が出てきてしまうという問題が生ずるのを回避するためである。

【0046】

熱プレスは、重ね合わせた合成生地10をテフロン(登録商標)加工された鉄板の間に挟んで行う。熱プレスする部屋の温度は、20℃以下にするとよい。部屋の温度は、低ければ低いほど、合成生地10に付着した糊が溶けだして合成生地10同士が相互にくっつくことを防ぐことができるためである。このように室温を少なくとも20℃にすると、重ね合わせた合成生地10の間にわずかな空気の層ができ、合成生地10を熱プレスする前に合成生地10を重ね合わせたことによってできた合成生地10のしわをのばすことができる。テフロン(登録商標)加工された鉄板を用いるのは、熱で溶けた糊によって合成生地10が鉄板に付着してしまうのを防ぐためである。プレス温度、プレス圧力およびプレスする時間は、それぞれ180℃、200kg/cm2および48時間でおこなうことが望ましい。ただし、プレス温度を180℃に加熱しているのは、最初の30分のみであり、その後は、加熱しないでそのまま自然にプレス温度が下がっていく状況でプレスした状態を保ち、加熱しないでプレスしているときを含めて全体で48時間プレスし続けるとよい。なお、前記プレス温度、圧力およびプレスする時間は最終的に適用される製品が三味線の皮の場合であって、最終的に適用される製品によってプレス温度、プレス圧力もプレスする時間もそれぞれ異なる。特に、最終的に適用される製品が三味線の皮の場合は、上述のとおり全体で48時間プレスし続けるとはいえ最初の30分のみプレス温度が180℃になるように加熱する一方、三味線以外の大鼓やティンパニーなど用の合成皮革の場合は、プレスしている間中、所定のプレス温度に加熱し続ける。

【0047】

熱プレスしたあと、冬のように乾燥して気温が低い季節であれば、2枚の鉄板の間に挟んだまま一日放置してからプレスされた合成生地10の組み合わせを鉄板から外すとよい。糊30が十分にかたまり、プレスされて一組となった合成生地10を鉄板からはがしやすくなるためである。

【0048】

一方、夏のように湿度が高く、気温が高い季節においては、熱プレス工程によって溶かされた糊がなかなか固まらないため、一日放置してもプレスされて一組となった合成生地10を鉄板から外しにくい。

【0049】

最後に、以下の表2および表3に、最終的に適用される製品毎に、必要とされる所定の粘度を有する糊に浸した後に乾燥させた合成生地10の種類、重ね合せる枚数および重ね合わせる順番を示す。説明の便宜上、ポリエステルカラー75D織布はC75、フィルム50DはF50、ポリエステル75D織布はE75、和紙はW、ポリエステル50DはE50、50DGはG、ポリエステル250D織布はD250、フィルム75DはF75、ケブラー75D織布はK75、ポリエステル30D織布はE30と表現することとする。大鼓の表皮(ヘッド)や裏皮(ヘッド)は、三味線の皮(No.1)を含む。また、小鼓を作製する際のプレス工程には注意が必要である。小鼓は、使用する合成生地10の生地自体の厚さが薄いため、過度に熱プレスすると熱プレス後の最終製品(合成皮革)の表面に月面のようなクレーターが形成され表面が滑らかにならない問題が生ずる。したがって、所定の温度および所定の圧力で所定時間プレスした後は,直ちに鉄板から最終製品を取り出し、熱をさます必要がある。

【0050】

【表2】

【0051】

【表3】

【図面の簡単な説明】

【0052】

【図1】本発明の棒1の図である。

【図2】本発明の合成生地自体に穴を空けて棒付した状態を示す図である。

【図3】本発明の糊付に容易な容器の形状を示す図である。

【図4】本発明の糊づけされた合成生地を乾燥させている状況を示す図である。

【図5】本発明の合成生地に所定の粘度を有する糊を含浸させて乾燥させる工程を示すフローチャート。

【符号の説明】

【0053】

1:棒

3:棒の突起

10:合成生地

20:糊付し易い容器

30:糊

【特許請求の範囲】

【請求項1】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革。

【請求項2】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を5枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革。

【請求項3】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、

前記第5の皮を1枚と、

前記第4の皮を2枚と、

前記第3の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の表皮を構成する合成皮革。

【請求項4】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、

前記第5の皮を1枚と、

前記第4の皮を1枚と、

前記第3の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の裏皮を構成する合成皮革。

【請求項5】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、

前記第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革。

【請求項6】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、

前記第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革。

【請求項7】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、

前記第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革。

【請求項8】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、

前記第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革。

【請求項9】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊10が含浸されたポリエステル250D織布を乾燥させることによって得られる第11の皮を1枚と、

前記第10の皮を2枚と、

前記第11の皮を1枚と、

前記第10の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の表皮を構成する合成皮革。

【請求項10】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を7枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の裏皮を構成する合成皮革。

【請求項11】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊12が含浸されたポリエステル250D織布を乾燥させることによって得られる第13の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの表皮を構成する合成皮革。

【請求項12】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が10Pa・s以上12Pa・s以下の接着力を有する糊15が含浸されたポリエステル50D織布を乾燥させることによって得られる第16の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊16が含浸されたポリエステル30D織布を乾燥させることによって得られる第17の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの裏皮を構成する合成皮革。

【請求項13】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊17が含浸されたフィルム75D織布を乾燥させることによって得られる第18の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの表皮を構成する合成皮革。

【請求項14】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの裏皮を構成する合成皮革。

【請求項15】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの表皮を構成する合成皮革。

【請求項16】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの裏皮を構成する合成皮革。

【請求項1】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革。

【請求項2】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を5枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成されることを特徴とする三味線用もしくは打楽器用の合成皮革。

【請求項3】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、

前記第5の皮を1枚と、

前記第4の皮を2枚と、

前記第3の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の表皮を構成する合成皮革。

【請求項4】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊2が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第3の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が20Pa・s以上22Pa・s以下の接着力を有する糊3が含浸された50DG織布を乾燥させることによって得られる第4の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が26Pa・s以上28Pa・s以下の接着力を有する糊4が含浸されたポリエステル75D織布を乾燥させることによって得られる第5の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊1が含浸されたポリエステル75D織布を乾燥させることによって得られた第1の皮を4枚重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを30分〜40分行った後さらに続けてプレス温度は加熱することなく自然にプレス温度が下がっていく状態で46時間30分〜48時間30分間プレスを行うことによって形成された第2の皮と、

前記第5の皮を1枚と、

前記第4の皮を1枚と、

前記第3の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする大鼓の裏皮を構成する合成皮革。

【請求項5】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、

前記第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革。

【請求項6】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5が浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が9Pa・s以上11Pa・sの接着力を有する糊6が浸されたフィルム50Dを乾燥させることによって得られる第7の皮を1枚と、

前記第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革。

【請求項7】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、

前記第6の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を130kg/cm2以上150kg/cm2以下に設定して熱プレスを9分〜11分間行うことによって形成されることを特徴とする小鼓の表皮を構成する合成皮革。

【請求項8】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊5に浸されたポリエステル50D織布を乾燥させることによって得られる第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・sの接着力を有する糊8が浸された和紙を乾燥させることによって得られる第9の皮を1枚と、

前記第6の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊7が含浸された前記ポリエステルカラー75D織布を乾燥させることによって得られる第8の皮を1枚と、

を下から順番に重ね合わせてプレス温度を50℃以上70℃以下およびプレス圧力を120kg/cm2以上140kg/cm2以下に設定して熱プレスを8分〜10分間行うことによって形成されることを特徴とする小鼓の裏皮を構成する合成皮革。

【請求項9】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊10が含浸されたポリエステル250D織布を乾燥させることによって得られる第11の皮を1枚と、

前記第10の皮を2枚と、

前記第11の皮を1枚と、

前記第10の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の表皮を構成する合成皮革。

【請求項10】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が27Pa・s以上29Pa・s以下の接着力を有する糊9が含浸されたポリエステル75D織布を乾燥させることによって得られる第10の皮を7枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

を下から順番に重ね合わせてプレス温度を170℃以上190℃以下およびプレス圧力を190kg/cm2以上210kg/cm2以下に設定して熱プレスを16分〜18分間行うことによって形成されることを特徴とする締太鼓の裏皮を構成する合成皮革。

【請求項11】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊12が含浸されたポリエステル250D織布を乾燥させることによって得られる第13の皮を2枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの表皮を構成する合成皮革。

【請求項12】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が10Pa・s以上12Pa・s以下の接着力を有する糊15が含浸されたポリエステル50D織布を乾燥させることによって得られる第16の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊16が含浸されたポリエステル30D織布を乾燥させることによって得られる第17の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするマーチングドラムの裏皮を構成する合成皮革。

【請求項13】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が11Pa・s以上13Pa・s以下の接着力を有する糊17が含浸されたフィルム75D織布を乾燥させることによって得られる第18の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの表皮を構成する合成皮革。

【請求項14】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が12Pa・s以上14Pa・s以下の接着力を有する糊18が含浸されたポリエステル50D織布を乾燥させることによって得られる第19の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするバスドラムの裏皮を構成する合成皮革。

【請求項15】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が22Pa・s以上24Pa・s以下の接着力を有する糊13が含浸されたケブラー75D織布を乾燥させることによって得られる第14の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの表皮を構成する合成皮革。

【請求項16】

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が17Pa・s以上19Pa・s以下の接着力を有する糊11が含浸されたポリエステルカラー75D織布を乾燥させることによって得られる第12の皮を1枚と、

ウレタンおよびアセトンの混合液にコロネートLをさらに混入させることにより作製された粘度が19Pa・s以上21Pa・s以下の接着力を有する糊14が含浸されたポリエステル75D織布を乾燥させることによって得られる第15の皮を1枚と、

を下から順番に重ね合わせてプレス温度を155℃以上175℃以下およびプレス圧力を170kg/cm2以上190kg/cm2以下に設定して熱プレスを14分〜16分間行うことによって形成されることを特徴とするティンパニーの裏皮を構成する合成皮革。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−300685(P2009−300685A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−154335(P2008−154335)

【出願日】平成20年6月12日(2008.6.12)

【出願人】(508176821)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月12日(2008.6.12)

【出願人】(508176821)

【Fターム(参考)】

[ Back to top ]