打痕検査装置及び打痕検査方法、並びに傘歯歯車の製造装置

【課題】傘歯歯車の歯面における打痕の有無に関する検査の精度を向上させる。

【解決手段】打痕検査装置(10)は、鍛造により形成された歯面(50a)と平面部(50b)とを有する傘歯歯車(50)について、歯面における打痕の有無を検査する。

特に、歯面が噛合可能な溝部(17a)を有する総歯治具(17)と、歯面を溝部に噛合させた際に、平面部の3箇所以上に当接することにより、平面部の傾きを計測する複数のプローブ(24)と、計測された傾きが所定値より大きい場合に、歯面に打痕があると判定する判定手段とを備えたことを特徴とする。

【解決手段】打痕検査装置(10)は、鍛造により形成された歯面(50a)と平面部(50b)とを有する傘歯歯車(50)について、歯面における打痕の有無を検査する。

特に、歯面が噛合可能な溝部(17a)を有する総歯治具(17)と、歯面を溝部に噛合させた際に、平面部の3箇所以上に当接することにより、平面部の傾きを計測する複数のプローブ(24)と、計測された傾きが所定値より大きい場合に、歯面に打痕があると判定する判定手段とを備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査装置及び打痕検査方法、並びに傘歯歯車の製造装置の技術分野に関する。

【背景技術】

【0002】

傘歯歯車の製造ラインでは、鉄やアルミニウムなどの金属塊を所定の金型を用いて鍛造により歯面を形成した後、歯面を形成した面の反対側を研削盤によって研削加工して成形することが一般的に行われている。このように成形された傘歯歯車は、製造ライン上において搬送ローダなどの搬送手段によって複数まとめて搬送される。そのため、搬送時に複数の傘歯歯車同士が互いに接触したり、周辺部位と衝突することによって歯面に打痕が生じてしまう場合がある。

【0003】

このように歯面に打痕が生じた傘歯歯車は不良品となるため、製造ライン上において正常品と識別する必要がある。このような歯面における打痕の有無に関する検査は、従来、大量生産された製品から所定個数をランダムに抜き取り、人間の目視等によって人力によって行わるのが一般的であった。しかしながら、このような人力に頼った検査ではヒューマンエラーによる誤判定が含まれるリスクがあったり、製造した傘歯歯車について全数検査を行うことが困難であるという問題があった。

【0004】

このような問題に鑑み、近年、歯面における打痕の有無を判定するための検査を自動化する試みがなされている。例えば特許文献1には、マスタ歯車を検査対象である歯車に噛み合わせて回転させ、両歯車の軸間距離の変動量に基づいて打痕の有無を検出する打痕検出装置が開示されている。また、特許文献2には、マスタ歯車に噛合した歯車をモータ駆動し、非接触センサによって駆動時の歯車の動きを検出し、該検出した動きから打痕を演算可能な打痕検出装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−39379号公報

【特許文献2】特開平10−300409号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の特許文献1及び2では、検査対象である歯車をマスタ歯車に噛合させて回転する必要があるので、マスタ歯車が摩耗してしまい、検査精度が次第に低下してしまうという技術的問題点がある。また、マスタ歯車と歯車とを噛合させる場合、互いの歯面の位相を正確に合わせることが困難であるため(即ちマスタ歯車の歯面と検査対象の歯車の歯面との対応関係を厳密に合わせることが困難であるため)、打痕の有無の判定精度が低下してしまうという技術的問題点がある。

【0007】

本発明は、上述した問題点に鑑みなされたものであり、傘歯歯車の歯面における打痕の有無を高精度で検査可能な打痕検査装置及び打痕検査方法、並びに該打痕検査装置を備えた傘歯歯車の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の打痕検査装置は上記課題を解決するために、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査装置であって、前記歯面が噛合可能な溝部を有する総歯治具と、前記歯面を前記溝部に噛合させた際に、前記平面部の3箇所以上に当接することにより、前記平面部の傾きを計測する複数のプローブと、前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定手段とを備えたことを特徴とする。

【0009】

本発明によれば、検査対象である傘歯歯車の歯面を溝部に噛合させた際に、傘歯歯車の平面部の傾きを計測することにより、傘歯歯車の歯面における打痕の有無を検出することができる。即ち、傘歯歯車の歯面に打痕がある場合、傘歯歯車の歯面は総歯治具における溝部と正確に噛合しないため、歯面と溝部との間にズレが生じ、平面部の傾きは増大する。そこで、計測された傾きが予め規定された所定値を超えた場合に、歯面に打痕があると判定することにより、打痕の有無に関する検査を自動化することができる。特に、傘歯歯車を総歯治具に噛合することによって、歯面の全面に渡って打痕の有無を同時に検査することができるので、大量生産品に対しても、打痕の有無を精度よく全数検査することが可能となる。

【0010】

好ましくは、前記総歯治具は前記傘歯歯車を鍛造により製造する際に用いられる金型と同じ工法によって製造されているとよい。より好ましくは、前記工法はマスタ傘歯歯車を基準として金型を形成可能な放電加工法であるとよい。

【0011】

この場合、総歯治具は検査対象である傘歯歯車の製造に用いられる金型と同等の構造を有するため、歯面の溝部に対する傾きを極めて精度よく計測することができる。

【0012】

好ましくは、前記総歯治具は、前記溝部が形成された面の反対側から固定部材によって固定されており、該固定部材は、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置と、前記平面部に前記プローブが当接可能な測定位置とを切り替え可能なように、アクチュエータによって回転可能に構成するとよい。

【0013】

この場合、アクチュエータによって総歯治具の姿勢を、総歯治具への傘歯歯車の脱着に適した姿勢と、プローブによる測定に適した姿勢とを切り替え可能に構成しているので、検査対象である傘歯歯車の打痕検出装置への導入も含めた一連の検査工程を自動化することができる。

【0014】

本発明の傘歯歯車の打痕検査方法は上記課題を解決するために、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査方法であって、前記傘歯歯車を前記歯面が噛合可能な溝部を有する総歯治具に噛合させる噛合工程と、前記平面部の3箇所以上に複数のプローブを当接することにより、前記平面部の前記溝部に対する傾きを計測する計測工程と、前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定工程とを備えたことを特徴とする。

【0015】

好ましくは、前記溝部が形成された面の反対側から前記総歯治具を固定する固定部材を回転可能なアクチュエータによって、前記噛合工程では、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置になるように前記固定部材を回転し、前記計測工程では、前記平面部に前記プローブが当接可能な測定位置になるように前記固定部材を回転するとよい。

【0016】

本発明の打痕検査方法によれば、上述の打痕検査装置(上記各種態様を含む)を好適に実現可能である。

【0017】

本発明の傘歯歯車の製造装置は上記課題を解決するために、上述の打痕検査装置(上記各種態様を含む)を備えたことを特徴とする。上述したように、傘歯歯車の歯面における打痕の有無についての検査を高精度且つ自動的に行うことができるので、より信頼線の高い傘歯歯車を製造可能な製造装置を実現することができる。

【発明の効果】

【0018】

本発明によれば、検査対象である傘歯歯車の歯面を溝部に噛合させた際に、傘歯歯車の平面部の溝部に対する傾きを計測することにより、傘歯歯車の歯面における打痕の有無を検出することができる。即ち、傘歯歯車の歯面に打痕がある場合、傘歯歯車の歯面は総歯治具における溝部と正確に噛合しないため、歯面と溝部との間にズレが生じ、平面部の溝部に対する傾きが増大する。そこで、計測された傾きが予め規定された所定値を超えた場合に、歯面に打痕があると判定することにより、打痕の有無に関する検査を自動化することができる。特に、傘歯歯車を総歯治具に噛合することによって、歯面の全面に渡って打痕の有無を同時に検査することができるので、大量生産品に対しても、打痕の有無を精度よく全数検査することが可能となる。

【図面の簡単な説明】

【0019】

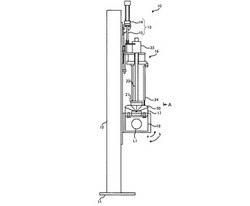

【図1】本発明の打痕検査装置の全体構成を示す正面図である。

【図2】図1に示す打痕検査装置のA方向から見た側面図である。

【図3】図2のB−B線断面図である。

【図4】本発明の打痕検査装置に検査対象であるデフサイドギアを格納する際における本発明の打痕検査装置の構成を示す正面図である。

【図5】総歯治具の構造をデフサイドギアと共に示す側面図である。

【図6】図5に示す総歯治具をC方向から見た平面図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0021】

本実施例では、自動車の差動装置を構成する傘歯歯車の一種であるデフサイドギアの製造ラインにおいて、完成したデフサイドギアの歯面における打痕の有無を検査可能な打痕検査装置10を例に説明する。

【0022】

デフサイドギアの製造ラインでは、鉄やアルミニウムなどの金属を所定の金型を用いて鍛造により歯面を形成後、歯面を形成した面の反対側を研削盤によって研削して成形して製造が行われる。尚、鍛造による形成では、寸法誤差が極めて小さいマスタギアを用いて一般的な型製作工法(例えば放電加工など)によって形成された金型が用いられる。

【0023】

このように製造されたデフサイドギアは、製造ライン上において搬送ローダなどの搬送手段上で複数まとめて搬送される。そのため、搬送時に複数のデフサイドギア同士が互いに接触したり、周囲と衝突することによって歯面に打痕が生じてしまう場合がある。本発明の打痕検出装置10は、以下に説明するように、このようにデフサイドギアの歯面に生じた打痕を精度よく検出することが可能である。

【0024】

図1は本発明の打痕検査装置10の全体構成を示す正面図であり、図2は図1に示す打痕検査装置10のA方向から見た側面図であり、図3は図2のB−B線断面図である。

【0025】

打痕検出装置10は、ベース11から垂直に立設された支柱12の一面に、測定部16がシリンダ機構13を介して支持されてなる。シリンダ機構13は例えば空気圧又は油圧によって駆動可能なシリンダ14とピストン15とからなり、該ピストン15を伸縮駆動することによって支柱12に対する測定部16の上下方向の位置を調整可能に構成されている。

【0026】

測定部16は、検査対象であるデフサイドギア50と噛合可能な総歯治具17と、該総歯治具17が固定された固定部材18と、該固定部材18を軸線L1を中心に回転可能に保持するロータリテーブル19と、該ロータリテーブル19に回転駆動力を供給する第1のアクチュエータ20と、総歯治具17に格納されたデフサイドギア50を上側から付勢する付勢板21を備えたシャフト22と、該シャフトに付勢力を与える第2のアクチュエータ23と、総歯治具17に噛合されたデフサイドギア50に対して上側から接触可能なように設けられた複数のプローブ24とを含んでなる。尚、図3に示すように、固定部材18、ロータリテーブル19、第1のアクチュエータ20は共に、L字クランク25によって上側に配置された測定部16から独立して支柱12に固定されている。

【0027】

図4は本発明の打痕検査装置10に検査対象であるデフサイドギア50を格納する際における本発明の打痕検査装置10の構成を示す正面図である。上述したように、総歯治具17と固定治具18とは共に、第1のアクチュエータ20によってロータリテーブル19と一体的に軸線L1を中心に回転可能に構成されている。打痕検査装置10に検査前のデフサイドギア50を導入する際には、第1のアクチュエータ20は総歯治具17及び固定部材18をロータリテーブル19ごと図1において符号aで示す方向に回転することにより、図4に示す姿勢をとる。

【0028】

総歯治具17に導入される検査前のデフサイドギア50は、製造ラインにおいて図不示の搬送ローダ上からクランプ装置60によって掴まれ、その歯面が図4に示すように総歯治具17に臨む姿勢で待機している。そして、クランプ装置60を操作することにより、当該姿勢を保持しつつ総歯治具17に向って移動し、総歯治具17に格納される。ここで、固定部材18側には3爪エアチャック(図不示)が内蔵されており、該3爪エアチャックはクランプ装置60bによって掴まれて移動されたデフサイドギア50の貫通穴17b(後述の図5又は図6を参照)を内側からクランプすることによって、総歯治具17にデフサイドギア50を固定する。その後、第1のアクチュエータ20を図1において符号bで示す方向に駆動し、デフサイドギア50が格納された総歯治具17を、固定部材18及びロータリテーブル19と共に回転させる。尚、符号bへの駆動後、デフサイドギア50を掴んでいる3爪エアチャックはアンクランプされる。そして、プローブ24の各々が総歯治具17に格納されたデフサイドギア50に対して上側から当接するように、シリンダ機構13によって測定部16の支柱12に対する上下方向の位置を調整する。

【0029】

図5は総歯治具17の構造をデフサイドギア50と共に示す側面図であり、図6は図5に示す総歯治具17をC方向から見た平面図である。総歯治具17に格納されたデフサイドギア50は、図5に示すように、その歯面50aを総歯治具17に形成された溝部17aに噛合するように格納される。図5において、総歯治具17は上側に当該歯面50aと噛み合う溝部17aを有すると共に、中央部に上下に貫通する貫通穴17bが設けられている。また、図5に示すように、デフサイドギア50の下面側(即ち、総歯治具17と噛み合う側)には、総歯治具17の溝部17aと噛合可能な歯面50を有すると共に、上面側には研削機によって研削されることによって形成された平面部50bが設けられている。

【0030】

ここで、総歯治具17の溝部17aは、検査対象であるデフサイドギア50の歯面50aが鍛造によって形成される際に用いる金型と同様の工法で形成されているため、公差が非常に少なく、精密な寸法を有している。そのため、総歯治具17の溝部17aは、鍛造による形成時に用いられる金型と同等の寸法を有している。

【0031】

このように総歯治具17の溝部17aは非常に精度よく形成されているため、検査対象であるデフサイドギア50の歯面50aに打痕が存在しない場合、当該歯面50aは総歯治具17の溝部17aと正確に(即ち、隙間なく)噛合し、デフサイドギア50の平面部50bは水平に保たれる(即ち平面部50bの傾きがゼロ若しくは非常に小さい)。一方、デフサイドギア50の歯面50aに打痕が存在する場合、当該歯面50aは総歯治具の溝部17aに正確に噛合しないため、デフサイドギア50の平面部50bは水平に保たれず、傾いてしまう。

【0032】

図1及び図2に示すように、総歯治具17に格納されたデフサイドギア50は、上側から第2のアクチュエータ23によってシャフト22を介して付勢板21で付勢される。この状態で、シリンダ機構13を駆動させることによって測定部16を下側に移動させ、複数のプローブ21がデフサイドギア50の平面部50bに当接させることにより、当該平面部50bの傾きを測定する。尚、本実施例ではプローブ21は3本設けられており、該3本のプローブの各々の上側は図不示の3爪エアチャックに固定されることにより、デフサイドギア50に対するプローブ21の位置を小径側から大径側、或いは、大径側から小径側に可変に構成されている。好ましくは、小径側から大径側の間に中間位置を規定することによって、プローブ21の位置を径方向に多段階に切り替え可能に構成することで、多種類のデフサイドギア50について対応可能な構成となっている。

【0033】

本実施例では特に、3本のプローブ21を用いて、デフサイドギア50の平面部50b上の異なる3点の位置を同時に検出することによって、平面部50bの傾きを測定することができる。具体的には、プローブ21が当接した点の座標の各々について、基準点に対する相対的距離を求め、平面部50bの3次元的な姿勢を把握することにより傾きを算出することができる。

【0034】

このように算出された傾きは、所定の閾値より大きいか否かが比較されることによって、デフサイドギア50の歯面50aに打痕があるか否かが判定される。デフサイドギア50の歯面50aに打痕が無い場合には、デフサイドギア50の歯面50aは総歯治具17の溝部17aと正確に噛合するため、デフサイドギア50の平面部50bの傾きは小さくなる。一方、デフサイドギア50の歯面50aに打痕がある場合には、デフサイドギア50の歯面50aは総歯治具17の溝部17aと正確に噛合できないため、デフサイドギア50の平面部50bの傾きは大きくなる。

【0035】

このような打痕検査装置10における演算は、支柱12に内蔵されたコントローラ(図不示)によって実行される。該コントローラは本発明の「判定手段」の一例である。コントローラは、CPU(Central Processing Unit)、ROM(Read Only Memory)及びRAM(Random Access Memory)等を備えて構成される電子制御ユニットであり、ROMに格納された制御プログラムに従って、後述する各種制御を実行することが可能に構成されている。これらの各種の制御の物理的、機械的及び電気的な構成はこれに限定されるものではない。

【0036】

このように打痕検査装置10では、コントローラを用いた測定及び演算によって打痕の有無を精度よく且つ自動的に評価することができるので、検査対象数が多い場合であっても全数検査を行うことが可能となる。そのため、従来は量産品に対して抜き取り検査で対応していたものに対しても、全数検査を行うことが可能となるので、製品の品質向上を図ることができる。

【0037】

尚、総歯治具17は、検査対象であるデフサイドギア50の種類(例えば、歯面の大きさ、深さ、ピッチ、径など)毎に用意しておくとよい。これにより、総歯治具17を取り換えるだけで、同一の打痕検査装置10を用いて様々な種類のデフサイドギア50における打痕の検出検査を行うことができる。

【0038】

上述の打痕検査装置10は、デフサイドギアの製造ラインに一体的に組み込んでもよい。この場合、デフサイドギアの製造工程のうち鍛造工程及び研削工程が完了した後、完成品を搬送ローダで搬送する途中に打痕検査装置10を組み込むことによって、搬送ローダによる搬送中に生じた打痕を検出することができるので、製造ラインから搬出される完成品たるデフサイドギアの品質保証に大きく貢献することができる。

【0039】

以上説明したように、本発明の打痕検査装置10によれば、デフサイドギア50の歯面50aを総歯治具17の溝部17aに噛合させた際に、平面部50bの傾きを計測することにより、該歯面50aにおける打痕の有無を自動的に検出することができる。特に、総歯治具17にはデフサイドギア50の歯面50aに対応する溝部17aが精度よく設けられているため、打痕の有無を高精度に検査することができる。これにより、大量生産品に対しても、打痕の有無を精度よく全数検査することが可能となる。

【0040】

特に、総歯治具17の溝部17aは、デフサイドギア50の歯面50aの広い領域(中心部を除く全体)に対応するように形成されているため、歯面50aにおける打痕の有無を一度の検査で精度よく評価することができる。

【産業上の利用可能性】

【0041】

本発明は、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、歯面における打痕の有無を検査するための打痕検査装置及び打痕検査方法、並びに傘歯歯車の製造装置に利用可能である。

【符号の説明】

【0042】

10 打痕検査装置

11 ベース

12 支柱

13 シリンダ機構

16 測定部

17 総歯治具

17a 溝部

18 固定部材

19 ロータリテーブル

21 付勢板

22 シャフト

23 第1のアクチュエータ

24 プローブ

25 L字クランク

50 デフサイドギア

50a 歯面

50b 平面部

【技術分野】

【0001】

本発明は、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査装置及び打痕検査方法、並びに傘歯歯車の製造装置の技術分野に関する。

【背景技術】

【0002】

傘歯歯車の製造ラインでは、鉄やアルミニウムなどの金属塊を所定の金型を用いて鍛造により歯面を形成した後、歯面を形成した面の反対側を研削盤によって研削加工して成形することが一般的に行われている。このように成形された傘歯歯車は、製造ライン上において搬送ローダなどの搬送手段によって複数まとめて搬送される。そのため、搬送時に複数の傘歯歯車同士が互いに接触したり、周辺部位と衝突することによって歯面に打痕が生じてしまう場合がある。

【0003】

このように歯面に打痕が生じた傘歯歯車は不良品となるため、製造ライン上において正常品と識別する必要がある。このような歯面における打痕の有無に関する検査は、従来、大量生産された製品から所定個数をランダムに抜き取り、人間の目視等によって人力によって行わるのが一般的であった。しかしながら、このような人力に頼った検査ではヒューマンエラーによる誤判定が含まれるリスクがあったり、製造した傘歯歯車について全数検査を行うことが困難であるという問題があった。

【0004】

このような問題に鑑み、近年、歯面における打痕の有無を判定するための検査を自動化する試みがなされている。例えば特許文献1には、マスタ歯車を検査対象である歯車に噛み合わせて回転させ、両歯車の軸間距離の変動量に基づいて打痕の有無を検出する打痕検出装置が開示されている。また、特許文献2には、マスタ歯車に噛合した歯車をモータ駆動し、非接触センサによって駆動時の歯車の動きを検出し、該検出した動きから打痕を演算可能な打痕検出装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−39379号公報

【特許文献2】特開平10−300409号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の特許文献1及び2では、検査対象である歯車をマスタ歯車に噛合させて回転する必要があるので、マスタ歯車が摩耗してしまい、検査精度が次第に低下してしまうという技術的問題点がある。また、マスタ歯車と歯車とを噛合させる場合、互いの歯面の位相を正確に合わせることが困難であるため(即ちマスタ歯車の歯面と検査対象の歯車の歯面との対応関係を厳密に合わせることが困難であるため)、打痕の有無の判定精度が低下してしまうという技術的問題点がある。

【0007】

本発明は、上述した問題点に鑑みなされたものであり、傘歯歯車の歯面における打痕の有無を高精度で検査可能な打痕検査装置及び打痕検査方法、並びに該打痕検査装置を備えた傘歯歯車の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の打痕検査装置は上記課題を解決するために、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査装置であって、前記歯面が噛合可能な溝部を有する総歯治具と、前記歯面を前記溝部に噛合させた際に、前記平面部の3箇所以上に当接することにより、前記平面部の傾きを計測する複数のプローブと、前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定手段とを備えたことを特徴とする。

【0009】

本発明によれば、検査対象である傘歯歯車の歯面を溝部に噛合させた際に、傘歯歯車の平面部の傾きを計測することにより、傘歯歯車の歯面における打痕の有無を検出することができる。即ち、傘歯歯車の歯面に打痕がある場合、傘歯歯車の歯面は総歯治具における溝部と正確に噛合しないため、歯面と溝部との間にズレが生じ、平面部の傾きは増大する。そこで、計測された傾きが予め規定された所定値を超えた場合に、歯面に打痕があると判定することにより、打痕の有無に関する検査を自動化することができる。特に、傘歯歯車を総歯治具に噛合することによって、歯面の全面に渡って打痕の有無を同時に検査することができるので、大量生産品に対しても、打痕の有無を精度よく全数検査することが可能となる。

【0010】

好ましくは、前記総歯治具は前記傘歯歯車を鍛造により製造する際に用いられる金型と同じ工法によって製造されているとよい。より好ましくは、前記工法はマスタ傘歯歯車を基準として金型を形成可能な放電加工法であるとよい。

【0011】

この場合、総歯治具は検査対象である傘歯歯車の製造に用いられる金型と同等の構造を有するため、歯面の溝部に対する傾きを極めて精度よく計測することができる。

【0012】

好ましくは、前記総歯治具は、前記溝部が形成された面の反対側から固定部材によって固定されており、該固定部材は、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置と、前記平面部に前記プローブが当接可能な測定位置とを切り替え可能なように、アクチュエータによって回転可能に構成するとよい。

【0013】

この場合、アクチュエータによって総歯治具の姿勢を、総歯治具への傘歯歯車の脱着に適した姿勢と、プローブによる測定に適した姿勢とを切り替え可能に構成しているので、検査対象である傘歯歯車の打痕検出装置への導入も含めた一連の検査工程を自動化することができる。

【0014】

本発明の傘歯歯車の打痕検査方法は上記課題を解決するために、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査方法であって、前記傘歯歯車を前記歯面が噛合可能な溝部を有する総歯治具に噛合させる噛合工程と、前記平面部の3箇所以上に複数のプローブを当接することにより、前記平面部の前記溝部に対する傾きを計測する計測工程と、前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定工程とを備えたことを特徴とする。

【0015】

好ましくは、前記溝部が形成された面の反対側から前記総歯治具を固定する固定部材を回転可能なアクチュエータによって、前記噛合工程では、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置になるように前記固定部材を回転し、前記計測工程では、前記平面部に前記プローブが当接可能な測定位置になるように前記固定部材を回転するとよい。

【0016】

本発明の打痕検査方法によれば、上述の打痕検査装置(上記各種態様を含む)を好適に実現可能である。

【0017】

本発明の傘歯歯車の製造装置は上記課題を解決するために、上述の打痕検査装置(上記各種態様を含む)を備えたことを特徴とする。上述したように、傘歯歯車の歯面における打痕の有無についての検査を高精度且つ自動的に行うことができるので、より信頼線の高い傘歯歯車を製造可能な製造装置を実現することができる。

【発明の効果】

【0018】

本発明によれば、検査対象である傘歯歯車の歯面を溝部に噛合させた際に、傘歯歯車の平面部の溝部に対する傾きを計測することにより、傘歯歯車の歯面における打痕の有無を検出することができる。即ち、傘歯歯車の歯面に打痕がある場合、傘歯歯車の歯面は総歯治具における溝部と正確に噛合しないため、歯面と溝部との間にズレが生じ、平面部の溝部に対する傾きが増大する。そこで、計測された傾きが予め規定された所定値を超えた場合に、歯面に打痕があると判定することにより、打痕の有無に関する検査を自動化することができる。特に、傘歯歯車を総歯治具に噛合することによって、歯面の全面に渡って打痕の有無を同時に検査することができるので、大量生産品に対しても、打痕の有無を精度よく全数検査することが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明の打痕検査装置の全体構成を示す正面図である。

【図2】図1に示す打痕検査装置のA方向から見た側面図である。

【図3】図2のB−B線断面図である。

【図4】本発明の打痕検査装置に検査対象であるデフサイドギアを格納する際における本発明の打痕検査装置の構成を示す正面図である。

【図5】総歯治具の構造をデフサイドギアと共に示す側面図である。

【図6】図5に示す総歯治具をC方向から見た平面図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0021】

本実施例では、自動車の差動装置を構成する傘歯歯車の一種であるデフサイドギアの製造ラインにおいて、完成したデフサイドギアの歯面における打痕の有無を検査可能な打痕検査装置10を例に説明する。

【0022】

デフサイドギアの製造ラインでは、鉄やアルミニウムなどの金属を所定の金型を用いて鍛造により歯面を形成後、歯面を形成した面の反対側を研削盤によって研削して成形して製造が行われる。尚、鍛造による形成では、寸法誤差が極めて小さいマスタギアを用いて一般的な型製作工法(例えば放電加工など)によって形成された金型が用いられる。

【0023】

このように製造されたデフサイドギアは、製造ライン上において搬送ローダなどの搬送手段上で複数まとめて搬送される。そのため、搬送時に複数のデフサイドギア同士が互いに接触したり、周囲と衝突することによって歯面に打痕が生じてしまう場合がある。本発明の打痕検出装置10は、以下に説明するように、このようにデフサイドギアの歯面に生じた打痕を精度よく検出することが可能である。

【0024】

図1は本発明の打痕検査装置10の全体構成を示す正面図であり、図2は図1に示す打痕検査装置10のA方向から見た側面図であり、図3は図2のB−B線断面図である。

【0025】

打痕検出装置10は、ベース11から垂直に立設された支柱12の一面に、測定部16がシリンダ機構13を介して支持されてなる。シリンダ機構13は例えば空気圧又は油圧によって駆動可能なシリンダ14とピストン15とからなり、該ピストン15を伸縮駆動することによって支柱12に対する測定部16の上下方向の位置を調整可能に構成されている。

【0026】

測定部16は、検査対象であるデフサイドギア50と噛合可能な総歯治具17と、該総歯治具17が固定された固定部材18と、該固定部材18を軸線L1を中心に回転可能に保持するロータリテーブル19と、該ロータリテーブル19に回転駆動力を供給する第1のアクチュエータ20と、総歯治具17に格納されたデフサイドギア50を上側から付勢する付勢板21を備えたシャフト22と、該シャフトに付勢力を与える第2のアクチュエータ23と、総歯治具17に噛合されたデフサイドギア50に対して上側から接触可能なように設けられた複数のプローブ24とを含んでなる。尚、図3に示すように、固定部材18、ロータリテーブル19、第1のアクチュエータ20は共に、L字クランク25によって上側に配置された測定部16から独立して支柱12に固定されている。

【0027】

図4は本発明の打痕検査装置10に検査対象であるデフサイドギア50を格納する際における本発明の打痕検査装置10の構成を示す正面図である。上述したように、総歯治具17と固定治具18とは共に、第1のアクチュエータ20によってロータリテーブル19と一体的に軸線L1を中心に回転可能に構成されている。打痕検査装置10に検査前のデフサイドギア50を導入する際には、第1のアクチュエータ20は総歯治具17及び固定部材18をロータリテーブル19ごと図1において符号aで示す方向に回転することにより、図4に示す姿勢をとる。

【0028】

総歯治具17に導入される検査前のデフサイドギア50は、製造ラインにおいて図不示の搬送ローダ上からクランプ装置60によって掴まれ、その歯面が図4に示すように総歯治具17に臨む姿勢で待機している。そして、クランプ装置60を操作することにより、当該姿勢を保持しつつ総歯治具17に向って移動し、総歯治具17に格納される。ここで、固定部材18側には3爪エアチャック(図不示)が内蔵されており、該3爪エアチャックはクランプ装置60bによって掴まれて移動されたデフサイドギア50の貫通穴17b(後述の図5又は図6を参照)を内側からクランプすることによって、総歯治具17にデフサイドギア50を固定する。その後、第1のアクチュエータ20を図1において符号bで示す方向に駆動し、デフサイドギア50が格納された総歯治具17を、固定部材18及びロータリテーブル19と共に回転させる。尚、符号bへの駆動後、デフサイドギア50を掴んでいる3爪エアチャックはアンクランプされる。そして、プローブ24の各々が総歯治具17に格納されたデフサイドギア50に対して上側から当接するように、シリンダ機構13によって測定部16の支柱12に対する上下方向の位置を調整する。

【0029】

図5は総歯治具17の構造をデフサイドギア50と共に示す側面図であり、図6は図5に示す総歯治具17をC方向から見た平面図である。総歯治具17に格納されたデフサイドギア50は、図5に示すように、その歯面50aを総歯治具17に形成された溝部17aに噛合するように格納される。図5において、総歯治具17は上側に当該歯面50aと噛み合う溝部17aを有すると共に、中央部に上下に貫通する貫通穴17bが設けられている。また、図5に示すように、デフサイドギア50の下面側(即ち、総歯治具17と噛み合う側)には、総歯治具17の溝部17aと噛合可能な歯面50を有すると共に、上面側には研削機によって研削されることによって形成された平面部50bが設けられている。

【0030】

ここで、総歯治具17の溝部17aは、検査対象であるデフサイドギア50の歯面50aが鍛造によって形成される際に用いる金型と同様の工法で形成されているため、公差が非常に少なく、精密な寸法を有している。そのため、総歯治具17の溝部17aは、鍛造による形成時に用いられる金型と同等の寸法を有している。

【0031】

このように総歯治具17の溝部17aは非常に精度よく形成されているため、検査対象であるデフサイドギア50の歯面50aに打痕が存在しない場合、当該歯面50aは総歯治具17の溝部17aと正確に(即ち、隙間なく)噛合し、デフサイドギア50の平面部50bは水平に保たれる(即ち平面部50bの傾きがゼロ若しくは非常に小さい)。一方、デフサイドギア50の歯面50aに打痕が存在する場合、当該歯面50aは総歯治具の溝部17aに正確に噛合しないため、デフサイドギア50の平面部50bは水平に保たれず、傾いてしまう。

【0032】

図1及び図2に示すように、総歯治具17に格納されたデフサイドギア50は、上側から第2のアクチュエータ23によってシャフト22を介して付勢板21で付勢される。この状態で、シリンダ機構13を駆動させることによって測定部16を下側に移動させ、複数のプローブ21がデフサイドギア50の平面部50bに当接させることにより、当該平面部50bの傾きを測定する。尚、本実施例ではプローブ21は3本設けられており、該3本のプローブの各々の上側は図不示の3爪エアチャックに固定されることにより、デフサイドギア50に対するプローブ21の位置を小径側から大径側、或いは、大径側から小径側に可変に構成されている。好ましくは、小径側から大径側の間に中間位置を規定することによって、プローブ21の位置を径方向に多段階に切り替え可能に構成することで、多種類のデフサイドギア50について対応可能な構成となっている。

【0033】

本実施例では特に、3本のプローブ21を用いて、デフサイドギア50の平面部50b上の異なる3点の位置を同時に検出することによって、平面部50bの傾きを測定することができる。具体的には、プローブ21が当接した点の座標の各々について、基準点に対する相対的距離を求め、平面部50bの3次元的な姿勢を把握することにより傾きを算出することができる。

【0034】

このように算出された傾きは、所定の閾値より大きいか否かが比較されることによって、デフサイドギア50の歯面50aに打痕があるか否かが判定される。デフサイドギア50の歯面50aに打痕が無い場合には、デフサイドギア50の歯面50aは総歯治具17の溝部17aと正確に噛合するため、デフサイドギア50の平面部50bの傾きは小さくなる。一方、デフサイドギア50の歯面50aに打痕がある場合には、デフサイドギア50の歯面50aは総歯治具17の溝部17aと正確に噛合できないため、デフサイドギア50の平面部50bの傾きは大きくなる。

【0035】

このような打痕検査装置10における演算は、支柱12に内蔵されたコントローラ(図不示)によって実行される。該コントローラは本発明の「判定手段」の一例である。コントローラは、CPU(Central Processing Unit)、ROM(Read Only Memory)及びRAM(Random Access Memory)等を備えて構成される電子制御ユニットであり、ROMに格納された制御プログラムに従って、後述する各種制御を実行することが可能に構成されている。これらの各種の制御の物理的、機械的及び電気的な構成はこれに限定されるものではない。

【0036】

このように打痕検査装置10では、コントローラを用いた測定及び演算によって打痕の有無を精度よく且つ自動的に評価することができるので、検査対象数が多い場合であっても全数検査を行うことが可能となる。そのため、従来は量産品に対して抜き取り検査で対応していたものに対しても、全数検査を行うことが可能となるので、製品の品質向上を図ることができる。

【0037】

尚、総歯治具17は、検査対象であるデフサイドギア50の種類(例えば、歯面の大きさ、深さ、ピッチ、径など)毎に用意しておくとよい。これにより、総歯治具17を取り換えるだけで、同一の打痕検査装置10を用いて様々な種類のデフサイドギア50における打痕の検出検査を行うことができる。

【0038】

上述の打痕検査装置10は、デフサイドギアの製造ラインに一体的に組み込んでもよい。この場合、デフサイドギアの製造工程のうち鍛造工程及び研削工程が完了した後、完成品を搬送ローダで搬送する途中に打痕検査装置10を組み込むことによって、搬送ローダによる搬送中に生じた打痕を検出することができるので、製造ラインから搬出される完成品たるデフサイドギアの品質保証に大きく貢献することができる。

【0039】

以上説明したように、本発明の打痕検査装置10によれば、デフサイドギア50の歯面50aを総歯治具17の溝部17aに噛合させた際に、平面部50bの傾きを計測することにより、該歯面50aにおける打痕の有無を自動的に検出することができる。特に、総歯治具17にはデフサイドギア50の歯面50aに対応する溝部17aが精度よく設けられているため、打痕の有無を高精度に検査することができる。これにより、大量生産品に対しても、打痕の有無を精度よく全数検査することが可能となる。

【0040】

特に、総歯治具17の溝部17aは、デフサイドギア50の歯面50aの広い領域(中心部を除く全体)に対応するように形成されているため、歯面50aにおける打痕の有無を一度の検査で精度よく評価することができる。

【産業上の利用可能性】

【0041】

本発明は、鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、歯面における打痕の有無を検査するための打痕検査装置及び打痕検査方法、並びに傘歯歯車の製造装置に利用可能である。

【符号の説明】

【0042】

10 打痕検査装置

11 ベース

12 支柱

13 シリンダ機構

16 測定部

17 総歯治具

17a 溝部

18 固定部材

19 ロータリテーブル

21 付勢板

22 シャフト

23 第1のアクチュエータ

24 プローブ

25 L字クランク

50 デフサイドギア

50a 歯面

50b 平面部

【特許請求の範囲】

【請求項1】

鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査装置であって、

前記歯面が噛合可能な溝部を有する総歯治具と、

前記歯面を前記溝部に噛合させた際に、前記平面部の3箇所以上に当接することにより、前記平面部の傾きを計測する複数のプローブと、

前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定手段と

を備えたことを特徴とする打痕検査装置。

【請求項2】

前記総歯治具は前記傘歯歯車を鍛造により製造する際に用いられる金型と同じ工法によって製造されていることを特徴とする請求項1に記載の打痕検査装置。

【請求項3】

前記総歯治具は、前記溝部が形成された面の反対側から固定部材によって固定されており、

該固定部材は、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置と、前記平面部に前記プローブが当接可能な測定位置とを切り替え可能なように、アクチュエータによって回転可能に構成されていることを特徴とする請求項1又は2に記載の打痕検査装置。

【請求項4】

鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査方法であって、

前記傘歯歯車を前記歯面が噛合可能な溝部を有する総歯治具に噛合させる噛合工程と、

前記平面部の3箇所以上に複数のプローブを当接することにより、前記平面部の傾きを計測する計測工程と、

前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定工程と

を備えたことを特徴とする打痕検査方法。

【請求項5】

前記溝部が形成された面の反対側から前記総歯治具を固定する固定部材を回転可能なアクチュエータによって、

前記噛合工程では、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置になるように前記固定部材を回転し、

前記計測工程では、前記平面部に前記プローブが当接可能な測定位置になるように前記固定部材を回転することを特徴とする請求項4に記載の打痕検査方法。

【請求項6】

請求項1から3のいずれか一項に記載の打痕検査装置を備えたことを特徴とする傘歯歯車の製造装置。

【請求項1】

鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査装置であって、

前記歯面が噛合可能な溝部を有する総歯治具と、

前記歯面を前記溝部に噛合させた際に、前記平面部の3箇所以上に当接することにより、前記平面部の傾きを計測する複数のプローブと、

前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定手段と

を備えたことを特徴とする打痕検査装置。

【請求項2】

前記総歯治具は前記傘歯歯車を鍛造により製造する際に用いられる金型と同じ工法によって製造されていることを特徴とする請求項1に記載の打痕検査装置。

【請求項3】

前記総歯治具は、前記溝部が形成された面の反対側から固定部材によって固定されており、

該固定部材は、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置と、前記平面部に前記プローブが当接可能な測定位置とを切り替え可能なように、アクチュエータによって回転可能に構成されていることを特徴とする請求項1又は2に記載の打痕検査装置。

【請求項4】

鍛造により形成された歯面と該歯面の反対側に設けられた平面部とを有する傘歯歯車について、前記歯面における打痕の有無を検査するための打痕検査方法であって、

前記傘歯歯車を前記歯面が噛合可能な溝部を有する総歯治具に噛合させる噛合工程と、

前記平面部の3箇所以上に複数のプローブを当接することにより、前記平面部の傾きを計測する計測工程と、

前記複数のプローブによって計測された傾きが所定値より大きい場合に、前記歯面に打痕があると判定する判定工程と

を備えたことを特徴とする打痕検査方法。

【請求項5】

前記溝部が形成された面の反対側から前記総歯治具を固定する固定部材を回転可能なアクチュエータによって、

前記噛合工程では、前記溝部が外部に置かれた検査前の傘歯歯車に臨む待機位置になるように前記固定部材を回転し、

前記計測工程では、前記平面部に前記プローブが当接可能な測定位置になるように前記固定部材を回転することを特徴とする請求項4に記載の打痕検査方法。

【請求項6】

請求項1から3のいずれか一項に記載の打痕検査装置を備えたことを特徴とする傘歯歯車の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−88166(P2012−88166A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234836(P2010−234836)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]