打継ぎ用繊維補強セメントペーストおよび打継ぎ工法

【課題】新設コンクリートの打継ぎ部近傍表面に生じるひび割れを安定して防止するための施工性の良い技術を提供する。

【解決手段】上記課題は、コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、ビニロンまたはポリプロピレン短繊維、混和剤を成分とし、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペーストよって達成される。

【解決手段】上記課題は、コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、ビニロンまたはポリプロピレン短繊維、混和剤を成分とし、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペーストよって達成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既に硬化した既設コンクリートに新たな生コンクリートを打ち継いでいく際に既設コンクリート表面に塗布する繊維補強セメントペースト、およびその繊維補強セメントペーストを用いた打継ぎ工法に関する。

【背景技術】

【0002】

コンクリート構造物の築造に際しては、作業日程の制約などから既に硬化した既設コンクリートに新たな生コンクリートを打ち継いでいく工程が避けられない場合がある。この場合、打設された新設コンクリートは硬化するときに既設コンクリートとの接合面から外部拘束力を受け、新設コンクリートの打継ぎ部近傍にひび割れが発生しやすくなる。マスコンクリートでは更に内部からの温度応力が加わり、ひび割れの発生および成長が助長される。この種のひび割れは、通常、躯体強度に直ちに悪影響を与えるものではない。しかし、打継ぎ部が水と接触する場合には、ひび割れ部からコンクリート硬化体内部に水が侵入する。侵入した水は漏水を引き起こす要因となるとともに、鉄筋コンクリートの耐久性を低下させる要因ともなる。

【0003】

また、打継ぎ部は、コンクリート構造物の強度、耐久性に関して弱点となりやすいことから、高強度化したモルタルを打継ぎ部に適用する手法が提案されている(特許文献1)。この場合、モルタルに金属繊維や有機質繊維を含むことが好ましいとの教示がある。ただし、特許文献1にはそのような繊維を配合したモルタルの具体例は示されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−322857号公報

【特許文献2】特開2003−192421号公報

【特許文献3】特開2004−331436号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

打継ぎ部に介在させる材料(打継ぎ材)として上記のような高強度モルタルを適用すれば、打継ぎ部の補強には有効である。しかし、このような高強度モルタルを介在させる手法を採用しても、打継ぎ部近傍でのひび割れの発生を防止する対策としては十分でない。

【0006】

社団法人土木学会のコンクリート標準示方書には、コンクリート構造物の打継目の計画において、温度応力、乾燥収縮等によるひび割れの発生について考慮しなければならないと明記されており、打継ぎ材は新旧コンクリート(既設コンクリートと新設コンクリート)の水セメント比以下にすることのみ規定されており、その他の仕様についての規定はない。

【0007】

新設コンクリートに低熱セメントを用いたり、パイプクーリングを施す施工方法を採用することにより打継ぎ部近傍でのひび割れを軽減する手法もあるが、コストが高くなるという問題がある。

【0008】

一方、モルタルやコンクリート中にビニロン(PVA)繊維を配合させることにより、引張ひずみ付与時に生じるひび割れを微細分散させる技術が知られている(特許文献2、3)。このような微細分散したひび割れを複数微細ひび割れと呼ぶ。この種のセメント系材料を打継ぎ材に適用すれば、養生時に新旧コンクリート間に生じるひずみ差によって打継ぎ材に複数微細ひび割れが生成し、それによって新旧コンクリート間の拘束力が緩和され、新設コンクリートの打継ぎ部近傍表面に生じるひび割れを防止することができると考えられる。

【0009】

しかしながら、上記の複数微細ひび割れ型のセメント系材料はモルタルやコンクリートであり、混練物の均一性を確保するなどの制約から繊維の配合量は高々2.0体積%程度にとどまっていた。この程度の繊維配合では、複数微細ひび割れが生成されず、個々のひび割れ幅が水の侵入を十分に防止するには大きすぎることも懸念される。また、繊維を含有させたモルタルのフロー値は150〜185mm程度となっており、鉄筋コンクリートの打継目といった狭隘部に使用する場合は施工性の低下を招く要因となる。

【0010】

本発明は、このような現状に鑑み、新設コンクリートの打継ぎ部近傍表面に生じるひび割れを安定して防止するための施工性の良い技術を提供しようというものである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明では、コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、短繊維、混和剤を成分とし、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペーストが提供される。

【0012】

上記の短繊維としては、ビニロン(PVA)繊維、またはポリプロピレン繊維が採用される。

ビニロン繊維の場合、長さ3〜15mm、直径0.01〜0.3mmのものが適用され、その含有量は8.0〜13.0体積%である。

ポリプロピレン繊維の場合、長さ3〜15mm、直径0.01〜1.0mmのものが適用され、その含有量は3.0〜7.0体積%である。

【0013】

また本発明では、レイタンス処理された既設コンクリートの表面に上記の繊維補強セメントペーストを厚さ10〜60mmで塗布した後、その繊維補強セメントペースト層に接するように新設コンクリートを打設する打継ぎ工法が提供される。

【発明の効果】

【0014】

本発明によれば、所定の短繊維を非常に多く含有するセメントペーストが提供された。このセメントペーストは新旧コンクリート間に生じる打継ぎ部において硬化後、周囲から外力を受けると自ら複数微細ひび割れを生じることにより当該両コンクリート間のひずみを緩和し、それによって新設コンクリートのひび割れの発生が回避される。その複数微細ひび割れは、個々のひび割れが微細であるため水の侵入が起こりにくく、漏水が防止される。さらに、このセメントペーストは流動性が良く、打継ぎ材としての施工性に優れる。したがって本発明は、特に防水性が要求されるコンクリート構造物の打継ぎ工法に好適である。

【図面の簡単な説明】

【0015】

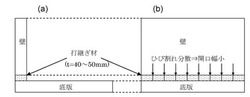

【図1】一般的な手法で底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す図。

【図2】本発明のセメントペーストを打継ぎ材に用いて底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す図。

【図3】繊維無混入のセメントペースト硬化体についての曲げ試験における応力−歪曲線を例示した図。

【図4】ビニロン繊維を10%混入したセメントペースト硬化体についての曲げ試験における応力−歪曲線を例示した図。

【図5】ポリプロピレン繊維を4%混入したセメントペースト硬化体についての曲げ試験における応力−歪曲線を例示した図。

【図6】単体供試体について、供試体寸法、曲げ試験の支点位置(S)、荷重付与位置(P)を模式的に示す図。

【図7】本発明に従うセメントペーストの硬化体と一体化させた複合供試体について、供試体寸法、曲げ試験の支点位置(S)、荷重付与位置(P)を模式的に示す図。

【発明を実施するための形態】

【0016】

図1に、一般的な手法で底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す。図1(a)はコンクリート構造物の断面、図1(b)は(a)の左側から見た当該構造物の外観である。例えば図中に示した寸法の底版と壁からなる構造物を構築した場合、壁コンクリートの表面には底版との接合部から開口幅の大きいひび割れが生じることが想定される。この種のひび割れは、通常、直ちに強度上の問題を引き起こすことにはならないが、ひび割れから水が侵入すると漏水やコンクリート劣化の要因となり問題となる場合がある。

【0017】

図2に、本発明のセメントペーストを打継ぎ材に用いて底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す。図2(a)はコンクリート構造物の断面、図2(b)は(a)の左側から見た当該構造物の外観である。例えば上述図1に示した寸法の底版と壁からなる構造物を、本発明のセメントペーストを用いた厚さ40〜50mmの打継ぎ材を介して構築した場合、拘束ひび割れが発生したとしても打継ぎ材の内部に微細なひび割れが多数分散する形で発生する。分散したひび割れ(複数微細ひび割れ)によって打継ぎ材が変形することにより、底版コンクリートと壁コンクリートの間のひずみ差が吸収され、壁コンクリートのひび割れは回避される。すなわち、打継ぎ材が新旧コンクリート(この場合は底版と壁)間の緩衝材として機能する。打継ぎ材に生じる複数微細ひび割れは開口幅が極めて小さいので水が侵入しにくく、かつ壁の厚さ方向に貫通することがないので漏水に至ることもない。

【0018】

〔セメントペースト〕

上述のように、従来、モルタルやコンクリート中にビニロン(PVA)繊維を配合させたマルチクラック型セメント系材料は知られている。しかし、打継ぎ材として使用するには流動性が不十分である。また、漏水を安定して防止するためには従来のマルチクラック型セメント系材料よりも更に微細なひび割れが分散して発生するような性質を付与することが望まれる。種々検討の結果、そのような材料は、骨材を使用しないセメントペーストにおいて、ビニロン繊維またはポリプロピレン繊維を、従来のモルタルやコンクリートでは添加できない含有量で多量に配合させることによって実現できることがわかった。繊維の多量配合によって損なわれる繊維分散性や流動性の低下は、適量の増粘剤および高性能AE減水剤を配合することによって克服できた。

【0019】

このセメントペーストに使用するセメントとしては、一般的なポルトランドセメントが適用できる。水セメント比は30〜60%とする。水セメント比が上記範囲より低いと流動性が不十分となりやすく、上記範囲より高いと繊維の分散性を均一に維持することが難しくなる場合がある。単位セメント量は1100〜1300kg/m3程度とすればよい。

【0020】

短繊維としては、ビニロンまたはポリプロピレンを採用することができる。発明者らの詳細な検討によれば、ビニロン繊維を配合させる場合、長さ3〜15mm、直径0.01〜0.3mmのビニロン繊維を採用し、その含有量を8.0〜13.0体積%の範囲とすることが望ましい。また、ポリプロピレン繊維を配合させる場合、長さ3〜15mm、直径0.01〜1.0mmのポリプロピレン繊維を採用し、その含有量を3.0〜7.0体積%の範囲とすることが望ましい。短繊維の配合量が少なすぎると、硬化後の打継ぎ材において緩衝機能および防水機能を十分に発揮させるに足る複数微細ひび割れの形成が難しくなる。ただし、過剰に短繊維を配合させるとセメントペーストの流動性および均質性が悪くなる。

【0021】

ビニロン繊維とポリプロピレン繊維を複合添加する場合は、下記(i)、(ii)の少なくとも一方を満たし、かつビニロン繊維とポリプロピレン繊維の合計含有量を13.0体積%以下とすることが望ましい。

(i)上記寸法のビニロン繊維:8.0〜13.0体積%

(ii)上記寸法のポリプロピレン繊維:3.0〜7.0体積%

【0022】

混和剤として、増粘剤および高性能AE減水剤を複合して添加することによって、上記のように多量の繊維を配合させたことによるセメントペーストの流動性低下および均質性低下の問題を回避することが可能となる。増粘剤としては例えばアルキルスルフォン酸、メチルセルロース、セピオライト、グアガム、ポリサッカライドなどが挙げられる。また、高性能AE減水剤は一般的なものを適用すればよい。

【0023】

上記混和剤の配合量は、単位セメント量、単位水量および繊維配合量に応じて、セメントペーストのフロー値(JIS R5201)が200〜300mmとなるように設定する。フロー値が上記範囲にあれば、打継ぎ材としてセメントペーストを型枠内に注入する際に、良好な作業性および施工性を確保することができ、かつ材料の均質性も維持しやすい。予め予備実験により、所定の単位セメント量、単位水量および繊維配合量を有するセメントペーストのフロー値に及ぼす、混和剤配合量の影響を把握しておき、そのデータに基づいて混和剤(増粘剤および高性能AE減水剤)の添加量を設定すればよい。通常の好ましい範囲を例示すると、例えば増粘剤としてはアルキルスルフォン酸を使用する場合、増粘剤の配合量は単位水量に対して1.5〜3.5%、より好ましくは2.0〜3.0%とすればよい。また、高性能AE減水剤の配合量は単位セメント量に対して0.3〜0.6%、より好ましくは0.4〜0.5%とすればよい。

【0024】

水、セメント、短繊維、混和剤の他には特に何も添加しなくてもよいが(残部は不可避的不純物)、本発明の効果を阻害しない範囲で必要に応じて従来セメント系材料に添加されることがある材料を適宜添加することもできる。例えば、乾燥収縮によるひび割れを抑制するために、収縮低減剤や膨張剤を添加することができる。また、セメントの一部を置換する形で石灰石微粉末等の粉体を、「セメントを含めた全粉体に占めるセメント以外の粉体の質量割合」(置換率)が30%以下の範囲で配合させることができる。その場合、上記の水セメント比および単位セメント量を算出するにあたっては、「セメント」の代わりに「セメントを含めた全粉体」の量を適用すればよい。

【0025】

〔施工方法〕

本発明のセメントペーストを打継ぎ材に用いた打継ぎ工法は、例えば以下のようにして施工することができる。

1.既設コンクリートの表面の打継ぎ部となる部分を通常の打継ぎ工法の場合と同様に手入れ(主としてレイタンス処理)する。

2.新たに打ち込むコンクリート(新設コンクリート)用の鉄筋を配筋する。

3.新設コンクリート用の型枠を設置する。その際、型枠の一部にセメントペースト注入口を設けておくとよい。

4.打継ぎ用のセメントペーストを現場練りにて用意する。従来、打継ぎ材は生コンプラントでモルタルを練り、アジテータ車で現場まで搬送するのが通常であった。しかし、本発明のセメントペーストは水、セメントおよび繊維を簡易な小型撹拌機で混練りすることによって得られるため、現場にて製造することができる。したがってアジテータ車による運搬が不要となる。

【0026】

5.上記セメントペーストを既設コンクリートの打継ぎ面に塗布する。前記の注入口からセメントペーストを注入することにより塗布することができる。従来、打継ぎ用モルタルはアジテータ車からポンプ圧送することにより打設していた。本発明のセメントペーストは流動性が良好であるため、グラウト注入ポンプや手動式のポンプで行うことが可能である。したがってポンプ車による圧送は不要となる。また、セルフレベリングにより敷き均し作業は基本的に不要である。塗布厚さは新設コンクリートのかぶり厚より薄くすればよい。具体的には上述のとおり10〜60mmの範囲で設定することができる。通常は30〜50mm程度、より好ましくは40〜50mm程度とすればよい。

6.セメントペーストを塗布した後、速やかに新設コンクリートを打ち重ね、当該セメントペーストによる打継ぎ材層を介して新旧コンクリートの一体化を図る。

【実施例】

【0027】

〔実施例1〕

本発明に従うセメントペーストが優れた流動性を有すること、およびその硬化体が外部ひずみによって複数微細ひび割れを形成する性質を有することを確認するために、以下の手順で実験を行った。

【0028】

(使用材料)

・セメント:普通ポルトランドセメント(JIS R5210)

・水:水道水

・繊維:ビニロン(長さ6mm、直径0.2mm)、ポリプロピレン(長さ6mm、直径0.04mm)

・高性能AE減水剤:ポリカルボン酸系

・増粘剤:アルキルスルフォン酸

【0029】

上記材料を使用して、表1に示す配合のセメントペーストを練り混ぜた。比較例のものは対照実験用に繊維を添加しなかったものである。オムニミキサを用い、セメントに、予め高性能AE減水剤を混合した水を入れて30秒撹拌し、増粘剤を入れて30秒撹拌し、所定量の繊維を入れて60秒撹拌することによってセメントペーストを得た。

【0030】

【表1】

【0031】

各セメントペーストについて、JIS R5201に従ってフロー試験を行った。その結果、本発明例のセメントペーストのフロー値(0打)はいずれも250mmであり、多量の繊維を配合しているにもかかわらず優れた流動性を有することが確認された。材料分離も観測されなかった。

【0032】

各セメントペーストの硬化体(40mm×40mm×160mm)を作製し、曲げ試験を行った。その結果、繊維を添加していない比較例のセメントペースト硬化体には大きなひび割れが発生し、たわみ量1mm未満の段階で破断した。これに対し、本発明例のセメントペースト硬化体ではひび割れが細かく分散し、この実験でたわみ量数mm以上のひずみを付与しても材料破断には至らなかった。すなわち、「複数微細ひび割れ」によって材料全体でほぼ均等にひずみを吸収するため、打継ぎ材として優れた緩衝作用を有すると評価できる。図3〜図5には、参考のため曲げ試験における応力−歪曲線を例示する。

【0033】

〔実施例2〕

普通コンクリート単体からなる長さ400mm、幅100mm、厚さ100mmの供試体(「単体供試体」という)と、表1に示した本発明のセメントペースト(厚さ10mm)の上に普通コンクリート(厚さ90mm)を打ち継ぐことによってセメントペースト硬化体と普通コンクリートを一体化させた長さ400mm、幅100mm、厚さ100mmの供試体(「複合供試体」という)を作製し、曲げ試験を行った。

【0034】

図6および図7に、それぞれ単体供試体および複合供試体について、供試体寸法、曲げ試験の支点位置(S)、荷重付与位置(P)を模式的に示す。曲げ試験の結果、普通コンクリートの単体供試体では4N/mm2の応力負荷時点で1本のひび割れが発生し(図6中に模式的に記載してある)、4N/mm2を超えた時点ですぐに材料が破壊した。一方、本発明のセメントペーストの硬化体と普通コンクリートを一体化させた複合供試体では、4N/mm2の応力負荷時点でセメントペースト硬化体に微細なひび割れ(複数微細ひび割れ)が分散し始め、4N/mm2を超えてもコンクリート中のひび割れ発生は回避された。その後、5N/mm2を超えたところで材料が破壊した。以上より、本発明に従うセメントペースト硬化体は、それに接合したコンクリートへの外部応力を分散させる緩衝材として機能することが確認された。この緩衝作用によって、打継ぎ材として10mm以上の厚さで使用したときに新設コンクリートのひび割れ発生は十分に回避される。

【技術分野】

【0001】

本発明は、既に硬化した既設コンクリートに新たな生コンクリートを打ち継いでいく際に既設コンクリート表面に塗布する繊維補強セメントペースト、およびその繊維補強セメントペーストを用いた打継ぎ工法に関する。

【背景技術】

【0002】

コンクリート構造物の築造に際しては、作業日程の制約などから既に硬化した既設コンクリートに新たな生コンクリートを打ち継いでいく工程が避けられない場合がある。この場合、打設された新設コンクリートは硬化するときに既設コンクリートとの接合面から外部拘束力を受け、新設コンクリートの打継ぎ部近傍にひび割れが発生しやすくなる。マスコンクリートでは更に内部からの温度応力が加わり、ひび割れの発生および成長が助長される。この種のひび割れは、通常、躯体強度に直ちに悪影響を与えるものではない。しかし、打継ぎ部が水と接触する場合には、ひび割れ部からコンクリート硬化体内部に水が侵入する。侵入した水は漏水を引き起こす要因となるとともに、鉄筋コンクリートの耐久性を低下させる要因ともなる。

【0003】

また、打継ぎ部は、コンクリート構造物の強度、耐久性に関して弱点となりやすいことから、高強度化したモルタルを打継ぎ部に適用する手法が提案されている(特許文献1)。この場合、モルタルに金属繊維や有機質繊維を含むことが好ましいとの教示がある。ただし、特許文献1にはそのような繊維を配合したモルタルの具体例は示されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−322857号公報

【特許文献2】特開2003−192421号公報

【特許文献3】特開2004−331436号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

打継ぎ部に介在させる材料(打継ぎ材)として上記のような高強度モルタルを適用すれば、打継ぎ部の補強には有効である。しかし、このような高強度モルタルを介在させる手法を採用しても、打継ぎ部近傍でのひび割れの発生を防止する対策としては十分でない。

【0006】

社団法人土木学会のコンクリート標準示方書には、コンクリート構造物の打継目の計画において、温度応力、乾燥収縮等によるひび割れの発生について考慮しなければならないと明記されており、打継ぎ材は新旧コンクリート(既設コンクリートと新設コンクリート)の水セメント比以下にすることのみ規定されており、その他の仕様についての規定はない。

【0007】

新設コンクリートに低熱セメントを用いたり、パイプクーリングを施す施工方法を採用することにより打継ぎ部近傍でのひび割れを軽減する手法もあるが、コストが高くなるという問題がある。

【0008】

一方、モルタルやコンクリート中にビニロン(PVA)繊維を配合させることにより、引張ひずみ付与時に生じるひび割れを微細分散させる技術が知られている(特許文献2、3)。このような微細分散したひび割れを複数微細ひび割れと呼ぶ。この種のセメント系材料を打継ぎ材に適用すれば、養生時に新旧コンクリート間に生じるひずみ差によって打継ぎ材に複数微細ひび割れが生成し、それによって新旧コンクリート間の拘束力が緩和され、新設コンクリートの打継ぎ部近傍表面に生じるひび割れを防止することができると考えられる。

【0009】

しかしながら、上記の複数微細ひび割れ型のセメント系材料はモルタルやコンクリートであり、混練物の均一性を確保するなどの制約から繊維の配合量は高々2.0体積%程度にとどまっていた。この程度の繊維配合では、複数微細ひび割れが生成されず、個々のひび割れ幅が水の侵入を十分に防止するには大きすぎることも懸念される。また、繊維を含有させたモルタルのフロー値は150〜185mm程度となっており、鉄筋コンクリートの打継目といった狭隘部に使用する場合は施工性の低下を招く要因となる。

【0010】

本発明は、このような現状に鑑み、新設コンクリートの打継ぎ部近傍表面に生じるひび割れを安定して防止するための施工性の良い技術を提供しようというものである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明では、コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、短繊維、混和剤を成分とし、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペーストが提供される。

【0012】

上記の短繊維としては、ビニロン(PVA)繊維、またはポリプロピレン繊維が採用される。

ビニロン繊維の場合、長さ3〜15mm、直径0.01〜0.3mmのものが適用され、その含有量は8.0〜13.0体積%である。

ポリプロピレン繊維の場合、長さ3〜15mm、直径0.01〜1.0mmのものが適用され、その含有量は3.0〜7.0体積%である。

【0013】

また本発明では、レイタンス処理された既設コンクリートの表面に上記の繊維補強セメントペーストを厚さ10〜60mmで塗布した後、その繊維補強セメントペースト層に接するように新設コンクリートを打設する打継ぎ工法が提供される。

【発明の効果】

【0014】

本発明によれば、所定の短繊維を非常に多く含有するセメントペーストが提供された。このセメントペーストは新旧コンクリート間に生じる打継ぎ部において硬化後、周囲から外力を受けると自ら複数微細ひび割れを生じることにより当該両コンクリート間のひずみを緩和し、それによって新設コンクリートのひび割れの発生が回避される。その複数微細ひび割れは、個々のひび割れが微細であるため水の侵入が起こりにくく、漏水が防止される。さらに、このセメントペーストは流動性が良く、打継ぎ材としての施工性に優れる。したがって本発明は、特に防水性が要求されるコンクリート構造物の打継ぎ工法に好適である。

【図面の簡単な説明】

【0015】

【図1】一般的な手法で底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す図。

【図2】本発明のセメントペーストを打継ぎ材に用いて底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す図。

【図3】繊維無混入のセメントペースト硬化体についての曲げ試験における応力−歪曲線を例示した図。

【図4】ビニロン繊維を10%混入したセメントペースト硬化体についての曲げ試験における応力−歪曲線を例示した図。

【図5】ポリプロピレン繊維を4%混入したセメントペースト硬化体についての曲げ試験における応力−歪曲線を例示した図。

【図6】単体供試体について、供試体寸法、曲げ試験の支点位置(S)、荷重付与位置(P)を模式的に示す図。

【図7】本発明に従うセメントペーストの硬化体と一体化させた複合供試体について、供試体寸法、曲げ試験の支点位置(S)、荷重付与位置(P)を模式的に示す図。

【発明を実施するための形態】

【0016】

図1に、一般的な手法で底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す。図1(a)はコンクリート構造物の断面、図1(b)は(a)の左側から見た当該構造物の外観である。例えば図中に示した寸法の底版と壁からなる構造物を構築した場合、壁コンクリートの表面には底版との接合部から開口幅の大きいひび割れが生じることが想定される。この種のひび割れは、通常、直ちに強度上の問題を引き起こすことにはならないが、ひび割れから水が侵入すると漏水やコンクリート劣化の要因となり問題となる場合がある。

【0017】

図2に、本発明のセメントペーストを打継ぎ材に用いて底版コンクリートに壁コンクリートを打継いだ構造物における拘束ひび割れ発生状況を極めて模式的に示す。図2(a)はコンクリート構造物の断面、図2(b)は(a)の左側から見た当該構造物の外観である。例えば上述図1に示した寸法の底版と壁からなる構造物を、本発明のセメントペーストを用いた厚さ40〜50mmの打継ぎ材を介して構築した場合、拘束ひび割れが発生したとしても打継ぎ材の内部に微細なひび割れが多数分散する形で発生する。分散したひび割れ(複数微細ひび割れ)によって打継ぎ材が変形することにより、底版コンクリートと壁コンクリートの間のひずみ差が吸収され、壁コンクリートのひび割れは回避される。すなわち、打継ぎ材が新旧コンクリート(この場合は底版と壁)間の緩衝材として機能する。打継ぎ材に生じる複数微細ひび割れは開口幅が極めて小さいので水が侵入しにくく、かつ壁の厚さ方向に貫通することがないので漏水に至ることもない。

【0018】

〔セメントペースト〕

上述のように、従来、モルタルやコンクリート中にビニロン(PVA)繊維を配合させたマルチクラック型セメント系材料は知られている。しかし、打継ぎ材として使用するには流動性が不十分である。また、漏水を安定して防止するためには従来のマルチクラック型セメント系材料よりも更に微細なひび割れが分散して発生するような性質を付与することが望まれる。種々検討の結果、そのような材料は、骨材を使用しないセメントペーストにおいて、ビニロン繊維またはポリプロピレン繊維を、従来のモルタルやコンクリートでは添加できない含有量で多量に配合させることによって実現できることがわかった。繊維の多量配合によって損なわれる繊維分散性や流動性の低下は、適量の増粘剤および高性能AE減水剤を配合することによって克服できた。

【0019】

このセメントペーストに使用するセメントとしては、一般的なポルトランドセメントが適用できる。水セメント比は30〜60%とする。水セメント比が上記範囲より低いと流動性が不十分となりやすく、上記範囲より高いと繊維の分散性を均一に維持することが難しくなる場合がある。単位セメント量は1100〜1300kg/m3程度とすればよい。

【0020】

短繊維としては、ビニロンまたはポリプロピレンを採用することができる。発明者らの詳細な検討によれば、ビニロン繊維を配合させる場合、長さ3〜15mm、直径0.01〜0.3mmのビニロン繊維を採用し、その含有量を8.0〜13.0体積%の範囲とすることが望ましい。また、ポリプロピレン繊維を配合させる場合、長さ3〜15mm、直径0.01〜1.0mmのポリプロピレン繊維を採用し、その含有量を3.0〜7.0体積%の範囲とすることが望ましい。短繊維の配合量が少なすぎると、硬化後の打継ぎ材において緩衝機能および防水機能を十分に発揮させるに足る複数微細ひび割れの形成が難しくなる。ただし、過剰に短繊維を配合させるとセメントペーストの流動性および均質性が悪くなる。

【0021】

ビニロン繊維とポリプロピレン繊維を複合添加する場合は、下記(i)、(ii)の少なくとも一方を満たし、かつビニロン繊維とポリプロピレン繊維の合計含有量を13.0体積%以下とすることが望ましい。

(i)上記寸法のビニロン繊維:8.0〜13.0体積%

(ii)上記寸法のポリプロピレン繊維:3.0〜7.0体積%

【0022】

混和剤として、増粘剤および高性能AE減水剤を複合して添加することによって、上記のように多量の繊維を配合させたことによるセメントペーストの流動性低下および均質性低下の問題を回避することが可能となる。増粘剤としては例えばアルキルスルフォン酸、メチルセルロース、セピオライト、グアガム、ポリサッカライドなどが挙げられる。また、高性能AE減水剤は一般的なものを適用すればよい。

【0023】

上記混和剤の配合量は、単位セメント量、単位水量および繊維配合量に応じて、セメントペーストのフロー値(JIS R5201)が200〜300mmとなるように設定する。フロー値が上記範囲にあれば、打継ぎ材としてセメントペーストを型枠内に注入する際に、良好な作業性および施工性を確保することができ、かつ材料の均質性も維持しやすい。予め予備実験により、所定の単位セメント量、単位水量および繊維配合量を有するセメントペーストのフロー値に及ぼす、混和剤配合量の影響を把握しておき、そのデータに基づいて混和剤(増粘剤および高性能AE減水剤)の添加量を設定すればよい。通常の好ましい範囲を例示すると、例えば増粘剤としてはアルキルスルフォン酸を使用する場合、増粘剤の配合量は単位水量に対して1.5〜3.5%、より好ましくは2.0〜3.0%とすればよい。また、高性能AE減水剤の配合量は単位セメント量に対して0.3〜0.6%、より好ましくは0.4〜0.5%とすればよい。

【0024】

水、セメント、短繊維、混和剤の他には特に何も添加しなくてもよいが(残部は不可避的不純物)、本発明の効果を阻害しない範囲で必要に応じて従来セメント系材料に添加されることがある材料を適宜添加することもできる。例えば、乾燥収縮によるひび割れを抑制するために、収縮低減剤や膨張剤を添加することができる。また、セメントの一部を置換する形で石灰石微粉末等の粉体を、「セメントを含めた全粉体に占めるセメント以外の粉体の質量割合」(置換率)が30%以下の範囲で配合させることができる。その場合、上記の水セメント比および単位セメント量を算出するにあたっては、「セメント」の代わりに「セメントを含めた全粉体」の量を適用すればよい。

【0025】

〔施工方法〕

本発明のセメントペーストを打継ぎ材に用いた打継ぎ工法は、例えば以下のようにして施工することができる。

1.既設コンクリートの表面の打継ぎ部となる部分を通常の打継ぎ工法の場合と同様に手入れ(主としてレイタンス処理)する。

2.新たに打ち込むコンクリート(新設コンクリート)用の鉄筋を配筋する。

3.新設コンクリート用の型枠を設置する。その際、型枠の一部にセメントペースト注入口を設けておくとよい。

4.打継ぎ用のセメントペーストを現場練りにて用意する。従来、打継ぎ材は生コンプラントでモルタルを練り、アジテータ車で現場まで搬送するのが通常であった。しかし、本発明のセメントペーストは水、セメントおよび繊維を簡易な小型撹拌機で混練りすることによって得られるため、現場にて製造することができる。したがってアジテータ車による運搬が不要となる。

【0026】

5.上記セメントペーストを既設コンクリートの打継ぎ面に塗布する。前記の注入口からセメントペーストを注入することにより塗布することができる。従来、打継ぎ用モルタルはアジテータ車からポンプ圧送することにより打設していた。本発明のセメントペーストは流動性が良好であるため、グラウト注入ポンプや手動式のポンプで行うことが可能である。したがってポンプ車による圧送は不要となる。また、セルフレベリングにより敷き均し作業は基本的に不要である。塗布厚さは新設コンクリートのかぶり厚より薄くすればよい。具体的には上述のとおり10〜60mmの範囲で設定することができる。通常は30〜50mm程度、より好ましくは40〜50mm程度とすればよい。

6.セメントペーストを塗布した後、速やかに新設コンクリートを打ち重ね、当該セメントペーストによる打継ぎ材層を介して新旧コンクリートの一体化を図る。

【実施例】

【0027】

〔実施例1〕

本発明に従うセメントペーストが優れた流動性を有すること、およびその硬化体が外部ひずみによって複数微細ひび割れを形成する性質を有することを確認するために、以下の手順で実験を行った。

【0028】

(使用材料)

・セメント:普通ポルトランドセメント(JIS R5210)

・水:水道水

・繊維:ビニロン(長さ6mm、直径0.2mm)、ポリプロピレン(長さ6mm、直径0.04mm)

・高性能AE減水剤:ポリカルボン酸系

・増粘剤:アルキルスルフォン酸

【0029】

上記材料を使用して、表1に示す配合のセメントペーストを練り混ぜた。比較例のものは対照実験用に繊維を添加しなかったものである。オムニミキサを用い、セメントに、予め高性能AE減水剤を混合した水を入れて30秒撹拌し、増粘剤を入れて30秒撹拌し、所定量の繊維を入れて60秒撹拌することによってセメントペーストを得た。

【0030】

【表1】

【0031】

各セメントペーストについて、JIS R5201に従ってフロー試験を行った。その結果、本発明例のセメントペーストのフロー値(0打)はいずれも250mmであり、多量の繊維を配合しているにもかかわらず優れた流動性を有することが確認された。材料分離も観測されなかった。

【0032】

各セメントペーストの硬化体(40mm×40mm×160mm)を作製し、曲げ試験を行った。その結果、繊維を添加していない比較例のセメントペースト硬化体には大きなひび割れが発生し、たわみ量1mm未満の段階で破断した。これに対し、本発明例のセメントペースト硬化体ではひび割れが細かく分散し、この実験でたわみ量数mm以上のひずみを付与しても材料破断には至らなかった。すなわち、「複数微細ひび割れ」によって材料全体でほぼ均等にひずみを吸収するため、打継ぎ材として優れた緩衝作用を有すると評価できる。図3〜図5には、参考のため曲げ試験における応力−歪曲線を例示する。

【0033】

〔実施例2〕

普通コンクリート単体からなる長さ400mm、幅100mm、厚さ100mmの供試体(「単体供試体」という)と、表1に示した本発明のセメントペースト(厚さ10mm)の上に普通コンクリート(厚さ90mm)を打ち継ぐことによってセメントペースト硬化体と普通コンクリートを一体化させた長さ400mm、幅100mm、厚さ100mmの供試体(「複合供試体」という)を作製し、曲げ試験を行った。

【0034】

図6および図7に、それぞれ単体供試体および複合供試体について、供試体寸法、曲げ試験の支点位置(S)、荷重付与位置(P)を模式的に示す。曲げ試験の結果、普通コンクリートの単体供試体では4N/mm2の応力負荷時点で1本のひび割れが発生し(図6中に模式的に記載してある)、4N/mm2を超えた時点ですぐに材料が破壊した。一方、本発明のセメントペーストの硬化体と普通コンクリートを一体化させた複合供試体では、4N/mm2の応力負荷時点でセメントペースト硬化体に微細なひび割れ(複数微細ひび割れ)が分散し始め、4N/mm2を超えてもコンクリート中のひび割れ発生は回避された。その後、5N/mm2を超えたところで材料が破壊した。以上より、本発明に従うセメントペースト硬化体は、それに接合したコンクリートへの外部応力を分散させる緩衝材として機能することが確認された。この緩衝作用によって、打継ぎ材として10mm以上の厚さで使用したときに新設コンクリートのひび割れ発生は十分に回避される。

【特許請求の範囲】

【請求項1】

コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、短繊維、混和剤を成分とし、短繊維として長さ3〜15mm、直径0.01〜0.3mmのビニロン繊維:8.0〜13.0体積%を含有し、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペースト。

【請求項2】

コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、短繊維、混和剤を成分とし、短繊維として長さ3〜15mm、直径0.01〜1.0mmのポリプロピレン繊維:3.0〜7.0体積%を含有し、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペースト。

【請求項3】

レイタンス処理された既設コンクリートの表面に請求項1または2に記載の繊維補強セメントペーストを厚さ10〜60mmで塗布した後、その繊維補強セメントペーストの層に接するように新設コンクリートを打設する打継ぎ工法。

【請求項1】

コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、短繊維、混和剤を成分とし、短繊維として長さ3〜15mm、直径0.01〜0.3mmのビニロン繊維:8.0〜13.0体積%を含有し、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペースト。

【請求項2】

コンクリートを打継ぐ際に既設コンクリートの表面に塗布して新設コンクリートとの間に介在させる打継ぎ用セメントペーストであって、水、セメント、短繊維、混和剤を成分とし、短繊維として長さ3〜15mm、直径0.01〜1.0mmのポリプロピレン繊維:3.0〜7.0体積%を含有し、水セメント比:30〜60%であり、混和剤として増粘剤および高性能AE減水剤を配合してフロー値(JIS R5201):200〜300mmとした打継ぎ用繊維補強セメントペースト。

【請求項3】

レイタンス処理された既設コンクリートの表面に請求項1または2に記載の繊維補強セメントペーストを厚さ10〜60mmで塗布した後、その繊維補強セメントペーストの層に接するように新設コンクリートを打設する打継ぎ工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−166985(P2012−166985A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29220(P2011−29220)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]