打音検査方法

【課題】検査装置が小型で安価となる鋳造品の良品判定方法の提供を目的とする。

【解決手段】周波数情報から基準となる最大ピーク周波数fsを設定するステップと、振幅情報から振幅が予め定めた第1の最小振幅に到達するまでの基準収束時間ts1を設定するステップと、周波数情報から実最大ピーク周波数frを測定するステップと、振幅情報から振幅が予め定めた第1の最小振幅に到達するまでの実収束時間tr1を測定するステップと、基準となる最大ピーク周波数fsと実最大ピーク周波数frを比較して、検査対象となる鋳造品の合否判定を行うステップと、基準収束時間ts1と実収束時間tr1を比較して、鋳造品の合否判定を行うステップとを含む打音検査方法。

【効果】マイクロホンのみで取得した周波数情報と振幅情報に基づいて抽出されるパラメータにより、良品判定を行うので、装置が小型で安価となる打音検査方法を提供することができる。

【解決手段】周波数情報から基準となる最大ピーク周波数fsを設定するステップと、振幅情報から振幅が予め定めた第1の最小振幅に到達するまでの基準収束時間ts1を設定するステップと、周波数情報から実最大ピーク周波数frを測定するステップと、振幅情報から振幅が予め定めた第1の最小振幅に到達するまでの実収束時間tr1を測定するステップと、基準となる最大ピーク周波数fsと実最大ピーク周波数frを比較して、検査対象となる鋳造品の合否判定を行うステップと、基準収束時間ts1と実収束時間tr1を比較して、鋳造品の合否判定を行うステップとを含む打音検査方法。

【効果】マイクロホンのみで取得した周波数情報と振幅情報に基づいて抽出されるパラメータにより、良品判定を行うので、装置が小型で安価となる打音検査方法を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳造品の良品判定を行う打音検査方法に関する。

【背景技術】

【0002】

鋳造品の良品判定方法の1つに打音検査方法が知られており、この打音検査方法は従来、人手と人の耳によって行われてきた。

しかし、人による判定では、個人差があり、経験や技術に依存する為、判定の信頼性は低く、また判定に非常に時間がかかってしまう為、効率良く作業を行えない。

そこで、判定の信頼性を高め、作業効率を向上させる為に、鋳造品を叩いたときに発生した音をセンサで検知して、周波数解析を行うことによって、良品判定を行う方法が提案されている(例えば、特許文献1(図1)参照。)。

【0003】

特許文献1を次図に基づいて説明する。

図7に示すように、従来の打音検査装置100は、ゴルフクラブヘッド200にハンマー101で外力を加えることにより、音を発生させる。そして、周波数判定部104では、マイクロホン102で検知した音に基づいて、予め設定した基準となる周波数と検出した実周波数とを比較し、また外力判定部105では、加振力センサ103で検知した外力に基づいて、予め設定した基準となる外力と検出した実外力とを比較する。比較した結果、不良と判断された場合には、警報器106にて警報が出力され、ゴルフクラブヘッド200の割れや剥離などの不良が検出される。

【0004】

このように周波数に基づいた判定だけでなく、外力に基づいた判定も行っている為、信頼性の高い判定を行うことができる。

【0005】

しかし、判定部として周波数判定部と外力判定部を用いる為、装置は大型になってしまい、装置費用も嵩む。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−131296公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、検査装置が小型で安価となる鋳造品の良品判定方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、鋳造品の良品判定を行う鋳造品の検査方法であって、基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、を含むことを特徴とする。

【0009】

請求項2に係る発明は、鋳造品の良品判定を行う鋳造品の検査方法であって、基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、基準減衰時間を設定するステップと、検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、実減衰時間を計測するステップと、前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、前記基準減衰時間と前記実減衰時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、を含むことを特徴とする。

【発明の効果】

【0010】

請求項1に係る発明では、周波数情報に基づいた合否判定だけでなく、音が発生してから予め設定した第1の最小振幅になるまでの収束時間に基づいた合否判定も行われる。

これらの合否判定では、最大ピーク周波数と収束時間の2つのパラメータを用いて、判定が行われるので、信頼性の高い判定を行うことができる。

またこの2つのパラメータは、マイクロホンのみで取得した周波数情報と振幅情報に基づいて抽出されるので、検査に必要な部品を最小限に抑えることができる。

従って、検査装置が小型で安価となる鋳造品の良品判定方法が提供される。

【0011】

請求項2に係る発明では、周波数情報に基づいた合否判定だけでなく、音が発生してから予め設定した第1の最小振幅になるまでの収束時間に基づいた合否判定と、予め設定した最大振幅に到達してから、予め設定した第2の最小振幅になるまでの減衰時間に基づいた合否判定も行われる。

これらの合否判定では、最大ピーク周波数と収束時間と減衰時間の3つのパラメータを用いて、判定が行われるので、より信頼性の高い判定を行うことができる。

またこの3つのパラメータは、マイクロホンのみで取得した周波数情報と振幅情報に基づいて抽出されるので、検査に必要な部品を最小限に抑えることができる。

従って、検査装置が小型で安価となる鋳造品の良品判定方法が提供される。

【図面の簡単な説明】

【0012】

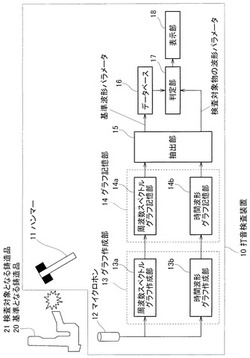

【図1】本発明における打音検査装置を示す図である。

【図2】本発明の実施例1における作動を説明するフロー図である。

【図3】本発明における周波数判定を示すグラフである。

【図4】本発明における収束時間判定を示すグラフである。

【図5】本発明の実施例2における作動を説明するフロー図である。

【図6】本発明における減衰時間判定を示すグラフである。

【図7】従来の打音検査装置を示す図である。

【発明を実施するための形態】

【0013】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例1】

【0014】

先ず、本発明の実施例1を図面に基づいて説明する。

図1に示されるように、打音検査装置10は、基準となる鋳造品20又は検査対象となる鋳造品21を叩いて音を発生させるハンマー11と、発生した音を検知するマイクロホン12と、このマイクロホン12で検知された音に基づいて波形グラフを作成するグラフ作成部13と、このグラフ作成部13で作成された波形グラフを一時的に記憶するグラフ記憶部14と、このグラフ記憶部14に記憶された波形グラフから波形パラメータを抽出する抽出部15とを備える。

【0015】

更に、打音検査装置10は、基準となる鋳造品20に係る波形パラメータに基づいて決定される基準波形パラメータを蓄積して記憶するデータベース16と、抽出部15で抽出された検査対象となる鋳造品21に係る波形パラメータ(検査対象物の波形パラメータ)を取得するとともに、データベース16に記憶された基準波形パラメータを取得し、これらの波形パラメータを比較して良品判定を行う判定部17と、判定部17で判定された結果を表示する表示部18とを備える。

【0016】

グラフ作成部13は、周波数スペクトルグラフ作成部13aと、時間波形グラフ作成部13bとから構成され、マイクロホン12から入力された音波信号に基づいて、波形グラフを作成する。

グラフ記憶部14は、周波数スペクトルグラフ記憶部14aと、時間波形グラフ記憶部14bとから構成され、グラフ作成部13で作成された波形グラフを一時的に保存する。

抽出部15は、グラフ記憶部14に保存された波形グラフを読み出し、波形グラフの特徴量となる波形パラメータを抽出する。

【0017】

以上の構成からなる打音検査装置を用いて実施する打音検査方法を図1、図3、図4を参照しつつ、図2で説明する。

図2のステップ番号(以下、STと略記する)01において、基準となる最大ピーク周波数fsを設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは周波数スペクトルグラフ記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P1、P2、P3)のうち、最大のピークP3にあたる最大ピーク周波数fsが抽出される。さらに、抽出された最大ピーク周波数fsは、基準波形パラメータの1つである、基準となる最大ピーク周波数fsとして、データベース16に保存される。

【0018】

図2のST02において、基準収束時間ts1を設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの収束時間ts1が抽出される。さらに、抽出された収束時間ts1は、基準波形パラメータの1つである基準収束時間ts1として、データベース16に保存される。

【0019】

図2のST03において、実最大ピーク周波数frを抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは周波数スペクトルグラフ記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P4、P5、P6)のうち、最大のピークP6にあたる実最大ピーク周波数frが抽出される。

【0020】

図2のST04において、周波数判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準となる最大ピーク周波数fsと、抽出部15で抽出された実最大ピーク周波数frを比較することにより、検査対象となる鋳造品21の周波数判定を行う。

なお、図3(c)に示すように、実最大ピーク周波数frが、基準となる最大ピーク周波数fsを中心とする所定の周波数帯域内に含まれていれば、合格と判定される。

【0021】

図2のST05において、実収束時間tr1を抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの実収束時間tr1が抽出される。

【0022】

図2のST06において、収束時間判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準収束時間ts1と抽出部15で抽出された実収束時間tr1を比較することにより、検査対象となる鋳造品21の収束時間判定を行う。

なお、図4(c)に示すように、実収束時間tr1が、基準収束時間ts1を中心とする所定の時間領域内に含まれていれば、合格と判定される。

【0023】

図2のST07において、ST05で実施される周波数判定とST06で実施される収束時間判定が、共に合格であると判定された場合には、検査対象となる鋳造品21は良品と判定される。

【0024】

図2のST08において、ST05で実施される周波数判定とST06で実施される収束時間判定の2つの判定のうち、いずれか1つでも不合格であると判定された場合には、検査対象となる鋳造品21は不良品と判定される。

【0025】

以上に実施例1を説明したが、この実施例1に振幅の減衰時間を判定するステップを追加することができる。振幅の減衰時間を判定するステップを追加した実施例2を以下に説明する。

【実施例2】

【0026】

次に、本発明の実施例2を図1、図3、図4、図6を参照しつつ、図5で説明する。

図5のST11において、基準となる最大ピーク周波数fsを設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは周波数スペクトル記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P1、P2、P3)のうち、最大のピークP3にあたる最大ピーク周波数fsが抽出される。さらに、抽出された最大ピーク周波数fsは、基準波形パラメータの1つである、基準となる最大ピーク周波数fsとして、データベース16に保存される。

【0027】

図2のST12において、基準収束時間ts1を設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの収束時間ts1が抽出される。さらに、抽出された収束時間ts1は、基準波形パラメータの1つである基準収束時間ts1として、データベース16に保存される。

【0028】

図2のST13において、基準減衰時間ts2を設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図6(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた最大振幅A2に到達してから、予め定めた第2の最小振幅A3に到達するまでの減衰時間ts2が抽出される。さらに、抽出された収束時間ts2は、基準波形パラメータの1つである、基準収束時間ts1として、データベース16に保存される。

【0029】

図2のST14において、実最大ピーク周波数frを抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは周波数スペクトルグラフ記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P4、P5、P6)のうち、最大のピークP6にあたる実最大ピーク周波数frが抽出される。

【0030】

図2のST15において、周波数判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準となる最大ピーク周波数fsと、抽出部15で抽出された実最大ピーク周波数frを比較することにより、検査対象となる鋳造品21の周波数判定を行う。

なお、図3(c)に示すように、実最大ピーク周波数frが、基準となる最大ピーク周波数fsを中心とする所定の周波数帯域内に含まれていれば、合格と判定される。

【0031】

図2のST16において、実収束時間tr1を抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの実収束時間tr1が抽出される。

【0032】

図2のST17において、収束時間判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準収束時間ts1と抽出部15で抽出された実収束時間tr1を比較することにより、検査対象となる鋳造品21の収束時間判定を行う。

なお、図4(c)に示すように、実収束時間tr1が、基準収束時間ts1を中心とする所定の時間領域内に含まれていれば、合格と判定される。

【0033】

図2のST18において、実減衰時間tr2を抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図6(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた最大振幅A2に到達してから、予め定めた第2の最小振幅A3に到達するまでの実減衰時間tr2が抽出される。

【0034】

図2のST19において、減衰時間判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準減衰時間ts2と抽出部15で抽出された実減衰時間tr2を比較することにより、検査対象となる鋳造品21の減衰時間判定を行う。

なお、図6(c)に示すように、実減衰時間tr2が、基準減衰時間ts2を中心とする所定の時間領域内に含まれていれば、合格と判定される。

【0035】

図2のST20において、ST17で実施される周波数判定とST18で実施される収束時間判定とST19で実施される減衰時間判定が、全て合格であると判定された場合には、検査対象となる鋳造品21は良品と判定される。

【0036】

図2のST21において、ST17で実施される周波数判定とST18で実施される収束時間判定とST19で実施される減衰判定の3つの判定のうち、いずれか1つでも不合格であると判定された場合には、検査対象となる鋳造品21は不良品と判定される。

【0037】

以上、添付図面を参照しながら、本発明の好適な実施例を説明したが、本発明は係る実施例に限定されない。例えば、実施例では、波形パラメータとして最大ピーク周波数、振幅の収束時間、振幅の減衰時間を用いたが、位相や音圧等を用いても良い。

【産業上の利用可能性】

【0038】

本発明は、検査装置が小型で安価となる鋳造品の良品判定方法に好適である。

【符号の説明】

【0039】

10…打音検査装置、11…ハンマー、12…マイクロホン、13…グラフ作成部、13a…周波数スペクトルグラフ作成部、13b…時間波形グラフ作成部、14…グラフ記憶部、14a…周波数スペクトルグラフ記憶部、14b…時間波形グラフ記憶部、15…抽出部、16…データベース、17…判定部、18…表示部、20…基準となる鋳造品、21…検査対象となる鋳造品。

【技術分野】

【0001】

本発明は、鋳造品の良品判定を行う打音検査方法に関する。

【背景技術】

【0002】

鋳造品の良品判定方法の1つに打音検査方法が知られており、この打音検査方法は従来、人手と人の耳によって行われてきた。

しかし、人による判定では、個人差があり、経験や技術に依存する為、判定の信頼性は低く、また判定に非常に時間がかかってしまう為、効率良く作業を行えない。

そこで、判定の信頼性を高め、作業効率を向上させる為に、鋳造品を叩いたときに発生した音をセンサで検知して、周波数解析を行うことによって、良品判定を行う方法が提案されている(例えば、特許文献1(図1)参照。)。

【0003】

特許文献1を次図に基づいて説明する。

図7に示すように、従来の打音検査装置100は、ゴルフクラブヘッド200にハンマー101で外力を加えることにより、音を発生させる。そして、周波数判定部104では、マイクロホン102で検知した音に基づいて、予め設定した基準となる周波数と検出した実周波数とを比較し、また外力判定部105では、加振力センサ103で検知した外力に基づいて、予め設定した基準となる外力と検出した実外力とを比較する。比較した結果、不良と判断された場合には、警報器106にて警報が出力され、ゴルフクラブヘッド200の割れや剥離などの不良が検出される。

【0004】

このように周波数に基づいた判定だけでなく、外力に基づいた判定も行っている為、信頼性の高い判定を行うことができる。

【0005】

しかし、判定部として周波数判定部と外力判定部を用いる為、装置は大型になってしまい、装置費用も嵩む。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−131296公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、検査装置が小型で安価となる鋳造品の良品判定方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、鋳造品の良品判定を行う鋳造品の検査方法であって、基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、を含むことを特徴とする。

【0009】

請求項2に係る発明は、鋳造品の良品判定を行う鋳造品の検査方法であって、基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、基準減衰時間を設定するステップと、検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、実減衰時間を計測するステップと、前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、前記基準減衰時間と前記実減衰時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、を含むことを特徴とする。

【発明の効果】

【0010】

請求項1に係る発明では、周波数情報に基づいた合否判定だけでなく、音が発生してから予め設定した第1の最小振幅になるまでの収束時間に基づいた合否判定も行われる。

これらの合否判定では、最大ピーク周波数と収束時間の2つのパラメータを用いて、判定が行われるので、信頼性の高い判定を行うことができる。

またこの2つのパラメータは、マイクロホンのみで取得した周波数情報と振幅情報に基づいて抽出されるので、検査に必要な部品を最小限に抑えることができる。

従って、検査装置が小型で安価となる鋳造品の良品判定方法が提供される。

【0011】

請求項2に係る発明では、周波数情報に基づいた合否判定だけでなく、音が発生してから予め設定した第1の最小振幅になるまでの収束時間に基づいた合否判定と、予め設定した最大振幅に到達してから、予め設定した第2の最小振幅になるまでの減衰時間に基づいた合否判定も行われる。

これらの合否判定では、最大ピーク周波数と収束時間と減衰時間の3つのパラメータを用いて、判定が行われるので、より信頼性の高い判定を行うことができる。

またこの3つのパラメータは、マイクロホンのみで取得した周波数情報と振幅情報に基づいて抽出されるので、検査に必要な部品を最小限に抑えることができる。

従って、検査装置が小型で安価となる鋳造品の良品判定方法が提供される。

【図面の簡単な説明】

【0012】

【図1】本発明における打音検査装置を示す図である。

【図2】本発明の実施例1における作動を説明するフロー図である。

【図3】本発明における周波数判定を示すグラフである。

【図4】本発明における収束時間判定を示すグラフである。

【図5】本発明の実施例2における作動を説明するフロー図である。

【図6】本発明における減衰時間判定を示すグラフである。

【図7】従来の打音検査装置を示す図である。

【発明を実施するための形態】

【0013】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例1】

【0014】

先ず、本発明の実施例1を図面に基づいて説明する。

図1に示されるように、打音検査装置10は、基準となる鋳造品20又は検査対象となる鋳造品21を叩いて音を発生させるハンマー11と、発生した音を検知するマイクロホン12と、このマイクロホン12で検知された音に基づいて波形グラフを作成するグラフ作成部13と、このグラフ作成部13で作成された波形グラフを一時的に記憶するグラフ記憶部14と、このグラフ記憶部14に記憶された波形グラフから波形パラメータを抽出する抽出部15とを備える。

【0015】

更に、打音検査装置10は、基準となる鋳造品20に係る波形パラメータに基づいて決定される基準波形パラメータを蓄積して記憶するデータベース16と、抽出部15で抽出された検査対象となる鋳造品21に係る波形パラメータ(検査対象物の波形パラメータ)を取得するとともに、データベース16に記憶された基準波形パラメータを取得し、これらの波形パラメータを比較して良品判定を行う判定部17と、判定部17で判定された結果を表示する表示部18とを備える。

【0016】

グラフ作成部13は、周波数スペクトルグラフ作成部13aと、時間波形グラフ作成部13bとから構成され、マイクロホン12から入力された音波信号に基づいて、波形グラフを作成する。

グラフ記憶部14は、周波数スペクトルグラフ記憶部14aと、時間波形グラフ記憶部14bとから構成され、グラフ作成部13で作成された波形グラフを一時的に保存する。

抽出部15は、グラフ記憶部14に保存された波形グラフを読み出し、波形グラフの特徴量となる波形パラメータを抽出する。

【0017】

以上の構成からなる打音検査装置を用いて実施する打音検査方法を図1、図3、図4を参照しつつ、図2で説明する。

図2のステップ番号(以下、STと略記する)01において、基準となる最大ピーク周波数fsを設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは周波数スペクトルグラフ記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P1、P2、P3)のうち、最大のピークP3にあたる最大ピーク周波数fsが抽出される。さらに、抽出された最大ピーク周波数fsは、基準波形パラメータの1つである、基準となる最大ピーク周波数fsとして、データベース16に保存される。

【0018】

図2のST02において、基準収束時間ts1を設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの収束時間ts1が抽出される。さらに、抽出された収束時間ts1は、基準波形パラメータの1つである基準収束時間ts1として、データベース16に保存される。

【0019】

図2のST03において、実最大ピーク周波数frを抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは周波数スペクトルグラフ記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P4、P5、P6)のうち、最大のピークP6にあたる実最大ピーク周波数frが抽出される。

【0020】

図2のST04において、周波数判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準となる最大ピーク周波数fsと、抽出部15で抽出された実最大ピーク周波数frを比較することにより、検査対象となる鋳造品21の周波数判定を行う。

なお、図3(c)に示すように、実最大ピーク周波数frが、基準となる最大ピーク周波数fsを中心とする所定の周波数帯域内に含まれていれば、合格と判定される。

【0021】

図2のST05において、実収束時間tr1を抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの実収束時間tr1が抽出される。

【0022】

図2のST06において、収束時間判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準収束時間ts1と抽出部15で抽出された実収束時間tr1を比較することにより、検査対象となる鋳造品21の収束時間判定を行う。

なお、図4(c)に示すように、実収束時間tr1が、基準収束時間ts1を中心とする所定の時間領域内に含まれていれば、合格と判定される。

【0023】

図2のST07において、ST05で実施される周波数判定とST06で実施される収束時間判定が、共に合格であると判定された場合には、検査対象となる鋳造品21は良品と判定される。

【0024】

図2のST08において、ST05で実施される周波数判定とST06で実施される収束時間判定の2つの判定のうち、いずれか1つでも不合格であると判定された場合には、検査対象となる鋳造品21は不良品と判定される。

【0025】

以上に実施例1を説明したが、この実施例1に振幅の減衰時間を判定するステップを追加することができる。振幅の減衰時間を判定するステップを追加した実施例2を以下に説明する。

【実施例2】

【0026】

次に、本発明の実施例2を図1、図3、図4、図6を参照しつつ、図5で説明する。

図5のST11において、基準となる最大ピーク周波数fsを設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは周波数スペクトル記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P1、P2、P3)のうち、最大のピークP3にあたる最大ピーク周波数fsが抽出される。さらに、抽出された最大ピーク周波数fsは、基準波形パラメータの1つである、基準となる最大ピーク周波数fsとして、データベース16に保存される。

【0027】

図2のST12において、基準収束時間ts1を設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの収束時間ts1が抽出される。さらに、抽出された収束時間ts1は、基準波形パラメータの1つである基準収束時間ts1として、データベース16に保存される。

【0028】

図2のST13において、基準減衰時間ts2を設定する。

具体的には、図1において、基準となる鋳造品20をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図6(a)に示すような基準波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた最大振幅A2に到達してから、予め定めた第2の最小振幅A3に到達するまでの減衰時間ts2が抽出される。さらに、抽出された収束時間ts2は、基準波形パラメータの1つである、基準収束時間ts1として、データベース16に保存される。

【0029】

図2のST14において、実最大ピーク周波数frを抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は周波数情報を取得し、周波数スペクトルグラフ作成部13aは周波数情報に基づいて、図3(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは周波数スペクトルグラフ記憶部14aに一時的に保存され、抽出部15において、複数のピーク(P4、P5、P6)のうち、最大のピークP6にあたる実最大ピーク周波数frが抽出される。

【0030】

図2のST15において、周波数判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準となる最大ピーク周波数fsと、抽出部15で抽出された実最大ピーク周波数frを比較することにより、検査対象となる鋳造品21の周波数判定を行う。

なお、図3(c)に示すように、実最大ピーク周波数frが、基準となる最大ピーク周波数fsを中心とする所定の周波数帯域内に含まれていれば、合格と判定される。

【0031】

図2のST16において、実収束時間tr1を抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図4(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた第1の最小振幅A1に到達するまでの実収束時間tr1が抽出される。

【0032】

図2のST17において、収束時間判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準収束時間ts1と抽出部15で抽出された実収束時間tr1を比較することにより、検査対象となる鋳造品21の収束時間判定を行う。

なお、図4(c)に示すように、実収束時間tr1が、基準収束時間ts1を中心とする所定の時間領域内に含まれていれば、合格と判定される。

【0033】

図2のST18において、実減衰時間tr2を抽出する。

具体的には、図1において、検査対象となる鋳造品21をハンマー11で打つと、マイクロホン12は振幅情報を取得し、時間波形グラフ作成部13bは振幅情報に基づいて、図6(b)に示すような検査対象物の波形グラフを作成する。そして、作成された波形グラフは時間波形グラフ記憶部14bに一時的に保存され、抽出部15において、振幅が予め定めた最大振幅A2に到達してから、予め定めた第2の最小振幅A3に到達するまでの実減衰時間tr2が抽出される。

【0034】

図2のST19において、減衰時間判定を行う。

具体的には、図1において、判定部17では、データベース16に保存された基準減衰時間ts2と抽出部15で抽出された実減衰時間tr2を比較することにより、検査対象となる鋳造品21の減衰時間判定を行う。

なお、図6(c)に示すように、実減衰時間tr2が、基準減衰時間ts2を中心とする所定の時間領域内に含まれていれば、合格と判定される。

【0035】

図2のST20において、ST17で実施される周波数判定とST18で実施される収束時間判定とST19で実施される減衰時間判定が、全て合格であると判定された場合には、検査対象となる鋳造品21は良品と判定される。

【0036】

図2のST21において、ST17で実施される周波数判定とST18で実施される収束時間判定とST19で実施される減衰判定の3つの判定のうち、いずれか1つでも不合格であると判定された場合には、検査対象となる鋳造品21は不良品と判定される。

【0037】

以上、添付図面を参照しながら、本発明の好適な実施例を説明したが、本発明は係る実施例に限定されない。例えば、実施例では、波形パラメータとして最大ピーク周波数、振幅の収束時間、振幅の減衰時間を用いたが、位相や音圧等を用いても良い。

【産業上の利用可能性】

【0038】

本発明は、検査装置が小型で安価となる鋳造品の良品判定方法に好適である。

【符号の説明】

【0039】

10…打音検査装置、11…ハンマー、12…マイクロホン、13…グラフ作成部、13a…周波数スペクトルグラフ作成部、13b…時間波形グラフ作成部、14…グラフ記憶部、14a…周波数スペクトルグラフ記憶部、14b…時間波形グラフ記憶部、15…抽出部、16…データベース、17…判定部、18…表示部、20…基準となる鋳造品、21…検査対象となる鋳造品。

【特許請求の範囲】

【請求項1】

鋳造品の良品判定を行う鋳造品の検査方法であって、

基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、

検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、

前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

を含むことを特徴とする打音検査方法。

【請求項2】

鋳造品の良品判定を行う鋳造品の検査方法であって、

基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、

振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、基準減衰時間を設定するステップと、

検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、

振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、実減衰時間を計測するステップと、

前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

前記基準減衰時間と前記実減衰時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

を含むことを特徴とする打音検査方法。

【請求項1】

鋳造品の良品判定を行う鋳造品の検査方法であって、

基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、

検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、

前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

を含むことを特徴とする打音検査方法。

【請求項2】

鋳造品の良品判定を行う鋳造品の検査方法であって、

基準となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から基準となる最大ピーク周波数を設定するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、基準収束時間を設定するステップと、

振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、基準減衰時間を設定するステップと、

検査対象となる鋳造品をハンマーで打って、マイクロホンで周波数情報と振幅情報を取得して、前記周波数情報から実最大ピーク周波数を取得するステップと、

振幅が予め定めた第1の最小振幅に到達するまでの収束時間を前記振幅情報から取得して、実収束時間を計測するステップと、

振幅が予め定めた最大振幅に到達してから、予め定めた第2の最小振幅に到達するまでの減衰時間を前記振幅情報から取得して、実減衰時間を計測するステップと、

前記基準となる最大ピーク周波数と前記実最大ピーク周波数を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

前記基準収束時間と前記実収束時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

前記基準減衰時間と前記実減衰時間を比較して、前記検査対象となる鋳造品の合否判定を行うステップと、

を含むことを特徴とする打音検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−261816(P2010−261816A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−112941(P2009−112941)

【出願日】平成21年5月7日(2009.5.7)

【出願人】(390027524)浅間技研工業株式会社 (7)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月7日(2009.5.7)

【出願人】(390027524)浅間技研工業株式会社 (7)

【Fターム(参考)】

[ Back to top ]