抄紙基材および繊維強化成形基材の製造方法

【課題】複数種の固形成分を含む抄紙基材であっても、分散状態に優れる抄紙基材を得る方法であって、さらには、複雑な基材構成の抄紙基材を生産性よく製造することのできる方法を提供すること。

【解決手段】少なくとも、(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程、(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程、(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程、(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程を含む、抄紙基材の製造方法。

【解決手段】少なくとも、(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程、(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程、(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程、(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程を含む、抄紙基材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、抄紙基材の製造方法に関するものである。さらに詳しくは、複数の固形成分を含む抄紙基材を良好な分散状態で製造する抄紙基材の製造方法である。

【背景技術】

【0002】

炭素繊維、ガラス繊維などの強化繊維と熱可塑性樹脂からなる繊維強化成形基材は、比強度、比剛性に優れているため、電気・電子用途、土木・建築用途、自動車用途、航空機用途等に広く用いられている。なかでも強化繊維が均一に分散した基材を用いた成形品は、力学特性が等方的になり、さらには高強度を発現するものであれば適用可能な用途は非常に多くなる。従ってこのように強化繊維が均一に分散した繊維強化成形基材の製造条件についてはこれまで様々な検討がなされてきた。

【0003】

特許文献1には、繊維強化熱可塑性樹脂成形体中の強化繊維として、単繊維状の炭素繊維であって質量平均繊維長が0.5〜10mmであり、かつ、配向パラメーターを−0.25〜0.25とすることで、力学特性に優れ、等方的な力学特性を有する成形体が得られることが記載されている。この繊維強化熱可塑性樹脂成形体は、(I)成形材料に含まれる熱可塑性樹脂を加熱溶融する工程、(II)金型に成形材料を配置する工程、(III)金型で成形材料を加圧する工程、(IV)金型内で成形材料を固化する工程、(V)金型を開き、繊維強化熱可塑性樹脂成形体を脱型する工程により製造されうるとされている。

【0004】

特許文献2には、スタンパブルシートの製造方法において、分散液を抄紙吸引する際の吸引速度を適当とすることで、繊維の三次元方向の絡み合いを持たない抄紙基材を製造できることが記載されている。

【0005】

特許文献3には、繊維強化熱可塑性樹脂シートの製造方法において、分散液の供給速度と抄紙基材の引取速度を制御することにより、特定の方向に高度に繊維配向した、繊維強化熱可塑性樹脂シートが得られることが記載されている。

【0006】

特許文献4には、繊維強化熱可塑性樹脂シートの湿式製造方法において、分散液の流れを抄造面の交流方向に形成させることで、繊維配向がランダム化した繊維強化樹脂シートが得られることが記載されている。

【0007】

特許文献1〜4の製法はいずれも、抄紙基材の製造において補強繊維と熱可塑性樹脂との二成分を含む分散液を調整することが前提とされている。そのため、分散液中の固形成分濃度が必然的に高くなり、良好な分散状態を確保するには、分散媒体の容量、製造される抄造基材の目付、あるいは製造時間に大きく制限を受けることとなる。

【0008】

特許文献2〜4においては、分散液の流動状態を制御することで、繊維強化樹脂シートの繊維配向の何らか制御する技術が共通して開示されている。しかしながら、いずれの技術も繊維配向を制御するに留まり、基材構成を制御するまでには至っていない。

【0009】

特許文献1の方法では各工程をオフラインで実施する必要があり、さらに時間および手間を要していた。また、抄紙プロセスにおける分散状態を向上させるにあたり、炭素繊維濃度を低くすることや撹拌力を大きくすることなどの一般的な条件制御が記載されているに過ぎず、これでは実際に分散状態を向上させるには不十分であった。

【0010】

特許文献2、特許文献3および特許文献4の方法では、補強繊維と熱可塑性樹脂とを含む分散液を調整する必要があるため、補強繊維と熱可塑性樹脂との干渉が発生し均一な分散が困難である上、二成分が分散した状態での工程時間が長いため、工程中に補強繊維および/または熱可塑性樹脂が再凝集する可能性がある。また、製造の初期で二成分が混合されるため、得られる材料としては二成分が一様に存在する材料に限定されてしまう。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】国際公開第2007/97436号パンフレット

【特許文献2】特開平8−155956号公報

【特許文献3】特開平9−41280号公報

【特許文献4】特開平9−94826号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、複数の固形成分を含む抄紙基材の製造において、固形成分の分散状態に優れる抄紙基材を得ることができ、さらには、複雑な基材構成(異なる固形成分を含む領域が並行した構成、異なる固形成分を含む領域が積層された構成など)であっても、生産性よく抄紙基材を製造できる方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らが検討を重ねた結果、固形成分のそれぞれを独立に調整して得られたスラリーのそれぞれを、工程の終盤にて混合することで、上記目的を達成可能であることを見出し、本発明に到達した。すなわち本発明は、少なくとも次の工程(i)〜(iv)を含む抄紙基材の製造方法である。

(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程

(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程

(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程

(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程。

【発明の効果】

【0014】

本発明の抄紙基材の製造方法によれば、複数の固形成分を含む抄紙基材であっても、固形成分の分散状態に優れる抄紙基材を得ることができ、さらには、複雑な基材構成の抄紙基材であっても生産性よく製造することができる。

【図面の簡単な説明】

【0015】

【図1】工程(iii)の一実施態様を示すモデル図である。

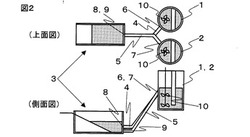

【図2】工程(iii)の一実施態様を示すモデル図である。

【図3a】本発明で得られる抄紙基材の一例を示すモデル図である。

【図3b】本発明で得られる抄紙基材の一例を示すモデル図である。

【図4a】本発明で得られる抄紙基材の一例を示すモデル図である。

【図4b】本発明で得られる抄紙基材の一例を示すモデル図である。

【図5】工程(iii)の一実施態様を示すモデル図である。

【図6a】輸送部の一例を示すモデル図である。

【図6b】輸送部の一例を示すモデル図である。

【図7】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図8】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図9】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図10】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図11】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図12】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図13】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図14】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図15】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図16】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【発明を実施するための形態】

【0016】

本発明の抄紙基材の製造方法は、少なくとも次の工程(i)〜(iv)を含むことを特徴とする。

(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程

(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程

(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程

(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程。

【0017】

工程(i)および(ii)は、分散媒体を貯留することができる分散槽にて実施され、それぞれの工程には個別の分散槽を用いる。工程(i)および(ii)は、分散槽中に分散媒体を有した状態、すなわち、分散槽中に分散媒体が貯留、供給ないし循環された状態にて実施される。かかる状態において、分散槽に固形成分を投入する。

【0018】

固形成分の投入は、継続的であってもよく、断続的であってもよい。ここで、「継続的」とは、固形成分のいくらかが、常に投入されている状態であって、大量の抄紙基材を連続して製造する場合において有効である。一方、「断続的」とは、固形成分のいくらかが、一時的に投入される状態であって、必要量の固形成分を必要なときにその都度投入してもよく、少量の抄紙基材をバッチ毎に製造する場合において有効である。

【0019】

本発明において、分散媒体とは、固形成分を分散させ得る媒体を意味する。分散媒体の例としては水、アルコールなどのいわゆる溶媒が挙げられるが、水が好ましい。水としては、通常の水道水のほか、蒸留水、精製水等の水を使用することができる。水には必要に応じて界面活性剤を混合し得る。界面活性剤は、陽イオン型、陰イオン型、非イオン型、両性の各種に分類されるが、このうち非イオン性界面活性剤が好ましく用いられ、中でもポリオキシエチレンラウリルエーテルがより好ましく用いられる。界面活性剤を水に混合する場合の界面活性剤の濃度は、通常は0.0001質量%以上0.1質量%以下、好ましくは0.0005質量%以上0.05質量%以下である。

【0020】

また、スラリーとは固形粒子が分散している懸濁液をいい、本発明においては水系スラリーであることが好ましい。ここで、「スラリーに調整する」とは、工程(i)および(ii)において、分散媒体に投入された固形成分を、分散媒体中で所望の形態に構築することであって、すなわち、所望の分散状態および固形成分の質量含有量を形成することを意味する。

【0021】

固形成分を分散させる手段としては、固形成分自体の分散性、分散媒体の液流、外力による攪拌が例示され、これらの少なくとも1つにて行われる。とりわけ、目標とする固形成分の質量含有量が濃厚な場合は、複数の手段を組み合わせて固形成分を分散させるとよい。

【0022】

固形成分自体の分散性とは、固形成分を分散媒体に投入した場合にすみやかに固形成分を構成する固形物の個々に分散し、かつ再凝集を抑制するための性質を意味し、固形成分の潜在的な分散能力である。とりわけ、固形成分が強化繊維束の場合には、強化繊維束が強化繊維束を構成する単繊維状に分散する能力を指し、開繊性とも称される。強化繊維束自体の分散性は、強化繊維の表面状態を改質する方法、あるいは分散を良好にする処理剤を強化繊維に付与するなどの方法を用いて向上させることができる。

【0023】

分散媒体の液流とは、抄紙槽に供給ないし循環される分散媒体の流れを利用して、固形成分を分散させるものである。層流、乱流、渦、などを分散媒体の送液手段により任意に調整し、固形成分にせん断力を加えて分散させる。

【0024】

外力による攪拌とは、動力を備える攪拌機、棒状体や板状体などの固定障害物、流体(気体、液体)の噴射、超音波照射、などであり、必要に応じて分散槽に備えればよい。

【0025】

固形成分の分散状態については、分散媒体中に含まれる固形成分の全てが構成する固形物の個々に分散されていることが理想的であるが、ここでいう分散が意図する状態は、これに限定されるものではない。分散状態の具体的な評価方法および指標については、実施例にて例示する。

【0026】

工程(i)および(ii)で調製されるスラリー(a)および(b)中の固形成分の質量含有量(スラリーにおける固形分濃度)は、いずれも0.001〜1質量%であることが好ましく、0.01質量%〜0.5質量%であることがより好ましい。上記範囲であることにより、固形成分の分散状態を良好に保ち、抄造を効率よく行うことができる。

【0027】

本発明の第1の固形成分と第2の固形成分としては、それぞれが同じものであってもよいし、異なるものであってもよい。得られる抄紙基材に所望する性能、用途によって種々の組み合わせの中から選択できる。以下、第1の固形成分と第2の固形成分の好ましい態様について、態様(1)〜態様(3)の順に列記する。

【0028】

前記第1の固形成分が強化繊維(A)、第2の固形成分が強化繊維(B)であり、強化繊維(A)と強化繊維(B)の比重、数平均繊維長、引張強度、引張弾性率のうちの少なくとも1つが互いに異なることが好ましい(態様(1))。

【0029】

かかる態様とすることで、得られる抄紙基材において、所望の特性を付与することができる。例えば、第1の固形成分を炭素繊維(繊維長6.4mm)、第2の固形成分を炭素繊維(3mm)とした場合、抄紙基材の製造プロセスにおいて、第1の固形成分の炭素繊維(繊維長6.4mm)のみで実施した場合と比較して、分散性が改善されるうえ、得られる抄紙基材より製造される繊維強化成形基材においては、成形性(流動性)に優れたものとすることができる。第2の固形成分の炭素繊維(3mm)を配合する割合を適宜調整することで、使用する炭素繊維に3mmのものが含まれていても、得られる繊維強化成形基材を用いた成形品の力学特性をさほど低下させることはない。

【0030】

また、第1の固形成分を炭素繊維、第2の固形成分をガラス繊維とした場合、得られる抄紙基材より製造される繊維強化成形基材において、所定の力学特性を満足させたうえで、使用する原料のコストを下げながら、かつ導電性や熱伝導性などの二次特性を付与することができる。

【0031】

本発明の固形成分に用いられる強化繊維としては、炭素繊維、金属繊維、無機繊維、植物繊維が例示される。中でも、炭素繊維またはガラス繊維であることが好ましく、繊維強化樹脂とした場合に優れた強度と弾性率を発現しうる。

【0032】

炭素繊維としては、PAN系炭素繊維、ピッチ系炭素繊維、セルロース系炭素繊維、気相成長系炭素繊維、これらの黒鉛化繊維などが例示される。PAN系炭素繊維は、ポリアクリロニトリル繊維を原料とする炭素繊維である。ピッチ系炭素繊維は石油タールや石油ピッチを原料とする炭素繊維である。セルロース系炭素繊維はビスコースレーヨンや酢酸セルロースなどを原料とする炭素繊維である。気相成長系炭素繊維は炭化水素などを原料とする炭素繊維である。このうち、強度と弾性率のバランスに優れる点で、PAN系炭素繊維が好ましい。金属繊維としては例えば、アルミニウム、黄銅、ステンレスなどの金属からなる繊維が挙げられる。無機繊維としては、ガラス、バサルト、シリコンカーバイト、シリコンナイトライドなどの無機材料からなる繊維が挙げられる。植物繊維としては、セルロース繊維、ケナフ繊維、リネン繊維などの植物由来の繊維が挙げられる。

【0033】

また、強化繊維の形態としては、強化繊維束であることが好ましい。強化繊維束とは、複数本の単繊維が引き揃えられた束状の繊維である。強化繊維束を構成する単繊維の本数としては、生産性の観点から12,000本以上が好ましく、48,000本以上がさらに好ましい。単繊維の本数の上限については、分散性や取り扱い性とのバランスを考慮して、100,000本以下であれば、分散性と取り扱い性を良好に保つことができる。

【0034】

強化繊維束は、連続した強化繊維から構成されるものでもよいし、不連続な強化繊維から構成されるものであってもよいが、より良好な分散状態を達成するためには、不連続な強化繊維束が好ましく、チョップド繊維がより好ましい。

【0035】

強化繊維束を構成する強化繊維の数平均繊維長は、強化繊維による補強効果を効率良く発揮させる観点および、スラリー中での分散を良好に保つ観点から、1〜50mmであることが好ましく、3〜30mmであることがより好ましい。強化繊維束の数平均繊維長とは、強化繊維束を構成する単繊維の長さをいい、強化繊維束の繊維軸方向の長さをノギスで測定する、あるいは強化繊維束から単繊維を取り出し顕微鏡で観察して測定する。強化繊維の数平均繊維長の評価方法については、実施例にて具体例を説明する。

【0036】

また、前記第1の固形成分が強化繊維(A)、第2の固形成分が有機繊維(C)あることも好ましい(態様(2))。

【0037】

かかる態様とすることで、繊維強化成形基材または繊維強化樹脂成形体の生産性の向上、繊維強化樹脂における高次特性の付与といった効果が得られる。例えば、第1の固形成分を炭素繊維、第2の固形成分をポリプロピレン繊維とした場合、得られる抄紙基材を加熱加圧することで、樹脂を積層して複合化させる工程を省いて直接、繊維強化成形基材または繊維強化樹脂成形体を製造することができる。また、第1の固形成分を炭素繊維、第2の固形成分をナイロン繊維とした場合、得られた抄紙基材にマトリックス樹脂としてエポキシ樹脂を含浸させた繊維強化樹脂成形体は、成形体中に含まれるナイロン繊維が成形体の高靭性化の効果をもたらすことが期待できる。

【0038】

本発明に用いられる有機繊維としては、上述した他にも、アラミド、PBO、ポリフェニレンスルフィド、ポリエステル、アクリル、ナイロン、ポリエチレン、などの有機材料からなる繊維が挙げられる。

【0039】

中でも、有機繊維をマトリックス樹脂とする場合、リサイクル性やリペア性の観点から熱可塑性樹脂であることが好ましく、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PENp)、液晶ポリエステル等のポリエステル系樹脂や、ポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレン等のポリオレフィンやその酸変性物、スチレン系樹脂、ウレタン樹脂の他や、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン(PES)、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂およびフェノキシ樹脂が例示される。このうち、力学特性の観点からポリアミド樹脂、軽量性の観点からポリプロピレン系樹脂、耐熱性の観点からはPPS樹脂がより好ましい。

【0040】

有機繊維の形態としては、特に制限されるものではなくマルチフィラメント、モノフィラメント、紡績糸、撚糸、フェルト、などが挙げられ、連続繊維または不連続繊維のいずれであってもよいが、分散性の観点から好ましくは不連続繊維である。有機繊維の繊維長としては、強化繊維と同様に、1〜50mmであることが好ましく、3〜30mmであることがより好ましい。

【0041】

また、前記第1の固形成分が強化繊維(A)、第2の固形成分が有機粒子(D)あることも好ましい(態様(3))。

【0042】

かかる態様とすることで、態様(2)と同様に繊維強化成形基材または繊維強化樹脂成形体の生産性の向上、繊維強化樹脂における高次特性の付与といった効果が得られる。

【0043】

例えば、第1の固形成分を炭素繊維、第2の固形成分をナイロン12粒子とした場合、得られる抄紙基材を加熱することで炭素繊維同士の結着性を発現させ、シートとしての取扱性を向上させることが可能であり、抄紙基材を積層して使用する時には、ナイロン12粒子がタッキファイヤとしての機能を果たすこともできる。また、第1の固形成分を炭素繊維、第2の固形成分をホスフィン酸金属塩粒子とした場合、得られる抄紙基材から製造される繊維強化成形基材または繊維強化樹脂成形体において、優れた難燃効果をもたらす。

【0044】

本発明に用いられる有機粒子としては、上述した他にも、エラストマー、ゴム成分、充填剤、導電性付与剤、難燃剤、難燃助剤、顔料、染料、滑剤、離型剤、相溶化剤、分散剤、結晶核剤、可塑剤、熱安定剤、酸化防止剤、着色防止剤、紫外線吸収剤、流動性改質剤、低収縮剤、発泡剤、抗菌剤、制震剤、防臭剤、摺動性改質剤、帯電防止剤、などが挙げられる。

【0045】

また、有機粒子をマトリックス樹脂とする場合は、上述した有機繊維と同様に熱可塑性樹脂であることが好ましく、前記有機繊維と同様の範囲から選択できる。

【0046】

有機粒子の形状としては、特に制限されるものではないが、均一分散が容易になる観点からアスペクト比が10以下であると好ましい。より好ましくは8以下、さらに好ましくは5以下である。また、有機粒子の取り扱い性の観点からは、長辺の長さが5〜1000μmであることが好ましい。より好ましくは10〜700μm、さらに好ましくは20〜500μmである。

【0047】

工程(iii)は、スラリー(a)が調整される分散槽およびスラリー(b)が調整される分散槽と、抄紙槽とを接続する輸送部にて実施される。

【0048】

スラリーの輸送手段としては、送液ポンプによる動力を利用してする方法があげられるが、好ましくは分散槽からオーバーフロー方式で輸送する方法である。これにより、輸送されるスラリー中の固形成分に極度な剪断力が加わることで発生する、沈降、再凝集を防ぎ、固形成分の分散状態を保ちながら輸送することができる。また、ポンプなど動力を使わずに経済的な輸送が可能である。

【0049】

オーバーフロー方式とは、容器(槽)から溢れる液体を、重力を利用して次の容器(槽)へ送液する方式を意味する。すなわち、送液ポンプなどの動力を実質的に用いずに送液する方式である。

【0050】

輸送部の形状としては、スラリーを輸送できる形状であれば特には限定されず、通常は管状である。輸送部は、湾曲部、屈曲部などの方向変換点を途中に有しない形状であること、すなわち、直線状であることが好ましい。

【0051】

輸送部は傾斜していること(スライダー方式)が好ましく、輸送部を水平方向から見る場合に、分散槽と輸送部との接続部が、抄紙槽と輸送部との接続部よりも高い位置にあるとよい。かかる傾斜としては、工程(iii)における輸送を短時間にする観点、およびスラリー輸送時の流速を小さくして、工程(iv)への到達時にスラリーに過剰の剪断が加わらないようにして、工程(iv)におけるスラリーの分散状態を良好にする観点から、傾斜角が30〜60°であることが好ましく、40〜55°であることがより好ましい。

【0052】

ここで、傾斜角とは、輸送部の管の中心線と、重力方向と平行な線とが交差する部分の鉛直下方側の角度を意味する。尚、工程(iii)をオーバーフロー方式で行う場合、輸送部と分散槽との接続部は、分散槽の壁面上方に位置することが好ましい。

【0053】

本発明の工程(iii)において、スラリー(a)、(b)の輸送を互いに独立した経路で行うことが好ましい。すなわち、工程(iii)において、スラリー(a)とスラリー(b)とは一切接触することなく、抄紙槽に輸送される。

【0054】

上記態様を満足する手段について、図1、2を用いて説明する。

【0055】

図1は、スラリー(a)を調整する分散槽1とスラリー(b)を調整する分散槽2とを備え、分散槽1、2と抄紙槽3とを結ぶ輸送部4、5が、分散槽との接続部6、7を起点に抄紙槽との接続部(供給口)8、9に繋がっている。供給口8、9のそれぞれは、鉛直方向に同じ位置で横並びに設けられている。分散槽1、2と抄紙槽3との位置関係は、分散槽1の接続部6と分散槽2の接続部7とは鉛直方向に同じ位置であって、抄紙槽3の接続部8、9は分散槽1、2の接続部6、7よりも低い位置に設置されている。

【0056】

一方、図2は、抄紙槽3の接続部8、9が鉛直方向に縦並びに設けられている点以外は図1と同様である。

【0057】

図1、2において、狭口開口部34から投入される分散媒体33および第1の固形成分31、第2の固形成分32が攪拌機10により攪拌され、スラリー(a)および(b)が調整される。調整されたスラリー(a)、(b)は、オーバーフロー方式にて輸送部4、5にそれぞれ流れ込み、互いが接触することなく供給口8、9から抄紙槽3に供給される。スラリー(a)、(b)は、抄紙槽3に到達して初めて接触し互いに合流する。

【0058】

上述した図1、2の態様とすることで、後述する工程(iv)にて得られる抄紙基材は、図3a、3b、4a、4bに例示する構造とできる。

【0059】

図1からは、輸送部4、5を流れるスラリー(a)、(b)の流速、スラリー(a)、(b)ならびに抄紙槽3中の第1の固形成分31、第2の固形成分32の質量含有率、抄紙槽3に滞留させる分散媒体33の体積(質量)、接続部8、9の配置、接続部8、9の開口形状、接続部8、9から放流されるスラリー(a)、(b)の液流状態、抄紙槽3の幅、ならびに、その後の抄紙基材の引き取り速度などを適宜調整することにより、図3a、3bの構成の抄紙基材を得ることができる。

【0060】

図3aは、第1の固形成分を含む領域11、第1の固形成分と第2の固形成分の両方を含む領域12、第2の固形成分を含む領域13の3領域が、抄紙基材の引き取り方向に沿って並列した構造である。図3bは、第1の固形成分が第2の固形成分よりも多い領域17、第1の固形成分と第2の固形成分とが同じ程度含まれる領域18、第1の固形成分が第2の固形成分よりも少ない領域19の3領域が、抄紙基材の引き取り方向に沿って並行した構造である。図3aはスラリー(a)、(b)の合流から短い距離を経て抄造することで得られ、図3bはスラリー(a)、(b)の合流から長い距離を経て抄造することで得ることができ、具体的な距離としては、前者が抄紙槽の幅W以下の距離、後者が抄紙槽の幅Wより長い距離である。距離の下限および上限は特に限定されないが、通常は下限がスラリー(a)、(b)の合流から30mm以上、上限が抄紙槽の幅Wの2倍以下である。なお、図3a、3bは概略図であって、各領域同士の境界については、図示するほど明確なものではない。

【0061】

図3a、3bの例示される構成の抄紙基材は、以下の用途において好適である。すなわち、得られた抄紙基材から繊維強化樹脂成形体を製造するにあたり、例えば、繊維強化樹脂成形体の面内方向において単純形状部と複雑形状部を有する場合、単純形状部においては、賦形性は特に必要なく、力学特性が必要な領域(例えば、繊維長の長い強化繊維を含む領域)、複雑形状部には賦形性に優れる領域(例えば、繊維長の短い強化繊維を含む領域)を配置することで、必要な部位に賦形性を付与することができる。繊維強化樹脂成形体中において要求される特性が異なる場合、局所的に剛性(例えば、高弾性繊維を含む領域)、導電性(例えば、導電性付与剤、金属繊維)、耐衝撃性(例えば、ゴム成分、エラストマー)、といった性能を付与することもできる。

【0062】

図2からは、輸送部4、5を流れるスラリー(a)、(b)の流速、スラリー(a)、(b)ならびに抄紙槽3中の第1の固形成分31、第2の固形成分32の質量含有率、抄紙槽3に滞留させる分散媒体33の体積(質量)、接続部8、9の配置、接続部8、9の開口形状、接続部8、9から放流されるスラリー(a)、(b)の液流状態、抄紙槽3の幅、ならびに、その後の抄紙基材の引き取り速度などを適宜調整することにより、図4a、4bの構成の抄紙基材を得ることができる。

【0063】

図4aは、第1の固形成分を含む領域20、第1の固形成分と第2の固形成分の両方を含む領域21、第2の固形成分を含む領域22の3領域が、鉛直方向に積層された構造である。図4bは、第1の固形成分が第2の固形成分よりも多い領域24、第1の固形成分と第2の固形成分とが同じ程度含まれる領域25、第1の固形成分が第2の固形成分よりも少ない領域26の3領域が、鉛直方向に積層された構造である。図4bの構成は図4aの構成よりも、第1の固形成分と第2の固形成分とが、それぞれの領域の間で固形成分の勾配をもって混合された領域を有する、言い換えれば第1の固形成分と第2の固形成分がより混合された構成である。図4aはスラリー(a)、(b)の合流から短い距離を経て抄造することで得られ、図4bはスラリー(a)、(b)の合流から長い距離を経て抄造することで得ることができ、具体的な距離としては、前者が抄紙槽の幅W以下の距離、後者が抄紙槽の幅Wより長い距離である。距離の下限および上限は特に限定されないが、通常は下限がスラリー(a)、(b)の合流から30mm以上、上限が抄紙槽の幅Wの2倍以下である。なお、図4a、4bは概略図であって、各領域同士の境界については、図示するほど明確なものではない。

【0064】

図4a、4bの例示される構成の抄紙基材は、以下の用途において好適である。すなわち、得られた抄紙基材から繊維強化樹脂成形体を製造するにあたり、例えば、繊維強化樹脂成形体の片表面に表面品位が要求される場合、片表面に低収縮性の固形成分を含む領域を配置してもよいし、片表面に強化繊維含有量が小さい領域を配置してもよい。板状の繊維強化樹脂成形体の一方の表面に機械特性、もう一方の表面に接着性が要求される場合、一方の表面に繊維長の長い強化繊維を含む領域、あるいは強化繊維とエラストマーやゴム成分とを含む領域を配置し、もう一方の表面には、接着層として熱溶着が可能な有機繊維や有機粒子を含む領域を配置してもよい。

【0065】

図3a、3b,4a、4bに例示した構造の抄紙基材は、通常、それぞれの領域に相当する抄紙基材を個別に製造し、それらを複合することにより製造されるが、図1、2に例示した本発明の抄紙基材の製造方法によれば、1回のプロセスで同様の抄紙基材を製造することができるため、とりわけ生産性に優れた製造方法といえる。

【0066】

また、図1、2に例示される製造方法においては、使用するスラリー(a)および(b)の固形成分の質量含有率が、互いに異なってもよい。

【0067】

かかる態様とすることで、図3a、3b、4a、4bに例示される抄紙基材の構成を形成し易く、異なる目付量の領域を形成させたい場合、使用するそれぞれのスラリーの供給量、流速、などの製造条件を同じに製造することができる。

【0068】

図4aの構成を例にとると、スラリー(a)の質量含有率>スラリー(b)の質量含有率、である場合、スラリー(a)を鉛直方向に下方の供給口から、スラリー(b)を鉛直方向に上方の供給口から流入させることで、それぞれの領域が鉛直方向に積層された構成を容易に形成できる。

【0069】

さらに、別の態様として、第1の固形成分の比重>第2の固形成分の比重、である場合、スラリー(a)を鉛直方向に下方の供給口から、スラリー(b)を鉛直方向に上方の供給口から流入させることで、前記同様にそれぞれの領域が鉛直方向に積層された構成を容易に形成できる。

【0070】

また、本発明の工程(iii)の別の態様として、スラリー(a)、(b)を抄紙槽の直前で合流させてから抄紙槽へ輸送することも好ましい。

【0071】

上記態様を満足する手段について、図5を用いて説明する。

【0072】

図5は、スラリー(a)、(b)を送液する輸送部4、5が合流点27で接続されている点、抄紙槽3に設けられた接続部(供給口)8が1つしかない点、合流点27から供給口8までの輸送部46の距離がLである点、以外は図1と同様である。

【0073】

図5において、分散槽1、2にて調整されたスラリー(a)、(b)は、オーバーフロー方式にて輸送部4、5にそれぞれ流れ込み、合流点27にて互いが接触し混合された状態にて供給口8から抄紙層3に供給される。スラリー(a)、(b)は、混合液となった状態で抄紙槽に至る。

【0074】

上述した図5の態様とすることで、後述する工程(iv)にて得られる抄紙基材を、分散性に優れたものとし得る。通常、複数の固形成分が一様に分散した抄紙基材を製造する場合、複数の固形成分を単一の分散槽にて一色単に分散させてスラリーを得るが、この場合、分散槽中におけるスラリーが高濃度となるため、固形成分同士の干渉による分散不良が生じるおそれがあるほか、高濃度のスラリーの状態で後の工程を通過するため、長時間において分散状態を保持しなければならず、その間に再凝集、沈降といった問題を生じるおそれがある。一方、本発明の場合、固形成分のそれぞれを個別の分散槽でスラリーに調整し、抄紙槽の直前で合流させるため、上述した問題を解決できる。

【0075】

ここで「抄紙槽の直前で合流させる」とは、少なくとも合流点27を供給口8よりも手前に配置することである。スラリー(a)、(b)を効率的に混合し、かつ固形成分の再凝集を抑制し、工程時間を短くする観点からは、合流点から供給口8までの輸送部46の直径φa(mm)と距離L(mm)との比L/φが好ましくは2〜15であり、より好ましくは5〜10である。

【0076】

また、好ましい態様として、スラリー(a)の流速vaとスラリー(b)の流速vbとの比va/vbが1〜10であることが好ましく、1.5〜5であるとより好ましい。かかる範囲であると、スラリー(a)とスラリー(b)との合流境界面の位置が移動し、スラリー(a)を主流、スラリー(b)を支流とすると、スラリー(a)にスラリー(b)がはさまれて流れる流動形態、あるいは、合流点と対面する壁面にスラリー(b)が衝突する流動形態となるため、スラリー同士を短時間に混合することができる。

【0077】

また、輸送部4、5の直径比としては、特に制限はないが、通常は0.1〜1.0である。なお、ここでいう直径比とは、大きい方の直径を母数として計算されるものであり、何れか一方の輸送部の直径を母数として限定するものではない。

【0078】

本発明の工程(iii)において、スラリー(a)、(b)の輸送を、抄紙槽に到達する際に抄紙槽の幅と同じ幅で輸送をおこなうことが好ましい。

【0079】

上記態様を満足する手段について、図6a、6bを用いて説明する。

【0080】

図6aは、輸送部4と抄紙槽3との接続部(供給口)8が、抄紙槽の底面に抄紙槽の幅Wと同じ幅にて設けられている。図6bは、輸送部4、5と抄紙槽3との接続部(供給口)8、9が、抄紙槽の工程奥側壁面に抄紙層の幅Wと同じ幅にて鉛直方向に縦並びに設けられている。

【0081】

図6a、6bに例示される態様とすることで、抄紙基材の製造幅に相当する範囲で原料供給がなされるため、得られる抄紙基材の幅方向での目付バラツキを抑制する効果があり、製品部に使用できる有効幅を広く確保することができる。

【0082】

ここで、抄紙槽の幅と同じ幅とは、接続部(供給口)8、9における輸送部4、5の幅が、抄紙槽の幅Wに対し0.8W〜Wであれば良く、好ましくは0.9W〜W、より好ましくはWである。

【0083】

なお、抄紙槽は通常、矩形状で抄紙基材の引き取り方向に一定の間隔を有する場合が殆どであるが、抄紙基材の引き取り方向に間隔が異なる場合は、供給口が設けられる位置での幅を基準とする。

【0084】

工程(iv)は、分散媒体を吸引可能な抄紙面を有する抄紙槽にて実施される。抄紙面は一般に抄紙槽の底面付近に配置され、抄紙面の材料としては、織布、不織布、メッシュシート、などが例示される。

【0085】

工程(iv)にて得られる抄紙基材は、固形成分同士、例えば繊維状体(強化繊維および/または有機繊維)同士が互いに交絡した状態であって、基材として取扱が可能である。但し、抄紙基材の目付が小さい場合は、固形成分同士の交絡が少ないため、基材としての形態を保持することが難しくなる場合がある。この場合、抄紙基材の下面に支持体なるものを引き揃えて取り扱うことで、形態を保持させることができる。また、後述する工程(v)において、バインダーを付与することで、固形成分同士の結着が発現し、シートとして取り扱うことができるため好ましい。前記支持体としては、シートとして取り扱えるものであれば、その形態に特に制限はなく、不織布、フィルム、マット、メッシュ、織物、編物、などの種々の形態から選択することができる。

【0086】

上記も勘案して、得られる抄紙基材の目付としては、抄紙基材を引き取る際、あるいは取り扱う際に破れなどを防ぐ観点、スラリーの調整や抄紙基材の乾燥時間を短くして製造効率を良くする観点から、10〜500g/m2であることが好ましく、50〜300g/m2であることがより好ましい。

【0087】

本発明の抄紙基材の製造方法は、工程(iv)に続いて、得られた抄紙基材にバインダーを付与する工程(v)を備えることが好ましい。

【0088】

バインダーは、固形成分(例えば強化繊維)とマトリックス樹脂との間に介在し両者を連結する効果と、抄紙基材中の固形成分同士(例えば繊維状体同士、あるいは繊維状体と粒状体)を結着させることで、シートとしての取扱性を向上させる役割、および固形成分(例えば粒状体)の脱落を防止する役割の、2つの役割を担う。バインダーは通常、熱可塑性樹脂である。熱可塑性樹脂としては、アクリル系重合体、ビニル系重合体、ポリウレタン、ポリアミド及びポリエステルが例示される。本発明においてはこれらの例より選ばれる1種、または2種以上が好ましく用いられる。また、熱可塑性樹脂は、固形成分との親和性を高める観点、およびバインダーを構成する熱可塑性樹脂同士の親和性を高めて抄紙基材に付与した際に取扱性を高める観点から、水酸基、アミノ基、エポキシ基、カルボキシル基、オキサゾリン基、カルボン酸塩基及び酸無水物基から選択される少なくとも1種の官能基を有することが好ましく、2種以上を有していてもよい。中でも、水酸基、カルボキシル基、アミノ基を有する熱可塑性樹脂がより好ましい。

【0089】

抄紙基材へのバインダー付与は、バインダーの水溶液、エマルジョンまたはサスペンジョンの形態で行うことが好ましい。水溶液とは水にほぼ完全に溶解した状態の溶液を意味し、エマルジョンとは完全に溶解しない2つの液体が液中で微細粒子を形成している状態の溶液(乳濁液)を意味し、サスペンジョンとは水に懸濁した状態の溶液(懸濁液)を意味する。液中の成分粒径の大きさは、水溶液<エマルジョン<サスペンジョンの順である。

【0090】

付与方法については、特に問わないが、水溶液、エマルジョンまたはサスペンジョンに抄紙基材を浸漬する方式、シャワー式、などが挙げられる。バインダー付与後は、乾燥工程の前に過剰分のバインダーを、吸引または吸収紙などの吸収材へ吸収させるなどで、除去しておくことが好ましい。工程(v)において、抄紙基材はバインダーの付与後に加熱されることが好ましい。これにより、後述する繊維強化成形基材の製造に要する時間を短縮化し、繊維強化成形基材を短時間で得ることができる。加熱温度は、バインダー付与後の抄紙基材が乾燥する温度を適宜設定することができ、好ましくは100〜300℃、より好ましくは120〜250℃である。

【0091】

本発明の抄紙基材の製造方法は、工程(i)で分散媒体と第1の固形成分とが継続的に投入され、工程(ii)で分散媒体と第2の固形成分とが継続的に投入され、さらに抄紙基材を速度1〜30m/分で引き取る工程(vi)を備え、かつ、全工程がオンラインで連続的に実施されることが好ましい。

【0092】

かかる態様を満足するには、工程(i)および(ii)において、分散媒体中に固形成分を継続的に投入する必要がある。ここで「継続的に投入する」とは、固形成分の幾らかが常に投入されている状態を意味する。固形成分を継続的に投入することで、スラリーを連続的に調整することができ、順次先の工程に供給することが可能となり、工程間での時間、労働力のロスを省略することができ、また工程間あるいはバッチ間の切り替えにおける異物混入などの外乱を排除できることから、安定した品質で抄紙基材を製造することが可能である。

【0093】

工程(vi)は、抄紙面から接続して設けられた、移動式のコンベアにて実施される。前記コンベアには、乾燥機、バインダー付与装置、巻取機を付属することができる。

【0094】

引き取られた抄紙基材は、ロール状に巻回してもよいし、所定長にカットしてもよいし、折り畳んでもよく、抄紙基材の用途、目付、などに合わせて任意の最終形態で取り扱うことができる。

【0095】

引き取り速度としては、1〜30m/分であることが好ましく、5〜30m/分であることがより好ましい。かかる範囲内にて引き取ることで、生産性および品質安定性のバランスに優れたプロセスとできる。

【0096】

本発明は、上述した全工程がオンラインで連続的に実施されることが好ましい。全ての工程をオンラインとすることで、より生産性に優れたプロセスとできる。

【0097】

また、工程(i)から工程(iv)までの所要時間は、抄紙基材の生産性を高める観点、およびスラリー中で分散した強化繊維の再凝集を抑制する観点から10分以内であることが好ましい。厳密には工程(i)の開始から工程(iv)の完了までの所要時間が10分以内である。工程(i)から工程(iv)の完了までの所要時間の下限は特に限定されないが、通常は30秒以上である。

【0098】

本発明の抄紙基材の製造方法は、さらに、抄紙基材にマトリックス樹脂を複合化する工程(vii)を備えることもできる。

【0099】

抄紙基材へのマトリックス樹脂の複合化する手段としては特に限定されないが、マトリックス樹脂が熱硬化性樹脂の場合は、マトリックス樹脂成分を溶剤に希釈した溶液に浸漬する方法(湿式法)、マトリックス樹脂成分を直接抄紙基材に接触させ含浸する方法(乾式法)、などが挙げられ、マトリックス樹脂が熱可塑性樹脂の場合は、マトリックス樹脂を抄紙基材に接触させる方法が好ましく挙げられる。この場合の熱可塑性樹脂の形態としては、織物、編物、メッシュ、マット、不織布、フィルム、などから選択される少なくとも1種の形態であることが好ましく、フィルム、不織布であることがより好ましい。

【0100】

複合化は、加圧および/または加熱により行われることが好ましく、加圧と加熱の両方が同時に行われることがより好ましい。以下に、マトリックス樹脂が熱可塑性樹脂の場合の条件について説明する。加圧の条件は0.01〜10MPaであることが好ましく、0.05〜5MPaであることがより好ましい。加熱の条件は、用いるマトリックス樹脂が溶融または流動可能な温度であることが好ましく、温度領域では50〜400℃であることが好ましく、80〜350℃であることがより好ましい。加圧および/または加熱は、マトリックス樹脂を抄紙基材に接触させた状態で行うことができる。例えば、マトリックス樹脂の織物、編物、メッシュ、マット、不織布、フィルムを抄紙基材の上下面に配置し、両面から加熱および/または加熱を行う(間欠プレス、ダブルベルトプレス、など)方法があげられる。

【0101】

なお、第2の固形成分をマトリックス樹脂となる有機繊維または有機粒子とすれば、複合化するマトリックス樹脂を別途準備する必要はなく、抄紙基材を直接複合化することで対応できる。複合化の対象となる抄紙基材としては、工程(iv)または(v)にて得られる抄紙基材であれば特に限定されないが、得られる繊維強化成形基材ないし繊維強化成形基材を成形して得られる繊維強化樹脂成形体の機械特性を高める観点からは、工程(v)にて得られるバインダーが付与された抄紙基材が好ましい。

【0102】

本発明にて用いるマトリックス樹脂は、熱硬化性樹脂または熱可塑性樹脂であることが好ましい。熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、ジアリルフタレート樹脂、フェノール樹脂、マレイミド樹脂、シアン酸エステル樹脂が例示される。熱可塑性樹脂としては、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PENp)、液晶ポリエステル等のポリエステル系樹脂や、ポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレン等のポリオレフィンやその酸変性物、スチレン系樹脂、ウレタン樹脂の他や、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン(PES)、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂およびフェノキシ樹脂が例示される。このうち、リサイクル性やリペア性の観点から熱可塑性樹脂が好ましく、なかでも力学特性の観点からポリアミド樹脂、軽量性の観点からポリプロピレン系樹脂、耐熱性の観点からはPPS樹脂がより好ましい。

【0103】

さらに、工程(vii)に続いて、繊維強化成形基材を速度1〜30m/分で引き取る工程(viii)を備え、かつ、全工程がオンラインで連続的に実施されることが好ましい。

繊維強化成形基材を引き取る速度は、1〜30m/分であることが好ましい。

【0104】

工程(vii)と同様に、工程(iv)における抄紙基材の引き取り速度と等速であることが好ましく、さらに、工程(vii)における抄紙基材の引き取り速度とも等速であることが好ましく、工程(v)を備える場合は、使用する全ての系列においても等速で、かつ、工程(v)における抄紙基材を引き揃えて積層する速度とも等速であることが好ましい。

【0105】

引き取り速度としては、1〜30m/分であることが好ましく、15〜30m/分であることがより好ましい。かかる範囲内にて引き取ることで、工程(vi)と同様に、生産性および品質安定性のバランスに優れたプロセスとできる。また、得られた繊維強化成形基材に弛みや過剰な張力が負荷されるのを防ぎ、基材のシワや破れを抑制する観点からは、工程(vi)における抄紙基材の引き取り速度と等速であることが好ましい。引き取られた繊維強化成形基材は、ロール状に巻回してもよいし、所定長にカットしてもよいし、折り畳んでもよく、任意の最終形態で取り扱うことができる。

【0106】

なお、工程(viii)を含む全工程がオンラインで連続的に実施されることが好ましく、かかる態様とすることで、より生産性に優れたプロセスとできる。

【0107】

上述した製造方法により得られる抄紙基材および繊維強化成形基材は、電気・電子機器部品、土木・建築用部品、自動車・二輪車用部品、航空機用部品等の各種用途に用いることができ、電子機器部品、自動車用の部品により好ましく用いられる。

【実施例】

【0108】

実施例に用いた原料は以下の通りである。

【0109】

[強化繊維(A)]

・強化繊維(PAN系チョップド炭素繊維)A1

強化繊維A1は、下記のようにして製造した。

【0110】

アクリロニトリル(AN)99.4モル%とメタクリル酸0.6モル%からなる共重合体を用いて、乾湿式紡糸方法により単繊維デニール1d、フィラメント数12,000のアクリル系繊維束を得た。得られたアクリル系繊維束を240〜280℃の温度の空気中で、延伸比1.05で加熱し、耐炎化繊維に転換し、次いで窒素雰囲気中300〜900℃の温度領域での昇温速度を200℃/分とし10%の延伸を行った後、1,300℃の温度まで昇温し焼成した。この炭素繊維束に硫酸を電解質とした水溶液で、炭素繊維1gあたり3クーロンの電解表面処理を行い、さらに浸漬法によりサイジング剤を付与し、120℃の温度の加熱空気中で乾燥しPAN系炭素繊維束を得た。得られたPAN系炭素繊維束を、カートリッジカッターで6.4mmにカットし、強化繊維A1を得た。

【0111】

総フィラメント数:12,000本

単繊維直径:7μm

単位長さ当たりの質量:0.8g/m

比重:1.8g/cm3

サイジング種類:ポリオキシエチレンオレイルエーテル

サイジング付着量(注1):1.5質量%

数平均繊維長(注2):6.4mm。

【0112】

[強化繊維(B)]

・強化繊維(チョップドガラス繊維)B1

強化繊維B1は、日東紡(株)製、チョップドストランド(製品記号:CS3J−451)を用いた。

総フィラメント数:12,000本

単繊維直径:11μm

比重:2.5g/cm3

サイジング種類:シラン系カップリング剤

数平均繊維長:3.0mm(カタログ値)。

【0113】

[有機繊維(C)]

・有機繊維(酸変性ポリプロピレン樹脂)C1

有機繊維C1は、三井化学(株)製、“アドマー(登録商標)”QE510を230℃で押し出して繊維状に加工して作製した。その物性は下記の通りである。

【0114】

比重:0.91

融点:160℃。

【0115】

[有機粒子(D)]

・有機粒子(難燃剤)D1

有機粒子D1は、日産化学工業(株)製、ポリリン酸メラミン(製品名:PHOSMEL−200)を用いた。

【0116】

[マトリックス樹脂(E)]

・マトリックス樹脂(ナイロン6樹脂)E1

マトリックス樹脂E2は、東レ(株)製、“アミラン(登録商標)”CM1001を用いた。その物性は下記の通りである。

【0117】

比重:1.13

融点:225℃。

【0118】

[バインダー成分(F)]

・バインダー成分(アクリル系重合体)F1

バインダーF1を構成するバインダー成分は、以下の手順で作製した。

【0119】

撹拌装置、温度センサー、還流冷却器、モノマー滴下口がついた1L四つ口フラスコにイオン交換水137.4gを仕込み、脱気、窒素ガスのバブリングを数回繰り返し溶存酸素濃度が2mg/L以下になるまで脱酸素した後、昇温を開始した。以後の乳化重合工程では、窒素ガスの吹き込みを継続した。

【0120】

メタクリル酸メチル(MMA)35.0g、メタクリル酸n−ブチル(BMA)54.0g、メタクリル酸(MA)1.0g、メタクリル酸2−ヒドロキシエチル(HEMA)10.0gのアクリル単量体混合物100g、「アデカリアソーブSR−1025」(アデカ(株)社製の反応性乳化剤、25%水溶液)8.0g、プレエマルジョン製造用イオン交換水39.7gを混合し、乳化機にかけ10000回転で10分間乳化し、プレエマルジョンを製造した。

【0121】

フラスコ内温度が重合温度の75℃になった時点で、プレエマルジョンの10wt%(14.8g)を投入した。フラスコ内温度が重合温度の75℃に回復した時点で、重合開始剤である過硫酸アンモニウム0.2gを添加し、この後75℃で1時間乳化重合を行った。

【0122】

プレエマルジョンの残り90wt%(132.9g)を3時間でフラスコ内に滴下し、滴下終了後75℃でさらに30分間重合を行った後、30分で80℃に昇温して熟成反応を行った。昇温30分後に過硫酸アンモニウム0.020g、イオン交換水0.400gを添加し、この後30分後に、さらに過硫酸アンモニウム0.010g、イオン交換水0.200gを添加し、添加終了後さらに30分間熟成反応を行い、冷却した。

【0123】

40℃以下になるまで冷却して、「アデカネートB−1016」(アデカ(株)の消泡剤)0.05gを添加し、さらに30分間撹拌、混合し、25%アンモニア水0.47g、希釈用イオン交換水393.5gを添加してアクリル系重合体を15.0質量%含むエマルジョンを製造した。

【0124】

(注1)サイジング剤の付着量の測定条件

試料として、サイジング剤が付着している炭素繊維約5gを採取し、耐熱性の容器に投入した。次にこの容器を120℃で3時間乾燥した。吸湿しないようにデシケーター中で注意しながら室温まで冷却後、秤量した質量をW1(g)とした。続いて、容器ごと、窒素雰囲気中で、450℃で15分間加熱後、同様にデシケーター中で吸湿しないように注意しながら室温まで冷却後、秤量した質量をW2(g)とした。以上の処理を経て、炭素繊維へのサイジング剤の付着量を次の式により求めた。

付着量(質量%)=100×{(W1−W2)/W2}

なお、測定は3回行い、その平均値を付着量として採用した。

【0125】

(注2)強化繊維の数平均繊維長の測定条件

所定長にカットした強化繊維を水系分散液中に投入し、単繊維状に分散したのち、濾過して強化繊維を分離した。分離された強化繊維から無作為に400本の単繊維を抽出し、光学顕微鏡にてその長さを10μm単位まで測定し、その平均値を数平均繊維長として採用した。

【0126】

[工程(i)〜(iv)所要時間]

工程(i)で固形成分が分散媒体に投入されてから、工程(iv)で抄紙基材としてスラリー液面から抜け出すまでの時間を、工程(i)〜(iv)の所要時間として測定した。

【0127】

[実質製造時間(T)]

抄紙基材または繊維強化成形基材が巻取機に到達してから、所定量の基材を製造し終えるまでの時間を実質製造時間Tとして測定した。

【0128】

[強化繊維の分散状態の評価方法]

工程(iv)で得られた抄紙基材の任意の部位より、50mm×50mmの正方形状に基材を切り出して顕微鏡にて観察した。10本以上の炭素繊維の単繊維が束状になった状態、すなわち分散が不十分な炭素繊維の束の個数を測定した。かかる手順で20回の測定をおこない、その平均値から以下のA〜Cの指標で分級した。

A:分散が不十分な炭素繊維の束が5個未満

B:分散が不十分な炭素繊維の束が5個以上10個未満

C:分散が不十分な炭素繊維の束が10個以上。

【0129】

[目付安定性の評価方法]

工程(iv)で得られた抄紙基材(有効幅:500mm)の長手方向(製造方向)に任意の位置から、長手方向に50mm長の帯状基材を3枚切り出す。切り出した帯状基材の幅方向(長辺方向)に基材の何れか一端を基準とし100mm、250mm、400mmの点を中心に、50mm×50mmの正方形状に基材を切り出して、計9枚の重量を精密天秤にて小数点以下1桁までを有効桁として測定した。得られた重量の平均値と個別値とからCV値(%)を算出し、CV値の範囲から幅方向の目付安定性を、以下の通り分級した。

A:CV値が5%未満

B:CV値が5%以上〜8%未満

C:CV値が8%以上。

【0130】

(実施例1)

図7の装置を用いて、抄紙基材を製造した。

【0131】

図7は、直径700mmの円筒形状の分散槽1、2を有し、槽の下部に開閉可能なコック28、29を備えている。分散槽1、2の上面の開口部には撹拌機10が付属し、そこから原料を投入可能である。分散槽1、2の接続部6、7からは、直線状の輸送部4、5が延びており、合流点27にて1本に統合され、抄紙槽(幅W=1000mm)である大型角型シートマシン(熊谷理機工業株式会社製、No.2553−I(商品名))の接続部(供給口)8に連結する。抄紙槽3の底部には、長さ1000mm×幅1000mmの抄紙面(メッシュシート製)30が設けられており、かかる抄紙面上にて抄紙基材が得られる。図7において、分散槽1、2は抄紙槽3よりも高い位置に設置されており、分散槽1と2とは同じ高さに設置されている。また、輸送部4、5のそれぞれは同じ直径(φ150mm)であって、合流点27と接続部8との距離L(1500mm)と輸送部の直径φとの比L/φは10である。

【0132】

製造方法について、まず、水と界面活性剤(ナカライテクス(株)製、ポリオキシエチレンラウリルエーテル(商品名))とからなる濃度0.1質量%の分散媒体を250kg作製し、分散槽1、2に投入した。次いで、第1の固形成分(強化繊維A1)31を分散槽1に0.05kg投入し、第2の固形成分(強化繊維B1)32を分散槽2に0.05kg投入した。投入された原料は、攪拌機10を用いて攪拌を行い、固形成分濃度が0.02質量%となるようにスラリー(a)、(b)を調整した[工程(i)、(ii)]。

【0133】

次いで、分散槽に設けられたコック28、29を同時に解放し、スラリー(a)、(b)を輸送部に流入、合流点27にて混合液とし、抄紙槽3に送液した[工程(iii)]。

【0134】

次いで、抄紙槽に設けられた抄紙面30にて分散媒体を吸引除去し、メッシュシート上にて、抄紙基材を抄造した。得られた抄紙基材を、130℃の乾燥機(図示せず)中にて乾燥し、シート状の抄紙基材を得た[工程(iv)]。

【0135】

本実施例において、工程(i)(ii)および(iii)(iv)をオンラインで実施し、工程(ii)(iii)の間をオフラインで実施して、抄紙基材を断続的に製造した。

【0136】

得られた抄紙基材は目付100g/m2であって、長さ1000mm×幅1000mmであった。この抄紙基材を100m2連続製造した。

【0137】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0138】

(実施例2)

図8の装置を用いて、抄紙基材を製造した。

【0139】

図8は、分散槽1、2の上面に2つの開口部(広口開口部34、狭口開口部35)を備える凹型形状をしている点、撹拌機10が広口開口部34に設置されている点、接続部6、7が分散槽の上部(開口部付近)に位置しており、分散槽から抄紙槽(幅W=500mm)3への送液がオーバーフロー方式により可能である点、輸送部4、5にコックが設けられていない点、抄紙面30に接続してコンベア36を備える点、コンベア36に接続して乾燥機37を有するコンベア38を備える点、コンベア38に接続して巻取機39を備える点、以外は図7の装置と同様である。

【0140】

製造方法について、まず、水と界面活性剤(ナカライテクス(株)製、ポリオキシエチレンラウリルエーテル(商品名))とからなる濃度0.1質量%の分散媒体33を、分散槽1、2に375kg/分の供給速度で継続供給している状態で、分散槽1に第1の固形成分(強化繊維A1)31を投入速度0.015kg/分で継続投入し、分散槽2に第2の固形成分(強化繊維B1)32を投入速度0.015kg/分で継続投入した。投入された原料は、攪拌10を用いて攪拌を行い、固形成分濃度が0.02質量%となるようにスラリー(a)、(b)を継続的に調整した[工程(i)、(ii)]。

【0141】

次いで、分散槽の接続部6、7からオーバーフロー方式にて、スラリー(a)、(b)を輸送部に流入、合流点27にて混合液とし、抄紙槽3に送液した[工程(iii)]。

【0142】

次いで、抄紙槽に設けられた抄紙面30にて分散媒体を吸引除去し、メッシュシート上にて、抄紙基材を抄造した[工程(iv)]。

【0143】

得られた抄紙基材は、コンベア36で導布40上に配置され、さらにコンベア38にて130℃の乾燥機37を通過、巻取機39にて導布と一緒にロール状に巻回した。この時の引き取り速度は3m/分であった[工程(vi)]。

【0144】

本実施例において、工程(i)〜(iv)、(vi)はオンラインで実施し、抄紙基材を連続的に製造した。

【0145】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0146】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0147】

(実施例3)

製造方法について、スラリー(a)、(b)の輸送を、抄紙槽に到達する際に抄紙槽3の幅Wと同じにした以外は、実施例2と同様に抄紙基材を得た。

【0148】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0149】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0150】

(実施例4)

製造方法について、第2の固形成分を有機繊維C1とした以外は、実施例3と同様に抄紙基材を得た。

【0151】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0152】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0153】

(実施例5)

製造方法について、第2の固形成分を有機粒子D1とした以外は、実施例3と同様に抄紙基材を得た。

【0154】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0155】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0156】

(実施例6)

図9の装置を用いて、抄紙基材を製造した。

【0157】

図9は、輸送部4、5のそれぞれが独立した状態(セパレート)のままで抄紙槽3に連結している点、抄紙層3の接続部(供給口)8、9が鉛直方向に同じ高さで横並びに設けられている点、抄紙槽3に到達する際の輸送部の幅がW/2である点、以外は図8の装置と同様である。

【0158】

製造方法について、図9の装置を用いた以外は、実施例2と同様とした。

【0159】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0160】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0161】

(実施例7)

図10の装置を用いて、抄紙基材を製造した。

【0162】

図10は、抄紙槽3の接続部(供給口)8、9が鉛直方向に縦並びに設けられている点、抄紙槽3に到達する際の輸送部の幅が抄紙槽の幅Wと同じである点、以外は図9の装置と同様である。

【0163】

製造方法について、図10の装置を用いた以外は、実施例2と同様とした。

【0164】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0165】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0166】

(実施例8)

製造方法について、強化繊維A1の投入速度を0.0375kg/分とした点、スラリー(a)の固形成分濃度を0.01質量%とした点、以外は実施例8と同様とした。

【0167】

得られた抄紙基材は目付75g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0168】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0169】

(実施例9)

図11の装置を用いて、抄紙基材を製造した。

【0170】

図11は、コンベア36の直上にシャワー式のバインダー付与装置41を備える点、以外は図10の装置と同様である(抄紙槽3より以前の設備は図示せず)。

【0171】

製造方法について、工程(iv)にて得られた抄紙基材に、バインダー付与装置41を用いて、バインダーF1の0.4質量%の水分散液(エマルジョン)を散布速度1.13kg/分で付与した[工程(v)]。

【0172】

次いで、バインダーを付与した抄紙基材が、コンベア38にて200℃の乾燥機37を通過し、巻取機39にてロール状に巻回した。この時、引き取り速度は3m/分であり、引き取りに際して導布は使用しなかった[工程(vi)]。

【0173】

なお、本実施例において、工程(i)〜(iv)は実施例2と同様であり、工程(i)〜(iv)と工程(v)(vi)とはオンラインであって、抄紙基材を連続的に製造した。

【0174】

得られた抄紙基材は目付105g/m2(A1目付:100g/m2)であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0175】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0176】

(実施例10)

図12の装置を用いて、抄紙基材を製造した。

【0177】

図12は、コンベア38に接続して、加圧、加熱および冷却が可能なダブルベルトプレス装置42が設けられており、ダブルベルトプレス装置の導入部の上下2カ所にマトリックス樹脂(ロール状)を収容するためのクリール43を備える以外は、図11の装置と同様である(抄紙槽3より以前の設備は図示せず)。

【0178】

製造方法について、工程(iv)にて乾燥機37を通過した抄紙基材を、クリール43より供給されるマトリックス樹脂E2からなる不織布(目付:100g/m2)にて上下方向から狭持し、ダブルベルトプレス装置に導入した。ダブルベルトプレス装置では、前半部にて250℃、3.5MPaで加熱加圧し、後半部にて60℃、3.5MPaで冷却加圧して、マトリックス樹脂が複合化された繊維強化成形基材を得た[工程(vii)]。

【0179】

得られた繊維強化成形基材を、巻取機39にてロール状に巻回した。この時、引き取り速度は3m/分であり、引き取りに際して導布は使用しなかった[工程(viii)]。

【0180】

なお、本実施例において、工程(i)〜(iv)は実施例10と同様であり、工程(i)〜(vi)と工程(vii)(viii)とはオンラインであって、繊維強化成形基材を連続的に製造した。

【0181】

得られた繊維強化成形基材は目付300g/m2(A1目付:100g/m2)、強化繊維含有量20%であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0182】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0183】

(比較例1)

図13の装置を用いて、抄紙基材を製造した。

【0184】

図13は、分散槽1と輸送部4とが1系列しかない点以外は図8の装置と同様である。

【0185】

製造方法について、工程(i)〜(iv)は、第1の固形成分(強化繊維A1)31と第2の固形成分(強化繊維B1)32を分散槽1に投入した点、すなわち、工程(i)と(ii)とを同一の分散槽1にて実施した点、調整したスラリーの固形成分濃度が0.04質量%である点、調整したスラリーを1本の輸送部4にて抄紙槽3に送液した点、以外は実施例2と同様とした。

【0186】

本比較例において、工程(i)〜(vi)、(iv)はオンラインであって、繊維強化成形基材を連続的に製造した。

【0187】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0188】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0189】

(比較例2)

工程(i)〜(iv)(vi)を通じて第1の固形成分(強化繊維A1)を含む抄紙機材を製造するプロセス(1)、工程(i)〜(iv)、(vi)を通じて第2の固形成分(強化繊維B1)を含む抄紙基材を製造するプロセス(2)、プロセス(1)(2)で得られた抄紙基材を3m/分の速度で並行に引き揃えて、ロール状に巻回するプロセス(3)の、3つのプロセスを経て抄紙基材を製造した。

【0190】

プロセス(1)、(2)は、図13の装置を用いて、抄紙基材を製造した。

【0191】

プロセス(3)は、図14の装置を用いて抄紙基材を製造した。

【0192】

図14は、抄紙基材からなるロール44、45を2本収容可能なクリールが設置され、クリールより引き出されたロールを巻回可能な巻取機39を備える。

【0193】

製造方法について、プロセス(1)(2)は、固形成分毎に抄紙基材を製造した点以外は、比較例1と同様とした。プロセス(3)は、プロセス(1)(2)にて得られた抄紙基材からなるロール44、45のそれぞれを並行に配置してクリールにセットし、それぞれの抄紙基材の片端部同士が接するようにして、3m/分の速度にて1本のロールに巻回した。

【0194】

得られた抄紙基材は目付100g/m2であって、有効幅1000mmであった。この抄紙基材を100m2連続製造した。

【0195】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0196】

(比較例3)

プロセス(3)において、プロセス(1)(2)にて得られた抄紙基材からなるロールのそれぞれを、鉛直方向に縦並びになるようにセットした点、クリールから引き出した抄紙基材のそれぞれを引き揃えて積層しながら(図15)、3m/分の速度にて1本のロールに巻回した点以外は、比較例2と同様とした。

【0197】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0198】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0199】

(比較例4)

比較例3にて得られたロールにマトリックス樹脂を複合化するプロセス(4)を含む以外は、比較例3と同様とした。

【0200】

プロセス(3)は、図12の装置のダブルベルトプレス装置42以降を用いて、繊維強化成形基材を製造した。

【0201】

プロセス(4)について、実施例11の工程(vii)(viii)と同様とした。

【0202】

得られた繊維強化成形基材は目付300g/m2(A1目付:100g/m2)、強化繊維含有量20%であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0203】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0204】

(比較例5)

図16の装置を用いて、抄紙基材を製造した。

【0205】

図16は、分散槽1と輸送部4とが1系列しかない点、以外は図7の装置と同様である。

【0206】

製造方法について、工程(i)〜(iv)は、第1の固形成分(強化繊維A1)31と第2の固形成分(強化繊維B1)32を分散槽1に投入した点、すなわち、工程(i)と(ii)とを同一の分散槽1にて実施した点、調整したスラリーの固形成分濃度が0.04質量%である点、調整したスラリーを1本の輸送部4にて抄紙槽3に送液した点、以外は実施例1と同様とした。

【0207】

得られた抄紙基材は目付100g/m2であって、長さ1000mm×幅1000mmであった。この抄紙基材を100m2連続製造した。

【0208】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0209】

【表1】

【0210】

表1から明らかなように、実施例1〜5では、固形成分を2成分含む系において、分散性に優れる抄紙基材を得ることができた。工程(i)(ii)において、固形成分毎にそれぞれスラリーを調整することで、スラリー中の固形成分濃度を希薄にできるうえ、固形成分の2成分を含んだスラリーでの工程時間を短くできるため、固形成分の再凝集、沈降が抑制され、分散性に優れたプロセスとできる(実施例1〜5、比較例1、5)。

【0211】

また、実施例6〜10では、上述と同様の効果から、分散性に優れたプロセスであるうえ、異なる固形成分が並行して配置された抄紙基材、および異なる固形成分が積層されてなる抄紙基材を、1回のプロセスで製造することができるため、通常複数のプロセスを経て製造されるのに対し、とりわけ生産性に優れた製法とできる(実施例6〜10、比較例2〜4)。

【0212】

また、固形成分を種々の材料から選択可能であって、広汎な用途に応用の効く材料を製造することができる(実施例3〜5)。

【0213】

さらに、種々の工程とオンラインで実施可能であって、バインダーが付与された抄紙基材、マトリックス樹脂が複合化された繊維強化成形基材の製造が可能である(実施例9、10)。

【符号の説明】

【0214】

1、2 分散槽

3 抄紙槽

4、5 輸送部

6、7 接続部

8、9 接続部(供給口)

10 攪拌機

11、20 第1の固形成分を含む領域

12、21 第1の固形成分と第2の固形成分の両方を含む領域

13、22 第2の固形成分を含む領域

14 抄紙基材

15 抄紙基材の引き取り方向

16 抄紙基材の幅方向

17、24 第1の固形成分が第2の固形成分よりも多い領域

18、25 第1の固形成分と第2の固形成分とが同じ程度含まれる領域

19、26 第1の固形成分が第2の固形成分よりも少ない領域

23 抄紙基材の厚み方向(鉛直方向)

27 合流点

28、29 コック

30 抄紙面

31 第1の固形成分

32 第2の固形成分

33 分散媒体

34 狭口開口部

35 広口開口部

36、38 コンベアベルト

37 乾燥機

39 巻取機

40 導布

41 バインダー付与装置

42 ダブルベルトプレス装置

43 クリール

44、45 抄紙基材からなるロール

【技術分野】

【0001】

本発明は、抄紙基材の製造方法に関するものである。さらに詳しくは、複数の固形成分を含む抄紙基材を良好な分散状態で製造する抄紙基材の製造方法である。

【背景技術】

【0002】

炭素繊維、ガラス繊維などの強化繊維と熱可塑性樹脂からなる繊維強化成形基材は、比強度、比剛性に優れているため、電気・電子用途、土木・建築用途、自動車用途、航空機用途等に広く用いられている。なかでも強化繊維が均一に分散した基材を用いた成形品は、力学特性が等方的になり、さらには高強度を発現するものであれば適用可能な用途は非常に多くなる。従ってこのように強化繊維が均一に分散した繊維強化成形基材の製造条件についてはこれまで様々な検討がなされてきた。

【0003】

特許文献1には、繊維強化熱可塑性樹脂成形体中の強化繊維として、単繊維状の炭素繊維であって質量平均繊維長が0.5〜10mmであり、かつ、配向パラメーターを−0.25〜0.25とすることで、力学特性に優れ、等方的な力学特性を有する成形体が得られることが記載されている。この繊維強化熱可塑性樹脂成形体は、(I)成形材料に含まれる熱可塑性樹脂を加熱溶融する工程、(II)金型に成形材料を配置する工程、(III)金型で成形材料を加圧する工程、(IV)金型内で成形材料を固化する工程、(V)金型を開き、繊維強化熱可塑性樹脂成形体を脱型する工程により製造されうるとされている。

【0004】

特許文献2には、スタンパブルシートの製造方法において、分散液を抄紙吸引する際の吸引速度を適当とすることで、繊維の三次元方向の絡み合いを持たない抄紙基材を製造できることが記載されている。

【0005】

特許文献3には、繊維強化熱可塑性樹脂シートの製造方法において、分散液の供給速度と抄紙基材の引取速度を制御することにより、特定の方向に高度に繊維配向した、繊維強化熱可塑性樹脂シートが得られることが記載されている。

【0006】

特許文献4には、繊維強化熱可塑性樹脂シートの湿式製造方法において、分散液の流れを抄造面の交流方向に形成させることで、繊維配向がランダム化した繊維強化樹脂シートが得られることが記載されている。

【0007】

特許文献1〜4の製法はいずれも、抄紙基材の製造において補強繊維と熱可塑性樹脂との二成分を含む分散液を調整することが前提とされている。そのため、分散液中の固形成分濃度が必然的に高くなり、良好な分散状態を確保するには、分散媒体の容量、製造される抄造基材の目付、あるいは製造時間に大きく制限を受けることとなる。

【0008】

特許文献2〜4においては、分散液の流動状態を制御することで、繊維強化樹脂シートの繊維配向の何らか制御する技術が共通して開示されている。しかしながら、いずれの技術も繊維配向を制御するに留まり、基材構成を制御するまでには至っていない。

【0009】

特許文献1の方法では各工程をオフラインで実施する必要があり、さらに時間および手間を要していた。また、抄紙プロセスにおける分散状態を向上させるにあたり、炭素繊維濃度を低くすることや撹拌力を大きくすることなどの一般的な条件制御が記載されているに過ぎず、これでは実際に分散状態を向上させるには不十分であった。

【0010】

特許文献2、特許文献3および特許文献4の方法では、補強繊維と熱可塑性樹脂とを含む分散液を調整する必要があるため、補強繊維と熱可塑性樹脂との干渉が発生し均一な分散が困難である上、二成分が分散した状態での工程時間が長いため、工程中に補強繊維および/または熱可塑性樹脂が再凝集する可能性がある。また、製造の初期で二成分が混合されるため、得られる材料としては二成分が一様に存在する材料に限定されてしまう。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】国際公開第2007/97436号パンフレット

【特許文献2】特開平8−155956号公報

【特許文献3】特開平9−41280号公報

【特許文献4】特開平9−94826号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、複数の固形成分を含む抄紙基材の製造において、固形成分の分散状態に優れる抄紙基材を得ることができ、さらには、複雑な基材構成(異なる固形成分を含む領域が並行した構成、異なる固形成分を含む領域が積層された構成など)であっても、生産性よく抄紙基材を製造できる方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らが検討を重ねた結果、固形成分のそれぞれを独立に調整して得られたスラリーのそれぞれを、工程の終盤にて混合することで、上記目的を達成可能であることを見出し、本発明に到達した。すなわち本発明は、少なくとも次の工程(i)〜(iv)を含む抄紙基材の製造方法である。

(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程

(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程

(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程

(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程。

【発明の効果】

【0014】

本発明の抄紙基材の製造方法によれば、複数の固形成分を含む抄紙基材であっても、固形成分の分散状態に優れる抄紙基材を得ることができ、さらには、複雑な基材構成の抄紙基材であっても生産性よく製造することができる。

【図面の簡単な説明】

【0015】

【図1】工程(iii)の一実施態様を示すモデル図である。

【図2】工程(iii)の一実施態様を示すモデル図である。

【図3a】本発明で得られる抄紙基材の一例を示すモデル図である。

【図3b】本発明で得られる抄紙基材の一例を示すモデル図である。

【図4a】本発明で得られる抄紙基材の一例を示すモデル図である。

【図4b】本発明で得られる抄紙基材の一例を示すモデル図である。

【図5】工程(iii)の一実施態様を示すモデル図である。

【図6a】輸送部の一例を示すモデル図である。

【図6b】輸送部の一例を示すモデル図である。

【図7】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図8】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図9】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図10】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図11】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図12】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図13】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図14】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図15】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【図16】抄紙基材の製造方法に用いる装置の一例を示すモデル図である。

【発明を実施するための形態】

【0016】

本発明の抄紙基材の製造方法は、少なくとも次の工程(i)〜(iv)を含むことを特徴とする。

(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程

(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程

(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程

(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程。

【0017】

工程(i)および(ii)は、分散媒体を貯留することができる分散槽にて実施され、それぞれの工程には個別の分散槽を用いる。工程(i)および(ii)は、分散槽中に分散媒体を有した状態、すなわち、分散槽中に分散媒体が貯留、供給ないし循環された状態にて実施される。かかる状態において、分散槽に固形成分を投入する。

【0018】

固形成分の投入は、継続的であってもよく、断続的であってもよい。ここで、「継続的」とは、固形成分のいくらかが、常に投入されている状態であって、大量の抄紙基材を連続して製造する場合において有効である。一方、「断続的」とは、固形成分のいくらかが、一時的に投入される状態であって、必要量の固形成分を必要なときにその都度投入してもよく、少量の抄紙基材をバッチ毎に製造する場合において有効である。

【0019】

本発明において、分散媒体とは、固形成分を分散させ得る媒体を意味する。分散媒体の例としては水、アルコールなどのいわゆる溶媒が挙げられるが、水が好ましい。水としては、通常の水道水のほか、蒸留水、精製水等の水を使用することができる。水には必要に応じて界面活性剤を混合し得る。界面活性剤は、陽イオン型、陰イオン型、非イオン型、両性の各種に分類されるが、このうち非イオン性界面活性剤が好ましく用いられ、中でもポリオキシエチレンラウリルエーテルがより好ましく用いられる。界面活性剤を水に混合する場合の界面活性剤の濃度は、通常は0.0001質量%以上0.1質量%以下、好ましくは0.0005質量%以上0.05質量%以下である。

【0020】

また、スラリーとは固形粒子が分散している懸濁液をいい、本発明においては水系スラリーであることが好ましい。ここで、「スラリーに調整する」とは、工程(i)および(ii)において、分散媒体に投入された固形成分を、分散媒体中で所望の形態に構築することであって、すなわち、所望の分散状態および固形成分の質量含有量を形成することを意味する。

【0021】

固形成分を分散させる手段としては、固形成分自体の分散性、分散媒体の液流、外力による攪拌が例示され、これらの少なくとも1つにて行われる。とりわけ、目標とする固形成分の質量含有量が濃厚な場合は、複数の手段を組み合わせて固形成分を分散させるとよい。

【0022】

固形成分自体の分散性とは、固形成分を分散媒体に投入した場合にすみやかに固形成分を構成する固形物の個々に分散し、かつ再凝集を抑制するための性質を意味し、固形成分の潜在的な分散能力である。とりわけ、固形成分が強化繊維束の場合には、強化繊維束が強化繊維束を構成する単繊維状に分散する能力を指し、開繊性とも称される。強化繊維束自体の分散性は、強化繊維の表面状態を改質する方法、あるいは分散を良好にする処理剤を強化繊維に付与するなどの方法を用いて向上させることができる。

【0023】

分散媒体の液流とは、抄紙槽に供給ないし循環される分散媒体の流れを利用して、固形成分を分散させるものである。層流、乱流、渦、などを分散媒体の送液手段により任意に調整し、固形成分にせん断力を加えて分散させる。

【0024】

外力による攪拌とは、動力を備える攪拌機、棒状体や板状体などの固定障害物、流体(気体、液体)の噴射、超音波照射、などであり、必要に応じて分散槽に備えればよい。

【0025】

固形成分の分散状態については、分散媒体中に含まれる固形成分の全てが構成する固形物の個々に分散されていることが理想的であるが、ここでいう分散が意図する状態は、これに限定されるものではない。分散状態の具体的な評価方法および指標については、実施例にて例示する。

【0026】

工程(i)および(ii)で調製されるスラリー(a)および(b)中の固形成分の質量含有量(スラリーにおける固形分濃度)は、いずれも0.001〜1質量%であることが好ましく、0.01質量%〜0.5質量%であることがより好ましい。上記範囲であることにより、固形成分の分散状態を良好に保ち、抄造を効率よく行うことができる。

【0027】

本発明の第1の固形成分と第2の固形成分としては、それぞれが同じものであってもよいし、異なるものであってもよい。得られる抄紙基材に所望する性能、用途によって種々の組み合わせの中から選択できる。以下、第1の固形成分と第2の固形成分の好ましい態様について、態様(1)〜態様(3)の順に列記する。

【0028】

前記第1の固形成分が強化繊維(A)、第2の固形成分が強化繊維(B)であり、強化繊維(A)と強化繊維(B)の比重、数平均繊維長、引張強度、引張弾性率のうちの少なくとも1つが互いに異なることが好ましい(態様(1))。

【0029】

かかる態様とすることで、得られる抄紙基材において、所望の特性を付与することができる。例えば、第1の固形成分を炭素繊維(繊維長6.4mm)、第2の固形成分を炭素繊維(3mm)とした場合、抄紙基材の製造プロセスにおいて、第1の固形成分の炭素繊維(繊維長6.4mm)のみで実施した場合と比較して、分散性が改善されるうえ、得られる抄紙基材より製造される繊維強化成形基材においては、成形性(流動性)に優れたものとすることができる。第2の固形成分の炭素繊維(3mm)を配合する割合を適宜調整することで、使用する炭素繊維に3mmのものが含まれていても、得られる繊維強化成形基材を用いた成形品の力学特性をさほど低下させることはない。

【0030】

また、第1の固形成分を炭素繊維、第2の固形成分をガラス繊維とした場合、得られる抄紙基材より製造される繊維強化成形基材において、所定の力学特性を満足させたうえで、使用する原料のコストを下げながら、かつ導電性や熱伝導性などの二次特性を付与することができる。

【0031】

本発明の固形成分に用いられる強化繊維としては、炭素繊維、金属繊維、無機繊維、植物繊維が例示される。中でも、炭素繊維またはガラス繊維であることが好ましく、繊維強化樹脂とした場合に優れた強度と弾性率を発現しうる。

【0032】

炭素繊維としては、PAN系炭素繊維、ピッチ系炭素繊維、セルロース系炭素繊維、気相成長系炭素繊維、これらの黒鉛化繊維などが例示される。PAN系炭素繊維は、ポリアクリロニトリル繊維を原料とする炭素繊維である。ピッチ系炭素繊維は石油タールや石油ピッチを原料とする炭素繊維である。セルロース系炭素繊維はビスコースレーヨンや酢酸セルロースなどを原料とする炭素繊維である。気相成長系炭素繊維は炭化水素などを原料とする炭素繊維である。このうち、強度と弾性率のバランスに優れる点で、PAN系炭素繊維が好ましい。金属繊維としては例えば、アルミニウム、黄銅、ステンレスなどの金属からなる繊維が挙げられる。無機繊維としては、ガラス、バサルト、シリコンカーバイト、シリコンナイトライドなどの無機材料からなる繊維が挙げられる。植物繊維としては、セルロース繊維、ケナフ繊維、リネン繊維などの植物由来の繊維が挙げられる。

【0033】

また、強化繊維の形態としては、強化繊維束であることが好ましい。強化繊維束とは、複数本の単繊維が引き揃えられた束状の繊維である。強化繊維束を構成する単繊維の本数としては、生産性の観点から12,000本以上が好ましく、48,000本以上がさらに好ましい。単繊維の本数の上限については、分散性や取り扱い性とのバランスを考慮して、100,000本以下であれば、分散性と取り扱い性を良好に保つことができる。

【0034】

強化繊維束は、連続した強化繊維から構成されるものでもよいし、不連続な強化繊維から構成されるものであってもよいが、より良好な分散状態を達成するためには、不連続な強化繊維束が好ましく、チョップド繊維がより好ましい。

【0035】

強化繊維束を構成する強化繊維の数平均繊維長は、強化繊維による補強効果を効率良く発揮させる観点および、スラリー中での分散を良好に保つ観点から、1〜50mmであることが好ましく、3〜30mmであることがより好ましい。強化繊維束の数平均繊維長とは、強化繊維束を構成する単繊維の長さをいい、強化繊維束の繊維軸方向の長さをノギスで測定する、あるいは強化繊維束から単繊維を取り出し顕微鏡で観察して測定する。強化繊維の数平均繊維長の評価方法については、実施例にて具体例を説明する。

【0036】

また、前記第1の固形成分が強化繊維(A)、第2の固形成分が有機繊維(C)あることも好ましい(態様(2))。

【0037】

かかる態様とすることで、繊維強化成形基材または繊維強化樹脂成形体の生産性の向上、繊維強化樹脂における高次特性の付与といった効果が得られる。例えば、第1の固形成分を炭素繊維、第2の固形成分をポリプロピレン繊維とした場合、得られる抄紙基材を加熱加圧することで、樹脂を積層して複合化させる工程を省いて直接、繊維強化成形基材または繊維強化樹脂成形体を製造することができる。また、第1の固形成分を炭素繊維、第2の固形成分をナイロン繊維とした場合、得られた抄紙基材にマトリックス樹脂としてエポキシ樹脂を含浸させた繊維強化樹脂成形体は、成形体中に含まれるナイロン繊維が成形体の高靭性化の効果をもたらすことが期待できる。

【0038】

本発明に用いられる有機繊維としては、上述した他にも、アラミド、PBO、ポリフェニレンスルフィド、ポリエステル、アクリル、ナイロン、ポリエチレン、などの有機材料からなる繊維が挙げられる。

【0039】

中でも、有機繊維をマトリックス樹脂とする場合、リサイクル性やリペア性の観点から熱可塑性樹脂であることが好ましく、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PENp)、液晶ポリエステル等のポリエステル系樹脂や、ポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレン等のポリオレフィンやその酸変性物、スチレン系樹脂、ウレタン樹脂の他や、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン(PES)、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂およびフェノキシ樹脂が例示される。このうち、力学特性の観点からポリアミド樹脂、軽量性の観点からポリプロピレン系樹脂、耐熱性の観点からはPPS樹脂がより好ましい。

【0040】

有機繊維の形態としては、特に制限されるものではなくマルチフィラメント、モノフィラメント、紡績糸、撚糸、フェルト、などが挙げられ、連続繊維または不連続繊維のいずれであってもよいが、分散性の観点から好ましくは不連続繊維である。有機繊維の繊維長としては、強化繊維と同様に、1〜50mmであることが好ましく、3〜30mmであることがより好ましい。

【0041】

また、前記第1の固形成分が強化繊維(A)、第2の固形成分が有機粒子(D)あることも好ましい(態様(3))。

【0042】

かかる態様とすることで、態様(2)と同様に繊維強化成形基材または繊維強化樹脂成形体の生産性の向上、繊維強化樹脂における高次特性の付与といった効果が得られる。

【0043】

例えば、第1の固形成分を炭素繊維、第2の固形成分をナイロン12粒子とした場合、得られる抄紙基材を加熱することで炭素繊維同士の結着性を発現させ、シートとしての取扱性を向上させることが可能であり、抄紙基材を積層して使用する時には、ナイロン12粒子がタッキファイヤとしての機能を果たすこともできる。また、第1の固形成分を炭素繊維、第2の固形成分をホスフィン酸金属塩粒子とした場合、得られる抄紙基材から製造される繊維強化成形基材または繊維強化樹脂成形体において、優れた難燃効果をもたらす。

【0044】

本発明に用いられる有機粒子としては、上述した他にも、エラストマー、ゴム成分、充填剤、導電性付与剤、難燃剤、難燃助剤、顔料、染料、滑剤、離型剤、相溶化剤、分散剤、結晶核剤、可塑剤、熱安定剤、酸化防止剤、着色防止剤、紫外線吸収剤、流動性改質剤、低収縮剤、発泡剤、抗菌剤、制震剤、防臭剤、摺動性改質剤、帯電防止剤、などが挙げられる。

【0045】

また、有機粒子をマトリックス樹脂とする場合は、上述した有機繊維と同様に熱可塑性樹脂であることが好ましく、前記有機繊維と同様の範囲から選択できる。

【0046】

有機粒子の形状としては、特に制限されるものではないが、均一分散が容易になる観点からアスペクト比が10以下であると好ましい。より好ましくは8以下、さらに好ましくは5以下である。また、有機粒子の取り扱い性の観点からは、長辺の長さが5〜1000μmであることが好ましい。より好ましくは10〜700μm、さらに好ましくは20〜500μmである。

【0047】

工程(iii)は、スラリー(a)が調整される分散槽およびスラリー(b)が調整される分散槽と、抄紙槽とを接続する輸送部にて実施される。

【0048】

スラリーの輸送手段としては、送液ポンプによる動力を利用してする方法があげられるが、好ましくは分散槽からオーバーフロー方式で輸送する方法である。これにより、輸送されるスラリー中の固形成分に極度な剪断力が加わることで発生する、沈降、再凝集を防ぎ、固形成分の分散状態を保ちながら輸送することができる。また、ポンプなど動力を使わずに経済的な輸送が可能である。

【0049】

オーバーフロー方式とは、容器(槽)から溢れる液体を、重力を利用して次の容器(槽)へ送液する方式を意味する。すなわち、送液ポンプなどの動力を実質的に用いずに送液する方式である。

【0050】

輸送部の形状としては、スラリーを輸送できる形状であれば特には限定されず、通常は管状である。輸送部は、湾曲部、屈曲部などの方向変換点を途中に有しない形状であること、すなわち、直線状であることが好ましい。

【0051】

輸送部は傾斜していること(スライダー方式)が好ましく、輸送部を水平方向から見る場合に、分散槽と輸送部との接続部が、抄紙槽と輸送部との接続部よりも高い位置にあるとよい。かかる傾斜としては、工程(iii)における輸送を短時間にする観点、およびスラリー輸送時の流速を小さくして、工程(iv)への到達時にスラリーに過剰の剪断が加わらないようにして、工程(iv)におけるスラリーの分散状態を良好にする観点から、傾斜角が30〜60°であることが好ましく、40〜55°であることがより好ましい。

【0052】

ここで、傾斜角とは、輸送部の管の中心線と、重力方向と平行な線とが交差する部分の鉛直下方側の角度を意味する。尚、工程(iii)をオーバーフロー方式で行う場合、輸送部と分散槽との接続部は、分散槽の壁面上方に位置することが好ましい。

【0053】

本発明の工程(iii)において、スラリー(a)、(b)の輸送を互いに独立した経路で行うことが好ましい。すなわち、工程(iii)において、スラリー(a)とスラリー(b)とは一切接触することなく、抄紙槽に輸送される。

【0054】

上記態様を満足する手段について、図1、2を用いて説明する。

【0055】

図1は、スラリー(a)を調整する分散槽1とスラリー(b)を調整する分散槽2とを備え、分散槽1、2と抄紙槽3とを結ぶ輸送部4、5が、分散槽との接続部6、7を起点に抄紙槽との接続部(供給口)8、9に繋がっている。供給口8、9のそれぞれは、鉛直方向に同じ位置で横並びに設けられている。分散槽1、2と抄紙槽3との位置関係は、分散槽1の接続部6と分散槽2の接続部7とは鉛直方向に同じ位置であって、抄紙槽3の接続部8、9は分散槽1、2の接続部6、7よりも低い位置に設置されている。

【0056】

一方、図2は、抄紙槽3の接続部8、9が鉛直方向に縦並びに設けられている点以外は図1と同様である。

【0057】

図1、2において、狭口開口部34から投入される分散媒体33および第1の固形成分31、第2の固形成分32が攪拌機10により攪拌され、スラリー(a)および(b)が調整される。調整されたスラリー(a)、(b)は、オーバーフロー方式にて輸送部4、5にそれぞれ流れ込み、互いが接触することなく供給口8、9から抄紙槽3に供給される。スラリー(a)、(b)は、抄紙槽3に到達して初めて接触し互いに合流する。

【0058】

上述した図1、2の態様とすることで、後述する工程(iv)にて得られる抄紙基材は、図3a、3b、4a、4bに例示する構造とできる。

【0059】

図1からは、輸送部4、5を流れるスラリー(a)、(b)の流速、スラリー(a)、(b)ならびに抄紙槽3中の第1の固形成分31、第2の固形成分32の質量含有率、抄紙槽3に滞留させる分散媒体33の体積(質量)、接続部8、9の配置、接続部8、9の開口形状、接続部8、9から放流されるスラリー(a)、(b)の液流状態、抄紙槽3の幅、ならびに、その後の抄紙基材の引き取り速度などを適宜調整することにより、図3a、3bの構成の抄紙基材を得ることができる。

【0060】

図3aは、第1の固形成分を含む領域11、第1の固形成分と第2の固形成分の両方を含む領域12、第2の固形成分を含む領域13の3領域が、抄紙基材の引き取り方向に沿って並列した構造である。図3bは、第1の固形成分が第2の固形成分よりも多い領域17、第1の固形成分と第2の固形成分とが同じ程度含まれる領域18、第1の固形成分が第2の固形成分よりも少ない領域19の3領域が、抄紙基材の引き取り方向に沿って並行した構造である。図3aはスラリー(a)、(b)の合流から短い距離を経て抄造することで得られ、図3bはスラリー(a)、(b)の合流から長い距離を経て抄造することで得ることができ、具体的な距離としては、前者が抄紙槽の幅W以下の距離、後者が抄紙槽の幅Wより長い距離である。距離の下限および上限は特に限定されないが、通常は下限がスラリー(a)、(b)の合流から30mm以上、上限が抄紙槽の幅Wの2倍以下である。なお、図3a、3bは概略図であって、各領域同士の境界については、図示するほど明確なものではない。

【0061】

図3a、3bの例示される構成の抄紙基材は、以下の用途において好適である。すなわち、得られた抄紙基材から繊維強化樹脂成形体を製造するにあたり、例えば、繊維強化樹脂成形体の面内方向において単純形状部と複雑形状部を有する場合、単純形状部においては、賦形性は特に必要なく、力学特性が必要な領域(例えば、繊維長の長い強化繊維を含む領域)、複雑形状部には賦形性に優れる領域(例えば、繊維長の短い強化繊維を含む領域)を配置することで、必要な部位に賦形性を付与することができる。繊維強化樹脂成形体中において要求される特性が異なる場合、局所的に剛性(例えば、高弾性繊維を含む領域)、導電性(例えば、導電性付与剤、金属繊維)、耐衝撃性(例えば、ゴム成分、エラストマー)、といった性能を付与することもできる。

【0062】

図2からは、輸送部4、5を流れるスラリー(a)、(b)の流速、スラリー(a)、(b)ならびに抄紙槽3中の第1の固形成分31、第2の固形成分32の質量含有率、抄紙槽3に滞留させる分散媒体33の体積(質量)、接続部8、9の配置、接続部8、9の開口形状、接続部8、9から放流されるスラリー(a)、(b)の液流状態、抄紙槽3の幅、ならびに、その後の抄紙基材の引き取り速度などを適宜調整することにより、図4a、4bの構成の抄紙基材を得ることができる。

【0063】

図4aは、第1の固形成分を含む領域20、第1の固形成分と第2の固形成分の両方を含む領域21、第2の固形成分を含む領域22の3領域が、鉛直方向に積層された構造である。図4bは、第1の固形成分が第2の固形成分よりも多い領域24、第1の固形成分と第2の固形成分とが同じ程度含まれる領域25、第1の固形成分が第2の固形成分よりも少ない領域26の3領域が、鉛直方向に積層された構造である。図4bの構成は図4aの構成よりも、第1の固形成分と第2の固形成分とが、それぞれの領域の間で固形成分の勾配をもって混合された領域を有する、言い換えれば第1の固形成分と第2の固形成分がより混合された構成である。図4aはスラリー(a)、(b)の合流から短い距離を経て抄造することで得られ、図4bはスラリー(a)、(b)の合流から長い距離を経て抄造することで得ることができ、具体的な距離としては、前者が抄紙槽の幅W以下の距離、後者が抄紙槽の幅Wより長い距離である。距離の下限および上限は特に限定されないが、通常は下限がスラリー(a)、(b)の合流から30mm以上、上限が抄紙槽の幅Wの2倍以下である。なお、図4a、4bは概略図であって、各領域同士の境界については、図示するほど明確なものではない。

【0064】

図4a、4bの例示される構成の抄紙基材は、以下の用途において好適である。すなわち、得られた抄紙基材から繊維強化樹脂成形体を製造するにあたり、例えば、繊維強化樹脂成形体の片表面に表面品位が要求される場合、片表面に低収縮性の固形成分を含む領域を配置してもよいし、片表面に強化繊維含有量が小さい領域を配置してもよい。板状の繊維強化樹脂成形体の一方の表面に機械特性、もう一方の表面に接着性が要求される場合、一方の表面に繊維長の長い強化繊維を含む領域、あるいは強化繊維とエラストマーやゴム成分とを含む領域を配置し、もう一方の表面には、接着層として熱溶着が可能な有機繊維や有機粒子を含む領域を配置してもよい。

【0065】

図3a、3b,4a、4bに例示した構造の抄紙基材は、通常、それぞれの領域に相当する抄紙基材を個別に製造し、それらを複合することにより製造されるが、図1、2に例示した本発明の抄紙基材の製造方法によれば、1回のプロセスで同様の抄紙基材を製造することができるため、とりわけ生産性に優れた製造方法といえる。

【0066】

また、図1、2に例示される製造方法においては、使用するスラリー(a)および(b)の固形成分の質量含有率が、互いに異なってもよい。

【0067】

かかる態様とすることで、図3a、3b、4a、4bに例示される抄紙基材の構成を形成し易く、異なる目付量の領域を形成させたい場合、使用するそれぞれのスラリーの供給量、流速、などの製造条件を同じに製造することができる。

【0068】

図4aの構成を例にとると、スラリー(a)の質量含有率>スラリー(b)の質量含有率、である場合、スラリー(a)を鉛直方向に下方の供給口から、スラリー(b)を鉛直方向に上方の供給口から流入させることで、それぞれの領域が鉛直方向に積層された構成を容易に形成できる。

【0069】

さらに、別の態様として、第1の固形成分の比重>第2の固形成分の比重、である場合、スラリー(a)を鉛直方向に下方の供給口から、スラリー(b)を鉛直方向に上方の供給口から流入させることで、前記同様にそれぞれの領域が鉛直方向に積層された構成を容易に形成できる。

【0070】

また、本発明の工程(iii)の別の態様として、スラリー(a)、(b)を抄紙槽の直前で合流させてから抄紙槽へ輸送することも好ましい。

【0071】

上記態様を満足する手段について、図5を用いて説明する。

【0072】

図5は、スラリー(a)、(b)を送液する輸送部4、5が合流点27で接続されている点、抄紙槽3に設けられた接続部(供給口)8が1つしかない点、合流点27から供給口8までの輸送部46の距離がLである点、以外は図1と同様である。

【0073】

図5において、分散槽1、2にて調整されたスラリー(a)、(b)は、オーバーフロー方式にて輸送部4、5にそれぞれ流れ込み、合流点27にて互いが接触し混合された状態にて供給口8から抄紙層3に供給される。スラリー(a)、(b)は、混合液となった状態で抄紙槽に至る。

【0074】

上述した図5の態様とすることで、後述する工程(iv)にて得られる抄紙基材を、分散性に優れたものとし得る。通常、複数の固形成分が一様に分散した抄紙基材を製造する場合、複数の固形成分を単一の分散槽にて一色単に分散させてスラリーを得るが、この場合、分散槽中におけるスラリーが高濃度となるため、固形成分同士の干渉による分散不良が生じるおそれがあるほか、高濃度のスラリーの状態で後の工程を通過するため、長時間において分散状態を保持しなければならず、その間に再凝集、沈降といった問題を生じるおそれがある。一方、本発明の場合、固形成分のそれぞれを個別の分散槽でスラリーに調整し、抄紙槽の直前で合流させるため、上述した問題を解決できる。

【0075】

ここで「抄紙槽の直前で合流させる」とは、少なくとも合流点27を供給口8よりも手前に配置することである。スラリー(a)、(b)を効率的に混合し、かつ固形成分の再凝集を抑制し、工程時間を短くする観点からは、合流点から供給口8までの輸送部46の直径φa(mm)と距離L(mm)との比L/φが好ましくは2〜15であり、より好ましくは5〜10である。

【0076】

また、好ましい態様として、スラリー(a)の流速vaとスラリー(b)の流速vbとの比va/vbが1〜10であることが好ましく、1.5〜5であるとより好ましい。かかる範囲であると、スラリー(a)とスラリー(b)との合流境界面の位置が移動し、スラリー(a)を主流、スラリー(b)を支流とすると、スラリー(a)にスラリー(b)がはさまれて流れる流動形態、あるいは、合流点と対面する壁面にスラリー(b)が衝突する流動形態となるため、スラリー同士を短時間に混合することができる。

【0077】

また、輸送部4、5の直径比としては、特に制限はないが、通常は0.1〜1.0である。なお、ここでいう直径比とは、大きい方の直径を母数として計算されるものであり、何れか一方の輸送部の直径を母数として限定するものではない。

【0078】

本発明の工程(iii)において、スラリー(a)、(b)の輸送を、抄紙槽に到達する際に抄紙槽の幅と同じ幅で輸送をおこなうことが好ましい。

【0079】

上記態様を満足する手段について、図6a、6bを用いて説明する。

【0080】

図6aは、輸送部4と抄紙槽3との接続部(供給口)8が、抄紙槽の底面に抄紙槽の幅Wと同じ幅にて設けられている。図6bは、輸送部4、5と抄紙槽3との接続部(供給口)8、9が、抄紙槽の工程奥側壁面に抄紙層の幅Wと同じ幅にて鉛直方向に縦並びに設けられている。

【0081】

図6a、6bに例示される態様とすることで、抄紙基材の製造幅に相当する範囲で原料供給がなされるため、得られる抄紙基材の幅方向での目付バラツキを抑制する効果があり、製品部に使用できる有効幅を広く確保することができる。

【0082】

ここで、抄紙槽の幅と同じ幅とは、接続部(供給口)8、9における輸送部4、5の幅が、抄紙槽の幅Wに対し0.8W〜Wであれば良く、好ましくは0.9W〜W、より好ましくはWである。

【0083】

なお、抄紙槽は通常、矩形状で抄紙基材の引き取り方向に一定の間隔を有する場合が殆どであるが、抄紙基材の引き取り方向に間隔が異なる場合は、供給口が設けられる位置での幅を基準とする。

【0084】

工程(iv)は、分散媒体を吸引可能な抄紙面を有する抄紙槽にて実施される。抄紙面は一般に抄紙槽の底面付近に配置され、抄紙面の材料としては、織布、不織布、メッシュシート、などが例示される。

【0085】

工程(iv)にて得られる抄紙基材は、固形成分同士、例えば繊維状体(強化繊維および/または有機繊維)同士が互いに交絡した状態であって、基材として取扱が可能である。但し、抄紙基材の目付が小さい場合は、固形成分同士の交絡が少ないため、基材としての形態を保持することが難しくなる場合がある。この場合、抄紙基材の下面に支持体なるものを引き揃えて取り扱うことで、形態を保持させることができる。また、後述する工程(v)において、バインダーを付与することで、固形成分同士の結着が発現し、シートとして取り扱うことができるため好ましい。前記支持体としては、シートとして取り扱えるものであれば、その形態に特に制限はなく、不織布、フィルム、マット、メッシュ、織物、編物、などの種々の形態から選択することができる。

【0086】

上記も勘案して、得られる抄紙基材の目付としては、抄紙基材を引き取る際、あるいは取り扱う際に破れなどを防ぐ観点、スラリーの調整や抄紙基材の乾燥時間を短くして製造効率を良くする観点から、10〜500g/m2であることが好ましく、50〜300g/m2であることがより好ましい。

【0087】

本発明の抄紙基材の製造方法は、工程(iv)に続いて、得られた抄紙基材にバインダーを付与する工程(v)を備えることが好ましい。

【0088】

バインダーは、固形成分(例えば強化繊維)とマトリックス樹脂との間に介在し両者を連結する効果と、抄紙基材中の固形成分同士(例えば繊維状体同士、あるいは繊維状体と粒状体)を結着させることで、シートとしての取扱性を向上させる役割、および固形成分(例えば粒状体)の脱落を防止する役割の、2つの役割を担う。バインダーは通常、熱可塑性樹脂である。熱可塑性樹脂としては、アクリル系重合体、ビニル系重合体、ポリウレタン、ポリアミド及びポリエステルが例示される。本発明においてはこれらの例より選ばれる1種、または2種以上が好ましく用いられる。また、熱可塑性樹脂は、固形成分との親和性を高める観点、およびバインダーを構成する熱可塑性樹脂同士の親和性を高めて抄紙基材に付与した際に取扱性を高める観点から、水酸基、アミノ基、エポキシ基、カルボキシル基、オキサゾリン基、カルボン酸塩基及び酸無水物基から選択される少なくとも1種の官能基を有することが好ましく、2種以上を有していてもよい。中でも、水酸基、カルボキシル基、アミノ基を有する熱可塑性樹脂がより好ましい。

【0089】

抄紙基材へのバインダー付与は、バインダーの水溶液、エマルジョンまたはサスペンジョンの形態で行うことが好ましい。水溶液とは水にほぼ完全に溶解した状態の溶液を意味し、エマルジョンとは完全に溶解しない2つの液体が液中で微細粒子を形成している状態の溶液(乳濁液)を意味し、サスペンジョンとは水に懸濁した状態の溶液(懸濁液)を意味する。液中の成分粒径の大きさは、水溶液<エマルジョン<サスペンジョンの順である。

【0090】

付与方法については、特に問わないが、水溶液、エマルジョンまたはサスペンジョンに抄紙基材を浸漬する方式、シャワー式、などが挙げられる。バインダー付与後は、乾燥工程の前に過剰分のバインダーを、吸引または吸収紙などの吸収材へ吸収させるなどで、除去しておくことが好ましい。工程(v)において、抄紙基材はバインダーの付与後に加熱されることが好ましい。これにより、後述する繊維強化成形基材の製造に要する時間を短縮化し、繊維強化成形基材を短時間で得ることができる。加熱温度は、バインダー付与後の抄紙基材が乾燥する温度を適宜設定することができ、好ましくは100〜300℃、より好ましくは120〜250℃である。

【0091】

本発明の抄紙基材の製造方法は、工程(i)で分散媒体と第1の固形成分とが継続的に投入され、工程(ii)で分散媒体と第2の固形成分とが継続的に投入され、さらに抄紙基材を速度1〜30m/分で引き取る工程(vi)を備え、かつ、全工程がオンラインで連続的に実施されることが好ましい。

【0092】

かかる態様を満足するには、工程(i)および(ii)において、分散媒体中に固形成分を継続的に投入する必要がある。ここで「継続的に投入する」とは、固形成分の幾らかが常に投入されている状態を意味する。固形成分を継続的に投入することで、スラリーを連続的に調整することができ、順次先の工程に供給することが可能となり、工程間での時間、労働力のロスを省略することができ、また工程間あるいはバッチ間の切り替えにおける異物混入などの外乱を排除できることから、安定した品質で抄紙基材を製造することが可能である。

【0093】

工程(vi)は、抄紙面から接続して設けられた、移動式のコンベアにて実施される。前記コンベアには、乾燥機、バインダー付与装置、巻取機を付属することができる。

【0094】

引き取られた抄紙基材は、ロール状に巻回してもよいし、所定長にカットしてもよいし、折り畳んでもよく、抄紙基材の用途、目付、などに合わせて任意の最終形態で取り扱うことができる。

【0095】

引き取り速度としては、1〜30m/分であることが好ましく、5〜30m/分であることがより好ましい。かかる範囲内にて引き取ることで、生産性および品質安定性のバランスに優れたプロセスとできる。

【0096】

本発明は、上述した全工程がオンラインで連続的に実施されることが好ましい。全ての工程をオンラインとすることで、より生産性に優れたプロセスとできる。

【0097】

また、工程(i)から工程(iv)までの所要時間は、抄紙基材の生産性を高める観点、およびスラリー中で分散した強化繊維の再凝集を抑制する観点から10分以内であることが好ましい。厳密には工程(i)の開始から工程(iv)の完了までの所要時間が10分以内である。工程(i)から工程(iv)の完了までの所要時間の下限は特に限定されないが、通常は30秒以上である。

【0098】

本発明の抄紙基材の製造方法は、さらに、抄紙基材にマトリックス樹脂を複合化する工程(vii)を備えることもできる。

【0099】

抄紙基材へのマトリックス樹脂の複合化する手段としては特に限定されないが、マトリックス樹脂が熱硬化性樹脂の場合は、マトリックス樹脂成分を溶剤に希釈した溶液に浸漬する方法(湿式法)、マトリックス樹脂成分を直接抄紙基材に接触させ含浸する方法(乾式法)、などが挙げられ、マトリックス樹脂が熱可塑性樹脂の場合は、マトリックス樹脂を抄紙基材に接触させる方法が好ましく挙げられる。この場合の熱可塑性樹脂の形態としては、織物、編物、メッシュ、マット、不織布、フィルム、などから選択される少なくとも1種の形態であることが好ましく、フィルム、不織布であることがより好ましい。

【0100】

複合化は、加圧および/または加熱により行われることが好ましく、加圧と加熱の両方が同時に行われることがより好ましい。以下に、マトリックス樹脂が熱可塑性樹脂の場合の条件について説明する。加圧の条件は0.01〜10MPaであることが好ましく、0.05〜5MPaであることがより好ましい。加熱の条件は、用いるマトリックス樹脂が溶融または流動可能な温度であることが好ましく、温度領域では50〜400℃であることが好ましく、80〜350℃であることがより好ましい。加圧および/または加熱は、マトリックス樹脂を抄紙基材に接触させた状態で行うことができる。例えば、マトリックス樹脂の織物、編物、メッシュ、マット、不織布、フィルムを抄紙基材の上下面に配置し、両面から加熱および/または加熱を行う(間欠プレス、ダブルベルトプレス、など)方法があげられる。

【0101】

なお、第2の固形成分をマトリックス樹脂となる有機繊維または有機粒子とすれば、複合化するマトリックス樹脂を別途準備する必要はなく、抄紙基材を直接複合化することで対応できる。複合化の対象となる抄紙基材としては、工程(iv)または(v)にて得られる抄紙基材であれば特に限定されないが、得られる繊維強化成形基材ないし繊維強化成形基材を成形して得られる繊維強化樹脂成形体の機械特性を高める観点からは、工程(v)にて得られるバインダーが付与された抄紙基材が好ましい。

【0102】

本発明にて用いるマトリックス樹脂は、熱硬化性樹脂または熱可塑性樹脂であることが好ましい。熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、ジアリルフタレート樹脂、フェノール樹脂、マレイミド樹脂、シアン酸エステル樹脂が例示される。熱可塑性樹脂としては、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PENp)、液晶ポリエステル等のポリエステル系樹脂や、ポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレン等のポリオレフィンやその酸変性物、スチレン系樹脂、ウレタン樹脂の他や、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン(PES)、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂およびフェノキシ樹脂が例示される。このうち、リサイクル性やリペア性の観点から熱可塑性樹脂が好ましく、なかでも力学特性の観点からポリアミド樹脂、軽量性の観点からポリプロピレン系樹脂、耐熱性の観点からはPPS樹脂がより好ましい。

【0103】

さらに、工程(vii)に続いて、繊維強化成形基材を速度1〜30m/分で引き取る工程(viii)を備え、かつ、全工程がオンラインで連続的に実施されることが好ましい。

繊維強化成形基材を引き取る速度は、1〜30m/分であることが好ましい。

【0104】

工程(vii)と同様に、工程(iv)における抄紙基材の引き取り速度と等速であることが好ましく、さらに、工程(vii)における抄紙基材の引き取り速度とも等速であることが好ましく、工程(v)を備える場合は、使用する全ての系列においても等速で、かつ、工程(v)における抄紙基材を引き揃えて積層する速度とも等速であることが好ましい。

【0105】

引き取り速度としては、1〜30m/分であることが好ましく、15〜30m/分であることがより好ましい。かかる範囲内にて引き取ることで、工程(vi)と同様に、生産性および品質安定性のバランスに優れたプロセスとできる。また、得られた繊維強化成形基材に弛みや過剰な張力が負荷されるのを防ぎ、基材のシワや破れを抑制する観点からは、工程(vi)における抄紙基材の引き取り速度と等速であることが好ましい。引き取られた繊維強化成形基材は、ロール状に巻回してもよいし、所定長にカットしてもよいし、折り畳んでもよく、任意の最終形態で取り扱うことができる。

【0106】

なお、工程(viii)を含む全工程がオンラインで連続的に実施されることが好ましく、かかる態様とすることで、より生産性に優れたプロセスとできる。

【0107】

上述した製造方法により得られる抄紙基材および繊維強化成形基材は、電気・電子機器部品、土木・建築用部品、自動車・二輪車用部品、航空機用部品等の各種用途に用いることができ、電子機器部品、自動車用の部品により好ましく用いられる。

【実施例】

【0108】

実施例に用いた原料は以下の通りである。

【0109】

[強化繊維(A)]

・強化繊維(PAN系チョップド炭素繊維)A1

強化繊維A1は、下記のようにして製造した。

【0110】

アクリロニトリル(AN)99.4モル%とメタクリル酸0.6モル%からなる共重合体を用いて、乾湿式紡糸方法により単繊維デニール1d、フィラメント数12,000のアクリル系繊維束を得た。得られたアクリル系繊維束を240〜280℃の温度の空気中で、延伸比1.05で加熱し、耐炎化繊維に転換し、次いで窒素雰囲気中300〜900℃の温度領域での昇温速度を200℃/分とし10%の延伸を行った後、1,300℃の温度まで昇温し焼成した。この炭素繊維束に硫酸を電解質とした水溶液で、炭素繊維1gあたり3クーロンの電解表面処理を行い、さらに浸漬法によりサイジング剤を付与し、120℃の温度の加熱空気中で乾燥しPAN系炭素繊維束を得た。得られたPAN系炭素繊維束を、カートリッジカッターで6.4mmにカットし、強化繊維A1を得た。

【0111】

総フィラメント数:12,000本

単繊維直径:7μm

単位長さ当たりの質量:0.8g/m

比重:1.8g/cm3

サイジング種類:ポリオキシエチレンオレイルエーテル

サイジング付着量(注1):1.5質量%

数平均繊維長(注2):6.4mm。

【0112】

[強化繊維(B)]

・強化繊維(チョップドガラス繊維)B1

強化繊維B1は、日東紡(株)製、チョップドストランド(製品記号:CS3J−451)を用いた。

総フィラメント数:12,000本

単繊維直径:11μm

比重:2.5g/cm3

サイジング種類:シラン系カップリング剤

数平均繊維長:3.0mm(カタログ値)。

【0113】

[有機繊維(C)]

・有機繊維(酸変性ポリプロピレン樹脂)C1

有機繊維C1は、三井化学(株)製、“アドマー(登録商標)”QE510を230℃で押し出して繊維状に加工して作製した。その物性は下記の通りである。

【0114】

比重:0.91

融点:160℃。

【0115】

[有機粒子(D)]

・有機粒子(難燃剤)D1

有機粒子D1は、日産化学工業(株)製、ポリリン酸メラミン(製品名:PHOSMEL−200)を用いた。

【0116】

[マトリックス樹脂(E)]

・マトリックス樹脂(ナイロン6樹脂)E1

マトリックス樹脂E2は、東レ(株)製、“アミラン(登録商標)”CM1001を用いた。その物性は下記の通りである。

【0117】

比重:1.13

融点:225℃。

【0118】

[バインダー成分(F)]

・バインダー成分(アクリル系重合体)F1

バインダーF1を構成するバインダー成分は、以下の手順で作製した。

【0119】

撹拌装置、温度センサー、還流冷却器、モノマー滴下口がついた1L四つ口フラスコにイオン交換水137.4gを仕込み、脱気、窒素ガスのバブリングを数回繰り返し溶存酸素濃度が2mg/L以下になるまで脱酸素した後、昇温を開始した。以後の乳化重合工程では、窒素ガスの吹き込みを継続した。

【0120】

メタクリル酸メチル(MMA)35.0g、メタクリル酸n−ブチル(BMA)54.0g、メタクリル酸(MA)1.0g、メタクリル酸2−ヒドロキシエチル(HEMA)10.0gのアクリル単量体混合物100g、「アデカリアソーブSR−1025」(アデカ(株)社製の反応性乳化剤、25%水溶液)8.0g、プレエマルジョン製造用イオン交換水39.7gを混合し、乳化機にかけ10000回転で10分間乳化し、プレエマルジョンを製造した。

【0121】

フラスコ内温度が重合温度の75℃になった時点で、プレエマルジョンの10wt%(14.8g)を投入した。フラスコ内温度が重合温度の75℃に回復した時点で、重合開始剤である過硫酸アンモニウム0.2gを添加し、この後75℃で1時間乳化重合を行った。

【0122】

プレエマルジョンの残り90wt%(132.9g)を3時間でフラスコ内に滴下し、滴下終了後75℃でさらに30分間重合を行った後、30分で80℃に昇温して熟成反応を行った。昇温30分後に過硫酸アンモニウム0.020g、イオン交換水0.400gを添加し、この後30分後に、さらに過硫酸アンモニウム0.010g、イオン交換水0.200gを添加し、添加終了後さらに30分間熟成反応を行い、冷却した。

【0123】

40℃以下になるまで冷却して、「アデカネートB−1016」(アデカ(株)の消泡剤)0.05gを添加し、さらに30分間撹拌、混合し、25%アンモニア水0.47g、希釈用イオン交換水393.5gを添加してアクリル系重合体を15.0質量%含むエマルジョンを製造した。

【0124】

(注1)サイジング剤の付着量の測定条件

試料として、サイジング剤が付着している炭素繊維約5gを採取し、耐熱性の容器に投入した。次にこの容器を120℃で3時間乾燥した。吸湿しないようにデシケーター中で注意しながら室温まで冷却後、秤量した質量をW1(g)とした。続いて、容器ごと、窒素雰囲気中で、450℃で15分間加熱後、同様にデシケーター中で吸湿しないように注意しながら室温まで冷却後、秤量した質量をW2(g)とした。以上の処理を経て、炭素繊維へのサイジング剤の付着量を次の式により求めた。

付着量(質量%)=100×{(W1−W2)/W2}

なお、測定は3回行い、その平均値を付着量として採用した。

【0125】

(注2)強化繊維の数平均繊維長の測定条件

所定長にカットした強化繊維を水系分散液中に投入し、単繊維状に分散したのち、濾過して強化繊維を分離した。分離された強化繊維から無作為に400本の単繊維を抽出し、光学顕微鏡にてその長さを10μm単位まで測定し、その平均値を数平均繊維長として採用した。

【0126】

[工程(i)〜(iv)所要時間]

工程(i)で固形成分が分散媒体に投入されてから、工程(iv)で抄紙基材としてスラリー液面から抜け出すまでの時間を、工程(i)〜(iv)の所要時間として測定した。

【0127】

[実質製造時間(T)]

抄紙基材または繊維強化成形基材が巻取機に到達してから、所定量の基材を製造し終えるまでの時間を実質製造時間Tとして測定した。

【0128】

[強化繊維の分散状態の評価方法]

工程(iv)で得られた抄紙基材の任意の部位より、50mm×50mmの正方形状に基材を切り出して顕微鏡にて観察した。10本以上の炭素繊維の単繊維が束状になった状態、すなわち分散が不十分な炭素繊維の束の個数を測定した。かかる手順で20回の測定をおこない、その平均値から以下のA〜Cの指標で分級した。

A:分散が不十分な炭素繊維の束が5個未満

B:分散が不十分な炭素繊維の束が5個以上10個未満

C:分散が不十分な炭素繊維の束が10個以上。

【0129】

[目付安定性の評価方法]

工程(iv)で得られた抄紙基材(有効幅:500mm)の長手方向(製造方向)に任意の位置から、長手方向に50mm長の帯状基材を3枚切り出す。切り出した帯状基材の幅方向(長辺方向)に基材の何れか一端を基準とし100mm、250mm、400mmの点を中心に、50mm×50mmの正方形状に基材を切り出して、計9枚の重量を精密天秤にて小数点以下1桁までを有効桁として測定した。得られた重量の平均値と個別値とからCV値(%)を算出し、CV値の範囲から幅方向の目付安定性を、以下の通り分級した。

A:CV値が5%未満

B:CV値が5%以上〜8%未満

C:CV値が8%以上。

【0130】

(実施例1)

図7の装置を用いて、抄紙基材を製造した。

【0131】

図7は、直径700mmの円筒形状の分散槽1、2を有し、槽の下部に開閉可能なコック28、29を備えている。分散槽1、2の上面の開口部には撹拌機10が付属し、そこから原料を投入可能である。分散槽1、2の接続部6、7からは、直線状の輸送部4、5が延びており、合流点27にて1本に統合され、抄紙槽(幅W=1000mm)である大型角型シートマシン(熊谷理機工業株式会社製、No.2553−I(商品名))の接続部(供給口)8に連結する。抄紙槽3の底部には、長さ1000mm×幅1000mmの抄紙面(メッシュシート製)30が設けられており、かかる抄紙面上にて抄紙基材が得られる。図7において、分散槽1、2は抄紙槽3よりも高い位置に設置されており、分散槽1と2とは同じ高さに設置されている。また、輸送部4、5のそれぞれは同じ直径(φ150mm)であって、合流点27と接続部8との距離L(1500mm)と輸送部の直径φとの比L/φは10である。

【0132】

製造方法について、まず、水と界面活性剤(ナカライテクス(株)製、ポリオキシエチレンラウリルエーテル(商品名))とからなる濃度0.1質量%の分散媒体を250kg作製し、分散槽1、2に投入した。次いで、第1の固形成分(強化繊維A1)31を分散槽1に0.05kg投入し、第2の固形成分(強化繊維B1)32を分散槽2に0.05kg投入した。投入された原料は、攪拌機10を用いて攪拌を行い、固形成分濃度が0.02質量%となるようにスラリー(a)、(b)を調整した[工程(i)、(ii)]。

【0133】

次いで、分散槽に設けられたコック28、29を同時に解放し、スラリー(a)、(b)を輸送部に流入、合流点27にて混合液とし、抄紙槽3に送液した[工程(iii)]。

【0134】

次いで、抄紙槽に設けられた抄紙面30にて分散媒体を吸引除去し、メッシュシート上にて、抄紙基材を抄造した。得られた抄紙基材を、130℃の乾燥機(図示せず)中にて乾燥し、シート状の抄紙基材を得た[工程(iv)]。

【0135】

本実施例において、工程(i)(ii)および(iii)(iv)をオンラインで実施し、工程(ii)(iii)の間をオフラインで実施して、抄紙基材を断続的に製造した。

【0136】

得られた抄紙基材は目付100g/m2であって、長さ1000mm×幅1000mmであった。この抄紙基材を100m2連続製造した。

【0137】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0138】

(実施例2)

図8の装置を用いて、抄紙基材を製造した。

【0139】

図8は、分散槽1、2の上面に2つの開口部(広口開口部34、狭口開口部35)を備える凹型形状をしている点、撹拌機10が広口開口部34に設置されている点、接続部6、7が分散槽の上部(開口部付近)に位置しており、分散槽から抄紙槽(幅W=500mm)3への送液がオーバーフロー方式により可能である点、輸送部4、5にコックが設けられていない点、抄紙面30に接続してコンベア36を備える点、コンベア36に接続して乾燥機37を有するコンベア38を備える点、コンベア38に接続して巻取機39を備える点、以外は図7の装置と同様である。

【0140】

製造方法について、まず、水と界面活性剤(ナカライテクス(株)製、ポリオキシエチレンラウリルエーテル(商品名))とからなる濃度0.1質量%の分散媒体33を、分散槽1、2に375kg/分の供給速度で継続供給している状態で、分散槽1に第1の固形成分(強化繊維A1)31を投入速度0.015kg/分で継続投入し、分散槽2に第2の固形成分(強化繊維B1)32を投入速度0.015kg/分で継続投入した。投入された原料は、攪拌10を用いて攪拌を行い、固形成分濃度が0.02質量%となるようにスラリー(a)、(b)を継続的に調整した[工程(i)、(ii)]。

【0141】

次いで、分散槽の接続部6、7からオーバーフロー方式にて、スラリー(a)、(b)を輸送部に流入、合流点27にて混合液とし、抄紙槽3に送液した[工程(iii)]。

【0142】

次いで、抄紙槽に設けられた抄紙面30にて分散媒体を吸引除去し、メッシュシート上にて、抄紙基材を抄造した[工程(iv)]。

【0143】

得られた抄紙基材は、コンベア36で導布40上に配置され、さらにコンベア38にて130℃の乾燥機37を通過、巻取機39にて導布と一緒にロール状に巻回した。この時の引き取り速度は3m/分であった[工程(vi)]。

【0144】

本実施例において、工程(i)〜(iv)、(vi)はオンラインで実施し、抄紙基材を連続的に製造した。

【0145】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0146】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0147】

(実施例3)

製造方法について、スラリー(a)、(b)の輸送を、抄紙槽に到達する際に抄紙槽3の幅Wと同じにした以外は、実施例2と同様に抄紙基材を得た。

【0148】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0149】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0150】

(実施例4)

製造方法について、第2の固形成分を有機繊維C1とした以外は、実施例3と同様に抄紙基材を得た。

【0151】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0152】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0153】

(実施例5)

製造方法について、第2の固形成分を有機粒子D1とした以外は、実施例3と同様に抄紙基材を得た。

【0154】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0155】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0156】

(実施例6)

図9の装置を用いて、抄紙基材を製造した。

【0157】

図9は、輸送部4、5のそれぞれが独立した状態(セパレート)のままで抄紙槽3に連結している点、抄紙層3の接続部(供給口)8、9が鉛直方向に同じ高さで横並びに設けられている点、抄紙槽3に到達する際の輸送部の幅がW/2である点、以外は図8の装置と同様である。

【0158】

製造方法について、図9の装置を用いた以外は、実施例2と同様とした。

【0159】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0160】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0161】

(実施例7)

図10の装置を用いて、抄紙基材を製造した。

【0162】

図10は、抄紙槽3の接続部(供給口)8、9が鉛直方向に縦並びに設けられている点、抄紙槽3に到達する際の輸送部の幅が抄紙槽の幅Wと同じである点、以外は図9の装置と同様である。

【0163】

製造方法について、図10の装置を用いた以外は、実施例2と同様とした。

【0164】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0165】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0166】

(実施例8)

製造方法について、強化繊維A1の投入速度を0.0375kg/分とした点、スラリー(a)の固形成分濃度を0.01質量%とした点、以外は実施例8と同様とした。

【0167】

得られた抄紙基材は目付75g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0168】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0169】

(実施例9)

図11の装置を用いて、抄紙基材を製造した。

【0170】

図11は、コンベア36の直上にシャワー式のバインダー付与装置41を備える点、以外は図10の装置と同様である(抄紙槽3より以前の設備は図示せず)。

【0171】

製造方法について、工程(iv)にて得られた抄紙基材に、バインダー付与装置41を用いて、バインダーF1の0.4質量%の水分散液(エマルジョン)を散布速度1.13kg/分で付与した[工程(v)]。

【0172】

次いで、バインダーを付与した抄紙基材が、コンベア38にて200℃の乾燥機37を通過し、巻取機39にてロール状に巻回した。この時、引き取り速度は3m/分であり、引き取りに際して導布は使用しなかった[工程(vi)]。

【0173】

なお、本実施例において、工程(i)〜(iv)は実施例2と同様であり、工程(i)〜(iv)と工程(v)(vi)とはオンラインであって、抄紙基材を連続的に製造した。

【0174】

得られた抄紙基材は目付105g/m2(A1目付:100g/m2)であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0175】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0176】

(実施例10)

図12の装置を用いて、抄紙基材を製造した。

【0177】

図12は、コンベア38に接続して、加圧、加熱および冷却が可能なダブルベルトプレス装置42が設けられており、ダブルベルトプレス装置の導入部の上下2カ所にマトリックス樹脂(ロール状)を収容するためのクリール43を備える以外は、図11の装置と同様である(抄紙槽3より以前の設備は図示せず)。

【0178】

製造方法について、工程(iv)にて乾燥機37を通過した抄紙基材を、クリール43より供給されるマトリックス樹脂E2からなる不織布(目付:100g/m2)にて上下方向から狭持し、ダブルベルトプレス装置に導入した。ダブルベルトプレス装置では、前半部にて250℃、3.5MPaで加熱加圧し、後半部にて60℃、3.5MPaで冷却加圧して、マトリックス樹脂が複合化された繊維強化成形基材を得た[工程(vii)]。

【0179】

得られた繊維強化成形基材を、巻取機39にてロール状に巻回した。この時、引き取り速度は3m/分であり、引き取りに際して導布は使用しなかった[工程(viii)]。

【0180】

なお、本実施例において、工程(i)〜(iv)は実施例10と同様であり、工程(i)〜(vi)と工程(vii)(viii)とはオンラインであって、繊維強化成形基材を連続的に製造した。

【0181】

得られた繊維強化成形基材は目付300g/m2(A1目付:100g/m2)、強化繊維含有量20%であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0182】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0183】

(比較例1)

図13の装置を用いて、抄紙基材を製造した。

【0184】

図13は、分散槽1と輸送部4とが1系列しかない点以外は図8の装置と同様である。

【0185】

製造方法について、工程(i)〜(iv)は、第1の固形成分(強化繊維A1)31と第2の固形成分(強化繊維B1)32を分散槽1に投入した点、すなわち、工程(i)と(ii)とを同一の分散槽1にて実施した点、調整したスラリーの固形成分濃度が0.04質量%である点、調整したスラリーを1本の輸送部4にて抄紙槽3に送液した点、以外は実施例2と同様とした。

【0186】

本比較例において、工程(i)〜(vi)、(iv)はオンラインであって、繊維強化成形基材を連続的に製造した。

【0187】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0188】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0189】

(比較例2)

工程(i)〜(iv)(vi)を通じて第1の固形成分(強化繊維A1)を含む抄紙機材を製造するプロセス(1)、工程(i)〜(iv)、(vi)を通じて第2の固形成分(強化繊維B1)を含む抄紙基材を製造するプロセス(2)、プロセス(1)(2)で得られた抄紙基材を3m/分の速度で並行に引き揃えて、ロール状に巻回するプロセス(3)の、3つのプロセスを経て抄紙基材を製造した。

【0190】

プロセス(1)、(2)は、図13の装置を用いて、抄紙基材を製造した。

【0191】

プロセス(3)は、図14の装置を用いて抄紙基材を製造した。

【0192】

図14は、抄紙基材からなるロール44、45を2本収容可能なクリールが設置され、クリールより引き出されたロールを巻回可能な巻取機39を備える。

【0193】

製造方法について、プロセス(1)(2)は、固形成分毎に抄紙基材を製造した点以外は、比較例1と同様とした。プロセス(3)は、プロセス(1)(2)にて得られた抄紙基材からなるロール44、45のそれぞれを並行に配置してクリールにセットし、それぞれの抄紙基材の片端部同士が接するようにして、3m/分の速度にて1本のロールに巻回した。

【0194】

得られた抄紙基材は目付100g/m2であって、有効幅1000mmであった。この抄紙基材を100m2連続製造した。

【0195】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0196】

(比較例3)

プロセス(3)において、プロセス(1)(2)にて得られた抄紙基材からなるロールのそれぞれを、鉛直方向に縦並びになるようにセットした点、クリールから引き出した抄紙基材のそれぞれを引き揃えて積層しながら(図15)、3m/分の速度にて1本のロールに巻回した点以外は、比較例2と同様とした。

【0197】

得られた抄紙基材は目付100g/m2であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0198】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0199】

(比較例4)

比較例3にて得られたロールにマトリックス樹脂を複合化するプロセス(4)を含む以外は、比較例3と同様とした。

【0200】

プロセス(3)は、図12の装置のダブルベルトプレス装置42以降を用いて、繊維強化成形基材を製造した。

【0201】

プロセス(4)について、実施例11の工程(vii)(viii)と同様とした。

【0202】

得られた繊維強化成形基材は目付300g/m2(A1目付:100g/m2)、強化繊維含有量20%であって、有効幅500mmであった。この抄紙基材を100m2連続製造した。

【0203】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0204】

(比較例5)

図16の装置を用いて、抄紙基材を製造した。

【0205】

図16は、分散槽1と輸送部4とが1系列しかない点、以外は図7の装置と同様である。

【0206】

製造方法について、工程(i)〜(iv)は、第1の固形成分(強化繊維A1)31と第2の固形成分(強化繊維B1)32を分散槽1に投入した点、すなわち、工程(i)と(ii)とを同一の分散槽1にて実施した点、調整したスラリーの固形成分濃度が0.04質量%である点、調整したスラリーを1本の輸送部4にて抄紙槽3に送液した点、以外は実施例1と同様とした。

【0207】

得られた抄紙基材は目付100g/m2であって、長さ1000mm×幅1000mmであった。この抄紙基材を100m2連続製造した。

【0208】

以上について、各工程での実施条件および得られた抄紙基材の評価結果を、表1に示した。

【0209】

【表1】

【0210】

表1から明らかなように、実施例1〜5では、固形成分を2成分含む系において、分散性に優れる抄紙基材を得ることができた。工程(i)(ii)において、固形成分毎にそれぞれスラリーを調整することで、スラリー中の固形成分濃度を希薄にできるうえ、固形成分の2成分を含んだスラリーでの工程時間を短くできるため、固形成分の再凝集、沈降が抑制され、分散性に優れたプロセスとできる(実施例1〜5、比較例1、5)。

【0211】

また、実施例6〜10では、上述と同様の効果から、分散性に優れたプロセスであるうえ、異なる固形成分が並行して配置された抄紙基材、および異なる固形成分が積層されてなる抄紙基材を、1回のプロセスで製造することができるため、通常複数のプロセスを経て製造されるのに対し、とりわけ生産性に優れた製法とできる(実施例6〜10、比較例2〜4)。

【0212】

また、固形成分を種々の材料から選択可能であって、広汎な用途に応用の効く材料を製造することができる(実施例3〜5)。

【0213】

さらに、種々の工程とオンラインで実施可能であって、バインダーが付与された抄紙基材、マトリックス樹脂が複合化された繊維強化成形基材の製造が可能である(実施例9、10)。

【符号の説明】

【0214】

1、2 分散槽

3 抄紙槽

4、5 輸送部

6、7 接続部

8、9 接続部(供給口)

10 攪拌機

11、20 第1の固形成分を含む領域

12、21 第1の固形成分と第2の固形成分の両方を含む領域

13、22 第2の固形成分を含む領域

14 抄紙基材

15 抄紙基材の引き取り方向

16 抄紙基材の幅方向

17、24 第1の固形成分が第2の固形成分よりも多い領域

18、25 第1の固形成分と第2の固形成分とが同じ程度含まれる領域

19、26 第1の固形成分が第2の固形成分よりも少ない領域

23 抄紙基材の厚み方向(鉛直方向)

27 合流点

28、29 コック

30 抄紙面

31 第1の固形成分

32 第2の固形成分

33 分散媒体

34 狭口開口部

35 広口開口部

36、38 コンベアベルト

37 乾燥機

39 巻取機

40 導布

41 バインダー付与装置

42 ダブルベルトプレス装置

43 クリール

44、45 抄紙基材からなるロール

【特許請求の範囲】

【請求項1】

少なくとも次の工程(i)〜(iv)を含む抄紙基材の製造方法。

(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程

(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程

(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程

(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程

【請求項2】

前記工程(iii)において、スラリー(a)、(b)の輸送を互いに独立した経路でおこなう、請求項1に記載の抄紙基材の製造方法。

【請求項3】

前記工程(iii)において、スラリー(a)、(b)を抄紙槽の直前で合流させてから抄紙槽へ輸送する、請求項1に記載の抄紙基材の製造方法。

【請求項4】

前記工程(iii)において、スラリー(a)、(b)の輸送を、抄紙槽に到達する際に抄紙槽の幅と同じ幅で輸送をおこなう、請求項1〜3のいずれかに記載の抄紙基材の製造方法。

【請求項5】

前記工程(i)、(ii)で調製されるスラリー(a)および(b)中の固形成分の質量含有率が、いずれも0.001〜1質量%である、請求項1〜4のいずれかに記載の抄紙基材の製造方法。

【請求項6】

前記スラリー(a)、(b)の固形成分の質量含有率が互いに異なる、請求項2に記載の抄紙基材の製造方法。

【請求項7】

前記第1の固形成分が強化繊維(A)、第2の固形成分が強化繊維(B)であり、強化繊維(A)と強化繊維(B)の比重、数平均繊維長、引張強度、引張弾性率のうちの少なくとも1つが互いに異なる、請求項1〜6のいずれかに記載の抄紙基材の製造方法。

【請求項8】

前記第1の固形成分が強化繊維(A)、第2の固形成分が有機繊維(C)または有機粒子(D)である、請求項1〜6のいずれかに記載の抄紙基材の製造方法。

【請求項9】

前記有機繊維(C)または有機粒子(D)が熱可塑性樹脂である、請求項8に記載の抄紙基材の製造方法。

【請求項10】

前記強化繊維の数平均繊維長が1〜50mmである、請求項6〜8のいずれかに記載の抄紙基材の製造方法。

【請求項11】

前記強化繊維が炭素繊維またはガラス繊維である、請求項7〜10のいずれかに記載の抄紙基材の製造方法。

【請求項12】

前記抄紙基材の目付が10〜500g/m2である、請求項1〜11のいずれかに記載の抄紙基材の製造方法。

【請求項13】

前記工程(iv)で得られた抄紙基材にバインダーを付与する工程(v)を備える、請求項1〜12のいずれかに記載の抄紙基材の製造方法。

【請求項14】

前記工程(i)で分散媒体と第1の固形成分とが継続的に投入され、前記工程(ii)で分散媒体と第2の固形成分とが継続的に投入され、さらに抄紙基材を速度1〜30m/分で引き取る工程(vi)を備え、かつ、全工程がオンラインで連続的に実施される、請求項1〜13のいずれかに記載の抄紙基材の製造方法。

【請求項15】

前記工程(i)〜(iv)までの所要時間を10分以内とする、請求項14に記載の抄紙基材の製造方法。

【請求項16】

請求項1〜15で得られる抄紙基材にマトリックス樹脂を複合化する(vii)、繊維強化成形基材の製造方法。

【請求項17】

さらに繊維強化成形基材を速度1〜30m/分で引き取る工程(viii)を備え、かつ、全工程がオンラインで連続的に実施される、請求項16に記載の繊維強化成形基材の製造方法。

【請求項1】

少なくとも次の工程(i)〜(iv)を含む抄紙基材の製造方法。

(i):第1の固形成分を分散媒体中に分散させたスラリー(a)に調整する工程

(ii):第2の固形成分を分散媒体中に分散させたスラリー(b)に調整する工程

(iii):スラリー(a)、(b)を同一の抄紙槽に輸送する工程

(iv):工程(iii)で輸送されたスラリーから分散媒体を除去して抄紙基材を得る工程

【請求項2】

前記工程(iii)において、スラリー(a)、(b)の輸送を互いに独立した経路でおこなう、請求項1に記載の抄紙基材の製造方法。

【請求項3】

前記工程(iii)において、スラリー(a)、(b)を抄紙槽の直前で合流させてから抄紙槽へ輸送する、請求項1に記載の抄紙基材の製造方法。

【請求項4】

前記工程(iii)において、スラリー(a)、(b)の輸送を、抄紙槽に到達する際に抄紙槽の幅と同じ幅で輸送をおこなう、請求項1〜3のいずれかに記載の抄紙基材の製造方法。

【請求項5】

前記工程(i)、(ii)で調製されるスラリー(a)および(b)中の固形成分の質量含有率が、いずれも0.001〜1質量%である、請求項1〜4のいずれかに記載の抄紙基材の製造方法。

【請求項6】

前記スラリー(a)、(b)の固形成分の質量含有率が互いに異なる、請求項2に記載の抄紙基材の製造方法。

【請求項7】

前記第1の固形成分が強化繊維(A)、第2の固形成分が強化繊維(B)であり、強化繊維(A)と強化繊維(B)の比重、数平均繊維長、引張強度、引張弾性率のうちの少なくとも1つが互いに異なる、請求項1〜6のいずれかに記載の抄紙基材の製造方法。

【請求項8】

前記第1の固形成分が強化繊維(A)、第2の固形成分が有機繊維(C)または有機粒子(D)である、請求項1〜6のいずれかに記載の抄紙基材の製造方法。

【請求項9】

前記有機繊維(C)または有機粒子(D)が熱可塑性樹脂である、請求項8に記載の抄紙基材の製造方法。

【請求項10】

前記強化繊維の数平均繊維長が1〜50mmである、請求項6〜8のいずれかに記載の抄紙基材の製造方法。

【請求項11】

前記強化繊維が炭素繊維またはガラス繊維である、請求項7〜10のいずれかに記載の抄紙基材の製造方法。

【請求項12】

前記抄紙基材の目付が10〜500g/m2である、請求項1〜11のいずれかに記載の抄紙基材の製造方法。

【請求項13】

前記工程(iv)で得られた抄紙基材にバインダーを付与する工程(v)を備える、請求項1〜12のいずれかに記載の抄紙基材の製造方法。

【請求項14】

前記工程(i)で分散媒体と第1の固形成分とが継続的に投入され、前記工程(ii)で分散媒体と第2の固形成分とが継続的に投入され、さらに抄紙基材を速度1〜30m/分で引き取る工程(vi)を備え、かつ、全工程がオンラインで連続的に実施される、請求項1〜13のいずれかに記載の抄紙基材の製造方法。

【請求項15】

前記工程(i)〜(iv)までの所要時間を10分以内とする、請求項14に記載の抄紙基材の製造方法。

【請求項16】

請求項1〜15で得られる抄紙基材にマトリックス樹脂を複合化する(vii)、繊維強化成形基材の製造方法。

【請求項17】

さらに繊維強化成形基材を速度1〜30m/分で引き取る工程(viii)を備え、かつ、全工程がオンラインで連続的に実施される、請求項16に記載の繊維強化成形基材の製造方法。

【図1】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【図6a】

【図6b】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【図6a】

【図6b】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−157638(P2011−157638A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−18255(P2010−18255)

【出願日】平成22年1月29日(2010.1.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度 独立行政法人新エネルギー・産業技術総合開発機構 「サステナブルハイパーコンポジット技術の開発」、 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度 独立行政法人新エネルギー・産業技術総合開発機構 「サステナブルハイパーコンポジット技術の開発」、 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]